ポリウレタンの促進劣化方法

【課題】ポリエーテル系ポリウレタンを含んでなるシーリング材について、屋外暴露と相関性の高い促進劣化試験方法を提供し、かつ精度の高い劣化度評価方法も併せて提供する。

【解決手段】ポリエーテル系ポリウレタンを含んでなるシーリング材を、温度範囲70℃〜90℃、湿度範囲0〜10%RHの条件下に置くことにより、シーリング材の劣化を促進させる。また劣化が促進されたシーリング材の劣化を、熱分解ガスクロマトグラフィー法あるいは熱分解ガスクロマトグラフィー/質量分析法を使用し、ポリエーテル部由来の熱分解生成物の量の変化を測定することにより、評価する。

【解決手段】ポリエーテル系ポリウレタンを含んでなるシーリング材を、温度範囲70℃〜90℃、湿度範囲0〜10%RHの条件下に置くことにより、シーリング材の劣化を促進させる。また劣化が促進されたシーリング材の劣化を、熱分解ガスクロマトグラフィー法あるいは熱分解ガスクロマトグラフィー/質量分析法を使用し、ポリエーテル部由来の熱分解生成物の量の変化を測定することにより、評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエーテル系ポリウレタンの耐候性を評価するための促進劣化方法に関する。

【背景技術】

【0002】

ポリエーテル系ポリウレタンは、機械的物性と施工性に優れているため、主にシーリング材として利用され、特に建築分野で多く使用されている。建築用シーリング材は、屋外など、高温にさらされるような過酷な条件下で使用される場合が多く、高い耐候性能が求められてきている。現在、高い耐候性を有するシーリング材は開発されつつあるが、それを迅速に評価するための促進劣化法はまだ確立されていない。

【0003】

通常、高分子材料の劣化度を評価してその耐候性を評価する方法を試験する際には、劣化を促進する因子として、温度、湿度(散水)、あるいは紫外線などを組み合わせた劣化促進試験によって、人為的に高分子材料を劣化促進させる方法が採用される。

【0004】

シーリング材は、直接大気に暴露されている場合と、外装塗膜などに被覆された状態で大気に暴露されている場合がある。したがって、耐候性を評価する際には、暴露の状況に応じた促進劣化試験法を用いる必要がある。

【0005】

従来、ポリウレタン系シーリング材の促進劣化法としては、特許文献1に温度と相対湿度を組み合わせて行う方法が提案されている。しかし、この方法では、シーリング材の表面に添加剤がブリードアウトして蓄積してしまうため、表面状態を均一に保つことができない。そのため、屋外暴露の劣化状態を正確に再現することは困難である。

【0006】

また非特許文献1には、ウレタン系シーリング材表面の被覆は無い状態でキセノンウェザーメーターあるいは、紫外線蛍光管を用いた促進劣化方法が紹介されており、劣化評価方法として、表面状態を観察し画像処理、色差変化、クラック生成量を分析する方法が提案されている。しかし、この方法では、表面の劣化が内部と比べて加速し過ぎることと、劣化に対する紫外線の効果が不明確であるという問題点がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−137383号公報

【非特許文献】

【0008】

【非特許文献1】EFFECT OF CONDITIONS OF LABORATORY WEATHERING ON THE CORRELATION WITH NATURAL EXPOSURES BASED ON THE RESULTS OF SEALANTS STUDIES,4th International Symposium on Weatherability,24−38(2000)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記事情に鑑みてなされたもので、上記不具合を少なくとも部分的に解消し得るポリエーテル系ポリウレタンの促進劣化方法を提供することを目的とする。

特に、本発明は、屋外暴露と相関性の高い促進劣化試験方法を提供するとともに、精度の高い劣化度評価方法も併せて提供することを目的とする。

【課題を解決するための手段】

【0010】

第一の発明によれば、ポリエーテル系ポリウレタンを含んでなるシーリング材を、温度範囲70℃〜90℃、湿度範囲0〜10%RHの条件下に置くことを特徴とするポリエーテル系ポリウレタンシーリング材の促進劣化方法が提供される。

第二の発明によれば、第一の発明において、上記シーリング材が非直接暴露型シーリング材であることを特徴とするポリエーテル系ポリウレタンシーリング材の促進劣化方法が提供される。

第三の発明によれば、第一または第二の発明の促進劣化方法によって劣化が促進されたポリエーテル系ポリウレタンシーリング材の劣化を評価することを特徴とするシーリング材の劣化度評価方法が提供される。

第四の発明によれば、第三の発明において、シーリング材の劣化を、熱分解ガスクロマトグラフィー法を用いて評価することを特徴とするシーリング材の劣化度評価方法が提供される。

第五の発明によれば、第三の発明において、シーリング材の劣化を、熱分解ガスクロマトグラフィー/質量分析法を用いて評価することを特徴とするシーリング材の劣化度評価方法が提供される。

第六の発明によれば、第三から第五の発明のいずれかにおいて、シーリング材の劣化を、ポリエーテル部由来の熱分解生成物の量の変化を測定することにより評価することを特徴とするシーリング材の劣化度評価方法が提供される。

【発明の効果】

【0011】

本発明によれば、ポリエーテル系ポリウレタンシーリング材に関し、屋外暴露と相関性の高い促進劣化試験方法が得られ、また精度良くかつ迅速に耐候性を評価することができる。

【図面の簡単な説明】

【0012】

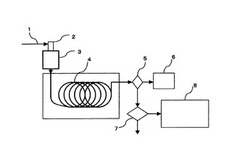

【図1】本発明の一実施形態に係る劣化度評価方法を実施するために用いることができる熱分解ガスクロマトグラフィー質量分析装置の概略図である。

【図2】本発明の一実施形態に係る促進劣化方法を実施する前(0時間)のシーリング材試料と、10000時間の促進劣化時間で促進劣化方法を実施した後のシーリング材試料のパイログラム(保持時間:0分〜10分)を示す。図中、ピーク1はジイソプロピルエーテル、ピーク2は4−イソプロポキシ−2−ブタノンである。

【図3】本発明の一実施形態に係る促進劣化方法を実施する前(0時間)のシーリング材試料と、2000時間、4000時間、6000時間、8000時間、および10000時間の促進劣化時間で該促進劣化方法を実施した後のシーリング材試料を、熱分解ガスクロマトグラフィーで測定し、試料中の全ピークの面積に対するジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピークの面積比を算出し、促進劣化前を1とした場合のジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンにおける各ピークの面積比の変化を示す。

【図4】促進劣化方法を実施したものと同一組成のシーリング材を使用した竣工後5年、6年、11年、14年を経過した建物の南面から採取したシーリング材を熱分解ガスクロマトグラフィーで測定し、シーリング材試料中の全ピークの面積に対するジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピークの面積比を算出し、劣化前を1とした場合のジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンにおける各ピークの面積比の変化を示す。

【発明を実施するための形態】

【0013】

本発明の発明者らは、ポリエーテル系ポリウレタンを主成分とするシーリング材について、該シーリング材を暴露する温度と湿度を適切にコントロールすることにより、屋外暴露による該シーリング材の劣化状態を正確に再現でき、屋外暴露による劣化との相関性が極めて高くなる促進劣化方法が得られることを見出した。すなわち、ポリエーテル系ポリウレタンは、ソフトセグメントのポリエーテル部分が熱酸化反応あるいは加水分解反応することが一般に知られているが、本発明者らは、その加水分解反応を可能な限り抑制し、適切な熱酸化反応を起こさせることが、屋外暴露によるシーリング材の劣化状態を再現するために特に重要であることを解明した。また、かかる条件を達成するには、シーリング材を、温度範囲70℃〜90℃、湿度範囲0〜10%RHの条件下に置けばよく、これにより、屋外暴露を短期間で再現することができることを知見した。ここで、温度が70℃以下では、劣化の促進性が低く試験に時間がかかる一方、温度が90℃以上では、熱酸化分解が激しく、屋外暴露の劣化状態を再現することができない。また、湿度が10%RH以上では、加水分解が激しく、屋外暴露の劣化状態を再現することができない。

【0014】

さらに、本発明者らは、屋外暴露の劣化状態を正確に再現するためには、シーリング材表面にブリードアウトしてくる可塑剤や添加剤を効率的に除去し、シーリング材の表面状態を一定に保つ必要があることを見出した。これは、表面方向への可塑剤や添加剤の拡散速度を一定に保つ必要があるためである。よって、本発明の一形態では、シーリング材試料の表面状態を一定に保つために、シーリング材表面にブリードアウトしてくる可塑剤および添加剤を除去できる吸収体または吸着体を該表面に設ける。かかる吸収体または吸着体は、シーリング材の表面状態を一定に保って表面方向への可塑剤や添加剤の拡散速度を一定に保つ役割を果たすほか、促進劣化試験を行うための恒温恒湿槽における表面汚染を防ぐ。

【0015】

上記吸収体または吸着体の持つべき性質は、可塑剤や添加剤を吸収すること、水蒸気を通すこと、試料と化学反応しないことである。よって、かかる吸収体または吸着体としては、セルロース系、ポリエチレン系、ポリプロピレン系、ポリエステル系、ガラス繊維系、ポリフッ化ビニリデン系、ポリテトラフルオロエチレン系等の不織布、織物あるいは多孔質シート、ゼオライト系、シリカ系、アルミナ系、トバモライトのような無機系吸着剤、あるいは活性炭を用いることができる。

【0016】

上記吸収体または吸着体の配設に際しては、試料との密着性を良くし可塑剤や添加剤の効率的な除去を可能にするために、吸収体または吸着体の上から加圧することが望ましい。かかる加圧の圧力としては、0.01〜1g/cm2とすることが好ましい。0.01g/cm2以下では、効率的に除去できない。一方、1g/cm2以上では、シートの変形が起こり好ましくない。さらに、吸収体または吸着体を用いる際は、可塑剤や添加剤を効率的に除去するために、適宜吸収体または吸着体を交換することが好ましい。

【0017】

ここで、本発明が対象とするポリエーテル系ポリウレタンを主成分として含んでなるシーリング材について説明すると、該シーリング材には、ポリエーテル系ポリウレタン以外に前述の可塑剤や添加剤が含有せしめられ、添加剤には、熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤、防藻剤、防かび剤、消泡剤、増粘剤、分散剤、充填剤、および顔料などが適宜選択される。

【0018】

ポリエーテル系ポリウレタンは、少なくとも二個以上のイソシアネート基を持つ硬化剤と少なくとも二個以上の水酸基を持つポリオール化合物との反応によって得られるものである。

【0019】

1成分型ポリエーテル系ポリウレタンは、例えば、ジイソシアネートとポリエーテルジオールおよびポリトリオールとの反応によって得られるプレポリマーを原料として用い、空気中の水分と反応させることにより硬化せしめるものである。また2成分型ポリエーテル系ポリウレタンは、ジイソシアネートとポリエーテルジオールおよびポリトリオールとの反応によって得られるプレポリマーと硬化剤であるポリオールあるいはポリアミンとを反応させることによって硬化せしめるものである。

上述のイソシアネートの例としては、トルエンジイソシアネート、ジフェニルメタンジイソシアネート、キシレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、ノルボルネンジイソシアネートなどがある。

【0020】

上述のポリオールは1分子あたり2個以上の水酸基を有するもので、数平均分子量としては、400〜7000の範囲であることが好ましい。ジオールとしては、ポリオキシエチレングリコール、ポリオキシプロピレングリコール、ポリオキシテトラメチレングリコール、ポリオキシヘキサメチレングリコール、エチレンオキシド/プロピレンオキシド共重合体がある。トリオールとしては、ポリオキシエチレントリオール、ポリオキシプロピレントリオール、ポリオキシテトラメチレントリオール、ポリオキシヘキサメチレントリオールがある。また、トリオールとジオールとを適宜混合して使用することも好ましい。

【0021】

可塑剤としては、フタル酸エステル系化合物、ポリエステル系あるいは脂肪族ポリウレタンのような高分子可塑剤を単独であるいは混合して用いることができる。熱安定剤としては、ヒンダードフェノール系化合物、紫外線吸収剤としては、ベンゾトリアゾール系化合物あるいはヒドロキシフェニルトリアジン系化合物、光安定剤としては、ヒンダードアミン系化合物が代表的なものである。

【0022】

上記では、シーリング材表面に外装塗膜が設けられていない場合について説明したが、本発明の促進劣化方法は、シーリング材表面に外装塗膜を設けた非直接暴露型シーリング材に対しても同様に適用できる。また、非直接暴露型シーリング材を本発明の促進劣化方法で促進劣化させる場合、前記の吸収体または吸着体はあっても無くても良いが、試料表面から添加剤等のブリードアウト物を効率的に除去するためには、吸収体または吸着体を設ける方が好ましい。

【0023】

上記の促進劣化方法に加えて、ここでは、上記促進劣化方法によって劣化が促進されたシーリング材の劣化を評価するためのシーリング材の劣化度評価方法も開示する。すなわち、本発明の発明者らは、シーリング材の外観や物理的形状を評価する方法ではなく、ポリエーテル系ポリウレタンの特定の成分の組成の変化の度合いが劣化の程度を示すことを見出し、特に、ポリエーテル系ポリウレタンのポリエーテル部由来の熱分解生成物を、熱分解ガスクロマトグラフィーあるいは熱分解ガスクロマトグラフィーと質量分析法を使用して測定することにより、ポリエーテル系ポリウレタンの劣化度を推定することに成功した。

【0024】

よって、本発明の一実施形態に係る劣化度評価方法では、熱分解ガスクロマトグラフィーを使用し、ポリエーテル系ポリウレタンのポリエーテル部由来の熱分解生成物の量、一例ではガスクロマトグラムの組成比を測定することにより、ポリエーテル系ポリウレタンの劣化度を推定する。また本発明の他の実施形態に係る劣化度評価方法では、ポリエーテル系ポリウレタンを構成するモノマー成分と添加剤等の種類が分からなくても、熱分解ガスクロマトグラフィー質量分析法(熱分解ガスクロマトグラフィーと質量分析とを連続して行う分析方法)により定性分析した後に、あるいはこれと同時に、定量分析を行なうことにより、正確な劣化度評価が可能になる。

【0025】

熱分解ガスクロマトグラフィー(PyGC)は、微量の試料を瞬間的に熱分解させ、その熱分解生成物をガスクロマトグラフへ導入・分離し、パイログラムを得る分離分析法である(可児浩、2002年北海道立工業試験場技術情報、第24巻4号11頁)。赤外分光分析など分光分析法や示差走査熱量測定など熱分析法では困難であった黒色のゴムのような試料やゴムや熱硬化性樹脂のように融点を持たない高分子にも、熱分解ガスクロマトグラフィーは適用できる。

【0026】

質量分析法(MS)は、試料の質量電荷比(質量を電荷の数で割った値)を求めるときに使用される分析法である。本願発明の方法では、電子衝撃イオン化、化学イオン化、電界イオン化、あるいは高速原子衝撃イオン化法などが利用でき、単収束磁場偏向型、四重極型、イオントラップ型、二重収束型、あるいはイオンサイクロトロン型の質量分析計を用いることができるが、これらに限られるものではない。

【0027】

シーリング材の劣化度は、サンプリングしたシーリング材について、熱分解ガスクロマトグラフィーにより、ポリエーテル系ポリウレタンのポリエーテル部由来の熱分解生成物のガスクロマトグラムの組成比を計算し、その数値の経時的変化を見ることにより評価する。ポリエーテル系ポリウレタンの劣化に伴ってポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物の組成比が増加していく現象を利用してポリエーテル系ポリウレタンの劣化度を推定するものである。

【0028】

ここで、「ポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物の組成比」とは、ポリエーテル系ポリウレタンを熱分解することによって生成する全熱分解物に対するポリエーテル部由来の特定の熱分解物の含有比を意味する。この含有比は、クロマトグラムのピーク面積比から推定することができる。

【0029】

また、「ポリエーテル部由来の熱分解生成物」とは、ポリエーテル部が熱分解されて生成するアルコール、エーテル、ケトンである。ポリオールとしてポリオキシプロピレントリオールを使用した場合の熱分解生成物は、ジイソプロピルエーテル、4−イソプロポキシ−2−ブタノンである。特にジイソプロピルエーテルの場合は劣化に対する感度が高く、劣化度を判定する上で有利である。

【0030】

本発明の方法では、ポリエーテル系ポリウレタンの劣化度を評価するための試料は例えば数mgあればよく、少なくとも0.01mg程度あれば評価することができる。

【0031】

また、シーリング材中には、前述のように、可塑剤の他、熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤、防藻剤、防かび剤、消泡剤、増粘剤、分散剤、充填剤、顔料などの種々の添加剤が含まれるが、それらが存在していてもシーリング材劣化度の評価には問題は無い。

【0032】

また本発明の劣化評価方法では、分析法として熱分解ガスクロマトグラフィーを用いるので、固体状態の試料においても高感度でかつ高精度の測定が可能となる。測定に際しては、試料を加熱して発生したガスをカラムで分離し、定性と定量を行なう。ここで、加熱温度はポリエーテル系ポリウレタンの種類によって変えることができ、通常は400℃〜700℃が好ましく、400℃未満ではポリエーテル系ポリウレタンの分解がほとんど起こらないので成分分析はできず、700℃より高い温度ではポリエーテル系ポリウレタンや添加剤の分解が進みすぎて多量の不必要な成分が生成するために定量が困難となる。加熱条件は試料全体にわたって均一に0.1〜2秒という短時間で行なうことが好ましい。これは、加熱時間が長くなると副反応が起こり分解物とは異なる成分が生成するという問題点があるためである。また、加熱の際に昇温することによって、ポリエーテル系ポリウレタンと添加剤を識別して分析を行なうこともできる。

【0033】

試料を熱分解する方法としては、フィラメント型、誘導加熱型、あるいは加熱炉型の熱分解装置を使用するが、測定する試料により最適なものを選択すれば良い。ガスクロマトグラフ装置は、一般的な装置を用いれば良く、カラムの固定相は測定する試料によって選択すれば良い。検出器に関しては、水素炎イオン化検出器、熱伝導度検出器、あるいは電子捕獲検出器などがあり、必要に応じて選択することができる。

【0034】

また、熱分解ガスクロマトグラフィーにより分離して得られた成分が不明な場合には、質量分析を行なうことにより、各成分の同定を行なうことができる。熱分解ガスクロマトグラフ装置と質量分析装置を直結した一連の装置を用いて、熱分解ガスクロマトグラフィー質量分析法(PyGC-MS)質量分析を用いることが好ましい。

【0035】

図1は熱分解ガスクロマトグラフィー質量分析装置の概略図である。分析するポリエーテル系ポリウレタンシーリング材試料は試料注入部2に投入される。熱分解装置3の温度が所定の値になった時に、投入された試料は熱分解装置3内に供給され、急速に加熱されて分解される。ポリエーテル系ポリウレタンシーリング材試料が加熱・分解されて発生したガスはキャリアガス1によってカラム4内に導入される。ガスクロマトグラフ分析を行う場合には、スプリッタ5を経て検出器6により分析される。質量分析が必要な場合には、スプリッタ5を経てインターフェース7に導入され、次いで質量分析計8に導入され、質量分析を行なう。熱分解部(熱分解装置3)には、フロンティアラボ社製ダブルショットパイロライザーPY-1020Dを用いることができる。ガスクロマトグラフ部(検出器6)には、Agilent社製P−6890を用いることができる。質量分析部(質量分析計8)には、JEOL社製AutoMass-IIを用いることができる。

【0036】

かかる熱分解ガスクロマトグラフィー質量分析法では、試料の定性分析が可能で、ポリエーテル系ポリウレタンのみでなく、可塑剤、ヒンダードフェノールの熱安定剤、ヒンダードアミン系光安定剤(HALS)や紫外線吸収剤(UVA)のような添加剤の定性、定量が可能となる。したがって、劣化したポリエーテル系ポリウレタンのヒンダードフェノールの熱安定剤、HALSやUVAの残量を知ることも可能であり、ポリエーテル系ポリウレタンの劣化度の評価とともに、ヒンダードフェノールの熱安定剤、HALSやUVAの安定化効果もしくはこのような添加剤がポリエーテル系ポリウレタンの耐候性に及ぼす効果を確認することができる。

【0037】

以上をまとめると、本発明によれば、ポリエーテル系ポリウレタンの加水分解反応を可能な限り抑制し、適切な熱酸化反応を起こさせることが屋外暴露の劣化状態の再現のために重要であることが分った。したがって、本発明の一実施形態では、ポリエーテル系ポリウレタンシーリング材を、温度70℃〜90℃、湿度0%RH〜10%RHの範囲で促進劣化させることにより屋外暴露の劣化状態を正確に再現することができる。

【0038】

また、発明の促進劣化方法によって劣化が促進されたシーリング材の劣化を評価するための劣化度評価方法が提供され、かかる発明の一実施形態によれば、劣化が促進されたシーリング材の劣化を、ポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物量の変化を測定することにより、劣化度を推定するシーリング材の劣化を評価するための劣化度評価方法が提供される。外観や物理的形状を評価する方法ではなく、ポリエーテル系ポリウレタンを形成する成分とポリエーテル部由来の熱分解生成物量の変化を測定することにより、従来法に比べて客観的に劣化度評価を行うことが可能で、劣化度評価の精度が優れている。

【0039】

また、本発明の一実施形態によれば、ポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物量の変化を、熱分解ガスクロマトグラフィーにより測定することにより、劣化度を推定することを特徴とするシーリング材の劣化度評価方法が提供され、かかる形態では、劣化したポリエーテル系ポリウレタンに前処理を行なうことなく固体のままで直接に分析試料に供することができ、劣化度評価の精度が優れている。さらに、数mg以下という微量の試料でも劣化度の推定が可能であり、また、赤外分光分析など分光分析法や示差走査熱量測定のように試料の色や融点などの影響をあまり受けないという利点もある。

【0040】

さらに、一実施形態では、熱分解ガスクロマトグラフィーと質量分析法により、ポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物量の変化を測定することにより、劣化度を推定することを特徴とするシーリング材の劣化度評価方法が提供されるので、ポリエーテル系ポリウレタンと添加剤の種類が仮に分からなくても、熱分解ガスクロマトグラフィーと質量分析法により定性分析した後に、あるいは同時に、定量分析を行なうことが可能である。したがって、ポリエーテル系ポリウレタンと添加剤等の種類が不明である場合でも使用できるため、劣化度評価が可能なポリエーテル系ポリウレタンが広範囲にわたるという点で優れている。また、熱安定剤、紫外線吸収剤などの多数の添加物が含まれていても、それらに影響されることがないという点でも優れている。

【0041】

以上、本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

以下、実施例によって本発明をさらに詳細に説明する。

【実施例】

【0042】

実施例1

<シーリング材の作成>

重量平均分子量5000のポリオキシプロピレントリオール10重量%と重量平均分子量2000のポリオキシプロピレングルコール50重量%とジ−2−エチルヘキシルフタレート29重量%を反応容器に入れ、110℃、50mmHgで2時間減圧脱水した。その後反応生成物を80℃に冷却し、4,4−ジフェニルメタンジイソシアナートを11重量%加えて攪拌した。80℃で30時間反応させ、イソシアナート含有ウレタンプレポリマーを得た。

【0043】

上で得たイソシアナート含有ウレタンプレポリマー60重量%を、乾燥窒素ガスを封入した混練容器に入れ、さらに充填剤として、炭酸カルシウムを25重量%、シリカを5重量%、溶剤として、キシレンを10重量%加えて、攪拌装置中で混練してウレタン系シーリング組成物を得た。このようにして得たウレタン系シーリング組成物を厚さ2mmのシート状に作成し、23℃、相対湿度50%の中で4週間の養生を行った。

上記の試料から切り出した試験体を用いて、以下の試験を行った。

【0044】

<促進劣化試験>

促進劣化試験として、作成したシートの両面を、油性成分を吸着する厚さ1mmのセルロース系不織布のシートで挟み、0.5g/cm2で加圧し、恒温恒湿における暴露を実施した。また、このセルロース系不織布シートは、2000時間毎に交換した。促進劣化試験の条件は、温度80℃で湿度5%RHとし、促進劣化試験時間は、2000時間、4000時間、6000時間、8000時間、10000時間で実施した。それぞれの促進劣化試験を実施したシートは、試験経過後にそれぞれ、恒温恒湿槽から取り出して分析に供した。促進劣化試験実施前後のシートの内部(中心部近く)から0.5mgの分析用試料を得て、熱分解ガスクロマトグラフィー質量分析に用いた。

【0045】

<熱分解ガスクロマトグラフィー質量分析>

熱分解は、熱分解装置(フロンティアラボ社製ダブルショットパイロライザー PY−1020D)を用いて、熱分解温度600℃で行った。ガスクロマトグラフィーで使用したカラムはDurabond DB−1(内径:0.25mm、長さ:30m、膜厚:0.25μm)であり、Agilent社製の検出器(P−6890)を使用した。温度条件は、50℃5分間保持、50℃から320℃へ昇温(昇温速度10℃/分)、320℃8分間保持で行った。質量分析は、JEOL社製AutoMass-IIを用いた。質量分析測定条件は、電子衝撃型イオン化法で、質量測定範囲:m/z=10〜700(m:質量、z:電荷)である。

【0046】

促進劣化試験の実施前のシーリング材試料を熱分解ガスクロマトグラフィーにより分析し、パイログラムを得た(図2の0hr)。さらに、促進劣化試験の実施前のシーリング材試料について、ガスクロマトグラフで分離した各成分の質量分析スペクトルを取得することにより、各成分の定性を行なった。その結果、保持時間6.1分で、ジイソプロピルエーテルを検出し、6.3分で1,2,4−トリメチルシクロペンタン(当該シーリング材固有のピーク)を検出し、6.5分で、4−イソプロポキシ−2−ブタノンを検出した。また、保持時間の大きい部分で、4,4−ジフェニルメタンジイソシアネートとジ−2−エチルヘキシルフタレートを検出することができた。

【0047】

また、前述の80℃5%RH、2000時間、4000時間、6000時間、8000時間、10000時間の促進劣化試験を実施したシーリング試料についても、上記と同様にして、熱分解ガスクロマトグラフィー分析を実施し、各試料についてパイログラムを得た(10000時間の促進劣化試験を実施したシーリング試料についてのみ図2に示す)。

促進劣化試験前(0時間)のシーリング材試料から得られたパイログラムと、各劣化試験時間の促進劣化試験を実施したシーリング材試料から得られたパイログラムを比較すると、促進劣化試験時間が増加するにつれてジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンのピーク面積比は大きくなり、促進劣化試験時間との相関性が高かった。これに対して、1,2,4−トリメチルシクロペンタンについては、促進劣化試験時間とともに、面積比は小さくなり、相関性はあまり高くなかった。

【0048】

促進劣化試験前(0時間)のシーリング材試料と、2000時間、4000時間、6000時間、8000時間、および10000時間の促進劣化試験を実施したシーリング材試料中の全ピークの面積に対するジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピークの面積比を算出し、促進劣化前を1とした場合のジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピーク面積の増減比を求め、図3に示した。この結果から分かるように、促進劣化試験時間が増加するとともに、ジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの増減比が大きくなった。すなわち、ジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピーク面積の増減比の値から、シーリング材の劣化度を推定することが可能であることが分かった。また、劣化初期から、促進劣化時間との相関性が良く、初期の劣化状況を把握することができることも分かった。特にジイソプロピルエーテルは劣化に対する感度が高く、劣化の指標としてより適していると考えられる。

【0049】

実施例2

<実暴露塗膜の劣化度評価>

促進劣化試験を行なったものと同じ組成のシーリング材を使用した竣工後5年、6年、11年、14年を経過した建物の南面からシーリング材をサンプリングして、熱分解ガスクロマトグラフィー質量分析に供した。上記と同様の分析を行い、シーリング材試料中の全ピークの面積に対するジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピークの面積比を算出し、劣化前を1とした場合のジイソプロピルエーテルピークおよび4−イソプロポキシ−2−ブタノンの各ピーク面積の増減比を求め、図4に示した。この結果、実暴露試験においても、ピーク面積比は実暴露時間との相関性が良いことが分った。

【0050】

また、図3と図4より、ジイソプロピルエーテルの場合は、促進劣化試験時間400時間が実暴露(現実の経年建物による暴露)のほぼ1年に相当し、4−イソプロポキシ−2−ブタノンの場合は、促進劣化試験時間420時間が実暴露(現実の経年建物による暴露)のほぼ1年に相当することが分かった。この結果、ポリエーテル部由来の熱分解生成物を定量することにより、正確に劣化度を評価でき、劣化診断にも適用できることが分った。

【0051】

比較例1

<促進劣化試験>

実施例1において作成したシートを用いて、温度100℃、湿度5%RHにした以外は、実施例1と同様の条件で促進劣化試験を行った。促進劣化試験時間は、10000時間で実施した。この促進劣化試験を実施したシートを、試験時間経過後に恒温恒湿槽から取り出して分析に供した。また促進劣化試験実施前後のシートの内部(中心部近く)から0.5mgの分析用試料を得て、熱分解ガスクロマトグラフィー質量分析に用いた。

分析した結果、ジイソプロピルエーテルのピーク面積比は極めて大きく、屋外暴露を全く再現していなかった。

【0052】

比較例2

<促進劣化試験>

実施例1において作成したシートを用いて、温度80℃、湿度80%RHにした以外は、実施例1と同様の条件で促進劣化試験を行った。促進劣化試験時間は、500時間で実施した。この促進劣化試験を実施したシートを、試験時間経過後に恒温恒湿槽から取り出して分析に供した。また促進劣化試験実施前後のシートの内部(中心部近く)から0.5mgの分析用試料を得て、熱分解ガスクロマトグラフィー質量分析に用いた。

分析した結果、ジイソプロピルエーテルのピーク面積比は極めて大きく、屋外暴露を全く再現していなかった。

【産業上の利用可能性】

【0053】

以上のように、本発明のポリエーテル系ポリウレタンシーリング材の促進劣化法は、迅速かつ精度良く耐候性を評価することができるので、新規材料の開発や耐用年数を推定するための基礎データを得る方法として極めて有用である。

【符号の説明】

【0054】

1 キャリアガス供給

2 試料注入部

3 熱分解装置

4 カラム

5 スプリッタ

6 ガスクロマトグラフ検出器

7 インターフェース

8 質量分析計

【技術分野】

【0001】

本発明は、ポリエーテル系ポリウレタンの耐候性を評価するための促進劣化方法に関する。

【背景技術】

【0002】

ポリエーテル系ポリウレタンは、機械的物性と施工性に優れているため、主にシーリング材として利用され、特に建築分野で多く使用されている。建築用シーリング材は、屋外など、高温にさらされるような過酷な条件下で使用される場合が多く、高い耐候性能が求められてきている。現在、高い耐候性を有するシーリング材は開発されつつあるが、それを迅速に評価するための促進劣化法はまだ確立されていない。

【0003】

通常、高分子材料の劣化度を評価してその耐候性を評価する方法を試験する際には、劣化を促進する因子として、温度、湿度(散水)、あるいは紫外線などを組み合わせた劣化促進試験によって、人為的に高分子材料を劣化促進させる方法が採用される。

【0004】

シーリング材は、直接大気に暴露されている場合と、外装塗膜などに被覆された状態で大気に暴露されている場合がある。したがって、耐候性を評価する際には、暴露の状況に応じた促進劣化試験法を用いる必要がある。

【0005】

従来、ポリウレタン系シーリング材の促進劣化法としては、特許文献1に温度と相対湿度を組み合わせて行う方法が提案されている。しかし、この方法では、シーリング材の表面に添加剤がブリードアウトして蓄積してしまうため、表面状態を均一に保つことができない。そのため、屋外暴露の劣化状態を正確に再現することは困難である。

【0006】

また非特許文献1には、ウレタン系シーリング材表面の被覆は無い状態でキセノンウェザーメーターあるいは、紫外線蛍光管を用いた促進劣化方法が紹介されており、劣化評価方法として、表面状態を観察し画像処理、色差変化、クラック生成量を分析する方法が提案されている。しかし、この方法では、表面の劣化が内部と比べて加速し過ぎることと、劣化に対する紫外線の効果が不明確であるという問題点がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−137383号公報

【非特許文献】

【0008】

【非特許文献1】EFFECT OF CONDITIONS OF LABORATORY WEATHERING ON THE CORRELATION WITH NATURAL EXPOSURES BASED ON THE RESULTS OF SEALANTS STUDIES,4th International Symposium on Weatherability,24−38(2000)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記事情に鑑みてなされたもので、上記不具合を少なくとも部分的に解消し得るポリエーテル系ポリウレタンの促進劣化方法を提供することを目的とする。

特に、本発明は、屋外暴露と相関性の高い促進劣化試験方法を提供するとともに、精度の高い劣化度評価方法も併せて提供することを目的とする。

【課題を解決するための手段】

【0010】

第一の発明によれば、ポリエーテル系ポリウレタンを含んでなるシーリング材を、温度範囲70℃〜90℃、湿度範囲0〜10%RHの条件下に置くことを特徴とするポリエーテル系ポリウレタンシーリング材の促進劣化方法が提供される。

第二の発明によれば、第一の発明において、上記シーリング材が非直接暴露型シーリング材であることを特徴とするポリエーテル系ポリウレタンシーリング材の促進劣化方法が提供される。

第三の発明によれば、第一または第二の発明の促進劣化方法によって劣化が促進されたポリエーテル系ポリウレタンシーリング材の劣化を評価することを特徴とするシーリング材の劣化度評価方法が提供される。

第四の発明によれば、第三の発明において、シーリング材の劣化を、熱分解ガスクロマトグラフィー法を用いて評価することを特徴とするシーリング材の劣化度評価方法が提供される。

第五の発明によれば、第三の発明において、シーリング材の劣化を、熱分解ガスクロマトグラフィー/質量分析法を用いて評価することを特徴とするシーリング材の劣化度評価方法が提供される。

第六の発明によれば、第三から第五の発明のいずれかにおいて、シーリング材の劣化を、ポリエーテル部由来の熱分解生成物の量の変化を測定することにより評価することを特徴とするシーリング材の劣化度評価方法が提供される。

【発明の効果】

【0011】

本発明によれば、ポリエーテル系ポリウレタンシーリング材に関し、屋外暴露と相関性の高い促進劣化試験方法が得られ、また精度良くかつ迅速に耐候性を評価することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る劣化度評価方法を実施するために用いることができる熱分解ガスクロマトグラフィー質量分析装置の概略図である。

【図2】本発明の一実施形態に係る促進劣化方法を実施する前(0時間)のシーリング材試料と、10000時間の促進劣化時間で促進劣化方法を実施した後のシーリング材試料のパイログラム(保持時間:0分〜10分)を示す。図中、ピーク1はジイソプロピルエーテル、ピーク2は4−イソプロポキシ−2−ブタノンである。

【図3】本発明の一実施形態に係る促進劣化方法を実施する前(0時間)のシーリング材試料と、2000時間、4000時間、6000時間、8000時間、および10000時間の促進劣化時間で該促進劣化方法を実施した後のシーリング材試料を、熱分解ガスクロマトグラフィーで測定し、試料中の全ピークの面積に対するジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピークの面積比を算出し、促進劣化前を1とした場合のジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンにおける各ピークの面積比の変化を示す。

【図4】促進劣化方法を実施したものと同一組成のシーリング材を使用した竣工後5年、6年、11年、14年を経過した建物の南面から採取したシーリング材を熱分解ガスクロマトグラフィーで測定し、シーリング材試料中の全ピークの面積に対するジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピークの面積比を算出し、劣化前を1とした場合のジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンにおける各ピークの面積比の変化を示す。

【発明を実施するための形態】

【0013】

本発明の発明者らは、ポリエーテル系ポリウレタンを主成分とするシーリング材について、該シーリング材を暴露する温度と湿度を適切にコントロールすることにより、屋外暴露による該シーリング材の劣化状態を正確に再現でき、屋外暴露による劣化との相関性が極めて高くなる促進劣化方法が得られることを見出した。すなわち、ポリエーテル系ポリウレタンは、ソフトセグメントのポリエーテル部分が熱酸化反応あるいは加水分解反応することが一般に知られているが、本発明者らは、その加水分解反応を可能な限り抑制し、適切な熱酸化反応を起こさせることが、屋外暴露によるシーリング材の劣化状態を再現するために特に重要であることを解明した。また、かかる条件を達成するには、シーリング材を、温度範囲70℃〜90℃、湿度範囲0〜10%RHの条件下に置けばよく、これにより、屋外暴露を短期間で再現することができることを知見した。ここで、温度が70℃以下では、劣化の促進性が低く試験に時間がかかる一方、温度が90℃以上では、熱酸化分解が激しく、屋外暴露の劣化状態を再現することができない。また、湿度が10%RH以上では、加水分解が激しく、屋外暴露の劣化状態を再現することができない。

【0014】

さらに、本発明者らは、屋外暴露の劣化状態を正確に再現するためには、シーリング材表面にブリードアウトしてくる可塑剤や添加剤を効率的に除去し、シーリング材の表面状態を一定に保つ必要があることを見出した。これは、表面方向への可塑剤や添加剤の拡散速度を一定に保つ必要があるためである。よって、本発明の一形態では、シーリング材試料の表面状態を一定に保つために、シーリング材表面にブリードアウトしてくる可塑剤および添加剤を除去できる吸収体または吸着体を該表面に設ける。かかる吸収体または吸着体は、シーリング材の表面状態を一定に保って表面方向への可塑剤や添加剤の拡散速度を一定に保つ役割を果たすほか、促進劣化試験を行うための恒温恒湿槽における表面汚染を防ぐ。

【0015】

上記吸収体または吸着体の持つべき性質は、可塑剤や添加剤を吸収すること、水蒸気を通すこと、試料と化学反応しないことである。よって、かかる吸収体または吸着体としては、セルロース系、ポリエチレン系、ポリプロピレン系、ポリエステル系、ガラス繊維系、ポリフッ化ビニリデン系、ポリテトラフルオロエチレン系等の不織布、織物あるいは多孔質シート、ゼオライト系、シリカ系、アルミナ系、トバモライトのような無機系吸着剤、あるいは活性炭を用いることができる。

【0016】

上記吸収体または吸着体の配設に際しては、試料との密着性を良くし可塑剤や添加剤の効率的な除去を可能にするために、吸収体または吸着体の上から加圧することが望ましい。かかる加圧の圧力としては、0.01〜1g/cm2とすることが好ましい。0.01g/cm2以下では、効率的に除去できない。一方、1g/cm2以上では、シートの変形が起こり好ましくない。さらに、吸収体または吸着体を用いる際は、可塑剤や添加剤を効率的に除去するために、適宜吸収体または吸着体を交換することが好ましい。

【0017】

ここで、本発明が対象とするポリエーテル系ポリウレタンを主成分として含んでなるシーリング材について説明すると、該シーリング材には、ポリエーテル系ポリウレタン以外に前述の可塑剤や添加剤が含有せしめられ、添加剤には、熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤、防藻剤、防かび剤、消泡剤、増粘剤、分散剤、充填剤、および顔料などが適宜選択される。

【0018】

ポリエーテル系ポリウレタンは、少なくとも二個以上のイソシアネート基を持つ硬化剤と少なくとも二個以上の水酸基を持つポリオール化合物との反応によって得られるものである。

【0019】

1成分型ポリエーテル系ポリウレタンは、例えば、ジイソシアネートとポリエーテルジオールおよびポリトリオールとの反応によって得られるプレポリマーを原料として用い、空気中の水分と反応させることにより硬化せしめるものである。また2成分型ポリエーテル系ポリウレタンは、ジイソシアネートとポリエーテルジオールおよびポリトリオールとの反応によって得られるプレポリマーと硬化剤であるポリオールあるいはポリアミンとを反応させることによって硬化せしめるものである。

上述のイソシアネートの例としては、トルエンジイソシアネート、ジフェニルメタンジイソシアネート、キシレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、ノルボルネンジイソシアネートなどがある。

【0020】

上述のポリオールは1分子あたり2個以上の水酸基を有するもので、数平均分子量としては、400〜7000の範囲であることが好ましい。ジオールとしては、ポリオキシエチレングリコール、ポリオキシプロピレングリコール、ポリオキシテトラメチレングリコール、ポリオキシヘキサメチレングリコール、エチレンオキシド/プロピレンオキシド共重合体がある。トリオールとしては、ポリオキシエチレントリオール、ポリオキシプロピレントリオール、ポリオキシテトラメチレントリオール、ポリオキシヘキサメチレントリオールがある。また、トリオールとジオールとを適宜混合して使用することも好ましい。

【0021】

可塑剤としては、フタル酸エステル系化合物、ポリエステル系あるいは脂肪族ポリウレタンのような高分子可塑剤を単独であるいは混合して用いることができる。熱安定剤としては、ヒンダードフェノール系化合物、紫外線吸収剤としては、ベンゾトリアゾール系化合物あるいはヒドロキシフェニルトリアジン系化合物、光安定剤としては、ヒンダードアミン系化合物が代表的なものである。

【0022】

上記では、シーリング材表面に外装塗膜が設けられていない場合について説明したが、本発明の促進劣化方法は、シーリング材表面に外装塗膜を設けた非直接暴露型シーリング材に対しても同様に適用できる。また、非直接暴露型シーリング材を本発明の促進劣化方法で促進劣化させる場合、前記の吸収体または吸着体はあっても無くても良いが、試料表面から添加剤等のブリードアウト物を効率的に除去するためには、吸収体または吸着体を設ける方が好ましい。

【0023】

上記の促進劣化方法に加えて、ここでは、上記促進劣化方法によって劣化が促進されたシーリング材の劣化を評価するためのシーリング材の劣化度評価方法も開示する。すなわち、本発明の発明者らは、シーリング材の外観や物理的形状を評価する方法ではなく、ポリエーテル系ポリウレタンの特定の成分の組成の変化の度合いが劣化の程度を示すことを見出し、特に、ポリエーテル系ポリウレタンのポリエーテル部由来の熱分解生成物を、熱分解ガスクロマトグラフィーあるいは熱分解ガスクロマトグラフィーと質量分析法を使用して測定することにより、ポリエーテル系ポリウレタンの劣化度を推定することに成功した。

【0024】

よって、本発明の一実施形態に係る劣化度評価方法では、熱分解ガスクロマトグラフィーを使用し、ポリエーテル系ポリウレタンのポリエーテル部由来の熱分解生成物の量、一例ではガスクロマトグラムの組成比を測定することにより、ポリエーテル系ポリウレタンの劣化度を推定する。また本発明の他の実施形態に係る劣化度評価方法では、ポリエーテル系ポリウレタンを構成するモノマー成分と添加剤等の種類が分からなくても、熱分解ガスクロマトグラフィー質量分析法(熱分解ガスクロマトグラフィーと質量分析とを連続して行う分析方法)により定性分析した後に、あるいはこれと同時に、定量分析を行なうことにより、正確な劣化度評価が可能になる。

【0025】

熱分解ガスクロマトグラフィー(PyGC)は、微量の試料を瞬間的に熱分解させ、その熱分解生成物をガスクロマトグラフへ導入・分離し、パイログラムを得る分離分析法である(可児浩、2002年北海道立工業試験場技術情報、第24巻4号11頁)。赤外分光分析など分光分析法や示差走査熱量測定など熱分析法では困難であった黒色のゴムのような試料やゴムや熱硬化性樹脂のように融点を持たない高分子にも、熱分解ガスクロマトグラフィーは適用できる。

【0026】

質量分析法(MS)は、試料の質量電荷比(質量を電荷の数で割った値)を求めるときに使用される分析法である。本願発明の方法では、電子衝撃イオン化、化学イオン化、電界イオン化、あるいは高速原子衝撃イオン化法などが利用でき、単収束磁場偏向型、四重極型、イオントラップ型、二重収束型、あるいはイオンサイクロトロン型の質量分析計を用いることができるが、これらに限られるものではない。

【0027】

シーリング材の劣化度は、サンプリングしたシーリング材について、熱分解ガスクロマトグラフィーにより、ポリエーテル系ポリウレタンのポリエーテル部由来の熱分解生成物のガスクロマトグラムの組成比を計算し、その数値の経時的変化を見ることにより評価する。ポリエーテル系ポリウレタンの劣化に伴ってポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物の組成比が増加していく現象を利用してポリエーテル系ポリウレタンの劣化度を推定するものである。

【0028】

ここで、「ポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物の組成比」とは、ポリエーテル系ポリウレタンを熱分解することによって生成する全熱分解物に対するポリエーテル部由来の特定の熱分解物の含有比を意味する。この含有比は、クロマトグラムのピーク面積比から推定することができる。

【0029】

また、「ポリエーテル部由来の熱分解生成物」とは、ポリエーテル部が熱分解されて生成するアルコール、エーテル、ケトンである。ポリオールとしてポリオキシプロピレントリオールを使用した場合の熱分解生成物は、ジイソプロピルエーテル、4−イソプロポキシ−2−ブタノンである。特にジイソプロピルエーテルの場合は劣化に対する感度が高く、劣化度を判定する上で有利である。

【0030】

本発明の方法では、ポリエーテル系ポリウレタンの劣化度を評価するための試料は例えば数mgあればよく、少なくとも0.01mg程度あれば評価することができる。

【0031】

また、シーリング材中には、前述のように、可塑剤の他、熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤、防藻剤、防かび剤、消泡剤、増粘剤、分散剤、充填剤、顔料などの種々の添加剤が含まれるが、それらが存在していてもシーリング材劣化度の評価には問題は無い。

【0032】

また本発明の劣化評価方法では、分析法として熱分解ガスクロマトグラフィーを用いるので、固体状態の試料においても高感度でかつ高精度の測定が可能となる。測定に際しては、試料を加熱して発生したガスをカラムで分離し、定性と定量を行なう。ここで、加熱温度はポリエーテル系ポリウレタンの種類によって変えることができ、通常は400℃〜700℃が好ましく、400℃未満ではポリエーテル系ポリウレタンの分解がほとんど起こらないので成分分析はできず、700℃より高い温度ではポリエーテル系ポリウレタンや添加剤の分解が進みすぎて多量の不必要な成分が生成するために定量が困難となる。加熱条件は試料全体にわたって均一に0.1〜2秒という短時間で行なうことが好ましい。これは、加熱時間が長くなると副反応が起こり分解物とは異なる成分が生成するという問題点があるためである。また、加熱の際に昇温することによって、ポリエーテル系ポリウレタンと添加剤を識別して分析を行なうこともできる。

【0033】

試料を熱分解する方法としては、フィラメント型、誘導加熱型、あるいは加熱炉型の熱分解装置を使用するが、測定する試料により最適なものを選択すれば良い。ガスクロマトグラフ装置は、一般的な装置を用いれば良く、カラムの固定相は測定する試料によって選択すれば良い。検出器に関しては、水素炎イオン化検出器、熱伝導度検出器、あるいは電子捕獲検出器などがあり、必要に応じて選択することができる。

【0034】

また、熱分解ガスクロマトグラフィーにより分離して得られた成分が不明な場合には、質量分析を行なうことにより、各成分の同定を行なうことができる。熱分解ガスクロマトグラフ装置と質量分析装置を直結した一連の装置を用いて、熱分解ガスクロマトグラフィー質量分析法(PyGC-MS)質量分析を用いることが好ましい。

【0035】

図1は熱分解ガスクロマトグラフィー質量分析装置の概略図である。分析するポリエーテル系ポリウレタンシーリング材試料は試料注入部2に投入される。熱分解装置3の温度が所定の値になった時に、投入された試料は熱分解装置3内に供給され、急速に加熱されて分解される。ポリエーテル系ポリウレタンシーリング材試料が加熱・分解されて発生したガスはキャリアガス1によってカラム4内に導入される。ガスクロマトグラフ分析を行う場合には、スプリッタ5を経て検出器6により分析される。質量分析が必要な場合には、スプリッタ5を経てインターフェース7に導入され、次いで質量分析計8に導入され、質量分析を行なう。熱分解部(熱分解装置3)には、フロンティアラボ社製ダブルショットパイロライザーPY-1020Dを用いることができる。ガスクロマトグラフ部(検出器6)には、Agilent社製P−6890を用いることができる。質量分析部(質量分析計8)には、JEOL社製AutoMass-IIを用いることができる。

【0036】

かかる熱分解ガスクロマトグラフィー質量分析法では、試料の定性分析が可能で、ポリエーテル系ポリウレタンのみでなく、可塑剤、ヒンダードフェノールの熱安定剤、ヒンダードアミン系光安定剤(HALS)や紫外線吸収剤(UVA)のような添加剤の定性、定量が可能となる。したがって、劣化したポリエーテル系ポリウレタンのヒンダードフェノールの熱安定剤、HALSやUVAの残量を知ることも可能であり、ポリエーテル系ポリウレタンの劣化度の評価とともに、ヒンダードフェノールの熱安定剤、HALSやUVAの安定化効果もしくはこのような添加剤がポリエーテル系ポリウレタンの耐候性に及ぼす効果を確認することができる。

【0037】

以上をまとめると、本発明によれば、ポリエーテル系ポリウレタンの加水分解反応を可能な限り抑制し、適切な熱酸化反応を起こさせることが屋外暴露の劣化状態の再現のために重要であることが分った。したがって、本発明の一実施形態では、ポリエーテル系ポリウレタンシーリング材を、温度70℃〜90℃、湿度0%RH〜10%RHの範囲で促進劣化させることにより屋外暴露の劣化状態を正確に再現することができる。

【0038】

また、発明の促進劣化方法によって劣化が促進されたシーリング材の劣化を評価するための劣化度評価方法が提供され、かかる発明の一実施形態によれば、劣化が促進されたシーリング材の劣化を、ポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物量の変化を測定することにより、劣化度を推定するシーリング材の劣化を評価するための劣化度評価方法が提供される。外観や物理的形状を評価する方法ではなく、ポリエーテル系ポリウレタンを形成する成分とポリエーテル部由来の熱分解生成物量の変化を測定することにより、従来法に比べて客観的に劣化度評価を行うことが可能で、劣化度評価の精度が優れている。

【0039】

また、本発明の一実施形態によれば、ポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物量の変化を、熱分解ガスクロマトグラフィーにより測定することにより、劣化度を推定することを特徴とするシーリング材の劣化度評価方法が提供され、かかる形態では、劣化したポリエーテル系ポリウレタンに前処理を行なうことなく固体のままで直接に分析試料に供することができ、劣化度評価の精度が優れている。さらに、数mg以下という微量の試料でも劣化度の推定が可能であり、また、赤外分光分析など分光分析法や示差走査熱量測定のように試料の色や融点などの影響をあまり受けないという利点もある。

【0040】

さらに、一実施形態では、熱分解ガスクロマトグラフィーと質量分析法により、ポリエーテル系ポリウレタン中のポリエーテル部由来の熱分解生成物量の変化を測定することにより、劣化度を推定することを特徴とするシーリング材の劣化度評価方法が提供されるので、ポリエーテル系ポリウレタンと添加剤の種類が仮に分からなくても、熱分解ガスクロマトグラフィーと質量分析法により定性分析した後に、あるいは同時に、定量分析を行なうことが可能である。したがって、ポリエーテル系ポリウレタンと添加剤等の種類が不明である場合でも使用できるため、劣化度評価が可能なポリエーテル系ポリウレタンが広範囲にわたるという点で優れている。また、熱安定剤、紫外線吸収剤などの多数の添加物が含まれていても、それらに影響されることがないという点でも優れている。

【0041】

以上、本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

以下、実施例によって本発明をさらに詳細に説明する。

【実施例】

【0042】

実施例1

<シーリング材の作成>

重量平均分子量5000のポリオキシプロピレントリオール10重量%と重量平均分子量2000のポリオキシプロピレングルコール50重量%とジ−2−エチルヘキシルフタレート29重量%を反応容器に入れ、110℃、50mmHgで2時間減圧脱水した。その後反応生成物を80℃に冷却し、4,4−ジフェニルメタンジイソシアナートを11重量%加えて攪拌した。80℃で30時間反応させ、イソシアナート含有ウレタンプレポリマーを得た。

【0043】

上で得たイソシアナート含有ウレタンプレポリマー60重量%を、乾燥窒素ガスを封入した混練容器に入れ、さらに充填剤として、炭酸カルシウムを25重量%、シリカを5重量%、溶剤として、キシレンを10重量%加えて、攪拌装置中で混練してウレタン系シーリング組成物を得た。このようにして得たウレタン系シーリング組成物を厚さ2mmのシート状に作成し、23℃、相対湿度50%の中で4週間の養生を行った。

上記の試料から切り出した試験体を用いて、以下の試験を行った。

【0044】

<促進劣化試験>

促進劣化試験として、作成したシートの両面を、油性成分を吸着する厚さ1mmのセルロース系不織布のシートで挟み、0.5g/cm2で加圧し、恒温恒湿における暴露を実施した。また、このセルロース系不織布シートは、2000時間毎に交換した。促進劣化試験の条件は、温度80℃で湿度5%RHとし、促進劣化試験時間は、2000時間、4000時間、6000時間、8000時間、10000時間で実施した。それぞれの促進劣化試験を実施したシートは、試験経過後にそれぞれ、恒温恒湿槽から取り出して分析に供した。促進劣化試験実施前後のシートの内部(中心部近く)から0.5mgの分析用試料を得て、熱分解ガスクロマトグラフィー質量分析に用いた。

【0045】

<熱分解ガスクロマトグラフィー質量分析>

熱分解は、熱分解装置(フロンティアラボ社製ダブルショットパイロライザー PY−1020D)を用いて、熱分解温度600℃で行った。ガスクロマトグラフィーで使用したカラムはDurabond DB−1(内径:0.25mm、長さ:30m、膜厚:0.25μm)であり、Agilent社製の検出器(P−6890)を使用した。温度条件は、50℃5分間保持、50℃から320℃へ昇温(昇温速度10℃/分)、320℃8分間保持で行った。質量分析は、JEOL社製AutoMass-IIを用いた。質量分析測定条件は、電子衝撃型イオン化法で、質量測定範囲:m/z=10〜700(m:質量、z:電荷)である。

【0046】

促進劣化試験の実施前のシーリング材試料を熱分解ガスクロマトグラフィーにより分析し、パイログラムを得た(図2の0hr)。さらに、促進劣化試験の実施前のシーリング材試料について、ガスクロマトグラフで分離した各成分の質量分析スペクトルを取得することにより、各成分の定性を行なった。その結果、保持時間6.1分で、ジイソプロピルエーテルを検出し、6.3分で1,2,4−トリメチルシクロペンタン(当該シーリング材固有のピーク)を検出し、6.5分で、4−イソプロポキシ−2−ブタノンを検出した。また、保持時間の大きい部分で、4,4−ジフェニルメタンジイソシアネートとジ−2−エチルヘキシルフタレートを検出することができた。

【0047】

また、前述の80℃5%RH、2000時間、4000時間、6000時間、8000時間、10000時間の促進劣化試験を実施したシーリング試料についても、上記と同様にして、熱分解ガスクロマトグラフィー分析を実施し、各試料についてパイログラムを得た(10000時間の促進劣化試験を実施したシーリング試料についてのみ図2に示す)。

促進劣化試験前(0時間)のシーリング材試料から得られたパイログラムと、各劣化試験時間の促進劣化試験を実施したシーリング材試料から得られたパイログラムを比較すると、促進劣化試験時間が増加するにつれてジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンのピーク面積比は大きくなり、促進劣化試験時間との相関性が高かった。これに対して、1,2,4−トリメチルシクロペンタンについては、促進劣化試験時間とともに、面積比は小さくなり、相関性はあまり高くなかった。

【0048】

促進劣化試験前(0時間)のシーリング材試料と、2000時間、4000時間、6000時間、8000時間、および10000時間の促進劣化試験を実施したシーリング材試料中の全ピークの面積に対するジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピークの面積比を算出し、促進劣化前を1とした場合のジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピーク面積の増減比を求め、図3に示した。この結果から分かるように、促進劣化試験時間が増加するとともに、ジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの増減比が大きくなった。すなわち、ジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピーク面積の増減比の値から、シーリング材の劣化度を推定することが可能であることが分かった。また、劣化初期から、促進劣化時間との相関性が良く、初期の劣化状況を把握することができることも分かった。特にジイソプロピルエーテルは劣化に対する感度が高く、劣化の指標としてより適していると考えられる。

【0049】

実施例2

<実暴露塗膜の劣化度評価>

促進劣化試験を行なったものと同じ組成のシーリング材を使用した竣工後5年、6年、11年、14年を経過した建物の南面からシーリング材をサンプリングして、熱分解ガスクロマトグラフィー質量分析に供した。上記と同様の分析を行い、シーリング材試料中の全ピークの面積に対するジイソプロピルエーテルおよび4−イソプロポキシ−2−ブタノンの各ピークの面積比を算出し、劣化前を1とした場合のジイソプロピルエーテルピークおよび4−イソプロポキシ−2−ブタノンの各ピーク面積の増減比を求め、図4に示した。この結果、実暴露試験においても、ピーク面積比は実暴露時間との相関性が良いことが分った。

【0050】

また、図3と図4より、ジイソプロピルエーテルの場合は、促進劣化試験時間400時間が実暴露(現実の経年建物による暴露)のほぼ1年に相当し、4−イソプロポキシ−2−ブタノンの場合は、促進劣化試験時間420時間が実暴露(現実の経年建物による暴露)のほぼ1年に相当することが分かった。この結果、ポリエーテル部由来の熱分解生成物を定量することにより、正確に劣化度を評価でき、劣化診断にも適用できることが分った。

【0051】

比較例1

<促進劣化試験>

実施例1において作成したシートを用いて、温度100℃、湿度5%RHにした以外は、実施例1と同様の条件で促進劣化試験を行った。促進劣化試験時間は、10000時間で実施した。この促進劣化試験を実施したシートを、試験時間経過後に恒温恒湿槽から取り出して分析に供した。また促進劣化試験実施前後のシートの内部(中心部近く)から0.5mgの分析用試料を得て、熱分解ガスクロマトグラフィー質量分析に用いた。

分析した結果、ジイソプロピルエーテルのピーク面積比は極めて大きく、屋外暴露を全く再現していなかった。

【0052】

比較例2

<促進劣化試験>

実施例1において作成したシートを用いて、温度80℃、湿度80%RHにした以外は、実施例1と同様の条件で促進劣化試験を行った。促進劣化試験時間は、500時間で実施した。この促進劣化試験を実施したシートを、試験時間経過後に恒温恒湿槽から取り出して分析に供した。また促進劣化試験実施前後のシートの内部(中心部近く)から0.5mgの分析用試料を得て、熱分解ガスクロマトグラフィー質量分析に用いた。

分析した結果、ジイソプロピルエーテルのピーク面積比は極めて大きく、屋外暴露を全く再現していなかった。

【産業上の利用可能性】

【0053】

以上のように、本発明のポリエーテル系ポリウレタンシーリング材の促進劣化法は、迅速かつ精度良く耐候性を評価することができるので、新規材料の開発や耐用年数を推定するための基礎データを得る方法として極めて有用である。

【符号の説明】

【0054】

1 キャリアガス供給

2 試料注入部

3 熱分解装置

4 カラム

5 スプリッタ

6 ガスクロマトグラフ検出器

7 インターフェース

8 質量分析計

【特許請求の範囲】

【請求項1】

ポリエーテル系ポリウレタンを含んでなるシーリング材を、温度範囲70℃〜90℃、湿度範囲0〜10%RHの条件下に置くことを特徴とするポリエーテル系ポリウレタンシーリング材の促進劣化方法。

【請求項2】

上記シーリング材が非直接暴露型シーリング材であることを特徴とする請求項1に記載のポリエーテル系ポリウレタンシーリング材の促進劣化方法。

【請求項3】

請求項1または2の促進劣化方法によって劣化が促進されたポリエーテル系ポリウレタンシーリング材の劣化を評価することを特徴とするシーリング材の劣化度評価方法。

【請求項4】

シーリング材の劣化を、熱分解ガスクロマトグラフィー法を用いて評価することを特徴とする請求項3に記載のシーリング材の劣化度評価方法。

【請求項5】

シーリング材の劣化を、熱分解ガスクロマトグラフィー/質量分析法を用いて評価することを特徴とする請求項3に記載のシーリング材の劣化度評価方法。

【請求項6】

シーリング材の劣化を、ポリエーテル部由来の熱分解生成物の量の変化を測定することにより評価することを特徴とする請求項3から5のいずれかに記載のシーリング材の劣化度評価方法。

【請求項1】

ポリエーテル系ポリウレタンを含んでなるシーリング材を、温度範囲70℃〜90℃、湿度範囲0〜10%RHの条件下に置くことを特徴とするポリエーテル系ポリウレタンシーリング材の促進劣化方法。

【請求項2】

上記シーリング材が非直接暴露型シーリング材であることを特徴とする請求項1に記載のポリエーテル系ポリウレタンシーリング材の促進劣化方法。

【請求項3】

請求項1または2の促進劣化方法によって劣化が促進されたポリエーテル系ポリウレタンシーリング材の劣化を評価することを特徴とするシーリング材の劣化度評価方法。

【請求項4】

シーリング材の劣化を、熱分解ガスクロマトグラフィー法を用いて評価することを特徴とする請求項3に記載のシーリング材の劣化度評価方法。

【請求項5】

シーリング材の劣化を、熱分解ガスクロマトグラフィー/質量分析法を用いて評価することを特徴とする請求項3に記載のシーリング材の劣化度評価方法。

【請求項6】

シーリング材の劣化を、ポリエーテル部由来の熱分解生成物の量の変化を測定することにより評価することを特徴とする請求項3から5のいずれかに記載のシーリング材の劣化度評価方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−149843(P2011−149843A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−11697(P2010−11697)

【出願日】平成22年1月22日(2010.1.22)

【出願人】(303046244)旭化成ホームズ株式会社 (703)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月22日(2010.1.22)

【出願人】(303046244)旭化成ホームズ株式会社 (703)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]