ポリウレタンフォームの製造方法

【解決手段】ウレタン発泡原料を円筒状成形型に供給し、該成形型内で上記ウレタン発泡原料を発泡成形させて円柱状のポリウレタンフォームを作成し、次いで、該円柱状ポリウレタンフォームを側周方向にスライスしてシート状ポリウレタンフォームを製造する方法において、上記円筒状成形型が、短軸の有底筒状の下型と、長軸筒状の上型との二分割型により構成されてなり、ウレタン発泡原料を下型の底部近傍で吐出させ、その後、下型に上型を被せて円筒状成形型とし、該円筒状成形型の高さ方向に沿ってウレタン発泡原料を発泡させることを特徴とするシート状ウレタンフォームの製造方法。

【効果】本発明の製造方法によれば、ピーリング加工時の裁断ロスを最小限にするとともに、ポリウレタン発泡原料を成形型に吐出する際のエアの巻き込みによるフォーム内部のピンホールの発生を可及的に抑制することができる。

【効果】本発明の製造方法によれば、ピーリング加工時の裁断ロスを最小限にするとともに、ポリウレタン発泡原料を成形型に吐出する際のエアの巻き込みによるフォーム内部のピンホールの発生を可及的に抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリウレタンフォームの製造方法に関し、更に詳述すると、ポリウレタンフォームスラブをピーリング加工によりシート状物に製造する際に好適に採用されるポリウレタンフォームの製造方法に関し、更に詳述すると、ウレタンフォーム内部のピンホールの増加を抑え、セルの均一性が良好であり高品質なポリウレタンフォームを得ることができるポリウレタンフォームの製造方法に関する。

【背景技術】

【0002】

従来より、ポリウレタンフォームは、ポリウレタン発泡原料を所定形状の型に注入して、目的の発泡倍率まで発泡拡大させることにより、所望の寸法、形態、発泡密度の成形体として製造されている。ポリウレタンフォームの製造方法としては、静置状態の型に発泡原料を注型して成形を行うバッチ式のほか、コンベアベルト上に成形型を構成してポリウレタン発泡原料を走行コンベアベルトに吐出し、コンベアベルト上で移動しながら発泡を行い連続したポリウレタンフォームスラブを得る連続式のものが挙げられる。

【0003】

バッチ式としては、例えば、図8に示されるように、発泡原料aを撹拌容器bに投入し、撹拌翼cにより撹拌混合し、該発泡原料を成形型dに注型する方法が挙げられる。また、連続方式としては、図9に示されるように、主原料f及び助剤gを所定量に計量し、これらを混合してミキシングヘッドi内で吐出することにより、コンベアベルトe上で発泡させながらコンベアベルト移動方向Lに長い柱状のポリウレタンフォームkを連続的に製造し、所定の位置で裁断機jでコンベアベルトと垂直方向に裁断することにより、ブロック状のポリウレタンフォームmを得る方法などがある。

【0004】

しかしながら、上述した連続発泡でポリウレタンスラブフォームを製造した場合、フォーム内部の気泡(セル)の形状が、比較的真円に近い球状や長楕円球状又は扁平楕円球状など、様々な大きさの楕円球状が混在し、セル形状が不均一であった。即ち、連続式の場合、通常、ポリウレタン発泡原液を成形型内で発泡させると、ポリウレタン発泡原液の発泡が進行し、鉛直方向に長い楕円形の発泡セルが形成される傾向にあるが、ある程度まで発泡が拡大すると、ポリウレタンフォームが成形型を構成する内壁に当接し、このためフォーム内部のセルの楕円形状が変化することになる。このような円柱状ポリウレタンスラブフォームを側周方向にスライス(ピーリング)すると、シート状物のセル形状にばらつきがあり、例えば、クッション材などに使用した場合に、圧縮強度等の機械的強度や反発性などのフォーム特性に異方性が生じるという問題がある。

【0005】

また、連続式では、上述したように、ポリウレタンフォームがコンベアベルト移動方向に長い柱状体をブロック状に裁断したものであるため、そもそも円筒形状に加工すると多量の不要のウレタンフォームを切り落とすことになり多量に仕損を生じる。また、連続方式では、ブロックの高さ方向に円柱状のブロックを得ようとしても、ある程度の高さを確保することが困難であり、所望の高さの円柱体を製造することが困難であった。

【0006】

また、バッチ式によりウレタンフォームを製造する場合、所定のモールド中へ、別容器に秤量,混合撹拌した材料を移し替え、発泡を行うが、オープンな系で撹拌を行うことにより、撹拌翼がエアを巻き込んで作動するおそれがあり、このエアの巻き込みによるフォーム内部にピンホールが発生する問題があった。さらに、混合用容器からモールドへ移し替える際には、ポリウレタン発泡原料中にエアを巻き込みやすく、フォーム内部のピンホールが増加する問題が生じる。

【0007】

なお、本発明に関連する先行技術文献としては特開平03−226969号公報が挙げられ、当該文献には、発泡高分子基材のブロックを、発泡高分子の製造中発生する気泡が抜ける方向を軸としてピーリングすることにより、ピーリングされた発泡高分子の薄膜の幅方向に対して、高分子発泡時に生成する気泡の抜けが平行でかつ一定となり、薄膜の長尺方向について孔形状及び大きさのバラツキが少なくなることが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平03−226969号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記事情に鑑みなされたものであり、ピーリング加工時の裁断ロスを最小限にするとともに、ポリウレタン発泡原料を成形型に吐出する際のエアの巻き込みによるフォーム内部のピンホールの発生を可及的に抑制することができるポリウレタンフォームの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記目的を達成するため、ウレタン発泡原料を筒状成形型に供給し、該成形型内で上記ウレタン発泡原料を発泡成形させて柱状のポリウレタンフォームを作成し、次いで、該柱状ポリウレタンフォームを側周方向にスライスしてシート状物を得るポリウレタンフォームを製造する方法において、上記筒状成形型が、短軸の有底筒状の下型と、長軸筒状の上型との二分割型により構成されてなり、ウレタン発泡原料を下型の底部近傍で吐出させ、その後、下型に上型を被せて筒状成形型とし、該筒状成形型の高さ方向に沿ってウレタン発泡原料を発泡させることを特徴とするシート状ウレタンフォームの製造方法を提供する。

【0011】

即ち、上記本発明の製造方法は、ウレタン発泡原料を供給する筒状成形型を、短軸の有底筒状の下型と長軸筒状の上型との二分割型により構成し、下型の底部近傍にウレタン発泡原料を吐出させることにより、該ウレタン発泡原料の吐出口から下型の底部までの距離を比較的短く設計し得るので、ウレタン発泡原料がエアを巻き込んで下型の底部に落下することがほとんどなくなり、筒状成形型内で発泡形成されたウレタンフォーム内部のピンホールの発生を十分に抑制することができ、本発明の目的を達成することができるものである。

【0012】

また、本発明の製造方法では、好適な実施態様としては、下型の高さが、好ましくは10〜300mm、より好ましくは30〜60mmに設定することができる。また、下型の高さが筒状成形型全体の1/100〜1/300の高さであることが好ましい。また、筒状成形型が円筒状体であることが好ましく、また、下型の周側壁にウレタン発泡原料を下型内へガイドするためのガイド片を設け、且つ該ガイド片の自由端側がウレタン発泡原料を供給する吐出口と近接する位置にあることが好ましい。また、本発明では、筒状成形型がバッチ式または連続式に用いることができる。

【発明の効果】

【0013】

本発明のポリウレタンフォームの製造方法によれば、ピーリング加工時の裁断ロスを最小限にするとともに、ポリウレタン発泡原料を成形型に吐出する際のエアの巻き込みによるフォーム内部のピンホールの発生を可及的に抑制することができる。

【図面の簡単な説明】

【0014】

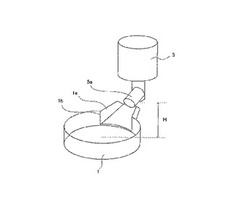

【図1】本発明の一実施例にかかるポリウレタンフォームの製造方法に用いられる成形型を示した概略斜視図である。

【図2】同実施例の下型を示した概略斜視図である。

【図3】同実施例の下型の使用時の様子を示した概略斜視図である。

【図4】(a)は、同実施例の成形型により発泡成形して得られたポリウレタンフォームを示す概略斜視図であり、(b)は、上記ポリウレタンフォームを円柱状に切り取った概略斜視図である。

【図5】円柱状ポリウレタンフォームを裁断してシート状物を得る様子を示す概略斜視図である。

【図6】比較実験例で使用した円柱状成形型を示す概略斜視図である。

【図7】別の比較実験例で使用したバッチ式撹拌容器を示す概略斜視図である。

【図8】バッチ式のポリウレタンスラブフォームの製造方法を説明するための模式図である。

【図9】連続式のポリウレタンスラブフォームの製造方法を説明するための模式図である。

【発明を実施するための形態及び実施例】

【0015】

以下、本発明につき、図面を参照して説明する。

本発明のポリウレタンフォームの製造方法は、ウレタン発泡原料を筒状成形型に供給するものであり、使用される筒状成形型に特徴を有する。即ち、本発明に用いる筒状成形型は、例えば図1に示されるように、下型1と上型2とが二分割された円筒状の成形型10である。下型1は、図2に示されるように、短軸の有底筒状体、所謂皿状体であり、上端開口部1c,周側面1d及び底部1aを有し、該周側面の一部には切り欠き部1bが形成されている。

【0016】

なお、筒状成形型の形状としては、上述した円筒状体のほか、三角形、四角形の多角形状や太鼓状、錐状等を例示することができ、特に制限はない。また、円筒状体の場合、その円形状は、楕円、真円のいずれのものであってもよい。

【0017】

一方、下型1の高さEについては、特に制限はないが、概ね10〜300mm、より好ましくは30〜60mmであり、成形型10の全体高さDの2〜50%の範囲とすることが好ましい。

【0018】

下型1と上型2とを接合一体化した成形型10の高さDについては、特に制限はないが、概ね600〜1500mm、好ましくは800〜1200mmである。

【0019】

一方、上型2は、上記下型と同径の長軸筒状体であり、上端開口部2c,周側面2d及び下端側が開放された下端開口部2aを有し、該下端開口部が上型1の上端開口部1cと合致させることにより上型2と下型1とを接合一体化することができるとともに、上型2の周側面2dには、下型1の切り欠き部1bに相応した凸部2bが形成されている。

【0020】

そして、本発明は、下型1及び上型2を一体とする成形型10を用いてポリウレタンフォームの製造方法するものである。例えば、ポリウレタン発泡原液をミキシングヘッド(計量混合機)5の吐出口5aから吐き出す場合、図3に示すように、下型1の切り欠き部1bにはガイド部材1eを設け、このガイド部が上記吐出口5aの近傍に配置される。この場合、下型1の底壁からミキシングヘッド5の吐出口5aまでの高さH、即ち、ポリウレタン発泡原液の吐出高さHについては、特に制限はないが、0〜100mm、好ましくは60mm以下、より好ましくは50mm以下である。

【0021】

上記の吐出高さHが小さい程、ポリウレタン発泡原液が吐出口から下型1の底壁に向かって落下する際、余分な泡の巻き込みを抑えることができ、本発明の所定の目的を十分に達成することができ、特に、上述した下型1の高さEとほぼ一致するように調整することが望ましい。但し、下型の高さEがあまりにも小さすぎる場合には、成形型内に投入されるポリウレタン発泡原液の量が下型内に十分に収容できなくなり、その結果、ポリウレタン内容物が漏出するおそれがある。また、後述するように、下型内にポリウレタン発泡原液を収容した後、直ちに発泡が開始されるので、時間の経過と共にポリウレタンの発泡が進行し、該ポリウレタン発泡体が下型の上端開口部2aからはみ出さない間に上型をセットしなければならず、十分にポリウレタン発泡原液が下型内で発泡できるようにするために、下型にある程度の高さを確保する必要がある。従って、下型の底部からの高さの下限値の設定も重要である。

【0022】

また、上記のポリウレタン発泡原液の投入する高さHについては、使用されるポリウレタン発泡原液の配合内容、単位時間当たりの流量等によって適宜選定することができる。なお、ポリウレタン発泡原液は、基本的には大流量且つ短時間で吐出することが好適である。吐出時間が長くなると、吐出開始直後と終盤の吐出液との間に反応の位相差を生じるため、反応位相差は発泡欠陥を助長することになり好ましくないからである。

【0023】

上述したように、下型1に上型2を被せて図2に示した円筒状成形型10とするタイミングについては、特に制限はないが、ポリウレタン発泡原液の配合設計に依り、該ポリウレタン発泡原液のクリームタイムやライズタイムを考慮する必要がある。

【0024】

図2に示した円筒状成形型10については、発泡原料を注型して成形を行うバッチ式として使用してもよく、或いは、コンベアベルトを使用した連続方式を採用することも可能である。具体的には、コンベアベルト上に円筒状成形型10の下型1に載置し、該走行コンベアベルトの下型内にポリウレタン発泡原料を吐出し、次いでコンベアベルト上で移動しながら発泡を行うとともに下型1に上型2を被せて円筒状成形型10とし、該成形型内でポリウレタンフォームスラブを発泡成形するように連続式に使用することもできる。

【0025】

上述した方法により成形型内で発泡成形した円柱状ポリウレタンフォームは、図4(a)に示すように、上端面が半球状に膨出した柱状体100となり、これを成形型から切削し、不要な部分を取り除いて図4(b)に示すような円柱状体101を得るものである。

【0026】

そして、図5に示すように、円柱状ポリウレタンフォーム101の側周面101aを図中矢印方向に回転させながら、裁断器具50によりスライス(ピーリング)する。即ち、円柱状ポリウレタンフォーム101の側周面を裁断の幅方向wとなるように、連続的にスライス(ピーリング)してウレタンフォームシート状物102を得るものである。

【0027】

上記の裁断方式については、特に制限はなく常法に従って行うことができる。また、ウレタンフォームシート状物102の厚みtについては、特に制限はなく、使用する目的に応じて適宜選定され、例えば、電池用電極材としての金属多孔体シートの基材に用いる場合、通常1〜2.5mm程度とすることができる。

【0028】

このようにして得られたウレタンフォームシート状物102のセル102aの形状は長円のみで構成されセル形状が均一である。また、ウレタンフォームシート状物102は、エアの巻き込みによるピンホールがほとんど生じることなく高品質なものである。

【0029】

本発明の製造方法により得られたウレタンフォームシート状物102の用途については、特に制限はなく、例えば、電池用電極材としての金属多孔体シートの基材等のセルの均一性が求められる用途などに有用である。また、本発明の製造方法により得られたウレタンフォームシート状物は、長尺裁断機(ボイマー社製等)に対応するシート物とは異なり少量多品種生産に対応し得るものである。

【0030】

なお、本発明では、上記以外の発泡成形条件やポリウレタン発泡原液の組成、発泡操作などには特に制限はなく、目的とする所望のポリウレタンフォームに応じて適宜選定・選択すればよく、通常使用される組成,条件及び工程を採用することができる。

【0031】

以上、本発明の具体例について図面を示して説明したが、本発明に用いられる成形型は、上記図1〜3に示されたものに限定されるものではなく、各部の構成や形状、更には成形時の諸条件等については、本発明の要旨を逸脱しない限り適宜変更することができる。例えば、ピーリング裁断時のロスを更に低減させるため、成形型内部において、芯棒を挿入させるためにボーリングさせる部分を予めドーナツ状等に空洞化することも可能である。また、上記実施例では、上型の上端側が開口されているが、これに代えて上端部が閉塞した成形型を採用することができる。また、特に図示してはいないが、ウレタンフォームの上面を落とし蓋等の治具を用いて押さえ付けることにより、該上面を半球状又はドーム状からフラットな面に修正することができ、これによりウレタンフォームの不要部分のロスを低減することもできる。

【0032】

次に、実験例を示し、本発明を具体的に説明する。

〔実験例1〕

クリームタイムが7秒程度のウレタン発泡原料を用いた。このウレタン発泡原料の処方を下記に示す。なお、使用したイソシアネートインデックスは100である。

【0033】

【表1】

【0034】

上記表の各原料の商品名は下記のとおりである。

・ポリエステルポリオール

(商品名「エディフォームE521」花王(株)製、分子量:2200、水酸基価:60)

・2,4−トリレンジイソシアネート(三井武田ケミカル(株)製「コスモネートT−80」)

・2,6−トリレンジイソシアネート(三井武田ケミカル(株)製「コスモネートT−65B」)

・アミン触媒(N−エチルモルホリン、花王(株)製「カオーライザーNo.22」)

・整泡剤(シリコーン、東レ・ダウコーニングシリコーン(株)製「PRX607」)

・錫触媒(2−エチルヘキシル酸第一錫、日本化学産業(株)製「ニッカオクチックス錫28%」)

【0035】

図3に示したモールド(下型)1及びミキシングヘッド(計量混合機)5を用いた。ウレタン発泡原料をミキシングヘッド5にポリオール流量60kg/minで投入し、混合撹拌した。次いで、吐出口5aからウレタン発泡原料を、直径が約480mm、高さが50mmの皿状のモールド(下型)1へ5.5秒間吐き出した。この場合、下型に図3中符号1eのようなガイド部を設けることにより、吐出口からポリウレタン発泡原料が落下する面までの距離を最小化することができる。或いは、下型の壁面に設けられた切り欠き凹部内に吐出口を配置することにより、吐出口から底面まで高さHを約30mm程度まで最小化することができる。なお、下型は、約2〜4°程度傾斜した状態で保持されている。吐き出し完了後、直ちに直径が約480mm、高さが1100mmの円筒状のモールドエクステンション(上型)(特に図示していない)を上記皿状のモールド(下型)1に取り付け円筒状成形型とし、この成形型により、直径が約480mm、高さが1100mmの円筒状ウレタンフォームを得た。

本実験例によれば、ポリウレタン発泡原料の投入時は、図3に示すような下型の底面にスムーズに発泡原液を投入することにより、発泡原液の飛散がなく、また、エアの巻き込みを可及的に抑制することができた。

【0036】

〔比較実験例1〕

図6に示すように、直径が約480mm、高さが1100mmの円筒状成形型60を用い、その上部より、ミキシングヘッド5により撹拌された液体を投入した以外は上記実験例1と同様の条件で直径が約480mm、高さが1100mmの円筒状ウレタンフォームを製造した。

比較実験例1によれば、ミキシングヘッドにより撹拌された液体を円筒状成形型に投入する際、落差が大きく、このため液体が底面に着地時には飛散し、またエアの巻き込みが発生し、泡立った状態になった。その結果、得られた円柱状ポリウレタンフォームの内部には多数のピンホールの存在が確認された。

【0037】

〔比較実験例2〕

バッチ式スラブ発泡装置を用い、比較実験例1と同様の円筒状成形型へ発泡原料を投入する。バッチ式スラブ発泡装置の工程の流れについて以下説明する。

先ず、各原料タンクから所定量に計量された原料を図7に示した撹拌容器70中へ投入し、当該原料を撹拌翼71にて撹拌及び混合する。所定の撹拌及び混合が終了した際、撹拌容器70の下部の原料放出口72を図7に示すように開き、モールド(特に図示せず)へ原料を投入する。

この場合、混合液は撹拌容器70から図中矢印方向へ排出されることになるが、混合液のモールドへの落差により、モールド着地時にエアの巻き込みによる泡立ちが生じる。その結果、比較実験例1と同様、ポリウレタン発泡品内部には多数のピンホールの存在が確認された。

なお、バッチ発泡装置では、オープンな撹拌容器中で原料の撹拌が行われるため、セルサイズをコントロールすることにより均一なセルを有する発泡製品を得ることが困難である。

【符号の説明】

【0038】

1 下型

2 上型

5 ミキシングヘッド

5a 吐出口

10 円筒状成形型

H ポリウレタン発泡原液の投入高さ(吐出高さ)

101 円柱状ポリウレタンフォーム

50 裁断器具

102 ウレタンフォームシート状物

102a セル

【技術分野】

【0001】

本発明は、ポリウレタンフォームの製造方法に関し、更に詳述すると、ポリウレタンフォームスラブをピーリング加工によりシート状物に製造する際に好適に採用されるポリウレタンフォームの製造方法に関し、更に詳述すると、ウレタンフォーム内部のピンホールの増加を抑え、セルの均一性が良好であり高品質なポリウレタンフォームを得ることができるポリウレタンフォームの製造方法に関する。

【背景技術】

【0002】

従来より、ポリウレタンフォームは、ポリウレタン発泡原料を所定形状の型に注入して、目的の発泡倍率まで発泡拡大させることにより、所望の寸法、形態、発泡密度の成形体として製造されている。ポリウレタンフォームの製造方法としては、静置状態の型に発泡原料を注型して成形を行うバッチ式のほか、コンベアベルト上に成形型を構成してポリウレタン発泡原料を走行コンベアベルトに吐出し、コンベアベルト上で移動しながら発泡を行い連続したポリウレタンフォームスラブを得る連続式のものが挙げられる。

【0003】

バッチ式としては、例えば、図8に示されるように、発泡原料aを撹拌容器bに投入し、撹拌翼cにより撹拌混合し、該発泡原料を成形型dに注型する方法が挙げられる。また、連続方式としては、図9に示されるように、主原料f及び助剤gを所定量に計量し、これらを混合してミキシングヘッドi内で吐出することにより、コンベアベルトe上で発泡させながらコンベアベルト移動方向Lに長い柱状のポリウレタンフォームkを連続的に製造し、所定の位置で裁断機jでコンベアベルトと垂直方向に裁断することにより、ブロック状のポリウレタンフォームmを得る方法などがある。

【0004】

しかしながら、上述した連続発泡でポリウレタンスラブフォームを製造した場合、フォーム内部の気泡(セル)の形状が、比較的真円に近い球状や長楕円球状又は扁平楕円球状など、様々な大きさの楕円球状が混在し、セル形状が不均一であった。即ち、連続式の場合、通常、ポリウレタン発泡原液を成形型内で発泡させると、ポリウレタン発泡原液の発泡が進行し、鉛直方向に長い楕円形の発泡セルが形成される傾向にあるが、ある程度まで発泡が拡大すると、ポリウレタンフォームが成形型を構成する内壁に当接し、このためフォーム内部のセルの楕円形状が変化することになる。このような円柱状ポリウレタンスラブフォームを側周方向にスライス(ピーリング)すると、シート状物のセル形状にばらつきがあり、例えば、クッション材などに使用した場合に、圧縮強度等の機械的強度や反発性などのフォーム特性に異方性が生じるという問題がある。

【0005】

また、連続式では、上述したように、ポリウレタンフォームがコンベアベルト移動方向に長い柱状体をブロック状に裁断したものであるため、そもそも円筒形状に加工すると多量の不要のウレタンフォームを切り落とすことになり多量に仕損を生じる。また、連続方式では、ブロックの高さ方向に円柱状のブロックを得ようとしても、ある程度の高さを確保することが困難であり、所望の高さの円柱体を製造することが困難であった。

【0006】

また、バッチ式によりウレタンフォームを製造する場合、所定のモールド中へ、別容器に秤量,混合撹拌した材料を移し替え、発泡を行うが、オープンな系で撹拌を行うことにより、撹拌翼がエアを巻き込んで作動するおそれがあり、このエアの巻き込みによるフォーム内部にピンホールが発生する問題があった。さらに、混合用容器からモールドへ移し替える際には、ポリウレタン発泡原料中にエアを巻き込みやすく、フォーム内部のピンホールが増加する問題が生じる。

【0007】

なお、本発明に関連する先行技術文献としては特開平03−226969号公報が挙げられ、当該文献には、発泡高分子基材のブロックを、発泡高分子の製造中発生する気泡が抜ける方向を軸としてピーリングすることにより、ピーリングされた発泡高分子の薄膜の幅方向に対して、高分子発泡時に生成する気泡の抜けが平行でかつ一定となり、薄膜の長尺方向について孔形状及び大きさのバラツキが少なくなることが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平03−226969号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記事情に鑑みなされたものであり、ピーリング加工時の裁断ロスを最小限にするとともに、ポリウレタン発泡原料を成形型に吐出する際のエアの巻き込みによるフォーム内部のピンホールの発生を可及的に抑制することができるポリウレタンフォームの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記目的を達成するため、ウレタン発泡原料を筒状成形型に供給し、該成形型内で上記ウレタン発泡原料を発泡成形させて柱状のポリウレタンフォームを作成し、次いで、該柱状ポリウレタンフォームを側周方向にスライスしてシート状物を得るポリウレタンフォームを製造する方法において、上記筒状成形型が、短軸の有底筒状の下型と、長軸筒状の上型との二分割型により構成されてなり、ウレタン発泡原料を下型の底部近傍で吐出させ、その後、下型に上型を被せて筒状成形型とし、該筒状成形型の高さ方向に沿ってウレタン発泡原料を発泡させることを特徴とするシート状ウレタンフォームの製造方法を提供する。

【0011】

即ち、上記本発明の製造方法は、ウレタン発泡原料を供給する筒状成形型を、短軸の有底筒状の下型と長軸筒状の上型との二分割型により構成し、下型の底部近傍にウレタン発泡原料を吐出させることにより、該ウレタン発泡原料の吐出口から下型の底部までの距離を比較的短く設計し得るので、ウレタン発泡原料がエアを巻き込んで下型の底部に落下することがほとんどなくなり、筒状成形型内で発泡形成されたウレタンフォーム内部のピンホールの発生を十分に抑制することができ、本発明の目的を達成することができるものである。

【0012】

また、本発明の製造方法では、好適な実施態様としては、下型の高さが、好ましくは10〜300mm、より好ましくは30〜60mmに設定することができる。また、下型の高さが筒状成形型全体の1/100〜1/300の高さであることが好ましい。また、筒状成形型が円筒状体であることが好ましく、また、下型の周側壁にウレタン発泡原料を下型内へガイドするためのガイド片を設け、且つ該ガイド片の自由端側がウレタン発泡原料を供給する吐出口と近接する位置にあることが好ましい。また、本発明では、筒状成形型がバッチ式または連続式に用いることができる。

【発明の効果】

【0013】

本発明のポリウレタンフォームの製造方法によれば、ピーリング加工時の裁断ロスを最小限にするとともに、ポリウレタン発泡原料を成形型に吐出する際のエアの巻き込みによるフォーム内部のピンホールの発生を可及的に抑制することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施例にかかるポリウレタンフォームの製造方法に用いられる成形型を示した概略斜視図である。

【図2】同実施例の下型を示した概略斜視図である。

【図3】同実施例の下型の使用時の様子を示した概略斜視図である。

【図4】(a)は、同実施例の成形型により発泡成形して得られたポリウレタンフォームを示す概略斜視図であり、(b)は、上記ポリウレタンフォームを円柱状に切り取った概略斜視図である。

【図5】円柱状ポリウレタンフォームを裁断してシート状物を得る様子を示す概略斜視図である。

【図6】比較実験例で使用した円柱状成形型を示す概略斜視図である。

【図7】別の比較実験例で使用したバッチ式撹拌容器を示す概略斜視図である。

【図8】バッチ式のポリウレタンスラブフォームの製造方法を説明するための模式図である。

【図9】連続式のポリウレタンスラブフォームの製造方法を説明するための模式図である。

【発明を実施するための形態及び実施例】

【0015】

以下、本発明につき、図面を参照して説明する。

本発明のポリウレタンフォームの製造方法は、ウレタン発泡原料を筒状成形型に供給するものであり、使用される筒状成形型に特徴を有する。即ち、本発明に用いる筒状成形型は、例えば図1に示されるように、下型1と上型2とが二分割された円筒状の成形型10である。下型1は、図2に示されるように、短軸の有底筒状体、所謂皿状体であり、上端開口部1c,周側面1d及び底部1aを有し、該周側面の一部には切り欠き部1bが形成されている。

【0016】

なお、筒状成形型の形状としては、上述した円筒状体のほか、三角形、四角形の多角形状や太鼓状、錐状等を例示することができ、特に制限はない。また、円筒状体の場合、その円形状は、楕円、真円のいずれのものであってもよい。

【0017】

一方、下型1の高さEについては、特に制限はないが、概ね10〜300mm、より好ましくは30〜60mmであり、成形型10の全体高さDの2〜50%の範囲とすることが好ましい。

【0018】

下型1と上型2とを接合一体化した成形型10の高さDについては、特に制限はないが、概ね600〜1500mm、好ましくは800〜1200mmである。

【0019】

一方、上型2は、上記下型と同径の長軸筒状体であり、上端開口部2c,周側面2d及び下端側が開放された下端開口部2aを有し、該下端開口部が上型1の上端開口部1cと合致させることにより上型2と下型1とを接合一体化することができるとともに、上型2の周側面2dには、下型1の切り欠き部1bに相応した凸部2bが形成されている。

【0020】

そして、本発明は、下型1及び上型2を一体とする成形型10を用いてポリウレタンフォームの製造方法するものである。例えば、ポリウレタン発泡原液をミキシングヘッド(計量混合機)5の吐出口5aから吐き出す場合、図3に示すように、下型1の切り欠き部1bにはガイド部材1eを設け、このガイド部が上記吐出口5aの近傍に配置される。この場合、下型1の底壁からミキシングヘッド5の吐出口5aまでの高さH、即ち、ポリウレタン発泡原液の吐出高さHについては、特に制限はないが、0〜100mm、好ましくは60mm以下、より好ましくは50mm以下である。

【0021】

上記の吐出高さHが小さい程、ポリウレタン発泡原液が吐出口から下型1の底壁に向かって落下する際、余分な泡の巻き込みを抑えることができ、本発明の所定の目的を十分に達成することができ、特に、上述した下型1の高さEとほぼ一致するように調整することが望ましい。但し、下型の高さEがあまりにも小さすぎる場合には、成形型内に投入されるポリウレタン発泡原液の量が下型内に十分に収容できなくなり、その結果、ポリウレタン内容物が漏出するおそれがある。また、後述するように、下型内にポリウレタン発泡原液を収容した後、直ちに発泡が開始されるので、時間の経過と共にポリウレタンの発泡が進行し、該ポリウレタン発泡体が下型の上端開口部2aからはみ出さない間に上型をセットしなければならず、十分にポリウレタン発泡原液が下型内で発泡できるようにするために、下型にある程度の高さを確保する必要がある。従って、下型の底部からの高さの下限値の設定も重要である。

【0022】

また、上記のポリウレタン発泡原液の投入する高さHについては、使用されるポリウレタン発泡原液の配合内容、単位時間当たりの流量等によって適宜選定することができる。なお、ポリウレタン発泡原液は、基本的には大流量且つ短時間で吐出することが好適である。吐出時間が長くなると、吐出開始直後と終盤の吐出液との間に反応の位相差を生じるため、反応位相差は発泡欠陥を助長することになり好ましくないからである。

【0023】

上述したように、下型1に上型2を被せて図2に示した円筒状成形型10とするタイミングについては、特に制限はないが、ポリウレタン発泡原液の配合設計に依り、該ポリウレタン発泡原液のクリームタイムやライズタイムを考慮する必要がある。

【0024】

図2に示した円筒状成形型10については、発泡原料を注型して成形を行うバッチ式として使用してもよく、或いは、コンベアベルトを使用した連続方式を採用することも可能である。具体的には、コンベアベルト上に円筒状成形型10の下型1に載置し、該走行コンベアベルトの下型内にポリウレタン発泡原料を吐出し、次いでコンベアベルト上で移動しながら発泡を行うとともに下型1に上型2を被せて円筒状成形型10とし、該成形型内でポリウレタンフォームスラブを発泡成形するように連続式に使用することもできる。

【0025】

上述した方法により成形型内で発泡成形した円柱状ポリウレタンフォームは、図4(a)に示すように、上端面が半球状に膨出した柱状体100となり、これを成形型から切削し、不要な部分を取り除いて図4(b)に示すような円柱状体101を得るものである。

【0026】

そして、図5に示すように、円柱状ポリウレタンフォーム101の側周面101aを図中矢印方向に回転させながら、裁断器具50によりスライス(ピーリング)する。即ち、円柱状ポリウレタンフォーム101の側周面を裁断の幅方向wとなるように、連続的にスライス(ピーリング)してウレタンフォームシート状物102を得るものである。

【0027】

上記の裁断方式については、特に制限はなく常法に従って行うことができる。また、ウレタンフォームシート状物102の厚みtについては、特に制限はなく、使用する目的に応じて適宜選定され、例えば、電池用電極材としての金属多孔体シートの基材に用いる場合、通常1〜2.5mm程度とすることができる。

【0028】

このようにして得られたウレタンフォームシート状物102のセル102aの形状は長円のみで構成されセル形状が均一である。また、ウレタンフォームシート状物102は、エアの巻き込みによるピンホールがほとんど生じることなく高品質なものである。

【0029】

本発明の製造方法により得られたウレタンフォームシート状物102の用途については、特に制限はなく、例えば、電池用電極材としての金属多孔体シートの基材等のセルの均一性が求められる用途などに有用である。また、本発明の製造方法により得られたウレタンフォームシート状物は、長尺裁断機(ボイマー社製等)に対応するシート物とは異なり少量多品種生産に対応し得るものである。

【0030】

なお、本発明では、上記以外の発泡成形条件やポリウレタン発泡原液の組成、発泡操作などには特に制限はなく、目的とする所望のポリウレタンフォームに応じて適宜選定・選択すればよく、通常使用される組成,条件及び工程を採用することができる。

【0031】

以上、本発明の具体例について図面を示して説明したが、本発明に用いられる成形型は、上記図1〜3に示されたものに限定されるものではなく、各部の構成や形状、更には成形時の諸条件等については、本発明の要旨を逸脱しない限り適宜変更することができる。例えば、ピーリング裁断時のロスを更に低減させるため、成形型内部において、芯棒を挿入させるためにボーリングさせる部分を予めドーナツ状等に空洞化することも可能である。また、上記実施例では、上型の上端側が開口されているが、これに代えて上端部が閉塞した成形型を採用することができる。また、特に図示してはいないが、ウレタンフォームの上面を落とし蓋等の治具を用いて押さえ付けることにより、該上面を半球状又はドーム状からフラットな面に修正することができ、これによりウレタンフォームの不要部分のロスを低減することもできる。

【0032】

次に、実験例を示し、本発明を具体的に説明する。

〔実験例1〕

クリームタイムが7秒程度のウレタン発泡原料を用いた。このウレタン発泡原料の処方を下記に示す。なお、使用したイソシアネートインデックスは100である。

【0033】

【表1】

【0034】

上記表の各原料の商品名は下記のとおりである。

・ポリエステルポリオール

(商品名「エディフォームE521」花王(株)製、分子量:2200、水酸基価:60)

・2,4−トリレンジイソシアネート(三井武田ケミカル(株)製「コスモネートT−80」)

・2,6−トリレンジイソシアネート(三井武田ケミカル(株)製「コスモネートT−65B」)

・アミン触媒(N−エチルモルホリン、花王(株)製「カオーライザーNo.22」)

・整泡剤(シリコーン、東レ・ダウコーニングシリコーン(株)製「PRX607」)

・錫触媒(2−エチルヘキシル酸第一錫、日本化学産業(株)製「ニッカオクチックス錫28%」)

【0035】

図3に示したモールド(下型)1及びミキシングヘッド(計量混合機)5を用いた。ウレタン発泡原料をミキシングヘッド5にポリオール流量60kg/minで投入し、混合撹拌した。次いで、吐出口5aからウレタン発泡原料を、直径が約480mm、高さが50mmの皿状のモールド(下型)1へ5.5秒間吐き出した。この場合、下型に図3中符号1eのようなガイド部を設けることにより、吐出口からポリウレタン発泡原料が落下する面までの距離を最小化することができる。或いは、下型の壁面に設けられた切り欠き凹部内に吐出口を配置することにより、吐出口から底面まで高さHを約30mm程度まで最小化することができる。なお、下型は、約2〜4°程度傾斜した状態で保持されている。吐き出し完了後、直ちに直径が約480mm、高さが1100mmの円筒状のモールドエクステンション(上型)(特に図示していない)を上記皿状のモールド(下型)1に取り付け円筒状成形型とし、この成形型により、直径が約480mm、高さが1100mmの円筒状ウレタンフォームを得た。

本実験例によれば、ポリウレタン発泡原料の投入時は、図3に示すような下型の底面にスムーズに発泡原液を投入することにより、発泡原液の飛散がなく、また、エアの巻き込みを可及的に抑制することができた。

【0036】

〔比較実験例1〕

図6に示すように、直径が約480mm、高さが1100mmの円筒状成形型60を用い、その上部より、ミキシングヘッド5により撹拌された液体を投入した以外は上記実験例1と同様の条件で直径が約480mm、高さが1100mmの円筒状ウレタンフォームを製造した。

比較実験例1によれば、ミキシングヘッドにより撹拌された液体を円筒状成形型に投入する際、落差が大きく、このため液体が底面に着地時には飛散し、またエアの巻き込みが発生し、泡立った状態になった。その結果、得られた円柱状ポリウレタンフォームの内部には多数のピンホールの存在が確認された。

【0037】

〔比較実験例2〕

バッチ式スラブ発泡装置を用い、比較実験例1と同様の円筒状成形型へ発泡原料を投入する。バッチ式スラブ発泡装置の工程の流れについて以下説明する。

先ず、各原料タンクから所定量に計量された原料を図7に示した撹拌容器70中へ投入し、当該原料を撹拌翼71にて撹拌及び混合する。所定の撹拌及び混合が終了した際、撹拌容器70の下部の原料放出口72を図7に示すように開き、モールド(特に図示せず)へ原料を投入する。

この場合、混合液は撹拌容器70から図中矢印方向へ排出されることになるが、混合液のモールドへの落差により、モールド着地時にエアの巻き込みによる泡立ちが生じる。その結果、比較実験例1と同様、ポリウレタン発泡品内部には多数のピンホールの存在が確認された。

なお、バッチ発泡装置では、オープンな撹拌容器中で原料の撹拌が行われるため、セルサイズをコントロールすることにより均一なセルを有する発泡製品を得ることが困難である。

【符号の説明】

【0038】

1 下型

2 上型

5 ミキシングヘッド

5a 吐出口

10 円筒状成形型

H ポリウレタン発泡原液の投入高さ(吐出高さ)

101 円柱状ポリウレタンフォーム

50 裁断器具

102 ウレタンフォームシート状物

102a セル

【特許請求の範囲】

【請求項1】

ウレタン発泡原料を筒状成形型に供給し、該成形型内で上記ウレタン発泡原料を発泡成形させて柱状のポリウレタンフォームを作成し、次いで、該柱状ポリウレタンフォームを側周方向にスライスしてシート状物を得るポリウレタンフォームを製造する方法において、上記筒状成形型が、短軸の有底筒状の下型と、長軸筒状の上型との二分割型により構成されてなり、ウレタン発泡原料を下型の底部近傍で吐出させ、その後、下型に上型を被せて筒状成形型とし、該筒状成形型の高さ方向に沿ってウレタン発泡原料を発泡させることを特徴とするウレタンフォームの製造方法。

【請求項2】

下型の高さが10〜300mmである請求項1記載のウレタンフォームの製造方法。

【請求項3】

筒状成形型が円筒状体である請求項1又は2記載のウレタンフォームの製造方法。

【請求項4】

下型の周側壁にウレタン発泡原料を下型内へガイドするためのガイド片を設け、且つ該ガイド片の自由端側がウレタン発泡原料を供給する吐出口と近接する位置にある請求項1、2又は3記載のウレタンフォームの製造方法。

【請求項5】

筒状成形型がバッチ式または連続式に用いられる請求項1〜4のいずれか1項記載のウレタンフォームの製造方法。

【請求項1】

ウレタン発泡原料を筒状成形型に供給し、該成形型内で上記ウレタン発泡原料を発泡成形させて柱状のポリウレタンフォームを作成し、次いで、該柱状ポリウレタンフォームを側周方向にスライスしてシート状物を得るポリウレタンフォームを製造する方法において、上記筒状成形型が、短軸の有底筒状の下型と、長軸筒状の上型との二分割型により構成されてなり、ウレタン発泡原料を下型の底部近傍で吐出させ、その後、下型に上型を被せて筒状成形型とし、該筒状成形型の高さ方向に沿ってウレタン発泡原料を発泡させることを特徴とするウレタンフォームの製造方法。

【請求項2】

下型の高さが10〜300mmである請求項1記載のウレタンフォームの製造方法。

【請求項3】

筒状成形型が円筒状体である請求項1又は2記載のウレタンフォームの製造方法。

【請求項4】

下型の周側壁にウレタン発泡原料を下型内へガイドするためのガイド片を設け、且つ該ガイド片の自由端側がウレタン発泡原料を供給する吐出口と近接する位置にある請求項1、2又は3記載のウレタンフォームの製造方法。

【請求項5】

筒状成形型がバッチ式または連続式に用いられる請求項1〜4のいずれか1項記載のウレタンフォームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−1644(P2012−1644A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138563(P2010−138563)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]