ポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法

【課題】液化二酸化炭素の流量を一定に保つことができるポリウレタンフォーム製造装置の提供。

【解決手段】ポリイソシアネートを主成分とするA液及び/又はポリオールを主成分とするB液に、液化二酸化炭素を混合し、A液及びB液を混合して吐出する吐出装置2を備えたポリウレタンフォームの製造装置であって、液化二酸化炭素容器20に始端側が接続され、液化二酸化炭素を、第1圧力を維持しつつ搬送する第1次配管L11と、終端側がA液及びB液の少なくとも一方の供給管に接続され、第1圧力より低圧の第2圧力で、給送する第2次配管L12と、始端側が第1次配管の終端側に接続され、終端側が第2次配管の始端側に接続され、第1圧力以下の低圧であって、第2圧力以上の高圧の第3圧力で、第1次配管から第2次配管に搬送する第3次配管L15と、第3次配管内の圧力制御手段45と、第2次配管内の流量調整手段15とを備える。

【解決手段】ポリイソシアネートを主成分とするA液及び/又はポリオールを主成分とするB液に、液化二酸化炭素を混合し、A液及びB液を混合して吐出する吐出装置2を備えたポリウレタンフォームの製造装置であって、液化二酸化炭素容器20に始端側が接続され、液化二酸化炭素を、第1圧力を維持しつつ搬送する第1次配管L11と、終端側がA液及びB液の少なくとも一方の供給管に接続され、第1圧力より低圧の第2圧力で、給送する第2次配管L12と、始端側が第1次配管の終端側に接続され、終端側が第2次配管の始端側に接続され、第1圧力以下の低圧であって、第2圧力以上の高圧の第3圧力で、第1次配管から第2次配管に搬送する第3次配管L15と、第3次配管内の圧力制御手段45と、第2次配管内の流量調整手段15とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法に関する。本発明は、特に、発泡剤として液状(超臨界状態、亜臨界状態又は液体状態)の二酸化炭素を使用して行うポリウレタンフォームの発泡に好適なポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法に関する。

【背景技術】

【0002】

従来、ポリウレタンフォームは、断熱ボード、吹き付けによる断熱材、盛土剤などで広く利用されている。このポリウレタンフォームは、通常、ポリイソシアネート成分と活性水素基含有化合物成分と発泡剤とを含む原料液を使用し、それぞれの成分を計量圧送して合流・攪拌した後、吐出装置のスプレーガンなどから吐出させ、吐出された発泡制限量を発泡させながら反応・固化させることによって製造されている。これまで、この発泡剤には、フロン等が使用されてきた。

【0003】

ところが、近年、オゾン層破壊等の問題で、ポリウレタンフォームの発泡剤として、フロンなどの多くの発泡剤が規制されつつあり、二酸化炭素を発泡剤とする方法が検討されている。二酸化炭素を発泡剤とする場合には、液化された二酸化炭素を使用し、これを所定量供給する必要があるが、二酸化炭素の臨界点は、約31℃、約7MPaであり、常温では気体になり易い。そのため、ボンベなどの二酸化炭素貯蔵容器からポンプで定量圧送しようとすると、気体となった二酸化炭素が混入し易く、所定量の液体の二酸化炭素を圧送できないという問題がある。特に、ポンプの吸引側では圧力が低下し易いことから、気体となった二酸化炭素が混入しやすく、定量の液体の二酸化炭素を圧送できなくなるという問題がある。

【0004】

このため、定量の液体の二酸化炭素を気化させることなく供給するための工夫が種々提案されている。

【0005】

例えば、特許文献1では、加圧ガス容器を配設し、加圧ガス容器から液化二酸化炭素容器に加圧ガスを供給し加圧することで液化二酸化炭素を液体のまま保持している。また、特許文献2では、液化二酸化炭素の温度を低く維持しておき、第1液化二酸化炭素計量ポンプと第2液化二酸化炭素計量ポンプに導入される液化二酸化炭素の気化を防止する技術が開示されている。また、特許文献3では、冷媒の温度を調節するチラー内に、冷媒とその冷媒を冷却する伝熱管を備え、かつ、当該チラー内に液化二酸化炭素の移送流路を設けることが開示されている。

【0006】

しかし、上記特許文献1乃至3に開示のウレタンフォームの製造装置は、いずれも二酸化炭素計量ポンプを用いて二酸化炭素の供給量を計量して供給するものであり、液体の二酸化炭素を供給するためのポンプを必須とする。すなわち、上記液化二酸化炭素の気化の問題は、二酸化炭素の計量のためにポンプを用いることに起因するものであって、ポンプを用いる以上、液化二酸化炭素の気化の問題が発生する。そこで、当該問題を少しでも解消するために、チラーなどの熱交換器や配給管を断熱構造にして液化二酸化炭素の温度を低く保つか、加圧ガス容器を用いて圧力を高めて、気化を防止しようとするものである。

【0007】

しかし、いかに液化二酸化炭素容器の近傍で液化の状態を維持できたとしても、二酸化炭素の計量にポンプを用いる以上、ポンプの吸引側で吸引工程時に圧力が低下し易く、二酸化炭素が気化しやすいという問題に関して、抜本的な解決手法とならない。また、加圧容器や熱交換器などの部材の点数が増大し、装置が大型化かつ複雑化する。

【0008】

そこで、本発明者らは、二酸化炭素の適正量の計量をポンプで行うことの問題を解消し、二酸化炭素計量でのポンプ利用に起因する二酸化炭素の気化の問題を解消できるポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法を提供する提案を行った(特許文献4参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−192720号公報

【特許文献2】特開2005−200484号公報

【特許文献3】特開2006−298995号公報

【特許文献4】特開2009−7525号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上述のように、本発明者らが提案した二酸化炭素の計量にポンプを用いない方法(特許文献4)では、液化二酸化炭素容器内の液化二酸化炭素の第1圧力と、吐出圧力(第2圧力)との圧力差を利用して液化二酸化炭素を第1次配管から第2次配管へ搬送することを特徴としている。

【0011】

一方、液化二酸化炭素容器内の液化二酸化炭素の第1圧力は、温度によって大きく変化する。図8は、液化二酸化炭素容器の充填量の違いによる温度−圧力の関係を示すグラフである。図8に示すように、30℃以上の高温になる夏期には液化二酸化炭素容器を加熱することなく、液化二酸化炭素容器内の圧力は吐出圧力(4MPa〜7MPa)よりも高圧になる。一方、5℃よりも低温になる冬期には、液化二酸化炭素容器内の圧力は吐出圧力以下の低圧になる。そのため、液化二酸化炭素容器内の第1圧力を、年間を通して同一条件で管理するために液化二酸化炭素容器を、例えば40℃に加熱して使用される場合がある。このような場合、液化二酸化炭素容器内の第1圧力は、温度だけでなく容器内への液化二酸化炭素の充填量によっても大きく影響を受ける。図8の場合には、充填量30kgの場合(1)には、40℃で13.2MPaにまで達するのに対して、充填量20.1kgの場合(4)には、40℃で9MPaとなる。

【0012】

上述の場合、吐出圧力(第2圧力)を、例えば7MPaとする場合、液化二酸化炭素容器内の充填量20.1kgの場合(4)には、第1圧力と吐出圧力との圧力差は約2MPaであり、液化二酸化炭素容器内の充填量30kgの場合(1)には、第1圧力と吐出圧力との圧力差は約6.2MPaにもなる。第1次配管と第2次配管との間のニードルバルブの絞りを一定にして、圧力制御した場合、充填量20.1kgの場合と充填量30kgの場合とでは、第1圧力と第2圧力との圧力差に起因して第2次配管に流れる液化二酸化炭素の流量が大きく異なる。ポリウレタンフォームの製造に際しては、液化二酸化炭素と共に発泡剤としての水も、通常併用されるが、液化二酸化炭素の流量が大きくなると、水と液化二酸化炭素により発泡過多となり、正常なポリウレタンフォームが得られなくなるという問題が発生し、また、逆に液化二酸化炭素の流量が少なすぎる場合、水だけでの発泡では所望の発泡倍率が得られなくなり、原料の使用量が大幅に増加してしまうという問題が発生することがわかった。

【0013】

本発明は、液化二酸化炭素容器内の第1圧力を、年間を通して同一条件で管理する場合、例えば液化二酸化炭素容器を40℃に保持して管理する場合にも、液化二酸化炭素容器の充填量にかかわらず、第2次配管に流れる液化二酸化炭素の流量を一定に保つことができるポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は、上記技術的課題を解決するために、以下の構成のポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法を提供する。

【0015】

本発明の第1態様に係るポリウレタンフォーム製造装置は、ポリイソシアネートを主成分とするA液と、ポリオールを主成分とするB液と、液化二酸化炭素容器から供給される発泡剤としての液化二酸化炭素とを混合してポリウレタンフォームを製造するに際し、それぞれ供給管を通して給送された前記A液及び/又はB液に前記液化二酸化炭素を混合し、前記A液及びB液を混合して所定の吐出圧力で吐出する吐出装置を備えたポリウレタンフォームの製造装置であって、

容器内が前記吐出圧力より高圧の第1圧力を有する前記液化二酸化炭素容器に始端側が接続され、前記液化二酸化炭素容器から液化二酸化炭素を、前記第1圧力を維持しつつ搬送する第1次配管と、

終端側が前記A液及びB液の少なくとも一方の前記供給管に接続され、前記液化二酸化炭素を前記第1圧力より低圧の第2圧力で、前記A液及びB液の少なくとも一方の前記供給管に給送する第2次配管と、

始端側が前記第1次配管の終端側に接続され、終端側が前記第2次配管の始端側に接続され、前記第1圧力以下の低圧であって、前記第2圧力以上の高圧の第3圧力で、前記第1次配管から前記第2次配管に液化二酸化炭素を搬送する第3次配管と、

前記第1次配管の終端側と前記第3次配管の始端側との間に接続され、前記第1次配管から前記第3次配管への液化二酸化炭素の流量を調整して、前記第3次配管内が前記第3圧力を呈するように制御する圧力制御手段と、

前記第3次配管の終端側と前記第2次配管の始端側との間に接続され、前記第2次配管内が前記第2圧力を呈する流量となるように、前記第2次配管を流動する液化二酸化炭素の流量を調整する流量調整手段と、

を備えることを特徴とする。

【0016】

前記圧力制御手段は、

開閉が切り替えられる開閉弁と、

前記第3次配管内の圧力を計測する第3圧力計と、

前記第3圧力計で計測した圧力が前記第3圧力を含む所定範囲の上限を超える場合に前記開閉弁を閉止し、前記第3圧力計で計測した圧力が前記第3圧力を含む所定範囲の上限以下の場合に前記開閉弁を開放する弁制御手段と、

を備えてもよい。

【0017】

また、前記圧力制御手段は、直線運動型閉止部品からなる調整弁で構成されている開閉弁を備えてもよい。

【0018】

前記圧力制御手段は、前記第1次配管から前記第3次配管への液化二酸化炭素の流量を調整可能な絞り弁を備えてもよい。

【0019】

前記圧力制御手段の前記絞り弁は、前記圧力制御手段の前記弁制御手段により絞り度が制御されるニードルバルブで構成されていてもよい。

【0020】

さらに、前記流量調整手段は、

開閉が切り替えられる開閉弁と、

吐出装置から吐出A液及びB液を吐出しないときは前記開閉弁を閉鎖する一方、前記吐出装置内に前記A液及びB液を供給する動作に連動して開閉弁を開放するように制御する弁制御手段を備えてもよい。

【0021】

また、前記流量調整手段は、前記第3次配管から前記第2次配管への液化二酸化炭素の流量を調整可能な絞り弁を備えていてもよい。さらに、絞り弁は、前記弁制御手段により絞り度が制御されるニードルバルブで構成されていてもよい。

【0022】

また、前記流量調整手段の前記開閉弁は、流量の調整が可能な絞り機構を備え、

前記弁制御手段は、前記第2次配管内が前記第2圧力を呈する流量となるように、前記開閉弁の絞り量を制御するように構成してもよい。

【0023】

さらに、前記A液及びB液を前記吐出装置に供給する供給ポンプを備え、前記流量調整手段の前記弁制御手段は、前記供給ポンプの動作に連動して前記開閉弁の制御を実行するように構成してもよい。

【0024】

さらに、前記液化二酸化炭素容器内を前記吐出圧力より高圧の第1圧力まで加圧する加圧手段を設けてもよい。加圧手段としては、具体的には、液化二酸化炭素容器を加温する加温機を用いることができる。すなわち、例えば、冬期の外気温が低い場合などでは、液化二酸化炭素容器内を第1圧力に保つことが困難な場合があるため、加圧手段を用いることにより、容器内を第1圧力とすることができる。

【0025】

また、前記第1次配管から第3次配管の内部に前記液化二酸化炭素を充填するためのブローバルブを備えていてもよい。

【0026】

さらに、前記第1圧力は、5MPa〜14MPaの範囲であり、前記第3圧力は、5MPa〜10MPaの範囲であり、前記第2圧力及び前記吐出圧力は、4MPa〜7MPaの範囲とすることができる。

【0027】

また、前記吐出装置は、前記A液及びB液の少なくとも一方に前記液化二酸化炭素が混合されたのち、前記A液及びB液を加熱するヒータを備えてもよい。

【0028】

本発明の第2態様に係るポリウレタンフォームの製造方法は、ポリイソシアネートを主成分とするA液と、ポリオールを主成分とするB液と、液化二酸化炭素容器から供給される発泡剤としての液化二酸化炭素とを混合してポリウレタンフォームを製造するに際し、前記液化二酸化炭素容器から第1次配管、第3次配管、第2次配管を通じて、前記第1次配管、前記第3次配管、前記第2次配管のそれぞれの圧力差によって前記液化二酸化炭素を搬送し、前記液化二酸化炭素を前記A液及び/又はB液に混合して内部に貯留し、所定の吐出圧力で吐出する吐出装置を備えたポリウレタンフォームの製造装置を用いて、ポリウレタンフォームを製造する方法であって、

内部が前記吐出圧力より高圧の第1圧力を有する前記液化二酸化炭素容器内の液化二酸化炭素を、始端側が前記液化二酸化炭素容器に接続された第1次配管内を通して前記第1圧力を維持しつつ搬送し、

前記第1次配管と前記第3次配管との間の開閉弁を開閉制御して、前記第3次配管内の圧力を前記第1圧力より低圧の第3圧力に制御して、前記第3次配管内を、前記第3圧力で前記液化二酸化炭素を搬送し、

前記第3次配管から送り出される液化二酸化炭素の流量を調整して第2次配管内に供給し、前記第2次配管内を、前記第3圧力以下の低圧の第2圧力で前記液化二酸化炭素を搬送し、

前記第2次配管内を搬送された前記液化二酸化炭素を前記第2圧力の状態で前記A液及び/又はB液の供給管に供給し、

前記液化二酸化炭素と前記A液及び/又はB液が混合された状態で、前記吐出装置内で前記A液及びB液を混合して吐出し、前記液化二酸化炭素を気化させることによって発泡ポリウレタンフォームを製造することを特徴とする、ポリウレタンフォームの製造方法を提供する。

【0029】

また、上記方法において、さらに、前記液化二酸化炭素容器を加熱することによって前記液化二酸化炭素容器内を前記第1圧力まで加圧するステップを含んでもよい。

【0030】

なお、一般には超臨界状態の二酸化炭素は、液体ではないが、本発明において液化二酸化炭素とは、超臨界状態、亜臨界状態、液体状態の二酸化炭素を含むものとする。また、亜臨界状態の二酸化炭素とは、圧力が二酸化炭素の臨界圧以上でありかつ温度が臨界温度未満である液体状態の二酸化炭素、あるいは圧力が二酸化炭素の臨界圧未満でありかつ温度が臨界温度以上である液体状態の二酸化炭素及び、温度及び圧力がともに臨界点未満ではあるがこれに近い状態、具体的には、温度が20℃以上であり、かつ圧力が5MPa以上の二酸化炭素をいう。

【発明の効果】

【0031】

本発明に係るポリウレタンフォームの製造装置によれば、第1次配管と第2次配管との間に第3次配管を設けると共に、第1次配管の終端側と第3次配管の始端側との間に接続され、第1次配管から第3次配管への液化二酸化炭素の流量を調整して、第3次配管内が、第1圧力以下の低圧であって、第2圧力以上の高圧である第3圧力を呈するように制御する圧力制御手段を備える。これによって、第3次配管を、液化二酸化炭素容器の充填量によって変化する第1圧力の圧力バッファとして機能させることができ、第3次配管内を第1圧力以下の低圧であって、第2圧力以上の高圧である第3圧力に制御できる。そのため、液化二酸化炭素容器の充填量にかかわらず第2次配管に流れる液化二酸化炭素の流量を一定に保つことができる。したがって、液化二酸化炭素と通常B液側に添加される発泡剤としての水の量が安定し、バランスのとれた発泡状態や発泡倍率を示すことができ、安定的にポリウレタンフォームが得られるのである。

【図面の簡単な説明】

【0032】

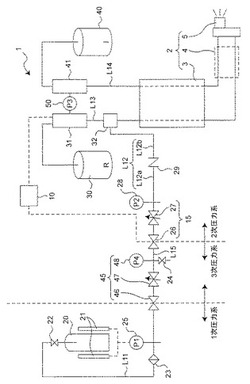

【図1】本発明の実施の形態1に係るポリウレタンフォーム製造装置の構成を模式的に示す図である。

【図2】本発明の実施の形態1に係るポリウレタンフォーム製造装置の他の構成を模式的に示す図である。

【図3】本発明の実施の形態1に係るポリウレタンフォーム製造装置のさらに他の構成を模式的に示す図である。

【図4】液化二酸化炭素容器の構成を示す図である。

【図5】二酸化炭素の状態図である。

【図6】第3次配管による圧力制御方法のフローチャートである。

【図7】図1のポリウレタンフォーム製造装置を用いたポリウレタンフォームの製造工程を示す流れ図である。

【図8】液化二酸化炭素容器の充填量の違いによる温度−圧力の関係を示すグラフである。

【発明を実施するための形態】

【0033】

以下、本発明の実施の形態に係るポリウレタンフォーム製造装置について、添付図面を参照しながら説明する。

【0034】

実施の形態1

<ポリウレタンフォーム製造装置>

図1は、本発明の実施の形態1に係るポリウレタンフォーム製造装置1の構成を模式的に示す図である。図1に示した実施の形態1に係るポリウレタンフォーム製造装置1は、ポリオール成分に液化二酸化炭素が供給される場合を示している。このポリウレタンフォーム製造装置1では、液化二酸化炭素容器20内に貯留されている液化二酸化炭素100(図4参照)を混合した成分液と、イソシアネート成分とを加温機3及びホースヒータ4を用いて加温しながら搬送し、スプレーガン5内で混合して吐出する。なお、加温機3は、図2の別例に示すように2つの加温機3a,3bで構成され、それぞれの液体を独立して加温するように構成されていてもよい。また、ホースヒータ4は、図3の別例に示すように2つのホースヒータ4a,4bで構成され、それぞれの液体を独立して加温するように構成されていてもよい。

【0035】

このポリウレタンフォーム製造装置1は、図1に示すように、液化二酸化炭素容器20と、ポリオールを主成分とするB液を貯留するポリオール成分貯蔵容器30と、ポリイソシアネートを主成分とするA液を貯留するポリイソシアネート成分貯蔵容器40とを備える。また、ポリウレタンフォーム製造装置1は、液化二酸化炭素を搬送する第1次配管L11,第3次配管L15、第2次配管Ll2(後述するように逆止弁29より上流側をL12a、下流側をL12bとする。)、B液を搬送するB液用配管L13,A液を搬送するA液用配管L14が、吐出装置2に連通する構成を有する。

【0036】

このポリウレタンフォーム製造装置1では、液化二酸化炭素容器内の第1圧力で液化二酸化炭素を搬送する第1次配管L11と、終端側がA液又はB液に接続され、吐出圧力以上の第2圧力で液化二酸化炭素を搬送する第2次配管L12との間に、第3次配管L15を設けたことを特徴とする。この第3次配管L15は、後述する圧力制御機構45によって、液化二酸化炭素容器20ごとの液化二酸化炭素の充填量に依存して変化する液化二酸化炭素容器毎の第1圧力の変動分を吸収する圧力バッファとして機能させることができる。このため、液化二酸化炭素容器20内の液化二酸化炭素の充填量にかかわらず第2次配管L12に流れる液化二酸化炭素の流量を一定に保つことができる。

【0037】

液化二酸化炭素を搬送する第1次配管L11の始端は、液化二酸化炭素容器20のコネクタ22に接続されている。第1次配管L11の途中にはフィルタ23及び第1次配管L11内の圧力を測定する第1圧力計25が設けられている。また、第1次配管L11と第3次配管L15との境界部分に開閉弁46を備え、開閉弁46及びニードルバルブ47で構成される圧力制御機構45を介して第1配管L11から第3次配管に連結されている。第3次配管L15には、ブローバルブ24及び第3次配管L15内の圧力を測定する第3圧力計48が設けられている。なお、ブローバルブ24は第1次配管側に設けてもよいが、液充填性を考慮すると第3次配管側が好ましい。また、第3次配管L15と第2次配管L12との境界部分に開閉弁26を備え、開閉弁26及びニードルバルブ27で構成される流量調整機構15を介して第2次配管L15に連結されている。第2次配管L12には、第2次配管L12内の圧力を測定する第2圧力計28,逆止弁29が設けられており、B液用配管L13に設けられている混合器32に接続されている。

【0038】

B液用配管L13は、B液用ポンプ31と混合器32を備え、吐出装置2のスプレーガン5に連通する。また、A液用配管L14は、A液用ポンプ41を備え、吐出装置2のスプレーガン5に連通する。スプレーガン5は、A液用配管L14とB液用配管L13によって給送されたA液及び液化二酸化炭素と混合したB液を混合させ、吐出口から吐出する。なお、A液用配管L14とB液用配管L13には、加温機3及びホースヒータ4が設けられており、給送される液を加熱して温度を一定に保つことで反応条件を安定化させることができ、また、スプレーガン5からの吐出時の反応性を高めることができるように構成されている。

【0039】

なお、図1の例では、液化二酸化炭素はB液に混合するように構成されているが、図2に示すように、A液に混合するように構成されていてもよい。この場合は、A液用配管L14に混合器42が設けられることとなる。また、図3に示すように、A液及びB液の双方に混合するように構成されていてもよい。この場合は、第2次配管L12を分岐させ、それぞれ、A液用配管L14に設けられた混合器42とB液用配管L13に設けられた混合器32に連結するようにすればよい。

【0040】

液化二酸化炭素容器20は、図4に示すように、内部にサイホン管L20が設けられたサイホン管つきの容器である。なお、容器は特に限定されるものではなく、一般に提供されているものを用いることができる。例えば、耐圧性が高く、断熱がされていない小型のガスボンベなどの容器を液化二酸化炭素容器20として用いてもよい。

【0041】

また、液化二酸化炭素容器20には、当該容器20を加熱する加熱部材21が設けられている。加熱部材21は、液化二酸化炭素容器20内に貯留されている液化二酸化炭素を加熱し容器内部の圧力を高めるためのものである。加熱部材21の具体例としては、電気ヒータ、スチームヒータ、温水槽に容器を浸漬するなどの方法が例示できる。

【0042】

加熱部材21によって液化二酸化炭素容器20を加熱して、液化二酸化炭素容器20の内部圧力が、約5MPa〜14MPaの範囲、好ましくは約7MPa〜14MPaの範囲、さらに好ましくは7MPa〜10MPaの範囲となるようにする。以下、液化二酸化炭素容器20を加熱して上記範囲に設定された内部圧力を第1圧力と記載する。なお、通常市販されているガスボンベは、温度条件によって異なるが、内部圧力が3MPa〜7MPa程度であり、冬期には上記第1圧力に満たないため、加熱を行って内部圧力が上記範囲内に入るように圧力調整を行うことが好ましい。図8は、液化二酸化炭素容器内の液化二酸化炭素の充填量の違いによる温度−圧力の関係を表すグラフである。それぞれのラインは、充填量30kg(1)、充填量26.8kg(2)、充填量23.6kg(3)、充填量20.1kg(4)の各場合を表している。なお、液化二酸化炭素容器20内は加熱されているので、貯留されている液体を大量に抜き取らない限り上記第1圧力にまで到達しないという現象は起こらない。すなわち、サイホン管付き容器は、液体の液化二酸化炭素を抜き取るので圧力低下が起こりにくい構造であり、約40℃程度までに加熱しておけば、内部圧力を第1圧力とすることができる。

【0043】

なお、第1圧力を上記のような値に設定しているのは、液化二酸化炭素容器20及び第1次配管L11内の二酸化炭素が気化しないようにするためである。また、第1圧力は、温度条件によっては臨界圧(7.382MPa(abs:絶対圧力表記))近傍もしくは臨界圧以上に設定する。

【0044】

第1次配管L11は、例えば、直径6mmのステンレス製の管で構成されており、液化二酸化炭素容器20から供給された液化二酸化炭素を、第1圧力を維持したまま給送する。第1次配管L11に設けられているフィルタ23は、第1次配管L11内の異物を取り除くためのものであり、下流側の供給経路が狭く構成されているニードルバルブ27などに異物がつまることを防止する。第1圧力計25によって、第1次配管L11内の圧力、すなわち、液化二酸化炭素容器20の内部圧力を検出する。この第1圧力計25による検出値に基づいて、加熱部材21を制御することができる。

【0045】

第1次配管L11と第3次配管L15との間には、開閉弁46が設けられており、この開閉弁46が第1次配管L11と第3次配管L15との境界となっている。また、第3次配管L15には、ニードルバルブ47と第3圧力計48とが設けられており、開閉弁46とニードルバルブ47と第3圧力計48とによって圧力制御機構45を構成している。

【0046】

第3次配管L15に設けられたニードルバルブ47は、第1次配管L11から第3次配管L15に送り込まれる液化二酸化炭素の流量を調整するものである。このニードルバルブ47によって、第3次配管L15を給送する液化二酸化炭素の流量を調整して、第3次配管L15内の圧力を制御することもできる。なお、ニードルバルブ47の絞り量の調整は、手動で行うこともできるが、電気的に制御してもよい。

【0047】

第3次配管L15は、例えば直径6mmのステンレス製の管で構成されている。第3次配管L15は、給送される液化二酸化炭素の流量が少なくなるため、第1次配管L11内の第1圧力より低圧の第3圧力の状態となる。また、第3圧力は、吐出装置のスプレーガン5の吐出圧力(停止時)以上の高圧とする。第3圧力の具体的数値としては、5MPa〜10MPaの範囲、好ましくは7MPa〜10MPaの範囲である。

【0048】

図6は、圧力制御機構45によって第3次配管L15内を第3圧力について所定幅の設定圧力の範囲に制御する圧力制御方法のフローチャートである。

(a)まず、電源を入れる。最初、開閉弁46を開放状態にする(S01)。これによって第1次配管L11から第3次配管L15内に液化二酸化炭素が流れ込んできて、第3次配管L15内の圧力が上昇する。

(b)第3圧力計48で計測した第3次配管L15内の圧力と、あらかじめ設定した第3圧力に対して所定幅の設定圧力の下限以上であるか、比較する(S02)。下限以下の場合には、液化二酸化炭素の流量が十分でない場合と思われるので、ステップS01に戻る。一方、計測した圧力が設定圧力の下限以上の場合には、ステップS03に進む。

(c)第3圧力計48で計測した第3次配管L15内の圧力と、あらかじめ設定した第3圧力に対して所定幅の設定圧力の上限を超えたか、比較する(S03)。設定圧力の上限を超えた場合には、開閉弁46を閉止する(S04)。設定圧力の上限以下の場合には、ステップS02へ戻る。

(d)開閉弁閉止後、終了か否か判断する(S05)。終了の場合には、電源を切って終了する。一方、終了でない場合には、ステップS03に戻って、設定圧力の上限を超えたままか比較する。

以上のステップを繰り返すことによって、第3次配管L15内の圧力を、あらかじめ設定した第3圧力に対して所定幅の設定圧力の範囲内に圧力制御することができる。これによって、図8に示すように、液化二酸化炭素容器20内の液化二酸化炭素の充填量に依存して、容器毎の第1圧力が異なる場合にも、第3次配管L15内の第3圧力を第1圧力以下の低圧であって、設定圧力の範囲で圧力制御することができる。そこで、第3次配管L15を、第1次配管L11の第1圧力の大きな変動分に対する圧力バッファとして機能させることができる。このため、充填量にかかわらず第2次配管L12に流れる液化二酸化炭素の流量を一定に保つことができる。

【0049】

なお、設定圧力の幅が広くなると圧力制御の精度は粗くなり、設定圧力の幅が狭いほど圧力制御の精度は向上する。なお、開閉弁46は、直線運動型閉止部品からなる調整弁を備えるのが好ましい。すなわち、直線運動型閉止部品からなる調整弁によって給送される液化二酸化炭素の給送及び停止を制御する構成である。上記構成によって、回転形閉止部品、例えばボールバルブ等と比べて、開閉弁開閉の回数が多くなったとしても、耐久性を高く維持することができ、開閉弁の部品交換などの頻度を少なくすることができるためである。また、直線運動型閉止部品の中で、完全開放と完全閉止の2段階だけでなく、中間的な開放・閉止状態に制御可能な比例制御型弁を用いることもできる。すなわち、圧力計で計測した圧力が所定圧力を超える場合に前記開閉弁を完全閉止又は閉止する方向(流量を少なくする方向)に制御し、また圧力計で計測した圧力が所定圧力より低い場合に前記開閉弁を完全開放又は開放する方向(流量を多くする方向)に制御する弁制御手段であるのが好ましい。この場合には、ニードルバルブ47は不要となる。

【0050】

第3次配管L15と第2次配管L12との間には、開閉弁26が設けられており、この開閉弁26が第3次配管L15と第2次配管L12との境界となっている。また、第2次配管L12には、ニードルバルブ27と第2圧力計28とが設けられており、開閉弁26とニードルバルブ27とによって流量調整機構15を構成している。開閉弁26は、第3次配管L15と第2次配管L12を連結する部材であり、後述する制御部10によって電気的に開閉制御される。開閉弁26は、開閉弁26の上流側である3次圧力系と下流側である2次圧力系の圧力調整の機能を兼ねている。すなわち、開閉弁26の両端側に連結される第3次配管L15と第2次配管L12内の圧力は異なる。

【0051】

第2次配管L12に設けられたニードルバルブ27は、第3次配管L15から第2次配管L12に送り込まれる液化二酸化炭素の流量を調整するものであり、外気温やポリウレタンフォームの発泡の程度などの装置の使用環境に応じて、第2次配管L12を給送する液化二酸化炭素の量を調整する。なお、ニードルバルブ27の絞り量の調整は、手動で行うこともできるが、電気的に制御してもよい。

【0052】

第2次配管L12に設けられている逆止弁29は、混合器31と連通するB液用配管L13内のB液が第2次配管L12内に流入しないように、液化二酸化炭素の流動方向を規制する。

【0053】

第2次配管L12bは、第3次配管L15よりも断面積が小さい細径のものが用いられており、本実施の形態では、例えば、直径3mmのステンレス製の管で構成されている。すなわち、ニードルバルブ27の上流側と下流側において、液化二酸化炭素の流量が異なるため、第2次配管L12bを細径にして、圧力の低下を少なくすることができる。第2次配管L12は、給送される液化二酸化炭素の流量が少なくなるため、第3次配管L15内の第3圧力より低圧の第2圧力の状態となる。第2圧力の具体的数値としては、4MPa〜7MPaの範囲、好ましくは5MPa〜6MPaの範囲であり、吐出装置のスプレーガン5の吐出圧力(停止時)とほぼ同じ圧力であることが好ましい。

【0054】

B液用配管L13及びA液用配管L14は、それぞれポンプ31,41で加圧された圧力でB液及びA液をスプレーガン5へ給送する。

【0055】

A液の主成分であるポリイソシアネートとしては、例えば、芳香族ポリイソシアネート、脂肪族ジイソシアネート、脂環族ジイソシアネート、また、芳香族ポリイソシアネート、脂肪族ジイソシアネート又は脂環族ジイソシアネートのイソシアネート基の一部をウレタン及び/又はウレアに変性したものを用いてもよく、イソシアネート基の一部をビュウレット、アロファネート、カルボジイミド、オキサジリドン、アシド、イミド等に変性したものを用いてもよい。

【0056】

B液の主成分であるポリオールとしては、例えば、エチレングリコール、プロパンジオール、ブタンジオール、ジエチレングリコール、ジプロピレングリコール、テトラメチレングリコール、ヘキサメチレングリコール、シクロヘキサンジメタノール、ビスフェノールA、3−メチル−1、5−ペンタンジオール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、シュークローズ、グルコース、フラクトースソルビトール、メチルグリコキシド等の活性水素を有する化合物のうち少なくとも1種が挙げられる。また、例えば、上記の他の活性水素を有する化合物としては、エチレンジアミン、プロピレンジアミン、ジエチレントリアミン、トルエンジアミン、メタフェニレンジアミン、ジフェニルメタンジアミン、キシリレンジアミン等のようなアミンのうちの少なくとも1種が挙げられる。

【0057】

さらに、活性水素基含有化合物としてポリエーテルポリオールを使用してもよく、ポリエーテルポリオールとしては、例えば、上記例示した活性水素化合物のうちの少なくとも一種を開始剤として、アルキレンオキサイド等のモノマーを公知の方法により付加重合することによって得られるものが挙げられる。なお、付加重合反応に使用するモノマーとしては、エチレンオキシド、プロピレンオキシド、グリシジルエーテル、メチルグリシジルエーテル、t−ブチルグリシジルエーテル、フェニルグリシジルエーテル等が挙げられる。

【0058】

また、活性水素基含有化合物としてポリエステルポリオールを使用してもよく、ポリエステルポリオールとしては、例えば、エチレングリコール、プロパンジオール、ブタンジオール、ジエチレングリコール、ジプロピレングリコール、トリメチレングリコール、テトラメチレングリコール、ヘキサメチレングリコール、デカメチレングリコール、ネオペンチルグリコール、3−メチル−1、5−ペンタンジオール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール、ビスフェノールAのような少なくとも2つ以上のヒドロキシル基を有する化合物のうちの少なくとも1種と、例えば、アジピン酸、マロン酸、コハク酸、酒石酸、ピメリン酸、セバシン酸、シュウ酸、フタル酸、テレフタル酸、アゼライン酸、トリメリット酸、グルタコン酸、α−ヒドロムコン酸、β−ジエチルサクシン酸、ヘミメリチン酸、1、4−シクロヘキサンジカルボン酸等のような少なくとも2つ以上のカルボキシル基を有する化合物のうちの少なくとも1種を使用し、公知の方法によって製造したものが挙げられる。

【0059】

さらに、上記のポリエステルポリオールの他に、ポリアルキレンテレフタレートポリマーと低分子ジオールとのエステル交換により生成されるポリエステルポリオールも使用することができる。なお、低分子ジオールとしては、エチレングリコール、プロピレングリコール、ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ブタンジオール、グリセロール、トリメチロールプロパン、シクロヘキサンジメタノール等が挙げられる。

【0060】

ポリイソシアネートと活性水素基含有化合物とのウレタン化反応を進行させるための触媒は特に限定されず、例えば公知の触媒を使用することができる。また、整泡剤も特に限定されるものではなく、例えば、ポリウレタンフォームの製造において使用されているものは全て利用できる。また、触媒、整泡剤、難燃剤等の添加剤は、通常B液側に混合される。なお、本発明のポリウレタンフォームには、ポリイソシアヌレートフォームも含まれる。

【0061】

B液用配管L13及びA液用配管L14内の圧力、すなわち、スプレーガン5の吐出圧力は、ポンプ31,41により一定(4MPa〜6MPa)となるように制御されている。B液用配管L13及びA液用配管L14内の圧力は、ポンプの駆動により、B液用配管L13及びA液用配管L14内をB液及びA液が脈動するため、圧力が変動するが、ポンプの停止時には、5MPa程度となるように構成されている。すなわち、ポンプ31,41は、油圧などの圧力調整機構50により一定圧力で常時B液及びA液をポリオール成分貯蔵容器30とポリイソシアネート成分貯蔵容器40から給送するように構成されており、例えば、スプレーガン5を操作して、B液用配管L13及びA液用配管L14内の液が消費された場合、B液用配管L13及びA液用配管L14内の吐出圧力が低下するため、ポンプが駆動して吐出圧力を一定に調整する。

【0062】

上記の通り、第2次配管L12内の内部圧力は、開閉弁26による液化二酸化炭素の給送及びニードルバルブ27の開放度(絞り量)を調整することによって、第2次配管L12への流量が少なくなる結果、第2圧力(吐出圧力と略同じ)に減圧されている。よって、第2次配管L12、B液用配管L13及びA液用配管L14内の2次圧力系は、ポンプ31,41の動作によってA液及びB液の圧力を調整するとともに、開閉弁26による開閉の切り換え及びニードルバルブ27によって第3次配管L15内の3次圧力系から供給される液化二酸化炭素の流量が調整され、液化二酸化炭素の圧力が調整される結果、2次圧力系の圧力をほぼ均一にすることができる。

【0063】

具体的には、ポンプ31,41の動作と開閉弁26の開閉の切り換えを連動させることにより、この液化二酸化炭素の流量の調整を自動化させることができ、本実施の形態に係るポリウレタンフォーム製造装置では、制御部10によってこの調整を自動化する構成をとる。制御部10の動作についての詳細は後述する。

【0064】

なお、ポンプ31、41の脈動により、B液用配管L13及びA液用配管L14内の圧力、すなわち、スプレーガン5の吐出圧力が一時的に第2次配管L12内圧力よりも高くなる場合があり得るが、その場合のB液及び/又はA液の第2次配管L12内への逆流は逆止弁29により防止される。

【0065】

(変形例)

なお、流量調整機構15は、図2,図3に示すような変形例として構成することもできる。図2に示す例はニードルバルブ27のみで流量調整機構15を構成するものであり、制御部10は、ニードルバルブ27の開放度(絞り量)を調整する。すなわち、外気温などの運転条件に加え、B液用配管L13及びA液用配管L14の圧力に応じて動作するポンプ31,41の動作及び第2次配管L12内の圧力の情報などに基づいて、ニードルバルブ27の開放度を調整する。このとき、ニードルバルブ27は、第3次配管L15から第2次配管L12間の液化二酸化炭素の流動を完全に停止できるような開閉機構を備えているものであることが好ましい。すなわち、ニードルバルブ27を最も絞った状態で、液化二酸化炭素の供給を停止できない場合は、装置をスタンバイ状態で放置することにより、第2次配管L12内へ液化二酸化炭素の供給が連続して行われることになる。その結果、第2次配管L12内圧力が高くなりすぎ、ポリウレタンフォームを発泡させるには過剰な二酸化炭素が吐出装置2へ供給され、適正なポリウレタンフォームの製造を行うことが困難となる。

【0066】

また、図3に示す変形例は、制御装置10が開閉弁26の開閉に加え、ニードルバルブ27の開放度も調整する例である。上記のように、図1の例との相違は、ニードルバルブ27の開放度は、外気温などの運転条件に応じて手動で設定することとなっているのに対し、図3の変形例では、この開放度を制御装置10からの制御により自動化することである。

【0067】

<ポリウレタンフォーム製造方法>

<準備手順>

次に、本実施の形態1に係るポリウレタンフォーム製造装置の動作について説明する。まず、本実施の形態に係るポリウレタンフォーム製造装置を用いてポリウレタンフォームを製造する前に、行う準備手順について説明する。

【0068】

本実施の形態1に係るポリウレタンフォーム製造装置は、まず、原料である液化二酸化炭素容器20,ポリオール成分貯蔵容器30、ポリイソシアネート成分貯蔵容器40を接続した後、配管L13,L14内にそれぞれB液及びA液を充填させる。

【0069】

次いで、液化二酸化炭素を第1次配管L11から第3次配管L15内に充填させる。この動作は、開閉弁46とニードルバルブ47を開放して、液化二酸化炭素を第1次配管L11から第3次配管内に給送するが、第1次配管から第3次配管には、空気などが存在しているため、一端を開放しなければ、液化二酸化炭素を充填することができない。そこで本実施の形態1に係るポリウレタンフォーム製造装置1では、第3次配管L15にブローバルブ24を設け、第1次配管L11から第3次配管L15内に液化二酸化炭素を充填する。このため、ブローバルブ24が設けられる位置は、第3次配管L15と第2次配管L12との境界の開閉弁26の上流側近傍であることが好ましい。

【0070】

その後、加熱部材21によって液化二酸化炭素容器20を加熱し、第1次配管L11内の圧力を上記7MPa〜14MPaの範囲に調整する。なお、加熱部材21の温度制御は、たとえば、第1圧力計25の出力値に基づいて、所定の第1圧力を維持するようにコンピュータ制御するように構成してもよい。

【0071】

次に、圧力制御機構45によって、上述の図6のフローチャートに従って、第3次配管L15内の圧力を第3圧力について所定幅の設定圧力の範囲に制御する。

【0072】

その後、第2次配管L12の開閉弁26とニードルバルブ27を開放して第3次配管L15から第2次配管L12内に液化二酸化炭素を充填し、さらに、ニードルバルブ27の開放度を調整する。第2次配管L12内の圧力は、液化二酸化炭素の流量減少により自然に圧力が低下し、B液用配管L13及びA液用配管L14内の圧力(4MPa〜6MPa)とほぼ均衡する。ニードルバルブ27の開放度は、例えば、ポリウレタンフォーム製造装置を使用する気温などにより調整すればよく、例えば、低温のときは液化二酸化炭素の流量を多くし、高温のときは流量を少なくするように調整することができる。第2次配管L12内の圧力が所定圧に設定されると、開閉弁26を閉じる。

【0073】

なお、上記の通り第1圧力を7MPa〜14MPaの範囲に調整しているのは、二酸化炭素の相状態に基づいている。すなわち、二酸化炭素は、図5に示すような状態図を持ち、臨界点(7.382MPa(abs)、31.1℃)を有する。よって、この臨界圧力付近の高圧を維持している限り、二酸化炭素が気体となることがない。よって、第1圧力を7MPa〜14MPaとすることにより、第1次配管L11内での温度が20℃程度であれば、液体の状態を保つことができる。

【0074】

また、一般に、吐出装置2の吐出圧力は、4MPa〜7MPa、好ましくは5MPa〜8MPa程度必要といわれており、第2圧力は、これよりも低く設定すると、B液用供給管に液化二酸化炭素を供給することができない。

【0075】

さらに、第3次配管L15内の第3圧力は、第1圧力以下の低圧であって、第2圧力以上の高圧、例えば、5MPa〜10MPaの範囲、に設定する。

【0076】

<ポリウレタンフォーム製造工程>

上記準備工程が終了すると、ポリウレタンフォーム製造装置によりポリウレタンフォームの製造を行う。図7は、ポリウレタンフォーム製造工程のフローチャートである。

(a)具体的には、スプレーガン5を操作し、スプレーガン5からA液及びB液の混合液を吐出する。スプレーガン5からの吐出により、A液用配管L14及びB液用配管L13内のA液及びB液及び第2次配管L12内の液化二酸化炭素が消費され、これらの配管内すなわち、吐出圧力が低下する。吐出圧力が設定圧力(5MPa)よりも低くなる(#10)と、ポンプ31,41が駆動する(#11)。

(b)A液及びB液をA液用配管L14及びB液用配管L13内に給送する。また、ポンプ31,41には、スイッチが設けられており、ポンプが動作すると、制御部に信号が送られて、開閉弁26の開閉切り換えを行う(#21)。

(c)第2次配管L12内に液化二酸化炭素が送り込まれる。このとき、ニードルバルブ27によって液化二酸化炭素の流量が制限されて少なくなり、第2次配管L12内が2次圧力に調整される(#22)。

【0077】

ポンプ31,41の動作により、吐出圧力が所定の圧力になると(#12)、ポンプの動作が停止する(#13)。すると、制御部10は、ポンプが停止したことを検知し、開閉弁26を閉じる(#23)ように制御する。

【0078】

このように、A液及びB液の供給動作に応じて、開閉弁26の開閉の切り換えを行うことにより、高圧側の3次圧力系から低圧側の2次圧力系に液化二酸化炭素が給送される。また、ニードルバルブ27は、液化二酸化炭素の流量を調整して2次圧力系での圧力を低下させる、すなわち、流量調整機構15は、3次圧力系と2次圧力系の隔壁としての役割を有するとともに、制御部10からの制御によって適正な二酸化炭素の供給量の設定を行う機能を有する。

【0079】

(効果)

以上説明したように、本実施の形態1に係るポリウレタンフォーム製造装置によれば、液化二酸化炭素容器を加熱して、第1圧力をスプレーガン5の吐出圧力に比べて高圧に設定する。具体的には、第1圧力を5MPa〜14MPa、好ましくは7MPa〜14MPaの範囲と臨界圧以上に設定することにより、二酸化炭素容器を冷却することなく二酸化炭素の気化を防止して給送することができる。

【0080】

さらに、第1次配管L11と第2次配管L12との間に第3次配管L15を設けると共に、第1次配管L11と第3次配管L15との間には、開閉弁46が設けられている。また、第3次配管L15には、ニードルバルブ47と第3圧力計48とが設けられている。開閉弁46とニードルバルブ47と第3圧力計48とで構成される圧力制御機構45によって、液化二酸化炭素容器20の充填量に応じて変化する第1圧力の変動分を吸収する圧力バッファとして、第3次配管L15を機能させることができる。これによって、液化二酸化炭素容器20の液化二酸化炭素の充填量にかかわらず、第3次配管L15内をほぼ一定の第3圧力に制御できる。

【0081】

さらに、第3次配管L15から第2次配管L12への液化二酸化炭素の流量を調整することによって、第3圧力から第2圧力にまで低下させることができる。そこで、第1次配管L11から、第3次配管L15、第2次配管L12を経由して吐出装置2に連通させて、第1次配管L11の第1圧力、第3次配管L15の第3圧力、第2次配管L12の第2圧力について、それぞれの配管の間に圧力差を設けてこの圧力差を搬送力とすることで、液化二酸化炭素の給送を、ポンプを用いることなく行うことができる。したがって、ポンプ使用に起因する二酸化炭素の気化の問題を避けることができる。

【0082】

なお、図3に示すように、流量調整機構15の具体的構成として、1つの開閉弁26とニードルバルブ27を組み合わせて構成した場合は、制御部10からの制御信号を受けて、開閉弁26の開閉と、ニードルバルブ27の開放度の双方を制御する。

【0083】

このように開閉弁26とニードルバルブ27を組み合わせることにより、開閉弁26により容易に液化二酸化炭素の流通の切換を行うことができ、また、ニードルバルブ27により、例えば、周囲の温度に合わせた開放度の調整を自動的に行うことができる。したがって、より容易にかつ高精度に2次圧力系への液化二酸化炭素の供給を行うことができる。

【0084】

なお、本発明は上記実施の形態に限定されるものではなく、その他種々の態様で実施可能である。

【産業上の利用可能性】

【0085】

本発明に係るポリウレタンフォーム製造装置は、液化二酸化炭素容器内の液化二酸化炭素の充填量に依存して、容器毎の第1圧力が異なる場合にも、第3次配管内の第3圧力を第1圧力以下の低圧であって、設定圧力の範囲で圧力制御することができる。そこで、第3次配管を、第1次配管の第1圧力の大きな変動分に対する圧力バッファとして機能させることができる。このため、液化二酸化炭素容器内の充填量にかかわらず第2次配管に流れる液化二酸化炭素の流量を一定に保つことができ、液化二酸化炭素と通常B液側に添加される発泡剤としての水の量が安定し、バランスのとれた発泡状態や発泡倍率を示すことができ、安定的にポリウレタンフォームが得られる。したがって、発泡剤として液体の二酸化炭素を使用して行うポリウレタンフォームの発泡に好適なポリウレタンフォーム製造装置として有用である。

【符号の説明】

【0086】

1 ポリウレタンフォーム製造装置

2 吐出装置

3 加温機

4 ホースヒータ

5 プレーガン

10 制御部

20 液化二酸化炭素容器

21 加熱部材

22 コネクタ

23 フィルタ

24 ブローバルブ

25 第1圧力計

26 開閉弁

27 ニードルバルブ

28 第2圧力計

29 逆止弁

30 ポリオール成分貯蔵容器

31 B液用ポンプ

32,42 混合器

40 ポリイソシアネート成分貯蔵容器

41 A液用ポンプ

45 圧力制御機構

46 開閉弁

47 ニードルバルブ

48 第3圧力計

L11 第1次配管

L12,L12a,L12b 第2次配管

L13 B液用配管

L14 A液用配管

【技術分野】

【0001】

本発明は、ポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法に関する。本発明は、特に、発泡剤として液状(超臨界状態、亜臨界状態又は液体状態)の二酸化炭素を使用して行うポリウレタンフォームの発泡に好適なポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法に関する。

【背景技術】

【0002】

従来、ポリウレタンフォームは、断熱ボード、吹き付けによる断熱材、盛土剤などで広く利用されている。このポリウレタンフォームは、通常、ポリイソシアネート成分と活性水素基含有化合物成分と発泡剤とを含む原料液を使用し、それぞれの成分を計量圧送して合流・攪拌した後、吐出装置のスプレーガンなどから吐出させ、吐出された発泡制限量を発泡させながら反応・固化させることによって製造されている。これまで、この発泡剤には、フロン等が使用されてきた。

【0003】

ところが、近年、オゾン層破壊等の問題で、ポリウレタンフォームの発泡剤として、フロンなどの多くの発泡剤が規制されつつあり、二酸化炭素を発泡剤とする方法が検討されている。二酸化炭素を発泡剤とする場合には、液化された二酸化炭素を使用し、これを所定量供給する必要があるが、二酸化炭素の臨界点は、約31℃、約7MPaであり、常温では気体になり易い。そのため、ボンベなどの二酸化炭素貯蔵容器からポンプで定量圧送しようとすると、気体となった二酸化炭素が混入し易く、所定量の液体の二酸化炭素を圧送できないという問題がある。特に、ポンプの吸引側では圧力が低下し易いことから、気体となった二酸化炭素が混入しやすく、定量の液体の二酸化炭素を圧送できなくなるという問題がある。

【0004】

このため、定量の液体の二酸化炭素を気化させることなく供給するための工夫が種々提案されている。

【0005】

例えば、特許文献1では、加圧ガス容器を配設し、加圧ガス容器から液化二酸化炭素容器に加圧ガスを供給し加圧することで液化二酸化炭素を液体のまま保持している。また、特許文献2では、液化二酸化炭素の温度を低く維持しておき、第1液化二酸化炭素計量ポンプと第2液化二酸化炭素計量ポンプに導入される液化二酸化炭素の気化を防止する技術が開示されている。また、特許文献3では、冷媒の温度を調節するチラー内に、冷媒とその冷媒を冷却する伝熱管を備え、かつ、当該チラー内に液化二酸化炭素の移送流路を設けることが開示されている。

【0006】

しかし、上記特許文献1乃至3に開示のウレタンフォームの製造装置は、いずれも二酸化炭素計量ポンプを用いて二酸化炭素の供給量を計量して供給するものであり、液体の二酸化炭素を供給するためのポンプを必須とする。すなわち、上記液化二酸化炭素の気化の問題は、二酸化炭素の計量のためにポンプを用いることに起因するものであって、ポンプを用いる以上、液化二酸化炭素の気化の問題が発生する。そこで、当該問題を少しでも解消するために、チラーなどの熱交換器や配給管を断熱構造にして液化二酸化炭素の温度を低く保つか、加圧ガス容器を用いて圧力を高めて、気化を防止しようとするものである。

【0007】

しかし、いかに液化二酸化炭素容器の近傍で液化の状態を維持できたとしても、二酸化炭素の計量にポンプを用いる以上、ポンプの吸引側で吸引工程時に圧力が低下し易く、二酸化炭素が気化しやすいという問題に関して、抜本的な解決手法とならない。また、加圧容器や熱交換器などの部材の点数が増大し、装置が大型化かつ複雑化する。

【0008】

そこで、本発明者らは、二酸化炭素の適正量の計量をポンプで行うことの問題を解消し、二酸化炭素計量でのポンプ利用に起因する二酸化炭素の気化の問題を解消できるポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法を提供する提案を行った(特許文献4参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−192720号公報

【特許文献2】特開2005−200484号公報

【特許文献3】特開2006−298995号公報

【特許文献4】特開2009−7525号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上述のように、本発明者らが提案した二酸化炭素の計量にポンプを用いない方法(特許文献4)では、液化二酸化炭素容器内の液化二酸化炭素の第1圧力と、吐出圧力(第2圧力)との圧力差を利用して液化二酸化炭素を第1次配管から第2次配管へ搬送することを特徴としている。

【0011】

一方、液化二酸化炭素容器内の液化二酸化炭素の第1圧力は、温度によって大きく変化する。図8は、液化二酸化炭素容器の充填量の違いによる温度−圧力の関係を示すグラフである。図8に示すように、30℃以上の高温になる夏期には液化二酸化炭素容器を加熱することなく、液化二酸化炭素容器内の圧力は吐出圧力(4MPa〜7MPa)よりも高圧になる。一方、5℃よりも低温になる冬期には、液化二酸化炭素容器内の圧力は吐出圧力以下の低圧になる。そのため、液化二酸化炭素容器内の第1圧力を、年間を通して同一条件で管理するために液化二酸化炭素容器を、例えば40℃に加熱して使用される場合がある。このような場合、液化二酸化炭素容器内の第1圧力は、温度だけでなく容器内への液化二酸化炭素の充填量によっても大きく影響を受ける。図8の場合には、充填量30kgの場合(1)には、40℃で13.2MPaにまで達するのに対して、充填量20.1kgの場合(4)には、40℃で9MPaとなる。

【0012】

上述の場合、吐出圧力(第2圧力)を、例えば7MPaとする場合、液化二酸化炭素容器内の充填量20.1kgの場合(4)には、第1圧力と吐出圧力との圧力差は約2MPaであり、液化二酸化炭素容器内の充填量30kgの場合(1)には、第1圧力と吐出圧力との圧力差は約6.2MPaにもなる。第1次配管と第2次配管との間のニードルバルブの絞りを一定にして、圧力制御した場合、充填量20.1kgの場合と充填量30kgの場合とでは、第1圧力と第2圧力との圧力差に起因して第2次配管に流れる液化二酸化炭素の流量が大きく異なる。ポリウレタンフォームの製造に際しては、液化二酸化炭素と共に発泡剤としての水も、通常併用されるが、液化二酸化炭素の流量が大きくなると、水と液化二酸化炭素により発泡過多となり、正常なポリウレタンフォームが得られなくなるという問題が発生し、また、逆に液化二酸化炭素の流量が少なすぎる場合、水だけでの発泡では所望の発泡倍率が得られなくなり、原料の使用量が大幅に増加してしまうという問題が発生することがわかった。

【0013】

本発明は、液化二酸化炭素容器内の第1圧力を、年間を通して同一条件で管理する場合、例えば液化二酸化炭素容器を40℃に保持して管理する場合にも、液化二酸化炭素容器の充填量にかかわらず、第2次配管に流れる液化二酸化炭素の流量を一定に保つことができるポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は、上記技術的課題を解決するために、以下の構成のポリウレタンフォーム製造装置及びポリウレタンフォーム製造方法を提供する。

【0015】

本発明の第1態様に係るポリウレタンフォーム製造装置は、ポリイソシアネートを主成分とするA液と、ポリオールを主成分とするB液と、液化二酸化炭素容器から供給される発泡剤としての液化二酸化炭素とを混合してポリウレタンフォームを製造するに際し、それぞれ供給管を通して給送された前記A液及び/又はB液に前記液化二酸化炭素を混合し、前記A液及びB液を混合して所定の吐出圧力で吐出する吐出装置を備えたポリウレタンフォームの製造装置であって、

容器内が前記吐出圧力より高圧の第1圧力を有する前記液化二酸化炭素容器に始端側が接続され、前記液化二酸化炭素容器から液化二酸化炭素を、前記第1圧力を維持しつつ搬送する第1次配管と、

終端側が前記A液及びB液の少なくとも一方の前記供給管に接続され、前記液化二酸化炭素を前記第1圧力より低圧の第2圧力で、前記A液及びB液の少なくとも一方の前記供給管に給送する第2次配管と、

始端側が前記第1次配管の終端側に接続され、終端側が前記第2次配管の始端側に接続され、前記第1圧力以下の低圧であって、前記第2圧力以上の高圧の第3圧力で、前記第1次配管から前記第2次配管に液化二酸化炭素を搬送する第3次配管と、

前記第1次配管の終端側と前記第3次配管の始端側との間に接続され、前記第1次配管から前記第3次配管への液化二酸化炭素の流量を調整して、前記第3次配管内が前記第3圧力を呈するように制御する圧力制御手段と、

前記第3次配管の終端側と前記第2次配管の始端側との間に接続され、前記第2次配管内が前記第2圧力を呈する流量となるように、前記第2次配管を流動する液化二酸化炭素の流量を調整する流量調整手段と、

を備えることを特徴とする。

【0016】

前記圧力制御手段は、

開閉が切り替えられる開閉弁と、

前記第3次配管内の圧力を計測する第3圧力計と、

前記第3圧力計で計測した圧力が前記第3圧力を含む所定範囲の上限を超える場合に前記開閉弁を閉止し、前記第3圧力計で計測した圧力が前記第3圧力を含む所定範囲の上限以下の場合に前記開閉弁を開放する弁制御手段と、

を備えてもよい。

【0017】

また、前記圧力制御手段は、直線運動型閉止部品からなる調整弁で構成されている開閉弁を備えてもよい。

【0018】

前記圧力制御手段は、前記第1次配管から前記第3次配管への液化二酸化炭素の流量を調整可能な絞り弁を備えてもよい。

【0019】

前記圧力制御手段の前記絞り弁は、前記圧力制御手段の前記弁制御手段により絞り度が制御されるニードルバルブで構成されていてもよい。

【0020】

さらに、前記流量調整手段は、

開閉が切り替えられる開閉弁と、

吐出装置から吐出A液及びB液を吐出しないときは前記開閉弁を閉鎖する一方、前記吐出装置内に前記A液及びB液を供給する動作に連動して開閉弁を開放するように制御する弁制御手段を備えてもよい。

【0021】

また、前記流量調整手段は、前記第3次配管から前記第2次配管への液化二酸化炭素の流量を調整可能な絞り弁を備えていてもよい。さらに、絞り弁は、前記弁制御手段により絞り度が制御されるニードルバルブで構成されていてもよい。

【0022】

また、前記流量調整手段の前記開閉弁は、流量の調整が可能な絞り機構を備え、

前記弁制御手段は、前記第2次配管内が前記第2圧力を呈する流量となるように、前記開閉弁の絞り量を制御するように構成してもよい。

【0023】

さらに、前記A液及びB液を前記吐出装置に供給する供給ポンプを備え、前記流量調整手段の前記弁制御手段は、前記供給ポンプの動作に連動して前記開閉弁の制御を実行するように構成してもよい。

【0024】

さらに、前記液化二酸化炭素容器内を前記吐出圧力より高圧の第1圧力まで加圧する加圧手段を設けてもよい。加圧手段としては、具体的には、液化二酸化炭素容器を加温する加温機を用いることができる。すなわち、例えば、冬期の外気温が低い場合などでは、液化二酸化炭素容器内を第1圧力に保つことが困難な場合があるため、加圧手段を用いることにより、容器内を第1圧力とすることができる。

【0025】

また、前記第1次配管から第3次配管の内部に前記液化二酸化炭素を充填するためのブローバルブを備えていてもよい。

【0026】

さらに、前記第1圧力は、5MPa〜14MPaの範囲であり、前記第3圧力は、5MPa〜10MPaの範囲であり、前記第2圧力及び前記吐出圧力は、4MPa〜7MPaの範囲とすることができる。

【0027】

また、前記吐出装置は、前記A液及びB液の少なくとも一方に前記液化二酸化炭素が混合されたのち、前記A液及びB液を加熱するヒータを備えてもよい。

【0028】

本発明の第2態様に係るポリウレタンフォームの製造方法は、ポリイソシアネートを主成分とするA液と、ポリオールを主成分とするB液と、液化二酸化炭素容器から供給される発泡剤としての液化二酸化炭素とを混合してポリウレタンフォームを製造するに際し、前記液化二酸化炭素容器から第1次配管、第3次配管、第2次配管を通じて、前記第1次配管、前記第3次配管、前記第2次配管のそれぞれの圧力差によって前記液化二酸化炭素を搬送し、前記液化二酸化炭素を前記A液及び/又はB液に混合して内部に貯留し、所定の吐出圧力で吐出する吐出装置を備えたポリウレタンフォームの製造装置を用いて、ポリウレタンフォームを製造する方法であって、

内部が前記吐出圧力より高圧の第1圧力を有する前記液化二酸化炭素容器内の液化二酸化炭素を、始端側が前記液化二酸化炭素容器に接続された第1次配管内を通して前記第1圧力を維持しつつ搬送し、

前記第1次配管と前記第3次配管との間の開閉弁を開閉制御して、前記第3次配管内の圧力を前記第1圧力より低圧の第3圧力に制御して、前記第3次配管内を、前記第3圧力で前記液化二酸化炭素を搬送し、

前記第3次配管から送り出される液化二酸化炭素の流量を調整して第2次配管内に供給し、前記第2次配管内を、前記第3圧力以下の低圧の第2圧力で前記液化二酸化炭素を搬送し、

前記第2次配管内を搬送された前記液化二酸化炭素を前記第2圧力の状態で前記A液及び/又はB液の供給管に供給し、

前記液化二酸化炭素と前記A液及び/又はB液が混合された状態で、前記吐出装置内で前記A液及びB液を混合して吐出し、前記液化二酸化炭素を気化させることによって発泡ポリウレタンフォームを製造することを特徴とする、ポリウレタンフォームの製造方法を提供する。

【0029】

また、上記方法において、さらに、前記液化二酸化炭素容器を加熱することによって前記液化二酸化炭素容器内を前記第1圧力まで加圧するステップを含んでもよい。

【0030】

なお、一般には超臨界状態の二酸化炭素は、液体ではないが、本発明において液化二酸化炭素とは、超臨界状態、亜臨界状態、液体状態の二酸化炭素を含むものとする。また、亜臨界状態の二酸化炭素とは、圧力が二酸化炭素の臨界圧以上でありかつ温度が臨界温度未満である液体状態の二酸化炭素、あるいは圧力が二酸化炭素の臨界圧未満でありかつ温度が臨界温度以上である液体状態の二酸化炭素及び、温度及び圧力がともに臨界点未満ではあるがこれに近い状態、具体的には、温度が20℃以上であり、かつ圧力が5MPa以上の二酸化炭素をいう。

【発明の効果】

【0031】

本発明に係るポリウレタンフォームの製造装置によれば、第1次配管と第2次配管との間に第3次配管を設けると共に、第1次配管の終端側と第3次配管の始端側との間に接続され、第1次配管から第3次配管への液化二酸化炭素の流量を調整して、第3次配管内が、第1圧力以下の低圧であって、第2圧力以上の高圧である第3圧力を呈するように制御する圧力制御手段を備える。これによって、第3次配管を、液化二酸化炭素容器の充填量によって変化する第1圧力の圧力バッファとして機能させることができ、第3次配管内を第1圧力以下の低圧であって、第2圧力以上の高圧である第3圧力に制御できる。そのため、液化二酸化炭素容器の充填量にかかわらず第2次配管に流れる液化二酸化炭素の流量を一定に保つことができる。したがって、液化二酸化炭素と通常B液側に添加される発泡剤としての水の量が安定し、バランスのとれた発泡状態や発泡倍率を示すことができ、安定的にポリウレタンフォームが得られるのである。

【図面の簡単な説明】

【0032】

【図1】本発明の実施の形態1に係るポリウレタンフォーム製造装置の構成を模式的に示す図である。

【図2】本発明の実施の形態1に係るポリウレタンフォーム製造装置の他の構成を模式的に示す図である。

【図3】本発明の実施の形態1に係るポリウレタンフォーム製造装置のさらに他の構成を模式的に示す図である。

【図4】液化二酸化炭素容器の構成を示す図である。

【図5】二酸化炭素の状態図である。

【図6】第3次配管による圧力制御方法のフローチャートである。

【図7】図1のポリウレタンフォーム製造装置を用いたポリウレタンフォームの製造工程を示す流れ図である。

【図8】液化二酸化炭素容器の充填量の違いによる温度−圧力の関係を示すグラフである。

【発明を実施するための形態】

【0033】

以下、本発明の実施の形態に係るポリウレタンフォーム製造装置について、添付図面を参照しながら説明する。

【0034】

実施の形態1

<ポリウレタンフォーム製造装置>

図1は、本発明の実施の形態1に係るポリウレタンフォーム製造装置1の構成を模式的に示す図である。図1に示した実施の形態1に係るポリウレタンフォーム製造装置1は、ポリオール成分に液化二酸化炭素が供給される場合を示している。このポリウレタンフォーム製造装置1では、液化二酸化炭素容器20内に貯留されている液化二酸化炭素100(図4参照)を混合した成分液と、イソシアネート成分とを加温機3及びホースヒータ4を用いて加温しながら搬送し、スプレーガン5内で混合して吐出する。なお、加温機3は、図2の別例に示すように2つの加温機3a,3bで構成され、それぞれの液体を独立して加温するように構成されていてもよい。また、ホースヒータ4は、図3の別例に示すように2つのホースヒータ4a,4bで構成され、それぞれの液体を独立して加温するように構成されていてもよい。

【0035】

このポリウレタンフォーム製造装置1は、図1に示すように、液化二酸化炭素容器20と、ポリオールを主成分とするB液を貯留するポリオール成分貯蔵容器30と、ポリイソシアネートを主成分とするA液を貯留するポリイソシアネート成分貯蔵容器40とを備える。また、ポリウレタンフォーム製造装置1は、液化二酸化炭素を搬送する第1次配管L11,第3次配管L15、第2次配管Ll2(後述するように逆止弁29より上流側をL12a、下流側をL12bとする。)、B液を搬送するB液用配管L13,A液を搬送するA液用配管L14が、吐出装置2に連通する構成を有する。

【0036】

このポリウレタンフォーム製造装置1では、液化二酸化炭素容器内の第1圧力で液化二酸化炭素を搬送する第1次配管L11と、終端側がA液又はB液に接続され、吐出圧力以上の第2圧力で液化二酸化炭素を搬送する第2次配管L12との間に、第3次配管L15を設けたことを特徴とする。この第3次配管L15は、後述する圧力制御機構45によって、液化二酸化炭素容器20ごとの液化二酸化炭素の充填量に依存して変化する液化二酸化炭素容器毎の第1圧力の変動分を吸収する圧力バッファとして機能させることができる。このため、液化二酸化炭素容器20内の液化二酸化炭素の充填量にかかわらず第2次配管L12に流れる液化二酸化炭素の流量を一定に保つことができる。

【0037】

液化二酸化炭素を搬送する第1次配管L11の始端は、液化二酸化炭素容器20のコネクタ22に接続されている。第1次配管L11の途中にはフィルタ23及び第1次配管L11内の圧力を測定する第1圧力計25が設けられている。また、第1次配管L11と第3次配管L15との境界部分に開閉弁46を備え、開閉弁46及びニードルバルブ47で構成される圧力制御機構45を介して第1配管L11から第3次配管に連結されている。第3次配管L15には、ブローバルブ24及び第3次配管L15内の圧力を測定する第3圧力計48が設けられている。なお、ブローバルブ24は第1次配管側に設けてもよいが、液充填性を考慮すると第3次配管側が好ましい。また、第3次配管L15と第2次配管L12との境界部分に開閉弁26を備え、開閉弁26及びニードルバルブ27で構成される流量調整機構15を介して第2次配管L15に連結されている。第2次配管L12には、第2次配管L12内の圧力を測定する第2圧力計28,逆止弁29が設けられており、B液用配管L13に設けられている混合器32に接続されている。

【0038】

B液用配管L13は、B液用ポンプ31と混合器32を備え、吐出装置2のスプレーガン5に連通する。また、A液用配管L14は、A液用ポンプ41を備え、吐出装置2のスプレーガン5に連通する。スプレーガン5は、A液用配管L14とB液用配管L13によって給送されたA液及び液化二酸化炭素と混合したB液を混合させ、吐出口から吐出する。なお、A液用配管L14とB液用配管L13には、加温機3及びホースヒータ4が設けられており、給送される液を加熱して温度を一定に保つことで反応条件を安定化させることができ、また、スプレーガン5からの吐出時の反応性を高めることができるように構成されている。

【0039】

なお、図1の例では、液化二酸化炭素はB液に混合するように構成されているが、図2に示すように、A液に混合するように構成されていてもよい。この場合は、A液用配管L14に混合器42が設けられることとなる。また、図3に示すように、A液及びB液の双方に混合するように構成されていてもよい。この場合は、第2次配管L12を分岐させ、それぞれ、A液用配管L14に設けられた混合器42とB液用配管L13に設けられた混合器32に連結するようにすればよい。

【0040】

液化二酸化炭素容器20は、図4に示すように、内部にサイホン管L20が設けられたサイホン管つきの容器である。なお、容器は特に限定されるものではなく、一般に提供されているものを用いることができる。例えば、耐圧性が高く、断熱がされていない小型のガスボンベなどの容器を液化二酸化炭素容器20として用いてもよい。

【0041】

また、液化二酸化炭素容器20には、当該容器20を加熱する加熱部材21が設けられている。加熱部材21は、液化二酸化炭素容器20内に貯留されている液化二酸化炭素を加熱し容器内部の圧力を高めるためのものである。加熱部材21の具体例としては、電気ヒータ、スチームヒータ、温水槽に容器を浸漬するなどの方法が例示できる。

【0042】

加熱部材21によって液化二酸化炭素容器20を加熱して、液化二酸化炭素容器20の内部圧力が、約5MPa〜14MPaの範囲、好ましくは約7MPa〜14MPaの範囲、さらに好ましくは7MPa〜10MPaの範囲となるようにする。以下、液化二酸化炭素容器20を加熱して上記範囲に設定された内部圧力を第1圧力と記載する。なお、通常市販されているガスボンベは、温度条件によって異なるが、内部圧力が3MPa〜7MPa程度であり、冬期には上記第1圧力に満たないため、加熱を行って内部圧力が上記範囲内に入るように圧力調整を行うことが好ましい。図8は、液化二酸化炭素容器内の液化二酸化炭素の充填量の違いによる温度−圧力の関係を表すグラフである。それぞれのラインは、充填量30kg(1)、充填量26.8kg(2)、充填量23.6kg(3)、充填量20.1kg(4)の各場合を表している。なお、液化二酸化炭素容器20内は加熱されているので、貯留されている液体を大量に抜き取らない限り上記第1圧力にまで到達しないという現象は起こらない。すなわち、サイホン管付き容器は、液体の液化二酸化炭素を抜き取るので圧力低下が起こりにくい構造であり、約40℃程度までに加熱しておけば、内部圧力を第1圧力とすることができる。

【0043】

なお、第1圧力を上記のような値に設定しているのは、液化二酸化炭素容器20及び第1次配管L11内の二酸化炭素が気化しないようにするためである。また、第1圧力は、温度条件によっては臨界圧(7.382MPa(abs:絶対圧力表記))近傍もしくは臨界圧以上に設定する。

【0044】

第1次配管L11は、例えば、直径6mmのステンレス製の管で構成されており、液化二酸化炭素容器20から供給された液化二酸化炭素を、第1圧力を維持したまま給送する。第1次配管L11に設けられているフィルタ23は、第1次配管L11内の異物を取り除くためのものであり、下流側の供給経路が狭く構成されているニードルバルブ27などに異物がつまることを防止する。第1圧力計25によって、第1次配管L11内の圧力、すなわち、液化二酸化炭素容器20の内部圧力を検出する。この第1圧力計25による検出値に基づいて、加熱部材21を制御することができる。

【0045】

第1次配管L11と第3次配管L15との間には、開閉弁46が設けられており、この開閉弁46が第1次配管L11と第3次配管L15との境界となっている。また、第3次配管L15には、ニードルバルブ47と第3圧力計48とが設けられており、開閉弁46とニードルバルブ47と第3圧力計48とによって圧力制御機構45を構成している。

【0046】

第3次配管L15に設けられたニードルバルブ47は、第1次配管L11から第3次配管L15に送り込まれる液化二酸化炭素の流量を調整するものである。このニードルバルブ47によって、第3次配管L15を給送する液化二酸化炭素の流量を調整して、第3次配管L15内の圧力を制御することもできる。なお、ニードルバルブ47の絞り量の調整は、手動で行うこともできるが、電気的に制御してもよい。

【0047】

第3次配管L15は、例えば直径6mmのステンレス製の管で構成されている。第3次配管L15は、給送される液化二酸化炭素の流量が少なくなるため、第1次配管L11内の第1圧力より低圧の第3圧力の状態となる。また、第3圧力は、吐出装置のスプレーガン5の吐出圧力(停止時)以上の高圧とする。第3圧力の具体的数値としては、5MPa〜10MPaの範囲、好ましくは7MPa〜10MPaの範囲である。

【0048】

図6は、圧力制御機構45によって第3次配管L15内を第3圧力について所定幅の設定圧力の範囲に制御する圧力制御方法のフローチャートである。

(a)まず、電源を入れる。最初、開閉弁46を開放状態にする(S01)。これによって第1次配管L11から第3次配管L15内に液化二酸化炭素が流れ込んできて、第3次配管L15内の圧力が上昇する。

(b)第3圧力計48で計測した第3次配管L15内の圧力と、あらかじめ設定した第3圧力に対して所定幅の設定圧力の下限以上であるか、比較する(S02)。下限以下の場合には、液化二酸化炭素の流量が十分でない場合と思われるので、ステップS01に戻る。一方、計測した圧力が設定圧力の下限以上の場合には、ステップS03に進む。

(c)第3圧力計48で計測した第3次配管L15内の圧力と、あらかじめ設定した第3圧力に対して所定幅の設定圧力の上限を超えたか、比較する(S03)。設定圧力の上限を超えた場合には、開閉弁46を閉止する(S04)。設定圧力の上限以下の場合には、ステップS02へ戻る。

(d)開閉弁閉止後、終了か否か判断する(S05)。終了の場合には、電源を切って終了する。一方、終了でない場合には、ステップS03に戻って、設定圧力の上限を超えたままか比較する。

以上のステップを繰り返すことによって、第3次配管L15内の圧力を、あらかじめ設定した第3圧力に対して所定幅の設定圧力の範囲内に圧力制御することができる。これによって、図8に示すように、液化二酸化炭素容器20内の液化二酸化炭素の充填量に依存して、容器毎の第1圧力が異なる場合にも、第3次配管L15内の第3圧力を第1圧力以下の低圧であって、設定圧力の範囲で圧力制御することができる。そこで、第3次配管L15を、第1次配管L11の第1圧力の大きな変動分に対する圧力バッファとして機能させることができる。このため、充填量にかかわらず第2次配管L12に流れる液化二酸化炭素の流量を一定に保つことができる。

【0049】

なお、設定圧力の幅が広くなると圧力制御の精度は粗くなり、設定圧力の幅が狭いほど圧力制御の精度は向上する。なお、開閉弁46は、直線運動型閉止部品からなる調整弁を備えるのが好ましい。すなわち、直線運動型閉止部品からなる調整弁によって給送される液化二酸化炭素の給送及び停止を制御する構成である。上記構成によって、回転形閉止部品、例えばボールバルブ等と比べて、開閉弁開閉の回数が多くなったとしても、耐久性を高く維持することができ、開閉弁の部品交換などの頻度を少なくすることができるためである。また、直線運動型閉止部品の中で、完全開放と完全閉止の2段階だけでなく、中間的な開放・閉止状態に制御可能な比例制御型弁を用いることもできる。すなわち、圧力計で計測した圧力が所定圧力を超える場合に前記開閉弁を完全閉止又は閉止する方向(流量を少なくする方向)に制御し、また圧力計で計測した圧力が所定圧力より低い場合に前記開閉弁を完全開放又は開放する方向(流量を多くする方向)に制御する弁制御手段であるのが好ましい。この場合には、ニードルバルブ47は不要となる。

【0050】

第3次配管L15と第2次配管L12との間には、開閉弁26が設けられており、この開閉弁26が第3次配管L15と第2次配管L12との境界となっている。また、第2次配管L12には、ニードルバルブ27と第2圧力計28とが設けられており、開閉弁26とニードルバルブ27とによって流量調整機構15を構成している。開閉弁26は、第3次配管L15と第2次配管L12を連結する部材であり、後述する制御部10によって電気的に開閉制御される。開閉弁26は、開閉弁26の上流側である3次圧力系と下流側である2次圧力系の圧力調整の機能を兼ねている。すなわち、開閉弁26の両端側に連結される第3次配管L15と第2次配管L12内の圧力は異なる。

【0051】

第2次配管L12に設けられたニードルバルブ27は、第3次配管L15から第2次配管L12に送り込まれる液化二酸化炭素の流量を調整するものであり、外気温やポリウレタンフォームの発泡の程度などの装置の使用環境に応じて、第2次配管L12を給送する液化二酸化炭素の量を調整する。なお、ニードルバルブ27の絞り量の調整は、手動で行うこともできるが、電気的に制御してもよい。

【0052】

第2次配管L12に設けられている逆止弁29は、混合器31と連通するB液用配管L13内のB液が第2次配管L12内に流入しないように、液化二酸化炭素の流動方向を規制する。

【0053】

第2次配管L12bは、第3次配管L15よりも断面積が小さい細径のものが用いられており、本実施の形態では、例えば、直径3mmのステンレス製の管で構成されている。すなわち、ニードルバルブ27の上流側と下流側において、液化二酸化炭素の流量が異なるため、第2次配管L12bを細径にして、圧力の低下を少なくすることができる。第2次配管L12は、給送される液化二酸化炭素の流量が少なくなるため、第3次配管L15内の第3圧力より低圧の第2圧力の状態となる。第2圧力の具体的数値としては、4MPa〜7MPaの範囲、好ましくは5MPa〜6MPaの範囲であり、吐出装置のスプレーガン5の吐出圧力(停止時)とほぼ同じ圧力であることが好ましい。

【0054】

B液用配管L13及びA液用配管L14は、それぞれポンプ31,41で加圧された圧力でB液及びA液をスプレーガン5へ給送する。

【0055】

A液の主成分であるポリイソシアネートとしては、例えば、芳香族ポリイソシアネート、脂肪族ジイソシアネート、脂環族ジイソシアネート、また、芳香族ポリイソシアネート、脂肪族ジイソシアネート又は脂環族ジイソシアネートのイソシアネート基の一部をウレタン及び/又はウレアに変性したものを用いてもよく、イソシアネート基の一部をビュウレット、アロファネート、カルボジイミド、オキサジリドン、アシド、イミド等に変性したものを用いてもよい。

【0056】

B液の主成分であるポリオールとしては、例えば、エチレングリコール、プロパンジオール、ブタンジオール、ジエチレングリコール、ジプロピレングリコール、テトラメチレングリコール、ヘキサメチレングリコール、シクロヘキサンジメタノール、ビスフェノールA、3−メチル−1、5−ペンタンジオール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、シュークローズ、グルコース、フラクトースソルビトール、メチルグリコキシド等の活性水素を有する化合物のうち少なくとも1種が挙げられる。また、例えば、上記の他の活性水素を有する化合物としては、エチレンジアミン、プロピレンジアミン、ジエチレントリアミン、トルエンジアミン、メタフェニレンジアミン、ジフェニルメタンジアミン、キシリレンジアミン等のようなアミンのうちの少なくとも1種が挙げられる。

【0057】

さらに、活性水素基含有化合物としてポリエーテルポリオールを使用してもよく、ポリエーテルポリオールとしては、例えば、上記例示した活性水素化合物のうちの少なくとも一種を開始剤として、アルキレンオキサイド等のモノマーを公知の方法により付加重合することによって得られるものが挙げられる。なお、付加重合反応に使用するモノマーとしては、エチレンオキシド、プロピレンオキシド、グリシジルエーテル、メチルグリシジルエーテル、t−ブチルグリシジルエーテル、フェニルグリシジルエーテル等が挙げられる。

【0058】

また、活性水素基含有化合物としてポリエステルポリオールを使用してもよく、ポリエステルポリオールとしては、例えば、エチレングリコール、プロパンジオール、ブタンジオール、ジエチレングリコール、ジプロピレングリコール、トリメチレングリコール、テトラメチレングリコール、ヘキサメチレングリコール、デカメチレングリコール、ネオペンチルグリコール、3−メチル−1、5−ペンタンジオール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール、ビスフェノールAのような少なくとも2つ以上のヒドロキシル基を有する化合物のうちの少なくとも1種と、例えば、アジピン酸、マロン酸、コハク酸、酒石酸、ピメリン酸、セバシン酸、シュウ酸、フタル酸、テレフタル酸、アゼライン酸、トリメリット酸、グルタコン酸、α−ヒドロムコン酸、β−ジエチルサクシン酸、ヘミメリチン酸、1、4−シクロヘキサンジカルボン酸等のような少なくとも2つ以上のカルボキシル基を有する化合物のうちの少なくとも1種を使用し、公知の方法によって製造したものが挙げられる。

【0059】

さらに、上記のポリエステルポリオールの他に、ポリアルキレンテレフタレートポリマーと低分子ジオールとのエステル交換により生成されるポリエステルポリオールも使用することができる。なお、低分子ジオールとしては、エチレングリコール、プロピレングリコール、ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ブタンジオール、グリセロール、トリメチロールプロパン、シクロヘキサンジメタノール等が挙げられる。

【0060】

ポリイソシアネートと活性水素基含有化合物とのウレタン化反応を進行させるための触媒は特に限定されず、例えば公知の触媒を使用することができる。また、整泡剤も特に限定されるものではなく、例えば、ポリウレタンフォームの製造において使用されているものは全て利用できる。また、触媒、整泡剤、難燃剤等の添加剤は、通常B液側に混合される。なお、本発明のポリウレタンフォームには、ポリイソシアヌレートフォームも含まれる。

【0061】

B液用配管L13及びA液用配管L14内の圧力、すなわち、スプレーガン5の吐出圧力は、ポンプ31,41により一定(4MPa〜6MPa)となるように制御されている。B液用配管L13及びA液用配管L14内の圧力は、ポンプの駆動により、B液用配管L13及びA液用配管L14内をB液及びA液が脈動するため、圧力が変動するが、ポンプの停止時には、5MPa程度となるように構成されている。すなわち、ポンプ31,41は、油圧などの圧力調整機構50により一定圧力で常時B液及びA液をポリオール成分貯蔵容器30とポリイソシアネート成分貯蔵容器40から給送するように構成されており、例えば、スプレーガン5を操作して、B液用配管L13及びA液用配管L14内の液が消費された場合、B液用配管L13及びA液用配管L14内の吐出圧力が低下するため、ポンプが駆動して吐出圧力を一定に調整する。

【0062】

上記の通り、第2次配管L12内の内部圧力は、開閉弁26による液化二酸化炭素の給送及びニードルバルブ27の開放度(絞り量)を調整することによって、第2次配管L12への流量が少なくなる結果、第2圧力(吐出圧力と略同じ)に減圧されている。よって、第2次配管L12、B液用配管L13及びA液用配管L14内の2次圧力系は、ポンプ31,41の動作によってA液及びB液の圧力を調整するとともに、開閉弁26による開閉の切り換え及びニードルバルブ27によって第3次配管L15内の3次圧力系から供給される液化二酸化炭素の流量が調整され、液化二酸化炭素の圧力が調整される結果、2次圧力系の圧力をほぼ均一にすることができる。

【0063】

具体的には、ポンプ31,41の動作と開閉弁26の開閉の切り換えを連動させることにより、この液化二酸化炭素の流量の調整を自動化させることができ、本実施の形態に係るポリウレタンフォーム製造装置では、制御部10によってこの調整を自動化する構成をとる。制御部10の動作についての詳細は後述する。

【0064】

なお、ポンプ31、41の脈動により、B液用配管L13及びA液用配管L14内の圧力、すなわち、スプレーガン5の吐出圧力が一時的に第2次配管L12内圧力よりも高くなる場合があり得るが、その場合のB液及び/又はA液の第2次配管L12内への逆流は逆止弁29により防止される。

【0065】

(変形例)

なお、流量調整機構15は、図2,図3に示すような変形例として構成することもできる。図2に示す例はニードルバルブ27のみで流量調整機構15を構成するものであり、制御部10は、ニードルバルブ27の開放度(絞り量)を調整する。すなわち、外気温などの運転条件に加え、B液用配管L13及びA液用配管L14の圧力に応じて動作するポンプ31,41の動作及び第2次配管L12内の圧力の情報などに基づいて、ニードルバルブ27の開放度を調整する。このとき、ニードルバルブ27は、第3次配管L15から第2次配管L12間の液化二酸化炭素の流動を完全に停止できるような開閉機構を備えているものであることが好ましい。すなわち、ニードルバルブ27を最も絞った状態で、液化二酸化炭素の供給を停止できない場合は、装置をスタンバイ状態で放置することにより、第2次配管L12内へ液化二酸化炭素の供給が連続して行われることになる。その結果、第2次配管L12内圧力が高くなりすぎ、ポリウレタンフォームを発泡させるには過剰な二酸化炭素が吐出装置2へ供給され、適正なポリウレタンフォームの製造を行うことが困難となる。

【0066】

また、図3に示す変形例は、制御装置10が開閉弁26の開閉に加え、ニードルバルブ27の開放度も調整する例である。上記のように、図1の例との相違は、ニードルバルブ27の開放度は、外気温などの運転条件に応じて手動で設定することとなっているのに対し、図3の変形例では、この開放度を制御装置10からの制御により自動化することである。

【0067】

<ポリウレタンフォーム製造方法>

<準備手順>

次に、本実施の形態1に係るポリウレタンフォーム製造装置の動作について説明する。まず、本実施の形態に係るポリウレタンフォーム製造装置を用いてポリウレタンフォームを製造する前に、行う準備手順について説明する。

【0068】

本実施の形態1に係るポリウレタンフォーム製造装置は、まず、原料である液化二酸化炭素容器20,ポリオール成分貯蔵容器30、ポリイソシアネート成分貯蔵容器40を接続した後、配管L13,L14内にそれぞれB液及びA液を充填させる。

【0069】

次いで、液化二酸化炭素を第1次配管L11から第3次配管L15内に充填させる。この動作は、開閉弁46とニードルバルブ47を開放して、液化二酸化炭素を第1次配管L11から第3次配管内に給送するが、第1次配管から第3次配管には、空気などが存在しているため、一端を開放しなければ、液化二酸化炭素を充填することができない。そこで本実施の形態1に係るポリウレタンフォーム製造装置1では、第3次配管L15にブローバルブ24を設け、第1次配管L11から第3次配管L15内に液化二酸化炭素を充填する。このため、ブローバルブ24が設けられる位置は、第3次配管L15と第2次配管L12との境界の開閉弁26の上流側近傍であることが好ましい。

【0070】

その後、加熱部材21によって液化二酸化炭素容器20を加熱し、第1次配管L11内の圧力を上記7MPa〜14MPaの範囲に調整する。なお、加熱部材21の温度制御は、たとえば、第1圧力計25の出力値に基づいて、所定の第1圧力を維持するようにコンピュータ制御するように構成してもよい。

【0071】

次に、圧力制御機構45によって、上述の図6のフローチャートに従って、第3次配管L15内の圧力を第3圧力について所定幅の設定圧力の範囲に制御する。

【0072】

その後、第2次配管L12の開閉弁26とニードルバルブ27を開放して第3次配管L15から第2次配管L12内に液化二酸化炭素を充填し、さらに、ニードルバルブ27の開放度を調整する。第2次配管L12内の圧力は、液化二酸化炭素の流量減少により自然に圧力が低下し、B液用配管L13及びA液用配管L14内の圧力(4MPa〜6MPa)とほぼ均衡する。ニードルバルブ27の開放度は、例えば、ポリウレタンフォーム製造装置を使用する気温などにより調整すればよく、例えば、低温のときは液化二酸化炭素の流量を多くし、高温のときは流量を少なくするように調整することができる。第2次配管L12内の圧力が所定圧に設定されると、開閉弁26を閉じる。

【0073】

なお、上記の通り第1圧力を7MPa〜14MPaの範囲に調整しているのは、二酸化炭素の相状態に基づいている。すなわち、二酸化炭素は、図5に示すような状態図を持ち、臨界点(7.382MPa(abs)、31.1℃)を有する。よって、この臨界圧力付近の高圧を維持している限り、二酸化炭素が気体となることがない。よって、第1圧力を7MPa〜14MPaとすることにより、第1次配管L11内での温度が20℃程度であれば、液体の状態を保つことができる。

【0074】

また、一般に、吐出装置2の吐出圧力は、4MPa〜7MPa、好ましくは5MPa〜8MPa程度必要といわれており、第2圧力は、これよりも低く設定すると、B液用供給管に液化二酸化炭素を供給することができない。

【0075】

さらに、第3次配管L15内の第3圧力は、第1圧力以下の低圧であって、第2圧力以上の高圧、例えば、5MPa〜10MPaの範囲、に設定する。

【0076】

<ポリウレタンフォーム製造工程>

上記準備工程が終了すると、ポリウレタンフォーム製造装置によりポリウレタンフォームの製造を行う。図7は、ポリウレタンフォーム製造工程のフローチャートである。

(a)具体的には、スプレーガン5を操作し、スプレーガン5からA液及びB液の混合液を吐出する。スプレーガン5からの吐出により、A液用配管L14及びB液用配管L13内のA液及びB液及び第2次配管L12内の液化二酸化炭素が消費され、これらの配管内すなわち、吐出圧力が低下する。吐出圧力が設定圧力(5MPa)よりも低くなる(#10)と、ポンプ31,41が駆動する(#11)。

(b)A液及びB液をA液用配管L14及びB液用配管L13内に給送する。また、ポンプ31,41には、スイッチが設けられており、ポンプが動作すると、制御部に信号が送られて、開閉弁26の開閉切り換えを行う(#21)。

(c)第2次配管L12内に液化二酸化炭素が送り込まれる。このとき、ニードルバルブ27によって液化二酸化炭素の流量が制限されて少なくなり、第2次配管L12内が2次圧力に調整される(#22)。

【0077】

ポンプ31,41の動作により、吐出圧力が所定の圧力になると(#12)、ポンプの動作が停止する(#13)。すると、制御部10は、ポンプが停止したことを検知し、開閉弁26を閉じる(#23)ように制御する。

【0078】

このように、A液及びB液の供給動作に応じて、開閉弁26の開閉の切り換えを行うことにより、高圧側の3次圧力系から低圧側の2次圧力系に液化二酸化炭素が給送される。また、ニードルバルブ27は、液化二酸化炭素の流量を調整して2次圧力系での圧力を低下させる、すなわち、流量調整機構15は、3次圧力系と2次圧力系の隔壁としての役割を有するとともに、制御部10からの制御によって適正な二酸化炭素の供給量の設定を行う機能を有する。

【0079】

(効果)

以上説明したように、本実施の形態1に係るポリウレタンフォーム製造装置によれば、液化二酸化炭素容器を加熱して、第1圧力をスプレーガン5の吐出圧力に比べて高圧に設定する。具体的には、第1圧力を5MPa〜14MPa、好ましくは7MPa〜14MPaの範囲と臨界圧以上に設定することにより、二酸化炭素容器を冷却することなく二酸化炭素の気化を防止して給送することができる。

【0080】

さらに、第1次配管L11と第2次配管L12との間に第3次配管L15を設けると共に、第1次配管L11と第3次配管L15との間には、開閉弁46が設けられている。また、第3次配管L15には、ニードルバルブ47と第3圧力計48とが設けられている。開閉弁46とニードルバルブ47と第3圧力計48とで構成される圧力制御機構45によって、液化二酸化炭素容器20の充填量に応じて変化する第1圧力の変動分を吸収する圧力バッファとして、第3次配管L15を機能させることができる。これによって、液化二酸化炭素容器20の液化二酸化炭素の充填量にかかわらず、第3次配管L15内をほぼ一定の第3圧力に制御できる。

【0081】

さらに、第3次配管L15から第2次配管L12への液化二酸化炭素の流量を調整することによって、第3圧力から第2圧力にまで低下させることができる。そこで、第1次配管L11から、第3次配管L15、第2次配管L12を経由して吐出装置2に連通させて、第1次配管L11の第1圧力、第3次配管L15の第3圧力、第2次配管L12の第2圧力について、それぞれの配管の間に圧力差を設けてこの圧力差を搬送力とすることで、液化二酸化炭素の給送を、ポンプを用いることなく行うことができる。したがって、ポンプ使用に起因する二酸化炭素の気化の問題を避けることができる。

【0082】

なお、図3に示すように、流量調整機構15の具体的構成として、1つの開閉弁26とニードルバルブ27を組み合わせて構成した場合は、制御部10からの制御信号を受けて、開閉弁26の開閉と、ニードルバルブ27の開放度の双方を制御する。

【0083】

このように開閉弁26とニードルバルブ27を組み合わせることにより、開閉弁26により容易に液化二酸化炭素の流通の切換を行うことができ、また、ニードルバルブ27により、例えば、周囲の温度に合わせた開放度の調整を自動的に行うことができる。したがって、より容易にかつ高精度に2次圧力系への液化二酸化炭素の供給を行うことができる。

【0084】

なお、本発明は上記実施の形態に限定されるものではなく、その他種々の態様で実施可能である。

【産業上の利用可能性】

【0085】

本発明に係るポリウレタンフォーム製造装置は、液化二酸化炭素容器内の液化二酸化炭素の充填量に依存して、容器毎の第1圧力が異なる場合にも、第3次配管内の第3圧力を第1圧力以下の低圧であって、設定圧力の範囲で圧力制御することができる。そこで、第3次配管を、第1次配管の第1圧力の大きな変動分に対する圧力バッファとして機能させることができる。このため、液化二酸化炭素容器内の充填量にかかわらず第2次配管に流れる液化二酸化炭素の流量を一定に保つことができ、液化二酸化炭素と通常B液側に添加される発泡剤としての水の量が安定し、バランスのとれた発泡状態や発泡倍率を示すことができ、安定的にポリウレタンフォームが得られる。したがって、発泡剤として液体の二酸化炭素を使用して行うポリウレタンフォームの発泡に好適なポリウレタンフォーム製造装置として有用である。

【符号の説明】

【0086】

1 ポリウレタンフォーム製造装置

2 吐出装置

3 加温機

4 ホースヒータ

5 プレーガン

10 制御部

20 液化二酸化炭素容器

21 加熱部材

22 コネクタ

23 フィルタ

24 ブローバルブ

25 第1圧力計

26 開閉弁

27 ニードルバルブ

28 第2圧力計

29 逆止弁

30 ポリオール成分貯蔵容器

31 B液用ポンプ

32,42 混合器

40 ポリイソシアネート成分貯蔵容器

41 A液用ポンプ

45 圧力制御機構

46 開閉弁

47 ニードルバルブ

48 第3圧力計

L11 第1次配管

L12,L12a,L12b 第2次配管

L13 B液用配管

L14 A液用配管

【特許請求の範囲】

【請求項1】

ポリイソシアネートを主成分とするA液と、ポリオールを主成分とするB液と、液化二酸化炭素容器から供給される発泡剤としての液化二酸化炭素とを混合してポリウレタンフォームを製造するに際し、それぞれ供給管を通して給送された前記A液及び/又はB液に前記液化二酸化炭素を混合し、前記A液及びB液を混合して所定の吐出圧力で吐出する吐出装置を備えたポリウレタンフォームの製造装置であって、

容器内が前記吐出圧力より高圧の第1圧力を有する前記液化二酸化炭素容器に始端側が接続され、前記液化二酸化炭素容器から液化二酸化炭素を、前記第1圧力を維持しつつ搬送する第1次配管と、

終端側が前記A液及びB液の少なくとも一方の前記供給管に接続され、前記液化二酸化炭素を前記第1圧力より低圧の第2圧力で、前記A液及びB液の少なくとも一方の前記供給管に給送する第2次配管と、

始端側が前記第1次配管の終端側に接続され、終端側が前記第2次配管の始端側に接続され、前記第1圧力以下の低圧であって、前記第2圧力以上の高圧の第3圧力で、前記第1次配管から前記第2次配管に液化二酸化炭素を搬送する第3次配管と、

前記第1次配管の終端側と前記第3次配管の始端側との間に接続され、前記第1次配管から前記第3次配管への液化二酸化炭素の流量を調整して、前記第3次配管内が前記第3圧力を呈するように制御する圧力制御手段と、

前記第3次配管の終端側と前記第2次配管の始端側との間に接続され、前記第2次配管内が前記第2圧力を呈する流量となるように、前記第2次配管を流動する液化二酸化炭素の流量を調整する流量調整手段と、

を備えることを特徴とする、ポリウレタンフォーム製造装置。

【請求項2】

前記圧力制御手段は、

開閉が切り替えられる開閉弁と、

前記第3次配管内の圧力を計測する圧力計と、

前記圧力計で計測した圧力が前記第3圧力を含む所定範囲の上限を超える場合に前記開閉弁を閉止し、前記圧力計で計測した圧力が前記第3圧力を含む所定範囲の上限以下の場合に前記開閉弁を開放する弁制御手段と、

を備える、請求項1に記載のポリウレタンフォーム製造装置。

【請求項3】

前記圧力制御手段は、直線運動型閉止部品からなる調整弁で構成されている開閉弁を備えることを特徴とする、請求項2に記載のポリウレタンフォーム製造装置。

【請求項4】

前記圧力制御手段は、前記第1次配管から前記第3次配管への液化二酸化炭素の流量を調整可能な絞り弁を備えることを特徴とする、請求項2に記載のポリウレタンフォーム製造装置。

【請求項5】

前記圧力制御手段の前記絞り弁は、前記圧力制御手段の前記弁制御手段により絞り度が制御されるニードルバルブで構成されていることを特徴とする、請求項4に記載のポリウレタンフォーム製造装置。

【請求項6】

前記流量調整手段は、

開閉が切り替えられる開閉弁と、

前記吐出装置からA液及びB液を吐出しないときは前記開閉弁を閉鎖する一方、前記吐出装置内に前記A液及びB液を供給する動作に連動して開閉弁を開放するように制御する弁制御手段と、

を備えることを特徴とする、請求項1に記載のポリウレタンフォーム製造装置。

【請求項7】

前記流量調整手段は、前記第3次配管から前記第2次配管への液化二酸化炭素の流量を調整可能な絞り弁を備えることを特徴とする、請求項6に記載のポリウレタンフォーム製造装置。

【請求項8】

前記液化二酸化炭素容器内を前記吐出圧力より高圧の第1圧力まで加圧する加圧手段をさらに備えることを特徴とする、請求項1から7のいずれか一項に記載のポリウレタンフォーム製造装置。

【請求項9】

さらに、前記第1次配管から第3次配管の内部に前記液化二酸化炭素を充填するためのブローバルブを備えていることを特徴とする、請求項1から8のいずれか一項に記載のポリウレタンフォーム製造装置。

【請求項10】

前記第1圧力は、5MPa〜14MPaの範囲であり、前記第3圧力は、5MPa〜10MPaの範囲であり、前記第2圧力及び前記吐出圧力は、4MPa〜7MPaであることを特徴とする、請求項1から9のいずれか一項に記載のポリウレタンフォーム製造装置。

【請求項11】

ポリイソシアネートを主成分とするA液と、ポリオールを主成分とするB液と、液化二酸化炭素容器から供給される発泡剤としての液化二酸化炭素とを混合してポリウレタンフォームを製造するに際し、前記液化二酸化炭素容器から第1次配管、第3次配管、第2次配管を通じて、前記第1次配管、前記第3次配管、前記第2次配管のそれぞれの圧力差によって前記液化二酸化炭素を搬送し、前記液化二酸化炭素を前記A液及び/又はB液に混合して内部に貯留し、所定の吐出圧力で吐出する吐出装置を備えたポリウレタンフォームの製造装置を用いて、ポリウレタンフォームを製造する方法であって、

内部が前記吐出圧力より高圧の第1圧力を有する前記液化二酸化炭素容器内の液化二酸化炭素を、始端側が前記液化二酸化炭素容器に接続された第1次配管内を通して前記第1圧力を維持しつつ搬送し、

前記第1次配管と前記第3次配管との間の開閉弁を開閉制御して、前記第3次配管内の圧力を前記第1圧力より低圧の第3圧力に制御して、前記第3次配管内を、前記第3圧力で前記液化二酸化炭素を搬送し、

前記第3次配管から送り出される液化二酸化炭素の流量を調整して第2次配管内に供給し、前記第2次配管内を、前記第3圧力以下の低圧の第2圧力で前記液化二酸化炭素を搬送し、

前記第2次配管内を搬送された前記液化二酸化炭素を前記第2圧力の状態で前記A液及び/又はB液の供給管に供給し、

前記液化二酸化炭素と前記A液及び/又はB液が混合された状態で、前記吐出装置内で前記A液及びB液を混合して吐出し、前記液化二酸化炭素を気化させることによって発泡ポリウレタンフォームを製造することを特徴とする、ポリウレタンフォームの製造方法。

【請求項1】

ポリイソシアネートを主成分とするA液と、ポリオールを主成分とするB液と、液化二酸化炭素容器から供給される発泡剤としての液化二酸化炭素とを混合してポリウレタンフォームを製造するに際し、それぞれ供給管を通して給送された前記A液及び/又はB液に前記液化二酸化炭素を混合し、前記A液及びB液を混合して所定の吐出圧力で吐出する吐出装置を備えたポリウレタンフォームの製造装置であって、

容器内が前記吐出圧力より高圧の第1圧力を有する前記液化二酸化炭素容器に始端側が接続され、前記液化二酸化炭素容器から液化二酸化炭素を、前記第1圧力を維持しつつ搬送する第1次配管と、

終端側が前記A液及びB液の少なくとも一方の前記供給管に接続され、前記液化二酸化炭素を前記第1圧力より低圧の第2圧力で、前記A液及びB液の少なくとも一方の前記供給管に給送する第2次配管と、

始端側が前記第1次配管の終端側に接続され、終端側が前記第2次配管の始端側に接続され、前記第1圧力以下の低圧であって、前記第2圧力以上の高圧の第3圧力で、前記第1次配管から前記第2次配管に液化二酸化炭素を搬送する第3次配管と、

前記第1次配管の終端側と前記第3次配管の始端側との間に接続され、前記第1次配管から前記第3次配管への液化二酸化炭素の流量を調整して、前記第3次配管内が前記第3圧力を呈するように制御する圧力制御手段と、

前記第3次配管の終端側と前記第2次配管の始端側との間に接続され、前記第2次配管内が前記第2圧力を呈する流量となるように、前記第2次配管を流動する液化二酸化炭素の流量を調整する流量調整手段と、

を備えることを特徴とする、ポリウレタンフォーム製造装置。

【請求項2】

前記圧力制御手段は、

開閉が切り替えられる開閉弁と、

前記第3次配管内の圧力を計測する圧力計と、

前記圧力計で計測した圧力が前記第3圧力を含む所定範囲の上限を超える場合に前記開閉弁を閉止し、前記圧力計で計測した圧力が前記第3圧力を含む所定範囲の上限以下の場合に前記開閉弁を開放する弁制御手段と、

を備える、請求項1に記載のポリウレタンフォーム製造装置。

【請求項3】

前記圧力制御手段は、直線運動型閉止部品からなる調整弁で構成されている開閉弁を備えることを特徴とする、請求項2に記載のポリウレタンフォーム製造装置。

【請求項4】

前記圧力制御手段は、前記第1次配管から前記第3次配管への液化二酸化炭素の流量を調整可能な絞り弁を備えることを特徴とする、請求項2に記載のポリウレタンフォーム製造装置。

【請求項5】

前記圧力制御手段の前記絞り弁は、前記圧力制御手段の前記弁制御手段により絞り度が制御されるニードルバルブで構成されていることを特徴とする、請求項4に記載のポリウレタンフォーム製造装置。

【請求項6】

前記流量調整手段は、

開閉が切り替えられる開閉弁と、

前記吐出装置からA液及びB液を吐出しないときは前記開閉弁を閉鎖する一方、前記吐出装置内に前記A液及びB液を供給する動作に連動して開閉弁を開放するように制御する弁制御手段と、

を備えることを特徴とする、請求項1に記載のポリウレタンフォーム製造装置。

【請求項7】

前記流量調整手段は、前記第3次配管から前記第2次配管への液化二酸化炭素の流量を調整可能な絞り弁を備えることを特徴とする、請求項6に記載のポリウレタンフォーム製造装置。

【請求項8】

前記液化二酸化炭素容器内を前記吐出圧力より高圧の第1圧力まで加圧する加圧手段をさらに備えることを特徴とする、請求項1から7のいずれか一項に記載のポリウレタンフォーム製造装置。

【請求項9】

さらに、前記第1次配管から第3次配管の内部に前記液化二酸化炭素を充填するためのブローバルブを備えていることを特徴とする、請求項1から8のいずれか一項に記載のポリウレタンフォーム製造装置。

【請求項10】

前記第1圧力は、5MPa〜14MPaの範囲であり、前記第3圧力は、5MPa〜10MPaの範囲であり、前記第2圧力及び前記吐出圧力は、4MPa〜7MPaであることを特徴とする、請求項1から9のいずれか一項に記載のポリウレタンフォーム製造装置。

【請求項11】

ポリイソシアネートを主成分とするA液と、ポリオールを主成分とするB液と、液化二酸化炭素容器から供給される発泡剤としての液化二酸化炭素とを混合してポリウレタンフォームを製造するに際し、前記液化二酸化炭素容器から第1次配管、第3次配管、第2次配管を通じて、前記第1次配管、前記第3次配管、前記第2次配管のそれぞれの圧力差によって前記液化二酸化炭素を搬送し、前記液化二酸化炭素を前記A液及び/又はB液に混合して内部に貯留し、所定の吐出圧力で吐出する吐出装置を備えたポリウレタンフォームの製造装置を用いて、ポリウレタンフォームを製造する方法であって、

内部が前記吐出圧力より高圧の第1圧力を有する前記液化二酸化炭素容器内の液化二酸化炭素を、始端側が前記液化二酸化炭素容器に接続された第1次配管内を通して前記第1圧力を維持しつつ搬送し、

前記第1次配管と前記第3次配管との間の開閉弁を開閉制御して、前記第3次配管内の圧力を前記第1圧力より低圧の第3圧力に制御して、前記第3次配管内を、前記第3圧力で前記液化二酸化炭素を搬送し、

前記第3次配管から送り出される液化二酸化炭素の流量を調整して第2次配管内に供給し、前記第2次配管内を、前記第3圧力以下の低圧の第2圧力で前記液化二酸化炭素を搬送し、

前記第2次配管内を搬送された前記液化二酸化炭素を前記第2圧力の状態で前記A液及び/又はB液の供給管に供給し、

前記液化二酸化炭素と前記A液及び/又はB液が混合された状態で、前記吐出装置内で前記A液及びB液を混合して吐出し、前記液化二酸化炭素を気化させることによって発泡ポリウレタンフォームを製造することを特徴とする、ポリウレタンフォームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−201065(P2011−201065A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−68388(P2010−68388)

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000001096)倉敷紡績株式会社 (296)

【出願人】(000187149)昭和炭酸株式会社 (60)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000001096)倉敷紡績株式会社 (296)

【出願人】(000187149)昭和炭酸株式会社 (60)

【Fターム(参考)】

[ Back to top ]