ポリウレタン樹脂組成物

【課題】熱伝導性や放熱性、機械特性、絶縁性に優れ、経時劣化要因が少なく、腐蝕性の揮発化合物を発生させないポリウレタン樹脂組成物を提供することを目的とする。

【解決手段】ポリオール(A)及び有機ポリイソシアネート(B)を主成分とする樹脂組成物であって、前記樹脂組成物は無機物(C)を含有し、前記ポリオール(A)は、平均官能基数2の数平均分子量が2000未満のポリオール(A−f2)と、平均官能基数3の数平均分子量が1000〜8000のポリオール(A−f3)とのポリオール混合物からなり、前記ポリオール混合物100質量部中の(A−f3)の配合比率が30質量部以上であり、前記ポリオール混合物100質量部中の(A−f2)の配合比率が残部であり、

前記樹脂組成物中の無機物(C)の配合比率が10〜80質量%であることを特徴とするポリウレタン樹脂組成物。

【解決手段】ポリオール(A)及び有機ポリイソシアネート(B)を主成分とする樹脂組成物であって、前記樹脂組成物は無機物(C)を含有し、前記ポリオール(A)は、平均官能基数2の数平均分子量が2000未満のポリオール(A−f2)と、平均官能基数3の数平均分子量が1000〜8000のポリオール(A−f3)とのポリオール混合物からなり、前記ポリオール混合物100質量部中の(A−f3)の配合比率が30質量部以上であり、前記ポリオール混合物100質量部中の(A−f2)の配合比率が残部であり、

前記樹脂組成物中の無機物(C)の配合比率が10〜80質量%であることを特徴とするポリウレタン樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱伝導性や放熱性、機械特性、絶縁性に優れた軟質のポリウレタン樹脂組成物に関し、放熱性シートや熱伝導性シート、放熱性緩衝材、パッキンなどに適用できる軟質のポリウレタン樹脂組成物に関する。

【背景技術】

【0002】

従来、樹脂にセラミック粉、金属粉、炭素類の粉体等の無機物を混合して放熱性を向上させた樹脂が知られている。かかる放熱性の粉体等を樹脂中に充填させることは多く提案されている。

例えば、特許文献1には、熱可塑性樹脂に針状酸化亜鉛を80質量%以上の充填率で充填させたものを用いてペレットを得て、プレス成形によってλ=1.8W/mK以上の加熱揮発成分の少ないシートを得ることが記載されている。

また、特許文献2には、水添スチレン系ブロック樹脂にその2〜3倍量の可塑剤を用いて軟質化させた樹脂分に放熱性材料を混練り化させた放熱樹脂が記載されており、

液状2液の混合反応材料中に放熱性粉体を混合した上で、反応硬化させて放熱性樹脂を得ることが記載されている。

さらに、特許文献3には、放熱性樹脂に混練りして用いるアルミナ粉体の高充填率を得るための条件が記載されている。

これらの特許文献1〜3に記載の樹脂において用いられている樹脂は、液状2液反応タイプのゲル状のシリコン樹脂にセラミック粉を高充填させたゲル状(スポンジ硬度ゼロ)の放熱樹脂であり、これらは、ICチップの放熱板(アルミ金属)とチップ間の固定を兼ねた熱伝導材として使用することを目的としている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−9084号公報

【特許文献2】特開2001−106865号公報

【特許文献3】特開2005−306718号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1のシートは、酸化亜鉛は半導体材料であって絶縁性能に欠けるために電気製品等に使用される場合には不適当であり、またここでは機械特性等の言及はされていない。また、特許文献2の手法では樹脂の軟質化に多量の可塑剤が使用されており可塑剤に蒸発による軟質性の喪失にいたる経時劣化に問題を残している。特許文献3では、事例として2液混合反応タイプのエポキシ樹脂が挙げられているが、混練り後の液粘度は1000(P)以上の極めて高粘性混合物であって、製品作業化には甚だ困難であり、また放熱樹脂とありながら熱伝導性には言及されていない。

現実には樹脂中へ充填することは著しい粘性上昇をもたらし実用化されている例は少ない。また、シリコン樹脂は、樹脂そのものが経時劣化により揮発性の珪酸化合物を発生させ、光学機器の表面を曇らせて光学性能を低下させたり、電子機器の金属配線を腐食させて断線等の障害を発生させることで問題があった。

本発明は、上記の欠点を解消し、熱伝導性や放熱性、機械特性、絶縁性に優れ、経時劣化要因が少なく、腐蝕性の揮発化合物を発生させないポリウレタン樹脂組成物を提供することを目的とする。

また、本発明の他の目的は、このポリウレタン樹脂組成物を用いた、放熱性シートや熱伝導性シート、放熱性緩衝材、パッキンなどを提供することである。

【課題を解決するための手段】

【0005】

(1)本発明のポリウレタン樹脂組成物は、ポリオール(A)及び有機ポリイソシアネート(B)を主成分とする樹脂組成物であって、前記樹脂組成物は無機物(C)を含有し、

前記ポリオール(A)は、

平均官能基数2の数平均分子量が2000未満のポリオール(A−f2)と、

平均官能基数3の数平均分子量が1000〜8000のポリオール(A−f3)とのポリオール混合物からなり、

前記ポリオール混合物100質量部中の(A−f3)の配合比率が30質量部以上であり、

前記ポリオール混合物100質量部中の(A−f2)の配合比率が残部であり、

前記樹脂組成物中の無機物(C)の配合比率が10〜80質量%であることを特徴とする。

(2)本発明のポリウレタン樹脂組成物は、前記(1)において、前記ポリウレタン樹脂組成物は、さらに、湿潤・分散剤(F)を含んでなることを特徴とする。

(3)本発明のポリウレタン樹脂組成物は、前記(1)又は(2)において、前記有機ポリイソシアネート(B)が、

脂肪族イソシアネートもしくは脂環式イソシアネート又はそれらから誘導された活性水素基と反応性を有する末端イソシアネートのプレポリマーであることを特徴とする。

(4)本発明のポリウレタン樹脂組成物は、前記(1)〜(3)のいずれかにおいて、前記平均官能基数3のポリオール(A−f3)が、ポリアルキレンポリエーテルポリールであることを特徴とする。

(5)本発明のポリウレタン樹脂組成物は、前記(1)〜(4)のいずれかにおいて、前記無機物(C)が、平均粒径1μm以上のアルミナ粉であることを特徴とする。

(6)本発明のポリウレタン樹脂組成物は、前記(1)〜(5)のいずれかにおいて、前記湿潤・分散剤(F)が、酸基を持つ共重合物の界面活性剤であることを特徴とする。

(7)本発明のポリウレタン樹脂組成物は、前記(1)〜(6)のいずれかにおいて、前記ポリウレタン樹脂組成物が、シート状に成形された後、熱炉で加熱硬化されたシートであることを特徴とする。

(8)本発明のポリウレタン樹脂組成物は、前記(1)〜(6)のいずれかにおいて、前記ポリウレタン樹脂組成物が、型内に流し込みされた後、加熱硬化された成形体であることを特徴とする。

(9)本発明のポリウレタン樹脂組成物は、前記(7)又は(8)において、前記シート又は成形体が、放熱用の基体であることを特徴とする。

(10)本発明のポリウレタン樹脂組成物は、前記(7)又は(8)において、前記シート又は成形体が、防振・制振用の基体であることを特徴とする。

(11)本発明のポリウレタン樹脂組成物は、前記(7)又は(8)において、前記シート又は成形体が、緩衝用の基体であることを特徴とする。

【発明の効果】

【0006】

本発明の樹脂組成物は、樹脂中の無機物の充填率を上げることができ、優れた放熱性や機械特性を有する。しかも、可塑剤等の二次的手段を用いずに、HsA硬度60以下の軟質の熱伝導性の軟質樹脂組成物であるため、放熱性シート、熱伝導性のシート、融雪シート、緩衝材などに適用できる。さらに、ゴム状の軟質組成物であり防振性に優れているために、防振・制振材料,緩衝材等として電子部品部材用途に限らず、広範な用途に用いることができる。

【図面の簡単な説明】

【0007】

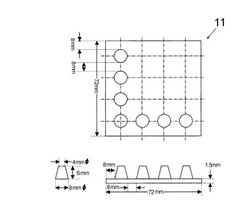

【図1】実施例の組成物から形成した突起のある成形体の説明図である。

【図2】実施例の成形体の下面に、面ヒータ12を設置して加熱して、3カ所の表面温度を測定した説明図である。

【発明を実施するための形態】

【0008】

本発明の実施の形態のポリウレタン樹脂組成物は、ポリオール(A)及び有機ポリイソシアネート(B)を主成分とする樹脂組成物であって、前記樹脂組成物は無機物(C)を含有し、前記ポリオール(A)は、平均官能基数2の数平均分子量が2000未満のポリオール(A−f2)と、平均官能基数3の数平均分子量が1000〜8000のポリオール(A−f3)とのポリオール混合物からなり、前記ポリオール混合物100質量部中の(A−f3)の配合比率が30質量部以上であり、前記ポリオール混合物100質量部中の(A−f2)の配合比率が残部であり、前記樹脂組成物中の無機物(C)の配合比率が10〜80質量%である。

【0009】

<ポリオール(A)>

本実施の形態のポリウレタン樹脂組成物の主成分であるポリオール(A)としては、樹脂組成物中の無機物(C)の充填率を上げるために、2次結合の少ないポリオキシポリアルキレンポリオールを用いることが好ましいが、特に支障のない限り、その他のポリオール、例えば、公知のポリエステル系ポリオール,ポリテトラメチレンポリオキシグリコール,ひまし油系ポリオール,ε−カプロラクトン系ポリオール,β−メチル−δ−バレロラクトン系ポリオール、カーボネート系ポリオール等を用いてもよく、これらの2種以上を併用することもできる。

また、特に支障のない限りにおいて、架橋剤として、公知の低分子量のジオール、例えば、エチレングリコール,プロピレングリコール,ジエチレングルコール,ジプロピレングリコール(DPG)、ブタンジオール,ヘキサンジオール等を用いてもよく、これらの2種以上を併用することもできる。

【0010】

前述のポリオール(A)として用いるポリオキシポリアルキレンポリオール(O)としては、低分子量の活性水素化合物を開始剤としてアルキレンオキサイドを開環付加重合させた公知の化合物を用いることができる。

低分子量の活性水素化合物としては、水,エチレングリコール,プロピレングリコール,ジエチレングルコール,ブタンジオール,ヘキサンジオール,グリセリン,若しくはトリメチロールプロパン等の官能基数2〜3の多価アルコールを挙げることができる。

また、これらの2種類以上の混合物を使用することも可能である。

【0011】

ここで代表的なポリオキシポリアルキレンポリオール(O)としては、

ポリオキシポリプロピレンポリオール(P)、

ポリオキシポリプロピレンポリオール(P)の部分エチレンオキサイド付加物(Q)、

ポリオキシポリプロピレンポリオール(P)の部分エチレンオキサイド付加物(Q)とスチレンポリマー、アクリロニトリルポリマーとの混合物であるポリマーポリオール(R)等が、耐水性等の観点から好ましく挙げられる。

【0012】

ポリオール(A)として用いる平均官能基数2のポリオール(A−f2)の数平均分子量は2000未満とし、より好ましくは1000以上2000未満である。

数平均分子量2000以上の場合には、ウレタン樹脂化反応に阻害を与えやすく、得られる樹脂組成物の形状保持性が乏しくなり、機械的強度も10MPa以下となるために好ましくない。

ここで、平均官能基数2のポリオール(A−f2)の数平均分子量が大きい場合には、ゴム硬度(HsA硬度)は低くなり、後述する無機物(C)の配合割合を増やすことができる。

一方、数平均分子量が小さい場合には、ゴム硬度(HsA硬度)は高くなり、無機物(C)の配合割合を上げられない。

【0013】

ポリオール(A)として用いる平均官能基数3のポリオール(A−f3)の数平均分子量は1000〜8000とする。

平均官能基数3のポリオール(A−f3)の数平均分子量が1000未満の場合は、硬度HsAが60より大きくなり、同時に樹脂組成物の液粘度が30000cpsを超えるため好ましくなく、数平均分子量が8000を超える場合は、反応が十分に進まないため、得られる樹脂組成物は機械的強度に欠け好ましくない。

数平均分子量が1000〜8000の間であれば、得られた組成物の特性上は特に問題はないが、数平均分子量が低い程、樹脂組成物のゴム硬度(HsA硬度)は高くなり、硬化前の樹脂組成物の液粘度は高くなる傾向がある。

また、数平均分子量が高い程、樹脂組成物の硬度は低くなり、反応性は遅くなる傾向がある。

【0014】

<ポリオール混合物>

また、本発明に用いる主成分のポリオール(A)は、平均官能基数2のポリオール(A−f2)と、平均官能基数3のポリオール(A−f3)との2種類を用い、あらかじめ平均官能基数2と3のポリオール混合物とすることもでき、この場合のポリオール混合物100質量部中の(A−f3)の配合比率は30質量部以上とし、平均官能基数2のポリオール(A−f2)を残部とする。

ポリオール混合物中の平均官能基数3のポリオール(A−f3)の配合比率が30質量部未満の場合は、有機ポリイソシアネート(B)と反応させたとき、未硬化の組成物になりやすく好ましくない。

【0015】

本発明においては、ポリオール(A)と有機ポリイソシアネート(B)とを化学反応させるに際して、ポリオールの水酸基(OH)に対するイソシアネートのイソシアネート基(NCO)の当量比、即ちNCO/OHを特に規定するものではないが、0.95〜1.05の範囲とすることが好ましい。この当量比が1.05を超える場合は、得られる樹脂組成物の硬度が高くなり安定したゴム硬度の組成物(硬化体)を得がたく、また、硬化体形成前の樹脂組成物(以下、混合液(G)という)は反応を経て樹脂組成物に至る間に副生成物の炭酸ガスにより気泡を発生したり樹脂組成物の外観を損ねるために好ましくない。

一方、この当量比が0.95未満の場合は、得られる樹脂組成物(E)が未硬化物となりやすく生産安定性に欠け、また耐熱性に欠けるために好ましくない。

【0016】

なお、ポリオール(A)として、平均官能基数が3を超えるポリオールを用いると、有機ポリイソシアネート(B)と反応させたとき、硬度HsAが60より大きくなり、得られる樹脂組成物が脆くなるために好ましくない。

【0017】

ここで、前記ポリオキシポリプロピレンポリオール(P)の具体例として以下のものが挙げられる。

2官能基数のポリオール(A−f2)としては、例えば、エクセノール2020(旭硝子)が挙げられる。

3官能基数のポリオール(A−f3)としては、例えば、エクセノール5030、プレミノールPML−7001(いずれも旭硝子)が挙げられる。

【0018】

また、前記ポリオキシポリプロピレンポリオール(P)の部分エチレンオキサイド付加物(Q)の具体例として以下のものが挙げられる。

2官能基数のポリオール(A−f2)としては、例えば、エクセノール540(旭硝子)が挙げられる。

3官能基数のポリオール(A−f3)としては、例えば、エクセノール840(旭硝子)が挙げられる。

【0019】

また、ポリオキシポリプロピレンポリオール(P)の部分エチレンオキサイド付加物(Q)とスチレンポリマー、アクリロニトリルポリマーとの混合物であるポリマーポリオール(R)の具体例として以下のものが挙げられる。

2官能基数のポリオール(A−f2)としては、該当する市販品を見いだし得ないが、3官能基数のポリオール(A−f3)としては、例えば、エクセノール940(旭硝子)が挙げられる。

【0020】

ここで、ポリオキシポリアルキレンポリオール(O)の種類(前記P,Q,R)に特に制限はないが、中でも、ポリオキシポリプロピレンポリオール(P)は反応活性が低いため、後述するプレポリマーを合成する際のポリオール成分として好ましく用いることができる。

【0021】

<有機ポリイソシアネート(B)>

本発明に用いる有機ポリイソシアネート(B)は、1分子中に2個のイソシアネート基を有する有機化合物であって、ポリオール(A)の水酸基に対して反応性のイソシアネート基を有するものが用いられる。

有機ポリイソシアネート(B)の例としては、一般的な芳香族,脂肪族及び脂環族の化合物を用いることができる。例えば、トリレンジイソシアネート(TDI),ジフェニルメタンジイソシアネート(MDI),液状変性MDI,キシリデンジイソシアネート(XDI),ヘキサメチレンジイソシアネート(HDI),シクロヘキシルジイソシアネート及びイソホロンジイソシアネート(IPDI)等が挙げられる。

これら有機ポリイソシアネート(B)は、単独で用いることができるし、または2種以上を混合して用いることもできる。

【0022】

有機ポリイソシアネート(B)は、上記に挙げた中でも、HDI,IPDIを用いることが好ましい。HDIおよびIPDIは、常温活性が低く、混合液(G)の状態での反応が進みにくく、混合液(G)状態での使用時間を長くとることができるからである。例えば、微量の触媒存在下においても、3時間〜8時間の使用時間をとることができ、しかも、感温性が強くて高温下(例えば100〜130℃)の条件下に曝されて、速やか(例えば1分〜10分)に反応が進行し、軟質の樹脂組成物を得ることができる。このため、常温作業下において長い時間で安定で、高温炉内で速やかに反応硬化させることができ、コーティング装置であるコンマコーター等で連続的なシートを安定して生産することができる。

【0023】

<ウレタン化触媒>

ここで、ポリオール(A)と有機ポリイソシアネート(B)との間でウレタン化反応を行わせるに当たって、適宜のウレタン化触媒を用いることができる。このウレタン化触媒としては、第3級アミン化合物や有機金属化合物等の公知の触媒を用いることが可能である。

触媒としては、例えば、トリエチレンジアミン,N,N’−ジメチルヘキサメチレンジアミン,N,N’−ジメチルブタンジアミン,ジアザビシクロ(5,4,0)ウンデセン―7(DBU)及びDBU塩、オクチル酸鉛,ラウリル酸ジブチル錫、ビスマストリス(2−エチルヘキサノエート)、ジイソプロポキシビス(エチルアセトアセテート)チタン、等が挙げられる。

またDBU塩は、常温での反応活性は低く、80℃以上の高温での反応活性が大きくなり好ましい。

ただし、このウレタン化触媒を用いることは本発明の必須の要件ではない。

【0024】

<プレポリマー>

更にまた、有機ポリイソシアネート(B)を、理論量より少ない前記ポリオール類と公知の技術を用いて反応せしめ、末端に活性イソシアネート基を有するプレポリマーとして用いることもできる。プレポリマーとして用いる場合は、ポリオール(A)と有機ポリイソシアネート(B)との反応が確実に進行しやすくなり、均質な組成物が得やすいために好ましい。

これらのプレポリマーは、末端に活性イソシアネート基残量が7質量%以上、好ましくは9〜15質量%を有するものがよい。末端活性イソシアネート基残量が7質量%未満の場合には、組成物の製造に際して支障を来すほどにプレポリマーの液粘度が高くなる。即ち、混合液(G)の粘度が高くなるか、若しくは無機物(C)の混練り量が樹脂量全体の50質量%以下となるために好ましくない。

末端活性イソシアネート基残量が7質量%以上ならば特に支障はないが、15質量%を超えるとプレポリマーとして用いる効果が少なくなる。

【0025】

プレポリマーを作成する場合には、前述のその他のポリオール、例えば公知のポリエステル系ポリオール、ポリテトラメチレンポリオキシグリコール、ひまし油系ポリオール、ε−カプロラクトン系ポリオール、β−メチル−δ−バレロラクトン系ポリオール、カーボネート系ポリオール等を使用することもできるが、中でも、β−メチル−δ−バレロラクトン系ポリオールは、常温で低粘度の液体であり機械特性にも優れていることから、好ましく用いることができる。

【0026】

プレポリマーを作成する場合のポリオール(A)は、平均官能基数2のポリオール(A−f2)としては、例えば、クラポールL1010、L2010(クラレ)等が挙げられる。また、平均官能基数3のポリオール(A−f3)としては、例えば、クラポールF1010、F2010(クラレ)等が挙げられる。

【0027】

<無機物(C)>

本発明の樹脂組成物に熱伝導性を付与するため、樹脂組成物中に無機物(C)を含有させる。無機物(C)の含有量は、所望の硬さ(例えば、硬度HsA39〜60ゴム硬度)及び熱伝導率を有する軟質樹脂組成物を得るため、樹脂組成物中の配合比率としては、10〜80質量%とすることが好ましい。

無機物(C)の配合比率は、10〜80質量%の範囲であれば特に問題はないが、配合比率が少ない程、樹脂組成物の熱伝導率が低くなり、同時に組成物の硬度は低くなる。また、配合比率が高いほど混合液(G)の動粘度は高く、組成物の硬度は高くなる。なお、無機物(C)を10質量%未満とすると、得られる樹脂組成物に熱伝導性を与える効果がなくなり好ましくない。なお、無機物(C)を80質量%を超える範囲は練り込みが困難になる。

【0028】

また、樹脂組成物中の無機物(C)の配合比率を、10〜80質量%とするためには、その無機物の平均粒径を1μm以上の範囲とすることが望ましく、より好ましくは4μm以上であり、さらにより好ましくは4〜6μmである。

無機物(C)の平均粒径が、1μm未満の範囲では、硬化体形成前の樹脂組成物中(混合液(G))の配合比率が10質量%未満において、混合液(G)の動粘度が大きくなり、流し込み成形が困難となる。

成形上は、平均粒径が、1μm以上であれば特に問題はないが、樹脂組成物成形体の表面がざらざらした感じになる。

【0029】

無機物(C)としては、金属酸化物粉体、セラミック粉体等が好ましく挙げられる。金属酸化物粉体としては、例えば結晶性シリカ、アルミナ、ベリリア、酸化亜鉛、マグネシア等が挙げられ、セラミック粉体としては、窒化アルミ、窒化シリカ、炭化珪素、窒化ホウ素等が挙げられる。

無機物(C)としては、その材質を特に限定するものではないが、熱伝導性,化学安定性、コスト等のバランスからアルミナが好適に用いられる。

【0030】

本発明において用いる無機物(C)としてのアルミナとしては、水酸化アルミニウムを焼成することによって得られる白色結晶粉末のものが挙げられる。その製法を特に限定するものではなく、一般的なバイヤー法アルミナとしては、素粒アルミナA31(平均粒子径5μm)、A13(平均粒子径52μm)、A14(平均粒子径55μm)、A21(平均粒子径75μm)、A23(平均粒子径72μm)、微粒アルミナA34(平均粒子径4μm)(日本軽金属)などが挙げられ、低ソーダアルミナとしては、ローソーダーアルミナLS−21(平均粒子径3.4μm)(日本軽金属)、フィラー用アルミナとしては、フィラー用丸味状アルミナAS−50(平均粒子径9μm)(昭和電工)などが好ましく挙げられる。

【0031】

<湿潤・分散剤(F)>

本発明における主成分の一つである湿潤・分散剤(F)は、無機物(C)を含有させる場合に、樹脂原料ポリオール(A)および有機ポリイソシアネート(B)の濡れ性を向上させて無機物(C)の分散性を向上させ、結果として混合液(G)の動粘度を下げ、無機物(C)の充填量を上げることができるので付加することが好ましい。

無機物(C)の配合比率が50質量%以下の場合には、無機物(C)の平均粒径1μm以上の範囲であれば、湿潤・分散剤(F)を添加しなくても、混合液(G)の流動化を達成できるが、無機物(C)の平均粒径が、1μm未満の場合や10μmを超える場合において、無機物(C)の配合比率が50質量%を超える場合には、混合液(G)の常温での動粘度が増し混合液(G)の流し込み作業性が低下するため、湿潤・分散剤(F)を添加することが好ましい。

【0032】

湿潤・分散剤(F)の配合比率は、無機物(C)の添加量を100質量部としたとき、湿潤・分散剤(F)を0.4〜0.8質量部の範囲とすることが好ましい。

湿潤・分散剤(F)の配合比率が0.4質量部未満の場合には、混合液(G)の動粘度に与える効果が少なく無機物(C)の配合比率を所定量含有させることができない。

また、配合比率が0.8質量部を超える場合には、特に支障はないが、それ以上の効果が得られず、得られる樹脂組成物の機械的強さを低下させるため好ましくない。

【0033】

湿潤・分散剤(F)としては、上記のような目的を達成できる界面活性剤が好ましく挙げられる。例えば、酸基を含む共重合物(Disperbyk−110、Disperbyk−111など;ビッグケミージャパン)、ポリエーテル変性シリコン(DC−Z−6020、DC−Z−6040など;東レ・ダウコーニング)等を挙げることができる。

ここで、シリコン誘導体は経時劣化により珪酸ガスを発生させて金属腐食や鏡面を曇らせることから酸基を含む共重合物が好ましい。

【0034】

<添加剤(X)>

また、本発明の樹脂組成物には、上記に示した触媒や以下に示す成分を添加剤(X)として添加することができる。例えば、可塑剤を添加することができる。この可塑剤は、主成分としてのポリオール(A)と有機ポリイソシアネート(B)の合計量100質量部当たり15質量部未満の配合比率で混合することができる。可塑剤を添加すると、その添加量に応じて得られる樹脂組成物の硬度を低下させることができる。従って、この可塑剤の添加によって組成物の硬度を制御することが可能になる。

ただし、可塑剤を15質量部以上添加すると、樹脂組成物の機械的特性を損ない、耐熱温度が低下し、また、可塑剤を原因とするブリージングを起こしやすくなる。

適用可能な可塑剤としては、通常のポリウレタン樹脂用の可塑剤、例えばジオクチルフタレート,ジブチルフタレート,トリスクロロエチルフォスフェート,トリスクロロプロピルフォスフェート等が挙げられる。

【0035】

また、その他の添加剤(X)として、組成物の耐久性,安定性の向上を図るために、安定剤として、熱安定剤,酸化防止剤,紫外線吸収剤,紫外線安定剤,充填剤等を、支障のない限りにおいて、1種または2種以上混合して用いることもできる。

さらに、前述したもの以外にも、顔料,染料,難燃剤,消泡剤,分散剤,界面活性剤,水分吸着剤等を適宜添加することも可能である。

【0036】

<樹脂組成物の製造方法>

本発明のポリウレタン樹脂組成物の製造方法の一例を以下に示す。

まず、原料として、ポリオール(A)に無機物(C)を、常温若しくは加温した状態で、混練り機にて練り込み混練液(A+C)を製造する。湿潤・分散剤(F)を加える場合は、この段階で混練液(A+C)に添加し、混練液(A+C+F)とする。この混練液(A+C)に、有機ポリイソシアネート(B)を、常温若しくは加温した状態で加え、これら成分を混合して混合液(G)とする。

添加剤(X)を添加する場合には、予めポリオールに混合させておくか、有機ポリイソシアネート(B)の混合時に添加する。

【0037】

次に、混合液(G)を真空下で脱泡して、常温〜120℃に加熱した金型に流し込み、金型中で、10分〜2時間掛けてウレタン化反応をさせる。しかる後、金型から取り出すことによって、ウレタン樹脂中に無機物(C)を分散させた樹脂組成物を得る。

【0038】

また、前述の混合液(G)を真空下で脱泡して、例えば、隙間を調整したコーティング装置であるコンマコーターの炉付きのエンドレスコーティング装置を用いて、フィルム若しくは片面シリコン処理フィルムセパレーターの上に流し込んで、炉内で熱硬化させることによって、連続シートの成形体を得ることもできる。

【0039】

なお、樹脂組成物の一成分であるポリオール(A)に混練し、さらに成分有機ポリイソシアネート(B)を混合した混合液(G)の常温での動粘度を低下させることで、流し込み流動性を向上させることができ、得られる樹脂組成物を軟質ゴム相当の軟質組成物とすることができる。

【実施例】

【0040】

以下、本発明の実施例について説明する。

ポリオール(A)、有機ポリイソシアネート(B)、無機物(C)、湿潤・分散剤(F)を、表1に示すように作成した混合液(G)を準備した。なお,実施例で用いた具体的な成分は次のとおりである。

【0041】

<ポリオール(A)>

番号(A)−1:ポリオキシポリプロピレントリオール(官能基数3、分子量5000)

番号(A)−2:ポリオキシポリプロピレン(末端部分エチレン)トリオール(官能基数3、分子量6500)、(市販品:エクセノール840(旭硝子))

番号(A)−3:ポリマーポリオール(末端部分エチレン)(混合ポリマー分も含めて官能基数3、分子量6000)、(市販品:エクセノール940(旭硝子))

番号(A)−4:ポリオキシポリプロピレンジオール(官能基数2、分子量2000)

番号(A)−5:ジプロピレングリコール(官能基数2、分子量134)

番号(A)−6:β−メチル−δ−バレロラクトン誘導のポリオール(官能基数3、分子量2000)、(市販品:クラポールF−2010(クラレ))

【0042】

<有機ポリイソシアネート(B)>

番号(B)−1:ジフェニルメタンジイソシアネート(MDI)

番号(B)−2:イソホロンジイソシアネート(IPDI)

番号(B)−3:ヘキサメチレンジイソシアネート(HDI)

番号(B)−4:番号(B)−1と番号(A)−1を反応させたプレポリマー(末端活性イソシアネート基残量9.1質量%)後述のプレポリマー1を参照

番号(B)−5:番号(B)−3と番号(A)−1と番号(A)−5を反応させたプレポリマー(末端活性イソシアネート基残量8.7質量%)後述のプレポリマー2を参照

番号(B)−6:番号(B)−2と番号(A)−4を反応させたプレポリマー(末端活性イソシアネート基残量8.7質量%)後述のプレポリマー3を参照

【0043】

<無機物(C)>

番号(C)−1:素粒アルミナ(平均粒子径5μm)(日本軽金属A31)

番号(C)−2:微粒アルミナ(平均粒子径1μm)(日本軽金属A32)

番号(C)−3:素粒アルミナ(平均粒子径52μm)(日本軽金属A13)

番号(C)−4:微粒アルミナ(平均粒子径75μm)(日本軽金属A21)

【0044】

<湿潤・分散剤(F)>

番号(F)−1:酸基を含む共重合物(ビッグケミージャパン:Disperbyk−111)

【0045】

<添加剤(X)>

番号(X)−1:触媒(ラウリル酸ジブチル錫)

番号(X)−2:触媒(DBUオクチル酸塩)

番号(X)−3:消泡剤(日本ユニカ、シリコン消泡剤SAG471)

【0046】

<実施例1>

ポリオール(A)として、

番号(A)−1を87質量部(官能基3)、

番号(A)−2を13質量部(官能基3)を準備し、

無機物(C)として、

番号(C)−1を、110℃で12時間、真空下で乾燥し、これを室温までに冷却したものを354質量部準備し、

(F)を1.7質量部準備し、

さらに、添加剤として

(X)−1を0.05質量部、

(X)−3を0.1質量部準備し、それぞれ常温で混練して混練液を作成した。

この混練液に、

有機ポリイソシアネート(B)として

(B)−1を6.2質量部加え、

ホモミキサーで混合して(常温で60秒間、3000rpm/min)混合液(G)とした。

この混合液(G)の動粘度は25℃で23000cpsであり、型内への流し込み性が良好であった。この混合液(G)の常温下での可使時間は17分でポットライフ(定義は後述)は65分であった。この結果を表1に示す。

【0047】

また、前述の混合液(G)を真空下で脱泡して、更にその混合物を真空熱プレス成形機に120℃でセットされた200×200mm,厚み1mmの離型剤処理されたオープン金型に速やかに流しこみ、3分を継続したのち脱型し、引続き常温で7日間養生することによって、200×200mm、厚み1mmのシート状の組成物を得た。

そして、このシートについてのゴム硬度、熱伝導率、絶縁抵抗、引張特性及び耐熱性の評価結果を表1に示す。

表中、「ポリオール」,「ポリイソシアネート」,「無機物」,「湿潤・分散剤」,「その他の添加剤」欄における数値は、質量部を示す。

「無機物の配合比率」は、樹脂原料分中に含まれる無機物(C)の配合比率(%)の数値である。

【0048】

【表1】

【0049】

<実施例2〜実施例7>

表1に示すように、実施例2〜実施例7において、各種のポリオール、ポリイソシアネートを変えて実施例1と同様にして、各混合液(G)と厚み1mmのシートを作製した。

なお、実施例2,4,7では、以下のようにして、ポリオール(A)と有機ポリイソシアネート(B)とからプレポリマーを作成した。

【0050】

<実施例2、プレポリマー1の製造>

1Lの三口フラスコに番号(A)−1を500質量部と番号(B)−1を250質量部仕込み、窒素ガスパージ下で撹拌しつつ80℃4時間反応させて無色透明なプレポリマーを得た。これを番号(B)−4とする(前述の<有機ポリイソシアネート(B)>参照)。

番号(B)−4は、動粘度が6400cps/25℃、残存イソシアネート基の配合比率(NCO%)が9.1%、であった。

【0051】

<実施例4、プレポリマー2の製造>

1Lの三口フラスコに(A)−1を400質量部と(B)−3を276質量部と(NCO%)調整のために(A)−5を100質量部を仕込み、窒素ガスパージ下で撹拌しつつ80℃8時間反応させて無色透明なプレポリマーを得た。これを番号(B)−5とする(前述の<有機ポリイソシアネート(B)>参照)。

番号(B)−5は、動粘度が6600cps/25℃、残存イソシアネート基の配合比率(NCO%)が8.7%、であった。

【0052】

<実施例7、プレポリマー3の製造>

1Lの三口フラスコに(A)−1を400質量部と(B)−2を178質量部とを仕込み、窒素ガスパージ下で撹拌しつつ80℃8時間反応させて無色透明なプレポリマーを得た。これを番号(B)−6とする(前述の<有機ポリイソシアネート(B)>参照)。

番号(B)−6は、動粘度が4500cps/25℃、残存イソシアネート基の配合比率(NCO%)が8.7%、であった。

【0053】

<実施例8〜14><比較例1>

表2に示すように、実施例8〜14として、実施例2と同様にして、実施例7から無機物(C)の種類とその量を変更した混合液(G)を作製した。また、これらの各混合液(G)から厚み1mmのシートを作製した。さらに、比較例1として、無機物(C)を混合しない混合液と厚み1mmのシートを作製した。

【0054】

【表2】

【0055】

<実施例15><比較例2〜7>

表3に示すように、実施例15として、実施例7から無機物(C)の種類を変更した混合液(G)を作製した。また、これらの各混合液(G)から厚み1mmのシートを作製した。さらに、比較例2〜7として、無機物(C)の種類を変えた混合液と厚み1mmのシートを作製した。

【0056】

【表3】

【0057】

実施例及び比較例の評価において、表中の「反応条件」は、混合液「G」が120℃に加熱されたオープン金型に流し込みされてから、型から離型されるまでの時間を示す。

「Gの流し込み性」は、混合液「G」の常温での動粘度を目安として「易:15000cps以下」、「可:15000〜30000cps」、「難:30000〜300000cps」、「不可:300000cps以上」でランク別けした。

「動粘度」は、混合液「G」の25℃における動粘度をB型粘度計(東京計器)にて測定した値である。

「可使時間」及び「ポットライフ」は、JIS K6833に準じて、100gの(G)にて常温下で測定した結果の数値である。

ここで「可使時間」は、初期粘度が2倍数に至るまでの時間、「ポットライフ」は、ゲル化に至るまでの時間を示す。

【0058】

また、「硬度HsA」は、JIS K7312に準じてバネ式硬度計タイプA型を用いて測定した結果の数値である。

「熱伝導率」は、迅速熱伝導測定装置QTM−500(京都電子工業)にて常温近辺で測定した結果の数値である。

「絶縁抵抗」は、JIS K6840に準じて測定した結果の数値である。

「引張強さ」は、JIS K7312の3号ダンベルに準じて測定した結果の数値である。

「耐熱性」は、所定温度に暴露後、目視により、7日〜30日間に分解が発生したものを評価「C」,31日〜90日のものを評価「B」、そして90経過後も異常のなかったものを評価「A」の4段階で評価した。

【0059】

表1の結果より、実施例1〜7の組成物(E)は、無機物の配合比率が69〜77%の高充填組成物であり、熱伝導性が1.4w/mK以上で放熱性に優れており、しかも、硬度HsAが48〜60の軟質組成物であり、絶縁性が10の12乗以上の絶縁抵抗性で、

機械的強度が9MPa以上の機械特性で、耐熱性にも優れた放熱性組成物であるといえる。

【0060】

また、表2の結果より、実施例8〜14の組成物(E)は、無機物の配合比率を変化させて、無機物の配合比率が11%以上において、無機物の配合比率の増加に伴なって熱伝導率の大幅な上昇が確認された。

例えば、配合比率が11%で約30%の熱伝導率の上昇、配合比率が50%で約400%熱伝導率の上昇した。しかも、硬度HsAが18〜43の軟質組成物であり、絶縁性が10の12乗以上の絶縁抵抗性で、機械的強度が3MPa以上の機械特性で、耐熱性に優れた放熱性組成物であるといえる。

【0061】

さらに、表2に示すように、無機物の平均粒子径5μmのものが、混合液(G)での優れた充填性と低粘度化を示した。

また、表3に示すように、無機物の平均粒子径とポリオール種類との適合性があり、ここでも無機物の平均粒子径5μmが混合液(G)での優れた充填性と低粘度化を示している。

【0062】

次に、実施例2及び実施例7の組成物(E)をシート状に成形して、得られたシートの防振性の測定を行い、その結果を表4に示した。

【0063】

【表4】

【0064】

表中の「防振性(tanδ)」は、測定機「Dynamic Mechani−cal Thermal Analyzer:Polymer Laboratories社」で、30×5×1mmのサイズの試験片を引張試験にて測定した結果の数値である。

【0065】

表4に示す「防振性(tanδ)」の結果より、本実施例の軟質組成物の「tanδ」は、周波数や温度に関係なしに、0.25以上であり、極めて優れた防振性能を有するといえる。参考までに、天然ゴムのtanδは、0.06/25℃であった。

【0066】

次に、実施例8の処方(表2参照)に従い調合した混合液G(G=A+B+C+F)を、真空下で脱泡した後、200Lのドラム缶(開放缶)に入れ、ドラム缶プレスにてエンドレスコーティング装置に供給した。

エンドレスコーティング装置は、全長40mであり、その一部に、炉長30m(炉温度:入口110℃、中央130℃、出口110℃)の乾燥炉を備える。

このエンドレスコーティング装置の3m/分のスピードで移動する75μm厚みのPETフィルム(片面シリコン処理)のセパレーターの上に、100μmの隙間に調整したコンマコーター前に前記混合液(G)を流し込み、炉から出てきたPETフィルム上で硬化完了した組成物(E)のシートを離型紙を介して巻き取って、100μm厚みの連続シートを得た。

得られた連続シートは、硬度HsA:42、熱伝導率:1.221w/mK,引張強さ:14.98MPa,絶縁抵抗:6.7×10の14乗Ωであった。

これらのシートは、例えば、融雪用伝熱性シート、床暖房用の電熱性シート、電子機器の放熱シート、パッキン若しくは防振材、車載機器の放熱・防振材等として極めて有用である。

【0067】

次に、実施例7の処方(表1参照)に従い調合した混合液(G)を真空下で脱泡した後、アルミ製の金型に注入し、真空プレスにて成形して、図1に示すような突起のある成形体11を得た。

さらに、この成形体11の下面に面ヒータ12を設置して加熱して、下記の(X)、(Y),(Z)の3カ所の表面温度を時間の経過とともに測定した。

その結果を表5に示す。

(X):面ヒーター12の表面、

(Y):突起下のシート面、

(Z):突起の上面(図2参照)

【0068】

【表5】

【0069】

表5に示す測定結果より、時間の経過に関わらず、面ヒータ((X)の位置)は38℃で温度が安定しており、突起下のシート面((Y)の位置)も緩慢な温度上昇(4℃/80分)であったのに対し、突起上面温度((Z)の位置)は急激な温度上昇を来たし、30分経過後には面ヒーター温度を超えて上昇していた。これは熱が成形体11内を速やかに通過して突起の上面に集まったことを示している。

このように、成形体11を発熱体に接触させることによって、熱を狭い点(突起上面)に集中させて、加温温度よりも高い温度に到達させ、放熱することができる。

【産業上の利用可能性】

【0070】

本発明の樹脂組成物を硬化させたものは、放熱性シート等に適用でき、例えば、ノートPCの下に敷いてPCの発熱を防ぐシートや、薄い膜状に成形すれば、精密機器のパッキン等に使用して機器の発熱の放熱ができる。また、熱プレス成形等によって異型成形体とすることもでき、放熱性を持った機器の部材、ケースとしても利用できる。

さらに、本発明の樹脂組成物が、低硬度の組成物であることから、防振・制振性能の向上に加えて、凹凸の多い被着体に対しても固定性が優れ、産業上の利用可能性が極めて高い。

【符号の説明】

【0071】

11:成形体

12:面ヒータ

【技術分野】

【0001】

本発明は、熱伝導性や放熱性、機械特性、絶縁性に優れた軟質のポリウレタン樹脂組成物に関し、放熱性シートや熱伝導性シート、放熱性緩衝材、パッキンなどに適用できる軟質のポリウレタン樹脂組成物に関する。

【背景技術】

【0002】

従来、樹脂にセラミック粉、金属粉、炭素類の粉体等の無機物を混合して放熱性を向上させた樹脂が知られている。かかる放熱性の粉体等を樹脂中に充填させることは多く提案されている。

例えば、特許文献1には、熱可塑性樹脂に針状酸化亜鉛を80質量%以上の充填率で充填させたものを用いてペレットを得て、プレス成形によってλ=1.8W/mK以上の加熱揮発成分の少ないシートを得ることが記載されている。

また、特許文献2には、水添スチレン系ブロック樹脂にその2〜3倍量の可塑剤を用いて軟質化させた樹脂分に放熱性材料を混練り化させた放熱樹脂が記載されており、

液状2液の混合反応材料中に放熱性粉体を混合した上で、反応硬化させて放熱性樹脂を得ることが記載されている。

さらに、特許文献3には、放熱性樹脂に混練りして用いるアルミナ粉体の高充填率を得るための条件が記載されている。

これらの特許文献1〜3に記載の樹脂において用いられている樹脂は、液状2液反応タイプのゲル状のシリコン樹脂にセラミック粉を高充填させたゲル状(スポンジ硬度ゼロ)の放熱樹脂であり、これらは、ICチップの放熱板(アルミ金属)とチップ間の固定を兼ねた熱伝導材として使用することを目的としている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−9084号公報

【特許文献2】特開2001−106865号公報

【特許文献3】特開2005−306718号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1のシートは、酸化亜鉛は半導体材料であって絶縁性能に欠けるために電気製品等に使用される場合には不適当であり、またここでは機械特性等の言及はされていない。また、特許文献2の手法では樹脂の軟質化に多量の可塑剤が使用されており可塑剤に蒸発による軟質性の喪失にいたる経時劣化に問題を残している。特許文献3では、事例として2液混合反応タイプのエポキシ樹脂が挙げられているが、混練り後の液粘度は1000(P)以上の極めて高粘性混合物であって、製品作業化には甚だ困難であり、また放熱樹脂とありながら熱伝導性には言及されていない。

現実には樹脂中へ充填することは著しい粘性上昇をもたらし実用化されている例は少ない。また、シリコン樹脂は、樹脂そのものが経時劣化により揮発性の珪酸化合物を発生させ、光学機器の表面を曇らせて光学性能を低下させたり、電子機器の金属配線を腐食させて断線等の障害を発生させることで問題があった。

本発明は、上記の欠点を解消し、熱伝導性や放熱性、機械特性、絶縁性に優れ、経時劣化要因が少なく、腐蝕性の揮発化合物を発生させないポリウレタン樹脂組成物を提供することを目的とする。

また、本発明の他の目的は、このポリウレタン樹脂組成物を用いた、放熱性シートや熱伝導性シート、放熱性緩衝材、パッキンなどを提供することである。

【課題を解決するための手段】

【0005】

(1)本発明のポリウレタン樹脂組成物は、ポリオール(A)及び有機ポリイソシアネート(B)を主成分とする樹脂組成物であって、前記樹脂組成物は無機物(C)を含有し、

前記ポリオール(A)は、

平均官能基数2の数平均分子量が2000未満のポリオール(A−f2)と、

平均官能基数3の数平均分子量が1000〜8000のポリオール(A−f3)とのポリオール混合物からなり、

前記ポリオール混合物100質量部中の(A−f3)の配合比率が30質量部以上であり、

前記ポリオール混合物100質量部中の(A−f2)の配合比率が残部であり、

前記樹脂組成物中の無機物(C)の配合比率が10〜80質量%であることを特徴とする。

(2)本発明のポリウレタン樹脂組成物は、前記(1)において、前記ポリウレタン樹脂組成物は、さらに、湿潤・分散剤(F)を含んでなることを特徴とする。

(3)本発明のポリウレタン樹脂組成物は、前記(1)又は(2)において、前記有機ポリイソシアネート(B)が、

脂肪族イソシアネートもしくは脂環式イソシアネート又はそれらから誘導された活性水素基と反応性を有する末端イソシアネートのプレポリマーであることを特徴とする。

(4)本発明のポリウレタン樹脂組成物は、前記(1)〜(3)のいずれかにおいて、前記平均官能基数3のポリオール(A−f3)が、ポリアルキレンポリエーテルポリールであることを特徴とする。

(5)本発明のポリウレタン樹脂組成物は、前記(1)〜(4)のいずれかにおいて、前記無機物(C)が、平均粒径1μm以上のアルミナ粉であることを特徴とする。

(6)本発明のポリウレタン樹脂組成物は、前記(1)〜(5)のいずれかにおいて、前記湿潤・分散剤(F)が、酸基を持つ共重合物の界面活性剤であることを特徴とする。

(7)本発明のポリウレタン樹脂組成物は、前記(1)〜(6)のいずれかにおいて、前記ポリウレタン樹脂組成物が、シート状に成形された後、熱炉で加熱硬化されたシートであることを特徴とする。

(8)本発明のポリウレタン樹脂組成物は、前記(1)〜(6)のいずれかにおいて、前記ポリウレタン樹脂組成物が、型内に流し込みされた後、加熱硬化された成形体であることを特徴とする。

(9)本発明のポリウレタン樹脂組成物は、前記(7)又は(8)において、前記シート又は成形体が、放熱用の基体であることを特徴とする。

(10)本発明のポリウレタン樹脂組成物は、前記(7)又は(8)において、前記シート又は成形体が、防振・制振用の基体であることを特徴とする。

(11)本発明のポリウレタン樹脂組成物は、前記(7)又は(8)において、前記シート又は成形体が、緩衝用の基体であることを特徴とする。

【発明の効果】

【0006】

本発明の樹脂組成物は、樹脂中の無機物の充填率を上げることができ、優れた放熱性や機械特性を有する。しかも、可塑剤等の二次的手段を用いずに、HsA硬度60以下の軟質の熱伝導性の軟質樹脂組成物であるため、放熱性シート、熱伝導性のシート、融雪シート、緩衝材などに適用できる。さらに、ゴム状の軟質組成物であり防振性に優れているために、防振・制振材料,緩衝材等として電子部品部材用途に限らず、広範な用途に用いることができる。

【図面の簡単な説明】

【0007】

【図1】実施例の組成物から形成した突起のある成形体の説明図である。

【図2】実施例の成形体の下面に、面ヒータ12を設置して加熱して、3カ所の表面温度を測定した説明図である。

【発明を実施するための形態】

【0008】

本発明の実施の形態のポリウレタン樹脂組成物は、ポリオール(A)及び有機ポリイソシアネート(B)を主成分とする樹脂組成物であって、前記樹脂組成物は無機物(C)を含有し、前記ポリオール(A)は、平均官能基数2の数平均分子量が2000未満のポリオール(A−f2)と、平均官能基数3の数平均分子量が1000〜8000のポリオール(A−f3)とのポリオール混合物からなり、前記ポリオール混合物100質量部中の(A−f3)の配合比率が30質量部以上であり、前記ポリオール混合物100質量部中の(A−f2)の配合比率が残部であり、前記樹脂組成物中の無機物(C)の配合比率が10〜80質量%である。

【0009】

<ポリオール(A)>

本実施の形態のポリウレタン樹脂組成物の主成分であるポリオール(A)としては、樹脂組成物中の無機物(C)の充填率を上げるために、2次結合の少ないポリオキシポリアルキレンポリオールを用いることが好ましいが、特に支障のない限り、その他のポリオール、例えば、公知のポリエステル系ポリオール,ポリテトラメチレンポリオキシグリコール,ひまし油系ポリオール,ε−カプロラクトン系ポリオール,β−メチル−δ−バレロラクトン系ポリオール、カーボネート系ポリオール等を用いてもよく、これらの2種以上を併用することもできる。

また、特に支障のない限りにおいて、架橋剤として、公知の低分子量のジオール、例えば、エチレングリコール,プロピレングリコール,ジエチレングルコール,ジプロピレングリコール(DPG)、ブタンジオール,ヘキサンジオール等を用いてもよく、これらの2種以上を併用することもできる。

【0010】

前述のポリオール(A)として用いるポリオキシポリアルキレンポリオール(O)としては、低分子量の活性水素化合物を開始剤としてアルキレンオキサイドを開環付加重合させた公知の化合物を用いることができる。

低分子量の活性水素化合物としては、水,エチレングリコール,プロピレングリコール,ジエチレングルコール,ブタンジオール,ヘキサンジオール,グリセリン,若しくはトリメチロールプロパン等の官能基数2〜3の多価アルコールを挙げることができる。

また、これらの2種類以上の混合物を使用することも可能である。

【0011】

ここで代表的なポリオキシポリアルキレンポリオール(O)としては、

ポリオキシポリプロピレンポリオール(P)、

ポリオキシポリプロピレンポリオール(P)の部分エチレンオキサイド付加物(Q)、

ポリオキシポリプロピレンポリオール(P)の部分エチレンオキサイド付加物(Q)とスチレンポリマー、アクリロニトリルポリマーとの混合物であるポリマーポリオール(R)等が、耐水性等の観点から好ましく挙げられる。

【0012】

ポリオール(A)として用いる平均官能基数2のポリオール(A−f2)の数平均分子量は2000未満とし、より好ましくは1000以上2000未満である。

数平均分子量2000以上の場合には、ウレタン樹脂化反応に阻害を与えやすく、得られる樹脂組成物の形状保持性が乏しくなり、機械的強度も10MPa以下となるために好ましくない。

ここで、平均官能基数2のポリオール(A−f2)の数平均分子量が大きい場合には、ゴム硬度(HsA硬度)は低くなり、後述する無機物(C)の配合割合を増やすことができる。

一方、数平均分子量が小さい場合には、ゴム硬度(HsA硬度)は高くなり、無機物(C)の配合割合を上げられない。

【0013】

ポリオール(A)として用いる平均官能基数3のポリオール(A−f3)の数平均分子量は1000〜8000とする。

平均官能基数3のポリオール(A−f3)の数平均分子量が1000未満の場合は、硬度HsAが60より大きくなり、同時に樹脂組成物の液粘度が30000cpsを超えるため好ましくなく、数平均分子量が8000を超える場合は、反応が十分に進まないため、得られる樹脂組成物は機械的強度に欠け好ましくない。

数平均分子量が1000〜8000の間であれば、得られた組成物の特性上は特に問題はないが、数平均分子量が低い程、樹脂組成物のゴム硬度(HsA硬度)は高くなり、硬化前の樹脂組成物の液粘度は高くなる傾向がある。

また、数平均分子量が高い程、樹脂組成物の硬度は低くなり、反応性は遅くなる傾向がある。

【0014】

<ポリオール混合物>

また、本発明に用いる主成分のポリオール(A)は、平均官能基数2のポリオール(A−f2)と、平均官能基数3のポリオール(A−f3)との2種類を用い、あらかじめ平均官能基数2と3のポリオール混合物とすることもでき、この場合のポリオール混合物100質量部中の(A−f3)の配合比率は30質量部以上とし、平均官能基数2のポリオール(A−f2)を残部とする。

ポリオール混合物中の平均官能基数3のポリオール(A−f3)の配合比率が30質量部未満の場合は、有機ポリイソシアネート(B)と反応させたとき、未硬化の組成物になりやすく好ましくない。

【0015】

本発明においては、ポリオール(A)と有機ポリイソシアネート(B)とを化学反応させるに際して、ポリオールの水酸基(OH)に対するイソシアネートのイソシアネート基(NCO)の当量比、即ちNCO/OHを特に規定するものではないが、0.95〜1.05の範囲とすることが好ましい。この当量比が1.05を超える場合は、得られる樹脂組成物の硬度が高くなり安定したゴム硬度の組成物(硬化体)を得がたく、また、硬化体形成前の樹脂組成物(以下、混合液(G)という)は反応を経て樹脂組成物に至る間に副生成物の炭酸ガスにより気泡を発生したり樹脂組成物の外観を損ねるために好ましくない。

一方、この当量比が0.95未満の場合は、得られる樹脂組成物(E)が未硬化物となりやすく生産安定性に欠け、また耐熱性に欠けるために好ましくない。

【0016】

なお、ポリオール(A)として、平均官能基数が3を超えるポリオールを用いると、有機ポリイソシアネート(B)と反応させたとき、硬度HsAが60より大きくなり、得られる樹脂組成物が脆くなるために好ましくない。

【0017】

ここで、前記ポリオキシポリプロピレンポリオール(P)の具体例として以下のものが挙げられる。

2官能基数のポリオール(A−f2)としては、例えば、エクセノール2020(旭硝子)が挙げられる。

3官能基数のポリオール(A−f3)としては、例えば、エクセノール5030、プレミノールPML−7001(いずれも旭硝子)が挙げられる。

【0018】

また、前記ポリオキシポリプロピレンポリオール(P)の部分エチレンオキサイド付加物(Q)の具体例として以下のものが挙げられる。

2官能基数のポリオール(A−f2)としては、例えば、エクセノール540(旭硝子)が挙げられる。

3官能基数のポリオール(A−f3)としては、例えば、エクセノール840(旭硝子)が挙げられる。

【0019】

また、ポリオキシポリプロピレンポリオール(P)の部分エチレンオキサイド付加物(Q)とスチレンポリマー、アクリロニトリルポリマーとの混合物であるポリマーポリオール(R)の具体例として以下のものが挙げられる。

2官能基数のポリオール(A−f2)としては、該当する市販品を見いだし得ないが、3官能基数のポリオール(A−f3)としては、例えば、エクセノール940(旭硝子)が挙げられる。

【0020】

ここで、ポリオキシポリアルキレンポリオール(O)の種類(前記P,Q,R)に特に制限はないが、中でも、ポリオキシポリプロピレンポリオール(P)は反応活性が低いため、後述するプレポリマーを合成する際のポリオール成分として好ましく用いることができる。

【0021】

<有機ポリイソシアネート(B)>

本発明に用いる有機ポリイソシアネート(B)は、1分子中に2個のイソシアネート基を有する有機化合物であって、ポリオール(A)の水酸基に対して反応性のイソシアネート基を有するものが用いられる。

有機ポリイソシアネート(B)の例としては、一般的な芳香族,脂肪族及び脂環族の化合物を用いることができる。例えば、トリレンジイソシアネート(TDI),ジフェニルメタンジイソシアネート(MDI),液状変性MDI,キシリデンジイソシアネート(XDI),ヘキサメチレンジイソシアネート(HDI),シクロヘキシルジイソシアネート及びイソホロンジイソシアネート(IPDI)等が挙げられる。

これら有機ポリイソシアネート(B)は、単独で用いることができるし、または2種以上を混合して用いることもできる。

【0022】

有機ポリイソシアネート(B)は、上記に挙げた中でも、HDI,IPDIを用いることが好ましい。HDIおよびIPDIは、常温活性が低く、混合液(G)の状態での反応が進みにくく、混合液(G)状態での使用時間を長くとることができるからである。例えば、微量の触媒存在下においても、3時間〜8時間の使用時間をとることができ、しかも、感温性が強くて高温下(例えば100〜130℃)の条件下に曝されて、速やか(例えば1分〜10分)に反応が進行し、軟質の樹脂組成物を得ることができる。このため、常温作業下において長い時間で安定で、高温炉内で速やかに反応硬化させることができ、コーティング装置であるコンマコーター等で連続的なシートを安定して生産することができる。

【0023】

<ウレタン化触媒>

ここで、ポリオール(A)と有機ポリイソシアネート(B)との間でウレタン化反応を行わせるに当たって、適宜のウレタン化触媒を用いることができる。このウレタン化触媒としては、第3級アミン化合物や有機金属化合物等の公知の触媒を用いることが可能である。

触媒としては、例えば、トリエチレンジアミン,N,N’−ジメチルヘキサメチレンジアミン,N,N’−ジメチルブタンジアミン,ジアザビシクロ(5,4,0)ウンデセン―7(DBU)及びDBU塩、オクチル酸鉛,ラウリル酸ジブチル錫、ビスマストリス(2−エチルヘキサノエート)、ジイソプロポキシビス(エチルアセトアセテート)チタン、等が挙げられる。

またDBU塩は、常温での反応活性は低く、80℃以上の高温での反応活性が大きくなり好ましい。

ただし、このウレタン化触媒を用いることは本発明の必須の要件ではない。

【0024】

<プレポリマー>

更にまた、有機ポリイソシアネート(B)を、理論量より少ない前記ポリオール類と公知の技術を用いて反応せしめ、末端に活性イソシアネート基を有するプレポリマーとして用いることもできる。プレポリマーとして用いる場合は、ポリオール(A)と有機ポリイソシアネート(B)との反応が確実に進行しやすくなり、均質な組成物が得やすいために好ましい。

これらのプレポリマーは、末端に活性イソシアネート基残量が7質量%以上、好ましくは9〜15質量%を有するものがよい。末端活性イソシアネート基残量が7質量%未満の場合には、組成物の製造に際して支障を来すほどにプレポリマーの液粘度が高くなる。即ち、混合液(G)の粘度が高くなるか、若しくは無機物(C)の混練り量が樹脂量全体の50質量%以下となるために好ましくない。

末端活性イソシアネート基残量が7質量%以上ならば特に支障はないが、15質量%を超えるとプレポリマーとして用いる効果が少なくなる。

【0025】

プレポリマーを作成する場合には、前述のその他のポリオール、例えば公知のポリエステル系ポリオール、ポリテトラメチレンポリオキシグリコール、ひまし油系ポリオール、ε−カプロラクトン系ポリオール、β−メチル−δ−バレロラクトン系ポリオール、カーボネート系ポリオール等を使用することもできるが、中でも、β−メチル−δ−バレロラクトン系ポリオールは、常温で低粘度の液体であり機械特性にも優れていることから、好ましく用いることができる。

【0026】

プレポリマーを作成する場合のポリオール(A)は、平均官能基数2のポリオール(A−f2)としては、例えば、クラポールL1010、L2010(クラレ)等が挙げられる。また、平均官能基数3のポリオール(A−f3)としては、例えば、クラポールF1010、F2010(クラレ)等が挙げられる。

【0027】

<無機物(C)>

本発明の樹脂組成物に熱伝導性を付与するため、樹脂組成物中に無機物(C)を含有させる。無機物(C)の含有量は、所望の硬さ(例えば、硬度HsA39〜60ゴム硬度)及び熱伝導率を有する軟質樹脂組成物を得るため、樹脂組成物中の配合比率としては、10〜80質量%とすることが好ましい。

無機物(C)の配合比率は、10〜80質量%の範囲であれば特に問題はないが、配合比率が少ない程、樹脂組成物の熱伝導率が低くなり、同時に組成物の硬度は低くなる。また、配合比率が高いほど混合液(G)の動粘度は高く、組成物の硬度は高くなる。なお、無機物(C)を10質量%未満とすると、得られる樹脂組成物に熱伝導性を与える効果がなくなり好ましくない。なお、無機物(C)を80質量%を超える範囲は練り込みが困難になる。

【0028】

また、樹脂組成物中の無機物(C)の配合比率を、10〜80質量%とするためには、その無機物の平均粒径を1μm以上の範囲とすることが望ましく、より好ましくは4μm以上であり、さらにより好ましくは4〜6μmである。

無機物(C)の平均粒径が、1μm未満の範囲では、硬化体形成前の樹脂組成物中(混合液(G))の配合比率が10質量%未満において、混合液(G)の動粘度が大きくなり、流し込み成形が困難となる。

成形上は、平均粒径が、1μm以上であれば特に問題はないが、樹脂組成物成形体の表面がざらざらした感じになる。

【0029】

無機物(C)としては、金属酸化物粉体、セラミック粉体等が好ましく挙げられる。金属酸化物粉体としては、例えば結晶性シリカ、アルミナ、ベリリア、酸化亜鉛、マグネシア等が挙げられ、セラミック粉体としては、窒化アルミ、窒化シリカ、炭化珪素、窒化ホウ素等が挙げられる。

無機物(C)としては、その材質を特に限定するものではないが、熱伝導性,化学安定性、コスト等のバランスからアルミナが好適に用いられる。

【0030】

本発明において用いる無機物(C)としてのアルミナとしては、水酸化アルミニウムを焼成することによって得られる白色結晶粉末のものが挙げられる。その製法を特に限定するものではなく、一般的なバイヤー法アルミナとしては、素粒アルミナA31(平均粒子径5μm)、A13(平均粒子径52μm)、A14(平均粒子径55μm)、A21(平均粒子径75μm)、A23(平均粒子径72μm)、微粒アルミナA34(平均粒子径4μm)(日本軽金属)などが挙げられ、低ソーダアルミナとしては、ローソーダーアルミナLS−21(平均粒子径3.4μm)(日本軽金属)、フィラー用アルミナとしては、フィラー用丸味状アルミナAS−50(平均粒子径9μm)(昭和電工)などが好ましく挙げられる。

【0031】

<湿潤・分散剤(F)>

本発明における主成分の一つである湿潤・分散剤(F)は、無機物(C)を含有させる場合に、樹脂原料ポリオール(A)および有機ポリイソシアネート(B)の濡れ性を向上させて無機物(C)の分散性を向上させ、結果として混合液(G)の動粘度を下げ、無機物(C)の充填量を上げることができるので付加することが好ましい。

無機物(C)の配合比率が50質量%以下の場合には、無機物(C)の平均粒径1μm以上の範囲であれば、湿潤・分散剤(F)を添加しなくても、混合液(G)の流動化を達成できるが、無機物(C)の平均粒径が、1μm未満の場合や10μmを超える場合において、無機物(C)の配合比率が50質量%を超える場合には、混合液(G)の常温での動粘度が増し混合液(G)の流し込み作業性が低下するため、湿潤・分散剤(F)を添加することが好ましい。

【0032】

湿潤・分散剤(F)の配合比率は、無機物(C)の添加量を100質量部としたとき、湿潤・分散剤(F)を0.4〜0.8質量部の範囲とすることが好ましい。

湿潤・分散剤(F)の配合比率が0.4質量部未満の場合には、混合液(G)の動粘度に与える効果が少なく無機物(C)の配合比率を所定量含有させることができない。

また、配合比率が0.8質量部を超える場合には、特に支障はないが、それ以上の効果が得られず、得られる樹脂組成物の機械的強さを低下させるため好ましくない。

【0033】

湿潤・分散剤(F)としては、上記のような目的を達成できる界面活性剤が好ましく挙げられる。例えば、酸基を含む共重合物(Disperbyk−110、Disperbyk−111など;ビッグケミージャパン)、ポリエーテル変性シリコン(DC−Z−6020、DC−Z−6040など;東レ・ダウコーニング)等を挙げることができる。

ここで、シリコン誘導体は経時劣化により珪酸ガスを発生させて金属腐食や鏡面を曇らせることから酸基を含む共重合物が好ましい。

【0034】

<添加剤(X)>

また、本発明の樹脂組成物には、上記に示した触媒や以下に示す成分を添加剤(X)として添加することができる。例えば、可塑剤を添加することができる。この可塑剤は、主成分としてのポリオール(A)と有機ポリイソシアネート(B)の合計量100質量部当たり15質量部未満の配合比率で混合することができる。可塑剤を添加すると、その添加量に応じて得られる樹脂組成物の硬度を低下させることができる。従って、この可塑剤の添加によって組成物の硬度を制御することが可能になる。

ただし、可塑剤を15質量部以上添加すると、樹脂組成物の機械的特性を損ない、耐熱温度が低下し、また、可塑剤を原因とするブリージングを起こしやすくなる。

適用可能な可塑剤としては、通常のポリウレタン樹脂用の可塑剤、例えばジオクチルフタレート,ジブチルフタレート,トリスクロロエチルフォスフェート,トリスクロロプロピルフォスフェート等が挙げられる。

【0035】

また、その他の添加剤(X)として、組成物の耐久性,安定性の向上を図るために、安定剤として、熱安定剤,酸化防止剤,紫外線吸収剤,紫外線安定剤,充填剤等を、支障のない限りにおいて、1種または2種以上混合して用いることもできる。

さらに、前述したもの以外にも、顔料,染料,難燃剤,消泡剤,分散剤,界面活性剤,水分吸着剤等を適宜添加することも可能である。

【0036】

<樹脂組成物の製造方法>

本発明のポリウレタン樹脂組成物の製造方法の一例を以下に示す。

まず、原料として、ポリオール(A)に無機物(C)を、常温若しくは加温した状態で、混練り機にて練り込み混練液(A+C)を製造する。湿潤・分散剤(F)を加える場合は、この段階で混練液(A+C)に添加し、混練液(A+C+F)とする。この混練液(A+C)に、有機ポリイソシアネート(B)を、常温若しくは加温した状態で加え、これら成分を混合して混合液(G)とする。

添加剤(X)を添加する場合には、予めポリオールに混合させておくか、有機ポリイソシアネート(B)の混合時に添加する。

【0037】

次に、混合液(G)を真空下で脱泡して、常温〜120℃に加熱した金型に流し込み、金型中で、10分〜2時間掛けてウレタン化反応をさせる。しかる後、金型から取り出すことによって、ウレタン樹脂中に無機物(C)を分散させた樹脂組成物を得る。

【0038】

また、前述の混合液(G)を真空下で脱泡して、例えば、隙間を調整したコーティング装置であるコンマコーターの炉付きのエンドレスコーティング装置を用いて、フィルム若しくは片面シリコン処理フィルムセパレーターの上に流し込んで、炉内で熱硬化させることによって、連続シートの成形体を得ることもできる。

【0039】

なお、樹脂組成物の一成分であるポリオール(A)に混練し、さらに成分有機ポリイソシアネート(B)を混合した混合液(G)の常温での動粘度を低下させることで、流し込み流動性を向上させることができ、得られる樹脂組成物を軟質ゴム相当の軟質組成物とすることができる。

【実施例】

【0040】

以下、本発明の実施例について説明する。

ポリオール(A)、有機ポリイソシアネート(B)、無機物(C)、湿潤・分散剤(F)を、表1に示すように作成した混合液(G)を準備した。なお,実施例で用いた具体的な成分は次のとおりである。

【0041】

<ポリオール(A)>

番号(A)−1:ポリオキシポリプロピレントリオール(官能基数3、分子量5000)

番号(A)−2:ポリオキシポリプロピレン(末端部分エチレン)トリオール(官能基数3、分子量6500)、(市販品:エクセノール840(旭硝子))

番号(A)−3:ポリマーポリオール(末端部分エチレン)(混合ポリマー分も含めて官能基数3、分子量6000)、(市販品:エクセノール940(旭硝子))

番号(A)−4:ポリオキシポリプロピレンジオール(官能基数2、分子量2000)

番号(A)−5:ジプロピレングリコール(官能基数2、分子量134)

番号(A)−6:β−メチル−δ−バレロラクトン誘導のポリオール(官能基数3、分子量2000)、(市販品:クラポールF−2010(クラレ))

【0042】

<有機ポリイソシアネート(B)>

番号(B)−1:ジフェニルメタンジイソシアネート(MDI)

番号(B)−2:イソホロンジイソシアネート(IPDI)

番号(B)−3:ヘキサメチレンジイソシアネート(HDI)

番号(B)−4:番号(B)−1と番号(A)−1を反応させたプレポリマー(末端活性イソシアネート基残量9.1質量%)後述のプレポリマー1を参照

番号(B)−5:番号(B)−3と番号(A)−1と番号(A)−5を反応させたプレポリマー(末端活性イソシアネート基残量8.7質量%)後述のプレポリマー2を参照

番号(B)−6:番号(B)−2と番号(A)−4を反応させたプレポリマー(末端活性イソシアネート基残量8.7質量%)後述のプレポリマー3を参照

【0043】

<無機物(C)>

番号(C)−1:素粒アルミナ(平均粒子径5μm)(日本軽金属A31)

番号(C)−2:微粒アルミナ(平均粒子径1μm)(日本軽金属A32)

番号(C)−3:素粒アルミナ(平均粒子径52μm)(日本軽金属A13)

番号(C)−4:微粒アルミナ(平均粒子径75μm)(日本軽金属A21)

【0044】

<湿潤・分散剤(F)>

番号(F)−1:酸基を含む共重合物(ビッグケミージャパン:Disperbyk−111)

【0045】

<添加剤(X)>

番号(X)−1:触媒(ラウリル酸ジブチル錫)

番号(X)−2:触媒(DBUオクチル酸塩)

番号(X)−3:消泡剤(日本ユニカ、シリコン消泡剤SAG471)

【0046】

<実施例1>

ポリオール(A)として、

番号(A)−1を87質量部(官能基3)、

番号(A)−2を13質量部(官能基3)を準備し、

無機物(C)として、

番号(C)−1を、110℃で12時間、真空下で乾燥し、これを室温までに冷却したものを354質量部準備し、

(F)を1.7質量部準備し、

さらに、添加剤として

(X)−1を0.05質量部、

(X)−3を0.1質量部準備し、それぞれ常温で混練して混練液を作成した。

この混練液に、

有機ポリイソシアネート(B)として

(B)−1を6.2質量部加え、

ホモミキサーで混合して(常温で60秒間、3000rpm/min)混合液(G)とした。

この混合液(G)の動粘度は25℃で23000cpsであり、型内への流し込み性が良好であった。この混合液(G)の常温下での可使時間は17分でポットライフ(定義は後述)は65分であった。この結果を表1に示す。

【0047】

また、前述の混合液(G)を真空下で脱泡して、更にその混合物を真空熱プレス成形機に120℃でセットされた200×200mm,厚み1mmの離型剤処理されたオープン金型に速やかに流しこみ、3分を継続したのち脱型し、引続き常温で7日間養生することによって、200×200mm、厚み1mmのシート状の組成物を得た。

そして、このシートについてのゴム硬度、熱伝導率、絶縁抵抗、引張特性及び耐熱性の評価結果を表1に示す。

表中、「ポリオール」,「ポリイソシアネート」,「無機物」,「湿潤・分散剤」,「その他の添加剤」欄における数値は、質量部を示す。

「無機物の配合比率」は、樹脂原料分中に含まれる無機物(C)の配合比率(%)の数値である。

【0048】

【表1】

【0049】

<実施例2〜実施例7>

表1に示すように、実施例2〜実施例7において、各種のポリオール、ポリイソシアネートを変えて実施例1と同様にして、各混合液(G)と厚み1mmのシートを作製した。

なお、実施例2,4,7では、以下のようにして、ポリオール(A)と有機ポリイソシアネート(B)とからプレポリマーを作成した。

【0050】

<実施例2、プレポリマー1の製造>

1Lの三口フラスコに番号(A)−1を500質量部と番号(B)−1を250質量部仕込み、窒素ガスパージ下で撹拌しつつ80℃4時間反応させて無色透明なプレポリマーを得た。これを番号(B)−4とする(前述の<有機ポリイソシアネート(B)>参照)。

番号(B)−4は、動粘度が6400cps/25℃、残存イソシアネート基の配合比率(NCO%)が9.1%、であった。

【0051】

<実施例4、プレポリマー2の製造>

1Lの三口フラスコに(A)−1を400質量部と(B)−3を276質量部と(NCO%)調整のために(A)−5を100質量部を仕込み、窒素ガスパージ下で撹拌しつつ80℃8時間反応させて無色透明なプレポリマーを得た。これを番号(B)−5とする(前述の<有機ポリイソシアネート(B)>参照)。

番号(B)−5は、動粘度が6600cps/25℃、残存イソシアネート基の配合比率(NCO%)が8.7%、であった。

【0052】

<実施例7、プレポリマー3の製造>

1Lの三口フラスコに(A)−1を400質量部と(B)−2を178質量部とを仕込み、窒素ガスパージ下で撹拌しつつ80℃8時間反応させて無色透明なプレポリマーを得た。これを番号(B)−6とする(前述の<有機ポリイソシアネート(B)>参照)。

番号(B)−6は、動粘度が4500cps/25℃、残存イソシアネート基の配合比率(NCO%)が8.7%、であった。

【0053】

<実施例8〜14><比較例1>

表2に示すように、実施例8〜14として、実施例2と同様にして、実施例7から無機物(C)の種類とその量を変更した混合液(G)を作製した。また、これらの各混合液(G)から厚み1mmのシートを作製した。さらに、比較例1として、無機物(C)を混合しない混合液と厚み1mmのシートを作製した。

【0054】

【表2】

【0055】

<実施例15><比較例2〜7>

表3に示すように、実施例15として、実施例7から無機物(C)の種類を変更した混合液(G)を作製した。また、これらの各混合液(G)から厚み1mmのシートを作製した。さらに、比較例2〜7として、無機物(C)の種類を変えた混合液と厚み1mmのシートを作製した。

【0056】

【表3】

【0057】

実施例及び比較例の評価において、表中の「反応条件」は、混合液「G」が120℃に加熱されたオープン金型に流し込みされてから、型から離型されるまでの時間を示す。

「Gの流し込み性」は、混合液「G」の常温での動粘度を目安として「易:15000cps以下」、「可:15000〜30000cps」、「難:30000〜300000cps」、「不可:300000cps以上」でランク別けした。

「動粘度」は、混合液「G」の25℃における動粘度をB型粘度計(東京計器)にて測定した値である。

「可使時間」及び「ポットライフ」は、JIS K6833に準じて、100gの(G)にて常温下で測定した結果の数値である。

ここで「可使時間」は、初期粘度が2倍数に至るまでの時間、「ポットライフ」は、ゲル化に至るまでの時間を示す。

【0058】

また、「硬度HsA」は、JIS K7312に準じてバネ式硬度計タイプA型を用いて測定した結果の数値である。

「熱伝導率」は、迅速熱伝導測定装置QTM−500(京都電子工業)にて常温近辺で測定した結果の数値である。

「絶縁抵抗」は、JIS K6840に準じて測定した結果の数値である。

「引張強さ」は、JIS K7312の3号ダンベルに準じて測定した結果の数値である。

「耐熱性」は、所定温度に暴露後、目視により、7日〜30日間に分解が発生したものを評価「C」,31日〜90日のものを評価「B」、そして90経過後も異常のなかったものを評価「A」の4段階で評価した。

【0059】

表1の結果より、実施例1〜7の組成物(E)は、無機物の配合比率が69〜77%の高充填組成物であり、熱伝導性が1.4w/mK以上で放熱性に優れており、しかも、硬度HsAが48〜60の軟質組成物であり、絶縁性が10の12乗以上の絶縁抵抗性で、

機械的強度が9MPa以上の機械特性で、耐熱性にも優れた放熱性組成物であるといえる。

【0060】

また、表2の結果より、実施例8〜14の組成物(E)は、無機物の配合比率を変化させて、無機物の配合比率が11%以上において、無機物の配合比率の増加に伴なって熱伝導率の大幅な上昇が確認された。

例えば、配合比率が11%で約30%の熱伝導率の上昇、配合比率が50%で約400%熱伝導率の上昇した。しかも、硬度HsAが18〜43の軟質組成物であり、絶縁性が10の12乗以上の絶縁抵抗性で、機械的強度が3MPa以上の機械特性で、耐熱性に優れた放熱性組成物であるといえる。

【0061】

さらに、表2に示すように、無機物の平均粒子径5μmのものが、混合液(G)での優れた充填性と低粘度化を示した。

また、表3に示すように、無機物の平均粒子径とポリオール種類との適合性があり、ここでも無機物の平均粒子径5μmが混合液(G)での優れた充填性と低粘度化を示している。

【0062】

次に、実施例2及び実施例7の組成物(E)をシート状に成形して、得られたシートの防振性の測定を行い、その結果を表4に示した。

【0063】

【表4】

【0064】

表中の「防振性(tanδ)」は、測定機「Dynamic Mechani−cal Thermal Analyzer:Polymer Laboratories社」で、30×5×1mmのサイズの試験片を引張試験にて測定した結果の数値である。

【0065】

表4に示す「防振性(tanδ)」の結果より、本実施例の軟質組成物の「tanδ」は、周波数や温度に関係なしに、0.25以上であり、極めて優れた防振性能を有するといえる。参考までに、天然ゴムのtanδは、0.06/25℃であった。

【0066】

次に、実施例8の処方(表2参照)に従い調合した混合液G(G=A+B+C+F)を、真空下で脱泡した後、200Lのドラム缶(開放缶)に入れ、ドラム缶プレスにてエンドレスコーティング装置に供給した。

エンドレスコーティング装置は、全長40mであり、その一部に、炉長30m(炉温度:入口110℃、中央130℃、出口110℃)の乾燥炉を備える。

このエンドレスコーティング装置の3m/分のスピードで移動する75μm厚みのPETフィルム(片面シリコン処理)のセパレーターの上に、100μmの隙間に調整したコンマコーター前に前記混合液(G)を流し込み、炉から出てきたPETフィルム上で硬化完了した組成物(E)のシートを離型紙を介して巻き取って、100μm厚みの連続シートを得た。

得られた連続シートは、硬度HsA:42、熱伝導率:1.221w/mK,引張強さ:14.98MPa,絶縁抵抗:6.7×10の14乗Ωであった。

これらのシートは、例えば、融雪用伝熱性シート、床暖房用の電熱性シート、電子機器の放熱シート、パッキン若しくは防振材、車載機器の放熱・防振材等として極めて有用である。

【0067】

次に、実施例7の処方(表1参照)に従い調合した混合液(G)を真空下で脱泡した後、アルミ製の金型に注入し、真空プレスにて成形して、図1に示すような突起のある成形体11を得た。

さらに、この成形体11の下面に面ヒータ12を設置して加熱して、下記の(X)、(Y),(Z)の3カ所の表面温度を時間の経過とともに測定した。

その結果を表5に示す。

(X):面ヒーター12の表面、

(Y):突起下のシート面、

(Z):突起の上面(図2参照)

【0068】

【表5】

【0069】

表5に示す測定結果より、時間の経過に関わらず、面ヒータ((X)の位置)は38℃で温度が安定しており、突起下のシート面((Y)の位置)も緩慢な温度上昇(4℃/80分)であったのに対し、突起上面温度((Z)の位置)は急激な温度上昇を来たし、30分経過後には面ヒーター温度を超えて上昇していた。これは熱が成形体11内を速やかに通過して突起の上面に集まったことを示している。

このように、成形体11を発熱体に接触させることによって、熱を狭い点(突起上面)に集中させて、加温温度よりも高い温度に到達させ、放熱することができる。

【産業上の利用可能性】

【0070】

本発明の樹脂組成物を硬化させたものは、放熱性シート等に適用でき、例えば、ノートPCの下に敷いてPCの発熱を防ぐシートや、薄い膜状に成形すれば、精密機器のパッキン等に使用して機器の発熱の放熱ができる。また、熱プレス成形等によって異型成形体とすることもでき、放熱性を持った機器の部材、ケースとしても利用できる。

さらに、本発明の樹脂組成物が、低硬度の組成物であることから、防振・制振性能の向上に加えて、凹凸の多い被着体に対しても固定性が優れ、産業上の利用可能性が極めて高い。

【符号の説明】

【0071】

11:成形体

12:面ヒータ

【特許請求の範囲】

【請求項1】

ポリオール(A)及び有機ポリイソシアネート(B)を主成分とする樹脂組成物であって、

前記樹脂組成物は無機物(C)を含有し、

前記ポリオール(A)は、

平均官能基数2の数平均分子量が2000未満のポリオール(A−f2)と、

平均官能基数3の数平均分子量が1000〜8000のポリオール(A−f3)とのポリオール混合物からなり、

前記ポリオール混合物100質量部中の(A−f3)の配合比率が30質量部以上であり、

前記ポリオール混合物100質量部中の(A−f2)の配合比率が残部であり、

前記樹脂組成物中の無機物(C)の配合比率が10〜80質量%であることを特徴とするポリウレタン樹脂組成物。

【請求項2】

前記ポリウレタン樹脂組成物は、さらに、湿潤・分散剤(F)を含んでなることを特徴とする請求項1に記載のポリウレタン樹脂組成物。

【請求項3】

前記有機ポリイソシアネート(B)が、

脂肪族イソシアネートもしくは脂環式イソシアネート又はそれらから誘導された活性水素基と反応性を有する末端イソシアネートのプレポリマーであることを特徴とする請求項1又は2に記載のポリウレタン樹脂組成物。

【請求項4】

前記平均官能基数3のポリオール(A−f3)が、

ポリアルキレンポリエーテルポリールであることを特徴とする請求項1〜3のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項5】

前記無機物(C)が、

平均粒径1μm以上のアルミナ粉であることを特徴とする請求項1〜4のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項6】

前記湿潤・分散剤(F)が、

酸基を持つ共重合物の界面活性剤である請求項1〜5のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項7】

前記ポリウレタン樹脂組成物が、シート状に成形された後、熱炉で加熱硬化されたシートであることを特徴とする請求項1〜6のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項8】

前記ポリウレタン樹脂組成物が、型内に流し込みされた後、加熱硬化された成形体であることを特徴とする請求項1〜6のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項9】

前記シート又は成形体が、放熱用の基体であることを特徴とする請求項7又は8に記載のポリウレタン樹脂組成物。

【請求項10】

前記シート又は成形体が、防振・制振用の基体であることを特徴とする請求項7又は8に記載のポリウレタン樹脂組成物。

【請求項11】

前記シート又は成形体が、緩衝用の基体であることを特徴とする請求項7又は8に記載のポリウレタン樹脂組成物。

【請求項1】

ポリオール(A)及び有機ポリイソシアネート(B)を主成分とする樹脂組成物であって、

前記樹脂組成物は無機物(C)を含有し、

前記ポリオール(A)は、

平均官能基数2の数平均分子量が2000未満のポリオール(A−f2)と、

平均官能基数3の数平均分子量が1000〜8000のポリオール(A−f3)とのポリオール混合物からなり、

前記ポリオール混合物100質量部中の(A−f3)の配合比率が30質量部以上であり、

前記ポリオール混合物100質量部中の(A−f2)の配合比率が残部であり、

前記樹脂組成物中の無機物(C)の配合比率が10〜80質量%であることを特徴とするポリウレタン樹脂組成物。

【請求項2】

前記ポリウレタン樹脂組成物は、さらに、湿潤・分散剤(F)を含んでなることを特徴とする請求項1に記載のポリウレタン樹脂組成物。

【請求項3】

前記有機ポリイソシアネート(B)が、

脂肪族イソシアネートもしくは脂環式イソシアネート又はそれらから誘導された活性水素基と反応性を有する末端イソシアネートのプレポリマーであることを特徴とする請求項1又は2に記載のポリウレタン樹脂組成物。

【請求項4】

前記平均官能基数3のポリオール(A−f3)が、

ポリアルキレンポリエーテルポリールであることを特徴とする請求項1〜3のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項5】

前記無機物(C)が、

平均粒径1μm以上のアルミナ粉であることを特徴とする請求項1〜4のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項6】

前記湿潤・分散剤(F)が、

酸基を持つ共重合物の界面活性剤である請求項1〜5のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項7】

前記ポリウレタン樹脂組成物が、シート状に成形された後、熱炉で加熱硬化されたシートであることを特徴とする請求項1〜6のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項8】

前記ポリウレタン樹脂組成物が、型内に流し込みされた後、加熱硬化された成形体であることを特徴とする請求項1〜6のいずれか1項に記載のポリウレタン樹脂組成物。

【請求項9】

前記シート又は成形体が、放熱用の基体であることを特徴とする請求項7又は8に記載のポリウレタン樹脂組成物。

【請求項10】

前記シート又は成形体が、防振・制振用の基体であることを特徴とする請求項7又は8に記載のポリウレタン樹脂組成物。

【請求項11】

前記シート又は成形体が、緩衝用の基体であることを特徴とする請求項7又は8に記載のポリウレタン樹脂組成物。

【図1】

【図2】

【図2】

【公開番号】特開2010−248350(P2010−248350A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−98462(P2009−98462)

【出願日】平成21年4月14日(2009.4.14)

【出願人】(598093277)株式会社ポリシス (7)

【出願人】(591152698)株式会社加平 (5)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月14日(2009.4.14)

【出願人】(598093277)株式会社ポリシス (7)

【出願人】(591152698)株式会社加平 (5)

【Fターム(参考)】

[ Back to top ]