ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法及びそのタオル生地

【課題】複合繊維マイクロファイバーを用いたタオル生地の手触り、保温性に優れた絨毛の形成方法を提供する。

【解決手段】両面にパイル束3を含むポリエステルとポリアミド複合繊維マイクロファイバー基布を加工する化学繊維剥離加工ステップと、前記パイル束の密度は10個/cm2以上であり、一個の前記パイル束は一個以上の単線パイルで組成することにより前記パイル束は基布2と緊密に結合する組成ステップと、200〜600目の鑢紙を使用し、鑢紙の回転スピード:600〜1500r/min、生地走行スピード:2〜15m/min、生地とローラー間の摩擦角度:5°〜70°で、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の少なくとも一面のパイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行なうことにより、断裂されるパイルを外側に向けて伸びる絨毛1に形成する摩擦絨毛形成ステップとを有する。

【解決手段】両面にパイル束3を含むポリエステルとポリアミド複合繊維マイクロファイバー基布を加工する化学繊維剥離加工ステップと、前記パイル束の密度は10個/cm2以上であり、一個の前記パイル束は一個以上の単線パイルで組成することにより前記パイル束は基布2と緊密に結合する組成ステップと、200〜600目の鑢紙を使用し、鑢紙の回転スピード:600〜1500r/min、生地走行スピード:2〜15m/min、生地とローラー間の摩擦角度:5°〜70°で、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の少なくとも一面のパイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行なうことにより、断裂されるパイルを外側に向けて伸びる絨毛1に形成する摩擦絨毛形成ステップとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一種のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法、及び、タオル生地に関連し、紡織製品分野に所属する。

【背景技術】

【0002】

周知のとおり、伝統的なタオルに使用されているのが、天然繊維の綿繊維である。綿繊維は湿気が強い環境の中で、細菌を繁殖しやすく、カビも発生しやすい。しかも、使用中に毛羽落ちしやすいし、洗濯後に硬くなる等の現象が生じる。

【0003】

マイクロファイバーは、抜群の吸水性、毛羽落ちしない、カビを発生しない、異臭がない、柔軟性が強い、変退色しない、汚れを取りやすい、塩素や酸素などに強いとの特徴があり、使用範囲が幅広く、洗車、ホテル業、理容、スポーツ用品、生活用品などの分野で用いられ、すばらしい評価を得ている。フェイスタオル、バスタオル、ヘアキャップ、美容タオル、家庭清潔用布巾、洗車用雑巾などとして使用されている。

【0004】

マイクロファイバーのメリットは下記の通りである。

【0005】

1.マイクロファイバーの対比表面積が大きいことから、マイクロファイバー織物の覆う面積割合が高く、埃または油などの汚れ物と表面繊維との接触面積または回数が多くなる。それで、汚れ物が繊維表面隙間から浸透するチャンスが多くなるから、抜群の清潔機能が付いている。マイクロファイバー織物はお肌の毛穴に進入しやすく、汚れ、油、化粧品残留物などをきれいに取れる。

【0006】

2.マイクロファイバーフィラメントの直径が細いため、曲げ硬度も弱く、繊維手触り感はとても柔軟である。

【0007】

3.マイクロファイバーは密度がより高い編み物を作り、繊維間の隙間が“水滴直径”と“水蒸気微滴直径”の大きさの間にあり、“吸水通気性”効果がある。天然繊維の皺が出やすい、人造繊維の通気性が悪いなどのデメリットを解決可能である。

【0008】

4.普通織物より四倍以上の耐久性がある。

【0009】

上記の分析によれば、マイクロファイバーは幅広い応用用途がある。

【0010】

ポリエステルとポリアミド複合繊維マイクロファイバーは高分子化合物熔体であるポリエステル繊維とポリアミド繊維を使用し、特殊な分配板で分流してから、同じ噴糸口で絞り出しながら成形したものである。繊維表面形状はみかん欠片形、米字形などの異形断面があり、編みあがり後、ポリエステルとポリアミドを剥離するため、約5%のアルカリ液体で、110℃環境で繊維剥離工程を通す必要がある。繊維剥離工程で、マイクロファイバーが形成される。一般マイクロファイバーは両面ともパイル構造で、一回の化学繊維剥離加工工程を通してから、一本繊維の太さは0.1デニールしかないので、使用中に摩擦力が非常に大きく、渋く感じて、手にひっかかりやすくて、着用感が悪くなる。特に、お肌が粗いとき、普段より強く感じるので、マイクロファイバータオル生地の発展に制約を加えた。

【0011】

中国特許第200910260596.8号の中に人造皮革の起絨方法が紹介されている。マイクロファイバーポリウレタン合成皮革の片面または両面に摩擦起絨処理して、表面のポリエステルマイクロファイバーとポリアミドマイクロファイバーを立たせて、ポリエステル絨毛とポリアミド絨毛を形成させる。この摩擦起絨処理技術は、両種類繊維の総合機能を保つ。同時に、最終製品の剛性と柔軟性を両方とも保つうえに、きめ細かい手触りも備える。この起絨方法は平地に対する起絨方法である。

【0012】

文献(李偉勇著、海−島型マイクロフィバー起絨商品の開発[J].シルク、2004(12)版、P7〜P9)の紹介によって、海−島断面マイクロフィバー起絨製品の風合いによって、応じる摩擦起絨パラメーターを選択可能である。摩擦起絨効果に影響する主な原因は、鑢紙の目、摩擦ローラーの回転速度、生地とローラー間の摩擦角度、織物の走行速度、織物湿気率と摩擦起絨後処理などである。摩擦起絨作業するときの技術は、織物の外観効果と風合いに最も大きな影響を与え、機械機能と摩擦起絨効果をしっかり把握できて、状況によって、随時相応技術の調整が必要である。例えば、摩擦起絨後、織物表面風合いの一致を保つためには、新鑢紙を使用する場合、生地とローラー間の摩擦角度張力を弱め、機械回転スピードを速く調整する。使用時間が経てば、鑢紙砂粒の損耗と共に、少しずつ生地とローラー間の摩擦角度を大きく、張力を強く調整し、同時に機械回転スピードも落とす。摩擦起絨技術は、鑢紙の目240〜280#、鑢紙回転スピード800〜1000r/min、機械回転スピード20〜25m/minである。この起絨方法も平地に対する起絨方法である。

【0013】

現在のところ、まだマイクロフィバータオル生地摩擦起絨に関わる特許や文献は見つかっていない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】中国特許第200910260596.8号

【非特許文献】

【0015】

【非特許文献1】李偉勇著「海−島型マイクロフィバー起絨商品の開発[J].シルク」、2004(12)版、P7〜P9

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の目的は、ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法及びタオル生地を提供することにある。最低一面の基布パイル束上端部の摩擦起絨処理を利用して、断裂のパイルを開放式のふわふわしている絨毛に形成させ、手触りがよく、保温性が優れ、お肌に優しく、吸水性が強く、柔軟性がいいなどの多くのメリットがあるタオル生地を得る、ことを目的とする。

【課題を解決するための手段】

【0017】

本発明は、ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法であって、両面にパイル束を含むポリエステルとポリアミド複合繊維マイクロファイバー基布を加工する化学繊維剥離加工ステップと、前記パイル束の密度は10個/cm2以上であり、一個の前記パイル束は一個以上の単線パルで組成することにより前記パイル束は基布と緊密に結合する組成ステップと、200〜600目の鑢紙(訳注:紙鑢[かみやすり]、サンドペーパーと同義)を使用し、鑢紙の回転スピードは600〜1500r/min、生地走行スピードは2〜15m/min、生地とローラー間の摩擦角度は5°〜70°である条件のもと、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の少なくとも一面の前記パイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行うことにより、断裂されるパイルを外側に向けて伸びるような絨毛に形成する摩擦絨毛形成ステップとを有することを特徴する。

【0018】

前記ポリエステルとポリアミド複合繊維マイクロファイバー基布両面の前記パイル束で前記摩擦を行うことが好ましい。前記ポリエステルとポリアミド複合繊維マイクロファイバー基布両面のパイル束で前記摩擦を行う場合、前記摩擦は同じところあるいは異なるところで行う。前記摩擦の位置は、前記パイル束上端部の外側から内側へ、太さの1/3のところまで摩擦を行う。

【0019】

摩擦起絨するとき、紡織工業常用の摩擦起絨機器を使用する。

【0020】

少なくとも一面のパイル束上端部の外側から内側へ太さの1/10〜5/10のところまで摩擦を行うことにより、断裂されるパイルは外側に向いて伸びるような絨毛に形成されていること、を特徴とするポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【0021】

前記ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の両面において、前記パイル束上端部に断裂位置(又は断裂深さ)が同じあるいは異なり、外側に向いて伸びるような絨毛が形成されている。

【0022】

前記絨毛は、前記パイル束の太さの1/3のところまで形成されている。

【0023】

上記で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地は、四本のロング繊維糸で編み立て、その中の二本ロング繊維糸はポリエステル繊維、両端二本ロング繊維糸はポリエステルとポリアミド複合繊維、ポリエステル繊維は基布になり、ポリエステルとポリアミド複合繊維はパイル束になる。使用されたポリエステルとポリアミド複合繊維は混率のポリエステル80/ポリアミド20、ポリエステル70/ポリアミド30、またはポリエステル85/ポリアミド15の三種類中の一つである。

【0024】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の中に、ポリエステルの質量は70%〜90%であり、ポリアミドの質量は残量:10%〜30%である。

【0025】

上記で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地のプリント生産工程は下記の通りである。

【0026】

マイヤー編み---高温定型210℃---化学繊維剥離加工---漂白---定型乾燥160℃---摩擦起絨処理---水洗い---定型乾燥160℃---プリント---乾燥160℃---色定着170℃---水洗い---定型乾燥160℃---裁断---縫製---検品包装。

【0027】

上記で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地の染色生産工程は下記の通りである。

【0028】

マイヤー編み---高温定型210℃---化学繊維剥離加工---染色---定型乾燥160℃---摩擦起絨処理---水洗い---定型乾燥160℃---検品包装。

【0029】

加工要求によって、プリントまたは染色工程を選択可能である。

【0030】

本発明のメリット効果は下記の通りである。

【発明の効果】

【0031】

本発明で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法は、基布のパイル束に摩擦起絨処理(摩擦起絨の処理位置はパイル束の上端部から内側に、パイル束の外側から内側の太さの1/10〜5/10のところまで占める)を通じて、開放式のふわふわしている絨毛を形成させ、その生産方法は簡単で実施しやすい。本発明で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地は、手触りがよく、保温性に優れ、お肌に優しく、吸水性が強く、柔軟性がいい、など多くのメリットを有する。

【図面の簡単な説明】

【0032】

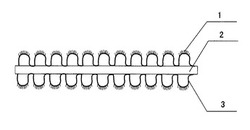

【図1】図1は本発明の構造イメージの概略図。

【発明を実施するための形態】

【0033】

以下、実例を組み合わせながら、本発明について更に詳しく説明する。

【0034】

実施例において、ポリエステルとポリアミド複合繊維マイクロファイバータオル生地は、四本のロング繊維糸で編み立て、その中の二本ロング繊維糸はポリエステル繊維、両端二本ロング繊維糸はポリエステルとポリアミド複合繊維、ポリエステル繊維は基布になり、ポリエステルとポリアミド複合繊維はパイル束になる。ポリエステルとポリアミド複合繊維の混率はポリエステル80/ポリアミド20である。

編み立て後のタオル生地の染色工程:マイヤー編み---高温定型210℃---化学繊維剥離加工---染色---定型乾燥160℃---摩擦起絨処理---水洗い---定型乾燥160℃---検品包装である。

【0035】

[実施例1]

図1に示すとおり、本発明で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法は、化学繊維剥離加工したパイルが付いているポリエステルとポリアミド複合繊維マイクロファイバー基布2と両面のパイル束3を含んでいる。基布の両面とも10個/cm2以上のパイル束3があり、一個のパイル束3は一個以上の単線パイルで組成する。パイル束3の底部と基布2は緊密結合している。その特徴は、基布2表裏両面のパイル束3に摩擦起絨処理を実施し、摩擦起絨の位置はパイル束上端部から内側に、パイル束3太さの1/3のところに占め、断裂したパイルは開放式のふわふわしている絨毛1に形成させる。表裏両面摩擦起絨処理位置は同じであり、400目の鑢紙を使用し、鑢紙回転スピードは1000r/min、生地走行スピードは15m/min、生地とローラー間の摩擦角度は40°である。

【0036】

上記で述べた生産方法で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地の特徴は、表裏両面のパイル束3上端部が共に開放式のふわふわしている絨毛1を有し、この絨毛1はパイル束3太さの1/3のところのパイル断裂で形成され、パイル束3断裂位置が同じである。

【0037】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の中、ポリエステル繊維の質量は88%であり、ポリアミド繊維の質量は12%である。

【0038】

実施例1のサンプル試験結果は下記表1に示すとおりである。

【0039】

【表1】

【0040】

試験結果が示すように、サンプルの色堅牢度の各項目と吸水率は基準を満たす。

【0041】

[実施例2]

図1に示すとおり、本発明で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法は、化学繊維剥離加工したパイルが付いているポリエステルとポリアミド複合繊維マイクロファイバー基布2と両面のパイル束3を含んでいる。基布の両面とも10個/cm2以上のパイル束3があり、一個のパイル束3は一個以上の単線パイルで組成する。パイル束3の底部と基布2は緊密結合している。その特徴は、基布2一面だけのパイル束3に摩擦起絨処理を実施し、摩擦起絨の位置はパイル束上端部から内側に、パイル束3の外側から内側の太さの1/10のところに占め、断裂したパイルは開放式のふわふわしている絨毛1に形成させる。500目の鑢紙を使用し、鑢紙回転スピードは1200r/min、生地走行スピードは10m/min、生地とローラー間の摩擦角度は5°である。

【0042】

上記で述べた生産方法で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地の特徴は、一面のパイル束3上端部に開放式のふわふわしている絨毛1があり、この絨毛1はパイル束3の外側から内側の太さの1/10のところのパイル断裂で形成される。

【0043】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地中、ポリエステル繊維の質量は95%であり、ポリアミド繊維の質量は5%である。

【0044】

実施例2のサンプル試験結果は下記表2に示すとおりである。

【0045】

【表2】

【0046】

試験結果が示すように、サンプルの色堅牢度の各項目と吸水率は基準を満たす。

【0047】

[実施例3]

図1に示すとおり、本実施例は基布2表裏両面のパイル束3に摩擦起絨処理を実施し、一面(例えば表面)での摩擦起絨の位置はパイル束3上端部から内側に、パイル束の外側から内側の太さの5/10のところに占め、300目の鑢紙を使用し、鑢紙回転スピードは800r/min、生地走行スピードは8m/min、生地とローラー間の摩擦角度は70°である。もう一方の面(例えば裏面)での摩擦起絨の位置はパイル束3上端部から内側に、パイル束の外側から内側の太さの1/10のところに占め、500目の鑢紙を使用し、鑢紙回転スピードは1200r/min、生地走行スピードは10m/min、生地とローラー間の摩擦角度は5°である。

【0048】

上記生産方法で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地の特徴は、表裏両面のパイル束3上端部に共に開放式のふわふわしている絨毛1があり、この絨毛1は一面がパイル束3の外側から内側の太さ5/10のところのパイルの断裂で形成され、もう一方の面がパイル束3の外側から内側の太さの1/10のところのパイルの断裂で形成され、パイル束3の断裂位置(又は断裂深さ)が違うことである。

【0049】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地中、ポリエステル繊維の質量は80%であり、ポリアミド繊維の質量は20%である。

【0050】

その他は実施例1と同様である。

【0051】

実施例3のサンプル試験結果は下記表3に示すとおりである。

【0052】

【表3】

【0053】

試験結果が示すように、サンプルの色堅牢度の各項目と吸水率は基準を満たす。

【0054】

[実施例4]

図1に示すとおり、本実施例は基布2表裏両面のパイル束3に摩擦起絨処理を実施し、摩擦起絨の位置はパイル束上端部の外側から内側の太さの4/10のところに占め、400目の鑢紙を使用し、鑢紙回転スピードは900r/min、生地走行スピードは8m/min、生地とローラー間の摩擦角度は50°である。

【0055】

上記生産方法で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地の特徴は、表裏両面のパイル束3上端部に共に開放式のふわふわしている絨毛1があり、この絨毛1はパイル束3の外側から内側の太さ4/10のところのパイルの断裂で形成され、パイル束3の断裂位置が同じである。

【0056】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地中、ポリエステル繊維の質量は70%であり、ポリアミド繊維の質量は30%である。

【0057】

その他は実施例1と同様である。

【0058】

実施例4のサンプル試験結果は下記表4に示すとおりである。

【0059】

【表4】

【0060】

試験結果が示すように、サンプルの色堅牢度の各項目と吸水率は基準を満たす。

【符号の説明】

【0061】

1 絨毛

2 基布

3 パイル束

【技術分野】

【0001】

本発明は、一種のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法、及び、タオル生地に関連し、紡織製品分野に所属する。

【背景技術】

【0002】

周知のとおり、伝統的なタオルに使用されているのが、天然繊維の綿繊維である。綿繊維は湿気が強い環境の中で、細菌を繁殖しやすく、カビも発生しやすい。しかも、使用中に毛羽落ちしやすいし、洗濯後に硬くなる等の現象が生じる。

【0003】

マイクロファイバーは、抜群の吸水性、毛羽落ちしない、カビを発生しない、異臭がない、柔軟性が強い、変退色しない、汚れを取りやすい、塩素や酸素などに強いとの特徴があり、使用範囲が幅広く、洗車、ホテル業、理容、スポーツ用品、生活用品などの分野で用いられ、すばらしい評価を得ている。フェイスタオル、バスタオル、ヘアキャップ、美容タオル、家庭清潔用布巾、洗車用雑巾などとして使用されている。

【0004】

マイクロファイバーのメリットは下記の通りである。

【0005】

1.マイクロファイバーの対比表面積が大きいことから、マイクロファイバー織物の覆う面積割合が高く、埃または油などの汚れ物と表面繊維との接触面積または回数が多くなる。それで、汚れ物が繊維表面隙間から浸透するチャンスが多くなるから、抜群の清潔機能が付いている。マイクロファイバー織物はお肌の毛穴に進入しやすく、汚れ、油、化粧品残留物などをきれいに取れる。

【0006】

2.マイクロファイバーフィラメントの直径が細いため、曲げ硬度も弱く、繊維手触り感はとても柔軟である。

【0007】

3.マイクロファイバーは密度がより高い編み物を作り、繊維間の隙間が“水滴直径”と“水蒸気微滴直径”の大きさの間にあり、“吸水通気性”効果がある。天然繊維の皺が出やすい、人造繊維の通気性が悪いなどのデメリットを解決可能である。

【0008】

4.普通織物より四倍以上の耐久性がある。

【0009】

上記の分析によれば、マイクロファイバーは幅広い応用用途がある。

【0010】

ポリエステルとポリアミド複合繊維マイクロファイバーは高分子化合物熔体であるポリエステル繊維とポリアミド繊維を使用し、特殊な分配板で分流してから、同じ噴糸口で絞り出しながら成形したものである。繊維表面形状はみかん欠片形、米字形などの異形断面があり、編みあがり後、ポリエステルとポリアミドを剥離するため、約5%のアルカリ液体で、110℃環境で繊維剥離工程を通す必要がある。繊維剥離工程で、マイクロファイバーが形成される。一般マイクロファイバーは両面ともパイル構造で、一回の化学繊維剥離加工工程を通してから、一本繊維の太さは0.1デニールしかないので、使用中に摩擦力が非常に大きく、渋く感じて、手にひっかかりやすくて、着用感が悪くなる。特に、お肌が粗いとき、普段より強く感じるので、マイクロファイバータオル生地の発展に制約を加えた。

【0011】

中国特許第200910260596.8号の中に人造皮革の起絨方法が紹介されている。マイクロファイバーポリウレタン合成皮革の片面または両面に摩擦起絨処理して、表面のポリエステルマイクロファイバーとポリアミドマイクロファイバーを立たせて、ポリエステル絨毛とポリアミド絨毛を形成させる。この摩擦起絨処理技術は、両種類繊維の総合機能を保つ。同時に、最終製品の剛性と柔軟性を両方とも保つうえに、きめ細かい手触りも備える。この起絨方法は平地に対する起絨方法である。

【0012】

文献(李偉勇著、海−島型マイクロフィバー起絨商品の開発[J].シルク、2004(12)版、P7〜P9)の紹介によって、海−島断面マイクロフィバー起絨製品の風合いによって、応じる摩擦起絨パラメーターを選択可能である。摩擦起絨効果に影響する主な原因は、鑢紙の目、摩擦ローラーの回転速度、生地とローラー間の摩擦角度、織物の走行速度、織物湿気率と摩擦起絨後処理などである。摩擦起絨作業するときの技術は、織物の外観効果と風合いに最も大きな影響を与え、機械機能と摩擦起絨効果をしっかり把握できて、状況によって、随時相応技術の調整が必要である。例えば、摩擦起絨後、織物表面風合いの一致を保つためには、新鑢紙を使用する場合、生地とローラー間の摩擦角度張力を弱め、機械回転スピードを速く調整する。使用時間が経てば、鑢紙砂粒の損耗と共に、少しずつ生地とローラー間の摩擦角度を大きく、張力を強く調整し、同時に機械回転スピードも落とす。摩擦起絨技術は、鑢紙の目240〜280#、鑢紙回転スピード800〜1000r/min、機械回転スピード20〜25m/minである。この起絨方法も平地に対する起絨方法である。

【0013】

現在のところ、まだマイクロフィバータオル生地摩擦起絨に関わる特許や文献は見つかっていない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】中国特許第200910260596.8号

【非特許文献】

【0015】

【非特許文献1】李偉勇著「海−島型マイクロフィバー起絨商品の開発[J].シルク」、2004(12)版、P7〜P9

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の目的は、ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法及びタオル生地を提供することにある。最低一面の基布パイル束上端部の摩擦起絨処理を利用して、断裂のパイルを開放式のふわふわしている絨毛に形成させ、手触りがよく、保温性が優れ、お肌に優しく、吸水性が強く、柔軟性がいいなどの多くのメリットがあるタオル生地を得る、ことを目的とする。

【課題を解決するための手段】

【0017】

本発明は、ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法であって、両面にパイル束を含むポリエステルとポリアミド複合繊維マイクロファイバー基布を加工する化学繊維剥離加工ステップと、前記パイル束の密度は10個/cm2以上であり、一個の前記パイル束は一個以上の単線パルで組成することにより前記パイル束は基布と緊密に結合する組成ステップと、200〜600目の鑢紙(訳注:紙鑢[かみやすり]、サンドペーパーと同義)を使用し、鑢紙の回転スピードは600〜1500r/min、生地走行スピードは2〜15m/min、生地とローラー間の摩擦角度は5°〜70°である条件のもと、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の少なくとも一面の前記パイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行うことにより、断裂されるパイルを外側に向けて伸びるような絨毛に形成する摩擦絨毛形成ステップとを有することを特徴する。

【0018】

前記ポリエステルとポリアミド複合繊維マイクロファイバー基布両面の前記パイル束で前記摩擦を行うことが好ましい。前記ポリエステルとポリアミド複合繊維マイクロファイバー基布両面のパイル束で前記摩擦を行う場合、前記摩擦は同じところあるいは異なるところで行う。前記摩擦の位置は、前記パイル束上端部の外側から内側へ、太さの1/3のところまで摩擦を行う。

【0019】

摩擦起絨するとき、紡織工業常用の摩擦起絨機器を使用する。

【0020】

少なくとも一面のパイル束上端部の外側から内側へ太さの1/10〜5/10のところまで摩擦を行うことにより、断裂されるパイルは外側に向いて伸びるような絨毛に形成されていること、を特徴とするポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【0021】

前記ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の両面において、前記パイル束上端部に断裂位置(又は断裂深さ)が同じあるいは異なり、外側に向いて伸びるような絨毛が形成されている。

【0022】

前記絨毛は、前記パイル束の太さの1/3のところまで形成されている。

【0023】

上記で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地は、四本のロング繊維糸で編み立て、その中の二本ロング繊維糸はポリエステル繊維、両端二本ロング繊維糸はポリエステルとポリアミド複合繊維、ポリエステル繊維は基布になり、ポリエステルとポリアミド複合繊維はパイル束になる。使用されたポリエステルとポリアミド複合繊維は混率のポリエステル80/ポリアミド20、ポリエステル70/ポリアミド30、またはポリエステル85/ポリアミド15の三種類中の一つである。

【0024】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の中に、ポリエステルの質量は70%〜90%であり、ポリアミドの質量は残量:10%〜30%である。

【0025】

上記で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地のプリント生産工程は下記の通りである。

【0026】

マイヤー編み---高温定型210℃---化学繊維剥離加工---漂白---定型乾燥160℃---摩擦起絨処理---水洗い---定型乾燥160℃---プリント---乾燥160℃---色定着170℃---水洗い---定型乾燥160℃---裁断---縫製---検品包装。

【0027】

上記で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地の染色生産工程は下記の通りである。

【0028】

マイヤー編み---高温定型210℃---化学繊維剥離加工---染色---定型乾燥160℃---摩擦起絨処理---水洗い---定型乾燥160℃---検品包装。

【0029】

加工要求によって、プリントまたは染色工程を選択可能である。

【0030】

本発明のメリット効果は下記の通りである。

【発明の効果】

【0031】

本発明で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法は、基布のパイル束に摩擦起絨処理(摩擦起絨の処理位置はパイル束の上端部から内側に、パイル束の外側から内側の太さの1/10〜5/10のところまで占める)を通じて、開放式のふわふわしている絨毛を形成させ、その生産方法は簡単で実施しやすい。本発明で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地は、手触りがよく、保温性に優れ、お肌に優しく、吸水性が強く、柔軟性がいい、など多くのメリットを有する。

【図面の簡単な説明】

【0032】

【図1】図1は本発明の構造イメージの概略図。

【発明を実施するための形態】

【0033】

以下、実例を組み合わせながら、本発明について更に詳しく説明する。

【0034】

実施例において、ポリエステルとポリアミド複合繊維マイクロファイバータオル生地は、四本のロング繊維糸で編み立て、その中の二本ロング繊維糸はポリエステル繊維、両端二本ロング繊維糸はポリエステルとポリアミド複合繊維、ポリエステル繊維は基布になり、ポリエステルとポリアミド複合繊維はパイル束になる。ポリエステルとポリアミド複合繊維の混率はポリエステル80/ポリアミド20である。

編み立て後のタオル生地の染色工程:マイヤー編み---高温定型210℃---化学繊維剥離加工---染色---定型乾燥160℃---摩擦起絨処理---水洗い---定型乾燥160℃---検品包装である。

【0035】

[実施例1]

図1に示すとおり、本発明で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法は、化学繊維剥離加工したパイルが付いているポリエステルとポリアミド複合繊維マイクロファイバー基布2と両面のパイル束3を含んでいる。基布の両面とも10個/cm2以上のパイル束3があり、一個のパイル束3は一個以上の単線パイルで組成する。パイル束3の底部と基布2は緊密結合している。その特徴は、基布2表裏両面のパイル束3に摩擦起絨処理を実施し、摩擦起絨の位置はパイル束上端部から内側に、パイル束3太さの1/3のところに占め、断裂したパイルは開放式のふわふわしている絨毛1に形成させる。表裏両面摩擦起絨処理位置は同じであり、400目の鑢紙を使用し、鑢紙回転スピードは1000r/min、生地走行スピードは15m/min、生地とローラー間の摩擦角度は40°である。

【0036】

上記で述べた生産方法で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地の特徴は、表裏両面のパイル束3上端部が共に開放式のふわふわしている絨毛1を有し、この絨毛1はパイル束3太さの1/3のところのパイル断裂で形成され、パイル束3断裂位置が同じである。

【0037】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の中、ポリエステル繊維の質量は88%であり、ポリアミド繊維の質量は12%である。

【0038】

実施例1のサンプル試験結果は下記表1に示すとおりである。

【0039】

【表1】

【0040】

試験結果が示すように、サンプルの色堅牢度の各項目と吸水率は基準を満たす。

【0041】

[実施例2]

図1に示すとおり、本発明で述べたポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法は、化学繊維剥離加工したパイルが付いているポリエステルとポリアミド複合繊維マイクロファイバー基布2と両面のパイル束3を含んでいる。基布の両面とも10個/cm2以上のパイル束3があり、一個のパイル束3は一個以上の単線パイルで組成する。パイル束3の底部と基布2は緊密結合している。その特徴は、基布2一面だけのパイル束3に摩擦起絨処理を実施し、摩擦起絨の位置はパイル束上端部から内側に、パイル束3の外側から内側の太さの1/10のところに占め、断裂したパイルは開放式のふわふわしている絨毛1に形成させる。500目の鑢紙を使用し、鑢紙回転スピードは1200r/min、生地走行スピードは10m/min、生地とローラー間の摩擦角度は5°である。

【0042】

上記で述べた生産方法で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地の特徴は、一面のパイル束3上端部に開放式のふわふわしている絨毛1があり、この絨毛1はパイル束3の外側から内側の太さの1/10のところのパイル断裂で形成される。

【0043】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地中、ポリエステル繊維の質量は95%であり、ポリアミド繊維の質量は5%である。

【0044】

実施例2のサンプル試験結果は下記表2に示すとおりである。

【0045】

【表2】

【0046】

試験結果が示すように、サンプルの色堅牢度の各項目と吸水率は基準を満たす。

【0047】

[実施例3]

図1に示すとおり、本実施例は基布2表裏両面のパイル束3に摩擦起絨処理を実施し、一面(例えば表面)での摩擦起絨の位置はパイル束3上端部から内側に、パイル束の外側から内側の太さの5/10のところに占め、300目の鑢紙を使用し、鑢紙回転スピードは800r/min、生地走行スピードは8m/min、生地とローラー間の摩擦角度は70°である。もう一方の面(例えば裏面)での摩擦起絨の位置はパイル束3上端部から内側に、パイル束の外側から内側の太さの1/10のところに占め、500目の鑢紙を使用し、鑢紙回転スピードは1200r/min、生地走行スピードは10m/min、生地とローラー間の摩擦角度は5°である。

【0048】

上記生産方法で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地の特徴は、表裏両面のパイル束3上端部に共に開放式のふわふわしている絨毛1があり、この絨毛1は一面がパイル束3の外側から内側の太さ5/10のところのパイルの断裂で形成され、もう一方の面がパイル束3の外側から内側の太さの1/10のところのパイルの断裂で形成され、パイル束3の断裂位置(又は断裂深さ)が違うことである。

【0049】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地中、ポリエステル繊維の質量は80%であり、ポリアミド繊維の質量は20%である。

【0050】

その他は実施例1と同様である。

【0051】

実施例3のサンプル試験結果は下記表3に示すとおりである。

【0052】

【表3】

【0053】

試験結果が示すように、サンプルの色堅牢度の各項目と吸水率は基準を満たす。

【0054】

[実施例4]

図1に示すとおり、本実施例は基布2表裏両面のパイル束3に摩擦起絨処理を実施し、摩擦起絨の位置はパイル束上端部の外側から内側の太さの4/10のところに占め、400目の鑢紙を使用し、鑢紙回転スピードは900r/min、生地走行スピードは8m/min、生地とローラー間の摩擦角度は50°である。

【0055】

上記生産方法で得たポリエステルとポリアミド複合繊維マイクロファイバータオル生地の特徴は、表裏両面のパイル束3上端部に共に開放式のふわふわしている絨毛1があり、この絨毛1はパイル束3の外側から内側の太さ4/10のところのパイルの断裂で形成され、パイル束3の断裂位置が同じである。

【0056】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地中、ポリエステル繊維の質量は70%であり、ポリアミド繊維の質量は30%である。

【0057】

その他は実施例1と同様である。

【0058】

実施例4のサンプル試験結果は下記表4に示すとおりである。

【0059】

【表4】

【0060】

試験結果が示すように、サンプルの色堅牢度の各項目と吸水率は基準を満たす。

【符号の説明】

【0061】

1 絨毛

2 基布

3 パイル束

【特許請求の範囲】

【請求項1】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地を生産する方法であって、

両面にパイル束を含むポリエステルとポリアミド複合繊維マイクロファイバー基布を加工する化学繊維剥離加工ステップと、

前記パイル束の密度は10個/cm2以上であり、一個の前記パイル束は一個以上の単線パイルで組成することにより前記パイル束は基布と緊密に結合する組成ステップと、

200〜600目の鑢紙を使用し、鑢紙の回転スピードは600〜1500r/min、生地走行スピードは2〜15m/min、生地とローラー間の摩擦角度は5°〜70°である条件のもと、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の少なくとも一面の前記パイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行なうことにより、断裂されるパイルを外側に向けて伸びるような絨毛に形成する摩擦絨毛形成ステップと、

を有することを特徴とするポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法。

【請求項2】

前記摩擦絨毛形成ステップは、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の両面の前記パイル束で前記摩擦を行うこと、

を特徴とする請求項1に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法。

【請求項3】

前記摩擦絨毛形成ステップは、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の両面の前記パイル束で前記摩擦を行う場合、基布の一面ともう一方の面とで前記摩擦を同じ断裂位置又は深さまで行う、或いは異なる断裂位置又は深さまで行うこと、

を特徴とする請求項1又は2に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法。

【請求項4】

前記摩擦絨毛形成ステップでは、前記摩擦は、前記パイル束上端部の外側から内側へ太さの1/3の位置まで行われること、

を特徴とする請求項1に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法。

【請求項5】

請求項1に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法により生産されるポリエステルとポリアミド複合繊維マイクロファイバータオル生地であって、

少なくとも一面のパイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行なうことにより、断裂されるパイルは外側に向けて伸びるような絨毛に形成されていること、

を特徴とするポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【請求項6】

前記ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の一面ともう一方の面とで、前記パイル束上端部における断裂位置又は深さが異なった状態で、外側に向けて伸びるような絨毛が形成されていること、

を特徴とする請求項5に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【請求項7】

前記ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の一面ともう一方の面とで、前記パイル束上端部における断裂位置又は深さが同一である状態で、外側に向けて伸びるような絨毛が形成されていること、

を特徴とする請求項5に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【請求項8】

前記絨毛は、前記パイル束の太さの1/3のところまで形成されていること、

を特徴とする請求項5に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【請求項1】

ポリエステルとポリアミド複合繊維マイクロファイバータオル生地を生産する方法であって、

両面にパイル束を含むポリエステルとポリアミド複合繊維マイクロファイバー基布を加工する化学繊維剥離加工ステップと、

前記パイル束の密度は10個/cm2以上であり、一個の前記パイル束は一個以上の単線パイルで組成することにより前記パイル束は基布と緊密に結合する組成ステップと、

200〜600目の鑢紙を使用し、鑢紙の回転スピードは600〜1500r/min、生地走行スピードは2〜15m/min、生地とローラー間の摩擦角度は5°〜70°である条件のもと、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の少なくとも一面の前記パイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行なうことにより、断裂されるパイルを外側に向けて伸びるような絨毛に形成する摩擦絨毛形成ステップと、

を有することを特徴とするポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法。

【請求項2】

前記摩擦絨毛形成ステップは、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の両面の前記パイル束で前記摩擦を行うこと、

を特徴とする請求項1に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法。

【請求項3】

前記摩擦絨毛形成ステップは、前記ポリエステルとポリアミド複合繊維マイクロファイバー基布の両面の前記パイル束で前記摩擦を行う場合、基布の一面ともう一方の面とで前記摩擦を同じ断裂位置又は深さまで行う、或いは異なる断裂位置又は深さまで行うこと、

を特徴とする請求項1又は2に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法。

【請求項4】

前記摩擦絨毛形成ステップでは、前記摩擦は、前記パイル束上端部の外側から内側へ太さの1/3の位置まで行われること、

を特徴とする請求項1に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法。

【請求項5】

請求項1に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地の生産方法により生産されるポリエステルとポリアミド複合繊維マイクロファイバータオル生地であって、

少なくとも一面のパイル束上端部の外側から内側へ、太さの1/10〜5/10のところまで摩擦を行なうことにより、断裂されるパイルは外側に向けて伸びるような絨毛に形成されていること、

を特徴とするポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【請求項6】

前記ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の一面ともう一方の面とで、前記パイル束上端部における断裂位置又は深さが異なった状態で、外側に向けて伸びるような絨毛が形成されていること、

を特徴とする請求項5に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【請求項7】

前記ポリエステルとポリアミド複合繊維マイクロファイバータオル生地の一面ともう一方の面とで、前記パイル束上端部における断裂位置又は深さが同一である状態で、外側に向けて伸びるような絨毛が形成されていること、

を特徴とする請求項5に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【請求項8】

前記絨毛は、前記パイル束の太さの1/3のところまで形成されていること、

を特徴とする請求項5に記載のポリエステルとポリアミド複合繊維マイクロファイバータオル生地。

【図1】

【公開番号】特開2013−79479(P2013−79479A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−213888(P2012−213888)

【出願日】平成24年9月27日(2012.9.27)

【出願人】(512155294)▲ず▼博友誠毛絨制品有限公司 (1)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年9月27日(2012.9.27)

【出願人】(512155294)▲ず▼博友誠毛絨制品有限公司 (1)

【Fターム(参考)】

[ Back to top ]