ポリエステルの合成方法および装置

【課題】ポリブチレンサクシネート製造において、原料収率向上と排水処理設備の簡素化を実現する。

【解決手段】本発明は、コハク酸と1,4−ブタンジオールを主原料として含む原料スラリーをエステル化反応させてオリゴマーを合成するエステル化工程、およびオリゴマーをエステル交換反応させる縮重合工程を含む、ポリブチレンサクシネートの製造方法であって、エステル化工程において原料スラリーに触媒が添加されていること、185〜195℃でエステル化反応を行うこと、および縮重合工程において触媒を追加添加することを特徴とする方法に関する。

【解決手段】本発明は、コハク酸と1,4−ブタンジオールを主原料として含む原料スラリーをエステル化反応させてオリゴマーを合成するエステル化工程、およびオリゴマーをエステル交換反応させる縮重合工程を含む、ポリブチレンサクシネートの製造方法であって、エステル化工程において原料スラリーに触媒が添加されていること、185〜195℃でエステル化反応を行うこと、および縮重合工程において触媒を追加添加することを特徴とする方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コハク酸と1,4−ブタンジオールを主原料としてポリブチレンサクシネートを製造する方法に関する。

【背景技術】

【0002】

近年、脱石油の観点から、バイオマス由来のポリエステルが、ポリプロピレン、ポリエチレン等の石油由来物質から製造される汎用プラスチックの代替材料として注目されている。そのうち、グリコールとコハク酸のようなバイオマス由来のジカルボン酸の縮重合により合成されるものにポリエチレンサクシネート(PES)、ポリブチレンサクシネート(PBS)などがある。これらは脂肪族系のグリコール(エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール)とジカルボン酸を原料としている。例えば、PBSは1,4−ブタンジオール(1,4−BDO)とコハク酸とのエステル化反応、およびこれにより生じたオリゴマーのエステル交換反応による縮重合により合成される、生分解性を有するバイオプラスチックである(図1)。エステル化反応は、常圧または弱負圧下、窒素等の不活性ガス雰囲気の下で起こる、二塩基酸のカルボキシル基とグリコールのOH基の結合反応で、副生成物として水が生成する(式1)。従って、水を脱揮除去することにより反応が促進される。また、必要に応じて触媒の添加により反応が加速する。エステル交換反応は、減圧環境、触媒の存在下、エステル化反応により生成したオリゴマー同士において、一方のオリゴマーの末端グリコールが外れて、もう一方のオリゴマーの末端グリコールと結合する反応である。副生成物としてグリコールが生成し(式2)、これを脱揮除去することにより反応が促進され、重合度が増大していく。

【0003】

【数1】

【0004】

エステル化反応においては、原料のグリコールが二塩基酸の触媒作用による脱水反応で劣化する場合がある。特に、グリコールがエチレングリコールの場合はジエチレングリコールの生成(式3)、1,4−BDOの場合にはテトラヒドロフラン(THF)の生成(式4)が起こりやすい。これらの副反応は原料収率の低下を引き起こすため、できるだけ抑制されることが望ましい。

【0005】

【数2】

【0006】

PBS製造におけるエステル化については、例えば、特許文献1および2に記載がある。エステル化工程の条件として、特許文献1では温度220〜230℃および合計反応時間3hの条件が開示され、特許文献2では温度160〜230℃および反応時間5〜14hの条件が開示されているが、いずれもTHF生成の抑制に関する記載はない。したがって、PBS等、コハク酸を用いるポリエステルの製造において、グリコールの劣化に伴う原料収率低下を改善するための技術が必要とされていた。その一方、非特許文献1には、PBSと同様に1,4−BDOをグリコールとして用いるポリブチレンテレフタレート(以下PBT)の製造に関し、エステル化工程でのTHF生成抑制方法に関する記載がある。非特許文献1において、エステル化工程でのTHF生成は、酸触媒、すなわち二塩基酸(テレフタル酸)により促進されること、その副反応に関する活性化エネルギー(32.1kcal)が主反応、すなわちエステル化反応のそれ(30.5kcal)と同程度であるため反応温度によるTHF生成抑制は困難であること、対策として主反応のみを促進する触媒の添加が有効であることが述べられている。

【0007】

このことから、コハク酸を原料として用いるポリエステルにおいてもテレフタル酸の場合と同様、エステル交換反応においてだけではなく、エステル化反応においても触媒を添加することが有効であると予想される。しかしながら、コハク酸を原料として用いるポリエステルの製造においてはエステル化の活性化エネルギーに関する情報はなく、現実的な触媒添加量においてTHF生成を抑制できるか不明であり、適切なエステル化工程の条件を選定することが課題となっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−94888号公報

【特許文献2】特許第2713108号公報

【非特許文献】

【0009】

【非特許文献1】東レ・菅沼他、繊維学会誌、Vol.43、p186−191、1987

【発明の概要】

【発明が解決しようとする課題】

【0010】

以上のように、コハク酸を用いるポリエステルの製造プラントでは、原料グリコールの劣化に伴う原料収率低下を抑制する方法が必要であり、これを採用した重合プラント技術が望まれていた。本発明はこれを実現することを課題とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決すべく鋭意検討を行った。まず、基礎実験によりコハク酸と1,4−ブタンジオールのエステル化反応に関する基礎実験により、反応速度定数の温度依存性(アレニウスプロット、図2)を取得し、その勾配から活性化エネルギーを算出した(7.29kcal)。その結果、この値が非特許文献1に記載されるTHF生成反応の活性化エネルギーよりも十分小さく、反応温度を下げることにより、主反応(エステル化)を副反応(THF生成)よりも相対的に速く進めることが可能であることを見出した。

【0012】

まず温度の下限値については、コハク酸の融点185℃を選定した。その理由は、185℃未満の温度ではコハク酸が1,4−ブタンジオールに溶解した部分において主にエステル化反応が進むのに対し、185℃以上の温度では全体が溶解して1,4−ブタンジオールと混和するのでエステル化反応が大きく促進されるためである。

【0013】

一方、温度の上限値については、以下に基づき選定した。例えば特許文献1、2に記載のエステル化温度中の最高温度230℃においてエステル化反応を行う場合、主反応の副生成物(水)中に溶解するTHFの濃度は10wt%程度に到達し、THFの分離除去を主とする排水処理が必要となるが2wt%程度以下になると、単純な希釈処理や排水処理をせずに排出できる可能性がでてくる。従って、エステル化反応の促進に対する相対的なTHF生成反応の進展を温度230℃の場合と比較して1/5以下にすることが望ましい。この結果から反応温度の上限値として195℃を選定した(図3)。エステル化反応の速度は230℃の場合に対して、185℃では50%程度、195℃では58%程度となる。このことは、230℃の場合と比べて反応時間、すなわち設備規模が1/0.50、1/0.58倍必要となることを意味し、設備コスト増大の原因となる。これを改善するためにはエステル化工程において触媒添加を行うことで、未添加の場合と比べて少なくとも1/0.58(=1.72)倍以上の反応加速を行えばよいことを見出した。これらのことをまとめることで、本発明を完成するに至った。

【0014】

すなわち、本発明は以下の発明を包含する。

コハク酸と1,4−ブタンジオールを主原料として含む原料スラリーをエステル化反応させてオリゴマーを合成するエステル化工程、およびオリゴマーをエステル交換反応させる縮重合工程を含む、ポリブチレンサクシネートの製造方法であって、

エステル化工程において原料スラリーに触媒が添加されていること、185〜195℃でエステル化反応を行うこと、および縮重合工程において触媒を追加添加することを特徴とする、前記方法。

【発明の効果】

【0015】

本発明により、ポリブチレンサクシネートの製造において、1,4−ブタンジオール劣化に伴う原料収率の低下改善、排水処理設備の簡素化または削除、設備規模低減による設備コスト低減、エステル化反応温度の低減による省エネルギーが実現できる。

【図面の簡単な説明】

【0016】

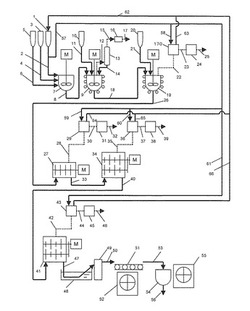

【図1】本発明のポリブチレンサクシネートの製造プロセスの一実施形態を示す。

【図2】コハク酸と1,4−ブタンジオールのエステル化反応に関するアレニウスプロット(反応速度定数の温度依存性)を示す。

【図3】エステル化の反応温度と、230℃を基準として相対値化した、エステル化反応の速度定数、およびエステル化反応に対するテトラヒドロフラン生成反応の速度定数の比の相関を示す。

【図4】本発明におけるポリブチレンサクシネートの製造プロセスの一実施形態を示す。

【発明を実施するための形態】

【0017】

本発明のポリブチレンサクシネートの製造方法は、コハク酸と1,4−ブタンジオールを主原料として含む原料スラリーをエステル化反応させてオリゴマーを合成するエステル化工程、およびオリゴマーをエステル交換反応させることによりポリブチレンサクシネートを合成する縮重合工程を含む。ポリブチレンサクシネートの製造工程は、通常、原料である1,4−ブタンジオールとコハク酸を混合する原料スラリー調製工程、エステル化工程、縮重合工程、ペレット化工程、および乾燥工程を含む。必要に応じて、重合物の溶融脱揮を縮重合工程とペレット化工程の間に、固相重合工程を乾燥工程の後に実施する。

【0018】

本発明の方法は、エステル化工程において原料スラリーに触媒が添加されていることを特徴とする。そのためには、エステル化工程の前、例えば、原料スラリー調製工程において触媒を添加してもよいし、エステル化工程において触媒を添加してもよい。触媒はエステル化反応に伴い生成する副生成物(水)との作用で一部失活する可能性があるが、失活を免れた触媒は通常縮重合反応にも作用する。

【0019】

本発明の方法はまた、エステル交換反応による縮重合工程において触媒を追加添加することを特徴とする。触媒の追加添加によりエステル化工程で失活した分の触媒を補充できる。触媒の追加添加は、縮重合工程の前または開始時に実施してもよいし、縮重合工程の途中で実施してもよい。原料スラリー調製工程またはエステル化工程において触媒を大量に添加することにより触媒の追加添加を省略することも考えられるが、エステル化工程で副生成物として発生する水との反応による失活による触媒のロスが大きくなるため好ましくない。

【0020】

エステル化は、常圧の不活性雰囲気にて行われる場合が多いが、必要に応じて適度の減圧または増圧を行ってもよい。エステル化工程ではエステル化反応で生成する副生成物である水と原料1,4−ブタンジオールの混合物が揮発するが、通常は分縮を行い、1,4−ブタンジオールを凝縮してエステル化工程に戻し、水分を系外放出する。

【0021】

縮重合工程は、通常、必要となる真空度に応じて複数の工程に分けて実施する。その際、最初の縮重合工程またはその前段で、触媒を追添加する。縮重合工程では、反応の副生成物である1,4−ブタンジオール、一部未反応末端基によるエステル化反応で生成する水、および低分子量で蒸気圧の比較的大きなポリマー等が揮発する。揮発物を含むガスは、通常、湿式コンデンサー系で洗浄された後、減圧装置を経由して系外放出される。

【0022】

エステル化反応および縮重合反応のための触媒としては、当業者であれば、好適なものを適宜選択できる。従来公知のエステル化触媒および縮重合触媒としては、周期表IVB族から選ばれる少なくとも1種の金属または金属化合物を含む触媒を用いることができる。例えば、二酸化チタン、テトラプロピルチタネート等のチタン系化合物、ジルコニウムイソプロポキシド等のジルコニウム系化合物等が挙げられる。また、周期表IVA族およびVA族から選ばれる少なくとも1種の金属または金属化合物を含む触媒も用いることができる。IVA族の金属化合物としては、例えば、有機スズ系の触媒(例えば、乳酸スズ、酒石酸スズ、ジカプリル酸スズ、ジラウリル酸スズ、ジパルミチン酸スズ、ジステアリン酸スズ、ジオレイン酸スズ、α−ナフトエ酸スズ、β−ナフトエ酸スズ、2−エチルヘキサン酸スズ等)、および粉末スズ等が挙げられる。VA族の金属化合物としては、例えば、三酸化アンチモン等のアンチモン系化合物等が挙げられる。この他には二酸化ゲルマニウム等の金属酸化物がある。これらの中でも、チタンやゲルマニウム等の金属酸化物触媒が活性の点から特に好ましい。触媒は、液体または粉末状のものであれば、当技術分野で通常用いられる触媒添加装置により原料や溶融プレポリマー等に添加してから混合液を反応槽に連続供給する方法、および反応槽に直接添加し連続供給されてきた原料や溶融プレポリマーと槽内で接触させる方法等によって添加できる。

【0023】

縮重合を進めるための重合器は特に制限されないが、オリゴマーの縮重合、すなわち初期縮重合ではタンク式重合器、プレポリマーの縮重合、すなわち中間縮重合では横型一軸重合器、最終縮重合では横型で攪拌・混合性能に優れた二軸攪拌機を設けた重合器(横型二軸重合器)を使うことが望ましい。中間縮重合ではポリマーの溶融粘度が急激に上昇するものの、高粘度領域(>500Pa・s)には到達していないため、攪拌軸が一軸の重合器でもよい。しかしながら、その際、プレポリマーの入口と出口では粘度が著しく異なるため、プラグフロー性改善の観点から、必要に応じて重合器内に堰を設ける等により、入口側の低粘度流体が出口側に速く流れるのを抑制することが好ましい。最終縮重合ではポリマーの溶融粘度がさらに上昇することから、攪拌軸をセルフクリーニング可能な横型二軸重合器の適用が望ましい。そのような二軸重合器としては、日立プラントテクノロジー製の格子翼重合器(特許1899479号公報)、メガネ翼重合器(特許第4112908号公報)などが挙げられる。

【0024】

縮重合器の加熱方法としては、当技術分野において通常用いられる方法を使用することができ、例えば、縮重合器外周部に熱媒のジャケットを設置し、壁面を通して伝熱により反応液を加熱する方法、または縮重合器内部の伝熱管(コイル)を通して伝熱により加熱する方法等があり、これらを単独で使用しても組み合わせて使用してもよい。

【0025】

本発明において、連続的にとは、当技術分野において通常用いられる意味を有し、原料等の供給と生成物や反応液等の排出を行う時間帯が少なくとも一部重なる場合や、原料等の供給を連続的に行い、生成物や反応液等を連続的に排出する場合を含むものである。

【0026】

原料スラリーや溶融反応液に、触媒以外の添加物を添加してもよい。触媒以外の添加物の例としては、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、架橋剤、その他類似のものが挙げられる。これらの添加物の添加率は任意であるが、主原料(コハク酸および1,4−ブタンジオール)に対し50重量%以下、特に30重量%以下とすることが好ましい。架橋剤による架橋については特許文献1および2に記載されているが、縮重合による架橋、ビニル基の開裂や末端基のウレタン結合に伴う架橋等、いかなるものでも構わない。L−リンゴ酸等、縮重合による架橋のための架橋剤を添加する場合には、主反応の進行と平行して架橋反応が進行する。ビニル基の開裂や末端基のウレタン結合に伴う架橋のための架橋剤を添加する場合は、縮重合終了後に必要な架橋反応を実施することになる。

【0027】

縮重合終了後に架橋反応を実施する場合、ポリマーの分子量および粘度が増大しているので、必要な薬剤添加の際に、高粘度の流体の攪拌および混合性能に優れた横型二軸重合器で混合することが望ましい。そのような二軸重合器には、前述のメガネ翼重合器、格子翼重合器のほか、日立プラントテクノロジー製の高剪断翼重合器(特開平8−252822号公報)などがある。これにより、添加物を高粘度流体中に均一分散させることができるので、架橋反応を均一に促進させることができる。これらの効果により、ポリマーの均一性、熱安定性、高温強度、低着色性を効率よく向上させることができる。

【0028】

本発明において湿式コンデンサー系におけるコンデンサー本体は、通常、ガスに多量の冷媒を直接接触させる混合凝縮器であり、向流の多段接触式、並流のジェット式等、いずれの方式でもかまわない。湿式コンデンサー系における熱交換器は、通常、隔壁式の間接熱交換器で、多管円筒型熱交換器が望ましい。熱交換器の固定頭部の形式については、蓋板分離型、ボンネット型、管板一体型、管板胴一体型、特殊高圧型等があり、どのタイプでもかまわない。また、胴部の形式については、1パス型、長手邪魔板2パス型、分流型、二重分流型、分割流型、ケトル型、クロス流型等、どのタイプでもかまわない。後頭部の形式についても、A式固定管板型、B式固定管板型、N式固定管板型、遊動頭グランド型、遊動頭割フランジ型、遊動頭引き抜き型、U字管型、遊動管板型等、どのタイプでもかまわない。湿式コンデンサー系におけるホットウェルは、通常、密閉式タンクであるが、熱媒ジャケットが設置されていて、必要に応じて内部の滞留液を加熱または冷却できる構造のものが望ましい。また、加熱により固形物を冷媒中に溶解させる場合は攪拌機器が設置されていることが望ましい。ストレーナについては、不溶性の固形物を予め分離除去する上で設置が望ましいが、熱媒ジャケットにより内部の滞留液を冷却して固形物の析出を行う場合はストレーナ設置により固形物を分離除去することが特に望ましい。

【0029】

減圧装置については、各種真空ポンプ、原料液により作動する多段のエジェクター、または上段にエジェクター群を設置し下段に真空ポンプを設置する組み合わせ等、いずれでもかまわない。

【0030】

以下に、本発明のポリブチレンサクシネートの製造方法におけるエステル化工程について、より詳細に説明する。本発明により、1,4−ブタンジオール劣化に伴う原料収率の低下改善、排水処理設備の簡素化または省略、設備規模低減による設備コスト低減、エステル化反応温度の低減による省エネルギーを実現できる。

【0031】

エステル化工程では、内部が所定の温度、圧力に維持されたエステル化槽において、連続供給された原料スラリーをエステル化反応させ、副生成物である水を水蒸気として系外放出させつつ、反応液(オリゴマー)を連続的に排出し、続く縮重合工程に連続供給する。

【0032】

原料スラリーは、通常、原料スラリー調製槽でコハク酸および1,4−ブタンジオールを混合することにより調製されて供給される。原料スラリー調製槽では、原料スラリーの流動性を確保するため、槽を加熱してもよい。加熱温度は、通常25〜150℃、好ましくは50〜100℃である。原料スラリーの連続供給を行うためには、原料スラリーを一度貯槽に供給し、ここからエステル化槽に連続供給するのが望ましい。貯槽では原料スラリーの流動性を確保するため、槽を加熱してもよい。加熱温度は、通常25〜150℃、好ましくは50〜100℃である。また、原料スラリーに含まれるコハク酸またはその誘導体の沈降を抑制するために、エステル化槽にスラリーを送液するラインとは別に、独立した循環ラインを設けて原料スラリーをコハク酸の沈降速度以上の流速で循環させることが好ましい。

【0033】

エステル化槽では、原料スラリーを所定の温度および圧力でエステル化反応させ、コハク酸と1,4−ブタンジオールのエステルを生成させる。反応温度は、既に述べたとおり、コハク酸の融点およびTHF生成量低減の観点から185〜195℃、好ましくは

189〜191℃である。エステル化反応は、通常、常圧で行う。該エステル化反応は、エステルの酸価が30以下、好ましくは15以下、さらに好ましくは10以下に達するまで実施される。

【0034】

エステル化槽の加熱方法としては、当技術分野において通常用いられる方法を使用することができ、例えば、槽外周部に熱媒のジャケットを設置し、壁面を通して伝熱により反応液を加熱する方法、または槽内部の伝熱管(コイル)を通して伝熱により加熱する方法等があり、これらを単独で使用しても組み合わせて使用してもよい。

【0035】

エステル化槽としては、エステル化によりポリエステルを製造する際に通常使用する反応器を利用できる。このような反応器として、例えば、垂直回転軸を有する撹拌翼(例えば、パドル翼、ヘリカルリボン翼等)を有する攪拌装置を備えた縦型撹拌槽などが挙げられる。副生成物である水蒸気と蒸発した1,4−ブタンジオールは槽上部に設置した蒸留塔に流入させ、高沸点留分に含まれる1,4−ブタンジオールを回収し、原料スラリー調製槽等へ還流させて再使用してもよい。

【0036】

蒸留塔から排出された副生成物または未反応物の蒸気を含むガスは、液体1,4−ブタンジオールの噴霧を適用する湿式凝縮器に送って洗浄し、洗浄後のガスを系外放出する。湿式凝縮器で発生するドレン液はホットウェルに送られ、ホットウェル入口のストレーナにて固形分を除去された後、貯蔵される。貯蔵されている滞留液は送液ポンプによりフィルターに送られる。フィルターは複数の系統が並列に設置されており、一つが運転中の場合に残りはメンテナンス作業ができるよう、バルブ操作されている。

【0037】

図4に、本発明のポリブチレンサクシネートの製造方法を実施するための製造プロセスの具体例を示す。図4に示される製造プロセスは、原料スラリー調製工程、エステル化工程、縮重合工程、溶融脱揮工程、ペレット化工程、乾燥工程、固相重合工程で構成される。本プロセスでは縮重合工程を初期縮重合、中間縮重合、最終縮重合の3工程で実施しているが、必要に応じて工程数を任意の数に増減させてもかまわない。

【0038】

原料スラリー調製工程ではタンク1、3、5からそれぞれ1,4−ブタンジオール、コハク酸、触媒等の添加物が、配管2、4、6を介して原料スラリー調製槽7に添加される。1、4―ブタンジオールは融点が25℃近傍にあり、加熱溶融して液体で添加する。コハク酸は粉体であり、配管4には必要に応じて、スネークポンプ等、粉体を移送する機構を設ける。原料スラリー調製槽7ではこれらを十分に混合してスラリーを調製すると共に、粉体が液体から分離するのを抑制する。原料スラリー調製槽7で製造したスラリーは配管8からエステル化槽9に連続移送される。

【0039】

エステル化工程では、エステル化槽9が配管8からスラリーの連続供給を受けつつ、タンク10から配管11を経由して触媒等の添加物が再度連続供給され、反応液を配管18から連続排出する。原料スラリー調製槽において既に触媒が添加されている場合は、エステル化槽への触媒添加は省略してもよい。エステル化槽9では常圧から弱負圧の不活性な雰囲気の圧力条件にて、185〜195℃で、2〜5h、好ましくは3〜5h反応を行う。これによりコハク酸の両カルボキシル基に1,4−ブタンジオールがエステル結合してオリゴマー(重量平均重合度〜10程度)を生成するとともに、水を生成する。水、1,4−ブタンジオール、オリゴマーは揮発し、これらを含む蒸気は配管12を通って分縮装置13に送られる。分縮装置13では冷却を行い、低沸点である水蒸気、1,4−ブタンジオール熱劣化物(テトラヒドロフラン)を配管15、排風機16、ノズル17を経由して系外放出する。一方、高沸点の1,4−ブタンジオール、オリゴマーは分縮装置13で凝縮して、配管14を経由してエステル化槽9に還流する。

【0040】

オリゴマーを含む反応液は配管18を経由して、エステル化槽9から初期縮重合器19に移送される。初期縮重合工程では、初期縮重合器19が配管18からオリゴマーの連続供給を受けつつ、タンク20から配管21を経由して触媒が連続供給され、プレポリマーを含む反応液を配管26から連続排出する。初期縮重合器19では真空装置24により達成される10〜40torr、好ましくは20〜30torr程度の圧力条件にて、200〜250℃、好ましくは220〜240℃の加熱を1〜3h、好ましくは2h行う。これにより、反応液の重量平均重合度は20〜100程度になる。縮重合反応の促進はオリゴマー末端のエステル交換反応によるもので、その際に生成する副生成物である1,4−ブタンジオールを脱揮する必要がある。生成した1,4−ブタンジオールはオリゴマーを中心とする低分子量のポリマーや一部末端基のエステル化反応により生成する水分と共に揮発し、これらを含む蒸気は配管22を経由して湿式コンデンサーシステム170に送られる。湿式コンデンサーシステム170にはタンク1から1,4−BDO供給配管57、58を経由して1,4―ブタンジオールが供給される。供給された1,4―ブタンジオールは、湿式コンデンサーシステム170内で、配管22から送られてくる蒸気に噴霧され、これにより蒸気は冷却・凝縮される。この1,4―ブタンジオールを用いた凝縮により、配管22から移送される蒸気から1,4−ブタンジオール、低分子量のポリマー、水分を除去し、残渣の排気ガスを配管23、真空装置24、ノズル25を経由して系外放出する。湿式コンデンサーシステム170内で噴霧された1,4―ブタンジオールは蒸気の凝縮物と混和し、1,4−BDO回収配管63、62を通って、タンク1に回収される。回収物は必要に応じてポリマーの原料として再利用することができる。

【0041】

オリゴマーの縮重合により生成したプレポリマーを含む反応液は配管26を経由して、初期縮重合器19から中間縮重合器27に移送される。中間縮重合工程では、中間縮重合器27が配管26からプレポリマーの連続供給を受けつつ、反応液を配管33から連続排出する。中間縮重合器27では真空装置31により達成される1〜10torr、好ましくは4torr程度の圧力条件にて、230〜260℃、好ましくは240℃の加熱を0.5〜2h、好ましくは1h程度行う。これにより、プレポリマーの重量平均重合度は100〜300程度になる。縮重合反応の促進はプレポリマー末端のエステル交換反応によるもので、その際に生成する副生成物である1,4−ブタンジオールを脱揮する必要がある。生成した1,4−ブタンジオールは低分子量ポリマーや一部末端基のエステル化反応により生成する水分と共に揮発され、これらを含む蒸気は配管28を経由して湿式コンデンサーシステム29に送られる。湿式コンデンサーシステム29にはタンク1から1,4−BDO供給配管57、59を経由して1,4―ブタンジオールが供給される。供給された1,4―ブタンジオールは、湿式コンデンサーシステム29内で、配管28から送られてくる蒸気に噴霧され、これにより蒸気は冷却・凝縮される。1,4―ブタンジオールを用いた凝縮により、配管28から移送される蒸気から1,4−ブタンジオール、低分子量のポリマー、水分が除去され、残渣の排気ガスが配管30、真空装置31、ノズル32を経由して系外放出される。さらに、プレポリマーを含む反応液は配管33を経由して、中間縮重合器27から最終縮重合器34に移送される。湿式コンデンサーシステム29内で噴霧された1,4―ブタンジオールは蒸気の凝縮物と混和し、1,4−BDO回収配管64、62を通って、タンク1に回収される。回収物は必要に応じてポリマーの原料として再利用することができる。

【0042】

最終縮重合工程では、最終縮重合器34が配管33からプレポリマーの連続供給を受けつつ、反応液を配管40から連続排出する。最終縮重合器34では真空装置38により達成される1torr程度の圧力条件にて、230〜260℃、好ましくは250℃程度の加熱を、1〜4h、好ましくは2h程度行う。これにより、ポリマー(ポリブチレンサクシネート)の重量平均重合度は200〜400程度になる。縮重合反応の促進はプレポリマー末端のエステル交換反応によるもので、その際に生成する副生成物である1,4−ブタンジオールを脱揮する必要がある。生成した1,4−ブタンジオールは低分子量ポリマーや一部末端基のエステル化反応により生成する水分と共に揮発し、これらを含む蒸気は配管35を経由して湿式コンデンサーシステム36に送られる。湿式コンデンサーシステム36にはタンク1から1,4−BDO供給配管57、60を経由して1,4―ブタンジオールが供給される。供給された1,4―ブタンジオールは、湿式コンデンサーシステム36内で、配管35から送られてくる蒸気に噴霧され、これにより蒸気は冷却・凝縮される。1,4−ブタンジオールを用いた凝縮により、配管35から移送される蒸気から1,4−ブタンジオール、低分子量のポリマー、水分が除去され、残渣の排気ガスが配管37、真空装置38、ノズル39を経由して系外放出される。湿式コンデンサーシステム36内で噴霧された1,4―ブタンジオールは蒸気の凝縮物と混和し、1,4−BDO回収配管65、62を通って、タンク1に回収される。回収物は必要に応じてポリマーの原料として再利用することができる。

【0043】

最終縮重合工程で生成したポリマー(ポリブチレンサクシネート)を含む反応液は配管40を経由して、最終縮重合器34から溶融脱揮装置41に移送される。溶融脱揮工程では、溶融脱揮装置41が配管40からポリマーの連続供給を受けつつ、反応液を配管47から連続排出する。溶融脱揮装置41では真空装置45により達成される0.5〜3torr程度の圧力条件にて、200〜250℃、好ましくは230℃程度の加熱を行う。これにより、残存する1,4−ブタンジオール、水分、低分子量ポリマーは揮発し、これらを含む蒸気は配管42を経由して湿式コンデンサーシステム43に送られる。湿式コンデンサーシステム43にはタンク1から1,4−BDO供給配管57、61を経由して1,4―ブタンジオールが供給される。供給された1,4―ブタンジオールは、湿式コンデンサーシステム43内で、配管42から送られてくる蒸気に噴霧され、これにより蒸気は冷却・凝縮される。この1,4―ブタンジオールを用いた凝縮により、配管42から移送される蒸気から1,4−ブタンジオール、低分子量ポリマー、水分が除去され、残渣の排気ガスが配管44、真空装置45、ノズル46を経由して系外放出される。溶融脱揮工程は省略してもよい。湿式コンデンサーシステム43内で噴霧された1,4―ブタンジオールは蒸気の凝縮物と混和し、1,4−BDO回収配管66、62を通って、タンク1に回収される。回収物は必要に応じてポリマーの原料として再利用することができる。なお、溶融脱揮工程は必要に応じて削除することができる。

【0044】

溶融脱揮工程から排出されたポリマーはペレット化工程に移送され、水冷装置48で冷却・固化された後、チップカッター49でペレット化され、配管50により乾燥工程に移送される。乾燥工程に移送されたペレットはベルトコンベア51上を移動し、その際、送風機52により送られる風により、水冷時に付着した水分が除去される。その際、送風機52の風が温風であると乾燥効果が向上する場合がある。乾燥したペレットは、その後、配管53を経由してタンク54に受けられ、送風機55からの温風により固相重合する。固相重合を実施したペレットは配管56から排出される。なお、固相重合工程は省略してもよい。

【0045】

以下本発明を実施例によりさらに詳細に説明するが、本発明の範囲はこれに限定されるものではない。

【実施例】

【0046】

(実施例1)

図4に示した合成装置によって、PBSを合成した。本実施例では触媒としてテトラブチルチタンを使用した。エステル化工程を温度190℃、圧力760torr、滞留時間5h、触媒添加(二酸化チタン100ppm)の条件で実施したところ、エステル化率が92%、重量平均重合度が10程度のオリゴマーが得られ、これに上記触媒をさらに1000ppm添加した後、初期縮重合器にて温度230℃、圧力30torrの環境下で2h滞留させることで、重量平均重合度50のプレポリマーを製造した。これを中間縮重合器にて温度240℃、圧力4torrの環境下で1h滞留させることで、重量平均重合度150のプレポリマーを製造した。これを最終縮重合工程にて温度250℃、圧力1torrの環境下で2h滞留させることで、重量平均重合度300のポリブチレンサクシネートを製造した。また、エステル化槽から排出される副生成物(水)中のTHF濃度は2wt%であった。

【0047】

(比較例1)

実施例1において、エステル化工程において触媒を添加せず反応温度を1,4−ブタンジオールの沸点に相当する230℃まで上げて5h反応させた。その結果、生成したオリゴマーのエステル化率、平均重合度は実施例1と同程度であった。しかし、エステル化槽から排出される副生成物(水)中のTHF濃度は10wt%であった。

【0048】

(比較例2)

実施例1において、エステル化工程において触媒を添加せず反応温度をコハク酸の融点185℃よりも低い180℃として6h反応させた。その結果、生成したオリゴマーのエステル化率は30%程度と極めて低い結果となった。

【0049】

以上から、本発明によれば、ポリブチレンサクシネート製造のためのエステル化工程において、排水処理設備の簡素化または削除、設備規模低減による設備コスト低減、反応温度の低減による省エネルギーを実現できることが示された。

【符号の説明】

【0050】

1、3、5、10、20、54・・・タンク

2、4、6、8、11、12、14、18、21、22、23、26、28、30、33、35、37、40、42、44、47、50、53、56・・・配管

7・・・原料スラリー調製槽

9・・・エステル化槽

13・・・分縮装置

16・・・排風機

17、25、32、39、46・・・ノズル

19・・・初期縮重合器

24、31、38、45・・・真空装置

34・・・最終縮重合器

27・・・中間縮重合器

29、36、43、170・・・湿式コンデンサーシステム

41・・・溶融脱揮装置

48・・・水冷装置

49・・・チップカッター

51・・・ベルトコンベア

52、55・・・送風機

57,58,59,60,61・・・1,4−BDO供給配管

62、63,64,65,66・・・1,4−BDO回収配管

【技術分野】

【0001】

本発明は、コハク酸と1,4−ブタンジオールを主原料としてポリブチレンサクシネートを製造する方法に関する。

【背景技術】

【0002】

近年、脱石油の観点から、バイオマス由来のポリエステルが、ポリプロピレン、ポリエチレン等の石油由来物質から製造される汎用プラスチックの代替材料として注目されている。そのうち、グリコールとコハク酸のようなバイオマス由来のジカルボン酸の縮重合により合成されるものにポリエチレンサクシネート(PES)、ポリブチレンサクシネート(PBS)などがある。これらは脂肪族系のグリコール(エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール)とジカルボン酸を原料としている。例えば、PBSは1,4−ブタンジオール(1,4−BDO)とコハク酸とのエステル化反応、およびこれにより生じたオリゴマーのエステル交換反応による縮重合により合成される、生分解性を有するバイオプラスチックである(図1)。エステル化反応は、常圧または弱負圧下、窒素等の不活性ガス雰囲気の下で起こる、二塩基酸のカルボキシル基とグリコールのOH基の結合反応で、副生成物として水が生成する(式1)。従って、水を脱揮除去することにより反応が促進される。また、必要に応じて触媒の添加により反応が加速する。エステル交換反応は、減圧環境、触媒の存在下、エステル化反応により生成したオリゴマー同士において、一方のオリゴマーの末端グリコールが外れて、もう一方のオリゴマーの末端グリコールと結合する反応である。副生成物としてグリコールが生成し(式2)、これを脱揮除去することにより反応が促進され、重合度が増大していく。

【0003】

【数1】

【0004】

エステル化反応においては、原料のグリコールが二塩基酸の触媒作用による脱水反応で劣化する場合がある。特に、グリコールがエチレングリコールの場合はジエチレングリコールの生成(式3)、1,4−BDOの場合にはテトラヒドロフラン(THF)の生成(式4)が起こりやすい。これらの副反応は原料収率の低下を引き起こすため、できるだけ抑制されることが望ましい。

【0005】

【数2】

【0006】

PBS製造におけるエステル化については、例えば、特許文献1および2に記載がある。エステル化工程の条件として、特許文献1では温度220〜230℃および合計反応時間3hの条件が開示され、特許文献2では温度160〜230℃および反応時間5〜14hの条件が開示されているが、いずれもTHF生成の抑制に関する記載はない。したがって、PBS等、コハク酸を用いるポリエステルの製造において、グリコールの劣化に伴う原料収率低下を改善するための技術が必要とされていた。その一方、非特許文献1には、PBSと同様に1,4−BDOをグリコールとして用いるポリブチレンテレフタレート(以下PBT)の製造に関し、エステル化工程でのTHF生成抑制方法に関する記載がある。非特許文献1において、エステル化工程でのTHF生成は、酸触媒、すなわち二塩基酸(テレフタル酸)により促進されること、その副反応に関する活性化エネルギー(32.1kcal)が主反応、すなわちエステル化反応のそれ(30.5kcal)と同程度であるため反応温度によるTHF生成抑制は困難であること、対策として主反応のみを促進する触媒の添加が有効であることが述べられている。

【0007】

このことから、コハク酸を原料として用いるポリエステルにおいてもテレフタル酸の場合と同様、エステル交換反応においてだけではなく、エステル化反応においても触媒を添加することが有効であると予想される。しかしながら、コハク酸を原料として用いるポリエステルの製造においてはエステル化の活性化エネルギーに関する情報はなく、現実的な触媒添加量においてTHF生成を抑制できるか不明であり、適切なエステル化工程の条件を選定することが課題となっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−94888号公報

【特許文献2】特許第2713108号公報

【非特許文献】

【0009】

【非特許文献1】東レ・菅沼他、繊維学会誌、Vol.43、p186−191、1987

【発明の概要】

【発明が解決しようとする課題】

【0010】

以上のように、コハク酸を用いるポリエステルの製造プラントでは、原料グリコールの劣化に伴う原料収率低下を抑制する方法が必要であり、これを採用した重合プラント技術が望まれていた。本発明はこれを実現することを課題とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決すべく鋭意検討を行った。まず、基礎実験によりコハク酸と1,4−ブタンジオールのエステル化反応に関する基礎実験により、反応速度定数の温度依存性(アレニウスプロット、図2)を取得し、その勾配から活性化エネルギーを算出した(7.29kcal)。その結果、この値が非特許文献1に記載されるTHF生成反応の活性化エネルギーよりも十分小さく、反応温度を下げることにより、主反応(エステル化)を副反応(THF生成)よりも相対的に速く進めることが可能であることを見出した。

【0012】

まず温度の下限値については、コハク酸の融点185℃を選定した。その理由は、185℃未満の温度ではコハク酸が1,4−ブタンジオールに溶解した部分において主にエステル化反応が進むのに対し、185℃以上の温度では全体が溶解して1,4−ブタンジオールと混和するのでエステル化反応が大きく促進されるためである。

【0013】

一方、温度の上限値については、以下に基づき選定した。例えば特許文献1、2に記載のエステル化温度中の最高温度230℃においてエステル化反応を行う場合、主反応の副生成物(水)中に溶解するTHFの濃度は10wt%程度に到達し、THFの分離除去を主とする排水処理が必要となるが2wt%程度以下になると、単純な希釈処理や排水処理をせずに排出できる可能性がでてくる。従って、エステル化反応の促進に対する相対的なTHF生成反応の進展を温度230℃の場合と比較して1/5以下にすることが望ましい。この結果から反応温度の上限値として195℃を選定した(図3)。エステル化反応の速度は230℃の場合に対して、185℃では50%程度、195℃では58%程度となる。このことは、230℃の場合と比べて反応時間、すなわち設備規模が1/0.50、1/0.58倍必要となることを意味し、設備コスト増大の原因となる。これを改善するためにはエステル化工程において触媒添加を行うことで、未添加の場合と比べて少なくとも1/0.58(=1.72)倍以上の反応加速を行えばよいことを見出した。これらのことをまとめることで、本発明を完成するに至った。

【0014】

すなわち、本発明は以下の発明を包含する。

コハク酸と1,4−ブタンジオールを主原料として含む原料スラリーをエステル化反応させてオリゴマーを合成するエステル化工程、およびオリゴマーをエステル交換反応させる縮重合工程を含む、ポリブチレンサクシネートの製造方法であって、

エステル化工程において原料スラリーに触媒が添加されていること、185〜195℃でエステル化反応を行うこと、および縮重合工程において触媒を追加添加することを特徴とする、前記方法。

【発明の効果】

【0015】

本発明により、ポリブチレンサクシネートの製造において、1,4−ブタンジオール劣化に伴う原料収率の低下改善、排水処理設備の簡素化または削除、設備規模低減による設備コスト低減、エステル化反応温度の低減による省エネルギーが実現できる。

【図面の簡単な説明】

【0016】

【図1】本発明のポリブチレンサクシネートの製造プロセスの一実施形態を示す。

【図2】コハク酸と1,4−ブタンジオールのエステル化反応に関するアレニウスプロット(反応速度定数の温度依存性)を示す。

【図3】エステル化の反応温度と、230℃を基準として相対値化した、エステル化反応の速度定数、およびエステル化反応に対するテトラヒドロフラン生成反応の速度定数の比の相関を示す。

【図4】本発明におけるポリブチレンサクシネートの製造プロセスの一実施形態を示す。

【発明を実施するための形態】

【0017】

本発明のポリブチレンサクシネートの製造方法は、コハク酸と1,4−ブタンジオールを主原料として含む原料スラリーをエステル化反応させてオリゴマーを合成するエステル化工程、およびオリゴマーをエステル交換反応させることによりポリブチレンサクシネートを合成する縮重合工程を含む。ポリブチレンサクシネートの製造工程は、通常、原料である1,4−ブタンジオールとコハク酸を混合する原料スラリー調製工程、エステル化工程、縮重合工程、ペレット化工程、および乾燥工程を含む。必要に応じて、重合物の溶融脱揮を縮重合工程とペレット化工程の間に、固相重合工程を乾燥工程の後に実施する。

【0018】

本発明の方法は、エステル化工程において原料スラリーに触媒が添加されていることを特徴とする。そのためには、エステル化工程の前、例えば、原料スラリー調製工程において触媒を添加してもよいし、エステル化工程において触媒を添加してもよい。触媒はエステル化反応に伴い生成する副生成物(水)との作用で一部失活する可能性があるが、失活を免れた触媒は通常縮重合反応にも作用する。

【0019】

本発明の方法はまた、エステル交換反応による縮重合工程において触媒を追加添加することを特徴とする。触媒の追加添加によりエステル化工程で失活した分の触媒を補充できる。触媒の追加添加は、縮重合工程の前または開始時に実施してもよいし、縮重合工程の途中で実施してもよい。原料スラリー調製工程またはエステル化工程において触媒を大量に添加することにより触媒の追加添加を省略することも考えられるが、エステル化工程で副生成物として発生する水との反応による失活による触媒のロスが大きくなるため好ましくない。

【0020】

エステル化は、常圧の不活性雰囲気にて行われる場合が多いが、必要に応じて適度の減圧または増圧を行ってもよい。エステル化工程ではエステル化反応で生成する副生成物である水と原料1,4−ブタンジオールの混合物が揮発するが、通常は分縮を行い、1,4−ブタンジオールを凝縮してエステル化工程に戻し、水分を系外放出する。

【0021】

縮重合工程は、通常、必要となる真空度に応じて複数の工程に分けて実施する。その際、最初の縮重合工程またはその前段で、触媒を追添加する。縮重合工程では、反応の副生成物である1,4−ブタンジオール、一部未反応末端基によるエステル化反応で生成する水、および低分子量で蒸気圧の比較的大きなポリマー等が揮発する。揮発物を含むガスは、通常、湿式コンデンサー系で洗浄された後、減圧装置を経由して系外放出される。

【0022】

エステル化反応および縮重合反応のための触媒としては、当業者であれば、好適なものを適宜選択できる。従来公知のエステル化触媒および縮重合触媒としては、周期表IVB族から選ばれる少なくとも1種の金属または金属化合物を含む触媒を用いることができる。例えば、二酸化チタン、テトラプロピルチタネート等のチタン系化合物、ジルコニウムイソプロポキシド等のジルコニウム系化合物等が挙げられる。また、周期表IVA族およびVA族から選ばれる少なくとも1種の金属または金属化合物を含む触媒も用いることができる。IVA族の金属化合物としては、例えば、有機スズ系の触媒(例えば、乳酸スズ、酒石酸スズ、ジカプリル酸スズ、ジラウリル酸スズ、ジパルミチン酸スズ、ジステアリン酸スズ、ジオレイン酸スズ、α−ナフトエ酸スズ、β−ナフトエ酸スズ、2−エチルヘキサン酸スズ等)、および粉末スズ等が挙げられる。VA族の金属化合物としては、例えば、三酸化アンチモン等のアンチモン系化合物等が挙げられる。この他には二酸化ゲルマニウム等の金属酸化物がある。これらの中でも、チタンやゲルマニウム等の金属酸化物触媒が活性の点から特に好ましい。触媒は、液体または粉末状のものであれば、当技術分野で通常用いられる触媒添加装置により原料や溶融プレポリマー等に添加してから混合液を反応槽に連続供給する方法、および反応槽に直接添加し連続供給されてきた原料や溶融プレポリマーと槽内で接触させる方法等によって添加できる。

【0023】

縮重合を進めるための重合器は特に制限されないが、オリゴマーの縮重合、すなわち初期縮重合ではタンク式重合器、プレポリマーの縮重合、すなわち中間縮重合では横型一軸重合器、最終縮重合では横型で攪拌・混合性能に優れた二軸攪拌機を設けた重合器(横型二軸重合器)を使うことが望ましい。中間縮重合ではポリマーの溶融粘度が急激に上昇するものの、高粘度領域(>500Pa・s)には到達していないため、攪拌軸が一軸の重合器でもよい。しかしながら、その際、プレポリマーの入口と出口では粘度が著しく異なるため、プラグフロー性改善の観点から、必要に応じて重合器内に堰を設ける等により、入口側の低粘度流体が出口側に速く流れるのを抑制することが好ましい。最終縮重合ではポリマーの溶融粘度がさらに上昇することから、攪拌軸をセルフクリーニング可能な横型二軸重合器の適用が望ましい。そのような二軸重合器としては、日立プラントテクノロジー製の格子翼重合器(特許1899479号公報)、メガネ翼重合器(特許第4112908号公報)などが挙げられる。

【0024】

縮重合器の加熱方法としては、当技術分野において通常用いられる方法を使用することができ、例えば、縮重合器外周部に熱媒のジャケットを設置し、壁面を通して伝熱により反応液を加熱する方法、または縮重合器内部の伝熱管(コイル)を通して伝熱により加熱する方法等があり、これらを単独で使用しても組み合わせて使用してもよい。

【0025】

本発明において、連続的にとは、当技術分野において通常用いられる意味を有し、原料等の供給と生成物や反応液等の排出を行う時間帯が少なくとも一部重なる場合や、原料等の供給を連続的に行い、生成物や反応液等を連続的に排出する場合を含むものである。

【0026】

原料スラリーや溶融反応液に、触媒以外の添加物を添加してもよい。触媒以外の添加物の例としては、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、架橋剤、その他類似のものが挙げられる。これらの添加物の添加率は任意であるが、主原料(コハク酸および1,4−ブタンジオール)に対し50重量%以下、特に30重量%以下とすることが好ましい。架橋剤による架橋については特許文献1および2に記載されているが、縮重合による架橋、ビニル基の開裂や末端基のウレタン結合に伴う架橋等、いかなるものでも構わない。L−リンゴ酸等、縮重合による架橋のための架橋剤を添加する場合には、主反応の進行と平行して架橋反応が進行する。ビニル基の開裂や末端基のウレタン結合に伴う架橋のための架橋剤を添加する場合は、縮重合終了後に必要な架橋反応を実施することになる。

【0027】

縮重合終了後に架橋反応を実施する場合、ポリマーの分子量および粘度が増大しているので、必要な薬剤添加の際に、高粘度の流体の攪拌および混合性能に優れた横型二軸重合器で混合することが望ましい。そのような二軸重合器には、前述のメガネ翼重合器、格子翼重合器のほか、日立プラントテクノロジー製の高剪断翼重合器(特開平8−252822号公報)などがある。これにより、添加物を高粘度流体中に均一分散させることができるので、架橋反応を均一に促進させることができる。これらの効果により、ポリマーの均一性、熱安定性、高温強度、低着色性を効率よく向上させることができる。

【0028】

本発明において湿式コンデンサー系におけるコンデンサー本体は、通常、ガスに多量の冷媒を直接接触させる混合凝縮器であり、向流の多段接触式、並流のジェット式等、いずれの方式でもかまわない。湿式コンデンサー系における熱交換器は、通常、隔壁式の間接熱交換器で、多管円筒型熱交換器が望ましい。熱交換器の固定頭部の形式については、蓋板分離型、ボンネット型、管板一体型、管板胴一体型、特殊高圧型等があり、どのタイプでもかまわない。また、胴部の形式については、1パス型、長手邪魔板2パス型、分流型、二重分流型、分割流型、ケトル型、クロス流型等、どのタイプでもかまわない。後頭部の形式についても、A式固定管板型、B式固定管板型、N式固定管板型、遊動頭グランド型、遊動頭割フランジ型、遊動頭引き抜き型、U字管型、遊動管板型等、どのタイプでもかまわない。湿式コンデンサー系におけるホットウェルは、通常、密閉式タンクであるが、熱媒ジャケットが設置されていて、必要に応じて内部の滞留液を加熱または冷却できる構造のものが望ましい。また、加熱により固形物を冷媒中に溶解させる場合は攪拌機器が設置されていることが望ましい。ストレーナについては、不溶性の固形物を予め分離除去する上で設置が望ましいが、熱媒ジャケットにより内部の滞留液を冷却して固形物の析出を行う場合はストレーナ設置により固形物を分離除去することが特に望ましい。

【0029】

減圧装置については、各種真空ポンプ、原料液により作動する多段のエジェクター、または上段にエジェクター群を設置し下段に真空ポンプを設置する組み合わせ等、いずれでもかまわない。

【0030】

以下に、本発明のポリブチレンサクシネートの製造方法におけるエステル化工程について、より詳細に説明する。本発明により、1,4−ブタンジオール劣化に伴う原料収率の低下改善、排水処理設備の簡素化または省略、設備規模低減による設備コスト低減、エステル化反応温度の低減による省エネルギーを実現できる。

【0031】

エステル化工程では、内部が所定の温度、圧力に維持されたエステル化槽において、連続供給された原料スラリーをエステル化反応させ、副生成物である水を水蒸気として系外放出させつつ、反応液(オリゴマー)を連続的に排出し、続く縮重合工程に連続供給する。

【0032】

原料スラリーは、通常、原料スラリー調製槽でコハク酸および1,4−ブタンジオールを混合することにより調製されて供給される。原料スラリー調製槽では、原料スラリーの流動性を確保するため、槽を加熱してもよい。加熱温度は、通常25〜150℃、好ましくは50〜100℃である。原料スラリーの連続供給を行うためには、原料スラリーを一度貯槽に供給し、ここからエステル化槽に連続供給するのが望ましい。貯槽では原料スラリーの流動性を確保するため、槽を加熱してもよい。加熱温度は、通常25〜150℃、好ましくは50〜100℃である。また、原料スラリーに含まれるコハク酸またはその誘導体の沈降を抑制するために、エステル化槽にスラリーを送液するラインとは別に、独立した循環ラインを設けて原料スラリーをコハク酸の沈降速度以上の流速で循環させることが好ましい。

【0033】

エステル化槽では、原料スラリーを所定の温度および圧力でエステル化反応させ、コハク酸と1,4−ブタンジオールのエステルを生成させる。反応温度は、既に述べたとおり、コハク酸の融点およびTHF生成量低減の観点から185〜195℃、好ましくは

189〜191℃である。エステル化反応は、通常、常圧で行う。該エステル化反応は、エステルの酸価が30以下、好ましくは15以下、さらに好ましくは10以下に達するまで実施される。

【0034】

エステル化槽の加熱方法としては、当技術分野において通常用いられる方法を使用することができ、例えば、槽外周部に熱媒のジャケットを設置し、壁面を通して伝熱により反応液を加熱する方法、または槽内部の伝熱管(コイル)を通して伝熱により加熱する方法等があり、これらを単独で使用しても組み合わせて使用してもよい。

【0035】

エステル化槽としては、エステル化によりポリエステルを製造する際に通常使用する反応器を利用できる。このような反応器として、例えば、垂直回転軸を有する撹拌翼(例えば、パドル翼、ヘリカルリボン翼等)を有する攪拌装置を備えた縦型撹拌槽などが挙げられる。副生成物である水蒸気と蒸発した1,4−ブタンジオールは槽上部に設置した蒸留塔に流入させ、高沸点留分に含まれる1,4−ブタンジオールを回収し、原料スラリー調製槽等へ還流させて再使用してもよい。

【0036】

蒸留塔から排出された副生成物または未反応物の蒸気を含むガスは、液体1,4−ブタンジオールの噴霧を適用する湿式凝縮器に送って洗浄し、洗浄後のガスを系外放出する。湿式凝縮器で発生するドレン液はホットウェルに送られ、ホットウェル入口のストレーナにて固形分を除去された後、貯蔵される。貯蔵されている滞留液は送液ポンプによりフィルターに送られる。フィルターは複数の系統が並列に設置されており、一つが運転中の場合に残りはメンテナンス作業ができるよう、バルブ操作されている。

【0037】

図4に、本発明のポリブチレンサクシネートの製造方法を実施するための製造プロセスの具体例を示す。図4に示される製造プロセスは、原料スラリー調製工程、エステル化工程、縮重合工程、溶融脱揮工程、ペレット化工程、乾燥工程、固相重合工程で構成される。本プロセスでは縮重合工程を初期縮重合、中間縮重合、最終縮重合の3工程で実施しているが、必要に応じて工程数を任意の数に増減させてもかまわない。

【0038】

原料スラリー調製工程ではタンク1、3、5からそれぞれ1,4−ブタンジオール、コハク酸、触媒等の添加物が、配管2、4、6を介して原料スラリー調製槽7に添加される。1、4―ブタンジオールは融点が25℃近傍にあり、加熱溶融して液体で添加する。コハク酸は粉体であり、配管4には必要に応じて、スネークポンプ等、粉体を移送する機構を設ける。原料スラリー調製槽7ではこれらを十分に混合してスラリーを調製すると共に、粉体が液体から分離するのを抑制する。原料スラリー調製槽7で製造したスラリーは配管8からエステル化槽9に連続移送される。

【0039】

エステル化工程では、エステル化槽9が配管8からスラリーの連続供給を受けつつ、タンク10から配管11を経由して触媒等の添加物が再度連続供給され、反応液を配管18から連続排出する。原料スラリー調製槽において既に触媒が添加されている場合は、エステル化槽への触媒添加は省略してもよい。エステル化槽9では常圧から弱負圧の不活性な雰囲気の圧力条件にて、185〜195℃で、2〜5h、好ましくは3〜5h反応を行う。これによりコハク酸の両カルボキシル基に1,4−ブタンジオールがエステル結合してオリゴマー(重量平均重合度〜10程度)を生成するとともに、水を生成する。水、1,4−ブタンジオール、オリゴマーは揮発し、これらを含む蒸気は配管12を通って分縮装置13に送られる。分縮装置13では冷却を行い、低沸点である水蒸気、1,4−ブタンジオール熱劣化物(テトラヒドロフラン)を配管15、排風機16、ノズル17を経由して系外放出する。一方、高沸点の1,4−ブタンジオール、オリゴマーは分縮装置13で凝縮して、配管14を経由してエステル化槽9に還流する。

【0040】

オリゴマーを含む反応液は配管18を経由して、エステル化槽9から初期縮重合器19に移送される。初期縮重合工程では、初期縮重合器19が配管18からオリゴマーの連続供給を受けつつ、タンク20から配管21を経由して触媒が連続供給され、プレポリマーを含む反応液を配管26から連続排出する。初期縮重合器19では真空装置24により達成される10〜40torr、好ましくは20〜30torr程度の圧力条件にて、200〜250℃、好ましくは220〜240℃の加熱を1〜3h、好ましくは2h行う。これにより、反応液の重量平均重合度は20〜100程度になる。縮重合反応の促進はオリゴマー末端のエステル交換反応によるもので、その際に生成する副生成物である1,4−ブタンジオールを脱揮する必要がある。生成した1,4−ブタンジオールはオリゴマーを中心とする低分子量のポリマーや一部末端基のエステル化反応により生成する水分と共に揮発し、これらを含む蒸気は配管22を経由して湿式コンデンサーシステム170に送られる。湿式コンデンサーシステム170にはタンク1から1,4−BDO供給配管57、58を経由して1,4―ブタンジオールが供給される。供給された1,4―ブタンジオールは、湿式コンデンサーシステム170内で、配管22から送られてくる蒸気に噴霧され、これにより蒸気は冷却・凝縮される。この1,4―ブタンジオールを用いた凝縮により、配管22から移送される蒸気から1,4−ブタンジオール、低分子量のポリマー、水分を除去し、残渣の排気ガスを配管23、真空装置24、ノズル25を経由して系外放出する。湿式コンデンサーシステム170内で噴霧された1,4―ブタンジオールは蒸気の凝縮物と混和し、1,4−BDO回収配管63、62を通って、タンク1に回収される。回収物は必要に応じてポリマーの原料として再利用することができる。

【0041】

オリゴマーの縮重合により生成したプレポリマーを含む反応液は配管26を経由して、初期縮重合器19から中間縮重合器27に移送される。中間縮重合工程では、中間縮重合器27が配管26からプレポリマーの連続供給を受けつつ、反応液を配管33から連続排出する。中間縮重合器27では真空装置31により達成される1〜10torr、好ましくは4torr程度の圧力条件にて、230〜260℃、好ましくは240℃の加熱を0.5〜2h、好ましくは1h程度行う。これにより、プレポリマーの重量平均重合度は100〜300程度になる。縮重合反応の促進はプレポリマー末端のエステル交換反応によるもので、その際に生成する副生成物である1,4−ブタンジオールを脱揮する必要がある。生成した1,4−ブタンジオールは低分子量ポリマーや一部末端基のエステル化反応により生成する水分と共に揮発され、これらを含む蒸気は配管28を経由して湿式コンデンサーシステム29に送られる。湿式コンデンサーシステム29にはタンク1から1,4−BDO供給配管57、59を経由して1,4―ブタンジオールが供給される。供給された1,4―ブタンジオールは、湿式コンデンサーシステム29内で、配管28から送られてくる蒸気に噴霧され、これにより蒸気は冷却・凝縮される。1,4―ブタンジオールを用いた凝縮により、配管28から移送される蒸気から1,4−ブタンジオール、低分子量のポリマー、水分が除去され、残渣の排気ガスが配管30、真空装置31、ノズル32を経由して系外放出される。さらに、プレポリマーを含む反応液は配管33を経由して、中間縮重合器27から最終縮重合器34に移送される。湿式コンデンサーシステム29内で噴霧された1,4―ブタンジオールは蒸気の凝縮物と混和し、1,4−BDO回収配管64、62を通って、タンク1に回収される。回収物は必要に応じてポリマーの原料として再利用することができる。

【0042】

最終縮重合工程では、最終縮重合器34が配管33からプレポリマーの連続供給を受けつつ、反応液を配管40から連続排出する。最終縮重合器34では真空装置38により達成される1torr程度の圧力条件にて、230〜260℃、好ましくは250℃程度の加熱を、1〜4h、好ましくは2h程度行う。これにより、ポリマー(ポリブチレンサクシネート)の重量平均重合度は200〜400程度になる。縮重合反応の促進はプレポリマー末端のエステル交換反応によるもので、その際に生成する副生成物である1,4−ブタンジオールを脱揮する必要がある。生成した1,4−ブタンジオールは低分子量ポリマーや一部末端基のエステル化反応により生成する水分と共に揮発し、これらを含む蒸気は配管35を経由して湿式コンデンサーシステム36に送られる。湿式コンデンサーシステム36にはタンク1から1,4−BDO供給配管57、60を経由して1,4―ブタンジオールが供給される。供給された1,4―ブタンジオールは、湿式コンデンサーシステム36内で、配管35から送られてくる蒸気に噴霧され、これにより蒸気は冷却・凝縮される。1,4−ブタンジオールを用いた凝縮により、配管35から移送される蒸気から1,4−ブタンジオール、低分子量のポリマー、水分が除去され、残渣の排気ガスが配管37、真空装置38、ノズル39を経由して系外放出される。湿式コンデンサーシステム36内で噴霧された1,4―ブタンジオールは蒸気の凝縮物と混和し、1,4−BDO回収配管65、62を通って、タンク1に回収される。回収物は必要に応じてポリマーの原料として再利用することができる。

【0043】

最終縮重合工程で生成したポリマー(ポリブチレンサクシネート)を含む反応液は配管40を経由して、最終縮重合器34から溶融脱揮装置41に移送される。溶融脱揮工程では、溶融脱揮装置41が配管40からポリマーの連続供給を受けつつ、反応液を配管47から連続排出する。溶融脱揮装置41では真空装置45により達成される0.5〜3torr程度の圧力条件にて、200〜250℃、好ましくは230℃程度の加熱を行う。これにより、残存する1,4−ブタンジオール、水分、低分子量ポリマーは揮発し、これらを含む蒸気は配管42を経由して湿式コンデンサーシステム43に送られる。湿式コンデンサーシステム43にはタンク1から1,4−BDO供給配管57、61を経由して1,4―ブタンジオールが供給される。供給された1,4―ブタンジオールは、湿式コンデンサーシステム43内で、配管42から送られてくる蒸気に噴霧され、これにより蒸気は冷却・凝縮される。この1,4―ブタンジオールを用いた凝縮により、配管42から移送される蒸気から1,4−ブタンジオール、低分子量ポリマー、水分が除去され、残渣の排気ガスが配管44、真空装置45、ノズル46を経由して系外放出される。溶融脱揮工程は省略してもよい。湿式コンデンサーシステム43内で噴霧された1,4―ブタンジオールは蒸気の凝縮物と混和し、1,4−BDO回収配管66、62を通って、タンク1に回収される。回収物は必要に応じてポリマーの原料として再利用することができる。なお、溶融脱揮工程は必要に応じて削除することができる。

【0044】

溶融脱揮工程から排出されたポリマーはペレット化工程に移送され、水冷装置48で冷却・固化された後、チップカッター49でペレット化され、配管50により乾燥工程に移送される。乾燥工程に移送されたペレットはベルトコンベア51上を移動し、その際、送風機52により送られる風により、水冷時に付着した水分が除去される。その際、送風機52の風が温風であると乾燥効果が向上する場合がある。乾燥したペレットは、その後、配管53を経由してタンク54に受けられ、送風機55からの温風により固相重合する。固相重合を実施したペレットは配管56から排出される。なお、固相重合工程は省略してもよい。

【0045】

以下本発明を実施例によりさらに詳細に説明するが、本発明の範囲はこれに限定されるものではない。

【実施例】

【0046】

(実施例1)

図4に示した合成装置によって、PBSを合成した。本実施例では触媒としてテトラブチルチタンを使用した。エステル化工程を温度190℃、圧力760torr、滞留時間5h、触媒添加(二酸化チタン100ppm)の条件で実施したところ、エステル化率が92%、重量平均重合度が10程度のオリゴマーが得られ、これに上記触媒をさらに1000ppm添加した後、初期縮重合器にて温度230℃、圧力30torrの環境下で2h滞留させることで、重量平均重合度50のプレポリマーを製造した。これを中間縮重合器にて温度240℃、圧力4torrの環境下で1h滞留させることで、重量平均重合度150のプレポリマーを製造した。これを最終縮重合工程にて温度250℃、圧力1torrの環境下で2h滞留させることで、重量平均重合度300のポリブチレンサクシネートを製造した。また、エステル化槽から排出される副生成物(水)中のTHF濃度は2wt%であった。

【0047】

(比較例1)

実施例1において、エステル化工程において触媒を添加せず反応温度を1,4−ブタンジオールの沸点に相当する230℃まで上げて5h反応させた。その結果、生成したオリゴマーのエステル化率、平均重合度は実施例1と同程度であった。しかし、エステル化槽から排出される副生成物(水)中のTHF濃度は10wt%であった。

【0048】

(比較例2)

実施例1において、エステル化工程において触媒を添加せず反応温度をコハク酸の融点185℃よりも低い180℃として6h反応させた。その結果、生成したオリゴマーのエステル化率は30%程度と極めて低い結果となった。

【0049】

以上から、本発明によれば、ポリブチレンサクシネート製造のためのエステル化工程において、排水処理設備の簡素化または削除、設備規模低減による設備コスト低減、反応温度の低減による省エネルギーを実現できることが示された。

【符号の説明】

【0050】

1、3、5、10、20、54・・・タンク

2、4、6、8、11、12、14、18、21、22、23、26、28、30、33、35、37、40、42、44、47、50、53、56・・・配管

7・・・原料スラリー調製槽

9・・・エステル化槽

13・・・分縮装置

16・・・排風機

17、25、32、39、46・・・ノズル

19・・・初期縮重合器

24、31、38、45・・・真空装置

34・・・最終縮重合器

27・・・中間縮重合器

29、36、43、170・・・湿式コンデンサーシステム

41・・・溶融脱揮装置

48・・・水冷装置

49・・・チップカッター

51・・・ベルトコンベア

52、55・・・送風機

57,58,59,60,61・・・1,4−BDO供給配管

62、63,64,65,66・・・1,4−BDO回収配管

【特許請求の範囲】

【請求項1】

コハク酸と1,4−ブタンジオールを主原料として含む原料スラリーをエステル化反応させてオリゴマーを合成するエステル化工程、およびオリゴマーをエステル交換反応させる縮重合工程を含む、ポリブチレンサクシネートの製造方法であって、

エステル化工程において原料スラリーに触媒が添加されていること、185〜195℃でエステル化反応を行うこと、および縮重合工程において触媒を追加添加することを特徴とする、前記方法。

【請求項1】

コハク酸と1,4−ブタンジオールを主原料として含む原料スラリーをエステル化反応させてオリゴマーを合成するエステル化工程、およびオリゴマーをエステル交換反応させる縮重合工程を含む、ポリブチレンサクシネートの製造方法であって、

エステル化工程において原料スラリーに触媒が添加されていること、185〜195℃でエステル化反応を行うこと、および縮重合工程において触媒を追加添加することを特徴とする、前記方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−254812(P2010−254812A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−106684(P2009−106684)

【出願日】平成21年4月24日(2009.4.24)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月24日(2009.4.24)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]