ポリエステルの製造方法及び製造装置

【課題】縮重合およびラジカル重合を適正に制御することにより、耐熱性、均質性に優れた高品質ポリエステルを製造可能な技術を提供する。

【解決手段】脂肪族グリコールおよび脂肪族ジカルボン酸を主原料とし、これに添加物として、脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和グリコールおよび脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和ジカルボン酸の少なくとも一つを添加して混合し、エステル化反応およびこれに続く減圧環境下における縮重合反応により重量平均分子量20,000以上の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成することを特徴とする、ポリエステルの製造方法。

【解決手段】脂肪族グリコールおよび脂肪族ジカルボン酸を主原料とし、これに添加物として、脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和グリコールおよび脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和ジカルボン酸の少なくとも一つを添加して混合し、エステル化反応およびこれに続く減圧環境下における縮重合反応により重量平均分子量20,000以上の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成することを特徴とする、ポリエステルの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はポリブチレンサクシネート等のポリエステル系高分子の製造方法および製造装置に関するものである。

【背景技術】

【0002】

近年、脱石油の観点から、バイオマス由来のポリエステルが注目されている。そのうち、ポリエチレンテレフタレートのようなグリコールとジカルボン酸の縮重合により合成されるものにポリエチレンサクシネート(PES)、ポリトリメチレンテレフタレート(PTT)、ポリブチレンサクシネート(PBS)などがある。これらは脂肪族系のグリコール(エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール)またはジカルボン酸であるコハク酸の少なくとも一方を用いて合成される。例えば、以下で説明するPBSはバイオ由来物質である1,4−ブタンジオール(1,4−BDO)とコハク酸との重合反応により合成される生分解性を有するバイオプラスチックである(図1)。PBSはポリプロピレン、ポリエチレン等の石油由来物質から製造される汎用プラスチックの代替材料として注目されているが、これらと比較して、耐熱性、耐衝撃性の向上が課題となっている。これらを向上させる手段の一つとして、樹脂の架橋度を増大させる方法がある。その一例として、多価のイソシアネートを使用してPBSの架橋度を増大する手法が特許文献1に記載されている。この手法では、1,4−ブタンジオールとコハク酸をエステル化した後に、触媒を添加して減圧下で縮重合反応を行った後、多価のイソシアネートを添加して混合することにより、図2に示すウレタン結合による架橋構造をポリマー内に導入して耐熱性等を向上している。しかしながら、樹脂改質剤として添加する多価のイソシアネートは、PBS骨格と大きく異なる分子構造をしているため、プラスチックの均質性や結晶化度が低下する場合がある。

【0003】

同様に、PBSの改質剤としてリンゴ酸を用いる技術が特許文献2に記載されている。1,4−ブタンジオールおよびコハク酸にリンゴ酸を添加してエステル化反応した後に減圧下で縮重合し、図3に示す架橋構造をポリマー中に導入することで架橋度を増大している。この方法は、PBSの原料であるコハク酸と分子構造が類似しているリンゴ酸を改質剤として用いているため、プラスチックの均質性の点で優れている。しかしながら、縮重合のみで架橋度を増大しているため、反応条件を精密に制御しない場合、側鎖の成長制御が難しく、ポリマー中のヒドロキシ基が環状に重合することにより分子量の増大が阻害される場合がある。

【0004】

一方、不飽和のジカルボン酸を用いてPBSの架橋度を増大する技術が、特許文献3および非特許文献1で報告されている。この文献によると、1,4−ブタンジオール、コハク酸、およびコハク酸と同じ直鎖の炭素数を有する不飽和ジカルボン酸であるイタコン酸やフマル酸をフラスコ内で混合してエステル化した後、縮重合反応により分子量を増加させる。これに、過酸化ベンゾイル等のラジカル重合開始剤を加え混合することで、ポリマー中のイタコン酸骨格部分に存在する炭素の二重結合を開裂し、ラジカル重合することで、材料中に図4に示す架橋構造を導入している。この方法は、コハク酸と炭素数、分子構造が類似した酸を改質剤として使用しているため、均質性の点で優れている。また、縮重合で分子量を増大した後、ラジカル重合を行うため、縮重合反応時に問題となるゲル化の問題を回避することができる。しかしながら、フラスコ内で縮重合により粘度が上昇した高粘度ポリマーにラジカル重合開始剤を混合する操作が必要となり、両者の混合速度、混合の均一性の点で問題があり、ラジカル重合の平均重合度分布が安定しない場合がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2825969号公報

【特許文献2】特開2008−94888号公報

【特許文献3】特許2699802号公報

【非特許文献】

【0006】

【非特許文献1】Naozumi Teramoto et.al., Crosslinking and biodegradation of poly(butylene succinate) prepolymers containing itaconic or maleic acid units in the main chain, J. Appl Polymer Sci, 2005, 95(6), 1473-1480

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、縮重合およびラジカル重合を適正に制御することにより、耐熱性、均質性に優れた高品質ポリエステルを製造可能な技術を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため検討を行った結果、脂肪族グリコール、脂肪族ジカルボン酸、ならびに不飽和グリコールおよび/または不飽和ジカルボン酸を混合してエステル化し、縮重合によりポリマーの分子量が十分に増大して粘度が増大した後、ラジカル重合開始剤を添加するとともに、高粘度の流体に関する攪拌・混合性能に優れた二軸攪拌機を設けた重合器(以下、二軸重合器と称する。)で混合することにより、上記課題が解決できることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は以下を包含する。

【0010】

(1)脂肪族グリコールおよび脂肪族ジカルボン酸を主原料とし、これに添加物として、脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和グリコールおよび脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和ジカルボン酸の少なくとも一つを添加して混合し、エステル化反応およびこれに続く減圧環境下における縮重合反応により重量平均分子量20,000以上の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成することを特徴とする、ポリエステルの製造方法。

【0011】

(2)脂肪族グリコールが1,4−ブタンジオールであり、脂肪族ジカルボン酸がコハク酸であり、添加物がイタコン酸またはフマル酸であることを特徴とする、(1)記載のポリエステルの製造方法。

【0012】

(3)少なくとも、主原料である脂肪族グリコールおよび脂肪族ジカルボン酸、ならびに添加物である不飽和グリコールおよび不飽和ジカルボン酸の少なくとも一つを混合する原料調整槽、前記の混合物をエステル化してオリゴマーを生成するエステル化槽、前記のオリゴマーへ触媒を添加する触媒添加装置、およびオリゴマーを縮重合してポリマーを生成する縮重合槽を有するポリエステルの製造装置であって、縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備えるか、または縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備えることを特徴とするポリエステルの製造装置。

【0013】

(4)二軸重合器に設けられた二軸撹拌機が、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられている二軸撹拌機であって、攪拌軸の回転方向が同じであること、攪拌の回転中心に軸を持たないこと、または攪拌軸の各々に設けられた攪拌翼が互いに90度の位相差を付けて逆方向に回転することの少なくとも一つの条件を満足することを特徴とする、(3)記載のポリエステルの製造装置。

【0014】

(5)二軸重合器に設けられた二軸撹拌機が、攪拌の回転中心に現実の軸を持たない二軸攪拌機である、(3)に記載のポリエステル製造装置。

【発明の効果】

【0015】

本発明によれば均一性、熱安定性、高温強度、低着色性において優れたポリマーが得られる。また、縮重合を行った後に、ラジカル重合を行っているため、縮重合反応時に問題となる側鎖環状重合によるポリマーの分子量増大阻害を抑制することができる。

【図面の簡単な説明】

【0016】

【図1】PBSの分子構造を示す。

【図2】多価のイソシアネートによりPBSに導入された架橋構造を示す。

【図3】リンゴ酸によりPBSに導入された架橋構造を示す。

【図4】イタコン酸によりPBSに導入された架橋構造を示す。

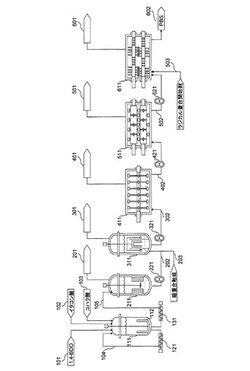

【図5】本発明のポリエステル製造装置の一実施形態を示す。

【図6】本発明のポリエステル製造装置に使用される中間縮重合槽(車輪翼重合器)の一実施形態を示す。

【図7】本発明のポリエステル製造装置に使用される二軸撹拌機(メガネ翼重合器)の一実施形態を示す。

【図8】本発明のポリエステル製造装置に使用される二軸撹拌機(高剪断翼重合器)の一実施形態を示す。

【図9】本発明のポリエステル製造装置の一実施形態を示す。

【図10】本発明のポリエステル製造装置の一実施形態を示す。

【図11】本発明のポリエステル製造装置に使用される二軸撹拌機(格子翼重合器)の一実施形態を示す。

【図12】本発明のポリエステル製造装置の一実施形態を示す。

【図13】本発明のポリエステル製造装置の一実施形態を示す。

【図14】本発明のポリエステル製造装置の一実施形態を示す。

【図15】本発明のポリエステル製造装置の一実施形態を示す。

【図16】本発明のポリエステル製造装置の一実施形態を示す。

【発明を実施するための形態】

【0017】

一実施形態において本発明は、脂肪族グリコールおよび脂肪族ジカルボン酸を主原料とし、これに添加物として、脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和グリコールおよび脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和ジカルボン酸の少なくとも一つを添加して混合し、エステル化反応およびこれに続く減圧環境下における縮重合反応により重量平均分子量20,000以上の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成することを特徴とする、ポリエステルの製造方法に関する。

【0018】

本発明のポリエステル製造方法は、脂肪族グリコール、脂肪族ジカルボン酸、ならびに不飽和グリコールおよび/または不飽和グリコールを混合してエステル化し、縮重合によりポリマーの分子量が十分に増大して粘度が増大した後、ラジカル重合開始剤を添加するとともに、高粘度の流体に関する攪拌・混合性能に優れた二軸攪拌機を設けた重合器で混合することに特徴がある。本発明のポリエステル製造方法は、ポリエステルを連続的に製造する方法である。

【0019】

本発明のポリエステル製造方法では、ラジカル重合工程における攪拌・混合性が向上しているため、縮重合工程でポリマーの分子量、およびこれに伴う溶融粘度を予め増大させておくことが可能となる。また、二軸攪拌機を用いた混合により、ラジカル重合開始剤を均一に分散させることができるので、ラジカル重合を均一に促進させることができ、ポリマーの架橋度の分布も均一化する。これらの効果により、ポリマーの均一性、熱安定性、高温強度、低着色性を効率よく向上させることができる。また、混合性、均一性の向上により、ラジカル重合開始剤の濃度にむらが発生して局所的に触媒が不足するような事象を回避できるので、添加量を必要最低限の量まで低減することができる。その際、縮重合とラジカル重合で工程を分けているため、直鎖の重合と側鎖の重合が同時に起こることに伴うポリマーの環化、分子量増大の阻害を抑制することができる。

【0020】

本発明のポリエステル製造方法では、まず、脂肪族グリコールおよび脂肪族ジカルボン酸、ならびに添加物である不飽和グリコールおよび/または不飽和ジカルボン酸を混合し、エステル化反応を行う。エステル化反応は、気圧程度の圧力、窒素雰囲気の下で185〜240℃の温度で1〜5時間、好ましくは200〜230℃の温度で2〜3時間実施する。

【0021】

次いで、エステル化反応により得られたオリゴマーに縮重合触媒を添加して減圧環境化で縮重合反応を実施する。縮重合触媒の添加量は脂肪族ジカルボン酸に対して通常100〜5,000ppm、好ましくは500〜2,000ppmである。オリゴマー末端のエステル交換反応により縮重合反応が進行しポリマーが生成する。縮重合触媒としては、エステル交換反応に用いられる広範な触媒を使用できる。例えば、該触媒として、Li、Mg、Ca、Ba、La、Ce、Ti、Zr、Hf、V、Mn、Fe、Co、Ir、Ni、Zn、Zr、Ge、Snなどの金属を含む金属化合物、例えば、有機酸塩、金属アルコキシドおよび金属錯体(アセチルアセトナートなど)等の有機金属化合物、金属酸化物、金属水酸化物、炭酸塩、リン酸塩、硫酸塩、硝酸塩および塩化物などの無機金属化合物が例示される。これらの金属化合物触媒の中でも、チタン化合物、特に、チタンテトラエトキシド、チタンテトライソプロポキシド、チタンテトラブトキシドなどのチタンアルコキシド等の有機チタン化合物が好ましい。触媒は単独でまたは2種以上組み合わせて使用できる。

【0022】

縮重合反応により重量平均分子量20,000以上、好ましくは20,000〜50,000、より好ましくは20,000〜30,000の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成する。ラジカル重合反応は、大気圧程度の圧力、窒素雰囲気の下で、130〜240℃、好ましくは130〜160℃、0.5〜2時間重合を行い、分子量を重量平均で2〜3倍程度まで増大させる。

【0023】

ラジカル重合開始剤の添加量は不飽和ジカルボン酸に対して通常1〜10wt%、好ましくは2〜5wt%である。ラジカル重合開始剤は特に制限されないが、ジ−α−クミルパーオキサイド、クメンハイドロパーオキサイド、t−ブチルパーオキシベンゾエート等の超酸化物が望ましい。

【0024】

本発明において二軸攪拌機は、2つの攪拌軸を中心とする回転により攪拌を行うものであればよく、回転中心に現実の軸を有しない場合も包含する。二軸攪拌機としては、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられた二軸攪拌機であって、攪拌軸の回転方向が同じであること、または攪拌軸の各々に設けられた攪拌翼が互いに90度の位相差を付けて逆方向に回転することの少なくとも一つの条件を満足するもの、あるいは攪拌の回転中心に現実の軸を持たないものを用いるのが好ましい。これらの二軸攪拌機を設けている二軸重合器を用いることにより、ラジカル重合開始剤の混合およびラジカル重合を、より均一に、効率よく実施することができる。二軸重合器は、好ましくは攪拌機の攪拌軸が実質的に水平である横型重合器である。

【0025】

そのような二軸重合器には日立プラントテクノロジー製の高剪断翼重合器(特開平8−252822号公報)、格子翼重合器(特許1899479号公報)、メガネ翼重合器(特許第4112908号公報)がある。

【0026】

高剪断翼重合器には、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられており、攪拌軸の回転方向が同じとなっている二軸攪拌機が設けられている。その際隣り合う攪拌翼間のギャップ幅は通常1cm以下と小さくなっている。これにより、通常10rpm以上の高速で回転する攪拌翼間のギャップにある溶融物は翼により上下逆方向に引き伸ばされることで、大きな剪断応力が得られる。引き伸ばされた溶融物はその後重合器内の溶融物液面に到達し合一する。この引き伸ばしとその後の合一、すなわち折りたたみにより、高粘度の溶融物中にラジカル重合開始剤等の添加剤を極めて短時間で混和することが可能となる。このことはラジカル重合工程におけるポリマーの重合器内滞留時間を最小限にすることを可能とし、熱劣化に伴うポリマー着色低減に寄与する。

【0027】

メガネ翼重合器に設けられた二軸攪拌機は、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられている二軸撹拌機であって、攪拌軸の各々に設けられたメガネ状の攪拌翼が互いに90度の位相差を付けて逆方向に回転する攪拌機である。換言すれば、メガネ翼重合器に設けられた二軸攪拌機は、2つの攪拌軸に対して鉛直にメガネ状の攪拌翼を縦横交互に設置したものである。攪拌軸は互いに噛み合う向き(逆方向)に回転運動し、これに伴い、隣り合う攪拌翼により溶融物は持ち上げられながら左右に引き伸ばされ、その後重合器内の溶融物液面に到達し合一する。この引き伸ばしとその後の合一、すなわち折りたたみにより、混和することが可能となる。向かい側の攪拌軸に設置される隣り合う攪拌翼は設置の方向について位相が90度ずれている。これにより、向かい側の攪拌軸に付着する溶融物を攪拌翼により掻き取ることが可能となる(セルフクリーニング機能)。メガネ翼重合器で取り扱う溶融物の粘度は100〜3,000Pa・s程度が望ましい。よって、メガネ翼重合器は、縮重合槽において縮重合反応が完全に終了せず、縮重合反応とラジカル重合反応が同時進行する場合に有利に使用される。

【0028】

格子翼重合器に設けられた二軸攪拌機は、攪拌軸の回転方向は逆向きではあるが、攪拌の回転中心に軸を持たない攪拌機である。格子翼重合器は、粘度の高いポリマー、例えば粘度が500〜5000Pa・sのポリマーの混合に好適に用いられる。格子翼重合器の攪拌機は回転中心に軸を有しないため、ポリマーの一部が軸に付着して混合不可能となってしまうことがない。また、メガネ翼重合器と同様、互いに噛み合う向き(逆方向)に回転運動する隣り合う攪拌翼により溶融物は持ち上げられながら左右に引き伸ばされ、その後重合器内の溶融物液面に到達し合一する。この引き伸ばしとその後の合一、すなわち折りたたみにより、高粘度の溶融物中にラジカル重合開始剤等の添加剤を混和することが可能となる。剪断応力による混和効果は高剪断翼重合器と比べやや劣るものの、現実の攪拌軸を持つ二軸重合器と比べて攪拌軸上へのポリマー付着、およびこれに伴う共廻り現象(攪拌速度が大きくかつ溶融物の粘度が著しく上昇する場合に、粘性力と比べて翼で持ち上げられたポリマーに作用する重力の効果が小さくなることで、攪拌翼の周方向に対する溶融物の混合が行われない現象)やポリマーの熱分解・着色の抑制性能がさらに向上する。

【0029】

本発明の方法では、脂肪族グリコールおよび脂肪族ジカルボン酸に、不飽和グリコールおよび/または不飽和ジカルボン酸を添加して縮重合した後にラジカル重合しているため、縮重合可能な末端基を3つ以上もつポリマーを縮重合のみで分子量を増大させる時に問題となる末端基の環状重合によるポリマーのゲル化と分子量増大阻害を抑制することができるため、ポリマーの架橋度と分子量を増大させ、耐熱性を向上し高温強度を向上することが可能である。不飽和グリコールと不飽和ジカルボン酸は、片方のみを添加してもよいし、両方を添加してもよい。

【0030】

不飽和グリコールの添加量は、脂肪族グリコールに対して通常1〜30mol%、好ましくは5〜10mol%であり、不飽和ジカルボン酸の添加量は、脂肪族ジカルボン酸に対して通常1〜30mol%、好ましくは5〜10mol%である。

【0031】

添加剤として不飽和グリコールを添加する場合、主原料である脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下のものを添加する。また、添加剤として不飽和ジカルボン酸を添加する場合も、主原料である脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下のものを添加する。ここで直鎖の炭素数とは、脂肪族グリコールの2つの水酸基をつなぐ最短の鎖に含まれる炭素原子の数、ならびに脂肪族ジカルボン酸の2つのカルボキシル基をつなぐ最短の鎖に含まれる炭素原子の数をさす。また、総炭素数差が1以下とは、脂肪族グリコールに含まれる全炭素原子の数と不飽和グリコールにに含まれる全炭素原子の数の差が1または0であること、ならびに脂肪族ジカルボン酸に含まれる全炭素原子の数と不飽和ジカルボン酸に含まれる全炭素原子の数の差が1または0であることをさす。添加剤として上記のような不飽和ジカルボン酸および/または不飽和ジオールを添加することにより、ポリマー骨格を歪めることなくラジカル重合で架橋度および分子量を増大できるため、ポリマーの均一性を向上させることができる。

【0032】

脂肪族グリコールとしては、炭素数3〜6、好ましくは4〜5の脂肪族グリコールが挙げられる。具体的には、1,4−ブタンジオールおよび1,5−ペンタンジオールが挙げられる。脂肪族ジカルボン酸としては、炭素数3〜6、好ましくは4〜5の脂肪族グリコールが挙げられる。具体的には、コハク酸およびグルタル酸が挙げられる。脂肪族グリコールと不飽和グリコールの組み合わせ、ならびに脂肪族ジカルボン酸と不飽和ジカルボン酸の組み合わせの具体例を、以下の表に記載する。

【0033】

【表1】

【0034】

脂肪族ジオールとしての1,4−ブタンジオールおよび脂肪族ジカルボン酸としてのコハク酸を主原料としてPBSを製造する場合、不飽和ジカルボン酸としてコハク酸と同じ炭素骨格を有するイタコン酸および/またはフマル酸を用いるとPBS本体骨格を歪めることなくラジカル重合で架橋度、分子量を増大できるため、ポリマーの均一性を向上することができる。

【0035】

また、本発明の方法では、縮重合段階で直鎖状ポリマーの重量平均分子量を20,000以上まで増加しているため、ポリマーの耐熱性、高温強度を向上することができるとともに、ラジカル重合開始剤の添加量を低減することができるためポリマーの劣化、分解を抑制することができる。一方、縮重合段階で分子量を増大しているので、ポリマーの粘度が上昇しているが、二軸攪拌機を用いて混合することにより、高粘度のポリマーとラジカル重合開始剤を速やかに混合することができる。これによりポリマー内における架橋度分布を均一にすることができるため、耐熱性、均質性に優れた高品質ポリマーを重合することが可能な技術を提供することができる。

【0036】

本発明はまた、上記のポリエステル製造方法を実施するためのポリエステル製造装置に関する。本発明のポリエステル製造装置は、少なくとも、主原料である脂肪族グリコールおよび脂肪族ジカルボン酸、ならびに添加物である不飽和グリコールおよび不飽和ジカルボン酸の少なくとも一つを混合する原料調整槽、前記の混合物をエステル化してオリゴマーを生成するエステル化槽、前記のオリゴマーへ触媒を添加する触媒添加装置、およびオリゴマーを縮重合してポリマーを生成する縮重合槽を有し、縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備えるか、または縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備える。

【0037】

主原料である脂肪族グリコールおよび脂肪族ジカルボン酸、添加物である不飽和グリコールおよび不飽和ジカルボン酸、二軸重合器、触媒および反応条件等については、ポリエステル製造方法について記載したとおりである。本発明のポリエステル製造装置は、ポリエステルを連続的に製造する装置である。

【0038】

原料調整槽では、原料である脂肪族グリコールおよび脂肪族ジカルボン酸、添加物である不飽和グリコールおよび/または不飽和ジカルボン酸を所定の割合で混合、攪拌する。こうして得られた原料スラリーは、エステル化槽に供給され、エステル化反応がなされる。エステル化槽外周部は、通常、反応液を反応温度に保つために、ジャケット構造になっており、ジャケットには熱媒を流通することができる。

【0039】

エステル化反応により得られたオリゴマーは縮重合槽に送液される。この際、触媒点火装置により縮重合触媒が添加される。エステル化反応槽の後段で縮重合触媒を添加することが好ましい。それにより、エステル化反応で発生する水分による触媒の失活を抑制することができる。さらに、縮重合触媒をライン混合することにより、滞留時間の制御厳密制御ができる。縮重合槽では、オリゴマー末端のエステル交換反応により縮重合反応が進行しポリマーが生成する。

【0040】

縮重合槽は、複数設けることが好ましい。例えば、初期縮重合槽、中間縮重合槽、最終縮重合槽の三段階、もしくは初期重合槽、最終重合槽の二段階で設けることができる。縮重合槽としては、特に制限されないが、例えば、格子翼重合器、高剪断力重合器、メガネ翼重合器、および車輪翼重合器を使用できる。車輪翼重合器は攪拌軸に対して鉛直に複数の車輪状の攪拌翼が取り付けられたもので、車輪翼とその周に対して鉛直に設置されている複数の掻き取り板により溶融物は持ち上げられ、重力により落下して液面と合一することを繰り返し、攪拌が進められる。車輪翼の周に鉛直に設置されている掻き取り板は重合器内壁面に付着した溶融物を剥がし落とす機能も有する。車輪翼重合器で取り扱う溶融物は通常1〜300Pa・s程度のあまり高くない粘度領域のものであり、プラグフロー性確保の観点から、重合器内に複数段の堰を設置するのが望ましい。縮重合槽では、重量平均分子量20,000以上の直鎖状ポリマーが合成されるまで縮重合反応を実施する。

【0041】

本発明のポリエステル製造装置は、縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備えるか、または縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備えることを特徴とする。

【0042】

縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備える場合、最終縮重合が終了した反応液は、ラジカル重合槽としての二軸重合器に送液される。その際、ラジカル重合開始剤の添加装置によりラジカル重合開始剤が添加される。ラジカル重合開始剤は、ラジカル重合槽の直前の供給ラインから添加してもよく、あるいは、ラジカル重合槽上部から、溶融物の液面に向けて添加してもよい。ラジカル重合開始剤の添加直後にラジカル重合反応が瞬時に開始することを考慮すると、反応開始と混合を同時に開始する後者の方式が望ましい。ラジカル重合槽としての二軸重合器は、好ましくは、前述の格子翼重合器、高剪断力重合器、またはメガネ翼重合器である。

【0043】

縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備える場合、縮重合槽とは別にラジカル重合槽を設ける必要はないが、縮重合槽の少なくとも一つにおいて縮重合反応とラジカル重合反応を実施することになる。この実施形態において、縮重合槽が1つしか存在しない場合は、その縮重合槽がラジカル重合開始剤の添加装置を備えた二軸重合器となり、縮重合槽が複数存在する場合は、後段、好ましくは最終段の縮重合槽がラジカル重合開始剤の添加装置を備えた二軸重合器となる。縮重合槽の内部でポリマーの重量平均分子量を20,000以上、好ましくは20,000〜50,000、より好ましくは20,000〜30,000に到達した位置からラジカル重合開始剤を添加することにより、ラジカル重合槽を省略することができる。

【0044】

以下、脂肪族ジオールとしての1,4−ブタンジオールおよび脂肪族ジカルボン酸としてのコハク酸を主原料とし、不飽和ジカルボン酸としてコハク酸と同じ炭素骨格を有するイタコン酸を用いてPBSを製造する場合の具体例について図を参照して説明する。他の主原料および添加剤を用いる場合も同様にポリマーを製造することができる。

【0045】

図5は本発明のPBS製造装置の構成図である。(111)は、PBSの原料である1,4−ブタンジオールおよびコハク酸、添加剤(改質剤)であるイタコン酸を所定の割合で混合、攪拌する原料調整槽である。イタコン酸の添加量はコハク酸に対して1〜30mol%、好ましくは5〜10mol%が望ましい。液体である1,4−ブタンジオールは投入口(101)から、粉末であるコハク酸およびイタコン酸はホッパーを用いて投入口(102)、(103)から原料調整槽に投入される。投入されたコハク酸およびイタコン酸は、1,4−ブタンジオールに溶解しないため、原料調整槽(111)の攪拌翼(112)で攪拌しながら分散させる。コハク酸およびイタコン酸の粒径が大きく沈降速度が大きい場合は、原料調整槽(111)の下部に設置した原料スラリー循環ポンプ(121)を用いて循環ライン(104)を経由して原料スラリーを循環して沈降を防止する方法が有効である。

【0046】

所定の組成に調整された原料スラリーは、原料スラリー送液ポンプ(131)を用いてエステル化槽(211)に供給され、大気圧程度の圧力、窒素雰囲気の下で185〜240℃の温度で1〜5時間、好ましくは200〜230℃の温度で2〜3時間、エステル化反応がなされる。図示はしていないが、エステル化槽(211)外周部は、反応液を反応温度に保つために、ジャケット構造になっており、ジャケットには熱媒を流通することができる。エステル化で発生した水は蒸気の形態をしており、気化した1,4−ブタンジオール、および反応副生成物であるテトラヒドロフランとともにオーバーヘッド系(201)へ送られ凝縮される。

【0047】

エステル化反応が終了したプレポリマーはプレポリマー送液ポンプ(221)を用いて初期縮重合槽(311)に送液される。この際、エステル化槽後段のプレポリマー供給ライン(202)と合流する、触媒添加装置としての縮重合触媒供給ライン(203)から縮重合触媒が添加される。エステル化反応槽の後段の配管から触媒が添加される理由は2つある。第一の理由は、エステル化反応で発生する水分による触媒の失活を抑制するためであり、第二の理由は、ライン混合することにより、滞留時間の厳密制御ができるためである。触媒の添加量はコハク酸に対して100〜5,000ppm、好ましくは500〜2,000ppmが望ましい。

【0048】

原料液と縮重合触媒の混合物は初期縮重合槽(311)内で、真空度650〜10,000Pa、210〜250℃で1〜5時間、好ましくは真空度1,000〜3,000Pa、220〜240℃で2〜4時間、縮重合反応させる。反応液の重合度は20〜40程度になる。重合反応の促進はオリゴマー末端のエステル交換反応によるもので、その際に生成する副生成物である1,4−ブタンジオールを脱揮する必要がある。生成した1,4−ブタンジオールは、オリゴマーを中心とする低分子量のポリマーや一部末端基のエステル化反応により生成する水分とともに揮発・除去する。

【0049】

初期縮重合槽(311)の下部から供給されるプレポリマーは、同じく下部にある排出口から排出されるが、連続処理で滞留時間を制御する必要があるため、供給口から排出口プレポリマーがショートカットしないように、円筒上の仕切り板が設けられている。これにより滞留時間が制御できるため分子量分布が均一である良質なポリエステルを製造することができる。初期縮重合槽(311)は、円筒状の仕切り板の内部、外部が同一の撹拌翼で均一混合できるように図6に示すような撹拌翼形状を備えるとともに、外周部がジャケット構造をしており反応温度を熱媒により最適制御することができる。なお、初期縮重合槽(311)の液面が所定の高さで維持できるように、原料送液ポンプ(221)の回転数制御により初期縮重合槽(311)への送液を制御する。縮重合反応により発生した1,4−ブタンジオール、副生成物であるテトラヒドロフラン、揮発したオリゴマーおよび低分子モノマーは、オーバーヘッド系(301)へ真空排気される。図示していないが、オーバーヘッド系はキャッチポット、コンデンサ、コールドトラップ、エジェクターまたは真空ポンプから構成される真空系により処理される。真空をエジェクターにより維持する場合、原料である1,4−ブタンジオールにより駆動するものが望ましい。これにより、エジェクターで使用したものを重合原料に戻し、原料収率を向上することができる。

【0050】

初期縮重合が終了した反応液は、送液ポンプ(321)により中間縮重合槽(411)に送液される。中間縮重合槽(411)では、真空度300〜2,000Pa、220〜250℃で1〜3時間縮重合反応する。これにより、反応液の重合度は60〜130程度になる。図6では中間縮重合槽(411)として一軸の車輪翼重合器を採用した例を記載している。中間縮重合槽(411)はジャケット構造をしており反応温度を熱媒により最適制御することができる。なお、送液ポンプ(321)の送液量は、中間縮重合槽の液面高さが一定になるように制御される。また、縮重合反応により発生した1,4−ブタンジオール、副生成物であるテトラヒドロフラン、オリゴマー、低分子モノマーは初期縮重合槽のオーバーヘッド系と同様に処理されるため、説明は省略する。

【0051】

中間重合が終了した反応液は、最終縮重合槽(511)の液面高さが所定の値を維持するように送液ポンプ(421)により送液量が調整される。最終縮重合槽(511)では真空度50〜400Pa、220〜250℃、1〜3時間縮重合を行う。これにより、反応液の重合度は100〜200程度になる。本実施形態では最終縮重合槽(511)に二軸のメガネ翼重合器(図7)を用いている。また、縮重合反応で発生する揮発成分はオーバーヘッド系(501)へと真空排気され、中間縮重合槽のオーバーヘッド系と同様に処理が行われる。

【0052】

最終縮重合が終了した反応液は、送液ポンプ(521)を用いてラジカル重合槽(611)に送液される。その際、ラジカル重合開始剤は、ラジカル重合槽(611)の直前の最終重合ポリマーの供給ライン(502)と合流する、ラジカル重合開始剤の添加装置としてのラジカル重合開始剤供給ライン(503)から添加される。あるいは、ラジカル重合槽上部から、溶融物の液面に向けて添加される。ラジカル重合開始剤の添加量はコハク酸に対して1〜10wt%、好ましくは2〜5wt%に低減することが望ましい。図5の本実施形態は、ラジカル重合槽(611)として、高剪断力重合器(図8)を用いた例である。なお、図9のように中間縮重合槽での縮重合反応を、初期縮重合槽(311)もしくは最終重合槽(511)で実施することにより、中間縮重合槽を省略することも可能である。

【0053】

図10は、ラジカル重合槽に図11に示す格子翼重合器を用いた本発明のポリエステル製造装置の例である。図12は図10のポリエステル製造装置の中間縮重合槽を省略した本発明のポリエステル製造装置の例である。図13は、ラジカル重合槽に図7に示すメガネ翼重合器を用いた本発明のポリエステル製造装置の例である。図14は図13のポリエステル製造装置の中間縮重合槽を省略した本発明のポリエステル製造装置の例である。図15は最終縮重合槽で分子量を耐熱性、耐衝撃性が向上する20,000以上に増大させることでラジカル重合槽を省略し、最終縮重合槽の内部でポリマーの分子量を20,000以上に到達した位置からラジカル重合開始剤を添加する本発明のポリエステル製造装置の例である。図16は図15のポリエステル製造装置の中間縮重合槽を省略した本発明のポリエステル製造装置の例である。

【0054】

ラジカル重合反応においては、大気圧程度の圧力、窒素雰囲気の下で、130〜240℃、好ましくは130〜160℃、0.5〜2時間重合を行い、分子量を重量平均で2〜3倍程度まで増大させる。この場合、ラジカル重合反応に伴う反応熱の発生、反応暴走の回避を考慮して、PBSの融点以上であまり高くない温度による重合が望ましい。

【0055】

以下、本発明を実施例によりさらに詳細に説明するが、本発明の範囲はこれに限定されるものではない。

【実施例】

【0056】

(実施例)

図5、6、7、8の装置を用いて主原料としてコハク酸と1,4−ブタンジオールを用い、添加剤としてイタコン酸を用いて、PBSを製造した。コハク酸と1,4−ブタンジオールは同重量、イタコン酸の添加量はコハク酸に対して10mol%とした。これらの混合物を、1気圧窒素雰囲気の下、210℃の温度で5時間、エステル化を行った。エステル化終了後、得られたオリゴマーに触媒としてチタンテトラブトキシドをコハク酸に対する量で1,000ppm添加した後、真空度2,000Pa、230℃で3時間、初期縮重合を行った。得られたプレポリマーを車輪翼重合器に供給し、真空度400Pa、240℃で2時間中間縮重合を行った。得られたプレポリマーをメガネ翼重合器に供給し、100Pa、240℃、2時間最終縮重合を行った。その結果、重量平均分子量が30,000で溶融粘度1,000Pa・s程度のポリマーが得られた。得られたポリマーを高剪断翼重合器に供給するとともに、重合器のポリマー供給口位置において、液面よりも上部からラジカル重合開始剤として過酸化ベンゾイル10wt%を添加して混合するとともに、1気圧窒素雰囲気の下で、140℃、1時間ラジカル重合を行った。その結果、分子量は重量平均で2倍となり、耐熱性、耐衝撃性に優れたPBSを合成することができた。

【0057】

(比較例)

実施例で用いた装置のうち、最終縮重合槽であるメガネ翼重合器を削除するとともに、ラジカル重合器である高剪断翼重合器の代わりに中間縮重合で用いているものとは別の車輪翼重合器を用いて、同様の重合条件においてPBSを重合した。その結果、中間縮重合終了時に重量平均分子量が5,000のプレポリマーが得られるとともに、ラジカル重合後の分子量は重量平均で2倍となった。得られたポリマーは実施例と比べて分子量が小さく耐熱性、耐衝撃性に劣るものとなった。

【符号の説明】

【0058】

101 … 1,4−ブタンジオールの供給ライン

102 … イタコン酸の供給ライン

103 … コハク酸の供給ライン

104 … 原料スラリーの循環ライン

105 … 原料スラリーの供給ライン

111 … 原料調整槽

112 … 撹拌翼

121 … 原料スラリー循環ポンプ

131 … 原料スラリー供給ポンプ

201 … エステル化槽のオーバーヘッド系

202 … プレポリマー供給ライン

203 … 縮重合触媒供給ライン

211 … エステル化槽

221 … プレポリマー送液ポンプ

301 … 初期縮重合槽のオーバーヘッド系

302 … 初期縮重合ポリマーの供給ライン

311 … 初期縮重合槽

321 … 初期縮重合ポリマーの送液ポンプ

401 … 中間縮重合槽のオーバーヘッド系

402 … 中間縮重合ポリマーの供給ライン

411 … 中間縮重合槽

421 … 中間縮重合ポリマーの送液ポンプ

501 … 最終縮重合槽のオーバーヘッド系

502 … 最終縮重合ポリマーの供給ライン

503 … ラジカル重合開始剤供給ライン

511 … 最終縮重合槽

521 … 最終縮重合ポリマーの送液ポンプ

601 … ラジカル重合槽のオーバーヘッド系

602 … ラジカル重合ポリマーの排出ライン

611 … ラジカル重合槽

【技術分野】

【0001】

本発明はポリブチレンサクシネート等のポリエステル系高分子の製造方法および製造装置に関するものである。

【背景技術】

【0002】

近年、脱石油の観点から、バイオマス由来のポリエステルが注目されている。そのうち、ポリエチレンテレフタレートのようなグリコールとジカルボン酸の縮重合により合成されるものにポリエチレンサクシネート(PES)、ポリトリメチレンテレフタレート(PTT)、ポリブチレンサクシネート(PBS)などがある。これらは脂肪族系のグリコール(エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール)またはジカルボン酸であるコハク酸の少なくとも一方を用いて合成される。例えば、以下で説明するPBSはバイオ由来物質である1,4−ブタンジオール(1,4−BDO)とコハク酸との重合反応により合成される生分解性を有するバイオプラスチックである(図1)。PBSはポリプロピレン、ポリエチレン等の石油由来物質から製造される汎用プラスチックの代替材料として注目されているが、これらと比較して、耐熱性、耐衝撃性の向上が課題となっている。これらを向上させる手段の一つとして、樹脂の架橋度を増大させる方法がある。その一例として、多価のイソシアネートを使用してPBSの架橋度を増大する手法が特許文献1に記載されている。この手法では、1,4−ブタンジオールとコハク酸をエステル化した後に、触媒を添加して減圧下で縮重合反応を行った後、多価のイソシアネートを添加して混合することにより、図2に示すウレタン結合による架橋構造をポリマー内に導入して耐熱性等を向上している。しかしながら、樹脂改質剤として添加する多価のイソシアネートは、PBS骨格と大きく異なる分子構造をしているため、プラスチックの均質性や結晶化度が低下する場合がある。

【0003】

同様に、PBSの改質剤としてリンゴ酸を用いる技術が特許文献2に記載されている。1,4−ブタンジオールおよびコハク酸にリンゴ酸を添加してエステル化反応した後に減圧下で縮重合し、図3に示す架橋構造をポリマー中に導入することで架橋度を増大している。この方法は、PBSの原料であるコハク酸と分子構造が類似しているリンゴ酸を改質剤として用いているため、プラスチックの均質性の点で優れている。しかしながら、縮重合のみで架橋度を増大しているため、反応条件を精密に制御しない場合、側鎖の成長制御が難しく、ポリマー中のヒドロキシ基が環状に重合することにより分子量の増大が阻害される場合がある。

【0004】

一方、不飽和のジカルボン酸を用いてPBSの架橋度を増大する技術が、特許文献3および非特許文献1で報告されている。この文献によると、1,4−ブタンジオール、コハク酸、およびコハク酸と同じ直鎖の炭素数を有する不飽和ジカルボン酸であるイタコン酸やフマル酸をフラスコ内で混合してエステル化した後、縮重合反応により分子量を増加させる。これに、過酸化ベンゾイル等のラジカル重合開始剤を加え混合することで、ポリマー中のイタコン酸骨格部分に存在する炭素の二重結合を開裂し、ラジカル重合することで、材料中に図4に示す架橋構造を導入している。この方法は、コハク酸と炭素数、分子構造が類似した酸を改質剤として使用しているため、均質性の点で優れている。また、縮重合で分子量を増大した後、ラジカル重合を行うため、縮重合反応時に問題となるゲル化の問題を回避することができる。しかしながら、フラスコ内で縮重合により粘度が上昇した高粘度ポリマーにラジカル重合開始剤を混合する操作が必要となり、両者の混合速度、混合の均一性の点で問題があり、ラジカル重合の平均重合度分布が安定しない場合がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第2825969号公報

【特許文献2】特開2008−94888号公報

【特許文献3】特許2699802号公報

【非特許文献】

【0006】

【非特許文献1】Naozumi Teramoto et.al., Crosslinking and biodegradation of poly(butylene succinate) prepolymers containing itaconic or maleic acid units in the main chain, J. Appl Polymer Sci, 2005, 95(6), 1473-1480

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、縮重合およびラジカル重合を適正に制御することにより、耐熱性、均質性に優れた高品質ポリエステルを製造可能な技術を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため検討を行った結果、脂肪族グリコール、脂肪族ジカルボン酸、ならびに不飽和グリコールおよび/または不飽和ジカルボン酸を混合してエステル化し、縮重合によりポリマーの分子量が十分に増大して粘度が増大した後、ラジカル重合開始剤を添加するとともに、高粘度の流体に関する攪拌・混合性能に優れた二軸攪拌機を設けた重合器(以下、二軸重合器と称する。)で混合することにより、上記課題が解決できることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は以下を包含する。

【0010】

(1)脂肪族グリコールおよび脂肪族ジカルボン酸を主原料とし、これに添加物として、脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和グリコールおよび脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和ジカルボン酸の少なくとも一つを添加して混合し、エステル化反応およびこれに続く減圧環境下における縮重合反応により重量平均分子量20,000以上の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成することを特徴とする、ポリエステルの製造方法。

【0011】

(2)脂肪族グリコールが1,4−ブタンジオールであり、脂肪族ジカルボン酸がコハク酸であり、添加物がイタコン酸またはフマル酸であることを特徴とする、(1)記載のポリエステルの製造方法。

【0012】

(3)少なくとも、主原料である脂肪族グリコールおよび脂肪族ジカルボン酸、ならびに添加物である不飽和グリコールおよび不飽和ジカルボン酸の少なくとも一つを混合する原料調整槽、前記の混合物をエステル化してオリゴマーを生成するエステル化槽、前記のオリゴマーへ触媒を添加する触媒添加装置、およびオリゴマーを縮重合してポリマーを生成する縮重合槽を有するポリエステルの製造装置であって、縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備えるか、または縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備えることを特徴とするポリエステルの製造装置。

【0013】

(4)二軸重合器に設けられた二軸撹拌機が、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられている二軸撹拌機であって、攪拌軸の回転方向が同じであること、攪拌の回転中心に軸を持たないこと、または攪拌軸の各々に設けられた攪拌翼が互いに90度の位相差を付けて逆方向に回転することの少なくとも一つの条件を満足することを特徴とする、(3)記載のポリエステルの製造装置。

【0014】

(5)二軸重合器に設けられた二軸撹拌機が、攪拌の回転中心に現実の軸を持たない二軸攪拌機である、(3)に記載のポリエステル製造装置。

【発明の効果】

【0015】

本発明によれば均一性、熱安定性、高温強度、低着色性において優れたポリマーが得られる。また、縮重合を行った後に、ラジカル重合を行っているため、縮重合反応時に問題となる側鎖環状重合によるポリマーの分子量増大阻害を抑制することができる。

【図面の簡単な説明】

【0016】

【図1】PBSの分子構造を示す。

【図2】多価のイソシアネートによりPBSに導入された架橋構造を示す。

【図3】リンゴ酸によりPBSに導入された架橋構造を示す。

【図4】イタコン酸によりPBSに導入された架橋構造を示す。

【図5】本発明のポリエステル製造装置の一実施形態を示す。

【図6】本発明のポリエステル製造装置に使用される中間縮重合槽(車輪翼重合器)の一実施形態を示す。

【図7】本発明のポリエステル製造装置に使用される二軸撹拌機(メガネ翼重合器)の一実施形態を示す。

【図8】本発明のポリエステル製造装置に使用される二軸撹拌機(高剪断翼重合器)の一実施形態を示す。

【図9】本発明のポリエステル製造装置の一実施形態を示す。

【図10】本発明のポリエステル製造装置の一実施形態を示す。

【図11】本発明のポリエステル製造装置に使用される二軸撹拌機(格子翼重合器)の一実施形態を示す。

【図12】本発明のポリエステル製造装置の一実施形態を示す。

【図13】本発明のポリエステル製造装置の一実施形態を示す。

【図14】本発明のポリエステル製造装置の一実施形態を示す。

【図15】本発明のポリエステル製造装置の一実施形態を示す。

【図16】本発明のポリエステル製造装置の一実施形態を示す。

【発明を実施するための形態】

【0017】

一実施形態において本発明は、脂肪族グリコールおよび脂肪族ジカルボン酸を主原料とし、これに添加物として、脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和グリコールおよび脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和ジカルボン酸の少なくとも一つを添加して混合し、エステル化反応およびこれに続く減圧環境下における縮重合反応により重量平均分子量20,000以上の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成することを特徴とする、ポリエステルの製造方法に関する。

【0018】

本発明のポリエステル製造方法は、脂肪族グリコール、脂肪族ジカルボン酸、ならびに不飽和グリコールおよび/または不飽和グリコールを混合してエステル化し、縮重合によりポリマーの分子量が十分に増大して粘度が増大した後、ラジカル重合開始剤を添加するとともに、高粘度の流体に関する攪拌・混合性能に優れた二軸攪拌機を設けた重合器で混合することに特徴がある。本発明のポリエステル製造方法は、ポリエステルを連続的に製造する方法である。

【0019】

本発明のポリエステル製造方法では、ラジカル重合工程における攪拌・混合性が向上しているため、縮重合工程でポリマーの分子量、およびこれに伴う溶融粘度を予め増大させておくことが可能となる。また、二軸攪拌機を用いた混合により、ラジカル重合開始剤を均一に分散させることができるので、ラジカル重合を均一に促進させることができ、ポリマーの架橋度の分布も均一化する。これらの効果により、ポリマーの均一性、熱安定性、高温強度、低着色性を効率よく向上させることができる。また、混合性、均一性の向上により、ラジカル重合開始剤の濃度にむらが発生して局所的に触媒が不足するような事象を回避できるので、添加量を必要最低限の量まで低減することができる。その際、縮重合とラジカル重合で工程を分けているため、直鎖の重合と側鎖の重合が同時に起こることに伴うポリマーの環化、分子量増大の阻害を抑制することができる。

【0020】

本発明のポリエステル製造方法では、まず、脂肪族グリコールおよび脂肪族ジカルボン酸、ならびに添加物である不飽和グリコールおよび/または不飽和ジカルボン酸を混合し、エステル化反応を行う。エステル化反応は、気圧程度の圧力、窒素雰囲気の下で185〜240℃の温度で1〜5時間、好ましくは200〜230℃の温度で2〜3時間実施する。

【0021】

次いで、エステル化反応により得られたオリゴマーに縮重合触媒を添加して減圧環境化で縮重合反応を実施する。縮重合触媒の添加量は脂肪族ジカルボン酸に対して通常100〜5,000ppm、好ましくは500〜2,000ppmである。オリゴマー末端のエステル交換反応により縮重合反応が進行しポリマーが生成する。縮重合触媒としては、エステル交換反応に用いられる広範な触媒を使用できる。例えば、該触媒として、Li、Mg、Ca、Ba、La、Ce、Ti、Zr、Hf、V、Mn、Fe、Co、Ir、Ni、Zn、Zr、Ge、Snなどの金属を含む金属化合物、例えば、有機酸塩、金属アルコキシドおよび金属錯体(アセチルアセトナートなど)等の有機金属化合物、金属酸化物、金属水酸化物、炭酸塩、リン酸塩、硫酸塩、硝酸塩および塩化物などの無機金属化合物が例示される。これらの金属化合物触媒の中でも、チタン化合物、特に、チタンテトラエトキシド、チタンテトライソプロポキシド、チタンテトラブトキシドなどのチタンアルコキシド等の有機チタン化合物が好ましい。触媒は単独でまたは2種以上組み合わせて使用できる。

【0022】

縮重合反応により重量平均分子量20,000以上、好ましくは20,000〜50,000、より好ましくは20,000〜30,000の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成する。ラジカル重合反応は、大気圧程度の圧力、窒素雰囲気の下で、130〜240℃、好ましくは130〜160℃、0.5〜2時間重合を行い、分子量を重量平均で2〜3倍程度まで増大させる。

【0023】

ラジカル重合開始剤の添加量は不飽和ジカルボン酸に対して通常1〜10wt%、好ましくは2〜5wt%である。ラジカル重合開始剤は特に制限されないが、ジ−α−クミルパーオキサイド、クメンハイドロパーオキサイド、t−ブチルパーオキシベンゾエート等の超酸化物が望ましい。

【0024】

本発明において二軸攪拌機は、2つの攪拌軸を中心とする回転により攪拌を行うものであればよく、回転中心に現実の軸を有しない場合も包含する。二軸攪拌機としては、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられた二軸攪拌機であって、攪拌軸の回転方向が同じであること、または攪拌軸の各々に設けられた攪拌翼が互いに90度の位相差を付けて逆方向に回転することの少なくとも一つの条件を満足するもの、あるいは攪拌の回転中心に現実の軸を持たないものを用いるのが好ましい。これらの二軸攪拌機を設けている二軸重合器を用いることにより、ラジカル重合開始剤の混合およびラジカル重合を、より均一に、効率よく実施することができる。二軸重合器は、好ましくは攪拌機の攪拌軸が実質的に水平である横型重合器である。

【0025】

そのような二軸重合器には日立プラントテクノロジー製の高剪断翼重合器(特開平8−252822号公報)、格子翼重合器(特許1899479号公報)、メガネ翼重合器(特許第4112908号公報)がある。

【0026】

高剪断翼重合器には、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられており、攪拌軸の回転方向が同じとなっている二軸攪拌機が設けられている。その際隣り合う攪拌翼間のギャップ幅は通常1cm以下と小さくなっている。これにより、通常10rpm以上の高速で回転する攪拌翼間のギャップにある溶融物は翼により上下逆方向に引き伸ばされることで、大きな剪断応力が得られる。引き伸ばされた溶融物はその後重合器内の溶融物液面に到達し合一する。この引き伸ばしとその後の合一、すなわち折りたたみにより、高粘度の溶融物中にラジカル重合開始剤等の添加剤を極めて短時間で混和することが可能となる。このことはラジカル重合工程におけるポリマーの重合器内滞留時間を最小限にすることを可能とし、熱劣化に伴うポリマー着色低減に寄与する。

【0027】

メガネ翼重合器に設けられた二軸攪拌機は、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられている二軸撹拌機であって、攪拌軸の各々に設けられたメガネ状の攪拌翼が互いに90度の位相差を付けて逆方向に回転する攪拌機である。換言すれば、メガネ翼重合器に設けられた二軸攪拌機は、2つの攪拌軸に対して鉛直にメガネ状の攪拌翼を縦横交互に設置したものである。攪拌軸は互いに噛み合う向き(逆方向)に回転運動し、これに伴い、隣り合う攪拌翼により溶融物は持ち上げられながら左右に引き伸ばされ、その後重合器内の溶融物液面に到達し合一する。この引き伸ばしとその後の合一、すなわち折りたたみにより、混和することが可能となる。向かい側の攪拌軸に設置される隣り合う攪拌翼は設置の方向について位相が90度ずれている。これにより、向かい側の攪拌軸に付着する溶融物を攪拌翼により掻き取ることが可能となる(セルフクリーニング機能)。メガネ翼重合器で取り扱う溶融物の粘度は100〜3,000Pa・s程度が望ましい。よって、メガネ翼重合器は、縮重合槽において縮重合反応が完全に終了せず、縮重合反応とラジカル重合反応が同時進行する場合に有利に使用される。

【0028】

格子翼重合器に設けられた二軸攪拌機は、攪拌軸の回転方向は逆向きではあるが、攪拌の回転中心に軸を持たない攪拌機である。格子翼重合器は、粘度の高いポリマー、例えば粘度が500〜5000Pa・sのポリマーの混合に好適に用いられる。格子翼重合器の攪拌機は回転中心に軸を有しないため、ポリマーの一部が軸に付着して混合不可能となってしまうことがない。また、メガネ翼重合器と同様、互いに噛み合う向き(逆方向)に回転運動する隣り合う攪拌翼により溶融物は持ち上げられながら左右に引き伸ばされ、その後重合器内の溶融物液面に到達し合一する。この引き伸ばしとその後の合一、すなわち折りたたみにより、高粘度の溶融物中にラジカル重合開始剤等の添加剤を混和することが可能となる。剪断応力による混和効果は高剪断翼重合器と比べやや劣るものの、現実の攪拌軸を持つ二軸重合器と比べて攪拌軸上へのポリマー付着、およびこれに伴う共廻り現象(攪拌速度が大きくかつ溶融物の粘度が著しく上昇する場合に、粘性力と比べて翼で持ち上げられたポリマーに作用する重力の効果が小さくなることで、攪拌翼の周方向に対する溶融物の混合が行われない現象)やポリマーの熱分解・着色の抑制性能がさらに向上する。

【0029】

本発明の方法では、脂肪族グリコールおよび脂肪族ジカルボン酸に、不飽和グリコールおよび/または不飽和ジカルボン酸を添加して縮重合した後にラジカル重合しているため、縮重合可能な末端基を3つ以上もつポリマーを縮重合のみで分子量を増大させる時に問題となる末端基の環状重合によるポリマーのゲル化と分子量増大阻害を抑制することができるため、ポリマーの架橋度と分子量を増大させ、耐熱性を向上し高温強度を向上することが可能である。不飽和グリコールと不飽和ジカルボン酸は、片方のみを添加してもよいし、両方を添加してもよい。

【0030】

不飽和グリコールの添加量は、脂肪族グリコールに対して通常1〜30mol%、好ましくは5〜10mol%であり、不飽和ジカルボン酸の添加量は、脂肪族ジカルボン酸に対して通常1〜30mol%、好ましくは5〜10mol%である。

【0031】

添加剤として不飽和グリコールを添加する場合、主原料である脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下のものを添加する。また、添加剤として不飽和ジカルボン酸を添加する場合も、主原料である脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下のものを添加する。ここで直鎖の炭素数とは、脂肪族グリコールの2つの水酸基をつなぐ最短の鎖に含まれる炭素原子の数、ならびに脂肪族ジカルボン酸の2つのカルボキシル基をつなぐ最短の鎖に含まれる炭素原子の数をさす。また、総炭素数差が1以下とは、脂肪族グリコールに含まれる全炭素原子の数と不飽和グリコールにに含まれる全炭素原子の数の差が1または0であること、ならびに脂肪族ジカルボン酸に含まれる全炭素原子の数と不飽和ジカルボン酸に含まれる全炭素原子の数の差が1または0であることをさす。添加剤として上記のような不飽和ジカルボン酸および/または不飽和ジオールを添加することにより、ポリマー骨格を歪めることなくラジカル重合で架橋度および分子量を増大できるため、ポリマーの均一性を向上させることができる。

【0032】

脂肪族グリコールとしては、炭素数3〜6、好ましくは4〜5の脂肪族グリコールが挙げられる。具体的には、1,4−ブタンジオールおよび1,5−ペンタンジオールが挙げられる。脂肪族ジカルボン酸としては、炭素数3〜6、好ましくは4〜5の脂肪族グリコールが挙げられる。具体的には、コハク酸およびグルタル酸が挙げられる。脂肪族グリコールと不飽和グリコールの組み合わせ、ならびに脂肪族ジカルボン酸と不飽和ジカルボン酸の組み合わせの具体例を、以下の表に記載する。

【0033】

【表1】

【0034】

脂肪族ジオールとしての1,4−ブタンジオールおよび脂肪族ジカルボン酸としてのコハク酸を主原料としてPBSを製造する場合、不飽和ジカルボン酸としてコハク酸と同じ炭素骨格を有するイタコン酸および/またはフマル酸を用いるとPBS本体骨格を歪めることなくラジカル重合で架橋度、分子量を増大できるため、ポリマーの均一性を向上することができる。

【0035】

また、本発明の方法では、縮重合段階で直鎖状ポリマーの重量平均分子量を20,000以上まで増加しているため、ポリマーの耐熱性、高温強度を向上することができるとともに、ラジカル重合開始剤の添加量を低減することができるためポリマーの劣化、分解を抑制することができる。一方、縮重合段階で分子量を増大しているので、ポリマーの粘度が上昇しているが、二軸攪拌機を用いて混合することにより、高粘度のポリマーとラジカル重合開始剤を速やかに混合することができる。これによりポリマー内における架橋度分布を均一にすることができるため、耐熱性、均質性に優れた高品質ポリマーを重合することが可能な技術を提供することができる。

【0036】

本発明はまた、上記のポリエステル製造方法を実施するためのポリエステル製造装置に関する。本発明のポリエステル製造装置は、少なくとも、主原料である脂肪族グリコールおよび脂肪族ジカルボン酸、ならびに添加物である不飽和グリコールおよび不飽和ジカルボン酸の少なくとも一つを混合する原料調整槽、前記の混合物をエステル化してオリゴマーを生成するエステル化槽、前記のオリゴマーへ触媒を添加する触媒添加装置、およびオリゴマーを縮重合してポリマーを生成する縮重合槽を有し、縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備えるか、または縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備える。

【0037】

主原料である脂肪族グリコールおよび脂肪族ジカルボン酸、添加物である不飽和グリコールおよび不飽和ジカルボン酸、二軸重合器、触媒および反応条件等については、ポリエステル製造方法について記載したとおりである。本発明のポリエステル製造装置は、ポリエステルを連続的に製造する装置である。

【0038】

原料調整槽では、原料である脂肪族グリコールおよび脂肪族ジカルボン酸、添加物である不飽和グリコールおよび/または不飽和ジカルボン酸を所定の割合で混合、攪拌する。こうして得られた原料スラリーは、エステル化槽に供給され、エステル化反応がなされる。エステル化槽外周部は、通常、反応液を反応温度に保つために、ジャケット構造になっており、ジャケットには熱媒を流通することができる。

【0039】

エステル化反応により得られたオリゴマーは縮重合槽に送液される。この際、触媒点火装置により縮重合触媒が添加される。エステル化反応槽の後段で縮重合触媒を添加することが好ましい。それにより、エステル化反応で発生する水分による触媒の失活を抑制することができる。さらに、縮重合触媒をライン混合することにより、滞留時間の制御厳密制御ができる。縮重合槽では、オリゴマー末端のエステル交換反応により縮重合反応が進行しポリマーが生成する。

【0040】

縮重合槽は、複数設けることが好ましい。例えば、初期縮重合槽、中間縮重合槽、最終縮重合槽の三段階、もしくは初期重合槽、最終重合槽の二段階で設けることができる。縮重合槽としては、特に制限されないが、例えば、格子翼重合器、高剪断力重合器、メガネ翼重合器、および車輪翼重合器を使用できる。車輪翼重合器は攪拌軸に対して鉛直に複数の車輪状の攪拌翼が取り付けられたもので、車輪翼とその周に対して鉛直に設置されている複数の掻き取り板により溶融物は持ち上げられ、重力により落下して液面と合一することを繰り返し、攪拌が進められる。車輪翼の周に鉛直に設置されている掻き取り板は重合器内壁面に付着した溶融物を剥がし落とす機能も有する。車輪翼重合器で取り扱う溶融物は通常1〜300Pa・s程度のあまり高くない粘度領域のものであり、プラグフロー性確保の観点から、重合器内に複数段の堰を設置するのが望ましい。縮重合槽では、重量平均分子量20,000以上の直鎖状ポリマーが合成されるまで縮重合反応を実施する。

【0041】

本発明のポリエステル製造装置は、縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備えるか、または縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備えることを特徴とする。

【0042】

縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備える場合、最終縮重合が終了した反応液は、ラジカル重合槽としての二軸重合器に送液される。その際、ラジカル重合開始剤の添加装置によりラジカル重合開始剤が添加される。ラジカル重合開始剤は、ラジカル重合槽の直前の供給ラインから添加してもよく、あるいは、ラジカル重合槽上部から、溶融物の液面に向けて添加してもよい。ラジカル重合開始剤の添加直後にラジカル重合反応が瞬時に開始することを考慮すると、反応開始と混合を同時に開始する後者の方式が望ましい。ラジカル重合槽としての二軸重合器は、好ましくは、前述の格子翼重合器、高剪断力重合器、またはメガネ翼重合器である。

【0043】

縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備える場合、縮重合槽とは別にラジカル重合槽を設ける必要はないが、縮重合槽の少なくとも一つにおいて縮重合反応とラジカル重合反応を実施することになる。この実施形態において、縮重合槽が1つしか存在しない場合は、その縮重合槽がラジカル重合開始剤の添加装置を備えた二軸重合器となり、縮重合槽が複数存在する場合は、後段、好ましくは最終段の縮重合槽がラジカル重合開始剤の添加装置を備えた二軸重合器となる。縮重合槽の内部でポリマーの重量平均分子量を20,000以上、好ましくは20,000〜50,000、より好ましくは20,000〜30,000に到達した位置からラジカル重合開始剤を添加することにより、ラジカル重合槽を省略することができる。

【0044】

以下、脂肪族ジオールとしての1,4−ブタンジオールおよび脂肪族ジカルボン酸としてのコハク酸を主原料とし、不飽和ジカルボン酸としてコハク酸と同じ炭素骨格を有するイタコン酸を用いてPBSを製造する場合の具体例について図を参照して説明する。他の主原料および添加剤を用いる場合も同様にポリマーを製造することができる。

【0045】

図5は本発明のPBS製造装置の構成図である。(111)は、PBSの原料である1,4−ブタンジオールおよびコハク酸、添加剤(改質剤)であるイタコン酸を所定の割合で混合、攪拌する原料調整槽である。イタコン酸の添加量はコハク酸に対して1〜30mol%、好ましくは5〜10mol%が望ましい。液体である1,4−ブタンジオールは投入口(101)から、粉末であるコハク酸およびイタコン酸はホッパーを用いて投入口(102)、(103)から原料調整槽に投入される。投入されたコハク酸およびイタコン酸は、1,4−ブタンジオールに溶解しないため、原料調整槽(111)の攪拌翼(112)で攪拌しながら分散させる。コハク酸およびイタコン酸の粒径が大きく沈降速度が大きい場合は、原料調整槽(111)の下部に設置した原料スラリー循環ポンプ(121)を用いて循環ライン(104)を経由して原料スラリーを循環して沈降を防止する方法が有効である。

【0046】

所定の組成に調整された原料スラリーは、原料スラリー送液ポンプ(131)を用いてエステル化槽(211)に供給され、大気圧程度の圧力、窒素雰囲気の下で185〜240℃の温度で1〜5時間、好ましくは200〜230℃の温度で2〜3時間、エステル化反応がなされる。図示はしていないが、エステル化槽(211)外周部は、反応液を反応温度に保つために、ジャケット構造になっており、ジャケットには熱媒を流通することができる。エステル化で発生した水は蒸気の形態をしており、気化した1,4−ブタンジオール、および反応副生成物であるテトラヒドロフランとともにオーバーヘッド系(201)へ送られ凝縮される。

【0047】

エステル化反応が終了したプレポリマーはプレポリマー送液ポンプ(221)を用いて初期縮重合槽(311)に送液される。この際、エステル化槽後段のプレポリマー供給ライン(202)と合流する、触媒添加装置としての縮重合触媒供給ライン(203)から縮重合触媒が添加される。エステル化反応槽の後段の配管から触媒が添加される理由は2つある。第一の理由は、エステル化反応で発生する水分による触媒の失活を抑制するためであり、第二の理由は、ライン混合することにより、滞留時間の厳密制御ができるためである。触媒の添加量はコハク酸に対して100〜5,000ppm、好ましくは500〜2,000ppmが望ましい。

【0048】

原料液と縮重合触媒の混合物は初期縮重合槽(311)内で、真空度650〜10,000Pa、210〜250℃で1〜5時間、好ましくは真空度1,000〜3,000Pa、220〜240℃で2〜4時間、縮重合反応させる。反応液の重合度は20〜40程度になる。重合反応の促進はオリゴマー末端のエステル交換反応によるもので、その際に生成する副生成物である1,4−ブタンジオールを脱揮する必要がある。生成した1,4−ブタンジオールは、オリゴマーを中心とする低分子量のポリマーや一部末端基のエステル化反応により生成する水分とともに揮発・除去する。

【0049】

初期縮重合槽(311)の下部から供給されるプレポリマーは、同じく下部にある排出口から排出されるが、連続処理で滞留時間を制御する必要があるため、供給口から排出口プレポリマーがショートカットしないように、円筒上の仕切り板が設けられている。これにより滞留時間が制御できるため分子量分布が均一である良質なポリエステルを製造することができる。初期縮重合槽(311)は、円筒状の仕切り板の内部、外部が同一の撹拌翼で均一混合できるように図6に示すような撹拌翼形状を備えるとともに、外周部がジャケット構造をしており反応温度を熱媒により最適制御することができる。なお、初期縮重合槽(311)の液面が所定の高さで維持できるように、原料送液ポンプ(221)の回転数制御により初期縮重合槽(311)への送液を制御する。縮重合反応により発生した1,4−ブタンジオール、副生成物であるテトラヒドロフラン、揮発したオリゴマーおよび低分子モノマーは、オーバーヘッド系(301)へ真空排気される。図示していないが、オーバーヘッド系はキャッチポット、コンデンサ、コールドトラップ、エジェクターまたは真空ポンプから構成される真空系により処理される。真空をエジェクターにより維持する場合、原料である1,4−ブタンジオールにより駆動するものが望ましい。これにより、エジェクターで使用したものを重合原料に戻し、原料収率を向上することができる。

【0050】

初期縮重合が終了した反応液は、送液ポンプ(321)により中間縮重合槽(411)に送液される。中間縮重合槽(411)では、真空度300〜2,000Pa、220〜250℃で1〜3時間縮重合反応する。これにより、反応液の重合度は60〜130程度になる。図6では中間縮重合槽(411)として一軸の車輪翼重合器を採用した例を記載している。中間縮重合槽(411)はジャケット構造をしており反応温度を熱媒により最適制御することができる。なお、送液ポンプ(321)の送液量は、中間縮重合槽の液面高さが一定になるように制御される。また、縮重合反応により発生した1,4−ブタンジオール、副生成物であるテトラヒドロフラン、オリゴマー、低分子モノマーは初期縮重合槽のオーバーヘッド系と同様に処理されるため、説明は省略する。

【0051】

中間重合が終了した反応液は、最終縮重合槽(511)の液面高さが所定の値を維持するように送液ポンプ(421)により送液量が調整される。最終縮重合槽(511)では真空度50〜400Pa、220〜250℃、1〜3時間縮重合を行う。これにより、反応液の重合度は100〜200程度になる。本実施形態では最終縮重合槽(511)に二軸のメガネ翼重合器(図7)を用いている。また、縮重合反応で発生する揮発成分はオーバーヘッド系(501)へと真空排気され、中間縮重合槽のオーバーヘッド系と同様に処理が行われる。

【0052】

最終縮重合が終了した反応液は、送液ポンプ(521)を用いてラジカル重合槽(611)に送液される。その際、ラジカル重合開始剤は、ラジカル重合槽(611)の直前の最終重合ポリマーの供給ライン(502)と合流する、ラジカル重合開始剤の添加装置としてのラジカル重合開始剤供給ライン(503)から添加される。あるいは、ラジカル重合槽上部から、溶融物の液面に向けて添加される。ラジカル重合開始剤の添加量はコハク酸に対して1〜10wt%、好ましくは2〜5wt%に低減することが望ましい。図5の本実施形態は、ラジカル重合槽(611)として、高剪断力重合器(図8)を用いた例である。なお、図9のように中間縮重合槽での縮重合反応を、初期縮重合槽(311)もしくは最終重合槽(511)で実施することにより、中間縮重合槽を省略することも可能である。

【0053】

図10は、ラジカル重合槽に図11に示す格子翼重合器を用いた本発明のポリエステル製造装置の例である。図12は図10のポリエステル製造装置の中間縮重合槽を省略した本発明のポリエステル製造装置の例である。図13は、ラジカル重合槽に図7に示すメガネ翼重合器を用いた本発明のポリエステル製造装置の例である。図14は図13のポリエステル製造装置の中間縮重合槽を省略した本発明のポリエステル製造装置の例である。図15は最終縮重合槽で分子量を耐熱性、耐衝撃性が向上する20,000以上に増大させることでラジカル重合槽を省略し、最終縮重合槽の内部でポリマーの分子量を20,000以上に到達した位置からラジカル重合開始剤を添加する本発明のポリエステル製造装置の例である。図16は図15のポリエステル製造装置の中間縮重合槽を省略した本発明のポリエステル製造装置の例である。

【0054】

ラジカル重合反応においては、大気圧程度の圧力、窒素雰囲気の下で、130〜240℃、好ましくは130〜160℃、0.5〜2時間重合を行い、分子量を重量平均で2〜3倍程度まで増大させる。この場合、ラジカル重合反応に伴う反応熱の発生、反応暴走の回避を考慮して、PBSの融点以上であまり高くない温度による重合が望ましい。

【0055】

以下、本発明を実施例によりさらに詳細に説明するが、本発明の範囲はこれに限定されるものではない。

【実施例】

【0056】

(実施例)

図5、6、7、8の装置を用いて主原料としてコハク酸と1,4−ブタンジオールを用い、添加剤としてイタコン酸を用いて、PBSを製造した。コハク酸と1,4−ブタンジオールは同重量、イタコン酸の添加量はコハク酸に対して10mol%とした。これらの混合物を、1気圧窒素雰囲気の下、210℃の温度で5時間、エステル化を行った。エステル化終了後、得られたオリゴマーに触媒としてチタンテトラブトキシドをコハク酸に対する量で1,000ppm添加した後、真空度2,000Pa、230℃で3時間、初期縮重合を行った。得られたプレポリマーを車輪翼重合器に供給し、真空度400Pa、240℃で2時間中間縮重合を行った。得られたプレポリマーをメガネ翼重合器に供給し、100Pa、240℃、2時間最終縮重合を行った。その結果、重量平均分子量が30,000で溶融粘度1,000Pa・s程度のポリマーが得られた。得られたポリマーを高剪断翼重合器に供給するとともに、重合器のポリマー供給口位置において、液面よりも上部からラジカル重合開始剤として過酸化ベンゾイル10wt%を添加して混合するとともに、1気圧窒素雰囲気の下で、140℃、1時間ラジカル重合を行った。その結果、分子量は重量平均で2倍となり、耐熱性、耐衝撃性に優れたPBSを合成することができた。

【0057】

(比較例)

実施例で用いた装置のうち、最終縮重合槽であるメガネ翼重合器を削除するとともに、ラジカル重合器である高剪断翼重合器の代わりに中間縮重合で用いているものとは別の車輪翼重合器を用いて、同様の重合条件においてPBSを重合した。その結果、中間縮重合終了時に重量平均分子量が5,000のプレポリマーが得られるとともに、ラジカル重合後の分子量は重量平均で2倍となった。得られたポリマーは実施例と比べて分子量が小さく耐熱性、耐衝撃性に劣るものとなった。

【符号の説明】

【0058】

101 … 1,4−ブタンジオールの供給ライン

102 … イタコン酸の供給ライン

103 … コハク酸の供給ライン

104 … 原料スラリーの循環ライン

105 … 原料スラリーの供給ライン

111 … 原料調整槽

112 … 撹拌翼

121 … 原料スラリー循環ポンプ

131 … 原料スラリー供給ポンプ

201 … エステル化槽のオーバーヘッド系

202 … プレポリマー供給ライン

203 … 縮重合触媒供給ライン

211 … エステル化槽

221 … プレポリマー送液ポンプ

301 … 初期縮重合槽のオーバーヘッド系

302 … 初期縮重合ポリマーの供給ライン

311 … 初期縮重合槽

321 … 初期縮重合ポリマーの送液ポンプ

401 … 中間縮重合槽のオーバーヘッド系

402 … 中間縮重合ポリマーの供給ライン

411 … 中間縮重合槽

421 … 中間縮重合ポリマーの送液ポンプ

501 … 最終縮重合槽のオーバーヘッド系

502 … 最終縮重合ポリマーの供給ライン

503 … ラジカル重合開始剤供給ライン

511 … 最終縮重合槽

521 … 最終縮重合ポリマーの送液ポンプ

601 … ラジカル重合槽のオーバーヘッド系

602 … ラジカル重合ポリマーの排出ライン

611 … ラジカル重合槽

【特許請求の範囲】

【請求項1】

脂肪族グリコールおよび脂肪族ジカルボン酸を主原料とし、これに添加物として、脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和グリコールおよび脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和ジカルボン酸の少なくとも一つを添加して混合し、エステル化反応およびこれに続く減圧環境下における縮重合反応により重量平均分子量20,000以上の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成することを特徴とする、ポリエステルの製造方法。

【請求項2】

脂肪族グリコールが1,4−ブタンジオールであり、脂肪族ジカルボン酸がコハク酸であり、添加物がイタコン酸またはフマル酸であることを特徴とする、請求項1記載のポリエステルの製造方法。

【請求項3】

少なくとも、主原料である脂肪族グリコールおよび脂肪族ジカルボン酸、ならびに添加物である不飽和グリコールおよび不飽和ジカルボン酸の少なくとも一つを混合する原料調整槽、前記の混合物をエステル化してオリゴマーを生成するエステル化槽、前記のオリゴマーへ触媒を添加する触媒添加装置、およびオリゴマーを縮重合してポリマーを生成する縮重合槽を有するポリエステルの製造装置であって、縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備えるか、または縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備えることを特徴とするポリエステルの製造装置。

【請求項4】

二軸重合器に設けられた二軸撹拌機が、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられている二軸撹拌機であって、攪拌軸の回転方向が同じであること、または攪拌軸の各々に設けられた攪拌翼が互いに90度の位相差を付けて逆方向に回転することの少なくとも一つの条件を満足することを特徴とする、請求項3記載のポリエステルの製造装置。

【請求項5】

二軸重合器に設けられた二軸撹拌機が、攪拌の回転中心に現実の軸を持たない二軸攪拌機である、請求項3に記載のポリエステル製造装置。

【請求項1】

脂肪族グリコールおよび脂肪族ジカルボン酸を主原料とし、これに添加物として、脂肪族グリコールと直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和グリコールおよび脂肪族ジカルボン酸と直鎖の炭素数が等しくかつ総炭素数差が1以下の不飽和ジカルボン酸の少なくとも一つを添加して混合し、エステル化反応およびこれに続く減圧環境下における縮重合反応により重量平均分子量20,000以上の直鎖状ポリマーを合成し、ラジカル重合開始剤の添加と二軸攪拌機を用いた混合によりラジカル重合反応を行いポリマー中の不飽和炭素間に架橋を形成することを特徴とする、ポリエステルの製造方法。

【請求項2】

脂肪族グリコールが1,4−ブタンジオールであり、脂肪族ジカルボン酸がコハク酸であり、添加物がイタコン酸またはフマル酸であることを特徴とする、請求項1記載のポリエステルの製造方法。

【請求項3】

少なくとも、主原料である脂肪族グリコールおよび脂肪族ジカルボン酸、ならびに添加物である不飽和グリコールおよび不飽和ジカルボン酸の少なくとも一つを混合する原料調整槽、前記の混合物をエステル化してオリゴマーを生成するエステル化槽、前記のオリゴマーへ触媒を添加する触媒添加装置、およびオリゴマーを縮重合してポリマーを生成する縮重合槽を有するポリエステルの製造装置であって、縮重合槽の後段にラジカル重合開始剤の添加装置および二軸重合器を備えるか、または縮重合槽としてラジカル重合開始剤の添加装置を備えた二軸重合器を少なくとも一つ備えることを特徴とするポリエステルの製造装置。

【請求項4】

二軸重合器に設けられた二軸撹拌機が、実質的に溶融重合物の流れに対して鉛直方向の面を有する攪拌翼が2つの攪拌軸に設けられている二軸撹拌機であって、攪拌軸の回転方向が同じであること、または攪拌軸の各々に設けられた攪拌翼が互いに90度の位相差を付けて逆方向に回転することの少なくとも一つの条件を満足することを特徴とする、請求項3記載のポリエステルの製造装置。

【請求項5】

二軸重合器に設けられた二軸撹拌機が、攪拌の回転中心に現実の軸を持たない二軸攪拌機である、請求項3に記載のポリエステル製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−265352(P2010−265352A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−116199(P2009−116199)

【出願日】平成21年5月13日(2009.5.13)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月13日(2009.5.13)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]