ポリエステルシート、ポリエステル成形品、ポリエステル樹脂マスターバッチ

【課題】合理的に滑り性や透明性を両立させたポリエステルシートを得る。

【解決手段】ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合した表面層を有するポリエステルシートを作製する。

【解決手段】ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合した表面層を有するポリエステルシートを作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエチレンテレフタレート系のシート、及びそのシートを加工して得られるトレー、包装容器、シート状包装資材などの成形品に関する。

【背景技術】

【0002】

無延伸のポリエステルシートは非晶状であり透明性が優れており、打ち抜き裁断や折り曲げ加工が出来るので、熱成形手法を用いることで、食品、薬品の容器や雑貨のブリスターパック、クリヤーケースなどの外装透明容器などに幅広く用いられている。

【0003】

これらの包装容器を成形加工する際の原料となるポリエステルシートは、所定の幅、長さに裁断された後に、多数枚積み重ねて印刷機あるいは成形加工機に一枚づつ供給される。しかし、シートの滑り性が悪くまたブロッキングしていると、一枚づつ確実に供給することが困難になる。ときにはブロッキングして複数枚重なった状態で供給されたり、ずれた状態で供給されたりすることがあり、作業性が低くなるうえに、成形加工品の不良品率も高くなる。

【0004】

また、成形加工された包装容器は多数個積み重ねられて運搬されるが、包装容器に商品を詰めるときには、この包装容器を1個づつ取り出さなければならない。しかし、素材自体の滑り性が悪かったり、ブロッキングしていると、積み重ねた状態から円滑に抜き出しにくく、包装容器が数個が重なったまま抜き出されることもある。

【0005】

このような問題を解決するために、シート表面、ひいては成形品表面を滑り易くするような表面特性の改良が有効である。

【0006】

具体的には、シート表面にシリコン化合物などの潤滑剤を塗布して滑り性を向上させる方法や、無機粒子を添加してシート表面に微細な凹凸をつけて滑り性を向上させる方法などが提案されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、潤滑剤を塗布する方法では塗布装置、乾燥機を設置する必要があることに加えて、下流のガイドローラーにおいて汚れが発生するなど、製造工程上に様々な問題が生じやすい。また、品質面では塗布斑が発生しやすく、滑り性が不均一になる等の問題がある。また、印刷適性も悪化し易いという問題がある。

【0008】

無機粒子を添加する方法は、延伸フィルムの場合、表面突起が発現しやすく特に有効である。しかし、無延伸シートの場合は、シート表面の凹凸が発現しにくく、滑り性を満足できるレベルまで良くするには多量の無機粒子を添加しなければならないという問題がある。その結果として、滑り性は満足できるが、シートの透明性を損なってしまい、高い透明性が要求される外装容器に使用するには問題がある。

【0009】

本発明は上記問題点に鑑みてなされたものであり、実質的に無延伸のポリエステルシート等であっても、表面特性を改良することで、滑り性に優れ、且つ透明性の良好なポリエステルシートを得ることにある。

【0010】

更に本発明は、この滑り性の良好なシートを成形加工することにより、積み重ねた後でも1個づつ取り出すことが容易な成形品を提供することにある。

【課題を解決するための手段】

【0011】

本発明者の鋭意研究により、上記目的は、以下の手段によって達成される。

【0012】

(1)ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合することを特徴とするポリエステルシート。

【0013】

(2)シートの基体層として、ポリエチレンテレフタレート系重合体を用い、シートの少なくとも片面の表面層として、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合したポリエチレンテレフタレート系重合体組成物を用いることを特徴とするポリエステルシート。

【0014】

(3)上記(2)において、前記表面層の厚みが、全体の厚みの10%以上となることを特徴とするポリエステルシート。

【0015】

(4)上記(2)又は(3)において、前記基体層がポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体であり、前記表面層がポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体であることを特徴とするポリエステルシート。

【0016】

(5)上記(2)又は(3)において、前記基体層がポリエチレンテレフタレート重合体であり、前記表面層がポリエチレンテレフタレート共重合体で構成されるポリエステルシート。

【0017】

(6)上記(1)乃至(5)のいずれかにおいて、不活性無機粒子が、一次粒子からなる球状シリカであることを特徴とするポリエステルシート。

【0018】

(7)上記(1)乃至(6)のいずれか記載のポリエステルシートを加工して得られることを特徴とするポリエステル成形品。

【0019】

(8)ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜10.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.0〜10.0重量%配合して再ペレタイズして得たポリエステル樹脂マスターバッチ。

【発明の効果】

【0020】

本発明は球状シリカと高級脂肪族基を有するエステル化合物を組み合わせることにより、透明性及び印刷性、接着性などの加工特性を損なうことなく、滑り性、アンチブロッキング性に優れたポリエステルシート及びその成形品を提供することが可能となる。また、食品包装容器、クリアケース等の製造の作業効率を高めることが出来る。さらに滑剤を含む表面層を薄くして、滑剤を含まない基体層からなる多層構造にすることにより、さらに透明性に優れた易滑性の多層ポリエステルシート及びその成形品を得ることが出来る。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施の形態の例について、詳細に説明する。

【0022】

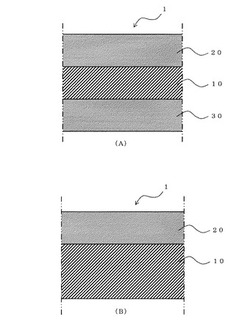

図1(A)に示されるとおり、本発明の第1実施形態の多層ポリエステルシート1は、基体層10と、この基体層10の両外側に積層される第1及び第2表面層20、30を備える。

【0023】

基体層10は、ポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体から構成される。

【0024】

特に本実施形態では、基体層10として、テレフタル酸とエチレングリコールを原料として、エステル化反応、続いて、真空下で縮合重合して得られるポリエチレンテレフタレート(PET)を用いている。

【0025】

第1及び第2表面層20,30は、ポリエステル組成物から構成されている。このポリエステル組成物は、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとから合成されたエステル化合物を、0.05〜2.0重量%配合し、さらに平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合したものである。第1及び第2表面層20、30の合計厚みは、全体の厚みの10%以上となるように設定されている。具体的に、第1及び第2表面層20、30のポリエチレンテレフタレート系重合体としては、ポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体を採用する。

【0026】

特に本実施形態では、第1及び第2表面層20、30のベースポリマーとしてポリエステル共重合体を用いる。このポリエステル共重合体は、テレフタル酸とグリコール成分として、1,4−シクロヘキサンジメタノール10〜90%とエチレングリコール90〜10%の混合成分とした共重合体である。このようにすると、ヒートシール性や、溶剤接着性を向上させることが可能となる。

【0027】

上記3個以上のカルボキシル基を有する多価有機酸としては、トリメリット酸、トリメシン酸、ピロメリット酸、ベンゼンペンタカルボン酸などがある。トリメリット酸、ピロメリット酸の無水物は反応性に富み、エステル化合物を合成するのに特に好ましい。

【0028】

これらの多価有機酸は、エステル化合物を合成する酸成分として、単独で使用しても複数の組み合わせで使用してもよい。なお、1価、2価有機酸を使用したエステル化合物は、滑り性の付与が小さくなり、それを補うためのシリカ粒子等の含有量を増大させなければならないため、透明性が悪化してしまう。

【0029】

上記炭素数が8個以上の脂肪族一価アルコールとしては、オクチルアルコール、デシルアルコール、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、ステアリルアルコール、エイコシルアルコール、ドコシルアルコールなどが挙げられる。これらの脂肪族一価アルコールは、エステル化合物を合成するアルコール成分として、単独で使用しても複数の組み合わせで使用してもよい。

【0030】

また、第1及び第2表面層20、30に配合されるエステル化合物は0.05〜2.0重量%に設定されるが、0.1〜1.0重量%で配合するのが特に好ましい。具体的に、配合量が0.05重量%より少ないと滑り性の改善度が小さく所望のシートが得られない。また、配合量が2.0重量%より多いと、メルト状のポリマーの溶融粘度が低くなりすぎて、押し出されたシートが不安定になり、一方では滑り性の改善度は大きいものの透明性が悪化しやすい。

【0031】

ここで、基体層10や、第1及び第2表面層20、30の主成分を構成する「ポリエチレンテレフタレート系重合体」の概念には、テレフタル酸とエチレングリコールを縮重合させたポリエチレンテレフタレート重合体(ポリエチレンテレフタレート)や、テレフタル酸とエチレングリコール90〜10モル%及び1,4シクロヘキサンジメタノール10〜90モル%からなるグリコール成分を縮重合させたポリエチレンテレフタレート共重合体が含まれる。なお、このほかに、テレフタル酸成分の一部を10モル%以下の割合でイソフタル酸、アジピン酸、ナフタレンジカルボン酸などのジカルボン酸で置き換えた共重合体であってもよい。同様にエチレングリコールのアルコール成分の一部をジエチレングリコール、ヘキサメチレングリコール、プロピレングリコール、シクロヘキサンジメタノール、ネオペンチルグリコール、ブタンジオールなどと置き換えてもよい。

【0032】

本第1実施形態の多層ポリエステルシート1は、表面層20、30で用いられるエステル化合物にとりわけ特徴がある。このエステル化合物の分子構造の中には、芳香族基(ベンゼン環)が導入されており、滑り性を発現させる炭素数8以上の脂肪族基の持つヌメリ感やベタツキ感が緩和される。例えば、グリセリンとステアリン酸から作られるグリセロールジステアレートというエステル化合物と、ベンゼン環を有するエステル化合物となるトリメリット酸トリステアリルエステルとを比較すると、両者とも脂肪族基ステアリル基を有するが、後者の方がヌメリ感が少ない。従って、本第1実施形態のポリエステルシートはヌメリ感が少なく、手触りとして、乾いたサラサラ感を持っている。さらに、同じ配合量では、前者となるグリセロールジステアレートよりも滑り性が良いことも判明した。

【0033】

また、第1及び第2表面層20、30に配合される不活性無機粒子は、シートの滑り性を良くする目的で配合される。一方で、透明性を損なわない範囲の配合量と適正な平均粒径の粒子を選択することが重要である。不活性無機粒子にはシリカ、炭酸カルシューム、タルク、カオリンなどが挙げられるが、特に好ましいのは一次粒子からなる球状シリカである。球状シリカは粒径分布が狭く、ベースポリマーへの分散性が良い。また、一次粒子は、アモルファスシリカ(無定形シリカ)と比較して、粒径や添加量を制御すれば、期待通りの効果を得ることができるという利点がある。なお、アモルファスシリカの場合は、微細な一次粒子が凝集した形成された二次粒子となるので、成形中につぶれたり壊れたりし、予定通りの効果が得られない場合がある。

【0034】

具体的に本第1実施形態では、コールターカウンター法で測定した平均粒径が2〜15μmの球状シリカを第1及び第2表面層20、30に対して0.01〜0.5wt%配合する。これにより優れた滑り性を有するシート1を作製できる。

【0035】

なお、平均粒径の異なる2種類の球状シリカを組み合わせて配合することも好ましく、より少ない配合量で良好な滑り性のシートが得られる。特に好ましい組み合わせとしては、2種類の粒径分布を持ち、混合した後での合成粒径分布曲線が明確に2つのピークを形成するように、2種類の球状シリカの組み合わせて用いる。具体的には、平均粒径が2〜5μmの球状シリカを0.01〜0.49wt%、平均粒径が7〜15μmの球状シリカを0.01〜0.2wt%配合する。また、大粒径の平均粒子径が小粒径の平均粒子径の1.5倍〜5倍となるような組み合わせが好ましい。なお、球状シリカの配合量が0.01wt%より少ないと、滑り性の改善効果が少なく実用的ではない。また、球状シリカの配合量が0.5wt%を越すとシートの濁りが目立ち好ましくない。

【0036】

第1及び第2表面層20、30に対するエステル化合物等の配合方法としては、例えば、粉体或いは液体で押出機に直接供給する方法や、PETとエステル化合物をマスターバッチにして供給する方法、PET、エステル化合物、球状シリカの3者をマスターバッチにして供給する方法等があるが、いずれを採用してもよい。3者をマスターバッチにする場合は、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜10.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.0〜10.0重量%配合して再ペレタイズして得るようにする。

【0037】

また、第1及び第2表面層20、30に対する球状シリカの配合方法としては、粉体を押出機に直接供給する方法や、PETと球状シリカをマスターバッチにして供給する方法、PET、球状シリカ、エステル化合物の3者をマスターバッチにして供給する方法等があるが、いずれを採用してもよい。

【0038】

なお、本第1実施形態では、基体層10の両外側に表面層を積層した場合(図1(A))を示すが、図1(B)の構成例に示されるように、基体層10の片面のみに表面層20が積層されるようにしてもよい。

【0039】

次に、図2を参照して、本発明の第2実施形態の単層ポリエステルシート40を説明する。このポリエステルシート40は、基体層50のみを有する単層構造である。このシート40の組成は、第1実施形態のポリエステルシート1の表面層20、30と同じである。具体的には、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合することで構成される。

【0040】

従って、本第2実施形態のポリエステルシート40も、第1実施形態と同様に、表面が十分な滑り性を有している。

【0041】

[実施例及び比較例]

【0042】

以下、実施例及び比較例について説明する。なお本発明はこれらの実施例に限定されるものではない。

【0043】

<ポリエステルシートの評価法>

【0044】

以下に詳述する実施例及び比較例において、ポリエステルシートの評価は下記の方法に基づいて実行した。

【0045】

(1)滑り性(滑り始めの角度)

【0046】

シートの滑り性を評価するために、図3に示される評価装置60を用いた。この評価装置60では、支点100Aによって揺動自在に固定されている平らな傾斜板100と、この傾斜板100の上に載置される滑子110と、傾斜板100の下に挿入される支持板120を備えている。評価では、傾斜板100の上に、本実施例及び比較例の各シート試験片S1を広げておき、その上に、底面を同シート片S2で覆った滑子110を静かに置いた。次に、この傾斜板100の下に、支点100Aの反対側から厚さ13mmの支持板120を挿入し、この支持板120を一定速度で徐々に支点100A側に移動させることで、傾斜板100を傾けていった。滑子110が滑りはじめたときの、支持板120と支点100Aの距離A(mm)を測定し、計算式:tanθ=(13/A)から、傾斜角θを算出した。

【0047】

なお、傾斜板100に載置した試験片シートS1のサイズは、80×170mmであり、滑子110の底面サイズは、15×15mmであり、この滑子110の重量は12gであった。

【0048】

滑り性の評価は、滑り始めるときの角度θに基づいて次のように判定した。○:傾斜角度20°未満の場合、△:傾斜角度20°以上〜25°未満の場合、×:傾斜角度25°以上〜45°未満の場合、××:傾斜角度45°以上の場合。

【0049】

(2)アンチブロッキング性

【0050】

耐ブロッキング性を評価するために、まず、本実施例及び比較例のシートを、長さ22cm、幅11cmの長方形に10枚切り取り、幅方向の端部(即ち長辺の縁同士)を約1cmづつ互い違いにずらせて平らな台の上に積み重ねた。その後、積み重ねたシート群の上に、合計重さ3.5kgとなる平らな金属板を置き、4日経過させた。その後、図4(A)に示されるように、互い違いになっているシート群を長辺を横にした状態で垂直に立てて、10cmの高さから自重で落下させ、次に、上下を反転してから、同じ高さから再び落下させる行為を繰り返した。予め1cmずらした長辺のずれが無くなって、図4(B)のようにシート群の端部が突き揃うまで、この落下行為を繰り返した。揃うまでの落下回数を耐ブロッキング性の尺度にした。

【0051】

耐ブロッキング性の評価は、落下回数により次のように判定した。○:突き揃え回数4回以下の場合、△:突き揃え回数5回以上〜10回未満の場合、×:突き揃え回数10回以上〜60回未満の場合、××:突き揃え回数60回以上の場合。

【0052】

(3)透明性

【0053】

透明性は、肉眼によりシートの霞度(ヘイズ)の大小により判定した。評価指標は次の通りとした。◎:滑り剤の添加の無いPET或いはその共重合体100%のシート並みの透明度を示す場合、○:微々たる霞はあるが実用上全く問題のない透明度を示す場合、△:微少な霞があり、実用上問題になる可能性のある透明度を示す場合。

【0054】

<実施例のポリエステルシートの説明>

【0055】

以下に、本実施例で使用した原材料を説明する。

【0056】

(1)エステル化合物

【0057】

4ツ口の3000mlのガラス製セパラブルフラスコに、攪拌機、温度計、空冷式分縮器と全縮器(蛇管冷却器)、原料投入口を設け、ステアリルアルコールを2097重量部を仕込み、マントルヒータで加熱して溶解した。内部液温が100℃になったところで、無水トリメリット酸497重量部を攪拌下静かに加え均一なスラリー状態とした。約1℃・毎分の速度でスラリーを昇温すると140℃辺りで透明な液体に変化した。さらに加熱昇温を続け、内温が210℃に達した時点では溜出水の量が83重量部であった。220℃で30分保った後マントルヒーターの加熱をやめ、冷却に移った。内温70℃まで冷却してセパラブルフラスコから反応生成物を冷却した外部容器に移し、固化させた。次に固化した反応生成物2505重量部を粉砕してエステル化合物(トリメリット酸トリステアリルエステル)の粉末を得た。

【0058】

同様な方法で、無水ピロメリット酸327重量部とステアリルアルコール1623重量部との反応で1950重量部のピロメリット酸テトラステアリルエステルを得た。

【0059】

さらに、同様な方法で、無水ピロメリット酸364重量部とラウリルアルコール1242重量部との反応で1602重量部のピロメリット酸テトララウリルエステルを得た。

【0060】

なお、上記エステル化合物について、後述する図表内では、トリメリット酸トリステアリルエステルはTSと略記し、ピロメリット酸テトラステアリルエステルはPSと略記し、ピロメリット酸テトララウリルエステルはPLと略記する。

【0061】

(2)ポリエチレンテレフタレート樹脂(図表ではPETと略記)

【0062】

固有粘度0.82のPET樹脂を135℃で7時間以上真空乾燥した後に使用した。

【0063】

(3)ポリエチレンテレフタレート共重合樹脂(図表ではPETCと略記)

【0064】

ジカルボン酸成分がテレフタル酸であり、ジオール成分がエチレングリコール67モル%と1,4−シクロヘキサンジメタノール33モル%のランダム混合物からなる市販のポリステル共重合樹脂を用いた。なお、65℃で7時間以上真空乾燥した後に使用した。

【0065】

(4)無機不活性粒子

【0066】

次の3種類の平均粒径の異なるシリカ粒子を用いた。a)球状シリカA(大粒子):平均粒径12μm(コールターカウンター径)、b)球状シリカB(中粒子):平均粒径5μm(コールターカウンター径)、c)球状シリカC(小粒子):平均粒径3μm(コールターカウンター径)。

【0067】

〔実施例1〜6、比較例1〜8〕

【0068】

図5の表に示されるように、実施例1〜6、及び比較例1〜8として、合計14種類の単層のシートを作成した。具体的には、3台の2軸エクストルーダーに対して、図に示した配合量のPET樹脂あるいはPETC樹脂、エステル化合物、球状シリカの原料混合物をホッパーから供給し、シリンダーを温度260℃〜285℃に加熱して混合物を溶融し、3層共押出法によりTダイから押出して、35℃の冷却ロールで冷却し、厚さ0.2mmのシートを作製した。

【0069】

図5から明らかなように、実施例1〜6では、滑り性、アンチブロッキング性、透明性の全てにおいてバランスのとれた良好な結果が得られた。

【0070】

なお、比較例1と比較例8は、エステル化合物の量が少ない例であるが、滑り性が満足レベルに到達しなかった。比較例3〜6はエステル化合物のみを添加し、シリカ粒子を加えなかった例であるが、同様に滑り性が不満足であった。また、比較例7はエステル化合物の量が多く、かすかなヘイズが観察された。

【0071】

〔実施例7〜11、比較例9〜10〕

【0072】

図6の表に示される様に、本実施例7〜11、及び比較例9〜10として、合計7種類の多層構造のポリエステルシートを作成した。なお、基体層にはPET素材のみを用いて滑り剤を何も配合せず、両表面層には、PETCをベースポリマーにしてエステル化合物と球状シリカを配合した。

【0073】

図6から分かる通り、実施例7〜11では、滑り性、アンチブロッキング性、透明性の全てにおいてバランスのとれた良好な結果が得られた。なお、PETCを表面層のベースポリマーに採用したときは、図5のPETを用いた場合と比較して、エステル化合物の配合量とシリカの配合量を増やした方が良好な滑り性が得られることが解る。

【0074】

なお、表面層にエステル化合物を添加しなかった比較例9は、滑り性、アンチブロッキング性共に悪化する結果となった。比較例10はエステル化合物の配合量が少なく滑り性が不十分であった。

【0075】

〔実施例12〜14〕

【0076】

図7の表に示される様に、本実施例12〜14として、3種類の多層構造のポリエステルシートを作成した。なお、基体層にはPET素材のみを用いて滑り剤を何も配合せず、両表面層には、PET素材をベースポリマーにしてエステル化合物と球状シリカを配合した。

【0077】

本実施例12〜14では、両表面層の厚み合計を、全体厚みの20%に設定したことから、図6の場合(両表面層の厚み合計が全体の30%)と比較して透明性がさらに良好となった。

【産業上の利用可能性】

【0078】

本発明は、様々な用途で用いられるポリエステルシートに関する。特に、シートの厚みに制限はなく、ポリエステル成形容器等の様々な用途に用いることが可能である。

【図面の簡単な説明】

【0079】

【図1】本発明の第1実施形態に係る多層ポリエステルシートの部分拡大断面図。

【図2】本発明の第2実施形態に係る単層ポリエステルシートの部分拡大断面図。

【図3】本発明の実施例に係るポリエステルシートの滑り性を評価する際に用いる評価装置の構成を示す側面図。

【図4】本発明の実施例に係るポリエステルシートの耐ブロッキング性を評価する手法を示す模式図。

【図5】同実施例及び比較例の評価結果を説明する図表。

【図6】同実施例及び比較例の評価結果を説明する図表。

【図7】同実施例及び比較例の評価結果を説明する図表。

【符号の説明】

【0080】

1、40 ポリエステルシート

10、50 基体層

20、30 表面層

60 評価装置

【技術分野】

【0001】

本発明は、ポリエチレンテレフタレート系のシート、及びそのシートを加工して得られるトレー、包装容器、シート状包装資材などの成形品に関する。

【背景技術】

【0002】

無延伸のポリエステルシートは非晶状であり透明性が優れており、打ち抜き裁断や折り曲げ加工が出来るので、熱成形手法を用いることで、食品、薬品の容器や雑貨のブリスターパック、クリヤーケースなどの外装透明容器などに幅広く用いられている。

【0003】

これらの包装容器を成形加工する際の原料となるポリエステルシートは、所定の幅、長さに裁断された後に、多数枚積み重ねて印刷機あるいは成形加工機に一枚づつ供給される。しかし、シートの滑り性が悪くまたブロッキングしていると、一枚づつ確実に供給することが困難になる。ときにはブロッキングして複数枚重なった状態で供給されたり、ずれた状態で供給されたりすることがあり、作業性が低くなるうえに、成形加工品の不良品率も高くなる。

【0004】

また、成形加工された包装容器は多数個積み重ねられて運搬されるが、包装容器に商品を詰めるときには、この包装容器を1個づつ取り出さなければならない。しかし、素材自体の滑り性が悪かったり、ブロッキングしていると、積み重ねた状態から円滑に抜き出しにくく、包装容器が数個が重なったまま抜き出されることもある。

【0005】

このような問題を解決するために、シート表面、ひいては成形品表面を滑り易くするような表面特性の改良が有効である。

【0006】

具体的には、シート表面にシリコン化合物などの潤滑剤を塗布して滑り性を向上させる方法や、無機粒子を添加してシート表面に微細な凹凸をつけて滑り性を向上させる方法などが提案されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、潤滑剤を塗布する方法では塗布装置、乾燥機を設置する必要があることに加えて、下流のガイドローラーにおいて汚れが発生するなど、製造工程上に様々な問題が生じやすい。また、品質面では塗布斑が発生しやすく、滑り性が不均一になる等の問題がある。また、印刷適性も悪化し易いという問題がある。

【0008】

無機粒子を添加する方法は、延伸フィルムの場合、表面突起が発現しやすく特に有効である。しかし、無延伸シートの場合は、シート表面の凹凸が発現しにくく、滑り性を満足できるレベルまで良くするには多量の無機粒子を添加しなければならないという問題がある。その結果として、滑り性は満足できるが、シートの透明性を損なってしまい、高い透明性が要求される外装容器に使用するには問題がある。

【0009】

本発明は上記問題点に鑑みてなされたものであり、実質的に無延伸のポリエステルシート等であっても、表面特性を改良することで、滑り性に優れ、且つ透明性の良好なポリエステルシートを得ることにある。

【0010】

更に本発明は、この滑り性の良好なシートを成形加工することにより、積み重ねた後でも1個づつ取り出すことが容易な成形品を提供することにある。

【課題を解決するための手段】

【0011】

本発明者の鋭意研究により、上記目的は、以下の手段によって達成される。

【0012】

(1)ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合することを特徴とするポリエステルシート。

【0013】

(2)シートの基体層として、ポリエチレンテレフタレート系重合体を用い、シートの少なくとも片面の表面層として、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合したポリエチレンテレフタレート系重合体組成物を用いることを特徴とするポリエステルシート。

【0014】

(3)上記(2)において、前記表面層の厚みが、全体の厚みの10%以上となることを特徴とするポリエステルシート。

【0015】

(4)上記(2)又は(3)において、前記基体層がポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体であり、前記表面層がポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体であることを特徴とするポリエステルシート。

【0016】

(5)上記(2)又は(3)において、前記基体層がポリエチレンテレフタレート重合体であり、前記表面層がポリエチレンテレフタレート共重合体で構成されるポリエステルシート。

【0017】

(6)上記(1)乃至(5)のいずれかにおいて、不活性無機粒子が、一次粒子からなる球状シリカであることを特徴とするポリエステルシート。

【0018】

(7)上記(1)乃至(6)のいずれか記載のポリエステルシートを加工して得られることを特徴とするポリエステル成形品。

【0019】

(8)ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜10.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.0〜10.0重量%配合して再ペレタイズして得たポリエステル樹脂マスターバッチ。

【発明の効果】

【0020】

本発明は球状シリカと高級脂肪族基を有するエステル化合物を組み合わせることにより、透明性及び印刷性、接着性などの加工特性を損なうことなく、滑り性、アンチブロッキング性に優れたポリエステルシート及びその成形品を提供することが可能となる。また、食品包装容器、クリアケース等の製造の作業効率を高めることが出来る。さらに滑剤を含む表面層を薄くして、滑剤を含まない基体層からなる多層構造にすることにより、さらに透明性に優れた易滑性の多層ポリエステルシート及びその成形品を得ることが出来る。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施の形態の例について、詳細に説明する。

【0022】

図1(A)に示されるとおり、本発明の第1実施形態の多層ポリエステルシート1は、基体層10と、この基体層10の両外側に積層される第1及び第2表面層20、30を備える。

【0023】

基体層10は、ポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体から構成される。

【0024】

特に本実施形態では、基体層10として、テレフタル酸とエチレングリコールを原料として、エステル化反応、続いて、真空下で縮合重合して得られるポリエチレンテレフタレート(PET)を用いている。

【0025】

第1及び第2表面層20,30は、ポリエステル組成物から構成されている。このポリエステル組成物は、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとから合成されたエステル化合物を、0.05〜2.0重量%配合し、さらに平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合したものである。第1及び第2表面層20、30の合計厚みは、全体の厚みの10%以上となるように設定されている。具体的に、第1及び第2表面層20、30のポリエチレンテレフタレート系重合体としては、ポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体を採用する。

【0026】

特に本実施形態では、第1及び第2表面層20、30のベースポリマーとしてポリエステル共重合体を用いる。このポリエステル共重合体は、テレフタル酸とグリコール成分として、1,4−シクロヘキサンジメタノール10〜90%とエチレングリコール90〜10%の混合成分とした共重合体である。このようにすると、ヒートシール性や、溶剤接着性を向上させることが可能となる。

【0027】

上記3個以上のカルボキシル基を有する多価有機酸としては、トリメリット酸、トリメシン酸、ピロメリット酸、ベンゼンペンタカルボン酸などがある。トリメリット酸、ピロメリット酸の無水物は反応性に富み、エステル化合物を合成するのに特に好ましい。

【0028】

これらの多価有機酸は、エステル化合物を合成する酸成分として、単独で使用しても複数の組み合わせで使用してもよい。なお、1価、2価有機酸を使用したエステル化合物は、滑り性の付与が小さくなり、それを補うためのシリカ粒子等の含有量を増大させなければならないため、透明性が悪化してしまう。

【0029】

上記炭素数が8個以上の脂肪族一価アルコールとしては、オクチルアルコール、デシルアルコール、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、ステアリルアルコール、エイコシルアルコール、ドコシルアルコールなどが挙げられる。これらの脂肪族一価アルコールは、エステル化合物を合成するアルコール成分として、単独で使用しても複数の組み合わせで使用してもよい。

【0030】

また、第1及び第2表面層20、30に配合されるエステル化合物は0.05〜2.0重量%に設定されるが、0.1〜1.0重量%で配合するのが特に好ましい。具体的に、配合量が0.05重量%より少ないと滑り性の改善度が小さく所望のシートが得られない。また、配合量が2.0重量%より多いと、メルト状のポリマーの溶融粘度が低くなりすぎて、押し出されたシートが不安定になり、一方では滑り性の改善度は大きいものの透明性が悪化しやすい。

【0031】

ここで、基体層10や、第1及び第2表面層20、30の主成分を構成する「ポリエチレンテレフタレート系重合体」の概念には、テレフタル酸とエチレングリコールを縮重合させたポリエチレンテレフタレート重合体(ポリエチレンテレフタレート)や、テレフタル酸とエチレングリコール90〜10モル%及び1,4シクロヘキサンジメタノール10〜90モル%からなるグリコール成分を縮重合させたポリエチレンテレフタレート共重合体が含まれる。なお、このほかに、テレフタル酸成分の一部を10モル%以下の割合でイソフタル酸、アジピン酸、ナフタレンジカルボン酸などのジカルボン酸で置き換えた共重合体であってもよい。同様にエチレングリコールのアルコール成分の一部をジエチレングリコール、ヘキサメチレングリコール、プロピレングリコール、シクロヘキサンジメタノール、ネオペンチルグリコール、ブタンジオールなどと置き換えてもよい。

【0032】

本第1実施形態の多層ポリエステルシート1は、表面層20、30で用いられるエステル化合物にとりわけ特徴がある。このエステル化合物の分子構造の中には、芳香族基(ベンゼン環)が導入されており、滑り性を発現させる炭素数8以上の脂肪族基の持つヌメリ感やベタツキ感が緩和される。例えば、グリセリンとステアリン酸から作られるグリセロールジステアレートというエステル化合物と、ベンゼン環を有するエステル化合物となるトリメリット酸トリステアリルエステルとを比較すると、両者とも脂肪族基ステアリル基を有するが、後者の方がヌメリ感が少ない。従って、本第1実施形態のポリエステルシートはヌメリ感が少なく、手触りとして、乾いたサラサラ感を持っている。さらに、同じ配合量では、前者となるグリセロールジステアレートよりも滑り性が良いことも判明した。

【0033】

また、第1及び第2表面層20、30に配合される不活性無機粒子は、シートの滑り性を良くする目的で配合される。一方で、透明性を損なわない範囲の配合量と適正な平均粒径の粒子を選択することが重要である。不活性無機粒子にはシリカ、炭酸カルシューム、タルク、カオリンなどが挙げられるが、特に好ましいのは一次粒子からなる球状シリカである。球状シリカは粒径分布が狭く、ベースポリマーへの分散性が良い。また、一次粒子は、アモルファスシリカ(無定形シリカ)と比較して、粒径や添加量を制御すれば、期待通りの効果を得ることができるという利点がある。なお、アモルファスシリカの場合は、微細な一次粒子が凝集した形成された二次粒子となるので、成形中につぶれたり壊れたりし、予定通りの効果が得られない場合がある。

【0034】

具体的に本第1実施形態では、コールターカウンター法で測定した平均粒径が2〜15μmの球状シリカを第1及び第2表面層20、30に対して0.01〜0.5wt%配合する。これにより優れた滑り性を有するシート1を作製できる。

【0035】

なお、平均粒径の異なる2種類の球状シリカを組み合わせて配合することも好ましく、より少ない配合量で良好な滑り性のシートが得られる。特に好ましい組み合わせとしては、2種類の粒径分布を持ち、混合した後での合成粒径分布曲線が明確に2つのピークを形成するように、2種類の球状シリカの組み合わせて用いる。具体的には、平均粒径が2〜5μmの球状シリカを0.01〜0.49wt%、平均粒径が7〜15μmの球状シリカを0.01〜0.2wt%配合する。また、大粒径の平均粒子径が小粒径の平均粒子径の1.5倍〜5倍となるような組み合わせが好ましい。なお、球状シリカの配合量が0.01wt%より少ないと、滑り性の改善効果が少なく実用的ではない。また、球状シリカの配合量が0.5wt%を越すとシートの濁りが目立ち好ましくない。

【0036】

第1及び第2表面層20、30に対するエステル化合物等の配合方法としては、例えば、粉体或いは液体で押出機に直接供給する方法や、PETとエステル化合物をマスターバッチにして供給する方法、PET、エステル化合物、球状シリカの3者をマスターバッチにして供給する方法等があるが、いずれを採用してもよい。3者をマスターバッチにする場合は、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜10.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.0〜10.0重量%配合して再ペレタイズして得るようにする。

【0037】

また、第1及び第2表面層20、30に対する球状シリカの配合方法としては、粉体を押出機に直接供給する方法や、PETと球状シリカをマスターバッチにして供給する方法、PET、球状シリカ、エステル化合物の3者をマスターバッチにして供給する方法等があるが、いずれを採用してもよい。

【0038】

なお、本第1実施形態では、基体層10の両外側に表面層を積層した場合(図1(A))を示すが、図1(B)の構成例に示されるように、基体層10の片面のみに表面層20が積層されるようにしてもよい。

【0039】

次に、図2を参照して、本発明の第2実施形態の単層ポリエステルシート40を説明する。このポリエステルシート40は、基体層50のみを有する単層構造である。このシート40の組成は、第1実施形態のポリエステルシート1の表面層20、30と同じである。具体的には、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合することで構成される。

【0040】

従って、本第2実施形態のポリエステルシート40も、第1実施形態と同様に、表面が十分な滑り性を有している。

【0041】

[実施例及び比較例]

【0042】

以下、実施例及び比較例について説明する。なお本発明はこれらの実施例に限定されるものではない。

【0043】

<ポリエステルシートの評価法>

【0044】

以下に詳述する実施例及び比較例において、ポリエステルシートの評価は下記の方法に基づいて実行した。

【0045】

(1)滑り性(滑り始めの角度)

【0046】

シートの滑り性を評価するために、図3に示される評価装置60を用いた。この評価装置60では、支点100Aによって揺動自在に固定されている平らな傾斜板100と、この傾斜板100の上に載置される滑子110と、傾斜板100の下に挿入される支持板120を備えている。評価では、傾斜板100の上に、本実施例及び比較例の各シート試験片S1を広げておき、その上に、底面を同シート片S2で覆った滑子110を静かに置いた。次に、この傾斜板100の下に、支点100Aの反対側から厚さ13mmの支持板120を挿入し、この支持板120を一定速度で徐々に支点100A側に移動させることで、傾斜板100を傾けていった。滑子110が滑りはじめたときの、支持板120と支点100Aの距離A(mm)を測定し、計算式:tanθ=(13/A)から、傾斜角θを算出した。

【0047】

なお、傾斜板100に載置した試験片シートS1のサイズは、80×170mmであり、滑子110の底面サイズは、15×15mmであり、この滑子110の重量は12gであった。

【0048】

滑り性の評価は、滑り始めるときの角度θに基づいて次のように判定した。○:傾斜角度20°未満の場合、△:傾斜角度20°以上〜25°未満の場合、×:傾斜角度25°以上〜45°未満の場合、××:傾斜角度45°以上の場合。

【0049】

(2)アンチブロッキング性

【0050】

耐ブロッキング性を評価するために、まず、本実施例及び比較例のシートを、長さ22cm、幅11cmの長方形に10枚切り取り、幅方向の端部(即ち長辺の縁同士)を約1cmづつ互い違いにずらせて平らな台の上に積み重ねた。その後、積み重ねたシート群の上に、合計重さ3.5kgとなる平らな金属板を置き、4日経過させた。その後、図4(A)に示されるように、互い違いになっているシート群を長辺を横にした状態で垂直に立てて、10cmの高さから自重で落下させ、次に、上下を反転してから、同じ高さから再び落下させる行為を繰り返した。予め1cmずらした長辺のずれが無くなって、図4(B)のようにシート群の端部が突き揃うまで、この落下行為を繰り返した。揃うまでの落下回数を耐ブロッキング性の尺度にした。

【0051】

耐ブロッキング性の評価は、落下回数により次のように判定した。○:突き揃え回数4回以下の場合、△:突き揃え回数5回以上〜10回未満の場合、×:突き揃え回数10回以上〜60回未満の場合、××:突き揃え回数60回以上の場合。

【0052】

(3)透明性

【0053】

透明性は、肉眼によりシートの霞度(ヘイズ)の大小により判定した。評価指標は次の通りとした。◎:滑り剤の添加の無いPET或いはその共重合体100%のシート並みの透明度を示す場合、○:微々たる霞はあるが実用上全く問題のない透明度を示す場合、△:微少な霞があり、実用上問題になる可能性のある透明度を示す場合。

【0054】

<実施例のポリエステルシートの説明>

【0055】

以下に、本実施例で使用した原材料を説明する。

【0056】

(1)エステル化合物

【0057】

4ツ口の3000mlのガラス製セパラブルフラスコに、攪拌機、温度計、空冷式分縮器と全縮器(蛇管冷却器)、原料投入口を設け、ステアリルアルコールを2097重量部を仕込み、マントルヒータで加熱して溶解した。内部液温が100℃になったところで、無水トリメリット酸497重量部を攪拌下静かに加え均一なスラリー状態とした。約1℃・毎分の速度でスラリーを昇温すると140℃辺りで透明な液体に変化した。さらに加熱昇温を続け、内温が210℃に達した時点では溜出水の量が83重量部であった。220℃で30分保った後マントルヒーターの加熱をやめ、冷却に移った。内温70℃まで冷却してセパラブルフラスコから反応生成物を冷却した外部容器に移し、固化させた。次に固化した反応生成物2505重量部を粉砕してエステル化合物(トリメリット酸トリステアリルエステル)の粉末を得た。

【0058】

同様な方法で、無水ピロメリット酸327重量部とステアリルアルコール1623重量部との反応で1950重量部のピロメリット酸テトラステアリルエステルを得た。

【0059】

さらに、同様な方法で、無水ピロメリット酸364重量部とラウリルアルコール1242重量部との反応で1602重量部のピロメリット酸テトララウリルエステルを得た。

【0060】

なお、上記エステル化合物について、後述する図表内では、トリメリット酸トリステアリルエステルはTSと略記し、ピロメリット酸テトラステアリルエステルはPSと略記し、ピロメリット酸テトララウリルエステルはPLと略記する。

【0061】

(2)ポリエチレンテレフタレート樹脂(図表ではPETと略記)

【0062】

固有粘度0.82のPET樹脂を135℃で7時間以上真空乾燥した後に使用した。

【0063】

(3)ポリエチレンテレフタレート共重合樹脂(図表ではPETCと略記)

【0064】

ジカルボン酸成分がテレフタル酸であり、ジオール成分がエチレングリコール67モル%と1,4−シクロヘキサンジメタノール33モル%のランダム混合物からなる市販のポリステル共重合樹脂を用いた。なお、65℃で7時間以上真空乾燥した後に使用した。

【0065】

(4)無機不活性粒子

【0066】

次の3種類の平均粒径の異なるシリカ粒子を用いた。a)球状シリカA(大粒子):平均粒径12μm(コールターカウンター径)、b)球状シリカB(中粒子):平均粒径5μm(コールターカウンター径)、c)球状シリカC(小粒子):平均粒径3μm(コールターカウンター径)。

【0067】

〔実施例1〜6、比較例1〜8〕

【0068】

図5の表に示されるように、実施例1〜6、及び比較例1〜8として、合計14種類の単層のシートを作成した。具体的には、3台の2軸エクストルーダーに対して、図に示した配合量のPET樹脂あるいはPETC樹脂、エステル化合物、球状シリカの原料混合物をホッパーから供給し、シリンダーを温度260℃〜285℃に加熱して混合物を溶融し、3層共押出法によりTダイから押出して、35℃の冷却ロールで冷却し、厚さ0.2mmのシートを作製した。

【0069】

図5から明らかなように、実施例1〜6では、滑り性、アンチブロッキング性、透明性の全てにおいてバランスのとれた良好な結果が得られた。

【0070】

なお、比較例1と比較例8は、エステル化合物の量が少ない例であるが、滑り性が満足レベルに到達しなかった。比較例3〜6はエステル化合物のみを添加し、シリカ粒子を加えなかった例であるが、同様に滑り性が不満足であった。また、比較例7はエステル化合物の量が多く、かすかなヘイズが観察された。

【0071】

〔実施例7〜11、比較例9〜10〕

【0072】

図6の表に示される様に、本実施例7〜11、及び比較例9〜10として、合計7種類の多層構造のポリエステルシートを作成した。なお、基体層にはPET素材のみを用いて滑り剤を何も配合せず、両表面層には、PETCをベースポリマーにしてエステル化合物と球状シリカを配合した。

【0073】

図6から分かる通り、実施例7〜11では、滑り性、アンチブロッキング性、透明性の全てにおいてバランスのとれた良好な結果が得られた。なお、PETCを表面層のベースポリマーに採用したときは、図5のPETを用いた場合と比較して、エステル化合物の配合量とシリカの配合量を増やした方が良好な滑り性が得られることが解る。

【0074】

なお、表面層にエステル化合物を添加しなかった比較例9は、滑り性、アンチブロッキング性共に悪化する結果となった。比較例10はエステル化合物の配合量が少なく滑り性が不十分であった。

【0075】

〔実施例12〜14〕

【0076】

図7の表に示される様に、本実施例12〜14として、3種類の多層構造のポリエステルシートを作成した。なお、基体層にはPET素材のみを用いて滑り剤を何も配合せず、両表面層には、PET素材をベースポリマーにしてエステル化合物と球状シリカを配合した。

【0077】

本実施例12〜14では、両表面層の厚み合計を、全体厚みの20%に設定したことから、図6の場合(両表面層の厚み合計が全体の30%)と比較して透明性がさらに良好となった。

【産業上の利用可能性】

【0078】

本発明は、様々な用途で用いられるポリエステルシートに関する。特に、シートの厚みに制限はなく、ポリエステル成形容器等の様々な用途に用いることが可能である。

【図面の簡単な説明】

【0079】

【図1】本発明の第1実施形態に係る多層ポリエステルシートの部分拡大断面図。

【図2】本発明の第2実施形態に係る単層ポリエステルシートの部分拡大断面図。

【図3】本発明の実施例に係るポリエステルシートの滑り性を評価する際に用いる評価装置の構成を示す側面図。

【図4】本発明の実施例に係るポリエステルシートの耐ブロッキング性を評価する手法を示す模式図。

【図5】同実施例及び比較例の評価結果を説明する図表。

【図6】同実施例及び比較例の評価結果を説明する図表。

【図7】同実施例及び比較例の評価結果を説明する図表。

【符号の説明】

【0080】

1、40 ポリエステルシート

10、50 基体層

20、30 表面層

60 評価装置

【特許請求の範囲】

【請求項1】

ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合することを特徴とするポリエステルシート。

【請求項2】

シートの基体層として、ポリエチレンテレフタレート系重合体を用い、

シートの少なくとも片面の表面層として、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合したポリエチレンテレフタレート系重合体組成物を用いる、

ことを特徴とするポリエステルシート。

【請求項3】

請求項2において、前記表面層の厚みが、全体の厚みの10%以上となることを特徴とするポリエステルシート。

【請求項4】

請求項2又は請求項3において、前記基体層がポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体であり、前記表面層がポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体であることを特徴とするポリエステルシート。

【請求項5】

請求項2又は請求項3において、前記基体層がポリエチレンテレフタレート重合体であり、前記表面層がポリエチレンテレフタレート共重合体で構成されるポリエステルシート。

【請求項6】

請求項1乃至請求項5のいずれかにおいて、不活性無機粒子が、一次粒子からなる球状シリカであることを特徴とするポリエステルシート。

【請求項7】

請求項1乃至6のいずれか記載のポリエステルシートを加工して得られることを特徴とするポリエステル成形品。

【請求項8】

ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜10.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.0〜10.0重量%配合して再ペレタイズして得たポリエステル樹脂マスターバッチ。

【請求項1】

ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合することを特徴とするポリエステルシート。

【請求項2】

シートの基体層として、ポリエチレンテレフタレート系重合体を用い、

シートの少なくとも片面の表面層として、ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜2.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.01〜0.5重量%配合したポリエチレンテレフタレート系重合体組成物を用いる、

ことを特徴とするポリエステルシート。

【請求項3】

請求項2において、前記表面層の厚みが、全体の厚みの10%以上となることを特徴とするポリエステルシート。

【請求項4】

請求項2又は請求項3において、前記基体層がポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体であり、前記表面層がポリエチレンテレフタレート重合体あるいはポリエチレンテレフタレート共重合体であることを特徴とするポリエステルシート。

【請求項5】

請求項2又は請求項3において、前記基体層がポリエチレンテレフタレート重合体であり、前記表面層がポリエチレンテレフタレート共重合体で構成されるポリエステルシート。

【請求項6】

請求項1乃至請求項5のいずれかにおいて、不活性無機粒子が、一次粒子からなる球状シリカであることを特徴とするポリエステルシート。

【請求項7】

請求項1乃至6のいずれか記載のポリエステルシートを加工して得られることを特徴とするポリエステル成形品。

【請求項8】

ポリエチレンテレフタレート系重合体に対して、3個以上のカルボキシル基を有する多価有機酸と炭素数が8個以上の脂肪族一価アルコールとを用いて合成されたエステル化合物を0.05〜10.0重量%配合すると共に、平均粒径が2〜15μmの不活性無機粒子を0.0〜10.0重量%配合して再ペレタイズして得たポリエステル樹脂マスターバッチ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−263589(P2009−263589A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−117965(P2008−117965)

【出願日】平成20年4月30日(2008.4.30)

【特許番号】特許第4350152号(P4350152)

【特許公報発行日】平成21年10月21日(2009.10.21)

【出願人】(508106736)株式会社トモヤ (1)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月30日(2008.4.30)

【特許番号】特許第4350152号(P4350152)

【特許公報発行日】平成21年10月21日(2009.10.21)

【出願人】(508106736)株式会社トモヤ (1)

【Fターム(参考)】

[ Back to top ]