ポリエステルフィルム、ポリエステルフィルムの製造方法、太陽電池用バックシート、窓ガラス貼合用フィルム、および太陽電池モジュール

【課題】耐候性(耐紫外線、耐加水分解性)に優れ、層間の密着性に優れるポリエステルフィルム、及び該ポリエステルフィルムの製造方法を提供する。

【解決手段】2以上の積層された層を含む2軸配向したポリエステルフィルムであって、

前記2以上の積層された層は、少なくとも、前記ポリエステルフィルムの片面の最外層となる第1の層と、該第1の層に隣接する第2の層と、を含み、

前記第1の層に含まれるポリエステル樹脂と、前記第2の層に含まれるポリエステル樹脂との間で、末端カルボキシル基濃度の差が1〜20eq/tonの範囲であり、且つ極限粘度の差が0.05〜0.3の範囲にあり、

少なくとも前記第1の層に紫外線吸収剤を含み、

前記ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7質量%であるポリエステルフィルム。

【解決手段】2以上の積層された層を含む2軸配向したポリエステルフィルムであって、

前記2以上の積層された層は、少なくとも、前記ポリエステルフィルムの片面の最外層となる第1の層と、該第1の層に隣接する第2の層と、を含み、

前記第1の層に含まれるポリエステル樹脂と、前記第2の層に含まれるポリエステル樹脂との間で、末端カルボキシル基濃度の差が1〜20eq/tonの範囲であり、且つ極限粘度の差が0.05〜0.3の範囲にあり、

少なくとも前記第1の層に紫外線吸収剤を含み、

前記ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7質量%であるポリエステルフィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエステルフィルム、ポリエステルフィルムの製造方法、太陽電池用バックシート、窓ガラス貼合用フィルム、および太陽電池モジュールに関する。

【背景技術】

【0002】

太陽電池は、発電時に二酸化炭素の排出がなく環境負荷が小さい発電方式であり、近年急速に普及が進んでいる。太陽電池モジュールは、通常、太陽光が入射する側に配置される透明性のガラス基板と、太陽光が入射する側とは反対側(裏面側)に配置される裏面保護用のいわゆるバックシートとの間に、太陽電池セルが挟まれた構造を有している。ガラス基板と太陽電池セルとの間、及び太陽電池セルとバックシートとの間は、一般にEVA(エチレン−ビニルアセテート)樹脂などの封止剤を用いて封止されている。

【0003】

バックシートは、太陽電池モジュールの裏面からの水分の浸入を防止する働きを有するものであり、コスト等の観点からポリエステルフィルムが用いられるようになってきている。ポリエステルフィルムを用いたバックシートは、機械強度が大きく安価である点で好適なものと考えられている。ところが、屋外などで長期に亘り紫外線(UV)等の光に曝される環境下では、紫外線等によりポリエステルフィルムが劣化してひび割れを生じたり、ポリエステルフィルム上に塗布形成された塗布層が剥離する等の問題が生じる場合がある。

太陽電池用バックシートは環境に対する配慮から、高寿命化の要求が高まり、更なる自然環境に対する耐候性(耐紫外線性、耐加水分解性)向上の要求が高まっている。また、従来技術では、両方満足できる解決策には至っていなかった。

【0004】

ポリエステル樹脂の耐候性(耐紫外線性、耐加水分解性)を改良するために、ポリエステル樹脂の触媒組成と、末端カルボキシル基濃度とを制御することが提案されている(例えば、特許文献1参照。)。

また、紫外線によるポリエステルフィルムの劣化に対しては、紫外線吸収剤を含有させることが知られており、従来から種々の紫外線吸収剤が提案されている。その一例として、トリアゾール系の紫外線吸収剤が開示されている(例えば、特許文献2参照)。

さらに、共押出法による3層以上のポリエステル層を含むポリエステルフィルムの最表面層以外の内層に紫外線吸収剤を含有させることも知られている(例えば、特許文献3参照。)。

さらに、耐加水分解性を改良するために、ポリエステルフィルムを高い延伸倍率で延伸し、面配向度を上げることも提案されている(例えば、特許文献4参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−204538号公報

【特許文献2】特開2009−188105号公報

【特許文献3】特開2004−50405号公報

【特許文献4】特開2007−70430号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した技術では、近年の自然環境に対する耐候性(耐紫外線性、耐加水分解性)向上の要求を満足させることが困難であり、更なる長期耐久性の要求に応えられるものではなかった。

本発明は上述の問題に鑑みてなされたもので、本発明の課題は、耐候性(耐紫外線性、耐加水分解性)に優れ、層間の密着性に優れるポリエステルフィルム、及び該ポリエステルフィルムの製造方法を提供することである。

そして、該ポリエステルフィルムを具備することによって他の材料からなる層との密着性が良好で、しかも耐電圧性、フィルム強度にも優れ、長期の耐久性を有する太陽電池用バックシート、窓ガラス貼合用フィルム、および太陽電池モジュールを提供することを課題とする。

【課題を解決するための手段】

【0007】

上記、本発明の課題は、下記の手段で達成される。

<1> 2以上の積層された層を含む2軸配向したポリエステルフィルムであって、

前記2以上の積層された層は、少なくとも、前記ポリエステルフィルムの片面の最外層となる第1の層と、該第1の層に隣接する第2の層と、を含み、

前記第1の層に含まれるポリエステル樹脂と、前記第2の層に含まれるポリエステル樹脂との間で、末端カルボキシル基濃度の差が1〜20eq/tonの範囲であり、且つ極限粘度の差が0.05〜0.3の範囲にあり、

少なくとも前記第1の層に紫外線吸収剤を含み、

前記ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7質量%であるポリエステルフィルム。

【0008】

<2> 前記第1の層に含まれるポリエステル樹脂の末端カルボキシル基濃度が5〜20eq/tonの範囲であり、且つ前記第1の層における紫外線吸収剤の含有量が、0.1〜10質量%である<1>に記載のポリエステルフィルム。

【0009】

<3> 前記第1の層に含まれる紫外線吸収剤が、トリアジン系、ベンゾトリアゾール系、又は環状イミノエステル系の紫外線吸収剤である<1>又は<2>に記載のポリエステルフィルム。

【0010】

<4> 前記第1の層に含まれる紫外線吸収剤が、下記一般式(1)で表される化合物である<1>〜<3>のいずれか1項に記載のポリエステルフィルム。

【0011】

【化1】

【0012】

一般式(1)中、R1a、R1b、R1c、R1d、及びR1eは、各々独立に、水素原子、又はヒドロキシル基を除く1価の置換基を表し、R1a〜R1eのうち少なくとも1つはハメット則のσp値が、正である置換基を表す。前記置換基は互いに結合して環を形成してもよい。R1g、R1h、R1i、R1j、R1k、R1m、R1n、及びR1pは、各々独立に、水素原子、又は1価の置換基を表し、該置換基は互いに結合して環を形成してもよい。

【0013】

<5> 前記第1の層に含まれるポリエステル樹脂の極限粘度が、0.70〜0.90の範囲である<1>〜<4>のいずれか1項に記載のポリエステルフィルム。

【0014】

<6> 前記第1の層が、さらに、無機微粒子を含有する<1>〜<5>のいずれか1項に記載のポリエステルフィルム。

【0015】

<7> 前記第1の層の厚みが1〜250μmであり、前記第2の層の厚みが1〜250μmである<1>〜<6>のいずれか1項に記載のポリエステルフィルム。

【0016】

<8> 前記第2の層の前記第1の層と接する面とは反対側に、易接着層を設けた<1>〜<7>のいずれか1項に記載のポリエステルフィルム。

【0017】

<9> 紫外線吸収剤とポリエステル樹脂のペレットとをそれぞれ2軸押出機に供給して溶融し、第2の層と共に押出後、2軸延伸することを含む、<1>〜<8>のいずれか1項に記載のポリエステルフィルムの製造方法。

【0018】

<10> 前記紫外線吸収剤の含有量が10〜30質量%であるマスターペレットとポリエステル樹脂のペレットとをそれぞれ1軸押出機に供給して溶融し、第2の層と共に押出後、2軸延伸することを含む、<1>〜<8>のいずれか1項に記載のポリエステルフィルムの製造方法。

【0019】

<11> <1>〜<8>のいずれか1項に記載のポリエステルフィルムを具備する太陽電池用バックシート。

【0020】

<12> <1>〜<8>のいずれか1項に記載のポリエステルフィルムを具備する窓ガラス貼合用フィルム。

【0021】

<13> <1>〜<8>のいずれか1項に記載のポリエステルフィルムを具備する太陽電池モジュール。

【発明の効果】

【0022】

本発明によれば、耐候性(耐紫外線性、耐加水分解性)に優れ、層間の密着性に優れるポリエステルフィルム、及び該ポリエステルフィルムの製造方法を提供することができる。

そして、該ポリエステルフィルムを具備することによって、他の材料からなる層との密着性が良好で、しかも耐電圧性、フィルム強度にも優れ、長期の耐久性を有する太陽電池用バックシート、窓ガラス貼合用フィルム、および太陽電池モジュールを提供することができる。

【図面の簡単な説明】

【0023】

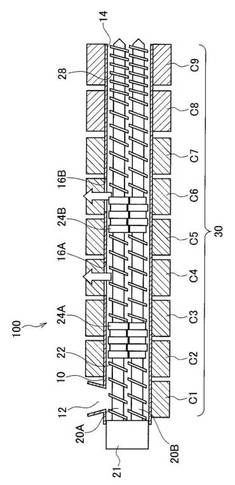

【図1】本発明に係るポリエステルフィルムの製造方法を実施するための二軸押出機の構成例を示す概略図である。

【発明を実施するための形態】

【0024】

本発明のポリエステルフィルムは、

2以上の積層された層を含む2軸配向したポリエステルフィルムであって、

前記2以上の積層された層は、少なくとも、前記ポリエステルフィルムの片面の最外層となる第1の層と、該第1の層に隣接する第2の層と、を含み、

前記第1の層に含まれるポリエステル樹脂と、前記第2の層に含まれるポリエステル樹脂との間で、末端カルボキシル基濃度の差が1〜20eq/tonの範囲であり、且つ極限粘度の差が0.05〜0.3の範囲にあり、

少なくとも前記第1の層に紫外線吸収剤を含み、

前記ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7質量%であるポリエステルフィルムである。

以下に、本発明のポリエステルフィルム、及びその製造方法等について詳細に説明する。

【0025】

<ポリエステル樹脂>

本発明におけるポリエステルフィルムにおける第1の層および第2の層を構成するポリエステル樹脂は、いずれも芳香族二塩基酸又はそのエステル形成性誘導体とジオール又はそのエステル形成性誘導体とから合成される線状飽和ポリエステル樹脂である。かかるポリエステル樹脂の具体例としては、ポリエチレンテレフタレート、ポリエチレンイソフタレート、ポリブチレンテレフタレート、ポリ(1,4−シクロヘキシレンジメチレンテレフタレート)、ポリエチレン−2,6−ナフタレートなどを挙げることができる。このうち、力学的物性やコストのバランスの点で、ポリエチレンテレフタレート又はポリエチレン−2,6−ナフタレートが特に好ましい。

【0026】

前記ポリエステル樹脂は、単独重合体であってもよいし、共重合体であってもよい。更に、前記ポリエステル樹脂に他の種類の樹脂、例えばポリイミド等を少量ブレンドしたものであってもよい。

【0027】

本発明におけるポリエステル樹脂を重合する際には、末端カルボキシル基濃度を所定の範囲に抑える観点から、Sb系、Ge系、Ti系の化合物を触媒として用いることが好ましく、中でも特にTi系化合物が好ましい。Ti系化合物を用いる場合、Ti系化合物をTi元素換算値が1ppm以上30ppm以下、より好ましくは3ppm以上15ppm以下の範囲となるように触媒として用いることにより重合する態様が好ましい。Ti系化合物の使用量がTi元素換算で前記範囲内であると、末端カルボキシル基濃度を所望の範囲内に調整することが可能であり、ポリエステルフィルムの耐加水分解性を低く保つことができる。

【0028】

Ti系化合物を用いたポリエステル樹脂の合成には、例えば、特公平8−301198号公報、特許第2543624号、特許第3335683号、特許第3717380号、特許第3897756号、特許第3962226号、特許第3979866号、特許第3996871号、特許第4000867号、特許第4053837号、特許第4127119号、特許第4134710号、特許第4159154号、特許第4269704号、特許第4313538号等に記載の方法を適用できる。

【0029】

本発明のポリエステルフィルムは、ポリエステル樹脂を主成分とする2層以上が積層されて構成された2軸配向したポリエステルフィルムである。2層以上であれば3層でもそれ以上でもよい。但し、少なくとも片面の最外層となる第1の層を構成するポリエステル樹脂と、該第1の層に隣接する第2の層を構成するポリエステル樹脂を含む。

【0030】

第1の層を構成するポリエステル樹脂と、該第1の層に隣接する第2の層を構成するポリエステル樹脂との末端カルボキシル基濃度の差は、1〜20eq/tonの範囲であり、2〜18eq/tonの範囲が好ましく、5〜15eq/tonの範囲がより好ましい。

末端カルボキシル基濃度の差をこの範囲内とすることによって、ポリエステルフィルムの耐加水分解性が向上し、しかも第1の層と第2の層との密着性が良好となる。

第1の層を構成するポリエステル樹脂、および第2の層を構成するポリエステルの末端カルボキシル基濃度の絶対値は特に制限がないが、第1の層を構成するポリエステル樹脂の末端カルボキシル基濃度が5〜20eq/tonの範囲が好ましく、5〜15eq/tonの範囲がより好ましい。第1層を構成するポリエステル樹脂の末端カルボキシル基濃度をこの範囲とすることによって、特にポリエステルフィルムの耐加水分解性が向上する。

第2の層を構成するポリエステル樹脂の末端カルボキシル基濃度は20〜40eq/tonの範囲が好ましく、21〜35eq/tonの範囲がより好ましく、22〜28eq/tonの範囲がさらに好ましい。第2層を構成するポリエステル樹脂の末端カルボキシル基濃度をこの範囲とすることによって、特に、他の材料からなる層との密着性が良好となる。

ポリエステル樹脂中の末端カルボキシル基濃度は、重合触媒種、製膜条件(製膜温度や時間)により調整することが可能である。

【0031】

本発明において、末端カルボキシル基濃度とは、試料であるポリエステル樹脂0.1gをベンジルアルコール10mlに溶解後、さらにクロロホルムを加えて混合溶液を得、これにフェノールレッド指示薬を滴下し、この溶液を、基準液(0.01N KOH−ベンジルアルコール混合溶液)で滴定し、滴下量から求めた値であり、ポリエステル樹脂1ton当たりの当量で表現する。

なお、末端カルボキシル基濃度とは、ポリエステル樹脂の末端だけでなく、該ポリエステル樹脂の側鎖の末端に存在するカルボキシル基をも含む。

なお、複数の種類の樹脂を混合して用いる場合は、前記試料に含まれる末端カルボキシル基濃度は、混合状態での量を表す。例えば、ポリエチレンテレフタレート(PET)として、そのペレットの1種又は2種以上やPETフィルムの粉砕屑であるフラフなどを混合する場合、ペレットの末端カルボキシル基濃度の総量、又はペレットの末端カルボキシル基濃度とフラフの末端カルボキシル基濃度との合計量である。

【0032】

本発明においては、第1の層と第2の層とを併せ持ち、且つそれぞれの層の末端カルボキシル基濃度の差を所定の範囲内にすることにより、少なくとも片面の最外層となる第1の層を構成するポリエステル樹脂は比較的小さい末端カルボキシル基濃度を有するので耐加水分解性が向上し、第1の層に隣接する第2の層は比較的大きい末端カルボキシル基濃度を有するので他の材料からなる層に密着させた際の密着力が向上し、本発明の効果を発揮したものと考えられる。これによって長期経時での劣化が抑制され、例えば太陽電池モジュールを構成した場合には、封止剤などとの間の密着性を長期間保持し、長時間経時での寸法安定性を維持でき、所望の発電性能を長期に亘って安定的に得ることができる。

【0033】

本発明のポリエステルフィルムにおいては、第1の層を構成するポリエステル樹脂と、該第1の層に隣接する第2の層を構成するポリエステル樹脂との極限粘度の差が、0.05〜0.3の範囲であり、0.1〜0.3の範囲が好ましく、0.2〜0.3の範囲がより好ましい。

第1の層に紫外線吸収剤を含む場合、ブリードアウトによって第2の層との界面における密着性が低下し易く、例えばこれらの層を共押出しによって積層後、2軸延伸するときに剥離しやすい。しかし、各層を構成するポリエステル樹脂の極限粘度の差をこの範囲内とすることによって、界面における分子が絡まり易くなり、共押出等における溶融製膜が容易となり、高い層間の密着が得られる。

各層を構成するポリエステル樹脂としては、最終的に要求されるポリエステルフィルムに求められる物性等を考慮して選択すればよいが、第1の層を構成するポリエステル樹脂の極限粘度としては、0.70〜0.90が好ましく、0.72〜0.88がより好ましく、0.75〜0.85がさらに好ましい。この範囲とすることによってポリエステルフィルムの力学強度が向上すると共に溶融製膜時における熱分解を抑制することができる。

また、第2の層を構成するポリエステル樹脂の極限粘度としては、0.60〜0.80が好ましく、0.63〜0.78がより好ましく、0.65〜0.75がさらに好ましい。この範囲とすることによってポリエステルフィルムの他の材料からなる層に密着させた際の密着力が向上し、また加熱溶融部において原料樹脂を十分混練して溶融させることができるとともに、冷却部において過剰な加熱を抑制し、末端カルボキシル基濃度の増加を効果的に抑制することができ、共押出等における溶融製膜が容易となる。

【0034】

ポリエステル樹脂の極限粘度は、重合方式および重合条件によって調整することができる。具体的には、ポリエステル樹脂は液相重合の後に固相重合を行うことによっても極限粘度を制御することができる。

本発明におけるポリエステル樹脂は、重合後に固相重合されていることが好ましい。これにより、好ましい末端カルボキシル基濃度と極限粘度とを達成することができる。

固相重合は、連続法(タワーの中に樹脂を充満させ、これを加熱しながらゆっくり所定の時間滞流させた後、送り出す方法)でもよいし、バッチ法(容器の中に樹脂を投入し、所定の時間加熱する方法)でもよい。具体的には、固相重合には、特許第2621563号、特許第3121876号、特許第3136774号、特許第3603585号、特許第3616522号、特許第3617340号、特許第3680523号、特許第3717392号、特許第4167159号等に記載の方法を適用することができる。

【0035】

固相重合の温度は、170℃以上240℃以下が好ましく、より好ましくは180℃以上230℃以下であり、さらに好ましくは190℃以上220℃以下である。また、固相重合時間は、5時間以上100時間以下が好ましく、より好ましくは10時間以上75時間以下であり、さらに好ましくは15時間以上50時間以下である。固相重合は、真空中あるいは窒素雰囲気下で行なうことが好ましい。

【0036】

本発明におけるポリエステル樹脂は、例えば、上記の第1の層のポリエステル樹脂と第2の層のポリエステル樹脂とを共押出法等によって積層のフィルム状に溶融押出を行なった後、キャスティングドラムで冷却固化させて未延伸フィルムとし、この未延伸フィルムをTg〜(Tg+60)℃で長手方向に1回もしくは2回以上合計の倍率が3倍〜6倍になるよう延伸し、その後Tg〜(Tg+60)℃で幅方向に倍率が3〜5倍になるように延伸した2軸延伸フィルムであることが好ましい。

さらに、必要に応じて180〜230℃で1〜60秒間の熱処理を行なったものでもよい。

【0037】

第1の層の厚みは、1〜250μmが好ましく、5〜200μmであることがより好ましく、さらに好ましくは10〜150μmである。この厚みの範囲とすることによって、力学強度と耐加水分解性とが良好である。

また、第2の層の厚みとしては、1〜250μmの範囲が好ましく、2〜150μmであることがより好ましく、さらに好ましくは5〜100μmである。この厚みの範囲とすることによって、コストが低減され、密着性が良好である。

さらに、2層以上積層されたポリエステルフィルムの合計の厚みとしては100〜400μmが好ましく、150〜300μmがより好ましい。この厚みの範囲とすることによって、力学強度が良好である。特に、ポリエステルフィルムは、厚みが増すに伴なって耐加水分解性が悪化し、長期使用に耐えない傾向にあり、本発明においては、積層したポリエステルフィルムの厚みが200〜500μmであれば、より湿熱耐久性の向上効果が奏される。

【0038】

<紫外線吸収剤>

本発明における第1の層には、紫外線吸収剤を含み、ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7質量%である。また、第2の層は、紫外線吸収剤を含んでいてもよい。

本発明のポリエステルフィルムは、トリアジン系、ベンゾトリアゾール系、又は環状イミノエステル系の紫外線吸収剤等の紫外線吸収剤を含み、ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7.0質量%である。本発明のポリエステルフィルムの紫外線吸収剤の含有量の分布が0.1質量%未満であれば、製膜中に強い混練分散が要求され、ポリエステル樹脂の熱劣化により耐加水分解性を低下させることになり、7.0質量%を超えると、耐紫外線性のバラツキが大きく、紫外線吸収剤の濃度が少ない部分の光劣化が発生し易く、または紫外線吸収剤がポリエステルフィルム表面にブリードアウトし、良好な面状が得られない。

耐紫外線の向上と良好な面状を得る観点から、上記紫外線吸収剤の含有量分布は、0.1〜5.0質量%であることが好ましく、0.5〜4.0質量%であることがより好ましい。

本発明のポリエステルフィルムにおける上記紫外線吸収剤の含有量分布は、以下の方法によって測定される。

【0039】

積層したフィルムの長手方向に等間隔で10点、及び、幅方向に等間隔で10点それぞれサンプリングし、計20箇所のサンプルを1,1,2,2−テトラクロルエタン/フェノール(=2/3[質量比])混合溶媒に溶解させ、吸光度が飽和しない程度まで上記混合溶媒に希釈した溶液を、分光光度計((株)島津製作所製MPC3100)にて石英セルを用いて吸光度を測定する。使用する紫外線吸収剤の各濃度と吸光度の検量線を予め作成し、検量線から各20点の紫外線吸収剤の含有量(質量%)を求める。下記式で紫外線吸収剤の含量分布を求める。

紫外線吸収剤の含有量分布(%)=100%×(最大含有量−最小含有量)/平均含有量

【0040】

本発明における紫外線吸収剤としては、例えば、トリアジン系、ベンゾトリアゾール系、環状イミノエステル系、ベンゾフェノン系、メロシアニン系、シアニン系、ジベンゾイルメタン系、桂皮酸系、シアノアクリレート系、安息香酸エステル系などの化合物が挙げられる。具体的には、ファインケミカル(2004年5月号、28〜38ページ)、「高分子用機能性添加剤の新展開」(東レリサーチセンター調査研究部門発行、96〜140ページ、1999年)、「高分子添加剤の開発と環境対策」(大勝靖一監修、シーエムシー出版、54〜64ページ、2003年)などに記載の紫外線吸収剤が挙げられる。

特に好ましくは、トリアジン系、ベンゾトリアゾール系、および環状イミノエステル系の紫外線吸収剤である。

【0041】

第1の層には紫外線吸収剤を2種以上含んでもよく、基本骨格構造の異なる2種(好ましくは3種)の紫外線吸収剤を併用すると、紫外線吸収剤の分散状態が安定化すると共に、広い波長領域の紫外線を吸収することができる。

第1の層における紫外線吸収剤の合計含有量は、0.1〜10質量%であることが好ましく、0.5〜8質量%であることがより好ましく、さらに好ましくは1〜5質量%である。この範囲内とすることによって、得られたポリエステルフィルムから紫外線吸収剤が滲み出し(ブリードアウト)することがなく、紫外線遮蔽効果に優れ、ポリエステルフィルムの耐紫外線性が良好となり、長期の耐久性が得られる。

【0042】

第1の層に含まれる紫外線吸収剤としては、特に下記一般式(1)で表される化合物が好ましい。一般式(1)で表される紫外線吸収剤は、従来の紫外線吸収剤に比べてより長波の紫外線に吸収を持ち、400nm付近の長波紫外線(UV−A)領域を含む広い範囲で紫外線遮蔽効果が得られる。これにより、長期使用時において、従来に比べてより優れた耐光性能が保てる。

【0043】

【化2】

【0044】

前記一般式(1)において、R1a、R1b、R1c、R1d、及びR1eは、各々独立に、水素原子、又はヒドロキシル基を除く1価の置換基を表す。R1a〜R1eのうち少なくとも1つはハメット則のσp値が、正である置換基である。前記置換基は互いに結合して環を形成してもよい。

【0045】

R1a、R1b、R1c、R1d、R1eで表される置換基のうち、1〜3個がハメット則のσp値が正である置換基を表すことが好ましく、1〜2個がハメット則のσp値が正である置換基を表すことがより好ましい。

【0046】

前記一般式(1)のR1a、R1b、R1c、R1d、及びR1eで表される1価の置換基(以下、「置換基A」とする。)としては、例えば、ハロゲン原子(例えばフッ素原子、塩素原子、臭素原子、ヨウ素原子)、炭素数1〜20のアルキル基(例えばメチル、エチル)、炭素数6〜20のアリール基(例えばフェニル、ナフチル)、シアノ基、カルボキシル基、アルコキシカルボニル基(例えばメトキシカルボニル)、アリールオキシカルボニル基(例えばフェノキシカルボニル)、カルバモイル基(例えばカルバモイル、N−フェニルカルバモイル、N,N−ジメチルカルバモイル)、アルキルカルボニル基(例えばアセチル)、アリールカルボニル基(例えばベンゾイル)、ニトロ基、アミノ基(例えばアミノ、ジメチルアミノ、アニリノ、置換スルホアミノ基)、アシルアミノ基(例えばアセトアミド、エトキシカルボニルアミノ)、スルホンアミド基(例えばメタンスルホンアミド)、イミド基(例えばスクシンイミド、フタルイミド)、イミノ基(例えばベンジリデンアミノ)、ヒドロキシル基(R1a、R1b、R1c、R1d、R1eで表される1価の置換基には含まれない。)、炭素数1〜20のアルコキシ基(例えばメトキシ)、アリールオキシ基(例えばフェノキシ)、アシルオキシ基(例えばアセトキシ)、アルキルスルホニルオキシ基(例えばメタンスルホニルオキシ)、アリールスルホニルオキシ基(例えばベンゼンスルホニルオキシ)、スルホ基、スルファモイル基(例えばスルファモイル、N−フェニルスルファモイル)、アルキルチオ基(例えばメチルチオ)、アリールチオ基(例えばフェニルチオ)、チオシアネート基、アルキルスルホニル基(例えばメタンスルホニル)、アリールスルホニル基(例えばベンゼンスルホニル)、炭素数6〜20のヘテロ環基(例えばピリジル、モルホリノ)などを挙げることができる。

前記1価の置換基は、無置換でもよいし、更に置換基で置換されていてもよく、置換基を複数有する場合は該複数の置換基は同じでも異なってもよい。置換基で置換されている場合の置換基の例としては、前記「置換基A」の例として挙げられた各基を挙げることができる。また、置換基同士が結合して環が形成されてもよい。

【0047】

置換基同士が結合して形成される前記環としては、ベンゼン環、ピリジン環、ピラジン環、ピリミジン環、トリアジン環、ピリダジン環、ピロール環、ピラゾール環、イミダゾール環、トリアゾール環、オキサゾール環、オキサジアゾール環、チアゾール環、チアジアゾール環、フラン環、チオフェン環、セレノフェン環、シロール環、ゲルモール環、ホスホール環等が挙げられる。

【0048】

前記一般式(1)における1価の置換基Aとしては、ハロゲン原子、置換又は無置換の炭素数1〜20のアルキル基、シアノ基、カルボキシル基、置換又は無置換のアルキル部位の炭素数が1〜20のアルコキシカルボニル基、置換又は無置換のカルバモイル基、置換又は無置換のアルキル部位の炭素数が1〜20のアルキルカルボニル基、ニトロ基、置換又は無置換のアミノ基、ヒドロキシル基(R1a、R1b、R1c、R1d、R1eで表される1価の置換基には含まれない。)、置換又は無置換の炭素数1〜20のアルコキシ基、置換又は無置換の炭素数6〜18のアリールオキシ基、置換又は無置換のスルファモイル基、チオシアネート基、又は置換又は無置換のアルキル部位の炭素数が1〜20のアルキルスルホニル基が好ましい。これらの中でも、ヒドロキシル基(R1a、R1b、R1c、R1d、R1eで表される1価の置換基には含まれない。)、炭素数1〜20のアルコキシ基、炭素数6〜18のアリールオキシ基、炭素数1〜20のアルキル基、アミド基がより好ましく、ヒドロキシル基(R1a、R1b、R1c、R1d、R1eで表される1価の置換基には含まれない。)、炭素数1〜20のアルコキシ基、炭素数6〜18のアリールオキシ基、炭素数1〜20のアルキル基が更に好ましい。

アルコキシ基のアルキル部位は、炭素数1〜20の直鎖又は分岐鎖のアルキル基が好ましく、炭素数1〜6の直鎖又は分岐鎖のアルキル基が更に好ましい。炭素数1〜6の直鎖又は分岐鎖のアルキル基としては、メチル、エチル、n−プロピル、i−プロピル、n−ブチル、i−ブチル、s−ブチル、t−ブチル、n−ペンチル、i−ペンチル、t−ペンチル、n−ヘキシル、i−ヘキシル、t−ヘキシル、n−オクチル、t−オクチル、i−オクチルを挙げることができ、メチル又はエチルが好ましく、メチルが特に好ましい。

【0049】

前記R1a、R1b、R1c、R1d、R1eのうち、本発明における好ましい第一の態様として、R1a、R1c、R1eのうち少なくとも1つが1価の置換基を表し、該置換基の少なくとも1つがハメット則のσp値が正である置換基を表す態様が挙げられる。中でも、R1cがハメット則のσp値が正である置換基を表す態様がより好ましい。また、R1cがハメット則のσp値が正である置換基であり、R1a、R1b、R1d、R1eが水素原子を表す態様が更に好ましい。R1cがハメット則のσp値が正である置換基を表す場合、電子求引性基によりLUMOが安定化されるため、励起寿命が短くなり、耐光性が向上するため好ましい。

【0050】

第一の態様においては、一般式(1)中のR1a、R1c、R1eにおける「ハメット則のσp値が正である置換基」としては、好ましくはσp値が0.1〜1.2の電子求引性基である。σp値が0.1以上の電子求引性基の具体例としては、COORr(Rrは、水素原子又は1価の置換基を表し、好ましくは水素原子、アルキル基であり、より好ましくは水素原子である。)、CONRs2(Rsは、水素原子又は1価の置換基を表す。)、CN、ハロゲン原子、NO2、SO3M(Mは、水素原子又はアルカリ金属を表す。)、アシル基、ホルミル基、アシルオキシ基、アシルチオ基、アルキルオキシカルボニル基、アリールオキシカルボニル基、ジアルキルホスホノ基、ジアリールホスホノ基、ジアルキルホスフィニル基、ジアリールホスフィニル基、ホスホリル基、アルキルスルフィニル基、アリールスルフィニル基、アシルチオ基、スルファモイル基、チオシアネート基、チオカルボニル基、イミノ基、N原子で置換されたイミノ基、カルボキシ基(又はその塩)、少なくとも2つ以上のハロゲン原子で置換されたアルキル基(例えばCF3)、少なくとも2つ以上のハロゲン原子で置換されたアルコキシ基、少なくとも2つ以上のハロゲン原子で置換されたアリールオキシ基、アシルアミノ基、少なくとも2つ以上のハロゲン原子で置換されたアルキルアミノ基、少なくとも2つ以上のハロゲン原子で置換されたアルキルチオ基、σp値が0.2以上の他の電子求引性基で置換されたアリール基、ヘテロ環基、ハロゲン原子、アゾ基、セレノシアネート基などが挙げられる。

ハメットのσp値については、Hansch,C.;Leo,A.;Taft,R.W.Chem.Rev.1991,91,165-195に詳しく記載されている。

【0051】

前記「ハメット則のσp値が正である置換基」としては、優れた耐光性と溶解性を有する観点から、より好ましくはCOORr、CONRs2、CN、CF3、ハロゲン原子、NO2、及びSO3Mから選択される。ここで、Rr及びRsは、各々独立に、水素原子、又は1価の置換基を表す。Mは、水素原子又はアルカリ金属を表す(Mに関して以下同様である)。この中でも、「ハメット則のσp値が正である置換基」は、上記同様の理由から、COORr又はCNが更に好ましく、COORrが特に好ましい。

【0052】

前記Rr、Rsは、水素原子又は1価の置換基を表し、ここでの1価の置換基としては前記置換基Aとして例示した基を挙げることができる。中でも、炭素数1〜20の直鎖又は分岐鎖のアルキル基が好ましく、炭素数1〜6の直鎖又は分岐鎖のアルキル基がより好ましい。炭素数1〜6の直鎖又は分岐鎖のアルキル基としては、例えば、メチル、エチル、n−プロピル、i−プロピル、n−ブチル、i−ブチル、s−ブチル、t−ブチル、n−ペンチル、i−ペンチル、t−ペンチル、n−ヘキシル、i−ヘキシル、t−ヘキシル、n−オクチル、t−オクチル、i−オクチルを挙げることができ、メチル又はエチルが好ましく、メチルが特に好ましい。

また、前記Mで表されるアルカリ金属としては、Ca、Mg、Na、K、又はBaが挙げられ、Ca、Mgが好ましい(以下、Mについて同様である)。

【0053】

前記一般式(1)で表される化合物において、R1cがCOORr、CONRs2、CN、CF3、ハロゲン原子、NO2、SO3Mのいずれかである態様が好ましく、更には、COORr又はCNである態様がより好ましく、CNである態様が更に好ましい。

【0054】

前記一般式(1)において、R1g、R1h、R1i、R1j、R1k、R1m、R1n、及びR1pは、各々独立に、水素原子、又は1価の置換基を表し、該置換基は互いに結合して環を形成してもよい。

【0055】

R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが1価の置換基を表す場合、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pの少なくとも1つが、前記「ハメット則のσp値が正である置換基」を表すことが好ましく、R1g、R1h、R1i及びR1jの少なくとも1つが、前記「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」を表すことがより好ましく、更には、R1hが前記「ハメット則のσp値が正である置換基」を表すことが更に好ましい。

【0056】

本発明においては、優れた耐光性を示す点で、R1c及びR1hが前記「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」を表す場合が特に好ましい。

【0057】

また、本発明において、優れた耐光性を示す点で、R1h又はR1nが、それぞれ独立に、水素原子、COORr、CONRs2、CN、CF3、ハロゲン原子、NO2、SO3Mのいずれかであることが好ましく、R1h又はR1nが水素原子であることがより好ましく、R1h及びR1nが水素原子であることが更に好ましく、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子を表すことが特に好ましい。

【0058】

前記一般式(1)で表される化合物において、優れた耐光性を示す点で、R1cが「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」であって、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子である場合が好ましく、R1cがCOORr、CONRs2、CN、CF3、ハロゲン原子、NO2、又はSO3Mのいずれかであって、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子である場合がより好ましい。

【0059】

前記一般式(1)で表される化合物は、pKaが−5.0〜−7.0の範囲であることが好ましく、−5.2〜−6.5の範囲であることがより好ましく、−5.4〜−6.0の範囲であることが更に好ましい。

【0060】

また、本発明における好ましい第二の態様として、R1b、R1c、及びR1dの少なくとも1つは、ハメット則のσp値が正であることが好ましく、更にはσp値が、0.3〜1.2の範囲が好ましい。

また、R1a、R1c、及びR1eが水素原子を表し、R1b及びR1dが、各々独立に1価の置換基を表し、R1b及びR1dの少なくとも1つはハメット則のσp値が正である置換基である態様を挙げることができる。これにより、一般式(1)で表される化合物は、特に溶剤溶解性が優れる。特にポリエステル樹脂との相溶性に優れることから、該化合物を含むポリエステル樹脂は、一般式(1)で表される化合物の析出又はブリードアウトが発生し難くいものとする効果を有する。

ここで、溶剤溶解性とは、酢酸エチル、メチルエチルケトン、トルエンなどの有機溶剤への溶解性を意味する。ポリエステル樹脂との相溶性の点で、使用する溶剤に対して10質量%以上溶解することが好ましく、30質量%以上溶解することがより好ましい。

【0061】

第二の態様においては、前記一般式(1)中のR1b及びR1dにおける「ハメット則のσp値が正である置換基」としては、好ましくはCOORr、CONRs2、CN、CF3、ハロゲン原子、NO2、及びSO3Mから選択される。ここで、Rr及びRsは、各々独立に、水素原子、又は1価の置換基を表す。Mは、水素原子又はアルカリ金属を表す。Rr、Rsで表される1価の置換基としては、既述の置換基Aとして例示した基を挙げることができる。

【0062】

前記「ハメット則のσp値が正である置換基」としては、優れた耐光性と溶解性を示す点で、より好ましくはCOORr又はシアノ基であり、更にはCOORrであることが好ましい。「ハメット則のσp値が正である置換基」がシアノ基である場合は、より優れた耐光性を示し、また「ハメット則のσp値が正である置換基」がCOORrである場合は、より優れた溶剤溶解性を示す。

【0063】

Rrは、水素原子又はアルキル基を表すことが好ましく、炭素数1〜20の直鎖又は分岐鎖のアルキル基がより好ましく、炭素数1〜15の直鎖又は分岐鎖のアルキル基が更に好ましい。また、Rrは、溶媒に対する溶解性の観点からは、炭素数5〜15の分岐鎖のアルキル基がより好ましい。

分岐鎖のアルキル基は、2級炭素原子又は3級炭素原子を有し、2級炭素原子又は3級炭素原子を1〜5個含むことが好ましく、1〜3個含むことが好ましく、1又は2個含むことが好ましく、2級炭素原子及び3級炭素原子を1又は2個含むことがより好ましい。また、不斉炭素を1〜3個含むことが好ましい。

Rrは、溶媒に対する溶解性の観点からは、2級炭素原子及び3級炭素原子を1又は2個含み、不斉炭素を1又は2個含む炭素数5〜15の分岐鎖のアルキル基であることが特に好ましい。

これは、化合物構造の対称性が崩れ、溶解性が向上するためと考えられる。

【0064】

一方、紫外線吸収能の観点からは、炭素数1〜6の直鎖又は分岐鎖のアルキル基がより好ましい。炭素数1〜6の直鎖又は分岐鎖のアルキル基としては、メチル、エチル、n−プロピル、i−プロピル、n−ブチル、i−ブチル、s−ブチル、t−ブチル、n−ペンチル、i−ペンチル、t−ペンチル、n−ヘキシル、i−ヘキシル、t−ヘキシル、n−オクチル、t−オクチル、i−オクチルを挙げることができ、メチル又はエチルが好ましく、メチルが特に好ましい。

【0065】

また、本発明において、優れた耐光性を示す点で、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが1価の置換基を表す場合は、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pの少なくとも1つが前記「ハメット則のσp値が正である置換基」を表すことがより好ましく、R1g、R1h、R1i及びR1jの少なくとも1つが前記「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」を表すことがより好ましく、R1hが前記「ハメット則のσp値が正である置換基」を表すことが更に好ましい。R1b又はR1d、及びR1hが前記「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」を表すことが特に好ましい。

本発明において、優れた耐光性を示す点で、R1h又はR1nがそれぞれ独立に水素原子、COORr、CONRs2、シアノ基、CF3、ハロゲン原子、ニトロ基、SO3Mのいずれかであることが好ましく、R1h又はR1nが水素原子であることがより好ましく、R1h及びR1nが水素原子であることが更に好ましく、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子を表すことが特に好ましい。

【0066】

前記一般式(1)で表される化合物においては、優れた耐光性を示す点で、R1b、R1c又はR1dが「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」であって、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子である場合が好ましく、R1b、R1c又はR1dがCOORr、CONRs2、シアノ基、CF3、ハロゲン原子、ニトロ基、又はSO3Mのいずれかであって、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子である場合がより好ましい。

特に好ましくは、R1a、R1b、R1d、R1e、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子であり、R1cがCOORr〔Rrは1価の置換基を表す。〕である。

【0067】

前記一般式(1)で表される化合物の具体例を以下に示す。但し、本発明はこれらに限定されるものではない。なお、下記の具体例において、Meはメチル基を、Phはフェニル基を、−C6H13はn−ヘキシル基をそれぞれ表す。

【0068】

【化3】

【0069】

【化4】

【0070】

【化5】

【0071】

【化6】

【0072】

【化7】

【0073】

【化8】

【0074】

【化9】

【0075】

【化10】

【0076】

【化11】

【0077】

【化12】

【0078】

前記一般式(1)で表される化合物は、構造とその置かれた環境によって互変異性体を取り得るが、一般式(1)で表される化合物には、互変異性体も含まれる。

【0079】

前記一般式(1)で表される化合物は、同位元素(例えば、2H、3H、13C、15N、17O、18Oなど)を含有していてもよい。

【0080】

前記一般式(1)で表される化合物は、任意の方法で合成することができる。

例えば、公知の特許文献や非特許文献(例えば、特開平7−188190号公報、特開平11−315072号公報、特開2001−220385号公報や、「染料と薬品」第40巻12号(1995)の325〜339ページなど)を参照して合成することができる。具体的には、前記例示化合物(16)は、サリチルアミドと3,5−ビス(トリフルオロメチル)ベンゾイルクロリドと2−ヒドロキシベンズアミジン塩酸塩とを反応させることにより合成できる。また、サリチルアミドとサリチル酸と3,5−ビス(トリフルオロメチル)ベンズアミジン塩酸塩とを反応させることによっても合成できる。

【0081】

前記一般式(1)で表される化合物は、有機溶媒に対する溶解性に優れるという特徴を有すると共に、構造式中の特定位置に「ハメット則のσp値が正である置換基」を有するため、電子求引性基によりLUMOが安定化されるため、励起寿命が短くなり、優れた耐光性を有している。したがって、紫外線吸収剤として用いた場合に、トリアジン系化合物等の従来より用いられている紫外線吸収剤では高濃度で含有すると析出や長期使用によるブリードアウトが生じたり或いは分解で黄変する等の悪影響を生じ易いが、本発明における既述の一般式(1)で表される化合物は優れた溶解性と耐光性を有するため、高濃度で含有する場合でも析出やブリードアウトが生じず、長時間使用した場合でも分解せず黄変を防ぐことができる。

【0082】

前記一般式(1)で表される化合物は、一種のみ用いてもよく、異なる構造を有する二種以上を併用することもできる。

また、前記一般式(1)で表される化合物の第1の層における含有量としては、 0.2〜8質量%が好ましい。

【0083】

前記一般式(1)で表される化合物の極大吸収波長は、特に限定されないが、好ましくは250〜400nmであり、より好ましくは280〜380nmである。半値幅は、好ましくは20〜100nmであり、より好ましくは40〜80nmである。

前記極大吸収波長及び半値幅は、従来公知の方法により容易に測定される値である。測定方法に関しては、例えば日本化学会編「第4版実験化学講座7分光II」(丸善,1992年)180〜186ページなどに記載されている。具体的には、適当な溶媒に試料を溶解し、石英製又はガラス製のセルを用いて試料用と対照用の2つのセルを使用し、分光光度計によって測定される。溶媒としては、試料の溶解性に合わせて、測定波長領域に吸収を持たないこと、溶質分子との相互作用が小さいこと、揮発性があまり著しくないこと等が求められる。本発明における極大吸収波長及び半値幅は、酢酸エチルを用いて濃度約5×10−5mol・dm−3の溶液を調製し、光路長10mmの石英セルで測定される値である。

【0084】

スペクトルの半値幅に関しては、例えば日本化学会編「第4版実験化学講座3 基本操作III」(丸善、1991年)154ページなどに記載がある。なお、成書では波数目盛りで横軸を取った例で半値幅の説明がなされる場合があるが、本発明における半値幅は波長目盛りで軸を取った場合の値を用いる。半値幅の単位は[nm]である。具体的には、極大吸収波長における吸光度の1/2の吸収帯の幅を表し、吸収スペクトルの形を表す値として用いられる。半値幅が小さいスペクトルはシャープなスペクトルを示し、半値幅が大きいスペクトルはブロードなスペクトルを示す。ブロードなスペクトルを与える紫外線吸収化合物は、極大吸収波長から長波側の幅広い領域にも吸収を有するので、黄色味着色がなく、長波紫外線領域を効果的に遮蔽するためには、半値幅が小さいスペクトルを有する紫外線吸収化合物の方が好ましい。

【0085】

光の吸収の強さ、すなわち振動子強度は、時田澄男著「化学セミナー9 カラーケミストリー」(丸善、1982年)154〜155ページに記載されるように、モル吸光係数の積分に比例し、吸収スペクトルの対称性がよいときは、振動子強度は極大吸収波長における吸光度と半値幅の積に比例する(但し、この場合の半値幅は波長目盛りで軸を取った値である)。このことは遷移モーメントの値が同じとした場合、半値幅が小さいスペクトルを有する化合物は極大吸収波長における吸光度が大きくなることを意味している。このような紫外線吸収化合物は少量使用するだけで極大吸収波長周辺の領域を効果的に遮蔽できるメリットがあるが、波長が極大吸収波長から少し離れると急激に吸光度が減少するために、幅広い領域を遮蔽することができない。

【0086】

前記一般式(1)で表される化合物は、極大吸収波長におけるモル吸光係数が20000以上であることが好ましく、30000以上であることがより好ましく、50000以上であることが特に好ましい。モル吸光係数が20000以上であると、前記一般式(1)で表される化合物の質量当たりの吸収効率が高いため、紫外線領域を完全に吸収するのに要する「一般式(1)で表される化合物」の量を低減できる。これは、皮膚刺激性や生体内への蓄積を防ぐ観点、及びブリードアウトが生じにくい点から好ましい。

なお、モル吸光係数については、例えば日本化学会編「新版実験化学講座9 分析化学[II]」(丸善、1977年)244ページなどに記載されており、極大吸収波長及び半値幅を求める際に合わせて求めることができる。

【0087】

また、ベンゾトリアゾール系の紫外線吸収剤も好ましい態様である。ベンゾトリアゾール系の紫外線吸収剤の好ましい具体例としては、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2,2’−メチレンビス[4−(1,1,3,3−テトラメチルブチル)−6−(2Hベンゾトリアゾール−2−イル)フェノール]、2,2’−メチレンビス(4−第三オクチル−6−ベンゾトリアゾリル)フェノール、2,2’−メチレンビス(4−クミルフェニル−6−ベンゾトリアゾリル)フェノール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジ第三ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−3’−第三ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−第三オクチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジクミルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−第三ブチル−5’−カルボキシフェニル)ベンゾトリアゾール等の2−(2’−ヒドロキシフェニル)ベンゾトリアゾールを例示することができる。中でも2,2’−メチレンビス(4−第三オクチル−6−ベンゾトリアゾリル)フェノール、2,2’−メチレンビス(4−クミルフェニル−6−ベンゾトリアゾリル)フェノールなどがあり、ファインケミカル(2004年5月号、28〜38ページ)、「高分子用機能性添加剤の新展開」(東レリサーチセンター調査研究部門発行、96〜140ページ、1999年)、「高分子添加剤の開発と環境対策」(大勝靖一監修、シーエムシー出版、54〜64ページ、2003年)などに記載のベンゾトリアゾール系の紫外線吸収剤が挙げられる。

【0088】

環状イミノエステル系の紫外線吸収剤としては、下記に限定されるものではないが、例えば、2−メチル−3,1−ベンゾオキサジン−4−オン、2−ブチル−3,1−ベンゾオキサジン−4−オン、2−フェニル−3,1−ベンゾオキサジン−4−オン、2−(1−または2−ナフチル)−3,1−ベンゾオキサジン−4−オン、2−(4−ビフェニル)−3,1−ベンゾオキサジン−4−オン、2−p−ニトロフェニル−3,1−ベンゾオキサジン−4−オン、2−m−ニトロフェニル−3,1−ベンゾオキサジン−4−オン、2−p−ベンゾイルフェニル−3,1−ベンゾオキサジン−4−オン、2−p−メトキシフェニル−3,1−ベンゾオキサジン−4−オン、2−o−メトキシフェニル−3,1−ベンゾオキサジン−4−オン、2−シクロヘキシル−3,1−ベンゾオキサジン−4−オン、2−p−(またはm−)フタルイミドフェニル−3,1−ベンゾオキサジン−4−オン、N−フェニル−4−(3,1−ベンゾオキサジン−4−オン−2−イル)フタルイミド、N−ベンゾイル−4−(3,1−ベンゾオキサジン−4−オン−2−イル)アニリン、N−ベンゾイル−N−メチル−4−(3,1−ベンゾオキサジン−4−オン−2−イル)アニリン、2−(p−(N−メチルカルボニル)フェニル)−3,1−ベンゾオキサジン−4−オン、2,2’−ビス(3,1−ベンゾオキサジン−4−オン)、2,2’−エチレンビス(3,1−ベンゾオキサジン−4−オン)、2,2’−テトラメチレンビス(3,1−ベンゾオキサジン−4−オン)、2,2’−デカメチレンビス(3,1−ベンゾオキサジン−4−オン) 、2,2’−p−フェニレンビス(3,1−ベンゾオキサジン−4−オン)、2,2’−m−フェニレンビス(3,1−ベンゾオキサジン−4−オン)、2,2’−(4,4’−ジフェニレン)ビス(3,1−ベンゾオキサジン−4−オン)、2,2’−(2,6−または1,5−ナフチレン)ビス(3,1−ベンゾオキサジン−4−オン)、2,2’−(2−メチル−p−フェニレン)ビス(3,1−ベンゾオキサジン−4−オン)、2,2’−(2−ニトロ−p−フェニレン)ビス(3,1−ベンゾオキサジン−4−オン)、2,2’−(2−クロロ−p−フェニレン)ビス(3,1−ベンゾオキサジン−4−オン)、2,2’−(1,4−シクロヘキシレン)ビス(3,1−ベンゾオキサジン−4−オン)、1,3,5−トリ(3,1−ベンゾオキサジン−4−オン−2−イル)ベンゼン、1,3,5−トリ(3,1−ベンゾオキサジン−4−オン−2−イル)ナフタレン、2,4,6−トリ(3,1−ベンゾオキサジン−4−オン−2−イル)ナフタレン、2,8−ジメチル−4H,6H−ベンゾ(1,2−d;5,4−d’)ビス(1,3)−オキサジン−4,6−ジオン、2,7−ジメチル−4H,9H−ベンゾ(1,2−d;4,5−d’)ビス(1,3 )−オキサジン−4,9−ジオン、2,8−ジフェニル−4H,8H−ベンゾ(1,2−d;5,4−d’)ビス(1,3)−オキサジン−4,6−ジオン、2,7−ジフェニル−4H,9H−ベンゾ(1,2−d;4,5−d’)ビス(1,3)−オキサジン−4,6−ジオン、6,6’−ビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−ビス(2−エチル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−ビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−メチレンビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−メチレンビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−エチレンビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−エチレンビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−ブチレンビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−ブチレンビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−オキシビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−オキシビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−スルホニルビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−スルホニルビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−カルボニルビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,6’−カルボニルビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)、7,7’−メチレンビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、7,7’−メチレンビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)、7,7’−ビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、7,7’−エチレンビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、7,7’−オキシビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、7,7’−スルホニルビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、7,7’−カルボニルビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,7’−ビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,7’−ビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン 、6,7’−メチレンビス(2−メチル−4H,3,1−ベンゾオキサジン−4−オン)、6,7’−メチレンビス(2−フェニル−4H,3,1−ベンゾオキサジン−4−オン)などが挙げられる。

【0089】

前記した有機系の紫外線吸収剤以外に、隠蔽力の強い白色顔料、例えば酸化チタンなどを使用することも可能であり、前記有機系の紫外線吸収剤と白色顔料等とを併用してもよい。

また、外観、色調の観点あるいは好みにより、微量(0.05質量%以下)の着色剤を併用してもよい。また、透明あるいは白色であることが重要である用途では、蛍光増白剤を併用してもよい。蛍光増白剤としては市販のものや特開2002−53824号公報に記載の一般式[1]や具体的化合物例1〜35などが挙げられる。

【0090】

−その他の成分−

本発明の第1の層、及び第2の層は、上記したポリエステル樹脂と紫外線吸収剤以外に、無機微粒子、酸化防止剤、易滑剤(微粒子)、着色剤、核剤(結晶化剤)、難燃化剤などを必要に応じて含有することができる。

【0091】

<無機微粒子>

本発明における第1の層には、微粒子の少なくとも1種を含有することができる。第1の層に無機微粒子を含有させることによって、ポリエステルフィルムに易滑性を付与することができるので、本発明のポリエステルフィルムの製造工程において、及び得られたポリエステルフィルムを太陽電池用バックシート、窓ガラス貼合用フィルム等に加工する加工工程においてハンドリング性を良好にすることができたり、フィルム表面に傷が付きにくくなる。

【0092】

無機微粒子の第1の層における含有量は、第1の層全体の質量に対して0.05〜0.8質量%の範囲で含有することが好ましい。

無機微粒子としては、シリカ、炭酸カルシウム、酸化マグネシウム、炭酸マグネシウム、酸化錫等の無機微粒子が好適に挙げられ、前記した紫外線吸収剤である白色顔料や、着色剤と兼用してもよい。

特に無機顔料としては、ポリエステル樹脂との分散性の観点でシリカ、炭酸カルシウム、酸化錫が好ましい。

無機微粒子の粒子径としては、5〜3000nm程度が好ましく、より好ましくは10〜2500nm程度である。粒子径が前記範囲の無機微粒子を用いることにより、良好な面状のポリエステルフィルムを得ることができる。

無機微粒子の形状には特に制限はなく、球形、不定形、針状形等のものを用いることができる。

【0093】

<末端封止剤>

本発明では、さらに末端カルボキシル基濃度を低減させるために、末端封止剤を添加することが好ましい。末端封止剤としては、特開2007−231137号公報の〔0008〕〜〔0092〕に記載のエポキシ系化合物、特開2007−23444号公報に記載の単官能〜3官能のイソシアヌレート系グリシジルエーテル化合物、特開2005−82642号公報、及び特開平6−322082号公報に記載カルポジイミド系化合物、特開2006−77249号公報、及び特開2007−302878号公報に記載の脂肪酸グリセリンエステル化合物、特開2007−154210号公報、及び特開2002−220454号公報に記載のグリシジルエーテルとアルカリ土類金属の炭素数6以上の有機酸塩などが好ましい。末端封止剤の添加量は、ポリエステル樹脂の合計量に対して、好ましくは0.1〜5質量%、さらに好ましくは0.2〜3質量%である。

【0094】

<ポリエステルフィルムの製造方法>

本発明のポリエステルフィルムを製造する方法は特に限定されないが、例えば、以下の方法によって好適に製造することができる。

第1の製造方法:第1の層として、紫外線吸収剤とポリエステル樹脂のペレットとをそれぞれ2軸押出機に供給して溶融し、第2の層と共に押出後、2軸延伸することによって、ポリエステルフィルムを製造する方法。

第2の製造方法:第1の紫外線吸収剤を含むポリエステル樹脂のマスターペレットと紫外線吸収剤を含まないポリエステル樹脂のペレットとをそれぞれ1軸押出機に供給して溶融し、第2の層と共に押出後、2軸延伸することによって、ポリエステルフィルムを製造する方法。

【0095】

以下に、前記第1の製造方法、及び第2の製造方法を詳述するが、第1の製造方法と、第2の製造方法とでは、第1の層を構成する紫外線吸収剤とポリエステル樹脂との混合及び溶融が異なるが、ポリエステル樹脂の製造方法、第1の層と第2の層との共押出以降のポリエステルフィルムの製膜方法に顕著な差異はない。

まず、第1の製造方法を例にとって全体の製造方法を説明し、次いで第1の製造方法とは異なる第2の製造方法に係る紫外線吸収剤とポリエステル樹脂との混合及び溶融について説明する。

【0096】

−第1の製造方法−

本発明のポリエステルフィルムは、紫外線吸収剤と、ポリエステル樹脂のペレットとをそれぞれ2軸押出機に投入して溶融し、第2の層と共に共押出して未延伸フィルムを形成する工程と、前記未延伸フィルムを2軸延伸する工程と、を有する方法によって好適に製造するこができる。

溶融押出しを行う際、2軸押出機を用いれば、単軸押出機を用いる場合よりもポリエステル樹脂中に紫外線吸収剤を均一に分散させることができ、本発明のポリエステルフィルムを製造することができる。

また、2軸延伸したフィルムに、熱固定及び熱緩和を施すことが好ましい。

【0097】

原料となるポリエステル樹脂の形態としては、ペレット、フラフ、及びそれらの混合物などを用いることができる。

原料となるポリエステル樹脂のペレットは、エステル化工程、固相重合工程を経て好適に得ることができる。

【0098】

まず、本発明で用いるポリエステル樹脂について、それを作製するためのエステル化工程及び固相重合工程を詳述する。

【0099】

ポリエステルフィルムの第1の層、および第2の層を構成するポリエステル樹脂の末端カルボキシル基濃度を前述のそれぞれの好ましい範囲とすることにより、溶融押出後に得られるポリエステルフィルムの末端カルボキシル基濃度も低く抑えやすく、最終的なポリエステルフィルムの耐加水分解性、すなわち耐久性を飛躍的に向上させることができる。

【0100】

本発明においては、前記第1の層、および第2の層を構成するポリエステル樹脂としては、その全質量に対して(0質量%超)15質量%以下の範囲で、ポリエステル樹脂の回収屑を含むことが好ましい。回収屑には、ポリエステル樹脂の粉砕物、回収ポリエステル樹脂を再溶融したリサイクル材などが含まれる。回収屑を添加すると、異なる形状の原料樹脂の嵩比重の増減により、上記したような樹脂の充満率と最大剪断応力σを達成するのに有効である。具体的には、例えば、サイズの異なる2種以上の原料樹脂を混合する、あるいは1種のポリエステル樹脂と2種以上の回収フィルムの粉砕材(例:フィルム粉砕したチップなどの粉砕屑)とを原料樹脂として混合する、等の方法により、ポリエステル樹脂の嵩を調節することができる。これにより、充満率を調整することが可能である。

このとき、回収屑の極限粘度と、回収屑以外の原料樹脂の極限粘度との差は、0.01〜0.2であることが好ましい。この差の範囲内とすることで、押出時の発熱抑制により末端カルボキシル基濃度の増加をより抑えることができる。

【0101】

上記の中でも、ポリエステル樹脂の回収屑を原料樹脂全質量に対して(0質量%超)10質量%以下の範囲で含有し、回収屑と回収屑以外の原料樹脂との間の極限粘度の差を0.01〜0.1とすることがより好ましく、更に好ましくは、ポリエステル樹脂の回収屑を原料樹脂全質量に対して(0質量%超)8質量%以下の範囲で含有し、回収屑と回収屑以外の原料樹脂との間の極限粘度の差を0.01〜0.05の範囲とする。

【0102】

前記原料樹脂の嵩比重とは、粉末を一定容積の容器の中に一定状態で入れる等して、所定形状にした粉末の質量を、そのときの体積で除算して求められる比重(単位体積あたりの質量)をいい、嵩比重が小さいほど嵩張る。

本発明において、原料樹脂の嵩比重としては、0.6〜0.8の範囲が好ましい。この嵩比重が0.6以上であると、溶融押出をより安定的に行なうことができる。嵩比重が0.8以下であると、局所的な発熱を効果的に抑制することができる。

【0103】

−エステル化工程−

エステル化工程では、(a)エステル化反応、及び(b)エステル化反応で生成されたエステル化反応生成物を重縮合反応させる重縮合反応を設けることができる。

【0104】

(a)エステル化反応

ポリエステル樹脂を重合する際のエステル化反応においては、芳香族ジカルボン酸と脂肪族グリコールとを重縮合し、この際の重縮合反応に用いる重合触媒としてチタン化合物が用いられる。

【0105】

前記芳香族ジカルボン酸としては、例えば、テレフタル酸、2,6−ナフタレンジカルボン酸などが挙げられ、また、前記脂肪族グリコールとしては、エチレングリコール、ジエチレングリコール、1,4−シクロヘキサンジメタノール等が挙げられる。

【0106】

前記チタン化合物の使用量としては、ポリエステル樹脂におけるチタン元素含有量が20ppm以下となる量が好ましく、より好ましくは10ppm以下である。ポリエステル樹脂におけるチタン元素含有量の下限は、通常は1ppmであるが、好ましくは2ppmである。

チタン化合物の量が前記範囲内であると、フィルム製造時に分解反応が起こり難く、ポリエステル樹脂の分子量が低下しないように保て、ポリエステル樹脂の強度や耐熱性が良好であると共に、加工工程での取り扱い性、及び太陽電池用部材として用いた時の耐候性、耐加水分解性に優れる。また、チタン化合物の量が1ppm以上であると、生産性を保つことができ、目的とする重合度を有し、末端カルボキシル基濃度を抑えた耐候性、耐加水分解性に優れたポリエステル樹脂の製造に好適である。

【0107】

前記チタン化合物に加えて、さらにリン化合物を用いてもよい。この場合、リン化合物の量は、ポリエステル樹脂におけるリン元素量が1ppm以上となる量が好ましく、より好ましくは5ppm以上である。ポリエステル樹脂におけるリン元素量の上限は、300ppmが好ましく、より好ましくは200ppmであり、さらに好ましくは100ppmである。

前記チタン化合物とともにリン化合物を用いることにより、耐候性をより向上させることができる。すなわち、チタンの触媒としての活性を低下させポリエステル樹脂が分解反応を起こすことを抑制することができる。

リン化合物の量を300ppm以下とすることで、ゲル化を防ぎ、異物となってフィルムに現れる現象を抑制することができ、品質の良好なポリエステルフィルムが得られる。本発明においては、チタン化合物、リン化合物を上記した範囲で含有することで、耐候性をより向上させることができる。

【0108】

チタン化合物としては、有機キレートチタン錯体、並びに一般的には酸化物、水酸化物、アルコキシド、カルボン酸塩、炭酸塩、蓚酸塩、及びハロゲン化物等が挙げられる。本発明においては、有機キレートチタン錯体を用いた形態が好ましく、また本発明の効果を損なわない限りにおいて、有機キレートチタン錯体に加えて他のチタン化合物を併用してもよい。チタン化合物の例としては、アルキルチタネート又はその部分加水分解物、酢酸チタン、蓚酸チタニル化合物などの公知の化合物が挙げられる。具体的には、例えば、テトラエチルチタネート、テトライソプロピルチタネート、テトラブチルチタネート、テトラ−n−プロピルチタネート、テトラ−i−プロピルチタネート、テトラ−n−ブチルチタネート、テトラ−n−ブチルチタネートテトラマー、テトラ−t−ブチルチタネート、テトラシクロヘキシルチタネート、テトラフェニルチタネート、テトラベンジルチタネート等のチタンアルコキシド、チタンアルコキシドの加水分解により得られるチタン酸化物、チタンアルコキシドと珪素アルコキシドもしくはジルコニウムアルコキシドとの混合物の加水分解により得られるチタン−珪素もしくはジルコニウム複合酸化物、酢酸チタン、蓚酸チタン、蓚酸チタンカリウム、蓚酸チタンナトリウム、チタン酸カリウム、チタン酸ナトリウム、チタン酸−水酸化アルミニウム混合物、塩化チタン、塩化チタン−塩化アルミニウム混合物、チタンアセチルアセトナートなどが挙げられる。

このようなチタン化合物を用いたポリエステル樹脂の合成には、例えば、特公平8−30119号公報、特許2543624号、特許3335683号、特許3717380号、特許3897756号、特許3962226号、特許3979866号、特許399687号1号、特許4000867号、特許4053837号、特許4127119号、特許4134710号、特許4159154号、特許4269704号、特許4313538号等に記載の方法を適用することができる。

【0109】

リン化合物の例としては、リン酸、亜リン酸、又はそのエステルホスホン酸化合物、ホスフィン酸化合物、亜ホスホン酸化合物、亜ホスフィン酸化合物などの公知の化合物が挙げられる。具体的には、例えば、正リン酸、ジメチルフォスフェート、トリメチルフォスフェート、ジエチルフォスフェート、トリエチルフォスフェート、ジプロピルフォスフェート、トリプロピルフォスフェート、ジブチルフォスフェート、トリブチルフォスフェート、ジアミルフォスフェート、トリアミルフォスフェート、ジヘキシルフォスフェート、トリヘキシルフォスフェート、ジフェニルフォスフェート、トリフェニルフォスフェート、エチルアシッドフォスフェート、ジメチルフォスファイト、トリメチルフォスファイト、ジエチルフォスファイト、トリエチルフォスファイト、ジプロピルフォスファイト、トリプロピルフォスファイト、ジブチルフォスファイト、トリブチルフォスファイト、ジフェニルフォスファイト、トリフェニルフォスファイト、ジアミルフォスファイト、トリアミルフォスファイト、ジヘキシルフォスファイト、トリヘキシルフォスファイトなどが挙げられる。

【0110】

また、前記チタン化合物及び前記リン化合物以外の金属化合物は含まないことが好ましいが、フィルムの生産性を向上するために、溶融時の体積固有抵抗値を低くする目的で、通常用いられる100ppm以下の範囲でマグネシウム、カルシウム、リチウム、マンガン等の金属を含有してもよく、好ましくは60ppm以下、より好ましくは50ppm以下の範囲で含有することができる。また、粒子や各種添加剤を配合するために、マスターバッチ法を利用する等の方法を用いる場合などにおいて、触媒以外の金属成分としてアンチモンを含有してもよく、耐加水分解性、耐候性を高める観点から、アンチモンのフィルム全体に対する含有量をアンチモン金属元素量で30ppm以下とすることができ、好ましくは20ppm以下とすることができる。

【0111】

チタン化合物を触媒として製造したポリエステル樹脂とリン化合物を含有するポリエステル樹脂とを混合することにより、上記した量のチタン及びリンを含むポリエステルフィルムを作製してもよい。この場合、所定量のリン化合物を含有するポリエステル樹脂をマスターバッチとして作製しておき、それをチタン触媒によるポリエステル樹脂と混合する方法が好ましい。リン化合物のマスターバッチを製造する方法としては、ゲルマニウム触媒により重合する方法、最少量のアンチモン触媒により重合する方法、チタン触媒によるポリエステル樹脂に溶融押出する工程で添加する方法などが挙げられる。中でも、ゲルマニウム触媒を用いることが特に好ましい。

ポリエステルフィルム中に含有するリン元素と触媒由来のチタン元素との比としては、モル比(P/Ti)で1.0〜20.0の範囲が好ましく、より好ましくは5.0〜15.0の範囲である。この比率の範囲内であると、耐候性をより向上させることができる。

【0112】

本発明におけるポリエステル樹脂としては、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリプロピレンテレフタレート、ポリ(1,4−シクロヘキサンジメチレンテレフタレート)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート、ポリプロピレンナフタレート、及びこれらの共重縮合体が好ましい。これらのうち、ポリエチレンテレフタレート及びこの共重縮合体が特に好ましい。共重縮合体としては、エチレンテレフタレート由来の構成単位が50モル%以上であるものが好ましく、70モル%以上がより好ましい。

【0113】

(b)重縮合

重縮合は、エステル化反応で生成されたエステル化反応生成物を重縮合反応させて重縮合物を生成する。重縮合反応は、1段階で行なってもよいし、多段階に分けて行なうようにしてもよい。

【0114】

エステル化反応で生成したオリゴマー等のエステル化反応生成物は、引き続いて重縮合反応に供される。この重縮合反応は、多段階の重縮合反応槽に供給することにより好適に行なうことが可能である。

【0115】

例えば、3段階の反応槽で行なう場合の重縮合反応条件は、第一反応槽は、反応温度が255〜280℃、より好ましくは265〜275℃であり、圧力が13.3×10−3〜1.3×10−3MPa(100〜10torr)、より好ましくは6.67×10−3〜2.67×10−3MPa(50〜20torr)であって、第二反応槽は、反応温度が265〜285℃、より好ましくは270〜280℃であり、圧力が2.67×10−3〜1.33×10−4MPa(20〜1torr)、より好ましくは1.33×10−3〜4.0×10−4MPa(10〜3torr)であって、最終反応槽内における第三反応槽は、反応温度が270〜290℃、より好ましくは275〜285℃であり、圧力が1.33×10−3〜1.33×10−5MPa(10〜0.1torr)、より好ましくは6.67×10−4〜6.67×10−5MPa(5〜0.5torr)である態様が好ましい。

【0116】

−固相重合工程−

本発明においては、上記に加えて更に、ポリエステル樹脂を固相重合する固相重合工程を設けることができる。固相重合は、既述のエステル化反応により重合したポリエステル樹脂又は市販のポリエステル樹脂をペレット状などの小片形状にし、これを用いて好適に行なえる。具体的には、固相重合として、特許第2621563号、特許第3121876号、特許第3136774号、特許第3603585号、特許第3616522号、特許第3617340号、特許第3680523号、特許第3717392号、特許第4167159号等に記載の方法を用いることができる。

【0117】

固相重合は、150℃以上250℃以下、より好ましくは170℃以上240℃以下、さらに好ましくは190℃以上230℃以下で5時間以上100時間以下、より好ましくは10時間以上80時間以下、さらに好ましくは15時間以上60時間以下の条件で行なうのが好ましい。また、固相重合は、真空中あるいは窒素(N2)気流中で行なうことが好ましい。更に、多価アルコール(エチレングリコール等)を1ppm以上1%以下混合してもよい。

【0118】

固相重合は、バッチ式(容器内に樹脂を入れ、この中で所定の時間熱を与えながら撹拌する方式)で実施してもよく、連続式(加熱した筒の中に樹脂を入れ、これを加熱しながら所定の時間滞流させながら筒中を通過させて、順次送り出す方式)で実施してもよい。

【0119】

本発明においては、原料樹脂として用いるポリエステル樹脂の重合度は、ポリエステルフィルムの使用用途の要求特性に合わせて適宜選択すればよいが、一般には、溶融重縮合で0.3≦極限粘度(IV)≦0.65のポリエステル樹脂を得て、溶融重縮合で得られたポリエステル樹脂を固相重縮合により0.71≦IV≦0.90に上昇させるのが好ましい。

【0120】

本発明においては、滑り性、固着性などを改善するため、無機微粒子や有機微粒子を含有させることが好ましい。

無機微粒子としては、二酸化ケイ素、アルミナ、酸化ジルコニウム、カオリン、タルク、炭酸カルシウム、酸化チタン、酸化バリウム、カーボンブラック、硫化モリブデン、酸化アンチモン等が挙げられる。これらの中では、安価でかつ粒子径が多種ある点で、二酸化ケイ素が好ましい。

有機微粒子としては、炭素−炭素二重結合を一分子中に2個以上含有する化合物(例えばジビニルベンゼン)により架橋構造を達成したポリスチレン、ポリアクリレート、又はポリメタクリレートが挙げられる。

【0121】

無機微粒子及び有機微粒子は、表面処理されていてもよい。表面処理剤としては、例えば、界面活性剤、分散剤としての高分子、シランカップリング剤、チタンカップリング剤などが挙げられる。

【0122】

また、ポリエステル樹脂には、帯電防止剤、消泡剤、塗布性改良剤、増粘剤、酸化防止剤、発泡剤、染料、顔料などを含有してもよい。また、有機溶剤を含有していてもよい。

【0123】

−溶融工程−

図1は、本発明で用いることができる2軸押出機の構成例を概略的に示している。2軸押出機100は、図1に示すように、ホッパー12及び押出口14を有するシリンダ(バレル)10と、駆動手段21によって回転するスクリュ20A及び20Bとを備えており、両スクリュには、第1のニーディングディスク部24A、第2のニーディングディスク部24Bが設けられている。スクリュ20A,20Bの形状としては、例えば、等ピッチの1条のらせん状フライト22が設けられたフルフライトスクリュが用いられる。バレル10の周囲には、バレル内の温度を制御する温度制御手段30が配置されており、押出口14の先(押出方向)にはフィルタとダイが設けられている。スクリュの押出口14の側には、ピッチの短いスクリュ28が設けられている。これより、バレル10壁面の樹脂移動速度が高まり、温調効率を上げることができる。温度制御手段30は、原料供給口12から押出口14に向けて長手方向に9つに分割された加熱/冷却装置C1〜C9で構成されており、このようにバレル10の周囲に分割配置された加熱/冷却装置C1〜C9により、例えば加熱溶融部C1〜C7と冷却部C8〜C9の各領域(ゾーン)に区画し、バレル10内を領域ごとに所望の温度に制御することが可能である。また、ニーディングディスク部24A,24Bの各々の下流側には、真空ベント16A,16Bが設けられている。また、逆スクリュ(不図示)を用いることにより、樹脂をせき止め、ベント16A,16Bを引く際のメルトシールを形成することができる。また、シリンダの内部は、ホッパー側から原料供給部、スクリュ圧縮部、計量部となっている。

【0124】

本発明におけるシリンダは、内径(直径)Dが140mm以上であることが好ましい。本発明においては、特に、シリンダの内径Dが150mm以上である大型のベント式2軸押出機を用いて溶融押出する場合が好適である。

【0125】

また、シリンダの内径Dに対する押出量Q[kg/hr]の比率としては、スクリュ回転数をN[rpm]とすると、下記式を満たす場合が好ましい。

【0126】

【数1】

【0127】

本発明においては、2軸押出機の内部をベント吸引することが好ましい。

ポリエステル樹脂が高温に曝された際の加水分解反応の進行を抑制するには、樹脂に残存する水分及びエステル化反応で生成した水分をできる限り、系外(シリンダ外)に排除することが効果的である。そのため、2軸押出機はベント付きのものが好ましく、ベントにより真空吸引しながら水分などを排除することが好ましい態様である。

また、ベント真空吸引により、ポリエステル樹脂に残存する酸素やオリゴマーなどの揮発成分を排除することも好ましい。この場合、残存酸素による溶融樹脂の酸化分解やオリゴマーがフィルム表面に析出することを抑えることができる。

このようなベント吸引は、押出機内を不活性ガス(窒素等)の気流を通して置換後、真空排気しながら実施することが好ましい。

【0128】

本発明においては、シリンダの樹脂押出方向下流に、樹脂の押出量を制御する押出制御用ギアポンプと、樹脂中の異物を除去する異物除去フィルタとを備えた2軸押出機を用いることより好適に溶融押出することができる。

具体的には、押出量の変動を減少させてフィルム厚の精度を向上させる観点から、押出機とダイとの間に樹脂の押出量を制御するギアポンプを設けることが好ましい。このギアポンプは、ドライブギアとドリブンギアとからなる一対のギアが互いに噛み合った状態で収容され、ドライブギアを駆動して両ギアを噛み合い回転させることにより、ハウジングに形成された吸引口から溶融状態の樹脂をキャビティ内に吸引し、同じくハウジングに形成された吐出口からその樹脂を一定量吐出するものである。押出機の先端部分の樹脂圧力が若干変動しても、ギアポンプを用いることにより変動を吸収し、製膜装置下流の樹脂圧力の変動は非常に小さなものとなり、厚み変動が改善される。ギアポンプによる定量供給性能を向上させるために、スクリュ回転数を変化させて、ギアポンプ前の圧力を一定に制御する方法も用いることができる。

また、ポリエステル溶融樹脂中の異物や凝集した添加剤(微粒子などの凝集体)などを除去する観点から、異物除去フィルタを設けることが好ましい。異物除去フィルタによる濾過としては、例えば、ブレーカープレート式の濾過や、リーフ型ディスクフィルタを組み込んだ濾過装置による濾過を行なうのが好ましい。濾過は、1段で行なってもよいし、多段濾過をおこなうようにしてもよい。濾過精度は、40μm〜3μmが好ましく、20μm〜3μmがより好ましく、さらに好ましくは10μm〜3μmである。濾材は、ステンレス鋼を用いることが望ましい。濾材の構成は、線材を編んだもの、金属繊維もしくは金属粉末を焼結したもの(焼結濾材)が使用でき、中でも焼結濾材が好ましい。

【0129】

本発明の第1の製造方法においては、第1の層として、紫外線吸収剤と、ポリエステル樹脂のペレットとをそれぞれ2軸押出機に投入し、溶融する。紫外線吸収剤は粉状又は液状が好ましい。

【0130】

−未延伸フィルム形成工程−

未延伸フィルム形成工程は、前記溶融された第1の層を構成する紫外線吸収剤およびポリエステル樹脂とを含む溶融物と、別途溶融された第2の層を構成するポリエステル樹脂を含む溶融物とを、ダイ中のマニホールドで2層とし、ダイリップから第1の層と第2の層とを積層して押し出し、キャストロール(冷却ロール)上で冷却固化することにより未延伸フィルムを形成する。

このとき、キャストロール側に第1の層が接触することが、最表面のフィルム平滑性の向上及び紫外線吸収剤のブリードアウトの抑止の点から好ましい。

【0131】

帯状に吐出された2層以上の積層の溶融樹脂(メルト)は、キャストロール上で冷却、固化されて所望厚のポリエステルフィルムが得られる。このとき、延伸前のフィルム厚は、2600μm以上6000μm以下の範囲が好ましい。この範囲であると、その後の延伸を経て、厚み260μm以上500μm以下のポリエステルフィルムを得ることができる。

また第1の層と第2の層の厚み比率としては、100:1〜1:100が好ましい。厚み比率は、第1の層を溶融する押出機、第2の層を溶融する押出機の吐出量、及び吐出部のフィードブロック内の各層のクリアランスによって制御することができる。

前記メルトの固化後の厚みは、3100μm以上6000μm以下の範囲が好ましく、より好ましくは3300μm以上5000μm以下であり、さらに好ましくは3500μm以上4500μm以下の範囲である。固化後延伸前の厚みが6000μm以下であることで、メルト押出し中に皺が発生し難く、ムラの発生が抑えられる。また、固化後の厚みが2600μm以上であることで、良好な耐電圧特性が得られる。

【0132】

前記押出工程で押出された積層された溶融樹脂をダイリップからキャストロール上にキャストする際、溶融樹脂の140℃〜230℃における温度領域での平均冷却速度を、230℃/分〜500℃/分の範囲とすることが好ましい。耐候性向上には高延伸倍率が有効であるが、そのために球晶抑制を図る観点から、平均冷却速度は前記範囲であるのが好ましい。ここでの平均冷却速度は、結晶形成に最も大きな影響を及ぼす140℃〜230℃の間の平均の冷却速度であり、球晶形成などに伴なう結晶化が抑えられ、耐候性をより高めることができる。

平均冷却速度は、230℃/分以上であると、球晶形成などに伴なう結晶化を抑え、高延伸倍率に延伸してもフィルムが破断し難く、高配向の延伸フィルムを得られる。また、球晶形成の抑止により、延伸ムラが大幅に低減し、後述の太陽電池用途において塗布する際のムラ発生が生じ難くなる。このように、ポリエステルフィルムの耐加水分解性が大幅に向上し、球晶抑制によりフィルムの密着不良を抑制することができる。また、平均冷却速度が500℃/分以下であると、急激なメルトの固化を防ぎ、破断やキャストロール上での皺発生による延伸ムラ、密着不良となるのを防止することができる。

前記平均冷却速度としては、280〜500℃/分がより好ましく、更に好ましくは300〜450℃/分である。

【0133】

前記平均冷却速度は、下記の方法により調節、実現することが可能である。

(1)冷却風量と冷却風の温度とを調整する。

(2)溶融樹脂(メルト)に0.1%〜5%(好ましくは0.2%〜3%、より好ましくは0.3%〜2%)の厚みムラを与える。これにより、冷却ロールへの密着が改善され、冷却効率が向上し、前記平均冷却速度の範囲に調製することが可能である。これは、メルトは冷却ロールに接触した際に収縮するが、上記のように僅かに厚みムラを付与しておくことでメルトがスムースに冷却ロール上で収縮し、均一に冷却ロールと接触させ得るため、冷却効率が向上するためと考えられる。つまり、厚みムラがない場合、メルトの滑りが低下しやすく、一部は冷却ロールに粘着し、他の一部は粘着点間で引き伸ばされ(収縮応力に因る)、冷却ロールと接触できずに冷却速度が低下すると推測される。

厚みムラは、5%以下であることで、冷却効率が増加しすぎず球晶形成がある程度保たれるため、球晶によるフィルム強度の向上効果が得られ。また0.1%以上であることで、フィルム内の凝集破壊による密着力低下を防ぐことができる。

【0134】

溶融樹脂(メルト)中の未融解物(異物)としては、第1の層及び第2の層のいずれにおいても、0.1個/kg以下が好ましい。球晶はメルト中の未融解物を核として形成され易いが、未溶融物(異物)の量が0.1個/kg以下であることで球晶形成が抑えられ、延伸時の延伸ムラの発生をより抑えることができる。なお、未溶融物(異物)は、結晶物や分解生成された不溶物などであり、この異物はサイズが1μm以上10mm以下のものをさす。

【0135】

未融解物の量としては、第1の層及び第2の層のいずれにおいても、溶融樹脂(メルト)中に0.005個/kg以上0.07個/kg以下の範囲であるのがより好ましく、さらに好ましくは0.01個/kg以上0.05個/kg以下である。未融解物(異物)は、位相差顕微鏡及びCCDカメラを用いて、ポリエステルフィルムの拡大画像を撮影し、画像処理装置を用いて異物数を計数することにより求められる。

【0136】

−2軸延伸工程−

本発明における2軸延伸工程は、前記未延伸フィルム形成工程で形成された未延伸フィルムを縦方向及び横方向に2軸延伸する。

具体的には、未延伸のポリエステルフィルムを、例えば、70℃以上140℃以下の温度に加熱されたロール群に導き、長手方向(縦方向、すなわちフィルムの進行方向)に3倍以上5倍以下の延伸率で延伸し、20℃以上50℃以下の温度のロール群で冷却することが好ましい。続いて、フィルムの両端をクリップで把持しながらテンターに導き、80℃以上150℃以下の温度に加熱された雰囲気中で、長手方向に直角な方向(幅方向)に3倍以上5倍以下の延伸率で延伸することが好ましい。

【0137】

延伸率は、長手方向と幅方向それぞれ3倍以上5倍以下とするのが好ましい。また、その面積倍率(縦延伸倍率×横延伸倍率)は、9倍以上15倍以下であることが好ましい。面積倍率が9倍以上であると、得られる2軸延伸積層フィルムの反射率や隠蔽性、フィルム強度が良好であり、また面積倍率が15倍以下であると、延伸時の破れを回避することができる。

【0138】

2軸延伸する方法としては、上述のように、長手方向と幅方向の延伸とを分離して行なう逐次2軸延伸方法のほか、長手方向と幅方向の延伸を同時に行なう同時2軸延伸方法のいずれであってもよい。

【0139】

得られた2軸延伸フィルムの結晶配向を完了させて、平面性と寸法安定性を付与するために、引き続きテンター内にて、好ましくは原料となる樹脂のガラス転移温度(Tg)以上融点(Tm)未満の温度で1秒以上30秒以下の熱処理を行ない、均一に徐冷後、室温まで冷却する。一般に、熱処理温度(Ts)が低いとフィルムの熱収縮が大きいため、高い熱寸法安定性を付与するためには、熱処理温度は高い方が好ましい。しかしながら、熱処理温度を高くし過ぎると配向結晶性が低下し、その結果形成されたフィルムが耐加水分解性に劣ることがある。そのため、本発明のポリエステルフィルムの熱処理温度(Ts)としては、40℃≦(Tm−Ts)≦90℃であるのが好ましい。より好ましくは、熱処理温度(Ts)を50℃≦(Tm−Ts)≦80℃、更に好ましくは55℃≦(Tm−Ts)≦75℃とすることが好ましい。

【0140】

更には、本発明のポリエステルフィルムは、太陽電池モジュールを構成するバックシートとして好適に用いることができるが、モジュール使用時には雰囲気温度が100℃程度まで上昇することがある。そのため、熱処理温度(Ts)としては、160℃以上Tm−40℃(但し、Tm−40℃>160℃)以下であるのが好ましい。より好ましくは170℃以上Tm−50℃(但し、Tm−50℃>170℃)以下、更に好ましくはTsが180℃以上Tm−55℃(但し、Tm−55℃>180℃)以下である。

【0141】

また必要に応じて、幅方向あるいは長手方向に3〜12%の弛緩処理を施してもよい。

【0142】

−熱固定工程−

本発明における熱固定工程は、前記2軸延伸工程で2軸延伸して形成された延伸フィルムを熱固定する。

熱固定は、180℃以上240℃以下の温度で好適に行なうことができる。熱固定時の温度が180℃以上であると、熱収縮率の絶対値が小さい点で好ましく、逆に熱固定時の温度が240℃以下であると、フィルムが不透明になり難く、また破断頻度が少なくなる点で好ましい。

この場合、熱固定する時間は、2〜60秒が好ましく、3秒〜40秒がより好ましく、4秒〜30秒がさらに好ましい。

【0143】

一般に、延伸後のフィルムの熱固定は、長尺状の熱風吹き出し口を有する複数本のプレナムダクトを長手方向に垂直に配置した熱固定装置により行なわれる。このような熱固定装置では、加熱効率を良くするために熱風の循環が行なわれている。熱固定装置に取り付けられた循環ファンにより熱固定装置内の空気を吸引し、吸引した空気を温調して再びプレナムダクトの熱風吹き出し口から排出される。このように、熱風の吹き出し→循環ファンによる吸引→吸引した空気の温調→熱風の吹き出しといった熱風循環が行なわれる。

フィルム製造の際の熱固定は、(1)熱固定装置のプレナムダクトの温度・風量の調節、(2)熱固定装置のプレナムダクトの熱風吹き出し口の遮断条件の調整、(3)延伸ゾーンと熱固定装置との間における加熱の遮断を行なうことで好適に行なえる。

【0144】

前記(1)では、加温・冷却を段階的に行うために、熱固定装置は一般に、温度の異なるいくつかの熱固定ゾーンに分かれており、隣り合う熱固定ゾーン間の温度差と風速差との積が、いずれも250℃・m/s以下となるように、各プレナムダクトから吹き出される熱風の温度、風量を調節することが好ましい。例えば熱固定装置が第1〜第3の熱固定ゾーンに分割されている場合、第1ゾーン〜第2ゾーン間の温度差と風速差との積、第2ゾーン〜第3ゾーン間の温度差と風速差との積のいずれもが、250℃・m/s以下となるように調節されることが好ましい。熱風の温度、風量を調節することによって、熱風の循環がスムーズになる。これより、高温での熱固定でも平面性の良好なフィルムが得られる。隣り合う熱固定ゾーン間における温度差と風速差との積が250℃・m/s以下である(例えば隣り合う熱固定ゾーン同士の温度差が20℃となるように設定すると共に隣り合う熱固定ゾーン同士の風速差が10m/sとなるように設定する)と、熱固定装置における熱風の循環がスムーズになる。加えて、隣り合う熱固定ゾーン間の温度差と風速差との積が250℃・m/s以下であると、フィルムの通過により生じる随伴流として上流の熱固定ゾーンから下流の熱固定ゾーンへと流れ込む空気の温度差が小さくなる。そのため、下流の熱固定ゾーンの幅方向における温度が安定する点で好ましい。また、温度差と風速差との積は、200℃・m/s以下が好ましく、150℃・m/s以下がより好ましい。

また、前記(2)及び(3)の詳細については、特開2009-149065号公報の段落番号[0081]〜[0082]の記載を参照することができる。

【0145】

−緩和工程−

本発明のポリエステルフィルムの製造方法は、上記の熱固定に加え、熱固定された延伸フィルムの長手方向及び幅方向に緩和処理を施す緩和工程を設けることが好ましい。熱固定された延伸フィルムに対し、さらにフィルム長手方向及び幅方向の緩和を行なうことで、フィルム端縁部の熱収縮率を小さくすることができる。

【0146】

例えば、フィルム長手方向の緩和処理は、クリップ間に屈曲可能な構造を持たせ、縦方向のクリップ間隔を調整することで、クリップの進行方向の間隔が収縮し、長手方向が緩和される。緩和率は、1%以上8%以下が好ましく、1.5%以上7%以下が更に好ましい。

熱緩和時における温度(熱緩和温度)としては、170℃〜240℃が好ましく、180℃〜230℃がより好ましい。

【0147】

緩和の好ましい方法として、複数のチェンリンクが環状に連結された屈曲可動な一対のクリップチェンに取り付けられたクリップで前記延伸フィルムの幅方向両端部を把持し、クリップ間に屈曲可能な構造を持たせ、クリップを案内レールに沿って走行させてチェンリンクの屈曲角度が変位することでクリップ走行方向におけるクリップ間距離を収縮(長手方向のクリップ間隔を調整)させることにより、熱固定後の延伸フィルムの長手方向の緩和処理を行なうことができる。このような方法は、特開2009-149065号公報の段落番号[0085]の記載を参照することができる。具体的には、フィルム端部を保持するクリップとこれと隣接のクリップとの間に屈曲可動なチェンリンクで連結するジョイント部があり、このジョイント部に連結したベアリングが案内レールであるガイドレールを走行することで、チェンリンクの屈曲角度が変位する。これにより、クリップの進行方向の間隔が収縮するため、長手方向の緩和が行なえる。

【0148】

従来、フィルムの寸法変化を改良するために、縦及び横延伸したポリエステルフィルムを高温(220℃以上)熱固定処理を行なう場合があるが、このような高温熱固定処理では、配向した緊張非晶分子の結晶化が進み、フィルム白化及び長期での耐加水分解性が悪化してしまう。また、高温熱固定処理ではフィルムが着色し易い。特に太陽電池用途(例えば太陽光が入射する側と反対側に設けられる裏面保護層であるバックシート)は、ポリエステルフィルムを積層、塗布等して作られるが、積層、塗布の加工工程でポリエステルフィルムの熱寸法変化でカールや積層体の密着剥れなどの問題が生じやすい。

本発明においては、2軸延伸後のポリエステルフィルムを比較的に低温の190℃〜220℃で熱固定処理を行ない、その後、長手方向と幅方向とに緩和処理を実施することで、配向した緊張非晶分子を壊さず、長期の耐加水分解性を維持しながらフィルムの寸法安定性をより効果的に良化することができる。すなわち、テンター内の熱固定処理を行なった後、幅方向に1%〜10%の緩和率で縮めることが好ましく、より好ましくは1%〜7%、更に好ましくは2%〜5%緩和することが望ましい。

さらに、長手方向に1%〜8%の緩和率で縮めることが好ましい。緩和は、2%〜8%がより好ましく、さらに好ましくは2%〜7%である。

なお、ここでいう「緩和率」とは、緩和する長さを緩和前の寸法で割った値をさす。

【0149】

長手方向の緩和処理は、複数のチェンリンクが環状に連結された屈曲可動な一対のクリップチェンに取り付けられたクリップで前記延伸フィルムの幅方向両端部を把持し、クリップを案内レールに沿って走行させてチェンリンクの屈曲角度が変位することでクリップ走行方向におけるクリップ間距離を収縮させることにより、前記延伸フィルムの長手方向の緩和処理を行なうことが好ましい。

長手方向の緩和処理は、ポリエステルフィルムの作製工程で連続的に行なうことが可能であり(インライン工程)、後工程で追加の工程を加えることなく加工が可能である。

【0150】

−第2の製造方法−

本発明の第2の製造方法においては、前記した第1の製造方法における、第1の層の紫外線吸収剤とポリエステル樹脂のペレットとをそれぞれ2軸押出機に投入し、溶融する工程の代わりに、紫外線吸収剤の含有量が10〜30質量%であるマスターペレットとポリエステル樹脂のペレットとをそれぞれ1軸押出機に供給して溶融する。

ここで、紫外線吸収剤の含有量が10〜30質量%であるマスターペレットは、予めポリエステル樹脂の合成における重縮合の段階で、所定の紫外線吸収剤を所望量添加し、ペレット化して得られる。ポリエステル樹脂を合成しないで、予め合成したポリエステル樹脂を使用するときは、該ポリエステル樹脂に、所定の紫外線吸収剤を所望量添加して溶融混合することによって得ることができる。

マスターペレットの調製には、単軸押出機、2軸の押出機などの押出機等の溶融混合機を用いることができる。分散性向上の観点から、2軸押出機が好ましい。マスターペレット作製時の溶融温度等の条件としては、前記ポリエステル樹脂の熱劣化が起こらない範囲が好ましい。

マスターペレットは前記した固相重合処理を加えてもよい。

【0151】

得られた紫外線吸収剤を含有するポリエステル樹脂のマスターペレットと、第1の製造方法の項で説明したポリエステル樹脂(紫外線吸収剤を含まない)を、所望の紫外線吸収剤量を含むように混合し、単軸押出機又は2軸押出機に投入し、溶融する。ここでは2軸押出機を用いることが分散性向上の観点から好ましい。

こうして得られた第1の層を形成する溶融物と、別途溶融された第2の層を構成するポリエステル樹脂を含む溶融物とを、ダイ中のマニホールドで2層とし、ダイリップから第1の層と第2の層とを積層して押し出し、キャストロール(冷却ロール)上で冷却固化することにより第2の製造方法による未延伸フィルムを形成する。

押出以降の工程は前記第1の製造方法と同様である。

【0152】

紫外線吸収剤を含むマスターペレットを予め作製すれば、マスターペレット中に紫外線吸収剤が十分分散し、このマスターペレットとポリエステル樹脂とを、好ましくは紫外線吸収剤の総量が0.1〜10質量%となるように混合して単軸押出機で溶融押出し後、2軸延伸すれば、紫外線吸収剤が面内方向に均一に分散したポリエステルフィルムが得られる。

なお、紫外線吸収剤の分散性を一層向上させるため、上記マスターペレットとポリエステル樹脂を混合して2軸押出機で溶融押出し後、2軸延伸してもよい。

本発明のポリエステルフィルムは、上記した第1の製造方法、第2に製造方法により好適に作製される。

【0153】

ポリエステルフィルムの耐加水分解性については、破断伸度保持時間により評価することができる。これは、強制的に加熱処理(サーモ処理)することで加水分解を促進させた際の破断伸度の低下から求められる。具体的な測定方法は後述する。

【0154】

本発明のポリエステルフィルムでは、実用的な厚みの範囲で高耐電圧特性を付与する観点から、延伸後の厚みを第1の層と第2の層との合計で(3層以上設けたときは、3層以上の合計厚みで。以下、「合計厚み」と称する)125μm以上500μm以下の範囲とすることが好ましい。ポリエステルフィルムの耐電圧特性として近年必要とされている1000V以上の高耐電圧性を付与するには、延伸後の合計厚みを180μm以上400μm以下の範囲とすることが好ましい。また、耐加水分解性の低下も少なく抑えることができる。合計厚みとしては、260μm以上であると耐電圧を保つことができる。逆に、500μmを越える合計厚みは実用的でない。

上記の中でも、延伸後のポリエステルフィルムの合計厚みは、150μm以上380μm以下の範囲が好ましく、更に好ましくは180μm以上350μm以下の範囲である。

【0155】

前記耐電圧は、JIS C 2151に準拠し、破壊時の(短絡する)電圧値を測定することにより求められる値である。

【0156】

<太陽電池用バックシート>

本発明のポリエステルフィルムは、太陽電池用ポリエステルフィルム、具体的には、太陽電池発電モジュールの太陽光入射側とは反対側の裏面に配置される裏面保護シート(いわゆるバックシート)の基材として好適である。

本発明のポリエステルフィルムをそのまま太陽電池用バックシートとして使用することもできるが、耐光性(耐紫外線性)以外の機能、例えば、装飾性、耐電圧性、ガスバリア性、耐候性等を有する層又はフィルムを第2の層側に設けて太陽電池用バックシートを構成してもよい。

【0157】

例えば、太陽電池モジュールを構成する封止材との接着性を高めるための易接着層、反射性又は装飾性を付与するための着色層、耐候性を向上させるための耐候層などが挙げられる。例えば、機能層を形成するための塗布液を本発明のポリエステルフィルムに塗布し、乾燥させることで厚みが薄い機能層を形成することができる。なお、易接着層を設ける場合、易接着層の上に、更に反射層または装飾性を付与するための着色層などを形成しても良い。

また、上記のような機能層に相当する機能を有する他のポリエステルフィルムを用意し、接着剤を介して貼り合わせてバックシートを構成してもよい。

【0158】

(易接着層)

易接着層はバインダを含有し、更には架橋剤を含有させることが好ましい。易接着層は、必要に応じて微粒子、界面活性剤を含有してもよい。

易接着層としては、特開2009−203118号公報に記載の易接着層等を用いることができる。

【0159】

<太陽電池モジュール>

本発明のポリエステルフィルムを含む太陽電池用バックシートを用いて太陽電池モジュールとすることができる。

本発明の太陽電池モジュールは、太陽光の光エネルギーを電気エネルギーに変換する太陽電池素子を、太陽光が入射する透明性の基板と既述の本発明のポリエステルフィルム(太陽電池用バックシート)との間に配置して構成されている。基板とポリエステルフィルムとの間は、例えばエチレン−酢酸ビニル共重合体等の樹脂(いわゆる封止材)で封止して構成することができる。これにより、長寿命の太陽電池モジュールとすることができる。

【0160】

太陽電池モジュール、太陽電池セル、バックシート以外の部材については、例えば、「太陽光発電システム構成材料」(杉本栄一監修、(株)工業調査会、2008年発行)に詳細に記載されている。

【0161】

透明性の基板は、太陽光が透過し得る光透過性を有していればよく、光を透過する基材から適宜選択することができる。発電効率の観点からは、光の透過率が高いものほど好ましく、このような基板として、例えば、ガラス基板、アクリル樹脂などの透明樹脂などを好適に用いることができる。

【0162】

太陽電池素子としては、単結晶シリコン、多結晶シリコン、アモルファスシリコンなどのシリコン系、銅−インジウム−ガリウム−セレン、銅−インジウム−セレン、カドミウム−テルル、ガリウム−砒素などのIII−V族やII−VI族化合物半導体系など、各種公知の太陽電池素子を適用することができる。

【実施例】

【0163】

以下、本発明を実施例により更に具体的に説明するが、本発明はその主旨を越えない限り、以下の実施例に限定されるものではない。

【0164】

(実施例1)

第2の層を構成するポリエステル樹脂として、下記のポリエチレンテレフタレート樹脂のペレット(以降、「PET1」と称する。極限粘度IV:0.68、末端カルボキシル基濃度:22eq/ton)を用いた。

−PET1の作製方法−

−1.原料ポリエステルペレットの作製−

(1)固相重合無しPET−1の作成 (Ti触媒PET)

第一エステル化反応槽に、高純度テレフタル酸4.7トンとエチレングリコール1.8トンを90分かけて混合してスラリー形成し、3800kg/hの流量で連続的に第一エステル化反応槽に供給した。更にクエン酸がTi金属に配位したクエン酸キレートチタン錯体(VERTEC AC−420、ジョンソン・マッセイ社製)のエチレングリコール溶液を連続的に供給し、反応槽内温度250℃で攪拌下、平均滞留時間を約4.3時間として反応を行なった。このとき、クエン酸キレートチタン錯体は、Ti添加量が元素換算値で9ppmとなるように連続的に添加した。このとき、得られたオリゴマーの酸価は、600当量/トンであった。

この反応物を第二エステル化反応槽に移送し、攪拌下、反応槽内温度250℃、平均滞留時間1.2時間にて反応させ、酸価が200当量/トンのオリゴマーを得た。第二エステル化反応槽は、内部が3ゾーンに仕切られており、第1ゾーンでは上記反応を行ない、第2ゾーンから酢酸マグネシウムのエチレングリコール溶液を、Mg添加量が元素換算値で75ppmになるように連続的に供給し、続いて第3ゾーンからリン酸トリメチルのエチレングリコール溶液を、P添加量が元素換算値で65ppmになるように連続的に供給して、エステル化反応生成物を得た。

【0165】

次に、得られたエステル化反応生成物を連続的に第一重縮合反応槽に供給し、攪拌下、反応温度270℃、反応槽内圧力2.67×10−3MPa(20torr)とし、平均滞留時間を約2.3時間として重縮合させた。その後さらに、第二重縮合反応槽に移送し、この反応槽において攪拌下、反応槽内温度276℃、反応槽内圧力6.67×10−4MPa(5torr)、滞留時間約1.5時間の条件で反応(重縮合)させた。次いで、さらに第三重縮合反応槽に移送し、この反応槽においては、反応槽内温度278℃、反応槽内圧力2.0×10−4MPa(1.5torr)、滞留時間1.5時間の条件で反応(重縮合)させ、反応物(ポリエチレンテレフタレート;PET)を得た。得られた反応物を、冷水にストランド状に吐出し、直ちにカッティングしてPETペレット(断面:長径約2〜5mm、短径約2〜3mm、長さ:約4〜7mm)を作製した。

【0166】

得られたポリエステル樹脂について、高分解能型高周波誘導結合プラズマ−質量分析(HR−ICP−MS;SIIナノテクノロジー社製のAttoM)を用いて測定したところ、Ti=8ppm、Mg=58ppm、P=55ppmであった。また、得られたPETは、固有粘度(IV)=0.68、末端カルボキシル基の濃度(AV)=22当量/トン、融点=257℃、溶液ヘイズ=0.3%であった。

【0167】

第1の層を構成するポリエステル樹脂として、前記PET1を下記の方法によって固相重合したポリエチレンテレフタレート樹脂のペレット(以降、「PET2」と称する。極限粘度IV:0.83、末端カルボキシル基濃度:13eq/ton)を用いた。

−固相重合PET2の作製方法−

上記のPET1を固相重合した。固相重合の条件:長さ/直径=20のサイロに投入し、150℃で予備結晶化処理した後、窒素雰囲気下、固相重合を実施した。このとき、固相重合時の温度210℃、時間50時間で固相重合した。

PET2は、長径:2〜5mm、短径:2〜3mm、長さ:4〜7mmのサイズであった。

【0168】

第1の層に用いる紫外線吸収剤として、下記構造の化合物A−1を用いた。

【0169】

【化13】

【0170】

(押出し工程)

図1に示すように2箇所にベントが設けられたシリンダー内に下記構成のスクリュを備え、シリンダーの周囲には長手方向に温度制御を行うことができるヒータ(温度制御手段)と金属繊維焼結フィルタ(孔径20μm)を備えたダブルベント式同方向回転噛合型の2軸押出機を準備し、シリンダ温度は投入口が150℃、溶融部が285℃であるように設定した。二軸機内の最大剪断速度を制御できるようにニーディングデスクの配置位置と長さを調整し、表2に示す紫外線吸収剤の含有量を得た。

スクリュ径D:180mm、長さL[mm]/スクリュ径D[mm]:31.5(1ゾーンの幅:3.5D)

スクリュ形状:第1ベント直前に可塑化混練部、第2ベント直前に脱気促進混練部

一方、下記構成のスクリュを備え、シリンダーの周囲には長手方向に温度制御を行うことができるヒータ(温度制御手段)と金属繊維焼結フィルタ(孔径20μm)とを備えたダブルベント式の単軸押出機を準備し、シリンダ温度は投入口が180℃、溶融部が290℃であるように設定した。

2軸押出機と単軸押出機とは、単軸押出機からの溶融物がキャストロールに接するように、共押出しが可能なマニホールドを備えたダイを有し、ダイを加熱するヒータの設定温度は290℃とした。。

【0171】

前記2軸押出機の投入口に備えたホッパーに、PET2と紫外線吸収剤A−1とが97.5:2.5(質量比)となるように定量供給粉体スクリューフィーダーで混合しながら投入した。

一方前記単軸押出機にPET1を投入した。各押出機での平均滞留時間は10分とした。

【0172】

(延伸工程)

ダイリップから押出された積層の溶融物(メルト)をダイから、冷却ロール(キャストロール)に押出した。押出されたメルトは、静電印加法を用いて冷却ロールに密着させた。冷却ロールは、中空のキャストロールを用い、この中に熱媒として水を通して温調できるようになっている。

続いて、冷却ロール上で帯状に成形された樹脂シートの二軸延伸を行った。延伸条件は以下に示す通りである。

(a)縦延伸

未延伸フィルムを周速の異なる2対のニップロールの間に通し、縦方向(搬送方向)に延伸した。なお、予熱温度を95℃、延伸温度を95℃、延伸倍率を3.5倍、延伸速度を3000%/秒として実施した。

(b)横延伸

縦延伸した前記フィルムに対し、テンターを用いて下記条件にて横延伸した。

<条件>

・予熱温度:110℃

・延伸温度:130℃

・延伸倍率:3.8倍

・延伸速度:150%/秒

【0173】

(熱固定・熱緩和工程)

続いて、縦延伸及び横延伸を終えた後の延伸フィルムを下記条件で熱固定した。更に、熱固定した後、テンター幅を縮め下記条件で熱緩和した。

<熱固定条件>

・熱固定温度:215℃

・熱固定時間:5秒

<熱緩和条件>

(1)幅方向の熱緩和は以下の条件にて行なった。

・熱緩和温度:210℃

・熱緩和率:5%

(2)長手方向の熱緩和は、以下の条件にて行なった。

長手方向の緩和処理は、複数のチェンリンクが環状に連結された屈曲可動な一対のクリップチェンに取り付けられたクリップで前記延伸フィルムの幅方向両端部を把持し、クリップを案内レールに沿って走行させてチェンリンクの屈曲角度が変位することでクリップ走行方向におけるクリップ間距離を収縮させることにより、前記延伸フィルムの長手方向を緩和処理した。

・熱緩和温度:210℃

・熱緩和率:3%

(巻き取り)

延伸後、両端を10cmずつトリミングした後、両端に厚み出し加工を施した後、直径30cmの樹脂製巻芯に3000m巻き付けた。なお、幅は1.5m、巻長は2000mとした。表1に示す厚みの共押出積層のポリエステルフィルムを製造した。

【0174】

(評価)

−末端カルボキシル基濃度−

第1の層、及び第2の層を構成する各ポリエステル樹脂ペレットについて、0.1gの試料をベンジルアルコール10mlに溶解後、さらにクロロホルムを加えて混合溶液を得、これにフェノールレッド指示薬を滴下した。この溶液を、基準液(0.01N KOH−ベンジルアルコール混合溶液)で滴定し、滴下量から末端カルボキシル基濃度を求めた。

【0175】

−極限粘度(IV)−

極限粘度(IV)は、溶液粘度(η)と溶媒粘度(η0)の比ηr(=η/η0;相対粘度)から1を引いた比粘度(ηsp=ηr−1)を濃度で割った値を、濃度がゼロの状態に外挿した値である。第1の層、及び第2の層を構成する各ポリエステル樹脂ペレットについて、ウベローデ型粘度計を用い、ポリエステル樹脂を1,1,2,2−テトラクロルエタン/フェノール(=2/3[質量比])混合溶媒に溶解させ、25℃の溶液粘度から求めた。

【0176】

-紫外線吸収剤の含有量‐

紫外線(UV)吸収剤の含有量を以下のように測定した。

積層したフィルムの長手方向に10cm間隔で10点、及び、幅方向に10cm間隔で10点それぞれサンプリングし、計20箇所のサンプルを1,1,2,2−テトラクロルエタン/フェノール(=2/3[質量比])混合溶媒に溶解させ、吸光度が飽和しない程度まで上記混合溶媒に希釈した溶液を、分光光度計((株)島津製作所製MPC3100)にて石英セルを用いて吸光度を測定する。使用する紫外線吸収剤の各濃度と吸光度の検量線を予め作成し、検量線から各20点の紫外線吸収剤の含有量(質量%)を求める。下記式で紫外線吸収剤の含有量分布を求める。

紫外線吸収剤の含有量分布(%)=100%×(最大含有量−最小含有量)/平均含有量

【0177】

−390nmの光透過率−

分光光度計((株)島津製作所製MPC3100)を用い、波長200〜900nmの光線透過率を、2nm間隔で測定した。測定した各波長の光線透過率から波長390nmの光線透過率を算出した。

【0178】

(太陽電池用バックシートとしての評価)

得られたポリエステルフィルムの片面に東洋インキ製造株式会社製の製品名LIS−073−50(100質量部)と製品名タケネートA50(10質量部)とを混合したウレタン系接着剤を固形分の塗工量が5g/m2となるように塗布し、この接着剤を介して厚み50μmの白色PETフィルム(富士フィルム株式会社製)を第2の層側に接着して積層型の太陽電池用バックシートを作製した。

【0179】

‐耐紫外線性‐

上記太陽電池用バックシートの耐紫外線性を下記の方法によって評価した。

得たバックシートを、紫外線照度90mW/cm2下、5時間〜200時間を5時間間隔で紫外線照射処理し、各サンプルの破断伸度を測定した。部分放電電圧は、IEC60664に準拠した測定値である。

評価基準を以下に示す。

◎:破断伸度保持率20%以上と部分放電電圧の保持率90%以上の紫外線照射時間が50時間以上

○:破断伸度保持率20%以上と部分放電電圧の保持率90%以上の紫外線照射時間が30時間以上50時間未満

×:破断伸度保持率20%以上と部分放電電圧の保持率90%以上の紫外線照射時間が30時間未満

【0180】

‐耐加水分解性‐

上記太陽電池用バックシートの耐加水分解性を下記の方法によって評価した。

120℃、100%RHの雰囲気にてフィルムをエージングし、フィルムの機械的特性として破断伸度を測定した。具体的には、120℃、100%RHで10時間〜300時間[hr]を10時間間隔で熱処理(サーモ処理)を実施した後、各サーモ処理サンプルの破断伸度を測定し、得られた測定値をサーモ処理前の破断伸度で除算し、各サーモ処理時間での破断伸度保持率を求める。そして、横軸にサーモ時間、縦軸に破断伸度保持率をとってプロットし、これを結んで破断伸度保持率が50%となるまでの処理時間(破断伸度保持時間)[hr]を求める。

破断伸度保持率=処理後の破断伸度÷処理前の破断伸度×100

前記破断伸度は、引っ張り試験機にサンプルをセットし、25℃、60%RH環境下で20mm/分で引っ張ることにより破断するまでの伸度を、上記太陽電池用バックシートをTD方向(横方向;Transverse Direction)に10等分した各点にて、20cm間隔でMD方向(縦方向;Machine Direction)に位置をずらしながら5回繰り返し測定して、計50点を測定し、得られた値を平均して求められる値である。なお、上記で得られる50点の破断伸度保持時間の最大値と最小値の差(絶対値)を、50点の破断伸度保持時間の平均値で除算し百分率で示すことにより、破断伸度保持時間分布[%]を得ることができる。

評価基準は以下に示す。

◎:破断伸度保持時間が90時間以上

○:破断伸度保持時間が70時間以上90時間未満

×:破断伸度保持時間が70時間未満

【0181】

−密着性−

上記太陽電池用バックシートの白色PETフィルムが設けられた側の表面に、各々5mm間隔で10本ずつ碁盤目状に切れ込みを入れ、各々の表面に粘着テープ(日東電工(株)製のポリエステル粘着テープ(No.31B))を貼り付け、碁盤目の傷に粘着剤を馴染ませるため、良く擦って2時間放置した。その後、これを一気に引き剥がして剥がれた碁盤目の数を数え、下記式により剥れ度合を算出し、密着性を評価する指標とした。

剥れ度合(%)=(剥離個所の個数)/(全碁盤目の数)×100

評価基準を以下に示す。

◎:剥れ度合が5%未満

○:剥れ度合が5%以上20%未満

×:剥れ度合が20%以上

【0182】

−層間の密着性−

より過酷な条件で密着力を評価するため、得たバックシートに対して、120℃、100%RHの雰囲気下、70時間[hr]で熱処理(サーモ処理)を実施した後、引っ張り試験機により破断伸度を測定し、破断前に層間の剥れ現象を観察した。20本のサンプルを測定し、層間剥れ発生率を計算した。

評価基準を以下に示す。

◎:層間剥れ発生率が5%未満。

○:層間剥れ発生率が5%以上30%未満。

×:層間剥れ発生率が30%以上。

【0183】

−紫外線照射後の耐電圧性−

得たバックシートを、紫外線照度90mW/cm2下、5時間〜200時間を5時間間隔で紫外線照射処理し、各サンプルの部分放電電圧をIEC60664に準拠して測定した。

評価基準を以下に示す。

◎:部分放電電圧の保持率90%以上の紫外線照射時間が50時間以上

○:部分放電電圧の保持率90%以上の紫外線照射時間が30時間以上50時間未満

×:部分放電電圧の保持率90%以上の紫外線照射時間が30時間未満

【0184】

‐フィルム強度‐

90mm角の試験片を作製し、島津製作所製恒温槽付き面衝撃試験機(ハイドロショット)を使用し、打抜き速度5m/秒、打抜きポンチ直径13mm、ダイス直径3インチの条件にて23℃の亀裂発生エネルギーを測定した。

エネルギーが1J未満のものを×、1以上2J未満のものを△、2J以上を○と評価した。

【0185】

‐製膜適性‐

製膜適性を溶融押出時の吐出安定性や、厚み変動、外観異常有無、2軸延伸時の層間剥れ有無の点で、以下の基準で評価した。

○:溶融押出し時に吐出が安定し、フィルム厚み変動や外観異常がなく、2軸延伸時に積層したフィルムの層間剥れ現象が無い。

△:溶融押出し時に吐出の僅かな変動見られるが、フィルム厚み変動や外観異常が実用上問題ない、2軸延伸時に積層したフィルムの層間剥れが実用上に問題ない。

×:溶融押出し時に吐出の変動見られ、フィルム厚み変動や外観異常が実用上問題となる。2軸延伸時に積層したフィルムの層間剥れが発生し、実用上に問題がある。

【0186】

このようにして得られた評価結果を表1、表2に示す。

なお、表1におけるAVは各層のポリエステル樹脂の末端カルボキシル基濃度を示し、ΔAVは、第1の層に用いたポリエステル樹脂の末端カルボキシル基濃度と第2の層に用いたポリエステル樹脂の末端カルボキシル基濃度との差を表す。単位は当量/tonであり、eq/tで示した。また、IVは各層のポリエステル樹脂の極限粘度を表し、ΔIVは第1の層に用いたポリエステル樹脂の極限粘度と第2の層に用いたポリエステル樹脂の極限粘度との差を表す。

【0187】

(実施例2〜24、及び比較例1〜9)

実施例1に対し、ポリエステル樹脂、紫外線吸収剤、その他の添加剤、膜厚を、表1に示すように変更したこと以外は、実施例1と同様にしてポリエステルフィルムを製造した。

使用したポリエステル樹脂、及び得られたポリエステルフィルムを用いて、実施例1と同様に評価を行った。結果を下記表2に示す。

【0188】

実施例1で記載した以外の表1における各ポリエステル樹脂、および各紫外線吸収剤は以下の通りである。

【0189】

上記のようにPET−1の合成方法に従い、重合温度と時間を変え、異なるAVおよびIVを有する原料樹脂(PET−5、PET−7、PET−10、PET−11)を得た。各種の原料樹脂を用い、前述した固相重合時の温度と、固相重合時間を調整し、固相重合後の末端カルボキシル濃度(AV)と極限粘度(IV)が表1に示す値であるPET−3、PET-4、PET−6、PET−8、PET−9、PET−14のペレットを作製した。さらに、下記の末端封止剤を用い、AV=4〜5eq/ton、IV=0.90〜0.95のPET−12とPET−13樹脂を得た。

【0190】

実施例24においては下記の方法で調製したマスターペレット(AV=14eq/ton、IV=0.82)とPET2樹脂(AV=13eq/ton、IV=0.83)を第1の層に用いた。第1の層における紫外線吸収剤の含有量が2.5質量%となるように、使用したマスターペレットとPET2樹脂の質量比を調整した。

マスターペレットの調製方法

PET2のポリエステル原料ペレットと紫外線吸収剤(A−1)を用い、図1に示すように2箇所にベントが設けられたシリンダー内に下記構成のスクリュを備え、シリンダーの周囲には長手方向に温度制御を行うことができるヒータ(温度制御手段)を備えたダブルベント式同方向回転噛合型の二軸押出機を準備した。

スクリュ径D:180mm

長さL[mm]/スクリュ径D[mm]:31.5(1ゾーンの幅:3.5D)

スクリュ形状:第1ベント直前に可塑化混練部、第2ベント直前に脱気促進混練部

紫外線吸収剤の濃度がそれぞれ15質量%のマスターペレットを作製した。

【0191】

【化14】

【0192】

A−3:アデカスタブ LA−31(2,2’−メチレンビス(4−第三オクチル−6−ベンゾトリアゾリル)フェノール)

【0193】

A−4:環状イミノエステル系紫外線吸収剤(下記構造)

【0194】

【化15】

【0195】

A−5:本明細書に記載の例示化合物(111)

その他の添加剤

末端封止剤:カルボジライトLA−1(日清紡ケミカル株式会社製)

マット剤:シリカ微粒子(平均粒径30nm)、日本アエロジル(株)製)

【0196】

【表1】

【0197】

【表2】

【0198】

表2に示すように、実施例のポリエステルフィルムは、製膜適性に優れ、太陽電池のバックシートとして評価したところ、耐紫外線性、耐加水分解性に優れ、第1の層と第2の層との層間の密着性、及びPETとの密着性が良好であった。また、紫外線照射した後の耐電圧性、フィルム強度に優れたものであることがわかる。

このように、本発明によって得られたポリエステルフィルムを用いて、第2の層側に50μmの白色PETフィルム(富士フイルム株式会社製)を接着して構成したバックシートは、耐紫外線性、及び耐加水分解性に優れて、屋外での長期使用に十分に耐えられるものが得られた。

一方、比較例のポリエステルフィルムを用いて構成したバックシートでは、耐紫外線性と耐加水分解性とを両立するものは得られなかった。

【0199】

さらに、上記実施例、比較例で得られたポリエステルフィルムに下記の処方の易接着層等を塗布して、太陽電池用バックシートを作製した。

【0200】

(i)易接着性層

下記組成の諸成分を混合して易接着性層用塗布液を調製し、これを固形分の塗布量が0.09g/m2になるように第2の層の上に塗布した。その後、180℃で1分間乾燥させ、易接着性層を形成した。

<易接着性層用塗布液の組成>

・ポリオレフィン樹脂水分散液 ・・・5.2質量部

(バインダー:ケミパールS75N、三井化学(株)製、固形分:24質量%)

・ポリオキシアルキレンアルキルエーテル ・・・7.8質量部

(ナロアクティーCL95、三洋化成工業(株)製、固形分:1質量%)

・オキサゾリン化合物 ・・・0.8質量部

(エポクロスWS−700、日本触媒(株)製、固形分25質量%)

・シリカ微粒子水分散物 ・・・2.9質量部

(アエロジルOX−50、日本アエロジル(株)製、固形分:10質量%)

・蒸留水 ・・・83.3質量部

【0201】

(ii)<反射層>

−二酸化チタン分散物の調製−

下記組成中の成分を混合し、その混合物に対して、ダイノミル型分散機により1時間、分散処理を施した。

<二酸化チタン分散物の組成>

・二酸化チタン(体積平均粒子径=0.42μm) ・・・455.8質量部

(タイペークCR−95、石原産業(株)製、固形分100質量%)

・ポリビニルアルコール ・・・227.9質量部

(PVA−105、(株)クラレ製、固形分:10質量%)

・界面活性剤 ・・・5.5質量部

(デモールEP、花王(株)製、固形分:25質量%)

・蒸留水 ・・・310.8質量部

【0202】

−反射層用塗布液の調製−

下記組成中の成分を混合し、反射層用塗布液を調製した。

<反射層用塗布液の組成>

・前記の二酸化チタン分散物 ・・・298.5質量部

・ポリオレフィン樹脂水分散液 ・・・568.7質量部

(商品名:アローベースSE-1013N、日本純薬(株)製、固形分:20.2質量%)

・ポリオキシアルキレンアルキルエーテル ・・・23.4質量部

(ナロアクティーCL95、三洋化成工業(株)製、固形分:1質量%)

・架橋剤 ・・・58.4質量部

(オキサゾリン化合物、エポクロスWS−700、日本触媒化学工業(株)製、固形分:25質量%)

・蒸留水 ・・・51.0質量部

【0203】

-反射層の形成−

得られた反射層用塗布液を、ポリエステルフィルム支持体に形成された易接着層上に、二酸化チタン量がウェット塗布量で5.6g/m2になるように塗布し、170℃で2分間乾燥させて、厚み10μmの白色の反射層を形成した。

【0204】

次に、サンプルフィルムの反射層及び易接着性層が形成されている側の反対側の面に、下記の(iii)下塗り層、(iv)バリア層、及び(v)防汚層をサンプルフィルム側から順次、塗設した。

【0205】

(iii)下塗り層

下記組成の諸成分を混合して下塗り層用塗布液を調製し、この塗布液をサンプルフィルムに塗布し、180℃で1分間乾燥させ、下塗り層(乾燥塗設量:約0.1g/m2)を形成した。

<下塗り層用塗布液の組成>

・ポリエステル樹脂 ・・・1.7質量部

(バイロナールMD−1200、東洋紡(株)製、固形分:17質量%)

・ポリエステル樹脂 ・・・3.8質量部

(ペスレジンA-520、高松油脂(株)製、固形分:30質量%)

・ポリオキシアルキレンアルキルエーテル ・・・1.5質量部

(ナロアクティーCL95、三洋化成工業(株)製、固形分:1質量%)

・カルボジイミド化合物 ・・・1.3質量部

(カルボジライトV−02−L2、日清紡(株)製、固形分:10質量%)

・蒸留水 ・・・91.7質量部

【0206】

(iv)バリア層

続いて、形成された下塗り層の表面に下記の蒸着条件にて厚み800Åの酸化珪素の蒸着膜を形成し、バリア層とした。

<蒸着条件>

・反応ガス混合比(単位:slm):ヘキサメチルジシロキサン/酸素ガス/ヘリウム=1/10/10

・真空チャンバー内の真空度:5.0×10−6mbar

・蒸着チャンバー内の真空度:6.0×10−2mbar

・冷却・電極ドラム供給電力:20kW

・フィルムの搬送速度 :80m/分

【0207】

(v)防汚層

以下に示すように、第1及び第2防汚層を形成するための塗布液を調製し、バリア層の上に第1防汚層用塗布液、第2防汚層用塗布液の順に塗布し、2層構造の防汚層を塗設した。

【0208】

<第1防汚層>

−第1防汚層用塗布液の調製−

下記組成中の成分を混合し、第1防汚層用塗布液を調製した。

<塗布液の組成>

・セラネートWSA1070(DIC(株)製)・・・45.9質量部

・オキサゾリン化合物(架橋剤)・・・7.7質量部

(エポクロスWS−700、日本触媒(株)製、固形分:25質量%)

・ポリオキシアルキレンアルキルエーテル ・・・2.0質量部

(ナロアクティーCL95、三洋化成工業(株)製、固形分:1質量%)

・反射層で用いた二酸化チタン分散物 ・・・33.0質量部

・蒸留水 ・・・11.4質量部

【0209】

−第1防汚層の形成−

得られた塗布液を、バインダー塗布量が3.0g/m2になるように、バリア層の上に塗布し、180℃で1分間乾燥させて第1防汚層を形成した。

【0210】

−第2防汚層用塗布液の調製−

下記組成中の成分を混合し、第2防汚層用塗布液を調製した。

<塗布液の組成>

・フッ素系バインダー:オブリガード(AGCコーテック(株)製)・・・45.9質量部

・オキサゾリン化合物 ・・・7.7質量部

(エポクロスWS−700、日本触媒(株)製、固形分:25質量%;架橋剤)

・ポリオキシアルキレンアルキルエーテル ・・・2.0質量部

(ナロアクティーCL95、三洋化成工業(株)製、固形分:1質量%)

・前記反射層用に調製した前記二酸化チタン分散物 ・・・33.0質量部

・蒸留水 ・・・11.4質量部

【0211】

−第2防汚層の形成−

調製した第2防汚層用塗布液を、バインダー塗布量が2.0g/m2になるように、バリア層上に形成された第1防汚層の上に塗布し、180℃で1分間乾燥させて第2防汚層を形成した。

【0212】

以上のようにして、ポリエステルフィルムの一方の側に反射層及び易接着層を有し、他方の側に下塗り層、バリア層、及び防汚層を有するバックシートを作製した。

作製した太陽電池用バックシートについて上記と同様に耐光性及び耐加水分解性を測定したところ、各実施例、比較例と同様の結果が得られた。

【符号の説明】

【0213】

10 シリンダー

12 供給口

14 押出機出口

16A,16B ベント

20A,20B スクリュ

22 フライト

30 温度制御手段

100 二軸押出機

C1〜C9 加熱/冷却装置

【技術分野】

【0001】

本発明は、ポリエステルフィルム、ポリエステルフィルムの製造方法、太陽電池用バックシート、窓ガラス貼合用フィルム、および太陽電池モジュールに関する。

【背景技術】

【0002】

太陽電池は、発電時に二酸化炭素の排出がなく環境負荷が小さい発電方式であり、近年急速に普及が進んでいる。太陽電池モジュールは、通常、太陽光が入射する側に配置される透明性のガラス基板と、太陽光が入射する側とは反対側(裏面側)に配置される裏面保護用のいわゆるバックシートとの間に、太陽電池セルが挟まれた構造を有している。ガラス基板と太陽電池セルとの間、及び太陽電池セルとバックシートとの間は、一般にEVA(エチレン−ビニルアセテート)樹脂などの封止剤を用いて封止されている。

【0003】

バックシートは、太陽電池モジュールの裏面からの水分の浸入を防止する働きを有するものであり、コスト等の観点からポリエステルフィルムが用いられるようになってきている。ポリエステルフィルムを用いたバックシートは、機械強度が大きく安価である点で好適なものと考えられている。ところが、屋外などで長期に亘り紫外線(UV)等の光に曝される環境下では、紫外線等によりポリエステルフィルムが劣化してひび割れを生じたり、ポリエステルフィルム上に塗布形成された塗布層が剥離する等の問題が生じる場合がある。

太陽電池用バックシートは環境に対する配慮から、高寿命化の要求が高まり、更なる自然環境に対する耐候性(耐紫外線性、耐加水分解性)向上の要求が高まっている。また、従来技術では、両方満足できる解決策には至っていなかった。

【0004】

ポリエステル樹脂の耐候性(耐紫外線性、耐加水分解性)を改良するために、ポリエステル樹脂の触媒組成と、末端カルボキシル基濃度とを制御することが提案されている(例えば、特許文献1参照。)。

また、紫外線によるポリエステルフィルムの劣化に対しては、紫外線吸収剤を含有させることが知られており、従来から種々の紫外線吸収剤が提案されている。その一例として、トリアゾール系の紫外線吸収剤が開示されている(例えば、特許文献2参照)。

さらに、共押出法による3層以上のポリエステル層を含むポリエステルフィルムの最表面層以外の内層に紫外線吸収剤を含有させることも知られている(例えば、特許文献3参照。)。

さらに、耐加水分解性を改良するために、ポリエステルフィルムを高い延伸倍率で延伸し、面配向度を上げることも提案されている(例えば、特許文献4参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−204538号公報

【特許文献2】特開2009−188105号公報

【特許文献3】特開2004−50405号公報

【特許文献4】特開2007−70430号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した技術では、近年の自然環境に対する耐候性(耐紫外線性、耐加水分解性)向上の要求を満足させることが困難であり、更なる長期耐久性の要求に応えられるものではなかった。

本発明は上述の問題に鑑みてなされたもので、本発明の課題は、耐候性(耐紫外線性、耐加水分解性)に優れ、層間の密着性に優れるポリエステルフィルム、及び該ポリエステルフィルムの製造方法を提供することである。

そして、該ポリエステルフィルムを具備することによって他の材料からなる層との密着性が良好で、しかも耐電圧性、フィルム強度にも優れ、長期の耐久性を有する太陽電池用バックシート、窓ガラス貼合用フィルム、および太陽電池モジュールを提供することを課題とする。

【課題を解決するための手段】

【0007】

上記、本発明の課題は、下記の手段で達成される。

<1> 2以上の積層された層を含む2軸配向したポリエステルフィルムであって、

前記2以上の積層された層は、少なくとも、前記ポリエステルフィルムの片面の最外層となる第1の層と、該第1の層に隣接する第2の層と、を含み、

前記第1の層に含まれるポリエステル樹脂と、前記第2の層に含まれるポリエステル樹脂との間で、末端カルボキシル基濃度の差が1〜20eq/tonの範囲であり、且つ極限粘度の差が0.05〜0.3の範囲にあり、

少なくとも前記第1の層に紫外線吸収剤を含み、

前記ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7質量%であるポリエステルフィルム。

【0008】

<2> 前記第1の層に含まれるポリエステル樹脂の末端カルボキシル基濃度が5〜20eq/tonの範囲であり、且つ前記第1の層における紫外線吸収剤の含有量が、0.1〜10質量%である<1>に記載のポリエステルフィルム。

【0009】

<3> 前記第1の層に含まれる紫外線吸収剤が、トリアジン系、ベンゾトリアゾール系、又は環状イミノエステル系の紫外線吸収剤である<1>又は<2>に記載のポリエステルフィルム。

【0010】

<4> 前記第1の層に含まれる紫外線吸収剤が、下記一般式(1)で表される化合物である<1>〜<3>のいずれか1項に記載のポリエステルフィルム。

【0011】

【化1】

【0012】

一般式(1)中、R1a、R1b、R1c、R1d、及びR1eは、各々独立に、水素原子、又はヒドロキシル基を除く1価の置換基を表し、R1a〜R1eのうち少なくとも1つはハメット則のσp値が、正である置換基を表す。前記置換基は互いに結合して環を形成してもよい。R1g、R1h、R1i、R1j、R1k、R1m、R1n、及びR1pは、各々独立に、水素原子、又は1価の置換基を表し、該置換基は互いに結合して環を形成してもよい。

【0013】

<5> 前記第1の層に含まれるポリエステル樹脂の極限粘度が、0.70〜0.90の範囲である<1>〜<4>のいずれか1項に記載のポリエステルフィルム。

【0014】

<6> 前記第1の層が、さらに、無機微粒子を含有する<1>〜<5>のいずれか1項に記載のポリエステルフィルム。

【0015】

<7> 前記第1の層の厚みが1〜250μmであり、前記第2の層の厚みが1〜250μmである<1>〜<6>のいずれか1項に記載のポリエステルフィルム。

【0016】

<8> 前記第2の層の前記第1の層と接する面とは反対側に、易接着層を設けた<1>〜<7>のいずれか1項に記載のポリエステルフィルム。

【0017】

<9> 紫外線吸収剤とポリエステル樹脂のペレットとをそれぞれ2軸押出機に供給して溶融し、第2の層と共に押出後、2軸延伸することを含む、<1>〜<8>のいずれか1項に記載のポリエステルフィルムの製造方法。

【0018】

<10> 前記紫外線吸収剤の含有量が10〜30質量%であるマスターペレットとポリエステル樹脂のペレットとをそれぞれ1軸押出機に供給して溶融し、第2の層と共に押出後、2軸延伸することを含む、<1>〜<8>のいずれか1項に記載のポリエステルフィルムの製造方法。

【0019】

<11> <1>〜<8>のいずれか1項に記載のポリエステルフィルムを具備する太陽電池用バックシート。

【0020】

<12> <1>〜<8>のいずれか1項に記載のポリエステルフィルムを具備する窓ガラス貼合用フィルム。

【0021】

<13> <1>〜<8>のいずれか1項に記載のポリエステルフィルムを具備する太陽電池モジュール。

【発明の効果】

【0022】

本発明によれば、耐候性(耐紫外線性、耐加水分解性)に優れ、層間の密着性に優れるポリエステルフィルム、及び該ポリエステルフィルムの製造方法を提供することができる。

そして、該ポリエステルフィルムを具備することによって、他の材料からなる層との密着性が良好で、しかも耐電圧性、フィルム強度にも優れ、長期の耐久性を有する太陽電池用バックシート、窓ガラス貼合用フィルム、および太陽電池モジュールを提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に係るポリエステルフィルムの製造方法を実施するための二軸押出機の構成例を示す概略図である。

【発明を実施するための形態】

【0024】

本発明のポリエステルフィルムは、

2以上の積層された層を含む2軸配向したポリエステルフィルムであって、

前記2以上の積層された層は、少なくとも、前記ポリエステルフィルムの片面の最外層となる第1の層と、該第1の層に隣接する第2の層と、を含み、

前記第1の層に含まれるポリエステル樹脂と、前記第2の層に含まれるポリエステル樹脂との間で、末端カルボキシル基濃度の差が1〜20eq/tonの範囲であり、且つ極限粘度の差が0.05〜0.3の範囲にあり、

少なくとも前記第1の層に紫外線吸収剤を含み、

前記ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7質量%であるポリエステルフィルムである。

以下に、本発明のポリエステルフィルム、及びその製造方法等について詳細に説明する。

【0025】

<ポリエステル樹脂>

本発明におけるポリエステルフィルムにおける第1の層および第2の層を構成するポリエステル樹脂は、いずれも芳香族二塩基酸又はそのエステル形成性誘導体とジオール又はそのエステル形成性誘導体とから合成される線状飽和ポリエステル樹脂である。かかるポリエステル樹脂の具体例としては、ポリエチレンテレフタレート、ポリエチレンイソフタレート、ポリブチレンテレフタレート、ポリ(1,4−シクロヘキシレンジメチレンテレフタレート)、ポリエチレン−2,6−ナフタレートなどを挙げることができる。このうち、力学的物性やコストのバランスの点で、ポリエチレンテレフタレート又はポリエチレン−2,6−ナフタレートが特に好ましい。

【0026】

前記ポリエステル樹脂は、単独重合体であってもよいし、共重合体であってもよい。更に、前記ポリエステル樹脂に他の種類の樹脂、例えばポリイミド等を少量ブレンドしたものであってもよい。

【0027】

本発明におけるポリエステル樹脂を重合する際には、末端カルボキシル基濃度を所定の範囲に抑える観点から、Sb系、Ge系、Ti系の化合物を触媒として用いることが好ましく、中でも特にTi系化合物が好ましい。Ti系化合物を用いる場合、Ti系化合物をTi元素換算値が1ppm以上30ppm以下、より好ましくは3ppm以上15ppm以下の範囲となるように触媒として用いることにより重合する態様が好ましい。Ti系化合物の使用量がTi元素換算で前記範囲内であると、末端カルボキシル基濃度を所望の範囲内に調整することが可能であり、ポリエステルフィルムの耐加水分解性を低く保つことができる。

【0028】

Ti系化合物を用いたポリエステル樹脂の合成には、例えば、特公平8−301198号公報、特許第2543624号、特許第3335683号、特許第3717380号、特許第3897756号、特許第3962226号、特許第3979866号、特許第3996871号、特許第4000867号、特許第4053837号、特許第4127119号、特許第4134710号、特許第4159154号、特許第4269704号、特許第4313538号等に記載の方法を適用できる。

【0029】

本発明のポリエステルフィルムは、ポリエステル樹脂を主成分とする2層以上が積層されて構成された2軸配向したポリエステルフィルムである。2層以上であれば3層でもそれ以上でもよい。但し、少なくとも片面の最外層となる第1の層を構成するポリエステル樹脂と、該第1の層に隣接する第2の層を構成するポリエステル樹脂を含む。

【0030】

第1の層を構成するポリエステル樹脂と、該第1の層に隣接する第2の層を構成するポリエステル樹脂との末端カルボキシル基濃度の差は、1〜20eq/tonの範囲であり、2〜18eq/tonの範囲が好ましく、5〜15eq/tonの範囲がより好ましい。

末端カルボキシル基濃度の差をこの範囲内とすることによって、ポリエステルフィルムの耐加水分解性が向上し、しかも第1の層と第2の層との密着性が良好となる。

第1の層を構成するポリエステル樹脂、および第2の層を構成するポリエステルの末端カルボキシル基濃度の絶対値は特に制限がないが、第1の層を構成するポリエステル樹脂の末端カルボキシル基濃度が5〜20eq/tonの範囲が好ましく、5〜15eq/tonの範囲がより好ましい。第1層を構成するポリエステル樹脂の末端カルボキシル基濃度をこの範囲とすることによって、特にポリエステルフィルムの耐加水分解性が向上する。

第2の層を構成するポリエステル樹脂の末端カルボキシル基濃度は20〜40eq/tonの範囲が好ましく、21〜35eq/tonの範囲がより好ましく、22〜28eq/tonの範囲がさらに好ましい。第2層を構成するポリエステル樹脂の末端カルボキシル基濃度をこの範囲とすることによって、特に、他の材料からなる層との密着性が良好となる。

ポリエステル樹脂中の末端カルボキシル基濃度は、重合触媒種、製膜条件(製膜温度や時間)により調整することが可能である。

【0031】

本発明において、末端カルボキシル基濃度とは、試料であるポリエステル樹脂0.1gをベンジルアルコール10mlに溶解後、さらにクロロホルムを加えて混合溶液を得、これにフェノールレッド指示薬を滴下し、この溶液を、基準液(0.01N KOH−ベンジルアルコール混合溶液)で滴定し、滴下量から求めた値であり、ポリエステル樹脂1ton当たりの当量で表現する。

なお、末端カルボキシル基濃度とは、ポリエステル樹脂の末端だけでなく、該ポリエステル樹脂の側鎖の末端に存在するカルボキシル基をも含む。

なお、複数の種類の樹脂を混合して用いる場合は、前記試料に含まれる末端カルボキシル基濃度は、混合状態での量を表す。例えば、ポリエチレンテレフタレート(PET)として、そのペレットの1種又は2種以上やPETフィルムの粉砕屑であるフラフなどを混合する場合、ペレットの末端カルボキシル基濃度の総量、又はペレットの末端カルボキシル基濃度とフラフの末端カルボキシル基濃度との合計量である。

【0032】

本発明においては、第1の層と第2の層とを併せ持ち、且つそれぞれの層の末端カルボキシル基濃度の差を所定の範囲内にすることにより、少なくとも片面の最外層となる第1の層を構成するポリエステル樹脂は比較的小さい末端カルボキシル基濃度を有するので耐加水分解性が向上し、第1の層に隣接する第2の層は比較的大きい末端カルボキシル基濃度を有するので他の材料からなる層に密着させた際の密着力が向上し、本発明の効果を発揮したものと考えられる。これによって長期経時での劣化が抑制され、例えば太陽電池モジュールを構成した場合には、封止剤などとの間の密着性を長期間保持し、長時間経時での寸法安定性を維持でき、所望の発電性能を長期に亘って安定的に得ることができる。

【0033】

本発明のポリエステルフィルムにおいては、第1の層を構成するポリエステル樹脂と、該第1の層に隣接する第2の層を構成するポリエステル樹脂との極限粘度の差が、0.05〜0.3の範囲であり、0.1〜0.3の範囲が好ましく、0.2〜0.3の範囲がより好ましい。

第1の層に紫外線吸収剤を含む場合、ブリードアウトによって第2の層との界面における密着性が低下し易く、例えばこれらの層を共押出しによって積層後、2軸延伸するときに剥離しやすい。しかし、各層を構成するポリエステル樹脂の極限粘度の差をこの範囲内とすることによって、界面における分子が絡まり易くなり、共押出等における溶融製膜が容易となり、高い層間の密着が得られる。

各層を構成するポリエステル樹脂としては、最終的に要求されるポリエステルフィルムに求められる物性等を考慮して選択すればよいが、第1の層を構成するポリエステル樹脂の極限粘度としては、0.70〜0.90が好ましく、0.72〜0.88がより好ましく、0.75〜0.85がさらに好ましい。この範囲とすることによってポリエステルフィルムの力学強度が向上すると共に溶融製膜時における熱分解を抑制することができる。

また、第2の層を構成するポリエステル樹脂の極限粘度としては、0.60〜0.80が好ましく、0.63〜0.78がより好ましく、0.65〜0.75がさらに好ましい。この範囲とすることによってポリエステルフィルムの他の材料からなる層に密着させた際の密着力が向上し、また加熱溶融部において原料樹脂を十分混練して溶融させることができるとともに、冷却部において過剰な加熱を抑制し、末端カルボキシル基濃度の増加を効果的に抑制することができ、共押出等における溶融製膜が容易となる。

【0034】

ポリエステル樹脂の極限粘度は、重合方式および重合条件によって調整することができる。具体的には、ポリエステル樹脂は液相重合の後に固相重合を行うことによっても極限粘度を制御することができる。

本発明におけるポリエステル樹脂は、重合後に固相重合されていることが好ましい。これにより、好ましい末端カルボキシル基濃度と極限粘度とを達成することができる。

固相重合は、連続法(タワーの中に樹脂を充満させ、これを加熱しながらゆっくり所定の時間滞流させた後、送り出す方法)でもよいし、バッチ法(容器の中に樹脂を投入し、所定の時間加熱する方法)でもよい。具体的には、固相重合には、特許第2621563号、特許第3121876号、特許第3136774号、特許第3603585号、特許第3616522号、特許第3617340号、特許第3680523号、特許第3717392号、特許第4167159号等に記載の方法を適用することができる。

【0035】

固相重合の温度は、170℃以上240℃以下が好ましく、より好ましくは180℃以上230℃以下であり、さらに好ましくは190℃以上220℃以下である。また、固相重合時間は、5時間以上100時間以下が好ましく、より好ましくは10時間以上75時間以下であり、さらに好ましくは15時間以上50時間以下である。固相重合は、真空中あるいは窒素雰囲気下で行なうことが好ましい。

【0036】

本発明におけるポリエステル樹脂は、例えば、上記の第1の層のポリエステル樹脂と第2の層のポリエステル樹脂とを共押出法等によって積層のフィルム状に溶融押出を行なった後、キャスティングドラムで冷却固化させて未延伸フィルムとし、この未延伸フィルムをTg〜(Tg+60)℃で長手方向に1回もしくは2回以上合計の倍率が3倍〜6倍になるよう延伸し、その後Tg〜(Tg+60)℃で幅方向に倍率が3〜5倍になるように延伸した2軸延伸フィルムであることが好ましい。

さらに、必要に応じて180〜230℃で1〜60秒間の熱処理を行なったものでもよい。

【0037】

第1の層の厚みは、1〜250μmが好ましく、5〜200μmであることがより好ましく、さらに好ましくは10〜150μmである。この厚みの範囲とすることによって、力学強度と耐加水分解性とが良好である。

また、第2の層の厚みとしては、1〜250μmの範囲が好ましく、2〜150μmであることがより好ましく、さらに好ましくは5〜100μmである。この厚みの範囲とすることによって、コストが低減され、密着性が良好である。

さらに、2層以上積層されたポリエステルフィルムの合計の厚みとしては100〜400μmが好ましく、150〜300μmがより好ましい。この厚みの範囲とすることによって、力学強度が良好である。特に、ポリエステルフィルムは、厚みが増すに伴なって耐加水分解性が悪化し、長期使用に耐えない傾向にあり、本発明においては、積層したポリエステルフィルムの厚みが200〜500μmであれば、より湿熱耐久性の向上効果が奏される。

【0038】

<紫外線吸収剤>

本発明における第1の層には、紫外線吸収剤を含み、ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7質量%である。また、第2の層は、紫外線吸収剤を含んでいてもよい。

本発明のポリエステルフィルムは、トリアジン系、ベンゾトリアゾール系、又は環状イミノエステル系の紫外線吸収剤等の紫外線吸収剤を含み、ポリエステルフィルム全体における紫外線吸収剤の合計含有量の分布が、0.1〜7.0質量%である。本発明のポリエステルフィルムの紫外線吸収剤の含有量の分布が0.1質量%未満であれば、製膜中に強い混練分散が要求され、ポリエステル樹脂の熱劣化により耐加水分解性を低下させることになり、7.0質量%を超えると、耐紫外線性のバラツキが大きく、紫外線吸収剤の濃度が少ない部分の光劣化が発生し易く、または紫外線吸収剤がポリエステルフィルム表面にブリードアウトし、良好な面状が得られない。

耐紫外線の向上と良好な面状を得る観点から、上記紫外線吸収剤の含有量分布は、0.1〜5.0質量%であることが好ましく、0.5〜4.0質量%であることがより好ましい。

本発明のポリエステルフィルムにおける上記紫外線吸収剤の含有量分布は、以下の方法によって測定される。

【0039】

積層したフィルムの長手方向に等間隔で10点、及び、幅方向に等間隔で10点それぞれサンプリングし、計20箇所のサンプルを1,1,2,2−テトラクロルエタン/フェノール(=2/3[質量比])混合溶媒に溶解させ、吸光度が飽和しない程度まで上記混合溶媒に希釈した溶液を、分光光度計((株)島津製作所製MPC3100)にて石英セルを用いて吸光度を測定する。使用する紫外線吸収剤の各濃度と吸光度の検量線を予め作成し、検量線から各20点の紫外線吸収剤の含有量(質量%)を求める。下記式で紫外線吸収剤の含量分布を求める。

紫外線吸収剤の含有量分布(%)=100%×(最大含有量−最小含有量)/平均含有量

【0040】

本発明における紫外線吸収剤としては、例えば、トリアジン系、ベンゾトリアゾール系、環状イミノエステル系、ベンゾフェノン系、メロシアニン系、シアニン系、ジベンゾイルメタン系、桂皮酸系、シアノアクリレート系、安息香酸エステル系などの化合物が挙げられる。具体的には、ファインケミカル(2004年5月号、28〜38ページ)、「高分子用機能性添加剤の新展開」(東レリサーチセンター調査研究部門発行、96〜140ページ、1999年)、「高分子添加剤の開発と環境対策」(大勝靖一監修、シーエムシー出版、54〜64ページ、2003年)などに記載の紫外線吸収剤が挙げられる。

特に好ましくは、トリアジン系、ベンゾトリアゾール系、および環状イミノエステル系の紫外線吸収剤である。

【0041】

第1の層には紫外線吸収剤を2種以上含んでもよく、基本骨格構造の異なる2種(好ましくは3種)の紫外線吸収剤を併用すると、紫外線吸収剤の分散状態が安定化すると共に、広い波長領域の紫外線を吸収することができる。

第1の層における紫外線吸収剤の合計含有量は、0.1〜10質量%であることが好ましく、0.5〜8質量%であることがより好ましく、さらに好ましくは1〜5質量%である。この範囲内とすることによって、得られたポリエステルフィルムから紫外線吸収剤が滲み出し(ブリードアウト)することがなく、紫外線遮蔽効果に優れ、ポリエステルフィルムの耐紫外線性が良好となり、長期の耐久性が得られる。

【0042】

第1の層に含まれる紫外線吸収剤としては、特に下記一般式(1)で表される化合物が好ましい。一般式(1)で表される紫外線吸収剤は、従来の紫外線吸収剤に比べてより長波の紫外線に吸収を持ち、400nm付近の長波紫外線(UV−A)領域を含む広い範囲で紫外線遮蔽効果が得られる。これにより、長期使用時において、従来に比べてより優れた耐光性能が保てる。

【0043】

【化2】

【0044】

前記一般式(1)において、R1a、R1b、R1c、R1d、及びR1eは、各々独立に、水素原子、又はヒドロキシル基を除く1価の置換基を表す。R1a〜R1eのうち少なくとも1つはハメット則のσp値が、正である置換基である。前記置換基は互いに結合して環を形成してもよい。

【0045】

R1a、R1b、R1c、R1d、R1eで表される置換基のうち、1〜3個がハメット則のσp値が正である置換基を表すことが好ましく、1〜2個がハメット則のσp値が正である置換基を表すことがより好ましい。

【0046】

前記一般式(1)のR1a、R1b、R1c、R1d、及びR1eで表される1価の置換基(以下、「置換基A」とする。)としては、例えば、ハロゲン原子(例えばフッ素原子、塩素原子、臭素原子、ヨウ素原子)、炭素数1〜20のアルキル基(例えばメチル、エチル)、炭素数6〜20のアリール基(例えばフェニル、ナフチル)、シアノ基、カルボキシル基、アルコキシカルボニル基(例えばメトキシカルボニル)、アリールオキシカルボニル基(例えばフェノキシカルボニル)、カルバモイル基(例えばカルバモイル、N−フェニルカルバモイル、N,N−ジメチルカルバモイル)、アルキルカルボニル基(例えばアセチル)、アリールカルボニル基(例えばベンゾイル)、ニトロ基、アミノ基(例えばアミノ、ジメチルアミノ、アニリノ、置換スルホアミノ基)、アシルアミノ基(例えばアセトアミド、エトキシカルボニルアミノ)、スルホンアミド基(例えばメタンスルホンアミド)、イミド基(例えばスクシンイミド、フタルイミド)、イミノ基(例えばベンジリデンアミノ)、ヒドロキシル基(R1a、R1b、R1c、R1d、R1eで表される1価の置換基には含まれない。)、炭素数1〜20のアルコキシ基(例えばメトキシ)、アリールオキシ基(例えばフェノキシ)、アシルオキシ基(例えばアセトキシ)、アルキルスルホニルオキシ基(例えばメタンスルホニルオキシ)、アリールスルホニルオキシ基(例えばベンゼンスルホニルオキシ)、スルホ基、スルファモイル基(例えばスルファモイル、N−フェニルスルファモイル)、アルキルチオ基(例えばメチルチオ)、アリールチオ基(例えばフェニルチオ)、チオシアネート基、アルキルスルホニル基(例えばメタンスルホニル)、アリールスルホニル基(例えばベンゼンスルホニル)、炭素数6〜20のヘテロ環基(例えばピリジル、モルホリノ)などを挙げることができる。

前記1価の置換基は、無置換でもよいし、更に置換基で置換されていてもよく、置換基を複数有する場合は該複数の置換基は同じでも異なってもよい。置換基で置換されている場合の置換基の例としては、前記「置換基A」の例として挙げられた各基を挙げることができる。また、置換基同士が結合して環が形成されてもよい。

【0047】

置換基同士が結合して形成される前記環としては、ベンゼン環、ピリジン環、ピラジン環、ピリミジン環、トリアジン環、ピリダジン環、ピロール環、ピラゾール環、イミダゾール環、トリアゾール環、オキサゾール環、オキサジアゾール環、チアゾール環、チアジアゾール環、フラン環、チオフェン環、セレノフェン環、シロール環、ゲルモール環、ホスホール環等が挙げられる。

【0048】

前記一般式(1)における1価の置換基Aとしては、ハロゲン原子、置換又は無置換の炭素数1〜20のアルキル基、シアノ基、カルボキシル基、置換又は無置換のアルキル部位の炭素数が1〜20のアルコキシカルボニル基、置換又は無置換のカルバモイル基、置換又は無置換のアルキル部位の炭素数が1〜20のアルキルカルボニル基、ニトロ基、置換又は無置換のアミノ基、ヒドロキシル基(R1a、R1b、R1c、R1d、R1eで表される1価の置換基には含まれない。)、置換又は無置換の炭素数1〜20のアルコキシ基、置換又は無置換の炭素数6〜18のアリールオキシ基、置換又は無置換のスルファモイル基、チオシアネート基、又は置換又は無置換のアルキル部位の炭素数が1〜20のアルキルスルホニル基が好ましい。これらの中でも、ヒドロキシル基(R1a、R1b、R1c、R1d、R1eで表される1価の置換基には含まれない。)、炭素数1〜20のアルコキシ基、炭素数6〜18のアリールオキシ基、炭素数1〜20のアルキル基、アミド基がより好ましく、ヒドロキシル基(R1a、R1b、R1c、R1d、R1eで表される1価の置換基には含まれない。)、炭素数1〜20のアルコキシ基、炭素数6〜18のアリールオキシ基、炭素数1〜20のアルキル基が更に好ましい。

アルコキシ基のアルキル部位は、炭素数1〜20の直鎖又は分岐鎖のアルキル基が好ましく、炭素数1〜6の直鎖又は分岐鎖のアルキル基が更に好ましい。炭素数1〜6の直鎖又は分岐鎖のアルキル基としては、メチル、エチル、n−プロピル、i−プロピル、n−ブチル、i−ブチル、s−ブチル、t−ブチル、n−ペンチル、i−ペンチル、t−ペンチル、n−ヘキシル、i−ヘキシル、t−ヘキシル、n−オクチル、t−オクチル、i−オクチルを挙げることができ、メチル又はエチルが好ましく、メチルが特に好ましい。

【0049】

前記R1a、R1b、R1c、R1d、R1eのうち、本発明における好ましい第一の態様として、R1a、R1c、R1eのうち少なくとも1つが1価の置換基を表し、該置換基の少なくとも1つがハメット則のσp値が正である置換基を表す態様が挙げられる。中でも、R1cがハメット則のσp値が正である置換基を表す態様がより好ましい。また、R1cがハメット則のσp値が正である置換基であり、R1a、R1b、R1d、R1eが水素原子を表す態様が更に好ましい。R1cがハメット則のσp値が正である置換基を表す場合、電子求引性基によりLUMOが安定化されるため、励起寿命が短くなり、耐光性が向上するため好ましい。

【0050】

第一の態様においては、一般式(1)中のR1a、R1c、R1eにおける「ハメット則のσp値が正である置換基」としては、好ましくはσp値が0.1〜1.2の電子求引性基である。σp値が0.1以上の電子求引性基の具体例としては、COORr(Rrは、水素原子又は1価の置換基を表し、好ましくは水素原子、アルキル基であり、より好ましくは水素原子である。)、CONRs2(Rsは、水素原子又は1価の置換基を表す。)、CN、ハロゲン原子、NO2、SO3M(Mは、水素原子又はアルカリ金属を表す。)、アシル基、ホルミル基、アシルオキシ基、アシルチオ基、アルキルオキシカルボニル基、アリールオキシカルボニル基、ジアルキルホスホノ基、ジアリールホスホノ基、ジアルキルホスフィニル基、ジアリールホスフィニル基、ホスホリル基、アルキルスルフィニル基、アリールスルフィニル基、アシルチオ基、スルファモイル基、チオシアネート基、チオカルボニル基、イミノ基、N原子で置換されたイミノ基、カルボキシ基(又はその塩)、少なくとも2つ以上のハロゲン原子で置換されたアルキル基(例えばCF3)、少なくとも2つ以上のハロゲン原子で置換されたアルコキシ基、少なくとも2つ以上のハロゲン原子で置換されたアリールオキシ基、アシルアミノ基、少なくとも2つ以上のハロゲン原子で置換されたアルキルアミノ基、少なくとも2つ以上のハロゲン原子で置換されたアルキルチオ基、σp値が0.2以上の他の電子求引性基で置換されたアリール基、ヘテロ環基、ハロゲン原子、アゾ基、セレノシアネート基などが挙げられる。

ハメットのσp値については、Hansch,C.;Leo,A.;Taft,R.W.Chem.Rev.1991,91,165-195に詳しく記載されている。

【0051】

前記「ハメット則のσp値が正である置換基」としては、優れた耐光性と溶解性を有する観点から、より好ましくはCOORr、CONRs2、CN、CF3、ハロゲン原子、NO2、及びSO3Mから選択される。ここで、Rr及びRsは、各々独立に、水素原子、又は1価の置換基を表す。Mは、水素原子又はアルカリ金属を表す(Mに関して以下同様である)。この中でも、「ハメット則のσp値が正である置換基」は、上記同様の理由から、COORr又はCNが更に好ましく、COORrが特に好ましい。

【0052】

前記Rr、Rsは、水素原子又は1価の置換基を表し、ここでの1価の置換基としては前記置換基Aとして例示した基を挙げることができる。中でも、炭素数1〜20の直鎖又は分岐鎖のアルキル基が好ましく、炭素数1〜6の直鎖又は分岐鎖のアルキル基がより好ましい。炭素数1〜6の直鎖又は分岐鎖のアルキル基としては、例えば、メチル、エチル、n−プロピル、i−プロピル、n−ブチル、i−ブチル、s−ブチル、t−ブチル、n−ペンチル、i−ペンチル、t−ペンチル、n−ヘキシル、i−ヘキシル、t−ヘキシル、n−オクチル、t−オクチル、i−オクチルを挙げることができ、メチル又はエチルが好ましく、メチルが特に好ましい。

また、前記Mで表されるアルカリ金属としては、Ca、Mg、Na、K、又はBaが挙げられ、Ca、Mgが好ましい(以下、Mについて同様である)。

【0053】

前記一般式(1)で表される化合物において、R1cがCOORr、CONRs2、CN、CF3、ハロゲン原子、NO2、SO3Mのいずれかである態様が好ましく、更には、COORr又はCNである態様がより好ましく、CNである態様が更に好ましい。

【0054】

前記一般式(1)において、R1g、R1h、R1i、R1j、R1k、R1m、R1n、及びR1pは、各々独立に、水素原子、又は1価の置換基を表し、該置換基は互いに結合して環を形成してもよい。

【0055】

R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが1価の置換基を表す場合、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pの少なくとも1つが、前記「ハメット則のσp値が正である置換基」を表すことが好ましく、R1g、R1h、R1i及びR1jの少なくとも1つが、前記「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」を表すことがより好ましく、更には、R1hが前記「ハメット則のσp値が正である置換基」を表すことが更に好ましい。

【0056】

本発明においては、優れた耐光性を示す点で、R1c及びR1hが前記「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」を表す場合が特に好ましい。

【0057】

また、本発明において、優れた耐光性を示す点で、R1h又はR1nが、それぞれ独立に、水素原子、COORr、CONRs2、CN、CF3、ハロゲン原子、NO2、SO3Mのいずれかであることが好ましく、R1h又はR1nが水素原子であることがより好ましく、R1h及びR1nが水素原子であることが更に好ましく、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子を表すことが特に好ましい。

【0058】

前記一般式(1)で表される化合物において、優れた耐光性を示す点で、R1cが「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」であって、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子である場合が好ましく、R1cがCOORr、CONRs2、CN、CF3、ハロゲン原子、NO2、又はSO3Mのいずれかであって、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子である場合がより好ましい。

【0059】

前記一般式(1)で表される化合物は、pKaが−5.0〜−7.0の範囲であることが好ましく、−5.2〜−6.5の範囲であることがより好ましく、−5.4〜−6.0の範囲であることが更に好ましい。

【0060】

また、本発明における好ましい第二の態様として、R1b、R1c、及びR1dの少なくとも1つは、ハメット則のσp値が正であることが好ましく、更にはσp値が、0.3〜1.2の範囲が好ましい。

また、R1a、R1c、及びR1eが水素原子を表し、R1b及びR1dが、各々独立に1価の置換基を表し、R1b及びR1dの少なくとも1つはハメット則のσp値が正である置換基である態様を挙げることができる。これにより、一般式(1)で表される化合物は、特に溶剤溶解性が優れる。特にポリエステル樹脂との相溶性に優れることから、該化合物を含むポリエステル樹脂は、一般式(1)で表される化合物の析出又はブリードアウトが発生し難くいものとする効果を有する。

ここで、溶剤溶解性とは、酢酸エチル、メチルエチルケトン、トルエンなどの有機溶剤への溶解性を意味する。ポリエステル樹脂との相溶性の点で、使用する溶剤に対して10質量%以上溶解することが好ましく、30質量%以上溶解することがより好ましい。

【0061】

第二の態様においては、前記一般式(1)中のR1b及びR1dにおける「ハメット則のσp値が正である置換基」としては、好ましくはCOORr、CONRs2、CN、CF3、ハロゲン原子、NO2、及びSO3Mから選択される。ここで、Rr及びRsは、各々独立に、水素原子、又は1価の置換基を表す。Mは、水素原子又はアルカリ金属を表す。Rr、Rsで表される1価の置換基としては、既述の置換基Aとして例示した基を挙げることができる。

【0062】

前記「ハメット則のσp値が正である置換基」としては、優れた耐光性と溶解性を示す点で、より好ましくはCOORr又はシアノ基であり、更にはCOORrであることが好ましい。「ハメット則のσp値が正である置換基」がシアノ基である場合は、より優れた耐光性を示し、また「ハメット則のσp値が正である置換基」がCOORrである場合は、より優れた溶剤溶解性を示す。

【0063】

Rrは、水素原子又はアルキル基を表すことが好ましく、炭素数1〜20の直鎖又は分岐鎖のアルキル基がより好ましく、炭素数1〜15の直鎖又は分岐鎖のアルキル基が更に好ましい。また、Rrは、溶媒に対する溶解性の観点からは、炭素数5〜15の分岐鎖のアルキル基がより好ましい。

分岐鎖のアルキル基は、2級炭素原子又は3級炭素原子を有し、2級炭素原子又は3級炭素原子を1〜5個含むことが好ましく、1〜3個含むことが好ましく、1又は2個含むことが好ましく、2級炭素原子及び3級炭素原子を1又は2個含むことがより好ましい。また、不斉炭素を1〜3個含むことが好ましい。

Rrは、溶媒に対する溶解性の観点からは、2級炭素原子及び3級炭素原子を1又は2個含み、不斉炭素を1又は2個含む炭素数5〜15の分岐鎖のアルキル基であることが特に好ましい。

これは、化合物構造の対称性が崩れ、溶解性が向上するためと考えられる。

【0064】

一方、紫外線吸収能の観点からは、炭素数1〜6の直鎖又は分岐鎖のアルキル基がより好ましい。炭素数1〜6の直鎖又は分岐鎖のアルキル基としては、メチル、エチル、n−プロピル、i−プロピル、n−ブチル、i−ブチル、s−ブチル、t−ブチル、n−ペンチル、i−ペンチル、t−ペンチル、n−ヘキシル、i−ヘキシル、t−ヘキシル、n−オクチル、t−オクチル、i−オクチルを挙げることができ、メチル又はエチルが好ましく、メチルが特に好ましい。

【0065】

また、本発明において、優れた耐光性を示す点で、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが1価の置換基を表す場合は、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pの少なくとも1つが前記「ハメット則のσp値が正である置換基」を表すことがより好ましく、R1g、R1h、R1i及びR1jの少なくとも1つが前記「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」を表すことがより好ましく、R1hが前記「ハメット則のσp値が正である置換基」を表すことが更に好ましい。R1b又はR1d、及びR1hが前記「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」を表すことが特に好ましい。

本発明において、優れた耐光性を示す点で、R1h又はR1nがそれぞれ独立に水素原子、COORr、CONRs2、シアノ基、CF3、ハロゲン原子、ニトロ基、SO3Mのいずれかであることが好ましく、R1h又はR1nが水素原子であることがより好ましく、R1h及びR1nが水素原子であることが更に好ましく、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子を表すことが特に好ましい。

【0066】

前記一般式(1)で表される化合物においては、優れた耐光性を示す点で、R1b、R1c又はR1dが「ハメット則のσp値が正(好ましくは0.1〜1.2)である置換基」であって、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子である場合が好ましく、R1b、R1c又はR1dがCOORr、CONRs2、シアノ基、CF3、ハロゲン原子、ニトロ基、又はSO3Mのいずれかであって、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子である場合がより好ましい。

特に好ましくは、R1a、R1b、R1d、R1e、R1g、R1h、R1i、R1j、R1k、R1m、R1n及びR1pが水素原子であり、R1cがCOORr〔Rrは1価の置換基を表す。〕である。

【0067】

前記一般式(1)で表される化合物の具体例を以下に示す。但し、本発明はこれらに限定されるものではない。なお、下記の具体例において、Meはメチル基を、Phはフェニル基を、−C6H13はn−ヘキシル基をそれぞれ表す。

【0068】

【化3】

【0069】

【化4】

【0070】

【化5】

【0071】

【化6】

【0072】

【化7】

【0073】

【化8】

【0074】

【化9】

【0075】

【化10】

【0076】

【化11】

【0077】

【化12】

【0078】

前記一般式(1)で表される化合物は、構造とその置かれた環境によって互変異性体を取り得るが、一般式(1)で表される化合物には、互変異性体も含まれる。

【0079】

前記一般式(1)で表される化合物は、同位元素(例えば、2H、3H、13C、15N、17O、18Oなど)を含有していてもよい。

【0080】

前記一般式(1)で表される化合物は、任意の方法で合成することができる。

例えば、公知の特許文献や非特許文献(例えば、特開平7−188190号公報、特開平11−315072号公報、特開2001−220385号公報や、「染料と薬品」第40巻12号(1995)の325〜339ページなど)を参照して合成することができる。具体的には、前記例示化合物(16)は、サリチルアミドと3,5−ビス(トリフルオロメチル)ベンゾイルクロリドと2−ヒドロキシベンズアミジン塩酸塩とを反応させることにより合成できる。また、サリチルアミドとサリチル酸と3,5−ビス(トリフルオロメチル)ベンズアミジン塩酸塩とを反応させることによっても合成できる。

【0081】

前記一般式(1)で表される化合物は、有機溶媒に対する溶解性に優れるという特徴を有すると共に、構造式中の特定位置に「ハメット則のσp値が正である置換基」を有するため、電子求引性基によりLUMOが安定化されるため、励起寿命が短くなり、優れた耐光性を有している。したがって、紫外線吸収剤として用いた場合に、トリアジン系化合物等の従来より用いられている紫外線吸収剤では高濃度で含有すると析出や長期使用によるブリードアウトが生じたり或いは分解で黄変する等の悪影響を生じ易いが、本発明における既述の一般式(1)で表される化合物は優れた溶解性と耐光性を有するため、高濃度で含有する場合でも析出やブリードアウトが生じず、長時間使用した場合でも分解せず黄変を防ぐことができる。

【0082】

前記一般式(1)で表される化合物は、一種のみ用いてもよく、異なる構造を有する二種以上を併用することもできる。

また、前記一般式(1)で表される化合物の第1の層における含有量としては、 0.2〜8質量%が好ましい。

【0083】

前記一般式(1)で表される化合物の極大吸収波長は、特に限定されないが、好ましくは250〜400nmであり、より好ましくは280〜380nmである。半値幅は、好ましくは20〜100nmであり、より好ましくは40〜80nmである。