ポリエステル成形体の製造方法

【課題】液相重合で得たポリエステルプレポリマーを熱処理または固相重合により、環状三量体量とカルボキシル末端基量が少ない、耐加水分解性の優れた成形体を提供し、押出溶融成形時のエネルギー消費量を抑制したポリエステルの製造方法を提供する。

【解決手段】DSCで発熱によるピークがなく、環状三量体が0.40重量%以下であるポリエステル樹脂であって、DSCで少なくとも二つの吸熱ピークを示すポリエステル(A)とDSCで一つの吸熱ピークを示すポリエステル(B)を混合して、押出成形機に投入し、ポリエステル溶融成形することを特徴とするポリエステルの成形体の製造方法。

【解決手段】DSCで発熱によるピークがなく、環状三量体が0.40重量%以下であるポリエステル樹脂であって、DSCで少なくとも二つの吸熱ピークを示すポリエステル(A)とDSCで一つの吸熱ピークを示すポリエステル(B)を混合して、押出成形機に投入し、ポリエステル溶融成形することを特徴とするポリエステルの成形体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維、フィルム、シート、中空成形体などに用いられるポリエステルの製造方法に関するものである。さらに詳しくは環状三量体量が少なく、耐加水分解性に優れ、押出溶融成形時のエネルギー消費量が抑制できるポリエステル成形体の製造方法に関する。

【背景技術】

【0002】

ポリエチレンテレフタレートなどのポリエステルは、機械的性質及び化学的性質が共に優れているため、工業的価値が高く、繊維、フィルム、シート、中空成形体などに広く使用されている。特にポリエチレンテレフタレートフィルムは優れた機械的特性、熱的特性、電気的特性により産業用途に広く使用されている。しかしながら、ポリエステルに要求される特性および生産性も、それぞれの用途分野においてますます厳しくなっており、工業用、磁気材料用等多岐に渡って生産されている。一方、解決すべき課題も数多くある。

【0003】

例えばポリエチレンテレフタレートは数%の環状化合物を含有する。その環状化合物の主たる成分は環状三量体であり、これらはポリエチレンテレフタレートの重縮合反応時に平衡反応で生成することが、例えば非特許文献1により報告されている。

【0004】

環状化合物は、ポリエステルの成形工程で析出したり、また製品の表面に随時析出したり、特に成形工程、また製品の使用時に溶剤を用いた場合には多量に抽出され、各種トラブルの原因となることが知られている。例えば、磁気記録媒体用フィルムであれば、環状化合物が析出によって粗大突起を形成して磁気記録を阻害したり、ボトルなどの中空成形体の加工工程においては、金型汚れが発生しやすかった。これらの環状化合物の低減方法としては、一般的に固相重縮合による方法が知られており、特許文献1では固相重縮合の工程を得て、製造している。しかし、特許文献1の方法では固相重合をしているために固有粘度(IV)が高いために、押出溶融成形時に負荷がかかりエネルギー消費量が大きく、剪断発熱による環状三量体、カルボキシル末端基量の増加の問題があった。

【0005】

特許文献2では、CHDM共重合PETを混練して、示差走査熱量測定(以下、DSC)で二つの吸熱ピークを持つポリエステルの製造方法が提案されている。しかし、押出成形時のモーター負荷は低減されたが、CHDM共重合のため、ポリマーの物性が変わり成形体としての機械的強度に問題があった。特許文献3は、3つの吸熱ピークを示すポリエステルの乾燥方法が提案されているが、環状三量体、カルボキシル末端基量の低減については、考慮されておらず、得られた成形体は環状三量体耐加水分解性に劣る物であった。

【0006】

特許文献4は、改質剤としてイソフタル酸成分などの共重合成分を含有し、好ましくは固相重縮合しないことを提案している。しかし、共重合成分を含有すると融点が低下するなどして成形体の特性が変化し、共重合成分を数モル%含有しただけでは、環状三量体、カルボキシル末端基量が低減せず、耐加水分解性に劣る成形体しか得られなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−96173号公報(2ページ)

【特許文献2】特開平11−100438号公報(24ページ)

【特許文献3】特開平5−255490号公報(2ページ)

【特許文献4】特表2008−511731号公報(21,26ページ)

【非特許文献】

【0008】

【非特許文献1】湯木 和男著、「飽和ポリエステル樹脂ハンドブック」、日刊工業新聞社、167〜178ページ

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記した従来の課題を解決し、環状三量体量が少なく、カルボキシル末端基量が少なく、耐加水分解性の優れた成形体を提供し、押出溶融成形時のエネルギー消費量を抑制したポリエステル成形体の製造方法に関する。

【課題を解決するための手段】

【0010】

前記した本発明のポリエステル成形体の製造方法は、改良を重ねてきた結果、DSCで発熱によるピークがなく、環状三量体が0.40重量%以下であるポリエステル樹脂であって、DSCで200〜270℃の間に少なくとも二つの吸熱ピークを示すポリエステル(A)を2〜50重量%、DSCで200〜270℃の間に一つの吸熱ピークを示すポリエステル(B)を50〜98重量%、混合して押出成形機に投入し、溶融成形体して得られたポリエステルのカルボキシル末端基量が18当量/トン以下であることを特徴とするポリエステル成形体の製造方法である。

【発明の効果】

【0011】

本発明によれば、押出溶融成形時のエネルギー消費量が少なく、環状三量体量、カルボキシル末端基量が少ない、耐加水分解性に優れた成形体が得られ、特に屋外に使用される工業用フィルムなどに有効に使用することができる。

【図面の簡単な説明】

【0012】

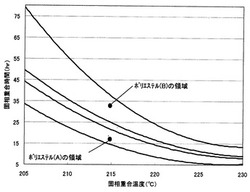

【図1】固相重合温度と固相重合時間との関係図

【発明を実施するための形態】

【0013】

本発明で用いるポリエステル(A)と(B)は、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等を挙げることができ、これらポリエステルの中でもポリエチレンテレフタレートが特に好ましい。ポリエチレンテレフタレートは、ポリエステル構成単位の98モル%以上がエチレンテレフタレート単位であることが好ましい。エチレンテレフタレート単位以外の構成繰り返し単位を構成する他の酸成分および/または他のグリコール成分を1モル%未満の範囲で含んでもよいが、エチレンテレフタレート成分が98モル%未満である場合、ポリエステルの結晶性が悪くなり、乾燥、固相重縮合または加熱処理において、熱処理装置内の壁面にポリエステルチップが融着しやすくなる。また、成形体としての特性が変わるなど、注意する必要があるので、ポリエステル構成単位の99モル%以上がエチレンテレフタレート単位であることがより好ましい。

【0014】

本発明のポリエステル(A)と(B)の構成成分は、本発明の成形体の機能が損なわれない範囲であれば、2,6−ナフタレンジカルボン酸、ジフェニルジカルボン酸、フタル酸、イソフタル酸、スルホイソフタル酸ナトリウムおよびこれらのアルキルエステルなどの芳香族ジカルボン酸成分、アジピン酸、セバシン酸、およびこれらのアルキルエステルなどの脂肪族ジカルボン酸成分、1,4シクロヘキサンジカルボン酸およびこれアルキルエステルなどの脂環族ジカルボン酸成分を含んでもよい。グリコール成分としては、エチレングリコール、ジエチレングリコール、プロピレングリコール、ブタンジオール、1,4シクロヘキサンジメタノール、ネオペンチルグリコール、スピログリコール、ビスフェノールAのエチレンオキサイド付加物、イソソルベート等を含んでもよい。また多官能成分としては、トリメリット酸、ピロメリット酸などの多官能カルボン酸成分、トリメチロールプロパン、ペンタエリスリトールなどの多官能アルコールを含んでいてもよい。さらに本発明の成形体の機能が損なわれない範囲であれば、pヒドロキシ安息香酸等のヒドロキシカルボン酸を共重合成分として用いても良い。

【0015】

重縮合反応触媒は、三酸化アンチモン、五酸化アンチモン、酢酸アンチモン、アンチモングリコラート、二酸化ゲルマニウム、有機チタン化合物などの一種または二種以上を用いることができる。中でも得られるポリエステルの透明性および入手性の面から三酸化アンチモン、酢酸アンチモン、二酸化ゲルマニウムが好ましい。

【0016】

本発明はポリエステルに金属化合物を多量に含有せしめても、粗大な粒子が生成せず、実質的に粒子が存在しない配合用ポリエステルを得られるが、用途に応じて、二酸化ケイ素、三酸化アルミニウム、二酸化マグネシウム、炭酸カルシウム、二酸化チタン、顔料などの滑剤、艶消し剤を添加することができる。

本発明のポリエステル(A)の製造方法の原料は、公知の液相重合方法で固相重合に供するプレポリマーを得ることができる。例えば、テレフタル酸を主成分とするジカルボン酸成分(又はそのエステル形成性誘導体)とエチレングリコールを主成分とするグリコール成分とを、必要に応じて使用される共重合成分などの原料をエステル化反応槽(又はエステル交換反応槽)に移送し、エステル化反応(又はエステル交換反応)させるエステル化工程(又はエステル交換工程)、引き続き、得られた低分子量体を重縮合反応槽に移送し、液相重合反応させる重縮合工程、またチップ化するカッティング工程で製造できる。

【0017】

特に、本発明で用いるポリエチレンテレフタレートは、原料としてジメチルジカルボン酸を使用し、エステル交換を行なう方法により製造すると、カルボキシル末端基が低いポリマーが得られやすいので、好適に製造することが出来る。

次いで、本発明においては、液相重合で得られたプレポリマーを固相重合で環状三量体を0.40重量%以下にする。この方法としては、例えば、あらかじめ180℃以下の温度で予備結晶化させた後、200℃以上235℃以下で1Torr程度の減圧下もしくは常圧下、あるいは不活性ガス、特に窒素ガス流通下に適当な条件を選んで加熱し、5時間以上80時間以下で固相重合する方法をあげることができる。

本発明のポリエステル(A)、(B)は、固相重合条件の違いにより、DSCで200〜270℃の間に少なくとも二つの吸熱ピークを示すポリエステル(A)と、DSCで200〜270℃の間に一つの吸熱ピークを示すポリエステル(B)に作り分けられる。

【0018】

ボリエステル(A)の製造方法は、液相重合で得たプレポリマーを215℃で15時間以上22時間以下、固相重合することにより、環状三量体が、0.40重量%以下であり、DSCで200〜270℃の間に少なくとも二つの吸熱ピークを示すポリエステルを作ることができる。

固相重合温度が200℃未満では、環状三量体が十分に低減せず、240℃を超えると、プレポリマー同士が融着して生産継続が困難になる。好ましくは、205℃以上230℃以下で、さらに好ましくは、210℃以上220℃以下である。

また温度と時間については、205℃で35時間以上45時間以下、230℃で5時間以上8時間以下でも同様のポリマーを得ることができる。

【0019】

ボリエステル(B)の製造方法は、ボリエステル(A)より長時間固相重合をすることによって、DSCで200〜270℃の間に一つの吸熱ピークを示すポリエステルを作ることができる。

この方法としては、例えば、プレポリマーを215℃で、25時間以上35時間以下で固相重合する方法があげられる。

またポリエステル(A)の製造と同様に、ボリエステル(B)の製造についても、温度と時間の組み合わせを採用しうる。

すなわち、205℃で50時間以上80時間以下、230℃で9時間以上13時間以下でもDSCで200〜270℃の間に一つの吸熱ピークを示すポリエステルを作ることができる。

【0020】

本発明のポリエステル(A)と(B)をそれぞれ製造する方法は、固相重合条件の違いによることを述べたが、具体的には固相重合温度と固相重合時間の関係は図1のようになる。ここで、ポリエステル(A)と(B)は同じ固相重合温度、例えば215℃でポリエステル(A)は15時間、ポリエステル(B)は31時間として、固相重合時間によって(A)と(B)を作り分けることができ、DSCの測定において、異なるピークが観測される。すなわち、ポリエステル(A)は、固相重合温度が低いか、固相時間を短くすることにより、製造することができる。

【0021】

本発明のポリエステルは、環状三量体の含有量が0.40重量%以下である。0.40重量%を超えると、成形体の工程汚れが激しくなるほか、成形体中の環状三量体量が増えて、透明性に劣る。

本発明は、DSCの測定で、1回目の昇温で観測される融点付近に二つの吸熱ピークを示すポリエステル(A)と、1回目の昇温で観測される融点付近に一つの吸熱ピーク示すポリエステル(B)を混合使用して成形体を得る。ポリエステル(A)をポリエステル(B)に混合することにより、二つの吸熱ピークを示すポリエステルの融点が低い吸熱ピークがあるほど、溶解しやすく、押出溶融成形機の電流負荷が小さくなる。また、剪断発熱の減少によるためか、押出溶融成形時のポリエステルの熱劣化が抑制されるので、成形後のカルボキシル末端基量が少なく、耐加水分解性に優れた成形体を得ることができる。

DSCで二つの吸熱ピークを持つことは、DSC測定において、1回目の昇温で、吸熱ピークを融点付近のピークが二山になって、低温側と高温側のピークが観測され、低温側のピークが高温側のピークに重なり、高温側ピークのショルダーになって観測されるためである。

【0022】

DSCの測定において、ポリエステル(A)の低融点側のピーク温度と高融点側のピーク温度の差が2〜20℃であることが好ましい。低融点側のピーク温度と高融点側のピーク温度の差が2℃未満では、一つの吸熱ピークを持つポリエステル(B)であり、低融点側のピーク温度と高融点側のピーク温度の差が20℃よりも高いと、固有粘度が低く、環状三量体量が高いポリエステル(A)となり、成形体の原料としては望ましくない傾向にある。

二つの吸熱ピークを持つようなポリエステル(A)は低温側のピークは融点が低いので、押出溶融成形時に、短時間で溶融しやすく、未溶融のポリエステルを取り囲み、全体的にポリエステルが短時間で溶融することで、押出溶融成形機の電流負荷が小さくなり、剪断発熱が抑制されていると考えている。

【0023】

本発明のポリエステル(A)は、得られるポリエステルに対して2重量%以上、50重量%以下の範囲である。好ましくは5重量%以上、30重量%以下であり、さらに好ましくは5重量%以上、20重量%以下である。ポリエステル(A)が2重量%未満では、押し出し成形機で、ポリエステル(A)の低温側の融点ピークが溶け始め、次にポリエステル(B)が巻き込まれず、ポリエステル(B)の溶解が促進されないので、押し出し成形機の電流が増加、剪断発熱により、成形体のカルボキシル末端基量が増加する。また、ポリエステル(A)が50重量%を超えると、成形体の強度が不足するので、好ましくない。

【0024】

本発明のポリエステル(A)と(B)は、通常、液相重合のプレポリマーを熱処理、固相重合したポリエステルであって、含まれるファインが結晶化速度に影響を与える。中空成形体などに用いる場合は、必要に応じて、ふるい、気流分離方式などで、ファインを除去してから、成形体に用いることが好ましい。

本発明の成形体は、環状三量体量が0.60重量%以下であることが好ましい。より好ましくは0.55重量%以下、さらに好ましくは0.50重量%以下である。成形体の環状三量体量が0.60重量%を越えると、成形体から環状三量体が析出し、透明性が劣る、あるいはフィルム表面の粗大突起の原因となるなど好ましくない傾向がある。

【0025】

本発明の成形体は、カルボキシル末端基量が18当量/トン以下である。好ましくは16当量/トン以下、さらに好ましくは14当量/トン以下である。成形体のカルボキシル末端基が18当量/トンよりも高いと、耐加水分解性が悪くなり、特に屋外で使用されるフィルム用途には適さない。

本発明のポリエステル成形体の製造方法で、繊維、フィルム、中空成形体を製造することができる。以下にフィルムの製造方法で具体例を説明する。

【0026】

フィルムに成形する際にはポリエステル(A)とポリエステル(B)をそれぞれ乾燥機で乾燥し、次いで両ポリエステルを押出機に投入し、押出機に備え付けたスリット口金から連続して溶融シートを押し出す。押し出された溶融シートは静電印加法によって鏡面冷却ドラムに密着させ、非晶のキャストシートを得る。なお、積層フィルムとする際には、2台以上の押出機を用いてポリマーを溶融し、溶融したポリマーを積層ブロックや口金で合流させて積層することができる。

【0027】

得られた非晶性のシートは次いで、種々の延伸法、たとえば、ロール延伸法あるいはテンター延伸法により一軸もしくは二軸に延伸しこれを巻き取る。延伸の順序は逐次でも同時でもいずれでも良い。ここで縦方向への延伸とはフィルムに長手方向の分子配向を与えるための延伸であり、例えば、延伸ロールを用いてロールの周速度差により施される。この延伸は1段階で行ってもよく、また複数本のロール対を使用して多段階に行っても良い。延伸の倍率としては2〜15倍が好ましく、より好ましくは2.5〜7倍である。横方向の延伸とはフィルムに幅方向の配向を与えるための延伸をいい、例えば、テンターを用いてフィルムの両端をクリップで把持しながら搬送して幅方向に延伸する。延伸の倍率としては2〜10倍が好ましい。同時二軸延伸の場合はテンター内にてフィルムの両端をクリップで把持しながら搬送しつつ、縦方向および横方向に同時に延伸するものであり、この方法を採用してもよい。

【0028】

こうして二軸延伸されたフィルムは平面性、寸法安定性を付与するためにテンター内で延伸温度以上融点以下の熱処理を行うのが好ましく、均一に除冷後、室温まで冷やして巻き取られる。本発明のフィルムにおいては熱処理温度としては120〜240℃であることが平面性、寸法安定性などの点から好ましい。

【0029】

また、易接着層、粒子層等を形成する場合は、グラビアコートやメタリングバーなどのコーティング技術を用いて、延伸前、または縦延伸と横延伸の間でコーティング成分をインラインで塗布してもよいし、延伸後オフラインコーティングしてもよい。

このようにして得られたポリエステルフィルムは、カルボキシル末端基量を18当量/トン以下にすることができる。また、耐加水分解性を向上させるために、ポリエステルフィルムのカルボキシル末端基量は、好ましくは16当量/トン以下、さらに好ましくは14当量/トン以下である。

【0030】

本発明のポリエステルを使用したポリエステルフィルムは、ゲル状物による欠点が少なく、環状三量体の析出によるフィルム表面欠点が少ないので、磁気記録媒体用や光学基材用フィルム、金属貼り合わせ用フィルムおよび包装用フィルムに使用できる。また、カルボキシル末端基量が少なく、耐加水分解性に優れるので、屋外用のシートや環境面で優れた太陽電池バックシート用途に好適である。

【実施例】

【0031】

以下本発明を実施例によりさらに詳細に説明する。

【0032】

(1)固有粘度

オルトクロロフェノールを用いて25℃で測定した。

【0033】

(2)カルボキシル末端基濃度

ポリエステルをオルトクレゾール/クロロホルム(重量比7/3)に130〜160℃で溶解し、アルカリで電位差測定して求めた。

【0034】

(3)ポリエステル中の環状三量体の定量

ポリエステル1gを20mlのオルトクロロフェノールに溶解し、内部標準を添加する。さらにメタノールを加えてポリマーを析出させて遠心分離によって上澄みを採取し、液体クロマトグラフを用いて定量した。

【0035】

(4)熱特性(DSCの測定)

TAインスツルメント社製示差走査熱量計、Q100を用いて、試料10mgを16℃/分の昇温速度で加熱した。得られたチャートから低温側の吸熱ピーク(Tm1)の温度と熱量、高温側の吸熱ピーク(Tm2)の温度と熱量を測定した。

【0036】

(5)製膜性

製膜機の状態により、下記のように評価した。

◎:濾圧が14MPa以下、電流値が20A以下

○:濾圧が15MPa以上、電流値が10A以上、35A未満

×:濾圧が15MPa以上、電流値が35A以上

(6)耐加水分解性

85℃―85%RHの雰囲気にフィルムをエージングし、ASTM―61Tによりシートの破断伸度を測定し、エージングなしの破断伸度を100%にしたときの比(保持率)で比較し下記の基準で判断した。

エージング時間:0hr(100%)、3000hr

◎:保持率が60%以上

○:保持率が50〜60%未満

×:保持率が50%未満

(参考例1)

ジメチルテレフタレートとエチレングリコールの混合物に、ジメチルテレフタレートに対して酢酸カルシウム0.09重量%、三酸化アンチモンを0.03重量%ずつ添加して、常法により加熱昇温してエステル交換反応を行った。次いで該エステル交換反応生成物に、原料であるジメチルテレフタレートに対して酢酸リチウム0.15重量%、リン酸トリメチル0.21重量%を添加した後、重合反応槽に移行し、次いで加熱昇温しながら反応系を徐々に減圧して1mmHgの減圧下、290℃で常法により重合し、固有粘度0.54、カルボキシル末端基量18当量/トン、環状三量体の含有量1.05重量%のポリエステルを得た。該ポリマーを3.1mm径の立方体に切断し、回転型真空重合装置を用いて、1mmHgの減圧下、215℃の温度で15時間加熱処理し、固有粘度0.71のポリエステルを得た。該ポリエステルは、ポリエステル(A)に分類し、ポリマー名aとした。カルボキシル末端基量は14当量/トン、環状三量体の含有量は0.37重量%で、DSCの測定で、発熱ピークがなく、200〜270℃の間で二つの吸熱ピークを示し、低温側の吸収ピーク温度と高温側の吸収ピーク温度の熱量を表1に示す。

【0037】

(参考例2、5〜14)

参考例1と類似の方法で、表1の製造条件で各ポリマーを得て、DSCの測定で発熱ピークがなく、各ポリマー特性を表1にまとめた。

【0038】

(参考例3〜4、15)

イソフタル酸ジメチルを添加した以外、参考1と類似の方法で、表1の製造条件で各ポリマーを得た。DSCの測定で発熱ピークがなく、各ポリマー特性を表1にまとめた。

【0039】

(実施例1)

参考例1で得たポリマーaが7重量%となるように、参考例2で得たポリマーbに混合して、180℃で2時間乾燥した後、溶融押出機で設定温度290℃、2分の滞留時間で1.2mmの未配向フィルムを得た。これを通常の条件下二軸延伸し、厚さ120μmの二軸配向ポリエステルフィルムを得た。該フィルムのIVは0.711、環状三量体の含有量は0.42重量%、カルボキシル末端基は12当量/トンで、耐加水分解性は保持率が60%以上で良好であった。

【0040】

(実施例2〜16)

実施例1と類似の方法で、参考例で得たポリエステル(A)と(B)のポリマーとポリエステル(A)の混率を変えて、フィルムを得た。各実施例の製膜性とフィルム特性を表2にまとめた。

【0041】

(比較例1)

ポリエステルの原料はポリエステル(B)のみを使用してフィルムを得た。押出溶融成形機の電流値が40アンペアまで上昇して製膜性が不良で、かつフィルムの特性はカルボキシル末端基量が増加して、耐加水分解性が不良であった。

【0042】

(比較例2)

ポリエステル(A)の混率が60重量%であり、フィルムの耐加水分解性が不良であった。

【0043】

(比較例3)

ポリエステル(A)の環状三量体量が多く、フィルムは環状三量体量が多いものとなり、耐加水分解性も不良であった。

【0044】

【表1】

【0045】

【表2】

【技術分野】

【0001】

本発明は、繊維、フィルム、シート、中空成形体などに用いられるポリエステルの製造方法に関するものである。さらに詳しくは環状三量体量が少なく、耐加水分解性に優れ、押出溶融成形時のエネルギー消費量が抑制できるポリエステル成形体の製造方法に関する。

【背景技術】

【0002】

ポリエチレンテレフタレートなどのポリエステルは、機械的性質及び化学的性質が共に優れているため、工業的価値が高く、繊維、フィルム、シート、中空成形体などに広く使用されている。特にポリエチレンテレフタレートフィルムは優れた機械的特性、熱的特性、電気的特性により産業用途に広く使用されている。しかしながら、ポリエステルに要求される特性および生産性も、それぞれの用途分野においてますます厳しくなっており、工業用、磁気材料用等多岐に渡って生産されている。一方、解決すべき課題も数多くある。

【0003】

例えばポリエチレンテレフタレートは数%の環状化合物を含有する。その環状化合物の主たる成分は環状三量体であり、これらはポリエチレンテレフタレートの重縮合反応時に平衡反応で生成することが、例えば非特許文献1により報告されている。

【0004】

環状化合物は、ポリエステルの成形工程で析出したり、また製品の表面に随時析出したり、特に成形工程、また製品の使用時に溶剤を用いた場合には多量に抽出され、各種トラブルの原因となることが知られている。例えば、磁気記録媒体用フィルムであれば、環状化合物が析出によって粗大突起を形成して磁気記録を阻害したり、ボトルなどの中空成形体の加工工程においては、金型汚れが発生しやすかった。これらの環状化合物の低減方法としては、一般的に固相重縮合による方法が知られており、特許文献1では固相重縮合の工程を得て、製造している。しかし、特許文献1の方法では固相重合をしているために固有粘度(IV)が高いために、押出溶融成形時に負荷がかかりエネルギー消費量が大きく、剪断発熱による環状三量体、カルボキシル末端基量の増加の問題があった。

【0005】

特許文献2では、CHDM共重合PETを混練して、示差走査熱量測定(以下、DSC)で二つの吸熱ピークを持つポリエステルの製造方法が提案されている。しかし、押出成形時のモーター負荷は低減されたが、CHDM共重合のため、ポリマーの物性が変わり成形体としての機械的強度に問題があった。特許文献3は、3つの吸熱ピークを示すポリエステルの乾燥方法が提案されているが、環状三量体、カルボキシル末端基量の低減については、考慮されておらず、得られた成形体は環状三量体耐加水分解性に劣る物であった。

【0006】

特許文献4は、改質剤としてイソフタル酸成分などの共重合成分を含有し、好ましくは固相重縮合しないことを提案している。しかし、共重合成分を含有すると融点が低下するなどして成形体の特性が変化し、共重合成分を数モル%含有しただけでは、環状三量体、カルボキシル末端基量が低減せず、耐加水分解性に劣る成形体しか得られなかった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−96173号公報(2ページ)

【特許文献2】特開平11−100438号公報(24ページ)

【特許文献3】特開平5−255490号公報(2ページ)

【特許文献4】特表2008−511731号公報(21,26ページ)

【非特許文献】

【0008】

【非特許文献1】湯木 和男著、「飽和ポリエステル樹脂ハンドブック」、日刊工業新聞社、167〜178ページ

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記した従来の課題を解決し、環状三量体量が少なく、カルボキシル末端基量が少なく、耐加水分解性の優れた成形体を提供し、押出溶融成形時のエネルギー消費量を抑制したポリエステル成形体の製造方法に関する。

【課題を解決するための手段】

【0010】

前記した本発明のポリエステル成形体の製造方法は、改良を重ねてきた結果、DSCで発熱によるピークがなく、環状三量体が0.40重量%以下であるポリエステル樹脂であって、DSCで200〜270℃の間に少なくとも二つの吸熱ピークを示すポリエステル(A)を2〜50重量%、DSCで200〜270℃の間に一つの吸熱ピークを示すポリエステル(B)を50〜98重量%、混合して押出成形機に投入し、溶融成形体して得られたポリエステルのカルボキシル末端基量が18当量/トン以下であることを特徴とするポリエステル成形体の製造方法である。

【発明の効果】

【0011】

本発明によれば、押出溶融成形時のエネルギー消費量が少なく、環状三量体量、カルボキシル末端基量が少ない、耐加水分解性に優れた成形体が得られ、特に屋外に使用される工業用フィルムなどに有効に使用することができる。

【図面の簡単な説明】

【0012】

【図1】固相重合温度と固相重合時間との関係図

【発明を実施するための形態】

【0013】

本発明で用いるポリエステル(A)と(B)は、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等を挙げることができ、これらポリエステルの中でもポリエチレンテレフタレートが特に好ましい。ポリエチレンテレフタレートは、ポリエステル構成単位の98モル%以上がエチレンテレフタレート単位であることが好ましい。エチレンテレフタレート単位以外の構成繰り返し単位を構成する他の酸成分および/または他のグリコール成分を1モル%未満の範囲で含んでもよいが、エチレンテレフタレート成分が98モル%未満である場合、ポリエステルの結晶性が悪くなり、乾燥、固相重縮合または加熱処理において、熱処理装置内の壁面にポリエステルチップが融着しやすくなる。また、成形体としての特性が変わるなど、注意する必要があるので、ポリエステル構成単位の99モル%以上がエチレンテレフタレート単位であることがより好ましい。

【0014】

本発明のポリエステル(A)と(B)の構成成分は、本発明の成形体の機能が損なわれない範囲であれば、2,6−ナフタレンジカルボン酸、ジフェニルジカルボン酸、フタル酸、イソフタル酸、スルホイソフタル酸ナトリウムおよびこれらのアルキルエステルなどの芳香族ジカルボン酸成分、アジピン酸、セバシン酸、およびこれらのアルキルエステルなどの脂肪族ジカルボン酸成分、1,4シクロヘキサンジカルボン酸およびこれアルキルエステルなどの脂環族ジカルボン酸成分を含んでもよい。グリコール成分としては、エチレングリコール、ジエチレングリコール、プロピレングリコール、ブタンジオール、1,4シクロヘキサンジメタノール、ネオペンチルグリコール、スピログリコール、ビスフェノールAのエチレンオキサイド付加物、イソソルベート等を含んでもよい。また多官能成分としては、トリメリット酸、ピロメリット酸などの多官能カルボン酸成分、トリメチロールプロパン、ペンタエリスリトールなどの多官能アルコールを含んでいてもよい。さらに本発明の成形体の機能が損なわれない範囲であれば、pヒドロキシ安息香酸等のヒドロキシカルボン酸を共重合成分として用いても良い。

【0015】

重縮合反応触媒は、三酸化アンチモン、五酸化アンチモン、酢酸アンチモン、アンチモングリコラート、二酸化ゲルマニウム、有機チタン化合物などの一種または二種以上を用いることができる。中でも得られるポリエステルの透明性および入手性の面から三酸化アンチモン、酢酸アンチモン、二酸化ゲルマニウムが好ましい。

【0016】

本発明はポリエステルに金属化合物を多量に含有せしめても、粗大な粒子が生成せず、実質的に粒子が存在しない配合用ポリエステルを得られるが、用途に応じて、二酸化ケイ素、三酸化アルミニウム、二酸化マグネシウム、炭酸カルシウム、二酸化チタン、顔料などの滑剤、艶消し剤を添加することができる。

本発明のポリエステル(A)の製造方法の原料は、公知の液相重合方法で固相重合に供するプレポリマーを得ることができる。例えば、テレフタル酸を主成分とするジカルボン酸成分(又はそのエステル形成性誘導体)とエチレングリコールを主成分とするグリコール成分とを、必要に応じて使用される共重合成分などの原料をエステル化反応槽(又はエステル交換反応槽)に移送し、エステル化反応(又はエステル交換反応)させるエステル化工程(又はエステル交換工程)、引き続き、得られた低分子量体を重縮合反応槽に移送し、液相重合反応させる重縮合工程、またチップ化するカッティング工程で製造できる。

【0017】

特に、本発明で用いるポリエチレンテレフタレートは、原料としてジメチルジカルボン酸を使用し、エステル交換を行なう方法により製造すると、カルボキシル末端基が低いポリマーが得られやすいので、好適に製造することが出来る。

次いで、本発明においては、液相重合で得られたプレポリマーを固相重合で環状三量体を0.40重量%以下にする。この方法としては、例えば、あらかじめ180℃以下の温度で予備結晶化させた後、200℃以上235℃以下で1Torr程度の減圧下もしくは常圧下、あるいは不活性ガス、特に窒素ガス流通下に適当な条件を選んで加熱し、5時間以上80時間以下で固相重合する方法をあげることができる。

本発明のポリエステル(A)、(B)は、固相重合条件の違いにより、DSCで200〜270℃の間に少なくとも二つの吸熱ピークを示すポリエステル(A)と、DSCで200〜270℃の間に一つの吸熱ピークを示すポリエステル(B)に作り分けられる。

【0018】

ボリエステル(A)の製造方法は、液相重合で得たプレポリマーを215℃で15時間以上22時間以下、固相重合することにより、環状三量体が、0.40重量%以下であり、DSCで200〜270℃の間に少なくとも二つの吸熱ピークを示すポリエステルを作ることができる。

固相重合温度が200℃未満では、環状三量体が十分に低減せず、240℃を超えると、プレポリマー同士が融着して生産継続が困難になる。好ましくは、205℃以上230℃以下で、さらに好ましくは、210℃以上220℃以下である。

また温度と時間については、205℃で35時間以上45時間以下、230℃で5時間以上8時間以下でも同様のポリマーを得ることができる。

【0019】

ボリエステル(B)の製造方法は、ボリエステル(A)より長時間固相重合をすることによって、DSCで200〜270℃の間に一つの吸熱ピークを示すポリエステルを作ることができる。

この方法としては、例えば、プレポリマーを215℃で、25時間以上35時間以下で固相重合する方法があげられる。

またポリエステル(A)の製造と同様に、ボリエステル(B)の製造についても、温度と時間の組み合わせを採用しうる。

すなわち、205℃で50時間以上80時間以下、230℃で9時間以上13時間以下でもDSCで200〜270℃の間に一つの吸熱ピークを示すポリエステルを作ることができる。

【0020】

本発明のポリエステル(A)と(B)をそれぞれ製造する方法は、固相重合条件の違いによることを述べたが、具体的には固相重合温度と固相重合時間の関係は図1のようになる。ここで、ポリエステル(A)と(B)は同じ固相重合温度、例えば215℃でポリエステル(A)は15時間、ポリエステル(B)は31時間として、固相重合時間によって(A)と(B)を作り分けることができ、DSCの測定において、異なるピークが観測される。すなわち、ポリエステル(A)は、固相重合温度が低いか、固相時間を短くすることにより、製造することができる。

【0021】

本発明のポリエステルは、環状三量体の含有量が0.40重量%以下である。0.40重量%を超えると、成形体の工程汚れが激しくなるほか、成形体中の環状三量体量が増えて、透明性に劣る。

本発明は、DSCの測定で、1回目の昇温で観測される融点付近に二つの吸熱ピークを示すポリエステル(A)と、1回目の昇温で観測される融点付近に一つの吸熱ピーク示すポリエステル(B)を混合使用して成形体を得る。ポリエステル(A)をポリエステル(B)に混合することにより、二つの吸熱ピークを示すポリエステルの融点が低い吸熱ピークがあるほど、溶解しやすく、押出溶融成形機の電流負荷が小さくなる。また、剪断発熱の減少によるためか、押出溶融成形時のポリエステルの熱劣化が抑制されるので、成形後のカルボキシル末端基量が少なく、耐加水分解性に優れた成形体を得ることができる。

DSCで二つの吸熱ピークを持つことは、DSC測定において、1回目の昇温で、吸熱ピークを融点付近のピークが二山になって、低温側と高温側のピークが観測され、低温側のピークが高温側のピークに重なり、高温側ピークのショルダーになって観測されるためである。

【0022】

DSCの測定において、ポリエステル(A)の低融点側のピーク温度と高融点側のピーク温度の差が2〜20℃であることが好ましい。低融点側のピーク温度と高融点側のピーク温度の差が2℃未満では、一つの吸熱ピークを持つポリエステル(B)であり、低融点側のピーク温度と高融点側のピーク温度の差が20℃よりも高いと、固有粘度が低く、環状三量体量が高いポリエステル(A)となり、成形体の原料としては望ましくない傾向にある。

二つの吸熱ピークを持つようなポリエステル(A)は低温側のピークは融点が低いので、押出溶融成形時に、短時間で溶融しやすく、未溶融のポリエステルを取り囲み、全体的にポリエステルが短時間で溶融することで、押出溶融成形機の電流負荷が小さくなり、剪断発熱が抑制されていると考えている。

【0023】

本発明のポリエステル(A)は、得られるポリエステルに対して2重量%以上、50重量%以下の範囲である。好ましくは5重量%以上、30重量%以下であり、さらに好ましくは5重量%以上、20重量%以下である。ポリエステル(A)が2重量%未満では、押し出し成形機で、ポリエステル(A)の低温側の融点ピークが溶け始め、次にポリエステル(B)が巻き込まれず、ポリエステル(B)の溶解が促進されないので、押し出し成形機の電流が増加、剪断発熱により、成形体のカルボキシル末端基量が増加する。また、ポリエステル(A)が50重量%を超えると、成形体の強度が不足するので、好ましくない。

【0024】

本発明のポリエステル(A)と(B)は、通常、液相重合のプレポリマーを熱処理、固相重合したポリエステルであって、含まれるファインが結晶化速度に影響を与える。中空成形体などに用いる場合は、必要に応じて、ふるい、気流分離方式などで、ファインを除去してから、成形体に用いることが好ましい。

本発明の成形体は、環状三量体量が0.60重量%以下であることが好ましい。より好ましくは0.55重量%以下、さらに好ましくは0.50重量%以下である。成形体の環状三量体量が0.60重量%を越えると、成形体から環状三量体が析出し、透明性が劣る、あるいはフィルム表面の粗大突起の原因となるなど好ましくない傾向がある。

【0025】

本発明の成形体は、カルボキシル末端基量が18当量/トン以下である。好ましくは16当量/トン以下、さらに好ましくは14当量/トン以下である。成形体のカルボキシル末端基が18当量/トンよりも高いと、耐加水分解性が悪くなり、特に屋外で使用されるフィルム用途には適さない。

本発明のポリエステル成形体の製造方法で、繊維、フィルム、中空成形体を製造することができる。以下にフィルムの製造方法で具体例を説明する。

【0026】

フィルムに成形する際にはポリエステル(A)とポリエステル(B)をそれぞれ乾燥機で乾燥し、次いで両ポリエステルを押出機に投入し、押出機に備え付けたスリット口金から連続して溶融シートを押し出す。押し出された溶融シートは静電印加法によって鏡面冷却ドラムに密着させ、非晶のキャストシートを得る。なお、積層フィルムとする際には、2台以上の押出機を用いてポリマーを溶融し、溶融したポリマーを積層ブロックや口金で合流させて積層することができる。

【0027】

得られた非晶性のシートは次いで、種々の延伸法、たとえば、ロール延伸法あるいはテンター延伸法により一軸もしくは二軸に延伸しこれを巻き取る。延伸の順序は逐次でも同時でもいずれでも良い。ここで縦方向への延伸とはフィルムに長手方向の分子配向を与えるための延伸であり、例えば、延伸ロールを用いてロールの周速度差により施される。この延伸は1段階で行ってもよく、また複数本のロール対を使用して多段階に行っても良い。延伸の倍率としては2〜15倍が好ましく、より好ましくは2.5〜7倍である。横方向の延伸とはフィルムに幅方向の配向を与えるための延伸をいい、例えば、テンターを用いてフィルムの両端をクリップで把持しながら搬送して幅方向に延伸する。延伸の倍率としては2〜10倍が好ましい。同時二軸延伸の場合はテンター内にてフィルムの両端をクリップで把持しながら搬送しつつ、縦方向および横方向に同時に延伸するものであり、この方法を採用してもよい。

【0028】

こうして二軸延伸されたフィルムは平面性、寸法安定性を付与するためにテンター内で延伸温度以上融点以下の熱処理を行うのが好ましく、均一に除冷後、室温まで冷やして巻き取られる。本発明のフィルムにおいては熱処理温度としては120〜240℃であることが平面性、寸法安定性などの点から好ましい。

【0029】

また、易接着層、粒子層等を形成する場合は、グラビアコートやメタリングバーなどのコーティング技術を用いて、延伸前、または縦延伸と横延伸の間でコーティング成分をインラインで塗布してもよいし、延伸後オフラインコーティングしてもよい。

このようにして得られたポリエステルフィルムは、カルボキシル末端基量を18当量/トン以下にすることができる。また、耐加水分解性を向上させるために、ポリエステルフィルムのカルボキシル末端基量は、好ましくは16当量/トン以下、さらに好ましくは14当量/トン以下である。

【0030】

本発明のポリエステルを使用したポリエステルフィルムは、ゲル状物による欠点が少なく、環状三量体の析出によるフィルム表面欠点が少ないので、磁気記録媒体用や光学基材用フィルム、金属貼り合わせ用フィルムおよび包装用フィルムに使用できる。また、カルボキシル末端基量が少なく、耐加水分解性に優れるので、屋外用のシートや環境面で優れた太陽電池バックシート用途に好適である。

【実施例】

【0031】

以下本発明を実施例によりさらに詳細に説明する。

【0032】

(1)固有粘度

オルトクロロフェノールを用いて25℃で測定した。

【0033】

(2)カルボキシル末端基濃度

ポリエステルをオルトクレゾール/クロロホルム(重量比7/3)に130〜160℃で溶解し、アルカリで電位差測定して求めた。

【0034】

(3)ポリエステル中の環状三量体の定量

ポリエステル1gを20mlのオルトクロロフェノールに溶解し、内部標準を添加する。さらにメタノールを加えてポリマーを析出させて遠心分離によって上澄みを採取し、液体クロマトグラフを用いて定量した。

【0035】

(4)熱特性(DSCの測定)

TAインスツルメント社製示差走査熱量計、Q100を用いて、試料10mgを16℃/分の昇温速度で加熱した。得られたチャートから低温側の吸熱ピーク(Tm1)の温度と熱量、高温側の吸熱ピーク(Tm2)の温度と熱量を測定した。

【0036】

(5)製膜性

製膜機の状態により、下記のように評価した。

◎:濾圧が14MPa以下、電流値が20A以下

○:濾圧が15MPa以上、電流値が10A以上、35A未満

×:濾圧が15MPa以上、電流値が35A以上

(6)耐加水分解性

85℃―85%RHの雰囲気にフィルムをエージングし、ASTM―61Tによりシートの破断伸度を測定し、エージングなしの破断伸度を100%にしたときの比(保持率)で比較し下記の基準で判断した。

エージング時間:0hr(100%)、3000hr

◎:保持率が60%以上

○:保持率が50〜60%未満

×:保持率が50%未満

(参考例1)

ジメチルテレフタレートとエチレングリコールの混合物に、ジメチルテレフタレートに対して酢酸カルシウム0.09重量%、三酸化アンチモンを0.03重量%ずつ添加して、常法により加熱昇温してエステル交換反応を行った。次いで該エステル交換反応生成物に、原料であるジメチルテレフタレートに対して酢酸リチウム0.15重量%、リン酸トリメチル0.21重量%を添加した後、重合反応槽に移行し、次いで加熱昇温しながら反応系を徐々に減圧して1mmHgの減圧下、290℃で常法により重合し、固有粘度0.54、カルボキシル末端基量18当量/トン、環状三量体の含有量1.05重量%のポリエステルを得た。該ポリマーを3.1mm径の立方体に切断し、回転型真空重合装置を用いて、1mmHgの減圧下、215℃の温度で15時間加熱処理し、固有粘度0.71のポリエステルを得た。該ポリエステルは、ポリエステル(A)に分類し、ポリマー名aとした。カルボキシル末端基量は14当量/トン、環状三量体の含有量は0.37重量%で、DSCの測定で、発熱ピークがなく、200〜270℃の間で二つの吸熱ピークを示し、低温側の吸収ピーク温度と高温側の吸収ピーク温度の熱量を表1に示す。

【0037】

(参考例2、5〜14)

参考例1と類似の方法で、表1の製造条件で各ポリマーを得て、DSCの測定で発熱ピークがなく、各ポリマー特性を表1にまとめた。

【0038】

(参考例3〜4、15)

イソフタル酸ジメチルを添加した以外、参考1と類似の方法で、表1の製造条件で各ポリマーを得た。DSCの測定で発熱ピークがなく、各ポリマー特性を表1にまとめた。

【0039】

(実施例1)

参考例1で得たポリマーaが7重量%となるように、参考例2で得たポリマーbに混合して、180℃で2時間乾燥した後、溶融押出機で設定温度290℃、2分の滞留時間で1.2mmの未配向フィルムを得た。これを通常の条件下二軸延伸し、厚さ120μmの二軸配向ポリエステルフィルムを得た。該フィルムのIVは0.711、環状三量体の含有量は0.42重量%、カルボキシル末端基は12当量/トンで、耐加水分解性は保持率が60%以上で良好であった。

【0040】

(実施例2〜16)

実施例1と類似の方法で、参考例で得たポリエステル(A)と(B)のポリマーとポリエステル(A)の混率を変えて、フィルムを得た。各実施例の製膜性とフィルム特性を表2にまとめた。

【0041】

(比較例1)

ポリエステルの原料はポリエステル(B)のみを使用してフィルムを得た。押出溶融成形機の電流値が40アンペアまで上昇して製膜性が不良で、かつフィルムの特性はカルボキシル末端基量が増加して、耐加水分解性が不良であった。

【0042】

(比較例2)

ポリエステル(A)の混率が60重量%であり、フィルムの耐加水分解性が不良であった。

【0043】

(比較例3)

ポリエステル(A)の環状三量体量が多く、フィルムは環状三量体量が多いものとなり、耐加水分解性も不良であった。

【0044】

【表1】

【0045】

【表2】

【特許請求の範囲】

【請求項1】

DSCで発熱によるピークがなく、環状三量体が0.40重量%以下であるポリエステル樹脂であって、DSCで200〜270℃の間に少なくとも二つの吸熱ピークを示すポリエステル(A)を2〜50重量%と、DSCで200〜270℃の間に一つの吸熱ピークを示すポリエステル(B)を50〜98重量%、混合して押出成形機に投入し、溶融成形体して得られたポリエステルのカルボキシル末端基量が18当量/トン以下であることを特徴とするポリエステル成形体の製造方法。

【請求項2】

ポリエステル(A)の構成単位の98モル%以上がエチレンテレフタレートであることを特徴とする請求項1に記載のポリエステル成形体の製造方法。

【請求項3】

ポリエステル(A)の低融点側のピーク温度と高融点側のピーク温度の差が2〜20℃であることを特徴とする請求項1または2に記載のポリエステル成形体の製造方法。

【請求項4】

ポリエステル成形体の環状三量体量が0.60重量%以下であることを特徴とする請求項1から3のいずれか1項に記載のポリエステル成形体の製造方法。

【請求項5】

ポリエステル成形体がポリエステルフィルムであり、85℃―85%RHの破断伸度の保持率が50%以上であることを特徴とする請求項1から4のいずれか1項に記載のポリエステル成形体の製造方法。

【請求項1】

DSCで発熱によるピークがなく、環状三量体が0.40重量%以下であるポリエステル樹脂であって、DSCで200〜270℃の間に少なくとも二つの吸熱ピークを示すポリエステル(A)を2〜50重量%と、DSCで200〜270℃の間に一つの吸熱ピークを示すポリエステル(B)を50〜98重量%、混合して押出成形機に投入し、溶融成形体して得られたポリエステルのカルボキシル末端基量が18当量/トン以下であることを特徴とするポリエステル成形体の製造方法。

【請求項2】

ポリエステル(A)の構成単位の98モル%以上がエチレンテレフタレートであることを特徴とする請求項1に記載のポリエステル成形体の製造方法。

【請求項3】

ポリエステル(A)の低融点側のピーク温度と高融点側のピーク温度の差が2〜20℃であることを特徴とする請求項1または2に記載のポリエステル成形体の製造方法。

【請求項4】

ポリエステル成形体の環状三量体量が0.60重量%以下であることを特徴とする請求項1から3のいずれか1項に記載のポリエステル成形体の製造方法。

【請求項5】

ポリエステル成形体がポリエステルフィルムであり、85℃―85%RHの破断伸度の保持率が50%以上であることを特徴とする請求項1から4のいずれか1項に記載のポリエステル成形体の製造方法。

【図1】

【公開番号】特開2011−218717(P2011−218717A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−92118(P2010−92118)

【出願日】平成22年4月13日(2010.4.13)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月13日(2010.4.13)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]