ポリエステル樹脂ペレットの製造方法

【課題】液相重合で得た未結晶のポリエステル樹脂ペレットを連続して結晶化、乾燥または固相重合の処理を開始する際に、樹脂ペレット同士の融着を生じないポリエステルを得ることができる、操業性に優れたポリエステル樹脂ペレットの製造方法を提供する。

【解決手段】ポリエステル樹脂ペレットを連続して加熱処理するポリエステルの製造方法において、予め結晶化したポリエステル樹脂の微粒子を槽1,2,3内の上端まで設置した後に、加熱を開始し、次いで前記未結晶のポリエステル樹脂ペレットを前記槽1内に連続して投入し加熱処理するポリエステル樹脂ペレットの製造方法である。

【解決手段】ポリエステル樹脂ペレットを連続して加熱処理するポリエステルの製造方法において、予め結晶化したポリエステル樹脂の微粒子を槽1,2,3内の上端まで設置した後に、加熱を開始し、次いで前記未結晶のポリエステル樹脂ペレットを前記槽1内に連続して投入し加熱処理するポリエステル樹脂ペレットの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維、フィルム、シートおよび中空成形体などに用いられるポリエステルの製造方法に関するものである。さらに詳しくは、本発明は、溶融重縮合で得られたポリエステル樹脂ペレットを結晶化、乾燥または固相重合するために加熱して連続処理する場合、ポリエステル樹脂ペレット同士の融着を起こすことなく、速やかに生産開始することができるポリエステル樹脂ペレットの製造方法に関するものである。

【背景技術】

【0002】

ポリエチレンテレフタレートなどのポリエステルは、機械的性質および化学的性質が共に優れているため、工業的価値が高く、繊維、フィルム、シートおよび中空成形体などに広く使用されている。特に、ポリエチレンテレフタレートフィルムは、優れた機械的特性、熱的特性および電気的特性により、産業用途に広く使用されている。しかしながら、ポリエステルに要求される特性および生産性も、それぞれの用途分野においてますます厳しくなっており、工業用および磁気材料用等多岐に渡って生産されている。しかしながら一方で、解決すべき課題も数多く存在する。

【0003】

例えば、ポリエチレンテレフタレートは、数%の環状化合物を含有する。その環状化合物の主たる成分は環状三量体であり、これらはポリエチレンテレフタレートの重縮合反応時に平衡反応で生成することが、例えば、非特許文献1により報告されている。

【0004】

環状三量体は、ポリエステルの成形工程で析出したり、また製品の表面に随時析出したり、特に成形工程、また製品の使用時に溶剤を用いた場合には多量に抽出され、各種トラブルの原因となることが知られている。例えば、磁気記録媒体用フィルムであれば、環状三量体が析出によって粗大突起を形成して磁気記録を阻害したり、またボトルなどの中空成形体の加工工程においては、金型汚れが発生しやすかった。これらの環状三量体の低減方法としては、一般的に固相重縮合による方法が知られており、この方法の場合、生産効率はバッチ式よりも連続式で加熱する方法が優れている。

【0005】

加熱した槽内に未結晶のポリエステル樹脂ペレットを入れると、ペレット同士が融着しやすい。特に、連続処理を開始する際は、ペレット同士が融着しやすく、融着が発生するとポリエステル樹脂ペレットが槽内から排出されずに、製造を中断して融着物を取り除く必要があった。また、連続処理する設備は定期的に点検する必要があるため、加熱を停止して、槽内のポリエステル樹脂ペレットを空にする必要がある。特に、加熱温度を180℃以上まで上げる必要のある固相重合または熱処理を再び開始する際は、60℃以下の温度状態から加熱を開始して、ポリエステル樹脂ペレット同士の融着を起こさずに、目標とするポリエステル樹脂ペレットの特性を安定して得ることが課題であった。

【0006】

そのため、連続で加熱する方法として、揮発性触媒存在下で加熱処理する方法が提案されている(特許文献1参照。)。しかしながら、この提案の場合、一定の処理時間を要するために槽内にポリエステル樹脂ペレットを充填する必要があり、加熱開始してからポリエステル樹脂ペレットを充填するとペレット同士の融着が起こりやすく、この融着を防止するために低い温度から加熱開始することが必要であり、生産効率が悪かった。

【0007】

また特許文献2では、乾燥初期は風速を高めて流動させているので、製造を開始する際のペレット同士の融着が発生しにくい。しかしながら、この提案の場合、槽内がポリエステル樹脂ペレットで満槽になると風速を落として条件変更する必要があるため、品質調整が難しく、また、この提案では、ポリエステル樹脂ペレットの乾燥を目的としているので、処理温度が低く環状三量体の含有量が多いという課題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−122954号公報(3〜4ページ)

【特許文献2】特開昭58−217521号公報(3ページ)

【非特許文献】

【0009】

【非特許文献1】湯木和男著、「飽和ポリエステル樹脂ハンドブック」、日刊工業新聞社、1989年初版1刷発行、167〜178ページ

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで本発明の目的は、上記従来技術の課題を解決し、ポリエステル樹脂ペレットを加熱して連続処理する際に、ポリエステル樹脂ペレット同士の融着を起こさずに、安定して生産することができるポリエステル樹脂ペレットの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記の課題を検討した結果、未結晶のポリエステル樹脂ペレットと比較して結晶化したポリエステル樹脂ペレットは加熱した際にペレット同士の融着が起こりにくいことから、未結晶のポリエステル樹脂ペレットを連続して加熱する際に、予め結晶化したポリエステル樹脂ペレットを槽内の上端まで投入設置した後に、加熱を開始する方法が有効であることを見出した。

【0012】

即ち本発明のポリエステル樹脂ペレットの製造方法は、未結晶のポリエステル樹脂ペレットを連続して加熱処理するポリエステル樹脂ペレットの製造方法において、予め結晶化したポリエステル樹脂ペレットを一つ以上の槽内の上端まで投入設置した後に、加熱を開始し、次いで前記未結晶のポリエステル樹脂ペレットを前記槽内に連続して投入し加熱処理することを特徴とするポリエステル樹脂ペレットの製造方法である。

【0013】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、前記の連続で加熱される槽の数が2つ以上であり、少なくとも初めの第1槽に予め結晶化したポリエステル樹脂ペレットを槽内の上端まで設置した後に、加熱を開始することである。

【0014】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、前記の予め結晶化したポリエステル樹脂ペレットには、示差走査熱量測定(DSC)による発熱ピークがないことである。

【0015】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、前記の加熱処理は、固相重合または熱処理である。

【0016】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、加熱温度が190℃以上融点より10℃低い温度以下で、かつ滞留時間が5時間以上90時間以下の条件で加熱処理し、連続固相重合することである。

【0017】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、前記の未結晶のポリエステル樹脂ペレットは、ジカルボン酸成分またはそのエステル形成性誘導体とグリコール成分とを、エステル化反応またはエステル交換反応し、次いで重縮合反応させて得られるポリエステル樹脂ペレットである。

【発明の効果】

【0018】

本発明によれば、ポリエステル樹脂ペレットを加熱して連続処理を開始する際に、ポリエステル樹脂ペレット同士の融着を防ぐことができるので、融着による工程停止がなく安定してポリエステル樹脂ペレットを生産することができる。また、融着による槽内の温度ムラを防ぐことができるので、ポリエステル樹脂ペレットの固有粘度が安定し、環状三量体およびカルボキシル末端基の含有量を安定して低下させることができる。

【図面の簡単な説明】

【0019】

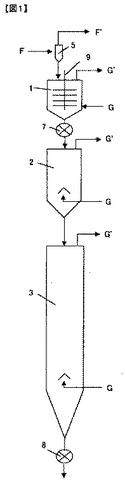

【図1】図1は、本発明で有効に用いられる連続処理装置の一例を示す概略側面図である。

【図2】図2は、本発明で有効に用いられる他の連続処理装置の一例を示す概略側面図である。

【図3】図3は、本発明で有効に用いられる他の連続処理装置の一例を示す概略側面図である。

【発明を実施するための形態】

【0020】

次に、本発明を詳細に説明する。本発明は、未結晶のポリエステル樹脂ペレットを連続して加熱処理するポリエステルの製造方法であって、予め結晶化したポリエステル樹脂ペレットを一つ以上の槽内の上端まで投入設置した後に、加熱を開始し、次いで前記未結晶のポリエステル樹脂ペレット前記槽内に連続して投入して加熱処理することを特徴とするポリエステル樹脂ペレットの製造方法である。

【0021】

未結晶のポリエステル樹脂ペレットは、加熱するとペレット同士の融着を起こしやすく、融着の塊が発生した場合には、製造を中断してその塊を取り除く必要があり、生産能力が低下する。

【0022】

本発明で用いられる予め結晶化したポリエステル樹脂ペレットは、熱特性として、示差走査熱量測定(以下、DSCということがある。)で発熱ピークが小さいほどポリエステル樹脂ペレット同士の融着を起こしにくく、発熱ピークがないものを使用することが好ましい。発熱ピークが大きい場合は、ポリエステル樹脂ペレットの結晶化が不十分であり、加熱したときにポリエステル樹脂ペレット同士の融着が発生しやすいので、発熱ピークがなく、ポリエステル樹脂ペレットの結晶化が進んでいるほど良い。

【0023】

重縮合反応後に得られる未結晶のポリエステル樹脂ペレットは、DSC測定結果のチャートにおいて、ヒートフローの+側に発熱ピークを持ち、発熱量(J/g)が観測される。本発明で言う発熱ピークがないというのは、この発熱量(J/g)が観測できないことを言う。

【0024】

本発明によれば、液相重合で得られたポリエステル樹脂ペレットを、結晶化、乾燥、固相重合または熱処理する際に、これらの工程や処理をポリエステル樹脂ペレット同士の融着を起こさずに連続しておこなうことができる。特に、温度を高くする必要のある固相重合または熱処理の連続処理に適している。

【0025】

固相重合または熱処理を連続して処理する際は、加熱温度が190℃以上融点より10℃低い温度以下、滞留時間が5時間以上90時間以下でおこなうことが好ましい。加熱温度が190℃未満では環状三量体およびカルボキシル末端量が十分に低減せず、処理するポリエステル樹脂ペレットの融点より10℃低い温度より高い場合は、ポリエステル樹脂ペレット同士が融着して工程を停止する可能性がある。また、滞留時間が5時間未満では、環状三量体およびカルボキシル末端基量が十分に低減せず、90時間を超えると固有粘度が上がりすぎて押出して成形することが困難であり、成形中に環状三量体が増加する。

【0026】

固相重合は固有粘度が上昇し、環状三量体とカルボキシル末端基は低減する。また、熱処理は固有粘度とカルボキシル末端基をあまり変化させることなく、環状三量体を低減させることができる。

【0027】

押出成形で高精度なフィルタを使用する磁材用フィルムを生産する際は、固相重合したポリエステル樹脂ペレットは固有粘度が高いので、濾圧が上昇して生産が困難でとなることがある。一方、熱処理したポリエステル樹脂ペレットは固有粘度が高くないので、濾圧上昇を押させることができ、磁材用フィルムの生産に適する。また今後、異物の厳しい光学フィルムへの適用も期待される。

【0028】

処理温度については、環状三量体の低減速度は処理温度に依存するので、温度が高いほど短時間で済み、温度が低いほど、長く処理する必要がある。

【0029】

本発明で用いられるポリエステル樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレートおよびポリエチレンナフタレート等を挙げることができ、これらのポリエステルの中でもポリエチレンテレフタレートが一番好ましい。

【0030】

ポリエチレンテレフタレートは、ポリエステル構成単位の98モル%以上がエチレンテレフタレート単位であることが好ましい。エチレンテレフタレート単位以外の構成繰り返し単位を構成する他の酸成分および/または他のグリコール成分を1モル%未満の範囲で含んでもよいが、エチレンテレフタレート成分が98モル%未満である場合、ポリエステルの結晶性が悪くなり、乾燥、固相重合または加熱処理において、熱処理装置内の壁面にポリエステルチップが融着しやすくなる傾向がある。また、成形体としての特性が変わることがあるので、注意する必要がある。本発明においては、ポリエステル構成単位の99モル%以上がエチレンテレフタレート単位であることがより好ましい態様である。

【0031】

本発明で用いられるポリエステル樹脂の構成成分としては、ジカルボン酸成分、グリコール成分および多官能成分を挙げることができる。

【0032】

例えば、ジカルボン酸成分としては、テレフタル酸が好適に用いられる。また、本発明の成形体の機能が損なわれない範囲であれば、2,6−ナフタレンジカルボン酸、ジフェニルジカルボン酸、フタル酸、イソフタル酸、スルホイソフタル酸ナトリウムおよびこれらのアルキルエステルなどの芳香族ジカルボン酸成分、アジピン酸、セバシン酸、およびこれらのアルキルエステルなどの脂肪族ジカルボン酸成分、1,4シクロヘキサンジカルボン酸およびこれアルキルエステルなどの脂環族ジカルボン酸成分を挙げることができる。

【0033】

また、グリコール成分としては、エチレングリコール、ジエチレングリコール、プロピレングリコール、ブタンジオール、1,4シクロヘキサンジメタノール、ネオペンチルグリコール、スピログリコール、ビスフェノールAのエチレンオキサイド付加物、イソソルベート等を含んでもよい。

【0034】

また、多官能成分としては、トリメリット酸やピロメリット酸などの多官能カルボン酸成分、およびトリメチロールプロパンやペンタエリスリトールなどの多官能アルコールを挙げることができる。さらに、本発明の成形体の機能が損なわれない範囲であれば、pヒドロキシ安息香酸等のヒドロキシカルボン酸を共重合成分として用いても良い。

【0035】

しかしながら、イソフタル酸など、成形体の結晶性を悪くする、または成形体の融点を下げる物質は、成形体の機能に影響することがあるので、成形体の機能を損なわない程度に、他のジカルボン酸成分に対して、好ましくは2モル%以下、より好ましくは1モル%以下含有することができ、さらに好ましくはこれらの物質を実質的に含まないことである。

【0036】

本発明で用いられる重縮合反応触媒としては、三酸化アンチモン、五酸化アンチモン、酢酸アンチモン、アンチモングリコラート、二酸化ゲルマニウムおよび有機チタン化合物などの一種または二種以上を用いることができる。中でも、得られるポリエステルの透明性および入手性の面から、三酸化アンチモンと二酸化ゲルマニウムが好ましく用いられる。

【0037】

本発明のポリエステル樹脂ペレットの製造方法においては、ポリエステルに金属化合物を多量に含有せしめても、粗大な粒子が生成せず、実質的に粒子が存在しない配合用ポリエステルが得られるが、用途に応じて、二酸化ケイ素、三酸化アルミニウム、二酸化マグネシウム、炭酸カルシウム、二酸化チタンおよび顔料などの滑剤や、艶消し剤を添加することができる。

【0038】

本発明のポリエステル樹脂ペレットの製造方法は、基本的には、テレフタル酸を主成分とするジカルボン酸成分(またはそのエステル形成性誘導体)とエチレングリコールを主成分とするグリコール成分とを、必要に応じて使用される共重合成分などの原料をエステル化反応槽(またはエステル交換反応槽)に移送し、エステル化反応(またはエステル交換反応)させるエステル化工程(またはエステル交換工程)、引き続き、得られた低分子量体を重縮合反応槽に移送し、溶融重縮合反応させる溶融重縮合工程、更に、必要に応じ、乾燥、固相重合または熱処理工程を経て製造される。特に、本発明で用いられるポリエチレンテレフタレートは、原料としてジカルボン酸成分を使用し、エステル化反応を行なう方法により、好適に製造することができる。

【0039】

エステル化工程は、通常、単数または複数のエステル化反応槽を使用し、攪拌下に行なわれる。例えば、単一のエステル化反応槽を使用する場合、反応温度は通常240〜280℃で、大気圧に対する相対圧力は通常0〜400kPa(0〜4kg/cm2G)であり、反応時間は通常1〜10時間である。エステル化工程で得られるエステル化反応生成物のエステル化反応率は、通常95%以上である。

【0040】

溶融重縮合工程は、通常、単数または複数の重縮合反応槽を使用した連続式または回分式で行なうことができ、常圧から漸次減圧して加熱攪拌下に生成するエチレングリコールを系外に留出させながら行なう。例えば、単一の重縮合反応槽を使用した回分式の場合、反応温度は通常250〜290℃で、常圧から漸次減圧とした最終的な絶対圧力は、通常1.3〜0.013kPa(10〜0.1Torr)であり、反応時間は通常1〜20時間である。

【0041】

ポリエステル樹脂の固有粘度は、重合の終点をポリマーの攪拌トルクで判定することができる。攪拌トルクが高い場合にはポリマーの溶融粘度が高く、固有粘度も高くなる。目的とする固有粘度になるように重合装置の終点判定攪拌トルクを設定すればよい。

【0042】

得られた重合の終了したポリエステル樹脂は、重合装置下部からストランド状に吐出し、水冷しながらカッターによってカッティングすればよい。カッティングによってペレット形状が制御でき、1.0〜5.0mmの大きさのポリエステル樹脂ペレットとして、プレポリマーを得ることができる。

【0043】

次いで、溶融重縮合で得られたプレポリマーを熱処理または固相重合で環状三量体の割合を0.40重量%以下にすることができる。熱処理または固相重合は、バッチ式、連続式のどちらでも環状三量体オリゴマーを低減することができるが、生産効率の良い連続式が好ましく用いられる。

【0044】

連続式の場合、一般的に第1槽の結晶化工程、第2槽の予熱工程、第3槽の固重工程を経る。未結晶のポリエステル樹脂ペレットを順に第1槽から投入し、第2,第3槽の各槽内にペレットを充填する必要がある。

【0045】

本発明のポリエステル樹脂ペレットの製造方法においては、ペレット同士の融着を防止するために、未結晶のポリエステル樹脂ペレットを槽内に投入する前に、少なくとも第1槽に、好適にはDSCで発熱ピークのない結晶化したポリエステル樹脂ペレットを槽内の上端までに投入設置した後に加熱を開始する。さらに、第2槽と第3槽にもDSCで発熱ピークのない結晶化したポリエステル樹脂ペレットを上端まで設置した後に加熱処理を開始することが、ポリエステル樹脂ペレット同士の融着を防止する点から、より好ましい態様である。すなわち、各槽を加熱する前に、予めDSCで発熱ピークのない結晶化したポリエステル樹脂ペレットを各槽の上端まで設置しておくことが好ましい。

【0046】

加熱開始後は、第1槽に投入供給される未結晶のポリエステル樹脂ペレットと第3槽から排出される結晶化したポリエステル樹脂ペレットをバランスさせることにより、槽内でのポリエステル樹脂ペレットの滞留時間を一定に保つことができ、処理時間を安定させることができる。環状三量体を低減するためには、この処理時間の他に、温度と処理する雰囲気を一定に保つことも重要である。

【0047】

第1槽の結晶化工程の温度範囲は、ポリエステル樹脂ペレットを十分に結晶化して発熱ピークを無くす必要があり、140℃以上180℃未満の温度が好ましい。温度が140℃未満では滞留時間を長くするため槽が大きくなり、温度が180℃を超えるとポリエステル樹脂ペレット同士の融着を起こしやすい。

【0048】

第2槽の予熱工程の温度範囲は、第3槽の固重工程温度の±5℃が好ましい。第3槽の固相重合工程の範囲は、190℃以上融点より10℃低い温度以下が好ましい。さらに好ましくは、195℃以上220℃以下である。温度が190℃未満では、環状三量体が十分に低減せず、ポリエステル樹脂ペレットの融点を超えると、ポリエステル樹脂ペレット同士が融着して生産継続が困難になることがある。

【0049】

熱処理時間は各槽の滞留時間で決まり、滞留時間が変動すると得られるポリエステル樹脂ペレットの固有粘度が変動するので、温度が高く、処理時間の長い、第2槽の予熱工程と第3槽の固相重合工程は移動床とすることが好ましい。

【0050】

各槽の処理時間の好ましい範囲は、第1槽の結晶化工程が2時間以上6時間以下、第2槽の予熱工程が3時間以上10時間以下、第3槽の固相重合工程は5時間以上90時間以下で、より好ましくは10時間以上60時間以下である。第1槽の結晶化工程の時間が2時間未満では十分にポリエステル樹脂ペレットが結晶化せず、6時間を超えると槽を大きくしなければならないことになる。第2槽の予熱工程の時間が3時間未満では十分にポリエステル樹脂ペレットを固重温度まで予熱することができず、10時間を超えると槽が大きくなりすぎることになる。第3槽の固相重合工程の時間が5時間未満では十分に環状三量体を低減することができず、90時間を超えると槽が大きくなりすぎ、設備費がかかりすぎることがある。

【0051】

加熱前に予め設置しておく結晶化したポリエステル樹脂ペレットは、形状と大きさは特に限定されないが、得られるポリエステル樹脂ペレットに特性の異なるペレットが混入することを防ぐため、本発明で用いられる連続製造装置で製造するポリエステル樹脂ペレットと同一の組成であることが好ましい。

【0052】

ペレット同士の融着を防止するため、加熱前に予め槽内に投入設置しておく結晶化したポリエステル樹脂ペレットは、DSCで発熱ピークがなく、結晶化度が50%以上であることがより好ましい。

【0053】

本発明において、重縮合反応後に得られた未結晶のポリエステル樹脂ペレットの結晶化度は40%未満である。一方、結晶化したポリエステル樹脂ペレットの結晶化度は50%以上であり、より好ましくは52%以上である。

【0054】

本発明のポリエステル樹脂ペレットの製造方法で得られるポリエステル樹脂ペレットは、通常、液相重合のプレポリマーを熱処理、固相重合したポリエステル樹脂ペレットであって、ペレットに含まれるファインが結晶化速度に影響を与える。中空成形体などに用いる場合は、必要に応じて、ふるい、気流分離方式などで、ファインを除去してから、成形体に用いることが好ましい。系内に設置する結晶化ポリエステル樹脂ペレットに含まれるファインの含有量が100ppm以下であることが好ましく、60ppm以下がより好ましい態様である。

【0055】

ポリエステル樹脂ペレットの組成が同じである結晶化したポリエステル樹脂ペレットであれば、別工程で製造した固有粘度が製品規格外のペレットを予め結晶化したポリエステル樹脂ペレットとして製造を開始する際に使用することができ、また繰り返し使用することができる。

【0056】

本発明で用いられる結晶化したポリエステル樹脂ペレットは、バッチ式の乾燥機、例えば、ダブルコーン型乾燥機で得ることができ、結晶化度および固有粘度をコントロールすることができる。加熱を開始する前に予め槽内に投入設置する結晶化したポリエステル樹脂ペレットは、槽の下から順に、固有粘度が高くなるように設置すると、加熱開始してから目標とする固有粘度を早く得ることができ、製品規格外の発生量を少なくすることができる。

【0057】

第3槽の固相重合工程から排出される未結晶のポリエステル樹脂が固相重合されたポリエステル樹脂ペレットの特性は、フィルム用途に用いる場合、固有粘度は0.7〜1.2、環状三量体は0.40重量%以下、カルボキシル末端基量は14当量/トン以下であることが好ましい。

【0058】

フィルムに成形する際には、第1槽に投入された未結晶のポリエステル樹脂が固相重合されたポリエステル樹脂ペレットを乾燥し、次いで押出機に投入し、押出機に備え付けたスリット口金から連続して溶融シートを押し出す。押し出された溶融シートは、静電印加法によって鏡面冷却ドラムに密着させ、非晶性のキャストシートを得る。フィルムを積層フィルムとする際には、2台以上の押出機を用いてポリマーを溶融し、溶融したポリマーを積層ブロックや口金で合流させて積層させることができる。

【0059】

得られた非晶性のシートは、次いで、種々の延伸法、たとえば、ロール延伸法あるいはテンター延伸法により一軸もしくは二軸に延伸しこれを巻き取る。延伸の順序は逐次でも同時でもいずれでも良い。

【0060】

ここで、縦方向への延伸とは、フィルムに長手方向の分子配向を与えるための延伸をいい、例えば、延伸ロールを用いてロールの周速差により施される。この延伸は1段階で行ってもよく、また複数本のロール対を使用して多段階に行っても良い。延伸の倍率は、2〜15倍が好ましく、より好ましくは2.5〜7倍である。

【0061】

また、横方向の延伸とは、フィルムに幅方向の配向を与えるための延伸をいい、例えば、テンターを用いてフィルムの両端をクリップで把持しながら搬送して幅方向に延伸する。延伸の倍率は、2〜10倍が好ましい。

【0062】

同時二軸延伸の場合は、テンター内にてフィルムの両端をクリップで把持しながら搬送しつつ、縦方向および横方向に同時に延伸するものであり、この方法を用いてもよい。

【0063】

このようして二軸延伸されたフィルムは、平面性と寸法安定性を付与するためにテンター内で延伸温度以上融点以下の熱処理を行うことが好ましく、均一に除冷後、室温まで冷やして巻き取られる。本発明で得られるポリエステル樹脂ペレットを使用したフィルムにおいては、平面性と寸法安定性などの点から、熱処理温度は120〜240℃であることが好ましい。

【0064】

また、易接着層や粒子層等を形成する場合は、グラビアコートやメタリングバーなどのコーティング技術を用いて、延伸前または縦延伸と横延伸の間でコーティング成分をインラインで塗布してもよいし、延伸後オフラインコーティングしてもよい。

【0065】

本発明で得られるポリエステル樹脂ペレットを使用したポリエステルフィルムは、環状三量体の析出によるフィルム表面欠点が少ないので、磁気記録媒体用や光学基材用フィルム、金属貼り合わせ用フィルムおよび包装用フィルムに使用できる。また、カルボキシル末端基量が少なく、耐加水分解性に優れるので、屋外用のシートや環境面で優れた太陽電池バックシート用途に好適である。

【実施例】

【0066】

以下、本発明を実施例によりさらに詳細に説明する。

【0067】

(1)固有粘度

オルトクロロフェノールを用いて25℃の温度で測定した。各測定値は3回測定し、その平均値とした。

【0068】

(2)カルボキシル末端基濃度

ポリエステル樹脂をオルトクレゾール/クロロホルム(重量比7/3)に160℃の温度で溶解し、アルカリで電位差測定して求めた。各測定値は3回測定し、その平均値とした。

【0069】

(3)ポリエステル樹脂中の環状三量体の定量

ポリエステル樹脂1gを20mlのオルトクロロフェノールに溶解し、内部標準を添加する。さらに、メタノールを加えてポリマーを析出させて遠心分離によって上澄みを採取し、液体クロマトグラフを用いて定量した。各測定値は3回測定し、その平均値とした。

【0070】

(4)熱特性(DSC)

TAインスツルメント社製示差走査熱量計Q100を用いて、試料10mgを16℃/分の昇温速度で加熱した。得られたチャートから低温側の吸熱ピーク(Tm1)の温度と熱量、高温側の吸熱ピーク(Tm2)の温度と熱量を3回測定した。

【0071】

(5)結晶化度

ポリエステル樹脂ペレットを約10mg秤量し、アルミニウム製パン、パンカバーを用いて封入し、示差走査熱量 計(TAインスツルメント社製:DSC Q100)によって測定した。測定においては、窒素雰囲気中で20℃の温度から280℃の温度まで16℃/分の速度で昇温した。融点付近のピークに現れる融解熱量(ΔH)を実測融解熱量とし、下記式(1)により結晶化度χcを求めた。融点付近で二つ以上のピークを持つ場合は、200〜280℃の温度範囲にあるピークの融解熱量(ΔH)の合計値を実測融解熱量とした。各測定値は3回測定し、その平均値とした。

χc=ΔHexp/ΔH0×100 ・・・(1)

ΔHexp:実測融解熱量、ΔH0:完全結晶化度を118J/gとした

(6)ファインの含有量

ポリエステル樹脂ペレット約0.1kgを、正規のサイズのポリエステル樹脂ペレットが通過しない目開きの金網をはった篩(直径20cm)の上に乗せて、イオン交換水を流しながらファインを分離して集めた。この操作を繰返し、合計20kgを処理した。分離したファインを、JIS−Z8801−1による公称目開き0.034mmの金網を使用して濾過した。この金網ごと乾燥器内で、90℃の温度で30分以上乾燥後、冷却して秤量した。再度、イオン交換水で洗浄、乾燥の同一操作を繰り返し、恒量になったことを確認し、この質量からガラスフィルターの質量を引き、ファイン質量を求めた。ファイン含有量は、ファイン重量/篩いにかけた全ポリエステル樹脂ペレットの重量である。各測定値は3回測定し、その平均値とした。

【0072】

(参考例1)

ジメチルテレフタレートとエチレングリコールの混合物に、ジメチルテレフタレートに対して酢酸カルシウム0.09重量%、三酸化アンチモンを0.03重量%ずつ添加して、常法により加熱昇温してエステル交換反応を行ないエステル交換反応生成物を得た。次いで、得られたエステル交換反応生成物に、原料であるジメチルテレフタレートに対して酢酸リチウム0.15質量%、リン酸トリメチル0.21質量%を添加した後、重縮合反応槽に移行し、次いで、加熱昇温しながら反応系を徐々に減圧して1mmHgの減圧下、290℃の温度で常法により重合し、3.1mm径の立方体にペレット化した。得られた液相ポリエステル樹脂ペレットの特性は、固有粘度0.54、カルボキシル末端基量18当量/トン、環状三量体の含有量1.05重量%であった。結晶化度は36%であった。

【0073】

(参考例2)

参考例1で得られた未結晶のポリエステル樹脂ペレットは、回転型真空重合装置を用いて、1mmHgの減圧下、215℃の温度で18時間加熱処理し、結晶化したポリエステル樹脂ペレットを得た。得られたポリエステル樹脂ペレットの特性は、DSCで発熱ピークの熱量が観測されず、結晶化度は53%、固有粘度0.70、カルボキシル末端基量は18当量/トン、環状三量体の含有量は0.70重量%であった。

【0074】

(参考例3)参考例1で得られた未結晶のポリエステル樹脂ペレットは、回転型真空重合装置を用いて、1mmHgの減圧下、228℃の温度で14時間加熱処理し、結晶化したポリエステル樹脂ペレットを得た。得られたポリエステル樹脂ペレットの特性は、DSCで発熱ピークの熱量が観測されず、結晶化度は57%、固有粘度0.79、カルボキシル末端基量は11当量/トン、環状三量体の含有量は0.31重量%であった。

【0075】

(実施例1)

図1に例示した連続処理装置を用いた。ポリエステル樹脂ペレットの製造を開始する前に、上記の参考例2で得られた結晶化したポリエステル樹脂ペレットを、ペレットの流れFからファイン分離器5に通過させて、結晶化工程を行う第1槽1、予熱工程を行う第2槽2、および固相重合工程を行う第3槽3の各槽の上端まで、結晶化したポリエステル樹脂ペレットで満槽となるように、予め結晶化したポリエステル樹脂ペレットを設置した。次に、攪拌機9を運転し、結晶化工程を行う第1槽1が165℃の温度、予熱工程を行う第2槽2が212℃の温度、固相重合工程を行う第3槽3が212℃の温度になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットを、ポリエステル樹脂ペレットの流れFからファイン分離器5に通過させ、生産量が20トン/日となるように結晶化工程を行う第1槽1に投入を開始した。次に、予熱工程を行う第2槽からのポリエステル樹脂ペレットの排出と、固相重合工程を行う第3槽3の下部から排出するポリエステル樹脂ペレットを、生産量20トン/日になるようにロータリーバルブ7、8を運転して、連続して加熱処理をおこなった。ファイン分離器5を通過したペレット中のファイン含有量は50ppmで、分離したファインはファイン流れF’で回収した。製造開始前に予め設置したポリエステル樹脂ペレットが全て排出された後、目標とする特性のペレットが得られ、加熱を開始してから、ペレット同士の融着は起こすことなく、製造を中断することはなかった。加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、50時間であった。得られたポリエステル樹脂ペレットの特性は、固有粘度が0.80,環状三量体が0.30重量%、カルボキシル末端基は9.8当量/トンであった。

【0076】

(実施例2)

図2に例示した他の連続処理装置を用いた。ポリエステル樹脂ペレットの製造を開始する前に、上記の参考例2で得られた結晶化したポリエステル樹脂ペレットをペレットの流れFからファイン分離器5に通過させて、結晶化工程を行う第1槽1の上端まで結晶化したポリエステル樹脂ペレットで満槽となるまで、予め結晶化したポリエステル樹脂ペレットを設置した。予熱工程を行う第2槽2と固相重合工程を行う第3槽3には、予め結晶化したポリエステル樹脂ペレットは設置しなかった。次に、攪拌機9を運転し、各槽の温度が実施例1と同様になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットを、ペレットの流れFからファイン分離器5に通過させ、生産量が20トン/日となるように結晶化工程を行う第1槽1に投入を開始した。結晶化工程を行う第1槽1から予熱工程を行う第2槽2へ20トン/日となるようにロータリーバルブ7を運転し、予熱工程を行う第2槽2から固相重合工程を行う第3槽3は4トン/日となるようにロータリーバルブ10を運転し、固相重合工程を行う第3槽3からの排出は4トン/日となるようにロータリーバルブ8を運転して、予熱工程を行う第2槽2にペレットの充填を開始した。予熱工程を行う第2槽2が満槽になった後、予熱工程を行う第2槽2から固相重合工程を行う第3槽3への投入を20トン/日となるようにロータリーバルブ7、10を運転し、固相重合工程を行う第3槽3にペレットの充填を開始した。固相重合工程を行う第3槽3が満槽になった後、固相重合工程を行う第3槽3の排出を20トン/日になるようにロータリーバルブ8を運転して、連続して加熱処理をおこなった。加熱処理開始してからペレット同士の融着は起こすことなく、加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、70時間であった。得られたポリエステル樹脂ペレットの特性は固有粘度が0.80、環状三量体が0.29重量%、カルボキシル末端基量は9.5当量/トンであった。

【0077】

(実施例3)

図2に示した連続処理装置を用いて実施した。ポリエステル樹脂ペレットの製造を開始する前に、参考例2で得られた結晶化したポリエステル樹脂ペレットをペレットの流れFからファイン分離器に通過させて、結晶化工程を行う第1槽1、予熱工程を行う第2槽2の上端まで満槽とし、第3槽(固相重合工程)3は満槽時の1/2まで、予め結晶化したポリエステル樹脂ペレットを設置した。次に、攪拌機9を運転し、結晶化工程を行う第1槽1が165℃、予熱工程を行う第2槽2が205℃、固相重合工程を行う第3槽3が200℃以上210℃以下の温度になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットをペレットの流れFからファイン分離器5に通過させ、生産量が10トン/日となるように、結晶化工程を行う第1槽1に投入を開始した。次に、予熱工程を行う第2槽2から固相重合工程を行う第3槽3への供給は10トン/日となるようにロータリーバルブ10を運転し、固相重合工程を行う第3槽3から排出するペレットを生産量4トン/日となるようにロータリーバルブ8を運転して固相重合工程を行う第3層3を満槽とした。固相重合工程を行う第3層3が満槽になった後、生産量10トン/日となるようにロータリーバルブ8を運転して、連続処理をおこなった。ファイン分離器5を通過したポリエステル樹脂ペレット中のファイン含有量は50ppmであった。製造を開始する前に予め設置した予め結晶化したポリエステル樹脂ペレットが全て排出された後、目標とする特性のペレットが得られ、加熱を開始してから、ペレット同士の融着は起こすことなく、製造を中断することはなかった。加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、70時間であった。得られたポリエステル樹脂ペレットの特性は、固有粘度が0.80、環状三量体が0.30重量%、カルボキシル末端基は9.5当量/トンであった。

【0078】

(実施例4)

図3に例示した連続処理装置を用いた。ポリエステル樹脂ペレットの製造を開始する前に、上記の参考例3で得られた結晶化したポリエステル樹脂ペレットを、ペレットの流れFからファイン分離器5に通過させて、結晶化工程を行う第1槽1、固相重合工程を行う第2槽11の各槽の上端まで、結晶化したポリエステル樹脂ペレットで満槽となるように、予め結晶化したポリエステル樹脂ペレットを設置した。次に、攪拌機9を運転し、結晶化工程を行う第1槽1が165℃の温度、固相重合工程を行う第2槽11が212℃の温度になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットを、ポリエステル樹脂ペレットの流れFからファイン分離器5に通過させ、生産量が20トン/日となるように結晶化工程を行う第1槽1に投入を開始した。次に、固相重合工程を行う第2槽からのポリエステル樹脂ペレットの排出を、生産量20トン/日になるようにロータリーバルブ7、8を運転して、連続して加熱処理をおこなった。ファイン分離器5を通過したペレット中のファイン含有量は50ppmで、分離したファインはファイン流れF’で回収した。製造開始前に予め設置したポリエステル樹脂ペレットが全て排出された後、目標とする特性のペレットが得られ、加熱を開始してから、ペレット同士の融着は起こすことなく、製造を中断することはなかった。加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、60時間であった。得られたポリエステル樹脂ペレットの特性は、固有粘度が0.80,環状三量体が0.30重量%、カルボキシル末端基は9.8当量/トンであった。

【0079】

(比較例1)

図1の連続処理装置において、結晶化工程を行う第1槽1から固相重合工程を行う第3槽3の各槽が空の状態で、各槽1〜3の温度が実施例1と同様になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットを、第1槽1へ投入を開始し、攪拌機9を運転した。投入速度は生産量20トン/日となるように、第1槽1に投入を開始し、第1槽1、第2槽2、および第3槽3の排出は4トン/日となるようにロータリーバルブ7,10,8を運転して、第1槽1を満槽とした。第1槽1が満槽になった後、第1槽(結晶化工程)1の排出を20トン/日となるようにロータリーバルブ7を運転して、第2槽2を満槽とした。第2槽2が満槽になった後、第2槽2の排出を20トン/日となるようにロータリーバルブ10を運転して、第3槽3を満槽とした。第3槽3が満槽となった後、第3槽3の排出を20トン/日となるようにロータリーバルブ8を運転して連続処理した。第3槽3から排出されるポリエステル樹脂ペレットの中に、ペレット同士が融着して直径5cm以上の塊が見られた。また、得られたポリエステル樹脂ペレットの特性は固有粘度が0.85まで上昇し、加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、170時間かかった。

【符号の説明】

【0080】

1:第1槽

2、11:第2槽

3:第3槽

5:ファイン分離器

7、8、10:ロータリーバルブ

9:攪拌機

F:ペレットの流れ

F‘:ファインの流れ

G:加熱ガスの入り

G‘:ガスの排出

【技術分野】

【0001】

本発明は、繊維、フィルム、シートおよび中空成形体などに用いられるポリエステルの製造方法に関するものである。さらに詳しくは、本発明は、溶融重縮合で得られたポリエステル樹脂ペレットを結晶化、乾燥または固相重合するために加熱して連続処理する場合、ポリエステル樹脂ペレット同士の融着を起こすことなく、速やかに生産開始することができるポリエステル樹脂ペレットの製造方法に関するものである。

【背景技術】

【0002】

ポリエチレンテレフタレートなどのポリエステルは、機械的性質および化学的性質が共に優れているため、工業的価値が高く、繊維、フィルム、シートおよび中空成形体などに広く使用されている。特に、ポリエチレンテレフタレートフィルムは、優れた機械的特性、熱的特性および電気的特性により、産業用途に広く使用されている。しかしながら、ポリエステルに要求される特性および生産性も、それぞれの用途分野においてますます厳しくなっており、工業用および磁気材料用等多岐に渡って生産されている。しかしながら一方で、解決すべき課題も数多く存在する。

【0003】

例えば、ポリエチレンテレフタレートは、数%の環状化合物を含有する。その環状化合物の主たる成分は環状三量体であり、これらはポリエチレンテレフタレートの重縮合反応時に平衡反応で生成することが、例えば、非特許文献1により報告されている。

【0004】

環状三量体は、ポリエステルの成形工程で析出したり、また製品の表面に随時析出したり、特に成形工程、また製品の使用時に溶剤を用いた場合には多量に抽出され、各種トラブルの原因となることが知られている。例えば、磁気記録媒体用フィルムであれば、環状三量体が析出によって粗大突起を形成して磁気記録を阻害したり、またボトルなどの中空成形体の加工工程においては、金型汚れが発生しやすかった。これらの環状三量体の低減方法としては、一般的に固相重縮合による方法が知られており、この方法の場合、生産効率はバッチ式よりも連続式で加熱する方法が優れている。

【0005】

加熱した槽内に未結晶のポリエステル樹脂ペレットを入れると、ペレット同士が融着しやすい。特に、連続処理を開始する際は、ペレット同士が融着しやすく、融着が発生するとポリエステル樹脂ペレットが槽内から排出されずに、製造を中断して融着物を取り除く必要があった。また、連続処理する設備は定期的に点検する必要があるため、加熱を停止して、槽内のポリエステル樹脂ペレットを空にする必要がある。特に、加熱温度を180℃以上まで上げる必要のある固相重合または熱処理を再び開始する際は、60℃以下の温度状態から加熱を開始して、ポリエステル樹脂ペレット同士の融着を起こさずに、目標とするポリエステル樹脂ペレットの特性を安定して得ることが課題であった。

【0006】

そのため、連続で加熱する方法として、揮発性触媒存在下で加熱処理する方法が提案されている(特許文献1参照。)。しかしながら、この提案の場合、一定の処理時間を要するために槽内にポリエステル樹脂ペレットを充填する必要があり、加熱開始してからポリエステル樹脂ペレットを充填するとペレット同士の融着が起こりやすく、この融着を防止するために低い温度から加熱開始することが必要であり、生産効率が悪かった。

【0007】

また特許文献2では、乾燥初期は風速を高めて流動させているので、製造を開始する際のペレット同士の融着が発生しにくい。しかしながら、この提案の場合、槽内がポリエステル樹脂ペレットで満槽になると風速を落として条件変更する必要があるため、品質調整が難しく、また、この提案では、ポリエステル樹脂ペレットの乾燥を目的としているので、処理温度が低く環状三量体の含有量が多いという課題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−122954号公報(3〜4ページ)

【特許文献2】特開昭58−217521号公報(3ページ)

【非特許文献】

【0009】

【非特許文献1】湯木和男著、「飽和ポリエステル樹脂ハンドブック」、日刊工業新聞社、1989年初版1刷発行、167〜178ページ

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで本発明の目的は、上記従来技術の課題を解決し、ポリエステル樹脂ペレットを加熱して連続処理する際に、ポリエステル樹脂ペレット同士の融着を起こさずに、安定して生産することができるポリエステル樹脂ペレットの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記の課題を検討した結果、未結晶のポリエステル樹脂ペレットと比較して結晶化したポリエステル樹脂ペレットは加熱した際にペレット同士の融着が起こりにくいことから、未結晶のポリエステル樹脂ペレットを連続して加熱する際に、予め結晶化したポリエステル樹脂ペレットを槽内の上端まで投入設置した後に、加熱を開始する方法が有効であることを見出した。

【0012】

即ち本発明のポリエステル樹脂ペレットの製造方法は、未結晶のポリエステル樹脂ペレットを連続して加熱処理するポリエステル樹脂ペレットの製造方法において、予め結晶化したポリエステル樹脂ペレットを一つ以上の槽内の上端まで投入設置した後に、加熱を開始し、次いで前記未結晶のポリエステル樹脂ペレットを前記槽内に連続して投入し加熱処理することを特徴とするポリエステル樹脂ペレットの製造方法である。

【0013】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、前記の連続で加熱される槽の数が2つ以上であり、少なくとも初めの第1槽に予め結晶化したポリエステル樹脂ペレットを槽内の上端まで設置した後に、加熱を開始することである。

【0014】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、前記の予め結晶化したポリエステル樹脂ペレットには、示差走査熱量測定(DSC)による発熱ピークがないことである。

【0015】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、前記の加熱処理は、固相重合または熱処理である。

【0016】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、加熱温度が190℃以上融点より10℃低い温度以下で、かつ滞留時間が5時間以上90時間以下の条件で加熱処理し、連続固相重合することである。

【0017】

本発明のポリエステル樹脂ペレットの製造方法の好ましい態様によれば、前記の未結晶のポリエステル樹脂ペレットは、ジカルボン酸成分またはそのエステル形成性誘導体とグリコール成分とを、エステル化反応またはエステル交換反応し、次いで重縮合反応させて得られるポリエステル樹脂ペレットである。

【発明の効果】

【0018】

本発明によれば、ポリエステル樹脂ペレットを加熱して連続処理を開始する際に、ポリエステル樹脂ペレット同士の融着を防ぐことができるので、融着による工程停止がなく安定してポリエステル樹脂ペレットを生産することができる。また、融着による槽内の温度ムラを防ぐことができるので、ポリエステル樹脂ペレットの固有粘度が安定し、環状三量体およびカルボキシル末端基の含有量を安定して低下させることができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明で有効に用いられる連続処理装置の一例を示す概略側面図である。

【図2】図2は、本発明で有効に用いられる他の連続処理装置の一例を示す概略側面図である。

【図3】図3は、本発明で有効に用いられる他の連続処理装置の一例を示す概略側面図である。

【発明を実施するための形態】

【0020】

次に、本発明を詳細に説明する。本発明は、未結晶のポリエステル樹脂ペレットを連続して加熱処理するポリエステルの製造方法であって、予め結晶化したポリエステル樹脂ペレットを一つ以上の槽内の上端まで投入設置した後に、加熱を開始し、次いで前記未結晶のポリエステル樹脂ペレット前記槽内に連続して投入して加熱処理することを特徴とするポリエステル樹脂ペレットの製造方法である。

【0021】

未結晶のポリエステル樹脂ペレットは、加熱するとペレット同士の融着を起こしやすく、融着の塊が発生した場合には、製造を中断してその塊を取り除く必要があり、生産能力が低下する。

【0022】

本発明で用いられる予め結晶化したポリエステル樹脂ペレットは、熱特性として、示差走査熱量測定(以下、DSCということがある。)で発熱ピークが小さいほどポリエステル樹脂ペレット同士の融着を起こしにくく、発熱ピークがないものを使用することが好ましい。発熱ピークが大きい場合は、ポリエステル樹脂ペレットの結晶化が不十分であり、加熱したときにポリエステル樹脂ペレット同士の融着が発生しやすいので、発熱ピークがなく、ポリエステル樹脂ペレットの結晶化が進んでいるほど良い。

【0023】

重縮合反応後に得られる未結晶のポリエステル樹脂ペレットは、DSC測定結果のチャートにおいて、ヒートフローの+側に発熱ピークを持ち、発熱量(J/g)が観測される。本発明で言う発熱ピークがないというのは、この発熱量(J/g)が観測できないことを言う。

【0024】

本発明によれば、液相重合で得られたポリエステル樹脂ペレットを、結晶化、乾燥、固相重合または熱処理する際に、これらの工程や処理をポリエステル樹脂ペレット同士の融着を起こさずに連続しておこなうことができる。特に、温度を高くする必要のある固相重合または熱処理の連続処理に適している。

【0025】

固相重合または熱処理を連続して処理する際は、加熱温度が190℃以上融点より10℃低い温度以下、滞留時間が5時間以上90時間以下でおこなうことが好ましい。加熱温度が190℃未満では環状三量体およびカルボキシル末端量が十分に低減せず、処理するポリエステル樹脂ペレットの融点より10℃低い温度より高い場合は、ポリエステル樹脂ペレット同士が融着して工程を停止する可能性がある。また、滞留時間が5時間未満では、環状三量体およびカルボキシル末端基量が十分に低減せず、90時間を超えると固有粘度が上がりすぎて押出して成形することが困難であり、成形中に環状三量体が増加する。

【0026】

固相重合は固有粘度が上昇し、環状三量体とカルボキシル末端基は低減する。また、熱処理は固有粘度とカルボキシル末端基をあまり変化させることなく、環状三量体を低減させることができる。

【0027】

押出成形で高精度なフィルタを使用する磁材用フィルムを生産する際は、固相重合したポリエステル樹脂ペレットは固有粘度が高いので、濾圧が上昇して生産が困難でとなることがある。一方、熱処理したポリエステル樹脂ペレットは固有粘度が高くないので、濾圧上昇を押させることができ、磁材用フィルムの生産に適する。また今後、異物の厳しい光学フィルムへの適用も期待される。

【0028】

処理温度については、環状三量体の低減速度は処理温度に依存するので、温度が高いほど短時間で済み、温度が低いほど、長く処理する必要がある。

【0029】

本発明で用いられるポリエステル樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレートおよびポリエチレンナフタレート等を挙げることができ、これらのポリエステルの中でもポリエチレンテレフタレートが一番好ましい。

【0030】

ポリエチレンテレフタレートは、ポリエステル構成単位の98モル%以上がエチレンテレフタレート単位であることが好ましい。エチレンテレフタレート単位以外の構成繰り返し単位を構成する他の酸成分および/または他のグリコール成分を1モル%未満の範囲で含んでもよいが、エチレンテレフタレート成分が98モル%未満である場合、ポリエステルの結晶性が悪くなり、乾燥、固相重合または加熱処理において、熱処理装置内の壁面にポリエステルチップが融着しやすくなる傾向がある。また、成形体としての特性が変わることがあるので、注意する必要がある。本発明においては、ポリエステル構成単位の99モル%以上がエチレンテレフタレート単位であることがより好ましい態様である。

【0031】

本発明で用いられるポリエステル樹脂の構成成分としては、ジカルボン酸成分、グリコール成分および多官能成分を挙げることができる。

【0032】

例えば、ジカルボン酸成分としては、テレフタル酸が好適に用いられる。また、本発明の成形体の機能が損なわれない範囲であれば、2,6−ナフタレンジカルボン酸、ジフェニルジカルボン酸、フタル酸、イソフタル酸、スルホイソフタル酸ナトリウムおよびこれらのアルキルエステルなどの芳香族ジカルボン酸成分、アジピン酸、セバシン酸、およびこれらのアルキルエステルなどの脂肪族ジカルボン酸成分、1,4シクロヘキサンジカルボン酸およびこれアルキルエステルなどの脂環族ジカルボン酸成分を挙げることができる。

【0033】

また、グリコール成分としては、エチレングリコール、ジエチレングリコール、プロピレングリコール、ブタンジオール、1,4シクロヘキサンジメタノール、ネオペンチルグリコール、スピログリコール、ビスフェノールAのエチレンオキサイド付加物、イソソルベート等を含んでもよい。

【0034】

また、多官能成分としては、トリメリット酸やピロメリット酸などの多官能カルボン酸成分、およびトリメチロールプロパンやペンタエリスリトールなどの多官能アルコールを挙げることができる。さらに、本発明の成形体の機能が損なわれない範囲であれば、pヒドロキシ安息香酸等のヒドロキシカルボン酸を共重合成分として用いても良い。

【0035】

しかしながら、イソフタル酸など、成形体の結晶性を悪くする、または成形体の融点を下げる物質は、成形体の機能に影響することがあるので、成形体の機能を損なわない程度に、他のジカルボン酸成分に対して、好ましくは2モル%以下、より好ましくは1モル%以下含有することができ、さらに好ましくはこれらの物質を実質的に含まないことである。

【0036】

本発明で用いられる重縮合反応触媒としては、三酸化アンチモン、五酸化アンチモン、酢酸アンチモン、アンチモングリコラート、二酸化ゲルマニウムおよび有機チタン化合物などの一種または二種以上を用いることができる。中でも、得られるポリエステルの透明性および入手性の面から、三酸化アンチモンと二酸化ゲルマニウムが好ましく用いられる。

【0037】

本発明のポリエステル樹脂ペレットの製造方法においては、ポリエステルに金属化合物を多量に含有せしめても、粗大な粒子が生成せず、実質的に粒子が存在しない配合用ポリエステルが得られるが、用途に応じて、二酸化ケイ素、三酸化アルミニウム、二酸化マグネシウム、炭酸カルシウム、二酸化チタンおよび顔料などの滑剤や、艶消し剤を添加することができる。

【0038】

本発明のポリエステル樹脂ペレットの製造方法は、基本的には、テレフタル酸を主成分とするジカルボン酸成分(またはそのエステル形成性誘導体)とエチレングリコールを主成分とするグリコール成分とを、必要に応じて使用される共重合成分などの原料をエステル化反応槽(またはエステル交換反応槽)に移送し、エステル化反応(またはエステル交換反応)させるエステル化工程(またはエステル交換工程)、引き続き、得られた低分子量体を重縮合反応槽に移送し、溶融重縮合反応させる溶融重縮合工程、更に、必要に応じ、乾燥、固相重合または熱処理工程を経て製造される。特に、本発明で用いられるポリエチレンテレフタレートは、原料としてジカルボン酸成分を使用し、エステル化反応を行なう方法により、好適に製造することができる。

【0039】

エステル化工程は、通常、単数または複数のエステル化反応槽を使用し、攪拌下に行なわれる。例えば、単一のエステル化反応槽を使用する場合、反応温度は通常240〜280℃で、大気圧に対する相対圧力は通常0〜400kPa(0〜4kg/cm2G)であり、反応時間は通常1〜10時間である。エステル化工程で得られるエステル化反応生成物のエステル化反応率は、通常95%以上である。

【0040】

溶融重縮合工程は、通常、単数または複数の重縮合反応槽を使用した連続式または回分式で行なうことができ、常圧から漸次減圧して加熱攪拌下に生成するエチレングリコールを系外に留出させながら行なう。例えば、単一の重縮合反応槽を使用した回分式の場合、反応温度は通常250〜290℃で、常圧から漸次減圧とした最終的な絶対圧力は、通常1.3〜0.013kPa(10〜0.1Torr)であり、反応時間は通常1〜20時間である。

【0041】

ポリエステル樹脂の固有粘度は、重合の終点をポリマーの攪拌トルクで判定することができる。攪拌トルクが高い場合にはポリマーの溶融粘度が高く、固有粘度も高くなる。目的とする固有粘度になるように重合装置の終点判定攪拌トルクを設定すればよい。

【0042】

得られた重合の終了したポリエステル樹脂は、重合装置下部からストランド状に吐出し、水冷しながらカッターによってカッティングすればよい。カッティングによってペレット形状が制御でき、1.0〜5.0mmの大きさのポリエステル樹脂ペレットとして、プレポリマーを得ることができる。

【0043】

次いで、溶融重縮合で得られたプレポリマーを熱処理または固相重合で環状三量体の割合を0.40重量%以下にすることができる。熱処理または固相重合は、バッチ式、連続式のどちらでも環状三量体オリゴマーを低減することができるが、生産効率の良い連続式が好ましく用いられる。

【0044】

連続式の場合、一般的に第1槽の結晶化工程、第2槽の予熱工程、第3槽の固重工程を経る。未結晶のポリエステル樹脂ペレットを順に第1槽から投入し、第2,第3槽の各槽内にペレットを充填する必要がある。

【0045】

本発明のポリエステル樹脂ペレットの製造方法においては、ペレット同士の融着を防止するために、未結晶のポリエステル樹脂ペレットを槽内に投入する前に、少なくとも第1槽に、好適にはDSCで発熱ピークのない結晶化したポリエステル樹脂ペレットを槽内の上端までに投入設置した後に加熱を開始する。さらに、第2槽と第3槽にもDSCで発熱ピークのない結晶化したポリエステル樹脂ペレットを上端まで設置した後に加熱処理を開始することが、ポリエステル樹脂ペレット同士の融着を防止する点から、より好ましい態様である。すなわち、各槽を加熱する前に、予めDSCで発熱ピークのない結晶化したポリエステル樹脂ペレットを各槽の上端まで設置しておくことが好ましい。

【0046】

加熱開始後は、第1槽に投入供給される未結晶のポリエステル樹脂ペレットと第3槽から排出される結晶化したポリエステル樹脂ペレットをバランスさせることにより、槽内でのポリエステル樹脂ペレットの滞留時間を一定に保つことができ、処理時間を安定させることができる。環状三量体を低減するためには、この処理時間の他に、温度と処理する雰囲気を一定に保つことも重要である。

【0047】

第1槽の結晶化工程の温度範囲は、ポリエステル樹脂ペレットを十分に結晶化して発熱ピークを無くす必要があり、140℃以上180℃未満の温度が好ましい。温度が140℃未満では滞留時間を長くするため槽が大きくなり、温度が180℃を超えるとポリエステル樹脂ペレット同士の融着を起こしやすい。

【0048】

第2槽の予熱工程の温度範囲は、第3槽の固重工程温度の±5℃が好ましい。第3槽の固相重合工程の範囲は、190℃以上融点より10℃低い温度以下が好ましい。さらに好ましくは、195℃以上220℃以下である。温度が190℃未満では、環状三量体が十分に低減せず、ポリエステル樹脂ペレットの融点を超えると、ポリエステル樹脂ペレット同士が融着して生産継続が困難になることがある。

【0049】

熱処理時間は各槽の滞留時間で決まり、滞留時間が変動すると得られるポリエステル樹脂ペレットの固有粘度が変動するので、温度が高く、処理時間の長い、第2槽の予熱工程と第3槽の固相重合工程は移動床とすることが好ましい。

【0050】

各槽の処理時間の好ましい範囲は、第1槽の結晶化工程が2時間以上6時間以下、第2槽の予熱工程が3時間以上10時間以下、第3槽の固相重合工程は5時間以上90時間以下で、より好ましくは10時間以上60時間以下である。第1槽の結晶化工程の時間が2時間未満では十分にポリエステル樹脂ペレットが結晶化せず、6時間を超えると槽を大きくしなければならないことになる。第2槽の予熱工程の時間が3時間未満では十分にポリエステル樹脂ペレットを固重温度まで予熱することができず、10時間を超えると槽が大きくなりすぎることになる。第3槽の固相重合工程の時間が5時間未満では十分に環状三量体を低減することができず、90時間を超えると槽が大きくなりすぎ、設備費がかかりすぎることがある。

【0051】

加熱前に予め設置しておく結晶化したポリエステル樹脂ペレットは、形状と大きさは特に限定されないが、得られるポリエステル樹脂ペレットに特性の異なるペレットが混入することを防ぐため、本発明で用いられる連続製造装置で製造するポリエステル樹脂ペレットと同一の組成であることが好ましい。

【0052】

ペレット同士の融着を防止するため、加熱前に予め槽内に投入設置しておく結晶化したポリエステル樹脂ペレットは、DSCで発熱ピークがなく、結晶化度が50%以上であることがより好ましい。

【0053】

本発明において、重縮合反応後に得られた未結晶のポリエステル樹脂ペレットの結晶化度は40%未満である。一方、結晶化したポリエステル樹脂ペレットの結晶化度は50%以上であり、より好ましくは52%以上である。

【0054】

本発明のポリエステル樹脂ペレットの製造方法で得られるポリエステル樹脂ペレットは、通常、液相重合のプレポリマーを熱処理、固相重合したポリエステル樹脂ペレットであって、ペレットに含まれるファインが結晶化速度に影響を与える。中空成形体などに用いる場合は、必要に応じて、ふるい、気流分離方式などで、ファインを除去してから、成形体に用いることが好ましい。系内に設置する結晶化ポリエステル樹脂ペレットに含まれるファインの含有量が100ppm以下であることが好ましく、60ppm以下がより好ましい態様である。

【0055】

ポリエステル樹脂ペレットの組成が同じである結晶化したポリエステル樹脂ペレットであれば、別工程で製造した固有粘度が製品規格外のペレットを予め結晶化したポリエステル樹脂ペレットとして製造を開始する際に使用することができ、また繰り返し使用することができる。

【0056】

本発明で用いられる結晶化したポリエステル樹脂ペレットは、バッチ式の乾燥機、例えば、ダブルコーン型乾燥機で得ることができ、結晶化度および固有粘度をコントロールすることができる。加熱を開始する前に予め槽内に投入設置する結晶化したポリエステル樹脂ペレットは、槽の下から順に、固有粘度が高くなるように設置すると、加熱開始してから目標とする固有粘度を早く得ることができ、製品規格外の発生量を少なくすることができる。

【0057】

第3槽の固相重合工程から排出される未結晶のポリエステル樹脂が固相重合されたポリエステル樹脂ペレットの特性は、フィルム用途に用いる場合、固有粘度は0.7〜1.2、環状三量体は0.40重量%以下、カルボキシル末端基量は14当量/トン以下であることが好ましい。

【0058】

フィルムに成形する際には、第1槽に投入された未結晶のポリエステル樹脂が固相重合されたポリエステル樹脂ペレットを乾燥し、次いで押出機に投入し、押出機に備え付けたスリット口金から連続して溶融シートを押し出す。押し出された溶融シートは、静電印加法によって鏡面冷却ドラムに密着させ、非晶性のキャストシートを得る。フィルムを積層フィルムとする際には、2台以上の押出機を用いてポリマーを溶融し、溶融したポリマーを積層ブロックや口金で合流させて積層させることができる。

【0059】

得られた非晶性のシートは、次いで、種々の延伸法、たとえば、ロール延伸法あるいはテンター延伸法により一軸もしくは二軸に延伸しこれを巻き取る。延伸の順序は逐次でも同時でもいずれでも良い。

【0060】

ここで、縦方向への延伸とは、フィルムに長手方向の分子配向を与えるための延伸をいい、例えば、延伸ロールを用いてロールの周速差により施される。この延伸は1段階で行ってもよく、また複数本のロール対を使用して多段階に行っても良い。延伸の倍率は、2〜15倍が好ましく、より好ましくは2.5〜7倍である。

【0061】

また、横方向の延伸とは、フィルムに幅方向の配向を与えるための延伸をいい、例えば、テンターを用いてフィルムの両端をクリップで把持しながら搬送して幅方向に延伸する。延伸の倍率は、2〜10倍が好ましい。

【0062】

同時二軸延伸の場合は、テンター内にてフィルムの両端をクリップで把持しながら搬送しつつ、縦方向および横方向に同時に延伸するものであり、この方法を用いてもよい。

【0063】

このようして二軸延伸されたフィルムは、平面性と寸法安定性を付与するためにテンター内で延伸温度以上融点以下の熱処理を行うことが好ましく、均一に除冷後、室温まで冷やして巻き取られる。本発明で得られるポリエステル樹脂ペレットを使用したフィルムにおいては、平面性と寸法安定性などの点から、熱処理温度は120〜240℃であることが好ましい。

【0064】

また、易接着層や粒子層等を形成する場合は、グラビアコートやメタリングバーなどのコーティング技術を用いて、延伸前または縦延伸と横延伸の間でコーティング成分をインラインで塗布してもよいし、延伸後オフラインコーティングしてもよい。

【0065】

本発明で得られるポリエステル樹脂ペレットを使用したポリエステルフィルムは、環状三量体の析出によるフィルム表面欠点が少ないので、磁気記録媒体用や光学基材用フィルム、金属貼り合わせ用フィルムおよび包装用フィルムに使用できる。また、カルボキシル末端基量が少なく、耐加水分解性に優れるので、屋外用のシートや環境面で優れた太陽電池バックシート用途に好適である。

【実施例】

【0066】

以下、本発明を実施例によりさらに詳細に説明する。

【0067】

(1)固有粘度

オルトクロロフェノールを用いて25℃の温度で測定した。各測定値は3回測定し、その平均値とした。

【0068】

(2)カルボキシル末端基濃度

ポリエステル樹脂をオルトクレゾール/クロロホルム(重量比7/3)に160℃の温度で溶解し、アルカリで電位差測定して求めた。各測定値は3回測定し、その平均値とした。

【0069】

(3)ポリエステル樹脂中の環状三量体の定量

ポリエステル樹脂1gを20mlのオルトクロロフェノールに溶解し、内部標準を添加する。さらに、メタノールを加えてポリマーを析出させて遠心分離によって上澄みを採取し、液体クロマトグラフを用いて定量した。各測定値は3回測定し、その平均値とした。

【0070】

(4)熱特性(DSC)

TAインスツルメント社製示差走査熱量計Q100を用いて、試料10mgを16℃/分の昇温速度で加熱した。得られたチャートから低温側の吸熱ピーク(Tm1)の温度と熱量、高温側の吸熱ピーク(Tm2)の温度と熱量を3回測定した。

【0071】

(5)結晶化度

ポリエステル樹脂ペレットを約10mg秤量し、アルミニウム製パン、パンカバーを用いて封入し、示差走査熱量 計(TAインスツルメント社製:DSC Q100)によって測定した。測定においては、窒素雰囲気中で20℃の温度から280℃の温度まで16℃/分の速度で昇温した。融点付近のピークに現れる融解熱量(ΔH)を実測融解熱量とし、下記式(1)により結晶化度χcを求めた。融点付近で二つ以上のピークを持つ場合は、200〜280℃の温度範囲にあるピークの融解熱量(ΔH)の合計値を実測融解熱量とした。各測定値は3回測定し、その平均値とした。

χc=ΔHexp/ΔH0×100 ・・・(1)

ΔHexp:実測融解熱量、ΔH0:完全結晶化度を118J/gとした

(6)ファインの含有量

ポリエステル樹脂ペレット約0.1kgを、正規のサイズのポリエステル樹脂ペレットが通過しない目開きの金網をはった篩(直径20cm)の上に乗せて、イオン交換水を流しながらファインを分離して集めた。この操作を繰返し、合計20kgを処理した。分離したファインを、JIS−Z8801−1による公称目開き0.034mmの金網を使用して濾過した。この金網ごと乾燥器内で、90℃の温度で30分以上乾燥後、冷却して秤量した。再度、イオン交換水で洗浄、乾燥の同一操作を繰り返し、恒量になったことを確認し、この質量からガラスフィルターの質量を引き、ファイン質量を求めた。ファイン含有量は、ファイン重量/篩いにかけた全ポリエステル樹脂ペレットの重量である。各測定値は3回測定し、その平均値とした。

【0072】

(参考例1)

ジメチルテレフタレートとエチレングリコールの混合物に、ジメチルテレフタレートに対して酢酸カルシウム0.09重量%、三酸化アンチモンを0.03重量%ずつ添加して、常法により加熱昇温してエステル交換反応を行ないエステル交換反応生成物を得た。次いで、得られたエステル交換反応生成物に、原料であるジメチルテレフタレートに対して酢酸リチウム0.15質量%、リン酸トリメチル0.21質量%を添加した後、重縮合反応槽に移行し、次いで、加熱昇温しながら反応系を徐々に減圧して1mmHgの減圧下、290℃の温度で常法により重合し、3.1mm径の立方体にペレット化した。得られた液相ポリエステル樹脂ペレットの特性は、固有粘度0.54、カルボキシル末端基量18当量/トン、環状三量体の含有量1.05重量%であった。結晶化度は36%であった。

【0073】

(参考例2)

参考例1で得られた未結晶のポリエステル樹脂ペレットは、回転型真空重合装置を用いて、1mmHgの減圧下、215℃の温度で18時間加熱処理し、結晶化したポリエステル樹脂ペレットを得た。得られたポリエステル樹脂ペレットの特性は、DSCで発熱ピークの熱量が観測されず、結晶化度は53%、固有粘度0.70、カルボキシル末端基量は18当量/トン、環状三量体の含有量は0.70重量%であった。

【0074】

(参考例3)参考例1で得られた未結晶のポリエステル樹脂ペレットは、回転型真空重合装置を用いて、1mmHgの減圧下、228℃の温度で14時間加熱処理し、結晶化したポリエステル樹脂ペレットを得た。得られたポリエステル樹脂ペレットの特性は、DSCで発熱ピークの熱量が観測されず、結晶化度は57%、固有粘度0.79、カルボキシル末端基量は11当量/トン、環状三量体の含有量は0.31重量%であった。

【0075】

(実施例1)

図1に例示した連続処理装置を用いた。ポリエステル樹脂ペレットの製造を開始する前に、上記の参考例2で得られた結晶化したポリエステル樹脂ペレットを、ペレットの流れFからファイン分離器5に通過させて、結晶化工程を行う第1槽1、予熱工程を行う第2槽2、および固相重合工程を行う第3槽3の各槽の上端まで、結晶化したポリエステル樹脂ペレットで満槽となるように、予め結晶化したポリエステル樹脂ペレットを設置した。次に、攪拌機9を運転し、結晶化工程を行う第1槽1が165℃の温度、予熱工程を行う第2槽2が212℃の温度、固相重合工程を行う第3槽3が212℃の温度になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットを、ポリエステル樹脂ペレットの流れFからファイン分離器5に通過させ、生産量が20トン/日となるように結晶化工程を行う第1槽1に投入を開始した。次に、予熱工程を行う第2槽からのポリエステル樹脂ペレットの排出と、固相重合工程を行う第3槽3の下部から排出するポリエステル樹脂ペレットを、生産量20トン/日になるようにロータリーバルブ7、8を運転して、連続して加熱処理をおこなった。ファイン分離器5を通過したペレット中のファイン含有量は50ppmで、分離したファインはファイン流れF’で回収した。製造開始前に予め設置したポリエステル樹脂ペレットが全て排出された後、目標とする特性のペレットが得られ、加熱を開始してから、ペレット同士の融着は起こすことなく、製造を中断することはなかった。加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、50時間であった。得られたポリエステル樹脂ペレットの特性は、固有粘度が0.80,環状三量体が0.30重量%、カルボキシル末端基は9.8当量/トンであった。

【0076】

(実施例2)

図2に例示した他の連続処理装置を用いた。ポリエステル樹脂ペレットの製造を開始する前に、上記の参考例2で得られた結晶化したポリエステル樹脂ペレットをペレットの流れFからファイン分離器5に通過させて、結晶化工程を行う第1槽1の上端まで結晶化したポリエステル樹脂ペレットで満槽となるまで、予め結晶化したポリエステル樹脂ペレットを設置した。予熱工程を行う第2槽2と固相重合工程を行う第3槽3には、予め結晶化したポリエステル樹脂ペレットは設置しなかった。次に、攪拌機9を運転し、各槽の温度が実施例1と同様になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットを、ペレットの流れFからファイン分離器5に通過させ、生産量が20トン/日となるように結晶化工程を行う第1槽1に投入を開始した。結晶化工程を行う第1槽1から予熱工程を行う第2槽2へ20トン/日となるようにロータリーバルブ7を運転し、予熱工程を行う第2槽2から固相重合工程を行う第3槽3は4トン/日となるようにロータリーバルブ10を運転し、固相重合工程を行う第3槽3からの排出は4トン/日となるようにロータリーバルブ8を運転して、予熱工程を行う第2槽2にペレットの充填を開始した。予熱工程を行う第2槽2が満槽になった後、予熱工程を行う第2槽2から固相重合工程を行う第3槽3への投入を20トン/日となるようにロータリーバルブ7、10を運転し、固相重合工程を行う第3槽3にペレットの充填を開始した。固相重合工程を行う第3槽3が満槽になった後、固相重合工程を行う第3槽3の排出を20トン/日になるようにロータリーバルブ8を運転して、連続して加熱処理をおこなった。加熱処理開始してからペレット同士の融着は起こすことなく、加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、70時間であった。得られたポリエステル樹脂ペレットの特性は固有粘度が0.80、環状三量体が0.29重量%、カルボキシル末端基量は9.5当量/トンであった。

【0077】

(実施例3)

図2に示した連続処理装置を用いて実施した。ポリエステル樹脂ペレットの製造を開始する前に、参考例2で得られた結晶化したポリエステル樹脂ペレットをペレットの流れFからファイン分離器に通過させて、結晶化工程を行う第1槽1、予熱工程を行う第2槽2の上端まで満槽とし、第3槽(固相重合工程)3は満槽時の1/2まで、予め結晶化したポリエステル樹脂ペレットを設置した。次に、攪拌機9を運転し、結晶化工程を行う第1槽1が165℃、予熱工程を行う第2槽2が205℃、固相重合工程を行う第3槽3が200℃以上210℃以下の温度になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットをペレットの流れFからファイン分離器5に通過させ、生産量が10トン/日となるように、結晶化工程を行う第1槽1に投入を開始した。次に、予熱工程を行う第2槽2から固相重合工程を行う第3槽3への供給は10トン/日となるようにロータリーバルブ10を運転し、固相重合工程を行う第3槽3から排出するペレットを生産量4トン/日となるようにロータリーバルブ8を運転して固相重合工程を行う第3層3を満槽とした。固相重合工程を行う第3層3が満槽になった後、生産量10トン/日となるようにロータリーバルブ8を運転して、連続処理をおこなった。ファイン分離器5を通過したポリエステル樹脂ペレット中のファイン含有量は50ppmであった。製造を開始する前に予め設置した予め結晶化したポリエステル樹脂ペレットが全て排出された後、目標とする特性のペレットが得られ、加熱を開始してから、ペレット同士の融着は起こすことなく、製造を中断することはなかった。加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、70時間であった。得られたポリエステル樹脂ペレットの特性は、固有粘度が0.80、環状三量体が0.30重量%、カルボキシル末端基は9.5当量/トンであった。

【0078】

(実施例4)

図3に例示した連続処理装置を用いた。ポリエステル樹脂ペレットの製造を開始する前に、上記の参考例3で得られた結晶化したポリエステル樹脂ペレットを、ペレットの流れFからファイン分離器5に通過させて、結晶化工程を行う第1槽1、固相重合工程を行う第2槽11の各槽の上端まで、結晶化したポリエステル樹脂ペレットで満槽となるように、予め結晶化したポリエステル樹脂ペレットを設置した。次に、攪拌機9を運転し、結晶化工程を行う第1槽1が165℃の温度、固相重合工程を行う第2槽11が212℃の温度になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットを、ポリエステル樹脂ペレットの流れFからファイン分離器5に通過させ、生産量が20トン/日となるように結晶化工程を行う第1槽1に投入を開始した。次に、固相重合工程を行う第2槽からのポリエステル樹脂ペレットの排出を、生産量20トン/日になるようにロータリーバルブ7、8を運転して、連続して加熱処理をおこなった。ファイン分離器5を通過したペレット中のファイン含有量は50ppmで、分離したファインはファイン流れF’で回収した。製造開始前に予め設置したポリエステル樹脂ペレットが全て排出された後、目標とする特性のペレットが得られ、加熱を開始してから、ペレット同士の融着は起こすことなく、製造を中断することはなかった。加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、60時間であった。得られたポリエステル樹脂ペレットの特性は、固有粘度が0.80,環状三量体が0.30重量%、カルボキシル末端基は9.8当量/トンであった。

【0079】

(比較例1)

図1の連続処理装置において、結晶化工程を行う第1槽1から固相重合工程を行う第3槽3の各槽が空の状態で、各槽1〜3の温度が実施例1と同様になるように、加熱ガスをそれぞれの加熱ガスの入り口Gからガスの出G’へ通過させて加熱を開始した。続いて、参考例1で得られた未結晶のポリエステル樹脂ペレットを、第1槽1へ投入を開始し、攪拌機9を運転した。投入速度は生産量20トン/日となるように、第1槽1に投入を開始し、第1槽1、第2槽2、および第3槽3の排出は4トン/日となるようにロータリーバルブ7,10,8を運転して、第1槽1を満槽とした。第1槽1が満槽になった後、第1槽(結晶化工程)1の排出を20トン/日となるようにロータリーバルブ7を運転して、第2槽2を満槽とした。第2槽2が満槽になった後、第2槽2の排出を20トン/日となるようにロータリーバルブ10を運転して、第3槽3を満槽とした。第3槽3が満槽となった後、第3槽3の排出を20トン/日となるようにロータリーバルブ8を運転して連続処理した。第3槽3から排出されるポリエステル樹脂ペレットの中に、ペレット同士が融着して直径5cm以上の塊が見られた。また、得られたポリエステル樹脂ペレットの特性は固有粘度が0.85まで上昇し、加熱開始してから目標とするポリエステル樹脂ペレットの特性が得られるまで、170時間かかった。

【符号の説明】

【0080】

1:第1槽

2、11:第2槽

3:第3槽

5:ファイン分離器

7、8、10:ロータリーバルブ

9:攪拌機

F:ペレットの流れ

F‘:ファインの流れ

G:加熱ガスの入り

G‘:ガスの排出

【特許請求の範囲】

【請求項1】

未結晶のポリエステル樹脂ペレットを連続して加熱処理するポリエステルの製造方法において、予め結晶化したポリエステル樹脂ペレットを一つ以上の槽内の上端まで投入設置した後に、加熱を開始し、次いで前記未結晶のポリエステル樹脂ペレットを前記槽内に連続して投入し加熱処理することを特徴とするポリエステル樹脂ペレットの製造方法。

【請求項2】

連続で加熱される槽の数が2つ以上であり、少なくとも初めの第1槽に予め結晶化したポリエステル樹脂ペレットを槽内の上端まで投入設置した後に、加熱を開始することを特徴とする請求項1記載のポリエステル樹脂ペレットの製造方法。

【請求項3】

予め結晶化したポリエステル樹脂ペレットには、示差走査熱量測定(DSC)による発熱ピークがないことを特徴とする請求項1または2記載のポリエステル樹脂ペレットの製造方法。

【請求項4】

加熱処理が、固相重合または熱処理であることを特徴とする請求項1から3のいずれか1項に記載のポリエステル樹脂ペレットの製造方法。

【請求項5】

加熱温度が190℃以上融点より10℃低い温度以下で、かつ滞留時間が5時間以上90時間以下の条件で加熱処理し、連続固相重合することを特徴とする請求項4記載のポリエステル樹脂ペレットの製造方法。

【請求項6】

未結晶のポリエステル樹脂ペレットが、ジカルボン酸成分またはそのエステル形成性誘導体とグリコール成分とを、エステル化反応またはエステル交換反応し、次いで重縮合反応させて得られるポリエステル樹脂ペレットであることを特徴とする請求項1から5のいずれか1項に記載のポリエステル樹脂ペレットの製造方法。

【請求項1】

未結晶のポリエステル樹脂ペレットを連続して加熱処理するポリエステルの製造方法において、予め結晶化したポリエステル樹脂ペレットを一つ以上の槽内の上端まで投入設置した後に、加熱を開始し、次いで前記未結晶のポリエステル樹脂ペレットを前記槽内に連続して投入し加熱処理することを特徴とするポリエステル樹脂ペレットの製造方法。

【請求項2】

連続で加熱される槽の数が2つ以上であり、少なくとも初めの第1槽に予め結晶化したポリエステル樹脂ペレットを槽内の上端まで投入設置した後に、加熱を開始することを特徴とする請求項1記載のポリエステル樹脂ペレットの製造方法。

【請求項3】

予め結晶化したポリエステル樹脂ペレットには、示差走査熱量測定(DSC)による発熱ピークがないことを特徴とする請求項1または2記載のポリエステル樹脂ペレットの製造方法。

【請求項4】

加熱処理が、固相重合または熱処理であることを特徴とする請求項1から3のいずれか1項に記載のポリエステル樹脂ペレットの製造方法。

【請求項5】

加熱温度が190℃以上融点より10℃低い温度以下で、かつ滞留時間が5時間以上90時間以下の条件で加熱処理し、連続固相重合することを特徴とする請求項4記載のポリエステル樹脂ペレットの製造方法。

【請求項6】

未結晶のポリエステル樹脂ペレットが、ジカルボン酸成分またはそのエステル形成性誘導体とグリコール成分とを、エステル化反応またはエステル交換反応し、次いで重縮合反応させて得られるポリエステル樹脂ペレットであることを特徴とする請求項1から5のいずれか1項に記載のポリエステル樹脂ペレットの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−172011(P2012−172011A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33376(P2011−33376)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]