ポリエステル樹脂組成物のマスターペレットとその製造方法

【課題】耐加水分解性および色調に優れる2軸延伸フィルムを得ることができる、樹脂組成物マスターペレットの提供。前記マスターペレットを安定して製造することができる、製造コストの低いマスターペレットの製造方法の提供。

【解決手段】ポリエステル樹脂と、ポリエステル樹脂に対して0.5〜25質量%の2種類以上の末端封止剤を押出機によって溶融混練されてなり、最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが2〜30g/10分であり、前記押出機がこの順に連続する第1〜第4のバレルと、該第1〜第4のバレル内にそれぞれ含まれるスクリュとを有し、前記第2及び第3のバレルのゾーン長がいずれも前記第1〜第4のバレルの全ゾーン長の15%以上であり、前記第1〜第4のバレルの温度が特定の範囲を満たすポリエステル樹脂組成物のマスターペレット。

【解決手段】ポリエステル樹脂と、ポリエステル樹脂に対して0.5〜25質量%の2種類以上の末端封止剤を押出機によって溶融混練されてなり、最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが2〜30g/10分であり、前記押出機がこの順に連続する第1〜第4のバレルと、該第1〜第4のバレル内にそれぞれ含まれるスクリュとを有し、前記第2及び第3のバレルのゾーン長がいずれも前記第1〜第4のバレルの全ゾーン長の15%以上であり、前記第1〜第4のバレルの温度が特定の範囲を満たすポリエステル樹脂組成物のマスターペレット。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、本発明は、二軸延伸ポリエステルフィルムに優れた耐加水分解性を付与するために製膜時配合される耐加水分解性付与用のポリエステル樹脂組成物のマスターペレットとその製造方法に関するものである。

【背景技術】

【0002】

太陽電池モジュールは、一般に、太陽光が入射する受光面側にガラス又はフロントシートの上に/透明な充填材料(以下、封止材ともいう。)/太陽電池素子/封止材/バックシート(以下、BSとも言う)がこの順に積層された構造を有している。具体的には、太陽電池素子は一般にEVA(エチレン−酢酸ビニル共重合体)等の樹脂(封止材)で包埋し、更にこの上に太陽電池用保護シートを貼り付けた構造に構成される。また、この太陽電池用保護シートとしては、従来、ポリエステルフィルム、特にポリエチレンテレフタレート(以下、PET)フィルムが使用されている。

【0003】

しかし、太陽電池用保護シート、その中でも特に最外層となる太陽電池用のバックシート(BS)は、屋外の風雨などに曝されるような環境下に長期間置かれる状況が想定されるものであるため、優れた耐候性が求められる。

【0004】

ここで、太陽電池用のバックシートとしても用いられるPET等のポリエステルフィルムは、優れた耐熱性、機械特性及び耐薬品性などを有しているため、工業的に多く用いられているが、耐加水分解性の観点からは未だ改善の余地がある。加水分解はポリエステル中の末端カルボン酸の触媒作用により加速されることが知られており、ポリエステルフィルムの耐加水分解性を改善する技術としては、例えば、ポリエステルにポリカルボジイミド等の末端封止材を配合する技術が提案されている(例えば、特許文献1参照)。

【0005】

一方、ポリエステルフィルムなどのポリマーフィルムを溶融製膜するときに添加剤を樹脂に添加する方法として、製膜時に直接添加する直接添加法の他、一度添加剤を多量に配合させたペレット(マスターペレット)を調製し、製膜時希釈して任意の配合量にする方法があるが知られている。例えば、特許文献2には、樹脂と添加剤を特定の条件で、特定の構成の押出機を用いて溶融混練する方法が開示されている。特許文献3には、複数の原料供給口から2種の添加剤を添加する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−235824号公報

【特許文献2】特許4572516号公報

【特許文献3】特開2007−112858号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者らが検討したところ、末端封止剤として粘性が非常に大きく、かつ、融点の異なる少なくとも2種の末端封止剤を併用してフィルムに配合することで優れた耐加水分解性が付与できることがわかった。しかしながら、粘性が非常に大きく、かつ、融点が異なる少なくとも2種の末端封止剤を用いる場合、直接添加法では、押出機の供給ホッパーが末端封止材で汚染され、ブロッキングが発生して、安定生産できない問題があった。また、製品切替時供給口を汚してしまうと、品番切替等でロスが発生し、製造コストが高くなったり、生産性が悪くなったりする問題があった。さらに、マスターペレットを作製する方法でも、マスターペレットを作製する際に一般的な水冷されたシリンダー上に配置された供給口から、フィーダーを用いて飢餓状態で末端封止材を連続供給する方法では、PET樹脂の溶融温度(280℃)程度に加熱された供給口より下流のバレルからの伝熱で供給口のバレルの温度が高温となり、ブロッキング(融点の異なる2種類の添加剤による供給口閉塞またはブリッジ)が発生することがわかった。

【0008】

さらに、ポリエステル樹脂を溶融するときの温度によっては末端封止剤が加熱により分解してしまい、得られるマスターペレットに着色が大きく生じてしまう問題もあることがわかった。

【0009】

すなわち、本発明が解決しようとする課題は、耐加水分解性および色調に優れる樹脂組成物のペレットを得ることができる、ポリエステル樹脂組成物のマスターペレットを提供することにある。また、前記マスターペレットを安定して製造することができる、製造コストの低いポリエステル樹脂組成物のマスターペレットの製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは上記問題点を解決するために鋭意研究を重ねた結果、溶融時の粘性が非常に大きく、かつ、融点の異なる少なくとも2種の末端封止剤を一度にペレット中へ多量に添加したマスターペレットを作成する際、バレル温度を添加剤の融点より十分低くし、供給口では溶かさないようにし、押出機のバレル温度を逐次上昇させて低融点の末端封止材、高融点の末端封止材、ポリエステル樹脂の順に溶融させることで、供給口でのブロッキング、添加剤自体の劣化および添加剤の反応性の低下を抑制でき、さらにポリエステル樹脂を溶融するときのバレル温度も含めて特定の範囲以上にして粘度が高い末端封止剤によるせん断発熱の発生を抑制することで着色を抑制でき、上記課題を解決できることを見出すに至った。

【0011】

前記課題を解決するための具体的手段である本発明は以下のとおりである。

[1] ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機によって溶融混練されてなり、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、前記押出機が、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを有し、前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上であり、前記第1のバレル〜第4のバレルの温度が以下の式(1)〜(4)を満たすことを特徴とするポリエステル樹脂組成物のマスターペレット。

式(1): T1 ≦Tm1−10℃

式(2):Tm1−10℃≦ T2 ≦Tm2−10℃

式(3):Tm2+20℃< T3 ≦Tm3+10℃

式(4):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(1)〜(4)中、T1は前記押出機の前記末端封止剤と前記ポリエステル樹脂が供給される第1のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4のバレル温度(単位:℃)を表す。)

[2] [1]に記載のポリエステル樹脂組成物のマスターペレットでは、前記スクリュがニーディングを有し、前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記ニーディングまでのスクリュの長さの15%以上であることが好ましい。

[3] [1]または[2]に記載のポリエステル樹脂組成物のマスターペレットでは、前記押出機の第1のバレルに含まれるスクリュのフライト形状が半角フライトまたは角フライトであることが好ましい。

[4] [1]〜[3]のいずれか一項に記載のポリエステル樹脂組成物のマスターペレットでは、前記押出機の第1のバレル〜第4のバレルの全ゾーン長が、前記スクリュの口径Dに対して少なくとも5〜20D以上であることが好ましい。

[5] [1]〜[4]のいずれか一項に記載のポリエステル樹脂組成物のマスターペレットは、前記末端封止剤がカルボジイミド化合物、エポキシ化合物、オキサゾリン化合物およびイソシアネート化合物の少なくとも1種を含むことが好ましい。

[6] [1]〜[5]のいずれか一項に記載のポリエステル樹脂組成物のマスターペレットは、前記2種類以上の末端封止剤が、重量平均分子量が8000以上である末端封止剤と、重量平均分子量が1000〜5000である末端封止剤を含むことが好ましい。

[7] [1]〜[6]のいずれか一項に記載のポリエステル樹脂組成物のマスターペレットは、前記2種類以上の末端封止剤が、重量平均分子量が8000以上であるカルボジイミド化合物と、重量平均分子量が1000〜5000であるカルボジイミド化合物を含むことが好ましい。

[8] ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する第1工程と、前記少なくとも2種類以上の末端封止剤の一部を溶融する第2工程と、前記少なくとも2種類以上の末端封止剤の全部を溶融する第3工程と、前記ポリエステル樹脂を溶融する第4工程と、溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する第5工程とを有し、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、前記押出機に、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを配置し、前記第2のバレルおよび前記第3のバレルを、各バレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上となるように配置し、前記第1のバレル〜第4のバレルの温度を以下の式(11)〜(14)を満たすように制御することを特徴とするポリエステル樹脂組成物のマスターペレットの製造方法。

式(11): T1 ≦Tm1−10℃

式(12):Tm1−10℃≦ T2 ≦Tm2−10℃

式(13):Tm2+20℃< T3 ≦Tm3+10℃

式(14):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(11)〜(14)中、T1は第1工程のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2工程のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3工程のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4工程のバレル温度(単位:℃)を表す。)

【発明の効果】

【0012】

本発明によれば、耐加水分解性および色調に優れる樹脂組成物のペレットを得ることができる、ポリエステル樹脂組成物のマスターペレットを提供することができる。また、前記マスターペレットを安定して製造することができる、製造コストの低いポリエステル樹脂組成物のマスターペレットの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

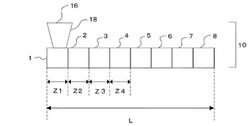

【図1】本発明のポリエステル樹脂組成物のマスターペレットの製造方法に用いる混練機である二軸混練機の構成を説明する説明する概略図である。

【図2】半角フライトを説明する説明図であり、図2(B)は図2(A)の2−2線に沿った断面概略図である。

【図3】角フライトを説明する説明図であり、図3(B)は図3(A)の3−3線に沿った断面概略図である。

【発明を実施するための形態】

【0014】

以下、本発明のポリエステル樹脂組成物のマスターペレットの製造方法及びその製造方法、について詳細に説明する。

以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされることがあるが、本発明はそのような実施態様に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0015】

[ポリエステル樹脂組成物のマスターペレットとその製造方法]

ポリエステル樹脂組成物のマスターペレット(以下、本発明のマスターペレットとも言う)は、ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機によって溶融混練されてなり、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、前記押出機が、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを有し、前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上であり、前記第1のバレル〜第4のバレルの温度が以下の式(1)〜(4)を満たすことを特徴とする。

式(1): T1 ≦Tm1−10℃

式(2):Tm1−10℃≦ T2 ≦Tm2−10℃

式(3):Tm2+20℃< T3 ≦Tm3+10℃

式(4):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(1)〜(4)中、T1は前記押出機の前記末端封止剤と前記ポリエステル樹脂が供給される第1のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4のバレル温度(単位:℃)を表す。)

また、本発明のポリエステル樹脂組成物のマスターペレットの製造方法(以下、本発明の製造方法とも言う)は、ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する第1工程と、前記少なくとも2種類以上の末端封止剤の一部を溶融する第2工程と、前記少なくとも2種類以上の末端封止剤の全部を溶融する第3工程と、前記ポリエステル樹脂を溶融する第4工程と、溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する第5工程とを有し、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、前記押出機に、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを配置し、前記第2のバレルおよび前記第3のバレルを、各バレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上となるように配置し、前記第1のバレル〜第4のバレルの温度を以下の式(11)〜(14)を満たすように制御することを特徴とする。

式(11): T1 ≦Tm1−10℃

式(12):Tm1−10℃≦ T2 ≦Tm2−10℃

式(13):Tm2+20℃< T3 ≦Tm3+10℃

式(14):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(11)〜(14)中、T1は第1工程のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2工程のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3工程のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4工程のバレル温度(単位:℃)を表す。)

従来、ポリエステル樹脂と添加剤を溶融および混練してマスターペレットを製造する条件は、押出機の原料供給口のある第1のバレルを水冷し、第1のバレルの下流の第2のバレルでは急激に温度上昇させてポリエステル樹脂と添加剤すべてを同時に溶融させ、原料の逆流を防ぐものであった。いかなる理論に拘泥するものでもないが、通常の製造条件で融点の異なる少なくとも2種の末端封止剤のうち低い融点の末端封止剤が溶融・粘調液体に変化してしまい、高い融点の末端封止剤を巻き込み玉になり、ホッパーを閉塞させてしまう(いわゆるブロッキング)。これに対し、本発明の製造方法によれば、特定の範囲のゾーン長とした第2のバレルおよび第3のバレル温度を適当な範囲となるように特に制御することによって、ブロッキングを抑制して、安定に、且つ歩留まりが上がることで製造コストに優れる本発明のマスターペレットを生産することができる。また、本発明のマスターペレットをポリエステル樹脂で希釈して用いることで、耐加水分解性および色調に優れるポリエステル樹脂組成物や成形体(好ましくは、ポリエステルフィルム)を得ることができる。

【0016】

<ポリエステル樹脂>

本発明のマスターペレットは、ポリエステル樹脂を含む。

ポリエステル樹脂は、合成および重合により入手しても、商業的に入手してもよい。

ポリエステル樹脂は従来公知のポリエステルの製造方法に従って製造することができる。すなわち、酸成分としてジアルキルエステルを用い、これとジオール成分とでエステル交換反応させた後、この反応の生成物を減圧下で加熱して、余剰のジオール成分を除去しつつ重縮合させることによって製造することができる。また、酸成分としてジカルボン酸を用いて、従来公知の直接重合法により製造することもできる。反応触媒としては従来公知のチタン化合物、アンチモン化合物、ゲルマニウム化合物、アルミニウム化合物等を用いることができる。こうして得られたポリエステルは、固相重合を施すことにより、さらに重合度を上げることができ、かつカルボキシル末端基濃度を低減させることができる。固相重合は、乾燥機中200℃〜250℃の温度で1torr以下の減圧下または窒素気流下で5〜50時間行われることが好ましい。

【0017】

本発明のマスターペレットの製造方法では、該マスターペレットを用いたポリエステルフィルムのIVがわずかしか減少しないようにし、固有粘度IVが0.68dl/g以上とするために、溶融製膜での押出しに2軸混練機を使用する。また、固相重合工程をエチレングリコール雰囲気下で行うことが好ましい。

また、該マスターペレットを用いたポリエステルフィルムのAVは10eq/ton以下とすることが好ましい。

【0018】

このようなIV値に調節するには、液相重合時の重合時間の調節及び/又は固相重合により行なうことができる。

上記のようなAVに調節するには、重合中の真空度を上げて、残留酸素による酸化を抑制することにより行なうことができる。また、固相重合を行なうことも好ましい。

【0019】

本発明のマスターペレットの製造方法は、該マスターペレットを用いて固有粘度IVが0.68dl/g以上のポリエステルフィルムを得るためのエステル化反応及び/又はエステル交換反応を行うエステル化工程を含むことが好ましい。

【0020】

−エステル化工程−

本発明においては、エステル化反応及び重縮合反応を設けてポリエステルを生成するエステル化工程を設けることができる。このエステル化工程では、(a)エステル化反応、及び(b)エステル化反応で生成されたエステル化反応生成物を重縮合反応させる重縮合反応を設けることができる。

【0021】

(a)エステル化反応

本発明のポリエステルフィルムを形成するポリエステルは、(A)マロン酸、コハク酸、グルタル酸、アジピン酸、スベリン酸、セバシン酸、ドデカンジオン酸、ダイマー酸、エイコサンジオン酸、ピメリン酸、アゼライン酸、メチルマロン酸、エチルマロン酸等の脂肪族ジカルボン酸類、アダマンタンジカルボン酸、ノルボルネンジカルボン酸、イソソルビド、シクロヘキサンジカルボン酸、デカリンジカルボン酸、などの脂環族ジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、1,4−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、1,8−ナフタレンジカルボン酸、4,4’−ジフェニルジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、5−ナトリウムスルホイソフタル酸、フェニルエンダンジカルボン酸、アントラセンジカルボン酸、フェナントレンジカルボン、9,9’−ビス(4−カルボキシフェニル)フルオレン酸等の芳香族ジカルボン酸などのジカルボン酸もしくはそのエステル誘導体と、(B)エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,2−ブタンジオール、1,3−ブタンジオール等の脂肪族ジオール類、シクロヘキサンジメタノール、スピログリコール、イソソルビドなどの脂環式ジオール類、ビスフェノールA、1,3−ベンゼンジメタノール,1,4−ベンセンジメタノール、9,9’−ビス(4−ヒドロキシフェニル)フルオレン、などの芳香族ジオール類等のジオール化合物と、を周知の方法でエステル化反応及び/又はエステル交換反応させることによって得ることができる。

【0022】

前記ジカルボン酸成分として、芳香族ジカルボン酸の少なくとも1種が用いられる場合が好ましい。より好ましくは、ジカルボン酸成分のうち、芳香族ジカルボン酸を主成分として含有する。なお、「主成分」とは、ジカルボン酸成分に占める芳香族ジカルボン酸の割合が80質量%以上であることをいう。芳香族ジカルボン酸以外のジカルボン酸成分を含んでもよい。このようなジカルボン酸成分としては、芳香族ジカルボン酸などのエステル誘導体等である。

また、ジオール成分として、脂肪族ジオールの少なくとも1種が用いられる場合が好ましい。脂肪族ジオールとして、エチレングリコールを含むことができ、好ましくはエチレングリコールを主成分として含有する。なお、主成分とは、ジオール成分に占めるエチレングリコールの割合が80質量%以上であることをいう。

【0023】

脂肪族ジオール(例えばエチレングリコール)の使用量は、前記芳香族ジカルボン酸(例えばテレフタル酸)及び必要に応じそのエステル誘導体の1モルに対して、1.015〜1.50モルの範囲であるのが好ましい。該使用量は、より好ましくは1.02〜1.30モルの範囲であり、更に好ましくは1.025〜1.10モルの範囲である。該使用量は、1.015以上の範囲であると、エステル化反応が良好に進行し、1.50モル以下の範囲であると、例えばエチレングリコールの2量化によるジエチレングリコールの副生が抑えられ、融点やガラス転移温度、結晶性、耐熱性、耐加水分解性、耐候性など多くの特性を良好に保つことができる。

【0024】

前記ポリエステル樹脂は、エステル中の全ジカルボン酸構成成分中の芳香族ジカルボン酸構成成分の割合は、90モル%以上100モル%以下が好ましい。より好ましくは95モル%以上100モル%が好ましい。更に好ましくは98モル%以上100モル%以下、特に好ましくは99モル%以上100モル%以下、最も好ましくは100モル%、すなわちジカルボン酸構成成分全てが芳香族カルボン酸構成成分であるのがよい。90モル%に満たないと、耐湿熱性、耐熱性が低下したりする場合がある。ポリエステル中の全ジカルボン酸構成成分中の芳香族ジカルボン酸構成成分の割合を90モル%以上100モル%以下とすることで、耐湿熱性、耐熱性を両立することが可能となる。

【0025】

前記ポリエステル樹脂において主として構成される、ジカルボン酸構成成分とジオール構成成分からなる主たる繰り返し単位は、エチレンテレフタレート、エチレン−2,6−ナフタレンジカルボキシレート、プロピレンテレフタレート、ブチレンテレフタレート、1,4−シクロヘキシレンジメチレンテレフタレート、エチレン−2,6−ナフタレンジカルボキシレートおよびこれら混合物をからなるものが好適に用いられる。なお、ここでいう主たる繰り返し単位とは、上記繰り返し単位の合計が、ポリエステルに含まれる全繰り返し単位の70モル%以上、より好ましくは80モル%以上、更に好ましくは90モル%以上である。

【0026】

さらには低コストで、より容易に重合が可能で、かつ耐熱性に優れるという点で、エチレンテレフタレート、エチレン−2,6−ナフタレンジカルボキシレート、およびこれらの混合物が主たる構成成分であることが好ましい。この場合、エチレンテレフタレートをより多く構成単位として用いた場合はより安価で汎用性のある耐湿熱性を有するフィルムを得ることができ、またエチレン−2,6−ナフタレンジカルボキシレートをより多く構成単位として用いた場合はより耐湿熱性に優れるフィルムとすることができる。

【0027】

その他共重合成分として各種ジカルボン酸またはそのエステル形成性誘導体とジオールを共重合してもよい。共重合可能なジカルボン酸成分としては、例えばイソフタル酸、フタル酸、1,4−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、4,4’−ジフェニルジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、4,4’−ジフェニルスルホンジカルボン酸などを挙げることができる。また、共重合しうる脂環族ジカルボン酸成分としては1,4−シクロヘキサンジカルボン酸等を挙げることができる。また、ジオール成分としては、エチレングリコール、1,2−プロパンジオール、ネオペンチルグリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、ジエチレングリコール、トリエチレングリコール、ポリアルキレングリコール、2,2−ビス(4’−β−ヒドロキシエトキシフェニル)プロパン等の脂肪族、脂環族、芳香族ジオール等を挙げることができる。これらの成分は1種のみ用いてもよく、また2種以上併用してもよい。

【0028】

また、前記PETは後述する触媒によって性質が異なる場合があり、ゲルマニウム(Ge)系触媒、アンチモン(Sb)系触媒、アルミニウム(Al)系触媒、及びチタン(Ti)系触媒から選ばれる1種又は2種以上を用いて重合されるPETが好ましく、より好ましくはTi系触媒を用いたものである。

【0029】

エステル化反応及び/又はエステル交換反応には、従来から公知の反応触媒を用いることができる。該反応触媒としては、アルカリ金属化合物、アルカリ土類金属化合物、亜鉛化合物、鉛化合物、マンガン化合物、コバルト化合物、アルミニウム化合物、アンチモン化合物、チタン化合物、ゲルマニウム化合物、リン化合物などを挙げることができる。通常、ポリエステルの製造方法が完結する以前の任意の段階において、重合触媒としてアンチモン化合物、ゲルマニウム化合物、チタン化合物を添加することが好ましい。このような方法としては、例えば、ゲルマニウム化合物を例に挙げると、ゲルマニウム化合物粉体をエチレングリコールなどに溶解して添加することが好ましい。

【0030】

本発明のポリエステルフィルムの製造方法は、Ti系触媒を用いた重縮合反応により、溶融製膜に供する前記ポリエステル樹脂を調製する工程を含むことが好ましい。

前記Ti系触媒を使用して重縮合されたポリエステル樹脂を含むポリエステルフィルムは、耐候性が低下し難く、好ましい。いかなる理論に拘泥するものでもないが、以下の理由と推定される。耐候性ポリエステルフィルムの耐候性の低下は、ポリエステルの加水分解にある程度依存する。前記重合触媒は、縮合の逆反応である加水分解反応も促進するが、Ti触媒は逆反応である加水分解反応の作用が低い。そのため、前記エステル化反応触媒が製膜後のポリエステルフィルム中にある程度残存しても、Ti系触媒を使用してエステル化されたポリエステル樹脂は、他の触媒を使用して重縮合されたポリエステル樹脂よりも比較的耐候性を高くすることができる。

【0031】

また、前記Ti系触媒は、反応活性が高く、重合温度を低くすることができる。そのため、特に重合反応中のPETの熱分解が抑制され、COOHが発生するのを抑制することが可能であり、本発明のポリエステルフィルムにおいて、AV(末端COOH量)を前記好ましい範囲に調整するのにも好適である。

【0032】

このようなTi化合物を用いたTi系ポリエステルの合成には、例えば、特公平8−30119号公報、特許第2543624号、特許第3335683号、特許第3717380号、特許第3897756号、特許第3962226号、特許第3979866号、特許第399687号1号、特許第4000867号、特許第4053837号、特許第4127119号、特許第4134710号、特許第4159154号、特許第4269704号、特許第4313538号、特開2005−340616号公報、特開2005−239940号公報、特開2004−319444号公報、特開2007−204538号公報、特許3436268号、特許第3780137号等に記載の方法を適用することができる。

これにより、重合時の着色及びその後の溶融製膜時における着色が少なくなり、従来のアンチモン(Sb)触媒系のポリエステル樹脂に比べて黄色味が軽減され、また、透明性の比較的高いゲルマニウム触媒系のポリエステル樹脂に比べて遜色のない色調、透明性を持ち、しかも耐熱性に優れたポリエステル樹脂を提供できる。また、コバルト化合物や色素などの色調調整材を用いずに高い透明性を有し、黄色味の少ないポリエステル樹脂が得られる。

【0033】

このポリエステル樹脂は、透明性に関する要求の高い用途(例えば、光学用フィルム、工業用リス等)に利用が可能であり、高価なゲルマニウム系触媒を用いる必要がないため、大幅なコスト低減が図れる。加えて、Sb触媒系で生じやすい触媒起因の異物の混入も回避されるため、製膜過程での故障の発生や品質不良が軽減され、歩留まり向上による低コスト化も図ることができる。

【0034】

また、生成されるポリエステル樹脂組成物は、更に、下記の関係式(i)で表される関係を満たすものであることが好ましい。

重縮合後にペレットとしたときのb値≦7.0 ・・・(i)

重縮合して得られたポリエステル樹脂をペレット化し、該ペレットのb値が7.0以下であることにより、黄色味が少なく、透明性に優れる。b値が3.0以下である場合、Ge触媒で重合したポリエステル樹脂と遜色ない色調になる。

【0035】

b値は、色味を表す指標となるものであり、ND−101D(日本電色工業(株)製)を用いて計測される値である。

【0036】

本発明で使用されるポリエステルの融点は、230〜320℃であることが好ましく、235〜310℃であることがより好ましく、235〜300℃であることが特に好ましい。また、250℃以上のものが耐熱性の上で好ましく、300℃以下のものが生産性上好ましい。この範囲内であれば、他の成分が共重合しても、ブレンドしていてもよい。

【0037】

ポリエステル樹脂の分子量や分子量分布については、実質的に成形加工が可能であれば、特に制限されるものではないが、重量平均分子量としては、通常1万以上、好ましくは4万以上、さらに8万以上であることが望ましい。ここでいう重量平均分子量とは、ゲルパーミエーションクロマトグラフィーで測定したポリメチルメタクリレート(PMMA)換算の分子量をいう。

【0038】

また、このポリエステルの中には、公知の各種添加剤、例えば、酸化防止剤、帯電防止剤、結晶核剤、無機粒子、有機粒子などが添加されていてもよい。特に、無機粒子や有機粒子は、フィルム表面に易滑性を与え、フィルムの取り扱い性を高めるために有効である。

【0039】

<末端封止剤>

本発明のマスターペレットは、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機によって溶融混練されてなり、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分である。

【0040】

なお、末端封止剤とは、ポリエステルの末端のカルボキシル基と反応し、ポリエステルのカルボキシル末端量を減少させる添加剤である。

前記末端封鎖剤としては、カルボジイミド化合物、オキサゾリン化合物、エポキシ化合物、イソシアネート化合物などが挙げられる。本発明のマスターペレットは、イソシアネート化合物、カルボジイミド化合物およびエポキシ化合物のうちの少なくとも1種類の末端封止剤を含むことが好ましく、2種類のカルボジイミド化合物を含むことが好ましい。「末端封止剤」は単独で使用してもよく、組合せて使用してもよい。

【0041】

即ち、末端封止剤が存在することでポリエステル末端のカルボン酸と反応しAV値を本発明の範囲にし易くする効果を有する(即ち末端カルボン酸により促進されるポリエステルの加水分解を抑制し耐候性を高く保つことができる)。さらに、末端封止剤は嵩高く、ポリエステル分子が自由体積中をすり抜けて移動するのを抑制する。この結果、分子の移動を伴う熱収縮を抑制する効果も有する。

【0042】

本発明のマスターペレットは、前記ポリエステル樹脂に対して0.5〜25質量%の末端封止剤を溶融混練されてなる。前記末端封止剤の添加量は、0.5〜23質量%であることが好ましく、1〜23質量%であることがより好ましく、1〜20質量%であることが特に好ましい。

また、本発明のマスターペレットを希釈してポリエステルフィルムを製造したとき、該ポリエステルフィルムは、前記末端封止剤を該ポリエステルフィルムに対して0.1質量%以上5質量%以下含むことが好ましく、より好ましくは0.2質量%以上3質量%以下、さらに好ましくは0.3質量%以上2質量%以下である。0.1質量%以上であれば上記AV低下効果による耐候性向上を達成できる上、低熱収縮性も付与できる。一方、5質量%以下であれば、末端封止剤の添加でポリエステルのガラス転移温度(Tg)の低下を抑制でき、これによる耐候性の低下や熱収縮の増加を抑制できる。これは、Tgが低下した分、相対的にポリエステルの反応性が増加することで生じる加水分解性が増加することを抑制したり、Tg低下で増加するポリエステル分子の運動性が増加し易くなることで生じる熱収縮を抑制したりするためである。

【0043】

本発明のマスターペレットは、2種類以上の末端封止剤を押出機によって溶融混練されてなり、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分である。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤の融点は、110〜230℃であることが好ましく、110〜200℃であることがより好ましく、110〜180℃であることが特に好ましい。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が低い末端封止剤の融点は、30〜90℃であることが好ましく、40〜90℃であることがより好ましく、45〜85℃であることが特に好ましい。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤の融点と最も融点が低い末端封止剤の融点の差は、20〜200℃であることが好ましく、20〜160℃であることがより好ましく、25〜135℃であることが特に好ましい。また、融点が低い末端封止剤、融点が高い末端封止剤はそれぞれ1種類ずつでもよく、複数種は入っていても構わない。

【0044】

また、本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤のメルトフローレート(以下、MFRとも言う)は、該末端封止剤の融点+10℃における荷重2160gで測定した値として2〜30gであることが好ましく、2〜25gであることがより好ましく、4〜25gであることが特に好ましい。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が低い末端封止剤のMFRは、該末端封止剤の融点+10℃における荷重2160gで測定した値として2〜30gであることが好ましく、5〜30gであることがより好ましく、10〜30gであることが特に好ましい。

【0045】

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤の重量平均分子量は、8千以上5万以下であることが好ましく、1万以上4万以下であることがより好ましく、1.5万以上3万以下であることが特に好ましい。このような範囲とすることで、末端封止剤の分子量が大きく(長く)、他のポリエステル分子と絡み合いが発生し、分子間相互作用を向上させる効果がある。このような効果を発現させるためには1万以上という高い分子量が好ましい。上記分子量範囲の上限値以下であると末端封止剤の運動性(反応性)が向上し、ポリエステル末端と反応(封止)しやすくなる。一方、上記分子量範囲の下限値以上であると他のポリエステル分子との絡み合い効果が発現し易くなり、得られるマスターペレットを用いた樹脂成形体の物性を改善できる。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が低い末端封止剤の重量平均分子量は、1000以上5000以下であることが好ましく、1500以上5000以下であることがより好ましく、2000以上5000以下であることが特に好ましい。上記分子量の大きな融点が高い末端封止剤は、末端封止能が低く、ポリエステル末端を十分に封止しにくい。一方分子量の小さな融点が低い末端封止剤は、反応性が高く高い封止能を示すが、上記のような他のポリエステル分子との絡み合い効果は発現しにくい。従って2種類以上の末端封止剤として、低分子量の融点が低い末端封止剤と高分子量の融点が高い末端封止剤を併用することで、湿熱経時(以下、サーモとも言う)後も良好な物性を得られるポリエステルシートを製造できるマスターペレットを製造することができる。融点が低い末端封止剤の分子量が上記分子量範囲の上限値以下であると、反応性が向上し、サーモで分子量低下が抑制でき易くなる上、嵩高さが低下して分子間相互作用が向上し、物性が改善できやすい。一方、上記分子量範囲の下限値以上であると、溶融製膜中に揮散しにくくなり、封止能が向上し、サーモで分子量が低下しにくくなり、得られるマスターペレットを用いた樹脂成形体の物性を向上し易い。

なお、本発明では、上記範囲の高分子量の末端封止剤と低分子量の末端封止剤の両方が入っていることが好ましいが、これら以外に本発明以外の封止剤(例えば分子量が1000未満、6000を超え1万未満、5万を超えるもの)が入っていても構わない。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤の融点と最も融点が低い末端封止剤の重量平均分子量の差は、3000以上であることが好ましく、5000以上であることがより好ましく、10000以上であることが特に好ましい。

【0046】

また、前記末端封止剤のうち融点が低い末端封止剤と最も融点が高い末端封止剤の含有比(質量比)は1:10〜10:1が好ましく、より好ましくは2:10〜10:2であり、さらに好ましくは3:10〜10:3である。この範囲内であると、2種類の末端封止剤の相互作用を発揮しやすくなり、好ましい。

【0047】

本発明のマスターペレットは、2種類以上のポリカルボジイミド系の末端封止剤を用いることが好ましい。

ポリカルボジイミドとは、(−N=C=N−)で表される構造(カルボイジイミド基)を有する化合物であり、例えば、適当な触媒の存在下に、有機イソシアネートを加熱し、脱炭酸反応で製造できる。ポリカルボジイミドの重量平均分子量は、ポリカルボジイミド粉末をクロロホルム、テトラヒドロフラン(THF)、N−メチル−2−ピロリドン(NMP)及びヘキサフルオロイソプロパノール(HFIP)、から選ばれる溶媒に溶解し、GPCを用いて分子量分布曲線のカーブを測定することで、ポリスチレンスタンダードから得た重量平均分子量を用いることができる。

【0048】

前記ポリカルボジイミドは、脂肪族ジイソシアネート、脂環族ジイソシアネート、芳香族ジイソシアネートやこれらの混合物を重合して得られる化合物から選択できる。ポリカルボジイミドの具体例としては、ポリ(1,6−ヘキサメチレンカルボジイミド)、ポリ(4,4’−メチレンビスシクロヘキシルカルボジイミド)、ポリ(1,3−シクロヘキシレンカルボジイミド)、ポリ(1,4−シクロヘキシレンカルボジイミド)、ポリ(4,4’−ジシクロヘキシルメタンカルボジイミド)、ポリ(4,4’−ジフェニルメタンカルボジイミド)、ポリ(3,3’−ジメチル−4,4’−ジフェニルメタンカルボジイミド)、ポリ(ナフチレンカルボジイミド)、ポリ(p−フェニレンカルボジイミド)、ポリ(m−フェニレンカルボジイミド)、ポリ(トリルカルボジイミド)、ポリ(ジイソプロピルカルボジイミド)、ポリ(メチル−ジイソプロピルフェニレンカルボジイミド)、ポリ(1,3,5−トリイソプロピルベンゼン)ポリカルボジイミド、ポリ(1,3,5−トリイソプロピルベンゼン及び1,5−ジイソプロピルベンゼン)ポリカルボジイミド、ポリ(トリエチルフェニレンカルボジイミド)、ポリ(トリイソプロピルフェニレンカルボジイミド)などのポリカルボジイミドなどを挙げることができる。また、市販品としては、ラインケミージャパン(株)製の「スタバクゾール」などを用いることができる。具体的には、第一のポリカルボジイミドとしては、スタバクゾールP(分子量3000〜4000、ラインケミージャパン(株)製)、LA−1(分子量約2000、日清紡ケミカル(株)製)が挙げられる。また、第二のポリカルボジイミドとしては、スタバクゾールP400(分子量約20000、ラインケミージャパン(株)製)やSTABILIZER9000(分子量約20000、Rhein Chemie社製)を挙げることができる。

【0049】

前記ポリカルボジイミドとしては、なかでも芳香族ジイソシアネートを重合して得られる化合物であることが好ましく、以下一般式(1)で表される単位構造を有するポリカルボジイミドであることが好ましい。

【0050】

【化1】

[R1、R2、R3、R4は、それぞれ独立に、炭素数1〜7のアルキル基あるいは水素原子を表す。nは繰返し単位数を示す。]

【0051】

芳香族ジイソシアネートを重合して得られる前記一般式(1)で表される単位構造を有するポリカルボジイミドとしては、ポリ(1,3,5−トリイソプロピルフェニレン−2,4−カルボジイミド)、ポリ(1,5-ジイソプロピルフェニレン−2、4−カルボジイミド)、及び、それぞれの共重合体を好適に用いることができる。

【0052】

前記第一のポリカルボジイミド及び第二のポリカルボジイミドは、ジイソシアネート(例えば、2,4,6−トリイソプロピルフェニル1,3−ジイソシアネート)と、ホスホレンオキシド(例えば、3−メチル−1−フェニル−2−ホスホレンオキシド)とを、加熱することで合成することができる。ポリカルボジイミドの重量平均分子量は、各素材の添加量や反応時間を選択することで制御することができる。

【0053】

また、エポキシ化合物の好ましい例としては、グリシジルエステル化合物やグリシジルエーテル化合物などが挙げられる。

【0054】

グリシジルエステル化合物の具体例としては、安息香酸グリシジルエステル、t−Bu−安息香酸グリシジルエステル、P−トルイル酸グリシジルエステル、シクロヘキサンカルボン酸グリシジルエステル、ペラルゴン酸グリシジルエステル、ステアリン酸グリシジルエステル、ラウリン酸グリシジルエステル、パルミチン酸グリシジルエステル、ベヘン酸グリシジルエステル、バーサティク酸グリシジルエステル、オレイン酸グリシジルエステル、リノール酸グリシジルエステル、リノレイン酸グリシジルエステル、ベヘノール酸グリシジルエステル、ステアロール酸グリシジルエステル、テレフタル酸ジグリシジルエステル、イソフタル酸ジグリシジルエステル、フタル酸ジグリシジルエステル、ナフタレンジカルボン酸ジグリシジルエステル、メチルテレフタル酸ジグリシジルエステル、ヘキサヒドロフタル酸ジグリシジルエステル、テトラヒドロフタル酸ジグリシジルエステル、シクロヘキサンジカルボン酸ジグリシジルエステル、アジピン酸ジグリシジルエステル、コハク酸ジグリシジルエステル、セバシン酸ジグリシジルエステル、ドデカンジオン酸ジグリシジルエステル、オクタデカンジカルボン酸ジグリシジルエステル、トリメリット酸トリグリシジルエステルおよびピロメリット酸テトラグリシジルエステルなどを挙げられ、これらは1種または2種以上を用いることができる。

【0055】

また、グリシジルエーテル化合物の具体例としては、フェニルグリシジルエ−テル、O−フェニルグリシジルエ−テル、1,4−ビス(β,γ−エポキシプロポキシ)ブタン、1,6−ビス(β,γ−エポキシプロポキシ)ヘキサン、1,4−ビス(β,γ−エポキシプロポキシ)ベンゼン、1−(β,γ−エポキシプロポキシ)−2−エトキシエタン、1−(β,γ−エポキシプロポキシ)−2−ベンジルオキシエタン、2,2−ビス−[р−(β,γ−エポキシプロポキシ)フェニル]プロパンおよび2,2−ビス−(4−ヒドロキシフェニル)プロパンや2,2−ビス−(4−ヒドロキシフェニル)メタンなどのビスフェノールとエピクロルヒドリンの反応で得られるビスグリシジルポリエーテルなどが挙げられ、これらは1種または2種以上を用いることができる。

【0056】

また、オキサゾリン化合物としては、ビスオキサゾリン化合物が好ましく、具体的には、2,2'−ビス(2−オキサゾリン)、2,2'−ビス(4−メチル−2−オキサゾリン)、2,2'−ビス(4,4−ジメチル−2−オキサゾリン)、2,2'−ビス(4−エチル−2−オキサゾリン)、2,2'−ビス(4,4'−ジエチル−2−オキサゾリン)、2,2'−ビス(4−プロピル−2−オキサゾリン)、2,2'−ビス(4−ブチル−2−オキサゾリン)、2,2'−ビス(4−ヘキシル−2−オキサゾリン)、2,2'−ビス(4−フェニル−2−オキサゾリン)、2,2'−ビス(4−シクロヘキシル−2−オキサゾリン)、2,2'−ビス(4−ベンジル−2−オキサゾリン)、2,2'−p−フェニレンビス(2−オキサゾリン)、2,2'−m−フェニレンビス(2−オキサゾリン)、2,2'−o−フェニレンビス(2−オキサゾリン)、2,2'−p−フェニレンビス(4−メチル−2−オキサゾリン)、2,2'−p−フェニレンビス(4,4−ジメチル−2−オキサゾリン)、2,2'−m−フェニレンビス(4−メチル−2−オキサゾリン)、2,2'−m−フェニレンビス(4,4−ジメチル−2−オキサゾリン)、2,2'−エチレンビス(2−オキサゾリン)、2,2'−テトラメチレンビス(2−オキサゾリン)、2,2'−ヘキサメチレンビス(2−オキサゾリン)、2,2'−オクタメチレンビス(2−オキサゾリン)、2,2'−デカメチレンビス(2−オキサゾリン)、2,2'−エチレンビス(4−メチル−2−オキサゾリン)、2,2'−テトラメチレンビス(4,4−ジメチル−2−オキサゾリン)、2,2'−9,9'−ジフェノキシエタンビス(2−オキサゾリン)、2,2'−シクロヘキシレンビス(2−オキサゾリン)および2,2'−ジフェニレンビス(2−オキサゾリン)等を例示することができる。

【0057】

<その他の添加剤>

(封止材用添加物/安定剤:リン系化合物)

【0058】

本発明では、上記末端封止剤に加えて、フィルム中に加水分解の分解を抑制するような化合物を添加することも好ましい。特にリン化合物を含有せしめることが好ましい。そのため、本発明では、蛍光X線にて測定した場合のポリエステルフィルム中のリン原子量が30ppm以上であることが好ましい。より好ましくは50ppm以上、さらに好ましくは60ppm以上である。リン化合物としては、リン酸、亜リン酸、ホスホン酸、これらのメチルエステル、エチルエステル、フェニルエステル、ハーフエステルおよびその他誘導体からなる群から選ばれた一種以上のリン化合物を用いることが好ましい。本発明では、特にリン酸、亜リン酸、ホスホン酸のメチルエステル、エチルエステル、フェニルエステルが好ましい。また、リン化合物の含有方法としては、ポリエステル原料チップを製造するときにリン化合物を添加することが好ましい。

リン原子が上記範囲を下回ると加水分解抑制効果が発現せず、ポリエステルフィルムのサーモ後の分子量低下しやすく、これに伴い引裂き強度の保持率が低下し好ましくない。一方、上記範囲を超えると、リン化合物自身の分解によりリン酸が発生、これによるH+がポリエステルの加水分解を促進し、ポリエステルフィルムの分子量低下しやすく、これに伴い引裂き強度の保持率が低下し好ましくない。

【0059】

さらに、本発明の効果を阻害しない範囲内であれば、各種添加剤、例えば、相溶化剤、可塑剤、耐候剤、酸化防止剤、熱安定剤、滑剤、帯電防止剤、増白剤、着色剤、導電剤、紫外線吸収剤、難燃剤、難燃助剤、顔料および染料などが添加されてもよい。

【0060】

<溶融混練によるマスターペレットの製造>

本発明の製造方法は、ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する第1工程と、前記少なくとも2種類以上の末端封止剤の一部を溶融する第2工程と、前記少なくとも2種類以上の末端封止剤の全部を溶融する第3工程と、前記ポリエステル樹脂を溶融する第4工程と、溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する第5工程とを有する。

前記末端封止剤や前記その他の添加剤をポリエステル樹脂中に含有させるため、本発明の製造方法では末端封止剤をポリエステル樹脂(例えばポリエステル樹脂ペレット)と混合し、特定の温度に加熱した二軸混練押出機を用いて、ポリエステル樹脂に練り込み、高濃度マスターペレット化する。マスターペレットとは、高濃度(最終的に製膜後のフィルムでの濃度の3倍〜100倍)に添加物(封止剤)を分散したペレットであり、これを押出しの際、封止剤を添加していないペレットで希釈して使用することで、直接添加法に比べて押出機の供給口(ホッパー)が末端封止剤で汚染され、品番切替等でロスが発生し難くなり、末端封止剤等が分散したポリエステル樹脂組成物やその成形体(例えばフィルム)の生産性が高くなる。

【0061】

本発明の製造方法では、前記押出機に、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュを配置し、前記第2のバレルおよび前記第3のバレルを、各バレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上となるように配置する。このように配置することで、高温の第4のバレルから、伝熱によって、前記第1のバレルの温度が上昇することを抑制することができる。前記第2のバレルおよび前記第3のバレルの各バレルのゾーン長は、いずれも前記第1のバレル〜第4のバレルの全ゾーン長の15〜30%であることが好ましく、25%であることがより好ましい。

また、前記押出機は第1のバレル〜第4のバレルの少なくとも4つのバレルを有するものを使用することができるが、前記第4のバレルの下流にその他のバレルを配置してもよい。前記押出機は、例えばバレルが6つ以上であることが好ましく、8つ以上であることがより好ましい。特に好ましい態様として、前記押出機が第1のバレル〜第8のバレルをそれぞれ等間隔で設置した(2軸混練)押出機を挙げることができる。

【0062】

押出機のスクリュの長さ(L)とスクリュの口径(D)の比(L/D)は、特に制限されないが、前記末端封止剤の分散性の点から、20〜80が好ましく、25〜70が好ましく、30〜60がさらに好ましく、30〜50が特に好ましい。

【0063】

前記押出機としては、単軸押出機、二軸押出機、多軸押出機、または、それらを組み合わせた二軸・単軸複合型押出機のような複合型押出機のいずれも用いることができるが、運転時の操作性や清掃が容易で、前記末端封止剤の分散性を向上させることができ、耐熱性や機械特性などが向上するという点から、二軸押出機、二軸・単軸複合型押出機が好ましく、樹脂温度を制御しやすいという点から、二軸・単軸複合型押出機がより好ましい。

【0064】

前記押出機として、二軸押出機、多軸押出機、二軸・単軸複合型押出機などの二軸以上の複数のスクリュを有する押出機を用いる場合には、それぞれのスクリュの回転方向は、同方向でも異方向でもいずれでもよい。

【0065】

(2種類以上の末端封止剤を押出機に供給する第1工程)

本発明の製造方法では、第1工程では第1のバレルにおいて、ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する。前記第1のバレルの温度が以下の式(1)を満たすように制御することを特徴とする。

式(1):T1 ≦Tm1−10℃

前記式(1)は、下記式(1’)を満たすことがより好ましい。

式(1’):T1 ≦Tm1−20℃

なお、式(1)の好ましい範囲は、式(11)の好ましい範囲と同様である。

【0066】

本発明の製造方法では、前記押出機の第1のバレルに含まれるスクリュのフライト形状が半角フライトまたは角フライトであることが好ましい。

前記押出機の第1のバレル(特に原料供給口)のスクリュ形状がボールフライトでは、バレルとの間の空間体積が小さく、閉塞を助長させてしまう可能性がある。そのため、半角または角フライトにすることで空間体積を大きくし、閉塞を回避することが好ましい。また、余分なせん断を減らし、供給口付近のせん断発熱による温度上昇も回避できる。特に本発明の製造方法では、第1のバレル(特に原料供給口)でブロッキングが発生させないように、低温化(T1)するため、バレル温度を低くでき、且つせん断発熱を抑制するために、半角フライトまたは角フライトを用いることが好ましい。

【0067】

本発明においては、押出機に原料を供給する方法としては、それぞれの原料を個別に直接供給する方法、全ての原料を予め混合した後に一括して供給する方法、ヘンシェルミキサーなどの高速ミキサーを用いて原料を豆粒大のアグロメートとした後に供給する方法などのいずれも用いることができるが、操作性および前記末端封止剤の分散性の点から、それぞれの原料を個別に直接供給する方法、全ての原料を予め混合した後に一括して供給する方法が好ましい。また、原料の供給は、押出安定性の点から、重量フィーダーを用いて供給することが好ましい。

【0068】

(少なくとも2種類以上の末端封止剤の一部を溶融する第2工程)

本発明の製造方法では、第2工程では第2のバレルにおいて、前記少なくとも2種類以上の末端封止剤の一部を溶融する。このとき前記第2のバレルの温度が以下の式(2)を満たすように制御することを特徴とする。

式(2):Tm1−10℃≦ T2 ≦Tm2−10℃

具体的には、本発明の製造方法の第2工程では、融点の異なる2種類の末端封止剤を用いて、そのうち融点の低い方の末端封止剤を溶融し、融点の高い末端封止剤は溶融しないように第2のバレル温度を制御することが好ましい。

前記式(2)は、下記式(2’)を満たすことがより好ましい。

式(2’):Tm1−20℃≦ T2 ≦Tm2−20℃

なお、式(2)の好ましい範囲は、式(12)の好ましい範囲と同様である。

【0069】

前記第2工程では末端封止剤の溶融が始まるので、セルフクリーニングによる強制原料移送をすることが、逆流を抑制する観点から好ましく、そのためにスクリュ形状をボールフライトにすることが好ましい。

【0070】

(少なくとも2種類以上の末端封止剤の全部を溶融する第3工程)

本発明の製造方法では、第3工程では第3のバレルにおいて、前記少なくとも2種類以上の末端封止剤の全部を溶融する。このとき前記第3のバレルの温度が以下の式(3)を満たすように制御することを特徴とする。

式(3):Tm2+20℃< T3 ≦Tm3+10℃

前記式(3)は、下記式(3’)を満たすことがより好ましい。

式(3’):Tm2+10℃≦ T3 ≦Tm3+10℃

なお、式(3)の好ましい範囲は、式(13)の好ましい範囲と同様である。

【0071】

(ポリエステル樹脂を溶融する第4工程)

本発明の製造方法では、第4工程では第4のバレルにおいて、前記ポリエステル樹脂を溶融する。このとき前記第4のバレルの温度が以下の式(4)を満たすように制御することを特徴とする。

式(4):Tm3+10℃≦ T4 ≦Tm3+40℃

前記式(4)は、下記式(4’)を満たすことがより好ましい。

式(4’):Tm3+10℃< T4 ≦Tm3+30℃

なお、式(4)の好ましい範囲は、式(14)の好ましい範囲と同様である。

【0072】

(溶融された前記末端封止剤とポリエステル樹脂とを溶融混合する第5工程)

本発明の製造方法では、第5工程では、前記溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する。

前記押出機として、二軸押出機、多軸押出機、または、それらを組み合わせた二軸・単軸複合型押出機のような複合型押出機を用いる場合には、ニーディング部としてニーディングセグメントもしくはニーディングロータなどのスクリュ構成を有することが好ましい。

ニーディングゾーンの位置が添加剤供給口から近いと母材(ポリエステル樹脂)との溶融粘度差が大きな添加剤(添加剤の方が小さい)がニーディングで混ざりにくく、溶融した母材と分離し、供給側へ戻ろうとして供給口付近を閉塞させてしまう。本発明の製造方法は、前記押出機の第1のバレル〜第4のバレルの全ゾーン長が、前記スクリュの口径Dに対して少なくとも5〜20D以上であることが好ましく、5〜17Dであることがより好ましく、5〜15Dであることが特に好ましい。このように、前記第1のバレルの供給口からある程度間隔を明けてニーディングを配置することで分離状態を安定させ、供給口の閉塞を避けることができる。ニーディングは、前記第4のバレルのすぐ下流、すなわち任意に配置されていてもよい第5のバレルに少なくとも含まれることが好ましい。

【0073】

前記押出機がニーディング部を有する場合は、前記末端封止剤を十分に分散させることができるという点から、ニーディング部のスクリュとシリンダー内壁との最小間隙距離とスクリュの口径の比が、0.001〜0.1の範囲であることが好ましい。

【0074】

本発明の製造方法において、前記第5工程を経た溶融樹脂温度は、安定した良好な色調を有するものが得られるという点から、270〜300℃であり、275〜300℃がより好ましく、275〜295℃がさらに好ましい。ここで、溶融樹脂温度とは、溶融後の樹脂温度のことであり、押出機の第4のバレル以降のシリンダー内における樹脂温度の実測値であり、好ましくは、シリンダーに取り付けた少なくとも一つ以上の温度センサーにより測定できるシリンダー内壁近傍の樹脂温度である。複数の温度センサーにより測定する場合には、その中の最低樹脂温度および最高樹脂温度のいずれもが上記温度範囲に含まれることが好ましい。最高樹脂温度が上記温度範囲よりも高くなると焼けによる変色が大きくなり、最低樹脂温度が上記温度範囲よりも低くなると天然由来の有機充填剤の分散性が悪くなるため好ましくない。

【0075】

本発明においては、安定した良好な色調を有する樹脂組成物が得られるという点から、窒素などの不活性ガスの導入、もしくは、減圧条件下で溶融混練することが好ましい。

【0076】

(用途)

本発明の樹脂組成物のマスターペレットを用いることにより、直接もしくは間接的に、樹脂組成物もしくは成形品を得ることができる。

【0077】

上述の樹脂組成物の製造方法により溶融混練して得られた本発明の樹脂組成物のマスターペレットは、造粒もしくは粉砕してペレットや粉末の形態にして、このペレットや粉末を、ポリエステル樹脂などに希釈配合して別の所望の形状の金型を配置した成形機に投入して所望の成形品を得ることができる。

前記成形品の中でも、ポリエステルフィルムとすることが好ましく、太陽電池モジュールのバックシート用のポリエステルフィルムとすることがより好ましい。ポリエステルフィルムは、例えば、次のようにして製造されることが好ましい。まず、ポリエステルフィルムを構成する原反(未延伸)ポリエステルシートを製造する。原反ポリエステルシートを製造するには、例えば、上記で調整したポリエステルのペレットと、前記末端封止剤を含む本発明のマスターペレットとを押出機を用いて溶融し、口金(ダイ)から吐出した後、冷却固化してシート状に成形する。

フィルムを積層する場合には、2台以上の押出機およびマニホールドまたは合流ブロックを用いて、複数の異なるポリマーを溶融積層する。

このようにして押出し機から押出された融体(メルト)はキャスティング(冷却)ロール上で固化し原反(未延伸フィルム)を得る。好ましい冷却ロールの温度は10℃以上60℃以下が好ましく、より好ましくは15℃以上55℃以下、さらに好ましくは20℃以上50℃以下である。このとき、メルトと冷却ロールとの密着力を向上するため、静電印加法や、エアナイフ法、冷却ロール上に水膜を形成する方法等を好ましく用いることができる。

さらに融体をキャストロールに押出す際、キャストロールの線速度を10m/分以上にするのが好ましく、より好ましくは15/分以上50m/分以下、さらに好ましくは18m/分以上40m/分以下である。この範囲の下限値以上では、押出機内での樹脂の滞留時間が長くなり過ぎず、末端封止剤が熱分解し難くなり好ましい。一方、上記範囲の上限値以下であると、押出し機での剪断速度が低減し、これにより発熱が低減し、封止剤が熱分解し難くなり好ましい。

【0078】

この際、異物や変質ポリマーを除去するために各種のフィルター、例えば、焼結金属、多孔性セラミック、サンドおよび金網などの素材からなるフィルターを用いることが好ましい。また、必要に応じて、定量供給性を向上させるためにギアポンプを設けてもよい。

【0079】

この原反(未延伸)ポリエステルシートをそのガラス転移温度以上に予熱したのち、回転速度の異なる2本のロール間で2〜4倍延伸(縦延伸)し、その後冷却して1軸延伸フィルムを得る。

【0080】

上記の1軸延伸フィルムを引き続き、フィルムの両端を把持し、熱風によりフィルムを予熱し、ガラス転移温度以上、結晶化温度未満の温度で1軸延伸と垂直方向に3〜5倍延伸したのち、結晶化温度以上の温度で加熱・結晶化させる。その後、同一温度以上で加熱し残留している応力を開放して、冷却し2軸延伸フィルムを得る。

【0081】

得られた2軸延伸フィルムの表面に、必要に応じて、各種添加剤を塗布することで、易接着層、帯電防止層、易滑層を設けても良い。

【実施例】

【0082】

以下に実施例を挙げて本発明をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り、適宜、変更することができる。従って、本発明の範囲は以下に示す実施例に限定されるものではない。なお、特に断りのない限り、「部」は質量基準である。

【0083】

[製造例1]

(ポリエステル1/Ti系の合成)

−工程(A)−

高純度テレフタル酸4.7トンとエチレングリコール1.8トンとを90分間かけて混合してスラリーを形成し、3800kg/hの流量で連続的に第一エステル化反応槽に供給した。次いで、クエン酸がTi金属に配位したクエン酸キレートチタン錯体(「VERTEC AC−420」、ジョンソン・マッセイ社製)のエチレングリコール溶液を連続的に第一エステル化反応槽に供給し、反応槽内温度250℃として攪拌しながら平均滞留時間約4.3時間で反応を行なってオリゴマーを得た。この際、クエン酸キレートチタン錯体は、Ti添加量が元素換算値で9ppmとなるように連続的に添加した。得られたオリゴマーの酸価は550eq/トンであった。

【0084】

得られたオリゴマーを第二エステル化反応槽に移送し、反応槽内温度250℃・平均滞留時間1.2時間で攪拌して反応させ、酸価が180eq/トンのオリゴマーを得た。第二エステル化反応槽は内部が第1ゾーン〜第3ゾーンまでの3つのゾーンに仕切られており、第2ゾーンから酢酸マグネシウムのエチレングリコール溶液を、Mg添加量が元素換算値で75ppmになるように連続的に供給し、続いて第3ゾーンから、リン酸トリメチルのエチレングリコール溶液を、P添加量が元素換算値で65ppmになるように連続的に供給した。なお、リン酸トリメチルのエチレングリコール溶液は、25℃のエチレングリコール液に、25℃のリン酸トリメチル液を加え、25℃で2時間攪拌することにより調製した(溶液中のリン化合物含有量:3.8質量%)。

以上により、エステル化反応生成物を得た。

【0085】

−工程(B)−

工程(A)で得られたエステル化反応生成物を連続的に第一重縮合反応槽に供給した。次いで、反応温度270℃・反応槽内圧力20torr(2.67×10-3MPa)でエステル化反応生成物を攪拌しながら、平均滞留時間約1.8時間で重縮合(エステル交換反応)させた。

【0086】

次いで、得られた反応物を、第一重縮合反応槽から第二重縮合反応槽に移送した。その後、反応物を第二重縮合反応槽反応槽において、反応槽内温度276℃・反応槽内圧力5torr(6.67×10-4MPa)で攪拌し、滞留時間約1.2時間の条件で反応(エステル交換反応)させた。

【0087】

次いで、エステル交換反応によって得られた反応物を、第二重縮合反応槽から、更に第三重縮合反応槽に移送し、この反応槽では、反応槽内温度278℃、反応槽内圧力1.5torr(2.0×10-4MPa)で攪拌しながら、滞留時間1.5時間の条件で反応(エステル交換反応)させ、カルボン酸価:24eq/ton、IV(固有粘度):0.63dl/gの反応物(ポリエチレンテレフタレート)を得た。

【0088】

−工程(C)−

上記樹脂を170℃で5時間乾燥させた。この後、固相重合槽にペレットを移し、固相重合槽に水蒸気200ppmを含むN2ガスを、樹脂1kgあたり1Nm3/hr流しながら210℃で固相重合した。なお、固相重合時間、N2ガス中に吹き込むエチレングリコール(EG)ガス濃度をかえることで、固有粘度0.78dl/g、カルボン酸価12eq/ton、融点257℃ポリエステル樹脂を得た。

得られたポリエステル樹脂をポリエステル1とした。

なお、固相重合時間を長くすることでAVは低下し、IVは増加する。また、EGガスを多くすることで、AVを低下できる。なお、IVには影響しない。

【0089】

[製造例2]

(ポリエステル2/Sb系の合成)

ジメチルテレフタレート100質量部、およびエチレングリコール60質量部の混合物を、酢酸カルシウム0.08質量部、三酸化アンチモン0.03質量部を添加して、常法により加熱昇温してエステル交換反応を行った。次いで、該エステル交換反応生成物を、酢酸リチウム0.16質量部、リン酸トリメチル0.14質量部を添加した後、重合反応槽に移行する。次で、加熱昇温しながら反応系を徐々に減圧して1mmHgの減圧下、290℃で常法により重合し、固有粘度[η]0.52のポリエステル(ポリエチレンテレフタレート)を得た。該ポリエステルは各辺2mm×4mm×4mmの直方体に切断し、回転型真空重合装置を用いて、0.5mmHgの減圧下、230℃で熱処理時間を調整し、固有粘度0.80dl/g、カルボン酸価14eq/ton、融点257℃ポリエステル樹脂を得た。

得られたポリエステル樹脂をポリエステル2とした。

【0090】

[実施例1]

マスターペレットの作製

−押出成形(合成工程・フィルム形成工程)−

上記方法で固相重合したポリエステル1の98.5質量部に対し、末端封止剤を表1記載の末端封止剤1(スタバクゾールP(重量平均分子量3500のカルボジイミド化合物、ラインケミージャパン製))0.5質量部と、末端封止剤3(スタバクゾールP400(重量平均分子量約20000のカルボジイミド化合物、ラインケミージャパン製))1.0質量部とを混合し、マスターペレットを調整した。

【0091】

【表1】

上記表1中、TmはJIS K7196に従って測定した融点を表す。MFRはJIS K7210に従って測定した値メルトフローレートを表し、それぞれの末端封止剤の融点(=Tm)+10℃における荷重2160gで測定した値を表す。

カルボジイミドLA−1は日清紡ケミカル(株)製の重量平均分子量約2000のカルボジイミド化合物であり、スタバクゾールP100はラインケミージャパン製の重量平均分子量約10000のカルボジイミド化合物である。

【0092】

マスターペレットは図1に記載の2軸混練押出機を用いて調整した。即ちホッパーからPET樹脂を添加、粉体の末端封止剤はフィーダーを用いホッパーから計量しながら投入、液体の末端封止剤は2軸混練押出機に設けたポート部から定量ポンプを用い添加し混練した。混練した組成物をストランド状に押出した後、水冷、カッティングし、実施例1のポリエステル樹脂組成物のマスターペレットを作成した。

実施例1で用いた2軸混練押出機は、第1のバレル〜第8のバレルをそれぞれ等間隔で設置した。

前記第1のバレル〜第8のバレル内に全長L=1200mm、直径D=40mmの2軸スクリュを設置した。第1のバレルでのスクリュ形状を図2に記載の半角フライトとし、ニーディングを第5のバレルに配置し、第2のバレル〜第4のバレルでのスクリュ形状をボールフライトとし、そのスクリュ構成をスクリュ1とした。このとき、それぞれ前記第1のバレル〜第4のバレルの全ゾーン長は15Dであり、前記第2のバレルおよび前記第3のバレルのゾーン長は前記第1のバレル〜第4のバレルの全ゾーン長の25%ずつである。

また、前記押出機の前記末端封止剤と前記ポリエステル樹脂が供給される第1のバレルの温度T1を30℃、第2のバレル温度T2を80℃、第3のバレル温度T3を230℃、第4のバレル温度T4を290℃とした。なお、第5のバレル〜第8のバレルの温度は、第4のバレル温度と同じとし、その後、第8のバレルから溶融樹脂温度287℃で溶融して押出した。このとき、押出機の電流値は62Aであり、ブロッキングは生じなかった。

なお、各バレルの温度は、各バレルのゾーン長の中央部分において、シリンダー内壁近傍に取り付けた温度センサーにより測定した値である。また、溶融樹脂温度は、ストランドダイ出口において、押出された溶融樹脂を接触式温度計により測定した値である。

【0093】

得られたマスターペレットについてのペレットカラーを以下の方法で測定した。その結果を下記表2に記載した。

【0094】

−樹脂組成物のペレットの物性測定−

【0095】

(ペレットカラー)

ND−101D(日本電色工業(株)製)を用いて、以下の方法で目的とするマスターペレットのペレットカラー(b値)を計測した。

ペレットカラー(b値)は、7以下であることが必要である。

【0096】

<3> ポリエステルフィルム基材(2軸延伸フィルム)の製膜

得られた実施例1のポリエステル樹脂組成物のマスターペレットを含水率100ppm以下に乾燥した後、樹脂組成物全体に対して、低温タイプの末端封止剤1の含有量が0.1質量%、高温タイプの末端封止剤3の含有量が0.2質量%になるように、マスターペレットの作製時と同じポリエステル1を用いて混合しながら押出し、未延伸フィルムを得た。なお、ここでいう封止剤の添加量とはポリエステル樹脂に対する質量%を指す。なお、押出しには2軸押出し機を用い、窒素気流下、280℃で溶融混練し、この溶融体(メルト)をギアポンプ、ろ過器、ダイを通してチルロール上に押出し、厚み2685μmの未延伸フィルムを作製した。

この未延伸フィルムを輻射ヒーターにより膜面温度85℃程度になるまで加熱したのち、長さ方向に3.4倍、続いてテンターに送り込み膜面温度が140℃程度になるまで加熱したのち、垂直方向に4.2倍延伸することで厚み188μmの2軸延伸フィルムを得た。

【0097】

得られた2軸延伸フィルムについての固有粘度IV、カルボキシル基含量AVを以下の方法で測定し、フィルムカラーを以下の方法で測定した。また、耐加水分解性能を以下の方法で測定した。その結果を下記表2に記載した。

【0098】

−2軸延伸フィルムの物性測定−

(固有粘度)

目的とする2軸延伸フィルムを粉砕後、1,2,2−テトラクロルエタン/フェノール(=2/3[質量比])混合溶媒を用いて、0.01g/mlに溶解し、ウベローデ型の粘度計(AVL−6C,旭化成テクノシステム社)を用いて、25℃の温度で測定した。なお固有粘度の計算式として、下記式を用い、サンプルの溶解は、120℃で、30分で行なった。

ηsp/C=[η]+K[η]2・C

ここで、ηsp=(溶液粘度/溶媒粘度)−1であり、Cは、溶媒100mlあたりの溶解ポリマー重量であり(本測定では1g/100mlとする)、Kはハギンス定数(0.343とする)である。

固有粘度IVは、0.68dl/g以上であることが必要である。

【0099】

(末端カルボキシル基含量)

末端カルボキシル基含量(AV)は、H. A. Pohl, Anal. Chem. 26 (1954) 2145に記載の方法に従い、測定した。具体的には、目的とする2軸延伸フィルムを粉砕し、60℃の真空乾燥機で30分乾燥する。次に、乾燥直後のポリエステルを、0.1000g秤量し、5mlのベンジルアルコールを添加後、205℃で2分間、加熱攪拌溶解する。溶解液を、冷却後、15mlの/クロロホルム(=2/3;体積比)の混合溶液に完全溶解させを加え、指示薬としてフェノールレッドを用い、アルカリ基準液(0.0125N KOH−ベンジルアルコールメタノール混合溶液)で、中和点(pH=7.3±0.1)まで滴定し、その適定量から算出した。

末端カルボキシル基含量(AV)は、10以下であることが必要である。

【0100】

(フィルムカラー)

ND−101D(日本電色工業(株)製)を用いて、以下の方法で目的とする2軸延伸フィルムのフィルムカラー(b値)を計測した。

フィルムカラー(b値)は、厚み180〜200μmにて、2以下であることが必要である。

【0101】

(耐加水分解性能(PCT試験))

120℃、相対湿度100%条件で湿熱処理(サーモ処理)をした際、処理前後での引張破断伸度保持率が50%となった時間が125時間未満の場合を×、125時間以上の場合を○、130時間を越えた場合を◎とした。引張試験はJIS K 7127に則った。

破断伸度保持率[%]=(サーモ処理後の破断伸度)/(サーモ処理前の破断伸度)×100

【0102】

得られたマスターペレットのペレットカラーb値は7以下であり、且つ、本マスターペレットを希釈して作成した2軸延伸フィルムのIV、AVは範囲内にあり、その結果得られるフィルムカラー、耐加水分解性を満たしていた。

【0103】

[実施例2〜5、7、8、比較例1〜8]

実施例1において、原料の種類と添加量を表2に示した割合に変更し、下記表2に記載の押出機および製造条件で溶融混練した以外は実施例1と同様にしてマスターペレットを製造し、実施例1と同様にマスターペレットを希釈して樹脂組成物のペレットを得た。

【0104】

[実施例6]

実施例1に記載スクリュに対し、第1のバレルでのスクリュ形状を図3に記載の角フライトとし、ニーディングを第5のバレルに配置し、第2のバレル〜第4のバレルでのスクリュ形状をボールフライトとし、そのスクリュ構成をスクリュ2とした。

【0105】

これらの結果を下記表2に示す。

【0106】

【表2】

【0107】

上記表2の結果から、本発明の製造方法を用いることにより、得られる樹脂組成物のペレットカラーが優れていることが分かった。また、本マスターペレットを利用して得られた2軸延伸フィルムの末端カルボキシル基含量、固有粘度、色調、耐加水分解性が優れることがわかった。また、末端封止剤の配合量を0.5質量%以上とすることでマスターペレットの使用量が多くなり過ぎず、製造コストにも優れることがわかった。

比較例1より、末端封止剤の配合量が20質量%を超えると、ペレットを作製できないことがわかった。

比較例2より、第1のバレル温度T1が本発明の範囲の上限値よりも高くなると、ブロッキングが発生し、ペレットを作製できないことがわかった。

比較例3より、第2のバレル温度T2が本発明の範囲の下限値より低いと、せん断発熱が大きくなって樹脂温度が上昇し、末端封止材自体が発熱により分解し、希釈時のAV値が大きくなり、着色してしまうことがわかった。また、希釈して得られた2軸延伸フィルムの固有粘度も低くなってしまい、更に耐加水分解性の向上効果も低くなることがわかった。

比較例4より、第2のバレル温度T2が本発明の範囲の上限値より高いと、バレル内で溶融した末端封止材がバレル内に充満し、封止材の配合量や反応性へもバラつきが発生し、最終的には供給口にまで析出し、ブロッキングが発生してペレットを作製できないことがわかった。

比較例5より、第3のバレル温度T3が本発明の範囲の下限値より低いと、せん断発熱が大きくなって樹脂温度が上昇し、末端封止材自体が発熱により分解し、得られるマスターペレットのカラーが悪化した。また、希釈して得られた2軸延伸フィルムカラーb値、AV値も高く、固有粘度も低い、その結果耐加水分解性能も低くなってしまうことがわかった。

比較例6より、第3のバレル温度T3が本発明の範囲の上限値より高いと、バレル内で溶融した封止材がバレル内に充満し、封止材の配合量や反応性へもバラつきが発生し、最終的には供給口にまで析出し、経時でブロッキングが発生してペレットを作製できないことがわかった。

比較例7より、第4のバレル温度T4が本発明の範囲の下限値より低いと、せん断発熱が大きくなって樹脂温度が上昇し、末端封止材自体が発熱により分解し、得られるマスターペレットのカラーが悪化した。また、希釈して得られた2軸延伸フィルムカラーb値、AV値も高く、固有粘度も低い、その結果、耐加水分解性能も低くなってしまうことがわかった。

比較例8より、第4のバレル温度T4が本発明の範囲の上限値より高いと、得られるマスターペレットのカラーが悪化した。また、希釈して得られた2軸延伸フィルムカラーb値、AV値も高く、固有粘度も低い、その結果、耐加水分解性能も低くなってしまうことがわかった。

なお、比較例5および7より、溶融樹脂温度が310℃を超える場合は、カルボジイミドが分解し、マスターペレットの性能が低下、IV、AVともに悪化する傾向であった。その結果、本マスターペレットを希釈しようしても、得られた2軸延伸フィルムの耐加水分解性能の向上は少なかった。

なお、押出機の電流値は大き過ぎると、押出機への負荷が大き過ぎて安定生産が難しいことがわかった。

【符号の説明】

【0108】

1 第1のバレル

2 第2のバレル

3 第3のバレル

4 第4のバレル

5 第5のバレル

6 第6のバレル

7 第7のバレル

8 第8のバレル

10 混練機(二軸混練機)

13 角フライト又は半角フライトのエレメント

13A フライト

13B フライトの前面部

13C フライトの後面部

13D スクリュ溝

16 原料供給口

18 ホッパー

Z1 第1のバレルのゾーン長

Z2 第2のバレルのゾーン長

Z3 第3のバレルのゾーン長

Z4 第4のバレルのゾーン長

L スクリュ長

【技術分野】

【0001】

本発明は、本発明は、二軸延伸ポリエステルフィルムに優れた耐加水分解性を付与するために製膜時配合される耐加水分解性付与用のポリエステル樹脂組成物のマスターペレットとその製造方法に関するものである。

【背景技術】

【0002】

太陽電池モジュールは、一般に、太陽光が入射する受光面側にガラス又はフロントシートの上に/透明な充填材料(以下、封止材ともいう。)/太陽電池素子/封止材/バックシート(以下、BSとも言う)がこの順に積層された構造を有している。具体的には、太陽電池素子は一般にEVA(エチレン−酢酸ビニル共重合体)等の樹脂(封止材)で包埋し、更にこの上に太陽電池用保護シートを貼り付けた構造に構成される。また、この太陽電池用保護シートとしては、従来、ポリエステルフィルム、特にポリエチレンテレフタレート(以下、PET)フィルムが使用されている。

【0003】

しかし、太陽電池用保護シート、その中でも特に最外層となる太陽電池用のバックシート(BS)は、屋外の風雨などに曝されるような環境下に長期間置かれる状況が想定されるものであるため、優れた耐候性が求められる。

【0004】

ここで、太陽電池用のバックシートとしても用いられるPET等のポリエステルフィルムは、優れた耐熱性、機械特性及び耐薬品性などを有しているため、工業的に多く用いられているが、耐加水分解性の観点からは未だ改善の余地がある。加水分解はポリエステル中の末端カルボン酸の触媒作用により加速されることが知られており、ポリエステルフィルムの耐加水分解性を改善する技術としては、例えば、ポリエステルにポリカルボジイミド等の末端封止材を配合する技術が提案されている(例えば、特許文献1参照)。

【0005】

一方、ポリエステルフィルムなどのポリマーフィルムを溶融製膜するときに添加剤を樹脂に添加する方法として、製膜時に直接添加する直接添加法の他、一度添加剤を多量に配合させたペレット(マスターペレット)を調製し、製膜時希釈して任意の配合量にする方法があるが知られている。例えば、特許文献2には、樹脂と添加剤を特定の条件で、特定の構成の押出機を用いて溶融混練する方法が開示されている。特許文献3には、複数の原料供給口から2種の添加剤を添加する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−235824号公報

【特許文献2】特許4572516号公報

【特許文献3】特開2007−112858号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者らが検討したところ、末端封止剤として粘性が非常に大きく、かつ、融点の異なる少なくとも2種の末端封止剤を併用してフィルムに配合することで優れた耐加水分解性が付与できることがわかった。しかしながら、粘性が非常に大きく、かつ、融点が異なる少なくとも2種の末端封止剤を用いる場合、直接添加法では、押出機の供給ホッパーが末端封止材で汚染され、ブロッキングが発生して、安定生産できない問題があった。また、製品切替時供給口を汚してしまうと、品番切替等でロスが発生し、製造コストが高くなったり、生産性が悪くなったりする問題があった。さらに、マスターペレットを作製する方法でも、マスターペレットを作製する際に一般的な水冷されたシリンダー上に配置された供給口から、フィーダーを用いて飢餓状態で末端封止材を連続供給する方法では、PET樹脂の溶融温度(280℃)程度に加熱された供給口より下流のバレルからの伝熱で供給口のバレルの温度が高温となり、ブロッキング(融点の異なる2種類の添加剤による供給口閉塞またはブリッジ)が発生することがわかった。

【0008】

さらに、ポリエステル樹脂を溶融するときの温度によっては末端封止剤が加熱により分解してしまい、得られるマスターペレットに着色が大きく生じてしまう問題もあることがわかった。

【0009】

すなわち、本発明が解決しようとする課題は、耐加水分解性および色調に優れる樹脂組成物のペレットを得ることができる、ポリエステル樹脂組成物のマスターペレットを提供することにある。また、前記マスターペレットを安定して製造することができる、製造コストの低いポリエステル樹脂組成物のマスターペレットの製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは上記問題点を解決するために鋭意研究を重ねた結果、溶融時の粘性が非常に大きく、かつ、融点の異なる少なくとも2種の末端封止剤を一度にペレット中へ多量に添加したマスターペレットを作成する際、バレル温度を添加剤の融点より十分低くし、供給口では溶かさないようにし、押出機のバレル温度を逐次上昇させて低融点の末端封止材、高融点の末端封止材、ポリエステル樹脂の順に溶融させることで、供給口でのブロッキング、添加剤自体の劣化および添加剤の反応性の低下を抑制でき、さらにポリエステル樹脂を溶融するときのバレル温度も含めて特定の範囲以上にして粘度が高い末端封止剤によるせん断発熱の発生を抑制することで着色を抑制でき、上記課題を解決できることを見出すに至った。

【0011】

前記課題を解決するための具体的手段である本発明は以下のとおりである。

[1] ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機によって溶融混練されてなり、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、前記押出機が、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを有し、前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上であり、前記第1のバレル〜第4のバレルの温度が以下の式(1)〜(4)を満たすことを特徴とするポリエステル樹脂組成物のマスターペレット。

式(1): T1 ≦Tm1−10℃

式(2):Tm1−10℃≦ T2 ≦Tm2−10℃

式(3):Tm2+20℃< T3 ≦Tm3+10℃

式(4):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(1)〜(4)中、T1は前記押出機の前記末端封止剤と前記ポリエステル樹脂が供給される第1のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4のバレル温度(単位:℃)を表す。)

[2] [1]に記載のポリエステル樹脂組成物のマスターペレットでは、前記スクリュがニーディングを有し、前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記ニーディングまでのスクリュの長さの15%以上であることが好ましい。

[3] [1]または[2]に記載のポリエステル樹脂組成物のマスターペレットでは、前記押出機の第1のバレルに含まれるスクリュのフライト形状が半角フライトまたは角フライトであることが好ましい。

[4] [1]〜[3]のいずれか一項に記載のポリエステル樹脂組成物のマスターペレットでは、前記押出機の第1のバレル〜第4のバレルの全ゾーン長が、前記スクリュの口径Dに対して少なくとも5〜20D以上であることが好ましい。

[5] [1]〜[4]のいずれか一項に記載のポリエステル樹脂組成物のマスターペレットは、前記末端封止剤がカルボジイミド化合物、エポキシ化合物、オキサゾリン化合物およびイソシアネート化合物の少なくとも1種を含むことが好ましい。

[6] [1]〜[5]のいずれか一項に記載のポリエステル樹脂組成物のマスターペレットは、前記2種類以上の末端封止剤が、重量平均分子量が8000以上である末端封止剤と、重量平均分子量が1000〜5000である末端封止剤を含むことが好ましい。

[7] [1]〜[6]のいずれか一項に記載のポリエステル樹脂組成物のマスターペレットは、前記2種類以上の末端封止剤が、重量平均分子量が8000以上であるカルボジイミド化合物と、重量平均分子量が1000〜5000であるカルボジイミド化合物を含むことが好ましい。

[8] ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する第1工程と、前記少なくとも2種類以上の末端封止剤の一部を溶融する第2工程と、前記少なくとも2種類以上の末端封止剤の全部を溶融する第3工程と、前記ポリエステル樹脂を溶融する第4工程と、溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する第5工程とを有し、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、前記押出機に、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを配置し、前記第2のバレルおよび前記第3のバレルを、各バレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上となるように配置し、前記第1のバレル〜第4のバレルの温度を以下の式(11)〜(14)を満たすように制御することを特徴とするポリエステル樹脂組成物のマスターペレットの製造方法。

式(11): T1 ≦Tm1−10℃

式(12):Tm1−10℃≦ T2 ≦Tm2−10℃

式(13):Tm2+20℃< T3 ≦Tm3+10℃

式(14):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(11)〜(14)中、T1は第1工程のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2工程のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3工程のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4工程のバレル温度(単位:℃)を表す。)

【発明の効果】

【0012】

本発明によれば、耐加水分解性および色調に優れる樹脂組成物のペレットを得ることができる、ポリエステル樹脂組成物のマスターペレットを提供することができる。また、前記マスターペレットを安定して製造することができる、製造コストの低いポリエステル樹脂組成物のマスターペレットの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のポリエステル樹脂組成物のマスターペレットの製造方法に用いる混練機である二軸混練機の構成を説明する説明する概略図である。

【図2】半角フライトを説明する説明図であり、図2(B)は図2(A)の2−2線に沿った断面概略図である。

【図3】角フライトを説明する説明図であり、図3(B)は図3(A)の3−3線に沿った断面概略図である。

【発明を実施するための形態】

【0014】

以下、本発明のポリエステル樹脂組成物のマスターペレットの製造方法及びその製造方法、について詳細に説明する。

以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされることがあるが、本発明はそのような実施態様に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0015】

[ポリエステル樹脂組成物のマスターペレットとその製造方法]

ポリエステル樹脂組成物のマスターペレット(以下、本発明のマスターペレットとも言う)は、ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機によって溶融混練されてなり、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、前記押出機が、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを有し、前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上であり、前記第1のバレル〜第4のバレルの温度が以下の式(1)〜(4)を満たすことを特徴とする。

式(1): T1 ≦Tm1−10℃

式(2):Tm1−10℃≦ T2 ≦Tm2−10℃

式(3):Tm2+20℃< T3 ≦Tm3+10℃

式(4):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(1)〜(4)中、T1は前記押出機の前記末端封止剤と前記ポリエステル樹脂が供給される第1のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4のバレル温度(単位:℃)を表す。)

また、本発明のポリエステル樹脂組成物のマスターペレットの製造方法(以下、本発明の製造方法とも言う)は、ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する第1工程と、前記少なくとも2種類以上の末端封止剤の一部を溶融する第2工程と、前記少なくとも2種類以上の末端封止剤の全部を溶融する第3工程と、前記ポリエステル樹脂を溶融する第4工程と、溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する第5工程とを有し、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、前記押出機に、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを配置し、前記第2のバレルおよび前記第3のバレルを、各バレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上となるように配置し、前記第1のバレル〜第4のバレルの温度を以下の式(11)〜(14)を満たすように制御することを特徴とする。

式(11): T1 ≦Tm1−10℃

式(12):Tm1−10℃≦ T2 ≦Tm2−10℃

式(13):Tm2+20℃< T3 ≦Tm3+10℃

式(14):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(11)〜(14)中、T1は第1工程のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2工程のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3工程のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4工程のバレル温度(単位:℃)を表す。)

従来、ポリエステル樹脂と添加剤を溶融および混練してマスターペレットを製造する条件は、押出機の原料供給口のある第1のバレルを水冷し、第1のバレルの下流の第2のバレルでは急激に温度上昇させてポリエステル樹脂と添加剤すべてを同時に溶融させ、原料の逆流を防ぐものであった。いかなる理論に拘泥するものでもないが、通常の製造条件で融点の異なる少なくとも2種の末端封止剤のうち低い融点の末端封止剤が溶融・粘調液体に変化してしまい、高い融点の末端封止剤を巻き込み玉になり、ホッパーを閉塞させてしまう(いわゆるブロッキング)。これに対し、本発明の製造方法によれば、特定の範囲のゾーン長とした第2のバレルおよび第3のバレル温度を適当な範囲となるように特に制御することによって、ブロッキングを抑制して、安定に、且つ歩留まりが上がることで製造コストに優れる本発明のマスターペレットを生産することができる。また、本発明のマスターペレットをポリエステル樹脂で希釈して用いることで、耐加水分解性および色調に優れるポリエステル樹脂組成物や成形体(好ましくは、ポリエステルフィルム)を得ることができる。

【0016】

<ポリエステル樹脂>

本発明のマスターペレットは、ポリエステル樹脂を含む。

ポリエステル樹脂は、合成および重合により入手しても、商業的に入手してもよい。

ポリエステル樹脂は従来公知のポリエステルの製造方法に従って製造することができる。すなわち、酸成分としてジアルキルエステルを用い、これとジオール成分とでエステル交換反応させた後、この反応の生成物を減圧下で加熱して、余剰のジオール成分を除去しつつ重縮合させることによって製造することができる。また、酸成分としてジカルボン酸を用いて、従来公知の直接重合法により製造することもできる。反応触媒としては従来公知のチタン化合物、アンチモン化合物、ゲルマニウム化合物、アルミニウム化合物等を用いることができる。こうして得られたポリエステルは、固相重合を施すことにより、さらに重合度を上げることができ、かつカルボキシル末端基濃度を低減させることができる。固相重合は、乾燥機中200℃〜250℃の温度で1torr以下の減圧下または窒素気流下で5〜50時間行われることが好ましい。

【0017】

本発明のマスターペレットの製造方法では、該マスターペレットを用いたポリエステルフィルムのIVがわずかしか減少しないようにし、固有粘度IVが0.68dl/g以上とするために、溶融製膜での押出しに2軸混練機を使用する。また、固相重合工程をエチレングリコール雰囲気下で行うことが好ましい。

また、該マスターペレットを用いたポリエステルフィルムのAVは10eq/ton以下とすることが好ましい。

【0018】

このようなIV値に調節するには、液相重合時の重合時間の調節及び/又は固相重合により行なうことができる。

上記のようなAVに調節するには、重合中の真空度を上げて、残留酸素による酸化を抑制することにより行なうことができる。また、固相重合を行なうことも好ましい。

【0019】

本発明のマスターペレットの製造方法は、該マスターペレットを用いて固有粘度IVが0.68dl/g以上のポリエステルフィルムを得るためのエステル化反応及び/又はエステル交換反応を行うエステル化工程を含むことが好ましい。

【0020】

−エステル化工程−

本発明においては、エステル化反応及び重縮合反応を設けてポリエステルを生成するエステル化工程を設けることができる。このエステル化工程では、(a)エステル化反応、及び(b)エステル化反応で生成されたエステル化反応生成物を重縮合反応させる重縮合反応を設けることができる。

【0021】

(a)エステル化反応

本発明のポリエステルフィルムを形成するポリエステルは、(A)マロン酸、コハク酸、グルタル酸、アジピン酸、スベリン酸、セバシン酸、ドデカンジオン酸、ダイマー酸、エイコサンジオン酸、ピメリン酸、アゼライン酸、メチルマロン酸、エチルマロン酸等の脂肪族ジカルボン酸類、アダマンタンジカルボン酸、ノルボルネンジカルボン酸、イソソルビド、シクロヘキサンジカルボン酸、デカリンジカルボン酸、などの脂環族ジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、1,4−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、1,8−ナフタレンジカルボン酸、4,4’−ジフェニルジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、5−ナトリウムスルホイソフタル酸、フェニルエンダンジカルボン酸、アントラセンジカルボン酸、フェナントレンジカルボン、9,9’−ビス(4−カルボキシフェニル)フルオレン酸等の芳香族ジカルボン酸などのジカルボン酸もしくはそのエステル誘導体と、(B)エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,2−ブタンジオール、1,3−ブタンジオール等の脂肪族ジオール類、シクロヘキサンジメタノール、スピログリコール、イソソルビドなどの脂環式ジオール類、ビスフェノールA、1,3−ベンゼンジメタノール,1,4−ベンセンジメタノール、9,9’−ビス(4−ヒドロキシフェニル)フルオレン、などの芳香族ジオール類等のジオール化合物と、を周知の方法でエステル化反応及び/又はエステル交換反応させることによって得ることができる。

【0022】

前記ジカルボン酸成分として、芳香族ジカルボン酸の少なくとも1種が用いられる場合が好ましい。より好ましくは、ジカルボン酸成分のうち、芳香族ジカルボン酸を主成分として含有する。なお、「主成分」とは、ジカルボン酸成分に占める芳香族ジカルボン酸の割合が80質量%以上であることをいう。芳香族ジカルボン酸以外のジカルボン酸成分を含んでもよい。このようなジカルボン酸成分としては、芳香族ジカルボン酸などのエステル誘導体等である。

また、ジオール成分として、脂肪族ジオールの少なくとも1種が用いられる場合が好ましい。脂肪族ジオールとして、エチレングリコールを含むことができ、好ましくはエチレングリコールを主成分として含有する。なお、主成分とは、ジオール成分に占めるエチレングリコールの割合が80質量%以上であることをいう。

【0023】

脂肪族ジオール(例えばエチレングリコール)の使用量は、前記芳香族ジカルボン酸(例えばテレフタル酸)及び必要に応じそのエステル誘導体の1モルに対して、1.015〜1.50モルの範囲であるのが好ましい。該使用量は、より好ましくは1.02〜1.30モルの範囲であり、更に好ましくは1.025〜1.10モルの範囲である。該使用量は、1.015以上の範囲であると、エステル化反応が良好に進行し、1.50モル以下の範囲であると、例えばエチレングリコールの2量化によるジエチレングリコールの副生が抑えられ、融点やガラス転移温度、結晶性、耐熱性、耐加水分解性、耐候性など多くの特性を良好に保つことができる。

【0024】

前記ポリエステル樹脂は、エステル中の全ジカルボン酸構成成分中の芳香族ジカルボン酸構成成分の割合は、90モル%以上100モル%以下が好ましい。より好ましくは95モル%以上100モル%が好ましい。更に好ましくは98モル%以上100モル%以下、特に好ましくは99モル%以上100モル%以下、最も好ましくは100モル%、すなわちジカルボン酸構成成分全てが芳香族カルボン酸構成成分であるのがよい。90モル%に満たないと、耐湿熱性、耐熱性が低下したりする場合がある。ポリエステル中の全ジカルボン酸構成成分中の芳香族ジカルボン酸構成成分の割合を90モル%以上100モル%以下とすることで、耐湿熱性、耐熱性を両立することが可能となる。

【0025】

前記ポリエステル樹脂において主として構成される、ジカルボン酸構成成分とジオール構成成分からなる主たる繰り返し単位は、エチレンテレフタレート、エチレン−2,6−ナフタレンジカルボキシレート、プロピレンテレフタレート、ブチレンテレフタレート、1,4−シクロヘキシレンジメチレンテレフタレート、エチレン−2,6−ナフタレンジカルボキシレートおよびこれら混合物をからなるものが好適に用いられる。なお、ここでいう主たる繰り返し単位とは、上記繰り返し単位の合計が、ポリエステルに含まれる全繰り返し単位の70モル%以上、より好ましくは80モル%以上、更に好ましくは90モル%以上である。

【0026】

さらには低コストで、より容易に重合が可能で、かつ耐熱性に優れるという点で、エチレンテレフタレート、エチレン−2,6−ナフタレンジカルボキシレート、およびこれらの混合物が主たる構成成分であることが好ましい。この場合、エチレンテレフタレートをより多く構成単位として用いた場合はより安価で汎用性のある耐湿熱性を有するフィルムを得ることができ、またエチレン−2,6−ナフタレンジカルボキシレートをより多く構成単位として用いた場合はより耐湿熱性に優れるフィルムとすることができる。

【0027】

その他共重合成分として各種ジカルボン酸またはそのエステル形成性誘導体とジオールを共重合してもよい。共重合可能なジカルボン酸成分としては、例えばイソフタル酸、フタル酸、1,4−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、4,4’−ジフェニルジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、4,4’−ジフェニルスルホンジカルボン酸などを挙げることができる。また、共重合しうる脂環族ジカルボン酸成分としては1,4−シクロヘキサンジカルボン酸等を挙げることができる。また、ジオール成分としては、エチレングリコール、1,2−プロパンジオール、ネオペンチルグリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、ジエチレングリコール、トリエチレングリコール、ポリアルキレングリコール、2,2−ビス(4’−β−ヒドロキシエトキシフェニル)プロパン等の脂肪族、脂環族、芳香族ジオール等を挙げることができる。これらの成分は1種のみ用いてもよく、また2種以上併用してもよい。

【0028】

また、前記PETは後述する触媒によって性質が異なる場合があり、ゲルマニウム(Ge)系触媒、アンチモン(Sb)系触媒、アルミニウム(Al)系触媒、及びチタン(Ti)系触媒から選ばれる1種又は2種以上を用いて重合されるPETが好ましく、より好ましくはTi系触媒を用いたものである。

【0029】

エステル化反応及び/又はエステル交換反応には、従来から公知の反応触媒を用いることができる。該反応触媒としては、アルカリ金属化合物、アルカリ土類金属化合物、亜鉛化合物、鉛化合物、マンガン化合物、コバルト化合物、アルミニウム化合物、アンチモン化合物、チタン化合物、ゲルマニウム化合物、リン化合物などを挙げることができる。通常、ポリエステルの製造方法が完結する以前の任意の段階において、重合触媒としてアンチモン化合物、ゲルマニウム化合物、チタン化合物を添加することが好ましい。このような方法としては、例えば、ゲルマニウム化合物を例に挙げると、ゲルマニウム化合物粉体をエチレングリコールなどに溶解して添加することが好ましい。

【0030】

本発明のポリエステルフィルムの製造方法は、Ti系触媒を用いた重縮合反応により、溶融製膜に供する前記ポリエステル樹脂を調製する工程を含むことが好ましい。

前記Ti系触媒を使用して重縮合されたポリエステル樹脂を含むポリエステルフィルムは、耐候性が低下し難く、好ましい。いかなる理論に拘泥するものでもないが、以下の理由と推定される。耐候性ポリエステルフィルムの耐候性の低下は、ポリエステルの加水分解にある程度依存する。前記重合触媒は、縮合の逆反応である加水分解反応も促進するが、Ti触媒は逆反応である加水分解反応の作用が低い。そのため、前記エステル化反応触媒が製膜後のポリエステルフィルム中にある程度残存しても、Ti系触媒を使用してエステル化されたポリエステル樹脂は、他の触媒を使用して重縮合されたポリエステル樹脂よりも比較的耐候性を高くすることができる。

【0031】

また、前記Ti系触媒は、反応活性が高く、重合温度を低くすることができる。そのため、特に重合反応中のPETの熱分解が抑制され、COOHが発生するのを抑制することが可能であり、本発明のポリエステルフィルムにおいて、AV(末端COOH量)を前記好ましい範囲に調整するのにも好適である。

【0032】

このようなTi化合物を用いたTi系ポリエステルの合成には、例えば、特公平8−30119号公報、特許第2543624号、特許第3335683号、特許第3717380号、特許第3897756号、特許第3962226号、特許第3979866号、特許第399687号1号、特許第4000867号、特許第4053837号、特許第4127119号、特許第4134710号、特許第4159154号、特許第4269704号、特許第4313538号、特開2005−340616号公報、特開2005−239940号公報、特開2004−319444号公報、特開2007−204538号公報、特許3436268号、特許第3780137号等に記載の方法を適用することができる。

これにより、重合時の着色及びその後の溶融製膜時における着色が少なくなり、従来のアンチモン(Sb)触媒系のポリエステル樹脂に比べて黄色味が軽減され、また、透明性の比較的高いゲルマニウム触媒系のポリエステル樹脂に比べて遜色のない色調、透明性を持ち、しかも耐熱性に優れたポリエステル樹脂を提供できる。また、コバルト化合物や色素などの色調調整材を用いずに高い透明性を有し、黄色味の少ないポリエステル樹脂が得られる。

【0033】

このポリエステル樹脂は、透明性に関する要求の高い用途(例えば、光学用フィルム、工業用リス等)に利用が可能であり、高価なゲルマニウム系触媒を用いる必要がないため、大幅なコスト低減が図れる。加えて、Sb触媒系で生じやすい触媒起因の異物の混入も回避されるため、製膜過程での故障の発生や品質不良が軽減され、歩留まり向上による低コスト化も図ることができる。

【0034】

また、生成されるポリエステル樹脂組成物は、更に、下記の関係式(i)で表される関係を満たすものであることが好ましい。

重縮合後にペレットとしたときのb値≦7.0 ・・・(i)

重縮合して得られたポリエステル樹脂をペレット化し、該ペレットのb値が7.0以下であることにより、黄色味が少なく、透明性に優れる。b値が3.0以下である場合、Ge触媒で重合したポリエステル樹脂と遜色ない色調になる。

【0035】

b値は、色味を表す指標となるものであり、ND−101D(日本電色工業(株)製)を用いて計測される値である。

【0036】

本発明で使用されるポリエステルの融点は、230〜320℃であることが好ましく、235〜310℃であることがより好ましく、235〜300℃であることが特に好ましい。また、250℃以上のものが耐熱性の上で好ましく、300℃以下のものが生産性上好ましい。この範囲内であれば、他の成分が共重合しても、ブレンドしていてもよい。

【0037】

ポリエステル樹脂の分子量や分子量分布については、実質的に成形加工が可能であれば、特に制限されるものではないが、重量平均分子量としては、通常1万以上、好ましくは4万以上、さらに8万以上であることが望ましい。ここでいう重量平均分子量とは、ゲルパーミエーションクロマトグラフィーで測定したポリメチルメタクリレート(PMMA)換算の分子量をいう。

【0038】

また、このポリエステルの中には、公知の各種添加剤、例えば、酸化防止剤、帯電防止剤、結晶核剤、無機粒子、有機粒子などが添加されていてもよい。特に、無機粒子や有機粒子は、フィルム表面に易滑性を与え、フィルムの取り扱い性を高めるために有効である。

【0039】

<末端封止剤>

本発明のマスターペレットは、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機によって溶融混練されてなり、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分である。

【0040】

なお、末端封止剤とは、ポリエステルの末端のカルボキシル基と反応し、ポリエステルのカルボキシル末端量を減少させる添加剤である。

前記末端封鎖剤としては、カルボジイミド化合物、オキサゾリン化合物、エポキシ化合物、イソシアネート化合物などが挙げられる。本発明のマスターペレットは、イソシアネート化合物、カルボジイミド化合物およびエポキシ化合物のうちの少なくとも1種類の末端封止剤を含むことが好ましく、2種類のカルボジイミド化合物を含むことが好ましい。「末端封止剤」は単独で使用してもよく、組合せて使用してもよい。

【0041】

即ち、末端封止剤が存在することでポリエステル末端のカルボン酸と反応しAV値を本発明の範囲にし易くする効果を有する(即ち末端カルボン酸により促進されるポリエステルの加水分解を抑制し耐候性を高く保つことができる)。さらに、末端封止剤は嵩高く、ポリエステル分子が自由体積中をすり抜けて移動するのを抑制する。この結果、分子の移動を伴う熱収縮を抑制する効果も有する。

【0042】

本発明のマスターペレットは、前記ポリエステル樹脂に対して0.5〜25質量%の末端封止剤を溶融混練されてなる。前記末端封止剤の添加量は、0.5〜23質量%であることが好ましく、1〜23質量%であることがより好ましく、1〜20質量%であることが特に好ましい。

また、本発明のマスターペレットを希釈してポリエステルフィルムを製造したとき、該ポリエステルフィルムは、前記末端封止剤を該ポリエステルフィルムに対して0.1質量%以上5質量%以下含むことが好ましく、より好ましくは0.2質量%以上3質量%以下、さらに好ましくは0.3質量%以上2質量%以下である。0.1質量%以上であれば上記AV低下効果による耐候性向上を達成できる上、低熱収縮性も付与できる。一方、5質量%以下であれば、末端封止剤の添加でポリエステルのガラス転移温度(Tg)の低下を抑制でき、これによる耐候性の低下や熱収縮の増加を抑制できる。これは、Tgが低下した分、相対的にポリエステルの反応性が増加することで生じる加水分解性が増加することを抑制したり、Tg低下で増加するポリエステル分子の運動性が増加し易くなることで生じる熱収縮を抑制したりするためである。

【0043】

本発明のマスターペレットは、2種類以上の末端封止剤を押出機によって溶融混練されてなり、前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分である。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤の融点は、110〜230℃であることが好ましく、110〜200℃であることがより好ましく、110〜180℃であることが特に好ましい。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が低い末端封止剤の融点は、30〜90℃であることが好ましく、40〜90℃であることがより好ましく、45〜85℃であることが特に好ましい。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤の融点と最も融点が低い末端封止剤の融点の差は、20〜200℃であることが好ましく、20〜160℃であることがより好ましく、25〜135℃であることが特に好ましい。また、融点が低い末端封止剤、融点が高い末端封止剤はそれぞれ1種類ずつでもよく、複数種は入っていても構わない。

【0044】

また、本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤のメルトフローレート(以下、MFRとも言う)は、該末端封止剤の融点+10℃における荷重2160gで測定した値として2〜30gであることが好ましく、2〜25gであることがより好ましく、4〜25gであることが特に好ましい。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が低い末端封止剤のMFRは、該末端封止剤の融点+10℃における荷重2160gで測定した値として2〜30gであることが好ましく、5〜30gであることがより好ましく、10〜30gであることが特に好ましい。

【0045】

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤の重量平均分子量は、8千以上5万以下であることが好ましく、1万以上4万以下であることがより好ましく、1.5万以上3万以下であることが特に好ましい。このような範囲とすることで、末端封止剤の分子量が大きく(長く)、他のポリエステル分子と絡み合いが発生し、分子間相互作用を向上させる効果がある。このような効果を発現させるためには1万以上という高い分子量が好ましい。上記分子量範囲の上限値以下であると末端封止剤の運動性(反応性)が向上し、ポリエステル末端と反応(封止)しやすくなる。一方、上記分子量範囲の下限値以上であると他のポリエステル分子との絡み合い効果が発現し易くなり、得られるマスターペレットを用いた樹脂成形体の物性を改善できる。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が低い末端封止剤の重量平均分子量は、1000以上5000以下であることが好ましく、1500以上5000以下であることがより好ましく、2000以上5000以下であることが特に好ましい。上記分子量の大きな融点が高い末端封止剤は、末端封止能が低く、ポリエステル末端を十分に封止しにくい。一方分子量の小さな融点が低い末端封止剤は、反応性が高く高い封止能を示すが、上記のような他のポリエステル分子との絡み合い効果は発現しにくい。従って2種類以上の末端封止剤として、低分子量の融点が低い末端封止剤と高分子量の融点が高い末端封止剤を併用することで、湿熱経時(以下、サーモとも言う)後も良好な物性を得られるポリエステルシートを製造できるマスターペレットを製造することができる。融点が低い末端封止剤の分子量が上記分子量範囲の上限値以下であると、反応性が向上し、サーモで分子量低下が抑制でき易くなる上、嵩高さが低下して分子間相互作用が向上し、物性が改善できやすい。一方、上記分子量範囲の下限値以上であると、溶融製膜中に揮散しにくくなり、封止能が向上し、サーモで分子量が低下しにくくなり、得られるマスターペレットを用いた樹脂成形体の物性を向上し易い。

なお、本発明では、上記範囲の高分子量の末端封止剤と低分子量の末端封止剤の両方が入っていることが好ましいが、これら以外に本発明以外の封止剤(例えば分子量が1000未満、6000を超え1万未満、5万を超えるもの)が入っていても構わない。

本発明のマスターペレットに含まれる前記2種類以上の末端封止剤のうち最も融点が高い末端封止剤の融点と最も融点が低い末端封止剤の重量平均分子量の差は、3000以上であることが好ましく、5000以上であることがより好ましく、10000以上であることが特に好ましい。

【0046】

また、前記末端封止剤のうち融点が低い末端封止剤と最も融点が高い末端封止剤の含有比(質量比)は1:10〜10:1が好ましく、より好ましくは2:10〜10:2であり、さらに好ましくは3:10〜10:3である。この範囲内であると、2種類の末端封止剤の相互作用を発揮しやすくなり、好ましい。

【0047】

本発明のマスターペレットは、2種類以上のポリカルボジイミド系の末端封止剤を用いることが好ましい。

ポリカルボジイミドとは、(−N=C=N−)で表される構造(カルボイジイミド基)を有する化合物であり、例えば、適当な触媒の存在下に、有機イソシアネートを加熱し、脱炭酸反応で製造できる。ポリカルボジイミドの重量平均分子量は、ポリカルボジイミド粉末をクロロホルム、テトラヒドロフラン(THF)、N−メチル−2−ピロリドン(NMP)及びヘキサフルオロイソプロパノール(HFIP)、から選ばれる溶媒に溶解し、GPCを用いて分子量分布曲線のカーブを測定することで、ポリスチレンスタンダードから得た重量平均分子量を用いることができる。

【0048】

前記ポリカルボジイミドは、脂肪族ジイソシアネート、脂環族ジイソシアネート、芳香族ジイソシアネートやこれらの混合物を重合して得られる化合物から選択できる。ポリカルボジイミドの具体例としては、ポリ(1,6−ヘキサメチレンカルボジイミド)、ポリ(4,4’−メチレンビスシクロヘキシルカルボジイミド)、ポリ(1,3−シクロヘキシレンカルボジイミド)、ポリ(1,4−シクロヘキシレンカルボジイミド)、ポリ(4,4’−ジシクロヘキシルメタンカルボジイミド)、ポリ(4,4’−ジフェニルメタンカルボジイミド)、ポリ(3,3’−ジメチル−4,4’−ジフェニルメタンカルボジイミド)、ポリ(ナフチレンカルボジイミド)、ポリ(p−フェニレンカルボジイミド)、ポリ(m−フェニレンカルボジイミド)、ポリ(トリルカルボジイミド)、ポリ(ジイソプロピルカルボジイミド)、ポリ(メチル−ジイソプロピルフェニレンカルボジイミド)、ポリ(1,3,5−トリイソプロピルベンゼン)ポリカルボジイミド、ポリ(1,3,5−トリイソプロピルベンゼン及び1,5−ジイソプロピルベンゼン)ポリカルボジイミド、ポリ(トリエチルフェニレンカルボジイミド)、ポリ(トリイソプロピルフェニレンカルボジイミド)などのポリカルボジイミドなどを挙げることができる。また、市販品としては、ラインケミージャパン(株)製の「スタバクゾール」などを用いることができる。具体的には、第一のポリカルボジイミドとしては、スタバクゾールP(分子量3000〜4000、ラインケミージャパン(株)製)、LA−1(分子量約2000、日清紡ケミカル(株)製)が挙げられる。また、第二のポリカルボジイミドとしては、スタバクゾールP400(分子量約20000、ラインケミージャパン(株)製)やSTABILIZER9000(分子量約20000、Rhein Chemie社製)を挙げることができる。

【0049】

前記ポリカルボジイミドとしては、なかでも芳香族ジイソシアネートを重合して得られる化合物であることが好ましく、以下一般式(1)で表される単位構造を有するポリカルボジイミドであることが好ましい。

【0050】

【化1】

[R1、R2、R3、R4は、それぞれ独立に、炭素数1〜7のアルキル基あるいは水素原子を表す。nは繰返し単位数を示す。]

【0051】

芳香族ジイソシアネートを重合して得られる前記一般式(1)で表される単位構造を有するポリカルボジイミドとしては、ポリ(1,3,5−トリイソプロピルフェニレン−2,4−カルボジイミド)、ポリ(1,5-ジイソプロピルフェニレン−2、4−カルボジイミド)、及び、それぞれの共重合体を好適に用いることができる。

【0052】

前記第一のポリカルボジイミド及び第二のポリカルボジイミドは、ジイソシアネート(例えば、2,4,6−トリイソプロピルフェニル1,3−ジイソシアネート)と、ホスホレンオキシド(例えば、3−メチル−1−フェニル−2−ホスホレンオキシド)とを、加熱することで合成することができる。ポリカルボジイミドの重量平均分子量は、各素材の添加量や反応時間を選択することで制御することができる。

【0053】

また、エポキシ化合物の好ましい例としては、グリシジルエステル化合物やグリシジルエーテル化合物などが挙げられる。

【0054】

グリシジルエステル化合物の具体例としては、安息香酸グリシジルエステル、t−Bu−安息香酸グリシジルエステル、P−トルイル酸グリシジルエステル、シクロヘキサンカルボン酸グリシジルエステル、ペラルゴン酸グリシジルエステル、ステアリン酸グリシジルエステル、ラウリン酸グリシジルエステル、パルミチン酸グリシジルエステル、ベヘン酸グリシジルエステル、バーサティク酸グリシジルエステル、オレイン酸グリシジルエステル、リノール酸グリシジルエステル、リノレイン酸グリシジルエステル、ベヘノール酸グリシジルエステル、ステアロール酸グリシジルエステル、テレフタル酸ジグリシジルエステル、イソフタル酸ジグリシジルエステル、フタル酸ジグリシジルエステル、ナフタレンジカルボン酸ジグリシジルエステル、メチルテレフタル酸ジグリシジルエステル、ヘキサヒドロフタル酸ジグリシジルエステル、テトラヒドロフタル酸ジグリシジルエステル、シクロヘキサンジカルボン酸ジグリシジルエステル、アジピン酸ジグリシジルエステル、コハク酸ジグリシジルエステル、セバシン酸ジグリシジルエステル、ドデカンジオン酸ジグリシジルエステル、オクタデカンジカルボン酸ジグリシジルエステル、トリメリット酸トリグリシジルエステルおよびピロメリット酸テトラグリシジルエステルなどを挙げられ、これらは1種または2種以上を用いることができる。

【0055】

また、グリシジルエーテル化合物の具体例としては、フェニルグリシジルエ−テル、O−フェニルグリシジルエ−テル、1,4−ビス(β,γ−エポキシプロポキシ)ブタン、1,6−ビス(β,γ−エポキシプロポキシ)ヘキサン、1,4−ビス(β,γ−エポキシプロポキシ)ベンゼン、1−(β,γ−エポキシプロポキシ)−2−エトキシエタン、1−(β,γ−エポキシプロポキシ)−2−ベンジルオキシエタン、2,2−ビス−[р−(β,γ−エポキシプロポキシ)フェニル]プロパンおよび2,2−ビス−(4−ヒドロキシフェニル)プロパンや2,2−ビス−(4−ヒドロキシフェニル)メタンなどのビスフェノールとエピクロルヒドリンの反応で得られるビスグリシジルポリエーテルなどが挙げられ、これらは1種または2種以上を用いることができる。

【0056】

また、オキサゾリン化合物としては、ビスオキサゾリン化合物が好ましく、具体的には、2,2'−ビス(2−オキサゾリン)、2,2'−ビス(4−メチル−2−オキサゾリン)、2,2'−ビス(4,4−ジメチル−2−オキサゾリン)、2,2'−ビス(4−エチル−2−オキサゾリン)、2,2'−ビス(4,4'−ジエチル−2−オキサゾリン)、2,2'−ビス(4−プロピル−2−オキサゾリン)、2,2'−ビス(4−ブチル−2−オキサゾリン)、2,2'−ビス(4−ヘキシル−2−オキサゾリン)、2,2'−ビス(4−フェニル−2−オキサゾリン)、2,2'−ビス(4−シクロヘキシル−2−オキサゾリン)、2,2'−ビス(4−ベンジル−2−オキサゾリン)、2,2'−p−フェニレンビス(2−オキサゾリン)、2,2'−m−フェニレンビス(2−オキサゾリン)、2,2'−o−フェニレンビス(2−オキサゾリン)、2,2'−p−フェニレンビス(4−メチル−2−オキサゾリン)、2,2'−p−フェニレンビス(4,4−ジメチル−2−オキサゾリン)、2,2'−m−フェニレンビス(4−メチル−2−オキサゾリン)、2,2'−m−フェニレンビス(4,4−ジメチル−2−オキサゾリン)、2,2'−エチレンビス(2−オキサゾリン)、2,2'−テトラメチレンビス(2−オキサゾリン)、2,2'−ヘキサメチレンビス(2−オキサゾリン)、2,2'−オクタメチレンビス(2−オキサゾリン)、2,2'−デカメチレンビス(2−オキサゾリン)、2,2'−エチレンビス(4−メチル−2−オキサゾリン)、2,2'−テトラメチレンビス(4,4−ジメチル−2−オキサゾリン)、2,2'−9,9'−ジフェノキシエタンビス(2−オキサゾリン)、2,2'−シクロヘキシレンビス(2−オキサゾリン)および2,2'−ジフェニレンビス(2−オキサゾリン)等を例示することができる。

【0057】

<その他の添加剤>

(封止材用添加物/安定剤:リン系化合物)

【0058】

本発明では、上記末端封止剤に加えて、フィルム中に加水分解の分解を抑制するような化合物を添加することも好ましい。特にリン化合物を含有せしめることが好ましい。そのため、本発明では、蛍光X線にて測定した場合のポリエステルフィルム中のリン原子量が30ppm以上であることが好ましい。より好ましくは50ppm以上、さらに好ましくは60ppm以上である。リン化合物としては、リン酸、亜リン酸、ホスホン酸、これらのメチルエステル、エチルエステル、フェニルエステル、ハーフエステルおよびその他誘導体からなる群から選ばれた一種以上のリン化合物を用いることが好ましい。本発明では、特にリン酸、亜リン酸、ホスホン酸のメチルエステル、エチルエステル、フェニルエステルが好ましい。また、リン化合物の含有方法としては、ポリエステル原料チップを製造するときにリン化合物を添加することが好ましい。

リン原子が上記範囲を下回ると加水分解抑制効果が発現せず、ポリエステルフィルムのサーモ後の分子量低下しやすく、これに伴い引裂き強度の保持率が低下し好ましくない。一方、上記範囲を超えると、リン化合物自身の分解によりリン酸が発生、これによるH+がポリエステルの加水分解を促進し、ポリエステルフィルムの分子量低下しやすく、これに伴い引裂き強度の保持率が低下し好ましくない。

【0059】

さらに、本発明の効果を阻害しない範囲内であれば、各種添加剤、例えば、相溶化剤、可塑剤、耐候剤、酸化防止剤、熱安定剤、滑剤、帯電防止剤、増白剤、着色剤、導電剤、紫外線吸収剤、難燃剤、難燃助剤、顔料および染料などが添加されてもよい。

【0060】

<溶融混練によるマスターペレットの製造>

本発明の製造方法は、ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する第1工程と、前記少なくとも2種類以上の末端封止剤の一部を溶融する第2工程と、前記少なくとも2種類以上の末端封止剤の全部を溶融する第3工程と、前記ポリエステル樹脂を溶融する第4工程と、溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する第5工程とを有する。

前記末端封止剤や前記その他の添加剤をポリエステル樹脂中に含有させるため、本発明の製造方法では末端封止剤をポリエステル樹脂(例えばポリエステル樹脂ペレット)と混合し、特定の温度に加熱した二軸混練押出機を用いて、ポリエステル樹脂に練り込み、高濃度マスターペレット化する。マスターペレットとは、高濃度(最終的に製膜後のフィルムでの濃度の3倍〜100倍)に添加物(封止剤)を分散したペレットであり、これを押出しの際、封止剤を添加していないペレットで希釈して使用することで、直接添加法に比べて押出機の供給口(ホッパー)が末端封止剤で汚染され、品番切替等でロスが発生し難くなり、末端封止剤等が分散したポリエステル樹脂組成物やその成形体(例えばフィルム)の生産性が高くなる。

【0061】

本発明の製造方法では、前記押出機に、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュを配置し、前記第2のバレルおよび前記第3のバレルを、各バレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上となるように配置する。このように配置することで、高温の第4のバレルから、伝熱によって、前記第1のバレルの温度が上昇することを抑制することができる。前記第2のバレルおよび前記第3のバレルの各バレルのゾーン長は、いずれも前記第1のバレル〜第4のバレルの全ゾーン長の15〜30%であることが好ましく、25%であることがより好ましい。

また、前記押出機は第1のバレル〜第4のバレルの少なくとも4つのバレルを有するものを使用することができるが、前記第4のバレルの下流にその他のバレルを配置してもよい。前記押出機は、例えばバレルが6つ以上であることが好ましく、8つ以上であることがより好ましい。特に好ましい態様として、前記押出機が第1のバレル〜第8のバレルをそれぞれ等間隔で設置した(2軸混練)押出機を挙げることができる。

【0062】

押出機のスクリュの長さ(L)とスクリュの口径(D)の比(L/D)は、特に制限されないが、前記末端封止剤の分散性の点から、20〜80が好ましく、25〜70が好ましく、30〜60がさらに好ましく、30〜50が特に好ましい。

【0063】

前記押出機としては、単軸押出機、二軸押出機、多軸押出機、または、それらを組み合わせた二軸・単軸複合型押出機のような複合型押出機のいずれも用いることができるが、運転時の操作性や清掃が容易で、前記末端封止剤の分散性を向上させることができ、耐熱性や機械特性などが向上するという点から、二軸押出機、二軸・単軸複合型押出機が好ましく、樹脂温度を制御しやすいという点から、二軸・単軸複合型押出機がより好ましい。

【0064】

前記押出機として、二軸押出機、多軸押出機、二軸・単軸複合型押出機などの二軸以上の複数のスクリュを有する押出機を用いる場合には、それぞれのスクリュの回転方向は、同方向でも異方向でもいずれでもよい。

【0065】

(2種類以上の末端封止剤を押出機に供給する第1工程)

本発明の製造方法では、第1工程では第1のバレルにおいて、ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する。前記第1のバレルの温度が以下の式(1)を満たすように制御することを特徴とする。

式(1):T1 ≦Tm1−10℃

前記式(1)は、下記式(1’)を満たすことがより好ましい。

式(1’):T1 ≦Tm1−20℃

なお、式(1)の好ましい範囲は、式(11)の好ましい範囲と同様である。

【0066】

本発明の製造方法では、前記押出機の第1のバレルに含まれるスクリュのフライト形状が半角フライトまたは角フライトであることが好ましい。

前記押出機の第1のバレル(特に原料供給口)のスクリュ形状がボールフライトでは、バレルとの間の空間体積が小さく、閉塞を助長させてしまう可能性がある。そのため、半角または角フライトにすることで空間体積を大きくし、閉塞を回避することが好ましい。また、余分なせん断を減らし、供給口付近のせん断発熱による温度上昇も回避できる。特に本発明の製造方法では、第1のバレル(特に原料供給口)でブロッキングが発生させないように、低温化(T1)するため、バレル温度を低くでき、且つせん断発熱を抑制するために、半角フライトまたは角フライトを用いることが好ましい。

【0067】

本発明においては、押出機に原料を供給する方法としては、それぞれの原料を個別に直接供給する方法、全ての原料を予め混合した後に一括して供給する方法、ヘンシェルミキサーなどの高速ミキサーを用いて原料を豆粒大のアグロメートとした後に供給する方法などのいずれも用いることができるが、操作性および前記末端封止剤の分散性の点から、それぞれの原料を個別に直接供給する方法、全ての原料を予め混合した後に一括して供給する方法が好ましい。また、原料の供給は、押出安定性の点から、重量フィーダーを用いて供給することが好ましい。

【0068】

(少なくとも2種類以上の末端封止剤の一部を溶融する第2工程)

本発明の製造方法では、第2工程では第2のバレルにおいて、前記少なくとも2種類以上の末端封止剤の一部を溶融する。このとき前記第2のバレルの温度が以下の式(2)を満たすように制御することを特徴とする。

式(2):Tm1−10℃≦ T2 ≦Tm2−10℃

具体的には、本発明の製造方法の第2工程では、融点の異なる2種類の末端封止剤を用いて、そのうち融点の低い方の末端封止剤を溶融し、融点の高い末端封止剤は溶融しないように第2のバレル温度を制御することが好ましい。

前記式(2)は、下記式(2’)を満たすことがより好ましい。

式(2’):Tm1−20℃≦ T2 ≦Tm2−20℃

なお、式(2)の好ましい範囲は、式(12)の好ましい範囲と同様である。

【0069】

前記第2工程では末端封止剤の溶融が始まるので、セルフクリーニングによる強制原料移送をすることが、逆流を抑制する観点から好ましく、そのためにスクリュ形状をボールフライトにすることが好ましい。

【0070】

(少なくとも2種類以上の末端封止剤の全部を溶融する第3工程)

本発明の製造方法では、第3工程では第3のバレルにおいて、前記少なくとも2種類以上の末端封止剤の全部を溶融する。このとき前記第3のバレルの温度が以下の式(3)を満たすように制御することを特徴とする。

式(3):Tm2+20℃< T3 ≦Tm3+10℃

前記式(3)は、下記式(3’)を満たすことがより好ましい。

式(3’):Tm2+10℃≦ T3 ≦Tm3+10℃

なお、式(3)の好ましい範囲は、式(13)の好ましい範囲と同様である。

【0071】

(ポリエステル樹脂を溶融する第4工程)

本発明の製造方法では、第4工程では第4のバレルにおいて、前記ポリエステル樹脂を溶融する。このとき前記第4のバレルの温度が以下の式(4)を満たすように制御することを特徴とする。

式(4):Tm3+10℃≦ T4 ≦Tm3+40℃

前記式(4)は、下記式(4’)を満たすことがより好ましい。

式(4’):Tm3+10℃< T4 ≦Tm3+30℃

なお、式(4)の好ましい範囲は、式(14)の好ましい範囲と同様である。

【0072】

(溶融された前記末端封止剤とポリエステル樹脂とを溶融混合する第5工程)

本発明の製造方法では、第5工程では、前記溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する。

前記押出機として、二軸押出機、多軸押出機、または、それらを組み合わせた二軸・単軸複合型押出機のような複合型押出機を用いる場合には、ニーディング部としてニーディングセグメントもしくはニーディングロータなどのスクリュ構成を有することが好ましい。

ニーディングゾーンの位置が添加剤供給口から近いと母材(ポリエステル樹脂)との溶融粘度差が大きな添加剤(添加剤の方が小さい)がニーディングで混ざりにくく、溶融した母材と分離し、供給側へ戻ろうとして供給口付近を閉塞させてしまう。本発明の製造方法は、前記押出機の第1のバレル〜第4のバレルの全ゾーン長が、前記スクリュの口径Dに対して少なくとも5〜20D以上であることが好ましく、5〜17Dであることがより好ましく、5〜15Dであることが特に好ましい。このように、前記第1のバレルの供給口からある程度間隔を明けてニーディングを配置することで分離状態を安定させ、供給口の閉塞を避けることができる。ニーディングは、前記第4のバレルのすぐ下流、すなわち任意に配置されていてもよい第5のバレルに少なくとも含まれることが好ましい。

【0073】

前記押出機がニーディング部を有する場合は、前記末端封止剤を十分に分散させることができるという点から、ニーディング部のスクリュとシリンダー内壁との最小間隙距離とスクリュの口径の比が、0.001〜0.1の範囲であることが好ましい。

【0074】

本発明の製造方法において、前記第5工程を経た溶融樹脂温度は、安定した良好な色調を有するものが得られるという点から、270〜300℃であり、275〜300℃がより好ましく、275〜295℃がさらに好ましい。ここで、溶融樹脂温度とは、溶融後の樹脂温度のことであり、押出機の第4のバレル以降のシリンダー内における樹脂温度の実測値であり、好ましくは、シリンダーに取り付けた少なくとも一つ以上の温度センサーにより測定できるシリンダー内壁近傍の樹脂温度である。複数の温度センサーにより測定する場合には、その中の最低樹脂温度および最高樹脂温度のいずれもが上記温度範囲に含まれることが好ましい。最高樹脂温度が上記温度範囲よりも高くなると焼けによる変色が大きくなり、最低樹脂温度が上記温度範囲よりも低くなると天然由来の有機充填剤の分散性が悪くなるため好ましくない。

【0075】

本発明においては、安定した良好な色調を有する樹脂組成物が得られるという点から、窒素などの不活性ガスの導入、もしくは、減圧条件下で溶融混練することが好ましい。

【0076】

(用途)

本発明の樹脂組成物のマスターペレットを用いることにより、直接もしくは間接的に、樹脂組成物もしくは成形品を得ることができる。

【0077】

上述の樹脂組成物の製造方法により溶融混練して得られた本発明の樹脂組成物のマスターペレットは、造粒もしくは粉砕してペレットや粉末の形態にして、このペレットや粉末を、ポリエステル樹脂などに希釈配合して別の所望の形状の金型を配置した成形機に投入して所望の成形品を得ることができる。

前記成形品の中でも、ポリエステルフィルムとすることが好ましく、太陽電池モジュールのバックシート用のポリエステルフィルムとすることがより好ましい。ポリエステルフィルムは、例えば、次のようにして製造されることが好ましい。まず、ポリエステルフィルムを構成する原反(未延伸)ポリエステルシートを製造する。原反ポリエステルシートを製造するには、例えば、上記で調整したポリエステルのペレットと、前記末端封止剤を含む本発明のマスターペレットとを押出機を用いて溶融し、口金(ダイ)から吐出した後、冷却固化してシート状に成形する。

フィルムを積層する場合には、2台以上の押出機およびマニホールドまたは合流ブロックを用いて、複数の異なるポリマーを溶融積層する。

このようにして押出し機から押出された融体(メルト)はキャスティング(冷却)ロール上で固化し原反(未延伸フィルム)を得る。好ましい冷却ロールの温度は10℃以上60℃以下が好ましく、より好ましくは15℃以上55℃以下、さらに好ましくは20℃以上50℃以下である。このとき、メルトと冷却ロールとの密着力を向上するため、静電印加法や、エアナイフ法、冷却ロール上に水膜を形成する方法等を好ましく用いることができる。

さらに融体をキャストロールに押出す際、キャストロールの線速度を10m/分以上にするのが好ましく、より好ましくは15/分以上50m/分以下、さらに好ましくは18m/分以上40m/分以下である。この範囲の下限値以上では、押出機内での樹脂の滞留時間が長くなり過ぎず、末端封止剤が熱分解し難くなり好ましい。一方、上記範囲の上限値以下であると、押出し機での剪断速度が低減し、これにより発熱が低減し、封止剤が熱分解し難くなり好ましい。

【0078】

この際、異物や変質ポリマーを除去するために各種のフィルター、例えば、焼結金属、多孔性セラミック、サンドおよび金網などの素材からなるフィルターを用いることが好ましい。また、必要に応じて、定量供給性を向上させるためにギアポンプを設けてもよい。

【0079】

この原反(未延伸)ポリエステルシートをそのガラス転移温度以上に予熱したのち、回転速度の異なる2本のロール間で2〜4倍延伸(縦延伸)し、その後冷却して1軸延伸フィルムを得る。

【0080】

上記の1軸延伸フィルムを引き続き、フィルムの両端を把持し、熱風によりフィルムを予熱し、ガラス転移温度以上、結晶化温度未満の温度で1軸延伸と垂直方向に3〜5倍延伸したのち、結晶化温度以上の温度で加熱・結晶化させる。その後、同一温度以上で加熱し残留している応力を開放して、冷却し2軸延伸フィルムを得る。

【0081】

得られた2軸延伸フィルムの表面に、必要に応じて、各種添加剤を塗布することで、易接着層、帯電防止層、易滑層を設けても良い。

【実施例】

【0082】

以下に実施例を挙げて本発明をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り、適宜、変更することができる。従って、本発明の範囲は以下に示す実施例に限定されるものではない。なお、特に断りのない限り、「部」は質量基準である。

【0083】

[製造例1]

(ポリエステル1/Ti系の合成)

−工程(A)−

高純度テレフタル酸4.7トンとエチレングリコール1.8トンとを90分間かけて混合してスラリーを形成し、3800kg/hの流量で連続的に第一エステル化反応槽に供給した。次いで、クエン酸がTi金属に配位したクエン酸キレートチタン錯体(「VERTEC AC−420」、ジョンソン・マッセイ社製)のエチレングリコール溶液を連続的に第一エステル化反応槽に供給し、反応槽内温度250℃として攪拌しながら平均滞留時間約4.3時間で反応を行なってオリゴマーを得た。この際、クエン酸キレートチタン錯体は、Ti添加量が元素換算値で9ppmとなるように連続的に添加した。得られたオリゴマーの酸価は550eq/トンであった。

【0084】

得られたオリゴマーを第二エステル化反応槽に移送し、反応槽内温度250℃・平均滞留時間1.2時間で攪拌して反応させ、酸価が180eq/トンのオリゴマーを得た。第二エステル化反応槽は内部が第1ゾーン〜第3ゾーンまでの3つのゾーンに仕切られており、第2ゾーンから酢酸マグネシウムのエチレングリコール溶液を、Mg添加量が元素換算値で75ppmになるように連続的に供給し、続いて第3ゾーンから、リン酸トリメチルのエチレングリコール溶液を、P添加量が元素換算値で65ppmになるように連続的に供給した。なお、リン酸トリメチルのエチレングリコール溶液は、25℃のエチレングリコール液に、25℃のリン酸トリメチル液を加え、25℃で2時間攪拌することにより調製した(溶液中のリン化合物含有量:3.8質量%)。

以上により、エステル化反応生成物を得た。

【0085】

−工程(B)−

工程(A)で得られたエステル化反応生成物を連続的に第一重縮合反応槽に供給した。次いで、反応温度270℃・反応槽内圧力20torr(2.67×10-3MPa)でエステル化反応生成物を攪拌しながら、平均滞留時間約1.8時間で重縮合(エステル交換反応)させた。

【0086】

次いで、得られた反応物を、第一重縮合反応槽から第二重縮合反応槽に移送した。その後、反応物を第二重縮合反応槽反応槽において、反応槽内温度276℃・反応槽内圧力5torr(6.67×10-4MPa)で攪拌し、滞留時間約1.2時間の条件で反応(エステル交換反応)させた。

【0087】

次いで、エステル交換反応によって得られた反応物を、第二重縮合反応槽から、更に第三重縮合反応槽に移送し、この反応槽では、反応槽内温度278℃、反応槽内圧力1.5torr(2.0×10-4MPa)で攪拌しながら、滞留時間1.5時間の条件で反応(エステル交換反応)させ、カルボン酸価:24eq/ton、IV(固有粘度):0.63dl/gの反応物(ポリエチレンテレフタレート)を得た。

【0088】

−工程(C)−

上記樹脂を170℃で5時間乾燥させた。この後、固相重合槽にペレットを移し、固相重合槽に水蒸気200ppmを含むN2ガスを、樹脂1kgあたり1Nm3/hr流しながら210℃で固相重合した。なお、固相重合時間、N2ガス中に吹き込むエチレングリコール(EG)ガス濃度をかえることで、固有粘度0.78dl/g、カルボン酸価12eq/ton、融点257℃ポリエステル樹脂を得た。

得られたポリエステル樹脂をポリエステル1とした。

なお、固相重合時間を長くすることでAVは低下し、IVは増加する。また、EGガスを多くすることで、AVを低下できる。なお、IVには影響しない。

【0089】

[製造例2]

(ポリエステル2/Sb系の合成)

ジメチルテレフタレート100質量部、およびエチレングリコール60質量部の混合物を、酢酸カルシウム0.08質量部、三酸化アンチモン0.03質量部を添加して、常法により加熱昇温してエステル交換反応を行った。次いで、該エステル交換反応生成物を、酢酸リチウム0.16質量部、リン酸トリメチル0.14質量部を添加した後、重合反応槽に移行する。次で、加熱昇温しながら反応系を徐々に減圧して1mmHgの減圧下、290℃で常法により重合し、固有粘度[η]0.52のポリエステル(ポリエチレンテレフタレート)を得た。該ポリエステルは各辺2mm×4mm×4mmの直方体に切断し、回転型真空重合装置を用いて、0.5mmHgの減圧下、230℃で熱処理時間を調整し、固有粘度0.80dl/g、カルボン酸価14eq/ton、融点257℃ポリエステル樹脂を得た。

得られたポリエステル樹脂をポリエステル2とした。

【0090】

[実施例1]

マスターペレットの作製

−押出成形(合成工程・フィルム形成工程)−

上記方法で固相重合したポリエステル1の98.5質量部に対し、末端封止剤を表1記載の末端封止剤1(スタバクゾールP(重量平均分子量3500のカルボジイミド化合物、ラインケミージャパン製))0.5質量部と、末端封止剤3(スタバクゾールP400(重量平均分子量約20000のカルボジイミド化合物、ラインケミージャパン製))1.0質量部とを混合し、マスターペレットを調整した。

【0091】

【表1】

上記表1中、TmはJIS K7196に従って測定した融点を表す。MFRはJIS K7210に従って測定した値メルトフローレートを表し、それぞれの末端封止剤の融点(=Tm)+10℃における荷重2160gで測定した値を表す。

カルボジイミドLA−1は日清紡ケミカル(株)製の重量平均分子量約2000のカルボジイミド化合物であり、スタバクゾールP100はラインケミージャパン製の重量平均分子量約10000のカルボジイミド化合物である。

【0092】

マスターペレットは図1に記載の2軸混練押出機を用いて調整した。即ちホッパーからPET樹脂を添加、粉体の末端封止剤はフィーダーを用いホッパーから計量しながら投入、液体の末端封止剤は2軸混練押出機に設けたポート部から定量ポンプを用い添加し混練した。混練した組成物をストランド状に押出した後、水冷、カッティングし、実施例1のポリエステル樹脂組成物のマスターペレットを作成した。

実施例1で用いた2軸混練押出機は、第1のバレル〜第8のバレルをそれぞれ等間隔で設置した。

前記第1のバレル〜第8のバレル内に全長L=1200mm、直径D=40mmの2軸スクリュを設置した。第1のバレルでのスクリュ形状を図2に記載の半角フライトとし、ニーディングを第5のバレルに配置し、第2のバレル〜第4のバレルでのスクリュ形状をボールフライトとし、そのスクリュ構成をスクリュ1とした。このとき、それぞれ前記第1のバレル〜第4のバレルの全ゾーン長は15Dであり、前記第2のバレルおよび前記第3のバレルのゾーン長は前記第1のバレル〜第4のバレルの全ゾーン長の25%ずつである。

また、前記押出機の前記末端封止剤と前記ポリエステル樹脂が供給される第1のバレルの温度T1を30℃、第2のバレル温度T2を80℃、第3のバレル温度T3を230℃、第4のバレル温度T4を290℃とした。なお、第5のバレル〜第8のバレルの温度は、第4のバレル温度と同じとし、その後、第8のバレルから溶融樹脂温度287℃で溶融して押出した。このとき、押出機の電流値は62Aであり、ブロッキングは生じなかった。

なお、各バレルの温度は、各バレルのゾーン長の中央部分において、シリンダー内壁近傍に取り付けた温度センサーにより測定した値である。また、溶融樹脂温度は、ストランドダイ出口において、押出された溶融樹脂を接触式温度計により測定した値である。

【0093】

得られたマスターペレットについてのペレットカラーを以下の方法で測定した。その結果を下記表2に記載した。

【0094】

−樹脂組成物のペレットの物性測定−

【0095】

(ペレットカラー)

ND−101D(日本電色工業(株)製)を用いて、以下の方法で目的とするマスターペレットのペレットカラー(b値)を計測した。

ペレットカラー(b値)は、7以下であることが必要である。

【0096】

<3> ポリエステルフィルム基材(2軸延伸フィルム)の製膜

得られた実施例1のポリエステル樹脂組成物のマスターペレットを含水率100ppm以下に乾燥した後、樹脂組成物全体に対して、低温タイプの末端封止剤1の含有量が0.1質量%、高温タイプの末端封止剤3の含有量が0.2質量%になるように、マスターペレットの作製時と同じポリエステル1を用いて混合しながら押出し、未延伸フィルムを得た。なお、ここでいう封止剤の添加量とはポリエステル樹脂に対する質量%を指す。なお、押出しには2軸押出し機を用い、窒素気流下、280℃で溶融混練し、この溶融体(メルト)をギアポンプ、ろ過器、ダイを通してチルロール上に押出し、厚み2685μmの未延伸フィルムを作製した。

この未延伸フィルムを輻射ヒーターにより膜面温度85℃程度になるまで加熱したのち、長さ方向に3.4倍、続いてテンターに送り込み膜面温度が140℃程度になるまで加熱したのち、垂直方向に4.2倍延伸することで厚み188μmの2軸延伸フィルムを得た。

【0097】

得られた2軸延伸フィルムについての固有粘度IV、カルボキシル基含量AVを以下の方法で測定し、フィルムカラーを以下の方法で測定した。また、耐加水分解性能を以下の方法で測定した。その結果を下記表2に記載した。

【0098】

−2軸延伸フィルムの物性測定−

(固有粘度)

目的とする2軸延伸フィルムを粉砕後、1,2,2−テトラクロルエタン/フェノール(=2/3[質量比])混合溶媒を用いて、0.01g/mlに溶解し、ウベローデ型の粘度計(AVL−6C,旭化成テクノシステム社)を用いて、25℃の温度で測定した。なお固有粘度の計算式として、下記式を用い、サンプルの溶解は、120℃で、30分で行なった。

ηsp/C=[η]+K[η]2・C

ここで、ηsp=(溶液粘度/溶媒粘度)−1であり、Cは、溶媒100mlあたりの溶解ポリマー重量であり(本測定では1g/100mlとする)、Kはハギンス定数(0.343とする)である。

固有粘度IVは、0.68dl/g以上であることが必要である。

【0099】

(末端カルボキシル基含量)

末端カルボキシル基含量(AV)は、H. A. Pohl, Anal. Chem. 26 (1954) 2145に記載の方法に従い、測定した。具体的には、目的とする2軸延伸フィルムを粉砕し、60℃の真空乾燥機で30分乾燥する。次に、乾燥直後のポリエステルを、0.1000g秤量し、5mlのベンジルアルコールを添加後、205℃で2分間、加熱攪拌溶解する。溶解液を、冷却後、15mlの/クロロホルム(=2/3;体積比)の混合溶液に完全溶解させを加え、指示薬としてフェノールレッドを用い、アルカリ基準液(0.0125N KOH−ベンジルアルコールメタノール混合溶液)で、中和点(pH=7.3±0.1)まで滴定し、その適定量から算出した。

末端カルボキシル基含量(AV)は、10以下であることが必要である。

【0100】

(フィルムカラー)

ND−101D(日本電色工業(株)製)を用いて、以下の方法で目的とする2軸延伸フィルムのフィルムカラー(b値)を計測した。

フィルムカラー(b値)は、厚み180〜200μmにて、2以下であることが必要である。

【0101】

(耐加水分解性能(PCT試験))

120℃、相対湿度100%条件で湿熱処理(サーモ処理)をした際、処理前後での引張破断伸度保持率が50%となった時間が125時間未満の場合を×、125時間以上の場合を○、130時間を越えた場合を◎とした。引張試験はJIS K 7127に則った。

破断伸度保持率[%]=(サーモ処理後の破断伸度)/(サーモ処理前の破断伸度)×100

【0102】

得られたマスターペレットのペレットカラーb値は7以下であり、且つ、本マスターペレットを希釈して作成した2軸延伸フィルムのIV、AVは範囲内にあり、その結果得られるフィルムカラー、耐加水分解性を満たしていた。

【0103】

[実施例2〜5、7、8、比較例1〜8]

実施例1において、原料の種類と添加量を表2に示した割合に変更し、下記表2に記載の押出機および製造条件で溶融混練した以外は実施例1と同様にしてマスターペレットを製造し、実施例1と同様にマスターペレットを希釈して樹脂組成物のペレットを得た。

【0104】

[実施例6]

実施例1に記載スクリュに対し、第1のバレルでのスクリュ形状を図3に記載の角フライトとし、ニーディングを第5のバレルに配置し、第2のバレル〜第4のバレルでのスクリュ形状をボールフライトとし、そのスクリュ構成をスクリュ2とした。

【0105】

これらの結果を下記表2に示す。

【0106】

【表2】

【0107】

上記表2の結果から、本発明の製造方法を用いることにより、得られる樹脂組成物のペレットカラーが優れていることが分かった。また、本マスターペレットを利用して得られた2軸延伸フィルムの末端カルボキシル基含量、固有粘度、色調、耐加水分解性が優れることがわかった。また、末端封止剤の配合量を0.5質量%以上とすることでマスターペレットの使用量が多くなり過ぎず、製造コストにも優れることがわかった。

比較例1より、末端封止剤の配合量が20質量%を超えると、ペレットを作製できないことがわかった。

比較例2より、第1のバレル温度T1が本発明の範囲の上限値よりも高くなると、ブロッキングが発生し、ペレットを作製できないことがわかった。

比較例3より、第2のバレル温度T2が本発明の範囲の下限値より低いと、せん断発熱が大きくなって樹脂温度が上昇し、末端封止材自体が発熱により分解し、希釈時のAV値が大きくなり、着色してしまうことがわかった。また、希釈して得られた2軸延伸フィルムの固有粘度も低くなってしまい、更に耐加水分解性の向上効果も低くなることがわかった。

比較例4より、第2のバレル温度T2が本発明の範囲の上限値より高いと、バレル内で溶融した末端封止材がバレル内に充満し、封止材の配合量や反応性へもバラつきが発生し、最終的には供給口にまで析出し、ブロッキングが発生してペレットを作製できないことがわかった。

比較例5より、第3のバレル温度T3が本発明の範囲の下限値より低いと、せん断発熱が大きくなって樹脂温度が上昇し、末端封止材自体が発熱により分解し、得られるマスターペレットのカラーが悪化した。また、希釈して得られた2軸延伸フィルムカラーb値、AV値も高く、固有粘度も低い、その結果耐加水分解性能も低くなってしまうことがわかった。

比較例6より、第3のバレル温度T3が本発明の範囲の上限値より高いと、バレル内で溶融した封止材がバレル内に充満し、封止材の配合量や反応性へもバラつきが発生し、最終的には供給口にまで析出し、経時でブロッキングが発生してペレットを作製できないことがわかった。

比較例7より、第4のバレル温度T4が本発明の範囲の下限値より低いと、せん断発熱が大きくなって樹脂温度が上昇し、末端封止材自体が発熱により分解し、得られるマスターペレットのカラーが悪化した。また、希釈して得られた2軸延伸フィルムカラーb値、AV値も高く、固有粘度も低い、その結果、耐加水分解性能も低くなってしまうことがわかった。

比較例8より、第4のバレル温度T4が本発明の範囲の上限値より高いと、得られるマスターペレットのカラーが悪化した。また、希釈して得られた2軸延伸フィルムカラーb値、AV値も高く、固有粘度も低い、その結果、耐加水分解性能も低くなってしまうことがわかった。

なお、比較例5および7より、溶融樹脂温度が310℃を超える場合は、カルボジイミドが分解し、マスターペレットの性能が低下、IV、AVともに悪化する傾向であった。その結果、本マスターペレットを希釈しようしても、得られた2軸延伸フィルムの耐加水分解性能の向上は少なかった。

なお、押出機の電流値は大き過ぎると、押出機への負荷が大き過ぎて安定生産が難しいことがわかった。

【符号の説明】

【0108】

1 第1のバレル

2 第2のバレル

3 第3のバレル

4 第4のバレル

5 第5のバレル

6 第6のバレル

7 第7のバレル

8 第8のバレル

10 混練機(二軸混練機)

13 角フライト又は半角フライトのエレメント

13A フライト

13B フライトの前面部

13C フライトの後面部

13D スクリュ溝

16 原料供給口

18 ホッパー

Z1 第1のバレルのゾーン長

Z2 第2のバレルのゾーン長

Z3 第3のバレルのゾーン長

Z4 第4のバレルのゾーン長

L スクリュ長

【特許請求の範囲】

【請求項1】

ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機によって溶融混練されてなり、

前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、

前記押出機が、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを有し、

前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上であり、

前記第1のバレル〜第4のバレルの温度が以下の式(1)〜(4)を満たすことを特徴とするポリエステル樹脂組成物のマスターペレット。

式(1): T1 ≦Tm1−10℃

式(2):Tm1−10℃≦ T2 ≦Tm2−10℃

式(3):Tm2+20℃< T3 ≦Tm3+10℃

式(4):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(1)〜(4)中、T1は前記押出機の前記末端封止剤と前記ポリエステル樹脂が供給される第1のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4のバレル温度(単位:℃)を表す。)

【請求項2】

前記スクリュがニーディングを有し、前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記ニーディングまでのスクリュの長さの15%以上であることを特徴とする請求項1に記載のポリエステル樹脂組成物のマスターペレット。

【請求項3】

前記押出機の第1のバレルに含まれるスクリュのフライト形状が半角フライトまたは角フライトであることを特徴とする請求項1または2に記載のポリエステル樹脂組成物のマスターペレット。

【請求項4】

前記押出機の第1のバレル〜第4のバレルの全ゾーン長が、前記スクリュの口径Dに対して少なくとも5〜20D以上であることを特徴とする請求項1〜3のいずれか一項に記載のポリエステル樹脂組成物のマスターペレット。

【請求項5】

前記末端封止剤がカルボジイミド化合物、エポキシ化合物、オキサゾリン化合物およびイソシアネート化合物の少なくとも1種を含むことを特徴とする請求項1〜4のいずれか一項に記載のポリエステル樹脂組成物のマスターペレット。

【請求項6】

前記2種類以上の末端封止剤が、重量平均分子量が8000以上である末端封止剤と、重量平均分子量が1000〜5000である末端封止剤を含むことを特徴とする請求項1〜5のいずれか一項に記載のポリエステル樹脂組成物のマスターペレット。

【請求項7】

前記2種類以上の末端封止剤が、重量平均分子量が8000以上であるカルボジイミド化合物と、重量平均分子量が1000〜5000であるカルボジイミド化合物を含むことを特徴とする請求項1〜6のいずれか一項に記載のポリエステル樹脂組成物のマスターペレット。

【請求項8】

ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する第1工程と、

前記少なくとも2種類以上の末端封止剤の一部を溶融する第2工程と、

前記少なくとも2種類以上の末端封止剤の全部を溶融する第3工程と、

前記ポリエステル樹脂を溶融する第4工程と、

溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する第5工程とを有し、

前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、

前記押出機に、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを配置し、

前記第2のバレルおよび前記第3のバレルを、各バレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の20%以上となるように配置し、

前記第1のバレル〜第4のバレルの温度を以下の式(11)〜(14)を満たすように制御することを特徴とするポリエステル樹脂組成物のマスターペレットの製造方法。

式(11): T1 ≦Tm1−10℃

式(12):Tm1−10℃≦ T2 ≦Tm2−10℃

式(13):Tm2+20℃< T3 ≦Tm3+10℃

式(14):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(11)〜(14)中、T1は第1工程のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2工程のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3工程のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4工程のバレル温度(単位:℃)を表す。)

【請求項1】

ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機によって溶融混練されてなり、

前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、

前記押出機が、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを有し、

前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の15%以上であり、

前記第1のバレル〜第4のバレルの温度が以下の式(1)〜(4)を満たすことを特徴とするポリエステル樹脂組成物のマスターペレット。

式(1): T1 ≦Tm1−10℃

式(2):Tm1−10℃≦ T2 ≦Tm2−10℃

式(3):Tm2+20℃< T3 ≦Tm3+10℃

式(4):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(1)〜(4)中、T1は前記押出機の前記末端封止剤と前記ポリエステル樹脂が供給される第1のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4のバレル温度(単位:℃)を表す。)

【請求項2】

前記スクリュがニーディングを有し、前記第2のバレルおよび前記第3のバレルのゾーン長がいずれも前記ニーディングまでのスクリュの長さの15%以上であることを特徴とする請求項1に記載のポリエステル樹脂組成物のマスターペレット。

【請求項3】

前記押出機の第1のバレルに含まれるスクリュのフライト形状が半角フライトまたは角フライトであることを特徴とする請求項1または2に記載のポリエステル樹脂組成物のマスターペレット。

【請求項4】

前記押出機の第1のバレル〜第4のバレルの全ゾーン長が、前記スクリュの口径Dに対して少なくとも5〜20D以上であることを特徴とする請求項1〜3のいずれか一項に記載のポリエステル樹脂組成物のマスターペレット。

【請求項5】

前記末端封止剤がカルボジイミド化合物、エポキシ化合物、オキサゾリン化合物およびイソシアネート化合物の少なくとも1種を含むことを特徴とする請求項1〜4のいずれか一項に記載のポリエステル樹脂組成物のマスターペレット。

【請求項6】

前記2種類以上の末端封止剤が、重量平均分子量が8000以上である末端封止剤と、重量平均分子量が1000〜5000である末端封止剤を含むことを特徴とする請求項1〜5のいずれか一項に記載のポリエステル樹脂組成物のマスターペレット。

【請求項7】

前記2種類以上の末端封止剤が、重量平均分子量が8000以上であるカルボジイミド化合物と、重量平均分子量が1000〜5000であるカルボジイミド化合物を含むことを特徴とする請求項1〜6のいずれか一項に記載のポリエステル樹脂組成物のマスターペレット。

【請求項8】

ポリエステル樹脂と、前記ポリエステル樹脂に対して0.5〜25質量%の少なくとも2種類以上の末端封止剤を押出機に供給する第1工程と、

前記少なくとも2種類以上の末端封止剤の一部を溶融する第2工程と、

前記少なくとも2種類以上の末端封止剤の全部を溶融する第3工程と、

前記ポリエステル樹脂を溶融する第4工程と、

溶融された前記末端封止剤と前記ポリエステル樹脂とを溶融混合する第5工程とを有し、

前記末端封止剤のうち最も融点が高い末端封止剤および最も融点が低い末端封止剤のメルトフローレートが、それぞれの融点+10℃における荷重2160gで測定した値として2〜30g/10分であり、

前記押出機に、この順に連続する第1のバレル〜第4のバレルと、該第1のバレル〜第4のバレル内にそれぞれ含まれるスクリュとを配置し、

前記第2のバレルおよび前記第3のバレルを、各バレルのゾーン長がいずれも前記第1のバレル〜第4のバレルの全ゾーン長の20%以上となるように配置し、

前記第1のバレル〜第4のバレルの温度を以下の式(11)〜(14)を満たすように制御することを特徴とするポリエステル樹脂組成物のマスターペレットの製造方法。

式(11): T1 ≦Tm1−10℃

式(12):Tm1−10℃≦ T2 ≦Tm2−10℃

式(13):Tm2+20℃< T3 ≦Tm3+10℃

式(14):Tm3+10℃≦ T4 ≦Tm3+40℃

(式(11)〜(14)中、T1は第1工程のバレル温度(単位:℃)を表し、Tm1は最も低い融点の末端封止剤の融点(単位:℃)を表し、T2は第2工程のバレル温度(単位:℃)を表し、Tm2は最も高い融点の末端封止剤の融点(単位:℃)を表し、T3(第3工程のバレル温度(単位:℃)を表し、Tm3はポリエステル樹脂の融点(単位:℃)を表し、T4は第4工程のバレル温度(単位:℃)を表す。)

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−49790(P2013−49790A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188858(P2011−188858)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]