ポリエステル混繊糸およびその製造方法

【課題】 ドライタッチ、軽量感、深色性及び高反撥性を兼ね備えた織物の製造に適したポリエステル混繊糸を提供すること。

【解決手段】 潜在的自発伸長性能を有するポリエステルマルチフィラメント糸Xと潜在的熱収縮性ポリエステルマルチフィラメント糸Yとを予め交絡させた後、弛緩熱処理することにより、熱収縮した糸Yの外側に自発伸長した糸Xが交絡してなる混繊糸が得られる。自発伸長性ポリエステル糸Xは含金属リン化合物(a)とアルカリ土類金属化合物(b)とからなる微細孔形成剤を含み、中空率が10〜50%である中空繊維が用いられる。

【解決手段】 潜在的自発伸長性能を有するポリエステルマルチフィラメント糸Xと潜在的熱収縮性ポリエステルマルチフィラメント糸Yとを予め交絡させた後、弛緩熱処理することにより、熱収縮した糸Yの外側に自発伸長した糸Xが交絡してなる混繊糸が得られる。自発伸長性ポリエステル糸Xは含金属リン化合物(a)とアルカリ土類金属化合物(b)とからなる微細孔形成剤を含み、中空率が10〜50%である中空繊維が用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自発伸長性ポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とからなるポリエステル混繊糸およびその製造方法に関し、特に、従来にないドライタッチ、軽量感、深色性と高反撥性を兼ね備えた織物の製造に適したポリエステル混繊糸およびその製造方法に関するものである。

【背景技術】

【0002】

熱処理によって伸長する自発伸長性ポリエステルマルチフィラメント糸と、熱処理によって収縮する熱収縮性ポリエステルマルチフィラメント糸との混繊糸は、熱処理によって嵩高となり、ソフトで柔軟な風合いが得られるため、織編物用途を始めとして、広く用いられるようになってきている。

【0003】

このようなポリエステル混繊糸を製造するには、それぞれ別々に作成した自発伸長性ポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とをエアジェットノズルで混繊するか、あるいは弛緩熱処理を施すことによって自発伸長性となるポリエステルマルチフィラメント糸を弛緩熱処理しながら、該弛緩熱処理後の自発伸長性ポリエステルマルチフィラメント糸に、連続的に熱収縮性ポリエステルマルチフィラメント糸を供給して、エアジェットノズルで混繊する方法(例えば、特開平1―250425号公報)が用いられている。

【0004】

かかるポリエステル混繊糸を、例えば、高反撥性ウールライクタッチを有する梳毛調織物などに用いる場合は、弛緩熱処理後の自発伸長性ポリエステルマルチフィラメント糸に、更に、スリットヒータ、パイプヒータ等の非接触型ヒータを用いて、高温で第2の弛緩熱処理を施し、その後で熱収縮性ポリエステルマルチフィラメント糸と混繊することが行われている。

【0005】

ただし、この場合、第2の弛緩熱処理において、自発伸長性ポリエステルマルチフィラメント糸が非接触型ヒータ内で揺れてヒータと接触し、均染性が低下すると共に、糸切れが発生するという問題があり、これを解決する方法として、例えば特許第3054059号公報には弛緩熱処理によって自発伸長性となるポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とをあらかじめ交絡させた後で、弛緩熱処理すればよいことが示されている。

【0006】

しかしながらこれらの方法で得られる混繊糸では、ソフトで柔軟な風合いが得られる混繊糸を製造することはできるが、ドライタッチな風合いに優れかつ軽量感、深色性を有しソフトで反撥のある布帛を作るための混繊糸を得ることはできなかった。

【0007】

【特許文献1】特開平1−250425号公報

【特許文献2】特許第3054059号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、自発伸長性ポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とからなるポリエステル混繊糸およびその製造方法に関し、特に、従来にないドライタッチと軽量感、深色性を有し高反撥性を兼ね備えた織物の製造に適したポリエステル混繊糸およびそのような混繊糸を糸切れの発生を少なくして、歩留まりよく安定的に製造する技術を提供することを課題とするものである。

【課題を解決するための手段】

【0009】

本発明者らは、上記技術課題を解決すべく検討を重ねた結果、弛緩熱処理によって自発伸長性能を有するポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とをあらかじめ交絡させた後で、弛緩熱処理すればよいことを見出した。特に、種々の検討を重ねた結果、自発伸長性となるポリエステルマルチフィラメント糸として、特定の微細孔形成剤が配合されてなる部分配向(中間配向)ポリエステル中空繊維を用いることで、目的とする糸布帛品質、すなわち従来にないドライタッチと軽量感、深色性を有し、高反撥性を兼ね備えた織物の製造に適したポリエステル混繊糸が得られることを見出し、本発明を完成するに至ったものである。

【0010】

この課題を解決する具体的手段は、次の通りである。

本発明における第1の発明は、弛緩熱処理を施すことによって自発伸長するポリエステルマルチフィラメント糸となるポリエステルマルチフィラメント糸Xと、熱収縮性ポリエステルマルチフィラメント糸Yとから成る交絡されたポリエステル混合繊維糸であって、該ポリエステルマルチフィラメント糸Xと該熱収縮性ポリエステルマルチフィラメント糸Yとを引き揃え、オーバーフィード下にインターレースノズルに供給して交絡せしめた後、弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長性を付与・発現させて、更に非接触ヒータ等の過熱手段により第2の弛緩熱処理を施してなるポリエステル混繊糸、である。

【0011】

第2の発明は、ポリエステル混繊糸において、ポリエステルマルチフィラメント糸Xが、ポリエステルの合成が完了するまでの任意の段階において、該ポリエステルを構成する酸成分に対して、0.5〜3モル%の、下記一般式[A]で表される含金属リン化合物(a)と、該含金属リン化合物に対して0.5〜1.2倍モルのアルカリ土類金属化合物(b)と、を予め反応させることなくポリエステル中に添加して得られる微細孔形成剤を配合されてなる部分配向ポリエステル中空繊維であるポリエステル混繊糸、である。

【0012】

【化1】

【0013】

なお、補説すると、前記微細孔形成剤を含むフィラメント糸Xはアルカリ溶液により処理されるとき、繊維表面に微細孔が発現し、ドライタッチの感触及び深い染色美観を呈する。

【0014】

かかる本発明のポリエステル混繊糸は、以下のごとき本発明の方法により製造することができる。

すなわち、本発明による製造方法(第3の発明)は、潜在的に自発伸長性能を備え、しかも前記化学構造式[A]で特定された微細孔系製剤を含む中空繊維ポリエステルマルチフィラメント糸Xと、潜在的に熱収縮性能を備えてなるポリエステルマルチフィラメント糸Yとを引き揃え、オーバーフィード下にインターレースノズルに供給して交絡せしめた後、第1の弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長を発現せしめ、更に非接触過熱手段により第2の弛緩熱処理を施してなるポリエステル混繊糸の製造であって、殊に自発伸長性付与のための弛緩熱処理を100〜130℃の加熱ローラ上で施すポリエステル混繊糸の製造方法である。

【0015】

さらに、第4の発明は、上記第3の発明において、ポリエステルマルチフィラメント糸Xとポリエステルマルチフィラメント糸Yとを引き揃えて、1.0〜1.5%のオーバーフィード率でインターレースノズルに供給することを特徴とするポリエステル混繊糸の製造方法である。

【0016】

第5の発明は、上記第3又は第4の製造方法において、インターレースノズルにおいて30〜90ヶ/m(糸条1mあたり30〜90個)のインターレースを付与することを特徴とするポリエステル混繊糸の製造方法である。

【0017】

さらに、第6の発明は、第2の弛緩熱処理を210〜240℃の温度範囲で1.5〜2.5%のオーバーフィード率の条件にて施す上記第3乃至第5の発明のいずれかに係るポリエステル混繊糸の製造方法を特定している。

【0018】

本発明において用いるポリエステルマルチフィラメント糸Xの原料ポリマーは、ポリエステルの合成が完了するまでの任意の段階で、該ポリエステルを構成する酸成分に対して、(a)微細孔形成剤として0.5〜3モル%の下記一般式で表わされる含金属リン化合物及び該含金属リン化合物に対して0.5〜1.2倍モルの(b)アルカリ土類金属化合物を予め反応させることなく添加して得られたポリエステル組成(生成)物からなるポリマーである。

【0019】

【化2】

【0020】

この結果、本発明によれば、(I)弛緩熱処理を施すことによって自発伸長性能を発現するポリエステルマルチフィラメント糸Xと、熱処理により熱収縮する性能を備えたポリエステルマルチフィラメント糸Yと、を同時に引き揃え、オーバーフィード下にインターレースノズルに供給して異種のマルチフィラメント糸を相互に交絡せしめた後、弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長を発現(付与)せしめ、更に非接触ヒータにより第2の弛緩熱処理を施すことを特徴とする。

【0021】

弛緩熱処理を施すことにより、ポリエステルマルチフィラメント糸Xは伸長し、ポリエステルマルチフィラメント糸Yは収縮することから高度の嵩高性が産まれる。しかも、ポリエステルマルチフィラメント糸Xは、前記の微細孔形成剤が配合された部分配向ポリエステル中空繊維である。

【0022】

本発明の製造方法では、(I)の微細孔形成剤が配合された部分配向ポリエステル中空繊維を含むポリエステル混繊糸の製造方法、に加え、(II)自発伸長発現のための弛緩熱処理を100〜130℃の加熱ローラ上で行うポリエステル混繊糸の製造方法、(III)ポリエステルマルチフィラメント糸Xとポリエステルマルチフィラメント糸Yとを引き揃えて、1.0〜1.5%のオーバーフィード率でインターレースノズルに供給するポリエステル混繊糸の製造方法、(IV)インターレースノズルにおいて50〜90ヶ/mのインターレースを付与する上記(III)記載のポリエステル混繊糸の製造方法、及び(V)第2の弛緩熱処理を210〜240℃の温度域で1.5〜2.5%のオーバーフィード率にて施すポリエステル混繊糸の製造方法が提供される。

【発明の効果】

【0023】

本発明によれば、従来にないドライタッチと軽量感、深色性を有し高反撥性を兼ね備えた織物などに適した、均染性の良好なポリエステル混繊糸を、糸切れの発生を少なくして、歩留まりよく、安定的に供給(製造)することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施態様を詳しく説明する。

本発明で用いられるポリエステルは、エチレンテレフタレートを主たる繰り返し単位とするポリエステルを対象とするものであり、染色性、抗ピル性、熱収縮特性等を改善するために、少量(通常、15モル%以下、好ましくは10モル%以下)の第3成分を共重合したものであってもよい。また、他種ポリマーを少量(通常、ポリエステルに対して10重量%以下)混合しているものでもよい。更に、制電剤、艶消剤、紫外線吸収剤、染色性改良剤の添加剤を配合したものであってもよい。

【0025】

本発明では、弛緩熱処理を施すことによって自発伸長性能を発言するポリエステルマルチフィラメントとなるポリエステルマルチフィラメント糸Xと、熱収縮性ポリエステルマルチフィラメント糸Yとを引き揃え、オーバーフィード下にインターレースノズルに供給して交絡させるが、ポリエステルマルチフィラメント糸Xと熱収縮性ポリエステルマルチフィラメント糸Yとは、同一ポリエステルで構成されていてもよく、また、共重合成分、混合ポリマー、添加剤などの種類、量が異なるポリエステルで構成されていてもよい。

【0026】

自発伸長性ポリエステルマルチフィラメント糸は、公知の手段により造ることができる。例えば、2000〜5000m/分程度の比較的高い紡糸速度で紡糸したポリエステル未延伸糸(通常、中間配向糸POYと呼ばれ、本明細書で述べる「部分配向糸」と称することもある)、又は1000m/分前後の紡糸速度で紡糸した低配向ポリエステル未延伸糸若しくは中間配向糸を低倍率で延伸したものを弛緩熱処理することなどによって得られる。例えば、ポリエステル低配向未延伸糸を低倍率延伸した後に、90℃以下の温度で、20%以上収縮処理する方法(特公昭37―7919号公報)、複屈折率が0.02〜0.08の中間配向糸を(ガラス転移点+20)℃以下の温度で延伸した後、弛緩熱処理する方法(特公昭60―54404号公報)、紡糸速度1500〜4500m/分の速度で紡糸した複屈折率(Δn)が0.03以上のポリエステル中間配向糸(POY)を低温延伸した後、弛緩熱処理する方法(特公昭63―35747号公報)、あるいは同中間配向糸を二次転移点(Tg)〜Tg+20℃の範囲で延伸後、収縮率20%以上で弛緩熱処理する方法等を挙げることができる。

【0027】

従って、本発明で言うポリエステルマルチフィラメント糸Xとは、自発伸長を発現するための弛緩熱処理を施す前の状態の潜在的自発伸長性ポリエステルマルチフィラメント糸を意味し、具体的には、中間配向糸(POY)あるいは低倍率延伸糸である。

【0028】

さらに、ポリエステルマルチフィラメント糸Xとしては、下記の微細孔形成剤が配合された部分配向ポリエステル中空繊維を用いることが重要である。

つまり、ポリエステルマルチフィラメント糸Xの原料ポリマーとして、ポリエステルの合成が完了するまでの任意の段階で、該ポリエステルを構成する酸成分に対して、微細孔形成剤として0.5〜3モル%の下記一般式[A]で表わされる含金属リン化合物(a)及び該含金属リン化合物に対して0.5〜1.2倍モルのアルカリ土類金属化合物(b)を、両者を予め反応させることなく添加したものを用いる。

【0029】

【化3】

【0030】

すなわち、中空繊維であることで軽量感が得られるため、ポリエステルマルチフィラメントXとしては10〜50%の中空率を有することが好ましい。10%未満では充分な軽量感が得られず、50%を超えるような場合は紡糸時の中空形成が安定しないため染色時の均一性が得られなくなるという不都合が発生する。

【0031】

なお、通常中空糸はその内部に空気の層を有するため染色時に深色性を出すことは困難であるが、本発明ではフィラメント糸に中空でありながら深色性を発現させるためにポリエステルの合成時に前記化学構造式で表される含金属リン化合物及びアルカリ土類金属化合物を添加する極めて効果的な手段を講じている。

【0032】

前記含金属リン化合物に代えて、R1及び/又はR2が金属(特にアルカリ金属、アルカリ土類金属)で置換えたリン化合物を使用したのでは、得られるポリエステル繊維に生成する微細孔が大きくなって、目的とする染色時の鮮明化効果が得られず、またフィラメント糸自体の機械的強度、耐久性、耐フィブリル性が低下するようになる。

【0033】

前記含金属リン化合物を製造するには、通常、対応する正リン酸エステル(モノ、ジ又はトリ)と所定量の対応する金属の化合物とを溶媒の存在下に加熱反応させることによって容易に得られる。なお、この際、溶媒として、対象ポリエステルの原料として使用するグリコールを使用するのが好ましい。

【0034】

前記含金属リン化合物と併用するアルカリ土類金属化合物としては、前記含金属リン化合物と反応してポリエステルに不溶性の塩を形成するものであれば特に制限はなく、アルカリ土類金属の酢酸塩、蓚塩酸、安息香酸塩、フタル酸塩、ステアリン酸塩のような有機カルボン酸塩、硼酸塩、珪酸塩、炭酸塩、重炭酸塩の如き無機酸塩、塩化物のようなハロゲン化物、エチレンジアミン4酢酸錯塩のようなキレート化合物、水酸化物、酸化物、メチラート、エチラート、グリコレート等のアルコラート類、フェノラート等をあげることができる。特にエチレングリコールに可溶性である有機カルボン酸塩、ハロゲン化物、キレート化合物、アルコラートが好ましく、なかでも有機カルボン酸塩が特に好ましい。上記のアルカリ土類金属化合物は1種のみ単独で使用しても、また2種以上併用してもよい。

【0035】

前記含金属リン化合物及びアルカリ土類金属化合物を添加するに当って、最終的に得られるポリエステル繊維に優れた色の深みとその摩擦耐久性を与えるためには、含金属リン化合物の使用量及び該リン化合物の使用量に対するアルカリ土類金属化合物の使用量の比を特定する必要がある。即ち、本発明で使用する含金属リン化合物の添加量はあまりに少ないと最終的に得られるポリエステル繊維の色の深みが不充分になり、この量を多くするに従って色の深みは増加するが、あまりに多くなると最早色の深みは著しい向上を示さず、かえって耐摩擦耐久性が悪化し、その上充分な重合度と軟化点を有するポリエステルを得ることが困難となり、更に紡糸時に糸切れが多発するというトラブルを発生する。したがって、含金属リン化合物の添加量はポリエステルを構成する酸成分に対して0.5〜3モル%の範囲にすべきであり、特に0.6〜2モル%の範囲が好ましい。

【0036】

またアルカリ土類金属化合物の添加量が含金属リン化合物の添加量に対して0.5倍モルより少ない量では、得られるポリエステル繊維の色の深みが不充分であり、その上重縮合速度が低下し高重合度のポリエステルを得ることが困難となり、また、生成ポリエステルの軟化点が大幅に低下するようになる。逆に含金属リン化合物に対して1.2倍モルを越える量のアルカリ土類金属化合物を使用すると、粗大粒子が生成し、色の深みは改善されるどころか、かえって視感濃度が低下するようになる。このため、含金属リン化合物に対するアルカリ土類金属化合物の添加量は、0.5〜1.2倍モルの範囲にすべきであり、特に0.5〜1.0倍モルの範囲が好ましい。

【0037】

前記含金属リン化合物とアルカリ土類金属化合物とは予め反応させることなくポリエステル反応系に添加する必要がある。こうすることによって、不溶性粒子をポリエステル中に均一な超微粒子状態で生成せしめることができるようになる。予め外部で上記含金属リン化合物とアルカリ土類金属化合物とを反応させて不溶性粒子とした後にポリエステル反応系に添加したしたのでは、ポリエステル中での不溶性粒子の分散性が悪くなり、且つ粗大凝集粒子が含有されるようになるため、最終的に得られるポリエステル繊維の色の深みを改善する効果は認められなくなるので好ましくない。

【0038】

上記の含金属リン化合物及びアルカリ土類金属化合物の添加は、それぞれポリエステルの合成が完了するまでの任意の段階において、任意の順序で行うことができる。しかし、含金属リン化合物のみを第1段階の反応が未終了の段階で添加したのでは、第1段階の反応の完結が阻害されることがあり、またアルカリ土類金属化合物のみを第1段階の反応終了前に添加すると、この反応がエステルか反応のときは、この反応中粗大粒子が発生することがあり、エステル交換反応のときは、その反応が異常に速く進行し突沸現象を惹起こすことがあるので、これらの場合、その20重量%程度以下にするのが好ましい。

【0039】

アルカリ土類金属化合物の少なくとも80重量%及び含金属リン化合物全量の添加時期は、ポリエステルの合成第1段階の反応が実質的に収量した段階以降であることが好ましい。また、含金属リン化合物及びアルカリ土類金属化合物の添加時期が、第2段階の反応があまりに進行した段階では、粒子の凝集、粗大化が生じ難く最終的に得られるポリエステル繊維の色の深みが不充分となる傾向があるので、第2段階の反応混合物の極限粘度が0.3に到達する以前であることが好ましい。

【0040】

本発明においては、第1段階の反応に任意の触媒を使用することができるが、上記アルカリ土類金属化合物の中で第1段階の反応、特にエステル交換反応の触媒能を有するものがあり、かような化合物を使用する場合は別に触媒を使用することを要さず、このアルカリ土類金属化合物を第1段階の反応開始前又は反応中に添加して、触媒としても兼用することができるが、前述した如く突沸現象を惹起こすことがあるので、その使用量は添加するアルカリ土類金属化合物の全量の20重量%未満にとどめるのが好ましい。

【0041】

以上説明したように、上記の含金属リン化合物の特定量と該リン化合物に対して特定量比のアルカリ土類金属化合物とを予め反応させることなくポリエステル反応系に添加し、しかる後ポリエステルの合成を完了することによって、高重合度、高軟化点及び良好な製糸化工程通過性を有し、且つ最終的に色の深みとの摩擦耐久性に共に優れた繊維を与えることのできるポリエステルを得ることができる。

【0042】

一方、熱収縮性ポリエステルマルチフィラメント糸Yとしては、沸水収縮率が8.0%以上のポリエステルマルチフィラメント延伸糸が好ましく用いられ、更に好ましくは、沸水収縮率が10〜16%のポリエステルマルチフィラメント延伸糸が用いられる。かかる熱収縮性ポリエステルマルチフィラメントとしては、熱セットを行っていないポリエステルマルチフィラメント延伸糸、第3成分として例えばイソフタル酸を5〜15モル%程度共重合させたポリエステルからなるマルチフィラメント延伸糸等を例示することができる。

【0043】

以下、図面を引用して、本発明の最良の実施態様を説明する。

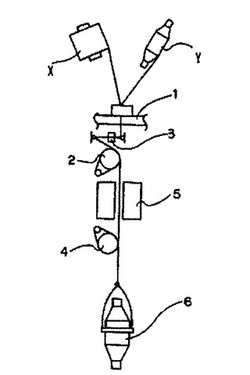

図1は、本発明方法を実施するための装置の一例を示す概略正面図であり、弛緩熱処理を施すことによって自発伸長ポリエステルマルチフィラメント糸となるポリエステルマルチフィラメント糸Xと、熱収縮性ポリエステルマルチフィラメント糸Yとを引き揃え、供給ロール1と第1引取ロール(加熱ロール)2との間に設けたインターレースノズル3により、オーバーフィード下で交絡させる。

【0044】

この装置では、第1引取ロール2が加熱されており、しかも供給ロール1と第1引取ロール2との間でポリエステルマルチフィラメント糸X、Yがオーバーフィードされていることから、第1引取ロール2に巻回されたポリエステルマルチフィラメントXは、このロール上で弛緩熱処理され、自発伸長が付与(発現)されることになる。次いで、第1引取ロール2と第2引取ロール4との間に設けた非接触ヒータ5により、第2の弛緩熱処理を施して熱固定を行い、パッケージ6に巻き取る。

【0045】

自発伸長性ポリエステルマルチフィラメント糸Xと熱収縮性ポリエステルマルチフィラメント糸Yとを交絡させる際、30〜90個/mのインターレースを付与するのが好ましく、そのためにはオーバーフィード率を1.0〜1.5%とするのが好適である。

【0046】

また、上記の例のように、第1引取ロール2を加熱して、その上で自発伸長付与のための弛緩熱処理を施すと、装置がコンパクトになるため好ましいが、インターレースノズル3での交絡に適したオーバーフィード率よりも、弛緩熱処理によって自発伸長を発現するのに必要とされるオーバーフィード率(弛緩率)の方が大きい場合は、第1引取ロール2の下流側に更に引取ロールを設け、その引取ロールとの間で所定の弛緩熱処理を施すようにしてもよい。また、第1引取ロール2を加熱ロールとする場合に、該第1引取ロール2の糸条入側の直径よりも糸条出側の直径を小さくして該加熱ロール上で所定のオーバーフィード率(弛緩率)で熱処理するようにしてもよい。

【0047】

ポリエステルマルチフィラメント糸Xに自発伸長を発現する際の弛緩熱処理における温度及びオーバーフィード率(弛緩率)は、ポリエステルマルチフィラメント糸Xにどのような糸を用いるかによって変わってくるが、例えば3000〜3500m/分の紡糸速度で紡糸した中間配向糸(POY)を用い、第1引取ロール(加熱ロール)2上で弛緩熱処理する場合は、ロール表面温度を100〜130℃、オーバーフィード率(弛緩率)を1.0〜1.5%とするのが好ましい。

【0048】

非接触ヒータ5による第2の弛緩熱処理は、ポリエステル混繊糸に、高反撥性ウールライクタッチの梳毛調織物とするのに適した特性を付与するための熱固定処理であり、210℃〜240℃で、1.5〜2.5%のオーバーフィード率にて処理するのが好ましく、処理時間は通常、0.01〜0.30秒である。得られたポリエステル混繊糸の沸水収縮率は、通常、5〜13%程度となる。非接触ヒータ5としては、スリットヒータ、パイプヒータ等用いることができる。

【0049】

本発明においては、弛緩熱処理によって自発伸長するポリエステルマルチフィラメント糸Xと熱収縮性ポリエステルマルチフィラメント糸Yとを交絡させた後、弛緩熱処理してマルチフィラメント糸Xに自発伸長を発現することが必要であり、これによって第2の弛緩熱処理時に糸条が非接触ヒータ5に接触するようなことがなく、均染性の良好なポリエステル混繊糸を、糸切れの発生を少なくして、安定的に製造することが可能となる。

【0050】

これに対して、ポリエステルマルチフィラメント糸Xを単独で弛緩熱処理して自発伸長したポリエステルマルチフィラメント糸とし、第2の弛緩熱処理により熱固定した後、熱収縮性ポリエステルマルチフィラメント糸Yと交絡させてポリエステル混繊糸を製造する方法では、後述する 図1記載の非接触ヒータにより第2の弛緩熱処理を行う際に、糸条が非接触(パイプ)ヒータ表面と接触しやすく、染色斑が発生すると共に、糸切れも多くなるので不適当である。

【0051】

本発明により製造したポリエステル混繊糸は、ポリエステルマルチフィラメント糸Xから得られる自発伸長したポリエステルマルチフィラメント糸が相対的に混繊糸の外側に位置し、熱収縮性ポリエステルマルチフィラメント糸Yが相対的に混繊糸の内側に位置するので、混繊糸の風合を改善する意味で、ポリエステルマルチフィラメント糸Xの単繊維繊度を2〜8デニール(de)、熱収縮性ポリエステルマルチフィラメント糸Yの単繊維繊度を3〜10deとし、しかも、前者が後者よりも小さく(細繊度)なるようにするのが好ましい。また、自発伸長性ポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸Yとの混繊比は、深色・ふくらみという観点から、重量比で8:2〜5:5の範囲内にあることが好ましい。

【0052】

自発伸長性ポリエステルマルチフィラメント糸は、非接触ヒータで弛緩熱処理して、熱固定する際に、単独で処理すると、フィラメント糸が伸長するため糸揺れが大きくなり、高温の非接触ヒータと接触して、均染性が悪化し、糸切れが多くなる。

【0053】

これに対して、本発明では、弛緩熱処理によって自発伸長性となるポリエステルマルチフィラメント糸Xと熱収縮性ポリエステルマルチフィラメント糸Yとをあらかじめインターレースノズルで交絡させた後、弛緩熱処理によりポリエステルマルチフィラメント糸Xに自発伸長性を付与しているから、両マルチフィラメント糸の交絡状態が安定化しており、非接触ヒータで弛緩熱処理して熱固定する際にも、自発伸長性ポリエステルマルチフィラメント糸が熱収縮性ポリエステルマルチフィラメント糸Yに強固に保持され、大きく揺れるようなことがなく、非接触ヒータと接触することがない。従って、均染性が悪化するようなことがなく、製造中の糸切れも少ない。

【実施例】

【0054】

以下、実施例を挙げて本発明を更に詳細に説明する。なお、実施例中の「部」は特に断らない限り重量部を意味する。

【0055】

[実施例1]

テレフタル酸ジメチル100部、エチレングリコール60部、酢酸カルシウム1水塩0.06部(テレフタル酸ジメチルに対して0.066モル%)をエステル交換缶に仕込み、窒素ガス雰囲気下4時間かけて140℃から230℃まで昇温して生成するメタノールを系外に留去しながらエステル交換反応を行った。続いて、得られた反応生成物に、0.5部のリン酸トリメチル(テレフタル酸ジメチルに対して0.693モル%)と0.31部の酢酸カルシウム1水塩(リン酸トリメチルに対して0.5倍モル)とを8.5部のエチレングリコール中で120℃の温度において、全還流下60分間反応せしめて調整したリン酸ジエステルカルシウム塩の透明溶液9.31部に室温下0.57部の酢酸カルシウム1水塩(リン酸トリメチルに対して0.9倍モル)を溶解せしめて得たリン酸ジエステルカルシウム塩と酢酸カルシウムとの混合透明溶液9.88部を添加し、次いで三酸化アンチモン0.04部を添加して重合缶に移した。

【0056】

次いで1時間かけて760mmHgから1mmHgまで減圧し、同時に1時間30分かけて230℃から285℃まで昇温した。1mmHg以下の減圧下、重合温度285℃で更に3時間、合計4時間30分重合して固有粘度0.641、軟化点259℃のポリマーを得た。反応終了後ポリマーを常法に従いペレット(チップ)化した。

【0057】

このチップを常法により溶融し、3000m/分の紡糸速度で紡糸して、75de/24フィラメント(単繊維繊度:3.0de)のポリエステル中間配向中空糸(POY)(ポリエステルマルチフィラメント糸X)を得た。なお、このポリエステルマルチフィラメントの中空率は表1に示すとおりであった。

【0058】

一方、固有粘度が0.64のポリエチレンテレフタレートイソフタレート共重合ポリエステル(イソフタル酸を10.0モル%共重合)を280℃で溶融し、1450m/分の紡糸速度で紡糸した未延伸糸を、87℃で2.9倍に延伸して、沸水収縮率15%、50de/12フィラメント(単繊維繊度:4de)の熱収縮性ポリエステル糸(熱収縮性ポリエステルマルチフィラメント糸Y)を得た。

【0059】

このポリエステルマルチフィラメント糸X及び熱収縮性ポリエステルマルチフィラメント糸Yを用い、図1に示す装置でポリエステル混繊糸を製造した。すなわち、両ポリエステルマルチフィラメント糸X及びYを引き揃えて、供給ロール1と第1引取ロール(表面温度が120℃の加熱ロール)2との間に設けたインターレースノズル3に、600m/分の速度、1.2%のオーバーフィード率で供給し、2.0kg/cm2の圧空により交絡させ、65ヶ/mのインターレースを付与した。

【0060】

次いで、1.2%のオーバーフィード率のままで、表面温度が120℃の加熱ロール2に糸条を8回巻回し、弛緩熱処理を施して、ポリエステルマルチフィラメント糸Xに自発伸長性を付与した。その後、加熱ロール2と第2引取ロール4との間に設けたスリットヒータ5により、230℃で、2.0%のオーバーフィード率にて0.05秒間、第2の弛緩熱処理を施して熱固定を行い、第2引取ロール(冷ロール)4に2回巻回した後、パッケージ6に巻き取った。

ポリエステル混繊糸の製造中、スリットヒータ5への糸条の接触は認められず、糸切れは、1日、1錘当たり、わずか1回であった。

【0061】

得られた混繊糸を、経60本/cm、緯35本/cmの平織物に織成し、常法により、135℃下60分間染色して黒色に染めた。得られた染色織物は、従来にないドライタッチと高反撥性を兼ね備えたふくらみ感のある織物であり、染色斑は全く認められなかった。なお、織物の風合いについては、ドライタッチ、軽量感、深色性、ソフト感、高反撥性を総合的に◎(極めて良好)、○(良好)、△(やや不良)、×(不良)の4段階で官能判定した。

【0062】

[実施例2、3]

実施例1において、ポリエステルマルチフィラメントXの中空率を表1のように変更する以外は、実施例1と同様にしてポリエステル混繊糸を得た。織物風合い、均染性、延伸性は表1に示すようにいずれも良好な結果であった。

【0063】

[比較例1]

実施例1において、ポリエステルマルチフィラメント糸Xを、単独で1.2%のオーバーフィード率にて表面温度が120℃の加熱ロール上で弛緩熱処理して自発伸長性を付与した後、230℃のスリットヒータにより、2.0%のオーバーフィード率にて0.05秒間、第2の弛緩熱処理を施して熱固定を行った。次いで、得られた自発伸長性ポリエステルマルチフィラメント糸を、熱収縮性ポリエステルマルチフィラメント糸Yと引き揃え、実施例1と同じ条件で、インターレースノズルにより、交絡処理を施した。

【0064】

この場合、ポリエステルマルチフィラメント糸Xの第2の弛緩熱処理において、糸条が揺れてスリットヒータに接触する現象が多発し、糸切れが、1日、1錘当たり、20回にも達した。得られた混繊糸を、実施例1と同一条件で織成、染色したところ、著しい染色斑が認められた。

【0065】

[実施例4]

実施例1において、ポリエステルマルチフィラメントXを中実断面として、実施例1と同様にしてポリエステル混繊糸を得た。表1に示すように均染性、延伸性は良好な結果であったが、織物風合いはややドライ感、軽量感が不足気味であった。

【0066】

【表1】

【図面の簡単な説明】

【0067】

【図1】本発明の混繊糸製造設備の一例を示した模式図である。

【符号の説明】

【0068】

X マルチフィラメント糸X

Y マルチフィラメント糸Y

1 供給ロール

2 第1引取ロール(加熱ロール)

3 インターレースノズル

4 第2引取ロール

5 非接触ヒータ

6 パッケージ

【技術分野】

【0001】

本発明は、自発伸長性ポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とからなるポリエステル混繊糸およびその製造方法に関し、特に、従来にないドライタッチ、軽量感、深色性と高反撥性を兼ね備えた織物の製造に適したポリエステル混繊糸およびその製造方法に関するものである。

【背景技術】

【0002】

熱処理によって伸長する自発伸長性ポリエステルマルチフィラメント糸と、熱処理によって収縮する熱収縮性ポリエステルマルチフィラメント糸との混繊糸は、熱処理によって嵩高となり、ソフトで柔軟な風合いが得られるため、織編物用途を始めとして、広く用いられるようになってきている。

【0003】

このようなポリエステル混繊糸を製造するには、それぞれ別々に作成した自発伸長性ポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とをエアジェットノズルで混繊するか、あるいは弛緩熱処理を施すことによって自発伸長性となるポリエステルマルチフィラメント糸を弛緩熱処理しながら、該弛緩熱処理後の自発伸長性ポリエステルマルチフィラメント糸に、連続的に熱収縮性ポリエステルマルチフィラメント糸を供給して、エアジェットノズルで混繊する方法(例えば、特開平1―250425号公報)が用いられている。

【0004】

かかるポリエステル混繊糸を、例えば、高反撥性ウールライクタッチを有する梳毛調織物などに用いる場合は、弛緩熱処理後の自発伸長性ポリエステルマルチフィラメント糸に、更に、スリットヒータ、パイプヒータ等の非接触型ヒータを用いて、高温で第2の弛緩熱処理を施し、その後で熱収縮性ポリエステルマルチフィラメント糸と混繊することが行われている。

【0005】

ただし、この場合、第2の弛緩熱処理において、自発伸長性ポリエステルマルチフィラメント糸が非接触型ヒータ内で揺れてヒータと接触し、均染性が低下すると共に、糸切れが発生するという問題があり、これを解決する方法として、例えば特許第3054059号公報には弛緩熱処理によって自発伸長性となるポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とをあらかじめ交絡させた後で、弛緩熱処理すればよいことが示されている。

【0006】

しかしながらこれらの方法で得られる混繊糸では、ソフトで柔軟な風合いが得られる混繊糸を製造することはできるが、ドライタッチな風合いに優れかつ軽量感、深色性を有しソフトで反撥のある布帛を作るための混繊糸を得ることはできなかった。

【0007】

【特許文献1】特開平1−250425号公報

【特許文献2】特許第3054059号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、自発伸長性ポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とからなるポリエステル混繊糸およびその製造方法に関し、特に、従来にないドライタッチと軽量感、深色性を有し高反撥性を兼ね備えた織物の製造に適したポリエステル混繊糸およびそのような混繊糸を糸切れの発生を少なくして、歩留まりよく安定的に製造する技術を提供することを課題とするものである。

【課題を解決するための手段】

【0009】

本発明者らは、上記技術課題を解決すべく検討を重ねた結果、弛緩熱処理によって自発伸長性能を有するポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸とをあらかじめ交絡させた後で、弛緩熱処理すればよいことを見出した。特に、種々の検討を重ねた結果、自発伸長性となるポリエステルマルチフィラメント糸として、特定の微細孔形成剤が配合されてなる部分配向(中間配向)ポリエステル中空繊維を用いることで、目的とする糸布帛品質、すなわち従来にないドライタッチと軽量感、深色性を有し、高反撥性を兼ね備えた織物の製造に適したポリエステル混繊糸が得られることを見出し、本発明を完成するに至ったものである。

【0010】

この課題を解決する具体的手段は、次の通りである。

本発明における第1の発明は、弛緩熱処理を施すことによって自発伸長するポリエステルマルチフィラメント糸となるポリエステルマルチフィラメント糸Xと、熱収縮性ポリエステルマルチフィラメント糸Yとから成る交絡されたポリエステル混合繊維糸であって、該ポリエステルマルチフィラメント糸Xと該熱収縮性ポリエステルマルチフィラメント糸Yとを引き揃え、オーバーフィード下にインターレースノズルに供給して交絡せしめた後、弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長性を付与・発現させて、更に非接触ヒータ等の過熱手段により第2の弛緩熱処理を施してなるポリエステル混繊糸、である。

【0011】

第2の発明は、ポリエステル混繊糸において、ポリエステルマルチフィラメント糸Xが、ポリエステルの合成が完了するまでの任意の段階において、該ポリエステルを構成する酸成分に対して、0.5〜3モル%の、下記一般式[A]で表される含金属リン化合物(a)と、該含金属リン化合物に対して0.5〜1.2倍モルのアルカリ土類金属化合物(b)と、を予め反応させることなくポリエステル中に添加して得られる微細孔形成剤を配合されてなる部分配向ポリエステル中空繊維であるポリエステル混繊糸、である。

【0012】

【化1】

【0013】

なお、補説すると、前記微細孔形成剤を含むフィラメント糸Xはアルカリ溶液により処理されるとき、繊維表面に微細孔が発現し、ドライタッチの感触及び深い染色美観を呈する。

【0014】

かかる本発明のポリエステル混繊糸は、以下のごとき本発明の方法により製造することができる。

すなわち、本発明による製造方法(第3の発明)は、潜在的に自発伸長性能を備え、しかも前記化学構造式[A]で特定された微細孔系製剤を含む中空繊維ポリエステルマルチフィラメント糸Xと、潜在的に熱収縮性能を備えてなるポリエステルマルチフィラメント糸Yとを引き揃え、オーバーフィード下にインターレースノズルに供給して交絡せしめた後、第1の弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長を発現せしめ、更に非接触過熱手段により第2の弛緩熱処理を施してなるポリエステル混繊糸の製造であって、殊に自発伸長性付与のための弛緩熱処理を100〜130℃の加熱ローラ上で施すポリエステル混繊糸の製造方法である。

【0015】

さらに、第4の発明は、上記第3の発明において、ポリエステルマルチフィラメント糸Xとポリエステルマルチフィラメント糸Yとを引き揃えて、1.0〜1.5%のオーバーフィード率でインターレースノズルに供給することを特徴とするポリエステル混繊糸の製造方法である。

【0016】

第5の発明は、上記第3又は第4の製造方法において、インターレースノズルにおいて30〜90ヶ/m(糸条1mあたり30〜90個)のインターレースを付与することを特徴とするポリエステル混繊糸の製造方法である。

【0017】

さらに、第6の発明は、第2の弛緩熱処理を210〜240℃の温度範囲で1.5〜2.5%のオーバーフィード率の条件にて施す上記第3乃至第5の発明のいずれかに係るポリエステル混繊糸の製造方法を特定している。

【0018】

本発明において用いるポリエステルマルチフィラメント糸Xの原料ポリマーは、ポリエステルの合成が完了するまでの任意の段階で、該ポリエステルを構成する酸成分に対して、(a)微細孔形成剤として0.5〜3モル%の下記一般式で表わされる含金属リン化合物及び該含金属リン化合物に対して0.5〜1.2倍モルの(b)アルカリ土類金属化合物を予め反応させることなく添加して得られたポリエステル組成(生成)物からなるポリマーである。

【0019】

【化2】

【0020】

この結果、本発明によれば、(I)弛緩熱処理を施すことによって自発伸長性能を発現するポリエステルマルチフィラメント糸Xと、熱処理により熱収縮する性能を備えたポリエステルマルチフィラメント糸Yと、を同時に引き揃え、オーバーフィード下にインターレースノズルに供給して異種のマルチフィラメント糸を相互に交絡せしめた後、弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長を発現(付与)せしめ、更に非接触ヒータにより第2の弛緩熱処理を施すことを特徴とする。

【0021】

弛緩熱処理を施すことにより、ポリエステルマルチフィラメント糸Xは伸長し、ポリエステルマルチフィラメント糸Yは収縮することから高度の嵩高性が産まれる。しかも、ポリエステルマルチフィラメント糸Xは、前記の微細孔形成剤が配合された部分配向ポリエステル中空繊維である。

【0022】

本発明の製造方法では、(I)の微細孔形成剤が配合された部分配向ポリエステル中空繊維を含むポリエステル混繊糸の製造方法、に加え、(II)自発伸長発現のための弛緩熱処理を100〜130℃の加熱ローラ上で行うポリエステル混繊糸の製造方法、(III)ポリエステルマルチフィラメント糸Xとポリエステルマルチフィラメント糸Yとを引き揃えて、1.0〜1.5%のオーバーフィード率でインターレースノズルに供給するポリエステル混繊糸の製造方法、(IV)インターレースノズルにおいて50〜90ヶ/mのインターレースを付与する上記(III)記載のポリエステル混繊糸の製造方法、及び(V)第2の弛緩熱処理を210〜240℃の温度域で1.5〜2.5%のオーバーフィード率にて施すポリエステル混繊糸の製造方法が提供される。

【発明の効果】

【0023】

本発明によれば、従来にないドライタッチと軽量感、深色性を有し高反撥性を兼ね備えた織物などに適した、均染性の良好なポリエステル混繊糸を、糸切れの発生を少なくして、歩留まりよく、安定的に供給(製造)することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施態様を詳しく説明する。

本発明で用いられるポリエステルは、エチレンテレフタレートを主たる繰り返し単位とするポリエステルを対象とするものであり、染色性、抗ピル性、熱収縮特性等を改善するために、少量(通常、15モル%以下、好ましくは10モル%以下)の第3成分を共重合したものであってもよい。また、他種ポリマーを少量(通常、ポリエステルに対して10重量%以下)混合しているものでもよい。更に、制電剤、艶消剤、紫外線吸収剤、染色性改良剤の添加剤を配合したものであってもよい。

【0025】

本発明では、弛緩熱処理を施すことによって自発伸長性能を発言するポリエステルマルチフィラメントとなるポリエステルマルチフィラメント糸Xと、熱収縮性ポリエステルマルチフィラメント糸Yとを引き揃え、オーバーフィード下にインターレースノズルに供給して交絡させるが、ポリエステルマルチフィラメント糸Xと熱収縮性ポリエステルマルチフィラメント糸Yとは、同一ポリエステルで構成されていてもよく、また、共重合成分、混合ポリマー、添加剤などの種類、量が異なるポリエステルで構成されていてもよい。

【0026】

自発伸長性ポリエステルマルチフィラメント糸は、公知の手段により造ることができる。例えば、2000〜5000m/分程度の比較的高い紡糸速度で紡糸したポリエステル未延伸糸(通常、中間配向糸POYと呼ばれ、本明細書で述べる「部分配向糸」と称することもある)、又は1000m/分前後の紡糸速度で紡糸した低配向ポリエステル未延伸糸若しくは中間配向糸を低倍率で延伸したものを弛緩熱処理することなどによって得られる。例えば、ポリエステル低配向未延伸糸を低倍率延伸した後に、90℃以下の温度で、20%以上収縮処理する方法(特公昭37―7919号公報)、複屈折率が0.02〜0.08の中間配向糸を(ガラス転移点+20)℃以下の温度で延伸した後、弛緩熱処理する方法(特公昭60―54404号公報)、紡糸速度1500〜4500m/分の速度で紡糸した複屈折率(Δn)が0.03以上のポリエステル中間配向糸(POY)を低温延伸した後、弛緩熱処理する方法(特公昭63―35747号公報)、あるいは同中間配向糸を二次転移点(Tg)〜Tg+20℃の範囲で延伸後、収縮率20%以上で弛緩熱処理する方法等を挙げることができる。

【0027】

従って、本発明で言うポリエステルマルチフィラメント糸Xとは、自発伸長を発現するための弛緩熱処理を施す前の状態の潜在的自発伸長性ポリエステルマルチフィラメント糸を意味し、具体的には、中間配向糸(POY)あるいは低倍率延伸糸である。

【0028】

さらに、ポリエステルマルチフィラメント糸Xとしては、下記の微細孔形成剤が配合された部分配向ポリエステル中空繊維を用いることが重要である。

つまり、ポリエステルマルチフィラメント糸Xの原料ポリマーとして、ポリエステルの合成が完了するまでの任意の段階で、該ポリエステルを構成する酸成分に対して、微細孔形成剤として0.5〜3モル%の下記一般式[A]で表わされる含金属リン化合物(a)及び該含金属リン化合物に対して0.5〜1.2倍モルのアルカリ土類金属化合物(b)を、両者を予め反応させることなく添加したものを用いる。

【0029】

【化3】

【0030】

すなわち、中空繊維であることで軽量感が得られるため、ポリエステルマルチフィラメントXとしては10〜50%の中空率を有することが好ましい。10%未満では充分な軽量感が得られず、50%を超えるような場合は紡糸時の中空形成が安定しないため染色時の均一性が得られなくなるという不都合が発生する。

【0031】

なお、通常中空糸はその内部に空気の層を有するため染色時に深色性を出すことは困難であるが、本発明ではフィラメント糸に中空でありながら深色性を発現させるためにポリエステルの合成時に前記化学構造式で表される含金属リン化合物及びアルカリ土類金属化合物を添加する極めて効果的な手段を講じている。

【0032】

前記含金属リン化合物に代えて、R1及び/又はR2が金属(特にアルカリ金属、アルカリ土類金属)で置換えたリン化合物を使用したのでは、得られるポリエステル繊維に生成する微細孔が大きくなって、目的とする染色時の鮮明化効果が得られず、またフィラメント糸自体の機械的強度、耐久性、耐フィブリル性が低下するようになる。

【0033】

前記含金属リン化合物を製造するには、通常、対応する正リン酸エステル(モノ、ジ又はトリ)と所定量の対応する金属の化合物とを溶媒の存在下に加熱反応させることによって容易に得られる。なお、この際、溶媒として、対象ポリエステルの原料として使用するグリコールを使用するのが好ましい。

【0034】

前記含金属リン化合物と併用するアルカリ土類金属化合物としては、前記含金属リン化合物と反応してポリエステルに不溶性の塩を形成するものであれば特に制限はなく、アルカリ土類金属の酢酸塩、蓚塩酸、安息香酸塩、フタル酸塩、ステアリン酸塩のような有機カルボン酸塩、硼酸塩、珪酸塩、炭酸塩、重炭酸塩の如き無機酸塩、塩化物のようなハロゲン化物、エチレンジアミン4酢酸錯塩のようなキレート化合物、水酸化物、酸化物、メチラート、エチラート、グリコレート等のアルコラート類、フェノラート等をあげることができる。特にエチレングリコールに可溶性である有機カルボン酸塩、ハロゲン化物、キレート化合物、アルコラートが好ましく、なかでも有機カルボン酸塩が特に好ましい。上記のアルカリ土類金属化合物は1種のみ単独で使用しても、また2種以上併用してもよい。

【0035】

前記含金属リン化合物及びアルカリ土類金属化合物を添加するに当って、最終的に得られるポリエステル繊維に優れた色の深みとその摩擦耐久性を与えるためには、含金属リン化合物の使用量及び該リン化合物の使用量に対するアルカリ土類金属化合物の使用量の比を特定する必要がある。即ち、本発明で使用する含金属リン化合物の添加量はあまりに少ないと最終的に得られるポリエステル繊維の色の深みが不充分になり、この量を多くするに従って色の深みは増加するが、あまりに多くなると最早色の深みは著しい向上を示さず、かえって耐摩擦耐久性が悪化し、その上充分な重合度と軟化点を有するポリエステルを得ることが困難となり、更に紡糸時に糸切れが多発するというトラブルを発生する。したがって、含金属リン化合物の添加量はポリエステルを構成する酸成分に対して0.5〜3モル%の範囲にすべきであり、特に0.6〜2モル%の範囲が好ましい。

【0036】

またアルカリ土類金属化合物の添加量が含金属リン化合物の添加量に対して0.5倍モルより少ない量では、得られるポリエステル繊維の色の深みが不充分であり、その上重縮合速度が低下し高重合度のポリエステルを得ることが困難となり、また、生成ポリエステルの軟化点が大幅に低下するようになる。逆に含金属リン化合物に対して1.2倍モルを越える量のアルカリ土類金属化合物を使用すると、粗大粒子が生成し、色の深みは改善されるどころか、かえって視感濃度が低下するようになる。このため、含金属リン化合物に対するアルカリ土類金属化合物の添加量は、0.5〜1.2倍モルの範囲にすべきであり、特に0.5〜1.0倍モルの範囲が好ましい。

【0037】

前記含金属リン化合物とアルカリ土類金属化合物とは予め反応させることなくポリエステル反応系に添加する必要がある。こうすることによって、不溶性粒子をポリエステル中に均一な超微粒子状態で生成せしめることができるようになる。予め外部で上記含金属リン化合物とアルカリ土類金属化合物とを反応させて不溶性粒子とした後にポリエステル反応系に添加したしたのでは、ポリエステル中での不溶性粒子の分散性が悪くなり、且つ粗大凝集粒子が含有されるようになるため、最終的に得られるポリエステル繊維の色の深みを改善する効果は認められなくなるので好ましくない。

【0038】

上記の含金属リン化合物及びアルカリ土類金属化合物の添加は、それぞれポリエステルの合成が完了するまでの任意の段階において、任意の順序で行うことができる。しかし、含金属リン化合物のみを第1段階の反応が未終了の段階で添加したのでは、第1段階の反応の完結が阻害されることがあり、またアルカリ土類金属化合物のみを第1段階の反応終了前に添加すると、この反応がエステルか反応のときは、この反応中粗大粒子が発生することがあり、エステル交換反応のときは、その反応が異常に速く進行し突沸現象を惹起こすことがあるので、これらの場合、その20重量%程度以下にするのが好ましい。

【0039】

アルカリ土類金属化合物の少なくとも80重量%及び含金属リン化合物全量の添加時期は、ポリエステルの合成第1段階の反応が実質的に収量した段階以降であることが好ましい。また、含金属リン化合物及びアルカリ土類金属化合物の添加時期が、第2段階の反応があまりに進行した段階では、粒子の凝集、粗大化が生じ難く最終的に得られるポリエステル繊維の色の深みが不充分となる傾向があるので、第2段階の反応混合物の極限粘度が0.3に到達する以前であることが好ましい。

【0040】

本発明においては、第1段階の反応に任意の触媒を使用することができるが、上記アルカリ土類金属化合物の中で第1段階の反応、特にエステル交換反応の触媒能を有するものがあり、かような化合物を使用する場合は別に触媒を使用することを要さず、このアルカリ土類金属化合物を第1段階の反応開始前又は反応中に添加して、触媒としても兼用することができるが、前述した如く突沸現象を惹起こすことがあるので、その使用量は添加するアルカリ土類金属化合物の全量の20重量%未満にとどめるのが好ましい。

【0041】

以上説明したように、上記の含金属リン化合物の特定量と該リン化合物に対して特定量比のアルカリ土類金属化合物とを予め反応させることなくポリエステル反応系に添加し、しかる後ポリエステルの合成を完了することによって、高重合度、高軟化点及び良好な製糸化工程通過性を有し、且つ最終的に色の深みとの摩擦耐久性に共に優れた繊維を与えることのできるポリエステルを得ることができる。

【0042】

一方、熱収縮性ポリエステルマルチフィラメント糸Yとしては、沸水収縮率が8.0%以上のポリエステルマルチフィラメント延伸糸が好ましく用いられ、更に好ましくは、沸水収縮率が10〜16%のポリエステルマルチフィラメント延伸糸が用いられる。かかる熱収縮性ポリエステルマルチフィラメントとしては、熱セットを行っていないポリエステルマルチフィラメント延伸糸、第3成分として例えばイソフタル酸を5〜15モル%程度共重合させたポリエステルからなるマルチフィラメント延伸糸等を例示することができる。

【0043】

以下、図面を引用して、本発明の最良の実施態様を説明する。

図1は、本発明方法を実施するための装置の一例を示す概略正面図であり、弛緩熱処理を施すことによって自発伸長ポリエステルマルチフィラメント糸となるポリエステルマルチフィラメント糸Xと、熱収縮性ポリエステルマルチフィラメント糸Yとを引き揃え、供給ロール1と第1引取ロール(加熱ロール)2との間に設けたインターレースノズル3により、オーバーフィード下で交絡させる。

【0044】

この装置では、第1引取ロール2が加熱されており、しかも供給ロール1と第1引取ロール2との間でポリエステルマルチフィラメント糸X、Yがオーバーフィードされていることから、第1引取ロール2に巻回されたポリエステルマルチフィラメントXは、このロール上で弛緩熱処理され、自発伸長が付与(発現)されることになる。次いで、第1引取ロール2と第2引取ロール4との間に設けた非接触ヒータ5により、第2の弛緩熱処理を施して熱固定を行い、パッケージ6に巻き取る。

【0045】

自発伸長性ポリエステルマルチフィラメント糸Xと熱収縮性ポリエステルマルチフィラメント糸Yとを交絡させる際、30〜90個/mのインターレースを付与するのが好ましく、そのためにはオーバーフィード率を1.0〜1.5%とするのが好適である。

【0046】

また、上記の例のように、第1引取ロール2を加熱して、その上で自発伸長付与のための弛緩熱処理を施すと、装置がコンパクトになるため好ましいが、インターレースノズル3での交絡に適したオーバーフィード率よりも、弛緩熱処理によって自発伸長を発現するのに必要とされるオーバーフィード率(弛緩率)の方が大きい場合は、第1引取ロール2の下流側に更に引取ロールを設け、その引取ロールとの間で所定の弛緩熱処理を施すようにしてもよい。また、第1引取ロール2を加熱ロールとする場合に、該第1引取ロール2の糸条入側の直径よりも糸条出側の直径を小さくして該加熱ロール上で所定のオーバーフィード率(弛緩率)で熱処理するようにしてもよい。

【0047】

ポリエステルマルチフィラメント糸Xに自発伸長を発現する際の弛緩熱処理における温度及びオーバーフィード率(弛緩率)は、ポリエステルマルチフィラメント糸Xにどのような糸を用いるかによって変わってくるが、例えば3000〜3500m/分の紡糸速度で紡糸した中間配向糸(POY)を用い、第1引取ロール(加熱ロール)2上で弛緩熱処理する場合は、ロール表面温度を100〜130℃、オーバーフィード率(弛緩率)を1.0〜1.5%とするのが好ましい。

【0048】

非接触ヒータ5による第2の弛緩熱処理は、ポリエステル混繊糸に、高反撥性ウールライクタッチの梳毛調織物とするのに適した特性を付与するための熱固定処理であり、210℃〜240℃で、1.5〜2.5%のオーバーフィード率にて処理するのが好ましく、処理時間は通常、0.01〜0.30秒である。得られたポリエステル混繊糸の沸水収縮率は、通常、5〜13%程度となる。非接触ヒータ5としては、スリットヒータ、パイプヒータ等用いることができる。

【0049】

本発明においては、弛緩熱処理によって自発伸長するポリエステルマルチフィラメント糸Xと熱収縮性ポリエステルマルチフィラメント糸Yとを交絡させた後、弛緩熱処理してマルチフィラメント糸Xに自発伸長を発現することが必要であり、これによって第2の弛緩熱処理時に糸条が非接触ヒータ5に接触するようなことがなく、均染性の良好なポリエステル混繊糸を、糸切れの発生を少なくして、安定的に製造することが可能となる。

【0050】

これに対して、ポリエステルマルチフィラメント糸Xを単独で弛緩熱処理して自発伸長したポリエステルマルチフィラメント糸とし、第2の弛緩熱処理により熱固定した後、熱収縮性ポリエステルマルチフィラメント糸Yと交絡させてポリエステル混繊糸を製造する方法では、後述する 図1記載の非接触ヒータにより第2の弛緩熱処理を行う際に、糸条が非接触(パイプ)ヒータ表面と接触しやすく、染色斑が発生すると共に、糸切れも多くなるので不適当である。

【0051】

本発明により製造したポリエステル混繊糸は、ポリエステルマルチフィラメント糸Xから得られる自発伸長したポリエステルマルチフィラメント糸が相対的に混繊糸の外側に位置し、熱収縮性ポリエステルマルチフィラメント糸Yが相対的に混繊糸の内側に位置するので、混繊糸の風合を改善する意味で、ポリエステルマルチフィラメント糸Xの単繊維繊度を2〜8デニール(de)、熱収縮性ポリエステルマルチフィラメント糸Yの単繊維繊度を3〜10deとし、しかも、前者が後者よりも小さく(細繊度)なるようにするのが好ましい。また、自発伸長性ポリエステルマルチフィラメント糸と熱収縮性ポリエステルマルチフィラメント糸Yとの混繊比は、深色・ふくらみという観点から、重量比で8:2〜5:5の範囲内にあることが好ましい。

【0052】

自発伸長性ポリエステルマルチフィラメント糸は、非接触ヒータで弛緩熱処理して、熱固定する際に、単独で処理すると、フィラメント糸が伸長するため糸揺れが大きくなり、高温の非接触ヒータと接触して、均染性が悪化し、糸切れが多くなる。

【0053】

これに対して、本発明では、弛緩熱処理によって自発伸長性となるポリエステルマルチフィラメント糸Xと熱収縮性ポリエステルマルチフィラメント糸Yとをあらかじめインターレースノズルで交絡させた後、弛緩熱処理によりポリエステルマルチフィラメント糸Xに自発伸長性を付与しているから、両マルチフィラメント糸の交絡状態が安定化しており、非接触ヒータで弛緩熱処理して熱固定する際にも、自発伸長性ポリエステルマルチフィラメント糸が熱収縮性ポリエステルマルチフィラメント糸Yに強固に保持され、大きく揺れるようなことがなく、非接触ヒータと接触することがない。従って、均染性が悪化するようなことがなく、製造中の糸切れも少ない。

【実施例】

【0054】

以下、実施例を挙げて本発明を更に詳細に説明する。なお、実施例中の「部」は特に断らない限り重量部を意味する。

【0055】

[実施例1]

テレフタル酸ジメチル100部、エチレングリコール60部、酢酸カルシウム1水塩0.06部(テレフタル酸ジメチルに対して0.066モル%)をエステル交換缶に仕込み、窒素ガス雰囲気下4時間かけて140℃から230℃まで昇温して生成するメタノールを系外に留去しながらエステル交換反応を行った。続いて、得られた反応生成物に、0.5部のリン酸トリメチル(テレフタル酸ジメチルに対して0.693モル%)と0.31部の酢酸カルシウム1水塩(リン酸トリメチルに対して0.5倍モル)とを8.5部のエチレングリコール中で120℃の温度において、全還流下60分間反応せしめて調整したリン酸ジエステルカルシウム塩の透明溶液9.31部に室温下0.57部の酢酸カルシウム1水塩(リン酸トリメチルに対して0.9倍モル)を溶解せしめて得たリン酸ジエステルカルシウム塩と酢酸カルシウムとの混合透明溶液9.88部を添加し、次いで三酸化アンチモン0.04部を添加して重合缶に移した。

【0056】

次いで1時間かけて760mmHgから1mmHgまで減圧し、同時に1時間30分かけて230℃から285℃まで昇温した。1mmHg以下の減圧下、重合温度285℃で更に3時間、合計4時間30分重合して固有粘度0.641、軟化点259℃のポリマーを得た。反応終了後ポリマーを常法に従いペレット(チップ)化した。

【0057】

このチップを常法により溶融し、3000m/分の紡糸速度で紡糸して、75de/24フィラメント(単繊維繊度:3.0de)のポリエステル中間配向中空糸(POY)(ポリエステルマルチフィラメント糸X)を得た。なお、このポリエステルマルチフィラメントの中空率は表1に示すとおりであった。

【0058】

一方、固有粘度が0.64のポリエチレンテレフタレートイソフタレート共重合ポリエステル(イソフタル酸を10.0モル%共重合)を280℃で溶融し、1450m/分の紡糸速度で紡糸した未延伸糸を、87℃で2.9倍に延伸して、沸水収縮率15%、50de/12フィラメント(単繊維繊度:4de)の熱収縮性ポリエステル糸(熱収縮性ポリエステルマルチフィラメント糸Y)を得た。

【0059】

このポリエステルマルチフィラメント糸X及び熱収縮性ポリエステルマルチフィラメント糸Yを用い、図1に示す装置でポリエステル混繊糸を製造した。すなわち、両ポリエステルマルチフィラメント糸X及びYを引き揃えて、供給ロール1と第1引取ロール(表面温度が120℃の加熱ロール)2との間に設けたインターレースノズル3に、600m/分の速度、1.2%のオーバーフィード率で供給し、2.0kg/cm2の圧空により交絡させ、65ヶ/mのインターレースを付与した。

【0060】

次いで、1.2%のオーバーフィード率のままで、表面温度が120℃の加熱ロール2に糸条を8回巻回し、弛緩熱処理を施して、ポリエステルマルチフィラメント糸Xに自発伸長性を付与した。その後、加熱ロール2と第2引取ロール4との間に設けたスリットヒータ5により、230℃で、2.0%のオーバーフィード率にて0.05秒間、第2の弛緩熱処理を施して熱固定を行い、第2引取ロール(冷ロール)4に2回巻回した後、パッケージ6に巻き取った。

ポリエステル混繊糸の製造中、スリットヒータ5への糸条の接触は認められず、糸切れは、1日、1錘当たり、わずか1回であった。

【0061】

得られた混繊糸を、経60本/cm、緯35本/cmの平織物に織成し、常法により、135℃下60分間染色して黒色に染めた。得られた染色織物は、従来にないドライタッチと高反撥性を兼ね備えたふくらみ感のある織物であり、染色斑は全く認められなかった。なお、織物の風合いについては、ドライタッチ、軽量感、深色性、ソフト感、高反撥性を総合的に◎(極めて良好)、○(良好)、△(やや不良)、×(不良)の4段階で官能判定した。

【0062】

[実施例2、3]

実施例1において、ポリエステルマルチフィラメントXの中空率を表1のように変更する以外は、実施例1と同様にしてポリエステル混繊糸を得た。織物風合い、均染性、延伸性は表1に示すようにいずれも良好な結果であった。

【0063】

[比較例1]

実施例1において、ポリエステルマルチフィラメント糸Xを、単独で1.2%のオーバーフィード率にて表面温度が120℃の加熱ロール上で弛緩熱処理して自発伸長性を付与した後、230℃のスリットヒータにより、2.0%のオーバーフィード率にて0.05秒間、第2の弛緩熱処理を施して熱固定を行った。次いで、得られた自発伸長性ポリエステルマルチフィラメント糸を、熱収縮性ポリエステルマルチフィラメント糸Yと引き揃え、実施例1と同じ条件で、インターレースノズルにより、交絡処理を施した。

【0064】

この場合、ポリエステルマルチフィラメント糸Xの第2の弛緩熱処理において、糸条が揺れてスリットヒータに接触する現象が多発し、糸切れが、1日、1錘当たり、20回にも達した。得られた混繊糸を、実施例1と同一条件で織成、染色したところ、著しい染色斑が認められた。

【0065】

[実施例4]

実施例1において、ポリエステルマルチフィラメントXを中実断面として、実施例1と同様にしてポリエステル混繊糸を得た。表1に示すように均染性、延伸性は良好な結果であったが、織物風合いはややドライ感、軽量感が不足気味であった。

【0066】

【表1】

【図面の簡単な説明】

【0067】

【図1】本発明の混繊糸製造設備の一例を示した模式図である。

【符号の説明】

【0068】

X マルチフィラメント糸X

Y マルチフィラメント糸Y

1 供給ロール

2 第1引取ロール(加熱ロール)

3 インターレースノズル

4 第2引取ロール

5 非接触ヒータ

6 パッケージ

【特許請求の範囲】

【請求項1】

弛緩熱処理を施すことによって自発伸長性ポリエステルマルチフィラメント糸となるポリエステルマルチフィラメント糸Xと、熱収縮性ポリエステルマルチフィラメント糸Yとを引き揃え、オーバーフィード下にインターレースノズルに供給して交絡せしめた後、弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長性を付与し、更に非接触加熱手段により第2の弛緩熱処理を施してなるポリエステル混繊糸。

【請求項2】

ポリエステルマルチフィラメント糸Xが、ポリエステルの合成が完了するまでの任意の段階において、該ポリエステルを構成する酸成分に対して、0.5〜3モル%の、下記一般式[A]で表される含金属リン化合物(a)と、該含金属リン化合物に対して0.5〜1.2倍モルのアルカリ土類金属化合物(b)と、を予め反応させることなくポリエステル中に添加して得られる微細孔形成剤を配合されてなる部分配向ポリエステル中空繊維である請求項1記載のポリエステル混繊糸。

【化1】

上記式[A]中、R1及びR2は一価の有機基であって、R1及びR2は同一でも異なっていてもよく、Mはアルカリ金属又はアルカリ土類金属であって、mはMがアルカリ金属の場合は1、Mがアルカリ土類金属の場合は1/2である。

【請求項3】

下記(1)で表される微細孔形成剤が配合されたポリエステルからなる部分配向中空繊維であって、しかも潜在的に自発伸長性能を備えてなるポリエステルマルチフィラメント糸Xと、潜在的に熱収縮性能を備えてなるポリエステルマルチフィラメント糸Yと、を引き揃え、オーバーフィード下にインターレースノズルに供給して交絡せしめた後、第1の弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長を発現せしめ、更に非接触加熱手段により第2の弛緩熱処理を施してなるポリエステル混繊糸の製造方法であって、自発伸長性付与のための第1の弛緩熱処理を100〜130℃の加熱ローラ上で施すポリエステル混繊糸の製造方法。

(1)ポリエステルの合成が完了するまでの任意の段階において、該ポリエステルを構成する酸成分に対して、0.5〜3モル%の、下記一般式[A]で表される含金属リン化合物(a)と、該含金属リン化合物に対して0.5〜1.2倍モルのアルカリ土類金属化合物(b)と、を予め反応させることなくポリエステル中に添加して得られる微細孔形成剤

【化2】

【請求項4】

ポリエステルマルチフィラメント糸Xとポリエステルマルチフィラメント糸Yとを引き揃えて、1.0〜1.5%のオーバーフィード率でインターレースノズルに供給する請求項3記載のポリエステル混繊糸の製造方法。

【請求項5】

インターレースノズルにおいて30〜90ヶ/mのインターレースを付与する請求項3又は4記載のポリエステル混繊糸の製造方法。

【請求項6】

第2の弛緩熱処理を210〜240℃の温度域で1.5〜2.5%のオーバーフィード率にて行う請求項3乃至5のいずれか1項に記載のポリエステル混繊糸の製造方法。

【請求項1】

弛緩熱処理を施すことによって自発伸長性ポリエステルマルチフィラメント糸となるポリエステルマルチフィラメント糸Xと、熱収縮性ポリエステルマルチフィラメント糸Yとを引き揃え、オーバーフィード下にインターレースノズルに供給して交絡せしめた後、弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長性を付与し、更に非接触加熱手段により第2の弛緩熱処理を施してなるポリエステル混繊糸。

【請求項2】

ポリエステルマルチフィラメント糸Xが、ポリエステルの合成が完了するまでの任意の段階において、該ポリエステルを構成する酸成分に対して、0.5〜3モル%の、下記一般式[A]で表される含金属リン化合物(a)と、該含金属リン化合物に対して0.5〜1.2倍モルのアルカリ土類金属化合物(b)と、を予め反応させることなくポリエステル中に添加して得られる微細孔形成剤を配合されてなる部分配向ポリエステル中空繊維である請求項1記載のポリエステル混繊糸。

【化1】

上記式[A]中、R1及びR2は一価の有機基であって、R1及びR2は同一でも異なっていてもよく、Mはアルカリ金属又はアルカリ土類金属であって、mはMがアルカリ金属の場合は1、Mがアルカリ土類金属の場合は1/2である。

【請求項3】

下記(1)で表される微細孔形成剤が配合されたポリエステルからなる部分配向中空繊維であって、しかも潜在的に自発伸長性能を備えてなるポリエステルマルチフィラメント糸Xと、潜在的に熱収縮性能を備えてなるポリエステルマルチフィラメント糸Yと、を引き揃え、オーバーフィード下にインターレースノズルに供給して交絡せしめた後、第1の弛緩熱処理を施して該ポリエステルマルチフィラメント糸Xに自発伸長を発現せしめ、更に非接触加熱手段により第2の弛緩熱処理を施してなるポリエステル混繊糸の製造方法であって、自発伸長性付与のための第1の弛緩熱処理を100〜130℃の加熱ローラ上で施すポリエステル混繊糸の製造方法。

(1)ポリエステルの合成が完了するまでの任意の段階において、該ポリエステルを構成する酸成分に対して、0.5〜3モル%の、下記一般式[A]で表される含金属リン化合物(a)と、該含金属リン化合物に対して0.5〜1.2倍モルのアルカリ土類金属化合物(b)と、を予め反応させることなくポリエステル中に添加して得られる微細孔形成剤

【化2】

【請求項4】

ポリエステルマルチフィラメント糸Xとポリエステルマルチフィラメント糸Yとを引き揃えて、1.0〜1.5%のオーバーフィード率でインターレースノズルに供給する請求項3記載のポリエステル混繊糸の製造方法。

【請求項5】

インターレースノズルにおいて30〜90ヶ/mのインターレースを付与する請求項3又は4記載のポリエステル混繊糸の製造方法。

【請求項6】

第2の弛緩熱処理を210〜240℃の温度域で1.5〜2.5%のオーバーフィード率にて行う請求項3乃至5のいずれか1項に記載のポリエステル混繊糸の製造方法。

【図1】

【公開番号】特開2007−9373(P2007−9373A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2005−193799(P2005−193799)

【出願日】平成17年7月1日(2005.7.1)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成17年7月1日(2005.7.1)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]