ポリエステル繊維の製造方法

【課題】高強度のポリエステル繊維の製造方法、あるいは、1種類のポリマーで嵩高性に優れ、力学特性に優れたポリエステル混繊糸の製造方法を提供すること。

【解決手段】ポリエステルを紡糸口金より吐出し紡糸するに際して、紡出糸条を、雰囲気温度が(ポリエステルの融点−100℃)〜300℃である加熱装置を通過させた後、雰囲気温度が0〜50℃である冷却装置を通過させて高強度のポリエステル繊維を得る、さらには、このポリエステル繊維を紡糸混繊糸の1成分として用いて、ポリエステル繊維からなる紡糸混繊糸を得る。

【解決手段】ポリエステルを紡糸口金より吐出し紡糸するに際して、紡出糸条を、雰囲気温度が(ポリエステルの融点−100℃)〜300℃である加熱装置を通過させた後、雰囲気温度が0〜50℃である冷却装置を通過させて高強度のポリエステル繊維を得る、さらには、このポリエステル繊維を紡糸混繊糸の1成分として用いて、ポリエステル繊維からなる紡糸混繊糸を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエステル繊維の製造方法に関するものであり、詳しくは、高強度のポリエステル繊維、あるいは、異なる収縮特性を有する2種類のポリエステル繊維が混繊された異収縮混繊糸を製造する方法に関するものである。

【背景技術】

【0002】

ポリエチレンテレフタレート繊維に代表されるポリエステル繊維は、バランスのとれた機械的特性、化学的性質、成形性の良さを持ち、かつ溶融紡糸・延伸さらには高速紡糸法などにより安価に製造できるため、衣料用、産業用に広く使用されている。ポリエステル繊維製品のひとつとして、布帛にしたときにふくらみ感とソフト感を与えるために熱収縮率の異なる2種以上の繊維群を混合したポリエステル混繊糸がある。このような混繊糸を得る方法としては、熱収縮率の異なる繊維群を別々に紡糸し、巻き取った糸条を別工程で混繊加工を行う方法が採用されているが生産性や品質の点で課題があった。例えば、特許文献1には、高収縮糸として2,2-ビス[4-(β-ヒドロキシエトキシ)フェニル]プロパンを共重合したポリエステルを用いる技術が提案されている。しかし、かかる共重合ポリエステルは、耐光堅牢性を悪化させ、染色性の面で好ましくないという問題がある。特許文献2には、固有粘度の異なる2種のポリエステルを用い、高収縮糸として固有粘度の低いポリエステル繊維を選ぶ技術が提案されている。しかし、異種のポリマーを使用する必要があるため生産管理的に不利であり、固有粘度の低いポリマーを用いるため糸強度の点で好ましくない問題がある。生産性改善の観点では、紡糸工程で同時に多種の繊維群を紡糸し、混繊したあと巻き取る方法が提案されている。特許文献3には、引取速度の異なる2種の繊維群を最終的に同速のローラーに供給し、混繊後巻き取る技術が提案されている。しかし、この方法では、2種の繊維群の収縮率差の制御に限界があり、十分な嵩高性を得ることができなかった。

【特許文献1】特開昭55−057013号公報

【特許文献2】特開昭64−026716号公報

【特許文献3】特開平02−127514号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記従来技術の問題点を解消し、高強度のポリエステル繊維を製造する方法、あるいは、1種類のポリマーで嵩高性に優れ、力学特性に優れたポリエステル混繊糸を製造する方法を提供することにある。

【課題を解決するための手段】

【0004】

本発明は、ポリエステルを紡糸口金より吐出し紡糸するに際して、紡出糸条を、雰囲気温度が(ポリエステルの融点−100℃)〜300℃である加熱装置を通過させた後、雰囲気温度が0〜50℃である冷却装置を通過させることを特徴とするポリエステル繊維の製造方法、および該ポリエステル繊維を紡糸混繊糸の1成分として用いることを特徴とする紡糸混繊糸の製造方法に関する。

【発明の効果】

【0005】

本発明によれば、高強度のポリエステル繊維を得ることができ、また、1種類のポリマーで嵩高性に優れ、力学特性に優れたポリエステル混繊糸を製造することができる。

【発明を実施するための最良の形態】

【0006】

本発明でいうポリエステルは、ポリエチレンテレフタレートを主な成分とするポリエステルである。なお、上記ポリエステルには、10モル%未満の他のエステル形成性成分を含有していてもよい。

エステル形成性成分としては、例えばテレフタル酸およびエチレングリコール、エチレンオキサイド成分のほかに、イソフタル酸、ナフタレンジカルボン酸、ジフェニルジカルボン酸などの芳香族ジカルボン酸、プロピレングリコール、ブチレングリコールなどのジオール成分、または前者と後者の成分から得られるポリマーをポリエチレンテレフタレートに溶融混合した混合ポリマーなどが挙げられる。

さらに、本発明で用いるポリエステルには、安定剤、酸化防止剤、可塑剤、艶消剤、難燃剤、滑剤などの添加剤を配合することができる。

【0007】

本発明で使用するポリエステルの固有粘度[フェノール/テトラクロロエタン混合溶媒(混合重量比=6/4)にて、35℃において測定]は、優れた力学特性を発現させるために、好ましくは0.6dl/g以上、さらに好ましくは0.8〜2.0dl/gである。

【0008】

本発明における紡糸工程は、常法によって溶融、計量された上記ポリエステルを紡糸口金より吐出、巻取するに際し、紡出糸条を、雰囲気温度が(ポリエステルの融点−100℃)〜300℃である加熱装置を通過させた後、雰囲気温度が0〜50℃である冷却装置を通過させることを特徴とする。すなわち、本発明では、紡出糸条を上記特定の雰囲気温度にある加熱装置を通過させることで、紡出糸条を糸条の走行方向に配向させ(1種の延伸処理に相当する)、次いで、特定の雰囲気温度にある冷却装置を通過させることにより、この配向を固定させ、これにより、高強度のポリエステル繊維を得るものである。

【0009】

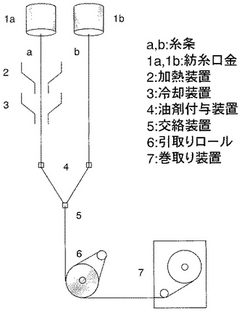

図1に本発明の紡糸混繊糸の製造方法を実施するための紡糸装置の1例を示す。まず、異なる紡糸口金1a,1bよりフィラメントa,bをそれぞれ溶融紡糸する。次に、フィラメントaは、加熱装置2内を通過させたのち、冷却装置3内を通過させて冷却固化させる。一方、フィラメントbは、加熱装置2、冷却装置3を通過させずに油剤付与装置4により油剤付与と同時に集束させる。次に、フィラメントa,bを合糸して交絡装置5にて交絡を付与し引取りロール6にて引取り、巻取り装置7で巻き取る。

【0010】

本発明において、フィラメントaを通過させる加熱装置および冷却装置は、内部に加熱および冷却媒体を供給、循環させる機能を持つものである。媒体の種類は特に限定されず気体、液体どちらでもよいが、フィラメント(紡出糸条)により大きな応力を与えることが可能な点で液体がより好ましい。このような装置で2つのフィラメント間に物性差を与えられる理由は明らかでないが、紡出糸条の冷却固化が進む前に加熱装置にフィラメントを導くことで該紡出糸条に大きな応力を与えることができ、フィラメントaが高配向となり、この構造を引き続き冷却装置に導くことで固定することができると考えられる。

【0011】

加熱装置内の媒体温度(すなわち、加熱装置の雰囲気温度)は、(ポリエステルの融点−100℃)〜300℃、好ましくは180〜220℃である。媒体温度が(ポリエステルの融点−100℃)未満である場合、フィラメントに高応力を付加する前に冷却固化を促進してしまい、望む物性が得られない。一方、300℃を超えると、ポリエステルの熱分解が促進され、望む物性が得られない。

【0012】

なお、フィラメントaが加熱装置を通過する最適な長さ(加熱装置の深さ)は、紡糸温度、紡糸速度、フィラメントの繊度、ポリエステルの固有粘度などその他の紡糸パラメータによって異なるが、5〜50cmが好ましい。5cm未満ではフィラメントに十分な応力がかからずに高配向とならない。一方、50cmを超えると、高配向となるものの、結晶化が進みすぎて十分な物性差が得られない。さらに好ましくは、10〜40cmである。

また、加熱装置の最適な位置は、紡糸温度、紡糸速度、フィラメントの繊度、ポリエステルの固有粘度などその他の紡糸パラメータによって異なるが、紡糸口金面から100cm以下とすることが望ましい。100cmを超える場合フィラメントの冷却固化が完了し、高配向とならない。さらに好ましくは、紡糸口金面から、10〜60cmの位置である。

【0013】

また、冷却装置内の媒体温度(すなわち、冷却装置内の雰囲気温度)は、0〜50℃、好ましくは20〜40℃である。媒体温度が50℃を超えると冷却能力が十分でなく、望む物性が得られない。一方、媒体温度が0℃未満では、冷却効果はそれほど増大せずに媒体温度低下のためのコストが高くなり望ましくない。

【0014】

なお、フィラメントaが冷却装置を通過する最適な長さ(冷却装置の深さ)は、紡糸温度、紡糸速度、フィラメントの繊度、ポリエステルの固有粘度などその他の紡糸パラメータによって異なるが、1〜50cmが好ましい。1cm未満では冷却能力が十分でなく、望む物性が得られない。一方、50cmを超えると、冷却効果はそれほど増大せずに装置が大型化しコストが高くなり望ましくない。さらに好ましくは、10〜30cmである。

また、冷却装置の最適な位置は、紡糸温度、紡糸速度、フィラメントの繊度、ポリエステルの固有粘度などその他の紡糸パラメータによって異なるが、加熱装置下面から50cm以下とすることが望ましい。50cmを超える場合、冷却装置にフィラメントが入る前に外気により冷却され望む物性が得られない。さらに好ましくは、加熱装置から、0〜30cmの位置である。

【0015】

引取速度(巻き取り速度)は、通常、2,500〜5,000m/分、好ましくは3,000〜4,500m/分とする。2,500m/分未満では混繊糸を構成するフィラメント群がいずれも伸度および沸水収縮率が大きくなって、フィラメント群間の物性差が発現せず、十分な風合いを呈する混繊糸が得られない。一方、5,000m/分を超える場合には、いずれのフィラメント群も伸度および沸水収縮率が小さくなり、十分な嵩高性が得られなくなる。

【0016】

このようにして得られるフィラメントaの伸度・沸水収縮率は、伸度が、通常、20〜50%、好ましくは25〜40%、沸水収縮率が、通常、8〜35%、好ましくは10〜20%程度である。また、得られるフィラメントbの伸度・沸水収縮率は、伸度が、通常、25〜60%、好ましくは30〜50%、沸水収縮率が、通常、5〜20%、好ましくは5〜10%程度である。

【0017】

次に、図2に本発明のポリエステル繊維の製造方法を実施するための紡糸装置の1例を示す。まず、紡糸口金1aよりフィラメントaを溶融紡糸する。次に、フィラメントaは、加熱装置2内を通過させたのち、冷却装置3内を通過させて冷却固化させ、さらに油剤付与装置4により油剤付与と同時に集束させ、引取りロール6にて引取り、巻取り装置7で巻き取る。

なお、図2では、引取速度(巻き取り速度)は、通常、300〜5,000m/分、好ましくは500〜3,000m/分である。

図2では、原則として、紡糸口金1b、交絡装置5を用いない以外、図1の構成および作用と同様であるので、その他の構成および作用の説明は省略する。

【0018】

なお、図2においては、巻取り装置7でフィラメントを巻き取ったのち、または巻き取ることなく、さらに、延伸温度70〜100℃、好ましくは80〜90℃で、延伸倍率2.5〜8.0、好ましくは5.0〜7.0で、延伸してもよい。

【0019】

このように、図2により得られる延伸後のフィラメントaの強伸度・沸水収縮率は、強度が、通常、8〜12cN/dtex、好ましくは8.5〜10.5cN/dtex、伸度が、通常、8〜15%、好ましくは9〜13%である。

図2によれば、高強度のポリエステル繊維を得ることができる。

【0020】

なお、本発明のポリエステル繊維および紡糸混繊糸の製造方法によって得られる糸条は、総繊度が0.1〜6,000dtex、好ましくは2〜2,000dtex程度、フィラメント数が1〜500フィラメント、好ましくは1〜300フィラメント程度が対象となる。

【実施例】

【0021】

以下、実施例により、本発明を具体的かつより詳細に説明する。ただし、本発明は以下の実施例に制限されるものではない。

なお、実施例中の物性値は、以下の方法によって測定した。

固有粘度(IV)

昭和電工社製、Shodex GPC−101を用い、溶離液HFIP、カラムHFIP−806M×2、検出器RI、流速1.0mL/minにて測定し、IV既知のポリエチレンテレフタレートを用いて換算した。

強度、伸度

JIS L 1013(1999)に準じ、島津製作所社製オートグラフを用い、初期試料長100mm、引張速度100mm/分にて測定した。

沸水収縮率(BWS)

フィラメントに100mg/deの荷重をかけて試料長L0を測定した後、試料を無荷重の状態で30分間沸騰水処理し、再び100mg/deの荷重をかけて試料長L1を測定し次式で算出した。

BWS(%)=[(L0-L1)/L0]×100

触感評価

混繊糸を筒編し収縮差を発現させた後、触感(柔らかさ、膨らみ)を○(良)、△(やや不良)、×(不良)の3段階で評価した。

【0022】

実施例1、2

ポリエチレンテレフタレートチップ(IV=0.98、融点265℃)を、2軸押出機を用いて口金温度300℃、でホール径0.5mmφ、ホール数12の紡糸口金より吐出し図1のような装置で紡糸、巻取りを行った。フィラメントaについては口金-加熱装置間距離50cm、加熱装置深さ10cm、加熱装置温度180℃、冷却装置温度40℃の設定とし、加熱、冷却媒体として1,2-プロパンジオールを用いた。また巻取り速度は3,500m/分、繊度はフィラメントa,bともに24dtexであった(実施例1)。また、巻取り速度を2,000m/分としたこと以外は、実施例1と同様の方法で溶融紡糸を行い、ポリエステル繊維を得た(実施例2)。フィラメントa,bそれぞれの物性評価および混繊糸を筒編し沸騰水処理を行って触感を評価した。

表1に得られた繊維の物性を示す。実施例1では、混繊糸を構成するフィラメント間の物性差が顕著に現れる。実施例2では、フィラメントa,bともに収縮率がやや高くなり筒編はやや硬くなった。

【0023】

実施例3、比較例1〜2

口金-加熱装置間距離を30cm、加熱装置温度を170℃、冷却装置温度を30℃とした以外は実施例1と同様にしてポリエステル繊維を得た(実施例3)。また、冷却装置温度を120℃としたこと以外は、実施例3と同様の方法(比較例1)および加熱装置温度を90℃としたこと以外は実施例3と同様の方法(比較例2)で溶融紡糸を行い、ポリエステル繊維を得た。実施例3では、やはり混繊糸を構成するフィラメント間の物性差が顕著に現れるが、フィラメントaの冷却が十分でない場合(比較例1)および加熱装置温度が十分高くない(比較例2)場合では、フィラメントa,b間の収縮率差が十分でなくなることが分かる。

【0024】

【表1】

【0025】

実施例4、比較例3

ポリエチレンテレフタレートチップ(IV=0.98、融点265℃)を、2軸押出機を用いて口金温度300℃、でホール径0.6mmφ、ホール数1の紡糸口金より吐出し、図2のような装置で紡糸、巻取りを行った。このとき、口金-加熱装置間距離50cm、加熱装置深さ10cm、加熱装置温度180℃、冷却装置温度40℃の設定とし、加熱、冷却媒体として1,2-プロパンジオールを用いた。また、巻取り速度は500m/分とした。この繊維を温度80℃、130℃、180℃の3つの加熱ロールを用いて、延伸倍率4.7倍で延伸した(実施例4)。また、加熱装置、冷却装置を用いず、延伸倍率を5.2倍としたこと以外は、実施例4と同様の方法で溶融紡糸を行い、ポリエステル繊維を得た(比較例3)。

表2に得られた繊維の物性を示す。繊維の伸度がほぼ同程度にもかかわらず、実施例4の方が高い強度を有していることが分かる。

【0026】

【表2】

【産業上の利用可能性】

【0027】

本発明のポリエステル繊維の製造方法によれば、高強度のポリエステル繊維を得ることができ、得られるポリエステル繊維は、タイヤコード、シートベルトなどの産業資材用途の用途に有用である。また、本発明の紡糸混繊糸の製造方法によれば、1種類のポリマーで嵩高性に優れ、力学特性に優れたポリエステル混繊糸を製造でき、得られる混繊糸は、膨らみ感や高級な質感を呈する織編物の用途に有用である。

【図面の簡単な説明】

【0028】

【図1】本発明のポリエステル繊維からなる紡糸混繊糸の製造方法を実施するための紡糸装置の1例である。

【図2】本発明のポリエステル繊維の製造方法を実施するための紡糸装置の1例である。

【符号の説明】

【0029】

1a,1b:紡糸口金

2:加熱装置

3:冷却装置

4:油剤付与装置

5:交絡装置

6:引取り装置

7:巻取り装置

【技術分野】

【0001】

本発明は、ポリエステル繊維の製造方法に関するものであり、詳しくは、高強度のポリエステル繊維、あるいは、異なる収縮特性を有する2種類のポリエステル繊維が混繊された異収縮混繊糸を製造する方法に関するものである。

【背景技術】

【0002】

ポリエチレンテレフタレート繊維に代表されるポリエステル繊維は、バランスのとれた機械的特性、化学的性質、成形性の良さを持ち、かつ溶融紡糸・延伸さらには高速紡糸法などにより安価に製造できるため、衣料用、産業用に広く使用されている。ポリエステル繊維製品のひとつとして、布帛にしたときにふくらみ感とソフト感を与えるために熱収縮率の異なる2種以上の繊維群を混合したポリエステル混繊糸がある。このような混繊糸を得る方法としては、熱収縮率の異なる繊維群を別々に紡糸し、巻き取った糸条を別工程で混繊加工を行う方法が採用されているが生産性や品質の点で課題があった。例えば、特許文献1には、高収縮糸として2,2-ビス[4-(β-ヒドロキシエトキシ)フェニル]プロパンを共重合したポリエステルを用いる技術が提案されている。しかし、かかる共重合ポリエステルは、耐光堅牢性を悪化させ、染色性の面で好ましくないという問題がある。特許文献2には、固有粘度の異なる2種のポリエステルを用い、高収縮糸として固有粘度の低いポリエステル繊維を選ぶ技術が提案されている。しかし、異種のポリマーを使用する必要があるため生産管理的に不利であり、固有粘度の低いポリマーを用いるため糸強度の点で好ましくない問題がある。生産性改善の観点では、紡糸工程で同時に多種の繊維群を紡糸し、混繊したあと巻き取る方法が提案されている。特許文献3には、引取速度の異なる2種の繊維群を最終的に同速のローラーに供給し、混繊後巻き取る技術が提案されている。しかし、この方法では、2種の繊維群の収縮率差の制御に限界があり、十分な嵩高性を得ることができなかった。

【特許文献1】特開昭55−057013号公報

【特許文献2】特開昭64−026716号公報

【特許文献3】特開平02−127514号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、上記従来技術の問題点を解消し、高強度のポリエステル繊維を製造する方法、あるいは、1種類のポリマーで嵩高性に優れ、力学特性に優れたポリエステル混繊糸を製造する方法を提供することにある。

【課題を解決するための手段】

【0004】

本発明は、ポリエステルを紡糸口金より吐出し紡糸するに際して、紡出糸条を、雰囲気温度が(ポリエステルの融点−100℃)〜300℃である加熱装置を通過させた後、雰囲気温度が0〜50℃である冷却装置を通過させることを特徴とするポリエステル繊維の製造方法、および該ポリエステル繊維を紡糸混繊糸の1成分として用いることを特徴とする紡糸混繊糸の製造方法に関する。

【発明の効果】

【0005】

本発明によれば、高強度のポリエステル繊維を得ることができ、また、1種類のポリマーで嵩高性に優れ、力学特性に優れたポリエステル混繊糸を製造することができる。

【発明を実施するための最良の形態】

【0006】

本発明でいうポリエステルは、ポリエチレンテレフタレートを主な成分とするポリエステルである。なお、上記ポリエステルには、10モル%未満の他のエステル形成性成分を含有していてもよい。

エステル形成性成分としては、例えばテレフタル酸およびエチレングリコール、エチレンオキサイド成分のほかに、イソフタル酸、ナフタレンジカルボン酸、ジフェニルジカルボン酸などの芳香族ジカルボン酸、プロピレングリコール、ブチレングリコールなどのジオール成分、または前者と後者の成分から得られるポリマーをポリエチレンテレフタレートに溶融混合した混合ポリマーなどが挙げられる。

さらに、本発明で用いるポリエステルには、安定剤、酸化防止剤、可塑剤、艶消剤、難燃剤、滑剤などの添加剤を配合することができる。

【0007】

本発明で使用するポリエステルの固有粘度[フェノール/テトラクロロエタン混合溶媒(混合重量比=6/4)にて、35℃において測定]は、優れた力学特性を発現させるために、好ましくは0.6dl/g以上、さらに好ましくは0.8〜2.0dl/gである。

【0008】

本発明における紡糸工程は、常法によって溶融、計量された上記ポリエステルを紡糸口金より吐出、巻取するに際し、紡出糸条を、雰囲気温度が(ポリエステルの融点−100℃)〜300℃である加熱装置を通過させた後、雰囲気温度が0〜50℃である冷却装置を通過させることを特徴とする。すなわち、本発明では、紡出糸条を上記特定の雰囲気温度にある加熱装置を通過させることで、紡出糸条を糸条の走行方向に配向させ(1種の延伸処理に相当する)、次いで、特定の雰囲気温度にある冷却装置を通過させることにより、この配向を固定させ、これにより、高強度のポリエステル繊維を得るものである。

【0009】

図1に本発明の紡糸混繊糸の製造方法を実施するための紡糸装置の1例を示す。まず、異なる紡糸口金1a,1bよりフィラメントa,bをそれぞれ溶融紡糸する。次に、フィラメントaは、加熱装置2内を通過させたのち、冷却装置3内を通過させて冷却固化させる。一方、フィラメントbは、加熱装置2、冷却装置3を通過させずに油剤付与装置4により油剤付与と同時に集束させる。次に、フィラメントa,bを合糸して交絡装置5にて交絡を付与し引取りロール6にて引取り、巻取り装置7で巻き取る。

【0010】

本発明において、フィラメントaを通過させる加熱装置および冷却装置は、内部に加熱および冷却媒体を供給、循環させる機能を持つものである。媒体の種類は特に限定されず気体、液体どちらでもよいが、フィラメント(紡出糸条)により大きな応力を与えることが可能な点で液体がより好ましい。このような装置で2つのフィラメント間に物性差を与えられる理由は明らかでないが、紡出糸条の冷却固化が進む前に加熱装置にフィラメントを導くことで該紡出糸条に大きな応力を与えることができ、フィラメントaが高配向となり、この構造を引き続き冷却装置に導くことで固定することができると考えられる。

【0011】

加熱装置内の媒体温度(すなわち、加熱装置の雰囲気温度)は、(ポリエステルの融点−100℃)〜300℃、好ましくは180〜220℃である。媒体温度が(ポリエステルの融点−100℃)未満である場合、フィラメントに高応力を付加する前に冷却固化を促進してしまい、望む物性が得られない。一方、300℃を超えると、ポリエステルの熱分解が促進され、望む物性が得られない。

【0012】

なお、フィラメントaが加熱装置を通過する最適な長さ(加熱装置の深さ)は、紡糸温度、紡糸速度、フィラメントの繊度、ポリエステルの固有粘度などその他の紡糸パラメータによって異なるが、5〜50cmが好ましい。5cm未満ではフィラメントに十分な応力がかからずに高配向とならない。一方、50cmを超えると、高配向となるものの、結晶化が進みすぎて十分な物性差が得られない。さらに好ましくは、10〜40cmである。

また、加熱装置の最適な位置は、紡糸温度、紡糸速度、フィラメントの繊度、ポリエステルの固有粘度などその他の紡糸パラメータによって異なるが、紡糸口金面から100cm以下とすることが望ましい。100cmを超える場合フィラメントの冷却固化が完了し、高配向とならない。さらに好ましくは、紡糸口金面から、10〜60cmの位置である。

【0013】

また、冷却装置内の媒体温度(すなわち、冷却装置内の雰囲気温度)は、0〜50℃、好ましくは20〜40℃である。媒体温度が50℃を超えると冷却能力が十分でなく、望む物性が得られない。一方、媒体温度が0℃未満では、冷却効果はそれほど増大せずに媒体温度低下のためのコストが高くなり望ましくない。

【0014】

なお、フィラメントaが冷却装置を通過する最適な長さ(冷却装置の深さ)は、紡糸温度、紡糸速度、フィラメントの繊度、ポリエステルの固有粘度などその他の紡糸パラメータによって異なるが、1〜50cmが好ましい。1cm未満では冷却能力が十分でなく、望む物性が得られない。一方、50cmを超えると、冷却効果はそれほど増大せずに装置が大型化しコストが高くなり望ましくない。さらに好ましくは、10〜30cmである。

また、冷却装置の最適な位置は、紡糸温度、紡糸速度、フィラメントの繊度、ポリエステルの固有粘度などその他の紡糸パラメータによって異なるが、加熱装置下面から50cm以下とすることが望ましい。50cmを超える場合、冷却装置にフィラメントが入る前に外気により冷却され望む物性が得られない。さらに好ましくは、加熱装置から、0〜30cmの位置である。

【0015】

引取速度(巻き取り速度)は、通常、2,500〜5,000m/分、好ましくは3,000〜4,500m/分とする。2,500m/分未満では混繊糸を構成するフィラメント群がいずれも伸度および沸水収縮率が大きくなって、フィラメント群間の物性差が発現せず、十分な風合いを呈する混繊糸が得られない。一方、5,000m/分を超える場合には、いずれのフィラメント群も伸度および沸水収縮率が小さくなり、十分な嵩高性が得られなくなる。

【0016】

このようにして得られるフィラメントaの伸度・沸水収縮率は、伸度が、通常、20〜50%、好ましくは25〜40%、沸水収縮率が、通常、8〜35%、好ましくは10〜20%程度である。また、得られるフィラメントbの伸度・沸水収縮率は、伸度が、通常、25〜60%、好ましくは30〜50%、沸水収縮率が、通常、5〜20%、好ましくは5〜10%程度である。

【0017】

次に、図2に本発明のポリエステル繊維の製造方法を実施するための紡糸装置の1例を示す。まず、紡糸口金1aよりフィラメントaを溶融紡糸する。次に、フィラメントaは、加熱装置2内を通過させたのち、冷却装置3内を通過させて冷却固化させ、さらに油剤付与装置4により油剤付与と同時に集束させ、引取りロール6にて引取り、巻取り装置7で巻き取る。

なお、図2では、引取速度(巻き取り速度)は、通常、300〜5,000m/分、好ましくは500〜3,000m/分である。

図2では、原則として、紡糸口金1b、交絡装置5を用いない以外、図1の構成および作用と同様であるので、その他の構成および作用の説明は省略する。

【0018】

なお、図2においては、巻取り装置7でフィラメントを巻き取ったのち、または巻き取ることなく、さらに、延伸温度70〜100℃、好ましくは80〜90℃で、延伸倍率2.5〜8.0、好ましくは5.0〜7.0で、延伸してもよい。

【0019】

このように、図2により得られる延伸後のフィラメントaの強伸度・沸水収縮率は、強度が、通常、8〜12cN/dtex、好ましくは8.5〜10.5cN/dtex、伸度が、通常、8〜15%、好ましくは9〜13%である。

図2によれば、高強度のポリエステル繊維を得ることができる。

【0020】

なお、本発明のポリエステル繊維および紡糸混繊糸の製造方法によって得られる糸条は、総繊度が0.1〜6,000dtex、好ましくは2〜2,000dtex程度、フィラメント数が1〜500フィラメント、好ましくは1〜300フィラメント程度が対象となる。

【実施例】

【0021】

以下、実施例により、本発明を具体的かつより詳細に説明する。ただし、本発明は以下の実施例に制限されるものではない。

なお、実施例中の物性値は、以下の方法によって測定した。

固有粘度(IV)

昭和電工社製、Shodex GPC−101を用い、溶離液HFIP、カラムHFIP−806M×2、検出器RI、流速1.0mL/minにて測定し、IV既知のポリエチレンテレフタレートを用いて換算した。

強度、伸度

JIS L 1013(1999)に準じ、島津製作所社製オートグラフを用い、初期試料長100mm、引張速度100mm/分にて測定した。

沸水収縮率(BWS)

フィラメントに100mg/deの荷重をかけて試料長L0を測定した後、試料を無荷重の状態で30分間沸騰水処理し、再び100mg/deの荷重をかけて試料長L1を測定し次式で算出した。

BWS(%)=[(L0-L1)/L0]×100

触感評価

混繊糸を筒編し収縮差を発現させた後、触感(柔らかさ、膨らみ)を○(良)、△(やや不良)、×(不良)の3段階で評価した。

【0022】

実施例1、2

ポリエチレンテレフタレートチップ(IV=0.98、融点265℃)を、2軸押出機を用いて口金温度300℃、でホール径0.5mmφ、ホール数12の紡糸口金より吐出し図1のような装置で紡糸、巻取りを行った。フィラメントaについては口金-加熱装置間距離50cm、加熱装置深さ10cm、加熱装置温度180℃、冷却装置温度40℃の設定とし、加熱、冷却媒体として1,2-プロパンジオールを用いた。また巻取り速度は3,500m/分、繊度はフィラメントa,bともに24dtexであった(実施例1)。また、巻取り速度を2,000m/分としたこと以外は、実施例1と同様の方法で溶融紡糸を行い、ポリエステル繊維を得た(実施例2)。フィラメントa,bそれぞれの物性評価および混繊糸を筒編し沸騰水処理を行って触感を評価した。

表1に得られた繊維の物性を示す。実施例1では、混繊糸を構成するフィラメント間の物性差が顕著に現れる。実施例2では、フィラメントa,bともに収縮率がやや高くなり筒編はやや硬くなった。

【0023】

実施例3、比較例1〜2

口金-加熱装置間距離を30cm、加熱装置温度を170℃、冷却装置温度を30℃とした以外は実施例1と同様にしてポリエステル繊維を得た(実施例3)。また、冷却装置温度を120℃としたこと以外は、実施例3と同様の方法(比較例1)および加熱装置温度を90℃としたこと以外は実施例3と同様の方法(比較例2)で溶融紡糸を行い、ポリエステル繊維を得た。実施例3では、やはり混繊糸を構成するフィラメント間の物性差が顕著に現れるが、フィラメントaの冷却が十分でない場合(比較例1)および加熱装置温度が十分高くない(比較例2)場合では、フィラメントa,b間の収縮率差が十分でなくなることが分かる。

【0024】

【表1】

【0025】

実施例4、比較例3

ポリエチレンテレフタレートチップ(IV=0.98、融点265℃)を、2軸押出機を用いて口金温度300℃、でホール径0.6mmφ、ホール数1の紡糸口金より吐出し、図2のような装置で紡糸、巻取りを行った。このとき、口金-加熱装置間距離50cm、加熱装置深さ10cm、加熱装置温度180℃、冷却装置温度40℃の設定とし、加熱、冷却媒体として1,2-プロパンジオールを用いた。また、巻取り速度は500m/分とした。この繊維を温度80℃、130℃、180℃の3つの加熱ロールを用いて、延伸倍率4.7倍で延伸した(実施例4)。また、加熱装置、冷却装置を用いず、延伸倍率を5.2倍としたこと以外は、実施例4と同様の方法で溶融紡糸を行い、ポリエステル繊維を得た(比較例3)。

表2に得られた繊維の物性を示す。繊維の伸度がほぼ同程度にもかかわらず、実施例4の方が高い強度を有していることが分かる。

【0026】

【表2】

【産業上の利用可能性】

【0027】

本発明のポリエステル繊維の製造方法によれば、高強度のポリエステル繊維を得ることができ、得られるポリエステル繊維は、タイヤコード、シートベルトなどの産業資材用途の用途に有用である。また、本発明の紡糸混繊糸の製造方法によれば、1種類のポリマーで嵩高性に優れ、力学特性に優れたポリエステル混繊糸を製造でき、得られる混繊糸は、膨らみ感や高級な質感を呈する織編物の用途に有用である。

【図面の簡単な説明】

【0028】

【図1】本発明のポリエステル繊維からなる紡糸混繊糸の製造方法を実施するための紡糸装置の1例である。

【図2】本発明のポリエステル繊維の製造方法を実施するための紡糸装置の1例である。

【符号の説明】

【0029】

1a,1b:紡糸口金

2:加熱装置

3:冷却装置

4:油剤付与装置

5:交絡装置

6:引取り装置

7:巻取り装置

【特許請求の範囲】

【請求項1】

ポリエステルを紡糸口金より吐出し紡糸するに際して、紡出糸条を、雰囲気温度が(ポリエステルの融点−100℃)〜300℃である加熱装置を通過させた後、雰囲気温度が0〜50℃である冷却装置を通過させることを特徴とするポリエステル繊維の製造方法。

【請求項2】

紡糸速度が2,500〜5,000m/分である請求項1記載のポリエステル繊維の製造方法。

【請求項3】

加熱装置が液体恒温槽である請求項1記載のポリエステル繊維の製造方法。

【請求項4】

冷却装置が液体恒温槽である請求項1記載のポリエステル繊維の製造方法。

【請求項5】

加熱装置の深さが5〜50cmである請求項1または3記載のポリエステル繊維の製造方法。

【請求項6】

請求項1〜5いずれかに記載のポリエステル繊維を紡糸混繊糸の1成分として用いることを特徴とする紡糸混繊糸の製造方法。

【請求項1】

ポリエステルを紡糸口金より吐出し紡糸するに際して、紡出糸条を、雰囲気温度が(ポリエステルの融点−100℃)〜300℃である加熱装置を通過させた後、雰囲気温度が0〜50℃である冷却装置を通過させることを特徴とするポリエステル繊維の製造方法。

【請求項2】

紡糸速度が2,500〜5,000m/分である請求項1記載のポリエステル繊維の製造方法。

【請求項3】

加熱装置が液体恒温槽である請求項1記載のポリエステル繊維の製造方法。

【請求項4】

冷却装置が液体恒温槽である請求項1記載のポリエステル繊維の製造方法。

【請求項5】

加熱装置の深さが5〜50cmである請求項1または3記載のポリエステル繊維の製造方法。

【請求項6】

請求項1〜5いずれかに記載のポリエステル繊維を紡糸混繊糸の1成分として用いることを特徴とする紡糸混繊糸の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−328550(P2006−328550A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−148935(P2005−148935)

【出願日】平成17年5月23日(2005.5.23)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成16年11月23日 社団法人プラスチック成形加工学会発行の「成形加工シンポジア’04」に発表

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構精密高分子技術プロジェクト委託研究、産業活力再生特別措置法第30条の適用を受けるもの)」

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(303013268)帝人テクノプロダクツ株式会社 (504)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(303046303)旭化成せんい株式会社 (548)

【出願人】(399065497)ユニチカファイバー株式会社 (190)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月23日(2005.5.23)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成16年11月23日 社団法人プラスチック成形加工学会発行の「成形加工シンポジア’04」に発表

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構精密高分子技術プロジェクト委託研究、産業活力再生特別措置法第30条の適用を受けるもの)」

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(303013268)帝人テクノプロダクツ株式会社 (504)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(303046303)旭化成せんい株式会社 (548)

【出願人】(399065497)ユニチカファイバー株式会社 (190)

【Fターム(参考)】

[ Back to top ]