ポリエステル繊維糸条および布帛

【課題】従来問題となっていた織物拘束下での捲縮発現能力、繰り返し伸長に対する捲縮保持率を改善し、ストレッチ性に優れた布帛を得ることができる潜在捲縮発現性ポリエステル繊維糸条を使用し、よりストレッチ性に優れた布帛を提供する。

【解決手段】少なくとも2種類のポリマーから構成された潜在捲縮発現性ポリエステル繊維よりなる糸条であって、ウースター斑が2.0%以下、収縮応力の極大値が0.25cN/dtex以上、E0 が30%以上、E3.5 が5%以上を同時に満たす該潜在捲縮発現性ポリエステル繊維よりなる糸条が、撚糸されており、熱処理により糸条の中心部分の長さ方向に空洞構造を発現する能力を有することを特徴とするポリエステル繊維糸条。

【解決手段】少なくとも2種類のポリマーから構成された潜在捲縮発現性ポリエステル繊維よりなる糸条であって、ウースター斑が2.0%以下、収縮応力の極大値が0.25cN/dtex以上、E0 が30%以上、E3.5 が5%以上を同時に満たす該潜在捲縮発現性ポリエステル繊維よりなる糸条が、撚糸されており、熱処理により糸条の中心部分の長さ方向に空洞構造を発現する能力を有することを特徴とするポリエステル繊維糸条。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、優れた捲縮発現能力により布帛にストレッチ性を与えることのできる潜在捲縮発現性ポリエステル繊維糸条およびそれを用いた布帛に関するものである。

【0002】

【従来の技術】合成繊維布帛は天然繊維布帛や半合成繊維布帛に比べ、耐久性、イージーケア等の点で優れており広く使用されている。しかしながら、天然繊維布帛や半合成繊維布帛に比べると、審美性や風合い等に劣るため従来より様々な改良が加えられてきた。これの一つの方向性が天然繊維や半合成繊維の模倣である。また、もう一方で外観や風合いにおいて、天然繊維や半合成繊維とは全く異なる合成繊維独自の方向性を目指した改良が近年活発に行われている。この動きの中で、天然繊維や半合成繊維は不得意であるが合成繊維が得意とする分野を伸ばす検討が種々行われてきている。これの大きなものの一つが軽量やストレッチという特性である。

【0003】軽量性の付与については、従来から単糸内に中空部を有する中空断面繊維を用いる方法がある。しかしながら、単成分紡糸において充分な高中空率とするには口金設計や紡出糸条の冷却といった製糸技術上大きな困難があり、また芯鞘複合紡糸を用い芯成分を溶出する方法では大きなコストアップとなってしまう問題があった。

【0004】一方、ストレッチ性の付与については、従来から例えば、織物中にポリウレタン系の繊維を混用し、ストレッチ性を付与する方法がある。しかしながら、ポリウレタン系繊維は、ポリウレタン固有の性質として風合いが硬く、織物の風合いやドレープ性が低下する問題があった。さらに、ポリウレタン系繊維はポリエステル用の染料には染まり難く、ポリエステル繊維と併用したとしても、染色工程が複雑になるばかりか所望の色彩に染色することが困難であるといった問題があった。

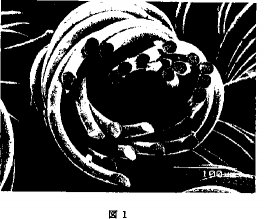

【0005】この問題を解決するため、例えば特開平11−43835号公報に記載されているように、収縮特性が異なるポリエチレンテレフタレート(以下PETと略す)をサイドバイサイド型に複合させた潜在捲縮発現性ポリエステル繊維糸条に撚糸を加え製織した後、100℃以上で湿熱弛緩処理を行うことにより糸条の中心部分の長さ方向に空洞構造を発現させ(図1)、これにより軽量性とストレッチ性を付与できることが記載されている。確かにこの方法により、軽量性、ストレッチ性はある程度満足できるものが得られるのであるが、織物の高次加工工程や繰り返し使用によりストレッチが発現しにくい、あるいはヘタリ易いという問題点があった。これは、潜在捲縮発現性ポリエステル繊維糸条の織物拘束下での捲縮発現性、繰り返し伸長に対する捲縮保持率が低いということに起因していた。

【0006】

【発明が解決しようとする課題】本発明は、従来問題となっていた織物拘束下での捲縮発現能力、繰り返し伸長に対する捲縮保持率を改善し、ストレッチ性に優れた布帛を得ることができる潜在捲縮発現性ポリエステル繊維糸条を使用し、従来よりストレッチ性に優れた布帛を提供するものである。

【0007】

【課題を解決するための手段】上記目的は、少なくとも2種類のポリマーから構成された潜在捲縮発現性ポリエステル繊維よりなる糸条であって、ウースター斑が2.0%以下、収縮応力の極大値が0.25cN/dtex以上、E0 が30%以上、E3.5 が5%以上を同時に満たす該潜在捲縮発現性ポリエステル繊維よりなる糸条が、撚糸されており、熱処理により糸条の中心部分の長さ方向に空洞構造を発現する能力を有することを特徴とするポリエステル繊維糸条により達成される。

(ただし、E0 :荷重フリーで熱処理した時の捲縮伸長率E3.5 :3.5×10-3cN/dtex荷重下で熱処理した時の捲縮伸長率捲縮伸長率(%)=[(L1 −L2 )/L1 ]×100%L1 :糸条をかせ採りし、かせを沸騰水処理15分間した後、さらに180℃乾熱処理15分間した後、180×10-3cN/dtex荷重を吊した時のかせ長L2 :L1 測定後、吊す荷重を180×10-3cN/dtexから0.9×10-3cN/dtexに代えた時のかせ長)

【0008】

【発明の実施の形態】従来は特開平11−43835号公報、特開平6−322661号公報等に記載されているように潜在捲縮発現性ポリエステル繊維糸条を荷重フリーに近い状態で熱処理し、そこでの捲縮特性を規定していたが、これでは織物拘束下での捲縮特性を必ずしも反映しているわけではなかった。本発明は、潜在捲縮発現性ポリエステル繊維において、拘束下での捲縮発現能力が重要であることに着目したものであり、その指標として処理荷重を変更した捲縮伸長率という値を採用するものである。捲縮伸長率とは捲縮発現の度合いを示す指標であり、図2の方法で測定を行い、下記式で定義する。

【0009】捲縮伸長率(%)=[(L1 −L2 )/L1 ]×100%L1 :糸条をかせ採りし、かせを沸騰水処理15分間した後、さらに180℃乾熱処理15分間した後、180×10-3cN/dtex荷重を吊した時のかせ長L2 :L1 測定後、吊す荷重を180×10-3cN/dtexから0.9×10-3cN/dtexに代えた時のかせ長E0 :荷重フリーで熱処理した時の捲縮伸長率E3.5 :3.5×10-3cN/dtex荷重下で熱処理した時の捲縮伸長率すなわち、E0 は荷重フリーでの捲縮発現度を現す指標であり、従来の捲縮数等と対応するものである。一方、E3.5 は拘束下での捲縮発現度を示す指標であり、織物拘束下でどれだけ捲縮発現能力を発揮できるかを示している。

【0010】E0 は30%以上とするものであり、好ましくは40%以上、より好ましくは60%以上である。

【0011】また、織物中で充分な捲縮を発現しストレッチ性を得るためには、E3.5 は5%以上とするものである。E3.5 は好ましくは10%以上、より好ましくは20%以上である。

【0012】なお、特開平11−43835号公報記載のようなPETの固有粘度差、あるいは特開平5−295634号公報記載のようなホモPETと高収縮性共重合PETのポリエステルサイドバイサイド型複合繊維糸条ではE3.5 は0.5%程度と低く織物拘束下での捲縮発現能力が低いのである。

【0013】また、織物拘束に打ち勝って捲縮発現するためには収縮応力も重要であり、応力の極大値が0.25cN/dtex(0.28gf/d)以上とするものである。好ましくは応力の極大値は0.30cN/dtex(0.34gf/d)以上である。また、収縮応力の極大を示す温度が110℃以上であることが好ましい。

【0014】また、本発明で使用する潜在捲縮発現性ポリエステル繊維糸条はストレッチがへたらないことが重要であるが、これは繰り返し伸長に対する捲縮保持率で評価することが可能である。本発明で使用する潜在捲縮発現性ポリエステル繊維糸条では捲縮保持率は90%以上であることが好ましい。捲縮保持率は、より好ましくは95%以上である。

【0015】布帛の染色斑を防止する点から、本発明で使用する潜在捲縮発現性ポリエステル繊維糸条のウースター斑(以下U%と略す)は2.0%以下とし、好ましくは1.0%以下である。

【0016】本発明で使用する潜在捲縮発現性ポリエステル繊維糸条の伸度は、20〜50%とすることが糸条の取り扱い性の点から好ましい。より好ましくは25〜35%である。また、布帛形成後の取り扱い性を考慮すると、繊維糸条の直線収縮率は20%以下であることが好ましい。

【0017】本発明でいうポリエステルとは酸性分としてテレフタル酸、ジオール成分としてエチレンジオールを用いたPET、酸性分としてテレフタル酸、ジオール成分として1,3−プロパンジオールを用いたポリプロピレンテレフタレート(以下PPTと略す)、酸性分としてテレフタル酸、ジオール成分として1,4−ブタンジオールを用いたポリブチレンテレフタレート(以下PBTと略す)等が挙げられる。また、ジオール成分および酸成分の一部が各々15mol%以下の範囲で他の共重合可能な成分で置換されたものであってもよい。また、これらは他ポリマ、艶消剤、難燃剤、帯電防止剤、顔料などの添加物を含有していてもよい。

【0018】本発明で使用する潜在捲縮発現性ポリエステル繊維は、2種類のポリマーから構成されるものであり、2種類のポリマーをサイドバイサイド型複合あるいは偏芯芯鞘型複合の形態とすることが好ましい。

【0019】サイドバイサイド型複合繊維の場合、2種のポリマーの溶融粘度比は1.00〜2.00の範囲であれば、単純な平行合流複合口金(図3(a))を用いても繊維学会誌、vol.54、P−173(1998)記載のような口金でのポリマー曲がりによる紡糸性低下の問題を回避することができる。このような溶融粘度の組み合わせは操業性を大幅に改善することができるという利点を持つのである。好ましくは溶融粘度比は1.00〜1.43である。ここで溶融粘度比とは下記式で定義されるものである。溶融粘度の測定条件はポリエステルの通常の溶融紡糸条件に合わせ、温度280℃、歪み速度6080sec-1とした。

【0020】溶融粘度比=V1/V2V1:溶融粘度が相対的に大なるポリマーの溶融粘度値(poise)

V2:溶融粘度が相対的に小なるポリマーの溶融粘度値(poise)

一方、偏芯芯鞘型複合繊維の場合、鞘ポリマーと芯ポリマーのアルカリ減量速度比は3倍以上鞘ポリマーが速いことが好ましい。これは、鞘ポリマーのアルカリ減量が速いと、アルカリ減量により偏芯芯鞘からサイドバイサイドまで繊維の複合形態を変化させることができる。このため、アルカリ減量により繊維の捲縮発現能力を制御することが可能となる。つまり、原糸は同じでも高次加工により多彩な布帛設計が可能となる。すなわち少量他品種への対応やクレームや製品の入れ替え等のクィックレスポンスが容易となるという利点を持つものである。

【0021】なお、アルカリ減量速度は、通常の低速紡糸−延伸の2工程法により製糸した繊維糸条の筒編みを作製し、常法によりアルカリ減量を行い、処理時間に対する減量率を計算することで評価できる。

【0022】複合繊維のポリマーの組み合わせは特に限定されるものではないが、PETとPPTあるいはPETとPBTの組み合わせとすれば、汎用性の点から好ましい。また、PETとPPTの組み合わせとすると、PETとPETあるいはPETとPBTの組み合わせの場合よりも捲縮のコイル径が小さくなり、しかも捲縮の位相が揃い易く品位に優れたものとなる。この時、捲縮の内側にPPTあるいはPBTが配置されるとストレッチ性が向上し、好ましい。

【0023】なお、上記組み合わせに代えて、溶融粘度差の大きなPPTおよび/またはPBTを用いた組み合わせとすると、ストレッチ性が飛躍的に向上し好ましい。

【0024】本発明において繊維断面形状は何等限定されるものではないが、例えば図4のような断面形状が考えられる。このうち、捲縮発現性と風合いのバランスが取れているものは丸断面の半円状サイドバイサイド型であるが、ドライ風合い狙う場合は三角断面、軽量、保温を狙う場合は中空のサイドバイサイド型等用途に合わせて適宜断面形状を選択することができる。

【0025】また、ポリマーの複合比についても何等限定されるものではないが、捲縮発現性の点から3/7〜7/3までとすることが好ましい。より好ましくは4/6〜6/4、さらに好ましくは5/5である。

【0026】本発明で使用する潜在捲縮発現性ポリエステル繊維糸条は製造方法には何ら限定されるものではないが、例えば以下のような方法で得ることができる。すなわち、溶融粘度400poise程度のPBTとそれと溶融粘度比が1.00〜2.00の範囲のPETをサイドバイサド型複合繊維、あるいは偏芯芯鞘型複合繊維として紡糸し、それに延伸を施すことにより本発明の潜在捲縮発現性ポリエステル繊維を得ることができる。また、サイドバイサイド型複合を採用する場合は、口金孔からの吐出ポリマー流速比の均一化によりポリマー曲がりを抑制し操業性を向上させる観点から、溶融粘度比は1.00〜1.43の範囲とすることが好ましい。

【0027】また、PBTの融点がPETに比べ30℃程度低いことを考慮して、紡糸温度は通常のPETの紡糸温度より低めの255〜280℃とすることが好ましい。

【0028】また、紡糸速度は2000m/分以下であれば、延伸繊維でのPETとPBTの収縮率差が大きくなり、捲縮発現の点から好ましい。一方、PBTは高速紡糸により強伸度曲線上でプラトー領域が出現する。これは高速紡糸によりストレッチ性が発現すると解釈される。これより、紡糸速度5000m/分以上の高速紡糸を行えば、PBTのストレッチ性を発現させて捲縮のヘタリを抑制することが可能となり、好ましい。このように、紡糸速度は捲縮発現の点からは低速紡糸、捲縮のヘタリ抑制の点からは高速紡糸が好ましいのである。

【0029】また、特に高速紡糸繊維では紡糸しただけで良好な捲縮を発現し、機械的特性も充分であるが、低速紡糸繊維の場合は延伸を施すことが好ましい。この時、延伸倍率は捲縮発現能力が充分発揮できるよう決めることが好ましく、紡速1500m/分程度の未延伸繊維の場合は延伸倍率2.50〜3.20倍程度とすることが好ましい。また、延伸温度は60〜100℃、熱セット温度は100〜140℃とすることが製糸性、捲縮発現の点から好ましい。

【0030】本発明では、布帛成形後にガラス転移温度以上の熱処理を行い、潜在捲縮発現性ポリエステル繊維糸条を糸条の中心部分の長さ方向に空洞構造を発現させた中空構造体糸条とすることがポイントである。これにより、軽量性、ストレッチ性を効果的に発現させることができるのである。さらに、空洞構造を発現させることにより、異収縮混繊糸条や複合仮撚糸条といった糸長差によるものとは異なった独特のふくらみ感、反発感を得ることもできるのである。空洞構造を効果的に発現させるためには、布帛成形後の熱処理時に潜在捲縮発現性ポリエステル繊維糸条に発生する捲縮の位相をなるべく揃えておく必要がある。このためにはマルチフィラメントの集合形態をなるべく保っておくため撚糸を施す必要がある。撚糸回数は場合によって異なるが、潜在捲縮発現性ポリエステル繊維糸条を単独で用いる場合は撚り係数Kが3000から30000の撚りをかけることが好ましい。この時、従来のPETとPETの組み合わせによる潜在捲縮発現性ポリエステル繊維糸条では拘束下での捲縮発現能力(E3.5 )が低いため、特にKが10000以上の中撚から強撚とするとストレッチ性が過度に低下してしまう傾向があった。しかしながら、本発明で使用する潜在捲縮発現性ポリエステル繊維糸条では拘束下での捲縮発現能力が優れているため、強撚でも充分なストレッチ性が得られるのも従来品に比べ優位な点の一つである。他の糸条と混繊して用いる場合は甘撚りでも差し支えない。ここで、撚り係数Kは以下の式で定義されるものである。

【0031】K=T×(繊度×0.9)1/2T:1m当たりの撚り数(T/m)

繊度:dtex本発明では潜在捲縮発現性ポリエステル繊維糸条は単独で用いることも可能であるが、沸騰水収縮率が10% 以下の低収縮繊維糸条と混繊して用いると、ストレッチ性に加え、さらに大きなふくらみ感やソフト感を付加することができ好ましい。潜在捲縮発現性ポリエステル繊維糸条は織物中でコイル形状をした中空構造体糸条となっているため、どちらかといえばタッチとしては若干硬い印象を与えることがあるが、柔らかい低収縮繊維が中空構造体糸条となった潜在捲縮発現性ポリエステル繊維糸条の周囲に巻き付くと、クッションの役目を果たしソフト感が向上し、またマルチフィラメントとしての糸径が大きくなるためふくらみ感が向上し、好ましいのである。このため、低収縮繊維糸条の沸騰水収縮率は低い方が有利であり、好ましくは沸騰水収縮率は10%以下、より好ましくは4%以下、さらに好ましくは0%以下である。また、低収縮繊維糸条の初期引っ張り抵抗度も低い方が有利であり、好ましくは50cN/dtex以下である。さらに、低収縮繊維は単糸繊度が細い方がよりソフト感が向上するため、単糸繊度は好ましくは2.5dtex以下、より好ましくは1.0dtex以下である。また、上記した混繊糸の糸構造を採るためには潜在捲縮発現性ポリエステル繊維糸条と低収縮繊維糸条からなる混繊糸糸条にも撚りが加えられていることが好ましい。

【0032】本発明は、シャツ、ブラウス、パンツ、スカート、スーツ、ブルゾン等に好適に用いることができる。

【0033】

【実施例】以下、本発明を実施例を用いて詳細に説明する。なお、実施例中の測定方法は以下の方法を用いた。

A.捲縮伸長率(図2)

捲縮伸長率(%)=[(L1 −L2 )/L1 ]×100%L1 :糸条をかせ採りし、かせを沸騰水処理15分間した後、さらに180℃乾熱処理15分間した後、180×10-3cN/dtex荷重を吊した時のかせ長L2 :L1 測定後、吊す荷重を180×10-3cN/dtex(0.2gf/d)から0.9×10-3cN/dtex(1mgf/d)に代えた時のかせ長E0 :荷重フリーで熱処理した時の捲縮伸長率E3.5 :3.5×10-3cN/dtex(4mgf/d)荷重下で熱処理した時の捲縮伸長率B.繰り返し伸長に対する捲縮保持率まず捲縮伸長率を測定する。この値をP1 とする。次にこのかせに次の処理を行う。90×10-3cN/dtex(0.1gf/d)荷重を1分間吊し、その後荷重を取り外し3分間荷重フリーで放置する。これを1サイクルとして10サイクル繰り返す。その後、再度0.9×10-3cN/dtex荷重を吊した時のかせ長L3 を測定し、繰り返し伸長後の捲縮伸長率P2 を計算する。そして以下の式により捲縮保持率を計算する。

【0034】

P2 (%)=[(L1 −L3 )/L1 ]×100%捲縮保持率=[P2 /P1 ]×100%C.収縮応力カネボウエンジニアリング社製熱応力測定器で、昇温速度150℃/分で測定した。サンプルは10cm×2のループとし、初期張力は繊度(デシテックス)×0.9×(1/30)gfとした。

D.伸度初期試料長=50mm、引っ張り速度=50mm/分とし、JIS L1013に示される条件で荷重−伸長曲線を求めた。伸びを初期試料長で割り伸度とした。

E.溶融粘度東洋精機社製キャピログラフ1Bを用いて、チッソ雰囲気下で測定した。測定温度280℃、歪み速度6080sec-1での測定を3回行い、平均値を溶融粘度とした。

F.初期引っ張り抵抗度JIS L1013にしたがい測定を行った。

G.アルカリ減量速度紡糸温度をポリマー融点+30℃、紡糸速度を1500m/分として試験ポリマーの紡糸を行い未延伸繊維糸条を得た後、それに延伸繊維糸条伸度が40%となる延伸倍率、延伸温度90℃、熱セット温度130℃で延伸−熱処理を施し、56dtex、12フィラメントの延伸繊維糸条を得る。そしてそれの筒編みを作製し、常法によりアルカリ減量を施す。この時のアルカリ処理時間に対する減量率を求め、アルカリ減量速度(単位時間当たりの減量率)を計算する。

H.沸騰水収縮率沸騰水収縮率(%)=[(L0 ’−L1 ’)/L0 ’)]×100%L0 ’:糸条をかせ採りし初荷重0.09cN/dtex下で測定したかせの原長L1 ’:L0 ’を測定したかせを実質的に荷重フリーの状態で沸騰水中で15分間処理し、風乾後初荷重0.09cN/dtex下でのかせ長I.直線収縮率直線収縮率(%)=[(L0 −L1 ’’)/L0 )]×100%L0 :糸条をかせ採りし初荷重0.18cN/dtex下で測定したかせの原長L1 ’’:L0 を測定したかせを実質的に荷重フリーの状態で沸騰水中で15分間処理し、風乾後初荷重0.18cN/dtex下でのかせ長すなわち、比較的重い荷重により捲縮を完全に引き伸ばした時の繊維の沸騰水収縮率である。

J.ウースター斑(U%)

Zellweger社製USTER TESTER 1 ModelCを使用し、200m/分の速度で糸条を給糸しながらノーマルモードで測定を行った。

K.風合い評価実施例、比較例で得られた織物を、ふくらみ感、ソフト感、反発感、ストレッチ性、軽量感、染め斑について1〜5級で官能評価した。3級以上を合格とした。

実施例1溶融粘度390poiseの酸化チタンを含まないホモPBTと溶融粘度370poiseの酸化チタンを0.03wt%含むホモPETをそれぞれ260℃、285℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の平行合流複合紡糸口金(図3(a))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度275℃で吐出した。この時の溶融粘度比は1.05であった。紡糸速度1500m/分で168dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度80℃、第2ホットローラーの温度を130℃、延伸倍率3.00として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、PBTが捲縮の内側に入り、優れた捲縮発現能力を示した。

実施例2溶融粘度410poiseの酸化チタンを含まないホモPPTと溶融粘度370poiseの酸化チタンを0.03wt%含むホモPETをそれぞれ260℃、285℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の平行合流複合紡糸口金(図3(a))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度275℃で吐出した。この時の溶融粘度比は1.11であった。紡糸速度1500m/分で168dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度70℃、第2ホットローラーの温度を130℃、延伸倍率3.00として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、PPTが捲縮の内側に入り優れた捲縮発現能力を示した。また、E0の測定のための熱処理により発現する捲縮のコイル径が非常に細かく、また位相が揃っており非常に高品位のものとなった。

実施例3溶融粘度800poiseの酸化チタンを含まないホモPBTと溶融粘度370poiseの酸化チタンを0.03wt%含むホモPETをそれぞれ280℃、285℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ複合紡糸口金(図3(b))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度280℃で吐出した。紡糸速度1350m/分で168dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度80℃、第2ホットローラーの温度を130℃、延伸倍率3.00として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、高粘度PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例4溶融粘度3000poiseの酸化チタンを含まないホモPPTと溶融粘度370poiseの酸化チタンを0.03wt%含むホモPETをそれぞれ280℃、285℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ複合紡糸口金(図3(b))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度275℃で吐出した。紡糸速度1350m/分で190dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度80℃、第2ホットローラーの温度を130℃、延伸倍率3.40として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、高粘度PPTが捲縮の内側に入り優れた捲縮発現能力を示した。また、E0 の測定のための熱処理により発現する捲縮のコイル径が非常に細かく、また位相が揃っており非常に高品位のものとなった実施例5溶融粘度1000poiseの酸化チタンを含まないホモPBTと溶融粘度410poiseの酸化チタンを含まないホモPPTをそれぞれ280℃、260℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ複合紡糸口金(図3(b))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度280℃で吐出した。この時の溶融粘度比は2.44であった。紡糸速度1350m/分で132dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度75℃、第2ホットローラーの温度を130℃、延伸倍率2.35として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、高粘度PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例6溶融粘度800poiseの酸化チタンを含まないホモPBTと溶融粘度390poiseの酸化チタンを含まないホモPBTをそれぞれ280℃、260℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ複合紡糸口金(図3(b))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度265℃で吐出した。紡糸速度1350m/分で132dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度70℃、第2ホットローラーの温度を130℃、延伸倍率2.36として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、高粘度PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例7紡糸速度を6000m/分とし61dtexの繊維とした以外は実施例1と同様の条件で溶融紡糸を行った。この高速紡糸繊維糸条を用いて、延伸倍率1.10倍とした以外は実施例1と同様の条件で延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例8紡糸速度を3000m/分とし77dtexの繊維とした以外は実施例1と同様の条件で溶融紡糸を行った。この未延伸繊維糸条を用いて、延伸倍率1.40倍とした以外は実施例1と同様の条件で延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例9サイドバイサイド型複合から偏芯芯鞘型複合(図4(h))とし、ポリマーを以下のように変更した以外は実施例2と同様の条件で溶融紡糸を行った。この時、溶融粘度400poiseの酸化チタンを0.40wt%含むPETを鞘ポリマー、溶融粘度700poise酸化チタンを含まないPPTを芯ポリマーとし、PETはPPTに比べアルカリ減量速度が3倍速いものであった。この未延伸繊維糸条を用いて、延伸倍率を2.60とした以外は実施例1と同様の条件で延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、優れた捲縮発現能力を示した。また、E0 の測定のための熱処理により発現する捲縮のコイル径が非常に細かく、また位相が揃っており非常に高品位のものとなった実施例10繊維断面形状を三葉断面(図4(c))とした以外は実施例2と同様の条件で溶融紡糸を行った。この未延伸繊維糸条を用いて、延伸倍率2.95とした以外は実施例2と同様の条件で延伸を行った。これの物性値を表1に示すが、PPTが捲縮の内側に入り優れた捲縮発現能力を示した。また、E0 の測定のための熱処理により発現する捲縮のコイル径が非常に細かく、また位相が揃っており非常に高品位のものとなった比較例1溶融粘度130poise(極限粘度0.46)と溶融粘度2650poise(極限粘度0.77)の酸化チタンを0.03wt%含むホモPETをそれぞれ275℃、290℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ口金(図3(a))から複合比1:1のサイドバイサイド型複合繊維(図4(a))として紡糸温度290℃で吐出した。この時の溶融粘度比は20.3であった。紡糸速度1500m/分で154dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度90℃、第2ホットローラーの温度を130℃、延伸倍率2.80として延伸を行った。紡糸、延伸とも製糸性は劣悪であり糸切れが多発した。これの物性値を表1に示すが、E3.5 =0.5%と拘束下での捲縮発現能力が低く、また捲縮保持率が65%と低いものであった。

比較例2溶融粘度2000poise(極限粘度0.73)と溶融粘度2650poise(極限粘度0.77)の酸化チタンを0.03wt%含むホモPETを290℃で別々に溶融し、紡糸温度を290℃とした以外は実施例1と同様の条件で溶融紡糸を行い、紡糸速度1500m/分で154dtex、12フィラメントの未延伸繊維糸条を巻き取った(図4(b))。この時の溶融粘度比は1.33であった。その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度90℃、第2ホットローラーの温度を130℃、延伸倍率2.80として延伸を行った。紡糸、延伸とも製糸性は良好であったが、E3.5 =0.2%と拘束下での捲縮発現能力が低いものであった。

比較例3溶融粘度2000poiseの酸化チタンを0.03wt%含むホモPETと溶融粘度2100poiseの酸成分としてイソフタル酸を10mol%共重合した酸化チタンを0.03wt%含む共重合PETとした以外は比較例2と同様の条件で溶融紡糸を行い、紡糸速度1500m/分で154dtex、12フィラメントの未延伸繊維糸条を巻き取った(図4(a))。この時の溶融粘度比は1.05であった。その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度90℃、第2ホットローラーの温度を130℃、延伸倍率2.80として延伸を行った。紡糸、延伸とも製糸性は良好であったが、E3.5 =0.4%と拘束下での捲縮発現能力が低く、また捲縮保持率が55%%と低いものであった。

【0035】比較例4延伸倍率を2.00倍とした以外は実施例2と同様に紡糸−延伸を行い、潜在捲縮発現性ポリエステル繊維糸条を得た。これの物性値を表1に示すが、収縮応力、ウースタ斑に劣るものであった。

【0036】

【表1】

【0037】実施例11実施例1〜10、比較例1〜4で得られた潜在捲縮発現性ポリエステル繊維糸条を原糸とし、これに撚り係数K=15000の撚糸を施し、65℃スチームにより撚り止めセットを行った。そして、経糸および緯糸に同一の糸条を用いて平織りを作製した。この時の糸密度は、経糸が110本/インチ、緯糸が91本/インチであり、S撚り/Z撚りの交互配置としてトルクバランスをとった。得られた生機に次のように加工を施した。まず90℃でリラックス精練を施し、その後乾熱180℃でピンテンターにより中間セットを施した。そして、常法により15%のアルカリ減量を施した後、やはり常法により130℃で染色を施した。

【0038】そして、得られた布帛の織物断面を電子顕微鏡で観察したところ、実施例1〜10、比較例1、2を原糸としたものについては図1類似の空洞構造が発現していることが確認できたが、比較例2については空洞構造は発現していなかった。

【0039】また、得られた布帛の風合いを官能評価した。実施例1〜10を原糸としたものでは原糸特性から予想されたとおり、いづれも良好なストレッチ性が発現したが比較例1〜4ではストレッチ性に劣るものであった。また、比較例4では染斑が悪化した。なお、実施例2、4、9、10のPPTが捲縮の内側に入るものは、原糸において捲縮のコイル径が小さく、かつ位相が揃っているため、布帛表面が非常に美しく審美性に富むものであった。

【0040】

【表2】

【0041】実施例12実施例2で得た潜在捲縮発現性ポリエステル繊維糸条を原糸とし、撚り係数を表3の如く以外は実施例11と同様にして布帛を作製し、評価を行った。いづれも織物中で空洞構造を有し、優れたストレッチ性を有するものであった。

【0042】

【表3】

【0043】実施例13実施例1〜5、比較例1、3で得られた潜在捲縮発現性ポリエステル繊維糸条を原糸とし、これと表4に示す条件で低収縮繊維糸条との混繊糸糸条を作製し、65℃スチームにより撚り止めセットを行った。そして、経糸および緯糸に同一の糸を用いて、表4の条件で平織りを作製した。その後、実施例11と同様に加工を施し、評価を行った。

【0044】得られた布帛の織物断面を電子顕微鏡で観察したところ、図1類似の空洞構造が発現していることが確認できた。

【0045】また、得られた布帛の風合いを官能評価した(表5)。実施例1〜5を原糸としたものでは原糸特性から予想されたとおり、いづれも良好なストレッチ性が発現したが比較例1、3を原糸としたものではストレッチ性に劣るものであった。

【0046】なお、水準EおよびGのPPTが捲縮の内側に入るものは、原糸において捲縮のコイル径が小さく、かつ位相が揃っているため、布帛表面が非常に美しく審美性に富むものであった。

【0047】

【表4】

【0048】

【表5】

【0049】実施例14実施例4で得られた潜在捲縮発現性ポリエステル繊維糸条にK=15000の撚糸を施し、65℃スチームにより撚り止めセットを行った。この強撚糸を28ゲージ丸編みにかけてインターロック組織で編み物を編成した。これを実施例11と同様に染色まで行った。ただし、アルカリ減量は10%とした。原糸において捲縮のコイル径が小さく、かつ位相が揃っているため、布帛表面に非常に美しいシボが発現し審美性に富むものであった。また、風合い評価結果を表6に示すが非常に良好なストレッチ性を発現した。

【0050】

【表6】

【0051】比較例5比較例1で得た潜在捲縮発現性ポリエステル繊維糸条を実施例14と同様に編み物を編成し、染色まで行った。実施例14に比較すると、捲縮のコイル径が大きく、かつ位相がずれているため布帛表面の審美性に劣るものであった。また、風合い評価結果を表6に示すがストレッチ性に劣るものであった。

【0052】

【発明の効果】本発明により、従来問題となっていた織物拘束下での捲縮発現能力、繰り返し伸長に対する捲縮保持率を改善した潜在捲縮発現性ポリエステル繊維糸条を使用することにより、ストレッチ性、軽量性に優れた布帛を提供することができたものである。

【図面の簡単な説明】

【図1】中心部に空洞構造を有する繊維の形状を示す顕微鏡写真である。

【図2】捲縮伸長率測定法を示す図である。

【図3】サイドバイサイド複合紡糸用口金を示す図である。

【図4】ポリエステル繊維の繊維断面形状を示す図である。

【0001】

【発明の属する技術分野】本発明は、優れた捲縮発現能力により布帛にストレッチ性を与えることのできる潜在捲縮発現性ポリエステル繊維糸条およびそれを用いた布帛に関するものである。

【0002】

【従来の技術】合成繊維布帛は天然繊維布帛や半合成繊維布帛に比べ、耐久性、イージーケア等の点で優れており広く使用されている。しかしながら、天然繊維布帛や半合成繊維布帛に比べると、審美性や風合い等に劣るため従来より様々な改良が加えられてきた。これの一つの方向性が天然繊維や半合成繊維の模倣である。また、もう一方で外観や風合いにおいて、天然繊維や半合成繊維とは全く異なる合成繊維独自の方向性を目指した改良が近年活発に行われている。この動きの中で、天然繊維や半合成繊維は不得意であるが合成繊維が得意とする分野を伸ばす検討が種々行われてきている。これの大きなものの一つが軽量やストレッチという特性である。

【0003】軽量性の付与については、従来から単糸内に中空部を有する中空断面繊維を用いる方法がある。しかしながら、単成分紡糸において充分な高中空率とするには口金設計や紡出糸条の冷却といった製糸技術上大きな困難があり、また芯鞘複合紡糸を用い芯成分を溶出する方法では大きなコストアップとなってしまう問題があった。

【0004】一方、ストレッチ性の付与については、従来から例えば、織物中にポリウレタン系の繊維を混用し、ストレッチ性を付与する方法がある。しかしながら、ポリウレタン系繊維は、ポリウレタン固有の性質として風合いが硬く、織物の風合いやドレープ性が低下する問題があった。さらに、ポリウレタン系繊維はポリエステル用の染料には染まり難く、ポリエステル繊維と併用したとしても、染色工程が複雑になるばかりか所望の色彩に染色することが困難であるといった問題があった。

【0005】この問題を解決するため、例えば特開平11−43835号公報に記載されているように、収縮特性が異なるポリエチレンテレフタレート(以下PETと略す)をサイドバイサイド型に複合させた潜在捲縮発現性ポリエステル繊維糸条に撚糸を加え製織した後、100℃以上で湿熱弛緩処理を行うことにより糸条の中心部分の長さ方向に空洞構造を発現させ(図1)、これにより軽量性とストレッチ性を付与できることが記載されている。確かにこの方法により、軽量性、ストレッチ性はある程度満足できるものが得られるのであるが、織物の高次加工工程や繰り返し使用によりストレッチが発現しにくい、あるいはヘタリ易いという問題点があった。これは、潜在捲縮発現性ポリエステル繊維糸条の織物拘束下での捲縮発現性、繰り返し伸長に対する捲縮保持率が低いということに起因していた。

【0006】

【発明が解決しようとする課題】本発明は、従来問題となっていた織物拘束下での捲縮発現能力、繰り返し伸長に対する捲縮保持率を改善し、ストレッチ性に優れた布帛を得ることができる潜在捲縮発現性ポリエステル繊維糸条を使用し、従来よりストレッチ性に優れた布帛を提供するものである。

【0007】

【課題を解決するための手段】上記目的は、少なくとも2種類のポリマーから構成された潜在捲縮発現性ポリエステル繊維よりなる糸条であって、ウースター斑が2.0%以下、収縮応力の極大値が0.25cN/dtex以上、E0 が30%以上、E3.5 が5%以上を同時に満たす該潜在捲縮発現性ポリエステル繊維よりなる糸条が、撚糸されており、熱処理により糸条の中心部分の長さ方向に空洞構造を発現する能力を有することを特徴とするポリエステル繊維糸条により達成される。

(ただし、E0 :荷重フリーで熱処理した時の捲縮伸長率E3.5 :3.5×10-3cN/dtex荷重下で熱処理した時の捲縮伸長率捲縮伸長率(%)=[(L1 −L2 )/L1 ]×100%L1 :糸条をかせ採りし、かせを沸騰水処理15分間した後、さらに180℃乾熱処理15分間した後、180×10-3cN/dtex荷重を吊した時のかせ長L2 :L1 測定後、吊す荷重を180×10-3cN/dtexから0.9×10-3cN/dtexに代えた時のかせ長)

【0008】

【発明の実施の形態】従来は特開平11−43835号公報、特開平6−322661号公報等に記載されているように潜在捲縮発現性ポリエステル繊維糸条を荷重フリーに近い状態で熱処理し、そこでの捲縮特性を規定していたが、これでは織物拘束下での捲縮特性を必ずしも反映しているわけではなかった。本発明は、潜在捲縮発現性ポリエステル繊維において、拘束下での捲縮発現能力が重要であることに着目したものであり、その指標として処理荷重を変更した捲縮伸長率という値を採用するものである。捲縮伸長率とは捲縮発現の度合いを示す指標であり、図2の方法で測定を行い、下記式で定義する。

【0009】捲縮伸長率(%)=[(L1 −L2 )/L1 ]×100%L1 :糸条をかせ採りし、かせを沸騰水処理15分間した後、さらに180℃乾熱処理15分間した後、180×10-3cN/dtex荷重を吊した時のかせ長L2 :L1 測定後、吊す荷重を180×10-3cN/dtexから0.9×10-3cN/dtexに代えた時のかせ長E0 :荷重フリーで熱処理した時の捲縮伸長率E3.5 :3.5×10-3cN/dtex荷重下で熱処理した時の捲縮伸長率すなわち、E0 は荷重フリーでの捲縮発現度を現す指標であり、従来の捲縮数等と対応するものである。一方、E3.5 は拘束下での捲縮発現度を示す指標であり、織物拘束下でどれだけ捲縮発現能力を発揮できるかを示している。

【0010】E0 は30%以上とするものであり、好ましくは40%以上、より好ましくは60%以上である。

【0011】また、織物中で充分な捲縮を発現しストレッチ性を得るためには、E3.5 は5%以上とするものである。E3.5 は好ましくは10%以上、より好ましくは20%以上である。

【0012】なお、特開平11−43835号公報記載のようなPETの固有粘度差、あるいは特開平5−295634号公報記載のようなホモPETと高収縮性共重合PETのポリエステルサイドバイサイド型複合繊維糸条ではE3.5 は0.5%程度と低く織物拘束下での捲縮発現能力が低いのである。

【0013】また、織物拘束に打ち勝って捲縮発現するためには収縮応力も重要であり、応力の極大値が0.25cN/dtex(0.28gf/d)以上とするものである。好ましくは応力の極大値は0.30cN/dtex(0.34gf/d)以上である。また、収縮応力の極大を示す温度が110℃以上であることが好ましい。

【0014】また、本発明で使用する潜在捲縮発現性ポリエステル繊維糸条はストレッチがへたらないことが重要であるが、これは繰り返し伸長に対する捲縮保持率で評価することが可能である。本発明で使用する潜在捲縮発現性ポリエステル繊維糸条では捲縮保持率は90%以上であることが好ましい。捲縮保持率は、より好ましくは95%以上である。

【0015】布帛の染色斑を防止する点から、本発明で使用する潜在捲縮発現性ポリエステル繊維糸条のウースター斑(以下U%と略す)は2.0%以下とし、好ましくは1.0%以下である。

【0016】本発明で使用する潜在捲縮発現性ポリエステル繊維糸条の伸度は、20〜50%とすることが糸条の取り扱い性の点から好ましい。より好ましくは25〜35%である。また、布帛形成後の取り扱い性を考慮すると、繊維糸条の直線収縮率は20%以下であることが好ましい。

【0017】本発明でいうポリエステルとは酸性分としてテレフタル酸、ジオール成分としてエチレンジオールを用いたPET、酸性分としてテレフタル酸、ジオール成分として1,3−プロパンジオールを用いたポリプロピレンテレフタレート(以下PPTと略す)、酸性分としてテレフタル酸、ジオール成分として1,4−ブタンジオールを用いたポリブチレンテレフタレート(以下PBTと略す)等が挙げられる。また、ジオール成分および酸成分の一部が各々15mol%以下の範囲で他の共重合可能な成分で置換されたものであってもよい。また、これらは他ポリマ、艶消剤、難燃剤、帯電防止剤、顔料などの添加物を含有していてもよい。

【0018】本発明で使用する潜在捲縮発現性ポリエステル繊維は、2種類のポリマーから構成されるものであり、2種類のポリマーをサイドバイサイド型複合あるいは偏芯芯鞘型複合の形態とすることが好ましい。

【0019】サイドバイサイド型複合繊維の場合、2種のポリマーの溶融粘度比は1.00〜2.00の範囲であれば、単純な平行合流複合口金(図3(a))を用いても繊維学会誌、vol.54、P−173(1998)記載のような口金でのポリマー曲がりによる紡糸性低下の問題を回避することができる。このような溶融粘度の組み合わせは操業性を大幅に改善することができるという利点を持つのである。好ましくは溶融粘度比は1.00〜1.43である。ここで溶融粘度比とは下記式で定義されるものである。溶融粘度の測定条件はポリエステルの通常の溶融紡糸条件に合わせ、温度280℃、歪み速度6080sec-1とした。

【0020】溶融粘度比=V1/V2V1:溶融粘度が相対的に大なるポリマーの溶融粘度値(poise)

V2:溶融粘度が相対的に小なるポリマーの溶融粘度値(poise)

一方、偏芯芯鞘型複合繊維の場合、鞘ポリマーと芯ポリマーのアルカリ減量速度比は3倍以上鞘ポリマーが速いことが好ましい。これは、鞘ポリマーのアルカリ減量が速いと、アルカリ減量により偏芯芯鞘からサイドバイサイドまで繊維の複合形態を変化させることができる。このため、アルカリ減量により繊維の捲縮発現能力を制御することが可能となる。つまり、原糸は同じでも高次加工により多彩な布帛設計が可能となる。すなわち少量他品種への対応やクレームや製品の入れ替え等のクィックレスポンスが容易となるという利点を持つものである。

【0021】なお、アルカリ減量速度は、通常の低速紡糸−延伸の2工程法により製糸した繊維糸条の筒編みを作製し、常法によりアルカリ減量を行い、処理時間に対する減量率を計算することで評価できる。

【0022】複合繊維のポリマーの組み合わせは特に限定されるものではないが、PETとPPTあるいはPETとPBTの組み合わせとすれば、汎用性の点から好ましい。また、PETとPPTの組み合わせとすると、PETとPETあるいはPETとPBTの組み合わせの場合よりも捲縮のコイル径が小さくなり、しかも捲縮の位相が揃い易く品位に優れたものとなる。この時、捲縮の内側にPPTあるいはPBTが配置されるとストレッチ性が向上し、好ましい。

【0023】なお、上記組み合わせに代えて、溶融粘度差の大きなPPTおよび/またはPBTを用いた組み合わせとすると、ストレッチ性が飛躍的に向上し好ましい。

【0024】本発明において繊維断面形状は何等限定されるものではないが、例えば図4のような断面形状が考えられる。このうち、捲縮発現性と風合いのバランスが取れているものは丸断面の半円状サイドバイサイド型であるが、ドライ風合い狙う場合は三角断面、軽量、保温を狙う場合は中空のサイドバイサイド型等用途に合わせて適宜断面形状を選択することができる。

【0025】また、ポリマーの複合比についても何等限定されるものではないが、捲縮発現性の点から3/7〜7/3までとすることが好ましい。より好ましくは4/6〜6/4、さらに好ましくは5/5である。

【0026】本発明で使用する潜在捲縮発現性ポリエステル繊維糸条は製造方法には何ら限定されるものではないが、例えば以下のような方法で得ることができる。すなわち、溶融粘度400poise程度のPBTとそれと溶融粘度比が1.00〜2.00の範囲のPETをサイドバイサド型複合繊維、あるいは偏芯芯鞘型複合繊維として紡糸し、それに延伸を施すことにより本発明の潜在捲縮発現性ポリエステル繊維を得ることができる。また、サイドバイサイド型複合を採用する場合は、口金孔からの吐出ポリマー流速比の均一化によりポリマー曲がりを抑制し操業性を向上させる観点から、溶融粘度比は1.00〜1.43の範囲とすることが好ましい。

【0027】また、PBTの融点がPETに比べ30℃程度低いことを考慮して、紡糸温度は通常のPETの紡糸温度より低めの255〜280℃とすることが好ましい。

【0028】また、紡糸速度は2000m/分以下であれば、延伸繊維でのPETとPBTの収縮率差が大きくなり、捲縮発現の点から好ましい。一方、PBTは高速紡糸により強伸度曲線上でプラトー領域が出現する。これは高速紡糸によりストレッチ性が発現すると解釈される。これより、紡糸速度5000m/分以上の高速紡糸を行えば、PBTのストレッチ性を発現させて捲縮のヘタリを抑制することが可能となり、好ましい。このように、紡糸速度は捲縮発現の点からは低速紡糸、捲縮のヘタリ抑制の点からは高速紡糸が好ましいのである。

【0029】また、特に高速紡糸繊維では紡糸しただけで良好な捲縮を発現し、機械的特性も充分であるが、低速紡糸繊維の場合は延伸を施すことが好ましい。この時、延伸倍率は捲縮発現能力が充分発揮できるよう決めることが好ましく、紡速1500m/分程度の未延伸繊維の場合は延伸倍率2.50〜3.20倍程度とすることが好ましい。また、延伸温度は60〜100℃、熱セット温度は100〜140℃とすることが製糸性、捲縮発現の点から好ましい。

【0030】本発明では、布帛成形後にガラス転移温度以上の熱処理を行い、潜在捲縮発現性ポリエステル繊維糸条を糸条の中心部分の長さ方向に空洞構造を発現させた中空構造体糸条とすることがポイントである。これにより、軽量性、ストレッチ性を効果的に発現させることができるのである。さらに、空洞構造を発現させることにより、異収縮混繊糸条や複合仮撚糸条といった糸長差によるものとは異なった独特のふくらみ感、反発感を得ることもできるのである。空洞構造を効果的に発現させるためには、布帛成形後の熱処理時に潜在捲縮発現性ポリエステル繊維糸条に発生する捲縮の位相をなるべく揃えておく必要がある。このためにはマルチフィラメントの集合形態をなるべく保っておくため撚糸を施す必要がある。撚糸回数は場合によって異なるが、潜在捲縮発現性ポリエステル繊維糸条を単独で用いる場合は撚り係数Kが3000から30000の撚りをかけることが好ましい。この時、従来のPETとPETの組み合わせによる潜在捲縮発現性ポリエステル繊維糸条では拘束下での捲縮発現能力(E3.5 )が低いため、特にKが10000以上の中撚から強撚とするとストレッチ性が過度に低下してしまう傾向があった。しかしながら、本発明で使用する潜在捲縮発現性ポリエステル繊維糸条では拘束下での捲縮発現能力が優れているため、強撚でも充分なストレッチ性が得られるのも従来品に比べ優位な点の一つである。他の糸条と混繊して用いる場合は甘撚りでも差し支えない。ここで、撚り係数Kは以下の式で定義されるものである。

【0031】K=T×(繊度×0.9)1/2T:1m当たりの撚り数(T/m)

繊度:dtex本発明では潜在捲縮発現性ポリエステル繊維糸条は単独で用いることも可能であるが、沸騰水収縮率が10% 以下の低収縮繊維糸条と混繊して用いると、ストレッチ性に加え、さらに大きなふくらみ感やソフト感を付加することができ好ましい。潜在捲縮発現性ポリエステル繊維糸条は織物中でコイル形状をした中空構造体糸条となっているため、どちらかといえばタッチとしては若干硬い印象を与えることがあるが、柔らかい低収縮繊維が中空構造体糸条となった潜在捲縮発現性ポリエステル繊維糸条の周囲に巻き付くと、クッションの役目を果たしソフト感が向上し、またマルチフィラメントとしての糸径が大きくなるためふくらみ感が向上し、好ましいのである。このため、低収縮繊維糸条の沸騰水収縮率は低い方が有利であり、好ましくは沸騰水収縮率は10%以下、より好ましくは4%以下、さらに好ましくは0%以下である。また、低収縮繊維糸条の初期引っ張り抵抗度も低い方が有利であり、好ましくは50cN/dtex以下である。さらに、低収縮繊維は単糸繊度が細い方がよりソフト感が向上するため、単糸繊度は好ましくは2.5dtex以下、より好ましくは1.0dtex以下である。また、上記した混繊糸の糸構造を採るためには潜在捲縮発現性ポリエステル繊維糸条と低収縮繊維糸条からなる混繊糸糸条にも撚りが加えられていることが好ましい。

【0032】本発明は、シャツ、ブラウス、パンツ、スカート、スーツ、ブルゾン等に好適に用いることができる。

【0033】

【実施例】以下、本発明を実施例を用いて詳細に説明する。なお、実施例中の測定方法は以下の方法を用いた。

A.捲縮伸長率(図2)

捲縮伸長率(%)=[(L1 −L2 )/L1 ]×100%L1 :糸条をかせ採りし、かせを沸騰水処理15分間した後、さらに180℃乾熱処理15分間した後、180×10-3cN/dtex荷重を吊した時のかせ長L2 :L1 測定後、吊す荷重を180×10-3cN/dtex(0.2gf/d)から0.9×10-3cN/dtex(1mgf/d)に代えた時のかせ長E0 :荷重フリーで熱処理した時の捲縮伸長率E3.5 :3.5×10-3cN/dtex(4mgf/d)荷重下で熱処理した時の捲縮伸長率B.繰り返し伸長に対する捲縮保持率まず捲縮伸長率を測定する。この値をP1 とする。次にこのかせに次の処理を行う。90×10-3cN/dtex(0.1gf/d)荷重を1分間吊し、その後荷重を取り外し3分間荷重フリーで放置する。これを1サイクルとして10サイクル繰り返す。その後、再度0.9×10-3cN/dtex荷重を吊した時のかせ長L3 を測定し、繰り返し伸長後の捲縮伸長率P2 を計算する。そして以下の式により捲縮保持率を計算する。

【0034】

P2 (%)=[(L1 −L3 )/L1 ]×100%捲縮保持率=[P2 /P1 ]×100%C.収縮応力カネボウエンジニアリング社製熱応力測定器で、昇温速度150℃/分で測定した。サンプルは10cm×2のループとし、初期張力は繊度(デシテックス)×0.9×(1/30)gfとした。

D.伸度初期試料長=50mm、引っ張り速度=50mm/分とし、JIS L1013に示される条件で荷重−伸長曲線を求めた。伸びを初期試料長で割り伸度とした。

E.溶融粘度東洋精機社製キャピログラフ1Bを用いて、チッソ雰囲気下で測定した。測定温度280℃、歪み速度6080sec-1での測定を3回行い、平均値を溶融粘度とした。

F.初期引っ張り抵抗度JIS L1013にしたがい測定を行った。

G.アルカリ減量速度紡糸温度をポリマー融点+30℃、紡糸速度を1500m/分として試験ポリマーの紡糸を行い未延伸繊維糸条を得た後、それに延伸繊維糸条伸度が40%となる延伸倍率、延伸温度90℃、熱セット温度130℃で延伸−熱処理を施し、56dtex、12フィラメントの延伸繊維糸条を得る。そしてそれの筒編みを作製し、常法によりアルカリ減量を施す。この時のアルカリ処理時間に対する減量率を求め、アルカリ減量速度(単位時間当たりの減量率)を計算する。

H.沸騰水収縮率沸騰水収縮率(%)=[(L0 ’−L1 ’)/L0 ’)]×100%L0 ’:糸条をかせ採りし初荷重0.09cN/dtex下で測定したかせの原長L1 ’:L0 ’を測定したかせを実質的に荷重フリーの状態で沸騰水中で15分間処理し、風乾後初荷重0.09cN/dtex下でのかせ長I.直線収縮率直線収縮率(%)=[(L0 −L1 ’’)/L0 )]×100%L0 :糸条をかせ採りし初荷重0.18cN/dtex下で測定したかせの原長L1 ’’:L0 を測定したかせを実質的に荷重フリーの状態で沸騰水中で15分間処理し、風乾後初荷重0.18cN/dtex下でのかせ長すなわち、比較的重い荷重により捲縮を完全に引き伸ばした時の繊維の沸騰水収縮率である。

J.ウースター斑(U%)

Zellweger社製USTER TESTER 1 ModelCを使用し、200m/分の速度で糸条を給糸しながらノーマルモードで測定を行った。

K.風合い評価実施例、比較例で得られた織物を、ふくらみ感、ソフト感、反発感、ストレッチ性、軽量感、染め斑について1〜5級で官能評価した。3級以上を合格とした。

実施例1溶融粘度390poiseの酸化チタンを含まないホモPBTと溶融粘度370poiseの酸化チタンを0.03wt%含むホモPETをそれぞれ260℃、285℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の平行合流複合紡糸口金(図3(a))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度275℃で吐出した。この時の溶融粘度比は1.05であった。紡糸速度1500m/分で168dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度80℃、第2ホットローラーの温度を130℃、延伸倍率3.00として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、PBTが捲縮の内側に入り、優れた捲縮発現能力を示した。

実施例2溶融粘度410poiseの酸化チタンを含まないホモPPTと溶融粘度370poiseの酸化チタンを0.03wt%含むホモPETをそれぞれ260℃、285℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の平行合流複合紡糸口金(図3(a))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度275℃で吐出した。この時の溶融粘度比は1.11であった。紡糸速度1500m/分で168dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度70℃、第2ホットローラーの温度を130℃、延伸倍率3.00として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、PPTが捲縮の内側に入り優れた捲縮発現能力を示した。また、E0の測定のための熱処理により発現する捲縮のコイル径が非常に細かく、また位相が揃っており非常に高品位のものとなった。

実施例3溶融粘度800poiseの酸化チタンを含まないホモPBTと溶融粘度370poiseの酸化チタンを0.03wt%含むホモPETをそれぞれ280℃、285℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ複合紡糸口金(図3(b))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度280℃で吐出した。紡糸速度1350m/分で168dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度80℃、第2ホットローラーの温度を130℃、延伸倍率3.00として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、高粘度PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例4溶融粘度3000poiseの酸化チタンを含まないホモPPTと溶融粘度370poiseの酸化チタンを0.03wt%含むホモPETをそれぞれ280℃、285℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ複合紡糸口金(図3(b))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度275℃で吐出した。紡糸速度1350m/分で190dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度80℃、第2ホットローラーの温度を130℃、延伸倍率3.40として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、高粘度PPTが捲縮の内側に入り優れた捲縮発現能力を示した。また、E0 の測定のための熱処理により発現する捲縮のコイル径が非常に細かく、また位相が揃っており非常に高品位のものとなった実施例5溶融粘度1000poiseの酸化チタンを含まないホモPBTと溶融粘度410poiseの酸化チタンを含まないホモPPTをそれぞれ280℃、260℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ複合紡糸口金(図3(b))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度280℃で吐出した。この時の溶融粘度比は2.44であった。紡糸速度1350m/分で132dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度75℃、第2ホットローラーの温度を130℃、延伸倍率2.35として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、高粘度PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例6溶融粘度800poiseの酸化チタンを含まないホモPBTと溶融粘度390poiseの酸化チタンを含まないホモPBTをそれぞれ280℃、260℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ複合紡糸口金(図3(b))から複合比1:1のサイドバイサイド型複合繊維(図4(b))として紡糸温度265℃で吐出した。紡糸速度1350m/分で132dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度70℃、第2ホットローラーの温度を130℃、延伸倍率2.36として延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、高粘度PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例7紡糸速度を6000m/分とし61dtexの繊維とした以外は実施例1と同様の条件で溶融紡糸を行った。この高速紡糸繊維糸条を用いて、延伸倍率1.10倍とした以外は実施例1と同様の条件で延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例8紡糸速度を3000m/分とし77dtexの繊維とした以外は実施例1と同様の条件で溶融紡糸を行った。この未延伸繊維糸条を用いて、延伸倍率1.40倍とした以外は実施例1と同様の条件で延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、PBTが捲縮の内側に入り優れた捲縮発現能力を示した。

実施例9サイドバイサイド型複合から偏芯芯鞘型複合(図4(h))とし、ポリマーを以下のように変更した以外は実施例2と同様の条件で溶融紡糸を行った。この時、溶融粘度400poiseの酸化チタンを0.40wt%含むPETを鞘ポリマー、溶融粘度700poise酸化チタンを含まないPPTを芯ポリマーとし、PETはPPTに比べアルカリ減量速度が3倍速いものであった。この未延伸繊維糸条を用いて、延伸倍率を2.60とした以外は実施例1と同様の条件で延伸を行った。紡糸、延伸とも製糸性は良好であり糸切れはなかった。これの物性値を表1に示すが、優れた捲縮発現能力を示した。また、E0 の測定のための熱処理により発現する捲縮のコイル径が非常に細かく、また位相が揃っており非常に高品位のものとなった実施例10繊維断面形状を三葉断面(図4(c))とした以外は実施例2と同様の条件で溶融紡糸を行った。この未延伸繊維糸条を用いて、延伸倍率2.95とした以外は実施例2と同様の条件で延伸を行った。これの物性値を表1に示すが、PPTが捲縮の内側に入り優れた捲縮発現能力を示した。また、E0 の測定のための熱処理により発現する捲縮のコイル径が非常に細かく、また位相が揃っており非常に高品位のものとなった比較例1溶融粘度130poise(極限粘度0.46)と溶融粘度2650poise(極限粘度0.77)の酸化チタンを0.03wt%含むホモPETをそれぞれ275℃、290℃で別々に溶融し、絶対濾過径15μのステンレス製不織布フィルターを用い別々に濾過を行った後、孔数12の特開平9−157941号公報記載の挿入タイプ口金(図3(a))から複合比1:1のサイドバイサイド型複合繊維(図4(a))として紡糸温度290℃で吐出した。この時の溶融粘度比は20.3であった。紡糸速度1500m/分で154dtex、12フィラメントの未延伸繊維糸条を巻き取り、その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度90℃、第2ホットローラーの温度を130℃、延伸倍率2.80として延伸を行った。紡糸、延伸とも製糸性は劣悪であり糸切れが多発した。これの物性値を表1に示すが、E3.5 =0.5%と拘束下での捲縮発現能力が低く、また捲縮保持率が65%と低いものであった。

比較例2溶融粘度2000poise(極限粘度0.73)と溶融粘度2650poise(極限粘度0.77)の酸化チタンを0.03wt%含むホモPETを290℃で別々に溶融し、紡糸温度を290℃とした以外は実施例1と同様の条件で溶融紡糸を行い、紡糸速度1500m/分で154dtex、12フィラメントの未延伸繊維糸条を巻き取った(図4(b))。この時の溶融粘度比は1.33であった。その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度90℃、第2ホットローラーの温度を130℃、延伸倍率2.80として延伸を行った。紡糸、延伸とも製糸性は良好であったが、E3.5 =0.2%と拘束下での捲縮発現能力が低いものであった。

比較例3溶融粘度2000poiseの酸化チタンを0.03wt%含むホモPETと溶融粘度2100poiseの酸成分としてイソフタル酸を10mol%共重合した酸化チタンを0.03wt%含む共重合PETとした以外は比較例2と同様の条件で溶融紡糸を行い、紡糸速度1500m/分で154dtex、12フィラメントの未延伸繊維糸条を巻き取った(図4(a))。この時の溶融粘度比は1.05であった。その後ホットーローラーを有する延伸機を用い、第1ホットーローラーの温度90℃、第2ホットローラーの温度を130℃、延伸倍率2.80として延伸を行った。紡糸、延伸とも製糸性は良好であったが、E3.5 =0.4%と拘束下での捲縮発現能力が低く、また捲縮保持率が55%%と低いものであった。

【0035】比較例4延伸倍率を2.00倍とした以外は実施例2と同様に紡糸−延伸を行い、潜在捲縮発現性ポリエステル繊維糸条を得た。これの物性値を表1に示すが、収縮応力、ウースタ斑に劣るものであった。

【0036】

【表1】

【0037】実施例11実施例1〜10、比較例1〜4で得られた潜在捲縮発現性ポリエステル繊維糸条を原糸とし、これに撚り係数K=15000の撚糸を施し、65℃スチームにより撚り止めセットを行った。そして、経糸および緯糸に同一の糸条を用いて平織りを作製した。この時の糸密度は、経糸が110本/インチ、緯糸が91本/インチであり、S撚り/Z撚りの交互配置としてトルクバランスをとった。得られた生機に次のように加工を施した。まず90℃でリラックス精練を施し、その後乾熱180℃でピンテンターにより中間セットを施した。そして、常法により15%のアルカリ減量を施した後、やはり常法により130℃で染色を施した。

【0038】そして、得られた布帛の織物断面を電子顕微鏡で観察したところ、実施例1〜10、比較例1、2を原糸としたものについては図1類似の空洞構造が発現していることが確認できたが、比較例2については空洞構造は発現していなかった。

【0039】また、得られた布帛の風合いを官能評価した。実施例1〜10を原糸としたものでは原糸特性から予想されたとおり、いづれも良好なストレッチ性が発現したが比較例1〜4ではストレッチ性に劣るものであった。また、比較例4では染斑が悪化した。なお、実施例2、4、9、10のPPTが捲縮の内側に入るものは、原糸において捲縮のコイル径が小さく、かつ位相が揃っているため、布帛表面が非常に美しく審美性に富むものであった。

【0040】

【表2】

【0041】実施例12実施例2で得た潜在捲縮発現性ポリエステル繊維糸条を原糸とし、撚り係数を表3の如く以外は実施例11と同様にして布帛を作製し、評価を行った。いづれも織物中で空洞構造を有し、優れたストレッチ性を有するものであった。

【0042】

【表3】

【0043】実施例13実施例1〜5、比較例1、3で得られた潜在捲縮発現性ポリエステル繊維糸条を原糸とし、これと表4に示す条件で低収縮繊維糸条との混繊糸糸条を作製し、65℃スチームにより撚り止めセットを行った。そして、経糸および緯糸に同一の糸を用いて、表4の条件で平織りを作製した。その後、実施例11と同様に加工を施し、評価を行った。

【0044】得られた布帛の織物断面を電子顕微鏡で観察したところ、図1類似の空洞構造が発現していることが確認できた。

【0045】また、得られた布帛の風合いを官能評価した(表5)。実施例1〜5を原糸としたものでは原糸特性から予想されたとおり、いづれも良好なストレッチ性が発現したが比較例1、3を原糸としたものではストレッチ性に劣るものであった。

【0046】なお、水準EおよびGのPPTが捲縮の内側に入るものは、原糸において捲縮のコイル径が小さく、かつ位相が揃っているため、布帛表面が非常に美しく審美性に富むものであった。

【0047】

【表4】

【0048】

【表5】

【0049】実施例14実施例4で得られた潜在捲縮発現性ポリエステル繊維糸条にK=15000の撚糸を施し、65℃スチームにより撚り止めセットを行った。この強撚糸を28ゲージ丸編みにかけてインターロック組織で編み物を編成した。これを実施例11と同様に染色まで行った。ただし、アルカリ減量は10%とした。原糸において捲縮のコイル径が小さく、かつ位相が揃っているため、布帛表面に非常に美しいシボが発現し審美性に富むものであった。また、風合い評価結果を表6に示すが非常に良好なストレッチ性を発現した。

【0050】

【表6】

【0051】比較例5比較例1で得た潜在捲縮発現性ポリエステル繊維糸条を実施例14と同様に編み物を編成し、染色まで行った。実施例14に比較すると、捲縮のコイル径が大きく、かつ位相がずれているため布帛表面の審美性に劣るものであった。また、風合い評価結果を表6に示すがストレッチ性に劣るものであった。

【0052】

【発明の効果】本発明により、従来問題となっていた織物拘束下での捲縮発現能力、繰り返し伸長に対する捲縮保持率を改善した潜在捲縮発現性ポリエステル繊維糸条を使用することにより、ストレッチ性、軽量性に優れた布帛を提供することができたものである。

【図面の簡単な説明】

【図1】中心部に空洞構造を有する繊維の形状を示す顕微鏡写真である。

【図2】捲縮伸長率測定法を示す図である。

【図3】サイドバイサイド複合紡糸用口金を示す図である。

【図4】ポリエステル繊維の繊維断面形状を示す図である。

【特許請求の範囲】

【請求項1】少なくとも2種類のポリマーから構成された潜在捲縮発現性ポリエステル繊維よりなる糸条であって、ウースター斑が2.0%以下、収縮応力の極大値が0.25cN/dtex以上、E0 が30%以上、E3.5 が5%以上を同時に満たす該潜在捲縮発現性ポリエステル繊維糸条が、撚糸されており、熱処理により糸条の中心部分の長さ方向に空洞構造を発現する能力を有することを特徴とするポリエステル繊維糸条。

(ただし、E0 :荷重フリーで熱処理した時の捲縮伸長率E3.5 :3.5×10-3cN/dtex荷重下で熱処理した時の捲縮伸長率捲縮伸長率(%)=[(L1 −L2 )/L1 ]×100%L1 :糸条をかせ採りし、かせを沸騰水処理15分間した後、さらに180℃乾熱処理15分間した後、180×10-3cN/dtex荷重を吊した時のかせ長L2 :L1 測定後、吊す荷重を180×10-3cN/dtexから0.9×10-3cN/dtexに代えた時のかせ長)

【請求項2】前記潜在捲縮発現性ポリエステル繊維よりなる糸条と沸騰水収縮率が10%以下の低収縮繊維よりなる糸条が混繊されていることを特徴とするポリエステル繊維糸条。

【請求項3】前記潜在捲縮発現性ポリエステル繊維が、実質的にポリプロピレンテレフタレートと実質的にポリエチレンテレフタレートから構成されていることを特徴とする請求項1または2に記載のポリエステル繊維糸条。

【請求項4】前記潜在捲縮発現性ポリエステル繊維が、実質的にポリブチレンテレフタレートと実質的にポリエチレンテレフタレートから構成されてなることを特徴とする請求項1または2に記載のポリエステル繊維糸条。

【請求項5】前記潜在捲縮発現性ポリエステル繊維が、溶融粘度が異なる、実質的にポリプロピレンテレフタレートおよび/または実質的にポリブチレンテレフタレートの組み合わせから構成されていることを特徴とする請求項1または2記載のポリエステル繊維糸条。

【請求項6】請求項1〜5のいずれかに記載の、熱処理により糸条の中心部分の長さ方向に空洞構造を発現させたポリエステル繊維糸条を含んでいることを特徴とする布帛。

【請求項7】請求項1〜5のいずれかに記載のポリエステル繊維糸条を用いて布帛を形成した後、熱処理することにより潜在捲縮発現性ポリエステル繊維糸条に空洞構造を発現させることを特徴とする布帛の製造方法。

【請求項1】少なくとも2種類のポリマーから構成された潜在捲縮発現性ポリエステル繊維よりなる糸条であって、ウースター斑が2.0%以下、収縮応力の極大値が0.25cN/dtex以上、E0 が30%以上、E3.5 が5%以上を同時に満たす該潜在捲縮発現性ポリエステル繊維糸条が、撚糸されており、熱処理により糸条の中心部分の長さ方向に空洞構造を発現する能力を有することを特徴とするポリエステル繊維糸条。

(ただし、E0 :荷重フリーで熱処理した時の捲縮伸長率E3.5 :3.5×10-3cN/dtex荷重下で熱処理した時の捲縮伸長率捲縮伸長率(%)=[(L1 −L2 )/L1 ]×100%L1 :糸条をかせ採りし、かせを沸騰水処理15分間した後、さらに180℃乾熱処理15分間した後、180×10-3cN/dtex荷重を吊した時のかせ長L2 :L1 測定後、吊す荷重を180×10-3cN/dtexから0.9×10-3cN/dtexに代えた時のかせ長)

【請求項2】前記潜在捲縮発現性ポリエステル繊維よりなる糸条と沸騰水収縮率が10%以下の低収縮繊維よりなる糸条が混繊されていることを特徴とするポリエステル繊維糸条。

【請求項3】前記潜在捲縮発現性ポリエステル繊維が、実質的にポリプロピレンテレフタレートと実質的にポリエチレンテレフタレートから構成されていることを特徴とする請求項1または2に記載のポリエステル繊維糸条。

【請求項4】前記潜在捲縮発現性ポリエステル繊維が、実質的にポリブチレンテレフタレートと実質的にポリエチレンテレフタレートから構成されてなることを特徴とする請求項1または2に記載のポリエステル繊維糸条。

【請求項5】前記潜在捲縮発現性ポリエステル繊維が、溶融粘度が異なる、実質的にポリプロピレンテレフタレートおよび/または実質的にポリブチレンテレフタレートの組み合わせから構成されていることを特徴とする請求項1または2記載のポリエステル繊維糸条。

【請求項6】請求項1〜5のいずれかに記載の、熱処理により糸条の中心部分の長さ方向に空洞構造を発現させたポリエステル繊維糸条を含んでいることを特徴とする布帛。

【請求項7】請求項1〜5のいずれかに記載のポリエステル繊維糸条を用いて布帛を形成した後、熱処理することにより潜在捲縮発現性ポリエステル繊維糸条に空洞構造を発現させることを特徴とする布帛の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2001−40537(P2001−40537A)

【公開日】平成13年2月13日(2001.2.13)

【国際特許分類】

【出願番号】特願平11−213461

【出願日】平成11年7月28日(1999.7.28)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成13年2月13日(2001.2.13)

【国際特許分類】

【出願日】平成11年7月28日(1999.7.28)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]