ポリエステル繊維

【課題】タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適するポリエステル繊維に関し、高いタフネスを有し、かつ、外因による欠陥が生じても強度低下しにくいポリエステル繊維を提供すること。

【解決手段】欠陥除去強度SD=0が、1.9GPa以上であることを特徴とするポリエステル繊維。

【解決手段】欠陥除去強度SD=0が、1.9GPa以上であることを特徴とするポリエステル繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適し、従来にはない力学的特性を有した新規なポリエステル繊維であり、さらに詳しくは、擦過などの外因による欠陥が生じても強度低下しにくいポリエステル繊維に関するものである。

【背景技術】

【0002】

近年のハイテクノロジー化の中、タイヤコードやゴムホース、ゴムベルトなどのゴム補強用途、シートベルトなどのベルト、スリング用途、魚網、陸上ネットなどのネット用途、ロープ用途などの産業資材用途において、構造材(製品)の性能向上のためには、構造材に用いる繊維の力学的特性の向上が必須である。これに加え、産業資材用途に用いられる繊維は、高荷重下で繰り返し伸長圧縮を受けるなどの過酷な条件下で使用される場合が多く、繊維の欠陥、擦過や変形などによる力学的特性の低下(劣化)が少ないことも重要である。

【0003】

現在、製造工程における環境負荷も注目される中、リサイクルが比較的容易に行え、かつ溶融紡糸・延伸、更には高速紡糸より低エネルギーかつ安価に製造できるポリエステル繊維を衣料用途だけでなく、産業資材用途においても広く適応させることが要望されている。

【0004】

従来技術においても、高タフネスポリエステル繊維としては強度10.0g/d(8.82cN/dtex)以上、切断伸度15%以上のポリエステル繊維(特許文献1、特許請求の範囲)や、10.0g/d(8.82cN/dtex)以上の強度および10%以上の伸度を有したタフネスの高いポリエステル繊維(特許文献2、第4頁36〜37行参照)に関する記載がある。

【0005】

しかし、これら繊維の製造方法は従来の低配向繊維を高倍率延伸することを逸脱しておらず、高タフネスと高弾性率とを両立することは難しく(特許文献2、実施例参照)、単繊維の変形による劣化に加え、擦過などによる劣化も進行しやすいなどの問題があった。つまり、これら繊維は確かに高度なタフネスを有する繊維ではあるが、使用中に繊維が擦過により劣化したり、き裂が入った場合などに発生する欠陥を想定した強度については検討がなされておらず、強度低下が問題になる用途に対しては不十分なものであった。

【0006】

従来技術においても、高タフネスポリエステル繊維としては強度10.0g/d(8.82cN/dtex)以上、切断伸度15%以上のポリエステル繊維に関する記載がある(特許文献1第1頁参照)。

【0007】

しかし、該繊維は、確かに高度なタフネスを有する繊維ではあるが、初期モジュラスが140g/d(123cN/dtex)以下と低いという問題がある。これは、該繊維の弾性変形領域が低いことを示し、高荷重下で圧縮伸長が繰り返しかかるような用途、例えばロープ等の用途では経時的に繊維が変形しやすく、構造材の間延びや強力低下などの問題が起こる。

【0008】

また、10.0g/d(8.82cN/dtex)以上の強度および10%以上の伸度を有したタフネスの高いポリエステル繊維に関する記載がある(特許文献2、第4頁36、37行参照)。該繊維の製造方法は従来の低配向繊維を高倍率延伸することを逸脱しておらず、高タフネスと高弾性率とを両立することは難しく(特許文献2、実施例参照)、単繊維の変形による劣化に加え、エネルギー吸収率が低いために、擦過などによる劣化も進行しやすいなどの問題がある。

【0009】

以上のように、高強度ポリエステル繊維は報告されているものの、該繊維に対して擦過や劣化等の外因による強度低下についての記載はなく、欠陥除去強度が高く、産業用途に最適なポリエステル繊維は得られていなかった。

【特許文献1】特開平2−289115号公報

【特許文献2】特公昭41−7892号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の課題は、上記したような従来技術の問題点を解消し、タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適するポリエステル繊維に関し、高いタフネスを有し、かつ、外因による欠陥が生じても強度低下しにくいポリエステル繊維を提供せんとするものである。

【課題を解決するための手段】

【0011】

上述した課題を達成する本発明のポリエステル繊維は、以下の(1)の構成を有するものである。

(1)欠陥除去強度が、1.9GPa以上であることを特徴とするポリエステル繊維。

【発明の効果】

【0012】

本発明によれば、タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適する高強度で、外因による欠陥が生じても強度低下しにくいポリエステル繊維が提供される。

【発明を実施するための最良の形態】

【0013】

以下、本発明のポリエステル繊維を実施するための最良の実施形態を説明する。

【0014】

本発明において使用されるポリエステル樹脂は、エステル結合を繰り返し構造にもつ直鎖状高分子であり、特に限定されるものではないが、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートが汎用性が高いため好ましく、高い欠陥除去強度を達成するためには、ポリエチレンテレフタレートがより好ましい。

【0015】

本発明のポリエステル繊維には、本発明の効果が損なわれない範囲で他の成分が共重合されていてもよい。さらに、本発明の繊維には、艶消剤、難燃剤、滑剤等の既知添加剤を少量含有していてもよい。

【0016】

本発明にかかるポリエステル繊維は、欠陥除去強度SD=0が、1.9GPa以上であることが重要である。

【0017】

本発明において、該欠陥除去強度の詳細な測定方法は、後述する実施例において記載するが、この欠陥除去強度は、繊維学会誌Vol.60,No.11(2004)349〜350頁に記載されているように、高分子繊維のように塑性変形しやすく延性が高い繊維に対する、欠陥サイズと繊維強度の関係式として知られているものである。

【0018】

産業資材用途に用いる繊維としては高強度であるものが必要とされており、本発明のポリエステル繊維は、欠陥除去強度1.9GPa以上が必要である。更に高度な要求を満たし、産業資材における用途拡大を可能とするためには2.1GPa以上であることが好ましい。本発明のポリエステル繊維は、このように高い欠陥除去強度を有することにより、ポリエステル繊維の弾性率やタフネスを活用したタイヤコード用途においても、使用中の劣化による強度低下が抑制されるものである。該値の上限は、好ましくは本発明者らの知見によれば5.0GPa付近までであり、それよりも高い値のものは製造が難しくなってくる。

【0019】

また、本発明のポリエステル繊維は、欠陥除去強度の測定において、ノッチ面積の増加分ΔD(μm2)と繊維強度の増加分ΔS(GPa)が下式の関係にあることが好ましい。

(ΔS−1/ΔD1/4)×D01/4 ≦6

ただし、D0 とは、繊維直径から導出した繊維の初期断面積(μm2)とする。

【0020】

産業資材用途では製造工程や使用中に擦過や薬剤の影響によって表面に欠陥が生じることが多い。この際に強度低下が著しければ、産業資材用途としては致命的となる。そこで、欠陥サイズが増加しても強度低下しにくい繊維が必要である。したがって、本発明のポリエステル繊維では欠陥サイズ増加分ΔD(μm2)と繊維強度の変化分ΔS(GPa)の比に関する関係式((ΔS−1/ΔD1/4)×D01/4 )が6以下であることが好ましい。この値が6より大きい場合には、外因によって劣化が進行した場合に、繊維全体の強度低下も大きくなり好ましくない。本発明においては、強度低下を抑制するために5.0以下とすることが好ましい。該値の下限は、好ましくは本発明では実質的に製造が難しくなってくる1.5である。

【0021】

また、本発明のポリエステル繊維は、強度が1.6GPa以上であることが好ましい。近年のハイテクノロジー化の流れの中にあって、産業資材用途の構造材として要求される品質水準を考慮すれば、強度は少なくとも1.6GPa以上であることが好ましい。更に高度な要求を満たし、産業資材における用途拡大を可能とするためには1.8GPa以上であることがより好ましい。該値の上限は、好ましくは、実質的に製造が難しくなってくる3.0GPa付近である。以上のように本発明のポリエステル繊維は高いタフネスを有し、かつ、外因による欠陥が生じても強度低下しにくいポリエステル繊維である。したがって、本発明のポリエステル繊維は、タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適するものである。

【0022】

また、本発明のポリエステル繊維は、溶融紡糸によって製糸されることが好ましい。溶融紡糸工程は、常法によって溶融、計量された溶融樹脂を紡糸口金より溶融吐出する製糸方法であるが、安価に大量の製糸を行うことができるため、産業用に低コストで繊維を得られるため好ましい。

【0023】

本発明のポリエステル繊維の具体的な製造方法を以下に述べるが、本発明はこれに限定されるものではない。

【0024】

本発明のポリエステル繊維は、通常の溶融紡糸法、溶液紡糸法等で得られるものであるが、産業用用途であり低コストでることが重要であることから、溶融紡糸工程によって得られることが好ましい。

【0025】

本発明のポリエステル繊維は高い欠陥除去強度であることが必要であり、ポリエステル樹脂の固有粘度は0.8dl/g以上であることが好ましい。ポリエステル樹脂の固有粘度を高くすることで、得られる繊維の欠陥除去強度および、強度を向上させるためである。さらに欠陥除去強度を向上させるためには固有粘度を1.0dl/g以上とすることが好ましく、1.2dl/gとすることがより好ましい。

【0026】

溶融紡糸法では、常法によって溶融、計量された溶融樹脂を紡糸口金より溶融吐出する。本発明の高い欠陥除去強度を有するポリエステル繊維は、口金孔径D(φcm)の紡糸口金から単孔当たりの吐出量Q(g/min)の吐出量で溶融吐出されたポリエステル樹脂に、紡糸口金面より紡糸線にそって100mmまでの間で、レーザ受光長:l(cm)、i番目のレーザのエネルギー密度:Ei(W/cm2)、が下記(a)式〜(c)式の条件を満たすようにn方向からレーザを照射して得ることができる。

【数1】

【数2】

n≧2 ……(c)

D:口金孔径(φcm)

l:レーザ受光長(cm)

Ei:i番目のレーザのエネルギー密度(W/cm2)

Q:単孔当たりの吐出量(g/min)

n:2以上の整数

【0027】

本発明に用いられる紡糸口金の口金孔径D(φcm)は樹脂の安定吐出ができればよく、特に限定されるものではないが、高強度の繊維を得るためにはφ0.05cm未満であることが好ましい。φ0.05cm未満であれば、口金から吐出前の高温の状態で樹脂が細化することになる。これは、紡糸線上でレーザ照射によって樹脂を加熱して細化させるという本発明の目的に近く、相乗効果として好ましいものであり、延伸糸としたときの強度およびタフネスの向上を両立させやすくなる。この目的のためには、φ0.03cm以下とすることがより好ましい。実質的に樹脂の吐出が困難になるφ0.005cmが下限である。なお、本発明における口金孔径とは口金に穿設された吐出孔の出口径のことであり、異形孔で紡糸する場合には、吐出孔断面積を丸孔と換算した値を用いる。

【0028】

本発明でいうレーザ受光長l(cm)とは、樹脂に実質的にレーザが照射される部分の繊維軸方向の長さのことであり、樹脂は受光長を通過する時間分だけレーザ照射を受けて加熱される。受光長については特に限定されるものではないが、ポリエステル樹脂が十分に加熱されるためには0.2cm以上であることが好ましく、製糸性を安定させるために、1cm以下であることがより好ましい。

【0029】

本発明で用いるレーザとは、単色光であり、平行光線であり、コヒーレントである光線を指すものである。レーザのエネルギー密度E(W/cm2)は、溶融樹脂がレーザを受光する位置において測定されるレーザ出力をスポット面積によって除することにより算出されるものである。

【0030】

本発明で用いられるレーザの種類は、特に限定されないが、レーザの波長10.6μmである炭酸ガスレーザは、ポリエステル樹脂の吸収率が高く効率的であること、また、工業的に用いるには大出力が得られること、安価なことが好ましく、この点からも炭酸ガスレーザであることが好ましい。

【0031】

本発明でいう単孔当たりの吐出量Q(g/min)とは、上記の紡糸口金1孔当たりの樹脂の吐出量である。本発明の製造方法は産業用繊維を目的としているため、樹脂の単孔あたりの吐出量は1.0g/min以上が好ましく、更に好ましくは2.0g/min以上である。

【0032】

本発明では、溶融紡糸で得られる繊維をより低配向化するために、樹脂に強力なレーザを照射することが好ましく、紡糸線に沿って2方向以上から適度な強度のレーザを照射することが好ましい。このとき、1方向から照射するレーザとしては、口金孔径D(φcm)、レーザ受光長l(cm)、i番目のレーザのエネルギー密度Ei(W/cm2)、単孔当たりの吐出量Q(g/min)より求められる式(a)の値が3以下であることが好ましい。式(b)で求められる値が3より大きくなる場合には、任意の1方向から高強力のレーザ照射をすることになり、ポリエステル樹脂の受光部表層部分の樹脂温度が必要以上に高温になる。このため、樹脂に含まれるオリゴマー成分の熱分解が起こり、得られる繊維に太細斑が発生する他、吐出樹脂のわずかな揺れによって繊維が溶断するなどして製糸性が悪化するためである。さらに高強力のレーザ照射を行う場合には、ポリエステル樹脂自体の熱分解により固有粘度が低下し、得られる繊維の破断強度、タフネスが著しく低下する。このため、式(a)で求められる値が3以下を満たすように、1方向からのレーザ照射で加えられる熱量を制限することが好ましく、紡糸の安定性を高めて生産性を上げるためには、式(a)より求められる値が2.5以下であることがより好ましい。

【0033】

また、一方で、十分な欠陥除去強度、破断強度などの物性を有する繊維を得るためには、紡糸線上にて樹脂を十分加熱するために、強力なレーザ照射をすることが好ましい。このため2方向以上から、式(b)で計算される値が3以上になるように、レーザ照射することが好ましい。2方向以上からレーザ照射することにより、任意の一方向からのレーザ照射による紡糸不安定化要因を除き、式(b)を満たすようにレーザ照射を行うことで、樹脂に十分な熱量を加えることがでる。これに伴い、得られる未延伸繊維が低配向化し、延伸後には高い欠陥除去強度で高強度の繊維が得られるものである。樹脂をより加熱する方向が好ましいことから、式(b)で求められる値は3.5以上であることが寄り好ましい。上限としては、実質的に紡糸困難になる30以下である。

【0034】

本発明においては、2方向以上からレーザを照射することにより、熱分解を抑えつつ十分に樹脂を加熱できるため、照射レーザの数については、それ以上特に限定されるものではないが、繊維の強度をさらに上げるためには、樹脂の断面方向の均一性を向上させるためにレーザ照射方向の対称性を高めることが好ましい。樹脂に対して2方向からレーザ照射する場合には、レーザの特性上、光軸を同一にできないため完全に対称にすることができない。対称性を上げるためには、レーザ照射を3方向以上から行うことが好ましい。一方で、樹脂に対してレーザ照射する方向が増加する場合には、レーザ照射スポットの厳密な位置合わせが実質的に難しくなるため、本発明においては、3方向からのレーザ照射とすることが好ましい。

【0035】

本発明に従って高温時の細化が促進された繊維は十分に優れた力学的特性を有するが、更に製糸性向上や配向抑制を目的として従来法である冷却遅延措置、いわゆる加熱筒や保温筒を併用することは好ましいことである。本発明の製造方法において、繊維の引取方法は特に限定されるものではなく、いわゆる2工程法および直接延伸法などの任意の方法を採用することができる。ただし、紡糸線上で配向結晶化が起こると、結晶が配向の阻害点となるために、分子鎖を効率良く配向させる効果が減少してしまう可能性がある。したがって、紡糸工程において配向結晶化が起こらない引取速度とすることが好ましい。具体的には、引取速度は1000m/min未満であることが好ましい。1000m/min未満とすることにより、未延伸繊維の配向度を低くすることができ、高強度化が達成しやすくなる。更にこの傾向を顕著なものとするためには引取速度を700m/min以下とすることが好ましい。ただし、工業的観点から好ましくは引取速度の下限は300m/minである。なお、本発明の引取速度とは溶融樹脂が冷却固化後接触する第一ローラの回転速度のことを言う。

【0036】

産業用繊維に適した優れた特性、特に強度を有した繊維とするためには延伸熱セットを施すことにより、分子鎖を配向させ、熱的に安定した繊維構造を形成させることが好ましい。延伸方法としては、例えば、回転速度を変更した一対以上のローラ間で延伸する手法がある。また、優れた力学的特性を得るためには2段以上で延伸することが好ましい。各ローラ間の速度比および温度については必要とする力学的特性に応じ変更することができる。加熱手法としては加熱ローラ、熱板、熱ピンおよびレーザ光照射などの加熱手法から選択することができる。なお、延伸工程での加熱手法としてレーザ光を用いることは延伸工程の加熱時に生成する微結晶などの分子鎖配向の阻害点となるものを生成させることなく、高応力で延伸できるという点から好ましいことである。

【0037】

なお、上述した本発明のポリエステル繊維を製造する方法は、モノフィラメントあるいはマルチフィラメントのいずれの製造の場合にも適応することができる。

【実施例】

【0038】

以下、実施例および比較例により、本発明を具体的かつより詳細に説明する。ただし、本発明は以下の実施例により制限されるものではない。なお、実施例および比較例中の物性値は以下の方法によって測定した。

【0039】

A.密度

0.1gのサンプルを使用し、臭化ナトリウム水溶液密度勾配管による比重測定を行った。測定は、n数を2として行いそれらを平均した。

【0040】

B.破断強度、伸度

島津製作所社製オートグラフを用い、初期試料50mm(未延伸繊維)、100mm(延伸繊維)、引張速度100%/minにて応力−歪曲線を測定して求めた。測定は、n数を5として行いそれらを平均した。

また、得られた値を(GPa)に変換するために、下記式を用いた。

[強度](GPa)=[密度](g/cm3)×0.1×[強度][cN/dtex]

【0041】

C.欠陥除去強度

集束イオンビームミリング装置JEM−9310FIB(JEOL社製)によってイオンビームを繊維軸に垂直な方向に照射、貫通させ、繊維軸に垂直な断面に沿った表面ノッチを導入した。ノッチの面積は、繊維を側面から集束イオンビームミリング装置の2次電子像で観察し、0.25μmのオーダーで測定したノッチの深さと繊維直径から求め、円形断面以外の場合には、繊維直径に代えて走査型電子顕微鏡観察により測定された繊維断面形状の寸法を参考にして求めた。

次に、欠陥を導入した部分を含む初期試長6mmの繊維を引っ張り速度0.6mm/minにて Orientec社製RTC−1350A型引張試験機により応力−歪曲線を測定し、破断強度S(GPa)を測定した。

上記測定を繊維断面積に対するノッチの面積がおよそ2〜20%の範囲に分散するようN=15以上の測定を行った。

得られたノッチの面積D(μm2)と破断強度S(GPa)の値を用い、横軸をD1/4、縦軸をS−1として、最小二乗法により1次関数

S−1= K1 × D1/4 + K2 …(a)

としてカーブフィッティングする。ここで、K1、K2は定数である。

最後に、欠陥除去強度SD=0は、D=0における推定破断強度であり、

SD=0 = 1/K2

として求めた。

【0042】

D.固有粘度

オルソクロロフェノール25℃で測定する。なお、本実施例では、昭和電工社製Shodex GPC−101を用い、溶離液HFIP、カラムHFIP−806M×2、検出器RI、流速1.0mL/minにて測定し、固有粘度既知のポリエチレンテレフタレートを用いて換算した。測定はn数を5として行い、それらを平均した。

【0043】

E.レーザ強度

樹脂が走行していない状態で、樹脂の走行位置にレーザパワーメータを設置してレーザの照射エネルギーを測定し、これをビームプロファイラにて測定した照射時のレーザスポット径の断面積で除した。測定はn数を5として行い、それらを平均した。

【0044】

実施例1

ポリエチレンテレフタレート(固有粘度:1.0dl/g)を2軸エクストルーダによって溶融し、紡糸温度320℃、紡糸口金(孔径φ0.03cm、孔数1)より単孔吐出量3.0g/minで吐出した。この紡糸口金面より下流10mmのところで、レーザ受光長0.4cmの箇所に、それぞれレーザ強度270W/cm2の炭酸ガスレーザを3方向より照射し、冷却固化後500m/minの紡糸速度で引き取り、未延伸糸を得た。該未延伸糸を供給ローラに導き、第1延伸ローラ、第2延伸ローラおよび第3延伸ローラ間で2段延伸を行った後、最終ローラを経て、張力制御方式の巻取機によって巻取り、延伸糸を得た。各延伸ローラの温度は90℃、140℃、230℃とし、2段目の延伸倍率は1.6倍、延伸速度は100m/minに設定した。得られたポリエステル繊維の物性を表1に示す。

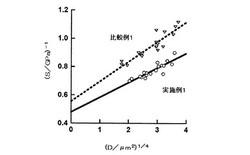

また、実施例1、後述する比較例1、2で得られた各ポリエステル繊維における(S/GPa)−1と(D/μm2 )1/4の関係について、図1に示した。

【0045】

比較例1

レーザ照射を行わなかったこと以外は全て実施例1と同様の方法で製糸を行い、延伸糸を得た。得られたポリエステル繊維の物性を表1に示す。

【0046】

比較例2

固有粘度0.6dl/gのポリエチレンテレフタレートチップを用い、紡糸温度310度としたこと以外は全て実施例1と同様の方法で製糸を行い、延伸糸を得た。得られたポリエステル繊維の物性を表1に示す。

【0047】

【表1】

【図面の簡単な説明】

【0048】

【図1】図1は、実施例1、比較例1、2で得られた各ポリエステル繊維における(S/GPa)−1と(D/μm2 )1/4の関係について示したものである。

【技術分野】

【0001】

本発明は、タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適し、従来にはない力学的特性を有した新規なポリエステル繊維であり、さらに詳しくは、擦過などの外因による欠陥が生じても強度低下しにくいポリエステル繊維に関するものである。

【背景技術】

【0002】

近年のハイテクノロジー化の中、タイヤコードやゴムホース、ゴムベルトなどのゴム補強用途、シートベルトなどのベルト、スリング用途、魚網、陸上ネットなどのネット用途、ロープ用途などの産業資材用途において、構造材(製品)の性能向上のためには、構造材に用いる繊維の力学的特性の向上が必須である。これに加え、産業資材用途に用いられる繊維は、高荷重下で繰り返し伸長圧縮を受けるなどの過酷な条件下で使用される場合が多く、繊維の欠陥、擦過や変形などによる力学的特性の低下(劣化)が少ないことも重要である。

【0003】

現在、製造工程における環境負荷も注目される中、リサイクルが比較的容易に行え、かつ溶融紡糸・延伸、更には高速紡糸より低エネルギーかつ安価に製造できるポリエステル繊維を衣料用途だけでなく、産業資材用途においても広く適応させることが要望されている。

【0004】

従来技術においても、高タフネスポリエステル繊維としては強度10.0g/d(8.82cN/dtex)以上、切断伸度15%以上のポリエステル繊維(特許文献1、特許請求の範囲)や、10.0g/d(8.82cN/dtex)以上の強度および10%以上の伸度を有したタフネスの高いポリエステル繊維(特許文献2、第4頁36〜37行参照)に関する記載がある。

【0005】

しかし、これら繊維の製造方法は従来の低配向繊維を高倍率延伸することを逸脱しておらず、高タフネスと高弾性率とを両立することは難しく(特許文献2、実施例参照)、単繊維の変形による劣化に加え、擦過などによる劣化も進行しやすいなどの問題があった。つまり、これら繊維は確かに高度なタフネスを有する繊維ではあるが、使用中に繊維が擦過により劣化したり、き裂が入った場合などに発生する欠陥を想定した強度については検討がなされておらず、強度低下が問題になる用途に対しては不十分なものであった。

【0006】

従来技術においても、高タフネスポリエステル繊維としては強度10.0g/d(8.82cN/dtex)以上、切断伸度15%以上のポリエステル繊維に関する記載がある(特許文献1第1頁参照)。

【0007】

しかし、該繊維は、確かに高度なタフネスを有する繊維ではあるが、初期モジュラスが140g/d(123cN/dtex)以下と低いという問題がある。これは、該繊維の弾性変形領域が低いことを示し、高荷重下で圧縮伸長が繰り返しかかるような用途、例えばロープ等の用途では経時的に繊維が変形しやすく、構造材の間延びや強力低下などの問題が起こる。

【0008】

また、10.0g/d(8.82cN/dtex)以上の強度および10%以上の伸度を有したタフネスの高いポリエステル繊維に関する記載がある(特許文献2、第4頁36、37行参照)。該繊維の製造方法は従来の低配向繊維を高倍率延伸することを逸脱しておらず、高タフネスと高弾性率とを両立することは難しく(特許文献2、実施例参照)、単繊維の変形による劣化に加え、エネルギー吸収率が低いために、擦過などによる劣化も進行しやすいなどの問題がある。

【0009】

以上のように、高強度ポリエステル繊維は報告されているものの、該繊維に対して擦過や劣化等の外因による強度低下についての記載はなく、欠陥除去強度が高く、産業用途に最適なポリエステル繊維は得られていなかった。

【特許文献1】特開平2−289115号公報

【特許文献2】特公昭41−7892号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の課題は、上記したような従来技術の問題点を解消し、タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適するポリエステル繊維に関し、高いタフネスを有し、かつ、外因による欠陥が生じても強度低下しにくいポリエステル繊維を提供せんとするものである。

【課題を解決するための手段】

【0011】

上述した課題を達成する本発明のポリエステル繊維は、以下の(1)の構成を有するものである。

(1)欠陥除去強度が、1.9GPa以上であることを特徴とするポリエステル繊維。

【発明の効果】

【0012】

本発明によれば、タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適する高強度で、外因による欠陥が生じても強度低下しにくいポリエステル繊維が提供される。

【発明を実施するための最良の形態】

【0013】

以下、本発明のポリエステル繊維を実施するための最良の実施形態を説明する。

【0014】

本発明において使用されるポリエステル樹脂は、エステル結合を繰り返し構造にもつ直鎖状高分子であり、特に限定されるものではないが、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートが汎用性が高いため好ましく、高い欠陥除去強度を達成するためには、ポリエチレンテレフタレートがより好ましい。

【0015】

本発明のポリエステル繊維には、本発明の効果が損なわれない範囲で他の成分が共重合されていてもよい。さらに、本発明の繊維には、艶消剤、難燃剤、滑剤等の既知添加剤を少量含有していてもよい。

【0016】

本発明にかかるポリエステル繊維は、欠陥除去強度SD=0が、1.9GPa以上であることが重要である。

【0017】

本発明において、該欠陥除去強度の詳細な測定方法は、後述する実施例において記載するが、この欠陥除去強度は、繊維学会誌Vol.60,No.11(2004)349〜350頁に記載されているように、高分子繊維のように塑性変形しやすく延性が高い繊維に対する、欠陥サイズと繊維強度の関係式として知られているものである。

【0018】

産業資材用途に用いる繊維としては高強度であるものが必要とされており、本発明のポリエステル繊維は、欠陥除去強度1.9GPa以上が必要である。更に高度な要求を満たし、産業資材における用途拡大を可能とするためには2.1GPa以上であることが好ましい。本発明のポリエステル繊維は、このように高い欠陥除去強度を有することにより、ポリエステル繊維の弾性率やタフネスを活用したタイヤコード用途においても、使用中の劣化による強度低下が抑制されるものである。該値の上限は、好ましくは本発明者らの知見によれば5.0GPa付近までであり、それよりも高い値のものは製造が難しくなってくる。

【0019】

また、本発明のポリエステル繊維は、欠陥除去強度の測定において、ノッチ面積の増加分ΔD(μm2)と繊維強度の増加分ΔS(GPa)が下式の関係にあることが好ましい。

(ΔS−1/ΔD1/4)×D01/4 ≦6

ただし、D0 とは、繊維直径から導出した繊維の初期断面積(μm2)とする。

【0020】

産業資材用途では製造工程や使用中に擦過や薬剤の影響によって表面に欠陥が生じることが多い。この際に強度低下が著しければ、産業資材用途としては致命的となる。そこで、欠陥サイズが増加しても強度低下しにくい繊維が必要である。したがって、本発明のポリエステル繊維では欠陥サイズ増加分ΔD(μm2)と繊維強度の変化分ΔS(GPa)の比に関する関係式((ΔS−1/ΔD1/4)×D01/4 )が6以下であることが好ましい。この値が6より大きい場合には、外因によって劣化が進行した場合に、繊維全体の強度低下も大きくなり好ましくない。本発明においては、強度低下を抑制するために5.0以下とすることが好ましい。該値の下限は、好ましくは本発明では実質的に製造が難しくなってくる1.5である。

【0021】

また、本発明のポリエステル繊維は、強度が1.6GPa以上であることが好ましい。近年のハイテクノロジー化の流れの中にあって、産業資材用途の構造材として要求される品質水準を考慮すれば、強度は少なくとも1.6GPa以上であることが好ましい。更に高度な要求を満たし、産業資材における用途拡大を可能とするためには1.8GPa以上であることがより好ましい。該値の上限は、好ましくは、実質的に製造が難しくなってくる3.0GPa付近である。以上のように本発明のポリエステル繊維は高いタフネスを有し、かつ、外因による欠陥が生じても強度低下しにくいポリエステル繊維である。したがって、本発明のポリエステル繊維は、タイヤコードなどのゴム補強用途、ベルト用途、スリング用途、漁網などのネット用途およびロープ等の産業資材用途に適するものである。

【0022】

また、本発明のポリエステル繊維は、溶融紡糸によって製糸されることが好ましい。溶融紡糸工程は、常法によって溶融、計量された溶融樹脂を紡糸口金より溶融吐出する製糸方法であるが、安価に大量の製糸を行うことができるため、産業用に低コストで繊維を得られるため好ましい。

【0023】

本発明のポリエステル繊維の具体的な製造方法を以下に述べるが、本発明はこれに限定されるものではない。

【0024】

本発明のポリエステル繊維は、通常の溶融紡糸法、溶液紡糸法等で得られるものであるが、産業用用途であり低コストでることが重要であることから、溶融紡糸工程によって得られることが好ましい。

【0025】

本発明のポリエステル繊維は高い欠陥除去強度であることが必要であり、ポリエステル樹脂の固有粘度は0.8dl/g以上であることが好ましい。ポリエステル樹脂の固有粘度を高くすることで、得られる繊維の欠陥除去強度および、強度を向上させるためである。さらに欠陥除去強度を向上させるためには固有粘度を1.0dl/g以上とすることが好ましく、1.2dl/gとすることがより好ましい。

【0026】

溶融紡糸法では、常法によって溶融、計量された溶融樹脂を紡糸口金より溶融吐出する。本発明の高い欠陥除去強度を有するポリエステル繊維は、口金孔径D(φcm)の紡糸口金から単孔当たりの吐出量Q(g/min)の吐出量で溶融吐出されたポリエステル樹脂に、紡糸口金面より紡糸線にそって100mmまでの間で、レーザ受光長:l(cm)、i番目のレーザのエネルギー密度:Ei(W/cm2)、が下記(a)式〜(c)式の条件を満たすようにn方向からレーザを照射して得ることができる。

【数1】

【数2】

n≧2 ……(c)

D:口金孔径(φcm)

l:レーザ受光長(cm)

Ei:i番目のレーザのエネルギー密度(W/cm2)

Q:単孔当たりの吐出量(g/min)

n:2以上の整数

【0027】

本発明に用いられる紡糸口金の口金孔径D(φcm)は樹脂の安定吐出ができればよく、特に限定されるものではないが、高強度の繊維を得るためにはφ0.05cm未満であることが好ましい。φ0.05cm未満であれば、口金から吐出前の高温の状態で樹脂が細化することになる。これは、紡糸線上でレーザ照射によって樹脂を加熱して細化させるという本発明の目的に近く、相乗効果として好ましいものであり、延伸糸としたときの強度およびタフネスの向上を両立させやすくなる。この目的のためには、φ0.03cm以下とすることがより好ましい。実質的に樹脂の吐出が困難になるφ0.005cmが下限である。なお、本発明における口金孔径とは口金に穿設された吐出孔の出口径のことであり、異形孔で紡糸する場合には、吐出孔断面積を丸孔と換算した値を用いる。

【0028】

本発明でいうレーザ受光長l(cm)とは、樹脂に実質的にレーザが照射される部分の繊維軸方向の長さのことであり、樹脂は受光長を通過する時間分だけレーザ照射を受けて加熱される。受光長については特に限定されるものではないが、ポリエステル樹脂が十分に加熱されるためには0.2cm以上であることが好ましく、製糸性を安定させるために、1cm以下であることがより好ましい。

【0029】

本発明で用いるレーザとは、単色光であり、平行光線であり、コヒーレントである光線を指すものである。レーザのエネルギー密度E(W/cm2)は、溶融樹脂がレーザを受光する位置において測定されるレーザ出力をスポット面積によって除することにより算出されるものである。

【0030】

本発明で用いられるレーザの種類は、特に限定されないが、レーザの波長10.6μmである炭酸ガスレーザは、ポリエステル樹脂の吸収率が高く効率的であること、また、工業的に用いるには大出力が得られること、安価なことが好ましく、この点からも炭酸ガスレーザであることが好ましい。

【0031】

本発明でいう単孔当たりの吐出量Q(g/min)とは、上記の紡糸口金1孔当たりの樹脂の吐出量である。本発明の製造方法は産業用繊維を目的としているため、樹脂の単孔あたりの吐出量は1.0g/min以上が好ましく、更に好ましくは2.0g/min以上である。

【0032】

本発明では、溶融紡糸で得られる繊維をより低配向化するために、樹脂に強力なレーザを照射することが好ましく、紡糸線に沿って2方向以上から適度な強度のレーザを照射することが好ましい。このとき、1方向から照射するレーザとしては、口金孔径D(φcm)、レーザ受光長l(cm)、i番目のレーザのエネルギー密度Ei(W/cm2)、単孔当たりの吐出量Q(g/min)より求められる式(a)の値が3以下であることが好ましい。式(b)で求められる値が3より大きくなる場合には、任意の1方向から高強力のレーザ照射をすることになり、ポリエステル樹脂の受光部表層部分の樹脂温度が必要以上に高温になる。このため、樹脂に含まれるオリゴマー成分の熱分解が起こり、得られる繊維に太細斑が発生する他、吐出樹脂のわずかな揺れによって繊維が溶断するなどして製糸性が悪化するためである。さらに高強力のレーザ照射を行う場合には、ポリエステル樹脂自体の熱分解により固有粘度が低下し、得られる繊維の破断強度、タフネスが著しく低下する。このため、式(a)で求められる値が3以下を満たすように、1方向からのレーザ照射で加えられる熱量を制限することが好ましく、紡糸の安定性を高めて生産性を上げるためには、式(a)より求められる値が2.5以下であることがより好ましい。

【0033】

また、一方で、十分な欠陥除去強度、破断強度などの物性を有する繊維を得るためには、紡糸線上にて樹脂を十分加熱するために、強力なレーザ照射をすることが好ましい。このため2方向以上から、式(b)で計算される値が3以上になるように、レーザ照射することが好ましい。2方向以上からレーザ照射することにより、任意の一方向からのレーザ照射による紡糸不安定化要因を除き、式(b)を満たすようにレーザ照射を行うことで、樹脂に十分な熱量を加えることがでる。これに伴い、得られる未延伸繊維が低配向化し、延伸後には高い欠陥除去強度で高強度の繊維が得られるものである。樹脂をより加熱する方向が好ましいことから、式(b)で求められる値は3.5以上であることが寄り好ましい。上限としては、実質的に紡糸困難になる30以下である。

【0034】

本発明においては、2方向以上からレーザを照射することにより、熱分解を抑えつつ十分に樹脂を加熱できるため、照射レーザの数については、それ以上特に限定されるものではないが、繊維の強度をさらに上げるためには、樹脂の断面方向の均一性を向上させるためにレーザ照射方向の対称性を高めることが好ましい。樹脂に対して2方向からレーザ照射する場合には、レーザの特性上、光軸を同一にできないため完全に対称にすることができない。対称性を上げるためには、レーザ照射を3方向以上から行うことが好ましい。一方で、樹脂に対してレーザ照射する方向が増加する場合には、レーザ照射スポットの厳密な位置合わせが実質的に難しくなるため、本発明においては、3方向からのレーザ照射とすることが好ましい。

【0035】

本発明に従って高温時の細化が促進された繊維は十分に優れた力学的特性を有するが、更に製糸性向上や配向抑制を目的として従来法である冷却遅延措置、いわゆる加熱筒や保温筒を併用することは好ましいことである。本発明の製造方法において、繊維の引取方法は特に限定されるものではなく、いわゆる2工程法および直接延伸法などの任意の方法を採用することができる。ただし、紡糸線上で配向結晶化が起こると、結晶が配向の阻害点となるために、分子鎖を効率良く配向させる効果が減少してしまう可能性がある。したがって、紡糸工程において配向結晶化が起こらない引取速度とすることが好ましい。具体的には、引取速度は1000m/min未満であることが好ましい。1000m/min未満とすることにより、未延伸繊維の配向度を低くすることができ、高強度化が達成しやすくなる。更にこの傾向を顕著なものとするためには引取速度を700m/min以下とすることが好ましい。ただし、工業的観点から好ましくは引取速度の下限は300m/minである。なお、本発明の引取速度とは溶融樹脂が冷却固化後接触する第一ローラの回転速度のことを言う。

【0036】

産業用繊維に適した優れた特性、特に強度を有した繊維とするためには延伸熱セットを施すことにより、分子鎖を配向させ、熱的に安定した繊維構造を形成させることが好ましい。延伸方法としては、例えば、回転速度を変更した一対以上のローラ間で延伸する手法がある。また、優れた力学的特性を得るためには2段以上で延伸することが好ましい。各ローラ間の速度比および温度については必要とする力学的特性に応じ変更することができる。加熱手法としては加熱ローラ、熱板、熱ピンおよびレーザ光照射などの加熱手法から選択することができる。なお、延伸工程での加熱手法としてレーザ光を用いることは延伸工程の加熱時に生成する微結晶などの分子鎖配向の阻害点となるものを生成させることなく、高応力で延伸できるという点から好ましいことである。

【0037】

なお、上述した本発明のポリエステル繊維を製造する方法は、モノフィラメントあるいはマルチフィラメントのいずれの製造の場合にも適応することができる。

【実施例】

【0038】

以下、実施例および比較例により、本発明を具体的かつより詳細に説明する。ただし、本発明は以下の実施例により制限されるものではない。なお、実施例および比較例中の物性値は以下の方法によって測定した。

【0039】

A.密度

0.1gのサンプルを使用し、臭化ナトリウム水溶液密度勾配管による比重測定を行った。測定は、n数を2として行いそれらを平均した。

【0040】

B.破断強度、伸度

島津製作所社製オートグラフを用い、初期試料50mm(未延伸繊維)、100mm(延伸繊維)、引張速度100%/minにて応力−歪曲線を測定して求めた。測定は、n数を5として行いそれらを平均した。

また、得られた値を(GPa)に変換するために、下記式を用いた。

[強度](GPa)=[密度](g/cm3)×0.1×[強度][cN/dtex]

【0041】

C.欠陥除去強度

集束イオンビームミリング装置JEM−9310FIB(JEOL社製)によってイオンビームを繊維軸に垂直な方向に照射、貫通させ、繊維軸に垂直な断面に沿った表面ノッチを導入した。ノッチの面積は、繊維を側面から集束イオンビームミリング装置の2次電子像で観察し、0.25μmのオーダーで測定したノッチの深さと繊維直径から求め、円形断面以外の場合には、繊維直径に代えて走査型電子顕微鏡観察により測定された繊維断面形状の寸法を参考にして求めた。

次に、欠陥を導入した部分を含む初期試長6mmの繊維を引っ張り速度0.6mm/minにて Orientec社製RTC−1350A型引張試験機により応力−歪曲線を測定し、破断強度S(GPa)を測定した。

上記測定を繊維断面積に対するノッチの面積がおよそ2〜20%の範囲に分散するようN=15以上の測定を行った。

得られたノッチの面積D(μm2)と破断強度S(GPa)の値を用い、横軸をD1/4、縦軸をS−1として、最小二乗法により1次関数

S−1= K1 × D1/4 + K2 …(a)

としてカーブフィッティングする。ここで、K1、K2は定数である。

最後に、欠陥除去強度SD=0は、D=0における推定破断強度であり、

SD=0 = 1/K2

として求めた。

【0042】

D.固有粘度

オルソクロロフェノール25℃で測定する。なお、本実施例では、昭和電工社製Shodex GPC−101を用い、溶離液HFIP、カラムHFIP−806M×2、検出器RI、流速1.0mL/minにて測定し、固有粘度既知のポリエチレンテレフタレートを用いて換算した。測定はn数を5として行い、それらを平均した。

【0043】

E.レーザ強度

樹脂が走行していない状態で、樹脂の走行位置にレーザパワーメータを設置してレーザの照射エネルギーを測定し、これをビームプロファイラにて測定した照射時のレーザスポット径の断面積で除した。測定はn数を5として行い、それらを平均した。

【0044】

実施例1

ポリエチレンテレフタレート(固有粘度:1.0dl/g)を2軸エクストルーダによって溶融し、紡糸温度320℃、紡糸口金(孔径φ0.03cm、孔数1)より単孔吐出量3.0g/minで吐出した。この紡糸口金面より下流10mmのところで、レーザ受光長0.4cmの箇所に、それぞれレーザ強度270W/cm2の炭酸ガスレーザを3方向より照射し、冷却固化後500m/minの紡糸速度で引き取り、未延伸糸を得た。該未延伸糸を供給ローラに導き、第1延伸ローラ、第2延伸ローラおよび第3延伸ローラ間で2段延伸を行った後、最終ローラを経て、張力制御方式の巻取機によって巻取り、延伸糸を得た。各延伸ローラの温度は90℃、140℃、230℃とし、2段目の延伸倍率は1.6倍、延伸速度は100m/minに設定した。得られたポリエステル繊維の物性を表1に示す。

また、実施例1、後述する比較例1、2で得られた各ポリエステル繊維における(S/GPa)−1と(D/μm2 )1/4の関係について、図1に示した。

【0045】

比較例1

レーザ照射を行わなかったこと以外は全て実施例1と同様の方法で製糸を行い、延伸糸を得た。得られたポリエステル繊維の物性を表1に示す。

【0046】

比較例2

固有粘度0.6dl/gのポリエチレンテレフタレートチップを用い、紡糸温度310度としたこと以外は全て実施例1と同様の方法で製糸を行い、延伸糸を得た。得られたポリエステル繊維の物性を表1に示す。

【0047】

【表1】

【図面の簡単な説明】

【0048】

【図1】図1は、実施例1、比較例1、2で得られた各ポリエステル繊維における(S/GPa)−1と(D/μm2 )1/4の関係について示したものである。

【特許請求の範囲】

【請求項1】

欠陥除去強度SD=0が、1.9GPa以上であることを特徴とするポリエステル繊維。

【請求項2】

欠陥除去強度の測定において、ノッチ面積の増加分ΔD(μm2)と繊維強度の増加分ΔS(GPa)が下式の関係にあることを特徴とする請求項1記載のポリエステル繊維。

(ΔS−1/ΔD1/4)×D0 1/4 ≦6

ただし、D0 とは、繊維直径から導出した繊維の初期断面積(μm2)とする。

【請求項3】

強度が1.6GPa以上であることを特徴とする請求項1または2いずれか記載のポリエステル繊維。

【請求項4】

溶融紡糸で得られることを特徴とする請求項1から3のいずれかに記載のポリエステル繊維。

【請求項5】

ポリエステル樹脂を溶融紡糸して繊維を製造する方法において、固有粘度0.8dl/g以上のポリエステル樹脂を紡糸口金から溶融吐出し、紡糸口金面より紡糸線にそって100mmまでの間で、下記(a)式〜(c)式の条件を満たすようにn方向からレーザを照射して得られることを特徴とする請求項1から4のいずれかに記載のポリエステル繊維。

【数1】

【数2】

n≧2 ……(c)

ここで、D:口金孔径(φcm)

l:レーザ受光長(cm)

Ei:i番目のレーザのエネルギー密度(W/cm2)

Q:単孔当たりの吐出量(g/min)

n:2以上の整数

【請求項1】

欠陥除去強度SD=0が、1.9GPa以上であることを特徴とするポリエステル繊維。

【請求項2】

欠陥除去強度の測定において、ノッチ面積の増加分ΔD(μm2)と繊維強度の増加分ΔS(GPa)が下式の関係にあることを特徴とする請求項1記載のポリエステル繊維。

(ΔS−1/ΔD1/4)×D0 1/4 ≦6

ただし、D0 とは、繊維直径から導出した繊維の初期断面積(μm2)とする。

【請求項3】

強度が1.6GPa以上であることを特徴とする請求項1または2いずれか記載のポリエステル繊維。

【請求項4】

溶融紡糸で得られることを特徴とする請求項1から3のいずれかに記載のポリエステル繊維。

【請求項5】

ポリエステル樹脂を溶融紡糸して繊維を製造する方法において、固有粘度0.8dl/g以上のポリエステル樹脂を紡糸口金から溶融吐出し、紡糸口金面より紡糸線にそって100mmまでの間で、下記(a)式〜(c)式の条件を満たすようにn方向からレーザを照射して得られることを特徴とする請求項1から4のいずれかに記載のポリエステル繊維。

【数1】

【数2】

n≧2 ……(c)

ここで、D:口金孔径(φcm)

l:レーザ受光長(cm)

Ei:i番目のレーザのエネルギー密度(W/cm2)

Q:単孔当たりの吐出量(g/min)

n:2以上の整数

【図1】

【公開番号】特開2008−297641(P2008−297641A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−141656(P2007−141656)

【出願日】平成19年5月29日(2007.5.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、独立行政法人新エネルギー・産業技術総合開発機構精密高分子技術プロジェクト委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(303046303)旭化成せんい株式会社 (548)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(399065497)ユニチカファイバー株式会社 (190)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年5月29日(2007.5.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、独立行政法人新エネルギー・産業技術総合開発機構精密高分子技術プロジェクト委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(303046303)旭化成せんい株式会社 (548)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(399065497)ユニチカファイバー株式会社 (190)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]