ポリエーテルエーテルケトン複合材料

【課題】成形温度を低減できるPEEK複合材料を提供する。

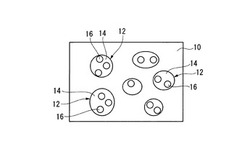

【解決手段】PEEKとポリオレフィンとを有し、DSCにおける吸熱ピークが単一であることよりなる。前記PEEKと前記ポリオレフィンとは相溶していることが好ましく、前記PEEKからなるマトリックス部と、粒子径1μm以下の前記ポリオレフィンからなる第一の分散部を有していてもよく、前記PEEKからなるマトリックス部10と、該マトリックス部に分散された第二の分散部12とを有し、前記第二の分散部12は、前記ポリオレフィン14中に分散PEEK16が分散され、粒子径10μm以下であってもよい。

【解決手段】PEEKとポリオレフィンとを有し、DSCにおける吸熱ピークが単一であることよりなる。前記PEEKと前記ポリオレフィンとは相溶していることが好ましく、前記PEEKからなるマトリックス部と、粒子径1μm以下の前記ポリオレフィンからなる第一の分散部を有していてもよく、前記PEEKからなるマトリックス部10と、該マトリックス部に分散された第二の分散部12とを有し、前記第二の分散部12は、前記ポリオレフィン14中に分散PEEK16が分散され、粒子径10μm以下であってもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエーテルエーテルケトン複合材料に関する。

【背景技術】

【0002】

ポリエーテルエーテルケトン(PEEK)は、いわゆるスーパーエンジニアリングプラスチックの1種であり、疲労強度、耐熱性、耐薬品性等が高いという特性を有する。PEEKを含有する複合材料(PEEK複合材料)は、その特性から、カメラ等の光学機器、電気・電子部品、医療機器、自動車部品等の様々な用途に広く用いられている。

例えば、PEEKとポリアリレンサルファイドとを含有するポリマーアロイが提案されている(例えば、特許文献1)。特許文献1の発明によれば、疲労強度が高められ、軸受や工作用機器用摺動部、操舵用軸受への応用が図られている。

【0003】

従来、PEEK複合材料で構成された成形体等の多くは、成形後に塗装されて着色されていた。近年、製造コストを削減するために、PEEK複合材料に顔料又は染料を混合し、これを成形する方法が採用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭58−160352号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、PEEK及びPEEK複合材料は、280〜300℃程度で成形されるため、添加した顔料や染料が熱劣化して成形工程で変色しやすい。このため、PEEK複合材料の成形時に添加できる顔料及び染料が制限され、得られる成形体のカラーバリエーションが制限されるという問題があった。

そこで、本発明は、成形温度を低減できるPEEK複合材料を目的とする。

【課題を解決するための手段】

【0006】

本発明のPEEK複合材料は、PEEKとポリオレフィンとを有し、DSCにおける吸熱ピークが単一であることを特徴とする。

前記PEEKと前記ポリオレフィンとは相溶していてもよく、前記ポリエーテルエーテルケトンからなるマトリックス部と、該マトリックス部中に分散された第一の分散部とを有し、該第一の分散部は、前記ポリオレフィンからなり、粒子径1μm以下であってもよく、前記PEEKからなるマトリックス部と、該マトリックス部中に分散された第二の分散部とを有し、該第二の分散部は、前記ポリオレフィン中に前記PEEKの一部が分散され、粒子径10μm以下であってもよい。

【発明の効果】

【0007】

本発明のPEEK複合材料によれば、成形温度を低減できる。

【図面の簡単な説明】

【0008】

【図1】本発明のPEEK複合材料の構造の一例を示す模式図である。

【図2】本発明のPEEK複合材料の製造に用いられる混合装置の一例を示す模式図である。

【図3】実施例1のDSCの測定結果を示すグラフである。

【図4】実施例5のDSCの測定結果を示すグラフである。

【図5】比較例1のDSCの測定結果を示すグラフである。

【発明を実施するための形態】

【0009】

(PEEK複合材料)

本発明のPEEK複合材料は、PEEKとポリオレフィンとを有するものである。

PEEK複合材料は、DSC(示差走査熱量測定)における吸熱ピークが単一なものである。吸熱ピークが単一であることで、PEEK複合材料の成形温度を効果的に低減できる。

吸熱ピークは、縦軸を熱流とし横軸を温度としたDSC曲線において、吸熱量が最大となる温度である。

【0010】

PEEK複合材料の吸熱ピークは、PEEK複合材料に添加する顔料や染料の種類に応じて決定でき、例えば、300℃未満が好ましく、280℃以下が好ましく、250℃以下が好ましい。上記上限値以下であれば、顔料や染料が変色するのを抑制できる。

吸熱ピークの下限値は、特に限定されないが、例えば、200℃以上が好ましく、240℃以上がより好ましい。上記下限値以上であれば、PEEKの機械的特性が損なわれにくい。

【0011】

PEEK複合材料の構造は、例えば、PEEKとポリオレフィンとが相溶した構造(相溶構造)、ポリオレフィンからなる第一の分散部がPEEKからなるマトリックス部中に分散した、いわゆる海島構造等が挙げられる。

また、例えば、図1に示すように、PEEKからなるマトリックス部10と、ポリオレフィン14中にPEEK(分散PEEK)16が分散した第二の分散部12とを有し、マトリックス部10中に第二の分散部12が分散した構造(いわゆる海島湖構造)であってもよい。

あるいは、相溶構造、海島構造及び海島湖構造から選ばれる2種以上が混在する構造であってもよい。

上述の構造の中では、相溶構造が好ましい。相溶構造であれば、本発明の効果が発揮されやすい。

【0012】

相溶構造は、PEEK複合材料中に1nm以上のPEEK又はポリオレフィンの粒子が確認できない構造をいう。相溶構造であることは、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)等を用いて確認できる。

【0013】

PEEK複合材料が海島構造である場合、第一の分散部の粒子径は1μm以下である。第一の分散部の粒子径が上記上限値以下であれば、成形温度をより効果的に低減できる。

なお、粒子径は、SEMやTEMを用いて測定される値である。

PEEK複合材料中の第一の分散部の含有量は、特に限定されない。

【0014】

PEEK複合材料が海島湖構造である場合、第二の分散部12の粒子径は10μm以下である。第二の分散部12の粒子径が上記上限値以下であれば、成形温度をより効果的に低減できる。

PEEK複合材料中の第二の分散部12の含有量は、特に限定されない。

【0015】

第二の分散部12中の分散PEEK16の粒子径は、特に限定されない。

第二の分散部12中の分散PEEK16の含有量は、特に限定されない。

【0016】

<PEEK>

PEEKとしては、PEEK複合材料の用途等を勘案して決定でき、例えば、ベスタキープ2000G(商品名、ダイセル・エボニック株式会社製)等が挙げられる。

【0017】

PEEK複合材料中のPEEKの含有量は、PEEK複合材料に求める特性に応じて決定でき、例えば、10〜90質量%が好ましい。上記下限値以上であれば、PEEKの機械的特性を発揮しやすく、上記上限値以下であれば、成形温度を低減しやすい。

【0018】

<ポリオレフィン>

ポリオレフィンとしては、PEEK複合材料に求める成形温度や物性等を勘案して決定され、例えば、低密度ポリエチレン、高密度ポリエチレン等のポリエチレン(PE)、ポリプロピレン(PP)等、従来公知のポリオレフィンが挙げられる。

【0019】

PEEK複合材料中のポリオレフィンの含有量は、PEEK複合材料に求める特性に応じて決定でき、例えば、10〜90質量%が好ましい。

【0020】

PEEK複合材料は、PEEK及びポリオレフィン以外の樹脂(任意樹脂)を有していてもよい。

任意樹脂としては、例えば、ポリフェニレンサルファイド、PEEK以外のポリアリールケトン等が挙げられる。

【0021】

PEEK複合材料中の任意樹脂の含有量は、PEEK複合材料に求める特性等を勘案して決定される。

【0022】

(製造方法)

PEEK複合材料の製造方法としては、例えば、PEEKのペレットと、ポリオレフィンのペレットとを混練する(混練処理)方法が挙げられる。

【0023】

混練処理には、従来公知の混練装置を用いることができる。混練装置としては、例えば、図2に示す混合装置100が挙げられる。

この混合装置100は、混合部110と、混合部110内に設けられた攪拌羽根104とを備えるものである。

攪拌羽根104は、螺旋型のスクリューであり、駆動部102と接続されている。混合部110は、入口部112と接続され、配管115を介して出口部114と接続されている。また、混合部110と配管115とは、循環路116により接続されている。

【0024】

混合装置100を用いたPEEK複合材料の製造方法は、PEEKのペレット及びポリオレフィンのペレット(以下、総じて原料ペレットということがある)を混合部110で混練するものである。

まず、原料ペレットを入口部112から混合部110内に供給する。駆動部102を駆動させて攪拌羽根104を回転させ、供給された原料ペレットを混練しつつ、配管115を経由させ出口部114から混練されたPEEK複合材料を排出する。この際、攪拌羽根104の回転速度を調節することで、PEEK複合材料の構造を任意のものにできる。

混練時の温度は、PEEK及びポリオレフィンの種類等を勘案して決定できる。

【0025】

あるいは、出口部114を閉じ原料ペレットを混練し、混練物を循環路116経由で混合部110に戻してもよい。混合部110に戻された混合物は攪拌羽根104でさらに混練される。混練物を任意の回数循環させた後、出口部114を開きPEEK複合材料を排出する。この際、混練物の循環の回数を調節することで、PEEK複合材料の構造を任意のものにできる。

【0026】

さらに、必要に応じて、混合装置100から排出されたPEEK複合原料を常法に従いペレット状に成形してもよい。

【0027】

(成形体)

本発明の成形体は、本発明のPEEK複合材料を含むものであり、例えば、PEEK複合材料のペレットと、着色剤とを混合し、これを溶融して射出成形することにより得られる。

成形体に用いられる着色剤としては、例えば、フタロシアニン、アンスラキノン、イソインドリノン、キナクリドン、ペリレン、アゾ顔料等の有機系顔料、カーボンブラック、コバルトブルー、酸化チタン顔料等の無機系顔料等が挙げられる。中でも、有機系顔料が好ましい。このような着色剤を用いる成形体において、熱による着色剤の変色が抑えられ、本発明の効果が顕著に現れる。

【0028】

本発明のPEEK複合材料は、PEEKとポリオレフィンとを有し、DSCにおける吸熱ピークが単一であるため、PEEK及びポリオレフィンの各々の熱的特性が消失し、新たな熱的特性を備えるものである。この新たな熱的特性は、PEEKの熱的特性とポリオレフィンの熱的特性との中間の特性となるため、PEEK複合材料はPEEKよりも低い融点となる。この結果、本発明のPEEK複合材料は、従来のPEEK複合材料よりも低い温度で成形できるようになる。

このため、本発明は、従来のPEEK複合材料の成形温度では変色しやすかった着色剤を用いることができ、成形体のカラーバリエーションを拡大できる。

【実施例】

【0029】

以下、実施例を示して本発明を詳細に説明するが、本発明は以下の記載によって限定されるものではない。

【0030】

(実施例1〜7、比較例1〜2)

表1に示す製造条件に従い、図1に示す混合装置100を用いて、PEEK(ベスタキープ2000G、吸熱ピーク:340℃、ダイセル・エボニック株式会社製)50質量%とPP(ノバテックPP MA1B、吸熱ピーク:160℃、日本ポリプロ株式会社製)50質量%とを混練して、各例のPEEK複合材料を製造した。得られたPEEK複合材料について、吸熱ピーク、構造、及び第一又は第二の分散部の粒子径(以下、総じて分散部径ということがある)を評価し、その結果を表中に示す。

【0031】

(評価方法)

<吸熱ピーク>

熱分析装置(リガク株式会社製)を用い、各例のPEEK複合材料を10℃/分の昇温速度で25℃から350℃まで加熱してDSC曲線を得た。得られたDSC曲線から吸熱ピークを求めた。

【0032】

<構造及び分散部径>

各例のPEEK複合材料をTEM(日本電子株式会社製)で観察(倍率:200〜25万倍)し、構造と分散部径とを特定した。

【0033】

【表1】

【0034】

表1に示す通り、本発明を適用した実施例1〜7は、いずれも原料として用いたPEEKに比べて吸熱ピークが低減していた。即ち、実施例1〜7は、原料のPEEKよりも低い温度で成形できることが判った。

加えて、実施例1〜7の結果から、分散部径が小さいほど、吸熱ピークがシャープになっており、より低い温度で成形できることが判った。

一方、比較例1〜2は、2つの吸熱ピーク(170℃、330℃)を有していた。このため、比較例1〜2の成形温度は、原料のPEEKの成形温度と同等程度となることが判った。

【0035】

これらの結果から、本発明を適用することで、PEEK複合材料の成形温度を低減でき、成形時に添加された着色剤を変色させることなく成形体を得られることが判った。このため、PEEK複合材料を用いた成形体のカラーバリエーションを拡大できる。

【0036】

実施例1、5、比較例1のDSC曲線を図3〜5に示す。図3は、実施例1のPEEK複合原料のDSCの測定結果を示すグラフであり、図4は、実施例5のPEEK複合原料のDSCの測定結果を示すグラフであり、図5は、比較例1のPEEK複合原料のDSCの測定結果を示すグラフである。図3〜5は、いずれも縦軸に熱流(mW)を取り、横軸に温度(℃)を取ったものである。

図3〜4から、本発明を適用した実施例1及び5は、いずれもDSCにおける吸熱ピークが単一であることが判る。加えて、図3〜4から、分散部径が1nm未満の実施例1は、分散部径が1〜10μmの実施例5に比べて、吸熱ピークがシャープであることが判る。

一方、図5に示すように、比較例1は、DSCにおける吸熱ピークが2つであった。

【符号の説明】

【0037】

10 マトリックス部

12 第二の分散部

14 ポリオレフィン

16 分散PEEK

【技術分野】

【0001】

本発明は、ポリエーテルエーテルケトン複合材料に関する。

【背景技術】

【0002】

ポリエーテルエーテルケトン(PEEK)は、いわゆるスーパーエンジニアリングプラスチックの1種であり、疲労強度、耐熱性、耐薬品性等が高いという特性を有する。PEEKを含有する複合材料(PEEK複合材料)は、その特性から、カメラ等の光学機器、電気・電子部品、医療機器、自動車部品等の様々な用途に広く用いられている。

例えば、PEEKとポリアリレンサルファイドとを含有するポリマーアロイが提案されている(例えば、特許文献1)。特許文献1の発明によれば、疲労強度が高められ、軸受や工作用機器用摺動部、操舵用軸受への応用が図られている。

【0003】

従来、PEEK複合材料で構成された成形体等の多くは、成形後に塗装されて着色されていた。近年、製造コストを削減するために、PEEK複合材料に顔料又は染料を混合し、これを成形する方法が採用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭58−160352号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、PEEK及びPEEK複合材料は、280〜300℃程度で成形されるため、添加した顔料や染料が熱劣化して成形工程で変色しやすい。このため、PEEK複合材料の成形時に添加できる顔料及び染料が制限され、得られる成形体のカラーバリエーションが制限されるという問題があった。

そこで、本発明は、成形温度を低減できるPEEK複合材料を目的とする。

【課題を解決するための手段】

【0006】

本発明のPEEK複合材料は、PEEKとポリオレフィンとを有し、DSCにおける吸熱ピークが単一であることを特徴とする。

前記PEEKと前記ポリオレフィンとは相溶していてもよく、前記ポリエーテルエーテルケトンからなるマトリックス部と、該マトリックス部中に分散された第一の分散部とを有し、該第一の分散部は、前記ポリオレフィンからなり、粒子径1μm以下であってもよく、前記PEEKからなるマトリックス部と、該マトリックス部中に分散された第二の分散部とを有し、該第二の分散部は、前記ポリオレフィン中に前記PEEKの一部が分散され、粒子径10μm以下であってもよい。

【発明の効果】

【0007】

本発明のPEEK複合材料によれば、成形温度を低減できる。

【図面の簡単な説明】

【0008】

【図1】本発明のPEEK複合材料の構造の一例を示す模式図である。

【図2】本発明のPEEK複合材料の製造に用いられる混合装置の一例を示す模式図である。

【図3】実施例1のDSCの測定結果を示すグラフである。

【図4】実施例5のDSCの測定結果を示すグラフである。

【図5】比較例1のDSCの測定結果を示すグラフである。

【発明を実施するための形態】

【0009】

(PEEK複合材料)

本発明のPEEK複合材料は、PEEKとポリオレフィンとを有するものである。

PEEK複合材料は、DSC(示差走査熱量測定)における吸熱ピークが単一なものである。吸熱ピークが単一であることで、PEEK複合材料の成形温度を効果的に低減できる。

吸熱ピークは、縦軸を熱流とし横軸を温度としたDSC曲線において、吸熱量が最大となる温度である。

【0010】

PEEK複合材料の吸熱ピークは、PEEK複合材料に添加する顔料や染料の種類に応じて決定でき、例えば、300℃未満が好ましく、280℃以下が好ましく、250℃以下が好ましい。上記上限値以下であれば、顔料や染料が変色するのを抑制できる。

吸熱ピークの下限値は、特に限定されないが、例えば、200℃以上が好ましく、240℃以上がより好ましい。上記下限値以上であれば、PEEKの機械的特性が損なわれにくい。

【0011】

PEEK複合材料の構造は、例えば、PEEKとポリオレフィンとが相溶した構造(相溶構造)、ポリオレフィンからなる第一の分散部がPEEKからなるマトリックス部中に分散した、いわゆる海島構造等が挙げられる。

また、例えば、図1に示すように、PEEKからなるマトリックス部10と、ポリオレフィン14中にPEEK(分散PEEK)16が分散した第二の分散部12とを有し、マトリックス部10中に第二の分散部12が分散した構造(いわゆる海島湖構造)であってもよい。

あるいは、相溶構造、海島構造及び海島湖構造から選ばれる2種以上が混在する構造であってもよい。

上述の構造の中では、相溶構造が好ましい。相溶構造であれば、本発明の効果が発揮されやすい。

【0012】

相溶構造は、PEEK複合材料中に1nm以上のPEEK又はポリオレフィンの粒子が確認できない構造をいう。相溶構造であることは、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)等を用いて確認できる。

【0013】

PEEK複合材料が海島構造である場合、第一の分散部の粒子径は1μm以下である。第一の分散部の粒子径が上記上限値以下であれば、成形温度をより効果的に低減できる。

なお、粒子径は、SEMやTEMを用いて測定される値である。

PEEK複合材料中の第一の分散部の含有量は、特に限定されない。

【0014】

PEEK複合材料が海島湖構造である場合、第二の分散部12の粒子径は10μm以下である。第二の分散部12の粒子径が上記上限値以下であれば、成形温度をより効果的に低減できる。

PEEK複合材料中の第二の分散部12の含有量は、特に限定されない。

【0015】

第二の分散部12中の分散PEEK16の粒子径は、特に限定されない。

第二の分散部12中の分散PEEK16の含有量は、特に限定されない。

【0016】

<PEEK>

PEEKとしては、PEEK複合材料の用途等を勘案して決定でき、例えば、ベスタキープ2000G(商品名、ダイセル・エボニック株式会社製)等が挙げられる。

【0017】

PEEK複合材料中のPEEKの含有量は、PEEK複合材料に求める特性に応じて決定でき、例えば、10〜90質量%が好ましい。上記下限値以上であれば、PEEKの機械的特性を発揮しやすく、上記上限値以下であれば、成形温度を低減しやすい。

【0018】

<ポリオレフィン>

ポリオレフィンとしては、PEEK複合材料に求める成形温度や物性等を勘案して決定され、例えば、低密度ポリエチレン、高密度ポリエチレン等のポリエチレン(PE)、ポリプロピレン(PP)等、従来公知のポリオレフィンが挙げられる。

【0019】

PEEK複合材料中のポリオレフィンの含有量は、PEEK複合材料に求める特性に応じて決定でき、例えば、10〜90質量%が好ましい。

【0020】

PEEK複合材料は、PEEK及びポリオレフィン以外の樹脂(任意樹脂)を有していてもよい。

任意樹脂としては、例えば、ポリフェニレンサルファイド、PEEK以外のポリアリールケトン等が挙げられる。

【0021】

PEEK複合材料中の任意樹脂の含有量は、PEEK複合材料に求める特性等を勘案して決定される。

【0022】

(製造方法)

PEEK複合材料の製造方法としては、例えば、PEEKのペレットと、ポリオレフィンのペレットとを混練する(混練処理)方法が挙げられる。

【0023】

混練処理には、従来公知の混練装置を用いることができる。混練装置としては、例えば、図2に示す混合装置100が挙げられる。

この混合装置100は、混合部110と、混合部110内に設けられた攪拌羽根104とを備えるものである。

攪拌羽根104は、螺旋型のスクリューであり、駆動部102と接続されている。混合部110は、入口部112と接続され、配管115を介して出口部114と接続されている。また、混合部110と配管115とは、循環路116により接続されている。

【0024】

混合装置100を用いたPEEK複合材料の製造方法は、PEEKのペレット及びポリオレフィンのペレット(以下、総じて原料ペレットということがある)を混合部110で混練するものである。

まず、原料ペレットを入口部112から混合部110内に供給する。駆動部102を駆動させて攪拌羽根104を回転させ、供給された原料ペレットを混練しつつ、配管115を経由させ出口部114から混練されたPEEK複合材料を排出する。この際、攪拌羽根104の回転速度を調節することで、PEEK複合材料の構造を任意のものにできる。

混練時の温度は、PEEK及びポリオレフィンの種類等を勘案して決定できる。

【0025】

あるいは、出口部114を閉じ原料ペレットを混練し、混練物を循環路116経由で混合部110に戻してもよい。混合部110に戻された混合物は攪拌羽根104でさらに混練される。混練物を任意の回数循環させた後、出口部114を開きPEEK複合材料を排出する。この際、混練物の循環の回数を調節することで、PEEK複合材料の構造を任意のものにできる。

【0026】

さらに、必要に応じて、混合装置100から排出されたPEEK複合原料を常法に従いペレット状に成形してもよい。

【0027】

(成形体)

本発明の成形体は、本発明のPEEK複合材料を含むものであり、例えば、PEEK複合材料のペレットと、着色剤とを混合し、これを溶融して射出成形することにより得られる。

成形体に用いられる着色剤としては、例えば、フタロシアニン、アンスラキノン、イソインドリノン、キナクリドン、ペリレン、アゾ顔料等の有機系顔料、カーボンブラック、コバルトブルー、酸化チタン顔料等の無機系顔料等が挙げられる。中でも、有機系顔料が好ましい。このような着色剤を用いる成形体において、熱による着色剤の変色が抑えられ、本発明の効果が顕著に現れる。

【0028】

本発明のPEEK複合材料は、PEEKとポリオレフィンとを有し、DSCにおける吸熱ピークが単一であるため、PEEK及びポリオレフィンの各々の熱的特性が消失し、新たな熱的特性を備えるものである。この新たな熱的特性は、PEEKの熱的特性とポリオレフィンの熱的特性との中間の特性となるため、PEEK複合材料はPEEKよりも低い融点となる。この結果、本発明のPEEK複合材料は、従来のPEEK複合材料よりも低い温度で成形できるようになる。

このため、本発明は、従来のPEEK複合材料の成形温度では変色しやすかった着色剤を用いることができ、成形体のカラーバリエーションを拡大できる。

【実施例】

【0029】

以下、実施例を示して本発明を詳細に説明するが、本発明は以下の記載によって限定されるものではない。

【0030】

(実施例1〜7、比較例1〜2)

表1に示す製造条件に従い、図1に示す混合装置100を用いて、PEEK(ベスタキープ2000G、吸熱ピーク:340℃、ダイセル・エボニック株式会社製)50質量%とPP(ノバテックPP MA1B、吸熱ピーク:160℃、日本ポリプロ株式会社製)50質量%とを混練して、各例のPEEK複合材料を製造した。得られたPEEK複合材料について、吸熱ピーク、構造、及び第一又は第二の分散部の粒子径(以下、総じて分散部径ということがある)を評価し、その結果を表中に示す。

【0031】

(評価方法)

<吸熱ピーク>

熱分析装置(リガク株式会社製)を用い、各例のPEEK複合材料を10℃/分の昇温速度で25℃から350℃まで加熱してDSC曲線を得た。得られたDSC曲線から吸熱ピークを求めた。

【0032】

<構造及び分散部径>

各例のPEEK複合材料をTEM(日本電子株式会社製)で観察(倍率:200〜25万倍)し、構造と分散部径とを特定した。

【0033】

【表1】

【0034】

表1に示す通り、本発明を適用した実施例1〜7は、いずれも原料として用いたPEEKに比べて吸熱ピークが低減していた。即ち、実施例1〜7は、原料のPEEKよりも低い温度で成形できることが判った。

加えて、実施例1〜7の結果から、分散部径が小さいほど、吸熱ピークがシャープになっており、より低い温度で成形できることが判った。

一方、比較例1〜2は、2つの吸熱ピーク(170℃、330℃)を有していた。このため、比較例1〜2の成形温度は、原料のPEEKの成形温度と同等程度となることが判った。

【0035】

これらの結果から、本発明を適用することで、PEEK複合材料の成形温度を低減でき、成形時に添加された着色剤を変色させることなく成形体を得られることが判った。このため、PEEK複合材料を用いた成形体のカラーバリエーションを拡大できる。

【0036】

実施例1、5、比較例1のDSC曲線を図3〜5に示す。図3は、実施例1のPEEK複合原料のDSCの測定結果を示すグラフであり、図4は、実施例5のPEEK複合原料のDSCの測定結果を示すグラフであり、図5は、比較例1のPEEK複合原料のDSCの測定結果を示すグラフである。図3〜5は、いずれも縦軸に熱流(mW)を取り、横軸に温度(℃)を取ったものである。

図3〜4から、本発明を適用した実施例1及び5は、いずれもDSCにおける吸熱ピークが単一であることが判る。加えて、図3〜4から、分散部径が1nm未満の実施例1は、分散部径が1〜10μmの実施例5に比べて、吸熱ピークがシャープであることが判る。

一方、図5に示すように、比較例1は、DSCにおける吸熱ピークが2つであった。

【符号の説明】

【0037】

10 マトリックス部

12 第二の分散部

14 ポリオレフィン

16 分散PEEK

【特許請求の範囲】

【請求項1】

ポリエーテルエーテルケトンとポリオレフィンとを有し、DSCにおける吸熱ピークが単一であることを特徴とするポリエーテルエーテルケトン複合材料。

【請求項2】

前記ポリエーテルエーテルケトンと前記ポリオレフィンとは相溶していることを特徴とする、請求項1に記載のポリエーテルエーテルケトン複合材料。

【請求項3】

前記ポリエーテルエーテルケトンからなるマトリックス部と、該マトリックス部中に分散された第一の分散部とを有し、

該第一の分散部は、前記ポリオレフィンからなり、粒子径1μm以下であることを特徴とする、請求項1に記載のポリエーテルエーテルケトン複合材料。

【請求項4】

前記ポリエーテルエーテルケトンからなるマトリックス部と、該マトリックス部中に分散された第二の分散部とを有し、該第二の分散部は、前記ポリオレフィン中に前記ポリエーテルエーテルケトンの一部が分散され、粒子径10μm以下であることを特徴とする、請求項1に記載のポリエーテルエーテルケトン複合材料。

【請求項1】

ポリエーテルエーテルケトンとポリオレフィンとを有し、DSCにおける吸熱ピークが単一であることを特徴とするポリエーテルエーテルケトン複合材料。

【請求項2】

前記ポリエーテルエーテルケトンと前記ポリオレフィンとは相溶していることを特徴とする、請求項1に記載のポリエーテルエーテルケトン複合材料。

【請求項3】

前記ポリエーテルエーテルケトンからなるマトリックス部と、該マトリックス部中に分散された第一の分散部とを有し、

該第一の分散部は、前記ポリオレフィンからなり、粒子径1μm以下であることを特徴とする、請求項1に記載のポリエーテルエーテルケトン複合材料。

【請求項4】

前記ポリエーテルエーテルケトンからなるマトリックス部と、該マトリックス部中に分散された第二の分散部とを有し、該第二の分散部は、前記ポリオレフィン中に前記ポリエーテルエーテルケトンの一部が分散され、粒子径10μm以下であることを特徴とする、請求項1に記載のポリエーテルエーテルケトン複合材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−23652(P2013−23652A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162085(P2011−162085)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]