ポリオレフィン微多孔膜

【課題】透過性及び耐熱性に優れ、蓄電池用セパレータ等として特に好適な微多孔膜の提供。

【解決手段】ポリオレフィン樹脂及び微細粒子を含有する島状構造体と、該島状構造体間をつなぐフィブリルとを含み、該フィブリルがポリオレフィン樹脂を含有し、実質的に一方向に配列しているポリオレフィン微多孔膜、その製造方法及びそれを用いた蓄電デバイス用セパレータ。

【解決手段】ポリオレフィン樹脂及び微細粒子を含有する島状構造体と、該島状構造体間をつなぐフィブリルとを含み、該フィブリルがポリオレフィン樹脂を含有し、実質的に一方向に配列しているポリオレフィン微多孔膜、その製造方法及びそれを用いた蓄電デバイス用セパレータ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はポリオレフィン微多孔膜、その製造方法及びそれを用いた蓄電デバイス用セパレータに関する。

【背景技術】

【0002】

微多孔膜は、様々な孔径、孔形状、孔数を有し、その特異な構造により発現され得る特性から幅広い分野に利用されている。例えば、孔径の違いによるふるい効果を利用した水処理や濃縮などに用いられる分離膜、微多孔化による大表面積と多孔空間を利用した吸水、吸油、脱臭用材に用いられる吸着シート、分子サイズの違いにより空気や水蒸気などは通すが水は通さないという特徴を利用した透湿防水シート、多孔空間に各種材料を充填することで多機能化し、燃料電池などに有用な高分子電解質膜や加湿膜、さらには液晶材料、電池材料として用いられている。

分離膜分野では、選択透過性の確保と初期透過量の維持は常々要求される課題である。そのため孔形状の最適化や、膜基材とろ過液との親和性制御が過去検討されているが、ろ過液、ろ過方法の多様化に伴い、膜基材には更なる改良が求められている。

近年では、省エネルギー化や省資源化の観点から、特にリチウムイオン二次電池(LIB)やリチウムイオンキャパシター(LIC)、電気二重層キャパシター(EDLC)などの蓄電デバイスの研究開発や用途展開の検討が積極的に行われている。これら蓄電デバイスには、正負極間の接触を防ぎ、イオンを透過させる機能を有するセパレータと呼ばれる電解液を保持した多孔膜が正負極間に設けられている。蓄電デバイスの使用用途に応じ、各様な性能が要求されている。

【0003】

例えば、自動車用途等への展開としては高出力特性、高安全性が、パソコンや携帯電話用途等への展開としては更なる高容量化、高エネルギー密度化が、無停電電源装置(UPS)や電力貯蔵システム用途等への展開としては、高容量化、高信頼性などが、蓄電デバイスには求められている。蓄電デバイス構成部材の一つであるセパレータにも電気特性の向上と安全・信頼性の両立が強く求められているが、トレードオフな関係であり必ずしも十分に満足しうるものではなかった。

特許文献1では、濾過材や医療用衣料等の用途に適したフィルムとして、開放セル式のフィルムが提案されており、相互に結合し合っている伸長された多数の無孔性表面領域と多数の平行小繊維からなり、これらが実質的に直角の位置関係にある微孔性フィルムが開示されている。

【0004】

特許文献2では、無菌包装シート、コンデンサー用セパレータやバッテリーセパレータに適したフィルムとして、三次元網目構造と一方向に配列したフィブリルから構成されている微孔性ポリプロピレンフィルムが開示されている。

特許文献3では、ポリオレフィン樹脂、無機粒子、可塑剤を溶融混練し、シート状に成形したものを高倍率に二軸延伸し、可塑剤を抽出した微多孔膜が開示されている。本技術より開示されている微多孔膜は、高突刺強度と高温での耐短絡性を有し、電解液含浸性に優れることから蓄電池用セパレータとして適しているとしている。

特許文献4では、ポリオレフィン樹脂と無機粉体とで構成される多孔膜からなる非水電池用セパレータの製造方法が開示されている。本技術ではポリオレフィンの融点以上の温度下で延伸方向に5〜50%の緩和率にて熱処理することで低収縮を達成している。

【特許文献1】特公昭55−32531号公報

【特許文献2】特許第2503007号公報

【特許文献3】WO2006−25323号公報

【特許文献4】特開2001−266831号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来技術で得られる膜は透過性と耐熱性の点で十分ではなかった。上記特許文献1で開示されている微孔性フィルムは、透過性は十分とは言い難い。また、高温下(例えば基材融点以上)の耐熱性に課題が残り、蓄電デバイス用セパレータとして使用された場合には、安全性に不安がある。上記特許文献2で開示されている微孔性フィルムは、孔形状の均一性には課題が残り、局所的な透過性能は広い分布を有するために、その結果、例えば蓄電デバイス用セパレータとして使用された場合には、イオンの移動が高透過性部分に集中するために、出力特性や長期的な特性維持が十分ではなかった。更に、基材のポリプロピレンの融点以下での延伸、または熱固定がなされており、融点以上の耐熱性が劣るために、蓄電デバイス用セパレータとして使用された場合には、安全性に不安がある。上記特許文献3の実施例では延伸温度は基材のポリエチレンの融点以下であり、収縮性に不安が残る。そのため、耐熱性の点で更なる改良が必要であった。また、本実施例での孔形状は、その製法よりフィブリルがランダムに配列した三次元網目構造であることが推測され、孔形状の均一性には課題が残り、局所的な透過性能は広い分布を有するために、その結果、例えば蓄電デバイス用セパレータとして使用された場合には、イオンの移動が高透過性部分に集中するために、出力特性や長期的な特性維持が十分ではなかった。上記特許文献4で開示されている熱処理すなわち、融点以上、かつ5〜50%の緩和率での熱処理では、透過性は大きく低減し、蓄電用セパレータとして使用した場合に、例えば出力特性等の電気特性に不安が残る。

本発明は、高透過性と耐熱性に優れた微多孔膜を提供することを目的とする。更に、透過性と耐久性が要求されるろ過膜、加湿膜等に適した微多孔膜や、出力特性等の電気特性と安全性に優れることが要求される蓄電池用セパレータ等として特に好適な微多孔膜を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、ポリオレフィン樹脂と微細粒子を含有する島状構造体と、島状構造体間をつなぐフィブリルとを含み、フィブリルが実質的に一方向に配列していることを特徴とする微多孔膜が、高透過性と耐熱性を併せ持つことを見出し、本発明を為すに至った。

すなわち、本発明は下記の通りである。

(1)ポリオレフィン樹脂及び微細粒子を含有する島状構造体と、該島状構造体間をつなぐフィブリルとを含み、該フィブリルがポリオレフィン樹脂を含有し、実質的に一方向に配列しているポリオレフィン微多孔膜。

(2)微細粒子が、無機粒子、前記ポリオレフィン樹脂よりも高い融点を有する有機粒子、又は融点を有さず、前記ポリオレフィン樹脂よりも高いガラス転移点を有する有機粒子である上記(1)のポリオレフィン微多孔膜。

(3)微細粒子の一次粒径が、1nm以上1μm未満である上記(1)または(2)のポリオレフィン微多孔膜。

(4)フィブリルとフィブリル間隙により構成される海部におけるフィブリル密度が100本/10μm以下である上記(1)〜(3)いずれかのポリオレフィン微多孔膜。

(5)島状構造体間をつなぐフィブリル長さが0.5μm以上である上記(1)〜(4)いずれかのポリオレフィン微多孔膜。

(6)フィブリルが実質的に長さ方向に配列している上記(1)〜(5)いずれかのポリオレフィン微多孔膜。

(7)ポリオレフィン樹脂及び微細粒子を含有する多孔シートを、下記式(a)及び(b)を満たす延伸温度で、少なくとも一軸方向に、少なくとも一回延伸するポリオレフィン微多孔膜の製造方法。

(a)延伸温度≧Tme−5℃

(b)延伸温度>Tm

(但し、上記式(a)中のTmeは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂のエンドセット温度を、同(b)中のTmは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂の融点を各々示す。)

(8)多孔シートの空孔率が25%以上である上記(7)のポリオレフィン微多孔膜の製造方法。

(9)上記(7)または(8)の製造方法により得られる、上記(1)〜(6)いずれかのポリオレフィン微多孔膜。

(10)上記(1)〜(6)、(9)いずれかのポリオレフィン微多孔膜からなる蓄電デバイス用セパレータ。

【発明の効果】

【0007】

本発明の微多孔膜は高透過性と耐熱性とを併せ持つ。そのため、本発明によれば、出力特性および安全性に優れることが要求される蓄電池用セパレータ等として特に好適である微多孔膜を提供することが出来る。

【発明を実施するための最良の形態】

【0008】

まず、本発明の微多孔膜について、その好ましい形態を中心に説明する。

本発明における微多孔膜は、島状構造体と島状構造体間をつなぐフィブリルとを有する。島状構造体はポリオレフィン樹脂及び微細粒子を含有し、フィブリルはポリオレフィン樹脂を含有する。

微多孔膜100質量%中のポリオレフィン樹脂と微細粒子の総計含有量は、耐久性の点から50質量%以上であることが好ましく、ポリオレフィン樹脂と微細粒子の各含有量は耐熱性の点から10質量%以上であることが好ましい。特に、本発明の微多孔膜における微細粒子の含有量は20質量%以上80質量%以下が好ましく、より好ましくは20質量%以上60質量%以下であり、更に好ましくは40質量%以上60質量%以下である。微細粒子の含有量が20質量%以上の場合は、ポリオレフィン樹脂が溶融した際の増粘効果が更に大きく、耐熱性により優れるために好ましい。またポリオレフィン樹脂の融点より高温で延伸しても、良好な透過性を有する微多孔膜が得られやすいので好ましい。微細粒子の含有量が80質量%以下の場合、より高倍率での延伸が可能であり孔形状のフレキシビリティーがより高くなり好ましい。

【0009】

島状構造体はフィブリルによりつながれている。ここで、島状構造体は1対1の関係でフィブリルによってつながれている必要はない。例えば島状構造体Aが他の島状構造体Bとフィブリルによってつながれていると同時に、他の島状構造体C、Dとも別のフィブリルによってつながっていてもよい。

フィブリルが実質的に一方向に配列していることが本発明の特徴の一つである。ここで「実質的に一方向」とは、90%以上のフィブリルが所望の一方向±20度の角度範囲内に含まれることを意味する。フィブリルが実質的に一方向に配列することでフィブリルの間隙により形成される孔径分布は一様となり均一な透過性や選択透過性を有する微多孔膜が得られやすい。

【0010】

本発明の微多孔膜は、ポリオレフィン樹脂と微細粒子を含有する島状構造体間がフィブリルによりつながれた構造であり、フィブリルが実質的に一方向に配列しているゆえに、従来と異なる耐熱挙動を示すと言える。推論ではあるが、本発明の微多孔膜が上記耐熱挙動を示す理由は以下のように考えられる。島状構造体を構成するポリオレフィン樹脂の融点以上の高温下では、ポリオレフィン樹脂が溶融状態であるにも関わらず、微細粒子の増粘効果により、島状構造体は流動性が乏しい。一方、島状構造体をつなぐフィブリルは、著しく配向していると推測されるために加熱溶融することで収縮応力が生じる。しかしながらフィブリルは流動性が乏しい島状構造体とつながれた構造であるがゆえにフィブリルの収縮が低減され、その結果、良好な耐熱性が得られると考える。またフィブリルが実質的に一方向に配列していることで収縮応力が一方向に均一に働くために、ランダム方向にフィブリルが配列している場合と異なり、応力集中による破膜が抑制されると考える。

フィブリルは長さ方向に配列していることが好ましい。長さ方向とは、微多孔膜を製造する際の進行方向(MD:Machine Direction)をいう。なお、これと表面において直角をなす方向がTD(Transverse Direction)または幅方向である。フィブリルが長さ方向に配列しているとTDへの収縮応力は極めて小さく、一般的に捲回体構造を有する蓄電池用セパレータとして使用した場合、より高い安全性が得られるので好ましい。

【0011】

微多孔膜表面における島状構造体の割合は5%以上70%以下が好ましく、10%以上60%以下がより好ましく、20%以上50%以下がさらに好ましい。5%以上であればより良好な耐熱性が得られ、70%以下ではより良好な透過性が得られるので好ましい。なお、微多孔膜表面は、島状構造体領域とフィブリル領域とフィブリル間隙より形成される孔領域の3領域からなる(本明細書ではフィブリル領域とフィブリル間隙より形成される孔領域を合わせて、「海部」と表現することがある)。微多孔膜表面における島状構造体の割合は、例えば走査型顕微鏡等を用い得られた表面像より、島状構造部と海部を分離することで算出できる。

【0012】

島状構造体の一つ当たりの大きさは特に制限はないが、高透過性と耐熱性の両立の点から、フィブリルが配列している方向での長さが0.1〜50μmであることが好ましく、0.5〜10μmであることがより好ましい。

島状構造体間をつなぐフィブリルの長さは0.5μm以上50μm以下が好ましく、より好ましくは1μm以上20μm以下、さらに好ましくは1.5μm以上10μm以下である。0.5μm以上であればより良好な透過性が得られ、例えばろ過膜と使用した場合には透過性の目詰りによる透過性の低減もより少なく好ましい。50μm以下であればより良好な耐熱性が得られるので好ましい。

【0013】

海部におけるフィブリル密度は、100本/10μm以下が好ましい。100本/10μmとは、フィブリルと直角をなす方向10μm長さ当たりに存在するフィブリル本数である。より好ましくは5本/10μm以上80本/10μm以下であり、さらに好ましくは10本/10μm以上50本/10μm以下である。100本/10μm以下であれば、透過性に優れるために好ましく、5本/10μm以上であれば、強度面に優れるために好ましい。フィブリル密度は走査型電子顕微鏡(SEM)を用いて後述の方法により測定できる。フィブリル密度が大きいまたはフィブリルが微小で計測困難な場合は、高倍率で観察した表面写真を用い、1μm長さ当たりで計測したフィブリル数を用いて、10μm当たりのフィブリル密度を算出するなどしても構わない。

【0014】

本発明の微多孔膜は、ポリオレフィンと微細粒子を含有する島状構造体と、島状構造体をつなぐ、実質的に一方向に配列したフィブリルを含有する構造であれば特に制限はなく、三次元網目構造が部分的に存在する場合も包含するが、透過性や耐熱性の点から、実質的に上記島状構造体と、上記フィブリルとからなる構造であること、更には、三次元網目構造を含まない構造であることが好ましい。

本発明において使用するポリオレフィン樹脂とは、通常の押出、射出、インフレーション、及びブロー成形等に使用可能なポリオレフィン樹脂を包含し、例えば、エチレン、プロピレン、1−ブテン、4−メチル−1−ペンテン、1−ヘキセン、及び1−オクテン等のホモ重合体及び共重合体、多段重合体等を使用することができる。また、これらのホモ重合体及び共重合体、多段重合体の群から選んだポリオレフィンを単独、もしくは混合して使用することもできる。前記重合体の代表例としては、低密度ポリエチレン、線状低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレン、アイソタクティックポリプロピレン、アタクティックポリプロピレン、ポリブテン、エチレンプロピレンラバー等が挙げられる。本発明の微多孔膜を電池セパレータとして使用する場合、低融点樹脂であることが好ましく、更に高強度の要求性能から、特に高密度ポリエチレンを主要成分(例えば、ポリオレフィン樹脂100質量部中に10質量部以上)とする樹脂を使用することが好ましい。

【0015】

本発明において使用するポリオレフィン樹脂または微多孔膜のマトリックスポリマーの粘度平均分子量は、5万以上1000万未満が好ましく、より好ましくは20万以上300万未満、さらに好ましくは40万以上100万未満である。粘度平均分子量が5万以上であれば、溶融成形の際のメルトテンションが大きくなり成形性が向上しやすい上に、十分な絡み合いを付与しやすく高強度となりやすいので好ましい。粘度平均分子量が1000万以下であれば、均一な溶融混練を得やすい傾向があり、シートの成形性、特に厚み安定性に優れる傾向があるので好ましい。

ポリオレフィン樹脂には、本発明の利点を損なわない範囲で必要に応じて、フェノール系やリン系やイオウ系等の酸化防止剤、ステアリン酸カルシウムやステアリン酸亜鉛等の金属石鹸類、紫外線吸収剤、光安定剤、帯電防止剤、防曇剤、着色顔料等の添加剤を混合して使用できる。

【0016】

微細粒子は、無機粒子、前記ポリオレフィン樹脂よりも高い融点を有する有機粒子、又は融点を有さず、前記ポリオレフィン樹脂よりも高いガラス転移点を有する有機粒子であることが好ましい。有機粒子が融点とガラス転移点の両方を有する場合は、その融点がポリオレフィン樹脂の融点より高いことが好ましく、ガラス転移点はポリオレフィン樹脂の融点よりも低くても構わない。無機粒子としては、具体的には珪素、アルミニウム、チタン、マグネシウムなどの酸化物や窒化物、カルシウム、バリウムなどの炭酸塩や硫酸塩が好ましい。また、適宜、表面処理を施した無機粒子を用いることが出来る。例えば、水系溶媒を使用したろ過用途向け微多孔膜や水系電解液蓄電デバイス用セパレータを製造する場合は、親水性処理を施した無機粒子が好適であり、非水系電解液蓄電デバイス用セパレータを製造する場合は、疎水処理を施した無機粒子が好適である。有機粒子としては、メタクリル酸メチル、メタクリル酸エチル、アクリル酸メチル、アクリロニトリル、スチレン等の単独重合体、2種類以上のモノマーから選択された共重合体、その架橋体などの粒子が好ましい。

【0017】

微細粒子は、一次粒径が1nm以上1μm未満であることが好ましい。より好ましくは1nm以上100nm未満である。粒径は走査型電子顕微鏡や透過型電子顕微鏡にて計測できる。ポリオレフィン樹脂への良好な分散が達成できる点から、一次粒径が1nm以上であることが好ましい。良好な分散を示すことで十分な増粘効果を付与でき、耐熱性がより優れると考えられる。同様に十分な増粘効果が得られる点から、一次粒径が1μm未満であることが好ましい。また延伸した場合には、ポリオレフィン樹脂と微細粒子間の界面剥離が起こりにくく均一な孔径分布となりやすい点からも一次粒径が1μm未満であることが好ましい。

【0018】

微細粒子は、一次粒子内部に内部表面積を実質的に有さない、すなわち、一次粒子自身に微細な細孔を実質的に有さないことが好ましい。このような微細粒子を用いると例えば非水電解液電池用セパレータとして用いた場合に容量低下等の性能劣化を起こし難い傾向がある。理由は定かではないが、一次粒子内部に微細な細孔を実質的に有していなければ、通常の乾燥工程において容易に吸着水等を除去できるために、水分混在による容量低下を引き起こし難いと推測される。

本発明の微多孔膜の最終的な膜厚は2μm以上100μm以下の範囲が好ましく、5μm以上40μm以下の範囲がより好ましく、5μm以上35μm以下の範囲がさらに好ましい。膜厚が2μm以上であれば機械強度が十分であり、また、100μm以下であればセパレータの占有体積が減るため、電池の高容量化の点においてより有利となる傾向があるので好ましい。

【0019】

気孔率は、好ましくは25%以上90%以下、より好ましくは40%以上80%以下、さらに好ましくは50%以上80%以下の範囲である。気孔率が25%以上では、透過性が低下しにくく、一方90%以下では電池セパレータとして使用した場合に自己放電の可能性が少なく信頼性があるので好ましい。

透気度は、好ましくは1秒以上500秒以下、より好ましくは5秒以上200秒以下、さらに好ましくは7秒以上100秒以下の範囲である。透気度が1秒以上では電池用セパレータとして使用した際に自己放電が少なく、500秒以下では良好な充放電特性が得られるので好ましい。

【0020】

微多孔膜のバブルポイントは、0.1MPa以上1MPa以下が好ましく、0.2MPa以上0.7MPa以下がさらに好ましい。バブルポイントが1MPa以下であれば透過性は良好であり、目詰まり等の影響も少ないために好ましい。0.1MPa以上であれば、電池セパレータとして使用した場合に自己放電の可能性が少なく信頼性があるので好ましい。

高温時における熱収縮は30%以下が好ましい。MD方向、TD方向とも小さいことが好ましいが、特に電池用セパレータとして使用した場合には、TD方向に低収縮であることが好ましい。高温下(例えば150℃)におけるTD方向の収縮は、30%以下であれば、電池の安全性が確保出来るので好ましい。より好ましくは20%以下であり、さらに好ましくは10%以下である。下限は特に制限されないが、電極との密着性の観点から1%以上が好ましい。

【0021】

次に、本発明の微多孔膜を得るための製造方法に関して好適な一例を記述するが、本発明の微多孔膜の製造方法は、本例に限定される訳ではない。例えば本発明の微多孔膜は、以下の(1)〜(4)工程を含む方法により得ることが出来る。

(1) ポリオレフィン樹脂、微細粒子及び可塑剤を溶融混錬する工程

(2) 溶融物を押出し、シート状に成形、冷却固化する工程

(3) 可塑剤を抽出する工程

(4) 少なくとも一軸方向に延伸する工程

これら工程の順序、回数については特に制限はない。

【0022】

(1)の工程で添加する可塑剤としては、ポリオレフィン樹脂と混合した際にポリオレフィン樹脂の融点以上において均一溶液を形成しうる不揮発性溶媒が好ましい。例えば、流動パラフィンやパラフィンワックス等の炭化水素類、フタル酸ジオクチルやフタル酸ジブチル等のエステル類、オレイルアルコールやステアリルアルコール等の高級アルコール等が挙げられる。特にポリオレフィン樹脂がポリエチレンの場合、流動パラフィンは、ポリエチレンと相溶性が高く延伸時に樹脂と可塑剤の界面剥離が起こりにくいために均一な延伸を実施しやすく好ましい。

ポリオレフィン樹脂と微細粒子と可塑剤の比率については、均一な溶融混練が可能な比率であり、シート状の微多孔膜前駆体を成形しうるのに充分な比率であり、かつ生産性を損なわない程度であれば良い。具体的には、ポリオレフィン樹脂と微細粒子と可塑剤からなる組成物中に占める可塑剤の質量分率は、好ましくは30〜80質量%、更に好ましくは40〜70質量%である。可塑剤の質量分率が80質量%以下の場合、溶融成形時のメルトテンションが不足しにくく成形性が向上する傾向があるので好ましい。一方、質量分率が30質量%以上の場合は、延伸倍率の増大に伴い厚み方向に薄くなり、薄膜を得ることが可能であるので好ましい。また可塑化効果が十分なために結晶状の折り畳まれたラメラ晶を効率よく引き伸ばすことができ、高倍率の延伸ではポリオレフィン鎖の切断が起こらず均一かつ微細な孔構造となり強度も増加しやすい。ポリオレフィン樹脂と微細粒子と可塑剤を溶融混練する方法は、ポリオレフィン樹脂と微細粒子を押出機、ニーダー等の樹脂混練装置に投入し、樹脂を加熱溶融させながら任意の比率で可塑剤を導入し、更に樹脂と微細粒子と可塑剤よりなる組成物を混練することにより、均一溶液を得る方法が好ましい。さらに好ましい方法としては予めポリオレフィン樹脂と微細粒子と可塑剤をヘンシェルミキサー等を用い所定の割合で事前混練する工程を経て、該混練物を押出機に投入し、加熱溶融させながら任意の比率で可塑剤を導入し更に混練することが挙げられる。

【0023】

(2)の工程である溶融物を押し出して冷却固化させシート状の微多孔膜前駆体を製造する工程は、ポリオレフィン樹脂と微細粒子と可塑剤の均一溶液をTダイ等を介してシート状に押し出し、熱伝導体に接触させて樹脂の結晶化温度より充分に低い温度まで冷却することにより行うことが好ましい。冷却固化に用いられる熱伝導体としては、金属、水、空気、あるいは可塑剤自身等が使用できるが、特に金属製のロールに接触させて冷却する方法が最も熱伝導の効率が高く好ましい。また、金属製のロールに接触させる際に、ロール間で挟み込むと、更に熱伝導の効率が高まり、またシートが配向して膜強度が増し、シートの表面平滑性も向上するためより好ましい。Tダイよりシート状に押出す際のダイリップ間隔は400μm以上3000μm以下が好ましく、500μm以上2500μmがさらに好ましい。ダイリップ間隔が400μm以上の場合には、メヤニ等が低減され、スジや欠点など膜品位への影響が少なく、その後の延伸工程に於いて膜破断などを防げるので好ましい。3000μm以下の場合は、冷却速度が速く冷却ムラを防げるほか、厚みの安定性を維持できるので好ましい。

【0024】

(3)の可塑剤を抽出する方法はバッチ式、連続式のいずれでもよいが、抽出溶剤に微多孔膜を浸漬することにより可塑剤を抽出し、充分に乾燥させ、可塑剤を微多孔膜から実質的に除去することが好ましい。微多孔膜の収縮を抑えるために、浸漬、乾燥の一連の工程中に微多孔膜の端部を拘束することは好ましい。また、抽出後の微多孔膜中の可塑剤残存量は1質量%未満にすることが好ましい。

抽出溶剤は、ポリオレフィン樹脂かつ微細粒子に対して貧溶媒であり、かつ可塑剤に対して良溶媒であり、沸点がポリオレフィン微多孔膜の融点より低いことが望ましい。このような抽出溶剤としては、 例えば、n−ヘキサンやシクロヘキサン等の炭化水素類、塩化メチレンや1,1,1−トリクロロエタン等のハロゲン化炭化水素類、ハイドロフロロエーテルやハイドロフロロカーボン等の非塩素系ハロゲン化溶剤、エタノールやイソプロパノール等のアルコール類、ジエチルエーテルやテトラヒドロフラン等のエーテル類、アセトンやメチルエチルケトン等のケトン類が挙げられる。

【0025】

(4)の延伸工程では、少なくとも一軸延伸を行う。二軸方向に高倍率延伸した場合、面方向に分子配向するため裂けにくく安定な構造となり高い突刺強度が得られる。延伸方法は同時二軸延伸、逐次二軸延、多段延伸、多数回延伸等のいずれの方法を単独もしくは併用することも構わないが、延伸方法が同時二軸延伸であることが突刺強度の増加や膜厚均一化の観点から最も好ましい。ここでいう同時二軸延伸とはMD方向の延伸とTD方向の延伸が同時に施される手法であり、各方向の変形率は異なっても良い。逐次二軸延伸とは、MD方向、またはTD方向の延伸が独立して施される手法であり、MD方向、またはTD方向に延伸がなされている際は、他方向が非拘束状態、または定長に固定されている状態にある。延伸工程は、(3)の可塑剤を抽出する工程よりも前工程で行っても、後工程で行っても、または前後、複数回行っても構わない。(3)の抽出工程の前工程及び後工程で複数回延伸を実施する工程が好ましい。

【0026】

延伸温度(T[℃])は延伸が可能な温度であれば何度であっても構わない。好ましい延伸条件としては、(I)多孔シート中のポリオレフィンの融点(Tm[℃])より高温、かつ、融解吸熱ピークのエンドセット温度(Tme[℃])よりも5℃低い温度(Tme−5℃)以上の温度での延伸(T[℃]>Tm[℃]、かつ、T[℃]≧Tme[℃]−5℃)、が挙げられる。さらに、(II)多孔シート中のポリオレフィンの融点以下の温度での延伸(T[℃]≦Tm[℃])、とを併用することがより好ましく、(3)の可塑剤を抽出する工程よりも前工程で(II)の延伸工程を含み、かつ、(3)の可塑剤を抽出する工程よりも後工程で(I)の延伸工程を含むことが最も好ましい。ここで言う融点(Tm[℃])とは、示差走査熱量計(DSC)にて測定した融解吸熱曲線のピークトップ温度のことである。単独のポリオレフィン樹脂、または2種類以上のポリオレフィン樹脂を用い、融解吸熱ピークが2つ以上ある場合は、その融解吸熱量が最も大きいピークトップ温度を本発明で言う融点とみなす。融解吸熱ピークのエンドセット温度(Tme[℃])とは、融解吸熱ピークの終止温度を言う。融解吸熱ピークが2つ以上ある場合は、最も高温にある融解吸熱ピークの終止温度を本発明で言うエンドセット温度とみなす。エンドセット温度は、融解吸熱ピークの接線とベースラインの接線の交点より求められる。

【0027】

(I)の延伸工程を含むことは、島状構造間をつなぐフィブリルを形成しやすいために好ましい。(II)の延伸工程は、高強度が達成しやすいために好ましい。(I)の延伸工程に用いる多孔シートの空孔率は25%以上90%以下が好ましく、30%以上70%以下がより好ましく、35%以上60%以下がさらに好ましい。25%以上であれば、延伸時にポリオレフィン樹脂との界面剥離が起こりにくく孔形状をフレキシブルに制御出来やすい。90%以下であれば延伸によりいたずらに気孔率が増加する懸念が少なく、得られた微多孔膜は高強度となりやすい。

延伸倍率は、総面倍率で20倍以上200倍未満の範囲が好ましく、さらには20倍以上100倍以下が、25倍以上50倍以下の範囲がさらに好ましい。総面倍率が20倍以上の場合は、膜に十分な強度を付与でき、200倍未満では膜破断を防ぎ、高い生産性が得られるので好ましい。

【0028】

本発明は、上記の好ましい製造方法、すなわち、ポリオレフィン樹脂及び微細粒子を含有する多孔シートを、下記式(a)及び(b)を満たす延伸温度で、少なくとも一軸方向に、少なくとも一回延伸するポリオレフィン微多孔膜の製造方法をも包含する。

(a)延伸温度≧Tme−5℃

(b)延伸温度>Tm

(但し、上記式(a)中のTmeは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂のエンドセット温度を、同(b)中のTmは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂の融点を各々示す。)

本発明の製造方法は、各延伸過程に引き続いて、または後に熱固定及び熱緩和等の熱処理工程を設けても良く、このような態様は微多孔膜の収縮をさらに抑制する効果があり好ましい。

【0029】

本発明の微多孔膜同士または他の基材と多層化して利用しても構わない。

本発明の製造方法は、後処理工程を含んでもよい。後処理としては、例えば、界面活性剤等による親水化処理、及び電離性放射線等による架橋処理、熱可塑性樹脂や無機粒子等を片面もしくは両面に塗工する等が挙げられる。

本発明は、上記微多孔膜を用いた蓄電デバイス用セパレータを包含する。蓄電デバイスとは、例えばリチウムイオン二次電池(LIB)やリチウムイオンキャパシター(LIC)、電気二重層キャパシター(EDLC)などである。

【実施例】

【0030】

次に、実施例によって本発明をさらに詳細に説明するが、これらは本発明の範囲を制限するものではない。実施例における試験方法は次の通りである。

<微多孔膜の評価>

(1)粘度平均分子量

デカヒドロナフタリンへ試料の劣化防止のため2,6−ジ−t−ブチル−4−メチルフェノールを0.1w%の濃度となるように溶解させ、これ(以下DHNと略す)を試料溶媒として用いる。微多孔膜をDHNへ0.1w%の濃度となるように150℃で溶解させる。その溶液をろ過し、微細粒子を除去し試料溶液とする。もしくは、微細粒子は溶解するがポリオレフィン樹脂は溶解または反応しない溶液に微多孔膜を浸漬することで、微細粒子を先に抽出除去した微多孔膜を用いても良い。作成した試料溶液を10ml採取し、キャノンフェンスケ粘度計(SO100)により135℃での標線間通過秒数(t)を計測する。また、DHNを150℃に加熱した後、10ml採取し、同様の方法により粘度計の標線間を通過する秒数(tB)を計測する。得られた通過秒数t、tBを用いて次の換算式により極限粘度[η]を算出した。

[η]=((1.651t/tB−0.651)0.5−1)/0.0834

求められた[η]より、次式により粘度平均分子量(Mv)を算出した。

[η]=6.77×10−4Mv0.67

【0031】

(2)一次粒径

走査型電子顕微鏡(SEM)「型式S−4800、HITACHI社製」を用いて測定した。試料はオスミウム蒸着したものを用い、加速電圧1.0kVで観察した。

(3)膜厚

微小測厚器(東洋精機製 タイプKBM)を用いて室温23℃で測定した。

(4)気孔率

10cm×10cm角の試料を微多孔膜から切り取り、その体積(cm3)と質量(g)を求め、それらと膜密度(g/cm3)より、次式を用いて計算した。

体積(cm3)=10×10×膜厚(μm)/10000

気孔率(%)=(体積−質量/混合組成物の密度)/体積×100

なお、混合組成物の密度は、用いたポリオレフィン樹脂と微細粒子の各々の密度と混合比より算出した値を用いた。

(5)透気度

JIS P−8117準拠のガーレー式透気度計(東洋精機製)にて測定した。

【0032】

(6)収縮率

MD120mm×TD120mm角の試料を微多孔膜から切り出し、TD100mm間隔で3箇所、油性ペンで印をつけた。A4サイズ、目付け64g/m2、紙厚0.092mmのコピー用紙(KOKUYO製)で微多孔膜を挟み、コピー用紙の側辺をホッチキスで綴じた。150℃下のオーブン中に水平に置き1時間放置した。その後、空冷し、印間のTD長さ(mm)を測定した。3箇所の平均値より収縮率を算出した。

収縮率(%)=(1−TD長さ(mm)/100)×100

(7)フィブリル密度

微多孔膜のフィブリル密度は走査型電子顕微鏡(SEM)「型式S−4800、HITACHI社製」を用いて測定した。試料はオスミウム蒸着したものを用い、加速電圧1.0kVで観察した。フィブリルの配列方向が縦方向になるように観察し、その表面像を印刷した。海部(フィブリル領域およびフィブリル間隙より形成される孔領域)において横方向に線を引き、その線と交差するフィブリル数を測定した。線の長さは、そのSEM観察像において0.5μmから50μmに該当する長さとする。異なる3視野における計3箇所の平均値よりフィブリル密度を算出した。本実施例1では20000倍の倍率で観察し測定した。

フィブリル密度(本/10μm)=交差したフィブリル本数(本)/SEM観察像に該当する線の長さ(μm)×10

【0033】

(8)フィブリル長さ

微多孔膜のフィブリル長さは走査型電子顕微鏡(SEM)「型式S−4800、HITACHI社製」を用いて測定した。試料はオスミウム蒸着したものを用い、加速電圧1.0kVで観察した。フィブリルの配列方向が縦方向になるように観察し、その表面像を印刷した。任意に20本のフィブリルを選択し、そのフィブリル長さを測定し平均値を算出した。同様の作業を計3視野について実施し、3視野の平均値をフィブリル長さとした。本実施例1では3000倍の倍率で観察し測定した。

(9)島比率

微多孔膜の島比率は走査型電子顕微鏡(SEM)「型式S−4800、HITACHI社製」を用いて測定した。試料はオスミウム蒸着したものを用い、加速電圧1.0kVで観察した。表面写真10cm×10cmに島状構造体が3〜100個程度存在する倍率で観察、印刷し、その表面写真より島状構造体を切り出した。あらかじめ計測した表面写真10cm×10cmの重量と表面写真10cm×10cmより切り出した島状構造体の重量との比率より島状構造体の割合を算出し島比率とした。本実施例1では3000倍の倍率で観察し測定した。

島比率(%)=切り出した島状構造体の重量(g)/表面写真重量(g)×100

【0034】

(10)融点およびエンドセット温度

示差走査型熱量計「DSC60」(島津製作所社製、商標)を使用し測定した。多孔シートを直径5mmの円形に打ち抜き、数枚重ね合わせて3mgとしたものを測定サンプルとして用いた。これを直径5mmのアルミ製オープンサンプルパンに敷き詰め、クランピングカバーを乗せサンプルシーラーでアルミパン内に固定した。窒素雰囲気下、昇温速度10℃/minで30℃から200℃までを測定し、融解吸熱曲線を得た。得られた融解吸熱曲線のピークトップ温度を融点(Tm[℃])とし、ピークの終止温度をエンドセット温度(Tme[℃])とした。融点及びエンドセット温度は熱分析ワークステーション(島津製作所製、TA-60WS)を用いて融解吸熱曲線より読み取った。

【0035】

(11)レート特性評価

a.正極作成

正極活物質としてリチウムコバルト複合酸化物(LiCoO2)を92.2質量%、導電材としてリン片状グラファイトとアセチレンブラックをそれぞれ2.3質量%、バインダーとしてポリフッ化ビニリデン(PVDF)3.2質量%をN−メチルピロリドン(NMP)中に分散させてスラリーを調製する。このスラリーを正極集電体となる厚さ20μmのアルミニウム箔の片面にダイコーターで塗布し、130℃で3分間乾燥後、ロールプレス機で圧縮成形する。この時、正極の活物質塗布量は250g/m2、活物質嵩密度は3.00g/cm3になるようにする。

b.負極作成

負極活物質として人造グラファイト96.6質量%、バインダーとしてカルボキシメチルセルロースのアンモニウム塩1.4質量%とスチレン−ブタジエン共重合体ラテックス1.7質量%を精製水中に分散させてスラリーを調製する。このスラリーを負極集電体となる厚さ12μmの銅箔の片面にダイコーターで塗布し、120℃で3分間乾燥後、ロールプレス機で圧縮成形する。この時、負極の活物質塗布量は106g/m2、活物質嵩密度は1.35g/cm3になるようにする。

【0036】

c.非水電解液の調整

エチレンカーボネート:エチルメチルカーボネート=1:2(体積比)の混合溶媒に、溶質としてLiPF6を濃度1.0mol/Lとなるように溶解させて調整する。

d.セル組立

セパレータを30mmφ、正極及び負極を16mmφの円形に切り出し、正極と負極の活物質面が対向するよう、負極、セパレータ、正極の順に重ね、蓋付きステンレス金属製容器に収納する。容器と蓋は絶縁されており、容器は負極の銅箔と、蓋は正極のアルミニウム箔と接している。この容器内に前記した非水電解液を注入して密閉する。室温にて一日放置した後、25℃雰囲気下、2.0mA(0.33C)の電流値で電池電圧4.2Vまで充電し、到達後4.2Vを保持するようにして電流値を2.0mAから絞り始めるという方法で、合計8時間電池作成後の最初の充電を行う。続いて2.0mA(0.33C)の電流値で電池電圧3.0Vまで放電する。

【0037】

e.レート特性評価

各セルにおける6.0mA(1C)放電時の放電容量を100%とし、12.0mA(2C)放電容量及び18mA(3C)放電容量を比較した。充放電は充放電装置(型式HJ−201BS、北斗電工社製)を用いて以下の順序で実施した。

(CH1)6.0mA充電、(DC1)6.0mA放電、(CH2)6.0mA充電、(DC2)6.0mA放電、(CH3)6.0mA充電、(DC3)12.0mA放電、(CH4)6.0mA充電、(DC4)6.0mA放電、(CH5)6.0mA充電、(DC5)18.0mA放電。

充電は指定値の電流値で電池電圧4.2Vまで充電し、到達後4.2Vを保持するようにして電流値を指定値から絞り始めるという方法で、合計3時間充電した。放電は指定値の電流値で電池電圧3.0Vまで放電した。各セルにおける2C放電時、3C放電時の放電容量を比較した。

2C放電容量(%)=(DC3)放電容量/(DC2)放電容量×100

3C放電容量(%)=(DC5)放電容量/(DC2)放電容量×100

【0038】

(12)耐熱性評価

a.セル作成

正極75mm×25mm、負極75mm×25mm、微多孔膜50mm×50mm、PETフィルム75mm×75mmを切り出す。正極及び負極は、レート特性評価で作成した正極、負極と同様のものを用いた。SUS板70×70mmとダブルクリップ(KOKUYO製、仕様小、口幅19mm)を用い、SUS板、PETフィルム、負極、微多孔膜、正極、PETフィルム、SUS板の順に重ねた後、ダブルクリップで4隅を挟み、固定する。正極及び負極の活物質面同士が互いに向かい合うように、正極と負極が互いに交差するように、正極及び負極の片端がPETフィルムよりはみ出すように設置する。正極と負極が重なる部分に微多孔膜を配置し、正極と負極が直接接しないように重ね合わせる。テスター(HIOKI製、HIOKI3560 AC ミリオーム ハイテスター)を用い、PETフィルムよりはみ出した正極と負極に端子をつなぎ、正負極間の抵抗値を測定し、106Ω以上であることを確認する。セル外観図を図1、図2に示す。

b.評価

セルを所定温度に設定したオーブン中に静置し、所定時間後に取り出し、セルが十分に冷却した後、正負極間の抵抗を測定した。抵抗値が1000Ω以上であれば合格(○)、1000Ω未満の場合は不合格(×)と判定した。オーブンの温度及び時間は(1)180℃/30分、(2)200℃/10分、の2条件で実施した。

【0039】

[実施例1]

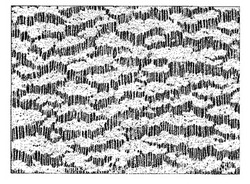

粘度平均分子量(Mv)27万の高密度ポリエチレン「SH800」(商標、旭化成ケミカルズ(株)製)を22.5質量部、Mv200万の超高分子量ポリエチレン「UH850」(商標、旭化成ケミカルズ(株)製)を15質量部、一次粒径が15nmであるシリカ「DM10C」(商標、(株)トクヤマ製)を25質量部、可塑剤として流動パラフィン「スモイル P−350P」(商標、(株)松村石油研究所製)を37.5質量部、酸化防止剤としてペンタエリスリチル−テトラキス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]を0.3質量部添加したものをスーパーミキサーにて予備混合した。得られた混合物をフィーダーにより二軸同方向スクリュー式押出機フィード口へ供給した。また溶融混練し押し出される全混合物中に占める全流動パラフィン量が60質量部となるように、流動パラフィンを二軸押出機シリンダーへサイドフィードした。溶融混練条件は、設定温度200℃、スクリュー回転数180rpm、吐出量12kg/hで行った。続いて、溶融混練物をTダイを経て表面温度40℃に制御された冷却ロール間に押出し、厚み1480μmのシート状のポリオレフィン組成物を得た。次に連続して同時二軸テンターへ導き、縦方向に7倍、横方向に7倍に同時二軸延伸を行った。この時同時二軸テンターの設定温度は121℃とした。次に塩化メチレン槽に導き、十分に塩化メチレンに浸漬して流動パラフィンを抽出除去した。その後塩化メチレンの乾燥を行い、多孔シートを得た。得られた多孔シートの融解吸熱曲線を図3に示す。図3に示すとおり、融点は137℃、エンドセット温度は151℃であった。さらに多孔シートを、ロール延伸機を用いてロール温度150℃でMD延伸した後巻取り、微多孔膜を得た。MD延伸における巻取速度/繰出速度比は2.0倍と設定した。得られた微多孔膜の表面SEM像を図4、図5に示す。微多孔膜の島比率及びフィブリル長さは、各々図4、図5より測定した。フィブリル密度は図5より求めた。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0040】

[実施例2]

多孔シートのMD延伸時の巻取速度/繰出速度比を3.0倍に変更した以外は実施例1と同様にして微多孔膜を得た。得られた微多孔膜の表面SEM像を図6、図7に示す。微多孔膜の島比率及びフィブリル長さは、各々図6、図7より測定した。フィブリル密度は図7より求めた。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0041】

[実施例3]

粘度平均分子量(Mv)27万の高密度ポリエチレン「SH800」(商標、旭化成ケミカルズ(株)製)を17.5質量部、Mv200万の超高分子量ポリエチレン「UH850」(商標、旭化成ケミカルズ(株)製)を12.5質量部、一次粒径が13nmであるアルミナ「AluC」(商標、Degussa製)を37質量部、可塑剤として流動パラフィン「スモイル P−350P」(商標、(株)松村石油研究所製)を33質量部、酸化防止剤としてペンタエリスリチル−テトラキス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]を0.3質量部添加したものをスーパーミキサーにて予備混合した。得られた混合物をフィーダーにより二軸同方向スクリュー式押出機フィード口へ供給した。また溶融混練し押し出される全混合物中に占める全流動パラフィン量が60質量部となるように、流動パラフィンを二軸押出機シリンダーへサイドフィードした。溶融混練は、設定温度200℃、スクリュー回転数180rpm、吐出量12kg/hで行った。続いて、溶融混練物をTダイを経て表面温度40℃に制御された冷却ロール間に押出し、厚み2200μmのシート状のポリオレフィン組成物を得た。次に連続して同時二軸テンターへ導き、縦方向に7倍、横方向に7倍に同時二軸延伸を行った。この時同時二軸テンターの設定温度は124℃である。次に塩化メチレン槽に導き、十分に塩化メチレンに浸漬して流動パラフィンを抽出除去した。その後塩化メチレンの乾燥を行った後、更に出口倍率を0.96倍に設定した横テンターに導きTD方向に熱緩和し、巻取り、多孔シートを得た。このとき、TD緩和部の設定温度は150℃とした。得られた多孔シートの融解吸熱曲線は2つのピークトップを示した(130℃、150℃)。融解吸熱量が最も大きいピークより求めた融点は130℃、最も高温のピークより求めたエンドセット温度は154℃であった。次に多孔シートを、ロール延伸機を用いて、ロール温度150℃でMD延伸をして微多孔膜を得た。MD延伸における巻取速度/繰出速度比は2.5倍に設定した。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0042】

[実施例4]

実施例3のアルミナ「AluC」(商標、Degussa製)のかわりに、一次粒径が40nmであるチタニア「TTO−55(S)」(石原産業(株)製)を使用した以外は実施例3と同様にして微多孔膜を得た。製膜条件および膜特性を表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0043】

[実施例5]

粘度平均分子量(Mv)27万の高密度ポリエチレン「SH800」(商標、旭化成ケミカルズ(株)製)を12.8質量部、Mv100万の超高分子量ポリエチレン「UH650」(商標、旭化成ケミカルズ(株)製)を19.2質量部、一次粒径が15nmであるシリカ「QS10」(商標、(株)トクヤマ製)を20質量部、可塑剤としてフタル酸ジオクチル(DOP)を48質量部、酸化防止剤としてペンタエリスリチル−テトラキス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]を0.3質量部添加したものをスーパーミキサーにて予備混合した。得られた混合物をフィーダーにより二軸同方向スクリュー式押出機フィード口へ供給した。溶融混練条件は、設定温度200℃、スクリュー回転数180rpm、吐出量12kg/hで行った。続いて、溶融混練物をTダイを経て表面温度140℃に制御されたロール間に押出し、厚み100μmのシート状のポリオレフィン組成物を得た。次に十分に塩化メチレンに浸漬して流動パラフィンを抽出除去した。その後塩化メチレンの乾燥を行い、多孔シートを得た。得られた多孔シートの融点は133℃、エンドセット温度は137℃であった。得られたシートを、岩本製作所社製二軸延伸機を用いて140℃で縦方向に2.5倍延伸し、微多孔膜を得た。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0044】

[比較例1]

多孔シートのMD延伸をロール温度145℃で実施した以外は実施例1と同様にして微多孔膜を得た。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0045】

[比較例2]

多孔シートをロール延伸機でMD延伸するかわりに、横テンターでTD延伸(出口倍率を1.6倍に、TD延伸部の設定温度は130℃に設定)した以外は、実施例1と同様にして多孔膜を得た。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0046】

[比較例3]

多孔シートをロール延伸機でMD延伸するかわりに、横テンターでTD熱緩和(出口倍率を0.92倍に、TD緩和部の温度は150℃に設定)した以外は、実施例1と同様にして、微多孔膜を得た。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0047】

[比較例4]

粘度平均分子量(Mv)13万の高密度ポリエチレン「B161」(商標、旭化成ケミカルズ(株)製)に酸化防止剤としてペンタエリスリチル−テトラキス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]を0.3質量部添加したものをヘンシェルミキサーにて混合した。得られた混合物をフィーダーにより二軸同方向スクリュー式押出機フィード口へ供給した。溶融混練条件は、設定温度180℃、スクリュー回転数100rpm、吐出量12kg/hで行った。続いて、溶融混練物をTダイを経てドラフト比100となるように溶融配向させながらロール表面温度を25℃に制御したロールを介しポリオレフィンフィルムを巻き取った。次に115℃で30分間熱処理を施した。得られたシートをロール延伸機を用いて25℃で縦方向に1.5倍延伸し、120℃で最終的に縦方向に2.0倍となるように延伸を施し、引続き125℃で熱処理を行い微多孔膜を得た。製膜条件および微多孔膜の特性を表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0048】

【表1】

【0049】

【表2】

【0050】

表1から明らかなように本発明の微多孔膜は、透気度が小さく、比較例に対し透過性が良好である。さらに収縮が小さく、島/フィブリル構造を形成している。

表2に示す通り、本発明の実施例は比較例よりも明らかに耐熱性に優れ、かつレート特性にも優れる結果が得られている。特に非水電解液電池等の蓄電池用セパレータとして出力特性と安全性に優れた微多孔膜といえる。

【産業上の利用可能性】

【0051】

本発明の微多孔膜は、出力特性と安全性に優れた非水電解液電池等の蓄電池用セパレータとしてや燃料電池の一構成部品、加湿膜、ろ過膜等として好適に利用できる。特に、出力特性と安全性が要求される電気自動車やハイブリッド自動車用の電池分野において有用である。

1 微多孔膜

【図面の簡単な説明】

【0052】

【図1】耐熱性評価において使用するセルの概略図(上面図)である。

【図2】耐熱性評価において使用するセルの概略図(断面図)である。

【図3】実施例1の多孔シートのDSCによる融解吸熱曲線である。

【図4】実施例1の微多孔膜の表面SEM像(3000倍)である。

【図5】実施例1の微多孔膜の表面SEM像(20000倍)である。

【図6】実施例2の微多孔膜の表面SEM像(3000倍)である。

【図7】実施例2の微多孔膜の表面SEM像(20000倍)である。

【符号の説明】

【0053】

2 正極

3 負極

4 PETフィルム

5 SUS板

6 ダブルクリップ

【技術分野】

【0001】

本発明はポリオレフィン微多孔膜、その製造方法及びそれを用いた蓄電デバイス用セパレータに関する。

【背景技術】

【0002】

微多孔膜は、様々な孔径、孔形状、孔数を有し、その特異な構造により発現され得る特性から幅広い分野に利用されている。例えば、孔径の違いによるふるい効果を利用した水処理や濃縮などに用いられる分離膜、微多孔化による大表面積と多孔空間を利用した吸水、吸油、脱臭用材に用いられる吸着シート、分子サイズの違いにより空気や水蒸気などは通すが水は通さないという特徴を利用した透湿防水シート、多孔空間に各種材料を充填することで多機能化し、燃料電池などに有用な高分子電解質膜や加湿膜、さらには液晶材料、電池材料として用いられている。

分離膜分野では、選択透過性の確保と初期透過量の維持は常々要求される課題である。そのため孔形状の最適化や、膜基材とろ過液との親和性制御が過去検討されているが、ろ過液、ろ過方法の多様化に伴い、膜基材には更なる改良が求められている。

近年では、省エネルギー化や省資源化の観点から、特にリチウムイオン二次電池(LIB)やリチウムイオンキャパシター(LIC)、電気二重層キャパシター(EDLC)などの蓄電デバイスの研究開発や用途展開の検討が積極的に行われている。これら蓄電デバイスには、正負極間の接触を防ぎ、イオンを透過させる機能を有するセパレータと呼ばれる電解液を保持した多孔膜が正負極間に設けられている。蓄電デバイスの使用用途に応じ、各様な性能が要求されている。

【0003】

例えば、自動車用途等への展開としては高出力特性、高安全性が、パソコンや携帯電話用途等への展開としては更なる高容量化、高エネルギー密度化が、無停電電源装置(UPS)や電力貯蔵システム用途等への展開としては、高容量化、高信頼性などが、蓄電デバイスには求められている。蓄電デバイス構成部材の一つであるセパレータにも電気特性の向上と安全・信頼性の両立が強く求められているが、トレードオフな関係であり必ずしも十分に満足しうるものではなかった。

特許文献1では、濾過材や医療用衣料等の用途に適したフィルムとして、開放セル式のフィルムが提案されており、相互に結合し合っている伸長された多数の無孔性表面領域と多数の平行小繊維からなり、これらが実質的に直角の位置関係にある微孔性フィルムが開示されている。

【0004】

特許文献2では、無菌包装シート、コンデンサー用セパレータやバッテリーセパレータに適したフィルムとして、三次元網目構造と一方向に配列したフィブリルから構成されている微孔性ポリプロピレンフィルムが開示されている。

特許文献3では、ポリオレフィン樹脂、無機粒子、可塑剤を溶融混練し、シート状に成形したものを高倍率に二軸延伸し、可塑剤を抽出した微多孔膜が開示されている。本技術より開示されている微多孔膜は、高突刺強度と高温での耐短絡性を有し、電解液含浸性に優れることから蓄電池用セパレータとして適しているとしている。

特許文献4では、ポリオレフィン樹脂と無機粉体とで構成される多孔膜からなる非水電池用セパレータの製造方法が開示されている。本技術ではポリオレフィンの融点以上の温度下で延伸方向に5〜50%の緩和率にて熱処理することで低収縮を達成している。

【特許文献1】特公昭55−32531号公報

【特許文献2】特許第2503007号公報

【特許文献3】WO2006−25323号公報

【特許文献4】特開2001−266831号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来技術で得られる膜は透過性と耐熱性の点で十分ではなかった。上記特許文献1で開示されている微孔性フィルムは、透過性は十分とは言い難い。また、高温下(例えば基材融点以上)の耐熱性に課題が残り、蓄電デバイス用セパレータとして使用された場合には、安全性に不安がある。上記特許文献2で開示されている微孔性フィルムは、孔形状の均一性には課題が残り、局所的な透過性能は広い分布を有するために、その結果、例えば蓄電デバイス用セパレータとして使用された場合には、イオンの移動が高透過性部分に集中するために、出力特性や長期的な特性維持が十分ではなかった。更に、基材のポリプロピレンの融点以下での延伸、または熱固定がなされており、融点以上の耐熱性が劣るために、蓄電デバイス用セパレータとして使用された場合には、安全性に不安がある。上記特許文献3の実施例では延伸温度は基材のポリエチレンの融点以下であり、収縮性に不安が残る。そのため、耐熱性の点で更なる改良が必要であった。また、本実施例での孔形状は、その製法よりフィブリルがランダムに配列した三次元網目構造であることが推測され、孔形状の均一性には課題が残り、局所的な透過性能は広い分布を有するために、その結果、例えば蓄電デバイス用セパレータとして使用された場合には、イオンの移動が高透過性部分に集中するために、出力特性や長期的な特性維持が十分ではなかった。上記特許文献4で開示されている熱処理すなわち、融点以上、かつ5〜50%の緩和率での熱処理では、透過性は大きく低減し、蓄電用セパレータとして使用した場合に、例えば出力特性等の電気特性に不安が残る。

本発明は、高透過性と耐熱性に優れた微多孔膜を提供することを目的とする。更に、透過性と耐久性が要求されるろ過膜、加湿膜等に適した微多孔膜や、出力特性等の電気特性と安全性に優れることが要求される蓄電池用セパレータ等として特に好適な微多孔膜を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は、ポリオレフィン樹脂と微細粒子を含有する島状構造体と、島状構造体間をつなぐフィブリルとを含み、フィブリルが実質的に一方向に配列していることを特徴とする微多孔膜が、高透過性と耐熱性を併せ持つことを見出し、本発明を為すに至った。

すなわち、本発明は下記の通りである。

(1)ポリオレフィン樹脂及び微細粒子を含有する島状構造体と、該島状構造体間をつなぐフィブリルとを含み、該フィブリルがポリオレフィン樹脂を含有し、実質的に一方向に配列しているポリオレフィン微多孔膜。

(2)微細粒子が、無機粒子、前記ポリオレフィン樹脂よりも高い融点を有する有機粒子、又は融点を有さず、前記ポリオレフィン樹脂よりも高いガラス転移点を有する有機粒子である上記(1)のポリオレフィン微多孔膜。

(3)微細粒子の一次粒径が、1nm以上1μm未満である上記(1)または(2)のポリオレフィン微多孔膜。

(4)フィブリルとフィブリル間隙により構成される海部におけるフィブリル密度が100本/10μm以下である上記(1)〜(3)いずれかのポリオレフィン微多孔膜。

(5)島状構造体間をつなぐフィブリル長さが0.5μm以上である上記(1)〜(4)いずれかのポリオレフィン微多孔膜。

(6)フィブリルが実質的に長さ方向に配列している上記(1)〜(5)いずれかのポリオレフィン微多孔膜。

(7)ポリオレフィン樹脂及び微細粒子を含有する多孔シートを、下記式(a)及び(b)を満たす延伸温度で、少なくとも一軸方向に、少なくとも一回延伸するポリオレフィン微多孔膜の製造方法。

(a)延伸温度≧Tme−5℃

(b)延伸温度>Tm

(但し、上記式(a)中のTmeは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂のエンドセット温度を、同(b)中のTmは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂の融点を各々示す。)

(8)多孔シートの空孔率が25%以上である上記(7)のポリオレフィン微多孔膜の製造方法。

(9)上記(7)または(8)の製造方法により得られる、上記(1)〜(6)いずれかのポリオレフィン微多孔膜。

(10)上記(1)〜(6)、(9)いずれかのポリオレフィン微多孔膜からなる蓄電デバイス用セパレータ。

【発明の効果】

【0007】

本発明の微多孔膜は高透過性と耐熱性とを併せ持つ。そのため、本発明によれば、出力特性および安全性に優れることが要求される蓄電池用セパレータ等として特に好適である微多孔膜を提供することが出来る。

【発明を実施するための最良の形態】

【0008】

まず、本発明の微多孔膜について、その好ましい形態を中心に説明する。

本発明における微多孔膜は、島状構造体と島状構造体間をつなぐフィブリルとを有する。島状構造体はポリオレフィン樹脂及び微細粒子を含有し、フィブリルはポリオレフィン樹脂を含有する。

微多孔膜100質量%中のポリオレフィン樹脂と微細粒子の総計含有量は、耐久性の点から50質量%以上であることが好ましく、ポリオレフィン樹脂と微細粒子の各含有量は耐熱性の点から10質量%以上であることが好ましい。特に、本発明の微多孔膜における微細粒子の含有量は20質量%以上80質量%以下が好ましく、より好ましくは20質量%以上60質量%以下であり、更に好ましくは40質量%以上60質量%以下である。微細粒子の含有量が20質量%以上の場合は、ポリオレフィン樹脂が溶融した際の増粘効果が更に大きく、耐熱性により優れるために好ましい。またポリオレフィン樹脂の融点より高温で延伸しても、良好な透過性を有する微多孔膜が得られやすいので好ましい。微細粒子の含有量が80質量%以下の場合、より高倍率での延伸が可能であり孔形状のフレキシビリティーがより高くなり好ましい。

【0009】

島状構造体はフィブリルによりつながれている。ここで、島状構造体は1対1の関係でフィブリルによってつながれている必要はない。例えば島状構造体Aが他の島状構造体Bとフィブリルによってつながれていると同時に、他の島状構造体C、Dとも別のフィブリルによってつながっていてもよい。

フィブリルが実質的に一方向に配列していることが本発明の特徴の一つである。ここで「実質的に一方向」とは、90%以上のフィブリルが所望の一方向±20度の角度範囲内に含まれることを意味する。フィブリルが実質的に一方向に配列することでフィブリルの間隙により形成される孔径分布は一様となり均一な透過性や選択透過性を有する微多孔膜が得られやすい。

【0010】

本発明の微多孔膜は、ポリオレフィン樹脂と微細粒子を含有する島状構造体間がフィブリルによりつながれた構造であり、フィブリルが実質的に一方向に配列しているゆえに、従来と異なる耐熱挙動を示すと言える。推論ではあるが、本発明の微多孔膜が上記耐熱挙動を示す理由は以下のように考えられる。島状構造体を構成するポリオレフィン樹脂の融点以上の高温下では、ポリオレフィン樹脂が溶融状態であるにも関わらず、微細粒子の増粘効果により、島状構造体は流動性が乏しい。一方、島状構造体をつなぐフィブリルは、著しく配向していると推測されるために加熱溶融することで収縮応力が生じる。しかしながらフィブリルは流動性が乏しい島状構造体とつながれた構造であるがゆえにフィブリルの収縮が低減され、その結果、良好な耐熱性が得られると考える。またフィブリルが実質的に一方向に配列していることで収縮応力が一方向に均一に働くために、ランダム方向にフィブリルが配列している場合と異なり、応力集中による破膜が抑制されると考える。

フィブリルは長さ方向に配列していることが好ましい。長さ方向とは、微多孔膜を製造する際の進行方向(MD:Machine Direction)をいう。なお、これと表面において直角をなす方向がTD(Transverse Direction)または幅方向である。フィブリルが長さ方向に配列しているとTDへの収縮応力は極めて小さく、一般的に捲回体構造を有する蓄電池用セパレータとして使用した場合、より高い安全性が得られるので好ましい。

【0011】

微多孔膜表面における島状構造体の割合は5%以上70%以下が好ましく、10%以上60%以下がより好ましく、20%以上50%以下がさらに好ましい。5%以上であればより良好な耐熱性が得られ、70%以下ではより良好な透過性が得られるので好ましい。なお、微多孔膜表面は、島状構造体領域とフィブリル領域とフィブリル間隙より形成される孔領域の3領域からなる(本明細書ではフィブリル領域とフィブリル間隙より形成される孔領域を合わせて、「海部」と表現することがある)。微多孔膜表面における島状構造体の割合は、例えば走査型顕微鏡等を用い得られた表面像より、島状構造部と海部を分離することで算出できる。

【0012】

島状構造体の一つ当たりの大きさは特に制限はないが、高透過性と耐熱性の両立の点から、フィブリルが配列している方向での長さが0.1〜50μmであることが好ましく、0.5〜10μmであることがより好ましい。

島状構造体間をつなぐフィブリルの長さは0.5μm以上50μm以下が好ましく、より好ましくは1μm以上20μm以下、さらに好ましくは1.5μm以上10μm以下である。0.5μm以上であればより良好な透過性が得られ、例えばろ過膜と使用した場合には透過性の目詰りによる透過性の低減もより少なく好ましい。50μm以下であればより良好な耐熱性が得られるので好ましい。

【0013】

海部におけるフィブリル密度は、100本/10μm以下が好ましい。100本/10μmとは、フィブリルと直角をなす方向10μm長さ当たりに存在するフィブリル本数である。より好ましくは5本/10μm以上80本/10μm以下であり、さらに好ましくは10本/10μm以上50本/10μm以下である。100本/10μm以下であれば、透過性に優れるために好ましく、5本/10μm以上であれば、強度面に優れるために好ましい。フィブリル密度は走査型電子顕微鏡(SEM)を用いて後述の方法により測定できる。フィブリル密度が大きいまたはフィブリルが微小で計測困難な場合は、高倍率で観察した表面写真を用い、1μm長さ当たりで計測したフィブリル数を用いて、10μm当たりのフィブリル密度を算出するなどしても構わない。

【0014】

本発明の微多孔膜は、ポリオレフィンと微細粒子を含有する島状構造体と、島状構造体をつなぐ、実質的に一方向に配列したフィブリルを含有する構造であれば特に制限はなく、三次元網目構造が部分的に存在する場合も包含するが、透過性や耐熱性の点から、実質的に上記島状構造体と、上記フィブリルとからなる構造であること、更には、三次元網目構造を含まない構造であることが好ましい。

本発明において使用するポリオレフィン樹脂とは、通常の押出、射出、インフレーション、及びブロー成形等に使用可能なポリオレフィン樹脂を包含し、例えば、エチレン、プロピレン、1−ブテン、4−メチル−1−ペンテン、1−ヘキセン、及び1−オクテン等のホモ重合体及び共重合体、多段重合体等を使用することができる。また、これらのホモ重合体及び共重合体、多段重合体の群から選んだポリオレフィンを単独、もしくは混合して使用することもできる。前記重合体の代表例としては、低密度ポリエチレン、線状低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレン、アイソタクティックポリプロピレン、アタクティックポリプロピレン、ポリブテン、エチレンプロピレンラバー等が挙げられる。本発明の微多孔膜を電池セパレータとして使用する場合、低融点樹脂であることが好ましく、更に高強度の要求性能から、特に高密度ポリエチレンを主要成分(例えば、ポリオレフィン樹脂100質量部中に10質量部以上)とする樹脂を使用することが好ましい。

【0015】

本発明において使用するポリオレフィン樹脂または微多孔膜のマトリックスポリマーの粘度平均分子量は、5万以上1000万未満が好ましく、より好ましくは20万以上300万未満、さらに好ましくは40万以上100万未満である。粘度平均分子量が5万以上であれば、溶融成形の際のメルトテンションが大きくなり成形性が向上しやすい上に、十分な絡み合いを付与しやすく高強度となりやすいので好ましい。粘度平均分子量が1000万以下であれば、均一な溶融混練を得やすい傾向があり、シートの成形性、特に厚み安定性に優れる傾向があるので好ましい。

ポリオレフィン樹脂には、本発明の利点を損なわない範囲で必要に応じて、フェノール系やリン系やイオウ系等の酸化防止剤、ステアリン酸カルシウムやステアリン酸亜鉛等の金属石鹸類、紫外線吸収剤、光安定剤、帯電防止剤、防曇剤、着色顔料等の添加剤を混合して使用できる。

【0016】

微細粒子は、無機粒子、前記ポリオレフィン樹脂よりも高い融点を有する有機粒子、又は融点を有さず、前記ポリオレフィン樹脂よりも高いガラス転移点を有する有機粒子であることが好ましい。有機粒子が融点とガラス転移点の両方を有する場合は、その融点がポリオレフィン樹脂の融点より高いことが好ましく、ガラス転移点はポリオレフィン樹脂の融点よりも低くても構わない。無機粒子としては、具体的には珪素、アルミニウム、チタン、マグネシウムなどの酸化物や窒化物、カルシウム、バリウムなどの炭酸塩や硫酸塩が好ましい。また、適宜、表面処理を施した無機粒子を用いることが出来る。例えば、水系溶媒を使用したろ過用途向け微多孔膜や水系電解液蓄電デバイス用セパレータを製造する場合は、親水性処理を施した無機粒子が好適であり、非水系電解液蓄電デバイス用セパレータを製造する場合は、疎水処理を施した無機粒子が好適である。有機粒子としては、メタクリル酸メチル、メタクリル酸エチル、アクリル酸メチル、アクリロニトリル、スチレン等の単独重合体、2種類以上のモノマーから選択された共重合体、その架橋体などの粒子が好ましい。

【0017】

微細粒子は、一次粒径が1nm以上1μm未満であることが好ましい。より好ましくは1nm以上100nm未満である。粒径は走査型電子顕微鏡や透過型電子顕微鏡にて計測できる。ポリオレフィン樹脂への良好な分散が達成できる点から、一次粒径が1nm以上であることが好ましい。良好な分散を示すことで十分な増粘効果を付与でき、耐熱性がより優れると考えられる。同様に十分な増粘効果が得られる点から、一次粒径が1μm未満であることが好ましい。また延伸した場合には、ポリオレフィン樹脂と微細粒子間の界面剥離が起こりにくく均一な孔径分布となりやすい点からも一次粒径が1μm未満であることが好ましい。

【0018】

微細粒子は、一次粒子内部に内部表面積を実質的に有さない、すなわち、一次粒子自身に微細な細孔を実質的に有さないことが好ましい。このような微細粒子を用いると例えば非水電解液電池用セパレータとして用いた場合に容量低下等の性能劣化を起こし難い傾向がある。理由は定かではないが、一次粒子内部に微細な細孔を実質的に有していなければ、通常の乾燥工程において容易に吸着水等を除去できるために、水分混在による容量低下を引き起こし難いと推測される。

本発明の微多孔膜の最終的な膜厚は2μm以上100μm以下の範囲が好ましく、5μm以上40μm以下の範囲がより好ましく、5μm以上35μm以下の範囲がさらに好ましい。膜厚が2μm以上であれば機械強度が十分であり、また、100μm以下であればセパレータの占有体積が減るため、電池の高容量化の点においてより有利となる傾向があるので好ましい。

【0019】

気孔率は、好ましくは25%以上90%以下、より好ましくは40%以上80%以下、さらに好ましくは50%以上80%以下の範囲である。気孔率が25%以上では、透過性が低下しにくく、一方90%以下では電池セパレータとして使用した場合に自己放電の可能性が少なく信頼性があるので好ましい。

透気度は、好ましくは1秒以上500秒以下、より好ましくは5秒以上200秒以下、さらに好ましくは7秒以上100秒以下の範囲である。透気度が1秒以上では電池用セパレータとして使用した際に自己放電が少なく、500秒以下では良好な充放電特性が得られるので好ましい。

【0020】

微多孔膜のバブルポイントは、0.1MPa以上1MPa以下が好ましく、0.2MPa以上0.7MPa以下がさらに好ましい。バブルポイントが1MPa以下であれば透過性は良好であり、目詰まり等の影響も少ないために好ましい。0.1MPa以上であれば、電池セパレータとして使用した場合に自己放電の可能性が少なく信頼性があるので好ましい。

高温時における熱収縮は30%以下が好ましい。MD方向、TD方向とも小さいことが好ましいが、特に電池用セパレータとして使用した場合には、TD方向に低収縮であることが好ましい。高温下(例えば150℃)におけるTD方向の収縮は、30%以下であれば、電池の安全性が確保出来るので好ましい。より好ましくは20%以下であり、さらに好ましくは10%以下である。下限は特に制限されないが、電極との密着性の観点から1%以上が好ましい。

【0021】

次に、本発明の微多孔膜を得るための製造方法に関して好適な一例を記述するが、本発明の微多孔膜の製造方法は、本例に限定される訳ではない。例えば本発明の微多孔膜は、以下の(1)〜(4)工程を含む方法により得ることが出来る。

(1) ポリオレフィン樹脂、微細粒子及び可塑剤を溶融混錬する工程

(2) 溶融物を押出し、シート状に成形、冷却固化する工程

(3) 可塑剤を抽出する工程

(4) 少なくとも一軸方向に延伸する工程

これら工程の順序、回数については特に制限はない。

【0022】

(1)の工程で添加する可塑剤としては、ポリオレフィン樹脂と混合した際にポリオレフィン樹脂の融点以上において均一溶液を形成しうる不揮発性溶媒が好ましい。例えば、流動パラフィンやパラフィンワックス等の炭化水素類、フタル酸ジオクチルやフタル酸ジブチル等のエステル類、オレイルアルコールやステアリルアルコール等の高級アルコール等が挙げられる。特にポリオレフィン樹脂がポリエチレンの場合、流動パラフィンは、ポリエチレンと相溶性が高く延伸時に樹脂と可塑剤の界面剥離が起こりにくいために均一な延伸を実施しやすく好ましい。

ポリオレフィン樹脂と微細粒子と可塑剤の比率については、均一な溶融混練が可能な比率であり、シート状の微多孔膜前駆体を成形しうるのに充分な比率であり、かつ生産性を損なわない程度であれば良い。具体的には、ポリオレフィン樹脂と微細粒子と可塑剤からなる組成物中に占める可塑剤の質量分率は、好ましくは30〜80質量%、更に好ましくは40〜70質量%である。可塑剤の質量分率が80質量%以下の場合、溶融成形時のメルトテンションが不足しにくく成形性が向上する傾向があるので好ましい。一方、質量分率が30質量%以上の場合は、延伸倍率の増大に伴い厚み方向に薄くなり、薄膜を得ることが可能であるので好ましい。また可塑化効果が十分なために結晶状の折り畳まれたラメラ晶を効率よく引き伸ばすことができ、高倍率の延伸ではポリオレフィン鎖の切断が起こらず均一かつ微細な孔構造となり強度も増加しやすい。ポリオレフィン樹脂と微細粒子と可塑剤を溶融混練する方法は、ポリオレフィン樹脂と微細粒子を押出機、ニーダー等の樹脂混練装置に投入し、樹脂を加熱溶融させながら任意の比率で可塑剤を導入し、更に樹脂と微細粒子と可塑剤よりなる組成物を混練することにより、均一溶液を得る方法が好ましい。さらに好ましい方法としては予めポリオレフィン樹脂と微細粒子と可塑剤をヘンシェルミキサー等を用い所定の割合で事前混練する工程を経て、該混練物を押出機に投入し、加熱溶融させながら任意の比率で可塑剤を導入し更に混練することが挙げられる。

【0023】

(2)の工程である溶融物を押し出して冷却固化させシート状の微多孔膜前駆体を製造する工程は、ポリオレフィン樹脂と微細粒子と可塑剤の均一溶液をTダイ等を介してシート状に押し出し、熱伝導体に接触させて樹脂の結晶化温度より充分に低い温度まで冷却することにより行うことが好ましい。冷却固化に用いられる熱伝導体としては、金属、水、空気、あるいは可塑剤自身等が使用できるが、特に金属製のロールに接触させて冷却する方法が最も熱伝導の効率が高く好ましい。また、金属製のロールに接触させる際に、ロール間で挟み込むと、更に熱伝導の効率が高まり、またシートが配向して膜強度が増し、シートの表面平滑性も向上するためより好ましい。Tダイよりシート状に押出す際のダイリップ間隔は400μm以上3000μm以下が好ましく、500μm以上2500μmがさらに好ましい。ダイリップ間隔が400μm以上の場合には、メヤニ等が低減され、スジや欠点など膜品位への影響が少なく、その後の延伸工程に於いて膜破断などを防げるので好ましい。3000μm以下の場合は、冷却速度が速く冷却ムラを防げるほか、厚みの安定性を維持できるので好ましい。

【0024】

(3)の可塑剤を抽出する方法はバッチ式、連続式のいずれでもよいが、抽出溶剤に微多孔膜を浸漬することにより可塑剤を抽出し、充分に乾燥させ、可塑剤を微多孔膜から実質的に除去することが好ましい。微多孔膜の収縮を抑えるために、浸漬、乾燥の一連の工程中に微多孔膜の端部を拘束することは好ましい。また、抽出後の微多孔膜中の可塑剤残存量は1質量%未満にすることが好ましい。

抽出溶剤は、ポリオレフィン樹脂かつ微細粒子に対して貧溶媒であり、かつ可塑剤に対して良溶媒であり、沸点がポリオレフィン微多孔膜の融点より低いことが望ましい。このような抽出溶剤としては、 例えば、n−ヘキサンやシクロヘキサン等の炭化水素類、塩化メチレンや1,1,1−トリクロロエタン等のハロゲン化炭化水素類、ハイドロフロロエーテルやハイドロフロロカーボン等の非塩素系ハロゲン化溶剤、エタノールやイソプロパノール等のアルコール類、ジエチルエーテルやテトラヒドロフラン等のエーテル類、アセトンやメチルエチルケトン等のケトン類が挙げられる。

【0025】

(4)の延伸工程では、少なくとも一軸延伸を行う。二軸方向に高倍率延伸した場合、面方向に分子配向するため裂けにくく安定な構造となり高い突刺強度が得られる。延伸方法は同時二軸延伸、逐次二軸延、多段延伸、多数回延伸等のいずれの方法を単独もしくは併用することも構わないが、延伸方法が同時二軸延伸であることが突刺強度の増加や膜厚均一化の観点から最も好ましい。ここでいう同時二軸延伸とはMD方向の延伸とTD方向の延伸が同時に施される手法であり、各方向の変形率は異なっても良い。逐次二軸延伸とは、MD方向、またはTD方向の延伸が独立して施される手法であり、MD方向、またはTD方向に延伸がなされている際は、他方向が非拘束状態、または定長に固定されている状態にある。延伸工程は、(3)の可塑剤を抽出する工程よりも前工程で行っても、後工程で行っても、または前後、複数回行っても構わない。(3)の抽出工程の前工程及び後工程で複数回延伸を実施する工程が好ましい。

【0026】

延伸温度(T[℃])は延伸が可能な温度であれば何度であっても構わない。好ましい延伸条件としては、(I)多孔シート中のポリオレフィンの融点(Tm[℃])より高温、かつ、融解吸熱ピークのエンドセット温度(Tme[℃])よりも5℃低い温度(Tme−5℃)以上の温度での延伸(T[℃]>Tm[℃]、かつ、T[℃]≧Tme[℃]−5℃)、が挙げられる。さらに、(II)多孔シート中のポリオレフィンの融点以下の温度での延伸(T[℃]≦Tm[℃])、とを併用することがより好ましく、(3)の可塑剤を抽出する工程よりも前工程で(II)の延伸工程を含み、かつ、(3)の可塑剤を抽出する工程よりも後工程で(I)の延伸工程を含むことが最も好ましい。ここで言う融点(Tm[℃])とは、示差走査熱量計(DSC)にて測定した融解吸熱曲線のピークトップ温度のことである。単独のポリオレフィン樹脂、または2種類以上のポリオレフィン樹脂を用い、融解吸熱ピークが2つ以上ある場合は、その融解吸熱量が最も大きいピークトップ温度を本発明で言う融点とみなす。融解吸熱ピークのエンドセット温度(Tme[℃])とは、融解吸熱ピークの終止温度を言う。融解吸熱ピークが2つ以上ある場合は、最も高温にある融解吸熱ピークの終止温度を本発明で言うエンドセット温度とみなす。エンドセット温度は、融解吸熱ピークの接線とベースラインの接線の交点より求められる。

【0027】

(I)の延伸工程を含むことは、島状構造間をつなぐフィブリルを形成しやすいために好ましい。(II)の延伸工程は、高強度が達成しやすいために好ましい。(I)の延伸工程に用いる多孔シートの空孔率は25%以上90%以下が好ましく、30%以上70%以下がより好ましく、35%以上60%以下がさらに好ましい。25%以上であれば、延伸時にポリオレフィン樹脂との界面剥離が起こりにくく孔形状をフレキシブルに制御出来やすい。90%以下であれば延伸によりいたずらに気孔率が増加する懸念が少なく、得られた微多孔膜は高強度となりやすい。

延伸倍率は、総面倍率で20倍以上200倍未満の範囲が好ましく、さらには20倍以上100倍以下が、25倍以上50倍以下の範囲がさらに好ましい。総面倍率が20倍以上の場合は、膜に十分な強度を付与でき、200倍未満では膜破断を防ぎ、高い生産性が得られるので好ましい。

【0028】

本発明は、上記の好ましい製造方法、すなわち、ポリオレフィン樹脂及び微細粒子を含有する多孔シートを、下記式(a)及び(b)を満たす延伸温度で、少なくとも一軸方向に、少なくとも一回延伸するポリオレフィン微多孔膜の製造方法をも包含する。

(a)延伸温度≧Tme−5℃

(b)延伸温度>Tm

(但し、上記式(a)中のTmeは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂のエンドセット温度を、同(b)中のTmは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂の融点を各々示す。)

本発明の製造方法は、各延伸過程に引き続いて、または後に熱固定及び熱緩和等の熱処理工程を設けても良く、このような態様は微多孔膜の収縮をさらに抑制する効果があり好ましい。

【0029】

本発明の微多孔膜同士または他の基材と多層化して利用しても構わない。

本発明の製造方法は、後処理工程を含んでもよい。後処理としては、例えば、界面活性剤等による親水化処理、及び電離性放射線等による架橋処理、熱可塑性樹脂や無機粒子等を片面もしくは両面に塗工する等が挙げられる。

本発明は、上記微多孔膜を用いた蓄電デバイス用セパレータを包含する。蓄電デバイスとは、例えばリチウムイオン二次電池(LIB)やリチウムイオンキャパシター(LIC)、電気二重層キャパシター(EDLC)などである。

【実施例】

【0030】

次に、実施例によって本発明をさらに詳細に説明するが、これらは本発明の範囲を制限するものではない。実施例における試験方法は次の通りである。

<微多孔膜の評価>

(1)粘度平均分子量

デカヒドロナフタリンへ試料の劣化防止のため2,6−ジ−t−ブチル−4−メチルフェノールを0.1w%の濃度となるように溶解させ、これ(以下DHNと略す)を試料溶媒として用いる。微多孔膜をDHNへ0.1w%の濃度となるように150℃で溶解させる。その溶液をろ過し、微細粒子を除去し試料溶液とする。もしくは、微細粒子は溶解するがポリオレフィン樹脂は溶解または反応しない溶液に微多孔膜を浸漬することで、微細粒子を先に抽出除去した微多孔膜を用いても良い。作成した試料溶液を10ml採取し、キャノンフェンスケ粘度計(SO100)により135℃での標線間通過秒数(t)を計測する。また、DHNを150℃に加熱した後、10ml採取し、同様の方法により粘度計の標線間を通過する秒数(tB)を計測する。得られた通過秒数t、tBを用いて次の換算式により極限粘度[η]を算出した。

[η]=((1.651t/tB−0.651)0.5−1)/0.0834

求められた[η]より、次式により粘度平均分子量(Mv)を算出した。

[η]=6.77×10−4Mv0.67

【0031】

(2)一次粒径

走査型電子顕微鏡(SEM)「型式S−4800、HITACHI社製」を用いて測定した。試料はオスミウム蒸着したものを用い、加速電圧1.0kVで観察した。

(3)膜厚

微小測厚器(東洋精機製 タイプKBM)を用いて室温23℃で測定した。

(4)気孔率

10cm×10cm角の試料を微多孔膜から切り取り、その体積(cm3)と質量(g)を求め、それらと膜密度(g/cm3)より、次式を用いて計算した。

体積(cm3)=10×10×膜厚(μm)/10000

気孔率(%)=(体積−質量/混合組成物の密度)/体積×100

なお、混合組成物の密度は、用いたポリオレフィン樹脂と微細粒子の各々の密度と混合比より算出した値を用いた。

(5)透気度

JIS P−8117準拠のガーレー式透気度計(東洋精機製)にて測定した。

【0032】

(6)収縮率

MD120mm×TD120mm角の試料を微多孔膜から切り出し、TD100mm間隔で3箇所、油性ペンで印をつけた。A4サイズ、目付け64g/m2、紙厚0.092mmのコピー用紙(KOKUYO製)で微多孔膜を挟み、コピー用紙の側辺をホッチキスで綴じた。150℃下のオーブン中に水平に置き1時間放置した。その後、空冷し、印間のTD長さ(mm)を測定した。3箇所の平均値より収縮率を算出した。

収縮率(%)=(1−TD長さ(mm)/100)×100

(7)フィブリル密度

微多孔膜のフィブリル密度は走査型電子顕微鏡(SEM)「型式S−4800、HITACHI社製」を用いて測定した。試料はオスミウム蒸着したものを用い、加速電圧1.0kVで観察した。フィブリルの配列方向が縦方向になるように観察し、その表面像を印刷した。海部(フィブリル領域およびフィブリル間隙より形成される孔領域)において横方向に線を引き、その線と交差するフィブリル数を測定した。線の長さは、そのSEM観察像において0.5μmから50μmに該当する長さとする。異なる3視野における計3箇所の平均値よりフィブリル密度を算出した。本実施例1では20000倍の倍率で観察し測定した。

フィブリル密度(本/10μm)=交差したフィブリル本数(本)/SEM観察像に該当する線の長さ(μm)×10

【0033】

(8)フィブリル長さ

微多孔膜のフィブリル長さは走査型電子顕微鏡(SEM)「型式S−4800、HITACHI社製」を用いて測定した。試料はオスミウム蒸着したものを用い、加速電圧1.0kVで観察した。フィブリルの配列方向が縦方向になるように観察し、その表面像を印刷した。任意に20本のフィブリルを選択し、そのフィブリル長さを測定し平均値を算出した。同様の作業を計3視野について実施し、3視野の平均値をフィブリル長さとした。本実施例1では3000倍の倍率で観察し測定した。

(9)島比率

微多孔膜の島比率は走査型電子顕微鏡(SEM)「型式S−4800、HITACHI社製」を用いて測定した。試料はオスミウム蒸着したものを用い、加速電圧1.0kVで観察した。表面写真10cm×10cmに島状構造体が3〜100個程度存在する倍率で観察、印刷し、その表面写真より島状構造体を切り出した。あらかじめ計測した表面写真10cm×10cmの重量と表面写真10cm×10cmより切り出した島状構造体の重量との比率より島状構造体の割合を算出し島比率とした。本実施例1では3000倍の倍率で観察し測定した。

島比率(%)=切り出した島状構造体の重量(g)/表面写真重量(g)×100

【0034】

(10)融点およびエンドセット温度

示差走査型熱量計「DSC60」(島津製作所社製、商標)を使用し測定した。多孔シートを直径5mmの円形に打ち抜き、数枚重ね合わせて3mgとしたものを測定サンプルとして用いた。これを直径5mmのアルミ製オープンサンプルパンに敷き詰め、クランピングカバーを乗せサンプルシーラーでアルミパン内に固定した。窒素雰囲気下、昇温速度10℃/minで30℃から200℃までを測定し、融解吸熱曲線を得た。得られた融解吸熱曲線のピークトップ温度を融点(Tm[℃])とし、ピークの終止温度をエンドセット温度(Tme[℃])とした。融点及びエンドセット温度は熱分析ワークステーション(島津製作所製、TA-60WS)を用いて融解吸熱曲線より読み取った。

【0035】

(11)レート特性評価

a.正極作成

正極活物質としてリチウムコバルト複合酸化物(LiCoO2)を92.2質量%、導電材としてリン片状グラファイトとアセチレンブラックをそれぞれ2.3質量%、バインダーとしてポリフッ化ビニリデン(PVDF)3.2質量%をN−メチルピロリドン(NMP)中に分散させてスラリーを調製する。このスラリーを正極集電体となる厚さ20μmのアルミニウム箔の片面にダイコーターで塗布し、130℃で3分間乾燥後、ロールプレス機で圧縮成形する。この時、正極の活物質塗布量は250g/m2、活物質嵩密度は3.00g/cm3になるようにする。

b.負極作成

負極活物質として人造グラファイト96.6質量%、バインダーとしてカルボキシメチルセルロースのアンモニウム塩1.4質量%とスチレン−ブタジエン共重合体ラテックス1.7質量%を精製水中に分散させてスラリーを調製する。このスラリーを負極集電体となる厚さ12μmの銅箔の片面にダイコーターで塗布し、120℃で3分間乾燥後、ロールプレス機で圧縮成形する。この時、負極の活物質塗布量は106g/m2、活物質嵩密度は1.35g/cm3になるようにする。

【0036】

c.非水電解液の調整

エチレンカーボネート:エチルメチルカーボネート=1:2(体積比)の混合溶媒に、溶質としてLiPF6を濃度1.0mol/Lとなるように溶解させて調整する。

d.セル組立

セパレータを30mmφ、正極及び負極を16mmφの円形に切り出し、正極と負極の活物質面が対向するよう、負極、セパレータ、正極の順に重ね、蓋付きステンレス金属製容器に収納する。容器と蓋は絶縁されており、容器は負極の銅箔と、蓋は正極のアルミニウム箔と接している。この容器内に前記した非水電解液を注入して密閉する。室温にて一日放置した後、25℃雰囲気下、2.0mA(0.33C)の電流値で電池電圧4.2Vまで充電し、到達後4.2Vを保持するようにして電流値を2.0mAから絞り始めるという方法で、合計8時間電池作成後の最初の充電を行う。続いて2.0mA(0.33C)の電流値で電池電圧3.0Vまで放電する。

【0037】

e.レート特性評価

各セルにおける6.0mA(1C)放電時の放電容量を100%とし、12.0mA(2C)放電容量及び18mA(3C)放電容量を比較した。充放電は充放電装置(型式HJ−201BS、北斗電工社製)を用いて以下の順序で実施した。

(CH1)6.0mA充電、(DC1)6.0mA放電、(CH2)6.0mA充電、(DC2)6.0mA放電、(CH3)6.0mA充電、(DC3)12.0mA放電、(CH4)6.0mA充電、(DC4)6.0mA放電、(CH5)6.0mA充電、(DC5)18.0mA放電。

充電は指定値の電流値で電池電圧4.2Vまで充電し、到達後4.2Vを保持するようにして電流値を指定値から絞り始めるという方法で、合計3時間充電した。放電は指定値の電流値で電池電圧3.0Vまで放電した。各セルにおける2C放電時、3C放電時の放電容量を比較した。

2C放電容量(%)=(DC3)放電容量/(DC2)放電容量×100

3C放電容量(%)=(DC5)放電容量/(DC2)放電容量×100

【0038】

(12)耐熱性評価

a.セル作成

正極75mm×25mm、負極75mm×25mm、微多孔膜50mm×50mm、PETフィルム75mm×75mmを切り出す。正極及び負極は、レート特性評価で作成した正極、負極と同様のものを用いた。SUS板70×70mmとダブルクリップ(KOKUYO製、仕様小、口幅19mm)を用い、SUS板、PETフィルム、負極、微多孔膜、正極、PETフィルム、SUS板の順に重ねた後、ダブルクリップで4隅を挟み、固定する。正極及び負極の活物質面同士が互いに向かい合うように、正極と負極が互いに交差するように、正極及び負極の片端がPETフィルムよりはみ出すように設置する。正極と負極が重なる部分に微多孔膜を配置し、正極と負極が直接接しないように重ね合わせる。テスター(HIOKI製、HIOKI3560 AC ミリオーム ハイテスター)を用い、PETフィルムよりはみ出した正極と負極に端子をつなぎ、正負極間の抵抗値を測定し、106Ω以上であることを確認する。セル外観図を図1、図2に示す。

b.評価

セルを所定温度に設定したオーブン中に静置し、所定時間後に取り出し、セルが十分に冷却した後、正負極間の抵抗を測定した。抵抗値が1000Ω以上であれば合格(○)、1000Ω未満の場合は不合格(×)と判定した。オーブンの温度及び時間は(1)180℃/30分、(2)200℃/10分、の2条件で実施した。

【0039】

[実施例1]

粘度平均分子量(Mv)27万の高密度ポリエチレン「SH800」(商標、旭化成ケミカルズ(株)製)を22.5質量部、Mv200万の超高分子量ポリエチレン「UH850」(商標、旭化成ケミカルズ(株)製)を15質量部、一次粒径が15nmであるシリカ「DM10C」(商標、(株)トクヤマ製)を25質量部、可塑剤として流動パラフィン「スモイル P−350P」(商標、(株)松村石油研究所製)を37.5質量部、酸化防止剤としてペンタエリスリチル−テトラキス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]を0.3質量部添加したものをスーパーミキサーにて予備混合した。得られた混合物をフィーダーにより二軸同方向スクリュー式押出機フィード口へ供給した。また溶融混練し押し出される全混合物中に占める全流動パラフィン量が60質量部となるように、流動パラフィンを二軸押出機シリンダーへサイドフィードした。溶融混練条件は、設定温度200℃、スクリュー回転数180rpm、吐出量12kg/hで行った。続いて、溶融混練物をTダイを経て表面温度40℃に制御された冷却ロール間に押出し、厚み1480μmのシート状のポリオレフィン組成物を得た。次に連続して同時二軸テンターへ導き、縦方向に7倍、横方向に7倍に同時二軸延伸を行った。この時同時二軸テンターの設定温度は121℃とした。次に塩化メチレン槽に導き、十分に塩化メチレンに浸漬して流動パラフィンを抽出除去した。その後塩化メチレンの乾燥を行い、多孔シートを得た。得られた多孔シートの融解吸熱曲線を図3に示す。図3に示すとおり、融点は137℃、エンドセット温度は151℃であった。さらに多孔シートを、ロール延伸機を用いてロール温度150℃でMD延伸した後巻取り、微多孔膜を得た。MD延伸における巻取速度/繰出速度比は2.0倍と設定した。得られた微多孔膜の表面SEM像を図4、図5に示す。微多孔膜の島比率及びフィブリル長さは、各々図4、図5より測定した。フィブリル密度は図5より求めた。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0040】

[実施例2]

多孔シートのMD延伸時の巻取速度/繰出速度比を3.0倍に変更した以外は実施例1と同様にして微多孔膜を得た。得られた微多孔膜の表面SEM像を図6、図7に示す。微多孔膜の島比率及びフィブリル長さは、各々図6、図7より測定した。フィブリル密度は図7より求めた。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0041】

[実施例3]

粘度平均分子量(Mv)27万の高密度ポリエチレン「SH800」(商標、旭化成ケミカルズ(株)製)を17.5質量部、Mv200万の超高分子量ポリエチレン「UH850」(商標、旭化成ケミカルズ(株)製)を12.5質量部、一次粒径が13nmであるアルミナ「AluC」(商標、Degussa製)を37質量部、可塑剤として流動パラフィン「スモイル P−350P」(商標、(株)松村石油研究所製)を33質量部、酸化防止剤としてペンタエリスリチル−テトラキス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]を0.3質量部添加したものをスーパーミキサーにて予備混合した。得られた混合物をフィーダーにより二軸同方向スクリュー式押出機フィード口へ供給した。また溶融混練し押し出される全混合物中に占める全流動パラフィン量が60質量部となるように、流動パラフィンを二軸押出機シリンダーへサイドフィードした。溶融混練は、設定温度200℃、スクリュー回転数180rpm、吐出量12kg/hで行った。続いて、溶融混練物をTダイを経て表面温度40℃に制御された冷却ロール間に押出し、厚み2200μmのシート状のポリオレフィン組成物を得た。次に連続して同時二軸テンターへ導き、縦方向に7倍、横方向に7倍に同時二軸延伸を行った。この時同時二軸テンターの設定温度は124℃である。次に塩化メチレン槽に導き、十分に塩化メチレンに浸漬して流動パラフィンを抽出除去した。その後塩化メチレンの乾燥を行った後、更に出口倍率を0.96倍に設定した横テンターに導きTD方向に熱緩和し、巻取り、多孔シートを得た。このとき、TD緩和部の設定温度は150℃とした。得られた多孔シートの融解吸熱曲線は2つのピークトップを示した(130℃、150℃)。融解吸熱量が最も大きいピークより求めた融点は130℃、最も高温のピークより求めたエンドセット温度は154℃であった。次に多孔シートを、ロール延伸機を用いて、ロール温度150℃でMD延伸をして微多孔膜を得た。MD延伸における巻取速度/繰出速度比は2.5倍に設定した。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0042】

[実施例4]

実施例3のアルミナ「AluC」(商標、Degussa製)のかわりに、一次粒径が40nmであるチタニア「TTO−55(S)」(石原産業(株)製)を使用した以外は実施例3と同様にして微多孔膜を得た。製膜条件および膜特性を表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0043】

[実施例5]

粘度平均分子量(Mv)27万の高密度ポリエチレン「SH800」(商標、旭化成ケミカルズ(株)製)を12.8質量部、Mv100万の超高分子量ポリエチレン「UH650」(商標、旭化成ケミカルズ(株)製)を19.2質量部、一次粒径が15nmであるシリカ「QS10」(商標、(株)トクヤマ製)を20質量部、可塑剤としてフタル酸ジオクチル(DOP)を48質量部、酸化防止剤としてペンタエリスリチル−テトラキス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]を0.3質量部添加したものをスーパーミキサーにて予備混合した。得られた混合物をフィーダーにより二軸同方向スクリュー式押出機フィード口へ供給した。溶融混練条件は、設定温度200℃、スクリュー回転数180rpm、吐出量12kg/hで行った。続いて、溶融混練物をTダイを経て表面温度140℃に制御されたロール間に押出し、厚み100μmのシート状のポリオレフィン組成物を得た。次に十分に塩化メチレンに浸漬して流動パラフィンを抽出除去した。その後塩化メチレンの乾燥を行い、多孔シートを得た。得られた多孔シートの融点は133℃、エンドセット温度は137℃であった。得られたシートを、岩本製作所社製二軸延伸機を用いて140℃で縦方向に2.5倍延伸し、微多孔膜を得た。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0044】

[比較例1]

多孔シートのMD延伸をロール温度145℃で実施した以外は実施例1と同様にして微多孔膜を得た。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0045】

[比較例2]

多孔シートをロール延伸機でMD延伸するかわりに、横テンターでTD延伸(出口倍率を1.6倍に、TD延伸部の設定温度は130℃に設定)した以外は、実施例1と同様にして多孔膜を得た。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0046】

[比較例3]

多孔シートをロール延伸機でMD延伸するかわりに、横テンターでTD熱緩和(出口倍率を0.92倍に、TD緩和部の温度は150℃に設定)した以外は、実施例1と同様にして、微多孔膜を得た。得られた微多孔膜の特性を製膜条件と共に表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0047】

[比較例4]

粘度平均分子量(Mv)13万の高密度ポリエチレン「B161」(商標、旭化成ケミカルズ(株)製)に酸化防止剤としてペンタエリスリチル−テトラキス−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]を0.3質量部添加したものをヘンシェルミキサーにて混合した。得られた混合物をフィーダーにより二軸同方向スクリュー式押出機フィード口へ供給した。溶融混練条件は、設定温度180℃、スクリュー回転数100rpm、吐出量12kg/hで行った。続いて、溶融混練物をTダイを経てドラフト比100となるように溶融配向させながらロール表面温度を25℃に制御したロールを介しポリオレフィンフィルムを巻き取った。次に115℃で30分間熱処理を施した。得られたシートをロール延伸機を用いて25℃で縦方向に1.5倍延伸し、120℃で最終的に縦方向に2.0倍となるように延伸を施し、引続き125℃で熱処理を行い微多孔膜を得た。製膜条件および微多孔膜の特性を表1に示す。また得られた微多孔膜の評価結果を表2に示す。

【0048】

【表1】

【0049】

【表2】

【0050】

表1から明らかなように本発明の微多孔膜は、透気度が小さく、比較例に対し透過性が良好である。さらに収縮が小さく、島/フィブリル構造を形成している。

表2に示す通り、本発明の実施例は比較例よりも明らかに耐熱性に優れ、かつレート特性にも優れる結果が得られている。特に非水電解液電池等の蓄電池用セパレータとして出力特性と安全性に優れた微多孔膜といえる。

【産業上の利用可能性】

【0051】

本発明の微多孔膜は、出力特性と安全性に優れた非水電解液電池等の蓄電池用セパレータとしてや燃料電池の一構成部品、加湿膜、ろ過膜等として好適に利用できる。特に、出力特性と安全性が要求される電気自動車やハイブリッド自動車用の電池分野において有用である。

1 微多孔膜

【図面の簡単な説明】

【0052】

【図1】耐熱性評価において使用するセルの概略図(上面図)である。

【図2】耐熱性評価において使用するセルの概略図(断面図)である。

【図3】実施例1の多孔シートのDSCによる融解吸熱曲線である。

【図4】実施例1の微多孔膜の表面SEM像(3000倍)である。

【図5】実施例1の微多孔膜の表面SEM像(20000倍)である。

【図6】実施例2の微多孔膜の表面SEM像(3000倍)である。

【図7】実施例2の微多孔膜の表面SEM像(20000倍)である。

【符号の説明】

【0053】

2 正極

3 負極

4 PETフィルム

5 SUS板

6 ダブルクリップ

【特許請求の範囲】

【請求項1】

ポリオレフィン樹脂及び微細粒子を含有する島状構造体と、該島状構造体間をつなぐフィブリルとを含み、該フィブリルがポリオレフィン樹脂を含有し、実質的に一方向に配列しているポリオレフィン微多孔膜。

【請求項2】

微細粒子が、無機粒子、前記ポリオレフィン樹脂よりも高い融点を有する有機粒子、又は融点を有さず、前記ポリオレフィン樹脂よりも高いガラス転移点を有する有機粒子である請求項1に記載のポリオレフィン微多孔膜。

【請求項3】

微細粒子の一次粒径が、1nm以上1μm未満である請求項1または2に記載のポリオレフィン微多孔膜。

【請求項4】

フィブリルとフィブリル間隙により構成される海部におけるフィブリル密度が100本/10μm以下である請求項1〜3のいずれか一項に記載のポリオレフィン微多孔膜。

【請求項5】

島状構造体間をつなぐフィブリル長さが0.5μm以上である請求項1〜4のいずれか一項に記載のポリオレフィン微多孔膜。

【請求項6】

フィブリルが実質的に長さ方向に配列している請求項1〜5のいずれか一項に記載のポリオレフィン微多孔膜。

【請求項7】

ポリオレフィン樹脂及び微細粒子を含有する多孔シートを、下記式(a)及び(b)を満たす延伸温度で、少なくとも一軸方向に、少なくとも一回延伸するポリオレフィン微多孔膜の製造方法。

(a)延伸温度≧Tme−5℃

(b)延伸温度>Tm

(但し、上記式(a)中のTmeは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂のエンドセット温度を、同(b)中のTmは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂の融点を各々示す。)

【請求項8】

多孔シートの空孔率が25%以上である請求項7に記載のポリオレフィン微多孔膜の製造方法。

【請求項9】

請求項7または8に記載の製造方法により得られる、請求項1〜6のいずれか一項に記載のポリオレフィン微多孔膜。

【請求項10】

請求項1〜6、9のいずれか一項に記載のポリオレフィン微多孔膜からなる蓄電デバイス用セパレータ。

【請求項1】

ポリオレフィン樹脂及び微細粒子を含有する島状構造体と、該島状構造体間をつなぐフィブリルとを含み、該フィブリルがポリオレフィン樹脂を含有し、実質的に一方向に配列しているポリオレフィン微多孔膜。

【請求項2】

微細粒子が、無機粒子、前記ポリオレフィン樹脂よりも高い融点を有する有機粒子、又は融点を有さず、前記ポリオレフィン樹脂よりも高いガラス転移点を有する有機粒子である請求項1に記載のポリオレフィン微多孔膜。

【請求項3】

微細粒子の一次粒径が、1nm以上1μm未満である請求項1または2に記載のポリオレフィン微多孔膜。

【請求項4】

フィブリルとフィブリル間隙により構成される海部におけるフィブリル密度が100本/10μm以下である請求項1〜3のいずれか一項に記載のポリオレフィン微多孔膜。

【請求項5】

島状構造体間をつなぐフィブリル長さが0.5μm以上である請求項1〜4のいずれか一項に記載のポリオレフィン微多孔膜。

【請求項6】

フィブリルが実質的に長さ方向に配列している請求項1〜5のいずれか一項に記載のポリオレフィン微多孔膜。

【請求項7】

ポリオレフィン樹脂及び微細粒子を含有する多孔シートを、下記式(a)及び(b)を満たす延伸温度で、少なくとも一軸方向に、少なくとも一回延伸するポリオレフィン微多孔膜の製造方法。

(a)延伸温度≧Tme−5℃

(b)延伸温度>Tm

(但し、上記式(a)中のTmeは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂のエンドセット温度を、同(b)中のTmは、示差走査熱量計にて測定される、多孔シート中のポリオレフィン樹脂の融点を各々示す。)

【請求項8】

多孔シートの空孔率が25%以上である請求項7に記載のポリオレフィン微多孔膜の製造方法。

【請求項9】

請求項7または8に記載の製造方法により得られる、請求項1〜6のいずれか一項に記載のポリオレフィン微多孔膜。

【請求項10】

請求項1〜6、9のいずれか一項に記載のポリオレフィン微多孔膜からなる蓄電デバイス用セパレータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−218085(P2008−218085A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−51343(P2007−51343)

【出願日】平成19年3月1日(2007.3.1)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月1日(2007.3.1)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]