ポリオレフィン系樹脂製メッシュ状物、及び同メッシュ状物を用いたコンクリート構造物の補修又は補強工法

【課題】取扱い性、施工性に優れ、低温環境下でも十分なコンクリートの剥落防止効果及び、施工後においてもアルカリ骨材反応によるコンクリートの膨張を抑制することのできるコンクリート補強・補修用ポリオレフィン系樹脂製メッシュ状物及びそれを用いたコンクリート構造物の補修又は補強工法を提供すること。

【解決手段】コンクリート構造物の補修又は補強用メッシュ状物であって、該メッシュ状物がポリオレフィン系樹脂からなり、両面が乾式表面処理により濡れ指数40mN/m以上に改質されてなるポリオレフィン系樹脂製メッシュ状物及び、このメッシュ状物の低改質面を被補修または被補強コンクリート構造物側として覆工するコンクリート構造物の補修または補強工法である。

【解決手段】コンクリート構造物の補修又は補強用メッシュ状物であって、該メッシュ状物がポリオレフィン系樹脂からなり、両面が乾式表面処理により濡れ指数40mN/m以上に改質されてなるポリオレフィン系樹脂製メッシュ状物及び、このメッシュ状物の低改質面を被補修または被補強コンクリート構造物側として覆工するコンクリート構造物の補修または補強工法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート製のトンネル、高架車道、橋梁、建築物などの構造物からのコンクリート片剥落の防止、剥落部の補修に好適なポリオレフィン系樹脂製メッシュ状物、およびそれを用いたコンクリート構造物の補修又は補強工法に関するものである。

【0002】

近年、海岸又はその付近にある鉄筋コンクリート構造物が海塩粒子によって塩害を受けたり、海水と接触する鉄筋コンクリート構造物に塩分が侵入したりすることによる鉄筋の腐食、膨張によりそれらの構造物が劣化することや、酸性雨や工場の薬品等コンクリートに有害な物質により表層が脆弱化することなどによるコンクリートの劣化、あるいは、車両通行量の増大、積載量の増大、高速化等による構造物への過負荷などから、コンクリート構造物の表面部分が剥落したり、コンクリート構造物自体が劣化してきていることが大きな問題となっている。

その劣化したコンクリートの剥落を防止する工法や、剥落した部分を補修する各種工法やその材料等が種々検討されている。その中で、予め表面層となる保護層とコンクリート構造物への貼着層とを有する積層体とし、これらの層間に繊維基材からなる補強層を介在させた補修又は補強用シートにおいて、繊維基材として、有機繊維や無機繊維等を不織布、織布加工したシート状物を用いたものが、施工の容易化、品質の安定化を図られるとして提案されている。(特許文献1参照)

また、従来において、補修又は補強用の種々の繊維基材が提案されているが、その材質としてはコンクリートとの密着性などの観点から、現在はビニロン繊維製のシート状物が主に用いられている。

ビニロン繊維の剥落防止用繊維シートとしては、ビニロン繊維の強度、伸度、ヤング率、繊維シートの強度等を所定の範囲とすることが提案されている。(特許文献2参照)

一方、ビニロン繊維による剥落防止用繊維シートでは、−30℃程度の低温下においては、繊維の脆化により補強効果が低下し、コンクリートが剥落する懸念がある。

しかし、特許文献1および特許文献2には、−30℃程度の低温下での問題点や対策についての記載はない。

【0003】

また、補修、補強のために用いるモルタルや樹脂塗膜等の被覆材についても従来より種々検討されている。

コンクリートは、前記の劣化や剥落原因の他に、自然環境の下で、時間の経過に従い、次第にその表面から劣化が進行することが広く知られている。

特に、アルカリ骨材反応によるコンクリート構造物の劣化は、コンクリート中に含まれる骨材の種類によってアルカリ骨材反応が生じるためであり、具体的には、コンクリート中に含有される水酸化アルカリと砂や砂利などの骨材との間の化学反応によって生成するアルカリ・シリカゲルが、コンクリート中の余剰水を吸水し、それによって生じる膨張圧力がコンクリート構造物にひび割れを発生させ、当該ひび割れから、雨水が浸入したり、塩害を招いたりして、結局コンクリートが劣化してしまい、崩壊させるに至る。

このようなアルカリ骨材反応によるコンクリートの劣化を抑制するため、コンクリート表面に塗布する表面被覆材としては、主に有機系被覆材やポリマーセメント系被覆材がある。

【0004】

一般に、有機系被覆材は、樹脂により緻密で柔軟性に富む被覆を形成することができるため、外部からの水を遮断し、コンクリートの変形やひび割れの進行に追従できる反面、コンクリート中の余剰水を外部に蒸発させることができないため、アルカリ骨材反応によるコンクリートの膨張を抑制することが困難である。

【0005】

一方、ポリマーセメント系被覆材は、防水性と水蒸気透過性との両特性を有する材料であり、ポリマーセメント系被覆材中のポリマー成分と無機粉体との混合割合を適正にすることにより、ひび割れ追従性を高めたポリマーセメント系被覆材が検討されている。例えば、特許文献3では、セメント、平均粒径が150μm以上で最大粒径が1180μm未満の増量材及び、アクリル系ポリマーの水性ディスパージョンとを含有し、当該セメント及び当該増量材の無機粉体中、前記増量材は粒径150μm以上600μm未満の粒子が無機粉体中に20〜45質量%含有されるとともに、粒径600μm以上1180μm未満の粒子が無機粉体中1質量%以下の量で含有されてなるポリマーセメント系コンクリート表面被覆材が提案されている。そして、好適なポリマーセメント系コンクリート表面被覆材として、セメント:増量材が質量比で40:60〜80:20である無機粉体100質量部に対して、前記アクリル系ポリマーの水性ポリマーディスパージョンがポリマー固形分で40〜100質量部含有されてなるもの、更に好適なものとして、前記アクリル系ポリマーの水性ディスパージョンのガラス転移温度が−50〜−20℃であるポリマーセメント系コンクリート表面被覆材が提案されている。

【0006】

また、特許文献4には、本発明は、建築材料の下地調製材、補修材、仕上げ材などに用いるポリマー含有セメントモルタル組成物として、(A)カルシウムサルホアルミネート鉱物含有セメント、(B)エポキシ樹脂エマルション及び(C)エポキシ樹脂硬化剤を組み合せてなることを特徴とするポリマー含有セメントモルタル組成物、また、(C)エポキシ樹脂硬化剤量が、エポキシ樹脂が硬化するための理論当量の0.8重量倍以下、又は1.2重量倍以上であるポリマー含有セメントモルタル組成物が提案されている。

しかし、特許文献3及び特許文献4には、ネット状補強材と、ポリマーセメント系コンクリート表面被覆材との併用についての記載がない。

【0007】

また、コンクリートの剥落防止方法として、特許文献5には、コンクリート躯体におけるコンクリート剥落個所を、モルタルあるいはポリマーセメントモルタルで修復した後、同修復個所を覆うように網体を張設し、次いで、同網体をポリマーセメントモルタルで塗り込み埋設するコンクリートの剥落防止方法、及びコンクリート躯体におけるコンクリート剥落個所を、アクリル酸エステル共重合体を主成分とする複合ポリマーエマルジョンと、酸化珪素、酸化カルシウム、酸化鉄を主成分とした主材、又はセメント、砂を主成分としたモルタルとを1:3〜10の割合で混合したポリマーセメントモルタルで修復した後、同修復個所を覆うように網体を張設し、次いで、同網体を、前記ポリマーセメントモルタルで塗り込み埋設するコンクリートの剥落防止方法が開示されている。

しかし、網体をポリマーセメントモルタルで塗り込み埋設するに際して、網体にどのような処理を施すかについては開示されていない。

また、補強用網体を構成する繊維の低温脆化を考慮して、ガラス転移温度が低い、ポリオレフィン系樹脂からなる繊維を選択したとしても、施工に使用される接着剤や上塗り樹脂との関係で、繊維シート(メッシュ状物)の表面処理をいかにすれば、有効な補強効果を有するかについては、未だ検討されていない。

【0008】

【特許文献1】特開2002−256707号公報

【特許文献2】特開2004−238757号公報

【特許文献3】特開2006−248879号公報

【特許文献4】特開2000−185957号公報

【特許文献5】特開2001−311288号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記従来技術の問題点を解決するためになされたものであって、その目的は、取扱い性、施工性に優れ、低温環境下でも十分なコンクリートの剥落防止効果及び、施工後においてもアルカリ骨材反応によるコンクリートの膨張を抑制することのできるコンクリート補強・補修用ポリオレフィン系樹脂製メッシュ状物およびそれを用いたコンクリート構造物の補修又は補強工法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成すべく鋭意研究した結果、ポリオレフィン系樹脂製メッシュ状物が低温環境下でもコンクリートの剥落防止効果を有し、またメッシュ状物を改質して濡れ性を特定の値とすること、メッシュ状物を加熱・加圧すること等で上記課題を解決できることを見出した。

【0011】

すなわち、本発明は、

(1)コンクリート構造物の補修又は補強用メッシュ状物であって、該メッシュ状物がポリオレフィン系樹脂からなり、両面が乾式表面処理により少なくとも濡れ指数40mN/m以上に改質されてなることを特徴とするポリオレフィン系樹脂製メッシュ状物、

(2)片面の濡れ指数が70mN/m以上であり、もう一方の面の濡れ指数が60mN/m以下に改質されてなる前記(1)記載のポリオレフィン系樹脂製メッシュ状物、

(3)いずれかの面に識別標識を設けてなる前記(1)又は(2)記載のポリオレフィン系樹脂製メッシュ状物、

(4)前記識別標識が着色糸又は着色細幅テープである前記(3)記載のポリオレフィン系樹脂製メッシュ状物、

(5)前記識別標識は、メッシュ状物の幅方向端部から所定の間隔で施され、補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるものである前記(3)又は(4)に記載のポリオレフィン系樹脂製メッシュ状物、

(6)前記ポリオレフィン系樹脂製メッシュ状物が、織布、網、編布、不織布及び積層布からなる1種又は2種以上である前記(1)〜(5)のいずれか1に記載のポリオレフィン系樹脂製メッシュ状物、

(7)前記織布、網、又は積層布が、(a)ポリオレフィン系樹脂からなる芯成分と(b)該芯成分の融点よりも20℃以上低い融点を有するポリオレフィン系樹脂からなる鞘成分とからなる鞘芯型複合繊維の鞘成分を融合させた海島型複合糸から構成され、該複合糸の交点を熱融着してなる前記(6)記載のポリオレフィン系樹脂製メッシュ状物、

(8)前記積層布が、前記海島型複合糸を、経方向、斜方向、逆斜方向の少なくとも3方向に積層し、積層した海島型複合糸同士を熱融着してなる経一層又は経二層の3軸積層布である前記(7)記載のポリオレフィン系樹脂製メッシュ状物、

(9)前記経一層及び経二層のうちのいずれか一層の経糸において、両端から所定間隔の経糸に原着の前記海島型複合糸を配して識別標識としてなる前記(8)記載のポリオレフィン系樹脂製メッシュ状物、

(10)前記ポリオレフィン系樹脂製メッシュ状物をさらに加熱・加圧処理してなる前記(7)〜(9)のいずれか1に記載のポリオレフィン系樹脂製メッシュ状物、

(11)前記(1)〜(10)のいずれか1に記載のポリオレフィン系樹脂製メッシュ状物の濡れ指数が低い改質面を被補修又は被補強コンクリート構造物側として覆工することを特徴とするコンクリート構造物の補修又は補強工法、

(12)前記(5)又は(9)記載のポリオレフィン系樹脂製メッシュ状物を使用し、該メッシュ状物の濡れ指数が低い改質面を、被補修又は被補強コンクリート構造物側とする一方、重ね合わせ部識別標識を基準として該メッシュ状物を幅方向に順次重ね合わせて覆工することを特徴とするコンクリート構造物の補修又は補強工法、及び

(13)覆工の下塗り層及び/又は上塗り層にポリマーセメントを使用する前記(11)又は(12)記載のコンクリート構造物の補修又は補強工法、

を提供するものである。

【発明の効果】

【0012】

本発明のコンクリート構造物の補修又は補強用ポリオレフィン系樹脂製メッシュ状物は、ポリオレフィン系樹脂で構成しているので、−30℃程度の低温環境下でも、脆化することなく、コンクリートの剥落防止の効果を発現できる。

また、メッシュ状物の上塗り樹脂側に濡れ指数の高い面を使用し、濡れ指数の低い面側を被補修又は被補強コンクリート構造物側に配置して覆工することによって、押し抜き試験における最大点荷重が高くなって、被覆樹脂の剥落もなく、より有効にコンクリートの剥落防止の補強効果を発現できる。

また、濡れ指数の高い面側又は濡れ指数の低い面側のいずれかに識別標識を設けたポリオレフィン系樹脂製メッシュ状物とし、これを用いて工事仕様通りに覆工すれば、濡れ指数の高い面側又は濡れ指数の低い面側のいずれか特定の面が確実に所定の方向となって、設計仕様を満足する補強又は補修工事ができる。

さらに、メッシュ状物に加熱・加圧処理を施すと、メッシュ状物の可撓性が増して、取扱性、作業性、施工時の被補修又は被補強コンクリート構造物へのフィット性が向上して、見栄えのよい覆工が可能となる。

識別標識がメッシュ状物の幅方向端部から所定の間隔で施され補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるメッシュ状物を使用すると、重ね合わせ作業が容易となり、かつ重ね合わせ寸法が一定となって、補強強度の確保、美麗な仕上がり、メッシュ材費の一定化を図ることができる。

また、本発明のコンクリート構造物の補修又は補強工法は、前記ポリオレフィン系樹脂製メッシュ状物を使用した、低温環境下でも有効なコンクリート剥落防止補強・補強工法であり、メッシュ構造物が適度の面状剛性を有しているので施工時に単体で取扱いが可能で、かつ被補修・被補強コンクリート構造物へのフィット性に優れるので、他の繊維シートのように施工後に繊維シートの保持のためのフィルムなどの基材シート(特開2001−73560号公報参照)を使用したり、施工後に除去する必要もないので、コストの低減と施工の簡略化が図れる。

さらに、覆工の下塗り層及び/又は上塗り層に適正な組成のポリマーセメントを使用すると、防水性と水蒸気透過性との両特性を有する被覆層が形成され、施工後においてもアルカリ骨材反応によるコンクリートの膨張を抑制することのでき、かつ、ひび割れ追従性を高めた補修又は補強工法とすることができる。

【発明を実施するための最良の形態】

【0013】

本発明のコンクリート構造物の補修又は補強用ポリオレフィン樹脂製メッシュ状物は、該メッシュ状物がポリオレフィン系樹脂からなり、かつ両面が乾式表面処理により少なくとも濡れ指数40mN/m以上になるように改質する。

さらに、片面の濡れ指数が70mN/m以上であり、もう一方の面の濡れ指数が60mN/m以下に改質すると、被覆用の有機系樹脂又はポリマーセメントとの接着性や補強効果の点で、特に好ましい。

【0014】

本発明のメッシュ状物に使用できるポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、エチレン、プロピレン、ブテン−1等のα−オレフィンの2元共重合体、又は3元共重合体等が挙げられる。また、本発明において、メッシュ状物としては、開口率が30%以上の繊維あるいは複合糸による織布、網、編布、不織布および積層布や、プラスチックシートの延伸物等で補強効果のあるものを使用できる。

開口率が30%未満では、接着剤や、上塗り樹脂、下塗り樹脂等がメッシュ状物に侵入しにくく補強効果が期待できない。

【0015】

表面改質は、接着剤等の濡れ性を向上させ接着強度を向上させるために行う。ここで、両面を均質にして接着強度を向上すると、コンクリート構造物側からの荷重に対して、補強層が全体として挙動し、比較的低い変位で降伏荷重に到達し、それに伴いメッシュ状物が破壊しやすい。しかし、一方の面の濡れ指数を高くし、他方の面の濡れ指数を低くし、コンクリート構築物側に濡れ指数の低い面を配置すると、メッシュ状物の接着が比較的弱い、この部分がまず剥離され、しかる後、補強層側に荷重が伝播されるので、上塗り層側の被覆材の剥落(脱落)を少なくできる。

表面改質は、両面が乾式表面処理により少なくとも濡れ指数40mN/m以上とする。濡れ指数が40mN/m以上であれば、日本道路公団試験研究規格「連続繊維シート接着の押し抜き試験方法」に規定されている、「変位10mm以上、最大耐荷力1.5kN以上」という基準を満たすことができる。

さらに好ましくは、片面の濡れ指数を70mN/m以上、特に好ましくは73mN/m以上とし、もう一方の面を60mN/m以下とすれば、前記日本道路公団試験研究規格において、より大きな変位と最大耐荷力を得ることができ、かつ、上塗り層側の被覆材の剥落(脱落)を少なくできる。

両面が濡れ指数を40mN/m以上とするには、メッシュ状物の表面を、コロナ放電処理、プラズマ処理など乾式表面処理をすることにより達成することができる。

【0016】

濡れ指数の高い面又は低い面の何れかの面に、識別標識を設けることが望ましい。これは、濡れ指数の高い面と低い面で、補強用樹脂との接着性や補強材としての破壊挙動が異なり、メッシュ状物の両面の使用方向を厳密に特定する必要があるので、工事時にいずれの面かの特定を容易かつ確実に行うためである。また、竣工検査等における補強材のチェック項目とすることもできる。

識別標識は、濡れ指数の高い面側に施すのが一般的であるが、メッシュ状物は面状物なので、識別標識のない面を濡れ指数の高い面とすることも任意である。

識別標識は、メッシュ状物の表面化改質処理前、又は処理後のいずれに設けてもよく、処理前に設ける場合には、メッシュ状物を構成する繊維、糸に識別可能なものを使用するか、メッシュ状物の構成繊維等とは関係なく、連続する着色糸、着色細幅テープ等をメッシュ状物の片面に貼着又は縫着する方法等を挙げることができる。あるいは、メッシュ状物が印刷可能である場合には、線状の着色印刷等であってもよい。

表面改質処理前に識別標識を施した場合には、その後、その特定面に表面改質処理を施せばよい。

また、表面改質処理後に識別標識を付す場合もメッシュ状物の特定面に、表面処理工程に連続して、又は事後に、連続する着色糸、着色細幅テープ等を付すか、印刷等を行えばよい。

いずれにしても、識別標識はメッシュ状物の目合い、あるいは、メッシュ状物の面の接着強度等に悪影響を及ぼさないものであることを要し、この観点からメッシュ状物と近似した材質、すなわち、ポリオレフィン系樹脂製で細いものが望ましい。

【0017】

識別標識をメッシュ状物の幅方向端部から所定の間隔で施し、補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるものとすることが、補強工事等の施工性、事後検査、確認等の観点から望ましい。

幅方向につなぎ合わせて施工する場合、一般に重ね合わせ部は、その幅の10%程度であるので、幅方向の左右端部から10(5〜15)%幅とするなど、所定の寸法で識別標識を設けることが望ましい。

この場合の識別標識は、重ね部分の全幅を着色糸等にしてもよいし、重ね合わせ部の境界部(端部)のみを着色糸等による線状の識別標識線としてもよい。

【0018】

本発明のポリオレフィン系樹脂製メッシュ状物は、織布、網、編布、不織布および積層布からなる1種又は2種以上の組み合わせから選択できる。

積層布は、組布とも呼ばれるもので、経方向、斜方向、逆斜方向の少なくとも3方向に積層した3軸のものを一般的に使用できる。積層布の製造は、例えば特開平11−20059号公報に記載の方法により製造できる。

【0019】

本発明のメッシュ状物の織布、網、又は積層布を構成する基材は、(a)ポリオレフィン系樹脂からなる芯成分と(b)該芯成分の融点よりも20℃以上低い融点を有するポリオレフィン系樹脂からなる鞘成分とからなる鞘芯型複合繊維の鞘成分を融合させた海島型複合糸から構成され、該複合糸の交点を熱融着したものが好適である。芯成分と鞘成分の好適な組み合わせとしては、例えば、芯成分としてアイソタクチックポリプロピレン(mp=163℃)、鞘成分として直鎖状低密度ポリエチレン(mp=110℃)を用いる組み合わせが挙げられる。

かかる、海島型複合糸は、例えばスピンドロー方式により、定法の複合紡糸設備、芯鞘型複合紡糸ノズルを用い、所定の鞘/芯断面比となるように紡糸し、直結する延伸装置に導いて、飽和水蒸気圧下で延伸し、延伸と共に鞘成分で繊維間を融合して得ることができる。また、特開2003−326609号公報に記載の方法により製造することができる。

複合糸の交点の熱融着は、織布、網、又は積層布等を海成分の融点以上に加熱されたローラー押圧などの方法で達成できる。

【0020】

本発明のメッシュ状物には、前記海島型複合糸を、経方向、斜方向、逆斜方向の少なくとも3方向に積層し、積層した海島型複合糸同士を熱融着してなる経一層又は経二層の3軸積層布を使用することが、複合糸の使用効率や、積層布の物性、経済性等から望ましい。

【0021】

3軸積層布のメッシュ状物においては、識別標識は、経糸に着色したものが、識別性、経済性、メッシュ状物の強度保持性、意匠性等の観点で望ましい。

経一層の3軸積層布の場合は、当該一層の経糸の幅方向左右両端部から所定位置および/又は中央部等に着色された経糸を配置すれば、この経糸上に斜方向糸、逆斜方向糸を積層されるので、経糸は、斜方向糸、逆斜方向糸と交互に上下することなく直線状を呈している。従って、識別標識としての着色された経糸は直線状として識別されるので、メッシュ状物の面を確実に特定でき、また、重ね部分の標識を兼ねる場合も、明確に識別でき、施工能率の向上を図ることができる。

経二層3軸積層布の場合は2つの経層のうちのいずれか一層の経糸において、上述同様に両端から所定間隔の経糸に着色された経糸を配置すれよい。

3軸積層布の構成糸として、前記海島型複合糸を用いるときは、識別標識として原着(原液着色)の海島型複合糸を用いればよい。

原着海島型複合糸は、前記の(a)ポリオレフィン系樹脂からなる芯成分と(b)該芯成分の融点よりも20℃以上低い融点を有するポリオレフィン系樹脂からなる鞘成分とからなる鞘芯型複合繊維の鞘成分を融合させた海島型複合糸において、芯成分に所定の顔料マスターバッチを添加して溶融紡糸する方法が、紡糸工程の安定性、濃色にし易い、製造コストが安価で多品種化への対応がし易いことなどの点で望ましい。

また、経二層3軸積層布の場合、全体の経糸本数は一層の場合と同じにして、二層の経糸の相互の配置を上面から見て交互にすれば、加熱・加圧処理後の最終段階で積層布の厚みを、経一層3軸積層布と略同一にすることができる。このような経糸配置の場合、上下の経糸層が斜向層、逆斜向層を上下から把持した構成で経一層3軸積層布と同一目付のものを得ることができる。

【0022】

ポリオレフィン系樹脂製メッシュ状物をさらに加熱・加圧処理して、メッシュ状物全体を薄肉とすれば、柔軟となって、メッシュ状物の可撓性を増すことができる。

加熱温度は、海成分の融点近傍とし、前記と同様に、ローラー押圧などの方法により行えばよい。

【0023】

本発明のコンクリート構造物の補修又は補強工法では、前記(1)〜(10)のいずれかに記載のポリオレフィン系樹脂製メッシュ状物の低い濡れ指数の面側を被補修又は被補強コンクリート構造物側とし、高い濡れ指数面側を上塗り樹脂側とする。逆にすると、補強層とコンクリート構造体側との接着が強すぎて、荷重に対する許容変位が小さくなって、上塗り樹脂の脱落を有効に予防できないおそれがある。

また、本発明の工法では、ポリオレフィン系樹脂製メッシュ状物は、熱可塑性なので、被補強又は被補修対象物の形状に、メッシュ状物を予め熱賦形したものも使用できる。

さらに、本発明の工法において、濡れ指数の高い面又は低い面を特定するための識別標識を設けたポリオレフィン系樹脂製メッシュ状物を、その識別標識を付された面を所定の方向とし、かつ、幅方向に連続して重ね合わせて使用する場合は、重ね合わせの識別標識を基準に順次繋ぎ合わせて使用すればよく、その配置作業は目視により簡単に行うことができる。

このため、覆工工事の能率化、標準化、補強又は補修強度の一定化等を図ることができる。

【0024】

本発明において、覆工の下塗り層及び/又は上塗り層にポリマーセメントを使用することが、表面補強層の長期耐久性及びコンクリート構造物の劣化抑制の観点からより好ましい。本発明に使用できるポリマーセメントとしては、コンクリート及びモルタルへのポリマー混和剤として用いられる、水溶性ポリマーディスパージョン、再乳化型粉末樹脂、水溶性ポリマー(モノマー)、液状ポリマー等に分類されるものから適宜選択して使用される。

【0025】

水溶性ポリマーディスパージョンとしては、ゴムラテックス、樹脂エマルション、混合ディスパージョンが挙げられる。ゴムラテックスとしては、天然ゴムラテックス、合成ゴムラテックスが挙げられ、合成ゴムラテックスとしては、

スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)、メタクリル酸メチルブタジエンゴム(MBR)、アクリロニトリルブタジエンゴム(NBR)等が挙げられる。

また、樹脂エマルションとしては、ポリアクリル酸エステル(PAE)、エチレン酢酸ビニル(EVA)、スチレンアクリル酸エステル(SAF)、ポリプロピオン酸エステル(PVP)、ポリプロピレン(PP)等の熱可塑性樹脂エマルション、エポキシ樹脂(EP)等の熱硬化性樹脂エマルション、アスファルト、ゴムアスファルト、パラフィン等の瀝青質エマルションを挙げることができる。

混合ディスパージョンとしては、上述のラテックスの混合ラテックス、エマルションの混合エマルションを挙げることができる。

【0026】

再乳化形粉末樹脂としては、スチレンブタジエンゴム(SBR)、エチレン酢酸ビニル(EVA)、酢酸ビニルビニルバーサテート(VAVecVa)、スチレンアクリル酸エステル(SAE)、ポリアクリル酸エステル等を挙げることができる。

水溶性ポリマーとしては、メチルセルロース、ヒドロキシプロピルメチルセルロース(HPMC)等のセルロース誘導体、ポリビニルアルコール(PVAL)、アクリル酸塩等を挙げることができる。

液状ポリマーとしては、不飽和ポリエステル樹脂(UP)、エポキシ樹脂(EP)等を挙げることができる。

【0027】

上記のポリマー混和剤のうち、本発明においては、ポリオレフィン系メッシュ状物との接着性を考慮すると、接着性官能基を有する熱可塑性樹脂エマルション、熱硬化性樹脂エマルション及び再乳化形粉末樹脂が、より好ましい。

高い接着性が得られる観点から、エポキシ樹脂エマルションが特に好ましい。

エポキシ樹脂エマルションとしては、特に制限されず、例えばビスフェノールA型エポキシ樹脂、ノボラック型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、臭素化エポキシ樹脂、環式脂肪族エポキシ樹脂、グリシジルエステル系エポキシ樹脂等が挙げられる。かかるエマルションとしては、樹脂固形分として30〜70重量%含有するエマルションが好ましい。エマルション中には、乳化剤、必要に応じて少量の保護コロイド、消泡剤が配合されていてもよい。

また、エポキシ樹脂硬化剤としては、脂肪族ポリアミン、脂環族ポリアミン、芳香族ポリアミン、ポリアミノアミド等が挙げられる。

【0028】

また、ポリアクリル酸エステルエマルションも、水蒸気透過性、ひび割れ追従性、防水性等の点から好ましい。

アクリルエマルションの中でも、ヒドロキシル基含有不飽和単量体とヒドロキシル基を含有しないアクリル酸アルキルエステル単量体を乳化重合した樹脂を用いることによって、水蒸気透過性、ひび割れ追従性、防水性に優れたポリマーセメントを構成することができる。

【0029】

ポリマーセメントのセメントとしては、水硬性カルシウムシリケート化合物を主体とするセメントであればその種類は限定されず、普通、早強などの各種ポルトランドセメント、高炉セメント、シリカセメント及びフライアッシュセメントの各種混合セメントや、白色ポルトランドセメント及びアルミナセメント等、市場で入手できる種々のセメントを例示することができ、これらを単独で、あるいは混合して用いることができる。

また、ポリマーセメントには、長期強度の向上、収縮の緩和及びクラック発生防止のため、ポゾラン活性を有する材料である高炉スラグ粉末、フライアッシュ、シリカフューム、石灰石粉末、石英粉末、二水石膏、半水石膏、I型及びII型及びIII型無水石膏、珪石粉、川砂、山砂、陸砂、砕砂、海砂、珪砂6〜7号などの、公知にセメントに混合することのできる増量材が挙げられ、これらを単独で、あるいは混合して用いることができる。

【0030】

また、ポリマーセメントを表面被覆材(以下、ポリマーセメントモルタルということがある。)として用いるため増量材を添加することが好ましい。増量材としては、長期強度の向上、収縮の緩和及びクラック発生防止のため、ポゾラン活性を有する材料である高炉スラグ粉末、フライアッシュ、シリカフューム、石灰石粉末、石英粉末、二水石膏、半水石膏、I型及びII型及びIII型無水石膏、珪石粉、川砂、山砂、陸砂、砕砂、海砂、珪砂6〜7号などの、公知にセメントに混合することのできる増量材が挙げられ、これらを単独で、あるいは混合して用いることができる。

かかる増量材は、その粒子の平均粒径が150μm以上であって、かつ最大粒径が1180μm未満とするものがより好ましい。

このように増量材の粒子の大きさを規定することにより、表面被覆材に十分な水蒸気透過性を与えるとともに、外部から侵入する水分を有効に遮断することが可能となる。

【0031】

ポリマーセメントモルタルとしては、例えば、セメント:増量材が質量比で40:60〜80:20である無機粉体100質量部に対して、アクリル系ポリマーの水性ポリマーディスパージョンがポリマー固形分で40〜100質量部含有されてなる配合等を挙げることができる。

【実施例】

【0032】

以下、本発明を実施例及び比較例により説明するが、本発明はこれら実施例に限定されるものではない。

<海島型複合糸の製造>

芯成分にアイソタクチックポリプロピレン(mp=163℃)、鞘成分にメタロセン触媒による直鎖状低密度ポリエチレン(mp=110℃)を使用し、定法の複合紡糸設備、芯鞘型複合紡糸ノズル(240ホール)を用い、鞘/芯断面比が35/65となるように260℃で紡糸し、直結する延伸装置に導いて、0.42MPa、145℃の飽和水蒸気圧下で、延伸倍率13倍で延伸を行い、延伸と共に鞘成分で繊維間を融合したトータル繊度1,850dtex、フィラメント数240本の、芯のポリプロピレンを島成分、鞘の直鎖状低密度ポリエチレンを海成分とする海島型複合糸を得た(スピンドロー方式)。

この有機繊維強化熱可塑性樹脂複合材である海島型複合糸の引張強度は、6.5cN/dtex、伸度は、15%、ヤング率は、92.0cN/dtex、140℃で測定した熱収縮率は、6.8%であった。

<原着海島型複合糸の製造>

芯成分の上記アイソタクチックポリプロピレンに顔料濃度が2%になるように緑色のマスターバッチ〔大日本インキ化学工業社製、GREEN 6938(E)Z〕を添加したほかは、前記海島型複合糸の製造条件と同一で緑色海島型複合糸を得た。

【0033】

<メッシュ状物の製造>

得られた海島型複合糸を、積層布製造装置に配置し、経方向、斜方向及び逆方向の3方向に、経糸、斜交糸及び逆斜交糸を10mmピッチで積層し、次いで表面温度150℃の加熱ローラーで接触加熱して複合糸の海部樹脂を溶融し各層の複合糸が接着した3軸のメッシュ状物1を得た。

<識別標識入りメッシュ状物の製造>

上記の3軸メッシュ状物において、メッシュ状物の斜交糸及び逆斜交糸における折返し点は、通常「耳」として切断除去されるので、幅方向の左右端部側において、その切断部位から100mmの位置に各々緑色海島型複合糸を各1本、また、幅方向中央部に1本配置した経糸配列(整経)をピッチ10mmで行い、その上に斜交糸及び逆斜交糸をピッチ10mmで積層し、さらにこの経一層3軸積層布の上面に経糸層を前記下層と同一ピッチで、かつ下層の中間位置に配置して、上下に経糸層を有し、下層に識別標識を有する目付け、65g/m2、幅1,010mm(耳処理後有効幅)経二層3軸積層布によるポリオレフィン系樹脂製メッシュ状物2を得た。

【0034】

<メッシュ状物の表面改質処理>

連続したメッシュ状物1,2をコロナ放電処理装置(春日電機社製、機種名:発振器AGI−023、電極アルミ製6山)に通して、電圧、処理速度等を変更して、メッシュ状物の改質度合いを調製した。メッシュ状物2については、緑色海島型複合糸が配置された面にコロナ放電処理を施した。

また、表面改質度(濡れ指数)の評価方法は、後述するJIS K6768による濡れ性試験方法を用いた。

<メッシュ状物の加熱・加圧処理>

メッシュ状物の柔軟化を図るため、100℃、圧力20Mpa(200kg/cm2)でプレス加工した。

【0035】

メッシュ状物1について、補強材としての各性能を下記の方法で測定した。

<押し抜き試験サンプルの作製及び評価>

日本道路公団規格、JHS424:2004、「はく落防止の押し抜き試験方法」に準拠して、コンクリート構造物の表面に形成される補強層の性能を評価した。

JIS A5372に規定されている上ぶた式U形側溝(ふた)の呼び名300(400×600×60mm)(以下、「U形ふた」という。)を使用した。

このU形ふた中央部をφ100mmの形状でコンクリート用コアカッターによりコア抜き(穿孔)した。コア抜き方向は、裏面(メッシュ状物接着施工面の反対面)より55mm±0.5mmで行った。

U形ふたを20℃に保たれた水中に24時間水浸させた後、水中からU形ふたを取り出して、穿孔が形成されている側の面を底面とし、この底面と対向する面を表面として、この表面の水分をウエスで拭き取った。

次いで、前記表面にプライマーを塗布し、下塗り樹脂塗膜を形成した後、メッシュ状物を載置し、さらに上塗り樹脂層を形成して、補強層を形成した。上塗り樹脂塗膜、下塗り樹脂塗膜共にポリマーセメントを用いた。プライマーとしては、エポキシ樹脂系プライマーに変性ポリアミンを添加したもの(太平洋マテリアル株式会社製、商品名;太平洋エフェクトAを質量比で水にて4倍に希釈して調製)を用い、下塗り樹脂塗膜及び上塗り樹脂塗膜にはエポキシ系樹脂を含むポリマーセメント〔太平洋マテリアル株式会社製のポリマーセメントペーストに対し、質量比で10.5%のエマルジョン(太平洋マテリアル株式会社製ポリマーセメント混和材)と10.5%の水で混練し調製したもの〕を用いた。

プライマーの使用量を100〜150g/m2とした。下塗り樹脂塗膜を形成する合成樹脂の使用量をモルタル厚1〜2mmとなるよう4.2kg/m2とした。上塗り樹脂層を形成する合成樹脂の使用量は、2.1kg/m2とし、合計モルタル厚みが約3mmとなるようにした。

次いで、補強層形成後、常温で補強層を1週間養生した。

次いで、補強層の形成されたU形ふたを、穿孔が形成されている側の面を上面として、スパン400mmにてH鋼上にガタがないように載置した。

次いで、穿孔底面の中央部に鉛直、均等に荷重がかかるように、球座などを介して、ロードセルで穿孔底面に載荷した。

速度5mm/minで載荷してコア部を破壊後、1mm/minで押し抜き試験を行い、押し抜き最大荷重(最大耐荷力)及び破断荷重及び変位をチャートに記録した。また、最大点変位時の状態を写真撮影し、樹脂の剥落の有無を評価した。

【0036】

<表面改質度の評価>

JIS K6768による濡れ性試験方法に準拠し、濡れ性標準試薬(和光純薬工業社製)を用い測定した。

<柔軟性の評価>

JIS L 1096−1990に規定されている剛軟度A法(カンチレバー法)にて測定した。

【0037】

実施例1

前記メッシュ状物1を熱プレスしていない剛軟度220.0mmのメッシュ状物にコロナ放電処理し、処理レベルとして一方の初期処理面の濡れ指数が73mN/m(以下、「高処理面」ということがある。)、他方の面の濡れ指数が56mN/m(以下、「低処理面」ということがある。)のメッシュ状物を得て、高処理面を上(実際の補強時には、補強層側)にして押し抜き試験サンプルを調製した。

実施例2

実施例1と同一の前記メッシュ状物1に、柔軟化のためのプレス処理を100℃、圧力20Mpaで施して見かけ厚み0.20mm、剛軟度90.0mmのメッシュ状物を得た後、実施例1と同様コロナ放電処理により濡れ指数が73mN/mの高処理面と、濡れ指数が56mN/mの低処理面を形成したメッシュ状物を得て、高処理面を上(実際の補強時には、補強層側)にして押し抜き試験サンプルを調製した。

実施例3

実施例2と同一のプレス処理されたメッシュ状物にコロナ放電処理により、濡れ指数が65mN/mの高処理面と、濡れ指数が40mN/mの低処理面を形成したメッシュ状物を得て、高処理面を上(実際の補強時には、補強層側)にして押し抜き試験サンプルを調製した。

【0038】

比較例1

実施例2と同一のプレス処理されたメッシュ状物にコロナ放電処理により、濡れ指数が60mN/mの高処理面と、濡れ指数が38mN/mの低処理面を形成したメッシュ状物を得て、高処理面を上(実際の補強時には、補強層側)にして押し抜き試験サンプルを調製した。

比較例2

実施例2と同一のプレス処理されたメッシュ状物にコロナ放電処理を施すことなく、上面の濡れ指数が32mN/m、下面の濡れ指数が31mN/mであるメッシュ状物について、上面を上にして押し抜き試験サンプルを調製した。

【0039】

上記実施例1〜3及び比較例1,2についての押し抜き試験をして樹脂脱落の有無を観察した。結果をまとめて表1に示す。

【0040】

【表1】

【0041】

実施例1,2,3の比較から、濡れ指数が低処理面で40mN/m以上あれば、1.5kN以上の押し抜き荷重と45mm〜50mmの長い変位が保持され、樹脂脱落もないことがわかる。

また、これらの実施例と対応する比較例との対比から、低処理面で40mN/m未満では、押し抜き荷重が1.39kN及び1.19kNと低く、樹脂の脱落が観察された。

【0042】

実施例4

図2に左側端部について表裏反転状に示したように、幅1,010mmで両端部から100mmの位置、および中央505mmの位置の(下)経糸11を緑色原着海島型複合糸12とし、その上に斜交糸13、逆斜交糸14、(上)経糸15を順次積層して、(下)経糸層に連続した直線状の識別標識を施したポリオレフィン樹脂系メッシュ状物を100℃で熱プレスして、見かけ厚み0.20mm、剛軟度90.0mmのメッシュ状物を得、緑色の直線状の識別標識面側のみに、コロナ放電処理し、処理レベルとして一方の初期処理面の濡れ指数が73mN/m(高処理面)、他方の面の濡れ指数が56mN/m(低処理面)の3軸メッシュ状物2を準備した。

これを、高さ3m、長さ6mのテスト用コンクリート垂直壁面に高さ2m、幅約4m貼着するメッシュ状部の貼付補強施工テストを行い、施工性を評価した。

右側より左へ順次移行することとし、メッシュ状物を幅4枚単位で貼付する、幅3.4mを1ブロックとして施工することとした。

この第1のブロックのコンクリート壁面に、プライマーとして前述と同一組成のエポキシ樹脂系プライマーに変性ポリアミンを添加したもの(太平洋マテリアル株式会社製、商品名;太平洋エフェクトA)を用い、プライマーの使用量を150g/m2で塗布した後、下塗り樹脂塗膜として、前述と同一組成のエポキシ系樹脂を含むポリマーセメント(太平洋マテリアル株式会社製)を用いて0.5kg/m2の割合で塗布し、表面処理済の3軸メッシュ状物の長手方向を上下、緑色識別標識(糸)面を手前として貼付け、次いで、この第1のメッシュ状物2の左側重ね合わせ部識別標識に第2のメッシュ状物の右側端部を重ね貼付し以下順次、第3、第4のメッシュ状物を貼付した。この貼付施工性テストにおいて、下塗り含浸樹脂塗布後の4枚のメッシュ状物の貼付所要時間が、識別標識を有しないメッシュ状物の場合より、約30%短縮され、施工性が向上した。

また、識別標識を有しないメッシュ状物では、定尺に切断した後、表面処理面にマジックインク等で目印を付し、重ねあわせ部にも線引きするなどの準備を要したが、これらの作業も要せず、工数を削減できた。さらに、重ね合わせ過ぎによる施工時のメッシュ状物の不足や、重ねあわせ不足による施工面でメッシュ状物の余りなどの問題が発生せず、容易に計画通り施工ができた。

【産業上の利用可能性】

【0043】

本発明のコンクリート構造物の補修又は補強用ポリオレフィン系樹脂製メッシュ状物は、ポリオレフィン系樹脂で構成しているので、−30℃程度の低温環境下でも、脆化することなく、コンクリートの剥落防止の効果を発現できる。

また、メッシュ状物の上塗り樹脂側に濡れ指数の高い面を使用し、濡れ指数の低い面側を被補修又は被補強コンクリート構造物側に配置して覆工することによって、押し抜き試験における最大点荷重が高くなって、被覆樹脂の剥落もなく、より有効にコンクリートの剥落防止の補強効果を発現できる。

また、濡れ指数の高い面側又は濡れ指数の低い面側のいずれかに識別標識を設けたポリオレフィン系樹脂製メッシュ状物とし、これを用いて工事仕様通りに覆工すれば、濡れ指数の高い面側又は濡れ指数の低い面側のいずれか特定の面が確実に所定の方向となって、設計仕様を満足する補強又は補修工事ができる。

さらに、メッシュ状物に加熱・加圧処理を施すと、メッシュ状物の可撓性が増して、取扱性、作業性、施工時の被補修又は被補強コンクリート構造物へのフィット性が向上して、見栄えのよい覆工が可能となる。

識別標識がメッシュ状物の幅方向端部から所定の間隔で施され補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるメッシュ状物を使用すると、重ね合わせ作業が容易となり、かつ重ね合わせ寸法が一定となって、補強強度の確保、美麗な仕上がり、メッシュ材費の一定化を図ることができる。

また、本発明のコンクリート構造物の補修又は補強工法は、前記ポリオレフィン系樹脂製メッシュ状物を使用した、低温環境下でも有効なコンクリート剥落防止補強・補強工法であり、メッシュ構造物が適度の面状剛性を有しているので施工時に単体で取扱いが可能で、かつ被補修・被補強コンクリート構造物へのフィット性に優れるので、他の繊維シートのように施工後に繊維シートの保持のためのフィルムなどの基材シート(特開2001−73560号公報参照)を使用したり、施工後に除去する必要もないので、コストの低減と施工の簡略化が図れる。

さらに、覆工の下塗り層及び/又は上塗り層に適正な組成のポリマーセメントを使用すると、防水性と水蒸気透過性との両特性を有する被覆層が形成され、施工後においてもアルカリ骨材反応によるコンクリートの膨張を抑制することができ、かつ、ひび割れ追従性を高めた補修又は補強工法とすることができる。

【図面の簡単な説明】

【0044】

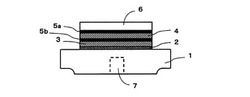

【図1】押し抜き試験サンプルの作製方法を示す説明図である。

【図2】本発明の識別標識を有するメッシュ状物の左側端面部の説明図である。

【符号の説明】

【0045】

1 U形ふた

2 プライマー

3 下塗り樹脂

4 メッシュ状物

5a 高処理面

5b 低処理面

6 上塗り樹脂

7 穿孔(コア部)

10 メッシュ状物2

11 (下)経糸(層)

12 原着糸(識別標識)

13 斜交糸(層)

14 逆斜交糸(層)

15 (上)経糸(層)

【技術分野】

【0001】

本発明は、コンクリート製のトンネル、高架車道、橋梁、建築物などの構造物からのコンクリート片剥落の防止、剥落部の補修に好適なポリオレフィン系樹脂製メッシュ状物、およびそれを用いたコンクリート構造物の補修又は補強工法に関するものである。

【0002】

近年、海岸又はその付近にある鉄筋コンクリート構造物が海塩粒子によって塩害を受けたり、海水と接触する鉄筋コンクリート構造物に塩分が侵入したりすることによる鉄筋の腐食、膨張によりそれらの構造物が劣化することや、酸性雨や工場の薬品等コンクリートに有害な物質により表層が脆弱化することなどによるコンクリートの劣化、あるいは、車両通行量の増大、積載量の増大、高速化等による構造物への過負荷などから、コンクリート構造物の表面部分が剥落したり、コンクリート構造物自体が劣化してきていることが大きな問題となっている。

その劣化したコンクリートの剥落を防止する工法や、剥落した部分を補修する各種工法やその材料等が種々検討されている。その中で、予め表面層となる保護層とコンクリート構造物への貼着層とを有する積層体とし、これらの層間に繊維基材からなる補強層を介在させた補修又は補強用シートにおいて、繊維基材として、有機繊維や無機繊維等を不織布、織布加工したシート状物を用いたものが、施工の容易化、品質の安定化を図られるとして提案されている。(特許文献1参照)

また、従来において、補修又は補強用の種々の繊維基材が提案されているが、その材質としてはコンクリートとの密着性などの観点から、現在はビニロン繊維製のシート状物が主に用いられている。

ビニロン繊維の剥落防止用繊維シートとしては、ビニロン繊維の強度、伸度、ヤング率、繊維シートの強度等を所定の範囲とすることが提案されている。(特許文献2参照)

一方、ビニロン繊維による剥落防止用繊維シートでは、−30℃程度の低温下においては、繊維の脆化により補強効果が低下し、コンクリートが剥落する懸念がある。

しかし、特許文献1および特許文献2には、−30℃程度の低温下での問題点や対策についての記載はない。

【0003】

また、補修、補強のために用いるモルタルや樹脂塗膜等の被覆材についても従来より種々検討されている。

コンクリートは、前記の劣化や剥落原因の他に、自然環境の下で、時間の経過に従い、次第にその表面から劣化が進行することが広く知られている。

特に、アルカリ骨材反応によるコンクリート構造物の劣化は、コンクリート中に含まれる骨材の種類によってアルカリ骨材反応が生じるためであり、具体的には、コンクリート中に含有される水酸化アルカリと砂や砂利などの骨材との間の化学反応によって生成するアルカリ・シリカゲルが、コンクリート中の余剰水を吸水し、それによって生じる膨張圧力がコンクリート構造物にひび割れを発生させ、当該ひび割れから、雨水が浸入したり、塩害を招いたりして、結局コンクリートが劣化してしまい、崩壊させるに至る。

このようなアルカリ骨材反応によるコンクリートの劣化を抑制するため、コンクリート表面に塗布する表面被覆材としては、主に有機系被覆材やポリマーセメント系被覆材がある。

【0004】

一般に、有機系被覆材は、樹脂により緻密で柔軟性に富む被覆を形成することができるため、外部からの水を遮断し、コンクリートの変形やひび割れの進行に追従できる反面、コンクリート中の余剰水を外部に蒸発させることができないため、アルカリ骨材反応によるコンクリートの膨張を抑制することが困難である。

【0005】

一方、ポリマーセメント系被覆材は、防水性と水蒸気透過性との両特性を有する材料であり、ポリマーセメント系被覆材中のポリマー成分と無機粉体との混合割合を適正にすることにより、ひび割れ追従性を高めたポリマーセメント系被覆材が検討されている。例えば、特許文献3では、セメント、平均粒径が150μm以上で最大粒径が1180μm未満の増量材及び、アクリル系ポリマーの水性ディスパージョンとを含有し、当該セメント及び当該増量材の無機粉体中、前記増量材は粒径150μm以上600μm未満の粒子が無機粉体中に20〜45質量%含有されるとともに、粒径600μm以上1180μm未満の粒子が無機粉体中1質量%以下の量で含有されてなるポリマーセメント系コンクリート表面被覆材が提案されている。そして、好適なポリマーセメント系コンクリート表面被覆材として、セメント:増量材が質量比で40:60〜80:20である無機粉体100質量部に対して、前記アクリル系ポリマーの水性ポリマーディスパージョンがポリマー固形分で40〜100質量部含有されてなるもの、更に好適なものとして、前記アクリル系ポリマーの水性ディスパージョンのガラス転移温度が−50〜−20℃であるポリマーセメント系コンクリート表面被覆材が提案されている。

【0006】

また、特許文献4には、本発明は、建築材料の下地調製材、補修材、仕上げ材などに用いるポリマー含有セメントモルタル組成物として、(A)カルシウムサルホアルミネート鉱物含有セメント、(B)エポキシ樹脂エマルション及び(C)エポキシ樹脂硬化剤を組み合せてなることを特徴とするポリマー含有セメントモルタル組成物、また、(C)エポキシ樹脂硬化剤量が、エポキシ樹脂が硬化するための理論当量の0.8重量倍以下、又は1.2重量倍以上であるポリマー含有セメントモルタル組成物が提案されている。

しかし、特許文献3及び特許文献4には、ネット状補強材と、ポリマーセメント系コンクリート表面被覆材との併用についての記載がない。

【0007】

また、コンクリートの剥落防止方法として、特許文献5には、コンクリート躯体におけるコンクリート剥落個所を、モルタルあるいはポリマーセメントモルタルで修復した後、同修復個所を覆うように網体を張設し、次いで、同網体をポリマーセメントモルタルで塗り込み埋設するコンクリートの剥落防止方法、及びコンクリート躯体におけるコンクリート剥落個所を、アクリル酸エステル共重合体を主成分とする複合ポリマーエマルジョンと、酸化珪素、酸化カルシウム、酸化鉄を主成分とした主材、又はセメント、砂を主成分としたモルタルとを1:3〜10の割合で混合したポリマーセメントモルタルで修復した後、同修復個所を覆うように網体を張設し、次いで、同網体を、前記ポリマーセメントモルタルで塗り込み埋設するコンクリートの剥落防止方法が開示されている。

しかし、網体をポリマーセメントモルタルで塗り込み埋設するに際して、網体にどのような処理を施すかについては開示されていない。

また、補強用網体を構成する繊維の低温脆化を考慮して、ガラス転移温度が低い、ポリオレフィン系樹脂からなる繊維を選択したとしても、施工に使用される接着剤や上塗り樹脂との関係で、繊維シート(メッシュ状物)の表面処理をいかにすれば、有効な補強効果を有するかについては、未だ検討されていない。

【0008】

【特許文献1】特開2002−256707号公報

【特許文献2】特開2004−238757号公報

【特許文献3】特開2006−248879号公報

【特許文献4】特開2000−185957号公報

【特許文献5】特開2001−311288号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記従来技術の問題点を解決するためになされたものであって、その目的は、取扱い性、施工性に優れ、低温環境下でも十分なコンクリートの剥落防止効果及び、施工後においてもアルカリ骨材反応によるコンクリートの膨張を抑制することのできるコンクリート補強・補修用ポリオレフィン系樹脂製メッシュ状物およびそれを用いたコンクリート構造物の補修又は補強工法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成すべく鋭意研究した結果、ポリオレフィン系樹脂製メッシュ状物が低温環境下でもコンクリートの剥落防止効果を有し、またメッシュ状物を改質して濡れ性を特定の値とすること、メッシュ状物を加熱・加圧すること等で上記課題を解決できることを見出した。

【0011】

すなわち、本発明は、

(1)コンクリート構造物の補修又は補強用メッシュ状物であって、該メッシュ状物がポリオレフィン系樹脂からなり、両面が乾式表面処理により少なくとも濡れ指数40mN/m以上に改質されてなることを特徴とするポリオレフィン系樹脂製メッシュ状物、

(2)片面の濡れ指数が70mN/m以上であり、もう一方の面の濡れ指数が60mN/m以下に改質されてなる前記(1)記載のポリオレフィン系樹脂製メッシュ状物、

(3)いずれかの面に識別標識を設けてなる前記(1)又は(2)記載のポリオレフィン系樹脂製メッシュ状物、

(4)前記識別標識が着色糸又は着色細幅テープである前記(3)記載のポリオレフィン系樹脂製メッシュ状物、

(5)前記識別標識は、メッシュ状物の幅方向端部から所定の間隔で施され、補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるものである前記(3)又は(4)に記載のポリオレフィン系樹脂製メッシュ状物、

(6)前記ポリオレフィン系樹脂製メッシュ状物が、織布、網、編布、不織布及び積層布からなる1種又は2種以上である前記(1)〜(5)のいずれか1に記載のポリオレフィン系樹脂製メッシュ状物、

(7)前記織布、網、又は積層布が、(a)ポリオレフィン系樹脂からなる芯成分と(b)該芯成分の融点よりも20℃以上低い融点を有するポリオレフィン系樹脂からなる鞘成分とからなる鞘芯型複合繊維の鞘成分を融合させた海島型複合糸から構成され、該複合糸の交点を熱融着してなる前記(6)記載のポリオレフィン系樹脂製メッシュ状物、

(8)前記積層布が、前記海島型複合糸を、経方向、斜方向、逆斜方向の少なくとも3方向に積層し、積層した海島型複合糸同士を熱融着してなる経一層又は経二層の3軸積層布である前記(7)記載のポリオレフィン系樹脂製メッシュ状物、

(9)前記経一層及び経二層のうちのいずれか一層の経糸において、両端から所定間隔の経糸に原着の前記海島型複合糸を配して識別標識としてなる前記(8)記載のポリオレフィン系樹脂製メッシュ状物、

(10)前記ポリオレフィン系樹脂製メッシュ状物をさらに加熱・加圧処理してなる前記(7)〜(9)のいずれか1に記載のポリオレフィン系樹脂製メッシュ状物、

(11)前記(1)〜(10)のいずれか1に記載のポリオレフィン系樹脂製メッシュ状物の濡れ指数が低い改質面を被補修又は被補強コンクリート構造物側として覆工することを特徴とするコンクリート構造物の補修又は補強工法、

(12)前記(5)又は(9)記載のポリオレフィン系樹脂製メッシュ状物を使用し、該メッシュ状物の濡れ指数が低い改質面を、被補修又は被補強コンクリート構造物側とする一方、重ね合わせ部識別標識を基準として該メッシュ状物を幅方向に順次重ね合わせて覆工することを特徴とするコンクリート構造物の補修又は補強工法、及び

(13)覆工の下塗り層及び/又は上塗り層にポリマーセメントを使用する前記(11)又は(12)記載のコンクリート構造物の補修又は補強工法、

を提供するものである。

【発明の効果】

【0012】

本発明のコンクリート構造物の補修又は補強用ポリオレフィン系樹脂製メッシュ状物は、ポリオレフィン系樹脂で構成しているので、−30℃程度の低温環境下でも、脆化することなく、コンクリートの剥落防止の効果を発現できる。

また、メッシュ状物の上塗り樹脂側に濡れ指数の高い面を使用し、濡れ指数の低い面側を被補修又は被補強コンクリート構造物側に配置して覆工することによって、押し抜き試験における最大点荷重が高くなって、被覆樹脂の剥落もなく、より有効にコンクリートの剥落防止の補強効果を発現できる。

また、濡れ指数の高い面側又は濡れ指数の低い面側のいずれかに識別標識を設けたポリオレフィン系樹脂製メッシュ状物とし、これを用いて工事仕様通りに覆工すれば、濡れ指数の高い面側又は濡れ指数の低い面側のいずれか特定の面が確実に所定の方向となって、設計仕様を満足する補強又は補修工事ができる。

さらに、メッシュ状物に加熱・加圧処理を施すと、メッシュ状物の可撓性が増して、取扱性、作業性、施工時の被補修又は被補強コンクリート構造物へのフィット性が向上して、見栄えのよい覆工が可能となる。

識別標識がメッシュ状物の幅方向端部から所定の間隔で施され補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるメッシュ状物を使用すると、重ね合わせ作業が容易となり、かつ重ね合わせ寸法が一定となって、補強強度の確保、美麗な仕上がり、メッシュ材費の一定化を図ることができる。

また、本発明のコンクリート構造物の補修又は補強工法は、前記ポリオレフィン系樹脂製メッシュ状物を使用した、低温環境下でも有効なコンクリート剥落防止補強・補強工法であり、メッシュ構造物が適度の面状剛性を有しているので施工時に単体で取扱いが可能で、かつ被補修・被補強コンクリート構造物へのフィット性に優れるので、他の繊維シートのように施工後に繊維シートの保持のためのフィルムなどの基材シート(特開2001−73560号公報参照)を使用したり、施工後に除去する必要もないので、コストの低減と施工の簡略化が図れる。

さらに、覆工の下塗り層及び/又は上塗り層に適正な組成のポリマーセメントを使用すると、防水性と水蒸気透過性との両特性を有する被覆層が形成され、施工後においてもアルカリ骨材反応によるコンクリートの膨張を抑制することのでき、かつ、ひび割れ追従性を高めた補修又は補強工法とすることができる。

【発明を実施するための最良の形態】

【0013】

本発明のコンクリート構造物の補修又は補強用ポリオレフィン樹脂製メッシュ状物は、該メッシュ状物がポリオレフィン系樹脂からなり、かつ両面が乾式表面処理により少なくとも濡れ指数40mN/m以上になるように改質する。

さらに、片面の濡れ指数が70mN/m以上であり、もう一方の面の濡れ指数が60mN/m以下に改質すると、被覆用の有機系樹脂又はポリマーセメントとの接着性や補強効果の点で、特に好ましい。

【0014】

本発明のメッシュ状物に使用できるポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、エチレン、プロピレン、ブテン−1等のα−オレフィンの2元共重合体、又は3元共重合体等が挙げられる。また、本発明において、メッシュ状物としては、開口率が30%以上の繊維あるいは複合糸による織布、網、編布、不織布および積層布や、プラスチックシートの延伸物等で補強効果のあるものを使用できる。

開口率が30%未満では、接着剤や、上塗り樹脂、下塗り樹脂等がメッシュ状物に侵入しにくく補強効果が期待できない。

【0015】

表面改質は、接着剤等の濡れ性を向上させ接着強度を向上させるために行う。ここで、両面を均質にして接着強度を向上すると、コンクリート構造物側からの荷重に対して、補強層が全体として挙動し、比較的低い変位で降伏荷重に到達し、それに伴いメッシュ状物が破壊しやすい。しかし、一方の面の濡れ指数を高くし、他方の面の濡れ指数を低くし、コンクリート構築物側に濡れ指数の低い面を配置すると、メッシュ状物の接着が比較的弱い、この部分がまず剥離され、しかる後、補強層側に荷重が伝播されるので、上塗り層側の被覆材の剥落(脱落)を少なくできる。

表面改質は、両面が乾式表面処理により少なくとも濡れ指数40mN/m以上とする。濡れ指数が40mN/m以上であれば、日本道路公団試験研究規格「連続繊維シート接着の押し抜き試験方法」に規定されている、「変位10mm以上、最大耐荷力1.5kN以上」という基準を満たすことができる。

さらに好ましくは、片面の濡れ指数を70mN/m以上、特に好ましくは73mN/m以上とし、もう一方の面を60mN/m以下とすれば、前記日本道路公団試験研究規格において、より大きな変位と最大耐荷力を得ることができ、かつ、上塗り層側の被覆材の剥落(脱落)を少なくできる。

両面が濡れ指数を40mN/m以上とするには、メッシュ状物の表面を、コロナ放電処理、プラズマ処理など乾式表面処理をすることにより達成することができる。

【0016】

濡れ指数の高い面又は低い面の何れかの面に、識別標識を設けることが望ましい。これは、濡れ指数の高い面と低い面で、補強用樹脂との接着性や補強材としての破壊挙動が異なり、メッシュ状物の両面の使用方向を厳密に特定する必要があるので、工事時にいずれの面かの特定を容易かつ確実に行うためである。また、竣工検査等における補強材のチェック項目とすることもできる。

識別標識は、濡れ指数の高い面側に施すのが一般的であるが、メッシュ状物は面状物なので、識別標識のない面を濡れ指数の高い面とすることも任意である。

識別標識は、メッシュ状物の表面化改質処理前、又は処理後のいずれに設けてもよく、処理前に設ける場合には、メッシュ状物を構成する繊維、糸に識別可能なものを使用するか、メッシュ状物の構成繊維等とは関係なく、連続する着色糸、着色細幅テープ等をメッシュ状物の片面に貼着又は縫着する方法等を挙げることができる。あるいは、メッシュ状物が印刷可能である場合には、線状の着色印刷等であってもよい。

表面改質処理前に識別標識を施した場合には、その後、その特定面に表面改質処理を施せばよい。

また、表面改質処理後に識別標識を付す場合もメッシュ状物の特定面に、表面処理工程に連続して、又は事後に、連続する着色糸、着色細幅テープ等を付すか、印刷等を行えばよい。

いずれにしても、識別標識はメッシュ状物の目合い、あるいは、メッシュ状物の面の接着強度等に悪影響を及ぼさないものであることを要し、この観点からメッシュ状物と近似した材質、すなわち、ポリオレフィン系樹脂製で細いものが望ましい。

【0017】

識別標識をメッシュ状物の幅方向端部から所定の間隔で施し、補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるものとすることが、補強工事等の施工性、事後検査、確認等の観点から望ましい。

幅方向につなぎ合わせて施工する場合、一般に重ね合わせ部は、その幅の10%程度であるので、幅方向の左右端部から10(5〜15)%幅とするなど、所定の寸法で識別標識を設けることが望ましい。

この場合の識別標識は、重ね部分の全幅を着色糸等にしてもよいし、重ね合わせ部の境界部(端部)のみを着色糸等による線状の識別標識線としてもよい。

【0018】

本発明のポリオレフィン系樹脂製メッシュ状物は、織布、網、編布、不織布および積層布からなる1種又は2種以上の組み合わせから選択できる。

積層布は、組布とも呼ばれるもので、経方向、斜方向、逆斜方向の少なくとも3方向に積層した3軸のものを一般的に使用できる。積層布の製造は、例えば特開平11−20059号公報に記載の方法により製造できる。

【0019】

本発明のメッシュ状物の織布、網、又は積層布を構成する基材は、(a)ポリオレフィン系樹脂からなる芯成分と(b)該芯成分の融点よりも20℃以上低い融点を有するポリオレフィン系樹脂からなる鞘成分とからなる鞘芯型複合繊維の鞘成分を融合させた海島型複合糸から構成され、該複合糸の交点を熱融着したものが好適である。芯成分と鞘成分の好適な組み合わせとしては、例えば、芯成分としてアイソタクチックポリプロピレン(mp=163℃)、鞘成分として直鎖状低密度ポリエチレン(mp=110℃)を用いる組み合わせが挙げられる。

かかる、海島型複合糸は、例えばスピンドロー方式により、定法の複合紡糸設備、芯鞘型複合紡糸ノズルを用い、所定の鞘/芯断面比となるように紡糸し、直結する延伸装置に導いて、飽和水蒸気圧下で延伸し、延伸と共に鞘成分で繊維間を融合して得ることができる。また、特開2003−326609号公報に記載の方法により製造することができる。

複合糸の交点の熱融着は、織布、網、又は積層布等を海成分の融点以上に加熱されたローラー押圧などの方法で達成できる。

【0020】

本発明のメッシュ状物には、前記海島型複合糸を、経方向、斜方向、逆斜方向の少なくとも3方向に積層し、積層した海島型複合糸同士を熱融着してなる経一層又は経二層の3軸積層布を使用することが、複合糸の使用効率や、積層布の物性、経済性等から望ましい。

【0021】

3軸積層布のメッシュ状物においては、識別標識は、経糸に着色したものが、識別性、経済性、メッシュ状物の強度保持性、意匠性等の観点で望ましい。

経一層の3軸積層布の場合は、当該一層の経糸の幅方向左右両端部から所定位置および/又は中央部等に着色された経糸を配置すれば、この経糸上に斜方向糸、逆斜方向糸を積層されるので、経糸は、斜方向糸、逆斜方向糸と交互に上下することなく直線状を呈している。従って、識別標識としての着色された経糸は直線状として識別されるので、メッシュ状物の面を確実に特定でき、また、重ね部分の標識を兼ねる場合も、明確に識別でき、施工能率の向上を図ることができる。

経二層3軸積層布の場合は2つの経層のうちのいずれか一層の経糸において、上述同様に両端から所定間隔の経糸に着色された経糸を配置すれよい。

3軸積層布の構成糸として、前記海島型複合糸を用いるときは、識別標識として原着(原液着色)の海島型複合糸を用いればよい。

原着海島型複合糸は、前記の(a)ポリオレフィン系樹脂からなる芯成分と(b)該芯成分の融点よりも20℃以上低い融点を有するポリオレフィン系樹脂からなる鞘成分とからなる鞘芯型複合繊維の鞘成分を融合させた海島型複合糸において、芯成分に所定の顔料マスターバッチを添加して溶融紡糸する方法が、紡糸工程の安定性、濃色にし易い、製造コストが安価で多品種化への対応がし易いことなどの点で望ましい。

また、経二層3軸積層布の場合、全体の経糸本数は一層の場合と同じにして、二層の経糸の相互の配置を上面から見て交互にすれば、加熱・加圧処理後の最終段階で積層布の厚みを、経一層3軸積層布と略同一にすることができる。このような経糸配置の場合、上下の経糸層が斜向層、逆斜向層を上下から把持した構成で経一層3軸積層布と同一目付のものを得ることができる。

【0022】

ポリオレフィン系樹脂製メッシュ状物をさらに加熱・加圧処理して、メッシュ状物全体を薄肉とすれば、柔軟となって、メッシュ状物の可撓性を増すことができる。

加熱温度は、海成分の融点近傍とし、前記と同様に、ローラー押圧などの方法により行えばよい。

【0023】

本発明のコンクリート構造物の補修又は補強工法では、前記(1)〜(10)のいずれかに記載のポリオレフィン系樹脂製メッシュ状物の低い濡れ指数の面側を被補修又は被補強コンクリート構造物側とし、高い濡れ指数面側を上塗り樹脂側とする。逆にすると、補強層とコンクリート構造体側との接着が強すぎて、荷重に対する許容変位が小さくなって、上塗り樹脂の脱落を有効に予防できないおそれがある。

また、本発明の工法では、ポリオレフィン系樹脂製メッシュ状物は、熱可塑性なので、被補強又は被補修対象物の形状に、メッシュ状物を予め熱賦形したものも使用できる。

さらに、本発明の工法において、濡れ指数の高い面又は低い面を特定するための識別標識を設けたポリオレフィン系樹脂製メッシュ状物を、その識別標識を付された面を所定の方向とし、かつ、幅方向に連続して重ね合わせて使用する場合は、重ね合わせの識別標識を基準に順次繋ぎ合わせて使用すればよく、その配置作業は目視により簡単に行うことができる。

このため、覆工工事の能率化、標準化、補強又は補修強度の一定化等を図ることができる。

【0024】

本発明において、覆工の下塗り層及び/又は上塗り層にポリマーセメントを使用することが、表面補強層の長期耐久性及びコンクリート構造物の劣化抑制の観点からより好ましい。本発明に使用できるポリマーセメントとしては、コンクリート及びモルタルへのポリマー混和剤として用いられる、水溶性ポリマーディスパージョン、再乳化型粉末樹脂、水溶性ポリマー(モノマー)、液状ポリマー等に分類されるものから適宜選択して使用される。

【0025】

水溶性ポリマーディスパージョンとしては、ゴムラテックス、樹脂エマルション、混合ディスパージョンが挙げられる。ゴムラテックスとしては、天然ゴムラテックス、合成ゴムラテックスが挙げられ、合成ゴムラテックスとしては、

スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)、メタクリル酸メチルブタジエンゴム(MBR)、アクリロニトリルブタジエンゴム(NBR)等が挙げられる。

また、樹脂エマルションとしては、ポリアクリル酸エステル(PAE)、エチレン酢酸ビニル(EVA)、スチレンアクリル酸エステル(SAF)、ポリプロピオン酸エステル(PVP)、ポリプロピレン(PP)等の熱可塑性樹脂エマルション、エポキシ樹脂(EP)等の熱硬化性樹脂エマルション、アスファルト、ゴムアスファルト、パラフィン等の瀝青質エマルションを挙げることができる。

混合ディスパージョンとしては、上述のラテックスの混合ラテックス、エマルションの混合エマルションを挙げることができる。

【0026】

再乳化形粉末樹脂としては、スチレンブタジエンゴム(SBR)、エチレン酢酸ビニル(EVA)、酢酸ビニルビニルバーサテート(VAVecVa)、スチレンアクリル酸エステル(SAE)、ポリアクリル酸エステル等を挙げることができる。

水溶性ポリマーとしては、メチルセルロース、ヒドロキシプロピルメチルセルロース(HPMC)等のセルロース誘導体、ポリビニルアルコール(PVAL)、アクリル酸塩等を挙げることができる。

液状ポリマーとしては、不飽和ポリエステル樹脂(UP)、エポキシ樹脂(EP)等を挙げることができる。

【0027】

上記のポリマー混和剤のうち、本発明においては、ポリオレフィン系メッシュ状物との接着性を考慮すると、接着性官能基を有する熱可塑性樹脂エマルション、熱硬化性樹脂エマルション及び再乳化形粉末樹脂が、より好ましい。

高い接着性が得られる観点から、エポキシ樹脂エマルションが特に好ましい。

エポキシ樹脂エマルションとしては、特に制限されず、例えばビスフェノールA型エポキシ樹脂、ノボラック型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、臭素化エポキシ樹脂、環式脂肪族エポキシ樹脂、グリシジルエステル系エポキシ樹脂等が挙げられる。かかるエマルションとしては、樹脂固形分として30〜70重量%含有するエマルションが好ましい。エマルション中には、乳化剤、必要に応じて少量の保護コロイド、消泡剤が配合されていてもよい。

また、エポキシ樹脂硬化剤としては、脂肪族ポリアミン、脂環族ポリアミン、芳香族ポリアミン、ポリアミノアミド等が挙げられる。

【0028】

また、ポリアクリル酸エステルエマルションも、水蒸気透過性、ひび割れ追従性、防水性等の点から好ましい。

アクリルエマルションの中でも、ヒドロキシル基含有不飽和単量体とヒドロキシル基を含有しないアクリル酸アルキルエステル単量体を乳化重合した樹脂を用いることによって、水蒸気透過性、ひび割れ追従性、防水性に優れたポリマーセメントを構成することができる。

【0029】

ポリマーセメントのセメントとしては、水硬性カルシウムシリケート化合物を主体とするセメントであればその種類は限定されず、普通、早強などの各種ポルトランドセメント、高炉セメント、シリカセメント及びフライアッシュセメントの各種混合セメントや、白色ポルトランドセメント及びアルミナセメント等、市場で入手できる種々のセメントを例示することができ、これらを単独で、あるいは混合して用いることができる。

また、ポリマーセメントには、長期強度の向上、収縮の緩和及びクラック発生防止のため、ポゾラン活性を有する材料である高炉スラグ粉末、フライアッシュ、シリカフューム、石灰石粉末、石英粉末、二水石膏、半水石膏、I型及びII型及びIII型無水石膏、珪石粉、川砂、山砂、陸砂、砕砂、海砂、珪砂6〜7号などの、公知にセメントに混合することのできる増量材が挙げられ、これらを単独で、あるいは混合して用いることができる。

【0030】

また、ポリマーセメントを表面被覆材(以下、ポリマーセメントモルタルということがある。)として用いるため増量材を添加することが好ましい。増量材としては、長期強度の向上、収縮の緩和及びクラック発生防止のため、ポゾラン活性を有する材料である高炉スラグ粉末、フライアッシュ、シリカフューム、石灰石粉末、石英粉末、二水石膏、半水石膏、I型及びII型及びIII型無水石膏、珪石粉、川砂、山砂、陸砂、砕砂、海砂、珪砂6〜7号などの、公知にセメントに混合することのできる増量材が挙げられ、これらを単独で、あるいは混合して用いることができる。

かかる増量材は、その粒子の平均粒径が150μm以上であって、かつ最大粒径が1180μm未満とするものがより好ましい。

このように増量材の粒子の大きさを規定することにより、表面被覆材に十分な水蒸気透過性を与えるとともに、外部から侵入する水分を有効に遮断することが可能となる。

【0031】

ポリマーセメントモルタルとしては、例えば、セメント:増量材が質量比で40:60〜80:20である無機粉体100質量部に対して、アクリル系ポリマーの水性ポリマーディスパージョンがポリマー固形分で40〜100質量部含有されてなる配合等を挙げることができる。

【実施例】

【0032】

以下、本発明を実施例及び比較例により説明するが、本発明はこれら実施例に限定されるものではない。

<海島型複合糸の製造>

芯成分にアイソタクチックポリプロピレン(mp=163℃)、鞘成分にメタロセン触媒による直鎖状低密度ポリエチレン(mp=110℃)を使用し、定法の複合紡糸設備、芯鞘型複合紡糸ノズル(240ホール)を用い、鞘/芯断面比が35/65となるように260℃で紡糸し、直結する延伸装置に導いて、0.42MPa、145℃の飽和水蒸気圧下で、延伸倍率13倍で延伸を行い、延伸と共に鞘成分で繊維間を融合したトータル繊度1,850dtex、フィラメント数240本の、芯のポリプロピレンを島成分、鞘の直鎖状低密度ポリエチレンを海成分とする海島型複合糸を得た(スピンドロー方式)。

この有機繊維強化熱可塑性樹脂複合材である海島型複合糸の引張強度は、6.5cN/dtex、伸度は、15%、ヤング率は、92.0cN/dtex、140℃で測定した熱収縮率は、6.8%であった。

<原着海島型複合糸の製造>

芯成分の上記アイソタクチックポリプロピレンに顔料濃度が2%になるように緑色のマスターバッチ〔大日本インキ化学工業社製、GREEN 6938(E)Z〕を添加したほかは、前記海島型複合糸の製造条件と同一で緑色海島型複合糸を得た。

【0033】

<メッシュ状物の製造>

得られた海島型複合糸を、積層布製造装置に配置し、経方向、斜方向及び逆方向の3方向に、経糸、斜交糸及び逆斜交糸を10mmピッチで積層し、次いで表面温度150℃の加熱ローラーで接触加熱して複合糸の海部樹脂を溶融し各層の複合糸が接着した3軸のメッシュ状物1を得た。

<識別標識入りメッシュ状物の製造>

上記の3軸メッシュ状物において、メッシュ状物の斜交糸及び逆斜交糸における折返し点は、通常「耳」として切断除去されるので、幅方向の左右端部側において、その切断部位から100mmの位置に各々緑色海島型複合糸を各1本、また、幅方向中央部に1本配置した経糸配列(整経)をピッチ10mmで行い、その上に斜交糸及び逆斜交糸をピッチ10mmで積層し、さらにこの経一層3軸積層布の上面に経糸層を前記下層と同一ピッチで、かつ下層の中間位置に配置して、上下に経糸層を有し、下層に識別標識を有する目付け、65g/m2、幅1,010mm(耳処理後有効幅)経二層3軸積層布によるポリオレフィン系樹脂製メッシュ状物2を得た。

【0034】

<メッシュ状物の表面改質処理>

連続したメッシュ状物1,2をコロナ放電処理装置(春日電機社製、機種名:発振器AGI−023、電極アルミ製6山)に通して、電圧、処理速度等を変更して、メッシュ状物の改質度合いを調製した。メッシュ状物2については、緑色海島型複合糸が配置された面にコロナ放電処理を施した。

また、表面改質度(濡れ指数)の評価方法は、後述するJIS K6768による濡れ性試験方法を用いた。

<メッシュ状物の加熱・加圧処理>

メッシュ状物の柔軟化を図るため、100℃、圧力20Mpa(200kg/cm2)でプレス加工した。

【0035】

メッシュ状物1について、補強材としての各性能を下記の方法で測定した。

<押し抜き試験サンプルの作製及び評価>

日本道路公団規格、JHS424:2004、「はく落防止の押し抜き試験方法」に準拠して、コンクリート構造物の表面に形成される補強層の性能を評価した。

JIS A5372に規定されている上ぶた式U形側溝(ふた)の呼び名300(400×600×60mm)(以下、「U形ふた」という。)を使用した。

このU形ふた中央部をφ100mmの形状でコンクリート用コアカッターによりコア抜き(穿孔)した。コア抜き方向は、裏面(メッシュ状物接着施工面の反対面)より55mm±0.5mmで行った。

U形ふたを20℃に保たれた水中に24時間水浸させた後、水中からU形ふたを取り出して、穿孔が形成されている側の面を底面とし、この底面と対向する面を表面として、この表面の水分をウエスで拭き取った。

次いで、前記表面にプライマーを塗布し、下塗り樹脂塗膜を形成した後、メッシュ状物を載置し、さらに上塗り樹脂層を形成して、補強層を形成した。上塗り樹脂塗膜、下塗り樹脂塗膜共にポリマーセメントを用いた。プライマーとしては、エポキシ樹脂系プライマーに変性ポリアミンを添加したもの(太平洋マテリアル株式会社製、商品名;太平洋エフェクトAを質量比で水にて4倍に希釈して調製)を用い、下塗り樹脂塗膜及び上塗り樹脂塗膜にはエポキシ系樹脂を含むポリマーセメント〔太平洋マテリアル株式会社製のポリマーセメントペーストに対し、質量比で10.5%のエマルジョン(太平洋マテリアル株式会社製ポリマーセメント混和材)と10.5%の水で混練し調製したもの〕を用いた。

プライマーの使用量を100〜150g/m2とした。下塗り樹脂塗膜を形成する合成樹脂の使用量をモルタル厚1〜2mmとなるよう4.2kg/m2とした。上塗り樹脂層を形成する合成樹脂の使用量は、2.1kg/m2とし、合計モルタル厚みが約3mmとなるようにした。

次いで、補強層形成後、常温で補強層を1週間養生した。

次いで、補強層の形成されたU形ふたを、穿孔が形成されている側の面を上面として、スパン400mmにてH鋼上にガタがないように載置した。

次いで、穿孔底面の中央部に鉛直、均等に荷重がかかるように、球座などを介して、ロードセルで穿孔底面に載荷した。

速度5mm/minで載荷してコア部を破壊後、1mm/minで押し抜き試験を行い、押し抜き最大荷重(最大耐荷力)及び破断荷重及び変位をチャートに記録した。また、最大点変位時の状態を写真撮影し、樹脂の剥落の有無を評価した。

【0036】

<表面改質度の評価>

JIS K6768による濡れ性試験方法に準拠し、濡れ性標準試薬(和光純薬工業社製)を用い測定した。

<柔軟性の評価>

JIS L 1096−1990に規定されている剛軟度A法(カンチレバー法)にて測定した。

【0037】

実施例1

前記メッシュ状物1を熱プレスしていない剛軟度220.0mmのメッシュ状物にコロナ放電処理し、処理レベルとして一方の初期処理面の濡れ指数が73mN/m(以下、「高処理面」ということがある。)、他方の面の濡れ指数が56mN/m(以下、「低処理面」ということがある。)のメッシュ状物を得て、高処理面を上(実際の補強時には、補強層側)にして押し抜き試験サンプルを調製した。

実施例2

実施例1と同一の前記メッシュ状物1に、柔軟化のためのプレス処理を100℃、圧力20Mpaで施して見かけ厚み0.20mm、剛軟度90.0mmのメッシュ状物を得た後、実施例1と同様コロナ放電処理により濡れ指数が73mN/mの高処理面と、濡れ指数が56mN/mの低処理面を形成したメッシュ状物を得て、高処理面を上(実際の補強時には、補強層側)にして押し抜き試験サンプルを調製した。

実施例3

実施例2と同一のプレス処理されたメッシュ状物にコロナ放電処理により、濡れ指数が65mN/mの高処理面と、濡れ指数が40mN/mの低処理面を形成したメッシュ状物を得て、高処理面を上(実際の補強時には、補強層側)にして押し抜き試験サンプルを調製した。

【0038】

比較例1

実施例2と同一のプレス処理されたメッシュ状物にコロナ放電処理により、濡れ指数が60mN/mの高処理面と、濡れ指数が38mN/mの低処理面を形成したメッシュ状物を得て、高処理面を上(実際の補強時には、補強層側)にして押し抜き試験サンプルを調製した。

比較例2

実施例2と同一のプレス処理されたメッシュ状物にコロナ放電処理を施すことなく、上面の濡れ指数が32mN/m、下面の濡れ指数が31mN/mであるメッシュ状物について、上面を上にして押し抜き試験サンプルを調製した。

【0039】

上記実施例1〜3及び比較例1,2についての押し抜き試験をして樹脂脱落の有無を観察した。結果をまとめて表1に示す。

【0040】

【表1】

【0041】

実施例1,2,3の比較から、濡れ指数が低処理面で40mN/m以上あれば、1.5kN以上の押し抜き荷重と45mm〜50mmの長い変位が保持され、樹脂脱落もないことがわかる。

また、これらの実施例と対応する比較例との対比から、低処理面で40mN/m未満では、押し抜き荷重が1.39kN及び1.19kNと低く、樹脂の脱落が観察された。

【0042】

実施例4

図2に左側端部について表裏反転状に示したように、幅1,010mmで両端部から100mmの位置、および中央505mmの位置の(下)経糸11を緑色原着海島型複合糸12とし、その上に斜交糸13、逆斜交糸14、(上)経糸15を順次積層して、(下)経糸層に連続した直線状の識別標識を施したポリオレフィン樹脂系メッシュ状物を100℃で熱プレスして、見かけ厚み0.20mm、剛軟度90.0mmのメッシュ状物を得、緑色の直線状の識別標識面側のみに、コロナ放電処理し、処理レベルとして一方の初期処理面の濡れ指数が73mN/m(高処理面)、他方の面の濡れ指数が56mN/m(低処理面)の3軸メッシュ状物2を準備した。

これを、高さ3m、長さ6mのテスト用コンクリート垂直壁面に高さ2m、幅約4m貼着するメッシュ状部の貼付補強施工テストを行い、施工性を評価した。

右側より左へ順次移行することとし、メッシュ状物を幅4枚単位で貼付する、幅3.4mを1ブロックとして施工することとした。

この第1のブロックのコンクリート壁面に、プライマーとして前述と同一組成のエポキシ樹脂系プライマーに変性ポリアミンを添加したもの(太平洋マテリアル株式会社製、商品名;太平洋エフェクトA)を用い、プライマーの使用量を150g/m2で塗布した後、下塗り樹脂塗膜として、前述と同一組成のエポキシ系樹脂を含むポリマーセメント(太平洋マテリアル株式会社製)を用いて0.5kg/m2の割合で塗布し、表面処理済の3軸メッシュ状物の長手方向を上下、緑色識別標識(糸)面を手前として貼付け、次いで、この第1のメッシュ状物2の左側重ね合わせ部識別標識に第2のメッシュ状物の右側端部を重ね貼付し以下順次、第3、第4のメッシュ状物を貼付した。この貼付施工性テストにおいて、下塗り含浸樹脂塗布後の4枚のメッシュ状物の貼付所要時間が、識別標識を有しないメッシュ状物の場合より、約30%短縮され、施工性が向上した。

また、識別標識を有しないメッシュ状物では、定尺に切断した後、表面処理面にマジックインク等で目印を付し、重ねあわせ部にも線引きするなどの準備を要したが、これらの作業も要せず、工数を削減できた。さらに、重ね合わせ過ぎによる施工時のメッシュ状物の不足や、重ねあわせ不足による施工面でメッシュ状物の余りなどの問題が発生せず、容易に計画通り施工ができた。

【産業上の利用可能性】

【0043】

本発明のコンクリート構造物の補修又は補強用ポリオレフィン系樹脂製メッシュ状物は、ポリオレフィン系樹脂で構成しているので、−30℃程度の低温環境下でも、脆化することなく、コンクリートの剥落防止の効果を発現できる。

また、メッシュ状物の上塗り樹脂側に濡れ指数の高い面を使用し、濡れ指数の低い面側を被補修又は被補強コンクリート構造物側に配置して覆工することによって、押し抜き試験における最大点荷重が高くなって、被覆樹脂の剥落もなく、より有効にコンクリートの剥落防止の補強効果を発現できる。

また、濡れ指数の高い面側又は濡れ指数の低い面側のいずれかに識別標識を設けたポリオレフィン系樹脂製メッシュ状物とし、これを用いて工事仕様通りに覆工すれば、濡れ指数の高い面側又は濡れ指数の低い面側のいずれか特定の面が確実に所定の方向となって、設計仕様を満足する補強又は補修工事ができる。

さらに、メッシュ状物に加熱・加圧処理を施すと、メッシュ状物の可撓性が増して、取扱性、作業性、施工時の被補修又は被補強コンクリート構造物へのフィット性が向上して、見栄えのよい覆工が可能となる。

識別標識がメッシュ状物の幅方向端部から所定の間隔で施され補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるメッシュ状物を使用すると、重ね合わせ作業が容易となり、かつ重ね合わせ寸法が一定となって、補強強度の確保、美麗な仕上がり、メッシュ材費の一定化を図ることができる。

また、本発明のコンクリート構造物の補修又は補強工法は、前記ポリオレフィン系樹脂製メッシュ状物を使用した、低温環境下でも有効なコンクリート剥落防止補強・補強工法であり、メッシュ構造物が適度の面状剛性を有しているので施工時に単体で取扱いが可能で、かつ被補修・被補強コンクリート構造物へのフィット性に優れるので、他の繊維シートのように施工後に繊維シートの保持のためのフィルムなどの基材シート(特開2001−73560号公報参照)を使用したり、施工後に除去する必要もないので、コストの低減と施工の簡略化が図れる。

さらに、覆工の下塗り層及び/又は上塗り層に適正な組成のポリマーセメントを使用すると、防水性と水蒸気透過性との両特性を有する被覆層が形成され、施工後においてもアルカリ骨材反応によるコンクリートの膨張を抑制することができ、かつ、ひび割れ追従性を高めた補修又は補強工法とすることができる。

【図面の簡単な説明】

【0044】

【図1】押し抜き試験サンプルの作製方法を示す説明図である。

【図2】本発明の識別標識を有するメッシュ状物の左側端面部の説明図である。

【符号の説明】

【0045】

1 U形ふた

2 プライマー

3 下塗り樹脂

4 メッシュ状物

5a 高処理面

5b 低処理面

6 上塗り樹脂

7 穿孔(コア部)

10 メッシュ状物2

11 (下)経糸(層)

12 原着糸(識別標識)

13 斜交糸(層)

14 逆斜交糸(層)

15 (上)経糸(層)

【特許請求の範囲】

【請求項1】

コンクリート構造物の補修又は補強用メッシュ状物であって、該メッシュ状物がポリオレフィン系樹脂からなり、両面が乾式表面処理により濡れ指数40mN/m以上に改質されてなることを特徴とするポリオレフィン系樹脂製メッシュ状物。

【請求項2】

片面の濡れ指数が70mN/m以上であり、もう一方の面の濡れ指数が60mN/m以下に改質されてなる請求項1記載のポリオレフィン系樹脂製メッシュ状物。

【請求項3】

いずれかの面に識別標識を設けてなる請求項1又は2記載のポリオレフィン系樹脂製メッシュ状物。

【請求項4】

前記識別標識が着色糸又は着色細幅テープである請求項3記載のポリオレフィン系樹脂製メッシュ状物。

【請求項5】

前記識別標識は、メッシュ状物の幅方向端部から所定の間隔で施され補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるものである請求項3又は4に記載のポリオレフィン系樹脂製メッシュ状物。

【請求項6】

前記ポリオレフィン系樹脂製メッシュ状物が、織布、網、編布、不織布及び積層布からなる1種又は2種以上である請求項1〜5のいずれか1項に記載のポリオレフィン系樹脂製メッシュ状物。

【請求項7】

前記織布、網、又は積層布が、(a)ポリオレフィン系樹脂からなる芯成分と(b)該芯成分の融点よりも20℃以上低い融点を有するポリオレフィン系樹脂からなる鞘成分とからなる鞘芯型複合繊維の鞘成分を融合させた海島型複合糸から構成され、該複合糸の交点を熱融着してなる請求項6記載のポリオレフィン系樹脂製メッシュ状物。

【請求項8】

前記積層布が、前記海島型複合糸を、経方向、斜方向、逆斜方向の少なくとも3方向に積層し、積層した海島型複合糸同士を熱融着してなる経一層又は経二層の3軸積層布である請求項7記載のポリオレフィン系樹脂製メッシュ状物。

【請求項9】

前記経一層及び経二層のうちのいずれか一層の経糸において、両端から所定間隔の経糸に原着の前記海島型複合糸を配して識別標識としてなる請求項8記載のポリオレフィン系樹脂製メッシュ状物。

【請求項10】

前記ポリオレフィン系樹脂製メッシュ状物をさらに加熱・加圧処理してなる請求項7〜9のいずれか1項に記載のポリオレフィン系樹脂製メッシュ状物。

【請求項11】

請求項1〜10のいずれかに記載のポリオレフィン系樹脂製メッシュ状物の濡れ指数が低い改質面を被補修又は被補強コンクリート構造物側として覆工することを特徴とするコンクリート構造物の補修又は補強工法。

【請求項12】

請求項5又は請求項9記載のポリオレフィン系樹脂製メッシュ状物を使用し、該メッシュ状物の濡れ指数が低い改質面を、被補修又は被補強コンクリート構造物側とする一方、重ね合わせ部識別標識を基準として該メッシュ状物を幅方向に順次重ね合わせて覆工することを特徴とするコンクリート構造物の補修又は補強工法。

【請求項13】

覆工の下塗り層及び/又は上塗り層にポリマーセメントを使用する請求項11又は12記載のコンクリート構造物の補修又は補強工法。

【請求項1】

コンクリート構造物の補修又は補強用メッシュ状物であって、該メッシュ状物がポリオレフィン系樹脂からなり、両面が乾式表面処理により濡れ指数40mN/m以上に改質されてなることを特徴とするポリオレフィン系樹脂製メッシュ状物。

【請求項2】

片面の濡れ指数が70mN/m以上であり、もう一方の面の濡れ指数が60mN/m以下に改質されてなる請求項1記載のポリオレフィン系樹脂製メッシュ状物。

【請求項3】

いずれかの面に識別標識を設けてなる請求項1又は2記載のポリオレフィン系樹脂製メッシュ状物。

【請求項4】

前記識別標識が着色糸又は着色細幅テープである請求項3記載のポリオレフィン系樹脂製メッシュ状物。

【請求項5】

前記識別標識は、メッシュ状物の幅方向端部から所定の間隔で施され補強又は補修工事におけるメッシュ状物の重ね合わせ部位の標識を兼ねるものである請求項3又は4に記載のポリオレフィン系樹脂製メッシュ状物。

【請求項6】

前記ポリオレフィン系樹脂製メッシュ状物が、織布、網、編布、不織布及び積層布からなる1種又は2種以上である請求項1〜5のいずれか1項に記載のポリオレフィン系樹脂製メッシュ状物。

【請求項7】

前記織布、網、又は積層布が、(a)ポリオレフィン系樹脂からなる芯成分と(b)該芯成分の融点よりも20℃以上低い融点を有するポリオレフィン系樹脂からなる鞘成分とからなる鞘芯型複合繊維の鞘成分を融合させた海島型複合糸から構成され、該複合糸の交点を熱融着してなる請求項6記載のポリオレフィン系樹脂製メッシュ状物。

【請求項8】

前記積層布が、前記海島型複合糸を、経方向、斜方向、逆斜方向の少なくとも3方向に積層し、積層した海島型複合糸同士を熱融着してなる経一層又は経二層の3軸積層布である請求項7記載のポリオレフィン系樹脂製メッシュ状物。

【請求項9】

前記経一層及び経二層のうちのいずれか一層の経糸において、両端から所定間隔の経糸に原着の前記海島型複合糸を配して識別標識としてなる請求項8記載のポリオレフィン系樹脂製メッシュ状物。

【請求項10】

前記ポリオレフィン系樹脂製メッシュ状物をさらに加熱・加圧処理してなる請求項7〜9のいずれか1項に記載のポリオレフィン系樹脂製メッシュ状物。

【請求項11】

請求項1〜10のいずれかに記載のポリオレフィン系樹脂製メッシュ状物の濡れ指数が低い改質面を被補修又は被補強コンクリート構造物側として覆工することを特徴とするコンクリート構造物の補修又は補強工法。

【請求項12】

請求項5又は請求項9記載のポリオレフィン系樹脂製メッシュ状物を使用し、該メッシュ状物の濡れ指数が低い改質面を、被補修又は被補強コンクリート構造物側とする一方、重ね合わせ部識別標識を基準として該メッシュ状物を幅方向に順次重ね合わせて覆工することを特徴とするコンクリート構造物の補修又は補強工法。

【請求項13】

覆工の下塗り層及び/又は上塗り層にポリマーセメントを使用する請求項11又は12記載のコンクリート構造物の補修又は補強工法。

【図1】

【図2】

【図2】

【公開番号】特開2008−144294(P2008−144294A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−330970(P2006−330970)

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

[ Back to top ]