ポリカプロアミド樹脂組成物の製造方法

【課題】ポリカプロアミド樹脂組成物の製造方法において、工程の簡素化及び低エネルギー消費化が可能で、かつ、添加剤の均一分散などが容易なポリカプロアミド樹脂組成物の製造方法を提供する。

【解決手段】1段以上の減圧ベント及び1個以上のサイドフィーダーを有した二軸押出機に、熱水可溶成分を3〜15質量%含有するポリカプロアミドを投入し、前記減圧ベント部分の真空圧を20kPa以下として下記式(1)を満足する条件で溶融押出する際に、前記サイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・s以下の状態で添加剤を投入することを特徴とするポリカプロアミド樹脂組成物の製造方法。(式1)50≦Q/Ns/S≦200。Q:吐出(kg/h)。Ns:スクリュー回転数(rpm)。S:スクリュー断面積(m2)

【解決手段】1段以上の減圧ベント及び1個以上のサイドフィーダーを有した二軸押出機に、熱水可溶成分を3〜15質量%含有するポリカプロアミドを投入し、前記減圧ベント部分の真空圧を20kPa以下として下記式(1)を満足する条件で溶融押出する際に、前記サイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・s以下の状態で添加剤を投入することを特徴とするポリカプロアミド樹脂組成物の製造方法。(式1)50≦Q/Ns/S≦200。Q:吐出(kg/h)。Ns:スクリュー回転数(rpm)。S:スクリュー断面積(m2)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリカプロアミド樹脂組成物の製造方法に関するものであり、さらに詳しくは工程の簡素化及び低エネルギー消費化が可能で、かつ、添加剤の均一分散などが容易なポリカプロアミド樹脂組成物の製造方法に関する。

【背景技術】

【0002】

ポリカプロアミドの生成反応は、原料ε−カプロラクタムとポリカプロアミドとの平衡重合反応であるため、得られるポリカプロアミド樹脂中に、例えば、原料成分であるε−カプロラクタム、ε−カプロラクタムが2個結合したダイマー、同3個結合したトリマー等の反応中間体が10質量%程度残留してしまうという問題点がある。この未反応原料、反応中間体の存在のため、重合直後のポリカプロアミド樹脂の成形性は低い。そのため、ポリカプロアミドの成形性を実用上十分なまでに高めるためには、それらの未反応物等を熱水により少なくとも1.5質量%程度まで除去することが必要となる。

【0003】

これらの除去工程の負担をできる限り少なくするために、特定のプレポリマーを用いて重合反応を行うことでポリカプロアミド中の未反応物等を低減する各種技術が提案されている(例えば、特許文献1参照)。これらの方法によれば得られるポリカプロアミド中の未反応物等が低減できるため、その後の熱水処理により未反応物等を除去する負担は減少する。しかしながら、工程を省略することはできておらず、また精練で回収した未反応物を再利用しようとすると、大量の水を蒸発させる必要があり、エネルギー使用量が多く効率も悪いため、実用的とは言えなかった。

【0004】

また、未反応カプロラクタム及びオリゴマー量を一定量以下に抑えることで熱水精練および乾燥を省略する技術が提案されている(例えば、特許文献2参照)。しかし、重合プロセスが複雑で、かつ、非常に生産の条件幅が小さいため、量産には有用ではなかった。

【0005】

さらに、スチレン系樹脂やメタクリル系樹脂では重合後に残留するモノマーや反応溶媒を取り除くため、複数個の真空ベントを有する二軸押出機を用いて脱揮押出を行う技術が提案されている(例えば特許文献3)。しかし、これらの技術は気化温度100℃未満の低沸点物の除去を行う技術であり、沸点250℃以上の未反応物を取り除く必要のあるポリカプロアミド樹脂では、これらの技術をそのまま適用できるものではなかった。

【0006】

また、ポリカプロラクタムの未反応物等は、ポリカプロラクタムから熱水抽出した後に水を蒸発させ再利用されている。しかし、熱水抽出物には、未反応原料だけでなく、ダイマー、オリゴマー、環状体などのすべての反応中間体が含まれてしまうため、再利用原料にて重合したポリカプロアミド樹脂は色調が悪く、機械物性も劣るものであった。

【0007】

加えて、ポリカプロアミドに添加剤を混入させポリカプロアミド樹脂組成物を作製するに際し、添加剤を樹脂組成物中に均一に分散させたり、添加剤の中でも強化材などの破損を抑制した状態で均一に分散させるためには、一般に添加剤投入時のポリカプロアミドの溶融粘度を下げることが必要であるが、該溶融粘度を下げるために樹脂温度を上昇すると得られるポリカプロアミド樹脂組成物の劣化が促され、黄変するなどの問題があった。

【0008】

さらには、ポリカプロアミドに添加剤を混入させポリカプロアミド樹脂組成物を作製すると、一旦精製により熱水可溶成分量が低減したポリカプロアミドから平衡反応により熱水可溶成分が増加するため、得られる樹脂組成物の成形性が劣るなどの問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−231048号公報

【特許文献2】特開平11−343341号公報

【特許文献3】特開昭60−227739号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、ポリカプロアミド樹脂組成物の製造方法において、工程の簡素化及び低エネルギー消費化が可能で、かつ、添加剤の均一分散などが容易なポリカプロアミド樹脂組成物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、前記の課題を解決すべく鋭意検討を進めた結果、特定の熱水可溶成分を含有するポリカプロアミドを原料として用い、特定の溶融条件に設定した二軸押出機に添加剤を投入することで前記の課題を解決できることを見出し、本発明に到達した。

すなわち、本発明の要旨は以下のとおりである。

(1)1段以上の減圧ベント及び1個以上のサイドフィーダーを有した二軸押出機に、熱水可溶成分を3〜15質量%含有するポリカプロアミドを投入し、前記減圧ベント部分の真空圧を20kPa以下として下記式(1)を満足する条件で溶融押出する際に、前記サイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・s以下の状態で添加剤を投入することを特徴とするポリカプロアミド樹脂組成物の製造方法。

(式1) 50 ≦ Q/Ns/S ≦ 200

Q:吐出(kg/h)

Ns:スクリュー回転数(rpm)

S:スクリュー断面積(m2)

(2)ポリカプロアミド樹脂組成物中のポリカプロアミドに対する熱水可溶成分総量が1.5質量%以下であることを特徴とする(1)記載のポリカプロアミド樹脂組成物の製造方法。

(3)二軸押出機内のポリカプロアミドの滞留時間が、20〜80秒であることを特徴とする(1)又は(2)記載のポリカプロアミド樹脂組成物の製造方法。

(4)二軸押出機内のポリカプロアミドの樹脂温度差が100℃以内であることを特徴とする(1)〜(3)いずれかに記載のポリカプロアミド樹脂組成物の製造方法。

(5)ポリカプロアミド100質量部に対して、0.1〜5質量部の水を二軸押出機内に添加することを特徴とする(1)〜(4)いずれかに記載のポリカプロアミド樹脂組成物の製造方法。

(6)二軸押出機に設置された減圧ベントと真空ポンプの間にトラップを設け、前記トラップに主として反応中間体を捕捉し、前記真空ポンプにて主として未反応原料を補捉するポリカプロアミドの製造方法であって、前記真空ポンプとしてドライ式真空ポンプを用いることを特徴とする(1)〜(5)いずれかに記載のポリカプロアミド樹脂組成物の製造方法。

【発明の効果】

【0012】

本発明によれば、ポリカプロアミド樹脂組成物の製造方法において、特定の熱水可溶成分を含有するポリカプロアミドを原料として用い、特定の溶融条件に設定した二軸押出機に添加剤を投入することにより、添加剤を該樹脂組成物中に均一に分散することができ、特に添加剤の中でも強化材などの損壊を抑制した状態で均一に分散させることができ、さらには、工程の簡素化及び低エネルギー消費とすることが可能となり、該樹脂組成物中の熱水可溶性分量も低減することができる。加えて、未反応原料を高純度で回収することができるため、回収した未反応原料は、そのまま重合に再利用することができる。

【図面の簡単な説明】

【0013】

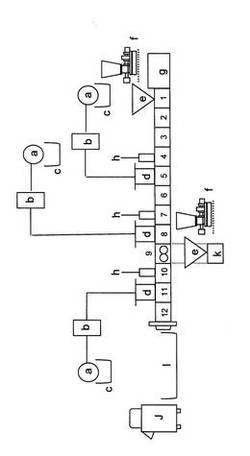

【図1】本発明に用いられる二軸押出機(D−1)の概略図である。

【図2】本発明に用いられる二軸押出機(D−2)の概略図である。

【図3】本発明に用いられる二軸押出機(D−3)の概略図である。

【発明を実施するための形態】

【0014】

本発明について、以下具体的に説明する。

【0015】

本発明におけるポリカプロアミドとは、カプロアミド単位を主たる構成成分とする重縮合物であり、一般的にはε−カプロラクタムを開環重合して生成する。

本発明においては、ポリカプロアミドの性能を損なわない程度に、アミノカルボン酸、ラクタム、ジアミンおよびジカルボン酸(それら一対の塩も含まれる)を添加して重合したものも使用できる。アミノカルボン酸としては、11−アミノウンデカン酸、12−アミノドデカン酸、パラアミノメチル安息香酸などがあり、ラクタムとしては、ウンデカノラクタム、ラウロラクタムなどがある。また、ジアミンとしてはテトラメチレンジアミン、ヘキサメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、2,2,4−/2,4,4−トリメチルヘキサメチレンジアミン、5−メチルノナメチレンジアミン、2,4−ジメチルオクタメチレンジアミン、メタキシリレンジアミン、パラキシリレンジアミン、1,3−ビス(3−メチル−4−アミノシクロヘキシル)メタン、2,2−ビス(4−アミノシクロヘキシル)プロパン、ビス(アミノプロピル)ピペラジン、アミノエチルピペラジン等があり、ジカルボン酸としては、アジピン酸、スペリン酸、アゼライン酸、セバシン酸、ドデカン二酸、テレフタル酸、イソフタル酸、2−クロロテレフタル酸、2−メチルテレフタル酸、5−メチルイソフタル酸、5−ナトリウムスルホイソフタル酸、ヘキサヒドロテレフタル酸、ヘキサヒドロイソフタル酸等がある。またこれらジアミンとジカルボン酸は一対の塩として用いることもできる。

【0016】

本発明の製造方法においては、二軸押出機に投入されるポリカプロアミドの形態は特に限定されず、重合釜や連続重合塔から払い出された溶融状態のポリカプロアミドであっても良く、重合後精練前のペレット形状や粉末状でも良い。重合後の溶融状態のポリカプロアミドをそのまま二軸押出機に投入し、未反応物等の熱水可溶成分を脱気押出することで、より無駄な工程が省け、エネルギー消費も非常に低くできる利点があり好ましい。

【0017】

本発明のポリカプロアミド原料中の熱水可溶成分総量は、3〜15質量%であり、4〜12質量%が好ましく、6〜11質量%がより好ましい。3質量%未満の場合、サイドフィーダー投入時のポリカプロアミドの溶融粘度を75Pa・s以下とするためには、二軸押出機のシリンダ温度を高くしなければならず、得られるポリカプロアミド樹脂組成物が熱劣化する場合がある。15質量%を超える場合には、得られる樹脂組成物中の熱水可溶成分量が1.5質量%を超える場合があり、精練などの新たな精製工程が必要となる場合がある。

【0018】

本発明の製造方法においては、後述するように、特定の熱水可溶成分を含有するポリカプロアミドを原料として用い、特定の溶融条件に設定した二軸押出機に添加剤を投入することから、二軸押出機内でのポリカプロアミドの熱分解を抑制しながら、添加剤を均一に分散等させることが可能であり、さらに減圧ベントからのポリカプロアミド中の熱水可溶成分(未反応原料及び反応中間体)の揮発をより促すため、精練前のポリカプロアミドを原料として用いても、精練工程を経たポリカプロアミドと同レベル以上の製品を得ることができる。

【0019】

本発明の製造方法に用いられる二軸押出機の減圧ベント数は、少なくとも1段以上が必要であり、2段以上が好ましく、3段以上がいっそう好ましい。減圧ベント数を増やすことで、後述するように熱水可溶成分(未反応原料及び反応中間体)の脱揮能力が向上するため好ましい。また、減圧ベントの開口部の面積が大きいほど熱水可溶成分(未反応原料及び反応中間体)の昇華する確率を増やすことができるため好ましい。

【0020】

本発明の製造方法においては、減圧ベント部の真空圧が20kPa以下である必要があり、10kPa以下が好ましく、5kPa以下がいっそう好ましい。減圧ベント部の真空圧が20kPaを超えるものであれば、熱水可溶成分(未反応原料及び反応中間体)の脱揮能力が低くなるため、熱水可溶成分(未反応原料及び反応中間体)の残留量が多くなり好ましくない。

【0021】

減圧ベント部を20kPa以下の真空度とする方法としては、特に限定されるものではないが、真空ポンプにより減圧することが好ましい。真空ポンプとしては、例えば、水封式真空ポンプ、油回転式真空ポンプ、ドライ式真空ポンプなどが挙げられるが、中でも後述するように、熱水可溶成分(未反応原料及び反応中間体)の効率的な捕捉の観点から、ドライ式真空ポンプが好ましい。ドライ式真空ポンプは、水封式真空ポンプや油回転式真空ポンプに比べ、未反応原料が真空ポンプ内に吸い込まれてもドレイン排出口から排出されるため、真空ポンプ性能が低下することがなく、さらに未反応原料を固体、もしくは液体として回収できるため好ましい。

【0022】

本発明の製造方法に用いられる二軸押出機のサイドフィーダー数は、少なくとも1個以上が必要であり、2個以上が好ましく、3個以上がいっそう好ましい。サイドフィーダー数を増やすことで、二軸押出機での混練過程で熱水可溶成分(未反応原料及び反応中間体)の減少に合わせて、添加剤の投入の最適な位置をより選択し易いため好ましい。

【0023】

本発明の製造方法に用いられる添加剤とは、本発明における特定のポリカプロアミド原料以外であれば特に限定されるものではないが、ポリカプロアミド以外の樹脂、熱安定剤、酸化防止剤、耐候剤、難燃剤、強化材、可塑剤、染顔料、離型剤などが挙げられる。

【0024】

ポリカプロアミド樹脂以外の熱可塑性樹脂としては、特に限定されないが、例えば、ポリグリコール酸、ポリ3−ヒドロキシ酪酸、ポリ3−ヒドロキシ吉草酸、ポリ3−ヒドロキシカプロン酸、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンアジペート/ブチレンテレフタレート共重合体、ポリエチレンアジペート/エチレンテレフタレート共重合体およびこれらの共重合体、またはこれらの混合物などの生分解性樹脂、ポリアミド、ポリエチレングリコールまたはその誘導体、ポリビニルアルコール、ポリビニルアセテート、低密度ポリエチレン、高密度ポリエチレンを含むポリエチレン、他のポリオレフィンを含むポリエチレンコポリマー、ポリ塩化ビニル(可塑性の有無に関わらず)、ポリテトラフルオロエチレン等のフッ化炭素樹脂、ポリスチレン、ポリプロピレン、セルローズアセテートブチレート等のセルロース樹脂、ポリアクリレートおよびポリメチルメタクリレート等のアクリル樹脂、アクリロニトリル−ブタジエン−スチレンまたはアクリロニトリル−スチレン、ポリカーボネート、ポリビニルアセテート、エチレンビニルアセテート、ポリビニルアルコール、ポリオキシメチレン、ポリホルムアルデヒド、ポリアセタール等の熱可塑性樹脂またはグラフト、ポリエチレンテレフタレート、ポリエーテル・エーテル・ケトン等のポリエステル、またはレゾール及びノボラック等のフェノール−ホルムアルデヒド樹脂およびこれらの共重合体、またはこれらの混合物などが挙げられる。

【0025】

熱硬化性樹脂としては、特に限定されないが、ポリウレタン、シリコーン、フルオロシリコーン、フェノール樹脂、メラミン樹脂、メラミン・ホルムアルデヒド樹脂、ウレア・ホルムアルデヒド樹脂およびこれらの共重合体、またはこれらの混合物などが挙げられる。

【0026】

熱安定剤や酸化防止剤としては、特に限定されないが、例えばヒンダードフェノール類、リン化合物、ヒンダードアミン類、イオウ化合物、銅化合物などが挙げられる。

【0027】

耐候剤としては、特に限定されないが、例えば一般的なベンゾフェノン類、ベンゾトリアゾール類が挙げられる。

【0028】

難燃剤としては、特に限定されないが、例えば一般の非ハロゲン非リン系難燃剤、リン系難燃剤やハロゲン系難燃剤が挙げられる。

【0029】

強化材としては、特に限定されないが、例えばクレー、タルク、炭酸カルシウム、炭酸亜鉛、ワラストナイト、シリカ、アルミナ、酸化マグネシウム、ケイ酸カルシウム、アルミン酸ナトリウム、アルミン酸カルシウム、アルミノ珪酸ナトリウム、珪酸マグネシウム、水酸化アルミニウム、水酸化カルシウム、硫酸バリウム、カリウム明バン、ナトリウム明バン、鉄明バン、ガラスバルーン、カーボンブラック、酸化亜鉛、三酸化アンチモン、ほう酸、ほう砂、ほう酸亜鉛、ゼオライト、ハイドロタルサイト、金属繊維、金属ウイスカー、セラミックウイスカー、チタン酸カリウムウイスカー、チッ化ホウ素、マイカ、グラファイト、ガラス繊維、炭素繊維などが挙げられる。これらのものは全て、1種以上添加することができる。

【0030】

これらの添加剤のうち、繊維径(D)に対する繊維長(L)、すなわちL/Dが大きな強化材(例えば、L/Dが1〜1000程度)や空隙率が大きい強化材(例えば、空隙率が0.5〜90%、セラミックバルーンなど)などを用いても、破損が抑制されるため、特に好適に使用可能である。これらのものは全て、1種以上添加することができる。

【0031】

本発明においては、二軸押出機に投入されるポリカプロアミド原料が、特定量の熱水可溶成分量を含有していることから、原料として精製後のポリカプロアミドを用いた場合よりも、二軸押出機のシリンダ温度を低くおさえながら、投入時の溶融粘度を低く制御することが可能であるため、前述のL/Dが大きな強化材や空隙率が大きい強化材(例えば、セラミックバルーンなど)などを用いても、特に破損が抑制されるものと推定される。

【0032】

本発明に使用される添加剤の添加量は、特に限定されないが、ポリカプロアミド樹脂100質量部に対し、0.05〜200質量部の範囲で添加することが可能である。添加量が0.05質量部未満であればポリカプロアミド樹脂組成物の改質効果が小さく、また、二軸押出機を設置する効果が減少するため好ましくない。添加量が200質量部を超えると、モーターに負荷がかかりやすく運転能力が低下することがあり好ましくない。

【0033】

本発明の製造方法においては、前記二軸押出機の溶融条件は、少なくとも下式(1)に表わす範囲内であることが必要である。

(式1) 50 ≦ Q/Ns/S ≦ 200

Q:吐出(kg/h)

Ns:スクリュー回転数(rpm)

S:スクリュー断面積(m2)

本発明におけるQ/Ns/S値は、二軸押出機でのポリカプロアミドの吐出量をスクリュー回転数及びスクリュー断面積で除した値であり、二軸押出機中のポリカプロアミドに与えられる単位当たりのエネルギー量の逆数を表わした値である。

ここで、Q/Ns/S値が50未満であると、二軸押出機からポリカプロアミドに与えられる単位当たりのエネルギー量が大きすぎるため、二軸押出機中で発生するせん断発熱が高くなり、得られるポリカプロアミドの分子量が低下し機械的強度が低下するか又は黄色してしまうため、好ましくない。Q/Ns/S値が200を超える場合には、二軸押出機からポリカプロアミドに与えられるエネルギー量が不十分となるため、せん断発熱が小さくなり熱水可溶成分(未反応原料及び反応中間体)が昇華するほどの熱を得ることができず好ましくない。

【0034】

本発明の製造方法においては、ポリカプロアミド樹脂組成物中に残留するポリカプロアミドに対する熱水可溶成分(未反応原料及び反応中間体)の総量が1.5質量%以下であることが好ましく、1.3質量%以下がより好ましく、1.0質量%以下がいっそう好ましい。ポリカプロアミド樹脂組成物中のポリカプロアミドに対する熱水可溶成分の総量が1.5質量%以下となると、該ポリカプロアミドを用いた樹脂成形品等において、機械的強度が低下せず、また、成形時や押出加工時に大量のガスが発生するなど、生産に悪影響を与えないため好ましい。該総量が低いほど、機械的強度、操業性などの観点からより好ましい。

【0035】

本発明の製造方法においては、減圧ベントを有する二軸押出機を用い、前記Q/Ns/S値を特定しポリカプロアミドに与えられるエネルギー量を特定範囲内に制御することにより、二軸押出機内でのポリカプロアミドの熱分解を抑制しながら、減圧ベントからのポリカプロアミド中の熱水可溶成分(未反応原料及び反応中間体)の揮発を促すことで、精練+乾燥工程と同レベル以上の製品を得ることができる。

【0036】

本発明の製造方法においては、二軸押出機中でのポリカプロアミドの滞留時間を20〜80秒とすることが好ましく、25〜75秒がさらに好ましく、30〜70秒がいっそう好ましい。ここで、二軸押出機中でのポリカプロアミドの滞留時間とは、二軸押出機に投入したポリカプロアミドが吐出されるまでの時間をいい、すなわち、二軸押出機内でのポリカプロアミドの存在時間を示すものである。この値が20秒未満であれば熱水可溶成分(未反応原料及び反応中間体)が脱揮する確率が減少し、逆に80秒を超えると樹脂が分解して新たな分解性生物が発生したり、得られる樹脂が黄色に変色する可能性が高くなる場合があり、好ましくない。

【0037】

二軸押出機のシリンダー温度は、特に限定されないが、260℃〜340℃であることが好ましく、280〜330℃がより好ましい。シリンダー温度が260℃未満であると、未反応物等が昇華する熱が少ないため脱揮能力が低く、340℃より高くなると、樹脂が分解する恐れがあるため好ましくない。

【0038】

シリンダー温度の設定においては、特に二軸押出機内での樹脂温度をできるだけ一定にコントロールするように設定することが好ましい。この場合、樹脂温度が260〜360℃となるように各シリンダー温度を設定することが好ましく、樹脂温度が280〜350℃となるように各シリンダー温度を設定することがより好ましく、樹脂温度が290〜340℃となるように各シリンダー温度を設定することがいっそう好ましい。シリンダー内部の樹脂温度が260℃未満であると、熱水可溶成分(未反応原料及び反応中間体)が昇華する熱が少ないため脱揮能力が低く、360℃より高くなると、樹脂が分解する恐れがある。本発明においては、二軸押出機内の溶融樹脂は上流から下流に行くにしたがって発熱することが多いため、シリンダー温度は上流側から下流側にいくにつれてシリンダー温度を下げていく方が好ましい。

【0039】

さらに、二軸押出機内で溶融した樹脂の前記樹脂温度の最大値、最少値の温度差が100℃以下であることが好ましく、70℃以下がさらに好ましく、50℃以下がいっそう好ましい。本発明においては、二軸押出機内の溶融樹脂は上流側から下流側に行くにしたがって発熱することが多いため、前記各シリンダー温度の設定だけでなく、二軸押出機内の溶融ゾーン(第一ニーディング)にニーディングディスク等の練りの強いスクリューピースを配し、下流側に行くにつれてミキシングエレメント等の練りの弱いスクリューピースを配し、樹脂温度をできるだけ一定にすることで、樹脂の分解を防止しながら、脱揮効率は向上することができるため、好ましい。

【0040】

本発明に用いられる二軸押出機のスクリューの構造は、一条ネジ、二条ネジ、三条ネジなど特に限定されるものではないが、その中でも二条ネジであることが好ましい。二条ネジとすることで、一条ネジに比べて溶融したポリカプロアミドが表面更新をより頻繁に行うこととなり、減圧ベントでの熱水可溶成分(未反応原料及び反応中間体)の脱揮効率がより向上する。また、三条以上のネジに比べせん断発熱が小さく、樹脂を熱分解させる恐れが少ないため、好ましい。

【0041】

本発明に用いられる二軸押出機のスクリュー構成は特に限定されないが、フルフライトディスク、ニーディングディスクを含むことが好ましい。減圧ベントからポリカプロアミドの熱水可溶成分(未反応原料及び反応中間体)を効率的に脱揮するためには、溶融ポリカプロアミドの表面更新をより多く行うことが効率的であり、そのためには混練能力の高いニーディングディスクを少なくとも1以上用いることが好ましく、2以上用いることがより好ましく、3以上用いることがいっそう好ましい。特に減圧ベントの上流下流の2ピース以内にニーディングディスクを設けることで、溶融ポリカプロアミドの表面更新が効率的に行なわれることとなり好ましい。この場合、減圧ベントの下流側に表面更新ゾーンを設けるとベントアップする場合もあるため、減圧ベントの上流側に表面更新ゾーンを設置するのがより好ましい。なお、ポリカプロアミドが、溶融状態でなくペレット状や粉末状で二軸押出機に投入される場合は、最初の減圧ベントまでに樹脂を溶融するためのニーディングディスクを並べたニーディングゾーンを設けることが好ましい。

【0042】

また、二軸押出機のL/Dは35〜70であることが好ましく、L/Dが40〜65であることがさらに好ましい。L/Dが短すぎると減圧ベントからの減圧が効果的に行われず、また、減圧ベントの設置数も少なくなってしまうため、熱水可溶成分(未反応原料及び反応中間体)の脱揮能力が低下しやすい。また、L/Dが長すぎると、モーターに負荷がかかりやすく運転能力が低下するこがある。ここに、L/Dとは、スクリューの長さを規定するもので、スクリューの直径(D)に対するスクリューの長さ(L)の比率のことであり、スクリュー径の違う押出機の長さを比較するために有効な数値である。

【0043】

本発明の製造方法においては、減圧ベントを有する二軸押出機を用い、Q/Ns/S値を特定範囲内に制御することに加え、好ましくは滞留時間を20〜80秒と制御し、さらに好ましくは溶融樹脂温度の最大値、最少値の温度差を100℃以下とすることにより、二軸押出機内でのポリカプロアミドの熱分解を抑制しながら、減圧ベントからのポリカプロアミド中の熱水可溶成分(未反応原料及び反応中間体)の揮発をより促すことで、精練+乾燥工程と同レベル以上の製品を得ることができる。

【0044】

本発明の製造方法においては、二軸押出機中でのポリカプロアミド中の熱水可溶成分(未反応原料及び反応中間体)の揮発をさらに促すために、二軸押出機内に添加する水分量を、ポリカプロアミド100質量部に対して0.1〜5質量部とすることが好ましく、0.3〜4.2質量部がより好ましく、0.5〜4.0質量部がいっそう好ましい。ポリカプロアミドに比べて、未反応原料、反応中間物は、アミノ末端基やカルボキシル末端基等の親水的な官能基の比率が高いため、水分量を前記範囲に制御することで、共沸を促し、脱揮能力を飛躍的に向上することができると推定される。しかし、注水量が多くなると、蒸発する水の影響で真空度を下げる要因となり、熱水可溶成分(未反応原料及び反応中間体)を脱揮するために真空度が得られない可能性があるため、溶融条件に応じて注水量を上記のように適量にすることが好ましい。

【0045】

注水量を前記範囲に保持するために、例えば、ポリカプロアミドを二軸押出機に投入する前に水を添加して注水量を調整してもよいし、二軸押出機に注水ポンプを用いて添加してもよい。注水ポンプで添加する場合は、シールリングや逆流(L)フライトに囲まれたニーディングゾーンに二軸押出機内圧より高い注入圧をかけて供給することにより注水することができる。シールリングや逆流フライトに囲まれたニーディングゾーンに注水することで水が容易に蒸発することを防ぎ、さらにニーディングフライトにより混練することで、溶融樹脂に水が行きわたり、十分に、かつ、均一に発泡させ、表面積を増大させ熱水可溶成分(未反応原料及び反応中間体)の脱揮能力を向上させることができる。

【0046】

本発明の製造方法においては、二軸押出機に設置された減圧ベントと真空ポンプの間にトラップを設けて、トラップにて主として反応中間体を捕捉し、真空ポンプにて主として未反応原料を補捉することが好ましい。

【0047】

トラップにて捕捉する成分を主として反応中間体とする場合、該トラップ温度は100℃〜250℃が好ましく、130〜230℃がより好ましい。真空ポンプとしてはドライ式真空ポンプを用いることが好ましい。トラップの温度を100〜250℃に制御することで、ダイマー、オリゴマーなどをより高純度でトラップすることができ、ドライ式真空ポンプを採用することで、該ドレイン排出口から未反応原料(モノマー成分)を主として回収することができる。該トラップは、2連以上繋げ、最初のトラップを100℃〜250℃に設定し、2番目以降のトラップを低温にする方法も、ドライ式真空ポンプにて未反応原料を高純度で回収するとの観点からより好ましい。未反応原料をより高純度で回収することで、該未反応原料を再利用した際に、重合阻害が抑えられるため得られるポリカプロアミド樹脂の機械的強度を高めることができるため好ましい。また、回収されたモノマーは、粉末状として回収できるため、そのまま重合に再利用できるため好ましい。

【実施例】

【0048】

次に、実施例により本発明をさらに具体的に説明するが、本発明はこれらに限定されない。

なお、実施例ならびに比較例での使用材料および評価方法料は次の通りである。

【0049】

(1)評価

a)ポリカプロアミドの初期水分率

ポリカプロアミド0.5〜0.9gをガラス容器に精秤し、気化装置(平沼産業社製EV−6)にセットし、カールフィッシャー法を用いる水分測定装置(平沼産業社製AQ−7)にて水分検出を行った。

【0050】

b)相対粘度

96質量%濃硫酸中に、乾燥ペレットの濃度が1g/dlになるように溶解させ、G−3ガラスフィルターにより無機成分を濾別した後測定に供した。測定はウベローデ型粘度計を用い、25℃でおこなった。実施例、比較例では、ポリカプロアミド(A)を脱揮押出したものと、精練乾燥したポリカプロアミド(B)の相対粘度が±0.03であるものを合格とした。

【0051】

c)熱水可溶成分量(未反応原料及び反応中間体の総量)

30〜50gの試料をウィレー粉砕機で粒径0.1〜1mmに粉砕し、前もって重量測定(a)しておいた#1000の網カゴに粉砕された試料約15gを採取した。試料の入った網カゴを熱風乾燥機で1時間予備乾燥させ、デシケーター中で吸湿を抑制しながら室温まで十分に冷却後、秤量(b)を行った。次に試料の入った網カゴを沸騰した熱水の入った恒温槽に3時間浸漬させ、恒温槽から取り出し、純水で試料を十分に洗浄後、150℃の熱風乾燥機にて2時間後乾燥させ、デシケーター中で吸湿を抑制しながら室温まで十分に冷却後、秤量(c)を行い、下式にて算出した。

Mo = (b−c)/(b−a) x 100

Mo:樹脂組成物中の熱水可溶成分総量(質量%)

a:網カゴの質量

b:網カゴ+試料の予備乾燥後の質量

c:網カゴ+試料の後乾燥後の質量

M1 = Mo/(1−d/100)

M1:樹脂組成物中のポリカプロアミドに対する熱水可溶成分総量(質量%)

d:樹脂組成物中の灰分量(質量%)

なお、灰分として測定できない添加剤については、投入した全量が樹脂組成物中に残存しているとして計算を行った。

【0052】

d)灰分量(質量%)

ペレット約5gをルツボに入れ、秤量した後、400℃×2h、さらに600℃×3hで焼却処理し、デシケータ一中で吸湿を抑制しながら、室温まで十分に冷却した後、ルツボ中の残渣を無機灰分(質量%)として、下式で算出した。

無機灰分(質量%)=無機灰分質量(g)/焼却処理前の試料の全質量(g)×100

【0053】

e)溶融混練時の操業性

実施例、比較例において、二軸押出機を用いて脱揮押出生産した際の、ストランドの状況を目視にて確認した。操業時にストランドがまったく切れないものを”○”、1度でも切れたものを”×”、ストランドは切れないが、ストランドが泡を内包しており不安定なものを“△”としてランク付けした。ランク”○”および“△”を操業性が良好と判断し、合格とした。

【0054】

f)引張強度

ファナック製射出成形機(α−100iA)にて、樹脂温度260℃、金型温度80℃で1点ゲートで短冊状の試験片を成形し、ASTM D790に準じて引張強度を測定した。ポリカプロアミド(A)を脱揮押出したものと精練乾燥したポリカプロアミド(B)の引張強度差が5%未満であるものを合格とした。なお、精練乾燥したポリカプロアミド(B)の引張強度は、(B−1)、(B−2)、(B−3)、(B−4)がそれぞれ78MPa、78MPa、95MPa、110MPaであった。

【0055】

g)トラップ(b)および脱揮物回収容器(c)にて捕捉された熱水可溶成分中のモノマー比率

脱揮物試料又はトラップ回収試料0.01gを秤量し、10mLヘッドスペース瓶に入れ、超純水10mLを添加し、ブチルゴム製栓、アルミキャップで密封し、60℃恒温水槽にて試料を純粋に溶解させた。試料が溶解した溶液を0.45μmディスクフィルターでろ過し、測定用試料溶液を作成した。液体クロマトグラフィー(ヒューレットパッカード社製HP1100HPLC、カラム:Waters Puresil5μC18)に該測定用試料溶液1μLを注入し、210nmの波長によりピークを観測し、得られたピーク強度から未反応物(モノマー)比率、を算出した。なお、未反応原料(モノマー)、反応中間体の標準品として、以下のものを用いた。

標準品 未反応原料(モノマー):ナカライテスク社製 「ε−カプロラクタム」

反応中間体(ダイマー):ナイロン重合時に生成するオリゴマーを60℃のメタ ノールにて2回再結晶を行うことにより精製された2量体の無色の結晶を得 た。NMR,GC−MSの常法にて反応中間体及びその純度を確認後、各分析 の標品として使用した。

【0056】

h)サイドフィーダーでのポリカプロアミドの溶融粘度

サイドフィーダーでの溶融状態のポリカプロアミドの温度を測定した後、該ポリカプロアミドの採取を行い、固化、粉末化後に、JIS K7199に準じ、せん断速度1000sec-1の時の同温度値での溶融粘度(Pa・s)を測定した。

【0057】

i)添加剤の分散性

得られたポリカプロアミド樹脂組成物中の添加剤の分散状態を透過型電子顕微鏡にて観察した。原料ポリカプロアミドを精練後のもの(熱水可溶成分量0.9質量%)に変えた以外は、同条件で得られたポリカプロアミド樹脂組成物中の添加剤の分散状態に比べて、同等以上に均一に分散したものを○と評価し、分散性に劣るものを×と評価した。

【0058】

j)添加剤の破損抑制

得られたポリカプロアミド樹脂組成物中の添加剤の破損状態を透過型電子顕微鏡にて観察した。原料ポリカプロアミドを精練後のもの(熱水可溶成分量0.9質量%)に変えた以外は、同条件で得られたポリカプロアミド樹脂組成物中の添加剤の破損状態に比べて、同等以上に破損していないものを○と評価し、破損抑制に劣るものを×と評価した。

【0059】

(2)使用材料と二軸押出機

(A)(B)ポリカプロアミド樹脂

【0060】

・ポリカプロアミド樹脂(A−1)(B−1):

ε-カプロラクタム10kg、水400gを仕込み、内容積30リットルのオートクレーブに投入し、撹拌しながら260℃に加熱し、圧力0.7MPaまで昇圧した。その後、徐々に水蒸気を放出しつつ温度260℃、圧力0.7MPaを1時間維持し、さらに1時間かけて常圧まで放圧し、窒素を流通させながら20分間重合した。重合が終了した時点で、前記反応生成物をストランド状に払い出し、冷却、固化後、切断してポリカプロアミド(A−1)ペレットを得た。得られたポリカプロアミド(A−1)の水分500ppm、灰分0.1質量%未満、熱水可溶成分量は9.8質量%(モノマー:9.2質量%、その他:0.6質量%)であった。

ポリカプロアミド(A−1)のペレットを、95℃の熱水で8時間精練した後、乾燥し、ポリカプロアミド(B−1)を得た。得られたポリカプロアミド(B−1)の水分700ppm、相対粘度2.5、灰分0.1質量%未満、熱水可溶成分量は0.8質量%(モノマー:0.6質量%、その他:0.2質量%)であった。

【0061】

・ポリカプロアミド樹脂(A−2)(B−2):

窒素を流通させながら40分間重合した以外は、 ポリカプロアミド樹脂(A−1)と同様に重合し、ポリカプロアミド(A−2)ペレットを得た。得られたポリカプロアミド(A−2)の水分は500ppm、灰分0.1質量%未満、熱水可溶成分量は9.8質量%(モノマー:9.2質量%、その他:0.6質量%)であった。

ポリカプロアミド(A−2)のペレットを、95℃の熱水で8時間精練した後、乾燥し、ポリカプロアミド(B−2)を得た。得られたポリカプロアミド(B−2)の水分700ppm、相対粘度3.5、灰分0.1質量%未満、熱水可溶成分量は0.8質量%(モノマー:0.6質量%、その他:0.2質量%)であった。

【0062】

・ポリカプロアミド樹脂(A−3):

ボールミルにより平均粒子径が4.0μmとなるように粉砕したタルクに対し、平均粒子径が10μmの珪フッ化ナトリウムを全量の15質量%となるように混合し、これを磁性ルツボに入れ、電気炉にて850℃で1時間反応させることにより、平均粒径4.0μmの膨潤性フッ素雲母を得た。この膨潤性フッ素雲母の組成は、Na0.60Mg2.63Si4O10F1.77、日本ベントナイト工業会標準試験方法によるベントナイト(粉状)の陽イオン交換容量測定方法(JBAS-106-77)に基づいて求めた陽イオン交換容量は110ミリ当量/100gであった。

膨潤性フッ素雲母300gをε-カプロラクタム1kgおよび水500gを混合して得た溶液中に加え、室温下、ホモミキサーを用いて1.5時間攪拌した。この分散液の全量を、予めε-カプロラクタム9kgを仕込み、95℃で溶融させておいた内容積30リットルのオートクレーブに投入し、撹拌しながら260℃に加熱し、圧力0.7MPaまで昇圧した。その後、徐々に水蒸気を放出しつつ温度260℃、圧力0.7MPaを1時間維持し、さらに1時間かけて常圧まで放圧し、窒素を流通させながら30分間重合した。重合が終了した時点で、前記反応生成物をストランド状に払い出し、冷却、固化後、切断してポリカプロアミド(A−3)ペレットを得た。得られたポリカプロアミド(A−3)の水分500ppm、灰分3.0質量%、熱水可溶成分量は10.1質量%(モノマー:9.5質量%、その他:0.6質量%)であった。

ポリカプロアミド(A−3)のペレットを、95℃の熱水で8時間精練した後、乾燥し、ポリカプロアミド(B−3)を得た。得られたポリカプロアミド(B−3)の水分700ppm、相対粘度3.0、灰分3.2質量%、熱水可溶成分量は0.9質量%(モノマー:0.7質量%、その他:0.2質量%)であった。

【0063】

・ポリカプロアミド樹脂(A−4):

膨潤性フッ素雲母600g、窒素を流通させながら20分間重合した以外はポリカプロアミド樹脂(A−3)と同様に重合し、ポリカプロアミド(A−4)ペレットを得た。得られたポリカプロアミド(A−4)の水分は500ppm、灰分6.0質量%、熱水可溶成分量は9.9質量%(モノマー:9.3質量%、その他:0.6質量%)であった。

ポリカプロアミド(A−4)のペレットを、95℃の熱水で8時間精練した後、乾燥し、ポリカプロアミド(B−4)を得た。得られたポリカプロアミド(B−4)の水分700ppm、相対粘度2.5、灰分6.5質量%、熱水可溶成分量は0.9質量%(モノマー:0.7質量%、その他:0.2質量%)であった。

【0064】

(C)添加剤

・(C−1):ポリアミド66(ユニチカ社製A125、相対粘度2.7)

・(C−2):強化材 ガラス繊維(旭ファイバーグラス社製CS03MAFT692) 繊維長3mm、繊維径:13μmφ

・(C−3):タルク(日本タルク社製ナノエースK−1)

・(C−4):酸化防止剤(旭電化社製アデカスタブPEP-36)

・(C−5):耐候剤(チバ・スペシャルティ・ケミカルズ社製チヌビン770DF)

・((C−6):強化材 セラミックバルーン(巴工業社製、商品名「セノライト」(平均粒径:35μm、見かけ密度0.6)

【0065】

(D)二軸押出機

・二軸押出機(D−1):スクリュー径26mm、L/D=48.5(東芝機械社製TEM26SS)

なお、用いたスクリュー構成としては、二条ねじを用い、図1の第4、7、10ゾーンにニーディングディスクを配した。

・二軸押出機(D−2):スクリュー径58mm、L/D=41.4(東芝機械社製TEM58SS)

なお、用いたスクリュー構成としては、二条ねじを用い、図2の第3、5、8ゾーンにニーディングディスクを配した。

・二軸押出機(D−3):スクリュー径69.5mm、L/D=60.6(日本製鋼所社製TEX65α)

なお、用いたスクリュー構成としては、二条ねじを用い、図3の第6、9、12ゾーンにニーディングディスクを配した。

【0066】

実施例1

図1に示す二軸押出機(東芝機械社製TEM26SS スクリュー径26mmφ)のシリンダー温度295℃、スクリュー回転数500rpm、吐出20kg/h、滞留時間48秒でポリカプロアミド樹脂(A−1)を原料ホッパーから52質量%、サイドフィーダーからポリアミド66(C−1)を48質量%投入し(サイドフィーダーでの溶融ポリカプロアミドの粘度:50Pa・s、温度300℃)、3段の減圧ベントの各減圧ベントの真空圧がそれぞれ9kPaになるようにドライ式真空ポンプを作動させた条件下で混練し、得られるポリカプロアミド樹脂組成物をストランド状に取り出し、冷却後カッターで造粒し、ポリカプロアミド樹脂組成物ペレットを得た。得られたペレットを前記した測定方法にて諸特性を調べた。

【0067】

実施例2〜13

表1に示すように、二軸押出機、原料ポリカプロアミド、添加剤、Q/Ns/S値、滞留時間、注水量、トラップ温度を変更した以外は、実施例1と同様にしてペレットを得て、諸特性を調べた。

【0068】

実施例1〜13での操業条件及び得られたペレットの諸特性結果を表1に示した。

【0069】

【表1】

【0070】

実施例14〜23

表2に示すように、二軸押出機、原料ポリカプロアミド、添加剤、Q/Ns/S値、滞留時間を変更した以外は、実施例1と同様にしてペレットを得て、諸特性を調べた。

【0071】

実施例14〜23での操業条件及び得られたペレットの諸特性結果を表2に示した。

【0072】

【表2】

【0073】

比較例1〜18

操業条件を表3に示すようにし、実施例1と同様にしてペレットを得て、諸特性を調べた。比較例1〜18での操業条件及び得られたペレットの諸特性結果を表3に示した。

【0074】

【表3】

【0075】

実施例1〜23は、原料ポリカプロアミドの熱水可溶成分量、添加剤投入位置(サイドフィーダー)での溶融ポリカプロアミドの粘度、減圧ベント部分の真空圧、吐出量をスクリュー回転数及びスクリュー断面積で除した値が本発明の要件を満足するため、得られるポリカプロアミド樹脂組成物中の添加剤の均一分散性、破損抑制が良好であり、さらに、得られるポリカプロアミド樹脂組成物中に残留するポリカプロアミドに対する未反応原料及び反応中間体(熱水可溶成分)の総量が1.5質量%以下となり、精練後の原料ポリカプロアミドを用いた場合に比較して、相対粘度、引張強度が同等レベル以上の優れたポリカプロアミド樹脂組成物が得られた。

特に、減圧ベント数が3個、減圧ベント部分の真空圧が10kPa以下、二軸押出機内のポリカプロアミドの滞留時間が30〜70秒及び二軸押出機内のポリカプロアミドの樹脂温度差が70℃以内に制御した実施例においては、未反応原料及び反応中間体(熱水可溶成分)の総量が特に低く抑えられ、さらにその相対粘度等の諸物性についても精錬方法により熱水可溶成分量を低減させる方法により得られたポリカプロアミドと同等以上のものが得られた。

【0076】

さらに、ポリカプロアミド100質量部に対して、0.1〜5質量部の水を二軸押出機内に添加した実施例2〜4においては、熱水可溶成分(未反応原料及び反応中間体)が特に低く抑えられたポリカプロアミド樹脂組成物が得られた。

【0077】

本発明を用いれば、ポリカプロアミド樹脂を重合後、溶融状態のまま二軸押出機で脱揮押出および添加剤添加の混練を行うことで、精練、乾燥、添加剤との溶融混練の3工程を省略することが可能となる。

【0078】

なお、二軸押出機に設置された減圧ベントと真空ポンプの間に設けたトラップの温度を100〜250℃に制御した実施例1〜8、12〜23に比べ、その温度範囲以外で制御した実施例9〜11においては、該トラップに捕捉された成分中の反応中間体の比率が高くなり回収容器へのモノマー回収率が低下するか又はトラップに捕捉されず回収容器へ捕捉されたモノマーの純度が低下した。

【0079】

一方、比較例1〜18においては、原料ポリカプロアミドとして精練後のものを用いたため、通常の条件ではサイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・sを超えるものとなり、得られたポリカプロアミド樹脂組成物中の添加剤の均一分散性、破損抑制が良好なものとはならなかった。また、比較例11〜13、15〜18においてQ/Ns/Sを変更したが、サイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・sを特定範囲に制御ができず、得られたポリカプロアミド樹脂組成物中の添加剤の均一分散性が良好なものとはならなかった。

【符号の説明】

【0080】

a:ドライ式真空ポンプ

b:トラップ

c:脱揮物回収容器

d:減圧ベント

e:原料ホッパー

f:原料フィーダー

g:二軸押出機

h:注水ポンプ

i:冷却水槽

j:ペレタイザー

k:サイドスクリュー

【技術分野】

【0001】

本発明は、ポリカプロアミド樹脂組成物の製造方法に関するものであり、さらに詳しくは工程の簡素化及び低エネルギー消費化が可能で、かつ、添加剤の均一分散などが容易なポリカプロアミド樹脂組成物の製造方法に関する。

【背景技術】

【0002】

ポリカプロアミドの生成反応は、原料ε−カプロラクタムとポリカプロアミドとの平衡重合反応であるため、得られるポリカプロアミド樹脂中に、例えば、原料成分であるε−カプロラクタム、ε−カプロラクタムが2個結合したダイマー、同3個結合したトリマー等の反応中間体が10質量%程度残留してしまうという問題点がある。この未反応原料、反応中間体の存在のため、重合直後のポリカプロアミド樹脂の成形性は低い。そのため、ポリカプロアミドの成形性を実用上十分なまでに高めるためには、それらの未反応物等を熱水により少なくとも1.5質量%程度まで除去することが必要となる。

【0003】

これらの除去工程の負担をできる限り少なくするために、特定のプレポリマーを用いて重合反応を行うことでポリカプロアミド中の未反応物等を低減する各種技術が提案されている(例えば、特許文献1参照)。これらの方法によれば得られるポリカプロアミド中の未反応物等が低減できるため、その後の熱水処理により未反応物等を除去する負担は減少する。しかしながら、工程を省略することはできておらず、また精練で回収した未反応物を再利用しようとすると、大量の水を蒸発させる必要があり、エネルギー使用量が多く効率も悪いため、実用的とは言えなかった。

【0004】

また、未反応カプロラクタム及びオリゴマー量を一定量以下に抑えることで熱水精練および乾燥を省略する技術が提案されている(例えば、特許文献2参照)。しかし、重合プロセスが複雑で、かつ、非常に生産の条件幅が小さいため、量産には有用ではなかった。

【0005】

さらに、スチレン系樹脂やメタクリル系樹脂では重合後に残留するモノマーや反応溶媒を取り除くため、複数個の真空ベントを有する二軸押出機を用いて脱揮押出を行う技術が提案されている(例えば特許文献3)。しかし、これらの技術は気化温度100℃未満の低沸点物の除去を行う技術であり、沸点250℃以上の未反応物を取り除く必要のあるポリカプロアミド樹脂では、これらの技術をそのまま適用できるものではなかった。

【0006】

また、ポリカプロラクタムの未反応物等は、ポリカプロラクタムから熱水抽出した後に水を蒸発させ再利用されている。しかし、熱水抽出物には、未反応原料だけでなく、ダイマー、オリゴマー、環状体などのすべての反応中間体が含まれてしまうため、再利用原料にて重合したポリカプロアミド樹脂は色調が悪く、機械物性も劣るものであった。

【0007】

加えて、ポリカプロアミドに添加剤を混入させポリカプロアミド樹脂組成物を作製するに際し、添加剤を樹脂組成物中に均一に分散させたり、添加剤の中でも強化材などの破損を抑制した状態で均一に分散させるためには、一般に添加剤投入時のポリカプロアミドの溶融粘度を下げることが必要であるが、該溶融粘度を下げるために樹脂温度を上昇すると得られるポリカプロアミド樹脂組成物の劣化が促され、黄変するなどの問題があった。

【0008】

さらには、ポリカプロアミドに添加剤を混入させポリカプロアミド樹脂組成物を作製すると、一旦精製により熱水可溶成分量が低減したポリカプロアミドから平衡反応により熱水可溶成分が増加するため、得られる樹脂組成物の成形性が劣るなどの問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−231048号公報

【特許文献2】特開平11−343341号公報

【特許文献3】特開昭60−227739号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、ポリカプロアミド樹脂組成物の製造方法において、工程の簡素化及び低エネルギー消費化が可能で、かつ、添加剤の均一分散などが容易なポリカプロアミド樹脂組成物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、前記の課題を解決すべく鋭意検討を進めた結果、特定の熱水可溶成分を含有するポリカプロアミドを原料として用い、特定の溶融条件に設定した二軸押出機に添加剤を投入することで前記の課題を解決できることを見出し、本発明に到達した。

すなわち、本発明の要旨は以下のとおりである。

(1)1段以上の減圧ベント及び1個以上のサイドフィーダーを有した二軸押出機に、熱水可溶成分を3〜15質量%含有するポリカプロアミドを投入し、前記減圧ベント部分の真空圧を20kPa以下として下記式(1)を満足する条件で溶融押出する際に、前記サイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・s以下の状態で添加剤を投入することを特徴とするポリカプロアミド樹脂組成物の製造方法。

(式1) 50 ≦ Q/Ns/S ≦ 200

Q:吐出(kg/h)

Ns:スクリュー回転数(rpm)

S:スクリュー断面積(m2)

(2)ポリカプロアミド樹脂組成物中のポリカプロアミドに対する熱水可溶成分総量が1.5質量%以下であることを特徴とする(1)記載のポリカプロアミド樹脂組成物の製造方法。

(3)二軸押出機内のポリカプロアミドの滞留時間が、20〜80秒であることを特徴とする(1)又は(2)記載のポリカプロアミド樹脂組成物の製造方法。

(4)二軸押出機内のポリカプロアミドの樹脂温度差が100℃以内であることを特徴とする(1)〜(3)いずれかに記載のポリカプロアミド樹脂組成物の製造方法。

(5)ポリカプロアミド100質量部に対して、0.1〜5質量部の水を二軸押出機内に添加することを特徴とする(1)〜(4)いずれかに記載のポリカプロアミド樹脂組成物の製造方法。

(6)二軸押出機に設置された減圧ベントと真空ポンプの間にトラップを設け、前記トラップに主として反応中間体を捕捉し、前記真空ポンプにて主として未反応原料を補捉するポリカプロアミドの製造方法であって、前記真空ポンプとしてドライ式真空ポンプを用いることを特徴とする(1)〜(5)いずれかに記載のポリカプロアミド樹脂組成物の製造方法。

【発明の効果】

【0012】

本発明によれば、ポリカプロアミド樹脂組成物の製造方法において、特定の熱水可溶成分を含有するポリカプロアミドを原料として用い、特定の溶融条件に設定した二軸押出機に添加剤を投入することにより、添加剤を該樹脂組成物中に均一に分散することができ、特に添加剤の中でも強化材などの損壊を抑制した状態で均一に分散させることができ、さらには、工程の簡素化及び低エネルギー消費とすることが可能となり、該樹脂組成物中の熱水可溶性分量も低減することができる。加えて、未反応原料を高純度で回収することができるため、回収した未反応原料は、そのまま重合に再利用することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に用いられる二軸押出機(D−1)の概略図である。

【図2】本発明に用いられる二軸押出機(D−2)の概略図である。

【図3】本発明に用いられる二軸押出機(D−3)の概略図である。

【発明を実施するための形態】

【0014】

本発明について、以下具体的に説明する。

【0015】

本発明におけるポリカプロアミドとは、カプロアミド単位を主たる構成成分とする重縮合物であり、一般的にはε−カプロラクタムを開環重合して生成する。

本発明においては、ポリカプロアミドの性能を損なわない程度に、アミノカルボン酸、ラクタム、ジアミンおよびジカルボン酸(それら一対の塩も含まれる)を添加して重合したものも使用できる。アミノカルボン酸としては、11−アミノウンデカン酸、12−アミノドデカン酸、パラアミノメチル安息香酸などがあり、ラクタムとしては、ウンデカノラクタム、ラウロラクタムなどがある。また、ジアミンとしてはテトラメチレンジアミン、ヘキサメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、2,2,4−/2,4,4−トリメチルヘキサメチレンジアミン、5−メチルノナメチレンジアミン、2,4−ジメチルオクタメチレンジアミン、メタキシリレンジアミン、パラキシリレンジアミン、1,3−ビス(3−メチル−4−アミノシクロヘキシル)メタン、2,2−ビス(4−アミノシクロヘキシル)プロパン、ビス(アミノプロピル)ピペラジン、アミノエチルピペラジン等があり、ジカルボン酸としては、アジピン酸、スペリン酸、アゼライン酸、セバシン酸、ドデカン二酸、テレフタル酸、イソフタル酸、2−クロロテレフタル酸、2−メチルテレフタル酸、5−メチルイソフタル酸、5−ナトリウムスルホイソフタル酸、ヘキサヒドロテレフタル酸、ヘキサヒドロイソフタル酸等がある。またこれらジアミンとジカルボン酸は一対の塩として用いることもできる。

【0016】

本発明の製造方法においては、二軸押出機に投入されるポリカプロアミドの形態は特に限定されず、重合釜や連続重合塔から払い出された溶融状態のポリカプロアミドであっても良く、重合後精練前のペレット形状や粉末状でも良い。重合後の溶融状態のポリカプロアミドをそのまま二軸押出機に投入し、未反応物等の熱水可溶成分を脱気押出することで、より無駄な工程が省け、エネルギー消費も非常に低くできる利点があり好ましい。

【0017】

本発明のポリカプロアミド原料中の熱水可溶成分総量は、3〜15質量%であり、4〜12質量%が好ましく、6〜11質量%がより好ましい。3質量%未満の場合、サイドフィーダー投入時のポリカプロアミドの溶融粘度を75Pa・s以下とするためには、二軸押出機のシリンダ温度を高くしなければならず、得られるポリカプロアミド樹脂組成物が熱劣化する場合がある。15質量%を超える場合には、得られる樹脂組成物中の熱水可溶成分量が1.5質量%を超える場合があり、精練などの新たな精製工程が必要となる場合がある。

【0018】

本発明の製造方法においては、後述するように、特定の熱水可溶成分を含有するポリカプロアミドを原料として用い、特定の溶融条件に設定した二軸押出機に添加剤を投入することから、二軸押出機内でのポリカプロアミドの熱分解を抑制しながら、添加剤を均一に分散等させることが可能であり、さらに減圧ベントからのポリカプロアミド中の熱水可溶成分(未反応原料及び反応中間体)の揮発をより促すため、精練前のポリカプロアミドを原料として用いても、精練工程を経たポリカプロアミドと同レベル以上の製品を得ることができる。

【0019】

本発明の製造方法に用いられる二軸押出機の減圧ベント数は、少なくとも1段以上が必要であり、2段以上が好ましく、3段以上がいっそう好ましい。減圧ベント数を増やすことで、後述するように熱水可溶成分(未反応原料及び反応中間体)の脱揮能力が向上するため好ましい。また、減圧ベントの開口部の面積が大きいほど熱水可溶成分(未反応原料及び反応中間体)の昇華する確率を増やすことができるため好ましい。

【0020】

本発明の製造方法においては、減圧ベント部の真空圧が20kPa以下である必要があり、10kPa以下が好ましく、5kPa以下がいっそう好ましい。減圧ベント部の真空圧が20kPaを超えるものであれば、熱水可溶成分(未反応原料及び反応中間体)の脱揮能力が低くなるため、熱水可溶成分(未反応原料及び反応中間体)の残留量が多くなり好ましくない。

【0021】

減圧ベント部を20kPa以下の真空度とする方法としては、特に限定されるものではないが、真空ポンプにより減圧することが好ましい。真空ポンプとしては、例えば、水封式真空ポンプ、油回転式真空ポンプ、ドライ式真空ポンプなどが挙げられるが、中でも後述するように、熱水可溶成分(未反応原料及び反応中間体)の効率的な捕捉の観点から、ドライ式真空ポンプが好ましい。ドライ式真空ポンプは、水封式真空ポンプや油回転式真空ポンプに比べ、未反応原料が真空ポンプ内に吸い込まれてもドレイン排出口から排出されるため、真空ポンプ性能が低下することがなく、さらに未反応原料を固体、もしくは液体として回収できるため好ましい。

【0022】

本発明の製造方法に用いられる二軸押出機のサイドフィーダー数は、少なくとも1個以上が必要であり、2個以上が好ましく、3個以上がいっそう好ましい。サイドフィーダー数を増やすことで、二軸押出機での混練過程で熱水可溶成分(未反応原料及び反応中間体)の減少に合わせて、添加剤の投入の最適な位置をより選択し易いため好ましい。

【0023】

本発明の製造方法に用いられる添加剤とは、本発明における特定のポリカプロアミド原料以外であれば特に限定されるものではないが、ポリカプロアミド以外の樹脂、熱安定剤、酸化防止剤、耐候剤、難燃剤、強化材、可塑剤、染顔料、離型剤などが挙げられる。

【0024】

ポリカプロアミド樹脂以外の熱可塑性樹脂としては、特に限定されないが、例えば、ポリグリコール酸、ポリ3−ヒドロキシ酪酸、ポリ3−ヒドロキシ吉草酸、ポリ3−ヒドロキシカプロン酸、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンアジペート/ブチレンテレフタレート共重合体、ポリエチレンアジペート/エチレンテレフタレート共重合体およびこれらの共重合体、またはこれらの混合物などの生分解性樹脂、ポリアミド、ポリエチレングリコールまたはその誘導体、ポリビニルアルコール、ポリビニルアセテート、低密度ポリエチレン、高密度ポリエチレンを含むポリエチレン、他のポリオレフィンを含むポリエチレンコポリマー、ポリ塩化ビニル(可塑性の有無に関わらず)、ポリテトラフルオロエチレン等のフッ化炭素樹脂、ポリスチレン、ポリプロピレン、セルローズアセテートブチレート等のセルロース樹脂、ポリアクリレートおよびポリメチルメタクリレート等のアクリル樹脂、アクリロニトリル−ブタジエン−スチレンまたはアクリロニトリル−スチレン、ポリカーボネート、ポリビニルアセテート、エチレンビニルアセテート、ポリビニルアルコール、ポリオキシメチレン、ポリホルムアルデヒド、ポリアセタール等の熱可塑性樹脂またはグラフト、ポリエチレンテレフタレート、ポリエーテル・エーテル・ケトン等のポリエステル、またはレゾール及びノボラック等のフェノール−ホルムアルデヒド樹脂およびこれらの共重合体、またはこれらの混合物などが挙げられる。

【0025】

熱硬化性樹脂としては、特に限定されないが、ポリウレタン、シリコーン、フルオロシリコーン、フェノール樹脂、メラミン樹脂、メラミン・ホルムアルデヒド樹脂、ウレア・ホルムアルデヒド樹脂およびこれらの共重合体、またはこれらの混合物などが挙げられる。

【0026】

熱安定剤や酸化防止剤としては、特に限定されないが、例えばヒンダードフェノール類、リン化合物、ヒンダードアミン類、イオウ化合物、銅化合物などが挙げられる。

【0027】

耐候剤としては、特に限定されないが、例えば一般的なベンゾフェノン類、ベンゾトリアゾール類が挙げられる。

【0028】

難燃剤としては、特に限定されないが、例えば一般の非ハロゲン非リン系難燃剤、リン系難燃剤やハロゲン系難燃剤が挙げられる。

【0029】

強化材としては、特に限定されないが、例えばクレー、タルク、炭酸カルシウム、炭酸亜鉛、ワラストナイト、シリカ、アルミナ、酸化マグネシウム、ケイ酸カルシウム、アルミン酸ナトリウム、アルミン酸カルシウム、アルミノ珪酸ナトリウム、珪酸マグネシウム、水酸化アルミニウム、水酸化カルシウム、硫酸バリウム、カリウム明バン、ナトリウム明バン、鉄明バン、ガラスバルーン、カーボンブラック、酸化亜鉛、三酸化アンチモン、ほう酸、ほう砂、ほう酸亜鉛、ゼオライト、ハイドロタルサイト、金属繊維、金属ウイスカー、セラミックウイスカー、チタン酸カリウムウイスカー、チッ化ホウ素、マイカ、グラファイト、ガラス繊維、炭素繊維などが挙げられる。これらのものは全て、1種以上添加することができる。

【0030】

これらの添加剤のうち、繊維径(D)に対する繊維長(L)、すなわちL/Dが大きな強化材(例えば、L/Dが1〜1000程度)や空隙率が大きい強化材(例えば、空隙率が0.5〜90%、セラミックバルーンなど)などを用いても、破損が抑制されるため、特に好適に使用可能である。これらのものは全て、1種以上添加することができる。

【0031】

本発明においては、二軸押出機に投入されるポリカプロアミド原料が、特定量の熱水可溶成分量を含有していることから、原料として精製後のポリカプロアミドを用いた場合よりも、二軸押出機のシリンダ温度を低くおさえながら、投入時の溶融粘度を低く制御することが可能であるため、前述のL/Dが大きな強化材や空隙率が大きい強化材(例えば、セラミックバルーンなど)などを用いても、特に破損が抑制されるものと推定される。

【0032】

本発明に使用される添加剤の添加量は、特に限定されないが、ポリカプロアミド樹脂100質量部に対し、0.05〜200質量部の範囲で添加することが可能である。添加量が0.05質量部未満であればポリカプロアミド樹脂組成物の改質効果が小さく、また、二軸押出機を設置する効果が減少するため好ましくない。添加量が200質量部を超えると、モーターに負荷がかかりやすく運転能力が低下することがあり好ましくない。

【0033】

本発明の製造方法においては、前記二軸押出機の溶融条件は、少なくとも下式(1)に表わす範囲内であることが必要である。

(式1) 50 ≦ Q/Ns/S ≦ 200

Q:吐出(kg/h)

Ns:スクリュー回転数(rpm)

S:スクリュー断面積(m2)

本発明におけるQ/Ns/S値は、二軸押出機でのポリカプロアミドの吐出量をスクリュー回転数及びスクリュー断面積で除した値であり、二軸押出機中のポリカプロアミドに与えられる単位当たりのエネルギー量の逆数を表わした値である。

ここで、Q/Ns/S値が50未満であると、二軸押出機からポリカプロアミドに与えられる単位当たりのエネルギー量が大きすぎるため、二軸押出機中で発生するせん断発熱が高くなり、得られるポリカプロアミドの分子量が低下し機械的強度が低下するか又は黄色してしまうため、好ましくない。Q/Ns/S値が200を超える場合には、二軸押出機からポリカプロアミドに与えられるエネルギー量が不十分となるため、せん断発熱が小さくなり熱水可溶成分(未反応原料及び反応中間体)が昇華するほどの熱を得ることができず好ましくない。

【0034】

本発明の製造方法においては、ポリカプロアミド樹脂組成物中に残留するポリカプロアミドに対する熱水可溶成分(未反応原料及び反応中間体)の総量が1.5質量%以下であることが好ましく、1.3質量%以下がより好ましく、1.0質量%以下がいっそう好ましい。ポリカプロアミド樹脂組成物中のポリカプロアミドに対する熱水可溶成分の総量が1.5質量%以下となると、該ポリカプロアミドを用いた樹脂成形品等において、機械的強度が低下せず、また、成形時や押出加工時に大量のガスが発生するなど、生産に悪影響を与えないため好ましい。該総量が低いほど、機械的強度、操業性などの観点からより好ましい。

【0035】

本発明の製造方法においては、減圧ベントを有する二軸押出機を用い、前記Q/Ns/S値を特定しポリカプロアミドに与えられるエネルギー量を特定範囲内に制御することにより、二軸押出機内でのポリカプロアミドの熱分解を抑制しながら、減圧ベントからのポリカプロアミド中の熱水可溶成分(未反応原料及び反応中間体)の揮発を促すことで、精練+乾燥工程と同レベル以上の製品を得ることができる。

【0036】

本発明の製造方法においては、二軸押出機中でのポリカプロアミドの滞留時間を20〜80秒とすることが好ましく、25〜75秒がさらに好ましく、30〜70秒がいっそう好ましい。ここで、二軸押出機中でのポリカプロアミドの滞留時間とは、二軸押出機に投入したポリカプロアミドが吐出されるまでの時間をいい、すなわち、二軸押出機内でのポリカプロアミドの存在時間を示すものである。この値が20秒未満であれば熱水可溶成分(未反応原料及び反応中間体)が脱揮する確率が減少し、逆に80秒を超えると樹脂が分解して新たな分解性生物が発生したり、得られる樹脂が黄色に変色する可能性が高くなる場合があり、好ましくない。

【0037】

二軸押出機のシリンダー温度は、特に限定されないが、260℃〜340℃であることが好ましく、280〜330℃がより好ましい。シリンダー温度が260℃未満であると、未反応物等が昇華する熱が少ないため脱揮能力が低く、340℃より高くなると、樹脂が分解する恐れがあるため好ましくない。

【0038】

シリンダー温度の設定においては、特に二軸押出機内での樹脂温度をできるだけ一定にコントロールするように設定することが好ましい。この場合、樹脂温度が260〜360℃となるように各シリンダー温度を設定することが好ましく、樹脂温度が280〜350℃となるように各シリンダー温度を設定することがより好ましく、樹脂温度が290〜340℃となるように各シリンダー温度を設定することがいっそう好ましい。シリンダー内部の樹脂温度が260℃未満であると、熱水可溶成分(未反応原料及び反応中間体)が昇華する熱が少ないため脱揮能力が低く、360℃より高くなると、樹脂が分解する恐れがある。本発明においては、二軸押出機内の溶融樹脂は上流から下流に行くにしたがって発熱することが多いため、シリンダー温度は上流側から下流側にいくにつれてシリンダー温度を下げていく方が好ましい。

【0039】

さらに、二軸押出機内で溶融した樹脂の前記樹脂温度の最大値、最少値の温度差が100℃以下であることが好ましく、70℃以下がさらに好ましく、50℃以下がいっそう好ましい。本発明においては、二軸押出機内の溶融樹脂は上流側から下流側に行くにしたがって発熱することが多いため、前記各シリンダー温度の設定だけでなく、二軸押出機内の溶融ゾーン(第一ニーディング)にニーディングディスク等の練りの強いスクリューピースを配し、下流側に行くにつれてミキシングエレメント等の練りの弱いスクリューピースを配し、樹脂温度をできるだけ一定にすることで、樹脂の分解を防止しながら、脱揮効率は向上することができるため、好ましい。

【0040】

本発明に用いられる二軸押出機のスクリューの構造は、一条ネジ、二条ネジ、三条ネジなど特に限定されるものではないが、その中でも二条ネジであることが好ましい。二条ネジとすることで、一条ネジに比べて溶融したポリカプロアミドが表面更新をより頻繁に行うこととなり、減圧ベントでの熱水可溶成分(未反応原料及び反応中間体)の脱揮効率がより向上する。また、三条以上のネジに比べせん断発熱が小さく、樹脂を熱分解させる恐れが少ないため、好ましい。

【0041】

本発明に用いられる二軸押出機のスクリュー構成は特に限定されないが、フルフライトディスク、ニーディングディスクを含むことが好ましい。減圧ベントからポリカプロアミドの熱水可溶成分(未反応原料及び反応中間体)を効率的に脱揮するためには、溶融ポリカプロアミドの表面更新をより多く行うことが効率的であり、そのためには混練能力の高いニーディングディスクを少なくとも1以上用いることが好ましく、2以上用いることがより好ましく、3以上用いることがいっそう好ましい。特に減圧ベントの上流下流の2ピース以内にニーディングディスクを設けることで、溶融ポリカプロアミドの表面更新が効率的に行なわれることとなり好ましい。この場合、減圧ベントの下流側に表面更新ゾーンを設けるとベントアップする場合もあるため、減圧ベントの上流側に表面更新ゾーンを設置するのがより好ましい。なお、ポリカプロアミドが、溶融状態でなくペレット状や粉末状で二軸押出機に投入される場合は、最初の減圧ベントまでに樹脂を溶融するためのニーディングディスクを並べたニーディングゾーンを設けることが好ましい。

【0042】

また、二軸押出機のL/Dは35〜70であることが好ましく、L/Dが40〜65であることがさらに好ましい。L/Dが短すぎると減圧ベントからの減圧が効果的に行われず、また、減圧ベントの設置数も少なくなってしまうため、熱水可溶成分(未反応原料及び反応中間体)の脱揮能力が低下しやすい。また、L/Dが長すぎると、モーターに負荷がかかりやすく運転能力が低下するこがある。ここに、L/Dとは、スクリューの長さを規定するもので、スクリューの直径(D)に対するスクリューの長さ(L)の比率のことであり、スクリュー径の違う押出機の長さを比較するために有効な数値である。

【0043】

本発明の製造方法においては、減圧ベントを有する二軸押出機を用い、Q/Ns/S値を特定範囲内に制御することに加え、好ましくは滞留時間を20〜80秒と制御し、さらに好ましくは溶融樹脂温度の最大値、最少値の温度差を100℃以下とすることにより、二軸押出機内でのポリカプロアミドの熱分解を抑制しながら、減圧ベントからのポリカプロアミド中の熱水可溶成分(未反応原料及び反応中間体)の揮発をより促すことで、精練+乾燥工程と同レベル以上の製品を得ることができる。

【0044】

本発明の製造方法においては、二軸押出機中でのポリカプロアミド中の熱水可溶成分(未反応原料及び反応中間体)の揮発をさらに促すために、二軸押出機内に添加する水分量を、ポリカプロアミド100質量部に対して0.1〜5質量部とすることが好ましく、0.3〜4.2質量部がより好ましく、0.5〜4.0質量部がいっそう好ましい。ポリカプロアミドに比べて、未反応原料、反応中間物は、アミノ末端基やカルボキシル末端基等の親水的な官能基の比率が高いため、水分量を前記範囲に制御することで、共沸を促し、脱揮能力を飛躍的に向上することができると推定される。しかし、注水量が多くなると、蒸発する水の影響で真空度を下げる要因となり、熱水可溶成分(未反応原料及び反応中間体)を脱揮するために真空度が得られない可能性があるため、溶融条件に応じて注水量を上記のように適量にすることが好ましい。

【0045】

注水量を前記範囲に保持するために、例えば、ポリカプロアミドを二軸押出機に投入する前に水を添加して注水量を調整してもよいし、二軸押出機に注水ポンプを用いて添加してもよい。注水ポンプで添加する場合は、シールリングや逆流(L)フライトに囲まれたニーディングゾーンに二軸押出機内圧より高い注入圧をかけて供給することにより注水することができる。シールリングや逆流フライトに囲まれたニーディングゾーンに注水することで水が容易に蒸発することを防ぎ、さらにニーディングフライトにより混練することで、溶融樹脂に水が行きわたり、十分に、かつ、均一に発泡させ、表面積を増大させ熱水可溶成分(未反応原料及び反応中間体)の脱揮能力を向上させることができる。

【0046】

本発明の製造方法においては、二軸押出機に設置された減圧ベントと真空ポンプの間にトラップを設けて、トラップにて主として反応中間体を捕捉し、真空ポンプにて主として未反応原料を補捉することが好ましい。

【0047】

トラップにて捕捉する成分を主として反応中間体とする場合、該トラップ温度は100℃〜250℃が好ましく、130〜230℃がより好ましい。真空ポンプとしてはドライ式真空ポンプを用いることが好ましい。トラップの温度を100〜250℃に制御することで、ダイマー、オリゴマーなどをより高純度でトラップすることができ、ドライ式真空ポンプを採用することで、該ドレイン排出口から未反応原料(モノマー成分)を主として回収することができる。該トラップは、2連以上繋げ、最初のトラップを100℃〜250℃に設定し、2番目以降のトラップを低温にする方法も、ドライ式真空ポンプにて未反応原料を高純度で回収するとの観点からより好ましい。未反応原料をより高純度で回収することで、該未反応原料を再利用した際に、重合阻害が抑えられるため得られるポリカプロアミド樹脂の機械的強度を高めることができるため好ましい。また、回収されたモノマーは、粉末状として回収できるため、そのまま重合に再利用できるため好ましい。

【実施例】

【0048】

次に、実施例により本発明をさらに具体的に説明するが、本発明はこれらに限定されない。

なお、実施例ならびに比較例での使用材料および評価方法料は次の通りである。

【0049】

(1)評価

a)ポリカプロアミドの初期水分率

ポリカプロアミド0.5〜0.9gをガラス容器に精秤し、気化装置(平沼産業社製EV−6)にセットし、カールフィッシャー法を用いる水分測定装置(平沼産業社製AQ−7)にて水分検出を行った。

【0050】

b)相対粘度

96質量%濃硫酸中に、乾燥ペレットの濃度が1g/dlになるように溶解させ、G−3ガラスフィルターにより無機成分を濾別した後測定に供した。測定はウベローデ型粘度計を用い、25℃でおこなった。実施例、比較例では、ポリカプロアミド(A)を脱揮押出したものと、精練乾燥したポリカプロアミド(B)の相対粘度が±0.03であるものを合格とした。

【0051】

c)熱水可溶成分量(未反応原料及び反応中間体の総量)

30〜50gの試料をウィレー粉砕機で粒径0.1〜1mmに粉砕し、前もって重量測定(a)しておいた#1000の網カゴに粉砕された試料約15gを採取した。試料の入った網カゴを熱風乾燥機で1時間予備乾燥させ、デシケーター中で吸湿を抑制しながら室温まで十分に冷却後、秤量(b)を行った。次に試料の入った網カゴを沸騰した熱水の入った恒温槽に3時間浸漬させ、恒温槽から取り出し、純水で試料を十分に洗浄後、150℃の熱風乾燥機にて2時間後乾燥させ、デシケーター中で吸湿を抑制しながら室温まで十分に冷却後、秤量(c)を行い、下式にて算出した。

Mo = (b−c)/(b−a) x 100

Mo:樹脂組成物中の熱水可溶成分総量(質量%)

a:網カゴの質量

b:網カゴ+試料の予備乾燥後の質量

c:網カゴ+試料の後乾燥後の質量

M1 = Mo/(1−d/100)

M1:樹脂組成物中のポリカプロアミドに対する熱水可溶成分総量(質量%)

d:樹脂組成物中の灰分量(質量%)

なお、灰分として測定できない添加剤については、投入した全量が樹脂組成物中に残存しているとして計算を行った。

【0052】

d)灰分量(質量%)

ペレット約5gをルツボに入れ、秤量した後、400℃×2h、さらに600℃×3hで焼却処理し、デシケータ一中で吸湿を抑制しながら、室温まで十分に冷却した後、ルツボ中の残渣を無機灰分(質量%)として、下式で算出した。

無機灰分(質量%)=無機灰分質量(g)/焼却処理前の試料の全質量(g)×100

【0053】

e)溶融混練時の操業性

実施例、比較例において、二軸押出機を用いて脱揮押出生産した際の、ストランドの状況を目視にて確認した。操業時にストランドがまったく切れないものを”○”、1度でも切れたものを”×”、ストランドは切れないが、ストランドが泡を内包しており不安定なものを“△”としてランク付けした。ランク”○”および“△”を操業性が良好と判断し、合格とした。

【0054】

f)引張強度

ファナック製射出成形機(α−100iA)にて、樹脂温度260℃、金型温度80℃で1点ゲートで短冊状の試験片を成形し、ASTM D790に準じて引張強度を測定した。ポリカプロアミド(A)を脱揮押出したものと精練乾燥したポリカプロアミド(B)の引張強度差が5%未満であるものを合格とした。なお、精練乾燥したポリカプロアミド(B)の引張強度は、(B−1)、(B−2)、(B−3)、(B−4)がそれぞれ78MPa、78MPa、95MPa、110MPaであった。

【0055】

g)トラップ(b)および脱揮物回収容器(c)にて捕捉された熱水可溶成分中のモノマー比率

脱揮物試料又はトラップ回収試料0.01gを秤量し、10mLヘッドスペース瓶に入れ、超純水10mLを添加し、ブチルゴム製栓、アルミキャップで密封し、60℃恒温水槽にて試料を純粋に溶解させた。試料が溶解した溶液を0.45μmディスクフィルターでろ過し、測定用試料溶液を作成した。液体クロマトグラフィー(ヒューレットパッカード社製HP1100HPLC、カラム:Waters Puresil5μC18)に該測定用試料溶液1μLを注入し、210nmの波長によりピークを観測し、得られたピーク強度から未反応物(モノマー)比率、を算出した。なお、未反応原料(モノマー)、反応中間体の標準品として、以下のものを用いた。

標準品 未反応原料(モノマー):ナカライテスク社製 「ε−カプロラクタム」

反応中間体(ダイマー):ナイロン重合時に生成するオリゴマーを60℃のメタ ノールにて2回再結晶を行うことにより精製された2量体の無色の結晶を得 た。NMR,GC−MSの常法にて反応中間体及びその純度を確認後、各分析 の標品として使用した。

【0056】

h)サイドフィーダーでのポリカプロアミドの溶融粘度

サイドフィーダーでの溶融状態のポリカプロアミドの温度を測定した後、該ポリカプロアミドの採取を行い、固化、粉末化後に、JIS K7199に準じ、せん断速度1000sec-1の時の同温度値での溶融粘度(Pa・s)を測定した。

【0057】

i)添加剤の分散性

得られたポリカプロアミド樹脂組成物中の添加剤の分散状態を透過型電子顕微鏡にて観察した。原料ポリカプロアミドを精練後のもの(熱水可溶成分量0.9質量%)に変えた以外は、同条件で得られたポリカプロアミド樹脂組成物中の添加剤の分散状態に比べて、同等以上に均一に分散したものを○と評価し、分散性に劣るものを×と評価した。

【0058】

j)添加剤の破損抑制

得られたポリカプロアミド樹脂組成物中の添加剤の破損状態を透過型電子顕微鏡にて観察した。原料ポリカプロアミドを精練後のもの(熱水可溶成分量0.9質量%)に変えた以外は、同条件で得られたポリカプロアミド樹脂組成物中の添加剤の破損状態に比べて、同等以上に破損していないものを○と評価し、破損抑制に劣るものを×と評価した。

【0059】

(2)使用材料と二軸押出機

(A)(B)ポリカプロアミド樹脂

【0060】

・ポリカプロアミド樹脂(A−1)(B−1):

ε-カプロラクタム10kg、水400gを仕込み、内容積30リットルのオートクレーブに投入し、撹拌しながら260℃に加熱し、圧力0.7MPaまで昇圧した。その後、徐々に水蒸気を放出しつつ温度260℃、圧力0.7MPaを1時間維持し、さらに1時間かけて常圧まで放圧し、窒素を流通させながら20分間重合した。重合が終了した時点で、前記反応生成物をストランド状に払い出し、冷却、固化後、切断してポリカプロアミド(A−1)ペレットを得た。得られたポリカプロアミド(A−1)の水分500ppm、灰分0.1質量%未満、熱水可溶成分量は9.8質量%(モノマー:9.2質量%、その他:0.6質量%)であった。

ポリカプロアミド(A−1)のペレットを、95℃の熱水で8時間精練した後、乾燥し、ポリカプロアミド(B−1)を得た。得られたポリカプロアミド(B−1)の水分700ppm、相対粘度2.5、灰分0.1質量%未満、熱水可溶成分量は0.8質量%(モノマー:0.6質量%、その他:0.2質量%)であった。

【0061】

・ポリカプロアミド樹脂(A−2)(B−2):

窒素を流通させながら40分間重合した以外は、 ポリカプロアミド樹脂(A−1)と同様に重合し、ポリカプロアミド(A−2)ペレットを得た。得られたポリカプロアミド(A−2)の水分は500ppm、灰分0.1質量%未満、熱水可溶成分量は9.8質量%(モノマー:9.2質量%、その他:0.6質量%)であった。

ポリカプロアミド(A−2)のペレットを、95℃の熱水で8時間精練した後、乾燥し、ポリカプロアミド(B−2)を得た。得られたポリカプロアミド(B−2)の水分700ppm、相対粘度3.5、灰分0.1質量%未満、熱水可溶成分量は0.8質量%(モノマー:0.6質量%、その他:0.2質量%)であった。

【0062】

・ポリカプロアミド樹脂(A−3):

ボールミルにより平均粒子径が4.0μmとなるように粉砕したタルクに対し、平均粒子径が10μmの珪フッ化ナトリウムを全量の15質量%となるように混合し、これを磁性ルツボに入れ、電気炉にて850℃で1時間反応させることにより、平均粒径4.0μmの膨潤性フッ素雲母を得た。この膨潤性フッ素雲母の組成は、Na0.60Mg2.63Si4O10F1.77、日本ベントナイト工業会標準試験方法によるベントナイト(粉状)の陽イオン交換容量測定方法(JBAS-106-77)に基づいて求めた陽イオン交換容量は110ミリ当量/100gであった。

膨潤性フッ素雲母300gをε-カプロラクタム1kgおよび水500gを混合して得た溶液中に加え、室温下、ホモミキサーを用いて1.5時間攪拌した。この分散液の全量を、予めε-カプロラクタム9kgを仕込み、95℃で溶融させておいた内容積30リットルのオートクレーブに投入し、撹拌しながら260℃に加熱し、圧力0.7MPaまで昇圧した。その後、徐々に水蒸気を放出しつつ温度260℃、圧力0.7MPaを1時間維持し、さらに1時間かけて常圧まで放圧し、窒素を流通させながら30分間重合した。重合が終了した時点で、前記反応生成物をストランド状に払い出し、冷却、固化後、切断してポリカプロアミド(A−3)ペレットを得た。得られたポリカプロアミド(A−3)の水分500ppm、灰分3.0質量%、熱水可溶成分量は10.1質量%(モノマー:9.5質量%、その他:0.6質量%)であった。

ポリカプロアミド(A−3)のペレットを、95℃の熱水で8時間精練した後、乾燥し、ポリカプロアミド(B−3)を得た。得られたポリカプロアミド(B−3)の水分700ppm、相対粘度3.0、灰分3.2質量%、熱水可溶成分量は0.9質量%(モノマー:0.7質量%、その他:0.2質量%)であった。

【0063】

・ポリカプロアミド樹脂(A−4):

膨潤性フッ素雲母600g、窒素を流通させながら20分間重合した以外はポリカプロアミド樹脂(A−3)と同様に重合し、ポリカプロアミド(A−4)ペレットを得た。得られたポリカプロアミド(A−4)の水分は500ppm、灰分6.0質量%、熱水可溶成分量は9.9質量%(モノマー:9.3質量%、その他:0.6質量%)であった。

ポリカプロアミド(A−4)のペレットを、95℃の熱水で8時間精練した後、乾燥し、ポリカプロアミド(B−4)を得た。得られたポリカプロアミド(B−4)の水分700ppm、相対粘度2.5、灰分6.5質量%、熱水可溶成分量は0.9質量%(モノマー:0.7質量%、その他:0.2質量%)であった。

【0064】

(C)添加剤

・(C−1):ポリアミド66(ユニチカ社製A125、相対粘度2.7)

・(C−2):強化材 ガラス繊維(旭ファイバーグラス社製CS03MAFT692) 繊維長3mm、繊維径:13μmφ

・(C−3):タルク(日本タルク社製ナノエースK−1)

・(C−4):酸化防止剤(旭電化社製アデカスタブPEP-36)

・(C−5):耐候剤(チバ・スペシャルティ・ケミカルズ社製チヌビン770DF)

・((C−6):強化材 セラミックバルーン(巴工業社製、商品名「セノライト」(平均粒径:35μm、見かけ密度0.6)

【0065】

(D)二軸押出機

・二軸押出機(D−1):スクリュー径26mm、L/D=48.5(東芝機械社製TEM26SS)

なお、用いたスクリュー構成としては、二条ねじを用い、図1の第4、7、10ゾーンにニーディングディスクを配した。

・二軸押出機(D−2):スクリュー径58mm、L/D=41.4(東芝機械社製TEM58SS)

なお、用いたスクリュー構成としては、二条ねじを用い、図2の第3、5、8ゾーンにニーディングディスクを配した。

・二軸押出機(D−3):スクリュー径69.5mm、L/D=60.6(日本製鋼所社製TEX65α)

なお、用いたスクリュー構成としては、二条ねじを用い、図3の第6、9、12ゾーンにニーディングディスクを配した。

【0066】

実施例1

図1に示す二軸押出機(東芝機械社製TEM26SS スクリュー径26mmφ)のシリンダー温度295℃、スクリュー回転数500rpm、吐出20kg/h、滞留時間48秒でポリカプロアミド樹脂(A−1)を原料ホッパーから52質量%、サイドフィーダーからポリアミド66(C−1)を48質量%投入し(サイドフィーダーでの溶融ポリカプロアミドの粘度:50Pa・s、温度300℃)、3段の減圧ベントの各減圧ベントの真空圧がそれぞれ9kPaになるようにドライ式真空ポンプを作動させた条件下で混練し、得られるポリカプロアミド樹脂組成物をストランド状に取り出し、冷却後カッターで造粒し、ポリカプロアミド樹脂組成物ペレットを得た。得られたペレットを前記した測定方法にて諸特性を調べた。

【0067】

実施例2〜13

表1に示すように、二軸押出機、原料ポリカプロアミド、添加剤、Q/Ns/S値、滞留時間、注水量、トラップ温度を変更した以外は、実施例1と同様にしてペレットを得て、諸特性を調べた。

【0068】

実施例1〜13での操業条件及び得られたペレットの諸特性結果を表1に示した。

【0069】

【表1】

【0070】

実施例14〜23

表2に示すように、二軸押出機、原料ポリカプロアミド、添加剤、Q/Ns/S値、滞留時間を変更した以外は、実施例1と同様にしてペレットを得て、諸特性を調べた。

【0071】

実施例14〜23での操業条件及び得られたペレットの諸特性結果を表2に示した。

【0072】

【表2】

【0073】

比較例1〜18

操業条件を表3に示すようにし、実施例1と同様にしてペレットを得て、諸特性を調べた。比較例1〜18での操業条件及び得られたペレットの諸特性結果を表3に示した。

【0074】

【表3】

【0075】

実施例1〜23は、原料ポリカプロアミドの熱水可溶成分量、添加剤投入位置(サイドフィーダー)での溶融ポリカプロアミドの粘度、減圧ベント部分の真空圧、吐出量をスクリュー回転数及びスクリュー断面積で除した値が本発明の要件を満足するため、得られるポリカプロアミド樹脂組成物中の添加剤の均一分散性、破損抑制が良好であり、さらに、得られるポリカプロアミド樹脂組成物中に残留するポリカプロアミドに対する未反応原料及び反応中間体(熱水可溶成分)の総量が1.5質量%以下となり、精練後の原料ポリカプロアミドを用いた場合に比較して、相対粘度、引張強度が同等レベル以上の優れたポリカプロアミド樹脂組成物が得られた。

特に、減圧ベント数が3個、減圧ベント部分の真空圧が10kPa以下、二軸押出機内のポリカプロアミドの滞留時間が30〜70秒及び二軸押出機内のポリカプロアミドの樹脂温度差が70℃以内に制御した実施例においては、未反応原料及び反応中間体(熱水可溶成分)の総量が特に低く抑えられ、さらにその相対粘度等の諸物性についても精錬方法により熱水可溶成分量を低減させる方法により得られたポリカプロアミドと同等以上のものが得られた。

【0076】

さらに、ポリカプロアミド100質量部に対して、0.1〜5質量部の水を二軸押出機内に添加した実施例2〜4においては、熱水可溶成分(未反応原料及び反応中間体)が特に低く抑えられたポリカプロアミド樹脂組成物が得られた。

【0077】

本発明を用いれば、ポリカプロアミド樹脂を重合後、溶融状態のまま二軸押出機で脱揮押出および添加剤添加の混練を行うことで、精練、乾燥、添加剤との溶融混練の3工程を省略することが可能となる。

【0078】

なお、二軸押出機に設置された減圧ベントと真空ポンプの間に設けたトラップの温度を100〜250℃に制御した実施例1〜8、12〜23に比べ、その温度範囲以外で制御した実施例9〜11においては、該トラップに捕捉された成分中の反応中間体の比率が高くなり回収容器へのモノマー回収率が低下するか又はトラップに捕捉されず回収容器へ捕捉されたモノマーの純度が低下した。

【0079】

一方、比較例1〜18においては、原料ポリカプロアミドとして精練後のものを用いたため、通常の条件ではサイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・sを超えるものとなり、得られたポリカプロアミド樹脂組成物中の添加剤の均一分散性、破損抑制が良好なものとはならなかった。また、比較例11〜13、15〜18においてQ/Ns/Sを変更したが、サイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・sを特定範囲に制御ができず、得られたポリカプロアミド樹脂組成物中の添加剤の均一分散性が良好なものとはならなかった。

【符号の説明】

【0080】

a:ドライ式真空ポンプ

b:トラップ

c:脱揮物回収容器

d:減圧ベント

e:原料ホッパー

f:原料フィーダー

g:二軸押出機

h:注水ポンプ

i:冷却水槽

j:ペレタイザー

k:サイドスクリュー

【特許請求の範囲】

【請求項1】

1段以上の減圧ベント及び1個以上のサイドフィーダーを有した二軸押出機に、熱水可溶成分を3〜15質量%含有するポリカプロアミドを投入し、前記減圧ベント部分の真空圧を20kPa以下として下記式(1)を満足する条件で溶融押出する際に、前記サイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・s以下の状態で添加剤を投入することを特徴とするポリカプロアミド樹脂組成物の製造方法。

(式1) 50 ≦ Q/Ns/S ≦ 200

Q:吐出(kg/h)

Ns:スクリュー回転数(rpm)

S:スクリュー断面積(m2)

【請求項2】

ポリカプロアミド樹脂組成物中のポリカプロアミドに対する熱水可溶成分総量が1.5質量%以下であることを特徴とする請求項1記載のポリカプロアミド樹脂組成物の製造方法。

【請求項3】

二軸押出機内のポリカプロアミドの滞留時間が、20〜80秒であることを特徴とする請求項1又は2記載のポリカプロアミド樹脂組成物の製造方法。

【請求項4】

二軸押出機内のポリカプロアミドの樹脂温度差が100℃以内であることを特徴とする請求項1〜3いずれか1項に記載のポリカプロアミド樹脂組成物の製造方法。

【請求項5】

ポリカプロアミド100質量部に対して、0.1〜5質量部の水を二軸押出機内に添加することを特徴とする請求項1〜4いずれか1項に記載のポリカプロアミド樹脂組成物の製造方法。

【請求項6】

二軸押出機に設置された減圧ベントと真空ポンプの間にトラップを設け、前記トラップに主として反応中間体を捕捉し、前記真空ポンプにて主として未反応原料を補捉するポリカプロアミドの製造方法であって、前記真空ポンプとしてドライ式真空ポンプを用いることを特徴とする請求項1〜5いずれか1項に記載のポリカプロアミド樹脂組成物の製造方法。

【請求項1】

1段以上の減圧ベント及び1個以上のサイドフィーダーを有した二軸押出機に、熱水可溶成分を3〜15質量%含有するポリカプロアミドを投入し、前記減圧ベント部分の真空圧を20kPa以下として下記式(1)を満足する条件で溶融押出する際に、前記サイドフィーダーでのポリカプロアミドの溶融粘度が75Pa・s以下の状態で添加剤を投入することを特徴とするポリカプロアミド樹脂組成物の製造方法。

(式1) 50 ≦ Q/Ns/S ≦ 200

Q:吐出(kg/h)

Ns:スクリュー回転数(rpm)

S:スクリュー断面積(m2)

【請求項2】

ポリカプロアミド樹脂組成物中のポリカプロアミドに対する熱水可溶成分総量が1.5質量%以下であることを特徴とする請求項1記載のポリカプロアミド樹脂組成物の製造方法。

【請求項3】

二軸押出機内のポリカプロアミドの滞留時間が、20〜80秒であることを特徴とする請求項1又は2記載のポリカプロアミド樹脂組成物の製造方法。

【請求項4】

二軸押出機内のポリカプロアミドの樹脂温度差が100℃以内であることを特徴とする請求項1〜3いずれか1項に記載のポリカプロアミド樹脂組成物の製造方法。

【請求項5】

ポリカプロアミド100質量部に対して、0.1〜5質量部の水を二軸押出機内に添加することを特徴とする請求項1〜4いずれか1項に記載のポリカプロアミド樹脂組成物の製造方法。

【請求項6】

二軸押出機に設置された減圧ベントと真空ポンプの間にトラップを設け、前記トラップに主として反応中間体を捕捉し、前記真空ポンプにて主として未反応原料を補捉するポリカプロアミドの製造方法であって、前記真空ポンプとしてドライ式真空ポンプを用いることを特徴とする請求項1〜5いずれか1項に記載のポリカプロアミド樹脂組成物の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−72307(P2012−72307A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−219111(P2010−219111)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]