ポリカーボネート環状オリゴマー含有組成物、該組成物を用いたポリカーボネート成形体、及びその製造方法

【課題】フィラー高充填化により機械的物性や熱的強度が改善された、高分子量化ポリカーボネート複合材料成形体を提供する。

【解決手段】ポリカーボネート環状オリゴマーと、ポリカーボネート環状オリゴマーの開環重合触媒と、フィラーとを含有するポリカーボネート環状オリゴマー含有組成物であって、フィラーの含有量が、ポリカーボネート環状オリゴマーとフィラーの合計質量に対して45質量%以上85質量%以下であるポリカーボネート環状オリゴマー含有組成物とする。

【解決手段】ポリカーボネート環状オリゴマーと、ポリカーボネート環状オリゴマーの開環重合触媒と、フィラーとを含有するポリカーボネート環状オリゴマー含有組成物であって、フィラーの含有量が、ポリカーボネート環状オリゴマーとフィラーの合計質量に対して45質量%以上85質量%以下であるポリカーボネート環状オリゴマー含有組成物とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリカーボネート環状オリゴマーを含有する組成物、及び該組成物から得るポリカーボネート成形体並びにその製造方法に関する。より詳しくは、フィラーを含有するポリカーボネート環状オリゴマーの組成物、及び、該組成物から得るフィラー高充填ポリカーボネート成形体並びにその製造方法に関する。

【背景技術】

【0002】

ポリカーボネート樹脂は、透明性、耐熱性、機械的強度及び耐衝撃性が極めて高い等の優れた特性を数多く有した材料である。これら特性のため、ポリカーボネート樹脂は、エンジニアリングプラスチックとして広く使用されており、各種機械部品、各種電気絶縁性材料、自動車部品、光ディスク等の情報機器材料、ヘルメット等の安全防護材料等の極めて多岐な用途に用いられている。その使用形態は、ポリカーボネート樹脂単独であったり、フィラー類との複合材料であったりと目的に応じて様々である。

【0003】

通常、ポリカーボネート樹脂はホスゲンとビスフェノールの反応によって界面重縮合方法で製造されるか、又はジアリールカーボネートとビスフェノールのエステル交換反応により溶融重縮合方法で製造される。このように製造されるポリカーボネート樹脂は、溶融粘度が非常に高いため、成形工程を考えると使用可能な分子量は限られた範囲のものであった。さらにこれら樹脂にフィラーを高充填複合化することは困難で、たとえ複合化しても流動性が著しく低く、成形体を得ることも困難であった。このようなことから、フィラー複合材料に用いられるポリカーボネート樹脂は分子量の低い、すなわち溶融粘度の低い樹脂を用いた、フィラーの充填量が限られた範囲の組成物しか用いることができず、複合材料の性能も限られた範囲のものしか得ることができなかった。また、流動性を確保するために、混練温度や成形温度を高くすることもあるが、樹脂が熱劣化を起こし、分子量低下や性能低下が起こりあまり好ましい方法とはいえなかった。

【0004】

これに対し、環状のポリカーボネートオリゴマーを合成し、これを開環重合してポリカーボネート樹脂を製造する方法も知られている。環状ポリカーボネートオリゴマーは低粘度であることから、これを原料とする方法は、成形加工に有利であり、またフィラーをはじめとした各種添加剤との混合がし易いという利点を有する。環状のポリカーボネートオリゴマーを原料とするフィラー複合材料としては、例えば、特許文献1に、ポリカーボネート環状オリゴマーなどの大環状オリゴマーにオニウム塩と1〜30質量部のクレイ小板とを含有させて得る組成物が開示されている。また、特許文献2には、ポリカーボネート環状オリゴマーと連続繊維状充填材との複合材が開示されている。

【特許文献1】特表2006−510782号公報

【特許文献2】特開昭61−252235号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に開示されている組成物は、ポリマーに共有結合しているオニウム化合物とクレイ小板とをイオン結合させて分散性を向上させるものであり、その構成から、フィラー高充填化は困難である。また、特許文献2に記載されている複合材は、ポリカーボネートのフィラー複合材料というよりも、むしろポリカーボネート含浸繊維材料というべきものであり、特別な成形機、成形条件・方法を必要とするものであった。

【0006】

そこで本発明は、フィラー高充填化により機械的物性や熱的強度が改善された、高分子量化ポリカーボネート複合材料成形体を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するために鋭意検討した結果、フィラーの含有量を特定の範囲にしたポリカーボネート環状オリゴマー含有組成物を原料とすることで、得られるポリカーボネート複合材料成形体の物性が大幅に改善できることを見出した。

【0008】

すなわち本発明の第一の態様は、ポリカーボネート環状オリゴマーと、該ポリカーボネート環状オリゴマーの開環重合触媒と、フィラーとを含有するポリカーボネート環状オリゴマー含有組成物であって、該ポリカーボネート環状オリゴマー含有組成物におけるフィラーの含有量が、ポリカーボネート環状オリゴマーとフィラーの合計質量に対して45質量%以上85質量%以下であることを特徴とするポリカーボネート環状オリゴマー含有組成物を提供して前記課題を解決するものである。

【0009】

この態様において、フィラーは、球状フィラー、板状フィラー、及びアスペクト比5〜100の棒状フィラーのうちのいずれかであることが好ましい。

【0010】

本発明の第二の態様は、前記第一の態様のポリカーボネート環状オリゴマー含有組成物を開環重合させることを特徴とするポリカーボネート成形体の製造方法を提供して前記課題を解決するものである。

【0011】

この態様において、開環重合温度は250℃以下であることが好ましい。

【0012】

本発明の第三の態様は、前記第二の態様の製造方法によって得られるポリカーボネート成形体を提供して前記課題を解決するものである。

【発明の効果】

【0013】

本発明のポリカーボネート環状オリゴマー含有組成物は、含有する成分であるポリカーボネート環状オリゴマーの溶融粘度が通常のポリカーボネート樹脂の溶融粘度に対して著しく低いため、フィラーを高充填化しても溶融流動性(成形性)を保持できる。そのため、成形加工性に優れているのみならず、フィラーを高充填化することで、これを原料として得られるポリカーボネート成形体の機械的物性、熱的特性を著しく向上することができる組成物である。

【0014】

また、本発明の製造方法によれば、ポリカーボネート環状オリゴマー含有組成物を原料とすることによって、従来よりも非常に高分子量かつ、機械的物性、熱的特性が著しく向上したポリカーボネート成形体を得ることができる。さらに、本発明の製造方法によれば、従来市販のポリカーボネート樹脂複合材の成形温度(通常280℃以上)よりも低い成形温度で、より高分子量のポリカーボネート樹脂を含有する成形体を得ることができる。

【0015】

また、本発明のポリカーボネート成形体は、高分子量化したポリカーボネート樹脂にフィラーを高充填複合化した複合材料からなるため、従来の限られた範囲でのフィラー充填量からなる低分子量ポリカーボネート樹脂複合材料に比べ、その機械的物性や熱的強度は非常に優れている。

【発明を実施するための最良の形態】

【0016】

本発明のポリカーボネート環状オリゴマー含有組成物は、ポリカーボネート環状オリゴマーと、該ポリカーボネート環状オリゴマーの開環重合触媒と、フィラーとを含有するものであり、本発明のポリカーボネート成形体は、このポリカーボネート環状オリゴマー含有組成物を開環重合してなるものである。以下、ポリカーボネート環状オリゴマー含有組成物、ポリカーボネート成形体、及びその製造方法について詳細に説明する。

【0017】

(1)ポリカーボネート環状オリゴマー含有組成物

<ポリカーボネート環状オリゴマー>

ポリカーボネート環状オリゴマー含有組成物の構成成分であるポリカーボネート環状オリゴマーとしては、例えば、下記一般式(1)で示される環状構造を有するものが挙げられる。

【0018】

【化1】

【0019】

一般式(1)中、Yは単結合又は2価基を表し、R1及びR2は、各々独立に水素原子、アルキル基、アリール基、ハロゲン基又はアルコキシ基を表し、a及びbは、各々独立に1〜4の整数を表す。また、nは、2〜1000の整数である。

【0020】

ここで、一般式(1)で示されるポリカーボネート環状オリゴマーを製造する際に用いるビスフェノールの製造容易性を勘案すると、R1及びR2は水素原子が好ましい。R1及びR2がアルキル基の場合は、炭素数1〜10のアルキル基が好ましく、炭素数1〜8のアルキル基がより好ましく、炭素数1〜2のアルキル基がさらに好ましい。R1及びR2がアリール基の場合、フェニル基、ナフチル基が好ましい。R1及びR2がハロゲン基の場合、フッ素原子、塩素原子、臭素原子、ヨウ素原子が好ましい。また、R1及びR2がアルコキシ基の場合、メトキシ基、エトキシ基、ブトキシ基が好ましい。

【0021】

また、Yとしては、単結合、−O−、−S−、−SO−、−SO2−、−CO−、−CH2−、−CH(CH3)−、−C(CH3)2−、シクロヘキシレンが挙げられる。これらの中でも、単結合、−O−、−CH2−、−CH(CH3)−、−C(CH3)2−、シクロヘキシレンが好ましく、−C(CH3)2−が特に好ましい。

【0022】

一般式(1)で示されるポリカーボネート環状オリゴマーを製造する際に用いる2価フェノール成分の具体例としては、4,4’−ビフェノール、ビス(4−ヒドロキシフェニル)メタン、(2−ヒドロキシフェニル)(4−ヒドロキシフェニル)メタン、ビス(2−ヒドロキシフェニル)メタン、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシフェニル)プロパン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、ビス(4−ヒドロキシフェニル)ケトン、ビス(4−ヒドロキシフェニル)エーテル、ビス(4−ヒドロキシ−3−メチルフェニル)メタン、1,1−ビス(4−ヒドロキシ−3−メチルフェニル)エタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、1,1−ビス(4−ヒドロキシ−3−メチルフェニル)シクロヘキサン、ビス(4−ヒドロキシ−3−メチルフェニル)エーテル、ビス(4−ヒドロキシ−3,5−ジメチルフェニル)メタン、1,1−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)エタン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、1,1−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)シクロヘキサン、ビス(4−ヒドロキシフェニル)フェニルメタン、1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン等が挙げられる。

【0023】

これらの中でも、2,2−ビス(4−ヒドロキシフェニル)プロパン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタンが好ましい。これらの2価フェノール成分を複数組み合わせて用いることも可能である。

【0024】

ポリカーボネート環状オリゴマーを製造する方法としては、従来の公知の方法を採用することができ、特に限定されない。通常、反応時間、反応温度、反応濃度、アミン触媒量、水酸化アルカリ金属量、水量、反応槽の撹拌速度、原料の添加濃度や添加速度、反応後の溶液からポリカーボネート環状オリゴマーを取り出す溶媒の種類や濃度等を調節することにより、ポリカーボネート環状オリゴマーの収率及びポリカーボネート環状オリゴマーの分子量範囲を種々変えることができる。

【0025】

ポリカーボネート環状オリゴマーの公知の製造方法としては、例えば、2,2−ビス(4−ヒドロキシフェニル)プロパンを原料に用いる方法(特表昭61−502132号公報、J.Am.Chem.Soc.,vol.112,p2399−2402,(1990)、Macromolecules vol.24,p3035−3044,(1991))が挙げられる。

【0026】

上述したこれらの方法の中でも、末端にフェノール性水酸基及びクロロホーメート基を有するポリカーボネートオリゴマー(以下、「PCR−OG」と省略する場合がある。)を用いて、環状ポリカーボネートオリゴマーを製造する方法が好ましい。

【0027】

PCR−OGは、従来公知の方法により得ることができる。従来公知の方法としては、例えば、上述した2価フェノール成分を含有した水酸化アルカリ金属水溶液、あるいは、2価フェノール成分を含有した水酸化アルカリ金属水溶液及び水不混合性有機溶媒を用い、これらの撹拌条件下にホスゲンを導入する方法が挙げられる。この時ホスゲンは気体状、液体状又は水不混合性有機溶媒溶液として導入される。

【0028】

ここで、水不混合性有機溶媒とは、水に完全には溶解せず、少なくとも一部が水と分離し、2層を形成し得る有機溶媒であって、通常のポリカーボネート樹脂の製造に用いることが可能な有機溶媒等である。

【0029】

このような水不混合性有機溶媒としては、例えば、ジクロロメタン、1,2−ジクロロエタン、1,1,1−トリクロロエタン、1,1,2,2−テトラクロロエタン、クロロホルム、四塩化炭素、モノクロロベンゼン、ジクロロベンゼン等のハロゲン化炭化水素が挙げられる。これらの中でも、ジクロロメタンが特に好ましい。

【0030】

ここで、水酸化アルカリ金属水溶液中の水と水不混合性有機溶媒との混合比は、体積比で通常、(5/1)〜(1/5)の範囲であり、(3/1)〜(1/3)の範囲であることが好ましい。

【0031】

また、水酸化アルカリ金属としては、例えば、水酸化ナトリウム、水酸化カリウム等が挙げられる。水酸化アルカリ金属の使用量としては、反応系中に含まれるフェノール性水酸基の1.01倍当量〜3倍当量の範囲が好ましい。

【0032】

ホスゲンは、2価フェノール成分を含有した水酸化アルカリ金属水溶液中に、数分から数十分にわたり連続的に導入される。この時の反応系の温度は0℃〜40℃、好ましくは0℃〜20℃の範囲に保たれる。

【0033】

なお、PCR−OGの合成において、必要に応じ、触媒、分子量制御剤、還元剤等を用いることも可能である。触媒を添加することにより、PCR−OGの合成反応が促進される。分子量制御剤を添加することにより、PCR−OGの分子量が調節される。また、還元剤を添加することにより着色を抑制することが可能である。

【0034】

PCR−OGの合成に使用される触媒としては、例えば、公知の3級アミン、4級アンモニウム塩、4級ホスホニウム塩等が挙げられる。具体的には、3級アミンとして、トリメチルアミン、トリエチルアミン、トリブチルアミン、トリプロピルアミン、トリヘキシルアミン、ピリジン、ジメチルアニリン等が挙げられる。4級アンモニウム塩又は4級ホスホニウム塩としては、トリブチルアミンやトリオクチルアミン等の4級アルキルアミンの塩酸、臭素酸、ヨウ素酸等の塩、ベンジルトリエチルアンモニウムクロリド、ベンジルトリメチルアンモニウムクロリド、ベンジルトリブチルアンモニウムクロリド、テトラエチルアンモニウムクロリド、テトラブチルアンモニウムクロリド、テトラブチルアンモニウムブロミド、トリオクチルメチルアンモニウムクロリド、テトラブチルホスホニウムブロミド、トリエチルオクタデシルホスホニウムブロミド、N−ラウリルピリジニウムクロリド、ラウリルピコリニウムクロリド等が挙げられる。

【0035】

PCR−OGの合成に使用される分子量制御剤としては、1価フェノール性化合物が挙げられる。具体例としては、例えば、フェノール、o,m,p−クレゾール、o,m,p−エチルフェノール、o,m,p−プロピルフェノール、o,m,p−tert−ブチルフェノール、ペンチルフェノール、ヘキシルフェノール、オクチルフェノール、ノニルフェノール、2,6−ジメチルフェノール誘導体、2−メチルフェノール誘導体等のアルキルフェノール類;o,m,p−フェニルフェノール等の1官能性のフェノール等が挙げられる。

【0036】

また、PCR−OGの合成に使用される還元剤としては、例えば、ハイドロサルファイトナトリウム等が挙げられる。

【0037】

上記した2価フェノール成分とホスゲンとを用いるPCR−OGの合成方法の場合では、1量体〜20量体程度のPCR−OGが得られる。さらに、PCR−OGは、水不混合性有機溶媒の溶液状態で得られるため、この溶液をそのまま用い、ポリカーボネート環状オリゴマーの製造を行うことができる。

【0038】

製造した環状ポリカーボネートオリゴマーの構造は、融点測定装置、核磁気共鳴装置(NMR)、高速液体クロマトグラフ装置(HPLC)、サイズ排除クロマトグラフ装置(SEC)、質量分析装置(MS)、マトリックス支援レーザー脱離イオン化飛行時間型質量分析装置(MALDI−TOF MS)等を用いて分析することが可能である。

【0039】

本発明のポリカーボネート環状オリゴマー含有組成物における、ポリカーボネート環状オリゴマー成分の含有量は、ポリカーボネート環状オリゴマー成分とフィラー成分の合計質量に対し、15〜55質量%であることが好ましく、より好ましくは20〜50質量%、特に好ましくは25〜45質量%である。

【0040】

<ポリカーボネート環状オリゴマーの開環重合触媒>

ポリカーボネート環状オリゴマー含有組成物に含有されるポリカーボネート環状オリゴマーの開環重合触媒(以下単に重合触媒ともいう。)としては、テトラアルキルホスホニウム塩、有機カチオンとリンを含むアニオンとの塩、トリアリールホスフィン、トリアリールホスホニウム塩、有機スズ化合物などが好ましく用いられる。

【0041】

テトラアルキルホスホニウム塩は、リン原子に4つのアルキル基が結合した構造を含み、リン原子が正の電荷を帯びた陽イオンであり、対イオンとして負の電荷を帯びた陰イオンを有する化合物である。テトラアルキルホスホニウム塩のアルキル基としては、鎖状構造、分岐構造又は環構造のいずれの構造をとっていてもよい。また、これらの4つのアルキル基は、全て同じ構造であってもよいし、互いに異なる構造であってもよい。アルキル基の炭素数としては、30以下が好ましく、20以下が特に好ましい。テトラアルキルホスホニウム塩としては、具体的には、下記一般式(2)に示す化合物が挙げられる。

【0042】

【化2】

【0043】

一般式(2)中、R3〜R6は各々独立してアルキル基を表し、Xはハロゲン原子を表す。R3〜R6で示されるアルキル基は、前述した通りである。ハロゲン原子としては、フッ素原子、塩素原子、臭素原子、ヨウ素原子が挙げられる。中でも、塩素原子、臭素原子、ヨウ素原子が好ましい。

【0044】

一般式(2)で表されるテトラアルキルホスホニウム塩の具体例としては、例えば、テトラエチルホスホニウムクロリド、テトラエチルホスホニウムブロミド、テトラエチルホスホニウムヨージド;テトラブチルホスホニウムクロリド、テトラブチルホスホニウムブロミド、テトラブチルホスホニウムヨージド;テトラオクチルホスホニウムクロリド、テトラオクチルホスホニウムブロミド、テトラオクチルホスホニウムヨージド;トリブチルメチルホスホニウムクロリド、トリブチルメチルホスホニウムブロミド、トリブチルメチルホスホニウムヨージド;トリブチルオクチルホスホニウムクロリド、トリブチルオクチルホスホニウムブロミド、トリブチルオクチルホスホニウムヨージド;トリブチルドデシルホスホニウムクロリド、トリブチルドデシルホスホニウムブロミド、トリブチルドデシルホスホニウムヨージド;トリブチルヘキサデシルホスホニウムクロリド、トリブチルヘキサデシルホスホニウムブロミド、トリブチルヘキサデシルホスホニウムヨージド等が挙げられる。

【0045】

これらの中でも、テトラエチルホスホニウムブロミド、テトラブチルホスホニウムクロリド、テトラブチルホスホニウムブロミド、テトラオクチルホスホニウムブロミド、トリブチルメチルホスホニウムヨージド、トリブチルオクチルホスホニウムブロミド、トリブチルドデシルホスホニウムブロミド、トリブチルヘキサデシルホスホニウムブロミドが好ましい。

【0046】

重合触媒として用いるテトラアルキルホスホニウム塩の使用量は、環状ポリカーボネートオリゴマーのカーボネート結合量に対し、通常0.4mol%以下が好ましく、さらに、0.3mol%以下がより好ましい。但し、テトラアルキルホスホニウム塩の使用量は、通常、0.001mol%以上である。テトラアルキルホスホニウム塩の使用量が0.4mol%以上であると、生成したポリカーボネート樹脂が着色する等の問題が発生するので好ましくない。

【0047】

有機カチオンとリンを含むアニオンとの塩とは、有機基を含有し、さらに正の電荷を帯びた陽イオン構造を含む有機カチオンと、リン原子を含有し、さらに負の電荷を帯びた陰イオン構造を含むアニオンとが、互いに対になった塩構造をとっている化合物である。

【0048】

有機カチオンとリンを含むアニオンとの塩における有機カチオンは、ホスホニウムカチオンであることが好ましい。このホスホニウムカチオンとは、リン原子が正の電荷を帯びた陽イオン構造を含むものである。ホスホニウムカチオン中に含まれる有機基としては、アルキル基やアリール基が好ましく、中でも、アルキル基がより好ましい。さらに、有機カチオンは、リン原子に4つのアルキル基が結合した構造を含む、テトラアルキルホスホニウムカチオンであることが好ましい。

【0049】

リン原子に結合したアルキル基は、鎖状構造、分岐構造又は環構造のいずれの構造であってもよい。また、これらのリン原子に結合した4つのアルキル基は、全て同じ構造であってもよいし、互いに異なる構造であってもよい。アルキル基の炭素数としては、上限が30以下が好ましく、20以下がより好ましく、10以下がさらに好ましく、8以下が特に好ましく、6以下が最も好ましい。また、下限は、2以上が好ましく、3以上がより好ましい。

【0050】

一方、有機カチオンの対アニオンである、リンを含むアニオンは、ハロゲン原子を含むことが好ましい。このハロゲン原子としては、フッ素原子、塩素原子、臭素原子、ヨウ素原子などが挙げられるが、中でもフッ素原子、塩素原子が好ましい。

【0051】

重合触媒として好ましい有機カチオンとリンを含むアニオンとの塩の具体例としては、例えば、テトラエチルホスホニウムヘキサフルオロホスファート、テトラブチルホスホニウムヘキサフルオロホスファート、テトラオクチルホスホニウムヘキサフルオロホスファート、テトラエチルホスホニウムヘキサクロロホスファート、テトラブチルホスホニウムヘキサクロロホスファート、テトラオクチルホスホニウムヘキサクロロホスファート等が挙げられる。

【0052】

これらの中でも、テトラエチルホスホニウムヘキサフルオロホスファート、テトラブチルホスホニウムヘキサフルオロホスファート、テトラオクチルホスホニウムヘキサフルオロホスファートが好ましく、テトラブチルホスホニウムヘキサフルオロホスファートが特に好ましい。

【0053】

重合触媒として用いる有機カチオンとリンを含むアニオンとの塩の使用量は、環状ポリカーボネートオリゴマーのカーボネート結合量に対し、上限が好ましくは10mol%以下、より好ましくは5mol%以下であり、下限が、通常、0.001mol%以上である。有機カチオンとリンを含むアニオンとの塩の使用量が上記範囲より多いと、生成したポリカーボネート樹脂が着色したり、機械的性質に劣る等の問題が発生したりするおそれがある。

【0054】

また、トリアリールホスフィンとしては、置換基を有するトリアリールホスフィン構造が好ましく、リン原子に結合したアリール基としては、フェニル基、ナフタレン基、ビフェニル基が挙げられる。中でも、フェニル基が好ましい。アリール基が有する置換基としては、アルキル基、アルコキシ基、フェニル基が挙げられる。

【0055】

置換基を有するトリアリールホスフィンとしては、具体的には、下記一般式(3)で表される構造を有する化合物が挙げられる。

【0056】

【化3】

【0057】

一般式(3)中、R7はアルキル基、アルコキシ基、フェニル基を表す。R7で表されるアルキル基は、鎖状構造、分岐構造又は環構造のいずれの構造をとっていてもよい。このアルキル基の炭素数としては、30以下が好ましく、20以下が特に好ましい。R7で表されるアルコキシ基の炭素数としては、30以下が好ましく、20以下が特に好ましい。

【0058】

一般式(3)で表される構造を有する置換基を有するトリアリールホスフィンの具体例としては、例えば、トリス(4−メチルフェニル)ホスフィン、トリス(4−エチルフェニル)ホスフィン、トリス(4−プロピルフェニル)ホスフィン、トリス(4−ブチルフェニル)ホスフィン、トリス(4−メトキシフェニル)ホスフィン、トリス(4−エトキシフェニル)ホスフィン、トリス(4−プロポキシフェニル)ホスフィン、トリス(4−ブトキシフェニル)ホスフィン等が挙げられる。これらの中でも、トリス(4−メチルフェニル)ホスフィン、トリス(4−メトキシフェニル)ホスフィンが好ましい。

【0059】

重合触媒として用いるトリアリールホスフィンの使用量は、環状ポリカーボネートオリゴマーのカーボネート結合量に対し、通常0.3mol%〜5mol%であり、好ましくは、0.4mol%〜4mol%であり、さらに好ましくは、0.5mol%〜3mol%である。トリアリールホスフィンの使用量が0.3mol%未満であると、重合反応が充分に進行せず、高分子量のポリカーボネート樹脂が得られないので好ましくない。また、5mol%を超えると、得られたポリカーボネート樹脂の透明性が低下するので好ましくない。

【0060】

トリアリールホスホニウム塩としては、リン原子に3つのアリール基が結合した構造を含み、さらに、リン原子に結合した水素原子、アルキル基、アルコキシ基、アリール基等の置換基を有するものが好ましく挙げられる。また、リン原子に結合したアリール基には、さらに、アルキル基、アルコキシ基、フェニル基が結合してもよい。トリアリールホスホニウム塩におけるアリール基としては、フェニル基、ナフタレン基、ビフェニル基が挙げられる。中でもフェニル基が好ましい。

【0061】

トリアリールホスホニウム塩中のリン原子は正の電荷を帯びた陽イオンであり、対イオンとして負の電荷を帯びた陰イオンも有している。トリアリールホスホニウム塩としては、一般式(4)で表される構造を有する化合物が挙げられる。

【0062】

【化4】

【0063】

一般式(4)中、R8は、水素原子又はアルキル基、アルコキシ基、フェニル基を表し、R9は、アルキル基を表し、Xは、ハロゲン原子を表す。R8におけるアルキル基としては、鎖状構造、分岐構造又は環構造のいずれの構造をとっていてもよい。アルキル基の炭素数としては、30以下が好ましく、20以下が特に好ましい。R8におけるアルコキシ基の炭素数としては、30以下が好ましく、20以下が特に好ましい。R9で表されるアルキル基の炭素数としては、30以下が好ましく、20以下が特に好ましい。Xで表されるハロゲン原子としては、フッ素原子、塩素原子、臭素原子、ヨウ素原子が挙げられるが、好ましくは塩素原子、臭素原子、ヨウ素原子である。

【0064】

一般式(4)で表される構造を有するトリアリールホスホニウム塩の具体例としては、例えば、メチルトリフェニルホスホニウムクロリド、メチルトリフェニルホスホニウムブロミド、メチルトリフェニルホスホニウムヨージド;エチルトリフェニルホスホニウムクロリド、エチルトリフェニルホスホニウムブロミド、エチルトリフェニルホスホニウムヨージド;プロピルトリフェニルホスホニウムクロリド、プロピルトリフェニルホスホニウムブロミド、プロピルトリフェニルホスホニウムヨージド、イソプロピルトリフェニルホスホニウムヨージド;ブチルトリフェニルホスホニウムクロリド、ブチルトリフェニルホスホニウムブロミド、ブチルトリフェニルホスホニウムヨージド;ヘキシルトリフェニルホスホニウムクロリド、ヘキシルトリフェニルホスホニウムブロミド、ヘキシルトリフェニルホスホニウムヨージド;ヘプチルトリフェニルホスホニウムクロリド、ヘプチルトリフェニルホスホニウムブロミド、ヘプチルトリフェニルホスホニウムヨージド;オクチルトリフェニルホスホニウムクロリド、オクチルトリフェニルホスホニウムブロミド、オクチルトリフェニルホスホニウムヨージド、オクチルトリフェニルホスホニウムクロリド、オクチルトリフェニルホスホニウムブロミド、オクチルトリフェニルホスホニウムヨージド;テトラデシルトリフェニルホスホニウムクロリド、テトラデシルトリフェニルホスホニウムブロミド、テトラデシルトリフェニルホスホニウムヨージド等が挙げられる。

【0065】

これらの中でも、メチルトリフェニルホスホニウムブロミド、メチルトリフェニルホスホニウムヨージド、エチルトリフェニルホスホニウムブロミド、エチルトリフェニルホスホニウムヨージド、プロピルトリフェニルホスホニウムブロミド、イソプロピルトリフェニルホスホニウムヨージド、ブチルトリフェニルホスホニウムブロミド、ヘキシルトリフェニルホスホニウムブロミド、ヘプチルトリフェニルホスホニウムブロミド、テトラデシルトリフェニルホスホニウムブロミドが好ましい。

【0066】

重合触媒として用いるトリアリールホスホニウム塩の使用量は、環状ポリカーボネートオリゴマーのカーボネート結合量に対し、通常0.6mol%以上が好ましく、さらに、0.7mol%以上がより好ましい。但し、トリアリールホスホニウム塩の使用量は、通常、50mol%以下である。トリアリールホスホニウム塩の使用量が0.6mol%未満であると、重合反応が充分に進行せず、高分子量のポリカーボネート樹脂が得られないので好ましくない。

【0067】

重合触媒の有機スズ化合物としては、温度30℃において液状の有機スズ化合物を用いる。ここで、温度30℃において液状の有機スズ化合物とは、融点が30℃以下である有機スズ化合物を意味する。有機スズ化合物の中でも、温度30℃において液状ではない化合物は、有機溶媒に対する溶解性が低い。このため、このような化合物を重合触媒として用いると、重合反応により生成したポリカーボネート樹脂に不溶となり、その結果、ポリカーボネート樹脂の透明性が低下する傾向がある。ここで、有機溶媒に対する溶解性とは、例えば、有機溶媒としてのジクロロメタンに5質量%以上溶解し、好ましくは10質量%以上溶解することを指す。有機スズ化合物中に含まれる炭素数は、好ましくは100以下であり、さらに好ましくは80以下である。

【0068】

また、有機スズ化合物中のスズの原子価は2価又は4価であり、好ましくは2価である。原子価が2価であるスズを含む有機スズ化合物を用いることにより、迅速な重合反応が進行し、所望のポリカーボネート樹脂を得ることができる。さらに、有機スズ化合物中のスズ原子に結合している有機基の構造は、非対称構造又は対称構造のどちらでもよく、好ましくは対称構造を有する有機基である。

【0069】

温度30℃において液状の有機スズ化合物の具体例としては、例えば、アリルトリ−n−ブチルスズ、ビス(トリ−n−ブチルスズ)アセチレン、ビス(トリメチルスズ)、ビス(トリブチルスズ)、ジブチルスズジアセタート、ジラウリン酸ジブチルスズ、ジブチルスズマレアート、メチルトリブチルスタンニルスルフィド、テトラアリルスズ、テトラ−n−ブチルスズ、テトラメチルスズ、テトラ−n−オクチルスズ、トランス−1,2−ビス(トリ−n−ブチルスズ)エチレン、トリ−n−ブチル(トリメチルシリルメチル)スズ、トリ−n−ブチルエチニルスズ、トリブチル(3−メチル−2−ブテニル)スズ、トリ−n−ブチル(2−フリル)スズ、トリブチル(2−ピリジル)スズ、トリブチル(2−チエニル)スズ、トリ−n−ブチル(トリメチルシリルエチニル)スズ、トリブチルビニルスズ、トリメチル(2−ピリジル)スズ、トリメチル(4−ピリジル)スズ、オクチル酸スズ、2−エチルへキサン酸スズ、1−ヒドロキシ−3−チオイソシアネート−1,1,3,3−テトラブチルジスタノキサン、1−クロロ−3−ヒドロキシ−1,1,3,3−テトラブチルジスタノキサン、1−クロロ−3−ヒドロキシ−1,1,3,3−テトラオクチルジスタノキサン等が挙げられる。

【0070】

これらの中でも、オクチル酸スズ、2−エチルへキサン酸スズ、1−ヒドロキシ−3−チオイソシアネート−1,1,3,3−テトラブチルジスタノキサン、1−クロロ−3−ヒドロキシ−1,1,3,3−テトラブチルジスタノキサン、1−クロロ−3−ヒドロキシ−1,1,3,3−テトラオクチルジスタノキサン等が好ましい。

【0071】

重合触媒として用いる有機スズ化合物の使用量は、環状ポリカーボネートオリゴマー中のカーボネート結合量に対して0.9mol%以下が好ましく、0.6mol%以下がより好ましい。但し、有機スズ化合物の使用量は、通常、0.01mol%以上である。有機スズ化合物の使用量が過度に多いと、生成したポリカーボネート樹脂が着色する等の問題が発生する傾向がある。

【0072】

これら重合触媒の中でも、テトラアルキルホスホニウム塩、有機カチオンとリンを含むアニオンとの塩、トリアリールホスフィン類が好ましく、テトラアルキルホスホニウム塩が特に好ましい。これらの具体例、好適な使用量範囲はそれぞれ前述の通りであるが、重合触媒成分の使用量は、通常、ポリカーボネート環状オリゴマー成分100質量部に対して1質量部以下、好ましくは0.5質量部以下、特に好ましくは0.2質量部以下の配合量である。

【0073】

<フィラー>

ポリカーボネート環状オリゴマー含有組成物に含有されるフィラーの種類は特に制限されず、無機系又は有機系フィラーのいずれも使用することができ、その使用目的に応じて適宜選定される。その形状は、球状、板状、棒状、不定形状などが挙げられ、いずれも使用することができる。

【0074】

球状フィラーとしては、具体的には、ガラスビーズ、球状シリカ、超微粒子シリカ、球状アルミナ、球状チッ化アルミ、チタニア粒子、炭酸カルシウム、アルミニウム粒子等を挙げることができ、これらの平均粒径(d50)は、7nm〜100μmの範囲、好ましくは0.1μm〜50μmの範囲、特に好ましくは1〜30μmの範囲である。この範囲より小さいとフィラー嵩密度が低くなり、混合、充填が困難となったり、ポリカーボネート環状オリゴマー組成物の溶融時の流動性が低下して成形が困難となったりして好ましくない。一方、この範囲より大きいと、成形性が低下したり、フィラー高充填化ができなかったりして好ましくない。

【0075】

球状フィラーとしては、特に、溶融法により作られた球状シリカが、ポリカーボネート環状オリゴマー組成物の溶解時にその流動性を高く保つことができるため好ましく、特に平均粒径(d50)が1〜20μmの範囲のものが好適である。

【0076】

板状フィラーとしては、具体的にはガラスフレーク、タルク、マイカ、カオリン、チッ化アルミニウム、チッ化ホウ素等を挙げることができ、これら板状フィラーの板面長さ/厚みで見たときの平均アスペクト比が2以上、好ましくは3以上、特に好ましくは5以上のものが好適に用いられる。平均アスペクト比が上記範囲未満のものは機械的強度バランスが不良で板状フィラーとして好ましくない。好ましい形状としては、板面長さが実質的に1〜15μm、平均粒径が1.5〜6μmかつ平均アスペクト比が5以上のものを挙げることができる。これらの板状フィラーの中でもタルクが特に好ましい。

【0077】

タルクは、例えばタルク原石を衝撃式粉砕機やミクロン型粉砕機で粉砕して、さらにミクロンミル、ジェット型粉砕機で微粉砕した後、サイクロンやミクロンセパレーター等で分級調整することによって製造される。原石としては、金属不純物成分が少ないことから中国産が好ましい。

【0078】

棒状フィラーとしては、具体的には、ガラス繊維、アルミナ繊維、チッ化アルミニウム繊維、硼酸アルミニウム繊維、チタン酸カリウム繊維、塩基性硫酸マグネシウム繊維、炭酸カルシウム繊維、ウィスカー類、炭素繊維、アラミド繊維等を上げることができ、これらの中でも平均直径が2〜30μmでかつ平均アスペクト比が5〜100の範囲のもの、好ましくは平均直径が3〜20μmでかつ平均アスペクト比が7〜50の範囲のもの、特に好ましくは平均直径が5〜15μmでかつ平均アスペクト比が8〜20の範囲のものが好適に用いられる。この範囲を超えるとポリカーボネート環状オリゴマー組成物の溶融時流動性がなくなり、成形困難になって好ましくない。またこの範囲より小さいものは、本発明の性能以外の項目で取り扱い上煩雑になり好ましくない。

【0079】

これらの中でもガラス繊維の切断物(チョップドストランドガラスファイバー、カットファイバー)が、直径やアスペクト比、表面処理などバリエーションが豊富で、機械的強度や、成形体外観が良好で使用しやすく好ましい。

【0080】

不定形フィラーとしては、具体的には結晶性石英破砕物、シリカ破砕物、水酸化マグネシウム、水酸化アルミニウム、チッ化ホウ素、チッ化珪素、木粉、カーボンブラック等が挙げられる。これらは製造原料や製造方法によって、様々な形状の混合物となるが、多くは破砕粉、切削粉であるものが多い。これらの平均粒径(d50)は7nm〜100μmの範囲、好ましくは0.1μm〜50μmの範囲、特に好ましくは1〜30μmの範囲である。この範囲より小さいとフィラー嵩密度が低くなり混合、充填化が困難となったり、ポリカーボネート環状オリゴマー組成物の溶融時の流動性が低下して成形が困難となったりして好ましくない。一方、この範囲より大きいと、成形性が低下したり、フィラー高充填化ができなかったりして好ましくない。

【0081】

これらの様々な形状のフィラーの中でも、好ましいものとしては、溶融法による球状シリカ、板状タルク、及びガラス繊維(チョップドストランドガラスファイバー)を挙げることができる。これら好ましいフィラーを添加することにより、機械的強度と耐熱性バランスをより一段と高度化させることができる。フィラーは、単独でも複数種併用してもよく、また、サイズの異なるフィラーを併用し、大きなフィラー同士の空隙を小さなフィラーで充填して高充填化を図ることもできる。

【0082】

また、フィラーは、界面活性剤、カップリング剤、金属石鹸等で表面処理を施したものでもよい。表面処理したフィラーは、機械的強度−耐熱性バランス、成形品外観及び寸法安定性等の更なる向上に有効である。

【0083】

なお、本明細書におけるフィラーの平均粒径は、レーザー光散乱方式粒度分布計を用いて測定した値であり、そのような測定装置としては、例えば堀場製作所製LA−500型が、測定精度が優れているので望ましい。また、直径、長さ、及びアスペクト比は顕微鏡等により測定した値である。

【0084】

本発明のポリカーボネート環状オリゴマー含有組成物における、フィラー成分の含有量は、ポリカーボネート環状オリゴマー成分とフィラー成分の合計質量に対し、45〜85質量%であることが好ましく、より好ましくは60〜80質量%、特に好ましくは65〜75質量%である。フィラー配合量がこの範囲より少なすぎると機械的強度と耐熱性バランスをとることができない。一方、多すぎる場合は樹脂部分の体積が少なくてフィラーを包含しきれず、成形が困難となる。

【0085】

<その他成分>

本発明のポリカーボネート環状オリゴマー含有組成物には、本発明の効果を妨げない範囲で、その他成分を添加することができる。

【0086】

その他成分としては、前記式(1)で表したものとは構造の異なる他の環状ポリカーボネートオリゴマー、環状カーボネート、環状エステル、環状アミド、環状エーテル、環状アセタール、環状アミン、環状スルフィド、オキサゾリン誘導体、環状シロキサン、リン含有環状化合物、エポキシド、ラクタム、ラクトン等の開環重合性化合物が挙げられる。また、ビニル基を含有する重合性化合物を含有させてもよいし、架橋構造を導入するため多官能性化合物を含有させてもよいし、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂などの熱硬化性樹脂の硬化前組成物を含有させてもよい。

【0087】

その他、例えば添加剤類も添加することができ、具体例としては、パラフィンオイル、石油樹脂等の可塑剤類ないしは流動性改良剤;オレフィン系液状ゴム、共役ジエン系液状ゴム等の軟化剤類;シリコーンゴムやゲルなどの粉末、シリコーン変性エポキシ樹脂やシリコーン変性フェノール樹脂、メタクリル酸メチル−ブタジエン−スチレンよりなる熱可塑性樹脂などの低応力化剤;シランカップリング剤、チタン系カップリング剤、アルミニウム系カップリング剤などのカップリング剤;カーボンブラックなどの着色剤類;ノニオン系界面活性剤、フッ素系界面活性剤、シリコーンオイルなどの濡れ向上剤や消泡剤;酸化防止剤類;中和剤類;光安定剤類;紫外線防止剤類;帯電防止剤類;滑剤類;核剤類;分散助剤類;分子量調整剤類;架橋剤類;難燃剤類等を挙げることができる。

【0088】

これらその他成分を添加する場合、その量は、重合性化合物、多官能性化合物、及び硬化前組成物などの成形後に樹脂成分となる成分は、これらの合計が、ポリカーボネート環状オリゴマー成分100質量部に対して200質量部以下となるように添加することが好ましく、また、添加剤類を添加する場合には、これらの合計が、ポリカーボネート環状オリゴマー成分100質量部に対して10質量部以下となるように添加するのが好ましい。

【0089】

<ポリカーボネート環状オリゴマー含有組成物の製造>

上記の各構成成分を混合することによって、本発明のポリカーボネート環状オリゴマー組成物が製造される。これら構成成分の混合方法には特に制限はなく、ドライブレンド、熱による溶融状態での混合法、任意の有機溶媒中での溶解状態での混合法、いずれの方法でもよく、また前記のいずれかの方法を組み合わせて採用してもよい。

【0090】

ドライブレンドによる混合方法としては、スーパーミキサー、タンブラー、振とう機等、既存の混合機などを使用することができる。

【0091】

熱による溶融状態での混合法としては、例えばブラベンダープラストグラフ、一軸又は二軸押出機、強力スクリュー型混練機、バンバリーミキサー、ニーダーブレンダー、ロール等の従来知られている混練機であればいかなるものでも使用できる。

【0092】

また、任意の有機溶媒中での溶解状態での混合法としては、上記構成成分を同時に有機溶媒に溶解、又は、各構成成分を別々に有機溶媒に溶解したものを混合し、その後有機溶媒を除く方法等がある。有機溶媒としては、塩化メチレン、1,2−ジクロロエタン等のハロゲン化炭化水素類、ベンゼン、トルエン、キシレン等の芳香族炭化水素類、テトラヒドロフラン、ジオキサンなどのエーテル系化合物類又はこれらの混合溶媒等を用いることができる。これらの中でも芳香族炭化水素類が特に好ましい。

【0093】

前記の方法のいずれかの方法を組み合わせる例としては、有機溶媒中で溶解状態で混合し、溶媒を取り除いた後にさらに溶融状態で混合する方法、有機溶媒中で溶解状態で混合し、溶媒を取り除いた後にドライブレンドで混合する方法、溶融状態のポリカーボネート環状オリゴマー成分に、フィラー成分を加え溶融混合した後に触媒成分をドライブレンドする方法、等が挙げられる。

【0094】

(2)ポリカーボネート成形体

本発明のポリカーボネート環状オリゴマー組成物は、成形を行いつつ開環重合させることでポリカーボネート成形体とされる。成形には、各種成形法が適用でき、目的の成形体に応じて成形法を採用することができる。成形法としては、具体的には、圧縮成形、トランスファー成形、押出成形(シート成形、フィルム成形、ブロー成形、パイプ成形)、射出成形、射出圧縮成形、ガスインジェクション成形等が挙げられる。これらの中でも圧縮成形、トランスファー成形、射出成形が好ましく、重合時間と温度を制御しやすいことから圧縮成形が特に好ましい。

【0095】

成形温度は、好ましくは100℃以上350℃以下、より好ましくは150℃以上300℃以下、さらに好ましくは200℃以上250℃以下である。このような温度範囲で成形を行うと、組成物中のポリカーボネート環状オリゴマーの開環重合反応が迅速に進行し、高分子量体のポリカーボネート樹脂が生成した成形体を得ることができる。

【0096】

重合温度が過度に低いと、開環重合反応が進行しにくく、高分子量のポリカーボネート樹脂の生成が困難になる傾向がある。一方、重合温度が過度に高くても、ポリカーボネート樹脂や触媒の分解反応が頻繁に起こるようになり、高分子量のポリカーボネート樹脂を得ることが困難になる傾向がある。重合時間は製造の簡便上、1分から24時間以内が好ましい。

【0097】

本発明のポリカーボネート環状オリゴマー含有組成物の開環重合により得られる成形体の、ポリカーボネート樹脂部分の到達粘度平均分子量Mv/重量平均分子量Mwは、好ましくはMv30,000/Mw43,000以上、より好ましくはMv60,000/Mw90,000以上、さらに好ましくはMv100,000/Mw150,000以上である。ポリカーボネート樹脂部分の到達粘度平均分子量が過度に低いと、機械的物性が劣り、所望のポリカーボネート樹脂複合材料を得ることが困難になる傾向がある。

【0098】

本発明のポリカーボネート環状オリゴマー含有組成物より得られるポリカーボネート成形体は、機械的物性のバランスがよく、かつ熱的挙動、耐熱性が優れることから、各種工業部品、例えば自動車のホイールキャップ、スポイラー類等の自動車外装部品、インスツルメントパネル、レバー、ノブ、内張り等の自動車内装部品、半導体封止材料、放熱板、基盤材料、構造材料等の精密電子部品、ポット、掃除機、洗濯機、冷蔵庫、照明器具、オーディオ機器等の電気製品、カラーボックス、収納ケース等の日用雑貨品、あるいは包装用フィルム等として利用することができる。

【実施例】

【0099】

以下、本発明を実施例に基づきさらに詳細に説明する。なお、本発明はその趣旨に反しない限り実施例に限定されるものではない。また、以下の実施例における各装置の測定条件及び各評価項目の評価方法は以下の通りである。

【0100】

<GPC測定条件>

装置:東ソー社製HLC−8220GPC

カラム:東ソー社製TSK GEL SUPER HZM−M

カラム温度:40℃

検出器:東ソー社製UV−8220(254nm)

移動層:クロロホルム(試薬特級)

較正法:標準ポリスチレン換算

【0101】

<マトリックス支援レーザー脱離イオン化飛行時間型質量分析装置(MALDI−TOF MS)測定条件>

装置:Voyager−DE STR質量分析計(Applied Biosystems社製)

イオン化法:マトリックス支援レーザー脱離イオン化法(MALDI法)

加速電圧:20kV

イオン化収束モード:リフレクターモード

検出イオン:正イオン検出

マトリックス:ジスラノール

イオン化助剤:トリフルオロ酢酸ナトリウム

【0102】

<線膨張係数測定方法>

プレス成形にて作成した0.1mm厚のシートを30mm×3mmに切り出して試験片とし、セイコーインスツルメンツ社製の測定装置「TMA120」を用い、室温から140℃、昇温速度5℃/分、荷重20gで測定した。

【0103】

<弾性率(E’)測定方法>

プレス成形にて作成した0.1mm厚のシートを40mm×5mmに切り出して試験片とし、セイコーインスツルメンツ社製の測定装置「DMS6100」を用い、23℃にて測定、又は、室温から250℃まで温度を上げながら測定した。

【0104】

<成形性の評価>

目視で以下の4段階の評価基準で判断した。

◎:流動性、平滑性ともに良好である。

○:流動性は良好であるが、表面にやや荒れが見られる。

△:流動性が悪く、表面に荒れが見られる。

×:成形不可。

【0105】

(PCR−OGの合成例)

以下の操作に従い、2,2−ビス(4−ヒドロキシフェニル)プロパン及びホスゲンを原料とするポリカーボネートオリゴマー(BPA−PCR−OG)を合成した。

2,2−ビス(4−ヒドロキシフェニル)プロパン100部(0.438mol)、水酸化ナトリウム45.6部(1.14mol)、水848部、ハイドロサルファイトナトリウム0.336部及びジクロロメタン432部(328ml)を、撹拌機付き反応槽に仕込み、撹拌混合した。次に、温度0℃〜10℃の範囲に保たれた反応槽内に、ホスゲン110部(1.111mol)を約6時間で吹き込み、2,2−ビス(4−ヒドロキシフェニル)プロパンとホスゲンとの反応を行った。

反応終了後、BPA−PCR−OGを含有するジクロロメタン溶液を捕集した。得られたBPA−PCR−OGのジクロロメタン溶液の分析結果は下記の通りであった。

・BPA−PCR−OG濃度:26.4質量%

・末端クロロホーメート基濃度:0.48規定

・末端フェノール性水酸基濃度:0.2規定

なお、BPA−PCR−OG濃度は、ジクロロメタン溶液を蒸発乾固させて測定した。末端クロロホーメート基濃度は、BPA−PCR−OGをアニリンと反応させて得られるアニリン塩酸塩を、0.2規定水酸化ナトリウム水溶液で中和滴定して測定した。末端フェノール性水酸基濃度は、BPA−PCR−OGのジクロロメタン溶液、四塩化チタン溶液、酢酸溶液の発色を546nmで比色定量した。

【0106】

(ポリカーボネート環状オリゴマーの合成例)

ビーカーに、水酸化ナトリウム8.5g(0.213mol)及び水42.5mLを加えて撹拌し、水酸化ナトリウム水溶液を調製した。次に、30℃に保った反応槽にジクロロメタン100mLと上記の水酸化ナトリウム水溶液を加えた。続いて、上記調製したBPA−PCR−OGのジクロロメタン溶液100gに、さらにジクロロメタン200mLを添加した溶液を調製し、これを滴下ロートに入れた。また、トリエチルアミン1.9g(18.8mmol)にジクロロメタン40mLを添加した溶液を調製し、これを別の滴下ロートに入れた。

次に、撹拌しながら、反応槽中に、BPA−PCR−OGのジクロロメタン溶液とトリエチルアミンのジクロロメタン溶液を同時に滴下開始した。BPA−PCR−OGのジクロロメタン溶液は連続的に40分かけて滴下し、トリエチルアミンのジクロロメタン溶液は10分毎、4回に分けて滴下した。BPA−PCR−OGのジクロロメタン溶液の滴下終了後、そのまま2分間撹拌した後、撹拌を停止し、有機相のみを取り出した。この有機相を0.1規定の塩酸400mLで2回洗浄し、水400mLで2回洗浄した後、有機相を取り出し、有機相に対し1.1倍体積量のヘキサン中に有機相を流し込み、不要な高分子量体や非環状物等を析出させた。不要な析出物を濾別し、目的物であるポリカーボネート環状オリゴマーが溶解している濾液を取り出した後、溶媒を留去し、ポリカーボネート環状オリゴマー15.7g(収率64%、白色固体)を単離した。

得られたポリカーボネート環状オリゴマーの構造は、核磁気共鳴装置(NMR)、ゲルパーミネーションクロマトグラフ装置(GPC)、マトリックス支援レーザー脱離イオン化飛行時間型質量分析装置(MALDI−TOF MS)を用いて分析した。得られたポリカーボネート環状オリゴマーは、GPC測定結果より数平均分子量が1850、重量平均分子量が4100であり、下記式(5)で表される構造を有する化合物であった。

【0107】

【化5】

【0108】

(ポリカーボネート環状オリゴマー/開環重合触媒組成物の調整例)

上記合成例で合成したポリカーボネート環状オリゴマー(Mw4100)100質量部に、開環重合触媒として下式(6)に示すトリブチルヘキサデシルホスホニウムブロミド0.2質量部を加え、ジクロロメタン400質量部に均一溶解した。その後ジクロロメタンを留去し、120℃8時間乾燥した。乾燥終了後、得られた固体を粉末状にした。この開環重合触媒含有組成物を、以下「環状オリゴマー組成物[1]」とする。

【0109】

【化6】

【0110】

<実施例1>

上記にて調整した、環状オリゴマー組成物[1]50質量部と、平均粒径22μmの球状シリカ50質量部をドライブレンドした後、減圧乾燥(120℃、3時間)した。得られた組成物を、100μmスペーサーを使用して、(a)、(b)、(c)を連続して操作することによってプレス成形して、ポリカーボネート成形体試験片を得た。

(a)予熱 : 200℃、3分

(b)加圧 : 200℃、4.9MPa

(c)昇温 : 200℃から240℃に昇温/8分間、240℃保持、5分

得られた試験片からポリカーボネート開環重合部分を抽出してGPC測定を行った結果、ポリカーボネート重合体の重量平均分子量は123,400であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0111】

<実施例2>

実施例1の球状シリカの平均粒径を12μmのものに変更した以外は、実施例1と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は128,300であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0112】

<実施例3>

実施例1の球状シリカの平均粒径を4.5μmのものに変更した以外は、実施例1と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は147,600であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0113】

<実施例4>

実施例3の環状オリゴマー組成物[1]の配合量を30質量部に、球状シリカの配合量を70質量部に、それぞれ変更した以外は、実施例3と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は92,500であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0114】

<実施例5>

合成例で合成したポリカーボネート環状オリゴマー(Mw4100)20質量部に、開環重合触媒としてトリブチルヘキサデシルホスホニウムブロミドを0.04質量部、平均粒径4.5μmの球状シリカ80質量部を加え、ジクロロメタン200質量部に溶解混合した。その後ジクロロメタンを留去し、120℃8時間乾燥した。得られた組成物を実施例1と同様の条件でプレス成形して、ポリカーボネート成形体試験片を得た。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0115】

<参考例1>

実施例1の環状オリゴマー組成物[1]を100質量部に、球状シリカを0質量部(配合なし)に変更した以外は、実施例1と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は329,900あった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0116】

<比較例1>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を10質量部に、開環重合触媒のトリブチルヘキサデシルホスホニウムブロミドを0.02質量部に、平均粒径4.5μmの球状シリカを90質量部にそれぞれ変更した以外は同様の操作を行って試験片を作成しようとしたが、プレス成形後の成形体は粉々で試験片にはならならず、物性測定はできなかった。

【0117】

<比較例2>

市販のポリカーボネート樹脂(ユーピロンS3000:三菱エンジニアリングプラスチックス社製、Mw43,000)50質量部と平均粒径4.5μmの球状シリカ50質量部を、ラボプラストミル(東洋精機社製、10C−100 R60スクリュー使用)を用いて280℃、50rpm、5分で溶融混合した。この混合物を粉砕し、280℃、5分でプレス成形したが、流動性が著しく低くて均一な試験片に成形できず、また得られた成形体は非常に脆いため、物性測定はできなかった。

【0118】

<実施例6>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を50質量部に、開環重合触媒としてトリブチルヘキサデシルホスホニウムブロミドを0.10質量部に、チョップドストランドガラスファイバーを50質量部にそれぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は108,000であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表2に示す。

【0119】

<実施例7>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を40質量部に、トリブチルヘキサデシルホスホニウムブロミドを0.08質量部に、チョップドストランドガラスファイバーを60質量部にそれぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は187,000であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表2に示す。

【0120】

<実施例8>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を30質量部に、開環重合触媒のトリブチルヘキサデシルホスホニウムブロミドを0.06質量部に、チョップドストランドガラスファイバー70質量部にそれぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は99,000であった。この試験片の成形性、23℃の弾性率(E’)などを表2に示す。

【0121】

<実施例9>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を20質量部に、開環重合触媒のトリブチルヘキサデシルホスホニウムブロミドを0.04質量部に、チョップドストランドガラスファイバー80質量部にそれぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は92,000であった。この試験片の成形性、23℃の弾性率(E’)などを表2に示す。

【0122】

<実施例10>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を50質量部に、開環重合触媒のトリブチルヘキサデシルホスホニウムブロミドを0.1質量部に、チョップドストランドガラスファイバーを平均サイズ5μmの板状タルク50質量部に、それぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表2に示す。

【0123】

【表1】

【0124】

【表2】

【0125】

フィラーを高充填化して行けば、線膨張係数は低下し、弾性率は高くなることは見込まれる。しかしながら、市販のポリカーボネート樹脂にフィラー50質量部添加した比較例2で成形体が得られなかったように、市販のポリカーボネート樹脂はフィラー高充填化すると、流動性が著しく低下し、均一な成形品が得られないため、フィラーの充填可能量は限られた範囲であった。

【0126】

一方、表1や表2に見られるように、本発明の組成物はフィラーを高充填化できるにもかかわらず、成形性は非常に良好である。これはポリカーボネート環状オリゴマーの溶融粘度が低いことから、環状オリゴマーの開環重合する前、もしくは開環重合進行中に成形できることに由来する。また、開環重合後のポリカーボネートの分子量は、市販のポリカーボネート樹脂と比較にならないくらいに高分子量化している。本発明の組成物によれば、このフィラー高充填化と良好な成形性、及びポリカーボネートの超高分子量化により、今まで不可能であった組成の成形体を成形することができ、より性能を高めることができる。

【0127】

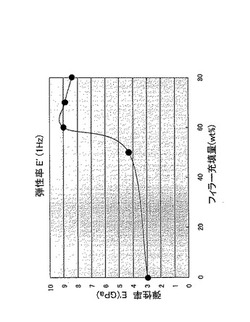

図1は表2のフィラー(チョップドストランドガラスファイバー)充填量と線膨張係数の相関を、図2は表2のフィラー(チョップドストランドガラスファイバー)充填量と弾性率の相関を表したグラフである。線膨張係数はフィラーの充填量が増えるに連れてほぼ直線的に減少するのに対し、弾性率は、フィラーの充填量が約45質量%〜約80質量%の間で特異的に急激な増加が見られた。これは、この範囲でフィラーを充填することによって、効果的に成形体の物性が改良されることを示している。

【0128】

<比較例3>

市販のポリカーボネート樹脂(ユーピロンS3000:三菱エンジニアリングプラスチックス社製、Mw43,000)のみを用いて、280℃、予熱3分、加圧4.9MPa、3分(0.1mm厚スペーサー使用)条件にて、プレスシートを作成した。このシートを40mm×5mmに切り出して試験片を作成し、室温から高温度領域(〜220℃)まで温度を上げながら、弾性率の温度依存性を測定した。また、同時に測定された損失弾性率E”のピーク温度を、Tg(ガラス転移点)とした。結果を表3に示す。

【0129】

<参考例2>

参考例1で作成したプレスシートより比較例3と同様の試験片を作成し、同等の測定を行った。結果を表3に示す。

【0130】

<実施例11>

実施例4で作成したプレスシートより、比較例3同様の試験片を作成し、同等の測定を行った。結果を表3に示す。

【0131】

<実施例12>

実施例9で作成したプレスシートより、比較例3同様の試験片を作成し、同等の測定を行った。結果を表3に示す。

【0132】

【表3】

【0133】

また、表3の各例の高温領域における弾性率の温度依存性を示したグラフを図3に示す。

【0134】

表3を見ると、参考例2は、比較例3に比べガラス転移点が約10℃ほど上がっている。これは、比較例3に比べて参考例2のポリカーボネートが超高分子量化していることに由来するものである。超高分子量化することで、末端の減少、分子鎖絡み合いの増大により分子鎖運動が抑制され、ガラス転移点が上昇すると考えられる。

【0135】

また、図3を見ると、E”のピーク温度をガラス転移温度(Tg)とみなした場合、比較例3の市販のポリカーボネート(S3000)では、Tg以降で試験片が溶融落下し測定ができなくなるのに対し、参考例2、実施例11、12ではTgを超えても試験片が溶融落下せずに測定ができている。これは超高分子量化による分子鎖絡み合いの増大によって、擬似架橋化している効果と考えられる。特に実施例11、12の試験片は上記測定終了後も、試験片自体の変形はほとんどなく、まるで熱硬化系樹脂材料のようであった。これはポリカーボネート樹脂としては驚くべき耐熱挙動である。

【0136】

以上、現時点において、最も実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う環状ポリカーボネートオリゴマー含有組成物、成形体及びその製造方法もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【図面の簡単な説明】

【0137】

【図1】表2のフィラー充填量と線膨張係数の相関を表したグラフである。

【図2】表2のフィラー充填量と弾性率の相関を表したグラフである。

【図3】表3の各例の高温領域における弾性率の温度依存性を表したグラフである。

【技術分野】

【0001】

本発明は、ポリカーボネート環状オリゴマーを含有する組成物、及び該組成物から得るポリカーボネート成形体並びにその製造方法に関する。より詳しくは、フィラーを含有するポリカーボネート環状オリゴマーの組成物、及び、該組成物から得るフィラー高充填ポリカーボネート成形体並びにその製造方法に関する。

【背景技術】

【0002】

ポリカーボネート樹脂は、透明性、耐熱性、機械的強度及び耐衝撃性が極めて高い等の優れた特性を数多く有した材料である。これら特性のため、ポリカーボネート樹脂は、エンジニアリングプラスチックとして広く使用されており、各種機械部品、各種電気絶縁性材料、自動車部品、光ディスク等の情報機器材料、ヘルメット等の安全防護材料等の極めて多岐な用途に用いられている。その使用形態は、ポリカーボネート樹脂単独であったり、フィラー類との複合材料であったりと目的に応じて様々である。

【0003】

通常、ポリカーボネート樹脂はホスゲンとビスフェノールの反応によって界面重縮合方法で製造されるか、又はジアリールカーボネートとビスフェノールのエステル交換反応により溶融重縮合方法で製造される。このように製造されるポリカーボネート樹脂は、溶融粘度が非常に高いため、成形工程を考えると使用可能な分子量は限られた範囲のものであった。さらにこれら樹脂にフィラーを高充填複合化することは困難で、たとえ複合化しても流動性が著しく低く、成形体を得ることも困難であった。このようなことから、フィラー複合材料に用いられるポリカーボネート樹脂は分子量の低い、すなわち溶融粘度の低い樹脂を用いた、フィラーの充填量が限られた範囲の組成物しか用いることができず、複合材料の性能も限られた範囲のものしか得ることができなかった。また、流動性を確保するために、混練温度や成形温度を高くすることもあるが、樹脂が熱劣化を起こし、分子量低下や性能低下が起こりあまり好ましい方法とはいえなかった。

【0004】

これに対し、環状のポリカーボネートオリゴマーを合成し、これを開環重合してポリカーボネート樹脂を製造する方法も知られている。環状ポリカーボネートオリゴマーは低粘度であることから、これを原料とする方法は、成形加工に有利であり、またフィラーをはじめとした各種添加剤との混合がし易いという利点を有する。環状のポリカーボネートオリゴマーを原料とするフィラー複合材料としては、例えば、特許文献1に、ポリカーボネート環状オリゴマーなどの大環状オリゴマーにオニウム塩と1〜30質量部のクレイ小板とを含有させて得る組成物が開示されている。また、特許文献2には、ポリカーボネート環状オリゴマーと連続繊維状充填材との複合材が開示されている。

【特許文献1】特表2006−510782号公報

【特許文献2】特開昭61−252235号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に開示されている組成物は、ポリマーに共有結合しているオニウム化合物とクレイ小板とをイオン結合させて分散性を向上させるものであり、その構成から、フィラー高充填化は困難である。また、特許文献2に記載されている複合材は、ポリカーボネートのフィラー複合材料というよりも、むしろポリカーボネート含浸繊維材料というべきものであり、特別な成形機、成形条件・方法を必要とするものであった。

【0006】

そこで本発明は、フィラー高充填化により機械的物性や熱的強度が改善された、高分子量化ポリカーボネート複合材料成形体を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するために鋭意検討した結果、フィラーの含有量を特定の範囲にしたポリカーボネート環状オリゴマー含有組成物を原料とすることで、得られるポリカーボネート複合材料成形体の物性が大幅に改善できることを見出した。

【0008】

すなわち本発明の第一の態様は、ポリカーボネート環状オリゴマーと、該ポリカーボネート環状オリゴマーの開環重合触媒と、フィラーとを含有するポリカーボネート環状オリゴマー含有組成物であって、該ポリカーボネート環状オリゴマー含有組成物におけるフィラーの含有量が、ポリカーボネート環状オリゴマーとフィラーの合計質量に対して45質量%以上85質量%以下であることを特徴とするポリカーボネート環状オリゴマー含有組成物を提供して前記課題を解決するものである。

【0009】

この態様において、フィラーは、球状フィラー、板状フィラー、及びアスペクト比5〜100の棒状フィラーのうちのいずれかであることが好ましい。

【0010】

本発明の第二の態様は、前記第一の態様のポリカーボネート環状オリゴマー含有組成物を開環重合させることを特徴とするポリカーボネート成形体の製造方法を提供して前記課題を解決するものである。

【0011】

この態様において、開環重合温度は250℃以下であることが好ましい。

【0012】

本発明の第三の態様は、前記第二の態様の製造方法によって得られるポリカーボネート成形体を提供して前記課題を解決するものである。

【発明の効果】

【0013】

本発明のポリカーボネート環状オリゴマー含有組成物は、含有する成分であるポリカーボネート環状オリゴマーの溶融粘度が通常のポリカーボネート樹脂の溶融粘度に対して著しく低いため、フィラーを高充填化しても溶融流動性(成形性)を保持できる。そのため、成形加工性に優れているのみならず、フィラーを高充填化することで、これを原料として得られるポリカーボネート成形体の機械的物性、熱的特性を著しく向上することができる組成物である。

【0014】

また、本発明の製造方法によれば、ポリカーボネート環状オリゴマー含有組成物を原料とすることによって、従来よりも非常に高分子量かつ、機械的物性、熱的特性が著しく向上したポリカーボネート成形体を得ることができる。さらに、本発明の製造方法によれば、従来市販のポリカーボネート樹脂複合材の成形温度(通常280℃以上)よりも低い成形温度で、より高分子量のポリカーボネート樹脂を含有する成形体を得ることができる。

【0015】

また、本発明のポリカーボネート成形体は、高分子量化したポリカーボネート樹脂にフィラーを高充填複合化した複合材料からなるため、従来の限られた範囲でのフィラー充填量からなる低分子量ポリカーボネート樹脂複合材料に比べ、その機械的物性や熱的強度は非常に優れている。

【発明を実施するための最良の形態】

【0016】

本発明のポリカーボネート環状オリゴマー含有組成物は、ポリカーボネート環状オリゴマーと、該ポリカーボネート環状オリゴマーの開環重合触媒と、フィラーとを含有するものであり、本発明のポリカーボネート成形体は、このポリカーボネート環状オリゴマー含有組成物を開環重合してなるものである。以下、ポリカーボネート環状オリゴマー含有組成物、ポリカーボネート成形体、及びその製造方法について詳細に説明する。

【0017】

(1)ポリカーボネート環状オリゴマー含有組成物

<ポリカーボネート環状オリゴマー>

ポリカーボネート環状オリゴマー含有組成物の構成成分であるポリカーボネート環状オリゴマーとしては、例えば、下記一般式(1)で示される環状構造を有するものが挙げられる。

【0018】

【化1】

【0019】

一般式(1)中、Yは単結合又は2価基を表し、R1及びR2は、各々独立に水素原子、アルキル基、アリール基、ハロゲン基又はアルコキシ基を表し、a及びbは、各々独立に1〜4の整数を表す。また、nは、2〜1000の整数である。

【0020】

ここで、一般式(1)で示されるポリカーボネート環状オリゴマーを製造する際に用いるビスフェノールの製造容易性を勘案すると、R1及びR2は水素原子が好ましい。R1及びR2がアルキル基の場合は、炭素数1〜10のアルキル基が好ましく、炭素数1〜8のアルキル基がより好ましく、炭素数1〜2のアルキル基がさらに好ましい。R1及びR2がアリール基の場合、フェニル基、ナフチル基が好ましい。R1及びR2がハロゲン基の場合、フッ素原子、塩素原子、臭素原子、ヨウ素原子が好ましい。また、R1及びR2がアルコキシ基の場合、メトキシ基、エトキシ基、ブトキシ基が好ましい。

【0021】

また、Yとしては、単結合、−O−、−S−、−SO−、−SO2−、−CO−、−CH2−、−CH(CH3)−、−C(CH3)2−、シクロヘキシレンが挙げられる。これらの中でも、単結合、−O−、−CH2−、−CH(CH3)−、−C(CH3)2−、シクロヘキシレンが好ましく、−C(CH3)2−が特に好ましい。

【0022】

一般式(1)で示されるポリカーボネート環状オリゴマーを製造する際に用いる2価フェノール成分の具体例としては、4,4’−ビフェノール、ビス(4−ヒドロキシフェニル)メタン、(2−ヒドロキシフェニル)(4−ヒドロキシフェニル)メタン、ビス(2−ヒドロキシフェニル)メタン、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシフェニル)プロパン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、ビス(4−ヒドロキシフェニル)ケトン、ビス(4−ヒドロキシフェニル)エーテル、ビス(4−ヒドロキシ−3−メチルフェニル)メタン、1,1−ビス(4−ヒドロキシ−3−メチルフェニル)エタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、1,1−ビス(4−ヒドロキシ−3−メチルフェニル)シクロヘキサン、ビス(4−ヒドロキシ−3−メチルフェニル)エーテル、ビス(4−ヒドロキシ−3,5−ジメチルフェニル)メタン、1,1−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)エタン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、1,1−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)シクロヘキサン、ビス(4−ヒドロキシフェニル)フェニルメタン、1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン等が挙げられる。

【0023】

これらの中でも、2,2−ビス(4−ヒドロキシフェニル)プロパン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタンが好ましい。これらの2価フェノール成分を複数組み合わせて用いることも可能である。

【0024】

ポリカーボネート環状オリゴマーを製造する方法としては、従来の公知の方法を採用することができ、特に限定されない。通常、反応時間、反応温度、反応濃度、アミン触媒量、水酸化アルカリ金属量、水量、反応槽の撹拌速度、原料の添加濃度や添加速度、反応後の溶液からポリカーボネート環状オリゴマーを取り出す溶媒の種類や濃度等を調節することにより、ポリカーボネート環状オリゴマーの収率及びポリカーボネート環状オリゴマーの分子量範囲を種々変えることができる。

【0025】

ポリカーボネート環状オリゴマーの公知の製造方法としては、例えば、2,2−ビス(4−ヒドロキシフェニル)プロパンを原料に用いる方法(特表昭61−502132号公報、J.Am.Chem.Soc.,vol.112,p2399−2402,(1990)、Macromolecules vol.24,p3035−3044,(1991))が挙げられる。

【0026】

上述したこれらの方法の中でも、末端にフェノール性水酸基及びクロロホーメート基を有するポリカーボネートオリゴマー(以下、「PCR−OG」と省略する場合がある。)を用いて、環状ポリカーボネートオリゴマーを製造する方法が好ましい。

【0027】

PCR−OGは、従来公知の方法により得ることができる。従来公知の方法としては、例えば、上述した2価フェノール成分を含有した水酸化アルカリ金属水溶液、あるいは、2価フェノール成分を含有した水酸化アルカリ金属水溶液及び水不混合性有機溶媒を用い、これらの撹拌条件下にホスゲンを導入する方法が挙げられる。この時ホスゲンは気体状、液体状又は水不混合性有機溶媒溶液として導入される。

【0028】

ここで、水不混合性有機溶媒とは、水に完全には溶解せず、少なくとも一部が水と分離し、2層を形成し得る有機溶媒であって、通常のポリカーボネート樹脂の製造に用いることが可能な有機溶媒等である。

【0029】

このような水不混合性有機溶媒としては、例えば、ジクロロメタン、1,2−ジクロロエタン、1,1,1−トリクロロエタン、1,1,2,2−テトラクロロエタン、クロロホルム、四塩化炭素、モノクロロベンゼン、ジクロロベンゼン等のハロゲン化炭化水素が挙げられる。これらの中でも、ジクロロメタンが特に好ましい。

【0030】

ここで、水酸化アルカリ金属水溶液中の水と水不混合性有機溶媒との混合比は、体積比で通常、(5/1)〜(1/5)の範囲であり、(3/1)〜(1/3)の範囲であることが好ましい。

【0031】

また、水酸化アルカリ金属としては、例えば、水酸化ナトリウム、水酸化カリウム等が挙げられる。水酸化アルカリ金属の使用量としては、反応系中に含まれるフェノール性水酸基の1.01倍当量〜3倍当量の範囲が好ましい。

【0032】

ホスゲンは、2価フェノール成分を含有した水酸化アルカリ金属水溶液中に、数分から数十分にわたり連続的に導入される。この時の反応系の温度は0℃〜40℃、好ましくは0℃〜20℃の範囲に保たれる。

【0033】

なお、PCR−OGの合成において、必要に応じ、触媒、分子量制御剤、還元剤等を用いることも可能である。触媒を添加することにより、PCR−OGの合成反応が促進される。分子量制御剤を添加することにより、PCR−OGの分子量が調節される。また、還元剤を添加することにより着色を抑制することが可能である。

【0034】

PCR−OGの合成に使用される触媒としては、例えば、公知の3級アミン、4級アンモニウム塩、4級ホスホニウム塩等が挙げられる。具体的には、3級アミンとして、トリメチルアミン、トリエチルアミン、トリブチルアミン、トリプロピルアミン、トリヘキシルアミン、ピリジン、ジメチルアニリン等が挙げられる。4級アンモニウム塩又は4級ホスホニウム塩としては、トリブチルアミンやトリオクチルアミン等の4級アルキルアミンの塩酸、臭素酸、ヨウ素酸等の塩、ベンジルトリエチルアンモニウムクロリド、ベンジルトリメチルアンモニウムクロリド、ベンジルトリブチルアンモニウムクロリド、テトラエチルアンモニウムクロリド、テトラブチルアンモニウムクロリド、テトラブチルアンモニウムブロミド、トリオクチルメチルアンモニウムクロリド、テトラブチルホスホニウムブロミド、トリエチルオクタデシルホスホニウムブロミド、N−ラウリルピリジニウムクロリド、ラウリルピコリニウムクロリド等が挙げられる。

【0035】

PCR−OGの合成に使用される分子量制御剤としては、1価フェノール性化合物が挙げられる。具体例としては、例えば、フェノール、o,m,p−クレゾール、o,m,p−エチルフェノール、o,m,p−プロピルフェノール、o,m,p−tert−ブチルフェノール、ペンチルフェノール、ヘキシルフェノール、オクチルフェノール、ノニルフェノール、2,6−ジメチルフェノール誘導体、2−メチルフェノール誘導体等のアルキルフェノール類;o,m,p−フェニルフェノール等の1官能性のフェノール等が挙げられる。

【0036】

また、PCR−OGの合成に使用される還元剤としては、例えば、ハイドロサルファイトナトリウム等が挙げられる。

【0037】

上記した2価フェノール成分とホスゲンとを用いるPCR−OGの合成方法の場合では、1量体〜20量体程度のPCR−OGが得られる。さらに、PCR−OGは、水不混合性有機溶媒の溶液状態で得られるため、この溶液をそのまま用い、ポリカーボネート環状オリゴマーの製造を行うことができる。

【0038】

製造した環状ポリカーボネートオリゴマーの構造は、融点測定装置、核磁気共鳴装置(NMR)、高速液体クロマトグラフ装置(HPLC)、サイズ排除クロマトグラフ装置(SEC)、質量分析装置(MS)、マトリックス支援レーザー脱離イオン化飛行時間型質量分析装置(MALDI−TOF MS)等を用いて分析することが可能である。

【0039】

本発明のポリカーボネート環状オリゴマー含有組成物における、ポリカーボネート環状オリゴマー成分の含有量は、ポリカーボネート環状オリゴマー成分とフィラー成分の合計質量に対し、15〜55質量%であることが好ましく、より好ましくは20〜50質量%、特に好ましくは25〜45質量%である。

【0040】

<ポリカーボネート環状オリゴマーの開環重合触媒>

ポリカーボネート環状オリゴマー含有組成物に含有されるポリカーボネート環状オリゴマーの開環重合触媒(以下単に重合触媒ともいう。)としては、テトラアルキルホスホニウム塩、有機カチオンとリンを含むアニオンとの塩、トリアリールホスフィン、トリアリールホスホニウム塩、有機スズ化合物などが好ましく用いられる。

【0041】

テトラアルキルホスホニウム塩は、リン原子に4つのアルキル基が結合した構造を含み、リン原子が正の電荷を帯びた陽イオンであり、対イオンとして負の電荷を帯びた陰イオンを有する化合物である。テトラアルキルホスホニウム塩のアルキル基としては、鎖状構造、分岐構造又は環構造のいずれの構造をとっていてもよい。また、これらの4つのアルキル基は、全て同じ構造であってもよいし、互いに異なる構造であってもよい。アルキル基の炭素数としては、30以下が好ましく、20以下が特に好ましい。テトラアルキルホスホニウム塩としては、具体的には、下記一般式(2)に示す化合物が挙げられる。

【0042】

【化2】

【0043】

一般式(2)中、R3〜R6は各々独立してアルキル基を表し、Xはハロゲン原子を表す。R3〜R6で示されるアルキル基は、前述した通りである。ハロゲン原子としては、フッ素原子、塩素原子、臭素原子、ヨウ素原子が挙げられる。中でも、塩素原子、臭素原子、ヨウ素原子が好ましい。

【0044】

一般式(2)で表されるテトラアルキルホスホニウム塩の具体例としては、例えば、テトラエチルホスホニウムクロリド、テトラエチルホスホニウムブロミド、テトラエチルホスホニウムヨージド;テトラブチルホスホニウムクロリド、テトラブチルホスホニウムブロミド、テトラブチルホスホニウムヨージド;テトラオクチルホスホニウムクロリド、テトラオクチルホスホニウムブロミド、テトラオクチルホスホニウムヨージド;トリブチルメチルホスホニウムクロリド、トリブチルメチルホスホニウムブロミド、トリブチルメチルホスホニウムヨージド;トリブチルオクチルホスホニウムクロリド、トリブチルオクチルホスホニウムブロミド、トリブチルオクチルホスホニウムヨージド;トリブチルドデシルホスホニウムクロリド、トリブチルドデシルホスホニウムブロミド、トリブチルドデシルホスホニウムヨージド;トリブチルヘキサデシルホスホニウムクロリド、トリブチルヘキサデシルホスホニウムブロミド、トリブチルヘキサデシルホスホニウムヨージド等が挙げられる。

【0045】

これらの中でも、テトラエチルホスホニウムブロミド、テトラブチルホスホニウムクロリド、テトラブチルホスホニウムブロミド、テトラオクチルホスホニウムブロミド、トリブチルメチルホスホニウムヨージド、トリブチルオクチルホスホニウムブロミド、トリブチルドデシルホスホニウムブロミド、トリブチルヘキサデシルホスホニウムブロミドが好ましい。

【0046】

重合触媒として用いるテトラアルキルホスホニウム塩の使用量は、環状ポリカーボネートオリゴマーのカーボネート結合量に対し、通常0.4mol%以下が好ましく、さらに、0.3mol%以下がより好ましい。但し、テトラアルキルホスホニウム塩の使用量は、通常、0.001mol%以上である。テトラアルキルホスホニウム塩の使用量が0.4mol%以上であると、生成したポリカーボネート樹脂が着色する等の問題が発生するので好ましくない。

【0047】

有機カチオンとリンを含むアニオンとの塩とは、有機基を含有し、さらに正の電荷を帯びた陽イオン構造を含む有機カチオンと、リン原子を含有し、さらに負の電荷を帯びた陰イオン構造を含むアニオンとが、互いに対になった塩構造をとっている化合物である。

【0048】

有機カチオンとリンを含むアニオンとの塩における有機カチオンは、ホスホニウムカチオンであることが好ましい。このホスホニウムカチオンとは、リン原子が正の電荷を帯びた陽イオン構造を含むものである。ホスホニウムカチオン中に含まれる有機基としては、アルキル基やアリール基が好ましく、中でも、アルキル基がより好ましい。さらに、有機カチオンは、リン原子に4つのアルキル基が結合した構造を含む、テトラアルキルホスホニウムカチオンであることが好ましい。

【0049】

リン原子に結合したアルキル基は、鎖状構造、分岐構造又は環構造のいずれの構造であってもよい。また、これらのリン原子に結合した4つのアルキル基は、全て同じ構造であってもよいし、互いに異なる構造であってもよい。アルキル基の炭素数としては、上限が30以下が好ましく、20以下がより好ましく、10以下がさらに好ましく、8以下が特に好ましく、6以下が最も好ましい。また、下限は、2以上が好ましく、3以上がより好ましい。

【0050】

一方、有機カチオンの対アニオンである、リンを含むアニオンは、ハロゲン原子を含むことが好ましい。このハロゲン原子としては、フッ素原子、塩素原子、臭素原子、ヨウ素原子などが挙げられるが、中でもフッ素原子、塩素原子が好ましい。

【0051】

重合触媒として好ましい有機カチオンとリンを含むアニオンとの塩の具体例としては、例えば、テトラエチルホスホニウムヘキサフルオロホスファート、テトラブチルホスホニウムヘキサフルオロホスファート、テトラオクチルホスホニウムヘキサフルオロホスファート、テトラエチルホスホニウムヘキサクロロホスファート、テトラブチルホスホニウムヘキサクロロホスファート、テトラオクチルホスホニウムヘキサクロロホスファート等が挙げられる。

【0052】

これらの中でも、テトラエチルホスホニウムヘキサフルオロホスファート、テトラブチルホスホニウムヘキサフルオロホスファート、テトラオクチルホスホニウムヘキサフルオロホスファートが好ましく、テトラブチルホスホニウムヘキサフルオロホスファートが特に好ましい。

【0053】

重合触媒として用いる有機カチオンとリンを含むアニオンとの塩の使用量は、環状ポリカーボネートオリゴマーのカーボネート結合量に対し、上限が好ましくは10mol%以下、より好ましくは5mol%以下であり、下限が、通常、0.001mol%以上である。有機カチオンとリンを含むアニオンとの塩の使用量が上記範囲より多いと、生成したポリカーボネート樹脂が着色したり、機械的性質に劣る等の問題が発生したりするおそれがある。

【0054】

また、トリアリールホスフィンとしては、置換基を有するトリアリールホスフィン構造が好ましく、リン原子に結合したアリール基としては、フェニル基、ナフタレン基、ビフェニル基が挙げられる。中でも、フェニル基が好ましい。アリール基が有する置換基としては、アルキル基、アルコキシ基、フェニル基が挙げられる。

【0055】

置換基を有するトリアリールホスフィンとしては、具体的には、下記一般式(3)で表される構造を有する化合物が挙げられる。

【0056】

【化3】

【0057】

一般式(3)中、R7はアルキル基、アルコキシ基、フェニル基を表す。R7で表されるアルキル基は、鎖状構造、分岐構造又は環構造のいずれの構造をとっていてもよい。このアルキル基の炭素数としては、30以下が好ましく、20以下が特に好ましい。R7で表されるアルコキシ基の炭素数としては、30以下が好ましく、20以下が特に好ましい。

【0058】

一般式(3)で表される構造を有する置換基を有するトリアリールホスフィンの具体例としては、例えば、トリス(4−メチルフェニル)ホスフィン、トリス(4−エチルフェニル)ホスフィン、トリス(4−プロピルフェニル)ホスフィン、トリス(4−ブチルフェニル)ホスフィン、トリス(4−メトキシフェニル)ホスフィン、トリス(4−エトキシフェニル)ホスフィン、トリス(4−プロポキシフェニル)ホスフィン、トリス(4−ブトキシフェニル)ホスフィン等が挙げられる。これらの中でも、トリス(4−メチルフェニル)ホスフィン、トリス(4−メトキシフェニル)ホスフィンが好ましい。

【0059】

重合触媒として用いるトリアリールホスフィンの使用量は、環状ポリカーボネートオリゴマーのカーボネート結合量に対し、通常0.3mol%〜5mol%であり、好ましくは、0.4mol%〜4mol%であり、さらに好ましくは、0.5mol%〜3mol%である。トリアリールホスフィンの使用量が0.3mol%未満であると、重合反応が充分に進行せず、高分子量のポリカーボネート樹脂が得られないので好ましくない。また、5mol%を超えると、得られたポリカーボネート樹脂の透明性が低下するので好ましくない。

【0060】

トリアリールホスホニウム塩としては、リン原子に3つのアリール基が結合した構造を含み、さらに、リン原子に結合した水素原子、アルキル基、アルコキシ基、アリール基等の置換基を有するものが好ましく挙げられる。また、リン原子に結合したアリール基には、さらに、アルキル基、アルコキシ基、フェニル基が結合してもよい。トリアリールホスホニウム塩におけるアリール基としては、フェニル基、ナフタレン基、ビフェニル基が挙げられる。中でもフェニル基が好ましい。

【0061】

トリアリールホスホニウム塩中のリン原子は正の電荷を帯びた陽イオンであり、対イオンとして負の電荷を帯びた陰イオンも有している。トリアリールホスホニウム塩としては、一般式(4)で表される構造を有する化合物が挙げられる。

【0062】

【化4】

【0063】

一般式(4)中、R8は、水素原子又はアルキル基、アルコキシ基、フェニル基を表し、R9は、アルキル基を表し、Xは、ハロゲン原子を表す。R8におけるアルキル基としては、鎖状構造、分岐構造又は環構造のいずれの構造をとっていてもよい。アルキル基の炭素数としては、30以下が好ましく、20以下が特に好ましい。R8におけるアルコキシ基の炭素数としては、30以下が好ましく、20以下が特に好ましい。R9で表されるアルキル基の炭素数としては、30以下が好ましく、20以下が特に好ましい。Xで表されるハロゲン原子としては、フッ素原子、塩素原子、臭素原子、ヨウ素原子が挙げられるが、好ましくは塩素原子、臭素原子、ヨウ素原子である。

【0064】

一般式(4)で表される構造を有するトリアリールホスホニウム塩の具体例としては、例えば、メチルトリフェニルホスホニウムクロリド、メチルトリフェニルホスホニウムブロミド、メチルトリフェニルホスホニウムヨージド;エチルトリフェニルホスホニウムクロリド、エチルトリフェニルホスホニウムブロミド、エチルトリフェニルホスホニウムヨージド;プロピルトリフェニルホスホニウムクロリド、プロピルトリフェニルホスホニウムブロミド、プロピルトリフェニルホスホニウムヨージド、イソプロピルトリフェニルホスホニウムヨージド;ブチルトリフェニルホスホニウムクロリド、ブチルトリフェニルホスホニウムブロミド、ブチルトリフェニルホスホニウムヨージド;ヘキシルトリフェニルホスホニウムクロリド、ヘキシルトリフェニルホスホニウムブロミド、ヘキシルトリフェニルホスホニウムヨージド;ヘプチルトリフェニルホスホニウムクロリド、ヘプチルトリフェニルホスホニウムブロミド、ヘプチルトリフェニルホスホニウムヨージド;オクチルトリフェニルホスホニウムクロリド、オクチルトリフェニルホスホニウムブロミド、オクチルトリフェニルホスホニウムヨージド、オクチルトリフェニルホスホニウムクロリド、オクチルトリフェニルホスホニウムブロミド、オクチルトリフェニルホスホニウムヨージド;テトラデシルトリフェニルホスホニウムクロリド、テトラデシルトリフェニルホスホニウムブロミド、テトラデシルトリフェニルホスホニウムヨージド等が挙げられる。

【0065】

これらの中でも、メチルトリフェニルホスホニウムブロミド、メチルトリフェニルホスホニウムヨージド、エチルトリフェニルホスホニウムブロミド、エチルトリフェニルホスホニウムヨージド、プロピルトリフェニルホスホニウムブロミド、イソプロピルトリフェニルホスホニウムヨージド、ブチルトリフェニルホスホニウムブロミド、ヘキシルトリフェニルホスホニウムブロミド、ヘプチルトリフェニルホスホニウムブロミド、テトラデシルトリフェニルホスホニウムブロミドが好ましい。

【0066】

重合触媒として用いるトリアリールホスホニウム塩の使用量は、環状ポリカーボネートオリゴマーのカーボネート結合量に対し、通常0.6mol%以上が好ましく、さらに、0.7mol%以上がより好ましい。但し、トリアリールホスホニウム塩の使用量は、通常、50mol%以下である。トリアリールホスホニウム塩の使用量が0.6mol%未満であると、重合反応が充分に進行せず、高分子量のポリカーボネート樹脂が得られないので好ましくない。

【0067】

重合触媒の有機スズ化合物としては、温度30℃において液状の有機スズ化合物を用いる。ここで、温度30℃において液状の有機スズ化合物とは、融点が30℃以下である有機スズ化合物を意味する。有機スズ化合物の中でも、温度30℃において液状ではない化合物は、有機溶媒に対する溶解性が低い。このため、このような化合物を重合触媒として用いると、重合反応により生成したポリカーボネート樹脂に不溶となり、その結果、ポリカーボネート樹脂の透明性が低下する傾向がある。ここで、有機溶媒に対する溶解性とは、例えば、有機溶媒としてのジクロロメタンに5質量%以上溶解し、好ましくは10質量%以上溶解することを指す。有機スズ化合物中に含まれる炭素数は、好ましくは100以下であり、さらに好ましくは80以下である。

【0068】

また、有機スズ化合物中のスズの原子価は2価又は4価であり、好ましくは2価である。原子価が2価であるスズを含む有機スズ化合物を用いることにより、迅速な重合反応が進行し、所望のポリカーボネート樹脂を得ることができる。さらに、有機スズ化合物中のスズ原子に結合している有機基の構造は、非対称構造又は対称構造のどちらでもよく、好ましくは対称構造を有する有機基である。

【0069】

温度30℃において液状の有機スズ化合物の具体例としては、例えば、アリルトリ−n−ブチルスズ、ビス(トリ−n−ブチルスズ)アセチレン、ビス(トリメチルスズ)、ビス(トリブチルスズ)、ジブチルスズジアセタート、ジラウリン酸ジブチルスズ、ジブチルスズマレアート、メチルトリブチルスタンニルスルフィド、テトラアリルスズ、テトラ−n−ブチルスズ、テトラメチルスズ、テトラ−n−オクチルスズ、トランス−1,2−ビス(トリ−n−ブチルスズ)エチレン、トリ−n−ブチル(トリメチルシリルメチル)スズ、トリ−n−ブチルエチニルスズ、トリブチル(3−メチル−2−ブテニル)スズ、トリ−n−ブチル(2−フリル)スズ、トリブチル(2−ピリジル)スズ、トリブチル(2−チエニル)スズ、トリ−n−ブチル(トリメチルシリルエチニル)スズ、トリブチルビニルスズ、トリメチル(2−ピリジル)スズ、トリメチル(4−ピリジル)スズ、オクチル酸スズ、2−エチルへキサン酸スズ、1−ヒドロキシ−3−チオイソシアネート−1,1,3,3−テトラブチルジスタノキサン、1−クロロ−3−ヒドロキシ−1,1,3,3−テトラブチルジスタノキサン、1−クロロ−3−ヒドロキシ−1,1,3,3−テトラオクチルジスタノキサン等が挙げられる。

【0070】

これらの中でも、オクチル酸スズ、2−エチルへキサン酸スズ、1−ヒドロキシ−3−チオイソシアネート−1,1,3,3−テトラブチルジスタノキサン、1−クロロ−3−ヒドロキシ−1,1,3,3−テトラブチルジスタノキサン、1−クロロ−3−ヒドロキシ−1,1,3,3−テトラオクチルジスタノキサン等が好ましい。

【0071】

重合触媒として用いる有機スズ化合物の使用量は、環状ポリカーボネートオリゴマー中のカーボネート結合量に対して0.9mol%以下が好ましく、0.6mol%以下がより好ましい。但し、有機スズ化合物の使用量は、通常、0.01mol%以上である。有機スズ化合物の使用量が過度に多いと、生成したポリカーボネート樹脂が着色する等の問題が発生する傾向がある。

【0072】

これら重合触媒の中でも、テトラアルキルホスホニウム塩、有機カチオンとリンを含むアニオンとの塩、トリアリールホスフィン類が好ましく、テトラアルキルホスホニウム塩が特に好ましい。これらの具体例、好適な使用量範囲はそれぞれ前述の通りであるが、重合触媒成分の使用量は、通常、ポリカーボネート環状オリゴマー成分100質量部に対して1質量部以下、好ましくは0.5質量部以下、特に好ましくは0.2質量部以下の配合量である。

【0073】

<フィラー>

ポリカーボネート環状オリゴマー含有組成物に含有されるフィラーの種類は特に制限されず、無機系又は有機系フィラーのいずれも使用することができ、その使用目的に応じて適宜選定される。その形状は、球状、板状、棒状、不定形状などが挙げられ、いずれも使用することができる。

【0074】

球状フィラーとしては、具体的には、ガラスビーズ、球状シリカ、超微粒子シリカ、球状アルミナ、球状チッ化アルミ、チタニア粒子、炭酸カルシウム、アルミニウム粒子等を挙げることができ、これらの平均粒径(d50)は、7nm〜100μmの範囲、好ましくは0.1μm〜50μmの範囲、特に好ましくは1〜30μmの範囲である。この範囲より小さいとフィラー嵩密度が低くなり、混合、充填が困難となったり、ポリカーボネート環状オリゴマー組成物の溶融時の流動性が低下して成形が困難となったりして好ましくない。一方、この範囲より大きいと、成形性が低下したり、フィラー高充填化ができなかったりして好ましくない。

【0075】

球状フィラーとしては、特に、溶融法により作られた球状シリカが、ポリカーボネート環状オリゴマー組成物の溶解時にその流動性を高く保つことができるため好ましく、特に平均粒径(d50)が1〜20μmの範囲のものが好適である。

【0076】

板状フィラーとしては、具体的にはガラスフレーク、タルク、マイカ、カオリン、チッ化アルミニウム、チッ化ホウ素等を挙げることができ、これら板状フィラーの板面長さ/厚みで見たときの平均アスペクト比が2以上、好ましくは3以上、特に好ましくは5以上のものが好適に用いられる。平均アスペクト比が上記範囲未満のものは機械的強度バランスが不良で板状フィラーとして好ましくない。好ましい形状としては、板面長さが実質的に1〜15μm、平均粒径が1.5〜6μmかつ平均アスペクト比が5以上のものを挙げることができる。これらの板状フィラーの中でもタルクが特に好ましい。

【0077】

タルクは、例えばタルク原石を衝撃式粉砕機やミクロン型粉砕機で粉砕して、さらにミクロンミル、ジェット型粉砕機で微粉砕した後、サイクロンやミクロンセパレーター等で分級調整することによって製造される。原石としては、金属不純物成分が少ないことから中国産が好ましい。

【0078】

棒状フィラーとしては、具体的には、ガラス繊維、アルミナ繊維、チッ化アルミニウム繊維、硼酸アルミニウム繊維、チタン酸カリウム繊維、塩基性硫酸マグネシウム繊維、炭酸カルシウム繊維、ウィスカー類、炭素繊維、アラミド繊維等を上げることができ、これらの中でも平均直径が2〜30μmでかつ平均アスペクト比が5〜100の範囲のもの、好ましくは平均直径が3〜20μmでかつ平均アスペクト比が7〜50の範囲のもの、特に好ましくは平均直径が5〜15μmでかつ平均アスペクト比が8〜20の範囲のものが好適に用いられる。この範囲を超えるとポリカーボネート環状オリゴマー組成物の溶融時流動性がなくなり、成形困難になって好ましくない。またこの範囲より小さいものは、本発明の性能以外の項目で取り扱い上煩雑になり好ましくない。

【0079】

これらの中でもガラス繊維の切断物(チョップドストランドガラスファイバー、カットファイバー)が、直径やアスペクト比、表面処理などバリエーションが豊富で、機械的強度や、成形体外観が良好で使用しやすく好ましい。

【0080】

不定形フィラーとしては、具体的には結晶性石英破砕物、シリカ破砕物、水酸化マグネシウム、水酸化アルミニウム、チッ化ホウ素、チッ化珪素、木粉、カーボンブラック等が挙げられる。これらは製造原料や製造方法によって、様々な形状の混合物となるが、多くは破砕粉、切削粉であるものが多い。これらの平均粒径(d50)は7nm〜100μmの範囲、好ましくは0.1μm〜50μmの範囲、特に好ましくは1〜30μmの範囲である。この範囲より小さいとフィラー嵩密度が低くなり混合、充填化が困難となったり、ポリカーボネート環状オリゴマー組成物の溶融時の流動性が低下して成形が困難となったりして好ましくない。一方、この範囲より大きいと、成形性が低下したり、フィラー高充填化ができなかったりして好ましくない。

【0081】

これらの様々な形状のフィラーの中でも、好ましいものとしては、溶融法による球状シリカ、板状タルク、及びガラス繊維(チョップドストランドガラスファイバー)を挙げることができる。これら好ましいフィラーを添加することにより、機械的強度と耐熱性バランスをより一段と高度化させることができる。フィラーは、単独でも複数種併用してもよく、また、サイズの異なるフィラーを併用し、大きなフィラー同士の空隙を小さなフィラーで充填して高充填化を図ることもできる。

【0082】

また、フィラーは、界面活性剤、カップリング剤、金属石鹸等で表面処理を施したものでもよい。表面処理したフィラーは、機械的強度−耐熱性バランス、成形品外観及び寸法安定性等の更なる向上に有効である。

【0083】

なお、本明細書におけるフィラーの平均粒径は、レーザー光散乱方式粒度分布計を用いて測定した値であり、そのような測定装置としては、例えば堀場製作所製LA−500型が、測定精度が優れているので望ましい。また、直径、長さ、及びアスペクト比は顕微鏡等により測定した値である。

【0084】

本発明のポリカーボネート環状オリゴマー含有組成物における、フィラー成分の含有量は、ポリカーボネート環状オリゴマー成分とフィラー成分の合計質量に対し、45〜85質量%であることが好ましく、より好ましくは60〜80質量%、特に好ましくは65〜75質量%である。フィラー配合量がこの範囲より少なすぎると機械的強度と耐熱性バランスをとることができない。一方、多すぎる場合は樹脂部分の体積が少なくてフィラーを包含しきれず、成形が困難となる。

【0085】

<その他成分>

本発明のポリカーボネート環状オリゴマー含有組成物には、本発明の効果を妨げない範囲で、その他成分を添加することができる。

【0086】

その他成分としては、前記式(1)で表したものとは構造の異なる他の環状ポリカーボネートオリゴマー、環状カーボネート、環状エステル、環状アミド、環状エーテル、環状アセタール、環状アミン、環状スルフィド、オキサゾリン誘導体、環状シロキサン、リン含有環状化合物、エポキシド、ラクタム、ラクトン等の開環重合性化合物が挙げられる。また、ビニル基を含有する重合性化合物を含有させてもよいし、架橋構造を導入するため多官能性化合物を含有させてもよいし、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂などの熱硬化性樹脂の硬化前組成物を含有させてもよい。

【0087】

その他、例えば添加剤類も添加することができ、具体例としては、パラフィンオイル、石油樹脂等の可塑剤類ないしは流動性改良剤;オレフィン系液状ゴム、共役ジエン系液状ゴム等の軟化剤類;シリコーンゴムやゲルなどの粉末、シリコーン変性エポキシ樹脂やシリコーン変性フェノール樹脂、メタクリル酸メチル−ブタジエン−スチレンよりなる熱可塑性樹脂などの低応力化剤;シランカップリング剤、チタン系カップリング剤、アルミニウム系カップリング剤などのカップリング剤;カーボンブラックなどの着色剤類;ノニオン系界面活性剤、フッ素系界面活性剤、シリコーンオイルなどの濡れ向上剤や消泡剤;酸化防止剤類;中和剤類;光安定剤類;紫外線防止剤類;帯電防止剤類;滑剤類;核剤類;分散助剤類;分子量調整剤類;架橋剤類;難燃剤類等を挙げることができる。

【0088】

これらその他成分を添加する場合、その量は、重合性化合物、多官能性化合物、及び硬化前組成物などの成形後に樹脂成分となる成分は、これらの合計が、ポリカーボネート環状オリゴマー成分100質量部に対して200質量部以下となるように添加することが好ましく、また、添加剤類を添加する場合には、これらの合計が、ポリカーボネート環状オリゴマー成分100質量部に対して10質量部以下となるように添加するのが好ましい。

【0089】

<ポリカーボネート環状オリゴマー含有組成物の製造>

上記の各構成成分を混合することによって、本発明のポリカーボネート環状オリゴマー組成物が製造される。これら構成成分の混合方法には特に制限はなく、ドライブレンド、熱による溶融状態での混合法、任意の有機溶媒中での溶解状態での混合法、いずれの方法でもよく、また前記のいずれかの方法を組み合わせて採用してもよい。

【0090】

ドライブレンドによる混合方法としては、スーパーミキサー、タンブラー、振とう機等、既存の混合機などを使用することができる。

【0091】

熱による溶融状態での混合法としては、例えばブラベンダープラストグラフ、一軸又は二軸押出機、強力スクリュー型混練機、バンバリーミキサー、ニーダーブレンダー、ロール等の従来知られている混練機であればいかなるものでも使用できる。

【0092】

また、任意の有機溶媒中での溶解状態での混合法としては、上記構成成分を同時に有機溶媒に溶解、又は、各構成成分を別々に有機溶媒に溶解したものを混合し、その後有機溶媒を除く方法等がある。有機溶媒としては、塩化メチレン、1,2−ジクロロエタン等のハロゲン化炭化水素類、ベンゼン、トルエン、キシレン等の芳香族炭化水素類、テトラヒドロフラン、ジオキサンなどのエーテル系化合物類又はこれらの混合溶媒等を用いることができる。これらの中でも芳香族炭化水素類が特に好ましい。

【0093】

前記の方法のいずれかの方法を組み合わせる例としては、有機溶媒中で溶解状態で混合し、溶媒を取り除いた後にさらに溶融状態で混合する方法、有機溶媒中で溶解状態で混合し、溶媒を取り除いた後にドライブレンドで混合する方法、溶融状態のポリカーボネート環状オリゴマー成分に、フィラー成分を加え溶融混合した後に触媒成分をドライブレンドする方法、等が挙げられる。

【0094】

(2)ポリカーボネート成形体

本発明のポリカーボネート環状オリゴマー組成物は、成形を行いつつ開環重合させることでポリカーボネート成形体とされる。成形には、各種成形法が適用でき、目的の成形体に応じて成形法を採用することができる。成形法としては、具体的には、圧縮成形、トランスファー成形、押出成形(シート成形、フィルム成形、ブロー成形、パイプ成形)、射出成形、射出圧縮成形、ガスインジェクション成形等が挙げられる。これらの中でも圧縮成形、トランスファー成形、射出成形が好ましく、重合時間と温度を制御しやすいことから圧縮成形が特に好ましい。

【0095】

成形温度は、好ましくは100℃以上350℃以下、より好ましくは150℃以上300℃以下、さらに好ましくは200℃以上250℃以下である。このような温度範囲で成形を行うと、組成物中のポリカーボネート環状オリゴマーの開環重合反応が迅速に進行し、高分子量体のポリカーボネート樹脂が生成した成形体を得ることができる。

【0096】

重合温度が過度に低いと、開環重合反応が進行しにくく、高分子量のポリカーボネート樹脂の生成が困難になる傾向がある。一方、重合温度が過度に高くても、ポリカーボネート樹脂や触媒の分解反応が頻繁に起こるようになり、高分子量のポリカーボネート樹脂を得ることが困難になる傾向がある。重合時間は製造の簡便上、1分から24時間以内が好ましい。

【0097】

本発明のポリカーボネート環状オリゴマー含有組成物の開環重合により得られる成形体の、ポリカーボネート樹脂部分の到達粘度平均分子量Mv/重量平均分子量Mwは、好ましくはMv30,000/Mw43,000以上、より好ましくはMv60,000/Mw90,000以上、さらに好ましくはMv100,000/Mw150,000以上である。ポリカーボネート樹脂部分の到達粘度平均分子量が過度に低いと、機械的物性が劣り、所望のポリカーボネート樹脂複合材料を得ることが困難になる傾向がある。

【0098】

本発明のポリカーボネート環状オリゴマー含有組成物より得られるポリカーボネート成形体は、機械的物性のバランスがよく、かつ熱的挙動、耐熱性が優れることから、各種工業部品、例えば自動車のホイールキャップ、スポイラー類等の自動車外装部品、インスツルメントパネル、レバー、ノブ、内張り等の自動車内装部品、半導体封止材料、放熱板、基盤材料、構造材料等の精密電子部品、ポット、掃除機、洗濯機、冷蔵庫、照明器具、オーディオ機器等の電気製品、カラーボックス、収納ケース等の日用雑貨品、あるいは包装用フィルム等として利用することができる。

【実施例】

【0099】

以下、本発明を実施例に基づきさらに詳細に説明する。なお、本発明はその趣旨に反しない限り実施例に限定されるものではない。また、以下の実施例における各装置の測定条件及び各評価項目の評価方法は以下の通りである。

【0100】

<GPC測定条件>

装置:東ソー社製HLC−8220GPC

カラム:東ソー社製TSK GEL SUPER HZM−M

カラム温度:40℃

検出器:東ソー社製UV−8220(254nm)

移動層:クロロホルム(試薬特級)

較正法:標準ポリスチレン換算

【0101】

<マトリックス支援レーザー脱離イオン化飛行時間型質量分析装置(MALDI−TOF MS)測定条件>

装置:Voyager−DE STR質量分析計(Applied Biosystems社製)

イオン化法:マトリックス支援レーザー脱離イオン化法(MALDI法)

加速電圧:20kV

イオン化収束モード:リフレクターモード

検出イオン:正イオン検出

マトリックス:ジスラノール

イオン化助剤:トリフルオロ酢酸ナトリウム

【0102】

<線膨張係数測定方法>

プレス成形にて作成した0.1mm厚のシートを30mm×3mmに切り出して試験片とし、セイコーインスツルメンツ社製の測定装置「TMA120」を用い、室温から140℃、昇温速度5℃/分、荷重20gで測定した。

【0103】

<弾性率(E’)測定方法>

プレス成形にて作成した0.1mm厚のシートを40mm×5mmに切り出して試験片とし、セイコーインスツルメンツ社製の測定装置「DMS6100」を用い、23℃にて測定、又は、室温から250℃まで温度を上げながら測定した。

【0104】

<成形性の評価>

目視で以下の4段階の評価基準で判断した。

◎:流動性、平滑性ともに良好である。

○:流動性は良好であるが、表面にやや荒れが見られる。

△:流動性が悪く、表面に荒れが見られる。

×:成形不可。

【0105】

(PCR−OGの合成例)

以下の操作に従い、2,2−ビス(4−ヒドロキシフェニル)プロパン及びホスゲンを原料とするポリカーボネートオリゴマー(BPA−PCR−OG)を合成した。

2,2−ビス(4−ヒドロキシフェニル)プロパン100部(0.438mol)、水酸化ナトリウム45.6部(1.14mol)、水848部、ハイドロサルファイトナトリウム0.336部及びジクロロメタン432部(328ml)を、撹拌機付き反応槽に仕込み、撹拌混合した。次に、温度0℃〜10℃の範囲に保たれた反応槽内に、ホスゲン110部(1.111mol)を約6時間で吹き込み、2,2−ビス(4−ヒドロキシフェニル)プロパンとホスゲンとの反応を行った。

反応終了後、BPA−PCR−OGを含有するジクロロメタン溶液を捕集した。得られたBPA−PCR−OGのジクロロメタン溶液の分析結果は下記の通りであった。

・BPA−PCR−OG濃度:26.4質量%

・末端クロロホーメート基濃度:0.48規定

・末端フェノール性水酸基濃度:0.2規定

なお、BPA−PCR−OG濃度は、ジクロロメタン溶液を蒸発乾固させて測定した。末端クロロホーメート基濃度は、BPA−PCR−OGをアニリンと反応させて得られるアニリン塩酸塩を、0.2規定水酸化ナトリウム水溶液で中和滴定して測定した。末端フェノール性水酸基濃度は、BPA−PCR−OGのジクロロメタン溶液、四塩化チタン溶液、酢酸溶液の発色を546nmで比色定量した。

【0106】

(ポリカーボネート環状オリゴマーの合成例)

ビーカーに、水酸化ナトリウム8.5g(0.213mol)及び水42.5mLを加えて撹拌し、水酸化ナトリウム水溶液を調製した。次に、30℃に保った反応槽にジクロロメタン100mLと上記の水酸化ナトリウム水溶液を加えた。続いて、上記調製したBPA−PCR−OGのジクロロメタン溶液100gに、さらにジクロロメタン200mLを添加した溶液を調製し、これを滴下ロートに入れた。また、トリエチルアミン1.9g(18.8mmol)にジクロロメタン40mLを添加した溶液を調製し、これを別の滴下ロートに入れた。

次に、撹拌しながら、反応槽中に、BPA−PCR−OGのジクロロメタン溶液とトリエチルアミンのジクロロメタン溶液を同時に滴下開始した。BPA−PCR−OGのジクロロメタン溶液は連続的に40分かけて滴下し、トリエチルアミンのジクロロメタン溶液は10分毎、4回に分けて滴下した。BPA−PCR−OGのジクロロメタン溶液の滴下終了後、そのまま2分間撹拌した後、撹拌を停止し、有機相のみを取り出した。この有機相を0.1規定の塩酸400mLで2回洗浄し、水400mLで2回洗浄した後、有機相を取り出し、有機相に対し1.1倍体積量のヘキサン中に有機相を流し込み、不要な高分子量体や非環状物等を析出させた。不要な析出物を濾別し、目的物であるポリカーボネート環状オリゴマーが溶解している濾液を取り出した後、溶媒を留去し、ポリカーボネート環状オリゴマー15.7g(収率64%、白色固体)を単離した。

得られたポリカーボネート環状オリゴマーの構造は、核磁気共鳴装置(NMR)、ゲルパーミネーションクロマトグラフ装置(GPC)、マトリックス支援レーザー脱離イオン化飛行時間型質量分析装置(MALDI−TOF MS)を用いて分析した。得られたポリカーボネート環状オリゴマーは、GPC測定結果より数平均分子量が1850、重量平均分子量が4100であり、下記式(5)で表される構造を有する化合物であった。

【0107】

【化5】

【0108】

(ポリカーボネート環状オリゴマー/開環重合触媒組成物の調整例)

上記合成例で合成したポリカーボネート環状オリゴマー(Mw4100)100質量部に、開環重合触媒として下式(6)に示すトリブチルヘキサデシルホスホニウムブロミド0.2質量部を加え、ジクロロメタン400質量部に均一溶解した。その後ジクロロメタンを留去し、120℃8時間乾燥した。乾燥終了後、得られた固体を粉末状にした。この開環重合触媒含有組成物を、以下「環状オリゴマー組成物[1]」とする。

【0109】

【化6】

【0110】

<実施例1>

上記にて調整した、環状オリゴマー組成物[1]50質量部と、平均粒径22μmの球状シリカ50質量部をドライブレンドした後、減圧乾燥(120℃、3時間)した。得られた組成物を、100μmスペーサーを使用して、(a)、(b)、(c)を連続して操作することによってプレス成形して、ポリカーボネート成形体試験片を得た。

(a)予熱 : 200℃、3分

(b)加圧 : 200℃、4.9MPa

(c)昇温 : 200℃から240℃に昇温/8分間、240℃保持、5分

得られた試験片からポリカーボネート開環重合部分を抽出してGPC測定を行った結果、ポリカーボネート重合体の重量平均分子量は123,400であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0111】

<実施例2>

実施例1の球状シリカの平均粒径を12μmのものに変更した以外は、実施例1と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は128,300であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0112】

<実施例3>

実施例1の球状シリカの平均粒径を4.5μmのものに変更した以外は、実施例1と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は147,600であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0113】

<実施例4>

実施例3の環状オリゴマー組成物[1]の配合量を30質量部に、球状シリカの配合量を70質量部に、それぞれ変更した以外は、実施例3と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は92,500であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0114】

<実施例5>

合成例で合成したポリカーボネート環状オリゴマー(Mw4100)20質量部に、開環重合触媒としてトリブチルヘキサデシルホスホニウムブロミドを0.04質量部、平均粒径4.5μmの球状シリカ80質量部を加え、ジクロロメタン200質量部に溶解混合した。その後ジクロロメタンを留去し、120℃8時間乾燥した。得られた組成物を実施例1と同様の条件でプレス成形して、ポリカーボネート成形体試験片を得た。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0115】

<参考例1>

実施例1の環状オリゴマー組成物[1]を100質量部に、球状シリカを0質量部(配合なし)に変更した以外は、実施例1と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は329,900あった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表1に示す。

【0116】

<比較例1>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を10質量部に、開環重合触媒のトリブチルヘキサデシルホスホニウムブロミドを0.02質量部に、平均粒径4.5μmの球状シリカを90質量部にそれぞれ変更した以外は同様の操作を行って試験片を作成しようとしたが、プレス成形後の成形体は粉々で試験片にはならならず、物性測定はできなかった。

【0117】

<比較例2>

市販のポリカーボネート樹脂(ユーピロンS3000:三菱エンジニアリングプラスチックス社製、Mw43,000)50質量部と平均粒径4.5μmの球状シリカ50質量部を、ラボプラストミル(東洋精機社製、10C−100 R60スクリュー使用)を用いて280℃、50rpm、5分で溶融混合した。この混合物を粉砕し、280℃、5分でプレス成形したが、流動性が著しく低くて均一な試験片に成形できず、また得られた成形体は非常に脆いため、物性測定はできなかった。

【0118】

<実施例6>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を50質量部に、開環重合触媒としてトリブチルヘキサデシルホスホニウムブロミドを0.10質量部に、チョップドストランドガラスファイバーを50質量部にそれぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は108,000であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表2に示す。

【0119】

<実施例7>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を40質量部に、トリブチルヘキサデシルホスホニウムブロミドを0.08質量部に、チョップドストランドガラスファイバーを60質量部にそれぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は187,000であった。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表2に示す。

【0120】

<実施例8>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を30質量部に、開環重合触媒のトリブチルヘキサデシルホスホニウムブロミドを0.06質量部に、チョップドストランドガラスファイバー70質量部にそれぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は99,000であった。この試験片の成形性、23℃の弾性率(E’)などを表2に示す。

【0121】

<実施例9>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を20質量部に、開環重合触媒のトリブチルヘキサデシルホスホニウムブロミドを0.04質量部に、チョップドストランドガラスファイバー80質量部にそれぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。ポリカーボネート重合体の重量平均分子量は92,000であった。この試験片の成形性、23℃の弾性率(E’)などを表2に示す。

【0122】

<実施例10>

実施例5のポリカーボネート環状オリゴマー(Mw4100)を50質量部に、開環重合触媒のトリブチルヘキサデシルホスホニウムブロミドを0.1質量部に、チョップドストランドガラスファイバーを平均サイズ5μmの板状タルク50質量部に、それぞれ変更した以外は、実施例5と同様の操作を行って試験片を得た。この試験片の成形性、線膨張係数、23℃の弾性率(E’)などを表2に示す。

【0123】

【表1】

【0124】

【表2】

【0125】

フィラーを高充填化して行けば、線膨張係数は低下し、弾性率は高くなることは見込まれる。しかしながら、市販のポリカーボネート樹脂にフィラー50質量部添加した比較例2で成形体が得られなかったように、市販のポリカーボネート樹脂はフィラー高充填化すると、流動性が著しく低下し、均一な成形品が得られないため、フィラーの充填可能量は限られた範囲であった。

【0126】

一方、表1や表2に見られるように、本発明の組成物はフィラーを高充填化できるにもかかわらず、成形性は非常に良好である。これはポリカーボネート環状オリゴマーの溶融粘度が低いことから、環状オリゴマーの開環重合する前、もしくは開環重合進行中に成形できることに由来する。また、開環重合後のポリカーボネートの分子量は、市販のポリカーボネート樹脂と比較にならないくらいに高分子量化している。本発明の組成物によれば、このフィラー高充填化と良好な成形性、及びポリカーボネートの超高分子量化により、今まで不可能であった組成の成形体を成形することができ、より性能を高めることができる。

【0127】

図1は表2のフィラー(チョップドストランドガラスファイバー)充填量と線膨張係数の相関を、図2は表2のフィラー(チョップドストランドガラスファイバー)充填量と弾性率の相関を表したグラフである。線膨張係数はフィラーの充填量が増えるに連れてほぼ直線的に減少するのに対し、弾性率は、フィラーの充填量が約45質量%〜約80質量%の間で特異的に急激な増加が見られた。これは、この範囲でフィラーを充填することによって、効果的に成形体の物性が改良されることを示している。

【0128】

<比較例3>

市販のポリカーボネート樹脂(ユーピロンS3000:三菱エンジニアリングプラスチックス社製、Mw43,000)のみを用いて、280℃、予熱3分、加圧4.9MPa、3分(0.1mm厚スペーサー使用)条件にて、プレスシートを作成した。このシートを40mm×5mmに切り出して試験片を作成し、室温から高温度領域(〜220℃)まで温度を上げながら、弾性率の温度依存性を測定した。また、同時に測定された損失弾性率E”のピーク温度を、Tg(ガラス転移点)とした。結果を表3に示す。

【0129】

<参考例2>

参考例1で作成したプレスシートより比較例3と同様の試験片を作成し、同等の測定を行った。結果を表3に示す。

【0130】

<実施例11>

実施例4で作成したプレスシートより、比較例3同様の試験片を作成し、同等の測定を行った。結果を表3に示す。

【0131】

<実施例12>

実施例9で作成したプレスシートより、比較例3同様の試験片を作成し、同等の測定を行った。結果を表3に示す。

【0132】

【表3】

【0133】

また、表3の各例の高温領域における弾性率の温度依存性を示したグラフを図3に示す。

【0134】

表3を見ると、参考例2は、比較例3に比べガラス転移点が約10℃ほど上がっている。これは、比較例3に比べて参考例2のポリカーボネートが超高分子量化していることに由来するものである。超高分子量化することで、末端の減少、分子鎖絡み合いの増大により分子鎖運動が抑制され、ガラス転移点が上昇すると考えられる。

【0135】

また、図3を見ると、E”のピーク温度をガラス転移温度(Tg)とみなした場合、比較例3の市販のポリカーボネート(S3000)では、Tg以降で試験片が溶融落下し測定ができなくなるのに対し、参考例2、実施例11、12ではTgを超えても試験片が溶融落下せずに測定ができている。これは超高分子量化による分子鎖絡み合いの増大によって、擬似架橋化している効果と考えられる。特に実施例11、12の試験片は上記測定終了後も、試験片自体の変形はほとんどなく、まるで熱硬化系樹脂材料のようであった。これはポリカーボネート樹脂としては驚くべき耐熱挙動である。

【0136】

以上、現時点において、最も実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う環状ポリカーボネートオリゴマー含有組成物、成形体及びその製造方法もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【図面の簡単な説明】

【0137】

【図1】表2のフィラー充填量と線膨張係数の相関を表したグラフである。

【図2】表2のフィラー充填量と弾性率の相関を表したグラフである。

【図3】表3の各例の高温領域における弾性率の温度依存性を表したグラフである。

【特許請求の範囲】

【請求項1】

ポリカーボネート環状オリゴマーと、該ポリカーボネート環状オリゴマーの開環重合触媒と、フィラーとを含有するポリカーボネート環状オリゴマー含有組成物であって、該ポリカーボネート環状オリゴマー含有組成物における前記フィラーの含有量が、前記ポリカーボネート環状オリゴマーと前記フィラーの合計質量に対して45質量%以上85質量%以下であることを特徴とするポリカーボネート環状オリゴマー含有組成物。

【請求項2】

前記フィラーが球状フィラーである請求項1に記載のポリカーボネート環状オリゴマー含有組成物。

【請求項3】

前記フィラーが板状フィラーである請求項1に記載のポリカーボネート環状オリゴマー含有組成物。

【請求項4】

前記フィラーがアスペクト比5〜100の棒状フィラーである請求項1記載のポリカーボネート環状オリゴマー含有組成物。

【請求項5】

請求項1〜4のいずれか1項に記載のポリカーボネート環状オリゴマー含有組成物を開環重合させることを特徴とするポリカーボネート成形体の製造方法。

【請求項6】

開環重合温度が250℃以下であることを特徴とする、請求項5に記載のポリカーボネート成形体の製造方法。

【請求項7】

請求項5又は6に記載の製造方法によって得られるポリカーボネート成形体。

【請求項1】

ポリカーボネート環状オリゴマーと、該ポリカーボネート環状オリゴマーの開環重合触媒と、フィラーとを含有するポリカーボネート環状オリゴマー含有組成物であって、該ポリカーボネート環状オリゴマー含有組成物における前記フィラーの含有量が、前記ポリカーボネート環状オリゴマーと前記フィラーの合計質量に対して45質量%以上85質量%以下であることを特徴とするポリカーボネート環状オリゴマー含有組成物。

【請求項2】

前記フィラーが球状フィラーである請求項1に記載のポリカーボネート環状オリゴマー含有組成物。

【請求項3】

前記フィラーが板状フィラーである請求項1に記載のポリカーボネート環状オリゴマー含有組成物。

【請求項4】

前記フィラーがアスペクト比5〜100の棒状フィラーである請求項1記載のポリカーボネート環状オリゴマー含有組成物。

【請求項5】

請求項1〜4のいずれか1項に記載のポリカーボネート環状オリゴマー含有組成物を開環重合させることを特徴とするポリカーボネート成形体の製造方法。

【請求項6】

開環重合温度が250℃以下であることを特徴とする、請求項5に記載のポリカーボネート成形体の製造方法。

【請求項7】

請求項5又は6に記載の製造方法によって得られるポリカーボネート成形体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−144049(P2010−144049A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−322789(P2008−322789)

【出願日】平成20年12月18日(2008.12.18)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月18日(2008.12.18)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]