ポリグリコール酸系樹脂チューブの製造方法

【課題】破断伸度およびその維持率が高いポリグリコール酸系樹脂チューブ、ならびに引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブを提供する。

【解決手段】溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、前記吐出工程で得られたポリグリコール酸系樹脂チューブ4を、吐出後3秒以内に30℃以下に冷却する冷却工程とを含み、必要に応じて、前記冷却工程で得られたポリグリコール酸系樹脂チューブ4に所定の条件で延伸処理を施す延伸工程をさらに含むことを特徴とする。

【解決手段】溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、前記吐出工程で得られたポリグリコール酸系樹脂チューブ4を、吐出後3秒以内に30℃以下に冷却する冷却工程とを含み、必要に応じて、前記冷却工程で得られたポリグリコール酸系樹脂チューブ4に所定の条件で延伸処理を施す延伸工程をさらに含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリグリコール酸系樹脂チューブの製造方法に関する。

【背景技術】

【0002】

ポリグリコール酸系樹脂は生分解性や生体適合性に優れており、生分解性プラスチック製品や生体内に導入される医療器具など様々な用途への適用が検討されている。例えば、生分解性プラスチック製品としては生分解性不織布などが知られており、生体内に導入される医療器具としては縫合糸やガーゼなどが知られている。しかしながら、ポリグリコール酸系樹脂などの生分解性ポリマーは、変形後の形状が維持されにくく、また、引張強さや破断伸度などの機械的特性が十分ではないため、人工血管などの薄肉のチューブには不向きであった。

【0003】

そこで、このような生分解性ポリマーにおける問題点を改良するために種々の方法が検討されている。例えば、特開2006−192111号公報(特許文献1)には、ポリグリコール酸系樹脂などの生体内で分解する樹脂を含有する生体内留置物において、前記樹脂にゴム状ブロック共重合体などの添加剤を添加すると生体内留置物の変形後の形状が維持されることが開示されている。また、特開2008−179788号公報(特許文献2)には、ポリグリコール酸系樹脂などのガラス転移温度が40℃以上の生分解性ポリマーと、ラクチド・ε−カプロラクトン共重合体などのガラス転移温度が40℃未満の生分解性ポリマーとを特定の比率で混合すると、成形体の変形後の形状が維持され、引張強さや破断伸度などの機械的特性が向上することが開示されている。

【0004】

しかしながら、このように、ポリグリコール酸系樹脂に他の生分解性ポリマーや添加剤を添加しても破断伸度などの機械的特性は未だ十分とは言えず、さらに向上させる必要があった。また、引張荷重や引張強さ、ヤング率といった各種機械的特性は、必ずしも高水準でバランスの良いものとは言えなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−192111号公報

【特許文献2】特開2008−179788号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、高い破断伸度を有するポリグリコール酸系樹脂チューブを提供することを目的とする。また、引張荷重や引張強さ、ヤング率といった各種機械的特性を高水準でバランスよく有するポリグリコール酸系樹脂チューブを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、ポリグリコール酸系樹脂チューブを製造する際に、溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出させて得られたポリグリコール酸系樹脂チューブを特定の条件で急冷することによって、破断伸度およびその維持率が高いポリグリコール酸系樹脂チューブが得られることを見出し、本発明を完成するに至った。さらに、このポリグリコール酸系樹脂チューブに延伸処理を施すことによって、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブが得られることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明のポリグリコール酸系樹脂チューブの製造方法は、

溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、

吐出後3秒以内に、前記吐出工程で得られたポリグリコール酸系樹脂チューブを30℃以下に冷却する冷却工程と、

を含むことを特徴とするものである。

【0009】

前記冷却工程においては、肉厚が0.01〜0.5mmのポリグリコール酸系樹脂チューブを冷却することが好ましく、また、前記吐出工程で得られたポリグリコール酸系樹脂チューブを30℃以下の冷却媒体中に浸漬して冷却することが好ましい。

【0010】

また、本発明のポリグリコール酸系樹脂チューブの製造方法において、前記ポリグリコール酸系樹脂の吐出温度としては200〜270℃が好ましい。

【0011】

本発明のポリグリコール酸系樹脂チューブの製造方法においては、前記冷却工程で得られたポリグリコール酸系樹脂チューブに、下記式:

Tg≦T≦Tc1−5℃

(前記式中、Tは延伸温度(単位:℃)を表し、Tgはポリグリコール酸系樹脂のガラス転移温度(単位:℃)を表し、Tc1はポリグリコール酸系樹脂の昇温結晶化温度(単位:℃)を表す。)

で表される条件を満たす延伸温度、および長手方向の延伸倍率が1.5〜10倍の条件で延伸処理を施す延伸工程をさらに含んでいることが好ましい。

【0012】

なお、本発明のようにポリグリコール酸系樹脂チューブを急冷することによって、得られるポリグリコール酸系樹脂チューブの破断伸度およびその維持率が高くなる理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、溶融状態のポリグリコール酸系樹脂をチューブ状に吐出して急冷すると、非晶のポリグリコール酸系樹脂チューブが得られると推察される。この非晶のポリグリコール酸系樹脂チューブは引張応力に対して強いため、破断伸度およびその維持率が高くなると推察される。

【0013】

一方、吐出後のポリグリコール酸系樹脂チューブを徐冷すると結晶化したポリグリコール酸系樹脂チューブが得られると推察される。この結晶化したポリグリコール酸系樹脂チューブは引張応力に対して弱いため、破断伸度およびその維持率が低くなると推察される。

【0014】

また、急冷した本発明のポリグリコール酸系樹脂チューブに長手方向の延伸処理を施すことによって、引張荷重や引張強さ、ヤング率が高水準でバランスのよいものとなる理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、急冷した前記ポリグリコール酸系樹脂チューブは非晶であり、これに延伸処理を施すと、ポリグリコール酸系樹脂は結晶化すると推察される。また、延伸処理により生成した結晶は延伸方向に配向されるため、得られるポリグリコール酸系樹脂チューブの引張荷重や引張強さ、ヤング率がバランスよく向上すると推察される。

【0015】

一方、徐冷したポリグリコール酸系樹脂チューブに長手方向の延伸処理を施した場合には、徐冷したポリグリコール酸系樹脂チューブにおいては、既に球晶が生成しているため、延伸処理による結晶化の余地が少なく、結晶が十分に配向されず、延伸処理による効果が十分に発現しないと推察される。

【発明の効果】

【0016】

本発明によれば、溶融状態のポリグリコール酸系樹脂をチューブ状に吐出して急冷することによって、破断伸度およびその維持率が高いポリグリコール酸系樹脂チューブを得ることが可能となる。また、急冷した前記ポリグリコール酸系樹脂チューブに延伸処理を施すことによって、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブを得ることが可能となる。

【図面の簡単な説明】

【0017】

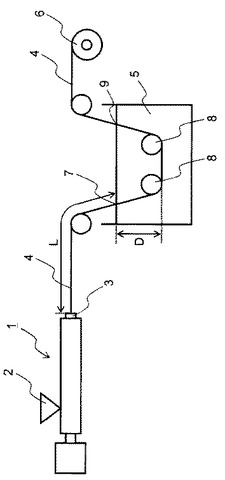

【図1】実施例および比較例で使用したポリグリコール酸系樹脂チューブの製造装置を模式的に示す図である。

【発明を実施するための形態】

【0018】

以下、本発明をその好適な実施形態に即して詳細に説明する。

【0019】

本発明のポリグリコール酸系樹脂チューブの製造方法は、溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、前記吐出工程で得られたポリグリコール酸系樹脂チューブを、吐出後3秒以内に30℃以下に冷却する冷却工程とを含み、必要に応じて、前記冷却工程で得られたポリグリコール酸系樹脂チューブに所定の条件で延伸処理を施す延伸工程をさらに含む方法である。

【0020】

(ポリグリコール酸系樹脂)

本発明に用いられるポリグリコール酸系樹脂(以下、「PGA系樹脂」と略す。)としては特に制限はなく、例えば、下記式(1):

【0021】

【化1】

【0022】

で表されるグリコール酸繰り返し単位のみからなるグリコール酸の単独重合体(以下、「PGA単独重合体」という。グリコール酸の2分子間環状エステルであるグリコリドの開環重合体を含む。)、前記グリコール酸繰り返し単位を含むポリグリコール酸共重合体(以下、「PGA共重合体」という。)などが挙げられる。このようなPGA系樹脂は、1種を単独で使用しても2種以上を併用してもよい。

【0023】

前記PGA単独重合体は、グリコール酸の脱水重縮合、グリコール酸アルキルエステルの脱アルコール重縮合、グリコリドの開環重合などにより合成することができ、中でも、グリコリドの開環重合により合成することが好ましい。なお、このような開環重合は塊状重合および溶液重合のいずれでも行うことができる。

【0024】

また、前記PGA共重合体は、このような重縮合反応や開環重合反応においてコモノマーを併用することによって合成することができる。このようなコモノマーとしては、シュウ酸エチレン(すなわち、1,4−ジオキサン−2,3−ジオン)、ラクチド類、ラクトン類(例えば、β−プロピオラクトン、β−ブチロラクトン、β−ピバロラクトン、γ−ブチロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトンなど)、カーボネート類(例えば、トリメチレンカーボネートなど)、エーテル類(例えば、1,3−ジオキサンなど)、エーテルエステル類(例えば、ジオキサノンなど)、アミド類(ε−カプロラクタムなど)などの環状モノマー;乳酸、3−ヒドロキシプロパン酸、3−ヒドロキシブタン酸、4−ヒドロキシブタン酸、6−ヒドロキシカプロン酸などのヒドロキシカルボン酸またはそのアルキルエステル;エチレングリコール、1,4−ブタンジオールなどの脂肪族ジオール類と、こはく酸、アジピン酸などの脂肪族ジカルボン酸類またはそのアルキルエステル類との実質的に等モルの混合物を挙げることができる。これらのコモノマーは1種を単独で使用しても2種以上を併用してもよい。

【0025】

前記PGA系樹脂をグリコリドの開環重合によって製造する場合に使用する触媒としては、ハロゲン化スズ、有機カルボン酸スズなどのスズ系化合物;アルコキシチタネートなどのチタン系化合物;アルコキシアルミニウムなどのアルミニウム系化合物;ジルコニウムアセチルアセトンなどのジルコニウム系化合物;ハロゲン化アンチモン、酸化アンチモンなどのアンチモン系化合物といった公知の開環重合触媒が挙げられる。

【0026】

前記PGA系樹脂は従来公知の重合方法により製造することができるが、その重合温度としては、120〜300℃が好ましく、130〜250℃がより好ましく、140〜220℃が特に好ましく、150〜200℃が最も好ましい。重合温度が前記下限未満になると重合が十分に進行しない傾向にあり、他方、前記上限を超えると生成した樹脂が熱分解する傾向にある。

【0027】

また、前記PGA系樹脂の重合時間としては、2分間〜50時間が好ましく、3分間〜30時間がより好ましく、5分間〜18時間が特に好ましい。重合時間が前記下限未満になると重合が十分に進行しない傾向にあり、他方、前記上限を超えると生成した樹脂が着色する傾向にある。

【0028】

本発明に用いるPGA系樹脂において、前記式(1)で表されるグリコール酸繰り返し単位の含有量としては、70質量%以上が好ましく、80質量%以上がより好ましく、90質量%以上がさらに好ましく、100質量%が特に好ましい。グリコール酸繰り返し単位の含有量が前記下限未満になると生分解性や加水分解性、生体適合性、機械的強度、耐熱性といったPGA系樹脂としての効果が低下する傾向にある。

【0029】

このようなPGA系樹脂の重量平均分子量としては、3万〜80万が好ましく、5万〜50万がより好ましい。PGA系樹脂の重量平均分子量が前記下限未満になると得られるPGA系樹脂チューブの機械的強度が低下する傾向にあり、他方、前記上限を超えると溶融状態のPGA系樹脂を吐出させることが困難となる傾向にある。なお、前記重量平均分子量はゲルパーミエーションクロマトグラフィ(GPC)により測定したポリメチルメタクリレート換算値である。

【0030】

また、前記PGA系樹脂の溶融粘度(温度:270℃、剪断速度:122sec−1)としては、50〜3000Pa・sが好ましく、100〜2000Pa・sがより好ましく、100〜1000Pa・sが好ましい。溶融粘度が前記下限未満になると得られるPGA系樹脂チューブの機械的強度が低下する傾向にあり、他方、前記上限を超えると溶融状態のPGA系樹脂を吐出させることが困難となる傾向にある。

【0031】

本発明においては、このようなPGA系樹脂を単独で使用してもよいが、本発明の目的を阻害しない範囲内において、PGA系樹脂に、無機フィラー、他の熱可塑性樹脂、可塑剤などを配合したPGA系樹脂組成物として使用してもよい。また、PGA系樹脂およびPGA系樹脂組成物には、必要に応じて、熱安定剤、光安定剤、防湿剤、防水剤、撥水剤、滑剤、離型剤、カップリング剤、酸素吸収剤、顔料、染料等の各種添加剤を含有させることができる。

【0032】

<ポリグリコール酸系樹脂チューブの製造方法>

本発明のPGA系樹脂チューブの製造方法は、溶融状態のPGA系樹脂をチューブ状に成形しながら吐出する吐出工程と、吐出後3秒以内に、前記吐出工程で得られたPGA系樹脂チューブを30℃以下に冷却する冷却工程とを含む方法である。これにより、破断伸度およびその維持率が高いPGA系樹脂チューブを得ることができる。

【0033】

また、本発明のPGA系樹脂チューブの製造方法においては、前記冷却工程で得られたポリグリコール酸系樹脂チューブに所定の条件で延伸処理を施す延伸工程をさらに含んでいてもよい。これにより、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブを得ることができる。

【0034】

溶融状態のPGA系樹脂またはPGA系樹脂組成物は、押出機などを用いて溶融混練することによって調製することができる。溶融混練温度としては200〜300℃が好ましく、230〜280℃がより好ましく、240〜270℃が特に好ましい。溶融混練温度が前記下限未満になるとPGA系樹脂の流動性が低下し、PGA系樹脂がノズルから吐出されず、PGA系樹脂チューブの成形が困難となる傾向にあり、他方、前記上限を超えるとPGA系樹脂が着色したり、熱分解したりする傾向にある。

【0035】

このような溶融混練においては、押出機以外にも撹拌機や連続混練機などを用いることができるが、短時間での処理が可能であり、その後の吐出工程への円滑な移行が可能であるという観点から押出機を用いることが好ましい。

【0036】

このような溶融混練方法のうち、PGA系樹脂の着色を低減できるという観点から、グリコリドを開環重合して部分重合体を合成し、この部分重合体の溶融物を二軸撹拌装置中に連続的に導入して固体粉砕状態の部分重合体を得た後、この部分重合体の固体粉砕物を固相重合させ、生成した重合体を上記のように溶融混練する方法が好ましい。

【0037】

(吐出工程)

本発明にかかる吐出工程においては、溶融状態のPGA系樹脂またはPGA系樹脂組成物をチューブ状に成形しながら吐出する。例えば、押出機の吐出口に環状スリットを有するノズル(ダイ)を取り付け、このノズルを通して溶融状態のPGA系樹脂またはPGA系樹脂組成物を押し出すことによってPGA系樹脂チューブが形成される。

【0038】

前記ノズルの環状スリットの幅((外径−内径)/2)としては0.25〜5.0mmが好ましく、0.3〜3.0mmがより好ましい。環状スリットの幅が前記下限未満になると、得られるPGA系樹脂チューブの肉厚が薄くなり、機械的強度が低下する傾向にあり、他方、前記上限を超えると、後述する冷却工程においてPGA系樹脂チューブの半径方向に冷却ムラが発生しやすく、PGA系樹脂チューブの潰れが発生したり、形状が不均一になりやすい傾向にある。

【0039】

溶融状態のPGA系樹脂またはPGA系樹脂組成物の吐出温度(ノズル温度)としては200〜270℃が好ましく、220〜250℃がより好ましい。吐出温度が前記下限未満になるとPGA系樹脂の流動性が低下し、PGA系樹脂がノズルから吐出されず、PGA系樹脂チューブの成形が困難となる傾向にあり、他方、前記上限を超えるとPGA系樹脂が着色したり、熱分解したりする傾向にある。溶融状態のPGA系樹脂またはPGA系樹脂組成物の吐出量としては特に制限はないが、1〜30g/分が好ましく、3〜15g/分がより好ましい。

【0040】

また、本発明にかかる吐出工程においては、ノズルから吐出したPGA系樹脂チューブの空洞部に空気を導入することによってPGA系樹脂チューブの内径を調節することができる。このような空気は、通常、ノズルの中央部に設けられた通気口から導入される。空気の導入量としては特に制限はなく、例えば、空気の導入量を多くすることによってPGA系樹脂チューブの内径を大きくすることが可能となる。

【0041】

本発明にかかる吐出工程においては、前記ノズルとして多層チューブ用のノズルを使用することによって、熱可塑性樹脂層/PGA系樹脂層の2層からなるPGA系樹脂チューブ(いずれの樹脂層が外層でもよい)、熱可塑性樹脂層/PGA系樹脂層/熱可塑性樹脂層の3層からなるPGA系樹脂チューブといった多層のPGA系樹脂チューブを製造することも可能である。このように、PGA系樹脂チューブを多層化することによって、PGA系樹脂層の加水分解を抑制することが可能となる。前記熱可塑性樹脂としては、PGA系樹脂と共押出できるものであれば特に制限はなく、例えば、生分解性の熱可塑性樹脂を使用することも可能である。

【0042】

(冷却工程)

本発明にかかる冷却工程においては、前記吐出工程において得られたPGA系樹脂チューブを冷却装置に導入して冷却固化させる。このとき、吐出後3秒以内にPGA系樹脂チューブの温度が30℃以下になるように急冷する。これにより、破断伸度およびその維持率が高いPGA系樹脂チューブを得ることが可能となる。また、このように急冷したPGA系樹脂チューブに延伸処理を施すことにより、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブを得ることが可能となる。

【0043】

一方、吐出後3秒以内にPGA系樹脂チューブの温度が30℃以下にならない場合には破断伸度およびその維持率が低下する。また、このようなPGA系樹脂チューブに延伸処理を施しても、引張荷重や引張強さ、ヤング率を十分に向上させることは困難であり、引張荷重や引張強さ、ヤング率を高めるために、延伸倍率を増大させると、延伸による破断が発生する。

【0044】

本発明にかかる冷却工程においては、破断伸度およびその維持率がより高くなるという観点、ならびに、延伸処理により引張荷重や引張強さ、ヤング率がさらに向上するという観点から、吐出後3秒以内に25℃以下になるように急冷したり、あるいは吐出後2秒以内に30℃となるように急冷したりすることが好ましく、吐出後2秒以内に25℃以下になるように急冷することがより好ましい。なお、本発明においては、溶融状態のPGA系樹脂を吐出してからPGA系樹脂チューブの温度が前記所定の温度になるまでの時間には、吐出してからPGA系樹脂チューブを冷却装置に導入するまでにタイムラグがある場合には、このタイムラグも含まれる。

【0045】

前記PGA系樹脂チューブを急冷する方法としては特に制限はなく、例えば、30℃以下(より好ましくは20℃以下)の冷却媒体中に浸漬する方法;30℃以下(より好ましくは20℃以下)の冷却媒体を散布する方法などが挙げられる。このような急冷方法のうち、上記のような急冷をより確実に行うことができるという点で、冷却媒体中に浸漬する方法が好ましい。

【0046】

本発明において用いられる冷却媒体としては、水単独、水と水性溶媒(例えば、アルコール類またはエステル類)との混合溶媒などが挙げられる。なお、PGA系樹脂は加水分解されやすい樹脂ではあるが、本発明においては水浴への浸漬時間が非常に短いため、加水分解反応は実質的には起こらないと推察される。

【0047】

本発明にかかる冷却工程においては、肉厚が0.01〜0.5mm(より好ましくは0.02〜0.3mm)のPGA系樹脂チューブを急冷することが好ましい。PGA系樹脂チューブの肉厚が前記下限未満になると、得られるPGA系樹脂チューブの機械的強度が低下する傾向にあり、他方、前記上限を超えると、PGA系樹脂チューブの半径方向に冷却ムラが発生しやすく、PGA系樹脂チューブの潰れが発生したり、形状が不均一になりやすい傾向にある。なお、PGA系樹脂チューブの肉厚は、ノズルの環状スリットの幅を変更することによって調整することができる。

【0048】

また、前記冷却工程においては、中空率が10〜80%(より好ましくは25〜65%)のPGA系樹脂チューブを急冷することが好ましい。中空率が前記下限未満になると空洞部が狭く、チューブとして機能しなかったり、あるいは空洞部を確保した場合には、肉厚が厚くなりPGA系樹脂チューブの半径方向に冷却ムラが発生しやすくなる傾向にある。他方、前記上限を超えるとPGA系樹脂チューブの機械的強度が低下する傾向にある。なお、中空率は(a2/A2)×100(a:内径、A:外径)により求められる値である。

【0049】

このようにして急冷されたPGA系樹脂チューブは、通常、ボビンなどに引き取られたり、かせで巻き取られたりする。また、急冷されたPGA系樹脂チューブに延伸処理を施す場合、急冷後のPGA系樹脂チューブをそのまま延伸処理に供してもよいし、ボビンなどに引き取ったもの、あるいはかせで巻き取ったものを引き出しながら延伸処理してもよい。引取速度としては特に制限はなく、冷却時間などを考慮して適宜設定することができる。

【0050】

(延伸工程)

本発明にかかる延伸工程においては、前記冷却工程において得られたPGA系樹脂チューブに長手方向の延伸処理を施す。このとき、延伸温度T(単位:℃)を、下記式:

Tg≦T≦Tc1−5℃

で表される条件を満たすように設定する。前記式中のTgはPGA系樹脂のガラス転移温度(単位:℃)を表し、Tc1はPGA系樹脂の昇温結晶化温度(単位:℃)を表す。

【0051】

延伸温度を前記式で表される条件を満たすように設定することによって、延伸処理によりPGA系樹脂の結晶を配向させることができ、PGA系樹脂チューブの引張荷重や引張強さ、ヤング率をバランスよく向上させることが可能となる。一方、延伸温度が前記下限未満になると、PGA系樹脂の結晶を配向させることが困難であり、前記特性を向上させることが困難となる。他方、延伸温度が前記上限を超えると、PGA系樹脂が結晶化するため、延伸が困難となり、前記特性を向上させることが困難となる。また、より確実にPGA系樹脂の結晶を配向させ、前記特性を向上させることが可能であるという観点から、延伸温度Tの上限としては、T≦Tc1−10℃が好ましく、T≦Tc1−15℃がより好ましく、T≦Tc1−20℃が特に好ましく、T≦Tc1−25℃が最も好ましい。

【0052】

また、前記延伸工程においては、PGA系樹脂チューブの長手方向の延伸倍率を1.5〜10倍に設定する。これにより、PGA系樹脂の結晶をPGA系樹脂チューブの長手方向に配向させることができ、PGA系樹脂チューブの長手方向の引張荷重や引張強さ、ヤング率をバランスよく向上させることが可能となる。一方、延伸倍率が前記下限未満になると、PGA系樹脂の結晶が長手方向に十分に配向せず、長手方向の前記特性を向上させることが困難となる。他方、延伸倍率が前記上限を超えると、PGA系樹脂チューブが破断する。本発明にかかる延伸工程において、PGA系樹脂チューブを破断させず、且つ安定してPGA系樹脂チューブの前記特性を向上させることが可能となるという観点から、長手方向の延伸倍率を2.0〜8.0倍に設定することが好ましい。

【0053】

本発明にかかる延伸工程においては、前記冷却工程で得られたPGA系樹脂チューブの少なくとも長手方向に延伸処理を施す必要があるが、半径方向に延伸処理を施してもよいし、結果的に半径方向に延伸されていてもよい。PGA系樹脂チューブが半径方向に延伸されることによって、保管による破断伸度の低下が抑制されたり、PGA系樹脂チューブの形状が安定する傾向にある。半径方向に延伸処理を施す場合、延伸倍率としては、1.5〜5.0倍が好ましい。半径方向の延伸倍率が前記下限未満になると、半径方向の延伸処理による効果が十分に発揮されない傾向にあり、他方、前記上限を超えると、PGA系樹脂の長手方向への結晶配向性が低下するため、PGA系樹脂チューブの長手方向の機械的特性が低下する傾向にある。半径方向の延伸処理を施す方法としては、PGA系樹脂チューブの空洞部に空気を導入することによりブロー延伸する方法などが挙げられる。

【実施例】

【0054】

以下、実施例および比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。なお、PGA樹脂のガラス転移温度および昇温結晶化温度は以下の方法により測定した。

【0055】

<ガラス転移温度および昇温結晶化温度>

PGA樹脂10mgを示差走査熱量計(パーキンエルマー社製「DSC7」)の測定セルにセットし、窒素ガス雰囲気中で、昇温速度20℃/分で0℃から270℃まで昇温してDSC曲線を求めた。このDSC曲線からガラス転移温度Tg(単位:℃)を求めた。また、DSC曲線中の結晶化に対応する発熱ピーク温度を昇温結晶化温度Tc1(℃)とした。

【0056】

(実施例1)

図1に示す製造装置を用いてPGA樹脂チューブを作製した。すなわち、ペレット状のPGA樹脂((株)クレハ製、重量平均分子量:2.1×105、溶融粘度(温度270℃、剪断速度122sec−1で測定):620Pa・s、ガラス転移温度:43℃、融点:220℃、昇温結晶化温度Tc1:100℃)を、同方向回転噛み合い型二軸押出機1(東芝機械(株)製「TEM−26SS」、スクリュー直径:26mm、L/D=60)のホッパー2に供給し、バレル温度250℃で溶融混練した。

【0057】

この溶融状態のPGA樹脂を、外径6mm、内径4mmの環状スリットを有するノズル3(ノズル温度:240℃)から吐出量6.6g/分で吐出させてチューブ状に成形した。このとき、前記ノズル3の中心部に設けた直径8mmの通気口からPGA樹脂チューブ4の空洞部に空気を5.3ml/分で導入し、チューブの内径を調節した。

【0058】

ノズル3から吐出したPGA樹脂チューブ4を温度30℃の水浴5に導入し、1.4秒間浸漬して冷却固化させた後、10.0m/分の引取速度で引き取って水浴5から取り出し、かせ状態でボビン6に巻き取った。ノズル3の吐出口から水浴の水面(水浴入口7)までの距離(空冷距離)Lは210mmであり、PGA樹脂チューブ4がノズル3から吐出されてから水浴5に導入されるまでの時間(空冷時間)は1.3秒であった。なお、PGA樹脂チューブ4を水浴5に導入してから取り出すまでの浸漬時間(水冷時間)は、水浴中のローラー8の深さDを調整することによって1.4秒に調節した。

【0059】

また、水浴5から取り出した直後のPGA樹脂チューブの温度(水浴出口9でのPGA樹脂チューブの温度)を、デジタル温度計(アズワン(株)製「IT−2000」)を用いて測定したところ、30℃であった。なお、前記水冷時間を1.4秒よりも長くしても水浴出口9でのPGA樹脂チューブの温度は30℃であったが、1.4秒より短くすると水浴出口9でのPGA樹脂チューブの温度は30℃を超過した。すなわち、上記条件においては、水冷時間が1.4秒の場合に、PGA樹脂チューブの温度は、水浴出口9で丁度30℃になったことがわかった。したがって、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間は2.7秒(=空冷時間(1.3秒)+水冷時間(1.4秒))であることがわかった。

【0060】

(実施例2)

溶融状態のPGA樹脂のノズルからの吐出量を5.6g/分、ノズルの通気口からの空気導入量を6.8ml/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を3.7秒に調節した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、30℃であった。なお、この実施例においては水冷時間以外の冷却条件が実施例1と同一の条件であることから、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間は、実施例1と同様に2.7秒である。

【0061】

(実施例3)

溶融状態のPGA樹脂のノズルからの吐出量を7.0g/分、ノズルの通気口からの空気導入量を5.0ml/分、水浴温度を15℃、引取速度を20.0m/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を1.4秒に調節した以外は実施例1と同様にしてPGA樹脂チューブを作製した。なお、この条件において空冷時間は0.6秒であった。

【0062】

実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、15℃であった。したがって、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間は2.0秒(=空冷時間(0.6秒)+水冷時間(1.4秒))未満であることがわかった。

【0063】

(実施例4)

溶融状態のPGA樹脂のノズルからの吐出量を9.5g/分、ノズルの通気口からの空気導入量を10.6ml/分に変更した以外は実施例3と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、22℃であった。したがって、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間は2.0秒(=空冷時間(0.6秒)+水冷時間(1.4秒))未満であることがわかった。

【0064】

(比較例1)

溶融状態のPGA樹脂のノズルからの吐出量を7.4g/分、ノズルの通気口からの空気導入量を6.9ml/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を0.4秒に調節した以外は実施例1と同様にしてPGA樹脂チューブの作製を試みたが、樹脂チューブが潰れたためにボビン6に巻き取ることが困難であった。これは、水冷時間が短すぎて、巻き取る前にPGA樹脂チューブが十分に冷却固化されなかったためと推察される。

【0065】

(比較例2)

溶融状態のPGA樹脂のノズルからの吐出量を7.4g/分、ノズルの通気口からの空気導入量を6.9ml/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を0.5秒に調節した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、45℃であった。

【0066】

そこで、水浴5から取り出した後のPGA樹脂チューブの温度を、デジタル温度計(アズワン(株)製「IT−2000」)を用いて水浴出口9とボビン6との間において複数個所測定し、水浴出口9から30℃となる地点までの距離を測定した。この距離と引取速度から、水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、2.7秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、4.5秒(=空冷時間(1.3秒)+水冷時間(0.5秒)+空冷時間(2.7秒))であった。

【0067】

(比較例3)

溶融状態のPGA樹脂のノズルからの吐出量を6.9g/分、ノズルの通気口からの空気導入量を7.9ml/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を0.6秒に調節した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、40℃であった。

【0068】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、1.7秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、3.6秒(=空冷時間(1.3秒)+水冷時間(0.6秒)+空冷時間(1.7秒))であった。

【0069】

(比較例4)

溶融状態のPGA樹脂のノズルからの吐出量を5.6g/分、ノズルの通気口からの空気導入量を6.8ml/分、水浴5の温度を50℃に変更した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、56℃であった。

【0070】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、2.5秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、5.2秒(=空冷時間(1.3秒)+水冷時間(1.4秒)+空冷時間(2.5秒))であった。

【0071】

(比較例5)

溶融状態のPGA樹脂のノズルからの吐出量を5.6g/分、ノズルの通気口からの空気導入量を6.8ml/分、水浴5の温度を60℃に変更した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、69℃であった。

【0072】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、4.9秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、7.6秒(=空冷時間(1.3秒)+水冷時間(1.4秒)+空冷時間(4.9秒))であった。

【0073】

(比較例6)

溶融状態のPGA樹脂のノズルからの吐出量を5.6g/分、ノズルの通気口からの空気導入量を6.8ml/分、水浴5の温度を70℃に変更した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、79℃であった。

【0074】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、6.3秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、9.0秒(=空冷時間(1.3秒)+水冷時間(1.4秒)+空冷時間(6.3秒))であった。

【0075】

(比較例7)

溶融状態のPGA樹脂のノズルからの吐出量を4.5g/分、ノズルの通気口からの空気導入量を1.5ml/分、水浴5の温度を85℃に変更した以外は実施例3と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、92℃であった。

【0076】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、9.5秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、11.5秒(=空冷時間(0.6秒)+水冷時間(1.4秒)+空冷時間(9.5秒))であった。

【0077】

(実施例5〜7)

実施例1で巻き取ったPGA樹脂チューブをボビンから引き出した後、延伸温度が57℃、長手方向の延伸倍率が2.0倍、4.0倍または6.0倍の条件で延伸した。

【0078】

(比較例8)

比較例5で巻き取ったPGA樹脂チューブをボビンから引き出した後、延伸温度が57℃、長手方向の延伸倍率が2.0倍の条件で延伸し、PGA樹脂延伸チューブを得た。

【0079】

(比較例9)

比較例5で巻き取ったPGA樹脂チューブをボビンから引き出した後、延伸温度が57℃、長手方向の延伸倍率が6.0倍の条件での延伸を試みたが、樹脂チューブが破断し、PGA樹脂延伸チューブを得ることは困難であった。

【0080】

<物性測定>

(1)チューブの外径、内径および肉厚

得られたPGA樹脂チューブの断面の薄膜切片をミクロトームを用いて作製した。この薄膜切片を試料として用い、マイクロスコープ((株)キーエンス製「VQ−Z50」)により測定倍率50倍でPGA樹脂チューブの外径、内径および肉厚を測定した。これらの結果を表1〜3に示す。なお、実施例1〜4および比較例1〜7においては、冷却後に延伸処理を施していないため、得られたPGA樹脂チューブの肉厚を冷却中のPGA樹脂チューブの肉厚とみなすことができる。また、表中の「−」は未測定であることを示す。

【0081】

(2)最大荷重、最大応力、上降伏応力、破断伸度およびヤング率

得られたPGA樹脂チューブを長さ25mmに切断し、温度23℃、湿度50%RH、引張速度50mm/分の条件で、引張試験機(東洋ボールドウィン(株)製「テンシロンRTM−100」)を用いて引張試験を行い(n=3)、最大荷重、最大応力、上降伏応力、破断伸度およびヤング率を求めた。その結果を表1〜3に示す。なお、表中の「−」は未測定であることを示す。

【0082】

(3)結晶化温度および結晶化エンタルピー

得られたPGA樹脂チューブを約2mmに切断して試料を調製した。この試料10mgを示差走査熱量計(パーキンエルマー社製「DSC7」)の測定セルにセットし、窒素ガス雰囲気中で、昇温速度20℃/分で30℃から270℃まで昇温してDSC曲線を求めた。このDSC曲線中の結晶化に対応する発熱ピーク温度を昇温結晶化温度Tc1(℃)とした。また、この発熱ピークの面積から昇温結晶化エンタルピーΔH1(J/g)を求めた。その結果を表1〜3に示す。なお、表中の「ND」は、得られたDSC曲線中に結晶化に対応する発熱ピークが認められなかったことを示し、「−」は未測定であることを示す。

【0083】

(4)形状維持率

得られたPGA樹脂チューブを長さ1.3mに切断し、釣り糸用スプール(内径43mm)に前記PGA樹脂チューブの一端を固定し、反対側の端部に61g(170/mm2)の重りを取り付けた。このPGA樹脂チューブを、釣糸巻取機(ユニプラス(株)製)を用いて巻取速度3m/分で前記スプールに平行に巻きつけて固定した。このスプールに巻きつけたPGA樹脂チューブを温度25℃、湿度50%RHの雰囲気中に2時間放置した後、PGA樹脂チューブを開放し、PGA樹脂チューブの解放後巻き直径(mm)を測定し(n=5)、次式:

形状維持率=巻き径(43mm)/解放後巻き直径

により形状維持率を求めた。その結果を表1〜2に示す。なお、表中の「−」は未測定であることを示す。

【0084】

(5)破断伸度維持率

得られたPGA樹脂チューブを温度30℃、湿度80%RHの雰囲気中に所定時間保管した後、前記(2)と同様にして引張試験を行い(n=3)、破断伸度を求めた。保管前の破断伸度に対する保管後の破断伸度の割合を破断伸度維持率(%)とした。その結果を表1〜2に示す。なお、表中の「−」は未測定であることを示す。

【0085】

【表1】

【0086】

【表2】

【0087】

表1〜2に示した結果から明らかなように、溶融状態のPGA樹脂を吐出してから3秒以内にPGA樹脂チューブを30℃以下に急冷した場合(実施例1〜4)には、PGA樹脂チューブの温度が30℃以下になるまでの時間が3秒を超過した場合(比較例2〜7)に比べて、高い破断伸度を有するPGA樹脂チューブが得られた。特に、溶融状態のPGA樹脂を吐出してから2秒以内にPGA樹脂チューブを25℃以下に急冷した場合(実施例3〜4)には、PGA樹脂チューブの温度が30℃以下になるまでの時間が2.7秒の場合(実施例1〜2)に比べて、PGA樹脂チューブの破断伸度がより高くなることがわかった。

【0088】

さらに、比較例2〜7で得られたPGA樹脂チューブにおいては、6〜25日間の保管後の破断伸度が著しく低下していた。一方、実施例1〜4で得られたPGA樹脂チューブにおいては、6日間の保管後も高い破断伸度を維持していた。また、13〜25日間保管後の破断伸度は、6日間保管後の場合に比べて低下していたが、比較例2〜7で得られたPGA樹脂チューブに比べて高い値であった。

【0089】

【表3】

【0090】

表3に示した結果から明らかなように、溶融状態のPGA樹脂を吐出してから3秒以内に30℃以下となるように急冷したPGA樹脂チューブに、長手方向の延伸処理を施した場合(実施例5〜7)には、延伸処理前のPGA樹脂チューブ(実施例1)に比べて、保管による破断伸度の低下が抑制されることがわかった。また、最大荷重、最大応力、ヤング率がバランス良く向上することもわかった。さらに、これらの効果は、延伸倍率が高くなるにつれて高くなることがわかった。

【0091】

このように、急冷したPGA樹脂チューブに延伸処理を施すことによって機械的特性が向上する理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、急冷したPGA樹脂チューブは非晶であり、これに延伸処理を施すと、延伸処理後のPGA樹脂チューブの昇温結晶化温度Tc1が延伸処理前に比べて低くなり、且つ、延伸処理後のPGA樹脂チューブの昇温結晶化エンタルピーΔHが延伸処理前に比べて減少したことから、PGA樹脂は延伸により結晶化していくと考えられる。さらに、PGA樹脂チューブに長手方向の延伸処理を施すことによって、結晶が長手方向に配向し、その結果、実施例5〜7で得られたPGA樹脂チューブの機械的特性が向上したと推察される。

【0092】

一方、溶融状態のPGA樹脂を吐出してから30℃以下となるまでに7.6秒を要したPGA樹脂チューブに長手方向の延伸処理を施した場合(比較例8)には、延伸処理前のPGA樹脂チューブ(比較例5)に比べて、保管による破断伸度の低下は、わずかに抑制されるものの、十分なものではなかった。また、最大荷重、最大応力、ヤング率も十分に向上しなかった。さらに、これらの効果を高めるために、延伸倍率を高めたところ、延伸による破断が発生した。

【0093】

このように、徐冷したPGA樹脂チューブにおいて、長手方向の延伸処理の効果が認められなかった理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、徐冷したPGA樹脂チューブにおいては、冷却の際に球晶が形成されたと推察される。球晶が形成されたPGA樹脂チューブにおいては、延伸処理を施しても、急冷した本発明のPGA樹脂チューブに比べて、PGA樹脂が結晶化する余地が少なく、延伸処理による効果が十分に得られなかったと推察される。

【産業上の利用可能性】

【0094】

以上説明したように、本発明によれば、破断伸度およびその維持率が高いPGA系樹脂チューブを得ることが可能となる。したがって、本発明のPGA系樹脂チューブの製造方法は、人工血管、神経再生・再建用基材などの薄肉のPGA系樹脂チューブを製造する方法として有用である。

【0095】

また、前記PGA系樹脂チューブに延伸処理を施すことによって、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するPGA系樹脂チューブを得ることが可能となる。さらに、このようなPGA系樹脂チューブには延伸処理が施されているため、ガスバリア性にも優れている。したがって、本発明のPGA系樹脂チューブの製造方法において延伸処理を施したPGA系樹脂チューブは、ボールペンやインクジェットプリンタなどに使用されるインクチューブとして有用である。

【符号の説明】

【0096】

1:押出機、2:ホッパー、3:ノズル、4:PGA樹脂チューブ、5:水浴、6:ボビン、7:水浴入口、8:ローラー、9:水浴出口、L:吐出口から水浴の水面までの距離、D:水浴中のローラーの深さ。

【技術分野】

【0001】

本発明は、ポリグリコール酸系樹脂チューブの製造方法に関する。

【背景技術】

【0002】

ポリグリコール酸系樹脂は生分解性や生体適合性に優れており、生分解性プラスチック製品や生体内に導入される医療器具など様々な用途への適用が検討されている。例えば、生分解性プラスチック製品としては生分解性不織布などが知られており、生体内に導入される医療器具としては縫合糸やガーゼなどが知られている。しかしながら、ポリグリコール酸系樹脂などの生分解性ポリマーは、変形後の形状が維持されにくく、また、引張強さや破断伸度などの機械的特性が十分ではないため、人工血管などの薄肉のチューブには不向きであった。

【0003】

そこで、このような生分解性ポリマーにおける問題点を改良するために種々の方法が検討されている。例えば、特開2006−192111号公報(特許文献1)には、ポリグリコール酸系樹脂などの生体内で分解する樹脂を含有する生体内留置物において、前記樹脂にゴム状ブロック共重合体などの添加剤を添加すると生体内留置物の変形後の形状が維持されることが開示されている。また、特開2008−179788号公報(特許文献2)には、ポリグリコール酸系樹脂などのガラス転移温度が40℃以上の生分解性ポリマーと、ラクチド・ε−カプロラクトン共重合体などのガラス転移温度が40℃未満の生分解性ポリマーとを特定の比率で混合すると、成形体の変形後の形状が維持され、引張強さや破断伸度などの機械的特性が向上することが開示されている。

【0004】

しかしながら、このように、ポリグリコール酸系樹脂に他の生分解性ポリマーや添加剤を添加しても破断伸度などの機械的特性は未だ十分とは言えず、さらに向上させる必要があった。また、引張荷重や引張強さ、ヤング率といった各種機械的特性は、必ずしも高水準でバランスの良いものとは言えなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−192111号公報

【特許文献2】特開2008−179788号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、高い破断伸度を有するポリグリコール酸系樹脂チューブを提供することを目的とする。また、引張荷重や引張強さ、ヤング率といった各種機械的特性を高水準でバランスよく有するポリグリコール酸系樹脂チューブを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、ポリグリコール酸系樹脂チューブを製造する際に、溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出させて得られたポリグリコール酸系樹脂チューブを特定の条件で急冷することによって、破断伸度およびその維持率が高いポリグリコール酸系樹脂チューブが得られることを見出し、本発明を完成するに至った。さらに、このポリグリコール酸系樹脂チューブに延伸処理を施すことによって、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブが得られることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明のポリグリコール酸系樹脂チューブの製造方法は、

溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、

吐出後3秒以内に、前記吐出工程で得られたポリグリコール酸系樹脂チューブを30℃以下に冷却する冷却工程と、

を含むことを特徴とするものである。

【0009】

前記冷却工程においては、肉厚が0.01〜0.5mmのポリグリコール酸系樹脂チューブを冷却することが好ましく、また、前記吐出工程で得られたポリグリコール酸系樹脂チューブを30℃以下の冷却媒体中に浸漬して冷却することが好ましい。

【0010】

また、本発明のポリグリコール酸系樹脂チューブの製造方法において、前記ポリグリコール酸系樹脂の吐出温度としては200〜270℃が好ましい。

【0011】

本発明のポリグリコール酸系樹脂チューブの製造方法においては、前記冷却工程で得られたポリグリコール酸系樹脂チューブに、下記式:

Tg≦T≦Tc1−5℃

(前記式中、Tは延伸温度(単位:℃)を表し、Tgはポリグリコール酸系樹脂のガラス転移温度(単位:℃)を表し、Tc1はポリグリコール酸系樹脂の昇温結晶化温度(単位:℃)を表す。)

で表される条件を満たす延伸温度、および長手方向の延伸倍率が1.5〜10倍の条件で延伸処理を施す延伸工程をさらに含んでいることが好ましい。

【0012】

なお、本発明のようにポリグリコール酸系樹脂チューブを急冷することによって、得られるポリグリコール酸系樹脂チューブの破断伸度およびその維持率が高くなる理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、溶融状態のポリグリコール酸系樹脂をチューブ状に吐出して急冷すると、非晶のポリグリコール酸系樹脂チューブが得られると推察される。この非晶のポリグリコール酸系樹脂チューブは引張応力に対して強いため、破断伸度およびその維持率が高くなると推察される。

【0013】

一方、吐出後のポリグリコール酸系樹脂チューブを徐冷すると結晶化したポリグリコール酸系樹脂チューブが得られると推察される。この結晶化したポリグリコール酸系樹脂チューブは引張応力に対して弱いため、破断伸度およびその維持率が低くなると推察される。

【0014】

また、急冷した本発明のポリグリコール酸系樹脂チューブに長手方向の延伸処理を施すことによって、引張荷重や引張強さ、ヤング率が高水準でバランスのよいものとなる理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、急冷した前記ポリグリコール酸系樹脂チューブは非晶であり、これに延伸処理を施すと、ポリグリコール酸系樹脂は結晶化すると推察される。また、延伸処理により生成した結晶は延伸方向に配向されるため、得られるポリグリコール酸系樹脂チューブの引張荷重や引張強さ、ヤング率がバランスよく向上すると推察される。

【0015】

一方、徐冷したポリグリコール酸系樹脂チューブに長手方向の延伸処理を施した場合には、徐冷したポリグリコール酸系樹脂チューブにおいては、既に球晶が生成しているため、延伸処理による結晶化の余地が少なく、結晶が十分に配向されず、延伸処理による効果が十分に発現しないと推察される。

【発明の効果】

【0016】

本発明によれば、溶融状態のポリグリコール酸系樹脂をチューブ状に吐出して急冷することによって、破断伸度およびその維持率が高いポリグリコール酸系樹脂チューブを得ることが可能となる。また、急冷した前記ポリグリコール酸系樹脂チューブに延伸処理を施すことによって、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブを得ることが可能となる。

【図面の簡単な説明】

【0017】

【図1】実施例および比較例で使用したポリグリコール酸系樹脂チューブの製造装置を模式的に示す図である。

【発明を実施するための形態】

【0018】

以下、本発明をその好適な実施形態に即して詳細に説明する。

【0019】

本発明のポリグリコール酸系樹脂チューブの製造方法は、溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、前記吐出工程で得られたポリグリコール酸系樹脂チューブを、吐出後3秒以内に30℃以下に冷却する冷却工程とを含み、必要に応じて、前記冷却工程で得られたポリグリコール酸系樹脂チューブに所定の条件で延伸処理を施す延伸工程をさらに含む方法である。

【0020】

(ポリグリコール酸系樹脂)

本発明に用いられるポリグリコール酸系樹脂(以下、「PGA系樹脂」と略す。)としては特に制限はなく、例えば、下記式(1):

【0021】

【化1】

【0022】

で表されるグリコール酸繰り返し単位のみからなるグリコール酸の単独重合体(以下、「PGA単独重合体」という。グリコール酸の2分子間環状エステルであるグリコリドの開環重合体を含む。)、前記グリコール酸繰り返し単位を含むポリグリコール酸共重合体(以下、「PGA共重合体」という。)などが挙げられる。このようなPGA系樹脂は、1種を単独で使用しても2種以上を併用してもよい。

【0023】

前記PGA単独重合体は、グリコール酸の脱水重縮合、グリコール酸アルキルエステルの脱アルコール重縮合、グリコリドの開環重合などにより合成することができ、中でも、グリコリドの開環重合により合成することが好ましい。なお、このような開環重合は塊状重合および溶液重合のいずれでも行うことができる。

【0024】

また、前記PGA共重合体は、このような重縮合反応や開環重合反応においてコモノマーを併用することによって合成することができる。このようなコモノマーとしては、シュウ酸エチレン(すなわち、1,4−ジオキサン−2,3−ジオン)、ラクチド類、ラクトン類(例えば、β−プロピオラクトン、β−ブチロラクトン、β−ピバロラクトン、γ−ブチロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトンなど)、カーボネート類(例えば、トリメチレンカーボネートなど)、エーテル類(例えば、1,3−ジオキサンなど)、エーテルエステル類(例えば、ジオキサノンなど)、アミド類(ε−カプロラクタムなど)などの環状モノマー;乳酸、3−ヒドロキシプロパン酸、3−ヒドロキシブタン酸、4−ヒドロキシブタン酸、6−ヒドロキシカプロン酸などのヒドロキシカルボン酸またはそのアルキルエステル;エチレングリコール、1,4−ブタンジオールなどの脂肪族ジオール類と、こはく酸、アジピン酸などの脂肪族ジカルボン酸類またはそのアルキルエステル類との実質的に等モルの混合物を挙げることができる。これらのコモノマーは1種を単独で使用しても2種以上を併用してもよい。

【0025】

前記PGA系樹脂をグリコリドの開環重合によって製造する場合に使用する触媒としては、ハロゲン化スズ、有機カルボン酸スズなどのスズ系化合物;アルコキシチタネートなどのチタン系化合物;アルコキシアルミニウムなどのアルミニウム系化合物;ジルコニウムアセチルアセトンなどのジルコニウム系化合物;ハロゲン化アンチモン、酸化アンチモンなどのアンチモン系化合物といった公知の開環重合触媒が挙げられる。

【0026】

前記PGA系樹脂は従来公知の重合方法により製造することができるが、その重合温度としては、120〜300℃が好ましく、130〜250℃がより好ましく、140〜220℃が特に好ましく、150〜200℃が最も好ましい。重合温度が前記下限未満になると重合が十分に進行しない傾向にあり、他方、前記上限を超えると生成した樹脂が熱分解する傾向にある。

【0027】

また、前記PGA系樹脂の重合時間としては、2分間〜50時間が好ましく、3分間〜30時間がより好ましく、5分間〜18時間が特に好ましい。重合時間が前記下限未満になると重合が十分に進行しない傾向にあり、他方、前記上限を超えると生成した樹脂が着色する傾向にある。

【0028】

本発明に用いるPGA系樹脂において、前記式(1)で表されるグリコール酸繰り返し単位の含有量としては、70質量%以上が好ましく、80質量%以上がより好ましく、90質量%以上がさらに好ましく、100質量%が特に好ましい。グリコール酸繰り返し単位の含有量が前記下限未満になると生分解性や加水分解性、生体適合性、機械的強度、耐熱性といったPGA系樹脂としての効果が低下する傾向にある。

【0029】

このようなPGA系樹脂の重量平均分子量としては、3万〜80万が好ましく、5万〜50万がより好ましい。PGA系樹脂の重量平均分子量が前記下限未満になると得られるPGA系樹脂チューブの機械的強度が低下する傾向にあり、他方、前記上限を超えると溶融状態のPGA系樹脂を吐出させることが困難となる傾向にある。なお、前記重量平均分子量はゲルパーミエーションクロマトグラフィ(GPC)により測定したポリメチルメタクリレート換算値である。

【0030】

また、前記PGA系樹脂の溶融粘度(温度:270℃、剪断速度:122sec−1)としては、50〜3000Pa・sが好ましく、100〜2000Pa・sがより好ましく、100〜1000Pa・sが好ましい。溶融粘度が前記下限未満になると得られるPGA系樹脂チューブの機械的強度が低下する傾向にあり、他方、前記上限を超えると溶融状態のPGA系樹脂を吐出させることが困難となる傾向にある。

【0031】

本発明においては、このようなPGA系樹脂を単独で使用してもよいが、本発明の目的を阻害しない範囲内において、PGA系樹脂に、無機フィラー、他の熱可塑性樹脂、可塑剤などを配合したPGA系樹脂組成物として使用してもよい。また、PGA系樹脂およびPGA系樹脂組成物には、必要に応じて、熱安定剤、光安定剤、防湿剤、防水剤、撥水剤、滑剤、離型剤、カップリング剤、酸素吸収剤、顔料、染料等の各種添加剤を含有させることができる。

【0032】

<ポリグリコール酸系樹脂チューブの製造方法>

本発明のPGA系樹脂チューブの製造方法は、溶融状態のPGA系樹脂をチューブ状に成形しながら吐出する吐出工程と、吐出後3秒以内に、前記吐出工程で得られたPGA系樹脂チューブを30℃以下に冷却する冷却工程とを含む方法である。これにより、破断伸度およびその維持率が高いPGA系樹脂チューブを得ることができる。

【0033】

また、本発明のPGA系樹脂チューブの製造方法においては、前記冷却工程で得られたポリグリコール酸系樹脂チューブに所定の条件で延伸処理を施す延伸工程をさらに含んでいてもよい。これにより、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブを得ることができる。

【0034】

溶融状態のPGA系樹脂またはPGA系樹脂組成物は、押出機などを用いて溶融混練することによって調製することができる。溶融混練温度としては200〜300℃が好ましく、230〜280℃がより好ましく、240〜270℃が特に好ましい。溶融混練温度が前記下限未満になるとPGA系樹脂の流動性が低下し、PGA系樹脂がノズルから吐出されず、PGA系樹脂チューブの成形が困難となる傾向にあり、他方、前記上限を超えるとPGA系樹脂が着色したり、熱分解したりする傾向にある。

【0035】

このような溶融混練においては、押出機以外にも撹拌機や連続混練機などを用いることができるが、短時間での処理が可能であり、その後の吐出工程への円滑な移行が可能であるという観点から押出機を用いることが好ましい。

【0036】

このような溶融混練方法のうち、PGA系樹脂の着色を低減できるという観点から、グリコリドを開環重合して部分重合体を合成し、この部分重合体の溶融物を二軸撹拌装置中に連続的に導入して固体粉砕状態の部分重合体を得た後、この部分重合体の固体粉砕物を固相重合させ、生成した重合体を上記のように溶融混練する方法が好ましい。

【0037】

(吐出工程)

本発明にかかる吐出工程においては、溶融状態のPGA系樹脂またはPGA系樹脂組成物をチューブ状に成形しながら吐出する。例えば、押出機の吐出口に環状スリットを有するノズル(ダイ)を取り付け、このノズルを通して溶融状態のPGA系樹脂またはPGA系樹脂組成物を押し出すことによってPGA系樹脂チューブが形成される。

【0038】

前記ノズルの環状スリットの幅((外径−内径)/2)としては0.25〜5.0mmが好ましく、0.3〜3.0mmがより好ましい。環状スリットの幅が前記下限未満になると、得られるPGA系樹脂チューブの肉厚が薄くなり、機械的強度が低下する傾向にあり、他方、前記上限を超えると、後述する冷却工程においてPGA系樹脂チューブの半径方向に冷却ムラが発生しやすく、PGA系樹脂チューブの潰れが発生したり、形状が不均一になりやすい傾向にある。

【0039】

溶融状態のPGA系樹脂またはPGA系樹脂組成物の吐出温度(ノズル温度)としては200〜270℃が好ましく、220〜250℃がより好ましい。吐出温度が前記下限未満になるとPGA系樹脂の流動性が低下し、PGA系樹脂がノズルから吐出されず、PGA系樹脂チューブの成形が困難となる傾向にあり、他方、前記上限を超えるとPGA系樹脂が着色したり、熱分解したりする傾向にある。溶融状態のPGA系樹脂またはPGA系樹脂組成物の吐出量としては特に制限はないが、1〜30g/分が好ましく、3〜15g/分がより好ましい。

【0040】

また、本発明にかかる吐出工程においては、ノズルから吐出したPGA系樹脂チューブの空洞部に空気を導入することによってPGA系樹脂チューブの内径を調節することができる。このような空気は、通常、ノズルの中央部に設けられた通気口から導入される。空気の導入量としては特に制限はなく、例えば、空気の導入量を多くすることによってPGA系樹脂チューブの内径を大きくすることが可能となる。

【0041】

本発明にかかる吐出工程においては、前記ノズルとして多層チューブ用のノズルを使用することによって、熱可塑性樹脂層/PGA系樹脂層の2層からなるPGA系樹脂チューブ(いずれの樹脂層が外層でもよい)、熱可塑性樹脂層/PGA系樹脂層/熱可塑性樹脂層の3層からなるPGA系樹脂チューブといった多層のPGA系樹脂チューブを製造することも可能である。このように、PGA系樹脂チューブを多層化することによって、PGA系樹脂層の加水分解を抑制することが可能となる。前記熱可塑性樹脂としては、PGA系樹脂と共押出できるものであれば特に制限はなく、例えば、生分解性の熱可塑性樹脂を使用することも可能である。

【0042】

(冷却工程)

本発明にかかる冷却工程においては、前記吐出工程において得られたPGA系樹脂チューブを冷却装置に導入して冷却固化させる。このとき、吐出後3秒以内にPGA系樹脂チューブの温度が30℃以下になるように急冷する。これにより、破断伸度およびその維持率が高いPGA系樹脂チューブを得ることが可能となる。また、このように急冷したPGA系樹脂チューブに延伸処理を施すことにより、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するポリグリコール酸系樹脂チューブを得ることが可能となる。

【0043】

一方、吐出後3秒以内にPGA系樹脂チューブの温度が30℃以下にならない場合には破断伸度およびその維持率が低下する。また、このようなPGA系樹脂チューブに延伸処理を施しても、引張荷重や引張強さ、ヤング率を十分に向上させることは困難であり、引張荷重や引張強さ、ヤング率を高めるために、延伸倍率を増大させると、延伸による破断が発生する。

【0044】

本発明にかかる冷却工程においては、破断伸度およびその維持率がより高くなるという観点、ならびに、延伸処理により引張荷重や引張強さ、ヤング率がさらに向上するという観点から、吐出後3秒以内に25℃以下になるように急冷したり、あるいは吐出後2秒以内に30℃となるように急冷したりすることが好ましく、吐出後2秒以内に25℃以下になるように急冷することがより好ましい。なお、本発明においては、溶融状態のPGA系樹脂を吐出してからPGA系樹脂チューブの温度が前記所定の温度になるまでの時間には、吐出してからPGA系樹脂チューブを冷却装置に導入するまでにタイムラグがある場合には、このタイムラグも含まれる。

【0045】

前記PGA系樹脂チューブを急冷する方法としては特に制限はなく、例えば、30℃以下(より好ましくは20℃以下)の冷却媒体中に浸漬する方法;30℃以下(より好ましくは20℃以下)の冷却媒体を散布する方法などが挙げられる。このような急冷方法のうち、上記のような急冷をより確実に行うことができるという点で、冷却媒体中に浸漬する方法が好ましい。

【0046】

本発明において用いられる冷却媒体としては、水単独、水と水性溶媒(例えば、アルコール類またはエステル類)との混合溶媒などが挙げられる。なお、PGA系樹脂は加水分解されやすい樹脂ではあるが、本発明においては水浴への浸漬時間が非常に短いため、加水分解反応は実質的には起こらないと推察される。

【0047】

本発明にかかる冷却工程においては、肉厚が0.01〜0.5mm(より好ましくは0.02〜0.3mm)のPGA系樹脂チューブを急冷することが好ましい。PGA系樹脂チューブの肉厚が前記下限未満になると、得られるPGA系樹脂チューブの機械的強度が低下する傾向にあり、他方、前記上限を超えると、PGA系樹脂チューブの半径方向に冷却ムラが発生しやすく、PGA系樹脂チューブの潰れが発生したり、形状が不均一になりやすい傾向にある。なお、PGA系樹脂チューブの肉厚は、ノズルの環状スリットの幅を変更することによって調整することができる。

【0048】

また、前記冷却工程においては、中空率が10〜80%(より好ましくは25〜65%)のPGA系樹脂チューブを急冷することが好ましい。中空率が前記下限未満になると空洞部が狭く、チューブとして機能しなかったり、あるいは空洞部を確保した場合には、肉厚が厚くなりPGA系樹脂チューブの半径方向に冷却ムラが発生しやすくなる傾向にある。他方、前記上限を超えるとPGA系樹脂チューブの機械的強度が低下する傾向にある。なお、中空率は(a2/A2)×100(a:内径、A:外径)により求められる値である。

【0049】

このようにして急冷されたPGA系樹脂チューブは、通常、ボビンなどに引き取られたり、かせで巻き取られたりする。また、急冷されたPGA系樹脂チューブに延伸処理を施す場合、急冷後のPGA系樹脂チューブをそのまま延伸処理に供してもよいし、ボビンなどに引き取ったもの、あるいはかせで巻き取ったものを引き出しながら延伸処理してもよい。引取速度としては特に制限はなく、冷却時間などを考慮して適宜設定することができる。

【0050】

(延伸工程)

本発明にかかる延伸工程においては、前記冷却工程において得られたPGA系樹脂チューブに長手方向の延伸処理を施す。このとき、延伸温度T(単位:℃)を、下記式:

Tg≦T≦Tc1−5℃

で表される条件を満たすように設定する。前記式中のTgはPGA系樹脂のガラス転移温度(単位:℃)を表し、Tc1はPGA系樹脂の昇温結晶化温度(単位:℃)を表す。

【0051】

延伸温度を前記式で表される条件を満たすように設定することによって、延伸処理によりPGA系樹脂の結晶を配向させることができ、PGA系樹脂チューブの引張荷重や引張強さ、ヤング率をバランスよく向上させることが可能となる。一方、延伸温度が前記下限未満になると、PGA系樹脂の結晶を配向させることが困難であり、前記特性を向上させることが困難となる。他方、延伸温度が前記上限を超えると、PGA系樹脂が結晶化するため、延伸が困難となり、前記特性を向上させることが困難となる。また、より確実にPGA系樹脂の結晶を配向させ、前記特性を向上させることが可能であるという観点から、延伸温度Tの上限としては、T≦Tc1−10℃が好ましく、T≦Tc1−15℃がより好ましく、T≦Tc1−20℃が特に好ましく、T≦Tc1−25℃が最も好ましい。

【0052】

また、前記延伸工程においては、PGA系樹脂チューブの長手方向の延伸倍率を1.5〜10倍に設定する。これにより、PGA系樹脂の結晶をPGA系樹脂チューブの長手方向に配向させることができ、PGA系樹脂チューブの長手方向の引張荷重や引張強さ、ヤング率をバランスよく向上させることが可能となる。一方、延伸倍率が前記下限未満になると、PGA系樹脂の結晶が長手方向に十分に配向せず、長手方向の前記特性を向上させることが困難となる。他方、延伸倍率が前記上限を超えると、PGA系樹脂チューブが破断する。本発明にかかる延伸工程において、PGA系樹脂チューブを破断させず、且つ安定してPGA系樹脂チューブの前記特性を向上させることが可能となるという観点から、長手方向の延伸倍率を2.0〜8.0倍に設定することが好ましい。

【0053】

本発明にかかる延伸工程においては、前記冷却工程で得られたPGA系樹脂チューブの少なくとも長手方向に延伸処理を施す必要があるが、半径方向に延伸処理を施してもよいし、結果的に半径方向に延伸されていてもよい。PGA系樹脂チューブが半径方向に延伸されることによって、保管による破断伸度の低下が抑制されたり、PGA系樹脂チューブの形状が安定する傾向にある。半径方向に延伸処理を施す場合、延伸倍率としては、1.5〜5.0倍が好ましい。半径方向の延伸倍率が前記下限未満になると、半径方向の延伸処理による効果が十分に発揮されない傾向にあり、他方、前記上限を超えると、PGA系樹脂の長手方向への結晶配向性が低下するため、PGA系樹脂チューブの長手方向の機械的特性が低下する傾向にある。半径方向の延伸処理を施す方法としては、PGA系樹脂チューブの空洞部に空気を導入することによりブロー延伸する方法などが挙げられる。

【実施例】

【0054】

以下、実施例および比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。なお、PGA樹脂のガラス転移温度および昇温結晶化温度は以下の方法により測定した。

【0055】

<ガラス転移温度および昇温結晶化温度>

PGA樹脂10mgを示差走査熱量計(パーキンエルマー社製「DSC7」)の測定セルにセットし、窒素ガス雰囲気中で、昇温速度20℃/分で0℃から270℃まで昇温してDSC曲線を求めた。このDSC曲線からガラス転移温度Tg(単位:℃)を求めた。また、DSC曲線中の結晶化に対応する発熱ピーク温度を昇温結晶化温度Tc1(℃)とした。

【0056】

(実施例1)

図1に示す製造装置を用いてPGA樹脂チューブを作製した。すなわち、ペレット状のPGA樹脂((株)クレハ製、重量平均分子量:2.1×105、溶融粘度(温度270℃、剪断速度122sec−1で測定):620Pa・s、ガラス転移温度:43℃、融点:220℃、昇温結晶化温度Tc1:100℃)を、同方向回転噛み合い型二軸押出機1(東芝機械(株)製「TEM−26SS」、スクリュー直径:26mm、L/D=60)のホッパー2に供給し、バレル温度250℃で溶融混練した。

【0057】

この溶融状態のPGA樹脂を、外径6mm、内径4mmの環状スリットを有するノズル3(ノズル温度:240℃)から吐出量6.6g/分で吐出させてチューブ状に成形した。このとき、前記ノズル3の中心部に設けた直径8mmの通気口からPGA樹脂チューブ4の空洞部に空気を5.3ml/分で導入し、チューブの内径を調節した。

【0058】

ノズル3から吐出したPGA樹脂チューブ4を温度30℃の水浴5に導入し、1.4秒間浸漬して冷却固化させた後、10.0m/分の引取速度で引き取って水浴5から取り出し、かせ状態でボビン6に巻き取った。ノズル3の吐出口から水浴の水面(水浴入口7)までの距離(空冷距離)Lは210mmであり、PGA樹脂チューブ4がノズル3から吐出されてから水浴5に導入されるまでの時間(空冷時間)は1.3秒であった。なお、PGA樹脂チューブ4を水浴5に導入してから取り出すまでの浸漬時間(水冷時間)は、水浴中のローラー8の深さDを調整することによって1.4秒に調節した。

【0059】

また、水浴5から取り出した直後のPGA樹脂チューブの温度(水浴出口9でのPGA樹脂チューブの温度)を、デジタル温度計(アズワン(株)製「IT−2000」)を用いて測定したところ、30℃であった。なお、前記水冷時間を1.4秒よりも長くしても水浴出口9でのPGA樹脂チューブの温度は30℃であったが、1.4秒より短くすると水浴出口9でのPGA樹脂チューブの温度は30℃を超過した。すなわち、上記条件においては、水冷時間が1.4秒の場合に、PGA樹脂チューブの温度は、水浴出口9で丁度30℃になったことがわかった。したがって、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間は2.7秒(=空冷時間(1.3秒)+水冷時間(1.4秒))であることがわかった。

【0060】

(実施例2)

溶融状態のPGA樹脂のノズルからの吐出量を5.6g/分、ノズルの通気口からの空気導入量を6.8ml/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を3.7秒に調節した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、30℃であった。なお、この実施例においては水冷時間以外の冷却条件が実施例1と同一の条件であることから、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間は、実施例1と同様に2.7秒である。

【0061】

(実施例3)

溶融状態のPGA樹脂のノズルからの吐出量を7.0g/分、ノズルの通気口からの空気導入量を5.0ml/分、水浴温度を15℃、引取速度を20.0m/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を1.4秒に調節した以外は実施例1と同様にしてPGA樹脂チューブを作製した。なお、この条件において空冷時間は0.6秒であった。

【0062】

実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、15℃であった。したがって、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間は2.0秒(=空冷時間(0.6秒)+水冷時間(1.4秒))未満であることがわかった。

【0063】

(実施例4)

溶融状態のPGA樹脂のノズルからの吐出量を9.5g/分、ノズルの通気口からの空気導入量を10.6ml/分に変更した以外は実施例3と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、22℃であった。したがって、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間は2.0秒(=空冷時間(0.6秒)+水冷時間(1.4秒))未満であることがわかった。

【0064】

(比較例1)

溶融状態のPGA樹脂のノズルからの吐出量を7.4g/分、ノズルの通気口からの空気導入量を6.9ml/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を0.4秒に調節した以外は実施例1と同様にしてPGA樹脂チューブの作製を試みたが、樹脂チューブが潰れたためにボビン6に巻き取ることが困難であった。これは、水冷時間が短すぎて、巻き取る前にPGA樹脂チューブが十分に冷却固化されなかったためと推察される。

【0065】

(比較例2)

溶融状態のPGA樹脂のノズルからの吐出量を7.4g/分、ノズルの通気口からの空気導入量を6.9ml/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を0.5秒に調節した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、45℃であった。

【0066】

そこで、水浴5から取り出した後のPGA樹脂チューブの温度を、デジタル温度計(アズワン(株)製「IT−2000」)を用いて水浴出口9とボビン6との間において複数個所測定し、水浴出口9から30℃となる地点までの距離を測定した。この距離と引取速度から、水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、2.7秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、4.5秒(=空冷時間(1.3秒)+水冷時間(0.5秒)+空冷時間(2.7秒))であった。

【0067】

(比較例3)

溶融状態のPGA樹脂のノズルからの吐出量を6.9g/分、ノズルの通気口からの空気導入量を7.9ml/分に変更し、水浴中のローラー8の深さDを調整して水冷時間を0.6秒に調節した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、40℃であった。

【0068】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、1.7秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、3.6秒(=空冷時間(1.3秒)+水冷時間(0.6秒)+空冷時間(1.7秒))であった。

【0069】

(比較例4)

溶融状態のPGA樹脂のノズルからの吐出量を5.6g/分、ノズルの通気口からの空気導入量を6.8ml/分、水浴5の温度を50℃に変更した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、56℃であった。

【0070】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、2.5秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、5.2秒(=空冷時間(1.3秒)+水冷時間(1.4秒)+空冷時間(2.5秒))であった。

【0071】

(比較例5)

溶融状態のPGA樹脂のノズルからの吐出量を5.6g/分、ノズルの通気口からの空気導入量を6.8ml/分、水浴5の温度を60℃に変更した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、69℃であった。

【0072】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、4.9秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、7.6秒(=空冷時間(1.3秒)+水冷時間(1.4秒)+空冷時間(4.9秒))であった。

【0073】

(比較例6)

溶融状態のPGA樹脂のノズルからの吐出量を5.6g/分、ノズルの通気口からの空気導入量を6.8ml/分、水浴5の温度を70℃に変更した以外は実施例1と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、79℃であった。

【0074】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、6.3秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、9.0秒(=空冷時間(1.3秒)+水冷時間(1.4秒)+空冷時間(6.3秒))であった。

【0075】

(比較例7)

溶融状態のPGA樹脂のノズルからの吐出量を4.5g/分、ノズルの通気口からの空気導入量を1.5ml/分、水浴5の温度を85℃に変更した以外は実施例3と同様にしてPGA樹脂チューブを作製した。また、実施例1と同様にして水浴出口9でのPGA樹脂チューブの温度を測定したところ、92℃であった。

【0076】

そこで、比較例2と同様にして水浴5からPGA樹脂チューブを取り出してから30℃となるまでの時間を求めたところ、9.5秒であった。これらの結果から、上記条件において、240℃で吐出されたPGA樹脂チューブが30℃になるまでの時間を求めたところ、11.5秒(=空冷時間(0.6秒)+水冷時間(1.4秒)+空冷時間(9.5秒))であった。

【0077】

(実施例5〜7)

実施例1で巻き取ったPGA樹脂チューブをボビンから引き出した後、延伸温度が57℃、長手方向の延伸倍率が2.0倍、4.0倍または6.0倍の条件で延伸した。

【0078】

(比較例8)

比較例5で巻き取ったPGA樹脂チューブをボビンから引き出した後、延伸温度が57℃、長手方向の延伸倍率が2.0倍の条件で延伸し、PGA樹脂延伸チューブを得た。

【0079】

(比較例9)

比較例5で巻き取ったPGA樹脂チューブをボビンから引き出した後、延伸温度が57℃、長手方向の延伸倍率が6.0倍の条件での延伸を試みたが、樹脂チューブが破断し、PGA樹脂延伸チューブを得ることは困難であった。

【0080】

<物性測定>

(1)チューブの外径、内径および肉厚

得られたPGA樹脂チューブの断面の薄膜切片をミクロトームを用いて作製した。この薄膜切片を試料として用い、マイクロスコープ((株)キーエンス製「VQ−Z50」)により測定倍率50倍でPGA樹脂チューブの外径、内径および肉厚を測定した。これらの結果を表1〜3に示す。なお、実施例1〜4および比較例1〜7においては、冷却後に延伸処理を施していないため、得られたPGA樹脂チューブの肉厚を冷却中のPGA樹脂チューブの肉厚とみなすことができる。また、表中の「−」は未測定であることを示す。

【0081】

(2)最大荷重、最大応力、上降伏応力、破断伸度およびヤング率

得られたPGA樹脂チューブを長さ25mmに切断し、温度23℃、湿度50%RH、引張速度50mm/分の条件で、引張試験機(東洋ボールドウィン(株)製「テンシロンRTM−100」)を用いて引張試験を行い(n=3)、最大荷重、最大応力、上降伏応力、破断伸度およびヤング率を求めた。その結果を表1〜3に示す。なお、表中の「−」は未測定であることを示す。

【0082】

(3)結晶化温度および結晶化エンタルピー

得られたPGA樹脂チューブを約2mmに切断して試料を調製した。この試料10mgを示差走査熱量計(パーキンエルマー社製「DSC7」)の測定セルにセットし、窒素ガス雰囲気中で、昇温速度20℃/分で30℃から270℃まで昇温してDSC曲線を求めた。このDSC曲線中の結晶化に対応する発熱ピーク温度を昇温結晶化温度Tc1(℃)とした。また、この発熱ピークの面積から昇温結晶化エンタルピーΔH1(J/g)を求めた。その結果を表1〜3に示す。なお、表中の「ND」は、得られたDSC曲線中に結晶化に対応する発熱ピークが認められなかったことを示し、「−」は未測定であることを示す。

【0083】

(4)形状維持率

得られたPGA樹脂チューブを長さ1.3mに切断し、釣り糸用スプール(内径43mm)に前記PGA樹脂チューブの一端を固定し、反対側の端部に61g(170/mm2)の重りを取り付けた。このPGA樹脂チューブを、釣糸巻取機(ユニプラス(株)製)を用いて巻取速度3m/分で前記スプールに平行に巻きつけて固定した。このスプールに巻きつけたPGA樹脂チューブを温度25℃、湿度50%RHの雰囲気中に2時間放置した後、PGA樹脂チューブを開放し、PGA樹脂チューブの解放後巻き直径(mm)を測定し(n=5)、次式:

形状維持率=巻き径(43mm)/解放後巻き直径

により形状維持率を求めた。その結果を表1〜2に示す。なお、表中の「−」は未測定であることを示す。

【0084】

(5)破断伸度維持率

得られたPGA樹脂チューブを温度30℃、湿度80%RHの雰囲気中に所定時間保管した後、前記(2)と同様にして引張試験を行い(n=3)、破断伸度を求めた。保管前の破断伸度に対する保管後の破断伸度の割合を破断伸度維持率(%)とした。その結果を表1〜2に示す。なお、表中の「−」は未測定であることを示す。

【0085】

【表1】

【0086】

【表2】

【0087】

表1〜2に示した結果から明らかなように、溶融状態のPGA樹脂を吐出してから3秒以内にPGA樹脂チューブを30℃以下に急冷した場合(実施例1〜4)には、PGA樹脂チューブの温度が30℃以下になるまでの時間が3秒を超過した場合(比較例2〜7)に比べて、高い破断伸度を有するPGA樹脂チューブが得られた。特に、溶融状態のPGA樹脂を吐出してから2秒以内にPGA樹脂チューブを25℃以下に急冷した場合(実施例3〜4)には、PGA樹脂チューブの温度が30℃以下になるまでの時間が2.7秒の場合(実施例1〜2)に比べて、PGA樹脂チューブの破断伸度がより高くなることがわかった。

【0088】

さらに、比較例2〜7で得られたPGA樹脂チューブにおいては、6〜25日間の保管後の破断伸度が著しく低下していた。一方、実施例1〜4で得られたPGA樹脂チューブにおいては、6日間の保管後も高い破断伸度を維持していた。また、13〜25日間保管後の破断伸度は、6日間保管後の場合に比べて低下していたが、比較例2〜7で得られたPGA樹脂チューブに比べて高い値であった。

【0089】

【表3】

【0090】

表3に示した結果から明らかなように、溶融状態のPGA樹脂を吐出してから3秒以内に30℃以下となるように急冷したPGA樹脂チューブに、長手方向の延伸処理を施した場合(実施例5〜7)には、延伸処理前のPGA樹脂チューブ(実施例1)に比べて、保管による破断伸度の低下が抑制されることがわかった。また、最大荷重、最大応力、ヤング率がバランス良く向上することもわかった。さらに、これらの効果は、延伸倍率が高くなるにつれて高くなることがわかった。

【0091】

このように、急冷したPGA樹脂チューブに延伸処理を施すことによって機械的特性が向上する理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、急冷したPGA樹脂チューブは非晶であり、これに延伸処理を施すと、延伸処理後のPGA樹脂チューブの昇温結晶化温度Tc1が延伸処理前に比べて低くなり、且つ、延伸処理後のPGA樹脂チューブの昇温結晶化エンタルピーΔHが延伸処理前に比べて減少したことから、PGA樹脂は延伸により結晶化していくと考えられる。さらに、PGA樹脂チューブに長手方向の延伸処理を施すことによって、結晶が長手方向に配向し、その結果、実施例5〜7で得られたPGA樹脂チューブの機械的特性が向上したと推察される。

【0092】

一方、溶融状態のPGA樹脂を吐出してから30℃以下となるまでに7.6秒を要したPGA樹脂チューブに長手方向の延伸処理を施した場合(比較例8)には、延伸処理前のPGA樹脂チューブ(比較例5)に比べて、保管による破断伸度の低下は、わずかに抑制されるものの、十分なものではなかった。また、最大荷重、最大応力、ヤング率も十分に向上しなかった。さらに、これらの効果を高めるために、延伸倍率を高めたところ、延伸による破断が発生した。

【0093】

このように、徐冷したPGA樹脂チューブにおいて、長手方向の延伸処理の効果が認められなかった理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、徐冷したPGA樹脂チューブにおいては、冷却の際に球晶が形成されたと推察される。球晶が形成されたPGA樹脂チューブにおいては、延伸処理を施しても、急冷した本発明のPGA樹脂チューブに比べて、PGA樹脂が結晶化する余地が少なく、延伸処理による効果が十分に得られなかったと推察される。

【産業上の利用可能性】

【0094】

以上説明したように、本発明によれば、破断伸度およびその維持率が高いPGA系樹脂チューブを得ることが可能となる。したがって、本発明のPGA系樹脂チューブの製造方法は、人工血管、神経再生・再建用基材などの薄肉のPGA系樹脂チューブを製造する方法として有用である。

【0095】

また、前記PGA系樹脂チューブに延伸処理を施すことによって、引張荷重や引張強さ、ヤング率を高水準でバランスよく有するPGA系樹脂チューブを得ることが可能となる。さらに、このようなPGA系樹脂チューブには延伸処理が施されているため、ガスバリア性にも優れている。したがって、本発明のPGA系樹脂チューブの製造方法において延伸処理を施したPGA系樹脂チューブは、ボールペンやインクジェットプリンタなどに使用されるインクチューブとして有用である。

【符号の説明】

【0096】

1:押出機、2:ホッパー、3:ノズル、4:PGA樹脂チューブ、5:水浴、6:ボビン、7:水浴入口、8:ローラー、9:水浴出口、L:吐出口から水浴の水面までの距離、D:水浴中のローラーの深さ。

【特許請求の範囲】

【請求項1】

溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、吐出後3秒以内に、前記吐出工程で得られたポリグリコール酸系樹脂チューブを30℃以下に冷却する冷却工程とを含むことを特徴とするポリグリコール酸系樹脂チューブの製造方法。

【請求項2】

前記冷却工程において、肉厚が0.01〜0.5mmのポリグリコール酸系樹脂チューブを冷却することを特徴とする請求項1に記載のポリグリコール酸系樹脂チューブの製造方法。

【請求項3】

前記冷却工程において、前記吐出工程で得られたポリグリコール酸系樹脂チューブを30℃以下の冷却媒体中に浸漬して冷却することを特徴とする請求項1または2に記載のポリグリコール酸系樹脂チューブの製造方法。

【請求項4】

前記ポリグリコール酸系樹脂の吐出温度が200〜270℃であることを特徴とする請求項1〜3のうちのいずれか一項に記載のポリグリコール酸系樹脂チューブの製造方法。

【請求項5】

前記冷却工程で得られたポリグリコール酸系樹脂チューブに、下記式:

Tg≦T≦Tc1−5℃

(前記式中、Tは延伸温度(単位:℃)を表し、Tgはポリグリコール酸系樹脂のガラス転移温度(単位:℃)を表し、Tc1はポリグリコール酸系樹脂の昇温結晶化温度(単位:℃)を表す。)

で表される条件を満たす延伸温度、および長手方向の延伸倍率が1.5〜10倍の条件で延伸処理を施す延伸工程をさらに含むことを特徴とする請求項1〜4のうちのいずれか一項に記載のポリグリコール酸系樹脂チューブの製造方法。

【請求項1】

溶融状態のポリグリコール酸系樹脂をチューブ状に成形しながら吐出する吐出工程と、吐出後3秒以内に、前記吐出工程で得られたポリグリコール酸系樹脂チューブを30℃以下に冷却する冷却工程とを含むことを特徴とするポリグリコール酸系樹脂チューブの製造方法。

【請求項2】

前記冷却工程において、肉厚が0.01〜0.5mmのポリグリコール酸系樹脂チューブを冷却することを特徴とする請求項1に記載のポリグリコール酸系樹脂チューブの製造方法。

【請求項3】

前記冷却工程において、前記吐出工程で得られたポリグリコール酸系樹脂チューブを30℃以下の冷却媒体中に浸漬して冷却することを特徴とする請求項1または2に記載のポリグリコール酸系樹脂チューブの製造方法。

【請求項4】

前記ポリグリコール酸系樹脂の吐出温度が200〜270℃であることを特徴とする請求項1〜3のうちのいずれか一項に記載のポリグリコール酸系樹脂チューブの製造方法。

【請求項5】

前記冷却工程で得られたポリグリコール酸系樹脂チューブに、下記式:

Tg≦T≦Tc1−5℃

(前記式中、Tは延伸温度(単位:℃)を表し、Tgはポリグリコール酸系樹脂のガラス転移温度(単位:℃)を表し、Tc1はポリグリコール酸系樹脂の昇温結晶化温度(単位:℃)を表す。)

で表される条件を満たす延伸温度、および長手方向の延伸倍率が1.5〜10倍の条件で延伸処理を施す延伸工程をさらに含むことを特徴とする請求項1〜4のうちのいずれか一項に記載のポリグリコール酸系樹脂チューブの製造方法。

【図1】

【公開番号】特開2011−245853(P2011−245853A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2011−97029(P2011−97029)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

[ Back to top ]