ポリケトン多孔体

【課題】均一な微細孔を有し、水その他種々の有機溶媒の吸液量が多く、かつ、吸液速度が速いイムノクロマトグラフィー展開相に適したポリケトン多孔体の提供。

【解決手段】95重量%以上が下記式(1):

{式中、R1は炭素数2〜10の炭化水素基である。}で表される繰り返し単位で構成される、一酸化炭素とエチレン性不飽和化合物の共重合体であるポリケトンから形成されたポリケトン多孔体であって、長径0.02〜20μm、短径0.01〜5μmかつ偏平率が0.5〜0.95である微細孔を有し、かつ、下記式(2):空隙率(%)=(1−G/ρ/V)×100{式中、Gは多孔体の重量(g)であり、ρはポリケトンの重量平均密度(g/cm3)であり、そしてVは多孔体の体積(cm3)である。}で算出される空隙率が30〜90%であることを特徴とする前記ポリケトン多孔体。

【解決手段】95重量%以上が下記式(1):

{式中、R1は炭素数2〜10の炭化水素基である。}で表される繰り返し単位で構成される、一酸化炭素とエチレン性不飽和化合物の共重合体であるポリケトンから形成されたポリケトン多孔体であって、長径0.02〜20μm、短径0.01〜5μmかつ偏平率が0.5〜0.95である微細孔を有し、かつ、下記式(2):空隙率(%)=(1−G/ρ/V)×100{式中、Gは多孔体の重量(g)であり、ρはポリケトンの重量平均密度(g/cm3)であり、そしてVは多孔体の体積(cm3)である。}で算出される空隙率が30〜90%であることを特徴とする前記ポリケトン多孔体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機械的物性、耐薬品性、耐熱性に優れたポリケトンの多孔体に関する。

【背景技術】

【0002】

近年、インフルエンザに代表されるウイルス感染による病理は、人だけでなく鳥・牛をはじめとする家畜においてもその感染力の強さから、しばしば、国を越えて広域に影響を与える問題となる。感染拡大を抑えるためには迅速な罹患診断が必要なのだが、従来から知られる病原体を発育鶏卵に接種して培養する方法では判断に至るまで数日を要している。また、近年開発された遺伝子検査(PCR法、LAMP法)法では、結果を得るまでにかかる時間は大幅に短縮されるが、特別な機器及び技術を要するため、広く普及していないし、例えば、養鶏場や野鳥の生息地などの検査には向いていない。

【0003】

一方、イムノクロマトグラフィー測定法による診断方法が開発されている。この方法は簡便性・迅速性に優れ、インフルエンザなどの感染症だけでなく、ガンや心筋梗塞、腎機能、妊娠診断、あるいは薬物検査など多くの検査測定に用いることができる点で優れているが、培養検査、遺伝子検査に比べ検出感度に劣っている。検出感度が劣る理由としては、種々の事柄があるが、特に抗体を固定化し検体の移動・展開相となるメンブレンに関する問題が多い。具体的にはメンブレン構造の不均一が原因となって、検出部の発色の広がり・にじみによる読み取り困難が起こる。また、検体自体にウイルスなどの検出すべき物質濃度が低い場合にメンブレンの厚さが厚いと発色が不十分になる。メンブレンの厚みは毛細管現象による検体の移動量に関わるため、薄くさえすれば良いというものでもない。検出感度以外にもメンブレンへの要求事項は多く、特に、迅速な診断が可能とはいえ、検体を展開させた後、検出部位の発色量を測定して結果を得るまでに、少なくとも10分、通常は15分間から数時間を要するため、イムノクロマト法の特徴である簡便性を生かした緊急検査への対応には、更なる測定時間の短縮が求められている。

【0004】

以下の特許文献1には、オレフィンと一酸化炭素の共重合体とからなるポリケトンにより構成されたポリケトン多孔体が開示されている。この方法によれば、内部に微細な穴を多数有し、強度、寸法安定性、耐薬品性等にすぐれる多孔体が得られ、濾過膜や血液等の透析膜に適用できる。このように該多孔体が様々な液体の濾過や透過性に優れることは知られているが、イムノクロマト法のメンブランとして適用させた場合に検出感度、精度の向上、及び測定時間を短縮できる方法はこれまで見出されていなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−348401号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、上述の問題に鑑みてなされたものであり、高耐熱性を有し、吸湿性が少ないポリケトン多孔体において、均一な微細孔を有し、水その他の種々の有機溶媒の吸液量が多く、かつ、吸液速度が速いイムノクロマトグラフィー展開相に適したポリケトン多孔体を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、ポリケトン多孔体の微細孔構造と吸液性の関係を見出し、孔構造を制御することによって薄膜であっても十分な吸液量と高い吸水速度を持たせることが可能となることを発見し、かかる発見に基づき、本発明を完成するに至った。

すなわち、本発明は、以下の[1]〜[5]のとおりのものである:

【0008】

[1]95重量%以上が下記式(1):

【化1】

{式中、R1は炭素数2〜10の炭化水素基である。}で表される繰り返し単位で構成される、一酸化炭素とエチレン性不飽和化合物の共重合体であるポリケトンから形成されたポリケトン多孔体であって、長径0.02〜20μm、短径0.01〜5μmかつ偏平率が0.5〜0.95である微細孔を有し、かつ、下記式(2):

空隙率(%)=(1−G/ρ/V)×100

{式中、Gは多孔体の重量(g)であり、ρはポリケトンの重量平均密度(g/cm3)であり、そしてVは多孔体の体積(cm3)である。}で算出される空隙率が30〜90%であることを特徴とする前記ポリケトン多孔体。

【0009】

[2]前記ポリケトンは、90モル%以上が下記式(3):

【化2】

で表される1−オキソトリメチレン繰り返し単位で構成されている、前記[1]に記載のポリケトン多孔体

【0010】

[3]前記微細孔の内の少なくとも80%以上は、長径が1〜10μmの範囲にある、前記[1]又は[2]に記載のポリケトン多孔体。

【0011】

[4]前記ポリケトン多孔体は、平膜の形態にある、前記[1]〜[3]のいずれかに記載のポリケトン多孔体。

【0012】

[5]前記ポリケトン多孔体は、繊維内部に少なくとも1つの長手方向に貫通した空隙を有する中空糸である、前記[1]〜[3]のいずれかに記載のポリケトン多孔体。

【発明の効果】

【0013】

本発明のポリケトン多孔体をイムノクロマトグラフィーの展開相として用いた場合、薄膜にしても十分な吸液量を持つため、検体中の検出すべき物質濃度が薄くても発色を強くできる。また、高い吸液速度を持つため、より迅速に罹患診断を実施することが可能となる。しかも楕円形の微細孔の大きさにより吸液量と吸液速度を制御できるので、性能を均質にすることが可能であり、製品としての性能検査も容易である。このことはイムノクロマトグラフィーによる罹患診断を広く普及させることが可能となる。

【図面の簡単な説明】

【0014】

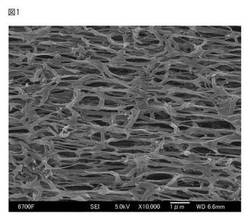

【図1】本発明のポリケトン多孔体の表面拡大写真の一例である。

【図2】本発明のポリケトン多孔体が平膜である場合の模式図である。

【図3】本発明のポリケトン多孔体が中空糸膜である場合の模式図である。

【図4】本発明における微細孔の形状を示す模式図である。

【図5】本発明のポリケトン多孔体の製造に用いられるオリフィスの模式図である。

【図6】従来のポリケトン多孔体の表面拡大写真の一例である。

【図7】従来のポリケトン多孔体の表面拡大写真の他の一例である。

【発明を実施するための形態】

【0015】

以下、本願発明を詳細に説明する。

本発明のポリケトン多孔体を構成するポリケトンは、95重量%以上が、下記式(1):

【化3】

{式中、R1は炭素数2〜10の炭化水素基である。}で表される繰り返し単位で構成される、一酸化炭素とエチレン性不飽和化合物の共重合体である。

エチレン性不飽和化合物としては、使用する抗体や展開液の種類など検査条件に応じて種々の化合物を選択できる。例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、1−オクテン、1−デセン等のα−オレフィン、スチレン、α−メチルスチレン等のアルケニル芳香族化合物、シクロペンテン、ノルボルネン、5−メチルノルボルネン、テトラシクロドデセン、トリシクロデセン、ペンタシクロペンタデセン、ペンタシクロヘキサデセン等の環状オレフィン、塩化ビニル等のハロゲン化ビニル、エチルアクリレート、メチルメタクリレート等のアクリル酸エステル、酢酸ビニル等が挙げられる。

【0016】

上記式(1)中のR1の炭素数が2〜10の範囲であれば、上記の一酸化炭素とエチレン性不飽和化合物とが共重合した繰り返し単位の水素原子の一部が、炭化水素、カルボニル基、スルホン基、ホスホン基、エーテル基、エステル基、アミド基、水酸基、ハロゲン原子等を含有する有機化合物で置換された構造であってもよい。

成形体の力学特性と融点の観点から、R1の炭素数は2〜8が好ましく、2〜3がより好ましく、さらに好ましくは2である。共重合体の耐熱性及び力学特性の観点から、R1がエチレンである下記式(3):

【化4】

で表される1−オキソトリメチレン繰り返し単位から主に構成されるポリケトンが特に好ましい。もちろん、R1は2種以上であってもよく、例えば、エチレンとプロピレンが混在していてもよい。

【0017】

ポリケトンの極限粘度(分子量の指標)は、特に制限はないが、力学特性、成形性の観点から、0.1〜10dl/gであることが好ましい。0.1dl/g未満では強度が弱すぎ、成形体として使用に耐えられない。10dl/gより大きい場合は、均一な成形する上で困難になる。より好ましくは0.5〜6dl/gである。

【0018】

本発明に係るポリケトンには、必要に応じて、ポリケトン以外の添加物等が5重量%未満の範囲で有していてもよい。具体的には機械的強度を上げるためにガラス繊維やカーボン繊維、カーボンナノチューブなどのフィラー材を添加してもよいし、紫外線や熱に対しての安定性を向上させるために光安定剤や酸化防止剤を添加してもよい。その他、帯電防止剤や親水性を上げるためにコラーゲンを添加してもよいし、タンパク質や抗体の結合のためにニトロセルロースを添加してもよい。規定の量以内であればいかなる物を添加してもよいが、ポリケトンはもともと機械的強度も高く、熱安定性にも優れ、各種有機溶媒と親和性が高い上に水との親和性も良好である。加えて、タンパク質や抗体の吸着性も良いため、本発明の目的のためにはより好ましくは97重量%以上が一酸化炭素とエチレン性不飽和化合物の共重合体からなることが望ましく、さらに好ましいのは100重量%が一酸化炭素とエチレン性不飽和化合物の共重合体からなることである。ここで100重量%とは、実際に知られている元素分析やNMR、ガスクロマトグラフィーなどの分析装置において、一酸化炭素とエチレン性不飽和化合物の共重合体しか見出せないことをいう。

【0019】

本発明のポリケトン多孔体は長径0.02〜20μm、短径0.01〜5μmかつ偏平率が0.5〜0.95である微細孔を有することを特徴とする。ここで偏平率とは、孔の短径をaとし、長径をbとするときに偏平率=(b−a)/bで表される。すなわち偏平率が0のときは円状であり、1のときは線を示す数値である。該扁平率を有する微細孔の形状は特に限定されず、楕円や、三角形、四角形等の多角形状や不定形であってもよい。後述するポリケトン多孔体を延伸する方法であれば、延伸前の多孔体中の微細孔がほぼ円状であるために、延伸後の微細孔は楕円上になることが多い。

【0020】

本発明のポリケトン多孔体は、後述する方法で測定される微細孔の70%以上が上述の長径、短径、扁平率を満たすものであることが好ましい。より好ましくは80%以上、更に好ましくは95%以上であり、測定した全ての微細孔の形状が本範囲であることが最も好ましい。

【0021】

短径が0.01μm未満の多孔体では液体の吸液量が不十分であるし、また、円形の孔では吸液速度が不十分である。吸液速度のためには少なくとも0.5以上の偏平率の楕円形の孔である必要があり、偏平率が大きければ大きいほど吸水速度は上がるが、0.95を超えると、成形体としての機械的強度が脆弱になる点で好ましくない。よって好ましくは偏平率が0.5〜0.95の楕円形の孔であり、より好ましくは0.6〜0.9、最も好ましいのは0.7〜0.9である。孔の大きさも大きいほど吸液量が増えて好ましいが、大きすぎては一旦吸われた液を保持することができずにポリケトン多孔体からにじみ出てしまう。そのため楕円形の孔の長径は0.02〜20μm、短径は0.01〜5μmの範囲が好ましく、吸液量と吸液速度などの観点を総合すると、より好ましくは長径0.2〜16μm、短径0.1〜3μmである。

【0022】

また、本発明のポリケトン多孔体は孔の大きさが均質である。全ての微細孔の長径のうち80%以上が1〜10μmの大きさの範囲であることが好ましい。先に説明したとおり、ポリケトン多孔体の孔構造と吸液量と吸液速度には深い関係がある。イムノクロマトグラフィーの展開相として用いる場合、性能の安定と再現性のために孔の大きさが均質であることが望ましい。より好ましくは微細孔の長径のうち90%以上が1〜10μmの大きさの範囲であり、さらに好ましいのは全ての孔が1〜10μmの大きさの範囲であることである。

【0023】

微細孔の向きがそろっていることも吸液速度の点から好ましい。向きがそろっているとは、微細孔の形状を楕円形に近似したときに、近似された楕円形の2つの焦点を結ぶ長軸の向きが同じであることをいい、より正確には長軸を線分とし、線分を平行移動させ全ての線分の同一一方の端を一点に集めたとき、他方の線分の点の集団がつくる最大角度が30°、より好ましくは15°である。

【0024】

また、本発明のポリケトン多孔体は、孔と孔の間隔が狭く、微細孔を形作る繊維の太さが細い。孔と孔が連なり、間隔が狭く、すなわち楕円の孔を形作る繊維の太さが細いほど吸液した液体が孔から孔へと伝播していく速度が速まり、吸液速度が速くなる。微細孔構造の一部分に孔と孔の間隔が広い部分、すなわち楕円の孔を形作る繊維の太さが大きいような部分が存在すると液の移動が遮断され、性能の低下やロット間のバラツキを生じさせてしまうために好ましくない。よって微細孔を形作る繊維の75%以上が太さ1μm以下であることが好ましい。より好ましくは微細孔を形作る繊維の80%以上が太さ1μm以下であることが好ましい。

【0025】

本発明のポリケトン多孔体は、さらに空隙率で規定される。この数値は孔の大きさや形状に依存しており、多孔体が繊維状であって、内部に繊維軸方向に貫通した空隙を有する中空糸の場合には、中空部を除いた値である。空隙率は、下記式(2):

空隙率(%)=(1−G/ρ/V)×100

{式中、Gは多孔体の重量(g)であり、ρはポリケトンの重量平均密度(g/cm3)であり、そしてVは多孔体の体積(cm3)である。}で算出される。

空隙率が30%未満では、いくら孔形状が理想的な扁平形状であっても吸液量は少ないし、吸液速度も速まらない。一方、90%より大きくなると成形体の機械的強度が弱くなり、製品の製造工程で破損し、製品の収率低下を引き起こしたり、使用中の破損を招くおそれがある。好ましくは40〜85%であり、より好ましくは50〜85%である。

本発明のポリケトン多孔体はどのような形態であってもよいが、一般的には平膜状又は中空糸の形状であることができる。

【0026】

ポリケトン多孔体を図2の概要で示すようなシート状の平膜として用いる場合、平膜の厚みは特に制限はなく用途に応じて任意の厚みと出来るが、通常0.1〜1000μmである。イムノクロマトグラフィー展開相として用いる場合、膜の厚みは薄い方が発色が鮮明であって好ましく、200μm以下、より好ましくは120μm以下、さらに好ましいのは80μm以下である。膜の機械的強度を考慮すると5μm以上が好ましく、より好ましくは10μm以上、さらに好ましくは20μm以上である。また、膜の厚みの均一性は非常に重要であり、任意の箇所100点で計測した厚みの、最小値/最大値が0.8以上であることが望ましい。

【0027】

ポリケトン多孔体を図3の概要で示すような中空糸膜として用いる場合、内部に長手方向に貫通した空隙(中空部)の割合は特に制限はないが、少なすぎると膜の分離効率が低下し、また多すぎると中空糸の力学特性が低下するため、好ましくは10〜70体積%、より好ましくは20〜60体積%であることが望ましい。繊維内部にある中空部の数は特に制限はなく1本であっても複数本であってもよい。ポリケトン多孔体繊維の外径は特に制限はないが、1〜10000μmの範囲が一般的であり、機能性繊維材料として用いる場合は5〜100μmの範囲が、また、中空糸膜として用いる場合は100〜5000μmの範囲が好適に用いられる。繊維は1本で用いてもまたマルチフィラメントとして用いてもよく、長繊維あるいは短繊維として用いてもよい。繊維の断面は円、楕円、三角、星形、アルファベット型等の従来公知の形状を適用することができる。

【0028】

ポリケトン多孔体の融点については特に制限はないが、融点は高いほど高温環境に曝される用途での展開が可能となるため、好ましくは200℃以上、より好ましくは220℃以上、さらに好ましくは240℃以上である。

微多孔部及び中空部は強度を負担しないため、支持体となるポリケトンに応力・歪みが集中することになる。このため、ポリケトンのミクロ構造が強固な構造であることが好ましい。特に、結晶化度は重要なパラメーターであり、この値が高いほど高強度、高寸法安定性、高耐熱性、高耐薬品性となるため、45%以上、より好ましくは50%以上、さらに好ましくは60%以上である。

【0029】

イムノクロマトグラフィーの展開相として用いる場合、吸湿率が低いことが診断を正確に行うために好ましい。ここで吸湿率とはポリケトン多孔体を105℃にて2時間オーブンで絶乾した重量をT0とし、その後、23℃、RH50%で24時間放置した後の重量をT1としたとき、吸湿率=(T1−T0)/T0×100(%)で表される値である。吸湿率は小さいほど空気中の水気を保持しないため、製品の性能安定と検体試験の吸液速度が高くなる。よって3%以下が好ましく、より好ましくは1%以下、さらに好ましくは0.5%以下である。

【0030】

次に、本発明のポリケトン多孔体の製造方法の一例について説明する。

ポリケトンの製造方法としては、特に制限はないが、例えば、オートクレーブ等の反応容器の溶媒中で、エチレン性不飽和化合物と一酸化炭素を反応させる方法が好ましい。

溶媒としては、水、メタノール、エタノール、プロパノール、ブタノール、ヘキサフルオロイソプロパノールが挙げられ、これらの混合溶媒として使用してもよい。また、生成してくるポリケトンの粒子形状を調整する目的でアセトン、メチルエチルケトンを混合する場合もある。より好ましい溶媒としては、重合活性等のコストの観点から、水、メタノールである。

【0031】

ポリケトンの原料としては、一酸化炭素とエチレン性不飽和化合物の反応容器内での割合は、(一酸化炭素/エチレン性不飽和化合物)のモル比が10/1〜1/10であることが好ましく、より好ましくは、5/1〜1/5である。一酸化炭素とエチレンの添加方法には制限はなく、両者を予め混合してから添加してもよく、それぞれ別の供給ラインから添加してもよい。

【0032】

ポリケトンの重合は、溶媒に溶解した有機金属錯体触媒の存在下で進行する。なお、有機金属錯体触媒とは、周期律表の(a)第10族遷移金属化合物、(b)第15族の原子を有する配位子からなるものである。更に、かかる(a)第10族、(b)第15族の原子を有する配位子に、第3成分として(c)酸を加えてもよい。(a)成分中の第10族遷移金属化合物の例として、ニッケル又はパラジウムの錯体、カルボン酸塩、リン酸塩、カルバミン酸塩、スルホン酸塩を挙げることができ、その具体例としては、酢酸ニッケル、ニッケルアセチルアセトネート、酢酸パラジウム、トリフルオロ酢酸パラジウム、パラジウムアセチルアセトネート、塩化パラジウム、ビス(N,N−ジエチルカーバメート)ビス(ジエチルアミノ)パラジウム、硫酸パラジウムを挙げることができる。重合活性の観点から、最も好ましくは酢酸パラジウムである。(b)成分の第15族の原子を有する配位子の例としては、2,2’−ビピリジル、4,4’−ジメチル−2,2’−ビピリジル、2,2’−ビ−4−ピコリン、2,2’−ビキノリン等の窒素ニ座配位子;1,2−ビス(ジフェニルホスフィノ)エタン、1,3−ビス(ジフェニルホスフィノ)プロパン、1,4−ビス(ジフェニルホスフィノ)ブタン、1,3−ビス{ジ(2−メチル)ホスフィノ}プロパン、1,3−ビス{ジ(2−イソプロピル)ホスフィノ}プロパン、1,3−ビス{ジ(2−メトキシフェニル)ホスフィノ}プロパン、1,3−ビス{ジ(2−メトキシ−4−スルホン酸ナトリウム−フェニル)ホスフィノ}プロパン、1,2−ビス(ジフェニルホスフィノ)シクロヘキサン、1,2−ビス(ジフェニルホスフィノ)ベンゼン、1,2−ビス{(ジフェニルホスフィノ)メチル}ベンゼン、1,2−ビス[{ジ(2−メトキシフェニル)ホスフィノ}メチル]ベンゼン、1,2−ビス[{ジ(2−メトキシ−4−スルホン酸ナトリウム−フェニル)ホスフィノ}メチル]ベンゼン、1,1’−ビス(ジフェニルホスフィノ)フェロセン、2−ヒドロキシ−1,3−ビス{ジ(2−メトキシフェニル)ホスフィノ}プロパン、2,2−ジメチル−1,3−ビス{ジ(2−メトキシフェニル)ホスフィノ}プロパンのリン二座配位子を挙げることができる。重合活性、高分子量化の観点から、1,3−ビス(ジフェニルホスフィノ)プロパン、1,3−ビス{ジ(2−メトキシフェニル)ホスフィノ}プロパンがより好ましい。これらは単独で用いても、複数種を同時に混合して用いても構わない。(c)酸の例としては、トリフルオロ酢酸、メタンスルホン酸、トリフルオロメタンスルホン酸、p−トルエンスルホン酸のpKaが4以下の有機酸の陰イオン;硫酸、リン酸、ヘテロポリ酸、テトロフルオロ硼酸、ヘキサフルオロリン酸、フルオロ硅酸等のpKaが4以下の無機酸の陰イオン;トリスペンタフルオロフェニルボラン、トリスフェニルカルベニウムテトラキス(ペンタフルオロフェニル)ボレート、N,N−ジメチルアニリウムテトラキス(ペンタフルオロフェニル)ボレートの硼素化合物の陰イオンを挙げることができる。これらは単独又は複数種を混合しても使用できる。これらの中で好ましい酸の陰イオンは、重合活性と高分子量化の観点から、トリフルオロ酢酸、硫酸である。

【0033】

有機金属錯体触媒として用いる遷移金属化合物(a)の使用量は、他の重合条件によってその好適な値が異なるため、一概にその範囲を定めることはできないが、好ましくは、反応帯域の容量1リットル当り0.01〜10000マイクロモル、より好ましくは0.1〜1000マイクロモルである。反応帯域の容量とは、反応器中の液相容量をいう。配位子(b)の使用量も制限されるものではないが、遷移金属化合物1モル当たり、好ましくは0.5〜5モル、より好ましくは0.8〜3モルである。酸(c)の使用量は、パラジウム化合物1モル当たり、好ましくは0.1〜1000モル、より好ましくは1〜100モル、さらに好ましくは3〜10である。

【0034】

有機金属錯体触媒は、遷移金属化合物(a)、配位子(b)、及び好ましくはさらに酸(c)を混合することによって生成する。有機金属錯体触媒の使用法についての制限はないが、各成分の混合物からなる有機金属錯体触媒を予め調製してから反応容器内に添加することが好ましい。有機金属錯体触媒を調製する場合には、先ず、遷移金属化合物(a)及び配位子(b)を混合し、次いで酸(c)を混合することが好ましい。触媒組成物の調製に用いる溶媒は、水、アルコール、アセトン、メチルエチルケトンから選ばれる有機溶媒が好ましい。また、上記(a)、(b)、(c)3成分からなる触媒に、重合活性を維持する効果が高いという観点から、ベンゾキノン、ナフトキノンの酸化剤を添加することが好ましい。これらキノン類の添加量は、遷移金属化合物1モル当たり、好ましくは1〜1000モル、より好ましくは10〜200モルである。キノン類の添加は、触媒組成物に添加してから反応容器に添加する方法、重合溶媒に添加する方法のいずれであってもよく、必要に応じて、反応中に反応容器内に連続的に添加してもよい。

【0035】

反応温度は50〜200℃であることが望ましい。重合温度が50℃未満では、重合活性が低くなり、コスト面で問題となる場合がある。また、反応温度が200℃を超えると、反応活性が高く、生産性は高くなるが、得られるポリケトンの分子量が極端に低くなる等、機械的・熱的特性を発揮することができない。更に好ましくは70〜150℃である。反応圧力は1〜50MPaであることが好ましい。反応圧力が1MPa未満では、重合活性が低くなり、コスト面で問題となる場合がある。また、反応圧力が50MPaを超えると反応活性は高くなるが、設備が重大となり生産性が低下する。更に好ましい範囲は、2〜20MPa、特に好ましくは3〜10MPaである。ポリケトンの重合時間は1〜24時間であることが好ましい。重合時間が1時間未満ではポリケトン中のPd量が多く、特別な触媒除去工程が必要となり生産性が低下する。一方、重合時間が24時間を超えると所定時間あたりのポリケトンの収量が小さくなり生産性が低下する。重合時間はより好ましくは1.5〜10時間、特に好ましくは2〜6時間である。なお、本発明において重合時間とは、上述の触媒組成物および重合溶媒が存在し、上述の重合条件にある反応容器中に、一酸化炭素及びエチレンを投入した時点から、温度を下げるか又は内圧を開放する等の実質的に重合反応が起こらない状態にする時点までの時間を意味する。一酸化炭素及びエチレンを反応容器内に連続的に投入し、重合生成物を連続的に抜き出す連続的に抜き出す連続重合法においては、投入から抜き出しまでの平均の滞留時間を重合時間とする。

【0036】

重合が完了したポリケトンは懸濁液の状態で反応容器内から抜き出される。反応容器から抜き出された懸濁液は必要に応じてフラッシュタンクを通過させて、懸濁液内に残留する未反応の一酸化炭素及びエチレン性不飽和化合物を除去する。次いで、ポリケトン懸濁液を、重合溶媒に用いた溶媒と同一種類の溶媒を用いて洗浄とポリケトン粉体と液体成分とを分離する。装置としては吸引、加圧ろ過機などを用いてバッチ・回分的に行なってもよいし、遠心脱水機等の公知の分級器により洗浄と分離を連続で行なってもよい。その後、加熱気体と接触する方法、ポリケトン粉体を攪拌しながら加熱体と接触する方法、減圧により溶媒を留去させる方法等、公知の装置、方法を用いポリケトン粉体に残存する液体成分を乾燥、除去し、ポリケトンを単離する。

【0037】

以上のようにして得られたポリケトンを、ポリケトンの溶剤に溶解した後に乾式成形、湿式成形を行って多孔体とすることができる。ポリケトンの溶剤は特に限定されず、ヘキサフルオロイソプロパノール、プロピレンカーボネート、m−クレゾール、レゾルシン水溶液等の有機溶剤、塩化亜鉛、塩化亜鉛/塩化カルシウム、塩化亜鉛/塩化リチウム、塩化亜鉛/チオシアン酸カルシウム、塩化亜鉛/塩化カルシウム/塩化リチウム、塩化亜鉛/塩化カルシウム/チオシアン酸カルシウム等の金属塩水溶液など公知の溶剤を用いることができる。

【0038】

ポリケトンをこれら溶剤に溶解してドープとする。使用するポリケトンの極限粘度、溶剤、ポリケトンの混合率(以下ポリマー濃度という)の組合せは、溶剤の種類と目的の多孔体の構造により、ドープの粘度を考慮しながら適宜決められる。多孔体の構造を維持する力学的強度を得ること、成形性の観点から、極限粘度が0.1〜10dl/gでポリマー濃度が1〜50wt%の範囲での組合せが好ましい。より好ましくは、極限粘度が0.5〜5dl/gでポリマー濃度が3〜20wt%の範囲である。同じ溶剤であれば、ドープ粘度は極限粘度とポリマー濃度の組合せと、ドープの温度条件で決定される。

【0039】

例えば、ポリケトン多孔体がシート状の平膜である場合は、比較的ドープ粘度が低いほうが成形性において適しており、成形する際の温度でのドープ粘度は10〜1000poiseが好ましい。10poise以下では、ドープが流れやすいためにフィルム形状を均一に留まらせることが困難であり、欠点のない平膜にすることが困難である。1000poise以上となるとフィルムの厚みを均一にすることが困難となり、好ましくない。より好ましくは、50〜500poiseである。

【0040】

また、ポリケトン多孔体が中空糸である場合は、比較的ドープの粘度が高い方が中空形状の成形において適しており、成形する際の温度でのドープ粘度は100〜5000poiseが好ましい。ドープ粘度が100poiseより小さい場合では中空糸の成型時に糸が切れることが頻繁に起こり、連続して糸を作ることが困難になる。5000poiseより大きい場合、内部の中空を作ることが困難になり、好ましくない。より好ましくは200〜2000poiseである。

【0041】

平膜の製膜は、公知の装置を用いて公知の方法で可能である。バッチ式では、アプリケータを用いてガラスや金属板といった基材の上面にドープを膜状に広げる方法があり、連続式ではダイコーター、ロールコーター、バーコーター等の装置を用いて、走行する基盤に連続的にドープを膜状に塗布する方法を用いることができる。

【0042】

次いで、塗布したドープ膜を乾式又は湿式でポリケトンを析出させて固化した微多孔構造を形成する。この方法はドープの溶剤の種類、膜構造の形成状態により、適宜選定される。例えば、レゾルシン水溶液を溶剤としてドープを作製した場合、ドープを塗布した基材をメタノール、水、又はそれらの混合溶媒等のレゾルシン溶剤が溶解可能な凝固液に浸漬する。また、塩化亜鉛/塩化カルシウム等の金属塩水溶液を溶剤としてドープを作製した場合は、水等の塩化亜鉛/塩化カルシウムが溶解可能な凝固液に浸漬する。該凝固剤は、溶剤が所定量含まれていた方が、溶剤の回収を考慮した場合に安定した凝固浴組成の管理が可能な点で好ましい。凝固浴中の溶剤の含有量や凝固浴の温度は、ポリケトン多孔体の構造や凝固時に平膜の表から裏まで均一に凝固させるためには重要な条件で、ドープとの組合せも考慮して適宜選定される。平膜が持つ多数の孔を構成する繊維を細くするため、また、均質な構造とするためには、レゾルシンを溶剤として用い、メタノールと水の混合溶媒中で凝固することが好ましい。

【0043】

上述の固化した平膜を、凝固剤でさらに洗浄し、必要に応じて平膜に含まれる凝固剤を他の溶媒で置換を行う。溶媒置換を行う目的は、平膜を乾燥する際に、乾燥の効率を高めることや、ポリケトン多孔体の構造が乾燥時に収縮等により変形することを防止することである。凝固剤から置換する溶媒としては、比誘電率の小さい溶媒が好ましく、具体的にはトルエン、シクロヘキサン、ノルマルヘキサン等が好ましい。これら溶媒の中に極性の強い溶媒が含まれていると、構造の均一性を著しく損なう。そのため、置換回数を増やしたり、置換に使用する溶媒の純度を限りなく100%にすることが重要である。また、水で洗浄した場合は、必要に応じて、60〜95℃の温水で処理する。平膜を乾燥する際に、ポリケトン樹脂の孔の構造が乾燥時に収縮等により変形することを防止する効果がある。以上の処理は、溶剤や凝固剤の種類等により処理方法や必要性は異なるが、ポリケトン多孔体の構造をコントロールし、所定の範囲内に調整するために重要な条件である。特にn−ヘキサンの置換や温水処理はポリケトン多孔体の結晶化度を高め、機械的強度や熱的安定性をもたらすことで好ましい。

【0044】

この平膜を、加熱ロールに接触させる方法、熱風を吹きかける方法、電熱ヒーターで非接触加熱して乾燥する方法等、あるいはこれらを組合せた方法等、公知の乾燥方法等で乾燥させる。加熱ロールに接触させる方法が最も効率が良いため好適に選ばれる。乾燥温度は、60〜200℃の範囲で、乾燥させる液体の種類により適宜選ばれる。

【0045】

このようにして得た平膜の孔形を所定の扁平孔にするために張力をかけて1.2〜5倍の延伸を行なう。延伸は湿式ならば凝固浴中でポリケトンを固めた後に行ってもよいし、乾燥後に加熱して行なってもよい。但し、乾式での溶剤除去中や、湿式での乾燥時には行なってはならない。公知のポリケトン繊維の延伸技術と違い、本発明のポリケトン多孔体は空隙率が高く、孔を構成する繊維が非常に細い。そのためポリケトン多孔体とその孔に存在する媒体(凝固液や空気)の状態が一定でないと、張力を掛けても歪むだけでポリケトン多孔体の孔を構成する繊維自体が伸びることがない。加熱延伸を実施する場合、延伸速度は1cm長あたり秒速0.5cm以下で行なう。具体的には10cmのポリケトン多孔体を延伸する場合は秒速5cm以下の延伸速度で実施する。ポリケトン多孔体の孔を構成する繊維は太さが1μm程度と非常に細く、空隙率の高い構造であるため延伸速度はゆっくり実施することが好ましい。また、乾燥後のポリケトンポリマーは低結晶化度であり、DSCによる結晶化ピークから換算される結晶化度は高くても40%未満である。公知のポリケトン繊維の乾燥状態のように緻密で結晶化度が高くないため、結晶をほぐすほどの熱を与えること細い繊維に与えるダメージが大きく好ましくない。延伸温度は使用したポリケトンポリマーの融点−150℃〜−25℃の範囲で行うのが好ましい。

【0046】

延伸方法は多段延伸や逐次延伸のように徐々に引張ながらポリマー鎖を配向させ結晶化を進めて強くする方法ではかえって張力の不均一が起こり切断の発生が頻発するため好ましくない。一定の条件で1段延伸にて所定の延伸を行なうことが好ましい。

【0047】

繊維を加熱する方法としては、ホットロール又はホットプレート上、あるいは加熱炉を用いて加熱気体中を走行させる方法や、レーザーやマイクロ波又は赤外線を照射して加熱する方法等、公知の方法をそのまま又は改良して採用することができる。

必要に応じて、静電気の発生を防止する薬剤を、乾燥前又は乾燥後、平膜を巻き取ったり、重ねたりする前に付与することが好ましい。

【0048】

中空糸の場合も、公知の装置を用いて公知の方法で可能である。中空糸の紡口についても、二重管オリフィスやC型オリフィス等、公知のものが適用できる。二重管オリフィスを用いる場合、外側のオリフィスからはポリケトンのドープを、内側の円状オリフィスからは、液体又は気体を吐出することが好ましい。中空糸形状の制御性の観点からは気体が好ましく、紡糸の安定性の観点からは液体であることが好ましい。中空部の形状維持の点から、内側に流す液体又は気体には0.01MPa以上の圧力をかけて吐出することが好ましい。

【実施例】

【0049】

以下、実施例によって本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

本発明に用いた各測定値の測定方法は次のとおりであった。

(1) ポリケトンの極限粘度[η]は次の定義式により求めた値である。

[η]=lim(T−t)/(t・C) [dl/g]

C→0

{式中、Tとtは、それぞれ、純度98%以上のヘキサフルオロイソプロパノール及びヘキサフルオロイソプロパノールに溶解したポリケトンの希釈溶液の25℃での粘度管の流過時間であり、Cは上記溶液100ml中のグラム単位による溶質質量値である。}

【0050】

(2)透気抵抗度

JIS P8117(ガーレー法)に準拠して測定した。

【0051】

(3)吸液量と吸液速度

JIS P8141(吸水度試験法クレム法)に準拠して、4分と10分間におけるポリケトン多孔体の吸液高さを計測した。各試験とも5回行い、その平均値を使用し、次のように決定した。

10分間の吸液高さ(H10)を膜の厚みで割った値を吸液量とする。一方、4分間での吸液高さ(H4)を10分間の吸液高さで除した数値を吸液速度とし、吸液の飽和に至るまでの速さの指針とした。

吸液量=H10/膜厚

吸液速度=H4/H10

【0052】

(4)膜厚(平均厚み)

ダイヤルゲージ(尾崎製作所:PEACOCK No.25)にて、ポリケトン多孔体を格子状に5mm間隔で9箇所(3点×3点)の膜厚を測定し、平均値を平均厚みとした。

【0053】

(5)ポリケトン多孔体の微細孔形状

ポリケトン多孔体を走査型電子顕微鏡(SEM:日本電子製JSM−6700F)にて、10000倍にして観察し、異なる部位の写真を微細孔が少なくとも100個観察できるように撮影した。二値化によって写真の孔と繊維を識別した。孔部分を楕円にて近似し、図4の模式図に示すように以下の数値を測定した。

・楕円形の孔の長径と短径

100個の楕円形の孔について全て調べた。

・楕円形の孔の向き(長軸の方向)

100個の楕円形の孔について全て調べた。

・楕円形の孔を構成する繊維の太さ

撮影した写真の一端から反対の端まで、任意の直線を引き、線上部分の楕円形の孔を構成する繊維の太さを100点計測した。繊維部分を斜めに横断すると繊維の太さを正しく計測できないので、任意の直線を跨ぐ範囲で最短となるように計測した。

【0054】

(6)熱膨張率

熱・応力・歪測定装置(TMA:セイコーインスツルTMA/SS6100)にて、ポリケトン多孔体をサンプル長10mm、幅4mmとし、昇温速度5℃/分にて測定し、温度50℃〜200℃における熱膨張率(β)を次の式により求めた。

β[10−6/℃]=1/L0・(lH−lL)/150

{式中、L0:23℃におけるサンプル長さ(基準長さ)、lL:50〜200℃間での最短の長さ、そしてlH:50〜200℃間での最長の長さである。}

【0055】

(7)耐電圧

JIS C2110(交流電圧印加による絶縁破壊の強さ試験)に従って、23℃の空気中で測定した。測定結果をサンプルの平均厚みで割り、1mm厚み換算として値を記した。

【0056】

(8)ドープ粘度

ドープ粘度は、東京計器(株)製のB形粘度計(BH形)を用いて測定したゼロせん断粘度とした。

【0057】

(9)結晶化度

試料5mgを窒素雰囲気下でアルミニウムパンに封入し、パーキンエルマー社製示差熱測定装置Pyris1(商品名)を用いて下記条件で測定した。

サンプル重量:5mg

雰囲気:窒素、流量=100mL/分

温度条件:(i)25℃で1分間保持

(ii)25℃→300℃(昇温速度=10℃/分)

上記(ii)の昇温過程における吸熱ピークの大きさΔH(J/g)から下記数式により求めた。

結晶化度(%)=ΔH/225×100

【0058】

[実施例1]

エチレンと一酸化炭素が完全交互共重合した極限粘度3.4dl/gのポリケトンを、ポリマー濃度10.7wt%で65wt%レゾルシン水溶液に添加し、80℃で2時間攪拌溶解し、脱泡を行うことで均一透明なドープを得た。

アプリケータを用いて、この50℃のドープ(ドープ粘度:500poise)を、ドープ厚が100μmとなるようにガラス板上に塗布した。これを、30℃のメタノール中に10分間浸漬して凝固させた後、メタノールで洗浄し、これをアセトンで溶媒置換し、さらにトルエンで溶媒置換した後、80℃で乾燥を行った。

乾燥しきった多孔体を220℃に保った電気加熱炉中で5分間置いた後に、秒速5cmの延伸速度にて2倍延伸を行い、室温まで冷却しシート状の平膜ポリケトン多孔体を得た。

【0059】

得られたポリケトン多孔体をSEM観察したところ、図1に示すように同一方向にそろった楕円形の孔を多数有する様子が観察された。孔の形状を調べたところ、長径0.05〜9.8μm、短径0.02〜1.6μmで、偏平率は0.73〜0.86であった。厚みは54μm、空隙率は85%であった。また、透気抵抗度は8秒/100mlであり、ポリケトン多孔体にはピンホールのような欠点となる大きな孔は観察されず均一であった。

吸液量と吸液速度についてはJIS P8141に記載の水を用いて行った。サンプルは5点作製し、延伸方向が長辺となるようにして実施した。水での結果は、4分間での吸水高さH4(mm)が17、17、16、17、17であった。10分間の吸水高さH10(mm)は、25、25、24、24、25であった。サンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を、以下の表2に示し、その他のポリケトン多孔体の性能を、以下の表1に示す。

【0060】

[実施例2]

ポリケトンをポリマー濃度10.0wt%でドープを作製し、凝固後の置換溶媒をアセトンの次にn−ヘキサンを用い、乾燥温度を50℃にしたこと以外は実施例1と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果は表2にまとめ、その他の性能を以下の表1に示す。

【0061】

[実施例3]

凝固と洗浄溶媒をメタノールの代わりにメタノール/水の同重量混合液を用い、その後の置換溶媒をアセトンの次にn−ヘキサンを用い、乾燥温度を50℃にしたこと以外は実施例1と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を表2に示し、その他の性能を以下の表1に示す。

【0062】

[実施例4]

ポリケトンをポリマー濃度10.0wt%でドープを作製し、凝固と洗浄溶媒をメタノールの代わりにメタノール/水の同重量混合液を用い、その後の置換を行わず、乾燥温度を60℃にしたこと以外は実施例1と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0063】

[実施例5]

エチレンと一酸化炭素が完全交互共重合した極限粘度3.4dl/gのポリケトンを、ポリマー濃度8.5wt%で塩化亜鉛/塩化カルシウム/塩化リチウム=22/30/10wt%比の62wt%金属塩水溶液に添加し、60℃で5時間攪拌溶解し、脱泡を行うことで均一透明なドープを得た。

アプリケータを用いて、この60℃のドープ(ドープ粘度:980poise)を、ドープ厚が175μmとなるように、ガラス板上に塗布した。これを、50℃の塩化亜鉛/塩化カルシウム/塩化リチウム=22/30/10wt%比の5wt%金属塩水溶液中に10分間浸漬して凝固させた後、0.1wt%塩酸で洗浄し、これをさらに水で洗浄した。さらに90℃の温水に1時間浸漬した後に、80℃で乾燥を行った。完全に水を乾燥させた後の延伸は実施例1と同様に行った。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0064】

[実施例6]

エチレンと一酸化炭素が完全交互共重合した極限粘度2.1dl/gのポリケトンを、ポリマー濃度13.0wt%でドープを作製し、アプリケータを用いて、ドープ厚が125μmとなるように、ガラス板上に塗布し、延伸倍率を1.2倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0065】

[実施例7]

エチレンと一酸化炭素が完全交互共重合した極限粘度4.9dl/gのポリケトンを、ポリマー濃度9.2wt%でドープを作製し、延伸倍率を3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0066】

[実施例8]

エチレンと一酸化炭素が完全交互共重合した極限粘度6.8dl/gのポリケトンを、ポリマー濃度8.5wt%でドープを作製し、延伸倍率を4.3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0067】

[実施例9]

ポリケトンを10wt%でドープを作製し、ポリケトンに対して、2.5wt%のカーボンナノチューブ(和光純薬工業 20〜50nm)を添加した以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0068】

[実施例10]

カーボンナノチューブに代え、ガラス繊維(日東紡のミルドファイバー)を4.3%添加したこと以外は実施例9と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0069】

[実施例11]

カーボンナノチューブに代え、ニトロセルロース(昭和化学株式会社製)4.8%添加したこと以外は実施例9と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0070】

[実施例12]

実施例3と同様にドープを凝固・洗浄した後、アセトンでの置換前に秒速3cmの延伸速度にて2倍延伸を行った後、これをアセトンで溶媒置換し、さらにn−ヘキサンで溶媒置換した後、60℃で乾燥を行ってポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0071】

[実施例13]

延伸倍率を2倍から4倍に代えた以外は実施例12と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0072】

[実施例14]

実施例4と同様にドープを作製し、凝固溶媒をレゾルシンが10wt%含まれたメタノール/水同重量混合溶媒で凝固させ・レゾルシンを含まないメタノール/水同重量混合溶媒で洗浄した後、秒速3cmの延伸速度にて2倍延伸を行った後、60℃で乾燥を行ってポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0073】

[実施例15]

実施例5と同様にドープを凝固・洗浄した後、秒速3cmの延伸速度にて2倍延伸を行った後、さらに90℃の温水に1時間浸漬した後に、80℃で乾燥を行ってポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2示し、その他の性能を以下の表1に示す。

【0074】

[実施例16]

エチレンと一酸化炭素が完全交互共重合体の代わりにエチレンの6モル%をプロピレンで置き換えて3元共重合した(極限粘度2.0dl/g)のポリケトンを、ポリマー濃度12.0wt%でドープを作製し、延伸倍率を1.3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0075】

[実施例17]

エチレンと一酸化炭素が完全交互共重合体の代わりにエチレンの4モル%をスチレンで置き換えて3元共重合した(極限粘度1.8dl/g)のポリケトンを、ポリマー濃度12.0wt%でドープを作製し、延伸倍率を1.3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0076】

[実施例18]

エチレンと一酸化炭素が完全交互共重合体の代わりにプロピレンと一酸化炭素が完全交互共重合した(極限粘度1.6dl/g)のポリケトンを、ポリマー濃度12.0wt%でドープを作製し、延伸倍率を1.3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作成した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0077】

[実施例19]

エチレンと一酸化炭素が完全交互共重合した極限粘度3.4dl/gのポリケトンを、ポリマー濃度13wt%で65wt%レゾルシン水溶液に添加し、80℃で2時間攪拌溶解し、脱泡を行うことで均一透明なドープを得た。

得られたドープを、図5に示す紡出面9を有する円筒二重管からなるオリフィスを用い、二重管の外側の環状オリフィス7よりドープを、二重管内側の円形オリフィス8からはメタノール/水の同重量混合液を吐出した。図中、外外径=0.4mm、外内径=0.35mm、内外径=0.25mmである。オリフィスより吐出されたドープは10mmのエアギャップを経て、30℃の水浴に押し出して凝固糸条とし、引き続き1wt%の塩酸水溶液で洗浄し、これをさらに水で洗浄した。さらに90℃の温水に1時間浸漬した後に、80℃で乾燥を行った後に曳きとった。この糸は外径0.74mmで、長手方向に貫通した空隙をもつ中空糸であった。

乾燥しきった中空糸をロールにより10cm/秒の速度で送り出し、1m空走させる間に220℃に保った0.5mのヒーターに接触させ、巻き取りロールにて20cm/秒で巻き取って延伸した。

得られたポリケトン多孔体をSEM観察したところ、同一方向にそろった楕円形の孔を多数有する様子が観察された。

【0078】

[比較例1]

乾燥した後に220℃での延伸を実施しない以外は実施例1と同様に操作を実施してフィルム状のポリケトン多孔体を得た。

これをSEM観察したところ、図6に示すように特に楕円形ではない孔が多数存在する様子が観察された。吸液性についてはばらつきも大きく満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0079】

[比較例2]

ドープ厚が75μmとなるようにし、乾燥した後に220℃での延伸を実施しない以外は実施例2と同様に操作を実施して平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体の吸液テストは吸液量と吸液速度はそこそこ満足できるものだったが、サンプル間のばらつきも大きく、使用に耐えられるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0080】

[比較例3]

ドープ厚が75μmとなるようにし、乾燥した後に220℃での延伸を実施しない以外は実施例3と同様に操作を実施して平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体の吸液テストは吸液量と吸液速度はそこそこ満足できるものだったが、サンプル間のばらつきも大きく、使用に耐えられるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0081】

[比較例4]

乾燥した後に220℃での延伸を実施しない以外は実施例4と同様に操作を実施してフィルム状のポリケトン多孔体を得た。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能は以下の表3に示す。

【0082】

[比較例5]

ドープ厚が150μmとなるようにし、乾燥した後に220℃での延伸を実施しない以外は実施例5と同様に操作を実施して平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0083】

[比較例6]

エチレンと一酸化炭素が完全交互共重合した極限粘度4.9dl/gのポリケトンを、ポリマー濃度9.2wt%でドープを作製し、延伸を実施しない以外は実施例14と同じ条件でポリケトン多孔体を作製した。

これをSEM観察したところ、図7に示すように特に楕円形ではない孔が多数存在する様子が観察された。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0084】

[比較例7]

作製したドープにポリスチレンビーズ(和光純薬工業 1μm)をポリケトンの50wt%量を添加して、凝固したポリケトン多孔膜を一旦トルエンに置換してポリスチレンビーズを溶解除去したことを以外は、実施例4と同様に操作を実施して平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体は、空隙率が極めて高いために、延伸過程で破れるものも多く、製造に難があった。また、吸液テストは吸液量と吸液速度はそこそこ満足できるものだったが、サンプル間のばらつきも大きく、使用に耐えられるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0085】

[比較例8]

実施例5と同様にドープを作製し、ポリケトンに対して、5.4wt%のニトロセルロース(昭和化学株式会社製)4.8%添加したこと以外は実施例5と同じ条件でポリケトン多孔体を作製した。

得られた多孔体はポリケトン以外の比率が高いために吸湿率や熱膨張率等の物性が劣り、また吸液テストではサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0086】

[比較例9]

エチレンと一酸化炭素が完全交互共重合した極限粘度4.9dl/gのポリケトンを、ポリマー濃度9.2wt%で塩化亜鉛/塩化カルシウム/塩化リチウム=22/30/10wt%比の62wt%金属塩水溶液に添加し、60℃で5時間攪拌溶解し、脱泡を行うことで均一透明なドープを得た。

アプリケータを用いて、この60℃のドープ(ドープ粘度:1200poise)を、ドープ厚が100μmとなるように、ガラス板上に塗布した。これを、2℃の塩化亜鉛/塩化カルシウム/塩化リチウム=22/30/10wt%比の5wt%金属塩水溶液中に10分間浸漬して凝固させた後、0.1wt%塩酸で洗浄し、これをさらに水で洗浄した。ホットプレートに接触させ、110℃で5分、150℃で10分乾燥を行って完全に水を乾燥させた。その後240℃に保った電気加熱炉中で5分間置いた後に、秒速5cmの延伸速度にて4倍延伸を行い、室温まで冷却し平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体は空隙率が小く、吸液テストではサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を表3に示す。

【0087】

[比較例10]

延伸倍率を7倍に変更したこと以外は実施例8と同様に操作を実施してフィルム状のポリケトン多孔体を得た。

得られたポリケトン多孔体は、延伸過程で破れるものも多く製造に難があった。また、吸液テストは吸液量と吸液速度はそこそこ満足できるものだったが、サンプル間のばらつきも大きく、吸液の状態も見るからに不均一で使用に耐えられるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0088】

【表1】

【0089】

【表2】

【0090】

【表3】

【産業上の利用可能性】

【0091】

本発明のポリケトン多孔体は、十分な吸液量と高い吸水速度を持ち、また性能のばらつきも少ないため罹患診断に有用なイムノクロマトグラフィーの展開相として利用可能である。また、本発明の多孔体は孔径の制御性と均一性に優れるため、リチウム二次電池等の電池用のセパレータ、電気二重層キャパシタ、電解コンデサ用のセパレータ(分離膜)や浄水処理、飲料水・工業用水製造、排水処理などの濾過・水処理分野、さらには多孔体を細胞増殖の足場等に用いる細胞培養技術などのメディカル分野においても利用可能である。

【符号の説明】

【0092】

1 平膜形状の多孔体の表面

2 多孔体の厚み(膜厚)

3 微細孔

4 中空糸長手方向に貫通した空隙

5 中空糸

6 微細孔の周囲を構成する繊維

7 ポリケトン含有ドープの流路

8 メタノール/水混合液の流路

9 紡出面

【技術分野】

【0001】

本発明は、機械的物性、耐薬品性、耐熱性に優れたポリケトンの多孔体に関する。

【背景技術】

【0002】

近年、インフルエンザに代表されるウイルス感染による病理は、人だけでなく鳥・牛をはじめとする家畜においてもその感染力の強さから、しばしば、国を越えて広域に影響を与える問題となる。感染拡大を抑えるためには迅速な罹患診断が必要なのだが、従来から知られる病原体を発育鶏卵に接種して培養する方法では判断に至るまで数日を要している。また、近年開発された遺伝子検査(PCR法、LAMP法)法では、結果を得るまでにかかる時間は大幅に短縮されるが、特別な機器及び技術を要するため、広く普及していないし、例えば、養鶏場や野鳥の生息地などの検査には向いていない。

【0003】

一方、イムノクロマトグラフィー測定法による診断方法が開発されている。この方法は簡便性・迅速性に優れ、インフルエンザなどの感染症だけでなく、ガンや心筋梗塞、腎機能、妊娠診断、あるいは薬物検査など多くの検査測定に用いることができる点で優れているが、培養検査、遺伝子検査に比べ検出感度に劣っている。検出感度が劣る理由としては、種々の事柄があるが、特に抗体を固定化し検体の移動・展開相となるメンブレンに関する問題が多い。具体的にはメンブレン構造の不均一が原因となって、検出部の発色の広がり・にじみによる読み取り困難が起こる。また、検体自体にウイルスなどの検出すべき物質濃度が低い場合にメンブレンの厚さが厚いと発色が不十分になる。メンブレンの厚みは毛細管現象による検体の移動量に関わるため、薄くさえすれば良いというものでもない。検出感度以外にもメンブレンへの要求事項は多く、特に、迅速な診断が可能とはいえ、検体を展開させた後、検出部位の発色量を測定して結果を得るまでに、少なくとも10分、通常は15分間から数時間を要するため、イムノクロマト法の特徴である簡便性を生かした緊急検査への対応には、更なる測定時間の短縮が求められている。

【0004】

以下の特許文献1には、オレフィンと一酸化炭素の共重合体とからなるポリケトンにより構成されたポリケトン多孔体が開示されている。この方法によれば、内部に微細な穴を多数有し、強度、寸法安定性、耐薬品性等にすぐれる多孔体が得られ、濾過膜や血液等の透析膜に適用できる。このように該多孔体が様々な液体の濾過や透過性に優れることは知られているが、イムノクロマト法のメンブランとして適用させた場合に検出感度、精度の向上、及び測定時間を短縮できる方法はこれまで見出されていなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−348401号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、上述の問題に鑑みてなされたものであり、高耐熱性を有し、吸湿性が少ないポリケトン多孔体において、均一な微細孔を有し、水その他の種々の有機溶媒の吸液量が多く、かつ、吸液速度が速いイムノクロマトグラフィー展開相に適したポリケトン多孔体を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、ポリケトン多孔体の微細孔構造と吸液性の関係を見出し、孔構造を制御することによって薄膜であっても十分な吸液量と高い吸水速度を持たせることが可能となることを発見し、かかる発見に基づき、本発明を完成するに至った。

すなわち、本発明は、以下の[1]〜[5]のとおりのものである:

【0008】

[1]95重量%以上が下記式(1):

【化1】

{式中、R1は炭素数2〜10の炭化水素基である。}で表される繰り返し単位で構成される、一酸化炭素とエチレン性不飽和化合物の共重合体であるポリケトンから形成されたポリケトン多孔体であって、長径0.02〜20μm、短径0.01〜5μmかつ偏平率が0.5〜0.95である微細孔を有し、かつ、下記式(2):

空隙率(%)=(1−G/ρ/V)×100

{式中、Gは多孔体の重量(g)であり、ρはポリケトンの重量平均密度(g/cm3)であり、そしてVは多孔体の体積(cm3)である。}で算出される空隙率が30〜90%であることを特徴とする前記ポリケトン多孔体。

【0009】

[2]前記ポリケトンは、90モル%以上が下記式(3):

【化2】

で表される1−オキソトリメチレン繰り返し単位で構成されている、前記[1]に記載のポリケトン多孔体

【0010】

[3]前記微細孔の内の少なくとも80%以上は、長径が1〜10μmの範囲にある、前記[1]又は[2]に記載のポリケトン多孔体。

【0011】

[4]前記ポリケトン多孔体は、平膜の形態にある、前記[1]〜[3]のいずれかに記載のポリケトン多孔体。

【0012】

[5]前記ポリケトン多孔体は、繊維内部に少なくとも1つの長手方向に貫通した空隙を有する中空糸である、前記[1]〜[3]のいずれかに記載のポリケトン多孔体。

【発明の効果】

【0013】

本発明のポリケトン多孔体をイムノクロマトグラフィーの展開相として用いた場合、薄膜にしても十分な吸液量を持つため、検体中の検出すべき物質濃度が薄くても発色を強くできる。また、高い吸液速度を持つため、より迅速に罹患診断を実施することが可能となる。しかも楕円形の微細孔の大きさにより吸液量と吸液速度を制御できるので、性能を均質にすることが可能であり、製品としての性能検査も容易である。このことはイムノクロマトグラフィーによる罹患診断を広く普及させることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明のポリケトン多孔体の表面拡大写真の一例である。

【図2】本発明のポリケトン多孔体が平膜である場合の模式図である。

【図3】本発明のポリケトン多孔体が中空糸膜である場合の模式図である。

【図4】本発明における微細孔の形状を示す模式図である。

【図5】本発明のポリケトン多孔体の製造に用いられるオリフィスの模式図である。

【図6】従来のポリケトン多孔体の表面拡大写真の一例である。

【図7】従来のポリケトン多孔体の表面拡大写真の他の一例である。

【発明を実施するための形態】

【0015】

以下、本願発明を詳細に説明する。

本発明のポリケトン多孔体を構成するポリケトンは、95重量%以上が、下記式(1):

【化3】

{式中、R1は炭素数2〜10の炭化水素基である。}で表される繰り返し単位で構成される、一酸化炭素とエチレン性不飽和化合物の共重合体である。

エチレン性不飽和化合物としては、使用する抗体や展開液の種類など検査条件に応じて種々の化合物を選択できる。例えば、エチレン、プロピレン、1−ブテン、1−ヘキセン、1−オクテン、1−デセン等のα−オレフィン、スチレン、α−メチルスチレン等のアルケニル芳香族化合物、シクロペンテン、ノルボルネン、5−メチルノルボルネン、テトラシクロドデセン、トリシクロデセン、ペンタシクロペンタデセン、ペンタシクロヘキサデセン等の環状オレフィン、塩化ビニル等のハロゲン化ビニル、エチルアクリレート、メチルメタクリレート等のアクリル酸エステル、酢酸ビニル等が挙げられる。

【0016】

上記式(1)中のR1の炭素数が2〜10の範囲であれば、上記の一酸化炭素とエチレン性不飽和化合物とが共重合した繰り返し単位の水素原子の一部が、炭化水素、カルボニル基、スルホン基、ホスホン基、エーテル基、エステル基、アミド基、水酸基、ハロゲン原子等を含有する有機化合物で置換された構造であってもよい。

成形体の力学特性と融点の観点から、R1の炭素数は2〜8が好ましく、2〜3がより好ましく、さらに好ましくは2である。共重合体の耐熱性及び力学特性の観点から、R1がエチレンである下記式(3):

【化4】

で表される1−オキソトリメチレン繰り返し単位から主に構成されるポリケトンが特に好ましい。もちろん、R1は2種以上であってもよく、例えば、エチレンとプロピレンが混在していてもよい。

【0017】

ポリケトンの極限粘度(分子量の指標)は、特に制限はないが、力学特性、成形性の観点から、0.1〜10dl/gであることが好ましい。0.1dl/g未満では強度が弱すぎ、成形体として使用に耐えられない。10dl/gより大きい場合は、均一な成形する上で困難になる。より好ましくは0.5〜6dl/gである。

【0018】

本発明に係るポリケトンには、必要に応じて、ポリケトン以外の添加物等が5重量%未満の範囲で有していてもよい。具体的には機械的強度を上げるためにガラス繊維やカーボン繊維、カーボンナノチューブなどのフィラー材を添加してもよいし、紫外線や熱に対しての安定性を向上させるために光安定剤や酸化防止剤を添加してもよい。その他、帯電防止剤や親水性を上げるためにコラーゲンを添加してもよいし、タンパク質や抗体の結合のためにニトロセルロースを添加してもよい。規定の量以内であればいかなる物を添加してもよいが、ポリケトンはもともと機械的強度も高く、熱安定性にも優れ、各種有機溶媒と親和性が高い上に水との親和性も良好である。加えて、タンパク質や抗体の吸着性も良いため、本発明の目的のためにはより好ましくは97重量%以上が一酸化炭素とエチレン性不飽和化合物の共重合体からなることが望ましく、さらに好ましいのは100重量%が一酸化炭素とエチレン性不飽和化合物の共重合体からなることである。ここで100重量%とは、実際に知られている元素分析やNMR、ガスクロマトグラフィーなどの分析装置において、一酸化炭素とエチレン性不飽和化合物の共重合体しか見出せないことをいう。

【0019】

本発明のポリケトン多孔体は長径0.02〜20μm、短径0.01〜5μmかつ偏平率が0.5〜0.95である微細孔を有することを特徴とする。ここで偏平率とは、孔の短径をaとし、長径をbとするときに偏平率=(b−a)/bで表される。すなわち偏平率が0のときは円状であり、1のときは線を示す数値である。該扁平率を有する微細孔の形状は特に限定されず、楕円や、三角形、四角形等の多角形状や不定形であってもよい。後述するポリケトン多孔体を延伸する方法であれば、延伸前の多孔体中の微細孔がほぼ円状であるために、延伸後の微細孔は楕円上になることが多い。

【0020】

本発明のポリケトン多孔体は、後述する方法で測定される微細孔の70%以上が上述の長径、短径、扁平率を満たすものであることが好ましい。より好ましくは80%以上、更に好ましくは95%以上であり、測定した全ての微細孔の形状が本範囲であることが最も好ましい。

【0021】

短径が0.01μm未満の多孔体では液体の吸液量が不十分であるし、また、円形の孔では吸液速度が不十分である。吸液速度のためには少なくとも0.5以上の偏平率の楕円形の孔である必要があり、偏平率が大きければ大きいほど吸水速度は上がるが、0.95を超えると、成形体としての機械的強度が脆弱になる点で好ましくない。よって好ましくは偏平率が0.5〜0.95の楕円形の孔であり、より好ましくは0.6〜0.9、最も好ましいのは0.7〜0.9である。孔の大きさも大きいほど吸液量が増えて好ましいが、大きすぎては一旦吸われた液を保持することができずにポリケトン多孔体からにじみ出てしまう。そのため楕円形の孔の長径は0.02〜20μm、短径は0.01〜5μmの範囲が好ましく、吸液量と吸液速度などの観点を総合すると、より好ましくは長径0.2〜16μm、短径0.1〜3μmである。

【0022】

また、本発明のポリケトン多孔体は孔の大きさが均質である。全ての微細孔の長径のうち80%以上が1〜10μmの大きさの範囲であることが好ましい。先に説明したとおり、ポリケトン多孔体の孔構造と吸液量と吸液速度には深い関係がある。イムノクロマトグラフィーの展開相として用いる場合、性能の安定と再現性のために孔の大きさが均質であることが望ましい。より好ましくは微細孔の長径のうち90%以上が1〜10μmの大きさの範囲であり、さらに好ましいのは全ての孔が1〜10μmの大きさの範囲であることである。

【0023】

微細孔の向きがそろっていることも吸液速度の点から好ましい。向きがそろっているとは、微細孔の形状を楕円形に近似したときに、近似された楕円形の2つの焦点を結ぶ長軸の向きが同じであることをいい、より正確には長軸を線分とし、線分を平行移動させ全ての線分の同一一方の端を一点に集めたとき、他方の線分の点の集団がつくる最大角度が30°、より好ましくは15°である。

【0024】

また、本発明のポリケトン多孔体は、孔と孔の間隔が狭く、微細孔を形作る繊維の太さが細い。孔と孔が連なり、間隔が狭く、すなわち楕円の孔を形作る繊維の太さが細いほど吸液した液体が孔から孔へと伝播していく速度が速まり、吸液速度が速くなる。微細孔構造の一部分に孔と孔の間隔が広い部分、すなわち楕円の孔を形作る繊維の太さが大きいような部分が存在すると液の移動が遮断され、性能の低下やロット間のバラツキを生じさせてしまうために好ましくない。よって微細孔を形作る繊維の75%以上が太さ1μm以下であることが好ましい。より好ましくは微細孔を形作る繊維の80%以上が太さ1μm以下であることが好ましい。

【0025】

本発明のポリケトン多孔体は、さらに空隙率で規定される。この数値は孔の大きさや形状に依存しており、多孔体が繊維状であって、内部に繊維軸方向に貫通した空隙を有する中空糸の場合には、中空部を除いた値である。空隙率は、下記式(2):

空隙率(%)=(1−G/ρ/V)×100

{式中、Gは多孔体の重量(g)であり、ρはポリケトンの重量平均密度(g/cm3)であり、そしてVは多孔体の体積(cm3)である。}で算出される。

空隙率が30%未満では、いくら孔形状が理想的な扁平形状であっても吸液量は少ないし、吸液速度も速まらない。一方、90%より大きくなると成形体の機械的強度が弱くなり、製品の製造工程で破損し、製品の収率低下を引き起こしたり、使用中の破損を招くおそれがある。好ましくは40〜85%であり、より好ましくは50〜85%である。

本発明のポリケトン多孔体はどのような形態であってもよいが、一般的には平膜状又は中空糸の形状であることができる。

【0026】

ポリケトン多孔体を図2の概要で示すようなシート状の平膜として用いる場合、平膜の厚みは特に制限はなく用途に応じて任意の厚みと出来るが、通常0.1〜1000μmである。イムノクロマトグラフィー展開相として用いる場合、膜の厚みは薄い方が発色が鮮明であって好ましく、200μm以下、より好ましくは120μm以下、さらに好ましいのは80μm以下である。膜の機械的強度を考慮すると5μm以上が好ましく、より好ましくは10μm以上、さらに好ましくは20μm以上である。また、膜の厚みの均一性は非常に重要であり、任意の箇所100点で計測した厚みの、最小値/最大値が0.8以上であることが望ましい。

【0027】

ポリケトン多孔体を図3の概要で示すような中空糸膜として用いる場合、内部に長手方向に貫通した空隙(中空部)の割合は特に制限はないが、少なすぎると膜の分離効率が低下し、また多すぎると中空糸の力学特性が低下するため、好ましくは10〜70体積%、より好ましくは20〜60体積%であることが望ましい。繊維内部にある中空部の数は特に制限はなく1本であっても複数本であってもよい。ポリケトン多孔体繊維の外径は特に制限はないが、1〜10000μmの範囲が一般的であり、機能性繊維材料として用いる場合は5〜100μmの範囲が、また、中空糸膜として用いる場合は100〜5000μmの範囲が好適に用いられる。繊維は1本で用いてもまたマルチフィラメントとして用いてもよく、長繊維あるいは短繊維として用いてもよい。繊維の断面は円、楕円、三角、星形、アルファベット型等の従来公知の形状を適用することができる。

【0028】

ポリケトン多孔体の融点については特に制限はないが、融点は高いほど高温環境に曝される用途での展開が可能となるため、好ましくは200℃以上、より好ましくは220℃以上、さらに好ましくは240℃以上である。

微多孔部及び中空部は強度を負担しないため、支持体となるポリケトンに応力・歪みが集中することになる。このため、ポリケトンのミクロ構造が強固な構造であることが好ましい。特に、結晶化度は重要なパラメーターであり、この値が高いほど高強度、高寸法安定性、高耐熱性、高耐薬品性となるため、45%以上、より好ましくは50%以上、さらに好ましくは60%以上である。

【0029】

イムノクロマトグラフィーの展開相として用いる場合、吸湿率が低いことが診断を正確に行うために好ましい。ここで吸湿率とはポリケトン多孔体を105℃にて2時間オーブンで絶乾した重量をT0とし、その後、23℃、RH50%で24時間放置した後の重量をT1としたとき、吸湿率=(T1−T0)/T0×100(%)で表される値である。吸湿率は小さいほど空気中の水気を保持しないため、製品の性能安定と検体試験の吸液速度が高くなる。よって3%以下が好ましく、より好ましくは1%以下、さらに好ましくは0.5%以下である。

【0030】

次に、本発明のポリケトン多孔体の製造方法の一例について説明する。

ポリケトンの製造方法としては、特に制限はないが、例えば、オートクレーブ等の反応容器の溶媒中で、エチレン性不飽和化合物と一酸化炭素を反応させる方法が好ましい。

溶媒としては、水、メタノール、エタノール、プロパノール、ブタノール、ヘキサフルオロイソプロパノールが挙げられ、これらの混合溶媒として使用してもよい。また、生成してくるポリケトンの粒子形状を調整する目的でアセトン、メチルエチルケトンを混合する場合もある。より好ましい溶媒としては、重合活性等のコストの観点から、水、メタノールである。

【0031】

ポリケトンの原料としては、一酸化炭素とエチレン性不飽和化合物の反応容器内での割合は、(一酸化炭素/エチレン性不飽和化合物)のモル比が10/1〜1/10であることが好ましく、より好ましくは、5/1〜1/5である。一酸化炭素とエチレンの添加方法には制限はなく、両者を予め混合してから添加してもよく、それぞれ別の供給ラインから添加してもよい。

【0032】

ポリケトンの重合は、溶媒に溶解した有機金属錯体触媒の存在下で進行する。なお、有機金属錯体触媒とは、周期律表の(a)第10族遷移金属化合物、(b)第15族の原子を有する配位子からなるものである。更に、かかる(a)第10族、(b)第15族の原子を有する配位子に、第3成分として(c)酸を加えてもよい。(a)成分中の第10族遷移金属化合物の例として、ニッケル又はパラジウムの錯体、カルボン酸塩、リン酸塩、カルバミン酸塩、スルホン酸塩を挙げることができ、その具体例としては、酢酸ニッケル、ニッケルアセチルアセトネート、酢酸パラジウム、トリフルオロ酢酸パラジウム、パラジウムアセチルアセトネート、塩化パラジウム、ビス(N,N−ジエチルカーバメート)ビス(ジエチルアミノ)パラジウム、硫酸パラジウムを挙げることができる。重合活性の観点から、最も好ましくは酢酸パラジウムである。(b)成分の第15族の原子を有する配位子の例としては、2,2’−ビピリジル、4,4’−ジメチル−2,2’−ビピリジル、2,2’−ビ−4−ピコリン、2,2’−ビキノリン等の窒素ニ座配位子;1,2−ビス(ジフェニルホスフィノ)エタン、1,3−ビス(ジフェニルホスフィノ)プロパン、1,4−ビス(ジフェニルホスフィノ)ブタン、1,3−ビス{ジ(2−メチル)ホスフィノ}プロパン、1,3−ビス{ジ(2−イソプロピル)ホスフィノ}プロパン、1,3−ビス{ジ(2−メトキシフェニル)ホスフィノ}プロパン、1,3−ビス{ジ(2−メトキシ−4−スルホン酸ナトリウム−フェニル)ホスフィノ}プロパン、1,2−ビス(ジフェニルホスフィノ)シクロヘキサン、1,2−ビス(ジフェニルホスフィノ)ベンゼン、1,2−ビス{(ジフェニルホスフィノ)メチル}ベンゼン、1,2−ビス[{ジ(2−メトキシフェニル)ホスフィノ}メチル]ベンゼン、1,2−ビス[{ジ(2−メトキシ−4−スルホン酸ナトリウム−フェニル)ホスフィノ}メチル]ベンゼン、1,1’−ビス(ジフェニルホスフィノ)フェロセン、2−ヒドロキシ−1,3−ビス{ジ(2−メトキシフェニル)ホスフィノ}プロパン、2,2−ジメチル−1,3−ビス{ジ(2−メトキシフェニル)ホスフィノ}プロパンのリン二座配位子を挙げることができる。重合活性、高分子量化の観点から、1,3−ビス(ジフェニルホスフィノ)プロパン、1,3−ビス{ジ(2−メトキシフェニル)ホスフィノ}プロパンがより好ましい。これらは単独で用いても、複数種を同時に混合して用いても構わない。(c)酸の例としては、トリフルオロ酢酸、メタンスルホン酸、トリフルオロメタンスルホン酸、p−トルエンスルホン酸のpKaが4以下の有機酸の陰イオン;硫酸、リン酸、ヘテロポリ酸、テトロフルオロ硼酸、ヘキサフルオロリン酸、フルオロ硅酸等のpKaが4以下の無機酸の陰イオン;トリスペンタフルオロフェニルボラン、トリスフェニルカルベニウムテトラキス(ペンタフルオロフェニル)ボレート、N,N−ジメチルアニリウムテトラキス(ペンタフルオロフェニル)ボレートの硼素化合物の陰イオンを挙げることができる。これらは単独又は複数種を混合しても使用できる。これらの中で好ましい酸の陰イオンは、重合活性と高分子量化の観点から、トリフルオロ酢酸、硫酸である。

【0033】

有機金属錯体触媒として用いる遷移金属化合物(a)の使用量は、他の重合条件によってその好適な値が異なるため、一概にその範囲を定めることはできないが、好ましくは、反応帯域の容量1リットル当り0.01〜10000マイクロモル、より好ましくは0.1〜1000マイクロモルである。反応帯域の容量とは、反応器中の液相容量をいう。配位子(b)の使用量も制限されるものではないが、遷移金属化合物1モル当たり、好ましくは0.5〜5モル、より好ましくは0.8〜3モルである。酸(c)の使用量は、パラジウム化合物1モル当たり、好ましくは0.1〜1000モル、より好ましくは1〜100モル、さらに好ましくは3〜10である。

【0034】

有機金属錯体触媒は、遷移金属化合物(a)、配位子(b)、及び好ましくはさらに酸(c)を混合することによって生成する。有機金属錯体触媒の使用法についての制限はないが、各成分の混合物からなる有機金属錯体触媒を予め調製してから反応容器内に添加することが好ましい。有機金属錯体触媒を調製する場合には、先ず、遷移金属化合物(a)及び配位子(b)を混合し、次いで酸(c)を混合することが好ましい。触媒組成物の調製に用いる溶媒は、水、アルコール、アセトン、メチルエチルケトンから選ばれる有機溶媒が好ましい。また、上記(a)、(b)、(c)3成分からなる触媒に、重合活性を維持する効果が高いという観点から、ベンゾキノン、ナフトキノンの酸化剤を添加することが好ましい。これらキノン類の添加量は、遷移金属化合物1モル当たり、好ましくは1〜1000モル、より好ましくは10〜200モルである。キノン類の添加は、触媒組成物に添加してから反応容器に添加する方法、重合溶媒に添加する方法のいずれであってもよく、必要に応じて、反応中に反応容器内に連続的に添加してもよい。

【0035】

反応温度は50〜200℃であることが望ましい。重合温度が50℃未満では、重合活性が低くなり、コスト面で問題となる場合がある。また、反応温度が200℃を超えると、反応活性が高く、生産性は高くなるが、得られるポリケトンの分子量が極端に低くなる等、機械的・熱的特性を発揮することができない。更に好ましくは70〜150℃である。反応圧力は1〜50MPaであることが好ましい。反応圧力が1MPa未満では、重合活性が低くなり、コスト面で問題となる場合がある。また、反応圧力が50MPaを超えると反応活性は高くなるが、設備が重大となり生産性が低下する。更に好ましい範囲は、2〜20MPa、特に好ましくは3〜10MPaである。ポリケトンの重合時間は1〜24時間であることが好ましい。重合時間が1時間未満ではポリケトン中のPd量が多く、特別な触媒除去工程が必要となり生産性が低下する。一方、重合時間が24時間を超えると所定時間あたりのポリケトンの収量が小さくなり生産性が低下する。重合時間はより好ましくは1.5〜10時間、特に好ましくは2〜6時間である。なお、本発明において重合時間とは、上述の触媒組成物および重合溶媒が存在し、上述の重合条件にある反応容器中に、一酸化炭素及びエチレンを投入した時点から、温度を下げるか又は内圧を開放する等の実質的に重合反応が起こらない状態にする時点までの時間を意味する。一酸化炭素及びエチレンを反応容器内に連続的に投入し、重合生成物を連続的に抜き出す連続的に抜き出す連続重合法においては、投入から抜き出しまでの平均の滞留時間を重合時間とする。

【0036】

重合が完了したポリケトンは懸濁液の状態で反応容器内から抜き出される。反応容器から抜き出された懸濁液は必要に応じてフラッシュタンクを通過させて、懸濁液内に残留する未反応の一酸化炭素及びエチレン性不飽和化合物を除去する。次いで、ポリケトン懸濁液を、重合溶媒に用いた溶媒と同一種類の溶媒を用いて洗浄とポリケトン粉体と液体成分とを分離する。装置としては吸引、加圧ろ過機などを用いてバッチ・回分的に行なってもよいし、遠心脱水機等の公知の分級器により洗浄と分離を連続で行なってもよい。その後、加熱気体と接触する方法、ポリケトン粉体を攪拌しながら加熱体と接触する方法、減圧により溶媒を留去させる方法等、公知の装置、方法を用いポリケトン粉体に残存する液体成分を乾燥、除去し、ポリケトンを単離する。

【0037】

以上のようにして得られたポリケトンを、ポリケトンの溶剤に溶解した後に乾式成形、湿式成形を行って多孔体とすることができる。ポリケトンの溶剤は特に限定されず、ヘキサフルオロイソプロパノール、プロピレンカーボネート、m−クレゾール、レゾルシン水溶液等の有機溶剤、塩化亜鉛、塩化亜鉛/塩化カルシウム、塩化亜鉛/塩化リチウム、塩化亜鉛/チオシアン酸カルシウム、塩化亜鉛/塩化カルシウム/塩化リチウム、塩化亜鉛/塩化カルシウム/チオシアン酸カルシウム等の金属塩水溶液など公知の溶剤を用いることができる。

【0038】

ポリケトンをこれら溶剤に溶解してドープとする。使用するポリケトンの極限粘度、溶剤、ポリケトンの混合率(以下ポリマー濃度という)の組合せは、溶剤の種類と目的の多孔体の構造により、ドープの粘度を考慮しながら適宜決められる。多孔体の構造を維持する力学的強度を得ること、成形性の観点から、極限粘度が0.1〜10dl/gでポリマー濃度が1〜50wt%の範囲での組合せが好ましい。より好ましくは、極限粘度が0.5〜5dl/gでポリマー濃度が3〜20wt%の範囲である。同じ溶剤であれば、ドープ粘度は極限粘度とポリマー濃度の組合せと、ドープの温度条件で決定される。

【0039】

例えば、ポリケトン多孔体がシート状の平膜である場合は、比較的ドープ粘度が低いほうが成形性において適しており、成形する際の温度でのドープ粘度は10〜1000poiseが好ましい。10poise以下では、ドープが流れやすいためにフィルム形状を均一に留まらせることが困難であり、欠点のない平膜にすることが困難である。1000poise以上となるとフィルムの厚みを均一にすることが困難となり、好ましくない。より好ましくは、50〜500poiseである。

【0040】

また、ポリケトン多孔体が中空糸である場合は、比較的ドープの粘度が高い方が中空形状の成形において適しており、成形する際の温度でのドープ粘度は100〜5000poiseが好ましい。ドープ粘度が100poiseより小さい場合では中空糸の成型時に糸が切れることが頻繁に起こり、連続して糸を作ることが困難になる。5000poiseより大きい場合、内部の中空を作ることが困難になり、好ましくない。より好ましくは200〜2000poiseである。

【0041】

平膜の製膜は、公知の装置を用いて公知の方法で可能である。バッチ式では、アプリケータを用いてガラスや金属板といった基材の上面にドープを膜状に広げる方法があり、連続式ではダイコーター、ロールコーター、バーコーター等の装置を用いて、走行する基盤に連続的にドープを膜状に塗布する方法を用いることができる。

【0042】

次いで、塗布したドープ膜を乾式又は湿式でポリケトンを析出させて固化した微多孔構造を形成する。この方法はドープの溶剤の種類、膜構造の形成状態により、適宜選定される。例えば、レゾルシン水溶液を溶剤としてドープを作製した場合、ドープを塗布した基材をメタノール、水、又はそれらの混合溶媒等のレゾルシン溶剤が溶解可能な凝固液に浸漬する。また、塩化亜鉛/塩化カルシウム等の金属塩水溶液を溶剤としてドープを作製した場合は、水等の塩化亜鉛/塩化カルシウムが溶解可能な凝固液に浸漬する。該凝固剤は、溶剤が所定量含まれていた方が、溶剤の回収を考慮した場合に安定した凝固浴組成の管理が可能な点で好ましい。凝固浴中の溶剤の含有量や凝固浴の温度は、ポリケトン多孔体の構造や凝固時に平膜の表から裏まで均一に凝固させるためには重要な条件で、ドープとの組合せも考慮して適宜選定される。平膜が持つ多数の孔を構成する繊維を細くするため、また、均質な構造とするためには、レゾルシンを溶剤として用い、メタノールと水の混合溶媒中で凝固することが好ましい。

【0043】

上述の固化した平膜を、凝固剤でさらに洗浄し、必要に応じて平膜に含まれる凝固剤を他の溶媒で置換を行う。溶媒置換を行う目的は、平膜を乾燥する際に、乾燥の効率を高めることや、ポリケトン多孔体の構造が乾燥時に収縮等により変形することを防止することである。凝固剤から置換する溶媒としては、比誘電率の小さい溶媒が好ましく、具体的にはトルエン、シクロヘキサン、ノルマルヘキサン等が好ましい。これら溶媒の中に極性の強い溶媒が含まれていると、構造の均一性を著しく損なう。そのため、置換回数を増やしたり、置換に使用する溶媒の純度を限りなく100%にすることが重要である。また、水で洗浄した場合は、必要に応じて、60〜95℃の温水で処理する。平膜を乾燥する際に、ポリケトン樹脂の孔の構造が乾燥時に収縮等により変形することを防止する効果がある。以上の処理は、溶剤や凝固剤の種類等により処理方法や必要性は異なるが、ポリケトン多孔体の構造をコントロールし、所定の範囲内に調整するために重要な条件である。特にn−ヘキサンの置換や温水処理はポリケトン多孔体の結晶化度を高め、機械的強度や熱的安定性をもたらすことで好ましい。

【0044】

この平膜を、加熱ロールに接触させる方法、熱風を吹きかける方法、電熱ヒーターで非接触加熱して乾燥する方法等、あるいはこれらを組合せた方法等、公知の乾燥方法等で乾燥させる。加熱ロールに接触させる方法が最も効率が良いため好適に選ばれる。乾燥温度は、60〜200℃の範囲で、乾燥させる液体の種類により適宜選ばれる。

【0045】

このようにして得た平膜の孔形を所定の扁平孔にするために張力をかけて1.2〜5倍の延伸を行なう。延伸は湿式ならば凝固浴中でポリケトンを固めた後に行ってもよいし、乾燥後に加熱して行なってもよい。但し、乾式での溶剤除去中や、湿式での乾燥時には行なってはならない。公知のポリケトン繊維の延伸技術と違い、本発明のポリケトン多孔体は空隙率が高く、孔を構成する繊維が非常に細い。そのためポリケトン多孔体とその孔に存在する媒体(凝固液や空気)の状態が一定でないと、張力を掛けても歪むだけでポリケトン多孔体の孔を構成する繊維自体が伸びることがない。加熱延伸を実施する場合、延伸速度は1cm長あたり秒速0.5cm以下で行なう。具体的には10cmのポリケトン多孔体を延伸する場合は秒速5cm以下の延伸速度で実施する。ポリケトン多孔体の孔を構成する繊維は太さが1μm程度と非常に細く、空隙率の高い構造であるため延伸速度はゆっくり実施することが好ましい。また、乾燥後のポリケトンポリマーは低結晶化度であり、DSCによる結晶化ピークから換算される結晶化度は高くても40%未満である。公知のポリケトン繊維の乾燥状態のように緻密で結晶化度が高くないため、結晶をほぐすほどの熱を与えること細い繊維に与えるダメージが大きく好ましくない。延伸温度は使用したポリケトンポリマーの融点−150℃〜−25℃の範囲で行うのが好ましい。

【0046】

延伸方法は多段延伸や逐次延伸のように徐々に引張ながらポリマー鎖を配向させ結晶化を進めて強くする方法ではかえって張力の不均一が起こり切断の発生が頻発するため好ましくない。一定の条件で1段延伸にて所定の延伸を行なうことが好ましい。

【0047】

繊維を加熱する方法としては、ホットロール又はホットプレート上、あるいは加熱炉を用いて加熱気体中を走行させる方法や、レーザーやマイクロ波又は赤外線を照射して加熱する方法等、公知の方法をそのまま又は改良して採用することができる。

必要に応じて、静電気の発生を防止する薬剤を、乾燥前又は乾燥後、平膜を巻き取ったり、重ねたりする前に付与することが好ましい。

【0048】

中空糸の場合も、公知の装置を用いて公知の方法で可能である。中空糸の紡口についても、二重管オリフィスやC型オリフィス等、公知のものが適用できる。二重管オリフィスを用いる場合、外側のオリフィスからはポリケトンのドープを、内側の円状オリフィスからは、液体又は気体を吐出することが好ましい。中空糸形状の制御性の観点からは気体が好ましく、紡糸の安定性の観点からは液体であることが好ましい。中空部の形状維持の点から、内側に流す液体又は気体には0.01MPa以上の圧力をかけて吐出することが好ましい。

【実施例】

【0049】

以下、実施例によって本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

本発明に用いた各測定値の測定方法は次のとおりであった。

(1) ポリケトンの極限粘度[η]は次の定義式により求めた値である。

[η]=lim(T−t)/(t・C) [dl/g]

C→0

{式中、Tとtは、それぞれ、純度98%以上のヘキサフルオロイソプロパノール及びヘキサフルオロイソプロパノールに溶解したポリケトンの希釈溶液の25℃での粘度管の流過時間であり、Cは上記溶液100ml中のグラム単位による溶質質量値である。}

【0050】

(2)透気抵抗度

JIS P8117(ガーレー法)に準拠して測定した。

【0051】

(3)吸液量と吸液速度

JIS P8141(吸水度試験法クレム法)に準拠して、4分と10分間におけるポリケトン多孔体の吸液高さを計測した。各試験とも5回行い、その平均値を使用し、次のように決定した。

10分間の吸液高さ(H10)を膜の厚みで割った値を吸液量とする。一方、4分間での吸液高さ(H4)を10分間の吸液高さで除した数値を吸液速度とし、吸液の飽和に至るまでの速さの指針とした。

吸液量=H10/膜厚

吸液速度=H4/H10

【0052】

(4)膜厚(平均厚み)

ダイヤルゲージ(尾崎製作所:PEACOCK No.25)にて、ポリケトン多孔体を格子状に5mm間隔で9箇所(3点×3点)の膜厚を測定し、平均値を平均厚みとした。

【0053】

(5)ポリケトン多孔体の微細孔形状

ポリケトン多孔体を走査型電子顕微鏡(SEM:日本電子製JSM−6700F)にて、10000倍にして観察し、異なる部位の写真を微細孔が少なくとも100個観察できるように撮影した。二値化によって写真の孔と繊維を識別した。孔部分を楕円にて近似し、図4の模式図に示すように以下の数値を測定した。

・楕円形の孔の長径と短径

100個の楕円形の孔について全て調べた。

・楕円形の孔の向き(長軸の方向)

100個の楕円形の孔について全て調べた。

・楕円形の孔を構成する繊維の太さ

撮影した写真の一端から反対の端まで、任意の直線を引き、線上部分の楕円形の孔を構成する繊維の太さを100点計測した。繊維部分を斜めに横断すると繊維の太さを正しく計測できないので、任意の直線を跨ぐ範囲で最短となるように計測した。

【0054】

(6)熱膨張率

熱・応力・歪測定装置(TMA:セイコーインスツルTMA/SS6100)にて、ポリケトン多孔体をサンプル長10mm、幅4mmとし、昇温速度5℃/分にて測定し、温度50℃〜200℃における熱膨張率(β)を次の式により求めた。

β[10−6/℃]=1/L0・(lH−lL)/150

{式中、L0:23℃におけるサンプル長さ(基準長さ)、lL:50〜200℃間での最短の長さ、そしてlH:50〜200℃間での最長の長さである。}

【0055】

(7)耐電圧

JIS C2110(交流電圧印加による絶縁破壊の強さ試験)に従って、23℃の空気中で測定した。測定結果をサンプルの平均厚みで割り、1mm厚み換算として値を記した。

【0056】

(8)ドープ粘度

ドープ粘度は、東京計器(株)製のB形粘度計(BH形)を用いて測定したゼロせん断粘度とした。

【0057】

(9)結晶化度

試料5mgを窒素雰囲気下でアルミニウムパンに封入し、パーキンエルマー社製示差熱測定装置Pyris1(商品名)を用いて下記条件で測定した。

サンプル重量:5mg

雰囲気:窒素、流量=100mL/分

温度条件:(i)25℃で1分間保持

(ii)25℃→300℃(昇温速度=10℃/分)

上記(ii)の昇温過程における吸熱ピークの大きさΔH(J/g)から下記数式により求めた。

結晶化度(%)=ΔH/225×100

【0058】

[実施例1]

エチレンと一酸化炭素が完全交互共重合した極限粘度3.4dl/gのポリケトンを、ポリマー濃度10.7wt%で65wt%レゾルシン水溶液に添加し、80℃で2時間攪拌溶解し、脱泡を行うことで均一透明なドープを得た。

アプリケータを用いて、この50℃のドープ(ドープ粘度:500poise)を、ドープ厚が100μmとなるようにガラス板上に塗布した。これを、30℃のメタノール中に10分間浸漬して凝固させた後、メタノールで洗浄し、これをアセトンで溶媒置換し、さらにトルエンで溶媒置換した後、80℃で乾燥を行った。

乾燥しきった多孔体を220℃に保った電気加熱炉中で5分間置いた後に、秒速5cmの延伸速度にて2倍延伸を行い、室温まで冷却しシート状の平膜ポリケトン多孔体を得た。

【0059】

得られたポリケトン多孔体をSEM観察したところ、図1に示すように同一方向にそろった楕円形の孔を多数有する様子が観察された。孔の形状を調べたところ、長径0.05〜9.8μm、短径0.02〜1.6μmで、偏平率は0.73〜0.86であった。厚みは54μm、空隙率は85%であった。また、透気抵抗度は8秒/100mlであり、ポリケトン多孔体にはピンホールのような欠点となる大きな孔は観察されず均一であった。

吸液量と吸液速度についてはJIS P8141に記載の水を用いて行った。サンプルは5点作製し、延伸方向が長辺となるようにして実施した。水での結果は、4分間での吸水高さH4(mm)が17、17、16、17、17であった。10分間の吸水高さH10(mm)は、25、25、24、24、25であった。サンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を、以下の表2に示し、その他のポリケトン多孔体の性能を、以下の表1に示す。

【0060】

[実施例2]

ポリケトンをポリマー濃度10.0wt%でドープを作製し、凝固後の置換溶媒をアセトンの次にn−ヘキサンを用い、乾燥温度を50℃にしたこと以外は実施例1と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果は表2にまとめ、その他の性能を以下の表1に示す。

【0061】

[実施例3]

凝固と洗浄溶媒をメタノールの代わりにメタノール/水の同重量混合液を用い、その後の置換溶媒をアセトンの次にn−ヘキサンを用い、乾燥温度を50℃にしたこと以外は実施例1と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を表2に示し、その他の性能を以下の表1に示す。

【0062】

[実施例4]

ポリケトンをポリマー濃度10.0wt%でドープを作製し、凝固と洗浄溶媒をメタノールの代わりにメタノール/水の同重量混合液を用い、その後の置換を行わず、乾燥温度を60℃にしたこと以外は実施例1と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0063】

[実施例5]

エチレンと一酸化炭素が完全交互共重合した極限粘度3.4dl/gのポリケトンを、ポリマー濃度8.5wt%で塩化亜鉛/塩化カルシウム/塩化リチウム=22/30/10wt%比の62wt%金属塩水溶液に添加し、60℃で5時間攪拌溶解し、脱泡を行うことで均一透明なドープを得た。

アプリケータを用いて、この60℃のドープ(ドープ粘度:980poise)を、ドープ厚が175μmとなるように、ガラス板上に塗布した。これを、50℃の塩化亜鉛/塩化カルシウム/塩化リチウム=22/30/10wt%比の5wt%金属塩水溶液中に10分間浸漬して凝固させた後、0.1wt%塩酸で洗浄し、これをさらに水で洗浄した。さらに90℃の温水に1時間浸漬した後に、80℃で乾燥を行った。完全に水を乾燥させた後の延伸は実施例1と同様に行った。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0064】

[実施例6]

エチレンと一酸化炭素が完全交互共重合した極限粘度2.1dl/gのポリケトンを、ポリマー濃度13.0wt%でドープを作製し、アプリケータを用いて、ドープ厚が125μmとなるように、ガラス板上に塗布し、延伸倍率を1.2倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0065】

[実施例7]

エチレンと一酸化炭素が完全交互共重合した極限粘度4.9dl/gのポリケトンを、ポリマー濃度9.2wt%でドープを作製し、延伸倍率を3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0066】

[実施例8]

エチレンと一酸化炭素が完全交互共重合した極限粘度6.8dl/gのポリケトンを、ポリマー濃度8.5wt%でドープを作製し、延伸倍率を4.3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0067】

[実施例9]

ポリケトンを10wt%でドープを作製し、ポリケトンに対して、2.5wt%のカーボンナノチューブ(和光純薬工業 20〜50nm)を添加した以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0068】

[実施例10]

カーボンナノチューブに代え、ガラス繊維(日東紡のミルドファイバー)を4.3%添加したこと以外は実施例9と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0069】

[実施例11]

カーボンナノチューブに代え、ニトロセルロース(昭和化学株式会社製)4.8%添加したこと以外は実施例9と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0070】

[実施例12]

実施例3と同様にドープを凝固・洗浄した後、アセトンでの置換前に秒速3cmの延伸速度にて2倍延伸を行った後、これをアセトンで溶媒置換し、さらにn−ヘキサンで溶媒置換した後、60℃で乾燥を行ってポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0071】

[実施例13]

延伸倍率を2倍から4倍に代えた以外は実施例12と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0072】

[実施例14]

実施例4と同様にドープを作製し、凝固溶媒をレゾルシンが10wt%含まれたメタノール/水同重量混合溶媒で凝固させ・レゾルシンを含まないメタノール/水同重量混合溶媒で洗浄した後、秒速3cmの延伸速度にて2倍延伸を行った後、60℃で乾燥を行ってポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0073】

[実施例15]

実施例5と同様にドープを凝固・洗浄した後、秒速3cmの延伸速度にて2倍延伸を行った後、さらに90℃の温水に1時間浸漬した後に、80℃で乾燥を行ってポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2示し、その他の性能を以下の表1に示す。

【0074】

[実施例16]

エチレンと一酸化炭素が完全交互共重合体の代わりにエチレンの6モル%をプロピレンで置き換えて3元共重合した(極限粘度2.0dl/g)のポリケトンを、ポリマー濃度12.0wt%でドープを作製し、延伸倍率を1.3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0075】

[実施例17]

エチレンと一酸化炭素が完全交互共重合体の代わりにエチレンの4モル%をスチレンで置き換えて3元共重合した(極限粘度1.8dl/g)のポリケトンを、ポリマー濃度12.0wt%でドープを作製し、延伸倍率を1.3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作製した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0076】

[実施例18]

エチレンと一酸化炭素が完全交互共重合体の代わりにプロピレンと一酸化炭素が完全交互共重合した(極限粘度1.6dl/g)のポリケトンを、ポリマー濃度12.0wt%でドープを作製し、延伸倍率を1.3倍にした以外は実施例3と同じ条件でポリケトン多孔体を作成した。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも小さく、吸液量も吸液速度も満足できるものであった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表1に示す。

【0077】

[実施例19]

エチレンと一酸化炭素が完全交互共重合した極限粘度3.4dl/gのポリケトンを、ポリマー濃度13wt%で65wt%レゾルシン水溶液に添加し、80℃で2時間攪拌溶解し、脱泡を行うことで均一透明なドープを得た。

得られたドープを、図5に示す紡出面9を有する円筒二重管からなるオリフィスを用い、二重管の外側の環状オリフィス7よりドープを、二重管内側の円形オリフィス8からはメタノール/水の同重量混合液を吐出した。図中、外外径=0.4mm、外内径=0.35mm、内外径=0.25mmである。オリフィスより吐出されたドープは10mmのエアギャップを経て、30℃の水浴に押し出して凝固糸条とし、引き続き1wt%の塩酸水溶液で洗浄し、これをさらに水で洗浄した。さらに90℃の温水に1時間浸漬した後に、80℃で乾燥を行った後に曳きとった。この糸は外径0.74mmで、長手方向に貫通した空隙をもつ中空糸であった。

乾燥しきった中空糸をロールにより10cm/秒の速度で送り出し、1m空走させる間に220℃に保った0.5mのヒーターに接触させ、巻き取りロールにて20cm/秒で巻き取って延伸した。

得られたポリケトン多孔体をSEM観察したところ、同一方向にそろった楕円形の孔を多数有する様子が観察された。

【0078】

[比較例1]

乾燥した後に220℃での延伸を実施しない以外は実施例1と同様に操作を実施してフィルム状のポリケトン多孔体を得た。

これをSEM観察したところ、図6に示すように特に楕円形ではない孔が多数存在する様子が観察された。吸液性についてはばらつきも大きく満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0079】

[比較例2]

ドープ厚が75μmとなるようにし、乾燥した後に220℃での延伸を実施しない以外は実施例2と同様に操作を実施して平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体の吸液テストは吸液量と吸液速度はそこそこ満足できるものだったが、サンプル間のばらつきも大きく、使用に耐えられるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0080】

[比較例3]

ドープ厚が75μmとなるようにし、乾燥した後に220℃での延伸を実施しない以外は実施例3と同様に操作を実施して平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体の吸液テストは吸液量と吸液速度はそこそこ満足できるものだったが、サンプル間のばらつきも大きく、使用に耐えられるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0081】

[比較例4]

乾燥した後に220℃での延伸を実施しない以外は実施例4と同様に操作を実施してフィルム状のポリケトン多孔体を得た。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能は以下の表3に示す。

【0082】

[比較例5]

ドープ厚が150μmとなるようにし、乾燥した後に220℃での延伸を実施しない以外は実施例5と同様に操作を実施して平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0083】

[比較例6]

エチレンと一酸化炭素が完全交互共重合した極限粘度4.9dl/gのポリケトンを、ポリマー濃度9.2wt%でドープを作製し、延伸を実施しない以外は実施例14と同じ条件でポリケトン多孔体を作製した。

これをSEM観察したところ、図7に示すように特に楕円形ではない孔が多数存在する様子が観察された。

得られたポリケトン多孔体の吸液テストはサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0084】

[比較例7]

作製したドープにポリスチレンビーズ(和光純薬工業 1μm)をポリケトンの50wt%量を添加して、凝固したポリケトン多孔膜を一旦トルエンに置換してポリスチレンビーズを溶解除去したことを以外は、実施例4と同様に操作を実施して平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体は、空隙率が極めて高いために、延伸過程で破れるものも多く、製造に難があった。また、吸液テストは吸液量と吸液速度はそこそこ満足できるものだったが、サンプル間のばらつきも大きく、使用に耐えられるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0085】

[比較例8]

実施例5と同様にドープを作製し、ポリケトンに対して、5.4wt%のニトロセルロース(昭和化学株式会社製)4.8%添加したこと以外は実施例5と同じ条件でポリケトン多孔体を作製した。

得られた多孔体はポリケトン以外の比率が高いために吸湿率や熱膨張率等の物性が劣り、また吸液テストではサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0086】

[比較例9]

エチレンと一酸化炭素が完全交互共重合した極限粘度4.9dl/gのポリケトンを、ポリマー濃度9.2wt%で塩化亜鉛/塩化カルシウム/塩化リチウム=22/30/10wt%比の62wt%金属塩水溶液に添加し、60℃で5時間攪拌溶解し、脱泡を行うことで均一透明なドープを得た。

アプリケータを用いて、この60℃のドープ(ドープ粘度:1200poise)を、ドープ厚が100μmとなるように、ガラス板上に塗布した。これを、2℃の塩化亜鉛/塩化カルシウム/塩化リチウム=22/30/10wt%比の5wt%金属塩水溶液中に10分間浸漬して凝固させた後、0.1wt%塩酸で洗浄し、これをさらに水で洗浄した。ホットプレートに接触させ、110℃で5分、150℃で10分乾燥を行って完全に水を乾燥させた。その後240℃に保った電気加熱炉中で5分間置いた後に、秒速5cmの延伸速度にて4倍延伸を行い、室温まで冷却し平膜のポリケトン多孔体を得た。

得られたポリケトン多孔体は空隙率が小く、吸液テストではサンプル間のばらつきも大きく、吸液量も吸液速度も満足できるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を表3に示す。

【0087】

[比較例10]

延伸倍率を7倍に変更したこと以外は実施例8と同様に操作を実施してフィルム状のポリケトン多孔体を得た。

得られたポリケトン多孔体は、延伸過程で破れるものも多く製造に難があった。また、吸液テストは吸液量と吸液速度はそこそこ満足できるものだったが、サンプル間のばらつきも大きく、吸液の状態も見るからに不均一で使用に耐えられるものではなかった。吸液テストの結果を以下の表2に示し、その他の性能を以下の表3に示す。

【0088】

【表1】

【0089】

【表2】

【0090】

【表3】

【産業上の利用可能性】

【0091】

本発明のポリケトン多孔体は、十分な吸液量と高い吸水速度を持ち、また性能のばらつきも少ないため罹患診断に有用なイムノクロマトグラフィーの展開相として利用可能である。また、本発明の多孔体は孔径の制御性と均一性に優れるため、リチウム二次電池等の電池用のセパレータ、電気二重層キャパシタ、電解コンデサ用のセパレータ(分離膜)や浄水処理、飲料水・工業用水製造、排水処理などの濾過・水処理分野、さらには多孔体を細胞増殖の足場等に用いる細胞培養技術などのメディカル分野においても利用可能である。

【符号の説明】

【0092】

1 平膜形状の多孔体の表面

2 多孔体の厚み(膜厚)

3 微細孔

4 中空糸長手方向に貫通した空隙

5 中空糸

6 微細孔の周囲を構成する繊維

7 ポリケトン含有ドープの流路

8 メタノール/水混合液の流路

9 紡出面

【特許請求の範囲】

【請求項1】

95重量%以上が下記式(1):

【化1】

{式中、R1は炭素数2〜10の炭化水素基である。}で表される繰り返し単位で構成される、一酸化炭素とエチレン性不飽和化合物の共重合体であるポリケトンから形成されたポリケトン多孔体であって、長径0.02〜20μm、短径0.01〜5μmかつ偏平率が0.5〜0.95である微細孔を有し、かつ、下記式(2):

空隙率(%)=(1−G/ρ/V)×100

{式中、Gは多孔体の重量(g)であり、ρはポリケトンの重量平均密度(g/cm3)であり、そしてVは多孔体の体積(cm3)である。}で算出される空隙率が30〜90%であることを特徴とする前記ポリケトン多孔体。

【請求項2】

前記ポリケトンは、90モル%以上が下記式(3):

【化2】

で表される1−オキソトリメチレン繰り返し単位で構成されている、請求項1に記載のポリケトン多孔体。

【請求項3】

前記微細孔の内の少なくとも80%以上は、長径が1〜10μmの範囲にある、請求項1又は2に記載のポリケトン多孔体。

【請求項4】

前記ポリケトン多孔体は、平膜の形態にある、請求項1〜3のいずれか1項に記載のポリケトン多孔体。

【請求項5】

前記ポリケトン多孔体は、繊維内部に少なくとも1つの長手方向に貫通した空隙を有する中空糸である、請求項1〜3のいずれか1項に記載のポリケトン多孔体。

【請求項1】

95重量%以上が下記式(1):

【化1】

{式中、R1は炭素数2〜10の炭化水素基である。}で表される繰り返し単位で構成される、一酸化炭素とエチレン性不飽和化合物の共重合体であるポリケトンから形成されたポリケトン多孔体であって、長径0.02〜20μm、短径0.01〜5μmかつ偏平率が0.5〜0.95である微細孔を有し、かつ、下記式(2):

空隙率(%)=(1−G/ρ/V)×100

{式中、Gは多孔体の重量(g)であり、ρはポリケトンの重量平均密度(g/cm3)であり、そしてVは多孔体の体積(cm3)である。}で算出される空隙率が30〜90%であることを特徴とする前記ポリケトン多孔体。

【請求項2】

前記ポリケトンは、90モル%以上が下記式(3):

【化2】

で表される1−オキソトリメチレン繰り返し単位で構成されている、請求項1に記載のポリケトン多孔体。

【請求項3】

前記微細孔の内の少なくとも80%以上は、長径が1〜10μmの範囲にある、請求項1又は2に記載のポリケトン多孔体。

【請求項4】

前記ポリケトン多孔体は、平膜の形態にある、請求項1〜3のいずれか1項に記載のポリケトン多孔体。

【請求項5】

前記ポリケトン多孔体は、繊維内部に少なくとも1つの長手方向に貫通した空隙を有する中空糸である、請求項1〜3のいずれか1項に記載のポリケトン多孔体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−167209(P2012−167209A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29895(P2011−29895)

【出願日】平成23年2月15日(2011.2.15)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月15日(2011.2.15)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]