ポリケトン繊維の撚糸方法およびそれにより得られたポリケトン繊維コードを用いた空気入りタイヤ。

【課題】単糸膠着が発生したポリケトン繊維においても、高い強度、弾性率を維持し、撚糸後の強力保持率の高いポリケトン繊維コードを得ることができる撚糸方法、それにより得られたポリケトン繊維コードを用いた空気入りタイヤを提供する。

【解決手段】繰返し単位の95%以上が下記式(1)、

で示されるポリケトンと、金属塩溶液とからなるポリケトン溶液を用いて、湿式紡糸して得られ、かつ、単糸膠着率が30%より大きいポリケトン繊維の撚糸方法である。撚糸に用いる撚糸用リング1の上端部にフランジ2を有し、フランジ2にC字状のトラベラー3が遊嵌されており、トラベラー3の重量が50mg以上5g未満あり、かつ、回転数が100rpm以上10000rpm未満である。

【解決手段】繰返し単位の95%以上が下記式(1)、

で示されるポリケトンと、金属塩溶液とからなるポリケトン溶液を用いて、湿式紡糸して得られ、かつ、単糸膠着率が30%より大きいポリケトン繊維の撚糸方法である。撚糸に用いる撚糸用リング1の上端部にフランジ2を有し、フランジ2にC字状のトラベラー3が遊嵌されており、トラベラー3の重量が50mg以上5g未満あり、かつ、回転数が100rpm以上10000rpm未満である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリケトン繊維の撚糸方法およびそれにより得られたポリケトン繊維コードを用いた空気入りタイヤに関し、詳しくは、単糸膠着が発生したポリケトン繊維においても、高い強度、弾性率を維持し、撚糸後の強力保持率(撚糸の強力/原糸の強力)の高いポリケトン繊維コードを得ることができる撚糸方法およびそれにより得られたポリケトン繊維コードを用いた空気入りタイヤに関する。

【背景技術】

【0002】

一酸化炭素と、エチレンやプロピレンのようなオレフィンとをパラジウムやニッケル等といった遷移金属錯体を触媒として用いて重合させることにより、一酸化炭素とオレフィンが実質完全に交互共重合したポリケトンが得られることが知られている(非特許文献1)。ポリケトンを産業資材用繊維として応用する検討が多くの研究者によってなされ、高強度、高弾性率、高温での寸法安定性、接着性、耐クリープ特性を生かしてタイヤコード、ベルト等の補強繊維、コンクリート補強用繊維といった複合材料用繊維への応用が期待されている。

【0003】

特に、エチレンと一酸化炭素の繰り返し単位からなるポリケトンは結晶性や融点も高いために、高強度・高弾性率の繊維やフィルムが最も得やすく、高温下での物性変化や収縮率が小さい等、熱安定性が最も優れている。このポリケトン繊維の製造方法としては、溶融紡糸が困難であるため、溶剤にポリケトンを溶解して乾式または湿式紡糸法により繊維化が行われている。湿式紡糸に使用する溶剤として、例えば、特許文献1〜4には、例えば、ヘキサフルオロイソプロパノール、m−クレゾール、クロロフェノール、レゾルシン/水、フェノール/アセトン、プロピレンカーボネート/ヒドロキノン、ピロール、レゾルシン/プロピレンカーボネート、ピリジン、ギ酸等の有機溶剤が提案されている。しかしながら、これらの溶剤は高価又は毒性が高い、ポリケトンの変性をもたらす、可燃性が高い等、工業的に使用するには問題がある。

【0004】

これに対して、特許文献5〜7等では、例えば、亜鉛塩、カルシウム塩、鉄塩等の金属塩水溶液がポリケトンの溶剤として使用できることが提案されている。これらは低毒性、不燃、安価で、紡糸安定性、溶剤回収性に優れ、工業用溶剤として優れている。しかし、金属塩水溶液を溶剤として用いてマルチフィラメントの湿式紡糸を行った場合、乾燥時に単糸膠着を起こしやすいことが明らかになった。このような単糸膠着は熱延伸後も残り、加撚時の強力利用率を低下させたり、単糸切れの原因となる。また、タイヤコード等の産業資材用繊維として使用する場合には、更なる改良が望まれる。また、膠着によって原糸の強力利用率が低下しやすく、タイヤ骨格材としての強度を十分に保つことができず、また、カーカスプライとして用いた場合、耐カット性を発揮し難いといった欠点があった。

【0005】

単糸膠着を防止する方法として、特許文献8には、レゾルシン/水の溶剤とメタノール凝固浴を用いて、凝固の後に室温で予備延伸することが開示されているが、前記のような金属塩水溶液を用いた場合には、この方法では解決することができない。また、特許文献9においては、ポリケトン繊維の単糸膠着率を30%以下とすることにより上記課題を解決する手法も開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−112412号公報

【特許文献2】特開平4−228613号公報

【特許文献3】特表平4−505344号公報

【特許文献4】特表平7−508317号公報

【特許文献5】国際特許出願第99/18143号

【特許文献6】国際特許出願第00/09611号

【特許文献7】特願平11−293928号

【特許文献8】特表平7−508317号公報

【特許文献9】特開2002−242025号公報

【非特許文献】

【0007】

【非特許文献1】「工業材料」、12月号、第5ページ、1997年

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、金属塩水溶液を溶剤として用いてマルチフィラメントの湿式紡糸を行った場合、乾燥時に単糸膠着を起こしやすいため、加撚時の強力利用率を低下させたり、単糸切れの原因となる。そのため、タイヤ骨格材として用いたとしても、強度を十分に保つことができず、また、カーカスプライとして用いた場合、耐カット性を発揮し難いといった欠点があった。また、単糸膠着率を30%以下とする手法には、ポリケトン繊維製造工程が複雑化するという問題もある。

【0009】

そこで本発明の目的は、単糸膠着が発生したポリケトン繊維においても、高い強度、弾性率を維持し、撚糸後の強力保持率の高いポリケトン繊維コードを得ることができる撚糸方法、それにより得られたポリケトン繊維コードを用いた空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解消するために鋭意検討した結果、従来の撚糸条件よりも軽量のトラベラーを用い、かつ、回転数を小さくすることでポリケトン繊維コードにかかる張力が低下し、強力保持率を高めることができることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明のポリケトン繊維の撚糸方法は、

繰返し単位の95%以上が下記式(1)、

で示されるポリケトンと、金属塩溶液とからなるポリケトン溶液を用いて、湿式紡糸して得られ、かつ、次式、

単糸膠着率(%)=[1−(見かけの単糸数/単糸数)]×100

(見かけの単糸数は、ポリケトン繊維を10cmの長さに切断し、膠着して分繊ができない単糸の組を1本として数えたときの単糸の本数。単糸数は、前記ポリケトン繊維の製造に用いた紡口口金の孔数と同じ値)

で表される単糸膠着率が30%より大きいポリケトン繊維の撚糸方法において、

撚糸に用いる撚糸用リングの上端部にフランジを有し、該フランジ部にC字状のトラベラーが遊嵌されており、前記トラベラーの重量が50mg以上5g未満であり、かつ、回転数が100rpm以上10000rpm未満であることを特徴とするものである。

【0012】

本発明においては、前記ポリケトン繊維の単糸繊度は0.5〜10.0dtexであることが好ましく、また、前記ポリケトン繊維の引張強度は10.0cN/dtex以上であることが好ましい。

【0013】

本発明の空気入りタイヤは、トレッド部から両サイドウォール部を経て両ビード部に延び、該ビード部に係留された、略ラジアル方向に配列したコード層よりなるカーカスプライと、該カーカスプライのトレッド部ラジアル方向外側に順次配置されたベルトと、ベルト補強層とを備えた空気入りタイヤにおいて、前記カーカスプライ、前記ベルト、前記ベルト補強層のうち少なくとも1の部材に、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードにディップ処理が施されたものを用いたものである。また、前記ポリケトン繊維コードは、ポリケトン繊維を少なくとも50質量%を含み、下記式(2)で定義される下撚り係数N1で下撚りをかけた後、該下撚り糸複数本を引き揃えて下撚りと逆方向に、下記式(3)で定義される上撚り係数N2で上撚りをかけた撚糸よりなり、前記下撚り係数N1と前記上撚り係数N2とが下記式(4)で表される関係を満足し、かつ、上撚り係数N2が下記式(5)で表される関係を満足することが好ましい。

N1=n1×√(0.125×D1/ρ)×10−3 ・・・(2)

N2=n2×√(0.125×D2/ρ)×10−3 ・・・(3)

0.81<N2/N1≦√(D2/D1) ・・・(4)

0.1≦N2≦1.0 ・・・(5)

(式中、n1は下撚り数(回/10cm)、n2は上撚り数(回/10cm)、D1は下撚り糸の表示デシテックス数、D2はトータル表示デシテックス数、ρは繊維原糸の比重(g/cm3)である)。さらに、本発明においては、前記カーカスプライの内面に沿って前記両サイドウォール部にサイド補強層を有することも好ましい。

【発明の効果】

【0014】

本発明によれば、単糸膠着が発生したポリケトン繊維においても、高い強度、弾性率を維持し、撚糸後の強力保持率の高いポリケトン繊維コードを得ることができる撚糸方法およびそれにより得られたポリケトン繊維コードを用いた空気入りタイヤを提供することが可能となる。

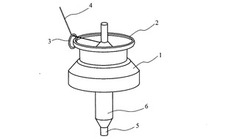

【図面の簡単な説明】

【0015】

【図1】本発明のポリケトン繊維の撚糸方法に用いる撚糸用リングを示した図である。

【図2】本発明の一実施の形態に係る空気入りタイヤの断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施の形態について、図面を用いて詳細に説明する。

本発明のポリケトン繊維の撚糸方法は、繰返し単位の95%以上が下記式(1)、

で示されるポリケトンと、金属塩溶液とからなるポリケトン溶液を用いて、湿式紡糸して得られ、かつ、単糸膠着率が30%より大きいポリケトン繊維の撚糸方法に関するものである。図1は本発明の撚糸方法に用いる撚糸用リングを表している。撚糸用リング1は上端部にフランジ2を有し、フランジ2にC字状のトラベラー3が遊嵌されている。また、撚糸用リング1の中央空間には、高速で回転するスピンドル5にボビン6が取り付けられている。

【0017】

ポリケトン繊維4は、トラベラー3を介してボビン6に巻き取られるが、この時、ポリケトン繊維4がトラベラー3と摺動するとともに、トラベラー3は撚糸用リング1のフランジ2に沿って摺動し、円周状に回転することによって、糸切れを防止しながら高速で繊維の巻取りを行うようになっている。本発明においては、トラベラー3の重量が50mg以上5g未満であり、かつ、回転数が100rpm以上10000rpm未満であることが重要である。巻取り工程においては、トラベラー3がフランジ2に沿って摺動するし、ポリケトン繊維4に張力が加わることになる。ここで、高張力が加わると、膠着率が高いポリケトン繊維4に対して強い引張りが生じ、強力保持率が低下してしまう。したがって、得られたポリケトン繊維コードをカーカスプライに適用すると、耐カット性が悪化してしまうこととなる。そこで、本発明においては、従来の撚糸条件よりも軽量のトラベラーを用い、かつ、トラベラー撚糸リングの回転数を少なくすることにより、すなわち、上記条件を満足させることにより、ポリケトン繊維4に加わる張力を低下させ、強力保持率を高めている。

【0018】

本発明の効果を良好に得るためには、トラベラー3の重量は100mg〜3gの範囲であることが好ましく、300mg〜1gの範囲であることがより好ましい。また、トラベラー3の回転数については、1000〜5000rpmの範囲であることが好ましく、1500〜2000rpmの範囲であることがより好ましい。10000rpm以上の回転数で撚糸すると、糸切れが発生しやすくなり、一方、100rpm未満の速度であると、工業的な生産性が著しく低下してしまう。

【0019】

本発明に用いるポリケトン繊維の単糸繊度は、0.5〜10.0dtexであることが好ましい。単糸繊度が0.5dtex未満の場合には、すだれ織物の製造からタイヤ製造におけるプロセスにおいて緯糸切れが多発する懸念がある。一方、単糸繊度が10.0dtex超える場合には、タイヤ製造の拡張工程において均一に破断しなくなり、カーカスコード配列の乱れが大きくなる懸念がある。

【0020】

また、本発明に用いるポリケトン繊維の引張強度は10.0cN/dtex以上であることが好ましい。引張強度が10cN/dtex未満の場合、タイヤとしての強度が不十分となる。さらに、カーカスプライコードに含まれるポリケトン繊維として、弾性率が、好ましくは200cN/dtex以上、より好ましくは250cN/dtex以上である。弾性率が200cN/dtex未満の場合、タイヤとして形状保持性が不十分となる。

【0021】

また、本発明に用いるポリケトン繊維の引張弾性率は高いほど同一荷重下での寸法変化が小さく、形態安定性に優れることから、200cN/dtex以上であることが好ましく、より好ましくは300cN/dtex以上である。

【0022】

次に、本発明の空気入りタイヤについて説明する。

図2は本発明の一実施形態に係る空気入りタイヤの断面図である。図示するタイヤは、ビードコア10が埋設された左右一対のビード部11及び一対のサイドウォール部12と、両サイドウォール部12から連なるトレッド部13とを有し、一対のビード部11間にトロイド状に延在して、これら各部11、12、13を補強する1枚のコード層からなるカーカスプライ14を備える。また、カーカスプライ14のクラウン部のタイヤ半径方向外側には、2枚のベルト層からなるベルト15が配置されている。さらに、ベルト15のタイヤ半径方向外側でベルト15の全体を覆うようにベルト補強層16Aが配置されている。ベルト補強層6Aは、タイヤ周方向に対し実質的に平行に配列したコードのゴム引き層からなる。図示するベルト補強層は1層のみであるが、2層以上としてもよく、更に、該ベルト補強層の両端部のみを覆うように一対のベルト補強層16Bを配置してもよい。

【0023】

図示する例では、ベルト15は2枚のベルト層からなるが、本発明のタイヤにおいては、ベルト15を構成するベルト層の枚数はこれに限られるものではない。ここで、ベルト層は、通常、タイヤ赤道面に対して傾斜して延びるコードのゴム引き層からなり、2枚のベルト層は、ベルト層を構成する各コードが互いに赤道面を挟んで交差するように積層されてベルト15を構成する。また、図示はしないが、カーカスプライ4の内面に沿って両サイドウォール部12にサイド補強層を配置してもよい。

【0024】

カーカスプライ14は、略ラジアル方向に平行配列された複数の補強コードをコーティングゴムで被覆してなる。カーカスプライ14は、図示する例では、トレッド部13から両サイドウォール部12を経て両ビード部11に延び、ビードコア10に巻回されてビード部11に係留されているが、カーカスを構成するカーカスプライ14のうち、少なくとも1枚のプライは、ビードコア10の周りにタイヤ幅方向内側から外側に向かって折り返されて、その折返し端がベルトとカーカスのクラウン部との間に位置する、いわゆるエンベロープ構造を有していてもよい。

【0025】

本発明の空気入りタイヤは、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードにゴムとの接着剤をディップ処理によって施し、得られたポリケトン繊維コードをカーカスプライ14、ベルト15、ベルト補強層16A、16Bのいずれか1以上の部材に用いたものである。上記ポリケトン繊維コードを用いることにより、膠着率が30%を超えるポリケトン繊維からなるコードを用いても、耐カット性が劣ることのない空気入りタイヤを製造することが可能となる。

【0026】

また、本発明の空気入りタイヤにおいては、上記ポリケトン繊維コードが、ポリケトン繊維を少なくとも50質量%を含み、下記式(2)で定義される下撚り係数N1で下撚りをかけた後、該下撚り糸複数本を引き揃えて下撚りと逆方向に、下記式(3)で定義される上撚り係数N2で上撚りをかけた撚糸よりなり、前記下撚り係数N1と前記上撚り係数N2とが下記式(4)で表される関係を満足し、かつ、上撚り係数N2が下記式(5)で表される関係を満足することが好ましい。

N1=n1×√(0.125×D1/ρ)×10−3 ・・・(2)

N2=n2×√(0.125×D2/ρ)×10−3 ・・・(3)

0.81<N2/N1≦√(D2/D1) ・・・(4)

0.1≦N2≦1.0 ・・・(5)

ここで、式中、n1は下撚り数(回/10cm)、n2は上撚り数(回/10cm)、D1は下撚り糸の表示デシテックス数、D2はトータル表示デシテックス数、ρは繊維原糸の比重(g/cm3)を表している。これら関係を満足することにより、織物としての平坦性が保持されやすくなり、また、カーカスプライコードの配列の乱れも少なくなる。

【0027】

本発明の空気入りタイヤは、カーカスプライ、ベルト、ベルト補強層の少なくとも一部材に、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードを適用したものであればよく、常法により製造することができる。なお、本発明の空気入りタイヤにおいて、タイヤに充填する気体としては、通常のあるいは酸素分圧を変えた空気、または窒素等の不活性ガスを用いることができる。

【実施例】

【0028】

以下、本発明を、実施例に基づき具体的に説明する。

(従来例)

単糸膠着率が25%であるポリケトン繊維を特開2002−242025号公報記載の方法により作製した。得られたポリケトン繊維を下記表1に示すトラベラー重量、トラベラー回転数に従って同表中の条件で撚り、ポリケトン繊維コードを得た。得られたポリケトン繊維コードをカーカスプライ、ベルト、ベルト補強層に適用し、図2に示すタイプのタイヤサイズ215/45 ZR17にて従来例のタイヤを作製した。

【0029】

カーカスプライは1層とし、コード打ち込み本数は50本/5cmとした。ベルトは2枚のベルト層からなり、コード打ち込み本数は50本/5cmとし、タイヤ周方向に45°で交錯させた。ベルトのタイヤ半径方向外側にベルトの全体を覆うようにベルト補強層(キャップ層)をタイヤ周方向に実質的に平行に配置した。さらに、ベルト補強層の端部のみを覆うように一対のベルト補強層(レイヤー層)を配置した。ベルト補強層へのコードの打ち込みは50本/5cmである。

【0030】

(実施例1〜4、比較例1、2)

まず、下記の手順に従い、ポリケトン繊維を調製した。得られたポリケトン繊維を表1、2に記載されているトラベラー重量、トラベラー回転数に従って同表中の条件で撚り、ポリケトン繊維コードを得た。得られたポリケトン繊維コードをカーカスプライ適用して、同表中に示す構造の各タイヤ(タイヤサイズ:215/45 ZR17)を作製した。それ以外の構造は従来例と同じである。

【0031】

(実施例5〜8)

まず、下記の手順に従い、ポリケトン繊維を調製した。得られたポリケトン繊維を表1、2に記載されているトラベラー重量、トラベラー回転数に従って同表中の条件で撚り、ポリケトン繊維コードを得た。得られたポリケトン繊維コードをキャップ層/レイヤー層に適用して、同表中に示す構造の各タイヤ(タイヤサイズ:215/45 ZR17)を作製した。それ以外の構造は従来例と同じである。

【0032】

<ポリケトン繊維の調製>

常法により調製したエチレンと一酸化炭素が完全交互共重合した極限粘度5.3のポリケトンポリマーを、塩化亜鉛65質量%/塩化ナトリウム10質量%含有する水溶液に添加し、80℃で2時間攪拌溶解しポリマー濃度8質量%のドープを得た。

【0033】

このドープを80℃に加温し、20μm焼結フィルターでろ過した後に、80℃に保温した紡口径0.10mmφ、50ホールの紡口より10mmのエアーギャップを通した後に5質量%の塩化亜鉛を含有する18℃の水中に吐出量2.5cc/分の速度で押出し、速度3.2m/分で引きながら凝固糸条とした。

【0034】

引き続き凝固糸条を濃度2質量%、温度25℃の硫酸水溶液で洗浄し、さらに30℃の水で洗浄した後に、速度3.2m/分で凝固糸を巻取った。この凝固糸にIRGANOX1098(Ciba Specialty Chemicals社製)、IRGANOX1076(Ciba Specialty Chemicals社製)をそれぞれ0.05質量%ずつ(対ポリケトンポリマー)含浸せしめた後に、該凝固糸を240℃にて乾燥後、仕上剤を付与して未延伸糸を得た。

【0035】

仕上剤は以下の組成のものを用いた。オレイン酸ラウリルエステル/ビスオキシエチルビスフェノールA/ポリエーテル(プロピレンオキシド/エチレンオキシド=35/65:分子量20000)/ポリエチレンオキシド10モル付加オレイルエーテル/ポリエチレンオキシド10モル付加ひまし油エーテル/ステアリルスルホン酸ナトリウム/ジオクチルリン酸ナトリウム=30/30/10/5/23/1/1(質量%比)。

【0036】

得られた未延伸糸を、1段目を240℃で、引き続き258℃で2段目、268℃で3段目、272℃で4段目の延伸を行った後に、引き続き5段目に200℃で1.08倍(延伸張力1.8cN/dtex)の5段延伸を行い、巻取機にて巻取った。未延伸糸から5段延伸糸までの全延伸倍率は17.1倍であった。

【0037】

<耐カット性試験>

各供試タイヤを実車に装着して、高さ100mmの縁石(段差部)に45°の角度で進入させた。進入速度を徐々に上げていき、タイヤが破断して内圧の抜けた速度を測定して、従来例を100として指数表示した。数値が大なる程耐カット性に優れ、良好である。結果を表1、2に併せて示す。

【0038】

【表1】

【0039】

【表2】

【0040】

表1、2より、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードは従来例と比較して十分な強力保持率を有していることがわかる。したがって、タイヤの骨格部材として十分に使用に耐えうるものであることがわかる。また、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードをカーカスプライに適用した本発明のタイヤは十分な耐カット性を有していることがわかる。

【符号の説明】

【0041】

1 撚糸用リング

2 フランジ部

3 トラベラー

4 繊維

5 スピンドル

6 ボビン

10 ビードコア

11 ビード部

12 サイドウォール部

13 トレッド部

14 カーカスプライ

15 ベルト

16A、16B ベルト補強層

【技術分野】

【0001】

本発明は、ポリケトン繊維の撚糸方法およびそれにより得られたポリケトン繊維コードを用いた空気入りタイヤに関し、詳しくは、単糸膠着が発生したポリケトン繊維においても、高い強度、弾性率を維持し、撚糸後の強力保持率(撚糸の強力/原糸の強力)の高いポリケトン繊維コードを得ることができる撚糸方法およびそれにより得られたポリケトン繊維コードを用いた空気入りタイヤに関する。

【背景技術】

【0002】

一酸化炭素と、エチレンやプロピレンのようなオレフィンとをパラジウムやニッケル等といった遷移金属錯体を触媒として用いて重合させることにより、一酸化炭素とオレフィンが実質完全に交互共重合したポリケトンが得られることが知られている(非特許文献1)。ポリケトンを産業資材用繊維として応用する検討が多くの研究者によってなされ、高強度、高弾性率、高温での寸法安定性、接着性、耐クリープ特性を生かしてタイヤコード、ベルト等の補強繊維、コンクリート補強用繊維といった複合材料用繊維への応用が期待されている。

【0003】

特に、エチレンと一酸化炭素の繰り返し単位からなるポリケトンは結晶性や融点も高いために、高強度・高弾性率の繊維やフィルムが最も得やすく、高温下での物性変化や収縮率が小さい等、熱安定性が最も優れている。このポリケトン繊維の製造方法としては、溶融紡糸が困難であるため、溶剤にポリケトンを溶解して乾式または湿式紡糸法により繊維化が行われている。湿式紡糸に使用する溶剤として、例えば、特許文献1〜4には、例えば、ヘキサフルオロイソプロパノール、m−クレゾール、クロロフェノール、レゾルシン/水、フェノール/アセトン、プロピレンカーボネート/ヒドロキノン、ピロール、レゾルシン/プロピレンカーボネート、ピリジン、ギ酸等の有機溶剤が提案されている。しかしながら、これらの溶剤は高価又は毒性が高い、ポリケトンの変性をもたらす、可燃性が高い等、工業的に使用するには問題がある。

【0004】

これに対して、特許文献5〜7等では、例えば、亜鉛塩、カルシウム塩、鉄塩等の金属塩水溶液がポリケトンの溶剤として使用できることが提案されている。これらは低毒性、不燃、安価で、紡糸安定性、溶剤回収性に優れ、工業用溶剤として優れている。しかし、金属塩水溶液を溶剤として用いてマルチフィラメントの湿式紡糸を行った場合、乾燥時に単糸膠着を起こしやすいことが明らかになった。このような単糸膠着は熱延伸後も残り、加撚時の強力利用率を低下させたり、単糸切れの原因となる。また、タイヤコード等の産業資材用繊維として使用する場合には、更なる改良が望まれる。また、膠着によって原糸の強力利用率が低下しやすく、タイヤ骨格材としての強度を十分に保つことができず、また、カーカスプライとして用いた場合、耐カット性を発揮し難いといった欠点があった。

【0005】

単糸膠着を防止する方法として、特許文献8には、レゾルシン/水の溶剤とメタノール凝固浴を用いて、凝固の後に室温で予備延伸することが開示されているが、前記のような金属塩水溶液を用いた場合には、この方法では解決することができない。また、特許文献9においては、ポリケトン繊維の単糸膠着率を30%以下とすることにより上記課題を解決する手法も開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−112412号公報

【特許文献2】特開平4−228613号公報

【特許文献3】特表平4−505344号公報

【特許文献4】特表平7−508317号公報

【特許文献5】国際特許出願第99/18143号

【特許文献6】国際特許出願第00/09611号

【特許文献7】特願平11−293928号

【特許文献8】特表平7−508317号公報

【特許文献9】特開2002−242025号公報

【非特許文献】

【0007】

【非特許文献1】「工業材料」、12月号、第5ページ、1997年

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、金属塩水溶液を溶剤として用いてマルチフィラメントの湿式紡糸を行った場合、乾燥時に単糸膠着を起こしやすいため、加撚時の強力利用率を低下させたり、単糸切れの原因となる。そのため、タイヤ骨格材として用いたとしても、強度を十分に保つことができず、また、カーカスプライとして用いた場合、耐カット性を発揮し難いといった欠点があった。また、単糸膠着率を30%以下とする手法には、ポリケトン繊維製造工程が複雑化するという問題もある。

【0009】

そこで本発明の目的は、単糸膠着が発生したポリケトン繊維においても、高い強度、弾性率を維持し、撚糸後の強力保持率の高いポリケトン繊維コードを得ることができる撚糸方法、それにより得られたポリケトン繊維コードを用いた空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解消するために鋭意検討した結果、従来の撚糸条件よりも軽量のトラベラーを用い、かつ、回転数を小さくすることでポリケトン繊維コードにかかる張力が低下し、強力保持率を高めることができることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明のポリケトン繊維の撚糸方法は、

繰返し単位の95%以上が下記式(1)、

で示されるポリケトンと、金属塩溶液とからなるポリケトン溶液を用いて、湿式紡糸して得られ、かつ、次式、

単糸膠着率(%)=[1−(見かけの単糸数/単糸数)]×100

(見かけの単糸数は、ポリケトン繊維を10cmの長さに切断し、膠着して分繊ができない単糸の組を1本として数えたときの単糸の本数。単糸数は、前記ポリケトン繊維の製造に用いた紡口口金の孔数と同じ値)

で表される単糸膠着率が30%より大きいポリケトン繊維の撚糸方法において、

撚糸に用いる撚糸用リングの上端部にフランジを有し、該フランジ部にC字状のトラベラーが遊嵌されており、前記トラベラーの重量が50mg以上5g未満であり、かつ、回転数が100rpm以上10000rpm未満であることを特徴とするものである。

【0012】

本発明においては、前記ポリケトン繊維の単糸繊度は0.5〜10.0dtexであることが好ましく、また、前記ポリケトン繊維の引張強度は10.0cN/dtex以上であることが好ましい。

【0013】

本発明の空気入りタイヤは、トレッド部から両サイドウォール部を経て両ビード部に延び、該ビード部に係留された、略ラジアル方向に配列したコード層よりなるカーカスプライと、該カーカスプライのトレッド部ラジアル方向外側に順次配置されたベルトと、ベルト補強層とを備えた空気入りタイヤにおいて、前記カーカスプライ、前記ベルト、前記ベルト補強層のうち少なくとも1の部材に、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードにディップ処理が施されたものを用いたものである。また、前記ポリケトン繊維コードは、ポリケトン繊維を少なくとも50質量%を含み、下記式(2)で定義される下撚り係数N1で下撚りをかけた後、該下撚り糸複数本を引き揃えて下撚りと逆方向に、下記式(3)で定義される上撚り係数N2で上撚りをかけた撚糸よりなり、前記下撚り係数N1と前記上撚り係数N2とが下記式(4)で表される関係を満足し、かつ、上撚り係数N2が下記式(5)で表される関係を満足することが好ましい。

N1=n1×√(0.125×D1/ρ)×10−3 ・・・(2)

N2=n2×√(0.125×D2/ρ)×10−3 ・・・(3)

0.81<N2/N1≦√(D2/D1) ・・・(4)

0.1≦N2≦1.0 ・・・(5)

(式中、n1は下撚り数(回/10cm)、n2は上撚り数(回/10cm)、D1は下撚り糸の表示デシテックス数、D2はトータル表示デシテックス数、ρは繊維原糸の比重(g/cm3)である)。さらに、本発明においては、前記カーカスプライの内面に沿って前記両サイドウォール部にサイド補強層を有することも好ましい。

【発明の効果】

【0014】

本発明によれば、単糸膠着が発生したポリケトン繊維においても、高い強度、弾性率を維持し、撚糸後の強力保持率の高いポリケトン繊維コードを得ることができる撚糸方法およびそれにより得られたポリケトン繊維コードを用いた空気入りタイヤを提供することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明のポリケトン繊維の撚糸方法に用いる撚糸用リングを示した図である。

【図2】本発明の一実施の形態に係る空気入りタイヤの断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施の形態について、図面を用いて詳細に説明する。

本発明のポリケトン繊維の撚糸方法は、繰返し単位の95%以上が下記式(1)、

で示されるポリケトンと、金属塩溶液とからなるポリケトン溶液を用いて、湿式紡糸して得られ、かつ、単糸膠着率が30%より大きいポリケトン繊維の撚糸方法に関するものである。図1は本発明の撚糸方法に用いる撚糸用リングを表している。撚糸用リング1は上端部にフランジ2を有し、フランジ2にC字状のトラベラー3が遊嵌されている。また、撚糸用リング1の中央空間には、高速で回転するスピンドル5にボビン6が取り付けられている。

【0017】

ポリケトン繊維4は、トラベラー3を介してボビン6に巻き取られるが、この時、ポリケトン繊維4がトラベラー3と摺動するとともに、トラベラー3は撚糸用リング1のフランジ2に沿って摺動し、円周状に回転することによって、糸切れを防止しながら高速で繊維の巻取りを行うようになっている。本発明においては、トラベラー3の重量が50mg以上5g未満であり、かつ、回転数が100rpm以上10000rpm未満であることが重要である。巻取り工程においては、トラベラー3がフランジ2に沿って摺動するし、ポリケトン繊維4に張力が加わることになる。ここで、高張力が加わると、膠着率が高いポリケトン繊維4に対して強い引張りが生じ、強力保持率が低下してしまう。したがって、得られたポリケトン繊維コードをカーカスプライに適用すると、耐カット性が悪化してしまうこととなる。そこで、本発明においては、従来の撚糸条件よりも軽量のトラベラーを用い、かつ、トラベラー撚糸リングの回転数を少なくすることにより、すなわち、上記条件を満足させることにより、ポリケトン繊維4に加わる張力を低下させ、強力保持率を高めている。

【0018】

本発明の効果を良好に得るためには、トラベラー3の重量は100mg〜3gの範囲であることが好ましく、300mg〜1gの範囲であることがより好ましい。また、トラベラー3の回転数については、1000〜5000rpmの範囲であることが好ましく、1500〜2000rpmの範囲であることがより好ましい。10000rpm以上の回転数で撚糸すると、糸切れが発生しやすくなり、一方、100rpm未満の速度であると、工業的な生産性が著しく低下してしまう。

【0019】

本発明に用いるポリケトン繊維の単糸繊度は、0.5〜10.0dtexであることが好ましい。単糸繊度が0.5dtex未満の場合には、すだれ織物の製造からタイヤ製造におけるプロセスにおいて緯糸切れが多発する懸念がある。一方、単糸繊度が10.0dtex超える場合には、タイヤ製造の拡張工程において均一に破断しなくなり、カーカスコード配列の乱れが大きくなる懸念がある。

【0020】

また、本発明に用いるポリケトン繊維の引張強度は10.0cN/dtex以上であることが好ましい。引張強度が10cN/dtex未満の場合、タイヤとしての強度が不十分となる。さらに、カーカスプライコードに含まれるポリケトン繊維として、弾性率が、好ましくは200cN/dtex以上、より好ましくは250cN/dtex以上である。弾性率が200cN/dtex未満の場合、タイヤとして形状保持性が不十分となる。

【0021】

また、本発明に用いるポリケトン繊維の引張弾性率は高いほど同一荷重下での寸法変化が小さく、形態安定性に優れることから、200cN/dtex以上であることが好ましく、より好ましくは300cN/dtex以上である。

【0022】

次に、本発明の空気入りタイヤについて説明する。

図2は本発明の一実施形態に係る空気入りタイヤの断面図である。図示するタイヤは、ビードコア10が埋設された左右一対のビード部11及び一対のサイドウォール部12と、両サイドウォール部12から連なるトレッド部13とを有し、一対のビード部11間にトロイド状に延在して、これら各部11、12、13を補強する1枚のコード層からなるカーカスプライ14を備える。また、カーカスプライ14のクラウン部のタイヤ半径方向外側には、2枚のベルト層からなるベルト15が配置されている。さらに、ベルト15のタイヤ半径方向外側でベルト15の全体を覆うようにベルト補強層16Aが配置されている。ベルト補強層6Aは、タイヤ周方向に対し実質的に平行に配列したコードのゴム引き層からなる。図示するベルト補強層は1層のみであるが、2層以上としてもよく、更に、該ベルト補強層の両端部のみを覆うように一対のベルト補強層16Bを配置してもよい。

【0023】

図示する例では、ベルト15は2枚のベルト層からなるが、本発明のタイヤにおいては、ベルト15を構成するベルト層の枚数はこれに限られるものではない。ここで、ベルト層は、通常、タイヤ赤道面に対して傾斜して延びるコードのゴム引き層からなり、2枚のベルト層は、ベルト層を構成する各コードが互いに赤道面を挟んで交差するように積層されてベルト15を構成する。また、図示はしないが、カーカスプライ4の内面に沿って両サイドウォール部12にサイド補強層を配置してもよい。

【0024】

カーカスプライ14は、略ラジアル方向に平行配列された複数の補強コードをコーティングゴムで被覆してなる。カーカスプライ14は、図示する例では、トレッド部13から両サイドウォール部12を経て両ビード部11に延び、ビードコア10に巻回されてビード部11に係留されているが、カーカスを構成するカーカスプライ14のうち、少なくとも1枚のプライは、ビードコア10の周りにタイヤ幅方向内側から外側に向かって折り返されて、その折返し端がベルトとカーカスのクラウン部との間に位置する、いわゆるエンベロープ構造を有していてもよい。

【0025】

本発明の空気入りタイヤは、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードにゴムとの接着剤をディップ処理によって施し、得られたポリケトン繊維コードをカーカスプライ14、ベルト15、ベルト補強層16A、16Bのいずれか1以上の部材に用いたものである。上記ポリケトン繊維コードを用いることにより、膠着率が30%を超えるポリケトン繊維からなるコードを用いても、耐カット性が劣ることのない空気入りタイヤを製造することが可能となる。

【0026】

また、本発明の空気入りタイヤにおいては、上記ポリケトン繊維コードが、ポリケトン繊維を少なくとも50質量%を含み、下記式(2)で定義される下撚り係数N1で下撚りをかけた後、該下撚り糸複数本を引き揃えて下撚りと逆方向に、下記式(3)で定義される上撚り係数N2で上撚りをかけた撚糸よりなり、前記下撚り係数N1と前記上撚り係数N2とが下記式(4)で表される関係を満足し、かつ、上撚り係数N2が下記式(5)で表される関係を満足することが好ましい。

N1=n1×√(0.125×D1/ρ)×10−3 ・・・(2)

N2=n2×√(0.125×D2/ρ)×10−3 ・・・(3)

0.81<N2/N1≦√(D2/D1) ・・・(4)

0.1≦N2≦1.0 ・・・(5)

ここで、式中、n1は下撚り数(回/10cm)、n2は上撚り数(回/10cm)、D1は下撚り糸の表示デシテックス数、D2はトータル表示デシテックス数、ρは繊維原糸の比重(g/cm3)を表している。これら関係を満足することにより、織物としての平坦性が保持されやすくなり、また、カーカスプライコードの配列の乱れも少なくなる。

【0027】

本発明の空気入りタイヤは、カーカスプライ、ベルト、ベルト補強層の少なくとも一部材に、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードを適用したものであればよく、常法により製造することができる。なお、本発明の空気入りタイヤにおいて、タイヤに充填する気体としては、通常のあるいは酸素分圧を変えた空気、または窒素等の不活性ガスを用いることができる。

【実施例】

【0028】

以下、本発明を、実施例に基づき具体的に説明する。

(従来例)

単糸膠着率が25%であるポリケトン繊維を特開2002−242025号公報記載の方法により作製した。得られたポリケトン繊維を下記表1に示すトラベラー重量、トラベラー回転数に従って同表中の条件で撚り、ポリケトン繊維コードを得た。得られたポリケトン繊維コードをカーカスプライ、ベルト、ベルト補強層に適用し、図2に示すタイプのタイヤサイズ215/45 ZR17にて従来例のタイヤを作製した。

【0029】

カーカスプライは1層とし、コード打ち込み本数は50本/5cmとした。ベルトは2枚のベルト層からなり、コード打ち込み本数は50本/5cmとし、タイヤ周方向に45°で交錯させた。ベルトのタイヤ半径方向外側にベルトの全体を覆うようにベルト補強層(キャップ層)をタイヤ周方向に実質的に平行に配置した。さらに、ベルト補強層の端部のみを覆うように一対のベルト補強層(レイヤー層)を配置した。ベルト補強層へのコードの打ち込みは50本/5cmである。

【0030】

(実施例1〜4、比較例1、2)

まず、下記の手順に従い、ポリケトン繊維を調製した。得られたポリケトン繊維を表1、2に記載されているトラベラー重量、トラベラー回転数に従って同表中の条件で撚り、ポリケトン繊維コードを得た。得られたポリケトン繊維コードをカーカスプライ適用して、同表中に示す構造の各タイヤ(タイヤサイズ:215/45 ZR17)を作製した。それ以外の構造は従来例と同じである。

【0031】

(実施例5〜8)

まず、下記の手順に従い、ポリケトン繊維を調製した。得られたポリケトン繊維を表1、2に記載されているトラベラー重量、トラベラー回転数に従って同表中の条件で撚り、ポリケトン繊維コードを得た。得られたポリケトン繊維コードをキャップ層/レイヤー層に適用して、同表中に示す構造の各タイヤ(タイヤサイズ:215/45 ZR17)を作製した。それ以外の構造は従来例と同じである。

【0032】

<ポリケトン繊維の調製>

常法により調製したエチレンと一酸化炭素が完全交互共重合した極限粘度5.3のポリケトンポリマーを、塩化亜鉛65質量%/塩化ナトリウム10質量%含有する水溶液に添加し、80℃で2時間攪拌溶解しポリマー濃度8質量%のドープを得た。

【0033】

このドープを80℃に加温し、20μm焼結フィルターでろ過した後に、80℃に保温した紡口径0.10mmφ、50ホールの紡口より10mmのエアーギャップを通した後に5質量%の塩化亜鉛を含有する18℃の水中に吐出量2.5cc/分の速度で押出し、速度3.2m/分で引きながら凝固糸条とした。

【0034】

引き続き凝固糸条を濃度2質量%、温度25℃の硫酸水溶液で洗浄し、さらに30℃の水で洗浄した後に、速度3.2m/分で凝固糸を巻取った。この凝固糸にIRGANOX1098(Ciba Specialty Chemicals社製)、IRGANOX1076(Ciba Specialty Chemicals社製)をそれぞれ0.05質量%ずつ(対ポリケトンポリマー)含浸せしめた後に、該凝固糸を240℃にて乾燥後、仕上剤を付与して未延伸糸を得た。

【0035】

仕上剤は以下の組成のものを用いた。オレイン酸ラウリルエステル/ビスオキシエチルビスフェノールA/ポリエーテル(プロピレンオキシド/エチレンオキシド=35/65:分子量20000)/ポリエチレンオキシド10モル付加オレイルエーテル/ポリエチレンオキシド10モル付加ひまし油エーテル/ステアリルスルホン酸ナトリウム/ジオクチルリン酸ナトリウム=30/30/10/5/23/1/1(質量%比)。

【0036】

得られた未延伸糸を、1段目を240℃で、引き続き258℃で2段目、268℃で3段目、272℃で4段目の延伸を行った後に、引き続き5段目に200℃で1.08倍(延伸張力1.8cN/dtex)の5段延伸を行い、巻取機にて巻取った。未延伸糸から5段延伸糸までの全延伸倍率は17.1倍であった。

【0037】

<耐カット性試験>

各供試タイヤを実車に装着して、高さ100mmの縁石(段差部)に45°の角度で進入させた。進入速度を徐々に上げていき、タイヤが破断して内圧の抜けた速度を測定して、従来例を100として指数表示した。数値が大なる程耐カット性に優れ、良好である。結果を表1、2に併せて示す。

【0038】

【表1】

【0039】

【表2】

【0040】

表1、2より、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードは従来例と比較して十分な強力保持率を有していることがわかる。したがって、タイヤの骨格部材として十分に使用に耐えうるものであることがわかる。また、本発明のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードをカーカスプライに適用した本発明のタイヤは十分な耐カット性を有していることがわかる。

【符号の説明】

【0041】

1 撚糸用リング

2 フランジ部

3 トラベラー

4 繊維

5 スピンドル

6 ボビン

10 ビードコア

11 ビード部

12 サイドウォール部

13 トレッド部

14 カーカスプライ

15 ベルト

16A、16B ベルト補強層

【特許請求の範囲】

【請求項1】

繰返し単位の95%以上が下記式(1)、

で示されるポリケトンと、金属塩溶液とからなるポリケトン溶液を用いて、湿式紡糸して得られ、かつ、次式、

単糸膠着率(%)=[1−(見かけの単糸数/単糸数)]×100

(見かけの単糸数は、ポリケトン繊維を10cmの長さに切断し、膠着して分繊ができない単糸の組を1本として数えたときの単糸の本数。単糸数は、前記ポリケトン繊維の製造に用いた紡口口金の孔数と同じ値)

で表される単糸膠着率が30%より大きいポリケトン繊維の撚糸方法において、

撚糸に用いる撚糸用リングの上端部にフランジを有し、該フランジ部にC字状のトラベラーが遊嵌されており、前記トラベラーの重量が50mg以上5g未満であり、かつ、回転数が100rpm以上10000rpm未満であることを特徴とするポリケトン繊維の撚糸方法。

【請求項2】

前記ポリケトン繊維の単糸繊度が0.5〜10.0dtexである請求1記載のポリケトン繊維の撚糸方法。

【請求項3】

前記ポリケトン繊維の引張強度が10.0cN/dtex以上である請求1または2記載のポリケトン繊維の撚糸方法。

【請求項4】

トレッド部から両サイドウォール部を経て両ビード部に延び、該ビード部に係留された、略ラジアル方向に配列したコード層よりなるカーカスプライと、該カーカスプライのトレッド部ラジアル方向外側に順次配置されたベルトと、ベルト補強層とを備えた空気入りタイヤにおいて、

前記カーカスプライ、前記ベルト、前記ベルト補強層のうち少なくとも1の部材に、ディップ処理が施された請求項1〜3のうちいずれか一項記載のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードが用いられていることを特徴とする空気入りタイヤ。

【請求項5】

前記ポリケトン繊維コードがポリケトン繊維を少なくとも50質量%を含み、下記式(2)で定義される下撚り係数N1で下撚りをかけた後、該下撚り糸複数本を引き揃えて下撚りと逆方向に、下記式(3)で定義される上撚り係数N2で上撚りをかけた撚糸よりなり、前記下撚り係数N1と前記上撚り係数N2とが下記式(4)で表される関係を満足し、かつ、上撚り係数N2が下記式(5)で表される関係を満足する請求項4記載の空気入りタイヤ。

N1=n1×√(0.125×D1/ρ)×10−3 ・・・(2)

N2=n2×√(0.125×D2/ρ)×10−3 ・・・(3)

0.81<N2/N1≦√(D2/D1) ・・・(4)

0.1≦N2≦1.0 ・・・(5)

(式中、n1は下撚り数(回/10cm)、n2は上撚り数(回/10cm)、D1は下撚り糸の表示デシテックス数、D2はトータル表示デシテックス数、ρは繊維原糸の比重(g/cm3)である)

【請求項6】

前記カーカスプライの内面に沿って前記両サイドウォール部にサイド補強層を有する請求項4または5記載の空気入りタイヤ。

【請求項1】

繰返し単位の95%以上が下記式(1)、

で示されるポリケトンと、金属塩溶液とからなるポリケトン溶液を用いて、湿式紡糸して得られ、かつ、次式、

単糸膠着率(%)=[1−(見かけの単糸数/単糸数)]×100

(見かけの単糸数は、ポリケトン繊維を10cmの長さに切断し、膠着して分繊ができない単糸の組を1本として数えたときの単糸の本数。単糸数は、前記ポリケトン繊維の製造に用いた紡口口金の孔数と同じ値)

で表される単糸膠着率が30%より大きいポリケトン繊維の撚糸方法において、

撚糸に用いる撚糸用リングの上端部にフランジを有し、該フランジ部にC字状のトラベラーが遊嵌されており、前記トラベラーの重量が50mg以上5g未満であり、かつ、回転数が100rpm以上10000rpm未満であることを特徴とするポリケトン繊維の撚糸方法。

【請求項2】

前記ポリケトン繊維の単糸繊度が0.5〜10.0dtexである請求1記載のポリケトン繊維の撚糸方法。

【請求項3】

前記ポリケトン繊維の引張強度が10.0cN/dtex以上である請求1または2記載のポリケトン繊維の撚糸方法。

【請求項4】

トレッド部から両サイドウォール部を経て両ビード部に延び、該ビード部に係留された、略ラジアル方向に配列したコード層よりなるカーカスプライと、該カーカスプライのトレッド部ラジアル方向外側に順次配置されたベルトと、ベルト補強層とを備えた空気入りタイヤにおいて、

前記カーカスプライ、前記ベルト、前記ベルト補強層のうち少なくとも1の部材に、ディップ処理が施された請求項1〜3のうちいずれか一項記載のポリケトン繊維の撚糸方法により得られたポリケトン繊維コードが用いられていることを特徴とする空気入りタイヤ。

【請求項5】

前記ポリケトン繊維コードがポリケトン繊維を少なくとも50質量%を含み、下記式(2)で定義される下撚り係数N1で下撚りをかけた後、該下撚り糸複数本を引き揃えて下撚りと逆方向に、下記式(3)で定義される上撚り係数N2で上撚りをかけた撚糸よりなり、前記下撚り係数N1と前記上撚り係数N2とが下記式(4)で表される関係を満足し、かつ、上撚り係数N2が下記式(5)で表される関係を満足する請求項4記載の空気入りタイヤ。

N1=n1×√(0.125×D1/ρ)×10−3 ・・・(2)

N2=n2×√(0.125×D2/ρ)×10−3 ・・・(3)

0.81<N2/N1≦√(D2/D1) ・・・(4)

0.1≦N2≦1.0 ・・・(5)

(式中、n1は下撚り数(回/10cm)、n2は上撚り数(回/10cm)、D1は下撚り糸の表示デシテックス数、D2はトータル表示デシテックス数、ρは繊維原糸の比重(g/cm3)である)

【請求項6】

前記カーカスプライの内面に沿って前記両サイドウォール部にサイド補強層を有する請求項4または5記載の空気入りタイヤ。

【図1】

【図2】

【図2】

【公開番号】特開2010−222713(P2010−222713A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−68113(P2009−68113)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]