ポリシラン修飾シリコン微粒子の製造方法およびシリコン膜の形成方法

【課題】大掛かりな設備を必要とせずにシリコン膜を形成するための成膜材料として、ポリシラン修飾シリコン微粒子を製造する方法およびこのポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法を提供する。

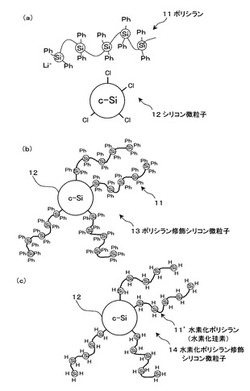

【解決手段】末端がシリルアニオン化されたポリジフェニルシランからなるポリシラン11を含む液に、シリコン微粒子12を添加することで、シリコン微粒子12の表面にポリシラン11を結合させたポリシラン修飾シリコン微粒子13を製造する。そして、このポリシラン修飾シリコン微粒子13に水素化処理を行うことで、水素化ポリシラン修飾シリコン微粒子14を製造することを特徴とするポリシラン修飾シリコン微粒子の製造方法である。また、この水素化ポリシラン修飾シリコン微粒子14が分散された液を基板上に塗布し、塗布膜を形成した後、塗布膜が形成された状態の基板に熱処理または光照射を行うことで、シリコン膜を形成することを特徴とするシリコン膜の形成方法である。

【解決手段】末端がシリルアニオン化されたポリジフェニルシランからなるポリシラン11を含む液に、シリコン微粒子12を添加することで、シリコン微粒子12の表面にポリシラン11を結合させたポリシラン修飾シリコン微粒子13を製造する。そして、このポリシラン修飾シリコン微粒子13に水素化処理を行うことで、水素化ポリシラン修飾シリコン微粒子14を製造することを特徴とするポリシラン修飾シリコン微粒子の製造方法である。また、この水素化ポリシラン修飾シリコン微粒子14が分散された液を基板上に塗布し、塗布膜を形成した後、塗布膜が形成された状態の基板に熱処理または光照射を行うことで、シリコン膜を形成することを特徴とするシリコン膜の形成方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリシラン修飾シリコン微粒子の製造方法およびシリコン膜の形成方法に関し、特に、塗布法または浸漬法によりシリコン膜を形成するための成膜材料となるポリシラン修飾シリコン微粒子の製造方法およびシリコン膜の形成方法に関する。

【背景技術】

【0002】

従来、アモルファスシリコン(以下「a−Si」という)膜やポリシリコン(以下「poly−Si」という)膜の形成方法としては、水素化珪素ガスを用いた熱化学的気相成長(Chemical Vapor Deposition(CVD))法、プラズマCVD法、光CVD法、蒸着法、スパッタ法等が利用されている。一般には、a−Si膜ではプラズマCVD法が用いられ(非特許文献1参照)、poly−Si膜では熱CVD法が広く用いられている(非特許文献2参照)。

【0003】

a−Si膜の形成に最も多用されているプラズマCVD法では、グロー放電により原料ガスのシラン(SiH4)、ジシラン(Si2H6)を分解し、a−Siの薄膜を基板上に成長させている。基板には結晶シリコン、ガラス、耐熱プラスチックなどが用いられ、通常400℃以下で成長できる。大面積のものが比較的低コストで作成できることが大きな強みになる。poly−Si膜に関しては、上述の方法で作ったa−Si膜に対し、パルス発振のエキシマレーザーを約25nsの間隔で照射し、a−Si膜を加熱・溶解させて、これを冷やして再度結晶化を起こして、poly−Si膜を形成させている。

【0004】

また、高次の水素化珪素を用いたCVD法としては、高次水素化珪素ガスを大気圧以上の圧力下で熱分解する方法(特許文献1参照)、環状水素化珪素ガスを熱分解する方法(特許文献2参照)、分岐水素化珪素を用いる方法(特許文献3参照)、トリシラン以上の高次の水素化珪素ガスを480℃以下で熱CVDを行う方法(特許文献4参照)等が提案されている。

【0005】

しかし、CVD法によりシリコン膜を形成する場合には、気相反応を用いることから気相中で粒子が発生するため、成膜装置の汚染、これによるデバイスの歩留まり低下等の問題がある。また、原料をガス状で用いるため、表面に凹凸のある基体上には良好なステップカバレージを持つ膜が得られ難く、膜形成速度が低いためスループットが低い、という問題もある。特にプラズマCVD法においては、高周波発生装置等、複雑で高価な装置が必要となるだけでなく、高価な高真空装置が必要である。

【0006】

一方、上述したようなCVD法とは別に、高価な装置を必要としない塗布法によるシリコン膜の形成が検討されている。このようなシリコン膜の形成方法の一例として、液体状の水素化珪素を基体上に塗布した後昇温し、昇温過程を含む熱履歴を経させることにより塗布膜内で分解反応させるシリコン膜の形成方法が報告されている(特許文献5参照)。また、基体上に、単結晶シリコンを粉砕したシリコン微粒子と液体状の水素化珪素を混合してなる組成物を塗布し、得られた塗膜を加熱してポリシリコン膜を形成する方法も報告されている(特許文献6参照)。

【0007】

【非特許文献1】Spear,W.E,「Solid State Com.」, 1975年, Vol.17, p.1193

【非特許文献2】Kern,W,「Journal of Vacuum Science and Technology」, 1977年, Vol.14(5), p.1082

【特許文献1】特公平5−469号公報

【特許文献2】特公平4−62703号公報

【特許文献3】特開昭60−26665号公報

【特許文献4】特公平5−56852号公報

【特許文献5】特許第3517934号公報

【特許文献6】特開2005−332913号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、特許文献5に記載されたシリコン膜の形成方法では、液体状の水素化珪素の取り扱いに複雑な装置が必要になる難点を有するほか、シリコン膜の膜厚の制御が困難である。また、特許文献6に記載されたシリコン膜の形成方法では、単結晶シリコンを粉砕した微粒子を用いることで、微粒子表面の酸化膜を除去する作業が煩雑であり、欠陥のない均一な連続膜とすることが難しい。また、液体状の水素化珪素とシリコン微粒子とを混合してシリコン膜を形成しているため、成膜時にシリコン微粒子と水素化珪素の界面に欠陥が生じ易い、という問題がある。

【0009】

本発明は、大掛かりな設備を必要とせずに、シリコン膜を形成するための成膜材料として、ポリシラン修飾シリコン微粒子を製造する方法およびこのポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述したような目的を達成するために、本発明におけるポリシラン修飾シリコン微粒子の製造方法は、末端がシリルアニオン化されたポリシランを含む液に、シリコン微粒子を添加することで、シリコン微粒子の表面にポリシランを結合させたポリシラン修飾シリコン微粒子を製造することを特徴としている。

【0011】

このようなポリシラン修飾シリコン微粒子の製造方法によれば、末端がシリルアニオン化されたポリシランを含む液に、シリコン微粒子を添加してポリシラン修飾シリコン微粒子を製造することで、例えば塗布法によりシリコン膜を形成するための成膜材料を生成することが可能となる。

【0012】

また、本発明のシリコン膜の形成方法は、基体の表面にシリコン膜を形成する方法において、シリコン微粒子の表面にポリシランが結合したポリシラン修飾シリコン微粒子を含む液と基体の表面とを接触させた状態で、光照射または熱処理を行うことで、基体の表面にシリコン膜を形成することを特徴としている。

【0013】

このようなシリコン膜の形成方法によれば、ポリシラン修飾シリコン微粒子を含む液と基体の表面とを接触させた状態で、光照射または熱処理を行うことで、ポリシラン修飾シリコン微粒子のポリシランがアモルファスシリコンまたは多結晶シリコンとなる。また、一般にシリコン微粒子は単結晶シリコンまたは多結晶シリコンで構成される。これにより、塗布法により、基体の表面にシリコン膜を形成することが可能となる。さらに、ポリシラン修飾シリコン微粒子を用いてシリコン膜を形成することで、シリコン膜の最小限の膜厚が、ポリシラン修飾シリコン微粒子の径である程度規定されるため、膜厚の制御が容易である。

【発明の効果】

【0014】

以上、説明したように、本発明のポリシラン修飾シリコン微粒子の製造方法およびこのポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法によれば、塗布法によりシリコン膜を形成することができるため、シリコン膜の形成工程が簡略化されるだけでなく、表面形状に凹凸を有する基体にも、十分に表面被覆を行うことができる。さらに、形成されるシリコン膜の膜厚の制御が容易であるため、膜厚の制御されたシリコン膜を再現性よく形成することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明のポリシラン修飾シリコン微粒子の製造方法およびポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法における実施の形態の一例について詳細に説明する。

【0016】

(ポリシラン修飾シリコン微粒子の製造方法)

本実施形態のポリシラン修飾シリコン微粒子の製造方法について、図1の模式的な工程図を用いて説明する。図1(a)に示すように、シリコン化合物を含む溶媒に還元剤を添加して反応させることで、末端がシリルアニオン化されたポリシラン11を生成する。ここでは、例えばアルゴン(Ar)等の不活性ガス雰囲気下で、予め溶存酸素がAr置換され、水分濃度が10ppm以下のテトラヒドロフラン(THF)からなる溶媒中に、リチウム(Li)からなる還元剤を添加する。次いで、0℃でArバブリングおよび攪拌した状態で、この還元剤が添加された溶媒に、液状のジフェニルジクロロシランからなるシリコン化合物を滴下し、滴下終了後、Liが完全に消失するまで、攪拌する。その後、未反応のLiを除去することにより、ポリジフェニルシランからなるポリシラン11のLi付加体が生成される。このポリシラン11の末端はシリルアニオン化されている。上記合成法により得られるポリシラン11のSi数は主として5個の直鎖状分子であり、Si数が4〜7の範囲で生成される。

【0017】

なお、ここでは、ポリシラン11の一端がシリルアニオン化された例について図示するが、ポリシラン11の両端がシリルアニオン化されていてもよく、これらが混在していてもよい。

【0018】

また、ここでは、ジフェニルジクロロシランからなるシリコン化合物から、ポリシラン11を合成し、末端をシリルアニオン化する例について説明したが、本発明はこれに限定されず、例えばLiからなる還元剤が添加された例えばTHFからなる溶媒に、ポリシラン11を例えばTHFに溶解させた液を添加することで、ポリシラン11のLi付加体を形成し、ポリシラン11の末端をシリルアニオン化してもよい。この場合のように、初めからポリシランを用いる場合、このポリシランは環状であっても鎖状であってもよい。

【0019】

さらに、ここでは、末端がシリルアニオン化されたポリシラン11として、側鎖にフェニル基を有する直鎖状のポリジフェニルシランを例にとり説明するが、本発明はこれに限定されず、一般式(1)に示すように、主骨格がSiで構成されたポリシラン11であれば、特に限定されるものではない。

【化1】

【0020】

ここで、上記一般式(1)に示すR、R’としては、水素、炭素、酸素、窒素、硫黄、りん、ホウ素、ハロゲン等の原子、またはヒドロキシル基、置換もしくは無置換のカルボニル基、置換もしくは無置換のエステル基、置換もしくは無置換のアルキル基、置換もしくは無置換のアルケニル基、置換もしくは無置換のアルコキシル基、置換もしくは無置換のアリール基、置換もしくは無置換の複素環基、シアノ基、ニトロ基、アミノ基、アミド基、チオール基等の置換基が挙げられる。また、nは2以上の正の整数とし、RとR’とは同一であっても異なっていてもよい。

【0021】

次に、シリコン微粒子12を用意する。ここで、シリコン微粒子12としては、既成品を用いても、結晶性シリコンを粉砕したものを用いてもよく、合成法により製造してもよい。ただし、合成法により製造されるシリコン微粒子12は、結晶性シリコンを粉砕したシリコン微粒子を用いる場合と比較して、溶媒に分散させたままの状態で、上述したポリシラン11と結合させることができるため、シリコン微粒子12の表面に付着した酸素膜を除去する必要がなく、好ましい。さらに、後述するように、シリコン微粒子12の合成過程で、シリコン微粒子の表面が塩素(Cl)等で修飾されるため、後工程で、上述した末端がシリルアニオン化されたポリシラン11をシリコン微粒子12の表面に結合させる際、Clとシリル基の置換反応により容易に結合させることができ、好ましい。

【0022】

ここでは、合成法によりシリコン微粒子12を製造することとする。この場合には、例えば、Ar等の不活性ガス雰囲気下で、Arバブリングにより溶存酸素をAr置換した水分濃度10ppm以下の1,2−ジメトキシエタンからなる溶媒に、ナフタレンとナトリウムとを添加し、攪拌する。溶媒中にナフタレンとナトリウムを添加することで、ナフタレンとナトリウムの錯体が生成され、還元剤として作用する。一方、溶存酸素をAr置換した水分濃度10ppm以下の1,2−ジメトキシエタンからなる溶媒に、四塩化ケイ素(SiCl4)からなるシリコン化合物を溶解させる。

【0023】

次いで、四塩化ケイ素(SiCl4)を溶解させた1,2−ジメトキシエタンを、ナフタレンとナトリウムが添加された1,2−ジメトキシエタンに滴下し、例えば12時間反応させる。その後、未反応のナフタレン、ナトリウム、および生成した塩化ナトリウムを除去し、表面にClが結合した単結晶のシリコン微粒子12を生成する。この方法によれば、シリコン微粒子12は1nm〜20nmの径で形成されるが、シリコン微粒子12としては、1nm〜10μm程度の径のものを用いることが可能である。なお、シリコン微粒子12の表面に結合させる原子は、Clに限定されるものではなく、臭素(Br)等の他のハロゲン原子であってもよい。また、上記とは違う合成法により多結晶のシリコン微粒子12を製造してもよい。

【0024】

次に、このシリコン微粒子12が1,2−ジメトキシエタンからなる溶媒に分散された液と、上述したポリジフェニルシランのLi付加体のTHF溶液とを混合し、十分に反応させた後、冷水が充填された容器内に滴下する。これにより、図1(b)に示すように、シリコン微粒子12の表面のClと、ポリジフェニルシランからなる末端がシリルアニオン化されたポリシラン11との置換反応により、ポリシラン11の一端がシリコン微粒子12の表面に共有結合により結合したポリシラン修飾シリコン微粒子13が沈殿物として生じる。その後、この沈殿物を例えばシクロヘキサンからなる溶剤で洗浄する。

【0025】

なお、ここでは、シリコン微粒子12に直鎖状のポリシラン11の一端が結合した例について図示したが、本発明はこれに限定されず、上述したように、ポリシラン11の両端がシリルアニオン化される場合には、ポリシラン11の両端がシリコン微粒子12の表面に結合してもよい。

【0026】

ここで、上述したような工程により得られた、シリコン微粒子12の表面にポリジフェニルシランからなるポリシラン11が結合したポリシラン修飾シリコン微粒子13を、後述するシリコン膜の成膜材料として用いてもよい。また、側鎖として、フェニル基以外の置換基または原子を有するポリシラン11が結合したシリコン微粒子12もシリコン膜の成膜材料として用いることが可能である。

【0027】

次いで、上記ポリシラン修飾シリコン微粒子13に水素化処理を行う。この場合には、例えば予め溶存酸素をAr置換した水分濃度10ppm以下の例えばトルエンからなる溶媒に、上述したポリジフェニルシランからなるポリシラン11が表面に結合したポリシラン修飾シリコン微粒子13と塩化アルミニウムからなる塩素化触媒を添加し、塩化水素ガスバブリングを行うことで、フェニル基を塩素化する。続いて、この溶媒中の溶存塩化水素をArバブリングで十分に置換した後、水素化アルミニウムリチウム/エーテル溶液を滴下し、約12時間反応させる。次いで、この溶液を濾過することで、未反応の水素化アルミニウムリチウムおよび反応後のその塩等を取り除き、濾液を蒸留により精製し、不純物を除去する。

【0028】

これにより、図1(c)に示すように、ポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子13(前記図1(b)参照)のフェニル基が全て水素化され、水素化ポリシラン(水素化珪素)11’を有するポリシラン修飾シリコン微粒子(水素化ポリシラン修飾シリコン微粒子)14が生成される。ここでは、上記蒸留により精製することで、単離した水素化ポリシラン修飾シリコン微粒子14が濃縮された状態のトルエンの分散液を得ることとするが、溶媒を全て揮発させてもよい。また、上記水素化処理により、シリコン微粒子12の表面に結合したClが残存していたとしても、このClも水素化される。生成された水素化ポリシラン修飾シリコン微粒子14は、後述するシリコン膜の形成方法の成膜材料として用いられる。

【0029】

また、水素化ポリシラン修飾シリコン微粒子14の径は、シリコン微粒子12とシリコン微粒子12の表面に結合される水素化ポリシラン11’の鎖長により規定される。このため、初めから鎖長の制御されたポリシランを用いてシリルアニオン化させることで、水素化ポリシラン修飾シリコン微粒子14の径の制御を容易に行うことができる。

【0030】

以上、説明したように、このようなポリシラン修飾シリコン微粒子の製造方法によれば、末端がシリルアニオン化されたポリシラン11を含む液に、シリコン微粒子12を添加してポリシラン修飾シリコン微粒子13を製造し、その後水素化処理を行うことで、水素化ポリシラン修飾シリコン微粒子14が製造される。これにより、例えば塗布法によりシリコン膜を形成するための成膜材料を得ることができる。

【0031】

また、本実施形態のポリシラン修飾シリコン微粒子の製造方法によれば、合成法によりシリコン微粒子12を製造するため、合成法のみでポリシラン修飾シリコン微粒子13および水素化ポリシラン修飾シリコン微粒子14を製造することが可能である。

【0032】

なお、本実施形態では、ポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子13を製造した後、水素化処理を行うことで、フェニル基を水素に置換し、水素化ポリシラン修飾シリコン微粒子14を製造する例について説明したが、初めから、水素化ポリシラン(水素化珪素)をシリルアニオン化し、表面がClで修飾されたシリコン微粒子12の表面に結合させてもよい。ただし、上記水素化処理を行うことで、シリコン微粒子12の表面も水素化されるため、Clの残存が防止できることから、ポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子13を製造した後に、水素化処理を行うことで、水素化ポリシラン修飾シリコン微粒子14を製造する方が好ましい。

【0033】

(シリコン膜の形成方法)

次に、上述した水素化ポリシラン修飾シリコン微粒子14を用いたシリコン膜の形成方法について、図2を用いて説明する。まず、図2(a)に示すように、水素化ポリシラン修飾シリコン微粒子14を例えばトルエンからなる溶媒に分散させる。この際、上述したポリシラン修飾シリコン微粒子の製造方法では、トルエンに分散された濃縮された状態の水素化ポリシラン修飾シリコン微粒子14が得られるため、上記溶媒により適宜濃度を調整する。この分散液を、例えばガラス基板からなる基板(基体)21上に塗布し、塗布膜22を形成する。この際、この塗布膜22の最小限の膜厚は、水素化ポリシラン修飾シリコン微粒子14の径によりある程度規定される。

【0034】

ここで、水素化ポリシラン修飾シリコン微粒子14を分散させる溶媒としては、上述したトルエンの他に、n−ペンタン、n−へキサン、n−ヘプタン、n−オクタン、デカン、ドデカン、シクロヘキサン、シクロオクタン、スチレン、ジシクロペンタン、ベンゼン、キシレン、クメン、デュレン、インデン、テトラヒドロナフタレン、デカヒドロナフタレン、スクワラン等の炭化水素系溶媒、ジエチルエーテル、ジプロピルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールエチルメチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、テトラヒドロフランテトラヒドロピラン、1,2−ジエトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサン、THF等のエーテル系溶媒、および、プロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、アセトニトリル、ジメチルスルホキシド、塩化メチレン、クロロホルムなどの極性溶媒を挙げることができる。これらのうち、上述した分散液の安定性の点で、炭化水素系溶媒が好ましい。これらの溶媒は、単独でもまたは2種以上の混合物としても使用できる。

【0035】

次いで、上記塗布膜22が形成された状態の基板21を加熱する。熱処理を行うことで、水素化ポリシラン修飾シリコン微粒子14の表面に結合した水素化ポリシラン11’(前記図1(c)参照)がアモルファスシリコンまたはポリシリコンに変化する。この熱処理は120℃〜1000℃の範囲で行い、上記水素化ポリシラン11’からアモルファスシリコンを形成する場合には、120℃以上550℃より低い温度、ポリシリコンを形成する場合には、550℃以上の温度で行うこととする。ここでは、上記水素化ポリシラン11’をアモルファスシリコン23’に変化させることとし、例えば450℃で基板21を加熱する。この際、単結晶シリコンで構成されるシリコン微粒子12は残存するため、図2(b)に示すように、結晶性のシリコン微粒子12がアモルファスシリコン23’中に含有された状態のシリコン膜23が形成される。

【0036】

この際、上記熱処理とともに、塗布膜22に向けて光Vを照射する。これにより、水素化ポリシラン11’からアモルファスシリコン23’が形成される反応が促進されるため、好ましい。ここで、光Vの光源としては、例えば水銀キセノンランプを用いることとする。また光Vの照射波長範囲としては200nm以上450nm以下であることが好ましく、200nm以上320nmより小さい波長の光と、320nm以上450nm以下の波長の光の両方を照射することがさらに好ましい。200nm以上320nmより小さい波長の光を照射することで、水素化ポリシラン部分のSi−Si結合およびSi−H結合が切断される。また、320nm以上450nm以下の波長の光を照射することで、上記Si−Si結合およびSi−H結合が再結合し、アモルファスシリコン23’が形成される。

【0037】

この光Vの照射は、基板21上に塗布膜22(前記図2(a)参照)を形成した後に行ってもよく、基板21上に塗布する前に、ポリシラン修飾シリコン微粒子14が分散された状態の分散液に対して行ってもよい。また、分散液の段階で光Vを照射し、基板21上に塗布膜22を形成した後、さらに光Vを塗布膜に向けて照射してもよい。

【0038】

さらに、光Vとして、レーザ光を照射してもよい。この場合には、レーザ光の照射が熱処理を兼ねるため、上記熱処理の温度は120℃程度でよい。

【0039】

なお、ここでは、上記塗布膜22が形成された状態の基板21に、熱処理と光Vの照射を両方行う例について説明するが、上記熱処理のみでもシリコン膜23は形成される。また、上記光Vの照射エネルギーが高い場合には、光Vの照射のみでポリシラン修飾シリコン微粒子14の水素化ポリシラン11’からアモルファスシリコン23’を形成し、シリコン膜23を形成することも可能である。この場合には、基板21上に塗布膜22を形成した後、熱処理を行わずに光Vの照射のみを行う。また、光Vの照射のみでシリコン膜23が形成される場合には、塗布法に限らず、浸漬法によりシリコン膜23を形成することが可能となる。例えば、上記波長範囲の光の透過率が高い、石英からなるセルに、ポリシラン修飾シリコン微粒子14が分散された分散液を充填し、石英ガラス越しに例えばスポットUV照射器を用いて光Vを照射すると、セルの内壁における光Vの照射領域のみに上記シリコン膜23が形成される。ただし、上述したように、熱処理と光Vの照射の両方を行う方が、シリコン膜23を確実に形成することができるため、好ましい。

【0040】

上述したように、基板21上の塗布膜22に熱処理と光照射を行うことで生成されたシリコン膜23は、シリコン微粒子12に結合した水素化ポリシラン11’からシリコン微粒子12を覆う状態でアモルファスシリコン23’が形成されるため、アモルファスシリコン23’とシリコン微粒子12の界面に欠陥が生じ難い。

【0041】

また、上記シリコン膜23は、水素化ポリシラン11’の鎖長が長くシリコン微粒子12の径がシリコン膜23の膜厚に対して小さい場合には、アモルファスシリコン膜の性質を示す。一方、水素化ポリシラン11’の鎖長が短く、形成されるシリコン膜23の膜厚に対して、シリコン微粒子12の径が大きい場合には、アモルファスシリコンと結晶性シリコンが混在した膜の性質を示す。

【0042】

次いで、図2(b)を用いて説明した、このシリコン膜23が形成された状態の基板21に、550℃以上1000℃以下の熱処理を行う。ここでは、例えば1000℃の熱処理を行うこととする。これにより、図2(c)に示すように、上記アモルファスシリコン23’(前記図2(b)参照)は結晶化され、ポリシリコン24’となり、ポリシリコン24’中に結晶性のシリコン微粒子12が含有されることで、ポリシリコン膜24が形成される。

【0043】

なお、ここでは、シリコン膜23が形成された状態の基板21に、さらに熱処理を行うことでポリシリコン膜24を形成したが、図2(a)を用いて説明した塗布膜22が形成された状態の基板21に、550℃以上1000℃以下の熱処理と上述した波長範囲の光Vを照射しても、ポリシリコン膜24が形成される。この場合には、ポリシラン修飾シリコン微粒子14の水素化ポリシラン11’が、上記熱処理によりポリシリコン24’に変化する。

【0044】

以上説明したように、本実施形態のシリコン膜の形成方法によれば、ポリシラン修飾シリコン微粒子14を含む分散液を基板21上に塗布して塗布膜22を形成し、光Vの照射および450℃の熱処理を行うことで、ポリシラン修飾シリコン微粒子14の水素化ポリシラン11’がアモルファスシリコン23’になる。よって、アモルファスシリコン23’中にシリコン微粒子12を含有してなるシリコン膜23が形成される。また、このシリコン膜23が形成された基板21に1000℃の熱処理を行うことで、ポリシリコン膜24を形成することができる。以上のようにして形成されたシリコン膜23、ポリシリコン膜24は、最小限の膜厚が、ポリシラン修飾シリコン微粒子14の径である程度規定されるため、膜厚の制御が容易である。得られたシリコン膜は、LSI、薄膜トランジスタ、光電変換装置および感光体用途でのシリコン膜に好適に利用される。

【0045】

なお、上記実施形態では、水素化ポリシラン修飾シリコン微粒子14を用いたシリコン膜の形成方法について説明したが、ポリシランの側鎖が水素以外の原子または置換基であったとしても、本発明は適用可能である。例えば、図1(b)を用いて説明したポリジフェニルシランがシリコン微粒子12に結合したポリシラン修飾シリコン微粒子13を用いても、シリコン膜23は形成される。この場合には、ポリシラン修飾シリコン微粒子13を溶媒中に分散させた分散液を基板上に塗布し、塗布膜を形成する。次いで、この塗布膜が形成された状態の基板に、光照射または熱処理を行う。この際、レーザ光照射により、光照射と熱処理とを兼ねて行うことが有効であり、これにより、ポリシランの側鎖部分(ここではフェニル基)が分解、蒸発する。ただし、この場合には、シリコン膜23中に、側鎖由来の原子または置換基が残存する場合もあり、これらが残存しても構わない。

【実施例】

【0046】

上述した実施形態の実施例について、具体的に説明する。ここでは、図1を用いて説明した実施形態と同様の方法によりポリシラン修飾シリコン微粒子を製造する方法およびこのポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法の例について説明する。

【0047】

(実施例1)

まず、Arグローブボックス内で、滴下ロートおよびバブリング用キャピラリー、排気管を取り付け、攪拌子を入れた容量300mlの4つ口マントルフラスコに、予めArバブリングで溶存酸素をAr置換した水分濃度10ppm以下のTHF150mlとLiを添加した。次に、0℃でArバブリングおよび攪拌した状態で、上記滴下ロートより、液状のジフェニルジクロロシランからなるシリコン化合物を40ml添加し、滴下終了後、リチウムが完全に消失するまで、12時間攪拌を続けた。その後、未反応物と副生成物を除去し、図1(a)に示すように、末端がシリルアニオン化されたポリシラン11を得た。

【0048】

一方、Arグローブボックス内で、滴下ロートを取り付け、攪拌子を入れた3つ口フラスコに、予めArバブリングで溶存酸素をAr置換した水分濃度10ppm以下の1,2−ジメトキシエタン70ml、ナフタレン3gとナトリウム0.7gを添加し、攪拌した。一方、予めArバブリングで溶存酸素をAr置換した水分濃度10ppm以下の1,2−ジメトキシエタンに四塩化ケイ素(SiCl4)を溶解させた。

【0049】

次いで、上記滴下ロートより、四塩化ケイ素(SiCl4)を溶解させた上記1,2−ジメトキシエタンを、攪拌した状態のナフタレンとナトリウムが添加された1,2−ジメトキシエタンに滴下し、そのまま12時間反応させた。その後、ナフタレン、ナトリウム、塩化ナトリウムを除去することで、表面にClが結合したシリコン微粒子12を生成した。

【0050】

次に、このシリコン微粒子12が分散された1,2−ジメトキシエタンと、上述したシリルアニオン化されたポリジフェニルシランのLi付加体をTHFに溶解させた溶液とを混合し、十分に反応させた後、冷水が充填されたビーカー内に滴下すると沈殿物が得られた。これを回収し、沈殿物をシクロヘキサンで洗浄し、IR、1H−NMR、29Si−NMRで分析したところ、ポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子12が得られることが確認された。

【0051】

次いで、Arバブリングで溶存酸素をAr置換した水分濃度10ppm以下のトルエンに、上述したポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子12と塩化アルミニウムを添加し、塩化水素ガスバブリングを行った。続いて、トルエン中の溶存塩化水素をArバブリングで十分に置換した後、水素化アルミニウムリチウム/エーテル溶液を滴下し、12時間反応させた。次いで、この溶液を濾過し、蒸留により反応生成物の精製を行った。精製された反応生成物を1H−NMR、29Si−NMRより分析したところ、フェニル基が全て水素化された水素化ポリシラン修飾シリコン微粒子14が生成されることが確認された。

【0052】

(実施例2)

実施形態で図2(a)〜(b)を用いて説明したように、実施例1で得られた水素化ポリシラン修飾シリコン微粒子14を基板21上に塗布し、塗布膜22を形成した後、塗布膜22が形成された状態の基板21に450℃の熱処理を行うとともに、塗布膜22に向けて実施形態と同様に照射波長領域200nm〜450nmの光Vを照射した。これにより、基板21の表面に金属光沢を持つ黄色〜褐色の膜が形成された。この膜の光学バンドギャップを測定したところ、1.8eVであり、また、ラマンスペクトルでは、480cm-1付近にアモルファスシリコンに帰属されるブロードなピークが観測され、510cm-1付近に結晶性シリコンに帰属されるシャープなピークが観測された。

【0053】

(実施例3)

実施形態で図2(c)を用いて説明したように、実施例1で得られたシリコン膜23が形成された状態の基板21に1000℃の熱処理を行った。この膜の光学バンドギャップを測定したところ、1.7eVであり、また、ラマンスペクトルでは、510cm-1付近にポリシリコンに帰属されるシャープなピークが観測された。

【図面の簡単な説明】

【0054】

【図1】本発明のポリシラン修飾シリコン微粒子の製造方法に係る実施形態を説明するための模式的な工程図である。

【図2】本発明のシリコン膜の形成方法に係る実施形態を説明するための製造工程断面図である。

【符号の説明】

【0055】

11…ポリシラン、11’…水素化ポリシラン、12…シリコン微粒子、13…ポリシラン修飾シリコン微粒子、14…水素化ポリシラン修飾シリコン微粒子、21…基板、23…シリコン膜、V…光

【技術分野】

【0001】

本発明は、ポリシラン修飾シリコン微粒子の製造方法およびシリコン膜の形成方法に関し、特に、塗布法または浸漬法によりシリコン膜を形成するための成膜材料となるポリシラン修飾シリコン微粒子の製造方法およびシリコン膜の形成方法に関する。

【背景技術】

【0002】

従来、アモルファスシリコン(以下「a−Si」という)膜やポリシリコン(以下「poly−Si」という)膜の形成方法としては、水素化珪素ガスを用いた熱化学的気相成長(Chemical Vapor Deposition(CVD))法、プラズマCVD法、光CVD法、蒸着法、スパッタ法等が利用されている。一般には、a−Si膜ではプラズマCVD法が用いられ(非特許文献1参照)、poly−Si膜では熱CVD法が広く用いられている(非特許文献2参照)。

【0003】

a−Si膜の形成に最も多用されているプラズマCVD法では、グロー放電により原料ガスのシラン(SiH4)、ジシラン(Si2H6)を分解し、a−Siの薄膜を基板上に成長させている。基板には結晶シリコン、ガラス、耐熱プラスチックなどが用いられ、通常400℃以下で成長できる。大面積のものが比較的低コストで作成できることが大きな強みになる。poly−Si膜に関しては、上述の方法で作ったa−Si膜に対し、パルス発振のエキシマレーザーを約25nsの間隔で照射し、a−Si膜を加熱・溶解させて、これを冷やして再度結晶化を起こして、poly−Si膜を形成させている。

【0004】

また、高次の水素化珪素を用いたCVD法としては、高次水素化珪素ガスを大気圧以上の圧力下で熱分解する方法(特許文献1参照)、環状水素化珪素ガスを熱分解する方法(特許文献2参照)、分岐水素化珪素を用いる方法(特許文献3参照)、トリシラン以上の高次の水素化珪素ガスを480℃以下で熱CVDを行う方法(特許文献4参照)等が提案されている。

【0005】

しかし、CVD法によりシリコン膜を形成する場合には、気相反応を用いることから気相中で粒子が発生するため、成膜装置の汚染、これによるデバイスの歩留まり低下等の問題がある。また、原料をガス状で用いるため、表面に凹凸のある基体上には良好なステップカバレージを持つ膜が得られ難く、膜形成速度が低いためスループットが低い、という問題もある。特にプラズマCVD法においては、高周波発生装置等、複雑で高価な装置が必要となるだけでなく、高価な高真空装置が必要である。

【0006】

一方、上述したようなCVD法とは別に、高価な装置を必要としない塗布法によるシリコン膜の形成が検討されている。このようなシリコン膜の形成方法の一例として、液体状の水素化珪素を基体上に塗布した後昇温し、昇温過程を含む熱履歴を経させることにより塗布膜内で分解反応させるシリコン膜の形成方法が報告されている(特許文献5参照)。また、基体上に、単結晶シリコンを粉砕したシリコン微粒子と液体状の水素化珪素を混合してなる組成物を塗布し、得られた塗膜を加熱してポリシリコン膜を形成する方法も報告されている(特許文献6参照)。

【0007】

【非特許文献1】Spear,W.E,「Solid State Com.」, 1975年, Vol.17, p.1193

【非特許文献2】Kern,W,「Journal of Vacuum Science and Technology」, 1977年, Vol.14(5), p.1082

【特許文献1】特公平5−469号公報

【特許文献2】特公平4−62703号公報

【特許文献3】特開昭60−26665号公報

【特許文献4】特公平5−56852号公報

【特許文献5】特許第3517934号公報

【特許文献6】特開2005−332913号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、特許文献5に記載されたシリコン膜の形成方法では、液体状の水素化珪素の取り扱いに複雑な装置が必要になる難点を有するほか、シリコン膜の膜厚の制御が困難である。また、特許文献6に記載されたシリコン膜の形成方法では、単結晶シリコンを粉砕した微粒子を用いることで、微粒子表面の酸化膜を除去する作業が煩雑であり、欠陥のない均一な連続膜とすることが難しい。また、液体状の水素化珪素とシリコン微粒子とを混合してシリコン膜を形成しているため、成膜時にシリコン微粒子と水素化珪素の界面に欠陥が生じ易い、という問題がある。

【0009】

本発明は、大掛かりな設備を必要とせずに、シリコン膜を形成するための成膜材料として、ポリシラン修飾シリコン微粒子を製造する方法およびこのポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述したような目的を達成するために、本発明におけるポリシラン修飾シリコン微粒子の製造方法は、末端がシリルアニオン化されたポリシランを含む液に、シリコン微粒子を添加することで、シリコン微粒子の表面にポリシランを結合させたポリシラン修飾シリコン微粒子を製造することを特徴としている。

【0011】

このようなポリシラン修飾シリコン微粒子の製造方法によれば、末端がシリルアニオン化されたポリシランを含む液に、シリコン微粒子を添加してポリシラン修飾シリコン微粒子を製造することで、例えば塗布法によりシリコン膜を形成するための成膜材料を生成することが可能となる。

【0012】

また、本発明のシリコン膜の形成方法は、基体の表面にシリコン膜を形成する方法において、シリコン微粒子の表面にポリシランが結合したポリシラン修飾シリコン微粒子を含む液と基体の表面とを接触させた状態で、光照射または熱処理を行うことで、基体の表面にシリコン膜を形成することを特徴としている。

【0013】

このようなシリコン膜の形成方法によれば、ポリシラン修飾シリコン微粒子を含む液と基体の表面とを接触させた状態で、光照射または熱処理を行うことで、ポリシラン修飾シリコン微粒子のポリシランがアモルファスシリコンまたは多結晶シリコンとなる。また、一般にシリコン微粒子は単結晶シリコンまたは多結晶シリコンで構成される。これにより、塗布法により、基体の表面にシリコン膜を形成することが可能となる。さらに、ポリシラン修飾シリコン微粒子を用いてシリコン膜を形成することで、シリコン膜の最小限の膜厚が、ポリシラン修飾シリコン微粒子の径である程度規定されるため、膜厚の制御が容易である。

【発明の効果】

【0014】

以上、説明したように、本発明のポリシラン修飾シリコン微粒子の製造方法およびこのポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法によれば、塗布法によりシリコン膜を形成することができるため、シリコン膜の形成工程が簡略化されるだけでなく、表面形状に凹凸を有する基体にも、十分に表面被覆を行うことができる。さらに、形成されるシリコン膜の膜厚の制御が容易であるため、膜厚の制御されたシリコン膜を再現性よく形成することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明のポリシラン修飾シリコン微粒子の製造方法およびポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法における実施の形態の一例について詳細に説明する。

【0016】

(ポリシラン修飾シリコン微粒子の製造方法)

本実施形態のポリシラン修飾シリコン微粒子の製造方法について、図1の模式的な工程図を用いて説明する。図1(a)に示すように、シリコン化合物を含む溶媒に還元剤を添加して反応させることで、末端がシリルアニオン化されたポリシラン11を生成する。ここでは、例えばアルゴン(Ar)等の不活性ガス雰囲気下で、予め溶存酸素がAr置換され、水分濃度が10ppm以下のテトラヒドロフラン(THF)からなる溶媒中に、リチウム(Li)からなる還元剤を添加する。次いで、0℃でArバブリングおよび攪拌した状態で、この還元剤が添加された溶媒に、液状のジフェニルジクロロシランからなるシリコン化合物を滴下し、滴下終了後、Liが完全に消失するまで、攪拌する。その後、未反応のLiを除去することにより、ポリジフェニルシランからなるポリシラン11のLi付加体が生成される。このポリシラン11の末端はシリルアニオン化されている。上記合成法により得られるポリシラン11のSi数は主として5個の直鎖状分子であり、Si数が4〜7の範囲で生成される。

【0017】

なお、ここでは、ポリシラン11の一端がシリルアニオン化された例について図示するが、ポリシラン11の両端がシリルアニオン化されていてもよく、これらが混在していてもよい。

【0018】

また、ここでは、ジフェニルジクロロシランからなるシリコン化合物から、ポリシラン11を合成し、末端をシリルアニオン化する例について説明したが、本発明はこれに限定されず、例えばLiからなる還元剤が添加された例えばTHFからなる溶媒に、ポリシラン11を例えばTHFに溶解させた液を添加することで、ポリシラン11のLi付加体を形成し、ポリシラン11の末端をシリルアニオン化してもよい。この場合のように、初めからポリシランを用いる場合、このポリシランは環状であっても鎖状であってもよい。

【0019】

さらに、ここでは、末端がシリルアニオン化されたポリシラン11として、側鎖にフェニル基を有する直鎖状のポリジフェニルシランを例にとり説明するが、本発明はこれに限定されず、一般式(1)に示すように、主骨格がSiで構成されたポリシラン11であれば、特に限定されるものではない。

【化1】

【0020】

ここで、上記一般式(1)に示すR、R’としては、水素、炭素、酸素、窒素、硫黄、りん、ホウ素、ハロゲン等の原子、またはヒドロキシル基、置換もしくは無置換のカルボニル基、置換もしくは無置換のエステル基、置換もしくは無置換のアルキル基、置換もしくは無置換のアルケニル基、置換もしくは無置換のアルコキシル基、置換もしくは無置換のアリール基、置換もしくは無置換の複素環基、シアノ基、ニトロ基、アミノ基、アミド基、チオール基等の置換基が挙げられる。また、nは2以上の正の整数とし、RとR’とは同一であっても異なっていてもよい。

【0021】

次に、シリコン微粒子12を用意する。ここで、シリコン微粒子12としては、既成品を用いても、結晶性シリコンを粉砕したものを用いてもよく、合成法により製造してもよい。ただし、合成法により製造されるシリコン微粒子12は、結晶性シリコンを粉砕したシリコン微粒子を用いる場合と比較して、溶媒に分散させたままの状態で、上述したポリシラン11と結合させることができるため、シリコン微粒子12の表面に付着した酸素膜を除去する必要がなく、好ましい。さらに、後述するように、シリコン微粒子12の合成過程で、シリコン微粒子の表面が塩素(Cl)等で修飾されるため、後工程で、上述した末端がシリルアニオン化されたポリシラン11をシリコン微粒子12の表面に結合させる際、Clとシリル基の置換反応により容易に結合させることができ、好ましい。

【0022】

ここでは、合成法によりシリコン微粒子12を製造することとする。この場合には、例えば、Ar等の不活性ガス雰囲気下で、Arバブリングにより溶存酸素をAr置換した水分濃度10ppm以下の1,2−ジメトキシエタンからなる溶媒に、ナフタレンとナトリウムとを添加し、攪拌する。溶媒中にナフタレンとナトリウムを添加することで、ナフタレンとナトリウムの錯体が生成され、還元剤として作用する。一方、溶存酸素をAr置換した水分濃度10ppm以下の1,2−ジメトキシエタンからなる溶媒に、四塩化ケイ素(SiCl4)からなるシリコン化合物を溶解させる。

【0023】

次いで、四塩化ケイ素(SiCl4)を溶解させた1,2−ジメトキシエタンを、ナフタレンとナトリウムが添加された1,2−ジメトキシエタンに滴下し、例えば12時間反応させる。その後、未反応のナフタレン、ナトリウム、および生成した塩化ナトリウムを除去し、表面にClが結合した単結晶のシリコン微粒子12を生成する。この方法によれば、シリコン微粒子12は1nm〜20nmの径で形成されるが、シリコン微粒子12としては、1nm〜10μm程度の径のものを用いることが可能である。なお、シリコン微粒子12の表面に結合させる原子は、Clに限定されるものではなく、臭素(Br)等の他のハロゲン原子であってもよい。また、上記とは違う合成法により多結晶のシリコン微粒子12を製造してもよい。

【0024】

次に、このシリコン微粒子12が1,2−ジメトキシエタンからなる溶媒に分散された液と、上述したポリジフェニルシランのLi付加体のTHF溶液とを混合し、十分に反応させた後、冷水が充填された容器内に滴下する。これにより、図1(b)に示すように、シリコン微粒子12の表面のClと、ポリジフェニルシランからなる末端がシリルアニオン化されたポリシラン11との置換反応により、ポリシラン11の一端がシリコン微粒子12の表面に共有結合により結合したポリシラン修飾シリコン微粒子13が沈殿物として生じる。その後、この沈殿物を例えばシクロヘキサンからなる溶剤で洗浄する。

【0025】

なお、ここでは、シリコン微粒子12に直鎖状のポリシラン11の一端が結合した例について図示したが、本発明はこれに限定されず、上述したように、ポリシラン11の両端がシリルアニオン化される場合には、ポリシラン11の両端がシリコン微粒子12の表面に結合してもよい。

【0026】

ここで、上述したような工程により得られた、シリコン微粒子12の表面にポリジフェニルシランからなるポリシラン11が結合したポリシラン修飾シリコン微粒子13を、後述するシリコン膜の成膜材料として用いてもよい。また、側鎖として、フェニル基以外の置換基または原子を有するポリシラン11が結合したシリコン微粒子12もシリコン膜の成膜材料として用いることが可能である。

【0027】

次いで、上記ポリシラン修飾シリコン微粒子13に水素化処理を行う。この場合には、例えば予め溶存酸素をAr置換した水分濃度10ppm以下の例えばトルエンからなる溶媒に、上述したポリジフェニルシランからなるポリシラン11が表面に結合したポリシラン修飾シリコン微粒子13と塩化アルミニウムからなる塩素化触媒を添加し、塩化水素ガスバブリングを行うことで、フェニル基を塩素化する。続いて、この溶媒中の溶存塩化水素をArバブリングで十分に置換した後、水素化アルミニウムリチウム/エーテル溶液を滴下し、約12時間反応させる。次いで、この溶液を濾過することで、未反応の水素化アルミニウムリチウムおよび反応後のその塩等を取り除き、濾液を蒸留により精製し、不純物を除去する。

【0028】

これにより、図1(c)に示すように、ポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子13(前記図1(b)参照)のフェニル基が全て水素化され、水素化ポリシラン(水素化珪素)11’を有するポリシラン修飾シリコン微粒子(水素化ポリシラン修飾シリコン微粒子)14が生成される。ここでは、上記蒸留により精製することで、単離した水素化ポリシラン修飾シリコン微粒子14が濃縮された状態のトルエンの分散液を得ることとするが、溶媒を全て揮発させてもよい。また、上記水素化処理により、シリコン微粒子12の表面に結合したClが残存していたとしても、このClも水素化される。生成された水素化ポリシラン修飾シリコン微粒子14は、後述するシリコン膜の形成方法の成膜材料として用いられる。

【0029】

また、水素化ポリシラン修飾シリコン微粒子14の径は、シリコン微粒子12とシリコン微粒子12の表面に結合される水素化ポリシラン11’の鎖長により規定される。このため、初めから鎖長の制御されたポリシランを用いてシリルアニオン化させることで、水素化ポリシラン修飾シリコン微粒子14の径の制御を容易に行うことができる。

【0030】

以上、説明したように、このようなポリシラン修飾シリコン微粒子の製造方法によれば、末端がシリルアニオン化されたポリシラン11を含む液に、シリコン微粒子12を添加してポリシラン修飾シリコン微粒子13を製造し、その後水素化処理を行うことで、水素化ポリシラン修飾シリコン微粒子14が製造される。これにより、例えば塗布法によりシリコン膜を形成するための成膜材料を得ることができる。

【0031】

また、本実施形態のポリシラン修飾シリコン微粒子の製造方法によれば、合成法によりシリコン微粒子12を製造するため、合成法のみでポリシラン修飾シリコン微粒子13および水素化ポリシラン修飾シリコン微粒子14を製造することが可能である。

【0032】

なお、本実施形態では、ポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子13を製造した後、水素化処理を行うことで、フェニル基を水素に置換し、水素化ポリシラン修飾シリコン微粒子14を製造する例について説明したが、初めから、水素化ポリシラン(水素化珪素)をシリルアニオン化し、表面がClで修飾されたシリコン微粒子12の表面に結合させてもよい。ただし、上記水素化処理を行うことで、シリコン微粒子12の表面も水素化されるため、Clの残存が防止できることから、ポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子13を製造した後に、水素化処理を行うことで、水素化ポリシラン修飾シリコン微粒子14を製造する方が好ましい。

【0033】

(シリコン膜の形成方法)

次に、上述した水素化ポリシラン修飾シリコン微粒子14を用いたシリコン膜の形成方法について、図2を用いて説明する。まず、図2(a)に示すように、水素化ポリシラン修飾シリコン微粒子14を例えばトルエンからなる溶媒に分散させる。この際、上述したポリシラン修飾シリコン微粒子の製造方法では、トルエンに分散された濃縮された状態の水素化ポリシラン修飾シリコン微粒子14が得られるため、上記溶媒により適宜濃度を調整する。この分散液を、例えばガラス基板からなる基板(基体)21上に塗布し、塗布膜22を形成する。この際、この塗布膜22の最小限の膜厚は、水素化ポリシラン修飾シリコン微粒子14の径によりある程度規定される。

【0034】

ここで、水素化ポリシラン修飾シリコン微粒子14を分散させる溶媒としては、上述したトルエンの他に、n−ペンタン、n−へキサン、n−ヘプタン、n−オクタン、デカン、ドデカン、シクロヘキサン、シクロオクタン、スチレン、ジシクロペンタン、ベンゼン、キシレン、クメン、デュレン、インデン、テトラヒドロナフタレン、デカヒドロナフタレン、スクワラン等の炭化水素系溶媒、ジエチルエーテル、ジプロピルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールエチルメチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、テトラヒドロフランテトラヒドロピラン、1,2−ジエトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサン、THF等のエーテル系溶媒、および、プロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、アセトニトリル、ジメチルスルホキシド、塩化メチレン、クロロホルムなどの極性溶媒を挙げることができる。これらのうち、上述した分散液の安定性の点で、炭化水素系溶媒が好ましい。これらの溶媒は、単独でもまたは2種以上の混合物としても使用できる。

【0035】

次いで、上記塗布膜22が形成された状態の基板21を加熱する。熱処理を行うことで、水素化ポリシラン修飾シリコン微粒子14の表面に結合した水素化ポリシラン11’(前記図1(c)参照)がアモルファスシリコンまたはポリシリコンに変化する。この熱処理は120℃〜1000℃の範囲で行い、上記水素化ポリシラン11’からアモルファスシリコンを形成する場合には、120℃以上550℃より低い温度、ポリシリコンを形成する場合には、550℃以上の温度で行うこととする。ここでは、上記水素化ポリシラン11’をアモルファスシリコン23’に変化させることとし、例えば450℃で基板21を加熱する。この際、単結晶シリコンで構成されるシリコン微粒子12は残存するため、図2(b)に示すように、結晶性のシリコン微粒子12がアモルファスシリコン23’中に含有された状態のシリコン膜23が形成される。

【0036】

この際、上記熱処理とともに、塗布膜22に向けて光Vを照射する。これにより、水素化ポリシラン11’からアモルファスシリコン23’が形成される反応が促進されるため、好ましい。ここで、光Vの光源としては、例えば水銀キセノンランプを用いることとする。また光Vの照射波長範囲としては200nm以上450nm以下であることが好ましく、200nm以上320nmより小さい波長の光と、320nm以上450nm以下の波長の光の両方を照射することがさらに好ましい。200nm以上320nmより小さい波長の光を照射することで、水素化ポリシラン部分のSi−Si結合およびSi−H結合が切断される。また、320nm以上450nm以下の波長の光を照射することで、上記Si−Si結合およびSi−H結合が再結合し、アモルファスシリコン23’が形成される。

【0037】

この光Vの照射は、基板21上に塗布膜22(前記図2(a)参照)を形成した後に行ってもよく、基板21上に塗布する前に、ポリシラン修飾シリコン微粒子14が分散された状態の分散液に対して行ってもよい。また、分散液の段階で光Vを照射し、基板21上に塗布膜22を形成した後、さらに光Vを塗布膜に向けて照射してもよい。

【0038】

さらに、光Vとして、レーザ光を照射してもよい。この場合には、レーザ光の照射が熱処理を兼ねるため、上記熱処理の温度は120℃程度でよい。

【0039】

なお、ここでは、上記塗布膜22が形成された状態の基板21に、熱処理と光Vの照射を両方行う例について説明するが、上記熱処理のみでもシリコン膜23は形成される。また、上記光Vの照射エネルギーが高い場合には、光Vの照射のみでポリシラン修飾シリコン微粒子14の水素化ポリシラン11’からアモルファスシリコン23’を形成し、シリコン膜23を形成することも可能である。この場合には、基板21上に塗布膜22を形成した後、熱処理を行わずに光Vの照射のみを行う。また、光Vの照射のみでシリコン膜23が形成される場合には、塗布法に限らず、浸漬法によりシリコン膜23を形成することが可能となる。例えば、上記波長範囲の光の透過率が高い、石英からなるセルに、ポリシラン修飾シリコン微粒子14が分散された分散液を充填し、石英ガラス越しに例えばスポットUV照射器を用いて光Vを照射すると、セルの内壁における光Vの照射領域のみに上記シリコン膜23が形成される。ただし、上述したように、熱処理と光Vの照射の両方を行う方が、シリコン膜23を確実に形成することができるため、好ましい。

【0040】

上述したように、基板21上の塗布膜22に熱処理と光照射を行うことで生成されたシリコン膜23は、シリコン微粒子12に結合した水素化ポリシラン11’からシリコン微粒子12を覆う状態でアモルファスシリコン23’が形成されるため、アモルファスシリコン23’とシリコン微粒子12の界面に欠陥が生じ難い。

【0041】

また、上記シリコン膜23は、水素化ポリシラン11’の鎖長が長くシリコン微粒子12の径がシリコン膜23の膜厚に対して小さい場合には、アモルファスシリコン膜の性質を示す。一方、水素化ポリシラン11’の鎖長が短く、形成されるシリコン膜23の膜厚に対して、シリコン微粒子12の径が大きい場合には、アモルファスシリコンと結晶性シリコンが混在した膜の性質を示す。

【0042】

次いで、図2(b)を用いて説明した、このシリコン膜23が形成された状態の基板21に、550℃以上1000℃以下の熱処理を行う。ここでは、例えば1000℃の熱処理を行うこととする。これにより、図2(c)に示すように、上記アモルファスシリコン23’(前記図2(b)参照)は結晶化され、ポリシリコン24’となり、ポリシリコン24’中に結晶性のシリコン微粒子12が含有されることで、ポリシリコン膜24が形成される。

【0043】

なお、ここでは、シリコン膜23が形成された状態の基板21に、さらに熱処理を行うことでポリシリコン膜24を形成したが、図2(a)を用いて説明した塗布膜22が形成された状態の基板21に、550℃以上1000℃以下の熱処理と上述した波長範囲の光Vを照射しても、ポリシリコン膜24が形成される。この場合には、ポリシラン修飾シリコン微粒子14の水素化ポリシラン11’が、上記熱処理によりポリシリコン24’に変化する。

【0044】

以上説明したように、本実施形態のシリコン膜の形成方法によれば、ポリシラン修飾シリコン微粒子14を含む分散液を基板21上に塗布して塗布膜22を形成し、光Vの照射および450℃の熱処理を行うことで、ポリシラン修飾シリコン微粒子14の水素化ポリシラン11’がアモルファスシリコン23’になる。よって、アモルファスシリコン23’中にシリコン微粒子12を含有してなるシリコン膜23が形成される。また、このシリコン膜23が形成された基板21に1000℃の熱処理を行うことで、ポリシリコン膜24を形成することができる。以上のようにして形成されたシリコン膜23、ポリシリコン膜24は、最小限の膜厚が、ポリシラン修飾シリコン微粒子14の径である程度規定されるため、膜厚の制御が容易である。得られたシリコン膜は、LSI、薄膜トランジスタ、光電変換装置および感光体用途でのシリコン膜に好適に利用される。

【0045】

なお、上記実施形態では、水素化ポリシラン修飾シリコン微粒子14を用いたシリコン膜の形成方法について説明したが、ポリシランの側鎖が水素以外の原子または置換基であったとしても、本発明は適用可能である。例えば、図1(b)を用いて説明したポリジフェニルシランがシリコン微粒子12に結合したポリシラン修飾シリコン微粒子13を用いても、シリコン膜23は形成される。この場合には、ポリシラン修飾シリコン微粒子13を溶媒中に分散させた分散液を基板上に塗布し、塗布膜を形成する。次いで、この塗布膜が形成された状態の基板に、光照射または熱処理を行う。この際、レーザ光照射により、光照射と熱処理とを兼ねて行うことが有効であり、これにより、ポリシランの側鎖部分(ここではフェニル基)が分解、蒸発する。ただし、この場合には、シリコン膜23中に、側鎖由来の原子または置換基が残存する場合もあり、これらが残存しても構わない。

【実施例】

【0046】

上述した実施形態の実施例について、具体的に説明する。ここでは、図1を用いて説明した実施形態と同様の方法によりポリシラン修飾シリコン微粒子を製造する方法およびこのポリシラン修飾シリコン微粒子を用いたシリコン膜の形成方法の例について説明する。

【0047】

(実施例1)

まず、Arグローブボックス内で、滴下ロートおよびバブリング用キャピラリー、排気管を取り付け、攪拌子を入れた容量300mlの4つ口マントルフラスコに、予めArバブリングで溶存酸素をAr置換した水分濃度10ppm以下のTHF150mlとLiを添加した。次に、0℃でArバブリングおよび攪拌した状態で、上記滴下ロートより、液状のジフェニルジクロロシランからなるシリコン化合物を40ml添加し、滴下終了後、リチウムが完全に消失するまで、12時間攪拌を続けた。その後、未反応物と副生成物を除去し、図1(a)に示すように、末端がシリルアニオン化されたポリシラン11を得た。

【0048】

一方、Arグローブボックス内で、滴下ロートを取り付け、攪拌子を入れた3つ口フラスコに、予めArバブリングで溶存酸素をAr置換した水分濃度10ppm以下の1,2−ジメトキシエタン70ml、ナフタレン3gとナトリウム0.7gを添加し、攪拌した。一方、予めArバブリングで溶存酸素をAr置換した水分濃度10ppm以下の1,2−ジメトキシエタンに四塩化ケイ素(SiCl4)を溶解させた。

【0049】

次いで、上記滴下ロートより、四塩化ケイ素(SiCl4)を溶解させた上記1,2−ジメトキシエタンを、攪拌した状態のナフタレンとナトリウムが添加された1,2−ジメトキシエタンに滴下し、そのまま12時間反応させた。その後、ナフタレン、ナトリウム、塩化ナトリウムを除去することで、表面にClが結合したシリコン微粒子12を生成した。

【0050】

次に、このシリコン微粒子12が分散された1,2−ジメトキシエタンと、上述したシリルアニオン化されたポリジフェニルシランのLi付加体をTHFに溶解させた溶液とを混合し、十分に反応させた後、冷水が充填されたビーカー内に滴下すると沈殿物が得られた。これを回収し、沈殿物をシクロヘキサンで洗浄し、IR、1H−NMR、29Si−NMRで分析したところ、ポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子12が得られることが確認された。

【0051】

次いで、Arバブリングで溶存酸素をAr置換した水分濃度10ppm以下のトルエンに、上述したポリジフェニルシランが表面に結合したポリシラン修飾シリコン微粒子12と塩化アルミニウムを添加し、塩化水素ガスバブリングを行った。続いて、トルエン中の溶存塩化水素をArバブリングで十分に置換した後、水素化アルミニウムリチウム/エーテル溶液を滴下し、12時間反応させた。次いで、この溶液を濾過し、蒸留により反応生成物の精製を行った。精製された反応生成物を1H−NMR、29Si−NMRより分析したところ、フェニル基が全て水素化された水素化ポリシラン修飾シリコン微粒子14が生成されることが確認された。

【0052】

(実施例2)

実施形態で図2(a)〜(b)を用いて説明したように、実施例1で得られた水素化ポリシラン修飾シリコン微粒子14を基板21上に塗布し、塗布膜22を形成した後、塗布膜22が形成された状態の基板21に450℃の熱処理を行うとともに、塗布膜22に向けて実施形態と同様に照射波長領域200nm〜450nmの光Vを照射した。これにより、基板21の表面に金属光沢を持つ黄色〜褐色の膜が形成された。この膜の光学バンドギャップを測定したところ、1.8eVであり、また、ラマンスペクトルでは、480cm-1付近にアモルファスシリコンに帰属されるブロードなピークが観測され、510cm-1付近に結晶性シリコンに帰属されるシャープなピークが観測された。

【0053】

(実施例3)

実施形態で図2(c)を用いて説明したように、実施例1で得られたシリコン膜23が形成された状態の基板21に1000℃の熱処理を行った。この膜の光学バンドギャップを測定したところ、1.7eVであり、また、ラマンスペクトルでは、510cm-1付近にポリシリコンに帰属されるシャープなピークが観測された。

【図面の簡単な説明】

【0054】

【図1】本発明のポリシラン修飾シリコン微粒子の製造方法に係る実施形態を説明するための模式的な工程図である。

【図2】本発明のシリコン膜の形成方法に係る実施形態を説明するための製造工程断面図である。

【符号の説明】

【0055】

11…ポリシラン、11’…水素化ポリシラン、12…シリコン微粒子、13…ポリシラン修飾シリコン微粒子、14…水素化ポリシラン修飾シリコン微粒子、21…基板、23…シリコン膜、V…光

【特許請求の範囲】

【請求項1】

末端がシリルアニオン化されたポリシランを含む液に、シリコン微粒子を添加することで、当該シリコン微粒子の表面に前記ポリシランを結合させたポリシラン修飾シリコン微粒子を製造する

ことを特徴とするポリシラン修飾シリコン微粒子の製造方法。

【請求項2】

請求項1記載のポリシラン修飾シリコン微粒子の製造方法において、

前記シリコン微粒子は表面にハロゲン原子が結合されており、このハロゲン原子を末端がシリルアニオン化された前記ポリシランに置換することで、前記ポリシラン修飾シリコン微粒子を製造する

ことを特徴とするポリシラン修飾シリコン微粒子の製造方法。

【請求項3】

請求項1記載のポリシラン修飾シリコン微粒子の製造方法において、

合成法により製造された前記シリコン微粒子を用いる

ことを特徴とするポリシラン修飾シリコン微粒子の製造方法。

【請求項4】

請求項1記載のポリシラン修飾シリコン微粒子の製造方法において、

前記ポリシランは、ポリジフェニルシランで構成されており、

前記シリコン微粒子の表面に前記ポリジフェニルシランを結合させて前記ポリシラン修飾シリコン微粒子を製造した後、当該シリコン微粒子に結合された前記ポリジフェニルシランのフェニル基を水素化する

ことを特徴とするポリシラン修飾シリコン微粒子の製造方法。

【請求項5】

基体の表面にシリコン膜を形成する方法において、

シリコン微粒子の表面にポリシランが結合したポリシラン修飾シリコン微粒子を含む液と前記基体の表面とを接触させた状態で、光照射または熱処理を行うことで、当該基体の表面にシリコン膜を形成する

ことを特徴とするシリコン膜の形成方法。

【請求項6】

請求項5記載のシリコン膜の形成方法において、

前記基体の表面に前記ポリシラン修飾シリコン微粒子を含む液を塗布して塗布膜を形成し、当該塗布膜が形成された状態の前記基体に、前記光照射または前記熱処理を行うことで、当該基体の表面に前記シリコン膜を形成する

ことを特徴とするシリコン膜の形成方法。

【請求項7】

請求項5記載のシリコン膜の形成方法において、

前記光照射と前記熱処理の両方を行うことで、前記基体の表面に前記シリコン膜を形成する

ことを特徴とするシリコン膜の形成方法。

【請求項8】

請求項5記載のシリコン膜の形成方法において、

前記ポリシランは水素化珪素である

ことを特徴とするシリコン膜の形成方法。

【請求項9】

請求項5記載のシリコン膜の形成方法において、

前記シリコン膜は、アモルファスシリコン膜、ポリシリコン膜または結晶性シリコンとアモルファスシリコンとが混在した膜である

ことを特徴とするシリコン膜の形成方法。

【請求項1】

末端がシリルアニオン化されたポリシランを含む液に、シリコン微粒子を添加することで、当該シリコン微粒子の表面に前記ポリシランを結合させたポリシラン修飾シリコン微粒子を製造する

ことを特徴とするポリシラン修飾シリコン微粒子の製造方法。

【請求項2】

請求項1記載のポリシラン修飾シリコン微粒子の製造方法において、

前記シリコン微粒子は表面にハロゲン原子が結合されており、このハロゲン原子を末端がシリルアニオン化された前記ポリシランに置換することで、前記ポリシラン修飾シリコン微粒子を製造する

ことを特徴とするポリシラン修飾シリコン微粒子の製造方法。

【請求項3】

請求項1記載のポリシラン修飾シリコン微粒子の製造方法において、

合成法により製造された前記シリコン微粒子を用いる

ことを特徴とするポリシラン修飾シリコン微粒子の製造方法。

【請求項4】

請求項1記載のポリシラン修飾シリコン微粒子の製造方法において、

前記ポリシランは、ポリジフェニルシランで構成されており、

前記シリコン微粒子の表面に前記ポリジフェニルシランを結合させて前記ポリシラン修飾シリコン微粒子を製造した後、当該シリコン微粒子に結合された前記ポリジフェニルシランのフェニル基を水素化する

ことを特徴とするポリシラン修飾シリコン微粒子の製造方法。

【請求項5】

基体の表面にシリコン膜を形成する方法において、

シリコン微粒子の表面にポリシランが結合したポリシラン修飾シリコン微粒子を含む液と前記基体の表面とを接触させた状態で、光照射または熱処理を行うことで、当該基体の表面にシリコン膜を形成する

ことを特徴とするシリコン膜の形成方法。

【請求項6】

請求項5記載のシリコン膜の形成方法において、

前記基体の表面に前記ポリシラン修飾シリコン微粒子を含む液を塗布して塗布膜を形成し、当該塗布膜が形成された状態の前記基体に、前記光照射または前記熱処理を行うことで、当該基体の表面に前記シリコン膜を形成する

ことを特徴とするシリコン膜の形成方法。

【請求項7】

請求項5記載のシリコン膜の形成方法において、

前記光照射と前記熱処理の両方を行うことで、前記基体の表面に前記シリコン膜を形成する

ことを特徴とするシリコン膜の形成方法。

【請求項8】

請求項5記載のシリコン膜の形成方法において、

前記ポリシランは水素化珪素である

ことを特徴とするシリコン膜の形成方法。

【請求項9】

請求項5記載のシリコン膜の形成方法において、

前記シリコン膜は、アモルファスシリコン膜、ポリシリコン膜または結晶性シリコンとアモルファスシリコンとが混在した膜である

ことを特徴とするシリコン膜の形成方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−277038(P2007−277038A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−104866(P2006−104866)

【出願日】平成18年4月6日(2006.4.6)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月6日(2006.4.6)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]