ポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システム

【課題】電子ビームで結晶粒を測定して、自動的にポリシリコン膜の結晶状態の検査を行う結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システムを提供する。

【解決手段】ポリシリコン膜の結晶状態検査装置80は、電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜20の表面を局部的に高真空に維持できる照射ヘッド50と前記電子ビームの照射によって被検査ポリシリコン膜20の表面から発生する2次電子を検出できる電子線検出器47を備えた走査型電子顕微鏡40と、電子線検出器47に接続され、前記電子ビームで撮像した被検査ポリシリコン膜20の撮像画像から、その被検査ポリシリコン膜20の結晶粒径サイズを測定し、その被検査ポリシリコン膜20の良否を検査できる画像処理ユニット70とを備えて構成されている。

【解決手段】ポリシリコン膜の結晶状態検査装置80は、電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜20の表面を局部的に高真空に維持できる照射ヘッド50と前記電子ビームの照射によって被検査ポリシリコン膜20の表面から発生する2次電子を検出できる電子線検出器47を備えた走査型電子顕微鏡40と、電子線検出器47に接続され、前記電子ビームで撮像した被検査ポリシリコン膜20の撮像画像から、その被検査ポリシリコン膜20の結晶粒径サイズを測定し、その被検査ポリシリコン膜20の良否を検査できる画像処理ユニット70とを備えて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アモルファスシリコン膜に対してアニール処理を施して生成したポリシリコン膜の結晶状態を検査するポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システムに関するものである。

【背景技術】

【0002】

近年、チャネル層にポリシリコン膜を用いた薄膜トランジスタの実用化が進められている。チャネル層にポリシリコンを用いた場合、薄膜トランジスタの電界移動度が非常に高くなるため、例えば、液晶ディスプレイなどの駆動回路として用いた場合には、ディスプレイの高精彩化、高速化、小型化などを実現することができるようになる。また、エキシマレーザアニール装置を用いてアモルファスシリコンを熱処理してポリシリコン膜を形成する、いわゆる低温多結晶化プロセスも近年開発が進んでいる。このような低温多結晶プロセスを薄膜トランジスタの製造プロセスに適用することによって、薄膜トランジスタを表面に形成するガラス基板への熱損傷が低くなり、大面積で安価なガラス基板を用いることができる。

【0003】

ところが、低温多結晶プロセスにおいて用いられるエキシマレーザアニール装置は、その出力パワーが不安定であるため、形成されるポリシリコンの結晶粒径が大きく変動する。そのため、エキシマレーザアニール装置を用いて形成されたポリシリコン膜は、常に良好な結晶粒径にはならず、例えば、シリコン結晶が微結晶化してしまう、いわゆる線状不良となったり、十分大きな結晶粒径が得られない、いわゆる書き込み不良となったりしてしまうという問題点があった。

【0004】

そこで、一般に、このようなエキシマレーザアニール装置を用いてアニール処理を行う場合には、ポリシリコン膜の多結晶化工程が終了した段階で、その最表面に形成されているポリシリコン膜の結晶の状態を全数検査したり、或いは、製品を無作為に抜き取り、その結晶の状態を検査したりして、製造した製品がこの段階で不良品であるか否かを判断することが行われる。

【0005】

また、エキシマレーザアニール装置がアモルファスシリコン膜へ与えたエネルギー情報をエキシマレーザアニール装置にフィードバックして最適なレーザパワーの設定が行われる。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、ポリシリコン膜を検査するには、走査型電子顕微鏡を用いてポリシリコン膜の表面画像を撮像し、その表面画像を目視して、その表面の結晶状態を判断するといった感覚的な方法しかなく、非接触で客観的に判断することができなかった。

【0007】

また電子ビームが気体分子との衝突により散乱してしまうのを防止するため、真空雰囲気中にて撮像を行う必要があり、ポリシリコン膜の結晶状態検査装置が大型となったり、真空排気待ち時間などによる撮像のTAT(turn around time)を短縮するため、真空予備室を設ける走査型電子顕微鏡などを用いて表面画像を撮像するものである。例えば、1m×1mサイズの大型フラットパネルディスプレイの基板のポリシリコン膜を検査する場合、これを支持してX−Y方向に移動させるX−Yステージの移動範囲としては少なくとも2メートル四方のスペースを必要とし、このスペース全体を高真空に維持することは現実的ではなく、そのためフラットパネルディスプレイの基板のポリシリコン膜を走査型電子顕微鏡で検査する場合には、基板を所望のサイズに切って破壊検査しているのが現状である。

【0008】

また、このようなポリシリコン膜の結晶状態検査方法は、時間的、コスト的に非効率であり、インプロセスで用いることが困難であった。

【0009】

本発明は、このような実情に鑑みて発明されたものであり、基板上に形成したポリシリコン膜を大きな容積の真空雰囲気中に置くことなく、電子ビームで測定することで、客観的に、非接触で、精度良く、しかも自動的にポリシリコン膜の結晶状態の検査を行うことができるポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システムを提供することを目的とする。

【課題を解決するための手段】

【0010】

それ故、本発明のポリシリコン膜の結晶状態検査装置は、電子ビームの通過経路及びその電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜の表面を局部的に高真空に維持できる照射ヘッドと前記電子ビームの照射によって前記ポリシリコン膜の表面から発生する2次電子を検出できる電子線検出器を備えた走査型電子顕微鏡と、前記照射ヘッドの下方に被検査ポリシリコン膜を載置できるステージと、前記電子線検出器に接続され、前記電子ビームで撮像した被検査ポリシリコン膜の撮像画像から、その被検査ポリシリコン膜の結晶粒径サイズを測定し、前記被検査ポリシリコン膜の良否を検査できる画像処理ユニットとを備えていることを特徴とする。

【0011】

その前記画像処理ユニットは、前記走査型電子顕微鏡で撮影した前記被検査ポリシリコン膜の指定範囲の画像から結晶粒の粒径を求める手段と、その結晶粒から無効結晶粒を除去した残りの有効結晶粒の数とその有効結晶粒の総面積を求める手段と、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出する手段とを備えている。

【0012】

その前記走査型電子顕微鏡は、前記電子ビームの照射源を収容した真空容器を備え、前記照射ヘッドは、その真空容器と連結され、前記電子ビームを前記被検査ポリシリコン膜に対して出射させる出射孔を前記被検査ポリシリコン膜との対向面に形成されており、かつ前記出射孔の周囲に、排気手段に接続されるリング状の吸引溝が前記被検査ポリシリコン膜との対向面に開口して形成されていることを特徴とする。

【0013】

そして本発明のポリシリコン膜の結晶状態検査方法は、アニール装置の照射エネルギー毎の結晶粒のサイズを測定し、結晶粒のサイズからアニール装置のエネルギーを算出することを特徴とする。このアニール装置はレーザアニール装置であることが好ましい。

【0014】

前記ポリシリコン膜の結晶状態検査方法を敷衍するならば、電子ビーム通過経路及びその電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜の表面を局部的に高真空に維持できる照射ヘッドと前記電子ビームの照射によって前記ポリシリコン膜の表面から発生する2次電子を検出できる電子線検出器を備えた走査型電子顕微鏡を用いて、前記電子ビームで局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、その結晶粒から無効結晶粒を除去した残りの有効結晶粒の数とその有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して前記被検査ポリシリコン膜の結晶状態を検査することを特徴とする。

【0015】

また、本発明の薄膜トランジスタの製造システムは、アモルファスシリコン膜をアニール処理するアニール装置と、そのアニール処理を施すことによって形成された被検査ポリシリコン膜の結晶状態を検査する画像処理ユニットと電子顕微鏡とが組み込まれたポリシリコン膜の結晶状態検査装置とを備えて構成されている薄膜トランジスタの製造システムにおいて、前記被検査ポリシリコン膜を真空雰囲気中におくことなく前記電子顕微鏡の電子ビームで撮像し、前記画像処理ユニットでその撮像画像から前記ポリシリコン膜の結晶粒のサイズを測定し、求めた結晶粒のサイズから前記アニール装置に最適エネルギーをフィードバックすることを特徴とする。このアニール装置はレーザアニール装置であることが好ましい。

【0016】

更に、この薄膜トランジスタの製造システムを敷衍するならば、基板の表面に形成されたアモルファスシリコン膜の表面をアニールするレーザ光を発生するレーザ光源と、そのレーザ光源から出射する前記レーザ光を基準値の照射エネルギー密度を予め設定し、その基準値の照射エネルギー密度のレーザ光で前記アモルファスシリコン膜表面を照射してアニール処理を行わせるコンピュータからなるレーザ制御部とを備え、前記アモルファスシリコン膜をポリシリコン膜に結晶化させるレーザアニール装置が組み込まれたレーザアニール工程と、そのレーザアニール工程の下流側に設けられ、電子ビーム通過経路及びその電子ビームを照射しようとする大気圧下に置かれた状態の前記レーザアニール工程から搬入された被検査ポリシリコン膜の表面を局部的に高真空に維持し、その局部真空部を通じて前記電子ビームを照射することによって前記ポリシリコン膜の表面から発生する2次電子を検出する電子線検出器を備えた走査型電子顕微鏡と、前記ポリシリコン膜が所望の結晶粒で処理されているか否かをコンピュータによる画像処理で検査する画像処理ユニットとを組み込んだポリシリコン膜の結晶状態検査装置が組み込まれたポリシリコン膜の結晶状態検査工程と、前記レーザアニール工程の前記レーザ制御部、前記ポリシリコン膜の結晶状態検査工程の画像処理ユニットを制御するホストコンピュータとが組み込まれた薄膜トランジスタの製造システムにおいて、前記画像処理ユニットでは、前記コンピュータにより前記電子ビームで前記局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、その結晶粒から無効結晶粒を除去した残りの有効結晶粒の数とその有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して、その平均結晶粒径に対するレーザ光のエネルギー密度を求め、そのレーザ光のエネルギー密度のデータを前記ホストコンピュータを通じて前記レーザ制御部にフィードバックし、前記レーザ制御部に設定されている前記レーザ光のエネルギー密度とのズレ量を算出し、そのズレ量に対応するレーザ光のエネルギー密度になるように前記レーザ光源から出射される前記レーザ光の照射エネルギー密度を可変する制御機能を備えていることを特徴とする。

【0017】

更にまた、前記薄膜トランジスタの製造システムを他の薄膜トランジスタの製造システムとして敷衍するならば、基板の表面に形成されたアモルファスシリコン膜の表面をアニールするレーザ光を発生するレーザ光源と、そのレーザ光源から出射される所定の照射エネルギー密度が設定されているコンピュータからなり、そのレーザ光を前記アモルファスシリコン膜表面に照射して前記照射エネルギー密度でアニール処理を行わせるレーザ制御部とを備え、前記アモルファスシリコン膜をポリシリコン膜に結晶化するレーザアニール装置が組み込まれたレーザアニール工程と、そのレーザアニール工程の下流側に設けられ、電子ビーム通過経路及びその電子ビームを照射しようとする大気圧下に置かれた状態の前記レーザアニール工程から搬入された被検査ポリシリコン膜の表面を局部的に高真空に維持し、その局部真空部を通じて前記電子ビームを照射することによって前記ポリシリコン膜の表面から発生する2次電子を検出する電子線検出器を備えた走査型電子顕微鏡と、前記ポリシリコン膜が所望の結晶粒で処理されているか否かをコンピュータによる画像処理で検査する画像処理ユニットとを組み込んだポリシリコン膜の結晶状態検査装置が組み込まれたポリシリコン膜の結晶状態検査工程と、前記レーザアニール工程の前記レーザ制御部、前記ポリシリコン膜の結晶状態検査工程の画像処理ユニットを制御するホストコンピュータとが組み込まれた薄膜トランジスタの製造システムにおいて、前記画像処理ユニットでは、前記コンピュータにより、前記電子ビームで前記局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、その結晶粒から無効結晶粒を除去した残りの有効結晶粒の数とその有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して、その平均結晶粒径に対するレーザ光のエネルギー密度を求め、前記ホストコンピュータでは、その被検査ポリシリコン膜の平均結晶粒径に対応するレーザ光のエネルギー密度と前記レーザアニール工程で前記アモルファスシリコン膜の表面を照射したレーザ光のエネルギー密度とのズレ量を算出し、そのズレ量を前記レーザアニール工程の前記レーザ制御部にフィードバックして前記レーザ光源から出射される前記レーザ光の照射エネルギー密度を可変する制御機能を備えていることを特徴とする。

【0018】

そしてこれらの薄膜トランジスタの製造システムは、1台の前記ポリシリコン膜の結晶状態検査装置に複数台の前記レーザアニール装置を前記ホストコンピュータを介して接続することができる。

【0019】

従って、本発明のポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法方法によれば、形成されたポリシリコン膜の状態を真空雰囲気中に置くことなく電子ビームで測定でき、そして客観的に、非破壊で、精度良く、自動的に検査することができる。

【0020】

また、本発明の薄膜トランジスタの製造システム方法によれば、非破壊で容易にポリシリコンの検査を行うことができ、その検査結果を前工程のレーザアニール装置に常時フィードバックさせることができることから、アモルファスシリコンの表面に照射するレーザ光のエネルギー密度を所望の状態に、常時、自動制御することができ、一連の薄膜トランジスタの製造システムに組み込むことができる。

【発明の効果】

【0021】

それ故、本発明のポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法によれば、

1.形成されたポリシリコン膜の状態を真空雰囲気中に置くことなく電子ビームで測定で き、しかも非破壊でポリシリコン膜の結晶粒径を求めることができる

2.前項の効果により、形成されたポリシリコン膜の状態を客観的に、非接触で、精度良 く、自動的に検査することができる

また、本発明の薄膜トランジスタの製造システム方法によれば、

1.非破壊で容易にポリシリコンの検査を行うことができことから、検査工程を製造工程 に組み込むことができる

2.目視検査などによらず数値演算ができるので、自動検査が可能となり、また、高い精 度で客観的な検査を行うことができる

3.従って、その検査結果をアニール処理工程にフィードバックして、製造する薄膜トラ ンジスタの歩留まりを高くすることができる

など、数々の優れた効果が得られる。

【発明を実施するための最良の形態】

【0022】

本発明のポリシリコン膜の結晶状態検査装置及びこれを用いたポリシリコン膜の結晶状態検査方法は、ガラス基板上に形成したポリシリコン膜の全面積を真空雰囲気中に置くことなく、大気圧下に置いた状態で、電子ビーム通過経路及び電子ビームを照射しようとする前記ポリシリコン膜の表面を局部的に高真空に維持する走査型電子顕微鏡を用いて、前記ポリシリコン膜の結晶状態を非破壊で、そして高感度で撮影でき、その撮影画像を基に画像処理してポリシリコン膜の結晶状態を自動的に検査できるものである。

【0023】

そして、その検査結果を前工程のレーザアニール装置に常時フィードバックさせることによって、アモルファスシリコンの表面に照射するレーザ光のエネルギー密度を所望の状態に、常時、自動制御することができることから、一連の薄膜トランジスタの製造システムに組み込むことができる。

【実施例1】

【0024】

以下、図を参照しながら本発明のポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システムを説明する。

【0025】

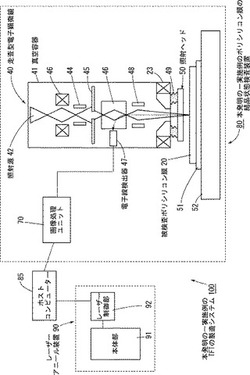

図1は本発明の一実施例のポリシリコン膜の結晶状態検査装置とレーザアニール装置とを含む薄膜トランジスタの製造システムの一部を示した概略構成図、図2は図1に示したポリシリコン膜の結晶状態検査装置を構成する走査型電子顕微鏡の照射ヘッド近傍の構成、構造を示した一部拡大断面図、図3は図2に示した照射ヘッドの下面側の平面図、図4は図2に示した照射ヘッドの出射孔に形成されている電極リングを示していて、同図Aは被検査ポリシリコン膜と対向する側の端面の平面図、同図Bは同図AのB−B線上の断面図、同図Cは同図AのC−C線方向から見た側面図、図5は同じく電極リングであって、同図Aは図4Aの端面とは反対の端面の平面図、同図Bは同図AのB−B線側から見た側面図、同図Cは同図AのB−B線側から見た側面図、図6は同じく電極リングの被検査ポリシリコン膜に対する配置関係及び各電極膜の電気的接続関係を示す模式図、図7は照射ヘッドの出射孔に対する電極リングの取付構造を説明する拡大断面図、図8は本発明に用いる走査型電子顕微鏡の改良前の走査型電子顕微鏡の要部のみを示した原理構成図、そして図9は図4及び図5に示した電極リングの中空部における軸方向の電位分布を示すグラフである。

【0026】

なお、検査する被評価ポリシリコン膜としては、例えば、トップゲート構造を有する薄膜トランジスタ(トップゲート型TFT)に用いられるポリシリコン膜を、アニール装置としてはレーザアニール装置を採り上げて説明する。

【0027】

トップゲート型TFTは、例えば、ガラス基板上に、ポリシリコン膜(チャネル層)、ゲート絶縁膜、ゲート電極が下層から順に積層された構造の薄膜トランジスタである。即ち、トップゲート型TFTは、チャネル層となるポリシリコン膜が最下層に形成されている構造のTFTである。

【0028】

このトップゲート型TFTのレーザアニール装置90は、本体部91とレーザ制御部92とから構成されていて、本体部91は、前工程で、例えば、LPCVD(減圧CVD)法などによってガラス基板の表面に成膜されたアモルファスシリコン(a−Si)に対してレーザ光によりアニール処理を行い、このレーザアニール処理を施すことによりアモルファスシリコンを多結晶化(ポリシリコン化)する。

【0029】

このポリシリコン膜の多結晶化工程においては、紫外線レーザであるエキシマレーザを用いたレーザアニール処理が用いられる。このエキシマレーザアニール処理では、その照射面が線状とされるパルスのレーザビームを出射し、パルスのレーザビームの照射領域を移動させながら、アモルファスシリコンをポリシリコンに多結晶化させるものである。

【0030】

レーザビームは、その照射面の形状が、例えば、長手方向の長さが20cm、短辺方向の長さが400μmとされ、パルスの周波数が300Hzとされる。エキシマレーザアニール処理を行う際のレーザビームの走査方向は、線状レーザの照射面の長手方向と直交する方向、即ち、短辺方向に行われる。

【0031】

前記のような構成のトップゲート型TFTでは、チャネル層にポリシリコンを用いているため、チャネル層の電界移動度が非常に高くなる。そのため、例えば、液晶ディスプレイなどの駆動回路として用いた場合には、ディスプレイの高精細化、高速化、小型化などを実現することができる。

【0032】

また、前記のようなトップゲート型TFTでは、エキシマレーザアニールを用いてアモルファスシリコンを熱処理することによってポリシリコン膜を形成する、いわゆる低温多結晶化プロセスが用いられているため、多結晶化プロセスでのガラス基板への熱損傷が少なくなり、大面積で安価なガラス基板を用いることが可能となる。

【0033】

図1において符号100は本発明の一実施例の薄膜トランジスタの製造システムを指す。この薄膜トランジスタの製造システム100は、薄膜トランジスタを製造する製造工程の一部分を示していて、レーザアニール装置90、ポリシリコン膜の結晶状態検査装置80(以下、単に「結晶状態検査装置」と記す)、これらを制御するホストコンピュータ85とを備えて構成されている。

【0034】

レーザアニール装置90は本体部11、レーザ制御部12などから構成されていて、レーザ制御部92は、ポリシリコン膜の結晶状態検査装置80からホストコンピュータ85を介してフィードバックされたデータによって、本体部91からアモルファスシリコンの表面を照射するレーザビームのエネルギーの強度を自動的に制御する機能を備えている。

【0035】

結晶状態評価装置80は走査型電子顕微鏡40と画像処理ユニット70とを具備して構成されている。走査型電子顕微鏡40の一例としては、例えば、本出願人が出願し、既に公開された特開2004−327302に開示されている「電子顕微鏡」を用いることが望ましい。

【0036】

その走査型電子顕微鏡40は、詳細は後記するように、照射源42から放出された電子ビームを被検査ポリシリコン膜20の表面に照射し、被検査ポリシリコン膜20から放出される2次電子や反射電子を電子線検出器47で検出する装置である。

【0037】

画像処理ユニット70は、結晶状態検査装置80全体をコントロールするホストコンピュータ85を介して、レーザアニール装置90の本体部91からのレーザ出力を制御しているレーザ制御部92とネットワークで接続されている。そして画像処理ユニット70は電子線検出器47で検出された反射電子の撮像信号からポリシリコン膜の結晶粒のサイズを測定し、求めた結晶粒径サイズからレーザアニール装置90の本体部91への最適エネルギー密度をレーザ制御部92にフィードバックすることにより、レーザ制御部92或いはホストコンピュータ85に設定されている設定エネルギー密度と結晶状態検査装置80で求められたレーザアニール装置90の本体部91の最適エネルギー密度とのズレ量を算出し、本体部91をコントロールする機能を備えている。

【0038】

次に、図1乃至図9を用いて、前記走査型電子顕微鏡40の構成、構造及び動作について説明する。

【0039】

この走査型電子顕微鏡40は、図1に示したように、真空容器41と、この真空容器41に対して上下動自在に連結された照射ヘッド50と、レーザアニール装置90で形成した被検査ポリシリコン膜20を照射ヘッド50の下方に載置、支持する支持手段51と、この支持手段51を載置、固定し、被検査ポリシリコン膜20及び支持手段51を照射ヘッド50に対してX軸方向及びY軸方向の平面方向に自在に移動させるX−Yステージ52と、照射源42から放出された電子ビームをX−Yステージ52上に載置されている被検査ポリシリコン膜20に照射し、被検査ポリシリコン膜20から放出される2次電子や反射電子を検出する電子線検出器47とを具備して構成されている。

【0040】

支持手段51は、例えば、真空チャック或いは静電チャックである。被検査ポリシリコン膜20上の或る領域の検査(電子ビーム照射)が終わると、X−Yステージ52が水平方向に移動されて他の領域の検査が行われる。

【0041】

真空容器41内には、電子ビームの照射源である電子銃42と、これより放出される電子ビームを収束するコンデンサ電子レンズ43と、電子ビーム変調手段44と、中央に開口を有する電子ビーム絞り板45と、電子ビーム偏向手段46と、電子線検出器47と、電子ビーム走査手段48と、対物レンズ20が配設されている。

【0042】

電子ビーム変調手段44は、例えば、相対向する偏向電極板からなり、これら間に所要の電圧を印加することによって電子ビームを偏向して、電子ビーム絞り板45の開口を透過する電子ビームの変調を行う。

【0043】

電子ビーム偏向手段46は被検査ポリシリコン膜20から放出される電子を電子線検出器47へと導く。電子ビーム走査手段48は電子ビームをラスター走査する。

【0044】

その他、図示しないが真空容器41は排気手段に接続され、真空容器41内を真空引き可能となっている。

【0045】

次に、図2及び図3を用いて、前記照射ヘッド50の構成及び構造について説明する。

【0046】

照射ヘッド50は、例えば、セラミック材料からなる円柱状のブロック体であり、その中心には電子ビームの通過経路となる貫通孔63が軸方向に沿って形成され、この貫通孔63と連通して、被検査ポリシリコン膜20との対向面には電子ビームの出射孔56が形成されている。

【0047】

出射孔56の周囲には、リング状の吸引構57が出射孔56と同心的に、被検査ポリシリコン膜20との対向面に開口して形成されている。更に、吸引溝57の外周囲には、リング状の吸引溝58が出射孔56と同心的に、被検査ポリシリコン膜20との対向面に開口して形成されている。

【0048】

こられ吸引溝57、58にはそれぞれ排気手段として真空ポンプ53、54が接続され、真空排気される。中心側、即ち、電子ビームの出射孔56に近い吸引構57ほど高い真空度となるように排気される。

【0049】

また、吸引溝58の外周囲には、リング状の気体噴出溝59が出射孔56と同心的に、被検査ポリシリコン膜20との対向面に開口して形成されている。気体噴出溝59は圧縮気体供給手段55と接続される。また、気体噴出溝59の開口には、例えば、多孔質材料からなるリング状の通気パッド60が嵌め込まれている。

【0050】

照射ヘッド50は、結合手段49によって真空容器41と連結されている。結合手段49は、例えば、ゴム材料からなる蛇腹状の部材であり、電子ビームの照射方向(照射源42と被検査ポリシリコン膜20とを結ぶ方向)に沿って伸縮自在に構成される。この結合手段49が伸縮することによって照射ヘッド50は被検査ポリシリコン膜20との距離を自在に調節することができる。また、結合手段50は、真空容器41から照射ヘッド50の貫通孔63へと至る電子ビームの通過経路をリング状に囲むようにして構成され、その電子ビームの通過経路と外部とを気密に遮断している。

【0051】

真空容器41内及び照射ヘッド50内の電子ビーム通過経路は、図示していないが、例えば、クライオポンプ、ターボ分子ポンプ、イオンスパッタポンプなどの高真空ポンプによって真空排気される。

【0052】

次に、図4及び図5を用いて、照射ヘッド50の出射孔56に嵌め込まれている電極リング1の構成、構造について説明する。

【0053】

この電極リング1は、絶縁性筒体2の一方の端面に電圧印加用電極膜3(図4A)が、他方の端面に接地用電極膜4(図5A)が、そして中心部に形成された円形孔の中空部6に抵抗膜11(図4B)が形成されて構成されている。

【0054】

絶縁性筒体2は、接地用電極膜4が形成される端面側にフランジ部5を有する略円筒形状を呈している。また、絶縁性筒体2の側面は部分的に切り欠かれて平面部12a、12bが形成され(図4C)、この平面部12a、12bに後記する電圧印加電極引出部9と接地電極引出部10が、前記切欠きによって径外方に突出するように残された突出部8を挟んで隣り合って形成されている。

【0055】

絶縁性筒体2において、電圧印加用電極膜3が形成される端面側には凹部7が形成されている。凹部7は中空部6と同心的なリング状部分と、このリング状部分と一体的に接続され電圧印加電極引出部9が形成される平面部12aへと向かって径外方に延在する延在部とからなる)。凹部7の深さは、例えば、100μm程度である。

【0056】

絶縁性筒体2の中空部6は真円の直径を内径とし、その内径は軸方向に一定である。従って、中空部6の内面は軸対称な曲面となっている。

【0057】

絶縁性筒体2は、例えば、アルミナなどのセラミック材料からなるが、これに限らず非磁性かつ絶縁性の材料を用いることができる。

【0058】

凹部7の底面には電圧印加用電極膜3が形成されている。電圧印加用電極膜3は中空部6と同心的なリング状部分と、このリング状部分と一体的に接続され凹部7の延在部を被覆する部分とからなる。電圧印加用電極膜3は、例えば、チタン材料からなるが、その他の金属材料を用いてもよい。チタン材料を用いれば、腐食に強い、耐久性に富む、絶縁性筒体2を構成するセラミック材料との密着性のよい、スパッタリングによる膜厚ばらつきが小さいなどの利点が得られる。なお、密着性を高めるために絶縁性筒体2との間にTiN膜を介在させてもよい。

【0059】

電圧印加用電極膜3が形成される側の端面は、後記するように電極リング1が照射ヘッド50に組み込まれた際に被検査ポリシリコン膜20と微小間隙を隔てて対向される端面である。そして、凹部7の深さ約100μmに対して電圧印加用電極膜3の膜厚は約1μmであり、電圧印加用電極膜3は凹部7内に収まっている。このような構成のため、凹部7の外周側に位置する絶縁性筒体2の端面縁部が被検査ポリシリコン膜と接触することはあっても、凹部7内の電圧印加用電極膜3は被検査ポリシリコン膜20との接触が回避され、被検査ポリシリコン膜20と電圧印加用電極膜3がショートして被検査ポリシリコン膜20に電流が流れ、被検査ポリシリコン膜20を電気的に破壊してしまうことを防止できる構造となっている。

【0060】

絶縁性筒体2の他方の端面には接地用電極膜4が形成されている(図5A)。接地用電極膜4は中空部6と同心的なリング状部分と、このリング状部分と一体的に接続され、接地電極引出部10が形成される平面部12bへと向かって径外方に延在する部分とからなる。接地用電極膜4は電圧印加用電極膜3と同様に、例えば、チタン材料からなるが、その他の金属材料を用いてもよい。また、接地用電極膜4の膜厚は約1μmである。

【0061】

絶縁性筒体2の軸方向に関して、電圧印加用電極膜3と接地用電極膜4との間隔L(図4B)は、例えば、2mmとなっている。

【0062】

絶縁性筒体2の中空部6の内面には、全面にわたって抵抗膜11が形成されている。抵抗膜11は両端面に形成された電圧印加用電極膜3と接地用電極膜4とに接続して形成されている。抵抗膜11は、例えば、電気抵抗値が約30MΩ〜100MΩのDLC(Diamond Like Carbon)材料からなる高抵抗膜であるが、DLCに限らず、例えば、炭化ケイ素(SiC)などを用いてもよい。また、電気抵抗値も構成材料の組成比などの制御により容易に所望の値にすることができる。抵抗膜11の膜厚は約1μmである。

【0063】

絶縁性筒体2の側面に形成された前記平面部12a、12bには、それぞれ電圧印加電極引出部9と接地電極引出部10が形成されている。電圧印加電極引出部9は電圧印加用電極膜3と同材料、同膜厚で形成され、電圧印加用電極膜3のリング状部分から延在する部分と接続される。接地電極引出部10は接地用電極膜4と同材料、同膜厚で形成され、接地用電極膜4のリング状部分から延在する部分と接続される。

【0064】

後記するように、電圧印加電極引出部9は外部電源と接続されて負電圧が印加され、接地電極引出部10は接地される。よって、電圧印加用電極膜3は電圧印加電極引出部9を介して負電圧が印加され、接地用電極膜4は接地電極引出部10を介して接地される。

【0065】

絶縁性筒体2の中空部6の内径は、電圧印加用電極膜3及び接地用電極膜4のリング状部分の内径と同じでL1とする。電圧印加用電極膜3及び接地用電極膜4のリング状部分の外径をL2(図4A)とすると、中空部6が外部環境からのノイズの影響を受けないようにするために、L2はL1の2倍以上の寸法とすることが好ましい。例えば、L1が4mmならばL2は8mm以上とする。

【0066】

即ち、電圧印加用電極膜3及び接地用電極膜4を、電子ビーム及び2次電子が通過する領域である中空部6に不所望の電界または磁界が形成されないようにするためのシールド材として機能させることになる。L2がL1の2倍以上であれば、電圧印加用電極膜3及び接地用電極膜4は円形リング状でなくても構わない。

【0067】

次に、以上のように構成される電極リング1の製造方法について説明する。先ず、例えば、アルミナ材料からなる絶縁性筒体2を準備する。この時、絶縁性筒体2には予め前記凹部7や、電圧印加電極引出部9と接地電極引出部10を形成するための平面部12a、12bを形成しておく。

【0068】

このような絶縁性筒体2の中空部6内面の全面に、例えば、DLC材料からなる抵抗膜11がCVD(Chemical Vapor Deposition)法により形成される。この後、例えば、チタン材料からなる膜を、一方の端面側に形成された凹部7、他方の端面及び平面部12a、12bの所定位置に、例えば、スパッタリング法により形成する。

【0069】

前記の電極リング1は、図6に示すように、対物レンズ23と被検査ポリシリコン膜20との間に配設される。対物レンズ23と被検査ポリシリコン膜20との間の間隙は、例えば、2mm〜3mmほどであり、その間隙に、電圧印加用電極膜3を形成した端面を被検査ポリシリコン膜20に対向させて、接地用電極膜4を形成した端面を対物レンズ23に対向させて、更に中空部6を、被検査ポリシリコン膜20に照射する電子ビームの通過経路上に位置させて配設される。この時、電圧印加用電極膜3を形成した端面と被検査ポリシリコン膜20との間の間隙は数十μm〜数百μmとされる。このため、電圧印加用電極膜3に接続される電線を被検査ポリシリコン膜20と電極リング端面との間の間隙から引き出すことは困難である。

【0070】

そこで、絶縁性筒体2の側面に形成した電圧印加電極引出部9に電線30aを、例えば、真空用導電性接着剤などで接合して外部に引き出して電源22に接続させる。接地用電極膜4についても同様に絶縁性筒体2の側面に形成した接地電極引出部10に電線30bが、例えば、真空用導電性接着剤などで接合され、この電線30bは接地される。また、被検査ポリシリコン膜20には電源22より負電圧が印加され、対物レンズ(静電レンズ)23は接地されている。

【0071】

前記電極リング1の更に詳細な取付構造を、図7を用いて説明する。電極リング1の絶縁性筒体2において、接地用電極膜4が形成された端面側にはフランジ部5が形成されている。従って、そのフランジ部5から電圧印加用電極膜3が形成された端面側に向けて段部16が形成される。その段部16を、出射孔56の縁部に当接させることにより電極リング1は位置決めされると共に被検査ポリシリコン膜20側への落下止めがなされる。

【0072】

この状態で、接地用電極膜4が形成された端面の上に載せられる押さえリング64及び出射孔56の外周側にねじ込まれるねじ65によって電極リング1は固定される。具体的には、ねじ65の頭部65aの下面を、押さえリング64の上面に当接させてねじ65をねじ込んで電極リング1を押さえ込む。押さえリング64は、接地用電極膜4の外径より大きな内径の貫通孔を有するリング状を呈している。ねじ65の締結を外せば、他の電極リングと容易に交換することができる。

【0073】

電極リング1からの、前記の電線30a、30bの外部への引出しは、図2に示すよう

に照射ヘッド50に差し込まれたブロック61に形成された貫通孔を通して行われる。

【0074】

ブロック61の貫通孔内で、電線30a、30bは互いに絶縁分離されて高真空用絶縁性接着剤で固定されている。この接着剤が貫通孔を封止することで、電子ビームの通過経路と外部とを気密に遮断し、真空リークを防いでいる。なお、電線30a、30bを別々の貫通孔を通して引出して互いにショートすることを防ぐようにしてもよい。

【0075】

また、ブロック61の差込口付近にはOリング62が配設されて電子ビームの通過経路からの真空リークを防いでいる。

【0076】

また、電極リング1の交換に対処するため、電線30a、30bにおいて、例えば、電子ビーム通過経路内の箇所を半田などにより結合させて、この半田を溶融させることで電線30a、30bと電極リング1とを切り離せるようにしている。或いは、電線30a、30bの途中箇所をコネクタ接続によって着脱自在に構成してもよい。

【0077】

次に、前記電極リング1及びこれを備えた走査型電子顕微鏡40の作用について説明する。

【0078】

先ず、図2に示したように、気体噴出溝59に圧縮気体供給手段55から圧縮気体を供給する。この気体は、例えば、窒素、ヘリウム、ネオン、アルゴンなどである。後記するように、この気体は電子ビーム通過経路に入り込むことはないが、仮に入り込んでしまっても、電子ビーム発生源である電子銃42の電子放出カソード材などを劣化させることがないよう不活性ガスを用いるのが好ましい。

【0079】

前記圧縮気体は通気パッド60から噴出される。この状態で、吸引溝57、58から吸引動作を行って、通気パッド60から噴出される正の気体圧力と、吸引溝57、58から吸引される負の気体圧力との差動によって、照射ヘッド50と被検査ポリシリコン膜20との間が所望の間隙(例えば、数十μm〜数百μm)となるように、照射ヘッド50は被検査ポリシリコン膜20の表面から浮上する。

【0080】

即ち、通気パッド60からの噴出気体は、先ず、吸引溝58によってその多くが吸引され、更に吸引溝57からも吸引される。そして、このとき、照射ヘッド50と被検査ポリシリコン膜20との間隙が微小であることから、その間隙の通気コンダクタンスが極めて小さくされ、電子ビーム出射孔56への気体の漏れ込みは殆ど回避される。このようにして、被検査ポリシリコン膜20側を大気圧下に置いたまま、照射ヘッド50内の電子ビーム通過経路を高真空に維持でき、更に出射孔56から被検査ポリシリコン膜20に至る経路においても局所的に高い真空下に維持することができる。

【0081】

そして、照射ヘッド50内の真空度が所定の値まで上がった後、真空容器41内に設けたゲートバルブ(不図示)を開けて照射源42からの電子ビームを出射孔56から被検査ポリシリコン膜20に対して照射する。

【0082】

この形態では、例えば、図6に示すように、半導体ウェーハなどの被検査ポリシリコン膜20に形成されたコンタクトホール21を観察する場合を例にして考える。電子ビーム(図において実線の矢印で示す)が、対物レンズ23及び電極リング1の中空部6及び前記出射孔56を通過して被検査ポリシリコン膜20のコンタクトホール21に照射されると、その被照射部の表面から2次電子(図において1点鎖線の矢印で示す)が放出される。

【0083】

被検査ポリシリコン膜20には負電圧が印加されているため、2次電子は被検査ポリシリコン膜20から反発するようにして放出される。このとき、電極リング1において被検査ポリシリコン膜20と対向する端面側に形成された電圧印加用電極膜3にも負電圧が印加されて被検査ポリシリコン膜20と等電位とされているので、被検査ポリシリコン膜20とこれに対向する電極リング1の端面との間には、放出された2次電子の加速を妨げるような電界は発生していない。

【0084】

これにより、2次電子の放出軌跡a(図6において2点鎖線で示す)を、図8に示す改良前の構成(対物レンズ23と被検査ポリシリコン膜20との間に上記電極リング1を介在させない構成)における放出軌跡a’に比べて一段と強力に引き上げることができる。この結果、コンタクトホール21の底部からの2次電子をコンタクトホール21の側壁部に吸収されることなく放出させることができる。これは特に、半導体集積回路の微細化が進み高アスペクト比のコンタクトホールなどの底部を観察する場合に非常に有効となる。

【0085】

なお、図8には、対物レンズ23、被検査ポリシリコン膜20、電源22及びそれらの結線のみしか示していないが、図2及び図3に示したような照射ヘッド50を備え、気体噴出溝59に圧縮気体供給手段55から圧縮気体を供給し、通気パッド60から圧縮気体を噴出させ、一方の、引溝57、58から吸引動作を行って、通気パッド60から噴出される正の気体圧力と、吸引溝57、58から吸引される負の気体圧力との差動によって、照射ヘッド50と被検査ポリシリコン膜20との間が所望の間隙となるように、照射ヘッド50は被検査ポリシリコン膜20の表面から浮上させ、そして被検査ポリシリコン膜20側を大気圧下に置いたまま、照射ヘッド50内の電子ビーム通過経路を高真空に維持でき、更に出射孔56から被検査ポリシリコン膜20に至る経路においても局所的に高い真空下に維持できるように構成されていることは、本発明のものと同様である。

【0086】

放出された2次電子は電極リング1の中空部6及び対物レンズ23を通り、図1に示す2次電子検出器47に印加された正の電位に引かれ、その2次電子検出器47の表面に塗布された蛍光面に衝突して光に変換され、この光は光電子増倍管で増幅される。この信号は更に増幅された後、画像処理ユニット70で画像表示される。

【0087】

また、電極リング1の電圧印加用電極膜3に負電圧が印加されると、抵抗膜11には、電圧印加用電極膜3から接地用電極膜4にかけて図9に示すような電位分布が生じる。図9に示すように、電圧印加用電極膜3に近い位置に生じる電位−Vpをピークとして、接地用電極膜4に向けて徐々に電位が減少し、電位0に近づく。前記のように、抵抗膜11は大きな抵抗値を有するので全体の電位分布の変化は緩やかになる。電位分布の変化が緩やかである程、レンズ収差を小さくすることができる。この電位分布の変化は、抵抗膜11の厚さや電極リング1の高さなどを調整することで最適化を図ることができる。

【0088】

以上のことにより、本実施形態の電極リング1によれば、コンタクトホール21の深い孔底などからの2次電子の放出軌跡を引き上げることができるばかりでなく、被検査ポリシリコン膜20に対して照射される電子ビームのレンズ収差の低減も図ることができる。

【0089】

なお、電圧印加用電極膜3から、中空部6内面の抵抗膜11を介して、接地された接地用電極膜4に向けて微小電流が流れるが、中空部6内面は軸対称に形成され、その内面全面に抵抗膜11が形成されているので、抵抗膜11の軸方向を流れる電流によって生じる磁界は対向する箇所に流れる電流によって生じる磁界と打ち消し合って、中空部6には磁界が発生しない。これにより、被検査ポリシリコン膜20に照射される電子ビームや被検査ポリシリコン膜20から放出される2次電子が中空部6内を通過する際に磁界の影響を受けることが回避できる。

【0090】

また、抵抗膜11を電流が流れるので電子ビームが抵抗膜11に照射されてしまった場合でも、抵抗膜11における帯電の問題を回避することができる。

【0091】

また、本実施の形態の電極リング1は、絶縁性筒体2に電圧印加用電極膜3、接地用電極膜4及び抵抗膜11を被覆することにより得られ、走査型電子顕微鏡40への組み込みを簡単に行える。

【0092】

以上説明した走査型電子顕微鏡40の性能は、図6に示したように、半導体ウェーハに生じたコンタクトホール21を採り上げ、そのコンタクトホール21を検出用に好適なものとして詳細に説明したが、この実施形態の走査型電子顕微鏡40は被検査ポリシリコン膜20から放出される2次電子を捕捉する能力が極めて高く、従って、解像力が高いことからほぼ平面状のポリシリコン膜の良否を検査する本発明の結晶状態検査装置80に用いて好適な走査型電子顕微鏡であると言える。

それは被検査ポリシリコン膜20の表面の凹凸に左右されることなく良好に観察できるからである。

【0093】

勿論、本発明においては、前記のような走査型電子顕微鏡40に限定されるものではなく、被検査ポリシリコン膜20側を大気圧下に置いたまま、照射ヘッド50内の電子ビーム通過経路を高真空に維持でき、更に出射孔56から被検査ポリシリコン膜20に至る経路においても局所的に高い真空下に維持することができる、いわゆる局所真空室形成の技術的思想に基づいて構成された走査型電子顕微鏡であれば、本発明に用いることができる。そのような走査型電子顕微鏡の一例は、本出願人が特許出願し、既に公開されている特開2004−279163にも開示されている。

【0094】

本発明の技術的思想に基づいて種々の変形が可能である。例えば、前記の実施形態の絶縁性筒体2としてアルミナ材料を用いた例を示したが、これに限らず、加工精度が良く、かつ真空中で使用可能な他のマシナブルセラミック材料などを用いてもよい。また、絶縁性筒体2は円筒状のものに限らず、四角筒状、多角筒状のものであってもよい。

【0095】

吸引溝57、58は2つに限らず、1つであってもよいし、3つ以上であってもよい。気体噴出構59についても2つ以上であってもよい。

【0096】

次に、図10を用いて、前記のエキシマレーザアニールにより形成されたポリシリコン膜の結晶状態検査の原理について説明する。

【0097】

図10はレーザ光のエネルギー密度とポリシリコンの平均結晶粒径を示したグラフである。縦軸にポリシリコンの平均結晶粒径(nm)を、横軸にレーザ光のエネルギー密度を採って表している。

【0098】

ポリシリコン膜の結晶粒径は、前記のように、エキシマレーザアニールで与えられたエネルギーに大きく依存する。ポリシリコン膜の結晶粒径は、図10に示すように、与えられたエネルギーが増大すると、それに伴い増大するが、或る所定のエネルギー(図10中X1の位置)以上となると、結晶粒径が或る程度の大きさまで成長し、その後変化が少なくなり安定化する。例えば、その平均粒径は、例えば、250nmである。更にエネルギーを増大させて行くと、或る位置(図10中X2の位置)から結晶粒径の変化がまた大きくなり始める。その平均粒径は、例えば、450nmである。

【0099】

そして、臨界点寸前(図10中X3の位置)で十分大きな結晶粒径が得られる。その平均粒径は、例えば、800nm以上である。そして、或る臨界点(図10中X4の位置)を境としてポリシリコンが微結晶粒となってしまう。

【0100】

以上のことから、結晶状態検査装置80でポリシリコン膜の結晶粒径をレーザアニール直後に非破壊で測定することで、エキシマレーザアニール装置のエネルギーが設定エネルギーの許容範囲内であるかどうかの判定、エネルギーが許容範囲外であれば、設定エネルギーを幾ら変化させれば良いかも判断でき、またその製品がこの段階で不良品であるか否かの判断を即座に行うことができる。

【0101】

次に、ポリシリコン膜の結晶状態の検査手順について説明する。図1に示した画像処理ユニット70で、ポリシリコン膜表面の画像から結晶粒の粒径を求め、ポリシリコン膜の平均結晶粒径を検査して、ポリシリコン膜の状態の検査を行う。

【0102】

図11はポリシリコン膜の結晶状態検査の処理手順を示すフローチャート、そして図12は走査型電子顕微鏡の電子ビームで撮影されたポリシリコン膜の所定の領域内の表面画像である。

【0103】

この検査の処理手順は、図11のフローチャートに示すように、先ず、前記の走査型電子顕微鏡40の動作により、被検査ポリシリコン膜20の表面に電子ビームを照射して、その表面からの2次電子を電子線検出器47で捕捉し、そのポリシリコン膜20の表面の画像を画像処理ユニット70に取り込み、処理を行う(ステップS1)。

【0104】

続いて、取り込んだ画像から予め指定された領域(図12の境界線Bl)内の結晶粒を求める(ステップS2)。指定された領域の境界線Blに掛かったポリシリコンの結晶粒は無効結晶粒Giとして削除する(ステップS3)。残った結晶粒を有効結晶粒Gvとする

。

【0105】

次に、有効結晶粒Gvの総数(N)と有効結晶粒Gvの総面積(S)を求める(ステップS4)。

【0106】

続いて、有効結晶粒Gvの総面積(S)を有効結晶粒Gvの総数(N)で割った平方根を平均結晶粒径とする(ステップS5)。

【0107】

図12の指定された領域内の境界線Blの領域サイズは、X方向が4μm、Y方向が3μmである。指定された領域の境界線Blに掛かった結晶粒は無効結晶粒Giとして、平均結晶粒径の計算から除外される。残った結晶粒が有効結晶粒Gvである。図12では、有効結晶粒Gvの総数(N)は84個求められ、有効結晶粒Gvの総面積(S)は、8.72平方μmで、平均結晶粒径は約317nmとなる。ポリシリコン膜の結晶粒を求めるアルゴリズムは、本発明では特に規定しない。

【0108】

次に、図13を用いて、エキシマレーザアニール装置90へ本発明の結晶状態検査装置80からの情報をフィードバックしてレーザエネルギーの設定を行う手順について説明する。

【0109】

図13はレーザアニール装置90へのエネルギーのフィードバックのフローチャートである。

【0110】

前記フィードバックの処理手順は、図13のフローチャートに示すように、先ず、LPCVD法などによってアモルファスシリコン(a−Si)が成膜された後、ポリシリコン膜の多結晶化工程においては、紫外線レーザであるエキシマレーザを用いたレーザアニール処理のレーザー光の照射エネルギー密度(X)を先ずレーザ制御部12内のコンピュータに設定する(ステップS6)。

【0111】

このアモルファスシリコンに対して設定されたエネルギー密度のレーザ光でアニール処理を行うことにより多結晶化され形成される(ステップS7)。

【0112】

続いて、前記の本発明の結晶状態検査装置80を用いて、図11に示したフローで平均結晶粒径(R)を求める(ステップS8)。

【0113】

引き続いて、図10のエネルギー密度と平均結晶粒径(R)のグラフから、エキシマレーザアニール装置90の実照射エネルギー密度(Y)を推定する(ステップS9)。

【0114】

そして続いてこの実照射エネルギー密度(Y)をレーザ制御部12にフィードバックし(ステップS6)、レーザ制御部12に設定した照射エネルギー密度(X)と、ステップS9で推定された実照射エネルギー密度(Y)とから、照射エネルギー密度のズレ量(ΔX)を求め(ステップS10)、本体部11のレーザ光源へ制御信号としてフィードバックする。

【0115】

レーザ制御部12で求められたこの照射エネルギー密度のズレ量(ΔX)のデータで本体部11のレーザ光源のレーザ光のエネルギー密度を自動的に制御でき、次回のアモルファスシリコン膜に対するレーザアニール処理のレーザー光の照射エネルギー密度に調整することができ、従って、所望の結晶粒径のポリシリコン膜にアニール処理でき、製造する薄膜トランジスタの歩留まりを向上させることができる。

【0116】

前記の実施例においては、基準値となるレーザ光のエネルギー密度をレーザ制御部12のコンピュータに予め設定して説明したが、この基準値はホストコンピュータ85に予め設定しておき、ここで前記ズレ量を算出し、レーザ制御部12を介して本体部11のレーザ光源からのレーザ光のエネルギー密度を制御するように構成するようにしてもよい。

【0117】

また、前記の実施例の薄膜トランジスタの製造システム100では、図1に示したように、一台の結晶状態評価装置80に対して一台のレーザアニール装置90を対応させた構成を採ったが、このような一対一の組み合わせのみならず、一台の結晶状態評価装置80に対して複数台のレーザアニール装置90を対応させ、そして各レーザアニール装置90と結晶状態評価装置80とをホストコンピュータ85で接続する状態で構成してもよいことを付言しておく。

【0118】

以上、説明したように、被検査ポリシリコン膜20側を大気圧下に置いた状態で、電子ビーム通過経路及び電子ビームを照射しようとする被検査ポリシリコン膜20の表面を局部的に高真空に維持できる走査型電子顕微鏡を用いて、ポリシリコン膜の結晶状態を自動的に非破壊で、そして高感度で撮影、検査できる。

【0119】

そして、その検査結果を前工程のレーザアニール装置90に常時フィードバックさせれば、アモルファスシリコンの表面に照射するレーザ光のエネルギー密度を所望の状態に、常時、自動制御することができることから、一連の薄膜トランジスタの製造システムに組み込むことができる。

【図面の簡単な説明】

【0120】

【図1】本発明の一実施例のポリシリコン膜の結晶状態検査装置とレーザアニール装置とを含む薄膜トランジスタの製造システムの一部を示した概略構成図である。

【図2】図1に示したポリシリコン膜の結晶状態検査装置を構成する電子顕微鏡の照射ヘッド近傍の構成、構造を示した一部拡大断面図である。

【図3】図2に示した照射ヘッドの下面側の平面図である。

【図4】図2に示した照射ヘッドの出射孔に形成されている電極リングを示していて、同図Aは被検査ポリシリコン膜と対向する側の端面の平面図、同図Bは同図AのB−B線上の断面図、同図Cは同図AのC−C線方向から見た側面図である。

【図5】同じく電極リングであって、同図Aは図4Aの端面とは反対の端面の平面図、同図Bは同図AのB−B線側から見た側面図、同図Cは同図AのB−B線側から見た側面図である。

【図6】同じく電極リングの被検査ポリシリコン膜に対する配置関係及び各電極膜の電気的接続関係を示す模式図である。

【図7】照射ヘッドの出射孔に対する電極リングの取付構造を説明する拡大断面図である。

【図8】本発明に用いる走査型電子顕微鏡の改良前の走査型電子顕微鏡の要部のみを示した原理構成図である。

【図9】図4及び図5に示した電極リングの中空部における軸方向の電位分布を示すグラフである。

【図10】レーザ光のエネルギー密度とポリシリコンの平均結晶粒径を示したグラフである。

【図11】ポリシリコン膜の結晶状態検査の処理手順を示すフローチャートである。

【図12】走査型電子顕微鏡の電子ビームで撮影されたポリシリコン膜の所定の領域内の表面画像である。

【図13】レーザアニール装置へのエネルギーのフィードバックのフローチャートである。

【符号の説明】

【0121】

1…電極リング、2…絶縁性筒体、3…電圧印加用電極膜、4…接地用電極膜、6…中空部、7…凹部、9…電圧印加電極引出部、10…接地電極引出部、11…抵抗膜、16…段部、20…被検査ポリシリコン膜、21…コンタクトホール、22…電源、23…対物レンズ、30a,30b…電子線、40…走査型電子顕微鏡、41…真空容器、42…照射源、47…2次電子検出器、49…結合手段、50…照射ヘッド、53,54…排気手段、55…圧縮気体供給手段、56…出射孔、57,58…吸引溝、59…気体噴出溝、60…通気パッド、63…電子ビーム通過経路、70…画像処理ユニット、80…本発明の一実施例のポリシリコン膜の結晶状態検査装置、85…ホストコンピュータ、90…レーザアニール装置、91…レーザアニール装置90の本体部、92…レーザ制御部、100…本発明の一実施例の薄膜トランジスタの製造システム

【技術分野】

【0001】

本発明は、アモルファスシリコン膜に対してアニール処理を施して生成したポリシリコン膜の結晶状態を検査するポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システムに関するものである。

【背景技術】

【0002】

近年、チャネル層にポリシリコン膜を用いた薄膜トランジスタの実用化が進められている。チャネル層にポリシリコンを用いた場合、薄膜トランジスタの電界移動度が非常に高くなるため、例えば、液晶ディスプレイなどの駆動回路として用いた場合には、ディスプレイの高精彩化、高速化、小型化などを実現することができるようになる。また、エキシマレーザアニール装置を用いてアモルファスシリコンを熱処理してポリシリコン膜を形成する、いわゆる低温多結晶化プロセスも近年開発が進んでいる。このような低温多結晶プロセスを薄膜トランジスタの製造プロセスに適用することによって、薄膜トランジスタを表面に形成するガラス基板への熱損傷が低くなり、大面積で安価なガラス基板を用いることができる。

【0003】

ところが、低温多結晶プロセスにおいて用いられるエキシマレーザアニール装置は、その出力パワーが不安定であるため、形成されるポリシリコンの結晶粒径が大きく変動する。そのため、エキシマレーザアニール装置を用いて形成されたポリシリコン膜は、常に良好な結晶粒径にはならず、例えば、シリコン結晶が微結晶化してしまう、いわゆる線状不良となったり、十分大きな結晶粒径が得られない、いわゆる書き込み不良となったりしてしまうという問題点があった。

【0004】

そこで、一般に、このようなエキシマレーザアニール装置を用いてアニール処理を行う場合には、ポリシリコン膜の多結晶化工程が終了した段階で、その最表面に形成されているポリシリコン膜の結晶の状態を全数検査したり、或いは、製品を無作為に抜き取り、その結晶の状態を検査したりして、製造した製品がこの段階で不良品であるか否かを判断することが行われる。

【0005】

また、エキシマレーザアニール装置がアモルファスシリコン膜へ与えたエネルギー情報をエキシマレーザアニール装置にフィードバックして最適なレーザパワーの設定が行われる。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、ポリシリコン膜を検査するには、走査型電子顕微鏡を用いてポリシリコン膜の表面画像を撮像し、その表面画像を目視して、その表面の結晶状態を判断するといった感覚的な方法しかなく、非接触で客観的に判断することができなかった。

【0007】

また電子ビームが気体分子との衝突により散乱してしまうのを防止するため、真空雰囲気中にて撮像を行う必要があり、ポリシリコン膜の結晶状態検査装置が大型となったり、真空排気待ち時間などによる撮像のTAT(turn around time)を短縮するため、真空予備室を設ける走査型電子顕微鏡などを用いて表面画像を撮像するものである。例えば、1m×1mサイズの大型フラットパネルディスプレイの基板のポリシリコン膜を検査する場合、これを支持してX−Y方向に移動させるX−Yステージの移動範囲としては少なくとも2メートル四方のスペースを必要とし、このスペース全体を高真空に維持することは現実的ではなく、そのためフラットパネルディスプレイの基板のポリシリコン膜を走査型電子顕微鏡で検査する場合には、基板を所望のサイズに切って破壊検査しているのが現状である。

【0008】

また、このようなポリシリコン膜の結晶状態検査方法は、時間的、コスト的に非効率であり、インプロセスで用いることが困難であった。

【0009】

本発明は、このような実情に鑑みて発明されたものであり、基板上に形成したポリシリコン膜を大きな容積の真空雰囲気中に置くことなく、電子ビームで測定することで、客観的に、非接触で、精度良く、しかも自動的にポリシリコン膜の結晶状態の検査を行うことができるポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システムを提供することを目的とする。

【課題を解決するための手段】

【0010】

それ故、本発明のポリシリコン膜の結晶状態検査装置は、電子ビームの通過経路及びその電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜の表面を局部的に高真空に維持できる照射ヘッドと前記電子ビームの照射によって前記ポリシリコン膜の表面から発生する2次電子を検出できる電子線検出器を備えた走査型電子顕微鏡と、前記照射ヘッドの下方に被検査ポリシリコン膜を載置できるステージと、前記電子線検出器に接続され、前記電子ビームで撮像した被検査ポリシリコン膜の撮像画像から、その被検査ポリシリコン膜の結晶粒径サイズを測定し、前記被検査ポリシリコン膜の良否を検査できる画像処理ユニットとを備えていることを特徴とする。

【0011】

その前記画像処理ユニットは、前記走査型電子顕微鏡で撮影した前記被検査ポリシリコン膜の指定範囲の画像から結晶粒の粒径を求める手段と、その結晶粒から無効結晶粒を除去した残りの有効結晶粒の数とその有効結晶粒の総面積を求める手段と、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出する手段とを備えている。

【0012】

その前記走査型電子顕微鏡は、前記電子ビームの照射源を収容した真空容器を備え、前記照射ヘッドは、その真空容器と連結され、前記電子ビームを前記被検査ポリシリコン膜に対して出射させる出射孔を前記被検査ポリシリコン膜との対向面に形成されており、かつ前記出射孔の周囲に、排気手段に接続されるリング状の吸引溝が前記被検査ポリシリコン膜との対向面に開口して形成されていることを特徴とする。

【0013】

そして本発明のポリシリコン膜の結晶状態検査方法は、アニール装置の照射エネルギー毎の結晶粒のサイズを測定し、結晶粒のサイズからアニール装置のエネルギーを算出することを特徴とする。このアニール装置はレーザアニール装置であることが好ましい。

【0014】

前記ポリシリコン膜の結晶状態検査方法を敷衍するならば、電子ビーム通過経路及びその電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜の表面を局部的に高真空に維持できる照射ヘッドと前記電子ビームの照射によって前記ポリシリコン膜の表面から発生する2次電子を検出できる電子線検出器を備えた走査型電子顕微鏡を用いて、前記電子ビームで局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、その結晶粒から無効結晶粒を除去した残りの有効結晶粒の数とその有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して前記被検査ポリシリコン膜の結晶状態を検査することを特徴とする。

【0015】

また、本発明の薄膜トランジスタの製造システムは、アモルファスシリコン膜をアニール処理するアニール装置と、そのアニール処理を施すことによって形成された被検査ポリシリコン膜の結晶状態を検査する画像処理ユニットと電子顕微鏡とが組み込まれたポリシリコン膜の結晶状態検査装置とを備えて構成されている薄膜トランジスタの製造システムにおいて、前記被検査ポリシリコン膜を真空雰囲気中におくことなく前記電子顕微鏡の電子ビームで撮像し、前記画像処理ユニットでその撮像画像から前記ポリシリコン膜の結晶粒のサイズを測定し、求めた結晶粒のサイズから前記アニール装置に最適エネルギーをフィードバックすることを特徴とする。このアニール装置はレーザアニール装置であることが好ましい。

【0016】

更に、この薄膜トランジスタの製造システムを敷衍するならば、基板の表面に形成されたアモルファスシリコン膜の表面をアニールするレーザ光を発生するレーザ光源と、そのレーザ光源から出射する前記レーザ光を基準値の照射エネルギー密度を予め設定し、その基準値の照射エネルギー密度のレーザ光で前記アモルファスシリコン膜表面を照射してアニール処理を行わせるコンピュータからなるレーザ制御部とを備え、前記アモルファスシリコン膜をポリシリコン膜に結晶化させるレーザアニール装置が組み込まれたレーザアニール工程と、そのレーザアニール工程の下流側に設けられ、電子ビーム通過経路及びその電子ビームを照射しようとする大気圧下に置かれた状態の前記レーザアニール工程から搬入された被検査ポリシリコン膜の表面を局部的に高真空に維持し、その局部真空部を通じて前記電子ビームを照射することによって前記ポリシリコン膜の表面から発生する2次電子を検出する電子線検出器を備えた走査型電子顕微鏡と、前記ポリシリコン膜が所望の結晶粒で処理されているか否かをコンピュータによる画像処理で検査する画像処理ユニットとを組み込んだポリシリコン膜の結晶状態検査装置が組み込まれたポリシリコン膜の結晶状態検査工程と、前記レーザアニール工程の前記レーザ制御部、前記ポリシリコン膜の結晶状態検査工程の画像処理ユニットを制御するホストコンピュータとが組み込まれた薄膜トランジスタの製造システムにおいて、前記画像処理ユニットでは、前記コンピュータにより前記電子ビームで前記局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、その結晶粒から無効結晶粒を除去した残りの有効結晶粒の数とその有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して、その平均結晶粒径に対するレーザ光のエネルギー密度を求め、そのレーザ光のエネルギー密度のデータを前記ホストコンピュータを通じて前記レーザ制御部にフィードバックし、前記レーザ制御部に設定されている前記レーザ光のエネルギー密度とのズレ量を算出し、そのズレ量に対応するレーザ光のエネルギー密度になるように前記レーザ光源から出射される前記レーザ光の照射エネルギー密度を可変する制御機能を備えていることを特徴とする。

【0017】

更にまた、前記薄膜トランジスタの製造システムを他の薄膜トランジスタの製造システムとして敷衍するならば、基板の表面に形成されたアモルファスシリコン膜の表面をアニールするレーザ光を発生するレーザ光源と、そのレーザ光源から出射される所定の照射エネルギー密度が設定されているコンピュータからなり、そのレーザ光を前記アモルファスシリコン膜表面に照射して前記照射エネルギー密度でアニール処理を行わせるレーザ制御部とを備え、前記アモルファスシリコン膜をポリシリコン膜に結晶化するレーザアニール装置が組み込まれたレーザアニール工程と、そのレーザアニール工程の下流側に設けられ、電子ビーム通過経路及びその電子ビームを照射しようとする大気圧下に置かれた状態の前記レーザアニール工程から搬入された被検査ポリシリコン膜の表面を局部的に高真空に維持し、その局部真空部を通じて前記電子ビームを照射することによって前記ポリシリコン膜の表面から発生する2次電子を検出する電子線検出器を備えた走査型電子顕微鏡と、前記ポリシリコン膜が所望の結晶粒で処理されているか否かをコンピュータによる画像処理で検査する画像処理ユニットとを組み込んだポリシリコン膜の結晶状態検査装置が組み込まれたポリシリコン膜の結晶状態検査工程と、前記レーザアニール工程の前記レーザ制御部、前記ポリシリコン膜の結晶状態検査工程の画像処理ユニットを制御するホストコンピュータとが組み込まれた薄膜トランジスタの製造システムにおいて、前記画像処理ユニットでは、前記コンピュータにより、前記電子ビームで前記局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、その結晶粒から無効結晶粒を除去した残りの有効結晶粒の数とその有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して、その平均結晶粒径に対するレーザ光のエネルギー密度を求め、前記ホストコンピュータでは、その被検査ポリシリコン膜の平均結晶粒径に対応するレーザ光のエネルギー密度と前記レーザアニール工程で前記アモルファスシリコン膜の表面を照射したレーザ光のエネルギー密度とのズレ量を算出し、そのズレ量を前記レーザアニール工程の前記レーザ制御部にフィードバックして前記レーザ光源から出射される前記レーザ光の照射エネルギー密度を可変する制御機能を備えていることを特徴とする。

【0018】

そしてこれらの薄膜トランジスタの製造システムは、1台の前記ポリシリコン膜の結晶状態検査装置に複数台の前記レーザアニール装置を前記ホストコンピュータを介して接続することができる。

【0019】

従って、本発明のポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法方法によれば、形成されたポリシリコン膜の状態を真空雰囲気中に置くことなく電子ビームで測定でき、そして客観的に、非破壊で、精度良く、自動的に検査することができる。

【0020】

また、本発明の薄膜トランジスタの製造システム方法によれば、非破壊で容易にポリシリコンの検査を行うことができ、その検査結果を前工程のレーザアニール装置に常時フィードバックさせることができることから、アモルファスシリコンの表面に照射するレーザ光のエネルギー密度を所望の状態に、常時、自動制御することができ、一連の薄膜トランジスタの製造システムに組み込むことができる。

【発明の効果】

【0021】

それ故、本発明のポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法によれば、

1.形成されたポリシリコン膜の状態を真空雰囲気中に置くことなく電子ビームで測定で き、しかも非破壊でポリシリコン膜の結晶粒径を求めることができる

2.前項の効果により、形成されたポリシリコン膜の状態を客観的に、非接触で、精度良 く、自動的に検査することができる

また、本発明の薄膜トランジスタの製造システム方法によれば、

1.非破壊で容易にポリシリコンの検査を行うことができことから、検査工程を製造工程 に組み込むことができる

2.目視検査などによらず数値演算ができるので、自動検査が可能となり、また、高い精 度で客観的な検査を行うことができる

3.従って、その検査結果をアニール処理工程にフィードバックして、製造する薄膜トラ ンジスタの歩留まりを高くすることができる

など、数々の優れた効果が得られる。

【発明を実施するための最良の形態】

【0022】

本発明のポリシリコン膜の結晶状態検査装置及びこれを用いたポリシリコン膜の結晶状態検査方法は、ガラス基板上に形成したポリシリコン膜の全面積を真空雰囲気中に置くことなく、大気圧下に置いた状態で、電子ビーム通過経路及び電子ビームを照射しようとする前記ポリシリコン膜の表面を局部的に高真空に維持する走査型電子顕微鏡を用いて、前記ポリシリコン膜の結晶状態を非破壊で、そして高感度で撮影でき、その撮影画像を基に画像処理してポリシリコン膜の結晶状態を自動的に検査できるものである。

【0023】

そして、その検査結果を前工程のレーザアニール装置に常時フィードバックさせることによって、アモルファスシリコンの表面に照射するレーザ光のエネルギー密度を所望の状態に、常時、自動制御することができることから、一連の薄膜トランジスタの製造システムに組み込むことができる。

【実施例1】

【0024】

以下、図を参照しながら本発明のポリシリコン膜の結晶状態検査装置、これを用いたポリシリコン膜の結晶状態検査方法及び薄膜トランジスタの製造システムを説明する。

【0025】

図1は本発明の一実施例のポリシリコン膜の結晶状態検査装置とレーザアニール装置とを含む薄膜トランジスタの製造システムの一部を示した概略構成図、図2は図1に示したポリシリコン膜の結晶状態検査装置を構成する走査型電子顕微鏡の照射ヘッド近傍の構成、構造を示した一部拡大断面図、図3は図2に示した照射ヘッドの下面側の平面図、図4は図2に示した照射ヘッドの出射孔に形成されている電極リングを示していて、同図Aは被検査ポリシリコン膜と対向する側の端面の平面図、同図Bは同図AのB−B線上の断面図、同図Cは同図AのC−C線方向から見た側面図、図5は同じく電極リングであって、同図Aは図4Aの端面とは反対の端面の平面図、同図Bは同図AのB−B線側から見た側面図、同図Cは同図AのB−B線側から見た側面図、図6は同じく電極リングの被検査ポリシリコン膜に対する配置関係及び各電極膜の電気的接続関係を示す模式図、図7は照射ヘッドの出射孔に対する電極リングの取付構造を説明する拡大断面図、図8は本発明に用いる走査型電子顕微鏡の改良前の走査型電子顕微鏡の要部のみを示した原理構成図、そして図9は図4及び図5に示した電極リングの中空部における軸方向の電位分布を示すグラフである。

【0026】

なお、検査する被評価ポリシリコン膜としては、例えば、トップゲート構造を有する薄膜トランジスタ(トップゲート型TFT)に用いられるポリシリコン膜を、アニール装置としてはレーザアニール装置を採り上げて説明する。

【0027】

トップゲート型TFTは、例えば、ガラス基板上に、ポリシリコン膜(チャネル層)、ゲート絶縁膜、ゲート電極が下層から順に積層された構造の薄膜トランジスタである。即ち、トップゲート型TFTは、チャネル層となるポリシリコン膜が最下層に形成されている構造のTFTである。

【0028】

このトップゲート型TFTのレーザアニール装置90は、本体部91とレーザ制御部92とから構成されていて、本体部91は、前工程で、例えば、LPCVD(減圧CVD)法などによってガラス基板の表面に成膜されたアモルファスシリコン(a−Si)に対してレーザ光によりアニール処理を行い、このレーザアニール処理を施すことによりアモルファスシリコンを多結晶化(ポリシリコン化)する。

【0029】

このポリシリコン膜の多結晶化工程においては、紫外線レーザであるエキシマレーザを用いたレーザアニール処理が用いられる。このエキシマレーザアニール処理では、その照射面が線状とされるパルスのレーザビームを出射し、パルスのレーザビームの照射領域を移動させながら、アモルファスシリコンをポリシリコンに多結晶化させるものである。

【0030】

レーザビームは、その照射面の形状が、例えば、長手方向の長さが20cm、短辺方向の長さが400μmとされ、パルスの周波数が300Hzとされる。エキシマレーザアニール処理を行う際のレーザビームの走査方向は、線状レーザの照射面の長手方向と直交する方向、即ち、短辺方向に行われる。

【0031】

前記のような構成のトップゲート型TFTでは、チャネル層にポリシリコンを用いているため、チャネル層の電界移動度が非常に高くなる。そのため、例えば、液晶ディスプレイなどの駆動回路として用いた場合には、ディスプレイの高精細化、高速化、小型化などを実現することができる。

【0032】

また、前記のようなトップゲート型TFTでは、エキシマレーザアニールを用いてアモルファスシリコンを熱処理することによってポリシリコン膜を形成する、いわゆる低温多結晶化プロセスが用いられているため、多結晶化プロセスでのガラス基板への熱損傷が少なくなり、大面積で安価なガラス基板を用いることが可能となる。

【0033】

図1において符号100は本発明の一実施例の薄膜トランジスタの製造システムを指す。この薄膜トランジスタの製造システム100は、薄膜トランジスタを製造する製造工程の一部分を示していて、レーザアニール装置90、ポリシリコン膜の結晶状態検査装置80(以下、単に「結晶状態検査装置」と記す)、これらを制御するホストコンピュータ85とを備えて構成されている。

【0034】

レーザアニール装置90は本体部11、レーザ制御部12などから構成されていて、レーザ制御部92は、ポリシリコン膜の結晶状態検査装置80からホストコンピュータ85を介してフィードバックされたデータによって、本体部91からアモルファスシリコンの表面を照射するレーザビームのエネルギーの強度を自動的に制御する機能を備えている。

【0035】

結晶状態評価装置80は走査型電子顕微鏡40と画像処理ユニット70とを具備して構成されている。走査型電子顕微鏡40の一例としては、例えば、本出願人が出願し、既に公開された特開2004−327302に開示されている「電子顕微鏡」を用いることが望ましい。

【0036】

その走査型電子顕微鏡40は、詳細は後記するように、照射源42から放出された電子ビームを被検査ポリシリコン膜20の表面に照射し、被検査ポリシリコン膜20から放出される2次電子や反射電子を電子線検出器47で検出する装置である。

【0037】

画像処理ユニット70は、結晶状態検査装置80全体をコントロールするホストコンピュータ85を介して、レーザアニール装置90の本体部91からのレーザ出力を制御しているレーザ制御部92とネットワークで接続されている。そして画像処理ユニット70は電子線検出器47で検出された反射電子の撮像信号からポリシリコン膜の結晶粒のサイズを測定し、求めた結晶粒径サイズからレーザアニール装置90の本体部91への最適エネルギー密度をレーザ制御部92にフィードバックすることにより、レーザ制御部92或いはホストコンピュータ85に設定されている設定エネルギー密度と結晶状態検査装置80で求められたレーザアニール装置90の本体部91の最適エネルギー密度とのズレ量を算出し、本体部91をコントロールする機能を備えている。

【0038】

次に、図1乃至図9を用いて、前記走査型電子顕微鏡40の構成、構造及び動作について説明する。

【0039】

この走査型電子顕微鏡40は、図1に示したように、真空容器41と、この真空容器41に対して上下動自在に連結された照射ヘッド50と、レーザアニール装置90で形成した被検査ポリシリコン膜20を照射ヘッド50の下方に載置、支持する支持手段51と、この支持手段51を載置、固定し、被検査ポリシリコン膜20及び支持手段51を照射ヘッド50に対してX軸方向及びY軸方向の平面方向に自在に移動させるX−Yステージ52と、照射源42から放出された電子ビームをX−Yステージ52上に載置されている被検査ポリシリコン膜20に照射し、被検査ポリシリコン膜20から放出される2次電子や反射電子を検出する電子線検出器47とを具備して構成されている。

【0040】

支持手段51は、例えば、真空チャック或いは静電チャックである。被検査ポリシリコン膜20上の或る領域の検査(電子ビーム照射)が終わると、X−Yステージ52が水平方向に移動されて他の領域の検査が行われる。

【0041】

真空容器41内には、電子ビームの照射源である電子銃42と、これより放出される電子ビームを収束するコンデンサ電子レンズ43と、電子ビーム変調手段44と、中央に開口を有する電子ビーム絞り板45と、電子ビーム偏向手段46と、電子線検出器47と、電子ビーム走査手段48と、対物レンズ20が配設されている。

【0042】

電子ビーム変調手段44は、例えば、相対向する偏向電極板からなり、これら間に所要の電圧を印加することによって電子ビームを偏向して、電子ビーム絞り板45の開口を透過する電子ビームの変調を行う。

【0043】

電子ビーム偏向手段46は被検査ポリシリコン膜20から放出される電子を電子線検出器47へと導く。電子ビーム走査手段48は電子ビームをラスター走査する。

【0044】

その他、図示しないが真空容器41は排気手段に接続され、真空容器41内を真空引き可能となっている。

【0045】

次に、図2及び図3を用いて、前記照射ヘッド50の構成及び構造について説明する。

【0046】

照射ヘッド50は、例えば、セラミック材料からなる円柱状のブロック体であり、その中心には電子ビームの通過経路となる貫通孔63が軸方向に沿って形成され、この貫通孔63と連通して、被検査ポリシリコン膜20との対向面には電子ビームの出射孔56が形成されている。

【0047】

出射孔56の周囲には、リング状の吸引構57が出射孔56と同心的に、被検査ポリシリコン膜20との対向面に開口して形成されている。更に、吸引溝57の外周囲には、リング状の吸引溝58が出射孔56と同心的に、被検査ポリシリコン膜20との対向面に開口して形成されている。

【0048】

こられ吸引溝57、58にはそれぞれ排気手段として真空ポンプ53、54が接続され、真空排気される。中心側、即ち、電子ビームの出射孔56に近い吸引構57ほど高い真空度となるように排気される。

【0049】

また、吸引溝58の外周囲には、リング状の気体噴出溝59が出射孔56と同心的に、被検査ポリシリコン膜20との対向面に開口して形成されている。気体噴出溝59は圧縮気体供給手段55と接続される。また、気体噴出溝59の開口には、例えば、多孔質材料からなるリング状の通気パッド60が嵌め込まれている。

【0050】

照射ヘッド50は、結合手段49によって真空容器41と連結されている。結合手段49は、例えば、ゴム材料からなる蛇腹状の部材であり、電子ビームの照射方向(照射源42と被検査ポリシリコン膜20とを結ぶ方向)に沿って伸縮自在に構成される。この結合手段49が伸縮することによって照射ヘッド50は被検査ポリシリコン膜20との距離を自在に調節することができる。また、結合手段50は、真空容器41から照射ヘッド50の貫通孔63へと至る電子ビームの通過経路をリング状に囲むようにして構成され、その電子ビームの通過経路と外部とを気密に遮断している。

【0051】

真空容器41内及び照射ヘッド50内の電子ビーム通過経路は、図示していないが、例えば、クライオポンプ、ターボ分子ポンプ、イオンスパッタポンプなどの高真空ポンプによって真空排気される。

【0052】

次に、図4及び図5を用いて、照射ヘッド50の出射孔56に嵌め込まれている電極リング1の構成、構造について説明する。

【0053】

この電極リング1は、絶縁性筒体2の一方の端面に電圧印加用電極膜3(図4A)が、他方の端面に接地用電極膜4(図5A)が、そして中心部に形成された円形孔の中空部6に抵抗膜11(図4B)が形成されて構成されている。

【0054】

絶縁性筒体2は、接地用電極膜4が形成される端面側にフランジ部5を有する略円筒形状を呈している。また、絶縁性筒体2の側面は部分的に切り欠かれて平面部12a、12bが形成され(図4C)、この平面部12a、12bに後記する電圧印加電極引出部9と接地電極引出部10が、前記切欠きによって径外方に突出するように残された突出部8を挟んで隣り合って形成されている。

【0055】

絶縁性筒体2において、電圧印加用電極膜3が形成される端面側には凹部7が形成されている。凹部7は中空部6と同心的なリング状部分と、このリング状部分と一体的に接続され電圧印加電極引出部9が形成される平面部12aへと向かって径外方に延在する延在部とからなる)。凹部7の深さは、例えば、100μm程度である。

【0056】

絶縁性筒体2の中空部6は真円の直径を内径とし、その内径は軸方向に一定である。従って、中空部6の内面は軸対称な曲面となっている。

【0057】

絶縁性筒体2は、例えば、アルミナなどのセラミック材料からなるが、これに限らず非磁性かつ絶縁性の材料を用いることができる。

【0058】

凹部7の底面には電圧印加用電極膜3が形成されている。電圧印加用電極膜3は中空部6と同心的なリング状部分と、このリング状部分と一体的に接続され凹部7の延在部を被覆する部分とからなる。電圧印加用電極膜3は、例えば、チタン材料からなるが、その他の金属材料を用いてもよい。チタン材料を用いれば、腐食に強い、耐久性に富む、絶縁性筒体2を構成するセラミック材料との密着性のよい、スパッタリングによる膜厚ばらつきが小さいなどの利点が得られる。なお、密着性を高めるために絶縁性筒体2との間にTiN膜を介在させてもよい。

【0059】

電圧印加用電極膜3が形成される側の端面は、後記するように電極リング1が照射ヘッド50に組み込まれた際に被検査ポリシリコン膜20と微小間隙を隔てて対向される端面である。そして、凹部7の深さ約100μmに対して電圧印加用電極膜3の膜厚は約1μmであり、電圧印加用電極膜3は凹部7内に収まっている。このような構成のため、凹部7の外周側に位置する絶縁性筒体2の端面縁部が被検査ポリシリコン膜と接触することはあっても、凹部7内の電圧印加用電極膜3は被検査ポリシリコン膜20との接触が回避され、被検査ポリシリコン膜20と電圧印加用電極膜3がショートして被検査ポリシリコン膜20に電流が流れ、被検査ポリシリコン膜20を電気的に破壊してしまうことを防止できる構造となっている。

【0060】

絶縁性筒体2の他方の端面には接地用電極膜4が形成されている(図5A)。接地用電極膜4は中空部6と同心的なリング状部分と、このリング状部分と一体的に接続され、接地電極引出部10が形成される平面部12bへと向かって径外方に延在する部分とからなる。接地用電極膜4は電圧印加用電極膜3と同様に、例えば、チタン材料からなるが、その他の金属材料を用いてもよい。また、接地用電極膜4の膜厚は約1μmである。

【0061】

絶縁性筒体2の軸方向に関して、電圧印加用電極膜3と接地用電極膜4との間隔L(図4B)は、例えば、2mmとなっている。

【0062】

絶縁性筒体2の中空部6の内面には、全面にわたって抵抗膜11が形成されている。抵抗膜11は両端面に形成された電圧印加用電極膜3と接地用電極膜4とに接続して形成されている。抵抗膜11は、例えば、電気抵抗値が約30MΩ〜100MΩのDLC(Diamond Like Carbon)材料からなる高抵抗膜であるが、DLCに限らず、例えば、炭化ケイ素(SiC)などを用いてもよい。また、電気抵抗値も構成材料の組成比などの制御により容易に所望の値にすることができる。抵抗膜11の膜厚は約1μmである。

【0063】

絶縁性筒体2の側面に形成された前記平面部12a、12bには、それぞれ電圧印加電極引出部9と接地電極引出部10が形成されている。電圧印加電極引出部9は電圧印加用電極膜3と同材料、同膜厚で形成され、電圧印加用電極膜3のリング状部分から延在する部分と接続される。接地電極引出部10は接地用電極膜4と同材料、同膜厚で形成され、接地用電極膜4のリング状部分から延在する部分と接続される。

【0064】

後記するように、電圧印加電極引出部9は外部電源と接続されて負電圧が印加され、接地電極引出部10は接地される。よって、電圧印加用電極膜3は電圧印加電極引出部9を介して負電圧が印加され、接地用電極膜4は接地電極引出部10を介して接地される。

【0065】

絶縁性筒体2の中空部6の内径は、電圧印加用電極膜3及び接地用電極膜4のリング状部分の内径と同じでL1とする。電圧印加用電極膜3及び接地用電極膜4のリング状部分の外径をL2(図4A)とすると、中空部6が外部環境からのノイズの影響を受けないようにするために、L2はL1の2倍以上の寸法とすることが好ましい。例えば、L1が4mmならばL2は8mm以上とする。

【0066】

即ち、電圧印加用電極膜3及び接地用電極膜4を、電子ビーム及び2次電子が通過する領域である中空部6に不所望の電界または磁界が形成されないようにするためのシールド材として機能させることになる。L2がL1の2倍以上であれば、電圧印加用電極膜3及び接地用電極膜4は円形リング状でなくても構わない。

【0067】

次に、以上のように構成される電極リング1の製造方法について説明する。先ず、例えば、アルミナ材料からなる絶縁性筒体2を準備する。この時、絶縁性筒体2には予め前記凹部7や、電圧印加電極引出部9と接地電極引出部10を形成するための平面部12a、12bを形成しておく。

【0068】

このような絶縁性筒体2の中空部6内面の全面に、例えば、DLC材料からなる抵抗膜11がCVD(Chemical Vapor Deposition)法により形成される。この後、例えば、チタン材料からなる膜を、一方の端面側に形成された凹部7、他方の端面及び平面部12a、12bの所定位置に、例えば、スパッタリング法により形成する。

【0069】

前記の電極リング1は、図6に示すように、対物レンズ23と被検査ポリシリコン膜20との間に配設される。対物レンズ23と被検査ポリシリコン膜20との間の間隙は、例えば、2mm〜3mmほどであり、その間隙に、電圧印加用電極膜3を形成した端面を被検査ポリシリコン膜20に対向させて、接地用電極膜4を形成した端面を対物レンズ23に対向させて、更に中空部6を、被検査ポリシリコン膜20に照射する電子ビームの通過経路上に位置させて配設される。この時、電圧印加用電極膜3を形成した端面と被検査ポリシリコン膜20との間の間隙は数十μm〜数百μmとされる。このため、電圧印加用電極膜3に接続される電線を被検査ポリシリコン膜20と電極リング端面との間の間隙から引き出すことは困難である。

【0070】

そこで、絶縁性筒体2の側面に形成した電圧印加電極引出部9に電線30aを、例えば、真空用導電性接着剤などで接合して外部に引き出して電源22に接続させる。接地用電極膜4についても同様に絶縁性筒体2の側面に形成した接地電極引出部10に電線30bが、例えば、真空用導電性接着剤などで接合され、この電線30bは接地される。また、被検査ポリシリコン膜20には電源22より負電圧が印加され、対物レンズ(静電レンズ)23は接地されている。

【0071】

前記電極リング1の更に詳細な取付構造を、図7を用いて説明する。電極リング1の絶縁性筒体2において、接地用電極膜4が形成された端面側にはフランジ部5が形成されている。従って、そのフランジ部5から電圧印加用電極膜3が形成された端面側に向けて段部16が形成される。その段部16を、出射孔56の縁部に当接させることにより電極リング1は位置決めされると共に被検査ポリシリコン膜20側への落下止めがなされる。

【0072】

この状態で、接地用電極膜4が形成された端面の上に載せられる押さえリング64及び出射孔56の外周側にねじ込まれるねじ65によって電極リング1は固定される。具体的には、ねじ65の頭部65aの下面を、押さえリング64の上面に当接させてねじ65をねじ込んで電極リング1を押さえ込む。押さえリング64は、接地用電極膜4の外径より大きな内径の貫通孔を有するリング状を呈している。ねじ65の締結を外せば、他の電極リングと容易に交換することができる。

【0073】

電極リング1からの、前記の電線30a、30bの外部への引出しは、図2に示すよう

に照射ヘッド50に差し込まれたブロック61に形成された貫通孔を通して行われる。

【0074】

ブロック61の貫通孔内で、電線30a、30bは互いに絶縁分離されて高真空用絶縁性接着剤で固定されている。この接着剤が貫通孔を封止することで、電子ビームの通過経路と外部とを気密に遮断し、真空リークを防いでいる。なお、電線30a、30bを別々の貫通孔を通して引出して互いにショートすることを防ぐようにしてもよい。

【0075】

また、ブロック61の差込口付近にはOリング62が配設されて電子ビームの通過経路からの真空リークを防いでいる。

【0076】

また、電極リング1の交換に対処するため、電線30a、30bにおいて、例えば、電子ビーム通過経路内の箇所を半田などにより結合させて、この半田を溶融させることで電線30a、30bと電極リング1とを切り離せるようにしている。或いは、電線30a、30bの途中箇所をコネクタ接続によって着脱自在に構成してもよい。

【0077】

次に、前記電極リング1及びこれを備えた走査型電子顕微鏡40の作用について説明する。

【0078】

先ず、図2に示したように、気体噴出溝59に圧縮気体供給手段55から圧縮気体を供給する。この気体は、例えば、窒素、ヘリウム、ネオン、アルゴンなどである。後記するように、この気体は電子ビーム通過経路に入り込むことはないが、仮に入り込んでしまっても、電子ビーム発生源である電子銃42の電子放出カソード材などを劣化させることがないよう不活性ガスを用いるのが好ましい。

【0079】

前記圧縮気体は通気パッド60から噴出される。この状態で、吸引溝57、58から吸引動作を行って、通気パッド60から噴出される正の気体圧力と、吸引溝57、58から吸引される負の気体圧力との差動によって、照射ヘッド50と被検査ポリシリコン膜20との間が所望の間隙(例えば、数十μm〜数百μm)となるように、照射ヘッド50は被検査ポリシリコン膜20の表面から浮上する。

【0080】

即ち、通気パッド60からの噴出気体は、先ず、吸引溝58によってその多くが吸引され、更に吸引溝57からも吸引される。そして、このとき、照射ヘッド50と被検査ポリシリコン膜20との間隙が微小であることから、その間隙の通気コンダクタンスが極めて小さくされ、電子ビーム出射孔56への気体の漏れ込みは殆ど回避される。このようにして、被検査ポリシリコン膜20側を大気圧下に置いたまま、照射ヘッド50内の電子ビーム通過経路を高真空に維持でき、更に出射孔56から被検査ポリシリコン膜20に至る経路においても局所的に高い真空下に維持することができる。

【0081】

そして、照射ヘッド50内の真空度が所定の値まで上がった後、真空容器41内に設けたゲートバルブ(不図示)を開けて照射源42からの電子ビームを出射孔56から被検査ポリシリコン膜20に対して照射する。

【0082】

この形態では、例えば、図6に示すように、半導体ウェーハなどの被検査ポリシリコン膜20に形成されたコンタクトホール21を観察する場合を例にして考える。電子ビーム(図において実線の矢印で示す)が、対物レンズ23及び電極リング1の中空部6及び前記出射孔56を通過して被検査ポリシリコン膜20のコンタクトホール21に照射されると、その被照射部の表面から2次電子(図において1点鎖線の矢印で示す)が放出される。

【0083】

被検査ポリシリコン膜20には負電圧が印加されているため、2次電子は被検査ポリシリコン膜20から反発するようにして放出される。このとき、電極リング1において被検査ポリシリコン膜20と対向する端面側に形成された電圧印加用電極膜3にも負電圧が印加されて被検査ポリシリコン膜20と等電位とされているので、被検査ポリシリコン膜20とこれに対向する電極リング1の端面との間には、放出された2次電子の加速を妨げるような電界は発生していない。

【0084】

これにより、2次電子の放出軌跡a(図6において2点鎖線で示す)を、図8に示す改良前の構成(対物レンズ23と被検査ポリシリコン膜20との間に上記電極リング1を介在させない構成)における放出軌跡a’に比べて一段と強力に引き上げることができる。この結果、コンタクトホール21の底部からの2次電子をコンタクトホール21の側壁部に吸収されることなく放出させることができる。これは特に、半導体集積回路の微細化が進み高アスペクト比のコンタクトホールなどの底部を観察する場合に非常に有効となる。

【0085】

なお、図8には、対物レンズ23、被検査ポリシリコン膜20、電源22及びそれらの結線のみしか示していないが、図2及び図3に示したような照射ヘッド50を備え、気体噴出溝59に圧縮気体供給手段55から圧縮気体を供給し、通気パッド60から圧縮気体を噴出させ、一方の、引溝57、58から吸引動作を行って、通気パッド60から噴出される正の気体圧力と、吸引溝57、58から吸引される負の気体圧力との差動によって、照射ヘッド50と被検査ポリシリコン膜20との間が所望の間隙となるように、照射ヘッド50は被検査ポリシリコン膜20の表面から浮上させ、そして被検査ポリシリコン膜20側を大気圧下に置いたまま、照射ヘッド50内の電子ビーム通過経路を高真空に維持でき、更に出射孔56から被検査ポリシリコン膜20に至る経路においても局所的に高い真空下に維持できるように構成されていることは、本発明のものと同様である。

【0086】

放出された2次電子は電極リング1の中空部6及び対物レンズ23を通り、図1に示す2次電子検出器47に印加された正の電位に引かれ、その2次電子検出器47の表面に塗布された蛍光面に衝突して光に変換され、この光は光電子増倍管で増幅される。この信号は更に増幅された後、画像処理ユニット70で画像表示される。

【0087】

また、電極リング1の電圧印加用電極膜3に負電圧が印加されると、抵抗膜11には、電圧印加用電極膜3から接地用電極膜4にかけて図9に示すような電位分布が生じる。図9に示すように、電圧印加用電極膜3に近い位置に生じる電位−Vpをピークとして、接地用電極膜4に向けて徐々に電位が減少し、電位0に近づく。前記のように、抵抗膜11は大きな抵抗値を有するので全体の電位分布の変化は緩やかになる。電位分布の変化が緩やかである程、レンズ収差を小さくすることができる。この電位分布の変化は、抵抗膜11の厚さや電極リング1の高さなどを調整することで最適化を図ることができる。

【0088】

以上のことにより、本実施形態の電極リング1によれば、コンタクトホール21の深い孔底などからの2次電子の放出軌跡を引き上げることができるばかりでなく、被検査ポリシリコン膜20に対して照射される電子ビームのレンズ収差の低減も図ることができる。

【0089】

なお、電圧印加用電極膜3から、中空部6内面の抵抗膜11を介して、接地された接地用電極膜4に向けて微小電流が流れるが、中空部6内面は軸対称に形成され、その内面全面に抵抗膜11が形成されているので、抵抗膜11の軸方向を流れる電流によって生じる磁界は対向する箇所に流れる電流によって生じる磁界と打ち消し合って、中空部6には磁界が発生しない。これにより、被検査ポリシリコン膜20に照射される電子ビームや被検査ポリシリコン膜20から放出される2次電子が中空部6内を通過する際に磁界の影響を受けることが回避できる。

【0090】

また、抵抗膜11を電流が流れるので電子ビームが抵抗膜11に照射されてしまった場合でも、抵抗膜11における帯電の問題を回避することができる。

【0091】

また、本実施の形態の電極リング1は、絶縁性筒体2に電圧印加用電極膜3、接地用電極膜4及び抵抗膜11を被覆することにより得られ、走査型電子顕微鏡40への組み込みを簡単に行える。

【0092】

以上説明した走査型電子顕微鏡40の性能は、図6に示したように、半導体ウェーハに生じたコンタクトホール21を採り上げ、そのコンタクトホール21を検出用に好適なものとして詳細に説明したが、この実施形態の走査型電子顕微鏡40は被検査ポリシリコン膜20から放出される2次電子を捕捉する能力が極めて高く、従って、解像力が高いことからほぼ平面状のポリシリコン膜の良否を検査する本発明の結晶状態検査装置80に用いて好適な走査型電子顕微鏡であると言える。

それは被検査ポリシリコン膜20の表面の凹凸に左右されることなく良好に観察できるからである。

【0093】

勿論、本発明においては、前記のような走査型電子顕微鏡40に限定されるものではなく、被検査ポリシリコン膜20側を大気圧下に置いたまま、照射ヘッド50内の電子ビーム通過経路を高真空に維持でき、更に出射孔56から被検査ポリシリコン膜20に至る経路においても局所的に高い真空下に維持することができる、いわゆる局所真空室形成の技術的思想に基づいて構成された走査型電子顕微鏡であれば、本発明に用いることができる。そのような走査型電子顕微鏡の一例は、本出願人が特許出願し、既に公開されている特開2004−279163にも開示されている。

【0094】

本発明の技術的思想に基づいて種々の変形が可能である。例えば、前記の実施形態の絶縁性筒体2としてアルミナ材料を用いた例を示したが、これに限らず、加工精度が良く、かつ真空中で使用可能な他のマシナブルセラミック材料などを用いてもよい。また、絶縁性筒体2は円筒状のものに限らず、四角筒状、多角筒状のものであってもよい。

【0095】

吸引溝57、58は2つに限らず、1つであってもよいし、3つ以上であってもよい。気体噴出構59についても2つ以上であってもよい。

【0096】

次に、図10を用いて、前記のエキシマレーザアニールにより形成されたポリシリコン膜の結晶状態検査の原理について説明する。

【0097】

図10はレーザ光のエネルギー密度とポリシリコンの平均結晶粒径を示したグラフである。縦軸にポリシリコンの平均結晶粒径(nm)を、横軸にレーザ光のエネルギー密度を採って表している。

【0098】

ポリシリコン膜の結晶粒径は、前記のように、エキシマレーザアニールで与えられたエネルギーに大きく依存する。ポリシリコン膜の結晶粒径は、図10に示すように、与えられたエネルギーが増大すると、それに伴い増大するが、或る所定のエネルギー(図10中X1の位置)以上となると、結晶粒径が或る程度の大きさまで成長し、その後変化が少なくなり安定化する。例えば、その平均粒径は、例えば、250nmである。更にエネルギーを増大させて行くと、或る位置(図10中X2の位置)から結晶粒径の変化がまた大きくなり始める。その平均粒径は、例えば、450nmである。

【0099】

そして、臨界点寸前(図10中X3の位置)で十分大きな結晶粒径が得られる。その平均粒径は、例えば、800nm以上である。そして、或る臨界点(図10中X4の位置)を境としてポリシリコンが微結晶粒となってしまう。

【0100】

以上のことから、結晶状態検査装置80でポリシリコン膜の結晶粒径をレーザアニール直後に非破壊で測定することで、エキシマレーザアニール装置のエネルギーが設定エネルギーの許容範囲内であるかどうかの判定、エネルギーが許容範囲外であれば、設定エネルギーを幾ら変化させれば良いかも判断でき、またその製品がこの段階で不良品であるか否かの判断を即座に行うことができる。

【0101】

次に、ポリシリコン膜の結晶状態の検査手順について説明する。図1に示した画像処理ユニット70で、ポリシリコン膜表面の画像から結晶粒の粒径を求め、ポリシリコン膜の平均結晶粒径を検査して、ポリシリコン膜の状態の検査を行う。

【0102】

図11はポリシリコン膜の結晶状態検査の処理手順を示すフローチャート、そして図12は走査型電子顕微鏡の電子ビームで撮影されたポリシリコン膜の所定の領域内の表面画像である。

【0103】

この検査の処理手順は、図11のフローチャートに示すように、先ず、前記の走査型電子顕微鏡40の動作により、被検査ポリシリコン膜20の表面に電子ビームを照射して、その表面からの2次電子を電子線検出器47で捕捉し、そのポリシリコン膜20の表面の画像を画像処理ユニット70に取り込み、処理を行う(ステップS1)。

【0104】

続いて、取り込んだ画像から予め指定された領域(図12の境界線Bl)内の結晶粒を求める(ステップS2)。指定された領域の境界線Blに掛かったポリシリコンの結晶粒は無効結晶粒Giとして削除する(ステップS3)。残った結晶粒を有効結晶粒Gvとする

。

【0105】

次に、有効結晶粒Gvの総数(N)と有効結晶粒Gvの総面積(S)を求める(ステップS4)。

【0106】

続いて、有効結晶粒Gvの総面積(S)を有効結晶粒Gvの総数(N)で割った平方根を平均結晶粒径とする(ステップS5)。

【0107】

図12の指定された領域内の境界線Blの領域サイズは、X方向が4μm、Y方向が3μmである。指定された領域の境界線Blに掛かった結晶粒は無効結晶粒Giとして、平均結晶粒径の計算から除外される。残った結晶粒が有効結晶粒Gvである。図12では、有効結晶粒Gvの総数(N)は84個求められ、有効結晶粒Gvの総面積(S)は、8.72平方μmで、平均結晶粒径は約317nmとなる。ポリシリコン膜の結晶粒を求めるアルゴリズムは、本発明では特に規定しない。

【0108】

次に、図13を用いて、エキシマレーザアニール装置90へ本発明の結晶状態検査装置80からの情報をフィードバックしてレーザエネルギーの設定を行う手順について説明する。

【0109】

図13はレーザアニール装置90へのエネルギーのフィードバックのフローチャートである。

【0110】

前記フィードバックの処理手順は、図13のフローチャートに示すように、先ず、LPCVD法などによってアモルファスシリコン(a−Si)が成膜された後、ポリシリコン膜の多結晶化工程においては、紫外線レーザであるエキシマレーザを用いたレーザアニール処理のレーザー光の照射エネルギー密度(X)を先ずレーザ制御部12内のコンピュータに設定する(ステップS6)。

【0111】

このアモルファスシリコンに対して設定されたエネルギー密度のレーザ光でアニール処理を行うことにより多結晶化され形成される(ステップS7)。

【0112】

続いて、前記の本発明の結晶状態検査装置80を用いて、図11に示したフローで平均結晶粒径(R)を求める(ステップS8)。

【0113】

引き続いて、図10のエネルギー密度と平均結晶粒径(R)のグラフから、エキシマレーザアニール装置90の実照射エネルギー密度(Y)を推定する(ステップS9)。

【0114】

そして続いてこの実照射エネルギー密度(Y)をレーザ制御部12にフィードバックし(ステップS6)、レーザ制御部12に設定した照射エネルギー密度(X)と、ステップS9で推定された実照射エネルギー密度(Y)とから、照射エネルギー密度のズレ量(ΔX)を求め(ステップS10)、本体部11のレーザ光源へ制御信号としてフィードバックする。

【0115】

レーザ制御部12で求められたこの照射エネルギー密度のズレ量(ΔX)のデータで本体部11のレーザ光源のレーザ光のエネルギー密度を自動的に制御でき、次回のアモルファスシリコン膜に対するレーザアニール処理のレーザー光の照射エネルギー密度に調整することができ、従って、所望の結晶粒径のポリシリコン膜にアニール処理でき、製造する薄膜トランジスタの歩留まりを向上させることができる。

【0116】

前記の実施例においては、基準値となるレーザ光のエネルギー密度をレーザ制御部12のコンピュータに予め設定して説明したが、この基準値はホストコンピュータ85に予め設定しておき、ここで前記ズレ量を算出し、レーザ制御部12を介して本体部11のレーザ光源からのレーザ光のエネルギー密度を制御するように構成するようにしてもよい。

【0117】

また、前記の実施例の薄膜トランジスタの製造システム100では、図1に示したように、一台の結晶状態評価装置80に対して一台のレーザアニール装置90を対応させた構成を採ったが、このような一対一の組み合わせのみならず、一台の結晶状態評価装置80に対して複数台のレーザアニール装置90を対応させ、そして各レーザアニール装置90と結晶状態評価装置80とをホストコンピュータ85で接続する状態で構成してもよいことを付言しておく。

【0118】

以上、説明したように、被検査ポリシリコン膜20側を大気圧下に置いた状態で、電子ビーム通過経路及び電子ビームを照射しようとする被検査ポリシリコン膜20の表面を局部的に高真空に維持できる走査型電子顕微鏡を用いて、ポリシリコン膜の結晶状態を自動的に非破壊で、そして高感度で撮影、検査できる。

【0119】

そして、その検査結果を前工程のレーザアニール装置90に常時フィードバックさせれば、アモルファスシリコンの表面に照射するレーザ光のエネルギー密度を所望の状態に、常時、自動制御することができることから、一連の薄膜トランジスタの製造システムに組み込むことができる。

【図面の簡単な説明】

【0120】

【図1】本発明の一実施例のポリシリコン膜の結晶状態検査装置とレーザアニール装置とを含む薄膜トランジスタの製造システムの一部を示した概略構成図である。

【図2】図1に示したポリシリコン膜の結晶状態検査装置を構成する電子顕微鏡の照射ヘッド近傍の構成、構造を示した一部拡大断面図である。

【図3】図2に示した照射ヘッドの下面側の平面図である。

【図4】図2に示した照射ヘッドの出射孔に形成されている電極リングを示していて、同図Aは被検査ポリシリコン膜と対向する側の端面の平面図、同図Bは同図AのB−B線上の断面図、同図Cは同図AのC−C線方向から見た側面図である。

【図5】同じく電極リングであって、同図Aは図4Aの端面とは反対の端面の平面図、同図Bは同図AのB−B線側から見た側面図、同図Cは同図AのB−B線側から見た側面図である。

【図6】同じく電極リングの被検査ポリシリコン膜に対する配置関係及び各電極膜の電気的接続関係を示す模式図である。

【図7】照射ヘッドの出射孔に対する電極リングの取付構造を説明する拡大断面図である。

【図8】本発明に用いる走査型電子顕微鏡の改良前の走査型電子顕微鏡の要部のみを示した原理構成図である。

【図9】図4及び図5に示した電極リングの中空部における軸方向の電位分布を示すグラフである。

【図10】レーザ光のエネルギー密度とポリシリコンの平均結晶粒径を示したグラフである。

【図11】ポリシリコン膜の結晶状態検査の処理手順を示すフローチャートである。

【図12】走査型電子顕微鏡の電子ビームで撮影されたポリシリコン膜の所定の領域内の表面画像である。

【図13】レーザアニール装置へのエネルギーのフィードバックのフローチャートである。

【符号の説明】

【0121】

1…電極リング、2…絶縁性筒体、3…電圧印加用電極膜、4…接地用電極膜、6…中空部、7…凹部、9…電圧印加電極引出部、10…接地電極引出部、11…抵抗膜、16…段部、20…被検査ポリシリコン膜、21…コンタクトホール、22…電源、23…対物レンズ、30a,30b…電子線、40…走査型電子顕微鏡、41…真空容器、42…照射源、47…2次電子検出器、49…結合手段、50…照射ヘッド、53,54…排気手段、55…圧縮気体供給手段、56…出射孔、57,58…吸引溝、59…気体噴出溝、60…通気パッド、63…電子ビーム通過経路、70…画像処理ユニット、80…本発明の一実施例のポリシリコン膜の結晶状態検査装置、85…ホストコンピュータ、90…レーザアニール装置、91…レーザアニール装置90の本体部、92…レーザ制御部、100…本発明の一実施例の薄膜トランジスタの製造システム

【特許請求の範囲】

【請求項1】

電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜の表面を局部的に高真空に維持できる照射ヘッドと前記電子ビームの照射によって前記ポリシリコン膜の表面から発生する2次電子を検出できる電子線検出器を備えた走査型電子顕微鏡と、

前記照射ヘッドの下方に被検査ポリシリコン膜を載置できるステージと、

前記電子線検出器に接続され、前記電子ビームで撮像した被検査ポリシリコン膜の撮像画像から、その被検査ポリシリコン膜の結晶粒径サイズを測定し、前記被検査ポリシリコン膜の良否を検査できる画像処理ユニットと

を備えていることを特徴とするポリシリコン膜の結晶状態検査装置。

【請求項2】

前記画像処理ユニットは、

前記走査型電子顕微鏡で撮影した前記被検査ポリシリコン膜の指定範囲の画像から結晶粒の粒径を求める手段と、

該結晶粒から無効結晶粒を除去した残りの有効結晶粒の数と該有効結晶粒の総面積を求める手段と、

前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出する手段と

を備えていることを特徴とする請求項1に記載のポリシリコン膜の結晶状態検査装置。

【請求項3】

前記走査型電子顕微鏡は、前記電子ビームの照射源を収容した真空容器を備え、前記照射ヘッドは、該真空容器と連結され、前記電子ビームを前記被検査ポリシリコン膜に対して出射させる出射孔を前記被検査ポリシリコン膜との対向面に形成されており、かつ前記出射孔の周囲に、排気手段に接続されるリング状の吸引溝が前記被検査ポリシリコン膜との対向面に開口して形成されていること

を特徴とする請求項1に記載のポリシリコン膜の結晶状態検査装置。

【請求項4】

前記照射ヘッドは、前記電子ビームの照射方向に沿って伸縮自在な結合手段によって前記真空容器と連結されており、前記照射ヘッドの前記吸引溝の周囲に、圧縮気体供給手段に接続されるリング状の気体噴出溝が前記被検査ポリシリコン膜との対向面に開口して形成されていることを特徴とする請求項1に記載のポリシリコン膜の結晶状態検査装置。

【請求項5】

前記気体噴出溝の開口に通気パッドが嵌め込まれていることを特徴とする請求項4に記載のポリシリコン膜の結晶状態検査装置。

【請求項6】

アニール装置における各アモルファスシリコン膜への各照射エネルギー密度で結晶化されるポリシリコン膜の結晶粒のサイズを測定し、該結晶粒のサイズから前記アニール装置のエネルギー密度を算出することを特徴とするポリシリコン膜の結晶状態検査方法。

【請求項7】

前記アニール装置がレーザアニール装置であることを特徴とする請求項6に記載のポリシリコン膜の結晶状態検査方法。

【請求項8】

電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜の表面を局部的に高真空に維持できる照射ヘッドと前記電子ビームの照射によって前記ポリシリコン膜の表面から発生する2次電子を検出できる電子線検出器を備えた走査型電子顕微鏡を用いて、前記電子ビームで局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、該結晶粒から無効結晶粒を除去した残りの有効結晶粒の数と該有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して前記被検査ポリシリコン膜の結晶状態を検査することを特徴とするポリシリコン膜の結晶状態検査方法。

【請求項9】

アモルファスシリコン膜をアニール処理するアニール装置と、該アニール処理を施すことによって形成された被検査ポリシリコン膜の結晶状態を検査する画像処理ユニットと電子顕微鏡とが組み込まれたポリシリコン膜の結晶状態検査装置とを備えて構成されている薄膜トランジスタの製造システムにおいて、

前記被検査ポリシリコン膜を真空雰囲気中におくことなく前記電子顕微鏡の電子ビームで撮像し、前記画像処理ユニットで該撮像画像から前記ポリシリコン膜の結晶粒のサイズを測定し、求めた結晶粒のサイズから前記アニール装置に最適エネルギーをフィードバックすることを特徴とする薄膜トランジスタの製造システム。

【請求項10】

前記アニール装置がレーザアニール装置であることを特徴とする請求項9に記載の薄膜トランジスタの製造システム。

【請求項11】

基板の表面に形成されたアモルファスシリコン膜の表面をアニールするレーザ光を発生するレーザ光源と、該レーザ光源から出射する前記レーザ光を基準値の照射エネルギー密度を予め設定し、該基準値の照射エネルギー密度のレーザ光で前記アモルファスシリコン膜表面を照射してアニール処理を行わせるコンピュータからなるレーザ制御部とを備え、前記アモルファスシリコン膜をポリシリコン膜に結晶化させるレーザアニール装置が組み込まれたレーザアニール工程と、

該レーザアニール工程の下流側に設けられ、電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の前記レーザアニール工程から搬入された被検査ポリシリコン膜の表面を局部的に高真空に維持し、該局部真空部を通じて前記電子ビームを照射することによって前記ポリシリコン膜の表面から発生する2次電子を検出する電子線検出器を備えた走査型電子顕微鏡と、前記ポリシリコン膜が所望の結晶粒で処理されているか否かをコンピュータによる画像処理で検査する画像処理ユニットとを組み込んだポリシリコン膜の結晶状態検査装置が組み込まれたポリシリコン膜の結晶状態検査工程と、

前記レーザアニール工程の前記レーザ制御部、前記ポリシリコン膜の結晶状態検査工程の画像処理ユニットを制御するホストコンピュータと

が組み込まれた薄膜トランジスタの製造システムにおいて、

前記画像処理ユニットでは、前記コンピュータにより前記電子ビームで前記局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、該結晶粒から無効結晶粒を除去した残りの有効結晶粒の数と該有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して、該平均結晶粒径に対するレーザ光のエネルギー密度を求め、

該レーザ光のエネルギー密度のデータを前記ホストコンピュータを通じて前記レーザ制御部にフィードバックし、前記レーザ制御部に設定されている前記レーザ光のエネルギー密度とのズレ量を算出し、該ズレ量に対応するレーザ光のエネルギー密度になるように前記レーザ光源から出射される前記レーザ光の照射エネルギー密度を可変する制御機能を備えている

ことを特徴とする薄膜トランジスタの製造システム。

【請求項12】

基板の表面に形成されたアモルファスシリコン膜の表面をアニールするレーザ光を発生するレーザ光源と、該レーザ光源から出射される所定の照射エネルギー密度が設定されているコンピュータからなり、該レーザ光を前記アモルファスシリコン膜表面に照射して前記照射エネルギー密度でアニール処理を行わせるレーザ制御部とを備え、前記アモルファスシリコン膜をポリシリコン膜に結晶化するレーザアニール装置が組み込まれたレーザアニール工程と、

該レーザアニール工程の下流側に設けられ、電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の前記レーザアニール工程から搬入された被検査ポリシリコン膜の表面を局部的に高真空に維持し、該局部真空部を通じて前記電子ビームを照射することによって前記ポリシリコン膜の表面から発生する2次電子を検出する電子線検出器を備えた走査型電子顕微鏡と、前記ポリシリコン膜が所望の結晶粒で処理されているか否かをコンピュータによる画像処理で検査する画像処理ユニットとを組み込んだポリシリコン膜の結晶状態検査装置が組み込まれたポリシリコン膜の結晶状態検査工程と、

前記レーザアニール工程の前記レーザ制御部、前記ポリシリコン膜の結晶状態検査工程の画像処理ユニットを制御するホストコンピュータと

が組み込まれた薄膜トランジスタの製造システムにおいて、

前記画像処理ユニットでは、前記コンピュータにより、前記電子ビームで前記局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、該結晶粒から無効結晶粒を除去した残りの有効結晶粒の数と該有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して、該平均結晶粒径に対するレーザ光のエネルギー密度を求め、

前記ホストコンピュータでは、該被検査ポリシリコン膜の平均結晶粒径に対応するレーザ光のエネルギー密度と前記レーザアニール工程で前記アモルファスシリコン膜の表面を照射したレーザ光のエネルギー密度とのズレ量を算出し、

該ズレ量を前記レーザアニール工程の前記レーザ制御部にフィードバックして前記レーザ光源から出射される前記レーザ光の照射エネルギー密度を可変する制御機能を備えている

ことを特徴とする薄膜トランジスタの製造システム。

【請求項13】

1台の前記ポリシリコン膜の結晶状態検査装置に複数台の前記レーザアニール装置が前記ホストコンピュータを介して接続されていることを特徴とする請求項9、請求項11、または請求項12に記載の薄膜トランジスタの製造システム。

【請求項1】

電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜の表面を局部的に高真空に維持できる照射ヘッドと前記電子ビームの照射によって前記ポリシリコン膜の表面から発生する2次電子を検出できる電子線検出器を備えた走査型電子顕微鏡と、

前記照射ヘッドの下方に被検査ポリシリコン膜を載置できるステージと、

前記電子線検出器に接続され、前記電子ビームで撮像した被検査ポリシリコン膜の撮像画像から、その被検査ポリシリコン膜の結晶粒径サイズを測定し、前記被検査ポリシリコン膜の良否を検査できる画像処理ユニットと

を備えていることを特徴とするポリシリコン膜の結晶状態検査装置。

【請求項2】

前記画像処理ユニットは、

前記走査型電子顕微鏡で撮影した前記被検査ポリシリコン膜の指定範囲の画像から結晶粒の粒径を求める手段と、

該結晶粒から無効結晶粒を除去した残りの有効結晶粒の数と該有効結晶粒の総面積を求める手段と、

前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出する手段と

を備えていることを特徴とする請求項1に記載のポリシリコン膜の結晶状態検査装置。

【請求項3】

前記走査型電子顕微鏡は、前記電子ビームの照射源を収容した真空容器を備え、前記照射ヘッドは、該真空容器と連結され、前記電子ビームを前記被検査ポリシリコン膜に対して出射させる出射孔を前記被検査ポリシリコン膜との対向面に形成されており、かつ前記出射孔の周囲に、排気手段に接続されるリング状の吸引溝が前記被検査ポリシリコン膜との対向面に開口して形成されていること

を特徴とする請求項1に記載のポリシリコン膜の結晶状態検査装置。

【請求項4】

前記照射ヘッドは、前記電子ビームの照射方向に沿って伸縮自在な結合手段によって前記真空容器と連結されており、前記照射ヘッドの前記吸引溝の周囲に、圧縮気体供給手段に接続されるリング状の気体噴出溝が前記被検査ポリシリコン膜との対向面に開口して形成されていることを特徴とする請求項1に記載のポリシリコン膜の結晶状態検査装置。

【請求項5】

前記気体噴出溝の開口に通気パッドが嵌め込まれていることを特徴とする請求項4に記載のポリシリコン膜の結晶状態検査装置。

【請求項6】

アニール装置における各アモルファスシリコン膜への各照射エネルギー密度で結晶化されるポリシリコン膜の結晶粒のサイズを測定し、該結晶粒のサイズから前記アニール装置のエネルギー密度を算出することを特徴とするポリシリコン膜の結晶状態検査方法。

【請求項7】

前記アニール装置がレーザアニール装置であることを特徴とする請求項6に記載のポリシリコン膜の結晶状態検査方法。

【請求項8】

電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の被検査ポリシリコン膜の表面を局部的に高真空に維持できる照射ヘッドと前記電子ビームの照射によって前記ポリシリコン膜の表面から発生する2次電子を検出できる電子線検出器を備えた走査型電子顕微鏡を用いて、前記電子ビームで局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、該結晶粒から無効結晶粒を除去した残りの有効結晶粒の数と該有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して前記被検査ポリシリコン膜の結晶状態を検査することを特徴とするポリシリコン膜の結晶状態検査方法。

【請求項9】

アモルファスシリコン膜をアニール処理するアニール装置と、該アニール処理を施すことによって形成された被検査ポリシリコン膜の結晶状態を検査する画像処理ユニットと電子顕微鏡とが組み込まれたポリシリコン膜の結晶状態検査装置とを備えて構成されている薄膜トランジスタの製造システムにおいて、

前記被検査ポリシリコン膜を真空雰囲気中におくことなく前記電子顕微鏡の電子ビームで撮像し、前記画像処理ユニットで該撮像画像から前記ポリシリコン膜の結晶粒のサイズを測定し、求めた結晶粒のサイズから前記アニール装置に最適エネルギーをフィードバックすることを特徴とする薄膜トランジスタの製造システム。

【請求項10】

前記アニール装置がレーザアニール装置であることを特徴とする請求項9に記載の薄膜トランジスタの製造システム。

【請求項11】

基板の表面に形成されたアモルファスシリコン膜の表面をアニールするレーザ光を発生するレーザ光源と、該レーザ光源から出射する前記レーザ光を基準値の照射エネルギー密度を予め設定し、該基準値の照射エネルギー密度のレーザ光で前記アモルファスシリコン膜表面を照射してアニール処理を行わせるコンピュータからなるレーザ制御部とを備え、前記アモルファスシリコン膜をポリシリコン膜に結晶化させるレーザアニール装置が組み込まれたレーザアニール工程と、

該レーザアニール工程の下流側に設けられ、電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の前記レーザアニール工程から搬入された被検査ポリシリコン膜の表面を局部的に高真空に維持し、該局部真空部を通じて前記電子ビームを照射することによって前記ポリシリコン膜の表面から発生する2次電子を検出する電子線検出器を備えた走査型電子顕微鏡と、前記ポリシリコン膜が所望の結晶粒で処理されているか否かをコンピュータによる画像処理で検査する画像処理ユニットとを組み込んだポリシリコン膜の結晶状態検査装置が組み込まれたポリシリコン膜の結晶状態検査工程と、

前記レーザアニール工程の前記レーザ制御部、前記ポリシリコン膜の結晶状態検査工程の画像処理ユニットを制御するホストコンピュータと

が組み込まれた薄膜トランジスタの製造システムにおいて、

前記画像処理ユニットでは、前記コンピュータにより前記電子ビームで前記局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、該結晶粒から無効結晶粒を除去した残りの有効結晶粒の数と該有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して、該平均結晶粒径に対するレーザ光のエネルギー密度を求め、

該レーザ光のエネルギー密度のデータを前記ホストコンピュータを通じて前記レーザ制御部にフィードバックし、前記レーザ制御部に設定されている前記レーザ光のエネルギー密度とのズレ量を算出し、該ズレ量に対応するレーザ光のエネルギー密度になるように前記レーザ光源から出射される前記レーザ光の照射エネルギー密度を可変する制御機能を備えている

ことを特徴とする薄膜トランジスタの製造システム。

【請求項12】

基板の表面に形成されたアモルファスシリコン膜の表面をアニールするレーザ光を発生するレーザ光源と、該レーザ光源から出射される所定の照射エネルギー密度が設定されているコンピュータからなり、該レーザ光を前記アモルファスシリコン膜表面に照射して前記照射エネルギー密度でアニール処理を行わせるレーザ制御部とを備え、前記アモルファスシリコン膜をポリシリコン膜に結晶化するレーザアニール装置が組み込まれたレーザアニール工程と、

該レーザアニール工程の下流側に設けられ、電子ビーム通過経路及び該電子ビームを照射しようとする大気圧下に置かれた状態の前記レーザアニール工程から搬入された被検査ポリシリコン膜の表面を局部的に高真空に維持し、該局部真空部を通じて前記電子ビームを照射することによって前記ポリシリコン膜の表面から発生する2次電子を検出する電子線検出器を備えた走査型電子顕微鏡と、前記ポリシリコン膜が所望の結晶粒で処理されているか否かをコンピュータによる画像処理で検査する画像処理ユニットとを組み込んだポリシリコン膜の結晶状態検査装置が組み込まれたポリシリコン膜の結晶状態検査工程と、

前記レーザアニール工程の前記レーザ制御部、前記ポリシリコン膜の結晶状態検査工程の画像処理ユニットを制御するホストコンピュータと

が組み込まれた薄膜トランジスタの製造システムにおいて、

前記画像処理ユニットでは、前記コンピュータにより、前記電子ビームで前記局部的に高真空に維持された前記被検査ポリシリコン膜の指定範囲内の表面を撮像し、その撮像画像から前記被検査ポリシリコン膜の結晶粒径サイズを測定し、該結晶粒から無効結晶粒を除去した残りの有効結晶粒の数と該有効結晶粒の総面積を求め、前記有効結晶粒の総和と前記有効結晶粒の総面積から前記指定範囲内の前記被検査ポリシリコン膜の平均結晶粒径を算出して、該平均結晶粒径に対するレーザ光のエネルギー密度を求め、

前記ホストコンピュータでは、該被検査ポリシリコン膜の平均結晶粒径に対応するレーザ光のエネルギー密度と前記レーザアニール工程で前記アモルファスシリコン膜の表面を照射したレーザ光のエネルギー密度とのズレ量を算出し、

該ズレ量を前記レーザアニール工程の前記レーザ制御部にフィードバックして前記レーザ光源から出射される前記レーザ光の照射エネルギー密度を可変する制御機能を備えている

ことを特徴とする薄膜トランジスタの製造システム。

【請求項13】

1台の前記ポリシリコン膜の結晶状態検査装置に複数台の前記レーザアニール装置が前記ホストコンピュータを介して接続されていることを特徴とする請求項9、請求項11、または請求項12に記載の薄膜トランジスタの製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図13】

【図12】

【公開番号】特開2007−3352(P2007−3352A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−184111(P2005−184111)

【出願日】平成17年6月23日(2005.6.23)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月23日(2005.6.23)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]