ポリスチレン系樹脂発泡シート及びこれを用いてなる果菜包装容器

【課題】 果菜が回転する現象を抑制し、果菜に傷が付くのをより高く防止することができる果菜包装容器を提供することが可能なポリスチレン系樹脂発泡シート、及びこれを用いてなる果菜包装容器を提供する。

【解決手段】 本発明のポリスチレン系樹脂発泡シートは、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及びスチレン−共役ジエンブロック共重合体を水素添加してなり且つ共役ジエンブロックの水素添加率が60〜95モル%である水素添加ポリスチレン系エラストマーを含むことを特徴とする。

【解決手段】 本発明のポリスチレン系樹脂発泡シートは、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及びスチレン−共役ジエンブロック共重合体を水素添加してなり且つ共役ジエンブロックの水素添加率が60〜95モル%である水素添加ポリスチレン系エラストマーを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリスチレン系樹脂発泡シート、及びこれを用いてなる、多数の収容凹部を有する果菜包装容器に関する。

【背景技術】

【0002】

リンゴ、梨、桃及びトマトなどの表皮が柔らかい果菜は、これらに輸送過程や保管過程において傷が付くのを防止するために、複数の収容凹部を有する果菜包装容器に収容された後に出荷される。

【0003】

このような果菜包装容器としては、ポリスチレン系樹脂の発泡シートを熱成形することにより果菜を収容するための凹部が形成された成形体が用いられている。ポリスチレン系樹脂発泡シートは成形性、断熱性及び軽量性に優れ、適度な剛性を有していることから果菜包装容器として好適に用いられている。

【0004】

また、従来では、ポリスチレン系樹脂発泡シートにゴム成分を添加することが提案されている。ゴム成分を含むポリスチレン系樹脂発泡シートによれば、柔軟性が向上され、果菜へ傷が付くのを高く防止することが可能な果菜包装容器を提供することが可能となる。

【0005】

例えば、特許文献1では、ポリスチレン系樹脂、密度0.87〜0.92g/cm3のポリエチレン系樹脂及びスチレンと共役ジエンとの共重合体またはその水素添加物を含む原料組成物の押出発泡シートを成形してなる果菜包装容器が開示されている。また、特許文献2では、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂及びスチレン系エラストマー樹脂からなる発泡シートを基材とし、少なくとも片面に熱可塑性樹脂フィルムを積層した積層発泡シートを成形してなる果菜包装容器が開示されている。特許文献2の果菜包装容器では発泡シートのみでは十分な強度が得られないため、発泡シート上に熱可塑性樹脂フィルムを積層一体化することにより果菜包装容器の強度を確保している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−238413号公報

【特許文献2】特開2004−299075号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の果菜包装容器では、ゴム成分を含むポリスチレン系樹脂発泡シート用いることにより、柔軟性は向上するものの、輸送過程や保管過程において依然として果菜へ傷が付く場合があり、更なる改善が望まれている。

【0008】

本発明者等は、包装された果菜に傷が付く原因について種々の検討を行った結果、輸送時の振動などによって果菜包装容器内で果菜が主に水平方向に回転する現象(玉回り)が生じ、果菜表面が果菜包装容器の収容凹部表面と擦り合うことで果菜に傷が付くことが判明した。

【0009】

そこで、本発明の目的は、果菜が回転する現象を抑制し、果菜に傷が付くのをより高く防止することができる果菜包装容器を提供することが可能なポリスチレン系樹脂発泡シート、及びこれを用いてなる果菜包装容器を提供することである。

【課題を解決するための手段】

【0010】

本発明は、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及びスチレン−共役ジエンブロック共重合体を水素添加してなり且つ水素添加率が60〜95モル%である水素添加ポリスチレン系エラストマーを含むことを特徴とするポリスチレン系樹脂発泡シートにより上記課題を解決する。

【発明の効果】

【0011】

本発明のポリスチレン系樹脂発泡シートは、ポリスチレン系樹脂及びゴム変性ポリスチレン系樹脂に加えて、水素添加率が所定の範囲内である水素添加ポリスチレン系エラストマーを含み、このポリスチレン系樹脂発泡シートを汎用の熱成形方法を用いて熱成形し、果菜を収納するための複数の収納凹部が形成されてなる果菜包装容器は、これを用いて果菜を輸送する際、輸送時に外部から加えられる振動などの衝撃力を円滑に吸収し、収納凹部内において果菜が上方に跳ね上げられて浮き上がるのを極力防止し、果菜ができるだけ収納凹部表面に常時、密着した状態を維持させておくことができると共に、果菜包装容器の収納凹部表面と果菜表面との摩擦抵抗も大きい。従って、本発明のポリスチレン系樹脂発泡シートを用いて成形された果菜包装容器によれば、果菜包装容器の収納凹部内に果菜が収納された状態において、収納凹部内に収納された果菜は、輸送時に加わる振動などの衝撃力にもかかわらず、収納凹部内において該収納凹部に概ね密着して回転が略阻止された状態となっており、収納凹部との摩擦によって果菜に傷が付くのを効果的に防止し、果菜の商品価値を損なうことなく所望場所に果菜を安定的に輸送することができる。

【図面の簡単な説明】

【0012】

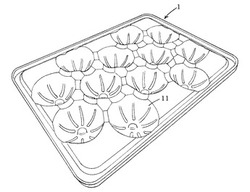

【図1】本発明の一実施形態である果菜包装容器を示した斜視図である。

【図2】本発明の一実施形態である果菜包装容器を示した端面図である。

【発明を実施するための形態】

【0013】

本発明のポリスチレン系樹脂発泡シートは、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及びスチレン−共役ジエンブロック共重合体を水素添加してなり且つ共役ジエンブロックの水素添加率が60〜95モル%である水素添加ポリスチレン系エラストマーを含み、基材樹脂として、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及び、水素添加ポリスチレン系エラストマーを含む。

【0014】

(ポリスチレン系樹脂)

ポリスチレン系樹脂としては、例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレンなどのスチレン系単量体の単独重合体又はこれらの共重合体などが挙げられる。ポリスチレン系樹脂は、単量体成分として共役ジエンを含まない。なお、ポリスチレン系樹脂は、単独で用いられても二種以上が併用されてもよい。

【0015】

また、ポリスチレン系樹脂としては、上記スチレン系単量体を50重量%以上含有する、上記スチレン系単量体と、このスチレン系単量体と共重合可能なビニル単量体との共重合体であってもよく、このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレートなどのアルキル(メタ)アクリレート、(メタ)アクリル酸、(メタ)アクリロニトリル、無水マレイン酸、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレート、及びアクリルアミドなどが挙げられる。なお、(メタ)アクリは、アクリ又はメタクリを意味する。

【0016】

ポリスチレン系樹脂中におけるビニル単量体成分の含有量は、ポリスチレン系樹脂の物性を損なわなければよく、5重量%以下が好ましい。又、ポリスチレン系樹脂の重合時に架橋剤としてジビニルベンゼンなどを含有させてもよく、この架橋剤の量としては、ポリスチレン系樹脂を構成することとなる単量体の総量100重量部に対して1重量部以下が好ましい。

【0017】

なお、ポリスチレン系樹脂の重合方法としては、公知の要領が採用でき、懸濁重合法、塊状重合法、溶液重合法、乳化重合法などが挙げられる。また、スチレン系単量体及び必要に応じて添加されるビニル単量体の重合にあたっては公知の重合開始剤が用いられ、2,2−ビス(4,4−ジ−t−ブチルパーオキシシクロヘキシル)プロパン、ベンゾイルパーオキサイド、ラウリルパーオキサイド、t−ブチルパーオキシベンゾエート、t−ブチルパーオキサイド、t−ブチルパーオキシピバレート、t−ブチルパーオキシイソプロピルカーボネート、t−ブチルパーオキシアセテート、2,2−t−ブチルパーオキシブタン、t−ブチルパーオキシ−3、3、5トリメチルヘキサノエート、ジーt−ブチルパーオキシヘキサハイドロテレフタレートなどの有機過酸化物やアゾビスイソブチロニトリル、アゾビスジメチルバレロニトリルなどのアゾ化合物などが挙げられ、単独で用いられても併用されてもよい。

【0018】

ポリスチレン系樹脂のメルトフローレイトは、小さいと、後述する原料組成物の流動性が低下して押出発泡にてポリスチレン系樹脂発泡シートを製造する際に原料組成物が均一に押出されず、得られるポリスチレン系樹脂発泡シートの厚みが不均一になることがあり、大きいと、発泡時における原料組成物の溶融粘度が低下して原料組成物の発泡性が低下し、ポリスチレン系樹脂発泡シートの発泡倍率が低下することがあるので、0.5〜2.0g/10分が好ましく、0.7〜1.5g/10分がより好ましい。

【0019】

なお、本発明において、ポリスチレン系樹脂、さらには後記するゴム変性ポリスチレン系樹脂及び水素添加ポリスチレン系エラストマーの各メルトフローレイトは、JIS K7210:1999「プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボリュームフローレイト(MVR)の試験方法」B法記載の方法に準拠して試験温度200℃、試験荷重49.03N、予熱時間4分にて測定した値をいう。

【0020】

ポリスチレン系樹脂の重量平均分子量が低いと、原料組成物の発泡性が低下し、発泡倍率が高く且つ連続気泡率の低いポリスチレン系樹脂発泡シートを得ることができないことがある。一方、ポリスチレン系樹脂の重量平均分子量が高いと、原料組成物の流動性が低下して押出負荷が大きくなり、生産性が大きく低下することがある。したがって、ポリスチレン系樹脂の重量平均分子量は、20万〜45万が好ましく、30万〜40万がより好ましい。

【0021】

なお、本発明において、ポリスチレン系樹脂、さらには後記するゴム変性ポリスチレン系樹脂、水素添加ポリスチレン系エラストマー及びポリエチレン系樹脂の各重量平均分子量は下記の要領で測定されたものをいう。即ち、各樹脂30mgをクロロホルム10ミリリットルに溶解させ、非水系0.45μmのクロマトディスクで濾過した上でクロマトグラフを用いて各樹脂のポリスチレン換算の重量平均分子量を測定することができる。

【0022】

具体的には下記クロマトグラフを用いて下記条件下にて測定することができる。

ガスクロマトグラフ:東ソー社製 HPLC(ポンプ:DP-8020、オートサンプル:AS8020

検出器:UV-8020、RI-8020)

カラム:昭和電工社製

商品名「Shodex GPC K-806L(φ8.0 ×300mm)」2本

カラム温度: 40℃

キャリアーガス:クロロホルム

キャリアーガス流量:1.2ミリリットル/分

注入・ポンプ温度:室温

検出:UV254nm

注入量:50マイクロリットル

検量線用標準ポリスチレン:昭和電工社製 商品名「shodex」

重量平均分子量:1030000

東ソー社製

重量平均分子量:5480000,3840000,355000

102000,37900,9100,2630,495

【0023】

(ゴム変性ポリスチレン系樹脂)

ゴム変性ポリスチレン系樹脂は、ポリスチレン系樹脂に共役ジエン系重合体を混合してなる高分子アロイ、及び、ポリスチレン系樹脂に共役ジエン系重合体をグラフト共重合してなるグラフト共重合体をいい、ポリスチレン系樹脂の連続相(海)中に、粒径が0.3〜10μmの共役ジエン系重合体からなる粒子(島)が分散している海島構造を有し、一般的にはハイインパクトポリスチレンと称される。なお、ゴム変性ポリスチレン系樹脂では共役ジエン系重合体部分(共役ジエンブロック)の二重結合の水素添加は行われていない。

【0024】

ゴム変性ポリスチレン系樹脂におけるポリスチレン系樹脂としては、上述したポリスチレン系樹脂と同様のものが用いられる。共役ジエン系重合体としては、共役ジエンの重合体又は共重合体、共役ジエンと芳香族ビニル化合物との共重合体が挙げられる。共役ジエンの重合体が共重合体、及び、共役ジエンと芳香族ビニル化合物との共重合体の場合、ブロック共重合体又はランダム共重合体のいずれであってもよい。共役ジエンとしては、例えば、ブタジエン、イソプレン、クロロプレンなどが挙げられ、ブタジエンが好ましい。芳香族ビニル化合物としては、例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレンなどが挙げられ、スチレンが好ましい。

【0025】

ゴム変性ポリスチレン系樹脂中におけるスチレン成分の含有量は、85〜99重量%が好ましく、90〜97重量%がより好ましい。スチレン成分の含有量が99重量%を超えると得られるポリスチレン系樹脂発泡シート、さらには果菜包装容器が十分な耐衝撃性を有していない恐れがある。また、スチレン成分の含有量が85重量%未満であると、得られるポリスチレン系樹脂発泡シートの成形性が低下する恐れがある。

【0026】

ゴム変性ポリスチレン系樹脂の重量平均分子量は、15万〜35万が好ましく、20万〜30万がより好ましい。ゴム変性ポリスチレン系樹脂の重量平均分子量が15万未満であると、ポリスチレン系樹脂発泡シートの独立気泡率が低下して、ポリスチレン系樹脂発泡シート及びこれを熱成形して得られる果菜包装容器の厚みが不充分となる恐れがある。また、ゴム変性ポリスチレン系樹脂の重量平均分子量が35万を超えると、基材樹脂の流動性が低下してポリスチレン系樹脂発泡シートの生産効率が低下する恐れがある。

【0027】

ゴム変性ポリスチレン系樹脂のメルトフローレイトは、小さいと、原料組成物の流動性が低下して押出発泡にてポリスチレン系樹脂発泡シートを製造する際に原料組成物が均一に押出されず、得られるポリスチレン系樹脂発泡シートの厚みが不均一になることがあり、大きいと、発泡時における原料組成物の溶融粘度が低下して原料組成物の発泡性が低下し、ポリスチレン系樹脂発泡シートの発泡倍率が低下することがあるので、1.5〜4.0g/10分が好ましく、2.0〜3.5g/10分がより好ましい。

【0028】

ゴム変性ポリスチレン系樹脂の含有量は、スチレン系樹脂100重量部に対して10〜60重量部が好ましく、20〜40重量部がより好ましい。ポリスチレン系樹脂発泡シートにおけるゴム変性ポリスチレン系樹脂の含有量が少な過ぎると、得られる果菜包装容器に加えられる振動などの衝撃力を円滑に吸収することができず、果菜包装容器内に収納した果菜の傷付きを十分に防止することができない恐れがある。ポリスチレン系樹脂発泡シートにおけるゴム変性ポリスチレン系樹脂の含有量が多過ぎると、ゴム変性ポリスチレン系樹脂が凝集してポリスチレン系樹脂発泡シートの外観不良を生じる恐れがある。

【0029】

(水素添加ポリスチレン系エラストマー)

水素添加ポリスチレン系エラストマーは、スチレン−共役ジエンブロック共重合体の水素添加物である。共役ジエンとしては、ブタジエン、イソプレン及びクロロプレンなどが挙げられ、ブタジエンが好ましい。

【0030】

水素添加ポリスチレン系エラストマーとして、例えば、スチレン−エチレン/ブタジエン−スチレン(SEBS)ブロック共重合体及びスチレン−ブタジエン/ブチレン−スチレン(SBBS)ブロック共重合体が好ましく挙げられる。

【0031】

水素添加ポリスチレン系エラストマーにおける共役ジエンブロックの二重結合の水素添加率は、60〜95モル%に限定されるが、65〜95モル%であるのが好ましい。水素添加率が上記範囲内である水素添加ポリスチレン系エラストマーを用いることにより、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の収納凹部内に収納した果菜を輸送中における振動などの衝撃力にもかかわらず収納凹部内にて概ね回転させることなく密着させた状態とし、果菜に傷が付くのをより高く防止することができる。

【0032】

なお、水素添加ポリスチレン系エラストマーにおける共役ジエンブロックの水素添加率の測定は、次の手順に従って測定することができる。水素添加ポリスチレン系エラストマーにおける共役ジエンブロックの水素添加率は、核磁気共鳴装置を用いて測定対象となる樹脂の1H−NMRスペクトルを得、この1H−NMRスペクトルに基づいて水素添加された共役ジエン量(水素添加量)及び水素添加されていない共役ジエン量(未水素添加量)を算出し、これらの値から下記式に基づいて算出することができる。

水素添加率(モル%)

=100×(水素添加量)/〔(水素添加量)+(未水素添加量)〕

【0033】

例えば、水素添加ポリスチレン系エラストマーにおける共役ジエンブロックの水素添加率は、日本電子社から商品名「ECX−400P型」にて市販されている核磁気共鳴装置を用いて下記条件下にて測定することができる。

測定核:1H 観測範囲:8000(20ppm)

パルス幅:45°(9.0μsec) パルス間隔:9sec

測定回数:2400回 設定温度:55℃

測定溶媒:CDCl3 測定濃度:50mgr/0.4mL

基準値:TMS

【0034】

水素添加ポリスチレン系エラストマーの反発弾性率は10%以下が好ましく、8%以下がより好ましく、3〜6%が特に好ましい。反発弾性率が10%以下である水素添加ポリスチレン系エラストマーによれば、ポリスチレン系樹脂発泡シートから得られた果菜包装容器の収納凹部内に果菜を収納して果菜を輸送する際、輸送途上の振動に起因して収納凹部内の果菜が収納凹部の弾性反発力によって収納凹部内において妄動するのをできるだけ防止することができ、収納凹部と果菜とができるだけ密着し且つ互いの相対変位に起因した摩擦が生じるのをできるだけ回避して果菜に損傷が生じるのを防止することができる。なお、水素添加ポリスチレン系エラストマーの反発弾性率は、JIS K6255に準拠した方法により測定した値をいう。

【0035】

水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度(HDA)は、90以下が好ましく、50〜90がより好ましい。デュロメータタイプA硬度が90を超える水素添加ポリスチレン系エラストマーでは、得られる果菜包装容器の柔軟性を低下し、果菜包装容器の収納凹部内に収納した果菜が収納凹部との摩擦によって傷付く恐れがある。

【0036】

また、水素添加ポリスチレン系エラストマーのメルトフローレイトは、小さいと、原料組成物の流動性が低下して押出発泡にてポリスチレン系樹脂発泡シートを製造する際に基材樹脂が均一に押出されず、得られるポリスチレン系樹脂発泡シートの厚みが不均一になることがあり、大きいと、発泡時における原料組成物の溶融粘度が低下して原料組成物の発泡性が低下し、ポリスチレン系樹脂発泡シートの発泡倍率が低下することがあるので、2〜20g/10分が好ましく、3〜15g/10分がより好ましい。

【0037】

そして、水素添加ポリスチレン系エラストマーの重量平均分子量は、10万〜35万が好ましく、15万〜25万がより好ましい。水素添加ポリスチレン系エラストマーの重量平均分子量が10万未満であると、ポリスチレン系樹脂発泡シートの独立気泡率が低下して、ポリスチレン系樹脂発泡シート及びこれを熱成形して得られる果菜包装容器の厚みが不充分となる恐れがある。また、水素添加ポリスチレン系エラストマーの重量平均分子量が35万を超えると、原料組成物の流動性が低下してポリスチレン系樹脂発泡シートの生産効率が低下する恐れがある。

【0038】

水素添加ポリスチレン系エラストマーの含有量は、スチレン系樹脂100重量部に対して、5〜50重量部が好ましく、10〜40重量部がより好ましい。ポリスチレン系樹脂発泡シートにおける水素添加ポリスチレン系エラストマーの含有量が50重量部を超えると、ポリスチレン系樹脂発泡シートの強度が低下し、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の強度が低下することがある。ポリスチレン系樹脂発泡シートにおける水素添加ポリスチレン系エラストマーの含有量が5重量部未満であると、ポリスチレン系樹脂発泡シートの柔軟性が低下し、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の収納凹部に収納した果菜を損なう恐れがある。

【0039】

(ポリエチレン系樹脂)

本発明のポリスチレン系樹脂発泡シートを構成している基材樹脂は、ポリエチレン系樹脂をさらに含んでいてもよい。ポリエチレン系樹脂を含むことにより、ポリスチレン系樹脂発泡シートの柔軟性を向上させて、ポリスチレン系樹脂発泡シートを成形して得られた果菜包装容器内の収納凹部内に収納した果菜に傷が付くのを抑制することができる。

【0040】

ポリエチレン系樹脂としては、例えば、超低密度ポリエチレン系樹脂、低密度ポリエチレン系樹脂、中密度ポリエチレン系樹脂、高密度ポリエチレン系樹脂、直鎖状低密度ポリエチレン系樹脂、直鎖状中密度ポリエチレン系樹脂、直鎖状高密度ポリエチレン系樹脂などが挙げられる。

【0041】

ポリエチレン系樹脂の重量平均分子量は、8万〜35万が好ましく、10万〜30万がより好ましい。ポリエチレン系樹脂の重量平均分子量が低すぎると、連続気泡率の低いポリスチレン系樹脂発泡シートが得られない恐れがあり好ましくない。また、ポリエチレン系樹脂の重量平均分子量が高すぎると、原料組成物の流動性が低下してポリスチレン系樹脂発泡シートの生産性が低下する恐れがあるため好ましくない。

【0042】

ポリエチレン系樹脂の含有量は、スチレン系樹脂100重量部に対して30重量以下が好ましく、2〜20重量部がより好ましい。ポリスチレン系樹脂発泡シートにおけるポリエチレン系樹脂の含有量が少なすぎると、ポリスチレン系樹脂発泡シートの柔軟性が低下し、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の収納凹部に収納した果菜を損なう恐れがある。また、ポリスチレン系樹脂発泡シートにおけるポリエチレン系樹脂の含有量が多くなり過ぎると、ポリスチレン系樹脂発泡シートの強度が低下し、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の強度が低下する恐れがある。

【0043】

本発明のポリスチレン系樹脂発泡シートの製造方法としては、特に限定されず、例えば、(1)ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂及び水素添加ポリスチレン系エラストマーを含む基材樹脂及び物理発泡剤を含む原料組成物を押出機に供給して溶融混練した後、上記押出機先端に取り付けたサーキュラーダイから押出発泡して円筒状の発泡体を得、次いで、この円筒状の発泡体を拡径させた上でマンドレルに供給して冷却した後に円筒状の発泡体をその内外周面間に亘って押出方向に連続的に切断して展開してポリスチレン系樹脂発泡シートを製造する方法、(2)基材樹脂及び化学発泡剤を含む原料組成物を押出機内で溶融混練した後、上記押出機先端に取り付けたTダイから押出して発泡性シートを製造し、この発泡性シートを加熱して発泡させてポリスチレン系樹脂発泡シートを製造する方法などが挙げられ、上記(1)の製造方法が好ましい。

【0044】

物理発泡剤としては、特に限定されず、例えば、プロパン、ブタン、ペンタンなどの炭化水素、窒素、二酸化炭素などの不活性ガスなどが挙げられる。化学発泡剤としては、特に制限されず、例えば、アゾジカルボンアミドなどが挙げられる。

【0045】

原料組成物は、気泡調整剤、着色剤、収縮防止剤、難燃剤、滑剤、劣化防止剤など公知の添加剤を含んでいてもよく、気泡調整剤を含有していることが好ましい。気泡調整剤を用いることにより連続気泡率が低く、成形性が向上されたポリスチレン系樹脂発泡シートを得ることができる。気泡調整剤としては、タルク、雲母、マイカ、モンモリロナイトなどの無機フィラーが挙げられる。

【0046】

ポリスチレン系樹脂発泡シートの連続気泡率は20%以下が好ましく、15%以下がより好ましい。連続気泡率が20%を超えたものは、ポリスチレン系樹脂発泡シートを果菜包装容器に熱成形する際にポリスチレン系樹脂発泡シートの二次発泡性が悪くなり、ポリスチレン系樹脂発泡シートの成形性が低下する恐れがある。なお、本発明において、ポリスチレン系樹脂発泡シートの連続気泡率は、ASTM D−2856に規定されたエアーピクノメータ(空気比較式比重計)法(1−1/2−1気圧法)に準拠した方法により測定することができる。

【0047】

ポリスチレン系樹脂発泡シートの厚みは、1.5〜3.0mmが好ましく、2.0〜2.5mmがより好ましい。このような厚みを有するポリスチレン系樹脂発泡シートは成形性に優れるため好ましい。なお、本発明において、ポリスチレン系樹脂発泡シートの厚みとは、ポリスチレン系樹脂発泡シートの任意部分の厚さを少なくとも5箇所測定し、5箇所の厚みの相加平均値とする。

【0048】

ポリスチレン系樹脂発泡シートの見掛け密度は、軽量性を考慮すると、0.03〜0.1g/cm3が好ましく、0.05〜0.09g/cm3がより好ましい。ポリスチレン系樹脂発泡シートの見掛け密度が0.03g/cm3未満であると、ポリスチレン系樹脂発泡シートの強度が低下する恐れがある。また、ポリスチレン系樹脂発泡シートの見掛け密度が0.1g/cm3を超えると、得られる果菜包装容器の柔軟性が低下して果菜を損傷させる恐れがある。なお、本発明において、ポリスチレン系樹脂発泡シートの見掛け密度は、JIS K6767に準拠した方法により測定することができる。

【0049】

本発明のポリスチレン系樹脂発泡シートは、公知の成形方法を用いてトレーなどの所望形状に熱成形して成形品を製造することができ、特に、本発明のポリスチレン系樹脂発泡シートは、熱成形によって果菜を収納するための収納凹部を複数個、形成して果菜包装容器として用いられることが好ましい。なお、ポリスチレン系樹脂発泡シートの成形方法としては、例えば、真空成形や圧空成形が挙げられる。真空成形や圧空成形としては、例えば、プラグ成形、フリードローイング成形、プラグ・アンド・リッジ成形、マッチド・モールド成形、ストレート成形、ドレープ成形、リバースドロー成形、エアスリップ成形、プラグアシスト成形、プラグアシストリバースドロー成形などが挙げられる。なお、上記成形方法においては温度調節可能な金型を用いることが好ましい。

【0050】

ポリスチレン系樹脂発泡シートを成形して得られた果菜包装容器を具体的に説明する。図1及び図2はそれぞれ、ポリスチレン系樹脂発泡シートを熱成形して得られた果菜包装容器を示した平面図及び縦端面図であるが、この果菜包装容器1は、ポリスチレン系樹脂発泡シートの所望部分を上方から下方に向かって半円球状に熱成形により膨出させることによって複数個の収納凹部11、11・・・を形成してなり、各収納凹部11は、リンゴ、梨、桃などの果菜の下半部が一個づつ収納可能な大きさに形成されている。なお、各収納凹部11の内底面には、果菜の下面に形成された凹部に嵌まる凸部12が上方に向かって膨出形成されている。

【0051】

上記果菜包装容器1の収納凹部11内に果菜Fを載置すると、果菜Fは、その下半部が収納凹部11に受止された状態にて収納凹部11内に安定的に収納された状態となる。この状態においては、果菜包装容器1の収納凹部11は、柔軟にして且つ適度な反発弾性率を有していることから、果菜1の下半部の形状に応じて適宜、僅かに弾性的に変形しながら、果菜1は収納凹部1内に安定的に収納される。

【0052】

そして、果菜包装容器1の各収納凹部11内に果菜Fを収納した上で果菜包装容器1をトラックや貨物列車などの輸送車両に載せて輸送すると、果菜包装容器1には輸送に伴って振動などの衝撃力が加わるが、上述のように、果菜包装容器1は、柔軟にして弾性回復性を有し且つ適度な反発弾性力を有していることから、衝撃力を円滑に吸収し、収納凹部11内の果菜Fが収納凹部11内において上下方向に跳ね上げられるなどの果菜Fの妄動は殆ど生じず、果菜Fは収納凹部11の表面に安定的に密着した状態を維持し、しかも、果菜Fとこれに接触する収納凹部11の表面との間の摩擦抵抗が大きいことから、果菜Fは、収納凹部11に密着した状態では収納凹部11に対して相対的に回転することは殆どないので果菜Fが収納凹部11との間で生じる摩擦によって傷付くようなことはなく、果菜Fをその商品価値を損なうことなく安定的に所望場所に輸送することができる。

【実施例】

【0053】

以下に、本発明を実施例を用いてより具体的に説明するが、本発明はこれに限定されない。

【0054】

(実施例1)

ポリスチレン(MFR:1.5g/10分、重量平均分子量:34万、製品名 HRM−26、東洋スチレン社製)100重量部、ゴム変性ポリスチレン系樹脂(スチレン成分含有量:94重量%、MFR:2.7g/10分、重量平均分子量:24万、製品名 E−640N、東洋スチレン社製)34重量部及び水素添加ポリスチレン系エラストマーA(スチレン−エチレン/ブタジエン−スチレン(SEBS)ブロック共重合体、水素添加率:95モル%、反発弾性率:4%、デュロメータタイプA硬度:87、MFR:3.5g/10分、重量平均分子量:15万、製品名 L−605、旭化成ケミカルズ社製)38重量部を含む基材樹脂並びに気泡調整剤として粉末タルク1.5重量部を含有する原料組成物を押出機に供給して最高温度が245℃となるように溶融混練すると共に、溶融状態の基材樹脂中に発泡剤としてブタンガス(イソブタン/ノルマルブタン=50/50(重量比))6.6重量部を圧入してブタンガスを基材樹脂中に均一に分散させた後に原料組成物をその温度が145℃となるまで冷却した上で押出機の先端に取り付けられた口径180mmのサーキュラーダイからクリアランスを0.28mmとして押出発泡して円筒状の発泡体を製造し、この円筒状の発泡体を拡径した上で冷却マンドレルに供給して冷却し、しかる後、円筒状発泡体をその直径方向に対向する二箇所において内外周面間に亘って押出方向に連続的に切断して展開することによって二枚のポリスチレン系樹脂発泡シートを製造した。

【0055】

ポリスチレン系樹脂発泡シートをその気泡内のブタンガスを空気に完全に置換するために14日間に亘って常温、常圧条件下にて放置した後、ポリスチレン系樹脂発泡シートを縦470mm×横350mmの平面長方形状に切断した上で、ポリスチレン系樹脂発泡シートをプラグアシスト成形方法を用いることによって熱成形して14個の収納凹部が形成された果菜包装容器を成形した。

【0056】

(実施例2〜5及び比較例1〜4)

基材樹脂の配合組成を表1の通りに変更した以外は、実施例1と同様にしてポリスチレン系樹脂発泡シートを作製し、これを用いて果菜包装容器を作製した。

【0057】

なお、表1に示す水素添加ポリスチレン系エラストマーB、C及びD、並びにポリエチレン系樹脂は、それぞれ以下の通りである。

【0058】

水素添加ポリスチレン系エラストマーB(スチレン−エチレン/ブタジエン−スチレン(SEBS)ブロック共重合体、水素添加率:70モル%、反発弾性率:5%、デュロメータタイプA硬度:71、MFR:12g/10分、重量平均分子量:16万、製品名L−611、旭化成ケミカルズ社製)

【0059】

水素添加ポリスチレン系エラストマーC(スチレン−ブチレン−スチレンブロック共重合体の完全水素添加物、水素添加率:100モル%、反発弾性率:13%、デュロメータタイプA硬度:80、MFR:2.7g/10分、重量平均分子量:17万、製品名SS9000、旭化成ケミカルズ社製)

【0060】

水素添加ポリスチレン系エラストマーD(スチレン−ブタジエン−スチレンブロック共重合体、水素添加率:0モル%、反発弾性率:65%、デュロメータタイプA硬度:85、MFR:13g/10分、重量平均分子量:15万、製品名タフプレンA、旭化成ケミカルズ社製)

【0061】

ポリエチレン系樹脂(超低密度ポリエチレン、MFR:0.8g/10分、重量平均分子量:11万、製品名Lumitac12−1、東ソー社製)

【0062】

(評価)

水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度及び反発弾性率、ポリスチレン系樹脂発泡シートの厚み、見掛け密度及び連続気泡率、並びに、果菜包装容器の輸送テストを下記手順に従って行った。結果を表1に示す。

【0063】

(水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度)

水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度を、デュロメータASKER A型(高分子計器株式会社製)及び10Nの荷重がかけられる定圧荷重器を用いてJIS K7215に準拠して測定した。具体的には、水素添加ポリスチレン系エラストマーからなる縦30mm×横50mm×厚み4mmの平面長方形状の試験片を12枚作製し、これらのうちの2枚を重ねることで厚み8mmの測定サンプルを6個作製した。各測定サンプルについてデュロメータタイプA硬度の値(HDA)を6回測定し、各測定サンプルのデュロメータタイプA硬度の値の相加平均値を水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度の値(HDA)とした。

【0064】

(水素添加ポリスチレン系エラストマーの反発弾性率)

水素添加ポリスチレン系エラストマーの反発弾性率は、JIS K6255に準拠した方法により測定した。

【0065】

(ポリスチレン系樹脂発泡シートの厚み)

ポリスチレン系樹脂発泡シートの任意部分の厚さを少なくとも5箇所測定し、5箇所の厚みの相加平均値をポリスチレン系樹脂発泡シートの厚み(mm)とした。

【0066】

(ポリスチレン系樹脂発泡シートの見掛け密度)

ポリスチレン系樹脂発泡シートの見掛け密度を、JIS K6767に準拠した方法により測定した。

【0067】

(ポリスチレン系樹脂発泡シートの連続気泡率)

ポリスチレン系樹脂発泡シートの連続気泡率を、ASTM D−2856に準拠して測定した。具体的には、空気比較式比重計(製品名1000型、東京サイエンス(株)社製)を用いて測定したポリスチレン系樹脂発泡シートの体積(V1)と、ノギスで測定した同じポリスチレン系樹脂発泡シートの体積(V0)とを測定し、下記式により算出した。

連続気泡率(%)=100×(V0−V1)/V0

【0068】

(果菜包装容器の輸送テスト)

14個のリンゴを果菜包装容器の収納凹部のそれぞれに収納した後、各リンゴの上面部に目印のためにシールを貼着した。しかる後、果菜包装容器を段ボール箱に収納した上でトラックに載せて長野県から奈良県まで輸送した。

【0069】

しかる後、果菜包装容器の収納凹部内に収納したリンゴが収納凹部内において妄動して回転し玉回りが生じたか否かを目視観察した。玉回りを生じなかったリンゴの数が7個以上であった場合を「○」とし、玉回りを生じなかったリンゴの数が7個未満であった場合を「×」とした。なお、各リンゴを垂直上方から観察し、リンゴの芯を中心としてシールが水平方向に90°以上、移動していた場合を「玉回りが生じていた」とした。

【0070】

なお、比較例4で得られた果菜包装容器は柔軟性はあるが強度が低いために、収納凹部内にリンゴを収納した時点で果菜包装容器の撓みが大きく、輸送テストが行えなかった。

【0071】

【表1】

【符号の説明】

【0072】

1 果菜包装容器

11 収納凹部

F 果菜

【技術分野】

【0001】

本発明は、ポリスチレン系樹脂発泡シート、及びこれを用いてなる、多数の収容凹部を有する果菜包装容器に関する。

【背景技術】

【0002】

リンゴ、梨、桃及びトマトなどの表皮が柔らかい果菜は、これらに輸送過程や保管過程において傷が付くのを防止するために、複数の収容凹部を有する果菜包装容器に収容された後に出荷される。

【0003】

このような果菜包装容器としては、ポリスチレン系樹脂の発泡シートを熱成形することにより果菜を収容するための凹部が形成された成形体が用いられている。ポリスチレン系樹脂発泡シートは成形性、断熱性及び軽量性に優れ、適度な剛性を有していることから果菜包装容器として好適に用いられている。

【0004】

また、従来では、ポリスチレン系樹脂発泡シートにゴム成分を添加することが提案されている。ゴム成分を含むポリスチレン系樹脂発泡シートによれば、柔軟性が向上され、果菜へ傷が付くのを高く防止することが可能な果菜包装容器を提供することが可能となる。

【0005】

例えば、特許文献1では、ポリスチレン系樹脂、密度0.87〜0.92g/cm3のポリエチレン系樹脂及びスチレンと共役ジエンとの共重合体またはその水素添加物を含む原料組成物の押出発泡シートを成形してなる果菜包装容器が開示されている。また、特許文献2では、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂及びスチレン系エラストマー樹脂からなる発泡シートを基材とし、少なくとも片面に熱可塑性樹脂フィルムを積層した積層発泡シートを成形してなる果菜包装容器が開示されている。特許文献2の果菜包装容器では発泡シートのみでは十分な強度が得られないため、発泡シート上に熱可塑性樹脂フィルムを積層一体化することにより果菜包装容器の強度を確保している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−238413号公報

【特許文献2】特開2004−299075号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の果菜包装容器では、ゴム成分を含むポリスチレン系樹脂発泡シート用いることにより、柔軟性は向上するものの、輸送過程や保管過程において依然として果菜へ傷が付く場合があり、更なる改善が望まれている。

【0008】

本発明者等は、包装された果菜に傷が付く原因について種々の検討を行った結果、輸送時の振動などによって果菜包装容器内で果菜が主に水平方向に回転する現象(玉回り)が生じ、果菜表面が果菜包装容器の収容凹部表面と擦り合うことで果菜に傷が付くことが判明した。

【0009】

そこで、本発明の目的は、果菜が回転する現象を抑制し、果菜に傷が付くのをより高く防止することができる果菜包装容器を提供することが可能なポリスチレン系樹脂発泡シート、及びこれを用いてなる果菜包装容器を提供することである。

【課題を解決するための手段】

【0010】

本発明は、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及びスチレン−共役ジエンブロック共重合体を水素添加してなり且つ水素添加率が60〜95モル%である水素添加ポリスチレン系エラストマーを含むことを特徴とするポリスチレン系樹脂発泡シートにより上記課題を解決する。

【発明の効果】

【0011】

本発明のポリスチレン系樹脂発泡シートは、ポリスチレン系樹脂及びゴム変性ポリスチレン系樹脂に加えて、水素添加率が所定の範囲内である水素添加ポリスチレン系エラストマーを含み、このポリスチレン系樹脂発泡シートを汎用の熱成形方法を用いて熱成形し、果菜を収納するための複数の収納凹部が形成されてなる果菜包装容器は、これを用いて果菜を輸送する際、輸送時に外部から加えられる振動などの衝撃力を円滑に吸収し、収納凹部内において果菜が上方に跳ね上げられて浮き上がるのを極力防止し、果菜ができるだけ収納凹部表面に常時、密着した状態を維持させておくことができると共に、果菜包装容器の収納凹部表面と果菜表面との摩擦抵抗も大きい。従って、本発明のポリスチレン系樹脂発泡シートを用いて成形された果菜包装容器によれば、果菜包装容器の収納凹部内に果菜が収納された状態において、収納凹部内に収納された果菜は、輸送時に加わる振動などの衝撃力にもかかわらず、収納凹部内において該収納凹部に概ね密着して回転が略阻止された状態となっており、収納凹部との摩擦によって果菜に傷が付くのを効果的に防止し、果菜の商品価値を損なうことなく所望場所に果菜を安定的に輸送することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態である果菜包装容器を示した斜視図である。

【図2】本発明の一実施形態である果菜包装容器を示した端面図である。

【発明を実施するための形態】

【0013】

本発明のポリスチレン系樹脂発泡シートは、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及びスチレン−共役ジエンブロック共重合体を水素添加してなり且つ共役ジエンブロックの水素添加率が60〜95モル%である水素添加ポリスチレン系エラストマーを含み、基材樹脂として、ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及び、水素添加ポリスチレン系エラストマーを含む。

【0014】

(ポリスチレン系樹脂)

ポリスチレン系樹脂としては、例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレンなどのスチレン系単量体の単独重合体又はこれらの共重合体などが挙げられる。ポリスチレン系樹脂は、単量体成分として共役ジエンを含まない。なお、ポリスチレン系樹脂は、単独で用いられても二種以上が併用されてもよい。

【0015】

また、ポリスチレン系樹脂としては、上記スチレン系単量体を50重量%以上含有する、上記スチレン系単量体と、このスチレン系単量体と共重合可能なビニル単量体との共重合体であってもよく、このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレートなどのアルキル(メタ)アクリレート、(メタ)アクリル酸、(メタ)アクリロニトリル、無水マレイン酸、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレート、及びアクリルアミドなどが挙げられる。なお、(メタ)アクリは、アクリ又はメタクリを意味する。

【0016】

ポリスチレン系樹脂中におけるビニル単量体成分の含有量は、ポリスチレン系樹脂の物性を損なわなければよく、5重量%以下が好ましい。又、ポリスチレン系樹脂の重合時に架橋剤としてジビニルベンゼンなどを含有させてもよく、この架橋剤の量としては、ポリスチレン系樹脂を構成することとなる単量体の総量100重量部に対して1重量部以下が好ましい。

【0017】

なお、ポリスチレン系樹脂の重合方法としては、公知の要領が採用でき、懸濁重合法、塊状重合法、溶液重合法、乳化重合法などが挙げられる。また、スチレン系単量体及び必要に応じて添加されるビニル単量体の重合にあたっては公知の重合開始剤が用いられ、2,2−ビス(4,4−ジ−t−ブチルパーオキシシクロヘキシル)プロパン、ベンゾイルパーオキサイド、ラウリルパーオキサイド、t−ブチルパーオキシベンゾエート、t−ブチルパーオキサイド、t−ブチルパーオキシピバレート、t−ブチルパーオキシイソプロピルカーボネート、t−ブチルパーオキシアセテート、2,2−t−ブチルパーオキシブタン、t−ブチルパーオキシ−3、3、5トリメチルヘキサノエート、ジーt−ブチルパーオキシヘキサハイドロテレフタレートなどの有機過酸化物やアゾビスイソブチロニトリル、アゾビスジメチルバレロニトリルなどのアゾ化合物などが挙げられ、単独で用いられても併用されてもよい。

【0018】

ポリスチレン系樹脂のメルトフローレイトは、小さいと、後述する原料組成物の流動性が低下して押出発泡にてポリスチレン系樹脂発泡シートを製造する際に原料組成物が均一に押出されず、得られるポリスチレン系樹脂発泡シートの厚みが不均一になることがあり、大きいと、発泡時における原料組成物の溶融粘度が低下して原料組成物の発泡性が低下し、ポリスチレン系樹脂発泡シートの発泡倍率が低下することがあるので、0.5〜2.0g/10分が好ましく、0.7〜1.5g/10分がより好ましい。

【0019】

なお、本発明において、ポリスチレン系樹脂、さらには後記するゴム変性ポリスチレン系樹脂及び水素添加ポリスチレン系エラストマーの各メルトフローレイトは、JIS K7210:1999「プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボリュームフローレイト(MVR)の試験方法」B法記載の方法に準拠して試験温度200℃、試験荷重49.03N、予熱時間4分にて測定した値をいう。

【0020】

ポリスチレン系樹脂の重量平均分子量が低いと、原料組成物の発泡性が低下し、発泡倍率が高く且つ連続気泡率の低いポリスチレン系樹脂発泡シートを得ることができないことがある。一方、ポリスチレン系樹脂の重量平均分子量が高いと、原料組成物の流動性が低下して押出負荷が大きくなり、生産性が大きく低下することがある。したがって、ポリスチレン系樹脂の重量平均分子量は、20万〜45万が好ましく、30万〜40万がより好ましい。

【0021】

なお、本発明において、ポリスチレン系樹脂、さらには後記するゴム変性ポリスチレン系樹脂、水素添加ポリスチレン系エラストマー及びポリエチレン系樹脂の各重量平均分子量は下記の要領で測定されたものをいう。即ち、各樹脂30mgをクロロホルム10ミリリットルに溶解させ、非水系0.45μmのクロマトディスクで濾過した上でクロマトグラフを用いて各樹脂のポリスチレン換算の重量平均分子量を測定することができる。

【0022】

具体的には下記クロマトグラフを用いて下記条件下にて測定することができる。

ガスクロマトグラフ:東ソー社製 HPLC(ポンプ:DP-8020、オートサンプル:AS8020

検出器:UV-8020、RI-8020)

カラム:昭和電工社製

商品名「Shodex GPC K-806L(φ8.0 ×300mm)」2本

カラム温度: 40℃

キャリアーガス:クロロホルム

キャリアーガス流量:1.2ミリリットル/分

注入・ポンプ温度:室温

検出:UV254nm

注入量:50マイクロリットル

検量線用標準ポリスチレン:昭和電工社製 商品名「shodex」

重量平均分子量:1030000

東ソー社製

重量平均分子量:5480000,3840000,355000

102000,37900,9100,2630,495

【0023】

(ゴム変性ポリスチレン系樹脂)

ゴム変性ポリスチレン系樹脂は、ポリスチレン系樹脂に共役ジエン系重合体を混合してなる高分子アロイ、及び、ポリスチレン系樹脂に共役ジエン系重合体をグラフト共重合してなるグラフト共重合体をいい、ポリスチレン系樹脂の連続相(海)中に、粒径が0.3〜10μmの共役ジエン系重合体からなる粒子(島)が分散している海島構造を有し、一般的にはハイインパクトポリスチレンと称される。なお、ゴム変性ポリスチレン系樹脂では共役ジエン系重合体部分(共役ジエンブロック)の二重結合の水素添加は行われていない。

【0024】

ゴム変性ポリスチレン系樹脂におけるポリスチレン系樹脂としては、上述したポリスチレン系樹脂と同様のものが用いられる。共役ジエン系重合体としては、共役ジエンの重合体又は共重合体、共役ジエンと芳香族ビニル化合物との共重合体が挙げられる。共役ジエンの重合体が共重合体、及び、共役ジエンと芳香族ビニル化合物との共重合体の場合、ブロック共重合体又はランダム共重合体のいずれであってもよい。共役ジエンとしては、例えば、ブタジエン、イソプレン、クロロプレンなどが挙げられ、ブタジエンが好ましい。芳香族ビニル化合物としては、例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレンなどが挙げられ、スチレンが好ましい。

【0025】

ゴム変性ポリスチレン系樹脂中におけるスチレン成分の含有量は、85〜99重量%が好ましく、90〜97重量%がより好ましい。スチレン成分の含有量が99重量%を超えると得られるポリスチレン系樹脂発泡シート、さらには果菜包装容器が十分な耐衝撃性を有していない恐れがある。また、スチレン成分の含有量が85重量%未満であると、得られるポリスチレン系樹脂発泡シートの成形性が低下する恐れがある。

【0026】

ゴム変性ポリスチレン系樹脂の重量平均分子量は、15万〜35万が好ましく、20万〜30万がより好ましい。ゴム変性ポリスチレン系樹脂の重量平均分子量が15万未満であると、ポリスチレン系樹脂発泡シートの独立気泡率が低下して、ポリスチレン系樹脂発泡シート及びこれを熱成形して得られる果菜包装容器の厚みが不充分となる恐れがある。また、ゴム変性ポリスチレン系樹脂の重量平均分子量が35万を超えると、基材樹脂の流動性が低下してポリスチレン系樹脂発泡シートの生産効率が低下する恐れがある。

【0027】

ゴム変性ポリスチレン系樹脂のメルトフローレイトは、小さいと、原料組成物の流動性が低下して押出発泡にてポリスチレン系樹脂発泡シートを製造する際に原料組成物が均一に押出されず、得られるポリスチレン系樹脂発泡シートの厚みが不均一になることがあり、大きいと、発泡時における原料組成物の溶融粘度が低下して原料組成物の発泡性が低下し、ポリスチレン系樹脂発泡シートの発泡倍率が低下することがあるので、1.5〜4.0g/10分が好ましく、2.0〜3.5g/10分がより好ましい。

【0028】

ゴム変性ポリスチレン系樹脂の含有量は、スチレン系樹脂100重量部に対して10〜60重量部が好ましく、20〜40重量部がより好ましい。ポリスチレン系樹脂発泡シートにおけるゴム変性ポリスチレン系樹脂の含有量が少な過ぎると、得られる果菜包装容器に加えられる振動などの衝撃力を円滑に吸収することができず、果菜包装容器内に収納した果菜の傷付きを十分に防止することができない恐れがある。ポリスチレン系樹脂発泡シートにおけるゴム変性ポリスチレン系樹脂の含有量が多過ぎると、ゴム変性ポリスチレン系樹脂が凝集してポリスチレン系樹脂発泡シートの外観不良を生じる恐れがある。

【0029】

(水素添加ポリスチレン系エラストマー)

水素添加ポリスチレン系エラストマーは、スチレン−共役ジエンブロック共重合体の水素添加物である。共役ジエンとしては、ブタジエン、イソプレン及びクロロプレンなどが挙げられ、ブタジエンが好ましい。

【0030】

水素添加ポリスチレン系エラストマーとして、例えば、スチレン−エチレン/ブタジエン−スチレン(SEBS)ブロック共重合体及びスチレン−ブタジエン/ブチレン−スチレン(SBBS)ブロック共重合体が好ましく挙げられる。

【0031】

水素添加ポリスチレン系エラストマーにおける共役ジエンブロックの二重結合の水素添加率は、60〜95モル%に限定されるが、65〜95モル%であるのが好ましい。水素添加率が上記範囲内である水素添加ポリスチレン系エラストマーを用いることにより、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の収納凹部内に収納した果菜を輸送中における振動などの衝撃力にもかかわらず収納凹部内にて概ね回転させることなく密着させた状態とし、果菜に傷が付くのをより高く防止することができる。

【0032】

なお、水素添加ポリスチレン系エラストマーにおける共役ジエンブロックの水素添加率の測定は、次の手順に従って測定することができる。水素添加ポリスチレン系エラストマーにおける共役ジエンブロックの水素添加率は、核磁気共鳴装置を用いて測定対象となる樹脂の1H−NMRスペクトルを得、この1H−NMRスペクトルに基づいて水素添加された共役ジエン量(水素添加量)及び水素添加されていない共役ジエン量(未水素添加量)を算出し、これらの値から下記式に基づいて算出することができる。

水素添加率(モル%)

=100×(水素添加量)/〔(水素添加量)+(未水素添加量)〕

【0033】

例えば、水素添加ポリスチレン系エラストマーにおける共役ジエンブロックの水素添加率は、日本電子社から商品名「ECX−400P型」にて市販されている核磁気共鳴装置を用いて下記条件下にて測定することができる。

測定核:1H 観測範囲:8000(20ppm)

パルス幅:45°(9.0μsec) パルス間隔:9sec

測定回数:2400回 設定温度:55℃

測定溶媒:CDCl3 測定濃度:50mgr/0.4mL

基準値:TMS

【0034】

水素添加ポリスチレン系エラストマーの反発弾性率は10%以下が好ましく、8%以下がより好ましく、3〜6%が特に好ましい。反発弾性率が10%以下である水素添加ポリスチレン系エラストマーによれば、ポリスチレン系樹脂発泡シートから得られた果菜包装容器の収納凹部内に果菜を収納して果菜を輸送する際、輸送途上の振動に起因して収納凹部内の果菜が収納凹部の弾性反発力によって収納凹部内において妄動するのをできるだけ防止することができ、収納凹部と果菜とができるだけ密着し且つ互いの相対変位に起因した摩擦が生じるのをできるだけ回避して果菜に損傷が生じるのを防止することができる。なお、水素添加ポリスチレン系エラストマーの反発弾性率は、JIS K6255に準拠した方法により測定した値をいう。

【0035】

水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度(HDA)は、90以下が好ましく、50〜90がより好ましい。デュロメータタイプA硬度が90を超える水素添加ポリスチレン系エラストマーでは、得られる果菜包装容器の柔軟性を低下し、果菜包装容器の収納凹部内に収納した果菜が収納凹部との摩擦によって傷付く恐れがある。

【0036】

また、水素添加ポリスチレン系エラストマーのメルトフローレイトは、小さいと、原料組成物の流動性が低下して押出発泡にてポリスチレン系樹脂発泡シートを製造する際に基材樹脂が均一に押出されず、得られるポリスチレン系樹脂発泡シートの厚みが不均一になることがあり、大きいと、発泡時における原料組成物の溶融粘度が低下して原料組成物の発泡性が低下し、ポリスチレン系樹脂発泡シートの発泡倍率が低下することがあるので、2〜20g/10分が好ましく、3〜15g/10分がより好ましい。

【0037】

そして、水素添加ポリスチレン系エラストマーの重量平均分子量は、10万〜35万が好ましく、15万〜25万がより好ましい。水素添加ポリスチレン系エラストマーの重量平均分子量が10万未満であると、ポリスチレン系樹脂発泡シートの独立気泡率が低下して、ポリスチレン系樹脂発泡シート及びこれを熱成形して得られる果菜包装容器の厚みが不充分となる恐れがある。また、水素添加ポリスチレン系エラストマーの重量平均分子量が35万を超えると、原料組成物の流動性が低下してポリスチレン系樹脂発泡シートの生産効率が低下する恐れがある。

【0038】

水素添加ポリスチレン系エラストマーの含有量は、スチレン系樹脂100重量部に対して、5〜50重量部が好ましく、10〜40重量部がより好ましい。ポリスチレン系樹脂発泡シートにおける水素添加ポリスチレン系エラストマーの含有量が50重量部を超えると、ポリスチレン系樹脂発泡シートの強度が低下し、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の強度が低下することがある。ポリスチレン系樹脂発泡シートにおける水素添加ポリスチレン系エラストマーの含有量が5重量部未満であると、ポリスチレン系樹脂発泡シートの柔軟性が低下し、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の収納凹部に収納した果菜を損なう恐れがある。

【0039】

(ポリエチレン系樹脂)

本発明のポリスチレン系樹脂発泡シートを構成している基材樹脂は、ポリエチレン系樹脂をさらに含んでいてもよい。ポリエチレン系樹脂を含むことにより、ポリスチレン系樹脂発泡シートの柔軟性を向上させて、ポリスチレン系樹脂発泡シートを成形して得られた果菜包装容器内の収納凹部内に収納した果菜に傷が付くのを抑制することができる。

【0040】

ポリエチレン系樹脂としては、例えば、超低密度ポリエチレン系樹脂、低密度ポリエチレン系樹脂、中密度ポリエチレン系樹脂、高密度ポリエチレン系樹脂、直鎖状低密度ポリエチレン系樹脂、直鎖状中密度ポリエチレン系樹脂、直鎖状高密度ポリエチレン系樹脂などが挙げられる。

【0041】

ポリエチレン系樹脂の重量平均分子量は、8万〜35万が好ましく、10万〜30万がより好ましい。ポリエチレン系樹脂の重量平均分子量が低すぎると、連続気泡率の低いポリスチレン系樹脂発泡シートが得られない恐れがあり好ましくない。また、ポリエチレン系樹脂の重量平均分子量が高すぎると、原料組成物の流動性が低下してポリスチレン系樹脂発泡シートの生産性が低下する恐れがあるため好ましくない。

【0042】

ポリエチレン系樹脂の含有量は、スチレン系樹脂100重量部に対して30重量以下が好ましく、2〜20重量部がより好ましい。ポリスチレン系樹脂発泡シートにおけるポリエチレン系樹脂の含有量が少なすぎると、ポリスチレン系樹脂発泡シートの柔軟性が低下し、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の収納凹部に収納した果菜を損なう恐れがある。また、ポリスチレン系樹脂発泡シートにおけるポリエチレン系樹脂の含有量が多くなり過ぎると、ポリスチレン系樹脂発泡シートの強度が低下し、ポリスチレン系樹脂発泡シートを成形して得られる果菜包装容器の強度が低下する恐れがある。

【0043】

本発明のポリスチレン系樹脂発泡シートの製造方法としては、特に限定されず、例えば、(1)ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂及び水素添加ポリスチレン系エラストマーを含む基材樹脂及び物理発泡剤を含む原料組成物を押出機に供給して溶融混練した後、上記押出機先端に取り付けたサーキュラーダイから押出発泡して円筒状の発泡体を得、次いで、この円筒状の発泡体を拡径させた上でマンドレルに供給して冷却した後に円筒状の発泡体をその内外周面間に亘って押出方向に連続的に切断して展開してポリスチレン系樹脂発泡シートを製造する方法、(2)基材樹脂及び化学発泡剤を含む原料組成物を押出機内で溶融混練した後、上記押出機先端に取り付けたTダイから押出して発泡性シートを製造し、この発泡性シートを加熱して発泡させてポリスチレン系樹脂発泡シートを製造する方法などが挙げられ、上記(1)の製造方法が好ましい。

【0044】

物理発泡剤としては、特に限定されず、例えば、プロパン、ブタン、ペンタンなどの炭化水素、窒素、二酸化炭素などの不活性ガスなどが挙げられる。化学発泡剤としては、特に制限されず、例えば、アゾジカルボンアミドなどが挙げられる。

【0045】

原料組成物は、気泡調整剤、着色剤、収縮防止剤、難燃剤、滑剤、劣化防止剤など公知の添加剤を含んでいてもよく、気泡調整剤を含有していることが好ましい。気泡調整剤を用いることにより連続気泡率が低く、成形性が向上されたポリスチレン系樹脂発泡シートを得ることができる。気泡調整剤としては、タルク、雲母、マイカ、モンモリロナイトなどの無機フィラーが挙げられる。

【0046】

ポリスチレン系樹脂発泡シートの連続気泡率は20%以下が好ましく、15%以下がより好ましい。連続気泡率が20%を超えたものは、ポリスチレン系樹脂発泡シートを果菜包装容器に熱成形する際にポリスチレン系樹脂発泡シートの二次発泡性が悪くなり、ポリスチレン系樹脂発泡シートの成形性が低下する恐れがある。なお、本発明において、ポリスチレン系樹脂発泡シートの連続気泡率は、ASTM D−2856に規定されたエアーピクノメータ(空気比較式比重計)法(1−1/2−1気圧法)に準拠した方法により測定することができる。

【0047】

ポリスチレン系樹脂発泡シートの厚みは、1.5〜3.0mmが好ましく、2.0〜2.5mmがより好ましい。このような厚みを有するポリスチレン系樹脂発泡シートは成形性に優れるため好ましい。なお、本発明において、ポリスチレン系樹脂発泡シートの厚みとは、ポリスチレン系樹脂発泡シートの任意部分の厚さを少なくとも5箇所測定し、5箇所の厚みの相加平均値とする。

【0048】

ポリスチレン系樹脂発泡シートの見掛け密度は、軽量性を考慮すると、0.03〜0.1g/cm3が好ましく、0.05〜0.09g/cm3がより好ましい。ポリスチレン系樹脂発泡シートの見掛け密度が0.03g/cm3未満であると、ポリスチレン系樹脂発泡シートの強度が低下する恐れがある。また、ポリスチレン系樹脂発泡シートの見掛け密度が0.1g/cm3を超えると、得られる果菜包装容器の柔軟性が低下して果菜を損傷させる恐れがある。なお、本発明において、ポリスチレン系樹脂発泡シートの見掛け密度は、JIS K6767に準拠した方法により測定することができる。

【0049】

本発明のポリスチレン系樹脂発泡シートは、公知の成形方法を用いてトレーなどの所望形状に熱成形して成形品を製造することができ、特に、本発明のポリスチレン系樹脂発泡シートは、熱成形によって果菜を収納するための収納凹部を複数個、形成して果菜包装容器として用いられることが好ましい。なお、ポリスチレン系樹脂発泡シートの成形方法としては、例えば、真空成形や圧空成形が挙げられる。真空成形や圧空成形としては、例えば、プラグ成形、フリードローイング成形、プラグ・アンド・リッジ成形、マッチド・モールド成形、ストレート成形、ドレープ成形、リバースドロー成形、エアスリップ成形、プラグアシスト成形、プラグアシストリバースドロー成形などが挙げられる。なお、上記成形方法においては温度調節可能な金型を用いることが好ましい。

【0050】

ポリスチレン系樹脂発泡シートを成形して得られた果菜包装容器を具体的に説明する。図1及び図2はそれぞれ、ポリスチレン系樹脂発泡シートを熱成形して得られた果菜包装容器を示した平面図及び縦端面図であるが、この果菜包装容器1は、ポリスチレン系樹脂発泡シートの所望部分を上方から下方に向かって半円球状に熱成形により膨出させることによって複数個の収納凹部11、11・・・を形成してなり、各収納凹部11は、リンゴ、梨、桃などの果菜の下半部が一個づつ収納可能な大きさに形成されている。なお、各収納凹部11の内底面には、果菜の下面に形成された凹部に嵌まる凸部12が上方に向かって膨出形成されている。

【0051】

上記果菜包装容器1の収納凹部11内に果菜Fを載置すると、果菜Fは、その下半部が収納凹部11に受止された状態にて収納凹部11内に安定的に収納された状態となる。この状態においては、果菜包装容器1の収納凹部11は、柔軟にして且つ適度な反発弾性率を有していることから、果菜1の下半部の形状に応じて適宜、僅かに弾性的に変形しながら、果菜1は収納凹部1内に安定的に収納される。

【0052】

そして、果菜包装容器1の各収納凹部11内に果菜Fを収納した上で果菜包装容器1をトラックや貨物列車などの輸送車両に載せて輸送すると、果菜包装容器1には輸送に伴って振動などの衝撃力が加わるが、上述のように、果菜包装容器1は、柔軟にして弾性回復性を有し且つ適度な反発弾性力を有していることから、衝撃力を円滑に吸収し、収納凹部11内の果菜Fが収納凹部11内において上下方向に跳ね上げられるなどの果菜Fの妄動は殆ど生じず、果菜Fは収納凹部11の表面に安定的に密着した状態を維持し、しかも、果菜Fとこれに接触する収納凹部11の表面との間の摩擦抵抗が大きいことから、果菜Fは、収納凹部11に密着した状態では収納凹部11に対して相対的に回転することは殆どないので果菜Fが収納凹部11との間で生じる摩擦によって傷付くようなことはなく、果菜Fをその商品価値を損なうことなく安定的に所望場所に輸送することができる。

【実施例】

【0053】

以下に、本発明を実施例を用いてより具体的に説明するが、本発明はこれに限定されない。

【0054】

(実施例1)

ポリスチレン(MFR:1.5g/10分、重量平均分子量:34万、製品名 HRM−26、東洋スチレン社製)100重量部、ゴム変性ポリスチレン系樹脂(スチレン成分含有量:94重量%、MFR:2.7g/10分、重量平均分子量:24万、製品名 E−640N、東洋スチレン社製)34重量部及び水素添加ポリスチレン系エラストマーA(スチレン−エチレン/ブタジエン−スチレン(SEBS)ブロック共重合体、水素添加率:95モル%、反発弾性率:4%、デュロメータタイプA硬度:87、MFR:3.5g/10分、重量平均分子量:15万、製品名 L−605、旭化成ケミカルズ社製)38重量部を含む基材樹脂並びに気泡調整剤として粉末タルク1.5重量部を含有する原料組成物を押出機に供給して最高温度が245℃となるように溶融混練すると共に、溶融状態の基材樹脂中に発泡剤としてブタンガス(イソブタン/ノルマルブタン=50/50(重量比))6.6重量部を圧入してブタンガスを基材樹脂中に均一に分散させた後に原料組成物をその温度が145℃となるまで冷却した上で押出機の先端に取り付けられた口径180mmのサーキュラーダイからクリアランスを0.28mmとして押出発泡して円筒状の発泡体を製造し、この円筒状の発泡体を拡径した上で冷却マンドレルに供給して冷却し、しかる後、円筒状発泡体をその直径方向に対向する二箇所において内外周面間に亘って押出方向に連続的に切断して展開することによって二枚のポリスチレン系樹脂発泡シートを製造した。

【0055】

ポリスチレン系樹脂発泡シートをその気泡内のブタンガスを空気に完全に置換するために14日間に亘って常温、常圧条件下にて放置した後、ポリスチレン系樹脂発泡シートを縦470mm×横350mmの平面長方形状に切断した上で、ポリスチレン系樹脂発泡シートをプラグアシスト成形方法を用いることによって熱成形して14個の収納凹部が形成された果菜包装容器を成形した。

【0056】

(実施例2〜5及び比較例1〜4)

基材樹脂の配合組成を表1の通りに変更した以外は、実施例1と同様にしてポリスチレン系樹脂発泡シートを作製し、これを用いて果菜包装容器を作製した。

【0057】

なお、表1に示す水素添加ポリスチレン系エラストマーB、C及びD、並びにポリエチレン系樹脂は、それぞれ以下の通りである。

【0058】

水素添加ポリスチレン系エラストマーB(スチレン−エチレン/ブタジエン−スチレン(SEBS)ブロック共重合体、水素添加率:70モル%、反発弾性率:5%、デュロメータタイプA硬度:71、MFR:12g/10分、重量平均分子量:16万、製品名L−611、旭化成ケミカルズ社製)

【0059】

水素添加ポリスチレン系エラストマーC(スチレン−ブチレン−スチレンブロック共重合体の完全水素添加物、水素添加率:100モル%、反発弾性率:13%、デュロメータタイプA硬度:80、MFR:2.7g/10分、重量平均分子量:17万、製品名SS9000、旭化成ケミカルズ社製)

【0060】

水素添加ポリスチレン系エラストマーD(スチレン−ブタジエン−スチレンブロック共重合体、水素添加率:0モル%、反発弾性率:65%、デュロメータタイプA硬度:85、MFR:13g/10分、重量平均分子量:15万、製品名タフプレンA、旭化成ケミカルズ社製)

【0061】

ポリエチレン系樹脂(超低密度ポリエチレン、MFR:0.8g/10分、重量平均分子量:11万、製品名Lumitac12−1、東ソー社製)

【0062】

(評価)

水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度及び反発弾性率、ポリスチレン系樹脂発泡シートの厚み、見掛け密度及び連続気泡率、並びに、果菜包装容器の輸送テストを下記手順に従って行った。結果を表1に示す。

【0063】

(水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度)

水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度を、デュロメータASKER A型(高分子計器株式会社製)及び10Nの荷重がかけられる定圧荷重器を用いてJIS K7215に準拠して測定した。具体的には、水素添加ポリスチレン系エラストマーからなる縦30mm×横50mm×厚み4mmの平面長方形状の試験片を12枚作製し、これらのうちの2枚を重ねることで厚み8mmの測定サンプルを6個作製した。各測定サンプルについてデュロメータタイプA硬度の値(HDA)を6回測定し、各測定サンプルのデュロメータタイプA硬度の値の相加平均値を水素添加ポリスチレン系エラストマーのデュロメータタイプA硬度の値(HDA)とした。

【0064】

(水素添加ポリスチレン系エラストマーの反発弾性率)

水素添加ポリスチレン系エラストマーの反発弾性率は、JIS K6255に準拠した方法により測定した。

【0065】

(ポリスチレン系樹脂発泡シートの厚み)

ポリスチレン系樹脂発泡シートの任意部分の厚さを少なくとも5箇所測定し、5箇所の厚みの相加平均値をポリスチレン系樹脂発泡シートの厚み(mm)とした。

【0066】

(ポリスチレン系樹脂発泡シートの見掛け密度)

ポリスチレン系樹脂発泡シートの見掛け密度を、JIS K6767に準拠した方法により測定した。

【0067】

(ポリスチレン系樹脂発泡シートの連続気泡率)

ポリスチレン系樹脂発泡シートの連続気泡率を、ASTM D−2856に準拠して測定した。具体的には、空気比較式比重計(製品名1000型、東京サイエンス(株)社製)を用いて測定したポリスチレン系樹脂発泡シートの体積(V1)と、ノギスで測定した同じポリスチレン系樹脂発泡シートの体積(V0)とを測定し、下記式により算出した。

連続気泡率(%)=100×(V0−V1)/V0

【0068】

(果菜包装容器の輸送テスト)

14個のリンゴを果菜包装容器の収納凹部のそれぞれに収納した後、各リンゴの上面部に目印のためにシールを貼着した。しかる後、果菜包装容器を段ボール箱に収納した上でトラックに載せて長野県から奈良県まで輸送した。

【0069】

しかる後、果菜包装容器の収納凹部内に収納したリンゴが収納凹部内において妄動して回転し玉回りが生じたか否かを目視観察した。玉回りを生じなかったリンゴの数が7個以上であった場合を「○」とし、玉回りを生じなかったリンゴの数が7個未満であった場合を「×」とした。なお、各リンゴを垂直上方から観察し、リンゴの芯を中心としてシールが水平方向に90°以上、移動していた場合を「玉回りが生じていた」とした。

【0070】

なお、比較例4で得られた果菜包装容器は柔軟性はあるが強度が低いために、収納凹部内にリンゴを収納した時点で果菜包装容器の撓みが大きく、輸送テストが行えなかった。

【0071】

【表1】

【符号の説明】

【0072】

1 果菜包装容器

11 収納凹部

F 果菜

【特許請求の範囲】

【請求項1】

ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及びスチレン−共役ジエンブロック共重合体を水素添加してなり且つ共役ジエンブロックの水素添加率が60〜95モル%である水素添加ポリスチレン系エラストマーを含むことを特徴とするポリスチレン系樹脂発泡シート。

【請求項2】

スチレン−共役ジエンブロック共重合体が、スチレン−ブタジエンブロック共重合体であることを特徴とする請求項1に記載のポリスチレン系樹脂発泡シート。

【請求項3】

水素添加ポリスチレン系エラストマーの反発弾性率が、10%以下であることを特徴とする請求項1又は2に記載のポリスチレン系樹脂発泡シート。

【請求項4】

ポリエチレン系樹脂を含むことを特徴とする請求項1〜3のいずれか1項に記載のポリスチレン系樹脂発泡シート。

【請求項5】

請求項1〜4のいずれか1項に記載のポリスチレン系樹脂発泡シートを成形して果菜を収納するための収納凹部を形成してなることを特徴とする果菜包装容器。

【請求項1】

ポリスチレン系樹脂、ゴム変性ポリスチレン系樹脂、及びスチレン−共役ジエンブロック共重合体を水素添加してなり且つ共役ジエンブロックの水素添加率が60〜95モル%である水素添加ポリスチレン系エラストマーを含むことを特徴とするポリスチレン系樹脂発泡シート。

【請求項2】

スチレン−共役ジエンブロック共重合体が、スチレン−ブタジエンブロック共重合体であることを特徴とする請求項1に記載のポリスチレン系樹脂発泡シート。

【請求項3】

水素添加ポリスチレン系エラストマーの反発弾性率が、10%以下であることを特徴とする請求項1又は2に記載のポリスチレン系樹脂発泡シート。

【請求項4】

ポリエチレン系樹脂を含むことを特徴とする請求項1〜3のいずれか1項に記載のポリスチレン系樹脂発泡シート。

【請求項5】

請求項1〜4のいずれか1項に記載のポリスチレン系樹脂発泡シートを成形して果菜を収納するための収納凹部を形成してなることを特徴とする果菜包装容器。

【図1】

【図2】

【図2】

【公開番号】特開2012−97190(P2012−97190A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−245935(P2010−245935)

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【出願人】(510275460)株式会社積水化成品アグリシステム (2)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【出願人】(510275460)株式会社積水化成品アグリシステム (2)

【Fターム(参考)】

[ Back to top ]