ポリスチレン系樹脂発泡板の製造方法、ポリスチレン系樹脂発泡板

【課題】吸水板としての利用が可能でありながら加工性に優れたポリスチレン系樹脂発泡板を提供する。

【解決手段】共押出しによって積層された連続気泡性発泡層1aと独立気泡性発泡層1bとが備えられているポリスチレン系樹脂発泡シート1を、シート厚みよりも広い間隔を設けた平坦な金型Xa、Xb間で真空成形して、シートよりも厚みの厚い平坦なポリスチレン系樹脂発泡板10を製造する方法であって、共押出しにより形成させた独立気泡性発泡層1bに接する内部層と内部層よりも連続気泡率の低い表面スキン層とを連続気泡性発泡層1aに形成させるとともに、真空成形においては、表面スキン層の気泡をシートの厚み方向に伸長させつつ連続気泡性発泡層1a全体の発泡倍率を1.5倍未満に抑制させて、密度が0.04g/cm3以上0.10g/cm3以下の連続気泡性発泡層1aを形成させるポリスチレン系樹脂発泡板10の製造方法。

【解決手段】共押出しによって積層された連続気泡性発泡層1aと独立気泡性発泡層1bとが備えられているポリスチレン系樹脂発泡シート1を、シート厚みよりも広い間隔を設けた平坦な金型Xa、Xb間で真空成形して、シートよりも厚みの厚い平坦なポリスチレン系樹脂発泡板10を製造する方法であって、共押出しにより形成させた独立気泡性発泡層1bに接する内部層と内部層よりも連続気泡率の低い表面スキン層とを連続気泡性発泡層1aに形成させるとともに、真空成形においては、表面スキン層の気泡をシートの厚み方向に伸長させつつ連続気泡性発泡層1a全体の発泡倍率を1.5倍未満に抑制させて、密度が0.04g/cm3以上0.10g/cm3以下の連続気泡性発泡層1aを形成させるポリスチレン系樹脂発泡板10の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリスチレン系樹脂発泡板の製造方法、及び、ポリスチレン系樹脂発泡板に関し、より詳しくは、共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートを用いたポリスチレン系樹脂発泡板の製造方法、及び、ポリスチレン系樹脂発泡板に関する。

【背景技術】

【0002】

近年、連続気泡性発泡シートを吸水シートとして利用することが検討されている。

例えば、下記特許文献1には、連続気泡性発泡層と独立気泡性発泡層とを有するポリスチレン系樹脂発泡シートを共押出しによって作製し、該ポリスチレン系樹脂発泡シートの厚みよりも広い間隙を設けて対面している平坦な金型で真空成形して前記ポリスチレン系樹脂発泡シートよりも厚みの厚い平坦な薄板状の吸水板を作製することが記載されている。

また、この特許文献1には、前記真空引きによる成形において連続気泡性発泡層の厚みを増大させ、該真空成形前後における連続気泡性発泡層の発泡倍率(真空成形後の吸水板の連続気泡性発泡層の厚み/真空成形前のポリスチレン系樹脂発泡シートの続気泡性発泡層)を1.5倍以上にすることが記載されている。

すなわち、連続気泡性発泡層の厚みを増大させてその密度の低減を図り、吸水のためのスペースを真空成形によって広く確保させることが特許文献1に記載されている。

【0003】

ところで、ポリスチレン系樹脂発泡板は、前記吸水板に限らず種々の用途に利用されるのに際して外形加工が打ち抜き加工によって施されたり、装飾加工が化粧フィルムのラミネート加工によって施されたりしている。

このような加工においては、ポリスチレン系樹脂発泡板がある程度剛性を有していることが好ましく、過度に柔軟な場合には、打ち抜き時に外形精度が低下したり、ラミネート時にフィルムにシワが入ったりするおそれを有する。

【0004】

連続気泡性発泡層は、その内部で隣接する気泡の間の膜に穴が開いており内部の気体が行き来しうるようになっているために、外部応力に対して内部気泡の反発力を発揮させ難く独立気泡性発泡層に比べて厚み方向への力に対して変形を生じ易い。

したがって、ポリスチレン系樹脂発泡シートからポリスチレン系樹脂発泡板に真空成形する際に過度に連続気泡性発泡層の厚みを増大させると得られるポリスチレン系樹脂発泡板の剛性が不足して前記のような加工性の低下を招くおそれを有する。

【0005】

しかし、ポリスチレン系樹脂発泡板の吸水板としての利用を検討する際には、前述の特許文献1のように吸水性を主眼として検討がなされてはいるものの加工性についてはあまり検討がなされていないのが現状である。

すなわち、従来、吸水板としての利用が可能でありながら加工性に優れたポリスチレン系樹脂発泡板を得ることが困難であるという問題を有している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−239852号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような問題点に鑑みてなされたもので、吸水板としての利用が可能でありながら加工性に優れたポリスチレン系樹脂発泡板を提供することを課題としている。

【課題を解決するための手段】

【0008】

上記課題を解決するためのポリスチレン系樹脂発泡板の製造方法に係る本発明は、共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートを、該ポリスチレン系樹脂発泡シートの厚みよりも間隔を設けた平坦な金型間で真空成形して、前記ポリスチレン系樹脂発泡シートよりも厚みの厚い平坦なポリスチレン系樹脂発泡板を製造するポリスチレン系樹脂発泡板の製造方法であって、前記共押出しにおいて、前記独立気泡性発泡層に接する内部層と該内部層よりも連続気泡率の低い表面スキン層とを前記連続気泡性発泡層に形成させるとともに、前記真空成形においては、前記表面スキン層の気泡をポリスチレン系樹脂発泡シートの厚み方向に伸長させつつ前記連続気泡性発泡層全体の発泡倍率を1.5倍未満に抑制させて、密度が0.04g/cm3以上0.10g/cm3以下の連続気泡性発泡層を前記ポリスチレン系樹脂発泡板に形成させることを特徴としている。

【0009】

また、上記課題を解決するためのポリスチレン系樹脂発泡板に係る本発明は、共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートが該ポリスチレン系樹脂発泡シートの厚みよりも間隔を設けた平坦な金型間で真空成形されることによって前記ポリスチレン系樹脂発泡シートよりも厚みが厚い表面平坦な板状に成形されているポリスチレン系樹脂発泡板であって、前記独立気泡性発泡層に接する内部層と該内部層よりも連続気泡率の低い表面スキン層とを前記連続気泡性発泡層に形成させる前記共押出しが実施されるとともに前記表面スキン層の気泡をポリスチレン系樹脂発泡シートの厚み方向に伸長させつつ前記連続気泡性発泡層全体の発泡倍率を1.5倍未満に抑制させる前記真空成形が実施されることによって0.04g/cm3以上0.10g/cm3以下の密度を有する連続気泡性発泡層が備えられていることを特徴としている。

【発明の効果】

【0010】

本発明によれば、所定の発泡倍率で所定の密度の連続気泡性発泡層をポリスチレン系樹脂発泡板に形成させることから当該ポリスチレン系樹脂発泡板が過度に柔軟になることを抑制しつつ吸水性を付与させることができる。

なお、本発明においては、ポリスチレン系樹脂発泡シートを作製する際に、その連続気泡性発泡層の表面に独立気泡性発泡層に近い側よりも連続気泡率の低い表面スキン層を形成させる。

しかも、この表面スキン層が真空成形によってポリスチレン系樹脂発泡シートの厚み方向に伸長されることから、平面方向に対してより垂直に近い気泡膜が連続気泡性発泡層の表面に密に形成され、表面硬度を従来のポリスチレン系樹脂発泡板に比べて向上させうる。

したがって、フィルムラミネートなどにおいてシワが形成されることを抑制させ得る。

すなわち、本発明の製造方法においては、吸水板としての利用が可能でありながら加工性に優れたポリスチレン系樹脂発泡板が製造されうる。

また、本発明のポリスチレン系樹脂発泡板には、ラミネート加工などが容易に実施され得るとともに加工後のものを吸水板として利用し得る。

【図面の簡単な説明】

【0011】

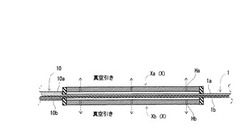

【図1】真空成形工程を示す概略断面図。

【図2】実施例4のポリスチレン系樹脂発泡板の製造過程を示す走査型電子顕微鏡(SEM)写真。

【発明を実施するための形態】

【0012】

以下に、本発明の実施形態について説明する。

本実施形態に係るポリスチレン系樹脂発泡板の製造方法においては、連続気泡性発泡層と独立気泡性発泡層とが積層されたポリスチレン系樹脂発泡シート(以下、単に「発泡シート」ともいう)を共押出しによって形成させる押出し工程と、該押出し工程によって得られたポリスチレン系樹脂発泡シートを平板状の金型で真空成形して前記ポリスチレン系樹脂発泡シートよりも厚みの厚い平坦な薄板状のポリスチレン系樹脂発泡板(以下、単に「発泡板」ともいう)を作製する成形工程とを実施する。

【0013】

前記押出し工程は、一般的な共押出しのプロセスを採用して実施することができ、例えば、前記連続気泡性発泡層を形成するためのポリスチレン系樹脂組成物を押出し機に投入して溶融混練するとともに、前記独立気泡性発泡層を形成するためのポリスチレン系樹脂組成物を別の押出し機に投入して溶融混練し、これらを2層流として合流金型で合流させた後、円環状のスリットを有するサーキュラーダイから押出し発泡させて内外2層の積層構造を有する筒状の発泡体を作製し、該筒状の発泡体を冷却マンドレルで拡径するとともに冷却し、これを押出し方向に連続して切断して切り開き平坦な帯状の発泡シートを得る方法を採用することができる。

【0014】

なお、この押出し工程においては、前記連続気泡性発泡層の表面に、独立気泡性発泡層に接する内部層よりも連続気泡率の低い(独立発泡性の高い)表面スキン層を形成させることが加工性に優れた発泡板を得るために重要である。

この表面スキン層を形成させるためには、前記スリットから押出された直後の連続気泡性発泡層の表面に風冷を実施するなどして表面の気泡の成長を鈍化させる方法を採用することができる。

【0015】

前記独立気泡性発泡層の厚みや連続気泡率、前記連続気泡性発泡層の厚みや連続気泡率、ならびに、その内の表面スキン層の厚みや連続気泡率などについては、発泡板の用途などに応じて適宜調整が可能なものではあるが、一般的な吸水板としての利用を考えた場合には、押出し工程後、真空成形前におけるそれぞれの厚みは、前記独立気泡性発泡層が、通常、0.5mm〜2.0mm、前記連続気泡性発泡層の表面スキン層を含めた厚みが、通常、1.0mm〜3.0mm、その内、前記表面スキン層の厚みが、通常、0.1mm〜0.5mmとされる。

【0016】

なお、連続気泡性発泡層は、吸水性の観点から、表面スキン層を除いた内部層のみの連続気泡率が60%以上であることが好ましく、表面スキン層を含めての全体の連続気泡率が60%以上であることが好ましい。

ただし、過度に連続気泡率が高い値を有していると得られる発泡板の強度が低すぎて、十分な加工性を発泡板に付与することが難しくなる。

そのようなことから、表面スキン層を含めた連続気泡性発泡層の連続気泡率は90%以下であることが好ましく、80%以下であることがより好ましい。

また、独立気泡性発泡層の連続気泡率は30%以下であることが好ましい。

【0017】

この連続気泡率については、ASTM D2856−87に基づいて測定することが出来る。

なお、より具体的には、発泡板から押出方向に25mm×幅方向に25mmの試験片を切りだし、試験片を厚みが25mmに最も近くなる枚数を重ね合わせ、ノギスを用いて正確に見掛け体積を測定し、次に重ね合わせた試験片を空気比較式比重計1000型(東京サイエンス(株)製)を用いて1−1/2−1気圧法により体積を測定し、得られた測定値から次式を用いて計算する。

連続気泡率(容量%)=(見掛け体積−空気比較式比重計での測定体積)/見掛け体積×100(%)

また、表面スキン層や独立気泡性発泡層といった各層の連続気泡率については、25mm角の試料からヤスリやカミソリを用いて測定対象となる層以外を取り除き、これを25mm厚みに近い状態となるように重ね合わせて上記と同様にして求めることができる。

さらには、発泡シートについての連続気泡率を求める場合も同じである。

【0018】

このような独立気泡性発泡層や連続気泡性発泡層の形成には、前記ポリスチレン系樹脂組成物が用いられる。

なお、要すれば、独立気泡性発泡層や連続気泡性発泡層の形成には、同じ配合内容のポリスチレン系樹脂組成物を用いることも出来る。

【0019】

このポリスチレン系樹脂組成物のベースポリマーであるポリスチレン系樹脂としては、スチレンの単独重合体の他に、スチレンと他の単量体との共重合体や、ゴム変性ポリスチレン、スチレン系樹脂エラストマーなどが採用可能である。

これらのポリスチレン系樹脂はそれぞれ単独で、あるいは2種以上を混合して前記ベースポリマーを構成させても良い。

【0020】

スチレンと共重合させるための他の単量体としては、例えばα−メチルスチレン、メタクリル酸、アクリル酸エステル、メタクリル酸エステル、アクリロニトリル、無水マレイン酸などが挙げられる。

【0021】

前記ゴム変性ポリスチレンは、ポリスチレンマトリックス中にゴムが粒子状に分散し、そのゴム粒子中にポリスチレンが更に分散した構造を有している。

前記ゴム変性ポリスチレンには、このゴム粒子が、サラミ状やコアシェル状など種々の形態で分散されたものを採用でき、前記ゴム粒子が単独又は2種以上含まれていてもよい。

なお、このゴム変性ポリスチレンは、発泡板の耐候性を確保するため、ゴム変性ポリスチレン以外のポリスチレン系樹脂、その他の合成樹脂とあわせて使用するのが望ましい。

【0022】

前記スチレン系樹脂エラストマーとしては、スチレンと共役ジエンとの共重合体及びスチレンと共役ジエンとの共重合体の水素添加物が挙げられる。

共役ジエンとしては、ブタジエン、イソプレン、2−エチルブタジエンなど炭素数4〜10の共役ジエンが挙げられる。

ポリマー自体の劣化を考慮すると、劣化を生じにくいことからスチレンと共役ジエンとの共重合体の水素添加物が好ましい。

【0023】

スチレンと共役ジエンとの共重合体の水素添加物としては、スチレンと共役ジエンとのブロックもしくはランダム共重合体の水素添加物が好ましい。

共役ジエンとしては、例えば、ブタジエン、イソプレン、2−エチルブタジエンなどの炭素数4〜10の共役ジエンが挙げられる。

好ましいスチレン−共役ジエン共重合体の水素添加物としては、スチレン−イソプレンブロック共重合体の水素添加物、スチレン−ブタジエンブロック共重合体の水素添加物、スチレン−ブタジエンランダム共重合体の水素添加物である。

これら共重合体の完全飽和型構造は、例えばスチレン−エチレン・ブチレン共重合体、スチレン−エチレン・ブチレン−スチレンブロック共重合体、スチレン−エチレン−プロピレン共重合体、スチレン−エチレン−プロピレン−スチレンブロック共重合体などである。

これらの共重合体はそれぞれ単独で、あるいは2種以上を混合して前記ポリスチレン系樹脂組成物に含有させることができる。

【0024】

なお、このスチレン系樹脂エラストマーは、連続気泡性発泡層の形成に好適であり、前記連続気泡性発泡層の形成に用いるポリスチレン系樹脂組成物の配合材料として採用することが好ましい。

【0025】

さらに、連続気泡性発泡層や独立気泡性発泡層の形成に用いる前記ポリスチレン系樹脂組成物には、発泡剤を含有させることができ、当該発泡剤としては、公知の化学発泡剤、物理発泡剤のいずれも使用できる。

化学発泡剤としては、例えばアゾジカルボンアミドなどの分解型のもの、重曹−クエン酸などの反応型のものが挙げられる。

物理発泡剤としては、例えば、プロパン、ブタン、ペンタンなどの炭化水素、窒素、二酸化炭素などの不活性ガス、ジメチルエーテル、ジエチルエーテルなどのエーテル、テトラフルオロエタン、クロロジフルオロエタン、ジフルオロエタンなどのハロゲン化炭化水素などが挙げられる。

これらの発泡剤はそれぞれ単独で用いてもよく、2種以上を併用してもよい。

環境上の問題が少なくかつ熱成形時の二次発泡性の維持効果の大きいイソブタンを主体とするブタンが特に好ましい。

【0026】

さらに、前記ポリスチレン系樹脂組成物には、気泡調整剤を含有させることができ、当該気泡調整剤としては、タルク、雲母、マイカ、モンモリロナイトなどの無機フィラー、フッ素樹脂などの有機微粒子、またはアゾジカルボンアミドなどの分解型化学発泡剤、重曹−クエン酸などの反応型化学発泡剤、窒素や二酸化炭素などの不活性ガスなどが使用できる。

これらの気泡調整剤はそれぞれ単独で用いてもよく、2種以上を併用してもよい。

気泡調整剤の添加量は、樹脂成分の合計100重量部に対して0.1〜5重量部である。

【0027】

また、前記ポリスチレン系樹脂組成物には、その他に、着色剤、安定剤、充填剤、滑剤、添着剤、分散剤など、公知の添加剤を適宜加えることができる。

【0028】

このような材料によって形成された発泡シートは、前記成形工程によって発泡板とすることができる。

この成形工程について図1を参照しつつ説明する。

図1は、上下一対の金型Xにおいて発泡シート1が真空成形されて発泡板10とされる様子を模式的に示した断面図であり、平面方向が水平となるように保持された長尺帯状の発泡シート1が図1正面視右側から左側に順送されて、真空成形された発泡板が左側へと取り出される様子を示したものである。

また、この図では、前記発泡シート1の連続気泡性発泡層1aを上側に向けて真空成形を行う様子を示している。

【0029】

図からもわかるように、前記金型Xにおいては、上側の金型Xa(上型Xa)の下面と下側の金型Xb(下型Xb)の上面とを対面させており、これらはいずれも平坦に形成されている。

そして、これら上型Xaと下型Xbとは、互いの距離を前記発泡シート1の厚みよりも離間させてその表面を平行させている。

その状態で、発泡シート1の送り方向前後において上下からニップがされて金型Xの内部が密封された状態となっている。

なお、ここでは図示されていないが発泡シート1の両側縁は前記金型Xの奥と手前とにおいてクランプされている。

【0030】

そして、この後、上型Xaに穿設された排気孔Haから空気が排出されて前記上型Xaの下面と前記連続気泡性発泡層の表面との間の真空引きが行われるとともに、下型Xbの側においても下型Xbと独立気泡性発泡層1bとの間の真空引きが行われる。

なお、ここで、前記発泡シート1は、予め軟化可能な温度に加熱がされているために前記真空引きにより厚みを増大させ、前記連続気泡性発泡層1aの表面が上型Xaの平坦な下面に当接されるとともに前記独立気泡性発泡層1bの表面が下型Xbの平坦な上面に当接されることになる。

そのことによって平坦薄板状の発泡板10が作製される。

そして、金型Xを上下に離間させて発泡板10を図1正面視左側に取り出すとともに新たな発泡シートを左から供給して改めて真空成形を実施する。

【0031】

このとき、発泡板10の連続気泡性発泡層10aの厚みが前記発泡シート1における連続気泡性発泡層1aの厚みの1.5倍以上とならないように条件を制御することが重要である。

すなわち、真空成形における連続気泡性発泡層1aの発泡倍率は、1.5倍未満とすることが加工性に優れた発泡板を得る上で重要である。

なお、下限値は、特に限定されるものではなく、圧縮されて1倍を下回ることがないようにさえすればよい。

【0032】

また、発泡板10の連続気泡性発泡層10aの密度が0.04g/cm3以上0.10g/cm3以下となるようにすることも重要である。

発泡板10の連続気泡性発泡層10aの密度が0.04g/cm3未満となるようであれば、仮に、発泡倍率を1.5倍未満に抑制したとしても、発泡板10が柔軟になり過ぎて、フィルムのラミネート加工などにおいてシワなどの不具合を発生させるおそれを有する。

【0033】

また、上限値を超えるような密度では、加工性についての問題は発生し難くなるものの吸水性について十分なものにならなかったり、材料コストを増大させてしまったりするおそれを有する。

【0034】

なお、発泡板や発泡シートの密度については、試料体積V(cm3)と試料質量W(g)から下記式を計算することで求めることができる。

密度(単位:g/cm3)=W/V

また、連続気泡性発泡層や独立気泡性発泡層の個別の密度については、共押出しにおける各押出し機の吐出量の比率を各層の質量比率(X)とし、層厚みの比率(Y)から下記式を計算することで求めることができる。

層の密度(単位:g/cm3)=(W×X)/(V×Y)

また、吐出量の比率を求めることが難しいような場合においては、発泡板や発泡シートを厚み方向にスライスして各層の試料を作製しこの試料の質量と体積を上記式にあてはめて密度を算出することもできる。

【0035】

なお、このような状態で、発泡板を得るためには、一般的なトレイなどの成形などに比べて真空吸引時間を1.5〜5倍程度と長めに取ることが好ましい。

また、真空吸引の真空度を高く設定することも効果的である。

さらに、上型Xaからの真空引きと下型Xbからの真空引きとの内のいずれか一方の真空引きを開始するタイミングを遅らせることもできる。

【0036】

この真空成形における金型温度は、50℃〜80℃としておくことが好ましく連続気泡性発泡層側の金型温度を独立気泡性発泡層側の金型温度よりも10℃以上高く設定して実施することが好ましい。

前記上型Xaから下型Xbまでの距離(クリアランス)は、広すぎると発泡板に十分な平滑性が付与されないおそれを有するため、発泡シートの厚みの1.5倍〜3.0倍程度とすることが好ましく、発泡シートの厚みの1.5倍〜2.5倍程度とすることがより好ましい。

【0037】

また、重ねて述べるが、真空成形では、前記連続気泡性発泡層の表面スキン層の気泡を前記真空引きにより、発泡シートの厚み方向に伸長させることが重要である。

この表面スキン層は、その気泡が発泡シートの厚み方向に伸長されることから、連続気泡性発泡層の表面に対して気泡膜を立たせた(垂直に近い)状態とされる。

しかも、この表面スキン層は、通常、その内側部分よりも気泡が緻密なものとなる。

したがって、気泡が伸長されることで発泡板の表面硬度が向上され、フィルムラミネーションなどに適したフラットで硬い表面状態を発泡板に付与することができる。

また、吸水板として発泡板を利用するのに際しては、表面に吸水のための穴やスリットを形成させることが好ましい態様となるが、本実施形態の発泡板は、これらを設ける際に厚み方向に押し潰されて連続気泡性発泡層の厚みが薄くなってしまうことを防止させうる。

すなわち、表面スキン層を設けて、しかも、連続気泡性発泡層全体の発泡倍率を所定以下に維持させつつこの表面スキン層の気泡を厚み方向に伸長させることにより、吸水板として好適な発泡板を得ることができ、しかも、化粧フィルムをラミネーとして美観の向上を図ったり、所定の形状に打ち抜き加工を施したりして適用範囲の拡大を図ることも可能となる。

【0038】

なお、本実施形態においては、発泡シートの作製方法や、発泡板の製造方法に関し、上記のような例示を行っているが、本発明は上記例示に限定されるものではない。

例えば、本実施形態においては、共押出しされた連続気泡性発泡層と独立気泡性発泡層との2層構造の発泡シートを用いる場合を例示しているが、さらに他の層を共押出し(3層同時押出し)して得られた発泡シートを利用する場合も本発明の意図する範囲である。

【0039】

例えば、連続気泡性発泡シートの表面に非発泡なフィルム層をさらに押出して、独立気泡性発泡層/連続気泡性発泡層/フィルム層の3層構成の発泡シートを発泡板の作製に用いる場合でも、独立気泡性発泡層に接する側とは反対側の表面部(フィルム層との界面部)に連続気泡率の低い表面スキン層を設けており、真空成形において、前記連続気泡性発泡層の発泡倍率や密度を所定の条件としつつ前記表面スキン層の気泡を伸長させるような場合も本発明が意図する範囲である。

【0040】

さらには、本発明の効果が著しく損なわれない範囲においては種々の改良を加えることができる。

【実施例】

【0041】

次いで、実施例を挙げて、本発明をより具体的に説明するが、本発明は、以下の具体的事例に限定されるものでもない。

【0042】

まず、評価方法について説明する。

(吸水性の評価)

吸水率の測定方法は、以下の通りである。

サンプル(発泡シート、発泡板)から、たて10cm、横10cm、厚み全厚みのサンプルを切り出し、その重さWoを測定する。

次いで、サンプルを水中に浸漬してサンプルが浮き上がらない様に固定し、その状態にて10分間放置した後水中より取りだし、サンプル表面の付着水を拭き取り、サンプルの重さWを測定する。

そして、次の式により求められる値をサンプルの吸水率とする。

吸水率(%)=(W−Wo)/Wo ×100

これを任意の個所から切り出した10個のサンプルについて行い、その相加平均値を吸水率とする。

【0043】

(発泡シートの製造:押出し工程)

連続気泡性発泡層用に、ポリスチレン樹脂(大日本インキ化学工業社製「XC−515」メルトマスフローレイト:1.3g/10分)78.9重量%、スチレンと共役ジエンとの共重合体の水素添加物(旭化成社製「SS9000」)15.8重量%、高密度ポリエチレン樹脂(日本ポリエチレン社製「HJ565W」:密度 0.968g/cm3、メルトマスフローレイト:5.0g/10分)5.3重量%を含む樹脂成分100重量部に対し、界面活性剤として商品名エレストマスターS−520(花王社製、アルキルスルホン酸系界面活性剤20重量%含有ポリスチレン樹脂マスターバッチ)を10重量部、気泡調整剤としてタルク0.6重量部を混合した混合原料を、内径115mmの第一押出機と、内径150mmの第二押出機が連結されたタンデム押出機の第一押出機のホッパーに供給した。

押出機のシリンダー温度は最高220℃とし、発泡剤としてブタン(イソブタン/ノルマルブタン=70/30)3.7重量部を圧入、混練して、第二押出機にて発泡性溶融混合物を冷却し、樹脂温度を161℃に調整して、150kg/hrの押出量で合流金型に流入した。

【0044】

一方、独立気泡性発泡層用として、ポリスチレン樹脂(東洋スチレン社製、「HRM−12」メルトマスフローレイト:5.5g/10分)100重量部に対し、気泡調整剤としてタルク0.7重量部を混合した混合物を、内径115mmの単軸押出機のホッパーに供給し、押出機のシリンダー温度は最高230℃とし、発泡剤としてブタン(イソブタン/ノルマルブタン=70/30)4.2重量部を圧入、混練、冷却して、発泡性溶融混合物の樹脂温度を155℃に調整して、100kg/hrの押出量で合流金型に流入した。

【0045】

合流金型で合流された樹脂は、口径175mmの環状金型に注入され、厚み0.5mmのスリットより円筒形状に押出され、口径670mmの冷却用マンドレルに沿わせて引き取り、マンドレル後部に取り付けた2枚のカッターで円筒状の積層発泡シートを切開して上下2枚の積層発泡シートを得た。

なお、スリットから出た直後の積層発泡シートの内および外にエアーを吹付けて積層発泡シート表面を冷却し連続気泡性発泡層の表面に連続気泡率の低い表面スキン層を形成させた。

【0046】

(発泡板の作製:成形工程)

製造から20日経過後の上記発泡シートを、クリアランスが6.5mmに設定された平板成形用の嵌合金型で真空成形した。

加熱炉で、ヒーター温度300℃の遠赤外線ヒーターで発泡シートの表面温度が98〜100℃になるように加熱して二次発泡させた後、成形金型により平板成形した。真空吸引時間は約12秒とした。

独立気泡性発泡層側の真空遅れは1秒とした。(真空度 650±30mmHg)

【0047】

<実施例1>

得られた発泡シートは、坪量が300g/m2(連続気泡性発泡層/独立気泡性発泡層=180/120)、厚みが3.60mm(連続気泡性発泡層/独立気泡性発泡層=2.60/1.00)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=68%/11%)であった。

この発泡シートを製造から20日経過した後、上記の通り発泡板を得た。

真空吸引時間は約12秒とした。

得られた発泡板は、厚みが5.25mm(連続気泡性発泡層/独立気泡性発泡層=3.20/2.05)、連続気泡性発泡層密度は0.056g/cm3、連続気泡性発泡層発泡倍率は1.23倍、発泡板の吸水率は、126%であった。

発泡板の吸水性は良好で、フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0048】

<実施例2>

製造から30日経過後の発泡シートを用いたこと、真空吸引時間を約11秒としたこと以外は実施例1と同様に真空成形して発泡板を得た。

得られた発泡板は、厚みが4.93mm(連続気泡性発泡層/独立気泡性発泡層=3.01/1.92)、連続気泡性発泡層の密度は0.060g/cm3、連続気泡性発泡層の発泡倍率は1.16倍、発泡板の吸水率は、119%であった。

発泡板の吸水性は良好で、実施例1と同様フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0049】

<実施例3>

製造から45日経過後の発泡シートを用いたこと、真空吸引時間を約9秒としたこと以外は実施例1と同様に真空成形して発泡板を得た。

得られた発泡板は、厚みが4.65mm(連続気泡性発泡層/独立気泡性発泡層=2.80/1.85)、連続気泡性発泡層の密度は0.064g/cm3、連続気泡性発泡層の発泡倍率は1.08倍、発泡板の吸水率は、108%であった。

発泡板の吸水性は良好で、実施例1〜2同様フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0050】

<実施例4>

実施例4では、発泡シートとして、坪量が250g/m2(連続気泡性発泡層/独立気泡性発泡層=150/100)、厚みが3.50mm(連続気泡性発泡層/独立気泡性発泡層=2.30/1.20)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=71%/12%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。

真空吸引時間は約13秒とした。

得られた発泡板は、厚みが5.43mm(連続気泡性発泡層/独立気泡性発泡層=3.33/2.10)、連続気泡性発泡層の密度は0.045g/cm3、連続気泡性発泡層の発泡倍率は1.45倍、発泡板の吸水率は、129%であった。

発泡板の吸水性は良好で、実施例1〜3同様フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0051】

<実施例5>

製造から45日経過後の上記発泡シートを用いたこと、真空吸引時間を約9秒としたこと以外は実施例4と同様に真空成形して発泡板を得た。

得られた発泡板は、厚みが4.65mm(連続気泡性発泡層/独立気泡性発泡層=2.82/1.83)、連続気泡性発泡層の密度は0.053g/cm3、連続気泡性発泡層の発泡倍率は1.23倍、発泡板の吸水率は、110%であった。

発泡板の吸水性は良好で、実施例1〜4同様フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0052】

<比較例1>

発泡シートとしては、坪量が350g/m2(連続気泡性発泡層/独立気泡性発泡層=210/140)、厚みが3.50mm(連続気泡性発泡層/独立気泡性発泡層=2.30/1.20)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=65%/10%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。

真空吸引時間は約12秒であった。

得られた発泡板は、厚みが6.00mm(連続気泡性発泡層/独立気泡性発泡層=3.70/2.30)、連続気泡性発泡層の密度は0.057g/cm3、連続気泡性発泡層の発泡倍率は1.61倍、発泡板の吸水率は、133%であった。

この発泡板の吸水性は良好であったが、フィルムラミネート加工時においてフィルムシワが発生し、外観美麗な製品を得ることができなかった。

【0053】

<比較例2>

発泡シートとしては、坪量が200g/m2(連続気泡性発泡層/独立気泡性発泡層=120/80)、厚みが3.50mm(連続気泡性発泡層/独立気泡性発泡層=2.20/1.30)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=74%/10%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。真空吸引時間は約12秒であった。

得られた発泡板は、厚みが5.40mm(連続気泡性発泡層/独立気泡性発泡層=3.15/2.25)、連続気泡性発泡層の密度は0.038g/cm3、連続気泡性発泡層の発泡倍率は1.43倍、発泡板の吸水率は、122%であった。

この発泡板の吸水性は良好であったが、フィルムラミネート加工時においてもフィルムシワが発生し、外観美麗な製品を得ることができなかった。

【0054】

<比較例3>

発泡シートとしては、坪量が200g/m2(連続気泡性発泡層/独立気泡性発泡層=120/80)、厚みが3.00mm(連続気泡性発泡層/独立気泡性発泡層=2.00/1.00)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=70%/12%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。

真空吸引時間は約11秒であった。

得られた発泡板は、厚みが6.20mm(連続気泡性発泡層/独立気泡性発泡層=3.80/2.40)、連続気泡性発泡層の密度は0.032g/cm3、連続気泡性発泡層の発泡倍率は1.90倍、発泡板の吸水率は、223%であった。

発泡板の吸水性は良好であったが、フィルムラミネート加工時においてもフィルムシワが発生し、外観美麗な製品を得ることができなかった。

【0055】

<比較例4>

発泡シートとしては、坪量が200g/m2(連続気泡性発泡層/独立気泡性発泡層=120/80)、厚みが3.00mm(連続気泡性発泡層/独立気泡性発泡層=2.00/1.00)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=70%/12%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。

真空吸引時間は約11秒であった。

得られた発泡板は、厚みが5.40mm(連続気泡性発泡層/独立気泡性発泡層=3.30/2.10)、連続気泡性発泡層の密度は0.036g/cm3、連続気泡性発泡層発泡倍率は1.65倍、発泡板の吸水率は、142%であった。

発泡板の吸水性は良好であったが、フィルムラミネート加工時においてもフィルムシワが発生し、外観美麗な製品を得ることができなかった。

【0056】

なお、上記の結果を、下記表1にまとめて示す。

【表1】

【0057】

(走査型電子顕微鏡(SEM)観察)

図2に、実施例4において作製された発泡シートの断面の一部をSEM観察した様子を示す(図左)。

この図からも発泡シートの表面には、表面スキン層が形成されていることがわかる。

また、実施例4と同条件で作製された発泡板の表面に樹脂フィルムをラミネートした製品の断面の一部をSEM観察した様子を併せて図2に示す(図右)。

この図を見てもわかるように、得られた発泡板においては、表面スキン層の気泡が厚み方向に伸長されており、気泡膜が立った状態となっている。

しかも、樹脂フィルムのラミネートによって内部層は押し潰されたようになっているが、発泡板の表面に対して垂直となる方向に気泡膜が整えられた表面スキン層は、その気泡が押し潰された状態とはなっていない。

すなわち、本発明の製造方法によれば、表面硬度が向上され、ラミネート加工などに適した状態で発泡板が形成され得ることがこの図2からもわかる。

【0058】

また、先の表からも、本発明によれば吸水材としての利用が可能でありながら、加工性に優れた発泡板が提供されうることがわかる。

【符号の説明】

【0059】

1 ポリスチレン系樹脂発泡シート

10 ポリスチレン系樹脂発泡板

【技術分野】

【0001】

本発明は、ポリスチレン系樹脂発泡板の製造方法、及び、ポリスチレン系樹脂発泡板に関し、より詳しくは、共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートを用いたポリスチレン系樹脂発泡板の製造方法、及び、ポリスチレン系樹脂発泡板に関する。

【背景技術】

【0002】

近年、連続気泡性発泡シートを吸水シートとして利用することが検討されている。

例えば、下記特許文献1には、連続気泡性発泡層と独立気泡性発泡層とを有するポリスチレン系樹脂発泡シートを共押出しによって作製し、該ポリスチレン系樹脂発泡シートの厚みよりも広い間隙を設けて対面している平坦な金型で真空成形して前記ポリスチレン系樹脂発泡シートよりも厚みの厚い平坦な薄板状の吸水板を作製することが記載されている。

また、この特許文献1には、前記真空引きによる成形において連続気泡性発泡層の厚みを増大させ、該真空成形前後における連続気泡性発泡層の発泡倍率(真空成形後の吸水板の連続気泡性発泡層の厚み/真空成形前のポリスチレン系樹脂発泡シートの続気泡性発泡層)を1.5倍以上にすることが記載されている。

すなわち、連続気泡性発泡層の厚みを増大させてその密度の低減を図り、吸水のためのスペースを真空成形によって広く確保させることが特許文献1に記載されている。

【0003】

ところで、ポリスチレン系樹脂発泡板は、前記吸水板に限らず種々の用途に利用されるのに際して外形加工が打ち抜き加工によって施されたり、装飾加工が化粧フィルムのラミネート加工によって施されたりしている。

このような加工においては、ポリスチレン系樹脂発泡板がある程度剛性を有していることが好ましく、過度に柔軟な場合には、打ち抜き時に外形精度が低下したり、ラミネート時にフィルムにシワが入ったりするおそれを有する。

【0004】

連続気泡性発泡層は、その内部で隣接する気泡の間の膜に穴が開いており内部の気体が行き来しうるようになっているために、外部応力に対して内部気泡の反発力を発揮させ難く独立気泡性発泡層に比べて厚み方向への力に対して変形を生じ易い。

したがって、ポリスチレン系樹脂発泡シートからポリスチレン系樹脂発泡板に真空成形する際に過度に連続気泡性発泡層の厚みを増大させると得られるポリスチレン系樹脂発泡板の剛性が不足して前記のような加工性の低下を招くおそれを有する。

【0005】

しかし、ポリスチレン系樹脂発泡板の吸水板としての利用を検討する際には、前述の特許文献1のように吸水性を主眼として検討がなされてはいるものの加工性についてはあまり検討がなされていないのが現状である。

すなわち、従来、吸水板としての利用が可能でありながら加工性に優れたポリスチレン系樹脂発泡板を得ることが困難であるという問題を有している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−239852号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような問題点に鑑みてなされたもので、吸水板としての利用が可能でありながら加工性に優れたポリスチレン系樹脂発泡板を提供することを課題としている。

【課題を解決するための手段】

【0008】

上記課題を解決するためのポリスチレン系樹脂発泡板の製造方法に係る本発明は、共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートを、該ポリスチレン系樹脂発泡シートの厚みよりも間隔を設けた平坦な金型間で真空成形して、前記ポリスチレン系樹脂発泡シートよりも厚みの厚い平坦なポリスチレン系樹脂発泡板を製造するポリスチレン系樹脂発泡板の製造方法であって、前記共押出しにおいて、前記独立気泡性発泡層に接する内部層と該内部層よりも連続気泡率の低い表面スキン層とを前記連続気泡性発泡層に形成させるとともに、前記真空成形においては、前記表面スキン層の気泡をポリスチレン系樹脂発泡シートの厚み方向に伸長させつつ前記連続気泡性発泡層全体の発泡倍率を1.5倍未満に抑制させて、密度が0.04g/cm3以上0.10g/cm3以下の連続気泡性発泡層を前記ポリスチレン系樹脂発泡板に形成させることを特徴としている。

【0009】

また、上記課題を解決するためのポリスチレン系樹脂発泡板に係る本発明は、共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートが該ポリスチレン系樹脂発泡シートの厚みよりも間隔を設けた平坦な金型間で真空成形されることによって前記ポリスチレン系樹脂発泡シートよりも厚みが厚い表面平坦な板状に成形されているポリスチレン系樹脂発泡板であって、前記独立気泡性発泡層に接する内部層と該内部層よりも連続気泡率の低い表面スキン層とを前記連続気泡性発泡層に形成させる前記共押出しが実施されるとともに前記表面スキン層の気泡をポリスチレン系樹脂発泡シートの厚み方向に伸長させつつ前記連続気泡性発泡層全体の発泡倍率を1.5倍未満に抑制させる前記真空成形が実施されることによって0.04g/cm3以上0.10g/cm3以下の密度を有する連続気泡性発泡層が備えられていることを特徴としている。

【発明の効果】

【0010】

本発明によれば、所定の発泡倍率で所定の密度の連続気泡性発泡層をポリスチレン系樹脂発泡板に形成させることから当該ポリスチレン系樹脂発泡板が過度に柔軟になることを抑制しつつ吸水性を付与させることができる。

なお、本発明においては、ポリスチレン系樹脂発泡シートを作製する際に、その連続気泡性発泡層の表面に独立気泡性発泡層に近い側よりも連続気泡率の低い表面スキン層を形成させる。

しかも、この表面スキン層が真空成形によってポリスチレン系樹脂発泡シートの厚み方向に伸長されることから、平面方向に対してより垂直に近い気泡膜が連続気泡性発泡層の表面に密に形成され、表面硬度を従来のポリスチレン系樹脂発泡板に比べて向上させうる。

したがって、フィルムラミネートなどにおいてシワが形成されることを抑制させ得る。

すなわち、本発明の製造方法においては、吸水板としての利用が可能でありながら加工性に優れたポリスチレン系樹脂発泡板が製造されうる。

また、本発明のポリスチレン系樹脂発泡板には、ラミネート加工などが容易に実施され得るとともに加工後のものを吸水板として利用し得る。

【図面の簡単な説明】

【0011】

【図1】真空成形工程を示す概略断面図。

【図2】実施例4のポリスチレン系樹脂発泡板の製造過程を示す走査型電子顕微鏡(SEM)写真。

【発明を実施するための形態】

【0012】

以下に、本発明の実施形態について説明する。

本実施形態に係るポリスチレン系樹脂発泡板の製造方法においては、連続気泡性発泡層と独立気泡性発泡層とが積層されたポリスチレン系樹脂発泡シート(以下、単に「発泡シート」ともいう)を共押出しによって形成させる押出し工程と、該押出し工程によって得られたポリスチレン系樹脂発泡シートを平板状の金型で真空成形して前記ポリスチレン系樹脂発泡シートよりも厚みの厚い平坦な薄板状のポリスチレン系樹脂発泡板(以下、単に「発泡板」ともいう)を作製する成形工程とを実施する。

【0013】

前記押出し工程は、一般的な共押出しのプロセスを採用して実施することができ、例えば、前記連続気泡性発泡層を形成するためのポリスチレン系樹脂組成物を押出し機に投入して溶融混練するとともに、前記独立気泡性発泡層を形成するためのポリスチレン系樹脂組成物を別の押出し機に投入して溶融混練し、これらを2層流として合流金型で合流させた後、円環状のスリットを有するサーキュラーダイから押出し発泡させて内外2層の積層構造を有する筒状の発泡体を作製し、該筒状の発泡体を冷却マンドレルで拡径するとともに冷却し、これを押出し方向に連続して切断して切り開き平坦な帯状の発泡シートを得る方法を採用することができる。

【0014】

なお、この押出し工程においては、前記連続気泡性発泡層の表面に、独立気泡性発泡層に接する内部層よりも連続気泡率の低い(独立発泡性の高い)表面スキン層を形成させることが加工性に優れた発泡板を得るために重要である。

この表面スキン層を形成させるためには、前記スリットから押出された直後の連続気泡性発泡層の表面に風冷を実施するなどして表面の気泡の成長を鈍化させる方法を採用することができる。

【0015】

前記独立気泡性発泡層の厚みや連続気泡率、前記連続気泡性発泡層の厚みや連続気泡率、ならびに、その内の表面スキン層の厚みや連続気泡率などについては、発泡板の用途などに応じて適宜調整が可能なものではあるが、一般的な吸水板としての利用を考えた場合には、押出し工程後、真空成形前におけるそれぞれの厚みは、前記独立気泡性発泡層が、通常、0.5mm〜2.0mm、前記連続気泡性発泡層の表面スキン層を含めた厚みが、通常、1.0mm〜3.0mm、その内、前記表面スキン層の厚みが、通常、0.1mm〜0.5mmとされる。

【0016】

なお、連続気泡性発泡層は、吸水性の観点から、表面スキン層を除いた内部層のみの連続気泡率が60%以上であることが好ましく、表面スキン層を含めての全体の連続気泡率が60%以上であることが好ましい。

ただし、過度に連続気泡率が高い値を有していると得られる発泡板の強度が低すぎて、十分な加工性を発泡板に付与することが難しくなる。

そのようなことから、表面スキン層を含めた連続気泡性発泡層の連続気泡率は90%以下であることが好ましく、80%以下であることがより好ましい。

また、独立気泡性発泡層の連続気泡率は30%以下であることが好ましい。

【0017】

この連続気泡率については、ASTM D2856−87に基づいて測定することが出来る。

なお、より具体的には、発泡板から押出方向に25mm×幅方向に25mmの試験片を切りだし、試験片を厚みが25mmに最も近くなる枚数を重ね合わせ、ノギスを用いて正確に見掛け体積を測定し、次に重ね合わせた試験片を空気比較式比重計1000型(東京サイエンス(株)製)を用いて1−1/2−1気圧法により体積を測定し、得られた測定値から次式を用いて計算する。

連続気泡率(容量%)=(見掛け体積−空気比較式比重計での測定体積)/見掛け体積×100(%)

また、表面スキン層や独立気泡性発泡層といった各層の連続気泡率については、25mm角の試料からヤスリやカミソリを用いて測定対象となる層以外を取り除き、これを25mm厚みに近い状態となるように重ね合わせて上記と同様にして求めることができる。

さらには、発泡シートについての連続気泡率を求める場合も同じである。

【0018】

このような独立気泡性発泡層や連続気泡性発泡層の形成には、前記ポリスチレン系樹脂組成物が用いられる。

なお、要すれば、独立気泡性発泡層や連続気泡性発泡層の形成には、同じ配合内容のポリスチレン系樹脂組成物を用いることも出来る。

【0019】

このポリスチレン系樹脂組成物のベースポリマーであるポリスチレン系樹脂としては、スチレンの単独重合体の他に、スチレンと他の単量体との共重合体や、ゴム変性ポリスチレン、スチレン系樹脂エラストマーなどが採用可能である。

これらのポリスチレン系樹脂はそれぞれ単独で、あるいは2種以上を混合して前記ベースポリマーを構成させても良い。

【0020】

スチレンと共重合させるための他の単量体としては、例えばα−メチルスチレン、メタクリル酸、アクリル酸エステル、メタクリル酸エステル、アクリロニトリル、無水マレイン酸などが挙げられる。

【0021】

前記ゴム変性ポリスチレンは、ポリスチレンマトリックス中にゴムが粒子状に分散し、そのゴム粒子中にポリスチレンが更に分散した構造を有している。

前記ゴム変性ポリスチレンには、このゴム粒子が、サラミ状やコアシェル状など種々の形態で分散されたものを採用でき、前記ゴム粒子が単独又は2種以上含まれていてもよい。

なお、このゴム変性ポリスチレンは、発泡板の耐候性を確保するため、ゴム変性ポリスチレン以外のポリスチレン系樹脂、その他の合成樹脂とあわせて使用するのが望ましい。

【0022】

前記スチレン系樹脂エラストマーとしては、スチレンと共役ジエンとの共重合体及びスチレンと共役ジエンとの共重合体の水素添加物が挙げられる。

共役ジエンとしては、ブタジエン、イソプレン、2−エチルブタジエンなど炭素数4〜10の共役ジエンが挙げられる。

ポリマー自体の劣化を考慮すると、劣化を生じにくいことからスチレンと共役ジエンとの共重合体の水素添加物が好ましい。

【0023】

スチレンと共役ジエンとの共重合体の水素添加物としては、スチレンと共役ジエンとのブロックもしくはランダム共重合体の水素添加物が好ましい。

共役ジエンとしては、例えば、ブタジエン、イソプレン、2−エチルブタジエンなどの炭素数4〜10の共役ジエンが挙げられる。

好ましいスチレン−共役ジエン共重合体の水素添加物としては、スチレン−イソプレンブロック共重合体の水素添加物、スチレン−ブタジエンブロック共重合体の水素添加物、スチレン−ブタジエンランダム共重合体の水素添加物である。

これら共重合体の完全飽和型構造は、例えばスチレン−エチレン・ブチレン共重合体、スチレン−エチレン・ブチレン−スチレンブロック共重合体、スチレン−エチレン−プロピレン共重合体、スチレン−エチレン−プロピレン−スチレンブロック共重合体などである。

これらの共重合体はそれぞれ単独で、あるいは2種以上を混合して前記ポリスチレン系樹脂組成物に含有させることができる。

【0024】

なお、このスチレン系樹脂エラストマーは、連続気泡性発泡層の形成に好適であり、前記連続気泡性発泡層の形成に用いるポリスチレン系樹脂組成物の配合材料として採用することが好ましい。

【0025】

さらに、連続気泡性発泡層や独立気泡性発泡層の形成に用いる前記ポリスチレン系樹脂組成物には、発泡剤を含有させることができ、当該発泡剤としては、公知の化学発泡剤、物理発泡剤のいずれも使用できる。

化学発泡剤としては、例えばアゾジカルボンアミドなどの分解型のもの、重曹−クエン酸などの反応型のものが挙げられる。

物理発泡剤としては、例えば、プロパン、ブタン、ペンタンなどの炭化水素、窒素、二酸化炭素などの不活性ガス、ジメチルエーテル、ジエチルエーテルなどのエーテル、テトラフルオロエタン、クロロジフルオロエタン、ジフルオロエタンなどのハロゲン化炭化水素などが挙げられる。

これらの発泡剤はそれぞれ単独で用いてもよく、2種以上を併用してもよい。

環境上の問題が少なくかつ熱成形時の二次発泡性の維持効果の大きいイソブタンを主体とするブタンが特に好ましい。

【0026】

さらに、前記ポリスチレン系樹脂組成物には、気泡調整剤を含有させることができ、当該気泡調整剤としては、タルク、雲母、マイカ、モンモリロナイトなどの無機フィラー、フッ素樹脂などの有機微粒子、またはアゾジカルボンアミドなどの分解型化学発泡剤、重曹−クエン酸などの反応型化学発泡剤、窒素や二酸化炭素などの不活性ガスなどが使用できる。

これらの気泡調整剤はそれぞれ単独で用いてもよく、2種以上を併用してもよい。

気泡調整剤の添加量は、樹脂成分の合計100重量部に対して0.1〜5重量部である。

【0027】

また、前記ポリスチレン系樹脂組成物には、その他に、着色剤、安定剤、充填剤、滑剤、添着剤、分散剤など、公知の添加剤を適宜加えることができる。

【0028】

このような材料によって形成された発泡シートは、前記成形工程によって発泡板とすることができる。

この成形工程について図1を参照しつつ説明する。

図1は、上下一対の金型Xにおいて発泡シート1が真空成形されて発泡板10とされる様子を模式的に示した断面図であり、平面方向が水平となるように保持された長尺帯状の発泡シート1が図1正面視右側から左側に順送されて、真空成形された発泡板が左側へと取り出される様子を示したものである。

また、この図では、前記発泡シート1の連続気泡性発泡層1aを上側に向けて真空成形を行う様子を示している。

【0029】

図からもわかるように、前記金型Xにおいては、上側の金型Xa(上型Xa)の下面と下側の金型Xb(下型Xb)の上面とを対面させており、これらはいずれも平坦に形成されている。

そして、これら上型Xaと下型Xbとは、互いの距離を前記発泡シート1の厚みよりも離間させてその表面を平行させている。

その状態で、発泡シート1の送り方向前後において上下からニップがされて金型Xの内部が密封された状態となっている。

なお、ここでは図示されていないが発泡シート1の両側縁は前記金型Xの奥と手前とにおいてクランプされている。

【0030】

そして、この後、上型Xaに穿設された排気孔Haから空気が排出されて前記上型Xaの下面と前記連続気泡性発泡層の表面との間の真空引きが行われるとともに、下型Xbの側においても下型Xbと独立気泡性発泡層1bとの間の真空引きが行われる。

なお、ここで、前記発泡シート1は、予め軟化可能な温度に加熱がされているために前記真空引きにより厚みを増大させ、前記連続気泡性発泡層1aの表面が上型Xaの平坦な下面に当接されるとともに前記独立気泡性発泡層1bの表面が下型Xbの平坦な上面に当接されることになる。

そのことによって平坦薄板状の発泡板10が作製される。

そして、金型Xを上下に離間させて発泡板10を図1正面視左側に取り出すとともに新たな発泡シートを左から供給して改めて真空成形を実施する。

【0031】

このとき、発泡板10の連続気泡性発泡層10aの厚みが前記発泡シート1における連続気泡性発泡層1aの厚みの1.5倍以上とならないように条件を制御することが重要である。

すなわち、真空成形における連続気泡性発泡層1aの発泡倍率は、1.5倍未満とすることが加工性に優れた発泡板を得る上で重要である。

なお、下限値は、特に限定されるものではなく、圧縮されて1倍を下回ることがないようにさえすればよい。

【0032】

また、発泡板10の連続気泡性発泡層10aの密度が0.04g/cm3以上0.10g/cm3以下となるようにすることも重要である。

発泡板10の連続気泡性発泡層10aの密度が0.04g/cm3未満となるようであれば、仮に、発泡倍率を1.5倍未満に抑制したとしても、発泡板10が柔軟になり過ぎて、フィルムのラミネート加工などにおいてシワなどの不具合を発生させるおそれを有する。

【0033】

また、上限値を超えるような密度では、加工性についての問題は発生し難くなるものの吸水性について十分なものにならなかったり、材料コストを増大させてしまったりするおそれを有する。

【0034】

なお、発泡板や発泡シートの密度については、試料体積V(cm3)と試料質量W(g)から下記式を計算することで求めることができる。

密度(単位:g/cm3)=W/V

また、連続気泡性発泡層や独立気泡性発泡層の個別の密度については、共押出しにおける各押出し機の吐出量の比率を各層の質量比率(X)とし、層厚みの比率(Y)から下記式を計算することで求めることができる。

層の密度(単位:g/cm3)=(W×X)/(V×Y)

また、吐出量の比率を求めることが難しいような場合においては、発泡板や発泡シートを厚み方向にスライスして各層の試料を作製しこの試料の質量と体積を上記式にあてはめて密度を算出することもできる。

【0035】

なお、このような状態で、発泡板を得るためには、一般的なトレイなどの成形などに比べて真空吸引時間を1.5〜5倍程度と長めに取ることが好ましい。

また、真空吸引の真空度を高く設定することも効果的である。

さらに、上型Xaからの真空引きと下型Xbからの真空引きとの内のいずれか一方の真空引きを開始するタイミングを遅らせることもできる。

【0036】

この真空成形における金型温度は、50℃〜80℃としておくことが好ましく連続気泡性発泡層側の金型温度を独立気泡性発泡層側の金型温度よりも10℃以上高く設定して実施することが好ましい。

前記上型Xaから下型Xbまでの距離(クリアランス)は、広すぎると発泡板に十分な平滑性が付与されないおそれを有するため、発泡シートの厚みの1.5倍〜3.0倍程度とすることが好ましく、発泡シートの厚みの1.5倍〜2.5倍程度とすることがより好ましい。

【0037】

また、重ねて述べるが、真空成形では、前記連続気泡性発泡層の表面スキン層の気泡を前記真空引きにより、発泡シートの厚み方向に伸長させることが重要である。

この表面スキン層は、その気泡が発泡シートの厚み方向に伸長されることから、連続気泡性発泡層の表面に対して気泡膜を立たせた(垂直に近い)状態とされる。

しかも、この表面スキン層は、通常、その内側部分よりも気泡が緻密なものとなる。

したがって、気泡が伸長されることで発泡板の表面硬度が向上され、フィルムラミネーションなどに適したフラットで硬い表面状態を発泡板に付与することができる。

また、吸水板として発泡板を利用するのに際しては、表面に吸水のための穴やスリットを形成させることが好ましい態様となるが、本実施形態の発泡板は、これらを設ける際に厚み方向に押し潰されて連続気泡性発泡層の厚みが薄くなってしまうことを防止させうる。

すなわち、表面スキン層を設けて、しかも、連続気泡性発泡層全体の発泡倍率を所定以下に維持させつつこの表面スキン層の気泡を厚み方向に伸長させることにより、吸水板として好適な発泡板を得ることができ、しかも、化粧フィルムをラミネーとして美観の向上を図ったり、所定の形状に打ち抜き加工を施したりして適用範囲の拡大を図ることも可能となる。

【0038】

なお、本実施形態においては、発泡シートの作製方法や、発泡板の製造方法に関し、上記のような例示を行っているが、本発明は上記例示に限定されるものではない。

例えば、本実施形態においては、共押出しされた連続気泡性発泡層と独立気泡性発泡層との2層構造の発泡シートを用いる場合を例示しているが、さらに他の層を共押出し(3層同時押出し)して得られた発泡シートを利用する場合も本発明の意図する範囲である。

【0039】

例えば、連続気泡性発泡シートの表面に非発泡なフィルム層をさらに押出して、独立気泡性発泡層/連続気泡性発泡層/フィルム層の3層構成の発泡シートを発泡板の作製に用いる場合でも、独立気泡性発泡層に接する側とは反対側の表面部(フィルム層との界面部)に連続気泡率の低い表面スキン層を設けており、真空成形において、前記連続気泡性発泡層の発泡倍率や密度を所定の条件としつつ前記表面スキン層の気泡を伸長させるような場合も本発明が意図する範囲である。

【0040】

さらには、本発明の効果が著しく損なわれない範囲においては種々の改良を加えることができる。

【実施例】

【0041】

次いで、実施例を挙げて、本発明をより具体的に説明するが、本発明は、以下の具体的事例に限定されるものでもない。

【0042】

まず、評価方法について説明する。

(吸水性の評価)

吸水率の測定方法は、以下の通りである。

サンプル(発泡シート、発泡板)から、たて10cm、横10cm、厚み全厚みのサンプルを切り出し、その重さWoを測定する。

次いで、サンプルを水中に浸漬してサンプルが浮き上がらない様に固定し、その状態にて10分間放置した後水中より取りだし、サンプル表面の付着水を拭き取り、サンプルの重さWを測定する。

そして、次の式により求められる値をサンプルの吸水率とする。

吸水率(%)=(W−Wo)/Wo ×100

これを任意の個所から切り出した10個のサンプルについて行い、その相加平均値を吸水率とする。

【0043】

(発泡シートの製造:押出し工程)

連続気泡性発泡層用に、ポリスチレン樹脂(大日本インキ化学工業社製「XC−515」メルトマスフローレイト:1.3g/10分)78.9重量%、スチレンと共役ジエンとの共重合体の水素添加物(旭化成社製「SS9000」)15.8重量%、高密度ポリエチレン樹脂(日本ポリエチレン社製「HJ565W」:密度 0.968g/cm3、メルトマスフローレイト:5.0g/10分)5.3重量%を含む樹脂成分100重量部に対し、界面活性剤として商品名エレストマスターS−520(花王社製、アルキルスルホン酸系界面活性剤20重量%含有ポリスチレン樹脂マスターバッチ)を10重量部、気泡調整剤としてタルク0.6重量部を混合した混合原料を、内径115mmの第一押出機と、内径150mmの第二押出機が連結されたタンデム押出機の第一押出機のホッパーに供給した。

押出機のシリンダー温度は最高220℃とし、発泡剤としてブタン(イソブタン/ノルマルブタン=70/30)3.7重量部を圧入、混練して、第二押出機にて発泡性溶融混合物を冷却し、樹脂温度を161℃に調整して、150kg/hrの押出量で合流金型に流入した。

【0044】

一方、独立気泡性発泡層用として、ポリスチレン樹脂(東洋スチレン社製、「HRM−12」メルトマスフローレイト:5.5g/10分)100重量部に対し、気泡調整剤としてタルク0.7重量部を混合した混合物を、内径115mmの単軸押出機のホッパーに供給し、押出機のシリンダー温度は最高230℃とし、発泡剤としてブタン(イソブタン/ノルマルブタン=70/30)4.2重量部を圧入、混練、冷却して、発泡性溶融混合物の樹脂温度を155℃に調整して、100kg/hrの押出量で合流金型に流入した。

【0045】

合流金型で合流された樹脂は、口径175mmの環状金型に注入され、厚み0.5mmのスリットより円筒形状に押出され、口径670mmの冷却用マンドレルに沿わせて引き取り、マンドレル後部に取り付けた2枚のカッターで円筒状の積層発泡シートを切開して上下2枚の積層発泡シートを得た。

なお、スリットから出た直後の積層発泡シートの内および外にエアーを吹付けて積層発泡シート表面を冷却し連続気泡性発泡層の表面に連続気泡率の低い表面スキン層を形成させた。

【0046】

(発泡板の作製:成形工程)

製造から20日経過後の上記発泡シートを、クリアランスが6.5mmに設定された平板成形用の嵌合金型で真空成形した。

加熱炉で、ヒーター温度300℃の遠赤外線ヒーターで発泡シートの表面温度が98〜100℃になるように加熱して二次発泡させた後、成形金型により平板成形した。真空吸引時間は約12秒とした。

独立気泡性発泡層側の真空遅れは1秒とした。(真空度 650±30mmHg)

【0047】

<実施例1>

得られた発泡シートは、坪量が300g/m2(連続気泡性発泡層/独立気泡性発泡層=180/120)、厚みが3.60mm(連続気泡性発泡層/独立気泡性発泡層=2.60/1.00)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=68%/11%)であった。

この発泡シートを製造から20日経過した後、上記の通り発泡板を得た。

真空吸引時間は約12秒とした。

得られた発泡板は、厚みが5.25mm(連続気泡性発泡層/独立気泡性発泡層=3.20/2.05)、連続気泡性発泡層密度は0.056g/cm3、連続気泡性発泡層発泡倍率は1.23倍、発泡板の吸水率は、126%であった。

発泡板の吸水性は良好で、フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0048】

<実施例2>

製造から30日経過後の発泡シートを用いたこと、真空吸引時間を約11秒としたこと以外は実施例1と同様に真空成形して発泡板を得た。

得られた発泡板は、厚みが4.93mm(連続気泡性発泡層/独立気泡性発泡層=3.01/1.92)、連続気泡性発泡層の密度は0.060g/cm3、連続気泡性発泡層の発泡倍率は1.16倍、発泡板の吸水率は、119%であった。

発泡板の吸水性は良好で、実施例1と同様フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0049】

<実施例3>

製造から45日経過後の発泡シートを用いたこと、真空吸引時間を約9秒としたこと以外は実施例1と同様に真空成形して発泡板を得た。

得られた発泡板は、厚みが4.65mm(連続気泡性発泡層/独立気泡性発泡層=2.80/1.85)、連続気泡性発泡層の密度は0.064g/cm3、連続気泡性発泡層の発泡倍率は1.08倍、発泡板の吸水率は、108%であった。

発泡板の吸水性は良好で、実施例1〜2同様フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0050】

<実施例4>

実施例4では、発泡シートとして、坪量が250g/m2(連続気泡性発泡層/独立気泡性発泡層=150/100)、厚みが3.50mm(連続気泡性発泡層/独立気泡性発泡層=2.30/1.20)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=71%/12%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。

真空吸引時間は約13秒とした。

得られた発泡板は、厚みが5.43mm(連続気泡性発泡層/独立気泡性発泡層=3.33/2.10)、連続気泡性発泡層の密度は0.045g/cm3、連続気泡性発泡層の発泡倍率は1.45倍、発泡板の吸水率は、129%であった。

発泡板の吸水性は良好で、実施例1〜3同様フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0051】

<実施例5>

製造から45日経過後の上記発泡シートを用いたこと、真空吸引時間を約9秒としたこと以外は実施例4と同様に真空成形して発泡板を得た。

得られた発泡板は、厚みが4.65mm(連続気泡性発泡層/独立気泡性発泡層=2.82/1.83)、連続気泡性発泡層の密度は0.053g/cm3、連続気泡性発泡層の発泡倍率は1.23倍、発泡板の吸水率は、110%であった。

発泡板の吸水性は良好で、実施例1〜4同様フィルムラミネート加工時においてもシワもなく外観美麗な製品を得ることが可能であった。

【0052】

<比較例1>

発泡シートとしては、坪量が350g/m2(連続気泡性発泡層/独立気泡性発泡層=210/140)、厚みが3.50mm(連続気泡性発泡層/独立気泡性発泡層=2.30/1.20)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=65%/10%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。

真空吸引時間は約12秒であった。

得られた発泡板は、厚みが6.00mm(連続気泡性発泡層/独立気泡性発泡層=3.70/2.30)、連続気泡性発泡層の密度は0.057g/cm3、連続気泡性発泡層の発泡倍率は1.61倍、発泡板の吸水率は、133%であった。

この発泡板の吸水性は良好であったが、フィルムラミネート加工時においてフィルムシワが発生し、外観美麗な製品を得ることができなかった。

【0053】

<比較例2>

発泡シートとしては、坪量が200g/m2(連続気泡性発泡層/独立気泡性発泡層=120/80)、厚みが3.50mm(連続気泡性発泡層/独立気泡性発泡層=2.20/1.30)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=74%/10%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。真空吸引時間は約12秒であった。

得られた発泡板は、厚みが5.40mm(連続気泡性発泡層/独立気泡性発泡層=3.15/2.25)、連続気泡性発泡層の密度は0.038g/cm3、連続気泡性発泡層の発泡倍率は1.43倍、発泡板の吸水率は、122%であった。

この発泡板の吸水性は良好であったが、フィルムラミネート加工時においてもフィルムシワが発生し、外観美麗な製品を得ることができなかった。

【0054】

<比較例3>

発泡シートとしては、坪量が200g/m2(連続気泡性発泡層/独立気泡性発泡層=120/80)、厚みが3.00mm(連続気泡性発泡層/独立気泡性発泡層=2.00/1.00)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=70%/12%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。

真空吸引時間は約11秒であった。

得られた発泡板は、厚みが6.20mm(連続気泡性発泡層/独立気泡性発泡層=3.80/2.40)、連続気泡性発泡層の密度は0.032g/cm3、連続気泡性発泡層の発泡倍率は1.90倍、発泡板の吸水率は、223%であった。

発泡板の吸水性は良好であったが、フィルムラミネート加工時においてもフィルムシワが発生し、外観美麗な製品を得ることができなかった。

【0055】

<比較例4>

発泡シートとしては、坪量が200g/m2(連続気泡性発泡層/独立気泡性発泡層=120/80)、厚みが3.00mm(連続気泡性発泡層/独立気泡性発泡層=2.00/1.00)、連続気泡率(連続気泡性発泡層/独立気泡性発泡層=70%/12%)のものを用いた。

この発泡シートを製造から20日経過した後、上記の通り真空成形して発泡板を得た。

真空吸引時間は約11秒であった。

得られた発泡板は、厚みが5.40mm(連続気泡性発泡層/独立気泡性発泡層=3.30/2.10)、連続気泡性発泡層の密度は0.036g/cm3、連続気泡性発泡層発泡倍率は1.65倍、発泡板の吸水率は、142%であった。

発泡板の吸水性は良好であったが、フィルムラミネート加工時においてもフィルムシワが発生し、外観美麗な製品を得ることができなかった。

【0056】

なお、上記の結果を、下記表1にまとめて示す。

【表1】

【0057】

(走査型電子顕微鏡(SEM)観察)

図2に、実施例4において作製された発泡シートの断面の一部をSEM観察した様子を示す(図左)。

この図からも発泡シートの表面には、表面スキン層が形成されていることがわかる。

また、実施例4と同条件で作製された発泡板の表面に樹脂フィルムをラミネートした製品の断面の一部をSEM観察した様子を併せて図2に示す(図右)。

この図を見てもわかるように、得られた発泡板においては、表面スキン層の気泡が厚み方向に伸長されており、気泡膜が立った状態となっている。

しかも、樹脂フィルムのラミネートによって内部層は押し潰されたようになっているが、発泡板の表面に対して垂直となる方向に気泡膜が整えられた表面スキン層は、その気泡が押し潰された状態とはなっていない。

すなわち、本発明の製造方法によれば、表面硬度が向上され、ラミネート加工などに適した状態で発泡板が形成され得ることがこの図2からもわかる。

【0058】

また、先の表からも、本発明によれば吸水材としての利用が可能でありながら、加工性に優れた発泡板が提供されうることがわかる。

【符号の説明】

【0059】

1 ポリスチレン系樹脂発泡シート

10 ポリスチレン系樹脂発泡板

【特許請求の範囲】

【請求項1】

共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートを、該ポリスチレン系樹脂発泡シートの厚みよりも間隔を設けた平坦な金型間で真空成形して、前記ポリスチレン系樹脂発泡シートよりも厚みの厚い平坦なポリスチレン系樹脂発泡板を製造するポリスチレン系樹脂発泡板の製造方法であって、

前記共押出しにおいて、前記独立気泡性発泡層に接する内部層と該内部層よりも連続気泡率の低い表面スキン層とを前記連続気泡性発泡層に形成させるとともに、前記真空成形においては、前記表面スキン層の気泡をポリスチレン系樹脂発泡シートの厚み方向に伸長させつつ前記連続気泡性発泡層全体の発泡倍率を1.5倍未満に抑制させて、密度が0.04g/cm3以上0.10g/cm3以下の連続気泡性発泡層を前記ポリスチレン系樹脂発泡板に形成させることを特徴とするポリスチレン系樹脂発泡板の製造方法。

【請求項2】

前記ポリスチレン系樹脂発泡シートの連続気泡性発泡層全体の連続気泡率が60%以上90%以下であり、且つ前記独立気泡性発泡層の連続気泡率が30%以下である請求項1記載のポリスチレン系樹脂発泡板の製造方法。

【請求項3】

前記連続気泡性発泡層の形成に用いるポリスチレン系樹脂組成物には、スチレン系樹脂エラストマーが含有されている請求項1又は2記載のポリスチレン系樹脂発泡板の製造方法。

【請求項4】

前記ポリスチレン系樹脂発泡板が表面にフィルムをラミネートして用いられる請求項1乃至3のいずれか1項に記載のポリスチレン系樹脂発泡板の製造方法。

【請求項5】

前記ポリスチレン系樹脂発泡板が吸水板に用いられる請求項1乃至4のいずれか1項に記載のポリスチレン系樹脂発泡板の製造方法。

【請求項6】

共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートが該ポリスチレン系樹脂発泡シートの厚みよりも間隔を設けた平坦な金型間で真空成形されることによって前記ポリスチレン系樹脂発泡シートよりも厚みが厚い表面平坦な板状に成形されているポリスチレン系樹脂発泡板であって、

前記独立気泡性発泡層に接する内部層と該内部層よりも連続気泡率の低い表面スキン層とを前記連続気泡性発泡層に形成させる前記共押出しが実施されるとともに前記表面スキン層の気泡をポリスチレン系樹脂発泡シートの厚み方向に伸長させつつ前記連続気泡性発泡層全体の発泡倍率を1.5倍未満に抑制させる前記真空成形が実施されることによって0.04g/cm3以上0.10g/cm3以下の密度を有する連続気泡性発泡層が備えられていることを特徴とするポリスチレン系樹脂発泡板。

【請求項1】

共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートを、該ポリスチレン系樹脂発泡シートの厚みよりも間隔を設けた平坦な金型間で真空成形して、前記ポリスチレン系樹脂発泡シートよりも厚みの厚い平坦なポリスチレン系樹脂発泡板を製造するポリスチレン系樹脂発泡板の製造方法であって、

前記共押出しにおいて、前記独立気泡性発泡層に接する内部層と該内部層よりも連続気泡率の低い表面スキン層とを前記連続気泡性発泡層に形成させるとともに、前記真空成形においては、前記表面スキン層の気泡をポリスチレン系樹脂発泡シートの厚み方向に伸長させつつ前記連続気泡性発泡層全体の発泡倍率を1.5倍未満に抑制させて、密度が0.04g/cm3以上0.10g/cm3以下の連続気泡性発泡層を前記ポリスチレン系樹脂発泡板に形成させることを特徴とするポリスチレン系樹脂発泡板の製造方法。

【請求項2】

前記ポリスチレン系樹脂発泡シートの連続気泡性発泡層全体の連続気泡率が60%以上90%以下であり、且つ前記独立気泡性発泡層の連続気泡率が30%以下である請求項1記載のポリスチレン系樹脂発泡板の製造方法。

【請求項3】

前記連続気泡性発泡層の形成に用いるポリスチレン系樹脂組成物には、スチレン系樹脂エラストマーが含有されている請求項1又は2記載のポリスチレン系樹脂発泡板の製造方法。

【請求項4】

前記ポリスチレン系樹脂発泡板が表面にフィルムをラミネートして用いられる請求項1乃至3のいずれか1項に記載のポリスチレン系樹脂発泡板の製造方法。

【請求項5】

前記ポリスチレン系樹脂発泡板が吸水板に用いられる請求項1乃至4のいずれか1項に記載のポリスチレン系樹脂発泡板の製造方法。

【請求項6】

共押出しによって積層された連続気泡性発泡層と独立気泡性発泡層とが少なくとも備えられているポリスチレン系樹脂発泡シートが該ポリスチレン系樹脂発泡シートの厚みよりも間隔を設けた平坦な金型間で真空成形されることによって前記ポリスチレン系樹脂発泡シートよりも厚みが厚い表面平坦な板状に成形されているポリスチレン系樹脂発泡板であって、

前記独立気泡性発泡層に接する内部層と該内部層よりも連続気泡率の低い表面スキン層とを前記連続気泡性発泡層に形成させる前記共押出しが実施されるとともに前記表面スキン層の気泡をポリスチレン系樹脂発泡シートの厚み方向に伸長させつつ前記連続気泡性発泡層全体の発泡倍率を1.5倍未満に抑制させる前記真空成形が実施されることによって0.04g/cm3以上0.10g/cm3以下の密度を有する連続気泡性発泡層が備えられていることを特徴とするポリスチレン系樹脂発泡板。

【図1】

【図2】

【図2】

【公開番号】特開2011−156730(P2011−156730A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−19435(P2010−19435)

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]