ポリスチレン系樹脂粒子、予備発泡粒子、及び、ビーズ発泡成形品

【課題】含有させる高分子型帯電防止剤の配合量の低減を図りつつポリスチレン系樹脂粒子に帯電防止を図ること。

【解決手段】ビーズ発泡成形に用いられるポリスチレン系樹脂粒子であって、ポリスチレン系樹脂と該ポリスチレン系樹脂に対して非相容性を示す高分子型帯電防止剤とを含有し、ポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の1種以上からなり前記ポリスチレン系樹脂及び前記高分子型帯電防止剤に対して非相容性を示す非相容性樹脂をさらに含有しており、該非相容性樹脂、前記ポリスチレン系樹脂、及び前記高分子型帯電防止剤の合計に占める前記非相容性樹脂の割合が1質量%以上5質量%以下であり、該非相容性樹脂と前記高分子型帯電防止剤とが、前記非相容性樹脂を含むコアと前記高分子型帯電防止剤を含むシェルとを有するコアシェル状粒子となって前記ポリスチレン系樹脂中に分散されていることを特徴とするポリスチレン系樹脂粒子などを提供する。

【解決手段】ビーズ発泡成形に用いられるポリスチレン系樹脂粒子であって、ポリスチレン系樹脂と該ポリスチレン系樹脂に対して非相容性を示す高分子型帯電防止剤とを含有し、ポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の1種以上からなり前記ポリスチレン系樹脂及び前記高分子型帯電防止剤に対して非相容性を示す非相容性樹脂をさらに含有しており、該非相容性樹脂、前記ポリスチレン系樹脂、及び前記高分子型帯電防止剤の合計に占める前記非相容性樹脂の割合が1質量%以上5質量%以下であり、該非相容性樹脂と前記高分子型帯電防止剤とが、前記非相容性樹脂を含むコアと前記高分子型帯電防止剤を含むシェルとを有するコアシェル状粒子となって前記ポリスチレン系樹脂中に分散されていることを特徴とするポリスチレン系樹脂粒子などを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリスチレン系樹脂粒子、ポリスチレン系樹脂粒子を予備発泡させた予備発泡粒子、及び、該予備発泡粒子を型内発泡成形させたビーズ発泡成形品に関する。

【背景技術】

【0002】

従来、ポリスチレン系樹脂組成物からなる発泡性のポリスチレン系樹脂粒子をビーズ発泡成形したビーズ発泡成形品は、“発泡スチロール”などと呼ばれて断熱材や緩衝材として広く利用されている。

例えば、発泡性ポリスチレン系樹脂粒子を一旦発泡させて予備発泡粒子を作製し、この予備発泡粒子を金型内で加熱してさらに発泡させ断熱性容器などのビーズ発泡成形品を作製することが従来行われている。

この種の用途に利用される発泡性ポリスチレン系樹脂粒子は、例えば、下記特許文献1に示されているように、発泡剤を含有していないポリスチレン系樹脂粒子を予め作製した後に発泡剤を含浸させる方法や、押出機で発泡剤を含有するポリスチレン系樹脂組成物を溶融混練して、得られた溶融混練物を水中に押出しつつペレット状に切断する方法などによって作製されている。

【0003】

前記発泡剤としては、従来、炭化水素が用いられることが多く、例えば、発泡性のポリスチレン系樹脂粒子を保管する容器内やポリスチレン系樹脂粒子を搬送する搬送経路において静電気などによる火花が発生するとポリスチレン系樹脂粒子から放出された炭化水素ガスに引火するおそれを有することから、従来、界面活性剤などの帯電防止剤をポリスチレン系樹脂粒子の原材料に配合したり、ポリスチレン系樹脂粒子の表面に塗布したりすることが行われている。

【0004】

また、炭化水素以外の発泡剤を用いる場合でも、ポリスチレン系樹脂粒子や予備発泡粒子が静電気を帯びると意図せぬ箇所に付着してトラブルの原因ともなることからビーズ発泡成形に用いられるポリスチレン系樹脂粒子には帯電防止性を付与することが求められている。

【0005】

しかし、界面活性剤を表面塗布した場合、ポリスチレン系樹脂粒子を収容する容器や、ポリスチレン系樹脂粒子を利用する装置にこの界面活性剤が付着するという問題を発生させるおそれを有する。

また、ビーズ発泡成形において用いられる予備発泡粒子は、密度が低いために表面に極僅かなタック性が生じただけで接触した相手に付着してしまい易く、静電気の発生を防止できたとしても表面の界面活性剤によってむしろ付着させ易くしてしまうおそれを有する。

このような付着しやすい予備発泡粒子を用いると、頻繁に掃除を行うなどしなければならず、ビーズ発泡成形品を製造する手間を煩雑にさせるおそれを有する。

さらには、界面活性剤を過度に表面に付着させるとビーズ発泡成形における予備発泡粒子どうしの接着を、この界面活性剤が阻害してしまうおそれも有する。

なお、表面に塗布するのではなく界面活性剤を練り込んだ場合でも、界面活性剤はポリマー中における拡散速度が大きいために時間の経過とともにポリスチレン系樹脂粒子表面に滲出し、所謂“ブリードアウト”という現象を引き起こし、表面塗布した場合と同じ結果になるおそれを有する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−206753号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、界面活性剤などのような低分子型の帯電防止剤に代えて分子量が1000を超え、数万に及ぶような高分子量の物質を主成分とする、所謂“高分子型帯電防止剤”の利用が検討されている。

この高分子型帯電防止剤は、界面活性剤などの低分子量のものと違ってポリマー中における移行性が低いことから、帯電防止剤として高分子型帯電防止剤を採用することで付着物を生じるおそれを抑制させうる。

【0008】

しかし、高分子型帯電防止剤は、比較的、大量に配合しないと効果が発揮されず、しかも、一般にポリスチレン系樹脂に比べて高価であるため大量配合するとポリスチレン系樹脂粒子の材料コストを増大させてしまいやすく当該ポリスチレン系樹脂粒子によって作製されるビーズ発泡成形品の価格を向上させてしまうおそれを有する。

【0009】

その一方で、高分子型帯電防止剤を少ない量で有効に作用させるための検討は行われておらず上記のような問題を解決するための手段はいまだ確立されてはいない。

本発明は、前記高分子型帯電防止剤をポリスチレン系樹脂粒子の帯電防止に利用しつつ、その配合量を抑制させて十分な帯電防止効果を得ることを課題としており、ひいては、当該ポリスチレン系樹脂粒子が発泡されてなる予備発泡粒子に良好なる帯電防止性能を付与するとともにビーズ発泡成形品の製造に要する手間を削減させることを課題としている。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解決すべく鋭意検討を行ったところ、一般的な高分子型帯電防止剤は、ポリスチレン系樹脂との間に相溶性を有しておらず、ポリスチレン系樹脂中に分散させると海島構造となり、前記ポリスチレン系樹脂からなるマトリックス相中に、前記高分子型帯電防止剤からなる分散相が形成されることを見出した。

そして、ポリスチレン系樹脂中に分散している高分子型帯電防止剤は、その中心部分よりも表面部分の方が帯電防止に有効であり、中心部分を他の一般的な樹脂に置換しても帯電防止性能をあまり低下させないことを見出して本発明を完成させるに至った。

【0011】

すなわち、本発明者は、ポリオレフィン系樹脂、ポリ乳酸系樹脂、アクリル系樹脂といったポリスチレン系樹脂や高分子型帯電防止剤に対して非相容性を示す非相容性樹脂を含有させて帯電防止に有効な表面部分が高分子型帯電防止剤で形成され、中心部分が前記樹脂で形成された樹脂粒子をポリスチレン系樹脂中に分散させることで高分子型帯電防止剤の使用量低減を図りつつポリスチレン系樹脂粒子に帯電防止効果を付与させ得ることを見出して本発明を完成させるに至ったものである。

【0012】

すなわち、上記課題を解決するためのポリスチレン系樹脂粒子に係る本発明は、ビーズ発泡成形に用いられるポリスチレン系樹脂粒子であって、ポリスチレン系樹脂と該ポリスチレン系樹脂に対して非相容性を示す高分子型帯電防止剤とを含有し、ポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の1種以上からなり前記ポリスチレン系樹脂及び前記高分子型帯電防止剤に対して非相容性を示す非相容性樹脂をさらに含有しており、該非相容性樹脂、前記ポリスチレン系樹脂、及び前記高分子型帯電防止剤の合計に占める前記非相容性樹脂の割合が1質量%以上5質量%以下であり、該非相容性樹脂と前記高分子型帯電防止剤とが、前記非相容性樹脂を含むコアと前記高分子型帯電防止剤を含むシェルとを有するコアシェル状粒子となって前記ポリスチレン系樹脂中に分散されていることを特徴としている。

【発明の効果】

【0013】

本発明のポリスチレン系樹脂粒子は、ポリスチレン系樹脂中に高分子型帯電防止剤をシェルに含んだコアシェル状粒子が分散されている。

即ち、帯電防止に特に有効な表面部分の形成に高分子型帯電防止剤が用いられたコアシェル状の粒子をポリスチレン系樹脂中に分散させていることから高分子型帯電防止剤の配合量を抑制させつつも十分な帯電防止効果をポリスチレン系樹脂粒子に確保させ得る。

従って、このポリスチレン系樹脂粒子を予備発泡させた予備発泡粒子や、該予備発泡粒子に良好な帯電防止性能を付与することができる。

従って、予備発泡粒子の付着性を低減させることができ該予備発泡粒子を用いた型内発泡成形における掃除の手間を削減させることができビーズ発泡成形品の製造に要する手間を削減させうる。

【0014】

なお、ポリオレフィン系樹脂などの前記非相容性樹脂は、ポリスチレン系樹脂粒子に同じ帯電防止性能を付与する場合であれば、通常、より多くの量を含有させた方が高分子型帯電防止剤の使用量を低減させ得る。

しかし、非相容性樹脂を過度に含有させると、ビーズ発泡成形品を形成させる際に粒子どうしの接着力が低下して出来上がったビーズ発泡成形品から発泡粒子が脱落し易くなったり、ビーズ発泡成形品の強度低下を招いたりするおそれがあり、場合によってはビーズ発泡成形そのものができなくなるおそれを有する。

一方で、本発明においては、前記非相容性樹脂の含有量を所定範囲に規定していることからビーズ発泡成形品に対して大きな特性低下が生じることを抑制しつつ高分子型帯電防止剤の使用量を低減させ得る。

【図面の簡単な説明】

【0015】

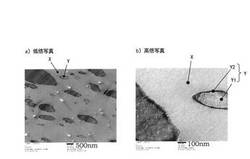

【図1】ポリスチレン系樹脂粒子におけるエチレン−酢酸ビニル共重合体(EVA)樹脂と高分子型帯電防止剤(MK400)の分散状態を観察したTEM像。

【図2】ビーズ発泡成形品におけるエチレン−酢酸ビニル共重合体(EVA)樹脂と高分子型帯電防止剤(ペレスタット300)の分散状態を観察したTEM像。

【発明を実施するための形態】

【0016】

本発明のポリスチレン系樹脂粒子について、ビーズ発泡成形に利用すべく発泡剤を含有させた発泡性ポリスチレン系樹脂粒子を例示しつつ以下に説明する。

まず、前記発泡性ポリスチレン系樹脂粒子を形成するためのポリスチレン系樹脂組成物について説明する。

【0017】

本実施形態における前記ポリスチレン系樹脂組成物は、その主成分となるポリスチレン系樹脂(A)と、前記ポリスチレン系樹脂(A)に対して非相容性を示す高分子型帯電防止剤(B)と、ポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の1種以上からなり、且つ前記ポリスチレン系樹脂(A)及び前記高分子型帯電防止剤(B)に対して非相容性を示す非相容性樹脂(C)を含有している。

さらに、本実施形態の発泡性ポリスチレン系樹脂粒子を構成しているポリスチレン系樹脂組成物には、該発泡性ポリスチレン系樹脂粒子を加熱発泡させるための発泡剤としてブタンやペンタンなどの炭化水素がさらに含有されている。

【0018】

(A)ポリスチレン系樹脂

本実施形態に係る発泡性ポリスチレン系樹脂粒子のベース樹脂となる前記ポリスチレン系樹脂としては、特に限定されるものではなく、例えば、スチレン、α−メチルスチレン、ビニルトルエン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレン等のスチレン系単量体の単独重合体又はこれらの共重合体等が挙げられる。

【0019】

また、ポリスチレン系樹脂としては、上記スチレン系単量体に対して共重合可能なビニル単量体と上記スチレン系単量体との共重合体であってもよく、このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレートなどのアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレートの他、ジビニルベンゼン、アルキレングリコールジメタクリレートなどの二官能性単量体などが挙げられる。

【0020】

なお、前記ポリスチレン系樹脂は、上記に例示の各種の単量体成分の内のいずれかのみから構成されるホモポリマーであっても、上記に例示する各種単量体成分を複数組み合わせてなるコポリマー(共重合体)であってもよい。

また、本実施形態のポリスチレン系樹脂としては、上記のようなホモポリマーやコポリマーを一種単独でのみ用いる必要はなく複数種類のものを混合して用いることができる。

【0021】

本発明で用いられるポリスチレン系樹脂としては、耐衝撃性ポリスチレン樹脂(以下「HIPS」ともいう)か、又は、汎用ポリスチレン樹脂(以下、「GPPS」ともいう)のいずれかが好適である。

なお、耐衝撃性ポリスチレン樹脂(HIPS)とは、前記スチレン系単量体など以外にブタジエンなどのゴム成分を含有するものであり、例えば、該ゴム成分がスチレン系単量体と共重合しているコポリマーや、該コポリマーと他のホモポリマーあるいはコポリマーとのブレンド樹脂などが挙げられる。

また、汎用ポリスチレン樹脂(GPPS)とは、添加剤等を除いた殆どの成分が実質上スチレンモノマーのみで構成されたものである。

これらのポリスチレン系樹脂は、いずれも、多くの種類が市販されており、求める特性のものが入手容易であるばかりでなく比較的安価である点においても好適である。

【0022】

なお、前記ポリスチレン系樹脂は、通常、JIS K 7210(条件H:試験温度200℃、公称荷重5.00kg)によるメルトフローレート(MFR)が、20g/10min以下のものを採用することができ、高分子型帯電防止剤等を良好に分散させる上において15g/10min以下であることが好ましく、メルトフローレートが1g/10min〜3g/10minであることが特に好ましい。

なお、メルトフローレートが、20g/10minを超えるようなポリスチレン系樹脂は一般的に溶融張力が低く、発泡させるには不適なものとなることがある点においても、前記ポリスチレン系樹脂は、メルトフローレートが20g/10min以下であることが好ましい。

【0023】

(B)高分子型帯電防止剤

前記高分子型帯電防止剤としては、ポリスチレン系樹脂(A)に対して非相溶性を示すものであれば特に限定されるものではなく、例えば、ポリエチレンオキシド、ポリプロピレンオキシド、ポリエチレングリコール、ポリエステルアミド、ポリエーテルエステルアミド、エチレン−メタクリル酸共重合体などのアイオノマー(アイオノマー樹脂)やポリエチレングリコールメタクリレート系共重合体等の第四級アンモニウム塩、オレフィン系ブロックと親水性ブロックとの共重合体等が用いられ得る。

なかでも、ポリスチレン系樹脂との相互作用を考慮した場合、オレフィン系ブロックと親水性ブロックとの共重合体が好ましく、ポリエーテル−ポリオレフィンブロック共重合体(ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体)が好ましい。

【0024】

なお、一般にアイオノマー樹脂は、金属との親和性が高いために、例えば、高分子型帯電防止剤としてアイオノマー樹脂を採用すると、ポリスチレン系樹脂粒子を予備発泡させた予備発泡粒子を型内成形させるのに際して金型周囲の金属製部材類に付着しやすくなってトラブルの原因となるおそれを有する。

このような点においても高分子型帯電防止剤としては、アイオノマー樹脂ではなくポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体を採用することが好ましい。

【0025】

なお、通常、Fedorsの式によって求められる溶解度パラメータ(SP値)の値の差が0.5〜1.0以下のポリマーどうしは極性等を近似させており相溶性を示すといわれている。

一方でこれ以上SP値が離れると非相溶性を示すようになるといわれている。

したがって、高分子型帯電防止剤がポリスチレン系樹脂に対して非相溶性を示すかどうかについてはそのSP値を指標とすることができる。

例えば、Fedorsの式によれば、一般的なポリスチレン系樹脂は、8.5〜10程度の値を示すとされているため、このポリスチレン系樹脂のSP値に対して0.5以上、好ましくは1.0以上乖離したSP値を有する高分子型帯電防止剤を採用すればポリスチレン系樹脂に対して非相溶性を示すと予測することができる。

また、このような指標は非相溶性樹脂の選択に際しても同じである。

【0026】

なお、ポリスチレン系樹脂や高分子型帯電防止剤(あるいは、非相溶性樹脂)の分子構造を十分特定できないために溶解度パラメータの値を正確に計算することが困難な場合であれば、選択した樹脂どうしを実際に溶融混合して非相溶性を示すかどうかを直接確認することができる。

例えば、ポリスチレン系樹脂と高分子型帯電防止剤とを適度な割合でブレンドしたものや、非相溶性樹脂と高分子型帯電防止剤とを適度な割合でブレンドしたものをT−ダイが装着された押出機に供給して樹脂フィルムを作製し、該樹脂フィルムを走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)で観察してこれらの樹脂の分離状況から相溶性を確認することができる。

即ち、一方の樹脂によってマトリックス相が形成され、他方の樹脂によって分散相が形成されているような場合であれば、これらの樹脂は相溶性を有していない(非相溶性を示す)ものとみなすことができる。

【0027】

(C)非相溶性樹脂

前記非相溶性樹脂としては、一般的に市販されているポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の内のいずれかであれば、通常、上記のようなポリスチレン系樹脂に対して非相溶性を示すことから、市販品の中から適宜1種類以上を選択して前記ポリスチレン系樹脂組成物に含有させることができる。

【0028】

この非相溶性樹脂として前記ポリオレフィン系樹脂を用いる場合であれば、例えば、ポリエチレン系樹脂(PE)、ポリプロピレン系樹脂(PP)、エチレン−酢酸ビニル共重合体樹脂(EVA)、エチレン−アクリル酸エチル共重合体樹脂(EEA)、エチレン−アクリル酸メチル共重合体樹脂(EMA)などが採用可能である。

【0029】

これらの内でも、特にエチレン−酢酸ビニル共重合体樹脂(EVA)は、発泡性ポリスチレン系樹脂粒子中に良好なる分散状態でコアシェル状粒子を形成させ得る点において好適である。

特に、EVAとしては、JIS K6924−2によって求められる酢酸ビニル含有量が3〜30質量%であることが好ましい。

また、JIS K7121のDSC法によって求められる融点が60〜120℃であることが好ましい。

さらに、JIS K6924−2(190℃、21.18N)によって求められるメルトフローレイト(MFR)が0.2〜3g/10minのものが好ましい。

【0030】

なお、前記非相溶性樹脂としてポリエチレン系樹脂(PE)を採用する場合であれば、例えば、高密度ポリエチレン樹脂(HDPE)、中密度ポリエチレン樹脂(MDPE)、直鎖低密度ポリエチレン樹脂(LLDPE)、高圧法によって得られる長鎖分岐を有する低密度ポリエチレン樹脂(LDPE)などが採用可能である。

このポリエチレン系樹脂(PE)の中では、低密度ポリエチレン樹脂(LDPE)又は高密度ポリエチレン樹脂(HDPE)が好適である。

【0031】

また、ポリプロピレン系樹脂(PP)も前記非相溶性樹脂として好適なものである。

該ポリプロピレン系樹脂(PP)としては、プロピレン成分のみからなるホモポリプロピレン樹脂、プロピレン成分以外にエチレンなどのオレフィン成分を含有するランダム共重合体やブロック共重合体を採用することができる。

なお、ポリプロピレン系樹脂(PP)として共重合体を採用する場合には、プロピレン以外のオレフィンを共重合体中に0.5〜30質量%、特に好ましくは1〜10質量%の割合で含有させたものを用いることが望ましい。この場合のオレフィン成分としては、エチレン、あるいは、炭素数4〜10のα−オレフィンを挙げることができる。

特に、高溶融張力ポリプロピレン系樹脂が好ましく、例えば、特許第2521388号公報に記載されているものが好適に使用されうる。

【0032】

また、前記ポリ乳酸系樹脂(PLA)を用いる場合であれば、例えば、ポリD−乳酸樹脂、ポリL−乳酸樹脂、ポリD−乳酸とポリL−乳酸との共重合体であるポリDL−乳酸樹脂、ポリD−乳酸樹脂とポリL−乳酸樹脂との混合物(ステレオコンプレックス)、ポリD−乳酸とヒドロキシカルボン酸との共重合体、ポリL−乳酸とヒドロキシカルボン酸との共重合体、ポリD−乳酸又はポリL−乳酸と脂肪族ジカルボン酸及び脂肪族ジオールとの共重合体を採用することができる。

【0033】

さらに、前記アクリル系樹脂を用いる場合であれば、例えば、(メタ)アクリル酸、(メタ)アクリル酸エステル、(メタ)アクリルアミド類、及び(メタ)アクリロニトリルを主たるモノマー成分として得られる重合物を用いることができる。

なお、この“(メタ)アクリル”との用語は、本明細書中においては“メタクリル”と“アクリル”との両方を含む意味で用いている。

【0034】

より、具体的には、前記アクリル系樹脂を構成する単量体(モノマー成分)としては、アクリル酸、メタクリル酸:アクリル酸エステルまたはメタクリル酸エステル:例えばアクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸t−ブチル、アクリル酸ヘキシル、アクリル酸n−オクチル、アクリル酸−2−エチルヘキシル、アクリル酸ラウリル、アクリル酸ステアリル、アクリル酸パルミチルまたはアクリル酸シクロヘキシル等のアルキル基の炭素数が1〜18のアクリル酸アルキルエステル;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸ヘキシル、メタクリル酸n−オクチル、メタクリル酸−2−エチルヘキシル、メタクリル酸ラウリル、メタクリル酸ステアリル、メタクリル酸パルミチル及びメタクリル酸シクロヘキシル等のアルキル基の炭素数が1〜18程度のメタクリル酸アルキルエステルが挙げられる。

【0035】

さらに、前記アクリル系樹脂を構成するモノマー成分としては、アクリル酸ヒドロキシエチル、メタクリル酸ヒドロキシエチル、アクリル酸ヒドロキシプロピル、メタクリル酸ヒドロキシプロピル、アクリル酸ヒドロキシブチル、メタクリル酸ヒドロキシブチル等の(メタ)アクリル酸の側鎖に水酸基を有するアルキルエステル;アクリル酸メトキシブチル、メタクリル酸メトキシブチル、アクリル酸メトキシエチル、メタクリル酸メトキシエチル、アクリル酸エトキシブチル、メタクリル酸エトキシブチル等の(メタ)アクリル酸の側鎖にアルコキシル基を有するアルキルエステル;アクリル酸アリルやメタクリル酸アリル等の(メタ)アクリル酸のアルケニルエステル;アリルオキシエチルアクリレートやアリルオキシエチルメタクリレート等の(メタ)アクリル酸のアルケニルオキシアルキルエステル;アクリル酸グリシジル、メタクリル酸グリシジル、並びにアクリル酸メチルグリシジルやメタクリル酸メチルグリシジル等のアクリル酸の側鎖にエポキシ基を有するアルキルエステル;アクリル酸ジエチルアミノエチル、メタクリル酸ジエチルアミノエチル、アクリル酸メチルアミノエチル、メタクリル酸メチルアミノエチル等の(メタ)アクリル酸のモノ−又はジ−アルキルアミノアルキルエステル;側鎖としてシリル基、アルコキシシリル基または加水分解性アルコキシシリル基などを有するシリコーン変性(メタ)アクリル酸エステルが挙げられる。

【0036】

加えて、前記アクリル系樹脂を構成するモノマー成分としては、アクリルアミド類またはメタクリルアミド類:例えばアクリルアミド;メタクリルアミド;N−メチロールアクリルアミド及びN−メチロールメタクリルアミド等のメチロール基を有する(メタ)アクリルアミド;N−アルコキシメチロールアクリルアミド(例えば、N−イソブトキシメチロールアクリルアミド等)、及びN−アルコキシメチロールメタクリルアミド(例えば、N−イソブトキシメチロールメタクリルアミド等)等のアルコキシメチロール基を有する(メタ)アクリルアミド;N−ブトキシメチルアクリルアミドやN−ブトキシメチルメタクリルアミドなどのアルコキシアルキル基を有する(メタ)アクリルアミドなどを挙げることができる。

【0037】

また、アクリロニトリル、メタクリロニトリル等の各種のアクリル系単量体も前記アクリル系樹脂を構成するモノマー成分として挙げることができる。

【0038】

本実施形態における前記アクリル系樹脂は、上記に例示の各種のモノマー成分の内のいずれかのみから構成されるホモポリマーであっても、上記に例示する各種モノマー成分を複数組み合わせてなる共重合体であってもよい。

さらに、本実施形態においては、上記モノマー成分以外に他のモノマー成分を含有する共重合体をアクリル系樹脂として用い得る。

【0039】

この、上記例示以外のモノマー成分としては、上記モノマー成分と共重合体を形成するものであれば特に制限されず、例えば、酢酸ビニル、塩化ビニル、塩化ビニリデン、乳酸ビニル、酪酸ビニル、バーサティック酸ビニル及び安息香酸ビニルなどのビニル系単量体、ブタジエン、スチレン等を挙げることができる。

【0040】

本実施形態におけるアクリル系樹脂としては、ポリメチルメタクリレート樹脂(PMMA)が好適であり、PMMAは安価な市販品を入手することが容易である点などからも好適である。

【0041】

なお、非相溶性樹脂(C)は、通常、含有量を多くするほどポリスチレン系樹脂粒子に所定の帯電防止効果を付与するための高分子型帯電防止剤の必要量を低減させ得る。

このようなことから、非相溶性樹脂は、前記ポリスチレン系樹脂と前記高分子型帯電防止剤との合計に占める割合が1質量%以上であることが、高分子型帯電防止剤の低減効果をより確実に発揮させる上において重要である。

ただし、過度に非相溶性樹脂を含有させても、それ以上に高分子型帯電防止剤の低減効果を期待することが難しくなり、且つ、ビーズ発泡成形におけるポリスチレン系樹脂粒子どうしの接着性を低下させてしまうおそれを有する。

そのような場合には、得られるビーズ発泡成形品の表面部のポリスチレン系樹脂粒子が脱落しやすくなったり、ビーズ発泡成形品の強度が不十分になったりするおそれを有する。

また、場合によってはビーズ発泡成形自体が困難になるおそれも有する。

このようなことから、非相溶性樹脂(C)は、前記ポリスチレン系樹脂と前記高分子型帯電防止剤との合計に占める割合が5質量%以下であることが、良好なる品質のビーズ発泡成形品をより確実に得る上において重要である。

即ち、非相溶性樹脂(C)は、前記ポリスチレン系樹脂(A)と前記高分子型帯電防止剤(B)との合計に占める割合が1質量%以上5質量%以下(1≦〔(C)/{(A)+(B)+(C)}×100〕≦5)であることが重要である。

【0042】

なお、高分子型帯電防止剤(B)は、通常、前記ポリスチレン系樹脂(A)と前記非相溶性樹脂(C)との合計に占める割合((B)/{(A)+(B)+(C)}×100質量%)が、3〜20質量%の範囲内となるようにすることができ、4〜15質量%の内のいずれかとなるように含有されることが好ましい。

ただし、この高分子型帯電防止剤(B)もポリスチレン系樹脂に対して非相溶性を示すことからビーズ発泡成形におけるポリスチレン系樹脂粒子どうしの接着を阻害する要因となるおそれを有する。

従って、前記高分子型帯電防止剤(B)は、前記非相溶性樹脂(C)との合計が、前記ポリスチレン系樹脂(A)と前記非相溶性樹脂(C)との合計に占める割合が15質量%以下(〔{(B)+(C)}/{(A)+(B)+(C)}×100〕≦15)となるようにポリスチレン系樹脂組成物に含有させることが好ましい。

【0043】

なお、前記ポリスチレン系樹脂組成物におけるポリスチレン系樹脂(A)、高分子型帯電防止剤(B)、及び、非相溶性樹脂(C)の割合を上記のように調節することにより、本実施形態のポリスチレン系樹脂粒子は、該ポリスチレン系樹脂粒子を0.1g/cm3程度の見掛け密度となるように型内発泡させて得られるビーズ発泡成形品の表面抵抗率を、通常、1×108Ω/□〜1×1013Ω/□のいずれかとさせ得る。

なお、ポリスチレン系樹脂粒子は、前記見掛け密度において表面抵抗率が1×109Ω/□〜1×1012Ω/□のいずれかとなるビーズ発泡成形品を得られるように高分子型帯電防止剤や非発泡樹脂の割合が調整されていることが好ましく、1×109Ω/□〜1×1011Ω/□のいずれかとなるビーズ発泡成形品を得られるように調整されていることが特に好ましい。

【0044】

本実施形態においては、ブタンやペンタンなどといったビーズ発泡成形法において用いられている発泡剤を適宜含有させてポリスチレン系樹脂粒子に発泡性を付与させることができ、ポリスチレン系樹脂粒子を加熱することによって発泡可能な発泡性ポリスチレン系樹脂粒子とすることができる。

【0045】

また、本実施形態の発泡性ポリスチレン系樹脂粒子には、さらに、気泡調整剤を含有させることができ、例えば、タルク、マイカ、シリカ、珪藻土、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化マグネシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化カルシウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、硫酸カリウム、硫酸バリウム、ガラスビーズなどの無機化合物からなる微粒子、ポリテトラフルオロエチレンなどの有機化合物からなる微粒子を前記気泡調整剤として含有させ得る。

【0046】

また、ここでは詳述しないが、本実施形態の発泡性ポリスチレン系樹脂粒子の形成に用いられるポリスチレン系樹脂組成物には、一般的なビーズ発泡成形用の樹脂粒子の形成に用いられる配合剤を含有させることができ、例えば、耐候剤や老化防止剤といった各種安定剤、滑剤などの加工助剤、スリップ剤、防曇剤、顔料、充填剤などを添加剤として適宜含有させることができる。

【0047】

次いで、このようなポリスチレン系樹脂組成物からなる発泡性ポリスチレン系樹脂粒子を製造する製造方法について説明する。

本実施形態の発泡性ポリスチレン系樹脂粒子は、上記のようなポリスチレン系樹脂組成物によって形成されているばかりでなく、前記高分子型帯電防止剤と前記非相溶性樹脂とが、前記高分子型帯電防止剤を含むシェルと前記非相溶性樹脂を含むコアとを有するコアシェル状粒子となって前記ポリスチレン系樹脂中に分散されていることが重要である。

このようなミクロ構造を発泡性ポリスチレン系樹脂粒子中に形成させるには、例えば、ポリスチレン系樹脂組成物を溶融混練した後に造粒するような一般的なポリスチレン系樹脂粒子の製造方法を行えばよい。

【0048】

このような発泡性ポリスチレン系樹脂粒子の製造方法としては、従来、ビーズ発泡成形用の樹脂粒子を作製するのに用いられている方法を採用することができ、一旦発泡剤以外の材料を溶融混練して該溶融混練物を造粒し発泡剤を含有していないポリスチレン系樹脂粒子を作製した後に該ポリスチレン系樹脂粒子に発泡剤を含浸させる含浸法や、発泡剤を含んだポリスチレン系樹脂組成物を溶融混練して該溶融混練物を冷却水中に押し出して造粒する押出法を採用することができる。

この押出法においては、一旦、ストランド(紐)状に押し出した後にペレタイズする方法、水中でホットカットして造粒する所謂水中ホットカット法のいずれをも採用可能である。

【0049】

例えば、前記含浸法においては、撹拌装置を備えたオートクレーブ内に水系分散剤を入れ、その中に発泡剤を含有していないポリスチレン系樹脂粒子を投入し、さらにペンタン等の発泡剤を導入し、加温加圧下で撹拌し、前記ポリスチレン系樹脂粒子に発泡剤を含浸させた後、冷却し、脱水、乾燥させる方法を採用することができる。

【0050】

前記押出法においては、例えば、先端に多数の小孔を有するダイが装着された押出機に、ポリスチレン系樹脂、非相溶性樹脂、高分子型帯電防止剤、及び、気泡調整剤などの配合剤を投入し、これらを前記押出機内で加熱溶融させた後で前記発泡剤を添加してさらに溶融混練し、溶融混練物を前記ダイからストランド状に押し出し、これを直ちに冷却水槽の冷却水中に導入して硬化させ、該硬化されたストランドをペレタイザーに送って所定長さのペレット状に切断する方法を採用することができる。

【0051】

また、前記押出法においては、例えば、前記ダイの前方に高速回転刃を設けるとともにこれらを冷却水が循環供給されるカッティング室に配置して、溶融混練物をダイから冷却水中に押し出して硬化させつつ、この硬化物を前記高速回転刃でカットする水中ホットカット法を採用することもできる。

【0052】

なお、作製する発泡性ポリスチレン系樹脂粒子の形状や大きさは、特に限定されるものではないが、形状としては一般的には球状か円柱状とされる。

通常、球状の場合の粒径は、通常、直径0.3〜2.0mm程度であり、円柱状の場合は、直径0.5〜1.5mm、長さ2.0〜8.0mm程度の大きさとされる。

【0053】

前記溶融混練に際しては、例えば、ポリスチレン樹脂(GPPS)をベース樹脂とし、前記非相溶性樹脂としてLDPEを含んだポリスチレン系樹脂組成物を作製させる場合を例に説明すると、ポリスチレン系樹脂に対して極性の低いLDPEが非相溶性を示し、該LDPEによる分散相がGPPSからなるマトリックス相に分散された状態となる。

このとき、GPPSとLDPEとの両方に対して非相溶性を示す高分子型帯電防止剤がこの分散相とマトリックス相との界面に集合して、この界面に沿っての電気抵抗の低い領域を形成させる。

すなわち、高分子型帯電防止剤によって覆われた状態でLDPEがGPPSに分散されることになる。

【0054】

しかも、このLDPEをコアとし、シェルが高分子型帯電防止剤によって形成されたコアシェル状樹脂粒子は、ダイからの吐出に際して作用するせん断力によって樹脂の流れ方向(押出方向)に沿って長く延び、比較的アスペクト比の高い状態となって発泡性ポリスチレン系粒子の表面に分散相を形成することになる。

このことによって、例えば、1μm長さを超える細長い粒子を主体とする分散相(コアシェル状粒子)を形成させることができ、このような分散相を形成させることで発泡性ポリスチレン系粒子の表面抵抗率をより顕著に低下させることができる。

【0055】

このことについて説明すると、ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体などからなる高分子型帯電防止剤は、導電性の発現に優れており発泡性ポリスチレン系樹脂粒子の表面に導電性を付与することで表面抵抗率を低下させて帯電防止を行うものであるが、例えば、単独で前記ブロック共重合体をポリスチレン系樹脂に分散させて発泡性ポリスチレン系樹脂粒子を作製した場合には中心部までブロック共重合体で形成された微細な粒子が発泡性ポリスチレン系樹脂粒子中に分散されることになる。

このとき、発泡性ポリスチレン系樹脂粒子の表面抵抗率は、その表面積に占めるブロック共重合体の面積割合や、表面に分散して存在するブロック共重合体粒子の粒子間距離に影響される。

すなわち、発泡性ポリスチレン系樹脂粒子の表面に占めるブロック共重合体粒子の面積割合が大きいほど、ブロック共重合体粒子の粒子間距離が短いほど表面抵抗率を低下させうる。

【0056】

しかし、上記のようにブロック共重合体を単独でポリスチレン系樹脂に分散させたのでは、ブロック共重合体は微小な点状粒子となって分散されてしまい、その粒子間の距離をある程度接近させ得るような量で含有させなければ表面抵抗率の低下効果が発揮されない。

ここで、本実施形態においては、コアがポリスチレン系樹脂に非相溶な樹脂で形成され、シェルがブロック共重合体で形成されたコアシェル状の樹脂粒子が形成される。

このことから、このコアシェル状の樹脂粒子の表面を導電性発現に有効利用することができ、ブロック共重合体の使用量を抑制しつつも発泡性ポリスチレン系樹脂粒子の表面における樹脂粒子の面積割合を増大させうるとともに樹脂粒子間の距離を接近させることができる。

【0057】

また、このようなブロック共重合体によってシェルを形成させたコアシェル状粒子を前述のような1μmよりも細長く形成させる具体的な手法としては、押出し時のせん断の加わり方を調整する方法が挙げられる。

なお、分散相の大きさについては、SEMやTEMで直接確認することができ、例えば、発泡性ポリスチレン系樹脂粒子の表面部から採取した試料に対して数千倍から数万倍の倍率で無作為に10視野程度の観察を行い、その半数以上の視野において1μm以上の長さの粒子が確認できれば、発泡性ポリスチレン系樹脂粒子に1μm以上の分散相が形成されていると判断することができる。

【0058】

なお、要すれば、当該発泡性ポリスチレン系樹脂粒子そのものもコアシェル状にして、そのシェル部分のみを前記ポリスチレン系樹脂組成物で形成させるとともにコアを高分子型帯電防止剤を含まないポリスチレン系樹脂組成物で形成させることも可能である。

すなわち、少なくとも表面部において上記に示したような形で海島構造が形成されていれば、発泡性ポリスチレン系樹脂粒子の表面抵抗率を低減させることができ、帯電防止性を発揮させることができる。

【0059】

このような発泡性ポリスチレン系樹脂粒子は、一般的なビーズ発泡成形法における予備発泡工程によって予備発泡粒子とすることができ、引き続き行われる成形型内での二次発泡工程によってビーズ発泡成形品とすることができる。

例えば、前記発泡性ポリスチレン系樹脂粒子を常圧下、100℃程度の水蒸気にて加熱する方法を採用して予備発泡粒子を作製することができる(予備発泡工程)。

また、例えば、この予備発泡粒子を成形型に充填し、該成形型内で加熱膨張させて発泡粒子どうしを融着させる型内発泡成形を実施することによりビーズ発泡成形品を得ることができる(二次発泡工程)。

【0060】

このようにして得られる、予備発泡粒子やビーズ発泡成形品においても優れた帯電防止効果が発揮されることになる。

しかも、高分子型帯電防止剤の使用量を抑制させつつ優れた帯電防止効果が発揮されることから、優れた帯電防止効果を有しつつも、材料コストの抑制された予備発泡粒子や発泡成形品とすることができる。

また、先に述べたように非相溶性樹脂の含有量が所定範囲に規定されているために、前記二次発泡工程における発泡粒子どうしの融着性を良好なものとすることができ、ビーズ発泡成形品に良好なる特性を付与することができる。

【0061】

なお、本発明は、上記例示に限定されるものではなく、ビーズ発泡成形などにおいて公知の技術事項を上記例示の事項に付加したり、ビーズ発泡成形などにおいて公知の技術事項に基づいて上記例示の一部を変更したりすることが可能であることは、説明するまでもなく当然の事柄である。

【実施例】

【0062】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0063】

(実験例1)

(使用材料)

評価用のポリスチレン系樹脂粒子の作製にあたっては、以下の材料を用いた。

(A)ポリスチレン系樹脂

A1:東洋スチレン社製、汎用ポリスチレン樹脂(GPPS)、商品名「トーヨースチロールHRM26」、MFR1.4g/10min(JIS K 7210の条件H)

(B)高分子型帯電防止剤

B1:三洋化成工業社製、商品名「ペレスタット300」(ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体)

B2:三井・ディポンポリケミカル社製、商品名「エンティラMK400」(アイオノマー樹脂)

B3:三井・ディポンポリケミカル社製、商品名「エンティラSD100」(アイオノマー樹脂)

(C)非相溶性樹脂

C1:日本ポリエチレン社製、エチレン−酢酸ビニル共重合体(EVA)、商品名「ノバテック EVA LV115」、VAコンテント4.0質量%、MFR0.3g/10min(JIS K 7210の条件D)

【0064】

(発泡性ポリスチレン系樹脂粒子の作製)

GPPS(A1:東洋スチレン社製「トーヨースチロールHRM26」)を85質量%、高分子型帯電防止剤(B1:三洋化成工業社製「ペレスタット300」)を12質量%、EVA(C1:日本ポリエチレン社製「ノバテックEVA LV115」)を3質量%の割合で含む混合樹脂に対して該混合樹脂100質量部に対する割合が0.3質量部となるように微粉末タルクを加え、これを予めタンブラーミキサーにて均一に混合した上で毎時150kgの割合で口径90mm(L/D=35)の単軸押出機へ供給し、該単軸押出機で溶融混練を行った。

この溶融混練に際しては押出機内の最高温度を220℃に設定して前記混合樹脂を溶融させた後、該混合樹脂100質量部に対する割合が6質量部となるように発泡剤(イソペンタン)を押出機の途中より圧入した。

そして、押出機先端部での樹脂温度が180℃となるように冷却しながら溶融樹脂をこの発泡剤圧入箇所よりも押出機の先端側に移動させ、該移動中に溶融樹脂と発泡剤とをさらに混練させた。

次いで、前記押出機の先端に設けられたダイバーター(押出機とダイスの連結部:温度185℃に保持)を通じて発泡剤を含有させた溶融樹脂を造粒用ダイスに搬送し、該造粒用ダイスに円周状に配置した8個の目皿(直径0.6mm、ランド長さ3.0mmのノズルが25個設けられている目皿)を通じて40℃の冷却水が循環するチャンバー内に溶融樹脂を押出させた。

そして、前記目皿の設置箇所に沿って回転する10枚の回転刃を有する高速回転カッターを前記チャンバー側に配置し、前記ノズルから押出され前記冷却水で冷却された溶融樹脂を毎分3000回の回転数で回転させた前記回転刃によって切断し、脱水乾燥して略球形状の発泡性ポリスチレン系樹脂粒子を作製した。

【0065】

(予備発泡粒子の作製)

前記発泡性ポリスチレン系樹脂粒子を、20℃で1日放置した後、発泡性ポリスチレン系樹脂粒子100質量部に対して、12−ヒドロキシステアリン酸トリグリセライド0.1質量部を添加、混合して樹脂粒子表面に被覆した後、小型バッチ式予備発泡機(内容積40L)に投入して、撹拌しながら、吹込み圧0.05MPa(ゲージ圧)の水蒸気により加熱して、嵩発泡倍数10倍(嵩密度0.1g/cm3)の予備発泡粒子を作製した。

【0066】

(ビーズ発泡成形品の作製)

前記予備発泡粒子を23℃で1日熟成させた後、400×300×30mmの内部寸法を有する金型を取り付けた自動成形機(積水工機製作所製、ACE−3SP2型)を用いて、下記成形条件で型内成形して発泡倍数10倍(密度0.1g/cm3)のビーズ発泡成形品を作製した。

成形条件(ACE3−SP2)

成形蒸気圧:0.08MPa(ゲージ圧)

金型加熱 :5秒

一方加熱 :15秒

逆一方加熱:5秒

両面加熱 :20秒

水冷 :300秒

設定取出し面圧:0.02MPa

【0067】

(評価方法)

(表面抵抗率)

得られたビーズ発泡成形品に対して、

JIS K 6911:1995「熱硬化性プラスチックー般試験方法」記載の方法により表面抵抗率の値を測定した。

具体的には、一辺が10cm、厚みが5mmとなる平面正方形状の試験片を温度22℃、湿度60%の雰囲気下に24時間放置した後、温度22℃、湿度60%の環境下、試験装置(アドバンテスト社製、デジタル超高抵抗/微少電流計R8340及びレジスティビティ・チェンバR12702A)を使用し、試験片に、約30Nの荷重にて電極を圧着させ500Vの電圧を印加して1分経過後の抵抗値を測定し、次式により算出した。

ρs=π(D+d)/(D−d)×Rs

ただし、

ρs:表面抵抗率(Ω/□)

D:表面の環状電極の内径(cm)(レジスティビティ・チェンバR12702Aでは、7cm)

d:表面電極の内円の外径(cm)(レジスティビティ・チェンバR12702Aでは、5cm)

Rs:表面抵抗(Ω)

また、測定は3回実施し、それぞれの算術平均値を求めた。

【0068】

(融着率)

長さ400mm、幅300mm、厚み30mmの扁平直方体形状の試験体(ビーズ発泡成形品)を作製し、該試験体の表面(400mm×300mmの面)に長辺の中心どうしを結ぶ直線に沿ってカッターナイフで深さ約3mmの切り込み線を入れ、この切り込み線に沿って試験体を手で2分割し、この切り込みを入れた部分以外の破断面において、発泡粒子自体が破断している数(a)と隣接する粒子との界面で破断している粒子の数(b)とを数え、下記式(1)を計算して得られた値を融着率(%)とした。

〔(a)/((a)+(b))〕×100 ・・・式(1)

【0069】

(予備発泡機内の付着性)

予備発泡粒子を作製した後の予備発泡機内での粒子付着状況を目視により観察し、下記基準により評価した。

付着がほとんどない:判定「○」

付着が多く、除去が困難:判定「×」

【0070】

(実験例2−11)

下記表1に示すようにポリスチレン系樹脂(A)、高分子型帯電防止剤(B)、及び、非相溶性樹脂(C)の配合割合や、用いる高分子型帯電防止剤(B)の種類を変更したこと意外は実験例1と同様に発泡性ポリスチレン系樹脂粒子を作製し、該発泡性ポリスチレン系樹脂粒子で作製したビーズ成形発泡品を実験例1と同様に評価した。

この実験例2−11結果を、実験例1とともに表1に示す。

【0071】

【表1】

【0072】

上記結果の内、非相溶性樹脂を含有させていない実験例11では、発泡性ポリスチレン系樹脂粒子に含有させる高分子型帯電防止剤(B)としてポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体(ペレスタット300)を採用し、該高分子型帯電防止剤のポリスチレン系樹脂との合計に占める割合を12質量%とした場合には、ビーズ発泡成形品の表面抵抗率が7.4×1011Ω/□となることが示されている。

これに対して、ポリスチレン系樹脂と高分子型帯電防止剤と非相溶性樹脂との合計に占める高分子型帯電防止剤の割合を実験例11と同じ12質量%としながらも、非相溶性樹脂を、それぞれ1質量%、3質量%、5質量%含有させた実験例1−3では、非相溶性樹脂の増量とともにビーズ発泡成形品の表面抵抗率が5.2×1011Ω/□、2.3×1011Ω/□、1.8×1011Ω/□と低下することが確認された。

また、実験例4では、高分子型帯電防止剤の割合を10質量%と実験例11に比べて減量した場合でも、非相溶性樹脂を5質量%含有させることで実験例11と同等以上の5.0×1011Ω/□の表面抵抗率を有するビーズ発泡成形品が得られることが確認された。

このことからも非相溶性樹脂の使用がポリスチレン系樹脂粒子の帯電防止性能を低下させることなく高分子型帯電防止剤を減量させるのに有効であることが分かる。

【0073】

なお、非相溶性樹脂を8質量%まで増量した実験例10では、ビーズ発泡成形品の表面抵抗率が8.8×1011Ω/□と実験例11よりも高くなっているように観察された。

これは、非相溶性樹脂を8質量%まで含有させるとポリスチレン系樹脂粒子の帯電防止性能を低下させるというのではなく、発泡粒子どうしの界面での電気抵抗値が増大したことでビーズ発泡成形品の表面抵抗率が高くなったものと考えられる。

即ち、実験例10では、融着率が0%となってしまっており、ビーズ発泡成形品における発泡粒子どうしの接着が不十分であるためにビーズ発泡成形品の表面抵抗率が高くなったものと考えられる。

以上のようなことからも、非相容性樹脂の割合を1質量%以上5質量%以下とすることが重要であることがわかる。

【0074】

なお、ポリスチレン系樹脂粒子の帯電防止性能を低下させることなく高分子型帯電防止剤を減量させるのに非相容性樹脂が有効であることは、含有させる高分子型帯電防止剤がポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体(ペレスタット300)の場合のみならずアイオノマー樹脂である場合も同じであることが実験例5、6からもわかる。

即ち、ビーズ発泡成形品を形成させる発泡性ポリスチレン系樹脂粒子に非相容性樹脂を含有させていない実験例6では、得られるビーズ発泡成形品の表面抵抗率が4.2×1010Ω/□となっているのに対して非相容性樹脂を3質量%含有させた実験例5では、同じ高分子型帯電防止剤の含有量であるにもかかわらずビーズ発泡成形品の表面抵抗率を7.8×109Ω/□にまで低下させている。

【0075】

なお、発泡性ポリスチレン系樹脂粒子に含有させる高分子型帯電防止剤としてアイオノマー樹脂を採用した実験例5−8では、予備発泡において予備発泡粒子の付着が観察されている。

ただし、実験例5、6、8においてはビーズ発泡成形品の表面抵抗率が十分に低い値となっていることから、予備発泡粒子の付着は、当該予備発泡粒子の帯電防止性能不足による静電気を原因とするものではなく、アイオノマー樹脂と金属製部材との親和性によるものと考えられる。

このことからも発泡性ポリスチレン系樹脂粒子に含有させる高分子型帯電防止剤としては、ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体の方がアイオノマー樹脂よりも好適であるといえる。

【0076】

(TEM観察1)

GPPS(A1:「HRM26」)を85質量%、高分子型帯電防止剤(B2:「MK400」)を12質量%含有を非相溶性樹脂(C1:「LV115」)を3質量%含有させたポリスチレン系樹脂組成物を用いて押出法で作製したポリスチレン系樹脂粒子から切り出した薄片試料を透過型電子顕微鏡(TEM)で観察した様子を図1に示す。

この図1からも、ポリスチレン系樹脂粒子中にコアシェル状の樹脂粒子が分散されており、EVAでコアが形成され、高分子型帯電防止剤でシェルの形成されたアスペクト比の高い分散相がGPPSからなるマトリックス中に形成されていることがわかる。

【0077】

なお、上記TEM観察に用いた薄片試料は、ポリスチレン系樹脂粒子の表面側近傍から採取したものであり、図1は、ポリスチレン系樹脂粒子の表面部の断面構造を観察したものである。

この図1の左側の図1a)は、右側の図1b)に比べて低倍率で撮影したTEM写真であり、この図1a)からは、淡色のマトリックス(図中の符号X)中に、濃色の粒子(図中の符号Y)による分散相が形成されているのがわかる。

また、右の高倍図からは濃色粒子がコアシェル状となっていることがわかる。

即ち、非相容性樹脂であるEVAを主成分としたコア(図中の符号Y1)と高分子型帯電防止剤を主成分としたシェル(図中の符号Y2)とを有するコアシェル状粒子となってポリスチレン系樹脂を主成分とするマトリックス中に分散されていることがわかる。

【0078】

(TEM観察2)

実験例2において作製したビーズ発泡成形品(A1「HRM26」:85%、B1「ペレスタット300」:12%、C1「LV115」:3%、10倍発泡品)を同様にTEM観察した結果を図2に示す。

また、図2b)の高倍写真からも図1と同様にコアシェル状粒子による分散相がビーズ発泡成形品中に形成されていることがわかる。

即ち、非相容性樹脂であるEVAを主成分としたコア(図中の符号Y1)と高分子型帯電防止剤(ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体)を主成分としたシェル(図中の符号Y3)とを有するコアシェル状粒子がポリスチレン系樹脂を主成分とするマトリックス中に分散されていることがわかる。

【0079】

以上のようなことからも、本発明によれば高分子型帯電防止剤の配合量の低減を図りつつ優れた帯電防止効果をポリスチレン系樹脂ビーズ等に発揮させ得ることがわかる。

【技術分野】

【0001】

本発明は、ポリスチレン系樹脂粒子、ポリスチレン系樹脂粒子を予備発泡させた予備発泡粒子、及び、該予備発泡粒子を型内発泡成形させたビーズ発泡成形品に関する。

【背景技術】

【0002】

従来、ポリスチレン系樹脂組成物からなる発泡性のポリスチレン系樹脂粒子をビーズ発泡成形したビーズ発泡成形品は、“発泡スチロール”などと呼ばれて断熱材や緩衝材として広く利用されている。

例えば、発泡性ポリスチレン系樹脂粒子を一旦発泡させて予備発泡粒子を作製し、この予備発泡粒子を金型内で加熱してさらに発泡させ断熱性容器などのビーズ発泡成形品を作製することが従来行われている。

この種の用途に利用される発泡性ポリスチレン系樹脂粒子は、例えば、下記特許文献1に示されているように、発泡剤を含有していないポリスチレン系樹脂粒子を予め作製した後に発泡剤を含浸させる方法や、押出機で発泡剤を含有するポリスチレン系樹脂組成物を溶融混練して、得られた溶融混練物を水中に押出しつつペレット状に切断する方法などによって作製されている。

【0003】

前記発泡剤としては、従来、炭化水素が用いられることが多く、例えば、発泡性のポリスチレン系樹脂粒子を保管する容器内やポリスチレン系樹脂粒子を搬送する搬送経路において静電気などによる火花が発生するとポリスチレン系樹脂粒子から放出された炭化水素ガスに引火するおそれを有することから、従来、界面活性剤などの帯電防止剤をポリスチレン系樹脂粒子の原材料に配合したり、ポリスチレン系樹脂粒子の表面に塗布したりすることが行われている。

【0004】

また、炭化水素以外の発泡剤を用いる場合でも、ポリスチレン系樹脂粒子や予備発泡粒子が静電気を帯びると意図せぬ箇所に付着してトラブルの原因ともなることからビーズ発泡成形に用いられるポリスチレン系樹脂粒子には帯電防止性を付与することが求められている。

【0005】

しかし、界面活性剤を表面塗布した場合、ポリスチレン系樹脂粒子を収容する容器や、ポリスチレン系樹脂粒子を利用する装置にこの界面活性剤が付着するという問題を発生させるおそれを有する。

また、ビーズ発泡成形において用いられる予備発泡粒子は、密度が低いために表面に極僅かなタック性が生じただけで接触した相手に付着してしまい易く、静電気の発生を防止できたとしても表面の界面活性剤によってむしろ付着させ易くしてしまうおそれを有する。

このような付着しやすい予備発泡粒子を用いると、頻繁に掃除を行うなどしなければならず、ビーズ発泡成形品を製造する手間を煩雑にさせるおそれを有する。

さらには、界面活性剤を過度に表面に付着させるとビーズ発泡成形における予備発泡粒子どうしの接着を、この界面活性剤が阻害してしまうおそれも有する。

なお、表面に塗布するのではなく界面活性剤を練り込んだ場合でも、界面活性剤はポリマー中における拡散速度が大きいために時間の経過とともにポリスチレン系樹脂粒子表面に滲出し、所謂“ブリードアウト”という現象を引き起こし、表面塗布した場合と同じ結果になるおそれを有する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−206753号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、界面活性剤などのような低分子型の帯電防止剤に代えて分子量が1000を超え、数万に及ぶような高分子量の物質を主成分とする、所謂“高分子型帯電防止剤”の利用が検討されている。

この高分子型帯電防止剤は、界面活性剤などの低分子量のものと違ってポリマー中における移行性が低いことから、帯電防止剤として高分子型帯電防止剤を採用することで付着物を生じるおそれを抑制させうる。

【0008】

しかし、高分子型帯電防止剤は、比較的、大量に配合しないと効果が発揮されず、しかも、一般にポリスチレン系樹脂に比べて高価であるため大量配合するとポリスチレン系樹脂粒子の材料コストを増大させてしまいやすく当該ポリスチレン系樹脂粒子によって作製されるビーズ発泡成形品の価格を向上させてしまうおそれを有する。

【0009】

その一方で、高分子型帯電防止剤を少ない量で有効に作用させるための検討は行われておらず上記のような問題を解決するための手段はいまだ確立されてはいない。

本発明は、前記高分子型帯電防止剤をポリスチレン系樹脂粒子の帯電防止に利用しつつ、その配合量を抑制させて十分な帯電防止効果を得ることを課題としており、ひいては、当該ポリスチレン系樹脂粒子が発泡されてなる予備発泡粒子に良好なる帯電防止性能を付与するとともにビーズ発泡成形品の製造に要する手間を削減させることを課題としている。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解決すべく鋭意検討を行ったところ、一般的な高分子型帯電防止剤は、ポリスチレン系樹脂との間に相溶性を有しておらず、ポリスチレン系樹脂中に分散させると海島構造となり、前記ポリスチレン系樹脂からなるマトリックス相中に、前記高分子型帯電防止剤からなる分散相が形成されることを見出した。

そして、ポリスチレン系樹脂中に分散している高分子型帯電防止剤は、その中心部分よりも表面部分の方が帯電防止に有効であり、中心部分を他の一般的な樹脂に置換しても帯電防止性能をあまり低下させないことを見出して本発明を完成させるに至った。

【0011】

すなわち、本発明者は、ポリオレフィン系樹脂、ポリ乳酸系樹脂、アクリル系樹脂といったポリスチレン系樹脂や高分子型帯電防止剤に対して非相容性を示す非相容性樹脂を含有させて帯電防止に有効な表面部分が高分子型帯電防止剤で形成され、中心部分が前記樹脂で形成された樹脂粒子をポリスチレン系樹脂中に分散させることで高分子型帯電防止剤の使用量低減を図りつつポリスチレン系樹脂粒子に帯電防止効果を付与させ得ることを見出して本発明を完成させるに至ったものである。

【0012】

すなわち、上記課題を解決するためのポリスチレン系樹脂粒子に係る本発明は、ビーズ発泡成形に用いられるポリスチレン系樹脂粒子であって、ポリスチレン系樹脂と該ポリスチレン系樹脂に対して非相容性を示す高分子型帯電防止剤とを含有し、ポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の1種以上からなり前記ポリスチレン系樹脂及び前記高分子型帯電防止剤に対して非相容性を示す非相容性樹脂をさらに含有しており、該非相容性樹脂、前記ポリスチレン系樹脂、及び前記高分子型帯電防止剤の合計に占める前記非相容性樹脂の割合が1質量%以上5質量%以下であり、該非相容性樹脂と前記高分子型帯電防止剤とが、前記非相容性樹脂を含むコアと前記高分子型帯電防止剤を含むシェルとを有するコアシェル状粒子となって前記ポリスチレン系樹脂中に分散されていることを特徴としている。

【発明の効果】

【0013】

本発明のポリスチレン系樹脂粒子は、ポリスチレン系樹脂中に高分子型帯電防止剤をシェルに含んだコアシェル状粒子が分散されている。

即ち、帯電防止に特に有効な表面部分の形成に高分子型帯電防止剤が用いられたコアシェル状の粒子をポリスチレン系樹脂中に分散させていることから高分子型帯電防止剤の配合量を抑制させつつも十分な帯電防止効果をポリスチレン系樹脂粒子に確保させ得る。

従って、このポリスチレン系樹脂粒子を予備発泡させた予備発泡粒子や、該予備発泡粒子に良好な帯電防止性能を付与することができる。

従って、予備発泡粒子の付着性を低減させることができ該予備発泡粒子を用いた型内発泡成形における掃除の手間を削減させることができビーズ発泡成形品の製造に要する手間を削減させうる。

【0014】

なお、ポリオレフィン系樹脂などの前記非相容性樹脂は、ポリスチレン系樹脂粒子に同じ帯電防止性能を付与する場合であれば、通常、より多くの量を含有させた方が高分子型帯電防止剤の使用量を低減させ得る。

しかし、非相容性樹脂を過度に含有させると、ビーズ発泡成形品を形成させる際に粒子どうしの接着力が低下して出来上がったビーズ発泡成形品から発泡粒子が脱落し易くなったり、ビーズ発泡成形品の強度低下を招いたりするおそれがあり、場合によってはビーズ発泡成形そのものができなくなるおそれを有する。

一方で、本発明においては、前記非相容性樹脂の含有量を所定範囲に規定していることからビーズ発泡成形品に対して大きな特性低下が生じることを抑制しつつ高分子型帯電防止剤の使用量を低減させ得る。

【図面の簡単な説明】

【0015】

【図1】ポリスチレン系樹脂粒子におけるエチレン−酢酸ビニル共重合体(EVA)樹脂と高分子型帯電防止剤(MK400)の分散状態を観察したTEM像。

【図2】ビーズ発泡成形品におけるエチレン−酢酸ビニル共重合体(EVA)樹脂と高分子型帯電防止剤(ペレスタット300)の分散状態を観察したTEM像。

【発明を実施するための形態】

【0016】

本発明のポリスチレン系樹脂粒子について、ビーズ発泡成形に利用すべく発泡剤を含有させた発泡性ポリスチレン系樹脂粒子を例示しつつ以下に説明する。

まず、前記発泡性ポリスチレン系樹脂粒子を形成するためのポリスチレン系樹脂組成物について説明する。

【0017】

本実施形態における前記ポリスチレン系樹脂組成物は、その主成分となるポリスチレン系樹脂(A)と、前記ポリスチレン系樹脂(A)に対して非相容性を示す高分子型帯電防止剤(B)と、ポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の1種以上からなり、且つ前記ポリスチレン系樹脂(A)及び前記高分子型帯電防止剤(B)に対して非相容性を示す非相容性樹脂(C)を含有している。

さらに、本実施形態の発泡性ポリスチレン系樹脂粒子を構成しているポリスチレン系樹脂組成物には、該発泡性ポリスチレン系樹脂粒子を加熱発泡させるための発泡剤としてブタンやペンタンなどの炭化水素がさらに含有されている。

【0018】

(A)ポリスチレン系樹脂

本実施形態に係る発泡性ポリスチレン系樹脂粒子のベース樹脂となる前記ポリスチレン系樹脂としては、特に限定されるものではなく、例えば、スチレン、α−メチルスチレン、ビニルトルエン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレン等のスチレン系単量体の単独重合体又はこれらの共重合体等が挙げられる。

【0019】

また、ポリスチレン系樹脂としては、上記スチレン系単量体に対して共重合可能なビニル単量体と上記スチレン系単量体との共重合体であってもよく、このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレートなどのアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレートの他、ジビニルベンゼン、アルキレングリコールジメタクリレートなどの二官能性単量体などが挙げられる。

【0020】

なお、前記ポリスチレン系樹脂は、上記に例示の各種の単量体成分の内のいずれかのみから構成されるホモポリマーであっても、上記に例示する各種単量体成分を複数組み合わせてなるコポリマー(共重合体)であってもよい。

また、本実施形態のポリスチレン系樹脂としては、上記のようなホモポリマーやコポリマーを一種単独でのみ用いる必要はなく複数種類のものを混合して用いることができる。

【0021】

本発明で用いられるポリスチレン系樹脂としては、耐衝撃性ポリスチレン樹脂(以下「HIPS」ともいう)か、又は、汎用ポリスチレン樹脂(以下、「GPPS」ともいう)のいずれかが好適である。

なお、耐衝撃性ポリスチレン樹脂(HIPS)とは、前記スチレン系単量体など以外にブタジエンなどのゴム成分を含有するものであり、例えば、該ゴム成分がスチレン系単量体と共重合しているコポリマーや、該コポリマーと他のホモポリマーあるいはコポリマーとのブレンド樹脂などが挙げられる。

また、汎用ポリスチレン樹脂(GPPS)とは、添加剤等を除いた殆どの成分が実質上スチレンモノマーのみで構成されたものである。

これらのポリスチレン系樹脂は、いずれも、多くの種類が市販されており、求める特性のものが入手容易であるばかりでなく比較的安価である点においても好適である。

【0022】

なお、前記ポリスチレン系樹脂は、通常、JIS K 7210(条件H:試験温度200℃、公称荷重5.00kg)によるメルトフローレート(MFR)が、20g/10min以下のものを採用することができ、高分子型帯電防止剤等を良好に分散させる上において15g/10min以下であることが好ましく、メルトフローレートが1g/10min〜3g/10minであることが特に好ましい。

なお、メルトフローレートが、20g/10minを超えるようなポリスチレン系樹脂は一般的に溶融張力が低く、発泡させるには不適なものとなることがある点においても、前記ポリスチレン系樹脂は、メルトフローレートが20g/10min以下であることが好ましい。

【0023】

(B)高分子型帯電防止剤

前記高分子型帯電防止剤としては、ポリスチレン系樹脂(A)に対して非相溶性を示すものであれば特に限定されるものではなく、例えば、ポリエチレンオキシド、ポリプロピレンオキシド、ポリエチレングリコール、ポリエステルアミド、ポリエーテルエステルアミド、エチレン−メタクリル酸共重合体などのアイオノマー(アイオノマー樹脂)やポリエチレングリコールメタクリレート系共重合体等の第四級アンモニウム塩、オレフィン系ブロックと親水性ブロックとの共重合体等が用いられ得る。

なかでも、ポリスチレン系樹脂との相互作用を考慮した場合、オレフィン系ブロックと親水性ブロックとの共重合体が好ましく、ポリエーテル−ポリオレフィンブロック共重合体(ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体)が好ましい。

【0024】

なお、一般にアイオノマー樹脂は、金属との親和性が高いために、例えば、高分子型帯電防止剤としてアイオノマー樹脂を採用すると、ポリスチレン系樹脂粒子を予備発泡させた予備発泡粒子を型内成形させるのに際して金型周囲の金属製部材類に付着しやすくなってトラブルの原因となるおそれを有する。

このような点においても高分子型帯電防止剤としては、アイオノマー樹脂ではなくポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体を採用することが好ましい。

【0025】

なお、通常、Fedorsの式によって求められる溶解度パラメータ(SP値)の値の差が0.5〜1.0以下のポリマーどうしは極性等を近似させており相溶性を示すといわれている。

一方でこれ以上SP値が離れると非相溶性を示すようになるといわれている。

したがって、高分子型帯電防止剤がポリスチレン系樹脂に対して非相溶性を示すかどうかについてはそのSP値を指標とすることができる。

例えば、Fedorsの式によれば、一般的なポリスチレン系樹脂は、8.5〜10程度の値を示すとされているため、このポリスチレン系樹脂のSP値に対して0.5以上、好ましくは1.0以上乖離したSP値を有する高分子型帯電防止剤を採用すればポリスチレン系樹脂に対して非相溶性を示すと予測することができる。

また、このような指標は非相溶性樹脂の選択に際しても同じである。

【0026】

なお、ポリスチレン系樹脂や高分子型帯電防止剤(あるいは、非相溶性樹脂)の分子構造を十分特定できないために溶解度パラメータの値を正確に計算することが困難な場合であれば、選択した樹脂どうしを実際に溶融混合して非相溶性を示すかどうかを直接確認することができる。

例えば、ポリスチレン系樹脂と高分子型帯電防止剤とを適度な割合でブレンドしたものや、非相溶性樹脂と高分子型帯電防止剤とを適度な割合でブレンドしたものをT−ダイが装着された押出機に供給して樹脂フィルムを作製し、該樹脂フィルムを走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)で観察してこれらの樹脂の分離状況から相溶性を確認することができる。

即ち、一方の樹脂によってマトリックス相が形成され、他方の樹脂によって分散相が形成されているような場合であれば、これらの樹脂は相溶性を有していない(非相溶性を示す)ものとみなすことができる。

【0027】

(C)非相溶性樹脂

前記非相溶性樹脂としては、一般的に市販されているポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の内のいずれかであれば、通常、上記のようなポリスチレン系樹脂に対して非相溶性を示すことから、市販品の中から適宜1種類以上を選択して前記ポリスチレン系樹脂組成物に含有させることができる。

【0028】

この非相溶性樹脂として前記ポリオレフィン系樹脂を用いる場合であれば、例えば、ポリエチレン系樹脂(PE)、ポリプロピレン系樹脂(PP)、エチレン−酢酸ビニル共重合体樹脂(EVA)、エチレン−アクリル酸エチル共重合体樹脂(EEA)、エチレン−アクリル酸メチル共重合体樹脂(EMA)などが採用可能である。

【0029】

これらの内でも、特にエチレン−酢酸ビニル共重合体樹脂(EVA)は、発泡性ポリスチレン系樹脂粒子中に良好なる分散状態でコアシェル状粒子を形成させ得る点において好適である。

特に、EVAとしては、JIS K6924−2によって求められる酢酸ビニル含有量が3〜30質量%であることが好ましい。

また、JIS K7121のDSC法によって求められる融点が60〜120℃であることが好ましい。

さらに、JIS K6924−2(190℃、21.18N)によって求められるメルトフローレイト(MFR)が0.2〜3g/10minのものが好ましい。

【0030】

なお、前記非相溶性樹脂としてポリエチレン系樹脂(PE)を採用する場合であれば、例えば、高密度ポリエチレン樹脂(HDPE)、中密度ポリエチレン樹脂(MDPE)、直鎖低密度ポリエチレン樹脂(LLDPE)、高圧法によって得られる長鎖分岐を有する低密度ポリエチレン樹脂(LDPE)などが採用可能である。

このポリエチレン系樹脂(PE)の中では、低密度ポリエチレン樹脂(LDPE)又は高密度ポリエチレン樹脂(HDPE)が好適である。

【0031】

また、ポリプロピレン系樹脂(PP)も前記非相溶性樹脂として好適なものである。

該ポリプロピレン系樹脂(PP)としては、プロピレン成分のみからなるホモポリプロピレン樹脂、プロピレン成分以外にエチレンなどのオレフィン成分を含有するランダム共重合体やブロック共重合体を採用することができる。

なお、ポリプロピレン系樹脂(PP)として共重合体を採用する場合には、プロピレン以外のオレフィンを共重合体中に0.5〜30質量%、特に好ましくは1〜10質量%の割合で含有させたものを用いることが望ましい。この場合のオレフィン成分としては、エチレン、あるいは、炭素数4〜10のα−オレフィンを挙げることができる。

特に、高溶融張力ポリプロピレン系樹脂が好ましく、例えば、特許第2521388号公報に記載されているものが好適に使用されうる。

【0032】

また、前記ポリ乳酸系樹脂(PLA)を用いる場合であれば、例えば、ポリD−乳酸樹脂、ポリL−乳酸樹脂、ポリD−乳酸とポリL−乳酸との共重合体であるポリDL−乳酸樹脂、ポリD−乳酸樹脂とポリL−乳酸樹脂との混合物(ステレオコンプレックス)、ポリD−乳酸とヒドロキシカルボン酸との共重合体、ポリL−乳酸とヒドロキシカルボン酸との共重合体、ポリD−乳酸又はポリL−乳酸と脂肪族ジカルボン酸及び脂肪族ジオールとの共重合体を採用することができる。

【0033】

さらに、前記アクリル系樹脂を用いる場合であれば、例えば、(メタ)アクリル酸、(メタ)アクリル酸エステル、(メタ)アクリルアミド類、及び(メタ)アクリロニトリルを主たるモノマー成分として得られる重合物を用いることができる。

なお、この“(メタ)アクリル”との用語は、本明細書中においては“メタクリル”と“アクリル”との両方を含む意味で用いている。

【0034】

より、具体的には、前記アクリル系樹脂を構成する単量体(モノマー成分)としては、アクリル酸、メタクリル酸:アクリル酸エステルまたはメタクリル酸エステル:例えばアクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸t−ブチル、アクリル酸ヘキシル、アクリル酸n−オクチル、アクリル酸−2−エチルヘキシル、アクリル酸ラウリル、アクリル酸ステアリル、アクリル酸パルミチルまたはアクリル酸シクロヘキシル等のアルキル基の炭素数が1〜18のアクリル酸アルキルエステル;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸ヘキシル、メタクリル酸n−オクチル、メタクリル酸−2−エチルヘキシル、メタクリル酸ラウリル、メタクリル酸ステアリル、メタクリル酸パルミチル及びメタクリル酸シクロヘキシル等のアルキル基の炭素数が1〜18程度のメタクリル酸アルキルエステルが挙げられる。

【0035】

さらに、前記アクリル系樹脂を構成するモノマー成分としては、アクリル酸ヒドロキシエチル、メタクリル酸ヒドロキシエチル、アクリル酸ヒドロキシプロピル、メタクリル酸ヒドロキシプロピル、アクリル酸ヒドロキシブチル、メタクリル酸ヒドロキシブチル等の(メタ)アクリル酸の側鎖に水酸基を有するアルキルエステル;アクリル酸メトキシブチル、メタクリル酸メトキシブチル、アクリル酸メトキシエチル、メタクリル酸メトキシエチル、アクリル酸エトキシブチル、メタクリル酸エトキシブチル等の(メタ)アクリル酸の側鎖にアルコキシル基を有するアルキルエステル;アクリル酸アリルやメタクリル酸アリル等の(メタ)アクリル酸のアルケニルエステル;アリルオキシエチルアクリレートやアリルオキシエチルメタクリレート等の(メタ)アクリル酸のアルケニルオキシアルキルエステル;アクリル酸グリシジル、メタクリル酸グリシジル、並びにアクリル酸メチルグリシジルやメタクリル酸メチルグリシジル等のアクリル酸の側鎖にエポキシ基を有するアルキルエステル;アクリル酸ジエチルアミノエチル、メタクリル酸ジエチルアミノエチル、アクリル酸メチルアミノエチル、メタクリル酸メチルアミノエチル等の(メタ)アクリル酸のモノ−又はジ−アルキルアミノアルキルエステル;側鎖としてシリル基、アルコキシシリル基または加水分解性アルコキシシリル基などを有するシリコーン変性(メタ)アクリル酸エステルが挙げられる。

【0036】

加えて、前記アクリル系樹脂を構成するモノマー成分としては、アクリルアミド類またはメタクリルアミド類:例えばアクリルアミド;メタクリルアミド;N−メチロールアクリルアミド及びN−メチロールメタクリルアミド等のメチロール基を有する(メタ)アクリルアミド;N−アルコキシメチロールアクリルアミド(例えば、N−イソブトキシメチロールアクリルアミド等)、及びN−アルコキシメチロールメタクリルアミド(例えば、N−イソブトキシメチロールメタクリルアミド等)等のアルコキシメチロール基を有する(メタ)アクリルアミド;N−ブトキシメチルアクリルアミドやN−ブトキシメチルメタクリルアミドなどのアルコキシアルキル基を有する(メタ)アクリルアミドなどを挙げることができる。

【0037】

また、アクリロニトリル、メタクリロニトリル等の各種のアクリル系単量体も前記アクリル系樹脂を構成するモノマー成分として挙げることができる。

【0038】

本実施形態における前記アクリル系樹脂は、上記に例示の各種のモノマー成分の内のいずれかのみから構成されるホモポリマーであっても、上記に例示する各種モノマー成分を複数組み合わせてなる共重合体であってもよい。

さらに、本実施形態においては、上記モノマー成分以外に他のモノマー成分を含有する共重合体をアクリル系樹脂として用い得る。

【0039】

この、上記例示以外のモノマー成分としては、上記モノマー成分と共重合体を形成するものであれば特に制限されず、例えば、酢酸ビニル、塩化ビニル、塩化ビニリデン、乳酸ビニル、酪酸ビニル、バーサティック酸ビニル及び安息香酸ビニルなどのビニル系単量体、ブタジエン、スチレン等を挙げることができる。

【0040】

本実施形態におけるアクリル系樹脂としては、ポリメチルメタクリレート樹脂(PMMA)が好適であり、PMMAは安価な市販品を入手することが容易である点などからも好適である。

【0041】

なお、非相溶性樹脂(C)は、通常、含有量を多くするほどポリスチレン系樹脂粒子に所定の帯電防止効果を付与するための高分子型帯電防止剤の必要量を低減させ得る。

このようなことから、非相溶性樹脂は、前記ポリスチレン系樹脂と前記高分子型帯電防止剤との合計に占める割合が1質量%以上であることが、高分子型帯電防止剤の低減効果をより確実に発揮させる上において重要である。

ただし、過度に非相溶性樹脂を含有させても、それ以上に高分子型帯電防止剤の低減効果を期待することが難しくなり、且つ、ビーズ発泡成形におけるポリスチレン系樹脂粒子どうしの接着性を低下させてしまうおそれを有する。

そのような場合には、得られるビーズ発泡成形品の表面部のポリスチレン系樹脂粒子が脱落しやすくなったり、ビーズ発泡成形品の強度が不十分になったりするおそれを有する。

また、場合によってはビーズ発泡成形自体が困難になるおそれも有する。

このようなことから、非相溶性樹脂(C)は、前記ポリスチレン系樹脂と前記高分子型帯電防止剤との合計に占める割合が5質量%以下であることが、良好なる品質のビーズ発泡成形品をより確実に得る上において重要である。

即ち、非相溶性樹脂(C)は、前記ポリスチレン系樹脂(A)と前記高分子型帯電防止剤(B)との合計に占める割合が1質量%以上5質量%以下(1≦〔(C)/{(A)+(B)+(C)}×100〕≦5)であることが重要である。

【0042】

なお、高分子型帯電防止剤(B)は、通常、前記ポリスチレン系樹脂(A)と前記非相溶性樹脂(C)との合計に占める割合((B)/{(A)+(B)+(C)}×100質量%)が、3〜20質量%の範囲内となるようにすることができ、4〜15質量%の内のいずれかとなるように含有されることが好ましい。

ただし、この高分子型帯電防止剤(B)もポリスチレン系樹脂に対して非相溶性を示すことからビーズ発泡成形におけるポリスチレン系樹脂粒子どうしの接着を阻害する要因となるおそれを有する。

従って、前記高分子型帯電防止剤(B)は、前記非相溶性樹脂(C)との合計が、前記ポリスチレン系樹脂(A)と前記非相溶性樹脂(C)との合計に占める割合が15質量%以下(〔{(B)+(C)}/{(A)+(B)+(C)}×100〕≦15)となるようにポリスチレン系樹脂組成物に含有させることが好ましい。

【0043】

なお、前記ポリスチレン系樹脂組成物におけるポリスチレン系樹脂(A)、高分子型帯電防止剤(B)、及び、非相溶性樹脂(C)の割合を上記のように調節することにより、本実施形態のポリスチレン系樹脂粒子は、該ポリスチレン系樹脂粒子を0.1g/cm3程度の見掛け密度となるように型内発泡させて得られるビーズ発泡成形品の表面抵抗率を、通常、1×108Ω/□〜1×1013Ω/□のいずれかとさせ得る。

なお、ポリスチレン系樹脂粒子は、前記見掛け密度において表面抵抗率が1×109Ω/□〜1×1012Ω/□のいずれかとなるビーズ発泡成形品を得られるように高分子型帯電防止剤や非発泡樹脂の割合が調整されていることが好ましく、1×109Ω/□〜1×1011Ω/□のいずれかとなるビーズ発泡成形品を得られるように調整されていることが特に好ましい。

【0044】

本実施形態においては、ブタンやペンタンなどといったビーズ発泡成形法において用いられている発泡剤を適宜含有させてポリスチレン系樹脂粒子に発泡性を付与させることができ、ポリスチレン系樹脂粒子を加熱することによって発泡可能な発泡性ポリスチレン系樹脂粒子とすることができる。

【0045】

また、本実施形態の発泡性ポリスチレン系樹脂粒子には、さらに、気泡調整剤を含有させることができ、例えば、タルク、マイカ、シリカ、珪藻土、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化マグネシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化カルシウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、硫酸カリウム、硫酸バリウム、ガラスビーズなどの無機化合物からなる微粒子、ポリテトラフルオロエチレンなどの有機化合物からなる微粒子を前記気泡調整剤として含有させ得る。

【0046】

また、ここでは詳述しないが、本実施形態の発泡性ポリスチレン系樹脂粒子の形成に用いられるポリスチレン系樹脂組成物には、一般的なビーズ発泡成形用の樹脂粒子の形成に用いられる配合剤を含有させることができ、例えば、耐候剤や老化防止剤といった各種安定剤、滑剤などの加工助剤、スリップ剤、防曇剤、顔料、充填剤などを添加剤として適宜含有させることができる。

【0047】

次いで、このようなポリスチレン系樹脂組成物からなる発泡性ポリスチレン系樹脂粒子を製造する製造方法について説明する。

本実施形態の発泡性ポリスチレン系樹脂粒子は、上記のようなポリスチレン系樹脂組成物によって形成されているばかりでなく、前記高分子型帯電防止剤と前記非相溶性樹脂とが、前記高分子型帯電防止剤を含むシェルと前記非相溶性樹脂を含むコアとを有するコアシェル状粒子となって前記ポリスチレン系樹脂中に分散されていることが重要である。

このようなミクロ構造を発泡性ポリスチレン系樹脂粒子中に形成させるには、例えば、ポリスチレン系樹脂組成物を溶融混練した後に造粒するような一般的なポリスチレン系樹脂粒子の製造方法を行えばよい。

【0048】

このような発泡性ポリスチレン系樹脂粒子の製造方法としては、従来、ビーズ発泡成形用の樹脂粒子を作製するのに用いられている方法を採用することができ、一旦発泡剤以外の材料を溶融混練して該溶融混練物を造粒し発泡剤を含有していないポリスチレン系樹脂粒子を作製した後に該ポリスチレン系樹脂粒子に発泡剤を含浸させる含浸法や、発泡剤を含んだポリスチレン系樹脂組成物を溶融混練して該溶融混練物を冷却水中に押し出して造粒する押出法を採用することができる。

この押出法においては、一旦、ストランド(紐)状に押し出した後にペレタイズする方法、水中でホットカットして造粒する所謂水中ホットカット法のいずれをも採用可能である。

【0049】

例えば、前記含浸法においては、撹拌装置を備えたオートクレーブ内に水系分散剤を入れ、その中に発泡剤を含有していないポリスチレン系樹脂粒子を投入し、さらにペンタン等の発泡剤を導入し、加温加圧下で撹拌し、前記ポリスチレン系樹脂粒子に発泡剤を含浸させた後、冷却し、脱水、乾燥させる方法を採用することができる。

【0050】

前記押出法においては、例えば、先端に多数の小孔を有するダイが装着された押出機に、ポリスチレン系樹脂、非相溶性樹脂、高分子型帯電防止剤、及び、気泡調整剤などの配合剤を投入し、これらを前記押出機内で加熱溶融させた後で前記発泡剤を添加してさらに溶融混練し、溶融混練物を前記ダイからストランド状に押し出し、これを直ちに冷却水槽の冷却水中に導入して硬化させ、該硬化されたストランドをペレタイザーに送って所定長さのペレット状に切断する方法を採用することができる。

【0051】

また、前記押出法においては、例えば、前記ダイの前方に高速回転刃を設けるとともにこれらを冷却水が循環供給されるカッティング室に配置して、溶融混練物をダイから冷却水中に押し出して硬化させつつ、この硬化物を前記高速回転刃でカットする水中ホットカット法を採用することもできる。

【0052】

なお、作製する発泡性ポリスチレン系樹脂粒子の形状や大きさは、特に限定されるものではないが、形状としては一般的には球状か円柱状とされる。

通常、球状の場合の粒径は、通常、直径0.3〜2.0mm程度であり、円柱状の場合は、直径0.5〜1.5mm、長さ2.0〜8.0mm程度の大きさとされる。

【0053】

前記溶融混練に際しては、例えば、ポリスチレン樹脂(GPPS)をベース樹脂とし、前記非相溶性樹脂としてLDPEを含んだポリスチレン系樹脂組成物を作製させる場合を例に説明すると、ポリスチレン系樹脂に対して極性の低いLDPEが非相溶性を示し、該LDPEによる分散相がGPPSからなるマトリックス相に分散された状態となる。

このとき、GPPSとLDPEとの両方に対して非相溶性を示す高分子型帯電防止剤がこの分散相とマトリックス相との界面に集合して、この界面に沿っての電気抵抗の低い領域を形成させる。

すなわち、高分子型帯電防止剤によって覆われた状態でLDPEがGPPSに分散されることになる。

【0054】

しかも、このLDPEをコアとし、シェルが高分子型帯電防止剤によって形成されたコアシェル状樹脂粒子は、ダイからの吐出に際して作用するせん断力によって樹脂の流れ方向(押出方向)に沿って長く延び、比較的アスペクト比の高い状態となって発泡性ポリスチレン系粒子の表面に分散相を形成することになる。

このことによって、例えば、1μm長さを超える細長い粒子を主体とする分散相(コアシェル状粒子)を形成させることができ、このような分散相を形成させることで発泡性ポリスチレン系粒子の表面抵抗率をより顕著に低下させることができる。

【0055】

このことについて説明すると、ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体などからなる高分子型帯電防止剤は、導電性の発現に優れており発泡性ポリスチレン系樹脂粒子の表面に導電性を付与することで表面抵抗率を低下させて帯電防止を行うものであるが、例えば、単独で前記ブロック共重合体をポリスチレン系樹脂に分散させて発泡性ポリスチレン系樹脂粒子を作製した場合には中心部までブロック共重合体で形成された微細な粒子が発泡性ポリスチレン系樹脂粒子中に分散されることになる。

このとき、発泡性ポリスチレン系樹脂粒子の表面抵抗率は、その表面積に占めるブロック共重合体の面積割合や、表面に分散して存在するブロック共重合体粒子の粒子間距離に影響される。

すなわち、発泡性ポリスチレン系樹脂粒子の表面に占めるブロック共重合体粒子の面積割合が大きいほど、ブロック共重合体粒子の粒子間距離が短いほど表面抵抗率を低下させうる。

【0056】

しかし、上記のようにブロック共重合体を単独でポリスチレン系樹脂に分散させたのでは、ブロック共重合体は微小な点状粒子となって分散されてしまい、その粒子間の距離をある程度接近させ得るような量で含有させなければ表面抵抗率の低下効果が発揮されない。

ここで、本実施形態においては、コアがポリスチレン系樹脂に非相溶な樹脂で形成され、シェルがブロック共重合体で形成されたコアシェル状の樹脂粒子が形成される。

このことから、このコアシェル状の樹脂粒子の表面を導電性発現に有効利用することができ、ブロック共重合体の使用量を抑制しつつも発泡性ポリスチレン系樹脂粒子の表面における樹脂粒子の面積割合を増大させうるとともに樹脂粒子間の距離を接近させることができる。

【0057】

また、このようなブロック共重合体によってシェルを形成させたコアシェル状粒子を前述のような1μmよりも細長く形成させる具体的な手法としては、押出し時のせん断の加わり方を調整する方法が挙げられる。

なお、分散相の大きさについては、SEMやTEMで直接確認することができ、例えば、発泡性ポリスチレン系樹脂粒子の表面部から採取した試料に対して数千倍から数万倍の倍率で無作為に10視野程度の観察を行い、その半数以上の視野において1μm以上の長さの粒子が確認できれば、発泡性ポリスチレン系樹脂粒子に1μm以上の分散相が形成されていると判断することができる。

【0058】

なお、要すれば、当該発泡性ポリスチレン系樹脂粒子そのものもコアシェル状にして、そのシェル部分のみを前記ポリスチレン系樹脂組成物で形成させるとともにコアを高分子型帯電防止剤を含まないポリスチレン系樹脂組成物で形成させることも可能である。

すなわち、少なくとも表面部において上記に示したような形で海島構造が形成されていれば、発泡性ポリスチレン系樹脂粒子の表面抵抗率を低減させることができ、帯電防止性を発揮させることができる。

【0059】

このような発泡性ポリスチレン系樹脂粒子は、一般的なビーズ発泡成形法における予備発泡工程によって予備発泡粒子とすることができ、引き続き行われる成形型内での二次発泡工程によってビーズ発泡成形品とすることができる。

例えば、前記発泡性ポリスチレン系樹脂粒子を常圧下、100℃程度の水蒸気にて加熱する方法を採用して予備発泡粒子を作製することができる(予備発泡工程)。

また、例えば、この予備発泡粒子を成形型に充填し、該成形型内で加熱膨張させて発泡粒子どうしを融着させる型内発泡成形を実施することによりビーズ発泡成形品を得ることができる(二次発泡工程)。

【0060】

このようにして得られる、予備発泡粒子やビーズ発泡成形品においても優れた帯電防止効果が発揮されることになる。

しかも、高分子型帯電防止剤の使用量を抑制させつつ優れた帯電防止効果が発揮されることから、優れた帯電防止効果を有しつつも、材料コストの抑制された予備発泡粒子や発泡成形品とすることができる。

また、先に述べたように非相溶性樹脂の含有量が所定範囲に規定されているために、前記二次発泡工程における発泡粒子どうしの融着性を良好なものとすることができ、ビーズ発泡成形品に良好なる特性を付与することができる。

【0061】

なお、本発明は、上記例示に限定されるものではなく、ビーズ発泡成形などにおいて公知の技術事項を上記例示の事項に付加したり、ビーズ発泡成形などにおいて公知の技術事項に基づいて上記例示の一部を変更したりすることが可能であることは、説明するまでもなく当然の事柄である。

【実施例】

【0062】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0063】

(実験例1)

(使用材料)

評価用のポリスチレン系樹脂粒子の作製にあたっては、以下の材料を用いた。

(A)ポリスチレン系樹脂

A1:東洋スチレン社製、汎用ポリスチレン樹脂(GPPS)、商品名「トーヨースチロールHRM26」、MFR1.4g/10min(JIS K 7210の条件H)

(B)高分子型帯電防止剤

B1:三洋化成工業社製、商品名「ペレスタット300」(ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体)

B2:三井・ディポンポリケミカル社製、商品名「エンティラMK400」(アイオノマー樹脂)

B3:三井・ディポンポリケミカル社製、商品名「エンティラSD100」(アイオノマー樹脂)

(C)非相溶性樹脂

C1:日本ポリエチレン社製、エチレン−酢酸ビニル共重合体(EVA)、商品名「ノバテック EVA LV115」、VAコンテント4.0質量%、MFR0.3g/10min(JIS K 7210の条件D)

【0064】

(発泡性ポリスチレン系樹脂粒子の作製)

GPPS(A1:東洋スチレン社製「トーヨースチロールHRM26」)を85質量%、高分子型帯電防止剤(B1:三洋化成工業社製「ペレスタット300」)を12質量%、EVA(C1:日本ポリエチレン社製「ノバテックEVA LV115」)を3質量%の割合で含む混合樹脂に対して該混合樹脂100質量部に対する割合が0.3質量部となるように微粉末タルクを加え、これを予めタンブラーミキサーにて均一に混合した上で毎時150kgの割合で口径90mm(L/D=35)の単軸押出機へ供給し、該単軸押出機で溶融混練を行った。

この溶融混練に際しては押出機内の最高温度を220℃に設定して前記混合樹脂を溶融させた後、該混合樹脂100質量部に対する割合が6質量部となるように発泡剤(イソペンタン)を押出機の途中より圧入した。

そして、押出機先端部での樹脂温度が180℃となるように冷却しながら溶融樹脂をこの発泡剤圧入箇所よりも押出機の先端側に移動させ、該移動中に溶融樹脂と発泡剤とをさらに混練させた。

次いで、前記押出機の先端に設けられたダイバーター(押出機とダイスの連結部:温度185℃に保持)を通じて発泡剤を含有させた溶融樹脂を造粒用ダイスに搬送し、該造粒用ダイスに円周状に配置した8個の目皿(直径0.6mm、ランド長さ3.0mmのノズルが25個設けられている目皿)を通じて40℃の冷却水が循環するチャンバー内に溶融樹脂を押出させた。

そして、前記目皿の設置箇所に沿って回転する10枚の回転刃を有する高速回転カッターを前記チャンバー側に配置し、前記ノズルから押出され前記冷却水で冷却された溶融樹脂を毎分3000回の回転数で回転させた前記回転刃によって切断し、脱水乾燥して略球形状の発泡性ポリスチレン系樹脂粒子を作製した。

【0065】

(予備発泡粒子の作製)

前記発泡性ポリスチレン系樹脂粒子を、20℃で1日放置した後、発泡性ポリスチレン系樹脂粒子100質量部に対して、12−ヒドロキシステアリン酸トリグリセライド0.1質量部を添加、混合して樹脂粒子表面に被覆した後、小型バッチ式予備発泡機(内容積40L)に投入して、撹拌しながら、吹込み圧0.05MPa(ゲージ圧)の水蒸気により加熱して、嵩発泡倍数10倍(嵩密度0.1g/cm3)の予備発泡粒子を作製した。

【0066】

(ビーズ発泡成形品の作製)

前記予備発泡粒子を23℃で1日熟成させた後、400×300×30mmの内部寸法を有する金型を取り付けた自動成形機(積水工機製作所製、ACE−3SP2型)を用いて、下記成形条件で型内成形して発泡倍数10倍(密度0.1g/cm3)のビーズ発泡成形品を作製した。

成形条件(ACE3−SP2)

成形蒸気圧:0.08MPa(ゲージ圧)

金型加熱 :5秒

一方加熱 :15秒

逆一方加熱:5秒

両面加熱 :20秒

水冷 :300秒

設定取出し面圧:0.02MPa

【0067】

(評価方法)

(表面抵抗率)

得られたビーズ発泡成形品に対して、

JIS K 6911:1995「熱硬化性プラスチックー般試験方法」記載の方法により表面抵抗率の値を測定した。

具体的には、一辺が10cm、厚みが5mmとなる平面正方形状の試験片を温度22℃、湿度60%の雰囲気下に24時間放置した後、温度22℃、湿度60%の環境下、試験装置(アドバンテスト社製、デジタル超高抵抗/微少電流計R8340及びレジスティビティ・チェンバR12702A)を使用し、試験片に、約30Nの荷重にて電極を圧着させ500Vの電圧を印加して1分経過後の抵抗値を測定し、次式により算出した。

ρs=π(D+d)/(D−d)×Rs

ただし、

ρs:表面抵抗率(Ω/□)

D:表面の環状電極の内径(cm)(レジスティビティ・チェンバR12702Aでは、7cm)

d:表面電極の内円の外径(cm)(レジスティビティ・チェンバR12702Aでは、5cm)

Rs:表面抵抗(Ω)

また、測定は3回実施し、それぞれの算術平均値を求めた。

【0068】

(融着率)

長さ400mm、幅300mm、厚み30mmの扁平直方体形状の試験体(ビーズ発泡成形品)を作製し、該試験体の表面(400mm×300mmの面)に長辺の中心どうしを結ぶ直線に沿ってカッターナイフで深さ約3mmの切り込み線を入れ、この切り込み線に沿って試験体を手で2分割し、この切り込みを入れた部分以外の破断面において、発泡粒子自体が破断している数(a)と隣接する粒子との界面で破断している粒子の数(b)とを数え、下記式(1)を計算して得られた値を融着率(%)とした。

〔(a)/((a)+(b))〕×100 ・・・式(1)

【0069】

(予備発泡機内の付着性)

予備発泡粒子を作製した後の予備発泡機内での粒子付着状況を目視により観察し、下記基準により評価した。

付着がほとんどない:判定「○」

付着が多く、除去が困難:判定「×」

【0070】

(実験例2−11)

下記表1に示すようにポリスチレン系樹脂(A)、高分子型帯電防止剤(B)、及び、非相溶性樹脂(C)の配合割合や、用いる高分子型帯電防止剤(B)の種類を変更したこと意外は実験例1と同様に発泡性ポリスチレン系樹脂粒子を作製し、該発泡性ポリスチレン系樹脂粒子で作製したビーズ成形発泡品を実験例1と同様に評価した。

この実験例2−11結果を、実験例1とともに表1に示す。

【0071】

【表1】

【0072】

上記結果の内、非相溶性樹脂を含有させていない実験例11では、発泡性ポリスチレン系樹脂粒子に含有させる高分子型帯電防止剤(B)としてポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体(ペレスタット300)を採用し、該高分子型帯電防止剤のポリスチレン系樹脂との合計に占める割合を12質量%とした場合には、ビーズ発泡成形品の表面抵抗率が7.4×1011Ω/□となることが示されている。

これに対して、ポリスチレン系樹脂と高分子型帯電防止剤と非相溶性樹脂との合計に占める高分子型帯電防止剤の割合を実験例11と同じ12質量%としながらも、非相溶性樹脂を、それぞれ1質量%、3質量%、5質量%含有させた実験例1−3では、非相溶性樹脂の増量とともにビーズ発泡成形品の表面抵抗率が5.2×1011Ω/□、2.3×1011Ω/□、1.8×1011Ω/□と低下することが確認された。

また、実験例4では、高分子型帯電防止剤の割合を10質量%と実験例11に比べて減量した場合でも、非相溶性樹脂を5質量%含有させることで実験例11と同等以上の5.0×1011Ω/□の表面抵抗率を有するビーズ発泡成形品が得られることが確認された。

このことからも非相溶性樹脂の使用がポリスチレン系樹脂粒子の帯電防止性能を低下させることなく高分子型帯電防止剤を減量させるのに有効であることが分かる。

【0073】

なお、非相溶性樹脂を8質量%まで増量した実験例10では、ビーズ発泡成形品の表面抵抗率が8.8×1011Ω/□と実験例11よりも高くなっているように観察された。

これは、非相溶性樹脂を8質量%まで含有させるとポリスチレン系樹脂粒子の帯電防止性能を低下させるというのではなく、発泡粒子どうしの界面での電気抵抗値が増大したことでビーズ発泡成形品の表面抵抗率が高くなったものと考えられる。

即ち、実験例10では、融着率が0%となってしまっており、ビーズ発泡成形品における発泡粒子どうしの接着が不十分であるためにビーズ発泡成形品の表面抵抗率が高くなったものと考えられる。

以上のようなことからも、非相容性樹脂の割合を1質量%以上5質量%以下とすることが重要であることがわかる。

【0074】

なお、ポリスチレン系樹脂粒子の帯電防止性能を低下させることなく高分子型帯電防止剤を減量させるのに非相容性樹脂が有効であることは、含有させる高分子型帯電防止剤がポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体(ペレスタット300)の場合のみならずアイオノマー樹脂である場合も同じであることが実験例5、6からもわかる。

即ち、ビーズ発泡成形品を形成させる発泡性ポリスチレン系樹脂粒子に非相容性樹脂を含有させていない実験例6では、得られるビーズ発泡成形品の表面抵抗率が4.2×1010Ω/□となっているのに対して非相容性樹脂を3質量%含有させた実験例5では、同じ高分子型帯電防止剤の含有量であるにもかかわらずビーズ発泡成形品の表面抵抗率を7.8×109Ω/□にまで低下させている。

【0075】

なお、発泡性ポリスチレン系樹脂粒子に含有させる高分子型帯電防止剤としてアイオノマー樹脂を採用した実験例5−8では、予備発泡において予備発泡粒子の付着が観察されている。

ただし、実験例5、6、8においてはビーズ発泡成形品の表面抵抗率が十分に低い値となっていることから、予備発泡粒子の付着は、当該予備発泡粒子の帯電防止性能不足による静電気を原因とするものではなく、アイオノマー樹脂と金属製部材との親和性によるものと考えられる。

このことからも発泡性ポリスチレン系樹脂粒子に含有させる高分子型帯電防止剤としては、ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体の方がアイオノマー樹脂よりも好適であるといえる。

【0076】

(TEM観察1)

GPPS(A1:「HRM26」)を85質量%、高分子型帯電防止剤(B2:「MK400」)を12質量%含有を非相溶性樹脂(C1:「LV115」)を3質量%含有させたポリスチレン系樹脂組成物を用いて押出法で作製したポリスチレン系樹脂粒子から切り出した薄片試料を透過型電子顕微鏡(TEM)で観察した様子を図1に示す。

この図1からも、ポリスチレン系樹脂粒子中にコアシェル状の樹脂粒子が分散されており、EVAでコアが形成され、高分子型帯電防止剤でシェルの形成されたアスペクト比の高い分散相がGPPSからなるマトリックス中に形成されていることがわかる。

【0077】

なお、上記TEM観察に用いた薄片試料は、ポリスチレン系樹脂粒子の表面側近傍から採取したものであり、図1は、ポリスチレン系樹脂粒子の表面部の断面構造を観察したものである。

この図1の左側の図1a)は、右側の図1b)に比べて低倍率で撮影したTEM写真であり、この図1a)からは、淡色のマトリックス(図中の符号X)中に、濃色の粒子(図中の符号Y)による分散相が形成されているのがわかる。

また、右の高倍図からは濃色粒子がコアシェル状となっていることがわかる。

即ち、非相容性樹脂であるEVAを主成分としたコア(図中の符号Y1)と高分子型帯電防止剤を主成分としたシェル(図中の符号Y2)とを有するコアシェル状粒子となってポリスチレン系樹脂を主成分とするマトリックス中に分散されていることがわかる。

【0078】

(TEM観察2)

実験例2において作製したビーズ発泡成形品(A1「HRM26」:85%、B1「ペレスタット300」:12%、C1「LV115」:3%、10倍発泡品)を同様にTEM観察した結果を図2に示す。

また、図2b)の高倍写真からも図1と同様にコアシェル状粒子による分散相がビーズ発泡成形品中に形成されていることがわかる。

即ち、非相容性樹脂であるEVAを主成分としたコア(図中の符号Y1)と高分子型帯電防止剤(ポリエーテル系ブロックとポリオレフィン系ブロックとを有するブロック共重合体)を主成分としたシェル(図中の符号Y3)とを有するコアシェル状粒子がポリスチレン系樹脂を主成分とするマトリックス中に分散されていることがわかる。

【0079】

以上のようなことからも、本発明によれば高分子型帯電防止剤の配合量の低減を図りつつ優れた帯電防止効果をポリスチレン系樹脂ビーズ等に発揮させ得ることがわかる。

【特許請求の範囲】

【請求項1】

ビーズ発泡成形に用いられるポリスチレン系樹脂粒子であって、

ポリスチレン系樹脂と該ポリスチレン系樹脂に対して非相容性を示す高分子型帯電防止剤とを含有し、ポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の1種以上からなり前記ポリスチレン系樹脂及び前記高分子型帯電防止剤に対して非相容性を示す非相容性樹脂をさらに含有しており、該非相容性樹脂、前記ポリスチレン系樹脂、及び前記高分子型帯電防止剤の合計に占める前記非相容性樹脂の割合が1質量%以上5質量%以下であり、該非相容性樹脂と前記高分子型帯電防止剤とが、前記非相容性樹脂を含むコアと前記高分子型帯電防止剤を含むシェルとを有するコアシェル状粒子となって前記ポリスチレン系樹脂中に分散されていることを特徴とするポリスチレン系樹脂粒子。

【請求項2】

加熱発泡させ得るように発泡剤が含有されている発泡性ポリスチレン系樹脂粒子である請求項1記載のポリスチレン系樹脂粒子。

【請求項3】

発泡剤を含有するポリスチレン系樹脂粒子が予備発泡されてなり、ビーズ発泡成形に用いられる予備発泡粒子であって、

請求項2記載のポリスチレン系樹脂粒子が予備発泡されてなることを特徴とする予備発泡粒子。

【請求項4】

発泡剤を含有するポリスチレン系樹脂粒子を予備発泡させた予備発泡粒子が型内発泡成形されてなるビーズ発泡成形品であって、

請求項3記載の予備発泡粒子が型内発泡成形されてなることを特徴とするビーズ発泡成形品。

【請求項1】

ビーズ発泡成形に用いられるポリスチレン系樹脂粒子であって、

ポリスチレン系樹脂と該ポリスチレン系樹脂に対して非相容性を示す高分子型帯電防止剤とを含有し、ポリオレフィン系樹脂、ポリ乳酸系樹脂、及び、アクリル系樹脂の1種以上からなり前記ポリスチレン系樹脂及び前記高分子型帯電防止剤に対して非相容性を示す非相容性樹脂をさらに含有しており、該非相容性樹脂、前記ポリスチレン系樹脂、及び前記高分子型帯電防止剤の合計に占める前記非相容性樹脂の割合が1質量%以上5質量%以下であり、該非相容性樹脂と前記高分子型帯電防止剤とが、前記非相容性樹脂を含むコアと前記高分子型帯電防止剤を含むシェルとを有するコアシェル状粒子となって前記ポリスチレン系樹脂中に分散されていることを特徴とするポリスチレン系樹脂粒子。

【請求項2】

加熱発泡させ得るように発泡剤が含有されている発泡性ポリスチレン系樹脂粒子である請求項1記載のポリスチレン系樹脂粒子。

【請求項3】

発泡剤を含有するポリスチレン系樹脂粒子が予備発泡されてなり、ビーズ発泡成形に用いられる予備発泡粒子であって、

請求項2記載のポリスチレン系樹脂粒子が予備発泡されてなることを特徴とする予備発泡粒子。

【請求項4】

発泡剤を含有するポリスチレン系樹脂粒子を予備発泡させた予備発泡粒子が型内発泡成形されてなるビーズ発泡成形品であって、

請求項3記載の予備発泡粒子が型内発泡成形されてなることを特徴とするビーズ発泡成形品。

【図1】

【図2】

【図2】

【公開番号】特開2013−60526(P2013−60526A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199763(P2011−199763)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]