ポリテトラフルオロエチレン多孔質膜の製造方法

【課題】通気性と強度とを両立させたポリテトラフルオロエチレン(PTFE)多孔質膜を提供する。

【解決手段】PTFE微粉末および液状潤滑剤の混合物から、前記混合物の押出成形を含む工程によってPTFEシートを形成し、前記形成したシートを延伸して、延伸により生じたPTFEフィブリルおよび当該フィブリル間の空隙からなる多孔質構造を有するPTFE多孔質膜を形成する。このとき、押出シリンダーに収容した前記混合物を、前記シリンダーに接続された押出ダイスから押し出すことによって、前記混合物の押出成形を行うとともに、前記押出成形における、前記押出シリンダーの断面積Aiと、前記押出ダイスにおける前記混合物の流路の最小断面積Aoとの比Ai/Aoが30未満とする。

【解決手段】PTFE微粉末および液状潤滑剤の混合物から、前記混合物の押出成形を含む工程によってPTFEシートを形成し、前記形成したシートを延伸して、延伸により生じたPTFEフィブリルおよび当該フィブリル間の空隙からなる多孔質構造を有するPTFE多孔質膜を形成する。このとき、押出シリンダーに収容した前記混合物を、前記シリンダーに接続された押出ダイスから押し出すことによって、前記混合物の押出成形を行うとともに、前記押出成形における、前記押出シリンダーの断面積Aiと、前記押出ダイスにおける前記混合物の流路の最小断面積Aoとの比Ai/Aoが30未満とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリテトラフルオロエチレン多孔質膜の製造方法に関する。

【背景技術】

【0002】

ポリテトラフルオロエチレン(PTFE)多孔質膜が、種々のフィルタ濾材に使用されている。PTFE多孔質膜は、PTFEシートの延伸により形成され、延伸により生じた無数のPTFEフィブリルと当該フィブリル間の空隙とからなる多孔質構造を有する。また、PTFE多孔質膜は、フィブリル化していないPTFEの結節(ノード)を有することがあり、このような膜の表面を電子顕微鏡などで観察した場合、複数のPTFEフィブリルがノードに連結されている様子が確認される。

【0003】

ところで、フィルタ濾材として通気性の向上は重要な課題の一つである。PTFE多孔質膜を備えるフィルタ濾材についても例外ではなく、当該濾材の通気性向上のために、高通気性のPTFE多孔質膜の製造が試みられてきた。例えば、PTFEシートに対する延伸の程度を大きく(延伸倍率を高く)して、フィブリル間の空隙を拡張させることで、得られるPTFE多孔質膜の通気性向上が期待される。しかし、延伸倍率を高くするだけでは、PTFE多孔質膜の通気性が向上する一方で、当該膜が薄くなって強度が低下し、フィルタ濾材への使用に適さなくなることがある。また、延伸倍率以外の延伸条件、例えば延伸速度、延伸温度などによっては、延伸倍率が高くなるにつれて延伸時のフィブリル発生量が増大することで、却って通気性が低下する。このように、他の特性を大きく変化させることなく、高通気性のPTFE多孔質膜を得ることは難しい。

【0004】

高通気性のPTFE多孔質膜を開示する具体的な例として、特開平7-196831号公報には、PTFEシートに対して、PTFEの融点未満の温度で低速度および高倍率の延伸を行うことにより、高い気孔率を有する高通気性のPTFE多孔質膜が得られることが記載されている。当該公報によれば、この多孔質膜は、平均寸法が直径1μmの円より大きいノードを有さない。特開平7-196831号公報の技術では、PTFEシートに対する強い延伸によって高通気性のPTFE多孔質膜を得ており、得られる多孔質膜の厚さは、0.1〜10μmと非常に薄い([0023]参照)。このため、PTFE多孔質膜としての強度は低いと考えられる。

【0005】

特許第2792354号公報には、PTFEシートを半焼成の状態にした後に、少なくとも50倍以上の面積延伸倍率で延伸し、さらにヒートセットを実施することにより、圧力損失が低い、高通気性のPTFE多孔質膜が得られることが記載されている。当該公報によれば、この多孔質膜におけるノードの最大面積は2μm2以下である。特許第2792354号公報の技術は、圧力損失をできるだけ低くするために、非常に薄いPTFE多孔質膜を得る技術であり、得られる多孔質膜膜の厚さは0.5〜15μmである([0022]〜[0026]参照)。このため、PTFE多孔質膜としての強度は低いと考えられる。

【0006】

特許第3863183号公報には、PTFEの融点以上の温度で行われるアモルファス固定の前後で、PTFEシートに対する2つのタイプの延伸技術を組み合わせることにより、通気性と強度とを両立させたPTFE多孔質膜が得られることが記載されている。当該公報によれば、この多孔質膜は、互いに平行に配列した非常に細長い(アスペクト比にして25以上)ノードを有する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7-196831号公報

【特許文献2】特許第2792354号公報

【特許文献3】特許第3863183号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、これら従来の方法とは異なる、通気性と強度とを両立させたPTFE多孔質膜の製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上述のように、従来、高通気性のPTFE多孔質膜を得るために、PTFEシートに対する延伸方法に着目がなされてきた。特許第3863183号公報に開示のように、通気性向上に伴う多孔質膜の強度低下を防ぎ、通気性と強度とを両立させたPTFE多孔質膜を得ようとする場合においても同様である。これに対して本発明者らは、PTFEシートの延伸に伴うPTFEフィブリルの発現状態を改めて検討した結果、従来より着目されてきたPTFEシートに対する延伸方法ではなく、PTFEシート自体の形成方法に着目することによって、通気性と強度とを両立させたPTFE多孔質膜が得られることを見出した。

【0010】

即ち、本発明のPTFE多孔質膜の製造方法は、PTFE微粉末および液状潤滑剤の混合物から、前記混合物の押出成形を含む工程により、PTFEシートを形成し、前記形成したシートを延伸して、延伸により生じたPTFEフィブリルおよび当該フィブリル間の空隙からなる多孔質構造を有するPTFE多孔質膜を形成する方法であって、押出シリンダーに収容した前記混合物を、前記シリンダーに接続された押出ダイスから押し出すことによって、前記混合物の押出成形を行い、前記押出成形における、前記押出シリンダーの断面積Aiと、前記押出ダイスにおける前記混合物の流路の最小断面積Aoとの比Ai/Aoが30未満である、方法である。

【発明の効果】

【0011】

本発明の製造方法では、PTFE微粉末および液状潤滑剤の混合物から、当該混合物の押出成形を含む工程により、延伸後にPTFE多孔質膜となるPTFEシートを形成する。ここで、押出成形を、押出シリンダーに収容した上記混合物を押出ダイスから押し出すことによって行い、その際、押出シリンダーの断面積Aiと、押出ダイスにおける混合物の流路の最小断面積Aoとの比Ai/Aoを30未満とする。押出シリンダー内の混合物が押出ダイスから押し出される際、当該混合物に対してPTFE同士を結着させる力が働くが、比Ai/Aoを30未満とすることにより、その力が弱くなる。即ち、本発明の製造方法では、PTFE同士の結着力が低いPTFEシートを形成し、これを延伸する。これにより、通気性と強度とを両立させたPTFE多孔質膜が得られる。なお、従来のPTFE多孔質膜の製造方法では、延伸するPTFEシートを押出成形により形成する場合においても比Ai/Aoは30以上、通常80〜150程度である。例えば、特表2000-513648号公報には、比Ai/Aoが30〜300であり、75〜100が好ましいことが記載されている。特開昭59-152825号公報には、比Ai/Aoが117(=(130/12)2)である例が記載されている。

【0012】

これまで、PTFE同士の結着力が低いPTFEシートを延伸しても、強度が確保されたPTFE多孔質膜は得られないと考えられてきた。換言すれば、PTFE多孔質膜の強度を確保するために、押出成形時の比Ai/Aoを大きくして、延伸前のPTFEシートにおけるPTFE同士の結着力を向上させることが試みられてきた。しかし、本発明者らの検討によれば、PTFE多孔質膜の通気性を向上させる場合、PTFE同士の結着力が強い従来のPTFEシートでは、得られるPTFE多孔質膜の強度が却って低下する。本発明者らは、敢えて比Ai/Aoを小さく、30未満とし、PTFE同士の結着力が低いPTFEシートを形成した後にこれを延伸して、通気性と強度とを両立させたPTFE多孔質膜を実現した。比Ai/Aoを30未満として形成したPTFEシートを延伸した場合、そうではないPTFEシートを延伸した場合に比べて、延伸により生じるフィブリルの数が少なく、大きなノードが多数形成されるとともに、延伸によるシート厚の減少の程度が小さくなる。PTFEフィブリル数の減少によって、PTFE多孔質膜の通気性が向上するとともに、大きなノードの形成およびシート厚の減少の程度が小さいことが、PTFE多孔質膜の強度の確保に寄与すると推定される。

【図面の簡単な説明】

【0013】

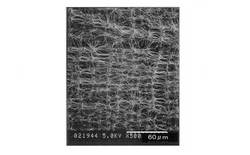

【図1】実施例2で作製したPTFE多孔質膜の表面の走査型電子顕微鏡(SEM)像を示す図である。

【図2】実施例3で作製したPTFE多孔質膜の表面のSEM像を示す図である。

【図3】比較例1で作製したPTFE多孔質膜の表面のSEM像を示す図である。

【図4】比較例2で作製したPTFE多孔質膜の表面のSEM像を示す図である。

【発明を実施するための形態】

【0014】

[PTFEシートの形成]

PTFE微粉末は、押出成形を含む工程によりPTFEシートが形成できる限り特に限定されず、市販のPTFEファインパウダーを使用してもよい。市販のPTFEファインパウダーは、例えば、ダイキン工業製ポリフロンF−104、F−106、F−101HE、旭硝子製フルオンCD−123、CD−1、CD−145、XCD−809、CD−014、CD−126、三井・デュポンフロロケミカル製テフロン6−J、65−N、601−Aである。

【0015】

液状潤滑剤の種類は、PTFE微粉末の表面を濡らすことが可能であり、PTFE微粉末と液状潤滑剤との混合物をシートに成形した後に、蒸発や抽出などの手段によって除去可能である限り、特に限定されない。液状潤滑剤は、例えば、流動パラフィン、ナフサ、ホワイトオイル、トルエン、キシレンなどの炭化水素類である。液状潤滑剤として、各種のアルコール、ケトン、エステル、フッ素系溶剤などを使用してもよい。

【0016】

PTFE微粉末と液状潤滑剤との混合比は、PTFE微粉末および液状潤滑剤の種類あるいはPTFE微粉末と液状潤滑剤との混合物からPTFEシートを形成する具体的な工程に応じて適宜選択すればよく、通常、PTFE微粉末100重量部に対して、液状潤滑剤が5〜35重量部程度である。形成されるPTFEシートにおけるPTFE同士の結着をより弱める観点からは、混合比は20〜30重量部が好ましい。

【0017】

PTFE微粉末および液状潤滑剤の混合物(以下、単に「混合物」)の押出成形は、押出シリンダーに収容した混合物を、押出シリンダーに接続された押出ダイスから押し出すことにより行う。また、押出成形の際の、押出シリンダーの断面積Aiと、押出ダイスにおける混合物の流路の最小断面積Aoとの比Ai/Aoを30未満とする。これらの条件が満たされる限り、押出成形の具体的な手法は特に限定されない。押出成形は、典型的には、ラム押出成形またはペースト押出成形である。押出成形には、押出シリンダーと、当該シリンダーに接続された押出ダイスとを備える押出成形機を用いればよい。

【0018】

比Ai/Aoは25以下が好ましい。この場合、形成されるPTFEシートにおけるPTFE同士の結着力がさらに低下し、最終的に得られたPTFE多孔質膜における強度および通気性の両立がより確実となる。比Ai/Aoの下限は、押出成形を含む工程によって、延伸に耐えられるPTFEシートが形成できる限り特に限定されず、PTFE微粒子および液状潤滑剤の種類ならびに両者の混合比によって異なるが、例えば5以上であり、7以上が好ましい。

【0019】

押出ダイスにおける混合物の流路の断面積は、当該流路における混合物の進行方向に垂直な断面の面積である。

【0020】

混合物は、PTFE微粒子と液状潤滑剤とが単純に混合したスラリーあるいはペーストの状態で押出成形してもよいし、所定の形に予め圧力成形した状態で押出成形してもよい。

【0021】

混合物は、任意の形状に押出成形すればよく、例えばシート状に成形してもよいし、丸棒などの棒状に成形してもよい。押出成形後は、必要に応じて、圧延などの手法を用いてPTFEシートとすればよい。シート状である混合物の押出成形体は、そのままPTFEシートとしても、必要に応じて、圧延などによる厚さの調整を経てPTFEシートとしてもよい。シート状以外の形状、例えば、棒状である混合物の押出成形体は、圧延などを経てPTFEシートとすればよい。

【0022】

本発明の製造方法において、押出成形を含む工程により形成したPTFEシートは、PTFE多孔質膜を得るための従来のPTFEシートに比べて、PTFE同士の結着力が弱い。本発明の製造方法のPTFEシートにおける面内方向の引張強度は、通常、0.5〜8MPaである。通気性と強度との両立がより確実なPTFE多孔質膜が得られる観点から、PTFEシートにおける面内方向の引張強度は、1〜5MPaが好ましい。

【0023】

[PTFEシートの延伸]

本発明の製造方法では、上記のように形成したPTFEシートを延伸してPTFE多孔質膜を得る。延伸方法は、PTFE多孔質膜が得られる限り、特に限定されない。例えば、PTFEシートをPTFEの融点以下の温度で逐次二軸延伸すればよい。逐次二軸延伸の方向は特に限定されないが、例えば、一段目の延伸方向がPTFEシートの押出方向(MD方向。帯状のPTFEシートの場合は、通常、その長手方向)であり、二段目の延伸方向が、シート面内における一段目の延伸方向とは垂直な方向(TD方向。帯状のPTFEシートの場合は、通常、その幅方向)である。延伸は同時二軸延伸または一軸延伸であってもよい。延伸が逐次二軸延伸である場合、少なくとも一方の延伸が、PTFEの融点以上の延伸であってもよい。

【0024】

PTFEシートの延伸には、公知の延伸装置を使用できる。

【0025】

液状潤滑剤は、延伸を行う前に、加熱あるいは抽出などの手法により、PTFEシートから除去することが好ましい。

【0026】

PTFEシートの延伸倍率、延伸速度、延伸温度は、得たいPTFE多孔質膜の特性に応じて任意に設定できる。PTFEシートを逐次二軸延伸する場合、1段目の延伸温度は、150〜400℃が好ましく、200〜380℃がより好ましい。1段目の延伸倍率は、1〜8倍が好ましい。1段目の延伸倍率が過度に高くなると、得られたPTFE多孔質膜の強度が低下することがある。2段目の延伸温度は、40〜400℃が好ましく、40〜380℃がより好ましい。2段目の延伸倍率は、4〜20倍が好ましく、4〜15倍がより好ましい。2段目の延伸倍率が過度に高くなると、1段目の延伸で形成されたフィブリルが破壊されて、得られたPTFE多孔質膜の強度が低下することがある。

【0027】

本発明の製造方法では、通気性と強度とを両立させたPTFE多孔質膜を形成できる。得られたPTFE多孔質膜の通気性は、JIS P8117に準拠して測定したガーレー通気度から換算した通気度(cm3/(秒・cm2):単位面積、単位秒あたりにPTFE多孔質膜を透過する気体の体積)にして、例えば、5cm3/(秒・cm2)以上であり、比Ai/Aoなど、PTFE多孔質膜の製造条件によっては、7cm3/(秒・cm2)以上、さらには10cm3/(秒・cm2)以上となる。得られたPTFE多孔質膜の面内方向の引張強度(MPa)は、例えば、0.9MPa以上であり、比Ai/Aoなど、PTFE多孔質膜の製造条件によっては、1.2MPa以上となる。

【0028】

本発明の製造方法では、PTFE同士が弱く結着したPTFEシートに対して延伸を行うことで、厚いながらも高い通気度を有するPTFE多孔質膜を形成できる。本発明の製造方法では、例えば、厚さが80μm以上であり、JIS P8117に準拠して測定したガーレー通気度から換算した通気度が5cm3/(秒・cm2)以上のPTFE多孔質膜を形成できる。

【0029】

また、本発明の製造方法では、このようなPTFE多孔質膜を軽度の延伸により実現できる。例えば、PTFEシートに対して面積延伸倍率が16〜50倍の延伸を行うことにより、上述した厚さおよび通気度を有するPTFE多孔質膜を形成できる。

【0030】

PTFEシートの延伸の途中あるいは延伸後に、PTFEの融点以上の温度にPTFEシートを加熱して、当該シートを焼成してもよい。

【0031】

本発明の製造方法により得られたPTFE多孔質膜は、フィルタ濾材をはじめとする様々な用途に使用できる。本発明の製造方法により得られたPTFE多孔質膜をフィルタ濾材に使用した場合、通気性および強度が両立したフィルタ濾材となる。このようなフィルタ濾材は、特に、空調用または掃除機用のエアフィルタ、集塵機用バグフィルタ、ベントフィルタなどの通気膜の用途に好適である。

【実施例】

【0032】

以下、実施例により、本発明をさらに詳細に説明する。本発明は、以下の実施例に限定されない。

【0033】

本実施例では6種類のPTFE多孔質膜を作製し(実施例4種類、比較例2種類)、作製したPTFE多孔質膜の通気量、強度(面内方向の引張強度)および厚さを評価した。

【0034】

PTFE多孔質膜に対する特性の評価方法を示す。

【0035】

[通気量]

作製したPTFE多孔質膜の3箇所を、それぞれ45mmφの円形に打ち抜き、得られたサンプルのガーレー通気度(秒/100mL)を、JIS P8117に準拠して自動ガーレー式デンソメーターにより測定した。測定した3つのサンプルのガーレー通気度の平均値を算出し、それを単位秒・単位面積あたりの透過気体体積(cm3/(秒・cm2))に換算して、PTFE多孔質膜の通気量とした。

【0036】

[引張強度]

作製したPTFE多孔質膜をその長手方向(MD方向)に沿って幅10mmで切断して得たサンプルと、その幅方向(TD方向)に沿って幅10mmで切断して得たサンプルとを準備した。各々のサンプルに対して、テンシロン(オリエンテック製、UTM-III-100)を用いた引張試験を実施し、その引張強度(MPa)を求めた。各サンプルは、1つのPTFE多孔質膜に対して切断する場所を変えて3つ準備し、計6つのサンプルの平均値を、PTFE多孔質膜の引張強度値とした。引張試験の条件は、チャック間距離が20mm、引張速度が200mm/分、測定温度が25℃、とした。

【0037】

[厚さ]

作製したPTFE多孔質膜の厚さは、デジタル式マイクロメーター(最小測定値:0.1μm)を用いて、測定場所を変えた5点の平均値により評価した。

【0038】

(実施例1)

PTFEファインパウダー(旭フルオロポリマー製、フルオンCD−145)100重量部と、液状潤滑剤として炭化水素系溶媒(ジャパンエナジー製NSクリーン220)20重量部とを均一に混合し、PTFEファインパウダーと液状潤滑剤との混合物であるPTFEペーストを形成した。次に、形成したPTFEペーストを、断面が円形である成形管(内径約40mm、長さ約400mm)を用いて圧力成形して、押出成形に使用する円柱状の予備成形体を得た。圧力成形の圧力は1MPa、温度は40℃、時間は10分とした。次に、得られた予備成形体を、スリット状の吐出口を有する押出ダイスが接続された押出シリンダー(円筒形、内径4cm)に収容し、当該ダイスから押し出して、PTFEシートを得た。押出シリンダーの断面積Ai(=π×(内径/2)2)と、押出ダイスにおけるPTFEペーストの流路の最小断面積Aoとの比Ai/Aoは25とした。押出温度は40℃、押出速度は60mm/分とした。次に、得られたPTFEシートを、一対のロールを用いて、厚さ0.2mmとなるように圧延した後、120℃で乾燥して液状潤滑剤を除去した。液状潤滑剤除去後のPTFEシートの引張強度を、PTFE多孔質膜に対する引張強度と同様の手法により測定したところ、2.5MPaであった。

【0039】

次に、液状潤滑剤除去後のPTFEシートを、二軸延伸機を用いて逐次二軸延伸した。逐次二軸延伸における一段目の延伸は、PTFEシートの押出方向(MD方向)に、延伸温度280℃、延伸倍率4倍で行った。二段目の延伸は、PTFEシートの幅方向(TD方向)に、延伸温度300℃、延伸倍率4倍で行った。次に、延伸後のPTFEシートを、焼成時に収縮が起こらないように枠に固定した後、380℃に保持した乾燥機中に60秒間投入して焼成し、PTFE多孔質膜を得た。

【0040】

得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。

【0041】

(実施例2)

PTFEファインパウダーとして、フルオンCD−145の代わりにダイキン工業製ポリフロンF−104を用いた以外は、実施例1と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。また、得られたPTFE多孔質膜の表面の走査型電子顕微鏡(SEM)像を図1に示す。なお、液状潤滑剤を除去した後、逐次二軸延伸を行う前のPTFEシートの引張強度は、3.5MPaであった。

【0042】

(実施例3)

逐次二軸延伸における一段目の延伸倍率を8倍、二段目の延伸倍率を15倍とした以外は、実施例2と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。また、得られたPTFE多孔質膜の表面のSEM像を図2に示す。

【0043】

(実施例4)

押出成形時における比Ai/Aoを10とした以外は、実施例2と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。なお、液状潤滑剤を除去した後、逐次二軸延伸を行う前のPTFEシートの引張強度は、1.2MPaであった。

【0044】

(実施例5)

逐次二軸延伸における一段目の延伸温度を380℃、二段目の延伸温度を380℃とし、焼成を行わなかった以外は、実施例3と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。

【0045】

(比較例1)

押出成形時における比Ai/Aoを35とした以外は、実施例2と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。また、得られたPTFE多孔質膜の表面のSEM像を図3に示す。なお、液状潤滑剤を除去した後、逐次二軸延伸を行う前のPTFEシートの引張強度は、8.5MPaであった。

【0046】

(比較例2)

逐次二軸延伸における一段目の延伸倍率を10倍、二段目の延伸倍率を20倍とした以外は、比較例1と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。また、得られたPTFE多孔質膜の表面のSEM像を図4に示す。

【0047】

【表1】

【0048】

表1に示すように実施例1〜5では、比較例1〜2に比べて、通気量および引張強度がともに向上し、通気性と強度とを両立させたPTFE多孔質膜が得られた。なお、実施例2と比較例1とでは、PTFE多孔質膜の製造条件のうち比Ai/Aoのみが異なるが、比較例1に比べて実施例2では、厚いPTFE多孔質膜、即ち、延伸による厚さの減少の程度が小さいPTFE多孔質膜となった。比Ai/Aoを30未満とすることにより、比較例1などの従来のPTFE多孔質膜とは厚さ方向の構造が異なるPTFE多孔質膜が得られている可能性がある。

【0049】

また、図1、2に示すように、実施例2、3のPTFE多孔質膜では、方形、円形または楕円形の形状を有する比較的大きなノードが多数形成されていた。このノードのアスペクト比は、図1、2から明らかなように小さく、そのサイズは、長軸方向の長さにして1〜30μm程度、典型的には3〜10μm程度であった。これに対して、図3、4に示すように、比較例1、2のPTFE多孔質膜では明瞭なノードが観察されなかった。また、比較例1、2に比べて実施例2、3のPTFE多孔質膜では、フィブリルの径およびフィブリル間の間隔が大きく、延伸による厚さの減少の程度が小さいことを含め、これらの膜構造の違いが、通気性と強度との両立に寄与していると考えられる。なお、図1〜4において、各図の上下方向がPTFE多孔質膜のMD方向である。

【産業上の利用可能性】

【0050】

本発明のPTFE多孔質膜の製造方法によれば、通気性と強度とを両立させたPTFE多孔質膜が得られる。このようなPTFE多孔質膜は、被濾過気体に含まれる異物を除去するフィルター濾材および当該濾材を備えるフィルターユニットなど、様々な用途に好適に使用できる。

【技術分野】

【0001】

本発明は、ポリテトラフルオロエチレン多孔質膜の製造方法に関する。

【背景技術】

【0002】

ポリテトラフルオロエチレン(PTFE)多孔質膜が、種々のフィルタ濾材に使用されている。PTFE多孔質膜は、PTFEシートの延伸により形成され、延伸により生じた無数のPTFEフィブリルと当該フィブリル間の空隙とからなる多孔質構造を有する。また、PTFE多孔質膜は、フィブリル化していないPTFEの結節(ノード)を有することがあり、このような膜の表面を電子顕微鏡などで観察した場合、複数のPTFEフィブリルがノードに連結されている様子が確認される。

【0003】

ところで、フィルタ濾材として通気性の向上は重要な課題の一つである。PTFE多孔質膜を備えるフィルタ濾材についても例外ではなく、当該濾材の通気性向上のために、高通気性のPTFE多孔質膜の製造が試みられてきた。例えば、PTFEシートに対する延伸の程度を大きく(延伸倍率を高く)して、フィブリル間の空隙を拡張させることで、得られるPTFE多孔質膜の通気性向上が期待される。しかし、延伸倍率を高くするだけでは、PTFE多孔質膜の通気性が向上する一方で、当該膜が薄くなって強度が低下し、フィルタ濾材への使用に適さなくなることがある。また、延伸倍率以外の延伸条件、例えば延伸速度、延伸温度などによっては、延伸倍率が高くなるにつれて延伸時のフィブリル発生量が増大することで、却って通気性が低下する。このように、他の特性を大きく変化させることなく、高通気性のPTFE多孔質膜を得ることは難しい。

【0004】

高通気性のPTFE多孔質膜を開示する具体的な例として、特開平7-196831号公報には、PTFEシートに対して、PTFEの融点未満の温度で低速度および高倍率の延伸を行うことにより、高い気孔率を有する高通気性のPTFE多孔質膜が得られることが記載されている。当該公報によれば、この多孔質膜は、平均寸法が直径1μmの円より大きいノードを有さない。特開平7-196831号公報の技術では、PTFEシートに対する強い延伸によって高通気性のPTFE多孔質膜を得ており、得られる多孔質膜の厚さは、0.1〜10μmと非常に薄い([0023]参照)。このため、PTFE多孔質膜としての強度は低いと考えられる。

【0005】

特許第2792354号公報には、PTFEシートを半焼成の状態にした後に、少なくとも50倍以上の面積延伸倍率で延伸し、さらにヒートセットを実施することにより、圧力損失が低い、高通気性のPTFE多孔質膜が得られることが記載されている。当該公報によれば、この多孔質膜におけるノードの最大面積は2μm2以下である。特許第2792354号公報の技術は、圧力損失をできるだけ低くするために、非常に薄いPTFE多孔質膜を得る技術であり、得られる多孔質膜膜の厚さは0.5〜15μmである([0022]〜[0026]参照)。このため、PTFE多孔質膜としての強度は低いと考えられる。

【0006】

特許第3863183号公報には、PTFEの融点以上の温度で行われるアモルファス固定の前後で、PTFEシートに対する2つのタイプの延伸技術を組み合わせることにより、通気性と強度とを両立させたPTFE多孔質膜が得られることが記載されている。当該公報によれば、この多孔質膜は、互いに平行に配列した非常に細長い(アスペクト比にして25以上)ノードを有する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7-196831号公報

【特許文献2】特許第2792354号公報

【特許文献3】特許第3863183号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、これら従来の方法とは異なる、通気性と強度とを両立させたPTFE多孔質膜の製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上述のように、従来、高通気性のPTFE多孔質膜を得るために、PTFEシートに対する延伸方法に着目がなされてきた。特許第3863183号公報に開示のように、通気性向上に伴う多孔質膜の強度低下を防ぎ、通気性と強度とを両立させたPTFE多孔質膜を得ようとする場合においても同様である。これに対して本発明者らは、PTFEシートの延伸に伴うPTFEフィブリルの発現状態を改めて検討した結果、従来より着目されてきたPTFEシートに対する延伸方法ではなく、PTFEシート自体の形成方法に着目することによって、通気性と強度とを両立させたPTFE多孔質膜が得られることを見出した。

【0010】

即ち、本発明のPTFE多孔質膜の製造方法は、PTFE微粉末および液状潤滑剤の混合物から、前記混合物の押出成形を含む工程により、PTFEシートを形成し、前記形成したシートを延伸して、延伸により生じたPTFEフィブリルおよび当該フィブリル間の空隙からなる多孔質構造を有するPTFE多孔質膜を形成する方法であって、押出シリンダーに収容した前記混合物を、前記シリンダーに接続された押出ダイスから押し出すことによって、前記混合物の押出成形を行い、前記押出成形における、前記押出シリンダーの断面積Aiと、前記押出ダイスにおける前記混合物の流路の最小断面積Aoとの比Ai/Aoが30未満である、方法である。

【発明の効果】

【0011】

本発明の製造方法では、PTFE微粉末および液状潤滑剤の混合物から、当該混合物の押出成形を含む工程により、延伸後にPTFE多孔質膜となるPTFEシートを形成する。ここで、押出成形を、押出シリンダーに収容した上記混合物を押出ダイスから押し出すことによって行い、その際、押出シリンダーの断面積Aiと、押出ダイスにおける混合物の流路の最小断面積Aoとの比Ai/Aoを30未満とする。押出シリンダー内の混合物が押出ダイスから押し出される際、当該混合物に対してPTFE同士を結着させる力が働くが、比Ai/Aoを30未満とすることにより、その力が弱くなる。即ち、本発明の製造方法では、PTFE同士の結着力が低いPTFEシートを形成し、これを延伸する。これにより、通気性と強度とを両立させたPTFE多孔質膜が得られる。なお、従来のPTFE多孔質膜の製造方法では、延伸するPTFEシートを押出成形により形成する場合においても比Ai/Aoは30以上、通常80〜150程度である。例えば、特表2000-513648号公報には、比Ai/Aoが30〜300であり、75〜100が好ましいことが記載されている。特開昭59-152825号公報には、比Ai/Aoが117(=(130/12)2)である例が記載されている。

【0012】

これまで、PTFE同士の結着力が低いPTFEシートを延伸しても、強度が確保されたPTFE多孔質膜は得られないと考えられてきた。換言すれば、PTFE多孔質膜の強度を確保するために、押出成形時の比Ai/Aoを大きくして、延伸前のPTFEシートにおけるPTFE同士の結着力を向上させることが試みられてきた。しかし、本発明者らの検討によれば、PTFE多孔質膜の通気性を向上させる場合、PTFE同士の結着力が強い従来のPTFEシートでは、得られるPTFE多孔質膜の強度が却って低下する。本発明者らは、敢えて比Ai/Aoを小さく、30未満とし、PTFE同士の結着力が低いPTFEシートを形成した後にこれを延伸して、通気性と強度とを両立させたPTFE多孔質膜を実現した。比Ai/Aoを30未満として形成したPTFEシートを延伸した場合、そうではないPTFEシートを延伸した場合に比べて、延伸により生じるフィブリルの数が少なく、大きなノードが多数形成されるとともに、延伸によるシート厚の減少の程度が小さくなる。PTFEフィブリル数の減少によって、PTFE多孔質膜の通気性が向上するとともに、大きなノードの形成およびシート厚の減少の程度が小さいことが、PTFE多孔質膜の強度の確保に寄与すると推定される。

【図面の簡単な説明】

【0013】

【図1】実施例2で作製したPTFE多孔質膜の表面の走査型電子顕微鏡(SEM)像を示す図である。

【図2】実施例3で作製したPTFE多孔質膜の表面のSEM像を示す図である。

【図3】比較例1で作製したPTFE多孔質膜の表面のSEM像を示す図である。

【図4】比較例2で作製したPTFE多孔質膜の表面のSEM像を示す図である。

【発明を実施するための形態】

【0014】

[PTFEシートの形成]

PTFE微粉末は、押出成形を含む工程によりPTFEシートが形成できる限り特に限定されず、市販のPTFEファインパウダーを使用してもよい。市販のPTFEファインパウダーは、例えば、ダイキン工業製ポリフロンF−104、F−106、F−101HE、旭硝子製フルオンCD−123、CD−1、CD−145、XCD−809、CD−014、CD−126、三井・デュポンフロロケミカル製テフロン6−J、65−N、601−Aである。

【0015】

液状潤滑剤の種類は、PTFE微粉末の表面を濡らすことが可能であり、PTFE微粉末と液状潤滑剤との混合物をシートに成形した後に、蒸発や抽出などの手段によって除去可能である限り、特に限定されない。液状潤滑剤は、例えば、流動パラフィン、ナフサ、ホワイトオイル、トルエン、キシレンなどの炭化水素類である。液状潤滑剤として、各種のアルコール、ケトン、エステル、フッ素系溶剤などを使用してもよい。

【0016】

PTFE微粉末と液状潤滑剤との混合比は、PTFE微粉末および液状潤滑剤の種類あるいはPTFE微粉末と液状潤滑剤との混合物からPTFEシートを形成する具体的な工程に応じて適宜選択すればよく、通常、PTFE微粉末100重量部に対して、液状潤滑剤が5〜35重量部程度である。形成されるPTFEシートにおけるPTFE同士の結着をより弱める観点からは、混合比は20〜30重量部が好ましい。

【0017】

PTFE微粉末および液状潤滑剤の混合物(以下、単に「混合物」)の押出成形は、押出シリンダーに収容した混合物を、押出シリンダーに接続された押出ダイスから押し出すことにより行う。また、押出成形の際の、押出シリンダーの断面積Aiと、押出ダイスにおける混合物の流路の最小断面積Aoとの比Ai/Aoを30未満とする。これらの条件が満たされる限り、押出成形の具体的な手法は特に限定されない。押出成形は、典型的には、ラム押出成形またはペースト押出成形である。押出成形には、押出シリンダーと、当該シリンダーに接続された押出ダイスとを備える押出成形機を用いればよい。

【0018】

比Ai/Aoは25以下が好ましい。この場合、形成されるPTFEシートにおけるPTFE同士の結着力がさらに低下し、最終的に得られたPTFE多孔質膜における強度および通気性の両立がより確実となる。比Ai/Aoの下限は、押出成形を含む工程によって、延伸に耐えられるPTFEシートが形成できる限り特に限定されず、PTFE微粒子および液状潤滑剤の種類ならびに両者の混合比によって異なるが、例えば5以上であり、7以上が好ましい。

【0019】

押出ダイスにおける混合物の流路の断面積は、当該流路における混合物の進行方向に垂直な断面の面積である。

【0020】

混合物は、PTFE微粒子と液状潤滑剤とが単純に混合したスラリーあるいはペーストの状態で押出成形してもよいし、所定の形に予め圧力成形した状態で押出成形してもよい。

【0021】

混合物は、任意の形状に押出成形すればよく、例えばシート状に成形してもよいし、丸棒などの棒状に成形してもよい。押出成形後は、必要に応じて、圧延などの手法を用いてPTFEシートとすればよい。シート状である混合物の押出成形体は、そのままPTFEシートとしても、必要に応じて、圧延などによる厚さの調整を経てPTFEシートとしてもよい。シート状以外の形状、例えば、棒状である混合物の押出成形体は、圧延などを経てPTFEシートとすればよい。

【0022】

本発明の製造方法において、押出成形を含む工程により形成したPTFEシートは、PTFE多孔質膜を得るための従来のPTFEシートに比べて、PTFE同士の結着力が弱い。本発明の製造方法のPTFEシートにおける面内方向の引張強度は、通常、0.5〜8MPaである。通気性と強度との両立がより確実なPTFE多孔質膜が得られる観点から、PTFEシートにおける面内方向の引張強度は、1〜5MPaが好ましい。

【0023】

[PTFEシートの延伸]

本発明の製造方法では、上記のように形成したPTFEシートを延伸してPTFE多孔質膜を得る。延伸方法は、PTFE多孔質膜が得られる限り、特に限定されない。例えば、PTFEシートをPTFEの融点以下の温度で逐次二軸延伸すればよい。逐次二軸延伸の方向は特に限定されないが、例えば、一段目の延伸方向がPTFEシートの押出方向(MD方向。帯状のPTFEシートの場合は、通常、その長手方向)であり、二段目の延伸方向が、シート面内における一段目の延伸方向とは垂直な方向(TD方向。帯状のPTFEシートの場合は、通常、その幅方向)である。延伸は同時二軸延伸または一軸延伸であってもよい。延伸が逐次二軸延伸である場合、少なくとも一方の延伸が、PTFEの融点以上の延伸であってもよい。

【0024】

PTFEシートの延伸には、公知の延伸装置を使用できる。

【0025】

液状潤滑剤は、延伸を行う前に、加熱あるいは抽出などの手法により、PTFEシートから除去することが好ましい。

【0026】

PTFEシートの延伸倍率、延伸速度、延伸温度は、得たいPTFE多孔質膜の特性に応じて任意に設定できる。PTFEシートを逐次二軸延伸する場合、1段目の延伸温度は、150〜400℃が好ましく、200〜380℃がより好ましい。1段目の延伸倍率は、1〜8倍が好ましい。1段目の延伸倍率が過度に高くなると、得られたPTFE多孔質膜の強度が低下することがある。2段目の延伸温度は、40〜400℃が好ましく、40〜380℃がより好ましい。2段目の延伸倍率は、4〜20倍が好ましく、4〜15倍がより好ましい。2段目の延伸倍率が過度に高くなると、1段目の延伸で形成されたフィブリルが破壊されて、得られたPTFE多孔質膜の強度が低下することがある。

【0027】

本発明の製造方法では、通気性と強度とを両立させたPTFE多孔質膜を形成できる。得られたPTFE多孔質膜の通気性は、JIS P8117に準拠して測定したガーレー通気度から換算した通気度(cm3/(秒・cm2):単位面積、単位秒あたりにPTFE多孔質膜を透過する気体の体積)にして、例えば、5cm3/(秒・cm2)以上であり、比Ai/Aoなど、PTFE多孔質膜の製造条件によっては、7cm3/(秒・cm2)以上、さらには10cm3/(秒・cm2)以上となる。得られたPTFE多孔質膜の面内方向の引張強度(MPa)は、例えば、0.9MPa以上であり、比Ai/Aoなど、PTFE多孔質膜の製造条件によっては、1.2MPa以上となる。

【0028】

本発明の製造方法では、PTFE同士が弱く結着したPTFEシートに対して延伸を行うことで、厚いながらも高い通気度を有するPTFE多孔質膜を形成できる。本発明の製造方法では、例えば、厚さが80μm以上であり、JIS P8117に準拠して測定したガーレー通気度から換算した通気度が5cm3/(秒・cm2)以上のPTFE多孔質膜を形成できる。

【0029】

また、本発明の製造方法では、このようなPTFE多孔質膜を軽度の延伸により実現できる。例えば、PTFEシートに対して面積延伸倍率が16〜50倍の延伸を行うことにより、上述した厚さおよび通気度を有するPTFE多孔質膜を形成できる。

【0030】

PTFEシートの延伸の途中あるいは延伸後に、PTFEの融点以上の温度にPTFEシートを加熱して、当該シートを焼成してもよい。

【0031】

本発明の製造方法により得られたPTFE多孔質膜は、フィルタ濾材をはじめとする様々な用途に使用できる。本発明の製造方法により得られたPTFE多孔質膜をフィルタ濾材に使用した場合、通気性および強度が両立したフィルタ濾材となる。このようなフィルタ濾材は、特に、空調用または掃除機用のエアフィルタ、集塵機用バグフィルタ、ベントフィルタなどの通気膜の用途に好適である。

【実施例】

【0032】

以下、実施例により、本発明をさらに詳細に説明する。本発明は、以下の実施例に限定されない。

【0033】

本実施例では6種類のPTFE多孔質膜を作製し(実施例4種類、比較例2種類)、作製したPTFE多孔質膜の通気量、強度(面内方向の引張強度)および厚さを評価した。

【0034】

PTFE多孔質膜に対する特性の評価方法を示す。

【0035】

[通気量]

作製したPTFE多孔質膜の3箇所を、それぞれ45mmφの円形に打ち抜き、得られたサンプルのガーレー通気度(秒/100mL)を、JIS P8117に準拠して自動ガーレー式デンソメーターにより測定した。測定した3つのサンプルのガーレー通気度の平均値を算出し、それを単位秒・単位面積あたりの透過気体体積(cm3/(秒・cm2))に換算して、PTFE多孔質膜の通気量とした。

【0036】

[引張強度]

作製したPTFE多孔質膜をその長手方向(MD方向)に沿って幅10mmで切断して得たサンプルと、その幅方向(TD方向)に沿って幅10mmで切断して得たサンプルとを準備した。各々のサンプルに対して、テンシロン(オリエンテック製、UTM-III-100)を用いた引張試験を実施し、その引張強度(MPa)を求めた。各サンプルは、1つのPTFE多孔質膜に対して切断する場所を変えて3つ準備し、計6つのサンプルの平均値を、PTFE多孔質膜の引張強度値とした。引張試験の条件は、チャック間距離が20mm、引張速度が200mm/分、測定温度が25℃、とした。

【0037】

[厚さ]

作製したPTFE多孔質膜の厚さは、デジタル式マイクロメーター(最小測定値:0.1μm)を用いて、測定場所を変えた5点の平均値により評価した。

【0038】

(実施例1)

PTFEファインパウダー(旭フルオロポリマー製、フルオンCD−145)100重量部と、液状潤滑剤として炭化水素系溶媒(ジャパンエナジー製NSクリーン220)20重量部とを均一に混合し、PTFEファインパウダーと液状潤滑剤との混合物であるPTFEペーストを形成した。次に、形成したPTFEペーストを、断面が円形である成形管(内径約40mm、長さ約400mm)を用いて圧力成形して、押出成形に使用する円柱状の予備成形体を得た。圧力成形の圧力は1MPa、温度は40℃、時間は10分とした。次に、得られた予備成形体を、スリット状の吐出口を有する押出ダイスが接続された押出シリンダー(円筒形、内径4cm)に収容し、当該ダイスから押し出して、PTFEシートを得た。押出シリンダーの断面積Ai(=π×(内径/2)2)と、押出ダイスにおけるPTFEペーストの流路の最小断面積Aoとの比Ai/Aoは25とした。押出温度は40℃、押出速度は60mm/分とした。次に、得られたPTFEシートを、一対のロールを用いて、厚さ0.2mmとなるように圧延した後、120℃で乾燥して液状潤滑剤を除去した。液状潤滑剤除去後のPTFEシートの引張強度を、PTFE多孔質膜に対する引張強度と同様の手法により測定したところ、2.5MPaであった。

【0039】

次に、液状潤滑剤除去後のPTFEシートを、二軸延伸機を用いて逐次二軸延伸した。逐次二軸延伸における一段目の延伸は、PTFEシートの押出方向(MD方向)に、延伸温度280℃、延伸倍率4倍で行った。二段目の延伸は、PTFEシートの幅方向(TD方向)に、延伸温度300℃、延伸倍率4倍で行った。次に、延伸後のPTFEシートを、焼成時に収縮が起こらないように枠に固定した後、380℃に保持した乾燥機中に60秒間投入して焼成し、PTFE多孔質膜を得た。

【0040】

得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。

【0041】

(実施例2)

PTFEファインパウダーとして、フルオンCD−145の代わりにダイキン工業製ポリフロンF−104を用いた以外は、実施例1と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。また、得られたPTFE多孔質膜の表面の走査型電子顕微鏡(SEM)像を図1に示す。なお、液状潤滑剤を除去した後、逐次二軸延伸を行う前のPTFEシートの引張強度は、3.5MPaであった。

【0042】

(実施例3)

逐次二軸延伸における一段目の延伸倍率を8倍、二段目の延伸倍率を15倍とした以外は、実施例2と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。また、得られたPTFE多孔質膜の表面のSEM像を図2に示す。

【0043】

(実施例4)

押出成形時における比Ai/Aoを10とした以外は、実施例2と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。なお、液状潤滑剤を除去した後、逐次二軸延伸を行う前のPTFEシートの引張強度は、1.2MPaであった。

【0044】

(実施例5)

逐次二軸延伸における一段目の延伸温度を380℃、二段目の延伸温度を380℃とし、焼成を行わなかった以外は、実施例3と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。

【0045】

(比較例1)

押出成形時における比Ai/Aoを35とした以外は、実施例2と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。また、得られたPTFE多孔質膜の表面のSEM像を図3に示す。なお、液状潤滑剤を除去した後、逐次二軸延伸を行う前のPTFEシートの引張強度は、8.5MPaであった。

【0046】

(比較例2)

逐次二軸延伸における一段目の延伸倍率を10倍、二段目の延伸倍率を20倍とした以外は、比較例1と同様にして、PTFE多孔質膜を得た。得られたPTFE多孔質膜の通気量、引張強度および厚さを、以下の表1に示す。また、得られたPTFE多孔質膜の表面のSEM像を図4に示す。

【0047】

【表1】

【0048】

表1に示すように実施例1〜5では、比較例1〜2に比べて、通気量および引張強度がともに向上し、通気性と強度とを両立させたPTFE多孔質膜が得られた。なお、実施例2と比較例1とでは、PTFE多孔質膜の製造条件のうち比Ai/Aoのみが異なるが、比較例1に比べて実施例2では、厚いPTFE多孔質膜、即ち、延伸による厚さの減少の程度が小さいPTFE多孔質膜となった。比Ai/Aoを30未満とすることにより、比較例1などの従来のPTFE多孔質膜とは厚さ方向の構造が異なるPTFE多孔質膜が得られている可能性がある。

【0049】

また、図1、2に示すように、実施例2、3のPTFE多孔質膜では、方形、円形または楕円形の形状を有する比較的大きなノードが多数形成されていた。このノードのアスペクト比は、図1、2から明らかなように小さく、そのサイズは、長軸方向の長さにして1〜30μm程度、典型的には3〜10μm程度であった。これに対して、図3、4に示すように、比較例1、2のPTFE多孔質膜では明瞭なノードが観察されなかった。また、比較例1、2に比べて実施例2、3のPTFE多孔質膜では、フィブリルの径およびフィブリル間の間隔が大きく、延伸による厚さの減少の程度が小さいことを含め、これらの膜構造の違いが、通気性と強度との両立に寄与していると考えられる。なお、図1〜4において、各図の上下方向がPTFE多孔質膜のMD方向である。

【産業上の利用可能性】

【0050】

本発明のPTFE多孔質膜の製造方法によれば、通気性と強度とを両立させたPTFE多孔質膜が得られる。このようなPTFE多孔質膜は、被濾過気体に含まれる異物を除去するフィルター濾材および当該濾材を備えるフィルターユニットなど、様々な用途に好適に使用できる。

【特許請求の範囲】

【請求項1】

ポリテトラフルオロエチレン(PTFE)微粉末および液状潤滑剤の混合物から、前記混合物の押出成形を含む工程により、PTFEシートを形成し、

前記形成したシートを延伸して、延伸により生じたPTFEフィブリルおよび当該フィブリル間の空隙からなる多孔質構造を有するPTFE多孔質膜を形成する、ポリテトラフルオロエチレン多孔質膜の製造方法であって、

押出シリンダーに収容した前記混合物を、前記シリンダーに接続された押出ダイスから押し出すことによって、前記混合物の押出成形を行い、

前記押出成形における、前記押出シリンダーの断面積Aiと、前記押出ダイスにおける前記混合物の流路の最小断面積Aoとの比Ai/Aoが30未満である、ポリテトラフルオロエチレン多孔質膜の製造方法。

【請求項2】

前記比Ai/Aoが25以下である、請求項1に記載のポリテトラフルオロエチレン多孔質膜の製造方法。

【請求項3】

前記PTFEシートにおける面内方向の引張強度が、0.5〜8MPaである、請求項1に記載のポリテトラフルオロエチレン多孔質膜の製造方法。

【請求項4】

厚さが80μm以上であり、JIS P8117に準拠して測定したガーレー通気度から換算した通気度が、5cm3/(秒・cm2)以上であるPTFE多孔質膜を形成する、請求項1に記載のポリテトラフルオロエチレン多孔質膜の製造方法。

【請求項1】

ポリテトラフルオロエチレン(PTFE)微粉末および液状潤滑剤の混合物から、前記混合物の押出成形を含む工程により、PTFEシートを形成し、

前記形成したシートを延伸して、延伸により生じたPTFEフィブリルおよび当該フィブリル間の空隙からなる多孔質構造を有するPTFE多孔質膜を形成する、ポリテトラフルオロエチレン多孔質膜の製造方法であって、

押出シリンダーに収容した前記混合物を、前記シリンダーに接続された押出ダイスから押し出すことによって、前記混合物の押出成形を行い、

前記押出成形における、前記押出シリンダーの断面積Aiと、前記押出ダイスにおける前記混合物の流路の最小断面積Aoとの比Ai/Aoが30未満である、ポリテトラフルオロエチレン多孔質膜の製造方法。

【請求項2】

前記比Ai/Aoが25以下である、請求項1に記載のポリテトラフルオロエチレン多孔質膜の製造方法。

【請求項3】

前記PTFEシートにおける面内方向の引張強度が、0.5〜8MPaである、請求項1に記載のポリテトラフルオロエチレン多孔質膜の製造方法。

【請求項4】

厚さが80μm以上であり、JIS P8117に準拠して測定したガーレー通気度から換算した通気度が、5cm3/(秒・cm2)以上であるPTFE多孔質膜を形成する、請求項1に記載のポリテトラフルオロエチレン多孔質膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−67076(P2013−67076A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207100(P2011−207100)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]