ポリテトラフルオロエチレン実撚糸及びその製造方法

【課題】実質的に円形(丸)断面であるPTFE実撚糸とその製造方法を提供する。

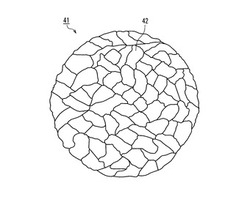

【解決手段】ポリテトラフルオロエチレン(PTFE)マルチフィラメントスリットヤーンに撚りを加えたPTFE実撚糸41であり、長軸幅/短軸幅の比で示される真円度が10/8〜10/10である円形断面を有し、単繊維42の平均繊度が1.5〜200dtexであり、繊度Dが50〜6000dtexであり、かつ下記式(1)により示される撚係数Kが10000〜35000であることを特徴とするPTFE実撚糸。

撚係数K=撚数T×(PTFE実撚糸の繊度D)1/2 (1)

但し、式(1)中、撚数Tは長さ1mあたりの撚数を示し、繊度Dはトータル繊度である。

【解決手段】ポリテトラフルオロエチレン(PTFE)マルチフィラメントスリットヤーンに撚りを加えたPTFE実撚糸41であり、長軸幅/短軸幅の比で示される真円度が10/8〜10/10である円形断面を有し、単繊維42の平均繊度が1.5〜200dtexであり、繊度Dが50〜6000dtexであり、かつ下記式(1)により示される撚係数Kが10000〜35000であることを特徴とするPTFE実撚糸。

撚係数K=撚数T×(PTFE実撚糸の繊度D)1/2 (1)

但し、式(1)中、撚数Tは長さ1mあたりの撚数を示し、繊度Dはトータル繊度である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はポリテトラフルオロエチレン(PTFE)実撚糸とその製造方法に関する。

【背景技術】

【0002】

PTFE樹脂は、溶融粘度が極めて高く、またほとんどの溶剤に溶解しないために、一般的に採用されている溶融紡糸や溶液紡糸のような押出法でPTFE繊維を製造することができない。従って、従来から種々の特殊な製造方法が採用されてきている。下記特許文献1には、PTFE微粒子の水性分散液とビスコースとの混合液をエマルジョン紡糸した後、高温下でPTFEを焼結すると同時にビスコースを熱分解除去することによりPTFE繊維を製造する方法が提案されている。しかし、この方法によるPTFE繊維の製造コストは高く、その一方で得られる繊維の強度が低く、従ってこの繊維を原料として得られる加工製品の強度も低いという問題がある。

【0003】

下記特許文献2及び3には、PTFEのフィルム又はシートを微小間隔でスリットした後、得られるテープを延伸して高強度のPTFE繊維を得る方法が提案されている。しかし、この方法ではスリットされて得られるテープの幅をその長さ方向に沿って一定に保つことが困難であり、またテープの端部分がフィブリル化するという問題がある。このため高度に延伸する工程で一部の繊維が破断するという問題も発生する。

【0004】

また、下記特許文献4及び5には、PTFEの延伸フィルム又は延伸シートを微小間隔でスリットした後、得られるテープを延伸して高強度のPTFE繊維とすることが提案されている。しかし、上記と同様、テープの端部分がフィブリル化するという問題や、それゆえ高度に延伸する工程で一部の繊維が破断するという問題も発生する。

【0005】

また、下記特許文献6は、PTFEフィルム又はシートを螺旋状に巻いて自己接着させ、長さ方向に沿って側面に螺旋状の継ぎ目を有する糸を開示している。しかし、この糸は側面に螺旋状の継ぎ目を有することから、他の物質に引っ掛かりやすく、摩擦に弱いという問題がある。また、下記特許文献7は、摩擦に強くするためにトーイング(towing)処理して表面積を増加させたPTFEフィラメントを開示している。しかし、このPTFEフィラメントは断面が扁平であるという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第2,772,444号明細書

【特許文献2】米国特許第3,953,566号明細書

【特許文献3】米国特許第4,187,390号明細書

【特許文献4】特開2004−244787号公報

【特許文献5】特開2006−124899号公報

【特許文献6】特表平7−500386号公報

【特許文献7】米国特許第5765576号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記従来のPTFE実撚糸は、側面に螺旋状の継ぎ目を有したり、断面が扁平であるため、縫製糸にする場合、ミシン針に引っ掛かりやすいという問題があった。また、デンタルフロスにする場合も、消費者は円形を好む場合もあり、上記従来のPTFE実撚糸では対応できないという問題があった。

【0008】

本発明は、上記従来の問題を解決するため、断面形状が実質的に円形(丸)であるPTFE実撚糸とその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明のPTFE実撚糸は、PTFEマルチフィラメントスリットヤーンに撚りを加えたPTFE実撚糸であり、長軸幅/短軸幅の比で示される真円度が10/8〜10/10である円形断面を有し、単繊維の平均繊度が1.5〜200dtexであり、繊度Dが50〜6000dtexであり、かつ下記式(1)により示される撚係数Kが10000〜35000であることを特徴とする。

撚係数K=撚数T×(PTFE実撚糸の繊度D)1/2 (1)

但し、式(1)中、撚数Tは長さ1mあたりの撚数を示し、繊度Dはトータル繊度である。

【0010】

本発明のPTFE実撚糸の製造方法は、PTFEマルチフィラメントスリットヤーンに撚糸機により撚りを加え、長軸幅/短軸幅で示される真円度が10/8〜10/10である円形断面を有し、単繊維の平均繊度が1.5〜200dtexであり、繊度Dが50〜6000dtexであり、上記式(1)により示される撚係数Kが10000〜35000であるPTFE実撚糸を得ることを特徴とする。

【発明の効果】

【0011】

本発明は、PTFEマルチフィラメントスリットヤーンに撚りを加えて円形断面を有し、繊度Dが50〜6000dtexであり、撚係数Kが10000〜35000であるPTFE実撚糸にすることにより、例えば縫製糸やデンタルフロス糸に好適な実撚糸を得ることができる。

【0012】

さらに本発明の製造方法は、撚糸機を使用することにより、効率よく、簡便な工程で安定的に、しかも比較的低コストでPTFE実撚糸を製造することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の一実施例における一軸延伸フィルムを使用したPTFEマルチフィラメントスリットヤーンの網目構造を示す図である。

【図2】図2は、本発明の一実施例における二軸延伸フィルムを使用したPTFEマルチフィラメントスリットヤーンの網目構造を示す図である。

【図3】図3A及び図3Bは、本発明の一実施例におけるエンボスパターンを示す図である。

【図4】図4Aは、本発明の一実施例におけるエンボス加工を示す概略工程図であり、図4Bは、エンボスロールの断面図とその部分拡大断面図である。

【図5】図5は、本発明の一実施例における短いPTFEマルチフィラメントスリットヤーンの構造を示す図である。

【図6】図6は、本発明の一実施例におけるPTFEマルチフィラメントスリットヤーンの製造装置を示す工程図である。

【図7】図7は、本発明の一実施例におけるPTFEマルチフィラメントスリットヤーンの製造に用いるピンロールの植針配置を示す図である。

【図8】図8は、本発明の一実施例で得られたPTFEマルチフィラメントスリットヤーンにおける単繊維の繊度分布を示すグラフである。

【図9】図9は、本発明の一実施例で得られたPTFE実撚糸の断面SEM写真(倍率250)のトレース図である。

【図10】図10は、本発明の一実施例における撚り掛けの原理を説明する図である。

【図11】図11は、本発明の一実施例における撚糸機の模式的側面図である。

【図12】図12は、本発明の一実施例における撚りの方向を示す説明図である。

【発明を実施するための形態】

【0014】

本発明のPTFE実撚糸は、円形断面を有する。本発明において、「円形」とは、実質的な円形をいい、真円のみではなく、略円等も含む。上記円形断面は、長軸幅/短軸幅の比で示される真円度が10/8〜10/10である。また、毛羽の発生を抑制するという点から、上記真円度は10/9〜10/10であることが好ましく、10/10であることがさらに好ましい。本発明において、「断面形状の長軸幅/短軸幅の比」は、下記のように測定するものをいう。

【0015】

本発明のPTFE実撚糸は、単繊維の重合体である。例えば、図9に示しているように、上記PTFE実撚糸41は、複数本の単繊維42を含む。本発明のPTFE実撚糸において、単繊維とは、それ以上分割不可能な繊維を意味する。

【0016】

上記単繊維の平均繊度は1.5〜200dtexである。単繊維の平均繊度が上記の範囲であれば、実撚糸の断面形状が円形になりやすく、糸の側面も平滑になりやすい。単繊維の平均繊度が1.5dtex未満では、PTFEマルチフィラメントスリットヤーン自体を得にくい傾向がある。また、200dtexを超えると円形断面の実撚糸を得にくい傾向となり、糸の側面に太繊度の単繊維が突出する傾向になる。また、より円形断面を得やすく、糸の側面も平滑になりやすいという点から、上記単繊維の平均繊度は、好ましくは7.5〜150dtexであり、さらに好ましくは20〜40dtexである。

【0017】

また、PTFE実撚糸に含まれる単繊維の本数は、好ましくは10〜200本であり、さらに好ましくは30〜100本である。上記単繊維の本数が10本以上であれば、単繊維の繊度が太すぎず、円形断面になりやすく、糸の側面も平滑になりやすい。一方、上記単繊維の本数が200本以下であれば、単繊維の繊度が細すぎず、円形断面になりやすく、糸の側面も平滑になりやすい。

【0018】

また、上記PTFE実撚糸の繊度Dは、50〜6000dtexであり、好ましくは

400〜3200dtexである。この範囲であれば、縫製糸やデンタルフロス等の糸として有用である。本発明において、繊度Dとは、dtexで示されるトータル繊度をいう。

【0019】

また、上記PTFE実撚糸の上記式(1)で示される撚係数Kは、10000〜35000であればよく、11000〜24000であることがさらに好ましい。撚係数Kが10000未満では、いわゆる甘撚り糸となり、強固でしっかりした撚り構造は得にくく、円形断面を得にくい傾向がある。撚係数Kが35000を超える糸は強撚糸であり、製造コストが高くなるうえ、円形断面を得にくい傾向がある。また、撚係数Kが35000を超える強撚糸は、市場からの開発要請も少ない。

【0020】

本発明において、PTFEマルチフィラメントスリットヤーンは、単繊維の重合体であり、フィブリル構造を有し、幅方向に広げると単繊維が部分的に解繊して網目構造及び/又は分枝構造を形成する。図1及び図2に上記網目構造の例を示している。図1及び図2の左側のスケールで示される数値の単位はcmである。網目の大きさ及び形状は、PTFEマルチフィラメントスリットヤーンの製造に用いるPTFEフィルムの延伸倍率やエンボス加工の際のエンボス形状により異なるが、その全体の形状は一定であり安定した形状の網目構造である。網目構造を形成する単繊維の長さは一例として3〜50mmの範囲、好ましくは5〜30mmの範囲である。また、一例として一の網目の大きさは長軸×短軸で10μm×7μm〜50μm×20μmの範囲にある。

【0021】

本発明のPTFE実撚糸は、上記PTFEマルチフィラメントスリットヤーンに撚りを加えたものであり、上記PTFEマルチフィラメントスリットヤーンと同様に、幅方向に広げると単繊維が部分的に解繊して網目構造及び/又は分枝構造を形成する。

【0022】

本発明において、PTFEマルチフィラメントスリットヤーンは長いスリットヤーン(以下において、長いPTFEマルチフィラメントスリットヤーンと記す)であってもよく、短いスリットヤーン(以下において、短いPTFEマルチフィラメントスリットヤーンと記す)であってもよい。上記において、長いPTFEマルチフィラメントスリットヤーンとは、PTFEマルチフィラメントスリットヤーンの製造に用いるPTFEフィルムと実質的に同等の長さのスリットヤーンであることを意味する。上記PTFEフィルムの長さはどのようなものであっても良いが、一例として長さ1000〜10000m程度が実用的である。

【0023】

また、短いPTFEマルチフィラメントスリットヤーンは、上記の網目構造を有する長いPTFEマルチフィラメントスリットヤーンを長さ方向に垂直に任意の長さに切断することにより得られる。上記短いPTFEマルチフィラメントスリットヤーンの長さは、特に限定されないが、10〜60mmが好ましく、20〜40mmがさらに好ましい。図5から分かるように、上記短いPTFEマルチフィラメントスリットヤーンにおいては、網目構造が一部破断され、分枝構造を有することとなる。

【0024】

本発明のPTFEマルチフィラメントスリットヤーンにおいて、単繊維とは、それ以上分割不可能な繊維を意味する。例えば、図1及び2に示している長いPTFEマルチフィラメントスリットヤーンにおいては、網目構造を構成するいずれの一本の繊維2は単繊維であり、図5に示している短いPTFEマルチフィラメントスリットヤーンにおいては、分枝繊維5A〜5F及び主鎖繊維6のいずれも単繊維である。

【0025】

上記PTFEマルチフィラメントスリットヤーンは、単繊維の繊度分布がほぼ正規分布であり、繊度の均一性が高いPTFEマルチフィラメントスリットヤーンであることが好ましい。ここで、「繊度分布がほぼ正規分布」とは、多数の測定サンプル(単繊維)中で、平均繊度近辺のサンプル数が最も高く、平均繊度から離れるにしたがって順次サンプル数が減っていく分布をいう。上記単繊維の平均繊度は1.5〜200dtexである。単繊維の平均繊度が上記の範囲であれば、実撚糸の断面形状が円形になりやすく、糸の側面も平滑になりやすい。単繊維の平均繊度が1.5dtex未満では、PTFEマルチフィラメントスリットヤーン自体を得にくい傾向がある。また、200dtexを超えると円形断面の実撚糸を得にくい傾向となり、糸の側面に太繊度の単繊維が突出する傾向になる。また、より円形断面を得やすく、糸の側面も平滑になりやすいという点から、上記単繊維の平均繊度は、好ましくは7.5〜150dtexであり、さらに好ましくは20〜40dtexである。

【0026】

上記PTFEマルチフィラメントスリットヤーンは、形状が偏平状であり、厚さが1.5〜150μmであり、かつ厚さ/幅の比が1/3〜1/300であることが好ましい。円形断面形状の実撚糸が得やすい。また、より円形断面を得やすいという点から、厚さが15〜150μmであり、かつ厚さ/幅の比が1/3〜1/300であることがさらに好ましい。

【0027】

上記PTFEマルチフィラメントスリットヤーンは、特に限定されないが、例えば、以下のようにして得られる。

(1)PTFEフィルムを一定の微小間隔にスリットした後延伸し、植針付き回転ロール(ピンロール)で処理して解繊する(以下において、無エンボスPTFEマルチフィラメントスリットヤーンとも記す)。

(2)PTFEフィルムを一定の微小間隔にスリットした後延伸し、その後エンボス加工し、植針付き回転ロールで処理して解繊する(以下において、エンボスPTFEマルチフィラメントスリットヤーンとも記す)。

なお、単繊維の繊度分布はほぼ正規分布であり、繊度の均一性が高いPTFEマルチフィラメントスリットヤーンを得やすいという点から、上記(2)の方が好ましい。

【0028】

上記エンボスPTFEマルチフィラメントスリットヤーンは、特に限定されないが、例えば、次に示す様々の工程を含む方法により製造することができる。

(1)オリジナルPTFEフィルム−スリット加工−延伸−エンボス加工−解繊による分繊。

(2)オリジナルPTFEフィルム−スリット加工−延伸−エンボス加工−熱処理−解繊による分繊。

(3)オリジナルPTFEフィルム−スリット加工−熱処理−延伸−エンボス加工−解繊による分繊。

なお、スリット加工は、オリジナルPTFEフィルムを延伸した後に行ってもよい。

【0029】

上記無エンボスPTFEマルチフィラメントスリットヤーンは、エンボス加工を行わないことを除けば、上記エンボスPTFEマルチフィラメントスリットヤーンと同様にして製造することができる。

【0030】

上記オリジナルPTFEフィルムは従来から知られている方法で製造することができる。例えば、PTFEファインパウダーと押出助剤である石油系オイルとの混合物を用いてペースト押出方法によりロッド、バー、シートの形状の連続した押出物を成形し、次にこの押出成形品を圧延ロールを用いてフィルム状に圧延した後、圧延フィルムから溶剤抽出又は加熱することにより押出助剤を除去することによりオリジナルPTFEフィルムを得る。なお、PTFEファインパウダーは、特に限定されないが、例えば乳化重合方法により得ることができる。

【0031】

PTFEファインパウダーと押出助剤との質量混合比は通常80:20から77:23の範囲であり、ペースト押出しのリダクション比(RR)は300:1以下である。また、押出助剤の除去には加熱方法を採用することが多く、その温度は300℃以下、特に250〜280℃の温度が好ましい。

【0032】

上記PTFEマルチフィラメントスリットヤーンは、フィルムの状態及び/又はスリットヤーンの状態で長さ方向に4倍以上延伸されていることが好ましい。強度を高くするためである。

【0033】

上記オリジナルPTFEフィルムは、未延伸フィルム又は延伸フィルムである。強度が高いという点から、延伸フィルムであることが好ましい。

【0034】

また、オリジナルPTFEフィルムの延伸は、一軸方向であってもよく、二軸方向であってもよい。一軸延伸の場合、フィルムの長さ方向(LD)の延伸倍率は4倍以上、好ましくは6倍以上である。延伸倍率を大きくすればするほど得られるPTFEマルチフィラメントスリットヤーンの強度は高くなる。

【0035】

二軸延伸の場合LDは4倍以上、好ましくは6倍以上であり、これと直交するフィルムの幅方向(TD)の延伸倍率は1.5〜15倍、好ましくは2〜3倍の範囲である。

【0036】

二軸延伸はLD方向及びTD方向の同時延伸、又はLD方向延伸後TD方向の延伸を行う二段延伸のいずれであってもよい。二軸延伸フィルムの解繊では比較的低密度のPTFE繊維を得ることが可能であり、繊維及びその加工品の容量当りの価格を低減できるという利点がある。

【0037】

上記PTFEフィルムの熱処理は、一般的には327〜450℃の温度範囲で行う。また、上記熱処理は327〜350℃で行うか、又は350〜450℃の温度範囲での極めて短時間行うことによる半焼成でもよいし、350〜450℃の温度範囲での焼成であってもよい。解繊工程に供する延伸PTFEフィルムは、未焼成、半焼成、又は焼成のいずれのフィルムでもよいが、塊状になりにくいという取扱性の観点から、半焼成又は焼成フィルムであることが好ましい。また解繊工程に供する延伸PTFEフィルムの厚さは1.5〜150μm、好ましくは15〜150μmである。

【0038】

上記PTFEフィルムはエンボス加工されていることが好ましく、長さ方向に沿って直線状、及び/又は幅方向にジクザグ状又は凹凸状にエンボス加工されていることがさらに好ましい。PTFEマルチフィラメントスリットヤーンにしたときに、規則正しく配列する網目構造を得やすく、撚りを加えて実撚糸にすると、断面形状が円形になりやすい。

【0039】

エンボス加工のパターンは、延伸PTFEフィルムの長さ方向に直線的であり、また長さ方向及び幅方向の双方に連続的なものであればよい。上記直線状エンボス加工におけるジクザグ状又は凹凸状の山と隣の山のピッチ間隔が0.1〜1.5mmの範囲が好ましく、さらに好ましくは、0.2〜1.0mm、特に好ましくは0.3〜0.7mmの範囲である。前記直線状エンボス加工におけるジクザグ状又は凹凸状の高低差(頂点と底点の差)は0.2〜1mmの範囲が好ましく、さらに好ましくは0.3〜0.8mmである。このようなエンボスは、エンボス加工用のロールを使用して付与することができる。

【0040】

本発明において、直線状エンボス加工の「直線状」とは、厳密な意味の直線ではなく、エンボス加工性が向上する程度の直線状であればよく、直線状の意味は広く解釈される。

【0041】

本発明における好ましいエンボスパターンの一例を挙げると、図3A−Bに示すとおりである。図3Aは、延伸PTFEフィルムの片面にエンボス痕を付与した例である。これは、図4で説明する弾性ロール32(ゴムロール)の硬度を高くし、線圧を低くすることで形成できる。図3Bは、延伸PTFEフィルムの両面にエンボス痕を付与した例である。これは、図4で説明する弾性ロール32(ゴムロール)の硬度を低くし、線圧を高くすることで形成できる。図3A−Bにおいて、矢印LDは延伸フィルムの長さ方向(巻き取り方向)、矢印TDは同フィルムの幅方向を示す。

【0042】

図4Aに本発明の一実施例におけるエンボス加工の概略工程図を示す。エンボス装置30のエンボスロール33は、所定のジグザグ又は凹凸模様を彫刻した鋼鉄製ロール31と、弾性ロール32で構成される。弾性ロール32は、弾力性のある圧縮ペーパーロール、圧縮コットンロール又はゴムロールであってもよい。PTFEフィルムを供給装置34から送り出し、鋼鉄製ロール31と弾性ロール32からなるエンボスロール33間を通過させることにより、PTFEフィルムに模様を付与し、巻き上げ装置35に巻き上げる。前記エンボス加工時におけるエンボスロールの線圧は、0.1〜1.5kg/cmの範囲であることが好ましい。エンボス加工の温度は室温(約25℃)でもよい。

【0043】

図4Bは、鋼鉄製エンボスロール31の断面図とその拡大断面図である。この例においては、エンボスロールの表面はジクザグ状とし、山と隣の山のピッチ間隔Xを0.1〜1.5mm、高低差Yを0.2〜1mm、ジグザグの角度θを15〜60°の範囲とする。

【0044】

上記延伸PTFEフィルム又はエンボス加工を施した延伸PTFEフィルム(以下において、エンボスPTFEフィルムと記す)を、植針付き回転ロール(ピンロール)又は一対のピンロールを用いて解繊することにより、網目構造を有する長いPTFEマルチフィラメントスリットヤーンが得られる。この際の、ピンロールの針径は0.3〜0.8mm、針の長さは0.5〜5mmのものを使用し、植針密度は3〜25針/cm2、好ましくは3〜15針/cm2、さらに好ましくは4〜10針/cm2である。一方、植針密度が25針/cm2を越える場合は、長いPTFEマルチフィラメントスリットヤーンを得にくく、50〜200mm程度の短いPTFEマルチフィラメントスリットヤーンを得やすくなる。ピンロール表面への針の植針配置の好ましい一例を図7に示すが、配置はこれに限定されるものではない。ピンロールの回転の周速は50〜500m/min、好ましくは60〜300m/minであり、フィルムの供給速度は10〜100m/min、好ましくは20〜60m/minである。

【0045】

特に、エンボスPTFEフィルムを解繊することにより、無理な解繊力が作用することなく、幅広フィルムの端部まで容易に解繊することが可能となり、また規則的な単繊維による網目構造が形成される。なお、エンボスPTFEフィルムを解繊して得られるPTFEマルチフィラメントスリットヤーンには、上記エンボスローラの模様は残らない。

【0046】

上記PTFEマルチフィラメントスリットヤーンに撚糸機により撚りを加える(以下において、加撚とも記す)ことにより、本発明のPTFE実撚糸が得られる。

【0047】

上記加撚に用いる撚糸機としては、リング撚糸機、イタリア式撚糸機、アップツイスタ、複式撚糸機等様々なものがあり、どのような撚糸機を使用してもよい。一例としてリング撚糸機の原理を図10A−Bを使用して説明する。一本又は複数本のPTFEマルチフィラメントスリットヤーン51は、スネルワイヤ52、リング54上のトラベラ53を経てボビン55に巻き取られる。56は回転動力を伝えるベルト、57はスピンドルである。トラベラ53はC字形の金具で、リング54のフランジにはまっている。ボビン55が回るとトラベラ53は糸に引っ張られて、ボビン55より少し小さい回転数でリング54上を滑走し、PTFEマルチフィラメントスリットヤーン51に撚りを与える。上方から送られたPTFEマルチフィラメントスリットヤーン51の長さに相当した分だけ、ボビン55とトラベラ53との間に回転数の差があり、この長さ分だけボビン55に巻き取られる。

【0048】

複数本のPTFEマルチフィラメントスリットヤーンを撚る場合のリング撚糸機の模式的側面説明図を図11に示す。複数本のスリットヤーンのボビン61a〜61dから取り出されたPTFEマルチフィラメントスリットヤーン62は、ガイドワイヤ63に収束され、一対のニップローラ64a,64b、スネルワイヤ65、リング67上のトラベラ66を経てボビン68に巻き取られる。

【0049】

図12A−Dは本発明の一実施例における撚り方向を示す。図12Aは単糸(一本のPTFEマルチフィラメントスリットヤーンからなる)のZ撚りの例、図12Bは単糸のS撚りの例である。どちらの撚り方向であってもよい。図12C−Dは合糸(複数本のPTFEマルチフィラメントスリットヤーンからなる)の例であり、図12Cは下撚りS、上撚りSの例である。図12Dは下撚りS、上撚りZの例である。また合糸の場合は、双糸に限らず、何本合体させてもよい。

【0050】

工程が簡単であり、コストも低減できるという点から、本発明のPTFE実撚糸は、一本のPTFEマルチフィラメントスリットヤーンからなる単糸であることが好ましい。このような単糸の場合、上記PTFEマルチフィラメントスリットヤーンの繊度Dは、50〜6000dtexであればよく、400〜3200dtexであることが好ましい。なお、上記PTFE実撚糸が2本以上のPTFEマルチフィラメントスリットヤーンを含む場合、上記PTFE実撚糸に含まれる全てのPTFEマルチフィラメントスリットヤーンの合計繊度Dが、50〜6000dtexであればよく、400〜3200dtexであることが好ましい。

【0051】

本発明において、上記PTFE実撚糸は、加熱撚り止めセットされていることが好ましい。例えば、温度は340〜500℃、時間は5〜120秒、好ましくは温度350〜470℃、時間8〜60秒の条件下で、焼成又は半焼成することにより、さらに加熱撚り止めセットされることが好ましい。そして、加熱撚り止めセットは、定長状態又は10%以下の緊張状態で行うことが好ましい。

【0052】

上記PTFE実撚糸は、強伸度特性にも優れている。上記強度は、好ましくは1.7〜4.5cN/dtexであり、さらに好ましくは2.0〜4.2cN/dtexである。また、上記伸度は、好ましくは3.5〜40%であり、さらに好ましくは4.0〜30%である。

【0053】

本発明のPTFE実撚糸は、耐熱性、化学的安定性等が要求される応用製品に加工することができる。例えばフィルターの縫製糸等である。その他の用途として滑り性を要求されるデンタルフロス等がある。

【実施例】

【0054】

以下、実施例によって本発明をさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0055】

先ず、本発明の実施例で用いた測定方法を説明する。

【0056】

<繊度>

PTFE実撚糸の繊度Dは、JIS L−1013に基いて測定した。

【0057】

<単繊維の平均繊度>

PTFE実撚糸の単繊維の平均繊度は、JIS L−1013に準じて測定した。具体的には、まず、JIS L−1015 8.5.2に準じ、顕微鏡観察用のPTFE実撚糸の試料を作製した。次に、作製したPTFE実撚糸の試料を顕微鏡により観察し(拡大倍率:100倍)、PTFE実撚糸に含まれる50本の単繊維のそれぞれの断面形状の顕微鏡投影像を得た後、映像測定用のコンピュータソフト(“APOLLO”、型番:MML−3400、TTRI紡織綜合研究所製)により処理することで単繊維の平均繊度を得た。

【0058】

<撚数T>

PTFE実撚糸の撚数Tは、JIS L−1013(A)に準じて測定した。

【0059】

<断面形状の長軸幅/短軸幅の比(真円度)>

PTFE実撚糸の断面形状の長軸幅/短軸幅の比は、上記のPTFE実撚糸の平均繊度の測定をする場合と同様にしてPTFE実撚糸の断面形状の顕微鏡投影像を得、この顕微鏡投影像を上記と同様の映像測定用のコンピュータソフトにより処理することで、最も長い直径を長軸幅とし、最も短い直径を短軸幅とすることで得た。

【0060】

<強度及び伸度>

PTFE実撚糸の強度及び伸度は、JIS L−1013(A)に準じて測定した。具体的には、つかみ間隔が30cmの定速緊張形引張試験機を用い、引張速度30cm/minの条件で引張強さ(cN)及び伸び率(%)を測定し、得られた強度・伸度曲線(Stress−Strain曲線)のピーク点における引張強さ及び伸び率を、それぞれ、強度(cN/dtex)及び伸度(%)とした。

【0061】

(PTFEのオリジナルフィルムの製造)

乳化重合法で得られたPTFEファインパウダー80質量部に対してナフサ20質量部を混合し、この混合物をRR80:1の条件で角度60°のダイを通してペースト押出し、直径17mmの円形のバーを得た。この押出物を直径500mmの一対のロール間で圧延後、260℃の温度でナフサを除去した。得られたオリジナルPTFEフィルムの長さは約250m、厚さは0.2mm、幅は約125mmであった。

【0062】

(実施例1)

前記工程で得られたオリジナルPTFEフィルムをスリットして厚さ0.2mm、幅25mmのPTFEフィルムを得た後、LD20倍で延伸して厚さ0.04mm、幅5mmの延伸PTFEフィルムを得た。その後、図3Aに示すエンボスパターンを有するエンボスロールと図4の装置を使用して上記延伸PTFEフィルムに山と隣の山のピッチ間隔Xが0.5mm、高低差Yが0.6mm、ジグザグの角度θが45°のジグザグ模様を付与し、エンボスPTFEフィルムを得た。

【0063】

上記エンボス加工時におけるエンボスロールの線圧は、0.8kg/cmであった。エンボスは、長さ方向及び幅方向に連続的にかつフィルム全面に施されていた。

【0064】

次に上記エンボスPTFEフィルムを植針付き回転ロールに送り、解繊した。図6に本実施例におけるPTFEマルチフィラメントスリットヤーンの製造装置を示す。この製造装置10は、フィルム供給ロール11からエンボスPTFEフィルム12を送り出し、回転ロール13の表面に針(ピン)14が植えられている植針付き回転ロール15によりPTFE延伸フィルム12を解繊して網目構造繊維16とし、ガイド17を通過させて巻き取り機18で巻き取った。解繊の条件はピンロールの周速200m/min、フィルムの供給速度30m/minであった。

【0065】

上記において、植針付き回転ロール(ピンロール)13は、針密度6針/cm2、針の長さ5mm、ロールの直径50mmであり、図7に示している針A0とB0の距離(軸方向)は3mm、A0とA1の横方向(軸方向)の距離は0.5mm、A0とA1の縦方向(円周方向)の距離は3mmとした。A0〜A4は等間隔に斜行しており、A4とB0から始まる列とも等間隔で斜行している。

【0066】

得られたPTFEマルチフィラメントスリットヤーンの繊度Dは、1500dtexであった。上記PTFEマルチフィラメントスリットヤーンを幅方向に広げた時の網目構造を図1に示す。上記網目の大きさは、長軸×短軸で示すと、12μm×8μm〜35μm×20μmであった。図1において、矢印LDは、フィルムの長さ方向(巻き取り方向)を示す。

【0067】

続いて、上記PTFEマルチフィラメントスリットヤーンに、Z撚り450T/mの実撚りを加えてPTFE実撚糸を得た。

【0068】

図9に、上記のように得られた実施例1のPTFE実撚糸の断面形状を示す、断面写真のトレース図を示した。図9から分かるように、実施例1のPTFE実撚糸は、PTFEマルチフィラメントスリットヤーンが加撚され、断面形状がほぼ円形(丸)となっていた。実施例1のPTFE実撚糸において、断面形状の真円度は10/10であり、単繊維42の本数は80本であり、繊度Dは1500dtexであり、撚係数Kは17428であった。また、上記PTFE実撚糸は、強度は3.0cN/dtexであり、伸度は6.67%であった。

【0069】

(実施例2〜4)

それぞれ、下記表1に示す条件にして得られたPTFEマルチフィラメントスリットヤーンを用い、表1に示した撚数のZ撚りを加えた以外は、実施例1と同様にし、実施例2〜4のPTFE実撚糸を得た。なお、実施例2のPTFE実撚糸の製造に用いたPTFEマルチフィラメントスリットヤーンを幅方向に広げた時の網目構造を図2に示した。上記網目は、長軸:短軸の比がほぼ1:1であった。

【0070】

(比較例1〜3)

それぞれ、下記表1に示す条件にして得られたPTFEマルチフィラメントスリットヤーンを用い、表1に示した撚数のZ撚りを加えた以外は、実施例1と同様にし、比較例1〜3のPTFE実撚糸を得た。

【0071】

実施例1〜4及び比較例1〜3に用いたPTFEマルチフィラメントスリットヤーンの製造条件、厚さ及び厚さ/幅の比、並びに上記のとおり測定した実施例1〜4及び比較例1〜3のPTFE実撚糸の真円度、単繊維平均繊度(dtex)、撚数T(T/m)、繊度D(dtex)、単繊維本数(本)、撚係数K、強度(cN/dtex)及び伸度(%)の結果を、下記表1に示した。

【0072】

【表1】

【0073】

実施例1〜4及び比較例1〜3のPTFE実撚糸を下記表2に示す温度で加熱撚り止めセットした後、縫製試験を行った。縫製試験は、具体的には、工業用高速ミシン(“CONSEW”、モデル:206RB−3)を使用して2000針/分の速度で10分間連続縫製を行い、糸切れの有無及び縫製の仕上がり状態を観察して、以下のように判断した。

A:糸切れがなく、縫製の仕上がり状態も良好である。

B:糸切れがあり、縫製の仕上がり状態も不良である。

【0074】

なお、表2には、PTFEモノフィラメント実撚糸を用いた比較例I〜IIIの縫製試験の結果も示している。比較例Iでは、真円度が10/4、単繊維繊度が1500dtex、撚り数450、撚係数Kが17428であり、450℃で熱処理して加熱撚り止めしたPTFEモノフィラメント実撚糸を用いた。比較例IIでは、真円度が10/4、単繊維繊度が1500dtex、撚り数450、撚係数Kが17428であり、425℃で熱処理して加熱撚り止めしたPTEFモノフィラメント実撚糸を用いた。比較例IIIでは、真円度が10/5、単繊維繊度が1500dtex、撚り数300、撚係数Kが11618であり、450℃で熱処理して加熱撚り止めしたPTEFモノフィラメント実撚糸を用いた。

【0075】

【表2】

【0076】

表2から分かるように、実施例1〜4のPTFE実撚糸を用いると、高速ミシンで縫製した場合でも糸切れもなく、縫製の仕上がり状態も良好であった。一方、比較例1〜3のPTFE実撚糸及び比較例I〜IIIのPTFEのモノフィラメント実撚糸を用いると、糸切れが発生し、縫製の仕上がり状態も不良であった。

【0077】

また、上記の実施例1〜4のPTFE実撚糸をデンタルフロスとして用いた結果、指で保持しやすいうえ、毛羽も発生せず、デンタルフロスとして優れていることが分かった。

【産業上の利用可能性】

【0078】

本発明のPTFE実撚糸は、上述した以外に高耐熱性フェルト、電池セパレータ、バグフィルター等のウェブ材又はプリプレグ材等の縫製糸としても有用である。

【符号の説明】

【0079】

1、4、16、51、62 PTFEマルチフィラメントスリットヤーン

2 単繊維

3 網目

5a〜5f 分枝繊維

10 PTFEマルチフィラメントスリットヤーン製造装置

11 フィルム供給ロール

12 PTFE延伸フィルム

13 回転ロール

14 針(ピン)

15 植針付き回転ロール(ピンロール)

17 ガイド

18 巻き取り機

30 エンボス装置

31 彫刻した鋼鉄製ロール

32 弾性ロール

33 エンボスロール

34 供給装置

35 巻き上げ装置

41 PTFE実撚糸

42 単繊維

52、65 スネルワイヤ

53、66 トラベラ

54 リング

55、61a〜61d、68 ボビン

56 ベルト

57 スピンドル

63 ガイドワイヤ

64a、64b ニップローラ

【技術分野】

【0001】

本発明はポリテトラフルオロエチレン(PTFE)実撚糸とその製造方法に関する。

【背景技術】

【0002】

PTFE樹脂は、溶融粘度が極めて高く、またほとんどの溶剤に溶解しないために、一般的に採用されている溶融紡糸や溶液紡糸のような押出法でPTFE繊維を製造することができない。従って、従来から種々の特殊な製造方法が採用されてきている。下記特許文献1には、PTFE微粒子の水性分散液とビスコースとの混合液をエマルジョン紡糸した後、高温下でPTFEを焼結すると同時にビスコースを熱分解除去することによりPTFE繊維を製造する方法が提案されている。しかし、この方法によるPTFE繊維の製造コストは高く、その一方で得られる繊維の強度が低く、従ってこの繊維を原料として得られる加工製品の強度も低いという問題がある。

【0003】

下記特許文献2及び3には、PTFEのフィルム又はシートを微小間隔でスリットした後、得られるテープを延伸して高強度のPTFE繊維を得る方法が提案されている。しかし、この方法ではスリットされて得られるテープの幅をその長さ方向に沿って一定に保つことが困難であり、またテープの端部分がフィブリル化するという問題がある。このため高度に延伸する工程で一部の繊維が破断するという問題も発生する。

【0004】

また、下記特許文献4及び5には、PTFEの延伸フィルム又は延伸シートを微小間隔でスリットした後、得られるテープを延伸して高強度のPTFE繊維とすることが提案されている。しかし、上記と同様、テープの端部分がフィブリル化するという問題や、それゆえ高度に延伸する工程で一部の繊維が破断するという問題も発生する。

【0005】

また、下記特許文献6は、PTFEフィルム又はシートを螺旋状に巻いて自己接着させ、長さ方向に沿って側面に螺旋状の継ぎ目を有する糸を開示している。しかし、この糸は側面に螺旋状の継ぎ目を有することから、他の物質に引っ掛かりやすく、摩擦に弱いという問題がある。また、下記特許文献7は、摩擦に強くするためにトーイング(towing)処理して表面積を増加させたPTFEフィラメントを開示している。しかし、このPTFEフィラメントは断面が扁平であるという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第2,772,444号明細書

【特許文献2】米国特許第3,953,566号明細書

【特許文献3】米国特許第4,187,390号明細書

【特許文献4】特開2004−244787号公報

【特許文献5】特開2006−124899号公報

【特許文献6】特表平7−500386号公報

【特許文献7】米国特許第5765576号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記従来のPTFE実撚糸は、側面に螺旋状の継ぎ目を有したり、断面が扁平であるため、縫製糸にする場合、ミシン針に引っ掛かりやすいという問題があった。また、デンタルフロスにする場合も、消費者は円形を好む場合もあり、上記従来のPTFE実撚糸では対応できないという問題があった。

【0008】

本発明は、上記従来の問題を解決するため、断面形状が実質的に円形(丸)であるPTFE実撚糸とその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明のPTFE実撚糸は、PTFEマルチフィラメントスリットヤーンに撚りを加えたPTFE実撚糸であり、長軸幅/短軸幅の比で示される真円度が10/8〜10/10である円形断面を有し、単繊維の平均繊度が1.5〜200dtexであり、繊度Dが50〜6000dtexであり、かつ下記式(1)により示される撚係数Kが10000〜35000であることを特徴とする。

撚係数K=撚数T×(PTFE実撚糸の繊度D)1/2 (1)

但し、式(1)中、撚数Tは長さ1mあたりの撚数を示し、繊度Dはトータル繊度である。

【0010】

本発明のPTFE実撚糸の製造方法は、PTFEマルチフィラメントスリットヤーンに撚糸機により撚りを加え、長軸幅/短軸幅で示される真円度が10/8〜10/10である円形断面を有し、単繊維の平均繊度が1.5〜200dtexであり、繊度Dが50〜6000dtexであり、上記式(1)により示される撚係数Kが10000〜35000であるPTFE実撚糸を得ることを特徴とする。

【発明の効果】

【0011】

本発明は、PTFEマルチフィラメントスリットヤーンに撚りを加えて円形断面を有し、繊度Dが50〜6000dtexであり、撚係数Kが10000〜35000であるPTFE実撚糸にすることにより、例えば縫製糸やデンタルフロス糸に好適な実撚糸を得ることができる。

【0012】

さらに本発明の製造方法は、撚糸機を使用することにより、効率よく、簡便な工程で安定的に、しかも比較的低コストでPTFE実撚糸を製造することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の一実施例における一軸延伸フィルムを使用したPTFEマルチフィラメントスリットヤーンの網目構造を示す図である。

【図2】図2は、本発明の一実施例における二軸延伸フィルムを使用したPTFEマルチフィラメントスリットヤーンの網目構造を示す図である。

【図3】図3A及び図3Bは、本発明の一実施例におけるエンボスパターンを示す図である。

【図4】図4Aは、本発明の一実施例におけるエンボス加工を示す概略工程図であり、図4Bは、エンボスロールの断面図とその部分拡大断面図である。

【図5】図5は、本発明の一実施例における短いPTFEマルチフィラメントスリットヤーンの構造を示す図である。

【図6】図6は、本発明の一実施例におけるPTFEマルチフィラメントスリットヤーンの製造装置を示す工程図である。

【図7】図7は、本発明の一実施例におけるPTFEマルチフィラメントスリットヤーンの製造に用いるピンロールの植針配置を示す図である。

【図8】図8は、本発明の一実施例で得られたPTFEマルチフィラメントスリットヤーンにおける単繊維の繊度分布を示すグラフである。

【図9】図9は、本発明の一実施例で得られたPTFE実撚糸の断面SEM写真(倍率250)のトレース図である。

【図10】図10は、本発明の一実施例における撚り掛けの原理を説明する図である。

【図11】図11は、本発明の一実施例における撚糸機の模式的側面図である。

【図12】図12は、本発明の一実施例における撚りの方向を示す説明図である。

【発明を実施するための形態】

【0014】

本発明のPTFE実撚糸は、円形断面を有する。本発明において、「円形」とは、実質的な円形をいい、真円のみではなく、略円等も含む。上記円形断面は、長軸幅/短軸幅の比で示される真円度が10/8〜10/10である。また、毛羽の発生を抑制するという点から、上記真円度は10/9〜10/10であることが好ましく、10/10であることがさらに好ましい。本発明において、「断面形状の長軸幅/短軸幅の比」は、下記のように測定するものをいう。

【0015】

本発明のPTFE実撚糸は、単繊維の重合体である。例えば、図9に示しているように、上記PTFE実撚糸41は、複数本の単繊維42を含む。本発明のPTFE実撚糸において、単繊維とは、それ以上分割不可能な繊維を意味する。

【0016】

上記単繊維の平均繊度は1.5〜200dtexである。単繊維の平均繊度が上記の範囲であれば、実撚糸の断面形状が円形になりやすく、糸の側面も平滑になりやすい。単繊維の平均繊度が1.5dtex未満では、PTFEマルチフィラメントスリットヤーン自体を得にくい傾向がある。また、200dtexを超えると円形断面の実撚糸を得にくい傾向となり、糸の側面に太繊度の単繊維が突出する傾向になる。また、より円形断面を得やすく、糸の側面も平滑になりやすいという点から、上記単繊維の平均繊度は、好ましくは7.5〜150dtexであり、さらに好ましくは20〜40dtexである。

【0017】

また、PTFE実撚糸に含まれる単繊維の本数は、好ましくは10〜200本であり、さらに好ましくは30〜100本である。上記単繊維の本数が10本以上であれば、単繊維の繊度が太すぎず、円形断面になりやすく、糸の側面も平滑になりやすい。一方、上記単繊維の本数が200本以下であれば、単繊維の繊度が細すぎず、円形断面になりやすく、糸の側面も平滑になりやすい。

【0018】

また、上記PTFE実撚糸の繊度Dは、50〜6000dtexであり、好ましくは

400〜3200dtexである。この範囲であれば、縫製糸やデンタルフロス等の糸として有用である。本発明において、繊度Dとは、dtexで示されるトータル繊度をいう。

【0019】

また、上記PTFE実撚糸の上記式(1)で示される撚係数Kは、10000〜35000であればよく、11000〜24000であることがさらに好ましい。撚係数Kが10000未満では、いわゆる甘撚り糸となり、強固でしっかりした撚り構造は得にくく、円形断面を得にくい傾向がある。撚係数Kが35000を超える糸は強撚糸であり、製造コストが高くなるうえ、円形断面を得にくい傾向がある。また、撚係数Kが35000を超える強撚糸は、市場からの開発要請も少ない。

【0020】

本発明において、PTFEマルチフィラメントスリットヤーンは、単繊維の重合体であり、フィブリル構造を有し、幅方向に広げると単繊維が部分的に解繊して網目構造及び/又は分枝構造を形成する。図1及び図2に上記網目構造の例を示している。図1及び図2の左側のスケールで示される数値の単位はcmである。網目の大きさ及び形状は、PTFEマルチフィラメントスリットヤーンの製造に用いるPTFEフィルムの延伸倍率やエンボス加工の際のエンボス形状により異なるが、その全体の形状は一定であり安定した形状の網目構造である。網目構造を形成する単繊維の長さは一例として3〜50mmの範囲、好ましくは5〜30mmの範囲である。また、一例として一の網目の大きさは長軸×短軸で10μm×7μm〜50μm×20μmの範囲にある。

【0021】

本発明のPTFE実撚糸は、上記PTFEマルチフィラメントスリットヤーンに撚りを加えたものであり、上記PTFEマルチフィラメントスリットヤーンと同様に、幅方向に広げると単繊維が部分的に解繊して網目構造及び/又は分枝構造を形成する。

【0022】

本発明において、PTFEマルチフィラメントスリットヤーンは長いスリットヤーン(以下において、長いPTFEマルチフィラメントスリットヤーンと記す)であってもよく、短いスリットヤーン(以下において、短いPTFEマルチフィラメントスリットヤーンと記す)であってもよい。上記において、長いPTFEマルチフィラメントスリットヤーンとは、PTFEマルチフィラメントスリットヤーンの製造に用いるPTFEフィルムと実質的に同等の長さのスリットヤーンであることを意味する。上記PTFEフィルムの長さはどのようなものであっても良いが、一例として長さ1000〜10000m程度が実用的である。

【0023】

また、短いPTFEマルチフィラメントスリットヤーンは、上記の網目構造を有する長いPTFEマルチフィラメントスリットヤーンを長さ方向に垂直に任意の長さに切断することにより得られる。上記短いPTFEマルチフィラメントスリットヤーンの長さは、特に限定されないが、10〜60mmが好ましく、20〜40mmがさらに好ましい。図5から分かるように、上記短いPTFEマルチフィラメントスリットヤーンにおいては、網目構造が一部破断され、分枝構造を有することとなる。

【0024】

本発明のPTFEマルチフィラメントスリットヤーンにおいて、単繊維とは、それ以上分割不可能な繊維を意味する。例えば、図1及び2に示している長いPTFEマルチフィラメントスリットヤーンにおいては、網目構造を構成するいずれの一本の繊維2は単繊維であり、図5に示している短いPTFEマルチフィラメントスリットヤーンにおいては、分枝繊維5A〜5F及び主鎖繊維6のいずれも単繊維である。

【0025】

上記PTFEマルチフィラメントスリットヤーンは、単繊維の繊度分布がほぼ正規分布であり、繊度の均一性が高いPTFEマルチフィラメントスリットヤーンであることが好ましい。ここで、「繊度分布がほぼ正規分布」とは、多数の測定サンプル(単繊維)中で、平均繊度近辺のサンプル数が最も高く、平均繊度から離れるにしたがって順次サンプル数が減っていく分布をいう。上記単繊維の平均繊度は1.5〜200dtexである。単繊維の平均繊度が上記の範囲であれば、実撚糸の断面形状が円形になりやすく、糸の側面も平滑になりやすい。単繊維の平均繊度が1.5dtex未満では、PTFEマルチフィラメントスリットヤーン自体を得にくい傾向がある。また、200dtexを超えると円形断面の実撚糸を得にくい傾向となり、糸の側面に太繊度の単繊維が突出する傾向になる。また、より円形断面を得やすく、糸の側面も平滑になりやすいという点から、上記単繊維の平均繊度は、好ましくは7.5〜150dtexであり、さらに好ましくは20〜40dtexである。

【0026】

上記PTFEマルチフィラメントスリットヤーンは、形状が偏平状であり、厚さが1.5〜150μmであり、かつ厚さ/幅の比が1/3〜1/300であることが好ましい。円形断面形状の実撚糸が得やすい。また、より円形断面を得やすいという点から、厚さが15〜150μmであり、かつ厚さ/幅の比が1/3〜1/300であることがさらに好ましい。

【0027】

上記PTFEマルチフィラメントスリットヤーンは、特に限定されないが、例えば、以下のようにして得られる。

(1)PTFEフィルムを一定の微小間隔にスリットした後延伸し、植針付き回転ロール(ピンロール)で処理して解繊する(以下において、無エンボスPTFEマルチフィラメントスリットヤーンとも記す)。

(2)PTFEフィルムを一定の微小間隔にスリットした後延伸し、その後エンボス加工し、植針付き回転ロールで処理して解繊する(以下において、エンボスPTFEマルチフィラメントスリットヤーンとも記す)。

なお、単繊維の繊度分布はほぼ正規分布であり、繊度の均一性が高いPTFEマルチフィラメントスリットヤーンを得やすいという点から、上記(2)の方が好ましい。

【0028】

上記エンボスPTFEマルチフィラメントスリットヤーンは、特に限定されないが、例えば、次に示す様々の工程を含む方法により製造することができる。

(1)オリジナルPTFEフィルム−スリット加工−延伸−エンボス加工−解繊による分繊。

(2)オリジナルPTFEフィルム−スリット加工−延伸−エンボス加工−熱処理−解繊による分繊。

(3)オリジナルPTFEフィルム−スリット加工−熱処理−延伸−エンボス加工−解繊による分繊。

なお、スリット加工は、オリジナルPTFEフィルムを延伸した後に行ってもよい。

【0029】

上記無エンボスPTFEマルチフィラメントスリットヤーンは、エンボス加工を行わないことを除けば、上記エンボスPTFEマルチフィラメントスリットヤーンと同様にして製造することができる。

【0030】

上記オリジナルPTFEフィルムは従来から知られている方法で製造することができる。例えば、PTFEファインパウダーと押出助剤である石油系オイルとの混合物を用いてペースト押出方法によりロッド、バー、シートの形状の連続した押出物を成形し、次にこの押出成形品を圧延ロールを用いてフィルム状に圧延した後、圧延フィルムから溶剤抽出又は加熱することにより押出助剤を除去することによりオリジナルPTFEフィルムを得る。なお、PTFEファインパウダーは、特に限定されないが、例えば乳化重合方法により得ることができる。

【0031】

PTFEファインパウダーと押出助剤との質量混合比は通常80:20から77:23の範囲であり、ペースト押出しのリダクション比(RR)は300:1以下である。また、押出助剤の除去には加熱方法を採用することが多く、その温度は300℃以下、特に250〜280℃の温度が好ましい。

【0032】

上記PTFEマルチフィラメントスリットヤーンは、フィルムの状態及び/又はスリットヤーンの状態で長さ方向に4倍以上延伸されていることが好ましい。強度を高くするためである。

【0033】

上記オリジナルPTFEフィルムは、未延伸フィルム又は延伸フィルムである。強度が高いという点から、延伸フィルムであることが好ましい。

【0034】

また、オリジナルPTFEフィルムの延伸は、一軸方向であってもよく、二軸方向であってもよい。一軸延伸の場合、フィルムの長さ方向(LD)の延伸倍率は4倍以上、好ましくは6倍以上である。延伸倍率を大きくすればするほど得られるPTFEマルチフィラメントスリットヤーンの強度は高くなる。

【0035】

二軸延伸の場合LDは4倍以上、好ましくは6倍以上であり、これと直交するフィルムの幅方向(TD)の延伸倍率は1.5〜15倍、好ましくは2〜3倍の範囲である。

【0036】

二軸延伸はLD方向及びTD方向の同時延伸、又はLD方向延伸後TD方向の延伸を行う二段延伸のいずれであってもよい。二軸延伸フィルムの解繊では比較的低密度のPTFE繊維を得ることが可能であり、繊維及びその加工品の容量当りの価格を低減できるという利点がある。

【0037】

上記PTFEフィルムの熱処理は、一般的には327〜450℃の温度範囲で行う。また、上記熱処理は327〜350℃で行うか、又は350〜450℃の温度範囲での極めて短時間行うことによる半焼成でもよいし、350〜450℃の温度範囲での焼成であってもよい。解繊工程に供する延伸PTFEフィルムは、未焼成、半焼成、又は焼成のいずれのフィルムでもよいが、塊状になりにくいという取扱性の観点から、半焼成又は焼成フィルムであることが好ましい。また解繊工程に供する延伸PTFEフィルムの厚さは1.5〜150μm、好ましくは15〜150μmである。

【0038】

上記PTFEフィルムはエンボス加工されていることが好ましく、長さ方向に沿って直線状、及び/又は幅方向にジクザグ状又は凹凸状にエンボス加工されていることがさらに好ましい。PTFEマルチフィラメントスリットヤーンにしたときに、規則正しく配列する網目構造を得やすく、撚りを加えて実撚糸にすると、断面形状が円形になりやすい。

【0039】

エンボス加工のパターンは、延伸PTFEフィルムの長さ方向に直線的であり、また長さ方向及び幅方向の双方に連続的なものであればよい。上記直線状エンボス加工におけるジクザグ状又は凹凸状の山と隣の山のピッチ間隔が0.1〜1.5mmの範囲が好ましく、さらに好ましくは、0.2〜1.0mm、特に好ましくは0.3〜0.7mmの範囲である。前記直線状エンボス加工におけるジクザグ状又は凹凸状の高低差(頂点と底点の差)は0.2〜1mmの範囲が好ましく、さらに好ましくは0.3〜0.8mmである。このようなエンボスは、エンボス加工用のロールを使用して付与することができる。

【0040】

本発明において、直線状エンボス加工の「直線状」とは、厳密な意味の直線ではなく、エンボス加工性が向上する程度の直線状であればよく、直線状の意味は広く解釈される。

【0041】

本発明における好ましいエンボスパターンの一例を挙げると、図3A−Bに示すとおりである。図3Aは、延伸PTFEフィルムの片面にエンボス痕を付与した例である。これは、図4で説明する弾性ロール32(ゴムロール)の硬度を高くし、線圧を低くすることで形成できる。図3Bは、延伸PTFEフィルムの両面にエンボス痕を付与した例である。これは、図4で説明する弾性ロール32(ゴムロール)の硬度を低くし、線圧を高くすることで形成できる。図3A−Bにおいて、矢印LDは延伸フィルムの長さ方向(巻き取り方向)、矢印TDは同フィルムの幅方向を示す。

【0042】

図4Aに本発明の一実施例におけるエンボス加工の概略工程図を示す。エンボス装置30のエンボスロール33は、所定のジグザグ又は凹凸模様を彫刻した鋼鉄製ロール31と、弾性ロール32で構成される。弾性ロール32は、弾力性のある圧縮ペーパーロール、圧縮コットンロール又はゴムロールであってもよい。PTFEフィルムを供給装置34から送り出し、鋼鉄製ロール31と弾性ロール32からなるエンボスロール33間を通過させることにより、PTFEフィルムに模様を付与し、巻き上げ装置35に巻き上げる。前記エンボス加工時におけるエンボスロールの線圧は、0.1〜1.5kg/cmの範囲であることが好ましい。エンボス加工の温度は室温(約25℃)でもよい。

【0043】

図4Bは、鋼鉄製エンボスロール31の断面図とその拡大断面図である。この例においては、エンボスロールの表面はジクザグ状とし、山と隣の山のピッチ間隔Xを0.1〜1.5mm、高低差Yを0.2〜1mm、ジグザグの角度θを15〜60°の範囲とする。

【0044】

上記延伸PTFEフィルム又はエンボス加工を施した延伸PTFEフィルム(以下において、エンボスPTFEフィルムと記す)を、植針付き回転ロール(ピンロール)又は一対のピンロールを用いて解繊することにより、網目構造を有する長いPTFEマルチフィラメントスリットヤーンが得られる。この際の、ピンロールの針径は0.3〜0.8mm、針の長さは0.5〜5mmのものを使用し、植針密度は3〜25針/cm2、好ましくは3〜15針/cm2、さらに好ましくは4〜10針/cm2である。一方、植針密度が25針/cm2を越える場合は、長いPTFEマルチフィラメントスリットヤーンを得にくく、50〜200mm程度の短いPTFEマルチフィラメントスリットヤーンを得やすくなる。ピンロール表面への針の植針配置の好ましい一例を図7に示すが、配置はこれに限定されるものではない。ピンロールの回転の周速は50〜500m/min、好ましくは60〜300m/minであり、フィルムの供給速度は10〜100m/min、好ましくは20〜60m/minである。

【0045】

特に、エンボスPTFEフィルムを解繊することにより、無理な解繊力が作用することなく、幅広フィルムの端部まで容易に解繊することが可能となり、また規則的な単繊維による網目構造が形成される。なお、エンボスPTFEフィルムを解繊して得られるPTFEマルチフィラメントスリットヤーンには、上記エンボスローラの模様は残らない。

【0046】

上記PTFEマルチフィラメントスリットヤーンに撚糸機により撚りを加える(以下において、加撚とも記す)ことにより、本発明のPTFE実撚糸が得られる。

【0047】

上記加撚に用いる撚糸機としては、リング撚糸機、イタリア式撚糸機、アップツイスタ、複式撚糸機等様々なものがあり、どのような撚糸機を使用してもよい。一例としてリング撚糸機の原理を図10A−Bを使用して説明する。一本又は複数本のPTFEマルチフィラメントスリットヤーン51は、スネルワイヤ52、リング54上のトラベラ53を経てボビン55に巻き取られる。56は回転動力を伝えるベルト、57はスピンドルである。トラベラ53はC字形の金具で、リング54のフランジにはまっている。ボビン55が回るとトラベラ53は糸に引っ張られて、ボビン55より少し小さい回転数でリング54上を滑走し、PTFEマルチフィラメントスリットヤーン51に撚りを与える。上方から送られたPTFEマルチフィラメントスリットヤーン51の長さに相当した分だけ、ボビン55とトラベラ53との間に回転数の差があり、この長さ分だけボビン55に巻き取られる。

【0048】

複数本のPTFEマルチフィラメントスリットヤーンを撚る場合のリング撚糸機の模式的側面説明図を図11に示す。複数本のスリットヤーンのボビン61a〜61dから取り出されたPTFEマルチフィラメントスリットヤーン62は、ガイドワイヤ63に収束され、一対のニップローラ64a,64b、スネルワイヤ65、リング67上のトラベラ66を経てボビン68に巻き取られる。

【0049】

図12A−Dは本発明の一実施例における撚り方向を示す。図12Aは単糸(一本のPTFEマルチフィラメントスリットヤーンからなる)のZ撚りの例、図12Bは単糸のS撚りの例である。どちらの撚り方向であってもよい。図12C−Dは合糸(複数本のPTFEマルチフィラメントスリットヤーンからなる)の例であり、図12Cは下撚りS、上撚りSの例である。図12Dは下撚りS、上撚りZの例である。また合糸の場合は、双糸に限らず、何本合体させてもよい。

【0050】

工程が簡単であり、コストも低減できるという点から、本発明のPTFE実撚糸は、一本のPTFEマルチフィラメントスリットヤーンからなる単糸であることが好ましい。このような単糸の場合、上記PTFEマルチフィラメントスリットヤーンの繊度Dは、50〜6000dtexであればよく、400〜3200dtexであることが好ましい。なお、上記PTFE実撚糸が2本以上のPTFEマルチフィラメントスリットヤーンを含む場合、上記PTFE実撚糸に含まれる全てのPTFEマルチフィラメントスリットヤーンの合計繊度Dが、50〜6000dtexであればよく、400〜3200dtexであることが好ましい。

【0051】

本発明において、上記PTFE実撚糸は、加熱撚り止めセットされていることが好ましい。例えば、温度は340〜500℃、時間は5〜120秒、好ましくは温度350〜470℃、時間8〜60秒の条件下で、焼成又は半焼成することにより、さらに加熱撚り止めセットされることが好ましい。そして、加熱撚り止めセットは、定長状態又は10%以下の緊張状態で行うことが好ましい。

【0052】

上記PTFE実撚糸は、強伸度特性にも優れている。上記強度は、好ましくは1.7〜4.5cN/dtexであり、さらに好ましくは2.0〜4.2cN/dtexである。また、上記伸度は、好ましくは3.5〜40%であり、さらに好ましくは4.0〜30%である。

【0053】

本発明のPTFE実撚糸は、耐熱性、化学的安定性等が要求される応用製品に加工することができる。例えばフィルターの縫製糸等である。その他の用途として滑り性を要求されるデンタルフロス等がある。

【実施例】

【0054】

以下、実施例によって本発明をさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0055】

先ず、本発明の実施例で用いた測定方法を説明する。

【0056】

<繊度>

PTFE実撚糸の繊度Dは、JIS L−1013に基いて測定した。

【0057】

<単繊維の平均繊度>

PTFE実撚糸の単繊維の平均繊度は、JIS L−1013に準じて測定した。具体的には、まず、JIS L−1015 8.5.2に準じ、顕微鏡観察用のPTFE実撚糸の試料を作製した。次に、作製したPTFE実撚糸の試料を顕微鏡により観察し(拡大倍率:100倍)、PTFE実撚糸に含まれる50本の単繊維のそれぞれの断面形状の顕微鏡投影像を得た後、映像測定用のコンピュータソフト(“APOLLO”、型番:MML−3400、TTRI紡織綜合研究所製)により処理することで単繊維の平均繊度を得た。

【0058】

<撚数T>

PTFE実撚糸の撚数Tは、JIS L−1013(A)に準じて測定した。

【0059】

<断面形状の長軸幅/短軸幅の比(真円度)>

PTFE実撚糸の断面形状の長軸幅/短軸幅の比は、上記のPTFE実撚糸の平均繊度の測定をする場合と同様にしてPTFE実撚糸の断面形状の顕微鏡投影像を得、この顕微鏡投影像を上記と同様の映像測定用のコンピュータソフトにより処理することで、最も長い直径を長軸幅とし、最も短い直径を短軸幅とすることで得た。

【0060】

<強度及び伸度>

PTFE実撚糸の強度及び伸度は、JIS L−1013(A)に準じて測定した。具体的には、つかみ間隔が30cmの定速緊張形引張試験機を用い、引張速度30cm/minの条件で引張強さ(cN)及び伸び率(%)を測定し、得られた強度・伸度曲線(Stress−Strain曲線)のピーク点における引張強さ及び伸び率を、それぞれ、強度(cN/dtex)及び伸度(%)とした。

【0061】

(PTFEのオリジナルフィルムの製造)

乳化重合法で得られたPTFEファインパウダー80質量部に対してナフサ20質量部を混合し、この混合物をRR80:1の条件で角度60°のダイを通してペースト押出し、直径17mmの円形のバーを得た。この押出物を直径500mmの一対のロール間で圧延後、260℃の温度でナフサを除去した。得られたオリジナルPTFEフィルムの長さは約250m、厚さは0.2mm、幅は約125mmであった。

【0062】

(実施例1)

前記工程で得られたオリジナルPTFEフィルムをスリットして厚さ0.2mm、幅25mmのPTFEフィルムを得た後、LD20倍で延伸して厚さ0.04mm、幅5mmの延伸PTFEフィルムを得た。その後、図3Aに示すエンボスパターンを有するエンボスロールと図4の装置を使用して上記延伸PTFEフィルムに山と隣の山のピッチ間隔Xが0.5mm、高低差Yが0.6mm、ジグザグの角度θが45°のジグザグ模様を付与し、エンボスPTFEフィルムを得た。

【0063】

上記エンボス加工時におけるエンボスロールの線圧は、0.8kg/cmであった。エンボスは、長さ方向及び幅方向に連続的にかつフィルム全面に施されていた。

【0064】

次に上記エンボスPTFEフィルムを植針付き回転ロールに送り、解繊した。図6に本実施例におけるPTFEマルチフィラメントスリットヤーンの製造装置を示す。この製造装置10は、フィルム供給ロール11からエンボスPTFEフィルム12を送り出し、回転ロール13の表面に針(ピン)14が植えられている植針付き回転ロール15によりPTFE延伸フィルム12を解繊して網目構造繊維16とし、ガイド17を通過させて巻き取り機18で巻き取った。解繊の条件はピンロールの周速200m/min、フィルムの供給速度30m/minであった。

【0065】

上記において、植針付き回転ロール(ピンロール)13は、針密度6針/cm2、針の長さ5mm、ロールの直径50mmであり、図7に示している針A0とB0の距離(軸方向)は3mm、A0とA1の横方向(軸方向)の距離は0.5mm、A0とA1の縦方向(円周方向)の距離は3mmとした。A0〜A4は等間隔に斜行しており、A4とB0から始まる列とも等間隔で斜行している。

【0066】

得られたPTFEマルチフィラメントスリットヤーンの繊度Dは、1500dtexであった。上記PTFEマルチフィラメントスリットヤーンを幅方向に広げた時の網目構造を図1に示す。上記網目の大きさは、長軸×短軸で示すと、12μm×8μm〜35μm×20μmであった。図1において、矢印LDは、フィルムの長さ方向(巻き取り方向)を示す。

【0067】

続いて、上記PTFEマルチフィラメントスリットヤーンに、Z撚り450T/mの実撚りを加えてPTFE実撚糸を得た。

【0068】

図9に、上記のように得られた実施例1のPTFE実撚糸の断面形状を示す、断面写真のトレース図を示した。図9から分かるように、実施例1のPTFE実撚糸は、PTFEマルチフィラメントスリットヤーンが加撚され、断面形状がほぼ円形(丸)となっていた。実施例1のPTFE実撚糸において、断面形状の真円度は10/10であり、単繊維42の本数は80本であり、繊度Dは1500dtexであり、撚係数Kは17428であった。また、上記PTFE実撚糸は、強度は3.0cN/dtexであり、伸度は6.67%であった。

【0069】

(実施例2〜4)

それぞれ、下記表1に示す条件にして得られたPTFEマルチフィラメントスリットヤーンを用い、表1に示した撚数のZ撚りを加えた以外は、実施例1と同様にし、実施例2〜4のPTFE実撚糸を得た。なお、実施例2のPTFE実撚糸の製造に用いたPTFEマルチフィラメントスリットヤーンを幅方向に広げた時の網目構造を図2に示した。上記網目は、長軸:短軸の比がほぼ1:1であった。

【0070】

(比較例1〜3)

それぞれ、下記表1に示す条件にして得られたPTFEマルチフィラメントスリットヤーンを用い、表1に示した撚数のZ撚りを加えた以外は、実施例1と同様にし、比較例1〜3のPTFE実撚糸を得た。

【0071】

実施例1〜4及び比較例1〜3に用いたPTFEマルチフィラメントスリットヤーンの製造条件、厚さ及び厚さ/幅の比、並びに上記のとおり測定した実施例1〜4及び比較例1〜3のPTFE実撚糸の真円度、単繊維平均繊度(dtex)、撚数T(T/m)、繊度D(dtex)、単繊維本数(本)、撚係数K、強度(cN/dtex)及び伸度(%)の結果を、下記表1に示した。

【0072】

【表1】

【0073】

実施例1〜4及び比較例1〜3のPTFE実撚糸を下記表2に示す温度で加熱撚り止めセットした後、縫製試験を行った。縫製試験は、具体的には、工業用高速ミシン(“CONSEW”、モデル:206RB−3)を使用して2000針/分の速度で10分間連続縫製を行い、糸切れの有無及び縫製の仕上がり状態を観察して、以下のように判断した。

A:糸切れがなく、縫製の仕上がり状態も良好である。

B:糸切れがあり、縫製の仕上がり状態も不良である。

【0074】

なお、表2には、PTFEモノフィラメント実撚糸を用いた比較例I〜IIIの縫製試験の結果も示している。比較例Iでは、真円度が10/4、単繊維繊度が1500dtex、撚り数450、撚係数Kが17428であり、450℃で熱処理して加熱撚り止めしたPTFEモノフィラメント実撚糸を用いた。比較例IIでは、真円度が10/4、単繊維繊度が1500dtex、撚り数450、撚係数Kが17428であり、425℃で熱処理して加熱撚り止めしたPTEFモノフィラメント実撚糸を用いた。比較例IIIでは、真円度が10/5、単繊維繊度が1500dtex、撚り数300、撚係数Kが11618であり、450℃で熱処理して加熱撚り止めしたPTEFモノフィラメント実撚糸を用いた。

【0075】

【表2】

【0076】

表2から分かるように、実施例1〜4のPTFE実撚糸を用いると、高速ミシンで縫製した場合でも糸切れもなく、縫製の仕上がり状態も良好であった。一方、比較例1〜3のPTFE実撚糸及び比較例I〜IIIのPTFEのモノフィラメント実撚糸を用いると、糸切れが発生し、縫製の仕上がり状態も不良であった。

【0077】

また、上記の実施例1〜4のPTFE実撚糸をデンタルフロスとして用いた結果、指で保持しやすいうえ、毛羽も発生せず、デンタルフロスとして優れていることが分かった。

【産業上の利用可能性】

【0078】

本発明のPTFE実撚糸は、上述した以外に高耐熱性フェルト、電池セパレータ、バグフィルター等のウェブ材又はプリプレグ材等の縫製糸としても有用である。

【符号の説明】

【0079】

1、4、16、51、62 PTFEマルチフィラメントスリットヤーン

2 単繊維

3 網目

5a〜5f 分枝繊維

10 PTFEマルチフィラメントスリットヤーン製造装置

11 フィルム供給ロール

12 PTFE延伸フィルム

13 回転ロール

14 針(ピン)

15 植針付き回転ロール(ピンロール)

17 ガイド

18 巻き取り機

30 エンボス装置

31 彫刻した鋼鉄製ロール

32 弾性ロール

33 エンボスロール

34 供給装置

35 巻き上げ装置

41 PTFE実撚糸

42 単繊維

52、65 スネルワイヤ

53、66 トラベラ

54 リング

55、61a〜61d、68 ボビン

56 ベルト

57 スピンドル

63 ガイドワイヤ

64a、64b ニップローラ

【特許請求の範囲】

【請求項1】

ポリテトラフルオロエチレン(PTFE)マルチフィラメントスリットヤーンに撚りを加えたPTFE実撚糸であり、

長軸幅/短軸幅の比で示される真円度が10/8〜10/10である円形断面を有し、

単繊維の平均繊度が1.5〜200dtexであり、

繊度Dが50〜6000dtexであり、

かつ下記式(1)により示される撚係数Kが10000〜35000であることを特徴とするPTFE実撚糸。

撚係数K=撚数T×(PTFE実撚糸の繊度D)1/2 (1)

但し、式(1)中、撚数Tは長さ1mあたりの撚数を示し、繊度Dはトータル繊度である。

【請求項2】

前記PTFE実撚糸は、幅方向に広げると単繊維が部分的に解繊して網目構造及び/又は分枝構造を形成する請求項1に記載のPTFE実撚糸。

【請求項3】

前記単繊維の本数が、10〜200本である請求項1又は2に記載のPTFE実撚糸。

【請求項4】

前記撚係数Kが、11000〜24000である請求項1〜3のいずれか1項に記載のPTFE実撚糸。

【請求項5】

前記真円度が、10/9〜10/10である請求項1〜4のいずれか1項に記載のPTFE実撚糸。

【請求項6】

前記PTFE実撚糸は、加熱撚り止めセットされている請求項1〜5のいずれか1項に記載のPTFE実撚糸。

【請求項7】

ポリテトラフルオロエチレン(PTFE)の実撚糸の製造方法であって、

PTFEマルチフィラメントスリットヤーンに撚糸機により撚りを加え、

長軸幅/短軸幅で示される真円度が10/8〜10/10である円形断面を有し、

単繊維の平均繊度が1.5〜200dtexであり、

繊度Dが50〜6000dtexであり、

かつ下記式(1)により示される撚係数Kが10000〜35000であるPTFE実撚糸を得ることを特徴とするPTFE実撚糸の製造方法。

撚係数K=撚数T×(PTFE実撚糸の繊度D)1/2 (1)

但し、式(1)中、撚数Tは長さ1mあたりの撚数を示し、繊度Dはトータル繊度である。

【請求項8】

前記単繊維の本数が、10〜200本である請求項7に記載のPTFE実撚糸の製造方法。

【請求項9】

前記撚係数Kが、11000〜24000である請求項7又は8に記載のPTFE実撚糸の製造方法。

【請求項10】

前記真円度が、10/9〜10/10である請求項7〜9のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項11】

前記PTFEマルチフィラメントスリットヤーンは、厚さが1.0〜150μmであり、かつ厚さ/幅の比が1/3〜1/300である請求項7〜10のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項12】

前記PTFEマルチフィラメントスリットヤーンは、PTFEフィルムを植針付き回転ロールにより解繊して形成する網目構造を有する請求項7〜11のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項13】

前記PTFEフィルムは、未延伸フィルム、1軸延伸フィルム又は2軸延伸フィルムである請求項12に記載のPTFE実撚糸の製造方法。

【請求項14】

前記PTFEフィルムが未延伸フィルム又は長さ方向に4倍未満の延伸フィルムの場合、スリットヤーンにした後に、長さ方向のトータル延伸倍率が4倍以上となるように延伸する請求項13に記載のPTFE実撚糸の製造方法。

【請求項15】

前記1軸延伸フィルムを製造する際、フィルムの長さ方向に4倍以上延伸している請求項13に記載のPTFE実撚糸の製造方法。

【請求項16】

前記2軸延伸フィルムを製造する際、フィルムの長さ方向に4倍以上、かつ幅方向に1.5〜15倍延伸している請求項13に記載のPTFE実撚糸の製造方法。

【請求項17】

前記PTFEフィルムは、長さ方向に沿って直線状、及び/又は幅方向にジクザグ状又は凹凸状にエンボス加工されている請求項12〜16のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項18】

さらに、温度340〜500℃、時間5〜120秒の条件で加熱撚り止めセットする請求項7〜17のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項1】

ポリテトラフルオロエチレン(PTFE)マルチフィラメントスリットヤーンに撚りを加えたPTFE実撚糸であり、

長軸幅/短軸幅の比で示される真円度が10/8〜10/10である円形断面を有し、

単繊維の平均繊度が1.5〜200dtexであり、

繊度Dが50〜6000dtexであり、

かつ下記式(1)により示される撚係数Kが10000〜35000であることを特徴とするPTFE実撚糸。

撚係数K=撚数T×(PTFE実撚糸の繊度D)1/2 (1)

但し、式(1)中、撚数Tは長さ1mあたりの撚数を示し、繊度Dはトータル繊度である。

【請求項2】

前記PTFE実撚糸は、幅方向に広げると単繊維が部分的に解繊して網目構造及び/又は分枝構造を形成する請求項1に記載のPTFE実撚糸。

【請求項3】

前記単繊維の本数が、10〜200本である請求項1又は2に記載のPTFE実撚糸。

【請求項4】

前記撚係数Kが、11000〜24000である請求項1〜3のいずれか1項に記載のPTFE実撚糸。

【請求項5】

前記真円度が、10/9〜10/10である請求項1〜4のいずれか1項に記載のPTFE実撚糸。

【請求項6】

前記PTFE実撚糸は、加熱撚り止めセットされている請求項1〜5のいずれか1項に記載のPTFE実撚糸。

【請求項7】

ポリテトラフルオロエチレン(PTFE)の実撚糸の製造方法であって、

PTFEマルチフィラメントスリットヤーンに撚糸機により撚りを加え、

長軸幅/短軸幅で示される真円度が10/8〜10/10である円形断面を有し、

単繊維の平均繊度が1.5〜200dtexであり、

繊度Dが50〜6000dtexであり、

かつ下記式(1)により示される撚係数Kが10000〜35000であるPTFE実撚糸を得ることを特徴とするPTFE実撚糸の製造方法。

撚係数K=撚数T×(PTFE実撚糸の繊度D)1/2 (1)

但し、式(1)中、撚数Tは長さ1mあたりの撚数を示し、繊度Dはトータル繊度である。

【請求項8】

前記単繊維の本数が、10〜200本である請求項7に記載のPTFE実撚糸の製造方法。

【請求項9】

前記撚係数Kが、11000〜24000である請求項7又は8に記載のPTFE実撚糸の製造方法。

【請求項10】

前記真円度が、10/9〜10/10である請求項7〜9のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項11】

前記PTFEマルチフィラメントスリットヤーンは、厚さが1.0〜150μmであり、かつ厚さ/幅の比が1/3〜1/300である請求項7〜10のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項12】

前記PTFEマルチフィラメントスリットヤーンは、PTFEフィルムを植針付き回転ロールにより解繊して形成する網目構造を有する請求項7〜11のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項13】

前記PTFEフィルムは、未延伸フィルム、1軸延伸フィルム又は2軸延伸フィルムである請求項12に記載のPTFE実撚糸の製造方法。

【請求項14】

前記PTFEフィルムが未延伸フィルム又は長さ方向に4倍未満の延伸フィルムの場合、スリットヤーンにした後に、長さ方向のトータル延伸倍率が4倍以上となるように延伸する請求項13に記載のPTFE実撚糸の製造方法。

【請求項15】

前記1軸延伸フィルムを製造する際、フィルムの長さ方向に4倍以上延伸している請求項13に記載のPTFE実撚糸の製造方法。

【請求項16】

前記2軸延伸フィルムを製造する際、フィルムの長さ方向に4倍以上、かつ幅方向に1.5〜15倍延伸している請求項13に記載のPTFE実撚糸の製造方法。

【請求項17】

前記PTFEフィルムは、長さ方向に沿って直線状、及び/又は幅方向にジクザグ状又は凹凸状にエンボス加工されている請求項12〜16のいずれか1項に記載のPTFE実撚糸の製造方法。

【請求項18】

さらに、温度340〜500℃、時間5〜120秒の条件で加熱撚り止めセットする請求項7〜17のいずれか1項に記載のPTFE実撚糸の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−1642(P2011−1642A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−143995(P2009−143995)

【出願日】平成21年6月17日(2009.6.17)

【出願人】(597001109)宇明泰化工股▲ふん▼有限公司 (3)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月17日(2009.6.17)

【出願人】(597001109)宇明泰化工股▲ふん▼有限公司 (3)

【Fターム(参考)】

[ Back to top ]