ポリビニルアルコール系樹脂フィルムの接合方法、及び、偏光フィルムの製造方法

【課題】薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能なポリビニルアルコール系樹脂フィルムの接合方法、及び、これを用いた偏光フィルムの製造方法。

【解決手段】第1及び第2ポリビニルアルコール系樹脂フィルムのうち少なくとも一方のポリビニルアルコール系樹脂フィルムにおける重ね合わせ部分となる領域の界面側を、乾燥状態の前記領域の厚みに対して吸水後の前記領域の厚みが101%以上110%以下となるように吸水させた後、前記第1及び第2のポリビニルアルコール系樹脂フィルムを重ね合わせ、前記吸水させた領域に1.9μm〜2.2μmの範囲内にピーク波長を有しているレーザー光を照射し、該吸水させた領域に存在している水に前記レーザー光を吸収させて前記レーザー溶着を実施するポリビニルアルコール系樹脂フィルムの接合方法。

【解決手段】第1及び第2ポリビニルアルコール系樹脂フィルムのうち少なくとも一方のポリビニルアルコール系樹脂フィルムにおける重ね合わせ部分となる領域の界面側を、乾燥状態の前記領域の厚みに対して吸水後の前記領域の厚みが101%以上110%以下となるように吸水させた後、前記第1及び第2のポリビニルアルコール系樹脂フィルムを重ね合わせ、前記吸水させた領域に1.9μm〜2.2μmの範囲内にピーク波長を有しているレーザー光を照射し、該吸水させた領域に存在している水に前記レーザー光を吸収させて前記レーザー溶着を実施するポリビニルアルコール系樹脂フィルムの接合方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一のポリビニルアルコール系樹脂フィルムの表面を、他のポリビニルアルコール系樹脂フィルムの表面に重ね合わせてその界面をレーザー溶着させるポリビニルアルコール系樹脂フィルムの接合方法と、ポリビニルアルコール系樹脂フィルムが2以上連結された原反フィルムを用いて偏光フィルムを作製する偏光フィルムの製造方法とに関する。

【背景技術】

【0002】

従来、比較的高い吸水性を示す樹脂フィルムとして、ポリビニルアルコール系樹脂(PVA)フィルムが知られており、該ポリビニルアルコール系樹脂フィルムは、偏光フィルムの原材料などに利用されている。

液晶表示装置などの画像表示装置においては高品質な偏光フィルムが用いられており、この種の偏光フィルムの製造方法においては、ポリビニルアルコール系樹脂フィルムを膨潤浴や染色浴に浸漬させ、延伸浴で延伸処理を行う等、各種の処理が施されている。

例えば、この種の偏光フィルムは、原反となる帯状のポリビニルアルコール系樹脂フィルムがロール状に巻回されてなる原反ロールからポリビニルアルコール系樹脂フィルム(原反フィルム)を送り出し、原反フィルムをその長手方向に搬送して膨潤浴や染色浴に連続して浸漬させた後に延伸浴で前後2箇所において前記ローラで原反フィルムをニップして、送り出し速度に差をつけることにより原反フィルムに張力を加えて延伸させるような方法で製造されたりしている。

【0003】

ところで、このような製造方法においては、原反ロールを交換する毎に改めて新しい原反フィルムをローラ等に巻き掛けて装置にセットするのは、非常に煩雑であり且つ時間を浪費するものであることから、先行する原反フィルムの末端部に次の原反ロールから繰り出された原反フィルムの先端部を接合して連結させた2つの原反フィルムを順次連続して上記装置に供給することがなされている。

このときの接合方法としては、従来、粘着テープや接着剤などの接着接合方法、リベットや糸などによる縫合接合方法、ヒートシーラーなどによる加熱溶融接合方法などが採用されている。

【0004】

しかしながら、上記のような方法においては、それぞれ下記のような問題を有している。

・粘着テープや接着剤などによる接着接合における問題点

膨潤浴、染色浴などに原反フィルムを浸漬させる工程において、接着剤の成分などが薬液に溶け出すことで、薬液を汚染し、製品への異物付着の要因となりうることに加え、接着剤が薬液に溶解されたり薬液の成分によって膨潤したりすることで接合強度が低下し、延伸工程において所望の延伸倍率へ達する前に連結部に破断を生じさせるおそれを有する。

・リベットや糸などによる縫合接合における問題点

この方法では、原反フィルムにリベットや糸を通すための穴が穿設されることになるために連結部に張力が加わった場合に前記穴を起点とした破断を生じさせるおそれを有する。

このことを防止すべく穴数を減らして穴の間隔を広めに確保させると、張力が加わった際に、シワが生じやすくなって搬送時におけるトラブルの要因になるおそれがある。

・ヒートシーラーなどによる加熱溶融接合における問題点

上記のような接着接合や縫合接合における問題点の解決を図り得る接合方法として、下記特許文献1及び2などに示すようなヒートシーラーによって接合する方法が知られている。

この方法は、接合する部材どうしを直接接合させることから、接着接合に比べて薬液を汚損させるおそれが低くクリーンな接合が可能であり、縫合接合などに比べて接合部を均質な状態とすることができシワなどの形成を防止させることができる。

このようにヒートシーラーによる接合を行うことにより、接着接合や縫合接合などに比べて浸漬処理を行うのに際して薬液等による汚損を抑制することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−171897号公報

【特許文献2】特開2010−8509号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、ヒートシーラーによる接合では、溶着部たる接合部及びその周辺が溶着時に受けた熱によって変性し、加熱されていない領域に比べて硬化した状態となる傾向にある。このため、上記のような偏光フィルムを製造する際、ポリビニルアルコール系樹脂フィルムからなる原反フィルムをヒートシーラーによって接合した後、高い偏光機能を付与すべく5.25倍以上の延伸倍率で連続して延伸処理を施すと、上記硬化した領域と硬化していない領域との境界部分に応力が集中し、破断するおそれがある。

【0007】

そこで、上記のようなヒートシーラーに代えて、従来、樹脂製部材どうしの接合などに利用されているレーザー溶着による接合を採用することも考えられる。

従来のレーザー溶着においては、赤外あるいは近赤外領域の波長を有するレーザー光が利用されており、接合する2枚の樹脂フィルムを、その界面にフタロシアニン系顔料などを含んだ光吸収剤を配して重ね合せ、この重ね合わせた箇所に前記レーザー光を照射することが行われている。

このようなレーザー溶着では界面部の極僅かな領域が選択的に加熱されるため、上記したような接合部及びその周辺での硬化を抑制し、高い延伸倍率での延伸処理に耐え得るような接合体を形成することが可能になる。

【0008】

しかし、溶着箇所の周囲に残存する光吸収剤が上記した薬液等を汚損するおそれがある。

すなわち、従来の接合方法においては、薬液等に浸漬する処理を行うのに適した接合部を有し、且つ高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが困難である、という問題を有している。

【0009】

本発明は、上記問題点に鑑み、薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能なポリビニルアルコール系樹脂フィルムの接合方法、及び、これを用いた偏光フィルムの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

上記課題を解決するためのポリビニルアルコール系樹脂フィルムの接合方法に係る本発明は、

第1のポリビニルアルコール系樹脂フィルムの表面と第2のポリビニルアルコール系樹脂フィルムの表面を重ね合わせ、その重ね合わせ部分の界面をレーザー溶着するポリビニルアルコール系樹脂フィルムの接合方法であって、

前記第1及び第2ポリビニルアルコール系樹脂フィルムのうち少なくとも一方のポリビニルアルコール系樹脂フィルムにおける重ね合わせ部分となる領域の前記界面側を、乾燥状態の前記領域の厚みに対して吸水後の前記領域の厚みが101%以上110%以下となるように吸水させた後、前記第1及び第2のポリビニルアルコール系樹脂フィルムを重ね合わせ、

前記吸水させた領域に1.9μm〜2.2μmの範囲内にピーク波長を有しているレーザー光を照射し、該吸水させた領域に存在している水に前記レーザー光を吸収させて前記レーザー溶着を実施することを特徴とする。

【0011】

ここで、乾燥状態の前記領域の厚みとは、83℃の環境下に1時間設置して重量が平衡状態となったときの前記領域の厚みをいう。また、吸水後の厚みとは、上記重ね合わせ部分となる領域に吸水させた後、該領域の厚みが平衡状態となったときの厚みをいう。

【0012】

このように、第1及び第2のポリビニルアルコール系樹脂フィルムの少なくとも一方における上記重ね合わせ部分となる領域の上記界面側を吸水させることにより、該重ね合わせ部分となる領域を膨潤させた後、第1及び第2のポリビニルアルコール系樹脂フィルムを重ね合わせ、上記吸水させた領域にレーザー光を照射し、該領域に存在している水にレーザー光を吸収させてレーザー溶着を行うことによって、上記吸水させた領域において発熱させて該領域での分子運動を活発化させ、界面相溶を誘発させて、重ね合わせ部分を溶着することができる。

これにより、従来、レーザー光を吸収させるために用いられていた光吸収剤の使用を抑制することができる。従って、薬液等に浸漬する処理を行うのに適した接合部を有する樹脂フィルム接合体を形成することが可能となる。

また、上記重ね合わせ部分となる領域を、乾燥状態の厚みに対して吸水後の上記領域の厚みが、101%以上110%以下となるように吸水させて膨潤させることによって、上記吸水させた領域に存在している水に吸収されるレーザー光の量を、適切な量とすることができるため、重ね合わせ部分の界面を溶着させるのに適切な熱を発生させて、該重ね合わせ部分を適切に溶着することができる。

これにより、接合部及びその周辺での硬化を適切に抑制することができる。

さらに、1.9μm〜2.2μmの範囲内にピーク波長を有しているレーザー光を用いることによって、水に対するレーザー光の吸収感度を高くすることができるため、効率的にポリビニルアルコール系樹脂フィルムを発熱させることができる。

従って、薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率の延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能となる。

【0013】

また、本発明に係る偏光フィルムの製造方法は、2以上のポリビニルアルコール系樹脂フィルムが連結された原反フィルムを薬液に浸漬させて延伸することにより偏光フィルムを作製する偏光フィルムの製造方法であって、

原反フィルムの前記連結が、上記ポリビニルアルコール系樹脂フィルムの接合方法によって実施されていることを特徴とする。

【0014】

このように、上記接合方法によって接合されたポリビニルアルコール系樹脂フィルムを原反フィルムとして偏光フィルムを作製することによって、薬液に浸漬させた際に該薬液の汚損を抑制することができる。また、高延伸倍率での延伸を施した際に原反フィルムの破断を抑制することができる。さらに、このように高延伸倍率で延伸を施しても破断を抑制することができることによって、破断を回避すべく接合部及びその周辺を延伸する際のみ延伸倍率を低下させて延伸を行う、といった煩雑な操作が不要となるため、効率的に偏光フィルムを作製することが可能となる。

【発明の効果】

【0015】

本発明によれば、薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能となる。

【図面の簡単な説明】

【0016】

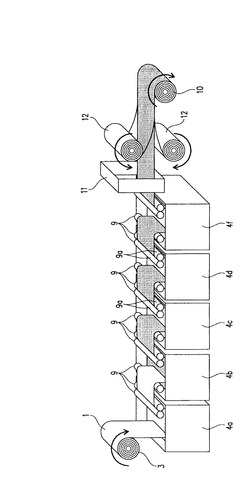

【図1】一実施形態の偏光フィルムの製造方法に用いる装置を示した概略斜視図。

【図2】原反フィルムを連結して偏光フィルムの製造装置に供給する様子を示した概略斜視図。

【図3】原反フィルムを連結するための連結装置の要部の機構を示した概略正面図。

【図4】原反フィルムを吸水させる様子を示した概略側面断面図。

【発明を実施するための形態】

【0017】

以下に本発明のポリビニルアルコール系樹脂フィルムの接合方法にかかる実施の形態について、偏光フィルムの製造方法に適用する事例を挙げて説明する。

より具体的には、帯状のポリビニルアルコール系樹脂フィルム同士を連結してこれらの帯状のポリビニルアルコール系樹脂フィルムを連続して延伸装置に供給して偏光フィルムを製造する場合を例示しつつ説明する。

【0018】

まず、本実施形態の偏光フィルムの製造方法を実施するための好ましい延伸装置について図面を参照しつつ説明する。

本実施形態の延伸装置は、帯状のポリビニルアルコール系樹脂フィルム(以下「原反フィルム」、あるいは、単に「フィルム」ともいう)がロール状に巻回された原反ロールから前記原反フィルム1が送り出される原反フィルム供給部3と、送り出された原反フィルム1を所定の薬液に浸漬するための複数の浸漬浴4と、該浸漬浴4内に前記原反フィルム1を通すように、原反フィルム1の移動経路を規制する複数のローラ9と、該移動経路中において原反フィルム1を延伸する延伸部と、複数の浸漬浴4に浸漬され且つ延伸されたフィルムを偏光フィルムとしてロール状に巻き取る偏光フィルム巻取部10とが備えられている。

【0019】

図1、図2は、好ましい延伸装置の一態様を示す概略斜視図である。

図1に示すように、複数の浸漬浴4として、フィルムの流れ方向上流側から順に、ポリビニルアルコール系樹脂フィルムを膨潤させる膨潤液の貯留された膨潤浴4a、膨潤されたフィルムを染色する染色液の貯留された染色浴4b、フィルムを構成している樹脂の分子鎖を架橋させる架橋剤液の貯留された架橋浴4c、浴内でフィルムを延伸するための延伸浴4d、及び、該延伸浴4dに通されたフィルムを洗浄する洗浄液が貯留された洗浄浴4fという5種類の浸漬浴4が延伸装置に備えられている。

【0020】

また、本態様の延伸装置には、フィルムの移動経路における洗浄浴4fの下流側で且つ巻取部10の上流側に、フィルムに付着した洗浄液を乾燥させる乾燥装置11、具体的には乾燥オーブンが備えられている。

更に、本態様の延伸装置においては、ロール状に巻回された表面保護フィルム(例えば、トリアセチルセルロースフィルムやシクロオレフィンポリマーフィルム)等の積層用フィルム12が前記乾燥装置11で乾燥されたフィルムの両面側にそれぞれ配されており、乾燥後のフィルムの両面に積層用フィルム12を積層させるためのラミネート装置が備えられている。

【0021】

前記延伸部としては、所謂ロール延伸部9aが採用されている。即ち、前記移動経路中において、フィルムを間で挟持し且つ流れ方向下流側に送り出すように構成された対をなすニップローラ9aが複数組配され且つ流れ方向下流側の組の周速度が上流側よりも高速とされてなる構成が採用されている。

【0022】

更に、本延伸装置は、図2に示すように、原反フィルム1の末端部1aが規制された移動経路に通される前に、具体的には、浸漬浴4に通される前に、原反フィルム1の末端部1aと該原反フィルム1に次いで移動経路内に通す新たなる原反フィルム1の先端部1bとをレーザー溶着にて連結するための連結装置(図2に図示せず)が備えられている。

尚、図2に於いては、レーザー照射によって連結された部分を黒塗り30で示している。

【0023】

次に、図3を参照しつつ好ましい連結装置について説明する。

この図3は、レーザー溶着によって原反フィルム同士を接合することによって連結する連結装置を示す概略構成図である。

図3は、連結される新旧の原反フィルムをその側面からTD方向(幅方向)に向かって見た連結装置の正面図が示されている。

この図3に示すように、前記連結装置は、平坦な上面部を有するステージ40と、該ステージ40の上方に配され、上下方向に移動可能に配された加圧部材50と、該加圧部材50の上方に配されたレーザー光源(図示せず)とを有しており、先行する原反フィルム(第1のポリビニルアルコール系樹脂フィルム)1の末端部1aと、これに連結する新たな原反フィルム1(第2のポリビニルアルコール系樹脂フィルム)の先端部1bとを前記ステージ40上において上下に重ね合わせ、この重ね合わせた部分を前記加圧部材50で加圧しつつ前記レーザー光源からレーザー光Rを照射することにより、前記末端部1aと前記先端部1bとの界面部を加熱溶融させて溶着させ得るように構成されており、前記加圧部材50がレーザー光Rの透過性に優れた透明な部材で構成されている。

【0024】

また、前記連結装置は、前記末端部1aと前記先端部1bとの界面部におけるレーザー光Rの光吸収性を高め、より効率よく溶着を実施させ得るように、前記界面部において面接させる前記末端部1aか前記先端部1bかのいずれかの表面(又は両面)に予め水を吸収させるために吸水部を備えている。

この吸水部としては、特には、前記界面に向けてレーザー光を透過させる上側のフィルム(図3においては、先行する原反フィルム(末端部1a))の下面に水を吸収させるための吸水部を採用することに比べて、該フィルムに接合される下側の原反フィルム(先端部1b)の上面に水を吸収させるための吸水部20(図4参照)を採用することの方が好ましい。

【0025】

また、この吸水部は、水を塗布するための一般的な装置で構成させることができ、該塗布装置としては、例えば、ディスペンサー、インクジェットプリンター、スクリーン印刷機、2流体式、1流体式または超音波式スプレー、スタンパー、コーターなどを採用することができる。

【0026】

例えば、超音波式スプレーを採用した場合には、スポット(mmφ)、噴霧量(mL/min)、走査速度(mm/sec)、走査回数(回)を適宜設定することにより、吸水させる量(吸水量)を調整することができる。

【0027】

なお、上記重ね合わせ部分となる領域を吸水させる方法としては、上記のように水を塗布することによって吸水させる方法を採用し得る他、レーザー溶着を行う室内等の湿度環境を調節することにより、原反フィルム表面全体を吸水させることによって、末端部1aまたは先端部1bの界面側を吸水させる方法を採用することもできる。このように、上記重ね合わせ部分を吸水させる水は、水蒸気であってもよい。

【0028】

また、当該連結装置において利用するレーザー光は、新旧原反フィルムの重ね合せ部分中間(界面)において吸水させた水によって吸収され、発熱させる役目を担うものである。また、用いるレーザー光としては、水に対する吸収感度の高い波長を有することが好ましい。かかる観点から、1.9μm〜2.2μmの範囲内にピーク波長を有するレーザー光を採用する。また、レーザー光源の種類は、このようなレーザー光を発生させることが可能であれば、特に限定されるものではない。例えば、このようなレーザー光を照射するためのレーザーとして、ツリウムドープファイバーレーザー、ホロニウムドープYAGレーザー及びInGaAs半導体レーザーを用いることが出来る。

【0029】

原反フィルムの分解を避けつつ該原反フィルムの溶融を促す目的で、瞬間的に高いエネルギーを投入するパルスレーザーよりも連続波のCWレーザーのほうが好ましい。

レーザー光の出力(パワー)、ビームサイズ及び形状、照射回数、さらに走査速度などは、対象となるポリビニルアルコール系樹脂フィルムの吸水状態及び光吸収率といった光学特性や原反フィルムを構成しているポリマーの融点、ガラス転移点(Tg)といった熱特性などの違いに対して適宜最適化されればよい。例えば、レーザーが照射された部分においてポリビニルアルコール系樹脂を効率的に流動化させて強固な接合を得る為に、照射するレーザー光のパワー密度としては、200W/cm2〜10,000W/cm2の範囲内であることが好ましく、300W/cm2〜5,000W/cm2の範囲内であることがさらに好ましく、1,000W/cm2〜3,500W/cm2の範囲内であることが特に好ましい。

【0030】

なお、レーザー光の積算照射量としては、5J/cm2〜400J/cm2の範囲内で

あることが好ましく、10J/cm2〜300J/cm2の範囲内であることがさらに好

ましく、30J/cm2〜150J/cm2の範囲内であることが特に好ましい。

したがって、これらの条件を満たすことのできるレーザーを連結装置に採用することが好ましい。

【0031】

また、連結装置において利用するレーザー光源は、新旧原反フィルムの界面において所定の大きさのスポット径(照射幅)でレーザー光を照射しうるものが好ましい。

この照射スポット径(照射幅)は、所望の接合幅や接合形状に応じて適宜設定することができ、例えば、照射スポット径としては、前記照射レーザーパワー密度を満たすパワーにて、新旧原反フィルム重ね合わせ幅の1/10以上3倍以下が好ましい。

重ね合わせ幅の1/10未満では、重ね合わせ部分の未接合部が大きく、接合後に搬送する際にフィルムがばたついて、フィルムの良好な搬送性を阻害するおそれを有する。

また、3倍を超える幅でレーザー光を照射すると、接合及び延伸特性には影響は及ぼさないものの、エネルギー利用効率の観点からは好ましくない。

好ましくは、重ね合わせ幅の1/5以上2倍以下である。

なお、新旧原反フィルムの重ね合せ幅は、0.1mm以上50mm未満とすることが好ましく、0.5mm以上30mm未満とすることが更に好ましい。

これは、重ね合せ幅が0.1mm未満では、繰り返し精度よく広幅な原反フィルムを重ね合せ配置することが難しいためであり、50mm以上になると、未接合領域が大きくなり、接合後に搬送する際にフィルムのばたつきが発生するおそれがあるためである。

また、新旧原反フィルムの重ね合わせ部においては、各原反フィルムの先端部の十分な領域が接合されることにより両先端部が搬送中にばたつかないことが、フィルムの良好な搬送性を実現するうえで好ましい。かかる観点を考慮すると、新旧原反フィルムの重ね合わせ部分における未接合部の幅が5mm以下であることが好ましく、2mm以下であることがより好ましく、0mmである(重ね合わせ部分の全面が接合されている)ことが更に好ましい。

また、レーザー光のビーム形状は、円形であってもよいし、より高いパワー密度を得る観点から線状であってもよい。

【0032】

本実施形態においては、重ね合わせた新旧原反フィルムの重ね合せ部分に沿ってレーザー溶着を実施して、ライン状の溶着部を形成させ得るように前記連結装置が構成されていることが好ましく、例えば、集光レンズによって所望のビームサイズに集光されたスポットビームを重ね合せ部分に沿って走査させるための機構や、シリンドリカルレンズや回折光学素子といった光学部材の使用によってライン状のレーザービームを整形して原反フィルムの重ね合せ部分に照射する機構、更には複数のレーザー光源を重ね合せ部分に沿って配置し、無走査で同時照射することで一括溶融加熱接合する機構などが備えられていることが好ましい。

【0033】

このようなレーザー光の照射において重ね合せた前記新旧原反フィルム(旧原反フィルムの末端部1aと新原反フィルムの先端部1b)をステージ上で加圧する加圧部材50としては、用いるレーザー光に対して高い透明性を示すガラス製の部材を用いることが出来る。

レーザー光の照射に際する加圧強度としては、0.5〜100kgf/cm2の範囲内であることが好ましく、10〜70kgf/cm2の範囲内であることが更に好ましい。

したがって、前記連結装置において好ましく採用される加圧部材50としては、このような強度で加圧することが可能な部材であればそのガラス部材の形状は特に限定されず、例えば、平板、円筒、球状のものを使用することが出来る。

ガラス部材の厚みは特に限定されないが、薄すぎると歪みによって良好な加圧ができず、厚すぎるとレーザー光の利用効率が下がるため、レーザー光が透過する方向における厚みが3mm以上30mm未満であることが好ましく、5mm以上20mm未満であることが更に好ましい。

【0034】

加圧部材50の材質としては、例えば、石英ガラス、無アルカリガラス、テンパックス、パイレックス(登録商標)、バイコール、D263、OA10、AF45などが挙げられる。

レーザー光Rの利用効率を高めるために、加圧部材50として利用するガラス製部材は、用いるレーザー光波長に対して高い透明性を有することが好ましく、50%以上の光透過率を有していることが好ましく、70%以上の光透過率を有していることが更に好ましい。

【0035】

なお、加圧部材50を上記のようなガラス製の部材を用いて構成させる場合には、より広い面積をより均一に加圧して全域にわたって良好な接合を行わせ得るように、ポリビニルアルコール系樹脂フィルムと接する部分に、前記ガラス製部材よりもクッション性に優れたクッション層を形成させることもできる。

すなわち、光透過性の良好なラバーシートやクッション性を有する透明樹脂シート等を備えた加圧部材50を採用することもでき、例えば、背面側がガラス製部材で構成され、ポリビニルアルコール系樹脂フィルムと接する前面側が透明ラバーシートで構成された加圧部材50を採用することができる。

【0036】

前記クッション層の形成には、例えば、シリコンラバー、ウレタンラバーなどのゴム系材料やポリエチレンなどの樹脂材料を用いることが出来る。

このクッション層の厚みは、50μm以上5mm未満であることが好ましく、1mm以上3mm未満であることがさらに好ましい。

50μm未満であると、クッション性に乏しく、5mm以上の場合は、当該クッション層によってレーザー光の吸収や散乱が生じ、前記末端部1aと先端部1bとの接触界面部に到達するレーザー光のエネルギーを低下させるおそれを有する。

このクッション層は、用いるレーザー光波長に対して30%以上の光透過率を有することが好ましく、50%以上が更に好ましい。

【0037】

上記加圧部材と協働して原反フィルムの重ね合せ部分を加圧するステージ40については、その材質が特に限定されるものではないが、例えば、金属、ガラス、樹脂、ゴム、セラミックなどでその上面部が形成されているものを採用することが出来る。

ただし、広幅な原反フィルムをスプライス(接合)する場合、面内均一に加圧して良好な接合を全域において達成する目的で、比較的硬度が低く、クッション性のあるゴム系、樹脂系の材料で上面部が形成されているものを採用することが好ましい。

また、上記クッション層と同様のクッション層を、ステージ40の上面に配することもできる。ステージ40上に配する場合には、クッション層を形成するための材料の光学特性、すなわち光透過性は特に限定されず、上記したようなシリコンラバー等に加えて、例えば、ポリカーボネート、ポリエチレンテレフタレート、ノルボルネン樹脂、シクロオレフィンポリマー、ポリメタクリル酸メチル、ポリイミド、トリアセチルセルロースなどを用いることもできる。

【0038】

なお、ここでは詳述しないが、上記のような連結装置には、一般的なレーザー溶着装置ならびにその周辺機器において利用されている種々の機構を採用することができる。

【0039】

次いで、このような連結装置を備えた延伸装置を利用して偏光フィルムを製造する方法について説明する。

本実施形態の偏光フィルムの製造方法においては、前記原反フィルムを膨潤浴4aに浸漬させて膨潤させる膨潤工程、膨潤されたフィルムを染色浴4bに浸漬させて染色する染色工程、染色されたフィルムを架橋浴4cに浸漬させてフィルムを構成している樹脂の分子鎖を架橋させる架橋工程、該架橋工程後のフィルムを延伸浴4d内で延伸する延伸工程、該延伸工程後のフィルムを洗浄浴4fにて洗浄する洗浄工程、該洗浄されたフィルムを乾燥装置11で乾燥させる乾燥工程、該乾燥後のフィルムに表面保護フィルムを積層する積層工程を実施する。

そして、本実施形態の偏光フィルムの製造方法は、一つの原反ロールを前記原反フィルム供給部3にセットして、この原反フィルム供給部3から原反フィルムを連続的に送り出して、その移動経路において上記の工程を実施させて最終的に積層工程を終えた製品(偏光フィルム)を偏光フィルム巻取部10においてロール状に巻き取る巻取り工程を実施することによってなされるもので、前記原反ロールが終了する前に、新たな原反ロールから原反フィルムを繰り出して、この新たな原反フィルムの先端部1bを先行している原反ロールの末端部1aに連結する連結工程を別途実施することにより、引き続き、この新たなる原反ロールから原反フィルムを延伸装置に供給して偏光フィルムを連続的に製造させるものである。

【0040】

なお、このような工程に供する原反フィルム(帯状のポリビニルアルコール系樹脂フィルム)としては、以下のようなものが採用可能である。

【0041】

本実施形態の偏光フィルムの製造方法に用いる原反フィルムとしては、水を吸収することにより膨潤する樹脂フィルムであって、偏光フィルムの原材料として用いられるポリビニルアルコール系高分子樹脂材料からなるフィルムを用いる。具体的には、例えば、ポリビニルアルコールフィルム、部分ケン化ポリビニルアルコールフィルム又はポリビニルアルコールの脱水処理フィルムなどを用いることができる。

通常、これらの原反フィルムは、上記に述べたようにロール状に巻回された原反ロールの状態で用いる。

前記ポリビニルアルコール系樹脂フィルムの形成材料であるポリマーの重合度は、一般に500〜10,000であり、1,000〜6,000の範囲であることが好ましく、1,400〜4,000の範囲にあることがより好ましい。

さらに、部分ケン化ポリビニルアルコールフィルムの場合、そのケン化度は、例えば、水への溶解性の点から、75モル%以上が好ましく、より好ましくは98モル%以上であり、98.3〜99.8モル%の範囲にあることがより好ましい。

【0042】

前記ポリビニルアルコール系樹脂フィルムとしては、水または有機溶媒に溶解した原液を流延成膜する流延法、キャスト法、押し出し法等任意の方法で成膜されたものを適宜使用することが出来る。

原反フィルムの位相差値は、5nm〜100nmのものが好ましい。

また、面内均一な偏光フィルムを得る為に、ポリビニルアルコール系樹脂フィルムの位相差バラツキはできるだけ小さいほうが好ましく、原反フィルムとしてのポリビニルアルコール系樹脂フィルムの面内位相差バラツキは、測定波長1000nmにおいて10nm以下であることが好ましく、5nm以下であることがさらに好ましい。

【0043】

また、ポリビニルアルコール系樹脂フィルムの厚みは、20〜100μmであることが好ましい。かかる厚みが20〜100μmであることにより、より確実にポリビニルアルコール系樹脂フィルム同士を接合することができる。

【0044】

かかるポリビニルアルコール樹脂フィルムの含水率は、通常、多くて0.6質量%である。すなわち、後述する吸水前では、ポリビニルアルコール樹脂フィルムの含水率は、通常、0.6質量%以下である。なお、レーザー溶着時のポリビニルアルコール系樹脂フィルムの吸水状態については、後述する。

【0045】

次に、上記原反フィルムに前記延伸装置で延伸を加えて偏光フィルムに加工するための各工程について説明する。

【0046】

(膨潤工程)

本工程においては、例えば、原反フィルム供給部3から送出される原反フィルムを前記ローラ9によって移動速度を一定に維持しつつ水で満たされた膨潤浴4aに案内して水中に前記原反フィルムを浸漬させる。

これにより原反フィルムが水洗され、原反フィルム表面の汚れやブロッキング防止剤を洗浄することができるとともに、原反フィルムを水で膨潤させることで染色ムラ等の不均一性を防止する効果が期待できる。

【0047】

前記膨潤浴4aの中の膨潤液には、水以外にグリセリンやヨウ化カリウムなどを適宜添加しておいてもよく、これらを添加する場合には、その濃度は、グリセリンでは5質量%以下、ヨウ化カリウムでは10質量%以下とすることが好ましい。

膨潤液の温度は、20〜45℃の範囲とすることが好ましく、25〜40℃とすることが更に好ましい。

前記原反フィルムが前記膨潤液に浸漬される浸漬時間は、2〜180秒間とすることが好ましく、10〜150秒間とすることがより好ましく、30〜120秒間とすることが特に好ましい。

また、この膨潤浴中でポリビニルアルコール系樹脂フィルムを長さ方向に延伸してもよく、そのときの延伸倍率は膨潤による伸展も含めて1.1〜3.5倍程度とすることが好ましい。

【0048】

(染色工程)

前記膨潤工程を経たフィルムには、膨潤工程と同様にローラ9によって染色浴4bに貯留されている染色液中に浸漬させて染色工程を実施する。

例えば、ヨウ素等の二色性物質を含む染色液に膨潤工程を経たフィルムを浸漬することによって、上記二色性物質を該フィルムに吸着させる方法を採用して前記染色工程を実施することができる。

前記二色性物質としては、従来公知の物質が使用でき、例えば、ヨウ素や有機染料等が挙げられる。

【0049】

有機染料としては、例えば、レッドBR、レッドLR、レッドR、ピンクLB、ルビンBL、ボルドーGS、スカイブルーLG、レモンエロー、ブルーBR、ブルー2R、ネイビーRY、グリーンLG、バイオレットLB、バイオレットB、ブラックH、ブラックB、ブラックGSP、エロー3G、エローR、オレンジLR、オレンジ3R、スカーレットGL、スカーレットKGL、コンゴーレッド、ブリリアントバイオレットBK、スプラブルーG、スプラブルーGL、スプラオレンジGL、ダイレクトスカイブルー、ダイレクトファーストオレンジS、ファーストブラック等が使用できる。

これらの二色性物質は、一種類のみ使用してもよいし、二種類以上を併用してもよい。

【0050】

前記有機染料を用いる場合は、例えば、可視光領域のニュートラル化を図る点から、二種類以上を組み合わせることが好ましい。

具体例としては、コンゴーレッドとスプラブルーG、スプラオレンジGLとダイレクトスカイブルーの組合せ、又は、ダイレクトスカイブルーとファーストブラックとの組合せなどが挙げられる。

前記染色浴の染色液としては、前記二色性物質を溶媒に溶解した溶液を使用できる。

前記溶媒としては、水を一般的に使用できるが、水と相溶性のある有機溶媒をさらに添加して用いても良い。

この染色液における二色性物質の濃度としては、0.010〜10質量%の範囲とすることが好ましく、0.020〜7質量%の範囲とすることがより好ましく、0.025〜5質量%とすることが特に好ましい。

【0051】

また、前記二色性物質としてヨウ素を使用する場合、染色効率をより一層向上できることから、さらにヨウ化物を添加することが好ましい。

このヨウ化物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタン等が挙げられる。

これらヨウ化物の添加割合は、前記染色浴において、0.010〜10質量%とすることが好ましく、0.10〜5質量%とすることがより好ましい。

これらのなかでも、ヨウ化カリウムを添加することが好ましく、ヨウ素とヨウ化カリウムの割合(質量比)は、1:5〜1:100の範囲とすることが好ましく、1:6〜1:80の範囲とすることがより好ましく、1:7〜1:70の範囲とすることが特に好ましい。

【0052】

前記染色浴へのフィルムの浸漬時間は、特に限定されるものではないが、0.5〜20分の範囲とすることが好ましく、1〜10分の範囲が更に好ましい。また、染色浴の温度は、5〜42℃の範囲とすることが好ましく、10〜35℃の範囲とすることがより好ましい。

また、この染色浴中で原反フィルムを長さ方向に延伸しても良く、このときの累積した総延伸倍率は、1.1〜4.0倍程度とすることが好ましい。

なお、染色工程としては、前述のような染色浴に浸漬する方法以外に、例えば、二色性物質を含む水溶液を前記フィルムに塗布または噴霧する方法を採用しても良い。

また、本発明においては、染色工程を行わずに、用いる原反フィルムとして、予め二色性物質が混ぜられたポリマー原料で成膜されたフィルムを採用しても良い。

【0053】

(架橋工程)

次いで、架橋剤液を貯留する架橋浴4cに染色工程を経たフィルムを導入し、前記架橋剤液中にフィルムを浸漬して架橋工程を実施する。

前記架橋剤としては、従来公知の物質を使用できる。

例えば、ホウ酸、ホウ砂等のホウ素化合物や、グリオキザール、グルタルアルデヒドなどを使用できる。

これらは一種類のみを用いても良いし、二種類以上を併用しても良い。

二種類以上を併用する場合には、例えばホウ酸とホウ砂の組合せが好ましく、また、その添加割合(モル比)は、4:6〜9:1の範囲とすることが好ましく、5.5:4.5〜7:3の範囲とすることがより好ましく、6:4とすることが最も好ましい。

前記架橋浴の架橋剤液としては、前記架橋剤を溶媒に溶解したものを使用できる。

前記溶媒としては、例えば水を使用できるが、さらに水と相溶性のある有機溶媒を併用しても良い。前記架橋剤液における架橋剤の濃度は、特に限定されるものではないが、1〜10質量%の範囲とすることが好ましく、2〜6質量%とすることがより好ましい。

【0054】

前記架橋浴中の架橋剤液には、偏光フィルムに面内均一な特性を付与させるべくヨウ化物を添加しても良い。

このヨウ化物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタンなどが挙げられ、これらを添加する場合におけるヨウ化物の含有量は0.05〜15質量%とすることが好ましく、0.5〜8質量%とすることがより好ましい。

架橋剤とヨウ化物の組合せとしては、ホウ酸とヨウ化カリウムの組合せが好ましく、ホウ酸とヨウ化カリウムの割合(質量比)は、1:0.1〜1:3.5の範囲とすることが好ましく、1:0.5〜1:2.5の範囲とすることがさらに好ましい。

【0055】

前記架橋浴における架橋剤液の温度は、通常、20〜70℃の範囲とすることが好ましく、ポリビニルアルコール系樹脂フィルムの浸漬時間は、通常、1秒〜15分の範囲の内のいずれかの時間とすることができ、5秒〜10分とすることが好ましい。

当該架橋工程においては、架橋浴中でフィルムを長さ方向に延伸してもよく、このときの累積した総延伸倍率は、1.1〜5.0倍程度とすることが好ましい。

なお、架橋工程としては、染色工程と同様に、架橋剤液中に浸漬させる処理方法に代えて、架橋剤含有溶液を塗布または噴霧する方法によって実施しても良い。

【0056】

(延伸工程)

前記延伸工程は、染色、架橋されたフィルムを、例えば、累積した総延伸倍率が2〜8倍程度となるようにその長さ方向に延伸する工程であり、湿式延伸法では、延伸浴に貯留された溶液中にフィルムを浸漬した状態でその長さ方向に張力を加えて延伸を実施する。

延伸浴に貯留する溶液としては、特に限定されるわけではないが、例えば、各種金属塩、ヨウ素、ホウ素または亜鉛の化合物の添加された溶液を用いることが出来る。

この溶液の溶媒としては、水、エタノールあるいは各種有機溶媒を適宜用いることが出来る。

なかでも、ホウ酸及び/またはヨウ化カリウムをそれぞれ2〜18質量%程度添加した溶液を用いることが好ましい。

このホウ酸とヨウ化カリウムを同時に用いる場合には、その含有割合(質量比)は、1:0.1〜1:4程度、より好ましくは、1:0.5〜1:3程度の割合で用いることが好ましい。

前記延伸浴における溶液の温度としては、例えば、40〜67℃の範囲とすることが好ましく、50〜62℃とすることがより好ましい。

【0057】

(洗浄工程)

該洗浄工程は、例えば、水などの洗浄液の貯留された洗浄浴に前記原反フィルムを通すことにより、これより前の処理で付着したホウ酸等の不要残存物を洗い流す工程である。

前記水には、ヨウ化物を添加することが好ましく、例えば、ヨウ化ナトリウム又はヨウ化カリウムを添加することが好ましい。

洗浄浴の水にヨウ化カリウムを添加する場合、その濃度は通常0.1〜10質量%、好ましくは3〜8質量%とされる。

さらに、洗浄液の温度は、10〜60℃とすることが好ましく、15〜40℃とすることがより好ましい。

また、洗浄処理の回数、すなわち、洗浄液に浸漬した後、洗浄液から引き上げる繰り返し回数は、特に限定されることなく複数としてもよく、複数の洗浄浴に添加物の種類や濃度の異なる水を貯留しておき、これらにフィルムを通すことにより洗浄工程を実施してもよい。

なお、フィルムを各工程における浸漬浴から引き上げる際には、液ダレの発生を防止するために、従来公知であるピンチロール等の液切れロールを用いたり、エアナイフによって液を削ぎ落としたりするなどの方法により、余分な水分を取り除いても良い。

【0058】

(乾燥工程)

前記洗浄工程において洗浄を行ったフィルムは、前記乾燥装置11に導入し、自然乾燥、風乾燥、加熱乾燥など、適宜最適な方法で乾燥させて当該乾燥工程を実施することができる。

このうち、加熱乾燥による乾燥工程を実施する場合であれば、加熱乾燥の条件は、加熱温度を20〜80℃程度、乾燥時間を1〜10分間程度とすることが好ましい。

さらには、乾燥温度は前記方法に関わらずフィルムの劣化を防ぐ目的としてできるだけ低温にすることが好ましい。

より好ましくは60℃以下であり、45℃以下とすることが特に好ましい。

【0059】

(積層工程)及び(巻取り工程)

本実施形態においては、以上のような工程を経た原反フィルムを偏向フィルム巻取部10にて巻き取る巻取り工程を実施することによりロール状に巻回された偏光フィルムを得ることができる。

なお、本実施形態においては、乾燥工程にて乾燥させた偏光フィルムの表面片側もしくは両側に適宜表面保護用フィルムなどを積層させる積層工程を実施してから巻取り工程を実施するようにしてもよい。

このように製造される偏光フィルムの最終的な総延伸倍率は、原反フィルムに対して、5.25〜8.0倍の範囲の内のいずれかの延伸倍率であることが好ましく、6.0〜7.0倍の範囲の内のいずれかの延伸倍率であることがより好ましい。

上記のような延伸倍率が好ましいのは、最終的な総延伸倍率が5.25倍未満では、高い偏光特性を有する偏光フィルムを得ることが難しく、8.0倍を超えると、フィルムに破断を生じさせるおそれを有するためである。

【0060】

(連結工程)

原反ロールの全長にわたって上記のような工程を実施させることにより、偏光フィルムを効率よく連続して製造することが出来る。そして、本実施形態においては、この原反ロールの全てが延伸装置に供給されてしまう前に、さらに次の原反ロールからポリビニルアルコール系樹脂フィルム(原反フィルム)を繰り出させて、この新たな原反フィルムの先端部1bを、延伸装置で各工程が実施されている原反ロールの末端部1aに連結する連結工程を実施する。

【0061】

この連結工程は、末端部1a及び先端部1bのうち少なくとも一方における重ね合わせ部分となる領域の界面側を吸水させ、末端部1aと先端部1bとを重ね合わせ、上記吸水させることにより膨潤させた領域にレーザー光を照射し、該吸水させた領域に存在している水にレーザー光を吸収させてレーザー溶着を行うことによって実施する。これにより、上記吸水させた領域において発熱させて該領域での分子運動を活発化させ、界面相溶を誘発させて、重ね合わせ部分を溶着することができる。

【0062】

また、レーザー光としては、上記吸水させた領域に1.9μm〜2.2μmの範囲にピーク波長を有しているレーザー光を照射し、該吸水させた領域に存在している水に上記レーザー光を吸収させて上記レーザー溶着を実施する。

【0063】

さらに、当該吸水においては、末端部1a及び先端部1bのうち少なくとも一方における重ね合わせ部分となる領域の上記界面側を、乾燥状態の上記領域の厚み(D2とする。)に対して吸水後の上記領域の厚み(D1とする。)が、101%以上110%以下となるように吸水させる。

乾燥状態の厚みD2は、83℃の環境下に1時間設置して重量が平衡状態となったときの上記領域の厚みであり、吸水後の厚みD1は、上記重ね合わせ部分となる領域に吸水させた後、該領域の厚みが平衡状態となったときの厚みである。

かかる乾燥状態の厚みD2、吸水後の厚みD1(図4参照)は、実施例に記載の方法で測定することができる。また、図3、4に、先端部1bの上記界面側における吸水により膨潤した部分の一例(符号1ba)を模式的に示す。

【0064】

上記重ね合わせ部分となる領域の上記界面側を、吸水後の厚みD1が、乾燥状態の厚みD2に対して101%未満となるように吸水させると、上記吸水させた領域、すなわち膨潤させた領域に存在している水に吸収されるレーザー光の量が少な過ぎて、重ね合わせ部分の界面を溶着させるのに十分な熱を発生させることができず、2つの原反フィルムを十分に溶着することができないおそれがある。また、これによってレーザー光の吸収効率が低下し、製造効率も低下するおそれがある。

これに対し、吸水後の厚みD1が乾燥状態の厚みD2に対して101%以上となるように吸水させることにより、上記重ね合わせ部分となる領域に存在している水に吸収されるレーザー光の量を十分に多くすることができるため、重ね合わせ部分の界面を溶着させるのに十分な熱を発生させて、2つの原反フィルムを十分に溶着することができる。また、これによって、レーザー光の吸収効率を向上させることもできる。これら観点を考慮すると、吸水後の厚みD1が乾燥状態の厚みD2に対して103%以上となるように吸水させることが好ましく、105%以上となるように吸水させることがさらに好ましい。

【0065】

また、吸水後の厚みD1が乾燥状態の厚みD2に対して110%を超えるように吸水させると、上記吸水させた領域に存在している水に吸収されるレーザー光の量が多すぎて、過剰な熱を発生させることになり、これにより、先端部1bや末端部1aにおいて、発熱により非晶質化する領域が界面から厚み方向に向かって広がり過ぎるため、接合部の機械的強度が低下するおそれがある。このように接合部の機械的強度の低下により、上記延伸装置において5.25倍以上の延伸倍率で接合部を延伸した際に、破断し、連続して偏光フィルムを製造できなくなるおそれがある。また、末端部1aや先端部1bが厚み方向に膨潤し過ぎるため、相手側の先端部1bや末端部1aと重ね合わせた際、両者の位置ズレが生じ易くなって位置決めが困難となるおそれがある。

【0066】

上記のように吸水後の厚みD1が乾燥状態の厚みD2に対して101%以上110%以下となるように吸水させたとき、上記吸水させた領域の含水率は、3質量%以上40質量%以下であることが好ましく、5質量%以上20質量以下であることがより好ましい。含水率が3質量%未満であると、上記吸水させた領域に存在している水に対してレーザー光を十分に吸収させることが困難となり、レーザー光の吸収効率及びレーザー溶着の溶着効率の低下を招くおそれがあるからである。一方、40質量%を超えると、上記吸水させた領域が膨潤し過ぎて末端部1aと先端部1bとを重ね合わせたとき、位置ズレが大きくなるおそれがあるからである。

【0067】

上記したような連結方法は、具体的には、以下のようにして実施し得る。例えば、先行するフィルムの末端部1aと新たなるフィルムの先端部1bの内、下側に配置された先端部1bの表面に、超音波スプレーを有する吸水部20によって水を塗布して、吸水させることにより膨潤した先端部1b(図4参照)の厚みが、乾燥状態の先端部1bの厚みに対して101%以上110%以下となるように、該表面を吸水させる。その後、末端部1aと先端部1bとの重ね合せ部の幅が0.1mm以上50.0mm未満となるようにステージ40の上で新旧原反フィルムを上下に重ね合せた配置とし、この重ね合わせ部分を前記加圧部材50で加圧しつつ、1.9μm〜2.2μmの範囲内にピーク波長を有するレーザー光を上記吸水させた領域に照射して、該領域に存在している水に吸収させることにより、上記したように、フィルム界面において互いの樹脂を相溶させて溶着部30を形成させることによって、連結し得る。

【0068】

従来のレーザー溶着は、フタロシアニン系の顔料やナフタロシアニン系の顔料を使用しつつ、800nm〜1200nmの範囲内にピーク波長を有するレーザー光を照射するような形で実施されていたが、本実施形態では、上記したように、1.9〜2.2μmの範囲内にピーク波長を有するレーザー光を利用するとともに上記のような顔料に代えて水を光吸収剤として利用する。

【0069】

従って、フタロシアニン系の顔料やナフタロシアニン系の顔料といった高価な光吸収剤を使用せずに、あるいは、使用するにしてもその使用量を極力低減させつつポリビニルアルコール系樹脂フィルムの接合を実施することができる。よって、原料コストを低減することができる。また、光吸収剤を用いない場合には、該光吸収剤の塗布工程を実施するための設備や該塗布工程を採用することによる工程管理の負担を不要とすることができるため、工程上のコストも低減させることもできる。

さらに、上記のように光吸収剤の使用を抑制することができるため、偏光フィルムの原反フィルムとして薬液を汚損するおそれの低いものを提供することができる。また、このように薬液を汚損するおそれが低いため、薬液の浄化に要する手間の削減を図り得るとともに、顔料が連結部以外の偏光フィルムとして利用される部分に付着して歩留りを低下させることを防止し得る。

【0070】

また、本実施形態のごとくレーザー溶着を実施する場合には、延伸倍率の点においてもヒートシーラーによる溶着に比べて有利となる。

このことについて具体的に説明する。例えば、ヒートシーラーによって接合されることによって接合部及びその周辺に大きな硬化領域が形成されている原反フィルムを上記延伸装置に供給し、総延伸倍率を5.25倍程度まで延伸したとすると、上記硬化領域においては殆ど延伸がされず、この硬化領域と硬化していない領域との間の境界部分に応力が集中することになる。その結果、かかる境界部分において、延伸時に原反フィルムの破断が生じることになる。

【0071】

一方、本実施形態においては、上記のようにレーザー溶着を行うことにより、新旧原反フィルムの重ね合わせ部分において界面及びその近傍のみを選択的に(局所的に)発熱させて加熱後、局所的であるがゆえに急冷させることが可能となるため、接合部及びその周辺が硬化することを防止することができる。これにより、溶着における熱の影響を受けている領域の硬化を抑制し、該熱の影響を受けている領域と受けていない領域との延伸性を近似させることができるため、原反フィルムの破断を抑制しつつ高延伸倍率での延伸を実施することができる。

【0072】

このように本実施形態の連結工程においては、高い偏光機能を付与するために求められる5.25倍以上という高延伸倍率で延伸しても破断するおそれの低いポリビニルアルコール系樹脂フィルム接合体を形成することができる。さらに、このように高延伸倍率で延伸しても破断を抑制することができるため、接合部及びその周辺を延伸する場合においても延伸条件を変更することなく、2以上の原反フィルムを連続して延伸することができる。従って、偏光フィルムを作製するに際して、作業効率の向上、生産性の向上、歩留まりの向上及び材料ロスの削減効果を得ることができる。

【0073】

上記したように、本実施形態では、薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能となり、また、効率的に偏光フィルムを製造することが可能となる。

【0074】

なお、本実施形態に例示の製造方法によって製造される偏光フィルムの厚さは、特に限定されるものではないが、5〜40μmであることが好ましい。

厚さが5μm以上であれば機械的強度が低下することはなく、また40μm以下であれば光学特性が低下せず、画像表示装置に適用しても薄型化を実現できる。

本実施形態により製造された偏光フィルムは、液晶セル基板に積層される偏光フィルムなどとして、液晶表示装置等に使用することができ、また液晶表示装置の他、エレクトロルミネッセンス表示装置、プラズマディスプレイ及び電界放出ディスプレイなどの各種画像表示装置における偏光フィルムとして用いることが出来る。

【0075】

また、実用に際しては、両面又は片面に各種光学層を積層して光学フィルムとしたり、各種表面処理を施したりして、液晶表示装置等の画像表示装置に用いることもできる。

前記光学層としては、要求される光学特性を満たすものであれば特に限定されるものではないが、例えば、偏光フィルムの保護を目的とした透明保護層、視覚補償等を目的とした配向液晶層、他のフィルムを積層するための粘着層の他、偏光変換素子、反射板、半透過板、位相差板(1/2や1/4などの波長板(λ板)を含む)、視覚補償フィルム、輝度向上フィルムなどの画像表示装置等の形成に用いられるフィルムを用いることが出来る。

前記表面処理としては、ハードコート処理、反射防止処理、スティッキング防止や拡散ないしアンチグレアを目的とした表面処理を挙げることが出来る。

【0076】

なお、本実施形態においては、ポリビニルアルコール系樹脂フィルムとして、偏光フィルムの製造に用いられる原反フィルムを用いてポリビニルアルコール系樹脂フィルムを接合する場合の事例を挙げているが、本発明に係るポリビニルアルコール系樹脂フィルムの接合方法は、必ずしも上記したような原反フィルムの接合方法に限定されるものではない。

【実施例】

【0077】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0078】

(基本条件)

・原反フィルム:

ポリビニルアルコール樹脂(PVA)フィルム((株)クラレ社製、30mm、メーカー表示厚み75μm)

・重ね合せ幅:

1.5mm幅

・水の塗布方法:超音波式スプレー(スポット径5mmφ、流量0.4mL/min、走査速度100mm/sec、塗布回数1回

・レーザー:

ツリウムドープファイバーレーザー(波長2μm、パワー100W、スポット径2mmφ、パワー密度3,183W/cm2、走査速度50mm/sec、塗布回数1回、積算照射量、127.3J/cm2、トップハットビーム)

・加圧部材:

石英ガラス板(10mm厚)

・加圧条件:

原反フィルム重ね合せ部へ加重50kgf/cm2で押し付け

(原反フィルムの厚みの測定方法)

・乾燥状態の厚み

PVAフィルムを1mm幅×7mm長さの短冊状に切り取って試験片を作製した。乾燥機(三洋電機社製)を用い、試験片を83℃の環境下に1時間設置して、その重量が平衡状態となるようにした。この乾燥機から試験片を取り出した後速やかに固定治具にセットして液体窒素中に浸漬させて凍結させた。そして、凍結させた試験片を割断して、Cryo FIB SEM(FEI社製、Helios Nano Lab 600)にて断面観察を行い、試験片(PVAフィルム)における乾燥状態の厚みを測定した。なお、Cryo FIB SEMの条件は、加速電圧1kV、観察倍率500倍及び1000倍とした。

・吸水後の厚み

製造に用いるのと同様のPVAフィルムを1mm幅×50mm長さの短冊状に切り取って試験片を作製した。上記水の塗布方法と同様の条件及び下記の各条件を用いて、試験片を吸水させた。このように試験片を吸水させた後、固定治具にセットし、吸水終了後から1分後に液体窒素中に浸漬させて、試験片を凍結させた。そして、試験片を割断して、上記と同じ条件でCryo FIB SEMにて断面観察を行い、試験片(PVAフィルム)における吸水後の厚みを測定した。

【0079】

(実施例1)

重ね合せ配置する2枚のPVAフィルムたる原反フィルムの内、下側の原反フィルムに超音波スプレーによって水を塗布した。すなわち、下側の原反フィルムにおける上側の原反フィルムとの界面となる部分を含むように、上記基本条件にて水を塗布することにより下側の原反フィルムの界面側を吸水させて膨潤させた。

このとき、PVAフィルムにおける乾燥状態の厚みは74μm、吸水後の厚みは76μmであった。これらの値から、乾燥状態の厚みに対する吸水後の厚みを、(吸水後の厚み/乾燥状態の厚み)×100により算出すると、103%であった。

【0080】

そして、上側の原反フィルムと、上記にように吸水させた下側の原反フィルムとを重ね合わせ、上側の原反フィルムの上方から上記基本条件にてレーザー光を照射し、両原反フィルムを接合した。その結果、特別な光吸収剤を用いることなく、良好な接合性が確認された。また、得られた接合体の接合部を30℃の水中に1分間浸漬させたところ、接合部から溶け出したような異物は確認されなかった。

【0081】

さらに、得られた接合体において接合部前後を50mm長ほど切り出して、総延伸倍率が、膨潤浴では2.6倍、染色浴では3.4倍、架橋浴では3.6倍、延伸浴では5.5倍となるように延伸し、さらに洗浄浴に浸漬して、偏光フィルムをバッチ製造した。その結果、接合体が破断することなく偏光フィルムを製造することができた。従って、2以上の原反フィルムを用い、連続して偏光フィルムを製造し得ることがわかった。

【0082】

(実施例2)

超音波スプレーの流量を0.3mL/min、塗布回数(走査回数)を2回とすること以外は上記基本条件にて、下側の原反フィルムに水を塗布した。また、レーザー光のパワーを80W、パワー密度を2,546W/cm2、積算照射量を101.9J/cm2とすること以外は実施例1と同様にして、上側の原反フィルムと下側の原反フィルムとを接合した。このとき、PVAフィルムにおける乾燥状態の厚みは60μm、吸水後の厚みは63μmであった。これらの値から、乾燥状態の厚みに対する吸水後の厚みを、(吸水後の厚み/乾燥状態の厚み)×100により算出すると、105%であった。

このように接合した結果、特別な光吸収剤を用いることなく、良好な接合性が確認された。また、得られた接合体の接合部を、実施例1と同様にして水中に浸漬させたところ、接合部に起因する異物は確認されなかった。

さらに、得られた接合体を用い、実施例1と同様にして偏光フィルムをバッチ製造したところ、破断することなく偏光フィルムを製造することができた。従って、2以上の原反フィルムを用い、連続して偏光フィルムを製造し得ることがわかった。

【0083】

(実施例3)

超音波スプレーの流量を0.3mL/minとすること以外は上記基本条件にて上記基本条件にて、下側の原反フィルムに水を塗布した。また、実施例1と同様の条件にて上側の原反フィルムと下側の原反フィルムとを接合した。このとき、PVAフィルムにおける乾燥状態の厚みは75μm、吸水後の厚みは78μmであった。これらの値から、乾燥状態の厚みに対する吸水後の厚みを、(吸水後の厚み/乾燥状態の厚み)×100により算出すると、104%であった。

このように接合した結果、特別な光吸収剤を用いることなく、良好な接合性が確認された。また、得られた接合体の接合部を、実施例1と同様にして水中に浸漬させたところ、接合部に起因する異物は確認されなかった。

さらに、得られた接合体を用い、実施例1と同様にして偏光フィルムをバッチ製造したところ、破断することなく偏光フィルムを製造することができた。従って、2以上の原反フィルムを用い、連続して偏光フィルムを製造し得ることがわかった。

【0084】

(実施例4)

塗布回数を2回とすること以外は上記基本条件にて、下側の原反フィルムに水を塗布した。また、実施例1と同様の条件にて上側の原反フィルムと下側の原反フィルムとを接合した。このとき、PVAフィルムにおける乾燥状態の厚みは73μm、吸水後の厚みは79μmであった。これらの値から、乾燥状態の厚みに対する吸水後の厚みを、(吸水後の厚み/乾燥状態の厚み)×100により算出すると、108%であった。

このように接合した結果、特別な光吸収剤を用いることなく、良好な接合性が確認された。また、得られた接合体の接合部を、実施例1と同様にして水中に浸漬させたところ、接合部に起因する異物は確認されなかった。

さらに、得られた接合体を用い、実施例1と同様にして偏光フィルムをバッチ製造したところ、破断することなく偏光フィルムを製造することができた。従って、2以上の原反フィルムを用い、連続して偏光フィルムを製造し得ることがわかった。

【0085】

(比較例1)

水の代わりに商品名「Clearweld LD120C」(米国ジェンテックス社製、溶媒アセトン)の近赤外光吸収剤を光吸収剤として用いること、走査速度を200mm/secとすること以外は上記基本条件にて、実施例1と同様にして上側の原反フィルムと下側の原反フィルムとを接合した。

その結果、良好な接合性が確認された。しかし、得られた接合体の接合部を、実施例1と同様にして水中に浸漬させたところ、光吸収剤に起因する異物が接合部から溶け出す様子が目視にて確認された。

【0086】

以上のことからも、本発明によれば、薬液などに浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能であることがわかった。

【符号の説明】

【0087】

1:原反フィルム(ポリビニルアルコール系樹脂フィルム)、1a:末端部、1b:先端部、4f:延伸浴、9:ローラ、20:吸水部

【技術分野】

【0001】

本発明は、一のポリビニルアルコール系樹脂フィルムの表面を、他のポリビニルアルコール系樹脂フィルムの表面に重ね合わせてその界面をレーザー溶着させるポリビニルアルコール系樹脂フィルムの接合方法と、ポリビニルアルコール系樹脂フィルムが2以上連結された原反フィルムを用いて偏光フィルムを作製する偏光フィルムの製造方法とに関する。

【背景技術】

【0002】

従来、比較的高い吸水性を示す樹脂フィルムとして、ポリビニルアルコール系樹脂(PVA)フィルムが知られており、該ポリビニルアルコール系樹脂フィルムは、偏光フィルムの原材料などに利用されている。

液晶表示装置などの画像表示装置においては高品質な偏光フィルムが用いられており、この種の偏光フィルムの製造方法においては、ポリビニルアルコール系樹脂フィルムを膨潤浴や染色浴に浸漬させ、延伸浴で延伸処理を行う等、各種の処理が施されている。

例えば、この種の偏光フィルムは、原反となる帯状のポリビニルアルコール系樹脂フィルムがロール状に巻回されてなる原反ロールからポリビニルアルコール系樹脂フィルム(原反フィルム)を送り出し、原反フィルムをその長手方向に搬送して膨潤浴や染色浴に連続して浸漬させた後に延伸浴で前後2箇所において前記ローラで原反フィルムをニップして、送り出し速度に差をつけることにより原反フィルムに張力を加えて延伸させるような方法で製造されたりしている。

【0003】

ところで、このような製造方法においては、原反ロールを交換する毎に改めて新しい原反フィルムをローラ等に巻き掛けて装置にセットするのは、非常に煩雑であり且つ時間を浪費するものであることから、先行する原反フィルムの末端部に次の原反ロールから繰り出された原反フィルムの先端部を接合して連結させた2つの原反フィルムを順次連続して上記装置に供給することがなされている。

このときの接合方法としては、従来、粘着テープや接着剤などの接着接合方法、リベットや糸などによる縫合接合方法、ヒートシーラーなどによる加熱溶融接合方法などが採用されている。

【0004】

しかしながら、上記のような方法においては、それぞれ下記のような問題を有している。

・粘着テープや接着剤などによる接着接合における問題点

膨潤浴、染色浴などに原反フィルムを浸漬させる工程において、接着剤の成分などが薬液に溶け出すことで、薬液を汚染し、製品への異物付着の要因となりうることに加え、接着剤が薬液に溶解されたり薬液の成分によって膨潤したりすることで接合強度が低下し、延伸工程において所望の延伸倍率へ達する前に連結部に破断を生じさせるおそれを有する。

・リベットや糸などによる縫合接合における問題点

この方法では、原反フィルムにリベットや糸を通すための穴が穿設されることになるために連結部に張力が加わった場合に前記穴を起点とした破断を生じさせるおそれを有する。

このことを防止すべく穴数を減らして穴の間隔を広めに確保させると、張力が加わった際に、シワが生じやすくなって搬送時におけるトラブルの要因になるおそれがある。

・ヒートシーラーなどによる加熱溶融接合における問題点

上記のような接着接合や縫合接合における問題点の解決を図り得る接合方法として、下記特許文献1及び2などに示すようなヒートシーラーによって接合する方法が知られている。

この方法は、接合する部材どうしを直接接合させることから、接着接合に比べて薬液を汚損させるおそれが低くクリーンな接合が可能であり、縫合接合などに比べて接合部を均質な状態とすることができシワなどの形成を防止させることができる。

このようにヒートシーラーによる接合を行うことにより、接着接合や縫合接合などに比べて浸漬処理を行うのに際して薬液等による汚損を抑制することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−171897号公報

【特許文献2】特開2010−8509号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、ヒートシーラーによる接合では、溶着部たる接合部及びその周辺が溶着時に受けた熱によって変性し、加熱されていない領域に比べて硬化した状態となる傾向にある。このため、上記のような偏光フィルムを製造する際、ポリビニルアルコール系樹脂フィルムからなる原反フィルムをヒートシーラーによって接合した後、高い偏光機能を付与すべく5.25倍以上の延伸倍率で連続して延伸処理を施すと、上記硬化した領域と硬化していない領域との境界部分に応力が集中し、破断するおそれがある。

【0007】

そこで、上記のようなヒートシーラーに代えて、従来、樹脂製部材どうしの接合などに利用されているレーザー溶着による接合を採用することも考えられる。

従来のレーザー溶着においては、赤外あるいは近赤外領域の波長を有するレーザー光が利用されており、接合する2枚の樹脂フィルムを、その界面にフタロシアニン系顔料などを含んだ光吸収剤を配して重ね合せ、この重ね合わせた箇所に前記レーザー光を照射することが行われている。

このようなレーザー溶着では界面部の極僅かな領域が選択的に加熱されるため、上記したような接合部及びその周辺での硬化を抑制し、高い延伸倍率での延伸処理に耐え得るような接合体を形成することが可能になる。

【0008】

しかし、溶着箇所の周囲に残存する光吸収剤が上記した薬液等を汚損するおそれがある。

すなわち、従来の接合方法においては、薬液等に浸漬する処理を行うのに適した接合部を有し、且つ高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが困難である、という問題を有している。

【0009】

本発明は、上記問題点に鑑み、薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能なポリビニルアルコール系樹脂フィルムの接合方法、及び、これを用いた偏光フィルムの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

上記課題を解決するためのポリビニルアルコール系樹脂フィルムの接合方法に係る本発明は、

第1のポリビニルアルコール系樹脂フィルムの表面と第2のポリビニルアルコール系樹脂フィルムの表面を重ね合わせ、その重ね合わせ部分の界面をレーザー溶着するポリビニルアルコール系樹脂フィルムの接合方法であって、

前記第1及び第2ポリビニルアルコール系樹脂フィルムのうち少なくとも一方のポリビニルアルコール系樹脂フィルムにおける重ね合わせ部分となる領域の前記界面側を、乾燥状態の前記領域の厚みに対して吸水後の前記領域の厚みが101%以上110%以下となるように吸水させた後、前記第1及び第2のポリビニルアルコール系樹脂フィルムを重ね合わせ、

前記吸水させた領域に1.9μm〜2.2μmの範囲内にピーク波長を有しているレーザー光を照射し、該吸水させた領域に存在している水に前記レーザー光を吸収させて前記レーザー溶着を実施することを特徴とする。

【0011】

ここで、乾燥状態の前記領域の厚みとは、83℃の環境下に1時間設置して重量が平衡状態となったときの前記領域の厚みをいう。また、吸水後の厚みとは、上記重ね合わせ部分となる領域に吸水させた後、該領域の厚みが平衡状態となったときの厚みをいう。

【0012】

このように、第1及び第2のポリビニルアルコール系樹脂フィルムの少なくとも一方における上記重ね合わせ部分となる領域の上記界面側を吸水させることにより、該重ね合わせ部分となる領域を膨潤させた後、第1及び第2のポリビニルアルコール系樹脂フィルムを重ね合わせ、上記吸水させた領域にレーザー光を照射し、該領域に存在している水にレーザー光を吸収させてレーザー溶着を行うことによって、上記吸水させた領域において発熱させて該領域での分子運動を活発化させ、界面相溶を誘発させて、重ね合わせ部分を溶着することができる。

これにより、従来、レーザー光を吸収させるために用いられていた光吸収剤の使用を抑制することができる。従って、薬液等に浸漬する処理を行うのに適した接合部を有する樹脂フィルム接合体を形成することが可能となる。

また、上記重ね合わせ部分となる領域を、乾燥状態の厚みに対して吸水後の上記領域の厚みが、101%以上110%以下となるように吸水させて膨潤させることによって、上記吸水させた領域に存在している水に吸収されるレーザー光の量を、適切な量とすることができるため、重ね合わせ部分の界面を溶着させるのに適切な熱を発生させて、該重ね合わせ部分を適切に溶着することができる。

これにより、接合部及びその周辺での硬化を適切に抑制することができる。

さらに、1.9μm〜2.2μmの範囲内にピーク波長を有しているレーザー光を用いることによって、水に対するレーザー光の吸収感度を高くすることができるため、効率的にポリビニルアルコール系樹脂フィルムを発熱させることができる。

従って、薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率の延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能となる。

【0013】

また、本発明に係る偏光フィルムの製造方法は、2以上のポリビニルアルコール系樹脂フィルムが連結された原反フィルムを薬液に浸漬させて延伸することにより偏光フィルムを作製する偏光フィルムの製造方法であって、

原反フィルムの前記連結が、上記ポリビニルアルコール系樹脂フィルムの接合方法によって実施されていることを特徴とする。

【0014】

このように、上記接合方法によって接合されたポリビニルアルコール系樹脂フィルムを原反フィルムとして偏光フィルムを作製することによって、薬液に浸漬させた際に該薬液の汚損を抑制することができる。また、高延伸倍率での延伸を施した際に原反フィルムの破断を抑制することができる。さらに、このように高延伸倍率で延伸を施しても破断を抑制することができることによって、破断を回避すべく接合部及びその周辺を延伸する際のみ延伸倍率を低下させて延伸を行う、といった煩雑な操作が不要となるため、効率的に偏光フィルムを作製することが可能となる。

【発明の効果】

【0015】

本発明によれば、薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能となる。

【図面の簡単な説明】

【0016】

【図1】一実施形態の偏光フィルムの製造方法に用いる装置を示した概略斜視図。

【図2】原反フィルムを連結して偏光フィルムの製造装置に供給する様子を示した概略斜視図。

【図3】原反フィルムを連結するための連結装置の要部の機構を示した概略正面図。

【図4】原反フィルムを吸水させる様子を示した概略側面断面図。

【発明を実施するための形態】

【0017】

以下に本発明のポリビニルアルコール系樹脂フィルムの接合方法にかかる実施の形態について、偏光フィルムの製造方法に適用する事例を挙げて説明する。

より具体的には、帯状のポリビニルアルコール系樹脂フィルム同士を連結してこれらの帯状のポリビニルアルコール系樹脂フィルムを連続して延伸装置に供給して偏光フィルムを製造する場合を例示しつつ説明する。

【0018】

まず、本実施形態の偏光フィルムの製造方法を実施するための好ましい延伸装置について図面を参照しつつ説明する。

本実施形態の延伸装置は、帯状のポリビニルアルコール系樹脂フィルム(以下「原反フィルム」、あるいは、単に「フィルム」ともいう)がロール状に巻回された原反ロールから前記原反フィルム1が送り出される原反フィルム供給部3と、送り出された原反フィルム1を所定の薬液に浸漬するための複数の浸漬浴4と、該浸漬浴4内に前記原反フィルム1を通すように、原反フィルム1の移動経路を規制する複数のローラ9と、該移動経路中において原反フィルム1を延伸する延伸部と、複数の浸漬浴4に浸漬され且つ延伸されたフィルムを偏光フィルムとしてロール状に巻き取る偏光フィルム巻取部10とが備えられている。

【0019】

図1、図2は、好ましい延伸装置の一態様を示す概略斜視図である。

図1に示すように、複数の浸漬浴4として、フィルムの流れ方向上流側から順に、ポリビニルアルコール系樹脂フィルムを膨潤させる膨潤液の貯留された膨潤浴4a、膨潤されたフィルムを染色する染色液の貯留された染色浴4b、フィルムを構成している樹脂の分子鎖を架橋させる架橋剤液の貯留された架橋浴4c、浴内でフィルムを延伸するための延伸浴4d、及び、該延伸浴4dに通されたフィルムを洗浄する洗浄液が貯留された洗浄浴4fという5種類の浸漬浴4が延伸装置に備えられている。

【0020】

また、本態様の延伸装置には、フィルムの移動経路における洗浄浴4fの下流側で且つ巻取部10の上流側に、フィルムに付着した洗浄液を乾燥させる乾燥装置11、具体的には乾燥オーブンが備えられている。

更に、本態様の延伸装置においては、ロール状に巻回された表面保護フィルム(例えば、トリアセチルセルロースフィルムやシクロオレフィンポリマーフィルム)等の積層用フィルム12が前記乾燥装置11で乾燥されたフィルムの両面側にそれぞれ配されており、乾燥後のフィルムの両面に積層用フィルム12を積層させるためのラミネート装置が備えられている。

【0021】

前記延伸部としては、所謂ロール延伸部9aが採用されている。即ち、前記移動経路中において、フィルムを間で挟持し且つ流れ方向下流側に送り出すように構成された対をなすニップローラ9aが複数組配され且つ流れ方向下流側の組の周速度が上流側よりも高速とされてなる構成が採用されている。

【0022】

更に、本延伸装置は、図2に示すように、原反フィルム1の末端部1aが規制された移動経路に通される前に、具体的には、浸漬浴4に通される前に、原反フィルム1の末端部1aと該原反フィルム1に次いで移動経路内に通す新たなる原反フィルム1の先端部1bとをレーザー溶着にて連結するための連結装置(図2に図示せず)が備えられている。

尚、図2に於いては、レーザー照射によって連結された部分を黒塗り30で示している。

【0023】

次に、図3を参照しつつ好ましい連結装置について説明する。

この図3は、レーザー溶着によって原反フィルム同士を接合することによって連結する連結装置を示す概略構成図である。

図3は、連結される新旧の原反フィルムをその側面からTD方向(幅方向)に向かって見た連結装置の正面図が示されている。

この図3に示すように、前記連結装置は、平坦な上面部を有するステージ40と、該ステージ40の上方に配され、上下方向に移動可能に配された加圧部材50と、該加圧部材50の上方に配されたレーザー光源(図示せず)とを有しており、先行する原反フィルム(第1のポリビニルアルコール系樹脂フィルム)1の末端部1aと、これに連結する新たな原反フィルム1(第2のポリビニルアルコール系樹脂フィルム)の先端部1bとを前記ステージ40上において上下に重ね合わせ、この重ね合わせた部分を前記加圧部材50で加圧しつつ前記レーザー光源からレーザー光Rを照射することにより、前記末端部1aと前記先端部1bとの界面部を加熱溶融させて溶着させ得るように構成されており、前記加圧部材50がレーザー光Rの透過性に優れた透明な部材で構成されている。

【0024】

また、前記連結装置は、前記末端部1aと前記先端部1bとの界面部におけるレーザー光Rの光吸収性を高め、より効率よく溶着を実施させ得るように、前記界面部において面接させる前記末端部1aか前記先端部1bかのいずれかの表面(又は両面)に予め水を吸収させるために吸水部を備えている。

この吸水部としては、特には、前記界面に向けてレーザー光を透過させる上側のフィルム(図3においては、先行する原反フィルム(末端部1a))の下面に水を吸収させるための吸水部を採用することに比べて、該フィルムに接合される下側の原反フィルム(先端部1b)の上面に水を吸収させるための吸水部20(図4参照)を採用することの方が好ましい。

【0025】

また、この吸水部は、水を塗布するための一般的な装置で構成させることができ、該塗布装置としては、例えば、ディスペンサー、インクジェットプリンター、スクリーン印刷機、2流体式、1流体式または超音波式スプレー、スタンパー、コーターなどを採用することができる。

【0026】

例えば、超音波式スプレーを採用した場合には、スポット(mmφ)、噴霧量(mL/min)、走査速度(mm/sec)、走査回数(回)を適宜設定することにより、吸水させる量(吸水量)を調整することができる。

【0027】

なお、上記重ね合わせ部分となる領域を吸水させる方法としては、上記のように水を塗布することによって吸水させる方法を採用し得る他、レーザー溶着を行う室内等の湿度環境を調節することにより、原反フィルム表面全体を吸水させることによって、末端部1aまたは先端部1bの界面側を吸水させる方法を採用することもできる。このように、上記重ね合わせ部分を吸水させる水は、水蒸気であってもよい。

【0028】

また、当該連結装置において利用するレーザー光は、新旧原反フィルムの重ね合せ部分中間(界面)において吸水させた水によって吸収され、発熱させる役目を担うものである。また、用いるレーザー光としては、水に対する吸収感度の高い波長を有することが好ましい。かかる観点から、1.9μm〜2.2μmの範囲内にピーク波長を有するレーザー光を採用する。また、レーザー光源の種類は、このようなレーザー光を発生させることが可能であれば、特に限定されるものではない。例えば、このようなレーザー光を照射するためのレーザーとして、ツリウムドープファイバーレーザー、ホロニウムドープYAGレーザー及びInGaAs半導体レーザーを用いることが出来る。

【0029】

原反フィルムの分解を避けつつ該原反フィルムの溶融を促す目的で、瞬間的に高いエネルギーを投入するパルスレーザーよりも連続波のCWレーザーのほうが好ましい。

レーザー光の出力(パワー)、ビームサイズ及び形状、照射回数、さらに走査速度などは、対象となるポリビニルアルコール系樹脂フィルムの吸水状態及び光吸収率といった光学特性や原反フィルムを構成しているポリマーの融点、ガラス転移点(Tg)といった熱特性などの違いに対して適宜最適化されればよい。例えば、レーザーが照射された部分においてポリビニルアルコール系樹脂を効率的に流動化させて強固な接合を得る為に、照射するレーザー光のパワー密度としては、200W/cm2〜10,000W/cm2の範囲内であることが好ましく、300W/cm2〜5,000W/cm2の範囲内であることがさらに好ましく、1,000W/cm2〜3,500W/cm2の範囲内であることが特に好ましい。

【0030】

なお、レーザー光の積算照射量としては、5J/cm2〜400J/cm2の範囲内で

あることが好ましく、10J/cm2〜300J/cm2の範囲内であることがさらに好

ましく、30J/cm2〜150J/cm2の範囲内であることが特に好ましい。

したがって、これらの条件を満たすことのできるレーザーを連結装置に採用することが好ましい。

【0031】

また、連結装置において利用するレーザー光源は、新旧原反フィルムの界面において所定の大きさのスポット径(照射幅)でレーザー光を照射しうるものが好ましい。

この照射スポット径(照射幅)は、所望の接合幅や接合形状に応じて適宜設定することができ、例えば、照射スポット径としては、前記照射レーザーパワー密度を満たすパワーにて、新旧原反フィルム重ね合わせ幅の1/10以上3倍以下が好ましい。

重ね合わせ幅の1/10未満では、重ね合わせ部分の未接合部が大きく、接合後に搬送する際にフィルムがばたついて、フィルムの良好な搬送性を阻害するおそれを有する。

また、3倍を超える幅でレーザー光を照射すると、接合及び延伸特性には影響は及ぼさないものの、エネルギー利用効率の観点からは好ましくない。

好ましくは、重ね合わせ幅の1/5以上2倍以下である。

なお、新旧原反フィルムの重ね合せ幅は、0.1mm以上50mm未満とすることが好ましく、0.5mm以上30mm未満とすることが更に好ましい。

これは、重ね合せ幅が0.1mm未満では、繰り返し精度よく広幅な原反フィルムを重ね合せ配置することが難しいためであり、50mm以上になると、未接合領域が大きくなり、接合後に搬送する際にフィルムのばたつきが発生するおそれがあるためである。

また、新旧原反フィルムの重ね合わせ部においては、各原反フィルムの先端部の十分な領域が接合されることにより両先端部が搬送中にばたつかないことが、フィルムの良好な搬送性を実現するうえで好ましい。かかる観点を考慮すると、新旧原反フィルムの重ね合わせ部分における未接合部の幅が5mm以下であることが好ましく、2mm以下であることがより好ましく、0mmである(重ね合わせ部分の全面が接合されている)ことが更に好ましい。

また、レーザー光のビーム形状は、円形であってもよいし、より高いパワー密度を得る観点から線状であってもよい。

【0032】

本実施形態においては、重ね合わせた新旧原反フィルムの重ね合せ部分に沿ってレーザー溶着を実施して、ライン状の溶着部を形成させ得るように前記連結装置が構成されていることが好ましく、例えば、集光レンズによって所望のビームサイズに集光されたスポットビームを重ね合せ部分に沿って走査させるための機構や、シリンドリカルレンズや回折光学素子といった光学部材の使用によってライン状のレーザービームを整形して原反フィルムの重ね合せ部分に照射する機構、更には複数のレーザー光源を重ね合せ部分に沿って配置し、無走査で同時照射することで一括溶融加熱接合する機構などが備えられていることが好ましい。

【0033】

このようなレーザー光の照射において重ね合せた前記新旧原反フィルム(旧原反フィルムの末端部1aと新原反フィルムの先端部1b)をステージ上で加圧する加圧部材50としては、用いるレーザー光に対して高い透明性を示すガラス製の部材を用いることが出来る。

レーザー光の照射に際する加圧強度としては、0.5〜100kgf/cm2の範囲内であることが好ましく、10〜70kgf/cm2の範囲内であることが更に好ましい。

したがって、前記連結装置において好ましく採用される加圧部材50としては、このような強度で加圧することが可能な部材であればそのガラス部材の形状は特に限定されず、例えば、平板、円筒、球状のものを使用することが出来る。

ガラス部材の厚みは特に限定されないが、薄すぎると歪みによって良好な加圧ができず、厚すぎるとレーザー光の利用効率が下がるため、レーザー光が透過する方向における厚みが3mm以上30mm未満であることが好ましく、5mm以上20mm未満であることが更に好ましい。

【0034】

加圧部材50の材質としては、例えば、石英ガラス、無アルカリガラス、テンパックス、パイレックス(登録商標)、バイコール、D263、OA10、AF45などが挙げられる。

レーザー光Rの利用効率を高めるために、加圧部材50として利用するガラス製部材は、用いるレーザー光波長に対して高い透明性を有することが好ましく、50%以上の光透過率を有していることが好ましく、70%以上の光透過率を有していることが更に好ましい。

【0035】

なお、加圧部材50を上記のようなガラス製の部材を用いて構成させる場合には、より広い面積をより均一に加圧して全域にわたって良好な接合を行わせ得るように、ポリビニルアルコール系樹脂フィルムと接する部分に、前記ガラス製部材よりもクッション性に優れたクッション層を形成させることもできる。

すなわち、光透過性の良好なラバーシートやクッション性を有する透明樹脂シート等を備えた加圧部材50を採用することもでき、例えば、背面側がガラス製部材で構成され、ポリビニルアルコール系樹脂フィルムと接する前面側が透明ラバーシートで構成された加圧部材50を採用することができる。

【0036】

前記クッション層の形成には、例えば、シリコンラバー、ウレタンラバーなどのゴム系材料やポリエチレンなどの樹脂材料を用いることが出来る。

このクッション層の厚みは、50μm以上5mm未満であることが好ましく、1mm以上3mm未満であることがさらに好ましい。

50μm未満であると、クッション性に乏しく、5mm以上の場合は、当該クッション層によってレーザー光の吸収や散乱が生じ、前記末端部1aと先端部1bとの接触界面部に到達するレーザー光のエネルギーを低下させるおそれを有する。

このクッション層は、用いるレーザー光波長に対して30%以上の光透過率を有することが好ましく、50%以上が更に好ましい。

【0037】

上記加圧部材と協働して原反フィルムの重ね合せ部分を加圧するステージ40については、その材質が特に限定されるものではないが、例えば、金属、ガラス、樹脂、ゴム、セラミックなどでその上面部が形成されているものを採用することが出来る。

ただし、広幅な原反フィルムをスプライス(接合)する場合、面内均一に加圧して良好な接合を全域において達成する目的で、比較的硬度が低く、クッション性のあるゴム系、樹脂系の材料で上面部が形成されているものを採用することが好ましい。

また、上記クッション層と同様のクッション層を、ステージ40の上面に配することもできる。ステージ40上に配する場合には、クッション層を形成するための材料の光学特性、すなわち光透過性は特に限定されず、上記したようなシリコンラバー等に加えて、例えば、ポリカーボネート、ポリエチレンテレフタレート、ノルボルネン樹脂、シクロオレフィンポリマー、ポリメタクリル酸メチル、ポリイミド、トリアセチルセルロースなどを用いることもできる。

【0038】

なお、ここでは詳述しないが、上記のような連結装置には、一般的なレーザー溶着装置ならびにその周辺機器において利用されている種々の機構を採用することができる。

【0039】

次いで、このような連結装置を備えた延伸装置を利用して偏光フィルムを製造する方法について説明する。

本実施形態の偏光フィルムの製造方法においては、前記原反フィルムを膨潤浴4aに浸漬させて膨潤させる膨潤工程、膨潤されたフィルムを染色浴4bに浸漬させて染色する染色工程、染色されたフィルムを架橋浴4cに浸漬させてフィルムを構成している樹脂の分子鎖を架橋させる架橋工程、該架橋工程後のフィルムを延伸浴4d内で延伸する延伸工程、該延伸工程後のフィルムを洗浄浴4fにて洗浄する洗浄工程、該洗浄されたフィルムを乾燥装置11で乾燥させる乾燥工程、該乾燥後のフィルムに表面保護フィルムを積層する積層工程を実施する。

そして、本実施形態の偏光フィルムの製造方法は、一つの原反ロールを前記原反フィルム供給部3にセットして、この原反フィルム供給部3から原反フィルムを連続的に送り出して、その移動経路において上記の工程を実施させて最終的に積層工程を終えた製品(偏光フィルム)を偏光フィルム巻取部10においてロール状に巻き取る巻取り工程を実施することによってなされるもので、前記原反ロールが終了する前に、新たな原反ロールから原反フィルムを繰り出して、この新たな原反フィルムの先端部1bを先行している原反ロールの末端部1aに連結する連結工程を別途実施することにより、引き続き、この新たなる原反ロールから原反フィルムを延伸装置に供給して偏光フィルムを連続的に製造させるものである。

【0040】

なお、このような工程に供する原反フィルム(帯状のポリビニルアルコール系樹脂フィルム)としては、以下のようなものが採用可能である。

【0041】

本実施形態の偏光フィルムの製造方法に用いる原反フィルムとしては、水を吸収することにより膨潤する樹脂フィルムであって、偏光フィルムの原材料として用いられるポリビニルアルコール系高分子樹脂材料からなるフィルムを用いる。具体的には、例えば、ポリビニルアルコールフィルム、部分ケン化ポリビニルアルコールフィルム又はポリビニルアルコールの脱水処理フィルムなどを用いることができる。

通常、これらの原反フィルムは、上記に述べたようにロール状に巻回された原反ロールの状態で用いる。

前記ポリビニルアルコール系樹脂フィルムの形成材料であるポリマーの重合度は、一般に500〜10,000であり、1,000〜6,000の範囲であることが好ましく、1,400〜4,000の範囲にあることがより好ましい。

さらに、部分ケン化ポリビニルアルコールフィルムの場合、そのケン化度は、例えば、水への溶解性の点から、75モル%以上が好ましく、より好ましくは98モル%以上であり、98.3〜99.8モル%の範囲にあることがより好ましい。

【0042】

前記ポリビニルアルコール系樹脂フィルムとしては、水または有機溶媒に溶解した原液を流延成膜する流延法、キャスト法、押し出し法等任意の方法で成膜されたものを適宜使用することが出来る。

原反フィルムの位相差値は、5nm〜100nmのものが好ましい。

また、面内均一な偏光フィルムを得る為に、ポリビニルアルコール系樹脂フィルムの位相差バラツキはできるだけ小さいほうが好ましく、原反フィルムとしてのポリビニルアルコール系樹脂フィルムの面内位相差バラツキは、測定波長1000nmにおいて10nm以下であることが好ましく、5nm以下であることがさらに好ましい。

【0043】

また、ポリビニルアルコール系樹脂フィルムの厚みは、20〜100μmであることが好ましい。かかる厚みが20〜100μmであることにより、より確実にポリビニルアルコール系樹脂フィルム同士を接合することができる。

【0044】

かかるポリビニルアルコール樹脂フィルムの含水率は、通常、多くて0.6質量%である。すなわち、後述する吸水前では、ポリビニルアルコール樹脂フィルムの含水率は、通常、0.6質量%以下である。なお、レーザー溶着時のポリビニルアルコール系樹脂フィルムの吸水状態については、後述する。

【0045】

次に、上記原反フィルムに前記延伸装置で延伸を加えて偏光フィルムに加工するための各工程について説明する。

【0046】

(膨潤工程)

本工程においては、例えば、原反フィルム供給部3から送出される原反フィルムを前記ローラ9によって移動速度を一定に維持しつつ水で満たされた膨潤浴4aに案内して水中に前記原反フィルムを浸漬させる。

これにより原反フィルムが水洗され、原反フィルム表面の汚れやブロッキング防止剤を洗浄することができるとともに、原反フィルムを水で膨潤させることで染色ムラ等の不均一性を防止する効果が期待できる。

【0047】

前記膨潤浴4aの中の膨潤液には、水以外にグリセリンやヨウ化カリウムなどを適宜添加しておいてもよく、これらを添加する場合には、その濃度は、グリセリンでは5質量%以下、ヨウ化カリウムでは10質量%以下とすることが好ましい。

膨潤液の温度は、20〜45℃の範囲とすることが好ましく、25〜40℃とすることが更に好ましい。

前記原反フィルムが前記膨潤液に浸漬される浸漬時間は、2〜180秒間とすることが好ましく、10〜150秒間とすることがより好ましく、30〜120秒間とすることが特に好ましい。

また、この膨潤浴中でポリビニルアルコール系樹脂フィルムを長さ方向に延伸してもよく、そのときの延伸倍率は膨潤による伸展も含めて1.1〜3.5倍程度とすることが好ましい。

【0048】

(染色工程)

前記膨潤工程を経たフィルムには、膨潤工程と同様にローラ9によって染色浴4bに貯留されている染色液中に浸漬させて染色工程を実施する。

例えば、ヨウ素等の二色性物質を含む染色液に膨潤工程を経たフィルムを浸漬することによって、上記二色性物質を該フィルムに吸着させる方法を採用して前記染色工程を実施することができる。

前記二色性物質としては、従来公知の物質が使用でき、例えば、ヨウ素や有機染料等が挙げられる。

【0049】

有機染料としては、例えば、レッドBR、レッドLR、レッドR、ピンクLB、ルビンBL、ボルドーGS、スカイブルーLG、レモンエロー、ブルーBR、ブルー2R、ネイビーRY、グリーンLG、バイオレットLB、バイオレットB、ブラックH、ブラックB、ブラックGSP、エロー3G、エローR、オレンジLR、オレンジ3R、スカーレットGL、スカーレットKGL、コンゴーレッド、ブリリアントバイオレットBK、スプラブルーG、スプラブルーGL、スプラオレンジGL、ダイレクトスカイブルー、ダイレクトファーストオレンジS、ファーストブラック等が使用できる。

これらの二色性物質は、一種類のみ使用してもよいし、二種類以上を併用してもよい。

【0050】

前記有機染料を用いる場合は、例えば、可視光領域のニュートラル化を図る点から、二種類以上を組み合わせることが好ましい。

具体例としては、コンゴーレッドとスプラブルーG、スプラオレンジGLとダイレクトスカイブルーの組合せ、又は、ダイレクトスカイブルーとファーストブラックとの組合せなどが挙げられる。

前記染色浴の染色液としては、前記二色性物質を溶媒に溶解した溶液を使用できる。

前記溶媒としては、水を一般的に使用できるが、水と相溶性のある有機溶媒をさらに添加して用いても良い。

この染色液における二色性物質の濃度としては、0.010〜10質量%の範囲とすることが好ましく、0.020〜7質量%の範囲とすることがより好ましく、0.025〜5質量%とすることが特に好ましい。

【0051】

また、前記二色性物質としてヨウ素を使用する場合、染色効率をより一層向上できることから、さらにヨウ化物を添加することが好ましい。

このヨウ化物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタン等が挙げられる。

これらヨウ化物の添加割合は、前記染色浴において、0.010〜10質量%とすることが好ましく、0.10〜5質量%とすることがより好ましい。

これらのなかでも、ヨウ化カリウムを添加することが好ましく、ヨウ素とヨウ化カリウムの割合(質量比)は、1:5〜1:100の範囲とすることが好ましく、1:6〜1:80の範囲とすることがより好ましく、1:7〜1:70の範囲とすることが特に好ましい。

【0052】

前記染色浴へのフィルムの浸漬時間は、特に限定されるものではないが、0.5〜20分の範囲とすることが好ましく、1〜10分の範囲が更に好ましい。また、染色浴の温度は、5〜42℃の範囲とすることが好ましく、10〜35℃の範囲とすることがより好ましい。

また、この染色浴中で原反フィルムを長さ方向に延伸しても良く、このときの累積した総延伸倍率は、1.1〜4.0倍程度とすることが好ましい。

なお、染色工程としては、前述のような染色浴に浸漬する方法以外に、例えば、二色性物質を含む水溶液を前記フィルムに塗布または噴霧する方法を採用しても良い。

また、本発明においては、染色工程を行わずに、用いる原反フィルムとして、予め二色性物質が混ぜられたポリマー原料で成膜されたフィルムを採用しても良い。

【0053】

(架橋工程)

次いで、架橋剤液を貯留する架橋浴4cに染色工程を経たフィルムを導入し、前記架橋剤液中にフィルムを浸漬して架橋工程を実施する。

前記架橋剤としては、従来公知の物質を使用できる。

例えば、ホウ酸、ホウ砂等のホウ素化合物や、グリオキザール、グルタルアルデヒドなどを使用できる。

これらは一種類のみを用いても良いし、二種類以上を併用しても良い。

二種類以上を併用する場合には、例えばホウ酸とホウ砂の組合せが好ましく、また、その添加割合(モル比)は、4:6〜9:1の範囲とすることが好ましく、5.5:4.5〜7:3の範囲とすることがより好ましく、6:4とすることが最も好ましい。

前記架橋浴の架橋剤液としては、前記架橋剤を溶媒に溶解したものを使用できる。

前記溶媒としては、例えば水を使用できるが、さらに水と相溶性のある有機溶媒を併用しても良い。前記架橋剤液における架橋剤の濃度は、特に限定されるものではないが、1〜10質量%の範囲とすることが好ましく、2〜6質量%とすることがより好ましい。

【0054】

前記架橋浴中の架橋剤液には、偏光フィルムに面内均一な特性を付与させるべくヨウ化物を添加しても良い。

このヨウ化物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタンなどが挙げられ、これらを添加する場合におけるヨウ化物の含有量は0.05〜15質量%とすることが好ましく、0.5〜8質量%とすることがより好ましい。

架橋剤とヨウ化物の組合せとしては、ホウ酸とヨウ化カリウムの組合せが好ましく、ホウ酸とヨウ化カリウムの割合(質量比)は、1:0.1〜1:3.5の範囲とすることが好ましく、1:0.5〜1:2.5の範囲とすることがさらに好ましい。

【0055】

前記架橋浴における架橋剤液の温度は、通常、20〜70℃の範囲とすることが好ましく、ポリビニルアルコール系樹脂フィルムの浸漬時間は、通常、1秒〜15分の範囲の内のいずれかの時間とすることができ、5秒〜10分とすることが好ましい。

当該架橋工程においては、架橋浴中でフィルムを長さ方向に延伸してもよく、このときの累積した総延伸倍率は、1.1〜5.0倍程度とすることが好ましい。

なお、架橋工程としては、染色工程と同様に、架橋剤液中に浸漬させる処理方法に代えて、架橋剤含有溶液を塗布または噴霧する方法によって実施しても良い。

【0056】

(延伸工程)

前記延伸工程は、染色、架橋されたフィルムを、例えば、累積した総延伸倍率が2〜8倍程度となるようにその長さ方向に延伸する工程であり、湿式延伸法では、延伸浴に貯留された溶液中にフィルムを浸漬した状態でその長さ方向に張力を加えて延伸を実施する。

延伸浴に貯留する溶液としては、特に限定されるわけではないが、例えば、各種金属塩、ヨウ素、ホウ素または亜鉛の化合物の添加された溶液を用いることが出来る。

この溶液の溶媒としては、水、エタノールあるいは各種有機溶媒を適宜用いることが出来る。

なかでも、ホウ酸及び/またはヨウ化カリウムをそれぞれ2〜18質量%程度添加した溶液を用いることが好ましい。

このホウ酸とヨウ化カリウムを同時に用いる場合には、その含有割合(質量比)は、1:0.1〜1:4程度、より好ましくは、1:0.5〜1:3程度の割合で用いることが好ましい。

前記延伸浴における溶液の温度としては、例えば、40〜67℃の範囲とすることが好ましく、50〜62℃とすることがより好ましい。

【0057】

(洗浄工程)

該洗浄工程は、例えば、水などの洗浄液の貯留された洗浄浴に前記原反フィルムを通すことにより、これより前の処理で付着したホウ酸等の不要残存物を洗い流す工程である。

前記水には、ヨウ化物を添加することが好ましく、例えば、ヨウ化ナトリウム又はヨウ化カリウムを添加することが好ましい。

洗浄浴の水にヨウ化カリウムを添加する場合、その濃度は通常0.1〜10質量%、好ましくは3〜8質量%とされる。

さらに、洗浄液の温度は、10〜60℃とすることが好ましく、15〜40℃とすることがより好ましい。

また、洗浄処理の回数、すなわち、洗浄液に浸漬した後、洗浄液から引き上げる繰り返し回数は、特に限定されることなく複数としてもよく、複数の洗浄浴に添加物の種類や濃度の異なる水を貯留しておき、これらにフィルムを通すことにより洗浄工程を実施してもよい。

なお、フィルムを各工程における浸漬浴から引き上げる際には、液ダレの発生を防止するために、従来公知であるピンチロール等の液切れロールを用いたり、エアナイフによって液を削ぎ落としたりするなどの方法により、余分な水分を取り除いても良い。

【0058】

(乾燥工程)

前記洗浄工程において洗浄を行ったフィルムは、前記乾燥装置11に導入し、自然乾燥、風乾燥、加熱乾燥など、適宜最適な方法で乾燥させて当該乾燥工程を実施することができる。

このうち、加熱乾燥による乾燥工程を実施する場合であれば、加熱乾燥の条件は、加熱温度を20〜80℃程度、乾燥時間を1〜10分間程度とすることが好ましい。

さらには、乾燥温度は前記方法に関わらずフィルムの劣化を防ぐ目的としてできるだけ低温にすることが好ましい。

より好ましくは60℃以下であり、45℃以下とすることが特に好ましい。

【0059】

(積層工程)及び(巻取り工程)

本実施形態においては、以上のような工程を経た原反フィルムを偏向フィルム巻取部10にて巻き取る巻取り工程を実施することによりロール状に巻回された偏光フィルムを得ることができる。

なお、本実施形態においては、乾燥工程にて乾燥させた偏光フィルムの表面片側もしくは両側に適宜表面保護用フィルムなどを積層させる積層工程を実施してから巻取り工程を実施するようにしてもよい。

このように製造される偏光フィルムの最終的な総延伸倍率は、原反フィルムに対して、5.25〜8.0倍の範囲の内のいずれかの延伸倍率であることが好ましく、6.0〜7.0倍の範囲の内のいずれかの延伸倍率であることがより好ましい。

上記のような延伸倍率が好ましいのは、最終的な総延伸倍率が5.25倍未満では、高い偏光特性を有する偏光フィルムを得ることが難しく、8.0倍を超えると、フィルムに破断を生じさせるおそれを有するためである。

【0060】

(連結工程)

原反ロールの全長にわたって上記のような工程を実施させることにより、偏光フィルムを効率よく連続して製造することが出来る。そして、本実施形態においては、この原反ロールの全てが延伸装置に供給されてしまう前に、さらに次の原反ロールからポリビニルアルコール系樹脂フィルム(原反フィルム)を繰り出させて、この新たな原反フィルムの先端部1bを、延伸装置で各工程が実施されている原反ロールの末端部1aに連結する連結工程を実施する。

【0061】

この連結工程は、末端部1a及び先端部1bのうち少なくとも一方における重ね合わせ部分となる領域の界面側を吸水させ、末端部1aと先端部1bとを重ね合わせ、上記吸水させることにより膨潤させた領域にレーザー光を照射し、該吸水させた領域に存在している水にレーザー光を吸収させてレーザー溶着を行うことによって実施する。これにより、上記吸水させた領域において発熱させて該領域での分子運動を活発化させ、界面相溶を誘発させて、重ね合わせ部分を溶着することができる。

【0062】

また、レーザー光としては、上記吸水させた領域に1.9μm〜2.2μmの範囲にピーク波長を有しているレーザー光を照射し、該吸水させた領域に存在している水に上記レーザー光を吸収させて上記レーザー溶着を実施する。

【0063】

さらに、当該吸水においては、末端部1a及び先端部1bのうち少なくとも一方における重ね合わせ部分となる領域の上記界面側を、乾燥状態の上記領域の厚み(D2とする。)に対して吸水後の上記領域の厚み(D1とする。)が、101%以上110%以下となるように吸水させる。

乾燥状態の厚みD2は、83℃の環境下に1時間設置して重量が平衡状態となったときの上記領域の厚みであり、吸水後の厚みD1は、上記重ね合わせ部分となる領域に吸水させた後、該領域の厚みが平衡状態となったときの厚みである。

かかる乾燥状態の厚みD2、吸水後の厚みD1(図4参照)は、実施例に記載の方法で測定することができる。また、図3、4に、先端部1bの上記界面側における吸水により膨潤した部分の一例(符号1ba)を模式的に示す。

【0064】

上記重ね合わせ部分となる領域の上記界面側を、吸水後の厚みD1が、乾燥状態の厚みD2に対して101%未満となるように吸水させると、上記吸水させた領域、すなわち膨潤させた領域に存在している水に吸収されるレーザー光の量が少な過ぎて、重ね合わせ部分の界面を溶着させるのに十分な熱を発生させることができず、2つの原反フィルムを十分に溶着することができないおそれがある。また、これによってレーザー光の吸収効率が低下し、製造効率も低下するおそれがある。

これに対し、吸水後の厚みD1が乾燥状態の厚みD2に対して101%以上となるように吸水させることにより、上記重ね合わせ部分となる領域に存在している水に吸収されるレーザー光の量を十分に多くすることができるため、重ね合わせ部分の界面を溶着させるのに十分な熱を発生させて、2つの原反フィルムを十分に溶着することができる。また、これによって、レーザー光の吸収効率を向上させることもできる。これら観点を考慮すると、吸水後の厚みD1が乾燥状態の厚みD2に対して103%以上となるように吸水させることが好ましく、105%以上となるように吸水させることがさらに好ましい。

【0065】

また、吸水後の厚みD1が乾燥状態の厚みD2に対して110%を超えるように吸水させると、上記吸水させた領域に存在している水に吸収されるレーザー光の量が多すぎて、過剰な熱を発生させることになり、これにより、先端部1bや末端部1aにおいて、発熱により非晶質化する領域が界面から厚み方向に向かって広がり過ぎるため、接合部の機械的強度が低下するおそれがある。このように接合部の機械的強度の低下により、上記延伸装置において5.25倍以上の延伸倍率で接合部を延伸した際に、破断し、連続して偏光フィルムを製造できなくなるおそれがある。また、末端部1aや先端部1bが厚み方向に膨潤し過ぎるため、相手側の先端部1bや末端部1aと重ね合わせた際、両者の位置ズレが生じ易くなって位置決めが困難となるおそれがある。

【0066】

上記のように吸水後の厚みD1が乾燥状態の厚みD2に対して101%以上110%以下となるように吸水させたとき、上記吸水させた領域の含水率は、3質量%以上40質量%以下であることが好ましく、5質量%以上20質量以下であることがより好ましい。含水率が3質量%未満であると、上記吸水させた領域に存在している水に対してレーザー光を十分に吸収させることが困難となり、レーザー光の吸収効率及びレーザー溶着の溶着効率の低下を招くおそれがあるからである。一方、40質量%を超えると、上記吸水させた領域が膨潤し過ぎて末端部1aと先端部1bとを重ね合わせたとき、位置ズレが大きくなるおそれがあるからである。

【0067】

上記したような連結方法は、具体的には、以下のようにして実施し得る。例えば、先行するフィルムの末端部1aと新たなるフィルムの先端部1bの内、下側に配置された先端部1bの表面に、超音波スプレーを有する吸水部20によって水を塗布して、吸水させることにより膨潤した先端部1b(図4参照)の厚みが、乾燥状態の先端部1bの厚みに対して101%以上110%以下となるように、該表面を吸水させる。その後、末端部1aと先端部1bとの重ね合せ部の幅が0.1mm以上50.0mm未満となるようにステージ40の上で新旧原反フィルムを上下に重ね合せた配置とし、この重ね合わせ部分を前記加圧部材50で加圧しつつ、1.9μm〜2.2μmの範囲内にピーク波長を有するレーザー光を上記吸水させた領域に照射して、該領域に存在している水に吸収させることにより、上記したように、フィルム界面において互いの樹脂を相溶させて溶着部30を形成させることによって、連結し得る。

【0068】

従来のレーザー溶着は、フタロシアニン系の顔料やナフタロシアニン系の顔料を使用しつつ、800nm〜1200nmの範囲内にピーク波長を有するレーザー光を照射するような形で実施されていたが、本実施形態では、上記したように、1.9〜2.2μmの範囲内にピーク波長を有するレーザー光を利用するとともに上記のような顔料に代えて水を光吸収剤として利用する。

【0069】

従って、フタロシアニン系の顔料やナフタロシアニン系の顔料といった高価な光吸収剤を使用せずに、あるいは、使用するにしてもその使用量を極力低減させつつポリビニルアルコール系樹脂フィルムの接合を実施することができる。よって、原料コストを低減することができる。また、光吸収剤を用いない場合には、該光吸収剤の塗布工程を実施するための設備や該塗布工程を採用することによる工程管理の負担を不要とすることができるため、工程上のコストも低減させることもできる。

さらに、上記のように光吸収剤の使用を抑制することができるため、偏光フィルムの原反フィルムとして薬液を汚損するおそれの低いものを提供することができる。また、このように薬液を汚損するおそれが低いため、薬液の浄化に要する手間の削減を図り得るとともに、顔料が連結部以外の偏光フィルムとして利用される部分に付着して歩留りを低下させることを防止し得る。

【0070】

また、本実施形態のごとくレーザー溶着を実施する場合には、延伸倍率の点においてもヒートシーラーによる溶着に比べて有利となる。

このことについて具体的に説明する。例えば、ヒートシーラーによって接合されることによって接合部及びその周辺に大きな硬化領域が形成されている原反フィルムを上記延伸装置に供給し、総延伸倍率を5.25倍程度まで延伸したとすると、上記硬化領域においては殆ど延伸がされず、この硬化領域と硬化していない領域との間の境界部分に応力が集中することになる。その結果、かかる境界部分において、延伸時に原反フィルムの破断が生じることになる。

【0071】

一方、本実施形態においては、上記のようにレーザー溶着を行うことにより、新旧原反フィルムの重ね合わせ部分において界面及びその近傍のみを選択的に(局所的に)発熱させて加熱後、局所的であるがゆえに急冷させることが可能となるため、接合部及びその周辺が硬化することを防止することができる。これにより、溶着における熱の影響を受けている領域の硬化を抑制し、該熱の影響を受けている領域と受けていない領域との延伸性を近似させることができるため、原反フィルムの破断を抑制しつつ高延伸倍率での延伸を実施することができる。

【0072】

このように本実施形態の連結工程においては、高い偏光機能を付与するために求められる5.25倍以上という高延伸倍率で延伸しても破断するおそれの低いポリビニルアルコール系樹脂フィルム接合体を形成することができる。さらに、このように高延伸倍率で延伸しても破断を抑制することができるため、接合部及びその周辺を延伸する場合においても延伸条件を変更することなく、2以上の原反フィルムを連続して延伸することができる。従って、偏光フィルムを作製するに際して、作業効率の向上、生産性の向上、歩留まりの向上及び材料ロスの削減効果を得ることができる。

【0073】

上記したように、本実施形態では、薬液等に浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能となり、また、効率的に偏光フィルムを製造することが可能となる。

【0074】

なお、本実施形態に例示の製造方法によって製造される偏光フィルムの厚さは、特に限定されるものではないが、5〜40μmであることが好ましい。

厚さが5μm以上であれば機械的強度が低下することはなく、また40μm以下であれば光学特性が低下せず、画像表示装置に適用しても薄型化を実現できる。

本実施形態により製造された偏光フィルムは、液晶セル基板に積層される偏光フィルムなどとして、液晶表示装置等に使用することができ、また液晶表示装置の他、エレクトロルミネッセンス表示装置、プラズマディスプレイ及び電界放出ディスプレイなどの各種画像表示装置における偏光フィルムとして用いることが出来る。

【0075】

また、実用に際しては、両面又は片面に各種光学層を積層して光学フィルムとしたり、各種表面処理を施したりして、液晶表示装置等の画像表示装置に用いることもできる。

前記光学層としては、要求される光学特性を満たすものであれば特に限定されるものではないが、例えば、偏光フィルムの保護を目的とした透明保護層、視覚補償等を目的とした配向液晶層、他のフィルムを積層するための粘着層の他、偏光変換素子、反射板、半透過板、位相差板(1/2や1/4などの波長板(λ板)を含む)、視覚補償フィルム、輝度向上フィルムなどの画像表示装置等の形成に用いられるフィルムを用いることが出来る。

前記表面処理としては、ハードコート処理、反射防止処理、スティッキング防止や拡散ないしアンチグレアを目的とした表面処理を挙げることが出来る。

【0076】

なお、本実施形態においては、ポリビニルアルコール系樹脂フィルムとして、偏光フィルムの製造に用いられる原反フィルムを用いてポリビニルアルコール系樹脂フィルムを接合する場合の事例を挙げているが、本発明に係るポリビニルアルコール系樹脂フィルムの接合方法は、必ずしも上記したような原反フィルムの接合方法に限定されるものではない。

【実施例】

【0077】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0078】

(基本条件)

・原反フィルム:

ポリビニルアルコール樹脂(PVA)フィルム((株)クラレ社製、30mm、メーカー表示厚み75μm)

・重ね合せ幅:

1.5mm幅

・水の塗布方法:超音波式スプレー(スポット径5mmφ、流量0.4mL/min、走査速度100mm/sec、塗布回数1回

・レーザー:

ツリウムドープファイバーレーザー(波長2μm、パワー100W、スポット径2mmφ、パワー密度3,183W/cm2、走査速度50mm/sec、塗布回数1回、積算照射量、127.3J/cm2、トップハットビーム)

・加圧部材:

石英ガラス板(10mm厚)

・加圧条件:

原反フィルム重ね合せ部へ加重50kgf/cm2で押し付け

(原反フィルムの厚みの測定方法)

・乾燥状態の厚み

PVAフィルムを1mm幅×7mm長さの短冊状に切り取って試験片を作製した。乾燥機(三洋電機社製)を用い、試験片を83℃の環境下に1時間設置して、その重量が平衡状態となるようにした。この乾燥機から試験片を取り出した後速やかに固定治具にセットして液体窒素中に浸漬させて凍結させた。そして、凍結させた試験片を割断して、Cryo FIB SEM(FEI社製、Helios Nano Lab 600)にて断面観察を行い、試験片(PVAフィルム)における乾燥状態の厚みを測定した。なお、Cryo FIB SEMの条件は、加速電圧1kV、観察倍率500倍及び1000倍とした。

・吸水後の厚み

製造に用いるのと同様のPVAフィルムを1mm幅×50mm長さの短冊状に切り取って試験片を作製した。上記水の塗布方法と同様の条件及び下記の各条件を用いて、試験片を吸水させた。このように試験片を吸水させた後、固定治具にセットし、吸水終了後から1分後に液体窒素中に浸漬させて、試験片を凍結させた。そして、試験片を割断して、上記と同じ条件でCryo FIB SEMにて断面観察を行い、試験片(PVAフィルム)における吸水後の厚みを測定した。

【0079】

(実施例1)

重ね合せ配置する2枚のPVAフィルムたる原反フィルムの内、下側の原反フィルムに超音波スプレーによって水を塗布した。すなわち、下側の原反フィルムにおける上側の原反フィルムとの界面となる部分を含むように、上記基本条件にて水を塗布することにより下側の原反フィルムの界面側を吸水させて膨潤させた。

このとき、PVAフィルムにおける乾燥状態の厚みは74μm、吸水後の厚みは76μmであった。これらの値から、乾燥状態の厚みに対する吸水後の厚みを、(吸水後の厚み/乾燥状態の厚み)×100により算出すると、103%であった。

【0080】

そして、上側の原反フィルムと、上記にように吸水させた下側の原反フィルムとを重ね合わせ、上側の原反フィルムの上方から上記基本条件にてレーザー光を照射し、両原反フィルムを接合した。その結果、特別な光吸収剤を用いることなく、良好な接合性が確認された。また、得られた接合体の接合部を30℃の水中に1分間浸漬させたところ、接合部から溶け出したような異物は確認されなかった。

【0081】

さらに、得られた接合体において接合部前後を50mm長ほど切り出して、総延伸倍率が、膨潤浴では2.6倍、染色浴では3.4倍、架橋浴では3.6倍、延伸浴では5.5倍となるように延伸し、さらに洗浄浴に浸漬して、偏光フィルムをバッチ製造した。その結果、接合体が破断することなく偏光フィルムを製造することができた。従って、2以上の原反フィルムを用い、連続して偏光フィルムを製造し得ることがわかった。

【0082】

(実施例2)

超音波スプレーの流量を0.3mL/min、塗布回数(走査回数)を2回とすること以外は上記基本条件にて、下側の原反フィルムに水を塗布した。また、レーザー光のパワーを80W、パワー密度を2,546W/cm2、積算照射量を101.9J/cm2とすること以外は実施例1と同様にして、上側の原反フィルムと下側の原反フィルムとを接合した。このとき、PVAフィルムにおける乾燥状態の厚みは60μm、吸水後の厚みは63μmであった。これらの値から、乾燥状態の厚みに対する吸水後の厚みを、(吸水後の厚み/乾燥状態の厚み)×100により算出すると、105%であった。

このように接合した結果、特別な光吸収剤を用いることなく、良好な接合性が確認された。また、得られた接合体の接合部を、実施例1と同様にして水中に浸漬させたところ、接合部に起因する異物は確認されなかった。

さらに、得られた接合体を用い、実施例1と同様にして偏光フィルムをバッチ製造したところ、破断することなく偏光フィルムを製造することができた。従って、2以上の原反フィルムを用い、連続して偏光フィルムを製造し得ることがわかった。

【0083】

(実施例3)

超音波スプレーの流量を0.3mL/minとすること以外は上記基本条件にて上記基本条件にて、下側の原反フィルムに水を塗布した。また、実施例1と同様の条件にて上側の原反フィルムと下側の原反フィルムとを接合した。このとき、PVAフィルムにおける乾燥状態の厚みは75μm、吸水後の厚みは78μmであった。これらの値から、乾燥状態の厚みに対する吸水後の厚みを、(吸水後の厚み/乾燥状態の厚み)×100により算出すると、104%であった。

このように接合した結果、特別な光吸収剤を用いることなく、良好な接合性が確認された。また、得られた接合体の接合部を、実施例1と同様にして水中に浸漬させたところ、接合部に起因する異物は確認されなかった。

さらに、得られた接合体を用い、実施例1と同様にして偏光フィルムをバッチ製造したところ、破断することなく偏光フィルムを製造することができた。従って、2以上の原反フィルムを用い、連続して偏光フィルムを製造し得ることがわかった。

【0084】

(実施例4)

塗布回数を2回とすること以外は上記基本条件にて、下側の原反フィルムに水を塗布した。また、実施例1と同様の条件にて上側の原反フィルムと下側の原反フィルムとを接合した。このとき、PVAフィルムにおける乾燥状態の厚みは73μm、吸水後の厚みは79μmであった。これらの値から、乾燥状態の厚みに対する吸水後の厚みを、(吸水後の厚み/乾燥状態の厚み)×100により算出すると、108%であった。

このように接合した結果、特別な光吸収剤を用いることなく、良好な接合性が確認された。また、得られた接合体の接合部を、実施例1と同様にして水中に浸漬させたところ、接合部に起因する異物は確認されなかった。

さらに、得られた接合体を用い、実施例1と同様にして偏光フィルムをバッチ製造したところ、破断することなく偏光フィルムを製造することができた。従って、2以上の原反フィルムを用い、連続して偏光フィルムを製造し得ることがわかった。

【0085】

(比較例1)

水の代わりに商品名「Clearweld LD120C」(米国ジェンテックス社製、溶媒アセトン)の近赤外光吸収剤を光吸収剤として用いること、走査速度を200mm/secとすること以外は上記基本条件にて、実施例1と同様にして上側の原反フィルムと下側の原反フィルムとを接合した。

その結果、良好な接合性が確認された。しかし、得られた接合体の接合部を、実施例1と同様にして水中に浸漬させたところ、光吸収剤に起因する異物が接合部から溶け出す様子が目視にて確認された。

【0086】

以上のことからも、本発明によれば、薬液などに浸漬する処理を行うのに適した接合部を有し、高延伸倍率での延伸に耐え得るようなポリビニルアルコール系樹脂フィルムの接合体を形成することが可能であることがわかった。

【符号の説明】

【0087】

1:原反フィルム(ポリビニルアルコール系樹脂フィルム)、1a:末端部、1b:先端部、4f:延伸浴、9:ローラ、20:吸水部

【特許請求の範囲】

【請求項1】

第1のポリビニルアルコール系樹脂フィルムの表面と第2のポリビニルアルコール系樹脂フィルムの表面を重ね合わせ、その重ね合わせ部分の界面をレーザー溶着するポリビニルアルコール系樹脂フィルムの接合方法であって、

前記第1及び第2ポリビニルアルコール系樹脂フィルムのうち少なくとも一方のポリビニルアルコール系樹脂フィルムにおける重ね合わせ部分となる領域の前記界面側を、乾燥状態の前記領域の厚みに対して吸水後の前記領域の厚みが101%以上110%以下となるように吸水させた後、前記第1及び第2のポリビニルアルコール系樹脂フィルムを重ね合わせ、

前記吸水させた領域に1.9μm〜2.2μmの範囲内にピーク波長を有しているレーザー光を照射し、該吸水させた領域に存在している水に前記レーザー光を吸収させて前記レーザー溶着を実施することを特徴とするポリビニルアルコール系樹脂フィルムの接合方法。

【請求項2】

2以上のポリビニルアルコール系樹脂フィルムが連結された原反フィルムを薬液で浸漬させて延伸することにより偏光フィルムを作製する偏光フィルムの製造方法であって、

原反フィルムの前記連結が、請求項1に記載のポリビニルアルコール系樹脂フィルムの接合方法によって実施されていることを特徴とする偏光フィルムの製造方法。

【請求項1】

第1のポリビニルアルコール系樹脂フィルムの表面と第2のポリビニルアルコール系樹脂フィルムの表面を重ね合わせ、その重ね合わせ部分の界面をレーザー溶着するポリビニルアルコール系樹脂フィルムの接合方法であって、

前記第1及び第2ポリビニルアルコール系樹脂フィルムのうち少なくとも一方のポリビニルアルコール系樹脂フィルムにおける重ね合わせ部分となる領域の前記界面側を、乾燥状態の前記領域の厚みに対して吸水後の前記領域の厚みが101%以上110%以下となるように吸水させた後、前記第1及び第2のポリビニルアルコール系樹脂フィルムを重ね合わせ、

前記吸水させた領域に1.9μm〜2.2μmの範囲内にピーク波長を有しているレーザー光を照射し、該吸水させた領域に存在している水に前記レーザー光を吸収させて前記レーザー溶着を実施することを特徴とするポリビニルアルコール系樹脂フィルムの接合方法。

【請求項2】

2以上のポリビニルアルコール系樹脂フィルムが連結された原反フィルムを薬液で浸漬させて延伸することにより偏光フィルムを作製する偏光フィルムの製造方法であって、

原反フィルムの前記連結が、請求項1に記載のポリビニルアルコール系樹脂フィルムの接合方法によって実施されていることを特徴とする偏光フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−109287(P2013−109287A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256201(P2011−256201)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]