ポリフェニレンサルファイド繊維の製造方法およびポリフェニレンサルファイド繊維

【課題】本発明の課題は、高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる製造方法および熱的寸法安定性に優れたポリフェニレンサルファイド繊維を提供することにある。

【解決手段】 直接紡糸延伸法において、紡糸後の未延伸糸を引取ロールで速度500〜1000m/minにて引き取り、引取ロールと温度80〜100℃のフィードロールとの間で倍率1.03〜1.09のプレストレッチを行った後、特定の延伸条件で延伸した後、定長処理と弛緩処理を実施することを特徴とするポリフェニレンサルファイド繊維の製造方法。

【解決手段】 直接紡糸延伸法において、紡糸後の未延伸糸を引取ロールで速度500〜1000m/minにて引き取り、引取ロールと温度80〜100℃のフィードロールとの間で倍率1.03〜1.09のプレストレッチを行った後、特定の延伸条件で延伸した後、定長処理と弛緩処理を実施することを特徴とするポリフェニレンサルファイド繊維の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリフェニレンサルファイド繊維の製造方法およびポリフェニレンサルファイド繊維に関するものである。詳しくは、産業資材用途に適した高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる製造方法および熱的寸法安定性に優れたポリフェニレンサルファイド繊維に関するものである。

【背景技術】

【0002】

ポリフェニレンサルファイドは、耐熱性、耐薬品性、難燃性、電気絶縁性等に優れた特性を具備しており、過酷な環境下で使用される高性能エンジニアリングプラスチックとして知られている。繊維の分野においても、素材の特徴をいかし、その用途が拡大されつつあり、これらの繊維を高い生産性で製造する方法についても種々の技術が提案されているが、現在の技術では汎用の重合体であるポリエステル繊維やポリアミド繊維等と比べると未だ製糸性や毛羽品位の面で劣るのが現状である。また従来提案されたポリフェニレンサルファイド繊維を製造する方法では高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維は得られなかった。

【0003】

特許文献1には、高強度、高タフネスの特性を備え、毛羽が少なく、品位の優れた基布を与えるポリフェニレンサルファイド繊維を高い生産効率、かつ高収率で製造する方法が開示されている。しかしながら特許文献1に記載の技術はプレストレッチ倍率を1.1〜1.5倍とする極めて特異な延伸条件としていたため未だ製糸性が劣るものであった。また得られたポリフェニレンサルファイド繊維の熱的寸法安定性は特に優れていたわけではなかった。

【0004】

また特許文献2には、高強度で適度な収縮特性を有するポリフェニレンサルファイド繊維を効率的に製造する方法が開示されている。しかしながら特許文献2に記載の技術は延伸時の雰囲気またはロール表面の最高温度を120〜180℃と低い温度として熱延伸することで適度な収縮特性を得るものであった。得られたポリフェニレンサルファイド繊維の収縮レベルは高く熱的寸法安定性に劣るものであった。

【0005】

特許文献3には、ポリフェニレンスルフィド繊維を溶融紡糸した後、延伸−熱処理するとき、断糸、毛羽発生が極減された安定な工程の下で良好な繊維特性を与える、延伸−熱処理法が開示されている。しかしながら特許文献3に記載の技術は延伸を1段延伸にしているため高強度、高伸度のポリフェニレンスルフィド繊維が得にくい問題があった。また熱的寸法安定性は特に優れていたわけではなかった。

【特許文献1】特開2001−262436号公報(特許請求の範囲)

【特許文献2】特開平4−100916号公報(特許請求の範囲)

【特許文献3】特開平01−229809号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上述した従来技術における問題点の解決を課題として検討した結果達成されたものであり、従来のポリフェニレンサルファイド繊維の製造方法に比べ、高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる製造方法および熱的寸法安定性に優れたポリフェニレンサルファイド繊維の提供を目的とするものである。

【課題を解決するための手段】

【0007】

上記目的の達成のため本発明により、直接紡糸延伸法において、紡糸後の未延伸糸を引取ロールで速度500〜1000m/minにて引き取り、引取ロールと温度80〜100℃のフィードロールとの間で倍率1.03〜1.09のプレストレッチを行い、フィードロールと温度100〜110℃の第1延伸ロールとの間で倍率3.0〜4.0倍の第1段延伸を行い、第1延伸ロールと温度200〜250℃の第2延伸ロールとの間で倍率1.05〜1.20倍の第2段延伸を行い、第2延伸ロールと第2延伸ロールと同一速度で回転する150〜250℃の第3延伸ロールとの間で定長処理を行い、第3延伸ロールと温度100〜160℃のリラックスロールとの間で倍率0.90〜0.96の弛緩処理を行い、かつ引取ロールから第2延伸ロールとの間の倍率つまり総合延伸倍率が3.5〜5.0倍であることを特徴とするポリフェニレンサルファイド繊維の製造方法が提供される。

【0008】

なお、本発明のポリフェニレンサルファイド繊維の製造方法においては、第2延伸ロール、第3延伸ロールの加熱温度が220〜240℃であること、第1延伸ロールと第2延伸ロールとの間でエア集束処理を行うことがいずれも好ましい条件であり、これらの条件の適用によりさらに優れた効果を期待することができる。

【0009】

また、本発明によれば、150℃乾熱収縮率(S1)が2.0〜3.5%、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比、S2/S1が1.3〜1.5であることを特徴とするポリフェニレンサルファイド繊維が提供される。

【発明の効果】

【0010】

本発明によれば、以下に説明するとおり、産業資材用途に適した高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる。また熱的寸法安定性に優れたポリフェニレンサルファイド繊維が得られる。

【発明を実施するための最良の形態】

【0011】

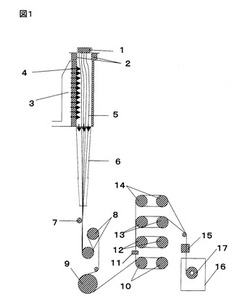

以下、本発明について図1の製造方法の模式図の一例を参照しながら詳細に説明する。

【0012】

本発明のポリフェニレンサルファイド繊維の製造方法においては、直接紡糸延伸方法であることが必要である。未延伸糸を一旦巻き取り、一旦巻き取った糸を別工程で延伸処理する2工程法では毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好にポリフェニレンサルファイド繊維を生産することは困難である。また当然ながら生産性が低く高コストである。

【0013】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、引取ロール8で速度500〜1000m/minにて未延伸糸を引き取ることが必要であり、速度600〜9000m/minにて引き取ることが好ましい。引取ロール速度が500m/min未満の場合はポリフェニレンサルファイド繊維で必要な延伸前のある程度の配向が得られずに結晶化が進行する。このため延伸が困難となり毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好にポリフェニレンサルファイド繊維を生産することは困難である。一方、引取ロール速度が1000m/minを大きく越える場合は紡糸後の冷却過程で紡出糸を十分に冷却固化することが困難になるため、高品位かつ製糸性良好にポリフェニレンサルファイド繊維を生産することは困難となるし、本願の熱的寸法安定性に優れたポリフェニレンサルファイド繊維は得られないのである。

【0014】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、引取ロール8と温度80〜100℃好ましくは85〜95℃のフィードロール9との間で倍率1.03〜1.09好ましくは1.04〜1.08倍のプレストレッチを行うことが必要である。プレストレッチ倍率が1.03未満の場合は本格延伸前の単糸の引き揃えが不十分なため延伸が不安定となり毛羽品位、製糸性に影響する。一方、特許文献1のようにプレストレッチ倍率が1.09を越える場合は単糸の引き揃えの程度を越え、未加熱で延伸することになるので毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好にポリフェニレンサルファイド繊維を生産することは困難である。フィードロールの温度が80℃未満の場合には、第1段延伸前の糸条予熱が不十分なため不均一延伸となり毛羽品位、製糸性が不良となる。一方、フィードロールの温度が100℃を超える場合には、第1段延伸前の結晶化が過度に進行してしまうため第1段延伸が困難となり毛羽品位、製糸性が不良となる。加えて強度、伸度が低下する。

【0015】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、フィードロール9と100〜110℃好ましくは102〜108℃に加熱した第1延伸ロール10との間で倍率3.0〜4.0倍好ましくは3.2〜3.8倍の第1段延伸が必要である。第1段延伸倍率が3.0倍未満の場合は配高度が低いまま結晶化が進行するので第2段延伸が困難となり毛羽品位、製糸性が不良となる。一方、第1段延伸倍率が4.0倍を超える場合には、第1段延伸段階としては過度な延伸でありやはり毛羽品位、製糸性が不良となる。第1延伸ロールの温度が100℃未満の場合には、第2段延伸前の糸条予熱が不十分なため不均一延伸となり毛羽品位、製糸性が不良となる。一方、第1延伸ロールの温度が110℃を超える場合には、第2段延伸前の結晶化が過度に進行してしまうため第2段延伸が困難となり毛羽品位、製糸性が不良となる。加えて強度、伸度が低下する。

【0016】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、第1延伸ロール10と200〜250℃好ましくは210〜240℃に加熱した第2延伸ロール12との間で倍率1.05〜1.20倍好ましくは1.08〜1.17倍の第2段延伸を行うことが必要である。第2段延伸倍率が1.05倍未満の場合は延伸度合いが一段延伸と大差ないため高強度、高伸度の糸条が得られない。一方、第2段延伸倍率が1.20倍を超える場合には、第2段延伸段階としては過度な延伸でありやはり毛羽品位、製糸性が不良となる。第2延伸ロールの温度が200℃未満の場合には、続く定長処理前の糸条予熱が不十分なため定長処理の熱セット効果が不十分となり得られた糸条の熱的寸法安定性が不十分となる。一方、第2延伸ロールの温度が250℃を超える場合には、定長処理の熱セットが過度に進行してしまい毛羽品位、製糸性が不良となる。加えて強度、伸度が低下する。またロールの汚れが激しくなり経時的により一層強度および伸度が低下することになり、高温ロールを頻繁に洗浄する作業が必要となるので連続生産が困難になる。

【0017】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、引取ロールから第2延伸ロールとの間の倍率、つまり総合延伸倍率を3.5〜5.0倍好ましくは3.8〜4.7倍とすることが必要である。プレストレッチ、第1段延伸、第2段延伸それぞれの必要範囲は先述のとおりであるが、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することは総合延伸倍率が3.5倍未満、5.0倍を超える場合には困難である。

【0018】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、第2延伸ロール12と、第2延伸ロールと同一速度で回転する150〜250℃好ましくは170〜230℃に加熱した第3延伸ロール13との間で定長処理を行うことが必要である。定長処理を施すことによって延伸倍率を大きくせずとも強度が高くなり、製糸性を損なわずに高タフネス繊維が得られるのである。倍率1.0倍未満すなわちリラックスとなる場合は、つづくリラックス工程と合わせ2段リラックスすることになる。この場合は定長処理による熱セット効果がないため得られる糸条は低収縮ではあるが熱的寸法安定性が不十分となるし、第3延伸ロール上で走糸が過度に糸揺れして糸切れが悪化する。一方、倍率1.0倍を超えるすなわち延伸となる場合は、3段延伸することになる。この場合は定長処理による熱セット効果がないため得られる糸条は高強度ではあるが熱的寸歩安定性が不十分となる。また過度に延伸するため毛羽品位、製糸性が悪化する。第3延伸ロールの温度が150℃未満の場合には、リラックス処理の熱セット効果が不十分となり得られた糸条は高収縮かつ熱的寸法安定性が不十分となる。第3延伸ロールの温度が250℃を超える場合には、リラックス処理の熱セットが過度に進行してしまい毛羽品位、製糸性が不良となる。加えて強度、伸度が低下する。またロールの汚れが激しくなり経時的により一層強度および伸度が低下することになり、高温ロールを頻繁に洗浄する作業が必要となるので連続生産が困難になる。

【0019】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、第3延伸ロール13と100〜160℃好ましくは110〜150℃に加熱したリラックスロール14との間で倍率0.90〜0.96好ましくは0.91〜0.95の弛緩処理を行う必要がある。リラックス倍率が0.90倍未満の場合は、ロール上で糸条がたるんで巻き付き製糸性が悪化する。リラックス倍率が0.96倍を超える場合には、リラックス効果が不十分であり得られた糸条は高収縮かつ熱的寸法安定性が不十分となる。

【0020】

上述のとおり延伸条件について詳細に規定したがこの意味をまとめると次のとおりである。汎用の重合体であるポリアミド等と比べるとポリフェニレンサルファイドは結晶化速度が早いなど特異なポリマーである。このため製糸条件に非常に敏感であり安定な条件範囲が汎用のポリマーと比べると極めて狭い。本発明では、従来提案されたポリフェニレンサルファイド繊維を製糸性よく得る技術とは反対の技術を組み合わせることで、むしろ物性に優れたポリフェニレンサルファイド繊維を製糸性よく得ることができることを究明したのである。即ち、本発明では直接紡糸延伸法にて、プレストレッチ+2段延伸+1段定長処理+1段リラックス処理を採用するとともに、各段の倍率およびロール温度を上述のとおり詳細に特定したことで高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができることになったのである。

【0021】

また、本発明のポリフェニレンサルファイド繊維の製造方法においては、第2延伸ロール、第3延伸ロールの加熱温度をともに220〜240℃とすることが好ましい。第2、第3延伸ロールの加熱温度をこの範囲とすることで高強度、高伸度、熱的寸法安定性のバランスが良いポリフェニレンサルファイド糸条が得られる。

【0022】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、第1延伸ロールと第2延伸ロールとの間でエア集束ノズル11によるエア集束処理を行うことが好ましい。これにより延伸時の糸条の単糸割れがなくなり製糸性が更に安定する。

【0023】

フィードロールと第1延伸ロールの間ではネッキングを伴う延伸によって糸が変形中であり、この箇所で常温のエアに触れると変形が均一に起こりにくくなり、単糸切れが増加するため好ましくない。この場合、例えば80〜150℃の熱風を供給してもよい。しかし常温のエアで効果を出せる第1延伸ロールと第2延伸ロールの間がより適切である。また、第2延伸ロールと第3延伸ロールの間では、既に延伸が完了しており、エア収束を施して延伸による単糸切れを防止する効果は望めないので好ましくない。

【0024】

本発明のポリフェニレンサルファイド繊維の製造においては、さらに以下の方法を用いることができる。

【0025】

メルトフローレート(MFR)が50〜600の公知のポリフェニレンサルファイドペレットを、低沸点異物の除去のため140〜180℃で2〜24時間程度乾燥し、溶融紡糸する。なお、ここでいうメルトフローレート(MFR)とは、設定温度316℃、荷重5kgfとしたときにASTM D1238−82法によって測定されたポリマーの溶融流れ性を示すパラメーターである。また、本発明で用いるポリフェニレンサルファイドは実質的に線状であることが好ましく、トリクロロベンゼン(TCB)を0.1重量%以下含有していてもよく、その他添加剤を少量含有していてもよい。

【0026】

本発明ポリフェニレンサルファイドのポリマーペレットの溶融には、エクストルーダー型紡糸機を用いることが好ましい。紡糸温度は300〜320℃とし、紡糸パック中で5〜20μmのフィルターを通過させて濾過する。濾過したポリマーは口金を用い、口金細孔から紡出し、口金直下の徐冷ゾ−ンを通過させた後、冷風を吹き付けて冷却固化する。該口金においては、通常の千鳥配列や環状配列で口金細孔を配列させ、その孔径や孔長は口金背面圧力が70〜150kg/cm2で、口金孔からの吐出線速度と引取速度の比で定義される紡糸ドラフトが好ましくは20〜50となるように適宜設計すればよいがこの限りではない。より好ましい口金背面圧力の範囲は90〜110kg/cm2である。徐冷ゾ−ンは、長さ5〜10cmの断熱筒を取り付け、口金直下10cm下における雰囲気温度が150〜250℃となるよう温度制御する。冷却は、10〜30℃の冷風を30〜40m/分の速度で吹き付けて行うが、単孔吐出量が3g/分を越えるような場合は35m/分以上の速度で吹き付けることが好ましい。紡出糸条に対し直角に冷風を吹き付ける横吹きだし冷却チムニーを用いてもよく、環状冷却チムニーを用いて紡出糸条束の外周から中心に、あるいは中心から外周に向けて吹き付けても良いが、横吹き出し冷却チムニーを使用することが好ましい。

【0027】

次に、冷却固化した糸条に油剤を付与し、該糸条は、所定の速度で回転する引取ロールに捲回されて引き取られる。油剤付与はロール給油、ガイド給油等、公知の方法を用いて実施することができる。ここで使用する油剤は、平滑剤、活性剤、乳化剤などを主成分とする水系エマルジョン油剤であることが好ましい。ポリフェニレンサルファイドの未延伸糸条に水系エマルジョン油剤を適用したくらいの量の水分を付着させないと最終的な延伸糸の強伸度特性が大きく低下する。特に単孔当たりの吐出量が大きい場合はこの現象が顕著となる。別な手段で水分を付着させた後、非水系油剤を付着させることは何ら差し支えない。付着水分量は、少なすぎると繊維の強伸度が低下するし、多すぎても製糸性が悪化するため、0.5〜4重量%の付与が好ましい。油剤組成としては、例えば重量平均分子量が600〜6000のポリテトラメチレングリコールと、二塩基酸と、一価脂肪酸とから形成されるエステル化合物であり、平均分子量が2000〜15000であるポリエーテルエステルを含有することができるが、この限りではなく、必要に応じてアルキルアミンのアルキレンオキサイド付加物などのpH調整剤、酸化防止剤、紫外線吸収剤、フッ素化合物などその他の添加剤を添加していてもよい。また、水系としては、1〜30重量%の水系エマルジョン液として用いるのが好ましいが、繊維長手方向への付着油分斑が小さければ、適宜その比率を選択することができる。

【0028】

引取ロールは、片掛け型、ネルソン型またはセパレートロール型が用いられ、それらいずれを使用してもよく、その温度は通常常温であるが、該ロール内部に水を循環させて温度制御してもよい。次に、引取糸条は、品質・製糸性を安定化させるため一旦巻き取ることなく、好ましくはネルソン型のロールを用いて前記したプレストレッチ、延伸、定長処理、弛緩熱処理工程を経て巻取機に巻き取られる。

【0029】

また、得られたポリフェニレンサルファイド糸条を分繊せず用いる場合は、糸条を巻取るまでの間に、流体処理により交絡を付与することが好ましい。交絡を付与するためには、流体処理のためのノズル、処理時の流体の流量、巻き取り張力等を適宜設定して 行えばよく、交絡数が5〜20個/mとなるように行うことが好ましい。

【0030】

本発明のポリフェニレンサルファイド繊維は、請求項1〜3のいずれか1項記載のポリフェニレンサルファイド繊維の製造方法により得られたものであり150℃乾熱収縮率(S1)が2.0〜3.5%好ましくは2.3〜3.2%、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比、S2/S1が1.3〜1.5好ましくは1.35〜1.45であることが必要である。S1が2.0%未満のポリフェニレンサルファイド繊維は本発明の製造方法でも製造困難である。一方、S1が3.5%を超える場合は収縮レベルが高く熱的寸法安定性に劣るものになる。S2/S1が1.3未満のポリフェニレンサルファイド繊維は本発明の製造方法でも製造困難である。一方、S2/S1が1.5を超える場合は収縮の温度安定性が不十分であり熱的寸法安定性に劣るものになる。

【0031】

本発明のポリフェニレンサルファイド繊維は、上述した特定の製造方法とすることで高強度、高伸度で優れた熱的寸法安定性が得られるようになったのである。本発明のポリフェニレンサルファイド繊維の特徴である熱的寸法安定性の高さは特に1段定長処理を採用したことによる寄与が大きい。

【実施例】

【0032】

以下、実施例により本発明を詳細に説明する。本発明における各特性の定義および測定法は以下の通りである。

(1)総繊度:JIS L1013(1999) 8.3.1 A法により、所定荷重0.045cN/dtexで正量繊度を測定して総繊度とした。

(2)単糸数:JIS L1013(1999) 8.4の方法で算出した。

(3)単糸繊度:上記総繊度を上記単糸数で除することで算出した。

(4)強度・伸度:JIS L1013 8.5.1標準時試験に示される定速伸長条 件で測定した。試料をオリエンテック社製“テンシロン”(TENSILON)UCT−100を用い、掴み間隔は25cm、引張り速度は30cm/分で行った。なお、伸度はS−S曲線における最大強力を示した点の伸びから求めた。

(5)150℃乾熱収縮率(S1):JIS L1013(1999) 8.18.2 b)の方法で、150℃に加熱された乾燥機を用いて測定した。

(6)180℃乾熱収縮率(S2):JIS L1013(1999) 8.18.2 b)の方法で、180℃に加熱された乾燥機を用いて測定した。

(7)180℃乾熱収縮率と150℃乾熱収縮率の比(S2/S1):(5)(6)で得られたS2,S1から算出した。

(8)製糸糸切れ:製糸スタートから、繊維パッケージ重量で合計50kg/糸条となるまで製糸できた時の総糸切れ回数である。

(9)製糸毛羽:製糸スタートから、繊維パッケージ重量で合計50kg/糸条となるまで製糸できた時の毛羽個数である。弛緩熱処理ロールと巻取機間に設置したロールから5mm離れた箇所にレーザー式毛羽検知器を設置し、検知された総毛羽個数を1万kmあたりの個数に換算して表示した。

【0033】

[実施例1〜4、比較例1〜8]

MFRが200の東レ製ポリフェニレンサルファイドポリマーを、1.33kPa真空下の状態でエクストルーダー型紡糸機によりポリマー温度が315℃になるように溶融し、紡糸パック中で溶融ポリマーを5μmの細孔を有する金属フィルターで濾過した後、孔径0.30mm、孔深度1.5mmの吐出孔を100個有した千鳥配列の紡糸口金を2個用いて紡出した。総吐出量は得られた繊維が440dtexとなるように計量ポンプを各々調整した。口金直下には長さ100mmの加熱筒を設け、糸条を徐冷却した後、横吹き出し冷却チムニーを使用して25℃で30m/分の冷風により冷却固化せしめ、次に平滑剤等を有する水系エマルジョン油剤を付着油分量が1.4%となるように回転する給油ロールにて付与し、引取りロールに捲回し、紡出糸条を引き取った。前記水系エマルジョン油剤は、竹本油脂製のポリテトラメチレングリコールとアジピン酸とオレイン酸のエステルからなる平滑剤であるポリエーテルエステルを主成分とし、ラウリル(EO)2ホスフェートK塩やラウリルアルコールPO・EO付加物からなる極圧剤、界面活性剤を含んだものである。

【0034】

引き続き、連続して2糸条を延伸・熱処理ゾーンに供給し、直接紡糸延伸法によりポリフェニレンサルファイド繊維を製造した。

【0035】

まず、常温の引取りロールと加熱したフィードロールでプレストレッチし、次いでフィードロールと加熱した第1延伸ロール間で第1段延伸し、次いで第1延伸ロールと加熱した第2延伸ロールの間で第2段延伸し、次いで第2延伸ロールと加熱した第3延伸ロールの間で定長処理を行った。引き続き、第3延伸ロールと加熱したリラックスロールとの間で弛緩処理を施し、交絡付与装置にて糸条を交絡処理した後、巻取機にて巻き取った。なお第1延伸ロールと第2延伸ロールとの間に実験毎に必要に応じてエア集束ノズルを設置してエア集束処理を行った。エア集束処理圧力は0.20MPaとした。

ここで第1延伸ロールからリラックスロールまでの各ロールの速度と表面温度、および各工程の倍率、また第1延伸ロールと第2延伸ロールとの間でのエア集束処理の有無は表1、2に示すとおりに設定した。

【0036】

得られたポリフェニレンサルファイド繊維の特性と評価結果を表3、4に示す。

【0037】

実施例1〜4は高強度、高伸度であった。また150℃乾熱収縮率(S1)が低く、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1も低い、つまり熱的寸法安定性が高いものであった。また製糸糸切れ、製糸毛羽も少なく高品位かつ製糸性良好であった。

【0038】

比較例1は引取ロール速度が遅いため製糸性不良でサンプル採取不能であった。

【0039】

比較例2は引取ロール速度が速くまた総合延伸倍率が低いため強伸度が低めであった。また150℃乾熱収縮率(S1)が高く、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1が高い、つまり熱的寸法安定性に劣るものであった。また製糸糸切れ、製糸毛羽が多く低品位かつ製糸性不良であった。

【0040】

比較例3はプレストレッチ倍率が高いため、強伸度、およびS1およびS2/S1すなわち熱的寸法安定性は良好であったものの、製糸糸切れ、製糸毛羽が多く低品位かつ製糸性不良であった。

【0041】

比較例4は第1段延伸倍率が低く、第2段延伸倍率が高いため製糸性不良でサンプル採取不能であった。

【0042】

比較例5は総合延伸倍率が高いため強伸度は良好であった。しかし150℃乾熱収縮率(S1)が高く、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1が高い、つまり熱的寸法安定性に劣るものであった。また製糸糸切れ、製糸毛羽が多く低品位かつ製糸性不良であった。

【0043】

比較例6は定長処理倍率が1.0未満のため180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1が高い、つまり熱的寸法安定性に劣るものであった。また、ロール上で激しく糸揺れし、製糸糸切れが多発した。

【0044】

比較例7は定長処理倍率が1.0を超えるため強伸度は良好であった。しかし150℃乾熱収縮率(S1)が高く、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1が高い、つまり熱的寸法安定性に劣るものであった。また製糸糸切れ、製糸毛羽が多く低品位かつ製糸性不良であった。

【0045】

比較例8は150℃乾熱収縮率(S1)は高く熱的寸法安定性に劣るものであった。なお製糸糸切れ、製糸毛羽は少なく高品位かつ製糸性良好であった。

【0046】

[実施例5]

吐出孔を50個有する紡糸口金を用い、得られる繊維が220dtexとなるように吐出量を変更したこと、また第1延伸ロールからリラックスロールまでの各ロールの速度と表面温度、および各工程の倍率、また第1延伸ロールと第2延伸ロールとの間でのエア集束処理の有無を表1に示すとおりに変更した以外は実施例1と同様にして、ポリフェニレンサルファイド繊維を製造した。得られたポリフェニレンサルファイド繊維の特性と評価結果を表3に示す。実施例5は実施例1と同様な効果を有することができた。

【0047】

【表1】

【0048】

【表2】

【0049】

【表3】

【0050】

【表4】

【産業上の利用可能性】

【0051】

本発明によれば、産業資材用途に適した高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる製造方法、および熱的寸法安定性に優れたポリフェニレンサルファイド繊維を得ることができる。

【0052】

したがって、本発明の技術は、過酷な環境下で使用される産業資材用の分野で貢献するところが極めて大きい。

【図面の簡単な説明】

【0053】

【図1】本発明の製造方法の模式図の一例である。

【符号の説明】

【0054】

1:紡糸口金

2:断熱筒

3:横吹き出し冷却チムニー

4:冷却風

5:糸条

6:ダクト

7:給油ロール

8:引取ロール

9:フィードロール

10:第1延伸ロール

11:エア集束ノズル

12:第2延伸ロール

13:第3延伸ロール

14:リラックスロール

15:交絡付与装置

16:巻取機

17:繊維パッケージ

【技術分野】

【0001】

本発明は、ポリフェニレンサルファイド繊維の製造方法およびポリフェニレンサルファイド繊維に関するものである。詳しくは、産業資材用途に適した高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる製造方法および熱的寸法安定性に優れたポリフェニレンサルファイド繊維に関するものである。

【背景技術】

【0002】

ポリフェニレンサルファイドは、耐熱性、耐薬品性、難燃性、電気絶縁性等に優れた特性を具備しており、過酷な環境下で使用される高性能エンジニアリングプラスチックとして知られている。繊維の分野においても、素材の特徴をいかし、その用途が拡大されつつあり、これらの繊維を高い生産性で製造する方法についても種々の技術が提案されているが、現在の技術では汎用の重合体であるポリエステル繊維やポリアミド繊維等と比べると未だ製糸性や毛羽品位の面で劣るのが現状である。また従来提案されたポリフェニレンサルファイド繊維を製造する方法では高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維は得られなかった。

【0003】

特許文献1には、高強度、高タフネスの特性を備え、毛羽が少なく、品位の優れた基布を与えるポリフェニレンサルファイド繊維を高い生産効率、かつ高収率で製造する方法が開示されている。しかしながら特許文献1に記載の技術はプレストレッチ倍率を1.1〜1.5倍とする極めて特異な延伸条件としていたため未だ製糸性が劣るものであった。また得られたポリフェニレンサルファイド繊維の熱的寸法安定性は特に優れていたわけではなかった。

【0004】

また特許文献2には、高強度で適度な収縮特性を有するポリフェニレンサルファイド繊維を効率的に製造する方法が開示されている。しかしながら特許文献2に記載の技術は延伸時の雰囲気またはロール表面の最高温度を120〜180℃と低い温度として熱延伸することで適度な収縮特性を得るものであった。得られたポリフェニレンサルファイド繊維の収縮レベルは高く熱的寸法安定性に劣るものであった。

【0005】

特許文献3には、ポリフェニレンスルフィド繊維を溶融紡糸した後、延伸−熱処理するとき、断糸、毛羽発生が極減された安定な工程の下で良好な繊維特性を与える、延伸−熱処理法が開示されている。しかしながら特許文献3に記載の技術は延伸を1段延伸にしているため高強度、高伸度のポリフェニレンスルフィド繊維が得にくい問題があった。また熱的寸法安定性は特に優れていたわけではなかった。

【特許文献1】特開2001−262436号公報(特許請求の範囲)

【特許文献2】特開平4−100916号公報(特許請求の範囲)

【特許文献3】特開平01−229809号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上述した従来技術における問題点の解決を課題として検討した結果達成されたものであり、従来のポリフェニレンサルファイド繊維の製造方法に比べ、高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる製造方法および熱的寸法安定性に優れたポリフェニレンサルファイド繊維の提供を目的とするものである。

【課題を解決するための手段】

【0007】

上記目的の達成のため本発明により、直接紡糸延伸法において、紡糸後の未延伸糸を引取ロールで速度500〜1000m/minにて引き取り、引取ロールと温度80〜100℃のフィードロールとの間で倍率1.03〜1.09のプレストレッチを行い、フィードロールと温度100〜110℃の第1延伸ロールとの間で倍率3.0〜4.0倍の第1段延伸を行い、第1延伸ロールと温度200〜250℃の第2延伸ロールとの間で倍率1.05〜1.20倍の第2段延伸を行い、第2延伸ロールと第2延伸ロールと同一速度で回転する150〜250℃の第3延伸ロールとの間で定長処理を行い、第3延伸ロールと温度100〜160℃のリラックスロールとの間で倍率0.90〜0.96の弛緩処理を行い、かつ引取ロールから第2延伸ロールとの間の倍率つまり総合延伸倍率が3.5〜5.0倍であることを特徴とするポリフェニレンサルファイド繊維の製造方法が提供される。

【0008】

なお、本発明のポリフェニレンサルファイド繊維の製造方法においては、第2延伸ロール、第3延伸ロールの加熱温度が220〜240℃であること、第1延伸ロールと第2延伸ロールとの間でエア集束処理を行うことがいずれも好ましい条件であり、これらの条件の適用によりさらに優れた効果を期待することができる。

【0009】

また、本発明によれば、150℃乾熱収縮率(S1)が2.0〜3.5%、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比、S2/S1が1.3〜1.5であることを特徴とするポリフェニレンサルファイド繊維が提供される。

【発明の効果】

【0010】

本発明によれば、以下に説明するとおり、産業資材用途に適した高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる。また熱的寸法安定性に優れたポリフェニレンサルファイド繊維が得られる。

【発明を実施するための最良の形態】

【0011】

以下、本発明について図1の製造方法の模式図の一例を参照しながら詳細に説明する。

【0012】

本発明のポリフェニレンサルファイド繊維の製造方法においては、直接紡糸延伸方法であることが必要である。未延伸糸を一旦巻き取り、一旦巻き取った糸を別工程で延伸処理する2工程法では毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好にポリフェニレンサルファイド繊維を生産することは困難である。また当然ながら生産性が低く高コストである。

【0013】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、引取ロール8で速度500〜1000m/minにて未延伸糸を引き取ることが必要であり、速度600〜9000m/minにて引き取ることが好ましい。引取ロール速度が500m/min未満の場合はポリフェニレンサルファイド繊維で必要な延伸前のある程度の配向が得られずに結晶化が進行する。このため延伸が困難となり毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好にポリフェニレンサルファイド繊維を生産することは困難である。一方、引取ロール速度が1000m/minを大きく越える場合は紡糸後の冷却過程で紡出糸を十分に冷却固化することが困難になるため、高品位かつ製糸性良好にポリフェニレンサルファイド繊維を生産することは困難となるし、本願の熱的寸法安定性に優れたポリフェニレンサルファイド繊維は得られないのである。

【0014】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、引取ロール8と温度80〜100℃好ましくは85〜95℃のフィードロール9との間で倍率1.03〜1.09好ましくは1.04〜1.08倍のプレストレッチを行うことが必要である。プレストレッチ倍率が1.03未満の場合は本格延伸前の単糸の引き揃えが不十分なため延伸が不安定となり毛羽品位、製糸性に影響する。一方、特許文献1のようにプレストレッチ倍率が1.09を越える場合は単糸の引き揃えの程度を越え、未加熱で延伸することになるので毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好にポリフェニレンサルファイド繊維を生産することは困難である。フィードロールの温度が80℃未満の場合には、第1段延伸前の糸条予熱が不十分なため不均一延伸となり毛羽品位、製糸性が不良となる。一方、フィードロールの温度が100℃を超える場合には、第1段延伸前の結晶化が過度に進行してしまうため第1段延伸が困難となり毛羽品位、製糸性が不良となる。加えて強度、伸度が低下する。

【0015】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、フィードロール9と100〜110℃好ましくは102〜108℃に加熱した第1延伸ロール10との間で倍率3.0〜4.0倍好ましくは3.2〜3.8倍の第1段延伸が必要である。第1段延伸倍率が3.0倍未満の場合は配高度が低いまま結晶化が進行するので第2段延伸が困難となり毛羽品位、製糸性が不良となる。一方、第1段延伸倍率が4.0倍を超える場合には、第1段延伸段階としては過度な延伸でありやはり毛羽品位、製糸性が不良となる。第1延伸ロールの温度が100℃未満の場合には、第2段延伸前の糸条予熱が不十分なため不均一延伸となり毛羽品位、製糸性が不良となる。一方、第1延伸ロールの温度が110℃を超える場合には、第2段延伸前の結晶化が過度に進行してしまうため第2段延伸が困難となり毛羽品位、製糸性が不良となる。加えて強度、伸度が低下する。

【0016】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、第1延伸ロール10と200〜250℃好ましくは210〜240℃に加熱した第2延伸ロール12との間で倍率1.05〜1.20倍好ましくは1.08〜1.17倍の第2段延伸を行うことが必要である。第2段延伸倍率が1.05倍未満の場合は延伸度合いが一段延伸と大差ないため高強度、高伸度の糸条が得られない。一方、第2段延伸倍率が1.20倍を超える場合には、第2段延伸段階としては過度な延伸でありやはり毛羽品位、製糸性が不良となる。第2延伸ロールの温度が200℃未満の場合には、続く定長処理前の糸条予熱が不十分なため定長処理の熱セット効果が不十分となり得られた糸条の熱的寸法安定性が不十分となる。一方、第2延伸ロールの温度が250℃を超える場合には、定長処理の熱セットが過度に進行してしまい毛羽品位、製糸性が不良となる。加えて強度、伸度が低下する。またロールの汚れが激しくなり経時的により一層強度および伸度が低下することになり、高温ロールを頻繁に洗浄する作業が必要となるので連続生産が困難になる。

【0017】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、引取ロールから第2延伸ロールとの間の倍率、つまり総合延伸倍率を3.5〜5.0倍好ましくは3.8〜4.7倍とすることが必要である。プレストレッチ、第1段延伸、第2段延伸それぞれの必要範囲は先述のとおりであるが、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することは総合延伸倍率が3.5倍未満、5.0倍を超える場合には困難である。

【0018】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、第2延伸ロール12と、第2延伸ロールと同一速度で回転する150〜250℃好ましくは170〜230℃に加熱した第3延伸ロール13との間で定長処理を行うことが必要である。定長処理を施すことによって延伸倍率を大きくせずとも強度が高くなり、製糸性を損なわずに高タフネス繊維が得られるのである。倍率1.0倍未満すなわちリラックスとなる場合は、つづくリラックス工程と合わせ2段リラックスすることになる。この場合は定長処理による熱セット効果がないため得られる糸条は低収縮ではあるが熱的寸法安定性が不十分となるし、第3延伸ロール上で走糸が過度に糸揺れして糸切れが悪化する。一方、倍率1.0倍を超えるすなわち延伸となる場合は、3段延伸することになる。この場合は定長処理による熱セット効果がないため得られる糸条は高強度ではあるが熱的寸歩安定性が不十分となる。また過度に延伸するため毛羽品位、製糸性が悪化する。第3延伸ロールの温度が150℃未満の場合には、リラックス処理の熱セット効果が不十分となり得られた糸条は高収縮かつ熱的寸法安定性が不十分となる。第3延伸ロールの温度が250℃を超える場合には、リラックス処理の熱セットが過度に進行してしまい毛羽品位、製糸性が不良となる。加えて強度、伸度が低下する。またロールの汚れが激しくなり経時的により一層強度および伸度が低下することになり、高温ロールを頻繁に洗浄する作業が必要となるので連続生産が困難になる。

【0019】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、第3延伸ロール13と100〜160℃好ましくは110〜150℃に加熱したリラックスロール14との間で倍率0.90〜0.96好ましくは0.91〜0.95の弛緩処理を行う必要がある。リラックス倍率が0.90倍未満の場合は、ロール上で糸条がたるんで巻き付き製糸性が悪化する。リラックス倍率が0.96倍を超える場合には、リラックス効果が不十分であり得られた糸条は高収縮かつ熱的寸法安定性が不十分となる。

【0020】

上述のとおり延伸条件について詳細に規定したがこの意味をまとめると次のとおりである。汎用の重合体であるポリアミド等と比べるとポリフェニレンサルファイドは結晶化速度が早いなど特異なポリマーである。このため製糸条件に非常に敏感であり安定な条件範囲が汎用のポリマーと比べると極めて狭い。本発明では、従来提案されたポリフェニレンサルファイド繊維を製糸性よく得る技術とは反対の技術を組み合わせることで、むしろ物性に優れたポリフェニレンサルファイド繊維を製糸性よく得ることができることを究明したのである。即ち、本発明では直接紡糸延伸法にて、プレストレッチ+2段延伸+1段定長処理+1段リラックス処理を採用するとともに、各段の倍率およびロール温度を上述のとおり詳細に特定したことで高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができることになったのである。

【0021】

また、本発明のポリフェニレンサルファイド繊維の製造方法においては、第2延伸ロール、第3延伸ロールの加熱温度をともに220〜240℃とすることが好ましい。第2、第3延伸ロールの加熱温度をこの範囲とすることで高強度、高伸度、熱的寸法安定性のバランスが良いポリフェニレンサルファイド糸条が得られる。

【0022】

また本発明のポリフェニレンサルファイド繊維の製造方法においては、第1延伸ロールと第2延伸ロールとの間でエア集束ノズル11によるエア集束処理を行うことが好ましい。これにより延伸時の糸条の単糸割れがなくなり製糸性が更に安定する。

【0023】

フィードロールと第1延伸ロールの間ではネッキングを伴う延伸によって糸が変形中であり、この箇所で常温のエアに触れると変形が均一に起こりにくくなり、単糸切れが増加するため好ましくない。この場合、例えば80〜150℃の熱風を供給してもよい。しかし常温のエアで効果を出せる第1延伸ロールと第2延伸ロールの間がより適切である。また、第2延伸ロールと第3延伸ロールの間では、既に延伸が完了しており、エア収束を施して延伸による単糸切れを防止する効果は望めないので好ましくない。

【0024】

本発明のポリフェニレンサルファイド繊維の製造においては、さらに以下の方法を用いることができる。

【0025】

メルトフローレート(MFR)が50〜600の公知のポリフェニレンサルファイドペレットを、低沸点異物の除去のため140〜180℃で2〜24時間程度乾燥し、溶融紡糸する。なお、ここでいうメルトフローレート(MFR)とは、設定温度316℃、荷重5kgfとしたときにASTM D1238−82法によって測定されたポリマーの溶融流れ性を示すパラメーターである。また、本発明で用いるポリフェニレンサルファイドは実質的に線状であることが好ましく、トリクロロベンゼン(TCB)を0.1重量%以下含有していてもよく、その他添加剤を少量含有していてもよい。

【0026】

本発明ポリフェニレンサルファイドのポリマーペレットの溶融には、エクストルーダー型紡糸機を用いることが好ましい。紡糸温度は300〜320℃とし、紡糸パック中で5〜20μmのフィルターを通過させて濾過する。濾過したポリマーは口金を用い、口金細孔から紡出し、口金直下の徐冷ゾ−ンを通過させた後、冷風を吹き付けて冷却固化する。該口金においては、通常の千鳥配列や環状配列で口金細孔を配列させ、その孔径や孔長は口金背面圧力が70〜150kg/cm2で、口金孔からの吐出線速度と引取速度の比で定義される紡糸ドラフトが好ましくは20〜50となるように適宜設計すればよいがこの限りではない。より好ましい口金背面圧力の範囲は90〜110kg/cm2である。徐冷ゾ−ンは、長さ5〜10cmの断熱筒を取り付け、口金直下10cm下における雰囲気温度が150〜250℃となるよう温度制御する。冷却は、10〜30℃の冷風を30〜40m/分の速度で吹き付けて行うが、単孔吐出量が3g/分を越えるような場合は35m/分以上の速度で吹き付けることが好ましい。紡出糸条に対し直角に冷風を吹き付ける横吹きだし冷却チムニーを用いてもよく、環状冷却チムニーを用いて紡出糸条束の外周から中心に、あるいは中心から外周に向けて吹き付けても良いが、横吹き出し冷却チムニーを使用することが好ましい。

【0027】

次に、冷却固化した糸条に油剤を付与し、該糸条は、所定の速度で回転する引取ロールに捲回されて引き取られる。油剤付与はロール給油、ガイド給油等、公知の方法を用いて実施することができる。ここで使用する油剤は、平滑剤、活性剤、乳化剤などを主成分とする水系エマルジョン油剤であることが好ましい。ポリフェニレンサルファイドの未延伸糸条に水系エマルジョン油剤を適用したくらいの量の水分を付着させないと最終的な延伸糸の強伸度特性が大きく低下する。特に単孔当たりの吐出量が大きい場合はこの現象が顕著となる。別な手段で水分を付着させた後、非水系油剤を付着させることは何ら差し支えない。付着水分量は、少なすぎると繊維の強伸度が低下するし、多すぎても製糸性が悪化するため、0.5〜4重量%の付与が好ましい。油剤組成としては、例えば重量平均分子量が600〜6000のポリテトラメチレングリコールと、二塩基酸と、一価脂肪酸とから形成されるエステル化合物であり、平均分子量が2000〜15000であるポリエーテルエステルを含有することができるが、この限りではなく、必要に応じてアルキルアミンのアルキレンオキサイド付加物などのpH調整剤、酸化防止剤、紫外線吸収剤、フッ素化合物などその他の添加剤を添加していてもよい。また、水系としては、1〜30重量%の水系エマルジョン液として用いるのが好ましいが、繊維長手方向への付着油分斑が小さければ、適宜その比率を選択することができる。

【0028】

引取ロールは、片掛け型、ネルソン型またはセパレートロール型が用いられ、それらいずれを使用してもよく、その温度は通常常温であるが、該ロール内部に水を循環させて温度制御してもよい。次に、引取糸条は、品質・製糸性を安定化させるため一旦巻き取ることなく、好ましくはネルソン型のロールを用いて前記したプレストレッチ、延伸、定長処理、弛緩熱処理工程を経て巻取機に巻き取られる。

【0029】

また、得られたポリフェニレンサルファイド糸条を分繊せず用いる場合は、糸条を巻取るまでの間に、流体処理により交絡を付与することが好ましい。交絡を付与するためには、流体処理のためのノズル、処理時の流体の流量、巻き取り張力等を適宜設定して 行えばよく、交絡数が5〜20個/mとなるように行うことが好ましい。

【0030】

本発明のポリフェニレンサルファイド繊維は、請求項1〜3のいずれか1項記載のポリフェニレンサルファイド繊維の製造方法により得られたものであり150℃乾熱収縮率(S1)が2.0〜3.5%好ましくは2.3〜3.2%、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比、S2/S1が1.3〜1.5好ましくは1.35〜1.45であることが必要である。S1が2.0%未満のポリフェニレンサルファイド繊維は本発明の製造方法でも製造困難である。一方、S1が3.5%を超える場合は収縮レベルが高く熱的寸法安定性に劣るものになる。S2/S1が1.3未満のポリフェニレンサルファイド繊維は本発明の製造方法でも製造困難である。一方、S2/S1が1.5を超える場合は収縮の温度安定性が不十分であり熱的寸法安定性に劣るものになる。

【0031】

本発明のポリフェニレンサルファイド繊維は、上述した特定の製造方法とすることで高強度、高伸度で優れた熱的寸法安定性が得られるようになったのである。本発明のポリフェニレンサルファイド繊維の特徴である熱的寸法安定性の高さは特に1段定長処理を採用したことによる寄与が大きい。

【実施例】

【0032】

以下、実施例により本発明を詳細に説明する。本発明における各特性の定義および測定法は以下の通りである。

(1)総繊度:JIS L1013(1999) 8.3.1 A法により、所定荷重0.045cN/dtexで正量繊度を測定して総繊度とした。

(2)単糸数:JIS L1013(1999) 8.4の方法で算出した。

(3)単糸繊度:上記総繊度を上記単糸数で除することで算出した。

(4)強度・伸度:JIS L1013 8.5.1標準時試験に示される定速伸長条 件で測定した。試料をオリエンテック社製“テンシロン”(TENSILON)UCT−100を用い、掴み間隔は25cm、引張り速度は30cm/分で行った。なお、伸度はS−S曲線における最大強力を示した点の伸びから求めた。

(5)150℃乾熱収縮率(S1):JIS L1013(1999) 8.18.2 b)の方法で、150℃に加熱された乾燥機を用いて測定した。

(6)180℃乾熱収縮率(S2):JIS L1013(1999) 8.18.2 b)の方法で、180℃に加熱された乾燥機を用いて測定した。

(7)180℃乾熱収縮率と150℃乾熱収縮率の比(S2/S1):(5)(6)で得られたS2,S1から算出した。

(8)製糸糸切れ:製糸スタートから、繊維パッケージ重量で合計50kg/糸条となるまで製糸できた時の総糸切れ回数である。

(9)製糸毛羽:製糸スタートから、繊維パッケージ重量で合計50kg/糸条となるまで製糸できた時の毛羽個数である。弛緩熱処理ロールと巻取機間に設置したロールから5mm離れた箇所にレーザー式毛羽検知器を設置し、検知された総毛羽個数を1万kmあたりの個数に換算して表示した。

【0033】

[実施例1〜4、比較例1〜8]

MFRが200の東レ製ポリフェニレンサルファイドポリマーを、1.33kPa真空下の状態でエクストルーダー型紡糸機によりポリマー温度が315℃になるように溶融し、紡糸パック中で溶融ポリマーを5μmの細孔を有する金属フィルターで濾過した後、孔径0.30mm、孔深度1.5mmの吐出孔を100個有した千鳥配列の紡糸口金を2個用いて紡出した。総吐出量は得られた繊維が440dtexとなるように計量ポンプを各々調整した。口金直下には長さ100mmの加熱筒を設け、糸条を徐冷却した後、横吹き出し冷却チムニーを使用して25℃で30m/分の冷風により冷却固化せしめ、次に平滑剤等を有する水系エマルジョン油剤を付着油分量が1.4%となるように回転する給油ロールにて付与し、引取りロールに捲回し、紡出糸条を引き取った。前記水系エマルジョン油剤は、竹本油脂製のポリテトラメチレングリコールとアジピン酸とオレイン酸のエステルからなる平滑剤であるポリエーテルエステルを主成分とし、ラウリル(EO)2ホスフェートK塩やラウリルアルコールPO・EO付加物からなる極圧剤、界面活性剤を含んだものである。

【0034】

引き続き、連続して2糸条を延伸・熱処理ゾーンに供給し、直接紡糸延伸法によりポリフェニレンサルファイド繊維を製造した。

【0035】

まず、常温の引取りロールと加熱したフィードロールでプレストレッチし、次いでフィードロールと加熱した第1延伸ロール間で第1段延伸し、次いで第1延伸ロールと加熱した第2延伸ロールの間で第2段延伸し、次いで第2延伸ロールと加熱した第3延伸ロールの間で定長処理を行った。引き続き、第3延伸ロールと加熱したリラックスロールとの間で弛緩処理を施し、交絡付与装置にて糸条を交絡処理した後、巻取機にて巻き取った。なお第1延伸ロールと第2延伸ロールとの間に実験毎に必要に応じてエア集束ノズルを設置してエア集束処理を行った。エア集束処理圧力は0.20MPaとした。

ここで第1延伸ロールからリラックスロールまでの各ロールの速度と表面温度、および各工程の倍率、また第1延伸ロールと第2延伸ロールとの間でのエア集束処理の有無は表1、2に示すとおりに設定した。

【0036】

得られたポリフェニレンサルファイド繊維の特性と評価結果を表3、4に示す。

【0037】

実施例1〜4は高強度、高伸度であった。また150℃乾熱収縮率(S1)が低く、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1も低い、つまり熱的寸法安定性が高いものであった。また製糸糸切れ、製糸毛羽も少なく高品位かつ製糸性良好であった。

【0038】

比較例1は引取ロール速度が遅いため製糸性不良でサンプル採取不能であった。

【0039】

比較例2は引取ロール速度が速くまた総合延伸倍率が低いため強伸度が低めであった。また150℃乾熱収縮率(S1)が高く、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1が高い、つまり熱的寸法安定性に劣るものであった。また製糸糸切れ、製糸毛羽が多く低品位かつ製糸性不良であった。

【0040】

比較例3はプレストレッチ倍率が高いため、強伸度、およびS1およびS2/S1すなわち熱的寸法安定性は良好であったものの、製糸糸切れ、製糸毛羽が多く低品位かつ製糸性不良であった。

【0041】

比較例4は第1段延伸倍率が低く、第2段延伸倍率が高いため製糸性不良でサンプル採取不能であった。

【0042】

比較例5は総合延伸倍率が高いため強伸度は良好であった。しかし150℃乾熱収縮率(S1)が高く、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1が高い、つまり熱的寸法安定性に劣るものであった。また製糸糸切れ、製糸毛羽が多く低品位かつ製糸性不良であった。

【0043】

比較例6は定長処理倍率が1.0未満のため180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1が高い、つまり熱的寸法安定性に劣るものであった。また、ロール上で激しく糸揺れし、製糸糸切れが多発した。

【0044】

比較例7は定長処理倍率が1.0を超えるため強伸度は良好であった。しかし150℃乾熱収縮率(S1)が高く、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比S2/S1が高い、つまり熱的寸法安定性に劣るものであった。また製糸糸切れ、製糸毛羽が多く低品位かつ製糸性不良であった。

【0045】

比較例8は150℃乾熱収縮率(S1)は高く熱的寸法安定性に劣るものであった。なお製糸糸切れ、製糸毛羽は少なく高品位かつ製糸性良好であった。

【0046】

[実施例5]

吐出孔を50個有する紡糸口金を用い、得られる繊維が220dtexとなるように吐出量を変更したこと、また第1延伸ロールからリラックスロールまでの各ロールの速度と表面温度、および各工程の倍率、また第1延伸ロールと第2延伸ロールとの間でのエア集束処理の有無を表1に示すとおりに変更した以外は実施例1と同様にして、ポリフェニレンサルファイド繊維を製造した。得られたポリフェニレンサルファイド繊維の特性と評価結果を表3に示す。実施例5は実施例1と同様な効果を有することができた。

【0047】

【表1】

【0048】

【表2】

【0049】

【表3】

【0050】

【表4】

【産業上の利用可能性】

【0051】

本発明によれば、産業資材用途に適した高強度、高伸度で熱的寸法安定性に優れたポリフェニレンサルファイド繊維を、毛羽、糸切れが少なく、すなわち高品位かつ製糸性良好に生産することができる製造方法、および熱的寸法安定性に優れたポリフェニレンサルファイド繊維を得ることができる。

【0052】

したがって、本発明の技術は、過酷な環境下で使用される産業資材用の分野で貢献するところが極めて大きい。

【図面の簡単な説明】

【0053】

【図1】本発明の製造方法の模式図の一例である。

【符号の説明】

【0054】

1:紡糸口金

2:断熱筒

3:横吹き出し冷却チムニー

4:冷却風

5:糸条

6:ダクト

7:給油ロール

8:引取ロール

9:フィードロール

10:第1延伸ロール

11:エア集束ノズル

12:第2延伸ロール

13:第3延伸ロール

14:リラックスロール

15:交絡付与装置

16:巻取機

17:繊維パッケージ

【特許請求の範囲】

【請求項1】

直接紡糸延伸法において、紡糸後の未延伸糸を引取ロールで速度500〜1000m/minにて引き取り、引取ロールと温度80〜100℃のフィードロールとの間で倍率1.03〜1.09のプレストレッチを行い、フィードロールと温度100〜110℃の第1延伸ロールとの間で倍率3.0〜4.0倍の第1段延伸を行い、第1延伸ロールと温度200〜250℃の第2延伸ロールとの間で倍率1.05〜1.20倍の第2段延伸を行い、第2延伸ロールと第2延伸ロールと同一速度で回転する150〜250℃の第3延伸ロールとの間で定長処理を行い、第3延伸ロールと温度100〜160℃のリラックスロールとの間で倍率0.90〜0.96の弛緩処理を行い、かつ引取ロールから第2延伸ロールとの間の倍率つまり総合延伸倍率が3.5〜5.0倍であることを特徴とするポリフェニレンサルファイド繊維の製造方法。

【請求項2】

第2延伸ロール、第3延伸ロールの加熱温度が220〜240℃であることを特徴とする請求項1記載のポリフェニレンサルファイド繊維の製造方法。

【請求項3】

第1延伸ロールと第2延伸ロールとの間でエア集束処理を行うことを特徴とする請求項1または2記載のポリフェニレンサルファイド繊維の製造方法。

【請求項4】

請求項1〜3のいずれか1項記載のポリフェニレンサルファイド繊維の製造方法により得られた、150℃乾熱収縮率(S1)が2.0〜3.5%、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比、S2/S1が1.3〜1.5であることを特徴とするポリフェニレンサルファイド繊維。

【請求項1】

直接紡糸延伸法において、紡糸後の未延伸糸を引取ロールで速度500〜1000m/minにて引き取り、引取ロールと温度80〜100℃のフィードロールとの間で倍率1.03〜1.09のプレストレッチを行い、フィードロールと温度100〜110℃の第1延伸ロールとの間で倍率3.0〜4.0倍の第1段延伸を行い、第1延伸ロールと温度200〜250℃の第2延伸ロールとの間で倍率1.05〜1.20倍の第2段延伸を行い、第2延伸ロールと第2延伸ロールと同一速度で回転する150〜250℃の第3延伸ロールとの間で定長処理を行い、第3延伸ロールと温度100〜160℃のリラックスロールとの間で倍率0.90〜0.96の弛緩処理を行い、かつ引取ロールから第2延伸ロールとの間の倍率つまり総合延伸倍率が3.5〜5.0倍であることを特徴とするポリフェニレンサルファイド繊維の製造方法。

【請求項2】

第2延伸ロール、第3延伸ロールの加熱温度が220〜240℃であることを特徴とする請求項1記載のポリフェニレンサルファイド繊維の製造方法。

【請求項3】

第1延伸ロールと第2延伸ロールとの間でエア集束処理を行うことを特徴とする請求項1または2記載のポリフェニレンサルファイド繊維の製造方法。

【請求項4】

請求項1〜3のいずれか1項記載のポリフェニレンサルファイド繊維の製造方法により得られた、150℃乾熱収縮率(S1)が2.0〜3.5%、180℃乾熱収縮率(S2)と150℃乾熱収縮率(S1)の比、S2/S1が1.3〜1.5であることを特徴とするポリフェニレンサルファイド繊維。

【図1】

【公開番号】特開2009−215680(P2009−215680A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−61947(P2008−61947)

【出願日】平成20年3月12日(2008.3.12)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月12日(2008.3.12)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]