ポリフッ化ビニリデン系フィラメント、及びポリフッ化ビニリデン系フィラメントの水中での透明性を向上させる方法

【課題】 ポリフッ化ビニリデン系フィラメントの水中での透明性を向上させる。

【解決手段】 ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とし、かつ引張強度を800MPa以上とする。また、素材となるフィラメント1にレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸することで、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とする。

【解決手段】 ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とし、かつ引張強度を800MPa以上とする。また、素材となるフィラメント1にレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸することで、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリフッ化ビニリデン系フィラメントに関し、特にポリフッ化ビニリデン系フィラメントの水中での透明性を向上させる方法に関する。

【背景技術】

【0002】

ポリフッ化ビニリデン系フィラメントは、吸水性がほとんど無い、屈折率が水に近い、比重が大きい、耐光性に優れているという性質があり、釣糸、漁網などを用途として用いられている。

【0003】

一方、従来文献(特許文献1〜3)には、合成繊維の製造方法が開示されている。この製造方法では、原料となるフィラメントにレーザー光を照射しつつ、該フィラメントを延伸させている。

【特許文献1】特開2002−161451号公報

【特許文献2】特開2004−107818号公報

【特許文献3】国際公開WO00/73556

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、ポリフッ化ビニリデン系フィラメントに対してレーザー光を照射しつつ当該フィラメントを延伸することにより得たフィラメントに関する出願は見当たらない。ところで、従来の方法で延伸して得たポリフッ化ビニリデン系フィラメントでは、当該フィラメントの水中での透明性がまだ十分ではない、という問題がある。

【0005】

そこで、本発明の目的は、水中にて十分に透明なポリフッ化ビニリデン系フィラメントを提供することである。また、本発明の他の目的は、ポリフッ化ビニリデン系フィラメントの水中での透明性を確実に向上させる方法を提供することである。

【課題を解決するための手段】

【0006】

発明者による鋭意調査の結果、フィラメント軸に平行な方向の屈折率が1.452以下で、かつ引張強度が800MPa以上のポリフッ化ビニリデン系フィラメントでは、ポリフッ化ビニリデン系フィラメントの高引張強度を発現させつつ、フィラメント軸に平行な方向の屈折率の上昇を抑制して水中での透明性を向上できることがわかった。

【0007】

即ち、上述した目的を達成するために、本発明の一態様によれば、本発明は、フィラメント軸に平行な方向の屈折率が1.452以下で、かつ引張強度が800MPa以上のポリフッ化ビニリデン系フィラメントである。このポリフッ化ビニリデン系フィラメントによれば、ポリフッ化ビニリデン系フィラメントを高引張強度としつつ、フィラメント軸に平行な方向の屈折率の上昇を抑制して水中での透明性を向上することができる。

【0008】

また、発明者による鋭意調査の結果、素材となるフィラメントにレーザー光を照射しつつ当該フィラメントを延伸することによりポリフッ化ビニリデン系フィラメントを得た場合には、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とすることで、ポリフッ化ビニリデン系フィラメントの水中での透明性を向上できることがわかった。

【0009】

即ち、上述した目的を達成するために、本発明の別の態様によれば、本発明は、ポリフッ化ビニリデン系フィラメントの水中での透明性向上方法であって、素材となるフィラメントにレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸することで、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とすることを特徴とする。この方法によれば、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とすることで、ポリフッ化ビニリデン系フィラメントの水中での透明性を向上することができる。

【0010】

また、上述したポリフッ化ビニリデン系フィラメントの水中での透明性向上方法において、ポリフッ化ビニリデン系フィラメントは、素材となるフィラメントに対して、フィラメント軸方向に垂直な面内において複数方向からレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸して得られることが好ましい。これによれば、素材となるフィラメントを比較的に均一に加熱することができるので、当該フィラメントを均一に延伸することができ、ポリフッ化ビニリデン系フィラメントの屈折率の上昇を抑制することができる。ここで、レーザー光は、直進状態でポリフッ化ビニリデン系フィラメントに照射されることが好ましい。

【0011】

また、上述したポリフッ化ビニリデン系フィラメントの水中での透明性向上方法において、素材となるフィラメントの直径は、0.05mm〜3.0mmであることが好ましい。これによれば、素材となるフィラメントの直径を0.05mm〜3.0mmとすることにより、素材となるフィラメントを特に均一に加熱することができ、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率の上昇を抑制することができる。

【0012】

また、上述したポリフッ化ビニリデン系フィラメントの水中での透明性向上方法において、ポリフッ化ビニリデン系フィラメントの軸方向の引張強度を800MPa以上とすることが好ましい。これによれば、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とし、且つ軸方向の引張強度を800MPa以上とすることで、水中での透明性が高く、高強度のポリフッ化ビニリデン系フィラメントを得ることができる。

【発明の効果】

【0013】

本発明によれば、ポリフッ化ビニリデン系フィラメントの水中での透明性を向上させることができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して、本発明の好適な実施形態について説明する。

【0015】

本実施形態では、ポリフッ化ビニリデン(PVDF:Polyvinylidene Fluoride)系フィラメントの水中での透明性を向上させるために、素材となるフィラメントにレーザー光を照射しつつ当該フィラメントを延伸することで、PVDF系フィラメントのフィラメント軸方向の屈折率を1.452以下としている。このように屈折率が1.452以下のPVDF系フィラメントを使用することにより、PVDF系フィラメントのフィラメント軸に平行な方向の屈折率が水の屈折率1.34に近い値となるため、PVDF系フィラメントの水中での透明性を向上させることができる。これにより、例えば、ポリフッ化ビニリデン系フィラメントが釣糸、漁網などに用いられた場合には、PVDF系フィラメントの存在を魚等に気付かれ難くなり、さらなる漁獲量を期待することができる。

【0016】

ここで、PVDF系フィラメントとは、ポリフッ化ビニリデン系樹脂(PVDF系樹脂)を主成分として含有するフィラメントのことである。

【0017】

PVDF系樹脂としては、フッ化ビニリデン単独重合体叉はフッ化ビニリデンをモノマー成分とするフッ化ビニリデン共重合体が挙げられる。より高い強度が必要な場合は、フッ化ビニリデン単独重合体が好適である。共重合体におけるコモノマー成分としては、炭素数が2〜10であり且つ少なくとも一つの水素原子がフッ素原子で置換されたアルケン由来のモノマーの少なくとも一種(例えば、四フッ化エチレン、六フッ化プロピレン、三フッ化エチレン、三フッ化塩化エチレン及びフッ化ビニルからなる群より選ばれる少なくとも一種)が用いられる。コモノマー成分としては六フッ化プロピレン(ヘキサフルオロプロピレン)が好ましい。

【0018】

添加成分としては、可塑剤(ポリエステル系可塑剤、フタル酸エステル系可塑剤等)、核剤(フラバントロン等)、PVDF系樹脂との相溶性が良好な他の樹脂成分、が含まれる。可塑剤としては、繰り返し単位組成が炭素数2〜4のジアルコールと炭素数4〜6のジカルボン酸とのエステルから成り、末端基が炭素数1〜3の一価の酸又は一価のアルコール残基から成り、分子量が1500〜4000のポリエステルが好ましく用いられる。PVDF系樹脂100質量部に対する可塑剤、核剤、他の樹脂成分の添加量は、それぞれ、0.1〜10質量部、0.001〜0.5質量部、1〜50質量部がよい。

【0019】

また、PVDF系フィラメントは、モノフィラメントでも、複数のモノフィラメントを束ねたフィラメント束でもよい。但し、後述するようにPVDF系フィラメントを均一に加熱するためには、モノフィラメントが好ましい。

【0020】

また、モノフィラメントの構造は、単層でもよく、二以上の層から構成されてもよい。このような構成としては、例えば、長手方向に延在する芯材(芯部)と、この芯材の周囲に配置された少なくとも一層から成る鞘材(鞘部)とからなるものが好ましい。

【0021】

なお、PVDF系フィラメントの屈折率は、1.452以下であればよいが、好ましくは1.450以下であり、さらに好ましくは1.448以下である。また、PVDF系フィラメントの引張強度は、800MPa以上であればよいが、好ましくは900MPa以上であり、さらに好ましくは1GPa以上である。

【0022】

次に、上述したPVDF系フィラメントの製造方法について説明する。図1には、PVDF系フィラメントの製造装置10が示されている。図1に示すように、素材となる未延伸のPVDF系フィラメント1を、第1ロール12から一定の供給速度v1で供給し、レーザー照射装置20によりコヒーレントなレーザー光をPVDF系フィラメント1に照射することで、PVDF系フィラメント1を加熱して軟化させ、供給速度v1よりも速い速度v2で第2ロール14にPVDF系フィラメントを巻き取ることで、PVDF系フィラメント1を延伸する。

【0023】

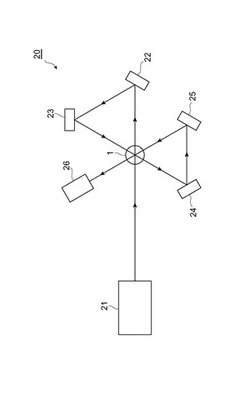

図2には、PVDF系フィラメントの製造装置10に装備されているレーザー照射装置20の内部構造の概略が示されている。図2は、レーザー照射装置20の内部を、図1の矢印Aの方向、言い換えればPVDF系フィラメント1の延伸方向に見た図である。

【0024】

レーザー照射装置20は、コヒーレントなレーザー光を出力するレーザー発振光源21と、レーザーを反射する第1〜第4の全反射ミラー22,23,24,25と、レーザーを吸収するレーザー終端部26と、を備えている。ここで、レーザー発振光源21、各全反射ミラー22,23,24,25及びレーザー終端部26のそれぞれは、PVDF系フィラメント1を中心として角度にして60°間隔で配置されている。このように各部材を等角度間隔で配置することにより、PVDF系フィラメント1に対してレーザーが角度にして120℃間隔で照射されるようにしている。

【0025】

即ち、レーザー発振光源21からレーザーが出力されると、レーザーはPVDF系フィラメント1の方向に直進し、PVDF系フィラメント1に対して1回目のレーザーの照射が行われる。ここで、レーザーのエネルギーの一部がPVDF系フィラメント1に吸収されることにより、PVDF系フィラメント1のレーザー発振光源21側の部位が加熱される。

【0026】

一方、PVDF系フィラメント1を透過したレーザー、及びPVDF系フィラメント1の側方を通過したレーザーは、第1の全反射ミラー22及び第2の全反射ミラー23により反射されて、PVDF系フィラメント1に対して2回目のレーザーの照射が行われる。2回目のレーザーの照射角度は、1回目のレーザーの照射角度に対して時計周りに120°回転した角度である。また、2回目に照射されるレーザーの強度は、1回目に照射されたレーザーの強度とほぼ等しい。ここで、レーザーのエネルギーの一部が再びPVDF系フィラメント1に吸収されることにより、PVDF系フィラメント1の第2の全反射ミラー23側の部位が加熱される。

【0027】

一方、PVDF系フィラメント1を透過したレーザー、及びPVDF系フィラメント1の側方を通過したレーザーは、第3の全反射ミラー24及び第4の全反射ミラー25により反射されて、PVDF系フィラメント1に対して3回目のレーザーの照射が行われる。3回目のレーザーの照射角度は、2回目のレーザーの照射角度に対して時計周りに120°回転した角度である。また、3回目に照射されるレーザーの強度は、1回目及び2回目に照射されたレーザーの強度とほぼ等しい。ここで、レーザーのエネルギーの一部が再びPVDF系フィラメント1に吸収されることにより、PVDF系フィラメント1の第4の全反射ミラー25側の部位が加熱される。PVDF系フィラメント1を透過したレーザー、及びPVDF系フィラメント1の側方を通過したレーザーは、最終的にはレーザー終端部26により吸収される。

【0028】

本実施形態の製造方法によれば、上述したように、素材となる未延伸のPVDF系フィラメント1に対して、フィラメント軸方向に垂直な面内において複数方向からレーザー光を照射している。これによれば、素材となるPVDF系フィラメント1を、PVDF系フィラメント1の断面内において比較的に均一に加熱することができるので、PVDF系フィラメント1を均一に加熱軟化させつつ延伸することにより、PVDF系フィラメント1の引張強度を高めつつ、PVDF系フィラメント1のフィラメント軸に平行な方向の屈折率の上昇を抑制することができる。

【0029】

即ち、水の屈折率は1.34であるのに対して、結晶化したポリフッ化ビニリデンの屈折率は1.48であり、非結晶のポリフッ化ビニリデンの屈折率は1.37である。よって、PVDF系フィラメント1の水中での透明性を向上させるには、PVDF系フィラメント1に含まれる結晶の割合を少なくし、非結晶の割合を多くする必要がある。これに反して、PVDF系フィラメント1を強化するために、素材となるPVDF系フィラメントを加熱して延伸した場合には、PVDFはフィラメント軸方向に配向結晶化されるため、PVDF系フィラメント1のフィラメント軸に平行な方向の屈折率の上昇を招いてしまう。これに対して、本実施形態の製造方法では、PVDF系フィラメント1を均一に加熱軟化させつつ延伸するため、PVDF系フィラメント1のフィラメント軸に平行な方向の屈折率の上昇を抑制することができる。

【0030】

上述した本実施形態の製造方法では、複数の全反射ミラー22,23,24,25を用いて、レーザー発振光源21から出力させた1本のレーザーを反射させることで、PVDF系フィラメント1に対してレーザーを3回照射させている。これにより、PVDF系フィラメント1を特に均一に加熱することができる。また、複数の全反射ミラー22,23,24,25を用いることで、1個のレーザー発振光源21のみで済むため、レーザー照射装置20の簡略化の観点からも好ましい。

【0031】

なお、PVDF系フィラメント1により吸収されるレーザーのエネルギー量は、レーザーの波長、フィラメントの直径、ロールによる送り速度、密度、熱容量、吸収率などに依存する。よって、本実施形態では、レーザーの照射回数を3回とし照射角度を120°間隔としているが、他の実施形態では、レーザーの波長、フィラメントの直径、ロールによる送り速度、密度、熱容量、吸収率などに応じて、レーザーの照射回数を3回以上の複数回に決定して、PVDF系フィラメント1に対して照射してもよい。また、レーザーの照射方法としては、フィラメントに照射された直後のレーザーをハーフミラーを使用して分岐させてからさらにフィラメントに照射させる方法や、フィラメントを周りに球面状のミラーを配置してレーザーを当該ミラーで反射させてからフィラメントに照射させる方法などもある。

【0032】

特に、上述した本実施形態の製造方法のように、PVDF系フィラメント1を均一に加熱するために、PVDF系フィラメント1に対して直進状態のレーザーを照射することが好ましい。ここで、直進状態のレーザーとは、進行路にレンズ等が配置されておらず、レーザー発振光源21から直線的に進行するレーザーのことである。また、直進状態のレーザーには、進行するに従って若干その幅が広がるものを含んでいる。このように直進状態のレーザーを照射することにより、PVDF系フィラメント1を特に均一に加熱することができ、PVDF系フィラメント1の引張強度を高めつつ、PVDF系フィラメント1のフィラメント軸に平行な方向の屈折率の上昇を抑制することができる。

【0033】

上述した本実施形態の方法では、素材となる未延伸のPVDF系フィラメントとして直径が0.05mm〜3.0mmであるものを用いることで、温度分布の偏りに起因した構造むらを少なくして、PVDF系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とすることができる。また、PVDF系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とするためには、素材となる未延伸のPVDF系フィラメントの直径は小さいほど好ましい。即ち、素材となる未延伸のPVDF系フィラメントの直径は、好ましくは0.05mm〜3.0mmであり、より好ましくは0.05mm〜1.0mmであり、さらに好ましくは0.05mm〜0.5mmである。また、上述したようにPVDF系フィラメントの直径を小さくして、PVDF系フィラメントを均一に加熱し延伸することは、フィラメント軸方向の引張強度を高める観点からも好ましい。

【0034】

また、上述したレーザーの照射に際して、PVDF系フィラメントの送り速度は、毎分0.1m〜1000mが好ましく、より好ましくは毎分0.5m〜500mであり、さらに好ましくは毎分1.0m〜200mである。また、PVDF系フィラメントの軸方向0.1mm〜100mmの区間に渡りレーザーを照射してPVDF系フィラメントを加熱し、フィラメント温度をこの区間内で100K〜400K上昇させて軟化させ延伸すればよい。瞬間的に加熱されたPVDF系フィラメントは、外力によって瞬間的に延伸されることによって分子鎖を均一かつ高度に配向させ、高強度のPVDF系フィラメントを得ることができる。

【0035】

また、レーザー発振光源21は、レーザー発振を利用したコヒーレント光源とすればよい。レーザーには、気体、固体、半導体、色素、エキシマー、自由電子を放出源としたものが使用可能である。レーザーはその波長が赤外線帯域にあるものを利用すればよく、二酸化炭素気体を放出源とする発振波長9μm〜12μmのもの、Nd3+を微量加えたイットリウムアルミニウムガーネット(3Y2O3・5Al2O3)を放出源とする発振波長0.9μm〜1.2μmのものが優れている。このうち、特に二酸化炭素レーザーは、PVDF系フィラメントが適度な吸収を示す波長帯であるため、実施に有効である。

【0036】

なお、上述したPVDF系フィラメントの製造方法は一例であり、結果として得られるPVDF系フィラメントのフィラメント軸に平行な方向の屈折率が1.452以下であれば、他の製造方法によりPVDF系フィラメントが製造されてもよい。例えば、上述したPVDF系フィラメントの製造方法では、PVDF系フィラメント を高倍率まで安定的に1段で延伸したが、これに代えて多段で延伸してもよい。多段の場合には、少なくとも1段をレーザー延伸にすればよい。

【実施例】

【0037】

以下、実施例により本発明を更に詳細に説明するが、本発明は下記の実施例に限定されるものではない。なお本実施例等において得られた繊維の屈折率、強伸度、熱収縮率、結晶構造は、下記の方法により測定または評価した。

【0038】

(1)屈折率

Carl−Zeiss社製インターファコ干渉顕微鏡を用い、繊維軸に対して垂直方向と平行方向の屈折率を測定した。複屈折率は、繊維軸に対して平行方向の屈折率から垂直方向の屈折率を引くことによって得た。また平均屈折率は、繊維軸に対して平行方向の屈折率に垂直方向の屈折率の2倍を加え、3で除すことによって得た。測定温度は室温(25℃)とし、浸漬液にはグルコース水溶液を用いた。

(2)強伸度

JIS L1013に準じて強伸度を測定した。

(3)熱収縮率

80℃の水に10分間浸漬させ、その前後の糸長比から熱収縮率を算出した。初期試長は500mmとした。

(4)結晶構造

広角X線回折像より、α型結晶の有無を評価した。

【0039】

各実施例及び比較例の加工条件と試験結果が、表1に示されている。なお、表1において、屈折率の「平行」とは、フィラメント軸方向に平行な方向の屈折率を意味しており、屈折率の「垂直」とは、フィラメント軸方向に垂直な方向の屈折率を意味している。

【表1】

【0040】

実施例1

インヘレント粘度が1.3dl/gのポリフッ化ビリニデンを紡糸温度270℃で紡糸することにより、直径0.2 mmのモノフィラメント未延伸糸を製造した。得られたモノフィラメント未延伸糸を一旦巻き取った後、二酸化炭素気体を放出源とするレーザー発振光源を熱源とし、延伸倍率6.0倍、糸送り出し速度3m/minにて延伸を行った。光源の波長は10.6μm、レーザー出力4.9W、照射直径5.0mmとし、モノフィラメント未延伸糸への照射は3方向とした(図1)。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0041】

実施例2

延伸倍率を5.5倍とした以外は実施例1と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0042】

実施例3

モノフィラメント未延伸糸の直径を0.3mmとし、レーザー出力を5.1Wとした以外は実施例1と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0043】

実施例4

延伸倍率を5.5倍とした以外は実施例3と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0044】

比較例1

延伸の熱源を165℃のグリセリンとした以外は実施例1と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0045】

比較例2

延伸の熱源を165℃のグリセリンとした以外は実施例2と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0046】

比較例3

延伸の熱源を165℃の熱風とした以外は実施例2と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0047】

実施例1−4では、素材となる未延伸のPVDF系フィラメントをレーザーで均一に加熱しつつ延伸することにより、いずれも800MPa以上のフィラメント軸方向の引張強度を確保している。特に、実施例1にあっては、1段延伸であるにも拘らず1GPaを超える引張強度を実現している。また、実施例1−4では、素材となるフィラメントをレーザーで均一に加熱しつつ延伸することにより、フィラメント軸に平行な方向の屈折率の上昇を抑制し、フィラメント軸に平行な方向の屈折率をいずれも1.45以下としている。これにより、PVDF系フィラメントの屈折率が水の屈折率に近づけられるため、PVDF系フィラメントの水中での透明性が向上している。

【0048】

一方、比較例1−3では、素材となる未延伸のPVDF系フィラメントをグリセリン又は熱風からの熱伝達により加熱しつつ延伸している。比較例1では、引張強度を933MPaと高い値としているものの、フィラメント軸に平行な方向の屈折率が1.453と高い値となっている。また、比較例2では、フィラメント軸に平行な方向の屈折率を1.447と低い値としているものの、引張強度が702MPaと低い値となっている。また、比較例3では、フィラメント軸に平行な方向の屈折率を1.451と低い値としているものの、引張強度が790MPaと低い値となっている。実施例1−4及び比較例1−3を比較すると、実施例1−4は、引張強度が800MPa以上、且つ、屈折率が1.452以下という特性を有しており、比較例1−3に対して優れていることがわかる。

【0049】

また、上記の実施例1−4と併せて取得したPVDF系フィラメントについての試験結果を、下記の表に示す。特に、PVDF系フィラメントの力学物性に関する試験結果を、下記のテーブル1−1,1−2に示す。また、PVDF系フィラメントの屈折率に関する試験結果を、下記のテーブル2−1,2−2に示す。また、PVDF系フィラメントの熱収縮率に関する試験結果を、下記のテーブル3−1,3−2に示す。テーブル1−1,2−1,3−1には、直径0.2mmのPVDF系フィラメントを、延伸倍率5.0倍、5.5倍、6.0倍で延伸した結果が示されている。また、テーブル1−2,2−2,3−2には、直径0.3mmのPVDF系フィラメントを、延伸倍率5.5倍、6.0倍、6.5倍で延伸した結果が示されている。

【0050】

【表2】

【0051】

【表3】

【0052】

【表4】

【0053】

【表5】

【0054】

【表6】

【0055】

【表7】

【図面の簡単な説明】

【0056】

【図1】PVDF系フィラメントの製造装置を示す概略図である。

【図2】レーザー照射装置の内部構造を示す概略図である。

【符号の説明】

【0057】

1…PVDF系フィラメント、10…製造装置、12…第1のロール、14…第2のロール、20…レーザー照射装置、21…レーザー発振光源、22〜25…全反射ミラー、26…レーザー終端部。

【技術分野】

【0001】

本発明は、ポリフッ化ビニリデン系フィラメントに関し、特にポリフッ化ビニリデン系フィラメントの水中での透明性を向上させる方法に関する。

【背景技術】

【0002】

ポリフッ化ビニリデン系フィラメントは、吸水性がほとんど無い、屈折率が水に近い、比重が大きい、耐光性に優れているという性質があり、釣糸、漁網などを用途として用いられている。

【0003】

一方、従来文献(特許文献1〜3)には、合成繊維の製造方法が開示されている。この製造方法では、原料となるフィラメントにレーザー光を照射しつつ、該フィラメントを延伸させている。

【特許文献1】特開2002−161451号公報

【特許文献2】特開2004−107818号公報

【特許文献3】国際公開WO00/73556

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、ポリフッ化ビニリデン系フィラメントに対してレーザー光を照射しつつ当該フィラメントを延伸することにより得たフィラメントに関する出願は見当たらない。ところで、従来の方法で延伸して得たポリフッ化ビニリデン系フィラメントでは、当該フィラメントの水中での透明性がまだ十分ではない、という問題がある。

【0005】

そこで、本発明の目的は、水中にて十分に透明なポリフッ化ビニリデン系フィラメントを提供することである。また、本発明の他の目的は、ポリフッ化ビニリデン系フィラメントの水中での透明性を確実に向上させる方法を提供することである。

【課題を解決するための手段】

【0006】

発明者による鋭意調査の結果、フィラメント軸に平行な方向の屈折率が1.452以下で、かつ引張強度が800MPa以上のポリフッ化ビニリデン系フィラメントでは、ポリフッ化ビニリデン系フィラメントの高引張強度を発現させつつ、フィラメント軸に平行な方向の屈折率の上昇を抑制して水中での透明性を向上できることがわかった。

【0007】

即ち、上述した目的を達成するために、本発明の一態様によれば、本発明は、フィラメント軸に平行な方向の屈折率が1.452以下で、かつ引張強度が800MPa以上のポリフッ化ビニリデン系フィラメントである。このポリフッ化ビニリデン系フィラメントによれば、ポリフッ化ビニリデン系フィラメントを高引張強度としつつ、フィラメント軸に平行な方向の屈折率の上昇を抑制して水中での透明性を向上することができる。

【0008】

また、発明者による鋭意調査の結果、素材となるフィラメントにレーザー光を照射しつつ当該フィラメントを延伸することによりポリフッ化ビニリデン系フィラメントを得た場合には、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とすることで、ポリフッ化ビニリデン系フィラメントの水中での透明性を向上できることがわかった。

【0009】

即ち、上述した目的を達成するために、本発明の別の態様によれば、本発明は、ポリフッ化ビニリデン系フィラメントの水中での透明性向上方法であって、素材となるフィラメントにレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸することで、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とすることを特徴とする。この方法によれば、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とすることで、ポリフッ化ビニリデン系フィラメントの水中での透明性を向上することができる。

【0010】

また、上述したポリフッ化ビニリデン系フィラメントの水中での透明性向上方法において、ポリフッ化ビニリデン系フィラメントは、素材となるフィラメントに対して、フィラメント軸方向に垂直な面内において複数方向からレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸して得られることが好ましい。これによれば、素材となるフィラメントを比較的に均一に加熱することができるので、当該フィラメントを均一に延伸することができ、ポリフッ化ビニリデン系フィラメントの屈折率の上昇を抑制することができる。ここで、レーザー光は、直進状態でポリフッ化ビニリデン系フィラメントに照射されることが好ましい。

【0011】

また、上述したポリフッ化ビニリデン系フィラメントの水中での透明性向上方法において、素材となるフィラメントの直径は、0.05mm〜3.0mmであることが好ましい。これによれば、素材となるフィラメントの直径を0.05mm〜3.0mmとすることにより、素材となるフィラメントを特に均一に加熱することができ、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率の上昇を抑制することができる。

【0012】

また、上述したポリフッ化ビニリデン系フィラメントの水中での透明性向上方法において、ポリフッ化ビニリデン系フィラメントの軸方向の引張強度を800MPa以上とすることが好ましい。これによれば、ポリフッ化ビニリデン系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とし、且つ軸方向の引張強度を800MPa以上とすることで、水中での透明性が高く、高強度のポリフッ化ビニリデン系フィラメントを得ることができる。

【発明の効果】

【0013】

本発明によれば、ポリフッ化ビニリデン系フィラメントの水中での透明性を向上させることができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して、本発明の好適な実施形態について説明する。

【0015】

本実施形態では、ポリフッ化ビニリデン(PVDF:Polyvinylidene Fluoride)系フィラメントの水中での透明性を向上させるために、素材となるフィラメントにレーザー光を照射しつつ当該フィラメントを延伸することで、PVDF系フィラメントのフィラメント軸方向の屈折率を1.452以下としている。このように屈折率が1.452以下のPVDF系フィラメントを使用することにより、PVDF系フィラメントのフィラメント軸に平行な方向の屈折率が水の屈折率1.34に近い値となるため、PVDF系フィラメントの水中での透明性を向上させることができる。これにより、例えば、ポリフッ化ビニリデン系フィラメントが釣糸、漁網などに用いられた場合には、PVDF系フィラメントの存在を魚等に気付かれ難くなり、さらなる漁獲量を期待することができる。

【0016】

ここで、PVDF系フィラメントとは、ポリフッ化ビニリデン系樹脂(PVDF系樹脂)を主成分として含有するフィラメントのことである。

【0017】

PVDF系樹脂としては、フッ化ビニリデン単独重合体叉はフッ化ビニリデンをモノマー成分とするフッ化ビニリデン共重合体が挙げられる。より高い強度が必要な場合は、フッ化ビニリデン単独重合体が好適である。共重合体におけるコモノマー成分としては、炭素数が2〜10であり且つ少なくとも一つの水素原子がフッ素原子で置換されたアルケン由来のモノマーの少なくとも一種(例えば、四フッ化エチレン、六フッ化プロピレン、三フッ化エチレン、三フッ化塩化エチレン及びフッ化ビニルからなる群より選ばれる少なくとも一種)が用いられる。コモノマー成分としては六フッ化プロピレン(ヘキサフルオロプロピレン)が好ましい。

【0018】

添加成分としては、可塑剤(ポリエステル系可塑剤、フタル酸エステル系可塑剤等)、核剤(フラバントロン等)、PVDF系樹脂との相溶性が良好な他の樹脂成分、が含まれる。可塑剤としては、繰り返し単位組成が炭素数2〜4のジアルコールと炭素数4〜6のジカルボン酸とのエステルから成り、末端基が炭素数1〜3の一価の酸又は一価のアルコール残基から成り、分子量が1500〜4000のポリエステルが好ましく用いられる。PVDF系樹脂100質量部に対する可塑剤、核剤、他の樹脂成分の添加量は、それぞれ、0.1〜10質量部、0.001〜0.5質量部、1〜50質量部がよい。

【0019】

また、PVDF系フィラメントは、モノフィラメントでも、複数のモノフィラメントを束ねたフィラメント束でもよい。但し、後述するようにPVDF系フィラメントを均一に加熱するためには、モノフィラメントが好ましい。

【0020】

また、モノフィラメントの構造は、単層でもよく、二以上の層から構成されてもよい。このような構成としては、例えば、長手方向に延在する芯材(芯部)と、この芯材の周囲に配置された少なくとも一層から成る鞘材(鞘部)とからなるものが好ましい。

【0021】

なお、PVDF系フィラメントの屈折率は、1.452以下であればよいが、好ましくは1.450以下であり、さらに好ましくは1.448以下である。また、PVDF系フィラメントの引張強度は、800MPa以上であればよいが、好ましくは900MPa以上であり、さらに好ましくは1GPa以上である。

【0022】

次に、上述したPVDF系フィラメントの製造方法について説明する。図1には、PVDF系フィラメントの製造装置10が示されている。図1に示すように、素材となる未延伸のPVDF系フィラメント1を、第1ロール12から一定の供給速度v1で供給し、レーザー照射装置20によりコヒーレントなレーザー光をPVDF系フィラメント1に照射することで、PVDF系フィラメント1を加熱して軟化させ、供給速度v1よりも速い速度v2で第2ロール14にPVDF系フィラメントを巻き取ることで、PVDF系フィラメント1を延伸する。

【0023】

図2には、PVDF系フィラメントの製造装置10に装備されているレーザー照射装置20の内部構造の概略が示されている。図2は、レーザー照射装置20の内部を、図1の矢印Aの方向、言い換えればPVDF系フィラメント1の延伸方向に見た図である。

【0024】

レーザー照射装置20は、コヒーレントなレーザー光を出力するレーザー発振光源21と、レーザーを反射する第1〜第4の全反射ミラー22,23,24,25と、レーザーを吸収するレーザー終端部26と、を備えている。ここで、レーザー発振光源21、各全反射ミラー22,23,24,25及びレーザー終端部26のそれぞれは、PVDF系フィラメント1を中心として角度にして60°間隔で配置されている。このように各部材を等角度間隔で配置することにより、PVDF系フィラメント1に対してレーザーが角度にして120℃間隔で照射されるようにしている。

【0025】

即ち、レーザー発振光源21からレーザーが出力されると、レーザーはPVDF系フィラメント1の方向に直進し、PVDF系フィラメント1に対して1回目のレーザーの照射が行われる。ここで、レーザーのエネルギーの一部がPVDF系フィラメント1に吸収されることにより、PVDF系フィラメント1のレーザー発振光源21側の部位が加熱される。

【0026】

一方、PVDF系フィラメント1を透過したレーザー、及びPVDF系フィラメント1の側方を通過したレーザーは、第1の全反射ミラー22及び第2の全反射ミラー23により反射されて、PVDF系フィラメント1に対して2回目のレーザーの照射が行われる。2回目のレーザーの照射角度は、1回目のレーザーの照射角度に対して時計周りに120°回転した角度である。また、2回目に照射されるレーザーの強度は、1回目に照射されたレーザーの強度とほぼ等しい。ここで、レーザーのエネルギーの一部が再びPVDF系フィラメント1に吸収されることにより、PVDF系フィラメント1の第2の全反射ミラー23側の部位が加熱される。

【0027】

一方、PVDF系フィラメント1を透過したレーザー、及びPVDF系フィラメント1の側方を通過したレーザーは、第3の全反射ミラー24及び第4の全反射ミラー25により反射されて、PVDF系フィラメント1に対して3回目のレーザーの照射が行われる。3回目のレーザーの照射角度は、2回目のレーザーの照射角度に対して時計周りに120°回転した角度である。また、3回目に照射されるレーザーの強度は、1回目及び2回目に照射されたレーザーの強度とほぼ等しい。ここで、レーザーのエネルギーの一部が再びPVDF系フィラメント1に吸収されることにより、PVDF系フィラメント1の第4の全反射ミラー25側の部位が加熱される。PVDF系フィラメント1を透過したレーザー、及びPVDF系フィラメント1の側方を通過したレーザーは、最終的にはレーザー終端部26により吸収される。

【0028】

本実施形態の製造方法によれば、上述したように、素材となる未延伸のPVDF系フィラメント1に対して、フィラメント軸方向に垂直な面内において複数方向からレーザー光を照射している。これによれば、素材となるPVDF系フィラメント1を、PVDF系フィラメント1の断面内において比較的に均一に加熱することができるので、PVDF系フィラメント1を均一に加熱軟化させつつ延伸することにより、PVDF系フィラメント1の引張強度を高めつつ、PVDF系フィラメント1のフィラメント軸に平行な方向の屈折率の上昇を抑制することができる。

【0029】

即ち、水の屈折率は1.34であるのに対して、結晶化したポリフッ化ビニリデンの屈折率は1.48であり、非結晶のポリフッ化ビニリデンの屈折率は1.37である。よって、PVDF系フィラメント1の水中での透明性を向上させるには、PVDF系フィラメント1に含まれる結晶の割合を少なくし、非結晶の割合を多くする必要がある。これに反して、PVDF系フィラメント1を強化するために、素材となるPVDF系フィラメントを加熱して延伸した場合には、PVDFはフィラメント軸方向に配向結晶化されるため、PVDF系フィラメント1のフィラメント軸に平行な方向の屈折率の上昇を招いてしまう。これに対して、本実施形態の製造方法では、PVDF系フィラメント1を均一に加熱軟化させつつ延伸するため、PVDF系フィラメント1のフィラメント軸に平行な方向の屈折率の上昇を抑制することができる。

【0030】

上述した本実施形態の製造方法では、複数の全反射ミラー22,23,24,25を用いて、レーザー発振光源21から出力させた1本のレーザーを反射させることで、PVDF系フィラメント1に対してレーザーを3回照射させている。これにより、PVDF系フィラメント1を特に均一に加熱することができる。また、複数の全反射ミラー22,23,24,25を用いることで、1個のレーザー発振光源21のみで済むため、レーザー照射装置20の簡略化の観点からも好ましい。

【0031】

なお、PVDF系フィラメント1により吸収されるレーザーのエネルギー量は、レーザーの波長、フィラメントの直径、ロールによる送り速度、密度、熱容量、吸収率などに依存する。よって、本実施形態では、レーザーの照射回数を3回とし照射角度を120°間隔としているが、他の実施形態では、レーザーの波長、フィラメントの直径、ロールによる送り速度、密度、熱容量、吸収率などに応じて、レーザーの照射回数を3回以上の複数回に決定して、PVDF系フィラメント1に対して照射してもよい。また、レーザーの照射方法としては、フィラメントに照射された直後のレーザーをハーフミラーを使用して分岐させてからさらにフィラメントに照射させる方法や、フィラメントを周りに球面状のミラーを配置してレーザーを当該ミラーで反射させてからフィラメントに照射させる方法などもある。

【0032】

特に、上述した本実施形態の製造方法のように、PVDF系フィラメント1を均一に加熱するために、PVDF系フィラメント1に対して直進状態のレーザーを照射することが好ましい。ここで、直進状態のレーザーとは、進行路にレンズ等が配置されておらず、レーザー発振光源21から直線的に進行するレーザーのことである。また、直進状態のレーザーには、進行するに従って若干その幅が広がるものを含んでいる。このように直進状態のレーザーを照射することにより、PVDF系フィラメント1を特に均一に加熱することができ、PVDF系フィラメント1の引張強度を高めつつ、PVDF系フィラメント1のフィラメント軸に平行な方向の屈折率の上昇を抑制することができる。

【0033】

上述した本実施形態の方法では、素材となる未延伸のPVDF系フィラメントとして直径が0.05mm〜3.0mmであるものを用いることで、温度分布の偏りに起因した構造むらを少なくして、PVDF系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とすることができる。また、PVDF系フィラメントのフィラメント軸に平行な方向の屈折率を1.452以下とするためには、素材となる未延伸のPVDF系フィラメントの直径は小さいほど好ましい。即ち、素材となる未延伸のPVDF系フィラメントの直径は、好ましくは0.05mm〜3.0mmであり、より好ましくは0.05mm〜1.0mmであり、さらに好ましくは0.05mm〜0.5mmである。また、上述したようにPVDF系フィラメントの直径を小さくして、PVDF系フィラメントを均一に加熱し延伸することは、フィラメント軸方向の引張強度を高める観点からも好ましい。

【0034】

また、上述したレーザーの照射に際して、PVDF系フィラメントの送り速度は、毎分0.1m〜1000mが好ましく、より好ましくは毎分0.5m〜500mであり、さらに好ましくは毎分1.0m〜200mである。また、PVDF系フィラメントの軸方向0.1mm〜100mmの区間に渡りレーザーを照射してPVDF系フィラメントを加熱し、フィラメント温度をこの区間内で100K〜400K上昇させて軟化させ延伸すればよい。瞬間的に加熱されたPVDF系フィラメントは、外力によって瞬間的に延伸されることによって分子鎖を均一かつ高度に配向させ、高強度のPVDF系フィラメントを得ることができる。

【0035】

また、レーザー発振光源21は、レーザー発振を利用したコヒーレント光源とすればよい。レーザーには、気体、固体、半導体、色素、エキシマー、自由電子を放出源としたものが使用可能である。レーザーはその波長が赤外線帯域にあるものを利用すればよく、二酸化炭素気体を放出源とする発振波長9μm〜12μmのもの、Nd3+を微量加えたイットリウムアルミニウムガーネット(3Y2O3・5Al2O3)を放出源とする発振波長0.9μm〜1.2μmのものが優れている。このうち、特に二酸化炭素レーザーは、PVDF系フィラメントが適度な吸収を示す波長帯であるため、実施に有効である。

【0036】

なお、上述したPVDF系フィラメントの製造方法は一例であり、結果として得られるPVDF系フィラメントのフィラメント軸に平行な方向の屈折率が1.452以下であれば、他の製造方法によりPVDF系フィラメントが製造されてもよい。例えば、上述したPVDF系フィラメントの製造方法では、PVDF系フィラメント を高倍率まで安定的に1段で延伸したが、これに代えて多段で延伸してもよい。多段の場合には、少なくとも1段をレーザー延伸にすればよい。

【実施例】

【0037】

以下、実施例により本発明を更に詳細に説明するが、本発明は下記の実施例に限定されるものではない。なお本実施例等において得られた繊維の屈折率、強伸度、熱収縮率、結晶構造は、下記の方法により測定または評価した。

【0038】

(1)屈折率

Carl−Zeiss社製インターファコ干渉顕微鏡を用い、繊維軸に対して垂直方向と平行方向の屈折率を測定した。複屈折率は、繊維軸に対して平行方向の屈折率から垂直方向の屈折率を引くことによって得た。また平均屈折率は、繊維軸に対して平行方向の屈折率に垂直方向の屈折率の2倍を加え、3で除すことによって得た。測定温度は室温(25℃)とし、浸漬液にはグルコース水溶液を用いた。

(2)強伸度

JIS L1013に準じて強伸度を測定した。

(3)熱収縮率

80℃の水に10分間浸漬させ、その前後の糸長比から熱収縮率を算出した。初期試長は500mmとした。

(4)結晶構造

広角X線回折像より、α型結晶の有無を評価した。

【0039】

各実施例及び比較例の加工条件と試験結果が、表1に示されている。なお、表1において、屈折率の「平行」とは、フィラメント軸方向に平行な方向の屈折率を意味しており、屈折率の「垂直」とは、フィラメント軸方向に垂直な方向の屈折率を意味している。

【表1】

【0040】

実施例1

インヘレント粘度が1.3dl/gのポリフッ化ビリニデンを紡糸温度270℃で紡糸することにより、直径0.2 mmのモノフィラメント未延伸糸を製造した。得られたモノフィラメント未延伸糸を一旦巻き取った後、二酸化炭素気体を放出源とするレーザー発振光源を熱源とし、延伸倍率6.0倍、糸送り出し速度3m/minにて延伸を行った。光源の波長は10.6μm、レーザー出力4.9W、照射直径5.0mmとし、モノフィラメント未延伸糸への照射は3方向とした(図1)。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0041】

実施例2

延伸倍率を5.5倍とした以外は実施例1と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0042】

実施例3

モノフィラメント未延伸糸の直径を0.3mmとし、レーザー出力を5.1Wとした以外は実施例1と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0043】

実施例4

延伸倍率を5.5倍とした以外は実施例3と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0044】

比較例1

延伸の熱源を165℃のグリセリンとした以外は実施例1と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0045】

比較例2

延伸の熱源を165℃のグリセリンとした以外は実施例2と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0046】

比較例3

延伸の熱源を165℃の熱風とした以外は実施例2と同様に延伸糸を作製した。得られた延伸糸の屈折率、強伸度、熱収縮率を測定した結果並びに結晶構造を評価した結果を表1に示す。

【0047】

実施例1−4では、素材となる未延伸のPVDF系フィラメントをレーザーで均一に加熱しつつ延伸することにより、いずれも800MPa以上のフィラメント軸方向の引張強度を確保している。特に、実施例1にあっては、1段延伸であるにも拘らず1GPaを超える引張強度を実現している。また、実施例1−4では、素材となるフィラメントをレーザーで均一に加熱しつつ延伸することにより、フィラメント軸に平行な方向の屈折率の上昇を抑制し、フィラメント軸に平行な方向の屈折率をいずれも1.45以下としている。これにより、PVDF系フィラメントの屈折率が水の屈折率に近づけられるため、PVDF系フィラメントの水中での透明性が向上している。

【0048】

一方、比較例1−3では、素材となる未延伸のPVDF系フィラメントをグリセリン又は熱風からの熱伝達により加熱しつつ延伸している。比較例1では、引張強度を933MPaと高い値としているものの、フィラメント軸に平行な方向の屈折率が1.453と高い値となっている。また、比較例2では、フィラメント軸に平行な方向の屈折率を1.447と低い値としているものの、引張強度が702MPaと低い値となっている。また、比較例3では、フィラメント軸に平行な方向の屈折率を1.451と低い値としているものの、引張強度が790MPaと低い値となっている。実施例1−4及び比較例1−3を比較すると、実施例1−4は、引張強度が800MPa以上、且つ、屈折率が1.452以下という特性を有しており、比較例1−3に対して優れていることがわかる。

【0049】

また、上記の実施例1−4と併せて取得したPVDF系フィラメントについての試験結果を、下記の表に示す。特に、PVDF系フィラメントの力学物性に関する試験結果を、下記のテーブル1−1,1−2に示す。また、PVDF系フィラメントの屈折率に関する試験結果を、下記のテーブル2−1,2−2に示す。また、PVDF系フィラメントの熱収縮率に関する試験結果を、下記のテーブル3−1,3−2に示す。テーブル1−1,2−1,3−1には、直径0.2mmのPVDF系フィラメントを、延伸倍率5.0倍、5.5倍、6.0倍で延伸した結果が示されている。また、テーブル1−2,2−2,3−2には、直径0.3mmのPVDF系フィラメントを、延伸倍率5.5倍、6.0倍、6.5倍で延伸した結果が示されている。

【0050】

【表2】

【0051】

【表3】

【0052】

【表4】

【0053】

【表5】

【0054】

【表6】

【0055】

【表7】

【図面の簡単な説明】

【0056】

【図1】PVDF系フィラメントの製造装置を示す概略図である。

【図2】レーザー照射装置の内部構造を示す概略図である。

【符号の説明】

【0057】

1…PVDF系フィラメント、10…製造装置、12…第1のロール、14…第2のロール、20…レーザー照射装置、21…レーザー発振光源、22〜25…全反射ミラー、26…レーザー終端部。

【特許請求の範囲】

【請求項1】

フィラメント軸に平行な方向の屈折率が1.452以下で、かつ引張強度が800MPa以上のポリフッ化ビニリデン系フィラメント。

【請求項2】

ポリフッ化ビニリデン系フィラメントの水中での透明性向上方法であって、

素材となるフィラメントにレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸することで、ポリフッ化ビニリデン系フィラメントの屈折率を1.452以下とすることを特徴とする方法。

【請求項3】

前記ポリフッ化ビニリデン系フィラメントは、素材となる前記フィラメントに対して、フィラメント軸方向に垂直な面内において複数方向からレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸して得られることを特徴とする請求項2に記載の方法。

【請求項4】

前記レーザー光は、直進状態で前記ポリフッ化ビニリデン系フィラメントに照射されることを特徴とする請求項3に記載の方法。

【請求項5】

素材となる前記フィラメントの直径は、0.05mm〜3.0mmであることを特徴とする請求項2〜4のいずれか1項に記載の方法。

【請求項6】

前記ポリフッ化ビニリデン系フィラメントの軸方向の引張強度を800MPa以上とすることを特徴とする請求項2〜5のいずれか1項に記載の方法。

【請求項7】

請求項2〜6のいずれか1項に記載の方法で製造されたポリフッ化ビニリデン系フィラメント。

【請求項1】

フィラメント軸に平行な方向の屈折率が1.452以下で、かつ引張強度が800MPa以上のポリフッ化ビニリデン系フィラメント。

【請求項2】

ポリフッ化ビニリデン系フィラメントの水中での透明性向上方法であって、

素材となるフィラメントにレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸することで、ポリフッ化ビニリデン系フィラメントの屈折率を1.452以下とすることを特徴とする方法。

【請求項3】

前記ポリフッ化ビニリデン系フィラメントは、素材となる前記フィラメントに対して、フィラメント軸方向に垂直な面内において複数方向からレーザー光を照射して、当該フィラメントを加熱軟化させつつ延伸して得られることを特徴とする請求項2に記載の方法。

【請求項4】

前記レーザー光は、直進状態で前記ポリフッ化ビニリデン系フィラメントに照射されることを特徴とする請求項3に記載の方法。

【請求項5】

素材となる前記フィラメントの直径は、0.05mm〜3.0mmであることを特徴とする請求項2〜4のいずれか1項に記載の方法。

【請求項6】

前記ポリフッ化ビニリデン系フィラメントの軸方向の引張強度を800MPa以上とすることを特徴とする請求項2〜5のいずれか1項に記載の方法。

【請求項7】

請求項2〜6のいずれか1項に記載の方法で製造されたポリフッ化ビニリデン系フィラメント。

【図1】

【図2】

【図2】

【公開番号】特開2007−56402(P2007−56402A)

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願番号】特願2005−243171(P2005−243171)

【出願日】平成17年8月24日(2005.8.24)

【出願人】(390009830)クレハ合繊株式会社 (8)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願日】平成17年8月24日(2005.8.24)

【出願人】(390009830)クレハ合繊株式会社 (8)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]