ポリブチレンテレフタレート樹脂組成物及びこれからなる成形品

【課題】加水分解に対する安定性に優れ、金属に腐食を発生させにくく、とりわけ離型性に優れ、成形サイクルが短く、自動車部品及び電気電子部品に好適なポリブチレンテレフタレート樹脂組成物及びこれからなる成形品を提供する。

【解決手段】示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であり、末端カルボキシル基量が30eq/t以下又は残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物。

【解決手段】示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であり、末端カルボキシル基量が30eq/t以下又は残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、ポリブチレンテレフタレート樹脂組成物及びこれからなる成形品に関する。さらに詳しくは、本発明は、離型性に優れ、成形サイクルが短く、自動車部品及び電気電子部品に好適なポリブチレンテレフタレート樹脂組成物及びこれからなる成形品に関する。

【0002】

【従来の技術】熱可塑性ポリエステル樹脂の中で代表的なエンジニアリングプラスチックであるポリブチレンテレフタレートは、成形加工の容易さ、機械的物性、耐熱性、その他の物理的、化学的特性に優れていることから、自動車部品、電気電子部品、精密機器部品などの分野で広く使用されている。ポリブチレンテレフタレート樹脂組成物は、結晶化速度が速く、射出成形に好適であるが、さらに成形サイクルを短縮して生産性を高めることが望まれており、そのために離型性や結晶化速度の向上が検討されている。

【0003】

【発明が解決しようとする課題】本発明は、加水分解に対する安定性に優れ、金属に腐食を発生させにくく、とりわけ離型性に優れ、成形サイクルが短く、自動車部品及び電気電子部品に好適なポリブチレンテレフタレート樹脂組成物及びこれからなる成形品を提供することを目的としてなされたものである。

【0004】

【課題を解決するための手段】本発明者らは、上記の課題を解決すべく鋭意研究を重ねた結果、末端カルボキシル基量が30eq/t以下であり、降温結晶化温度が175℃以上であり、残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート及び脂肪酸エステル系離型剤を含有する樹脂組成物は、離型性に優れ、成形サイクルが短く、かつ、このようなポリブチレンテレフタレートは、テレフタル酸と1,4−ブタンジオールを連続的に重縮合することにより製造し得ることを見出し、この知見に基づいて本発明を完成するに至った。すなわち、本発明は、(1)末端カルボキシル基量が30eq/t以下であり、示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物、(2)ポリブチレンテレフタレート中の残存テトラヒドロフラン量が、300ppm(重量比)以下である第1項記載のポリブチレンテレフタレート樹脂組成物、(3)フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定したポリブチレンテレフタレートの固有粘度が、0.5〜1.5dL/gである第1項又は第2項記載のポリブチレンテレフタレート樹脂組成物、(4)ポリブチレンテレフタレートが、テレフタル酸及び1,4−ブタンジオールを主原料として、連続的に重縮合して得られるポリブチレンテレフタレートである第1項ないし第3項のいずれかに記載のポリブチレンテレフタレート樹脂組成物、(5)示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であり、残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物、(6)フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定したポリブチレンテレフタレートの固有粘度が、0.5〜1.5dL/gである第5項記載のポリブチレンテレフタレート樹脂組成物、(7)ポリブチレンテレフタレートが、テレフタル酸及び1,4−ブタンジオールを主原料として、連続的に重縮合して得られるポリブチレンテレフタレートである第5項又は第6項記載のポリブチレンテレフタレート樹脂組成物、及び、(8)第1項ないし第7項のいずれかに記載のポリブチレンテレフタレート樹脂組成物を成形してなることを特徴とする成形品、を提供するものである。さらに、本発明の好ましい態様として、(9)連続的な重縮合を、直列連続槽型反応器を用いて行う第4項記載のポリブチレンテレフタレート樹脂組成物、及び、(10)連続的な重縮合を、直列連続槽型反応器を用いて行う第7項記載のポリブチレンテレフタレート樹脂組成物、を挙げることができる。

【0005】

【発明の実施の形態】本発明のポリブチレンテレフタレート樹脂組成物の第一の態様は、末端カルボキシル基量が30eq/t以下であり、示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度(Tc)が175℃以上であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有する。本発明の第一の態様においては、ポリブチレンテレフタレート中の残存テトラヒドロフラン量が、300ppm(重量比)以下であることが好ましい。本発明のポリブチレンテレフタレート樹脂組成物の第二の態様は、示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であり、残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有する。本発明の成形品は、これらのポリブチレンテレフタレート樹脂組成物を成形してなるポリブチレンテレフタレート樹脂組成物である。本発明において、ポリブチレンテレフタレートの末端カルボキシル基量は、30eq/t以下であり、より好ましくは25eq/t以下である。ポリブチレンテレフタレートの末端カルボキシル基量は、ポリブチレンテレフタレートを有機溶媒に溶解し、水酸化アルカリ溶液を用いて滴定することにより求めることができる。より具体的には、樹脂ペレットをベンジルアルコールに溶解し、水酸化ナトリウム溶液にて酸−アルカリ滴定により定量する。ポリブチレンテレフタレートの末端カルボキシル基量を30eq/t以下とすることにより、ポリブチレンテレフタレート樹脂組成物の耐加水分解性を高めることができる。ポリブチレンテレフタレート中のカルボキシル基は、ポリブチレンテレフタレートの加水分解に対して自己触媒として作用するので、30eq/tを超える末端カルボキシル基が存在すると早期に加水分解が始まり、生成したカルボキシル基が自己触媒となって、連鎖的に加水分解が進行し、ポリブチレンテレフタレートの重合度が急速に低下するが、末端カルボキシル基量を30eq/t以下とすることにより、高温、高湿の条件においても、早期の加水分解を抑制することができる。

【0006】本発明において、ポリブチレンテレフタレートの降温結晶化温度は175℃以上であり、より好ましくは177℃以上である。ポリブチレンテレフタレートの降温結晶化温度は、示差走査熱量計を用いて、ポリマーが溶融した状態から降温速度20℃/minで冷却したときに現れる結晶化による発熱ピークの温度である。降温結晶化温度は、結晶化速度と対応し、降温結晶化温度が高いほど結晶化速度が速い。降温結晶化温度が175℃以上であると、射出成形に際して冷却時間を短縮し、生産性を高めることができる。降温結晶化温度が175℃未満であると、射出成形に際して結晶化に時間がかかり、射出成形後の冷却時間を長くせざるを得なくなり、成形サイクルが伸びて生産性が低下するおそれがある。成形サイクルは、一定の成形条件下で射出成形を行い、成形片が正常に離型できる最短冷却時間により評価することができる。結晶化速度が遅くなるに従い、離型する最短冷却時間が伸びたり、突き出しピンの跡が発生したり、さらに遅くなると離型が不可能となる。本発明において、ポリブチレンテレフタレート中の残存テトラヒドロフラン量は、300ppm(重量比)以下であり、より好ましくは200ppm(重量比)以下である。ポリブチレンテレフタレート中の残存テトラヒドロフラン量は、樹脂ペレットを水に浸漬して120℃で6時間処理し、水中に溶出したテトラヒドロフラン量をガスクロマトグラフィーで定量することにより、求めることができる。ポリブチレンテレフタレート中の残存テトラヒドロフラン量を300ppm(重量比)以下とすることにより、樹脂組成物の成型品を高温で使用してもテトラヒドロフランなどのガスの発生が少なく、電気的接点の腐食のおそれが少なく、リレー部品などの電気電子部品に好適に使用することができる。ポリブチレンテレフタレート中の残存テトラヒドロフラン量が300ppm(重量比)を超えると、成形品を高温で使用した際のテトラヒドロフランなどのガスの発生が多くなり、金属の腐食を引き起こすおそれがある。残存テトラヒドロフラン量の下限は特に規定されるものではないが、通常、50ppm(重量比)程度である。本発明に用いるポリブチレンテレフタレートは、フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定した固有粘度が0.5〜1.5dL/gであることが好ましく、0.6〜1.3dL/gであることがより好ましく、0.7〜1.1dL/gであることがさらに好ましい。固有粘度が0.5dL/g未満であると、樹脂組成物の成形品の機械的強度が不十分となるおそれがある。固有粘度が1.5dL/gを超えると、溶融粘度が高くなり、流動性が悪化して、成形性が不良となるおそれがある。

【0007】本発明に用いるポリブチレンテレフタレートは、テレフタル酸及び1,4−ブタンジオールを主原料とすることが好ましい。主原料とは、テレフタル酸が全ジカルボン酸成分の50モル%以上を占め、1,4−ブタンジオールが全ジオール成分の50モル%以上を占めることをいう。テレフタル酸は、全ジカルボン酸成分の80モル%以上を占めることがより好ましく、95モル%以上を占めることがさらに好ましい。1,4−ブタンジオールは、全ジオール成分の80モル%以上を占めることがより好ましく、95モル%以上を占めることがさらに好ましい。本発明において、テレフタル酸以外のジカルボン酸成分に特に制限はなく、例えば、フタル酸、イソフタル酸、4,4'−ジフェニルジカルボン酸、4,4'−ジフェニルエーテルジカルボン酸、4,4'−ジフェニルケトンジカルボン酸、4,4'−ジフェノキシエタンジカルボン酸、4,4'−ジフェニルスルホンジカルボン酸、2,6−ナフタレンジカルボン酸などの芳香族ジカルボン酸、1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸などの脂環式ジカルボン酸、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸などの脂肪族ジカルボン酸などを挙げることができる。本発明において、1,4−ブタンジオール以外のジオール成分に特に制限はなく、例えば、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、1,3−プロパンジオール、ポリテトラメチレンエーテルグリコール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、1,8−オクタンジオールなどの脂肪族ジオール、1,2−シクロヘキサンジオール、1,4−シクロヘキサンジオール、1,1−シクロヘキサンジメチロール、1,4−シクロヘキサンジメチロールなどの脂環式ジオール、キシリレングリコール、4,4'−ジヒドロキシビフェニル、2,2−ビス(4−ヒドロキシフェニル)プロパン、ビス(4−ヒドロキシフェニル)スルホンなどの芳香族ジオールなどを挙げることができる。本発明においては、さらに、グリコール酸、m−ヒドロキシ安息香酸、p−ヒドロキシ安息香酸、6−ヒドロキシ−2−ナフタレンカルボン酸、p−β−ヒドロキシエトキシ安息香酸などのヒドロキシカルボン酸や、アルコキシカルボン酸、ステアリルアルコール、ベンジルアルコール、ステアリン酸、安息香酸、t−ブチル安息香酸、ベンゾイル安息香酸などの単官能成分、トリカルバリル酸、トリメリット酸、トリメシン酸、ピロメリット酸、トリメチロールエタン、トリメチロールプロパン、グリセリン、ペンタエリスリトールなどの三官能以上の多官能成分などを共重合成分として用いることができる。

【0008】本発明に用いるポリブチレンテレフタレートは、テレフタル酸を主成分とするジカルボン酸成分と1,4−ブタンジオールを主成分とするジオール成分を、連続的に重縮合して得られる樹脂であることが好ましい。本発明に用いるポリブチレンテレフタレートを製造する連続重縮合法に特に制限はないが、直列連続槽型反応器を用いて連続的に重縮合することが好ましい。例えば、ジカルボン酸成分とジオール成分を、1基又は複数基のエステル化反応槽内で、エステル化反応触媒の存在下に、好ましくは150〜280℃、より好ましくは180〜265℃の温度、好ましくは6.67〜133kPa、より好ましくは9.33〜101kPaの圧力で、攪拌下に2〜5時間でエステル化反応させ、得られたエステル化反応生成物であるオリゴマーを重縮合反応槽に移送し、1基又は複数基の重縮合反応槽内で、重縮合反応触媒の存在下に、好ましくは210〜280℃、より好ましくは220〜265℃の温度、好ましくは26.7kPa以下、より好ましくは20.0kPa以下の減圧下で、攪拌下に2〜6時間で重縮合反応させることができる。重縮合反応により得られたポリブチレンテレフタレートは、重縮合反応槽の底部からポリマー抜き出しダイに移送してストランド状に抜き出し、水冷しながら又は水冷したのちに、ペレタイザーで切断してペレット状などの粒状体とすることが好ましい。本発明に用いるエステル化反応槽の型式に特に制限はなく、例えば、縦型攪拌完全混合槽、縦型熱対流式混合槽、塔型連続反応槽などを挙げることができる。エステル化反応槽は、1基とすることができ、あるいは、同種又は異種の複数基の槽を直列させた複数槽とすることもできる。本発明に用いる重縮合反応槽の型式に特に制限はなく、例えば、縦型攪拌重縮合槽、横型攪拌重縮合槽、薄膜蒸発式重縮合槽などを挙げることができる。重縮合反応槽は、1基とすることができ、あるいは、同種又は異種の複数基の槽を直列させた複数槽とすることもできる。

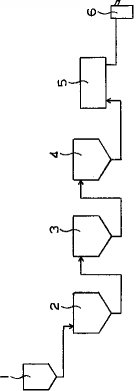

【0009】図1は、本発明に用いるポリブチレンテレフタレートを製造する装置の一態様の工程系統図である。テレフタル酸、1,4−ブタンジオール及びエステル化反応触媒が、スラリー調製槽1に供給され、攪拌、混合されて、スラリーが調製される。調製されたスラリーは、連続的に第一エステル化反応槽2に移送され、エステル化反応によりオリゴマーとなる。なお、本図では、簡略化のために、ポンプ、精留塔、冷却バスなどの付帯設備は図示しない。オリゴマーは、第一エステル化反応槽から連続的に第二エステル化反応槽3に移送され、1,4−ブタンジオールが留去されて、より分子量の大きいオリゴマーとなる。第二エステル化反応槽のオリゴマーは、連続的に第一重縮合反応槽4に移送され、重縮合反応が進められてプレポリマーとなる。第一重縮合反応槽のプレポリマーは、連続的に第二重縮合反応槽5に移送され、さらに重縮合反応が進められて、所定の重合度を有するポリブチレンテレフタレートとなる。ポリブチレンテレフタレートは、第二重縮合反応槽の底部からダイに移送されてストランド状に抜き出され、ペレタイザー6で切断されてペレットとなる。

【0010】本発明に用いるエステル化反応触媒に特に制限はなく、例えば、チタン化合物、錫化合物、マグネシウム化合物、カルシウム化合物などを挙げることができる。これらの中で、チタン化合物を好適に用いることができる。エステル化触媒として用いるチタン化合物としては、例えば、テトラメチルチタネート、テトライソプロピルチタネート、テトラブチルチタネートなどのチタンアルコラート、テトラフェニルチタネートなどのチタンフェノラートなどを挙げることができる。チタン化合物触媒の使用量は、例えば、テトラブチルチタネートの場合、ポリブチレンテレフタレートの理論収量に対して、チタン原子として、30〜300ppm(重量比)用いることが好ましく、50〜200ppm(重量比)用いることがより好ましい。本発明に用いる重縮合反応触媒としては、新たな触媒の添加を行うことなく、エステル化反応時に添加したエステル化反応触媒を引き続いて重縮合反応触媒として用いることができ、あるいは、重縮合反応時に、エステル化反応時に添加したエステル化反応触媒と同じ又は異なる触媒をさらに添加することもできる。例えば、テトラブチルチタネートをさらに添加する場合、その使用量は、ポリブチレンテレフタレートの理論収量に対して、チタン原子として、300ppm(重量比)以下であることが好ましく、150ppm(重量比)以下であることがより好ましい。エステル化反応触媒と異なる重縮合反応触媒としては、例えば、三酸化二アンチモンなどのアンチモン化合物、二酸化ゲルマニウム、四酸化ゲルマニウムなどのゲルマニウム化合物などを挙げることができる。エステル化反応及び/又は重縮合反応においては、前記の触媒の他に、正燐酸、亜燐酸、次亜燐酸、ポリ燐酸、又は、これらのエステルや金属塩などの燐化合物、水酸化ナトリウム、安息香酸ナトリウム、酢酸マグネシウム、酢酸カルシウムなどのアルカリ金属又はアルカリ土類金属化合物などの反応助剤、2,6−ジ−t−ブチル−4−オクチルフェノール、ペンタエリスリトールテトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕などのフェノール化合物、ジラウリル−3,3'−チオジプロピオネート、ペンタエリスリトールテトラキス〔3−(ラウリルチオ)プロピオネート〕などのチオエーテル化合物、トリフェニルホスファイト、トリス(ノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイトなどの燐化合物などの抗酸化剤、パラフィンワックス、マイクロクリスタリンワックス、ポリエチレンワックス、シリコーンオイルなどの滑剤などの他の添加剤を存在させることができる。

【0011】ポリブチレンテレフタレートの製造方法には、テレフタル酸ジメチルなどと、1,4−ブタンジオールとのエステル交換反応を経る方法と、テレフタル酸と1,4−ブタンジオールとの直接エステル化反応を経る方法がある。本発明においては、テレフタル酸と1,4−ブタンジオールを出発原料とする直接エステル化反応を用いることにより、原料コストを節減することができる。また、テレフタル酸と1,4−ブタンジオールを出発原料とする直接エステル化反応によれば、エステル交換反応を経る方法に比べて、降温結晶化温度が高いポリブチレンテレフタレートを容易に得ることができる。ポリブチレンテレフタレートの製造方法には、回分式反応と連続式反応がある。回分式反応は、エステル交換反応又はエステル化反応と重縮合反応を回分式で行う方法であり、連続式反応は、エステル化反応と重縮合反応を連続的に行う方法である。本発明においては、テレフタル酸と1,4−ブタンジオールを連続的に重縮合することにより、反応終了後の反応槽からの抜き出しの時間的経過に伴う分子量低下、末端カルボキシル基量の増加、残存テトラヒドロフラン量の増加が生ずることがなく、高品質のポリブチレンテレフタレートを容易に得ることができる。

【0012】本発明のポリブチレンテレフタレート樹脂組成物は、ポリブチレンテレフタレート100重量部に対して、炭素数12〜36、より好ましくは炭素数16〜32の脂肪酸残基と、炭素数1〜36、より好ましくは炭素数1〜20のアルコール残基からなる脂肪酸エステル0.01〜2重量部、より好ましくは0.1〜1重量部を含有する。このような脂肪酸エステルをポリブチレンテレフタレート樹脂組成物に含有させることにより、離型性が向上し、さらに成形サイクルを短縮することができる。脂肪酸エステルの含有量がポリブチレンテレフタレート100重量部に対して0.01重量部未満であると、離型性を向上する効果が十分に発現しないおそれがある。脂肪酸エステルの含有量がポリブチレンテレフタレート100重量部に対して2重量部を超えると、脂肪酸エステルの増加に見合う離型性向上効果は得られず、むしろ強度や耐熱性が低下するおそれがある。本発明に用いる脂肪酸エステルを形成する脂肪酸としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、アラキン酸、ベヘン酸、リグノセリン酸、セロチン酸、モンタン酸、メリシン酸、ラクセル酸などを挙げることができる。脂肪酸残基の炭素数が12未満であると、離型性が低く、また、揮発しやすくなり、金型汚れの原因となるおそれがある。脂肪酸残基の炭素数が36を超えると、離型性を向上する効果が十分に発現しないおそれがある。本発明に用いる脂肪酸エステルを形成するアルコールとしては、一価アルコール、二価アルコール及び三価以上の多価アルコールを使用することができる。このようなアルコールとしては、例えば、メタノール、エタノール、プロパノール、イソプロパノール、ブタノール、イソブタノール、ペンタノール、ヘキサノール、シクロヘキサノール、ヘプタノール、オクタノール、ラウリルアルコール、ステアリルアルコールなどの一価アルコール、エチレングリコール、プロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジオールなどの二価アルコール、グリセリン、トリメチロールプロパンなどの三価アルコール、ペンタエリスリトール、エリスリトールなどの四価アルコールなどを挙げることができる。アルコール残基の炭素数が36を超えると、離型性を向上する効果が十分に発現しないおそれがある。

【0013】本発明に用いる脂肪酸エステルの製造方法に特に制限はなく、例えば、脂肪酸とアルコールとを原料として、硫酸、塩酸、p−トルエンスルホン酸などの酸触媒を用いてエステル化をすることができ、脂肪酸塩化物とアルコールの反応により得ることができ、あるいは、脂肪酸エステルを形成するアルコールが高沸点のアルコールである場合は、脂肪酸の低級アルキルエステルと高沸点のアルコールの間でエステル交換反応を行うことによっても製造することができる。本発明に用いる脂肪酸エステルとしては、例えば、ラウリン酸メチル、ミリスチン酸メチル、パルミチン酸メチル、ステアリン酸メチル、オレイン酸メチル、ベヘン酸メチル、モンタン酸メチル、ミリスチン酸イソプロピル、パルミチン酸イソプロピル、ラウリン酸ブチル、ステアリン酸ブチル、パルミチン酸オクチル、ステアリン酸オクチル、ラウリル酸ラウリル、ステアリン酸ステアリル、エチレングリコールジラウレート、エチレングリコールジパルミテート、エチレングリコールジステアレート、エチレングリコールジモンタネート、プロピレングリコールモノラウレート、プロピレングリコールモノステアレート、1,3−プロパンジオールジラウレート、1,3−プロパンジオールジステアレート、1,3−プロパンジオールジモンタネート、1,4−ブタンジオールジラウレート、1,4−ブタンジオールジステアレート、1,4−ブタンジオールジモンタネート、グリセリンモノパルミテート、グリセリンモノステアレート、グリセリンモノモンタネート、グリセリンジパルミテート、グリセリンジステアレート、グリセリンジオレエート、グリセリントリステアレート、グリセリントリオレエート、ペンタエリスリトールモノパルミテート、ペンタエリスリトールモノステアレート、ペンタエリスリトールジパルミテート、ペンタエリスリトールジステアレート、ペンタエリスリトールトリパルミテート、ペンタエリスリトールトリステアレート、ペンタエリスリトールテトラステアレートなどを挙げることができる。

【0014】本発明において、ポリブチレンテレフタレートに脂肪酸エステルを配合する方法に特に制限はないが、溶融混練により配合することが好ましく、熱可塑性樹脂について通常使用される混練方法を適用することができる。混練方法としては、例えば、各成分を必要により付加的成分である物質とともに、ヘンシェルミキサー、リボンブレンダー、V型ブレンダーなどにより均一に混合したのち、一軸混練押出機、多軸混練押出機、ロール、バンバリーミキサー、ブラベンダーなどを用いて混練することができる。各成分は、付加的成分を含めて、混練機に一括して供給することができ、あるいは、順次供給することもできる。また、付加的成分を含めて、各成分から選ばれた2種以上の成分をあらかじめ混合しておくこともできる。本発明のポリブチレンテレフタレート樹脂組成物には、必要に応じてその他の添加剤などを配合することができる。配合する添加剤に特に制限はなく、例えば、酸化防止剤、紫外線吸収剤、耐熱安定剤、耐候安定剤などの安定剤、染顔料などの着色剤、触媒失活剤、帯電防止剤、発泡剤、可塑剤、耐衝撃性改良剤、結晶核剤、結晶化促進剤などを挙げることができる。本発明のポリブチレンテレフタレート樹脂組成物は、必要に応じて、ポリエチレン、ポリプロピレン、アクリル樹脂、ポリカーボネート、ポリアミド、ポリフェニレンサルファイド、ポリエチレンテレフタレート、液晶ポリエステル樹脂、ポリアセタール、ポリフェニレンオキサイドなどの熱可塑性樹脂や、フェノール樹脂、メラミン樹脂、シリコーン樹脂、エポキシ樹脂などの熱硬化性樹脂を配合することができる。これらの熱可塑性樹脂及び熱硬化性樹脂は、1種を単独で用いることができ、あるいは、2種以上を組み合わせて用いることもできる。

【0015】本発明のポリブチレンテレフタレート樹脂組成物には、必要に応じて、強化充填材を配合することができる。強化充填材としては、例えば、ガラス繊維、カーボン繊維、シリカ・アルミナ繊維、ジルコニア繊維、ホウ素繊維、窒化ホウ素繊維、窒化ケイ素チタン酸カリウム繊維、金属繊維などの無機繊維、芳香族ポリアミド繊維、フッ素樹脂繊維などの有機繊維などを挙げることができる。これらの強化充填材は1種を単独で用いることができ、あるいは、2種以上を組み合わせて用いることもできる。これらの強化充填材の中で、無機繊維を好適に用いることができ、ガラス繊維を特に好適に用いることができる。強化充填材が無機繊維又は有機繊維である場合、その平均繊維径に特に制限はないが、1〜100μmであることが好ましく、2〜50μmであることがより好ましく、3〜30μmであることがさらに好ましく、5〜20μmであることが特に好ましい。平均繊維長にも特に制限はないが、0.1〜20mmであることが好ましく、1〜10mmであることがより好ましい。強化充填材は、ポリブチレンテレフタレート樹脂組成物との界面密着性を向上させるために、収束剤又は表面処理剤により表面処理することが好ましい。表面処理剤としては、例えば、エポキシ系化合物、アクリル系化合物、イソシアネート系化合物、シラン系化合物、チタネート系化合物などの官能性化合物などを挙げることができる。強化充填材は、収束剤又は表面処理剤により予め表面処理することができ、あるいは、樹脂組成物の調製の際に表面処理剤を添加して表面処理することもできる。強化充填材の添加量に特に制限はないが、ポリブチレンテレフタレート樹脂組成物100重量部に対して0〜150重量部であることが好ましく、5〜100重量部であることがより好ましい。本発明組成物においては、強化充填材とともに板状無機充填材を配合することができる。板状無機充填材を配合することにより、異方性及びソリを低減することができる。板状無機充填材としては、例えば、ガラスフレーク、雲母、金属箔などを挙げることができる。これらの中で、ガラスフレークを好適に用いることができる。本発明組成物においては、さらに他の充填材を配合することができる。他の充填材としては、例えば、セラミックビーズ、アスベスト、ワラストナイト、タルク、クレー、ゼオライト、カオリン、チタン酸カリウム、硫酸バリウム、酸化チタン、酸化ケイ素、酸化アルミニウム、水酸化マグネシウムなどを挙げることができる。

【0016】本発明組成物には、難燃性を付与するために難燃剤を配合することができる。配合する難燃剤に特に制限はなく、例えば、有機ハロゲン化合物、アンチモン化合物、リン化合物、その他の有機系難燃剤、無機系難燃剤などを挙げることができる。有機ハロゲン化合物としては、例えば、臭素化ポリカーボネート、臭素化エポキシ樹脂、臭素化フェノキシ樹脂、臭素化ポリフェニレンエーテル樹脂、臭素化ポリスチレン樹脂、臭素化ビスフェノールA、ポリ(ペンタブロモベンジル)アクリレートなどを挙げることができる。アンチモン化合物としては、例えば、三酸化アンチモン、五酸化アンチモン、アンチモン酸ソーダなどを挙げることができる。燐化合物としては、例えば、燐酸エステル、ポリ燐酸、ポリ燐酸アンモニウム、赤燐などを挙げることができる。その他の有機系難燃剤としては、例えば、メラミン、シアヌール酸などの窒素化合物などを挙げることができる。その他の無機系難燃剤としては、例えば、水酸化アルミニウム、水酸化マグネシウム、ケイ素化合物、ホウ素化合物などを挙げることができる。前記の種々の材料をポリブチレンテレフタレート樹脂組成物に配合する方法は、脂肪酸エステルを配合する方法と同様に、特に制限はないが、溶融混練による方法であることが好ましく、熱可塑性樹脂について通常使用されている混練方法を適用することができる。本発明のポリブチレンテレフタレート樹脂成形品は、本発明のポリブチレンテレフタレート樹脂組成物を成形してなる成形品である。本発明のポリブチレンテレフタレート樹脂組成物の成形加工方法に特に制限はなく、熱可塑性樹脂について一般に用いられている成形法、例えば、射出成形、中空成形、押出成形、圧縮成形などの成形法を適用することができる。

【0017】

【実施例】以下に、実施例を挙げて本発明をさらに詳細に説明するが、本発明はこれらの実施例によりなんら限定されるものではない。なお、実施例及び比較例において、ポリブチレンテレフタレート及びポリブチレンテレフタレート樹脂組成物の評価は下記の方法により行った。

(1)固有粘度ウベローデ型粘度計とフェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用い、30℃において、ポリブチレンテレフタレートの濃度1.0g/dL、0.6g/dL及び0.3g/dLの溶液の粘度を測定し、粘度数を濃度0に外挿する。

(2)末端カルボキシル基量ポリブチレンテレフタレート0.1gをベンジルアルコール3mLに溶解し、水酸化ナトリウムの0.1モル/Lベンジルアルコール溶液を用いて滴定する。

(3)降温結晶化温度示差走査熱量計[パーキンエルマー社、型式1B]を用い、ポリブチレンテレフタレートを昇温速度20℃/minで室温から300℃まで昇温したのち、降温速度20℃/minで80℃まで降温し、発熱ピークの温度を降温結晶化温度とする。

(4)残存テトラヒドロフラン量ポリブチレンテレフタレートのペレット5gを水10gに浸漬し、加圧下に120℃で6時間処理し、水中に溶けだしたテトラヒドロフランをガスクロマトグラフィーにより定量する。

(5)離型性射出成形機[(株)日本製鋼所製、SG−75]により16極コネクターを連続成形し、成形品が固定金型に残ることなく20ショット連続成形できる最短冷却時間を求める。シリンダー温度は250℃、初期金型温度は45℃に設定する。

【0018】実施例1テレフタル酸と1,4−ブタンジオールを主原料とし、連続重縮合法によりポリブチレンテレフタレートを製造した。テレフタル酸1.0モルに対して1,4−ブタンジオール1.8モルの割合で両原料をスラリー調製槽に供給し、攪拌装置で混合して調製したスラリー2,976重量部(テレフタル酸9.06モル部、1,4−ブタンジオール16.31モル部)を、連続的にギヤポンプにより、温度230℃、圧力101kPaに調整した第一エステル化反応槽に移送するとともに、テトラブチルチタネート3.14重量部を供給し、攪拌下に滞留時間2時間でエステル化反応させてオリゴマーとした。そのオリゴマーを、温度240℃、圧力101kPaに調整した第二エステル化反応槽に連続的に移送し、攪拌下に滞留時間1時間でエステル化反応をさらに進めた。第二エステル化反応槽から、オリゴマーを、温度250℃、圧力6.67kPaに調整した第一重縮合反応槽に連続的に移送し、攪拌下に滞留時間2時間で重縮合反応させ、プレポリマーとした。そのプレポリマーを、温度250℃、圧力133Paに調整した第二重縮合反応槽に連続的に移送し、攪拌下に滞留時間3時間で重縮合反応をさらに進め、ポリマーを得た。そのポリマーを連続的に抜き出してダイに移送し、ストランド状に引き出し、ペレタイザーで切断することにより、ポリブチレンテレフタレートのペレットを得た。得られたポリブチレンテレフタレートの固有粘度は0.85dL/gであり、末端カルボキシル基量は20eq/tであり、降温結晶化温度は178℃であり、残存テトラヒドロフラン量は180ppm(重量比)であった。得られたポリブチレンテレフタレート99.7重量部に、モンタン酸エステル[東洋ペトロライト(株)製、ルザワックスEP]0.3重量部を配合し、スクリュー径30mmのベント付き二軸押出機[(株)日本製鋼所製、TEX30C]を用いて260℃にて溶融混練し、ストランド状に押し出してペレット化し、ポリブチレンテレフタレート樹脂組成物のペレットを得た。離型性の評価として、得られたペレットから16極コネクターを射出成形することにより最短冷却時間を求めた。冷却時間12秒で連続成形が可能であり、冷却時間を11秒にすると、成形品が固定金型に残り、離型不良が生じた。

実施例2モンタン酸エステルの代わりに、ペンタエリスリトールテトラステアレート[日本油脂(株)製、H−476]を配合した以外は、実施例1と同様にして、ポリブチレンテレフタレート樹脂組成物のペレットを製造し、離型性の評価を行った。

実施例3第二重縮合反応槽での滞留時間を4時間とした以外は、実施例1と同様にして、ポリブチレンテレフタレートを製造し、実施例1と同様にして、モンタン酸エステルを配合してポリブチレンテレフタレート樹脂組成物のペレットとし、離型性の評価を行った。

【0019】比較例1テレフタル酸ジメチルと1,4−ブタンジオールを主原料とし、回分重縮合法によりポリブチレンテレフタレートを製造した。テレフタル酸ジメチル1.0モルに対して1,4−ブタンジオール1.8モルの割合で、合計2,976重量部をエステル交換反応槽に供給し、テトラブチルチタネート3.14重量部を添加し、温度210℃、圧力101kPaで、3時間エステル交換反応させてオリゴマーを得た。引き続いて、そのオリゴマーを、重縮合反応槽に移送し、攪拌下に温度250℃、圧力133Paで、3時間重縮合反応を進めてポリマーを得た。次いで、窒素圧をかけてストランド状に抜き出し、ペレタイザーで切断して、ポリブチレンテレフタレートのペレットを得た。得られたポリブチレンテレフタレートの固有粘度は0.85dL/gであり、末端カルボキシル基量は41eq/tであり、降温結晶化温度は170であり、残存テトラヒドロフラン量は680ppm(重量比)であった。実施例1と同様にして、得られたポリブチレンテレフタレート99.7重量部に、モンタン酸エステル0.3重量部を配合し、溶融混練し、ストランド状に押し出してペレット化し、ポリブチレンテレフタレート樹脂組成物のペレットを得た。離型性の評価として、実施例1と同様にして最短冷却時間を求めた。冷却時間18秒で連続成形が可能であり、冷却時間を17秒にすると、成形品が固定金型に残り、離型不良が生じた。

比較例2モンタン酸エステルの代わりに、ペンタエリスリトールテトラステアレート[日本油脂(株)製、H−476]を配合した以外は、比較例1と同様にして、ポリブチレンテレフタレート樹脂組成物のペレットを製造し、離型性の評価を行った。

比較例3重縮合反応槽での反応時間を4時間とした以外は、比較例1と同様にして、ポリブチレンテレフタレートを製造し、比較例1と同様にして、モンタン酸エステルを配合してポリブチレンテレフタレート樹脂組成物のペレットとし、離型性の評価を行った。

比較例4モンタン酸エステルの代わりに、ポリエチレンワックス[三井化学(株)製、ハイワックス100P]を配合した以外は、実施例1と同様にして、ポリブチレンテレフタレート樹脂組成物のペレットを製造し、離型性の評価を行った。

比較例5モンタン酸エステルの代わりに、ポリエチレンワックス[三井化学(株)製、ハイワックス100P]を配合した以外は、比較例1と同様にして、ポリブチレンテレフタレート樹脂組成物のペレットを製造し、離型性の評価を行った。

比較例6実施例1で得られたポリブチレンテレフタレートのペレットに、離型剤を添加することなく、16極コネクターを射出成形して、離型性の評価を行った。

比較例7比較例1で得られたポリブチレンテレフタレートのペレットに、離型剤を添加することなく、16極コネクターを射出成形して、離型性の評価を行った。実施例1〜3及び比較例1〜7の結果を、第1表に示す。

【0020】

【表1】

【0021】

【表2】

【0022】第1表に見られるように、テレフタル酸と1,4−ブタンジオールを連続的に重縮合して得られたポリブチレンテレフタレートは、テレフタル酸ジメチルと1,4−ブタンジオールを回分式で重縮合して得られたポリブチレンテレフタレートに比べて末端カルボキシル基量が少なく、降温結晶化温度が高く、残存テトラヒドロフラン量が少ない。テレフタル酸と1,4−ブタンジオールを連続的に重縮合して得られたポリブチレンテレフタレートに、離型剤としてモンタン酸エステル又はペンタエリスリトールテトラステアレートを配合した実施例1〜3においては、最短冷却時間が大幅に低減している。すなわち、離型性が大幅に向上している。一方、テレフタル酸ジメチルと1,4−ブタンジオールを回分式で重縮合して得られたポリブチレンテレフタレートは、離型剤としてモンタン酸エステル又はペンタエリスリトールテトラステアレートを配合しても、比較例1〜3に見られるように、離型性の大幅な向上は達成されない。また、テレフタル酸と1,4−ブタンジオールを連続的に重縮合して得られたポリブチレンテレフタレートであっても、離型剤としてポリエチレンワックスを配合した比較例4では、離型性の向上の程度は、テレフタル酸ジメチルと1,4−ブタンジオールを回分式で重縮合して得られたポリブチレンテレフタレートに離型剤としてポリエチレンワックスを配合した比較例5と同程度である。この結果から、テレフタル酸と1,4−ブタンジオールを連続的に重縮合して得られる末端カルボキシル基量が少なく、降温結晶化温度が高く、残存テトラヒドロフラン量が少ないポリブチレンテレフタレートと、離型剤としての脂肪酸エステルを組み合わせることにより、特異的な効果が発現して、離型性が大幅に向上することが分かる。

【0023】

【発明の効果】本発明のポリブチレンテレフタレート樹脂組成物は、耐加水分解性及び金属腐食を発生しにくく、耐久性が必要な自動車関連部品や、接点腐食性に対して厳しい電気電子部品などに好適に使用することができる。さらに、離型性に優れ、成形サイクルを短縮することができるので、高い生産性で成形品を製造することができる。

【図面の簡単な説明】

【図1】図1は、本発明のポリブチレンテレフタレート樹脂を製造する装置の一態様の工程系統図である。

【符号の説明】

1 スラリー調製槽

2 第一エステル化反応槽

3 第二エステル化反応槽

4 第一重縮合反応槽

5 第二重縮合反応槽

6 ペレタイザー

【0001】

【発明の属する技術分野】本発明は、ポリブチレンテレフタレート樹脂組成物及びこれからなる成形品に関する。さらに詳しくは、本発明は、離型性に優れ、成形サイクルが短く、自動車部品及び電気電子部品に好適なポリブチレンテレフタレート樹脂組成物及びこれからなる成形品に関する。

【0002】

【従来の技術】熱可塑性ポリエステル樹脂の中で代表的なエンジニアリングプラスチックであるポリブチレンテレフタレートは、成形加工の容易さ、機械的物性、耐熱性、その他の物理的、化学的特性に優れていることから、自動車部品、電気電子部品、精密機器部品などの分野で広く使用されている。ポリブチレンテレフタレート樹脂組成物は、結晶化速度が速く、射出成形に好適であるが、さらに成形サイクルを短縮して生産性を高めることが望まれており、そのために離型性や結晶化速度の向上が検討されている。

【0003】

【発明が解決しようとする課題】本発明は、加水分解に対する安定性に優れ、金属に腐食を発生させにくく、とりわけ離型性に優れ、成形サイクルが短く、自動車部品及び電気電子部品に好適なポリブチレンテレフタレート樹脂組成物及びこれからなる成形品を提供することを目的としてなされたものである。

【0004】

【課題を解決するための手段】本発明者らは、上記の課題を解決すべく鋭意研究を重ねた結果、末端カルボキシル基量が30eq/t以下であり、降温結晶化温度が175℃以上であり、残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート及び脂肪酸エステル系離型剤を含有する樹脂組成物は、離型性に優れ、成形サイクルが短く、かつ、このようなポリブチレンテレフタレートは、テレフタル酸と1,4−ブタンジオールを連続的に重縮合することにより製造し得ることを見出し、この知見に基づいて本発明を完成するに至った。すなわち、本発明は、(1)末端カルボキシル基量が30eq/t以下であり、示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物、(2)ポリブチレンテレフタレート中の残存テトラヒドロフラン量が、300ppm(重量比)以下である第1項記載のポリブチレンテレフタレート樹脂組成物、(3)フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定したポリブチレンテレフタレートの固有粘度が、0.5〜1.5dL/gである第1項又は第2項記載のポリブチレンテレフタレート樹脂組成物、(4)ポリブチレンテレフタレートが、テレフタル酸及び1,4−ブタンジオールを主原料として、連続的に重縮合して得られるポリブチレンテレフタレートである第1項ないし第3項のいずれかに記載のポリブチレンテレフタレート樹脂組成物、(5)示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であり、残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物、(6)フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定したポリブチレンテレフタレートの固有粘度が、0.5〜1.5dL/gである第5項記載のポリブチレンテレフタレート樹脂組成物、(7)ポリブチレンテレフタレートが、テレフタル酸及び1,4−ブタンジオールを主原料として、連続的に重縮合して得られるポリブチレンテレフタレートである第5項又は第6項記載のポリブチレンテレフタレート樹脂組成物、及び、(8)第1項ないし第7項のいずれかに記載のポリブチレンテレフタレート樹脂組成物を成形してなることを特徴とする成形品、を提供するものである。さらに、本発明の好ましい態様として、(9)連続的な重縮合を、直列連続槽型反応器を用いて行う第4項記載のポリブチレンテレフタレート樹脂組成物、及び、(10)連続的な重縮合を、直列連続槽型反応器を用いて行う第7項記載のポリブチレンテレフタレート樹脂組成物、を挙げることができる。

【0005】

【発明の実施の形態】本発明のポリブチレンテレフタレート樹脂組成物の第一の態様は、末端カルボキシル基量が30eq/t以下であり、示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度(Tc)が175℃以上であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有する。本発明の第一の態様においては、ポリブチレンテレフタレート中の残存テトラヒドロフラン量が、300ppm(重量比)以下であることが好ましい。本発明のポリブチレンテレフタレート樹脂組成物の第二の態様は、示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であり、残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有する。本発明の成形品は、これらのポリブチレンテレフタレート樹脂組成物を成形してなるポリブチレンテレフタレート樹脂組成物である。本発明において、ポリブチレンテレフタレートの末端カルボキシル基量は、30eq/t以下であり、より好ましくは25eq/t以下である。ポリブチレンテレフタレートの末端カルボキシル基量は、ポリブチレンテレフタレートを有機溶媒に溶解し、水酸化アルカリ溶液を用いて滴定することにより求めることができる。より具体的には、樹脂ペレットをベンジルアルコールに溶解し、水酸化ナトリウム溶液にて酸−アルカリ滴定により定量する。ポリブチレンテレフタレートの末端カルボキシル基量を30eq/t以下とすることにより、ポリブチレンテレフタレート樹脂組成物の耐加水分解性を高めることができる。ポリブチレンテレフタレート中のカルボキシル基は、ポリブチレンテレフタレートの加水分解に対して自己触媒として作用するので、30eq/tを超える末端カルボキシル基が存在すると早期に加水分解が始まり、生成したカルボキシル基が自己触媒となって、連鎖的に加水分解が進行し、ポリブチレンテレフタレートの重合度が急速に低下するが、末端カルボキシル基量を30eq/t以下とすることにより、高温、高湿の条件においても、早期の加水分解を抑制することができる。

【0006】本発明において、ポリブチレンテレフタレートの降温結晶化温度は175℃以上であり、より好ましくは177℃以上である。ポリブチレンテレフタレートの降温結晶化温度は、示差走査熱量計を用いて、ポリマーが溶融した状態から降温速度20℃/minで冷却したときに現れる結晶化による発熱ピークの温度である。降温結晶化温度は、結晶化速度と対応し、降温結晶化温度が高いほど結晶化速度が速い。降温結晶化温度が175℃以上であると、射出成形に際して冷却時間を短縮し、生産性を高めることができる。降温結晶化温度が175℃未満であると、射出成形に際して結晶化に時間がかかり、射出成形後の冷却時間を長くせざるを得なくなり、成形サイクルが伸びて生産性が低下するおそれがある。成形サイクルは、一定の成形条件下で射出成形を行い、成形片が正常に離型できる最短冷却時間により評価することができる。結晶化速度が遅くなるに従い、離型する最短冷却時間が伸びたり、突き出しピンの跡が発生したり、さらに遅くなると離型が不可能となる。本発明において、ポリブチレンテレフタレート中の残存テトラヒドロフラン量は、300ppm(重量比)以下であり、より好ましくは200ppm(重量比)以下である。ポリブチレンテレフタレート中の残存テトラヒドロフラン量は、樹脂ペレットを水に浸漬して120℃で6時間処理し、水中に溶出したテトラヒドロフラン量をガスクロマトグラフィーで定量することにより、求めることができる。ポリブチレンテレフタレート中の残存テトラヒドロフラン量を300ppm(重量比)以下とすることにより、樹脂組成物の成型品を高温で使用してもテトラヒドロフランなどのガスの発生が少なく、電気的接点の腐食のおそれが少なく、リレー部品などの電気電子部品に好適に使用することができる。ポリブチレンテレフタレート中の残存テトラヒドロフラン量が300ppm(重量比)を超えると、成形品を高温で使用した際のテトラヒドロフランなどのガスの発生が多くなり、金属の腐食を引き起こすおそれがある。残存テトラヒドロフラン量の下限は特に規定されるものではないが、通常、50ppm(重量比)程度である。本発明に用いるポリブチレンテレフタレートは、フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定した固有粘度が0.5〜1.5dL/gであることが好ましく、0.6〜1.3dL/gであることがより好ましく、0.7〜1.1dL/gであることがさらに好ましい。固有粘度が0.5dL/g未満であると、樹脂組成物の成形品の機械的強度が不十分となるおそれがある。固有粘度が1.5dL/gを超えると、溶融粘度が高くなり、流動性が悪化して、成形性が不良となるおそれがある。

【0007】本発明に用いるポリブチレンテレフタレートは、テレフタル酸及び1,4−ブタンジオールを主原料とすることが好ましい。主原料とは、テレフタル酸が全ジカルボン酸成分の50モル%以上を占め、1,4−ブタンジオールが全ジオール成分の50モル%以上を占めることをいう。テレフタル酸は、全ジカルボン酸成分の80モル%以上を占めることがより好ましく、95モル%以上を占めることがさらに好ましい。1,4−ブタンジオールは、全ジオール成分の80モル%以上を占めることがより好ましく、95モル%以上を占めることがさらに好ましい。本発明において、テレフタル酸以外のジカルボン酸成分に特に制限はなく、例えば、フタル酸、イソフタル酸、4,4'−ジフェニルジカルボン酸、4,4'−ジフェニルエーテルジカルボン酸、4,4'−ジフェニルケトンジカルボン酸、4,4'−ジフェノキシエタンジカルボン酸、4,4'−ジフェニルスルホンジカルボン酸、2,6−ナフタレンジカルボン酸などの芳香族ジカルボン酸、1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸などの脂環式ジカルボン酸、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸などの脂肪族ジカルボン酸などを挙げることができる。本発明において、1,4−ブタンジオール以外のジオール成分に特に制限はなく、例えば、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、1,3−プロパンジオール、ポリテトラメチレンエーテルグリコール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、1,8−オクタンジオールなどの脂肪族ジオール、1,2−シクロヘキサンジオール、1,4−シクロヘキサンジオール、1,1−シクロヘキサンジメチロール、1,4−シクロヘキサンジメチロールなどの脂環式ジオール、キシリレングリコール、4,4'−ジヒドロキシビフェニル、2,2−ビス(4−ヒドロキシフェニル)プロパン、ビス(4−ヒドロキシフェニル)スルホンなどの芳香族ジオールなどを挙げることができる。本発明においては、さらに、グリコール酸、m−ヒドロキシ安息香酸、p−ヒドロキシ安息香酸、6−ヒドロキシ−2−ナフタレンカルボン酸、p−β−ヒドロキシエトキシ安息香酸などのヒドロキシカルボン酸や、アルコキシカルボン酸、ステアリルアルコール、ベンジルアルコール、ステアリン酸、安息香酸、t−ブチル安息香酸、ベンゾイル安息香酸などの単官能成分、トリカルバリル酸、トリメリット酸、トリメシン酸、ピロメリット酸、トリメチロールエタン、トリメチロールプロパン、グリセリン、ペンタエリスリトールなどの三官能以上の多官能成分などを共重合成分として用いることができる。

【0008】本発明に用いるポリブチレンテレフタレートは、テレフタル酸を主成分とするジカルボン酸成分と1,4−ブタンジオールを主成分とするジオール成分を、連続的に重縮合して得られる樹脂であることが好ましい。本発明に用いるポリブチレンテレフタレートを製造する連続重縮合法に特に制限はないが、直列連続槽型反応器を用いて連続的に重縮合することが好ましい。例えば、ジカルボン酸成分とジオール成分を、1基又は複数基のエステル化反応槽内で、エステル化反応触媒の存在下に、好ましくは150〜280℃、より好ましくは180〜265℃の温度、好ましくは6.67〜133kPa、より好ましくは9.33〜101kPaの圧力で、攪拌下に2〜5時間でエステル化反応させ、得られたエステル化反応生成物であるオリゴマーを重縮合反応槽に移送し、1基又は複数基の重縮合反応槽内で、重縮合反応触媒の存在下に、好ましくは210〜280℃、より好ましくは220〜265℃の温度、好ましくは26.7kPa以下、より好ましくは20.0kPa以下の減圧下で、攪拌下に2〜6時間で重縮合反応させることができる。重縮合反応により得られたポリブチレンテレフタレートは、重縮合反応槽の底部からポリマー抜き出しダイに移送してストランド状に抜き出し、水冷しながら又は水冷したのちに、ペレタイザーで切断してペレット状などの粒状体とすることが好ましい。本発明に用いるエステル化反応槽の型式に特に制限はなく、例えば、縦型攪拌完全混合槽、縦型熱対流式混合槽、塔型連続反応槽などを挙げることができる。エステル化反応槽は、1基とすることができ、あるいは、同種又は異種の複数基の槽を直列させた複数槽とすることもできる。本発明に用いる重縮合反応槽の型式に特に制限はなく、例えば、縦型攪拌重縮合槽、横型攪拌重縮合槽、薄膜蒸発式重縮合槽などを挙げることができる。重縮合反応槽は、1基とすることができ、あるいは、同種又は異種の複数基の槽を直列させた複数槽とすることもできる。

【0009】図1は、本発明に用いるポリブチレンテレフタレートを製造する装置の一態様の工程系統図である。テレフタル酸、1,4−ブタンジオール及びエステル化反応触媒が、スラリー調製槽1に供給され、攪拌、混合されて、スラリーが調製される。調製されたスラリーは、連続的に第一エステル化反応槽2に移送され、エステル化反応によりオリゴマーとなる。なお、本図では、簡略化のために、ポンプ、精留塔、冷却バスなどの付帯設備は図示しない。オリゴマーは、第一エステル化反応槽から連続的に第二エステル化反応槽3に移送され、1,4−ブタンジオールが留去されて、より分子量の大きいオリゴマーとなる。第二エステル化反応槽のオリゴマーは、連続的に第一重縮合反応槽4に移送され、重縮合反応が進められてプレポリマーとなる。第一重縮合反応槽のプレポリマーは、連続的に第二重縮合反応槽5に移送され、さらに重縮合反応が進められて、所定の重合度を有するポリブチレンテレフタレートとなる。ポリブチレンテレフタレートは、第二重縮合反応槽の底部からダイに移送されてストランド状に抜き出され、ペレタイザー6で切断されてペレットとなる。

【0010】本発明に用いるエステル化反応触媒に特に制限はなく、例えば、チタン化合物、錫化合物、マグネシウム化合物、カルシウム化合物などを挙げることができる。これらの中で、チタン化合物を好適に用いることができる。エステル化触媒として用いるチタン化合物としては、例えば、テトラメチルチタネート、テトライソプロピルチタネート、テトラブチルチタネートなどのチタンアルコラート、テトラフェニルチタネートなどのチタンフェノラートなどを挙げることができる。チタン化合物触媒の使用量は、例えば、テトラブチルチタネートの場合、ポリブチレンテレフタレートの理論収量に対して、チタン原子として、30〜300ppm(重量比)用いることが好ましく、50〜200ppm(重量比)用いることがより好ましい。本発明に用いる重縮合反応触媒としては、新たな触媒の添加を行うことなく、エステル化反応時に添加したエステル化反応触媒を引き続いて重縮合反応触媒として用いることができ、あるいは、重縮合反応時に、エステル化反応時に添加したエステル化反応触媒と同じ又は異なる触媒をさらに添加することもできる。例えば、テトラブチルチタネートをさらに添加する場合、その使用量は、ポリブチレンテレフタレートの理論収量に対して、チタン原子として、300ppm(重量比)以下であることが好ましく、150ppm(重量比)以下であることがより好ましい。エステル化反応触媒と異なる重縮合反応触媒としては、例えば、三酸化二アンチモンなどのアンチモン化合物、二酸化ゲルマニウム、四酸化ゲルマニウムなどのゲルマニウム化合物などを挙げることができる。エステル化反応及び/又は重縮合反応においては、前記の触媒の他に、正燐酸、亜燐酸、次亜燐酸、ポリ燐酸、又は、これらのエステルや金属塩などの燐化合物、水酸化ナトリウム、安息香酸ナトリウム、酢酸マグネシウム、酢酸カルシウムなどのアルカリ金属又はアルカリ土類金属化合物などの反応助剤、2,6−ジ−t−ブチル−4−オクチルフェノール、ペンタエリスリトールテトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕などのフェノール化合物、ジラウリル−3,3'−チオジプロピオネート、ペンタエリスリトールテトラキス〔3−(ラウリルチオ)プロピオネート〕などのチオエーテル化合物、トリフェニルホスファイト、トリス(ノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイトなどの燐化合物などの抗酸化剤、パラフィンワックス、マイクロクリスタリンワックス、ポリエチレンワックス、シリコーンオイルなどの滑剤などの他の添加剤を存在させることができる。

【0011】ポリブチレンテレフタレートの製造方法には、テレフタル酸ジメチルなどと、1,4−ブタンジオールとのエステル交換反応を経る方法と、テレフタル酸と1,4−ブタンジオールとの直接エステル化反応を経る方法がある。本発明においては、テレフタル酸と1,4−ブタンジオールを出発原料とする直接エステル化反応を用いることにより、原料コストを節減することができる。また、テレフタル酸と1,4−ブタンジオールを出発原料とする直接エステル化反応によれば、エステル交換反応を経る方法に比べて、降温結晶化温度が高いポリブチレンテレフタレートを容易に得ることができる。ポリブチレンテレフタレートの製造方法には、回分式反応と連続式反応がある。回分式反応は、エステル交換反応又はエステル化反応と重縮合反応を回分式で行う方法であり、連続式反応は、エステル化反応と重縮合反応を連続的に行う方法である。本発明においては、テレフタル酸と1,4−ブタンジオールを連続的に重縮合することにより、反応終了後の反応槽からの抜き出しの時間的経過に伴う分子量低下、末端カルボキシル基量の増加、残存テトラヒドロフラン量の増加が生ずることがなく、高品質のポリブチレンテレフタレートを容易に得ることができる。

【0012】本発明のポリブチレンテレフタレート樹脂組成物は、ポリブチレンテレフタレート100重量部に対して、炭素数12〜36、より好ましくは炭素数16〜32の脂肪酸残基と、炭素数1〜36、より好ましくは炭素数1〜20のアルコール残基からなる脂肪酸エステル0.01〜2重量部、より好ましくは0.1〜1重量部を含有する。このような脂肪酸エステルをポリブチレンテレフタレート樹脂組成物に含有させることにより、離型性が向上し、さらに成形サイクルを短縮することができる。脂肪酸エステルの含有量がポリブチレンテレフタレート100重量部に対して0.01重量部未満であると、離型性を向上する効果が十分に発現しないおそれがある。脂肪酸エステルの含有量がポリブチレンテレフタレート100重量部に対して2重量部を超えると、脂肪酸エステルの増加に見合う離型性向上効果は得られず、むしろ強度や耐熱性が低下するおそれがある。本発明に用いる脂肪酸エステルを形成する脂肪酸としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、アラキン酸、ベヘン酸、リグノセリン酸、セロチン酸、モンタン酸、メリシン酸、ラクセル酸などを挙げることができる。脂肪酸残基の炭素数が12未満であると、離型性が低く、また、揮発しやすくなり、金型汚れの原因となるおそれがある。脂肪酸残基の炭素数が36を超えると、離型性を向上する効果が十分に発現しないおそれがある。本発明に用いる脂肪酸エステルを形成するアルコールとしては、一価アルコール、二価アルコール及び三価以上の多価アルコールを使用することができる。このようなアルコールとしては、例えば、メタノール、エタノール、プロパノール、イソプロパノール、ブタノール、イソブタノール、ペンタノール、ヘキサノール、シクロヘキサノール、ヘプタノール、オクタノール、ラウリルアルコール、ステアリルアルコールなどの一価アルコール、エチレングリコール、プロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジオールなどの二価アルコール、グリセリン、トリメチロールプロパンなどの三価アルコール、ペンタエリスリトール、エリスリトールなどの四価アルコールなどを挙げることができる。アルコール残基の炭素数が36を超えると、離型性を向上する効果が十分に発現しないおそれがある。

【0013】本発明に用いる脂肪酸エステルの製造方法に特に制限はなく、例えば、脂肪酸とアルコールとを原料として、硫酸、塩酸、p−トルエンスルホン酸などの酸触媒を用いてエステル化をすることができ、脂肪酸塩化物とアルコールの反応により得ることができ、あるいは、脂肪酸エステルを形成するアルコールが高沸点のアルコールである場合は、脂肪酸の低級アルキルエステルと高沸点のアルコールの間でエステル交換反応を行うことによっても製造することができる。本発明に用いる脂肪酸エステルとしては、例えば、ラウリン酸メチル、ミリスチン酸メチル、パルミチン酸メチル、ステアリン酸メチル、オレイン酸メチル、ベヘン酸メチル、モンタン酸メチル、ミリスチン酸イソプロピル、パルミチン酸イソプロピル、ラウリン酸ブチル、ステアリン酸ブチル、パルミチン酸オクチル、ステアリン酸オクチル、ラウリル酸ラウリル、ステアリン酸ステアリル、エチレングリコールジラウレート、エチレングリコールジパルミテート、エチレングリコールジステアレート、エチレングリコールジモンタネート、プロピレングリコールモノラウレート、プロピレングリコールモノステアレート、1,3−プロパンジオールジラウレート、1,3−プロパンジオールジステアレート、1,3−プロパンジオールジモンタネート、1,4−ブタンジオールジラウレート、1,4−ブタンジオールジステアレート、1,4−ブタンジオールジモンタネート、グリセリンモノパルミテート、グリセリンモノステアレート、グリセリンモノモンタネート、グリセリンジパルミテート、グリセリンジステアレート、グリセリンジオレエート、グリセリントリステアレート、グリセリントリオレエート、ペンタエリスリトールモノパルミテート、ペンタエリスリトールモノステアレート、ペンタエリスリトールジパルミテート、ペンタエリスリトールジステアレート、ペンタエリスリトールトリパルミテート、ペンタエリスリトールトリステアレート、ペンタエリスリトールテトラステアレートなどを挙げることができる。

【0014】本発明において、ポリブチレンテレフタレートに脂肪酸エステルを配合する方法に特に制限はないが、溶融混練により配合することが好ましく、熱可塑性樹脂について通常使用される混練方法を適用することができる。混練方法としては、例えば、各成分を必要により付加的成分である物質とともに、ヘンシェルミキサー、リボンブレンダー、V型ブレンダーなどにより均一に混合したのち、一軸混練押出機、多軸混練押出機、ロール、バンバリーミキサー、ブラベンダーなどを用いて混練することができる。各成分は、付加的成分を含めて、混練機に一括して供給することができ、あるいは、順次供給することもできる。また、付加的成分を含めて、各成分から選ばれた2種以上の成分をあらかじめ混合しておくこともできる。本発明のポリブチレンテレフタレート樹脂組成物には、必要に応じてその他の添加剤などを配合することができる。配合する添加剤に特に制限はなく、例えば、酸化防止剤、紫外線吸収剤、耐熱安定剤、耐候安定剤などの安定剤、染顔料などの着色剤、触媒失活剤、帯電防止剤、発泡剤、可塑剤、耐衝撃性改良剤、結晶核剤、結晶化促進剤などを挙げることができる。本発明のポリブチレンテレフタレート樹脂組成物は、必要に応じて、ポリエチレン、ポリプロピレン、アクリル樹脂、ポリカーボネート、ポリアミド、ポリフェニレンサルファイド、ポリエチレンテレフタレート、液晶ポリエステル樹脂、ポリアセタール、ポリフェニレンオキサイドなどの熱可塑性樹脂や、フェノール樹脂、メラミン樹脂、シリコーン樹脂、エポキシ樹脂などの熱硬化性樹脂を配合することができる。これらの熱可塑性樹脂及び熱硬化性樹脂は、1種を単独で用いることができ、あるいは、2種以上を組み合わせて用いることもできる。

【0015】本発明のポリブチレンテレフタレート樹脂組成物には、必要に応じて、強化充填材を配合することができる。強化充填材としては、例えば、ガラス繊維、カーボン繊維、シリカ・アルミナ繊維、ジルコニア繊維、ホウ素繊維、窒化ホウ素繊維、窒化ケイ素チタン酸カリウム繊維、金属繊維などの無機繊維、芳香族ポリアミド繊維、フッ素樹脂繊維などの有機繊維などを挙げることができる。これらの強化充填材は1種を単独で用いることができ、あるいは、2種以上を組み合わせて用いることもできる。これらの強化充填材の中で、無機繊維を好適に用いることができ、ガラス繊維を特に好適に用いることができる。強化充填材が無機繊維又は有機繊維である場合、その平均繊維径に特に制限はないが、1〜100μmであることが好ましく、2〜50μmであることがより好ましく、3〜30μmであることがさらに好ましく、5〜20μmであることが特に好ましい。平均繊維長にも特に制限はないが、0.1〜20mmであることが好ましく、1〜10mmであることがより好ましい。強化充填材は、ポリブチレンテレフタレート樹脂組成物との界面密着性を向上させるために、収束剤又は表面処理剤により表面処理することが好ましい。表面処理剤としては、例えば、エポキシ系化合物、アクリル系化合物、イソシアネート系化合物、シラン系化合物、チタネート系化合物などの官能性化合物などを挙げることができる。強化充填材は、収束剤又は表面処理剤により予め表面処理することができ、あるいは、樹脂組成物の調製の際に表面処理剤を添加して表面処理することもできる。強化充填材の添加量に特に制限はないが、ポリブチレンテレフタレート樹脂組成物100重量部に対して0〜150重量部であることが好ましく、5〜100重量部であることがより好ましい。本発明組成物においては、強化充填材とともに板状無機充填材を配合することができる。板状無機充填材を配合することにより、異方性及びソリを低減することができる。板状無機充填材としては、例えば、ガラスフレーク、雲母、金属箔などを挙げることができる。これらの中で、ガラスフレークを好適に用いることができる。本発明組成物においては、さらに他の充填材を配合することができる。他の充填材としては、例えば、セラミックビーズ、アスベスト、ワラストナイト、タルク、クレー、ゼオライト、カオリン、チタン酸カリウム、硫酸バリウム、酸化チタン、酸化ケイ素、酸化アルミニウム、水酸化マグネシウムなどを挙げることができる。

【0016】本発明組成物には、難燃性を付与するために難燃剤を配合することができる。配合する難燃剤に特に制限はなく、例えば、有機ハロゲン化合物、アンチモン化合物、リン化合物、その他の有機系難燃剤、無機系難燃剤などを挙げることができる。有機ハロゲン化合物としては、例えば、臭素化ポリカーボネート、臭素化エポキシ樹脂、臭素化フェノキシ樹脂、臭素化ポリフェニレンエーテル樹脂、臭素化ポリスチレン樹脂、臭素化ビスフェノールA、ポリ(ペンタブロモベンジル)アクリレートなどを挙げることができる。アンチモン化合物としては、例えば、三酸化アンチモン、五酸化アンチモン、アンチモン酸ソーダなどを挙げることができる。燐化合物としては、例えば、燐酸エステル、ポリ燐酸、ポリ燐酸アンモニウム、赤燐などを挙げることができる。その他の有機系難燃剤としては、例えば、メラミン、シアヌール酸などの窒素化合物などを挙げることができる。その他の無機系難燃剤としては、例えば、水酸化アルミニウム、水酸化マグネシウム、ケイ素化合物、ホウ素化合物などを挙げることができる。前記の種々の材料をポリブチレンテレフタレート樹脂組成物に配合する方法は、脂肪酸エステルを配合する方法と同様に、特に制限はないが、溶融混練による方法であることが好ましく、熱可塑性樹脂について通常使用されている混練方法を適用することができる。本発明のポリブチレンテレフタレート樹脂成形品は、本発明のポリブチレンテレフタレート樹脂組成物を成形してなる成形品である。本発明のポリブチレンテレフタレート樹脂組成物の成形加工方法に特に制限はなく、熱可塑性樹脂について一般に用いられている成形法、例えば、射出成形、中空成形、押出成形、圧縮成形などの成形法を適用することができる。

【0017】

【実施例】以下に、実施例を挙げて本発明をさらに詳細に説明するが、本発明はこれらの実施例によりなんら限定されるものではない。なお、実施例及び比較例において、ポリブチレンテレフタレート及びポリブチレンテレフタレート樹脂組成物の評価は下記の方法により行った。

(1)固有粘度ウベローデ型粘度計とフェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用い、30℃において、ポリブチレンテレフタレートの濃度1.0g/dL、0.6g/dL及び0.3g/dLの溶液の粘度を測定し、粘度数を濃度0に外挿する。

(2)末端カルボキシル基量ポリブチレンテレフタレート0.1gをベンジルアルコール3mLに溶解し、水酸化ナトリウムの0.1モル/Lベンジルアルコール溶液を用いて滴定する。

(3)降温結晶化温度示差走査熱量計[パーキンエルマー社、型式1B]を用い、ポリブチレンテレフタレートを昇温速度20℃/minで室温から300℃まで昇温したのち、降温速度20℃/minで80℃まで降温し、発熱ピークの温度を降温結晶化温度とする。

(4)残存テトラヒドロフラン量ポリブチレンテレフタレートのペレット5gを水10gに浸漬し、加圧下に120℃で6時間処理し、水中に溶けだしたテトラヒドロフランをガスクロマトグラフィーにより定量する。

(5)離型性射出成形機[(株)日本製鋼所製、SG−75]により16極コネクターを連続成形し、成形品が固定金型に残ることなく20ショット連続成形できる最短冷却時間を求める。シリンダー温度は250℃、初期金型温度は45℃に設定する。

【0018】実施例1テレフタル酸と1,4−ブタンジオールを主原料とし、連続重縮合法によりポリブチレンテレフタレートを製造した。テレフタル酸1.0モルに対して1,4−ブタンジオール1.8モルの割合で両原料をスラリー調製槽に供給し、攪拌装置で混合して調製したスラリー2,976重量部(テレフタル酸9.06モル部、1,4−ブタンジオール16.31モル部)を、連続的にギヤポンプにより、温度230℃、圧力101kPaに調整した第一エステル化反応槽に移送するとともに、テトラブチルチタネート3.14重量部を供給し、攪拌下に滞留時間2時間でエステル化反応させてオリゴマーとした。そのオリゴマーを、温度240℃、圧力101kPaに調整した第二エステル化反応槽に連続的に移送し、攪拌下に滞留時間1時間でエステル化反応をさらに進めた。第二エステル化反応槽から、オリゴマーを、温度250℃、圧力6.67kPaに調整した第一重縮合反応槽に連続的に移送し、攪拌下に滞留時間2時間で重縮合反応させ、プレポリマーとした。そのプレポリマーを、温度250℃、圧力133Paに調整した第二重縮合反応槽に連続的に移送し、攪拌下に滞留時間3時間で重縮合反応をさらに進め、ポリマーを得た。そのポリマーを連続的に抜き出してダイに移送し、ストランド状に引き出し、ペレタイザーで切断することにより、ポリブチレンテレフタレートのペレットを得た。得られたポリブチレンテレフタレートの固有粘度は0.85dL/gであり、末端カルボキシル基量は20eq/tであり、降温結晶化温度は178℃であり、残存テトラヒドロフラン量は180ppm(重量比)であった。得られたポリブチレンテレフタレート99.7重量部に、モンタン酸エステル[東洋ペトロライト(株)製、ルザワックスEP]0.3重量部を配合し、スクリュー径30mmのベント付き二軸押出機[(株)日本製鋼所製、TEX30C]を用いて260℃にて溶融混練し、ストランド状に押し出してペレット化し、ポリブチレンテレフタレート樹脂組成物のペレットを得た。離型性の評価として、得られたペレットから16極コネクターを射出成形することにより最短冷却時間を求めた。冷却時間12秒で連続成形が可能であり、冷却時間を11秒にすると、成形品が固定金型に残り、離型不良が生じた。

実施例2モンタン酸エステルの代わりに、ペンタエリスリトールテトラステアレート[日本油脂(株)製、H−476]を配合した以外は、実施例1と同様にして、ポリブチレンテレフタレート樹脂組成物のペレットを製造し、離型性の評価を行った。

実施例3第二重縮合反応槽での滞留時間を4時間とした以外は、実施例1と同様にして、ポリブチレンテレフタレートを製造し、実施例1と同様にして、モンタン酸エステルを配合してポリブチレンテレフタレート樹脂組成物のペレットとし、離型性の評価を行った。

【0019】比較例1テレフタル酸ジメチルと1,4−ブタンジオールを主原料とし、回分重縮合法によりポリブチレンテレフタレートを製造した。テレフタル酸ジメチル1.0モルに対して1,4−ブタンジオール1.8モルの割合で、合計2,976重量部をエステル交換反応槽に供給し、テトラブチルチタネート3.14重量部を添加し、温度210℃、圧力101kPaで、3時間エステル交換反応させてオリゴマーを得た。引き続いて、そのオリゴマーを、重縮合反応槽に移送し、攪拌下に温度250℃、圧力133Paで、3時間重縮合反応を進めてポリマーを得た。次いで、窒素圧をかけてストランド状に抜き出し、ペレタイザーで切断して、ポリブチレンテレフタレートのペレットを得た。得られたポリブチレンテレフタレートの固有粘度は0.85dL/gであり、末端カルボキシル基量は41eq/tであり、降温結晶化温度は170であり、残存テトラヒドロフラン量は680ppm(重量比)であった。実施例1と同様にして、得られたポリブチレンテレフタレート99.7重量部に、モンタン酸エステル0.3重量部を配合し、溶融混練し、ストランド状に押し出してペレット化し、ポリブチレンテレフタレート樹脂組成物のペレットを得た。離型性の評価として、実施例1と同様にして最短冷却時間を求めた。冷却時間18秒で連続成形が可能であり、冷却時間を17秒にすると、成形品が固定金型に残り、離型不良が生じた。

比較例2モンタン酸エステルの代わりに、ペンタエリスリトールテトラステアレート[日本油脂(株)製、H−476]を配合した以外は、比較例1と同様にして、ポリブチレンテレフタレート樹脂組成物のペレットを製造し、離型性の評価を行った。

比較例3重縮合反応槽での反応時間を4時間とした以外は、比較例1と同様にして、ポリブチレンテレフタレートを製造し、比較例1と同様にして、モンタン酸エステルを配合してポリブチレンテレフタレート樹脂組成物のペレットとし、離型性の評価を行った。

比較例4モンタン酸エステルの代わりに、ポリエチレンワックス[三井化学(株)製、ハイワックス100P]を配合した以外は、実施例1と同様にして、ポリブチレンテレフタレート樹脂組成物のペレットを製造し、離型性の評価を行った。

比較例5モンタン酸エステルの代わりに、ポリエチレンワックス[三井化学(株)製、ハイワックス100P]を配合した以外は、比較例1と同様にして、ポリブチレンテレフタレート樹脂組成物のペレットを製造し、離型性の評価を行った。

比較例6実施例1で得られたポリブチレンテレフタレートのペレットに、離型剤を添加することなく、16極コネクターを射出成形して、離型性の評価を行った。

比較例7比較例1で得られたポリブチレンテレフタレートのペレットに、離型剤を添加することなく、16極コネクターを射出成形して、離型性の評価を行った。実施例1〜3及び比較例1〜7の結果を、第1表に示す。

【0020】

【表1】

【0021】

【表2】

【0022】第1表に見られるように、テレフタル酸と1,4−ブタンジオールを連続的に重縮合して得られたポリブチレンテレフタレートは、テレフタル酸ジメチルと1,4−ブタンジオールを回分式で重縮合して得られたポリブチレンテレフタレートに比べて末端カルボキシル基量が少なく、降温結晶化温度が高く、残存テトラヒドロフラン量が少ない。テレフタル酸と1,4−ブタンジオールを連続的に重縮合して得られたポリブチレンテレフタレートに、離型剤としてモンタン酸エステル又はペンタエリスリトールテトラステアレートを配合した実施例1〜3においては、最短冷却時間が大幅に低減している。すなわち、離型性が大幅に向上している。一方、テレフタル酸ジメチルと1,4−ブタンジオールを回分式で重縮合して得られたポリブチレンテレフタレートは、離型剤としてモンタン酸エステル又はペンタエリスリトールテトラステアレートを配合しても、比較例1〜3に見られるように、離型性の大幅な向上は達成されない。また、テレフタル酸と1,4−ブタンジオールを連続的に重縮合して得られたポリブチレンテレフタレートであっても、離型剤としてポリエチレンワックスを配合した比較例4では、離型性の向上の程度は、テレフタル酸ジメチルと1,4−ブタンジオールを回分式で重縮合して得られたポリブチレンテレフタレートに離型剤としてポリエチレンワックスを配合した比較例5と同程度である。この結果から、テレフタル酸と1,4−ブタンジオールを連続的に重縮合して得られる末端カルボキシル基量が少なく、降温結晶化温度が高く、残存テトラヒドロフラン量が少ないポリブチレンテレフタレートと、離型剤としての脂肪酸エステルを組み合わせることにより、特異的な効果が発現して、離型性が大幅に向上することが分かる。

【0023】

【発明の効果】本発明のポリブチレンテレフタレート樹脂組成物は、耐加水分解性及び金属腐食を発生しにくく、耐久性が必要な自動車関連部品や、接点腐食性に対して厳しい電気電子部品などに好適に使用することができる。さらに、離型性に優れ、成形サイクルを短縮することができるので、高い生産性で成形品を製造することができる。

【図面の簡単な説明】

【図1】図1は、本発明のポリブチレンテレフタレート樹脂を製造する装置の一態様の工程系統図である。

【符号の説明】

1 スラリー調製槽

2 第一エステル化反応槽

3 第二エステル化反応槽

4 第一重縮合反応槽

5 第二重縮合反応槽

6 ペレタイザー

【特許請求の範囲】

【請求項1】末端カルボキシル基量が30eq/t以下であり、示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物。

【請求項2】ポリブチレンテレフタレート中の残存テトラヒドロフラン量が、300ppm(重量比)以下である請求項1記載のポリブチレンテレフタレート樹脂組成物。

【請求項3】フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定したポリブチレンテレフタレートの固有粘度が、0.5〜1.5dL/gである請求項1又は請求項2記載のポリブチレンテレフタレート樹脂組成物。

【請求項4】ポリブチレンテレフタレートが、テレフタル酸及び1,4−ブタンジオールを主原料として、連続的に重縮合して得られるポリブチレンテレフタレートである請求項1ないし請求項3のいずれかに記載のポリブチレンテレフタレート樹脂組成物。

【請求項5】示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であり、残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物。

【請求項6】フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定したポリブチレンテレフタレートの固有粘度が、0.5〜1.5dL/gである請求項5記載のポリブチレンテレフタレート樹脂組成物。

【請求項7】ポリブチレンテレフタレートが、テレフタル酸及び1,4−ブタンジオールを主原料として、連続的に重縮合して得られるポリブチレンテレフタレートである請求項5又は請求項6記載のポリブチレンテレフタレート樹脂組成物。

【請求項8】請求項1ないし請求項7のいずれかに記載のポリブチレンテレフタレート樹脂組成物を成形してなることを特徴とする成形品。

【請求項1】末端カルボキシル基量が30eq/t以下であり、示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物。

【請求項2】ポリブチレンテレフタレート中の残存テトラヒドロフラン量が、300ppm(重量比)以下である請求項1記載のポリブチレンテレフタレート樹脂組成物。

【請求項3】フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定したポリブチレンテレフタレートの固有粘度が、0.5〜1.5dL/gである請求項1又は請求項2記載のポリブチレンテレフタレート樹脂組成物。

【請求項4】ポリブチレンテレフタレートが、テレフタル酸及び1,4−ブタンジオールを主原料として、連続的に重縮合して得られるポリブチレンテレフタレートである請求項1ないし請求項3のいずれかに記載のポリブチレンテレフタレート樹脂組成物。

【請求項5】示差走査熱量計で降温速度20℃/minにて測定した降温結晶化温度が175℃以上であり、残存テトラヒドロフラン量が300ppm(重量比)以下であるポリブチレンテレフタレート100重量部に対して、炭素数12〜36の脂肪酸残基と炭素数1〜36のアルコール残基からなる脂肪酸エステル0.01〜2重量部を含有することを特徴とするポリブチレンテレフタレート樹脂組成物。

【請求項6】フェノール/テトラクロロエタン(重量比1/1)の混合溶媒を用いて30℃で測定したポリブチレンテレフタレートの固有粘度が、0.5〜1.5dL/gである請求項5記載のポリブチレンテレフタレート樹脂組成物。

【請求項7】ポリブチレンテレフタレートが、テレフタル酸及び1,4−ブタンジオールを主原料として、連続的に重縮合して得られるポリブチレンテレフタレートである請求項5又は請求項6記載のポリブチレンテレフタレート樹脂組成物。

【請求項8】請求項1ないし請求項7のいずれかに記載のポリブチレンテレフタレート樹脂組成物を成形してなることを特徴とする成形品。

【図1】

【公開番号】特開2003−253103(P2003−253103A)

【公開日】平成15年9月10日(2003.9.10)

【国際特許分類】

【出願番号】特願2002−59031(P2002−59031)

【出願日】平成14年3月5日(2002.3.5)

【出願人】(594137579)三菱エンジニアリングプラスチックス株式会社 (609)

【Fターム(参考)】

【公開日】平成15年9月10日(2003.9.10)

【国際特許分類】

【出願日】平成14年3月5日(2002.3.5)

【出願人】(594137579)三菱エンジニアリングプラスチックス株式会社 (609)

【Fターム(参考)】

[ Back to top ]