ポリプロピレン樹脂組成物、およびその製造方法、ならびにそれを成形してなる成形体

【課題】引張強度、曲げ強度を高く維持しつつも、熱変形温度がポリプロピレンのホモポリマーよりも高いポリプロピレン樹脂組成物およびその製造方法を提供する。

【解決手段】

ポリプロピレン樹脂(A)、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)、ビニロン繊維(C)を含有し、(A)/(B)=95/5〜80/20(質量比)であり、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)における不飽和ジカルボン酸の共重合量が3質量%以上であって、ポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の合計100質量部に対して、ビニロン繊維(C)が5〜100質量部であるポリプロピレン樹脂組成物。

【解決手段】

ポリプロピレン樹脂(A)、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)、ビニロン繊維(C)を含有し、(A)/(B)=95/5〜80/20(質量比)であり、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)における不飽和ジカルボン酸の共重合量が3質量%以上であって、ポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の合計100質量部に対して、ビニロン繊維(C)が5〜100質量部であるポリプロピレン樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機械的特性に加え、耐熱性が高いポリプロピレン樹脂組成物に関するものである。

【背景技術】

【0002】

ポリプロピレン樹脂の機械的特性を向上させる手法として、ポリプロピレン樹脂に変性ポリオレフィンを含有させ、有機繊維を用いて補強することは一般的におこなわれている。

【0003】

例えば、特許文献1には、ポリプロピレン樹脂と酸変性ポリオレフィン樹脂と、収束剤を付与したビニロン繊維からなる樹脂組成物が開示されている。しかしながら、これらのポリプロピレン樹脂組成物は、引張強度や曲げ強度は高いものの、ポリプロピレンのホモポリマーに比べて熱変形温度(0.45MPa荷重下の場合、約120℃)が低くなることがあり、使用方法が限定されるという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2009/072613号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、機械的特性に加え、耐熱性を向上させたポリプロピレン樹脂組成物を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、かかる従来技術を鑑み、ポリプロピレン樹脂に、特定の不飽和ジカルボン酸を共重合したポリオレフィン樹脂を特定の割合で混合することで、上記目的を達成できることを見出し、本発明に到達した。

【0007】

すなわち、本発明の要旨は下記の通りである。

(1)ポリプロピレン樹脂(A)、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)、ビニロン繊維(C)を含有し、(A)/(B)=95/5〜80/20(質量比)であり、(B)における不飽和ジカルボン酸の共重合量が3質量%以上であって、(A)と(B)の合計100質量部に対して(C)が5〜100質量部であるポリプロピレン樹脂組成物。

(2)以下の工程からなる(1)記載のポリプロピレン樹脂組成物の製造方法。

工程(i):ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を被覆する工程。

工程(ii):工程(i)で得られた酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維とポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を混合する工程。

(3)工程(i)において、酸変性ポリオレフィン樹脂の水性分散体を用いて、ビニロン繊維(C)の表面に酸変性ポリオレフィン樹脂を被覆する(2)記載のポリプロピレン樹脂組成物の製造方法。

(4)工程(ii)において、工程(i)で得られた表面が被覆されたビニロン繊維からなるビニロン繊維束を用い、これを開繊させた後、ポリプロピレン樹脂(A)および不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の溶融樹脂内を通過させることにより、該ビニロン繊維束と(A)および(B)とを混合する(2)または(3)記載のポリプロピレン樹脂組成物の製造方法。

(6)自動車部品、自転車部品、家電部品、または産業資材の用途に用いる(5)記載の成形体。

【発明の効果】

【0008】

本発明によれば、機械的特性に加え、耐熱性が高いポリプロピレン樹脂組成物を提供することができる。このポリプロピレン樹脂組成物からなる成形体は、自動車部品、自転車部品、家電部品、産業資材等の用途に好適に用いることができる。

【図面の簡単な説明】

【0009】

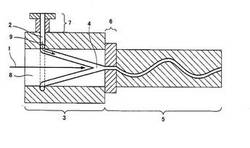

【図1】本発明のポリプロピレン樹脂組成物の製造に用いる含浸装置の例を示す概略図である。

【発明を実施するための形態】

【0010】

以下、本発明について詳細に説明する。

本発明のポリプロピレン樹脂組成物は、ポリプロピレン樹脂(A)、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)、ビニロン繊維(C)を含有する。

【0011】

ポリプロピレン樹脂(A)とは、ポリプロピレンのホモポリマーまたはプロプレンと1種以上のオレフィンとのコポリマーである。なお、不飽和モノカルボン酸や不飽和ジカルボン酸を共重合したポリマーは、(A)には該当しない。

【0012】

コポリマーにおいて、プロピレン以外の構成するモノマーとしては、エチレン、プロピレン、イソブチレン、1−ブテン、2−ブテン、ペンテン、ヘキセン等が挙げられる。コポリマーは、ランダム共重合体であってもよいし、ブロック共重合体であってもよい。コポリマーとしては、プロピレン・エチレンブロック共重合体、プロピレン・エチレンランダム共重合体等が挙げられる。

【0013】

ポリプロピレンのホモポリマーまたはコポリマーの市販品としては、日本ポリプロ社製ノバテック、プライムポリマー社製プライムポリプロ等が挙げられる。

【0014】

ポリプロピレン樹脂(A)の230℃、2160g荷重下におけるメルトフローレートは、5〜100g/10分であることが好ましく、20〜80g/10分であることがより好ましく、40〜60g/10分であることがさらに好ましい。

【0015】

本発明の樹脂組成物には、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を含有させることが必要である。(B)として不飽和モノカルボン酸変性ポリオレフィンを用いた場合は、成形体の熱変形温度を向上させる効果がないので好ましくない。

【0016】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)とは、不飽和ジカルボン酸が共重合されたポリオレフィンである。不飽和ジカルボン酸変性ポリオレフィン樹脂(B)は、不飽和ジカルボン酸をオレフィンにランダム共重合、ブロック共重合またはグラフト共重合して作製される。

【0017】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)において共重合するオレフィン成分は、1種であってもよいし、2種以上であってもよいが、ポリプロピレン樹脂(A)との相溶性を向上させる点から、プロピレンを含んでいることが好ましく、プロピレンを含む2種以上であることが好ましく、プロピレンを含む3種以上であることが好ましい。オレフィン成分としては、エチレン、プロピレン、イソブチレン、1−ブテン、2−ブテン、ペンテン、ヘキセン等が挙げられる。

【0018】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)において共重合する不飽和ジカルボン酸としては、不飽和ジカルボン酸およびその無水物が挙げられ、具体的には、マレイン酸、シトラコン酸、グルタコン酸、無水マレイン酸、無水シトラコン酸、無水グルタコン酸等が挙げられる。不飽和ジカルボン酸の共重合量は、(B)に対して、3質量%以上とすることが必要で、3〜10質量%とすることが好ましい。不飽和ジカルボン酸の共重合量が3質量%未満である場合、本発明の樹脂組成物から得られる成形体の熱変形温度がポリプロピレンのホモポリマーの成形体の熱変形温度よりも低くなるため好ましくない。

【0019】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)としては、日本製紙ケミカル社製アウローレン、三洋化成社製ユーメックス等が挙げられる。

【0020】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の230℃、2160g荷重下におけるメルトフローレートは、5〜100g/10分であることが好ましく、20〜80g/10分であることがより好ましく、40〜60g/10分であることがさらに好ましい。

【0021】

ポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の含有割合は(A)/(B)=95/5〜80/20(質量比)であることが必要であり、95/5〜90/10(質量比)であることが好ましい。(A)と(B)の合計に対する(B)の割合が5質量%未満である場合、20質量%を超える場合、いずれも本発明の樹脂組成物から得られる成形体の熱変形温度がポリプロピレンのホモポリマーの成形体の熱変形温度よりも低くなるため好ましくない。

【0022】

本発明の樹脂組成物には、ビニロン繊維(C)を含有させることが必要である。ビニロン繊維(C)を用いることで、機械的特性を向上させることができる。

【0023】

ビニロン繊維(C)の含有量は、ポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)(以後、併せて「特定ポリプロピレン」と略称する場合がある。)の合計100質量部に対し、5〜100質量部であることが必要で、8〜80質量部であることが好ましく、10〜60質量部であることがさらに好ましい。(C)の含有量が5質量部未満であると、成形体の衝撃強度が低くなるので好ましくない。一方、(C)の含有量が100質量部を超えると、特定ポリプロピレンを均一に樹脂組成物に含有させることができなくなり、特定ポリプロピレンがビニロン繊維から剥がれやすくなるので好ましくない。

【0024】

ビニロン繊維(C)は、公知のものを用いることができる。ビニロン繊維(C)の引張強度は11cN/dtex以上であることが好ましく、14cN/dtex以上であることがより好ましく、15cN/dtex以上であることがさらに好ましい。また、ビニロン繊維(C)の平均繊維径は3〜200μmとすることが好ましく、5〜30μmとすることがより好ましい。

【0025】

ビニロン繊維(C)の製造方法としては、例えば、以下の2つの方法が挙げられる。第1の方法としては、ポリビニルアルコールをジメチルスルホキシド等の有機溶媒に溶解した紡糸原液を、ノズルからメタノール中に紡糸する方法である。メタノール中に紡糸した際、ポリビニルアルコール水溶液は瞬時にゲル状態となり、紡糸原液に用いた有機溶媒はゲル全体から均一に抜けていく。その後、紡糸された繊維は、中和、湿熱延伸、洗浄、乾熱延伸の工程に付される。湿熱延伸時の延伸倍率は5倍以上、湿熱延伸時の延伸倍率は4倍以上、総延伸倍率は20倍以上とすることが好ましい。第2の方法としては、ポリビニルアルコール水溶液100質量部にほう酸を0.5〜5質量部加えた紡糸原液を、水酸化ナトリウムを溶解した凝固浴中へ紡糸する方法である。紡糸した繊維は、さらに中和、湿熱延伸、水洗、乾燥、乾熱延伸の工程に付される。湿熱工程時の延伸倍率は5倍以上、乾熱延伸時の延伸倍率は4倍以上、総延伸倍率は20倍以上とすることが好ましい。

【0026】

ポリビニルアルコールの平均重合度は、特に限定されないが、1500〜3000であることが好ましく、1700〜2500であることがより好ましい。ポリビニルアルコールの平均重合度を1500〜3000の範囲とすることで、紡糸原液の溶液粘度を適切な値とすることができ、生産性よくビニロン繊維を作製することができる。

【0027】

ビニロン繊維(C)は、酸変性ポリオレフィン樹脂で表面処理することが好ましい。このようにすることにより、ポリプロピレン樹脂中でのビニロン繊維の分散性が向上し、成形体の引張強度や曲げ強度が向上する。

【0028】

本発明において、不飽和ジカルボン酸を3質量%以上共重合した不飽和ジカルボン酸変性ポリオレフィン(B)を、ポリプロピレン樹脂(A)に、(A)と(B)の合計に対して5〜20質量%含有した場合のみ、耐熱性が向上する。不飽和ジカルボン酸が加熱することで、三次元的な構造が発現して耐熱性が向上すると推察されるが、その理由は明らかではない。(B)の含有割合が5質量%未満の場合、三次元的な構造の発現が不十分であるために、本発明の樹脂組成物から得られる成形体の熱変形温度が、ポリプロピレンのホモポリマーの成形体の熱変形温度よりも低くなるものと推察される。一方、(B)の含有割合が20質量%を超える場合、共重合成分による耐熱性低下の効果が、三次元的な構造の発現による耐熱性向上の効果を上回るために、本発明の樹脂組成物から得られる成形体の熱変形温度が、ポリプロピレンのホモポリマーの成形体の熱変形温度よりも低くなるものと推察される。なお、不飽和ジカルボン酸変性ポリオレフィン(B)中の不飽和ジカルボン酸の共重合量が3質量%未満の場合、三次元的な構造の発現が十分ではなく、耐熱性の向上が不十分になると推測される。

【0029】

一般に、樹脂組成物を成形加工すると、成形時の加熱溶融、計量、射出において、溶融した樹脂組成物に対し剪断力が働き、含有されるビニロン繊維が折損し短くなる。そのため、成形体中のビニロン繊維の平均繊維長は、用いた樹脂組成物中のビニロン繊維の平均繊維長よりも短くなる。成形体中のビニロン繊維の平均繊維長は200μm〜15mmとすることが好ましく、5〜15mmとすることがより好ましい。

【0030】

次に、本発明のポリプロピレン樹脂組成物の製造方法について説明する。

本発明のポリプロピレン樹脂組成物の製造方法は、以下の工程から構成される。

工程(i):ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を被覆する工程。

工程(ii):工程(i)で得られた酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維とポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を混合する工程。

【0031】

工程(i)では、ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を被覆して、酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維を得る。以下、酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維を、「処理済ビニロン繊維」と略称する場合があり、処理済ビニロン繊維から構成される繊維束を、「処理済ビニロン繊維束」と略称する場合がある。

【0032】

本発明の製造方法に用いる酸変性ポリオレフィン樹脂とは、カルボン酸が共重合されたポリオレフィンである。酸変性ポリオレフィン樹脂は、カルボン酸をオレフィン樹脂にランダム共重合、ブロック共重合またはグラフト共重合して作製される。酸変性ポリオレフィン樹脂は、先述の不飽和ジカルボン酸変性ポリオレフィン樹脂(B)と同じであってもよい。

【0033】

酸変性ポリオレフィン樹脂のオレフィン成分は、1種であってもよいし、2種以上であってもよいが、ポリプロピレン樹脂(A)との相溶性を向上させる点から、プロピレンを含んでいることが好ましい。オレフィン成分としては、エチレン、プロピレン、イソブチレン、1−ブテン、2−ブテン、ペンテン、ヘキセン等が挙げられる。

【0034】

酸変性ポリオレフィン樹脂に共重合するカルボン酸としては、アルキル(メタ)アクリル酸、不飽和ジカルボン酸およびその無水物が挙げられ、具体的には、アクリル酸、メタクリル酸、マレイン酸、シトラコン酸、グルタコン酸、無水マレイン酸、無水シトラコン酸、無水グルタコン酸等が挙げられる。カルボン酸の共重合量は、酸変性ポリオレフィン樹脂に対して、0.5〜15質量%とすることが好ましく、1〜10質量%とすることがより好ましく、1〜5質量%とすることがさらに好ましい。カルボン酸の共重合量を0.5〜15質量%の範囲とすることで、後述する酸変性ポリオレフィン樹脂を水性分散体とする工程において、容易に樹脂を水に分散させることができる。

【0035】

酸変性ポリオレフィン樹脂には、エステル化合物を共重合することが好ましい。エステル化合物としては、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル等が挙げられる。エステル化合物の共重合量は、酸変性ポリオレフィン樹脂に対して、30質量%以下とすることが好ましく、10〜25質量%とすることがより好ましい。エステル化合物の共重合量を30質量%以下とすることで、ポリプロピレン樹脂とビニロン繊維の相溶性を向上させ、成形体の引張強度や曲げ強度を向上させることができる。

【0036】

酸変性ポリオレフィン樹脂の190℃、2160g荷重におけるメルトフローレートは、0.01〜10000g/10分であることが好ましく、0.1〜5000g/10分であることがより好ましく、0.1〜1000g/10分であることがさらに好ましく、0.5〜500g/10分であることが最も好ましい。メルトフローレートを0.01〜10000g/10分の範囲とすることで、ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を均一に被覆することができる。

【0037】

酸変性ポリオレフィン樹脂は、1本ごとにビニロン繊維の表面に被覆してもよく、まとめてビニロン繊維の表面に被覆してもよい。大量に処理できることから、後者の方が好ましい。

【0038】

酸変性ポリオレフィン樹脂をビニロン繊維(C)の表面に被覆する方法としては、溶融した酸変性ポリオレフィン樹脂にビニロン繊維を通過させ、その後乾燥させる方法、酸変性ポリオレフィン樹脂を含む表面処理液にビニロン繊維を浸漬し、その後乾燥させる方法(ディップ法)、前記表面処理液をビニロン繊維に噴霧し、その後乾燥させる方法(スプレー法)等が挙げられる。中でも、ディップ法が、汎用性が高く好ましい。

【0039】

酸変性ポリオレフィン樹脂を含む表面処理液としては、有機溶剤溶液、水性分散体が挙げられる。有機溶剤溶液を用いると、有機溶剤の種類によっては、ビニロン繊維が溶解する場合がある。そのため、水性分散体を用いることが好ましい。

【0040】

ディップ法において、酸変性ポリオレフィン樹脂の水性分散体を用いる場合、その固形分濃度は、2.0〜15質量%とすることが好ましく、2.5〜7質量%とすることがより好ましい。水性分散体の固形分濃度を2.0〜15質量%の範囲とすることで、酸変性ポリオレフィン樹脂をビニロン繊維(C)の表面に均一に被覆させることができる。

【0041】

ディップ法において、乾燥させる温度は、110〜140℃とすることが好ましく、120〜130℃とすることがより好ましい。また、乾燥時間は、30〜90分とすることが好ましく、45〜75分とすることがより好ましい。

【0042】

酸変性ポリオレフィン樹脂によるビニロン繊維(C)の被覆量は、ビニロン繊維(C)100質量部に対して、2.0〜15質量部とすることが好ましく、2.5〜7.0質量部とすることがより好ましい。被覆量を2.0〜15質量部とすることで、成形体の引張強度や曲げ強度を向上させることができる。

【0043】

酸変性ポリオレフィン樹脂は、例えば、塩基性化合物とともに、水性媒体中で加熱攪拌することにより、水性分散体とすることができる。水性分散体を作製する際、ポリオキシエチレンポリオキシプロピレングリコール等の界面活性剤類は、使用しないことが好ましい。

【0044】

水性分散体を製造する際に用いる塩基性化合物は、揮発性の塩基性化合物が好ましい。中でも、アンモニアまたは沸点が250℃以下である有機アミン化合物がより好ましい。沸点が250℃を超えると乾燥によって有機アミン化合物を飛散させることが困難となり、樹脂組成物中に有機アミン化合物が残存する場合がある。

【0045】

有機アミン化合物としては、トリエチルアミン、N,N−ジメチルエタノールアミン、アミノエタノールアミン、N−メチル−N,N−ジエタノールアミン、イソプロピルアミン、イミノビスプロピルアミン、エチルアミン、ジエチルアミン、3−エトキシプロピルアミン、3−ジエチルアミノプロピルアミン、sec−ブチルアミン、プロピルアミン、メチルアミノプロピルアミン、メチルイミノビスプロピルアミン、3−メトキシプロピルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、モルホリン、N−メチルモルホリン、N−エチルモルホリン等が挙げられる。

【0046】

水性分散体には、本発明の効果を損なわない範囲で、他の樹脂の水性分散体、シランカップリング剤、潤滑剤、帯電防止剤等を混合してもよい。他の樹脂としては、酢酸ビニル系樹脂、ウレタン系樹脂、アクリル系樹脂、エポキシ系樹脂等が挙げられる。

【0047】

工程(ii)では、処理済ビニロン繊維と、ポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を混合し、樹脂組成物を得る。この時、以下に説明するチョップドストランド法またはロングファイバー法を用いることが好ましい。

【0048】

チョップドストランド法とは、処理済ビニロン繊維を所定長に裁断しチョップドストランドとし、それらを特定ポリプロピレンと溶融混練する方法である。

【0049】

チョップドストランドの長さは3〜15mmとすることが好ましく、4〜10mmとすることがより好ましい。チョップドストランドの長さを3〜15mmの範囲とすることで、溶融混練時の取り扱い性を損なうことなく、成形体中のビニロン繊維の平均繊維長を200μm〜15mmとすることができる。

【0050】

チョップドストランドを特定ポリプロピレンと溶融混練する方法としては、押出機を用いて溶融混練する方法等が挙げられる。溶融混練温度は、170〜230℃とすることが好ましい。

【0051】

得られる樹脂組成物は、ストランド状に押し出し、冷却したのち、ストランドカッター等によりペレット状とすることができる。

【0052】

ロングファイバー法とは、連続した処理済ビニロン繊維束を、開繊させた後、溶融状態にある特定ポリプロピレン内を通過させることにより、特定ポリプロピレンとビニロン繊維を混合する方法である。

【0053】

処理済ビニロン繊維束を開繊させ、溶融状態にある特定ポリプロピレン内を通過させるためには、ビニロン繊維束に、溶融した特定ポリプロピレンを接触させることが可能な芯鞘タイプの含浸ダイを用いることが好ましい。

【0054】

ビニロン繊維束と溶融した特定ポリプロピレンを接触させる際には、個々のビニロン繊維が溶融した特定ポリプロピレンに被覆されるように、ビニロン繊維束と溶融した特定ポリプロピレンが接触する前にビニロン繊維束を開繊させ、非直線構造を有する貫通部を用いて、ビニロン繊維束に溶融した特定ポリプロピレンを接触させることが好ましい。非直線構造とは、引き抜き方向とは平行でない部分を有する構造を言い、例えば、蛇行構造、螺旋構造、ジグザグ構造、階段構造が挙げられ、中でも、蛇行構造が好ましい。非直線構造の貫通部を用いることによって、ビニロン繊維束を開繊させながらしごきを与え、ビニロン繊維束中に含有する空気の排出を促進させ、溶融した特定ポリプロピレンを効率よく含浸させることができる。

【0055】

そのような構造を有する含浸装置の例を図1に示す。含浸装置は、芯鞘タイプの含浸ダイ3、およびアウトダイ5(蛇行貫通部)が接合部品6により連結されているものである。ビニロン繊維束1が、含浸ダイ3内の空洞部8を通って、ビニロン繊維束導入口4に導入される。それと同時に、溶融樹脂導入口2(取付部品7により溶融押出混練機の吐出側と連結されている)から吐出される溶融状態の特定ポリプロピレンを溶融樹脂の流れ9に沿って流入させて、ビニロン繊維束1を特定ポリプロピレンに接触させる。そして、アウトダイ5(蛇行貫通部)に通すことにより、ビニロン繊維束1を、移動中心軸に対し徐々に偏心させ蛇行させる。

【0056】

特定ポリプロピレンと処理済ビニロン繊維の比率は、処理済ビニロン繊維束の引き取り速度と溶融した特定ポリプロピレンの吐出量で調整することができる。処理済ビニロン繊維束は、引き取りながら溶融した特定ポリプロピレンを通過させることが好ましく、一定速度で引きながらおこなうことがより好ましい。一定速度で引き取ると、特定ポリプロピレンとビニロン繊維の比率を制御しやすい。

【0057】

特定ポリプロピレンの溶融温度は170〜230℃にすることが好ましい。溶融温度をこの範囲とすることで、特定ポリプロピレンを適度な溶融粘度とすることができる。溶融温度が230℃を超えると、ビニロン繊維の融点の240℃に近づくため、ビニロン繊維が溶融または切断される場合がある。

【0058】

含浸ダイとアウトダイを用いて、処理済ビニロン繊維束を特定ポリプロピレンで被覆した場合、引き取りの際に大きな張力が働く。作業中に処理済ビニロン繊維の切断を防止するため、ビニロン繊維の引張強度は11cN/dtex以上とすることが好ましい。

【0059】

処理済ビニロン繊維束の繊維本数は、200〜10000本とすることが好ましく、275〜6000本とすることがより好ましく、350〜2000本とすることがさらに好ましい。処理済ビニロン繊維束の繊維本数を200〜10000本とすることで、取り扱い性を低下させずに、成形体の衝撃強度や曲げ強度を向上させることができる。

【0060】

ロングファイバー法によって得られる樹脂組成物は、ストランド状に押し出し、冷却した後、裁断し、ペレット状とすることができる。裁断機としては、ストランドカッター、ロータリーカッター、スライドカット式カッターが好ましく、ロータリーカッター、スライドカット式カッターがより好ましい。ロータリーカッター、スライドカット式カッターを用いて裁断することで、特定ポリプロピレンが処理済ビニロン繊維束から剥がれ落ちることを防止できる。なお、ロングファイバー法においては、裁断後のペレットの長さとペレット中のビニロン繊維の平均繊維長はほぼ同じになる。

【0061】

本発明の樹脂組成物の引張強度は、35MPa以上であることが好ましく、40MPa以上であることがより好ましく、曲げ強度は、45MPa以上であることが好ましい。また、0.45MPaにおける熱変形温度は、ポリプロピレンのホモポリマーである120℃以上とすることが好ましい。引張強度を35MPa以上、曲げ強度を45MPa以上、熱変形温度を120℃以上であることで、十分に成形品として使用することができる。

【0062】

また、比重は1.1以下とすることが好ましい。比重が1.1以下であれば、十分に軽量といえる。

【0063】

本発明の樹脂組成物には、特性を損なわない範囲において、他の熱可塑性樹脂、熱安定剤、酸化防止剤、帯電防止剤、着色剤、難燃剤、難燃助剤、可塑剤等を添加してもよい。これらは、通常、溶融混練時または成形時に添加する。

【0064】

本発明の樹脂組成物は、射出成形、圧縮成形、押出成形、トランスファー成形等公知の成形方法により、各種成形体に加工することができる。

【0065】

本発明の樹脂組成物からなる成形体は、引張強度や曲げ強度が高く、低比重であるため、自動車部品、自転車部品、家電部品、産業資材等の用途に好適に使用できる。自動車部品としては、バンパー、フロントフェンダー、リアフェンダー、ダッシュボード、ベースプレート、スイッチ類、サンバイザー、ラジエーター、コンソールボックス、キャニスタ等が挙げられる。自転車部品としては、ブレーキ類、レバー類、ライトカバー、ホイールカバー、サドルカバー、スタンド、かご、チャイルドシート、ヘルメット等が挙げられる。家電部品としては、リモコンの筐体、スイッチ類、携帯電話の筐体が挙げられる。産業資材としては、上下水道、ガス等の配管材料、ジオテキスタイル等の土壌補強材料、鉄道の枕木部分の補強材料、タンク等が挙げられる。

【実施例】

【0066】

次に実施例に基づき、本発明を具体的に説明するが、本発明はこれら実施例のみに限定されるものではない。

【0067】

1.測定方法

(1)樹脂の樹脂組成

高分解能核磁気共鳴装置(日本電子社製ECA500 NMR)を用いて、1H−NMR分析することにより、それぞれの成分のピーク強度から樹脂組成を求めた(分解能:500MHz、溶媒:重水素化塩化メチレン、温度:25℃)。

【0068】

(2)樹脂の融点

示差走査熱量測定装置(パーキンエルマー社製DSC7)を用いて、窒素気流中、20℃から昇温速度20℃/分で、280℃まで昇温し、昇温時の融解温度のピークを融点とした。

【0069】

(3)ビニロン繊維の引張強度

JIS L−1013に従い、つかみ間隔20cm、引張速度50cm/分で測定した。

【0070】

(4)酸変性ポリオレフィン樹脂水性分散体またはポリビニルアルコール水溶液の固形分濃度

水性分散体または水溶液の質量と、これらを150℃で2時間乾燥した後の残存物の質量から、固形分濃度を求めた。

【0071】

(5)酸変性ポリオレフィン樹脂またはポリビニルアルコールによるビニロン繊維の被覆量

ビニロン繊維束を長さ100mmに切り出し、ビニロン繊維1本あたりの質量を5回測定し、その平均値をW1gとした。一方、酸変性ポリオレフィン樹脂またはポリビニルアルコールが表面に付着したビニロン繊維を熱風乾燥機中130℃で24時間乾燥し、そのビニロン繊維1本あたりの質量を5回測定し、その平均値をW2gとした。被覆量(質量%)は次式で求めた。

被覆量(質量%)=(W2−W1)/W1×100

【0072】

(6)成形片の引張強度、引張降伏伸度

ポリプロピレン樹脂組成物を十分に乾燥した後、射出成形機(東芝機械社製:EC−100型)を用いて射出成形をおこない、縦8mm×横10mm×厚み4mmの成形片を作製した。シリンダ温度は190℃、金型温度は100℃、射出時間は30秒、冷却時間は40秒であった。

得られた成形片を用いて、ISO527に従って測定した。

【0073】

(7)成形片の曲げ強度

(6)で作製した成形片を用いて、ISO178に従って測定した。

【0074】

(8)成形片のシャルピー衝撃強度

(6)で作製した成形片にノッチを付けたものを用いて、ISO179に従って測定した。

【0075】

(9)成形片の熱変形温度

(6)で作製した成形片を用いて、ISO75に従って荷重0.45MPa下で測定した。

【0076】

(10)成形片の比重

電子比重計(京都電子工業社製)を用いて、温度20℃で測定した。

【0077】

(11)成形体中のビニロン繊維の平均繊維長

(6)で作製した成形片を長さ方向に切断し、それを試薬染料ネオカルミン中にて80℃×10分間ボイル処理し、ビニロン繊維を染色した。切断面に露出したビニロン繊維の長さを、マイクロスコープを用いて100点測定し、平均の長さを求めた。

【0078】

2.使用材料

<ポリプロピレン樹脂>

(1)ポリプロピレン(a−1)

日本ポリプロ社製、ノバテックMA1B、融点165℃、メルトフローレート(230℃、2160g荷重下)=20g/分

【0079】

<不飽和ジカルボン酸変性ポリオレフィン樹脂>

(1)変性ポリオレフィン樹脂(b−1)

ポリオレフィンとしてプロピレン−ブテン−エチレン共重合体(デグサジャパン社製、ベストプラスト708、プロピレン/ブテン/エチレン=64.8/23.9/11.3(質量%))280質量部を、窒素雰囲気下、オートクレーブ中で加熱溶融させた。その後、系内温度を170℃に保って、撹拌下、不飽和ジカルボン酸として無水マレイン酸32.0質量部とラジカル発生剤としてジクミルパーオキサイド6.0質量部を1時間かけて加え、さらに1時間反応させた。続いて、攪拌下、反応混合物に多量のアセトンを加え、樹脂を析出させ、未反応物をアセトンとともに除去した後、減圧乾燥機中で減圧乾燥して、変性ポリプロピレン樹脂を得た。得られた変性ポリプロピレン樹脂の組成は、プロピレン/ブテン/エチレン/無水マレイン酸=60.7/22.4/10.6/6.3(質量比)であった。

【0080】

(2)変性ポリオレフィン樹脂(b−2)

ポリオレフィンとしてポリプロピレン(a−1)100質量部、不飽和ジカルボン酸として無水マレイン酸25.4質量部、ラジカル発生剤としてジクミルパーオキサイド4.6質量部をヘンシェルミキサーで均一に混合した後、二軸押出機(池貝製作所製:PCM−30)にて210℃で加熱混練し、変性ポリプロピレン樹脂を得た。得られた変性ポリプロピレン樹脂の組成は、ポリプロピレン/無水マレイン酸=95/5(質量比)であった。

【0081】

(3)変性ポリオレフィン樹脂(b−3)

不飽和ジカルボン酸として無水マレイン酸15.2質量部、ラジカル発生剤としてジクミルパーオキサイド2.9質量部を用いる以外は、変性ポリプロピレン(b−2)を作製する場合と同様の操作をおこなった。得られた変性ポリプロピレン樹脂の組成は、ポリプロピレン/無水マレイン酸=97/3(質量比)であった。

【0082】

(4)変性ポリオレフィン樹脂(b−4)

不飽和ジカルボン酸として無水マレイン酸5.1質量部、ラジカル発生剤としてジクミルパーオキサイド1.0質量部を用いる以外は、変性ポリプロピレン(b−2)を作製する場合と同様の操作をおこなった。得られた変性ポリプロピレン樹脂の組成は、ポリプロピレン/無水マレイン酸=99/1(質量比)であった。

【0083】

(5)変性ポリオレフィン樹脂(b−5)

ポリオレフィンとしてポリプロピレン(a−1)100質量部、不飽和モノカルボン酸としてメタクリル酸亜鉛9.0質量部、ラジカル発生剤としてジクミルパーオキサイド2.9質量部をヘンシェルミキサーで均一に混合した後、二軸押出機(池貝製作所製:PCM−30)にて210℃で加熱混練し、変性ポリプロピレン樹脂を得た。得られた変性ポリプロピレン樹脂の組成は、ポリプロピレン/メタクリル酸=97/3(質量比)であった。

【0084】

<ビニロン繊維束>

(1)ビニロン繊維束(c−1)

重合度2500のポリビニルアルコールの12質量%の水溶液100質量部にほう酸を3質量部加えた紡糸原液を、ノズルから10〜25℃のアルカリ性凝固浴に紡糸した。中和した後、5倍に湿式延伸し、水洗、乾燥し、230℃で5倍に乾熱延伸し(総延伸倍率25倍)、所定の本数を束ねながら捲き取り、ビニロン繊維束を得た。ビニロン繊維束の平均繊維径は15μm、繊維本数は250本、引張強度は15.2cN/dtexであった。

【0085】

<酸変性ポリオレフィン樹脂水性分散体>

(1)酸変性ポリオレフィン樹脂水性分散体(d−1)

ヒーター付の密閉できる耐圧ガラス容器(内容量1L)に、アルケマ社製ボンダイン(無水マレイン酸2.5質量%とアクリル酸エチル15質量%を共重合したポリプロピレン)60g、イソプロパノール60g、トリエチルアミン4.5gおよび蒸留水175.5gを投入し、300rpmで10分間攪拌した。続いて、加熱し、系内温度が140〜145℃に到達してからさらに20分間攪拌した。その後、攪拌しながら室温まで水冷し、300メッシュのステンレス製フィルター(線径0.035mm、平織)を用いて加圧ろ過し(0.2MPa)、固形分濃度25質量%の水性分散体を得た。その後、固形分濃度が10質量%となるように水で希釈したものを(d−1)とした。

【0086】

(2)酸変性ポリオレフィン樹脂水性分散体(d−2)

ヒーター付の密閉できる耐圧ガラス容器(内容量1L)に、アルケマ社製ボンダイン(無水マレイン酸2.5質量%とアクリル酸エチル4.5質量%を共重合したポリエチレン)60g、イソプロパノール60g、トリエチルアミン4.5gおよび蒸留水175.5gを投入し、300rpmで10分間攪拌した。続いて、加熱し、系内温度が140〜145℃に到達してからさらに20分間攪拌した。その後、攪拌しながら室温まで水冷し、300メッシュのステンレス製フィルター(線径0.035mm、平織)を用いて加圧ろ過し(0.2MPa)、固形分濃度25質量%の水性分散体を得た。その後、固形分濃度が10質量%となるように水で希釈したものを(d−2)とした。

【0087】

(3)ポリビニルアルコール水溶液(d−3)

日本酢ビ・ポバール社製JL05EY

固形分濃度10質量%となるように水に溶解したものを(d−3)とした。

【0088】

<処理済ビニロン繊維束>

(1)処理済ビニロン繊維束(e−1)

ビニロン繊維束(c−1)を束ねたまま、張力をかけずに開繊し、酸変性ポリオレフィン樹脂水性分散体(d−1)が入った容器に浸漬させ、該ビニロン繊維束(c−1)100質量部あたり、上記の水性分散体を3.8質量部付着させた。その後、ビニロン繊維束を集束させ、130℃で乾燥させながら連続的に巻き取り、処理済ビニロン繊維束(e−1)を得た。

【0089】

(2)処理済ビニロン繊維束(e−2)

酸変性ポリオレフィン樹脂水性分散体(d−1)を、酸変性ポリオレフィン樹脂水性分散体(d−2)に変更する以外は、処理済ビニロン繊維束(e−1)と同様に、処理済ビニロン繊維束(e−2)を作製した。ビニロン繊維束(c−1)100質量部に対する酸変性ポリオレフィン樹脂の被覆量は、6.1質量部であった。

【0090】

(3)処理済ビニロン繊維束(e−3)

酸変性ポリオレフィン樹脂水性分散体(d−1)を、ポリビニルアルコール水溶液(d−3)に変更する以外は、処理済ビニロン繊維束(e−1)と同様に、処理済ビニロン繊維束(e−3)を作製した。ビニロン繊維束(c−1)100質量部に対するポリビニルアルコールの被覆量は、5.7質量部であった。

【0091】

実施例1

二軸押出機(池貝製作所製:PCM−30)の先端に含浸ダイとアウトダイを取り付けた。含浸ダイは、縦1.5mm×横2.0mmの楕円型の繊維束導入口を有するもの、アウトダイは、蛇行構造の貫通部を有するものを用いた。

ポリプロピレン(a−1)90質量部とアウローレン(b−1)10質量部を二軸押出機の主ホッパーに供給し、230℃で溶融した。含浸ダイに貫通させてあった処理済ビニロン繊維束(e−1)に、溶融した特定ポリプロピレンを通過させ、特定ポリプロピレンの合計100質量部に対して処理済ビニロン繊維のビニロン繊維が11質量部になるように調整し、ダイから押し出して、2個の回転するロールの間を通して引き取った。その後、ペレット長を10mmに調整してロータリーカッターで裁断し、ポリプロピレン樹脂組成物を得た。

【0092】

実施例2〜9、比較例1〜7

樹脂組成を表1、2のように変更する以外は、実施例1と同様にしてポリプロピレン樹脂組成物を得た。

【0093】

実施例10

処理済ビニロン繊維束(e−1)を7mmの長さに裁断したチョップドストランドを、ポリプロピレン樹脂(a−1)とドライブレンドした。その後、それらを二軸押出機(東芝機械社製:TEM26SS)に供給し、押出温度230℃で押し出し、ストランドカッターを用いて、ポリプロピレン樹脂組成物を得た。

【0094】

実施例11

処理済ビニロン繊維束(e−1)を5mmの長さに裁断する以外は、実施例10と同様の操作をおこなってポリプロピレン樹脂組成物を得た。

【0095】

表1、2に、樹脂組成および特性値を示す。

【0096】

【表1】

【0097】

実施例1〜11は、ポリプロピレン樹脂に、特定の不飽和ジカルボン酸を共重合したポリオレフィン樹脂を特定の割合で混合し、それをビニロン繊維に被覆したため、引張強度や曲げ強度が高く、熱変形温度はポリプロピレンのホモポリマーを用いた比較例5よりも高かった。

実施例5は、酸変性ポリオレフィン樹脂のオレフィン成分がエチレンであったため、実施例1よりも引張強度や曲げ強度がやや低かった。

実施例10、11は、ビニロン繊維としてチョップドストランドを用いたため、実施例1〜9よりも成形体中におけるビニロン繊維の平均繊維長が短く、引張強度や曲げ強度がやや低かった。

【0098】

比較例1では、ビニロン繊維の含有量が多かったため、特定ポリプロピレンが処理済ビニロン繊維から剥がれ、樹脂組成物のペレットを得ることができなかった。

比較例2は、ビニロン繊維の含有量が少なかったため、引張強度や曲げ強度が低かった。

比較例3は、不飽和ジカルボン酸変性ポリオレフィン樹脂を用いなかったため、引張強度や曲げ強度が低かった。

比較例4は、不飽和ジカルボン酸変性ポリオレフィン樹脂の配合比率が低かったため、比較例3よりも熱変形温度が低かった。

比較例5は、不飽和ジカルボン酸変性ポリオレフィン樹脂の配合比率が多かったため、比較例3よりも熱変形温度が低かった。

比較例6は、不飽和ジカルボン酸変性ポリオレフィン樹脂中の不飽和ジカルボン酸の共重合量が低かったため、耐熱性向上の効果が発現せず、比較例3よりも熱変形温度が低かった。

比較例7は、ポリプロピレン樹脂に、不飽和モノカルボン酸で変性したポリオレフィン樹脂を混合したため、耐熱性向上の効果が発現せず、比較例3よりも熱変形温度が低かった。

【符号の説明】

【0099】

1 ビニロン繊維束

2 溶融樹脂流入口

3 含浸ダイ

4 ビニロン繊維束導入口

5 アウトダイ(蛇行貫通部)

6 接合部品

7 取付部分

8 空洞部

9 溶融樹脂の流れ

【技術分野】

【0001】

本発明は、機械的特性に加え、耐熱性が高いポリプロピレン樹脂組成物に関するものである。

【背景技術】

【0002】

ポリプロピレン樹脂の機械的特性を向上させる手法として、ポリプロピレン樹脂に変性ポリオレフィンを含有させ、有機繊維を用いて補強することは一般的におこなわれている。

【0003】

例えば、特許文献1には、ポリプロピレン樹脂と酸変性ポリオレフィン樹脂と、収束剤を付与したビニロン繊維からなる樹脂組成物が開示されている。しかしながら、これらのポリプロピレン樹脂組成物は、引張強度や曲げ強度は高いものの、ポリプロピレンのホモポリマーに比べて熱変形温度(0.45MPa荷重下の場合、約120℃)が低くなることがあり、使用方法が限定されるという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2009/072613号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、機械的特性に加え、耐熱性を向上させたポリプロピレン樹脂組成物を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、かかる従来技術を鑑み、ポリプロピレン樹脂に、特定の不飽和ジカルボン酸を共重合したポリオレフィン樹脂を特定の割合で混合することで、上記目的を達成できることを見出し、本発明に到達した。

【0007】

すなわち、本発明の要旨は下記の通りである。

(1)ポリプロピレン樹脂(A)、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)、ビニロン繊維(C)を含有し、(A)/(B)=95/5〜80/20(質量比)であり、(B)における不飽和ジカルボン酸の共重合量が3質量%以上であって、(A)と(B)の合計100質量部に対して(C)が5〜100質量部であるポリプロピレン樹脂組成物。

(2)以下の工程からなる(1)記載のポリプロピレン樹脂組成物の製造方法。

工程(i):ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を被覆する工程。

工程(ii):工程(i)で得られた酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維とポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を混合する工程。

(3)工程(i)において、酸変性ポリオレフィン樹脂の水性分散体を用いて、ビニロン繊維(C)の表面に酸変性ポリオレフィン樹脂を被覆する(2)記載のポリプロピレン樹脂組成物の製造方法。

(4)工程(ii)において、工程(i)で得られた表面が被覆されたビニロン繊維からなるビニロン繊維束を用い、これを開繊させた後、ポリプロピレン樹脂(A)および不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の溶融樹脂内を通過させることにより、該ビニロン繊維束と(A)および(B)とを混合する(2)または(3)記載のポリプロピレン樹脂組成物の製造方法。

(6)自動車部品、自転車部品、家電部品、または産業資材の用途に用いる(5)記載の成形体。

【発明の効果】

【0008】

本発明によれば、機械的特性に加え、耐熱性が高いポリプロピレン樹脂組成物を提供することができる。このポリプロピレン樹脂組成物からなる成形体は、自動車部品、自転車部品、家電部品、産業資材等の用途に好適に用いることができる。

【図面の簡単な説明】

【0009】

【図1】本発明のポリプロピレン樹脂組成物の製造に用いる含浸装置の例を示す概略図である。

【発明を実施するための形態】

【0010】

以下、本発明について詳細に説明する。

本発明のポリプロピレン樹脂組成物は、ポリプロピレン樹脂(A)、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)、ビニロン繊維(C)を含有する。

【0011】

ポリプロピレン樹脂(A)とは、ポリプロピレンのホモポリマーまたはプロプレンと1種以上のオレフィンとのコポリマーである。なお、不飽和モノカルボン酸や不飽和ジカルボン酸を共重合したポリマーは、(A)には該当しない。

【0012】

コポリマーにおいて、プロピレン以外の構成するモノマーとしては、エチレン、プロピレン、イソブチレン、1−ブテン、2−ブテン、ペンテン、ヘキセン等が挙げられる。コポリマーは、ランダム共重合体であってもよいし、ブロック共重合体であってもよい。コポリマーとしては、プロピレン・エチレンブロック共重合体、プロピレン・エチレンランダム共重合体等が挙げられる。

【0013】

ポリプロピレンのホモポリマーまたはコポリマーの市販品としては、日本ポリプロ社製ノバテック、プライムポリマー社製プライムポリプロ等が挙げられる。

【0014】

ポリプロピレン樹脂(A)の230℃、2160g荷重下におけるメルトフローレートは、5〜100g/10分であることが好ましく、20〜80g/10分であることがより好ましく、40〜60g/10分であることがさらに好ましい。

【0015】

本発明の樹脂組成物には、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を含有させることが必要である。(B)として不飽和モノカルボン酸変性ポリオレフィンを用いた場合は、成形体の熱変形温度を向上させる効果がないので好ましくない。

【0016】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)とは、不飽和ジカルボン酸が共重合されたポリオレフィンである。不飽和ジカルボン酸変性ポリオレフィン樹脂(B)は、不飽和ジカルボン酸をオレフィンにランダム共重合、ブロック共重合またはグラフト共重合して作製される。

【0017】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)において共重合するオレフィン成分は、1種であってもよいし、2種以上であってもよいが、ポリプロピレン樹脂(A)との相溶性を向上させる点から、プロピレンを含んでいることが好ましく、プロピレンを含む2種以上であることが好ましく、プロピレンを含む3種以上であることが好ましい。オレフィン成分としては、エチレン、プロピレン、イソブチレン、1−ブテン、2−ブテン、ペンテン、ヘキセン等が挙げられる。

【0018】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)において共重合する不飽和ジカルボン酸としては、不飽和ジカルボン酸およびその無水物が挙げられ、具体的には、マレイン酸、シトラコン酸、グルタコン酸、無水マレイン酸、無水シトラコン酸、無水グルタコン酸等が挙げられる。不飽和ジカルボン酸の共重合量は、(B)に対して、3質量%以上とすることが必要で、3〜10質量%とすることが好ましい。不飽和ジカルボン酸の共重合量が3質量%未満である場合、本発明の樹脂組成物から得られる成形体の熱変形温度がポリプロピレンのホモポリマーの成形体の熱変形温度よりも低くなるため好ましくない。

【0019】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)としては、日本製紙ケミカル社製アウローレン、三洋化成社製ユーメックス等が挙げられる。

【0020】

不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の230℃、2160g荷重下におけるメルトフローレートは、5〜100g/10分であることが好ましく、20〜80g/10分であることがより好ましく、40〜60g/10分であることがさらに好ましい。

【0021】

ポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の含有割合は(A)/(B)=95/5〜80/20(質量比)であることが必要であり、95/5〜90/10(質量比)であることが好ましい。(A)と(B)の合計に対する(B)の割合が5質量%未満である場合、20質量%を超える場合、いずれも本発明の樹脂組成物から得られる成形体の熱変形温度がポリプロピレンのホモポリマーの成形体の熱変形温度よりも低くなるため好ましくない。

【0022】

本発明の樹脂組成物には、ビニロン繊維(C)を含有させることが必要である。ビニロン繊維(C)を用いることで、機械的特性を向上させることができる。

【0023】

ビニロン繊維(C)の含有量は、ポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)(以後、併せて「特定ポリプロピレン」と略称する場合がある。)の合計100質量部に対し、5〜100質量部であることが必要で、8〜80質量部であることが好ましく、10〜60質量部であることがさらに好ましい。(C)の含有量が5質量部未満であると、成形体の衝撃強度が低くなるので好ましくない。一方、(C)の含有量が100質量部を超えると、特定ポリプロピレンを均一に樹脂組成物に含有させることができなくなり、特定ポリプロピレンがビニロン繊維から剥がれやすくなるので好ましくない。

【0024】

ビニロン繊維(C)は、公知のものを用いることができる。ビニロン繊維(C)の引張強度は11cN/dtex以上であることが好ましく、14cN/dtex以上であることがより好ましく、15cN/dtex以上であることがさらに好ましい。また、ビニロン繊維(C)の平均繊維径は3〜200μmとすることが好ましく、5〜30μmとすることがより好ましい。

【0025】

ビニロン繊維(C)の製造方法としては、例えば、以下の2つの方法が挙げられる。第1の方法としては、ポリビニルアルコールをジメチルスルホキシド等の有機溶媒に溶解した紡糸原液を、ノズルからメタノール中に紡糸する方法である。メタノール中に紡糸した際、ポリビニルアルコール水溶液は瞬時にゲル状態となり、紡糸原液に用いた有機溶媒はゲル全体から均一に抜けていく。その後、紡糸された繊維は、中和、湿熱延伸、洗浄、乾熱延伸の工程に付される。湿熱延伸時の延伸倍率は5倍以上、湿熱延伸時の延伸倍率は4倍以上、総延伸倍率は20倍以上とすることが好ましい。第2の方法としては、ポリビニルアルコール水溶液100質量部にほう酸を0.5〜5質量部加えた紡糸原液を、水酸化ナトリウムを溶解した凝固浴中へ紡糸する方法である。紡糸した繊維は、さらに中和、湿熱延伸、水洗、乾燥、乾熱延伸の工程に付される。湿熱工程時の延伸倍率は5倍以上、乾熱延伸時の延伸倍率は4倍以上、総延伸倍率は20倍以上とすることが好ましい。

【0026】

ポリビニルアルコールの平均重合度は、特に限定されないが、1500〜3000であることが好ましく、1700〜2500であることがより好ましい。ポリビニルアルコールの平均重合度を1500〜3000の範囲とすることで、紡糸原液の溶液粘度を適切な値とすることができ、生産性よくビニロン繊維を作製することができる。

【0027】

ビニロン繊維(C)は、酸変性ポリオレフィン樹脂で表面処理することが好ましい。このようにすることにより、ポリプロピレン樹脂中でのビニロン繊維の分散性が向上し、成形体の引張強度や曲げ強度が向上する。

【0028】

本発明において、不飽和ジカルボン酸を3質量%以上共重合した不飽和ジカルボン酸変性ポリオレフィン(B)を、ポリプロピレン樹脂(A)に、(A)と(B)の合計に対して5〜20質量%含有した場合のみ、耐熱性が向上する。不飽和ジカルボン酸が加熱することで、三次元的な構造が発現して耐熱性が向上すると推察されるが、その理由は明らかではない。(B)の含有割合が5質量%未満の場合、三次元的な構造の発現が不十分であるために、本発明の樹脂組成物から得られる成形体の熱変形温度が、ポリプロピレンのホモポリマーの成形体の熱変形温度よりも低くなるものと推察される。一方、(B)の含有割合が20質量%を超える場合、共重合成分による耐熱性低下の効果が、三次元的な構造の発現による耐熱性向上の効果を上回るために、本発明の樹脂組成物から得られる成形体の熱変形温度が、ポリプロピレンのホモポリマーの成形体の熱変形温度よりも低くなるものと推察される。なお、不飽和ジカルボン酸変性ポリオレフィン(B)中の不飽和ジカルボン酸の共重合量が3質量%未満の場合、三次元的な構造の発現が十分ではなく、耐熱性の向上が不十分になると推測される。

【0029】

一般に、樹脂組成物を成形加工すると、成形時の加熱溶融、計量、射出において、溶融した樹脂組成物に対し剪断力が働き、含有されるビニロン繊維が折損し短くなる。そのため、成形体中のビニロン繊維の平均繊維長は、用いた樹脂組成物中のビニロン繊維の平均繊維長よりも短くなる。成形体中のビニロン繊維の平均繊維長は200μm〜15mmとすることが好ましく、5〜15mmとすることがより好ましい。

【0030】

次に、本発明のポリプロピレン樹脂組成物の製造方法について説明する。

本発明のポリプロピレン樹脂組成物の製造方法は、以下の工程から構成される。

工程(i):ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を被覆する工程。

工程(ii):工程(i)で得られた酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維とポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を混合する工程。

【0031】

工程(i)では、ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を被覆して、酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維を得る。以下、酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維を、「処理済ビニロン繊維」と略称する場合があり、処理済ビニロン繊維から構成される繊維束を、「処理済ビニロン繊維束」と略称する場合がある。

【0032】

本発明の製造方法に用いる酸変性ポリオレフィン樹脂とは、カルボン酸が共重合されたポリオレフィンである。酸変性ポリオレフィン樹脂は、カルボン酸をオレフィン樹脂にランダム共重合、ブロック共重合またはグラフト共重合して作製される。酸変性ポリオレフィン樹脂は、先述の不飽和ジカルボン酸変性ポリオレフィン樹脂(B)と同じであってもよい。

【0033】

酸変性ポリオレフィン樹脂のオレフィン成分は、1種であってもよいし、2種以上であってもよいが、ポリプロピレン樹脂(A)との相溶性を向上させる点から、プロピレンを含んでいることが好ましい。オレフィン成分としては、エチレン、プロピレン、イソブチレン、1−ブテン、2−ブテン、ペンテン、ヘキセン等が挙げられる。

【0034】

酸変性ポリオレフィン樹脂に共重合するカルボン酸としては、アルキル(メタ)アクリル酸、不飽和ジカルボン酸およびその無水物が挙げられ、具体的には、アクリル酸、メタクリル酸、マレイン酸、シトラコン酸、グルタコン酸、無水マレイン酸、無水シトラコン酸、無水グルタコン酸等が挙げられる。カルボン酸の共重合量は、酸変性ポリオレフィン樹脂に対して、0.5〜15質量%とすることが好ましく、1〜10質量%とすることがより好ましく、1〜5質量%とすることがさらに好ましい。カルボン酸の共重合量を0.5〜15質量%の範囲とすることで、後述する酸変性ポリオレフィン樹脂を水性分散体とする工程において、容易に樹脂を水に分散させることができる。

【0035】

酸変性ポリオレフィン樹脂には、エステル化合物を共重合することが好ましい。エステル化合物としては、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル等が挙げられる。エステル化合物の共重合量は、酸変性ポリオレフィン樹脂に対して、30質量%以下とすることが好ましく、10〜25質量%とすることがより好ましい。エステル化合物の共重合量を30質量%以下とすることで、ポリプロピレン樹脂とビニロン繊維の相溶性を向上させ、成形体の引張強度や曲げ強度を向上させることができる。

【0036】

酸変性ポリオレフィン樹脂の190℃、2160g荷重におけるメルトフローレートは、0.01〜10000g/10分であることが好ましく、0.1〜5000g/10分であることがより好ましく、0.1〜1000g/10分であることがさらに好ましく、0.5〜500g/10分であることが最も好ましい。メルトフローレートを0.01〜10000g/10分の範囲とすることで、ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を均一に被覆することができる。

【0037】

酸変性ポリオレフィン樹脂は、1本ごとにビニロン繊維の表面に被覆してもよく、まとめてビニロン繊維の表面に被覆してもよい。大量に処理できることから、後者の方が好ましい。

【0038】

酸変性ポリオレフィン樹脂をビニロン繊維(C)の表面に被覆する方法としては、溶融した酸変性ポリオレフィン樹脂にビニロン繊維を通過させ、その後乾燥させる方法、酸変性ポリオレフィン樹脂を含む表面処理液にビニロン繊維を浸漬し、その後乾燥させる方法(ディップ法)、前記表面処理液をビニロン繊維に噴霧し、その後乾燥させる方法(スプレー法)等が挙げられる。中でも、ディップ法が、汎用性が高く好ましい。

【0039】

酸変性ポリオレフィン樹脂を含む表面処理液としては、有機溶剤溶液、水性分散体が挙げられる。有機溶剤溶液を用いると、有機溶剤の種類によっては、ビニロン繊維が溶解する場合がある。そのため、水性分散体を用いることが好ましい。

【0040】

ディップ法において、酸変性ポリオレフィン樹脂の水性分散体を用いる場合、その固形分濃度は、2.0〜15質量%とすることが好ましく、2.5〜7質量%とすることがより好ましい。水性分散体の固形分濃度を2.0〜15質量%の範囲とすることで、酸変性ポリオレフィン樹脂をビニロン繊維(C)の表面に均一に被覆させることができる。

【0041】

ディップ法において、乾燥させる温度は、110〜140℃とすることが好ましく、120〜130℃とすることがより好ましい。また、乾燥時間は、30〜90分とすることが好ましく、45〜75分とすることがより好ましい。

【0042】

酸変性ポリオレフィン樹脂によるビニロン繊維(C)の被覆量は、ビニロン繊維(C)100質量部に対して、2.0〜15質量部とすることが好ましく、2.5〜7.0質量部とすることがより好ましい。被覆量を2.0〜15質量部とすることで、成形体の引張強度や曲げ強度を向上させることができる。

【0043】

酸変性ポリオレフィン樹脂は、例えば、塩基性化合物とともに、水性媒体中で加熱攪拌することにより、水性分散体とすることができる。水性分散体を作製する際、ポリオキシエチレンポリオキシプロピレングリコール等の界面活性剤類は、使用しないことが好ましい。

【0044】

水性分散体を製造する際に用いる塩基性化合物は、揮発性の塩基性化合物が好ましい。中でも、アンモニアまたは沸点が250℃以下である有機アミン化合物がより好ましい。沸点が250℃を超えると乾燥によって有機アミン化合物を飛散させることが困難となり、樹脂組成物中に有機アミン化合物が残存する場合がある。

【0045】

有機アミン化合物としては、トリエチルアミン、N,N−ジメチルエタノールアミン、アミノエタノールアミン、N−メチル−N,N−ジエタノールアミン、イソプロピルアミン、イミノビスプロピルアミン、エチルアミン、ジエチルアミン、3−エトキシプロピルアミン、3−ジエチルアミノプロピルアミン、sec−ブチルアミン、プロピルアミン、メチルアミノプロピルアミン、メチルイミノビスプロピルアミン、3−メトキシプロピルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、モルホリン、N−メチルモルホリン、N−エチルモルホリン等が挙げられる。

【0046】

水性分散体には、本発明の効果を損なわない範囲で、他の樹脂の水性分散体、シランカップリング剤、潤滑剤、帯電防止剤等を混合してもよい。他の樹脂としては、酢酸ビニル系樹脂、ウレタン系樹脂、アクリル系樹脂、エポキシ系樹脂等が挙げられる。

【0047】

工程(ii)では、処理済ビニロン繊維と、ポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を混合し、樹脂組成物を得る。この時、以下に説明するチョップドストランド法またはロングファイバー法を用いることが好ましい。

【0048】

チョップドストランド法とは、処理済ビニロン繊維を所定長に裁断しチョップドストランドとし、それらを特定ポリプロピレンと溶融混練する方法である。

【0049】

チョップドストランドの長さは3〜15mmとすることが好ましく、4〜10mmとすることがより好ましい。チョップドストランドの長さを3〜15mmの範囲とすることで、溶融混練時の取り扱い性を損なうことなく、成形体中のビニロン繊維の平均繊維長を200μm〜15mmとすることができる。

【0050】

チョップドストランドを特定ポリプロピレンと溶融混練する方法としては、押出機を用いて溶融混練する方法等が挙げられる。溶融混練温度は、170〜230℃とすることが好ましい。

【0051】

得られる樹脂組成物は、ストランド状に押し出し、冷却したのち、ストランドカッター等によりペレット状とすることができる。

【0052】

ロングファイバー法とは、連続した処理済ビニロン繊維束を、開繊させた後、溶融状態にある特定ポリプロピレン内を通過させることにより、特定ポリプロピレンとビニロン繊維を混合する方法である。

【0053】

処理済ビニロン繊維束を開繊させ、溶融状態にある特定ポリプロピレン内を通過させるためには、ビニロン繊維束に、溶融した特定ポリプロピレンを接触させることが可能な芯鞘タイプの含浸ダイを用いることが好ましい。

【0054】

ビニロン繊維束と溶融した特定ポリプロピレンを接触させる際には、個々のビニロン繊維が溶融した特定ポリプロピレンに被覆されるように、ビニロン繊維束と溶融した特定ポリプロピレンが接触する前にビニロン繊維束を開繊させ、非直線構造を有する貫通部を用いて、ビニロン繊維束に溶融した特定ポリプロピレンを接触させることが好ましい。非直線構造とは、引き抜き方向とは平行でない部分を有する構造を言い、例えば、蛇行構造、螺旋構造、ジグザグ構造、階段構造が挙げられ、中でも、蛇行構造が好ましい。非直線構造の貫通部を用いることによって、ビニロン繊維束を開繊させながらしごきを与え、ビニロン繊維束中に含有する空気の排出を促進させ、溶融した特定ポリプロピレンを効率よく含浸させることができる。

【0055】

そのような構造を有する含浸装置の例を図1に示す。含浸装置は、芯鞘タイプの含浸ダイ3、およびアウトダイ5(蛇行貫通部)が接合部品6により連結されているものである。ビニロン繊維束1が、含浸ダイ3内の空洞部8を通って、ビニロン繊維束導入口4に導入される。それと同時に、溶融樹脂導入口2(取付部品7により溶融押出混練機の吐出側と連結されている)から吐出される溶融状態の特定ポリプロピレンを溶融樹脂の流れ9に沿って流入させて、ビニロン繊維束1を特定ポリプロピレンに接触させる。そして、アウトダイ5(蛇行貫通部)に通すことにより、ビニロン繊維束1を、移動中心軸に対し徐々に偏心させ蛇行させる。

【0056】

特定ポリプロピレンと処理済ビニロン繊維の比率は、処理済ビニロン繊維束の引き取り速度と溶融した特定ポリプロピレンの吐出量で調整することができる。処理済ビニロン繊維束は、引き取りながら溶融した特定ポリプロピレンを通過させることが好ましく、一定速度で引きながらおこなうことがより好ましい。一定速度で引き取ると、特定ポリプロピレンとビニロン繊維の比率を制御しやすい。

【0057】

特定ポリプロピレンの溶融温度は170〜230℃にすることが好ましい。溶融温度をこの範囲とすることで、特定ポリプロピレンを適度な溶融粘度とすることができる。溶融温度が230℃を超えると、ビニロン繊維の融点の240℃に近づくため、ビニロン繊維が溶融または切断される場合がある。

【0058】

含浸ダイとアウトダイを用いて、処理済ビニロン繊維束を特定ポリプロピレンで被覆した場合、引き取りの際に大きな張力が働く。作業中に処理済ビニロン繊維の切断を防止するため、ビニロン繊維の引張強度は11cN/dtex以上とすることが好ましい。

【0059】

処理済ビニロン繊維束の繊維本数は、200〜10000本とすることが好ましく、275〜6000本とすることがより好ましく、350〜2000本とすることがさらに好ましい。処理済ビニロン繊維束の繊維本数を200〜10000本とすることで、取り扱い性を低下させずに、成形体の衝撃強度や曲げ強度を向上させることができる。

【0060】

ロングファイバー法によって得られる樹脂組成物は、ストランド状に押し出し、冷却した後、裁断し、ペレット状とすることができる。裁断機としては、ストランドカッター、ロータリーカッター、スライドカット式カッターが好ましく、ロータリーカッター、スライドカット式カッターがより好ましい。ロータリーカッター、スライドカット式カッターを用いて裁断することで、特定ポリプロピレンが処理済ビニロン繊維束から剥がれ落ちることを防止できる。なお、ロングファイバー法においては、裁断後のペレットの長さとペレット中のビニロン繊維の平均繊維長はほぼ同じになる。

【0061】

本発明の樹脂組成物の引張強度は、35MPa以上であることが好ましく、40MPa以上であることがより好ましく、曲げ強度は、45MPa以上であることが好ましい。また、0.45MPaにおける熱変形温度は、ポリプロピレンのホモポリマーである120℃以上とすることが好ましい。引張強度を35MPa以上、曲げ強度を45MPa以上、熱変形温度を120℃以上であることで、十分に成形品として使用することができる。

【0062】

また、比重は1.1以下とすることが好ましい。比重が1.1以下であれば、十分に軽量といえる。

【0063】

本発明の樹脂組成物には、特性を損なわない範囲において、他の熱可塑性樹脂、熱安定剤、酸化防止剤、帯電防止剤、着色剤、難燃剤、難燃助剤、可塑剤等を添加してもよい。これらは、通常、溶融混練時または成形時に添加する。

【0064】

本発明の樹脂組成物は、射出成形、圧縮成形、押出成形、トランスファー成形等公知の成形方法により、各種成形体に加工することができる。

【0065】

本発明の樹脂組成物からなる成形体は、引張強度や曲げ強度が高く、低比重であるため、自動車部品、自転車部品、家電部品、産業資材等の用途に好適に使用できる。自動車部品としては、バンパー、フロントフェンダー、リアフェンダー、ダッシュボード、ベースプレート、スイッチ類、サンバイザー、ラジエーター、コンソールボックス、キャニスタ等が挙げられる。自転車部品としては、ブレーキ類、レバー類、ライトカバー、ホイールカバー、サドルカバー、スタンド、かご、チャイルドシート、ヘルメット等が挙げられる。家電部品としては、リモコンの筐体、スイッチ類、携帯電話の筐体が挙げられる。産業資材としては、上下水道、ガス等の配管材料、ジオテキスタイル等の土壌補強材料、鉄道の枕木部分の補強材料、タンク等が挙げられる。

【実施例】

【0066】

次に実施例に基づき、本発明を具体的に説明するが、本発明はこれら実施例のみに限定されるものではない。

【0067】

1.測定方法

(1)樹脂の樹脂組成

高分解能核磁気共鳴装置(日本電子社製ECA500 NMR)を用いて、1H−NMR分析することにより、それぞれの成分のピーク強度から樹脂組成を求めた(分解能:500MHz、溶媒:重水素化塩化メチレン、温度:25℃)。

【0068】

(2)樹脂の融点

示差走査熱量測定装置(パーキンエルマー社製DSC7)を用いて、窒素気流中、20℃から昇温速度20℃/分で、280℃まで昇温し、昇温時の融解温度のピークを融点とした。

【0069】

(3)ビニロン繊維の引張強度

JIS L−1013に従い、つかみ間隔20cm、引張速度50cm/分で測定した。

【0070】

(4)酸変性ポリオレフィン樹脂水性分散体またはポリビニルアルコール水溶液の固形分濃度

水性分散体または水溶液の質量と、これらを150℃で2時間乾燥した後の残存物の質量から、固形分濃度を求めた。

【0071】

(5)酸変性ポリオレフィン樹脂またはポリビニルアルコールによるビニロン繊維の被覆量

ビニロン繊維束を長さ100mmに切り出し、ビニロン繊維1本あたりの質量を5回測定し、その平均値をW1gとした。一方、酸変性ポリオレフィン樹脂またはポリビニルアルコールが表面に付着したビニロン繊維を熱風乾燥機中130℃で24時間乾燥し、そのビニロン繊維1本あたりの質量を5回測定し、その平均値をW2gとした。被覆量(質量%)は次式で求めた。

被覆量(質量%)=(W2−W1)/W1×100

【0072】

(6)成形片の引張強度、引張降伏伸度

ポリプロピレン樹脂組成物を十分に乾燥した後、射出成形機(東芝機械社製:EC−100型)を用いて射出成形をおこない、縦8mm×横10mm×厚み4mmの成形片を作製した。シリンダ温度は190℃、金型温度は100℃、射出時間は30秒、冷却時間は40秒であった。

得られた成形片を用いて、ISO527に従って測定した。

【0073】

(7)成形片の曲げ強度

(6)で作製した成形片を用いて、ISO178に従って測定した。

【0074】

(8)成形片のシャルピー衝撃強度

(6)で作製した成形片にノッチを付けたものを用いて、ISO179に従って測定した。

【0075】

(9)成形片の熱変形温度

(6)で作製した成形片を用いて、ISO75に従って荷重0.45MPa下で測定した。

【0076】

(10)成形片の比重

電子比重計(京都電子工業社製)を用いて、温度20℃で測定した。

【0077】

(11)成形体中のビニロン繊維の平均繊維長

(6)で作製した成形片を長さ方向に切断し、それを試薬染料ネオカルミン中にて80℃×10分間ボイル処理し、ビニロン繊維を染色した。切断面に露出したビニロン繊維の長さを、マイクロスコープを用いて100点測定し、平均の長さを求めた。

【0078】

2.使用材料

<ポリプロピレン樹脂>

(1)ポリプロピレン(a−1)

日本ポリプロ社製、ノバテックMA1B、融点165℃、メルトフローレート(230℃、2160g荷重下)=20g/分

【0079】

<不飽和ジカルボン酸変性ポリオレフィン樹脂>

(1)変性ポリオレフィン樹脂(b−1)

ポリオレフィンとしてプロピレン−ブテン−エチレン共重合体(デグサジャパン社製、ベストプラスト708、プロピレン/ブテン/エチレン=64.8/23.9/11.3(質量%))280質量部を、窒素雰囲気下、オートクレーブ中で加熱溶融させた。その後、系内温度を170℃に保って、撹拌下、不飽和ジカルボン酸として無水マレイン酸32.0質量部とラジカル発生剤としてジクミルパーオキサイド6.0質量部を1時間かけて加え、さらに1時間反応させた。続いて、攪拌下、反応混合物に多量のアセトンを加え、樹脂を析出させ、未反応物をアセトンとともに除去した後、減圧乾燥機中で減圧乾燥して、変性ポリプロピレン樹脂を得た。得られた変性ポリプロピレン樹脂の組成は、プロピレン/ブテン/エチレン/無水マレイン酸=60.7/22.4/10.6/6.3(質量比)であった。

【0080】

(2)変性ポリオレフィン樹脂(b−2)

ポリオレフィンとしてポリプロピレン(a−1)100質量部、不飽和ジカルボン酸として無水マレイン酸25.4質量部、ラジカル発生剤としてジクミルパーオキサイド4.6質量部をヘンシェルミキサーで均一に混合した後、二軸押出機(池貝製作所製:PCM−30)にて210℃で加熱混練し、変性ポリプロピレン樹脂を得た。得られた変性ポリプロピレン樹脂の組成は、ポリプロピレン/無水マレイン酸=95/5(質量比)であった。

【0081】

(3)変性ポリオレフィン樹脂(b−3)

不飽和ジカルボン酸として無水マレイン酸15.2質量部、ラジカル発生剤としてジクミルパーオキサイド2.9質量部を用いる以外は、変性ポリプロピレン(b−2)を作製する場合と同様の操作をおこなった。得られた変性ポリプロピレン樹脂の組成は、ポリプロピレン/無水マレイン酸=97/3(質量比)であった。

【0082】

(4)変性ポリオレフィン樹脂(b−4)

不飽和ジカルボン酸として無水マレイン酸5.1質量部、ラジカル発生剤としてジクミルパーオキサイド1.0質量部を用いる以外は、変性ポリプロピレン(b−2)を作製する場合と同様の操作をおこなった。得られた変性ポリプロピレン樹脂の組成は、ポリプロピレン/無水マレイン酸=99/1(質量比)であった。

【0083】

(5)変性ポリオレフィン樹脂(b−5)

ポリオレフィンとしてポリプロピレン(a−1)100質量部、不飽和モノカルボン酸としてメタクリル酸亜鉛9.0質量部、ラジカル発生剤としてジクミルパーオキサイド2.9質量部をヘンシェルミキサーで均一に混合した後、二軸押出機(池貝製作所製:PCM−30)にて210℃で加熱混練し、変性ポリプロピレン樹脂を得た。得られた変性ポリプロピレン樹脂の組成は、ポリプロピレン/メタクリル酸=97/3(質量比)であった。

【0084】

<ビニロン繊維束>

(1)ビニロン繊維束(c−1)

重合度2500のポリビニルアルコールの12質量%の水溶液100質量部にほう酸を3質量部加えた紡糸原液を、ノズルから10〜25℃のアルカリ性凝固浴に紡糸した。中和した後、5倍に湿式延伸し、水洗、乾燥し、230℃で5倍に乾熱延伸し(総延伸倍率25倍)、所定の本数を束ねながら捲き取り、ビニロン繊維束を得た。ビニロン繊維束の平均繊維径は15μm、繊維本数は250本、引張強度は15.2cN/dtexであった。

【0085】

<酸変性ポリオレフィン樹脂水性分散体>

(1)酸変性ポリオレフィン樹脂水性分散体(d−1)

ヒーター付の密閉できる耐圧ガラス容器(内容量1L)に、アルケマ社製ボンダイン(無水マレイン酸2.5質量%とアクリル酸エチル15質量%を共重合したポリプロピレン)60g、イソプロパノール60g、トリエチルアミン4.5gおよび蒸留水175.5gを投入し、300rpmで10分間攪拌した。続いて、加熱し、系内温度が140〜145℃に到達してからさらに20分間攪拌した。その後、攪拌しながら室温まで水冷し、300メッシュのステンレス製フィルター(線径0.035mm、平織)を用いて加圧ろ過し(0.2MPa)、固形分濃度25質量%の水性分散体を得た。その後、固形分濃度が10質量%となるように水で希釈したものを(d−1)とした。

【0086】

(2)酸変性ポリオレフィン樹脂水性分散体(d−2)

ヒーター付の密閉できる耐圧ガラス容器(内容量1L)に、アルケマ社製ボンダイン(無水マレイン酸2.5質量%とアクリル酸エチル4.5質量%を共重合したポリエチレン)60g、イソプロパノール60g、トリエチルアミン4.5gおよび蒸留水175.5gを投入し、300rpmで10分間攪拌した。続いて、加熱し、系内温度が140〜145℃に到達してからさらに20分間攪拌した。その後、攪拌しながら室温まで水冷し、300メッシュのステンレス製フィルター(線径0.035mm、平織)を用いて加圧ろ過し(0.2MPa)、固形分濃度25質量%の水性分散体を得た。その後、固形分濃度が10質量%となるように水で希釈したものを(d−2)とした。

【0087】

(3)ポリビニルアルコール水溶液(d−3)

日本酢ビ・ポバール社製JL05EY

固形分濃度10質量%となるように水に溶解したものを(d−3)とした。

【0088】

<処理済ビニロン繊維束>

(1)処理済ビニロン繊維束(e−1)

ビニロン繊維束(c−1)を束ねたまま、張力をかけずに開繊し、酸変性ポリオレフィン樹脂水性分散体(d−1)が入った容器に浸漬させ、該ビニロン繊維束(c−1)100質量部あたり、上記の水性分散体を3.8質量部付着させた。その後、ビニロン繊維束を集束させ、130℃で乾燥させながら連続的に巻き取り、処理済ビニロン繊維束(e−1)を得た。

【0089】

(2)処理済ビニロン繊維束(e−2)

酸変性ポリオレフィン樹脂水性分散体(d−1)を、酸変性ポリオレフィン樹脂水性分散体(d−2)に変更する以外は、処理済ビニロン繊維束(e−1)と同様に、処理済ビニロン繊維束(e−2)を作製した。ビニロン繊維束(c−1)100質量部に対する酸変性ポリオレフィン樹脂の被覆量は、6.1質量部であった。

【0090】

(3)処理済ビニロン繊維束(e−3)

酸変性ポリオレフィン樹脂水性分散体(d−1)を、ポリビニルアルコール水溶液(d−3)に変更する以外は、処理済ビニロン繊維束(e−1)と同様に、処理済ビニロン繊維束(e−3)を作製した。ビニロン繊維束(c−1)100質量部に対するポリビニルアルコールの被覆量は、5.7質量部であった。

【0091】

実施例1

二軸押出機(池貝製作所製:PCM−30)の先端に含浸ダイとアウトダイを取り付けた。含浸ダイは、縦1.5mm×横2.0mmの楕円型の繊維束導入口を有するもの、アウトダイは、蛇行構造の貫通部を有するものを用いた。

ポリプロピレン(a−1)90質量部とアウローレン(b−1)10質量部を二軸押出機の主ホッパーに供給し、230℃で溶融した。含浸ダイに貫通させてあった処理済ビニロン繊維束(e−1)に、溶融した特定ポリプロピレンを通過させ、特定ポリプロピレンの合計100質量部に対して処理済ビニロン繊維のビニロン繊維が11質量部になるように調整し、ダイから押し出して、2個の回転するロールの間を通して引き取った。その後、ペレット長を10mmに調整してロータリーカッターで裁断し、ポリプロピレン樹脂組成物を得た。

【0092】

実施例2〜9、比較例1〜7

樹脂組成を表1、2のように変更する以外は、実施例1と同様にしてポリプロピレン樹脂組成物を得た。

【0093】

実施例10

処理済ビニロン繊維束(e−1)を7mmの長さに裁断したチョップドストランドを、ポリプロピレン樹脂(a−1)とドライブレンドした。その後、それらを二軸押出機(東芝機械社製:TEM26SS)に供給し、押出温度230℃で押し出し、ストランドカッターを用いて、ポリプロピレン樹脂組成物を得た。

【0094】

実施例11

処理済ビニロン繊維束(e−1)を5mmの長さに裁断する以外は、実施例10と同様の操作をおこなってポリプロピレン樹脂組成物を得た。

【0095】

表1、2に、樹脂組成および特性値を示す。

【0096】

【表1】

【0097】

実施例1〜11は、ポリプロピレン樹脂に、特定の不飽和ジカルボン酸を共重合したポリオレフィン樹脂を特定の割合で混合し、それをビニロン繊維に被覆したため、引張強度や曲げ強度が高く、熱変形温度はポリプロピレンのホモポリマーを用いた比較例5よりも高かった。

実施例5は、酸変性ポリオレフィン樹脂のオレフィン成分がエチレンであったため、実施例1よりも引張強度や曲げ強度がやや低かった。

実施例10、11は、ビニロン繊維としてチョップドストランドを用いたため、実施例1〜9よりも成形体中におけるビニロン繊維の平均繊維長が短く、引張強度や曲げ強度がやや低かった。

【0098】

比較例1では、ビニロン繊維の含有量が多かったため、特定ポリプロピレンが処理済ビニロン繊維から剥がれ、樹脂組成物のペレットを得ることができなかった。

比較例2は、ビニロン繊維の含有量が少なかったため、引張強度や曲げ強度が低かった。

比較例3は、不飽和ジカルボン酸変性ポリオレフィン樹脂を用いなかったため、引張強度や曲げ強度が低かった。

比較例4は、不飽和ジカルボン酸変性ポリオレフィン樹脂の配合比率が低かったため、比較例3よりも熱変形温度が低かった。

比較例5は、不飽和ジカルボン酸変性ポリオレフィン樹脂の配合比率が多かったため、比較例3よりも熱変形温度が低かった。

比較例6は、不飽和ジカルボン酸変性ポリオレフィン樹脂中の不飽和ジカルボン酸の共重合量が低かったため、耐熱性向上の効果が発現せず、比較例3よりも熱変形温度が低かった。

比較例7は、ポリプロピレン樹脂に、不飽和モノカルボン酸で変性したポリオレフィン樹脂を混合したため、耐熱性向上の効果が発現せず、比較例3よりも熱変形温度が低かった。

【符号の説明】

【0099】

1 ビニロン繊維束

2 溶融樹脂流入口

3 含浸ダイ

4 ビニロン繊維束導入口

5 アウトダイ(蛇行貫通部)

6 接合部品

7 取付部分

8 空洞部

9 溶融樹脂の流れ

【特許請求の範囲】

【請求項1】

ポリプロピレン樹脂(A)、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)、ビニロン繊維(C)を含有し、(A)/(B)=95/5〜80/20(質量比)であり、(B)における不飽和ジカルボン酸の共重合量が3質量%以上であって、(A)と(B)の合計100質量部に対して(C)が5〜100質量部であるポリプロピレン樹脂組成物。

【請求項2】

以下の工程からなる請求項1記載のポリプロピレン樹脂組成物の製造方法。

工程(i):ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を被覆する工程。

工程(ii):工程(i)で得られた酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維とポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を混合する工程。

【請求項3】

工程(i)において、酸変性ポリオレフィン樹脂の水性分散体を用いて、ビニロン繊維(C)の表面に酸変性ポリオレフィン樹脂を被覆する請求項2記載のポリプロピレン樹脂組成物の製造方法。

【請求項4】

工程(ii)において、工程(i)で得られた表面が被覆されたビニロン繊維からなるビニロン繊維束を用い、これを開繊させた後、ポリプロピレン樹脂(A)および不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の溶融樹脂内を通過させることにより、該ビニロン繊維束と(A)および(B)とを混合する請求項2または3記載のポリプロピレン樹脂組成物の製造方法。

【請求項5】

請求項1記載のポリプロピレン樹脂組成物を成形してなる成形体。

【請求項6】

自動車部品、自転車部品、家電部品、または産業資材の用途に用いる請求項5記載の成形体。

【請求項1】

ポリプロピレン樹脂(A)、不飽和ジカルボン酸変性ポリオレフィン樹脂(B)、ビニロン繊維(C)を含有し、(A)/(B)=95/5〜80/20(質量比)であり、(B)における不飽和ジカルボン酸の共重合量が3質量%以上であって、(A)と(B)の合計100質量部に対して(C)が5〜100質量部であるポリプロピレン樹脂組成物。

【請求項2】

以下の工程からなる請求項1記載のポリプロピレン樹脂組成物の製造方法。

工程(i):ビニロン繊維(C)の表面に、酸変性ポリオレフィン樹脂を被覆する工程。

工程(ii):工程(i)で得られた酸変性ポリオレフィン樹脂によって表面が被覆されたビニロン繊維とポリプロピレン樹脂(A)と不飽和ジカルボン酸変性ポリオレフィン樹脂(B)を混合する工程。

【請求項3】

工程(i)において、酸変性ポリオレフィン樹脂の水性分散体を用いて、ビニロン繊維(C)の表面に酸変性ポリオレフィン樹脂を被覆する請求項2記載のポリプロピレン樹脂組成物の製造方法。

【請求項4】

工程(ii)において、工程(i)で得られた表面が被覆されたビニロン繊維からなるビニロン繊維束を用い、これを開繊させた後、ポリプロピレン樹脂(A)および不飽和ジカルボン酸変性ポリオレフィン樹脂(B)の溶融樹脂内を通過させることにより、該ビニロン繊維束と(A)および(B)とを混合する請求項2または3記載のポリプロピレン樹脂組成物の製造方法。

【請求項5】

請求項1記載のポリプロピレン樹脂組成物を成形してなる成形体。

【請求項6】

自動車部品、自転車部品、家電部品、または産業資材の用途に用いる請求項5記載の成形体。

【図1】

【公開番号】特開2013−82770(P2013−82770A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221974(P2011−221974)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]