ポリプロピレン系樹脂製フィルムの製造方法

【課題】透明性および透視感に優れるポリプロピレン系樹脂製フィルムの製造方法を提供する。

【解決手段】Tダイ2より押し出したポリプロピレン系重合体又はその組成物からなる溶融膜を、冷却ロール4に巻回し、該冷却ロールに近接して設けられたエアーチャンバー3より空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させるポリプロピレン系樹脂製フィルムの製造方法であって、以下の要件(1)〜(3)を満たすポリプロピレン系樹脂製フィルムの製造方法。(1)ポリプロピレン系重合体の粘度が50〜600Pa・sとなる温度にTダイを設定すること(2)エアーチャンバー内の空気圧力が1〜20mmAqであること(3)冷却ロールの温度が20℃以下であること

【解決手段】Tダイ2より押し出したポリプロピレン系重合体又はその組成物からなる溶融膜を、冷却ロール4に巻回し、該冷却ロールに近接して設けられたエアーチャンバー3より空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させるポリプロピレン系樹脂製フィルムの製造方法であって、以下の要件(1)〜(3)を満たすポリプロピレン系樹脂製フィルムの製造方法。(1)ポリプロピレン系重合体の粘度が50〜600Pa・sとなる温度にTダイを設定すること(2)エアーチャンバー内の空気圧力が1〜20mmAqであること(3)冷却ロールの温度が20℃以下であること

【発明の詳細な説明】

【技術分野】

【0001】

本発明は透明性および透視感に優れるポリプロピレン系樹脂製フィルムの製造方法に関する。

【背景技術】

【0002】

ポリプロピレン系重合体又はその組成物からなるポリプロピレン系樹脂製フィルムは、透明性や剛性、耐熱性、食品衛生性、ヒートシール適正等、種々性能に優れる為、食品や繊維用の包装フィルムとして広く用いられている。さらに近年は光学フィルムやプロテクトフィルムなどの工業用部材としても脚光を浴び、種々検討が進められている。

このようなポリプロピレン系樹脂製フィルムの製造方法としては、例えば特許文献1に記載されているエアーチャンバ−式Tダイフィルム加工装置を用いた方法が挙げられる。

エアーチャンバー式Tダイフィルム製造装置を用いた方法とは、Tダイより押し出した樹脂溶融膜を、冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記樹脂溶融膜を前記冷却ロールに押し付けながら冷却固化させて、フィルムを得る方法である。

上記のフィルム製造方法は溶融膜の冷却効率には優れるが、エアーチャンバーと冷却ロールに押し付けられた溶融膜との間から、前記エアーチャンバーから吹き出した空気が冷却ロールの上流(すなわち、Tダイに近い方向)に向かって流出するため、該空気の流れによって溶融膜が振動してしまい、得られるフィルムに厚み斑が生じるという問題があった。

このような問題を解決する方法として、特許文献2や特許文献3、特許文献4には、エアーチャンバー式Tダイフィルム製造装置でフィルムを製造する際、エアーチャンバーと冷却ロールに押し付けられた溶融膜から吹き上げる空気を拡散し、厚み斑を改良する方法が記載されている。

【0003】

【特許文献1】特公昭47−39930号公報

【特許文献2】特開2000−355043号公報

【特許文献3】特開2001−328154号公報

【特許文献4】特開平8−258117号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながらポリプロピレン系樹脂製フィルムを前記したようなエアーチャンバー式Tダイフィルム加工装置で製膜すると、特に製膜速度が速い場合には微小な表面荒れが発生し、透明性や透視感に劣るという問題があった。フィルムの透視感については、これまで広く普及して来た食品包装用分野等では殆ど問題となっていなかったが、近年、種々検討されている光学用フィルムやプロテクトフィルムなど工業用フィルム分野においては、大きな問題となっている。

上記のような従来技術の問題に鑑みて本発明は、透明性および透視感に優れるポリプロピレン系樹脂製フィルムの製造方法を提供するものである。

【課題を解決するための手段】

【0005】

すなわち本発明は、Tダイより押し出したポリプロピレン系重合体又はその組成物からなる溶融膜を、冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させるポリプロピレン系樹脂製フィルムの製造方法であって、以下の要件(1)〜(3)を満たすポリプロピレン系樹脂製フィルムの製造方法である。

(1)ポリプロピレン系重合体の粘度が50〜600Pa・sとなる温度にTダイを設定すること

(2)エアーチャンバー内の空気圧力が1〜20mmAqであること

(3)冷却ロールの温度が20℃以下であること

【発明の効果】

【0006】

本発明によれば、透明性および透視感に優れるポリプロピレン系樹脂製フィルムを製造することができる。

【発明を実施するための最良の形態】

【0007】

本発明に用いるポリプロピレン系重合体としては、主にプロピレンからなるモノマーを重合して得られる重合体、プロピレン−エチレンランダム共重合体、プロピレン−エチレン−α−オレフィン三元共重合体、主にプロピレンからなるモノマーを重合して得られる重合体成分と、プロピレンとエチレンおよび/または炭素原子数4〜12のα−オレフィンから選択される1種以上のモノマーとを重合させて得られる共重合体成分を少なくとも2段階以上の多段で製造して得られるポリプロピレン系共重合体(ブロック共重合体という事がある。)等が挙げられる。好ましくはプロピレンの単独重合体、プロピレン−エチレンランダム共重合体、プロピレン−エチレン−α−オレフィン三元共重合体を含むものである。前記した重合体は単独で用いてもよく、または2種以上を併用してもよい。

【0008】

前記α−オレフィンとしては、炭素原子数4〜12のα−オレフィンが挙げられ、例えば、1−ブテン、2−メチル−1−プロペン、1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン、1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、2−メチル−1−ペンテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、3,3−ジメチル−1−ブテン、1−ヘプテン、メチル−1−ヘキセン、ジメチル−1−ペンテン、エチル−1−ペンテン、トリメチル−1−ブテン、メチルエチル−1−ブテン、1−オクテン、メチル−1−ペンテン、エチル−1−ヘキセン、ジメチル−1−ヘキセン、プロピル−1−ヘプテン、メチルエチル−1−ヘプテン、トリメチル−1−ペンテン、プロピル−1−ペンテン、ジエチル−1−ブテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセンなどが挙げられる。好ましくは、1−ブテン、1−ペンテン、1−ヘキセン、1−オクテンであり、更に好ましくは共重合特性、経済性などの観点から、1−ブテン、1−ヘキセンである。

【0009】

共重合体中のエチレンおよびα−オレフィン由来の構成単位の含有量は、通常0.1〜40重量%であり、好ましくは1〜30重量%である。

【0010】

本発明に用いるポリプロピレン系重合体の230℃で測定されるメルトフローレート(MFR)は、流動性や製膜性の観点から、好ましくは1〜50g/10分であり、さらに好ましくは2〜15g/10分である。

【0011】

本発明に用いるポリプロピレン系重合体は、フィルムの配向バランスや透明性の観点からGPCで測定される分子量分布(Aw/An)が6以下である事が好ましく、更に好ましくは分子量分布2〜4である。

【0012】

上記の分子量分布を持つポリプロピレン系重合体は、例えばマグネシウム化合物にTi化合物を複合化させた固体触媒成分等からなるTi−Mg系触媒、この固体触媒成分に、有機アルミニウム化合物および必要に応じて電子供与性化合物などの第3成分を組み合わせた触媒系、及び、メタロセン系触媒を用いることで得られることが挙げられ、例えば、特開昭61−218606号公報、特開昭61−287904号公報、特開平7−216017号公報等に記載された触媒系である。

【0013】

本発明に用いるポリプロピレン系重合体の重合方法としては、例えば、不活性炭化水素溶媒によるスラリー重合法、溶媒重合法、無溶媒による液相重合法、気相重合法、またはそれらを連続的に行う液相−気相重合法等が挙げられるが、生産性の観点から好ましくは気相重合法、液相−気相重合法などが挙げられる。

【0014】

本発明に用いるポリプロピレン系重合体の製造において、残留溶媒や、製造時に副生する超低分子量のオリゴマーなどを除去するために、必要に応じてポリプロピレン系重合体が融解する温度以下の温度で乾燥を行ってもよい。乾燥方法としては、例えば、特開昭55−75410号、特許第2565753号公報に記載された方法等が挙げられる。

【0015】

本発明に用いるポリプロピレン系重合体には、酸化防止剤を配合することが好ましく、例えば酸化防止剤としてフェノール系酸化防止剤やリン系酸化防止剤などが挙げられる。

酸化防止剤の好ましい配合量は、例えばフェノール系酸化防止剤の場合、ポリプロピレン系重合体100重量部に対して0.01〜0.2重量%であり、リン系酸化防止剤の場合、ポリプロピレン系重合体100重量部に対して0.01〜0.2重量%である。

【0016】

上記のフェノール系酸化防止剤としては、例えば、2,6−ジーt−ブチル−4−メチルフェノール、テトラキス[メチレン−3(3’,5’−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]メタン、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、3,9−ビス[2−{3−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ}−1,1−ジメチルエチル]−2,4,8,10−テトラオキサスピロ[5・5]ウンデカン、トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)イソシアヌレート、トリエチレングリコール−N−ビス−3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート、1,6−ヘキサンジオールビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピルネート]、2,2−チオビス−ジエチレンビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、ビタミンEに代表されるα−トコフェノール類等が挙げられる。

【0017】

上記のリン系酸化防止剤としては、例えば、トリス(ノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、ジステアリル ペンタエリスリトール ジホスファイト、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトール ジホスファイト、ビス(2,4−ジ−t−ブチル−6−メチルフェニル)ペンタエリスリトール ジホスファイト、ビス(2,6−ジ−t−ブチル−4−メチルフェニル)ペンタエリスリトール ジホスファイト、ビス(2,4−ジクミルフェニル)ペンタエリスリトール ジホスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)−4,4’−ジフェニレンジホスナイト、2,2’−メチレンビス(4,6−ジ−t−ブチルフェニル) 2−エチルヘキシルホスファイト、2,2’−エチリデンビス(4,6−ジ−t−ブチルフェニル) フルオロホスファイト、ビス(2,4−ジ−t−ブチル−6−メチルフェニル) エチルホスファイト、2−(2,4,6−トリ−t−ブチルフェニル)−5−エチル−5−ブチル−1,3,2−オキサホスホリナン、2,2’,2’’−ニトリロ[トリエチル−トリス(3,3’,5,5’−テトラ−t−ブチル−1,1’−ビフェニルー2,2’−ジイル)ホスファイト等が挙げられる。

【0018】

本発明で用いられるポリプロピレン系樹脂には、前記ポリプロピレン系重合体以外に、本発明の目的および効果を損なわない範囲で、必要に応じて、その他の添加剤やその他の重合体を添加してもよい。その他の添加剤としては、例えば高級脂肪酸アミドや高級脂肪酸エステルに代表される滑剤、炭素原子数8〜22の脂肪酸のグリセリンエステルやソルビタン酸エステル、ポリエチレングリコールエステルなどの帯電防止剤の他、造核剤、粘着剤、防曇剤、紫外線吸収剤等が挙げられる。

【0019】

その他の重合体としては、低密度ポリエチレン、高密度ポリエチレン、エチレン−α−オレフィン共重合体、ポリブテンなどのオレフィン系重合体、フッ化ビニリデン・テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体に代表されるフッ素系重合体が挙げられ、これらは不均一系触媒で製造されたものでも、メタロセン系触媒に代表される均一系触媒で製造された物でもよい。また、スチレン−ブタジエン−スチレン共重合体やスチレンイソプレン−スチレン共重合体を水添したスチレン系共重合体ゴム、その他のエラストマ−等も挙げられる。

【0020】

本発明で用いるポリプロピレン系樹脂の製造方法としては、公知の方法が挙げられる。例えば、ポリプロピレン系樹脂のパウダーと各種添加剤をヘンシェルミキサー等の混合装置を用いて配合した後、直接ペレット化する方法や、比較的高濃度の添加剤マスターバッチを二軸造粒機等の高混練押出機を用いてペレット化した後、ポリプロピレン系重合体と配合する方法、添加剤を溶融させて液状でポリプロピレン重合体に添加する方法等が挙げられる。

【0021】

本発明で用いるポリプロピレン系樹脂製フィルムを製造するための装置は、押出機、Tダイ、エアーチャンバー、冷却ロールを備えるTダイフィルム製造装置である。前記押出機には、ホッパーやフィルターが備えられていてもよい。また通常、フィルムの引取装置として、複数の引取ロールやフィルム巻取機を備えている・

【0022】

エアーチャンバーは、冷却ロールに近接して設けられる。エアーチャンバー内に空気を吹き込むことで、Tダイから押出された溶融膜を冷却ロールに押し付けながら冷却固化することができる。

【0023】

本発明のポリプロピレン系樹脂製フィルムの製造方法においては、得られるフィルムの透視感を改良する観点から、該エアーチャンバー内部の空気圧力を1〜20mmAqとする必要があり、好ましくは5〜15mmAqである。

エアーチャンバー内部の空気圧力が20mmAqを超える場合、溶融膜が冷却ロールに強く押し付けられる為、冷却過程で強い伸張変形を受け、微小な表面荒れが発生しやすくなる。エアーチャンバー内部の空気圧力が1mmAqより低い場合、溶融膜を冷却ロールに押し付ける力が弱くなり、フィルムの冷却が不十分となる。

【0024】

エアーチャンバーと冷却ロールの隙間は、フィルムの安定加工が可能であり、かつ、少ない風量でエアーチャンバー内の空気圧力を高めることができることから、上端部(Tダイに近い端部)0.5〜2mm、下端部1〜10mmとする事が好ましく、より好ましくは、上端部0.5〜1mm、下端部1〜5mmである。

また、使用するエアーチャンバーの幅は、製造するフィルム幅より60mm以上広いことが好ましい。このようなエアーチャンバーを用いることにより、フィルム全面を均一に冷却ロールに押し付けることができる。また、フィルム幅方向に位置するエアーチャンバー端部と冷却ロールとの距離は、1mm以下とすることが好ましい。

【0025】

冷却ロールの設定温度は、得られるフィルムの透明性改良の観点から20℃以下であり、好ましくは5〜15℃である。本発明のポリプロピレン系樹脂製フィルムの製造方法では、外観改良の為にエアーチャンバー圧力を低く設定する為、冷却ロールの温度が20℃を超える場合にはフィルムを十分に冷却することができず、透明性が不十分となる傾向がある。

【0026】

本発明のポリプロピレン系樹脂製フィルムの製造方法においては、使用するポリプロピレン系重合体の粘度が50〜600PaとなるようにTダイの温度を設定する必要がある。ポリプロピレン系重合体の粘度とは、キャピラリーレオメーターで測定される粘度である。使用するポリプロピレン系重合体の粘度を種々の温度で測定し、その粘度が50〜600Paとなる温度を選択すればよい。使用するポリプロピレン系重合体の粘度が50Pa以下となる温度、すなわちTダイの設定温度が高すぎると、エアーチャンバーから吹き出す空気でフィルムが振動し、厚み斑が発生したり、エアーチャンバーに接触してフィルムが破断することがある。

一方、使用するポリプロピレン系重合体の粘度が600Paを超える温度、すなわちTダイの設定温度が高すぎると、得られるフィルム表面に微細な表面荒れが発生してフィルム透視感が悪化する。

【0027】

本発明におけるポリプロピレン系重合体の粘度とは、直径9.55mmのバレルを設置するキャピラリーレオメーター下部に、直径1mm、長さ40mm、流入角度90°のキャピラリーを装着して測定される。キャピラリーレオメーターをポリプロピレン系重合体が溶融する温度以上のある温度に設定し、ピストン速度2mm/minで前記ポリプロピレン系重合体を押し出した値を該温度における粘度とした。

【0028】

本発明のポリプロピレン系樹脂製フィルムの製造方法において、押出機の設定温度は溶融樹脂の均一流動性の観点から、Tダイ設定温度と同一であることが好ましい。

【0029】

本発明のポリプロピレン系樹脂製フィルムの製造方法において、ポリプロピレン系樹脂製フィルムの製膜速度は、得られるフィルムの外観と透明性の観点から、20〜150m/minであることが好ましく、より好ましくは、30〜100m/minである。

【0030】

本発明のポリプロピレン系樹脂製フィルムの製造方法において、Tダイリップの間隙は、得られるフィルム透視感の観点から0.3〜2.0mmであることが好ましく、より好ましくは0.7〜1.2mmである。

【0031】

本発明で製造するポリプロピレン系樹脂製フィルムは、単層フィルムであってもよく、ポリプロピレン系樹脂からなる層を少なくとも1層以上含む積層フィルムであってもよい。積層フィルムの場合、上記ポリプロピレン系樹脂からなる層は、フィルム最表面に構成されることが好ましい。

本発明のポリプロピレン系樹脂製フィルムの好ましい厚みは、10〜250μmであり、更に好ましくは30〜150μmである。

【0032】

本発明で得られるポリプロピレン系樹脂製フィルムは、延伸することにより位相差フィルムとして好適に用いられる。延伸方法としては、例えばロール延伸法、テンター延伸法、ロングスパン延伸法等、公知の方法により一軸または二軸に延伸する方法が挙げられる。

【実施例】

【0033】

以下、実施例および具体例によって本発明を説明する。

実施例および比較例の各項目の測定値は、下記の方法で測定した。

【0034】

(1)メルトフローレート(MFR、単位:g/10分)

JIS K7210に従い、条件−14の方法で測定した。

【0035】

(2)透視感(Clarity、単位:%)

ASTM D 1044−94に準拠する方法に従い測定した。

【0036】

(3)透明性(HAZE、単位:%)

JIS K7105に従い測定した。

【0037】

(4)溶融粘度(単位:Pa・s)

東洋精機製(商品名:キャピログラフ)へ、直径1mm、長さ40mm、流入角度90°のキャピラリーを装着して測定を行った。

設定温度はフィルム成形時のTダイ設定温度と同一に設定し、ピストン速度2mm/minで押し出して測定した。

【0038】

(5)エアーチャンバー圧力(単位:mmAq)

マノメーターを用いてエアーチャンバー内部の圧力を測定した。

【0039】

実施例および比較例で用いた重合体は、以下のとおりであった。

【0040】

実施例1

ポリプロピレン系樹脂として、プロピレン単独重合体(MFR=7g/10min)を用いた(以下、PP(1)と称する)。PP(1)を、ろ過精度60μmの金属焼結フィルターを使用した90mmφ押出機、および、2台の65mmφ押出機でそれぞれ280℃で溶融混練し、これら押出機が接合されたフィードブロック型のTダイ(ダイ幅1250mm、リップ開度0.8mm)に導入して、該Tダイから溶融膜を押出した。TTダイの温度は280℃とした。

前記溶融膜を、30m/分で回転する冷却水温度10℃の冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させ、厚さ50μmの未延伸フィルムを得た。

エアーチャンバー上端と冷却ロールの間隙は1.9mm、エアーチャンバー下端と冷却ロールの間隙は6.2mmであり、エアーチャンバー内の空気圧力は15mmAqであった。

【0041】

実施例2

ポリプロピレン系樹脂として、プロピレン−エチレンランダム共重合体(エチレン由来の構成単位の含有量5重量% MFR=7g/10min)を用いた(以下、PP(2)と称する)。PP(2)を、ろ過精度60μmの金属焼結フィルターを使用した90mmφ押出機、および、2台の65mmφ押出機でそれぞれ280℃で溶融混練し、これら押出機が接合されたフィードブロック型のTダイ(ダイ幅1250mm、リップ開度0.8mm)に導入して、該Tダイから溶融膜を押出した。TTダイの温度は280℃とした。

前記溶融膜を、50m/分で回転する冷却水温度15℃の冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させ、厚さ90μmの未延伸フィルムを得た。

エアーチャンバー上端と冷却ロールの間隙は1.9mm、エアーチャンバー下端と冷却ロールの間隙は6.2mmであり、エアーチャンバー内の空気圧力は15mmAqであった。

【0042】

比較例1

3台の押出機の温度およびTダイの温度を230℃とした以外は実施例1と同様にして、厚さ50μmの未延伸フィルムを得た。

【0043】

比較例2

PP(1)を、ろ過精度60μmの金属焼結フィルターを使用した90mmφ押出機、および、2台の65mmφ押出機でそれぞれ230℃で溶融混練し、これら押出機が接合されたフィードブロック型のTダイ(ダイ幅1250mm、リップ開度0.8mm)に導入して、該Tダイから溶融膜を押出した。Tダイの温度は230℃とした。

前記溶融膜を、120m/分で回転する冷却水温度10℃の冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させ、厚さ50μmの未延伸フィルムを得た。

エアーチャンバー上端と冷却ロールの間隙は1.9mm、エアーチャンバー下端と冷却ロールの間隙は6.2mmであり、エアーチャンバー内の空気圧力は50mmAqであった。

【0044】

【表1】

【0045】

本発明の要件を満足する実施例1〜2は、透明性および透視感に優れるポリプロピレン系フィルムの製造方法であることがわかる。

これに対して、本発明の要件を満足しない比較例1〜2は、透明性および透視感の改良効果が不十分であることがわかる。

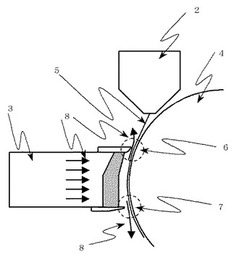

【図面の簡単な説明】

【0046】

【図1】Tダイフィルム製造装置の概略図

【図2】図1におけるエアーチャンバー周辺の拡大概略図

【符号の説明】

【0047】

1 押出機

2 Tダイ

3 エアーチャンバー

4 冷却ロール

5 フィルム

6 エアーチャンバー上端

7 エアーチャンバー下端

8 空気の流れ

【技術分野】

【0001】

本発明は透明性および透視感に優れるポリプロピレン系樹脂製フィルムの製造方法に関する。

【背景技術】

【0002】

ポリプロピレン系重合体又はその組成物からなるポリプロピレン系樹脂製フィルムは、透明性や剛性、耐熱性、食品衛生性、ヒートシール適正等、種々性能に優れる為、食品や繊維用の包装フィルムとして広く用いられている。さらに近年は光学フィルムやプロテクトフィルムなどの工業用部材としても脚光を浴び、種々検討が進められている。

このようなポリプロピレン系樹脂製フィルムの製造方法としては、例えば特許文献1に記載されているエアーチャンバ−式Tダイフィルム加工装置を用いた方法が挙げられる。

エアーチャンバー式Tダイフィルム製造装置を用いた方法とは、Tダイより押し出した樹脂溶融膜を、冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記樹脂溶融膜を前記冷却ロールに押し付けながら冷却固化させて、フィルムを得る方法である。

上記のフィルム製造方法は溶融膜の冷却効率には優れるが、エアーチャンバーと冷却ロールに押し付けられた溶融膜との間から、前記エアーチャンバーから吹き出した空気が冷却ロールの上流(すなわち、Tダイに近い方向)に向かって流出するため、該空気の流れによって溶融膜が振動してしまい、得られるフィルムに厚み斑が生じるという問題があった。

このような問題を解決する方法として、特許文献2や特許文献3、特許文献4には、エアーチャンバー式Tダイフィルム製造装置でフィルムを製造する際、エアーチャンバーと冷却ロールに押し付けられた溶融膜から吹き上げる空気を拡散し、厚み斑を改良する方法が記載されている。

【0003】

【特許文献1】特公昭47−39930号公報

【特許文献2】特開2000−355043号公報

【特許文献3】特開2001−328154号公報

【特許文献4】特開平8−258117号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながらポリプロピレン系樹脂製フィルムを前記したようなエアーチャンバー式Tダイフィルム加工装置で製膜すると、特に製膜速度が速い場合には微小な表面荒れが発生し、透明性や透視感に劣るという問題があった。フィルムの透視感については、これまで広く普及して来た食品包装用分野等では殆ど問題となっていなかったが、近年、種々検討されている光学用フィルムやプロテクトフィルムなど工業用フィルム分野においては、大きな問題となっている。

上記のような従来技術の問題に鑑みて本発明は、透明性および透視感に優れるポリプロピレン系樹脂製フィルムの製造方法を提供するものである。

【課題を解決するための手段】

【0005】

すなわち本発明は、Tダイより押し出したポリプロピレン系重合体又はその組成物からなる溶融膜を、冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させるポリプロピレン系樹脂製フィルムの製造方法であって、以下の要件(1)〜(3)を満たすポリプロピレン系樹脂製フィルムの製造方法である。

(1)ポリプロピレン系重合体の粘度が50〜600Pa・sとなる温度にTダイを設定すること

(2)エアーチャンバー内の空気圧力が1〜20mmAqであること

(3)冷却ロールの温度が20℃以下であること

【発明の効果】

【0006】

本発明によれば、透明性および透視感に優れるポリプロピレン系樹脂製フィルムを製造することができる。

【発明を実施するための最良の形態】

【0007】

本発明に用いるポリプロピレン系重合体としては、主にプロピレンからなるモノマーを重合して得られる重合体、プロピレン−エチレンランダム共重合体、プロピレン−エチレン−α−オレフィン三元共重合体、主にプロピレンからなるモノマーを重合して得られる重合体成分と、プロピレンとエチレンおよび/または炭素原子数4〜12のα−オレフィンから選択される1種以上のモノマーとを重合させて得られる共重合体成分を少なくとも2段階以上の多段で製造して得られるポリプロピレン系共重合体(ブロック共重合体という事がある。)等が挙げられる。好ましくはプロピレンの単独重合体、プロピレン−エチレンランダム共重合体、プロピレン−エチレン−α−オレフィン三元共重合体を含むものである。前記した重合体は単独で用いてもよく、または2種以上を併用してもよい。

【0008】

前記α−オレフィンとしては、炭素原子数4〜12のα−オレフィンが挙げられ、例えば、1−ブテン、2−メチル−1−プロペン、1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン、1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、2−メチル−1−ペンテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、3,3−ジメチル−1−ブテン、1−ヘプテン、メチル−1−ヘキセン、ジメチル−1−ペンテン、エチル−1−ペンテン、トリメチル−1−ブテン、メチルエチル−1−ブテン、1−オクテン、メチル−1−ペンテン、エチル−1−ヘキセン、ジメチル−1−ヘキセン、プロピル−1−ヘプテン、メチルエチル−1−ヘプテン、トリメチル−1−ペンテン、プロピル−1−ペンテン、ジエチル−1−ブテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセンなどが挙げられる。好ましくは、1−ブテン、1−ペンテン、1−ヘキセン、1−オクテンであり、更に好ましくは共重合特性、経済性などの観点から、1−ブテン、1−ヘキセンである。

【0009】

共重合体中のエチレンおよびα−オレフィン由来の構成単位の含有量は、通常0.1〜40重量%であり、好ましくは1〜30重量%である。

【0010】

本発明に用いるポリプロピレン系重合体の230℃で測定されるメルトフローレート(MFR)は、流動性や製膜性の観点から、好ましくは1〜50g/10分であり、さらに好ましくは2〜15g/10分である。

【0011】

本発明に用いるポリプロピレン系重合体は、フィルムの配向バランスや透明性の観点からGPCで測定される分子量分布(Aw/An)が6以下である事が好ましく、更に好ましくは分子量分布2〜4である。

【0012】

上記の分子量分布を持つポリプロピレン系重合体は、例えばマグネシウム化合物にTi化合物を複合化させた固体触媒成分等からなるTi−Mg系触媒、この固体触媒成分に、有機アルミニウム化合物および必要に応じて電子供与性化合物などの第3成分を組み合わせた触媒系、及び、メタロセン系触媒を用いることで得られることが挙げられ、例えば、特開昭61−218606号公報、特開昭61−287904号公報、特開平7−216017号公報等に記載された触媒系である。

【0013】

本発明に用いるポリプロピレン系重合体の重合方法としては、例えば、不活性炭化水素溶媒によるスラリー重合法、溶媒重合法、無溶媒による液相重合法、気相重合法、またはそれらを連続的に行う液相−気相重合法等が挙げられるが、生産性の観点から好ましくは気相重合法、液相−気相重合法などが挙げられる。

【0014】

本発明に用いるポリプロピレン系重合体の製造において、残留溶媒や、製造時に副生する超低分子量のオリゴマーなどを除去するために、必要に応じてポリプロピレン系重合体が融解する温度以下の温度で乾燥を行ってもよい。乾燥方法としては、例えば、特開昭55−75410号、特許第2565753号公報に記載された方法等が挙げられる。

【0015】

本発明に用いるポリプロピレン系重合体には、酸化防止剤を配合することが好ましく、例えば酸化防止剤としてフェノール系酸化防止剤やリン系酸化防止剤などが挙げられる。

酸化防止剤の好ましい配合量は、例えばフェノール系酸化防止剤の場合、ポリプロピレン系重合体100重量部に対して0.01〜0.2重量%であり、リン系酸化防止剤の場合、ポリプロピレン系重合体100重量部に対して0.01〜0.2重量%である。

【0016】

上記のフェノール系酸化防止剤としては、例えば、2,6−ジーt−ブチル−4−メチルフェノール、テトラキス[メチレン−3(3’,5’−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]メタン、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、3,9−ビス[2−{3−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ}−1,1−ジメチルエチル]−2,4,8,10−テトラオキサスピロ[5・5]ウンデカン、トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)イソシアヌレート、トリエチレングリコール−N−ビス−3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート、1,6−ヘキサンジオールビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピルネート]、2,2−チオビス−ジエチレンビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、ビタミンEに代表されるα−トコフェノール類等が挙げられる。

【0017】

上記のリン系酸化防止剤としては、例えば、トリス(ノニルフェニル)ホスファイト、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、ジステアリル ペンタエリスリトール ジホスファイト、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトール ジホスファイト、ビス(2,4−ジ−t−ブチル−6−メチルフェニル)ペンタエリスリトール ジホスファイト、ビス(2,6−ジ−t−ブチル−4−メチルフェニル)ペンタエリスリトール ジホスファイト、ビス(2,4−ジクミルフェニル)ペンタエリスリトール ジホスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)−4,4’−ジフェニレンジホスナイト、2,2’−メチレンビス(4,6−ジ−t−ブチルフェニル) 2−エチルヘキシルホスファイト、2,2’−エチリデンビス(4,6−ジ−t−ブチルフェニル) フルオロホスファイト、ビス(2,4−ジ−t−ブチル−6−メチルフェニル) エチルホスファイト、2−(2,4,6−トリ−t−ブチルフェニル)−5−エチル−5−ブチル−1,3,2−オキサホスホリナン、2,2’,2’’−ニトリロ[トリエチル−トリス(3,3’,5,5’−テトラ−t−ブチル−1,1’−ビフェニルー2,2’−ジイル)ホスファイト等が挙げられる。

【0018】

本発明で用いられるポリプロピレン系樹脂には、前記ポリプロピレン系重合体以外に、本発明の目的および効果を損なわない範囲で、必要に応じて、その他の添加剤やその他の重合体を添加してもよい。その他の添加剤としては、例えば高級脂肪酸アミドや高級脂肪酸エステルに代表される滑剤、炭素原子数8〜22の脂肪酸のグリセリンエステルやソルビタン酸エステル、ポリエチレングリコールエステルなどの帯電防止剤の他、造核剤、粘着剤、防曇剤、紫外線吸収剤等が挙げられる。

【0019】

その他の重合体としては、低密度ポリエチレン、高密度ポリエチレン、エチレン−α−オレフィン共重合体、ポリブテンなどのオレフィン系重合体、フッ化ビニリデン・テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体に代表されるフッ素系重合体が挙げられ、これらは不均一系触媒で製造されたものでも、メタロセン系触媒に代表される均一系触媒で製造された物でもよい。また、スチレン−ブタジエン−スチレン共重合体やスチレンイソプレン−スチレン共重合体を水添したスチレン系共重合体ゴム、その他のエラストマ−等も挙げられる。

【0020】

本発明で用いるポリプロピレン系樹脂の製造方法としては、公知の方法が挙げられる。例えば、ポリプロピレン系樹脂のパウダーと各種添加剤をヘンシェルミキサー等の混合装置を用いて配合した後、直接ペレット化する方法や、比較的高濃度の添加剤マスターバッチを二軸造粒機等の高混練押出機を用いてペレット化した後、ポリプロピレン系重合体と配合する方法、添加剤を溶融させて液状でポリプロピレン重合体に添加する方法等が挙げられる。

【0021】

本発明で用いるポリプロピレン系樹脂製フィルムを製造するための装置は、押出機、Tダイ、エアーチャンバー、冷却ロールを備えるTダイフィルム製造装置である。前記押出機には、ホッパーやフィルターが備えられていてもよい。また通常、フィルムの引取装置として、複数の引取ロールやフィルム巻取機を備えている・

【0022】

エアーチャンバーは、冷却ロールに近接して設けられる。エアーチャンバー内に空気を吹き込むことで、Tダイから押出された溶融膜を冷却ロールに押し付けながら冷却固化することができる。

【0023】

本発明のポリプロピレン系樹脂製フィルムの製造方法においては、得られるフィルムの透視感を改良する観点から、該エアーチャンバー内部の空気圧力を1〜20mmAqとする必要があり、好ましくは5〜15mmAqである。

エアーチャンバー内部の空気圧力が20mmAqを超える場合、溶融膜が冷却ロールに強く押し付けられる為、冷却過程で強い伸張変形を受け、微小な表面荒れが発生しやすくなる。エアーチャンバー内部の空気圧力が1mmAqより低い場合、溶融膜を冷却ロールに押し付ける力が弱くなり、フィルムの冷却が不十分となる。

【0024】

エアーチャンバーと冷却ロールの隙間は、フィルムの安定加工が可能であり、かつ、少ない風量でエアーチャンバー内の空気圧力を高めることができることから、上端部(Tダイに近い端部)0.5〜2mm、下端部1〜10mmとする事が好ましく、より好ましくは、上端部0.5〜1mm、下端部1〜5mmである。

また、使用するエアーチャンバーの幅は、製造するフィルム幅より60mm以上広いことが好ましい。このようなエアーチャンバーを用いることにより、フィルム全面を均一に冷却ロールに押し付けることができる。また、フィルム幅方向に位置するエアーチャンバー端部と冷却ロールとの距離は、1mm以下とすることが好ましい。

【0025】

冷却ロールの設定温度は、得られるフィルムの透明性改良の観点から20℃以下であり、好ましくは5〜15℃である。本発明のポリプロピレン系樹脂製フィルムの製造方法では、外観改良の為にエアーチャンバー圧力を低く設定する為、冷却ロールの温度が20℃を超える場合にはフィルムを十分に冷却することができず、透明性が不十分となる傾向がある。

【0026】

本発明のポリプロピレン系樹脂製フィルムの製造方法においては、使用するポリプロピレン系重合体の粘度が50〜600PaとなるようにTダイの温度を設定する必要がある。ポリプロピレン系重合体の粘度とは、キャピラリーレオメーターで測定される粘度である。使用するポリプロピレン系重合体の粘度を種々の温度で測定し、その粘度が50〜600Paとなる温度を選択すればよい。使用するポリプロピレン系重合体の粘度が50Pa以下となる温度、すなわちTダイの設定温度が高すぎると、エアーチャンバーから吹き出す空気でフィルムが振動し、厚み斑が発生したり、エアーチャンバーに接触してフィルムが破断することがある。

一方、使用するポリプロピレン系重合体の粘度が600Paを超える温度、すなわちTダイの設定温度が高すぎると、得られるフィルム表面に微細な表面荒れが発生してフィルム透視感が悪化する。

【0027】

本発明におけるポリプロピレン系重合体の粘度とは、直径9.55mmのバレルを設置するキャピラリーレオメーター下部に、直径1mm、長さ40mm、流入角度90°のキャピラリーを装着して測定される。キャピラリーレオメーターをポリプロピレン系重合体が溶融する温度以上のある温度に設定し、ピストン速度2mm/minで前記ポリプロピレン系重合体を押し出した値を該温度における粘度とした。

【0028】

本発明のポリプロピレン系樹脂製フィルムの製造方法において、押出機の設定温度は溶融樹脂の均一流動性の観点から、Tダイ設定温度と同一であることが好ましい。

【0029】

本発明のポリプロピレン系樹脂製フィルムの製造方法において、ポリプロピレン系樹脂製フィルムの製膜速度は、得られるフィルムの外観と透明性の観点から、20〜150m/minであることが好ましく、より好ましくは、30〜100m/minである。

【0030】

本発明のポリプロピレン系樹脂製フィルムの製造方法において、Tダイリップの間隙は、得られるフィルム透視感の観点から0.3〜2.0mmであることが好ましく、より好ましくは0.7〜1.2mmである。

【0031】

本発明で製造するポリプロピレン系樹脂製フィルムは、単層フィルムであってもよく、ポリプロピレン系樹脂からなる層を少なくとも1層以上含む積層フィルムであってもよい。積層フィルムの場合、上記ポリプロピレン系樹脂からなる層は、フィルム最表面に構成されることが好ましい。

本発明のポリプロピレン系樹脂製フィルムの好ましい厚みは、10〜250μmであり、更に好ましくは30〜150μmである。

【0032】

本発明で得られるポリプロピレン系樹脂製フィルムは、延伸することにより位相差フィルムとして好適に用いられる。延伸方法としては、例えばロール延伸法、テンター延伸法、ロングスパン延伸法等、公知の方法により一軸または二軸に延伸する方法が挙げられる。

【実施例】

【0033】

以下、実施例および具体例によって本発明を説明する。

実施例および比較例の各項目の測定値は、下記の方法で測定した。

【0034】

(1)メルトフローレート(MFR、単位:g/10分)

JIS K7210に従い、条件−14の方法で測定した。

【0035】

(2)透視感(Clarity、単位:%)

ASTM D 1044−94に準拠する方法に従い測定した。

【0036】

(3)透明性(HAZE、単位:%)

JIS K7105に従い測定した。

【0037】

(4)溶融粘度(単位:Pa・s)

東洋精機製(商品名:キャピログラフ)へ、直径1mm、長さ40mm、流入角度90°のキャピラリーを装着して測定を行った。

設定温度はフィルム成形時のTダイ設定温度と同一に設定し、ピストン速度2mm/minで押し出して測定した。

【0038】

(5)エアーチャンバー圧力(単位:mmAq)

マノメーターを用いてエアーチャンバー内部の圧力を測定した。

【0039】

実施例および比較例で用いた重合体は、以下のとおりであった。

【0040】

実施例1

ポリプロピレン系樹脂として、プロピレン単独重合体(MFR=7g/10min)を用いた(以下、PP(1)と称する)。PP(1)を、ろ過精度60μmの金属焼結フィルターを使用した90mmφ押出機、および、2台の65mmφ押出機でそれぞれ280℃で溶融混練し、これら押出機が接合されたフィードブロック型のTダイ(ダイ幅1250mm、リップ開度0.8mm)に導入して、該Tダイから溶融膜を押出した。TTダイの温度は280℃とした。

前記溶融膜を、30m/分で回転する冷却水温度10℃の冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させ、厚さ50μmの未延伸フィルムを得た。

エアーチャンバー上端と冷却ロールの間隙は1.9mm、エアーチャンバー下端と冷却ロールの間隙は6.2mmであり、エアーチャンバー内の空気圧力は15mmAqであった。

【0041】

実施例2

ポリプロピレン系樹脂として、プロピレン−エチレンランダム共重合体(エチレン由来の構成単位の含有量5重量% MFR=7g/10min)を用いた(以下、PP(2)と称する)。PP(2)を、ろ過精度60μmの金属焼結フィルターを使用した90mmφ押出機、および、2台の65mmφ押出機でそれぞれ280℃で溶融混練し、これら押出機が接合されたフィードブロック型のTダイ(ダイ幅1250mm、リップ開度0.8mm)に導入して、該Tダイから溶融膜を押出した。TTダイの温度は280℃とした。

前記溶融膜を、50m/分で回転する冷却水温度15℃の冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させ、厚さ90μmの未延伸フィルムを得た。

エアーチャンバー上端と冷却ロールの間隙は1.9mm、エアーチャンバー下端と冷却ロールの間隙は6.2mmであり、エアーチャンバー内の空気圧力は15mmAqであった。

【0042】

比較例1

3台の押出機の温度およびTダイの温度を230℃とした以外は実施例1と同様にして、厚さ50μmの未延伸フィルムを得た。

【0043】

比較例2

PP(1)を、ろ過精度60μmの金属焼結フィルターを使用した90mmφ押出機、および、2台の65mmφ押出機でそれぞれ230℃で溶融混練し、これら押出機が接合されたフィードブロック型のTダイ(ダイ幅1250mm、リップ開度0.8mm)に導入して、該Tダイから溶融膜を押出した。Tダイの温度は230℃とした。

前記溶融膜を、120m/分で回転する冷却水温度10℃の冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させ、厚さ50μmの未延伸フィルムを得た。

エアーチャンバー上端と冷却ロールの間隙は1.9mm、エアーチャンバー下端と冷却ロールの間隙は6.2mmであり、エアーチャンバー内の空気圧力は50mmAqであった。

【0044】

【表1】

【0045】

本発明の要件を満足する実施例1〜2は、透明性および透視感に優れるポリプロピレン系フィルムの製造方法であることがわかる。

これに対して、本発明の要件を満足しない比較例1〜2は、透明性および透視感の改良効果が不十分であることがわかる。

【図面の簡単な説明】

【0046】

【図1】Tダイフィルム製造装置の概略図

【図2】図1におけるエアーチャンバー周辺の拡大概略図

【符号の説明】

【0047】

1 押出機

2 Tダイ

3 エアーチャンバー

4 冷却ロール

5 フィルム

6 エアーチャンバー上端

7 エアーチャンバー下端

8 空気の流れ

【特許請求の範囲】

【請求項1】

Tダイより押し出したポリプロピレン系重合体又はその組成物からなる溶融膜を、冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させるポリプロピレン系樹脂製フィルムの製造方法であって、以下の要件(1)〜(3)を満たすポリプロピレン系樹脂製フィルムの製造方法。

(1)ポリプロピレン系重合体の粘度が50〜600Pa・sとなる温度にTダイを設定すること

(2)エアーチャンバー内の空気圧力が1〜20mmAqであること

(3)冷却ロールの温度が20℃以下であること

【請求項1】

Tダイより押し出したポリプロピレン系重合体又はその組成物からなる溶融膜を、冷却ロールに巻回し、該冷却ロールに近接して設けられたエアーチャンバーより空気を吹き出して前記溶融膜を前記冷却ロールに押し付けながら冷却固化させるポリプロピレン系樹脂製フィルムの製造方法であって、以下の要件(1)〜(3)を満たすポリプロピレン系樹脂製フィルムの製造方法。

(1)ポリプロピレン系重合体の粘度が50〜600Pa・sとなる温度にTダイを設定すること

(2)エアーチャンバー内の空気圧力が1〜20mmAqであること

(3)冷却ロールの温度が20℃以下であること

【図1】

【図2】

【図2】

【公開番号】特開2009−73079(P2009−73079A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−245040(P2007−245040)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]