ポリマレイミド微粒子およびその製造方法

【課題】粒子径が10nmから10μmの範囲にある単分散性に優れたポリマレイミド微粒子とこれの製造方法を与えること。

【解決手段】下記一般式Iで表される繰り返し単位を有するポリマレイミド微粒子であり、これを分散重合法により合成するポリマレイミド微粒子の製造方法。

【化1】

(一般式IにおいてR1は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表し、これらは互いに連結して1個の置換基を形成していても良い。)

【解決手段】下記一般式Iで表される繰り返し単位を有するポリマレイミド微粒子であり、これを分散重合法により合成するポリマレイミド微粒子の製造方法。

【化1】

(一般式IにおいてR1は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表し、これらは互いに連結して1個の置換基を形成していても良い。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分子内にマレイミド基を有するモノマーを単独或いはこれと共重合可能な他のモノマーと共に分散重合法により重合することで微粒子を製造し、その粒子径が10nmから10μmの範囲にある、単分散性に優れたポリマレイミド微粒子とその製造方法に関する。

【背景技術】

【0002】

分散重合法とはポリマー微粒子を製造するための合成方法の一つである。ポリマー微粒子を合成する方法には分散重合法以外に乳化重合法や懸濁重合法が良く知られている。これらの方法を、合成で得られるポリマー微粒子の大きさから比較すると、乳化重合法においては、水中で大凡10nmから1μmの範囲の微粒子が得られるのに対して、懸濁重合法では、比較的粒子径の大きい大凡数10μm以上の粒子が得られる。一方、分散重合法においては、乳化重合法で得られる粒子径の範囲より広い範囲の粒子径がカバー出来、大凡10nmから10μmの範囲の粒子径を有するポリマー微粒子が得られる。また、分散重合法においては、重合媒体として通常モノマーを可溶化するために水以外の有機溶媒を使用することが特徴の一つである。重合を開始する前の状態では、モノマーは媒体に可溶性であることから均一な溶液であるが、重合によりポリマーを生成すると媒体に不溶性となり、ポリマーが析出することで重合系が均一系から不均一系に移行することが特徴である。さらには、重合系には予め分散安定剤として作用する重合媒体に可溶性であるポリマーを共存させておくことも特徴の一つである。こうすることで重合系から析出するポリマーが安定な微粒子の形で形成されることが分散重合法の最大の特徴である。例えば、アルコール媒体を用いて、ポリビニルピロリドン等の分散安定剤の存在下でスチレンモノマーの重合を行い、μm領域のサイズの単分散性ポリスチレン微粒子を合成する例に関しては、特許文献1等が挙げられ、また炭化水素媒体中でのnm領域のサイズのポリ酢酸ビニル微粒子の合成とその応用に関しては特許文献2等の例が挙げられる。

【0003】

分散重合法により様々なポリマー微粒子が合成され、各種用途への適用がなされてきたが、本発明が以下に開示するポリマレイミドに関してはこれまでの知見ではその合成例が見あたらず、ポリマレイミド微粒子としての素材およびその製造方法に関しては知られていなかった。

【0004】

本発明に関してポリマレイミドとは、マレイミド基を構成する炭素−炭素二重結合基がラジカル重合により付加重合し、基本的には直鎖状である高分子化合物を意味するが、こうした直鎖状ポリマレイミドの特徴として、耐熱性が良好であり、化学的に安定であること、機械的強度に優れること、および光学的に透明性が高い等の利点を有することが知られている。しかしながら、直鎖状ポリマレイミド重合体を使用する場合には、各種溶剤に対する溶解性が悪く、また他の各種ポリマーに対してブレンドして用いようとした場合にも相溶性が悪く相分離を起こし、望ましい性質が発現しない場合があり問題であった。

【0005】

このため、マレイミドモノマーと各種ビニルモノマーの共重合体を形成し、これをブレンドポリマーして用いることが好ましく行われる。例えば特許文献3ではマレイミドモノマーと芳香族ビニルモノマーとの共重合体がAS樹脂とのブレンド系に好ましく用いられることが開示されている。特許文献4ではN−アルキル置換マレイミドモノマーと芳香族ビニルモノマーとの共重合体が透明性に優れた耐熱性樹脂として提案されている。

【0006】

しかしながら、当然のことながら上記のような共重合体においてマレイミド以外の共重合ビニルモノマーの割合を増加させるに従い、繰り返し単位中のマレイミド基に由来する優れた耐熱性や化学的安定性などの利点が損なわれるため、ブレンド系における相溶性や各種溶剤に対する溶解性の確保と耐熱性等の優れた特性の維持とは常にトレードオフの関係にあった。

【0007】

一方で、ポリマレイミドに性質が類似した、芳香族テトラカルボン酸と芳香族ジアミンから合成されるポリイミドは、耐熱性に優れたポリマーとして各種用途に広く利用されている。特にポリイミドを微粒子の形で形成したポリイミド微粒子は、耐熱性が高く化学的にも安定であり、不溶不融の極めて機械的強度の高い微粒子として、充填剤やスペーサー樹脂、クロマト用担体、その他の用途に使用が進められている。例えば特許文献5では単分散性に優れた30nm〜700nmの粒子径範囲の球状ポリイミド微粒子を製造する方法が開示されている。

【0008】

こうした微粒子の形で各種ポリマーとのブレンド系を作製する場合には、ポリマー同士の相溶性の欠如による相分離の問題は比較的容易に解決され、微粒子を各種ポリマーマトリックス中に均一に分散させることにより均一なブレンド系が形成されるため好ましい。このようにして作製した微粒子充填系では機械的強度や各種溶剤に対する耐溶剤性が向上する場合があり好ましく利用される。ポリイミドは微粒子に限らず様々な粒子径の粉体で利用することも好ましく行われ、これに関しては上記特許文献5以外にも特許文献6〜9において各種ポリイミドの粉体の製造方法が開示されている。

【0009】

上記特許文献に示されるような方法で得られるポリイミド微粒子(もしくは粉体)は耐熱性、耐溶剤性、機械的強度などの点で極めて優れた素材であり様々な用途に用いられるが、一方でその製造にあたっては、一般的には芳香族テトラカルボン酸と芳香族ジアミンからポリアミック酸を合成し、さらにこれを脱水縮合してポリイミドを形成する2段階の合成方法がとられるため製造が煩雑でコストおよび時間がかかり必然的に素材として高価なものになる問題がある。

【0010】

先に述べたように、ポリマレイミドはポリイミドと同様に優れた熱的、化学的および機械的性質を有するため、これを微粒子の形で利用することでポリイミド微粒子と同様に優れた耐熱性、耐溶剤性および機械的強度に優れた素材を与えることが期待されるが、こうした微粒子を製造する方法が従来から見出されておらず、その解決策が求められていた。

【0011】

特に上記のような微粒子(もしくは粉体)を例えば充填剤などの用途で使用する場合には、微粒子の大きさには好ましい範囲が存在し、粒子径が10nmから10μmの範囲にある場合に最も均質な充填系が得られるため好ましいが、このような粒子径範囲をカバー出来るようなポリマレイミド微粒子およびそのようなポリマレイミド微粒子の製造方法が求められていた。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平7−48420号公報

【特許文献2】特開平5−45937号公報

【特許文献3】特開昭63−159458号公報

【特許文献4】特開平2−127407号公報

【特許文献5】米国特許第6187899号明細書

【特許文献6】米国特許第4413117号明細書

【特許文献7】米国特許第4520071号明細書

【特許文献8】米国特許第4755428号明細書

【特許文献9】米国特許第5898048号明細書

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、粒子径が10nmから10μmの範囲にある単分散性に優れた新規なポリマレイミド微粒子およびこれの製造方法を与えることを課題とする。

【課題を解決するための手段】

【0014】

下記一般式Iで表される繰り返し単位を有するポリマレイミド微粒子。また下記一般式IIで表されるモノマーを用い、溶媒として炭素数1〜5のアルコールを用い、さらに分散安定剤として該アルコールに可溶性である分子量1000以上のポリマーの存在下に、重合を行うことでポリマレイミド微粒子を得るポリマレイミド微粒子の製造方法により本発明の目的が達成される。

【0015】

【化1】

【0016】

一般式IにおいてR1は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。

【0017】

【化2】

【0018】

一般式IIにおいてR2は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。

【発明の効果】

【0019】

粒子径が10nmから10μmの範囲にある、耐熱性に優れた新規なポリマレイミド微粒子が得られる。

【図面の簡単な説明】

【0020】

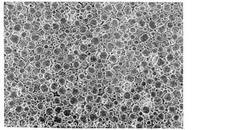

【図1】実施例1で得られたポリ(N−フェニルマレイミド)微粒子の走査型電子顕微鏡写真。

【図2】実施例5で得られたポリ(N−ベンジルマレイミド)微粒子の走査型電子顕微鏡写真。

【図3】実施例6で得られたポリ(N−シクロヘキシルマレイミド)架橋微粒子の走査型電子顕微鏡写真。

【発明を実施するための形態】

【0021】

本発明により得られる新規なポリマレイミド微粒子は、下記一般式Iで示される繰り返し単位を有する粒子径が10nmから10μmの範囲にある微粒子であり、これを得るために用いることの出来る分子内にマレイミド基を有するモノマーは、下記一般式IIで示される化合物である。

【0022】

【化3】

【0023】

一般式IにおいてR1は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。アルキル基としては、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、シクロヘキシル基等の炭素数10以下の基が挙げられ、アリール基としては、フェニル基、ナフチル基、ピレン基、アクリジン基等が例示される。

【0024】

上記で置換基として好ましい例としては、水酸基、カルボキシル基、酢酸エステルなどのエステル基、アセトアミド基、ウレイド基、ニトロ基、コハク酸イミド基、ハロゲン、ベンゾイミダゾール基、アルキル基、アリール基およびこれらの組み合わせからなる基を挙げることが出来る。置換基としてのアルキル基、アリール基としては、前述したアルキル基、アリール基と同様の基を挙げることが出来る。

【0025】

【化4】

【0026】

一般式IIにおいてR2は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。アルキル基、アリール基としては前述したR1のアルキル基およびアリール基と同義であり、また、これらが有していても良い置換基についてもR1のアルキル基、アリール基が有していても良い置換基と同義である。

【0027】

一般式IIで表される化合物の好ましい例を下記に示す。

【0028】

【化5】

【0029】

【化6】

【0030】

上記のような分子内にマレイミド基を有するモノマーを重合する際の溶媒として用いることの出来る化合物は、炭素数1〜5のアルコールであり、これらを使用して重合を行う場合、上記した一般式IIで示されるモノマーは、モノマーの状態では該アルコールに可溶性であるが、後述するラジカル重合開始剤によって重合を行い、該モノマーが重合してポリマーを形成すると、該アルコールに不溶性となり、微粒子の形で析出することが本発明の特徴である。

【0031】

本発明のポリマレイミド微粒子の製造方法において用いることの出来る炭素数1〜5のアルコールとは、具体的にはメタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブチルアルコール、t−ブチルアルコール、n−アミルアルコール、イソアミルアルコール、エチレングリコール、ジエチレングリコール、グリセロール、エリスリトール、ペンタエリスリトール等が好ましく用いられ、これらは各々単独或いは幾つかを組み合わせて用いても良く、先の分子内にマレイミド基を有するモノマーおよびこれから生成するポリマーの溶解性にあわせて最適の溶媒組成が選択される。これらの内で最も好ましく用いられる溶媒はエタノールである。

【0032】

上記の炭素数1〜5のアルコールに加えて、水或いは各種有機溶剤を添加して用いても良い。水を添加して用いる場合には該アルコールに対して20質量%未満の添加量で用いることが好ましく、水を添加することで分子内にマレイミド基を有するモノマーおよびこれから生成するポリマーの溶解性が低下することで微粒子の生成が促進され、より安定に微粒子が形成される場合がある。該アルコールに対して20質量%以上の添加量で用いた場合には、分子内にマレイミド基を有するモノマーの溶解性が低下し、加熱しても均一な溶液が得られない場合がある。

【0033】

前記の炭素数1〜5のアルコールに加えて、有機溶剤を添加して溶媒として利用する場合には、該有機溶剤として好ましい種類と添加量が存在する。まず、好ましい有機溶剤とは、添加することで分子内にマレイミド基を有するモノマーの媒体中における溶解度が増加し、重合濃度を高くすることにより製造単位当たりの収量を増すことが出来る効果や、或いは生成するポリマレイミド微粒子の粒子径を調整する効果が認められる場合があり好ましい。このような有機溶剤として、例えば環状エーテル類として1,4−ジオキサン、1,3−ジオキソラン、テトラヒドロフランなどが挙げられ、或いは脂肪族ケトン類として、アセトン、メチルエチルケトン、メチルイソブチルケトンなど、或いは脂肪族エステル類として、酢酸エチル、酢酸ブチル、γ−ブチロラクトンなど、或いは芳香族類として、ベンゼン、トルエン、キシレンなどが挙げられる。さらには、含窒素溶剤が好ましく用いられ、例えばN,N−ジメチルホルムアミド、2−ピロリドン、N−メチルピロリドン、N−エチルピロリドン、N−ブチルピロリドン、N,N−ジメチルアセトアミドなどが好ましく用いられ、これらの有機溶剤を添加することで一般に分子内にマレイミド基を有するモノマーの媒体中における溶解性が増加し、また生成する微粒子の粒子径も増加する傾向が認められる。

【0034】

上記のような有機溶剤を添加して用いる場合には、炭素数1〜5のアルコールに対して好ましい割合が存在し、該アルコールに対して50質量%未満の割合で添加することが好ましく、これ以上の質量%で添加した場合、重合が開始しても微粒子が形成されにくく、場合によっては単にポリマー溶液を生成し、或いは凝集物が生成する場合があり本発明の効果が認められない場合がある。

【0035】

本発明のポリマレイミド微粒子の製造方法において、上記の該アルコール溶媒に可溶性である分子量1000以上の分散安定剤であるポリマーを添加することが必要である。このようなポリマーの例として、ポリビニルピロリドン、ポリ(ビニルピロリドン−酢酸ビニル)共重合体、ポリビニルブチラール、ポリアクリル酸、ポリ(アクリル酸2−ヒドロキシエチルエステル)、ポリ(アクリル酸−3−ヒドロキシプロピルエステル)、ポリエチレングリコール、ポリプロピレングリコール、ポリ(エチレングリコール−プロピレングリコール)ブロック共重合体、ポリヒドロキシエチルセルロースなどの各種のポリマーを好ましく用いることが出来るが、これらの内で、特にポリビニルピロリドンを使用した場合に、最も粒子が安定に製造でき、比較的粒子径分布の狭い、単分散性もしくはこれに近いポリマレイミド微粒子が製造できることから最も好ましく用いることが出来る。

【0036】

上記のような該アルコール溶剤に可溶性である分散安定剤として機能するポリマーの分子量は1000以上であることが必要で、これ未満の分子量のポリマーを用いた場合には分散安定剤としての効果が認められなくなり、場合によっては微粒子が安定に形成されず、凝集物を生成する場合がある。分子量の上限に関しては特に制限はないが、例えば重量平均分子量が100万を超えるポリマーを使用した場合には重合系の粘度が著しく高くなり、攪拌が困難で重合時の発熱を抑えて均一に加熱することが出来なくなる場合がある。最も好ましい分子量の範囲としては重量平均分子量として1万〜80万の範囲であり、さらには重量平均分子量が3万〜70万の範囲である場合に、粒子径分布が最も狭くなる場合があり最も好ましく用いることが出来る。

【0037】

上記の分散安定剤として機能するポリマーの重合系における割合についても好ましい範囲が存在する。分散安定剤の添加する割合は、重合系における濃度よりむしろ分子内にマレイミド基を有するモノマーに対する割合に対して依存する。分子内にマレイミド基を有するモノマー100質量部に対して、分散安定剤ポリマーは1質量部から100質量部の範囲で添加することが好ましく、この範囲を下回る場合には凝集物が発生する場合がある。分散安定剤の添加量が増加するに従い、生成するポリマレイミド微粒子の安定性が増加し、粒子径も減少する傾向が認められる場合があるが、添加量を上記の範囲を超えて用いた場合には、殆どの分散安定剤が微粒子とは無関係に存在し、重合系の粘度を高くするのみで経済的に無駄である場合がある。最も好ましい範囲は2質量部から50質量部の範囲である。

【0038】

上記の分散安定剤の存在下に、分子内にマレイミド基を有するモノマーの重合を行う場合に、該モノマーの重合系における濃度に関しては好ましい範囲が存在し、該モノマーに対する分散安定剤の割合が上記の範囲内にある場合において、該モノマーの濃度は5質量%から50質量%の範囲で重合を行うことが好ましく、これ以下の濃度では重合速度が遅く、また製造単位当たりの収量も低下するため好ましくない場合がある。また上記の範囲を越えて重合を行う場合、該モノマーが重合溶媒に完全に溶解せず、凝集物が生成したり、或いは重合が完結しない場合がある。

【0039】

本発明において、分子内にマレイミド基を有するモノマーを重合するためにラジカル重合開始剤を用いることが必要である。好ましく用いることの出来るラジカル重合開始剤として、例えば、2,2′−アゾビスイソブチロニトリル(AIBN)、2,2′−アゾビス(2,4−ジメチルバレロニトリル)、2,2′−アゾビス(2−メチルブチロニトリル)、1,1′−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2′−アゾビス{2−メチル−N−〔2−(1−ヒドロキシブチル)〕プロピオンアミド}、2,2′−アゾビス〔2−メチル−N−(2−ヒドロキシエチル)プロピオンアミド〕、2,2′−アゾビス〔N−(2−プロペニル)−2−メチルプロピオンアミド〕、2,2′−アゾビス(N−ブチル−2−メチルプロピオンアミド)、2,2′−アゾビス(N−シクロヘキシル−2−メチルプロピオンアミド)、ジメチル−2,2′−アゾビスイソブチレート、4,4′−アゾビス(4−シアノペンタノイックアシッド)等のアゾ系重合開始剤が好ましく用いることが出来る。これらの内で、AIBNが最も好ましく用いることが出来る。

【0040】

上記のようなラジカル重合開始剤を用いる場合には、好ましい使用量が存在し、分子内にマレイミド基を有するモノマー100質量部に対して、0.1質量部から10質量部の範囲で用いることが好ましく、これを下回る場合、重合が完結せず、未反応の該モノマーが残存する場合がある。10質量部を上回る量を使用した場合、未反応のラジカル重合開始剤が残存する場合や、重合が急激に進行し、発熱のために溶媒が突沸する場合や、或いは生成するポリマレイミド微粒子を構成するポリマレイミドの分子量が低下して耐熱性や機械的強度に劣る場合がある。最も好ましいラジカル重合開始剤の使用量は分子内にマレイミド基を有するモノマー100質量部に対して、0.5質量部から5質量部の範囲である。

【0041】

上記のようなラジカル重合開始剤を用いて重合を行う際の温度については好ましい範囲が存在し、40℃から200℃の範囲であり、使用するアルコールの沸点もしくはこれ以下の温度で重合を行うことが好ましい。先に例示したようなラジカル重合開始剤を使用する場合には、重合温度は50℃から100℃の範囲で重合を行うことが好ましい。

【0042】

本発明により得られるポリマレイミド微粒子の粒子径は10nmから10μmの範囲で制御することが可能である。一般に、粒子径を小さくするためには、重合濃度を低下させ、分散安定剤の添加量を増大することが有効であり、さらには重合系に水を添加することで、生成するポリマレイミドの溶解度を低下させることも有効である場合がある。逆に、粒子径を増大させるためには、重合濃度を高めたり、先に述べたような様々な有機溶剤を合わせて用いることで生成するポリマレイミドの媒体中における溶解度を増大することで粒子径を大きくすることが可能である場合がある。

【0043】

本発明により得られるポリマレイミド微粒子を形成するポリマレイミドの分子量は、重量平均分子量で1000から100万の範囲にあり、通常の重合条件では1万から10万の範囲にある場合が多い。但し、以下に述べるような各種共重合モノマーを併せて共重合することで分子量が大きく変化し、特に分子内に重合性二重結合基を2個以上有するような共重合モノマーを使用した場合には架橋した構造のポリマレイミド微粒子が形成される場合がある。

【0044】

本発明においては分子内にマレイミド基を有するモノマーに加えて、さらに様々なラジカル重合性共重合モノマーを併せて用いることも出来る。このような共重合モノマーとして例えば、スチレン、4−メチルスチレン、4−アセトキシスチレン、4−メトキシスチレン等のスチレン誘導体、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレートなどの種々のアルキル(メタ)アクリレート、或いは4−ビニルピリジン、2−ビニルピリジン、N−ビニルイミダゾール、N−ビニルカルバゾール等の含窒素複素環を有するモノマー類、或いは4級アンモニウム塩基を有するモノマーとして4−ビニルベンジルトリメチルアンモニウムクロライド、アクリロイルオキシエチルトリメチルアンモニウムクロライド、メタクリロイルオキシエチルトリメチルアンモニウムクロライド、ジメチルアミノプロピルアクリルアミドのメチルクロライドによる4級化物、N−ビニルイミダゾールのメチルクロライドによる4級化物、4−ビニルベンジルピリジニウムクロライド等、或いはアクリロニトリル、メタクリロニトリル、またアクリルアミド、メタクリルアミド、ジメチルアクリルアミド、ジエチルアクリルアミド、N−イソプロピルアクリルアミド、ジアセトンアクリルアミド、N−メチロールアクリルアミド、N−メトキシエチルアクリルアミド、4−ヒドロキシフェニルアクリルアミド等のアクリルアミドもしくはメタクリルアミド誘導体、さらにはアクリロニトリル、メタクリロニトリル、フェニルマレイミド、ヒドロキシフェニルマレイミド、酢酸ビニル、クロロ酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、ステアリン酸ビニル、安息香酸ビニル等のビニルエステル類、またメチルビニルエーテル、ブチルビニルエーテル等のビニルエーテル類、その他、N−ビニルピロリドン、アクリロイルモルホリン、テトラヒドロフルフリルメタクリレート、塩化ビニル、塩化ビニリデン、アリルアルコール、ビニルトリメトキシシラン等各種モノマーを適宜共重合モノマーとして使用することが出来る。これらの共重合モノマーの共重合体ポリマー中に占める割合としては、全体に対して最大でも30質量%未満であり、さらには20質量%未満であることが好ましい。共重合モノマーの比率が増大するに従い、耐熱性が低下したり、或いはポリマレイミド微粒子の粒子径分布が広くなり、粗大な粒子が副成する場合がある。

【0045】

上記の共重合モノマーの内で、特にスチレン類およびビニルエーテル類を用いた場合には、分子内にマレイミド基を有するモノマーと交互共重合体を生成し易くなるため、これら共重合モノマーの添加量が上記の30質量%未満であっても、重合の初期には1:1交互共重合体を形成し、微粒子が形成されず凝集物を生成する場合がある。これを避けるためには、例えば共重合モノマーを一度に添加するのではなく、重合期間を通して少しずつ滴下する方法なども好ましく用いられる。

【0046】

上記の共重合モノマーの例に加えて、さらに分子内に重合性二重結合基を2個以上有する共重合モノマーを使用することも好ましく行うことが出来る。このような共重合モノマーの例として、ジビニルベンゼンや、或いは、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、テトラエチレングリコールジアクリレート、トリプロピレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート等の各種多官能性(メタ)アクリレート、或いは、ビス〔4−(ビニロキシ)ブチル〕アジペート、ビス〔4−(ビニロキシ)ブチル〕スクシネート、ビス〔4−(ビニロキシ)ブチル〕イソフタレート、ビス〔4−(ビニロキシ)ブチル〕テレフタレート等の多官能性ビニルエーテル類を使用することが出来る。これらの分子内に重合性二重結合基を2個以上有する共重合モノマーの共重合体ポリマー中に占める割合としては、全体に対して最大でも10質量%未満であり、さらには5質量%未満であることが好ましい。分子内に重合性二重結合基を2個以上有する共重合モノマーの比率が増大するに従い、安定に微粒子が形成されず、重合系全体がゲル化する場合がある。

【0047】

本発明において、ポリマレイミド微粒子は使用する溶媒中に微粒子の形で安定に分散した分散物として製造されるが、これから溶媒を取り除いた微粒子単体として取り出し、粉体として用いることが好ましく行われる。このために利用する製造方法として遠心分離による微粒子の沈降を利用して分離する方法や、溶剤を加えて微粒子を凝集沈殿させ分離する方法などが挙げられる。遠心分離を利用する場合には遠心分離機が必要であり、大量に処理を行う場合に支障をきたす場合がある。これに対して、溶剤を加えて微粒子を凝集沈殿させ分離する方法は、最も簡便に大量に処理を行う際に適しており、好ましく利用することが出来る。本発明においては、様々な溶剤を試験し、迅速に凝集沈殿し、粉体の形でポリマレイミド微粒子を純度良く高収率で分離する系を調べた結果、最も優れた溶剤として、アルキルエーテル類が見出された。特に、ジイソプロピルエーテル、エチルエーテル、石油エーテルなどのアルキルエーテル類が最も好ましく利用できる。これらの溶剤の添加量としては、ポリマレイミド微粒子を製造して得られる分散物100質量部に対して50質量部以上の添加量で加えることでポリマレイミド微粒子を凝集沈殿させ効率よく分離することが出来る。さらに好ましくは100〜500質量部の範囲で添加することで、ポリマレイミド微粒子以外の残存溶媒や分散安定剤、未反応モノマーやその他の不純物を有効に除去し、純度の高いポリマレイミド微粒子を取り出すことが出来るため好ましい。特に不純物として分散安定剤や未反応モノマーが残存した場合には、耐熱性が低下する場合があるため、ポリマレイミド微粒子の純度は高い方が好ましい。

【実施例】

【0048】

以下実施例によって本発明をさらに詳しく説明するが、本発明はこの実施例に限定されるものではない。なお、実施例中の百分率は断りのない限り質量基準である。

【0049】

(実施例1)

〔ポリ(N−フェニルマレイミド)微粒子の合成例〕

攪拌機、温度計、窒素導入管、還流冷却管を備えた200ml丸底フラスコ内に、N−フェニルマレイミドを30グラム導入し、ポリビニルピロリドン(東京化成工業製試薬、K−60、35%水溶液、重量平均分子量22万)水溶液を10グラム加え、さらにエタノール100mlを加えて攪拌を行い、水浴中で内温を70℃に上昇して均一に溶解した。重合開始剤としてAIBNを0.3グラム投入すると直ちに重合が開始して系が白濁した。内温が上昇し、エタノールが還流状態になり、この温度で6時間加熱攪拌を行った後、室温まで冷却した。生成物は白色の分散物であり、凝集物は認められず、室温で1週間放置しても沈殿の発生も認められず安定な分散物であった。得られた白色分散物から微粒子を粉体で取り出すため分散物50mlをジイソプロピルエーテル100ml中に加えた。直ちに白色の沈殿が生成し、濾過により白色粉体を回収した。少量のジイソプロピルエーテルを加えて粉体を洗浄し、真空乾燥機内で乾燥を行った。90%の収率でポリ(N−フェニルマレイミド)微粒子の白色粉体を得た。なお、粉体の取り出し方法の比較として、分散物50mlを100mlのアセトンおよび水に各々添加したが沈殿は生成せず、粉体の回収は出来なかった。同様に、分散物50mlを100mlのn−ヘキサンに添加したところ、液体同士の2層に分離し、沈殿は生成せず粉体の回収は出来なかった。

【0050】

〔ポリ(N−フェニルマレイミド)微粒子の分子量分布の測定〕

上記でジイソプロピルエーテルを加えて沈殿を取り出し得られた粉体について、以下のようにして分子量分布の測定を行った。即ち、GPC測定用カラムとして、東ソー株式会社製TSK−GEL α−2500、α−3000およびα−5000の3本を使用し、10mM過塩素酸リチウムを溶解したN,N−ジメチルホルムアミドを溶離液として流速0.5mlでGPC分析を行った。検出器は示差屈折率系および紫外可視分光光度計(波長254nm)を使用して測定を行った。その結果、得られたポリ(N−フェニルマレイミド)の重量平均分子量は3.5万であり、数平均分子量は1.9万であった。分子量1000未満のオリゴマーの生成は認められず、またモノマーであるN−フェニルマレイミドの残存も認められなかった。

【0051】

〔ポリ(N−フェニルマレイミド)微粒子の粒子径の測定〕

走査型電子顕微鏡により観察したポリ(N−フェニルマレイミド)微粒子の顕微鏡写真を図1に示したが、平均粒子径として650nm前後であることが分かった。レーザー光散乱方式粒度分布計を使用して該微粒子の粒子径分布を測定した結果も同様で、平均粒子径650nmで標準偏差約150nmの分布を示し粗大粒子や凝集物も認められず、比較的単分散に近い粒子径分布を有することが分かった。

【0052】

〔ポリ(N−フェニルマレイミド)微粒子の熱安定性の測定〕

示差走査型熱量計(DSC)および熱重量測定装置(TGA)を用いて、窒素気流下、昇温速度20℃/分で上記の合成例で得られた粉体微粒子の熱分析を行った結果、300℃付近まで何ら熱重量変化や熱分解等において見られる吸発熱ピーク等の変化は観察されず、少なくとも300℃までの温度では安定であることが確認された。

【0053】

〔ポリ(N−フェニルマレイミド)微粒子の赤外吸収スペクトルの測定〕

島津製作所製FT−IRを使用して上記合成例で得られた粉体微粒子を拡散反射法を利用して赤外吸収スペクトルの測定を行ったところ、1710cm−1におけるC=O伸縮振動による特徴的な吸収ピークを示し、N−フェニルマレイミドモノマーに特徴的なC=C二重結合に基づく825cm−1の吸収は消失していることが確認できた。

【0054】

(実施例2)

〔ポリ(N−フェニルマレイミド)微粒子の合成における分散安定剤の比較1〕

実施例1において、分散安定剤として使用したポリビニルピロリドンに換えて、ポリビニルブチラール(和光純薬工業製、平均重合度800)を3.5グラム使用した以外は全く同様にして重合を行ったところ同様に白色分散物が得られたが、レーザー光散乱方式粒度分布計を使用して該微粒子の粒子径分布を測定したところ、平均粒子径710nmで標準偏差約370nmの分布を示し、先の実施例1より粒子径分布が広い結果であった。また、白色分散物を室温にて1週間静値したところ、底部に明らかに沈殿物が堆積し、静値安定性に劣る結果となった。またGPC測定によるポリ(N−フェニルマレイミド)の重量平均分子量は2.5万であり、数平均分子量は1.0万であった。分子量1000未満のオリゴマーの生成は認められなかったが、モノマーであるN−フェニルマレイミドは仕込量に対して10質量%程度残存していることが分かった。得られたポリマーの熱安定性に関しては、少なくとも300℃までの温度では安定であることが確認された。

【0055】

(実施例3)

〔ポリ(N−フェニルマレイミド)微粒子の合成における分散安定剤の比較2〕

実施例1において、分散安定剤として使用したポリビニルピロリドンに換えて、ポリエチレングリコール(重量平均分子量6000)を3.5グラム使用した以外は全く同様にして重合を行ったところ同様に白色分散物が得られたが、重合中に凝集物の発生が認められ、さらに室温に冷却すると全体が固化する結果となり、微粒子の分散安定性は実施例1と比較すると劣る結果であった。GPC測定によるポリ(N−フェニルマレイミド)の重量平均分子量は2万であり、数平均分子量は1万であった。分子量1000未満のオリゴマーの生成は認められなかったが、モノマーであるN−フェニルマレイミドは仕込量に対して10質量%程度残存していることが分かった。得られたポリマーの熱安定性に関しては、少なくとも300℃までの温度では安定であることが確認された。

【0056】

(実施例4)

〔ポリ(N−フェニルマレイミド)微粒子の合成における分散安定剤の比較3〕

実施例1において、分散安定剤として使用したポリビニルピロリドンK−60に換えて、より低分子量であるポリビニルピロリドンK−15(重量平均分子量1万)を3.5グラム使用した以外は全く同様にして重合を行ったところ同様に白色分散物が得られたが、重合中に凝集物の発生が認められ、レーザー光散乱方式粒度分布計を使用して合成した試料の粒子径分布を測定したところ、平均粒子径670nmで標準偏差約500nmの分布を示し、かつ1μm以上の粗大粒子が含まれており、単分散性に劣る結果であった。白色分散物を室温にて1週間静値したところ、底部に少量の沈殿物が堆積し、静値安定性に劣る結果となった。またGPC測定によるポリ(N−フェニルマレイミド)の重量平均分子量は2.8万であり、数平均分子量は1.5万であった。分子量1000未満のオリゴマーの生成は認められなかったが、モノマーであるN−フェニルマレイミドは仕込量に対して2質量%程度残存していることが分かった。得られたポリマーの熱安定性に関しては、少なくとも300℃までの温度では安定であることが確認された。

【0057】

(比較例1)

〔ポリ(N−フェニルマレイミド)微粒子の合成で分散安定剤を用いない比較例〕

実施例1において、分散安定剤としてのポリビニルピロリドン使用しない以外は全く同様にして重合を行ったところ次第に凝集沈殿が発生し、攪拌が困難となったことから重合を停止した。生成物は凝集塊であった。

【0058】

(実施例5)

〔ポリ(N−ベンジルマレイミド)微粒子の合成例〕

実施例1において、モノマーとして使用したN−フェニルマレイミドに換えて、N−ベンジルマレイミドを30グラム使用した以外は全く同様にして重合を行ったところ同様に分散安定性に優れた白色分散物が得られた。レーザー光散乱方式粒度分布計を使用して合成した試料の粒子径分布を測定したところ、平均粒子径1.3μmで標準偏差0.15μmの分布を示し、単分散性に優れた微粒子であることが分かった。白色分散物中には凝集物は認められず、室温で1週間放置しても沈殿の発生も認められず安定な分散物であった。分散物に対して2倍量のジイソプロピルエーテルを加えて微粒子を沈殿させ、吸引濾過により回収した結果、ほぼ定量的にポリ(N−ベンジルマレイミド)微粒子を得た。このもののFT−IR測定から、モノマーの残存もなく、純度の高いポリ(N−ベンジルマレイミド)であることが確認出来た。GPC測定から得られたポリマーの重量平均分子量は2.6万であり、数平均分子量は1.1万であった。分子量1000未満のオリゴマーの生成は認められず、またモノマーであるN−ベンジルマレイミドの残存も認められなかった。得られたポリマーの熱安定性に関しては、110℃付近において軟化点が認められたが、熱安定性に関しては少なくとも300℃までの温度では安定であることが確認された。走査型電子顕微鏡による微粒子の電子顕微鏡写真を図2に示した。

【0059】

(実施例6)

〔ポリ(N−シクロヘキシルマレイミド)架橋微粒子の合成例〕

実施例1と同様にして、攪拌機、温度計、窒素導入管、還流冷却管を備えた200ml丸底フラスコ内に、N−シクロヘキシルマレイミドを25グラム導入し、また、2官能性ビニルエーテルモノマーであるビス[4−(ビニロキシ)ブチル]イソフタレート(アルドリッチケミカル製)を0.5グラム添加した。さらに、ポリビニルピロリドン(東京化成工業製試薬、K−30、重量平均分子量4万)を7グラム加え、これにエタノール100mlを加えて攪拌を行い、水浴中で内温を70℃に上昇して均一に溶解した。重合開始剤としてAIBNを0.3グラム投入すると直ちに重合が開始して系が白濁した。内温が上昇し、エタノールが還流状態になり、この温度で6時間加熱攪拌を行った後、室温まで冷却した。生成物は白色の分散物であり、凝集物は認められず、室温で1週間放置しても沈殿の発生も認められず安定な分散物であった。レーザー光散乱方式粒度分布計を使用して合成した試料の粒子径分布を測定したところ、平均粒子径75nmで標準偏差15nmの分布を示し、単分散性に優れた微粒子であることが分かった。得られた白色分散物から微粒子を粉体で取り出すため分散物全体をジイソプロピルエーテル400ml中に加えた。直ちに白色の沈殿が生成し、濾過により白色粉体を回収した。少量のジイソプロピルエーテルを加えて粉体を洗浄し、真空乾燥機内で乾燥を行った。90%の収率でポリ(N−シクロヘキシルマレイミド)架橋微粒子の白色粉体を得た。走査型電子顕微鏡による微粒子の電子顕微鏡写真を図3に示した。さらに、示差走査型熱量計(DSC)および熱重量測定装置(TGA)を用いて、窒素気流下、昇温速度20℃/分で上記で得られた粉体微粒子の熱分析を行った結果、300℃付近まで何ら熱重量変化や熱分解等の変化は観察されず、少なくとも300℃までの温度では安定であることが確認された。

【産業上の利用可能性】

【0060】

本発明のポリマレイミド微粒子は、クロマトグラフ用担体、或いは液晶表示装置関連におけるスペーサー粒子、或いは電子・電機部品、プリント配線板、半導体基板、IC封止剤などの電子材料分野における充填剤としての高耐熱性と高絶縁性、低誘電性が要求される樹脂組成物や、これを用いたプリプレグおよび積層板に利用することが可能である。

【技術分野】

【0001】

本発明は、分子内にマレイミド基を有するモノマーを単独或いはこれと共重合可能な他のモノマーと共に分散重合法により重合することで微粒子を製造し、その粒子径が10nmから10μmの範囲にある、単分散性に優れたポリマレイミド微粒子とその製造方法に関する。

【背景技術】

【0002】

分散重合法とはポリマー微粒子を製造するための合成方法の一つである。ポリマー微粒子を合成する方法には分散重合法以外に乳化重合法や懸濁重合法が良く知られている。これらの方法を、合成で得られるポリマー微粒子の大きさから比較すると、乳化重合法においては、水中で大凡10nmから1μmの範囲の微粒子が得られるのに対して、懸濁重合法では、比較的粒子径の大きい大凡数10μm以上の粒子が得られる。一方、分散重合法においては、乳化重合法で得られる粒子径の範囲より広い範囲の粒子径がカバー出来、大凡10nmから10μmの範囲の粒子径を有するポリマー微粒子が得られる。また、分散重合法においては、重合媒体として通常モノマーを可溶化するために水以外の有機溶媒を使用することが特徴の一つである。重合を開始する前の状態では、モノマーは媒体に可溶性であることから均一な溶液であるが、重合によりポリマーを生成すると媒体に不溶性となり、ポリマーが析出することで重合系が均一系から不均一系に移行することが特徴である。さらには、重合系には予め分散安定剤として作用する重合媒体に可溶性であるポリマーを共存させておくことも特徴の一つである。こうすることで重合系から析出するポリマーが安定な微粒子の形で形成されることが分散重合法の最大の特徴である。例えば、アルコール媒体を用いて、ポリビニルピロリドン等の分散安定剤の存在下でスチレンモノマーの重合を行い、μm領域のサイズの単分散性ポリスチレン微粒子を合成する例に関しては、特許文献1等が挙げられ、また炭化水素媒体中でのnm領域のサイズのポリ酢酸ビニル微粒子の合成とその応用に関しては特許文献2等の例が挙げられる。

【0003】

分散重合法により様々なポリマー微粒子が合成され、各種用途への適用がなされてきたが、本発明が以下に開示するポリマレイミドに関してはこれまでの知見ではその合成例が見あたらず、ポリマレイミド微粒子としての素材およびその製造方法に関しては知られていなかった。

【0004】

本発明に関してポリマレイミドとは、マレイミド基を構成する炭素−炭素二重結合基がラジカル重合により付加重合し、基本的には直鎖状である高分子化合物を意味するが、こうした直鎖状ポリマレイミドの特徴として、耐熱性が良好であり、化学的に安定であること、機械的強度に優れること、および光学的に透明性が高い等の利点を有することが知られている。しかしながら、直鎖状ポリマレイミド重合体を使用する場合には、各種溶剤に対する溶解性が悪く、また他の各種ポリマーに対してブレンドして用いようとした場合にも相溶性が悪く相分離を起こし、望ましい性質が発現しない場合があり問題であった。

【0005】

このため、マレイミドモノマーと各種ビニルモノマーの共重合体を形成し、これをブレンドポリマーして用いることが好ましく行われる。例えば特許文献3ではマレイミドモノマーと芳香族ビニルモノマーとの共重合体がAS樹脂とのブレンド系に好ましく用いられることが開示されている。特許文献4ではN−アルキル置換マレイミドモノマーと芳香族ビニルモノマーとの共重合体が透明性に優れた耐熱性樹脂として提案されている。

【0006】

しかしながら、当然のことながら上記のような共重合体においてマレイミド以外の共重合ビニルモノマーの割合を増加させるに従い、繰り返し単位中のマレイミド基に由来する優れた耐熱性や化学的安定性などの利点が損なわれるため、ブレンド系における相溶性や各種溶剤に対する溶解性の確保と耐熱性等の優れた特性の維持とは常にトレードオフの関係にあった。

【0007】

一方で、ポリマレイミドに性質が類似した、芳香族テトラカルボン酸と芳香族ジアミンから合成されるポリイミドは、耐熱性に優れたポリマーとして各種用途に広く利用されている。特にポリイミドを微粒子の形で形成したポリイミド微粒子は、耐熱性が高く化学的にも安定であり、不溶不融の極めて機械的強度の高い微粒子として、充填剤やスペーサー樹脂、クロマト用担体、その他の用途に使用が進められている。例えば特許文献5では単分散性に優れた30nm〜700nmの粒子径範囲の球状ポリイミド微粒子を製造する方法が開示されている。

【0008】

こうした微粒子の形で各種ポリマーとのブレンド系を作製する場合には、ポリマー同士の相溶性の欠如による相分離の問題は比較的容易に解決され、微粒子を各種ポリマーマトリックス中に均一に分散させることにより均一なブレンド系が形成されるため好ましい。このようにして作製した微粒子充填系では機械的強度や各種溶剤に対する耐溶剤性が向上する場合があり好ましく利用される。ポリイミドは微粒子に限らず様々な粒子径の粉体で利用することも好ましく行われ、これに関しては上記特許文献5以外にも特許文献6〜9において各種ポリイミドの粉体の製造方法が開示されている。

【0009】

上記特許文献に示されるような方法で得られるポリイミド微粒子(もしくは粉体)は耐熱性、耐溶剤性、機械的強度などの点で極めて優れた素材であり様々な用途に用いられるが、一方でその製造にあたっては、一般的には芳香族テトラカルボン酸と芳香族ジアミンからポリアミック酸を合成し、さらにこれを脱水縮合してポリイミドを形成する2段階の合成方法がとられるため製造が煩雑でコストおよび時間がかかり必然的に素材として高価なものになる問題がある。

【0010】

先に述べたように、ポリマレイミドはポリイミドと同様に優れた熱的、化学的および機械的性質を有するため、これを微粒子の形で利用することでポリイミド微粒子と同様に優れた耐熱性、耐溶剤性および機械的強度に優れた素材を与えることが期待されるが、こうした微粒子を製造する方法が従来から見出されておらず、その解決策が求められていた。

【0011】

特に上記のような微粒子(もしくは粉体)を例えば充填剤などの用途で使用する場合には、微粒子の大きさには好ましい範囲が存在し、粒子径が10nmから10μmの範囲にある場合に最も均質な充填系が得られるため好ましいが、このような粒子径範囲をカバー出来るようなポリマレイミド微粒子およびそのようなポリマレイミド微粒子の製造方法が求められていた。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平7−48420号公報

【特許文献2】特開平5−45937号公報

【特許文献3】特開昭63−159458号公報

【特許文献4】特開平2−127407号公報

【特許文献5】米国特許第6187899号明細書

【特許文献6】米国特許第4413117号明細書

【特許文献7】米国特許第4520071号明細書

【特許文献8】米国特許第4755428号明細書

【特許文献9】米国特許第5898048号明細書

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、粒子径が10nmから10μmの範囲にある単分散性に優れた新規なポリマレイミド微粒子およびこれの製造方法を与えることを課題とする。

【課題を解決するための手段】

【0014】

下記一般式Iで表される繰り返し単位を有するポリマレイミド微粒子。また下記一般式IIで表されるモノマーを用い、溶媒として炭素数1〜5のアルコールを用い、さらに分散安定剤として該アルコールに可溶性である分子量1000以上のポリマーの存在下に、重合を行うことでポリマレイミド微粒子を得るポリマレイミド微粒子の製造方法により本発明の目的が達成される。

【0015】

【化1】

【0016】

一般式IにおいてR1は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。

【0017】

【化2】

【0018】

一般式IIにおいてR2は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。

【発明の効果】

【0019】

粒子径が10nmから10μmの範囲にある、耐熱性に優れた新規なポリマレイミド微粒子が得られる。

【図面の簡単な説明】

【0020】

【図1】実施例1で得られたポリ(N−フェニルマレイミド)微粒子の走査型電子顕微鏡写真。

【図2】実施例5で得られたポリ(N−ベンジルマレイミド)微粒子の走査型電子顕微鏡写真。

【図3】実施例6で得られたポリ(N−シクロヘキシルマレイミド)架橋微粒子の走査型電子顕微鏡写真。

【発明を実施するための形態】

【0021】

本発明により得られる新規なポリマレイミド微粒子は、下記一般式Iで示される繰り返し単位を有する粒子径が10nmから10μmの範囲にある微粒子であり、これを得るために用いることの出来る分子内にマレイミド基を有するモノマーは、下記一般式IIで示される化合物である。

【0022】

【化3】

【0023】

一般式IにおいてR1は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。アルキル基としては、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、シクロヘキシル基等の炭素数10以下の基が挙げられ、アリール基としては、フェニル基、ナフチル基、ピレン基、アクリジン基等が例示される。

【0024】

上記で置換基として好ましい例としては、水酸基、カルボキシル基、酢酸エステルなどのエステル基、アセトアミド基、ウレイド基、ニトロ基、コハク酸イミド基、ハロゲン、ベンゾイミダゾール基、アルキル基、アリール基およびこれらの組み合わせからなる基を挙げることが出来る。置換基としてのアルキル基、アリール基としては、前述したアルキル基、アリール基と同様の基を挙げることが出来る。

【0025】

【化4】

【0026】

一般式IIにおいてR2は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。アルキル基、アリール基としては前述したR1のアルキル基およびアリール基と同義であり、また、これらが有していても良い置換基についてもR1のアルキル基、アリール基が有していても良い置換基と同義である。

【0027】

一般式IIで表される化合物の好ましい例を下記に示す。

【0028】

【化5】

【0029】

【化6】

【0030】

上記のような分子内にマレイミド基を有するモノマーを重合する際の溶媒として用いることの出来る化合物は、炭素数1〜5のアルコールであり、これらを使用して重合を行う場合、上記した一般式IIで示されるモノマーは、モノマーの状態では該アルコールに可溶性であるが、後述するラジカル重合開始剤によって重合を行い、該モノマーが重合してポリマーを形成すると、該アルコールに不溶性となり、微粒子の形で析出することが本発明の特徴である。

【0031】

本発明のポリマレイミド微粒子の製造方法において用いることの出来る炭素数1〜5のアルコールとは、具体的にはメタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブチルアルコール、t−ブチルアルコール、n−アミルアルコール、イソアミルアルコール、エチレングリコール、ジエチレングリコール、グリセロール、エリスリトール、ペンタエリスリトール等が好ましく用いられ、これらは各々単独或いは幾つかを組み合わせて用いても良く、先の分子内にマレイミド基を有するモノマーおよびこれから生成するポリマーの溶解性にあわせて最適の溶媒組成が選択される。これらの内で最も好ましく用いられる溶媒はエタノールである。

【0032】

上記の炭素数1〜5のアルコールに加えて、水或いは各種有機溶剤を添加して用いても良い。水を添加して用いる場合には該アルコールに対して20質量%未満の添加量で用いることが好ましく、水を添加することで分子内にマレイミド基を有するモノマーおよびこれから生成するポリマーの溶解性が低下することで微粒子の生成が促進され、より安定に微粒子が形成される場合がある。該アルコールに対して20質量%以上の添加量で用いた場合には、分子内にマレイミド基を有するモノマーの溶解性が低下し、加熱しても均一な溶液が得られない場合がある。

【0033】

前記の炭素数1〜5のアルコールに加えて、有機溶剤を添加して溶媒として利用する場合には、該有機溶剤として好ましい種類と添加量が存在する。まず、好ましい有機溶剤とは、添加することで分子内にマレイミド基を有するモノマーの媒体中における溶解度が増加し、重合濃度を高くすることにより製造単位当たりの収量を増すことが出来る効果や、或いは生成するポリマレイミド微粒子の粒子径を調整する効果が認められる場合があり好ましい。このような有機溶剤として、例えば環状エーテル類として1,4−ジオキサン、1,3−ジオキソラン、テトラヒドロフランなどが挙げられ、或いは脂肪族ケトン類として、アセトン、メチルエチルケトン、メチルイソブチルケトンなど、或いは脂肪族エステル類として、酢酸エチル、酢酸ブチル、γ−ブチロラクトンなど、或いは芳香族類として、ベンゼン、トルエン、キシレンなどが挙げられる。さらには、含窒素溶剤が好ましく用いられ、例えばN,N−ジメチルホルムアミド、2−ピロリドン、N−メチルピロリドン、N−エチルピロリドン、N−ブチルピロリドン、N,N−ジメチルアセトアミドなどが好ましく用いられ、これらの有機溶剤を添加することで一般に分子内にマレイミド基を有するモノマーの媒体中における溶解性が増加し、また生成する微粒子の粒子径も増加する傾向が認められる。

【0034】

上記のような有機溶剤を添加して用いる場合には、炭素数1〜5のアルコールに対して好ましい割合が存在し、該アルコールに対して50質量%未満の割合で添加することが好ましく、これ以上の質量%で添加した場合、重合が開始しても微粒子が形成されにくく、場合によっては単にポリマー溶液を生成し、或いは凝集物が生成する場合があり本発明の効果が認められない場合がある。

【0035】

本発明のポリマレイミド微粒子の製造方法において、上記の該アルコール溶媒に可溶性である分子量1000以上の分散安定剤であるポリマーを添加することが必要である。このようなポリマーの例として、ポリビニルピロリドン、ポリ(ビニルピロリドン−酢酸ビニル)共重合体、ポリビニルブチラール、ポリアクリル酸、ポリ(アクリル酸2−ヒドロキシエチルエステル)、ポリ(アクリル酸−3−ヒドロキシプロピルエステル)、ポリエチレングリコール、ポリプロピレングリコール、ポリ(エチレングリコール−プロピレングリコール)ブロック共重合体、ポリヒドロキシエチルセルロースなどの各種のポリマーを好ましく用いることが出来るが、これらの内で、特にポリビニルピロリドンを使用した場合に、最も粒子が安定に製造でき、比較的粒子径分布の狭い、単分散性もしくはこれに近いポリマレイミド微粒子が製造できることから最も好ましく用いることが出来る。

【0036】

上記のような該アルコール溶剤に可溶性である分散安定剤として機能するポリマーの分子量は1000以上であることが必要で、これ未満の分子量のポリマーを用いた場合には分散安定剤としての効果が認められなくなり、場合によっては微粒子が安定に形成されず、凝集物を生成する場合がある。分子量の上限に関しては特に制限はないが、例えば重量平均分子量が100万を超えるポリマーを使用した場合には重合系の粘度が著しく高くなり、攪拌が困難で重合時の発熱を抑えて均一に加熱することが出来なくなる場合がある。最も好ましい分子量の範囲としては重量平均分子量として1万〜80万の範囲であり、さらには重量平均分子量が3万〜70万の範囲である場合に、粒子径分布が最も狭くなる場合があり最も好ましく用いることが出来る。

【0037】

上記の分散安定剤として機能するポリマーの重合系における割合についても好ましい範囲が存在する。分散安定剤の添加する割合は、重合系における濃度よりむしろ分子内にマレイミド基を有するモノマーに対する割合に対して依存する。分子内にマレイミド基を有するモノマー100質量部に対して、分散安定剤ポリマーは1質量部から100質量部の範囲で添加することが好ましく、この範囲を下回る場合には凝集物が発生する場合がある。分散安定剤の添加量が増加するに従い、生成するポリマレイミド微粒子の安定性が増加し、粒子径も減少する傾向が認められる場合があるが、添加量を上記の範囲を超えて用いた場合には、殆どの分散安定剤が微粒子とは無関係に存在し、重合系の粘度を高くするのみで経済的に無駄である場合がある。最も好ましい範囲は2質量部から50質量部の範囲である。

【0038】

上記の分散安定剤の存在下に、分子内にマレイミド基を有するモノマーの重合を行う場合に、該モノマーの重合系における濃度に関しては好ましい範囲が存在し、該モノマーに対する分散安定剤の割合が上記の範囲内にある場合において、該モノマーの濃度は5質量%から50質量%の範囲で重合を行うことが好ましく、これ以下の濃度では重合速度が遅く、また製造単位当たりの収量も低下するため好ましくない場合がある。また上記の範囲を越えて重合を行う場合、該モノマーが重合溶媒に完全に溶解せず、凝集物が生成したり、或いは重合が完結しない場合がある。

【0039】

本発明において、分子内にマレイミド基を有するモノマーを重合するためにラジカル重合開始剤を用いることが必要である。好ましく用いることの出来るラジカル重合開始剤として、例えば、2,2′−アゾビスイソブチロニトリル(AIBN)、2,2′−アゾビス(2,4−ジメチルバレロニトリル)、2,2′−アゾビス(2−メチルブチロニトリル)、1,1′−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2′−アゾビス{2−メチル−N−〔2−(1−ヒドロキシブチル)〕プロピオンアミド}、2,2′−アゾビス〔2−メチル−N−(2−ヒドロキシエチル)プロピオンアミド〕、2,2′−アゾビス〔N−(2−プロペニル)−2−メチルプロピオンアミド〕、2,2′−アゾビス(N−ブチル−2−メチルプロピオンアミド)、2,2′−アゾビス(N−シクロヘキシル−2−メチルプロピオンアミド)、ジメチル−2,2′−アゾビスイソブチレート、4,4′−アゾビス(4−シアノペンタノイックアシッド)等のアゾ系重合開始剤が好ましく用いることが出来る。これらの内で、AIBNが最も好ましく用いることが出来る。

【0040】

上記のようなラジカル重合開始剤を用いる場合には、好ましい使用量が存在し、分子内にマレイミド基を有するモノマー100質量部に対して、0.1質量部から10質量部の範囲で用いることが好ましく、これを下回る場合、重合が完結せず、未反応の該モノマーが残存する場合がある。10質量部を上回る量を使用した場合、未反応のラジカル重合開始剤が残存する場合や、重合が急激に進行し、発熱のために溶媒が突沸する場合や、或いは生成するポリマレイミド微粒子を構成するポリマレイミドの分子量が低下して耐熱性や機械的強度に劣る場合がある。最も好ましいラジカル重合開始剤の使用量は分子内にマレイミド基を有するモノマー100質量部に対して、0.5質量部から5質量部の範囲である。

【0041】

上記のようなラジカル重合開始剤を用いて重合を行う際の温度については好ましい範囲が存在し、40℃から200℃の範囲であり、使用するアルコールの沸点もしくはこれ以下の温度で重合を行うことが好ましい。先に例示したようなラジカル重合開始剤を使用する場合には、重合温度は50℃から100℃の範囲で重合を行うことが好ましい。

【0042】

本発明により得られるポリマレイミド微粒子の粒子径は10nmから10μmの範囲で制御することが可能である。一般に、粒子径を小さくするためには、重合濃度を低下させ、分散安定剤の添加量を増大することが有効であり、さらには重合系に水を添加することで、生成するポリマレイミドの溶解度を低下させることも有効である場合がある。逆に、粒子径を増大させるためには、重合濃度を高めたり、先に述べたような様々な有機溶剤を合わせて用いることで生成するポリマレイミドの媒体中における溶解度を増大することで粒子径を大きくすることが可能である場合がある。

【0043】

本発明により得られるポリマレイミド微粒子を形成するポリマレイミドの分子量は、重量平均分子量で1000から100万の範囲にあり、通常の重合条件では1万から10万の範囲にある場合が多い。但し、以下に述べるような各種共重合モノマーを併せて共重合することで分子量が大きく変化し、特に分子内に重合性二重結合基を2個以上有するような共重合モノマーを使用した場合には架橋した構造のポリマレイミド微粒子が形成される場合がある。

【0044】

本発明においては分子内にマレイミド基を有するモノマーに加えて、さらに様々なラジカル重合性共重合モノマーを併せて用いることも出来る。このような共重合モノマーとして例えば、スチレン、4−メチルスチレン、4−アセトキシスチレン、4−メトキシスチレン等のスチレン誘導体、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレートなどの種々のアルキル(メタ)アクリレート、或いは4−ビニルピリジン、2−ビニルピリジン、N−ビニルイミダゾール、N−ビニルカルバゾール等の含窒素複素環を有するモノマー類、或いは4級アンモニウム塩基を有するモノマーとして4−ビニルベンジルトリメチルアンモニウムクロライド、アクリロイルオキシエチルトリメチルアンモニウムクロライド、メタクリロイルオキシエチルトリメチルアンモニウムクロライド、ジメチルアミノプロピルアクリルアミドのメチルクロライドによる4級化物、N−ビニルイミダゾールのメチルクロライドによる4級化物、4−ビニルベンジルピリジニウムクロライド等、或いはアクリロニトリル、メタクリロニトリル、またアクリルアミド、メタクリルアミド、ジメチルアクリルアミド、ジエチルアクリルアミド、N−イソプロピルアクリルアミド、ジアセトンアクリルアミド、N−メチロールアクリルアミド、N−メトキシエチルアクリルアミド、4−ヒドロキシフェニルアクリルアミド等のアクリルアミドもしくはメタクリルアミド誘導体、さらにはアクリロニトリル、メタクリロニトリル、フェニルマレイミド、ヒドロキシフェニルマレイミド、酢酸ビニル、クロロ酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、ステアリン酸ビニル、安息香酸ビニル等のビニルエステル類、またメチルビニルエーテル、ブチルビニルエーテル等のビニルエーテル類、その他、N−ビニルピロリドン、アクリロイルモルホリン、テトラヒドロフルフリルメタクリレート、塩化ビニル、塩化ビニリデン、アリルアルコール、ビニルトリメトキシシラン等各種モノマーを適宜共重合モノマーとして使用することが出来る。これらの共重合モノマーの共重合体ポリマー中に占める割合としては、全体に対して最大でも30質量%未満であり、さらには20質量%未満であることが好ましい。共重合モノマーの比率が増大するに従い、耐熱性が低下したり、或いはポリマレイミド微粒子の粒子径分布が広くなり、粗大な粒子が副成する場合がある。

【0045】

上記の共重合モノマーの内で、特にスチレン類およびビニルエーテル類を用いた場合には、分子内にマレイミド基を有するモノマーと交互共重合体を生成し易くなるため、これら共重合モノマーの添加量が上記の30質量%未満であっても、重合の初期には1:1交互共重合体を形成し、微粒子が形成されず凝集物を生成する場合がある。これを避けるためには、例えば共重合モノマーを一度に添加するのではなく、重合期間を通して少しずつ滴下する方法なども好ましく用いられる。

【0046】

上記の共重合モノマーの例に加えて、さらに分子内に重合性二重結合基を2個以上有する共重合モノマーを使用することも好ましく行うことが出来る。このような共重合モノマーの例として、ジビニルベンゼンや、或いは、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、テトラエチレングリコールジアクリレート、トリプロピレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート等の各種多官能性(メタ)アクリレート、或いは、ビス〔4−(ビニロキシ)ブチル〕アジペート、ビス〔4−(ビニロキシ)ブチル〕スクシネート、ビス〔4−(ビニロキシ)ブチル〕イソフタレート、ビス〔4−(ビニロキシ)ブチル〕テレフタレート等の多官能性ビニルエーテル類を使用することが出来る。これらの分子内に重合性二重結合基を2個以上有する共重合モノマーの共重合体ポリマー中に占める割合としては、全体に対して最大でも10質量%未満であり、さらには5質量%未満であることが好ましい。分子内に重合性二重結合基を2個以上有する共重合モノマーの比率が増大するに従い、安定に微粒子が形成されず、重合系全体がゲル化する場合がある。

【0047】

本発明において、ポリマレイミド微粒子は使用する溶媒中に微粒子の形で安定に分散した分散物として製造されるが、これから溶媒を取り除いた微粒子単体として取り出し、粉体として用いることが好ましく行われる。このために利用する製造方法として遠心分離による微粒子の沈降を利用して分離する方法や、溶剤を加えて微粒子を凝集沈殿させ分離する方法などが挙げられる。遠心分離を利用する場合には遠心分離機が必要であり、大量に処理を行う場合に支障をきたす場合がある。これに対して、溶剤を加えて微粒子を凝集沈殿させ分離する方法は、最も簡便に大量に処理を行う際に適しており、好ましく利用することが出来る。本発明においては、様々な溶剤を試験し、迅速に凝集沈殿し、粉体の形でポリマレイミド微粒子を純度良く高収率で分離する系を調べた結果、最も優れた溶剤として、アルキルエーテル類が見出された。特に、ジイソプロピルエーテル、エチルエーテル、石油エーテルなどのアルキルエーテル類が最も好ましく利用できる。これらの溶剤の添加量としては、ポリマレイミド微粒子を製造して得られる分散物100質量部に対して50質量部以上の添加量で加えることでポリマレイミド微粒子を凝集沈殿させ効率よく分離することが出来る。さらに好ましくは100〜500質量部の範囲で添加することで、ポリマレイミド微粒子以外の残存溶媒や分散安定剤、未反応モノマーやその他の不純物を有効に除去し、純度の高いポリマレイミド微粒子を取り出すことが出来るため好ましい。特に不純物として分散安定剤や未反応モノマーが残存した場合には、耐熱性が低下する場合があるため、ポリマレイミド微粒子の純度は高い方が好ましい。

【実施例】

【0048】

以下実施例によって本発明をさらに詳しく説明するが、本発明はこの実施例に限定されるものではない。なお、実施例中の百分率は断りのない限り質量基準である。

【0049】

(実施例1)

〔ポリ(N−フェニルマレイミド)微粒子の合成例〕

攪拌機、温度計、窒素導入管、還流冷却管を備えた200ml丸底フラスコ内に、N−フェニルマレイミドを30グラム導入し、ポリビニルピロリドン(東京化成工業製試薬、K−60、35%水溶液、重量平均分子量22万)水溶液を10グラム加え、さらにエタノール100mlを加えて攪拌を行い、水浴中で内温を70℃に上昇して均一に溶解した。重合開始剤としてAIBNを0.3グラム投入すると直ちに重合が開始して系が白濁した。内温が上昇し、エタノールが還流状態になり、この温度で6時間加熱攪拌を行った後、室温まで冷却した。生成物は白色の分散物であり、凝集物は認められず、室温で1週間放置しても沈殿の発生も認められず安定な分散物であった。得られた白色分散物から微粒子を粉体で取り出すため分散物50mlをジイソプロピルエーテル100ml中に加えた。直ちに白色の沈殿が生成し、濾過により白色粉体を回収した。少量のジイソプロピルエーテルを加えて粉体を洗浄し、真空乾燥機内で乾燥を行った。90%の収率でポリ(N−フェニルマレイミド)微粒子の白色粉体を得た。なお、粉体の取り出し方法の比較として、分散物50mlを100mlのアセトンおよび水に各々添加したが沈殿は生成せず、粉体の回収は出来なかった。同様に、分散物50mlを100mlのn−ヘキサンに添加したところ、液体同士の2層に分離し、沈殿は生成せず粉体の回収は出来なかった。

【0050】

〔ポリ(N−フェニルマレイミド)微粒子の分子量分布の測定〕

上記でジイソプロピルエーテルを加えて沈殿を取り出し得られた粉体について、以下のようにして分子量分布の測定を行った。即ち、GPC測定用カラムとして、東ソー株式会社製TSK−GEL α−2500、α−3000およびα−5000の3本を使用し、10mM過塩素酸リチウムを溶解したN,N−ジメチルホルムアミドを溶離液として流速0.5mlでGPC分析を行った。検出器は示差屈折率系および紫外可視分光光度計(波長254nm)を使用して測定を行った。その結果、得られたポリ(N−フェニルマレイミド)の重量平均分子量は3.5万であり、数平均分子量は1.9万であった。分子量1000未満のオリゴマーの生成は認められず、またモノマーであるN−フェニルマレイミドの残存も認められなかった。

【0051】

〔ポリ(N−フェニルマレイミド)微粒子の粒子径の測定〕

走査型電子顕微鏡により観察したポリ(N−フェニルマレイミド)微粒子の顕微鏡写真を図1に示したが、平均粒子径として650nm前後であることが分かった。レーザー光散乱方式粒度分布計を使用して該微粒子の粒子径分布を測定した結果も同様で、平均粒子径650nmで標準偏差約150nmの分布を示し粗大粒子や凝集物も認められず、比較的単分散に近い粒子径分布を有することが分かった。

【0052】

〔ポリ(N−フェニルマレイミド)微粒子の熱安定性の測定〕

示差走査型熱量計(DSC)および熱重量測定装置(TGA)を用いて、窒素気流下、昇温速度20℃/分で上記の合成例で得られた粉体微粒子の熱分析を行った結果、300℃付近まで何ら熱重量変化や熱分解等において見られる吸発熱ピーク等の変化は観察されず、少なくとも300℃までの温度では安定であることが確認された。

【0053】

〔ポリ(N−フェニルマレイミド)微粒子の赤外吸収スペクトルの測定〕

島津製作所製FT−IRを使用して上記合成例で得られた粉体微粒子を拡散反射法を利用して赤外吸収スペクトルの測定を行ったところ、1710cm−1におけるC=O伸縮振動による特徴的な吸収ピークを示し、N−フェニルマレイミドモノマーに特徴的なC=C二重結合に基づく825cm−1の吸収は消失していることが確認できた。

【0054】

(実施例2)

〔ポリ(N−フェニルマレイミド)微粒子の合成における分散安定剤の比較1〕

実施例1において、分散安定剤として使用したポリビニルピロリドンに換えて、ポリビニルブチラール(和光純薬工業製、平均重合度800)を3.5グラム使用した以外は全く同様にして重合を行ったところ同様に白色分散物が得られたが、レーザー光散乱方式粒度分布計を使用して該微粒子の粒子径分布を測定したところ、平均粒子径710nmで標準偏差約370nmの分布を示し、先の実施例1より粒子径分布が広い結果であった。また、白色分散物を室温にて1週間静値したところ、底部に明らかに沈殿物が堆積し、静値安定性に劣る結果となった。またGPC測定によるポリ(N−フェニルマレイミド)の重量平均分子量は2.5万であり、数平均分子量は1.0万であった。分子量1000未満のオリゴマーの生成は認められなかったが、モノマーであるN−フェニルマレイミドは仕込量に対して10質量%程度残存していることが分かった。得られたポリマーの熱安定性に関しては、少なくとも300℃までの温度では安定であることが確認された。

【0055】

(実施例3)

〔ポリ(N−フェニルマレイミド)微粒子の合成における分散安定剤の比較2〕

実施例1において、分散安定剤として使用したポリビニルピロリドンに換えて、ポリエチレングリコール(重量平均分子量6000)を3.5グラム使用した以外は全く同様にして重合を行ったところ同様に白色分散物が得られたが、重合中に凝集物の発生が認められ、さらに室温に冷却すると全体が固化する結果となり、微粒子の分散安定性は実施例1と比較すると劣る結果であった。GPC測定によるポリ(N−フェニルマレイミド)の重量平均分子量は2万であり、数平均分子量は1万であった。分子量1000未満のオリゴマーの生成は認められなかったが、モノマーであるN−フェニルマレイミドは仕込量に対して10質量%程度残存していることが分かった。得られたポリマーの熱安定性に関しては、少なくとも300℃までの温度では安定であることが確認された。

【0056】

(実施例4)

〔ポリ(N−フェニルマレイミド)微粒子の合成における分散安定剤の比較3〕

実施例1において、分散安定剤として使用したポリビニルピロリドンK−60に換えて、より低分子量であるポリビニルピロリドンK−15(重量平均分子量1万)を3.5グラム使用した以外は全く同様にして重合を行ったところ同様に白色分散物が得られたが、重合中に凝集物の発生が認められ、レーザー光散乱方式粒度分布計を使用して合成した試料の粒子径分布を測定したところ、平均粒子径670nmで標準偏差約500nmの分布を示し、かつ1μm以上の粗大粒子が含まれており、単分散性に劣る結果であった。白色分散物を室温にて1週間静値したところ、底部に少量の沈殿物が堆積し、静値安定性に劣る結果となった。またGPC測定によるポリ(N−フェニルマレイミド)の重量平均分子量は2.8万であり、数平均分子量は1.5万であった。分子量1000未満のオリゴマーの生成は認められなかったが、モノマーであるN−フェニルマレイミドは仕込量に対して2質量%程度残存していることが分かった。得られたポリマーの熱安定性に関しては、少なくとも300℃までの温度では安定であることが確認された。

【0057】

(比較例1)

〔ポリ(N−フェニルマレイミド)微粒子の合成で分散安定剤を用いない比較例〕

実施例1において、分散安定剤としてのポリビニルピロリドン使用しない以外は全く同様にして重合を行ったところ次第に凝集沈殿が発生し、攪拌が困難となったことから重合を停止した。生成物は凝集塊であった。

【0058】

(実施例5)

〔ポリ(N−ベンジルマレイミド)微粒子の合成例〕

実施例1において、モノマーとして使用したN−フェニルマレイミドに換えて、N−ベンジルマレイミドを30グラム使用した以外は全く同様にして重合を行ったところ同様に分散安定性に優れた白色分散物が得られた。レーザー光散乱方式粒度分布計を使用して合成した試料の粒子径分布を測定したところ、平均粒子径1.3μmで標準偏差0.15μmの分布を示し、単分散性に優れた微粒子であることが分かった。白色分散物中には凝集物は認められず、室温で1週間放置しても沈殿の発生も認められず安定な分散物であった。分散物に対して2倍量のジイソプロピルエーテルを加えて微粒子を沈殿させ、吸引濾過により回収した結果、ほぼ定量的にポリ(N−ベンジルマレイミド)微粒子を得た。このもののFT−IR測定から、モノマーの残存もなく、純度の高いポリ(N−ベンジルマレイミド)であることが確認出来た。GPC測定から得られたポリマーの重量平均分子量は2.6万であり、数平均分子量は1.1万であった。分子量1000未満のオリゴマーの生成は認められず、またモノマーであるN−ベンジルマレイミドの残存も認められなかった。得られたポリマーの熱安定性に関しては、110℃付近において軟化点が認められたが、熱安定性に関しては少なくとも300℃までの温度では安定であることが確認された。走査型電子顕微鏡による微粒子の電子顕微鏡写真を図2に示した。

【0059】

(実施例6)

〔ポリ(N−シクロヘキシルマレイミド)架橋微粒子の合成例〕

実施例1と同様にして、攪拌機、温度計、窒素導入管、還流冷却管を備えた200ml丸底フラスコ内に、N−シクロヘキシルマレイミドを25グラム導入し、また、2官能性ビニルエーテルモノマーであるビス[4−(ビニロキシ)ブチル]イソフタレート(アルドリッチケミカル製)を0.5グラム添加した。さらに、ポリビニルピロリドン(東京化成工業製試薬、K−30、重量平均分子量4万)を7グラム加え、これにエタノール100mlを加えて攪拌を行い、水浴中で内温を70℃に上昇して均一に溶解した。重合開始剤としてAIBNを0.3グラム投入すると直ちに重合が開始して系が白濁した。内温が上昇し、エタノールが還流状態になり、この温度で6時間加熱攪拌を行った後、室温まで冷却した。生成物は白色の分散物であり、凝集物は認められず、室温で1週間放置しても沈殿の発生も認められず安定な分散物であった。レーザー光散乱方式粒度分布計を使用して合成した試料の粒子径分布を測定したところ、平均粒子径75nmで標準偏差15nmの分布を示し、単分散性に優れた微粒子であることが分かった。得られた白色分散物から微粒子を粉体で取り出すため分散物全体をジイソプロピルエーテル400ml中に加えた。直ちに白色の沈殿が生成し、濾過により白色粉体を回収した。少量のジイソプロピルエーテルを加えて粉体を洗浄し、真空乾燥機内で乾燥を行った。90%の収率でポリ(N−シクロヘキシルマレイミド)架橋微粒子の白色粉体を得た。走査型電子顕微鏡による微粒子の電子顕微鏡写真を図3に示した。さらに、示差走査型熱量計(DSC)および熱重量測定装置(TGA)を用いて、窒素気流下、昇温速度20℃/分で上記で得られた粉体微粒子の熱分析を行った結果、300℃付近まで何ら熱重量変化や熱分解等の変化は観察されず、少なくとも300℃までの温度では安定であることが確認された。

【産業上の利用可能性】

【0060】

本発明のポリマレイミド微粒子は、クロマトグラフ用担体、或いは液晶表示装置関連におけるスペーサー粒子、或いは電子・電機部品、プリント配線板、半導体基板、IC封止剤などの電子材料分野における充填剤としての高耐熱性と高絶縁性、低誘電性が要求される樹脂組成物や、これを用いたプリプレグおよび積層板に利用することが可能である。

【特許請求の範囲】

【請求項1】

下記一般式Iで表される繰り返し単位を有するポリマレイミド微粒子。

【化1】

(一般式IにおいてR1は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。)

【請求項2】

下記一般式IIで表されるモノマーを用い、溶媒として炭素数1〜5のアルコールを用い、さらに分散安定剤として該アルコールに可溶性である分子量1000以上のポリマーの存在下に、重合を行うことでポリマレイミド微粒子を得ることを特徴とするポリマレイミド微粒子の製造方法。

【化2】

(一般式IIにおいてR2は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。)

【請求項3】

前記分子量1000以上のポリマーが、重量平均分子量が3万〜30万の範囲にあるポリビニルピロリドンである請求項2記載のポリマレイミド微粒子の製造方法。

【請求項4】

アルキルエーテルを添加することでポリマレイミド微粒子を凝集沈殿させ分離精製する請求項2または3の何れかに記載のポリマレイミド微粒子の製造方法。

【請求項1】

下記一般式Iで表される繰り返し単位を有するポリマレイミド微粒子。

【化1】

(一般式IにおいてR1は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。)

【請求項2】

下記一般式IIで表されるモノマーを用い、溶媒として炭素数1〜5のアルコールを用い、さらに分散安定剤として該アルコールに可溶性である分子量1000以上のポリマーの存在下に、重合を行うことでポリマレイミド微粒子を得ることを特徴とするポリマレイミド微粒子の製造方法。

【化2】

(一般式IIにおいてR2は置換基を有していても良いアリール基もしくは置換基を有していても良いアルキル基を表す。)

【請求項3】

前記分子量1000以上のポリマーが、重量平均分子量が3万〜30万の範囲にあるポリビニルピロリドンである請求項2記載のポリマレイミド微粒子の製造方法。

【請求項4】

アルキルエーテルを添加することでポリマレイミド微粒子を凝集沈殿させ分離精製する請求項2または3の何れかに記載のポリマレイミド微粒子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−193324(P2012−193324A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−60430(P2011−60430)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

[ Back to top ]