ポリマーグラフト微粒子、その製造方法、電気泳動分散液及びこれを利用した画像表示装置

【課題】分散安定性に優れ、低電圧でも電気泳動性の優れた電気泳動分散液用の電気泳動粒子であるポリマーグラフト微粒子、その製造方法、及びこれを用いた記録媒体用の電気泳動分散液、並びにこの電気泳動分散液を表示媒体とした画像表示装置の提供。

【解決手段】電気泳動分散液に分散する電気泳動用のポリマーグラフト微粒子であって、顔料微粒子に対しその16〜100質量%のポリマーをグラフト化したポリマーグラフト微粒子、顔料微粒子とポリマーを加熱反応させるその製造方法、及びこれを用いた記録媒体用の電気泳動分散液、並びにこの電気泳動分散液を表示媒体とした画像表示装置。

【解決手段】電気泳動分散液に分散する電気泳動用のポリマーグラフト微粒子であって、顔料微粒子に対しその16〜100質量%のポリマーをグラフト化したポリマーグラフト微粒子、顔料微粒子とポリマーを加熱反応させるその製造方法、及びこれを用いた記録媒体用の電気泳動分散液、並びにこの電気泳動分散液を表示媒体とした画像表示装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリマーグラフト微粒子、その製造方法、電気泳動分散液及びこれを利用した画像表示装置に関する。

【背景技術】

【0002】

文字、静止画等のデジタルデータによる情報は、書類等の紙媒体として配布されたり、保存されたりするときは、プリンターで紙媒体に情報が記録されている。このような情報が記録された紙媒体は、ハードコピーとして広く使用されている。ハードコピーの特徴は、1)ディスプレイよりも文字が読みやすい。2)目が疲れにくい。3)自由な姿勢で読むことができる。4)軽量で自由に持ち運びが可能である。しかし,ハードコピーは、使用された後は、廃棄されたり、リサイクルされたりするが、そのためには、多くの労力と費用を要するので、省資源の点では問題があった。

【0003】

一方、文字、静止画、動画等の画像を繰り返し表示する画像表示装置としては、カソードレイチューブ(CRT、ブラウン管)、液晶ディスプレイ等の表示装置が知られている。これらの表示装置は、デジタルデータを瞬時に表示でき、また、書き換えることができるが、以下のような問題があった。1)卓上等に設置して使用するものとなっているので持ち歩くことが困難である。2)長時間画面を見て作業すると眼が疲労する。3)メモリー性がなく電源をオフにすると表示できない。

【0004】

そこで、ディスプレイとハードコピーの両方の長所を持った書き換えが可能なペーパーライクな表示媒体へのニーズが高まり、高分子分散型液晶素子、双安定性コレステリック液晶素子、エレクトロクロミック素子、電気泳動素子等の表示媒体が提案されている。これらの表示媒体は、反射型で明るい表示ができ、かつ、メモリー性のあるものとして注目されている。それらの中でも、電気泳動素子を用いた表示媒体(以下、「電気泳動表示媒体」という。)は、表示品質、表示動作時の消費電力等の点で優れている。

【0005】

このような電気泳動表示媒体においては、例えば、着色した分散媒が一組の透明電極の間に封入され、そして、この着色した分散媒中には、その色とは異なる色を有する複数の電気泳動粒子が分散されている。電気泳動粒子は、分散媒中では、その表面に電荷を帯びたものとなっているので、一組の透明電極の一方に、電気泳動粒子の電荷と逆向きの電圧を与えると、電気泳動粒子が透明電極の一方に堆積して電気泳動粒子の色が観測され、また、電気泳動粒子の電荷と同じ向きの電圧を与える場合には、電気泳動粒子は反対側に移動するため分散媒の色が観測される。電気泳動表示媒体には、このような原理に基づいて、情報が表示される。

【0006】

分散媒中における電気泳動粒子の安定性は、一般的には、静電効果、又は、立体効果(吸着層効果とも呼ばれる)が働くことにより得られる。前記静電効果については、DLVO理論が確立されており、この理論では、電気二重層の広がり及び界面電位(いわゆるζ電位)が重要な因子となっている。これらを形成するには、イオンの存在が必要とされている。一方、立体効果については、DLVO理論に相当するものは未だ確立されていないが、非水溶媒系(主に石油系溶媒)では、例えば次のような研究が知られている。即ち、非特許文献1に記載されているところによれば、安定な非水溶媒系分散液を作製し、この溶媒中で溶媒に分散させる粒子(溶媒に不溶)に対し相溶性のある成分と、溶媒に溶解する成分とを含むブロック又はグラフト共重合体を用いるというものである。

【0007】

この方法を利用したものとして、特許文献1には、炭化水素溶媒中で減成ゴムの存在下、メチルメタクリレート(MMA)をラジカル重合させて安定なポリメチルメタクリレート(PMMA)分散液を得る方法が記載されている。この方法では、減成ゴムがPMMA粒子に吸着されることは考えられず、また、PMMA粒子が分散安定化している事実からすると、減成ゴムにMMAがグラフト重合していると考えられる。また、このグラフトポリマーでは、その不溶解部が粒子表面に塊合し、その溶解部が立体効果をもつこととなるので、粒子の分散安定性が維持されるものと考えられている。

【0008】

しかし、非水溶媒系に粒子を分散させた粒子分散体における粒子の安定性は、十分なものではなかったので、このような粒子分散体で構成される電着塗料、電子写真液体現像剤、ディスプレイ用の表示媒体の寿命には限度があると考え、本発明者らは、石油系溶媒、即ち、無極性非プロトン溶媒のような非極性溶媒にイオンで帯電させた電気泳動粒子を安定に分散させた電気泳動粒子分散液を提案した(特許文献2)。

【0009】

その他にも、電気泳動媒体における顔料粒子に関する発明としては、特許文献3がある。特許文献3に記載の発明においては、1〜15重量%のポリマーを顔料粒子に化学的に結合させるか、その周りに架橋させた顔料粒子を使用すること、該ポリマーは、分枝鎖構造を有し、該主鎖から伸長している側鎖を有すること、荷電基または荷電可能基は、該ポリマーに組み込むことができるか、または該ポリマーから離れて粒子に結合できること、該ポリマー被覆粒子は、まず、該粒子に重合可能基または重合開始基を結合し、次いで、該粒子を1個またはそれ以上の重合可能単量体またはオリゴマーと反応させることによって、好適な電気泳動媒体を得ている。そして、従来は、変性材料の量を変えることがその粒子の挙動に対して与える効果については、殆ど知られていなかった。電気泳動粒子を変性材料で完全に被覆することが理想的であると想定されているが、少なくとも、多くのポリマー変性材料には、このことは、実際には当てはまらず、現在は、被覆すべき最適な量のポリマーがある。変性粒子中のポリマーの割合が多すぎると、その粒子の電気泳動移動度の望ましくない低下を引き起こす、と述べている。そして、該ポリマーを作成する方法として、「ランダムグラフト重合(RGP)」、「イオンランダムグラフト重合」、「原子移動ラジカル重合(ATRP)」、「RGP−ATRP重合」等の重合方法が挙げられている。これらは何れも微粒子表面に重合可能な官能基を予め化学的に結合或いは架橋させておき、その後ポリマーを伸長させる方法である。これらのポリマー被覆粒子は、ポリマーの被覆量が低い該ポリマー被覆粒子である。

【0010】

一方、特許文献4には、このようなポリマーグラフトカーボンブラックの製造方法を含むトナーが提案されている。このポリマーグラフトカーボンブラックの製造方法においては、ポリマーの分子内に存在するエポキシ基、チオエポキシ基等がカーボンブラックの表面官能基と極めて効率良く反応し、各種物質への分散性が優れたポリマーグラフトカーボンブラックが得られるとしている。

【0011】

また、特許文献5によれば、カプセル化電気泳動媒体が開示されている。このようなカプセル化媒体は、多数の小カプセルを含み、その各々は、それ自体、内相(これは、液状懸濁媒体に懸濁された電気泳動移動粒子を含有する)およびカプセル壁(これは、内相を取り囲んでいる)を含む。画像表示装置としては、例えば、これらのカプセルが高分子結合剤内に保持されて、2個の電極間に配置された干渉相を形成する。

【特許文献1】特公昭40−7047号公報

【特許文献2】特開2002−62545号公報

【特許文献3】特表2004−526210号公報

【特許文献4】特開平06−148927号公報

【特許文献5】米国特許第5,930,026号公報

【非特許文献1】F.A.Waite,J.Oil Col.Chem.Assoc.,54,342(1971)

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明者らは、前記特許文献3等を基に実験をしながら検討を行った。先ず、微粒子表面に重合可能基または重合開始基を結合し、次いで、該微粒子を1種またはそれ以上の重合可能モノマーまたはオリゴマーと反応させてポリマーグラフト微粒子を作製したところ、微粒子上に数%〜10数%程度しかポリマーを組み込むことが出来ないことが分かった。その理由として微粒子表面にモノマーを重合させる場合、ある程度まで重合が進むとポリマー同士の相互作用等が生じてそれ以上は重合できず反応が停止してしまい、期待している重合量が得られないのではないかと推定した。このようなポリマー被覆粒子で電気泳動媒体を作成したところ、反射率や泳動速度等の画像表示装置としての電気泳動特性が不十分であり、また長期の安定性に欠けることが分かった。

【0013】

このような結果から、本発明者は、「1〜15重量%のポリマーを顔料粒子に化学的に結合させるかその周りに架橋させた顔料粒子を使用する」のでは不十分で、実際の電気泳動分散体においては、電気泳動粒子を変性材料で完全に被覆することが理想的であると推定している。また、特許文献3では「変性粒子中のポリマーの割合が多すぎると、その粒子の電気泳動移動度の望ましくない低下を引き起こす」としているが、1〜15重量%よりもポリマーの多い範囲において、より最適なポリマー量がある可能性が考えられる。

【0014】

一方、特許文献4に開示された発明のポリマーグラフトカーボンブラックは、該ポリマーグラフトカーボンブラック中のカーボン含有量を大きくできず、さらにこのため十分な小粒径化が困難である問題点、電気絶縁性が低いという問題点を有していた。

【0015】

このような問題点に鑑み、本発明の目的は、分散安定性に優れ、低電圧でも電気泳動性の優れた電気泳動分散液用の電気泳動粒子であるポリマーグラフト微粒子、その製造方法、及びこれを用いた記録媒体用の電気泳動分散液、マイクロカプセル及びマイクロセル、並びにこの電気泳動分散液等を表示媒体とした画像表示装置を提供することにある。

【課題を解決するための手段】

【0016】

本発明者は、電気泳動分散液の顔料微粒子にグラフト重合したポリマー量が15質量%を超えるポリマーグラフト微粒子が、5V以下の低電圧でも電気泳動媒体中で容易に移動が起こり、白と黒の反射率が高く、コントラスト、解像度が高い電気泳動分散液が得られることを見出した。また、ポリシロキサン構造を少なくとも一部に有しかつ顔料微粒子の表面官能基に対する反応性基を有してなるポリマーを微粒子にグラフト化したポリマーグラフト微粒子が好適であること、さらに、微粒子のポリマー量を被覆するために、末端等に反応性基を有するグラフトポリマーを予め合成しておき、微粒子表面の官能基と化学的に結合させる好適なポリマーグラフト微粒子の製造方法を見出した。

【0017】

以下、本発明の課題を解決するための手段を列記する。

【0018】

本発明は、電気泳動分散液に分散する電気泳動用のポリマーグラフト微粒子であって、顔料微粒子に対しその16〜100質量%のポリマーをグラフト化したことを特徴とするポリマーグラフト微粒子である。

【0019】

本発明は、前記ポリマーが、前記顔料微粒子に対し20〜80質量%であることを特徴とする前記ポリマーグラフト微粒子である。

【0020】

本発明は、前記ポリマーが、前記顔料微粒子に対し30〜60質量%であることを特徴とする前記ポリマーグラフト微粒子である。

【0021】

本発明は、前記ポリマーグラフト微粒子が、前記顔料微粒子と顔料微粒子表面の官能基に対する反応性基を有するポリマーとを反応させることによって得られたことを特徴とする前記ポリマーグラフト微粒子である。

【0022】

本発明は、前記ポリマーグラフト微粒子が、前記顔料微粒子と、顔料微粒子表面の官能基に対する反応性基を有するセグメント(A)及びセグメント(A)とは異なる構造のセグメント(B)からなるブロック型又はグラフト型のポリマーと、を液状分散媒中で加熱反応することにより得られたことを特徴とする前記ポリマーグラフト微粒子である。

【0023】

本発明は、前記ポリマーが炭素・炭素結合を有する主鎖を含有することを特徴とする前記ポリマーグラフト微粒子である。

【0024】

本発明は、前記ポリマーが、ビニル系ポリマー構造、ポリエステル系構造またはポリエーテル系構造を有するポリマーであることを特徴とする前記ポリマーグラフト微粒子である。

【0025】

本発明は、前記ポリマーが、少なくとも一部にポリシロキサン構造を有するポリマーであることを特徴とする前記ポリマーグラフト微粒子である。

【0026】

本発明は、前記ポリマーが、一般式(I)で表される構造単位を有することを特徴とする前記ポリマーグラフト微粒子である。

【0027】

【化1】

(但し、Aは−COO−基又はフェニレン基を、R1は水素原子またはメチル基を、R2は炭素数1〜6のアルキレン基を、R3〜R13は同一または異なったアリール基、炭素数1〜6のアルキル基または炭素数1〜10のアルコキシル基を表し、aは任意の自然数を、b及びcは同一または異なる0〜10の整数を、dは0〜200の整数を表す。)

本発明は、前記ポリマーが、エポキシ基、チオエポキシ基、アジリジン基、オキサゾリン基、グリシジル基から選ばれる少なくとも1種の反応性基を有することを特徴とする前記ポリマーグラフト微粒子である。

【0028】

本発明は、前記顔料微粒子が、酸化チタンであることを特徴とする前記ポリマーグラフト微粒子である。

【0029】

本発明は、前記顔料微粒子が、カーボンブラックであることを特徴とする前記ポリマーグラフト微粒子である。

【0030】

本発明は、前記カーボンブラックが、揮発分10〜25質量%、一次粒子径10〜100nm、比表面積70m2/g以下、ジブチルフタレートに対する吸油量70ml/100g以下、pH5以下であり、表面に酸性基を有することを特徴とする前記ポリマーグラフト微粒子である。

【0031】

本発明は、前記顔料微粒子が、ポリマー微粒子であることを特徴とする前記ポリマーグラフト微粒子である。

【0032】

本発明は、平均粒子径が、40nm〜500nmの範囲にあることを特徴とする前記ポリマーグラフト微粒子である。

【0033】

本発明は、平均粒子径が、100nm〜400nmの範囲にあり、粒径200nm以下の粒子が85質量%以下であり、粒径800nm以上の粒子を実質的に含まないことを特徴とする前記ポリマーグラフト微粒子である。

【0034】

本発明は、前記ポリマーグラフト微粒子、高分子分散剤、非イオン性界面活性剤及び非極性溶媒を含有することを特徴と電気泳動分散液である。

【0035】

本発明は、異なった電気泳動特性を示す2種の微粒子を含んでおり、該微粒子の少なくとも一種は前記ポリマーグラフト微粒子であることを特徴とする前記電気泳動分散液である。

【0036】

本発明は、前記電気泳動分散液を充填したことを特徴とするマイクロカプセルである。

【0037】

本発明は、前記電気泳動分散液を充填したことを特徴とするマイクロセルである。

【0038】

本発明は、前記顔料微粒子と、前記ポリマーとを加熱反応させることを特徴とする前記ポリマーグラフト微粒子の製造方法である。

【0039】

本発明は、前記ポリマーが、ビニル系ポリマー構造、ポリエステル系構造またはポリエーテル系構造を有することを特徴とする前記ポリマーグラフト微粒子の製造方法である。

【0040】

本発明は、前記電気泳動分散液、前記マイクロカプセル、又は前記マイクロセルを有する画像表示装置である。

【発明の効果】

【0041】

本発明によれば、分散安定性に優れ、低電圧でも電気泳動性の優れた電気泳動分散液用の電気泳動粒子であるポリマーグラフト微粒子及びその好適な製造方法を提供できる。また、このポリマーグラフト微粒子を用いた記録媒体用の電気泳動分散液、マイクロカプセル及びマイクロセルを提供できる。さらに、この電気泳動分散液を表示媒体とした画像表示装置を提供できる。

【発明を実施するための最良の形態】

【0042】

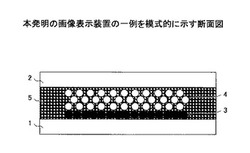

まず、本発明のポリマーグラフト微粒子を用いた画像表示媒体につき、図面を参照しながら説明する。本発明の画像表示装置をはじめとする電気泳動分散液を利用した画像表示媒体による画像表示の動作原理は、以下の通りである。図1は、本発明の画像表示装置の一例を模式的に示す断面図である。図中、符号1及び2は、二つの導電層を示し、一方または両方が光透過性である。導電層1、2間には、少なくとも本発明のポリマーグラフト微粒子である自己分散性白色微粒子4、自己分散性着色微粒子3及び非極性溶媒を含む分散液5を有している。分散液5は電気泳動効果とメモリー効果を併せ持っている。また、分散液5は、非極性溶媒、高分子分散剤、非イオン性界面活性剤を含有し、さらに非極性溶媒に可溶な樹脂を含有することが好ましい。図1において、導電層2が光透過性とした場合、導電層2の上方よりこの媒体を見ると、自己分散性白色微粒子4の色が見える。このとき非極性溶媒に可溶な樹脂は、荷電微粒子である自己分散性着色微粒子3又は自己分散性白色微粒子4に吸着し、その立体効果により自己分散性着色微粒子3又は自己分散性白色微粒子4の分散安定性が増し長期安定性の実現を可能とする。

【0043】

一方、図2は、図1に示した画像表示装置を実際に駆動して、画像表示する際の表示動作の機構を原理的に示す模式図である。図2は、表示媒体の右半分と左半分が仕切られた導電層1、2で構成されている。図2(a)は、図1と同じく自己分散性着色微粒子3が、下部の導電層1に付着している状態を示している。この導電層1、2の右半分に、外部から適当な手段で電界を付与すると、電荷を持つ自己分散性着色微粒子3は、図2(b)に示すように外部電界に従って上方に移動し始める。図2(c)は、自己分散性着色微粒子3の一部が導電層2に到達した状態を示す。図2(d)は、導電層2と自己分散性着色微粒子3が、静電気力によって付着し移動が完結した状態を示している。図2(d)の状態を媒体の上方(導電層2の外側)から眺めると左半分は自己分散性白色微粒子4の白色が、右半分は自己分散性着色微粒子3の色が観察される。以上が、本発明における画像表示装置による画像表示の基本動作原理であるが、この表示様式は可逆的であり、電場を逆転させれば電荷を持つ自己分散性着色微粒子3は導電層1側に付着し、図2(a)の状態に戻り、繰り返し使用ができる。

【0044】

図6、図7は、表面に所要のパターンで透明電極を形成したフィルム等の透明基板6を対向配置し、その間には着色した分散媒中に分散媒の色とは異なる色を有する、電気泳動粒子を分散させた分散液を封入してある画像表示装置である。電気泳動粒子は分散媒中で表面に電荷を帯びており、透明電極間に電場をかけ、透明電極の一方に電気泳動粒子の電荷と逆の電荷を与えた場合には、泳動粒子がそちらに移動して泳動粒子の色が観測され、泳動粒子の電荷と同じ電荷を与えた場合には泳動粒子は反対側に移動するため分散媒の色が観測される。これにより電極パターンによる表示を行なうことができる。

【0045】

ここで、分散液を単に両電極間に封入する構造では、泳動粒子の凝集や横方向の移動によって表示ムラが発生することがある。そこで、図5に示すように、両電極間にはメッシュ状あるいは多孔質状の有孔スペーサ9を配置することにより、分散液8を不連続に分割し、表示動作の安定化を図る工夫がなされている。この有孔スペーサ9がマイクロセルとして作用する。この有孔スペーサ9中には、自己分散性着色微粒子が分散液8とともに入っており、電場の作用によって移動する。しかし、各有孔スペーサ9からは出て行かない構造になっている。このため、この電気泳動装置で画像表示装置を作れば、鮮明で薄い装置とすることができる。

【0046】

類似の構造として、図3,4に示すマイクロカプセルがある。上述の自己分散性着色微粒子を含む分散液をマイクロカプセルの中に封入して、このマイクロカプセルを電極で挟んだ構造の電気泳動装置である。この場合は、自己分散性着色微粒子がこのマイクロカプセル中でのみ電場により移動するので、横方向への核酸はほとんどない。このため、この電気泳動装置で画像表示装置を作れば、鮮明で薄い装置とすることができる。

【0047】

本発明のポリマーグラフト微粒子について説明する。ポリマーグラフト微粒子の構成要素である顔料微粒子としては、カーボンブラック、チタニア微粒子等の無機系の微粒子、スチレン−アクリル樹脂やベンゾグアナミン樹脂などのポリマーの微粒子などが挙げられる(ここで言う顔料微粒子とは、白、黒を含む色の付いた透明ではない微粒子である。)。

【0048】

本発明に使用される白色ないし着色の顔料微粒子としては、例えば、シリカ、チタニア、アルミナ、などの金属酸化物、カーボンブラック、アニリンブラック、ファーネスブラック、ランプブラック等の黒色の着色剤、フタロシアニンブルー、メチレンブルー、ビクトリアブルー、メチルバイオレット、アニリンブルー、ウルトラマリンブルー等のシアンの着色剤、ローダミン6Gレーキ、ジメチルキナクリドン、ウォッチングレッド、ローズベンガル、ローダミンB、アリザリンレーキ等のマゼンタの着色剤、クロムイエロー、ベンジジンイエロー、ハンザイエロー、ナフトールイエロー、モリブデンオレンジ、キノリンイエロー、タートラジン等のイエローの着色剤など、従来公知の染料、顔料を単独あるいは混合したものが挙げられる。

【0049】

白色ないし着色の樹脂を含んだポリマーグラフト微粒子は、少なくとも白色を含む着色の顔料微粒子と樹脂とから成り、顔料微粒子と樹脂の質量比が顔料成分100質量部に対して樹脂成分16質量部から100質量部、好ましくは30質量部から80質量部である。着色成分である顔料の占める割合が多いと、画像として表示した際の画像濃度が高くなり、コントラストの良い画像表示媒体が得られる。反面、白色ないし着色の粒子表面の酸塩基解離によるイオン生成を司る樹脂成分が少なくなると、生成電荷量が少なくなり、応答速度を速くすることが困難となる。逆に、着色成分である顔料の占める割合が少ないと応答速度は速くなるが、コントラストの良い画像表示が困難となる。自己分散性白色微粒子は酸化チタンが好ましい。酸化チタンは各種材料の中でも白色度が一番高いためである。

【0050】

微粒子としてカーボンブラックやチタニアなどの金属酸化物のようにグラフト化等により化学結合可能な物質を用いた場合は、これらの物質に前記酸性基あるいは塩基性基を有するモノマーを反応させることにより、酸性基又は塩基性基を化学結合させてもよい。

【0051】

ポリマーグラフト微粒子にグラフトする樹脂としては、炭化水素系溶媒やシリコーンオイルなどの非極性溶媒に可溶な樹脂が好ましい。非極性溶媒に可溶な樹脂としては、非極性溶媒よりも白色ないし着色の顔料微粒子表面との引力相互作用が強いものが好ましい。

【0052】

本発明の電気泳動分散液を作るには、前記各成分を炭化水素溶媒やシリコーンオイル中に混合分散すればよい。この場合、分散手段としてボールミル、サンドミル、アトライター等を用いてもよい。なお、混合順序は特に限定されるものではない。

【0053】

(高分子分散剤による分散安定化)

ポリマーグラフト微粒子と分散媒液体との親和性を高めるために高分子分散剤を添加することができる。高分子分散剤としては、本発明の目的にかなうものであれば特に限定されないが、例えば高分子分散安定剤が挙げられる。高分子分散安定剤としては、ポリ(N−ビニル−2−ピロリドン)、ポリ(N,N'−ジエチルアクリルアジド)、ポリ(N−ビニルホルムアミド)、ポリ(N−ビニルアセトアミド)、ポリ(N−ビニルフタルアミド)、ポリ(N−ビニルコハク酸アミド)、ポリ(N−ビニル尿素)、ポリ(N−ビニルピぺリドン)、ポリ(N−ビニルカプロラクタム)、ポリ(N−ビニルオキサゾリン)等が挙げられ、単独又は複数の高分子分散安定剤を添加することができる。また、この他に本発明の目的の範囲内で、高分子材料、界面活性剤、無機塩等の分散安定化剤を用いることもできる。

【0054】

高分子分散安定剤は一般に、平均分子量が高くなると、同一量を有機溶剤に溶解させたときの粘度が高くなる。また、高分子分散安定剤はポリマーグラフト微粒子を分散させたときにポリマーグラフト微粒子の周囲に吸着しポリマーグラフト微粒子を立体障害により安定に分散させる役割を有しているため、高分子分散安定剤の分子量が大きくなるということは吸着層が厚くなり分散体の粒子径が大きくなることを意味している。

【0055】

(界面活性剤による分散)

分散液には非イオン性界面活性剤を用いると、ポリマーグラフト微粒子の分散性を向上できる。イオン性界面活性剤は、電場の作用により移動したり、変化したりして、かえってポリマーグラフト微粒子の電場による移動を妨げることがある。

【0056】

(マイクロカプセル化)

ポリマーグラフト微粒子は、カプセル樹脂により被覆したマイクロカプセルとして画像表示装置に用いることもできる。または、カプセル樹脂にポリマーグラフト微粒子が含浸されたもの、即ち、表層もしくは内部、あるいは全体にポリマーグラフト微粒子が存在するものが使用できる。その特徴は、分散安定性、表面濡れ性、レオロジー特性、電気特性などの特性を改良することが出来る。特に、分散安定性では、グラフト鎖の良溶媒中への分散性(分散媒中への易分散性と分散後の安定性)が著しく向上する。

【0057】

以下に、黒色ポリマーグラフト微粒子の実施形態として、カーボンブラックを用いたポリマーグラフトカーボンブラックについて説明する。

1.カーボンブラック

カーボンブラックは、各種の炭化水素又は炭素を含む化合物を不完全燃焼して得られる微細な球状粒子の集合体と定義され、化学組成が炭素98%以上の、限りなく純粋に近い炭素材料の総称である。種類は、製法で分類する方法が一般的で、原料炭化水素の熱分解か、不完全燃焼か何れかに大別され(下記表1参照)、更に原料の種類により細分化される。

【0058】

【表1】

カーボンブラックの製造方法のうち、コンタクト法は、炎を鉄や石などに接触させる製造法であり、チャンネル法やその改良法であるガスブラック法(ローラ法)等が含まれる。チャンネルブラックは、コンタクト法の代表的な製品で、チャンネル鋼の底面に炎を接触させて採取するものである。

【0059】

ファーネス法は、燃料の空気による燃焼熱によって、原料炭化水素を連続的に熱分解させてカーボンブラックを生成させる方法で、ガスファーネス法とオイルファーネス法に分類される。サーマル法は、原料の炭素源として天然ガスを利用し燃焼と熱分解を周期的に繰り返す特殊な製造法で、その特徴は大粒子径を有するカーボンブラックが得られることにある。

【0060】

アセチレンブラックもアセチレンを原料とする一種のサーマル法であるが、アセチレンの熱分解は、他の炭化水素原料が吸熱反応であるのに対し発熱反応であるため、サーマル法における燃焼サイクルを省略することが可能となり、連続運転が出来る。アセチレンブラックの特徴は、通常のカーボンブラックに比較して結晶が発達し、かつ、ストラクチャーが高いことにあるため導電性にすぐれ、乾電池用並びに各種ゴム、プラスチックの導電性付与剤として使用されている。しかし、本発明の原料としては、チャンネルブラックまたはファーネスブラックが好ましい。ファーネスブラックについては、酸化処理を施したものを用いると、溶媒への分散性が向上されるため、適宜酸化処理を行ったものが好ましい。さらに、酸化処理を施したファーネスブラックは、処理によってその表面に酸素を含有した官能基(カルボキシル基、ケトン基、ラクトン基、水酸基等)が付与されるため、極性溶媒との親和性がよく、かつ電気的負荷等によりカーボンブラック表面が酸化劣化を受け難くなる。そのようなカーボンブラックを電気泳動媒体に使用すると、導電経路の形成が起き難くなって、表示特性の低下を防ぐことができる。

【0061】

カーボンブラックの基本的特性について述べる。カーボンブラックをゴムや樹脂、塗料やインキのビヒクルに配合、分散させ補強性や黒色度、導電性などの機能を付与する際、重要な因子は、粒子径とストラクチャー、それに粒子表面の物理化学的性質であり、これを通常カーボンブラックの三大基本特性と呼んでおり、これらの組み合わせで種々のカーボンブラックの品質を特定して製造されている。カーボンブラックの三大基本特性は、

(I)粒子径:粒子径と表面積

(II)ストラクチャー:DBP給油量(ml/100g)とストラクチャー指数

(III)表面の化学的特性:揮発分(質量%)とpHである。

【0062】

本発明におけるポリマーグラフトカーボンブラックを分散体微粒子として使用した電気泳動媒体において、安定した表示特性を得るには、以下の特性を有することが好ましい。

1)カーボンブラックとして揮発分が10〜25質量%、一次粒子径10〜100nm、比表面積70m2/g以下、給油量70ml/100g以下、pH5以下の表面に酸性基を有する酸性カーボンブラックを用いる。

2)カーボンブラック表面に、ポリマーをグラフトさせたポリマーグラフトカーボンブラックにおける、カーボンブラックに対するグラフトしたポリマーの割合が15〜100質量%、好ましくは20〜80質量%、最も好ましくは30〜60(ポリマー/カーボンブラック比率)の範囲とする。

【0063】

酸性カーボンブラックとは、その表面に酸性基を有するカーボンブラックを意味し、その中でもとりわけpHが5以下のカーボンブラックで揮発分が10〜25質量%のカーボンブラックを用いることが好ましい。カーボンブラックのpHが5以下であると表示特性が高くなる理由は定かでないが、推測するところでは、このようなカーボンブラックではpHを左右する表面酸性基が多く存在するため、カーボンブラック粒子自体の成膜液溶媒への親和性が上がり、このために微分散が可能になり、その結果、表示特性が上がると考えられる。カーボンブラックの揮発分が10質量%以上であると表示特性が高くなる理由は定かでないが、推測するところでは、このようなカーボンブラックでは表面酸性基が多く存在するため、顔料粒子自体の成膜液溶媒への親和性が上がり、そのために微分散が可能になり、その結果、表示特性が上がると思われる。更に、成膜液を遠心成型法等で表示媒体に成型加工する方法にあっては、揮発分が25質量%を超えるカーボンブラックで成膜液を作成しても、表示特性はこれ以上が高くなり難いので、揮発分が10〜25質量%の範囲にあるカーボンブラックを用いることが特に望ましい。揮発成分が多過ぎるとカーボンブラックの分散性の阻害の原因となることがある。また、とりわけ揮発分が12〜22質量%の範囲、より好ましくは15〜20質量%の範囲のカーボンブラックを用いて本発明の電気泳動分散液を調整し、表示媒体を作成すると表示特性の高い、分散性のよい表示媒体が得られる。

【0064】

カーボンブラックのpHとは、以下の測定法によって得られる値を意味する。即ち、カーボンブラック試料1〜10gをビーカーに量り採り、試料1gにつき10mlの割合で水を加え、時計皿で覆い、15分間煮沸する(試料をぬれやすくするため、エタノール数滴を加えてもよい)。煮沸後室温まで冷却し、傾斜法又は遠心分離法によって上澄み液を除去して、泥状物を残す。この泥状物中にガラス電極pH計の電極を入れ、JISZ8802(pH測定法)によってpHを測定する。この場合、電極の挿入位置により測定値が変化することがあるから、ビーカーを動かして電極の位置を変えて電極面の泥状面が十分に接触するように注意して計り、pH値が一定になったときの値を読む。

【0065】

カーボンブラックの揮発分とは以下の測定方法によって得られる値を意味する。即ちカーボンブラックの乾燥試料を白金るつぼ又はそれと同形、同容量の落としふた付き磁器るつぼにふた下2mmを超えない程度まで打振して詰め、その質量を量る。これにふたをして電気炉に入れ、950±25℃で正確に7分間加熱した後取出し、デジケーター中で室温になるまで放冷して加熱後の質量を量り、次の式によって揮発分を算出する。

V=(WD−WR)/WD×100

式中、V:揮発分(質量%)、WD:乾燥試料の質量(g)、WR:加熱後の試料の質量(g)である。

【0066】

本発明に用いるカーボンブラックは、単独又は複数種類のカーボンブラックを併用してもよい。このようなカーボンブラックとしては、デグサ社製のカラーブラックFW200、カラーブラックFW2、カラーブラックFW2V、カラーブラックFW1、カラーブラックFW18、スペシャルブラック6、カラーブラックS170、カラーブラックS160、スペシャルブラック5、スペシャルブラック4、スペシャルブラック4A、プリンテックス150T、プリンテックスU、プリンテックスV、プリンテックス140U、プリンテックス140V、スペシャルブラック550、スペシャルブラック350、スペシャルブラック250、スペシャルブラック100、三菱化学社製のMA7、MA77、MA8、MA11、MA100、MA100R、MA230、MA220、#2200B、キャボット社製のMONARCH700、MONARCH800、MONARCH880、MONARCH900、MONARCH1000、MONARCH1300、MONARCH1400、MOGUL−L、REGAL400R、VULCAN XC−72R、コロンビア社製のRAVEN1255、キヤボツト製のREGAL400R、MOGUL L、デグサ社製のColor Black FW1、Color Black FW18、Color Black S170、Color Black S150、Printex U等の市販品が使用でき、さらには本目的のために新たに製造されたものでも使用可能である。

【0067】

カーボンブラックの表面処理

カーボンブラックは表面処理を行うことで、一般的に、分散安定性、表面濡れ性、レオロジー特性、電気特性などの特性を改良することが出来る。表面処理の方法について説明する。カーボンブラックの粒子表面は縮合芳香族環があり下記に示す各種表面処理が可能である。カーボンブラックを酸化剤で処理すると、粒子表面の縮合芳香族環へカルボキシル基やフェノール性水酸基が導入される。このようにすれば、ポリマーをグラフト化する際にカーボンブラックの粒子表面に活性基が増加し、ポリマーグラフトカーボンブラックを製造しやすい。

【0068】

カーボンブラックをカルボン酸塩のような酸化剤で処理すると、粒子表面の縮合芳香族環へカルボキシル基やフェノール性水酸基が導入される。更に、カーボンブラック表面の縮合芳香族環は、次の化学式に示すように様々な試薬と反応し、粒子表面への多彩な官能基の導入が可能となっている。なお下記式中、Φは、縮合芳香族環であり、Rはアルキル基であり、Xはハロゲン原子である。

【0069】

【化2】

(界面活性剤による分散)

カーボンブラックは、通常のアニオン性界面活性剤、ノニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤等により分散溶媒中に好適に分散することが出来る。アニオン性界面活性剤、ノニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤の種類としては次のような構造のものが使用できる。好ましい界面活性剤としては、界面ポリオキシエチレンアルキルエーテル酢酸塩、ジアルキルスルホ琥珀酸塩、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンポリオキシプロピレンブロック共重合体、アセチレングリコール系界面活性剤が挙げられる。

【0070】

より具体的には、アニオン系界面活性剤としては、

(a)下記一般式(1)で表されるポリオキシエチレンアルキルエーテル酢酸塩、及び/又は、

(b)下記一般式(2)で表される、炭素鎖が5〜7の分岐したアルキル鎖を有するジアルキルスルホ琥珀酸を用いることでポリマーグラフト微粒子の分散安定性が得られる。

【0071】

【化3】

(R1は炭素数6〜14の分岐してもよいアルキル基、mは3〜12、Mはアルカリ金属イオン、第4級アンモニウム、第4級ホスホニウム、又はアルカノールアミンを表す。)

【0072】

【化4】

(R2、R3は炭素数5〜7の分岐したアルキル基、Mはアルカリ金属イオン、第4級アンモニウム、第4級ホスホニウム、またはアルカノールアミンを表す。)

さらに、界面活性剤の対イオンとしてリチウムイオン及び第4級アンモニウム、第4級ホスホニウムを用いることにより界面活性剤が優れた溶解安定性を示す。好ましい非イオン系の界面活性剤としては、ポリオキシエチレンアルキルフェニルエーテルである一般式(3)、アセチレングリコール系界面活性剤である一般式(4)でそれぞれ表される活性剤が挙げられる。

【0073】

【化5】

(R4は分岐しても良い6〜14の炭素鎖、kは5〜12を表す。)

【0074】

【化6】

(p、qは0〜40の整数である。)

(気相酸化法表面処理)

気相酸化法によってもカーボンブラックを表面処理できる。オゾン処理やプラズマ処理によるカーボンブラック表面の酸化処理方法であり、例えば、酸素ガス存在下で、カーボンブラックにプラズマを照射することで、プラズマの高エネルギーによってカーボンブラック表面に水酸基やカルボキシル基を付けることが出来る。

【0075】

(高分子(樹脂)分散剤による分散安定化)

カーボンブラックと分散媒液体との親和性を高めるために分散安定剤をさらに添加することができる。分散安定剤としては、本発明の目的にかなうものであれば特に限定されないが、例えば高分子分散安定剤が挙げられる。高分子分散安定剤としては、ポリ(N−ビニル−2−ピロリドン)、ポリ(N,N'−ジエチルアクリルアジド)、ポリ(N−ビニルホルムアミド)、ポリ(N−ビニルアセトアミド)、ポリ(N−ビニルフタルアミド)、ポリ(N−ビニルコハク酸アミド)、ポリ(N−ビニル尿素)、ポリ(N−ビニルピぺリドン)、ポリ(N−ビニルカプロラクタム)、ポリ(N−ビニルオキサゾリン)等が挙げられ、単独又は複数の高分子分散安定剤を添加することができる。また、この他に本発明の目的の範囲内で、高分子材料、界面活性剤、無機塩等の分散安定化剤を用いることもできる。

【0076】

高分子分散安定剤は一般に、平均分子量が高くなると、同一量を有機溶剤に溶解させたときの粘度が高くなる。また、高分子分散安定剤はカーボンブラックを分散させたときにカーボンブラックの周囲に吸着しカーボンブラックを立体障害により安定に分散させる役割を有しているため、高分子分散安定剤の分子量が大きくなるということは吸着層が厚くなり分散体の粒子径が大きくなることを意味している。

【0077】

2.グラフト化処理

カーボンブラックのグラフト化処理は、グラフト機構に基づいて次のように分類できる。

(1)カーボンブラック表面へのグラフト重合

カーボンブラックの存在下で、重合開始剤を用いてビニルモノマーの重合を行い、系内で生成する生長ポリマー鎖を粒子表面で補足する方法。

(2)カーボンブラック表面からのグラフト重合

カーボンブラック表面へ導入した重合開始基からグラフト鎖を生長させる方法。

(3)カーボンブラック表面とポリマーとのグラフト反応

カーボンブラック表面の官能基と反応性ポリマーとの反応による方法。

【0078】

このうち、(1)の方法は最も簡単に行なうことができるが、非グラフトポリマーの生成が優勢に起こるため、グラフト率の大きなものを得ることができない。これに対して、(2)の方法は、カーボンブラック表面からポリマー(グラフト鎖)が外へ向かって生長するので、グラフト率の大きなものが得られるという特徴がある。更に、(3)の方法によると、グラフト鎖の分子量や数を制御できるという大きな特徴があり、グラフト率も比較的大きなものが得られる。

【0079】

具体的なグラフト化処理について説明する。

表面への官能基導入

カーボンブラック表面に存在するフェノール性水酸基やカルボキシル基は、そのままグラフト反応の足場として利用できるが、これをベースとして、より反応性の高い官能基に変換すると、様々なポリマーのグラフト反応へ活用できる。

(1)表面へのグラフト重合

カーボンブラックの存在下で、ビニルモノマーのラジカル重合を行なうと、生成するポリマーの一部が粒子表面へグラフトする。

(2)表面からのグラフト重合

a.ラジカル重合

ペルオキシド及びペルオキシエステル基、アゾ基などによる重合

b.カチオングラフト重合

アシリウムパークロレート基、クロルメチル基、ベンジリウムパークロレートなどによる重合

c.アニオングラフト重合

カリウムカルボン酸塩基、カーボンブラック/BuLi複合体(OLi基)、アミノ基などによる重合

(3)表面におけるポリマーとのグラフト反応

a.応性カーボンブラックとポリマーとの反応

b.カーボンブラックと反応性ポリマーとの反応

リビングポリマーとの反応、末端イソシアナート基ポリマーとの反応など。

【0080】

3.ポリマーグラフト微粒子の作成方法

「ポリマーグラフト微粒子」とは、微粒子の表面にポリマーが結合してグラフト化された微粒子をいう。ポリマーグラフト微粒子は、微粒子の一次粒子あるいは数個の凝集体にポリマーがグラフト化されたものである。カーボンブラックのような微粒子に対するポリマーの不可逆的な付加反応のことである。不可逆的な付加反応を行うことによりカーボンブラック粒子表面に対しポリマーを化学結合させることができ、これにより両者を確実に結合させることができる。「グラフト化」に用いることができる付加反応には、求電子付加反応、ラジカル付加反応、求核付加反応、付加環化反応等があるが、具体的には、カーボンブラック等にオキサゾリン基等を有するポリマーがグラフト化された微粒子が挙げられる。例えば、カルボン酸塩で表面処理されたカーボンブラックは、下記の反応機構により、オキサゾリン基等を有するグラフトポリマーと架橋反応する(反応式A)。

【0081】

【化7】

オキサゾリン基等は、使用できるカーボンブラックの種類や状態にかかわらず、温和な条件においてもカーボンブラックと反応する。特に、カーボンブラックが上述したようにカルボキシル基を表面官能基として有する場合、オキサゾリン基等と熱反応により高収率で不可逆的付加反応を行ない、この付加反応により、カーボンブラック部分とポリマー部分に共有結合が形成されるゆえ望ましい。

【0082】

得られたポリマーグラフトカーボンブラックの平均粒子径は、40nm〜500nmの範囲であることが望ましい。500nmを超えると電気泳動分散液中に存在する粒子径の大きなポリマーグラフトカーボンブラックが渦を巻いたりして表示特性の低下や電気泳動速度の低下、さらには電気泳動媒体中の分散安定性の低下を引き起こす原因となることがある。また、40nm未満だと所望のコントラストを得るには添加量が過大で表示媒体の表示特性が低下してしまう。

【0083】

グラフトポリマーカーボンブラックの質量平均分子量の測定方法としては、種々の方法が上げられるが、GPC(ゲルパーミエーションクロマトグラフィ)等で測定するのが一般的である。なお、前記酸性カーボンブラックとオキサゾリン基等を有するグラフトポリマーとの割合が20〜40質量%(グラフトポリマー/カーボンブラック比率)の範囲で含有されることが好ましい。

次に、このグラフトポリマーのオキサゾリン基量が、カーボンブラックの比表面積1m2あたり、5〜30μmolの範囲、好ましくは10〜25μmolの範囲であると、画像表示装置の表示特性にばらつきが生じないので好適である。その理由として、本発明の画像表示装置を形成するために用いられるポリマーグラフト微粒子が電気的に安定で、さらに好適な分散性が可能であることが挙げられる。また、オキサゾリン基等を有するグラフトポリマーのオキサゾリン基量は、0.2〜10.0(mmol/g−solid)の範囲にあることが好ましい。なお、オキサゾリン基を有するグラフトポリマーは、ラジカル重合またはイオン重合により合成することができる。

【0084】

ポリマーグラフト微粒子のポリマー量が上記範囲内にある場合、従来のポリマーグラフト微粒子に比較してより優れた分散性を有する。すなわち、本発明に係るポリマーグラフト微粒子は、従来のポリマーグラフト微粒子に比較してより有効に微粒子とポリマーとが反応しているといえる。そのため、従来のポリマーグラフト微粒子に比較して、ポリマーグラフト微粒子中のポリマー含有量を多くでき、また小粒径化が可能となり発色度と分散性が高いものである。また、ポリマー部分がポリシロキサン構造を含有すること、微粒子のポリマー量を15重量%以上とするために、末端等に反応性基を有するグラフトポリマーを予め合成しておき、微粒子表面の官能基と化学的に結合させる合成方法が好適なポリマーグラフト微粒子の製造方法である。

【0085】

4.ポリマーグラフトカーボンブラック

次に、ポリマーグラフトカーボンブラックについて具体的に説明する。本発明に係るポリマーグラフトカーボンブラックは、比表面積が120m2/g以下のカーボンブラックの表面に、ポリマー鎖をグラフトさせることが好ましい。本発明のポリマーグラフトカーボンブラックを製造する上で用いられるカーボンブラックとしては、比表面積が70m2/g以下のものであれば特に好ましい。例えば、ファーネスブラック、チャンネルブラック、アセチレンブラック、ランプブラック等のいずれの種類のものを用いることができるが、このうちでもファーネスブラックが好ましい。

【0086】

カーボンブラックの比表面積が120m2/g以内であると、得られるポリマーグラフトカーボンブラックにおいて、高いカーボンブラック含有量と、分散性、加工性および電気抵抗性等の特性の十分な改質効果とが同時に満たされる。なお、比表面積の下限値としては、特に限定されるものではないが、40m2/g未満、特に30m2/g未満のものは実質的に入手が困難であるので、材料設計時に避けることが好ましい。

【0087】

カーボンブラックにグラフトさせようとするポリマーの種類及びポリマーグラフトカーボンブラックの製造条件によっては、さらにジブチルフタレートに対する吸油量(DBP吸油量)が比較的小さいことが望ましい場合がある。吸油量が比較的大きいものであると、前記したように比較的比表面積が小さいものであっても、例えば、ポリマーとカーボンブラックとの溶融混練処理にてグラフト化を行おうとする場合、或いはグラフト化させようとするポリマーとカーボンブラックとの親和性が比較的低いものである場合などといった態様においては、ポリマーグラフトカーボンブラックを製造する際、カーボンブラックに対するグラフト化させようとするポリマーの仕込量を多くしないとグラフト化処理がうまく進行せず、このためカーボン含有量の高いポリマーグラフトカーボンブラックを制御性良く製造することが困難となる恐れが高いためである。また比表面積が比較的小さいものであっても吸油量が比較的大きい場合、得られるカーボンブラックの電気抵抗値が十分高いものとならない恐れもあるためである。

【0088】

ジブチルフタレートに対する吸油量(DBP吸油量)が70ml/100g以下、より好ましくは60ml/100g以下であるものが望ましい。なお、DBP吸油量の下限値としては、特に限定されるものではないが、20ml/100g未満、特に10ml/100g未満のものは粒子径の十分に小さいものとしては実質的に入手が困難である。

【0089】

カーボンブラックとしては、表面にカルボキシル基、ヒドロキシ基等の官能基、特にカルボキシル基を有する、ないしはpH7未満、特にpH1〜5のカーボンブラックを用いることが好ましい。カルボキシル基を有するカーボンブラックは、酸性カーボンブラックとして容易に入手できるが、中性あるいは塩基性のカーボンブラックを酸化処理することにより得られたものも本発明における原料として好適に用いることができる。カーボンブラックが、カルボキシル基等の官能基を有していない場合、あるいはpH7以上である場合、グラフト化が有効に行なわれないことがある。なお、カーボンブラックのpHの試験法はJIS K 6211によるものである。

【0090】

カーボンブラックの平均粒子径は0.5〜500nm(0.0005〜0.5μm)、好ましくは1〜200nm(0.001〜0.2μm)、特に10〜100nm(0.01〜0.1μm)の範囲内であることが望ましい。平均粒子径が0.5nm(0.0005μm)未満のカーボンブラックは容易に得られないため、産業上意義が小さい。また、平均粒子径が500nm(0.5μm)を越える場合、得られたポリマーグラフトカーボンブラックに十分な分散性が付与できないことがある。

【0091】

本発明のポリマーグラフトカーボンブラックは、このような比表面積の小さなカーボンブラックに対してポリマーをグラフト化させてなるものである。ポリマーグラフトカーボンブラックは、カーボンブラックの一次粒子あるいは数個の凝集体にポリマーがグラフト化されたものである。さらに、ここでいう「グラフト化」とは、ドネ(Jean−Baptiste Donnet)らがその著書「カーボンブラック」(1978年5月1日株式会社講談社発行)にて定義しているように、カーボンブラックに対するポリマーの不可逆的な付加のことである。

【0092】

このようなポリマーグラフトカーボンブラックの製法としては、特に限定されるものではなく、従来公知の各種の方法を用いることができる。すなわち、例えば、重合性単量体をカーボンブラック共存下に重合させる方法、カーボンブラック表面に存在する官能性基と反応性を有する反応性基を分子内に有するポリマーをカーボンブラックと反応させる方法、アゾ結合やパーオキシド結合などの熱分解性ラジカル発生基を分子内に有するポリマーをカーボンブラックの存在下で熱分解し生成したポリマーラジカルをカーボンブラックにラジカルトラップさせる方法、あるいはアゾ基やパーオキシド基などのラジカル発生基をカーボンブラック表面に導入し、次に重合性単量体の存在下でカーボンブラック表面の当該ラジカル発生基を分解して、カーボンブラック表面に重合性単量体をグラフト化させる方法などが例示できる。このうち、特に、カーボンブラック表面に存在する官能性基と反応性を有する反応性基を分子内に有するポリマーをカーボンブラックと反応させる方法が、カーボンブラックに対し仕込みポリマーを効率良くグラフト化させることができるので望ましい。

【0093】

以下、このような反応性基を分子内に有するポリマーをグラフト化させる方法を中心として、ポリマーグラフトカーボンブラックの製造方法について詳述する。カーボンブラックにグラフト化させるポリマーにおける、カーボンブラックの表面と反応し得る反応性基としては、カーボンブラック表面に存在する官能基と反応して当該ポリマーのカーボンブラックへのグラフト化に寄与できるものであれば特に限定されるものではなく各種の反応性基を利用できる。

【0094】

ここで、グラフト化をより確実かつ安定なものとするためには、ポリマー鎖が共有結合を介してカーボンブラックに結合することが望まれ、特にエステル結合、チオエステル結合、アミド結合、アミノ結合、エーテル結合、チオエーテル結合、カルボニル結合、チオカルボニル結合およびスルホニル結合よりなる群から選ばれる少なくとも1種の結合、さらには、エステル結合、チオエステル結合およびアミド結合よりなる群から選ばれる少なくとも1種の結合であることが望まれる。このような点も考慮すると、反応性基は、エポキシ基、チオエポキシ基、アジリジン基およびオキサゾリン基よりなる群から選ばれる少なくとも1種または2種以上のものであることが望ましい。カーボンブラックに対する反応性基は必ずしもこれらのみに限定されるものではないが、これらの反応性基以外の基を有するポリマーを用いる場合、使用できるカーボンブラックの種類に制限が生ずることがある。ポリマーが前記反応性基を有するものであることが好ましい理由は、温和な条件においてもカーボンブラックとポリマーとが非常に高いグラフト化効率で付加反応することにある。特に、カーボンブラックが上記したようにカルボキシル基を表面官能基として有する場合、カルボキシル基が、エポキシ基、チオエポキシ基、アジリジン基またはオキサゾリン基と熱反応により高収率で不可逆的付加反応を行ない、この付加反応により、カーボンブラック部分とポリマー部分に上記した共有結合が形成されやすく望ましい。

【0095】

これらの反応性基のポリマー中への導入方法としては、例えば、

(1)反応性基を分子内に有する重合性単量体を必要により他の重合性単量体とともに重合する方法、

(2)反応性基を分子内に有する化合物を、該化合物と反応し得るポリマーに反応させて該反応性基を該ポリマーに導入する方法、

がある。

【0096】

カーボンブラックの表面の官能基と反応し得る上記のごとき反応性基を有するポリマーの骨格構造としては、特に限定されるものではなく、例えば、各種ビニル系ポリマー構造、ポリエステル系構造、ポリエーテル系構造等といった各種のものを用いることができるが、得られるポリマーグラフトカーボンブラックを配合しようとする樹脂等のマトリックスに対して相溶性ないしは親和性の高いものが好ましい。

【0097】

上記(1)の方法において用いられる、カーボンブラックに対する反応性基を分子内に有する重合性単量体(a)としては、

【0098】

【化8】

【0099】

【化9】

(但し、これらの式中のR1は水素またはメチル基を示し、nは0または1〜20の整数である。)

等の式で表されるエポキシ基含有重合性単量体類;

【0100】

【化10】

【0101】

【化11】

(但し、これらの式中のR1は水素またはメチル基を示し、nは0または1〜20の整数である。)

等で表わされるチオエポキシ基含有重合性単量体類;

【0102】

【化12】

【0103】

【化13】

【0104】

【化14】

【0105】

【化15】

【0106】

【化16】

【0107】

【化17】

等で表されるアジリジン基含有重合性単量体類;

2−ビニル−2−オキサゾリン、2−ビニル−4−メチル−2−オキサゾリン、2−ビニル−5−メチル−2−オキサゾリン、2−ビニル−4−エチル−2−オキサゾリン、2−ビニル−5−エチル−2−オキサゾリン、2−イソプロペニル−2−オキサゾリン、2−イソプロペニル−4−メチル−2−オキサゾリン、2−イソプロペニル−5−メチル−2−オキサゾリン、2−イソプロペニル−4−エチル−2−オキサゾリン、2−イソプロペニル−5−エチル−2−オキサゾリン、2−イソプロペニル−4,5−ジメチル−2−オキサゾリンなどのオキサゾリン基含有重合性単量体類;N−ヒドロキシメチルアクリルアミド、N−ヒドロキシエチルアクリルアミド、N−ヒドロキシブチルアクリルアミド、N−ヒドロキシイソブチルアクリルアミド、N−ヒドロキシ−2−エチルヘキシルアクリルアミド、N−ヒドロキシシクロヘキシルアクリルアミド、N−ヒドロキシメチルメタクリルアミド、N−ヒドロキシエチルメタクリルアミド、N−ヒドロキシブチルメタクリルアミド、N−ヒドロキシイソブチルメタクリルアミド、N−ヒドロキシ−2−エチルヘキシルメタクリルアミド、N−ヒドロキシシクロヘキシルメタクリルアミドなどのN−ヒドロキシアルキルアミド基含有重合性単量体類等を挙げることができ、これらの群から選ばれる1種または2種以上を使用することができる。

【0108】

また、上記したような反応性基を有する重合性単量体と共に必要により使用できる重合性単量体(b)としては、前記単量体(a)と共重合し得るものであれば特に限定されず、例えば、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−メトキシスチレン、p−tert−ブチルスチレン、p−フェニルスチレン、o−クロルスチレン、m−クロルスチレン、p−クロルスチレン等のスチレン系モノマー;アクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸ドデシル、アクリル酸ステアリル、アクリル酸2−エチルヘキシル、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル等のアクリル酸あるいはメタクリル酸系モノマー;エチレン、プロピレン、ブチレン、塩化ビニル、酢酸ビニル、アクリルニトリル、アクリルアミド、メタクリルアミド、N−ビニルピロリドン等の単量体を1種または2種以上適宜用いることができる。

【0109】

(2)の方法で用いられる反応性基を有する化合物(c)としては、

(イ)反応性基の1種を分子内に2個以上有する化合物、

(ロ)反応性基の2種以上を分子内に有する化合物、

(ハ)反応性基の1種以上と該反応性基以外の基とを分子内に有する化合物、

等がある。

【0110】

(2)の方法で用いられるポリマー(d)としては、

前記反応性基を有する化合物と反応し得る基を有するビニル系ポリマー、ポリエステル、ポリエーテル等である。該化合物と反応し得る基としては、例えばヒドロキシル基、カルボキシル基、アミノ基、エポキシ基等を挙げることができ、これらの基を有するポリマーは、ラジカル重合、重縮合等公知の重合手順で容易に得ることができる。

【0111】

(2)の方法により反応性基を有するポリマーを得るには、上記化合物(c)とポリマー(d)とを前記反応性基の少なくとも1個が未反応で残存する条件を選択して反応させればよい。

【0112】

このようにして得られる反応性基を有するポリマーの分子量については特に制限されないが、カーボンブラックに対するグラフト化の効果や、カーボンブラックとの反応時の作業性を考慮すると、数平均分子量1,000〜1,000,000の範囲とすることが好ましく、より好ましくは5,000〜100,000の範囲である。さらに当該ポリマーが有する反応性基の数としても、特に限定されるものではないが、ポリマー1分子当り平均して50〜1、より好ましくは20〜1程度が望まれる。

【0113】

本発明のポリマーグラフトカーボンブラックを製造する態様においては、カーボンブラックの表面官能基と反応し得る反応性基を有するセグメント(A)と、このセグメント(A)とは異なる構造のセグメント(B)とを有するブロックないしグラフト型構造のポリマーを用いることが好ましい。特に、得られたポリマーグラフトカーボンブラックを配合しようとする溶媒等の目的媒体に対して親和性の高いセグメント(B)と、このセグメント(B)よりも前記目的媒体に対する親和性の低いセグメント(A)とを有し、かつ前記セグメント(A)のみがカーボンブラックの表面官能基と反応してグラフト化に寄与する反応性基を有するブロックないしグラフト型構造を有するポリマーを用いることが好ましい。

【0114】

ポリマーグラフトカーボンブラックの作製に用いられるカーボンブラックと反応性を有するポリマーが、ランダム共重合体である、もしくは片末端に1つの反応性基を有するポリマーであると、カーボンブラックと反応性を有する反応性基は1つの分子鎖中にまばらに存在するかもしくは約1個存在している形でしかないのに比較して、ブロック型ないしグラフト型のポリマーでは特定の部位にカーボンブラックと反応性を有する基が集中したかたちになっているため、カーボンブラックとの反応確率を非常に高めるものと考えられる。

【0115】

ここで、カーボンブラックが、前記した所定の小さな比表面積を有し、DBP吸油量が70ml/100gを超えるようなものである場合、このカーボンブラックにグラフト化させようとする反応性ポリマーとしてランダム共重合体である、もしくは片末端に1つの反応性基を有するポリマーを用いると、カーボンブラックに対し、グラフト化させようとするポリマーの仕込量を多くしないとグラフト化処理がうまく進行せず、このためカーボン含有量の高いポリマーグラフトカーボンブラックを制御性良く製造することが困難となる場合がある。しかしながら、上記したようなブロック型ないしグラフト型の反応性ポリマーを用いれば、カーボンブラックとしては、上記したような比表面積に関する規定を満たすものであれば、DBP吸油量が大きなものであったとしても、グラフト化処理は良好に進行する。もちろん、カーボンブラックとしてそのDBP吸油量が前記したように70ml/100gを超えるようなより好ましい態様のものを用いても、当然に、カーボン含有量の高いポリマーグラフトカーボンブラックを制御性良く製造することできる。

【0116】

さらに、例えば、ポリマー部分を形成するポリマーとして、前記目的媒体に対して親和性の高いセグメント(B)と、このセグメント(B)よりも前記目的媒体に対する親和性の低いセグメント(A)とを有し、かつ前記セグメント(A)のみがカーボンブラックの表面官能基と反応してグラフト化に寄与する反応性基を有するように分子設計し、前記目的媒体若しくはこれに近い性状(極性)を持つ媒体からなる液状分散媒体中でグラフト化させると、グラフト化効率の向上はより顕著なものとなると考えられる。これにより得られたポリマーグラフトカーボンブラックにおいて表面に結合したグラフト鎖は、前記目的媒体に対する親和性の高いセグメント(B)が外側に露出するように配向されているので、前記目的媒体に対し高い親和性を示し、ポリマーグラフトカーボンブラックはサブミクロン単位で目的媒体中に分散できる。

【0117】

ブロックもしくはグラフト型ポリマーとしては、図9(a)において示すA−B型ブロック共重合体、図9(b)において示すA−B型グラフト共重合体といった単純な構造のものに限られず、図9(c)において示すB−A−B型ブロック共重合体、あるいはより高度な交互ブロック共重合体、図9(d)において示す複数のBセグメントがAセグメントにグラフトしてなる櫛形グラフト共重合体、さらには図9(e)において示す星型状のグラフト共重合体などといった各種のものが含まれる。なお、図中Xはカーボンブラック表面の官能基と反応し得る反応性基を表す。図9(f)は、これらの各種のブロックもしくはグラフト型のポリマーがカーボンブラック粒子(CB)表面へ結合した状態を表すものであるが、要は、カーボンブラック粒子表面に結合した状態で、少なくとも1つのセグメント(B)がカーボンブラック粒子表面より外側に向ってある程度の自由度をもって配向できるものであれば、ブロックないしグラフト型ポリマーはいかなる形態を有するものであってもよく、さらに例えば、セグメント(A)に分類されるものとして複数種のセグメントを有するものであっても(セグメント(B)についても同様)よい。

【0118】

このような反応性基を有するセグメント(A)は、そのセグメント鎖構造上で目的媒体に対し親和性の低いものとすることが望ましい。なお、ここでいう低い親和性とは、あくまで他方のセグメント(B)との対比における相対的なものであり、目的媒体の種類あるいはセグメント(B)の構成いかんによって、セグメント(A)は各種の構成とすることができ、一概には特定できない。しかしながら、さらに別の観点からすると、前記セグメント(A)は、カーボンブラックに対し親和性が高いものとすることが、カーボンブラックに対してより良好な配向性を示すものとなるゆえに望ましい。ただ、反応性基を有するセグメント(A)は、そのセグメント鎖構造上で目的媒体に対しセグメント(B)より親和性の十分低いものとすれば、必ずしもセグメント(A)がカーボンブラックに対し親和性の高いものとしなくともよく、カーボンブラックに対してはセグメント(A)とセグメント(B)の親和性に実質的な差異がなくとも、あるいはセグメント(B)よりも親和性の低いものであっても十分に使用可能である。

【0119】

セグメント(A)の鎖構造は、カーボンブラックに付与しようとする分散性の面から選択されるセグメント(B)の鎖構造に応じて、適宜選択し得るものであり、例えば、スチレン系単量体、(メタ)アクリル系単量体、アルキレン系単量体などの単独もしくは共重合による各種ビニル系ポリマー、ポリエステル、ポリエーテル等であって、上記反応性基を有する重合鎖とすることができるが、このうち、ビニル系ポリマー、特に、芳香環を有するビニル系単量体成分を50モル%以上、より好ましくは、60モル%以上含みかつ反応性基を有するビニル系ポリマーであることが、目的媒体に応じて選択される各種のセグメント(B)との組合せが可能となるため望ましい。

【0120】

経済性等を考慮すると、特に、スチレン系単量体および(メタ)アクリル系単量体を主とする単独ないし共重合ポリマー、特にスチレン系単量体成分を50モル%以上、さらには60モル%以上含む(上記反応性基を有する)ポリマーが望ましい。

【0121】

セグメント(B)は、目的媒体への親和性の高いものであることが望ましく、目的媒体の種類に応じて、例えば、ポリスチレン系構造、ポリ(メタ)アクリル系構造、ポリアルキレングリコールなどのポリエーテル系構造、ポリエステル系構造、ポリシロキサン系構造、ポリアルキレン系構造、ポリアミド構造、ポリイミド構造、ポリウレタン構造などを有する重合鎖から適当なものが選択される。さらに、例えば、本発明に係るポリマーグラフトカーボンブラックを静電荷潜像現像用トナー中に配合しようとする場合には、ポリスチレン系構造、ポリ(メタ)アクリル系構造、ポリ(スチレン−(メタ)アクリル系共重合)構造などが好ましく、特に、ポリスチレン、ポリブチルアクリレート、ポリブチルメタアクリレート、ポリステアリルアクリレートといったポリマー骨格が望ましい。

【0122】

セグメント(A)とセグメント(B)とが、比較的近似する骨格構造を有する、すなわち、セグメント(A)およびセグメント(B)が共に同一の単量体成分に起因する骨格構造を有するもので場合であっても、グラフト化反応時においてセグメント(A)をカーボンブラック側に配向させ、セグメント(A)中に存在する反応性基をカーボンブラックと効率良く反応させることは可能である。すなわち、セグメント(A)とセグメント(B)とが同一の単量体成分を有するとしても、セグメント(A)中には、カーボンブラックの官能基と反応性を有する反応性基を導入するために必然的に他の構造単位が含まれるものであり、この構造単位の量がある程度存在すれば、セグメント(A)とセグメント(B)との間で、カーボンブラックあるいは結着樹脂等への親和性に関して、有意な差を生じせしめ得るからである。

【0123】

このような反応性基を有するセグメント(A)と目的媒体に対し親和性を有する構造のセグメント(B)とを有するブロックないしグラフト型のポリマーを得る方法としては、特に限定されず、公知の種々のブロックないしグラフト型ポリマーの重合技術と、反応性ポリマーの製造技術を適当に組合せることで製造することができる。

【0124】

グラフト型のポリマーを得る方法としては、例えば、グラフト鎖となる高分子量体の存在下に、重合開始剤及び重合性単量体を溶液重合、乳化重合、塊状重合又は懸濁重合して主鎖となるポリマーを重合する方法が知られている。しかしながら、前記高分子量体がラジカル重合性官能基を持たないものであると、得られるグラフト共重合体には多量のグラフト化されていないポリマーが含まれており、グラフト効率が低いという欠点をもっている。それ故、当該高分子量体としてラジカル重合性高分子量体を用いて行なうことが好ましい。このようなラジカル重合性高分子量体は、一般に、「マクロモノマー」と称され、片末端にラジカル重合性基、例えば、(メタ)アクロイル基、スチリル基などを有する高分子量体であり、例えば、有機溶剤中で片末端カルボキシル基を有するポリマーとグリシジル基を有するラジカル重合性単量体を反応させることにより得られるものである。

【0125】

従って、例えば、本発明に係るグラフト共重合体を得るには、まずセグメント(B)の主鎖を形成する成分としての上述のラジカル重合性高分子量体(e)存在下に、前記したようなカーボンブラックに対する反応性基を分子内に有する重合性単量体(f)およびその他必要により配合されるセグメント(A)の骨格を形成する重合性単量体(g)を重合すればよい。

【0126】

カーボンブラックに対する反応性基を分子内に有する重合性単量体(f)としては、前記した重合性単量体(a)と同様のものを例示できる。

【0127】

セグメント(A)を上記したような所望の骨格とするために、必要により使用できる重合性単量体(g)としては、前記単量体(f)ならびに後述するようなとセグメント(B)を形成する成分としての上記したようなラジカル重合性高分子量体(e)と共重合し得るものであれば特に限定されず、得ようとするセグメント(A)の分子構造に応じて種々のものが用いられ得るが、例えば、上記重合性単量体(c)に関し例示したものと同様の単量体を1種または2種以上適宜用いることができる。

【0128】

セグメント(B)成分の主鎖を構成するためラジカル重合性高分子量体(e)としては、例えば、ポリシロキサン系構造、ポリ(メタ)アクリル系構造、ポリアルキレングリコールなどのポリエーテル系構造、ポリエステル系構造、ポリアルキレン系構造、ポリアミド構造、ポリイミド構造、ポリウレタン構造などの重合鎖の片末端に反応性基を有するものであればよい。

【0129】

例えば、セグメント(B)をポリシロキサン系構造を有するものとする場合、当該ポリシロキサン系構造としては、ポリジメチルシロキサン基、部分アルキル基置換のポリジメチルシロキサン基、部分アリール基置換のポリジメチルシロキサン基、トリス(トリアルキルシロキシ)シリルプロピル基等のポリオルガノシロキサンを含有するものなどが例示できる。

【0130】

従って、ポリシロキサン系構造を有するラジカル重合性高分子量体(e1)としては、例えば(メタ)アクリロイル基含有ポリジメチルシロキサン、スチリル基含有ポリジメチルシロキサン(メタ)アクリロイル基含有部分オクチル置換ポリジメチルシロキサン、スチリル基含有部分オクチル置換ポリジメチルシロキササン、スチリル基含有部分フェニル置換ポリジメチルシロキサン、トリス(トリメチルシロキシ)シリルプロピル(メタ)アクリレート等の重合性ポリシロキサン類が挙げられ、これらの中から1種または2種以上を用いることができ、特に以下の化合物が望ましい。

【0131】

【化18】

(但し、Bは−COO−またはフェニレン基を、R1は水素原子またはメチル基を、R2は炭素数1〜6のアルキレン基を、R3〜R13は同一または異なったアリール基、炭素数1〜6のアルキル基又は炭素数1〜10のアルコキシル基を表し、a及びbは同一または異なった0〜10の整数を、nは0〜200の整数を表す。)

同様に、セグメント(B)をポリメタ(アクリル)系構造を有するものとする場合、ラジカル重合性高分子量体(e2)としては、例えば、以下に示す化合物などが使用できる。

【0132】

【化19】

(但し、R1、R2は同一又は異なってもよく、水素原子またはメチル基を、R3は炭素数1〜25のアルキル基を表し、Xは任意の連結鎖であり、Yは開始剤末端または水素原子、nは0〜500の整数を表す。)

【0133】

【化20】

(但し、R1、R2、R4は同一または異なってもよく、水素原子またはメチル基を、R3、R5は同一または異なった炭素数1〜25のアルキル基を表し、Xは任意の連結鎖であり、Yは開始剤末端または水素原子、m、nはそれぞれ同一または異なって0〜500の整数を表す。)

【0134】

【化21】

(ただし、R1、R2は同一または異なってもよく、水素原子またはメチル基を、R3は炭素数1〜25のアルキレン基を、R4は炭素数1〜25のアルキル基を表し、Xは任意の連結鎖であり、Yは開始剤末端または水素原子、n及びmは同一または異なった0〜500の整数を示す。)

セグメント(B)をポリアルキレングリコール系構造を有するものとする場合、ラジカル重合性高分子量体(e3)としては、例えば、以下に示されるような化合物が使用できる。

【0135】

【化22】

(但し、R1、R2、R3は同一または異なってもよく、水素原子またはメチル基を、nは0〜500の整数を表す。)

【0136】

【化23】

(但し、R1、R2、R3、R4は同一または異なってもよく、水素原子またはメチル基を、n及びmは同一または異なった0〜500の整数を表す。)

セグメント(B)を、ポリスチレン系構造を有するものとする場合、ラジカル重合性高分子量体(e4)としては、例えば、以下に示されるような化合物が使用できる。

【0137】

【化24】

(但し、R1は水素原子またはメチル基を表し、Xは任意の連結鎖であり、Yは開始剤末端または水素原子を、Zは水素原子を、ハロゲン置換基または炭素数1〜8のアルキル基を、nは0〜500の整数を表す。)

上記化合物群において示す連結鎖Xについては、どのような連結鎖でもよく、例えば、「マクロモノマーの化学と工業」(山下雄也監修、(株)アイピーシー発行、平成元年9月20日)に詳しく示されており、これに示されているもののいずれを用いることもできる。

【0138】

上述のグラフト型の前駆体ポリマーを得る際の重合方法としては、公知の重合方法を用いることができる。例えば、塊状重合法、懸濁重合法、乳化重合法、溶液重合法などを挙げることができる。中でも、ラジカル触媒を用いての溶液重合法が好ましい。

【0139】

ラジカル触媒としては、通常、ビニル単量体の重合に用いられているものであればいずれも使用できる。代表的なものとしては、2,2´−アゾビスイソブチロニトリル、2,2´−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ系化合物;ベンゾリルパーオキシド、ジ−tert−ブチルパーオキシド、tert−ブチルパーオクトエート、tert−ブチルパーオキシ−2−エチルヘキサノエート等の過酸化物系化合物等が挙げられ、これらは通常単量体100重量部当たり0.2〜10重量部、好ましくは0.5〜5重量部の範囲内で使用される。また溶剤としては、用いられる単量体、ラジカル重合性高分子量体の種類に応じて適宜選択される。

【0140】

好ましく用いることのできるグラフト型ポリマーを得る別の方法としては、例えば、カーボンブラックに対する反応性基を有する化合物(h)を、該化合物と反応し得る基をセグメント(A)に有し且つこのセグメント(A)にセグメント(B)がグラフトしてなる前駆体ポリマーに反応させて該反応性基を該前駆体ポリマー中に導入する方法を挙げることができる。

【0141】

上記化合物(h)としては、例えば、カーボンブラックに対する前記の反応性基の1種を分子内に2個以上有する化合物、カーボンブラックに対する前記の反応性基の2種以上を分子内に有する化合物、カーボンブラックに対する前記の反応性基の1種以上と前記の反応性基以外の官能基とを分子内に有する化合物等を挙げることができる。

【0142】

ここで、上記反応性基以外の官能基とはエポキシ基、チオエポキシ基、アジリジン基およびオキサゾリン基以外のものであって、且つ、前記前駆体ポリマーのセグメント(A)の有する当該反応し得る基と反応し得るものである。前駆体ポリマーのセグメント(A)の有する反応し得る基としては例えばイソシアネート基、アミノ基、カルボキシル基、ヒドロキシル基、ビニル基等を挙げることができる。

【0143】

ブロック型のポリマーを得る方法としては、例えばアニオンリビング重合法、カチオンリビング重合法、イニファータ法等が知られており、さらに、他の方法としては、セグメント(A)またはセグメント(B)の単量体をラジカル重合する際に、チオールカルボン酸、あるいは2−アセチルチオエチルチオール、10−アセチルチオデカンチオール等の分子内にチオエステルとチオール基とを含有する化合物を共存させて重合して得られたポリマーを水酸化ナトリウムやアンモニア等のアルカリで処理して、片末端にチオール基を有するポリマーとし、得られた片末端にチオール基を有するポリマーの存在下でもう一方のセグメントの単量体成分をラジカル重合する方法が知られている。

【0144】

本発明に係るブロック共重合体を得るには、上記したような公知の方法を適宜変更し、前記グラフト共重合体を得る場合と同様に、セグメント(A)の重合性単量体として少なくともその一部に前記したような反応性基を有する重合性単量体(f)を用いて、ブロック共重合体の重合の際にセグメント(A)に反応性基を導入するか、あるいはブロック共重合体の重合後に、このような反応性基をセグメント(A)に導入すればよい。

【0145】

この方法の理解のために、一例を述べると、アニオンリビング法による合成方法として、4−ビニルベンジルリチウムを用い、テトラヒドロフラン中窒素気流中にスチレンを加え、重合した後、低温下でメタクリル酸メチルを重合させることによりA−Bブロック(スチレン−メタクリル酸メチル)共ポリマーを得、その後セグメント(A)の開始末端のビニル基を3−クロロ過安息香酸を使ってエポキサイド基に変換することによってセグメント(A)にカーボンブラックと反応性を有する反応性基を導入することができる。あるいは、4−ビニルベンジルリチウムを用い、テトラヒドロフラン中窒素気流中にスチレンを加え、重合して、セグメント(A)部分を得た後、反応系にグリシジルメタクリレートを添加してセグメント(A)に反応性基を有するセグメントを結合させ、さらにその後、低温下でメタクリル酸メチルを重合させることによりといった手法を採ることもできる。

【0146】

このようにして得られるグラフトないしはブロック型ポリマーの分子量については特に制限されないが、カーボンブラックに対するグラフト化の効果や、カーボンブラックとの反応時の作業性を考慮すると上記分子量は平均分子量1,000〜1,000,000の範囲とすることが好ましく、より好ましくは5,000〜100,000の範囲である。

【0147】

グラフトないしはブロック型ポリマーにおけるセグメント(A)およびセグメント(B)の分子量としても特に制限されるものではなく、これらのセグメントを構成する重合鎖の種類等によっても左右されるが、カーボンブラックに対するグラフト効率の面からするとセグメント(A)は平均分子量300〜100,000の範囲、より好ましくは5,000〜50,000の範囲とすることが好ましく、またカーボンブラックに付与しようとする分散性改質効果の面からするとセグメント(B)は平均分子量500〜100,000の範囲、より好ましくは1,000〜50,000の範囲とすることが好ましい。さらに、グラフトないしはブロック型ポリマーのセグメント(A)が有する反応性基の数としても特に限定されるものではないが、ポリマー1分子当り平均して1〜50、より好ましくは1〜20程度が望まれる。

【0148】

上記したような特定のカーボンブラックに、前記したようなポリマーをグラフト化させる方法として、好ましい代表的な実施態様について説明する。

第1の態様として、適当な液状分散媒体の存在下あるいは不存在下に、前記したような比表面積が120m2/g以下でかつDBP吸油量が70ml/100g以下のカーボンブラックと、当該カーボンブラック表面の官能基と反応し得る反応性基を有するポリマーとを加熱混合することで、ポリマーグラフトカーボンブラックを得ることができる。

【0149】

このように比表面積が120m2/g以下でかつDBP吸油量が70ml/100g以下のカーボンブラックに、ポリマー鎖がグラフトされてなるポリマーグラフトカーボンブラックは、第1に、比較的ポリマー鎖からなるポリマー部分の量が少ない、逆に言えば、ポリマーグラフトカーボンブラック中のカーボンブラック含有量が多いものであることを特徴とする。これは、恐らくは、比較的比表面積が小さいカーボンブラックを用いたことで、グラフト化されるポリマーの結合位置が制限されたことに起因すると思われる。

【0150】

このポリマーグラフトカーボンブラックにおけるカーボンブラック量とグラフト化ポリマー量との割合は、カーボンブラック質量100に対して、グラフト化ポリマー質量が15〜100となるものである。なお、この割合は、グラフト化反応終了後に反応液を遠心分離して、未反応ポリマーおよび分散媒体からなる上澄液から沈降した黒色物(カーボンブラックおよびこれに結合するポリマー成分)を取り出し、室温で乾燥させたものを試料とし、熱天秤で重量減少を調べることにより行われた結果から算出されたものである。樹脂は窒素中でも熱により分解するがカーボンは窒素中では分解しないことを利用し、最初に窒素中で所定時間加熱して樹脂分を分解させた後、酸素(空気)雰囲気に切り替えさらに昇温加熱してカーボンブラックを燃焼させ、それぞれの条件下での重量減少分を測定するものである。

【0151】

このグラフト化は、例えば、50〜150℃、好ましくは70〜140℃の温度下に、0.5〜10時間、好ましくは1〜5時間攪拌混合することにより行なわれる。反応温度が50℃未満の場合にはグラフト化が進行しないことがあり好ましくない。

【0152】

反応装置としては、通常の攪拌に用いられる攪拌槽や混練に用いられるボールミル、ミキサー、ニーダー等の混練機を用いることができるが、特に望ましくは、被処理流体を内部に収容するためのベッセル、このベッセル内部において回転する攪拌子、ベッセル内部に収容された被処理流体を加熱するための加熱装置、および、ベッセル内部に収容された複数の粒状メディアを有してなる湿式分散処理装置を反応装置として用い、液状分散媒体の存在下にカーボンブラックと上記反応性基を有するポリマーとを加熱撹拌する方法である。攪拌子とビーズ等の粒状メディアを併用して攪拌ないし解砕を行なう湿式分散処理装置ないし湿式粉砕処理装置は、公知のものとして数多く知られているが、本発明においては、このような処理装置に、被処理流体を加熱するための加熱装置を付加するという装置構成として用いるものである。このような構成の装置を用いれば、極めて高効率で、かつ十分に小さな粒径を有する(即ち、二次凝集状態から良好に解砕されたカーボンブラックにポリマーがグラフト化した)ポリマーグラフトカーボンブラックを得ることができる。

【0153】

このようなグラフト化におけるカーボンブラックと前記反応性基を有するポリマーとの配合割合は、使用される前記ポリマーの種類等に応じて左右されるものであるため、一概には規定できないが、カーボンブラック100質量部に対し、前記ポリマー15〜100質量部、より好ましくは20〜80質量部、最も好ましくは30〜60質量部程度とすることが望ましい。すなわち、ポリマーが5質量部未満であると、カーボンブラックの表面性状を十分に改質することが困難となる虞れがあり、一方100質量部を越えても、カーボンブラックに結合するポリマー量は一定レベルから増えることはなく、反応系にカーボンブラックと未反応のポリマーが増えるのみで経済的でないばかりか、その除去に困難性を伴い得られるグラフトカーボンブラックの特性を劣化させる虞れがあるためである。

【0154】

グラフト化反応時に液状分散媒体を使用する態様において、使用可能な液状分散媒体としては、特に限定されるものではないが、例えば、水、メチルアルコール、エチルアルコール、イソプロピルアルコール、ブチルアルコール等のアルコール類;流動パラフィン、デカン、デセン、メチルナフタレン、デカリン、ケロシン、ジフェニルメタン、トルエン、ジメチルベンゼン、エチルベンゼン、ジエチルベンゼン、プロピルベンゼン、シクロヘキサン、部分水添されたトリフェニル等の炭化水素;ポリジメチルシロキサン、部分オクチル置換ポリジメチルシロキサン、部分フェニル置換ポリジメチルシロキサン、フルオロシリコーンオイル等のシリコーンオイル;クロロベンゼン、ジクロロベンゼン、ブロモベンゼン、クロロビフェニル、クロロジフェニルメタン等のハロゲン化炭化水素;ダイフロイル(ダイキン工業株式会社製)、デムナム(ダイキン工業株式会社製)の等のフッ化物;安息香酸エチル、安息香酸オクチル、フタル酸ジオクチル、トリメリット酸トリオクチル、セバシン酸ジブチル、(メタ)アクチル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ドデシル等のエステル化合物等を挙げることができる。

【0155】

第2の態様としては、比表面積が120m2/g以下であるカーボンブラック100質量部に対し、当該カーボンブラック表面の官能基と反応性を有する反応性基を有するセグメント(A)および前記セグメントと異なる構造のセグメント(B)とからなるブロックもしくはグラフト型のポリマー5〜100質量部を、液状分散媒体の存在下に加熱撹拌することによりポリマーグラフトカーボンブラックを得ることができる。

【0156】

比表面積が120m2/g以下のカーボンブラックに、ブロックもしくはグラフト型のポリマー鎖がグラフトされてなるポリマーグラフトカーボンブラックも、上記第1の態様の方法を経て得られたポリマーグラフトカーボンブラックと同様に、比較的ポリマー鎖からなるポリマー部分の量が少ない、逆に言えば、ポリマーグラフトカーボンブラック中のカーボンブラック含有量が高いものとなり、特に限定されるものではないが、代表的には、このポリマーグラフトカーボンブラックにおけるカーボンブラック量とグラフト化ポリマー量との割合は、カーボンブラック質量100に対して、グラフト化ポリマー質量が15〜100、より好ましくは20〜80、最も好ましくは30〜60程度となるものである。なお、この割合は、上記と同様にして測定したものである。

【0157】

上記したようなグラフトないしブロック型のポリマーのカーボンブラックへのグラフト化は、得られるポリマーグラフトカーボンブラックを添加しようとする目的媒体若しくはこれに近い性状を有する液状分散媒体の存在下で行なわれることが望ましい。すなわち、この目的媒体若しくは液状分散媒体は、当該ポリマーのセグメント(B)に対し高い親和性ないし相溶性を有しセグメント(A)に対してはセグメント(B)よりも親和性ないし相溶性の低いものである。

【0158】

従って使用される分散媒体は、当該ポリマーにおけるセグメント(A)とセグメント(B)の組合せ、および目的媒体の種類に応じて、適宜選択される。例えば、ポリマーにおけるセグメント(A)がポリスチレン系構造を有し、かつセグメント(B)が例えばポリメチルメタクリレートなどの疎水性(メタ)アクリル系構造を有するものである場合、使用される液状分散媒体としては、メチルセロソルブ、エチルセロソルブ等のセロソルブ類;酢酸メチル、酢酸エチル、酢酸ブチルなどのエステル類;アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類;、ピロリドン、N,N−ジメチルホルムアミド、ジメチルスルホキシドなどの非プロトン性極性溶剤、あるいはメチルメタクリレート、メチルアクリレート、ブチルメタクリレート、ブチルアクリレート、ステアリルアクリレートなどといった(メタ)アクリル系単量体などが好ましい。

【0159】

ポリマーにおけるセグメント(A)がポリスチレン系構造を有し、かつセグメント(B)が例えばポリアルキレングリコール系構造を有するものである場合、使用される液状分散媒体としては、水、水−アルコール混液、メチルアルコール、エチルアルコールなどのアルコール類;エチレングリコール、ジエチレングリコールなどのグリコール類、グリセリンなどの多価アルコール類などが好ましい。

【0160】

このグラフト化反応は、上記第1の態様の場合と同様に、例えば、50〜150℃、好ましくは70〜140℃の温度下に、0.5〜10時間、好ましくは1〜5時間攪拌混合することにより行なわれる。反応温度が50℃未満の場合にはグラフト化が進行しないことがあり好ましくない。

【0161】

反応の手順としては、カーボンブラックおよびポリマーと、前記分散媒体を反応装置に仕込み、加熱下に混合すればよい。また反応装置としては、第1の態様の場合と同様のものを用いることができ、特に、上述したように、被処理流体を内部に収容するためのベッセル、このベッセル内部において回転する攪拌子、ベッセル内部に収容された被処理流体を加熱するための加熱装置、および、ベッセル内部に収容された複数の粒状メディアを有してなる湿式分散処理装置を反応装置として用いることが好ましい。

【0162】

このようなグラフト化におけるカーボンブラックと前記反応性基を有するブロックないしグラフト型ポリマーとの配合割合は、使用される前記ポリマーの種類等に応じて左右されるものであるため、一概には規定できないが、カーボンブラック100質量部に対し、前記ポリマー15〜100質量部、より好ましくは20〜80質量部、最も好ましくは30〜60質量部程度とすることが望ましい。すなわち、ポリマーが5質量部未満であると、カーボンブラックの表面性状を十分に改質することが困難となる虞れがあり、一方100質量部を越えても、カーボンブラックに結合するポリマー量は一定レベルから増えることはなく、反応系にカーボンブラックと未反応のポリマーが増えるのみで経済的でないばかりか、その除去に困難性を伴い得られるグラフトカーボンブラックの特性を劣化させる虞れがあるためである。

【0163】

ポリマーグラフトカーボンブラックの製造方法としては、上記に詳述したような方法に限定されるものではなく、これ以外の方法によっても製造することができる。例えば、上記したと同様のブロックないしグラフト型のポリマーをグラフト化させてなるポリマーグラフトカーボンブラックは、カーボンブラック表面の官能基と反応し得る反応性基を有するセグメント(A)を、目的媒体に対し親和性の高いセグメント(B)よりもカーボンブラックに対する親和性の高いものとして分子設計したポリマーを用い、カーボンブラックにグラフト化させることによっても製造可能である。この方法によれば、グラフト化反応系において、比較的任意(セグメント(A)の方に極端に高い親和性を示す液状分散媒体以外)の液状分散媒体の存在下においても、このポリマーのセグメント(A)がカーボンブラック側に配向するため、当該セグメント(A)に存在する反応性基がカーボンブラック表面により有効にグラフト化され、上記と同様に優れた特性を有するポリマーグラフトカーボンブラックが得られる。

【0164】

この製造方法において、カーボンブラックと上記ポリマーとのグラフト化は、これらの成分を、上記ポリマーのセグメント(A)の方に極端に高い親和性を示さない限り、任意の液状分散媒体の存在下に、加熱混合することで行なわれる。この場合に使用可能な液状分散媒体としては、当該ポリマーのセグメント(A)の構成によっても左右されるが、前記第1発明に関し例示したものと同様の液状分散媒体を挙げることができる。グラフト化処理時におけるその他の条件については、上記に詳述した製造方法の場合と同様であり、また得られるポリマーグラフトカーボンブラックの特性等も同様である。

【0165】

ポリマーグラフトカーボンブラックの平均粒子径は、特に限定されるものではないが、1〜800nm(0.001〜0.8μm)、好ましくは40〜500nm(0.04〜0.5μm)、特に100〜400nm(0.1〜0.4μm)の範囲内であり、粒径200nm以下の粒子が85質量%以下であり、800nm以上の粒子が実質的に含まれないことが好ましい。

【0166】

5.シロキサン構造のポリマーを有するポリマーグラフトカーボンブラック

カーボンブラックは、通常数nm〜数百nmの粒子径を持つ。しかし、カーボンブラックは粒子同士の凝集力が大きいため、通常数ミクロン以上の粒子径を持つ凝集体として取り扱われる。この強い凝集力は、カーボンブラックが有する芳香族環間でのπ―π相互作用に起因していると考えられる。このπ―π相互作用のため、カーボンブラックは高い導電性を示す。また、カーボンブラック同士の凝集力は、カーボンブラックと他の媒体との親和性に比べ著しく大きく、カーボンブラックをサブミクロンで媒体中に分散させることは非常に困難である。一方、ポリマーグラフト微粒子は、カーボンブラックの粒子間にポリマー部分が有効に入り込み、カーボンブラック同士の凝集力を弱めることができる。さらに、このポリマー部分が、電気泳動分散液のマトリックスと親和性のあるとき、ポリマーグラフト微粒子はサブミクロンでマトリックスないし媒体中に分散できる。しかしながら、ポリマー部分が媒体と高い親和性を有していたとしても、カーボンブラック部分にポリマー部分が有効にグラフト化されていないと、その特性は安定したものとはならずまたバラツキを生じやすくなり、良好な電気泳動分散体とはならず、また一定レベルの親和性を得ようとするとポリマーグラフト微粒子におけるカーボンブラック部分の含有量が低くなってしまうという結果ともなり、カーボンブラックの有するコントラストが著しく損なわれてしまうこととなる。

【0167】

これに対し、ポリマー部分がポリシロキサン構造を含有するポリマーグラフトカーボンブラックが、他のポリマーグラフトカーボンブラックに比較してより優れた分散性を有する。すなわち、ポリマーグラフトカーボンブラックは、前記のポリマーグラフトカーボンブラックに比較してより有効にカーボンブラックとポリマーとが反応しているといえる。そのため、前記のポリマーグラフトカーボンブラックに比較して、ポリマーグラフトカーボンブラック中のカーボン含有量を大きくでき、また小粒径化が可能となり、さらに電気絶縁性が高いものである。

【0168】

従ってこのようなポリマーグラフトカーボンブラックを含有してなる電気泳動分散液においては、カーボンブラックの分散性が良好なものとなるのみならず、高いカーボン含有率をもって小粒径化が可能であり、また高い分散安定性の特性を十分に発揮させることで、電気泳動装置に利用した際に5V以下の印加電圧での駆動が可能であり、さらに帯電安定性も良好である。加えて、本発明に係るポリマーグラフトカーボンブラック中のポリマー成分がポリシロキサン構造を有することに起因して、表示特性、応答性、メモリー性、さらには保存安定性等の諸特性が向上することとなるものである。

【0169】

同様にこのようなグラフトポリマーカーボンブラックを含有してなる電気泳動分散液においては、カーボンブラックの分散性が良好となり、カーボンブラックの電気泳動装置壁面への付着等を生じることなく、かつ長期間の保存安定性に優れるものとなるのみならず、ポリマーグラフトカーボンブラック中のポリマー成分がポリシロキサン構造を有することにも起因して沈降や凝集等を生じることなく、保存試験後における表示特性にも優れたものとなる。

【0170】

この態様の電気泳動分散液において配合されるポリマーグラフトカーボンブラックは、そのポリマー部分にポリシロキサン構造を含有しており、特にポリシロキサン構造を側鎖に有しているものが好ましい。ポリマー部分がポリシロキサン構造を含有していない場合には、電気泳動分散液への良好な分散性が得られないという問題、カーボン含有量を大きくできないという問題、小粒径化が困難となるという問題等の諸特性の向上が期待できないという問題が起こる場合がある。

【0171】

ポリシロキサン構造とは、ポリジメチルシロキサン基、部分アルキル基置換のポリジメチルシロキサン基、部分アリール基置換のポリジメチルシロキサン基、トリス(トリアルキルシロキシ)シリルプロピル基等のポリオルガノシロキサンを含有する部分のことである。

【0172】

ポリシロキサン構造の構造単位として前記一般式(1)で示されるポリシロキサン構造を含有するものが好ましい。

【0173】

このポリマーグラフトカーボンブラックの平均粒子径は1〜800nm(0.001〜0.8μm)、好ましくは40〜500nm(0.04〜0.5μm)、特に100〜400nm(0.1〜0.4μm)の範囲内であることが好ましい。平均粒子径が0.001μm未満のポリマーグラフトカーボンブラックは、原料となる微粒子が容易に得られないため産業上意義が小さい。また平均粒子径が0.5μmを越える場合、十分な分散性が得られない虞れがあり、かつ小粒子化に十分対応できない。

【0174】

このポリマーグラフトカーボンブラックは、カーボンブラック部分とポリシロキサン構造を含有するポリマー部分の割合が、前者100質量部に対し後者15から100質量部、20から80質量部、特に30から60質量部であることが好ましい。後者が30質量部未満の場合、得られたポリマーグラフトカーボンブラック同士が凝集して、電気泳動分散液中で十分な分散性が得られないという問題が起こることがある。また後者が80質量部を越える場合は、必要以上にポリマー部分がカーボンブラック部分と反応していることになり経済的でない。

【0175】

このポリマーグラフトカーボンブラックは、カーボンブラック微粒子とカーボンブラックに対する反応性基およびポリシロキサン構造を含有するポリマーとを反応させることにより容易にかつ安価に得られる。カーボンブラックにポリマーを直接反応させることにより、反応効率が上がる。カーボンブラック微粒子の存在下に該ポリマーを与える単量体混合物を重合させ、同時にカーボンブラックとの反応を行なおうとすると、反応効率が下がるという問題が起こることがある。

【0176】

このポリマーは、ビニル単量体の重合により得られ、炭素−炭素結合を有する主鎖を含有するものであることが好ましい。ポリマーが炭素−炭素結合を有する主鎖を含有するとき、ポリマーとカーボンブラックの親和性が大きいため、カーボンブラックとの反応が有効に起こる。

【0177】

ポリマー中に含まれるカーボンブラックに対する反応性基は、エポキシ基、チオエポキシ基、アジリジン基、グリシジル基およびオキサゾリン基等よりなる群から選ばれる少なくとも1種の反応性基であることが好ましい。カーボンブラックに対する反応性基は必ずしもこれらのみに限定されるものではないが、これらの反応性基以外の基を有するポリマーを用いる場合、使用できるカーボンブラックの種類に制限が生ずることがある。ポリマーが前記反応性基を有するものであることが好ましい理由は、使用できるカーボンブラックの種類や状態にかかわらず、温和な条件においてもカーボンブラックとポリマーとが非常に高い反応効率で付加反応することにある。カーボンブラックは、その表面にカルボキシル基、ヒドロキシ基等の官能基を有するものが好ましく、中でもカルボキシル基を有するものが好ましい。さらにカーボンブラックとしてはpH6未満、特にpH1〜5のカーボンブラックを用いることが好ましい。中性あるいは塩基性のカーボンブラックを酸化処理することにより得られたものも本発明のカーボンブラックとして好適に用いることができる。カーボンブラックが、カルボキシル基等の官能基を有していない場合、あるいはpH6以上である場合、ポリマーとの反応が有効に行なわれないことがある。

【0178】

グラフト化前のカーボンブラックの平均粒子径は、0.5〜500nm(0.0005〜0.5μm)、好ましくは1〜200nm(0.001〜0.2μm)、特に10〜100nm(0.01〜0.1μm)の範囲内であることが好ましい。平均粒子径が0.0005μm未満のカーボンブラックは容易に得られないため、産業上意義が小さい。また、平均粒子径が0.5μmを越える場合、得られたポリマーグラフトカーボンブラックに十分な分散性が付与できない虞れがあり、かつポリマーグラフトカーボンブラックを前記したような所望の粒径とすることができない。

【0179】

このポリマーグラフトカーボンブラックを製造する際には、カルボキシル基を有するカーボンブラックとカルボキシル基に対する反応性基およびポリシロキサン構造を含有するポリマーとを反応させることが好ましい。カルボキシル基に対する反応性基としては、例えばエポキシ基、チオエポキシ基、アジリジン基、グリシジル基およびオキサゾリン基等を挙げることができ、これらの中から少なくとも1種を選択することができる。カルボキシル基を有するカーボンブラックは、酸性カーボンブラックとして容易に入手できる。カルボキシル基は、エポキシ基、チオエポキシ基、アジリジン基、グリシジル基またはオキサゾリン基等と熱反応により高収率で不可逆的付加反応を行なう。この付加反応により、本発明に好適なポリマーグラフトカーボンブラックが得られる。

【0180】

カーボンブラックとポリマーの反応は、有機溶剤中で行なわれることが好ましい。付加反応が、有機溶剤中で行なわれない場合には、得られるポリマーグラフトカーボンブラックに十分な分散性が付与できないことがある。

【0181】

有機溶剤としては、例えば流動パラフィン、デカン、デセン、メチルナフタレン、デカリン、ケロシン、ジフェニルメタン、トルエン、ジメチルベンゼン、エチルベンゼン、ジエチルベンゼン、プロピルベンゼン、シクロヘキサン、部分水添されたトリフェニル等の炭化水素;ポリジメチルシロキサン、部分オクチル置換ポリジメチルシロキサン、部分フェニル置換ポリジメチルシロキサン、フルオロシリコーンオイル等のシリコーンオイル;クロロベンゼン、ジクロロベンゼン、ブロモベンゼン、クロロビフェニル、クロロジフェニルメタン等のハロゲン化炭化水素;ダイフロイル(ダイキン工業株式会社製)、デムナム(ダイキン工業株式会社製)の等のフッ化物;安息香酸エチル、安息香酸オクチル、フタル酸ジオクチル、トリメリット酸トリオクチル、セバシン酸ジブチル、(メタ)アクチル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ドデシル等のエステル化合物等を挙げることかできる。

【0182】

このポリマーグラフトカーボンブラックを製造する方法として、カーボンブラックとカーボンブラックに対する反応性基およびポリシロキサン構造を含有するポリマーとを40〜300℃、好ましくは70〜250℃の温度で、0.5〜10時間、好ましくは2〜5時間攪拌混合する方法が挙げられる。反応温度が40℃未満の場合には反応が進行しないことがあり好ましくない。300℃を越える場合は、ポリマー成分が変質することがあり、好ましくない。

【0183】

反応の手順としては、カーボンブラック、ポリマーと必要に応じて有機溶剤などを反応装置に仕込み、加熱下に混合すればよい。反応装置としては、通常の攪拌に用いられる攪拌槽や混練に用いられるボールミル、ミキサー、ニーダー等の混練機を用いることができる。

【0184】

カーボンブラックに対する反応性基およびポリシロキサン構造を含有するポリマーを得る方法としては、例えば、カーボンブラックに対する反応性基を有する前記単量体(a)と下記一般式(II)で表されるシリコーン系マクロマー(e1)を含む単量体混合物を重合する方法等を挙げることができる。単量体混合物は必要に応じて他の前記単量体(b)を含有することもできる。

【0185】

【化25】

(但し、Bは−COO−またはフェニレン基を、R14は水素原子またはメチル基を、R15は炭素数1〜6のアルキレン基を、R16〜R26は同一または異なってもよく、アリール基、炭素数1〜6のアルキル基または炭素数1〜10のアルコキシル基を、eおよびfは同一または異なった0〜10の整数を、gは0〜200の整数を表す。)

単量体(a)は、上記の各エポキシ基含有重合性単量体、各チオエポキシ基含有重合性単量体および各アジリジン基含有重合性単量体からなる群から選ばれる少なくとも1種のものを使用することができる。

【0186】

シリコーン系マクロマー(e1)としては、例えば(メタ)アクリロイル基含有ポリジメチルシロキサン、スチリル基含有ポリジメチルシロキサン(メタ)アクリロイル基含有部分オクチル置換ポリジメチルシロキサン、スチリル基含有部分オクチル置換ポリジメチルシロキササン、スチリル基含有部分フェニル置換ポリジメチルシロキサン、トリス(トリメチルシロキシ)シリルプロピル(メタ)アクリレート等の重合性ポリシロキサン類が挙げられ、これらの中から1種または2種以上を用いることができる。

【0187】

単量体(b)としては、単量体(a)やシリコーン系マクロマー(b)と共重合し得るものであれば特に制限はなく、前記の、例えばスチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−メトキシスチレン、p−tert−ブチルスチレン、p−フェニルスチレン、o−クロロスチレン、m−クロロスチレン、p−クロロスチレン等のスチレン系モノマー;(メタ)アクリル酸、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、ドデシル(メタ)アクリレート、ステアリル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート等の(メタ)アクリル酸系モノマー;エチレン、プロピレン、ブチレン、塩化ビニル、酢酸ビニル、(メタ)アクリロニトリル、(メタ)アクリルアミド、N−ビニルピロリドンなどが挙げられ、これらの1種または2種以上を用いることができる。単量体(C)を用いることによりポリマー中の炭素−炭素結合を有する主鎖の割合を多くすることができる。

【0188】

単量体混合物は、単量体(a)を0.1〜50質量%の割合で、シリコーン系マクロマー(e1)を10〜99.9質量%の割合で、かつ単量体(b)を0〜89.9質量%の割合で含むことが好ましい(ただし、単量体(a)、(e1)および(b)の合計は100質量%である。単量体(a)の割合が0.1質量未満の場合、カーボンブラックとの反応が有効に行なわれないことがある。単量体(a)の割合が50質量%を越える場合、カーボンブラックとの反応中にゲル化がしばしば起こり、本発明に好適なポリマーグラフトカーボンブラックが得られないことがある。しかして、単量体(a)の好ましい割合は1〜20質量%である。

【0189】

シリコーン系マクロマー(e1)の単量体混合物中での割合は、10〜99.9質量%であることが好ましく、50〜95質量%であることが特に好ましい。シリコーン系マクロマー(e1)の割合が10質量%未満の場合、得られたポリマーグラフトカーボンブラックに望ましい分散性が付与されないことがある。一方、シリコーン系マクロマー(e1)の割合が99.9質量%を超える場合、カーボンブラックとの反応が有効に行われないことがある。

【0190】

単量体(b)の単量体混合物中での割合は、0〜89.9質量%であることが好ましく、4〜49質量%であることが特に好ましい。単量体(b)の割合が89.9質量%を越える場合、得られたポリマーグラフトカーボンブラックに望ましい分散性が付与されないことがある。

【0191】

ポリマーを得る際の重合方法としては、公知の重合方法を用いることができる。例えば、塊状重合法、懸濁重合法、乳化重合法、溶液重合法などを挙げることができる。中でも、ラジカル触媒を用いての溶液重合法が好ましい。

【0192】

ラジカル触媒としては、通常、ビニル単量体の重合に用いられているものであればいずれも使用できる。代表的なものとしては、2,2´−アゾビスイソブチロニトリル、2,2´−アゾビス(2,4−ジメチルバレロニトリル)等のアゾ系化合物;ベンゾイルパーオキシド、ジ−tert−ブチルパーオキシド、tert−ブチルパーオクトエート、tert−ブチルパーオキシ−2−エチルヘキサノエート等の過酸化物系化合物等が挙げられ、これらは通常単量体100重量部当たり0.2〜10重量部、好ましくは0.5〜5重量部の範囲内で使用される。

【0193】

重合は、単量体混合物およびラジカル触媒を溶媒に溶解し、通常、反応温度が40〜200℃、好ましくは60〜150℃程度で1〜15時間、好ましくは2〜10時間程度で行われる。

【0194】

溶剤としては、ヘキサン、ヘプタン、オクタン等の脂肪族炭化水素;ベンゼン、トルエン、キシレン等の芳香族炭化水素類;イソプロピルアルコール、ブタノール等のアルコール類;メチルイソブチルケトン、メチルエチルケトン等のケトン類;酢酸エチル、酢酸イソブチル、酢酸アミル、2−エチルヘキシルアセテート等のエステル類;メチルセルソルブ、エチルセルソルブ等のセルソルブ類等を使用することができる。

【0195】

重合終了後、得られた反応性基を有するポリシロキサン構造を含有するポリマーの溶液をそのままカーボンブラックとの反応に用いることもできるし、また溶液の溶媒を留去してポリマーを取り出して用いることもできる。

【0196】

前記ポリマーを得る別の方法としては、例えば、カーボンブラックに対する反応性基を有する化合物を該化合物と反応し得る基を有する前駆ポリマーに反応させて該反応性基を該前駆ポリマー中に導入する方法を挙げることができる。

【0197】

上記化合物としては、例えば、カーボンブラックに対する前記の反応性基の1種を分子内に2個以上有する化合物、カーボンブラックに対する前記の反応性基の2種以上を分子内に有する化合物、カーボンブラックに対する前記の反応性基に1種以上と前記の反応性基以外の官能基とを分子内に有する化合物等を挙げることができる。

【0198】

但し、上記反応性基以外の官能基とは、エポキシ基、チオエポキシ基、アジリジン基およびオキサゾリン基等およびオキサゾリン基等以外のものであって、かつ、前記の前駆ポリマーの有する反応し得るものである。前駆ポリマーの有する反応し得る基としては例えばイソシアネート基、アミノ基、カルボキシル基、ヒドロキシル基、ビニル基等を挙げることができる。

【0199】

ポリマーの分子量については、特に制限されないが、カーボンブラックに対する反応効果や、カーボンブラックとの反応時の作業性を考慮すると、平均分子量1,000〜500,000の範囲とすることが好ましく、より好ましくは5,000〜100,000の範囲とすることが望ましい。

【0200】

分散媒として使用される非極性溶剤は、脂肪族炭化水素、芳香族炭化水素、シリコーンオイルのいずれかが好ましい。炭化水素は揮発性等の点で実使用上安全性を確保できるものが多い。例えば、脂肪族炭化水素としては、ペンタン、ヘキサン、ヘプタン、オクタン、ノナン、デカン、ドデカン、リグロイン、ソルベントナフサ(市販品としてはエクソン社製アイソバーH、G、L、M、K、シエル石油社製シエルゾール等がある)等が挙げられる。芳香族炭化水素溶媒は、樹脂の可溶化能が一般的に高く、炭化水素溶媒に可溶な樹脂の選択性が増す。使用される芳香族炭化水素としてはベンゼン、トルエン、キシレン、アルキルベンゼン等が挙げられる。シリコーンオイルは変成シリコーンオイルを含む各種ジメチルポリシロキサンが挙げられる。

【0201】

なお、顔料微粒子がカーボンブラックの場合を詳述したが、顔料微粒子が他の微粒子、例えば酸化チタン、ポリマー微粒子の場合でも上述とほとんど同じようにポリマーグラフト微粒子を提供することができる

6.ポリマーグラフトカーボンブラック、ポリマーグラフト酸化チタン等のポリマーグラフト微粒子(自己分散性微粒子ともいう。)の帯電

ポリマーグラフト微粒子は、少なくとも表面に酸性基を有し、且つ非極性溶媒に可溶な樹脂が少なくとも塩基性基を有するか、あるいは、ポリマーグラフト微粒子が少なくとも表面に塩基性基を有し、且つ炭化水素溶媒に可溶な樹脂が少なくとも酸性基を有するか、のいずれかである。このとき白色ないし着色のポリマーグラフト微粒子表面の酸性基または塩基性基、および炭化水素溶媒に可溶な樹脂の塩基性基または酸性基との間で酸塩基解離が起こる。また、非イオン性の極性基を有する化合物が分散液中に存在することにより、溶媒和を介して、白色ないし着色のポリマーグラフト微粒子表面と溶媒との界面でイオン生成が起こり、その結果、白色ないし着色の粒子は一様に正又は負の極性に帯電すると共にこの静電効果と更に立体効果との相剰作用により、固体のポリマーグラフト微粒子は従来よりも安定に分散される。

【0202】

例えば、後述の実施例に記載されているようなポリマーグラフトカーボンブラックとポリマーグラフト酸化チタンの2種類のポリマーグラフト微粒子が炭化水素系有機溶剤に分散し、この中に界面活性剤と高分子分散剤を、添加量を変えて配合したときに、2種類のポリマーグラフト微粒子のゼータ電位が変化していく状況について述べる。2種類のポリマーグラフト微粒子のゼータ電位は、IsoperG中、ポリマーグラフトカーボンブラックが66.78mVでありポリマーグラフト酸化チタンが72.35mVである。実験は、各微粒子の配合濃度をIsoperGで1.0wt%にして、この中に、Solspers17000(Solspers17000+Span85)を0.1wt%、0.3wt%、1wt%、2.5wt%を添加していった際のゼータ電位の変化を測定した。その結果は、

(1)カーボンブラック微粒子は+に帯電し、それぞれ12mV(0.1wt%)、20mV(0.3wt%)、30mV(1wt%)、40mV(2.5wt%)であった。

(2)酸化チタン微粒子は−に帯電し、−60mV(0.1wt%)、−50mV(0.3wt%)、−30mV(1wt%)、−20mV(2.5wt%)であった。

【0203】

溶媒中で測定したゼータ電位は、実際に使用される電気泳動分散液中でのゼータ電位とは帯電性と帯電量もかなり変化することが言える。これは、前述の理由により溶剤中での微粒子の表面状態が電気泳動分散液中では変化するからである。

【0204】

白色ないし着色のポリマーグラフト微粒子を酸塩基解離以外の方法により正又は負の極性に帯電するためには前述の通り、

(I)イオン性化合物を添加する方法、

(II)界面活性剤を添加する方法

(III)高分子分散剤を添加する方法等がある。

【0205】

界面活性剤は、自己分散性カーボンブラックにも分散剤として使われている。これらの中でも、ノニオン系界面活性剤が好ましいく、そのなかでもソルビタン脂肪酸エステル等が好ましい。

【0206】

高分子分散剤としては、各種の高分子分散剤があるが、例えばポリエステル系分散剤のソルスパース(Solspers:ゼネカ製)等が好ましい。その中でも、Solspers17000(シングルポリエステル・アンカー部分:塩基)、Solspers16000(シングルポリエステル・アンカー部分:塩基)、Solspers41000(シングルポリエステル・アンカー部分:酸)、 Solspers3000(シングルポリエステル・アンカー部分:酸)が好ましい。また、Disperbyk-2050、2150、160、161、162、163、164、166、167、182(ビックケミー・ジャパン製)なども好ましい高分子分散剤である。

【0207】

その他の高分子分散剤として、顔料分散液を調製するのに用いられる従来公知の分散液を使用することができる。分散液としては、例えば以下のものが挙げられる。ポリアクリル酸、ポリメタクリル酸、アクリル酸−アクリロニトリル共重合体、酢酸ビニル−アクリル酸エステル共重合体、アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−アクリル酸−アクリル酸アルキルエステル共重合体、スチレン−メタクリル酸−アクリル酸アルキルエステル共重合体、スチレン−α−メチルスチレン−アクリル酸共重合体、スチレン−α−メチルスチレン−アクリル酸アルキルエステル共重合体、スチレン−マレイン酸共重合体、ビニルナフタレン−マレイン酸共重合体、酢酸ビニル−エチレン共重合体、酢酸ビニル−脂肪酸ビニルエチレン共重合体、酢酸ビニル−マレイン酸エステル共重合体、酢酸ビニル−クロトン酸共重合体、酢酸ビニル−アクリル酸共重合体等が挙げられる。

【0208】

これらの共重合体は重量平均分子量が3,000〜50,000であるのが好ましく、より好ましくは5,000〜30,000、最も好ましくは7,000〜15,000である。分散剤の添加量は、顔料を安定に分散させ、本発明の電気泳動分散液としての他の効果を失わせない範囲で適宣添加されて良い。分散剤としては1:0.001〜1:0.1の範囲が好ましく、より好ましくは1:0.01〜1:0.06の範囲である。

【0209】

本発明に使用される白色ないし着色の微粒子としては、例えば、シリカ、チタニア、アルミナ、などの金属酸化物、カーボンブラック、アニリンブラック、ファーネスブラック、ランプブラック等の黒色の着色剤、フタロシアニンブルー、メチレンブルー、ビクトリアブルー、メチルバイオレット、アニリンブルー、ウルトラマリンブルー等のシアンの着色剤、ローダミン6Gレーキ、ジメチルキナクリドン、ウォッチングレッド、ローズベンガル、ローダミンB、アリザリンレーキ等のマゼンタの着色剤、クロムイエロー、ベンジジンイエロー、ハンザイエロー、ナフトールイエロー、モリブデンオレンジ、キノリンイエロー、タートラジン等のイエローの着色剤など、従来公知の染料、顔料を単独あるいは混合したものを、以下に示す酸性基を有するモノマー、あるいは塩基性基を有するモノマーを成分として有する非極性溶媒に不溶な微粒子修飾樹脂で分散したものが挙げられる。

【0210】

酸性基を有する非極性溶媒に不溶な微粒子修飾樹脂(酸性基を有するモノマーを構成成分とする重合体又は共重合体)の例としては、(メタ)アクリル酸、マレイン酸、無水マレイン酸、イタコン酸、無水イタコン酸、フマル酸、桂皮酸、クロトン酸、ビニル安息香酸、2−メタクリロキシエチルコハク酸、2−メタクリロキシエチルマレイン酸、2−メタクリロキシエチルヘキサヒドロフタル酸、2−メタクリロキシエチルトリメリット酸、ビニルスルホン酸、アリルスルホン酸、スチレンスルホン酸、2−スルホエチルメタクリレート、2−アクリルアミド−2−メチルプロパンスルホン酸、3−クロロアミドホスホキシプロピルメタクリレート、2−メタクリロキシエチルアシッドホスフェート、ヒドロキシスチレン等の酸性基を有するモノマーの少くとも1種と、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、ビニルラウレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、ベンジル(メタ)アクリレート、フェニル(メタ)アクリレート、スチレン、ビニルトルエン等の(メタ)アクリル酸のアルキルまたはアリールエステルの、少なくとも1種とから得られる共重合体が挙げられる。これら組み合わせるモノマーの種類、重合時の配合比を好適に定めることにより、炭化水素溶媒に不溶な微粒子修飾樹脂を作れば良い。

【0211】

塩基性基を有する非極性溶媒に不溶な微粒子修飾樹脂(塩基性基を有するモノマーを構成成分とする重合体又は共重合体)の例としては、N−メチルアミノエチル(メタ)アクリレート、N−エチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N,N−ジブチルアミノエチルアクリレート、N,N−ジ−tert−ブチルアミノエチルアクリレート、N−フェニルアミノエチルメタクリレート、N,N−ジフェニルアミノエチルメタクリレート、アミノスチレン、ジメチルアミノスチレン、N−メチルアミノエチルスチレン、ジメチルアミノエトキシスチレン、ジフェニルアミノエチルスチレン、N−フェニルアミノエチルスチレン、2−N−ピペリジルエチル(メタ)アクリレート、2−ビニルピリジン、4−ビニルピリジン、2−ビニル−6−メチルピリジン等の塩基性基を有するモノマーの少なくとも1種と、上記(メタ)アクリル酸のアルキルまたはアリールエステルの少なくとも1種とから得られる共重合体が挙げられる。これら組み合わせるモノマーの種類、重合時の配合比を好適に定めることにより、非極性溶媒に不溶な微粒子修飾樹脂を作れば良い。

【0212】

微粒子としてカーボンブラックやチタニアなどの金属酸化物のようにグラフト化等により化学結合可能な物質を用いた場合は、これらの物質に前記酸性基あるいは塩基性基を有するモノマーを反応させることにより、酸性基又は塩基性基を化学結合させてもよい。

【0213】

非極性溶媒としては、公知の炭化水素系溶媒やシリコーンオイルを使用することができる。また、非極性溶媒に可溶で白色ないし着色の自己分散微粒子を分散液に添加することが好ましい。非極性溶媒に可溶な樹脂としては、非極性溶媒よりも白色ないし着色の荷電微粒子表面との引力相互作用が強いものが好ましい。白色ないし着色の荷電微粒子に樹脂が吸着することにより、その立体効果によって白色ないし着色の荷電微粒子の分散安定性が増大する。

【0214】

上記炭化水素系溶媒やシリコーンオイルに可溶な樹脂の具体例は次の通りである。酸性基を有する炭化水素溶媒に可溶な樹脂(酸性基を有するモノマーを構成成分とする重合体又は共重合体)の例としては、(メタ)アクリル酸、マレイン酸、無水マレイン酸、イタコン酸、無水イタコン酸、フマル酸、桂皮酸、クロトン酸、ビニル安息香酸、2−メタクリロキシエチルコハク酸、2−メタクリロキシエチルマレイン酸、2−メタクリロキシエチルヘキサヒドロフタル酸、2−メタクリロキシエチルトリメリット酸、ビニルスルホン酸、アリルスルホン酸、スチレンスルホン酸、2−スルホエチルメタクリレート、2−アクリルアミド−2−メチルプロパンスルホン酸、3−クロロアミドホスホキシプロピルメタクリレート、2−メタクリロキシエチルアシッドホスフェート、ヒドロキシスチレン等の酸性基を有するモノマーの少なくとも1種と、上記(メタ)アクリル酸のアルキルまたはアリールエステルの少なくとも1種とから得られる共重合体が挙げられる。これら組み合わせるモノマーの種類、重合時の配合比を好適に定めることにより、炭化水素系溶媒やシリコーンオイルに可溶な樹脂を作れば良い。

【0215】

塩基性基を有する炭化水素系溶媒やシリコーンオイルに可溶な樹脂(塩基性基を有するモノマーを構成成分とする重合体又は共重合体)の例としては、N−メチルアミノエチル(メタ)アクリレート、N−エチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N,N−ジブチルアミノエチルアクリレート、N,N−ジ−tert−ブチルアミノエチルアクリレート、N−フェニルアミノエチルメタクリレート、N,N−ジフェニルアミノエチルメタクリレート、アミノスチレン、ジメチルアミノスチレン、N−メチルアミノエチルスチレン、ジメチルアミノエトキシスチレン、ジフェニルアミノエチルスチレン、N−フェニルアミノエチルスチレン、2−N−ピペリジルエチル(メタ)アクリレート、2−ビニルピリジン、4−ビニルピリジン、2−ビニル−6−メチルピリジン等の塩基性基を有するモノマーの少くとも1種と、上記(メタ)アクリル酸のアルキルまたはアリールエステルの少くとも1種とから得られる共重合体が挙げられる。これら組み合わせるモノマーの種類、重合時の配合比を好適に定めることにより、炭化水素系溶媒やシリコーンオイルに可溶な樹脂を作れば良い。

【0216】

非イオン性の極性基を有する化合物としては、炭化水素系溶媒やシリコーンオイルに可溶で誘電率が炭化水素系溶媒やシリコーンオイルよりも大きく、且つそれ自身はイオン解離しないものが好ましい。非イオン性の極性基を有する化合物としては、エーテル類、エステル類、アルコール類、ケトン類、アミド類などが挙げられる。これらの化合物と炭化水素溶媒の混合比は、炭化水素溶媒100質量部に対し0.1〜10質量部程度である。

【0217】

本発明の電気泳動分散液を作るには、前記各成分を炭化水素溶媒中に混合分散すればよい。この場合、分散手段としてボールミル、サンドミル、アトライター等を用いてもよい。なお、混合順序は特に限定されるものではない。

【0218】

炭化水素系溶媒やシリコーンオイルに可溶な樹脂は、非イオン性の極性基を有することが好ましい。炭化水素系溶媒やシリコーンオイルに可溶な樹脂の具体例は、次の通りである。酸性基を有し、かつ非イオン性の極性基を有する樹脂(酸性基を有するモノマーおよび非イオン性の極性基を有するモノマーを構成成分とする共重合体)の例としては、少なくとも前記酸性基を有するモノマーの具体例のうち少なくとも1種と、2−ヒドロキシエチル(メタ)アクリレート、2,3−ジヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシ−3−プロピルメタクリレート、メトキシポリエチレングリコールメタクリレート、メトキシポリプロピレングリコールメタクリレート、2−クロロエチル(メタ)アクリレート、2,3−ジブロモプロピル(メタ)アクリレート、(メタ)アクリロニトリル、イソブチル−2−シアノアクリレート、2−シアノエチルアクリレート、エチル−2−シアノアクリレート、メタクリルアセトン、テトラヒドロフルフリルメタクリレート、トリフロロエチルメタクリレート、p−ニトロスチレン、ビニルピロリドン、アクリルアミド、メタクリルアミド、N,N−ジメチルメタクリルアミド、N,N−ジブチルメタクリルアミド等の極性モノマーとの共重合体が挙げられる。また、さらに前記(メタ)アクリル酸のアルキルまたはアリールエステルの少なくとも1種以上を成分として有する共重合体であっても良い。

【0219】

塩基性基を有し、かつ非イオン性の極性基を有する樹脂(塩基性基を有するモノマーおよび非イオン性の極性基を有するモノマーを構成成分とする共重合体)の例としては、少なくとも前記塩基性基を有するモノマーの具体例のうち少なくとも1種と、前記極性モノマーとの共重合体が挙げられる。また、さらに前記(メタ)アクリル酸のアルキルまたはアリールエステルの少なくとも1種以上を成分として有する共重合体であっても良い。

【0220】

白色ないし着色の微粒子が表面に非イオン性の極性基を有する。白色ないし着色の微粒子の具体例としては、前記酸性基を有するモノマーおよび前記極性モノマーを成分として有する炭化水素系溶媒やシリコーンオイルに不溶な樹脂、あるいは前記塩基性基を有するモノマーと前記極性モノマーを成分として有する炭化水素系溶媒やシリコーンオイルに不溶な樹脂を使用したものが挙げられる。また、微粒子として、カーボンブラックや金属酸化物のようにグラフト化等により化学結合可能な物質を用いた場合は、これらの物質に前記酸性基あるいは塩基性基を有するモノマーと極性モノマーを反応させることにより、酸性基又は塩基性基と極性基を化学結合させてもよい。

【0221】

白色ないし着色の粒子は少なくとも着色顔料と樹脂とから成り、該着色顔料と該樹脂の質量比が顔料成分100質量部に対して樹脂成分15質量部から100質量部、好ましくは30質量部から80質量部である。着色成分である顔料の占める割合が多いと、画像として表示した際の画像濃度が高くなり、コントラストの良い画像表示媒体が得られる。反面、白色ないし着色の粒子表面の酸塩基解離によるイオン生成を司る樹脂成分が少なくなると、生成電荷量が少なくなり、応答速度を速くすることが困難となる。逆に、着色成分である顔料の占める割合が少ないと応答速度は速くなるが、コントラストの良い画像表示が困難となる。

自己分散性白色微粒子は酸化チタンが好ましい。酸化チタンは各種材料の中でも白色度が一番高いためである。

【0222】

7.顔料微粒子をポリマー微粒子とした場合

一般に、顔料微粒子がポリマー微粒子の場合は、3段階のプロセスで合成することができる。1)先ず着色ポリマー微粒子を合成し、2)次に表面に重合可能な反応基を結合し、3)そこからグラフトポリマーを重合させるか、重合したポリマーを反応させて作成する。なお、ポリマー微粒子の市販製品としては、例えば、日産化学(株)製のスチレン・アクリル樹脂やハッコーケミカル(株)製のベンゾグアナミン樹脂などがある。これらのポリマーの表面にグラフトすることも可能である。

【0223】

ポリマー微粒子の合成の3つのプロセスについて詳しく述べる。

(重合体による被覆方法)

基材粒子上の被膜の形成方法は特に限定されない。好ましくは、詳しくは特開平5−232480号公報に記載された以下の方法を利用できる。

(1)ビニル基導入法

基材粒子表面に、水酸基、カルボキシル基、エポキシ基、シリル基、シラノール基、イソシアナート基等の官能基を存在させ、この官能基と反応して共有結合を生成し得るモノマーによって基材粒子を表面処理し、ビニル基を表面に導入する。次いで、末端に炭素数8以上のアルキル基を有するモノマーおよび末端にフルオロ基を有するモノマーによって基材粒子を表面処理し、グラフト重合させる。こうした基材粒子の好適例は後述する。

【0224】

(2)開始剤導入法

水酸基、カルボキシル基、エポキシ基、シリル基、シラノール基、イソシアナート基等の官能基を基材粒子表面に存在させ、この官能基と共有結合し得る過酸化物、過水酸化物、アゾ化合物などの開始剤を反応させることにより、基材粒子表面に開始剤を導入する。次いで、末端に炭素数8以上のアルキル基を有するモノマーおよび末端にフルオロ基を有するモノマーによって基材粒子を表面処理し、グラフト重合させる。また、好ましくは、還元性基を表面に有する基材粒子に酸化剤を反応させ、基材粒子表面にラジカルを発生させ、ラジカルを起点として基材粒子表面に重合体膜を生成させることができる。この方法は、特開平11−223821号公報に記載されている。酸化剤としては、セリウム塩が好ましく、硫酸セリウム、硝酸セリウム、硫酸セリウムアンモニウム、ピロリン酸セリウムアンモニウム、ヨウ化セリウムを例示できる。

【0225】

(基材粒子)

本発明で用いられるポリマー微粒子は、ポリスチレン等の高分子樹脂、あるいはこれらの粒子であればよく、特に限定されない。ポリマー微粒子の粒径は、0.5〜8μmが好ましい。0.5μm未満の粒子は製造が容易ではなく、また、粒径が大きすぎると、電子ペーパーを用途とする場合必要とされる解像度を得にくい。ポリマー微粒子の形状は真球状で表面が均一であることが好ましい。これは、全ての粒子を均一に泳動させるため、粒子表面電荷を一定にする必要があるからである。この観点からは、本発明の粒子の粒径の変動係数Cvは20%以下であることが好ましい。変動係数は、コールター測定機(ベックマンコールター社製「マルチサイザー2」)による粒径の測定値から、以下の式に従って算出する。

Cv値=(粒径の標準偏差/平均粒径)×100

ポリマー微粒子の重合法は特に限定されず、分散重合、懸濁重合、シード重合、乳化重合を例示できる。電気泳動を利用した表示媒体に本粒子を用いるには、粒径が均一であることが好ましい。このために分級処理を施してもよいが、この場合には所望の粒径外の粒子が損失となり、製造歩留りが低下する。特開平2−97504号公報に開示されているように、加水分解性シリル基を有するビニルモノマーを分散重合した後加水分解し、架橋せしめた架橋重合体が特に好ましく、この方法を利用することにより粒径のそろった粒子を得ることができる。

【0226】

加水分解性シリル基を有する重合性モノマーとしては、以下を例示できる。γ―メタクリロキシプロピルトリメトキシシラン、γ―メタクリロキシプロピルトリエトキシシラン、γ―メタクリロキシプロピルメチルジメトキシシラン、γ―メタクリロキシプロピルメチルジエトキシシラン、γ―アクリロキシプロピルメチルジメトキシシラン、γ―メタクリロキシプロピルビス(トリメトキシ)メチルシラン、11―メタクリロキシウンデカメチレントリメトキシシラン、ビニルトリエトキシシラン、4―ビニルテトラメチレントリメトキシシラン、8―ビニルオクタメチレントリメトキシシラン、3―トリメトキシシリルプロピルビニルエーテル、ビニルトリアセトキシシラン、p―トリメトキシシリルスチレン、p―トリエトキシシリルスチレン、p―トリメトキシシリル−α―メチルスチレン、p―トリエトキシシリル−α―メチルスチレン、γ―アクリロキシプロピルトリメトキシシラン、ビニルトリメトキシシラン、N−β(N−ビニルベンジルアミノエチル−γ―アミノプロピル)トリメトキシシラン・塩酸塩が挙げられる。

【0227】

また、更に以下のモノマーも使用可能である。例えば、グリシジル(メタ)アクリレート、β−(3,4,エポキシシクロヘキシル)エチル(メタ)アクリレート等のエポキシ基含有(メタ)アクリレート、(メタ)アクリル酸等のカルボキシル基含有(メタ)アクリレート。また重合後、酸またはアルカリで加水分解することにより(メタ)アクリル酸にすることのできる(メタ)アクリル酸をエステル化したメチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、テトラフルフリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、β−(パラフロロオクチル)エチル(メタ)アクリレート、2,2,2−トリフロロエチル(メタ)アクリレート、2,2,3,3−トリフロロプロピル(メタ)アクリレート、2,2,3,4,4,4−ヘキサフロロブチル(メタ)アクリレート、メトキシポリエチレングリコールモノメタクリレート

メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、n−ブチルビニルエーテル、イソブチルビニルエーテル、スチレン、α−メチルスチレン、(メタ)アクリロニトリルが挙げられる。

【0228】

(着色剤)

基材粒子の着色剤は特に限定されない。具体的な着色剤としては、カーボンブラック、酸化チタン等の顔料、あるいは染料が挙げられる。染料化合物の種類、色彩は限定されず、二種以上を使用してもよい。染料化合物は、重合体粒子に含浸させるため、取り扱い上、水系溶剤に溶解するものであるのが好ましい。染料の種類は以下を例示できる。アゾ系染料、ナフトール系染料、アントラキノン系染料、インジゴ系染料、カーボニウム系染料、キノンイミン系染料、シアニン系染料、キノリン系染料、ニトロ系染料、ニトロソ系染料、ベンゾキノン系染料、ナフトキノン系染料、ナフタルイミド系染料、アジン系染料、フタロシアニン系染料、トリフェニルメタン系染料、染料の具体的商品例としては、「Valifast Red」、「Valifast Black」(オリエント化学社製)があげられる。

【0229】

最も好ましい着色方法としては、特開平10−319412号公報に開示されているように、ポリマー微粒子として加水分解性シリル基を有する架橋性重合体粒子を用い、架橋時に加水分解性シリル基を有する染料化合物を化学結合により取り込ませる。

【0230】

次にグラフト重合するためのモノマーであるが、アルキル基を有するモノマーとしては、例えば2-エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、イソデシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、ベヘニルメタクリレート等があげられる。 しかし、これ以外のモノマーでも本特許の趣旨に合う特性のモノマーならばここで記述するモノマーに限定されるものでなく使用は可能である。表面に活性水素などの重合起点を持たないポリマー微粒子を用いる場合は、メカノケミカル処理によりこれらのポリマーを物理吸着させても良い。

【0231】

また、ポリマーの被覆膜厚(片側)は1〜300nmの範囲内であることが好ましい。被覆膜厚を1nm(特に好ましくは5nm)以上とすることによって、粒子の分散効果および画像のメモリー性が顕著となる。また、被覆膜厚が300nmを超えても本発明の観点からは問題ないが、結果的に粒径を大きくしてしまうので利点が少ない。この観点からは、被覆膜厚が100nm以下であることが特に好ましい。

【0232】

8.ランダムグラフト重合、イオンランダムグラフト重合、原子移動ラジカル重合及びランダムグラフト−原子移動ラジカル重合

(1)ランダムグラフト重合法(以下、「RGP」法と呼ぶ。)

従来方法である「ランダムグラフト重合」法では、図8に示すように、粒子500は、この粒子と反応して結合できる官能基504を有する試薬502と反応し、重合可能基(例えば、ペンダントビニル基または他のエチレン性不飽和基506)を備えている。(官能基504および以下で述べる他の官能基を示すために使用される形状は、関与する反応を説明し易くするように使用されているにすぎず、当然、これらの官能基の実際の物理的形状とは無関係である)。官能基504は、その粒子表面と反応し、粒子に結合した残基(これは、504'で示す)を残し、また、この粒子表面に共有結合した重合可能基506を残し、これは、次の重合反応に自由に関与する;事実上、完全に処理した粒子508は、重合可能「モノマー」となる。この重合可能基を備えている粒子508は、次いで、これらの粒子上の重合可能基506とモノマーまたはオリゴマーとの間で反応を起こすのに有効な条件下にて、1種またはそれ以上の重合可能モノマーまたはオリゴマーで処理される。このような条件には、もちろん、典型的には、重合開始剤の存在が挙げられるが、ある場合には、その重合は、開始剤なしで、熱的に開始され得る。図8の符号510で示すように、生じる重合反応物は、ポリマー鎖を生成し、これは、最初に粒子500に結合した重合可能基506に由来の少なくとも1個の残基を含む。もし、通常の場合、この方法の第一工程にて、この粒子に、複数の重合可能基506が結合するなら、これらの重合可能基506の2個またはそれ以上の残基は、同じポリマー鎖に取り込まれうる。これは、それにより、2個またはそれ以上の点で、その粒子表面に結合される。

【0233】

(2)イオンランダムグラフト重合法(以下、「イオン−RGP」法ともいう。)

RGP法の第一段階では、この重合可能基は、共有結合により、この粒子に結合され得るものの、イオン−RGP法では、その重合可能基は、イオン結合を介して、この粒子に結合される。その粒子の化学的性質に依存して、ある場合には、この粒子に単にモノマーを反応させて、必要なイオン結合を形成することが可能であり得る。しかしながら、殆どの場合、この粒子を二官能性試薬で前処理する必要があるが、この試薬は、1個の官能基504(これは、粒子500と反応して、そこに結合できる)および第二官能基(これは、必要なイオン結合を形成できる)を有する。その後、得られる粒子は、モノマー(これは、重合可能基506および第三官能基(これは、第二官能基と反応できる)を有する)と反応して、所望のイオン結合を形成する。イオン−RGP法の最終重合工程は、次いで、先に記述したように実行される。

【0234】

このイオン結合形成反応は、典型的には、酸−塩基反応である。例えば、第二官能基は、アンモニウム基(例えば、アルキル置換アンモニウム基)であり得、そして第三官能基は、スルホン酸であり得、または、逆の場合も同じである。

【0235】

このイオン−RGP法は、電気泳動媒体中に分散した微粒子中のイオン結合したポリマー鎖の一部が引き離されて電気泳動媒体の懸濁流体に分散できるという有利な点があり、それにより、荷電した電気泳動粒子に対する安定化した対イオンが得られる。事実上、このイオン結合ポリマーは、これらの電気泳動粒子用の安定化ポリマーおよび荷電制御剤の両方として、機能する。もし、反対電荷の二重粒子表示では、両方の種類の粒子は、イオン−RGP法で形成されたポリマー被覆、反対電荷のポリマー鎖を備えており、2種類の粒子の表面から離れる反対電荷のポリマー鎖は、その懸濁流体中で、互いに会合し、電気的に中和するはずであり、それにより、この電気泳動媒体に存在しているイオン種の数およびその背景導電性の望ましい低下が得られる。

【0236】

(3)原子移動ラジカル重合法(以下、「ATRP」法とも呼ぶ。)

重合を開始できる開始基は、まず、その顔料粒子に結合される。この開始基から、ポリマーが形成される。この開始基は、上述のいずれにおいても、共有結合またはイオン結合により、そのポリマー表面に結合され得る。原子移動ラジカル重合法は、原子移動ラジカル重合を使用する。この方法の第一段階では、図8における粒子500の表面は、二官能性試薬で処理され、この試薬は、1個の官能基504(これは、その粒子表面と反応できる)および第二の基(これは、原子移動ラジカル重合(ATRP)用の開始部位を提供する)を有する。このATRP開始剤部位は、例えば、ベンジル塩素または他のハロゲン原子で得られた粒子は、次いで、原子移動ラジカル可能モノマー(メタクリルあり得る。酸メチルなど)で処理されて、その粒子表面で、ポリマーを形成する。ATRPは、第一モノマーとの重合反応が反応混合物を冷却することにより停止できるという有利な点があり、第一モノマーは、第二モノマーで置き換えられ、その後、この反応は、その反応混合物の温度を上げて第一モノマーの先に形成したポリマーの末端上に第二モノマーを重合させることにより、再び開始される。これらの工程は、もちろん、第三モノマーを導入して、繰り返され得る。この方法により、その粒子上にて、2種(またはそれ以上)のモノマーのブロックコポリマーが形成される。

【0237】

この方法は、その粒子上でのATRP開始部位の使用には限定されず、他の種類の開始部位(例えば、イオンまたはフリーラジカル開始部位)の使用を含む。また、上記二官能性試薬は、単一のモノマー試薬である必要はなく、それ自体、ポリマー状であり得る。例えば、1つの方法では、シリカ/アルミナ被覆チタニア粒子は、そのチタニア粒子を、スチレン、クロロメチルスチレンおよびメタクリル酸3−(トリメトキシシリル)プロピルターポリマーのテトラヒドロフラン(THF)溶液に懸濁することにより、そしてポリマーの溶解度を下げるためにヘキサンを加えることにより、このターポリマーで被覆される。このターポリマーを沈殿した後、これらの粒子は、そのポリマー上のトリヒドロキシシリル基(この形状に予め加水分解したトリメチルシリル基)とシラノール基(これらは、常に、シリカ被覆チタニア粒子上に存在している)との間で縮合を引き起こすのに有効な条件に曝され、それにより、このポリマーを粒子表面に共有結合する。この縮合は、室温で約24時間乾燥する程度に穏やかな条件下または1〜2時間にわたって60℃まで加熱する条件下にて、行うことができる。結合したポリマー中のクロロメチルスチレン残基は、次いで、これらの粒子上に追加ポリマーを形成するATRP開始部位として、働くことができる。

【0238】

(4)ランダムグラフト−原子移動ラジカル重合法(RGP−ATRP法ともいう。)

1段階より多い段階および/または1種類より多い重合を含む方法が利用できる。例えば、ランダムグラフト−原子移動ラジカル重合法は、まず、上記RGP法によりポリマーグラフト微粒子を生成するが、少なくとも1種のモノマー(例えば、クロロメチルスチレン)を含むモノマーの混合物が使用され、これは、ATRP用の開始部位を提供する基を含有する。それゆえ、この粒子では、ATRP開始部位を含有するポリマー鎖が形成される。このRGP重合が完結した後、この粒子は、次いで、ATRP法によってさらに重合鎖を生成される。その結果、ATRP開始部位からポリマー側鎖が形成され、それにより、主鎖(これは、RGP法から形成される)および側鎖(これは、ATRP法により形成される)を有する「ハイパー分枝」ポリマーが生成する。この種のポリマー構造は、非イオン性媒体(これは、典型的には、電気泳動表示装置にて、懸濁流体として使用される)中の電気泳動粒子の懸濁液を安定化する際に、非常に有利である。類似の種類のハイパー分枝ポリマーは、RGP工程で使用されたモノマーの混合物に、安定フリーラジカル重合(SFRP)用の開始基を含有するモノマーを含めることにより生成でき、SFRP用の開始基は、RGP工程で使用される条件下にて、本質的に、重合を開始しないように、選択される。RGP工程が完結した後、これらの粒子は、次いで、SFRPにかけられ、このハイパー分枝ポリマーを生成する。

【0239】

(各種特性値の測定方法)

各種特性値は、特に説明がない場合は、以下に示すような測定方法により測定されたものである。

<比表面積>

ASTMに規定されるBET法に準拠して測定された窒素吸着比表面積である。

<DBP吸油量>

150℃±1℃で1時間乾燥した試料20gをアブソープトメーター(Brabender社製、スプリング張力2.68kg/cm)の混合室に投入し、あらかじめリミットスイッチを最大トルクの約70%の位置に設定した混合室の回転機を回転する。同時に、自動ビューレットからDBPを一定の割合で添加し始める。終点近くになるとトルクが急速に増加してリミットスイッチが切れるので、それまでに添加したDBP量よりDBP吸油量を次式により求める。

DBP吸油量(ml/100g)={添加DBP量(ml)/試料量(1g)}×100

<ポリマーグラフト微粒子中のポリマー含有量>

(ポリマーグラフトカーボンブラックの場合で説明する。)

(a)遠心分離工程

使用機器:日立 CP60E

使用ローター:P50A2T

使用チューブ:40PAチューブ 35ml

グラフト化処理後のポリマーグラフトカーボンブラック原液を、メチルイソブチルケトンで10倍に希釈し、チューブに約27g入れて遠心処理(40000rpm、30分間)を施す。次に上澄液(グラフトしなかったポリマー)と沈殿物(グラフトカーボンブラック)とをデカンテーションにより素早く分離する。分離された沈降物は室温にて24時間で乾燥する。

(b)熱天秤工程

使用装置:島津 TGA−50H

昇温条件:窒素雰囲気中室温→600℃(昇温速度20℃/分)600℃で10分間保持。600℃到達後3分後に空気に切り替え。

空気雰囲気中600℃→1000℃(昇温速度20℃/分)

乾燥した試料を白金セルに約20mg入れて測定開始する。最初は窒素雰囲気中でポリマー成分を熱分解させ、その後空気雰囲気中でカーボンブラックを燃焼させる。窒素雰囲気中での質量減少分をポリマー由来、空気雰囲気中での質量減少分をカーボンブラック由来として、ポリマー質量/カーボンブラック質量として算出し、比率を%表示する。なお、カーボンブラックの代わりにチタニア微粒子等の無機物を用いた場合は、窒素雰囲気中でポリマー成分を熱分解させた残量をチタニア質量とすればよい。

【0240】

[実施例]

以下、実施例、比較例により本発明をさらに具体的に説明するが、本発明は以下の実施例によって限定されるものではない。なお、以下実施例および比較例中の「部」、「%」は、特にことわらない限りすべて質量基準による。

1.ポリマーグラフト微粒子の合成

(実施例1)

(グラフトポリマーの合成)

メタクリロイル基含有ポリジメチルシロキサン(チッソ株式会社製のサイラプレーンFM0721、平均分子量=約5000)75部、メチルメタクリレート15部、ジメチルアミノエチルメタクリレート10部、開始剤としてアゾイソブチロニトリル(AIBN)3部をトルエン150部に溶解させた。撹拌機、冷却管、N2導入管および温度計を備えたセパラブルフラスコに上記組成物を仕込み、N2気流下に80℃で4時間、さらに100℃で2時間重合を行い、冷却後反応物を取り出した。その後、エバポレーター、減圧乾燥器によりトルエン溶剤を除去しグラフトポリマー(1)を得た。

【0241】

(ポリマーグラフトカーボンブラックの合成)

グラフトポリマー(1)6部、カーボンブラック(pH3.1、比表面積40m2/g、DBP吸油量46ml/100g)20部、2−エチルヘキシルメタクリレート59.2部、n−ブチルアクリレート14.8部を、撹拌機、冷却管および温度計を備えたセパラブルフラスコに投入し、湿潤させた後、ジルコニア製ビーズを600部投入し、600rpmで撹拌しながら100℃で3時間グラフト化反応を行った後、ビーズを分離し、カーボンブラックが20%濃度のポリマーグラフトカーボンブラック(1)を得た。このポリマーグラフトカーボンブラック(1)中のポリマー量は25.5質量%であった。

【0242】

(実施例2)

(グラフトポリマーの合成)

撹拌機、冷却管、N2導入管および温度計を備えたセパラブルフラスコにポリビニルアルコール0.2部を溶解した脱イオン水400部を仕込んだ。そこへ予め調製しておいたメチルメタクリレート160部、n−ブチルアクリレート30部、ジメチルアミノエチルメタクリレート10部からなる重合性単量体組成物に重合開始剤としてベンゾイルパーオキサイド16部を溶解した混合物を仕込み、高速で撹拌して均一な懸濁液とした。次いでN2を吹込みながら80℃に加熱し、この温度で5時間撹拌を続けて重合反応を行った後冷却して重合体懸濁液を得た。この重合体懸濁液を瀘過、洗浄した後乾燥して反応性基を有するグラフトポリマー(2)を得た。

【0243】

(ポリマーグラフトカーボンブラックの合成)

上記グラフトポリマー(2)20部と、カーボンブラック(pH3.1、比表面積40m2/g、DBP吸油量46ml/100g)16部とをラボプラストミル(東洋精機(株)製)を用いて160℃、100rpmの条件下に混練し、冷却後粉砕してカーボンブラック含有率55.56%のポリマーグラフトカーボンブラック(2)を得た。このポリマーグラフトカーボンブラック(2)におけるポリマー量は30.6重量%であった。

【0244】

(実施例3)

(ポリマーグラフトカーボンブラックの合成)

実施例2においてカーボンブラック(pH3.1、比表面積40m2/g、DBP吸油量46ml/100g)に代えて、カーボンブラック(pH3.0、比表面積120m2/g、DBP吸油量58ml/100g)を用いる以外は、実施例2と同様の操作を行い、カーボンブラックが20%濃度のポリマーグラフトカーボンブラック(3)を得た。このポリマーグラフトカーボンブラック(3)におけるポリマー量68.4重量%であった。

【0245】

(比較例1)

(ポリマーグラフトカーボンブラックの合成)

実施例2において、カーボンブラック(pH3.1、比表面積40m2/g、DBP吸油量46ml/100g)に代えて、カーボンブラック(pH3.5、比表面積134m2/g、DBP吸油量100ml/100g)を用いる以外は実施例2と同様にして、ポリマーグラフトカーボンブラック化操作を行ったところ、カーボンブラックの摩擦が激しく混練温度の制御がきかず、処理操作途中にて樹脂が劣化し焦げたような異臭が生じ、これ以上反応を進めることができなかった。

【0246】

(比較例2)

(ポリマーグラフトカーボンブラックの合成)

実施例1において、カーボンブラック(pH3.1、比表面積40m2/g、DBP吸油量46ml/100g)に代えて、カーボンブラック(pH3.0、比表面積200m2/g、DBP吸油量55ml/100g)を用いる以外は実施例1と全く同様の操作を行おうとしたが、600rpmの撹拌においてはモコモコした状態となりカーボンブラック20%濃度の単量体組成物を得ることができなかった。

【0247】

(実施例4):

(グラフトポリマーの合成)

メタクリロイル基含有ポリジメチルシロキサン(チッソ株式会社製のサイラプレーンFM0721、平均分子量=約500075部、2−エチルヘキシルメタクリレート15部、イソプロペニルオキサゾリン15部、開始剤として2,2'−アゾビス(2,4−ジメチルバレロニトリル5部をエタノール100部に溶解させた。撹拌機、冷却管、N2導入管および温度計を備えたセパラブルフラスコに上記組成物を仕込み、N2気流下に70℃で5時間、さらに80℃で10時間重合を行い、冷却後反応物を取り出した。その後、エバポレーター、減圧乾燥器によりエタノールを除去しグラフトポリマー(4)を得た。

【0248】

(ポリマーグラフトカーボンブラックの合成)

上記グラフトポリマー(4)15部、カーボンブラック(pH3.1、比表面積40m2/g、DBP吸油量46ml/100g)100部を用いる以外は、実施例2と全く同様の操作を行い、カーボンブラックが20%濃度のポリマーグラフトカーボンブラック(4)を得た。このポリマーグラフトカーボンブラック(4)におけるポリマー量比は87.9重量%であった。

【0249】

(実施例5)

(グラフトポリマーの合成)

ポリメチルメタクリレートマクロマー(東亜合成(株)製、製品名AA−6)75部、n―ブチルメタクリレート15部、2−エチルヘキシルメタクリレート10部、開始剤としてアゾイソブチロニトリル(AIBN)3部、溶剤としてプロピレングリコールモノメチルエーテルアセテート100部を配合し、グラフトポリマー(5)を得た。

【0250】

(ポリマーグラフトカーボンブラックの合成)

カーボンブラック(pH3.1、比表面積63m2/g、DBP吸油量52ml/100g)100部に対し上記グラフトポリマー(5)40部を配合し、グラフト化を試みた。反応条件は撹拌下に100℃で3時間である。その結果、得られた反応液の粘度は20cpであった。カーボンブラックが20%濃度のポリマーグラフトカーボンブラック(5)を得た。このポリマーグラフトカーボンブラック(5)におけるグラフト化ポリマー量比を以下に述べるようにして調べたところ、40.1重量%であった。

【0251】

(比較例3)

(ポリマーグラフトカーボンブラックの合成)

実施例5におけるカーボンブラックに代えて、カーボンブラック(pH3、比表面積130m2/g、DBP吸油量54ml/100g)を用いた以外は、実施例5と同様にしてグラフト化を行った。その結果、得られた反応液の粘度は500cp以上であった。

【0252】

(実施例6)

(グラフトポリマーの合成)

温度計、攪拌羽根および冷却管を備え付けたフラスコにトルエン200部を仕込んだ。そこへメタクリロイル基含有ポリジメチルシロキサン(チッソ株式会社製のサイラプレーンFM0721、平均分子量=約5000)180部、ジメチルアミノエチルメタクリレート20部およびベンゾイルパーオキシド10部を仕込み、上記フラスコ内の内容物を攪拌して均一な溶液とした。このようにして得られた溶液を70℃に加熱し、4時間重合反応を行なった。得られた重合体溶液の溶媒を減圧下留去して、反応性基を分子内に有するシリコーン成分を含有するグラフトポリマー(6)を得た。このグラフトポリマー(6)の分子量はGPC測定によりMn=15000であった。

【0253】

(ポリマーグラフトカーボンブラックの合成)

次に反応性基を分子内に有するシリコーン成分を含有するグラフトポリマー(6)10部とカーボンブラックMA−100R(三菱化学株式会社製)(pH3.5)20部とをラボプラストミル(東洋精機株式会社製)を用いて160℃、100rpmの条件下に混練して反応した後、粉砕してポリマーグラフトカーボンブラック(6)を得た。このポリマーグラフトカーボンブラック(6)におけるポリマー量比は30.6%であった。

【0254】

(実施例7)

(ポリマーグラフトカーボンブラックの合成)

反応性基を分子内に有するシリコーン成分を含有するグラフトポリマー(6)15部とカーボンブラックMA−100R(三菱化学株式会社製)(pH3.5)15部とをラボプラストミル(東洋精機株式会社製)を用いて160℃、100rpmの条件下に混練して反応した後、粉砕してポリマーグラフトカーボンブラック(7)を得た。このポリマーグラフトカーボンブラック(7)におけるポリマー量比は35.2%であった。

【0255】

(実施例8)

(グラフトポリマーの合成)

温度計、攪拌羽根および冷却管を備え付けたフラスコにトルエン200部を仕込んだ。そこへメタクリロイル基含有ポリジメチルシロキサン(チッソ株式会社製のサイラプレーンFM0721、平均分子量=約5000)100部、2−エチルヘキシルメタクリレート80部、ジメチルアミノエチルメタクリレート20部およびベンゾイルパーオキシド10部を仕込み、上記フラスコ内の内容物を攪拌して均一な溶液とした。このようにして得られた溶液を70℃に加熱し、4時間重合反応を行なった。得られた重合体溶液の溶媒を減圧下留去して、反応性基を分子内に有するシリコーン成分を含有するグラフトポリマー(8)を得た。このグラフトポリマー(8)の分子量はGPC測定によりMn=20000であった。

【0256】

(ポリマーグラフトカーボンブラックの合成)

次に反応性基を分子内に有するシリコーン成分を含有するグラフトポリマー(8)10部とカーボンブラックMA−100R(三菱化学株式会社製)(pH3.5)20部とをラボプラストミル(東洋精機株式会社製)を用いて160℃、100rpmの条件下に混練して反応した後、粉砕してポリマーグラフトカーボンブラック(8)を得た。このポリマーグラフトカーボンブラック(8)におけるポリマー量比は35.7%であった。

【0257】

(実施例9)

(グラフトポリマーの合成)

温度計、攪拌羽根および冷却管を備え付けたフラスコにトルエン200部を仕込んだ。そこへメチルメタクリレート180部、ジメチルアミノエチルメタクリレート20部およびベンゾイルパーオキシド10部を仕込み、上記フラスコ内の内容物を攪拌して均一な溶液とした。このようにして得られた溶液を70℃に加熱し、4時間重合反応を行った。得られた重合体溶液の溶媒を減圧下留去して、反応性基を分子内に有するグラフトポリマー(9)を得た。このグラフトポリマー(9)の分子量はGPC測定によりMn=6500であった。

【0258】

(ポリマーグラフトチタニアの合成)

次に得られたグラフトポリマー(9)20部とチタニア(du Pont R960)10部とをラボプラストミル(東洋精機株式会社製)を用いて160℃、100rpmの条件下に混練して反応した後、粉砕してポリマーグラフトチタニア(9)を得た。このポリマーグラフトチタニア(9)におけるポリマー量比は20.9%であった。

【0259】

(実施例10)

(ポリマーグラフトチタニアの合成)

グラフトポリマー(9)15重量部とチタニア(du Pont R960)10重量部とをラボプラストミル(東洋精機株式会社製)を用いて160℃、100rpmの条件下に混練して反応した後、粉砕してポリマーグラフトチタニア(10)を得た。このポリマーグラフトチタニア(10)におけるポリマー量比は25.4%であった。

【0260】

(実施例11)

(基材着色架橋重合体粒子の作製予備合成:加水分解性シリル基を付加させた染料化合物溶液Aの合成)

分子中にアミノ基を有する染料(オリエント工業株式会社製「VALIFAST BLAK 3810」)10g、3-イソシアネートプロピルトリエトキシシラン4gおよびメチルエチルケトン100gを200ml溶のフラスコに仕込み、50℃まで昇温して1時間保持した後、冷却した。次いでメタノール4gを加え、エバポレーションしたところ、加水分解性シリル基を有する染料化合物を含む反応液Aを得た。

【0261】

(粒子表面にシラノール基を有する着色架橋重合体粒子の合成)

撹拌機、冷却管、温度計およびガス導入管を付けた2000ml容のセパラブルフラスコにスチレン157g、γ-メタクリロキシプロピルトリメトキシシラン157g、ポリビニルピロリドン79g、メタノール1190gおよび水21 gを仕込み、窒素気流下で62℃まで昇温した。その後、4,4'−アゾビス(2-メチルブチロニトリル)12gを投入し、6時間析出重合させることによって、加水分解性シリル基を有する架橋性重合体粒子を含有するスラリーを得た。

【0262】

該スラリー中に存在する未反応の重合性ビニル単量体を除去したメタノール分散液100gに対し、前記反応液Aを50g加え、60℃まで加熱した。次いで、架橋触媒としてp-トルエンスルホン酸11.5gをメタノール50gに溶解したものを加えて3時間反応させ、冷却、中和した。その後、該スラリーを濾過・洗浄した。さらに、同染色架橋工程を再度行い、着色架橋重合微体粒子Bを得た。該着色架橋重合体粒子Bは、粒子内部に存在する加水分解性シリル基由来のシラノール基を脱水縮合せしめるため、180℃で16時間熱処理を行った。これにより粒子表面に加水分解性シリル基由来のシラノール基(分散媒と接しているので結合しなかったもの)を有する着色架橋重合体粒子Bを得た。得られた着色架橋重合体粒子Bの平均粒子径は5.1μmであった。

【0263】

(着色重合体粒子へ重合性ビニル基を導入)

比較例1で得られた着色架橋重合体粒子B10gをメチルエチルケトン20gに分散し、メタクリロイルイソシアナート3gを仕込み、室温で30分反応させた後洗浄すると、該着色架橋重合体微粒子表面に重合性ビニル基を有する着色架橋重合体粒子Cを得た。

【0264】

(実施例12)

実施例11の着色架橋重合体粒子Cを実施例12の原料着色架橋重合体粒子とした。

【0265】

(比較例4)

本比較例は、カーボンブラックから開始するRPG法を用いる。

【0266】

(A部:ラジカルグラフト基を粒子表面に結合した黒色顔料の調製)

カーボンブラック(Printex A、140g)を、電磁攪拌しつつ、水(3L)に分散し、次いで、塩酸(37重量%を6mL)および4−ビニルアニリン(3.0g、25mmole)を加え、得られた混合物を40℃まで加熱した。別に、亜硝酸ナトリウム(1.74g、25mmole)を、水(10ml)に溶解した。次いで、この亜硝酸塩溶液を、10分間にわたって、このカーボンブラック含有反応混合物にゆっくりと加え、その反応混合物を、さらに16時間攪拌した。得られた生成物を遠心分離し、生成した固形物をアセトン(200ml)でリンスした。このリンスを繰り返し、その固形物を、減圧下にて、12時間乾燥して、所望生成物141gを生成した。この生成物の熱重量分析により、1.4重量%の重量損失が明らかとなった。

【0267】

(B部:重合体被覆黒色顔料の調製)

窒素パージ装置、電磁攪拌棒および還流カラムを取り付けた反応フラスコに、上記A部の生成物(20g)、トルエン(40ml)、アクリル酸2−エチルヘキシル(40ml)およびAIBN(0.26g)を加えた。このフラスコを、攪拌しながら、20分間にわたって、窒素でパージし、次いで、室温油浴に浸け、連続攪拌しつつ、70℃まで徐々に加熱し、この温度で、20時間維持した。次いで、その反応混合物を冷却させ、等容量のアセトンで希釈し、そして遠心分離した。その上澄み液をデカントし、その固形物をTHF(酢酸エチルを交互に使用し得る)に再分散して、リンスした;熱重量分析により一貫して8.9重量%の熱損失が明らかとなるまで、この工程を繰り返した。約20gの最終生成物である重合体被覆黒色顔料(4)を単離した。

【0268】

(比較例5)

本比較例は、チタニアから開始するRGP法を用いる。

【0269】

(A部:ラジカルグラフト基を粒子表面に結合した白色顔料の調製)

95:5の容量/容量のエタノール−水混合物(2L)に、メタクリル酸3−(トリメトキシ−シリル)プロピル(Dow Z6030、20ml)を加え、その溶液のpHを、酢酸の添加により、直ちに4.5に調整した。得られた溶液を5分間攪拌し、次いで、シリカ被覆チタニア(100gのdu Pont R960)を加え、その混合物を、さらに10〜20分間攪拌し、固形物を沈降させ、その上澄み液をデカントした。得られた固形物をアセトン(2×200mlのアリコート)で2回洗浄し、そして室温で、一晩乾燥した。

【0270】

(B部:重合体被覆白色顔料の調製)

窒素パージ装置、電磁攪拌棒および還流カラムを取り付けた反応フラスコに、上記A部の生成物(40g)、トルエン(50ml)、アクリル酸2−エチルヘキシル(45ml)およびAIBN(0.3g)を加えた。このフラスコを、攪拌しながら、20分間にわたって、窒素でパージし、次いで、室温油浴に浸け、連続攪拌しつつ、70℃まで徐々に加熱し、この温度で、20時間維持した。次いで、その反応混合物を冷却させ、等容量のアセトンで希釈し、そして遠心分離した。その上澄み液をデカントし、その固形物をアセトンまたはTHFに再分散して、リンスした;熱重量分析により4.5〜10重量%の範囲の一貫した質量損失が示されるまで、この工程を繰り返した。約40gの最終生成物である重合体被覆白色顔料(5)を単離した。等モル量のメタクリル酸2−エチルヘキシルを対応するアクリレートモノマーで置き換えて、類似の重合体被覆チタニアを合成した。

【0271】

(比較例6)

本比較例は、イオン性RGP法を用いるが、ここで、チタニアは、まず、シリル化剤で処理されており、これは、このチタニアの表面に置換アンモニウム基を配置して、重合可能単量体での所望のイオン結合の形成が可能となる。

まず、このシリル化合物の50重量%メタノール溶液を調製することにより、次いで、この溶液(22.3g)を95:5容量/容量のエタノール/水混合物(547g)に加えることにより、N−トリメトキシシリル−N,N,N−トリメチルアンモニウムクロライドの2%エタノール/水/メタノール溶液を調製した。得られた溶液のpHを、10%酢酸水溶液を加えることにより、8から5.5に低下させ、次いで、激しく攪拌しつつ、チタニア(25.0gのdu Pont R960)を加えた。得られた混合物を遠心分離し、その上澄み液をデカントし、その固形物をエタノール(約500ml)に再分散して、室温で24時間放置して、その反応を完結させた。熱重量分析により、このシリル化合物0.56gがチタニア各100gに結合したことが明らかとなった。

【0272】

この生成物上の置換アンモニウム基と重合可能基含有酸との間で塩形成を行うために、この生成物(21.5g)を水(265ml)に分散し、そして4−スチレンスルホン酸クロライド二水和物(0.2g、0.9mmol)を加え、得られた混合物を1時間攪拌し、次いで、アセトン1Lを加え、この混合物を遠心分離し、その上澄み液をデカントし、その固形物を、空気中にて、乾燥した。乾燥した固形物を水(50ml)に分散し、そして4−スチレンスルホン酸(0.2g、0.9mmol)を加えた。イソプロパノール(250ml)を加え、その混合物を2つの部分に分割し、各部分をイソプロパノール250mlに希釈し、そして遠心分離し、得られた固形物を水(250ml)に再分散し、そして穏やかにかき混ぜつつ、一晩放置した。最後に、各部分を遠心分離し、得られた固形物をアセトン(250ml)に再分散し、再度、遠心分離し、母液をデカントし、その固形物を一晩乾燥し、次いで、減圧下にて、70℃で、2時間オーブン乾燥した。

【0273】

この生成物にそのように導入したビニル基での重合体の形成を行うために、この生成物(15g)、トルエン(15ml)、アクリル酸2−エチルヘキシル(15ml)およびAIBN(トルエン10ml中で150mg)を100ml丸底フラスコに入れ、これを、30分間にわたって、窒素でパージし、そして約20時間にわたって、66℃まで加熱した。次いで、この反応混合物を冷却させ、遠心分離し、そして分離した固形物をTHFで2回洗浄し、空気乾燥し、次いで、減圧下にて、70℃で、2時間乾燥して、重合体被覆白色顔料(6)を得た。これは、熱重量分析すると、約4%の重量損失を示した。

【0274】

(比較例7)

本比較例は、カーボンブラックを適用した本発明のRGP−ATRP法を用いる。

カーボンブラック(19.4g;これは、スチレン基を有し、上記実施例5、A部のように調製した)、トルエン(150ml)、メタクリル酸2−エチルヘキシル(150ml)、p−クロロメチルスチレン(2.2mL)およびAIBN(0.6g)を丸底フラスコに入れ、これを、30分間にわたって、窒素でパージし、次いで、16時間にわたって、70℃まで加熱した。次いで、その反応混合物を冷却させ、そして遠心分離した。その上澄み液をデカントし、その固形物をTHFに再分散して、室温で24時間放置して、再度、遠心分離した;この方法を2回繰り返した。生成物の収量は、13.4gであり、熱重量分析により、10.0%の重合体含量が明らかとなった。

【0275】

この方法のATRP工程を実行するために、この生成物(10g)を、フラスコ中にて、メタクリル酸2−エチルヘキシル(220ml)、塩化第一銅(80mg)およびヘキサメチルトリエチレンテトラミン(156mg)と混合した。このフラスコを、30分間にわたって、窒素でパージし、次いで、1.5時間にわたって、120℃まで加熱した。次いで、その反応混合物を冷却させ、そして遠心分離した。その上澄み液をデカントし、その固形物をTHFに再分散して、再度、遠心分離した。この方法をもう1回繰り返し、重合体被覆黒色顔料(7)を得た。重合体被覆黒色顔料(7)の熱重量分析により、24%のポリマー含量が明らかとなった。

(比較例8)

本比較例は、RGP法の第一工程におけるチタニア顔料とシリル化剤との反応を用いた。

電磁攪拌棒を備え付けた4L Erlenmeyerフラスコに、エタノール(2.5L)および水(200ml)を加え、その溶液のpHを、33%酢酸水溶液を加えることにより、4.5に調整した。メタクリル酸3−(トリメトキシシリル)プロピル(Dow Z6030、124ml、130g、0.52mol)を加え、得られた混合物を4分間攪拌して、そのシリル化合物を加水分解し濃縮させた。この攪拌後、シリカ被覆チタニア(300gのdu Pont R960)を加え、得られた混合物を、さらに7分間攪拌して、そのシリル化合物をチタニアに水素結合させた。次いで、その反応混合物を4本の1L遠心ボトルに注ぎ、そして3500rpmで、15分間遠心分離した。その上澄み液をデカントし、その固形顔料を、空気中にて、8時間乾燥した。次いで、4本のボトルから乾燥した顔料を1本のボトルに注ぎ、これを、オーブン中で、減圧下にて、2時間にわたって、70℃まで加熱して、そのシリル化合物をチタニアに反応させ結合した。次いで、このボトルをオーブンから除去し、その顔料をエタノールで洗浄して、そのボトルをエタノールで満たすことにより、任意の未結合シリル化合物を除去し、3000rpmで15分間遠心分離し、その液体をデカントし、最後に、この顔料を、空気中にて、8時間乾燥し、次いで、減圧下にて、70℃で、2時間乾燥した。このように生成したシラン処理顔料は、熱重量分析により、1.88%の質量損失を示した。

【0276】

次に、RGP法の第二工程における、先に生成したシラン処理チタニア顔料とアクリル酸2−エチルヘキシルとの反応を用いる。

冷却器、窒素ブランケット、攪拌棒および攪拌ビーズを備え付けた250mlフラスコに、上記のシラン処理顔料(50g)を加えた。使い捨て容器中にて、このフラスコに、アクリル酸2−エチルヘキシル(50g、0.27mol)のトルエン(53ml、50g、0.49mol)溶液を加え、得られた混合物を、そこを通って窒素を泡立たせつつ、20分間攪拌した。次いで、この窒素を導入するのに使用した針を除去し、その混合物を、60〜65℃までゆっくりと加熱し、その温度が50℃に達すると、トルエン(10ml)に溶解したAIBN(0.5g、3mmol;これは、この反応混合物中の単量体の1モル%に等しい)を加えた。得られた反応混合物を、窒素下にて、15時間にわたって、60〜65℃で維持し、次いで、室温まで冷却した。この反応混合物の粘度を低くするために、アセトン(50ml)を加え、これを、2本の250ml遠心ボトルに注ぎ、追加アセトンを加えて、このボトルを満たした。次いで、これらのボトルを、3000rpmで、15分間遠心分離し、その上澄み液をデカントした。これらのボトルにTHFを満たし、そしてボトルの底に顔料が残らなくなるまで、激しく攪拌し、次いで、3000rpmで、15分間遠心分離し、その上澄み液をデカントした。そのように生成した重合体被覆顔料を、その顔料が容易に崩壊できるまで、これらのボトル中にて、4時間にわたって、空気乾燥させた。これらのボトルからの顔料の2ロットを合わせ、そして減圧下にて、65℃で、18時間乾燥した。そのように生成した重合体被覆白色顔料(8)は、熱重量分析により、5.7%の室量損失を示した。

【0277】

(比較例9)

本実施例は、RGP法の第二工程における比較例5で生成したシラン処理チタニア顔料とメタクリル酸2−エチルヘキシルとの反応を用いる。

冷却器、窒素ブランケット、攪拌棒および攪拌ビーズを備え付けた250mlフラスコに、実施例15で調製したシラン処理顔料(50g)を加えた。使い捨て容器中にて、このフラスコに、メタクリル酸2−エチルヘキシル(50g、0.25mol)のトルエン(53ml、50g、0.49mol)溶液を加え、得られた混合物を、そこを通って窒素を泡立たせつつ、20分間攪拌した。次いで、この窒素を導入するのに使用した針を除去し、その混合物を、60〜65℃までゆっくりと加熱し、その温度が50℃に達すると、トルエン(10ml)に溶解したAIBN(0.5g、3mmol;これは、この反応混合物中の単量体の1モル%に等しい)を加えた。得られた反応混合物を、窒素雰囲気下にて、18時間にわたって、60〜65℃で維持し、次いで、室温まで冷却した。この反応混合物の粘度を低くするために、アセトン(50ml)を加え、これを、2本の250ml遠心ボトルに注ぎ、追加アセトンを加えて、このボトルを満たした。次いで、これらのボトルを、3000rpmで、15分間遠心分離し、その上澄み液をデカントした。これらのボトルにTHFを満たし、そしてボトルの底に顔料が残らなくなるまで、激しく攪拌し、次いで、3000rpmで、20分間遠心分離し、その上澄み液をデカントした。そのように生成した重合体被覆顔料を、その顔料が容易に崩壊できるまで、これらのボトル中にて、4時間にわたって、空気乾燥させた。これらのボトルからの顔料の2ロットを合わせ、そして減圧下にて、65℃で、18時間乾燥した。そのように生成した重合体被覆白色顔料(9)は、熱重量分析により、6.4%の質量損失を示した。

(比較例10)

本比較例は、重合体被覆チタニア顔料粒子を生成するRGP法を用いるが、ここで、この重合体被覆は、カチオン性基を含有する。この方法、この第一工程にて、アミノ含有シリル化剤を使用する。

電磁攪拌棒を備え付けた1L Erlenmeyerフラスコに、エタノール(500mL)および水(50ml)を加え、その溶液のpHを、33%水酸化アンモニウムを滴下することにより、9.9に上げた。N−[3−(トリメトキシシリル)プロピル]−N'−(4−ビニルベンジル)エチレンジアミン塩酸塩(40重量%メタノール溶液40g;これは、その純粋化合物16.125g、43mmolに等しい)を加え、得られた混合物を4分間攪拌して、そのシリル化合物を加水分解し濃縮させた。この攪拌後、シリカ被覆チタニア(25gのdu pont R960)を加え、得られた混合物を、さらに7分間攪拌して、そのシリル化合物をチタニアに水素結合させた。次いで、その反応混合物を遠心ボトルに注ぎ、そして3000rpmで、15分間遠心分離した。その上澄み液をデカントし、その固形顔料を、空気中にて、8時間乾燥した。次いで、この顔料を、オーブン中で、2時間にわたって、70℃まで加熱して、このシリル化合物をチタニアに結合させた。そのように生成したシラン処理顔料は、熱重量分析により、2.47%の質量損失を示した。

【0278】