ポリマーグラフト炭素材料およびその製造方法

【課題】新規なポリマーグラフト炭素材料を提供することを目的とする。

【解決手段】本発明のポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合したものである。ここで、限定されるわけではないが、分岐構造を有するポリマーは、デンドリティックポリマーであることが好ましい。また、限定されるわけではないが、炭素材料は、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。

【解決手段】本発明のポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合したものである。ここで、限定されるわけではないが、分岐構造を有するポリマーは、デンドリティックポリマーであることが好ましい。また、限定されるわけではないが、炭素材料は、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規なポリマーグラフト炭素材料に関する。

また、本発明は、新規なポリマーグラフト炭素材料の製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブ等の炭素材料表面をスルホン酸基で修飾する方法はすでに報告されている(例えば、非特許文献1、非特許文献2参照。)。この従来技術では、炭素材料表面にベンゼンスルホン酸を導入する、あるいはまずベンゼン環を導入してからスルホン化する等の方法で、スルホン酸基を導入している。

【0003】

【非特許文献1】Jared L. Hudson, Mickael J. Casavant, and James M. Tour JACS, Vol. 126, No. 36, Year 2004, Page 11158

【非特許文献2】Jason J. Stephenson, Jared L. Hudson, Ashley D. Leonard, B. Katherine Price, and James M. Tour Chem. Mater.,2007, 19, 3491

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した従来の方法では、導入したベンゼン環に1個のスルホン酸基となるために炭素材料表面へのスルホン酸基の導入量は、限られたものとなる。

【0005】

そのため、多数のスルホン酸基を導入できる新規な方法の開発が望まれている。

【0006】

本発明は、このような課題に鑑みてなされたものであり、新規なポリマーグラフト炭素材料を提供することを目的とする。

また、本発明は、新規なポリマーグラフト炭素材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決し、本発明の目的を達成するため、本発明のポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合した。

【0008】

ここで、限定されるわけではないが、分岐構造を有するポリマーは、デンドリティックポリマーであることが好ましい。また、限定されるわけではないが、分岐構造を有するポリマーは、以下の化学式(化1、化2、および化3)を含むことが好ましい。また、限定されるわけではないが、炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。

【0009】

本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成する。

【0010】

ここで、限定されるわけではないが、炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。

【0011】

本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成する。

【0012】

ここで、限定されるわけではないが、炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。

【発明の効果】

【0013】

本発明は、以下に記載されるような効果を奏する。

【0014】

本発明のポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合したので、新規なポリマーグラフト炭素材料を提供することができる。

【0015】

本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成するので、新規なポリマーグラフト炭素材料の製造方法を提供することができる。

【0016】

本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成するので、新規なポリマーグラフト炭素材料の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、ポリマーグラフト炭素材料およびその製造方法にかかる発明を実施するための最良の形態について説明する。

【0018】

ポリマーグラフト炭素材料について説明する。

【0019】

ポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合したものである。

【0020】

分岐構造を有するポリマーは、デンドリティックポリマーである。分岐構造を有するポリマーは、以下の化学式(化1、化2、および化3)を含む。

【0021】

【化1】

【0022】

【化2】

【0023】

【化3】

【0024】

炭素材料は、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなる。

【0025】

ポリマーグラフト炭素材料は次のような効果を有する。従来の炭素材料表面をスルホン化したものでは、グラフト点1つに対して1個のスルホン酸基が導入されるのみで、全体としてのスルホン酸の導入量が限られていたが、分岐構造を有するポリマー(ハイパーブランチポリマー)を使用することで1つのグラフト点に複数のスルホン酸基の導入が可能となり、全体として多数のスルホン酸基の導入が可能となった。

【0026】

ポリマーグラフト炭素材料は、固体酸触媒、プロトン伝導膜などに用いることができる。

【0027】

ポリマーグラフト炭素材料の第1の製造方法について説明する。

【0028】

ポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成する方法である。

【0029】

モノマーは、以下の化学式(化4、化5、および化6)で表される。

【0030】

【化4】

【0031】

【化5】

【0032】

【化6】

【0033】

炭素材料は、上述したものと同様である。

【0034】

ポリマーグラフト炭素材料の製造方法について詳しく説明する。このポリマーグラフト炭素材料の製造方法は以下の通りである。すなわち、ナスフラスコに上述のAB2 型モノマー、触媒、および溶媒を加え、窒素雰囲気下で所定温度に加熱し所定時間反応させる。

【0035】

触媒としては、硫酸、リン酸、ポリリン酸、五酸化リン、若しくはメタンスルホン酸、トリクロロメタンスルホン酸、トリフルオロメタンスルホン酸、ベンゼンスルホン酸、フルオロスルホン酸等のスルホン酸類の単独、または混合物を採用することができる。

【0036】

反応温度は50〜150℃の範囲内にあることが好ましい。反応温度が50℃以上であると、実質的に早く反応するという利点がある。反応温度が150℃以下であると、反応資材の分解を防げるという利点がある。

【0037】

反応時間は15〜60時間の範囲内にあることが好ましい。反応時間が15時間以上であると、反応が十分に進行するという利点がある。反応時間が60時間以下であると、反応に使用するエネルギーを無駄にしないという利点がある。

【0038】

ハイパーブランチポリマーの生成反応は芳香族求電子反応を繰り返すことで進行するものであるが、このときにベンゼン環様2重結合(SP2炭素)を含む炭素材料表面が存在すると、この炭素もハイパーブランチポリマーの生成反応に取り込まれる形で反応が進行するので、結果としてハイパーブランチポリマーが炭素材料表面にグラフト重合されることとなる。

【0039】

生成されたポリマーグラフト炭素材料は、以下の化学式(化7、化8、および化9)で示すような構造を含むものである。

【0040】

【化7】

【0041】

【化8】

【0042】

【化9】

【0043】

ポリマーグラフト炭素材料の第2の製造方法について説明する。

【0044】

ポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成する方法である。

【0045】

モノマーは、以下の化学式(化10、化11、および化12)で表される。

【0046】

【化10】

【0047】

【化11】

【0048】

【化12】

【0049】

炭素材料は、上述したものと同様である。

【0050】

ポリマーグラフト炭素材料の製造方法について詳しく説明する。このポリマーグラフト炭素材料の製造方法は以下の通りである。すなわち、ナスフラスコに上述のAB2 型モノマー、触媒、および溶媒を加え、窒素雰囲気下で所定温度に加熱し所定時間重合反応を行う。つぎに、ポリマーの末端のスルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への官能基変換反応を行う。

【0051】

重合反応における条件について説明する。

触媒としては、塩化鉄(III)、臭化鉄(III)、塩化アルミニウム(III)、三フッ化ホウ素などを採用することができる。

【0052】

反応温度は40〜120℃の範囲内にあることが好ましい。反応温度が40℃以上であると、実質的に早く反応するという利点がある。反応温度が120℃以下であると、反応資材の分解を防げるという利点がある。

【0053】

反応時間は2〜15時間の範囲内にあることが好ましい。反応時間が2時間以上であると、反応が十分に進行するという利点がある。反応時間が15時間以下であると、反応に使用するエネルギーを無駄にしないという利点がある。

【0054】

スルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への官能基変換反応を行う方法について説明する。

【0055】

スルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への変換を行うための方法には、酸処理法、水処理法、アルカリ処理後の酸処理法などが挙げられる。

【0056】

スルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への変換を行う方法が酸処理である場合、酸処理に用いる酸は硫酸、塩酸、酢酸などが好ましい。

【0057】

スルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への変換を行う方法がアルカリ処理後の酸処理である場合、アルカリ処理に用いる塩基は、水酸化ナトリウム、水酸化カリウムなどが好ましい。また、アルカリ処理後に用いる酸は、硫酸、塩酸などが好ましい。

【0058】

上述の酸処理法、水処理法、またはアルカリ処理後の酸処理法により、ポリマーの末端はスルホン酸基になる。

【0059】

ハイパーブランチポリマーの生成反応は芳香族求電子反応を繰り返すことで進行するものであるが、このときにベンゼン環様2重結合(SP2炭素)を含む炭素材料表面が存在すると、この炭素もハイパーブランチポリマーの生成反応に取り込まれる形で反応が進行するので、結果としてハイパーブランチポリマーが炭素材料表面にグラフト重合されることとなる。

【0060】

生成されたポリマーグラフト炭素材料は、以下の化学式(化13、化14、および化15)で示すような構造を含むものである。

【0061】

【化13】

【0062】

【化14】

【0063】

【化15】

【0064】

以上のことから、本発明を実施するための最良の形態によれば、本発明のポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合したので、新規なポリマーグラフト炭素材料を提供することができる。

【0065】

また、本発明を実施するための最良の形態によれば、本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成するので、新規なポリマーグラフト炭素材料の製造方法を提供することができる。

【0066】

また、本発明を実施するための最良の形態によれば、本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成するので、新規なポリマーグラフト炭素材料の製造方法を提供することができる。

【0067】

なお、本発明は上述の発明を実施するための最良の形態に限らず本発明の要旨を逸脱することなくその他種々の構成を採り得ることはもちろんである。

【実施例】

【0068】

つぎに、本発明にかかる実施例について具体的に説明する。ただし、本発明はこれら実施例に限定されるものではないことはもちろんである。

【0069】

参考例1

【0070】

p-フルオロベンゼンスルホン酸ナトリウムの合成

100 mlのナスフラスコに水50 mlを加え、水酸化ナトリウム5.5 g(140 mmol)を溶解させた。続いてp-フルオロベンゼンスルホニルクロリド25.9 g(130 mmol)を徐々に加え、反応溶液がアルカリ性であることを、pH試験紙を用いて確認した後、反応温度を65 ℃まで上げ30分間撹拌した。反応溶液をろ紙を用いてろ過後、室温に放置することにより白色板状結晶を得た。ろ液を回収後、再結晶を繰り返し、最終的に収率98%を得た。1H NMR (300 MHz, d6-DMSO, ppm) δ: 7.03 (ttd, 2H, 9.0 Hz, 3.0 Hz, 0.3 Hz), 7.62 (ttd, 2H, 6.9 Hz, 3.6 Hz, 0.3 Hz). IR (KBr) :1050, 1162, 1190 cm-1 (vs;-SO3Na).

【0071】

AB2-SO3Naの合成

ディーンスターク抽出器、還流冷却管を備えた50 ml二口フラスコ中、窒素雰囲気下、炭酸カリウム2.9 g(21 mmol)、p-フルオロベンゼンスルホン酸ナトリウム3.3 g(17 mmol)、レゾルシノール0.77g(7 mmol)、スルホラン28 mlを加え厳重に窒素置換を行なった。続いてトルエンを15 ml加え、マントルヒーターを用い160 ℃で2時間撹拌し、レゾルシノールのカリウム塩化によって生成する水を完全に取り除いた。トルエンを除去しながら温度を235 ℃まで上げ、12時間撹拌した。反応溶液を室温まで冷却した後、塩化メチレン300 ml中に投入したところ沈殿物が得られた。沈殿物をろ別回収し、減圧乾燥させた後、水300 mlに投入した。水溶液が酸性になるまで塩酸を加え1時間撹拌し、過剰の炭酸カリウムを分解した。溶液をろ過し不純物を取り除いた後、水溶液がアルカリ性になるまで水酸化ナトリウムを加え、続いて塩化ナトリウム100 gを加え一晩撹拌した。生成した沈殿物をろ別回収し、減圧下80 ℃で4時間乾燥させた後、水からの再結晶を繰り返し行い、白色粉末(AB2-SO3Na、化16の1)を得た。収率は79%であった。1H NMR (300MHz, D2O, ppm) δ: 6.71 (t, 1H, 2.3 Hz), 6.78 (dd, 2H, 8.3 Hz, 2.3 Hz), 6.96 (dt, 4H, 9.0 Hz, 2.6 Hz), 7.27 (t, 1H, 8.3Hz), 7.60 (dt, 4H, 9.0 Hz, 2.6 Hz). IR (KBr): 1043, 1184 cm-1 (vs;-SO3Na).

【0072】

実施例1(VGCF-g-HBPESの合成(1))

【0073】

撹拌機、冷却管、窒素導入管を備えた50 mlの三口ナスフラスコに炭素繊維(VGCF,昭和電工社製))0.090 g、AB2-SO3Na 0.81 g、ポリリン酸18 gをはかりとり、130 ℃で2時間撹拌した。室温まで冷却後、五酸化二リン4.5 gを加え130℃で48時間撹拌した。その後、反応溶液を水に投入し、生成した沈殿物をろ過した。得られたろ物を、ソックスレー抽出器を用い、水で96時間洗浄した後、減圧下で乾燥させVGCF-g-HBPES(化16の2、HBPES:ハイパーブランチポリエーテルスルホン)を0.069 g得た。

【0074】

【化16】

【0075】

実施例2(VGCF-g-HBPESの合成(2))

【0076】

100 mlのナスフラスコにメタンスルホン酸50 ml、五酸化二リン7.4 gを加え50 ℃で30分撹拌しPPMA溶液を調整した。続いて、窒素雰囲気下、冷却管を備えた10 mlのナスフラスコに炭素繊維(VGCF)0.022 g、AB2-SO3Na(化17の1) 0.20 g、PPMA溶液2.5 ml、スルホラン2.5 mlをはかりとり、120 ℃で24時間撹拌した。その後、反応溶液を水に投入し、生成した沈殿物をろ過した。得られたろ物を、ソックスレー抽出器を用い、水で96時間洗浄した後、減圧下で乾燥させVGCF-g-HBPES(化17の2)を0.018 g得た。

【0077】

【化17】

【0078】

参考例2

【0079】

AB2-SO2Clの合成

AB2-SO3Na(5.22 g, 22.5 mmol [-SO3Naのモル数] )と攪拌子を入れた100mlナス型フラスコに、三方コックを付けたリービッヒ冷却器を取り付け、三方コックの一方をアルカリトラップに、もう一方を窒素ラインへとつないだ。系内を窒素気流下にした後、スルホン酸ナトリウム基に対し3.3倍の塩化ホスホリル(11.4 g, 74.3 mmol, 6.91 ml)をゆっくりと滴下した。再び、窒素ラインにつなぎ窒素気流下とした後、130℃で3時間反応させた。続いて、フラスコを氷水により冷却し、ゆっくりと冷水を加えることで反応を終了した。生成物に塩化メチレンを加えて溶解し、重曹水と水で分液ロートを使って洗浄した。下層である有機層を取り出し、硫酸マグネシウムを加え脱水した。ろ過後、溶媒を減圧流去し、カラムクロマトグラフィー(体積比−ヘキサン:塩化メチレン= 7 : 3)を行うことで精製を行い、淡黄色の粘長物質(AB2-SO2Cl、化18の1)を得た。得られた粘長物質の1H-NMR、IR測定を行い、目的の物質が得られていることを確認した。収率は61%であった。1H NMR (300MHz, DMSO-d6, ppm) δ: 6.70-6.73 (m, 3H), 6.98 (d, 4H), 7.35 (t, 1H), 7.60 (d, 4H). IR (KBr): 1376 cm-1.

【0080】

実施例3(VGCF-g-HBPESの合成(3))

【0081】

窒素雰囲気下、冷却管を備えた10 mlのナスフラスコに炭素繊維(VGCF)0.033 g、AB2-SO2Cl (化18の1)0.30 g、塩化鉄(III) 0.0030 g、ニトロベンゼン0.77 mlをはかりとり、80 ℃で7時間撹拌した。その後、反応溶液にDMAcを加えて撹拌し、ろ過することにより単独重合したHBPESを除き黒色固体を得た。得られた黒色固体を水中で100℃ 、12時間撹拌した後、ろ過した。続いて、得られた固体を、ソックスレー抽出器を用い、水で96時間洗浄した後、減圧下で乾燥させVGCF-g-HBPES(化18の2)を0.029 g得た。

【0082】

【化18】

【0083】

生成されたポリマーグラフト炭素材料の評価方法について説明する。

【0084】

TGA

熱重量測定装置(Seiko Instruments Inc. SII EXSTAR 6000)を用いた。 サンプルを白金性の試料ホルダーに約3mg秤量し、空気中30℃〜720℃の範囲を昇温速度10℃/分で昇温して測定した。

【0085】

SEM

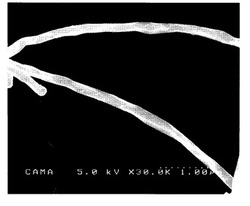

走査型電子顕微鏡(日立製作所S-4500)を用いた。カーボンテープでサンプルを試料台に固定し、パラジウムをスパッタ法でコーティングして試料を作製した。測定は加速電圧5kVで行った。

【0086】

生成されたポリマーグラフト炭素材料の評価結果について説明する。

【0087】

TGA

TGAの測定結果を図1に示す。実施例1,2,3いずれの場合にも300℃まの間で重量減少を観察している。これはグラフト重合されたHBPSが熱分解していることを示しており、炭素材料表面にHBPSがグラフト重合されている証拠であると考えられる。特に実施例1では、顕著な重量減少が観察されており、実施例2,3と比較して多量のHBPSがグラフト重合されていると考えられる。

【0088】

SEM

SEMの測定結果を図2〜5に示す。実施例1,2,3いずれの場合にもVGCF単独の場合に比べてポリマーがグラフト重合している様子が観察される。

【図面の簡単な説明】

【0089】

【図1】実施例1〜3 で得られたVGCF-g-HBPES のTGA 曲線である。

【図2】実施例1 で得られたVGCF-g-HBPES のSEM 観察像である。

【図3】実施例2 で得られたVGCF-g-HBPES のSEM 観察像である。

【図4】実施例3 で得られたVGCF-g-HBPES のSEM 観察像である。

【図5】VGCF のSEM 観察像である。

【技術分野】

【0001】

本発明は、新規なポリマーグラフト炭素材料に関する。

また、本発明は、新規なポリマーグラフト炭素材料の製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブ等の炭素材料表面をスルホン酸基で修飾する方法はすでに報告されている(例えば、非特許文献1、非特許文献2参照。)。この従来技術では、炭素材料表面にベンゼンスルホン酸を導入する、あるいはまずベンゼン環を導入してからスルホン化する等の方法で、スルホン酸基を導入している。

【0003】

【非特許文献1】Jared L. Hudson, Mickael J. Casavant, and James M. Tour JACS, Vol. 126, No. 36, Year 2004, Page 11158

【非特許文献2】Jason J. Stephenson, Jared L. Hudson, Ashley D. Leonard, B. Katherine Price, and James M. Tour Chem. Mater.,2007, 19, 3491

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した従来の方法では、導入したベンゼン環に1個のスルホン酸基となるために炭素材料表面へのスルホン酸基の導入量は、限られたものとなる。

【0005】

そのため、多数のスルホン酸基を導入できる新規な方法の開発が望まれている。

【0006】

本発明は、このような課題に鑑みてなされたものであり、新規なポリマーグラフト炭素材料を提供することを目的とする。

また、本発明は、新規なポリマーグラフト炭素材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決し、本発明の目的を達成するため、本発明のポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合した。

【0008】

ここで、限定されるわけではないが、分岐構造を有するポリマーは、デンドリティックポリマーであることが好ましい。また、限定されるわけではないが、分岐構造を有するポリマーは、以下の化学式(化1、化2、および化3)を含むことが好ましい。また、限定されるわけではないが、炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。

【0009】

本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成する。

【0010】

ここで、限定されるわけではないが、炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。

【0011】

本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成する。

【0012】

ここで、限定されるわけではないが、炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。

【発明の効果】

【0013】

本発明は、以下に記載されるような効果を奏する。

【0014】

本発明のポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合したので、新規なポリマーグラフト炭素材料を提供することができる。

【0015】

本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成するので、新規なポリマーグラフト炭素材料の製造方法を提供することができる。

【0016】

本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成するので、新規なポリマーグラフト炭素材料の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、ポリマーグラフト炭素材料およびその製造方法にかかる発明を実施するための最良の形態について説明する。

【0018】

ポリマーグラフト炭素材料について説明する。

【0019】

ポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合したものである。

【0020】

分岐構造を有するポリマーは、デンドリティックポリマーである。分岐構造を有するポリマーは、以下の化学式(化1、化2、および化3)を含む。

【0021】

【化1】

【0022】

【化2】

【0023】

【化3】

【0024】

炭素材料は、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなる。

【0025】

ポリマーグラフト炭素材料は次のような効果を有する。従来の炭素材料表面をスルホン化したものでは、グラフト点1つに対して1個のスルホン酸基が導入されるのみで、全体としてのスルホン酸の導入量が限られていたが、分岐構造を有するポリマー(ハイパーブランチポリマー)を使用することで1つのグラフト点に複数のスルホン酸基の導入が可能となり、全体として多数のスルホン酸基の導入が可能となった。

【0026】

ポリマーグラフト炭素材料は、固体酸触媒、プロトン伝導膜などに用いることができる。

【0027】

ポリマーグラフト炭素材料の第1の製造方法について説明する。

【0028】

ポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成する方法である。

【0029】

モノマーは、以下の化学式(化4、化5、および化6)で表される。

【0030】

【化4】

【0031】

【化5】

【0032】

【化6】

【0033】

炭素材料は、上述したものと同様である。

【0034】

ポリマーグラフト炭素材料の製造方法について詳しく説明する。このポリマーグラフト炭素材料の製造方法は以下の通りである。すなわち、ナスフラスコに上述のAB2 型モノマー、触媒、および溶媒を加え、窒素雰囲気下で所定温度に加熱し所定時間反応させる。

【0035】

触媒としては、硫酸、リン酸、ポリリン酸、五酸化リン、若しくはメタンスルホン酸、トリクロロメタンスルホン酸、トリフルオロメタンスルホン酸、ベンゼンスルホン酸、フルオロスルホン酸等のスルホン酸類の単独、または混合物を採用することができる。

【0036】

反応温度は50〜150℃の範囲内にあることが好ましい。反応温度が50℃以上であると、実質的に早く反応するという利点がある。反応温度が150℃以下であると、反応資材の分解を防げるという利点がある。

【0037】

反応時間は15〜60時間の範囲内にあることが好ましい。反応時間が15時間以上であると、反応が十分に進行するという利点がある。反応時間が60時間以下であると、反応に使用するエネルギーを無駄にしないという利点がある。

【0038】

ハイパーブランチポリマーの生成反応は芳香族求電子反応を繰り返すことで進行するものであるが、このときにベンゼン環様2重結合(SP2炭素)を含む炭素材料表面が存在すると、この炭素もハイパーブランチポリマーの生成反応に取り込まれる形で反応が進行するので、結果としてハイパーブランチポリマーが炭素材料表面にグラフト重合されることとなる。

【0039】

生成されたポリマーグラフト炭素材料は、以下の化学式(化7、化8、および化9)で示すような構造を含むものである。

【0040】

【化7】

【0041】

【化8】

【0042】

【化9】

【0043】

ポリマーグラフト炭素材料の第2の製造方法について説明する。

【0044】

ポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成する方法である。

【0045】

モノマーは、以下の化学式(化10、化11、および化12)で表される。

【0046】

【化10】

【0047】

【化11】

【0048】

【化12】

【0049】

炭素材料は、上述したものと同様である。

【0050】

ポリマーグラフト炭素材料の製造方法について詳しく説明する。このポリマーグラフト炭素材料の製造方法は以下の通りである。すなわち、ナスフラスコに上述のAB2 型モノマー、触媒、および溶媒を加え、窒素雰囲気下で所定温度に加熱し所定時間重合反応を行う。つぎに、ポリマーの末端のスルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への官能基変換反応を行う。

【0051】

重合反応における条件について説明する。

触媒としては、塩化鉄(III)、臭化鉄(III)、塩化アルミニウム(III)、三フッ化ホウ素などを採用することができる。

【0052】

反応温度は40〜120℃の範囲内にあることが好ましい。反応温度が40℃以上であると、実質的に早く反応するという利点がある。反応温度が120℃以下であると、反応資材の分解を防げるという利点がある。

【0053】

反応時間は2〜15時間の範囲内にあることが好ましい。反応時間が2時間以上であると、反応が十分に進行するという利点がある。反応時間が15時間以下であると、反応に使用するエネルギーを無駄にしないという利点がある。

【0054】

スルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への官能基変換反応を行う方法について説明する。

【0055】

スルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への変換を行うための方法には、酸処理法、水処理法、アルカリ処理後の酸処理法などが挙げられる。

【0056】

スルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への変換を行う方法が酸処理である場合、酸処理に用いる酸は硫酸、塩酸、酢酸などが好ましい。

【0057】

スルホニルクロライド基またはスルホニルブロミド基からスルホン酸基への変換を行う方法がアルカリ処理後の酸処理である場合、アルカリ処理に用いる塩基は、水酸化ナトリウム、水酸化カリウムなどが好ましい。また、アルカリ処理後に用いる酸は、硫酸、塩酸などが好ましい。

【0058】

上述の酸処理法、水処理法、またはアルカリ処理後の酸処理法により、ポリマーの末端はスルホン酸基になる。

【0059】

ハイパーブランチポリマーの生成反応は芳香族求電子反応を繰り返すことで進行するものであるが、このときにベンゼン環様2重結合(SP2炭素)を含む炭素材料表面が存在すると、この炭素もハイパーブランチポリマーの生成反応に取り込まれる形で反応が進行するので、結果としてハイパーブランチポリマーが炭素材料表面にグラフト重合されることとなる。

【0060】

生成されたポリマーグラフト炭素材料は、以下の化学式(化13、化14、および化15)で示すような構造を含むものである。

【0061】

【化13】

【0062】

【化14】

【0063】

【化15】

【0064】

以上のことから、本発明を実施するための最良の形態によれば、本発明のポリマーグラフト炭素材料は、炭素材料に、分岐構造を有するポリマーをグラフト重合したので、新規なポリマーグラフト炭素材料を提供することができる。

【0065】

また、本発明を実施するための最良の形態によれば、本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成するので、新規なポリマーグラフト炭素材料の製造方法を提供することができる。

【0066】

また、本発明を実施するための最良の形態によれば、本発明のポリマーグラフト炭素材料の製造方法は、炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成するので、新規なポリマーグラフト炭素材料の製造方法を提供することができる。

【0067】

なお、本発明は上述の発明を実施するための最良の形態に限らず本発明の要旨を逸脱することなくその他種々の構成を採り得ることはもちろんである。

【実施例】

【0068】

つぎに、本発明にかかる実施例について具体的に説明する。ただし、本発明はこれら実施例に限定されるものではないことはもちろんである。

【0069】

参考例1

【0070】

p-フルオロベンゼンスルホン酸ナトリウムの合成

100 mlのナスフラスコに水50 mlを加え、水酸化ナトリウム5.5 g(140 mmol)を溶解させた。続いてp-フルオロベンゼンスルホニルクロリド25.9 g(130 mmol)を徐々に加え、反応溶液がアルカリ性であることを、pH試験紙を用いて確認した後、反応温度を65 ℃まで上げ30分間撹拌した。反応溶液をろ紙を用いてろ過後、室温に放置することにより白色板状結晶を得た。ろ液を回収後、再結晶を繰り返し、最終的に収率98%を得た。1H NMR (300 MHz, d6-DMSO, ppm) δ: 7.03 (ttd, 2H, 9.0 Hz, 3.0 Hz, 0.3 Hz), 7.62 (ttd, 2H, 6.9 Hz, 3.6 Hz, 0.3 Hz). IR (KBr) :1050, 1162, 1190 cm-1 (vs;-SO3Na).

【0071】

AB2-SO3Naの合成

ディーンスターク抽出器、還流冷却管を備えた50 ml二口フラスコ中、窒素雰囲気下、炭酸カリウム2.9 g(21 mmol)、p-フルオロベンゼンスルホン酸ナトリウム3.3 g(17 mmol)、レゾルシノール0.77g(7 mmol)、スルホラン28 mlを加え厳重に窒素置換を行なった。続いてトルエンを15 ml加え、マントルヒーターを用い160 ℃で2時間撹拌し、レゾルシノールのカリウム塩化によって生成する水を完全に取り除いた。トルエンを除去しながら温度を235 ℃まで上げ、12時間撹拌した。反応溶液を室温まで冷却した後、塩化メチレン300 ml中に投入したところ沈殿物が得られた。沈殿物をろ別回収し、減圧乾燥させた後、水300 mlに投入した。水溶液が酸性になるまで塩酸を加え1時間撹拌し、過剰の炭酸カリウムを分解した。溶液をろ過し不純物を取り除いた後、水溶液がアルカリ性になるまで水酸化ナトリウムを加え、続いて塩化ナトリウム100 gを加え一晩撹拌した。生成した沈殿物をろ別回収し、減圧下80 ℃で4時間乾燥させた後、水からの再結晶を繰り返し行い、白色粉末(AB2-SO3Na、化16の1)を得た。収率は79%であった。1H NMR (300MHz, D2O, ppm) δ: 6.71 (t, 1H, 2.3 Hz), 6.78 (dd, 2H, 8.3 Hz, 2.3 Hz), 6.96 (dt, 4H, 9.0 Hz, 2.6 Hz), 7.27 (t, 1H, 8.3Hz), 7.60 (dt, 4H, 9.0 Hz, 2.6 Hz). IR (KBr): 1043, 1184 cm-1 (vs;-SO3Na).

【0072】

実施例1(VGCF-g-HBPESの合成(1))

【0073】

撹拌機、冷却管、窒素導入管を備えた50 mlの三口ナスフラスコに炭素繊維(VGCF,昭和電工社製))0.090 g、AB2-SO3Na 0.81 g、ポリリン酸18 gをはかりとり、130 ℃で2時間撹拌した。室温まで冷却後、五酸化二リン4.5 gを加え130℃で48時間撹拌した。その後、反応溶液を水に投入し、生成した沈殿物をろ過した。得られたろ物を、ソックスレー抽出器を用い、水で96時間洗浄した後、減圧下で乾燥させVGCF-g-HBPES(化16の2、HBPES:ハイパーブランチポリエーテルスルホン)を0.069 g得た。

【0074】

【化16】

【0075】

実施例2(VGCF-g-HBPESの合成(2))

【0076】

100 mlのナスフラスコにメタンスルホン酸50 ml、五酸化二リン7.4 gを加え50 ℃で30分撹拌しPPMA溶液を調整した。続いて、窒素雰囲気下、冷却管を備えた10 mlのナスフラスコに炭素繊維(VGCF)0.022 g、AB2-SO3Na(化17の1) 0.20 g、PPMA溶液2.5 ml、スルホラン2.5 mlをはかりとり、120 ℃で24時間撹拌した。その後、反応溶液を水に投入し、生成した沈殿物をろ過した。得られたろ物を、ソックスレー抽出器を用い、水で96時間洗浄した後、減圧下で乾燥させVGCF-g-HBPES(化17の2)を0.018 g得た。

【0077】

【化17】

【0078】

参考例2

【0079】

AB2-SO2Clの合成

AB2-SO3Na(5.22 g, 22.5 mmol [-SO3Naのモル数] )と攪拌子を入れた100mlナス型フラスコに、三方コックを付けたリービッヒ冷却器を取り付け、三方コックの一方をアルカリトラップに、もう一方を窒素ラインへとつないだ。系内を窒素気流下にした後、スルホン酸ナトリウム基に対し3.3倍の塩化ホスホリル(11.4 g, 74.3 mmol, 6.91 ml)をゆっくりと滴下した。再び、窒素ラインにつなぎ窒素気流下とした後、130℃で3時間反応させた。続いて、フラスコを氷水により冷却し、ゆっくりと冷水を加えることで反応を終了した。生成物に塩化メチレンを加えて溶解し、重曹水と水で分液ロートを使って洗浄した。下層である有機層を取り出し、硫酸マグネシウムを加え脱水した。ろ過後、溶媒を減圧流去し、カラムクロマトグラフィー(体積比−ヘキサン:塩化メチレン= 7 : 3)を行うことで精製を行い、淡黄色の粘長物質(AB2-SO2Cl、化18の1)を得た。得られた粘長物質の1H-NMR、IR測定を行い、目的の物質が得られていることを確認した。収率は61%であった。1H NMR (300MHz, DMSO-d6, ppm) δ: 6.70-6.73 (m, 3H), 6.98 (d, 4H), 7.35 (t, 1H), 7.60 (d, 4H). IR (KBr): 1376 cm-1.

【0080】

実施例3(VGCF-g-HBPESの合成(3))

【0081】

窒素雰囲気下、冷却管を備えた10 mlのナスフラスコに炭素繊維(VGCF)0.033 g、AB2-SO2Cl (化18の1)0.30 g、塩化鉄(III) 0.0030 g、ニトロベンゼン0.77 mlをはかりとり、80 ℃で7時間撹拌した。その後、反応溶液にDMAcを加えて撹拌し、ろ過することにより単独重合したHBPESを除き黒色固体を得た。得られた黒色固体を水中で100℃ 、12時間撹拌した後、ろ過した。続いて、得られた固体を、ソックスレー抽出器を用い、水で96時間洗浄した後、減圧下で乾燥させVGCF-g-HBPES(化18の2)を0.029 g得た。

【0082】

【化18】

【0083】

生成されたポリマーグラフト炭素材料の評価方法について説明する。

【0084】

TGA

熱重量測定装置(Seiko Instruments Inc. SII EXSTAR 6000)を用いた。 サンプルを白金性の試料ホルダーに約3mg秤量し、空気中30℃〜720℃の範囲を昇温速度10℃/分で昇温して測定した。

【0085】

SEM

走査型電子顕微鏡(日立製作所S-4500)を用いた。カーボンテープでサンプルを試料台に固定し、パラジウムをスパッタ法でコーティングして試料を作製した。測定は加速電圧5kVで行った。

【0086】

生成されたポリマーグラフト炭素材料の評価結果について説明する。

【0087】

TGA

TGAの測定結果を図1に示す。実施例1,2,3いずれの場合にも300℃まの間で重量減少を観察している。これはグラフト重合されたHBPSが熱分解していることを示しており、炭素材料表面にHBPSがグラフト重合されている証拠であると考えられる。特に実施例1では、顕著な重量減少が観察されており、実施例2,3と比較して多量のHBPSがグラフト重合されていると考えられる。

【0088】

SEM

SEMの測定結果を図2〜5に示す。実施例1,2,3いずれの場合にもVGCF単独の場合に比べてポリマーがグラフト重合している様子が観察される。

【図面の簡単な説明】

【0089】

【図1】実施例1〜3 で得られたVGCF-g-HBPES のTGA 曲線である。

【図2】実施例1 で得られたVGCF-g-HBPES のSEM 観察像である。

【図3】実施例2 で得られたVGCF-g-HBPES のSEM 観察像である。

【図4】実施例3 で得られたVGCF-g-HBPES のSEM 観察像である。

【図5】VGCF のSEM 観察像である。

【特許請求の範囲】

【請求項1】

炭素材料に、分岐構造を有するポリマーをグラフト重合した

ポリマーグラフト炭素材料。

【請求項2】

分岐構造を有するポリマーは、デンドリティックポリマーである

請求項1記載のポリマーグラフト炭素材料。

【請求項3】

分岐構造を有するポリマーは、以下の化学式(化1、化2、および化3)を含む

請求項1記載のポリマーグラフト炭素材料。

【化1】

【化2】

【化3】

【請求項4】

炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項3記載のポリマーグラフト炭素材料。

【請求項5】

炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、

化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成する

ポリマーグラフト炭素材料の製造方法。

【化4】

【化5】

【化6】

【化7】

【化8】

【化9】

【請求項6】

炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項5記載のポリマーグラフト炭素材料の製造方法。

【請求項7】

炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、

化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成する

ポリマーグラフト炭素材料の製造方法。

【化10】

【化11】

【化12】

【化13】

【化14】

【化15】

【請求項8】

炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項7記載のポリマーグラフト炭素材料の製造方法。

【請求項1】

炭素材料に、分岐構造を有するポリマーをグラフト重合した

ポリマーグラフト炭素材料。

【請求項2】

分岐構造を有するポリマーは、デンドリティックポリマーである

請求項1記載のポリマーグラフト炭素材料。

【請求項3】

分岐構造を有するポリマーは、以下の化学式(化1、化2、および化3)を含む

請求項1記載のポリマーグラフト炭素材料。

【化1】

【化2】

【化3】

【請求項4】

炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項3記載のポリマーグラフト炭素材料。

【請求項5】

炭素材料と、化学式(化4、化5、および化6)で表されるモノマーを反応し、

化学式(化7、化8、および化9)を含むポリマーグラフト炭素材料を合成する

ポリマーグラフト炭素材料の製造方法。

【化4】

【化5】

【化6】

【化7】

【化8】

【化9】

【請求項6】

炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項5記載のポリマーグラフト炭素材料の製造方法。

【請求項7】

炭素材料と、化学式(化10、化11、および化12)で表されるモノマーを反応し、

化学式(化13、化14、および化15)を含むポリマーグラフト炭素材料を合成する

ポリマーグラフト炭素材料の製造方法。

【化10】

【化11】

【化12】

【化13】

【化14】

【化15】

【請求項8】

炭素材料が、炭素繊維、グラファイト、カーボンナノチューブ、カーボンオニオン、フラーレンから選ばれるいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項7記載のポリマーグラフト炭素材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−46596(P2009−46596A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2007−214359(P2007−214359)

【出願日】平成19年8月21日(2007.8.21)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成19年8月21日(2007.8.21)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]