ポリマーフイルムの製造方法

【課題】遅相軸分布が均一であり、高複屈折率であるフイルムを製造する。

【解決手段】ポリマーと溶媒とを含んだドープを走行する流延バンドの上に流延して流延膜を形成する。この流延膜を流延バンドから剥ぎ取って得られる湿潤フイルム41を、テンタ14に送り込む。テンタ14では、両側端部をクリップ61で把持した湿潤フイルム41を、フイルム搬送方向に向かってテンタレール間隔が小さくなる導入部を搬送した後、テンタレール間隔が大きくなる延伸部を搬送し、さらに、テンタレール間隔が小さくなる延伸緩和部を搬送する。これにより、湿潤フイルム41の収縮力を緩和した後、延伸し、さらに延伸後に湿潤フイルム41に作用する収縮力を緩和することができるので、分子配向の制御を好適に行い、遅相軸分布が均一であり、かつ高複屈折率であるフイルム44を得ることができる。

【解決手段】ポリマーと溶媒とを含んだドープを走行する流延バンドの上に流延して流延膜を形成する。この流延膜を流延バンドから剥ぎ取って得られる湿潤フイルム41を、テンタ14に送り込む。テンタ14では、両側端部をクリップ61で把持した湿潤フイルム41を、フイルム搬送方向に向かってテンタレール間隔が小さくなる導入部を搬送した後、テンタレール間隔が大きくなる延伸部を搬送し、さらに、テンタレール間隔が小さくなる延伸緩和部を搬送する。これにより、湿潤フイルム41の収縮力を緩和した後、延伸し、さらに延伸後に湿潤フイルム41に作用する収縮力を緩和することができるので、分子配向の制御を好適に行い、遅相軸分布が均一であり、かつ高複屈折率であるフイルム44を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置の偏光板の保護フイルムや光学補償シートなどの光学機能性フイルムとして使用することができるポリマーフイルムの製造方法に関するものである。

【背景技術】

【0002】

ポリマーフイルム(以下、フイルムと称する)は、優れた光透過性や柔軟性および軽量薄膜化が可能であるなどの特長から、光学機能性フイルムとして多岐に利用されている。この光学機能性フイルムとしては、例えば、液晶表示装置(LCD)などの構成部材である偏光板の保護フイルムや位相差フイルムが挙げられる。この位相差フイルムは、LCDの液晶セルにおいて、位相差により表示画面が着色してしまうという欠点を解消するために、画像表示装置の部位に用いられている。

【0003】

ところで、このようなLCD用途の位相差フイルムには、幅方向および長手方向などの面内方向や厚み方向などにおいて、高い複屈折率を均一に発現させることが要求される。また、年々、急速に進行しているLCDの高精細化や大型化を受け、より高コントラスト化や広視野角化が実現可能となるように、面内方向あるいは厚み方向での遅相軸方向などが、フイルム製品の縦横方向いずれの場所でも均一であり、さらには、耐熱性、化学薬品などに対する耐久性、ならびに、熱や化学薬品による寸法変化、また、熱膨張率、熱収縮率、機械的強度などが、フイルム製品のいかなる場所でも均一であることが望まれる。

【0004】

位相差フイルムをはじめとする光学機能性フイルムを製造する方法は、大別して、溶融押出方法と溶液製膜方法とがある。ただし、溶液製膜方法は溶融押出方法に比べて、厚み均一性や光学特性に優れるフイルムを製造することができるため、光学機能性フイルムを製造する際には、一般的に、溶液製膜方法が用いられている。この溶液製膜方法は、ポリマーと溶媒とを含んだポリマー溶液(ドープ)を支持体上に流延して流延膜を形成した後、この流延膜を支持体から剥ぎ取って溶媒を含んだフイルム(湿潤フイルム)とし、続けて、この湿潤フイルムを搬送する間に乾燥させてポリマーフイルムとする方法である。

【0005】

この溶液製膜方法において、フイルムの複屈折率を高める場合には、湿潤フイルムを乾燥する際に、その搬送方向(縦軸方向)への張力を制御して延伸させたり(一軸延伸方法)、この後に、幅方向(横軸方向)に張力を付与して延伸させたりしている(二軸延伸方法)。このように、乾燥途中の湿潤フイルムを搬送方向あるいは幅方向に延伸させると、その分子配向を制御することができるので、結果として、面内方向や厚み方向に複屈折率を均一に発現させることができる。

【0006】

一般的に、湿潤フイルムを幅方向に延伸する際には、クリップなどの把持手段と乾燥手段とを有する横延伸機(テンタ)が用いられる。そして、このクリップで湿潤フイルムの両側端部を把持し搬送する間に、幅方向に張力を付与して湿潤フイルムを延伸する。ただし、湿潤フイルムは乾燥が進行すると、フイルムの中央部に向かって収縮しようとする力(収縮力)が生じる。そして、テンタの内部でも、搬送される湿潤フイルムには収縮力が生じている。しかし、クリップで把持されるフイルムの両側端部(把持部)では、収縮力が拘束されるが、一方で、フイルムの中央部では拘束力が弱いために、中央部と把持部とでは応力のバランスが崩れてしまう。これにより、中央部では把持部よりも収縮の遅れ、あるいは進みが生じて弓状の変形となるボーイング現象が起きてしまう。このようにボーイング現象が生じると、フイルムの両側端部と把持部とにおける延伸の進行速度が異なるために、幅方向の分子配向が不均一となってしまう。したがって、光学特性や機械的特性、あるいは熱膨張率や熱収縮率などの幅方向での物性バランスが不均一なフイルムとなってしまうことがある。

【0007】

ボーイング現象を抑制する方法としては、各種方法が提案されている。例えば、テンタにおいて把持手段の走行路となるレールの開き角度を5°以内あるいは10°以内とすることで、ボーイング現象を抑制する方法(例えば、特許文献1,2参照)や、テンタにおいて、フイルムの両側端部の温度を中央部よりも1〜30℃高い温度に設定してフイルムを乾燥させる方法(例えば、特許文献3参照)、また、延伸する角度をフイルムの搬送方向に対して外向きに8〜20°とし、かつ延伸区間の長さをフイルムの幅の2倍以上とする方法(例えば、特許文献4参照)などが提案されている。

【特許文献1】特開2002−148437号公報

【特許文献2】特開2002−148438号公報

【特許文献3】特開2002−296422号公報

【特許文献4】特開2004−144942号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記のいずれの方法も、ボーイング現象を抑制しながら、幅方向に延伸させてフイルムを乾燥させることができる。しかしながら、ボーイング現象を抑制しようとするあまり、幅方向への延伸が制限されてしまうために、分子配向を制御する効果が弱く、効果的に複屈折率を均一かつ高くしたり、フイルムに対して幅方向での物性バランスを均一に発現させたりすることが困難になるという新たな問題が発生する。

【0009】

本発明は、上記問題を解決することを目的として、高複屈折率でありながら、かつ幅方向での物性バランスに優れるポリマーフイルムの製造方法を提供する。そして、本発明により得られるポリマーフイルムは、特に、LCD用途の位相差フイルムとして使用することができる優れた光学特性を有するものとする。

【課題を解決するための手段】

【0010】

本発明のポリマーフイルムの製造方法は、ポリマーと溶媒とを含むドープを支持体の上に流延して流延膜を形成した後、この流延膜を支持体より剥ぎ取ってフイルムとしてから、フイルムの両側端部をテンタのクリップにより把持し搬送する間に、幅方向に延伸しながら乾燥してポリマーフイルムを製造する溶液製膜方法において、テンタの入口から延伸開始位置までのフイルム搬送区間で、乾燥によるフイルムの幅方向の収縮力を抑える第1工程と、第1工程後にフイルムを延伸する第2工程と、第2工程後に第2工程の延伸を緩和させる第3工程とを有することを特徴とする。

【0011】

また、第1工程は、クリップを走行案内する1対のテンタレール間隔を、フイルムの幅方向の収縮にあわせて、フイルムの走行方向に向かうにしたがい次第に狭くなるようにして行うことが好ましい。そして、テンタ入口でのフイルムの幅をW1、フイルムの揮発溶媒量をX1とし、第2工程での延伸開始時のフイルムの幅をW2、フイルムの揮発溶媒量をX2とし、第2工程での延伸終了時のフイルムの幅をW3とし、テンタ出口でのフイルムの幅をW4としたときに、下記式(1)を満たすように第1工程のテンタレール間隔を設定し、下記式(2)を満たすように第3工程のテンタレール間隔を設定することが好ましい。

C≦A≦0・・・・・(1)

0<B≦10・・・・(2)

ただし、A(%)はA={(W2−W1)/W1}×100

B(%)は、B={(W3−W4)/W1}×100

C(%)は、C=[〔(1+X2/100)/(1+X1/100)〕1/3 −1]×100である。

【0012】

そして、延伸開始時の揮発溶媒量X2が、2≦X2≦80であることが好ましい。また、テンタでのフイルムの搬送速度をV(m/分)、フイルムを延伸する区間の長さをL(m)とするとき、延伸歪速度dε/dt(%/分)は、15≦(dε/dt)≦80を満たすことが好ましい。ただし、dε/dt(%/分)は、dε/dt={(W3−W2)/W2×100}/(L/V)である。

【0013】

なお、ポリマーのガラス転移温度をTgとし、延伸終了後のフイルムの膜温度をT1としたときに、Tg(℃)≦T1≦(Tg+20)(℃)である状態を、10秒以上保持することが好ましい。

【0014】

本発明のポリマーフイルムは、上記いずれかひとつ記載の製造方法により製造されることを特徴とする。また、全幅域における軸ずれ量が、±1℃以内であることが好ましい。そして、上記のいずれかのポリマーフイルムを用いることで偏光板が構成される。さらに、上記の偏光板を用いることで液晶表示装置が構成される。

【発明の効果】

【0015】

本発明では、テンタの入口から延伸開始位置までのフイルムの搬送区間で、乾燥によるフイルムの幅方向の収縮力を抑えるようにしたから、ボーイングの発生を抑えることができる。しかも、第3工程で延伸終了後に応力緩和を促進することができるので、延伸により整えた分子配向を乱すことなくフイルムを乾燥させることができる。したがって、高い複屈折率を有し、かつ幅方向での物性バランスに優れるフイルムを製造することができる。

【発明を実施するための最良の形態】

【0016】

以下に、本発明の実施態様について詳細に説明する。ただし、本発明はここに挙げる実施態様に限定されるものではない。

【0017】

図1に、本実施形態で用いるフイルム製造設備の概略図を示す。フイルム製造設備10は、ストックタンク11と流延室12と渡り部13とテンタ14と乾燥室15と冷却室16と巻取室17とを有する。

【0018】

ストックタンク11には、モータ22で回転する攪拌翼23とジャケット24とが備えられており、その内部にはフイルム20の原料となるドープ21が貯留されている。ストックタンク11は、その外周面に設けられているジャケット24により、常時、ドープ21の温度が略一定となるように調整されるとともに、攪拌翼23の回転により、ポリマーなどの凝集を抑制されて、ドープ21の均一な品質が保持されている。また、ストックタンク11の下流には、ポンプ25と濾過装置26とが備えられている。このポンプ25は高精度ギアポンプを用いることが好ましいが、特に限定されるものではない。なお、ドープ21の調製方法に関しては、後で詳細に説明する。

【0019】

流延室12には、ドープ21の流延口となる流延ダイ30と、回転ローラ31a,31bに掛け渡された流延バンド32と、送風装置34と、この流延膜33を流延バンド32から剥ぎ取る剥取ローラ35と、温調設備36と、凝縮器(コンデンサ)37と、伝熱媒体循環装置38と、回収装置39とが備えられている。また、流延ダイ30には、その背部周辺を所望の圧力に減圧させる減圧チャンバ40が取り付けられている。

【0020】

流延バンド32は、回転ローラ31a,31bに掛け渡されている。そして、駆動装置(図示しない)により回転ローラ31bを回転させることで流延バンド32は無端で走行する。流延バンド32の移動速度(流延速度)は、10〜200m/分であることが好ましい。流延バンド32の表面温度は、伝熱媒体循環装置38により調整される。回転ローラ31a,31bの内部には伝熱媒体流路(図示しない)が形成されており、この流路内に所定の温度に調整された伝熱媒体を流し込み、これを伝熱媒体循環装置38により循環させることで、各ローラ31a,31bの表面温度を所望の値に調整する。なお、この表面温度は、−20〜40℃の範囲内で略一定であることが好ましい。

【0021】

流延バンド32の幅は、特に限定されるものではないが、流延するドープ21の幅に対して1.1〜2.0倍のものを用いることが好ましい。また、その長さが、20〜200m、厚みが0.5〜2.5mm、全体の厚みムラが0.5%以下であり、表面粗さは、0.05μm以下となるように研磨されていることが好ましい。なお、流延バンド32は、形成される流延膜33の剥ぎ取り易さや耐久性、耐熱性などを考慮して、ステンレス製であることが好ましく、中でも、十分な耐腐食性と強度とを有するSUS316製であることが好ましい。

【0022】

送風装置34は、送風口を有しており、この送風口は流延膜33の搬送方向に向けられており、流延膜33に対して略平行な乾燥風が送られる。このように、流延膜33の搬送方向に略平行な流れの乾燥風を吹き付けると、流延膜33の表面に乾燥風により厚みムラやしわなどが生じることなく乾燥することができるので好ましい。また、流延室12の内部温度は、温調設備36により制御されている。このように、流延膜33の乾燥が促進されると、流延膜33中の溶媒が揮発して流延室12の内部に浮遊する。したがって、本実施形態では、このような揮発溶媒を凝縮器(コンデンサ)37により液化した後、回収装置39に送り込む。なお、この再生溶媒をドープ調製用溶媒として再利用すると、製造コストの低減を実現させることができる。

【0023】

流延ダイ30に関して説明する。流延ダイ30としては、コートハンガー型のものを用いることが好ましい。また、その幅は特に限定されるものではないが、ドープ21の流延幅の1.05〜1.5倍の範囲のものであり、最終製品となるフイルム44の幅に対して1.01〜1.3倍程度のものを用いることが好ましい。その表面粗さは、0.05μm以下となるように研磨したものを用いることが好ましい。そして、材質としては、ジクロロメタンやメタノールと水との混合液に3ヵ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有するものを用いることが好ましく、ステンレス製であることが好ましい。より好ましくは、十分な耐腐食性と強度とを有するようにSUS316製であることであるが、電解質水溶液での強制腐食試験により、SUS316製と略同等の耐腐食性を有するものも好ましく用いることができる。なお、熱膨張率が2×10-5(℃-1)以下である素材を用いると、流延ダイ30への熱ダメージを考慮する必要が低減されるので好ましい。

【0024】

また、流延ダイ30は、鋳造後1ヶ月以上経過したものを研削加工して作製することが好ましい。これにより、流延ダイ30の内部にドープ21を円滑かつ一様に流すことができるので、流延膜35にスジなどが発生することを防止することができる。くわえて、流延ダイ30の接液面の仕上げ精度は、表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下のものを用いることが好ましい。そして、ドープ21の流延口となるスリットのクリアランスは、自動調整により0.5〜3.5mmの範囲で調整可能なものを用いることが好ましい。その他にも、流延ダイ30のリップ先端の接液部の角部分において、Rがスリット全巾に亘り50μm以下のものを用いることが好ましい。なお、流延ダイ30の内部の剪断速度は、1〜5000(1/秒)となるように調整されているものを用いることが好ましい。

【0025】

また、流延ダイ30に温調機(図示しない)を取り付けて、その内部の温度が所定の範囲で保持されるように調整することが好ましい。さらに、流延ダイ30の幅方向に、所定の間隔で厚み調整ボルト(ヒートボルト)とこのヒートボルトによる自動厚み調整機構とを取り付けて、さらに、あらかじめ設定されるプログラムによりヒートボルトを制御することにより、ポンプ25の送液量を調整して製膜を行うことが好ましい。このとき、厚み計(例えば、赤外線厚み計)を設けて、このプロファイルに基づく調整プログラムによってフィードバック制御を行ってもよい。なお、流延エッジ部を除いて任意の2点の厚み差は1μm以内に調整し、幅方向での厚みの最小値と最大値との差が3μm以下となるように調整することが好ましく、厚み精度は±1.5μm以下に調整されているものを用いることが好ましい。

【0026】

流延ダイ30のリップ先端には、耐摩耗性の向上などを目的として、硬化膜が形成されていることが好ましい。硬化膜の形成方法は、特に限定されるものではないが、例えば、セラミックスコーティングやハードクロムめっき、および窒化処理方法などが挙げられる。ただし、硬化膜としてセラミックスを用いる場合には、研削加工が可能であり、低気孔率、かつ脆性および耐腐食性に優れるとともに、流延ダイ30に対しては密着性に優れるが、一方でドープ21に対しては密着性に劣るものが好ましい。具体的には、タングステン・カーバイド(WC)やAl2 O3 、TiN、Cr2 O3 などが挙げられる。中でも、WCを用いることが好ましい。なお、WCのコーティングは、溶射法で行うことができる。

【0027】

また、スリット端に溶媒供給装置(図示しない)を取り付けて、ドープ21を可溶化させる溶媒(例えば、ジクロロメタン86.5質量部,アセトン13質量部,n−ブタノール0.5質量部の混合溶媒)を流延ビードの両端部及びスリットと外気との両気液界面に供給することが好ましい。これにより、流延ダイ30のスリット端に流出するドープ21が、局所的に乾燥固化することを防止することができる。可溶化溶媒の供給量は、特に限定されるものではないが、スリット端部の片側ごとに、0.1〜1.0mL/分の範囲で供給すると、流延膜35の内部への異物の混入を防止することができるので好ましい。なお、可溶化溶媒を供給する際には、脈動率が5%以下のポンプを用いることが好ましい。

【0028】

また、流延ダイ30に取り付けられている減圧チャンバ39により、流延ビードの背面部の減圧度を調整しながらドープ21を流延することが好ましい。これにより、風の流れなどの影響を受けることなく安定した流延ビードを形成させることができるので、しわやつれなどを発生させずに面状に優れる流延膜35を形成させることができる。このとき、流延ビードの背面は、特に限定されるものではないが、(大気圧−2000Pa)以上(大気圧−10Pa)以下の範囲で減圧することが好ましい。

【0029】

また、減圧チャンバ40にはジャケット(図示しない)を取り付けて、その内部温度が所定の温度を保つように温度制御されることが好ましい。減圧チャンバ40の温度は特に限定されるものではないが、使用する溶媒の凝縮点以上にすることが好ましい。くわえて、流延ビードの形状を所望のものに保つため、流延ダイ30のエッジ部に吸引装置(図示しない)を取り付けることが好ましい。このエッジ吸引風量は、1〜100L/分の範囲であることが好ましい。

【0030】

流延室12の下流には、渡り部13と、テンタ14とが設けられている。渡り部13には、複数のローラ42と乾燥装置43とが備えられており、流延バンド32から剥ぎ取られた流延膜33、すなわち湿潤フイルム41をローラ42で支持しながら搬送する間に、乾燥が促進される。また、テンタ14には、湿潤フイルム41の両側端部を把持する把持手段として複数のクリップと乾燥装置(図2参照)が備えられており、このクリップで湿潤フイルム41を把持し搬送する間に乾燥装置で乾燥させてフイルム44とする。なお、テンタ14の詳細については、後で説明する。

【0031】

テンタ14の下流には耳切装置45が設けられている。この耳切装置45には、クラッシャ46が備えられており、耳切装置45により切断されたフイルム44の両側端部は、クラッシャ46に送り込まれて粉砕される。

【0032】

乾燥室15には、多数のローラ47と吸着回収装置48とが備えられている。さらに、乾燥室15に併設された冷却室16の下流には、強制除電装置(除電バー)49が設けられている。また、本実施形態では、強制除電装置49の下流側に、ナーリング付与ローラ50を設けている。巻取室17の内部には、巻取ローラ51とプレスローラ52とが備えられている。

【0033】

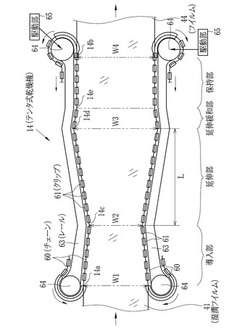

図2に、本実施形態で使用するテンタ14の概略図を示す。テンタ14には、1対の無端チェーン60と、このチェーン60に所定のピッチで取り付けられる複数のクリップ(フイルムの把持手段)61と、チェーン60の走行を案内するレール62と、チェーン60が巻き掛けられるチェーンスプロケット64と、チェーンスプロケット64を回転駆動する駆動部65とを備えている。

【0034】

渡り部13を介して送られてきた湿潤フイルム41は、テンタ入口14aでクリップ61により、その両側端部が把持される。この後、レール62上をチェーン60が走行し、レール間隔に対応するようにフイルムが幅方向で伸縮された状態で送られることにより、湿潤フイルム41が横延伸(フイルムの幅方向での延伸)される。そして、テンタ出口14bでは、クリップ61が開放されることにより、乾燥が促進されたフイルム44の挟持が開放される。なお、駆動部65は、テンタ入口14aおよびテンタ出口14bのいずれか一方に設置し、かつ、対面するチェーンスプロケット64を連動させるように設置する。ただし、設置箇所は、特に限定されるものではない。

【0035】

テンタ14の内部は、フイルム搬送方向で、導入部、延伸部、延伸緩和部、保持部に区画されている。そして、これらの区画内部には、乾燥装置(図示しない)により乾燥風が送られて循環される。また、各区画では、レール間隔が個別に設定可能なように構成されている。レール間隔の変更装置としては、例えば、特開2003−276082号公報などに、詳しく説明されている。

【0036】

導入部でのレール62は、フイルム搬送方向に向かうにしたがい次第にレール間隔が小さくなるように設定されており、導入部での乾燥によるフイルムの幅方向の収縮量に対応させて、この収縮量とほぼ同じか、または少ないレール間隔減少量とされている。具体的には、導入部入口(テンタ入口)14aでの湿潤フイルム41の幅方向W1に対して、導入部出口14cでの湿潤フイルム41の幅W2が、W2<W1となるように設定される。これにより、導入部では湿潤フイルム41に対して幅方向での延伸を作用させることなく、湿潤フイルム41を乾燥させることができる。したがって、導入部における幅方向での収縮力を低減させ、かつ導入部で乾燥されて剛性が増した湿潤フイルム41に対して、次の延伸部で湿潤フイルム41を延伸することができ、延伸開始時のフイルム剛性を高くすることで、延伸に伴う搬送方向へのボーイング発生が抑制される。なお、導入部入口14aはテンタ入口と同じであるため、同符号を付す。

【0037】

なお、この導入部出口14cでの湿潤フイルム41の揮発溶媒量X2は、2≦X2≦80の範囲である。好ましくは、5≦X2≦60であり、特に好ましくは、10≦X2≦40である。ただし、X2<2の場合には、湿潤フイルム41の乾燥が促進され過ぎの状態であるため、高倍率の延伸を行うことが困難である。一方で、80<X2の場合には、湿潤フイルム41が軟らかすぎて、大規模なボーイング現象が容易に生じてしまう。

【0038】

延伸部では、延伸部入口14cでの湿潤フイルム41の幅W2に対して、延伸部出口14dでの湿潤フイルム41の幅W3がフイルム搬送方向に向かうにしたがい次第に増大するようにレール間隔が設定されている。これにより、湿潤フイルム41は幅方向に延伸される。なお、延伸部入口14cは導入部出口と同じであるため、同符号を付す。

【0039】

延伸緩和部では、延伸緩和部入口14dでの湿潤フイルム41の幅W3に対して、延伸緩和部出口14eでの湿潤フイルム41の幅が、フイルム搬送方向に向かうにしたがい次第に減少するようにレール間隔が設定されている。これにより、延伸された湿潤フイルム41に対し、応力緩和が働くように作用するので、収縮力を抑制しながら乾燥を促進させてフイルム44とすることができる。なお、延伸緩和部入口14dは延伸部出口と同じであるため、同符号を付す。

【0040】

上記のように、本発明では、テンタ14において湿潤フイルム41を乾燥させる際に、テンタレール間隔を変更して湿潤フイルムに付与する張力を調整しながら搬送するようにしたので、湿潤フイルム41の伸縮を制御しながら乾燥を促進させることができる。くわえて、本発明では、各位置での湿潤フイルム41の収縮率(%)や乾燥収縮歪(%)などが所定の乾燥条件を満たすように調整するようにしたので、ボーイング現象の発生を抑制しながら湿潤フイルム41の幅方向への伸縮制御による物性バランスの向上を促進させることができる。以下、この乾燥条件を、具体的に説明する。

【0041】

本発明は、テンタ入口14aでの湿潤フイルム41の幅をW1、この湿潤フイルム41の揮発溶媒量をX1とし、延伸開始時の湿潤フイルム41の幅をW2、湿潤フイルム41の揮発溶媒量をX2とし、延伸終了時の湿潤フイルム41の幅をW3とし、テンタ出口14bでのフイルムの幅をW4としたときに、下記式(1)を満たすように導入部でのレール間隔を設定し、下記式(2)を満たすように延伸緩和部でのレール間隔を設定することを特徴とする。

C≦A≦0・・・・・(1)

0<B≦10・・・・(2)

ただし、A(%)は、A={(W2−W1)/W1}×100であり、B(%)は、B={(W3−W4)/W1}×100であり、C(%)は、C=[〔(1+X2/100)/(1+X1/100)〕1/3 −1]×100である。

【0042】

上記のように乾燥条件を設定すると、湿潤フイルム41の両側端部を把持しながらテンタ14内部の各区間を搬送する間に乾燥させる場合、ボーイング現象の発生を抑制しながらも、幅方向への収縮力を効率よく緩和した後に延伸させることにより、分子配向を制御しながら乾燥を促進させることができるので、高複屈折率を有し、物性バランスが均一であるフイルム製品を製造することができる。しかし、上記の条件において、0<Aの場合には、湿潤フイルム41の揮発溶媒量が非常に多い状態で、収縮力に加えて機械的な延伸力が働いてしまうために、大規模なボーイング現象が容易に発生してしまう。一方で、A<Cの場合には、湿潤フイルム41に張力が働かないために、しわやつれなどが生じて表面がチリメン状となり、平面性が著しく悪化してしまう。また、式(2)において、10<Bの場合には、湿潤フイルム41がたるんでしまうために、面内方向および厚み方向の複屈折率が大幅に低下してしまう。一方で、B≦0の場合には、クリップ61からフイルム44を開放したときに、急激な収縮が生じて、最終把持部分に応力集中が起こりフイルム44が破断してしまう。

【0043】

なお、下記式(3)で表されるフイルム44の収縮率D(%)が15≦Dであることが好ましい。

D={(W4−W1)/W1}×100・・・・・(3)

【0044】

また、テンタ14での湿潤フイルム41の搬送速度をV(m/分)、湿潤フイルム41を延伸する延伸部の長さをL(m)とするとき、延伸歪速度dε/dt(%/分)は、15≦(dε/dt)≦80を満たすようにする。ただし、dε/dt(%/分)は、dε/dt={(W3−W2)/W2×100}/(L/V)である。このように、延伸歪速度dε/dtを調整すると、延伸力が大きくなることによりボーイング現象が発生するのを抑制することができる。ただし、80<dε/dtの場合には、延伸力が大きくなるためにボーイング現象が容易に生じてしまう。一方で、dε/dt<15の場合には、ボーイング現象の発生は抑制されるが、延伸区間を長くする必要があるので、設備の大型化による設備コストの増大を招いてしまう。

【0045】

また、フイルム44を構成するポリマーのガラス転移温度をTgとし、延伸終了後のフイルム44の膜温度をT1としたときに、Tg(℃)≦T1≦(Tg+20)(℃)である状態を、10秒以上保持するようにする。本実施形態では、延伸緩和部入口14dから

10秒以上、上記の条件を満たすようにする。これにより、延伸終了前の段階で、フイルム44の搬送方向に凸型のボーイング現象が生じていても、応力緩和を効果的に行うことができるので、これを矯正することができる。ただし、(Tg+20)<T1の場合には、面内方向および厚み方向の複屈折率が大幅に低下してしまう。一方で、T1<Tgの場合には、ボーイング現象により生じる変形を効果的に矯正することが困難である。さらに、上記の温度範囲を満たす搬送区間において、フイルム44の滞留時間が10秒よりも短い場合には、応力緩和効果が弱くなってしまうので好ましくない。

【0046】

次に、フイルム製造設備10によりフイルム44を製造する方法の一例を説明する。

【0047】

ストックタンク11では、ジャケット24の内部に伝熱媒体を流すことによりドープ21の温度を25〜35℃に調整するとともに、攪拌翼23の回転により常に均一化している。適宜適量のドープ21を、ポンプ25によりストックタンク11から濾過装置26に送り込み濾過することにより、ドープ21中の不純物を取り除く。

【0048】

そして、このドープ21を流延ダイ30から、回転ローラ31a,31bに伴い無端で走行する流延バンド32の上に流延して流延膜33を形成する。流延時のドープ21の温度は、−10〜57℃であることが好ましい。また、回転ローラ31a,31bの駆動は、流延バンド32に生じる張力が104 〜105 N/mとなるように調整されることが好ましい。なお、回転ローラ31a,31bと流延バンド32との相対速度差は、0.01m/分以下となるように調整する。

【0049】

流延バンド32の速度変動は、0.5%以下とし、流延バンド32が一回転する際に生じる幅方向の蛇行は、1.5mm以下とすることが好ましい。この蛇行を制御するために、本実施形態では、流延バンド32の両端の位置を検出する検出器(図示しない)を設けて、その測定値に基づき、流延バンド32の位置制御機(図示しない)によりフィードバック制御を行うことで、流延バンド46の位置調整を行う。そして、流延ダイ30直下では、流延バンド32の変動が流延ビードに伝達することを抑制するために、回転ローラ31aの回転に伴う上下方向の位置変動を200μm以下となるように調整することが好ましい。なお、流延室12の内部温度は、温調設備36により−10〜57℃の範囲で略一定とされていることが好ましい。

【0050】

流延膜33の乾燥が促進して自己支持性を有するものとなった後、この流延膜33を剥取ローラ35により流延バンド46から剥ぎ取って湿潤フイルム41を形成する。この剥ぎ取り時の残留溶媒量は、固形分基準で10〜200質量%となるようにする。そして、多数のローラ42が設けられている渡り部13に送り込み、このローラ42で支持しながら搬送する間に、乾燥装置43から所望の温度に調整した乾燥風を吹き付けて湿潤フイルム41の乾燥を促進させる。なお、乾燥風の温度は、20〜250℃で略一定であることが好ましい。また、渡り部13では、下流側のローラの回転速度を上流側のローラの回転速度より速くすることにより、湿潤フイルム41に張力を付与することもできる。

【0051】

なお、本発明における流延膜33の残留溶媒量とは、流延膜33中の主溶媒の残留溶媒量であり、流延膜33中に多種の溶媒が存在する場合には、流延膜33にもっとも多量に含まれる溶媒を主溶媒とみなす。この残留溶媒量は乾量基準でのものであり、サンプリング時におけるフイルム重量をx、そのサンプリングフイルムを完全に乾燥した後の重量をyとするとき{(x−y)/y}×100で算出される値である。

【0052】

続いて、乾燥が促進された湿潤フイルム41をテンタ14に送り込む。テンタ入口14aにおいて、湿潤フイルム41の両側端部をクリップ61により把持する。この後、湿潤フイルム41を、レール間隔がフイルム搬送方向へ向けて小さくなるよう調整された導入部へ送り込み搬送してから、続けて、レール間隔がフイルム搬送方向に向けて大きくなるように調整された延伸部へ送り込み、搬送しながら乾燥を促進させる。さらに、延伸緩和部に送り込んで、延伸後の湿潤フイルム41の収縮力を緩和しながら搬送した後、保持部を搬送する間に乾燥をより促進させてフイルム44とする。そして、テンタ出口14bでクリップ61による挟持を開放したフイルム44を乾燥室15へと送り出す。なお、渡り部13やテンタ14では、湿潤フイルム41の搬送方向と幅方向との少なくとも1方向を、0.5〜150%程度に延伸することが好ましい。

【0053】

また、テンタ14において湿潤フイルム41を延伸している間は、乾燥温度を略一定に保持することが好ましい。これにより、乾燥温度による延伸への影響を低減することができるので、湿潤フイルム41が過度に伸縮されるのを抑制することができる。なお、本実施形態では、乾燥装置としてクリップを有するテンタ14を示したが、搬送させるフイルムの両側端部を把持することができる把持手段を有するものであれば特に限定されるものではない。

【0054】

本発明において、テンタ14により湿潤フイルム41の乾燥を進行させることで得られるフイルム44は、フイルム44の波長λnmにおける正面レタデーション値をRe(nm)とし、波長λnmにおける膜厚方向のレタデーション値をRth(nm)とするとき、10≦Re≦100であり、50≦Rth≦300の高レタデーション値を示す。なお、Reは、フイルム44の面内の遅相軸方向(搬送方向)の屈折率をnx、フイルム44の面内の進相軸方向(幅方向)の屈折率をny、フイルム44の膜厚をd(nm)とするとき、Re(λ)=(nx−ny)×dで表される数値とする。そして、Rthは、フイルム44の厚み方向での屈折率をnzとするとき、Rth(λ)={(nx+ny)/2−nz}×dで表される数値とする。

【0055】

乾燥が進行したフイルム44を耳切装置45に送り込み、その両側端部を切断する。なお、フイルム44の両側端部を切断する本処理は省略することもできるが、流延室12から巻取室17までのいずれかで行うことが好ましい。本実施形態のように、テンタ14の下流側に耳切装置45を設けて切断処理を行うと、延伸させる際にクリップ61で把持されるなどして傷付いたフイルム44の両側端部を切断して、傷の無い平面性に優れるフイルム44とすることができるので好ましい。

【0056】

乾燥室15では、フイルム44を多数のローラ47に支持しながら搬送する間に乾燥を促進させる。乾燥室15の内部温度は、特に限定されるものではないが、フイルム44の膜温度が100〜220℃となるように調整すると、フイルム44を構成するポリマーの熱ダメージを抑制しながらも、溶媒を効果的に揮発させることができる。なお、フイルム44中の溶媒が蒸発することにより生成した溶媒ガスは、吸着回収装置48により回収し、溶媒成分を除去した後、再度、乾燥室15の内部に乾燥風として送風する。

【0057】

十分に乾燥させたフイルム44を冷却室16に送り込み、略室温となるまで冷却する。なお、乾燥室15と冷却室16との間に調湿室(図示しない)を設けて、フイルム44を調湿した後、冷却室16に送り込むようにすると、しわやつれなどを矯正することができ、平面性に優れるフイルム44を得ることができるので好ましい。

【0058】

強制除電装置48により、フイルム44の帯電圧を所定の範囲(例えば、−3〜+3kV)となるように調整する。なお、図1では、強制除電装置48の設置箇所を、冷却室16の下流側とする形態を示しているが、この位置に限定されるものではない。また、ナーリング付与ローラ50により、フイルム44の両側端部にエンボス加工を施してナーリングを付与させる。これにより、平面性に優れるフイルム44を得ることができる。

【0059】

最後に、プレスローラ52により巻き取り時の張力を調整しながら、フイルム44を巻取ローラ51に巻き取る。なお、巻取り時の張力は、巻取開始時から終了時までの間で徐々に変化させることがより好ましい。巻き取るフイルム44は、搬送方向に少なくとも100m以上とすることが好ましく、幅方向が1400〜1800mmであることが好ましい。ただし、本発明は、1800mmより大きい場合にも効果を得ることができる。また、フイルム44の厚みは、特に限定はされないが、15〜100μmの薄いフイルム44を製造する際にも本発明の効果を得ることができる。

【0060】

なお、回転ローラ31a,31bを支持体として用いることもできる。この場合には、回転ムラが0.2mm以下となるように高精度で回転できるものであることが好ましく、回転ローラ31a,31bの表面の平均粗さを0.01μm以下とすることが好ましい。そのために、回転ローラの表面にクロムめっき処理などを行い、十分な硬度と耐久性を持たせるようにする。なお、回転ローラ31a,31bや流延バンド32を支持体とする場合、これらの支持体の表面欠陥は最小限に抑制する必要がある。具体的には、表面欠陥として30μm以上のピンホールが無く、10μm以上30μm未満のピンホールが1個/m2 以下であり、10μm未満のピンホールが2個/m2 以下であることが好ましい。

【0061】

また、耳切装置45と乾燥室15との間に予備乾燥室(図示しない)を設けて、フイルム44を予備乾燥すると、乾燥室15においてフイルム44の膜面温度が急激に上昇することによる形状変化などを抑制することができるので好ましい。

【0062】

以下、本発明でのドープ21の製造方法について説明する。図3は、本実施形態でのドープ製造設備の概略図である。なお、本発明は、ここに示す形態に限定されるものではない。

【0063】

ドープ製造設備70は、溶媒を貯留している溶媒タンク71と、ドープ21の原料となる溶媒やTACなどを混合する溶解タンク72と、TACを供給するホッパ73と、添加剤を貯留している添加剤タンク74とが備えられている。また、後述する膨潤液75を加熱するための加熱装置76と、調製されたドープ21の温度を調整する温調機77と、このドープ21中の異物を取り除く第1濾過装置78と、調製されたドープ21を濃縮するフラッシュ装置79と、第2濾過装置80と、溶媒を回収する回収装置81と、回収された溶媒を再生する再生装置82とが備えられている。なお、このドープ製造設備70は、ストックタン11を介してフイルム製造設備10と接続されている。ドープ21を構成する材料に関しては、後で説明する。

【0064】

このドープ製造設備70を用いてドープ21を調製する手順を説明する。まず、ドープ21に用いる原料を、適宜、溶解タンク72に適量ずつ送り込む。溶解タンク72には、その外面を包み込むジャケット93と、モータ95により回転する第1攪拌機96と、モータ98により回転する第2攪拌機99とが備えられている。このとき、溶媒タンク71からは、バルブ101を開いて適量の溶媒を溶解タンク72に送り込む。そして、ホッパ73からは、適量のTACを、また、添加剤タンク74からは、バルブ102を開いて、適量の添加剤溶液を、それぞれ溶解タンク72に送り込む。

【0065】

溶解タンク72は、ジャケット93の内部に伝熱媒体を流すことにより、その内部温度が適温となるように調整されている。このとき、内部温度は、−10〜55℃であることが好ましい。そして、第1攪拌機96および第2攪拌機99を適宜選択して回転させることにより、内部に送り込まれた各原料を攪拌させて、TACを溶媒中に膨潤させた膨潤液75が得られる。なお、第1攪拌機96は、アンカー翼が備えられた形態を用いることが好ましく、第2攪拌機99は、ディゾルバータイプの偏芯型撹拌機を用いることが好ましい。

【0066】

次に、溶解タンク72で調製された膨潤液75を、ポンプ100により送液量などを調整しながら加熱装置76に送り込む。加熱装置76は、ジャケット付き配管であることが好ましく、さらに、膨潤液75を加圧可能な形態であることが好ましい。このような形態の加熱装置76を用いると、加熱または加圧加熱条件下で膨潤液75中の固形分を溶解させて、溶解度に優れるドープ21を得ることができる。以下、この方法を加熱溶解法と称する。なお、加熱装置76により、膨潤液75の温度を、50〜120℃とすることが好ましい。ただし、膨潤液75を−100〜−30℃に冷却する冷却溶解法を行うこともできる。このような加熱溶解法または冷却溶解法を、適宜選択して、単独あるいは複合させることにより、TACを溶媒に充分溶解させることができる。

【0067】

温調機77により、ドープ21を略室温とした後に、第1濾過装置78により濾過してドープ21中に含まれる不純物を取り除く。第1濾過装置78に使用される濾過フィルタは、平均孔径が100μm以下であることが好ましい。また、濾過流量は、50L/時以上であることが好ましい。濾過後のドープ21は、バルブ101を介してストックタンク11に送り込まれ、ここに貯留される。

【0068】

上記のように、膨潤液75を調製してからドープ21を作製する方法は、TACの濃度を上昇させるほど、要する時間が長くなるため、製造コストの増大などの問題を引き起こすおそれがある。そこで、この問題を改善するために、上記のような方法を用いる場合には、目的とする濃度よりも低濃度のドープ21を調製した後、濃縮させることにより所望の濃度のドープ21を調整することが好ましい。この場合には、第1濾過装置78で濾過されたドープ21を、バルブ101を介してフラッシュ装置79に送った後、このフラッシュ装置79内でドープ21中の溶媒の一部を蒸発させればよい。これにより、所望の濃度に濃縮されたドープ21を製造することができる。なお、蒸発により発生した溶媒ガスは、凝縮器(図示しない)により凝縮液化した後、回収装置81により回収し、さらに、再生装置82により再生することが好ましい。そして、この再生した溶媒をドープ調製用溶媒として再利用すると、製造コスト低減の効果を得ることができる。

【0069】

濃縮したドープ21は、ポンプ102によりフラッシュ装置79から抜き出されて第2濾過装置80に送られる。このとき、ドープ21中の気泡を抜くために、泡抜き処理を行うことが好ましい。この泡抜き処理の方法としては、公知の種々の方法(例えば、超音波照射法)を適用することができ、特に限定はされない。そして、第2濾過装置80により、ドープ21に含まれる異物が除去されて流延用のドープ21を得ることができる。ただし、濾過時のドープ21の温度は、0〜200℃であることが好ましい。濾過後、ドープ21は、ストックタンク11に送り込まれ、そこで貯留される。ストックタンク11には、モータ22により回転する攪拌機23が取り付けられており、攪拌機23を常時回転させることにより、ドープ21の品質を均一に保持している。なお、ストックタンク11の詳細は、フイルム製造設備10(図1参照)を示して既に説明したので、ここでは割愛する。

【0070】

以上により得られるドープ21中のTAC濃度は、5〜40質量%であることが好ましい。より好ましくは、TAC濃度が15〜30質量%であり、特に好ましくは、17〜25質量%である。また、添加剤(主に可塑剤)の濃度は、ドープ21中の固形分全体に対して、1〜20質量%とすることが好ましい。なお、TACフイルムを製造する溶液製膜法におけるドープ21の製造方法(例えば、素材、原料、添加剤の溶解方法および添加方法、濾過方法、脱泡など)については、特開2005−104148号公報の[0517]段落から[0616]段落に詳細に記載されており、これらの記載も本発明に適用することができる。

【0071】

なお、溶解タンク72に添加剤を送り込む際、本実施形態では、添加剤溶液として送り込む方法を示したが、この形態に限定されるものではない。例えば、添加剤が常温で液体の場合には、液体状態のままで溶解タンク72に送り込んでもよいし、添加剤が固体の場合には、ホッパなどを用いて添加剤を粉砕しながら溶解タンク72に送り込んでもよい。また、添加剤を複数種類用いる場合には、添加剤タンク74の中に複数種類の添加剤を溶解させた溶液を入れておくこともできるし、添加剤が溶解している溶液を貯留した多数の添加剤タンクを用いて、それぞれ独立した配管により、別途溶解タンク72に送り込むこともできる。

【0072】

また、本実施形態では、ドープ21を構成する材料を溶解タンク72に入れる順番が、溶媒(混合溶媒の場合も含めた意味で用いる)、TAC、添加剤であったが、送り込む順番は特に限定されるものではない。例えば、TACを溶解タンク72に送り込んだ後に、溶媒を送液してもよい。なお、添加剤は必ずしも、溶解タンク72に入れる必要はなく、後の工程でTACと溶媒との混合物(以下、これらの混合物もドープと称する場合がある)に混合することもできる。

【0073】

以下、本発明においてドープ21を調製する際に使用する原料について説明する。

【0074】

本実施形態では、ポリマーとしてセルロースアシレートを用いており、セルロースアシレートとしては、トリアセチルセルロース(TAC)が特に好ましい。そして、セルロースアシレートの中でも、セルロースの水酸基へのアシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、AおよびBは、セルロースの水酸基中の水素原子に対するアシル基の置換度を表わし、Aはアセチル基の置換度、Bは炭素原子数が3〜22のアシル基の置換度である。なお、TACの90質量%以上が0.1〜4mmの粒子であることが好ましい。ただし、本発明に用いることができるポリマーは、セルロースアシレートに限定されるものではない。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0075】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位および6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位および6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化の場合を置換度1とする)を意味する。

【0076】

全アシル化置換度、すなわち、DS2+DS3+DS6の値は、2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)の値は、0.28以上が好ましく、より好ましくは0.30以上であり、特に好ましくは0.31〜0.34である。ここで、DS2は、グルコース単位における2位の水酸基の水素がアシル基によって置換されている割合(以下、2位のアシル置換度と称する)であり、DS3は、グルコース単位における3位の水酸基の水素がアシル基によって置換されている割合(以下、3位のアシル置換度と称する)であり、DS6は、グルコース単位において、6位の水酸基の水素がアシル基によって置換されている割合(以下、6位のアシル置換度と称する)である。

【0077】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでもよいし、あるいは2種類以上のアシル基が使用されていてもよい。2種類以上のアシル基を用いるときには、その1つがアセチル基であることが好ましい。2位,3位および6位の水酸基がアセチル基により置換されている度合いの総和をDSAとし、2位,3位および6位の水酸基がアセチル基以外のアシル基によって置換されている度合いの総和をDSBとすると、DSA+DSBの値は、2.22〜2.90であることが好ましく、特に好ましくは2.40〜2.88である。

【0078】

また、DSBは0.30以上であることが好ましく、特に好ましくは0.7以上である。さらにDSBは、その20%以上が6位水酸基の置換基であることが好ましく、より好ましくは25%以上であり、30%以上がさらに好ましく、特には33%以上であることが好ましい。さらに、セルロースアシレートの6位におけるDSA+DSBの値が0.75以上であり、さらに好ましくは、0.80以上であり、特には0.85以上であるセルロースアシレートも好ましく、これらのセルロースアシレートを用いることで、より溶解性に優れた溶液(ドープ)を作製することができる。特に、非塩素系有機溶媒を使用すると、優れた溶解性を示し、低粘度で濾過性に優れるドープを作製することができる。

【0079】

セルロースアシレートの原料であるセルロースは、リンター綿,パルプ綿のどちらから得られたものでもよいが、リンター綿から得られたものが好ましい。

【0080】

本発明におけるセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でもよく、特に限定はされない。例えば、セルロースのアルキルカルボニルエステル、アルケニルカルボニルエステル、芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどが挙げられ、それぞれ、さらに置換された基を有していてもよい。これらの好ましい例としては、プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などが挙げられる。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、特に好ましくは、プロピオニル基、ブタノイル基である。

【0081】

ドープを調製する溶媒としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)およびエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明においてドープとは、ポリマーを溶媒に溶解または分散させることで得られるポリマー溶液または分散液を意味している。

【0082】

上記のハロゲン化炭化水素の中でも、炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フイルムの機械的強度および光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶媒全体に対して2〜25質量%が好ましく、より好ましくは、5〜20質量%である。アルコールとしては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノール、あるいはこれらの混合物が好ましく用いられる。

【0083】

最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない溶媒組成も検討されている。この場合には、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素数1〜12のアルコールが好ましく、これらを適宜混合して用いる場合もある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶媒が挙げられる。これらのエーテル、ケトン,エステルおよびアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステルおよびアルコールの官能基(すなわち、−O−,−CO−,−COO−および−OH)のいずれかを2つ以上有する化合物も溶媒として用いることができる。

【0084】

セルロースアシレートの詳細については、特開2005−104148号公報の[0140]段落から[0195]段落に記載されており、これらの記載も本発明に適用することができる。また、溶媒および可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レタデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく特開2005−104148号公報の[0196]段落から[0516]段落に詳細に記載されており、これらの記載も本発明に適用することができる。

【0085】

本発明の溶液製膜方法では、ドープを流延する際に、2種類以上のドープを同時に共流延させて積層させる同時積層共流延、または、複数のドープを逐次に共流延して積層させる逐次積層共流延を行うことができる。なお、両共流延を組み合わせてもよい。同時積層共流延を行う場合には、フィードブロックを取り付けた流延ダイを用いてもよいし、マルチマニホールド型の流延ダイを用いてもよい。ただし、共流延により多層からなるフイルムは、空気面側の層の厚さと支持体側の層の厚さとの少なくともいずれか一方が、フイルム全体の厚みの0.5〜30%であることが好ましい。また、同時積層共流延を行う場合には、ダイスリットから支持体にドープを流延する際に、高粘度ドープが低粘度ドープにより包み込まれることが好ましく、ダイスリットから支持体にかけて形成される流延ビードのうち、外界と接するドープが内部のドープよりもアルコールの組成比が大きいことが好ましい。

【0086】

流延ダイ、減圧室、支持体などの構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フイルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。

【0087】

[性能・測定法]

(カール度・厚み)

巻き取られたセルロースアシレートフイルムの性能及びそれらの測定法は、特開2005−104148号公報の[1073]段落から[1087]段落に記載されており、これらの記載も本発明に適用することができる。

【0088】

[表面処理]

セルロースアシレートフイルムにおいては、少なくとも一方の面が表面処理されていることが好ましい。前記表面処理が真空グロー放電処理、大気圧プラズマ放電処理、紫外線照射処理、コロナ放電処理、火炎処理、酸処理またはアルカリ処理の少なくとも一種であることが好ましい。

【0089】

[機能層]

(帯電防止・硬化層・反射防止・易接着・防眩)

前記セルロースアシレートフイルムの少なくとも一方の面が下塗りされていてもよい。

【0090】

さらに、セルロースアシレートフイルムをベースフイルムとして、他の機能性層を付与した機能性材料として用いることが好ましい。機能性層としては、帯電防止層,硬化樹脂層,反射防止層,易接着層,防眩層および光学補償層のうち、少なくとも1層を設けることが好ましい。

【0091】

この機能性層が、少なくとも一種の界面活性剤を0.1〜1000mg/m2 含有することが好ましく、少なくとも一種の滑り剤を0.1〜1000mg/m2 含有することが好ましい。また、機能性層が、少なくとも一種のマット剤を0.1〜1000mg/m2 含有することが好ましく、少なくとも一種の帯電防止剤を1〜1000mg/m2 含有することが好ましい。セルロースアシレートフイルムに、種々様々な機能、特性を実現するための表面処理機能性層の付与方法は、上記以外にも、特開2005−104148号公報の[0890]段落から[1072]段落に詳細な条件、方法も含めて記載されており、これらの記載も本発明に適用することができる。

【0092】

本発明により得られるフイルムの用途について説明する。本発明により得られるフイルムは、高レタデーション値を有し、透明性に優れている。そのため、特に、偏光板保護フイルムとして有用である。なお、このフイルムを偏光子に貼り合わせた偏光板を液晶層に2枚貼ることにより作製した液晶表示装置は、液晶表示能力に優れるなどの特長を示す。ただし、液晶層と偏光板との配置は限定されるものではなく、公知の各種配置とすることができる。特開2005−104148号公報(例えば、[1088]段落から[1265]段落)には、液晶表示装置として、TN型,STN型,VA型,OCB型,反射型、その他の例が詳しく記載されており、この方法も本発明に適用させることができる。また、同出願には光学的異方性層を付与した、セルロースアシレートフイルムや、反射防止、防眩機能を付与したセルロースアシレートフイルムについての記載や、適度な光学性能を付与し二軸性セルロースアシレートフイルムとして光学補償フイルムとしての用途も記載されている。これは、偏光板保護フイルムと兼用して使用することもできる。これらの記載も、本発明に適用させることができる。

【0093】

以下、実施例を示し、本発明を具体的に説明する。ただし、本発明はこれらの実施例に限定されるものではない。ただし、製造方法および製造条件などに関しては、実施例1において詳細に説明するものとし、実施例2〜11において実施例1と同じ場合には、説明を割愛する。なお、実施例3〜11は、実施例1に対する比較例である。

【実施例1】

【0094】

実施例に用いるドープ21を、図3に示すドープ製造設備70を使用して調製した。以下に、ドープ21の原料や配合量および、調製方法を説明する。

【0095】

ドープ21の原料として使用した各種材料および配合量を示す。

セルローストリアセテート(置換度2.84、粘度平均重合度306、含水率0.2質量%、ジクロロメタン溶液中6質量%の粘度 315mPa・s、平均粒子径1.5mmであって標準偏差0.5mmである粉体) 100質量部

ジクロロメタン(第1溶媒) 320質量部

メタノール(第2溶媒) 83質量部

1−ブタノール(第3溶媒) 3質量部

可塑剤A(トリフェニルフォスフェート) 7.6質量部

可塑剤B(ジフェニルフォスフェート) 3.8質量部

UV剤a:2(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾ

トリアゾール 0.7質量部

UV剤b:2(2′−ヒドロキシ−3′,5′−ジ−tert−アミルフェニル)−5−

クロルベンゾトリアゾール 0.3質量部

クエン酸エステル混合物(クエン酸、モノエチルエステル、ジエチルエステル、トリエチ

ルエステル混合物) 0.006質量部

微粒子(二酸化ケイ素(平均粒径15nm)、モース硬度 約7) 0.05質量部

また、上記の原料に対し添加剤として、N−N′−di−m−tolyl−N′−p−methoxyphenyl−2,4,6−triamineを、セルローストリアセテート100質量部に対しての比率が5.55質量部となるように添加した。

【0096】

本実施例で使用したセルローストリアセテートは、残存酢酸量が0.1質量%以下であり、Ca含有率が58ppm、Mg含有率が42ppm、Fe含有率が0.5ppmであり、遊離酢酸40ppm、さらに硫酸イオンを15ppm含むものであった。また、6位のアシル置換度は0.91であり、全アセチル基中の32.5%が6位の水酸基が置換されたアセチル基であった。加えて、このTACをアセトンで抽出したアセトン抽出分は8質量%であり、その重量平均分子量/数平均分子量比は2.5であった。得られたTACのイエローインデックスは1.7であり、ヘイズは0.08、透明度は93.5%であり、Tg(ガラス転移温度;DSCにより測定)は160℃、結晶化発熱量は6.4J/gであった。なお、このTACは、綿から採取したセルロースを原料として合成されたものである。以下の説明において、これを綿原料TACと称する。

【0097】

次に、実施例1におけるドープ21の調製方法を説明する。まず、第1攪拌機96と第2攪拌機99とを備え、容量が4000Lのステンレス製の溶解タンク72に、上記の複数の溶媒を混合し攪拌した混合溶媒を、溶媒タンク71から適量送り込んだ。なお、使用する各溶媒の含水率は、いずれも0.5質量%以下のものを使用した。次に、ホッパ73から、TACのフレーク状粉体(TAC粉末)を溶解タンク72の中に徐々に添加した。そして、TAC粉末を投入後、最初、ディゾルバータイプの第2攪拌機99により、5m/秒の周速で攪拌し、続けて、アンカー翼を有する第1攪拌機96により周速1m/秒で攪拌する条件の下で、30分間攪拌した。なお、分散開始時での溶媒とTACとの混合溶液の温度は25℃であり、最終到達温度は48℃となった。

【0098】

続けて、あらかじめ調製しておいた添加剤溶液を、バルブ102で送液量を調整し、全体が2000kgとなるように添加剤タンク74から溶解タンク72に送り込んだ。そして、先ほどと同様に、第1攪拌機96および第2攪拌機99により、添加剤溶液を分散させた後、高速攪拌を停止した。次に、第1攪拌機96の周速を0.5m/秒となるように調整して、さらに100分間攪拌することにより、TACフレークを膨潤させた膨潤液75を調製した。また、膨潤終了までは、溶解タンク72に窒素ガスを送り込み、その内部圧力が0.12MPaとなるように加圧した。このとき、溶解タンク72の内部は、酸素濃度が2vol%未満であり、防爆上で問題のない状態を保った。なお、膨潤液75中の水分量は0.3質量%であった。

【0099】

溶解タンク72から、膨潤液75をポンプ100により送液量を調整しながら加熱装置76に送り出した。加熱装置76はその内部温度を調整することができるジャケットと内部圧力を調整することができる加圧機能を有する形態を使用した。そして、加熱装置76により、膨潤液75を50℃まで加熱した後、さらに、2MPaの加圧下で90℃まで加熱して、TACなどの固形物を溶媒中に完全に溶解させた。このとき、加熱時間は15分であった。次に、この溶解液を、温調機77により36℃まで冷却してから、公称孔径8μmのフィルタを有する第1濾過装置78に通過させて異物を除去し、ドープ(以下、濃縮前ドープと称する)を得た。なお、第1濾過装置78における1次側圧力を1.5MPa、2次側圧力を1.2MPaとした。また、高温にさらされるフィルタや配管などは、熱ダメージを受けにくいハステロイ(商品名)合金製のものを使用した。

【0100】

この濃縮前ドープを、バルブ101を切り替えてフラッシュ装置79に送り込んだ。そして、フラッシュ装置79の内部を、80℃で常圧として、濃縮前ドープをフラッシュ蒸発させることにより所望の濃度に濃縮してドープ21を製造した。このとき、蒸発した溶媒は凝縮器(図示しない)で回収後、回収装置81で回収してから、再生装置82で再生することでドープ調製用溶媒とし、これを溶媒タンク71に送液してドープ調製の際に再利用した。また、回収装置81および再生装置82では、蒸留や脱水を行った。さらに、フラッシュ装置79ではドープ21を貯留するフラッシュタンク(図示しない)に、攪拌軸にアンカー翼を備えた攪拌機(図示しない)を設け、この攪拌機を用いて、周速0.5m/秒でフラッシュされたドープ21を攪拌することにより脱泡処理を行った。このフラッシュタンクの内部でのドープ21の温度は25℃であり、その内部に貯留されるドープ21の平均滞留時間は50分であった。なお、このドープ21を採取して25℃でせん断粘度を測定したところ、剪断速度10秒-1において450Pa・sであった。

【0101】

次に、ドープ21に弱い超音波を照射して泡抜きを行ってから、フラッシュ装置79からポンプ102により1.5MPaに加圧した状態でドープ21を抜き出し、第2濾過装置80に送り込んだ。第2濾過装置80では、最初、公称孔径10μmの焼結繊維金属フィルタを通過させ、続けて、公称孔径10μmの焼結繊維フィルタを通過させることにより濾過処理を行い、ドープ21中の異物を除去した。各フィルタを通過させる際の1次側圧力は、順に1.5MPa、1.2MPaであり、2次側圧力は、順に1.0MPa、0.8MPaであった。そして、濾過後、温度を36℃に調整したドープ21を、容量が2000Lのステンレス製のストックタンク11に送液して貯留した。ストックタンク11では、中心軸にアンカー翼を備えた攪拌機23により、周速0.3m/秒で常時、ドープ21を攪拌して、異物の凝集などを抑制した。

【0102】

上記の方法により調製したドープ21を、図1に示すフイルム製造設備10に用いてフイルム44を製造した。

【0103】

まず、ストックタンク11から、ドープ21をポンプ25により濾過装置26に送り込んだ。そして、濾過装置26において異物を除去した流延用のドープ21を流延室12の内部に設置されている流延ダイ30に送り込み、走行する流延バンド32の上に流延して流延膜33を形成した。なお、流延ダイ30からドープ21を流延する際には、流延幅を1.8mとし、乾燥したフイルム44の膜厚が80μmとなるようにドープ21の流量を調整した。

【0104】

流延ダイ30にはジャケット(図示しない)を取り付けて、その内部に伝熱媒体を供給することにより、ドープ21の温度を36℃に調整した。製膜中は、流延ダイ30とドープ21が通過する配管は、すべて36℃に保温した。本実施例では流延ダイ30として、コートハンガータイプであり、厚み調整ボルトが20mmピッチに設けられ、さらには、ヒートボルトによる自動厚み調整機構を具備しているものを使用した。なお、このヒートボルトは、あらかじめ設定したプログラムによりポンプ25の送液量に応じたプロファイルを設定することもでき、かつフイルム製造設備10に設置した赤外線厚み計(図示しない)のプロファイルに基づいた調整プログラムによってフィードバック制御も可能なものを用いた。また、端部20mmを除いた流延膜33は、50mm離れた任意の2点の厚み差は1μm以内であり、幅方向における厚みのばらつきが3μm/m以下であり、全体厚みが±1.5%以下になるように調整した。

【0105】

流延ダイ30には減圧チャンバ40を取り付けて、この減圧チャンバ40により、流延速度に応じながら流延ビードの前後で1〜5000Paの圧力差が生じるように調整した。本実施例では、流延ビード背面側の圧力を前面部よりも150Pa低くした。また、流延ビードの長さが20〜50mmとなるように流延ビードの両面側の圧力差を設定した。なお、減圧チャンバ40は、ジャケット(図示しない)が取り付けられているものを使用し、このジャケットの内部に35℃に調整された伝熱媒体を供給することにより、温度を調整した。このとき、流延部周囲のガスの凝縮温度よりも高い温度に設定することができる機能を有するものを用いた。

【0106】

流延ダイ30は、熱膨張率が2×10-5(℃-1)以下の析出硬化型のステンレス鋼を材質とし、接液面での仕上げ精度が表面粗さで1μm以下であり、真直度がいずれの方向にも1μm/m以下であり、流延ダイ30のリップ先端には、溶射法によりWC(タングステンカーバイト)コーティングを行って硬化膜を設けたものを使用した。また、ドープ21の流延口となるスリットのクリアランスは1.5mmに調整した。なお、接液面の角部分については、Rはスリット全巾に亘り50μm以下になるように加工されているものを用いた。

【0107】

流延ダイ30の先端であるダイリップには、流延するドープ21が局所的に乾燥固化することを防止するために、ジクロロメタンを86.5質量部,アセトンを13質量部,1−ブタノールを0.5質量部ずつ混合した混合溶媒Aを作製して、流延ビードの両側端部とダイリップとの界面部に対して、それぞれ0.5ml/分ずつ供給した。このとき、混合溶媒Aを供給するポンプの脈動率は5%以下とした。

【0108】

そして、回転ローラ31a,31bを駆動させて、流延バンド32を無端で走行させた上にドープ21を流延して流延膜33を形成した。このとき、流延バンド32の搬送方向における張力は、1.5×105 N/m2 とし、回転ローラ31a,31bと流延バンド32との相対速度差が0.01m/分以下であり、流延バンド32の速度変動が0.5%以下となるように調整した。また、流延室12の内部に検出器(図示しない)を設けて、流延バンド32の両端位置を検出することにより、1回転の幅方向の蛇行が1.5mm以下になるように制御した。なお、流延ダイ30の直下となるダイリップ先端と流延バンド32との上下方向の位置変動は200μm以下にした。

【0109】

回転ローラ31a,31bは、流延バンド32の温度調整を行うことができるように、内部に伝熱媒体を送液できるものを用いた。このとき、回転ローラ31aには、5℃の伝熱媒体を流し、回転ローラ31bには、乾燥のために40℃の伝熱媒体を流した。なお、流延直前での流延バンド32の中央部の表面温度は15℃であり、その両側端の温度差は6℃以下であった。

【0110】

流延バンド32は、幅が2.1m、長さが70m、厚みが1.5mm、全体の厚みムラが0.5%以下であり、表面粗さが0.05μm以下になるように研磨したSUS316製のエンドレスバンドを使用した。また、その表面欠陥の程度が、30μm以上のピンホールが皆無であり、10〜30μmのピンホールは1個/m2 以下、10μm未満のピンホールは2個/m2 以下であるような平面性に優れるエンドレスバンドを使用した。

【0111】

流延室12の温度は、温調設備36により35℃に保った。そして、送風装置34から流延膜33に対して平行に流れる乾燥風を送り出して流延バンド32上の流延膜33を乾燥した。なお、この乾燥風からの流延膜33への総括伝熱係数は、24kcal/(m2 ・時・℃)であった。また、流延室12内に窒素ガスを送り込み、この窒素ガスとあらかじめ流延室12の内部に存在する空気とを置換することで、流延バンド32上での乾燥雰囲気における酸素濃度が5vol%になるように調整した。さらに、凝縮器(コンデンサ)37の出口温度を−10℃に設定して、流延室12の内部に浮遊する溶媒を凝縮液化した後、回収装置39により回収した。また、同時に、回収した溶媒ガスの水分量が0.5%以下となるように水分除去を行った後、この溶媒を除去したガスを、再度加熱して乾燥風として再利用した。

【0112】

流延膜33中の残留溶媒量が50重量%になり、自己支持性を有するものとなった後、流延膜33を流延バンド32から剥取ローラ35により剥ぎ取って湿潤フイルム41を形成した。このとき、流延バンド32から流延膜33を剥ぎ取る際に用いる剥取張力を1×102 N/m2 とし、剥取不良を抑制するために流延バンド32の速度に対して、剥取速度(剥取ローラドロー)を100.1〜110%の範囲で調整した。なお、剥ぎ取った湿潤フイルム41の表面温度は15℃であった。

【0113】

湿潤フイルム41を渡り部13に送り込んだ。渡り部13では、複数のローラ42により支持しながら搬送する間に、乾燥装置43により乾燥風を送り出すことで湿潤フイルム41の乾燥を促進させた。乾燥装置43から送り出す乾燥風の温度は、40℃となるように調整した。また、渡り部13では、搬送方向に対して約30Nの張力を湿潤フイルム41に付与して搬送した。そして、この乾燥が促進された湿潤フイルム41をテンタ14に送り込んだ。

【0114】

テンタ14の内部では、湿潤フイルム41の両側端部をクリップ61で把持し搬送する間に乾燥を促進させてフイルム44とした。テンタ14は、レール間隔が連続して異なるようにレール62が配置された図2に示す形態のものを使用した。

【0115】

まず、テンタ入口14a付近において、湿潤フイルム41の両側端部をクリップ61で把持した。その後、フイルム搬送方向に向かってレール間隔が小さくなるように調整された導入部に湿潤フイルム41を搬送してから、続けて、レール間隔が大きくなるように調整された延伸部に搬送して、湿潤フイルム41に働く収縮力を緩和した後、幅方向に延伸させた。さらに、レール間隔が小さくなるように調整された延伸緩和部に搬送し、延伸後の湿潤フイルム41の収縮力を緩和した後、レール間隔が同一である保持部を搬送する間に、乾燥をより促進させてフイルム44とした。そして、テンタ出口14b付近で、クリップ61による挟持を開放したフイルム44を、乾燥室15へと送り込んだ。

【0116】

また、テンタ14の内部は、伸縮処理の違いに応じる区画ごとに、乾燥装置(図示しない)による乾燥風の温度を調整して、異なる乾燥温度で段階的に湿潤フイルム41の乾燥を促進させた。なお、テンタ出口14b付近でのフイルム44の残留溶媒量が5質量%となるように乾燥温度を調整した。

【0117】

テンタ出口14bから30秒以内に耳切装置45を設けて、フイルム44の両側端部を切除した。耳切装置45は、NT型カッタを備える形態を使用し、フイルム44の両側端部から内側に向かって50mmmの位置で切断した。切断した両側端部(耳)は、カッターブロワ(図示しない)によりクラッシャ46に風送し、平均80mm2 程度のチップに粉砕した。なお、このチップは、TACフレークと共にドープ調製用原料として再利用した。また、耳切装置45と乾燥室15との間に予備乾燥室(図示しない)を設けて、100℃の乾燥風を供給することにより乾燥室15で高温乾燥する前にフイルム44を予備加熱した。

【0118】

残留溶媒量が5重量%となったフイルム44を乾燥室15に送り込んだ。乾燥室15の内部には、送風機(図示しない)を設けて、この送風機により温調した乾燥風を給気し、フイルム44の膜面温度が140±40℃の範囲となるように調整した。そして、フイルム44の搬送張力を100N/mとしてローラ47で支持しながら搬送する間に、最終的にフイルム44の残留溶媒量が1重量%になるまで約10分間乾燥した。このとき、乾燥室15の内部に浮遊する溶媒ガスを、吸着回収装置48により回収した。吸着回収装置48としては、吸着剤が活性炭であり、脱着剤が乾燥窒素である形態を使用し、溶媒中の水分量が0.3質量%以下になるまで水分を除去した。なお、この水分を除去した溶媒は、ドープ調製用溶媒として再利用した。

【0119】

乾燥室15と冷却室16との間に第1調湿室と第2調湿室(いずれも図示しない)とを設けて、フイルム44を調湿することによりカールなどの矯正を行った。第1調湿室において、温度50℃,露点20℃の空気を給気した後、続けて第2調湿室にフイルム44を搬送して、フイルム44に対して直接、90℃,湿度70%の空気をあてた。

【0120】

調湿後のフイルム44を、冷却室16に送り込んで30℃以下になるまで冷却した。そして、強制除電装置(除電バー)48により、フイルム44の帯電圧が、常時−3〜+3kVの範囲となるように調整した。続けて、ナーリング付与ローラ49によりフイルム44の両側端部にナーリングの付与を行った。なお、ナーリングはフイルム44の片側からエンボス加工を行うことにより付与した。このとき、ナーリングを付与する幅は10mmであり、凹凸の高さがフイルム44の平均厚みよりも平均して12μm高くなるようにナーリング付与ローラによる押し圧を調整した。

【0121】

そして、巻取室17の内部に設置されている巻取ローラ51(φ169mm)により、巻き始め張力を300N/mとし、巻き終わりを200N/mとなるように調整しながらフイルム44を巻き取って、フイルム44のロール状製品を得た。巻き取り時のフイルム44の温度は23℃であり、含水量が1.0重量%、残留溶媒量が1重量%であった。巻取室17の内部は、室内温度28℃,湿度70%に保持するとともに、イオン風除電装置(図示しない)を設けて、フイルム44の帯電圧が−1.5〜+1.5kVとなるように調整した。また、巻き取り時では、巻きズレの変動幅(オシレート幅)を±5mmとし、巻取ローラ51に対する巻きズレ周期を400mとし、巻取ローラ51に対するプレスローラ52の押し圧を50N/mに設定した。なお、フイルム製造設備10では、全工程を通して、流延膜33や湿潤フイルム41およびフイルム44の平均乾燥速度を20重量%/分とした。

【0122】

実施例1では、テンタ入口14aでの湿潤フイルム41の幅をW1、この湿潤フイルム41の揮発溶媒量をX1とし、延伸開始時の湿潤フイルム41の幅をW2、この湿潤フイルム41の揮発溶媒量をX2とし、延伸終了時の湿潤フイルム41の幅をW3とし、テンタ出口14bでのフイルム44の幅をW4としたときに、下記式で表されるA1およびB1が、順に−6%、5%となるようにテンタレール間隔を調整し、さらに、X1が60%、X2が30%となるようにした。このとき、下記式で求められるC1は−6.7%であった。また、D1が20%となるようにした。

ただし、

A1(%)は、A1={(W2−W1)/W1}×100

B1(%)は、B1={(W3−W4)/W1}×100

C1(%)は、C1=[〔(1+X2/100)/(1+X1/100)〕1/3 −1]×100

D1(%)は、D1={(W4−W1)/W1}×100である。

【0123】

また、テンタ14での湿潤フイルム41の搬送速度をV(m/分)、湿潤フイルムを延伸する区間の長さをL(m)とするとき、延伸歪速度dε/dtが、dε/dt=40(%/分)となるように調整した。さらに、延伸終了後の湿潤フイルム41の膜温度T1を130℃とし、延伸終了後から12秒間、この状態を保持した。

ただし、(dε/dt)は、dε/dt={(W3−W2)/W2×100}/(L/V)である。

【0124】

テンタ14の内部での乾燥条件を上記のように設定し、乾燥させることにより得られたフイルム製品からサンプルを採取し、このサンプルの幅方向の遅相軸分布を測定したところ、±0.5度以内であった。

【実施例2】

【0125】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、X1=150、X2=100とし、C1=−6.7%となるように乾燥条件を調整した(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±0.8度以内であった。

【実施例3】

【0126】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、A1=1とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±2度であった。

【実施例4】

【0127】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、A1=−8とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であったが、多量のチリメン現象が確認された。

【実施例5】

【0128】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、T1=80とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【実施例6】

【0129】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、T1=200とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【実施例7】

【0130】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、T1=130とした状態を延伸終了から5秒間、保持した(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【実施例8】

【0131】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、延伸速度歪を10%/分とした(その他の条件は。実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【実施例9】

【0132】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、延伸速度歪を90%/分とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【0133】

以下、実施例の結果について記載する。まず、実施例1,2の結果から、X1,X2の違いは、遅相軸分布に影響を及ぼすが、所定の範囲を満たすようにすると、遅相軸分布の均一性を向上させることができることが分かる。また、実施例3,4の結果から、A1、C1の値が遅相軸分布の均一性に影響を及ぼし、遅相軸分布の均一性を向上させるには、C1≦A1であり、さらにはA1≦0、すなわち、C1≦A1≦0が好適であることが分かった。

【0134】

また、実施例5,6の結果から、T1も遅相軸分布に対して影響を及ぼすことが分かる。このとき、ポリマーのTgよりも高い温度に調整すると、フイルムが熱ダメージを受けてしまい物性バランスが不均一になってしまう。一方で、Tgよりも低い場合には、乾燥が効率よく促進されないので、不適である。したがって、T1にも好適な範囲があり、この範囲を満たすように乾燥条件を調整することが、遅相軸分布の均一性を向上させる上で重要であることが分かる。さらには、実施例7〜9の結果から、遅相軸分布はフイルム製品とする上では好適な範囲を満たしたが、滞留時間ならびに延伸歪速度も、遅相軸分布に対して影響を及ぼすことを確認した。

【0135】

以上より、テンタでは、搬送路の両側にレール間隔が連続して異なるようにレールを配置し、かつ乾燥するフイルムの収縮率や延伸歪速度などの乾燥条件を所定の範囲となるように調整すると、遅相軸分布が均一なフイルムを製造することができることが分かった。このとき、テンタ入口からレール間隔を小さくして搬送するフイルムの幅方向に作用する収縮力を緩和した後、レール間隔を大きくして幅方向に延伸し、さらに、レール間隔を小さくすることで延伸後のフイルムに作用する収縮力を緩和するようにすると、収縮力の影響を受けずに効率よく延伸させることができるので、ボーイング現象の発生を抑制しながら、分子配向を制御することができることが分かった。

【図面の簡単な説明】

【0136】

【図1】本発明を適用させたフイルム製造設備の概略図である。

【図2】本発明を適用させたテンタの概略図である。

【図3】本発明でのドープ製造設備の概略図である。

【符号の説明】

【0137】

10 フイルム製造設備

14 テンタ

41 湿潤フイルム

44 フイルム

60 チェーン

61 クリップ

62 レール

【技術分野】

【0001】

本発明は、液晶表示装置の偏光板の保護フイルムや光学補償シートなどの光学機能性フイルムとして使用することができるポリマーフイルムの製造方法に関するものである。

【背景技術】

【0002】

ポリマーフイルム(以下、フイルムと称する)は、優れた光透過性や柔軟性および軽量薄膜化が可能であるなどの特長から、光学機能性フイルムとして多岐に利用されている。この光学機能性フイルムとしては、例えば、液晶表示装置(LCD)などの構成部材である偏光板の保護フイルムや位相差フイルムが挙げられる。この位相差フイルムは、LCDの液晶セルにおいて、位相差により表示画面が着色してしまうという欠点を解消するために、画像表示装置の部位に用いられている。

【0003】

ところで、このようなLCD用途の位相差フイルムには、幅方向および長手方向などの面内方向や厚み方向などにおいて、高い複屈折率を均一に発現させることが要求される。また、年々、急速に進行しているLCDの高精細化や大型化を受け、より高コントラスト化や広視野角化が実現可能となるように、面内方向あるいは厚み方向での遅相軸方向などが、フイルム製品の縦横方向いずれの場所でも均一であり、さらには、耐熱性、化学薬品などに対する耐久性、ならびに、熱や化学薬品による寸法変化、また、熱膨張率、熱収縮率、機械的強度などが、フイルム製品のいかなる場所でも均一であることが望まれる。

【0004】

位相差フイルムをはじめとする光学機能性フイルムを製造する方法は、大別して、溶融押出方法と溶液製膜方法とがある。ただし、溶液製膜方法は溶融押出方法に比べて、厚み均一性や光学特性に優れるフイルムを製造することができるため、光学機能性フイルムを製造する際には、一般的に、溶液製膜方法が用いられている。この溶液製膜方法は、ポリマーと溶媒とを含んだポリマー溶液(ドープ)を支持体上に流延して流延膜を形成した後、この流延膜を支持体から剥ぎ取って溶媒を含んだフイルム(湿潤フイルム)とし、続けて、この湿潤フイルムを搬送する間に乾燥させてポリマーフイルムとする方法である。

【0005】

この溶液製膜方法において、フイルムの複屈折率を高める場合には、湿潤フイルムを乾燥する際に、その搬送方向(縦軸方向)への張力を制御して延伸させたり(一軸延伸方法)、この後に、幅方向(横軸方向)に張力を付与して延伸させたりしている(二軸延伸方法)。このように、乾燥途中の湿潤フイルムを搬送方向あるいは幅方向に延伸させると、その分子配向を制御することができるので、結果として、面内方向や厚み方向に複屈折率を均一に発現させることができる。

【0006】

一般的に、湿潤フイルムを幅方向に延伸する際には、クリップなどの把持手段と乾燥手段とを有する横延伸機(テンタ)が用いられる。そして、このクリップで湿潤フイルムの両側端部を把持し搬送する間に、幅方向に張力を付与して湿潤フイルムを延伸する。ただし、湿潤フイルムは乾燥が進行すると、フイルムの中央部に向かって収縮しようとする力(収縮力)が生じる。そして、テンタの内部でも、搬送される湿潤フイルムには収縮力が生じている。しかし、クリップで把持されるフイルムの両側端部(把持部)では、収縮力が拘束されるが、一方で、フイルムの中央部では拘束力が弱いために、中央部と把持部とでは応力のバランスが崩れてしまう。これにより、中央部では把持部よりも収縮の遅れ、あるいは進みが生じて弓状の変形となるボーイング現象が起きてしまう。このようにボーイング現象が生じると、フイルムの両側端部と把持部とにおける延伸の進行速度が異なるために、幅方向の分子配向が不均一となってしまう。したがって、光学特性や機械的特性、あるいは熱膨張率や熱収縮率などの幅方向での物性バランスが不均一なフイルムとなってしまうことがある。

【0007】

ボーイング現象を抑制する方法としては、各種方法が提案されている。例えば、テンタにおいて把持手段の走行路となるレールの開き角度を5°以内あるいは10°以内とすることで、ボーイング現象を抑制する方法(例えば、特許文献1,2参照)や、テンタにおいて、フイルムの両側端部の温度を中央部よりも1〜30℃高い温度に設定してフイルムを乾燥させる方法(例えば、特許文献3参照)、また、延伸する角度をフイルムの搬送方向に対して外向きに8〜20°とし、かつ延伸区間の長さをフイルムの幅の2倍以上とする方法(例えば、特許文献4参照)などが提案されている。

【特許文献1】特開2002−148437号公報

【特許文献2】特開2002−148438号公報

【特許文献3】特開2002−296422号公報

【特許文献4】特開2004−144942号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記のいずれの方法も、ボーイング現象を抑制しながら、幅方向に延伸させてフイルムを乾燥させることができる。しかしながら、ボーイング現象を抑制しようとするあまり、幅方向への延伸が制限されてしまうために、分子配向を制御する効果が弱く、効果的に複屈折率を均一かつ高くしたり、フイルムに対して幅方向での物性バランスを均一に発現させたりすることが困難になるという新たな問題が発生する。

【0009】

本発明は、上記問題を解決することを目的として、高複屈折率でありながら、かつ幅方向での物性バランスに優れるポリマーフイルムの製造方法を提供する。そして、本発明により得られるポリマーフイルムは、特に、LCD用途の位相差フイルムとして使用することができる優れた光学特性を有するものとする。

【課題を解決するための手段】

【0010】

本発明のポリマーフイルムの製造方法は、ポリマーと溶媒とを含むドープを支持体の上に流延して流延膜を形成した後、この流延膜を支持体より剥ぎ取ってフイルムとしてから、フイルムの両側端部をテンタのクリップにより把持し搬送する間に、幅方向に延伸しながら乾燥してポリマーフイルムを製造する溶液製膜方法において、テンタの入口から延伸開始位置までのフイルム搬送区間で、乾燥によるフイルムの幅方向の収縮力を抑える第1工程と、第1工程後にフイルムを延伸する第2工程と、第2工程後に第2工程の延伸を緩和させる第3工程とを有することを特徴とする。

【0011】

また、第1工程は、クリップを走行案内する1対のテンタレール間隔を、フイルムの幅方向の収縮にあわせて、フイルムの走行方向に向かうにしたがい次第に狭くなるようにして行うことが好ましい。そして、テンタ入口でのフイルムの幅をW1、フイルムの揮発溶媒量をX1とし、第2工程での延伸開始時のフイルムの幅をW2、フイルムの揮発溶媒量をX2とし、第2工程での延伸終了時のフイルムの幅をW3とし、テンタ出口でのフイルムの幅をW4としたときに、下記式(1)を満たすように第1工程のテンタレール間隔を設定し、下記式(2)を満たすように第3工程のテンタレール間隔を設定することが好ましい。

C≦A≦0・・・・・(1)

0<B≦10・・・・(2)

ただし、A(%)はA={(W2−W1)/W1}×100

B(%)は、B={(W3−W4)/W1}×100

C(%)は、C=[〔(1+X2/100)/(1+X1/100)〕1/3 −1]×100である。

【0012】

そして、延伸開始時の揮発溶媒量X2が、2≦X2≦80であることが好ましい。また、テンタでのフイルムの搬送速度をV(m/分)、フイルムを延伸する区間の長さをL(m)とするとき、延伸歪速度dε/dt(%/分)は、15≦(dε/dt)≦80を満たすことが好ましい。ただし、dε/dt(%/分)は、dε/dt={(W3−W2)/W2×100}/(L/V)である。

【0013】

なお、ポリマーのガラス転移温度をTgとし、延伸終了後のフイルムの膜温度をT1としたときに、Tg(℃)≦T1≦(Tg+20)(℃)である状態を、10秒以上保持することが好ましい。

【0014】

本発明のポリマーフイルムは、上記いずれかひとつ記載の製造方法により製造されることを特徴とする。また、全幅域における軸ずれ量が、±1℃以内であることが好ましい。そして、上記のいずれかのポリマーフイルムを用いることで偏光板が構成される。さらに、上記の偏光板を用いることで液晶表示装置が構成される。

【発明の効果】

【0015】

本発明では、テンタの入口から延伸開始位置までのフイルムの搬送区間で、乾燥によるフイルムの幅方向の収縮力を抑えるようにしたから、ボーイングの発生を抑えることができる。しかも、第3工程で延伸終了後に応力緩和を促進することができるので、延伸により整えた分子配向を乱すことなくフイルムを乾燥させることができる。したがって、高い複屈折率を有し、かつ幅方向での物性バランスに優れるフイルムを製造することができる。

【発明を実施するための最良の形態】

【0016】

以下に、本発明の実施態様について詳細に説明する。ただし、本発明はここに挙げる実施態様に限定されるものではない。

【0017】

図1に、本実施形態で用いるフイルム製造設備の概略図を示す。フイルム製造設備10は、ストックタンク11と流延室12と渡り部13とテンタ14と乾燥室15と冷却室16と巻取室17とを有する。

【0018】

ストックタンク11には、モータ22で回転する攪拌翼23とジャケット24とが備えられており、その内部にはフイルム20の原料となるドープ21が貯留されている。ストックタンク11は、その外周面に設けられているジャケット24により、常時、ドープ21の温度が略一定となるように調整されるとともに、攪拌翼23の回転により、ポリマーなどの凝集を抑制されて、ドープ21の均一な品質が保持されている。また、ストックタンク11の下流には、ポンプ25と濾過装置26とが備えられている。このポンプ25は高精度ギアポンプを用いることが好ましいが、特に限定されるものではない。なお、ドープ21の調製方法に関しては、後で詳細に説明する。

【0019】

流延室12には、ドープ21の流延口となる流延ダイ30と、回転ローラ31a,31bに掛け渡された流延バンド32と、送風装置34と、この流延膜33を流延バンド32から剥ぎ取る剥取ローラ35と、温調設備36と、凝縮器(コンデンサ)37と、伝熱媒体循環装置38と、回収装置39とが備えられている。また、流延ダイ30には、その背部周辺を所望の圧力に減圧させる減圧チャンバ40が取り付けられている。

【0020】

流延バンド32は、回転ローラ31a,31bに掛け渡されている。そして、駆動装置(図示しない)により回転ローラ31bを回転させることで流延バンド32は無端で走行する。流延バンド32の移動速度(流延速度)は、10〜200m/分であることが好ましい。流延バンド32の表面温度は、伝熱媒体循環装置38により調整される。回転ローラ31a,31bの内部には伝熱媒体流路(図示しない)が形成されており、この流路内に所定の温度に調整された伝熱媒体を流し込み、これを伝熱媒体循環装置38により循環させることで、各ローラ31a,31bの表面温度を所望の値に調整する。なお、この表面温度は、−20〜40℃の範囲内で略一定であることが好ましい。

【0021】

流延バンド32の幅は、特に限定されるものではないが、流延するドープ21の幅に対して1.1〜2.0倍のものを用いることが好ましい。また、その長さが、20〜200m、厚みが0.5〜2.5mm、全体の厚みムラが0.5%以下であり、表面粗さは、0.05μm以下となるように研磨されていることが好ましい。なお、流延バンド32は、形成される流延膜33の剥ぎ取り易さや耐久性、耐熱性などを考慮して、ステンレス製であることが好ましく、中でも、十分な耐腐食性と強度とを有するSUS316製であることが好ましい。

【0022】

送風装置34は、送風口を有しており、この送風口は流延膜33の搬送方向に向けられており、流延膜33に対して略平行な乾燥風が送られる。このように、流延膜33の搬送方向に略平行な流れの乾燥風を吹き付けると、流延膜33の表面に乾燥風により厚みムラやしわなどが生じることなく乾燥することができるので好ましい。また、流延室12の内部温度は、温調設備36により制御されている。このように、流延膜33の乾燥が促進されると、流延膜33中の溶媒が揮発して流延室12の内部に浮遊する。したがって、本実施形態では、このような揮発溶媒を凝縮器(コンデンサ)37により液化した後、回収装置39に送り込む。なお、この再生溶媒をドープ調製用溶媒として再利用すると、製造コストの低減を実現させることができる。

【0023】

流延ダイ30に関して説明する。流延ダイ30としては、コートハンガー型のものを用いることが好ましい。また、その幅は特に限定されるものではないが、ドープ21の流延幅の1.05〜1.5倍の範囲のものであり、最終製品となるフイルム44の幅に対して1.01〜1.3倍程度のものを用いることが好ましい。その表面粗さは、0.05μm以下となるように研磨したものを用いることが好ましい。そして、材質としては、ジクロロメタンやメタノールと水との混合液に3ヵ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有するものを用いることが好ましく、ステンレス製であることが好ましい。より好ましくは、十分な耐腐食性と強度とを有するようにSUS316製であることであるが、電解質水溶液での強制腐食試験により、SUS316製と略同等の耐腐食性を有するものも好ましく用いることができる。なお、熱膨張率が2×10-5(℃-1)以下である素材を用いると、流延ダイ30への熱ダメージを考慮する必要が低減されるので好ましい。

【0024】

また、流延ダイ30は、鋳造後1ヶ月以上経過したものを研削加工して作製することが好ましい。これにより、流延ダイ30の内部にドープ21を円滑かつ一様に流すことができるので、流延膜35にスジなどが発生することを防止することができる。くわえて、流延ダイ30の接液面の仕上げ精度は、表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下のものを用いることが好ましい。そして、ドープ21の流延口となるスリットのクリアランスは、自動調整により0.5〜3.5mmの範囲で調整可能なものを用いることが好ましい。その他にも、流延ダイ30のリップ先端の接液部の角部分において、Rがスリット全巾に亘り50μm以下のものを用いることが好ましい。なお、流延ダイ30の内部の剪断速度は、1〜5000(1/秒)となるように調整されているものを用いることが好ましい。

【0025】

また、流延ダイ30に温調機(図示しない)を取り付けて、その内部の温度が所定の範囲で保持されるように調整することが好ましい。さらに、流延ダイ30の幅方向に、所定の間隔で厚み調整ボルト(ヒートボルト)とこのヒートボルトによる自動厚み調整機構とを取り付けて、さらに、あらかじめ設定されるプログラムによりヒートボルトを制御することにより、ポンプ25の送液量を調整して製膜を行うことが好ましい。このとき、厚み計(例えば、赤外線厚み計)を設けて、このプロファイルに基づく調整プログラムによってフィードバック制御を行ってもよい。なお、流延エッジ部を除いて任意の2点の厚み差は1μm以内に調整し、幅方向での厚みの最小値と最大値との差が3μm以下となるように調整することが好ましく、厚み精度は±1.5μm以下に調整されているものを用いることが好ましい。

【0026】

流延ダイ30のリップ先端には、耐摩耗性の向上などを目的として、硬化膜が形成されていることが好ましい。硬化膜の形成方法は、特に限定されるものではないが、例えば、セラミックスコーティングやハードクロムめっき、および窒化処理方法などが挙げられる。ただし、硬化膜としてセラミックスを用いる場合には、研削加工が可能であり、低気孔率、かつ脆性および耐腐食性に優れるとともに、流延ダイ30に対しては密着性に優れるが、一方でドープ21に対しては密着性に劣るものが好ましい。具体的には、タングステン・カーバイド(WC)やAl2 O3 、TiN、Cr2 O3 などが挙げられる。中でも、WCを用いることが好ましい。なお、WCのコーティングは、溶射法で行うことができる。

【0027】

また、スリット端に溶媒供給装置(図示しない)を取り付けて、ドープ21を可溶化させる溶媒(例えば、ジクロロメタン86.5質量部,アセトン13質量部,n−ブタノール0.5質量部の混合溶媒)を流延ビードの両端部及びスリットと外気との両気液界面に供給することが好ましい。これにより、流延ダイ30のスリット端に流出するドープ21が、局所的に乾燥固化することを防止することができる。可溶化溶媒の供給量は、特に限定されるものではないが、スリット端部の片側ごとに、0.1〜1.0mL/分の範囲で供給すると、流延膜35の内部への異物の混入を防止することができるので好ましい。なお、可溶化溶媒を供給する際には、脈動率が5%以下のポンプを用いることが好ましい。

【0028】

また、流延ダイ30に取り付けられている減圧チャンバ39により、流延ビードの背面部の減圧度を調整しながらドープ21を流延することが好ましい。これにより、風の流れなどの影響を受けることなく安定した流延ビードを形成させることができるので、しわやつれなどを発生させずに面状に優れる流延膜35を形成させることができる。このとき、流延ビードの背面は、特に限定されるものではないが、(大気圧−2000Pa)以上(大気圧−10Pa)以下の範囲で減圧することが好ましい。

【0029】

また、減圧チャンバ40にはジャケット(図示しない)を取り付けて、その内部温度が所定の温度を保つように温度制御されることが好ましい。減圧チャンバ40の温度は特に限定されるものではないが、使用する溶媒の凝縮点以上にすることが好ましい。くわえて、流延ビードの形状を所望のものに保つため、流延ダイ30のエッジ部に吸引装置(図示しない)を取り付けることが好ましい。このエッジ吸引風量は、1〜100L/分の範囲であることが好ましい。

【0030】

流延室12の下流には、渡り部13と、テンタ14とが設けられている。渡り部13には、複数のローラ42と乾燥装置43とが備えられており、流延バンド32から剥ぎ取られた流延膜33、すなわち湿潤フイルム41をローラ42で支持しながら搬送する間に、乾燥が促進される。また、テンタ14には、湿潤フイルム41の両側端部を把持する把持手段として複数のクリップと乾燥装置(図2参照)が備えられており、このクリップで湿潤フイルム41を把持し搬送する間に乾燥装置で乾燥させてフイルム44とする。なお、テンタ14の詳細については、後で説明する。

【0031】

テンタ14の下流には耳切装置45が設けられている。この耳切装置45には、クラッシャ46が備えられており、耳切装置45により切断されたフイルム44の両側端部は、クラッシャ46に送り込まれて粉砕される。

【0032】

乾燥室15には、多数のローラ47と吸着回収装置48とが備えられている。さらに、乾燥室15に併設された冷却室16の下流には、強制除電装置(除電バー)49が設けられている。また、本実施形態では、強制除電装置49の下流側に、ナーリング付与ローラ50を設けている。巻取室17の内部には、巻取ローラ51とプレスローラ52とが備えられている。

【0033】

図2に、本実施形態で使用するテンタ14の概略図を示す。テンタ14には、1対の無端チェーン60と、このチェーン60に所定のピッチで取り付けられる複数のクリップ(フイルムの把持手段)61と、チェーン60の走行を案内するレール62と、チェーン60が巻き掛けられるチェーンスプロケット64と、チェーンスプロケット64を回転駆動する駆動部65とを備えている。

【0034】

渡り部13を介して送られてきた湿潤フイルム41は、テンタ入口14aでクリップ61により、その両側端部が把持される。この後、レール62上をチェーン60が走行し、レール間隔に対応するようにフイルムが幅方向で伸縮された状態で送られることにより、湿潤フイルム41が横延伸(フイルムの幅方向での延伸)される。そして、テンタ出口14bでは、クリップ61が開放されることにより、乾燥が促進されたフイルム44の挟持が開放される。なお、駆動部65は、テンタ入口14aおよびテンタ出口14bのいずれか一方に設置し、かつ、対面するチェーンスプロケット64を連動させるように設置する。ただし、設置箇所は、特に限定されるものではない。

【0035】

テンタ14の内部は、フイルム搬送方向で、導入部、延伸部、延伸緩和部、保持部に区画されている。そして、これらの区画内部には、乾燥装置(図示しない)により乾燥風が送られて循環される。また、各区画では、レール間隔が個別に設定可能なように構成されている。レール間隔の変更装置としては、例えば、特開2003−276082号公報などに、詳しく説明されている。

【0036】

導入部でのレール62は、フイルム搬送方向に向かうにしたがい次第にレール間隔が小さくなるように設定されており、導入部での乾燥によるフイルムの幅方向の収縮量に対応させて、この収縮量とほぼ同じか、または少ないレール間隔減少量とされている。具体的には、導入部入口(テンタ入口)14aでの湿潤フイルム41の幅方向W1に対して、導入部出口14cでの湿潤フイルム41の幅W2が、W2<W1となるように設定される。これにより、導入部では湿潤フイルム41に対して幅方向での延伸を作用させることなく、湿潤フイルム41を乾燥させることができる。したがって、導入部における幅方向での収縮力を低減させ、かつ導入部で乾燥されて剛性が増した湿潤フイルム41に対して、次の延伸部で湿潤フイルム41を延伸することができ、延伸開始時のフイルム剛性を高くすることで、延伸に伴う搬送方向へのボーイング発生が抑制される。なお、導入部入口14aはテンタ入口と同じであるため、同符号を付す。

【0037】

なお、この導入部出口14cでの湿潤フイルム41の揮発溶媒量X2は、2≦X2≦80の範囲である。好ましくは、5≦X2≦60であり、特に好ましくは、10≦X2≦40である。ただし、X2<2の場合には、湿潤フイルム41の乾燥が促進され過ぎの状態であるため、高倍率の延伸を行うことが困難である。一方で、80<X2の場合には、湿潤フイルム41が軟らかすぎて、大規模なボーイング現象が容易に生じてしまう。

【0038】

延伸部では、延伸部入口14cでの湿潤フイルム41の幅W2に対して、延伸部出口14dでの湿潤フイルム41の幅W3がフイルム搬送方向に向かうにしたがい次第に増大するようにレール間隔が設定されている。これにより、湿潤フイルム41は幅方向に延伸される。なお、延伸部入口14cは導入部出口と同じであるため、同符号を付す。

【0039】

延伸緩和部では、延伸緩和部入口14dでの湿潤フイルム41の幅W3に対して、延伸緩和部出口14eでの湿潤フイルム41の幅が、フイルム搬送方向に向かうにしたがい次第に減少するようにレール間隔が設定されている。これにより、延伸された湿潤フイルム41に対し、応力緩和が働くように作用するので、収縮力を抑制しながら乾燥を促進させてフイルム44とすることができる。なお、延伸緩和部入口14dは延伸部出口と同じであるため、同符号を付す。

【0040】

上記のように、本発明では、テンタ14において湿潤フイルム41を乾燥させる際に、テンタレール間隔を変更して湿潤フイルムに付与する張力を調整しながら搬送するようにしたので、湿潤フイルム41の伸縮を制御しながら乾燥を促進させることができる。くわえて、本発明では、各位置での湿潤フイルム41の収縮率(%)や乾燥収縮歪(%)などが所定の乾燥条件を満たすように調整するようにしたので、ボーイング現象の発生を抑制しながら湿潤フイルム41の幅方向への伸縮制御による物性バランスの向上を促進させることができる。以下、この乾燥条件を、具体的に説明する。

【0041】

本発明は、テンタ入口14aでの湿潤フイルム41の幅をW1、この湿潤フイルム41の揮発溶媒量をX1とし、延伸開始時の湿潤フイルム41の幅をW2、湿潤フイルム41の揮発溶媒量をX2とし、延伸終了時の湿潤フイルム41の幅をW3とし、テンタ出口14bでのフイルムの幅をW4としたときに、下記式(1)を満たすように導入部でのレール間隔を設定し、下記式(2)を満たすように延伸緩和部でのレール間隔を設定することを特徴とする。

C≦A≦0・・・・・(1)

0<B≦10・・・・(2)

ただし、A(%)は、A={(W2−W1)/W1}×100であり、B(%)は、B={(W3−W4)/W1}×100であり、C(%)は、C=[〔(1+X2/100)/(1+X1/100)〕1/3 −1]×100である。

【0042】

上記のように乾燥条件を設定すると、湿潤フイルム41の両側端部を把持しながらテンタ14内部の各区間を搬送する間に乾燥させる場合、ボーイング現象の発生を抑制しながらも、幅方向への収縮力を効率よく緩和した後に延伸させることにより、分子配向を制御しながら乾燥を促進させることができるので、高複屈折率を有し、物性バランスが均一であるフイルム製品を製造することができる。しかし、上記の条件において、0<Aの場合には、湿潤フイルム41の揮発溶媒量が非常に多い状態で、収縮力に加えて機械的な延伸力が働いてしまうために、大規模なボーイング現象が容易に発生してしまう。一方で、A<Cの場合には、湿潤フイルム41に張力が働かないために、しわやつれなどが生じて表面がチリメン状となり、平面性が著しく悪化してしまう。また、式(2)において、10<Bの場合には、湿潤フイルム41がたるんでしまうために、面内方向および厚み方向の複屈折率が大幅に低下してしまう。一方で、B≦0の場合には、クリップ61からフイルム44を開放したときに、急激な収縮が生じて、最終把持部分に応力集中が起こりフイルム44が破断してしまう。

【0043】

なお、下記式(3)で表されるフイルム44の収縮率D(%)が15≦Dであることが好ましい。

D={(W4−W1)/W1}×100・・・・・(3)

【0044】

また、テンタ14での湿潤フイルム41の搬送速度をV(m/分)、湿潤フイルム41を延伸する延伸部の長さをL(m)とするとき、延伸歪速度dε/dt(%/分)は、15≦(dε/dt)≦80を満たすようにする。ただし、dε/dt(%/分)は、dε/dt={(W3−W2)/W2×100}/(L/V)である。このように、延伸歪速度dε/dtを調整すると、延伸力が大きくなることによりボーイング現象が発生するのを抑制することができる。ただし、80<dε/dtの場合には、延伸力が大きくなるためにボーイング現象が容易に生じてしまう。一方で、dε/dt<15の場合には、ボーイング現象の発生は抑制されるが、延伸区間を長くする必要があるので、設備の大型化による設備コストの増大を招いてしまう。

【0045】

また、フイルム44を構成するポリマーのガラス転移温度をTgとし、延伸終了後のフイルム44の膜温度をT1としたときに、Tg(℃)≦T1≦(Tg+20)(℃)である状態を、10秒以上保持するようにする。本実施形態では、延伸緩和部入口14dから

10秒以上、上記の条件を満たすようにする。これにより、延伸終了前の段階で、フイルム44の搬送方向に凸型のボーイング現象が生じていても、応力緩和を効果的に行うことができるので、これを矯正することができる。ただし、(Tg+20)<T1の場合には、面内方向および厚み方向の複屈折率が大幅に低下してしまう。一方で、T1<Tgの場合には、ボーイング現象により生じる変形を効果的に矯正することが困難である。さらに、上記の温度範囲を満たす搬送区間において、フイルム44の滞留時間が10秒よりも短い場合には、応力緩和効果が弱くなってしまうので好ましくない。

【0046】

次に、フイルム製造設備10によりフイルム44を製造する方法の一例を説明する。

【0047】

ストックタンク11では、ジャケット24の内部に伝熱媒体を流すことによりドープ21の温度を25〜35℃に調整するとともに、攪拌翼23の回転により常に均一化している。適宜適量のドープ21を、ポンプ25によりストックタンク11から濾過装置26に送り込み濾過することにより、ドープ21中の不純物を取り除く。

【0048】

そして、このドープ21を流延ダイ30から、回転ローラ31a,31bに伴い無端で走行する流延バンド32の上に流延して流延膜33を形成する。流延時のドープ21の温度は、−10〜57℃であることが好ましい。また、回転ローラ31a,31bの駆動は、流延バンド32に生じる張力が104 〜105 N/mとなるように調整されることが好ましい。なお、回転ローラ31a,31bと流延バンド32との相対速度差は、0.01m/分以下となるように調整する。

【0049】

流延バンド32の速度変動は、0.5%以下とし、流延バンド32が一回転する際に生じる幅方向の蛇行は、1.5mm以下とすることが好ましい。この蛇行を制御するために、本実施形態では、流延バンド32の両端の位置を検出する検出器(図示しない)を設けて、その測定値に基づき、流延バンド32の位置制御機(図示しない)によりフィードバック制御を行うことで、流延バンド46の位置調整を行う。そして、流延ダイ30直下では、流延バンド32の変動が流延ビードに伝達することを抑制するために、回転ローラ31aの回転に伴う上下方向の位置変動を200μm以下となるように調整することが好ましい。なお、流延室12の内部温度は、温調設備36により−10〜57℃の範囲で略一定とされていることが好ましい。

【0050】

流延膜33の乾燥が促進して自己支持性を有するものとなった後、この流延膜33を剥取ローラ35により流延バンド46から剥ぎ取って湿潤フイルム41を形成する。この剥ぎ取り時の残留溶媒量は、固形分基準で10〜200質量%となるようにする。そして、多数のローラ42が設けられている渡り部13に送り込み、このローラ42で支持しながら搬送する間に、乾燥装置43から所望の温度に調整した乾燥風を吹き付けて湿潤フイルム41の乾燥を促進させる。なお、乾燥風の温度は、20〜250℃で略一定であることが好ましい。また、渡り部13では、下流側のローラの回転速度を上流側のローラの回転速度より速くすることにより、湿潤フイルム41に張力を付与することもできる。

【0051】

なお、本発明における流延膜33の残留溶媒量とは、流延膜33中の主溶媒の残留溶媒量であり、流延膜33中に多種の溶媒が存在する場合には、流延膜33にもっとも多量に含まれる溶媒を主溶媒とみなす。この残留溶媒量は乾量基準でのものであり、サンプリング時におけるフイルム重量をx、そのサンプリングフイルムを完全に乾燥した後の重量をyとするとき{(x−y)/y}×100で算出される値である。

【0052】

続いて、乾燥が促進された湿潤フイルム41をテンタ14に送り込む。テンタ入口14aにおいて、湿潤フイルム41の両側端部をクリップ61により把持する。この後、湿潤フイルム41を、レール間隔がフイルム搬送方向へ向けて小さくなるよう調整された導入部へ送り込み搬送してから、続けて、レール間隔がフイルム搬送方向に向けて大きくなるように調整された延伸部へ送り込み、搬送しながら乾燥を促進させる。さらに、延伸緩和部に送り込んで、延伸後の湿潤フイルム41の収縮力を緩和しながら搬送した後、保持部を搬送する間に乾燥をより促進させてフイルム44とする。そして、テンタ出口14bでクリップ61による挟持を開放したフイルム44を乾燥室15へと送り出す。なお、渡り部13やテンタ14では、湿潤フイルム41の搬送方向と幅方向との少なくとも1方向を、0.5〜150%程度に延伸することが好ましい。

【0053】

また、テンタ14において湿潤フイルム41を延伸している間は、乾燥温度を略一定に保持することが好ましい。これにより、乾燥温度による延伸への影響を低減することができるので、湿潤フイルム41が過度に伸縮されるのを抑制することができる。なお、本実施形態では、乾燥装置としてクリップを有するテンタ14を示したが、搬送させるフイルムの両側端部を把持することができる把持手段を有するものであれば特に限定されるものではない。

【0054】

本発明において、テンタ14により湿潤フイルム41の乾燥を進行させることで得られるフイルム44は、フイルム44の波長λnmにおける正面レタデーション値をRe(nm)とし、波長λnmにおける膜厚方向のレタデーション値をRth(nm)とするとき、10≦Re≦100であり、50≦Rth≦300の高レタデーション値を示す。なお、Reは、フイルム44の面内の遅相軸方向(搬送方向)の屈折率をnx、フイルム44の面内の進相軸方向(幅方向)の屈折率をny、フイルム44の膜厚をd(nm)とするとき、Re(λ)=(nx−ny)×dで表される数値とする。そして、Rthは、フイルム44の厚み方向での屈折率をnzとするとき、Rth(λ)={(nx+ny)/2−nz}×dで表される数値とする。

【0055】

乾燥が進行したフイルム44を耳切装置45に送り込み、その両側端部を切断する。なお、フイルム44の両側端部を切断する本処理は省略することもできるが、流延室12から巻取室17までのいずれかで行うことが好ましい。本実施形態のように、テンタ14の下流側に耳切装置45を設けて切断処理を行うと、延伸させる際にクリップ61で把持されるなどして傷付いたフイルム44の両側端部を切断して、傷の無い平面性に優れるフイルム44とすることができるので好ましい。

【0056】

乾燥室15では、フイルム44を多数のローラ47に支持しながら搬送する間に乾燥を促進させる。乾燥室15の内部温度は、特に限定されるものではないが、フイルム44の膜温度が100〜220℃となるように調整すると、フイルム44を構成するポリマーの熱ダメージを抑制しながらも、溶媒を効果的に揮発させることができる。なお、フイルム44中の溶媒が蒸発することにより生成した溶媒ガスは、吸着回収装置48により回収し、溶媒成分を除去した後、再度、乾燥室15の内部に乾燥風として送風する。

【0057】

十分に乾燥させたフイルム44を冷却室16に送り込み、略室温となるまで冷却する。なお、乾燥室15と冷却室16との間に調湿室(図示しない)を設けて、フイルム44を調湿した後、冷却室16に送り込むようにすると、しわやつれなどを矯正することができ、平面性に優れるフイルム44を得ることができるので好ましい。

【0058】

強制除電装置48により、フイルム44の帯電圧を所定の範囲(例えば、−3〜+3kV)となるように調整する。なお、図1では、強制除電装置48の設置箇所を、冷却室16の下流側とする形態を示しているが、この位置に限定されるものではない。また、ナーリング付与ローラ50により、フイルム44の両側端部にエンボス加工を施してナーリングを付与させる。これにより、平面性に優れるフイルム44を得ることができる。

【0059】

最後に、プレスローラ52により巻き取り時の張力を調整しながら、フイルム44を巻取ローラ51に巻き取る。なお、巻取り時の張力は、巻取開始時から終了時までの間で徐々に変化させることがより好ましい。巻き取るフイルム44は、搬送方向に少なくとも100m以上とすることが好ましく、幅方向が1400〜1800mmであることが好ましい。ただし、本発明は、1800mmより大きい場合にも効果を得ることができる。また、フイルム44の厚みは、特に限定はされないが、15〜100μmの薄いフイルム44を製造する際にも本発明の効果を得ることができる。

【0060】

なお、回転ローラ31a,31bを支持体として用いることもできる。この場合には、回転ムラが0.2mm以下となるように高精度で回転できるものであることが好ましく、回転ローラ31a,31bの表面の平均粗さを0.01μm以下とすることが好ましい。そのために、回転ローラの表面にクロムめっき処理などを行い、十分な硬度と耐久性を持たせるようにする。なお、回転ローラ31a,31bや流延バンド32を支持体とする場合、これらの支持体の表面欠陥は最小限に抑制する必要がある。具体的には、表面欠陥として30μm以上のピンホールが無く、10μm以上30μm未満のピンホールが1個/m2 以下であり、10μm未満のピンホールが2個/m2 以下であることが好ましい。

【0061】

また、耳切装置45と乾燥室15との間に予備乾燥室(図示しない)を設けて、フイルム44を予備乾燥すると、乾燥室15においてフイルム44の膜面温度が急激に上昇することによる形状変化などを抑制することができるので好ましい。

【0062】

以下、本発明でのドープ21の製造方法について説明する。図3は、本実施形態でのドープ製造設備の概略図である。なお、本発明は、ここに示す形態に限定されるものではない。

【0063】

ドープ製造設備70は、溶媒を貯留している溶媒タンク71と、ドープ21の原料となる溶媒やTACなどを混合する溶解タンク72と、TACを供給するホッパ73と、添加剤を貯留している添加剤タンク74とが備えられている。また、後述する膨潤液75を加熱するための加熱装置76と、調製されたドープ21の温度を調整する温調機77と、このドープ21中の異物を取り除く第1濾過装置78と、調製されたドープ21を濃縮するフラッシュ装置79と、第2濾過装置80と、溶媒を回収する回収装置81と、回収された溶媒を再生する再生装置82とが備えられている。なお、このドープ製造設備70は、ストックタン11を介してフイルム製造設備10と接続されている。ドープ21を構成する材料に関しては、後で説明する。

【0064】

このドープ製造設備70を用いてドープ21を調製する手順を説明する。まず、ドープ21に用いる原料を、適宜、溶解タンク72に適量ずつ送り込む。溶解タンク72には、その外面を包み込むジャケット93と、モータ95により回転する第1攪拌機96と、モータ98により回転する第2攪拌機99とが備えられている。このとき、溶媒タンク71からは、バルブ101を開いて適量の溶媒を溶解タンク72に送り込む。そして、ホッパ73からは、適量のTACを、また、添加剤タンク74からは、バルブ102を開いて、適量の添加剤溶液を、それぞれ溶解タンク72に送り込む。

【0065】

溶解タンク72は、ジャケット93の内部に伝熱媒体を流すことにより、その内部温度が適温となるように調整されている。このとき、内部温度は、−10〜55℃であることが好ましい。そして、第1攪拌機96および第2攪拌機99を適宜選択して回転させることにより、内部に送り込まれた各原料を攪拌させて、TACを溶媒中に膨潤させた膨潤液75が得られる。なお、第1攪拌機96は、アンカー翼が備えられた形態を用いることが好ましく、第2攪拌機99は、ディゾルバータイプの偏芯型撹拌機を用いることが好ましい。

【0066】

次に、溶解タンク72で調製された膨潤液75を、ポンプ100により送液量などを調整しながら加熱装置76に送り込む。加熱装置76は、ジャケット付き配管であることが好ましく、さらに、膨潤液75を加圧可能な形態であることが好ましい。このような形態の加熱装置76を用いると、加熱または加圧加熱条件下で膨潤液75中の固形分を溶解させて、溶解度に優れるドープ21を得ることができる。以下、この方法を加熱溶解法と称する。なお、加熱装置76により、膨潤液75の温度を、50〜120℃とすることが好ましい。ただし、膨潤液75を−100〜−30℃に冷却する冷却溶解法を行うこともできる。このような加熱溶解法または冷却溶解法を、適宜選択して、単独あるいは複合させることにより、TACを溶媒に充分溶解させることができる。

【0067】

温調機77により、ドープ21を略室温とした後に、第1濾過装置78により濾過してドープ21中に含まれる不純物を取り除く。第1濾過装置78に使用される濾過フィルタは、平均孔径が100μm以下であることが好ましい。また、濾過流量は、50L/時以上であることが好ましい。濾過後のドープ21は、バルブ101を介してストックタンク11に送り込まれ、ここに貯留される。

【0068】

上記のように、膨潤液75を調製してからドープ21を作製する方法は、TACの濃度を上昇させるほど、要する時間が長くなるため、製造コストの増大などの問題を引き起こすおそれがある。そこで、この問題を改善するために、上記のような方法を用いる場合には、目的とする濃度よりも低濃度のドープ21を調製した後、濃縮させることにより所望の濃度のドープ21を調整することが好ましい。この場合には、第1濾過装置78で濾過されたドープ21を、バルブ101を介してフラッシュ装置79に送った後、このフラッシュ装置79内でドープ21中の溶媒の一部を蒸発させればよい。これにより、所望の濃度に濃縮されたドープ21を製造することができる。なお、蒸発により発生した溶媒ガスは、凝縮器(図示しない)により凝縮液化した後、回収装置81により回収し、さらに、再生装置82により再生することが好ましい。そして、この再生した溶媒をドープ調製用溶媒として再利用すると、製造コスト低減の効果を得ることができる。

【0069】

濃縮したドープ21は、ポンプ102によりフラッシュ装置79から抜き出されて第2濾過装置80に送られる。このとき、ドープ21中の気泡を抜くために、泡抜き処理を行うことが好ましい。この泡抜き処理の方法としては、公知の種々の方法(例えば、超音波照射法)を適用することができ、特に限定はされない。そして、第2濾過装置80により、ドープ21に含まれる異物が除去されて流延用のドープ21を得ることができる。ただし、濾過時のドープ21の温度は、0〜200℃であることが好ましい。濾過後、ドープ21は、ストックタンク11に送り込まれ、そこで貯留される。ストックタンク11には、モータ22により回転する攪拌機23が取り付けられており、攪拌機23を常時回転させることにより、ドープ21の品質を均一に保持している。なお、ストックタンク11の詳細は、フイルム製造設備10(図1参照)を示して既に説明したので、ここでは割愛する。

【0070】

以上により得られるドープ21中のTAC濃度は、5〜40質量%であることが好ましい。より好ましくは、TAC濃度が15〜30質量%であり、特に好ましくは、17〜25質量%である。また、添加剤(主に可塑剤)の濃度は、ドープ21中の固形分全体に対して、1〜20質量%とすることが好ましい。なお、TACフイルムを製造する溶液製膜法におけるドープ21の製造方法(例えば、素材、原料、添加剤の溶解方法および添加方法、濾過方法、脱泡など)については、特開2005−104148号公報の[0517]段落から[0616]段落に詳細に記載されており、これらの記載も本発明に適用することができる。

【0071】

なお、溶解タンク72に添加剤を送り込む際、本実施形態では、添加剤溶液として送り込む方法を示したが、この形態に限定されるものではない。例えば、添加剤が常温で液体の場合には、液体状態のままで溶解タンク72に送り込んでもよいし、添加剤が固体の場合には、ホッパなどを用いて添加剤を粉砕しながら溶解タンク72に送り込んでもよい。また、添加剤を複数種類用いる場合には、添加剤タンク74の中に複数種類の添加剤を溶解させた溶液を入れておくこともできるし、添加剤が溶解している溶液を貯留した多数の添加剤タンクを用いて、それぞれ独立した配管により、別途溶解タンク72に送り込むこともできる。

【0072】

また、本実施形態では、ドープ21を構成する材料を溶解タンク72に入れる順番が、溶媒(混合溶媒の場合も含めた意味で用いる)、TAC、添加剤であったが、送り込む順番は特に限定されるものではない。例えば、TACを溶解タンク72に送り込んだ後に、溶媒を送液してもよい。なお、添加剤は必ずしも、溶解タンク72に入れる必要はなく、後の工程でTACと溶媒との混合物(以下、これらの混合物もドープと称する場合がある)に混合することもできる。

【0073】

以下、本発明においてドープ21を調製する際に使用する原料について説明する。

【0074】

本実施形態では、ポリマーとしてセルロースアシレートを用いており、セルロースアシレートとしては、トリアセチルセルロース(TAC)が特に好ましい。そして、セルロースアシレートの中でも、セルロースの水酸基へのアシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、AおよびBは、セルロースの水酸基中の水素原子に対するアシル基の置換度を表わし、Aはアセチル基の置換度、Bは炭素原子数が3〜22のアシル基の置換度である。なお、TACの90質量%以上が0.1〜4mmの粒子であることが好ましい。ただし、本発明に用いることができるポリマーは、セルロースアシレートに限定されるものではない。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0075】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位および6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位および6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化の場合を置換度1とする)を意味する。

【0076】

全アシル化置換度、すなわち、DS2+DS3+DS6の値は、2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)の値は、0.28以上が好ましく、より好ましくは0.30以上であり、特に好ましくは0.31〜0.34である。ここで、DS2は、グルコース単位における2位の水酸基の水素がアシル基によって置換されている割合(以下、2位のアシル置換度と称する)であり、DS3は、グルコース単位における3位の水酸基の水素がアシル基によって置換されている割合(以下、3位のアシル置換度と称する)であり、DS6は、グルコース単位において、6位の水酸基の水素がアシル基によって置換されている割合(以下、6位のアシル置換度と称する)である。

【0077】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでもよいし、あるいは2種類以上のアシル基が使用されていてもよい。2種類以上のアシル基を用いるときには、その1つがアセチル基であることが好ましい。2位,3位および6位の水酸基がアセチル基により置換されている度合いの総和をDSAとし、2位,3位および6位の水酸基がアセチル基以外のアシル基によって置換されている度合いの総和をDSBとすると、DSA+DSBの値は、2.22〜2.90であることが好ましく、特に好ましくは2.40〜2.88である。

【0078】

また、DSBは0.30以上であることが好ましく、特に好ましくは0.7以上である。さらにDSBは、その20%以上が6位水酸基の置換基であることが好ましく、より好ましくは25%以上であり、30%以上がさらに好ましく、特には33%以上であることが好ましい。さらに、セルロースアシレートの6位におけるDSA+DSBの値が0.75以上であり、さらに好ましくは、0.80以上であり、特には0.85以上であるセルロースアシレートも好ましく、これらのセルロースアシレートを用いることで、より溶解性に優れた溶液(ドープ)を作製することができる。特に、非塩素系有機溶媒を使用すると、優れた溶解性を示し、低粘度で濾過性に優れるドープを作製することができる。

【0079】

セルロースアシレートの原料であるセルロースは、リンター綿,パルプ綿のどちらから得られたものでもよいが、リンター綿から得られたものが好ましい。

【0080】

本発明におけるセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でもよく、特に限定はされない。例えば、セルロースのアルキルカルボニルエステル、アルケニルカルボニルエステル、芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどが挙げられ、それぞれ、さらに置換された基を有していてもよい。これらの好ましい例としては、プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などが挙げられる。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、特に好ましくは、プロピオニル基、ブタノイル基である。

【0081】

ドープを調製する溶媒としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)およびエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。なお、本発明においてドープとは、ポリマーを溶媒に溶解または分散させることで得られるポリマー溶液または分散液を意味している。

【0082】

上記のハロゲン化炭化水素の中でも、炭素原子数1〜7のハロゲン化炭化水素が好ましく用いられ、ジクロロメタンが最も好ましく用いられる。TACの溶解性、流延膜の支持体からの剥ぎ取り性、フイルムの機械的強度および光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを1種ないし数種類混合することが好ましい。アルコールの含有量は、溶媒全体に対して2〜25質量%が好ましく、より好ましくは、5〜20質量%である。アルコールとしては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられるが、メタノール,エタノール,n−ブタノール、あるいはこれらの混合物が好ましく用いられる。

【0083】

最近、環境に対する影響を最小限に抑えることを目的に、ジクロロメタンを使用しない溶媒組成も検討されている。この場合には、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステル、炭素数1〜12のアルコールが好ましく、これらを適宜混合して用いる場合もある。例えば、酢酸メチル,アセトン,エタノール,n−ブタノールの混合溶媒が挙げられる。これらのエーテル、ケトン,エステルおよびアルコールは、環状構造を有するものであってもよい。また、エーテル、ケトン,エステルおよびアルコールの官能基(すなわち、−O−,−CO−,−COO−および−OH)のいずれかを2つ以上有する化合物も溶媒として用いることができる。

【0084】

セルロースアシレートの詳細については、特開2005−104148号公報の[0140]段落から[0195]段落に記載されており、これらの記載も本発明に適用することができる。また、溶媒および可塑剤,劣化防止剤,紫外線吸収剤(UV剤),光学異方性コントロール剤,レタデーション制御剤,染料,マット剤,剥離剤,剥離促進剤などの添加剤についても、同じく特開2005−104148号公報の[0196]段落から[0516]段落に詳細に記載されており、これらの記載も本発明に適用することができる。

【0085】

本発明の溶液製膜方法では、ドープを流延する際に、2種類以上のドープを同時に共流延させて積層させる同時積層共流延、または、複数のドープを逐次に共流延して積層させる逐次積層共流延を行うことができる。なお、両共流延を組み合わせてもよい。同時積層共流延を行う場合には、フィードブロックを取り付けた流延ダイを用いてもよいし、マルチマニホールド型の流延ダイを用いてもよい。ただし、共流延により多層からなるフイルムは、空気面側の層の厚さと支持体側の層の厚さとの少なくともいずれか一方が、フイルム全体の厚みの0.5〜30%であることが好ましい。また、同時積層共流延を行う場合には、ダイスリットから支持体にドープを流延する際に、高粘度ドープが低粘度ドープにより包み込まれることが好ましく、ダイスリットから支持体にかけて形成される流延ビードのうち、外界と接するドープが内部のドープよりもアルコールの組成比が大きいことが好ましい。

【0086】

流延ダイ、減圧室、支持体などの構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取方法から、溶媒回収方法、フイルム回収方法まで、特開2005−104148号公報の[0617]段落から[0889]段落に詳しく記述されており、これらの記載も本発明に適用することができる。

【0087】

[性能・測定法]

(カール度・厚み)

巻き取られたセルロースアシレートフイルムの性能及びそれらの測定法は、特開2005−104148号公報の[1073]段落から[1087]段落に記載されており、これらの記載も本発明に適用することができる。

【0088】

[表面処理]

セルロースアシレートフイルムにおいては、少なくとも一方の面が表面処理されていることが好ましい。前記表面処理が真空グロー放電処理、大気圧プラズマ放電処理、紫外線照射処理、コロナ放電処理、火炎処理、酸処理またはアルカリ処理の少なくとも一種であることが好ましい。

【0089】

[機能層]

(帯電防止・硬化層・反射防止・易接着・防眩)

前記セルロースアシレートフイルムの少なくとも一方の面が下塗りされていてもよい。

【0090】

さらに、セルロースアシレートフイルムをベースフイルムとして、他の機能性層を付与した機能性材料として用いることが好ましい。機能性層としては、帯電防止層,硬化樹脂層,反射防止層,易接着層,防眩層および光学補償層のうち、少なくとも1層を設けることが好ましい。

【0091】

この機能性層が、少なくとも一種の界面活性剤を0.1〜1000mg/m2 含有することが好ましく、少なくとも一種の滑り剤を0.1〜1000mg/m2 含有することが好ましい。また、機能性層が、少なくとも一種のマット剤を0.1〜1000mg/m2 含有することが好ましく、少なくとも一種の帯電防止剤を1〜1000mg/m2 含有することが好ましい。セルロースアシレートフイルムに、種々様々な機能、特性を実現するための表面処理機能性層の付与方法は、上記以外にも、特開2005−104148号公報の[0890]段落から[1072]段落に詳細な条件、方法も含めて記載されており、これらの記載も本発明に適用することができる。

【0092】

本発明により得られるフイルムの用途について説明する。本発明により得られるフイルムは、高レタデーション値を有し、透明性に優れている。そのため、特に、偏光板保護フイルムとして有用である。なお、このフイルムを偏光子に貼り合わせた偏光板を液晶層に2枚貼ることにより作製した液晶表示装置は、液晶表示能力に優れるなどの特長を示す。ただし、液晶層と偏光板との配置は限定されるものではなく、公知の各種配置とすることができる。特開2005−104148号公報(例えば、[1088]段落から[1265]段落)には、液晶表示装置として、TN型,STN型,VA型,OCB型,反射型、その他の例が詳しく記載されており、この方法も本発明に適用させることができる。また、同出願には光学的異方性層を付与した、セルロースアシレートフイルムや、反射防止、防眩機能を付与したセルロースアシレートフイルムについての記載や、適度な光学性能を付与し二軸性セルロースアシレートフイルムとして光学補償フイルムとしての用途も記載されている。これは、偏光板保護フイルムと兼用して使用することもできる。これらの記載も、本発明に適用させることができる。

【0093】

以下、実施例を示し、本発明を具体的に説明する。ただし、本発明はこれらの実施例に限定されるものではない。ただし、製造方法および製造条件などに関しては、実施例1において詳細に説明するものとし、実施例2〜11において実施例1と同じ場合には、説明を割愛する。なお、実施例3〜11は、実施例1に対する比較例である。

【実施例1】

【0094】

実施例に用いるドープ21を、図3に示すドープ製造設備70を使用して調製した。以下に、ドープ21の原料や配合量および、調製方法を説明する。

【0095】

ドープ21の原料として使用した各種材料および配合量を示す。

セルローストリアセテート(置換度2.84、粘度平均重合度306、含水率0.2質量%、ジクロロメタン溶液中6質量%の粘度 315mPa・s、平均粒子径1.5mmであって標準偏差0.5mmである粉体) 100質量部

ジクロロメタン(第1溶媒) 320質量部

メタノール(第2溶媒) 83質量部

1−ブタノール(第3溶媒) 3質量部

可塑剤A(トリフェニルフォスフェート) 7.6質量部

可塑剤B(ジフェニルフォスフェート) 3.8質量部

UV剤a:2(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾ

トリアゾール 0.7質量部

UV剤b:2(2′−ヒドロキシ−3′,5′−ジ−tert−アミルフェニル)−5−

クロルベンゾトリアゾール 0.3質量部

クエン酸エステル混合物(クエン酸、モノエチルエステル、ジエチルエステル、トリエチ

ルエステル混合物) 0.006質量部

微粒子(二酸化ケイ素(平均粒径15nm)、モース硬度 約7) 0.05質量部

また、上記の原料に対し添加剤として、N−N′−di−m−tolyl−N′−p−methoxyphenyl−2,4,6−triamineを、セルローストリアセテート100質量部に対しての比率が5.55質量部となるように添加した。

【0096】

本実施例で使用したセルローストリアセテートは、残存酢酸量が0.1質量%以下であり、Ca含有率が58ppm、Mg含有率が42ppm、Fe含有率が0.5ppmであり、遊離酢酸40ppm、さらに硫酸イオンを15ppm含むものであった。また、6位のアシル置換度は0.91であり、全アセチル基中の32.5%が6位の水酸基が置換されたアセチル基であった。加えて、このTACをアセトンで抽出したアセトン抽出分は8質量%であり、その重量平均分子量/数平均分子量比は2.5であった。得られたTACのイエローインデックスは1.7であり、ヘイズは0.08、透明度は93.5%であり、Tg(ガラス転移温度;DSCにより測定)は160℃、結晶化発熱量は6.4J/gであった。なお、このTACは、綿から採取したセルロースを原料として合成されたものである。以下の説明において、これを綿原料TACと称する。

【0097】

次に、実施例1におけるドープ21の調製方法を説明する。まず、第1攪拌機96と第2攪拌機99とを備え、容量が4000Lのステンレス製の溶解タンク72に、上記の複数の溶媒を混合し攪拌した混合溶媒を、溶媒タンク71から適量送り込んだ。なお、使用する各溶媒の含水率は、いずれも0.5質量%以下のものを使用した。次に、ホッパ73から、TACのフレーク状粉体(TAC粉末)を溶解タンク72の中に徐々に添加した。そして、TAC粉末を投入後、最初、ディゾルバータイプの第2攪拌機99により、5m/秒の周速で攪拌し、続けて、アンカー翼を有する第1攪拌機96により周速1m/秒で攪拌する条件の下で、30分間攪拌した。なお、分散開始時での溶媒とTACとの混合溶液の温度は25℃であり、最終到達温度は48℃となった。

【0098】

続けて、あらかじめ調製しておいた添加剤溶液を、バルブ102で送液量を調整し、全体が2000kgとなるように添加剤タンク74から溶解タンク72に送り込んだ。そして、先ほどと同様に、第1攪拌機96および第2攪拌機99により、添加剤溶液を分散させた後、高速攪拌を停止した。次に、第1攪拌機96の周速を0.5m/秒となるように調整して、さらに100分間攪拌することにより、TACフレークを膨潤させた膨潤液75を調製した。また、膨潤終了までは、溶解タンク72に窒素ガスを送り込み、その内部圧力が0.12MPaとなるように加圧した。このとき、溶解タンク72の内部は、酸素濃度が2vol%未満であり、防爆上で問題のない状態を保った。なお、膨潤液75中の水分量は0.3質量%であった。

【0099】

溶解タンク72から、膨潤液75をポンプ100により送液量を調整しながら加熱装置76に送り出した。加熱装置76はその内部温度を調整することができるジャケットと内部圧力を調整することができる加圧機能を有する形態を使用した。そして、加熱装置76により、膨潤液75を50℃まで加熱した後、さらに、2MPaの加圧下で90℃まで加熱して、TACなどの固形物を溶媒中に完全に溶解させた。このとき、加熱時間は15分であった。次に、この溶解液を、温調機77により36℃まで冷却してから、公称孔径8μmのフィルタを有する第1濾過装置78に通過させて異物を除去し、ドープ(以下、濃縮前ドープと称する)を得た。なお、第1濾過装置78における1次側圧力を1.5MPa、2次側圧力を1.2MPaとした。また、高温にさらされるフィルタや配管などは、熱ダメージを受けにくいハステロイ(商品名)合金製のものを使用した。

【0100】

この濃縮前ドープを、バルブ101を切り替えてフラッシュ装置79に送り込んだ。そして、フラッシュ装置79の内部を、80℃で常圧として、濃縮前ドープをフラッシュ蒸発させることにより所望の濃度に濃縮してドープ21を製造した。このとき、蒸発した溶媒は凝縮器(図示しない)で回収後、回収装置81で回収してから、再生装置82で再生することでドープ調製用溶媒とし、これを溶媒タンク71に送液してドープ調製の際に再利用した。また、回収装置81および再生装置82では、蒸留や脱水を行った。さらに、フラッシュ装置79ではドープ21を貯留するフラッシュタンク(図示しない)に、攪拌軸にアンカー翼を備えた攪拌機(図示しない)を設け、この攪拌機を用いて、周速0.5m/秒でフラッシュされたドープ21を攪拌することにより脱泡処理を行った。このフラッシュタンクの内部でのドープ21の温度は25℃であり、その内部に貯留されるドープ21の平均滞留時間は50分であった。なお、このドープ21を採取して25℃でせん断粘度を測定したところ、剪断速度10秒-1において450Pa・sであった。

【0101】

次に、ドープ21に弱い超音波を照射して泡抜きを行ってから、フラッシュ装置79からポンプ102により1.5MPaに加圧した状態でドープ21を抜き出し、第2濾過装置80に送り込んだ。第2濾過装置80では、最初、公称孔径10μmの焼結繊維金属フィルタを通過させ、続けて、公称孔径10μmの焼結繊維フィルタを通過させることにより濾過処理を行い、ドープ21中の異物を除去した。各フィルタを通過させる際の1次側圧力は、順に1.5MPa、1.2MPaであり、2次側圧力は、順に1.0MPa、0.8MPaであった。そして、濾過後、温度を36℃に調整したドープ21を、容量が2000Lのステンレス製のストックタンク11に送液して貯留した。ストックタンク11では、中心軸にアンカー翼を備えた攪拌機23により、周速0.3m/秒で常時、ドープ21を攪拌して、異物の凝集などを抑制した。

【0102】

上記の方法により調製したドープ21を、図1に示すフイルム製造設備10に用いてフイルム44を製造した。

【0103】

まず、ストックタンク11から、ドープ21をポンプ25により濾過装置26に送り込んだ。そして、濾過装置26において異物を除去した流延用のドープ21を流延室12の内部に設置されている流延ダイ30に送り込み、走行する流延バンド32の上に流延して流延膜33を形成した。なお、流延ダイ30からドープ21を流延する際には、流延幅を1.8mとし、乾燥したフイルム44の膜厚が80μmとなるようにドープ21の流量を調整した。

【0104】

流延ダイ30にはジャケット(図示しない)を取り付けて、その内部に伝熱媒体を供給することにより、ドープ21の温度を36℃に調整した。製膜中は、流延ダイ30とドープ21が通過する配管は、すべて36℃に保温した。本実施例では流延ダイ30として、コートハンガータイプであり、厚み調整ボルトが20mmピッチに設けられ、さらには、ヒートボルトによる自動厚み調整機構を具備しているものを使用した。なお、このヒートボルトは、あらかじめ設定したプログラムによりポンプ25の送液量に応じたプロファイルを設定することもでき、かつフイルム製造設備10に設置した赤外線厚み計(図示しない)のプロファイルに基づいた調整プログラムによってフィードバック制御も可能なものを用いた。また、端部20mmを除いた流延膜33は、50mm離れた任意の2点の厚み差は1μm以内であり、幅方向における厚みのばらつきが3μm/m以下であり、全体厚みが±1.5%以下になるように調整した。

【0105】

流延ダイ30には減圧チャンバ40を取り付けて、この減圧チャンバ40により、流延速度に応じながら流延ビードの前後で1〜5000Paの圧力差が生じるように調整した。本実施例では、流延ビード背面側の圧力を前面部よりも150Pa低くした。また、流延ビードの長さが20〜50mmとなるように流延ビードの両面側の圧力差を設定した。なお、減圧チャンバ40は、ジャケット(図示しない)が取り付けられているものを使用し、このジャケットの内部に35℃に調整された伝熱媒体を供給することにより、温度を調整した。このとき、流延部周囲のガスの凝縮温度よりも高い温度に設定することができる機能を有するものを用いた。

【0106】

流延ダイ30は、熱膨張率が2×10-5(℃-1)以下の析出硬化型のステンレス鋼を材質とし、接液面での仕上げ精度が表面粗さで1μm以下であり、真直度がいずれの方向にも1μm/m以下であり、流延ダイ30のリップ先端には、溶射法によりWC(タングステンカーバイト)コーティングを行って硬化膜を設けたものを使用した。また、ドープ21の流延口となるスリットのクリアランスは1.5mmに調整した。なお、接液面の角部分については、Rはスリット全巾に亘り50μm以下になるように加工されているものを用いた。

【0107】

流延ダイ30の先端であるダイリップには、流延するドープ21が局所的に乾燥固化することを防止するために、ジクロロメタンを86.5質量部,アセトンを13質量部,1−ブタノールを0.5質量部ずつ混合した混合溶媒Aを作製して、流延ビードの両側端部とダイリップとの界面部に対して、それぞれ0.5ml/分ずつ供給した。このとき、混合溶媒Aを供給するポンプの脈動率は5%以下とした。

【0108】

そして、回転ローラ31a,31bを駆動させて、流延バンド32を無端で走行させた上にドープ21を流延して流延膜33を形成した。このとき、流延バンド32の搬送方向における張力は、1.5×105 N/m2 とし、回転ローラ31a,31bと流延バンド32との相対速度差が0.01m/分以下であり、流延バンド32の速度変動が0.5%以下となるように調整した。また、流延室12の内部に検出器(図示しない)を設けて、流延バンド32の両端位置を検出することにより、1回転の幅方向の蛇行が1.5mm以下になるように制御した。なお、流延ダイ30の直下となるダイリップ先端と流延バンド32との上下方向の位置変動は200μm以下にした。

【0109】

回転ローラ31a,31bは、流延バンド32の温度調整を行うことができるように、内部に伝熱媒体を送液できるものを用いた。このとき、回転ローラ31aには、5℃の伝熱媒体を流し、回転ローラ31bには、乾燥のために40℃の伝熱媒体を流した。なお、流延直前での流延バンド32の中央部の表面温度は15℃であり、その両側端の温度差は6℃以下であった。

【0110】

流延バンド32は、幅が2.1m、長さが70m、厚みが1.5mm、全体の厚みムラが0.5%以下であり、表面粗さが0.05μm以下になるように研磨したSUS316製のエンドレスバンドを使用した。また、その表面欠陥の程度が、30μm以上のピンホールが皆無であり、10〜30μmのピンホールは1個/m2 以下、10μm未満のピンホールは2個/m2 以下であるような平面性に優れるエンドレスバンドを使用した。

【0111】

流延室12の温度は、温調設備36により35℃に保った。そして、送風装置34から流延膜33に対して平行に流れる乾燥風を送り出して流延バンド32上の流延膜33を乾燥した。なお、この乾燥風からの流延膜33への総括伝熱係数は、24kcal/(m2 ・時・℃)であった。また、流延室12内に窒素ガスを送り込み、この窒素ガスとあらかじめ流延室12の内部に存在する空気とを置換することで、流延バンド32上での乾燥雰囲気における酸素濃度が5vol%になるように調整した。さらに、凝縮器(コンデンサ)37の出口温度を−10℃に設定して、流延室12の内部に浮遊する溶媒を凝縮液化した後、回収装置39により回収した。また、同時に、回収した溶媒ガスの水分量が0.5%以下となるように水分除去を行った後、この溶媒を除去したガスを、再度加熱して乾燥風として再利用した。

【0112】

流延膜33中の残留溶媒量が50重量%になり、自己支持性を有するものとなった後、流延膜33を流延バンド32から剥取ローラ35により剥ぎ取って湿潤フイルム41を形成した。このとき、流延バンド32から流延膜33を剥ぎ取る際に用いる剥取張力を1×102 N/m2 とし、剥取不良を抑制するために流延バンド32の速度に対して、剥取速度(剥取ローラドロー)を100.1〜110%の範囲で調整した。なお、剥ぎ取った湿潤フイルム41の表面温度は15℃であった。

【0113】

湿潤フイルム41を渡り部13に送り込んだ。渡り部13では、複数のローラ42により支持しながら搬送する間に、乾燥装置43により乾燥風を送り出すことで湿潤フイルム41の乾燥を促進させた。乾燥装置43から送り出す乾燥風の温度は、40℃となるように調整した。また、渡り部13では、搬送方向に対して約30Nの張力を湿潤フイルム41に付与して搬送した。そして、この乾燥が促進された湿潤フイルム41をテンタ14に送り込んだ。

【0114】

テンタ14の内部では、湿潤フイルム41の両側端部をクリップ61で把持し搬送する間に乾燥を促進させてフイルム44とした。テンタ14は、レール間隔が連続して異なるようにレール62が配置された図2に示す形態のものを使用した。

【0115】

まず、テンタ入口14a付近において、湿潤フイルム41の両側端部をクリップ61で把持した。その後、フイルム搬送方向に向かってレール間隔が小さくなるように調整された導入部に湿潤フイルム41を搬送してから、続けて、レール間隔が大きくなるように調整された延伸部に搬送して、湿潤フイルム41に働く収縮力を緩和した後、幅方向に延伸させた。さらに、レール間隔が小さくなるように調整された延伸緩和部に搬送し、延伸後の湿潤フイルム41の収縮力を緩和した後、レール間隔が同一である保持部を搬送する間に、乾燥をより促進させてフイルム44とした。そして、テンタ出口14b付近で、クリップ61による挟持を開放したフイルム44を、乾燥室15へと送り込んだ。

【0116】

また、テンタ14の内部は、伸縮処理の違いに応じる区画ごとに、乾燥装置(図示しない)による乾燥風の温度を調整して、異なる乾燥温度で段階的に湿潤フイルム41の乾燥を促進させた。なお、テンタ出口14b付近でのフイルム44の残留溶媒量が5質量%となるように乾燥温度を調整した。

【0117】

テンタ出口14bから30秒以内に耳切装置45を設けて、フイルム44の両側端部を切除した。耳切装置45は、NT型カッタを備える形態を使用し、フイルム44の両側端部から内側に向かって50mmmの位置で切断した。切断した両側端部(耳)は、カッターブロワ(図示しない)によりクラッシャ46に風送し、平均80mm2 程度のチップに粉砕した。なお、このチップは、TACフレークと共にドープ調製用原料として再利用した。また、耳切装置45と乾燥室15との間に予備乾燥室(図示しない)を設けて、100℃の乾燥風を供給することにより乾燥室15で高温乾燥する前にフイルム44を予備加熱した。

【0118】

残留溶媒量が5重量%となったフイルム44を乾燥室15に送り込んだ。乾燥室15の内部には、送風機(図示しない)を設けて、この送風機により温調した乾燥風を給気し、フイルム44の膜面温度が140±40℃の範囲となるように調整した。そして、フイルム44の搬送張力を100N/mとしてローラ47で支持しながら搬送する間に、最終的にフイルム44の残留溶媒量が1重量%になるまで約10分間乾燥した。このとき、乾燥室15の内部に浮遊する溶媒ガスを、吸着回収装置48により回収した。吸着回収装置48としては、吸着剤が活性炭であり、脱着剤が乾燥窒素である形態を使用し、溶媒中の水分量が0.3質量%以下になるまで水分を除去した。なお、この水分を除去した溶媒は、ドープ調製用溶媒として再利用した。

【0119】

乾燥室15と冷却室16との間に第1調湿室と第2調湿室(いずれも図示しない)とを設けて、フイルム44を調湿することによりカールなどの矯正を行った。第1調湿室において、温度50℃,露点20℃の空気を給気した後、続けて第2調湿室にフイルム44を搬送して、フイルム44に対して直接、90℃,湿度70%の空気をあてた。

【0120】

調湿後のフイルム44を、冷却室16に送り込んで30℃以下になるまで冷却した。そして、強制除電装置(除電バー)48により、フイルム44の帯電圧が、常時−3〜+3kVの範囲となるように調整した。続けて、ナーリング付与ローラ49によりフイルム44の両側端部にナーリングの付与を行った。なお、ナーリングはフイルム44の片側からエンボス加工を行うことにより付与した。このとき、ナーリングを付与する幅は10mmであり、凹凸の高さがフイルム44の平均厚みよりも平均して12μm高くなるようにナーリング付与ローラによる押し圧を調整した。

【0121】

そして、巻取室17の内部に設置されている巻取ローラ51(φ169mm)により、巻き始め張力を300N/mとし、巻き終わりを200N/mとなるように調整しながらフイルム44を巻き取って、フイルム44のロール状製品を得た。巻き取り時のフイルム44の温度は23℃であり、含水量が1.0重量%、残留溶媒量が1重量%であった。巻取室17の内部は、室内温度28℃,湿度70%に保持するとともに、イオン風除電装置(図示しない)を設けて、フイルム44の帯電圧が−1.5〜+1.5kVとなるように調整した。また、巻き取り時では、巻きズレの変動幅(オシレート幅)を±5mmとし、巻取ローラ51に対する巻きズレ周期を400mとし、巻取ローラ51に対するプレスローラ52の押し圧を50N/mに設定した。なお、フイルム製造設備10では、全工程を通して、流延膜33や湿潤フイルム41およびフイルム44の平均乾燥速度を20重量%/分とした。

【0122】

実施例1では、テンタ入口14aでの湿潤フイルム41の幅をW1、この湿潤フイルム41の揮発溶媒量をX1とし、延伸開始時の湿潤フイルム41の幅をW2、この湿潤フイルム41の揮発溶媒量をX2とし、延伸終了時の湿潤フイルム41の幅をW3とし、テンタ出口14bでのフイルム44の幅をW4としたときに、下記式で表されるA1およびB1が、順に−6%、5%となるようにテンタレール間隔を調整し、さらに、X1が60%、X2が30%となるようにした。このとき、下記式で求められるC1は−6.7%であった。また、D1が20%となるようにした。

ただし、

A1(%)は、A1={(W2−W1)/W1}×100

B1(%)は、B1={(W3−W4)/W1}×100

C1(%)は、C1=[〔(1+X2/100)/(1+X1/100)〕1/3 −1]×100

D1(%)は、D1={(W4−W1)/W1}×100である。

【0123】

また、テンタ14での湿潤フイルム41の搬送速度をV(m/分)、湿潤フイルムを延伸する区間の長さをL(m)とするとき、延伸歪速度dε/dtが、dε/dt=40(%/分)となるように調整した。さらに、延伸終了後の湿潤フイルム41の膜温度T1を130℃とし、延伸終了後から12秒間、この状態を保持した。

ただし、(dε/dt)は、dε/dt={(W3−W2)/W2×100}/(L/V)である。

【0124】

テンタ14の内部での乾燥条件を上記のように設定し、乾燥させることにより得られたフイルム製品からサンプルを採取し、このサンプルの幅方向の遅相軸分布を測定したところ、±0.5度以内であった。

【実施例2】

【0125】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、X1=150、X2=100とし、C1=−6.7%となるように乾燥条件を調整した(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±0.8度以内であった。

【実施例3】

【0126】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、A1=1とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±2度であった。

【実施例4】

【0127】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、A1=−8とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であったが、多量のチリメン現象が確認された。

【実施例5】

【0128】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、T1=80とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【実施例6】

【0129】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、T1=200とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【実施例7】

【0130】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、T1=130とした状態を延伸終了から5秒間、保持した(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【実施例8】

【0131】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、延伸速度歪を10%/分とした(その他の条件は。実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【実施例9】

【0132】

実施例1と同じドープ21およびフイルム製造設備10を用いてフイルム44を製造した。ただし、テンタ14において、延伸速度歪を90%/分とした(その他の条件は、実施例1と同じ)。そして、得られたフイルム製品からサンプルを採取し、その幅方向での遅相軸分布を測定したところ、±1度以内であった。

【0133】

以下、実施例の結果について記載する。まず、実施例1,2の結果から、X1,X2の違いは、遅相軸分布に影響を及ぼすが、所定の範囲を満たすようにすると、遅相軸分布の均一性を向上させることができることが分かる。また、実施例3,4の結果から、A1、C1の値が遅相軸分布の均一性に影響を及ぼし、遅相軸分布の均一性を向上させるには、C1≦A1であり、さらにはA1≦0、すなわち、C1≦A1≦0が好適であることが分かった。

【0134】

また、実施例5,6の結果から、T1も遅相軸分布に対して影響を及ぼすことが分かる。このとき、ポリマーのTgよりも高い温度に調整すると、フイルムが熱ダメージを受けてしまい物性バランスが不均一になってしまう。一方で、Tgよりも低い場合には、乾燥が効率よく促進されないので、不適である。したがって、T1にも好適な範囲があり、この範囲を満たすように乾燥条件を調整することが、遅相軸分布の均一性を向上させる上で重要であることが分かる。さらには、実施例7〜9の結果から、遅相軸分布はフイルム製品とする上では好適な範囲を満たしたが、滞留時間ならびに延伸歪速度も、遅相軸分布に対して影響を及ぼすことを確認した。

【0135】

以上より、テンタでは、搬送路の両側にレール間隔が連続して異なるようにレールを配置し、かつ乾燥するフイルムの収縮率や延伸歪速度などの乾燥条件を所定の範囲となるように調整すると、遅相軸分布が均一なフイルムを製造することができることが分かった。このとき、テンタ入口からレール間隔を小さくして搬送するフイルムの幅方向に作用する収縮力を緩和した後、レール間隔を大きくして幅方向に延伸し、さらに、レール間隔を小さくすることで延伸後のフイルムに作用する収縮力を緩和するようにすると、収縮力の影響を受けずに効率よく延伸させることができるので、ボーイング現象の発生を抑制しながら、分子配向を制御することができることが分かった。

【図面の簡単な説明】

【0136】

【図1】本発明を適用させたフイルム製造設備の概略図である。

【図2】本発明を適用させたテンタの概略図である。

【図3】本発明でのドープ製造設備の概略図である。

【符号の説明】

【0137】

10 フイルム製造設備

14 テンタ

41 湿潤フイルム

44 フイルム

60 チェーン

61 クリップ

62 レール

【特許請求の範囲】

【請求項1】

ポリマーと溶媒とを含むドープを支持体の上に流延して流延膜を形成した後、前記流延膜を前記支持体より剥ぎ取ってフイルムとしてから、前記フイルムの両側端部をテンタのクリップにより把持し搬送する間に、幅方向に延伸しながら乾燥してポリマーフイルムを製造する溶液製膜方法において、

前記テンタの入口から延伸開始位置までのフイルム搬送区間で、乾燥によるフイルムの幅方向の収縮力を抑える第1工程と、

第1工程後に前記フイルムを延伸する第2工程と、

第2工程後に前記第2工程の延伸を緩和させる第3工程とを有することを特徴とするポリマーフイルムの製造方法。

【請求項2】

前記第1工程は、前記クリップを走行案内する1対のテンタレール間隔を、前記フイルムの幅方向の収縮にあわせて、前記フイルムの走行方向に向かうにしたがい次第に狭くなるようにして行うことを特徴とする請求項1記載のポリマーフイルムの製造方法。

【請求項3】

前記テンタ入口での前記フイルムの幅をW1、前記フイルムの揮発溶媒量をX1とし、前記第2工程での延伸開始時の前記フイルムの幅をW2、前記フイルムの揮発溶媒量をX2とし、

前記第2工程での延伸終了時の前記フイルムの幅をW3とし、前記テンタ出口での前記フイルムの幅をW4としたときに、

下記式(1)を満たすように前記第1工程のテンタレール間隔を設定し、

下記式(2)を満たすように前記第3工程のテンタレール間隔を設定することを特徴とする請求項2記載のポリマーフイルムの製造方法。

C≦A≦0・・・・・(1)

0<B≦10・・・・(2)

ただし、A(%)はA={(W2−W1)/W1}×100

B(%)は、B={(W3−W4)/W1}×100

C(%)は、C=[〔(1+X2/100)/(1+X1/100)〕1/3 −1]×100である。

【請求項4】

前記延伸開始時の揮発溶媒量X2が、2≦X2≦80であることを特徴とする請求項3記載のポリマーフイルムの製造方法。

【請求項5】

前記テンタでの前記フイルムの搬送速度をV(m/分)、前記フイルムを延伸する区間の長さをL(m)とするとき、延伸歪速度dε/dt(%/分)は、15≦(dε/dt)≦80を満たすことを特徴とする請求項1ないし3いずれかひとつ記載のポリマーフイルムの製造方法。

ただし、dε/dt(%/分)は、dε/dt={(W3−W2)/W2×100}/(L/V)である。

【請求項6】

前記ポリマーのガラス転移温度をTgとし、延伸終了後の前記フイルムの膜温度をT1としたときに、Tg(℃)≦T1≦(Tg+20)(℃)である状態を、10秒以上保持することを特徴とする請求項1ないし4いずれかひとつ記載のポリマーフイルムの製造方法。

【請求項1】

ポリマーと溶媒とを含むドープを支持体の上に流延して流延膜を形成した後、前記流延膜を前記支持体より剥ぎ取ってフイルムとしてから、前記フイルムの両側端部をテンタのクリップにより把持し搬送する間に、幅方向に延伸しながら乾燥してポリマーフイルムを製造する溶液製膜方法において、

前記テンタの入口から延伸開始位置までのフイルム搬送区間で、乾燥によるフイルムの幅方向の収縮力を抑える第1工程と、

第1工程後に前記フイルムを延伸する第2工程と、

第2工程後に前記第2工程の延伸を緩和させる第3工程とを有することを特徴とするポリマーフイルムの製造方法。

【請求項2】

前記第1工程は、前記クリップを走行案内する1対のテンタレール間隔を、前記フイルムの幅方向の収縮にあわせて、前記フイルムの走行方向に向かうにしたがい次第に狭くなるようにして行うことを特徴とする請求項1記載のポリマーフイルムの製造方法。

【請求項3】

前記テンタ入口での前記フイルムの幅をW1、前記フイルムの揮発溶媒量をX1とし、前記第2工程での延伸開始時の前記フイルムの幅をW2、前記フイルムの揮発溶媒量をX2とし、

前記第2工程での延伸終了時の前記フイルムの幅をW3とし、前記テンタ出口での前記フイルムの幅をW4としたときに、

下記式(1)を満たすように前記第1工程のテンタレール間隔を設定し、

下記式(2)を満たすように前記第3工程のテンタレール間隔を設定することを特徴とする請求項2記載のポリマーフイルムの製造方法。

C≦A≦0・・・・・(1)

0<B≦10・・・・(2)

ただし、A(%)はA={(W2−W1)/W1}×100

B(%)は、B={(W3−W4)/W1}×100

C(%)は、C=[〔(1+X2/100)/(1+X1/100)〕1/3 −1]×100である。

【請求項4】

前記延伸開始時の揮発溶媒量X2が、2≦X2≦80であることを特徴とする請求項3記載のポリマーフイルムの製造方法。

【請求項5】

前記テンタでの前記フイルムの搬送速度をV(m/分)、前記フイルムを延伸する区間の長さをL(m)とするとき、延伸歪速度dε/dt(%/分)は、15≦(dε/dt)≦80を満たすことを特徴とする請求項1ないし3いずれかひとつ記載のポリマーフイルムの製造方法。

ただし、dε/dt(%/分)は、dε/dt={(W3−W2)/W2×100}/(L/V)である。

【請求項6】

前記ポリマーのガラス転移温度をTgとし、延伸終了後の前記フイルムの膜温度をT1としたときに、Tg(℃)≦T1≦(Tg+20)(℃)である状態を、10秒以上保持することを特徴とする請求項1ないし4いずれかひとつ記載のポリマーフイルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−125774(P2007−125774A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2005−319884(P2005−319884)

【出願日】平成17年11月2日(2005.11.2)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成17年11月2日(2005.11.2)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]