ポリマーペレットの製造方法

【課題】射出成形に用いた際にシルバーが発生しにくく、インフレーションフィルム成形時に膜割れが発生しにくいエチレン・不飽和カルボン酸共重合体のアイオノマーまたはそのけん化物のポリマーペレットの製造方法の提供。

【解決手段】エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物を、溶融押出機にて加熱して溶融混練する工程と、混練物を前記溶融押出機先端のダイス1より押出して溶融ストランド2を形成する工程と、前記溶融ストランドを金属ベルトクーラの金属ベルト3,4上に供給し前記溶融ストランドを冷却して固化する工程と、固化した前記溶融ストランドを断片化する工程とを有するポリマーペレット22の製造方法。

【解決手段】エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物を、溶融押出機にて加熱して溶融混練する工程と、混練物を前記溶融押出機先端のダイス1より押出して溶融ストランド2を形成する工程と、前記溶融ストランドを金属ベルトクーラの金属ベルト3,4上に供給し前記溶融ストランドを冷却して固化する工程と、固化した前記溶融ストランドを断片化する工程とを有するポリマーペレット22の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物のポリマーペレットの製造方法、及びこのポリマーペレットを用いたインフレーションフィルム、及び射出成形体に関する。

【背景技術】

【0002】

従来より、エチレン・不飽和カルボン酸共重合体のアイオノマーは、イオン架橋に基づく特徴ある性質を示し、アイオノマー単体で、もしくは他の樹脂と複合して広く使用されている(例えば特許文献1参照)。また、エチレン・不飽和カルボン酸エステルのアルカリけん化物は、他の樹脂との混和性にも優れるため、近年注目されている(例えば特許文献2)。これらのアイオノマーやアルカリけん化物と、他の樹脂とを複合する際には、各々の樹脂のポリマーペレットを混合し、これを成形するのが一般的である。

【0003】

従来、ポリマーのペレットを製造する方法として、ストランドカット法及びアンダーウォーターカット法が知られている(例えば特許文献3)。

ストランドカット法は、溶融押出機のダイスから押出したストランドをウォーターバスで冷却して固化した後、ペレタイザー等で所望の長さにストランドをカットし、ポリマーペレットを得る方法である。本方法によれば、円柱状のポリマーペレットが得られる。

【0004】

一方、アンダーウォーターカット法は、溶融押出機のダイスから押出したストランドを、ダイス近傍に配置したカッターによって切断し、切断後のポリマーを冷却水に浸漬してポリマーペレットを得る方法である。本方法によれば、略球状のポリマーペレットが得られる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−287223号公報

【特許文献2】特開2010−6872号公報

【特許文献3】特開2004−136641号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物のポリマーペレットを、ストランドカット法やアンダーウォーターカット法により製造した場合、このポリマーペレットを成形樹脂原料の一部とする射出成形体の表面に、いわゆるシルバーと呼ばれる銀白色の条痕が発生するという問題が生じやすい。また、上記ポリマーペレットを成形樹脂原料の一部としてインフレーションフィルムを作製した場合には、そのフィルム成形時に膜割れが生じるという問題も生じやすい。

【0007】

上述の射出成形体に生じるシルバーや、インフレーションフィルム作製時に生じるフィルムの膜割れは、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物中に含まれる水分により生じるものと推測される。すなわちポリマーペレットを単体で、もしくはポリマーペレットと他の樹脂とをドライブレンドして成形した成形体にシルバーや膜割れが生じやすい。

【0008】

また、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物は、吸湿しやすく、さらに一旦、吸湿すると水分が逃げ難い性質を有する。そのため、ストランドカット法やアンダーウォーターカット法によりポリマーペレットを製造した場合、水冷中に上記アイオノマー、または上記けん化物内に水分が取り込まれ、この水分が後工程の成形加工の際、シルバーや膜割れの原因となると推測される。

【0009】

そこで、ストランドカット法やアンダーウォーターカット法により得られたポリマーペレットを、その使用前に恒温器で十分に乾燥させることが考えられる。しかしこの方法では、ポリマーペレットを、長時間にわたり恒温器内で乾燥させる必要があり、時間的ロスと熱エネルギー消費が大きいという問題がある。

【0010】

本発明は、上記問題を鑑みてなされたものであり、射出成形に用いた際にシルバーが発生しにくく、かつインフレーションフィルムの作製時に膜割れが発生しにくい、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物のポリマーペレットの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上述の溶融ストランドを金属ベルトクーラで冷却して製造したポリマーペレットの場合、これを用いた射出成形体にシルバーが発生しにくく、さらにこれを用いたインフレーションフィルム作製の際、フィルムの膜割れが発生しにくいことを見出した。またこの製造方法により得られたポリマーペレットは、その使用前に長時間の乾燥を行う必要がなく、射出成形やインフレーションフィルム作製時における時間的ロスや熱エネルギー消費が少ないという利点があることも見出した。

本発明は、以下のポリマーペレットの製造方法に関する。

【0012】

[1]エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物を、溶融押出機にて加熱して溶融混練する工程と、混練物を、前記溶融押出機先端のダイスより押出して、溶融ストランドを形成する工程と、前記溶融ストランドを金属ベルトクーラの金属ベルト上に供給し、前記溶融ストランドを冷却して固化する工程と、固化した前記溶融ストランドを断片化する工程とを有するポリマーペレットの製造方法。

[2]前記断片化が破砕機により行われる、[1]に記載のポリマーペレットの製造方法。

[3]前記断片化がカッターで切断することにより行われる、[1]に記載のポリマーペレットの製造方法。

[4]前記[1]〜[3]のいずれかに記載のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体の、インフレーションフィルム。

[5]前記[1]〜[3]のいずれかに記載のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体の、射出成形法体。

【発明の効果】

【0013】

本発明によれば、効率的にエチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物のポリマーペレットを製造可能である。また得られるポリマーペレットは、射出成形体に用いた場合に外観不良が生じにくく、さらにインフレーションフィルムに用いた場合にも、フィルム成形時にフィルムの膜割れ等が発生しにくい。

【図面の簡単な説明】

【0014】

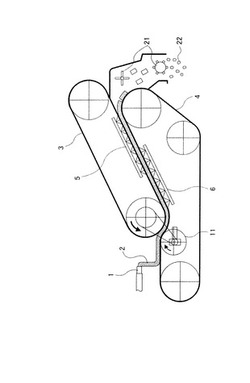

【図1】本発明のポリマーペレットの製造方法に用いる金属ベルトクーラの一例を示す図である。

【発明を実施するための形態】

【0015】

1.ポリマーペレットの製造方法

本発明のポリマーペレットの製造方法は、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物を、溶融押出機にて加熱して溶融混練する工程と、混練物を、前記溶融押出機先端のダイスより押出して、溶融ストランドを形成する工程と、前記溶融ストランドを金属ベルトクーラの金属ベルト上に供給し、前記溶融ストランドを冷却して固化する工程と、固化した前記溶融ストランドを断片化する工程とを有する。

【0016】

(溶融混練工程)

本発明では、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー(以下、単に「アイオノマー」ともいう)、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物(以下、単に「けん化物」ともいう)を、溶融押出機にて加熱して溶融混練する。アイオノマーのみ、またはけん化物のみを溶融混練してもよいが、例えばアイオノマーまたはけん化物と、他の樹脂との混合物を溶融混練してもよい。

【0017】

溶融混練に用いる溶融押出機は、アイオノマーまたはけん化物を溶融状態で混練し、この混練物を溶融押出機先端のダイスから押出すことが可能なものであれば特に制限はない。例えば単軸式または二軸式のいずれの溶融押出機であってもよいが、二軸式の溶融押出機が、混練を十分に行うことが可能であるため、より好ましい。また溶融押出機におけるベントの有無についても特に制限はないが、ベントを有する溶融押出機が、混練物に含まれる空気や揮発分等を除去可能であるため、より好ましい。

【0018】

溶融混練時の温度は、アイオノマーまたはけん化物が溶融する温度であればよく、100℃〜300℃が好ましく、200℃〜250℃がより好ましい。下限値以上とすると、アイオノマーまたはけん化物の混練を効率よく行うことが可能である。また上限値以下とすると、アイオノマーやけん化物を熱分解させることなく、溶融混練可能である。

【0019】

・エチレン・不飽和カルボン酸共重合体のアイオノマー

エチレン・不飽和カルボン酸共重合体のアイオノマーは、エチレンと、不飽和カルボン酸とを、共重合して得られるエチレン・不飽和カルボン酸共重合体の酸基(カルボキシル基)の一部または全部を、例えばリチウム、ナトリウム、カリウム、ルビジウムなどのアルカリ金属又は亜鉛、マグネシウムのようなアルカリ金属以外の金属の水酸化物、炭酸塩、重炭酸塩等で中和して得られる。これらの金属の種類では、とくにアルカリ金属、その中でもカリウム、ルビジウムなど原子半径の大きいもののほうが本発明の効果をより明瞭に示すので好ましい。以下の説明ではカリウムを例にとって説明するが、ここで記載した他の金属種も同様に適用できることはいうまでもない。

【0020】

本工程で用いるアイオノマーは、溶融押出機の外部で予め調製したアイオノマーであってもよく、また溶融押出機中で、エチレン・不飽和カルボン酸共重合体と前記カリウム化合物とを反応させて得たアイオノマーであってもよい。

【0021】

エチレン・不飽和カルボン酸共重合体における不飽和カルボン酸は特に制限がなく、例えばアクリル酸、メタクリル酸、無水マレイン酸、マレイン酸モノメチル等が挙げられ、特にアクリル酸又はメタクリル酸が好ましい。

【0022】

エチレン・不飽和カルボン酸共重合体に含まれる全モノマー成分に対する、不飽和カルボン酸のモノマー成分の量は、5〜40質量%が好ましく、10〜35質量%がより好ましい。不飽和カルボン酸含有量を上記範囲とすることにより、カリウムアイオノマーの帯電防止性や加工性が優れ、カリウムアイオノマーを幅広い用途に用いることが可能となる。

【0023】

また、エチレン・不飽和カルボン酸共重合体は、エチレン及び不飽和カルボン酸のみを共重合したものであってもよいが、エチレンと、不飽和化カルボン酸と、他のモノマー成分とを共重合したものであってもよい。

他のモノマー成分としては、例えばアクリル酸やメタクリル酸のエステルや、酢酸ビニル等が挙げられる。アクリル酸やメタクリル酸のエステルとして具体的には、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸イソブチル、メタクリル酸メチル、メタクリル酸イソブチル等が挙げられる。

【0024】

エチレン・不飽和カルボン酸共重合体に含まれる全モノマー成分に対する、他のモノマー成分の量は、40質量%以下が好ましく、20質量%以下がより好ましい。他のモノマー成分量が過剰となると、アイオノマーの機械的強度が低下する可能性がある。

【0025】

また、カリウムアイオノマー中のカリウムイオンの含有量がアイオノマー1gあたり、0.4mmol以上が好ましく、1.0〜3.0mmolが特に好ましい。

【0026】

なお、本工程に用いるカリウムアイオノマーは、溶融押出性や、加工性等の面から、190℃、2,160g荷重(JIS K7120−1999に準拠)におけるメルトフローレートが、0.01〜100g/10分が好ましく、0.05〜10g/10分がより好ましい。

【0027】

・エチレン・不飽和カルボン酸エステル共重合体のけん化物

エチレン・不飽和カルボン酸エステル共重合体のけん化物は、エチレンと不飽和カルボン酸エステルとを共重合して得られるエチレン・不飽和カルボン酸共重合エステルのエステル基の一部または全部を、水酸化カリウム等の金属水酸化物等を用い、金属(イオン)でけん化して得られる。金属(イオン)の種類は、上述のアイオノマーに用いるアルカリ金属と同様とし得る。以下の説明ではカリウムを例にとって説明するが、他の金属種も同様に適用できることはいうまでもない。

【0028】

本工程で用いるけん化物は、溶融押出機の外部で予め調製したけん化物であってもよく、また溶融押出機中で、エチレン・不飽和カルボン酸エステル共重合体と水酸化カリウムとを反応させて得たけん化物であってもよい。

【0029】

エチレン・不飽和カルボン酸エステルにおける不飽和カルボン酸としては、例えばアクリル酸、メタクリル酸、エタクリル酸、クロトン酸、フマル酸、マレイン酸、マレイン酸、無水マレイン酸、イタコン酸、及び無水イタコン酸等が挙げられ、特にアクリル酸またはメタクリル酸が好ましい。

【0030】

また、不飽和カルボン酸エステルにおけるエステル基は、アルキルエステル基が好ましい。アルキルエステル基におけるアルキル基としては、炭素数1〜12のアルキル基が好ましく、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、セカンダリーブチル基、2−エチルヘキシル基、イソオクチル等が挙げられる。特にメチル基、エチル基、ノルマルブチル基、イソブチル基が好ましい。

【0031】

エチレン・不飽和カルボン酸エステル共重合体は、特にエチレン(メタ)アクリル酸エステル共重合体が好ましく、中でもエチレン・アクリル酸メチル共重合体、エチレン・アクリル酸エチル共重合体、エチレン・アクリル酸ノルマルブチル共重合体、エチレン・アクリル酸イソブチル共重合体、エチレン・メタアクリル酸メチル共重合体、エチレン・メタアクリル酸エチル共重合体、エチレン・メタアクリル酸ノルマルブチル共重合体、エチレン・メタアクリル酸イソブチル共重合体が好ましい。

【0032】

エチレン・不飽和カルボン酸エステル共重合体に含まれる全モノマー成分に対する、不飽和カルボン酸エステルのモノマー成分の量は、5〜50質量%が好ましく、20〜35質量%がより好ましい。不飽和カルボン酸エステル成分のモノマー成分量がこの範囲にあると、他樹脂と混合する際の他樹脂とけん化物との混和性のバランスが優れる。

【0033】

また、けん化物の中のカリウムイオンの含有量がけん化物1gあたり、0.1〜5.8mmolが好ましく、1.0〜3.0mmolが特に好ましい。

【0034】

なお、本工程に用いるけん化物は、溶融押出性や、加工性等の面から230℃、10kg荷重(JIS K7120−1999に準拠)におけるメルトフローレートが、0.01〜100g/10分が好ましく、0.1〜50g/10分がより好ましい。

【0035】

・その他の樹脂

前述のように、本工程では、上記アイオノマーまたは上記けん化物と、他の樹脂とを組み合わせて溶融混練することが可能である。その他の樹脂を組み合わせることにより、アイオノマーまたはけん化物の溶融押出性を良好にすることができる。

【0036】

その他の樹脂としては、例えばオレフィンの単独重合体や、2種以上のオレフィンの共重合体、あるいはオレフィンと不飽和エステルとの共重合体等が挙げられる。より具体的には低密度ポリエチレン、線状低密度ポリエチレン、中高密度ポリエチレン、ポリプロピレン、ポリ−1−ブテン、ポリ−4−メチル−1−ペンテン、1,2−ポリブタジエン、エチレン・酢酸ビニル共重合体、エチレン・アクリル酸エステル共重合体、エチレン・メタクリル酸エステル共重合体等が挙げられる。

【0037】

他の樹脂の使用量は、他の樹脂とアイオノマーまたはけん化物との合計量100質量部に対し下限は50質量部以上が好ましく、上限は、99質量部以下が好ましい。

【0038】

(溶融ストランド形成工程)

前述の溶融混練工程により溶融混練された混練物を、溶融押出機先端のダイスより連続的に押出して、溶融ストランドを形成する。ダイスは、単一の孔を有するものであってもよく、また複数の孔を有するものであってもよい。

【0039】

またダイスの孔の形状は、目的とする溶融ストランドの断面形状に応じて適宜選択され、例えば円形、楕円形、菱形、長方形等、任意の形状とし得る。

【0040】

(溶融ストランド固化工程)

上記ダイスより押し出された溶融ストランドを、金属ベルトクーラの金属ベルト上に供給し、金属ベルトにより冷却して固化させる。金属ベルトクーラは、金属性のエンドレス搬送ベルト(金属ベルト)を有し、このエンドレス搬送ベルトが、内周側に設けられる冷却機構によって冷却される装置であり、このエンドレス搬送ベルトの外周側に被冷却物を供給して、被冷却物の冷却を行う。

【0041】

金属ベルトクーラの種類は特に制限はなく、例えば図1に示すように、溶融押出機のダイス1から押し出した溶融ストランド2を、二枚の金属ベルト3,4の間に挟持し、ベルト終端まで搬送するものとできる。二枚の金属ベルト3,4は、冷却機構5,6から冷却水が噴射されて冷却される。金属ベルトクーラでは、冷却水が溶融ストランド2と接触せず、溶融ストランド2を金属ベルト3、4を介して冷却するため、溶融ストランド2の冷却時に、溶融ストランド2が吸湿するおそれがない。

なお、金属ベルトクーラには、図1に示すように、溶融ストランド2を圧延するためのプレスローラ11等を設けてもよい。

【0042】

また金属ベルトクーラは、図1に示すものに限定されるものではなく、例えば1枚の金属ベルトにより溶融ストランドの冷却を行うシングルベルトクーラを用いること等も可能である。ただし、2方向から溶融ストランドを挟持し、冷却を行うダブルクーラ方式であることが、冷却効率等の面から好ましい。

【0043】

(断片化工程)

前述の溶融ストランド固化工程により固化した溶融ストランドを、目的とするポリマーペレットの長さとなるように切断、もしくは溶融ストランドを破砕機で破砕し、断片化する。なお、図1には、溶融ストランド2を破砕機21で破砕し、ポリマーペレット22とする例を示す。

【0044】

溶融ストランドの切断を行う場合には、固化した溶融ストランドの長さ方向に対して通常、直交するように切断する。当該方法によれば、円柱状や角柱状等、均一な長さを有するペレットを得ることが可能である。ペレット長は、ポリマーペレットの用途等に応じて適宜選択されるが、通常1〜10mm程度、好ましくは2〜5mm程度とし得る。

【0045】

溶融ストランドの切断に用いる装置としては、溶融ストランドを切断するためのカッターを備えるものであればよく、例えば溶融ストランドを回転刃と固定刃とでカットするペレタイザー等が挙げられる。

【0046】

一方溶融ストランドの破砕を行う場合には、所望の平均粒径を有する粒子状のペレットを得ることが可能である。破砕して得られる粒状のポリマーペレットの平均粒径は、通常1〜10mm程度であることが好ましく、より好ましくは2〜5mmである。平均粒径はJIS K0069に準拠したふるい分け法を用い、累積分布を求めた際のメジアン径とする。

【0047】

破砕機としては、例えばシュレッダー、ジョークラッシャー、コーンクラッシャー、ハンマークラッシャー、ロールクラッシャー、ロールミル、スタンプミル、ハンマーミル、カッターミル、ロッドミル、カスケードミル、スピードミル、オシレータ式整粒機等が挙げられる。

【0048】

(その他)

本発明により製造されるポリマーペレットは、保存時の吸湿を防ぐため、低い湿度環境下で保存することが好ましい。保存方法としては、例えばポリマーペレットを、防湿性を有する袋や容器内で保存する方法等が挙げられる。

【0049】

2.インフレーションフィルム及び射出成形体

本発明のインフレーションフィルムまたは射出成形体は、上述のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体を、インフレーション成形または射出成形して得られる。

【0050】

(他の樹脂)

上述のポリマーペレットと混合可能な他の樹脂としては、特に制限はない。このような樹脂としては、高圧法ポリエチレン、中・高密度ポリエチレン、直鎖状低密度ポリエチレン、密度が940kg/m3以下の直鎖状低密度ポリエチレン、超低密度ポリエチレン等のエチレンの単独重合体;エチレンと炭素数3〜12のα−オレフィンとの共重合体;ポリプロピレン;ポリ−1−ブテン;ポリ−4−メチル−1−ペンテン;エチレン・酢酸ビニル共重合体;エチレンと例えばアクリル酸、メタクリル酸、マレイン酸モノエチル、無水マレイン酸などの不飽和カルボン酸との共重合体、;エチレンと、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸イソブチル、アクリル酸nブチル、アクリル酸−2−エチルヘキシル、メタクリル酸メチル、メタクリル酸グリシジル、マレイン酸ジメチル等の1種又は2種以上の不飽和カルボン酸エステルとの共重合体;エチレンと、上記不飽和カルボン酸と、上記不飽和カルボン酸エステルとの共重合体;エチレンと、一酸化炭素と、上記不飽和カルボン酸エステルまたは酢酸ビニルとの共重合;ポリオレフィン系エラストマー等のオレフィン系重合体;ポリスチレン、ハイインパクトポリスチレン、ABS樹脂、ゴム強化スチレン系樹脂等のスチレン系重合体;ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリエチレンナフタレート、シクロヘキサンジメタノール共重合ポリエチレンテレフタレート、ポリエステルエラストマー等のポリエステル;ポリカーボネート;ポリメチルメタクリレート等が挙げられる。これらは1種単独で、または2種以上を混合して用いることが可能である。

【0051】

ポリマーペレットと、他の樹脂の使用量は、他の樹脂とアイオノマーまたはけん化物との合計量100質量部に対し下限は50質量部以上が好ましく、上限は、99質量部以下が好ましい。

【0052】

(添加剤)

また、ポリマーペレットや他の樹脂と併せて、必要に応じて、任意の添加剤、たとえば酸化防止剤、耐候安定剤、光安定剤、紫外線吸収剤、滑剤、スリップ剤、顔料、染料、架橋剤、発泡剤、粘着付与剤などを添加することができる。

【0053】

(インフレーションフィルム及び射出成形体の製造方法)

ポリマーペレットと、他の樹脂や添加剤とを混合して用いる場合には、これらをドライブレンドする。ドライブレンドの方法は特に制限はなく、例えばヘンシェルミキサー、回転式混合機等で混合することが可能である。

【0054】

なお、前述のポリマーペレット、またはその混合物は、恒温器等で乾燥させることなく用いることが可能である。

【0055】

インフレーションフィルムの成形方法は、一般的なインフレーションフィルムの成形方法と同様とでき、例えば上述のポリマーペレット単体、もしくはその混合物を溶融して円環状に押出し、この円環状に押出された樹脂の内側から空気を吹き出して樹脂を膨らませ、これを巻き取る方法等とし得る。

【0056】

また射出成形体の成形方法についても、一般的な射出成形法と同様とすることができる。例えば上述のポリマーペレット単体、もしくはその混合物を溶融して、射出圧を加えて金型に押し込み、成形する方法とし得る。

【0057】

(インフレーションフィルムまたは射出成形体の用途)

本発明のインフレーションフィルムの膜厚は特に制限はなく、用途に応じて適宜選択され、通常10〜100μm程度とできる。インフレーションフィルムは、例えば食品や医薬品等の各種包装材、壁紙等、広い用途に用いることが可能である。

【0058】

また本発明の射出成形体は、表面にシルバーが発生しにくく、容器、建材、自動車外装部品など、幅広い用途に利用することができる。

【実施例】

【0059】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれらの実施例に限定されるものではない。以下、実施例及び比較例に用いた原料を示す。

【0060】

(原料)

・エチレン・アクリル酸メチル共重合体(EAC):アクリル酸メチル(MA)含量;30質量%、MFR(メルトフローレート);15g/10分(190℃×2160g荷重)

・エチレン・メタクリル酸共重合体のカリウムアイオノマー(EM−K):メタクリル酸含量;15質量%、MFR(メルトフローレート)0.1g/10分(190℃×2160g荷重)

・低密度ポリエチレン(LDPE);メルトフローレート(MFR);3.7g/10分(190℃×2160g荷重)

【0061】

(実施例1)

エチレン・アクリル酸メチル共重合体(EAC)10kgとKOH 780gとを溶融押出機内にフィードし、溶融押出機内で溶融混練しながら反応させ、エチレン・アクリル酸メチル共重合体のけん化物とした。

このけん化物中にアクリル酸カリウム塩の形で存在するカリウムイオン濃度は1.4mmol/gであった。また、けん化度は40%であった。

【0062】

溶融押出機のダイスから、ダブル金属ベルトクーラ(日本スチールベルトコンベヤ株式会社社製;スチールベルトダブルクーラー)の金属ベルト上に溶融ストランドを押出し、溶融ストランドを金属ベルトクーラにより冷却した。固化した溶融ストランドを、ダブル金属ベルトクーラの端部に配置したペレタイザーによりカットし、円柱状ポリマーペレットを得た。

【0063】

得られたポリマーペレット2kgと、低密度ポリエチレン(LPDE)8kgとを混合し、インフレーション成形機によりインフレーション成形を行い、膜厚50μmのインフレーションフィルムを得た。

【0064】

また、得られたポリマーペレット2kgと、低密度ポリエチレン(LPDE)8kgとを混合し、射出成形機により射出成形を行い、150mm×80mm×厚さ2mmの射出成形体を得た。

【0065】

インフレーション成形時の膜割れの有無、及び得られた射出成形体について、目視により確認を行った。結果を表1に示す。

【0066】

(実施例2)

金属イオン濃度1.2mmol/gのエチレン・メタクリル酸共重合体のカリウムアイオノマー(EM−K)を用いて実施例1と同様の方法により、インフレーション成形及び射出成形を行った。インフレーション成形時の膜割れの有無、及び得られた射出成形体におけるシルバーの有無を目視により確認した。結果を表1に示す。

【0067】

(比較例1)

溶融ストランドの冷却を、水槽で行った以外は実施例1と同様にポリマーペレットを作製した。得られたポリマーペレットを乾燥させることなく、インフレーション成形時の膜割れの有無、及び得られた射出成形体におけるシルバーの有無を目視により確認した。結果を表1に示す。

【0068】

(参考例)

低密度ポリエチレン(LDPE)のみを用い、実施例1と同様にインフレーションフィルム及び射出成形体を作製した。インフレーション成形時の膜割れの有無、及び得られた射出成形体におけるシルバーの有無を目視により確認した。結果を表1に示す。

【0069】

【表1】

【0070】

本発明の製造方法により製造されたポリマーペレットを用いたインフレーションフィルムや射出成形体では、膜割れやシルバーが発生しなかった(実施例1及び2)。一方、一般的なストランドカット法(溶融ストランドを水冷)により作製したポリマーペレット(比較例1)では、インフレーションフィルム作製時に膜割れが生じ、さらに射出成形体にもシルバーが生じた。なお、低密度ポリエチレンは、疎水性の樹脂であり、これを用いたインフレーションフィルム作製時に膜割れは生じず、また、得られた射出成形体では、シルバーが発生しなかった(参考例)。

【産業上の利用可能性】

【0071】

本発明のポリマーペレットの製造方法により得られるポリマーペレットを用いたインフレーションフィルムや、射出成形体は、フィルム成形時の膜割れや得られた射出成形体にシルバーの発生がなく、外観性が良好である。したがって、各種包装材や容器、建材、自動車外装部品など、幅広い用途に利用することができる。

【符号の説明】

【0072】

1 ダイス

2 溶融ストランド

3,4 金属ベルト

5,6 冷却機構

11 プレスローラ

21 破砕機

22 ポリマーペレット

【技術分野】

【0001】

本発明は、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物のポリマーペレットの製造方法、及びこのポリマーペレットを用いたインフレーションフィルム、及び射出成形体に関する。

【背景技術】

【0002】

従来より、エチレン・不飽和カルボン酸共重合体のアイオノマーは、イオン架橋に基づく特徴ある性質を示し、アイオノマー単体で、もしくは他の樹脂と複合して広く使用されている(例えば特許文献1参照)。また、エチレン・不飽和カルボン酸エステルのアルカリけん化物は、他の樹脂との混和性にも優れるため、近年注目されている(例えば特許文献2)。これらのアイオノマーやアルカリけん化物と、他の樹脂とを複合する際には、各々の樹脂のポリマーペレットを混合し、これを成形するのが一般的である。

【0003】

従来、ポリマーのペレットを製造する方法として、ストランドカット法及びアンダーウォーターカット法が知られている(例えば特許文献3)。

ストランドカット法は、溶融押出機のダイスから押出したストランドをウォーターバスで冷却して固化した後、ペレタイザー等で所望の長さにストランドをカットし、ポリマーペレットを得る方法である。本方法によれば、円柱状のポリマーペレットが得られる。

【0004】

一方、アンダーウォーターカット法は、溶融押出機のダイスから押出したストランドを、ダイス近傍に配置したカッターによって切断し、切断後のポリマーを冷却水に浸漬してポリマーペレットを得る方法である。本方法によれば、略球状のポリマーペレットが得られる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−287223号公報

【特許文献2】特開2010−6872号公報

【特許文献3】特開2004−136641号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物のポリマーペレットを、ストランドカット法やアンダーウォーターカット法により製造した場合、このポリマーペレットを成形樹脂原料の一部とする射出成形体の表面に、いわゆるシルバーと呼ばれる銀白色の条痕が発生するという問題が生じやすい。また、上記ポリマーペレットを成形樹脂原料の一部としてインフレーションフィルムを作製した場合には、そのフィルム成形時に膜割れが生じるという問題も生じやすい。

【0007】

上述の射出成形体に生じるシルバーや、インフレーションフィルム作製時に生じるフィルムの膜割れは、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物中に含まれる水分により生じるものと推測される。すなわちポリマーペレットを単体で、もしくはポリマーペレットと他の樹脂とをドライブレンドして成形した成形体にシルバーや膜割れが生じやすい。

【0008】

また、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物は、吸湿しやすく、さらに一旦、吸湿すると水分が逃げ難い性質を有する。そのため、ストランドカット法やアンダーウォーターカット法によりポリマーペレットを製造した場合、水冷中に上記アイオノマー、または上記けん化物内に水分が取り込まれ、この水分が後工程の成形加工の際、シルバーや膜割れの原因となると推測される。

【0009】

そこで、ストランドカット法やアンダーウォーターカット法により得られたポリマーペレットを、その使用前に恒温器で十分に乾燥させることが考えられる。しかしこの方法では、ポリマーペレットを、長時間にわたり恒温器内で乾燥させる必要があり、時間的ロスと熱エネルギー消費が大きいという問題がある。

【0010】

本発明は、上記問題を鑑みてなされたものであり、射出成形に用いた際にシルバーが発生しにくく、かつインフレーションフィルムの作製時に膜割れが発生しにくい、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物のポリマーペレットの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上述の溶融ストランドを金属ベルトクーラで冷却して製造したポリマーペレットの場合、これを用いた射出成形体にシルバーが発生しにくく、さらにこれを用いたインフレーションフィルム作製の際、フィルムの膜割れが発生しにくいことを見出した。またこの製造方法により得られたポリマーペレットは、その使用前に長時間の乾燥を行う必要がなく、射出成形やインフレーションフィルム作製時における時間的ロスや熱エネルギー消費が少ないという利点があることも見出した。

本発明は、以下のポリマーペレットの製造方法に関する。

【0012】

[1]エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物を、溶融押出機にて加熱して溶融混練する工程と、混練物を、前記溶融押出機先端のダイスより押出して、溶融ストランドを形成する工程と、前記溶融ストランドを金属ベルトクーラの金属ベルト上に供給し、前記溶融ストランドを冷却して固化する工程と、固化した前記溶融ストランドを断片化する工程とを有するポリマーペレットの製造方法。

[2]前記断片化が破砕機により行われる、[1]に記載のポリマーペレットの製造方法。

[3]前記断片化がカッターで切断することにより行われる、[1]に記載のポリマーペレットの製造方法。

[4]前記[1]〜[3]のいずれかに記載のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体の、インフレーションフィルム。

[5]前記[1]〜[3]のいずれかに記載のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体の、射出成形法体。

【発明の効果】

【0013】

本発明によれば、効率的にエチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物のポリマーペレットを製造可能である。また得られるポリマーペレットは、射出成形体に用いた場合に外観不良が生じにくく、さらにインフレーションフィルムに用いた場合にも、フィルム成形時にフィルムの膜割れ等が発生しにくい。

【図面の簡単な説明】

【0014】

【図1】本発明のポリマーペレットの製造方法に用いる金属ベルトクーラの一例を示す図である。

【発明を実施するための形態】

【0015】

1.ポリマーペレットの製造方法

本発明のポリマーペレットの製造方法は、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物を、溶融押出機にて加熱して溶融混練する工程と、混練物を、前記溶融押出機先端のダイスより押出して、溶融ストランドを形成する工程と、前記溶融ストランドを金属ベルトクーラの金属ベルト上に供給し、前記溶融ストランドを冷却して固化する工程と、固化した前記溶融ストランドを断片化する工程とを有する。

【0016】

(溶融混練工程)

本発明では、エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー(以下、単に「アイオノマー」ともいう)、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物(以下、単に「けん化物」ともいう)を、溶融押出機にて加熱して溶融混練する。アイオノマーのみ、またはけん化物のみを溶融混練してもよいが、例えばアイオノマーまたはけん化物と、他の樹脂との混合物を溶融混練してもよい。

【0017】

溶融混練に用いる溶融押出機は、アイオノマーまたはけん化物を溶融状態で混練し、この混練物を溶融押出機先端のダイスから押出すことが可能なものであれば特に制限はない。例えば単軸式または二軸式のいずれの溶融押出機であってもよいが、二軸式の溶融押出機が、混練を十分に行うことが可能であるため、より好ましい。また溶融押出機におけるベントの有無についても特に制限はないが、ベントを有する溶融押出機が、混練物に含まれる空気や揮発分等を除去可能であるため、より好ましい。

【0018】

溶融混練時の温度は、アイオノマーまたはけん化物が溶融する温度であればよく、100℃〜300℃が好ましく、200℃〜250℃がより好ましい。下限値以上とすると、アイオノマーまたはけん化物の混練を効率よく行うことが可能である。また上限値以下とすると、アイオノマーやけん化物を熱分解させることなく、溶融混練可能である。

【0019】

・エチレン・不飽和カルボン酸共重合体のアイオノマー

エチレン・不飽和カルボン酸共重合体のアイオノマーは、エチレンと、不飽和カルボン酸とを、共重合して得られるエチレン・不飽和カルボン酸共重合体の酸基(カルボキシル基)の一部または全部を、例えばリチウム、ナトリウム、カリウム、ルビジウムなどのアルカリ金属又は亜鉛、マグネシウムのようなアルカリ金属以外の金属の水酸化物、炭酸塩、重炭酸塩等で中和して得られる。これらの金属の種類では、とくにアルカリ金属、その中でもカリウム、ルビジウムなど原子半径の大きいもののほうが本発明の効果をより明瞭に示すので好ましい。以下の説明ではカリウムを例にとって説明するが、ここで記載した他の金属種も同様に適用できることはいうまでもない。

【0020】

本工程で用いるアイオノマーは、溶融押出機の外部で予め調製したアイオノマーであってもよく、また溶融押出機中で、エチレン・不飽和カルボン酸共重合体と前記カリウム化合物とを反応させて得たアイオノマーであってもよい。

【0021】

エチレン・不飽和カルボン酸共重合体における不飽和カルボン酸は特に制限がなく、例えばアクリル酸、メタクリル酸、無水マレイン酸、マレイン酸モノメチル等が挙げられ、特にアクリル酸又はメタクリル酸が好ましい。

【0022】

エチレン・不飽和カルボン酸共重合体に含まれる全モノマー成分に対する、不飽和カルボン酸のモノマー成分の量は、5〜40質量%が好ましく、10〜35質量%がより好ましい。不飽和カルボン酸含有量を上記範囲とすることにより、カリウムアイオノマーの帯電防止性や加工性が優れ、カリウムアイオノマーを幅広い用途に用いることが可能となる。

【0023】

また、エチレン・不飽和カルボン酸共重合体は、エチレン及び不飽和カルボン酸のみを共重合したものであってもよいが、エチレンと、不飽和化カルボン酸と、他のモノマー成分とを共重合したものであってもよい。

他のモノマー成分としては、例えばアクリル酸やメタクリル酸のエステルや、酢酸ビニル等が挙げられる。アクリル酸やメタクリル酸のエステルとして具体的には、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸イソブチル、メタクリル酸メチル、メタクリル酸イソブチル等が挙げられる。

【0024】

エチレン・不飽和カルボン酸共重合体に含まれる全モノマー成分に対する、他のモノマー成分の量は、40質量%以下が好ましく、20質量%以下がより好ましい。他のモノマー成分量が過剰となると、アイオノマーの機械的強度が低下する可能性がある。

【0025】

また、カリウムアイオノマー中のカリウムイオンの含有量がアイオノマー1gあたり、0.4mmol以上が好ましく、1.0〜3.0mmolが特に好ましい。

【0026】

なお、本工程に用いるカリウムアイオノマーは、溶融押出性や、加工性等の面から、190℃、2,160g荷重(JIS K7120−1999に準拠)におけるメルトフローレートが、0.01〜100g/10分が好ましく、0.05〜10g/10分がより好ましい。

【0027】

・エチレン・不飽和カルボン酸エステル共重合体のけん化物

エチレン・不飽和カルボン酸エステル共重合体のけん化物は、エチレンと不飽和カルボン酸エステルとを共重合して得られるエチレン・不飽和カルボン酸共重合エステルのエステル基の一部または全部を、水酸化カリウム等の金属水酸化物等を用い、金属(イオン)でけん化して得られる。金属(イオン)の種類は、上述のアイオノマーに用いるアルカリ金属と同様とし得る。以下の説明ではカリウムを例にとって説明するが、他の金属種も同様に適用できることはいうまでもない。

【0028】

本工程で用いるけん化物は、溶融押出機の外部で予め調製したけん化物であってもよく、また溶融押出機中で、エチレン・不飽和カルボン酸エステル共重合体と水酸化カリウムとを反応させて得たけん化物であってもよい。

【0029】

エチレン・不飽和カルボン酸エステルにおける不飽和カルボン酸としては、例えばアクリル酸、メタクリル酸、エタクリル酸、クロトン酸、フマル酸、マレイン酸、マレイン酸、無水マレイン酸、イタコン酸、及び無水イタコン酸等が挙げられ、特にアクリル酸またはメタクリル酸が好ましい。

【0030】

また、不飽和カルボン酸エステルにおけるエステル基は、アルキルエステル基が好ましい。アルキルエステル基におけるアルキル基としては、炭素数1〜12のアルキル基が好ましく、例えば、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、セカンダリーブチル基、2−エチルヘキシル基、イソオクチル等が挙げられる。特にメチル基、エチル基、ノルマルブチル基、イソブチル基が好ましい。

【0031】

エチレン・不飽和カルボン酸エステル共重合体は、特にエチレン(メタ)アクリル酸エステル共重合体が好ましく、中でもエチレン・アクリル酸メチル共重合体、エチレン・アクリル酸エチル共重合体、エチレン・アクリル酸ノルマルブチル共重合体、エチレン・アクリル酸イソブチル共重合体、エチレン・メタアクリル酸メチル共重合体、エチレン・メタアクリル酸エチル共重合体、エチレン・メタアクリル酸ノルマルブチル共重合体、エチレン・メタアクリル酸イソブチル共重合体が好ましい。

【0032】

エチレン・不飽和カルボン酸エステル共重合体に含まれる全モノマー成分に対する、不飽和カルボン酸エステルのモノマー成分の量は、5〜50質量%が好ましく、20〜35質量%がより好ましい。不飽和カルボン酸エステル成分のモノマー成分量がこの範囲にあると、他樹脂と混合する際の他樹脂とけん化物との混和性のバランスが優れる。

【0033】

また、けん化物の中のカリウムイオンの含有量がけん化物1gあたり、0.1〜5.8mmolが好ましく、1.0〜3.0mmolが特に好ましい。

【0034】

なお、本工程に用いるけん化物は、溶融押出性や、加工性等の面から230℃、10kg荷重(JIS K7120−1999に準拠)におけるメルトフローレートが、0.01〜100g/10分が好ましく、0.1〜50g/10分がより好ましい。

【0035】

・その他の樹脂

前述のように、本工程では、上記アイオノマーまたは上記けん化物と、他の樹脂とを組み合わせて溶融混練することが可能である。その他の樹脂を組み合わせることにより、アイオノマーまたはけん化物の溶融押出性を良好にすることができる。

【0036】

その他の樹脂としては、例えばオレフィンの単独重合体や、2種以上のオレフィンの共重合体、あるいはオレフィンと不飽和エステルとの共重合体等が挙げられる。より具体的には低密度ポリエチレン、線状低密度ポリエチレン、中高密度ポリエチレン、ポリプロピレン、ポリ−1−ブテン、ポリ−4−メチル−1−ペンテン、1,2−ポリブタジエン、エチレン・酢酸ビニル共重合体、エチレン・アクリル酸エステル共重合体、エチレン・メタクリル酸エステル共重合体等が挙げられる。

【0037】

他の樹脂の使用量は、他の樹脂とアイオノマーまたはけん化物との合計量100質量部に対し下限は50質量部以上が好ましく、上限は、99質量部以下が好ましい。

【0038】

(溶融ストランド形成工程)

前述の溶融混練工程により溶融混練された混練物を、溶融押出機先端のダイスより連続的に押出して、溶融ストランドを形成する。ダイスは、単一の孔を有するものであってもよく、また複数の孔を有するものであってもよい。

【0039】

またダイスの孔の形状は、目的とする溶融ストランドの断面形状に応じて適宜選択され、例えば円形、楕円形、菱形、長方形等、任意の形状とし得る。

【0040】

(溶融ストランド固化工程)

上記ダイスより押し出された溶融ストランドを、金属ベルトクーラの金属ベルト上に供給し、金属ベルトにより冷却して固化させる。金属ベルトクーラは、金属性のエンドレス搬送ベルト(金属ベルト)を有し、このエンドレス搬送ベルトが、内周側に設けられる冷却機構によって冷却される装置であり、このエンドレス搬送ベルトの外周側に被冷却物を供給して、被冷却物の冷却を行う。

【0041】

金属ベルトクーラの種類は特に制限はなく、例えば図1に示すように、溶融押出機のダイス1から押し出した溶融ストランド2を、二枚の金属ベルト3,4の間に挟持し、ベルト終端まで搬送するものとできる。二枚の金属ベルト3,4は、冷却機構5,6から冷却水が噴射されて冷却される。金属ベルトクーラでは、冷却水が溶融ストランド2と接触せず、溶融ストランド2を金属ベルト3、4を介して冷却するため、溶融ストランド2の冷却時に、溶融ストランド2が吸湿するおそれがない。

なお、金属ベルトクーラには、図1に示すように、溶融ストランド2を圧延するためのプレスローラ11等を設けてもよい。

【0042】

また金属ベルトクーラは、図1に示すものに限定されるものではなく、例えば1枚の金属ベルトにより溶融ストランドの冷却を行うシングルベルトクーラを用いること等も可能である。ただし、2方向から溶融ストランドを挟持し、冷却を行うダブルクーラ方式であることが、冷却効率等の面から好ましい。

【0043】

(断片化工程)

前述の溶融ストランド固化工程により固化した溶融ストランドを、目的とするポリマーペレットの長さとなるように切断、もしくは溶融ストランドを破砕機で破砕し、断片化する。なお、図1には、溶融ストランド2を破砕機21で破砕し、ポリマーペレット22とする例を示す。

【0044】

溶融ストランドの切断を行う場合には、固化した溶融ストランドの長さ方向に対して通常、直交するように切断する。当該方法によれば、円柱状や角柱状等、均一な長さを有するペレットを得ることが可能である。ペレット長は、ポリマーペレットの用途等に応じて適宜選択されるが、通常1〜10mm程度、好ましくは2〜5mm程度とし得る。

【0045】

溶融ストランドの切断に用いる装置としては、溶融ストランドを切断するためのカッターを備えるものであればよく、例えば溶融ストランドを回転刃と固定刃とでカットするペレタイザー等が挙げられる。

【0046】

一方溶融ストランドの破砕を行う場合には、所望の平均粒径を有する粒子状のペレットを得ることが可能である。破砕して得られる粒状のポリマーペレットの平均粒径は、通常1〜10mm程度であることが好ましく、より好ましくは2〜5mmである。平均粒径はJIS K0069に準拠したふるい分け法を用い、累積分布を求めた際のメジアン径とする。

【0047】

破砕機としては、例えばシュレッダー、ジョークラッシャー、コーンクラッシャー、ハンマークラッシャー、ロールクラッシャー、ロールミル、スタンプミル、ハンマーミル、カッターミル、ロッドミル、カスケードミル、スピードミル、オシレータ式整粒機等が挙げられる。

【0048】

(その他)

本発明により製造されるポリマーペレットは、保存時の吸湿を防ぐため、低い湿度環境下で保存することが好ましい。保存方法としては、例えばポリマーペレットを、防湿性を有する袋や容器内で保存する方法等が挙げられる。

【0049】

2.インフレーションフィルム及び射出成形体

本発明のインフレーションフィルムまたは射出成形体は、上述のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体を、インフレーション成形または射出成形して得られる。

【0050】

(他の樹脂)

上述のポリマーペレットと混合可能な他の樹脂としては、特に制限はない。このような樹脂としては、高圧法ポリエチレン、中・高密度ポリエチレン、直鎖状低密度ポリエチレン、密度が940kg/m3以下の直鎖状低密度ポリエチレン、超低密度ポリエチレン等のエチレンの単独重合体;エチレンと炭素数3〜12のα−オレフィンとの共重合体;ポリプロピレン;ポリ−1−ブテン;ポリ−4−メチル−1−ペンテン;エチレン・酢酸ビニル共重合体;エチレンと例えばアクリル酸、メタクリル酸、マレイン酸モノエチル、無水マレイン酸などの不飽和カルボン酸との共重合体、;エチレンと、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸イソブチル、アクリル酸nブチル、アクリル酸−2−エチルヘキシル、メタクリル酸メチル、メタクリル酸グリシジル、マレイン酸ジメチル等の1種又は2種以上の不飽和カルボン酸エステルとの共重合体;エチレンと、上記不飽和カルボン酸と、上記不飽和カルボン酸エステルとの共重合体;エチレンと、一酸化炭素と、上記不飽和カルボン酸エステルまたは酢酸ビニルとの共重合;ポリオレフィン系エラストマー等のオレフィン系重合体;ポリスチレン、ハイインパクトポリスチレン、ABS樹脂、ゴム強化スチレン系樹脂等のスチレン系重合体;ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリエチレンナフタレート、シクロヘキサンジメタノール共重合ポリエチレンテレフタレート、ポリエステルエラストマー等のポリエステル;ポリカーボネート;ポリメチルメタクリレート等が挙げられる。これらは1種単独で、または2種以上を混合して用いることが可能である。

【0051】

ポリマーペレットと、他の樹脂の使用量は、他の樹脂とアイオノマーまたはけん化物との合計量100質量部に対し下限は50質量部以上が好ましく、上限は、99質量部以下が好ましい。

【0052】

(添加剤)

また、ポリマーペレットや他の樹脂と併せて、必要に応じて、任意の添加剤、たとえば酸化防止剤、耐候安定剤、光安定剤、紫外線吸収剤、滑剤、スリップ剤、顔料、染料、架橋剤、発泡剤、粘着付与剤などを添加することができる。

【0053】

(インフレーションフィルム及び射出成形体の製造方法)

ポリマーペレットと、他の樹脂や添加剤とを混合して用いる場合には、これらをドライブレンドする。ドライブレンドの方法は特に制限はなく、例えばヘンシェルミキサー、回転式混合機等で混合することが可能である。

【0054】

なお、前述のポリマーペレット、またはその混合物は、恒温器等で乾燥させることなく用いることが可能である。

【0055】

インフレーションフィルムの成形方法は、一般的なインフレーションフィルムの成形方法と同様とでき、例えば上述のポリマーペレット単体、もしくはその混合物を溶融して円環状に押出し、この円環状に押出された樹脂の内側から空気を吹き出して樹脂を膨らませ、これを巻き取る方法等とし得る。

【0056】

また射出成形体の成形方法についても、一般的な射出成形法と同様とすることができる。例えば上述のポリマーペレット単体、もしくはその混合物を溶融して、射出圧を加えて金型に押し込み、成形する方法とし得る。

【0057】

(インフレーションフィルムまたは射出成形体の用途)

本発明のインフレーションフィルムの膜厚は特に制限はなく、用途に応じて適宜選択され、通常10〜100μm程度とできる。インフレーションフィルムは、例えば食品や医薬品等の各種包装材、壁紙等、広い用途に用いることが可能である。

【0058】

また本発明の射出成形体は、表面にシルバーが発生しにくく、容器、建材、自動車外装部品など、幅広い用途に利用することができる。

【実施例】

【0059】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれらの実施例に限定されるものではない。以下、実施例及び比較例に用いた原料を示す。

【0060】

(原料)

・エチレン・アクリル酸メチル共重合体(EAC):アクリル酸メチル(MA)含量;30質量%、MFR(メルトフローレート);15g/10分(190℃×2160g荷重)

・エチレン・メタクリル酸共重合体のカリウムアイオノマー(EM−K):メタクリル酸含量;15質量%、MFR(メルトフローレート)0.1g/10分(190℃×2160g荷重)

・低密度ポリエチレン(LDPE);メルトフローレート(MFR);3.7g/10分(190℃×2160g荷重)

【0061】

(実施例1)

エチレン・アクリル酸メチル共重合体(EAC)10kgとKOH 780gとを溶融押出機内にフィードし、溶融押出機内で溶融混練しながら反応させ、エチレン・アクリル酸メチル共重合体のけん化物とした。

このけん化物中にアクリル酸カリウム塩の形で存在するカリウムイオン濃度は1.4mmol/gであった。また、けん化度は40%であった。

【0062】

溶融押出機のダイスから、ダブル金属ベルトクーラ(日本スチールベルトコンベヤ株式会社社製;スチールベルトダブルクーラー)の金属ベルト上に溶融ストランドを押出し、溶融ストランドを金属ベルトクーラにより冷却した。固化した溶融ストランドを、ダブル金属ベルトクーラの端部に配置したペレタイザーによりカットし、円柱状ポリマーペレットを得た。

【0063】

得られたポリマーペレット2kgと、低密度ポリエチレン(LPDE)8kgとを混合し、インフレーション成形機によりインフレーション成形を行い、膜厚50μmのインフレーションフィルムを得た。

【0064】

また、得られたポリマーペレット2kgと、低密度ポリエチレン(LPDE)8kgとを混合し、射出成形機により射出成形を行い、150mm×80mm×厚さ2mmの射出成形体を得た。

【0065】

インフレーション成形時の膜割れの有無、及び得られた射出成形体について、目視により確認を行った。結果を表1に示す。

【0066】

(実施例2)

金属イオン濃度1.2mmol/gのエチレン・メタクリル酸共重合体のカリウムアイオノマー(EM−K)を用いて実施例1と同様の方法により、インフレーション成形及び射出成形を行った。インフレーション成形時の膜割れの有無、及び得られた射出成形体におけるシルバーの有無を目視により確認した。結果を表1に示す。

【0067】

(比較例1)

溶融ストランドの冷却を、水槽で行った以外は実施例1と同様にポリマーペレットを作製した。得られたポリマーペレットを乾燥させることなく、インフレーション成形時の膜割れの有無、及び得られた射出成形体におけるシルバーの有無を目視により確認した。結果を表1に示す。

【0068】

(参考例)

低密度ポリエチレン(LDPE)のみを用い、実施例1と同様にインフレーションフィルム及び射出成形体を作製した。インフレーション成形時の膜割れの有無、及び得られた射出成形体におけるシルバーの有無を目視により確認した。結果を表1に示す。

【0069】

【表1】

【0070】

本発明の製造方法により製造されたポリマーペレットを用いたインフレーションフィルムや射出成形体では、膜割れやシルバーが発生しなかった(実施例1及び2)。一方、一般的なストランドカット法(溶融ストランドを水冷)により作製したポリマーペレット(比較例1)では、インフレーションフィルム作製時に膜割れが生じ、さらに射出成形体にもシルバーが生じた。なお、低密度ポリエチレンは、疎水性の樹脂であり、これを用いたインフレーションフィルム作製時に膜割れは生じず、また、得られた射出成形体では、シルバーが発生しなかった(参考例)。

【産業上の利用可能性】

【0071】

本発明のポリマーペレットの製造方法により得られるポリマーペレットを用いたインフレーションフィルムや、射出成形体は、フィルム成形時の膜割れや得られた射出成形体にシルバーの発生がなく、外観性が良好である。したがって、各種包装材や容器、建材、自動車外装部品など、幅広い用途に利用することができる。

【符号の説明】

【0072】

1 ダイス

2 溶融ストランド

3,4 金属ベルト

5,6 冷却機構

11 プレスローラ

21 破砕機

22 ポリマーペレット

【特許請求の範囲】

【請求項1】

エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物を、溶融押出機にて加熱して溶融混練する工程と、混練物を、前記溶融押出機先端のダイスより押出して、溶融ストランドを形成する工程と、前記溶融ストランドを金属ベルトクーラの金属ベルト上に供給し、前記溶融ストランドを冷却して固化する工程と、固化した前記溶融ストランドを断片化する工程とを有するポリマーペレットの製造方法。

【請求項2】

前記断片化が破砕機により行われる、請求項1に記載のポリマーペレットの製造方法。

【請求項3】

前記断片化がカッターで切断することにより行われる、請求項1に記載のポリマーペレットの製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体の、インフレーションフィルム。

【請求項5】

請求項1〜3のいずれか一項に記載のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体の、射出成形法体。

【請求項1】

エチレン・不飽和カルボン酸共重合体の酸基の一部または全部が金属(イオン)で中和されてなるアイオノマー、またはエチレン・不飽和カルボン酸エステル共重合体のエステル基の一部または全部が金属(イオン)でけん化されてなるけん化物を、溶融押出機にて加熱して溶融混練する工程と、混練物を、前記溶融押出機先端のダイスより押出して、溶融ストランドを形成する工程と、前記溶融ストランドを金属ベルトクーラの金属ベルト上に供給し、前記溶融ストランドを冷却して固化する工程と、固化した前記溶融ストランドを断片化する工程とを有するポリマーペレットの製造方法。

【請求項2】

前記断片化が破砕機により行われる、請求項1に記載のポリマーペレットの製造方法。

【請求項3】

前記断片化がカッターで切断することにより行われる、請求項1に記載のポリマーペレットの製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体の、インフレーションフィルム。

【請求項5】

請求項1〜3のいずれか一項に記載のポリマーペレットの製造方法により製造されたポリマーペレットと他の樹脂とをドライブレンドした混合物、または前記ポリマーペレット単体の、射出成形法体。

【図1】

【公開番号】特開2013−10246(P2013−10246A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144120(P2011−144120)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000174862)三井・デュポンポリケミカル株式会社 (174)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000174862)三井・デュポンポリケミカル株式会社 (174)

【Fターム(参考)】

[ Back to top ]