ポリマーマトリクス複合体から作られる製品表面の電気的接続性を改善する方法

充てん物を含むポリマーマトリクス複合体から作られる製品表面の電気的接続性を改善する方法は、以下の工程を含む:室温よりも高い第一処理温度まで製品の表面を加熱する工程;表面のポリマーの除去と充てん物の除去を酸素ラジカルにより行う表面の第一プラズマ処理工程;プラズマ処理した当該製品の表面を第一処理温度よりも低い第二処理温度まで冷却する工程;表面の活性化を酸素ラジカルにより行う第一プラズマ処理によって生成された表面の第二プラズマ処理工程;第二プラズマ処理により生成された表面上でメタライゼーションを蒸着する工程。

【発明の詳細な説明】

【発明の詳細な説明】

【0001】

本発明は、充てん物を含むポリマーマトリクス複合体から作られる製品表面の電気的接続性を改善する方法に関する。

【0002】

従来の材料は、徐々に充てん物を含んだポリマーマトリクス複合体で代用されている。ここでの複合体とは、ポリマー内に分散した充てん物を有する一つ以上のポリマーでできた材料を意味し、適切な充てん物としては例えば黒鉛、アモルファス水素化炭素、ダイアモンド又はダイアモンド状炭素、ガラス状炭素、すす、フラーレン、ナノチューブ、ナノワイヤーおよびあらゆる大きさや形状の同等物で作られる粒子が挙げられる。また、そのような複合体から作られる製品は、あらゆる大きさ、または平面、球状、素線等を含むあらゆる形状を取りうる。

【0003】

有望な金属の代替物としてポリマーマトリクス複合体がある。それらは、軽量で、良好な電気的、熱的および機械的特性と卓越した耐化学性により特徴付けられる。しかしながら、ポリマーマトリクス複合体の主要な欠点として、電気的接続性に乏しく、つまり表面メタライゼーションの親和性に乏しく、および/またはその表面に直接塗布された金属的接続手段(例えば、はんだなど)との親和性に乏しいことが挙げられる。

【0004】

これは、特に表面の均一性を起因とする不十分な表面湿潤性と、ポリマーマトリクス複合体から作られる製品の低い表面張力を特に原因としている。

【0005】

ポリマーマトリクス複合体の湿潤性を改善してはんだ付けするために、湿式化学エッチングなどの従来の方法による表面エッチング加工が行われる。典型的な例としては、米国特許第6214249号明細書および国際公開第02/071462号パンフレットに記載されるような超伝導の複合体表面を処理することが挙げられる。湿式化学エッチングはまた、複合体の金属メッキを改善することに用いられる(米国特許6080836号明細書)。

【0006】

また、火炎を用いた酸化により行われるポリマー層の改変や、コロナ放電または化学エッチング剤が用いられて金属ポリマー複合体を生成する(M.Mozetic他、材料科学フォーラム第437−438号(2003)81−84)。金属とビニル塩化物含有ポリマーの接着結合に関する方法については、米国特許第3833458号明細書に記載される。当該方法は、ボルトやクランプなどの機械的締結装置に用いられる。

【0007】

集積回路装置を製造する一つ以上の工程において、新規なエッチング方法が利用されてきた。典型的には、米国特許出願公開第2002/055263号明細書、米国特許第5705428号明細書および米国特許出願公開第2002/125207号明細書などの技術革新では、高周波放電でウエハーなどの半導体サンプルをエッチング加工するプラズマ処理方法が扱われている。

【0008】

さらに、酸素プラズマ処理により黒鉛/ポリマー複合体の表面粗度を上昇させることが可能である(U.Cvelbar他、「黒鉛/ポリマー複合体の酸素プラズマ処理により上昇された表面粗度」応用表面科学210(2003)、255−261)。

【0009】

上記参考文献で用いられるような非平衡状態のガスが数十年間製造されてきた。高非平衡ガスの最も一般的製造方法は、ガス状分子を放電機に通すことである。エネルギー粒子(主に電子や準安定原子)との非弾性衝突の際に、分子は励起し、分離、イオン化する。励起され、粉砕されイオン化された分子は、ラジカルと呼ばれる。ラジカルの濃度は放電パラメーターに依存し、ほぼ1に等しくてもよい。中性ガスの運動温度は室温に近のにもかかわらず、ラジカルの平均内部エネルギーは、10.000度を越えた内部温度に対応して1eVより大きくてもよい。不十分なエネルギー交換が原因で、極端に高いラジカルの温度が複合体にとって良好となるが、ラジカルは容易にポリマーマトリクス複合体の表面上で化学的に相互作用する。(図1a)

【0010】

ポリエチレン(UHMPE)繊維/ビニルエステル樹脂複合体への接着を促進するために、米国特許第5221431号明細書には、ポリマー繊維の製造工程の一つとしてプラズマエッチング加工が記載されている。この開示された方法は、ポリエチレン繊維から作られた繊維をプラズマエッチング加工する工程と、シランカップリング剤をエッチング加工した繊維に塗布する工程と、繊維をビニルエステル樹脂に含浸して従来の成形を行う工程を含む。

【0011】

医学および産業において広範に使用するための適切な大気圧グロー放電プラズマの製造方法については、特許が取得されている(米国特許出願公開第2001/000206号明細書、米国特許第5928527号明細書および米国特許第614249号明細書)。この大気圧プラズマはまた、材料の表面層を修正するために用いられる。

【0012】

充てん物入りのポリマーマトリクス複合体のプラズマ表面処理においていくつかの有望な結果がある一方で、表面メタライゼーションおよび/または当該表面への金属接続手段の接着は、あらゆる条件下において満足なものではなく、結果として、それらの複合体と隣接する成分との信頼性のある電気的接続を提供することは困難である。

【0013】

それゆえ、本発明は、充てん物入りのポリマーマトリクス複合体から作られる製品の隣接する成分との電気接続に関する性能を改善し、一方でこの目的を低コストで達成する単純な方法を提供することをその目的とする。

【0014】

この目的は、請求項1に明示する方法により達成される。従って、請求項1で示したような個別のプラズマ処理工程に特定の温度条件を設けたいくつかの酸素プラズマ表面処理工程を有することが本発明の必須の特徴である。詳細には、第一に、高温の第一処理温度でラジカルを用いて複合体製品の表面処理をし、当該処理によってポリマー除去と複合体の深いエッチングがもたらされ、その結果、とりわけ表面粗度をある程度上昇させる。その後、製品を冷却してから、低くなった製品の第二の処理温度でプラズマ処理をすることにより、粗度を獲得した表面を活性化する。そして、最終的には良好な湿潤性を具備したこのように生成された表面上でメタライゼーションを蒸着する。本発明を利用した結果、当該方法で処理された製品の表面は、後の加工のために完全に準備される。特に当該表面は、はんだなどの金属接続手段を接着させるのに十分な粗度があるだけでなく、第二プラズマ処理の後には、表面上に蒸着されるメタライゼーションが完全にその表面に接着する。というのも、当該表面はその前に効果的に活性化されており、十分な時間この状態のままにされることにより、表面活性化の利点を後の加工、すなわち表面メタライゼーションにおいて効果的に活用することができるからである。

【0015】

ポリマーマトリクス複合体の前記充てん物は、好適には焼結炭素あるいは黒鉛であり、または本発明の他の好適な実施形態においては、炭素もしくは黒鉛を含む混合物である。

【0016】

本発明の他の特徴として、本発明に係る方法のプラズマ処理工程において弱イオン化され、高解離されたプラズマを提供することにより意図された結果に確実に影響を与える。これは、空間電化密度が約1017m-3未満、好適には1016m-3未満であり、ガス状分子の解離率は10%を超える。解離率の代わりにプラズマ反応度を原子ラジカルの密度に関して表現すると、酸素原子の密度の好適な範囲は、約1020m-3であり、好適には約1021m-3である。

【0017】

さらに発明の特徴とその好適な実施形態は、次の説明と従属項から明らかとなる。

【0018】

本発明は、ラジカルとポリマーマトリクス複合体との相互作用が高度に選択的であるという発見を利用する。まずラジカルは、充てん物を手付かずのままにしておいて最初にポリマーマトリクスと反応する。その後ラジカルは、充てん物とも相互作用するが、ポリマーとの反応率は常に充てん物との反応率よりも高い。この効果については、Cvelbar他により以下の考察から説明された。

【0019】

プラズマと対面するサンプルは、物理的および化学的反応により常に加熱されるが、表面上の粒子がバルクと良好な熱的接触をしている限り、表面温度はそのバルク温度ほど高くない。最上位の黒鉛粒子は、第一にポリマーマトリクスに十分に埋め込まれるため、バルク材料に対する熱的接触はそれらの過熱を防ぐのに十分な高温である。しかしながら、粒子間のポリマーは消失するので、熱的接触は減少して粒子の温度は(また酸化も)上昇する。最終的にゆるく接着された黒鉛粒子は燃焼し、表面の粗度を上昇させる。

【0020】

この表面粗度の変化は、プラズマ処理の約5分後にのみ現れる(Cvelbar他を参照)。最初に材料を高温まで加熱することによって、このエッチング加工方法は短い時間で実行され、よってポリマーマトリクス複合体の表面を粗化する単純かつ迅速な方法を提供するのである。

【0021】

ラジカルの選択的相互作用により、ポリマーマトリクス複合体の選択的エッチング加工がもたらされる。低い複合体温度では、ポリマーのみがエッチング加工される。高温では、いくつかの充てん物がエッチング加工され、ポリマーマトリクス複合体の粗度を迅速かつ劇的に上昇させる。このようにして、高温での本発明に係る方法の第一酸素プラズマ処理は、短時間で適切な表面粗化を生成するように行われる。また、充てん物(例えば黒鉛粒子)の出現などの非常に有益な追加的効果が生じ、(ポリマーおよび充てん物上に)極性群が形成され、エッチング加工中の材料の結合を破壊して互いの共同をもたらす表面緊張を上昇させることにより、本発明に係る方法の良好な結果をもたらす。対照的に、本発明に係る方法の第二プラズマ処理は、製品が高温の第一処理温度から第二処理温度に冷却された後に実行され、主に第一プラズマ処理によりもたらされた荒い表面を長く活性化するようにする。

【0022】

ラジカルは、極性機能群を形成する複合体の表面層に組み込まれる。複合体表面上の高極性群の出現により表面湿潤性は上昇するため、メタライゼーションとの親和性を上昇させる(M.Mozetic他)。しかし、この材料の活性化は、自然に非活性化する傾向がある。高温ではこの非活性化は非常に早い。高温での第一プラズマ処理により達成された活性化はそれゆえ、非活性化時間が非常に短く、後のメタライゼーション工程に十分な持続性がない。比較的低い第二処理温度の結果、このように獲得された表面の活性化が十分持続することにより、後のメタライゼーション工程で効果的に利用でき、メタライゼーションと基質との接着を改善するようにする。

【0023】

これまでの湿式化学表面エッチング加工および活性化を利用する伝統的方法とは対照的に、本発明に係るポリマーマトリクス複合体の処理方法の利用には、多数の顕著な利点が存在する。本発明に係る方法によって、複合体表面上への金属層の良好な接着が可能となり、環境にも優しく実施費用および維持費用は最小限となる。これに関連して、ポリマーの表面からの除去を促進することはまた、表面の充てん物粒子を出現させ、かつ多かれ少なかれ表面の粗度を上昇させ、高温第一プラズマ処理においては、極めて短い第一プラズマ処理時間を可能とし、所定の処理能力用のプラズマ反応装置はきわめて小さく安価であってもよいし、同様に処理時間に直接関係するプラズマ処理の費用はかなり安い。

【0024】

よって、本発明に係る酸素ラジカルまたはあらゆる他のラジカルと後の表面メタライゼーションを用いた処理の二段階工程は、未解決の型のポリマー複合体を生成するのに利用され、後に例えばはんだ付けにより隣接する成分と電気的接続をするようにする。同様に、そのような選択的活性化と後の表面メタライゼーションの工程はまた、焼結炭素又は黒鉛の同様な処理に利用することができる。この場合、この方法の利用によって、接着されておらず、または緩慢に接着された粒子から表面を無縁にし、メタライゼーションとの良好な親和性を有し前記焼結炭素または黒鉛の表面上に金属被膜をよりよく接着することになる。

【0025】

本発明によれば、ポリマーマトリクス複合体の処理方法を実施する場合、前記複合体は酸素ラジカルの高流束にさらされる。ラジカルは通常、純酸素または酸素と他のガス(典型的にはアルゴン又は他の不活性ガス)の混合物において生成されるプラズマ内で形成される。しかしながら、ラジカルはまた、熱解離および衝撃波励起を含む他の技術によっても形成することができる。本発明に係る方法の好適な実施形態において、第一および第二プラズマ処理は、酸素と少なくとも一つの希ガス(好適にはアルゴン)の混合空気中で実行され、初期の空気内の酸素含有量は、5乃至95容積%である。

【0026】

本方法の他の好適な実施形態は、本発明に係る方法の他のパラメーターの最適化に関する。

【0027】

好適な実施形態において、高温の第一処理温度は、ポリマーの軟化温度より低く20℃乃至150℃の間であることにより、充てん物を含むポリマーマトリクス複合体の表面を選択的にエッチング加工する第一プラズマ処理工程を改善するようにする。あるいは、摂氏にして軟化温度の0.7倍乃至1倍でもよく、または絶対値でかつ最も一般的なポリマーに対して50℃乃至500℃で、もっと好適には80℃乃至400℃でもよい。

【0028】

既に述べたように、第二処理温度は、第一処理温度より低いことにより、ポリマーマトリクス複合体表面を長く活性化するようにする。それゆえ、この温度は好適には活性化時間が少なくとも1秒であるように選択される。絶対値では、これは処理済ポリマーマトリクス複合体次第であり、好適には150℃未満の温度、より好適には60℃未満またはさらに好適には15℃乃至45℃もしくはさらにそれ未満の範囲の温度で達成される。

【0029】

表面を第二プラズマ処理する時間は、表面を第一プラズマ処理する時間よりもずっと短くすることができる。例えば、第二プラズマ処理時間は、第一プラズマ処理時間の0.005倍乃至0.2倍でもよい。以下で説明するラジカルの特定の流束を用いた具体的な例において、第一処理は1分乃至2分かかるが、第二処理はたった10乃至15秒である。

【0030】

個別の状況に応じて、これは不可欠ではないが、メタライゼーションは好適には第二プラズマ処理(例えば(2)[この数字は外しておく]分以内)の直後に開始する必要がある。しかしながら、具体的な状況下で、第二プラズマ処理の終了の数時間後に、メタライゼーション工程を開始するときもまた、良好な結果を得ることができる。このメタライゼーションは、ガルバニ工程、PVD工程またはPECVD工程などの周知のメタライゼーション工程を用いることにより実行することができる。

【0031】

図面を参照して、本発明を以下さらに説明する。

【0032】

本発明に係る方法の略図を図1に示す。ポリマーマトリクス複合体は、酸素ラジカルの流束にさらされる。ラジカルは表面ポリマーと反応する[図1a]。高温での表面の第一プラズマ処理では、最初に、ポリマーはエッチング加工されることにより、充てん物間のポリマーが取り除かれる[図1b]。さらに酸素ラジカルにさらされることで、緩慢に結合した表面上の充てん物は、酸素ラジカルと相互作用して最上位の充てん物と充てん物のクラスターをエッチング加工する。表面粗度は上昇する[図1c]。表面を冷却し第二プラズマ処理を施した後に、当該表面はまた、その表面上の酸素含有機能群の形成のために十分活性化される。第二プラズマ処理の低温のために、この活性化は後のメタライゼーション工程に十分なほど長く続く。

【0033】

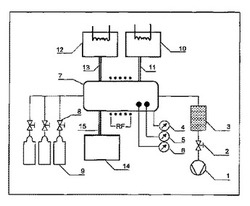

ポリマーマトリクス複合体のシステム配置の例は、略図2に示される。当該システムは、真空ポンプ1、弁2、こし器を備えたトラップ3、放電箱7、二つの異なるリーク弁8および最適なエッチング率を提供する酸素および他の(不活性)ガス用の二つのガスフラスコ9からなる。第一温度箱10は、放電箱(反応器)と連結され、前記温度箱10内で少なくともその表面上が第一プラズマ処理温度まで上昇するよう処理された製品をコンベア11によって反応器7に供給する。第二温度箱12は放電箱7と連結され、第一プラズマ処理工程の後に製品を第二温度箱12に供給して少なくともその表面を冷却し、その後コンベア13により反応器に戻して第二低温プラズマ処理をする。最終的に、当該システムは、コンベア15によって反応器に連結されるあらゆる適切な型のメタライゼーション箱14を含む。エッチング工程および活性化工程中の放電箱内のラジカル線量のようなプラズマパラメーターは、真空計4と触媒プローブ5やラングミュアプローブ6などの二つ以上のプローブにより制御される。

【0034】

酸素ラジカルの高流束は、表面粗度を上昇させる[図3]。このことは、図3の前記表面サンプルの粗度の測定結果より見ることができる。代表的グラフは、未処理(下)から約6・1025ラジカル/m2の小線量でプラズマ処理した粗度の上昇(中間)または約15・1025ラジカル/m2の高温での大線量でプラズマ処理した粗度の上昇(上)に関する概念を提供する。高温では、表面粗度の過程に迅速化がもたらされる。極端に温度を上昇させなくてもラジカル線量に対するエッチング率と表面粗度の発生の間には関係がある。高温下でかつ約1026ラジカル/m2の線量で極度の粗度化が始まり、約2・1026ラジカル/m2の線量で完了する。追加的な粗度化は、エッチングの効果によるものであり、充てん物のクラスターが取り除かれるからである。

【0035】

また、酸素ラジカルにさらされることで、ポリマーマトリクスの活性化が生じる。酸素ラジカルが複合体表面内に組み込まれる結果、表面エネルギーは上昇してより良好な湿潤性がもたらされる。図4における例は、ラジカル線量で処理する表面上の脱イオン化された水滴の湿潤性を示す。ラジカルは、複合体の表面層内に組み込まれることにより、極性機能群を形成する。この活性化を第一処理温度より低い第二処理温度で実行する第二プラズマ処理によって行うことにより、より長時間の表面の活性化を提供するようにする。

【0036】

複合体表面上に極性群が多く出現することにより、表面湿潤性が上昇するためメタライゼーションへの親和性が生じる。高い粗度と前記複合体の湿潤性の生成により、メタライゼーションのより良好な親和性と高い接着性が達成される[図5]。これは、湿式化学エッチングとパラジウム化学吸着を代替し、基質と金属膜間の強力な化学結合を確立することを可能とする無電解工程によるメタライゼーションの決定的工程である。ニッケル(Ni)ガルバニメタライゼーション以前のプラズマ処理サンプルと名づけられた接着力が図5に示される。パラジウムと化学的Niの蒸着を用いて活性化する代わりに用いられるこの技術的手続は、ずっと良好な結果をもたらす。前記サンプルの湿式化学エッチングの場合の接着力が、18.6(±10.2)Nであるのに対して、最適なプラズマ処理の接着力は68.5(±6)Nである。

【0037】

粗度を上昇させるポリマーの除去と前記サンプルの上昇した湿潤性により、電気伝導率もまた改善される[図6]。二つの異なるポリマーマトリクスサンプルに関するラジカル線量に対する電気伝導率の減少を、図6に示す。最適電気伝導率は、より良好な伝導充てん物粒子間の最上位ポリマーの除去と表面粗度の上昇により達成することができる。本サンプルにおいて、表面にポリマーがなくなった場合、これは7・1025ラジカル/m2の線量である。

【図面の簡単な説明】

【0038】

【図1a】ラジカルと反応するポリマーマトリクスと充てん物からなるポリマーマトリクス複合体を示す略図である。

【図1b】選択的複合体エッチング加工の第一段階、すなわち充てん物を手付かずのままにしたポリマーのエッチングを示す略図である。

【図1c】選択的複合体エッチング加工の第二段階、すなわち充てん物と粗面との間の差を残したままの高温下でのポリマーと充てん物のエッチング加工を示す略図である。

【図1d】ラジカルがエッチング加工された表面に組み込まれるときの極性機能群の形成を示す略図である。

【図2】ポリマーマトリクス複合体の選択的エッチング加工と後の表面活性化を対象としたシステムの一例を示すシステムの略図である。

【図3】三つの異なる未処理およびプラズマ処理されたサンプルによる表面粗度の上昇を示すTalysurf分析結果のグラフである。

【図4】ラジカル線量の機能としての処理済サンプルの表面における脱イオン化した水滴の湿潤性を示すグラフである。

【図5】プラズマ処理されたサンプルのラジカル線量の機能としてのメタライゼーションされた表面の接着力を示すグラフである。

【図6】ラジカル線量の機能としての電気抵抗を示すグラフである。

【発明の詳細な説明】

【0001】

本発明は、充てん物を含むポリマーマトリクス複合体から作られる製品表面の電気的接続性を改善する方法に関する。

【0002】

従来の材料は、徐々に充てん物を含んだポリマーマトリクス複合体で代用されている。ここでの複合体とは、ポリマー内に分散した充てん物を有する一つ以上のポリマーでできた材料を意味し、適切な充てん物としては例えば黒鉛、アモルファス水素化炭素、ダイアモンド又はダイアモンド状炭素、ガラス状炭素、すす、フラーレン、ナノチューブ、ナノワイヤーおよびあらゆる大きさや形状の同等物で作られる粒子が挙げられる。また、そのような複合体から作られる製品は、あらゆる大きさ、または平面、球状、素線等を含むあらゆる形状を取りうる。

【0003】

有望な金属の代替物としてポリマーマトリクス複合体がある。それらは、軽量で、良好な電気的、熱的および機械的特性と卓越した耐化学性により特徴付けられる。しかしながら、ポリマーマトリクス複合体の主要な欠点として、電気的接続性に乏しく、つまり表面メタライゼーションの親和性に乏しく、および/またはその表面に直接塗布された金属的接続手段(例えば、はんだなど)との親和性に乏しいことが挙げられる。

【0004】

これは、特に表面の均一性を起因とする不十分な表面湿潤性と、ポリマーマトリクス複合体から作られる製品の低い表面張力を特に原因としている。

【0005】

ポリマーマトリクス複合体の湿潤性を改善してはんだ付けするために、湿式化学エッチングなどの従来の方法による表面エッチング加工が行われる。典型的な例としては、米国特許第6214249号明細書および国際公開第02/071462号パンフレットに記載されるような超伝導の複合体表面を処理することが挙げられる。湿式化学エッチングはまた、複合体の金属メッキを改善することに用いられる(米国特許6080836号明細書)。

【0006】

また、火炎を用いた酸化により行われるポリマー層の改変や、コロナ放電または化学エッチング剤が用いられて金属ポリマー複合体を生成する(M.Mozetic他、材料科学フォーラム第437−438号(2003)81−84)。金属とビニル塩化物含有ポリマーの接着結合に関する方法については、米国特許第3833458号明細書に記載される。当該方法は、ボルトやクランプなどの機械的締結装置に用いられる。

【0007】

集積回路装置を製造する一つ以上の工程において、新規なエッチング方法が利用されてきた。典型的には、米国特許出願公開第2002/055263号明細書、米国特許第5705428号明細書および米国特許出願公開第2002/125207号明細書などの技術革新では、高周波放電でウエハーなどの半導体サンプルをエッチング加工するプラズマ処理方法が扱われている。

【0008】

さらに、酸素プラズマ処理により黒鉛/ポリマー複合体の表面粗度を上昇させることが可能である(U.Cvelbar他、「黒鉛/ポリマー複合体の酸素プラズマ処理により上昇された表面粗度」応用表面科学210(2003)、255−261)。

【0009】

上記参考文献で用いられるような非平衡状態のガスが数十年間製造されてきた。高非平衡ガスの最も一般的製造方法は、ガス状分子を放電機に通すことである。エネルギー粒子(主に電子や準安定原子)との非弾性衝突の際に、分子は励起し、分離、イオン化する。励起され、粉砕されイオン化された分子は、ラジカルと呼ばれる。ラジカルの濃度は放電パラメーターに依存し、ほぼ1に等しくてもよい。中性ガスの運動温度は室温に近のにもかかわらず、ラジカルの平均内部エネルギーは、10.000度を越えた内部温度に対応して1eVより大きくてもよい。不十分なエネルギー交換が原因で、極端に高いラジカルの温度が複合体にとって良好となるが、ラジカルは容易にポリマーマトリクス複合体の表面上で化学的に相互作用する。(図1a)

【0010】

ポリエチレン(UHMPE)繊維/ビニルエステル樹脂複合体への接着を促進するために、米国特許第5221431号明細書には、ポリマー繊維の製造工程の一つとしてプラズマエッチング加工が記載されている。この開示された方法は、ポリエチレン繊維から作られた繊維をプラズマエッチング加工する工程と、シランカップリング剤をエッチング加工した繊維に塗布する工程と、繊維をビニルエステル樹脂に含浸して従来の成形を行う工程を含む。

【0011】

医学および産業において広範に使用するための適切な大気圧グロー放電プラズマの製造方法については、特許が取得されている(米国特許出願公開第2001/000206号明細書、米国特許第5928527号明細書および米国特許第614249号明細書)。この大気圧プラズマはまた、材料の表面層を修正するために用いられる。

【0012】

充てん物入りのポリマーマトリクス複合体のプラズマ表面処理においていくつかの有望な結果がある一方で、表面メタライゼーションおよび/または当該表面への金属接続手段の接着は、あらゆる条件下において満足なものではなく、結果として、それらの複合体と隣接する成分との信頼性のある電気的接続を提供することは困難である。

【0013】

それゆえ、本発明は、充てん物入りのポリマーマトリクス複合体から作られる製品の隣接する成分との電気接続に関する性能を改善し、一方でこの目的を低コストで達成する単純な方法を提供することをその目的とする。

【0014】

この目的は、請求項1に明示する方法により達成される。従って、請求項1で示したような個別のプラズマ処理工程に特定の温度条件を設けたいくつかの酸素プラズマ表面処理工程を有することが本発明の必須の特徴である。詳細には、第一に、高温の第一処理温度でラジカルを用いて複合体製品の表面処理をし、当該処理によってポリマー除去と複合体の深いエッチングがもたらされ、その結果、とりわけ表面粗度をある程度上昇させる。その後、製品を冷却してから、低くなった製品の第二の処理温度でプラズマ処理をすることにより、粗度を獲得した表面を活性化する。そして、最終的には良好な湿潤性を具備したこのように生成された表面上でメタライゼーションを蒸着する。本発明を利用した結果、当該方法で処理された製品の表面は、後の加工のために完全に準備される。特に当該表面は、はんだなどの金属接続手段を接着させるのに十分な粗度があるだけでなく、第二プラズマ処理の後には、表面上に蒸着されるメタライゼーションが完全にその表面に接着する。というのも、当該表面はその前に効果的に活性化されており、十分な時間この状態のままにされることにより、表面活性化の利点を後の加工、すなわち表面メタライゼーションにおいて効果的に活用することができるからである。

【0015】

ポリマーマトリクス複合体の前記充てん物は、好適には焼結炭素あるいは黒鉛であり、または本発明の他の好適な実施形態においては、炭素もしくは黒鉛を含む混合物である。

【0016】

本発明の他の特徴として、本発明に係る方法のプラズマ処理工程において弱イオン化され、高解離されたプラズマを提供することにより意図された結果に確実に影響を与える。これは、空間電化密度が約1017m-3未満、好適には1016m-3未満であり、ガス状分子の解離率は10%を超える。解離率の代わりにプラズマ反応度を原子ラジカルの密度に関して表現すると、酸素原子の密度の好適な範囲は、約1020m-3であり、好適には約1021m-3である。

【0017】

さらに発明の特徴とその好適な実施形態は、次の説明と従属項から明らかとなる。

【0018】

本発明は、ラジカルとポリマーマトリクス複合体との相互作用が高度に選択的であるという発見を利用する。まずラジカルは、充てん物を手付かずのままにしておいて最初にポリマーマトリクスと反応する。その後ラジカルは、充てん物とも相互作用するが、ポリマーとの反応率は常に充てん物との反応率よりも高い。この効果については、Cvelbar他により以下の考察から説明された。

【0019】

プラズマと対面するサンプルは、物理的および化学的反応により常に加熱されるが、表面上の粒子がバルクと良好な熱的接触をしている限り、表面温度はそのバルク温度ほど高くない。最上位の黒鉛粒子は、第一にポリマーマトリクスに十分に埋め込まれるため、バルク材料に対する熱的接触はそれらの過熱を防ぐのに十分な高温である。しかしながら、粒子間のポリマーは消失するので、熱的接触は減少して粒子の温度は(また酸化も)上昇する。最終的にゆるく接着された黒鉛粒子は燃焼し、表面の粗度を上昇させる。

【0020】

この表面粗度の変化は、プラズマ処理の約5分後にのみ現れる(Cvelbar他を参照)。最初に材料を高温まで加熱することによって、このエッチング加工方法は短い時間で実行され、よってポリマーマトリクス複合体の表面を粗化する単純かつ迅速な方法を提供するのである。

【0021】

ラジカルの選択的相互作用により、ポリマーマトリクス複合体の選択的エッチング加工がもたらされる。低い複合体温度では、ポリマーのみがエッチング加工される。高温では、いくつかの充てん物がエッチング加工され、ポリマーマトリクス複合体の粗度を迅速かつ劇的に上昇させる。このようにして、高温での本発明に係る方法の第一酸素プラズマ処理は、短時間で適切な表面粗化を生成するように行われる。また、充てん物(例えば黒鉛粒子)の出現などの非常に有益な追加的効果が生じ、(ポリマーおよび充てん物上に)極性群が形成され、エッチング加工中の材料の結合を破壊して互いの共同をもたらす表面緊張を上昇させることにより、本発明に係る方法の良好な結果をもたらす。対照的に、本発明に係る方法の第二プラズマ処理は、製品が高温の第一処理温度から第二処理温度に冷却された後に実行され、主に第一プラズマ処理によりもたらされた荒い表面を長く活性化するようにする。

【0022】

ラジカルは、極性機能群を形成する複合体の表面層に組み込まれる。複合体表面上の高極性群の出現により表面湿潤性は上昇するため、メタライゼーションとの親和性を上昇させる(M.Mozetic他)。しかし、この材料の活性化は、自然に非活性化する傾向がある。高温ではこの非活性化は非常に早い。高温での第一プラズマ処理により達成された活性化はそれゆえ、非活性化時間が非常に短く、後のメタライゼーション工程に十分な持続性がない。比較的低い第二処理温度の結果、このように獲得された表面の活性化が十分持続することにより、後のメタライゼーション工程で効果的に利用でき、メタライゼーションと基質との接着を改善するようにする。

【0023】

これまでの湿式化学表面エッチング加工および活性化を利用する伝統的方法とは対照的に、本発明に係るポリマーマトリクス複合体の処理方法の利用には、多数の顕著な利点が存在する。本発明に係る方法によって、複合体表面上への金属層の良好な接着が可能となり、環境にも優しく実施費用および維持費用は最小限となる。これに関連して、ポリマーの表面からの除去を促進することはまた、表面の充てん物粒子を出現させ、かつ多かれ少なかれ表面の粗度を上昇させ、高温第一プラズマ処理においては、極めて短い第一プラズマ処理時間を可能とし、所定の処理能力用のプラズマ反応装置はきわめて小さく安価であってもよいし、同様に処理時間に直接関係するプラズマ処理の費用はかなり安い。

【0024】

よって、本発明に係る酸素ラジカルまたはあらゆる他のラジカルと後の表面メタライゼーションを用いた処理の二段階工程は、未解決の型のポリマー複合体を生成するのに利用され、後に例えばはんだ付けにより隣接する成分と電気的接続をするようにする。同様に、そのような選択的活性化と後の表面メタライゼーションの工程はまた、焼結炭素又は黒鉛の同様な処理に利用することができる。この場合、この方法の利用によって、接着されておらず、または緩慢に接着された粒子から表面を無縁にし、メタライゼーションとの良好な親和性を有し前記焼結炭素または黒鉛の表面上に金属被膜をよりよく接着することになる。

【0025】

本発明によれば、ポリマーマトリクス複合体の処理方法を実施する場合、前記複合体は酸素ラジカルの高流束にさらされる。ラジカルは通常、純酸素または酸素と他のガス(典型的にはアルゴン又は他の不活性ガス)の混合物において生成されるプラズマ内で形成される。しかしながら、ラジカルはまた、熱解離および衝撃波励起を含む他の技術によっても形成することができる。本発明に係る方法の好適な実施形態において、第一および第二プラズマ処理は、酸素と少なくとも一つの希ガス(好適にはアルゴン)の混合空気中で実行され、初期の空気内の酸素含有量は、5乃至95容積%である。

【0026】

本方法の他の好適な実施形態は、本発明に係る方法の他のパラメーターの最適化に関する。

【0027】

好適な実施形態において、高温の第一処理温度は、ポリマーの軟化温度より低く20℃乃至150℃の間であることにより、充てん物を含むポリマーマトリクス複合体の表面を選択的にエッチング加工する第一プラズマ処理工程を改善するようにする。あるいは、摂氏にして軟化温度の0.7倍乃至1倍でもよく、または絶対値でかつ最も一般的なポリマーに対して50℃乃至500℃で、もっと好適には80℃乃至400℃でもよい。

【0028】

既に述べたように、第二処理温度は、第一処理温度より低いことにより、ポリマーマトリクス複合体表面を長く活性化するようにする。それゆえ、この温度は好適には活性化時間が少なくとも1秒であるように選択される。絶対値では、これは処理済ポリマーマトリクス複合体次第であり、好適には150℃未満の温度、より好適には60℃未満またはさらに好適には15℃乃至45℃もしくはさらにそれ未満の範囲の温度で達成される。

【0029】

表面を第二プラズマ処理する時間は、表面を第一プラズマ処理する時間よりもずっと短くすることができる。例えば、第二プラズマ処理時間は、第一プラズマ処理時間の0.005倍乃至0.2倍でもよい。以下で説明するラジカルの特定の流束を用いた具体的な例において、第一処理は1分乃至2分かかるが、第二処理はたった10乃至15秒である。

【0030】

個別の状況に応じて、これは不可欠ではないが、メタライゼーションは好適には第二プラズマ処理(例えば(2)[この数字は外しておく]分以内)の直後に開始する必要がある。しかしながら、具体的な状況下で、第二プラズマ処理の終了の数時間後に、メタライゼーション工程を開始するときもまた、良好な結果を得ることができる。このメタライゼーションは、ガルバニ工程、PVD工程またはPECVD工程などの周知のメタライゼーション工程を用いることにより実行することができる。

【0031】

図面を参照して、本発明を以下さらに説明する。

【0032】

本発明に係る方法の略図を図1に示す。ポリマーマトリクス複合体は、酸素ラジカルの流束にさらされる。ラジカルは表面ポリマーと反応する[図1a]。高温での表面の第一プラズマ処理では、最初に、ポリマーはエッチング加工されることにより、充てん物間のポリマーが取り除かれる[図1b]。さらに酸素ラジカルにさらされることで、緩慢に結合した表面上の充てん物は、酸素ラジカルと相互作用して最上位の充てん物と充てん物のクラスターをエッチング加工する。表面粗度は上昇する[図1c]。表面を冷却し第二プラズマ処理を施した後に、当該表面はまた、その表面上の酸素含有機能群の形成のために十分活性化される。第二プラズマ処理の低温のために、この活性化は後のメタライゼーション工程に十分なほど長く続く。

【0033】

ポリマーマトリクス複合体のシステム配置の例は、略図2に示される。当該システムは、真空ポンプ1、弁2、こし器を備えたトラップ3、放電箱7、二つの異なるリーク弁8および最適なエッチング率を提供する酸素および他の(不活性)ガス用の二つのガスフラスコ9からなる。第一温度箱10は、放電箱(反応器)と連結され、前記温度箱10内で少なくともその表面上が第一プラズマ処理温度まで上昇するよう処理された製品をコンベア11によって反応器7に供給する。第二温度箱12は放電箱7と連結され、第一プラズマ処理工程の後に製品を第二温度箱12に供給して少なくともその表面を冷却し、その後コンベア13により反応器に戻して第二低温プラズマ処理をする。最終的に、当該システムは、コンベア15によって反応器に連結されるあらゆる適切な型のメタライゼーション箱14を含む。エッチング工程および活性化工程中の放電箱内のラジカル線量のようなプラズマパラメーターは、真空計4と触媒プローブ5やラングミュアプローブ6などの二つ以上のプローブにより制御される。

【0034】

酸素ラジカルの高流束は、表面粗度を上昇させる[図3]。このことは、図3の前記表面サンプルの粗度の測定結果より見ることができる。代表的グラフは、未処理(下)から約6・1025ラジカル/m2の小線量でプラズマ処理した粗度の上昇(中間)または約15・1025ラジカル/m2の高温での大線量でプラズマ処理した粗度の上昇(上)に関する概念を提供する。高温では、表面粗度の過程に迅速化がもたらされる。極端に温度を上昇させなくてもラジカル線量に対するエッチング率と表面粗度の発生の間には関係がある。高温下でかつ約1026ラジカル/m2の線量で極度の粗度化が始まり、約2・1026ラジカル/m2の線量で完了する。追加的な粗度化は、エッチングの効果によるものであり、充てん物のクラスターが取り除かれるからである。

【0035】

また、酸素ラジカルにさらされることで、ポリマーマトリクスの活性化が生じる。酸素ラジカルが複合体表面内に組み込まれる結果、表面エネルギーは上昇してより良好な湿潤性がもたらされる。図4における例は、ラジカル線量で処理する表面上の脱イオン化された水滴の湿潤性を示す。ラジカルは、複合体の表面層内に組み込まれることにより、極性機能群を形成する。この活性化を第一処理温度より低い第二処理温度で実行する第二プラズマ処理によって行うことにより、より長時間の表面の活性化を提供するようにする。

【0036】

複合体表面上に極性群が多く出現することにより、表面湿潤性が上昇するためメタライゼーションへの親和性が生じる。高い粗度と前記複合体の湿潤性の生成により、メタライゼーションのより良好な親和性と高い接着性が達成される[図5]。これは、湿式化学エッチングとパラジウム化学吸着を代替し、基質と金属膜間の強力な化学結合を確立することを可能とする無電解工程によるメタライゼーションの決定的工程である。ニッケル(Ni)ガルバニメタライゼーション以前のプラズマ処理サンプルと名づけられた接着力が図5に示される。パラジウムと化学的Niの蒸着を用いて活性化する代わりに用いられるこの技術的手続は、ずっと良好な結果をもたらす。前記サンプルの湿式化学エッチングの場合の接着力が、18.6(±10.2)Nであるのに対して、最適なプラズマ処理の接着力は68.5(±6)Nである。

【0037】

粗度を上昇させるポリマーの除去と前記サンプルの上昇した湿潤性により、電気伝導率もまた改善される[図6]。二つの異なるポリマーマトリクスサンプルに関するラジカル線量に対する電気伝導率の減少を、図6に示す。最適電気伝導率は、より良好な伝導充てん物粒子間の最上位ポリマーの除去と表面粗度の上昇により達成することができる。本サンプルにおいて、表面にポリマーがなくなった場合、これは7・1025ラジカル/m2の線量である。

【図面の簡単な説明】

【0038】

【図1a】ラジカルと反応するポリマーマトリクスと充てん物からなるポリマーマトリクス複合体を示す略図である。

【図1b】選択的複合体エッチング加工の第一段階、すなわち充てん物を手付かずのままにしたポリマーのエッチングを示す略図である。

【図1c】選択的複合体エッチング加工の第二段階、すなわち充てん物と粗面との間の差を残したままの高温下でのポリマーと充てん物のエッチング加工を示す略図である。

【図1d】ラジカルがエッチング加工された表面に組み込まれるときの極性機能群の形成を示す略図である。

【図2】ポリマーマトリクス複合体の選択的エッチング加工と後の表面活性化を対象としたシステムの一例を示すシステムの略図である。

【図3】三つの異なる未処理およびプラズマ処理されたサンプルによる表面粗度の上昇を示すTalysurf分析結果のグラフである。

【図4】ラジカル線量の機能としての処理済サンプルの表面における脱イオン化した水滴の湿潤性を示すグラフである。

【図5】プラズマ処理されたサンプルのラジカル線量の機能としてのメタライゼーションされた表面の接着力を示すグラフである。

【図6】ラジカル線量の機能としての電気抵抗を示すグラフである。

【特許請求の範囲】

【請求項1】

充てん物を含むポリマーマトリクス複合体から作られる製品表面の電気的接続性を改善する方法において、当該方法が、

− 室温よりも高い第一処理温度まで製品の表面を加熱する工程と;

− 表面のポリマーの除去と充てん物の除去を酸素ラジカルにより行う表面の第一プラズマ処理工程と;

− プラズマ処理した当該製品の表面を第一処理温度よりも低い第二処理温度まで冷却する工程と;

− 当該表面の活性化を酸素ラジカルにより行う第一プラズマ処理により生成された表面の第二プラズマ処理工程と;

− 第二プラズマ処理により生成された表面上でメタライゼーションを蒸着する工程を含むことを特徴とする方法。

【請求項2】

前記充てん物は、焼結炭素または黒鉛であることを特徴とする請求項1に記載の方法。

【請求項3】

前記充てん物は、炭素または黒鉛を含む混合物であることを特徴とする請求項1に記載の方法。

【請求項4】

前記第一処理温度は、ポリマーの軟化温度より低い20℃乃至150℃であることを特徴とする請求項1に記載の方法。

【請求項5】

前記第一処理温度は、摂氏にしてポリマーの軟化温度の0.7倍乃至1倍であることを特徴とする請求項1乃至4のいずれか一つに記載の方法。

【請求項6】

前記第一処理温度は、50℃乃至500℃であることを特徴とする請求項1乃至5のいずれか一つに記載の方法。

【請求項7】

前記第一処理温度は、80℃乃至400℃であることを特徴とする請求項6に記載の方法。

【請求項8】

前記第二処理温度は、不活性化時間が少なくとも1分であるように選択されることを特徴とする請求項1乃至7のいずれか一つに記載の方法。

【請求項9】

前記第二処理温度は150℃未満であることを特徴とする請求項1乃至8のいずれか一つに記載の方法。

【請求項10】

前記第二処理温度は、60℃未満であることを特徴とする請求項9に記載の方法。

【請求項11】

前記第二処理温度は、45℃未満であることを特徴とする請求項10に記載の方法。

【請求項12】

前記第一および前記第二プラズマ処理は、純酸素空気内で実施されることを特徴とする請求項1乃至11のいずれか一つに記載の方法。

【請求項13】

前記第一および前記第二プラズマ処理は、酸素と少なくとも一つの希ガスの混合空気内で実施されることを特徴とする請求項1乃至11のいずれか一つに記載の方法。

【請求項14】

前記第一および前記第二プラズマ処理は、酸素とアルゴンの混合空気内で実施されることを特徴とする請求項13に記載の方法。

【請求項15】

初期の空気の酸素含有量は、5乃至95容積%であることを特徴とする請求項13または14に記載の方法。

【請求項16】

前記メタライゼーションは、ガルバニ工程を用いて実施されることを特徴とする請求項1乃至15のいずれか一つに記載の方法。

【請求項17】

前記メタライゼーションは、PVD工程を用いて実施されることを特徴とする請求項1乃至15のいずれか一つに記載の方法。

【請求項18】

前記メタライゼーションは、PECVD工程を用いて実施されることを特徴とする請求項1乃至15のいずれか一つに記載の方法。

【請求項19】

当該表面を第二プラズマ処理する時間は、当該表面を第一プラズマ処理する時間よりもずっと短いことを特徴とする請求項1乃至18のいずれか一つに記載の方法。

【請求項1】

充てん物を含むポリマーマトリクス複合体から作られる製品表面の電気的接続性を改善する方法において、当該方法が、

− 室温よりも高い第一処理温度まで製品の表面を加熱する工程と;

− 表面のポリマーの除去と充てん物の除去を酸素ラジカルにより行う表面の第一プラズマ処理工程と;

− プラズマ処理した当該製品の表面を第一処理温度よりも低い第二処理温度まで冷却する工程と;

− 当該表面の活性化を酸素ラジカルにより行う第一プラズマ処理により生成された表面の第二プラズマ処理工程と;

− 第二プラズマ処理により生成された表面上でメタライゼーションを蒸着する工程を含むことを特徴とする方法。

【請求項2】

前記充てん物は、焼結炭素または黒鉛であることを特徴とする請求項1に記載の方法。

【請求項3】

前記充てん物は、炭素または黒鉛を含む混合物であることを特徴とする請求項1に記載の方法。

【請求項4】

前記第一処理温度は、ポリマーの軟化温度より低い20℃乃至150℃であることを特徴とする請求項1に記載の方法。

【請求項5】

前記第一処理温度は、摂氏にしてポリマーの軟化温度の0.7倍乃至1倍であることを特徴とする請求項1乃至4のいずれか一つに記載の方法。

【請求項6】

前記第一処理温度は、50℃乃至500℃であることを特徴とする請求項1乃至5のいずれか一つに記載の方法。

【請求項7】

前記第一処理温度は、80℃乃至400℃であることを特徴とする請求項6に記載の方法。

【請求項8】

前記第二処理温度は、不活性化時間が少なくとも1分であるように選択されることを特徴とする請求項1乃至7のいずれか一つに記載の方法。

【請求項9】

前記第二処理温度は150℃未満であることを特徴とする請求項1乃至8のいずれか一つに記載の方法。

【請求項10】

前記第二処理温度は、60℃未満であることを特徴とする請求項9に記載の方法。

【請求項11】

前記第二処理温度は、45℃未満であることを特徴とする請求項10に記載の方法。

【請求項12】

前記第一および前記第二プラズマ処理は、純酸素空気内で実施されることを特徴とする請求項1乃至11のいずれか一つに記載の方法。

【請求項13】

前記第一および前記第二プラズマ処理は、酸素と少なくとも一つの希ガスの混合空気内で実施されることを特徴とする請求項1乃至11のいずれか一つに記載の方法。

【請求項14】

前記第一および前記第二プラズマ処理は、酸素とアルゴンの混合空気内で実施されることを特徴とする請求項13に記載の方法。

【請求項15】

初期の空気の酸素含有量は、5乃至95容積%であることを特徴とする請求項13または14に記載の方法。

【請求項16】

前記メタライゼーションは、ガルバニ工程を用いて実施されることを特徴とする請求項1乃至15のいずれか一つに記載の方法。

【請求項17】

前記メタライゼーションは、PVD工程を用いて実施されることを特徴とする請求項1乃至15のいずれか一つに記載の方法。

【請求項18】

前記メタライゼーションは、PECVD工程を用いて実施されることを特徴とする請求項1乃至15のいずれか一つに記載の方法。

【請求項19】

当該表面を第二プラズマ処理する時間は、当該表面を第一プラズマ処理する時間よりもずっと短いことを特徴とする請求項1乃至18のいずれか一つに記載の方法。

【図1a】

【図1b】

【図1c】

【図1d】

【図2】

【図3】

【図4】

【図5】

【図6】

【図1b】

【図1c】

【図1d】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2008−513599(P2008−513599A)

【公表日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2007−531601(P2007−531601)

【出願日】平成16年9月16日(2004.9.16)

【国際出願番号】PCT/EP2004/010362

【国際公開番号】WO2006/029642

【国際公開日】平成18年3月23日(2006.3.23)

【出願人】(505039424)コレクトール グループ デー.オー.オー. (8)

【Fターム(参考)】

【公表日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成16年9月16日(2004.9.16)

【国際出願番号】PCT/EP2004/010362

【国際公開番号】WO2006/029642

【国際公開日】平成18年3月23日(2006.3.23)

【出願人】(505039424)コレクトール グループ デー.オー.オー. (8)

【Fターム(参考)】

[ Back to top ]