ポリマー合成装置における液面の測定及び制御方法、ならびにそのための装置

【課題】 本発明の課題は、溶融状態の原料からポリマーを合成する装置において、反応槽内の液面を安全かつ簡便に測定及び/又は制御する方法を提供することである。

【解決手段】 バルブ22を開けて、ガス供給装置20からガスをガス一時受けタンク18に供給し、ガス圧が所定値になったらバルブ22を閉じ、パルス弁17を所定の時間開き、噴射口24を通して縦型反応槽13内に噴射する。圧力上昇を圧力計16で測定し、制御装置21では上記圧力を液面の平均高さに変換し、これを設定値と比較し、原料供給ポンプ14の流量を調節する。

【解決手段】 バルブ22を開けて、ガス供給装置20からガスをガス一時受けタンク18に供給し、ガス圧が所定値になったらバルブ22を閉じ、パルス弁17を所定の時間開き、噴射口24を通して縦型反応槽13内に噴射する。圧力上昇を圧力計16で測定し、制御装置21では上記圧力を液面の平均高さに変換し、これを設定値と比較し、原料供給ポンプ14の流量を調節する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリマー合成装置の反応槽内における反応物液面を測定する方法、該測定値に基づいて反応物液面を制御する方法、及びそのための装置に関する。

【背景技術】

【0002】

ポリマーの合成では、高温による温度履歴及びその長時間化に伴い、ポリマーの一部が熱分解して着色するなどの品質の劣化が問題となることがある。このため、合成装置内における原料の投入量を確認するための液面測定装置が必要となる。特に原料又はプレポリマーの供給と合成ポリマーの排出を連続的に行うポリマー合成装置(以後、連続合成装置と称する)においては、反応槽内におけるポリマー原料の滞留量を液面により計測し、供給量と排出量を管理及び制御する必要がある。液面計測のために液面に直接接触するセンサー用いる場合(以後、接触方式と称する)、ポリマー合成過程における溶融物の粘度が高いと、溶融物がセンサーに付着することでセンサー機能が損なわれる場合がある。このため、液面に直接接触するセンサーが必要となる接触方式では、溶融物の付着を抑制する工夫が必要となる。あるいは液面に直接接触する必要のないセンサーによる方式(以後、非接触方式と称する)が考えられる。

【0003】

特許文献1では、コバルト−60等の放射性核種から発せられるガンマ線を利用し、これをポリマー合成装置の反応槽外部から溶融物を透過させ、反応槽外部において線源と反対側に設置した放射線測定器で線量測定を行い、減衰量を求めることで液面を測定する非接触方式が報告されている。しかし本方式では、ポリマー合成装置の設置箇所周辺を管理区域に設定して厳重な管理をすること、及び放射線取扱主任者の有資格者を養成することが要求され、不便である。

【0004】

ガンマ線の代わりに電磁波又は超音波を利用し、これをポリマー合成装置の反応槽外部から溶融物を透過させ、反応槽外部において線源と反対側に設置した測定器で測定を行い、減衰量を求めることで液面を測定する方式も報告されている。しかし本方式では、センサーの耐熱温度が現状150℃程度であり、反応物が通常これよりも高い温度になるポリマー合成には適用が難しい。

【0005】

そこで特許文献2に記載される電磁波を利用する方法では、センサーを保護するために導波管を設けてセンサーと反応槽内の高温部分との距離をとる方法が検討されている。しかし、導波管内が溶融物の蒸発物で閉塞するというリスクがある。

【0006】

一方、特許文献3では、ガスのパージ管を液面に差し込んで管の一方を液封し、ガスパージ後に圧力測定を実施することにより、液面を測定する接触方式が報告されている。しかし本方式においても、パージ管内が高粘度溶融物の付着により閉塞するというリスクがある。

【0007】

他方、特許文献4では、全容積が既知のタンク内に貯蔵物が貯留されている場合に、タンク内の空隙へ気体を供給し、気体の供給量及び供給圧力を乗じた値と、空隙の圧力の変化量との比から空隙の容積を求め、タンクの全容積から空隙の容積を減じた値を貯留物の堆積とするタンク内貯留物の体積測定方法が開示されている。本方式はガソリンタンクのように密閉容器内の空隙容積を圧力と体積の積を一定とした等温変化により求める方式のものであり、温度一定の条件で圧力変化を計測しなければならない。したがって、本方式は容器内への供給ガスが断熱膨張する場合には用いることができず、容器内の雰囲気が排気されるような場合には適用できないという問題があった。

【0008】

【特許文献1】特許第2895330号

【特許文献2】特許第2526341号

【特許文献3】特開昭54−156568号公報

【特許文献4】特開平3−137522号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、溶融状態の原料からポリマーを合成する装置において、反応槽内の反応物液面を安全かつ簡便に測定及び/又は制御する方法を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意検討を行った。その結果、一端を液面に差し込み液封したパージ管を用いずに、ガスを直接反応槽における液面上部気相部に噴射し、その際の圧力変化を圧力計で測定することで、溶融物の固着に影響されない液面測定が可能となることを見出した。そして特に反応槽気相部に不活性ガスを供給すること及び反応槽気相部からガスを排気することを含み、かつ反応槽気相部を所定の圧力に保持しながら連続的又は間欠的にポリマー合成する方法においても、上記液面測定結果を基準値と比較して液面高さの変化を感知し、反応物の供給及び/又は排出を調整することで、反応物液面を所望の高さに制御できることを見いだし、本発明を完成するに至った。

【0011】

すなわち本発明は以下の発明を包含する。

(1)反応槽気相部に不活性ガスを供給すること及び反応槽気相部からガスを排気することを含み、かつ反応槽気相部を所定の圧力に保持しながら連続的又は間欠的にポリマー合成する方法において、反応槽内における反応物液面を測定する方法であって、

a)反応槽気相部に、断熱膨張を生じるように所定量のガスを噴射すること、

b)前記ガス噴射後の前記反応槽気相部の最大圧力値を測定すること、

c)前記ガス噴射前の反応槽気相部の圧力値と噴射後の最大圧力値を用いて前記反応槽気相部体積を算出すること、

d)該算出値に基づいて前記反応槽内における反応物液面高さを求めること

を含む、前記測定方法。

(2)前記反応槽気相部の最大圧力値を測定された圧力値に基づく信号を微分して求める、(1)記載の測定方法。

(3)a)〜d)の処理を所定の時間間隔で複数回行うことにより、反応物液面の経時変化を観測する(1)または(2)記載の測定方法。

(4)a)〜d)の処理を複数回行い、測定値の平均により反応物液面を測定する(1)〜(3)のいずれかに記載の測定方法。

(5)前記反応槽気相部が大気圧以下に保持される(1)〜(4)のいずれかに記載の測定方法。

(6)前記反応槽気相部が大気圧に保持される(5)記載の測定方法。

(7)連続的又は間欠的なポリマーの合成において反応槽内の反応物液面を制御する方法であって、

供給口と排出口を有する反応槽内の気相部にガスを噴射し、反応槽気相部の圧力変化を測定し、該測定値に基づいて反応物の供給及び/又は排出を調整することを含む前記制御方法。

(8)反応物の供給及び/又は排出を、供給ポンプ及び/又は排出ポンプによって調整する、(7)記載の方法。

(9)ガス排出口を備えた反応槽を有する連続的又は間欠的にポリマーを合成する装置における該反応槽内の反応物液面を測定する装置であって、

反応槽気相部に、断熱膨張を生じるように所定量のガスを噴射するガス噴射装置と、

前記ガス噴射装置によるガス噴射前後の前記反応槽気相部の圧力値を測定する圧力計と、

前記圧力計によって測定されたガス噴射前の反応槽気相部の圧力値とガス噴射後の最大圧力値とを用いて反応槽気相部の体積を算出し、該算出値をもとに反応槽内の反応物液面高さを求める演算手段と

を有する前記装置。

(10)連続的又は間欠的にポリマーを合成するための装置における反応槽内の反応物液面を制御する装置であって、

反応槽気相部にガスを噴射するためのガス噴射装置、反応槽気相部の圧力変化を測定する圧力計、ならびに該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記制御装置。

(11)反応物の供給及び/又は排出を調整する装置が、反応物供給ポンプ及び/又は反応物排出ポンプの出力を制御する装置である、(10)記載の制御装置。

(12)連続的又は間欠的にポリマーを合成する装置であって、

供給口、排出口及びガス噴射口を有する反応槽、該反応槽の気相部にガス噴射口からガスを噴射するガス噴射装置、反応槽気相部における圧力変化を測定する圧力計、該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記ポリマー合成装置。

【発明の効果】

【0012】

本発明により、粘度の高いポリマーであっても、反応槽内の液面を測定することで、適切な条件で合成することができ、高品質のポリマーを製造できる。

【発明を実施するための最良の形態】

【0013】

一実施形態において本発明は、ポリマー合成装置の反応槽内における反応物液面を測定する方法であって、反応槽気相部にガスを噴射し、反応槽気相部の圧力変化を測定することを含む前記測定方法に関する。本発明はまた該方法を実施するための装置、すなわち、ポリマー合成装置の反応槽内における反応物液面を測定する装置であって、反応槽気相部にガスを噴射するためのガス噴射装置及び反応槽気相部の圧力変化を測定する圧力計を含む前記測定装置に関する。

【0014】

本発明においてポリマー合成装置とは、重合反応を行うための反応槽を備えた合成装置を意味する。反応槽は、通常、攪拌装置及び加熱装置を備え、供給口及び排出口を有する。

【0015】

一実施形態において反応槽には、好ましくは、内部へ空気が入ることによる内部部材の腐食および重合物の劣化を防止するために不活性ガスが供給され、そのため反応槽は不活性ガス供給口を有する。また、反応槽内を所定の圧力に維持するためにガスの排気が行われてもよく、その場合反応槽はガス排出口を有する。不活性ガス供給口へのガスの供給およびガス排出口からのガスの排出は、例えばバルブによって調整できる。不活性ガスとしては、窒素、二酸化炭素、ならびにアルゴン、ヘリウム、ネオン、キセノン及びクリプトン等の希ガスが挙げられ、窒素を使用するのが好ましい。排気されるガスには、上記不活性ガスだけでなく反応により生成したガス、反応物液面測定のために噴射されたガス等も含まれる。

【0016】

ここで、所定の圧力とは、特に制限されないが、通常、380〜1520Torr、好ましくは684〜836Torr、より好ましくは大気圧である。

【0017】

本発明において反応物液面を測定するとは、上記反応槽内に含まれる反応物の液面高さを測定することを意味し、従って、反応槽内の反応物の体積を測定することを包含する。反応物とは、原料からポリマーを合成する過程で生成するすべての化合物を包含し、原料モノマー、モノマー二量体、低分子量重合物、生成したポリマー、触媒及び重合開始剤等の添加物ならびにこれらのいずれか2種以上の混合物を包含する。

【0018】

本発明において反応槽気相部とは、反応槽において溶融した反応物が充填されていない上部空間を意味する。

【0019】

本発明において反応物液面を測定するためのガスは、ポリマー合成反応を阻害しないものであれば特に制限されず、例えば、不活性ガスを使用する。具体的には、窒素、二酸化炭素、ならびにアルゴン、ヘリウム、ネオン、キセノン及びクリプトン等の希ガスが挙げられ、窒素を使用するのが好ましい。ガスは好ましくは加圧ガスとして噴射される。

【0020】

ガスは、ガス噴射装置により、反応槽に設置された噴射口から反応槽気相部へ噴射される。噴射口は、反応物が充填されていない反応槽上部に設置されるのが好ましく、また、噴射されたガス流が圧力計や反応物の供給口に直接当たらないような場所が望ましい。これは噴射口への溶融反応物の流入及び/又は固着により、噴射口が閉塞するのを防止し、ガス流によって圧力計の機能が失われるのを防止するためである。

【0021】

ガス噴射装置は、通常、ガス供給装置及びガスの噴射を制御する弁を含む。ガス噴射装置は、好ましくはガス供給装置から送られるガスを一時的に蓄積し噴射圧を調整するためのガス一時受けタンクをさらに有する。ガスは、反応槽気相部の圧力より高圧のものを噴射するのが好ましいため、該タンク内の圧力は、ガスを噴射する反応槽気相部の圧力より高圧に設定することが好ましい。またガス供給装置における圧力は該ガス一時受けタンクの圧力よりも高圧に設定するのが好ましい。ガス供給装置としては、例えば、ガスボンベ、PSA(Pressure Swing Adsorption)を用いた大気中の窒素の分離・供給装置等が挙げられる。

【0022】

ガスは反応槽内において断熱膨張を生じるように所定量で噴射する。断熱膨張を生じるような噴射条件は、当業者であれば適宜決定することができる。通常760〜2280Torr、好ましくは760〜1520Torr、より好ましくは760〜1140Torrのガス圧で噴射することにより実施できる。また、反応槽気相部の圧力よりも、通常380〜1520Torr、好ましくは380〜1140Torr、より好ましくは760〜1140Torr高圧のガスを噴射するのが好ましい。一回の噴射時間は、通常10−4〜10−2秒、好ましくは10−4〜10−3秒、より好ましくは10−4〜2×10−3秒である。ガス噴射時には、反応槽の不活性ガス供給口および/またはガス排出口を閉じておくのが好ましい。そうすることによりガス噴射に伴う圧力上昇ピークがシャープになるからである。

【0023】

ガスは、必要により、ガス供給装置、それより前の経路又は該装置から噴射口までの経路において加熱又は保温される。これはガスが反応槽内に噴射される際、その断熱膨張に伴い反応槽内部の溶融反応物を冷却する効果を有するためである。溶融反応物は、温度低下により粘度上昇又は凝固し、反応槽内の撹拌装置に負担をかける場合がある。従って、ガス噴射量及び断熱膨張に伴う温度低下と、必要に応じてこれを補償する加熱の程度とを適切に見積もることが望ましい。

【0024】

ガス供給装置内のガスは、パルス弁等を用いて反応槽に設置された噴射口を通して反応槽気相部に噴射される。ガスが加熱されている場合、パルス弁はガスの温度に耐えられる素材で構成されていることが望ましい。また、タンクとパルス弁の間、及びパルス弁と反応槽の間の配管についても、ガス温度を保持するため、適切に加熱及び/又は保温がなされることが望ましい。

【0025】

反応槽気相部の圧力および圧力変化は、当技術分野において通常用いられる圧力計によって測定できる。圧力計もまた、反応物が充填されていない反応槽上部に設置されるのが好ましく、また、噴射されたガス流が圧力計に直接当たらないような場所が望ましい。これは溶融反応物の固着やガス流によって圧力計の機能が失われるのを防止するためである。

【0026】

本発明の一実施形態では、ガスのパルス噴射後における反応槽(重合器)内の温度及び圧力を、ガス噴射時の膨張、及び膨張したパルスガスの反応槽内への混合の2ステップで検討する。そして、測定された圧力値に基づく信号を微分することによりガス噴射後の最大圧力値を求める。以下に具体的に説明する。

【0027】

ガス噴射時の膨張については、まず、噴射前の弁内におけるガスの初期状態として、圧力、体積(例えば、ガス一時受けタンクの体積、一時受けタンクがない態様ではガス供給装置の体積に相当する)、温度をP1、V1、T1とし、噴射(断熱膨張)後の圧力、体積、温度をP1’、V1+V2、T1’とすると、これらの間に次式が成立する(モル数n1は保存、V2は反応槽の上部空間(反応槽気相部)体積)。

【0028】

T1・V1γ-1=T1’・(V1+V2)γ-1(断熱膨張の条件式、γ:比熱比) ・・・(1)

P1・V1/ T1=P1’・(V1+V2)/ T1’(=n1・R、R:気体定数) ・・・(2)

(1)(2)式より、次式が得られる。

T1’={V1/(V1+V2)}γ-1・T1 ・・・(3)

P1’={V1/(V1+V2)}γ・P1 ・・・(4)

【0029】

次に、断熱膨張したパルスガスの反応槽内への混合を考える。反応槽内の初期状態における圧力、体積、温度、モル数をP2、V2、T2、n2とし、反応槽内において断熱膨張後のパージガスがブレンドされた状態の圧力、体積、温度、モル数をP2’、V2、T2’、n2’とする。断熱膨張後のパルスガスの分圧、体積、温度はP1’、V1+V2、T1’なので、それぞれ、以下の状態方程式が成り立つ。

【0030】

P1’・(V1+V2)=n1・R・T1’ ・・・(5)

P2・V2=n2・R・T2 ・・・(6)

P2’・V2=n2’・R・T2’ ・・・(7)

ここで、n2’= n2+n1・{V2/(V1+V2)}である。

【0031】

また、エンタルピー(P・V+内部エネルギー)が保存されるため、以下の関係式が成立する。

H=(P1’・V2+5/2・n1・V2/(V1+V2)・R・T1’)+(P2・V2+5/2・n2・R・T2)

=P2’・V2+5/2・{n1・V2/(V1+V2)+n2}・R・T2’ ・・・(8)

(2)、(5)〜(7)式を代入すると、(8)式の一行目は

=P1’・V2+5/2・V2/(V1+V2)・P1・V1・T1’/T1+7/2・P2・V2

となり、また、二行目は

=7/2・P2’・V2

となるので、これらを整理すると、次式を得る。

P2’= P2+{V2/(V1+V2)}γ・P1 (=P2+P1’) ・・・(9)

【0032】

上式の右辺第2項におけるP1の係数{V2/(V1+V2)}γが断熱膨張の影響を表す因子である。(9)式を反応槽の上部空間(反応槽気相部)体積についての形に直すと以下の式が得られる。

V2=V1・{(P2’−P2)/P1}1/γ/〔1−{(P2’−P2)/P1}1/γ〕 ・・・(10)

【0033】

ここでV1は装置仕様で既知であり、また、P1、P2、P2’はそれぞれ測定可能な値である。従って、上記測定値を(10)式に入れることで反応槽の上部空間(反応槽気相部)体積V2が求められる。この値を反応槽気相部体積Vから差し引き、反応槽断面積Sで割ることで液面高さHが得られる。

H=(V−V2)/S ・・・(11)

【0034】

本発明では、ガスを噴射して反応槽内の圧力変化の最大値を求め液面高さを算出しているが、この処理を複数回行って得られた液面高さの平均値を求め、その平均値を液面高さとしてもよい。この場合、ガスの噴射間隔はできるだけ短くすることが望ましいが、2回目以降のガス噴射に際してはその前に噴射したガスの圧力の影響がなくなってから噴射するのが好ましい。

【0035】

また、ポリマーを連続的に合成する場合には、反応槽でのポリマー合成反応の経時変化を見るために、所定の時間間隔でガスを噴射して液面高さを求め、その変化を監視することもできる。

【0036】

さらに本発明は、連続的又は間欠的なポリマーの合成における、上記反応物液面測定方法を用いた反応物液面制御方法、及び上記反応物液面測定装置を含む反応物液面制御装置に関する。すなわち、一実施形態において本発明は、連続的又は間欠的なポリマーの合成において反応槽内の反応物液面を制御する方法であって、供給口と排出口を有する反応槽内の気相部にガスを噴射し、反応槽気相部の圧力変化を測定し、該測定値に基づいて反応物の供給及び/又は排出を調整することを含む前記制御方法に関する。本発明はまた、連続的又は間欠的にポリマーを合成するための装置における反応槽内の反応物液面を制御する装置であって、反応槽気相部にガスを噴射するためのガス噴射装置、反応槽気相部の圧力変化を測定する圧力計、ならびに該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記制御装置に関する。

【0037】

本発明において、連続的又は間欠的なポリマーの合成とは、当技術分野において通常用いられる意味を有し、原料の供給と合成物であるポリマーの排出を行う時間帯が少なくとも一部重なる場合や、原料の供給を連続的又は間欠的に行い、ポリマーを連続的又は間欠的に排出する場合を含むものである。

【0038】

したがって、連続的又は間欠的なポリマーの合成では、反応物供給口及び反応物排出口を有する反応槽において、反応物を連続的又は間欠的に反応槽に供給するとともに、反応物を連続的かつ間欠的に反応槽から排出しながら合成反応を行う。

【0039】

反応物の供給及び/又は排出を調整するとは、供給口からの反応物の供給量及び/又は排出口からの反応物の排出量を増減させることにより、反応槽内に含まれる反応物の量を調整することを意味する。例えば、供給口からの反応物の供給量を一定とし、排出口からの反応物の排出量のみを増減してもよいし、排出口からの反応物の排出量を一定にして、供給口からの反応物の供給量のみを増減してもよい。供給口及び/又は排出口を開閉することによってこれを調整することもできる。あるいは、ポリマー合成装置が、供給口に設置された供給ポンプ及び/又は排出口に設置された排出ポンプを有する場合は、反応物の供給及び/又は排出は、これらポンプの出力を制御することによって調整することができる。

【0040】

従って、本発明において反応物の供給及び/又は排出を調整する装置としては、例えば、反応槽の供給口及び排出口の開閉を制御する装置、供給ポンプ及び/又は排出ポンプの出力を制御する装置が挙げられる。

【0041】

例えば、ガスを反応槽内に噴射したときに圧力計で測定された圧力変化に基づいて算出された反応物液面高さに相当する電気信号を設定値と比較する比較器に出力し、その大小により供給ポンプ又は排出ポンプの少なくとも一方の出力を制御する信号を比較器から該当するポンプへ電気的に出力することにより反応物の供給及び/又は排出を制御する。測定された液面高さが設定値より高い場合、供給ポンプ出力を小さくする及び/又は排出ポンプ出力を大きくする。逆に、測定した液面高さが設定値より低い場合、供給ポンプ出力を大きくする及び/又は排出ポンプ出力を小さくする。供給ポンプと排出ポンプの出力の一方を制御し、他方を一定出力で運転することで、一定出力側のポンプを基準とした定量運転が可能である。

【0042】

また、液面高さの設定値は噴射口の設置位置及び圧力計の設置位置よりも常に低い位置になるようにするのが望ましい。これは溶融反応物の流入又は固着により、上記圧力計及び噴射口の機能が損なわれることを防止するためである。

【0043】

本発明はまた、上記制御装置を備えたポリマー合成装置に関する。すなわち、一実施形態において本発明は、連続的又は間欠的にポリマーを合成する装置であって、供給口、排出口及びガス噴射口を有する反応槽、該反応槽の気相部にガス噴射口からガスを噴射するガス噴射装置、反応槽気相部における圧力変化を測定する圧力計、該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記ポリマー合成装置に関する。

【0044】

本発明のポリマー合成装置は、ポリマー合成反応を行うための反応槽を少なくとも1つ有し、該反応槽は、反応物を供給するための供給口、反応後の反応物を排出するための排出口、及び液面測定のためにガスを噴射するための噴射口を有する。また、反応槽は、通常撹拌装置を有する。本発明のポリマー合成装置は、反応槽を複数備えていてもよく、その場合、好ましくは各反応槽ごとに、液面測定装置又は液面制御装置を設置する。反応槽の形状は特に制限されず、例えば、以下に述べるような縦型反応槽及び横型反応槽を目的に応じて使用できる。本発明のポリマー合成装置は、さらに、上記で述べたガス噴射装置、圧力計及び反応物の供給及び/又は排出を調整する装置を備える。

【0045】

本発明は特に、回転軸が地面に対して実質的に垂直になるように設置された攪拌装置を備えた反応槽(以下、縦型反応槽と称する)を有するポリマー合成装置を用いて、高粘度のポリマーを合成する場合に有利である。なぜなら、縦型反応槽の場合、液面の深さ方向に放射線や電磁波を透過させてその減衰を測定するような従来の非接触方式では、攪拌翼による減衰の効果を評価することが難しく、それがノイズとして測定精度を低下させるという問題があるのに対し、本発明の方式では液面の深さ方向に対して何も透過させないため、攪拌翼の影響がないためである。

【0046】

地面に対して実質的に垂直とは、攪拌装置の回転軸が厳密に垂直であることを意図するものではなく、地面、すなわち、地平線と回転軸とのなす角度が、通常85〜95°、好ましくは89〜91°、より好ましくは90°であることを意味する。上記回転軸は、必ずしも実在の回転軸部材を意味するものではなく、単なる回転中心としての回転軸線をも包含する。従って、撹拌装置の回転運動の回転中心が地面に対して実質的に垂直に配置されるものであれば、必ずしも実在の回転軸部材は存在しなくてもよい。

【0047】

縦型反応槽の形状は、撹拌装置を、その回転軸が地面に対して実質的に垂直になるように設置できるような形状であればタンク型でも筒型でもよく特に制限されないが、好ましくは攪拌装置の回転軸と実質的に平行に中心軸を有する円筒状である。そして、該縦型反応槽は、攪拌装置回転軸方向の一端に反応物を供給するための供給口を有し、他端に反応物を取り出すための排出口を有する。従って、供給された反応物は供給口から排出口の方向に、実質的に垂直方向に移っていくことになる。供給口は反応槽の上部に存在し、排出口は反応槽の下部に存在するのが好ましい。重合反応の進展に伴い重合物の比重が大きくなっていくため、上部に供給口を設けることにより、重合度の低い重合物が重合度の高い重合物に混入するのを抑制することができる。

【0048】

本発明における液面測定では、噴射ガスは、上部にある低重合度の溶融反応物液面と接触する。通常、低重合度の溶融反応物は高重合度のものと比べて粘度が低く、噴射ガスの断熱膨張による冷却を受けても攪拌装置の運転に対する影響が小さい。従って、本発明を適用する場合には上記のように溶融反応物を上部から下部に移動させるのが望ましい。

【0049】

縦型反応槽に設置される撹拌装置としては、地面に対して実質的に垂直に配置される回転軸を中心とした回転により攪拌を行うものであれば特に限定されない。例えば、円形、長円形、3角形、4角形及び多葉形などの攪拌翼が回転軸上に間隔をあけて2枚以上設置された1軸又は互いに噛み合う2軸以上の混合機などが挙げられる。複数の攪拌翼を有する2軸の混合機であって、各回転軸の攪拌翼が互い違いになるように設置されているものが好ましい。また、この場合、各回転軸を逆方向に回転させるのが好ましい。互いに噛み合う2軸以上の撹拌装置は、撹拌装置の回転軸や反応槽への重合物等の付着を防止することができ、セルフクリーニング作用の観点から、重合反応が進み重合物の粘度が上昇している後段の反応槽においては特に有利に使用される。

【0050】

本発明の液面測定方法及び装置は、非接触方式であり、溶融反応物の液面及び液中の状態によって影響を受けないため、攪拌翼の形状及び軸の数等は制限されない。このため、任意の攪拌装置を用いた縦型反応槽に適用できる。

【0051】

縦型反応槽における加熱方法としては、当技術分野において通常用いられる方法を使用することができ、例えば、反応槽外周部に熱媒のジャケットを設置し、反応槽壁面を通して伝熱により反応物を加熱する方法、あるいは攪拌装置の回転軸内部に熱媒を通して、伝熱により加熱する方法等、様々な方法があり、これらを単独で使用しても組み合わせて使用してもよい。縦型反応槽内に供給された溶融反応物は当初、上記加熱方法より加熱されて重合反応が進むが、攪拌熱や反応熱に伴う温度上昇により、反応物の温度が熱媒よりも高くなると逆に反応物から熱媒に熱が逃げることになる。従って、必要に応じて反応槽内部を複数個の領域に区分けし、区分けした領域ごとに熱媒温度を変えられるような加熱方法を使用してもよい。これにより例えば、低温の反応物を加熱する領域では熱媒温度を高く設定し、反応熱により反応物温度が高くなり除熱が必要となる領域では逆に熱媒温度を低く設定するといったことが可能となる。除熱がさらに必要な場合には、例えば、縦型反応槽内部にフィン(反応槽側面の凹凸)を設置することより、除熱効率をさらに向上させることもできる(図4参照)。また、熱媒加熱装置で加熱した熱媒を排出口付近に供給することにより、反応物を保温し、冷えすぎを防止する態様も考えられる。

【0052】

本発明の液面測定方法及び装置は、ガスを用いた非接触方式であり、反応物の液面及び液中の状態により影響を受けないため、加熱装置の形状及び数は制限されない。このため、縦型反応槽に通常使用される加熱方法及び加熱装置を任意に適用できる。

【0053】

本発明はまた、回転軸が地面に対して実質的に平行になるように設置された攪拌装置を備えた反応槽(以下、横型反応槽と称する)を有するポリマー合成装置に適用することもできる。地面に対して実質的に水平とは、攪拌装置の回転軸が厳密に水平であることを意図するものではなく、地面、すなわち、地平線と回転軸とのなす角度が、通常−5°〜5°、好ましくは−1°〜1°、より好ましくは0°であることを意味する。

【0054】

横型反応槽の形状は、撹拌装置を、その回転軸が地面に対して実質的に水平になるように設置できるような形状であればタンク型でも筒型でもよく特に制限されないが、好ましくは地面と実質的に水平な中心軸を有する円筒状である。そして、該横型反応槽は、撹拌装置回転軸方向の一端に反応物を供給するための供給口を有し、他端に反応物を取り出すための排出口を有する。従って、供給された反応物は供給口から排出口の方向に、実質的に水平方向に移っていくことになる。供給口は、撹拌装置の軸より上側に位置するのが好ましく、排出口は撹拌装置の回転軸より下側に位置するのが好ましい。横型反応槽は堰を有するものが好ましい(図2参照)。堰間の領域では攪拌により反応物が均一化される(この領域は単一の混合セルと見なすことができる)。そして、堰よりも高い位置にある反応物のみがヘッド差により後段の混合セルに流れる。

【0055】

横型反応槽では液面が地面に対して水平に近くなるが、液の流れる方向に対してヘッド差が発生するため、ヘッド差の分だけ液面は水平とずれを生じる。このため、本発明の液面測定方法及び装置を横型反応槽に適用する場合、ヘッド差の影響を含んだ平均的な液面高さを測定することとなる。

【0056】

横型反応槽に設置される撹拌装置としては、地面に対して実質的に水平方向に配置される回転軸を中心とした回転により攪拌を行うものであれば特に限定されない。例えば、円形、長円形、3角形、4角形及び多葉形などの攪拌翼が回転軸上に間隔をあけて2枚以上設置された1軸又は互いに噛み合う2軸以上の混合機などが挙げられる。互いに噛み合う2軸以上の撹拌装置は、撹拌装置の回転軸や反応槽への反応物の付着を防止することができるため、セルフクリーニング作用の観点から好ましい。複数の攪拌翼を有する2軸の混合機を使用する場合は、各回転軸の攪拌翼が互い違いに設置されているのが好ましく、また、各回転軸を逆方向に回転させるのが好ましい。回転軸は、必ずしも実在の回転軸部材を意味するものではなく、単なる回転中心としての回転軸線をも包含する。従って、撹拌装置の回転運動の回転中心が地面に対して実質的に水平に配置されるものであれば、必ずしも実在の回転軸部材は存在しなくてもよい。

【0057】

縦型反応槽の場合と同様に、液面の深さ方向に放射線や電磁波を透過させて減衰を測定する従来の非接触方式では、攪拌翼での減衰の影響を避ける必要があり、このため、センサーを攪拌翼がない部分に設置してガンマ線等を透過させる必要があった。本発明の測定方式では攪拌翼による影響がなく、圧力計の設置は液面よりも上であれば任意の場所を選ぶことができる。また、縦型反応槽の場合と同様に、撹拌装置の数、翼形状、加熱方式等が制限されない。

【0058】

本発明の方法及び装置は、重合反応に伴い粘度が高くなるポリマーの合成において好適に用いられる。そのようなポリマーには、縮重合反応、開環重合反応又は付加重合反応によって生成するポリマーが含まれる。縮重合反応によって生成する高粘度ポリマーとしては、ポリエチレンテレフタレート、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンテレフタレート、ポリカーボネート等が挙げられる。開環重合反応によって生成する高粘度ポリマーとしては、環式モノマー、特に環式二量体の開環重合反応によって合成されるポリマーが挙げられる。そのようなポリマーとしては、例えば、ポリ乳酸、乳酸を主成分とする共重合体、ポリグリコール酸、グリコール酸を主成分とする共重合体等が挙げられる。また、付加重合反応によって生成する高粘度ポリマーとしては、ポリスチレン、ポリビニレンカーボネート、ポリアクリロニトリル、ポリメタクリル酸メチル、ポリエタクリル酸メチル、ポリ酢酸セルロース及びポリ酢酸ビニル、ならびにこれらを含む共重合体が挙げられる。

【0059】

本発明の方法及び装置は、環式二量体の開環重合反応によって合成されるポリマー、特に、ラクチドやグリコリドの開環重合によるポリ乳酸やポリグリコール酸の合成において有利に使用される。開環重合反応は通常反応熱が大きく、その除熱の観点から、伝熱面を大きく取れる縦型反応槽が適しているが、すでに述べたとおり、縦型反応槽において放射線や電磁波を透過させてその減衰を測定するような従来の非接触方式の装置を用いることには問題があった。これに対し、本発明の方法及び装置は、攪拌翼や溶融反応物の状態によって影響を受けないからである。

【0060】

開環重合反応によるポリ乳酸の合成において原料として使用されるラクチドは、乳酸2分子から水2分子を脱水することにより生じる環式エステルである。ポリ乳酸には、乳酸を主成分とするポリマーを意味し、ポリL−乳酸ホモポリマー、ポリD−乳酸ホモポリマー、ポリL/D−乳酸共重合体、これらのポリ乳酸に他のエステル結合形成性成分、例えば、ヒドロキシカルボン酸、ラクトン類、ジカルボン酸とジオールなどを共重合した共重合ポリ乳酸及びそれらに副次成分として添加剤を混合したものが包含される。ヒドロキシカルボン酸の例としては、グリコール酸、ヒドロキシブチルカルボン酸、ヒドロキシ安息香酸など、ラクトンの例としては、ブチロラクトン、カプロラクトンなど、ジカルボン酸の例としては炭素数4〜20の脂肪族ジカルボン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸などの芳香族ジカルボン酸、ジオールの例としては、炭素数2〜20の脂肪族ジオールが挙げられる。ポリエチレングリコール、ポリプロピレングリコール、ポリブチレンエーテルなどポリアルキレンエーテルのオリゴマー及びポリマーも共重合成分として用いられる。同様にポリアルキレンカーボネートのオリゴマー及びポリマーも共重合成分として用いられる。

【0061】

添加剤の例としては、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、その他類似のものが挙げられる。これらの共重合成分及び添加剤の添加率は任意であるが、主成分は乳酸又は乳酸由来のもので、共重合成分及び添加剤は50重量%以下、特に30%以下とすることが好ましい。

【0062】

以下本発明を実施例によりさらに詳細に説明するが、本発明の範囲はこれに限定される

ものではない。

【実施例】

【0063】

(実施例1)

図1に、本発明の液面測定装置及び制御装置を適用したポリマー合成装置の一実施例を示す。本実施例は、反応槽として横型反応槽を用いた例である。本実施例のポリマー合成装置は、横型反応槽1、原料供給ポンプ2、合成物排出ポンプ3、圧力計4、パルス弁5、ガス一時受けタンク6、ヒーター7、ガス供給装置8、ポンプ制御装置9、バルブ10、制御盤11、ガス噴射口12、バルブ25およびバルブ26を備える。圧力計4及びガス噴射口12は横型反応槽1に設置されている。これらは反応物液面の設定位置よりも高い位置に設置した。原料供給ポンプ2及び合成物排出ポンプ3は、輸送する液の粘度が低く、重力を利用して送液できる場合等は、省略することができる。本実施例は、ポリ乳酸の合成における工程の一部を示す。供給口から供給される原料はラクチド溶融物であり、排出口から排出される合成物はラクチドの開環重合で生成する溶融ポリ乳酸と未反応の溶融ラクチドである。また、原料には触媒と重合開始剤を添加した。

【0064】

溶融ラクチドは原料供給ポンプ2により横型反応槽1に供給される。供給される溶融ラクチドの温度はラクチドの融点(95℃)以上で、望ましくは160℃以下の範囲に保持する。温度低下に伴うラクチドの凝固及び閉塞を回避するため、原料供給ポンプ2、及び横型反応槽1に溶融ラクチドを供給する配管は上記温度範囲に加熱・保温した。横型反応槽1内では、溶融ラクチドが供給口と排出口の間のヘッド差により流れ、重合反応が進行する。横型反応槽1において反応物は、反応槽外周部の熱媒のジャケットによって加熱した。横型反応槽1としては堰を有する構造を使用した(図2)。

【0065】

横型反応槽1内部の反応物は合成物排出ポンプ3により排出される。合成物排出ポンプ3は、反応物の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できるが、重力で反応物を抜き出すことが可能な場合はこれを省略することができる。合成物排出ポンプ3及び合成物輸送配管は反応物の凝固に伴う閉塞を回避するため、加熱・保温した。その際の温度は反応物が熱分解しないよう、200℃以下とした。

【0066】

横型反応槽1の稼動時には通常、横型反応槽1内部に窒素等の不活性ガスを流通させる。これは、制御盤11からの指示信号でバルブ25を開けて不活性ガスを横型反応槽1内に供給するとともにバルブ26を開けて横型反応槽1内から内部のガスを排出することによって行われる。この場合、横型反応槽1内の不活性ガスの圧力はほぼ大気圧に保持される。場合によっては大気圧以下に減圧(例えば、大気圧〜1Torr)して保持してもよい。

【0067】

一方、制御盤11からの指示信号により、バルブ10が開き、ガスがガス供給装置8からガス一時受けタンク6に供給される。ガスとしては窒素を用い、ガス供給装置8として窒素ガスボンベを使用した。なお、制御盤11については、直接バルブ10等を手動操作する場合には省略できる。その際圧力は、ガス供給装置8のガス圧>ガス一時受けタンク6のガス圧>横型反応槽1の内圧、の順に小さくなる関係を満足するよう設定した。ガス一時受けタンク6のガス圧が所定の大きさになったところで、制御盤11からの指示信号により、バルブ10を閉じる。ガス一時受けタンク6においてガスは、制御盤11からの指示信号により、所定の温度までヒーター7により加熱される。なお、加熱が必要ない場合はヒーター7を省略できる。

【0068】

横型反応槽1内の液面を測定する際、制御盤11からの指示信号によりパルス弁5を所定の時間のあいだだけ開き、ガス一時受けタンク6内のガスを、噴射口12を通して横型反応槽1内に噴射する。また、必要に応じて制御盤11からの指示信号によりバルブ25または26を事前に閉じておいてもよい。これにより、パージガス噴射に伴う横型反応槽1内の圧力上昇ピークがシャープになる。ガスの噴射による圧力上昇を圧力計4で測定し、これを電気信号に変換して制御装置9に出力する。制御装置9では上記電気信号をサンプリングし、サンプリングした電気信号を微分して圧力の最大値を求め、前述の断熱膨張に基づく計算式より反応槽1内の気相部分の体積を求め、該体積を用いて液面の平均高さに変換し、これを液面高さの設定値と比較する。比較の結果、液面が設定値よりも高い場合は出力を下げて流量を落とす信号を原料供給ポンプ2に送り、低い場合は出力を上げて流量を増やす信号を原料供給ポンプ2に送る。なお、この場合、合成物排出ポンプ3の出力及び流量を一定とする。あるいは、原料供給ポンプ2の出力及び流量を一定とし、合成物排出ポンプ3の出力及び流量を調節する。この場合、液面が設定値よりも低い場合は出力を下げて流量を落とす信号を合成物排出ポンプ3に送り、高い場合は出力を上げて流量を増やす信号を合成物排出ポンプ3に送る。

【0069】

実施例1で示したポリマー合成装置によって、ポリ乳酸を合成した。触媒及び重合開始剤を分散した溶融ラクチドを温度120℃で横型反応槽1に供給し、これを平均温度170℃、滞留時間10時間に保持した。滞留時間の前半においては、反応槽外周部のジャケットからの熱伝導により加熱が行われ、後半においては、重合に伴う反応熱に伴い重合物自身の温度が上昇したが、一部の反応熱は反応槽の内壁を介して熱伝導により除去された。横型反応槽1から排出されたポリ乳酸は、重合反応度(転化率)が55%(重合反応度=1−残存ラクチド濃度/初期ラクチド濃度として算出)、重量平均分子量17万、粘度250Pa・s程度であった。

【0070】

(実施例2)

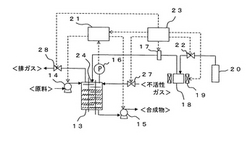

図3に、本発明の液面測定装置及び制御装置を適用したポリマー合成装置の一実施例を示す。本実施例は、反応槽として縦型反応槽を用いた例である。本実施例のポリマー合成装置は、縦型反応槽13、原料供給ポンプ14、合成物排出ポンプ15、圧力計16、パルス弁17、ガス一時受けタンク18、ヒーター19、ガス供給装置20、ポンプ制御装置21、バルブ22、制御盤23、ガス噴射口24、バルブ27およびバルブ28を備える。圧力計16、ガス噴射口24は縦型反応槽13に設置されている。これらは反応物液面の設定位置よりも高い位置に設置した。原料供給ポンプ14、合成物排出ポンプ15は、輸送する液の粘度が低く、重力を利用して送液できる場合等は、省略することができる。本実施例は、ポリ乳酸の合成における工程の一部を示す。供給口から供給される原料は実施例1における横型反応槽からの排出物、すなわちラクチドとポリ乳酸の溶融混合物であり、特にポリ乳酸の重合が完全に終了していないものである。排出物はラクチドの開環重合でさらに重合が進展して生成するポリ乳酸と未反応ラクチドの溶融混合物である。

【0071】

原料は原料供給ポンプ14により縦型反応槽13に供給される。供給される原料の温度はポリ乳酸の融点(175℃)以上で、望ましくは200℃以下の範囲に保持する。温度低下に伴う原料の凝固及び閉塞を回避するため、原料供給ポンプ14、及び縦型反応槽13に原料を供給する配管は上記温度範囲に加熱・保温した。縦型反応槽13内では、原料供給口は反応槽上部に、合成物の排出口は反応槽下部に設置され、供給された反応物は重合反応を進展させながら重力により下向きに流れる。縦型反応槽13において反応物は、反応槽外周部の熱媒のジャケットによって加熱した。縦型反応槽13として、二軸の撹拌装置を有し、内側側面に凹凸を有する構造を採用した(図4)。特に、反応物の溶融粘度が高い場合(出口側粘度で300Pa・s以上)には二軸の撹拌装置が有利である。また、ポリ乳酸のように重合反応に伴って反応熱が発生する場合は、特に伝熱量を増やすため、反応槽として内側側面に凹凸を有する構造が有利である。

【0072】

縦型反応槽13内部の反応物は重力及び/又は合成物排出ポンプ15により排出される。合成物排出ポンプ15は、反応物の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できるが、重力で反応物を抜き出すことが可能な場合はこれを省略することができる。合成物排出ポンプ15及び合成物の輸送配管は反応物の凝固に伴う閉塞を回避するため、加熱・保温した。その際の温度は反応物が熱分解しないよう、200℃以下とした。

【0073】

縦型反応槽13の稼動時には通常、縦型反応槽13内部に窒素等の不活性ガスを流通させる。これは、制御盤23からの指示信号でバルブ27を開けて不活性ガスを縦型反応槽13内に供給するとともにバルブ28を開けて縦型反応槽13内から内部のガスを排出することによって行われる。この場合、縦型反応槽13内の不活性ガスの圧力はほぼ大気圧に保持される。場合によっては大気圧以下に減圧(例えば、大気圧〜1Torr)して保持してもよい。

【0074】

一方、制御盤23からの指示信号により、バルブ22が開き、ガスがガス供給装置20からガス一時受けタンク18に供給される。ガスとして窒素を用い、ガス供給装置20として窒素ガスボンベを使用した。なお、制御盤23については、直接バルブ22等を手動操作する場合には省略できる。その際圧力は、ガス供給装置20のガス圧>ガス一時受けタンク18のガス圧>縦型反応槽13の内圧、の順に小さくなる関係を満足するよう設定した。ガス一時受けタンク18のガス圧が所定の大きさになったところで、制御盤23からの指示信号により、バルブ22を閉じる。ガス一時受けタンク18においてガスは、制御盤23からの指示信号により、所定の温度までヒーター19により加熱される。なお、加熱が必要ない場合はヒーター19を省略できる。

【0075】

縦型反応槽13内の液面を測定する際、制御盤23からの指示信号によりパルス弁17を所定の時間のあいだだけ開き、ガス一時受けタンク18のガスを、噴射口24を通して縦型反応槽13内に噴射する。また、必要に応じて制御盤23からの指示信号によりバルブ27または28を事前に閉じておいてもよい。これにより、パージガス噴射に伴う縦型反応槽13内の圧力上昇ピークがシャープになる。ガスの噴射による圧力上昇を圧力計16で測定し、これを電気信号に変換して制御装置21に出力する。制御装置21では上記電気信号をサンプリングし、サンプリングした電気信号を微分して圧力の最大値を求め、前述の断熱膨張に基づく計算式より反応槽13内の気相部分の体積を求め、該体積を用いて液面の平均高さに変換し、これを設定値と比較する。比較の結果、液面が設定値よりも高い場合は出力を下げて流量を落とす信号を原料供給ポンプ14に送り、低い場合は出力を上げて流量を増やす信号を原料供給ポンプ14に送る。なお、この場合、合成物排出ポンプ15の出力及び流量を一定とする。あるいは、原料供給ポンプ14の出力及び流量を一定とし、合成物排出ポンプ15の出力及び流量を調節する。この場合、液面が設定値よりも低い場合は出力を下げて流量を落とす信号を合成物排出ポンプ15に送り、高い場合は出力を上げて流量を増やす信号を合成物排出ポンプ15に送る。

【0076】

なお、本発明のこれら実施例において、加圧ガスをパルス的に噴射して反応槽内の圧力変化の最大値を求め液面高さを算出するようにしているが、この測定を複数回行って平均値を求め、平均値を液面高さとしてもよい。この場合、加圧ガスの噴射間隔はできるだけ短くすることが望ましいが、2回目以降のガス噴射に際してはその前に噴射したガスの圧力の影響がなくなってから供給する。

【0077】

また、ポリ乳酸を連続的に合成する場合には、反応槽での処理の経時変化を見るために所定の時間間隔で加圧ガスを供給して液面高さを求め合成反応の変化を監視することもできる。

【0078】

実施例2で示した合成装置によって、ポリ乳酸を合成した。実施例1での合成物を原料として、これを温度190℃で縦型反応槽13に供給し、これを平均温度200℃、滞留時間3時間に保持した。滞留時間の前半においては、反応槽外周部のジャケットからの熱伝導により加熱が行われ、後半においては、重合に伴う反応熱に伴い重合物自身の温度が上昇したが、一部の反応熱は反応槽の内壁を介して熱伝導により除去された。横型反応槽1から排出されたポリ乳酸は、重合反応度が90%、重量平均分子量30万、粘度5000Pa・s程度であった。得られたポリ乳酸の色相(b)を色彩色度計で測定したところ、b=4であった。

【0079】

以上から、本発明の方法により、ポリマー合成装置におけるポリマー原料の滞留時間が安定に保たれ、温度履歴が安定化されることがわかる。そして、本発明が、b=4以下の着色が少なく高品質のポリ乳酸合成に寄与することが明らかとなった。

【図面の簡単な説明】

【0080】

【図1】本発明の液面測定装置及び制御装置を適用したポリマー合成装置の一実施例を示す。

【図2】堰を有する横型反応槽1を示す。

【図3】本発明の液面測定装置及び制御装置を適用したポリマー合成装置の一実施例を示す。

【図4】2軸撹拌装置を有し、側面に凹凸を有する形状の縦型反応槽を示す。

【符号の説明】

【0081】

1・・・横型反応槽、2、14・・・原料供給ポンプ、3、15・・・合成物排出ポンプ、4、16・・・圧力計、5、17・・・パルス弁、6、18・・・ガス一時受けタンク、7、19・・・ヒーター、8、20・・・ガス供給装置、9、21・・・ポンプ制御装置、10、22・・・バルブ、11、23・・・制御盤、12、24・・・ガス噴射口、27、28・・・バルブ、13・・・縦型反応槽

【技術分野】

【0001】

本発明は、ポリマー合成装置の反応槽内における反応物液面を測定する方法、該測定値に基づいて反応物液面を制御する方法、及びそのための装置に関する。

【背景技術】

【0002】

ポリマーの合成では、高温による温度履歴及びその長時間化に伴い、ポリマーの一部が熱分解して着色するなどの品質の劣化が問題となることがある。このため、合成装置内における原料の投入量を確認するための液面測定装置が必要となる。特に原料又はプレポリマーの供給と合成ポリマーの排出を連続的に行うポリマー合成装置(以後、連続合成装置と称する)においては、反応槽内におけるポリマー原料の滞留量を液面により計測し、供給量と排出量を管理及び制御する必要がある。液面計測のために液面に直接接触するセンサー用いる場合(以後、接触方式と称する)、ポリマー合成過程における溶融物の粘度が高いと、溶融物がセンサーに付着することでセンサー機能が損なわれる場合がある。このため、液面に直接接触するセンサーが必要となる接触方式では、溶融物の付着を抑制する工夫が必要となる。あるいは液面に直接接触する必要のないセンサーによる方式(以後、非接触方式と称する)が考えられる。

【0003】

特許文献1では、コバルト−60等の放射性核種から発せられるガンマ線を利用し、これをポリマー合成装置の反応槽外部から溶融物を透過させ、反応槽外部において線源と反対側に設置した放射線測定器で線量測定を行い、減衰量を求めることで液面を測定する非接触方式が報告されている。しかし本方式では、ポリマー合成装置の設置箇所周辺を管理区域に設定して厳重な管理をすること、及び放射線取扱主任者の有資格者を養成することが要求され、不便である。

【0004】

ガンマ線の代わりに電磁波又は超音波を利用し、これをポリマー合成装置の反応槽外部から溶融物を透過させ、反応槽外部において線源と反対側に設置した測定器で測定を行い、減衰量を求めることで液面を測定する方式も報告されている。しかし本方式では、センサーの耐熱温度が現状150℃程度であり、反応物が通常これよりも高い温度になるポリマー合成には適用が難しい。

【0005】

そこで特許文献2に記載される電磁波を利用する方法では、センサーを保護するために導波管を設けてセンサーと反応槽内の高温部分との距離をとる方法が検討されている。しかし、導波管内が溶融物の蒸発物で閉塞するというリスクがある。

【0006】

一方、特許文献3では、ガスのパージ管を液面に差し込んで管の一方を液封し、ガスパージ後に圧力測定を実施することにより、液面を測定する接触方式が報告されている。しかし本方式においても、パージ管内が高粘度溶融物の付着により閉塞するというリスクがある。

【0007】

他方、特許文献4では、全容積が既知のタンク内に貯蔵物が貯留されている場合に、タンク内の空隙へ気体を供給し、気体の供給量及び供給圧力を乗じた値と、空隙の圧力の変化量との比から空隙の容積を求め、タンクの全容積から空隙の容積を減じた値を貯留物の堆積とするタンク内貯留物の体積測定方法が開示されている。本方式はガソリンタンクのように密閉容器内の空隙容積を圧力と体積の積を一定とした等温変化により求める方式のものであり、温度一定の条件で圧力変化を計測しなければならない。したがって、本方式は容器内への供給ガスが断熱膨張する場合には用いることができず、容器内の雰囲気が排気されるような場合には適用できないという問題があった。

【0008】

【特許文献1】特許第2895330号

【特許文献2】特許第2526341号

【特許文献3】特開昭54−156568号公報

【特許文献4】特開平3−137522号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、溶融状態の原料からポリマーを合成する装置において、反応槽内の反応物液面を安全かつ簡便に測定及び/又は制御する方法を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意検討を行った。その結果、一端を液面に差し込み液封したパージ管を用いずに、ガスを直接反応槽における液面上部気相部に噴射し、その際の圧力変化を圧力計で測定することで、溶融物の固着に影響されない液面測定が可能となることを見出した。そして特に反応槽気相部に不活性ガスを供給すること及び反応槽気相部からガスを排気することを含み、かつ反応槽気相部を所定の圧力に保持しながら連続的又は間欠的にポリマー合成する方法においても、上記液面測定結果を基準値と比較して液面高さの変化を感知し、反応物の供給及び/又は排出を調整することで、反応物液面を所望の高さに制御できることを見いだし、本発明を完成するに至った。

【0011】

すなわち本発明は以下の発明を包含する。

(1)反応槽気相部に不活性ガスを供給すること及び反応槽気相部からガスを排気することを含み、かつ反応槽気相部を所定の圧力に保持しながら連続的又は間欠的にポリマー合成する方法において、反応槽内における反応物液面を測定する方法であって、

a)反応槽気相部に、断熱膨張を生じるように所定量のガスを噴射すること、

b)前記ガス噴射後の前記反応槽気相部の最大圧力値を測定すること、

c)前記ガス噴射前の反応槽気相部の圧力値と噴射後の最大圧力値を用いて前記反応槽気相部体積を算出すること、

d)該算出値に基づいて前記反応槽内における反応物液面高さを求めること

を含む、前記測定方法。

(2)前記反応槽気相部の最大圧力値を測定された圧力値に基づく信号を微分して求める、(1)記載の測定方法。

(3)a)〜d)の処理を所定の時間間隔で複数回行うことにより、反応物液面の経時変化を観測する(1)または(2)記載の測定方法。

(4)a)〜d)の処理を複数回行い、測定値の平均により反応物液面を測定する(1)〜(3)のいずれかに記載の測定方法。

(5)前記反応槽気相部が大気圧以下に保持される(1)〜(4)のいずれかに記載の測定方法。

(6)前記反応槽気相部が大気圧に保持される(5)記載の測定方法。

(7)連続的又は間欠的なポリマーの合成において反応槽内の反応物液面を制御する方法であって、

供給口と排出口を有する反応槽内の気相部にガスを噴射し、反応槽気相部の圧力変化を測定し、該測定値に基づいて反応物の供給及び/又は排出を調整することを含む前記制御方法。

(8)反応物の供給及び/又は排出を、供給ポンプ及び/又は排出ポンプによって調整する、(7)記載の方法。

(9)ガス排出口を備えた反応槽を有する連続的又は間欠的にポリマーを合成する装置における該反応槽内の反応物液面を測定する装置であって、

反応槽気相部に、断熱膨張を生じるように所定量のガスを噴射するガス噴射装置と、

前記ガス噴射装置によるガス噴射前後の前記反応槽気相部の圧力値を測定する圧力計と、

前記圧力計によって測定されたガス噴射前の反応槽気相部の圧力値とガス噴射後の最大圧力値とを用いて反応槽気相部の体積を算出し、該算出値をもとに反応槽内の反応物液面高さを求める演算手段と

を有する前記装置。

(10)連続的又は間欠的にポリマーを合成するための装置における反応槽内の反応物液面を制御する装置であって、

反応槽気相部にガスを噴射するためのガス噴射装置、反応槽気相部の圧力変化を測定する圧力計、ならびに該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記制御装置。

(11)反応物の供給及び/又は排出を調整する装置が、反応物供給ポンプ及び/又は反応物排出ポンプの出力を制御する装置である、(10)記載の制御装置。

(12)連続的又は間欠的にポリマーを合成する装置であって、

供給口、排出口及びガス噴射口を有する反応槽、該反応槽の気相部にガス噴射口からガスを噴射するガス噴射装置、反応槽気相部における圧力変化を測定する圧力計、該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記ポリマー合成装置。

【発明の効果】

【0012】

本発明により、粘度の高いポリマーであっても、反応槽内の液面を測定することで、適切な条件で合成することができ、高品質のポリマーを製造できる。

【発明を実施するための最良の形態】

【0013】

一実施形態において本発明は、ポリマー合成装置の反応槽内における反応物液面を測定する方法であって、反応槽気相部にガスを噴射し、反応槽気相部の圧力変化を測定することを含む前記測定方法に関する。本発明はまた該方法を実施するための装置、すなわち、ポリマー合成装置の反応槽内における反応物液面を測定する装置であって、反応槽気相部にガスを噴射するためのガス噴射装置及び反応槽気相部の圧力変化を測定する圧力計を含む前記測定装置に関する。

【0014】

本発明においてポリマー合成装置とは、重合反応を行うための反応槽を備えた合成装置を意味する。反応槽は、通常、攪拌装置及び加熱装置を備え、供給口及び排出口を有する。

【0015】

一実施形態において反応槽には、好ましくは、内部へ空気が入ることによる内部部材の腐食および重合物の劣化を防止するために不活性ガスが供給され、そのため反応槽は不活性ガス供給口を有する。また、反応槽内を所定の圧力に維持するためにガスの排気が行われてもよく、その場合反応槽はガス排出口を有する。不活性ガス供給口へのガスの供給およびガス排出口からのガスの排出は、例えばバルブによって調整できる。不活性ガスとしては、窒素、二酸化炭素、ならびにアルゴン、ヘリウム、ネオン、キセノン及びクリプトン等の希ガスが挙げられ、窒素を使用するのが好ましい。排気されるガスには、上記不活性ガスだけでなく反応により生成したガス、反応物液面測定のために噴射されたガス等も含まれる。

【0016】

ここで、所定の圧力とは、特に制限されないが、通常、380〜1520Torr、好ましくは684〜836Torr、より好ましくは大気圧である。

【0017】

本発明において反応物液面を測定するとは、上記反応槽内に含まれる反応物の液面高さを測定することを意味し、従って、反応槽内の反応物の体積を測定することを包含する。反応物とは、原料からポリマーを合成する過程で生成するすべての化合物を包含し、原料モノマー、モノマー二量体、低分子量重合物、生成したポリマー、触媒及び重合開始剤等の添加物ならびにこれらのいずれか2種以上の混合物を包含する。

【0018】

本発明において反応槽気相部とは、反応槽において溶融した反応物が充填されていない上部空間を意味する。

【0019】

本発明において反応物液面を測定するためのガスは、ポリマー合成反応を阻害しないものであれば特に制限されず、例えば、不活性ガスを使用する。具体的には、窒素、二酸化炭素、ならびにアルゴン、ヘリウム、ネオン、キセノン及びクリプトン等の希ガスが挙げられ、窒素を使用するのが好ましい。ガスは好ましくは加圧ガスとして噴射される。

【0020】

ガスは、ガス噴射装置により、反応槽に設置された噴射口から反応槽気相部へ噴射される。噴射口は、反応物が充填されていない反応槽上部に設置されるのが好ましく、また、噴射されたガス流が圧力計や反応物の供給口に直接当たらないような場所が望ましい。これは噴射口への溶融反応物の流入及び/又は固着により、噴射口が閉塞するのを防止し、ガス流によって圧力計の機能が失われるのを防止するためである。

【0021】

ガス噴射装置は、通常、ガス供給装置及びガスの噴射を制御する弁を含む。ガス噴射装置は、好ましくはガス供給装置から送られるガスを一時的に蓄積し噴射圧を調整するためのガス一時受けタンクをさらに有する。ガスは、反応槽気相部の圧力より高圧のものを噴射するのが好ましいため、該タンク内の圧力は、ガスを噴射する反応槽気相部の圧力より高圧に設定することが好ましい。またガス供給装置における圧力は該ガス一時受けタンクの圧力よりも高圧に設定するのが好ましい。ガス供給装置としては、例えば、ガスボンベ、PSA(Pressure Swing Adsorption)を用いた大気中の窒素の分離・供給装置等が挙げられる。

【0022】

ガスは反応槽内において断熱膨張を生じるように所定量で噴射する。断熱膨張を生じるような噴射条件は、当業者であれば適宜決定することができる。通常760〜2280Torr、好ましくは760〜1520Torr、より好ましくは760〜1140Torrのガス圧で噴射することにより実施できる。また、反応槽気相部の圧力よりも、通常380〜1520Torr、好ましくは380〜1140Torr、より好ましくは760〜1140Torr高圧のガスを噴射するのが好ましい。一回の噴射時間は、通常10−4〜10−2秒、好ましくは10−4〜10−3秒、より好ましくは10−4〜2×10−3秒である。ガス噴射時には、反応槽の不活性ガス供給口および/またはガス排出口を閉じておくのが好ましい。そうすることによりガス噴射に伴う圧力上昇ピークがシャープになるからである。

【0023】

ガスは、必要により、ガス供給装置、それより前の経路又は該装置から噴射口までの経路において加熱又は保温される。これはガスが反応槽内に噴射される際、その断熱膨張に伴い反応槽内部の溶融反応物を冷却する効果を有するためである。溶融反応物は、温度低下により粘度上昇又は凝固し、反応槽内の撹拌装置に負担をかける場合がある。従って、ガス噴射量及び断熱膨張に伴う温度低下と、必要に応じてこれを補償する加熱の程度とを適切に見積もることが望ましい。

【0024】

ガス供給装置内のガスは、パルス弁等を用いて反応槽に設置された噴射口を通して反応槽気相部に噴射される。ガスが加熱されている場合、パルス弁はガスの温度に耐えられる素材で構成されていることが望ましい。また、タンクとパルス弁の間、及びパルス弁と反応槽の間の配管についても、ガス温度を保持するため、適切に加熱及び/又は保温がなされることが望ましい。

【0025】

反応槽気相部の圧力および圧力変化は、当技術分野において通常用いられる圧力計によって測定できる。圧力計もまた、反応物が充填されていない反応槽上部に設置されるのが好ましく、また、噴射されたガス流が圧力計に直接当たらないような場所が望ましい。これは溶融反応物の固着やガス流によって圧力計の機能が失われるのを防止するためである。

【0026】

本発明の一実施形態では、ガスのパルス噴射後における反応槽(重合器)内の温度及び圧力を、ガス噴射時の膨張、及び膨張したパルスガスの反応槽内への混合の2ステップで検討する。そして、測定された圧力値に基づく信号を微分することによりガス噴射後の最大圧力値を求める。以下に具体的に説明する。

【0027】

ガス噴射時の膨張については、まず、噴射前の弁内におけるガスの初期状態として、圧力、体積(例えば、ガス一時受けタンクの体積、一時受けタンクがない態様ではガス供給装置の体積に相当する)、温度をP1、V1、T1とし、噴射(断熱膨張)後の圧力、体積、温度をP1’、V1+V2、T1’とすると、これらの間に次式が成立する(モル数n1は保存、V2は反応槽の上部空間(反応槽気相部)体積)。

【0028】

T1・V1γ-1=T1’・(V1+V2)γ-1(断熱膨張の条件式、γ:比熱比) ・・・(1)

P1・V1/ T1=P1’・(V1+V2)/ T1’(=n1・R、R:気体定数) ・・・(2)

(1)(2)式より、次式が得られる。

T1’={V1/(V1+V2)}γ-1・T1 ・・・(3)

P1’={V1/(V1+V2)}γ・P1 ・・・(4)

【0029】

次に、断熱膨張したパルスガスの反応槽内への混合を考える。反応槽内の初期状態における圧力、体積、温度、モル数をP2、V2、T2、n2とし、反応槽内において断熱膨張後のパージガスがブレンドされた状態の圧力、体積、温度、モル数をP2’、V2、T2’、n2’とする。断熱膨張後のパルスガスの分圧、体積、温度はP1’、V1+V2、T1’なので、それぞれ、以下の状態方程式が成り立つ。

【0030】

P1’・(V1+V2)=n1・R・T1’ ・・・(5)

P2・V2=n2・R・T2 ・・・(6)

P2’・V2=n2’・R・T2’ ・・・(7)

ここで、n2’= n2+n1・{V2/(V1+V2)}である。

【0031】

また、エンタルピー(P・V+内部エネルギー)が保存されるため、以下の関係式が成立する。

H=(P1’・V2+5/2・n1・V2/(V1+V2)・R・T1’)+(P2・V2+5/2・n2・R・T2)

=P2’・V2+5/2・{n1・V2/(V1+V2)+n2}・R・T2’ ・・・(8)

(2)、(5)〜(7)式を代入すると、(8)式の一行目は

=P1’・V2+5/2・V2/(V1+V2)・P1・V1・T1’/T1+7/2・P2・V2

となり、また、二行目は

=7/2・P2’・V2

となるので、これらを整理すると、次式を得る。

P2’= P2+{V2/(V1+V2)}γ・P1 (=P2+P1’) ・・・(9)

【0032】

上式の右辺第2項におけるP1の係数{V2/(V1+V2)}γが断熱膨張の影響を表す因子である。(9)式を反応槽の上部空間(反応槽気相部)体積についての形に直すと以下の式が得られる。

V2=V1・{(P2’−P2)/P1}1/γ/〔1−{(P2’−P2)/P1}1/γ〕 ・・・(10)

【0033】

ここでV1は装置仕様で既知であり、また、P1、P2、P2’はそれぞれ測定可能な値である。従って、上記測定値を(10)式に入れることで反応槽の上部空間(反応槽気相部)体積V2が求められる。この値を反応槽気相部体積Vから差し引き、反応槽断面積Sで割ることで液面高さHが得られる。

H=(V−V2)/S ・・・(11)

【0034】

本発明では、ガスを噴射して反応槽内の圧力変化の最大値を求め液面高さを算出しているが、この処理を複数回行って得られた液面高さの平均値を求め、その平均値を液面高さとしてもよい。この場合、ガスの噴射間隔はできるだけ短くすることが望ましいが、2回目以降のガス噴射に際してはその前に噴射したガスの圧力の影響がなくなってから噴射するのが好ましい。

【0035】

また、ポリマーを連続的に合成する場合には、反応槽でのポリマー合成反応の経時変化を見るために、所定の時間間隔でガスを噴射して液面高さを求め、その変化を監視することもできる。

【0036】

さらに本発明は、連続的又は間欠的なポリマーの合成における、上記反応物液面測定方法を用いた反応物液面制御方法、及び上記反応物液面測定装置を含む反応物液面制御装置に関する。すなわち、一実施形態において本発明は、連続的又は間欠的なポリマーの合成において反応槽内の反応物液面を制御する方法であって、供給口と排出口を有する反応槽内の気相部にガスを噴射し、反応槽気相部の圧力変化を測定し、該測定値に基づいて反応物の供給及び/又は排出を調整することを含む前記制御方法に関する。本発明はまた、連続的又は間欠的にポリマーを合成するための装置における反応槽内の反応物液面を制御する装置であって、反応槽気相部にガスを噴射するためのガス噴射装置、反応槽気相部の圧力変化を測定する圧力計、ならびに該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記制御装置に関する。

【0037】

本発明において、連続的又は間欠的なポリマーの合成とは、当技術分野において通常用いられる意味を有し、原料の供給と合成物であるポリマーの排出を行う時間帯が少なくとも一部重なる場合や、原料の供給を連続的又は間欠的に行い、ポリマーを連続的又は間欠的に排出する場合を含むものである。

【0038】

したがって、連続的又は間欠的なポリマーの合成では、反応物供給口及び反応物排出口を有する反応槽において、反応物を連続的又は間欠的に反応槽に供給するとともに、反応物を連続的かつ間欠的に反応槽から排出しながら合成反応を行う。

【0039】

反応物の供給及び/又は排出を調整するとは、供給口からの反応物の供給量及び/又は排出口からの反応物の排出量を増減させることにより、反応槽内に含まれる反応物の量を調整することを意味する。例えば、供給口からの反応物の供給量を一定とし、排出口からの反応物の排出量のみを増減してもよいし、排出口からの反応物の排出量を一定にして、供給口からの反応物の供給量のみを増減してもよい。供給口及び/又は排出口を開閉することによってこれを調整することもできる。あるいは、ポリマー合成装置が、供給口に設置された供給ポンプ及び/又は排出口に設置された排出ポンプを有する場合は、反応物の供給及び/又は排出は、これらポンプの出力を制御することによって調整することができる。

【0040】

従って、本発明において反応物の供給及び/又は排出を調整する装置としては、例えば、反応槽の供給口及び排出口の開閉を制御する装置、供給ポンプ及び/又は排出ポンプの出力を制御する装置が挙げられる。

【0041】

例えば、ガスを反応槽内に噴射したときに圧力計で測定された圧力変化に基づいて算出された反応物液面高さに相当する電気信号を設定値と比較する比較器に出力し、その大小により供給ポンプ又は排出ポンプの少なくとも一方の出力を制御する信号を比較器から該当するポンプへ電気的に出力することにより反応物の供給及び/又は排出を制御する。測定された液面高さが設定値より高い場合、供給ポンプ出力を小さくする及び/又は排出ポンプ出力を大きくする。逆に、測定した液面高さが設定値より低い場合、供給ポンプ出力を大きくする及び/又は排出ポンプ出力を小さくする。供給ポンプと排出ポンプの出力の一方を制御し、他方を一定出力で運転することで、一定出力側のポンプを基準とした定量運転が可能である。

【0042】

また、液面高さの設定値は噴射口の設置位置及び圧力計の設置位置よりも常に低い位置になるようにするのが望ましい。これは溶融反応物の流入又は固着により、上記圧力計及び噴射口の機能が損なわれることを防止するためである。

【0043】

本発明はまた、上記制御装置を備えたポリマー合成装置に関する。すなわち、一実施形態において本発明は、連続的又は間欠的にポリマーを合成する装置であって、供給口、排出口及びガス噴射口を有する反応槽、該反応槽の気相部にガス噴射口からガスを噴射するガス噴射装置、反応槽気相部における圧力変化を測定する圧力計、該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記ポリマー合成装置に関する。

【0044】

本発明のポリマー合成装置は、ポリマー合成反応を行うための反応槽を少なくとも1つ有し、該反応槽は、反応物を供給するための供給口、反応後の反応物を排出するための排出口、及び液面測定のためにガスを噴射するための噴射口を有する。また、反応槽は、通常撹拌装置を有する。本発明のポリマー合成装置は、反応槽を複数備えていてもよく、その場合、好ましくは各反応槽ごとに、液面測定装置又は液面制御装置を設置する。反応槽の形状は特に制限されず、例えば、以下に述べるような縦型反応槽及び横型反応槽を目的に応じて使用できる。本発明のポリマー合成装置は、さらに、上記で述べたガス噴射装置、圧力計及び反応物の供給及び/又は排出を調整する装置を備える。

【0045】

本発明は特に、回転軸が地面に対して実質的に垂直になるように設置された攪拌装置を備えた反応槽(以下、縦型反応槽と称する)を有するポリマー合成装置を用いて、高粘度のポリマーを合成する場合に有利である。なぜなら、縦型反応槽の場合、液面の深さ方向に放射線や電磁波を透過させてその減衰を測定するような従来の非接触方式では、攪拌翼による減衰の効果を評価することが難しく、それがノイズとして測定精度を低下させるという問題があるのに対し、本発明の方式では液面の深さ方向に対して何も透過させないため、攪拌翼の影響がないためである。

【0046】

地面に対して実質的に垂直とは、攪拌装置の回転軸が厳密に垂直であることを意図するものではなく、地面、すなわち、地平線と回転軸とのなす角度が、通常85〜95°、好ましくは89〜91°、より好ましくは90°であることを意味する。上記回転軸は、必ずしも実在の回転軸部材を意味するものではなく、単なる回転中心としての回転軸線をも包含する。従って、撹拌装置の回転運動の回転中心が地面に対して実質的に垂直に配置されるものであれば、必ずしも実在の回転軸部材は存在しなくてもよい。

【0047】

縦型反応槽の形状は、撹拌装置を、その回転軸が地面に対して実質的に垂直になるように設置できるような形状であればタンク型でも筒型でもよく特に制限されないが、好ましくは攪拌装置の回転軸と実質的に平行に中心軸を有する円筒状である。そして、該縦型反応槽は、攪拌装置回転軸方向の一端に反応物を供給するための供給口を有し、他端に反応物を取り出すための排出口を有する。従って、供給された反応物は供給口から排出口の方向に、実質的に垂直方向に移っていくことになる。供給口は反応槽の上部に存在し、排出口は反応槽の下部に存在するのが好ましい。重合反応の進展に伴い重合物の比重が大きくなっていくため、上部に供給口を設けることにより、重合度の低い重合物が重合度の高い重合物に混入するのを抑制することができる。

【0048】

本発明における液面測定では、噴射ガスは、上部にある低重合度の溶融反応物液面と接触する。通常、低重合度の溶融反応物は高重合度のものと比べて粘度が低く、噴射ガスの断熱膨張による冷却を受けても攪拌装置の運転に対する影響が小さい。従って、本発明を適用する場合には上記のように溶融反応物を上部から下部に移動させるのが望ましい。

【0049】

縦型反応槽に設置される撹拌装置としては、地面に対して実質的に垂直に配置される回転軸を中心とした回転により攪拌を行うものであれば特に限定されない。例えば、円形、長円形、3角形、4角形及び多葉形などの攪拌翼が回転軸上に間隔をあけて2枚以上設置された1軸又は互いに噛み合う2軸以上の混合機などが挙げられる。複数の攪拌翼を有する2軸の混合機であって、各回転軸の攪拌翼が互い違いになるように設置されているものが好ましい。また、この場合、各回転軸を逆方向に回転させるのが好ましい。互いに噛み合う2軸以上の撹拌装置は、撹拌装置の回転軸や反応槽への重合物等の付着を防止することができ、セルフクリーニング作用の観点から、重合反応が進み重合物の粘度が上昇している後段の反応槽においては特に有利に使用される。

【0050】

本発明の液面測定方法及び装置は、非接触方式であり、溶融反応物の液面及び液中の状態によって影響を受けないため、攪拌翼の形状及び軸の数等は制限されない。このため、任意の攪拌装置を用いた縦型反応槽に適用できる。

【0051】

縦型反応槽における加熱方法としては、当技術分野において通常用いられる方法を使用することができ、例えば、反応槽外周部に熱媒のジャケットを設置し、反応槽壁面を通して伝熱により反応物を加熱する方法、あるいは攪拌装置の回転軸内部に熱媒を通して、伝熱により加熱する方法等、様々な方法があり、これらを単独で使用しても組み合わせて使用してもよい。縦型反応槽内に供給された溶融反応物は当初、上記加熱方法より加熱されて重合反応が進むが、攪拌熱や反応熱に伴う温度上昇により、反応物の温度が熱媒よりも高くなると逆に反応物から熱媒に熱が逃げることになる。従って、必要に応じて反応槽内部を複数個の領域に区分けし、区分けした領域ごとに熱媒温度を変えられるような加熱方法を使用してもよい。これにより例えば、低温の反応物を加熱する領域では熱媒温度を高く設定し、反応熱により反応物温度が高くなり除熱が必要となる領域では逆に熱媒温度を低く設定するといったことが可能となる。除熱がさらに必要な場合には、例えば、縦型反応槽内部にフィン(反応槽側面の凹凸)を設置することより、除熱効率をさらに向上させることもできる(図4参照)。また、熱媒加熱装置で加熱した熱媒を排出口付近に供給することにより、反応物を保温し、冷えすぎを防止する態様も考えられる。

【0052】

本発明の液面測定方法及び装置は、ガスを用いた非接触方式であり、反応物の液面及び液中の状態により影響を受けないため、加熱装置の形状及び数は制限されない。このため、縦型反応槽に通常使用される加熱方法及び加熱装置を任意に適用できる。

【0053】

本発明はまた、回転軸が地面に対して実質的に平行になるように設置された攪拌装置を備えた反応槽(以下、横型反応槽と称する)を有するポリマー合成装置に適用することもできる。地面に対して実質的に水平とは、攪拌装置の回転軸が厳密に水平であることを意図するものではなく、地面、すなわち、地平線と回転軸とのなす角度が、通常−5°〜5°、好ましくは−1°〜1°、より好ましくは0°であることを意味する。

【0054】

横型反応槽の形状は、撹拌装置を、その回転軸が地面に対して実質的に水平になるように設置できるような形状であればタンク型でも筒型でもよく特に制限されないが、好ましくは地面と実質的に水平な中心軸を有する円筒状である。そして、該横型反応槽は、撹拌装置回転軸方向の一端に反応物を供給するための供給口を有し、他端に反応物を取り出すための排出口を有する。従って、供給された反応物は供給口から排出口の方向に、実質的に水平方向に移っていくことになる。供給口は、撹拌装置の軸より上側に位置するのが好ましく、排出口は撹拌装置の回転軸より下側に位置するのが好ましい。横型反応槽は堰を有するものが好ましい(図2参照)。堰間の領域では攪拌により反応物が均一化される(この領域は単一の混合セルと見なすことができる)。そして、堰よりも高い位置にある反応物のみがヘッド差により後段の混合セルに流れる。

【0055】

横型反応槽では液面が地面に対して水平に近くなるが、液の流れる方向に対してヘッド差が発生するため、ヘッド差の分だけ液面は水平とずれを生じる。このため、本発明の液面測定方法及び装置を横型反応槽に適用する場合、ヘッド差の影響を含んだ平均的な液面高さを測定することとなる。

【0056】

横型反応槽に設置される撹拌装置としては、地面に対して実質的に水平方向に配置される回転軸を中心とした回転により攪拌を行うものであれば特に限定されない。例えば、円形、長円形、3角形、4角形及び多葉形などの攪拌翼が回転軸上に間隔をあけて2枚以上設置された1軸又は互いに噛み合う2軸以上の混合機などが挙げられる。互いに噛み合う2軸以上の撹拌装置は、撹拌装置の回転軸や反応槽への反応物の付着を防止することができるため、セルフクリーニング作用の観点から好ましい。複数の攪拌翼を有する2軸の混合機を使用する場合は、各回転軸の攪拌翼が互い違いに設置されているのが好ましく、また、各回転軸を逆方向に回転させるのが好ましい。回転軸は、必ずしも実在の回転軸部材を意味するものではなく、単なる回転中心としての回転軸線をも包含する。従って、撹拌装置の回転運動の回転中心が地面に対して実質的に水平に配置されるものであれば、必ずしも実在の回転軸部材は存在しなくてもよい。

【0057】

縦型反応槽の場合と同様に、液面の深さ方向に放射線や電磁波を透過させて減衰を測定する従来の非接触方式では、攪拌翼での減衰の影響を避ける必要があり、このため、センサーを攪拌翼がない部分に設置してガンマ線等を透過させる必要があった。本発明の測定方式では攪拌翼による影響がなく、圧力計の設置は液面よりも上であれば任意の場所を選ぶことができる。また、縦型反応槽の場合と同様に、撹拌装置の数、翼形状、加熱方式等が制限されない。

【0058】

本発明の方法及び装置は、重合反応に伴い粘度が高くなるポリマーの合成において好適に用いられる。そのようなポリマーには、縮重合反応、開環重合反応又は付加重合反応によって生成するポリマーが含まれる。縮重合反応によって生成する高粘度ポリマーとしては、ポリエチレンテレフタレート、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンテレフタレート、ポリカーボネート等が挙げられる。開環重合反応によって生成する高粘度ポリマーとしては、環式モノマー、特に環式二量体の開環重合反応によって合成されるポリマーが挙げられる。そのようなポリマーとしては、例えば、ポリ乳酸、乳酸を主成分とする共重合体、ポリグリコール酸、グリコール酸を主成分とする共重合体等が挙げられる。また、付加重合反応によって生成する高粘度ポリマーとしては、ポリスチレン、ポリビニレンカーボネート、ポリアクリロニトリル、ポリメタクリル酸メチル、ポリエタクリル酸メチル、ポリ酢酸セルロース及びポリ酢酸ビニル、ならびにこれらを含む共重合体が挙げられる。

【0059】

本発明の方法及び装置は、環式二量体の開環重合反応によって合成されるポリマー、特に、ラクチドやグリコリドの開環重合によるポリ乳酸やポリグリコール酸の合成において有利に使用される。開環重合反応は通常反応熱が大きく、その除熱の観点から、伝熱面を大きく取れる縦型反応槽が適しているが、すでに述べたとおり、縦型反応槽において放射線や電磁波を透過させてその減衰を測定するような従来の非接触方式の装置を用いることには問題があった。これに対し、本発明の方法及び装置は、攪拌翼や溶融反応物の状態によって影響を受けないからである。

【0060】

開環重合反応によるポリ乳酸の合成において原料として使用されるラクチドは、乳酸2分子から水2分子を脱水することにより生じる環式エステルである。ポリ乳酸には、乳酸を主成分とするポリマーを意味し、ポリL−乳酸ホモポリマー、ポリD−乳酸ホモポリマー、ポリL/D−乳酸共重合体、これらのポリ乳酸に他のエステル結合形成性成分、例えば、ヒドロキシカルボン酸、ラクトン類、ジカルボン酸とジオールなどを共重合した共重合ポリ乳酸及びそれらに副次成分として添加剤を混合したものが包含される。ヒドロキシカルボン酸の例としては、グリコール酸、ヒドロキシブチルカルボン酸、ヒドロキシ安息香酸など、ラクトンの例としては、ブチロラクトン、カプロラクトンなど、ジカルボン酸の例としては炭素数4〜20の脂肪族ジカルボン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸などの芳香族ジカルボン酸、ジオールの例としては、炭素数2〜20の脂肪族ジオールが挙げられる。ポリエチレングリコール、ポリプロピレングリコール、ポリブチレンエーテルなどポリアルキレンエーテルのオリゴマー及びポリマーも共重合成分として用いられる。同様にポリアルキレンカーボネートのオリゴマー及びポリマーも共重合成分として用いられる。

【0061】

添加剤の例としては、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、その他類似のものが挙げられる。これらの共重合成分及び添加剤の添加率は任意であるが、主成分は乳酸又は乳酸由来のもので、共重合成分及び添加剤は50重量%以下、特に30%以下とすることが好ましい。

【0062】

以下本発明を実施例によりさらに詳細に説明するが、本発明の範囲はこれに限定される

ものではない。

【実施例】

【0063】

(実施例1)

図1に、本発明の液面測定装置及び制御装置を適用したポリマー合成装置の一実施例を示す。本実施例は、反応槽として横型反応槽を用いた例である。本実施例のポリマー合成装置は、横型反応槽1、原料供給ポンプ2、合成物排出ポンプ3、圧力計4、パルス弁5、ガス一時受けタンク6、ヒーター7、ガス供給装置8、ポンプ制御装置9、バルブ10、制御盤11、ガス噴射口12、バルブ25およびバルブ26を備える。圧力計4及びガス噴射口12は横型反応槽1に設置されている。これらは反応物液面の設定位置よりも高い位置に設置した。原料供給ポンプ2及び合成物排出ポンプ3は、輸送する液の粘度が低く、重力を利用して送液できる場合等は、省略することができる。本実施例は、ポリ乳酸の合成における工程の一部を示す。供給口から供給される原料はラクチド溶融物であり、排出口から排出される合成物はラクチドの開環重合で生成する溶融ポリ乳酸と未反応の溶融ラクチドである。また、原料には触媒と重合開始剤を添加した。

【0064】

溶融ラクチドは原料供給ポンプ2により横型反応槽1に供給される。供給される溶融ラクチドの温度はラクチドの融点(95℃)以上で、望ましくは160℃以下の範囲に保持する。温度低下に伴うラクチドの凝固及び閉塞を回避するため、原料供給ポンプ2、及び横型反応槽1に溶融ラクチドを供給する配管は上記温度範囲に加熱・保温した。横型反応槽1内では、溶融ラクチドが供給口と排出口の間のヘッド差により流れ、重合反応が進行する。横型反応槽1において反応物は、反応槽外周部の熱媒のジャケットによって加熱した。横型反応槽1としては堰を有する構造を使用した(図2)。

【0065】

横型反応槽1内部の反応物は合成物排出ポンプ3により排出される。合成物排出ポンプ3は、反応物の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できるが、重力で反応物を抜き出すことが可能な場合はこれを省略することができる。合成物排出ポンプ3及び合成物輸送配管は反応物の凝固に伴う閉塞を回避するため、加熱・保温した。その際の温度は反応物が熱分解しないよう、200℃以下とした。

【0066】

横型反応槽1の稼動時には通常、横型反応槽1内部に窒素等の不活性ガスを流通させる。これは、制御盤11からの指示信号でバルブ25を開けて不活性ガスを横型反応槽1内に供給するとともにバルブ26を開けて横型反応槽1内から内部のガスを排出することによって行われる。この場合、横型反応槽1内の不活性ガスの圧力はほぼ大気圧に保持される。場合によっては大気圧以下に減圧(例えば、大気圧〜1Torr)して保持してもよい。

【0067】

一方、制御盤11からの指示信号により、バルブ10が開き、ガスがガス供給装置8からガス一時受けタンク6に供給される。ガスとしては窒素を用い、ガス供給装置8として窒素ガスボンベを使用した。なお、制御盤11については、直接バルブ10等を手動操作する場合には省略できる。その際圧力は、ガス供給装置8のガス圧>ガス一時受けタンク6のガス圧>横型反応槽1の内圧、の順に小さくなる関係を満足するよう設定した。ガス一時受けタンク6のガス圧が所定の大きさになったところで、制御盤11からの指示信号により、バルブ10を閉じる。ガス一時受けタンク6においてガスは、制御盤11からの指示信号により、所定の温度までヒーター7により加熱される。なお、加熱が必要ない場合はヒーター7を省略できる。

【0068】

横型反応槽1内の液面を測定する際、制御盤11からの指示信号によりパルス弁5を所定の時間のあいだだけ開き、ガス一時受けタンク6内のガスを、噴射口12を通して横型反応槽1内に噴射する。また、必要に応じて制御盤11からの指示信号によりバルブ25または26を事前に閉じておいてもよい。これにより、パージガス噴射に伴う横型反応槽1内の圧力上昇ピークがシャープになる。ガスの噴射による圧力上昇を圧力計4で測定し、これを電気信号に変換して制御装置9に出力する。制御装置9では上記電気信号をサンプリングし、サンプリングした電気信号を微分して圧力の最大値を求め、前述の断熱膨張に基づく計算式より反応槽1内の気相部分の体積を求め、該体積を用いて液面の平均高さに変換し、これを液面高さの設定値と比較する。比較の結果、液面が設定値よりも高い場合は出力を下げて流量を落とす信号を原料供給ポンプ2に送り、低い場合は出力を上げて流量を増やす信号を原料供給ポンプ2に送る。なお、この場合、合成物排出ポンプ3の出力及び流量を一定とする。あるいは、原料供給ポンプ2の出力及び流量を一定とし、合成物排出ポンプ3の出力及び流量を調節する。この場合、液面が設定値よりも低い場合は出力を下げて流量を落とす信号を合成物排出ポンプ3に送り、高い場合は出力を上げて流量を増やす信号を合成物排出ポンプ3に送る。

【0069】

実施例1で示したポリマー合成装置によって、ポリ乳酸を合成した。触媒及び重合開始剤を分散した溶融ラクチドを温度120℃で横型反応槽1に供給し、これを平均温度170℃、滞留時間10時間に保持した。滞留時間の前半においては、反応槽外周部のジャケットからの熱伝導により加熱が行われ、後半においては、重合に伴う反応熱に伴い重合物自身の温度が上昇したが、一部の反応熱は反応槽の内壁を介して熱伝導により除去された。横型反応槽1から排出されたポリ乳酸は、重合反応度(転化率)が55%(重合反応度=1−残存ラクチド濃度/初期ラクチド濃度として算出)、重量平均分子量17万、粘度250Pa・s程度であった。

【0070】

(実施例2)

図3に、本発明の液面測定装置及び制御装置を適用したポリマー合成装置の一実施例を示す。本実施例は、反応槽として縦型反応槽を用いた例である。本実施例のポリマー合成装置は、縦型反応槽13、原料供給ポンプ14、合成物排出ポンプ15、圧力計16、パルス弁17、ガス一時受けタンク18、ヒーター19、ガス供給装置20、ポンプ制御装置21、バルブ22、制御盤23、ガス噴射口24、バルブ27およびバルブ28を備える。圧力計16、ガス噴射口24は縦型反応槽13に設置されている。これらは反応物液面の設定位置よりも高い位置に設置した。原料供給ポンプ14、合成物排出ポンプ15は、輸送する液の粘度が低く、重力を利用して送液できる場合等は、省略することができる。本実施例は、ポリ乳酸の合成における工程の一部を示す。供給口から供給される原料は実施例1における横型反応槽からの排出物、すなわちラクチドとポリ乳酸の溶融混合物であり、特にポリ乳酸の重合が完全に終了していないものである。排出物はラクチドの開環重合でさらに重合が進展して生成するポリ乳酸と未反応ラクチドの溶融混合物である。

【0071】

原料は原料供給ポンプ14により縦型反応槽13に供給される。供給される原料の温度はポリ乳酸の融点(175℃)以上で、望ましくは200℃以下の範囲に保持する。温度低下に伴う原料の凝固及び閉塞を回避するため、原料供給ポンプ14、及び縦型反応槽13に原料を供給する配管は上記温度範囲に加熱・保温した。縦型反応槽13内では、原料供給口は反応槽上部に、合成物の排出口は反応槽下部に設置され、供給された反応物は重合反応を進展させながら重力により下向きに流れる。縦型反応槽13において反応物は、反応槽外周部の熱媒のジャケットによって加熱した。縦型反応槽13として、二軸の撹拌装置を有し、内側側面に凹凸を有する構造を採用した(図4)。特に、反応物の溶融粘度が高い場合(出口側粘度で300Pa・s以上)には二軸の撹拌装置が有利である。また、ポリ乳酸のように重合反応に伴って反応熱が発生する場合は、特に伝熱量を増やすため、反応槽として内側側面に凹凸を有する構造が有利である。

【0072】

縦型反応槽13内部の反応物は重力及び/又は合成物排出ポンプ15により排出される。合成物排出ポンプ15は、反応物の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できるが、重力で反応物を抜き出すことが可能な場合はこれを省略することができる。合成物排出ポンプ15及び合成物の輸送配管は反応物の凝固に伴う閉塞を回避するため、加熱・保温した。その際の温度は反応物が熱分解しないよう、200℃以下とした。

【0073】

縦型反応槽13の稼動時には通常、縦型反応槽13内部に窒素等の不活性ガスを流通させる。これは、制御盤23からの指示信号でバルブ27を開けて不活性ガスを縦型反応槽13内に供給するとともにバルブ28を開けて縦型反応槽13内から内部のガスを排出することによって行われる。この場合、縦型反応槽13内の不活性ガスの圧力はほぼ大気圧に保持される。場合によっては大気圧以下に減圧(例えば、大気圧〜1Torr)して保持してもよい。

【0074】

一方、制御盤23からの指示信号により、バルブ22が開き、ガスがガス供給装置20からガス一時受けタンク18に供給される。ガスとして窒素を用い、ガス供給装置20として窒素ガスボンベを使用した。なお、制御盤23については、直接バルブ22等を手動操作する場合には省略できる。その際圧力は、ガス供給装置20のガス圧>ガス一時受けタンク18のガス圧>縦型反応槽13の内圧、の順に小さくなる関係を満足するよう設定した。ガス一時受けタンク18のガス圧が所定の大きさになったところで、制御盤23からの指示信号により、バルブ22を閉じる。ガス一時受けタンク18においてガスは、制御盤23からの指示信号により、所定の温度までヒーター19により加熱される。なお、加熱が必要ない場合はヒーター19を省略できる。

【0075】

縦型反応槽13内の液面を測定する際、制御盤23からの指示信号によりパルス弁17を所定の時間のあいだだけ開き、ガス一時受けタンク18のガスを、噴射口24を通して縦型反応槽13内に噴射する。また、必要に応じて制御盤23からの指示信号によりバルブ27または28を事前に閉じておいてもよい。これにより、パージガス噴射に伴う縦型反応槽13内の圧力上昇ピークがシャープになる。ガスの噴射による圧力上昇を圧力計16で測定し、これを電気信号に変換して制御装置21に出力する。制御装置21では上記電気信号をサンプリングし、サンプリングした電気信号を微分して圧力の最大値を求め、前述の断熱膨張に基づく計算式より反応槽13内の気相部分の体積を求め、該体積を用いて液面の平均高さに変換し、これを設定値と比較する。比較の結果、液面が設定値よりも高い場合は出力を下げて流量を落とす信号を原料供給ポンプ14に送り、低い場合は出力を上げて流量を増やす信号を原料供給ポンプ14に送る。なお、この場合、合成物排出ポンプ15の出力及び流量を一定とする。あるいは、原料供給ポンプ14の出力及び流量を一定とし、合成物排出ポンプ15の出力及び流量を調節する。この場合、液面が設定値よりも低い場合は出力を下げて流量を落とす信号を合成物排出ポンプ15に送り、高い場合は出力を上げて流量を増やす信号を合成物排出ポンプ15に送る。

【0076】

なお、本発明のこれら実施例において、加圧ガスをパルス的に噴射して反応槽内の圧力変化の最大値を求め液面高さを算出するようにしているが、この測定を複数回行って平均値を求め、平均値を液面高さとしてもよい。この場合、加圧ガスの噴射間隔はできるだけ短くすることが望ましいが、2回目以降のガス噴射に際してはその前に噴射したガスの圧力の影響がなくなってから供給する。

【0077】

また、ポリ乳酸を連続的に合成する場合には、反応槽での処理の経時変化を見るために所定の時間間隔で加圧ガスを供給して液面高さを求め合成反応の変化を監視することもできる。

【0078】

実施例2で示した合成装置によって、ポリ乳酸を合成した。実施例1での合成物を原料として、これを温度190℃で縦型反応槽13に供給し、これを平均温度200℃、滞留時間3時間に保持した。滞留時間の前半においては、反応槽外周部のジャケットからの熱伝導により加熱が行われ、後半においては、重合に伴う反応熱に伴い重合物自身の温度が上昇したが、一部の反応熱は反応槽の内壁を介して熱伝導により除去された。横型反応槽1から排出されたポリ乳酸は、重合反応度が90%、重量平均分子量30万、粘度5000Pa・s程度であった。得られたポリ乳酸の色相(b)を色彩色度計で測定したところ、b=4であった。

【0079】

以上から、本発明の方法により、ポリマー合成装置におけるポリマー原料の滞留時間が安定に保たれ、温度履歴が安定化されることがわかる。そして、本発明が、b=4以下の着色が少なく高品質のポリ乳酸合成に寄与することが明らかとなった。

【図面の簡単な説明】

【0080】

【図1】本発明の液面測定装置及び制御装置を適用したポリマー合成装置の一実施例を示す。

【図2】堰を有する横型反応槽1を示す。

【図3】本発明の液面測定装置及び制御装置を適用したポリマー合成装置の一実施例を示す。

【図4】2軸撹拌装置を有し、側面に凹凸を有する形状の縦型反応槽を示す。

【符号の説明】

【0081】

1・・・横型反応槽、2、14・・・原料供給ポンプ、3、15・・・合成物排出ポンプ、4、16・・・圧力計、5、17・・・パルス弁、6、18・・・ガス一時受けタンク、7、19・・・ヒーター、8、20・・・ガス供給装置、9、21・・・ポンプ制御装置、10、22・・・バルブ、11、23・・・制御盤、12、24・・・ガス噴射口、27、28・・・バルブ、13・・・縦型反応槽

【特許請求の範囲】

【請求項1】

反応槽気相部に不活性ガスを供給すること及び反応槽気相部からガスを排気することを含み、かつ反応槽気相部を所定の圧力に保持しながら連続的又は間欠的にポリマーを合成する方法において、反応槽内における反応物液面を測定する方法であって、

a)反応槽気相部に、断熱膨張を生じるように所定量のガスを噴射すること、

b)前記ガス噴射後の前記反応槽気相部の最大圧力値を測定すること、

c)前記ガス噴射前の反応槽気相部の圧力値と噴射後の最大圧力値を用いて前記反応槽気相部体積を算出すること、

d)該算出値に基づいて前記反応槽内における反応物液面高さを求めること

を含む、前記測定方法。

【請求項2】

前記反応槽気相部の最大圧力値を測定された圧力値に基づく信号を微分して求める、請求項1記載の測定方法。

【請求項3】

a)〜d)の処理を所定の時間間隔で複数回行うことにより、反応物液面の経時変化を観測する請求項1または2項記載の測定方法。

【請求項4】

a)〜d)の処理を複数回行い、測定値の平均により反応物液面を測定する請求項1〜3のいずれか1項記載の測定方法。

【請求項5】

前記反応槽気相部が大気圧以下に保持される請求項1〜4のいずれか1項記載の測定方法。

【請求項6】

前記反応槽気相部が大気圧に保持される請求項5記載の測定方法。

【請求項7】

連続的又は間欠的なポリマーの合成において反応槽内の反応物液面を制御する方法であって、

供給口と排出口を有する反応槽内の気相部にガスを噴射し、反応槽気相部の圧力変化を測定し、該測定値に基づいて反応物の供給及び/又は排出を調整することを含む前記制御方法。

【請求項8】

反応物の供給及び/又は排出を、供給ポンプ及び/又は排出ポンプによって調整する、請求項7記載の方法。

【請求項9】

ガス排出口を備えた反応槽を有する連続的又は間欠的にポリマーを合成する装置における該反応槽内の反応物液面を測定する装置であって、

反応槽気相部に、断熱膨張を生じるように所定量のガスを噴射するガス噴射装置と、

前記ガス噴射装置によるガス噴射前後の前記反応槽気相部の圧力値を測定する圧力計と、

前記圧力計によって測定されたガス噴射前の反応槽気相部の圧力値とガス噴射後の最大圧力値とを用いて反応槽気相部の体積を算出し、該算出値をもとに反応槽内の反応物液面高さを求める演算手段と

を有する前記装置。

【請求項10】

連続的又は間欠的にポリマーを合成するための装置における反応槽内の反応物液面を制御する装置であって、

反応槽気相部にガスを噴射するためのガス噴射装置、反応槽気相部の圧力変化を測定する圧力計、ならびに該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記制御装置。

【請求項11】

反応物の供給及び/又は排出を調整する装置が、反応物供給ポンプ及び/又は反応物排出ポンプの出力を制御する装置である、請求項10記載の制御装置。

【請求項12】

連続的又は間欠的にポリマーを合成する装置であって、

供給口、排出口及びガス噴射口を有する反応槽、該反応槽の気相部にガス噴射口からガスを噴射するガス噴射装置、反応槽気相部における圧力変化を測定する圧力計、該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記ポリマー合成装置。

【請求項1】

反応槽気相部に不活性ガスを供給すること及び反応槽気相部からガスを排気することを含み、かつ反応槽気相部を所定の圧力に保持しながら連続的又は間欠的にポリマーを合成する方法において、反応槽内における反応物液面を測定する方法であって、

a)反応槽気相部に、断熱膨張を生じるように所定量のガスを噴射すること、

b)前記ガス噴射後の前記反応槽気相部の最大圧力値を測定すること、

c)前記ガス噴射前の反応槽気相部の圧力値と噴射後の最大圧力値を用いて前記反応槽気相部体積を算出すること、

d)該算出値に基づいて前記反応槽内における反応物液面高さを求めること

を含む、前記測定方法。

【請求項2】

前記反応槽気相部の最大圧力値を測定された圧力値に基づく信号を微分して求める、請求項1記載の測定方法。

【請求項3】

a)〜d)の処理を所定の時間間隔で複数回行うことにより、反応物液面の経時変化を観測する請求項1または2項記載の測定方法。

【請求項4】

a)〜d)の処理を複数回行い、測定値の平均により反応物液面を測定する請求項1〜3のいずれか1項記載の測定方法。

【請求項5】

前記反応槽気相部が大気圧以下に保持される請求項1〜4のいずれか1項記載の測定方法。

【請求項6】

前記反応槽気相部が大気圧に保持される請求項5記載の測定方法。

【請求項7】

連続的又は間欠的なポリマーの合成において反応槽内の反応物液面を制御する方法であって、

供給口と排出口を有する反応槽内の気相部にガスを噴射し、反応槽気相部の圧力変化を測定し、該測定値に基づいて反応物の供給及び/又は排出を調整することを含む前記制御方法。

【請求項8】

反応物の供給及び/又は排出を、供給ポンプ及び/又は排出ポンプによって調整する、請求項7記載の方法。

【請求項9】

ガス排出口を備えた反応槽を有する連続的又は間欠的にポリマーを合成する装置における該反応槽内の反応物液面を測定する装置であって、

反応槽気相部に、断熱膨張を生じるように所定量のガスを噴射するガス噴射装置と、

前記ガス噴射装置によるガス噴射前後の前記反応槽気相部の圧力値を測定する圧力計と、

前記圧力計によって測定されたガス噴射前の反応槽気相部の圧力値とガス噴射後の最大圧力値とを用いて反応槽気相部の体積を算出し、該算出値をもとに反応槽内の反応物液面高さを求める演算手段と

を有する前記装置。

【請求項10】

連続的又は間欠的にポリマーを合成するための装置における反応槽内の反応物液面を制御する装置であって、

反応槽気相部にガスを噴射するためのガス噴射装置、反応槽気相部の圧力変化を測定する圧力計、ならびに該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記制御装置。

【請求項11】

反応物の供給及び/又は排出を調整する装置が、反応物供給ポンプ及び/又は反応物排出ポンプの出力を制御する装置である、請求項10記載の制御装置。

【請求項12】

連続的又は間欠的にポリマーを合成する装置であって、

供給口、排出口及びガス噴射口を有する反応槽、該反応槽の気相部にガス噴射口からガスを噴射するガス噴射装置、反応槽気相部における圧力変化を測定する圧力計、該圧力計から出力された圧力変化値に基づいて反応物の供給及び/又は排出を調整する装置を有する前記ポリマー合成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−242636(P2006−242636A)

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願番号】特願2005−56294(P2005−56294)

【出願日】平成17年3月1日(2005.3.1)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願日】平成17年3月1日(2005.3.1)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]