ポリマー基材のための耐久性透明コーティング

ポリマー基材の耐久性を向上させるための組み合わせに用いられるシロキサンベースの柔らかいコーティング及び硬いプラズマベースのSiOxCyコーティングを含む、2重コーティングスキーム及び関連した形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、窓や画面のシールドといったポリマー基材のための透明な保護コーティングに関する。

【背景技術】

【0002】

ポリマーは透明な部材として幅広く応用されている。例えば、多くの眼鏡用レンズが、軽量性及び良好な光の屈折特性のためにグラスに望ましい、ポリカーボネートから構成される。旅客機の窓は、軽量性、柔軟性及び成形性のために、概して延伸アクリルからなる。携帯電話、ポータブル音楽プレイヤー及び携帯情報端末といった多くの電子装置が透明なシールドに保護された画面を備えている。これらのシールドは、ポリカーボネート、アクリル、樹脂ベースのプラスティック等からなる。

【0003】

しかし、多くの透明なポリマーは、例えば、粒状物質(例えば、砂)、水、薬品、及び他の固体との接触に対する適切な耐摩耗性及び耐食性を有さない。眼鏡、窓及び携帯デバイスが通常に使用された場合でも、これらのポリマーはすぐに傷やひび割れを生じる。従って、これらのポリマーの耐摩耗性を向上させるために、概してより硬い透明な物質でコートされる。

【0004】

現在、アクリルや他のタイプの航空機の窓がゾル−ゲルベースのポリシロキサンコーティングによって保護されている。ゾル−ゲルコーティングは、適切なコーティングを形成するために処理される、溶剤、オルガノシラン、アルコキシド及び触媒の均質な混合物である。ゾル−ゲルコーティングは高い透過率を与えるが、摩耗及びUVによる劣化に対する耐久性は制限される。さらには、飛行の間、航空機の窓は、航空機の内側と外側との圧力の違いに起因する異なる圧力下に晒される。客室の圧力差と飛行の間の空気力学的なストレスとの組み合わせは窓を曲げるため、ほとんどのゾル−ゲルコーティングにクラックを起こし、化学物質がアクリル基材を侵すことを許容し、場合によってはアクリル基材からコーティングを剥離させてしまう。

【発明の概要】

【課題を解決するための手段】

【0005】

本ポリマー基材のための耐久性透明コーティングの好ましい例は、いくつかの特徴を有するが、これらのいずれも単に望ましい特性に関するものではない。本論考の考察、特に「発明を実施するための形態」と題する項目を読んだ後、好ましい実施形態の特徴が、基材の柔軟性を保ちながら向上した耐久性を含む利点をどのように提供するかが理解される。

【0006】

本コーティングの一態様は、透明で、ポリマー基材の耐久性を向上させて寿命を延長させる硬いコーティングの必要性があるという認識を含む。さらなる利点は、化学物質に対する抵抗力及び高い耐候性である。

【0007】

本コーティングの一態様は、ポリマー基材のための2重コーティングを含む。該コーティングは基材の耐久性を高めるために構成される。該コーティングは、基材の第1表面の少なくとも一部を覆う、比較的柔らかい、第1のポリシロキサン−ベースコーティング、及び該第1コーティングの表面の少なくとも一部を覆う、比較的硬い、第2のシリコン−ベースコーティングを含む。該第1コーティングは、約0.1ないし10ミクロンの厚さ、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有する。該第2コーティングは、約0.1ないし10ミクロンの厚さ、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有する。

【0008】

本コーティングの他の態様は、基材上に2重コーティングを形成する方法を含む。該コーティングは基材の耐久性を高めるために構成される。該方法は、基材の第1表面の少なくとも一部に、比較的柔らかい第1のポリシロキサン−ベースコーティングを堆積させること、及び第1コーティングの少なくとも一部に、比較的硬い第2のシリコン−ベースコーティングを堆積させることを含む。該第1コーティングは、約0.1ないし10ミクロンの厚さ、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有する。該第2コーティングは、約0.1ないし10ミクロンの厚さ、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有する。

【0009】

本2重コーティングは、耐候性、化学物質への耐性、耐摩耗性及び曲げによって生じる基材のひび割れに対する耐性を有利に向上させる。さらには、2重コーティングが設けられた基材の光学特性(太陽光線の可視領域での光線透過率、透明度及びヘーズ)は単一のポリシロキサンコーティングを有する基材とほぼ同じである。

【0010】

ポリマー基材のための本耐久性透明コーティングの好ましい態様が、有利な特徴の強調に重点を置いて、以下に詳細に論じられる。これらの態様は、例示のための添付の図面に示されるように、新規かつ非自明なコーティングを表す。これらの図面は次の図を含み、同様の数字が同様の部分を示す。

【図面の簡単な説明】

【0011】

【図1】図1は多数の傷及びひび割れを示す基材の正面図である。

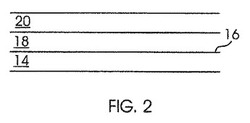

【図2】図2は本コーティングの一実施形態に係る2重コーティングが設けられた基材の断面概略図である。

【図3】図3はポリシロキサンと本2重コーティングの一実施例が設けられた延伸アクリルのテーバー摩耗試験の結果を示すグラフである。

【図4】図4はコートされた基材の3点曲げ試験の断面概略図である。

【図5】図5は本2重コーティングの一実施例の試験に用いられた周期的な加重/温度プロファイルの簡略図である。

【図6】図6は、ポリシロキサンでコートされた延伸アクリル及び本2重コーティングの一実施例でコートされた延伸アクリルについて、種々の化学物質に24時間晒された後の乾式接着指数の変化を示すグラフである。

【図7】図7は、ポリシロキサンでコートされた延伸アクリル及び本2重コーティングの一実施例でコートされた延伸アクリルについて、種々の化学物質に24時間晒された後の湿式接着指数の変化を示すグラフである。

【図8】図8は、ポリシロキサンでコートされた延伸アクリル及び本2重コーティングの一実施例でコートされた延伸アクリルについて、化学物質に晒された後のテーバー摩耗試験の結果を示すグラフである。

【発明を実施するための形態】

【0012】

図2は基材のための2重コーティングの一実施形態を概略的に示す。基材14は、ポリカーボネート、アクリル、延伸アクリル又は樹脂ベースの構造用プラスティックといった如何なるポリマーでもよい。該基材14は、平面、凹/凸といった如何なる構成でもよく、如何なる実質的な応用に用いられるのに適していてもよい。例えば、該基材14は、携帯電話や携帯情報端末といった携帯電子装置の画面上の保護シールドとして用いられるのに適した薄い平らなシートであってもよい。一方、該基材14は、旅客機の窓として用いられるのに適した比較的厚い平らなシートであってもよい。通常の当該技術を有するものであれば、当該2重コートされた基材の適用範囲が無制限であることは理解するであろう。本2重コーティングを含む基材のさらなる例は、特に限定されないが、(コンピューターやテレビ等のための)モニター画面及びこのような画面のための保護シールド、窓、車、トラック、鉄道車両及び船舶を含む水陸いずれの全てのタイプの車両ための風防及びサンルーフ/ムーンルーフ、車両のヘッドライト/テールライト及びフラッシュライト、といった光源を覆う保護シールド、アラーム時計、マイクロウェーブ、オーブン、デジタルカメラといった電子装置のデジタルディスプレイを覆う保護シールド、等である。

【0013】

基材14の第1表面16は第1コーティング18、あるいは「柔らかい」コーティング18、及び、第1コーティング18を覆う第2コーティング20、あるいは「硬い」コーティング20を含む。一実施形態では、柔らかいコーティング18は接着性のポリシロキサンベースの層であってもよく、硬いコーティング20はシリコンベースの層であってもよい。あいにく、シリコンベースの材料は概してポリマー基材に対して良好に固着しない。従って、柔らかいコーティング18の有利な点の一つは、硬いコーティング20のための接着層を与えることである。柔らかいコーティング18は硬いコーティング20に先駆けて基材14に設けられ、硬いコーティング20は柔らかいコーティング18と化学的に結合して硬い外表面を与える。

【0014】

柔らかいコーティング18は、硬いコーティング20のための十分な接着力を与えるために、とても厚くする必要はない。例えば、一実施形態では、柔らかいコーティング18は、約100ないし200オングストロームの厚さであってもよい。しかしながら、本コーティングの一つの利点によると、柔らかいコーティング18は接着力の付与層としてのみではなく、耐荷重性及び柔軟性の付与層としても作用する。柔らかいコーティング18の柔軟性及び耐荷重性特性を向上させるために、柔らかいコーティング18の硬度及び弾性率が調整されてもよい。一実施形態では、柔らかいコーティング18は、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有していてもよい。約300MPaの硬度及び約5GPaの弾性率を有する柔らかいコーティング18の一例は、柔軟性及び耐荷重性限度の有利な性能を示した。

【0015】

柔らかいコーティング18の柔軟性及び耐荷重性特性をさらに向上させるために、柔らかいコーティング18はより厚くしてもよい。いくつかの実施形態では、柔らかいコーティング18は約0.1ないし10ミクロンの厚さであってもよい。柔らかいコーティング18の厚みは予想される基材14の用途に影響される。例えば、基材14がより柔軟性を示す必要がある応用の場合、柔らかいコーティング18は、約4ないし5ミクロンといった比較的厚い厚みにしてもよい。基材14が柔軟性を示す必要がない他の応用の場合、柔らかいコーティング18は、約2ないし4ミクロンといった比較的薄い厚みにしてもよい。

【0016】

一実施形態では、硬いコーティング20は、xの範囲が1.0ないし1.2、及びyの範囲が1.0ないし0.8であるSiOxCy−ベース層といった、シリコンベース層であってもよい。一方、硬いコーティング20は、Allentown,PAのMorgan Advanced Ceramicsから入手できるDIAMONDSHIELDR層、又はAmherst,NYのBekaert Advanced Coating Technologiesから入手できる透明DYLANTMコーティングであってもよい。一実施形態では、硬いコーティング20は、イオンビーム支援によるプラズマ真空蒸着やプラズマ助長化学真空蒸着といった、プラズマ技術を用いて基材14条に堆積される。例えば、プラズマ技術を用いて堆積された材料が「高濃度酸素プラズマにおける3つのポリメチルシロキサン前駆体から成長する二酸化珪素層の比較(Y. Qi, et al., Journal of Vacuum Science & Technology, A 21(4), JuI/ Aug 2003)」に開示され、参照することによりその全ての内容がここに組み込まれる。

【0017】

シリコンベースのコーティングは、比較的硬いコーティング20であり、ゾル−ゲルコーティング等の湿式化学方法による他のコーティングに比べて、耐摩耗性、化学的不活性及び他の耐久性能がよい。さらには、シリコンベースの透明コーティングのプラズマ堆積の間に生じるイオン衝撃効果がコーティングの硬度及び耐久性を向上させる。イオン衝撃効果は堆積種の表面移動度を促進させ、コーティングの光学的性能(ヘーズ及び透明度)を向上させる。硬いコーティング20の耐久性を向上させるために、硬いコーティング20の硬度及び弾性率が調整されてもよい。一実施形態では、硬いコーティング20は、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有していてもよい。約2GPaの硬度及び約14GPaの弾性率を有する硬いコーティング20の一例は、有利な耐久性を示した。

【0018】

硬いコーティング20の耐久性をさらに向上させるために、硬いコーティング20の厚みが調整されてもよい。いくつかの実施形態では、硬いコーティング20は約0.1ないし10ミクロンの厚さであってもよい。硬いコーティング20の厚みは予想される基材14の用途に影響される。例えば、基材14がより柔軟性を示す必要がある応用の場合、硬いコーティング20は、約4ないし5ミクロンといった比較的薄い厚みにしてもよい。基材14が柔軟性を示す必要がない他の応用の場合、硬いコーティング20は、約5ないし8ミクロンといった比較的厚い厚みにしてもよい。

【0019】

本2重コーティングの調整された硬度、弾性率及び厚みは、適用される基材の耐久性を有利に促進させる。さらには、柔軟な基材のための本2重コーティングは、耐久性と同時に基材の柔軟性も向上させる。この柔軟性の維持は、高い硬度及び弾性率を有する従来技術の二酸化珪素コーティングに比べて特に有利である。例えば、柔軟な基材のためのいくつかの応用について、本実施形態に係る2重コーティングは以下のように適用されてよい。柔らかいコーティング18は、比較的低い硬度及び弾性率及び比較的大きな厚みを有してもよい。硬いコーティング20は、比較的低い硬度、中程度の弾性率を有し、比較的薄くてもよい。基材14を曲げるような荷重に耐え、硬いコーティング20が基材14及び柔らかいコーティング18の曲げを大幅に制限しないため、このような2重コーティングは、二酸化珪素コーティングと比べて基材14の柔軟性を維持する。2重コーティングの硬度は、しかし、ポリシロキサンのみでコートされた基材に特有の曲げによるひび割れを低減させる。

【0020】

再び図2を参照すると、一例として、基材14は最初に処理され、柔らかいコーティング18でコートされている。柔らかいコーティング18は、厚さ4ないし5ミクロンの、ポリシロキサンベースの、接着性、透明コーティングであってもよい。次いで、イオンの支援によるプラズマプロセスを用いて、シリコンベースの透明な硬いコーティング20が柔らかいコーティング18上に堆積される。該硬いコーティング20は、DIAMONDSHIELDRの4ないし5ミクロンの厚い層であってもよい。堆積プロセスは、ヘキサメチルジシロキサン及び酸素といった、少なくとも一つのシリコン含有前駆体を含んでもよい。ガスのフロー、堆積圧力、プラズマ出力等の、プラズマ堆積の条件は、よく知られたプラズマ堆積の原理に従って、硬く、透明なコーティングを提供するために調整されてもよい。

【0021】

硬いコーティング20を設けるための真空チャンバー内に基材14を導入するのに先駆け、基材14及び/又は柔らかいコーティング18は、ハイドロカーボンといった汚染物を除去するために化学的に洗浄されてもよい。該洗浄プロセスは、例えば、溶剤及び/又は水性洗剤中での超音波洗浄を含んでもよい。望ましい真空状態が得られた後、基材14は、不活性イオン及び/又は酸素イオンを用いた真空環境内でのスパッタ洗浄を受けてもよい。洗浄ステップが完了した後、硬いコートが適用されてもよい。

【0022】

コーティング性能評価:

アクリル基材上のポリシロキサンコーティングに対する本2重コーティングの向上した性能を確認するために一連の比較が行われた。これらの比較の結果は以下に概説される。これらの比較が本実施例の範囲を制限するものではない。

比較を行うため、延伸アクリル基材の第1グループ(グループI)は、約4ミクロンの厚さにポリシロキサンコーティングでコートされた。延伸アクリル基材の第2グループ(グループII)は、約4ミクロンの厚さにポリシロキサンコーティングでコートされ、次いで約5ミクロンの厚さにプラズマベースの硬いコーティングでコートされた。

【0023】

摩耗試験:

コートされた基材(グループI及びグループII)の摩耗試験が、ASTM D−1044−99、「透明なプラスティックの表面摩耗に対する抵抗力の標準試験方法」に記載される手順に従って行われた。試験は、それぞれ500gmの荷重が与えられた2つのCS−IOFホイールを含む。このホイールは回転することによりコートされたアクリル基材の表面を摩耗させる。ヘーズの増加が摩耗の程度を計る基準として用いられた。試験は、摩耗の結果としてヘーズが5%になるまで続けられた。試験の結果は、図3に示されるように、本2重コーティングがポリシロキサンコーティングに比べて桁違いに改良された耐摩耗性を示すことを表している。

【0024】

曲げ試験:

コートされた構成材の曲げ試験を実施するために、修正されたASTM D−790試験プロトコルが用いられた。コーティング24(グループI及びII)が設けられた1”×12”×0.5”サイズのサンプル22について、図4に示されるような3点曲げ試験が行われた。コーティング24を有するサンプル22の表面26はこの図では下に向いている。水中の75重量%硫酸の薄い膜が、ファイバーグラスフィルター及びTEFLONテープを用いたコーティングに適用された。該被験物質について、図5に示されるような周期的な荷重/温度プロファイルが行われた。3600psiの最大荷重がこれらの試験に用いられた。試験は(最初に)コーティングが割れるか表面にひびが生じるまで続けられた。ポリシロキサンでコートされた基材(グループI)は50回転で終了したが、本2重コーティングでコートされた基材(グループII)では500回転後でもクラックやひび割れは見られなかった。

【0025】

化学物質暴露試験:

本2重コーティングが設けられた延伸アクリル基材が、通常の航空機の整備に用いられる化学物質に晒された。サンプルは、それぞれの化学物質に24時間(例外:MEKでは4時間)晒され、次いで接着力(修正されたASTM D 3330−BSS 7225)、及び摩耗によるヘーズの変化(%)がASTM D−1044−99に従って試験された。ポリシロキサンでコートされた基材(グループI)及び2重コートされた基材(グループII)についての結果が図6、7及び8に示されている。2重コーティングのサンプルは、化学物質への暴露に起因する、(接着指数で表示される)接着力の低下又は摩耗によるヘーズの変化を示さなかった。

【0026】

UV/湿気暴露試験:

コートされた(グループI及びグループII)基材が、紫外線光(340nmのピーク波長を有するUV−Aランプ)及びSAE Jl 960に従って、トータルでの暴露が300 KJ/mである湿気に晒された。暴露は、40分の露光、前面からのスプレーを伴う20分の露光、60分の露光及び前面及び背面からのスプレーを伴う60分の暗闇からなる。グループI及びIIからの他のサンプルのセットは、最初に種々の(上記化学物質試験での)化学物質に晒され、次いでUV/湿気暴露試験プロトコルによる試験が行われた。これら両方の試験において、2重コーティングを有するサンプルはUV/湿気暴露に起因する劣化を示さず、ポリシロキサンコーティングのみのサンプルより良好な結果を示した。

【0027】

上記の記載は本ポリマー基材のための耐久性透明コーティングを実施するために考慮される最良の形態、十分、明確、簡潔なこれらを作製及び使用する手段及びプロセス、当業者がこれらのコーティングを作製及び使用できるための的確な表現を提供する。しかしながら、これらのコーティングは、上記記載の変更及び代わりの構成を許容する。従って、これらのコーティングは、記載される具体例に限定されない。一方、これらのコーティングは、該コーティングの対象を詳しく指摘し、明確に主張する、以下のクレームに広く表現されるコーティングの精神及び範囲に含まれる全ての変更及び代わりの構成を包括する。

【技術分野】

【0001】

本開示は、窓や画面のシールドといったポリマー基材のための透明な保護コーティングに関する。

【背景技術】

【0002】

ポリマーは透明な部材として幅広く応用されている。例えば、多くの眼鏡用レンズが、軽量性及び良好な光の屈折特性のためにグラスに望ましい、ポリカーボネートから構成される。旅客機の窓は、軽量性、柔軟性及び成形性のために、概して延伸アクリルからなる。携帯電話、ポータブル音楽プレイヤー及び携帯情報端末といった多くの電子装置が透明なシールドに保護された画面を備えている。これらのシールドは、ポリカーボネート、アクリル、樹脂ベースのプラスティック等からなる。

【0003】

しかし、多くの透明なポリマーは、例えば、粒状物質(例えば、砂)、水、薬品、及び他の固体との接触に対する適切な耐摩耗性及び耐食性を有さない。眼鏡、窓及び携帯デバイスが通常に使用された場合でも、これらのポリマーはすぐに傷やひび割れを生じる。従って、これらのポリマーの耐摩耗性を向上させるために、概してより硬い透明な物質でコートされる。

【0004】

現在、アクリルや他のタイプの航空機の窓がゾル−ゲルベースのポリシロキサンコーティングによって保護されている。ゾル−ゲルコーティングは、適切なコーティングを形成するために処理される、溶剤、オルガノシラン、アルコキシド及び触媒の均質な混合物である。ゾル−ゲルコーティングは高い透過率を与えるが、摩耗及びUVによる劣化に対する耐久性は制限される。さらには、飛行の間、航空機の窓は、航空機の内側と外側との圧力の違いに起因する異なる圧力下に晒される。客室の圧力差と飛行の間の空気力学的なストレスとの組み合わせは窓を曲げるため、ほとんどのゾル−ゲルコーティングにクラックを起こし、化学物質がアクリル基材を侵すことを許容し、場合によってはアクリル基材からコーティングを剥離させてしまう。

【発明の概要】

【課題を解決するための手段】

【0005】

本ポリマー基材のための耐久性透明コーティングの好ましい例は、いくつかの特徴を有するが、これらのいずれも単に望ましい特性に関するものではない。本論考の考察、特に「発明を実施するための形態」と題する項目を読んだ後、好ましい実施形態の特徴が、基材の柔軟性を保ちながら向上した耐久性を含む利点をどのように提供するかが理解される。

【0006】

本コーティングの一態様は、透明で、ポリマー基材の耐久性を向上させて寿命を延長させる硬いコーティングの必要性があるという認識を含む。さらなる利点は、化学物質に対する抵抗力及び高い耐候性である。

【0007】

本コーティングの一態様は、ポリマー基材のための2重コーティングを含む。該コーティングは基材の耐久性を高めるために構成される。該コーティングは、基材の第1表面の少なくとも一部を覆う、比較的柔らかい、第1のポリシロキサン−ベースコーティング、及び該第1コーティングの表面の少なくとも一部を覆う、比較的硬い、第2のシリコン−ベースコーティングを含む。該第1コーティングは、約0.1ないし10ミクロンの厚さ、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有する。該第2コーティングは、約0.1ないし10ミクロンの厚さ、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有する。

【0008】

本コーティングの他の態様は、基材上に2重コーティングを形成する方法を含む。該コーティングは基材の耐久性を高めるために構成される。該方法は、基材の第1表面の少なくとも一部に、比較的柔らかい第1のポリシロキサン−ベースコーティングを堆積させること、及び第1コーティングの少なくとも一部に、比較的硬い第2のシリコン−ベースコーティングを堆積させることを含む。該第1コーティングは、約0.1ないし10ミクロンの厚さ、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有する。該第2コーティングは、約0.1ないし10ミクロンの厚さ、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有する。

【0009】

本2重コーティングは、耐候性、化学物質への耐性、耐摩耗性及び曲げによって生じる基材のひび割れに対する耐性を有利に向上させる。さらには、2重コーティングが設けられた基材の光学特性(太陽光線の可視領域での光線透過率、透明度及びヘーズ)は単一のポリシロキサンコーティングを有する基材とほぼ同じである。

【0010】

ポリマー基材のための本耐久性透明コーティングの好ましい態様が、有利な特徴の強調に重点を置いて、以下に詳細に論じられる。これらの態様は、例示のための添付の図面に示されるように、新規かつ非自明なコーティングを表す。これらの図面は次の図を含み、同様の数字が同様の部分を示す。

【図面の簡単な説明】

【0011】

【図1】図1は多数の傷及びひび割れを示す基材の正面図である。

【図2】図2は本コーティングの一実施形態に係る2重コーティングが設けられた基材の断面概略図である。

【図3】図3はポリシロキサンと本2重コーティングの一実施例が設けられた延伸アクリルのテーバー摩耗試験の結果を示すグラフである。

【図4】図4はコートされた基材の3点曲げ試験の断面概略図である。

【図5】図5は本2重コーティングの一実施例の試験に用いられた周期的な加重/温度プロファイルの簡略図である。

【図6】図6は、ポリシロキサンでコートされた延伸アクリル及び本2重コーティングの一実施例でコートされた延伸アクリルについて、種々の化学物質に24時間晒された後の乾式接着指数の変化を示すグラフである。

【図7】図7は、ポリシロキサンでコートされた延伸アクリル及び本2重コーティングの一実施例でコートされた延伸アクリルについて、種々の化学物質に24時間晒された後の湿式接着指数の変化を示すグラフである。

【図8】図8は、ポリシロキサンでコートされた延伸アクリル及び本2重コーティングの一実施例でコートされた延伸アクリルについて、化学物質に晒された後のテーバー摩耗試験の結果を示すグラフである。

【発明を実施するための形態】

【0012】

図2は基材のための2重コーティングの一実施形態を概略的に示す。基材14は、ポリカーボネート、アクリル、延伸アクリル又は樹脂ベースの構造用プラスティックといった如何なるポリマーでもよい。該基材14は、平面、凹/凸といった如何なる構成でもよく、如何なる実質的な応用に用いられるのに適していてもよい。例えば、該基材14は、携帯電話や携帯情報端末といった携帯電子装置の画面上の保護シールドとして用いられるのに適した薄い平らなシートであってもよい。一方、該基材14は、旅客機の窓として用いられるのに適した比較的厚い平らなシートであってもよい。通常の当該技術を有するものであれば、当該2重コートされた基材の適用範囲が無制限であることは理解するであろう。本2重コーティングを含む基材のさらなる例は、特に限定されないが、(コンピューターやテレビ等のための)モニター画面及びこのような画面のための保護シールド、窓、車、トラック、鉄道車両及び船舶を含む水陸いずれの全てのタイプの車両ための風防及びサンルーフ/ムーンルーフ、車両のヘッドライト/テールライト及びフラッシュライト、といった光源を覆う保護シールド、アラーム時計、マイクロウェーブ、オーブン、デジタルカメラといった電子装置のデジタルディスプレイを覆う保護シールド、等である。

【0013】

基材14の第1表面16は第1コーティング18、あるいは「柔らかい」コーティング18、及び、第1コーティング18を覆う第2コーティング20、あるいは「硬い」コーティング20を含む。一実施形態では、柔らかいコーティング18は接着性のポリシロキサンベースの層であってもよく、硬いコーティング20はシリコンベースの層であってもよい。あいにく、シリコンベースの材料は概してポリマー基材に対して良好に固着しない。従って、柔らかいコーティング18の有利な点の一つは、硬いコーティング20のための接着層を与えることである。柔らかいコーティング18は硬いコーティング20に先駆けて基材14に設けられ、硬いコーティング20は柔らかいコーティング18と化学的に結合して硬い外表面を与える。

【0014】

柔らかいコーティング18は、硬いコーティング20のための十分な接着力を与えるために、とても厚くする必要はない。例えば、一実施形態では、柔らかいコーティング18は、約100ないし200オングストロームの厚さであってもよい。しかしながら、本コーティングの一つの利点によると、柔らかいコーティング18は接着力の付与層としてのみではなく、耐荷重性及び柔軟性の付与層としても作用する。柔らかいコーティング18の柔軟性及び耐荷重性特性を向上させるために、柔らかいコーティング18の硬度及び弾性率が調整されてもよい。一実施形態では、柔らかいコーティング18は、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有していてもよい。約300MPaの硬度及び約5GPaの弾性率を有する柔らかいコーティング18の一例は、柔軟性及び耐荷重性限度の有利な性能を示した。

【0015】

柔らかいコーティング18の柔軟性及び耐荷重性特性をさらに向上させるために、柔らかいコーティング18はより厚くしてもよい。いくつかの実施形態では、柔らかいコーティング18は約0.1ないし10ミクロンの厚さであってもよい。柔らかいコーティング18の厚みは予想される基材14の用途に影響される。例えば、基材14がより柔軟性を示す必要がある応用の場合、柔らかいコーティング18は、約4ないし5ミクロンといった比較的厚い厚みにしてもよい。基材14が柔軟性を示す必要がない他の応用の場合、柔らかいコーティング18は、約2ないし4ミクロンといった比較的薄い厚みにしてもよい。

【0016】

一実施形態では、硬いコーティング20は、xの範囲が1.0ないし1.2、及びyの範囲が1.0ないし0.8であるSiOxCy−ベース層といった、シリコンベース層であってもよい。一方、硬いコーティング20は、Allentown,PAのMorgan Advanced Ceramicsから入手できるDIAMONDSHIELDR層、又はAmherst,NYのBekaert Advanced Coating Technologiesから入手できる透明DYLANTMコーティングであってもよい。一実施形態では、硬いコーティング20は、イオンビーム支援によるプラズマ真空蒸着やプラズマ助長化学真空蒸着といった、プラズマ技術を用いて基材14条に堆積される。例えば、プラズマ技術を用いて堆積された材料が「高濃度酸素プラズマにおける3つのポリメチルシロキサン前駆体から成長する二酸化珪素層の比較(Y. Qi, et al., Journal of Vacuum Science & Technology, A 21(4), JuI/ Aug 2003)」に開示され、参照することによりその全ての内容がここに組み込まれる。

【0017】

シリコンベースのコーティングは、比較的硬いコーティング20であり、ゾル−ゲルコーティング等の湿式化学方法による他のコーティングに比べて、耐摩耗性、化学的不活性及び他の耐久性能がよい。さらには、シリコンベースの透明コーティングのプラズマ堆積の間に生じるイオン衝撃効果がコーティングの硬度及び耐久性を向上させる。イオン衝撃効果は堆積種の表面移動度を促進させ、コーティングの光学的性能(ヘーズ及び透明度)を向上させる。硬いコーティング20の耐久性を向上させるために、硬いコーティング20の硬度及び弾性率が調整されてもよい。一実施形態では、硬いコーティング20は、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有していてもよい。約2GPaの硬度及び約14GPaの弾性率を有する硬いコーティング20の一例は、有利な耐久性を示した。

【0018】

硬いコーティング20の耐久性をさらに向上させるために、硬いコーティング20の厚みが調整されてもよい。いくつかの実施形態では、硬いコーティング20は約0.1ないし10ミクロンの厚さであってもよい。硬いコーティング20の厚みは予想される基材14の用途に影響される。例えば、基材14がより柔軟性を示す必要がある応用の場合、硬いコーティング20は、約4ないし5ミクロンといった比較的薄い厚みにしてもよい。基材14が柔軟性を示す必要がない他の応用の場合、硬いコーティング20は、約5ないし8ミクロンといった比較的厚い厚みにしてもよい。

【0019】

本2重コーティングの調整された硬度、弾性率及び厚みは、適用される基材の耐久性を有利に促進させる。さらには、柔軟な基材のための本2重コーティングは、耐久性と同時に基材の柔軟性も向上させる。この柔軟性の維持は、高い硬度及び弾性率を有する従来技術の二酸化珪素コーティングに比べて特に有利である。例えば、柔軟な基材のためのいくつかの応用について、本実施形態に係る2重コーティングは以下のように適用されてよい。柔らかいコーティング18は、比較的低い硬度及び弾性率及び比較的大きな厚みを有してもよい。硬いコーティング20は、比較的低い硬度、中程度の弾性率を有し、比較的薄くてもよい。基材14を曲げるような荷重に耐え、硬いコーティング20が基材14及び柔らかいコーティング18の曲げを大幅に制限しないため、このような2重コーティングは、二酸化珪素コーティングと比べて基材14の柔軟性を維持する。2重コーティングの硬度は、しかし、ポリシロキサンのみでコートされた基材に特有の曲げによるひび割れを低減させる。

【0020】

再び図2を参照すると、一例として、基材14は最初に処理され、柔らかいコーティング18でコートされている。柔らかいコーティング18は、厚さ4ないし5ミクロンの、ポリシロキサンベースの、接着性、透明コーティングであってもよい。次いで、イオンの支援によるプラズマプロセスを用いて、シリコンベースの透明な硬いコーティング20が柔らかいコーティング18上に堆積される。該硬いコーティング20は、DIAMONDSHIELDRの4ないし5ミクロンの厚い層であってもよい。堆積プロセスは、ヘキサメチルジシロキサン及び酸素といった、少なくとも一つのシリコン含有前駆体を含んでもよい。ガスのフロー、堆積圧力、プラズマ出力等の、プラズマ堆積の条件は、よく知られたプラズマ堆積の原理に従って、硬く、透明なコーティングを提供するために調整されてもよい。

【0021】

硬いコーティング20を設けるための真空チャンバー内に基材14を導入するのに先駆け、基材14及び/又は柔らかいコーティング18は、ハイドロカーボンといった汚染物を除去するために化学的に洗浄されてもよい。該洗浄プロセスは、例えば、溶剤及び/又は水性洗剤中での超音波洗浄を含んでもよい。望ましい真空状態が得られた後、基材14は、不活性イオン及び/又は酸素イオンを用いた真空環境内でのスパッタ洗浄を受けてもよい。洗浄ステップが完了した後、硬いコートが適用されてもよい。

【0022】

コーティング性能評価:

アクリル基材上のポリシロキサンコーティングに対する本2重コーティングの向上した性能を確認するために一連の比較が行われた。これらの比較の結果は以下に概説される。これらの比較が本実施例の範囲を制限するものではない。

比較を行うため、延伸アクリル基材の第1グループ(グループI)は、約4ミクロンの厚さにポリシロキサンコーティングでコートされた。延伸アクリル基材の第2グループ(グループII)は、約4ミクロンの厚さにポリシロキサンコーティングでコートされ、次いで約5ミクロンの厚さにプラズマベースの硬いコーティングでコートされた。

【0023】

摩耗試験:

コートされた基材(グループI及びグループII)の摩耗試験が、ASTM D−1044−99、「透明なプラスティックの表面摩耗に対する抵抗力の標準試験方法」に記載される手順に従って行われた。試験は、それぞれ500gmの荷重が与えられた2つのCS−IOFホイールを含む。このホイールは回転することによりコートされたアクリル基材の表面を摩耗させる。ヘーズの増加が摩耗の程度を計る基準として用いられた。試験は、摩耗の結果としてヘーズが5%になるまで続けられた。試験の結果は、図3に示されるように、本2重コーティングがポリシロキサンコーティングに比べて桁違いに改良された耐摩耗性を示すことを表している。

【0024】

曲げ試験:

コートされた構成材の曲げ試験を実施するために、修正されたASTM D−790試験プロトコルが用いられた。コーティング24(グループI及びII)が設けられた1”×12”×0.5”サイズのサンプル22について、図4に示されるような3点曲げ試験が行われた。コーティング24を有するサンプル22の表面26はこの図では下に向いている。水中の75重量%硫酸の薄い膜が、ファイバーグラスフィルター及びTEFLONテープを用いたコーティングに適用された。該被験物質について、図5に示されるような周期的な荷重/温度プロファイルが行われた。3600psiの最大荷重がこれらの試験に用いられた。試験は(最初に)コーティングが割れるか表面にひびが生じるまで続けられた。ポリシロキサンでコートされた基材(グループI)は50回転で終了したが、本2重コーティングでコートされた基材(グループII)では500回転後でもクラックやひび割れは見られなかった。

【0025】

化学物質暴露試験:

本2重コーティングが設けられた延伸アクリル基材が、通常の航空機の整備に用いられる化学物質に晒された。サンプルは、それぞれの化学物質に24時間(例外:MEKでは4時間)晒され、次いで接着力(修正されたASTM D 3330−BSS 7225)、及び摩耗によるヘーズの変化(%)がASTM D−1044−99に従って試験された。ポリシロキサンでコートされた基材(グループI)及び2重コートされた基材(グループII)についての結果が図6、7及び8に示されている。2重コーティングのサンプルは、化学物質への暴露に起因する、(接着指数で表示される)接着力の低下又は摩耗によるヘーズの変化を示さなかった。

【0026】

UV/湿気暴露試験:

コートされた(グループI及びグループII)基材が、紫外線光(340nmのピーク波長を有するUV−Aランプ)及びSAE Jl 960に従って、トータルでの暴露が300 KJ/mである湿気に晒された。暴露は、40分の露光、前面からのスプレーを伴う20分の露光、60分の露光及び前面及び背面からのスプレーを伴う60分の暗闇からなる。グループI及びIIからの他のサンプルのセットは、最初に種々の(上記化学物質試験での)化学物質に晒され、次いでUV/湿気暴露試験プロトコルによる試験が行われた。これら両方の試験において、2重コーティングを有するサンプルはUV/湿気暴露に起因する劣化を示さず、ポリシロキサンコーティングのみのサンプルより良好な結果を示した。

【0027】

上記の記載は本ポリマー基材のための耐久性透明コーティングを実施するために考慮される最良の形態、十分、明確、簡潔なこれらを作製及び使用する手段及びプロセス、当業者がこれらのコーティングを作製及び使用できるための的確な表現を提供する。しかしながら、これらのコーティングは、上記記載の変更及び代わりの構成を許容する。従って、これらのコーティングは、記載される具体例に限定されない。一方、これらのコーティングは、該コーティングの対象を詳しく指摘し、明確に主張する、以下のクレームに広く表現されるコーティングの精神及び範囲に含まれる全ての変更及び代わりの構成を包括する。

【特許請求の範囲】

【請求項1】

基材(16)の第1表面の少なくとも一部を覆う、第1のポリシロキサン−ベースコーティング(18)、及び、

第1コーティングの表面の少なくとも一部を覆う、第2のシリコン−ベースコーティング(20)、を含み、

該第1コーティング(18)は、約0.1ないし10ミクロンの厚さ、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有し、

該第2コーティング(20)は、約0.1ないし10ミクロンの厚さ、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有する、

基材(14)の耐久性を高めるために構成された、ポリマー基材(14)のための2重コーティング。

【請求項2】

前記第1コーティング(18)は、約2ないし8ミクロンの厚さ、約200MPaないし400MPaの硬度、約3GPaないし7GPaの弾性率を有し、前記第2コーティング(20)は、約2ないし8ミクロンの厚さ、約1GPaないし3GPaの硬度、約11GPaないし17GPaの弾性率を有する、請求項1に記載の2重コーティング。

【請求項3】

前記第1コーティング(18)は、約3ないし8ミクロンの厚さ、約300MPaの硬度、約5GPaの弾性率を有し、前記第2コーティング(20)は、約4ないし6ミクロンの厚さ、約2GPaの硬度、約14の弾性率を有する、請求項1に記載の2重コーティング。

【請求項4】

前記基材(14)が、ポリカーボネート、アクリル、延伸アクリル及び樹脂ベースの構造用プラスティックからなる群から選択される少なくとも一つの材料から構成される請求項1に記載の2重コーティング。

【請求項5】

前記第2コーティング(20)が、xの範囲が1.0ないし1.2、及びyの範囲が1.0ないし0.8であるSiOxCy−ベース材料を含む請求項1に記載の2重コーティング。

【請求項6】

第2コーティング(20)がプラズマベースの技術を用いて第1のコーティング(18)上に堆積される請求項1に記載の2重コーティング。

【請求項7】

ポリマー基材(14)上に2重コーティングを形成するプロセスであって、

基材(14)の第1表面(16)の少なくとも一部に、比較的柔らかい第1のポリシロキサン−ベースコーティング(18)を堆積させ、

第1コーティング(18)の少なくとも一部に、比較的硬い第2のシリコン−ベースコーティング(20)を堆積させる、

該第1コーティング(18)は、約0.1ないし10ミクロンの厚さ、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有し、

該第2コーティング(20)は、約0.1ないし10ミクロンの厚さ、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有する、

基材(14)の耐久性を高めるために構成された2重コーティングを形成するプロセス。

【請求項8】

前記第1コーティング(18)は、約2ないし8ミクロンの厚さ、約200MPaないし400MPaの硬度、約3GPaないし7GPaの弾性率を有し、前記第2コーティング(20)は、約2ないし8ミクロンの厚さ、約1GPaないし3GPaの硬度、約11GPaないし17GPaの弾性率を有する、請求項7に記載のプロセス。

【請求項9】

前記第1コーティング(18)は、約3ないし8ミクロンの厚さ、約300MPaの硬度、約5GPaの弾性率を有し、前記第2コーティング(20)は、約4ないし6ミクロンの厚さ、約2GPaの硬度、約14の弾性率を有する、請求項7に記載のプロセス。

【請求項10】

前記基材(14)が、ポリカーボネート、アクリル、延伸アクリル及び樹脂ベースの構造用プラスティックからなる群から選択される少なくとも一つの材料から構成される請求項7ないし9のいずれかに記載のプロセス。

【請求項11】

前記第2コーティングが、xの範囲が1.0ないし1.2、及びyの範囲が1.0ないし0.8であるSiOxCy−ベース材料を含む請求項7ないし10のいずれかに記載のプロセス。

【請求項12】

第2コーティングを堆積させるステップを実行する前に、前記第1コーティング及び前記基材を洗浄して汚染物を除去することをさらに含む請求項7ないし11のいずれかに記載のプロセス。

【請求項13】

第2コーティングを堆積させるステップがプラズマベースの技術を含む請求項7ないし12のいずれかに記載のプロセス。

【請求項14】

前記洗浄ステップが、溶剤及び/又は水性洗剤中での超音波洗浄を含む請求項13に記載のプロセス。

【請求項15】

前記洗浄ステップが、不活性イオン及び/又は酸素イオンを用いた真空環境内でのスパッタ洗浄を含む請求項13に記載のプロセス。

【請求項1】

基材(16)の第1表面の少なくとも一部を覆う、第1のポリシロキサン−ベースコーティング(18)、及び、

第1コーティングの表面の少なくとも一部を覆う、第2のシリコン−ベースコーティング(20)、を含み、

該第1コーティング(18)は、約0.1ないし10ミクロンの厚さ、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有し、

該第2コーティング(20)は、約0.1ないし10ミクロンの厚さ、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有する、

基材(14)の耐久性を高めるために構成された、ポリマー基材(14)のための2重コーティング。

【請求項2】

前記第1コーティング(18)は、約2ないし8ミクロンの厚さ、約200MPaないし400MPaの硬度、約3GPaないし7GPaの弾性率を有し、前記第2コーティング(20)は、約2ないし8ミクロンの厚さ、約1GPaないし3GPaの硬度、約11GPaないし17GPaの弾性率を有する、請求項1に記載の2重コーティング。

【請求項3】

前記第1コーティング(18)は、約3ないし8ミクロンの厚さ、約300MPaの硬度、約5GPaの弾性率を有し、前記第2コーティング(20)は、約4ないし6ミクロンの厚さ、約2GPaの硬度、約14の弾性率を有する、請求項1に記載の2重コーティング。

【請求項4】

前記基材(14)が、ポリカーボネート、アクリル、延伸アクリル及び樹脂ベースの構造用プラスティックからなる群から選択される少なくとも一つの材料から構成される請求項1に記載の2重コーティング。

【請求項5】

前記第2コーティング(20)が、xの範囲が1.0ないし1.2、及びyの範囲が1.0ないし0.8であるSiOxCy−ベース材料を含む請求項1に記載の2重コーティング。

【請求項6】

第2コーティング(20)がプラズマベースの技術を用いて第1のコーティング(18)上に堆積される請求項1に記載の2重コーティング。

【請求項7】

ポリマー基材(14)上に2重コーティングを形成するプロセスであって、

基材(14)の第1表面(16)の少なくとも一部に、比較的柔らかい第1のポリシロキサン−ベースコーティング(18)を堆積させ、

第1コーティング(18)の少なくとも一部に、比較的硬い第2のシリコン−ベースコーティング(20)を堆積させる、

該第1コーティング(18)は、約0.1ないし10ミクロンの厚さ、約100MPaないし500MPaの硬度、約1GPaないし9GPaの弾性率を有し、

該第2コーティング(20)は、約0.1ないし10ミクロンの厚さ、約100MPaないし4GPaの硬度、約8GPaないし20GPaの弾性率を有する、

基材(14)の耐久性を高めるために構成された2重コーティングを形成するプロセス。

【請求項8】

前記第1コーティング(18)は、約2ないし8ミクロンの厚さ、約200MPaないし400MPaの硬度、約3GPaないし7GPaの弾性率を有し、前記第2コーティング(20)は、約2ないし8ミクロンの厚さ、約1GPaないし3GPaの硬度、約11GPaないし17GPaの弾性率を有する、請求項7に記載のプロセス。

【請求項9】

前記第1コーティング(18)は、約3ないし8ミクロンの厚さ、約300MPaの硬度、約5GPaの弾性率を有し、前記第2コーティング(20)は、約4ないし6ミクロンの厚さ、約2GPaの硬度、約14の弾性率を有する、請求項7に記載のプロセス。

【請求項10】

前記基材(14)が、ポリカーボネート、アクリル、延伸アクリル及び樹脂ベースの構造用プラスティックからなる群から選択される少なくとも一つの材料から構成される請求項7ないし9のいずれかに記載のプロセス。

【請求項11】

前記第2コーティングが、xの範囲が1.0ないし1.2、及びyの範囲が1.0ないし0.8であるSiOxCy−ベース材料を含む請求項7ないし10のいずれかに記載のプロセス。

【請求項12】

第2コーティングを堆積させるステップを実行する前に、前記第1コーティング及び前記基材を洗浄して汚染物を除去することをさらに含む請求項7ないし11のいずれかに記載のプロセス。

【請求項13】

第2コーティングを堆積させるステップがプラズマベースの技術を含む請求項7ないし12のいずれかに記載のプロセス。

【請求項14】

前記洗浄ステップが、溶剤及び/又は水性洗剤中での超音波洗浄を含む請求項13に記載のプロセス。

【請求項15】

前記洗浄ステップが、不活性イオン及び/又は酸素イオンを用いた真空環境内でのスパッタ洗浄を含む請求項13に記載のプロセス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公表番号】特表2010−524716(P2010−524716A)

【公表日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2010−502313(P2010−502313)

【出願日】平成20年4月4日(2008.4.4)

【国際出願番号】PCT/US2008/059344

【国際公開番号】WO2008/124559

【国際公開日】平成20年10月16日(2008.10.16)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.TEFLON

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

【公表日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成20年4月4日(2008.4.4)

【国際出願番号】PCT/US2008/059344

【国際公開番号】WO2008/124559

【国際公開日】平成20年10月16日(2008.10.16)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.TEFLON

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

[ Back to top ]