ポリマー基材の表面改質方法及びポリマー基材、並びに、コーティング部材

【課題】 ポリマー基材の表面の一部を選択的に(部分的に)表面改質する方法であって、より高精度に且つ微細に表面改質する方法を提供する。

【解決手段】 ポリマー基材の表面の所定領域に浸透物質を付加することと、該浸透物質を被覆するようにコーティング層を形成することと、ポリマー基材のコーティング層側の表面に超臨界流体を接触させて該浸透物質をポリマー基材に浸透させることとを含む表面改質方法を提供する。この表面改質方法により、ポリマー基材の表面の一部をより高精度に且つ微細に表面改質することができる。

【解決手段】 ポリマー基材の表面の所定領域に浸透物質を付加することと、該浸透物質を被覆するようにコーティング層を形成することと、ポリマー基材のコーティング層側の表面に超臨界流体を接触させて該浸透物質をポリマー基材に浸透させることとを含む表面改質方法を提供する。この表面改質方法により、ポリマー基材の表面の一部をより高精度に且つ微細に表面改質することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超臨界流体を用いたポリマー基材の表面改質方法及びその方法を用いて形成されたポリマー基材、並びに、その表面改質方法に用いられるコーティング部材に関する。

【背景技術】

【0002】

近年、気体のような浸透性を有すると同時に液体のような溶媒としての機能を備える超臨界流体をポリマー基材の成形加工に用いたプロセスが種々提案されている。例えば、超臨界流体は熱可塑性樹脂に浸透することによって可塑剤として作用し、ポリマー基材の粘性を低下させることができるので、この超臨界流体の作用を活用して、射出成形時におけるポリマー基材の流動性や転写性を向上させる方法が提案されている(例えば、特許文献1を参照)。

【0003】

また、超臨界流体の溶媒としての機能を活かして、ポリマー基材の表面の濡れ性を向上させる等の高機能化のための方法も種々提案されている(例えば、特許文献2及び3を参照)。特許文献2には、ポリアルキルグリコールを超臨界流体に溶解させて繊維に接触させることによって、繊維表面を親水化することができることを開示している。特許文献3には、超臨界状態、即ち、高圧下で、機能性材料である溶質が予め溶解した超臨界流体とポリマー基材とを接触させて染色を行うポリマー基材表面の高機能化のためのバッチプロセスが開示されている。

【0004】

また、従来、所望の形状の孔が形成されたマスクを基体上に設け、マスクの上から基体上に付着させる物質(金属錯体)を溶解させた超臨界流体を噴射し、基体表面に付着物質の100μm以下のパターンを形成する方法も提案されている(例えば、特許文献4を参照)。

【0005】

【特許文献1】特開平10−128783号公報

【特許文献2】特開2001−226874号公報

【特許文献3】特開2002−129464号公報

【特許文献4】特開2002−313750号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記特許文献1〜3には、超臨界流体を溶媒として用いたポリマー基材の表面改質方法であり、ポリマー基材表面全体を改質する技術が開示されている。しかしながら、上記特許文献1〜3に開示された技術でポリマー基材表面の一部を選択的に且つ微細に改質することは困難である。また、引用文献4では、超臨界流体に物質(溶質)を溶解してポリマー基材に噴射するため、次のような問題が生じるおそれがある。

【0007】

超臨界流体の圧力と溶質の溶解度との間には強い相関関係が存在する。溶質を溶解した超臨界流体が充填された高圧下の容器から超臨界流体が外部へ放出されると、超臨界流体の圧力が急激に低下し、溶質の溶解度が著しく低下する。すなわち、引用文献4に記載されているように、溶質を超臨界流体に溶解してポリマー基材に噴射する場合、噴射された時点で溶質の析出が起こる。そのため引用文献4に記載されている技術では、溶質をポリマー基材の表面に堆積させることはできるが、超臨界流体のポリマー基材への浸透とともに溶質をポリマー基材の内部に浸透させて表面改質することはできない。

【0008】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、超臨界流体を用いて、より簡易な方法でポリマー基材表面の一部を選択的(部分的に)に改質するとともに、ポリマー基材表面の一部をより高精度に且つ微細に表面改質する方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の第1の態様に従えば、超臨界流体を用いたポリマー基材の表面改質方法であって、上記ポリマー基材の表面の所定領域に浸透物質を付加することと、上記浸透物質を被覆するようにコーティング層を形成することと、上記ポリマー基材の上記コーティング層側の表面に超臨界流体を接触させて上記浸透物質を上記ポリマー基材に浸透させることとを含む表面改質方法が提供される。

【0010】

本発明の第1の態様に従う表面改質方法では、上記ポリマー基材の表面の所定領域に上記浸透物質を付加する際に、上記浸透物質を上記ポリマー基材の表面に所定パターンで付加することが好ましい。

【0011】

本件出願人は先に、予め浸透物質(有機物質)をポリマー基材の表面に塗布しておき、そのポリマー基材表面に超臨界流体を接触させてポリマー基材表面を改質する技術を提案した(特願2004−129235号:以下、出願1と称す)。出願1では、ポリマー基材表面の一部分を選択的に改質する方法として、次のような方法を提案した。まず、ポリマー基材の表面の全面ないし広域に、ポリマー基材表面に浸透させようとする浸透物質を塗布し、次いで、所定の凹凸パターンを有する金型表面をポリマー基材の表面に密着させる。次いで、金型(凹部)とポリマー基材表面との間に画成される空間に超臨界流体を流入し、超臨界流体を流入したポリマー基材表面の領域のみに、塗布された浸透物質を選択的に浸透させる。

【0012】

さらに、本件出願人は、上記出願1で提案したポリマー基材の表面改質方法より簡易な方法でポリマー基材表面の一部分を選択的に改質する方法を提案した(特願2005−128995号:以下、出願2と称す)。出願2では、インクジェット法やスクリーン印刷法を用いて、浸透物質をポリマー基材上に所定のパターンで付加し、付加された浸透物質側のポリマー基材表面に超臨界流体を接触させることにより、浸透物質をポリマー基材に浸透させることによりポリマー基材表面の一部分を選択的に改質する方法を提案した。

【0013】

本発明者らは、上述のような超臨界流体を用いたポリマー基材の表面改質方法について鋭意研究を進めたところ、次のようなことが分かった。浸透物質が付加されたポリマー基材に超臨界流体を接触させて、浸透物質をポリマー基材に浸透させる際、その接触条件等によっては、該浸透物質の一部が超臨界流体に溶出してしまい、浸透物質がポリマー基材内部に効率良く浸透しない場合が生じることが分かった。また、出願2の表面改質方法では、所定のパターンで浸透物質が付加されたポリマー基材に超臨界流体を接触させた際、ポリマー基材表面に付加した浸透物質が超臨界流体に溶出することにより、該パターンに滲みが生じることが分かった。そこで、本発明者らは、上記知見に基づき出願2の表面改質方法をさらに改良し、本発明の表面改質方法に至った。

【0014】

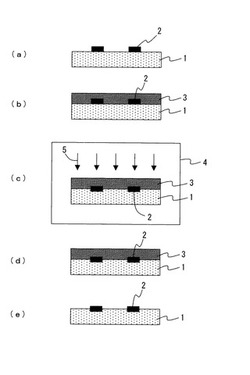

本発明の第1の態様に従うポリマー基材の表面改質方法の一例を図2に示す。本発明の第1の態様に従うポリマー基材の表面改質方法では、まず、図2(a)に示すように、予めポリマー基材1の表面の改質を行おうとする所定の領域(全部ないし所定の部分)に、浸透させようとする物質(浸透物質)2を付加する(浸透物質2を所定のパターンでポリマー基材1表面に付加する)。次いで、図2(b)に示すように、浸透物質2を被覆するようにコーティング剤を付加してコーティング層3を形成する。なお、図2(b)の例では、コーティング層3をポリマー基材1全面に渡って形成しているが、本発明はこれに限定されず、コーティング層3は、少なくとも浸透物質2を覆うことができる領域に形成すれば良く、浸透物質2を覆うことができるポリマー基材表面の一部分に形成しても良い。また、必要に応じ、該コーティング層3を硬化またはゲル化させると、コーティング層3の流動、流出等を防ぐことができ好適である。

【0015】

次いで、図2(c)に示すように、コーティング層3が形成されたポリマー基材1を例えば密閉容器4内に配置し、該密閉容器4内に超臨界流体5を導入し、ポリマー基材1のコーティング層3側の表面に超臨界流体5を接触させる。すると、超臨界流体5は、まず、コーティング層3内に浸透し、次いで、浸透物質2に到達してこれを溶解する。そして、該超臨界流体5は溶解した浸透物質2とともにポリマー基材1内部に浸透する。この際、浸透物質2は超臨界流体5に溶解して流体状態にあるものの、浸透物質2がコーティング層3に覆われているため、ポリマー基材1の表面近傍から外部に飛散しない。このコーティング層3の作用により、超臨界流体5に溶解された浸透物質2はポリマー基材1内部に効率良く且つ高濃度で浸透する。また、浸透物質2がコーティング層3に覆われているため、ポリマー基材1上に付加された浸透物質2の所定パターンが滲むことなく浸透物質2を浸透させることができる。それゆえ、ポリマー基材1の表面改質すべき所定パターンの領域を高精度で改質することができる。

【0016】

上述のようにして浸透物質2をポリマー基材1に浸透させた後、ポリマー基材1を密閉容器4から取り出す(図2(d)の状態)。そして、最後に、浸透物質2を被覆したコーティング層3を適当な溶剤で洗い流す(図2(e)の状態)。その際、ポリマー基材1上に残留する浸透物質2も取り除いても良い。

【0017】

本発明の第1の態様に従う表面改質方法において、ポリマー基材表面の所定領域に浸透物質を選択的(部分的)に付加する方法としては、浸透物質を液状化してこれをスクリーン印刷法やインクジェット法などの印刷方法で付加する方法が好ましい。それ以外の方法としては、メタルマスクやフォトリソグラフィー法を用い作製したレジストマスクをポリマー基材上に設置した後、浸透物質を含有した溶液を塗布する方法を採用しても良い。浸透物質を液状化する方法としては、浸透物質を加熱して軟化させる方法や、浸透物質を所定の溶媒に溶解する方法などが挙げられるが、温度調整を行う必要のない点から溶媒に溶解する方法が簡便で好適である。

【0018】

本発明の第2の態様に従えば、超臨界流体を用いたポリマー基材の表面改質方法であって、所定パターンの開口部を有するマスク層を上記ポリマー基材上に形成することと、上記マスク層の少なくとも開口部に浸透物質の層を形成することと、上記浸透物質の層上にコーティング層を形成することと、上記ポリマー基材の上記コーティング層側の表面に超臨界流体を接触させて、上記浸透物質を上記マスク層の開口部を介して上記ポリマー基材に浸透させることとを含む表面改質方法が提供される。

【0019】

本発明の第2の態様に従うポリマー基材の表面改質方法の一例を図8に示す。本発明の第2の態様に従うポリマー基材の表面改質方法では、まず、ポリマー基材41上に、マスク層76を形成する。この際、図8(a)に示すように、ポリマー基材41上の表面改質すべき領域77以外の領域にマスク層76を形成する。すなわち、ポリマー基材41上の表面改質すべき領域77が開口部となるマスク層76を形成する。次いで、マスク層76上に浸透物質(ポリマー基材41に浸透させる物質)の層72を形成する(図8(b)の状態)。この際、図8(b)の例では、マスク層76の開口部に露出したポリマー基材41の領域77上だけでなく、マスク層76上の全面に渡って浸透物質の層72を形成しているが、本発明はこれに限定されず、少なくともマスク層76の開口部に浸透物質の層72が形成されれば良く、マスク層76の開口部以外の領域上には浸透物質の層72を形成しなくても良い。

【0020】

次に、図8(c)に示すように、浸透物質の層72上にコーティング剤を付加してコーティング層73を形成する。なお、図8の例では、浸透物質の層72がマスク層76上の全面に渡って形成されているので、コーティング層73も浸透物質の層72上の全面に渡って形成しているが、本発明はこれに限定されない。浸透物質の層72がマスク層76の開口部を含む一部の領域のみに形成されている場合には、その浸透物質の層72を覆うようにコーティング層73を形成すれば良く、その場合には、一部の領域に形成された浸透物質の層72を覆うように、一部の領域にコーティング層73を形成しても良いし、ポリマー基材全面に渡ってコーティング層73を形成しても良い。

【0021】

次に、図8(d)に示すように、コーティング層73が形成されたポリマー基材41を例えば密閉容器4内に配置し、該密閉容器4内に超臨界流体5を導入し、ポリマー基材41のコーティング層73側の表面に超臨界流体5を接触させる。すると、超臨界流体5は、まず、コーティング層73内に浸透し、次いで、浸透物質の層72に到達して物質を溶解する。この際、マスク層76の開口部に露出したポリマー基材41の領域77上に付加されている浸透物質も超臨界流体5に溶解される。その結果、マスク層76の開口部に露出したポリマー基材41の領域77上に形成された浸透物質の層72の一部が、超臨界流体5とともにポリマー基材41の表面の領域77からその内部に浸透し、図8(d)に示すように、ポリマー基材41表面の領域77のみに浸透物質が浸透した状態となる。この際、浸透物質の層72は超臨界流体5に溶解して流体状態にあるものの、浸透物質の層72がコーティング層73及びマスク層76に覆われているため、ポリマー基材1の表面近傍から外部に飛散しない。このコーティング層73及びマスク層76の作用により、超臨界流体5に溶解された浸透物質はポリマー基材41内部に効率良く且つ高濃度で浸透する。

【0022】

次いで、ポリマー基材41を密閉容器4から取り出す(図8(e)の状態)。そして、最後に、ポリマー基材41上のコーティング層73、浸透物質の層72及びマスク層76を適当な溶剤で洗い流す(図8(f)の状態)。この際、ポリマー基材41上の形成膜(又は層)を最上部から順に取り除いても良いが、マスク層76を溶剤で取り除くことにより、マスク層76上のコーティング層73及び浸透物質の層72も一緒に取り除くことが好ましい。

【0023】

本発明の第2の態様に従う表面改質方法では、マスク層の形成方法として、ポリマー基材の表面改質すべき領域を開口部とするマスク層を形成することが可能な方法であれば任意の方法が用い得るが、特に、液状化した感光性樹脂などのマスク材料をスクリーン印刷法やインクジェット法などの印刷法によりポリマー基材の表面改質すべき領域以外の領域に付着させ、硬化させることによりマスク層を形成することが好ましい。また、これ以外のマスク層の形成方法としては、感光性樹脂をポリマー基材全面に塗布した後、メタルマスクやフォトリソグラフィー法などを用いて、ポリマー基材上の表面改質すべき領域の該感光性樹脂を除去して、マスク層を形成することも可能である。なお、マスク材料を液状化する方法としては、マスク材料を加熱して軟化させる方法や、マスク材料を所定の溶媒に溶解する方法などが挙げられるが、温度調整を行う必要のない点から溶媒にマスク材料を溶解する方法が簡便で好適である。

【0024】

本発明の第2の態様に従う表面改質方法では、マスク層は超臨界流体を遮蔽することが可能であり、ポリマー基材の表面に付着/密着する材料であり、且つ、超臨界流体をポリマー基材に接触させる処理を行った後、該ポリマー基材に損傷を残すことなく除去できる材料であれば、任意の材料が用い得る。このような性質を有する材料でマスク層を形成することにより、マスク層が付着/密着したポリマー基材の領域に超臨界流体が浸入することを防ぐことができる。そのような性質を有する材料としては、高分子材料を用いることができ、例えば、感光性樹脂、熱可塑性樹脂、熱硬化性樹脂などが好適である。より具体的には、ポリマー基材に熱可塑性樹脂を用いた場合、ポジ型レジスト1805(シプレイ・ファーイースト社製)を用いることが好ましい。この感光性樹脂材料は、超臨界流体を遮蔽することが可能であり、ポリマー基材の表面に付着/密着する材料であるとともに、除去する際にはプロパノール、ブタノール、エタノール、メタノールなどを用いることができるので、マスク層除去の際にもポリマー基材を傷めることなく処理することが可能である。

【0025】

なお、本発明の第2の態様に従う表面改質方法では、マスク層の開口部以外の領域において、超臨界流体の遮蔽し、且つ、ポリマー基材へのダメージの抑制するために、マスク層とポリマー基材との間に上記効果を発揮する下地層を設けても良い。

【0026】

本発明の第1及び第2の態様に従う表面改質方法では、上記コーティング層が、ディッピング法、ロールコーティング法、スクリーン印刷法及びスプレー法からなる群から選ばれる1つの方法で形成されるが好ましい。なお、ポリマー基材の浸透物質上にコーティング層を付加する方法として、少なくとも浸透物質の付加部分が被覆されるように付加できる方法であれば任意の方法を用いることができ、上記方法以外でも種々の公知の付加方法を用いることができる。コーティング層の厚さは、超臨界流体が浸透しやすく且つ浸透物質が拡散しないような厚さであれば任意であり、コーティング層の厚さは、使用するポリマー基材、浸透物質等に応じて適宜設定し得る。なお、一般的にはコーティング層の厚さは、5μm〜200μmの範囲であることが好ましく、また均一であることが好適である。

【0027】

本発明の第1及び第2の態様に従う表面改質方法で用い得るコーティング層の材料としては、超臨界流体を比較的透過させることができ、且つ浸透物質の拡散を抑えることができる材料を選択することが好適である。このような性質を有する材料でコーティング層を形成することにより、浸透物質を溶解した超臨界流体をポリマー基材表面に誘導し、且つ該浸透物質がポリマー基材表面から拡散することを抑制しつつ、超臨界流体をポリマー基材に接触させることができるので、浸透物質を効率良く且つ高濃度でポリマー基材に浸透させることができる。また、本発明の第1及び第2の態様に従う表面改質方法では、上記コーティング層が上記浸透物質より超臨界流体に溶解し難い材料で形成されていることが好ましい。

【0028】

上記性質を有するコーティング層の材料として、例えば、各種の水溶性樹脂(水溶性高分子)を用いることができる。水溶性樹脂としては、例えば、ポリビニルアルコール、ポリビニルピロリドン、デンプン、メチルセルロース、カルボキシメチルセルロース、アルギン酸ナトリウムなどが挙げられる。また、その他のコーティング層の形成材料としては、ポリエチレンオキサイド、ポリアクリル酸ナトリウム、ポリアクリルアミド、セルロース、ポリエチレングリコール、ポリビニルピロリドンなどを用いることができる。コーティング層を水溶性樹脂で形成した場合には、浸透物質をポリマー基材に浸透させた後に、コーティング層を除去する際に、ポリマー基材を水で洗い流すことでコーティング層を除去することができるので、ポリマー基材にダメージを与えることなく除去することができる。

【0029】

本発明の第1及び第2の態様に従う表面改質方法では、ポリマー基材の表面改質すべき所定パターンの領域に、成形加工、切削加工等により所定の凹凸パターンを設けても良い。特に、ポリマー基材の所定パターンの領域を凹部で形成し、該凹部が溝パターンを含むことが好ましい。ポリマー基材表面に溝パターンを形成すると、該溝パターンは浸透物質をポリマー基材表面の一部(所定パターン)に付加する際のガイドとして用いることができる。

【0030】

上述のようにスクリーン印刷法やインクジェット法による印刷方法で浸透物質を平坦なポリマー基材表面に付加する場合、100μm以上のパターンを形成することが可能であるが、それより微細なパターンを形成することは現状では困難である。しかしながら、ポリマー基材表面に100μm以下、より望ましくは50μm以下、さらに望ましくは10μm以下といったサイズの幅あるいは深さを有する凹凸パターンを形成して、その凹凸パターン部に例えばインクジェット法などによりポリマー基材に浸透物質を付加すると、毛細管現象により浸透物質が凹凸パターン部に沿って引き伸ばされ、ポリマー基材表面に物質のより微細なパターンを形成することができる。

【0031】

また、ポリマー基材の凹凸パターン内部にポリマー基材に浸透物質を付加すると、凹凸パターン内部に浸透物質が入り込んでいるので、ポリマー基材表面に超臨界流体を接触させた際に、該凹凸パターンの側壁により該浸透物質の横方向(ポリマー基材の面内方向)への溶出、拡散を抑制することができ、浸透物質のパターンの滲み等を抑制することができる。それゆえ、より微細な浸透物質のパターンであっても、高精度でポリマー基材表面に形成することが可能となる。なお、ポリマー基材表面に形成される凹凸パターンとしては溝パターンのように凹パターンであることが好ましいが、凸パターンを形成して凸パターン間の谷部を利用することも可能である。さらに、ポリマー基材上に形成する物質のパターンを、上述した凹部及び/または凸部だけでなく、ポリマー基材の平坦部に形成された物質のパターンと併用して構成しても良い。

【0032】

本発明の第3の態様に従えば、超臨界流体を用いたポリマー基材の表面改質方法であって、浸透物質をコーティングフィルムの表面に所定パターンで付加することと、上記コーティングフィルムを上記ポリマー基材上に設置することと、上記ポリマー基材の上記コーティングフィルム側の表面に超臨界流体を接触させて、上記浸透物質を上記ポリマー基材に浸透させることとを含む表面改質方法が提供される。

【0033】

本発明の第3の態様に従うポリマー基材の表面改質方法では、上記コーティングフィルムを上記ポリマー基材上に設置することが、上記コーティングフィルムの上記浸透物質が付加された側の表面を上記ポリマー基材の表面と対向するように、上記コーティングフィルムと上記ポリマー基材とを密着させることを含むことが好ましい。

【0034】

本発明の第3の態様に従うポリマー基材の表面改質方法の一例を図9に示す。本発明の第3の態様に従うポリマー基材の表面改質方法では、まず、コーティングフィルム80上に、インクジェット法などの印刷法を用いて浸透物質2(ポリマー基材1に浸透させる物質)を所定のパターンで付加する(図9(a)の状態)。なお、コーティングフィルム80の形成材料としては、上記コーティング層の形成材料の説明で挙げられた材料を用いることができ、特に水溶性樹脂で形成されていることが好ましい。

【0035】

次いで、図9(b)に示すように、コーティングフィルム80の浸透物質2が付加された側の表面がポリマー基材1の表面と対向するように、コーティングフィルム80をポリマー基材1上に設ける。この際、図9(b)に示すように、ポリマー基材1とコーティングフィルム80とが密着するように貼り合せることにより、浸透物質2をポリマー基材1表面に密着させるのが望ましい。

【0036】

ポリマー基材1とコーティングフィルム80とを密着させる方法としては、水、エタノール、メタノール等をポリマー基材1とコーティングフィルム80との間に介在させて両者を貼り合せることが有効である。具体的には、まず、ポリマー基材1の表面に水あるいはエタノール、メタノール等を少量滴下しておき、その上にコーティングフィルム80を、浸透物質2が付加された面がポリマー基材1と対向するように載置し、次いで、コーティングフィルム80の端部から徐々に空気の進入を避けながら、コーティングフィルム80の表面を押圧して密着させることが好ましい。このような貼り合せ方法では、水、アルコールなどの揮発しやすい液体をコーティングフィルムとポリマー基材との間に介在させ、空気の侵入を防ぎながら両者を密着させ、その後、該液体を揮発させることが良好であるが、該液体としては、コーティングフィルム、ポリマー基材及び浸透物質を溶解したり分解したりすることのないものを適宜選択することが望ましい。

【0037】

次に、コーティングフィルム80が貼り合わされたポリマー基材1を、図9(c)に示すように、例えば密閉容器4内に配置し、該密閉容器4内に超臨界流体5を導入し、ポリマー基材1のコーティングフィルム80側の表面に超臨界流体5を接触させる。すると、超臨界流体5は、まず、コーティングフィルム80内に浸透し、次いで、浸透物質2に到達してこれを溶解する。そして、該超臨界流体5は溶解した浸透物質2とともにポリマー基材1内部に浸透する。この際、浸透物質2は超臨界流体5に溶解して流体状態にあるものの、浸透物質2がコーティングフィルム80に覆われているため、ポリマー基材1の表面近傍から外部に飛散しない。このコーティングフィルム80の作用により、超臨界流体5に溶解された浸透物質2はポリマー基材1内部に効率良く且つ高濃度で浸透する。

【0038】

上述のようにして浸透物質2をポリマー基材1に浸透させた後、ポリマー基材1を密閉容器4から取り出す(図9(d)の状態)。そして、最後に、浸透物質2を被覆したコーティングフィルム80を適当な溶剤で洗い流す(図9(e)の状態)。上述した本発明の第3の態様に従うポリマー基材の表面改質方法では、ポリマー基材に浸透物質を予め所定パターンで付加したコーティングフィルムを、ロール状シートとして供給することも可能であり、その場合には、多様な形状のポリマー基材に対応するなど、製造上の汎用性や低コスト化を実現することが可能となり、また、量産性の向上を図ることもできる。

【0039】

上記で説明した本発明の第1〜第3の態様に従うポリマー基材の表面改質方法の例では、ポリマー基材に付加した浸透物質の一部がポリマー基材に浸透した例(例えば、図2(e)、図8(f)及び図9(e))を説明したが、本発明はこれに限定されない。ポリマー基材に付加した浸透物質を全てポリマー基材内に浸透させても良い。浸透物質の浸透量は接触させる超臨界流体の温度、圧力、接触時間等の条件を変化させることにより任意に制御することができ、本発明の表面改質方法では、用途等に応じて適宜浸透物質の浸透量を調整することが好ましい。

【0040】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、ポリマー基材の表面に超臨界流体を接触させた状態(例えば、図2(c)、図8(d)及び図9(c))で、超臨界流体の圧力を制御して、ポリマー基材表面を適度な圧力の超臨界流体でプレスすることが好ましい。このプレスにより浸透物質をポリマー基材内部により深く浸透させることが可能となる。また、上述のように、超臨界流体はポリマー基材に対して可塑剤として作用し、ポリマー基材表面を軟化させる。それゆえ、超臨界流体をポリマー基材表面に接触させる際あるいはその後に、金型などでポリマー基材表面をプレスすると、ポリマー基材の変形を抑制しつつ効率良く浸透物質をポリマー基材内部に浸透させることができるので、より精密なパターンをポリマー基材表面に形成することが可能である。

【0041】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記超臨界流体が超臨界状態の二酸化炭素(以下、超臨界二酸化炭素ともいう)であることが好ましい。なお、超臨界流体としては種々の物質を用いることが可能であり、超臨界ニ酸化炭素以外では、超臨界状態の窒素(超臨界窒素)を用いても良い。また、超臨界流体としては、超臨界状態にある空気、水、ブタン、ペンタン、メタノール等を用いても良く、浸透物質をある程度溶解する流体であれば任意のものを用い得る。また、浸透物質の超臨界流体に対する溶解度を向上させるために、超臨界流体にエントレーナ、即ち、助剤としてアセトン、メタノール、エタノール、プロパノール等のアルコールを混合させても良い。

【0042】

なお、本発明の第1〜第3の態様に従うポリマー基材の表面改質方法において、ポリマー基材に接触させる超臨界流体の温度及び圧力等の条件は任意であるが、例えば超臨界状態になる閾値が温度約31℃、圧力約7MPa以上である二酸化炭素の場合、温度は35〜150℃の範囲、圧力は10〜25MPaの範囲が望ましい。温度や圧力が上記範囲外であると、浸透物質の超臨界流体に対する溶解性やポリマー基材への浸透性が不十分となる。

【0043】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記ポリマー基材がポリメチルメタクリレート、ポリカーボネート、全芳香族ポリアミド、全芳香族ポリエステル及びアモルファスポリオレフィンからなる群から選ばれる1つで形成されていることが好ましい。また、これらを主成分とする材料を用いても良い。さらに、本発明の表面改質方法では、ポリマー基材として上記樹脂以外の各種の樹脂を用いても良い。例えば、ポリ乳酸、ポリアミド、ポリエーテルイミド、ポリアミドイミド、ポリエステル、ポリアセタール、ポリメチルペンテン、ポリテトラフルオロエチレン、液晶ポリマー、スチレン系樹脂、ポリメチルペンテン、ポリアセタール等やそれらを複合種混合したもの、これらを主成分とするポリマーアロイやこれらに各種の充填剤を配合したもの等の各種熱可塑性樹脂を用いても良い。

【0044】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記浸透物質が有機物質であることが好ましく、特に、上記浸透物質が上記超臨界流体に溶解することが好ましい。浸透物質として、超臨界流体に溶解する有機物質を用いた場合には、有機物質が超臨界流体に溶解した状態でポリマー基材に浸透するので、有機物質がポリマー基材内に浸透し易くなる。

【0045】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記浸透物質が色素であることが好ましい。浸透物質として、例えばアゾ系等の染料、蛍光染料やフタロシアニン等の有機色素材料を用いた場合には、ポリマー基材表面を染色することができる。

【0046】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記浸透物質がポリエチレングリコール、ポリプロピレングリコール、ポリアルキルグリコール等であることが好ましい。浸透物質としてこれらの材料を用いた場合には、これらの材料は親水基(OH)を有するので、ポリマー基材の表面を親水化することができる。特に、ポリエチレングリコールは、例えば超臨界二酸化炭素に対して溶解するため比較的ポリマー基材に浸透し易い。それゆえ、浸透物質としてポリエチレングリコールを用いた場合には表面が親水化されたポリマー基材を作製し易くなる。また、ポリエチレングリコールは生体適合性に優れているので、ポリエチレングリコールを用いて親水化されたポリマー基材は、バイオチップやマイクロTAS(micro total analysis system)等に用いられるポリマー基材としても好適である。例えば、疎水性材料であるポリマー基材表面を親水化することにより、核酸やタンパク質の固着を制御する効果や、ポリマー基材表面の親水化−疎水化の微小領域における区分けにより核酸の疎水化率による分離を行うことが可能となる。

【0047】

また、本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、次のような浸透物質を用いても良い。浸透物質としてベンゾフェノン、クマリン等の疎水性紫外線安定剤を用いた場合には、ポリマー基材の風化後の引っ張り強度を向上することができる。また、浸透物質としてフッソ化有機銅錯体等のフッソ化合物を用いた場合には、ポリマー基材の摩擦性が向上したり、撥水機能を持たせることができる。さらに、該浸透物質としてシリコンオイルを用いた場合には、撥水機能が発現する。

【0048】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記浸透物質が金属錯体であることが好ましい。浸透物質として有機金属錯体を用いた場合には、ポリマー基材に無電解メッキの触媒核を形成することができる。この場合、本発明のポリマー基材の表面改質方法では、さらに、上記浸透物質が付加された領域に、無電解メッキによりメッキ層を形成することを含むことが好ましい。

【0049】

なお、本発明で、「浸透物質」と称しているポリマー基材の表面に浸透させる物質としては、上述のような種々の有機物に限らず、有機化合物で修飾された無機材料を用いることもでき、超臨界流体にある程度溶解するものであれば、任意の物質を用いることができる。このような浸透物質のベースとなる無機材料としては、例えば、金属アルコキシド等が挙げられる。

【0050】

また、本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、浸透物質として、超臨界流体に溶解しない材料を用いることも可能である。超臨界流体に溶解しない浸透物質を用いた場合には、超臨界流体をポリマー基材表面に接触させた際に、ポリマー基材表面に部分的に付加(塗布)された浸透物質が、超臨界流体の圧力によってポリマー基材内に浸透する。この場合、浸透物質に用いる材料としては任意の材料を用い得るが、ポリマー基材内に容易に浸透可能な浸透物質の分子の大きさを考慮して、特に分子量5000以下の材料を用いることが望ましい。例えば、浸透物質として、金属微粒子、カーボンナノチューブ、フラーレン、ナノホーン等のナノカーボン、酸化チタン等を無機材料を用いることもできる。ただし、これらの材料を用いる場合には、それらの無機材料を化学修飾、物理修飾して超臨界流体に可溶化処理することが望ましい。

【0051】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記ポリマー基材の上記浸透物質を浸透させる側の表面が立体構造を有することが好ましい。

【0052】

本発明の第4の態様に従えば、第1〜第3のいずれか一つの表面改質方法を用いて表面改質されたポリマー基材が提供される。

【0053】

本発明の第5の態様に従えば、超臨界流体によりポリマー基材を表面改質する際に用いられるコーティング部材であって、コーティングフィルムと、上記コーティングフィルム上に形成された浸透物質とを備えるコーティング部材が提供される。

【発明の効果】

【0054】

本発明の第1の態様に従うポリマー基材の表面改質方法によれば、ポリマー基材に浸透させる物質(浸透物質)を被覆するようにコーティング層を形成するので、超臨界流体をポリマー基材に接触させて浸透物質をポリマー基材に浸透させる際に超臨界流体に溶解した浸透物質がポリマー基材表面から外部に飛散することなくポリマー基材内部に浸透するので、浸透物質をより効率良く且つ高濃度で浸透させることができる。

【0055】

また、本発明の第1の態様に従うポリマー基材の表面改質方法によれば、浸透物質がコーティング層により被覆されているので、浸透物質をポリマー基材に浸透させる際に超臨界流体に溶解した浸透物質のポリマー基材の面内方向への拡散を抑制することができ、浸透物質のパターンの滲みを抑制することができる。それゆえ、本発明の第1の態様に従うポリマー基材の表面改質方法によれば、ポリマー基材表面の所定領域をより微細に且つ高精度で表面改質することができる。

【0056】

本発明の第2の態様に従うポリマー基材の表面改質方法によれば、浸透物質を被覆するようにマスク層及びコーティング層を形成するので、超臨界流体をポリマー基材に接触させて浸透物質をポリマー基材に浸透させる際に超臨界流体に溶解した浸透物質がポリマー基材表面から外部に飛散することなくポリマー基材内部に浸透するので、浸透物質をより効率良く且つ高濃度で浸透させることができる。

【0057】

また、本発明の第2の態様に従うポリマー基材の表面改質方法によれば、浸透物質の側部にマスク層が形成されているので、浸透物質をポリマー基材に浸透させる際に超臨界流体に溶解した浸透物質のポリマー基材の面内方向への拡散を抑制することができ、浸透物質のパターンの滲みを抑制することができる。それゆえ、本発明の第2の態様に従うポリマー基材の表面改質方法によれば、ポリマー基材表面の所定領域をより微細に且つ高精度で表面改質することができる。

【0058】

本発明の第3の態様に従うポリマー基材の表面改質方法によれば、浸透物質がコーティングフィルムに被覆された状態で、超臨界流体をポリマー基材に接触させるので、超臨界流体に溶解した浸透物質がポリマー基材表面から外部に飛散することなくポリマー基材内部に浸透するので、浸透物質をより効率良く且つ高濃度で浸透させることができる。

【0059】

また、本発明の第3の態様に従うポリマー基材の表面改質方法によれば、浸透物質がコーティングフィルムにより被覆されているので、浸透物質をポリマー基材に浸透させる際に、超臨界流体に溶解した浸透物質のポリマー基材の面内方向への拡散を抑制することができ、浸透物質のパターンの滲みを抑制することができる。それゆえ、本発明の第3の態様に従うポリマー基材の表面改質方法によれば、ポリマー基材表面の所定領域をより微細に且つ高精度で表面改質することができる。

【0060】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法によれば、上記出願1で提案されているような微細な凹凸パターンを有する金型を用いる必要がなくなるので、製造コストを下げることができ、またプロセスも簡略化することができる。

【発明を実施するための最良の形態】

【0061】

以下に、本発明のポリマー基材の表面改質方法及びその表面改質方法に用いるコーティング部材の実施例について図面を参照しながら具体的に説明するが、本発明はこれに限定されない。

【実施例1】

【0062】

実施例1では、図1に示すように、ポリマー基材1の表面に色素2(浸透物質)を文字パターン(「A」及び「B」)で付加し、その部分にのみ色素2をポリマー基材1内に浸透させて表面改質を行う方法について説明する。

【0063】

[表面改質方法に用いる高圧装置]

まず、実施例1における表面改質方法を説明する前に、実施例1の表面改質方法に用いる高圧装置について、図3を用いて説明する。図3は、この例の表面改質方法に用いる高圧装置の概略構成図である。高圧装置100は、図3に示すように、主に、高圧容器4と、CO2ボンベ12と、超臨界流体調整装置13と、それらの構成要素を繋ぐ配管16a及び16bとで構成されている。

【0064】

高圧容器4は、図3に示すように、表面に凹部31が形成された容器本体33と、蓋34とを含み、容器本体33の凹部31の外壁上面にはO−リング32が設けられている。そして、図3に示すように、蓋34を容器本体33の凹部側の上面に載置してボルト締めすることにより、容器本体33の凹部31が密閉される。また、高圧容器4には、図3に示すように、容器本体33の凹部31と流通した流路36及び導入口35が形成されている。また、流路36は、図3に示すように、導入口35を介して外部の超臨界流体を流す配管16bと流通しており、高圧容器4の外部で生成された超臨界流体は、配管16bから導入口35及び流路36を通って密閉された容器本体33の凹部31に効率良く導入される。この際、容器本体33の凹部31はO−リング32を介して蓋34により密閉されているので、導入口35及び流路36を介して凹部31に導入された超臨界流体が高圧容器4の外部に漏れ出すことはない。

【0065】

超臨界流体調整装置13は、図3に示すように、主に、ブースターポンプ21と、バッファータンク17とから構成されている。CO2ボンベ12と超臨界流体調整装置13とは配管16aによって接続されており、CO2ボンベ12から配管16aを介して超臨界流体調整装置13に導入されたCO2ガスは、ブースターポンプ21により、バッファータンク17内に導入される。そして、導入されたCO2ガスは、バッファータンク17内で所定の圧力に昇圧され、バッファータンク17に設けられたヒーター14aにより所定の温度に調整された超臨界状態のCO2ガス(超臨界二酸化炭素)となる。バッファータンク17内で発生した超臨界二酸化炭素は、温調装置14bで所定の温度に温調された配管16bを通過して、高圧容器4の導入口35から流路36を介して密閉された凹部31内に導入される。

【0066】

[ポリマー基材の表面改質方法]

次に、この例のポリマー基材の表面改質方法について図2を用いて説明する。まず、表面が平坦なポリマ−基材1を用意した。ポリマー基材1にはガラス転移温度Tgが約130℃のポリカーボネート樹脂を用いた。次いで、そのポリマー基材1の表面にスクリーン印刷法により色素2を所定パターン(文字パターン)で付加した。この例では、部分的な表面改質の効果を評価するために、図1に示すように、色素2のパターンとしてアルファベット「A」及び「B」を形成した。また、ポリマー基材1に付加する色素2としては、下記化学式で表される染料Blue35のアルコール溶液を用いた。なお、この際、色素溶液の塗布厚さが約15μmとなるように付加した。次いで、色素2を塗布したポリマー基材1を70℃にて1時間乾燥させ、その後、室温にて1時間冷却した。

【0067】

【化1】

【0068】

上述のようにして、図1に示したような表面に色素2を所定の文字パターンで付加したポリマー基材1を得た。この時点のポリマー基材1の概略断面図を示したのが図2(a)であり、この時点では、ポリマー基材1上に色素2が塗布されただけの状態であり、色素2はポリマー基材1内には浸透していない。

【0069】

次に、文字パターンで形成された色素2を被覆するように、コーティング層3をポリマー基材1上に形成した(図2(b)の状態)。具体的には、次のようにしてコーティング層3を形成した。なお、この例では、コーティング層3の形成材料としてはポリビニルアルコールを用いた。まず、ポリマー基材1の色素2が付加された側の表面全面にスピンコート法によりポリビニルアルコールを塗布した。この際、その塗布厚さを約100μmとした。次いで、ポリビニルアルコールが塗布されたポリマー基材1を70℃にて1時間乾燥させ、その後、室温にて1時間冷却した。このようにして、ポリマー基材1上にコーティング層3を形成した。なお、この時点においても、ポリマー基材1上に付加された色素2がコーティング層3に被覆されただけの状態であるので、色素2はポリマー基材1内には浸透していない。

【0070】

次いで、ポリマー基材1を高圧容器4の凹部31の底部に設置した。その後、蓋34を容器本体33上に載置してボルト締めすることにより高圧容器4内の凹部31を密閉した。次に、高圧容器4内の凹部31内に超臨界流体を以下のようにして導入した。まず、CO2ボンベ12からCO2ガスが超臨界流体調整装置13のブースターポンプ21を経由してバッファータンク17内に導入される。導入されたCO2ガスは、バッファータンク17内で昇圧・加熱されて超臨界状態のCO2(超臨界二酸化炭素)が発生する。この例では、温度40℃、圧力15MPaの超臨界二酸化炭素を発生させた。次いで、バルブ15bを開放して、バッファータンク17内で所定の圧力に調整された超臨界二酸化炭素を高圧容器4の導入口35及び流路36を介して、高圧容器4内の密閉された凹部31に導入して滞留させた(図2(c)の状態)。

【0071】

なお、超臨界流体調整装置13と高圧容器4とを繋ぐ配管16bは、温調装置14b(例えば、温水循環型の温調装置)によって所定の温度に温調されているので、配管の調整温度に応じてこの配管16bを通過する超臨界二酸化炭素の温度も調整することができる。それゆえ、温調装置14bにより、超臨界二酸化炭素が導入された高圧容器4の凹部31内の温度調節も可能となる。

【0072】

高圧容器4の凹部31内部に導入された超臨界二酸化炭素がポリマー基材1のコーティング層3側から接触すると、まず、超臨界二酸化炭素はコーティング層3に浸透する。次いで、コーティング層3に被覆された色素2に超臨界二酸化炭素が到達し、色素2が超臨界二酸化炭素に溶解する。そして、超臨界二酸化炭素に溶解した色素2が、超臨界二酸化炭素とともにポリマー基材1の内部に浸透する。この際、色素2は超臨界二酸化炭素に溶解して流体状態にあるが、色素2がコーティング層3に被覆されているので、色素2がポリマー基材1の表面から外部に拡散することを抑制することができる。その結果、コーティング層3を形成しない場合に比べて、色素2を効率良く且つ高濃度でポリマー基材1に浸透させることができる。また、本実施例のように、ポリマー基材1上に所定パターンで付加した色素2を被覆するようにコーティング層3を形成した場合には、色素2のポリマー基材1の面内方向への拡散を抑制することができるので、色素2のパターンの滲みが抑制される。それゆえ、コーティング層3を形成しない場合に比べて、より微細なパターンを高精細に形成することが可能となる。

【0073】

次いで、超臨界流体調整装置13内の開放弁24を開放して、高圧容器4内の凹部31を大気開放した後、高圧容器4からポリマー基材1を取り出した(図2(d)の状態)。この際、高圧容器4内の超臨界二酸化炭素を排出した後、室温に戻してから高圧容器4を開けてポリマー基材1を取り出した。次いで、ポリマー基材1を水で洗浄してコーティング層3を除去し、さらにポリマー基材1をイソプロピルアルコールで洗浄してポリマー基材1表面に残留した色素2を除去した。

【0074】

上述のプロセスにより図1に示すような色素2の文字パターンが、ポリマー基材1内部に浸透した状態のポリマー基材1を得た。すなわち、色素2で部分的に表面改質が行われたポリカーボネート樹脂からなるポリマー基材1を得ることができた。

【0075】

[比較例1]

比較例1では、色素2をポリマー基材1にスクリーン印刷で付加した後、コーティング層を形成せず、また、上述の表面改質処理(超臨界流体と接触させて色素2をポリマー基材1に浸透させる処理)も行わずにポリマー基材(以下、比較例1のポリマー基材という)を作製した。なお、ポリマー基材1及び色素2には、実施例1と同じ材料を用いた。

【0076】

[比較例2]

比較例2では、色素2をポリマー基材1にスクリーン印刷で付加した後、コーティング層3を形成せずに、実施例1と同様にして表面改質処理(超臨界流体と接触させて色素2をポリマー基材1に浸透させる処理)を行い、ポリマー基材(以下、比較例2のポリマー基材という)を作製した。なお、ポリマー基材1及び色素2には、実施例1と同じ材料を用いた。

【0077】

[付着性の評価]

上記実施例1並びに比較例1及び2で得られたポリマー基材1の表面に形成された色素2の付着性を評価した。具体的には、色素材料(染料)の良溶媒であるイソプロピルアルコールにポリマー基材1を浸漬して評価した。その結果、比較例1のポリマー基材をイソプロピルアルコールに浸漬すると染料が溶出し印字が消えた。しかしながら、実施例1及び比較例2で作製したポリマー基材1では、印刷部(文字パターン部)の色の消失がみられなかった。これは、比較例1のポリマー基材では色素が基材内部に浸透しておらず、溶出しやすい状態であるのに対して、実施例1及び比較例2では、上述の表面改質処理(超臨界流体と接触させて色素2をポリマー基材1に浸透させる処理)を行ったことにより、色素2がポリマー基材1内部に高濃度で浸透しており色素が溶出し難い状態となっているためであると考えられる。

【0078】

[断面構造]

実施例1並びに比較例1及び2で作製したポリマー基材において、浸透物質(色素)のポリマー基材表面への浸透の様子を分析した。具体的には、実施例1並びに比較例1及び2のポリマー基材の色素を付加した部分のポリマー基材の厚さ方向における色素の濃度分布について調べた。測定方法としては、ポリマー基材を表面からスパッタリングで掘り下げ、ESCA(Electron Spectroscopy for Chemical Analysis)を用いて色素の相対的な含有量の変化を測定した。その結果を図4に示した。図4では、横軸にポリマー基材の厚さ方向の深さ位置をとり、縦軸には色素の含有量の相対値を任意スケールで示した。なお、図4中の白四角印が実施例1の測定結果であり、黒丸印が比較例1の測定結果であり、そして、白丸印が比較例2の測定結果である。また、横軸の0の位置はポリマー基材の最表面である。すなわち、図4の特性においては、図面上の右側に向かって基材の深さ位置が深くなる方向になる。図4から明らかなように、実施例1で作製したポリマー基材では、ポリマー基材の最表面付近から約500nmの深さまで色素が浸透していることが分かった。一方、比較例1で作製したポリマー基材では、図4から明らかなように、ポリマー基材内部への色素の浸透はほとんど見られなかった。また、比較例2で作製したポリマー基材では、ポリマー基材の最表面付近から約400nmの深さまで色素が浸透していたが、その色素の浸透量は実施例1の場合の約60%程度であった。すなわち、図4の実施例1と比較例2との色素の浸透量の比較から、実施例1のように、色素をコーティング層で被覆することにより、色素がポリマー基材により深く浸透し、且つ高濃度で浸透することが分かった。これは、色素をコーティング層により被覆することにより、超臨界流体の接触時に色素の外部への拡散が抑制され、色素が効率良くポリマー基材内部に浸透したためである。

【0079】

[パターンの滲み評価]

さらに、実施例1並びに比較例1及び2で作製されたポリマー基材の表面に形成された色素パターン(文字パターン)の滲みの程度を目視で評価した。その結果、実施例1のポリマー基材1では滲みが見られなかったが、比較例2のポリマー基材では滲みが観測された。この結果から、実施例1のように、色素をコーティング層で被覆することにより、超臨界流体の接触時に色素のポリマー基材1面内方向への拡散が抑制され、色素のパターンの滲みを抑制できることが分かった。すなわち、実施例1のように、色素をコーティング層で被覆することにより、ポリマー基材上に滲みの少ない高精細な色素のパターンを形成することができることが分かった。なお、比較例1では超臨界流体を用いて表面改質処理していないので、色素はスクリーン印刷により付加された状態のままであり、当然ながら滲みは観測されなかった。

【実施例2】

【0080】

実施例2では、マイクロTASと呼ばれる生化学分析等に用いられるプレートに本発明の表面改質方法を適用した例を説明する。この例で作製したマイクロTASの概略構成を図5に示した。

【0081】

この例のマイクロTAS40では、ポリマー基材41上に、図5(a)に示すような浸透物質43のパターン42を形成した。ポリマー基材41としては、ガラス転移温度Tgが約100℃のポリメチルメタクリレート樹脂製(旭化成工業(株)製、商品名:デルペット560F)のポリマー基材を用いた。パターン42を形成する浸透物質43としては、平均分子量が約1000のポリエチレングリコール(PEG)を用いた。すなわち、この例では、ポリマー基材1の表面の所定領域にPEG43(有機物質)を付加して超臨界流体を接触させることにより、PEG43が付加された表面領域を親水化する表面改質処理を行った。

【0082】

PEG43のパターン42は、図5(a)に示すように、液体状のサンプルが注入される円形部42aと、円形部42aからポリマー基材41の長手方向に沿って延在する流路42bと、流路42bの途中から分かれた3つの分流路42cと、3つの分流路42cのそれぞれの先端に形成された試薬が注入される3つの小円形部とから構成した。なお、この例では、円形部42aの直径を5mm、小円形部42dの直径を2mm、流路42b及び小流路42cの幅を300μmとした。この例ではポリマー基材1の表面は平坦面である。PEG43のパターン42はスクリーン印刷によりポリマー基材41上に印刷して付加した。この際、60℃に加熱して軟化させたPEG43をポリマー基材41の表面にスクリーン印刷で付加した。上述のようにして、ポリマー基材41の表面にPEG43の所定パターン42を形成した。

【0083】

次いで、パターン42が印刷されたPEG43を被覆するように、ポリマー基材41上にポリビニルアルコールをスクリーン印刷法により塗布して乾燥させ、PEG43上にコーティング層を形成した。なお、この時点では、ポリマー基材41上にPEG43の所定パターン42が形成され、そのPEG43をコーティング層で被覆しただけの状態(例えば、図2(b)に示すような状態)であるので、PEG43はポリマー基材41内に浸透していない。

【0084】

次に、スクリーン印刷でPEG43のパターン42が形成され、その上にコーティング層が形成されたポリマー基材41を、実施例1で用いた高圧容器4の凹部31に設置して、高圧容器11内部を密閉した。次いで、実施例1と同様にして、ポリマー基材41の表面に、超臨界二酸化炭素に接触させてPEG43をポリマー基材41内部に浸透させた。なお、この際、高圧容器4内部には、圧力P=15MPa、温度50℃の超臨界二酸化炭素を導入し滞留させ、超臨界二酸化炭素の圧力Pが安定した後、その状態を30分間保持した。また、この際、超臨界二酸化炭素がポリマー基材41のコーティング層側から接触すると、まず、超臨界二酸化炭素はコーティング層に浸透する。次いで、コーティング層に被覆されたPEG43に超臨界二酸化炭素が到達し、PEG43が超臨界二酸化炭素に溶解する。そして、超臨界二酸化炭素に溶解したPEG43が、超臨界二酸化炭素とともにポリマー基材41の内部に浸透する。この際、PEG43は超臨界二酸化炭素に溶解して流体状態にあるが、PEG43がコーティング層に被覆されているので、PEG43がポリマー基材41の表面から外部に拡散することを抑制することができる。その結果、コーティング層を形成しない場合に比べて、PEG43を効率良く且つ高濃度でポリマー基材41に浸透させることができる。また、本実施例のように、ポリマー基材41上に所定パターンで付加したPEG43を被覆するようにコーティング層を形成した場合には、PEG43のポリマー基材41の面内方向への拡散を抑制することができるので、PEG43のパターンの滲みが抑制される。それゆえ、コーティング層を形成しない場合に比べて、より微細なパターンを高精細に形成することが可能となる。

【0085】

次いで、実施例1と同様にして高圧容器4内部を大気開放し、高圧容器4からポリマー基材41を取り出した。その後、ポリマー基材41を水で洗浄してコーティング層を除去した。こうして、ポリマー基材41表面のパターン42部にのみPEG43が浸透した、即ち、PEG43が付加された部分だけが表面改質されたポリメチルメタクリレート樹脂からなるマイクロTAS40を得ることができた。この例で作製されたマイクロTAS40では、PEG43が浸透したポリマー基材41の表面部(パターン42部)のみが親水化されている。

【0086】

[比較例3]

比較例3では、PEG(浸透物質)をポリマー基材にスクリーン印刷で付加した後、コーティング層を形成せず、また、上述の表面改質処理(超臨界流体と接触させてPEGをポリマー基材に浸透させる処理)も行わずにマイクロTAS(以下、比較例3のマイクロTASという)を作製した。なお、ポリマー基材及びPEGには、実施例2と同じ材料を用いた。

【0087】

[比較例4]

比較例4では、PEG(浸透物質)をポリマー基材にスクリーン印刷で付加した後、コーティング層を形成せずに、実施例2と同様にして表面改質処理(超臨界流体と接触させてPEGをポリマー基材に浸透させる処理)を行い、マイクロTAS(以下、比較例4のマイクロTASという)を作製した。なお、ポリマー基材及びPEGには、実施例2と同じ材料を用いた。

【0088】

[濡れ性の評価]

上述のようにして作製された実施例2、比較例3及び4のマイクロTAS40の表面における濡れ性(親水化の度合い)を評価した。その結果、比較例3のマイクロTASでは、PEGが付加された表面部分の水の接触角が約55°であったのに対して、実施例2のマイクロTAS40(表面改質処理を行ったマイクロTAS)ではPEGが付加された表面の水の接触角は約10°であった。なお、比較例3の接触角はほぼポリマー基材そのものの値と等しい。これは、比較例3のポリマー基材上に形成されたPEGに水を接触させた場合に、PEGが水に溶解していることを示しており、PEGのパターンが流路として機能していないことが分かった。一方、比較例4のマイクロTASではPEGが付加された表面の水の接触角は約10°であり、実施例2と同様の結果であった。

【0089】

上記結果から、実施例2や比較例4で作製したマイクロTAS40のように、表面改質処理を行う(超臨界二酸化炭素を接触させる)ことにより、PEGが付加された部分の濡れ性が大幅に改善される(親水性が向上する)ことが分かった。

【0090】

また、実施例2のマイクロTAS40を24時間水に浸漬した後に再度濡れ性を確認したところ、水の接触角は殆ど変化し無かった。さらに、実施例2のマイクロTAS40を10ヶ月間大気中に放置した後に、PEGが付加された領域の濡れ性を確認したところ、水の接触角は13°であり、良好な濡れ性が維持されることが分かった。これは、PEGがポリマー基材内部に高濃度に浸透しているため、濡れ性が安定に保持されているためであると考えられる。

【0091】

[流路パターンの評価]

実施例2並びに比較例3及び4で作製されたマイクロTASの表面に水を少量滴下し、形成された流路パターンの滲みの程度を目視で評価した。その結果、実施例2のマイクロTASでは滲みが見られなかったが、比較例4のマイクロTASでは滲みが観測された。この結果から、実施例2のように、PEGで形成された流路パターンをコーティング層で被覆することにより、超臨界流体の接触時にPEGのポリマー基材面内方向への拡散が抑制され、流路パターンの滲みを抑制できることが分かった。すなわち、実施例2のように、PEGをコーティング層で被覆することにより、ポリマー基材上に滲みの少ない高精細なPEGの流路パターンを形成することができることが分かった。なお、比較例3では超臨界流体を用いて表面改質処理していないので、PEGの流路パターンはスクリーン印刷により付加された状態のままであるので、当然ながら水を滴下した時点では滲みは観測されなかったが、時間が経過すると、PEGが水分に溶解して流路の滲みが発生した。さらに時間が経過するとその滲みはさらに拡大した。

【0092】

また、実施例2、比較例3及び4のマイクロTASに対して、マイクロTAS上に形成された円形部付近に水滴を滴下して、流路を伝わる水の様子を観察した。実施例2で作製したマイクロTAS40上に形成された円形部42a付近に水滴を滴下したところ、その水は流路42b及びに分流路42cに沿って伝わり、小円形部42dに到達する様子が確認できた。一方、比較例3のマイクロTASでは、水滴は流路に沿って伝わらなかった。また、比較例4のマイクロTASでは、滴下された水滴は、PEGで形成された流路に沿って伝わる様子が観測されたが、実施例2に比べて水滴の流動がスムーズでなく水滴の伝搬に時間がかかることが分かった。これは、比較例4のマイクロTASでは、PEGの流路パターンに滲みが生じているため、流路の側面に凹凸が生じ、その凹凸が水滴の伝搬の障害となったためであると考えられる。すなわち、この結果から、実施例2のマイクロTASのように、PEGで形成した流路パターンをコーティング層で被覆した後に表面改質処理をした方が、流路パターンの滲みが抑制され、液体が流れやすい流路パターンを形成することができることが分かった。

【実施例3】

【0093】

実施例3では、実施例2と同様にマイクロTASに本発明の表面改質方法を適用した例を説明する。ただし、この例では実施例2よりさらに微細な浸透物質のパターンをポリマー基材上に形成する場合に好適な表面改質方法を説明する。

【0094】

この例で作製したマイクロTASの概略構成図を図6に示した。この例のマイクロTAS50では、図6(a)及び(b)に示すように、ポリマー基材51の表面に、実施例2で作製したマイクロTASのポリマー基材表面に形成されたPEGのパターンと同様の溝パターン52を形成し、その溝パターン内にPEG53(浸透物質)を付加した。この例のマイクロTAS50では、溝パターン52の寸法を次の通りとした。円形部52aの直径を5mm、流路52b及び分流路52cの幅をともに100μm、小円径部52dの直径を2mm、そして、円形部52a、小円径部52d及び溝パターン52の深さはいずれも100μmとした。また、この例では、ポリマー基材51としてPMMA(ポリメチルメタクリレート)樹脂を用い、溝パターン52内部に付加する浸透物質としてPEG(ポリエチレングリコール)53を用いた。この例のマイクロTAS50は次のようにして作製した。

【0095】

まず、ポリマー基材51に形成する溝パターン52とは逆の凹凸パターンが形成された金型を用意し、その金型を用いて射出成形により、図6に示すような溝パターン52が表面に形成されたポリマー基材51を作製した。なお、この例では、金型上の凹凸パターンを精密機械加工により形成したが、リソグラフィー法を応用して金型上に凹凸パターンを形成して成形しても良い。

【0096】

次に、図6(a)に示すように、上述の方法で形成されたポリマー基材51の溝パターン52に沿ってPEG53をインクジェット法により付加した。この際、60℃に加熱されて軟化した状態のPEG53をインクジェットヘッドから吐出して、ポリマー基材51表面に形成された溝パターン52内部に付加した。なお、この工程でPEG53が溝パターン52からはみ出した場合には、その不要なPEG53を水やアルコールなどを用いて拭き取り、除去することが好ましい。

【0097】

次に、溝パターン52内部に付加されたPEG53を被覆するように、ポリマー基材51上にポリビニルアルコールを塗布して乾燥させ、PEG53上にコーティング層を形成した。次いで、実施例2と同様にして、超臨界二酸化炭素をポリマー基材51の表面に接触させて、PEG53をポリマー基材51の溝パターン部52に浸透させて表面改質を行った(親水化した)。このようにして、この例のマイクロTAS50を得た。

【0098】

この例のマイクロTASでは、溝パターン52内部に付加されたPEG53の側面及び上面は、それぞれ溝パターン52の側壁及びコーティング層に囲まれているので(被覆された状態になっているので)、PEG53が溝パターン52から外部への拡散することを抑制することができ、ポリマー基材51内に効率良く且つ高濃度で浸透させることが可能になる。また、上述のような方法でマイクロTASを作製すると、100μm以下のパターンで浸透物質をポリマー基材上に付加することができ、より微細なパターン部分のみを表面改質したマイクロTASを作製することができる。

【0099】

また、この例で作製したマイクロTAS50に対して、実施例2と同様にして濡れ性を評価した。その結果、実施例2と同様の結果が得られた。すなわち、PEGを浸透させたパターン部でのみ濡れ性が向上し、親水化し、且つそれが安定に保持されることが確認された。

【実施例4】

【0100】

実施例4では、表面が立体形状のポリマー基材に対して本発明のポリマーの表面改質方法を適用した例を説明する。具体的には、この例では、レンズと、レンズによる結像を電気信号として検出するイメージセンサーとを一体に有するワンチップ型のレンズモジュールのモジュール基材に回路配線を行う際に、本発明のポリマーの表面改質方法を適用した例を説明する。

【0101】

この例で作製したレンズモジュールの概略構成を図7に示した。この例で作製したレンズモジュール60は、図7(a)及び(b)に示すように、ポリマー基材61と、レンズ62と、イメージセンサー63とから構成される。ポリマー基材61の一方の面61a(図7(a)中の上面)は略平坦面であり、他方の面61b(図7(a)中の下面)は凹形状の立体面となっている。レンズ62は、図7(a)に示すように、ポリマー基材61の平坦面61aの中央部分にポリマー基材61と一体的に搭載されており、イメージセンサー63は、凹状の立体面61bの底部61e上に設置される。そして、この例のレンズモジュール60では、図7(b)に示すように、ポリマー基材61の凹状の立体面61bの上部61dと底部61eとを繋ぐ複数の立体配線64が形成されている。この立体配線64は、イメージセンサーをポリマー基材61の凹状の立体面61b上に搭載するために必要な配線である。なお、説明を簡略化するため、図7では、配線本数等の詳細な配線パターンは省略した。

【0102】

ポリマー基材61としては、ガラス転移温度Tgが約145℃のアモルファスポリオレフィンからなるポリマー基板を用いた。

【0103】

立体配線64はCu膜で形成した。立体配線64の作製方法は次の通りである。まず、ポリマー基材61の凹状の立体面61b上の配線パターンに対応する領域にメッキベースを形成する。具体的には、ビス(アセチルアセトナト)パラジウム金属錯体(浸透物質)のヘキサン溶液を、インクジェット印刷法によりポリマー基材61の凹状の立体面61b上の配線パターン部に付加する。

【0104】

次に、ビス(アセチルアセトナト)パラジウム金属錯体が付加された配線パターン部を被覆するように、ポリマー基材61の立体面61b上にポリビニルアルコールを塗布して乾燥させた。なお、この例では、スプレー法によりポリビニルアルコールを塗布した。これにより、配線パターン部上にコーティング層を形成した。

【0105】

次いで、実施例2と同様にして、ポリマー基材61に超臨界二酸化炭素を接触させて凹状の立体面61bの配線パターン部に付加した金属錯体をポリマー基材61内部に浸透させ安定化させる。上述のようにして金属錯体をポリマー基材61内部に浸透させた場合、配線パターン部に付加した金属錯体はコーティング層に被覆された状態で超臨界二酸化炭素とともにポリマー基材61内部に浸透するので、金属錯体が配線パターン部の外部へ拡散することを抑制することができ、ポリマー基材61内に効率良く且つ高濃度で浸透させることが可能になり、また、滲みのない高精細な配線パターンを形成することが可能になる。なお、超臨界二酸化炭素に溶解し、還元してメッキ核となりうる金属錯体としては、白金ジメチル(シクロオクタジエン)、ビス(シクロペンタジエニル)ニッケル、ビス(アセチルアセトネート)パラジウム、ヘキサフルオロアセチルアセトナトパラジウム等を用いることもできる。

【0106】

金属錯体をポリマー基材61内部に浸透させた後、水でポリマー基材61を洗浄してポリビニルアルコールで形成されたコーティング層を除去し、さらに、エタノールでポリマー基材61を洗浄してポリマー基材61上に残存する金属錯体を除去した。次いで、還元剤(水素化ホウ素ナトリウム)にポリマー基材61を浸漬し、金属錯体を還元し金属微粒子とした。このようにして、ポリマー基材61の凹状の立体面61b上の配線パターンに対応する領域にメッキベースを形成した。

【0107】

次に、ポリマー基材61の凹状の立体面61b側に無電界メッキによりCuをメッキした。この際に金属錯体が浸透して表面改質された部分(メッキベースの部分)にのみCu膜が成長する。この例では、膜厚10μmのCu膜を形成した。こうして、図7に示すようなポリマー基材61の立体面61bにCu膜からなる立体配線64を形成した。上述のように、本発明の表面改質方法を適用するポリマー基材が本実施例のように立体構造を有する場合、インクジェット法によるパターン印刷を行うことにより、該立体部(凹凸部)に浸透物質を付加することができる。それゆえ、本発明の表面改質方法を用いることにより、従来不可能であった立体部への配線などを可能にすることができた。

【0108】

[比較例5]

比較例5では、ポリマー基材の立体面の配線パターンに対応する領域に金属錯体を付加したままの状態にして、ポリマー基材上にコーティング層を形成せず、また、上述の表面改質処理(超臨界流体と接触させて金属錯体をポリマー基材に浸透させる処理)も行わずに、還元処理とCu無電界メッキを行った(以下、比較例5のレンズモジュールという)。しかしながら、比較例5では、配線パターン部にメッキ膜を形成することができなかった。これは、比較例5では、表面改質処理を行っていないので、金属錯体がポリマー基材内に浸透せずにポリマー基材表面にのっているだけの状態であるので、ポリマー基材とメッキベースとの密着性が悪く、メッキベース上にメッキ膜が形成されなかったものと考えられる。

【0109】

[比較例6]

比較例6では、金属錯体をポリマー基材上にインクジェット法で付加した後、コーティング層を形成せずに、実施例4と同様にして表面改質処理(超臨界流体と接触させて金属錯体をポリマー基材に浸透させる処理)を行い、レンズモジュール(以下、比較例6のレンズモジュールという)を作製した。

【0110】

[密着性の評価]

次に、実施例4及び比較例6で作製されたレンズモジュールの立体配線の密着性を評価した。具体的には、ポリマー基材の立体面に形成された立体配線に対して粘着テープによる引き剥がし試験を行った。その結果、いずれのレンズモジュールにおいても、立体配線は剥離しにくく、密着性が大幅に改善されていることが分かった。さらに、表面改質処理後のレンズモジュールを10ヶ月間大気中に放置した後に立体配線の密着性を確認したところ、剥離しにくく、良好な密着性が維持されることが分かった。上記結果から、実施例4及び比較例6のように超臨界流体と接触させて金属錯体をポリマー基材に浸透させる処理を行うことにより、密着性の良好な立体配線が形成可能であることが分かった。

【0111】

[配線パターンの滲み評価]

実施例4及び比較例6で作製されたレンズモジュールの表面に形成された立体配線パターンの滲みの程度を目視で評価した。その結果、実施例4のレンズモジュールでは滲みが見られなかったが、比較例6のレンズモジュールでは滲みが観測された。この結果から、実施例4のように、金属錯体が付加された配線パターン部をコーティング層で被覆することにより、超臨界流体の接触時に金属錯体のポリマー基材面内方向への拡散が抑制され、配線パターンの滲みを抑制できることが分かった。すなわち、実施例4のように、金属錯体が付加された配線パターン部をコーティング層で被覆することにより、ポリマー基材上に滲みの少ない高精細な配線パターンを形成することができることが分かった。

【実施例5】

【0112】

実施例5では、実施例2と同様の構造のマイクロTAS(図5)を、実施例2とは異なる表面改質方法で作製した。この例で作製したマイクロTASのポリマー基材、浸透物質及びポリマー基材上に形成するパターンは実施例2と同じとした。この例のマイクロTASの表面改質方法を図8を用いて説明する。

【0113】

まず、ポリマー基材41上にマスク層76を次のようにして形成した。ポリマー基材41上に形成すべきPEG(浸透物質)の流路等のパターン部77以外の領域に、インクジェット印刷法により、マスク材料を付着させた。この例では、マスク材料に感光性樹脂(化薬マイクロケム(株)製、SU−10)を用い、感光性樹脂の塗布厚さは約1μmとした。次いで、感光性樹脂が付着されたポリマー基材41を70℃で1時間乾燥させ、さらに室温で1時間冷却した。次いで、マスク材料に紫外線を照射してマスク材料を硬化させて、マスク層76を形成した。このようにして、PEG43のパターン部77を開口部とするマスク層76をポリマー基材41上に形成した(図8(a)の状態)。なお、マスク層76の材料としては超臨界流体を遮蔽することが可能であり、且つポリマー基材41の表面に付着/密着する材料であれば、任意の材料が用い得る。

【0114】

次いで、ポリマー基材41に浸透させるPEGの層72を、マスク層76上に形成した。具体的には、60℃に加熱したPEG(平均分子量1000)を、図8(b)に示すように、マスク層76上及びマスク層76の開口部77上に塗布した。なお、この例では、図8(b)に示すように、マスク層76上の全面に渡ってPEGの層72を塗布した例を説明したが、本発明はこれに限定されない。この例の表面改質方法では、マスク層76の開口部77には必ずPEGを塗布する必要があるが、それ以外のマスク層76上の領域にはPEGを塗布しなくても良い。

【0115】

次に、ポリビニルアルコールをPEGの層72を被覆するように塗布して乾燥させた。この際、ポリビニルアルコールを0.5μmの厚さで塗布し、PEGの層72上にコーティング層73を形成した(図8(c)の状態)。この時点では、PEGの層72がマスク層76及びコーティング層73で被覆されただけの状態であるので、PEGはポリマー基材41内に浸透していない。

【0116】

次に、PEGの層72上にコーティング層73が形成されたポリマー基材41を、実施例1で用いた高圧容器4の凹部31に設置して、高圧容器4内部を密閉した。次いで、圧力P1=15MPa、温度50℃の超臨界二酸化炭素5を高圧容器4内部に導入し滞留させた。そして、超臨界二酸化炭素5の圧力が安定した後、その状態を30分間保持した。この際、ポリマー基材41の表面に、超臨界二酸化炭素に接触させることにより、マスク層76の開口部77に形成されたPEGの層72の一部が超臨界二酸化炭素5とともに、マスク層76の開口部に露出しているポリマー基材41表面からその内部に浸透する(図8(d)の状態)。

【0117】

この例のマイクロTASでは、ポリマー基材41上に付加されたPEGの側面及び上面は、それぞれマスク層76の側壁及びコーティング層72に囲まれているので(被覆された状態になっているので)、PEGがポリマー基材41上から外部へ拡散することを抑制することができ、ポリマー基材41内に効率良く且つ高濃度で浸透させることが可能になる。また、この例のマイクロTASでは、PEGの側部にマスク層76が形成されているので、PEGをポリマー基材41に浸透させる際に超臨界流体に溶解したPEGのポリマー基材41の面内方向への拡散を抑制することができ、PEGの流路パターンの滲みを抑制することができる。

【0118】

なお、超臨界二酸化炭素をポリマー基材に接触させた際(図8(d)の工程)、開口部以外の領域にも超臨界二酸化炭素が接触するが、この領域にはマスク層が形成されているので、この領域でPEGがポリマー基材内に浸透することはない(この領域のポリマー基材の表面は改質されない)。

【0119】

次に、PEGをポリマー基材41の所定領域に浸透させた後、実施例1と同様にして高圧容器4内部を大気開放し、高圧容器4からポリマー基材41を取り出した(図8(e)の状態)。次いで、マスク層73、ポリマー基材41上に残留するPEGの層72を水で洗浄除去し、マスク層76を水酸化ナトリウムで洗浄除去した(図8(f)の状態)。こうして、ポリマー基材41表面のパターン42部にのみPEGが浸透した、即ち、PEGが付加された部分だけが表面改質されたポリメチルメタクリレート樹脂からなるマイクロTAS40を得ることができた。この例で作製されたマイクロTAS40では、実施例2と同様、PEGが浸透したポリマー基材41の表面部(パターン42部)のみが親水化されている。

【0120】

また、この例で作製したマイクロTASに対しても、実施例2と同様にして濡れ性を評価した。その結果、実施例2と同様の結果が得られた。すなわち、PEGを浸透させたパターン部でのみ濡れ性が向上し、親水化され、且つ濡れ性が長期間安定して保持されることが確認された。また、この例で作製したマイクロTAS上に形成された円形部42a付近に水滴を滴下したところ、実施例2と同様に、その水は流路42b及びに分流路42cに沿って伝わり、小円形部42dに到達する様子が確認できた。

【実施例6】

【0121】

実施例6では、上記実施例1〜5のように浸透させようとする物質をポリマー基材に直接付加するのではなく、ポリマー基材とは別個に用意したシート状の転写部材(以下では、コーティングフィルムという)上に浸透物質を所定のパターンで付加しておき、次いで、コーティングフィルムをポリマー基材上に設置し、その後、超臨界流体をポリマー基材に接触させて浸透物質をポリマー基材に浸透させることにより表面改質を行った。

【0122】

この例では、図1に示すように、ポリマー基材1の表面に色素2(浸透物質)を文字パターン(「A」及び「B」)で浸透させて表面改質を行ったポリマー基材を作製した。なお、ポリマー基材1としては、実施例1と同様に、ガラス転移温度Tgが約130℃のポリカーボネート樹脂を用いた。この例のポリマー基材の表面改質方法について、図9を用いて説明する。

【0123】

まず、シート状に固化したポリビニルアルコールからなるコーティングフィルム80を用意した。コーティングフィルム80の厚さは100μmとした。

【0124】

次いで、コーティングフィルム80の表面にインクジェット印刷法により、ポリマー基材に浸透させる色素2を所定のパターンで付加した。なお、この例では最終的に図1に示すようにアルファベット「A」及び「B」の文字パターンをポリマー基材1上に形成するので、色素2をコーティングフィルム80の表面に付加する際には、色素2を上記文字パターンを裏表反転したパターン(以下、反転パターンともいう)でコーティングフィルム80上に付加した。また、コーティングフィルム80に付加する色素2としては、実施例1と同様に、化学式(1)で表わされる染料Blue35のアルコール溶液を用いた。色素溶液の塗布厚さは約15μmとなるように付加した。次いで、色素2が塗布されたコーティングフィルム80を室温において十分乾燥させた。このようにして、色素2が文字パターンの反転パターンで付加されたポリビニルアルコール製のコーティングフィルム80を得た(図9(a)の状態)。

【0125】

上述のようにして色素2が付加されたコーティングフィルム80を用意した後、次のようにしてコーティングフィルム80をポリマー基材1表面に密着させた。両者を密着させる際には、水、エタノール、メタノールなどをポリマー基材1とコーティングフィルム80との間に介在させることが有効である。本実施例では、まず、ポリマー基材1の表面に水を少量付着させておき、その上に、コーティングフィルム80を載置させた。この際、コーティングフィルム80の色素2が付加された面がポリマー基材1の水が付着した面と対向するように載置させた。次いで、コーティングフィルム80の端部から徐々に空気の進入を避けながらコーティングフィルム80の表面を押圧して、コーティングフィルム80をポリマー基材1に密着させ、その後、室温において十分に乾燥させた(図9(b)の状態)。なお、この時点では、ポリマー基材1上に色素2が付加されたコーティングフィルム80を密着させただけの状態であるので、色素2はポリマー基材1内には浸透しない。

【0126】

次いで、ポリマー基材1を実施例1で用いた高圧容器4内に設置し、実施例1と同様にしてポリマー基材1のコーティングフィルム80側から超臨界二酸化炭素5を接触させて、色素2を所定のパターン(文字パターン)で浸透させた(図9(c)の状態)。本実施例の場合には、超臨界二酸化炭素5はコーティングフィルム80を通過したのち、コーティングフィルム80に付加された色素2を溶解してポリマー基材1内部に浸透する。この際、色素2は超臨界二酸化炭素5に溶解して流体状態にあるが、色素2がコーティングフィルム80に被覆されているので、色素2がポリマー基材1の表面から外部に拡散することが抑制される。この作用により、多くの色素2を効率良く且つ高濃度でポリマー基材1内に浸透させることができる。また、上記作用により、色素2のパターンの滲みが抑制される。それゆえ、この例ではより微細なパターンを高精細に形成することが可能となる。

【0127】

次に、実施例1と同様にして高圧容器4内部を大気開放し、高圧容器4からポリマー基材1を取り出した(図9(d)の状態)。次いで、実施例1と同様にして水で洗浄し、コーティングフィルム80を除去した(図9(e)の状態)。このようにして、図1に示すような色素2の文字パターンが、ポリマー基材1内部に浸透した状態のポリマー基材1を得た。すなわち、色素2が所定のパターンでポリマー基材1に浸透したポリカーボネート樹脂からなるポリマー基材を得ることができた。

【0128】

本実施例で作製したポリマー基材に対しても実施例1と同様の評価を行ったところ同様の結果が得られた。すなわち、色素がポリマー基材の表面から内部に高濃度で浸透しており、色素が剥離しにくい状態に改質されていた。

【0129】

上述のように、本実施例のポリマー基材の表面改質方法では、ポリマー基材表面の所定部分に付加された色素などの浸透物質をコーティングフィルムで被覆した状態で該浸透物質を浸透させるので、浸透物質が超臨界流体に拡散することを抑制することができる。それにより、浸透物質を効率良く且つ高濃度でポリマー基材中に浸透させることができ、また、高精細なパターンで浸透物質を浸透させることができる。さらに、本実施例のポリマー基材の表面改質方法では、ポリマー基材とは別個に、ポリマー基材に浸透させる浸透物質を所定パターンで印刷したコーティングフィルム(シート状の転写部材)を用意しておくことができるので、例えば、浸透物質を所定パターンで付加したコーティングフィルムをロール状の転写部材として一貫して製造しておくことができる。それゆえ、本実施例のポリマー基材の表面改質方法では、多様な形状のポリマー基材に対応するなど、製造上の汎用性や低コスト化を実現することが可能となり、また、量産性の向上も図ることができる。

【0130】

上記実施例1〜6では、超臨界流体をポリマー基材に接触させる際に、高圧容器内の密閉状態を維持するためにボルト締めを行ったが、本発明はこれに限定されず、任意の手段を用い得る。例えば、回転式の蓋シール機構等を用い得る。また、プレス装置に金型を取り付け、プレスの力で合わせ面をシールする方法等を採用してもよい。

【産業上の利用可能性】

【0131】

本発明のポリマー基材への表面改質方法及びその方法に用いられるコーティング部材によれば、ポリマー基材上の所定領域(所定パターンの領域)を容易に表面改質することができる。特に、100μm以下の微細な領域においても容易に表面改質することができるので、本発明のポリマー基材の表面改質方法は、微細なパターンで表面改質を必要とするマイクロTASやバイオチップ、あるいは、立体配線デバイス等の製造に特に好適である。

【図面の簡単な説明】

【0132】

【図1】図1は、実施例1で作製したポリマー基材の斜視図である。

【図2】図2(a)〜(e)は、実施例1の表面改質方法の手順を示した図である。

【図3】図3は、実施例1でポリマー基材の表面改質に用いた高圧装置の概略構成図である。

【図4】図4は、実施例1で作製したポリマー基材の深さ方向における色素含有量の分布を示した図である。

【図5】図5は、実施例2で作製したマイクロTASの概略構成図であり、図5(a)は斜視図であり、図5(b)は図5(a)中のA−A’断面図である。

【図6】図6は、実施例3で作製したマイクロTASの概略構成図であり、図6(a)は斜視図であり、図6(b)は図6(a)中のB−B’断面図である。

【図7】図7は、実施例4で作製したレンズモジュールの概略構成図であり、図7(a)は図7(b)中のC−C’断面図であり、図7(b)は立体面側の平面図である。

【図8】図8(a)〜(f)は、実施例5の表面改質方法の手順を示した図である。

【図9】図9(a)〜(e)は、実施例6の表面改質方法の手順を示した図である。

【符号の説明】

【0133】

1 ポリマー基材

2 浸透物質

3 コーティング層

5 超臨界二酸化炭素

76 マスク層

80 コーティングフィルム

【技術分野】

【0001】

本発明は、超臨界流体を用いたポリマー基材の表面改質方法及びその方法を用いて形成されたポリマー基材、並びに、その表面改質方法に用いられるコーティング部材に関する。

【背景技術】

【0002】

近年、気体のような浸透性を有すると同時に液体のような溶媒としての機能を備える超臨界流体をポリマー基材の成形加工に用いたプロセスが種々提案されている。例えば、超臨界流体は熱可塑性樹脂に浸透することによって可塑剤として作用し、ポリマー基材の粘性を低下させることができるので、この超臨界流体の作用を活用して、射出成形時におけるポリマー基材の流動性や転写性を向上させる方法が提案されている(例えば、特許文献1を参照)。

【0003】

また、超臨界流体の溶媒としての機能を活かして、ポリマー基材の表面の濡れ性を向上させる等の高機能化のための方法も種々提案されている(例えば、特許文献2及び3を参照)。特許文献2には、ポリアルキルグリコールを超臨界流体に溶解させて繊維に接触させることによって、繊維表面を親水化することができることを開示している。特許文献3には、超臨界状態、即ち、高圧下で、機能性材料である溶質が予め溶解した超臨界流体とポリマー基材とを接触させて染色を行うポリマー基材表面の高機能化のためのバッチプロセスが開示されている。

【0004】

また、従来、所望の形状の孔が形成されたマスクを基体上に設け、マスクの上から基体上に付着させる物質(金属錯体)を溶解させた超臨界流体を噴射し、基体表面に付着物質の100μm以下のパターンを形成する方法も提案されている(例えば、特許文献4を参照)。

【0005】

【特許文献1】特開平10−128783号公報

【特許文献2】特開2001−226874号公報

【特許文献3】特開2002−129464号公報

【特許文献4】特開2002−313750号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記特許文献1〜3には、超臨界流体を溶媒として用いたポリマー基材の表面改質方法であり、ポリマー基材表面全体を改質する技術が開示されている。しかしながら、上記特許文献1〜3に開示された技術でポリマー基材表面の一部を選択的に且つ微細に改質することは困難である。また、引用文献4では、超臨界流体に物質(溶質)を溶解してポリマー基材に噴射するため、次のような問題が生じるおそれがある。

【0007】

超臨界流体の圧力と溶質の溶解度との間には強い相関関係が存在する。溶質を溶解した超臨界流体が充填された高圧下の容器から超臨界流体が外部へ放出されると、超臨界流体の圧力が急激に低下し、溶質の溶解度が著しく低下する。すなわち、引用文献4に記載されているように、溶質を超臨界流体に溶解してポリマー基材に噴射する場合、噴射された時点で溶質の析出が起こる。そのため引用文献4に記載されている技術では、溶質をポリマー基材の表面に堆積させることはできるが、超臨界流体のポリマー基材への浸透とともに溶質をポリマー基材の内部に浸透させて表面改質することはできない。

【0008】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、超臨界流体を用いて、より簡易な方法でポリマー基材表面の一部を選択的(部分的に)に改質するとともに、ポリマー基材表面の一部をより高精度に且つ微細に表面改質する方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の第1の態様に従えば、超臨界流体を用いたポリマー基材の表面改質方法であって、上記ポリマー基材の表面の所定領域に浸透物質を付加することと、上記浸透物質を被覆するようにコーティング層を形成することと、上記ポリマー基材の上記コーティング層側の表面に超臨界流体を接触させて上記浸透物質を上記ポリマー基材に浸透させることとを含む表面改質方法が提供される。

【0010】

本発明の第1の態様に従う表面改質方法では、上記ポリマー基材の表面の所定領域に上記浸透物質を付加する際に、上記浸透物質を上記ポリマー基材の表面に所定パターンで付加することが好ましい。

【0011】

本件出願人は先に、予め浸透物質(有機物質)をポリマー基材の表面に塗布しておき、そのポリマー基材表面に超臨界流体を接触させてポリマー基材表面を改質する技術を提案した(特願2004−129235号:以下、出願1と称す)。出願1では、ポリマー基材表面の一部分を選択的に改質する方法として、次のような方法を提案した。まず、ポリマー基材の表面の全面ないし広域に、ポリマー基材表面に浸透させようとする浸透物質を塗布し、次いで、所定の凹凸パターンを有する金型表面をポリマー基材の表面に密着させる。次いで、金型(凹部)とポリマー基材表面との間に画成される空間に超臨界流体を流入し、超臨界流体を流入したポリマー基材表面の領域のみに、塗布された浸透物質を選択的に浸透させる。

【0012】

さらに、本件出願人は、上記出願1で提案したポリマー基材の表面改質方法より簡易な方法でポリマー基材表面の一部分を選択的に改質する方法を提案した(特願2005−128995号:以下、出願2と称す)。出願2では、インクジェット法やスクリーン印刷法を用いて、浸透物質をポリマー基材上に所定のパターンで付加し、付加された浸透物質側のポリマー基材表面に超臨界流体を接触させることにより、浸透物質をポリマー基材に浸透させることによりポリマー基材表面の一部分を選択的に改質する方法を提案した。

【0013】

本発明者らは、上述のような超臨界流体を用いたポリマー基材の表面改質方法について鋭意研究を進めたところ、次のようなことが分かった。浸透物質が付加されたポリマー基材に超臨界流体を接触させて、浸透物質をポリマー基材に浸透させる際、その接触条件等によっては、該浸透物質の一部が超臨界流体に溶出してしまい、浸透物質がポリマー基材内部に効率良く浸透しない場合が生じることが分かった。また、出願2の表面改質方法では、所定のパターンで浸透物質が付加されたポリマー基材に超臨界流体を接触させた際、ポリマー基材表面に付加した浸透物質が超臨界流体に溶出することにより、該パターンに滲みが生じることが分かった。そこで、本発明者らは、上記知見に基づき出願2の表面改質方法をさらに改良し、本発明の表面改質方法に至った。

【0014】

本発明の第1の態様に従うポリマー基材の表面改質方法の一例を図2に示す。本発明の第1の態様に従うポリマー基材の表面改質方法では、まず、図2(a)に示すように、予めポリマー基材1の表面の改質を行おうとする所定の領域(全部ないし所定の部分)に、浸透させようとする物質(浸透物質)2を付加する(浸透物質2を所定のパターンでポリマー基材1表面に付加する)。次いで、図2(b)に示すように、浸透物質2を被覆するようにコーティング剤を付加してコーティング層3を形成する。なお、図2(b)の例では、コーティング層3をポリマー基材1全面に渡って形成しているが、本発明はこれに限定されず、コーティング層3は、少なくとも浸透物質2を覆うことができる領域に形成すれば良く、浸透物質2を覆うことができるポリマー基材表面の一部分に形成しても良い。また、必要に応じ、該コーティング層3を硬化またはゲル化させると、コーティング層3の流動、流出等を防ぐことができ好適である。

【0015】

次いで、図2(c)に示すように、コーティング層3が形成されたポリマー基材1を例えば密閉容器4内に配置し、該密閉容器4内に超臨界流体5を導入し、ポリマー基材1のコーティング層3側の表面に超臨界流体5を接触させる。すると、超臨界流体5は、まず、コーティング層3内に浸透し、次いで、浸透物質2に到達してこれを溶解する。そして、該超臨界流体5は溶解した浸透物質2とともにポリマー基材1内部に浸透する。この際、浸透物質2は超臨界流体5に溶解して流体状態にあるものの、浸透物質2がコーティング層3に覆われているため、ポリマー基材1の表面近傍から外部に飛散しない。このコーティング層3の作用により、超臨界流体5に溶解された浸透物質2はポリマー基材1内部に効率良く且つ高濃度で浸透する。また、浸透物質2がコーティング層3に覆われているため、ポリマー基材1上に付加された浸透物質2の所定パターンが滲むことなく浸透物質2を浸透させることができる。それゆえ、ポリマー基材1の表面改質すべき所定パターンの領域を高精度で改質することができる。

【0016】

上述のようにして浸透物質2をポリマー基材1に浸透させた後、ポリマー基材1を密閉容器4から取り出す(図2(d)の状態)。そして、最後に、浸透物質2を被覆したコーティング層3を適当な溶剤で洗い流す(図2(e)の状態)。その際、ポリマー基材1上に残留する浸透物質2も取り除いても良い。

【0017】

本発明の第1の態様に従う表面改質方法において、ポリマー基材表面の所定領域に浸透物質を選択的(部分的)に付加する方法としては、浸透物質を液状化してこれをスクリーン印刷法やインクジェット法などの印刷方法で付加する方法が好ましい。それ以外の方法としては、メタルマスクやフォトリソグラフィー法を用い作製したレジストマスクをポリマー基材上に設置した後、浸透物質を含有した溶液を塗布する方法を採用しても良い。浸透物質を液状化する方法としては、浸透物質を加熱して軟化させる方法や、浸透物質を所定の溶媒に溶解する方法などが挙げられるが、温度調整を行う必要のない点から溶媒に溶解する方法が簡便で好適である。

【0018】

本発明の第2の態様に従えば、超臨界流体を用いたポリマー基材の表面改質方法であって、所定パターンの開口部を有するマスク層を上記ポリマー基材上に形成することと、上記マスク層の少なくとも開口部に浸透物質の層を形成することと、上記浸透物質の層上にコーティング層を形成することと、上記ポリマー基材の上記コーティング層側の表面に超臨界流体を接触させて、上記浸透物質を上記マスク層の開口部を介して上記ポリマー基材に浸透させることとを含む表面改質方法が提供される。

【0019】

本発明の第2の態様に従うポリマー基材の表面改質方法の一例を図8に示す。本発明の第2の態様に従うポリマー基材の表面改質方法では、まず、ポリマー基材41上に、マスク層76を形成する。この際、図8(a)に示すように、ポリマー基材41上の表面改質すべき領域77以外の領域にマスク層76を形成する。すなわち、ポリマー基材41上の表面改質すべき領域77が開口部となるマスク層76を形成する。次いで、マスク層76上に浸透物質(ポリマー基材41に浸透させる物質)の層72を形成する(図8(b)の状態)。この際、図8(b)の例では、マスク層76の開口部に露出したポリマー基材41の領域77上だけでなく、マスク層76上の全面に渡って浸透物質の層72を形成しているが、本発明はこれに限定されず、少なくともマスク層76の開口部に浸透物質の層72が形成されれば良く、マスク層76の開口部以外の領域上には浸透物質の層72を形成しなくても良い。

【0020】

次に、図8(c)に示すように、浸透物質の層72上にコーティング剤を付加してコーティング層73を形成する。なお、図8の例では、浸透物質の層72がマスク層76上の全面に渡って形成されているので、コーティング層73も浸透物質の層72上の全面に渡って形成しているが、本発明はこれに限定されない。浸透物質の層72がマスク層76の開口部を含む一部の領域のみに形成されている場合には、その浸透物質の層72を覆うようにコーティング層73を形成すれば良く、その場合には、一部の領域に形成された浸透物質の層72を覆うように、一部の領域にコーティング層73を形成しても良いし、ポリマー基材全面に渡ってコーティング層73を形成しても良い。

【0021】

次に、図8(d)に示すように、コーティング層73が形成されたポリマー基材41を例えば密閉容器4内に配置し、該密閉容器4内に超臨界流体5を導入し、ポリマー基材41のコーティング層73側の表面に超臨界流体5を接触させる。すると、超臨界流体5は、まず、コーティング層73内に浸透し、次いで、浸透物質の層72に到達して物質を溶解する。この際、マスク層76の開口部に露出したポリマー基材41の領域77上に付加されている浸透物質も超臨界流体5に溶解される。その結果、マスク層76の開口部に露出したポリマー基材41の領域77上に形成された浸透物質の層72の一部が、超臨界流体5とともにポリマー基材41の表面の領域77からその内部に浸透し、図8(d)に示すように、ポリマー基材41表面の領域77のみに浸透物質が浸透した状態となる。この際、浸透物質の層72は超臨界流体5に溶解して流体状態にあるものの、浸透物質の層72がコーティング層73及びマスク層76に覆われているため、ポリマー基材1の表面近傍から外部に飛散しない。このコーティング層73及びマスク層76の作用により、超臨界流体5に溶解された浸透物質はポリマー基材41内部に効率良く且つ高濃度で浸透する。

【0022】

次いで、ポリマー基材41を密閉容器4から取り出す(図8(e)の状態)。そして、最後に、ポリマー基材41上のコーティング層73、浸透物質の層72及びマスク層76を適当な溶剤で洗い流す(図8(f)の状態)。この際、ポリマー基材41上の形成膜(又は層)を最上部から順に取り除いても良いが、マスク層76を溶剤で取り除くことにより、マスク層76上のコーティング層73及び浸透物質の層72も一緒に取り除くことが好ましい。

【0023】

本発明の第2の態様に従う表面改質方法では、マスク層の形成方法として、ポリマー基材の表面改質すべき領域を開口部とするマスク層を形成することが可能な方法であれば任意の方法が用い得るが、特に、液状化した感光性樹脂などのマスク材料をスクリーン印刷法やインクジェット法などの印刷法によりポリマー基材の表面改質すべき領域以外の領域に付着させ、硬化させることによりマスク層を形成することが好ましい。また、これ以外のマスク層の形成方法としては、感光性樹脂をポリマー基材全面に塗布した後、メタルマスクやフォトリソグラフィー法などを用いて、ポリマー基材上の表面改質すべき領域の該感光性樹脂を除去して、マスク層を形成することも可能である。なお、マスク材料を液状化する方法としては、マスク材料を加熱して軟化させる方法や、マスク材料を所定の溶媒に溶解する方法などが挙げられるが、温度調整を行う必要のない点から溶媒にマスク材料を溶解する方法が簡便で好適である。

【0024】

本発明の第2の態様に従う表面改質方法では、マスク層は超臨界流体を遮蔽することが可能であり、ポリマー基材の表面に付着/密着する材料であり、且つ、超臨界流体をポリマー基材に接触させる処理を行った後、該ポリマー基材に損傷を残すことなく除去できる材料であれば、任意の材料が用い得る。このような性質を有する材料でマスク層を形成することにより、マスク層が付着/密着したポリマー基材の領域に超臨界流体が浸入することを防ぐことができる。そのような性質を有する材料としては、高分子材料を用いることができ、例えば、感光性樹脂、熱可塑性樹脂、熱硬化性樹脂などが好適である。より具体的には、ポリマー基材に熱可塑性樹脂を用いた場合、ポジ型レジスト1805(シプレイ・ファーイースト社製)を用いることが好ましい。この感光性樹脂材料は、超臨界流体を遮蔽することが可能であり、ポリマー基材の表面に付着/密着する材料であるとともに、除去する際にはプロパノール、ブタノール、エタノール、メタノールなどを用いることができるので、マスク層除去の際にもポリマー基材を傷めることなく処理することが可能である。

【0025】

なお、本発明の第2の態様に従う表面改質方法では、マスク層の開口部以外の領域において、超臨界流体の遮蔽し、且つ、ポリマー基材へのダメージの抑制するために、マスク層とポリマー基材との間に上記効果を発揮する下地層を設けても良い。

【0026】

本発明の第1及び第2の態様に従う表面改質方法では、上記コーティング層が、ディッピング法、ロールコーティング法、スクリーン印刷法及びスプレー法からなる群から選ばれる1つの方法で形成されるが好ましい。なお、ポリマー基材の浸透物質上にコーティング層を付加する方法として、少なくとも浸透物質の付加部分が被覆されるように付加できる方法であれば任意の方法を用いることができ、上記方法以外でも種々の公知の付加方法を用いることができる。コーティング層の厚さは、超臨界流体が浸透しやすく且つ浸透物質が拡散しないような厚さであれば任意であり、コーティング層の厚さは、使用するポリマー基材、浸透物質等に応じて適宜設定し得る。なお、一般的にはコーティング層の厚さは、5μm〜200μmの範囲であることが好ましく、また均一であることが好適である。

【0027】

本発明の第1及び第2の態様に従う表面改質方法で用い得るコーティング層の材料としては、超臨界流体を比較的透過させることができ、且つ浸透物質の拡散を抑えることができる材料を選択することが好適である。このような性質を有する材料でコーティング層を形成することにより、浸透物質を溶解した超臨界流体をポリマー基材表面に誘導し、且つ該浸透物質がポリマー基材表面から拡散することを抑制しつつ、超臨界流体をポリマー基材に接触させることができるので、浸透物質を効率良く且つ高濃度でポリマー基材に浸透させることができる。また、本発明の第1及び第2の態様に従う表面改質方法では、上記コーティング層が上記浸透物質より超臨界流体に溶解し難い材料で形成されていることが好ましい。

【0028】

上記性質を有するコーティング層の材料として、例えば、各種の水溶性樹脂(水溶性高分子)を用いることができる。水溶性樹脂としては、例えば、ポリビニルアルコール、ポリビニルピロリドン、デンプン、メチルセルロース、カルボキシメチルセルロース、アルギン酸ナトリウムなどが挙げられる。また、その他のコーティング層の形成材料としては、ポリエチレンオキサイド、ポリアクリル酸ナトリウム、ポリアクリルアミド、セルロース、ポリエチレングリコール、ポリビニルピロリドンなどを用いることができる。コーティング層を水溶性樹脂で形成した場合には、浸透物質をポリマー基材に浸透させた後に、コーティング層を除去する際に、ポリマー基材を水で洗い流すことでコーティング層を除去することができるので、ポリマー基材にダメージを与えることなく除去することができる。

【0029】

本発明の第1及び第2の態様に従う表面改質方法では、ポリマー基材の表面改質すべき所定パターンの領域に、成形加工、切削加工等により所定の凹凸パターンを設けても良い。特に、ポリマー基材の所定パターンの領域を凹部で形成し、該凹部が溝パターンを含むことが好ましい。ポリマー基材表面に溝パターンを形成すると、該溝パターンは浸透物質をポリマー基材表面の一部(所定パターン)に付加する際のガイドとして用いることができる。

【0030】

上述のようにスクリーン印刷法やインクジェット法による印刷方法で浸透物質を平坦なポリマー基材表面に付加する場合、100μm以上のパターンを形成することが可能であるが、それより微細なパターンを形成することは現状では困難である。しかしながら、ポリマー基材表面に100μm以下、より望ましくは50μm以下、さらに望ましくは10μm以下といったサイズの幅あるいは深さを有する凹凸パターンを形成して、その凹凸パターン部に例えばインクジェット法などによりポリマー基材に浸透物質を付加すると、毛細管現象により浸透物質が凹凸パターン部に沿って引き伸ばされ、ポリマー基材表面に物質のより微細なパターンを形成することができる。

【0031】

また、ポリマー基材の凹凸パターン内部にポリマー基材に浸透物質を付加すると、凹凸パターン内部に浸透物質が入り込んでいるので、ポリマー基材表面に超臨界流体を接触させた際に、該凹凸パターンの側壁により該浸透物質の横方向(ポリマー基材の面内方向)への溶出、拡散を抑制することができ、浸透物質のパターンの滲み等を抑制することができる。それゆえ、より微細な浸透物質のパターンであっても、高精度でポリマー基材表面に形成することが可能となる。なお、ポリマー基材表面に形成される凹凸パターンとしては溝パターンのように凹パターンであることが好ましいが、凸パターンを形成して凸パターン間の谷部を利用することも可能である。さらに、ポリマー基材上に形成する物質のパターンを、上述した凹部及び/または凸部だけでなく、ポリマー基材の平坦部に形成された物質のパターンと併用して構成しても良い。

【0032】

本発明の第3の態様に従えば、超臨界流体を用いたポリマー基材の表面改質方法であって、浸透物質をコーティングフィルムの表面に所定パターンで付加することと、上記コーティングフィルムを上記ポリマー基材上に設置することと、上記ポリマー基材の上記コーティングフィルム側の表面に超臨界流体を接触させて、上記浸透物質を上記ポリマー基材に浸透させることとを含む表面改質方法が提供される。

【0033】

本発明の第3の態様に従うポリマー基材の表面改質方法では、上記コーティングフィルムを上記ポリマー基材上に設置することが、上記コーティングフィルムの上記浸透物質が付加された側の表面を上記ポリマー基材の表面と対向するように、上記コーティングフィルムと上記ポリマー基材とを密着させることを含むことが好ましい。

【0034】

本発明の第3の態様に従うポリマー基材の表面改質方法の一例を図9に示す。本発明の第3の態様に従うポリマー基材の表面改質方法では、まず、コーティングフィルム80上に、インクジェット法などの印刷法を用いて浸透物質2(ポリマー基材1に浸透させる物質)を所定のパターンで付加する(図9(a)の状態)。なお、コーティングフィルム80の形成材料としては、上記コーティング層の形成材料の説明で挙げられた材料を用いることができ、特に水溶性樹脂で形成されていることが好ましい。

【0035】

次いで、図9(b)に示すように、コーティングフィルム80の浸透物質2が付加された側の表面がポリマー基材1の表面と対向するように、コーティングフィルム80をポリマー基材1上に設ける。この際、図9(b)に示すように、ポリマー基材1とコーティングフィルム80とが密着するように貼り合せることにより、浸透物質2をポリマー基材1表面に密着させるのが望ましい。

【0036】

ポリマー基材1とコーティングフィルム80とを密着させる方法としては、水、エタノール、メタノール等をポリマー基材1とコーティングフィルム80との間に介在させて両者を貼り合せることが有効である。具体的には、まず、ポリマー基材1の表面に水あるいはエタノール、メタノール等を少量滴下しておき、その上にコーティングフィルム80を、浸透物質2が付加された面がポリマー基材1と対向するように載置し、次いで、コーティングフィルム80の端部から徐々に空気の進入を避けながら、コーティングフィルム80の表面を押圧して密着させることが好ましい。このような貼り合せ方法では、水、アルコールなどの揮発しやすい液体をコーティングフィルムとポリマー基材との間に介在させ、空気の侵入を防ぎながら両者を密着させ、その後、該液体を揮発させることが良好であるが、該液体としては、コーティングフィルム、ポリマー基材及び浸透物質を溶解したり分解したりすることのないものを適宜選択することが望ましい。

【0037】

次に、コーティングフィルム80が貼り合わされたポリマー基材1を、図9(c)に示すように、例えば密閉容器4内に配置し、該密閉容器4内に超臨界流体5を導入し、ポリマー基材1のコーティングフィルム80側の表面に超臨界流体5を接触させる。すると、超臨界流体5は、まず、コーティングフィルム80内に浸透し、次いで、浸透物質2に到達してこれを溶解する。そして、該超臨界流体5は溶解した浸透物質2とともにポリマー基材1内部に浸透する。この際、浸透物質2は超臨界流体5に溶解して流体状態にあるものの、浸透物質2がコーティングフィルム80に覆われているため、ポリマー基材1の表面近傍から外部に飛散しない。このコーティングフィルム80の作用により、超臨界流体5に溶解された浸透物質2はポリマー基材1内部に効率良く且つ高濃度で浸透する。

【0038】

上述のようにして浸透物質2をポリマー基材1に浸透させた後、ポリマー基材1を密閉容器4から取り出す(図9(d)の状態)。そして、最後に、浸透物質2を被覆したコーティングフィルム80を適当な溶剤で洗い流す(図9(e)の状態)。上述した本発明の第3の態様に従うポリマー基材の表面改質方法では、ポリマー基材に浸透物質を予め所定パターンで付加したコーティングフィルムを、ロール状シートとして供給することも可能であり、その場合には、多様な形状のポリマー基材に対応するなど、製造上の汎用性や低コスト化を実現することが可能となり、また、量産性の向上を図ることもできる。

【0039】

上記で説明した本発明の第1〜第3の態様に従うポリマー基材の表面改質方法の例では、ポリマー基材に付加した浸透物質の一部がポリマー基材に浸透した例(例えば、図2(e)、図8(f)及び図9(e))を説明したが、本発明はこれに限定されない。ポリマー基材に付加した浸透物質を全てポリマー基材内に浸透させても良い。浸透物質の浸透量は接触させる超臨界流体の温度、圧力、接触時間等の条件を変化させることにより任意に制御することができ、本発明の表面改質方法では、用途等に応じて適宜浸透物質の浸透量を調整することが好ましい。

【0040】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、ポリマー基材の表面に超臨界流体を接触させた状態(例えば、図2(c)、図8(d)及び図9(c))で、超臨界流体の圧力を制御して、ポリマー基材表面を適度な圧力の超臨界流体でプレスすることが好ましい。このプレスにより浸透物質をポリマー基材内部により深く浸透させることが可能となる。また、上述のように、超臨界流体はポリマー基材に対して可塑剤として作用し、ポリマー基材表面を軟化させる。それゆえ、超臨界流体をポリマー基材表面に接触させる際あるいはその後に、金型などでポリマー基材表面をプレスすると、ポリマー基材の変形を抑制しつつ効率良く浸透物質をポリマー基材内部に浸透させることができるので、より精密なパターンをポリマー基材表面に形成することが可能である。

【0041】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記超臨界流体が超臨界状態の二酸化炭素(以下、超臨界二酸化炭素ともいう)であることが好ましい。なお、超臨界流体としては種々の物質を用いることが可能であり、超臨界ニ酸化炭素以外では、超臨界状態の窒素(超臨界窒素)を用いても良い。また、超臨界流体としては、超臨界状態にある空気、水、ブタン、ペンタン、メタノール等を用いても良く、浸透物質をある程度溶解する流体であれば任意のものを用い得る。また、浸透物質の超臨界流体に対する溶解度を向上させるために、超臨界流体にエントレーナ、即ち、助剤としてアセトン、メタノール、エタノール、プロパノール等のアルコールを混合させても良い。

【0042】

なお、本発明の第1〜第3の態様に従うポリマー基材の表面改質方法において、ポリマー基材に接触させる超臨界流体の温度及び圧力等の条件は任意であるが、例えば超臨界状態になる閾値が温度約31℃、圧力約7MPa以上である二酸化炭素の場合、温度は35〜150℃の範囲、圧力は10〜25MPaの範囲が望ましい。温度や圧力が上記範囲外であると、浸透物質の超臨界流体に対する溶解性やポリマー基材への浸透性が不十分となる。

【0043】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記ポリマー基材がポリメチルメタクリレート、ポリカーボネート、全芳香族ポリアミド、全芳香族ポリエステル及びアモルファスポリオレフィンからなる群から選ばれる1つで形成されていることが好ましい。また、これらを主成分とする材料を用いても良い。さらに、本発明の表面改質方法では、ポリマー基材として上記樹脂以外の各種の樹脂を用いても良い。例えば、ポリ乳酸、ポリアミド、ポリエーテルイミド、ポリアミドイミド、ポリエステル、ポリアセタール、ポリメチルペンテン、ポリテトラフルオロエチレン、液晶ポリマー、スチレン系樹脂、ポリメチルペンテン、ポリアセタール等やそれらを複合種混合したもの、これらを主成分とするポリマーアロイやこれらに各種の充填剤を配合したもの等の各種熱可塑性樹脂を用いても良い。

【0044】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記浸透物質が有機物質であることが好ましく、特に、上記浸透物質が上記超臨界流体に溶解することが好ましい。浸透物質として、超臨界流体に溶解する有機物質を用いた場合には、有機物質が超臨界流体に溶解した状態でポリマー基材に浸透するので、有機物質がポリマー基材内に浸透し易くなる。

【0045】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記浸透物質が色素であることが好ましい。浸透物質として、例えばアゾ系等の染料、蛍光染料やフタロシアニン等の有機色素材料を用いた場合には、ポリマー基材表面を染色することができる。

【0046】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記浸透物質がポリエチレングリコール、ポリプロピレングリコール、ポリアルキルグリコール等であることが好ましい。浸透物質としてこれらの材料を用いた場合には、これらの材料は親水基(OH)を有するので、ポリマー基材の表面を親水化することができる。特に、ポリエチレングリコールは、例えば超臨界二酸化炭素に対して溶解するため比較的ポリマー基材に浸透し易い。それゆえ、浸透物質としてポリエチレングリコールを用いた場合には表面が親水化されたポリマー基材を作製し易くなる。また、ポリエチレングリコールは生体適合性に優れているので、ポリエチレングリコールを用いて親水化されたポリマー基材は、バイオチップやマイクロTAS(micro total analysis system)等に用いられるポリマー基材としても好適である。例えば、疎水性材料であるポリマー基材表面を親水化することにより、核酸やタンパク質の固着を制御する効果や、ポリマー基材表面の親水化−疎水化の微小領域における区分けにより核酸の疎水化率による分離を行うことが可能となる。

【0047】

また、本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、次のような浸透物質を用いても良い。浸透物質としてベンゾフェノン、クマリン等の疎水性紫外線安定剤を用いた場合には、ポリマー基材の風化後の引っ張り強度を向上することができる。また、浸透物質としてフッソ化有機銅錯体等のフッソ化合物を用いた場合には、ポリマー基材の摩擦性が向上したり、撥水機能を持たせることができる。さらに、該浸透物質としてシリコンオイルを用いた場合には、撥水機能が発現する。

【0048】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記浸透物質が金属錯体であることが好ましい。浸透物質として有機金属錯体を用いた場合には、ポリマー基材に無電解メッキの触媒核を形成することができる。この場合、本発明のポリマー基材の表面改質方法では、さらに、上記浸透物質が付加された領域に、無電解メッキによりメッキ層を形成することを含むことが好ましい。

【0049】

なお、本発明で、「浸透物質」と称しているポリマー基材の表面に浸透させる物質としては、上述のような種々の有機物に限らず、有機化合物で修飾された無機材料を用いることもでき、超臨界流体にある程度溶解するものであれば、任意の物質を用いることができる。このような浸透物質のベースとなる無機材料としては、例えば、金属アルコキシド等が挙げられる。

【0050】

また、本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、浸透物質として、超臨界流体に溶解しない材料を用いることも可能である。超臨界流体に溶解しない浸透物質を用いた場合には、超臨界流体をポリマー基材表面に接触させた際に、ポリマー基材表面に部分的に付加(塗布)された浸透物質が、超臨界流体の圧力によってポリマー基材内に浸透する。この場合、浸透物質に用いる材料としては任意の材料を用い得るが、ポリマー基材内に容易に浸透可能な浸透物質の分子の大きさを考慮して、特に分子量5000以下の材料を用いることが望ましい。例えば、浸透物質として、金属微粒子、カーボンナノチューブ、フラーレン、ナノホーン等のナノカーボン、酸化チタン等を無機材料を用いることもできる。ただし、これらの材料を用いる場合には、それらの無機材料を化学修飾、物理修飾して超臨界流体に可溶化処理することが望ましい。

【0051】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法では、上記ポリマー基材の上記浸透物質を浸透させる側の表面が立体構造を有することが好ましい。

【0052】

本発明の第4の態様に従えば、第1〜第3のいずれか一つの表面改質方法を用いて表面改質されたポリマー基材が提供される。

【0053】

本発明の第5の態様に従えば、超臨界流体によりポリマー基材を表面改質する際に用いられるコーティング部材であって、コーティングフィルムと、上記コーティングフィルム上に形成された浸透物質とを備えるコーティング部材が提供される。

【発明の効果】

【0054】

本発明の第1の態様に従うポリマー基材の表面改質方法によれば、ポリマー基材に浸透させる物質(浸透物質)を被覆するようにコーティング層を形成するので、超臨界流体をポリマー基材に接触させて浸透物質をポリマー基材に浸透させる際に超臨界流体に溶解した浸透物質がポリマー基材表面から外部に飛散することなくポリマー基材内部に浸透するので、浸透物質をより効率良く且つ高濃度で浸透させることができる。

【0055】

また、本発明の第1の態様に従うポリマー基材の表面改質方法によれば、浸透物質がコーティング層により被覆されているので、浸透物質をポリマー基材に浸透させる際に超臨界流体に溶解した浸透物質のポリマー基材の面内方向への拡散を抑制することができ、浸透物質のパターンの滲みを抑制することができる。それゆえ、本発明の第1の態様に従うポリマー基材の表面改質方法によれば、ポリマー基材表面の所定領域をより微細に且つ高精度で表面改質することができる。

【0056】

本発明の第2の態様に従うポリマー基材の表面改質方法によれば、浸透物質を被覆するようにマスク層及びコーティング層を形成するので、超臨界流体をポリマー基材に接触させて浸透物質をポリマー基材に浸透させる際に超臨界流体に溶解した浸透物質がポリマー基材表面から外部に飛散することなくポリマー基材内部に浸透するので、浸透物質をより効率良く且つ高濃度で浸透させることができる。

【0057】

また、本発明の第2の態様に従うポリマー基材の表面改質方法によれば、浸透物質の側部にマスク層が形成されているので、浸透物質をポリマー基材に浸透させる際に超臨界流体に溶解した浸透物質のポリマー基材の面内方向への拡散を抑制することができ、浸透物質のパターンの滲みを抑制することができる。それゆえ、本発明の第2の態様に従うポリマー基材の表面改質方法によれば、ポリマー基材表面の所定領域をより微細に且つ高精度で表面改質することができる。

【0058】

本発明の第3の態様に従うポリマー基材の表面改質方法によれば、浸透物質がコーティングフィルムに被覆された状態で、超臨界流体をポリマー基材に接触させるので、超臨界流体に溶解した浸透物質がポリマー基材表面から外部に飛散することなくポリマー基材内部に浸透するので、浸透物質をより効率良く且つ高濃度で浸透させることができる。

【0059】

また、本発明の第3の態様に従うポリマー基材の表面改質方法によれば、浸透物質がコーティングフィルムにより被覆されているので、浸透物質をポリマー基材に浸透させる際に、超臨界流体に溶解した浸透物質のポリマー基材の面内方向への拡散を抑制することができ、浸透物質のパターンの滲みを抑制することができる。それゆえ、本発明の第3の態様に従うポリマー基材の表面改質方法によれば、ポリマー基材表面の所定領域をより微細に且つ高精度で表面改質することができる。

【0060】

本発明の第1〜第3の態様に従うポリマー基材の表面改質方法によれば、上記出願1で提案されているような微細な凹凸パターンを有する金型を用いる必要がなくなるので、製造コストを下げることができ、またプロセスも簡略化することができる。

【発明を実施するための最良の形態】

【0061】

以下に、本発明のポリマー基材の表面改質方法及びその表面改質方法に用いるコーティング部材の実施例について図面を参照しながら具体的に説明するが、本発明はこれに限定されない。

【実施例1】

【0062】

実施例1では、図1に示すように、ポリマー基材1の表面に色素2(浸透物質)を文字パターン(「A」及び「B」)で付加し、その部分にのみ色素2をポリマー基材1内に浸透させて表面改質を行う方法について説明する。

【0063】

[表面改質方法に用いる高圧装置]

まず、実施例1における表面改質方法を説明する前に、実施例1の表面改質方法に用いる高圧装置について、図3を用いて説明する。図3は、この例の表面改質方法に用いる高圧装置の概略構成図である。高圧装置100は、図3に示すように、主に、高圧容器4と、CO2ボンベ12と、超臨界流体調整装置13と、それらの構成要素を繋ぐ配管16a及び16bとで構成されている。

【0064】

高圧容器4は、図3に示すように、表面に凹部31が形成された容器本体33と、蓋34とを含み、容器本体33の凹部31の外壁上面にはO−リング32が設けられている。そして、図3に示すように、蓋34を容器本体33の凹部側の上面に載置してボルト締めすることにより、容器本体33の凹部31が密閉される。また、高圧容器4には、図3に示すように、容器本体33の凹部31と流通した流路36及び導入口35が形成されている。また、流路36は、図3に示すように、導入口35を介して外部の超臨界流体を流す配管16bと流通しており、高圧容器4の外部で生成された超臨界流体は、配管16bから導入口35及び流路36を通って密閉された容器本体33の凹部31に効率良く導入される。この際、容器本体33の凹部31はO−リング32を介して蓋34により密閉されているので、導入口35及び流路36を介して凹部31に導入された超臨界流体が高圧容器4の外部に漏れ出すことはない。

【0065】

超臨界流体調整装置13は、図3に示すように、主に、ブースターポンプ21と、バッファータンク17とから構成されている。CO2ボンベ12と超臨界流体調整装置13とは配管16aによって接続されており、CO2ボンベ12から配管16aを介して超臨界流体調整装置13に導入されたCO2ガスは、ブースターポンプ21により、バッファータンク17内に導入される。そして、導入されたCO2ガスは、バッファータンク17内で所定の圧力に昇圧され、バッファータンク17に設けられたヒーター14aにより所定の温度に調整された超臨界状態のCO2ガス(超臨界二酸化炭素)となる。バッファータンク17内で発生した超臨界二酸化炭素は、温調装置14bで所定の温度に温調された配管16bを通過して、高圧容器4の導入口35から流路36を介して密閉された凹部31内に導入される。

【0066】

[ポリマー基材の表面改質方法]

次に、この例のポリマー基材の表面改質方法について図2を用いて説明する。まず、表面が平坦なポリマ−基材1を用意した。ポリマー基材1にはガラス転移温度Tgが約130℃のポリカーボネート樹脂を用いた。次いで、そのポリマー基材1の表面にスクリーン印刷法により色素2を所定パターン(文字パターン)で付加した。この例では、部分的な表面改質の効果を評価するために、図1に示すように、色素2のパターンとしてアルファベット「A」及び「B」を形成した。また、ポリマー基材1に付加する色素2としては、下記化学式で表される染料Blue35のアルコール溶液を用いた。なお、この際、色素溶液の塗布厚さが約15μmとなるように付加した。次いで、色素2を塗布したポリマー基材1を70℃にて1時間乾燥させ、その後、室温にて1時間冷却した。

【0067】

【化1】

【0068】

上述のようにして、図1に示したような表面に色素2を所定の文字パターンで付加したポリマー基材1を得た。この時点のポリマー基材1の概略断面図を示したのが図2(a)であり、この時点では、ポリマー基材1上に色素2が塗布されただけの状態であり、色素2はポリマー基材1内には浸透していない。

【0069】

次に、文字パターンで形成された色素2を被覆するように、コーティング層3をポリマー基材1上に形成した(図2(b)の状態)。具体的には、次のようにしてコーティング層3を形成した。なお、この例では、コーティング層3の形成材料としてはポリビニルアルコールを用いた。まず、ポリマー基材1の色素2が付加された側の表面全面にスピンコート法によりポリビニルアルコールを塗布した。この際、その塗布厚さを約100μmとした。次いで、ポリビニルアルコールが塗布されたポリマー基材1を70℃にて1時間乾燥させ、その後、室温にて1時間冷却した。このようにして、ポリマー基材1上にコーティング層3を形成した。なお、この時点においても、ポリマー基材1上に付加された色素2がコーティング層3に被覆されただけの状態であるので、色素2はポリマー基材1内には浸透していない。

【0070】

次いで、ポリマー基材1を高圧容器4の凹部31の底部に設置した。その後、蓋34を容器本体33上に載置してボルト締めすることにより高圧容器4内の凹部31を密閉した。次に、高圧容器4内の凹部31内に超臨界流体を以下のようにして導入した。まず、CO2ボンベ12からCO2ガスが超臨界流体調整装置13のブースターポンプ21を経由してバッファータンク17内に導入される。導入されたCO2ガスは、バッファータンク17内で昇圧・加熱されて超臨界状態のCO2(超臨界二酸化炭素)が発生する。この例では、温度40℃、圧力15MPaの超臨界二酸化炭素を発生させた。次いで、バルブ15bを開放して、バッファータンク17内で所定の圧力に調整された超臨界二酸化炭素を高圧容器4の導入口35及び流路36を介して、高圧容器4内の密閉された凹部31に導入して滞留させた(図2(c)の状態)。

【0071】

なお、超臨界流体調整装置13と高圧容器4とを繋ぐ配管16bは、温調装置14b(例えば、温水循環型の温調装置)によって所定の温度に温調されているので、配管の調整温度に応じてこの配管16bを通過する超臨界二酸化炭素の温度も調整することができる。それゆえ、温調装置14bにより、超臨界二酸化炭素が導入された高圧容器4の凹部31内の温度調節も可能となる。

【0072】

高圧容器4の凹部31内部に導入された超臨界二酸化炭素がポリマー基材1のコーティング層3側から接触すると、まず、超臨界二酸化炭素はコーティング層3に浸透する。次いで、コーティング層3に被覆された色素2に超臨界二酸化炭素が到達し、色素2が超臨界二酸化炭素に溶解する。そして、超臨界二酸化炭素に溶解した色素2が、超臨界二酸化炭素とともにポリマー基材1の内部に浸透する。この際、色素2は超臨界二酸化炭素に溶解して流体状態にあるが、色素2がコーティング層3に被覆されているので、色素2がポリマー基材1の表面から外部に拡散することを抑制することができる。その結果、コーティング層3を形成しない場合に比べて、色素2を効率良く且つ高濃度でポリマー基材1に浸透させることができる。また、本実施例のように、ポリマー基材1上に所定パターンで付加した色素2を被覆するようにコーティング層3を形成した場合には、色素2のポリマー基材1の面内方向への拡散を抑制することができるので、色素2のパターンの滲みが抑制される。それゆえ、コーティング層3を形成しない場合に比べて、より微細なパターンを高精細に形成することが可能となる。

【0073】

次いで、超臨界流体調整装置13内の開放弁24を開放して、高圧容器4内の凹部31を大気開放した後、高圧容器4からポリマー基材1を取り出した(図2(d)の状態)。この際、高圧容器4内の超臨界二酸化炭素を排出した後、室温に戻してから高圧容器4を開けてポリマー基材1を取り出した。次いで、ポリマー基材1を水で洗浄してコーティング層3を除去し、さらにポリマー基材1をイソプロピルアルコールで洗浄してポリマー基材1表面に残留した色素2を除去した。

【0074】

上述のプロセスにより図1に示すような色素2の文字パターンが、ポリマー基材1内部に浸透した状態のポリマー基材1を得た。すなわち、色素2で部分的に表面改質が行われたポリカーボネート樹脂からなるポリマー基材1を得ることができた。

【0075】

[比較例1]

比較例1では、色素2をポリマー基材1にスクリーン印刷で付加した後、コーティング層を形成せず、また、上述の表面改質処理(超臨界流体と接触させて色素2をポリマー基材1に浸透させる処理)も行わずにポリマー基材(以下、比較例1のポリマー基材という)を作製した。なお、ポリマー基材1及び色素2には、実施例1と同じ材料を用いた。

【0076】

[比較例2]

比較例2では、色素2をポリマー基材1にスクリーン印刷で付加した後、コーティング層3を形成せずに、実施例1と同様にして表面改質処理(超臨界流体と接触させて色素2をポリマー基材1に浸透させる処理)を行い、ポリマー基材(以下、比較例2のポリマー基材という)を作製した。なお、ポリマー基材1及び色素2には、実施例1と同じ材料を用いた。

【0077】

[付着性の評価]

上記実施例1並びに比較例1及び2で得られたポリマー基材1の表面に形成された色素2の付着性を評価した。具体的には、色素材料(染料)の良溶媒であるイソプロピルアルコールにポリマー基材1を浸漬して評価した。その結果、比較例1のポリマー基材をイソプロピルアルコールに浸漬すると染料が溶出し印字が消えた。しかしながら、実施例1及び比較例2で作製したポリマー基材1では、印刷部(文字パターン部)の色の消失がみられなかった。これは、比較例1のポリマー基材では色素が基材内部に浸透しておらず、溶出しやすい状態であるのに対して、実施例1及び比較例2では、上述の表面改質処理(超臨界流体と接触させて色素2をポリマー基材1に浸透させる処理)を行ったことにより、色素2がポリマー基材1内部に高濃度で浸透しており色素が溶出し難い状態となっているためであると考えられる。

【0078】

[断面構造]

実施例1並びに比較例1及び2で作製したポリマー基材において、浸透物質(色素)のポリマー基材表面への浸透の様子を分析した。具体的には、実施例1並びに比較例1及び2のポリマー基材の色素を付加した部分のポリマー基材の厚さ方向における色素の濃度分布について調べた。測定方法としては、ポリマー基材を表面からスパッタリングで掘り下げ、ESCA(Electron Spectroscopy for Chemical Analysis)を用いて色素の相対的な含有量の変化を測定した。その結果を図4に示した。図4では、横軸にポリマー基材の厚さ方向の深さ位置をとり、縦軸には色素の含有量の相対値を任意スケールで示した。なお、図4中の白四角印が実施例1の測定結果であり、黒丸印が比較例1の測定結果であり、そして、白丸印が比較例2の測定結果である。また、横軸の0の位置はポリマー基材の最表面である。すなわち、図4の特性においては、図面上の右側に向かって基材の深さ位置が深くなる方向になる。図4から明らかなように、実施例1で作製したポリマー基材では、ポリマー基材の最表面付近から約500nmの深さまで色素が浸透していることが分かった。一方、比較例1で作製したポリマー基材では、図4から明らかなように、ポリマー基材内部への色素の浸透はほとんど見られなかった。また、比較例2で作製したポリマー基材では、ポリマー基材の最表面付近から約400nmの深さまで色素が浸透していたが、その色素の浸透量は実施例1の場合の約60%程度であった。すなわち、図4の実施例1と比較例2との色素の浸透量の比較から、実施例1のように、色素をコーティング層で被覆することにより、色素がポリマー基材により深く浸透し、且つ高濃度で浸透することが分かった。これは、色素をコーティング層により被覆することにより、超臨界流体の接触時に色素の外部への拡散が抑制され、色素が効率良くポリマー基材内部に浸透したためである。

【0079】

[パターンの滲み評価]

さらに、実施例1並びに比較例1及び2で作製されたポリマー基材の表面に形成された色素パターン(文字パターン)の滲みの程度を目視で評価した。その結果、実施例1のポリマー基材1では滲みが見られなかったが、比較例2のポリマー基材では滲みが観測された。この結果から、実施例1のように、色素をコーティング層で被覆することにより、超臨界流体の接触時に色素のポリマー基材1面内方向への拡散が抑制され、色素のパターンの滲みを抑制できることが分かった。すなわち、実施例1のように、色素をコーティング層で被覆することにより、ポリマー基材上に滲みの少ない高精細な色素のパターンを形成することができることが分かった。なお、比較例1では超臨界流体を用いて表面改質処理していないので、色素はスクリーン印刷により付加された状態のままであり、当然ながら滲みは観測されなかった。

【実施例2】

【0080】

実施例2では、マイクロTASと呼ばれる生化学分析等に用いられるプレートに本発明の表面改質方法を適用した例を説明する。この例で作製したマイクロTASの概略構成を図5に示した。

【0081】

この例のマイクロTAS40では、ポリマー基材41上に、図5(a)に示すような浸透物質43のパターン42を形成した。ポリマー基材41としては、ガラス転移温度Tgが約100℃のポリメチルメタクリレート樹脂製(旭化成工業(株)製、商品名:デルペット560F)のポリマー基材を用いた。パターン42を形成する浸透物質43としては、平均分子量が約1000のポリエチレングリコール(PEG)を用いた。すなわち、この例では、ポリマー基材1の表面の所定領域にPEG43(有機物質)を付加して超臨界流体を接触させることにより、PEG43が付加された表面領域を親水化する表面改質処理を行った。

【0082】

PEG43のパターン42は、図5(a)に示すように、液体状のサンプルが注入される円形部42aと、円形部42aからポリマー基材41の長手方向に沿って延在する流路42bと、流路42bの途中から分かれた3つの分流路42cと、3つの分流路42cのそれぞれの先端に形成された試薬が注入される3つの小円形部とから構成した。なお、この例では、円形部42aの直径を5mm、小円形部42dの直径を2mm、流路42b及び小流路42cの幅を300μmとした。この例ではポリマー基材1の表面は平坦面である。PEG43のパターン42はスクリーン印刷によりポリマー基材41上に印刷して付加した。この際、60℃に加熱して軟化させたPEG43をポリマー基材41の表面にスクリーン印刷で付加した。上述のようにして、ポリマー基材41の表面にPEG43の所定パターン42を形成した。

【0083】

次いで、パターン42が印刷されたPEG43を被覆するように、ポリマー基材41上にポリビニルアルコールをスクリーン印刷法により塗布して乾燥させ、PEG43上にコーティング層を形成した。なお、この時点では、ポリマー基材41上にPEG43の所定パターン42が形成され、そのPEG43をコーティング層で被覆しただけの状態(例えば、図2(b)に示すような状態)であるので、PEG43はポリマー基材41内に浸透していない。

【0084】

次に、スクリーン印刷でPEG43のパターン42が形成され、その上にコーティング層が形成されたポリマー基材41を、実施例1で用いた高圧容器4の凹部31に設置して、高圧容器11内部を密閉した。次いで、実施例1と同様にして、ポリマー基材41の表面に、超臨界二酸化炭素に接触させてPEG43をポリマー基材41内部に浸透させた。なお、この際、高圧容器4内部には、圧力P=15MPa、温度50℃の超臨界二酸化炭素を導入し滞留させ、超臨界二酸化炭素の圧力Pが安定した後、その状態を30分間保持した。また、この際、超臨界二酸化炭素がポリマー基材41のコーティング層側から接触すると、まず、超臨界二酸化炭素はコーティング層に浸透する。次いで、コーティング層に被覆されたPEG43に超臨界二酸化炭素が到達し、PEG43が超臨界二酸化炭素に溶解する。そして、超臨界二酸化炭素に溶解したPEG43が、超臨界二酸化炭素とともにポリマー基材41の内部に浸透する。この際、PEG43は超臨界二酸化炭素に溶解して流体状態にあるが、PEG43がコーティング層に被覆されているので、PEG43がポリマー基材41の表面から外部に拡散することを抑制することができる。その結果、コーティング層を形成しない場合に比べて、PEG43を効率良く且つ高濃度でポリマー基材41に浸透させることができる。また、本実施例のように、ポリマー基材41上に所定パターンで付加したPEG43を被覆するようにコーティング層を形成した場合には、PEG43のポリマー基材41の面内方向への拡散を抑制することができるので、PEG43のパターンの滲みが抑制される。それゆえ、コーティング層を形成しない場合に比べて、より微細なパターンを高精細に形成することが可能となる。

【0085】

次いで、実施例1と同様にして高圧容器4内部を大気開放し、高圧容器4からポリマー基材41を取り出した。その後、ポリマー基材41を水で洗浄してコーティング層を除去した。こうして、ポリマー基材41表面のパターン42部にのみPEG43が浸透した、即ち、PEG43が付加された部分だけが表面改質されたポリメチルメタクリレート樹脂からなるマイクロTAS40を得ることができた。この例で作製されたマイクロTAS40では、PEG43が浸透したポリマー基材41の表面部(パターン42部)のみが親水化されている。

【0086】

[比較例3]

比較例3では、PEG(浸透物質)をポリマー基材にスクリーン印刷で付加した後、コーティング層を形成せず、また、上述の表面改質処理(超臨界流体と接触させてPEGをポリマー基材に浸透させる処理)も行わずにマイクロTAS(以下、比較例3のマイクロTASという)を作製した。なお、ポリマー基材及びPEGには、実施例2と同じ材料を用いた。

【0087】

[比較例4]

比較例4では、PEG(浸透物質)をポリマー基材にスクリーン印刷で付加した後、コーティング層を形成せずに、実施例2と同様にして表面改質処理(超臨界流体と接触させてPEGをポリマー基材に浸透させる処理)を行い、マイクロTAS(以下、比較例4のマイクロTASという)を作製した。なお、ポリマー基材及びPEGには、実施例2と同じ材料を用いた。

【0088】

[濡れ性の評価]

上述のようにして作製された実施例2、比較例3及び4のマイクロTAS40の表面における濡れ性(親水化の度合い)を評価した。その結果、比較例3のマイクロTASでは、PEGが付加された表面部分の水の接触角が約55°であったのに対して、実施例2のマイクロTAS40(表面改質処理を行ったマイクロTAS)ではPEGが付加された表面の水の接触角は約10°であった。なお、比較例3の接触角はほぼポリマー基材そのものの値と等しい。これは、比較例3のポリマー基材上に形成されたPEGに水を接触させた場合に、PEGが水に溶解していることを示しており、PEGのパターンが流路として機能していないことが分かった。一方、比較例4のマイクロTASではPEGが付加された表面の水の接触角は約10°であり、実施例2と同様の結果であった。

【0089】

上記結果から、実施例2や比較例4で作製したマイクロTAS40のように、表面改質処理を行う(超臨界二酸化炭素を接触させる)ことにより、PEGが付加された部分の濡れ性が大幅に改善される(親水性が向上する)ことが分かった。

【0090】

また、実施例2のマイクロTAS40を24時間水に浸漬した後に再度濡れ性を確認したところ、水の接触角は殆ど変化し無かった。さらに、実施例2のマイクロTAS40を10ヶ月間大気中に放置した後に、PEGが付加された領域の濡れ性を確認したところ、水の接触角は13°であり、良好な濡れ性が維持されることが分かった。これは、PEGがポリマー基材内部に高濃度に浸透しているため、濡れ性が安定に保持されているためであると考えられる。

【0091】

[流路パターンの評価]

実施例2並びに比較例3及び4で作製されたマイクロTASの表面に水を少量滴下し、形成された流路パターンの滲みの程度を目視で評価した。その結果、実施例2のマイクロTASでは滲みが見られなかったが、比較例4のマイクロTASでは滲みが観測された。この結果から、実施例2のように、PEGで形成された流路パターンをコーティング層で被覆することにより、超臨界流体の接触時にPEGのポリマー基材面内方向への拡散が抑制され、流路パターンの滲みを抑制できることが分かった。すなわち、実施例2のように、PEGをコーティング層で被覆することにより、ポリマー基材上に滲みの少ない高精細なPEGの流路パターンを形成することができることが分かった。なお、比較例3では超臨界流体を用いて表面改質処理していないので、PEGの流路パターンはスクリーン印刷により付加された状態のままであるので、当然ながら水を滴下した時点では滲みは観測されなかったが、時間が経過すると、PEGが水分に溶解して流路の滲みが発生した。さらに時間が経過するとその滲みはさらに拡大した。

【0092】

また、実施例2、比較例3及び4のマイクロTASに対して、マイクロTAS上に形成された円形部付近に水滴を滴下して、流路を伝わる水の様子を観察した。実施例2で作製したマイクロTAS40上に形成された円形部42a付近に水滴を滴下したところ、その水は流路42b及びに分流路42cに沿って伝わり、小円形部42dに到達する様子が確認できた。一方、比較例3のマイクロTASでは、水滴は流路に沿って伝わらなかった。また、比較例4のマイクロTASでは、滴下された水滴は、PEGで形成された流路に沿って伝わる様子が観測されたが、実施例2に比べて水滴の流動がスムーズでなく水滴の伝搬に時間がかかることが分かった。これは、比較例4のマイクロTASでは、PEGの流路パターンに滲みが生じているため、流路の側面に凹凸が生じ、その凹凸が水滴の伝搬の障害となったためであると考えられる。すなわち、この結果から、実施例2のマイクロTASのように、PEGで形成した流路パターンをコーティング層で被覆した後に表面改質処理をした方が、流路パターンの滲みが抑制され、液体が流れやすい流路パターンを形成することができることが分かった。

【実施例3】

【0093】

実施例3では、実施例2と同様にマイクロTASに本発明の表面改質方法を適用した例を説明する。ただし、この例では実施例2よりさらに微細な浸透物質のパターンをポリマー基材上に形成する場合に好適な表面改質方法を説明する。

【0094】

この例で作製したマイクロTASの概略構成図を図6に示した。この例のマイクロTAS50では、図6(a)及び(b)に示すように、ポリマー基材51の表面に、実施例2で作製したマイクロTASのポリマー基材表面に形成されたPEGのパターンと同様の溝パターン52を形成し、その溝パターン内にPEG53(浸透物質)を付加した。この例のマイクロTAS50では、溝パターン52の寸法を次の通りとした。円形部52aの直径を5mm、流路52b及び分流路52cの幅をともに100μm、小円径部52dの直径を2mm、そして、円形部52a、小円径部52d及び溝パターン52の深さはいずれも100μmとした。また、この例では、ポリマー基材51としてPMMA(ポリメチルメタクリレート)樹脂を用い、溝パターン52内部に付加する浸透物質としてPEG(ポリエチレングリコール)53を用いた。この例のマイクロTAS50は次のようにして作製した。

【0095】

まず、ポリマー基材51に形成する溝パターン52とは逆の凹凸パターンが形成された金型を用意し、その金型を用いて射出成形により、図6に示すような溝パターン52が表面に形成されたポリマー基材51を作製した。なお、この例では、金型上の凹凸パターンを精密機械加工により形成したが、リソグラフィー法を応用して金型上に凹凸パターンを形成して成形しても良い。

【0096】

次に、図6(a)に示すように、上述の方法で形成されたポリマー基材51の溝パターン52に沿ってPEG53をインクジェット法により付加した。この際、60℃に加熱されて軟化した状態のPEG53をインクジェットヘッドから吐出して、ポリマー基材51表面に形成された溝パターン52内部に付加した。なお、この工程でPEG53が溝パターン52からはみ出した場合には、その不要なPEG53を水やアルコールなどを用いて拭き取り、除去することが好ましい。

【0097】

次に、溝パターン52内部に付加されたPEG53を被覆するように、ポリマー基材51上にポリビニルアルコールを塗布して乾燥させ、PEG53上にコーティング層を形成した。次いで、実施例2と同様にして、超臨界二酸化炭素をポリマー基材51の表面に接触させて、PEG53をポリマー基材51の溝パターン部52に浸透させて表面改質を行った(親水化した)。このようにして、この例のマイクロTAS50を得た。

【0098】

この例のマイクロTASでは、溝パターン52内部に付加されたPEG53の側面及び上面は、それぞれ溝パターン52の側壁及びコーティング層に囲まれているので(被覆された状態になっているので)、PEG53が溝パターン52から外部への拡散することを抑制することができ、ポリマー基材51内に効率良く且つ高濃度で浸透させることが可能になる。また、上述のような方法でマイクロTASを作製すると、100μm以下のパターンで浸透物質をポリマー基材上に付加することができ、より微細なパターン部分のみを表面改質したマイクロTASを作製することができる。

【0099】

また、この例で作製したマイクロTAS50に対して、実施例2と同様にして濡れ性を評価した。その結果、実施例2と同様の結果が得られた。すなわち、PEGを浸透させたパターン部でのみ濡れ性が向上し、親水化し、且つそれが安定に保持されることが確認された。

【実施例4】

【0100】

実施例4では、表面が立体形状のポリマー基材に対して本発明のポリマーの表面改質方法を適用した例を説明する。具体的には、この例では、レンズと、レンズによる結像を電気信号として検出するイメージセンサーとを一体に有するワンチップ型のレンズモジュールのモジュール基材に回路配線を行う際に、本発明のポリマーの表面改質方法を適用した例を説明する。

【0101】

この例で作製したレンズモジュールの概略構成を図7に示した。この例で作製したレンズモジュール60は、図7(a)及び(b)に示すように、ポリマー基材61と、レンズ62と、イメージセンサー63とから構成される。ポリマー基材61の一方の面61a(図7(a)中の上面)は略平坦面であり、他方の面61b(図7(a)中の下面)は凹形状の立体面となっている。レンズ62は、図7(a)に示すように、ポリマー基材61の平坦面61aの中央部分にポリマー基材61と一体的に搭載されており、イメージセンサー63は、凹状の立体面61bの底部61e上に設置される。そして、この例のレンズモジュール60では、図7(b)に示すように、ポリマー基材61の凹状の立体面61bの上部61dと底部61eとを繋ぐ複数の立体配線64が形成されている。この立体配線64は、イメージセンサーをポリマー基材61の凹状の立体面61b上に搭載するために必要な配線である。なお、説明を簡略化するため、図7では、配線本数等の詳細な配線パターンは省略した。

【0102】

ポリマー基材61としては、ガラス転移温度Tgが約145℃のアモルファスポリオレフィンからなるポリマー基板を用いた。

【0103】

立体配線64はCu膜で形成した。立体配線64の作製方法は次の通りである。まず、ポリマー基材61の凹状の立体面61b上の配線パターンに対応する領域にメッキベースを形成する。具体的には、ビス(アセチルアセトナト)パラジウム金属錯体(浸透物質)のヘキサン溶液を、インクジェット印刷法によりポリマー基材61の凹状の立体面61b上の配線パターン部に付加する。

【0104】

次に、ビス(アセチルアセトナト)パラジウム金属錯体が付加された配線パターン部を被覆するように、ポリマー基材61の立体面61b上にポリビニルアルコールを塗布して乾燥させた。なお、この例では、スプレー法によりポリビニルアルコールを塗布した。これにより、配線パターン部上にコーティング層を形成した。

【0105】

次いで、実施例2と同様にして、ポリマー基材61に超臨界二酸化炭素を接触させて凹状の立体面61bの配線パターン部に付加した金属錯体をポリマー基材61内部に浸透させ安定化させる。上述のようにして金属錯体をポリマー基材61内部に浸透させた場合、配線パターン部に付加した金属錯体はコーティング層に被覆された状態で超臨界二酸化炭素とともにポリマー基材61内部に浸透するので、金属錯体が配線パターン部の外部へ拡散することを抑制することができ、ポリマー基材61内に効率良く且つ高濃度で浸透させることが可能になり、また、滲みのない高精細な配線パターンを形成することが可能になる。なお、超臨界二酸化炭素に溶解し、還元してメッキ核となりうる金属錯体としては、白金ジメチル(シクロオクタジエン)、ビス(シクロペンタジエニル)ニッケル、ビス(アセチルアセトネート)パラジウム、ヘキサフルオロアセチルアセトナトパラジウム等を用いることもできる。

【0106】

金属錯体をポリマー基材61内部に浸透させた後、水でポリマー基材61を洗浄してポリビニルアルコールで形成されたコーティング層を除去し、さらに、エタノールでポリマー基材61を洗浄してポリマー基材61上に残存する金属錯体を除去した。次いで、還元剤(水素化ホウ素ナトリウム)にポリマー基材61を浸漬し、金属錯体を還元し金属微粒子とした。このようにして、ポリマー基材61の凹状の立体面61b上の配線パターンに対応する領域にメッキベースを形成した。

【0107】

次に、ポリマー基材61の凹状の立体面61b側に無電界メッキによりCuをメッキした。この際に金属錯体が浸透して表面改質された部分(メッキベースの部分)にのみCu膜が成長する。この例では、膜厚10μmのCu膜を形成した。こうして、図7に示すようなポリマー基材61の立体面61bにCu膜からなる立体配線64を形成した。上述のように、本発明の表面改質方法を適用するポリマー基材が本実施例のように立体構造を有する場合、インクジェット法によるパターン印刷を行うことにより、該立体部(凹凸部)に浸透物質を付加することができる。それゆえ、本発明の表面改質方法を用いることにより、従来不可能であった立体部への配線などを可能にすることができた。

【0108】

[比較例5]

比較例5では、ポリマー基材の立体面の配線パターンに対応する領域に金属錯体を付加したままの状態にして、ポリマー基材上にコーティング層を形成せず、また、上述の表面改質処理(超臨界流体と接触させて金属錯体をポリマー基材に浸透させる処理)も行わずに、還元処理とCu無電界メッキを行った(以下、比較例5のレンズモジュールという)。しかしながら、比較例5では、配線パターン部にメッキ膜を形成することができなかった。これは、比較例5では、表面改質処理を行っていないので、金属錯体がポリマー基材内に浸透せずにポリマー基材表面にのっているだけの状態であるので、ポリマー基材とメッキベースとの密着性が悪く、メッキベース上にメッキ膜が形成されなかったものと考えられる。

【0109】

[比較例6]

比較例6では、金属錯体をポリマー基材上にインクジェット法で付加した後、コーティング層を形成せずに、実施例4と同様にして表面改質処理(超臨界流体と接触させて金属錯体をポリマー基材に浸透させる処理)を行い、レンズモジュール(以下、比較例6のレンズモジュールという)を作製した。

【0110】

[密着性の評価]

次に、実施例4及び比較例6で作製されたレンズモジュールの立体配線の密着性を評価した。具体的には、ポリマー基材の立体面に形成された立体配線に対して粘着テープによる引き剥がし試験を行った。その結果、いずれのレンズモジュールにおいても、立体配線は剥離しにくく、密着性が大幅に改善されていることが分かった。さらに、表面改質処理後のレンズモジュールを10ヶ月間大気中に放置した後に立体配線の密着性を確認したところ、剥離しにくく、良好な密着性が維持されることが分かった。上記結果から、実施例4及び比較例6のように超臨界流体と接触させて金属錯体をポリマー基材に浸透させる処理を行うことにより、密着性の良好な立体配線が形成可能であることが分かった。

【0111】

[配線パターンの滲み評価]

実施例4及び比較例6で作製されたレンズモジュールの表面に形成された立体配線パターンの滲みの程度を目視で評価した。その結果、実施例4のレンズモジュールでは滲みが見られなかったが、比較例6のレンズモジュールでは滲みが観測された。この結果から、実施例4のように、金属錯体が付加された配線パターン部をコーティング層で被覆することにより、超臨界流体の接触時に金属錯体のポリマー基材面内方向への拡散が抑制され、配線パターンの滲みを抑制できることが分かった。すなわち、実施例4のように、金属錯体が付加された配線パターン部をコーティング層で被覆することにより、ポリマー基材上に滲みの少ない高精細な配線パターンを形成することができることが分かった。

【実施例5】

【0112】

実施例5では、実施例2と同様の構造のマイクロTAS(図5)を、実施例2とは異なる表面改質方法で作製した。この例で作製したマイクロTASのポリマー基材、浸透物質及びポリマー基材上に形成するパターンは実施例2と同じとした。この例のマイクロTASの表面改質方法を図8を用いて説明する。

【0113】

まず、ポリマー基材41上にマスク層76を次のようにして形成した。ポリマー基材41上に形成すべきPEG(浸透物質)の流路等のパターン部77以外の領域に、インクジェット印刷法により、マスク材料を付着させた。この例では、マスク材料に感光性樹脂(化薬マイクロケム(株)製、SU−10)を用い、感光性樹脂の塗布厚さは約1μmとした。次いで、感光性樹脂が付着されたポリマー基材41を70℃で1時間乾燥させ、さらに室温で1時間冷却した。次いで、マスク材料に紫外線を照射してマスク材料を硬化させて、マスク層76を形成した。このようにして、PEG43のパターン部77を開口部とするマスク層76をポリマー基材41上に形成した(図8(a)の状態)。なお、マスク層76の材料としては超臨界流体を遮蔽することが可能であり、且つポリマー基材41の表面に付着/密着する材料であれば、任意の材料が用い得る。

【0114】

次いで、ポリマー基材41に浸透させるPEGの層72を、マスク層76上に形成した。具体的には、60℃に加熱したPEG(平均分子量1000)を、図8(b)に示すように、マスク層76上及びマスク層76の開口部77上に塗布した。なお、この例では、図8(b)に示すように、マスク層76上の全面に渡ってPEGの層72を塗布した例を説明したが、本発明はこれに限定されない。この例の表面改質方法では、マスク層76の開口部77には必ずPEGを塗布する必要があるが、それ以外のマスク層76上の領域にはPEGを塗布しなくても良い。

【0115】

次に、ポリビニルアルコールをPEGの層72を被覆するように塗布して乾燥させた。この際、ポリビニルアルコールを0.5μmの厚さで塗布し、PEGの層72上にコーティング層73を形成した(図8(c)の状態)。この時点では、PEGの層72がマスク層76及びコーティング層73で被覆されただけの状態であるので、PEGはポリマー基材41内に浸透していない。

【0116】

次に、PEGの層72上にコーティング層73が形成されたポリマー基材41を、実施例1で用いた高圧容器4の凹部31に設置して、高圧容器4内部を密閉した。次いで、圧力P1=15MPa、温度50℃の超臨界二酸化炭素5を高圧容器4内部に導入し滞留させた。そして、超臨界二酸化炭素5の圧力が安定した後、その状態を30分間保持した。この際、ポリマー基材41の表面に、超臨界二酸化炭素に接触させることにより、マスク層76の開口部77に形成されたPEGの層72の一部が超臨界二酸化炭素5とともに、マスク層76の開口部に露出しているポリマー基材41表面からその内部に浸透する(図8(d)の状態)。

【0117】

この例のマイクロTASでは、ポリマー基材41上に付加されたPEGの側面及び上面は、それぞれマスク層76の側壁及びコーティング層72に囲まれているので(被覆された状態になっているので)、PEGがポリマー基材41上から外部へ拡散することを抑制することができ、ポリマー基材41内に効率良く且つ高濃度で浸透させることが可能になる。また、この例のマイクロTASでは、PEGの側部にマスク層76が形成されているので、PEGをポリマー基材41に浸透させる際に超臨界流体に溶解したPEGのポリマー基材41の面内方向への拡散を抑制することができ、PEGの流路パターンの滲みを抑制することができる。

【0118】

なお、超臨界二酸化炭素をポリマー基材に接触させた際(図8(d)の工程)、開口部以外の領域にも超臨界二酸化炭素が接触するが、この領域にはマスク層が形成されているので、この領域でPEGがポリマー基材内に浸透することはない(この領域のポリマー基材の表面は改質されない)。

【0119】

次に、PEGをポリマー基材41の所定領域に浸透させた後、実施例1と同様にして高圧容器4内部を大気開放し、高圧容器4からポリマー基材41を取り出した(図8(e)の状態)。次いで、マスク層73、ポリマー基材41上に残留するPEGの層72を水で洗浄除去し、マスク層76を水酸化ナトリウムで洗浄除去した(図8(f)の状態)。こうして、ポリマー基材41表面のパターン42部にのみPEGが浸透した、即ち、PEGが付加された部分だけが表面改質されたポリメチルメタクリレート樹脂からなるマイクロTAS40を得ることができた。この例で作製されたマイクロTAS40では、実施例2と同様、PEGが浸透したポリマー基材41の表面部(パターン42部)のみが親水化されている。

【0120】

また、この例で作製したマイクロTASに対しても、実施例2と同様にして濡れ性を評価した。その結果、実施例2と同様の結果が得られた。すなわち、PEGを浸透させたパターン部でのみ濡れ性が向上し、親水化され、且つ濡れ性が長期間安定して保持されることが確認された。また、この例で作製したマイクロTAS上に形成された円形部42a付近に水滴を滴下したところ、実施例2と同様に、その水は流路42b及びに分流路42cに沿って伝わり、小円形部42dに到達する様子が確認できた。

【実施例6】

【0121】

実施例6では、上記実施例1〜5のように浸透させようとする物質をポリマー基材に直接付加するのではなく、ポリマー基材とは別個に用意したシート状の転写部材(以下では、コーティングフィルムという)上に浸透物質を所定のパターンで付加しておき、次いで、コーティングフィルムをポリマー基材上に設置し、その後、超臨界流体をポリマー基材に接触させて浸透物質をポリマー基材に浸透させることにより表面改質を行った。

【0122】

この例では、図1に示すように、ポリマー基材1の表面に色素2(浸透物質)を文字パターン(「A」及び「B」)で浸透させて表面改質を行ったポリマー基材を作製した。なお、ポリマー基材1としては、実施例1と同様に、ガラス転移温度Tgが約130℃のポリカーボネート樹脂を用いた。この例のポリマー基材の表面改質方法について、図9を用いて説明する。

【0123】

まず、シート状に固化したポリビニルアルコールからなるコーティングフィルム80を用意した。コーティングフィルム80の厚さは100μmとした。

【0124】

次いで、コーティングフィルム80の表面にインクジェット印刷法により、ポリマー基材に浸透させる色素2を所定のパターンで付加した。なお、この例では最終的に図1に示すようにアルファベット「A」及び「B」の文字パターンをポリマー基材1上に形成するので、色素2をコーティングフィルム80の表面に付加する際には、色素2を上記文字パターンを裏表反転したパターン(以下、反転パターンともいう)でコーティングフィルム80上に付加した。また、コーティングフィルム80に付加する色素2としては、実施例1と同様に、化学式(1)で表わされる染料Blue35のアルコール溶液を用いた。色素溶液の塗布厚さは約15μmとなるように付加した。次いで、色素2が塗布されたコーティングフィルム80を室温において十分乾燥させた。このようにして、色素2が文字パターンの反転パターンで付加されたポリビニルアルコール製のコーティングフィルム80を得た(図9(a)の状態)。

【0125】

上述のようにして色素2が付加されたコーティングフィルム80を用意した後、次のようにしてコーティングフィルム80をポリマー基材1表面に密着させた。両者を密着させる際には、水、エタノール、メタノールなどをポリマー基材1とコーティングフィルム80との間に介在させることが有効である。本実施例では、まず、ポリマー基材1の表面に水を少量付着させておき、その上に、コーティングフィルム80を載置させた。この際、コーティングフィルム80の色素2が付加された面がポリマー基材1の水が付着した面と対向するように載置させた。次いで、コーティングフィルム80の端部から徐々に空気の進入を避けながらコーティングフィルム80の表面を押圧して、コーティングフィルム80をポリマー基材1に密着させ、その後、室温において十分に乾燥させた(図9(b)の状態)。なお、この時点では、ポリマー基材1上に色素2が付加されたコーティングフィルム80を密着させただけの状態であるので、色素2はポリマー基材1内には浸透しない。

【0126】

次いで、ポリマー基材1を実施例1で用いた高圧容器4内に設置し、実施例1と同様にしてポリマー基材1のコーティングフィルム80側から超臨界二酸化炭素5を接触させて、色素2を所定のパターン(文字パターン)で浸透させた(図9(c)の状態)。本実施例の場合には、超臨界二酸化炭素5はコーティングフィルム80を通過したのち、コーティングフィルム80に付加された色素2を溶解してポリマー基材1内部に浸透する。この際、色素2は超臨界二酸化炭素5に溶解して流体状態にあるが、色素2がコーティングフィルム80に被覆されているので、色素2がポリマー基材1の表面から外部に拡散することが抑制される。この作用により、多くの色素2を効率良く且つ高濃度でポリマー基材1内に浸透させることができる。また、上記作用により、色素2のパターンの滲みが抑制される。それゆえ、この例ではより微細なパターンを高精細に形成することが可能となる。

【0127】

次に、実施例1と同様にして高圧容器4内部を大気開放し、高圧容器4からポリマー基材1を取り出した(図9(d)の状態)。次いで、実施例1と同様にして水で洗浄し、コーティングフィルム80を除去した(図9(e)の状態)。このようにして、図1に示すような色素2の文字パターンが、ポリマー基材1内部に浸透した状態のポリマー基材1を得た。すなわち、色素2が所定のパターンでポリマー基材1に浸透したポリカーボネート樹脂からなるポリマー基材を得ることができた。

【0128】

本実施例で作製したポリマー基材に対しても実施例1と同様の評価を行ったところ同様の結果が得られた。すなわち、色素がポリマー基材の表面から内部に高濃度で浸透しており、色素が剥離しにくい状態に改質されていた。

【0129】

上述のように、本実施例のポリマー基材の表面改質方法では、ポリマー基材表面の所定部分に付加された色素などの浸透物質をコーティングフィルムで被覆した状態で該浸透物質を浸透させるので、浸透物質が超臨界流体に拡散することを抑制することができる。それにより、浸透物質を効率良く且つ高濃度でポリマー基材中に浸透させることができ、また、高精細なパターンで浸透物質を浸透させることができる。さらに、本実施例のポリマー基材の表面改質方法では、ポリマー基材とは別個に、ポリマー基材に浸透させる浸透物質を所定パターンで印刷したコーティングフィルム(シート状の転写部材)を用意しておくことができるので、例えば、浸透物質を所定パターンで付加したコーティングフィルムをロール状の転写部材として一貫して製造しておくことができる。それゆえ、本実施例のポリマー基材の表面改質方法では、多様な形状のポリマー基材に対応するなど、製造上の汎用性や低コスト化を実現することが可能となり、また、量産性の向上も図ることができる。

【0130】

上記実施例1〜6では、超臨界流体をポリマー基材に接触させる際に、高圧容器内の密閉状態を維持するためにボルト締めを行ったが、本発明はこれに限定されず、任意の手段を用い得る。例えば、回転式の蓋シール機構等を用い得る。また、プレス装置に金型を取り付け、プレスの力で合わせ面をシールする方法等を採用してもよい。

【産業上の利用可能性】

【0131】

本発明のポリマー基材への表面改質方法及びその方法に用いられるコーティング部材によれば、ポリマー基材上の所定領域(所定パターンの領域)を容易に表面改質することができる。特に、100μm以下の微細な領域においても容易に表面改質することができるので、本発明のポリマー基材の表面改質方法は、微細なパターンで表面改質を必要とするマイクロTASやバイオチップ、あるいは、立体配線デバイス等の製造に特に好適である。

【図面の簡単な説明】

【0132】

【図1】図1は、実施例1で作製したポリマー基材の斜視図である。

【図2】図2(a)〜(e)は、実施例1の表面改質方法の手順を示した図である。

【図3】図3は、実施例1でポリマー基材の表面改質に用いた高圧装置の概略構成図である。

【図4】図4は、実施例1で作製したポリマー基材の深さ方向における色素含有量の分布を示した図である。

【図5】図5は、実施例2で作製したマイクロTASの概略構成図であり、図5(a)は斜視図であり、図5(b)は図5(a)中のA−A’断面図である。

【図6】図6は、実施例3で作製したマイクロTASの概略構成図であり、図6(a)は斜視図であり、図6(b)は図6(a)中のB−B’断面図である。

【図7】図7は、実施例4で作製したレンズモジュールの概略構成図であり、図7(a)は図7(b)中のC−C’断面図であり、図7(b)は立体面側の平面図である。

【図8】図8(a)〜(f)は、実施例5の表面改質方法の手順を示した図である。

【図9】図9(a)〜(e)は、実施例6の表面改質方法の手順を示した図である。

【符号の説明】

【0133】

1 ポリマー基材

2 浸透物質

3 コーティング層

5 超臨界二酸化炭素

76 マスク層

80 コーティングフィルム

【特許請求の範囲】

【請求項1】

超臨界流体を用いたポリマー基材の表面改質方法であって、

上記ポリマー基材の表面の所定領域に浸透物質を付加することと、

上記浸透物質を被覆するようにコーティング層を形成することと、

上記ポリマー基材の上記コーティング層側の表面に超臨界流体を接触させて上記浸透物質を上記ポリマー基材に浸透させることとを含む表面改質方法。

【請求項2】

上記ポリマー基材の表面の所定領域に上記浸透物質を付加する際に、上記浸透物質を上記ポリマー基材の表面に所定パターンで付加することを特徴とする請求項1に記載の表面改質方法。

【請求項3】

上記ポリマー基材の表面に浸透物質を付加する際に、スクリーン印刷法またはインクジェット法で上記浸透物質を付加することを特徴とする請求項1または2に記載の表面改質方法。

【請求項4】

超臨界流体を用いたポリマー基材の表面改質方法であって、

所定パターンの開口部を有するマスク層を上記ポリマー基材上に形成することと、

上記マスク層の少なくとも開口部に浸透物質の層を形成することと、

上記浸透物質の層上にコーティング層を形成することと、

上記ポリマー基材の上記コーティング層側の表面に超臨界流体を接触させて、上記浸透物質を上記マスク層の開口部を介して上記ポリマー基材に浸透させることとを含む表面改質方法。

【請求項5】

上記マスク層を印刷法で形成することを特徴とする請求項4に記載の表面改質方法。

【請求項6】

上記マスク層が高分子材料で形成されることを特徴とする請求項4または5に記載の表面改質方法。

【請求項7】

上記コーティング層が、ディッピング法、ロールコーティング法、スクリーン印刷法及びスプレー法からなる群から選ばれる1つの方法で形成されることを特徴とする請求項1〜6のいずれか一項に記載の表面改質方法。

【請求項8】

上記コーティング層が上記浸透物質より超臨界流体に溶解し難い材料で形成されていることを特徴とする請求項1〜7のいずれか一項に記載の表面改質方法。

【請求項9】

上記コーティング層が水溶性物質で形成されることを特徴とする請求項8に記載の表面改質方法。

【請求項10】

さらに、上記所定パターンの領域が凹部で形成されたポリマー基材を用意することを含む請求項2〜9のいずれか一項に記載の表面改質方法。

【請求項11】

上記凹部が溝パターンを含むことを特徴とする請求項10に記載の表面改質方法。

【請求項12】

超臨界流体を用いたポリマー基材の表面改質方法であって、

浸透物質をコーティングフィルムの表面に所定パターンで付加することと、

上記コーティングフィルムを上記ポリマー基材上に設置することと、

上記ポリマー基材の上記コーティングフィルム側の表面に超臨界流体を接触させて、上記浸透物質を上記ポリマー基材に浸透させることとを含む表面改質方法。

【請求項13】

上記コーティングフィルムを上記ポリマー基材上に設置することが、上記コーティングフィルムの上記浸透物質が付加された側の表面を上記ポリマー基材の表面と対向するように、上記コーティングフィルムと上記ポリマー基材とを貼り合せることを含むことを特徴とする請求項12に記載の表面改質方法。

【請求項14】

上記コーティングフィルムが上記浸透物質より超臨界流体に溶解し難い材料で形成されていることを特徴とする請求項12または13に記載の表面改質方法。

【請求項15】

上記コーティングフィルムが水溶性物質で形成されることを特徴とする請求項14に記載の表面改質方法。

【請求項16】

上記超臨界流体が超臨界状態の二酸化炭素であることを特徴とする請求項1〜15のいずれかに記載の表面改質方法。

【請求項17】

上記ポリマー基材がポリメチルメタクリレート、ポリカーボネート、全芳香族ポリアミド、全芳香ポリエステル及びアモルファスポリオレフィンからなる群から選ばれる1つで形成されていることを特徴とする請求項1〜16のいずれか一項に記載の表面改質方法。

【請求項18】

上記浸透物質が有機物質であることを特徴とする請求項1〜17のいずれか一項に記載の表面改質方法。

【請求項19】

上記浸透物質が上記超臨界流体に溶解することを特徴とする請求項1〜18のいずれか一項に記載の表面改質方法。

【請求項20】

上記浸透物質が色素であることを特徴とする請求項18または19に記載の表面改質方法。

【請求項21】

上記浸透物質がポリエチレングリコールであることを特徴とする請求項18または19に記載の表面改質方法。

【請求項22】

上記浸透物質が金属錯体であることを特徴とする請求項18または19に記載の表面改質方法。

【請求項23】

さらに、上記浸透物質が付加された領域に、無電解メッキによりメッキ層を形成することを含む請求項22に記載の表面改質方法。

【請求項24】

上記ポリマー基材の上記浸透物質を浸透させる側の表面が立体構造を有することを特徴とする請求項1〜23のいずれか一項に記載の表面改質方法。

【請求項25】

請求項1〜24のいずれか一項に記載の表面改質方法を用いて表面改質されたポリマー基材。

【請求項26】

超臨界流体によりポリマー基材を表面改質する際に該ポリマー基材上に設けられるコーティング部材であって、

コーティングフィルムと、

上記コーティングフィルム上に形成された浸透物質とを備えるコーティング部材。

【請求項27】

上記浸透物質が所定パターンで上記コーティングフィルム上に形成されていることを特徴とする請求項26に記載のコーティング部材。

【請求項28】

上記浸透物質が有機物質であることを特徴とする請求項26または27に記載のコーティング部材。

【請求項29】

上記コーティングフィルムが上記浸透物質より上記超臨界流体に溶解し難い材料で形成されていることを特徴とする請求項26〜28のいずれか一項に記載のコーティング部材。

【請求項30】

上記コーティングフィルムが水溶性物質で形成されていることを特徴とする請求項29に記載のコーティング部材。

【請求項1】

超臨界流体を用いたポリマー基材の表面改質方法であって、

上記ポリマー基材の表面の所定領域に浸透物質を付加することと、

上記浸透物質を被覆するようにコーティング層を形成することと、

上記ポリマー基材の上記コーティング層側の表面に超臨界流体を接触させて上記浸透物質を上記ポリマー基材に浸透させることとを含む表面改質方法。

【請求項2】

上記ポリマー基材の表面の所定領域に上記浸透物質を付加する際に、上記浸透物質を上記ポリマー基材の表面に所定パターンで付加することを特徴とする請求項1に記載の表面改質方法。

【請求項3】

上記ポリマー基材の表面に浸透物質を付加する際に、スクリーン印刷法またはインクジェット法で上記浸透物質を付加することを特徴とする請求項1または2に記載の表面改質方法。

【請求項4】

超臨界流体を用いたポリマー基材の表面改質方法であって、

所定パターンの開口部を有するマスク層を上記ポリマー基材上に形成することと、

上記マスク層の少なくとも開口部に浸透物質の層を形成することと、

上記浸透物質の層上にコーティング層を形成することと、

上記ポリマー基材の上記コーティング層側の表面に超臨界流体を接触させて、上記浸透物質を上記マスク層の開口部を介して上記ポリマー基材に浸透させることとを含む表面改質方法。

【請求項5】

上記マスク層を印刷法で形成することを特徴とする請求項4に記載の表面改質方法。

【請求項6】

上記マスク層が高分子材料で形成されることを特徴とする請求項4または5に記載の表面改質方法。

【請求項7】

上記コーティング層が、ディッピング法、ロールコーティング法、スクリーン印刷法及びスプレー法からなる群から選ばれる1つの方法で形成されることを特徴とする請求項1〜6のいずれか一項に記載の表面改質方法。

【請求項8】

上記コーティング層が上記浸透物質より超臨界流体に溶解し難い材料で形成されていることを特徴とする請求項1〜7のいずれか一項に記載の表面改質方法。

【請求項9】

上記コーティング層が水溶性物質で形成されることを特徴とする請求項8に記載の表面改質方法。

【請求項10】

さらに、上記所定パターンの領域が凹部で形成されたポリマー基材を用意することを含む請求項2〜9のいずれか一項に記載の表面改質方法。

【請求項11】

上記凹部が溝パターンを含むことを特徴とする請求項10に記載の表面改質方法。

【請求項12】

超臨界流体を用いたポリマー基材の表面改質方法であって、

浸透物質をコーティングフィルムの表面に所定パターンで付加することと、

上記コーティングフィルムを上記ポリマー基材上に設置することと、

上記ポリマー基材の上記コーティングフィルム側の表面に超臨界流体を接触させて、上記浸透物質を上記ポリマー基材に浸透させることとを含む表面改質方法。

【請求項13】

上記コーティングフィルムを上記ポリマー基材上に設置することが、上記コーティングフィルムの上記浸透物質が付加された側の表面を上記ポリマー基材の表面と対向するように、上記コーティングフィルムと上記ポリマー基材とを貼り合せることを含むことを特徴とする請求項12に記載の表面改質方法。

【請求項14】

上記コーティングフィルムが上記浸透物質より超臨界流体に溶解し難い材料で形成されていることを特徴とする請求項12または13に記載の表面改質方法。

【請求項15】

上記コーティングフィルムが水溶性物質で形成されることを特徴とする請求項14に記載の表面改質方法。

【請求項16】

上記超臨界流体が超臨界状態の二酸化炭素であることを特徴とする請求項1〜15のいずれかに記載の表面改質方法。

【請求項17】