ポリマー生成物、成形体、医療用成形体、トナー、及びポリマー組成物

【課題】 超臨界二酸化炭素などの圧縮性流体を用いて開環重合性モノマーを開環重合させる方法において、触媒として金属原子を含まない有機触媒を用いた場合には、長時間反応を継続させても、分子量の高いポリマー生成物が得られなかった。このため、低分子量成分の影響でポリマー生成物の耐久性や軟化温度が低下するという課題が生じる。

【解決手段】 本発明のポリマー生成物は、実質的に有機溶媒および金属触媒を含まず、残存開環重合性モノマー量が1000ppm以下であり、数平均分子量が15000以上である。これにより、低分子量成分の影響でポリマー生成物の耐久性や軟化温度が低下することを抑制できるという効果を奏する。

【解決手段】 本発明のポリマー生成物は、実質的に有機溶媒および金属触媒を含まず、残存開環重合性モノマー量が1000ppm以下であり、数平均分子量が15000以上である。これにより、低分子量成分の影響でポリマー生成物の耐久性や軟化温度が低下することを抑制できるという効果を奏する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリマー生成物に関する。

【背景技術】

【0002】

従来、開環重合性モノマーを開環重合することにより各種のポリマーが製造されている。例えば、開環重合性モノマーの一例としてのラクチドを開環重合することによりポリ乳酸が製造されている。製造されたポリ乳酸は、縫合糸用の繊維、生体適合材料用のシート、化粧品用の粒子、或いは、レジ袋用のフイルム等として活用されている。

【0003】

開環重合性モノマーを開環重合させてポリマーを製造する方法としては、開環重合性モノマーを溶融状態で反応させる方法が知られている。例えば、ラクチドを開環重合してポリ乳酸を製造する方法としては、触媒としてオクチル酸錫を用い、反応温度を195℃として、溶融状態でラクチドを反応させて重合させる方法が知られている(特許文献1参照)。ところが、この製造方法によりポリ乳酸を製造した場合、2%を超えるラクチドが生成物に残留する(特許文献1参照)。これは、ラクチド等の開環重合の反応系においては開環重合性モノマーとポリマーとの平衡関係が成立し、上記の反応温度のような高温で開環重合性モノマーを開環重合した場合には、解重合反応によって開環重合性モノマーが生じやすくなることによる。残留したラクチド(開環重合性モノマー)は、生成物の加水分解触媒として機能したり、耐熱性を低下させたりする。この場合、ポリ乳酸を溶融状態で減圧下においてラクチドを低減させることが知られているが(特許文献2参照)、ポリ乳酸を溶融状態に保つことで着色が生じることがある。また、加水分解抑制剤を用いることが知られているが(特許文献3参照)、加水分解抑制剤の添加により成形加工性が低下し、得られる成形体の物性が低下することがある。

【0004】

低い反応温度で開環重合性モノマーを開環重合させる方法としては、有機溶媒中でラクチドの開環重合を行う方法が開示されている(特許文献4参照)。開示された方法によると、ジクロロメタン溶液中D−ラクチドを25℃で重合することにより、99.4%のモノマー転化率でポリ−D−乳酸を得ている。ところが、有機溶媒を用いて重合を行った場合には、ポリマーを用いるときに、有機溶媒を乾燥させる処理が必要となるだけでなく、この処理を行っても有機溶媒が生成物中に残留する可能性がある。

【0005】

有機溶媒を使用せずに開環重合性モノマーを開環重合させる方法としては、超臨界二酸化炭素中で金属触媒を用いてL−ラクチドを開環重合させる方法が開示されている(非特許文献1参照)。開示された方法によると、金属触媒としてオクチル酸スズを用い、反応温度を80℃、圧力を207barとして、超臨界二酸化炭素に対し10w/v%のl−ラクチドを、47時間重合させることにより、ポリ乳酸の微粒子を得ている。ところが、この製造方法によりポリ乳酸を製造した場合、金属触媒のオクチル酸スズが、生成物に残留するという問題があった。これは、触媒が金属原子を含むため、生成物から容易に除去されないことによる。残留したオクチル酸スズは、生成物の耐熱性や安全性を低下させる。

【0006】

超臨界二酸化炭素を用いてラクチドを開環重合させる方法において、触媒として金属原子を含まない有機触媒を用いた方法が開示されている(非特許文献2参照)。開示された方法によると、ラクチド、及び、有機触媒としての1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)等をオートクレーブに充填した後、攪拌し、二酸化炭素を加えて250気圧とする手順によりラクチドを重合させている。この方法では、16時間反応させることで、数平均分子量が1.0万程度のポリマーが得られる(非特許文献2参照)。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、超臨界二酸化炭素などの圧縮性流体を用いて開環重合性モノマーを開環重合させる方法において、触媒として金属原子を含まない有機触媒を用いた場合には、長時間反応を継続させても、分子量の高いポリマー生成物が得られなかった。このため、低分子量成分の影響でポリマー生成物の耐久性や軟化温度が低下するという課題が生じる。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、実質的に有機溶媒および金属触媒を含まず、残存開環重合性モノマー量が1000ppm以下であり、数平均分子量が15000以上であることを特徴とするポリマー生成物である。

【発明の効果】

【0009】

以上説明したように、本発明のポリマー生成物は、実質的に有機溶媒および金属触媒を含まず、残存開環重合性モノマー量が1000ppm以下であり、数平均分子量が15000以上である。これにより、低分子量成分の影響でポリマー生成物の耐久性や軟化温度が低下することを抑制できるという効果を奏する。

【図面の簡単な説明】

【0010】

【図1】温度と圧力に対する物質の状態を示す一般的な相図である。

【図2】本実施形態において圧縮性流体の範囲を定義するための相図である。

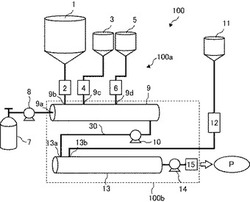

【図3】連続式の重合工程の一例を示す系統図である。

【図4】バッチ式の重合工程の一例を示す系統図である。

【図5】バッチ式の重合工程の一例を示す系統図である。

【発明を実施するための形態】

【0011】

以下、本発明の一実施形態について説明する。本実施形態のポリマー生成物は、圧縮性流体、及び、金属原子を含まない有機触媒を用いて開環重合性モノマーを開環重合して得られる。

【0012】

<<原材料>>

まず、上記のポリマーの生成に用いられる開環重合性モノマー、有機触媒などの原材料について説明する。本実施形態において、原材料とは、ポリマーを製造するもとになる材料であって、ポリマーの構成成分となる材料である。

【0013】

<有機触媒>

本実施形態で用いられる有機触媒は、生成物の安全性及び安定性を確保するために金属原子を含まない。本実施形態において、有機触媒は、開環重合性モノマーの開環重合反応に寄与し、開環重合性モノマーとの活性中間体を形成した後、アルコールとの反応で脱離、再生するものであればよい。

【0014】

有機触媒としては、例えばエステル結合を有する開環重合性モノマーを重合する場合、塩基性を有する求核剤として働く(求核性の)化合物が好ましく、窒素原子を含有する化合物がより好ましく、窒素原子を含有する環状化合物が更に好ましい。上記のような化合物としては、特に限定されないが、環状モノアミン、環状ジアミン(アミジン骨格を有する環状ジアミン化合物)、グアニジン骨格を有する環状トリアミン化合物、窒素原子を含有する複素環式芳香族有機化合物、N−ヘテロサイクリックカルベンなどが挙げられる。なお、カチオン系の有機触媒は、上記の開環重合反応に用いられるが、この場合、ポリマー主鎖から水素を引き抜く(バック−バイティング)ため、分子量分布が広くなり高分子量の生成物を得にくい。

【0015】

環状アミンの例としては、キヌクリジンが挙げられる。環状ジアミンの例としては、1,4−ジアザビシクロ−[2.2.2]オクタン(DABCO)、1,5−ジアザビシクロ(4,3,0)−5−ノネンが挙げられる。アミジン骨格を有する環状ジアミン化合物の例としては、1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)、ジアザビシクロノネンが挙げられる。グアニジン骨格を有する環状トリアミン化合物の例としては、1,5,7−トリアザビシクロ[4.4.0]デカ−5−エン(TBD)、ジフェニルグアニジン(DPG)が挙げられる。

【0016】

窒素原子を含有する複素環式芳香族有機化合物の例としては、N,N−ジメチル−4−アミノピリジン(DMAP)、4−ピロリジノピリジン(PPY)、ピロコリン、イミダゾール、ピリミジン、プリンが挙げられる。N−ヘテロサイクリックカルベンの例としては、1,3−ジ−tert−ブチルイミダゾール−2−イリデン(ITBU)などが挙げられる。これらの中でも、立体障害による影響が少なく求核性が高い、或いは、減圧除去可能な沸点を有するという理由により、DABCO、DBU、DPG、TBD、DMAP、PPY、ITBUが好ましい。

【0017】

これらの有機触媒のうち、例えば、DBUは、室温で液状であって沸点を有する。このような有機触媒を選択した場合、得られたポリマーを減圧処理することで、ポリマー中から有機触媒をほぼ定量的に取り除くことができる。なお、有機触媒の種類や除去処理の有無は、生成物の使用目的等に応じて決定される。

【0018】

有機触媒の種類及び使用量は、後述の圧縮性流体と開環重合性モノマーの組み合わせによって変わるので一概に特定できないが、開環重合性モノマー100モル%に対して、0.01モル%以上15モル%以下が好ましく、0.1モル%以上1モル%以下がより好ましく、0.3モル%以上0.5モル%以下が更に好ましい。使用量が0.01モル%未満では、重合反応が完了する前に有機触媒が失活して、目標とする分子量のポリマーが得られない場合がある。一方、使用量が15モル%を超えると、重合反応の制御が難しくなる場合がある。

【0019】

<開環重合性モノマー>

本実施形態で用いられる開環重合性モノマーは、エステル結合を環内に有するものが好ましい。このような、開環重合性モノマーとしては、例えば、環状エステル、環状カーボネートなどが挙げられる。

【0020】

環状エステルとしては、特に限定されないが、次の一般式(1)で表される化合物のL体又はD体の少なくとも一つを脱水縮合して得られる環状二量体が好適に用いられる。

R−C*−H(−OH)(−COOH) 一般式(1)

(一般式(1)において、Rは炭素数1〜10のアルキル基を表す。また、一般式(1)において、「*」は、不斉炭素を表す。)

【0021】

一般式(1)で表される化合物の具体例としては、乳酸の鏡像異性体、2−ヒドロキシブタン酸の鏡像異性体、2−ヒドロキシペンタン酸の鏡像異性体、2−ヒドロキシヘキサン酸の鏡像異性体、2−ヒドロキシヘプタン酸の鏡像異性体、2−ヒドロキシオクタン酸の鏡像異性体、2−ヒドロキシノナン酸の鏡像異性体、2−ヒドロキシデカン酸の鏡像異性体、2−ヒドロキシウンデカン酸の鏡像異性体、2−ヒドロキシドデカン酸の鏡像異性体などが挙げられる。これらの中でも、乳酸の鏡像異性体は、反応性、又は入手容易性の点から特に好ましい。これら環状二量体は単独で、あるいは数種を混合して使用することも可能である。

【0022】

一般式(1)以外の環状エステルとしては、例えば、β−プロピオラクトン、β−ブチロラクトン、γ−ブチロラクトン、γ−ヘキサノラクトン、γ−オクタノラクトン、δ−バレロラクトン、δ−ヘキサラノラクトン、δ−オクタノラクトン、ε−カプロラクトン、δ−ドデカノラクトン、α−メチル−γ−ブチロラクトン、β−メチル−δ−バレロラクトン、グリコリッド、ラクタイドなどの脂肪族のラクトンを挙げることができる。特にε−カプロラクトンが反応性・入手性の観点から好ましい。

【0023】

また、環状カーボネートとしてはエチレンカーボネート、プロピレンカーボネート等が挙げられるが、これらに限定されるものではない。これらの開環重合性モノマーは、一種単独で使用してもよく、二種以上を併用してもよい。

【0024】

<開始剤>

本実施形態において、得られるポリマーの分子量を制御するために、開環重合開始剤(開始剤)を用いることができる。開始剤としては、公知のものが使用でき、アルコール系であれば例えば脂肪族アルコールのモノ、ジ、又は多価アルコールのいずれでもよく、また飽和、不飽和のいずれであっても構わない。開始剤としては、具体的にはメタノール、エタノール、プロパノール、ブタノール、ペンタノール、ヘキサノール、ヘプタノール、ノナノール、デカノール、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、ステアリルアルコール等のモノアルコール;エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ヘキサンジオール、ノナンジオール、テトラメチレングリコール、ポリエチレングリコール等のジアルコール;グリセロール、ソルビトール、キシリトール、リビトール、エリスリトール、トリエタノールアミン等の多価アルコール;及び乳酸メチル、乳酸エチル等が挙げられる。

【0025】

また、ポリカプロラクトンジオールやポリテトラメチレングリコールのような末端にアルコール残基を有するポリマーを開始剤に使用することもできる。これにより、ジブロック共重合体や、トリブロック共重合体等が合成される。

【0026】

開始剤の使用量は、目標とする分子量に応じて適宜調整すればよく、好ましくは開環重合性モノマー100モル%に対して、0.1モル%以上5モル%以下である。不均一に重合が開始されるのを防ぐために、モノマーが重合触媒に触れる前にあらかじめモノマーと開始剤とをよく混合しておくことが望ましい。

【0027】

<添加剤>

また、開環重合に際しては、必要に応じて添加剤を添加してもよい。添加剤の例としては、界面活性剤、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、その他類似のものがあげられる。必要に応じて重合反応後に重合停止剤(安息香酸、塩酸、燐酸、メタリン酸、酢酸、乳酸等)を用いることもできる。

【0028】

界面活性剤としては、後述の圧縮性流体に溶解し、かつ圧縮性流体と開環重合性モノマーの双方に親和性を有するものが好適に用いられる。このような界面活性剤を使用することで、重合反応を均一に進めることができ、生成物の分子量分布が狭くなり、粒子状のポリマーを得やすくなる等の効果が期待できる。界面活性剤を重合系に共存させる場合、圧縮性流体に加えても、開環重合性モノマーに加えても良い。

【0029】

<<圧縮性流体>>

次に、図1及び図2を用いて本実施形態においてポリマーの製造に用いられる圧縮性流体について説明する。図1は、温度と圧力に対する物質の状態を示す相図である。図2は、本実施形態において圧縮性流体の範囲を定義するための相図である。本実施形態における「圧縮性流体」とは、物質が、図1で表される相図の中で、図2に示す(1)、(2)、(3)の何れかの領域に存在するときの状態を意味する。

【0030】

このような領域においては、物質はその密度が非常に高い状態となり、常温常圧時とは異なる挙動を示すことが知られている。なお、物質が(1)の領域に存在する場合には超臨界流体となる。超臨界流体とは、気体と液体とが共存できる限界(臨界点)を超えた温度・圧力領域において非凝縮性高密度流体として存在し、圧縮しても凝縮しない流体のことである。また、物質が(2)の領域に存在する場合には液体となるが、本実施形態においては、常温(25℃)、常圧(1気圧)において気体状態である物質を圧縮して得られた液化ガスを表す。また、物質が(3)の領域に存在する場合には気体状態であるが、本実施形態においては、圧力が臨界圧力(Pc)の1/2(1/2Pc)以上の高圧ガスを表す。

【0031】

圧縮性流体の状態で用いることができる物質としては、例えば、一酸化炭素、二酸化炭素、一酸化二窒素、窒素、メタン、エタン、プロパン、2,3−ジメチルブタン、エチレンなどが挙げられる。これらの中でも二酸化炭素は、臨界圧力が約7.4MPa、臨界温度が約31℃であって、容易に超臨界状態を作り出せること、不燃性で取扱いが容易であることなどの点で好ましい。これらの圧縮性流体は、一種を単独で使用しても、二種以上を併用してもよい。

【0032】

従来、超臨界二酸化炭素を溶媒とする場合、二酸化炭素は、塩基性、求核性を有する物質と反応するとされていることから、リビングアニオン重合には適用できないとされていた(非特許文献3参照)。しかし、本発明者らは、従来の知見を覆し、超臨界二酸化炭素中でも、安定的に塩基性、求核性を有する有機触媒が開環性モノマーに配位し、開環させることで、定量的に重合反応が進行し、結果的に重合反応がリビング的に進行することを見出した。ここでいうリビング的とは、移動反応や停止反応などの副反応を伴わず、定量的に反応が進行し、得られたポリマーの分子量分布が狭く単分散であることを意味する。

【0033】

<<重合反応装置>>

続いて、図3および図4を用いて、本実施形態においてポリマーの製造に用いられる重合反応装置について説明する。図3および図4は、重合工程の一例を示す系統図である。まず、図3を用いて重合反応装置100について説明する。重合反応装置100は、開環重合性モノマーなどの原材料および圧縮性流体を供給する供給ユニット100aと、供給ユニット100aによって供給された開環重合性モノマーを重合させる連続重合装置の一例としての重合反応装置本体100bとを有する。供給ユニット100aは、タンク(1,3,5,7,11)と、計量フィーダー(2,4)と、計量ポンプ(6,8,12)と、を有する。重合反応装置本体100bは、重合反応装置本体100bの一端部に設けられた混合装置9と、送液ポンプ10と、反応容器13と、計量ポンプ14と、重合反応装置本体100bの他端部に設けられた押出口金15と、を有する。なお、本実施形態において、圧縮性流体と原材料あるいはポリマーを混合して、原材料等を溶解あるいは可塑化させる装置を「混合装置」と呼ぶこととする。

【0034】

供給ユニット100aのタンク1は、開環重合性モノマーを貯蔵する。貯蔵される開環重合性モノマーは粉末であっても溶融状態であっても良い。タンク3は、開始剤および添加剤のうち固体(粉末又は粒状)のものを貯蔵する。タンク5は、開始剤および添加剤のうち液体のものを貯蔵する。タンク7は、圧縮性流体を貯蔵する。なお、タンク7は、混合装置9に供給される過程で、あるいは、混合装置9内で加熱または加圧されて圧縮性流体となる気体(ガス)、または、固体を貯蔵しても良い。この場合、タンク7に貯蔵される気体または固体は、加熱または加圧されることにより、混合装置9内で図2の相図における(1)、(2)、または(3)の状態となる。

【0035】

計量フィーダー2は、タンク1に貯蔵された開環重合性モノマーを計量して混合装置9に連続的に供給する。計量フィーダー4は、タンク3に貯蔵された固体を計量して混合装置9に連続的に供給する。計量ポンプ6は、タンク5に貯蔵された液体を計量して混合装置9に連続的に供給する。計量ポンプ8は、タンク7に貯蔵された圧縮性流体を一定の圧力および流量で混合装置9に連続的に供給する。なお、本実施形態において連続的に供給するとは、バッチ毎に供給する方法に対する概念であって、開環重合させたポリマーが連続的に得られるよう供給することを意味する。即ち、開環重合させたポリマーが連続的に得られる限り、各材料は、断続的、或いは、間欠的に供給されても良い。また、開始剤および添加剤がいずれも固体の場合には、重合反応装置100は、タンク5および計量ポンプ6を有していなくても良い。同様に、開始剤および添加剤がいずれも液体の場合には、重合反応装置100は、タンク3および計量フィーダー4を有していなくても良い。

【0036】

本実施形態において、重合反応装置本体100bの各装置は、原材料、圧縮性流体、あるいは生成したポリマーを輸送する耐圧性の配管30によって、図3に示されたように接続されている。また、重合反応装置の混合装置9、送液ポンプ10、および反応容器13の各装置は、上記の原材料等を通過させる管状の部材を有している。

【0037】

重合反応装置本体100bの混合装置9は、各タンク(1,3,5)から供給された開環重合性モノマー、開始剤、添加剤などの原材料と、タンク7から供給された圧縮性流体とを連続的に接触させ、原材料を溶解させるための耐圧性の容器を有した装置である。なお、本実施形態では、開環重合性モノマーなどの原材料と圧縮性流体とを一定の濃度の比率で連続的に接触させることができるので、原材料を効率的に溶解又は可塑化させることができる。なお、本実施形態において、原材料と圧縮性流体とを接触させることにより溶解又は可塑化させた状態には、圧縮性流体中に開環重合性モノマーなどの原材料が溶解する状態と、原材料が圧縮性流体と接触することで、膨潤しつつ可塑化、液状化した状態とを含む。

【0038】

混合装置9の容器の形は、タンク型でも筒型でもよいが、一端から原材料を供給し、他端から混合物を取り出す筒型が好ましい。混合装置9の容器には、計量ポンプ8によってタンク7から供給された圧縮性流体を導入する導入口9aと、計量フィーダー2によってタンク1から供給された開環重合性モノマーを導入する導入口9bと、計量フィーダー4によってタンク3から供給された粉末を導入する導入口9cと、計量ポンプ6によってタンク5から供給された液体を導入する導入口9dとが設けられている。本実施形態において各導入口(9a,9b,9c,9d)は、混合装置9の容器と、各原材料または圧縮性流体を輸送する各配管とを接続する継手によって構成される。この継手としては、特に制限されず、レデューサー、カップリング、Y、T、アウトレットなどの公知のものが用いられる。また、混合装置9は、供給された各原材料および圧縮性流体を加熱するためのヒータを有している。更に、混合装置9は、原材料、圧縮性流体などを攪拌する攪拌装置を有していても良い。混合装置9が攪拌装置を有する場合、攪拌装置としては、一軸のスクリュウ、互いに噛み合う二軸のスクリュウ、互いに噛み合う又は重なり合う多数の攪拌素子をもつ二軸の混合機、互いに噛み合うらせん形の攪拌素子を有するニーダー、スタティックミキサーなどが好ましく用いられる。特に、互いに噛み合う二軸又は多軸攪拌装置は、攪拌装置や容器への反応物の付着が少なく、セルフクリーニング作用があるので好ましい。

【0039】

混合装置9が攪拌装置を有していない場合、混合装置9としては、耐圧配管が好適に用いられる。この場合、耐圧配管をらせん状としたり折り曲げたりして配置することで、重合反応装置100の設置スペースを削減したり、レイアウトの自由度を向上させたりすることができる。なお、混合装置9が攪拌装置を有していない場合、混合装置9内での各材料を確実に混合するため、混合装置9に供給される開環重合性モノマーは溶融状態であることが好ましい。

【0040】

送液ポンプ10は、混合装置9で溶解又は可塑化させた各原材料を反応容器13に送液する。タンク11は、有機触媒を貯蔵する。計量ポンプ12は、タンク11に貯蔵された有機触媒を計量して反応容器13に供給する。

【0041】

反応容器13は、送液ポンプ10によって送液された溶解又は可塑化させた各原材料と、計量ポンプ12によって供給された有機触媒とを混合して、開環重合性モノマーを連続的に開環重合させるための耐圧性の容器である。反応容器13の形状としては、タンク型でも筒型でもよいが、デッドスペースが少ない筒型が好ましい。反応容器13には、混合装置9によって混合された各材料を容器内に導入するための導入口13aと、計量ポンプ12によってタンク11から供給された有機触媒を容器内に導入する導入口13bとが設けられている。本実施形態において各導入口(13a,13b)は、反応容器13と、各原材料を輸送する各配管とを接続する継手によって構成される。この継手としては、特に制限されず、レデューサー、カップリング、Y、T、アウトレットなどの公知のものが用いられる。なお、反応容器13には、蒸発物を除去するための気体出口が設けられていても良い。また、反応容器13は、送液された原材料を加熱するためのヒータを有している。更に、反応容器13は、原材料、圧縮性流体などを攪拌する攪拌装置を有していても良い。反応容器13が攪拌装置を有する場合、原材料と生成されたポリマーの密度差によって、ポリマーが沈降することを抑制できるので、重合反応をより均一かつ定量的に進められる。反応容器13の攪拌装置としては、互いに噛み合うスクリュウや、2フライト(長円形)や3フライト(三角形様)などの攪拌素子、円板又は多葉形(クローバー形など)の攪拌翼をもつ二軸又は多軸のものがセルフクリーニングの観点から好ましい。あらかじめ触媒を含む原料が充分に混合されている場合には、案内装置により流れの分割と複合(合流)を多段的に行う静止混合器も攪拌装置に応用出来る。静止型混合器としては、特公昭47−15526、同47−15527、同47−15528、同47−15533などで開示されたもの(多層化混合器)、及び特開昭47−33166に開示されたもの(ケニックス型)、及びそれらに類似する可動部のない混合装置が挙げられる。

【0042】

反応容器13が攪拌装置を有していない場合、反応容器13としては、耐圧配管が好適に用いられる。この場合、耐圧配管をらせん状としたり折り曲げたりして配置することで、重合反応装置100の設置スペースを削減したり、レイアウトの自由度を向上させたりすることができる。

【0043】

図3では、反応容器13が1個の例を示したが、2個以上の反応容器13を用いることもできる。複数の反応容器13を用いる場合、反応容器13毎の反応(重合)条件、すなわち温度、触媒濃度、圧力、平均滞留時間、攪拌速度などは、同一でもよいが、重合の進行にあわせて、それぞれ最適の条件を選ぶことが好ましい。なお、反応時間の増加や装置の煩雑化を招くため、あまり多くの容器を多段的に結合することは得策でなく、段数は1以上4以下、特に1以上3以下が好ましい。

【0044】

一般的には、反応容器を1個だけで重合した場合、得られるポリマーの重合度や残存モノマー量が不安定で変動し易く、工業生産に適しないとされている。これは、溶融粘度数ポイズから数10ポイズ程度の重合原料と、溶融粘度数1,000ポイズ程度の重合されたポリマーとが同一容器内に混在するための不安定さに起因するものと思われる。これに対し、本実施形態では、原材料と生成したポリマーとが圧縮性流体に溶解又は可塑化することによって系内の粘度差を小さくすることが可能となるため、従来の重合反応装置より段数を減らすことが可能となる。

【0045】

計量ポンプ14は、反応容器13内のポリマー生成物Pを、ポリマー排出口の一例としての押出口金15から、反応容器13の外に送り出す。なお、反応容器13の内外の圧力差を利用することにより、計量ポンプ14を用いずにポリマー生成物Pを反応容器13内から送り出すこともできる。この場合、反応容器13内の圧力やポリマー生成物Pの送り出し量を調整するために、計量ポンプ14に変えて圧調整バルブを用いることもできる。

【0046】

続いて、バッチ式の工程で用いられる重合反応装置200について説明する。図4の系統図において、重合反応装置200は、タンク21と、計量ポンプ22と、添加ポット25と、反応容器27と、バルブ(23,24,26,28,29)とを有している。上記の各装置は耐圧性の配管30によって図3に示したように接続されている。また、配管30には、継手(30a,30b)が設けられている。

【0047】

タンク21は、圧縮性流体を貯蔵する。なお、タンク21は、反応容器27に供給される供給経路あるいは反応容器27内で加熱、加圧されて圧縮性流体となる気体(ガス)または固体を貯蔵しても良い。この場合、タンク21に貯蔵される気体または固体は、加熱または加圧されることにより、反応容器27内で図2の相図における(1)、(2)、または(3)の状態となる。

【0048】

計量ポンプ22は、タンク21に貯蔵された圧縮性流体を、一定の圧力および流量で反応容器27に供給する。添加ポット25は、反応容器27内の原材料に添加される有機触媒を貯蔵する。バルブ(23,24,26,29)は、それぞれを開閉させることにより、タンク21に貯蔵された圧縮性流体を、添加ポット25を経由して反応容器27に供給する経路と、添加ポット25を経由せずに反応容器27に供給する経路などとを切り換える。

【0049】

反応容器27には、重合を開始する前に予め開環重合性モノマーおよび開始剤が収容される。反応容器27は、予め収容された開環重合性モノマーおよび開始剤と、タンク21から供給された圧縮性流体と、添加ポット25から供給された有機触媒とを接触させて、開環重合性モノマーを開環重合させるための耐圧性の容器である。なお、反応容器27には、蒸発物を除去するための気体出口が設けられていても良い。また、反応容器27は、原材料および圧縮性流体を加熱するためのヒータを有している。更に、反応容器27は、原材料、および圧縮性流体を攪拌する攪拌装置を有している。原材料と生成したポリマーとの密度差が生じたときに、攪拌装置の攪拌を加えることで生成したポリマーの沈降を抑制できるので、重合反応をより均一かつ定量的に進められる。バルブ28は、重合反応終了後に開放されることにより反応容器27内のポリマー生成物Pを排出する。

【0050】

<<重合方法>>

続いて、重合反応装置の一例として重合反応装置100を用いた開環重合性モノマーの重合方法について説明する。まず、各計量フィーダー(2,4)および計量ポンプ6、計量ポンプ8を作動させ、各タンク(1,3,5,7)内の開環重合性モノマーとしてのラクチド、開始剤、添加剤、圧縮性流体を、各導入口(9a,9b,9c,9d)から、混合装置9の容器内に連続的に導入させる。なお、固体(粉末又は粒状)の原材料は、液体の原材料と比較して計量精度が低い場合がある。この場合、固体の原材料を前もって溶融させて液体の状態にしてタンク5に貯蔵しておき、計量ポンプ6によって混合装置9の容器内に導入させても良い。各計量フィーダー(2,4)および計量ポンプ6、計量ポンプ8を作動させる順序は、特に限定されないが、初期の原材料が圧縮流体に接触せずに反応容器13に送られると、温度低下によって固化する恐れがあるため、先に計量ポンプ8を作動させることが好ましい。

【0051】

各原材料および圧縮性流体は、混合装置9の容器内に連続的に導入されるので、それぞれが連続的に接触する。これにより、混合装置9内で、開環重合性モノマー、開始剤、添加物などの各原材料が溶解又は可塑化する。混合装置9が攪拌装置を有する場合には、各原材料および圧縮性流体を攪拌しても良い。導入された圧縮性流体が気体に変わることを避けるため、反応容器13の容器内の温度および圧力は、少なくとも上記圧縮性流体の三重点以上の温度および圧力に制御される。この制御は、混合装置9のヒータの出力あるいは圧縮性流体の供給量を調整することにより行われる。本実施形態において、開環重合性モノマーを溶解又は可塑化させるときの温度は、開環重合性モノマーの常圧での融点以下の温度であっても良い。これは、圧縮性流体の存在下、混合装置9内が高圧となり、開環重合性モノマーの融点が常圧での融点よりも低下することによると考えられる。このため、開環重合性モノマーに対する圧縮性流体の量が少ない場合であっても、混合装置9内で開環重合性モノマーは溶解又は可塑化する。

【0052】

各原材料が効率的に溶解又は可塑化するように、混合装置9で各原材料および圧縮性流体に熱や攪拌を加えるタイミングを調整しても良い。この場合、各原材料と圧縮性流体とを接触させた後、熱や攪拌を加えても、各原材料と圧縮性流体とを接触させながら、熱や攪拌を加えても良い。また、より確実に溶解又は可塑化させるため、例えば、あらかじめ開環重合性モノマーに融点以上の熱をかけて溶融させてから、開環重合性モノマーと圧縮性流体とを接触させても良い。上記の各態様は、例えば混合装置9が二軸の混合装置である場合には、スクリュウの配列、各導入口(9a,9b,9c,9d)の配置、混合装置9のヒータの温度を適宜設定することにより実現される。

【0053】

なお、本実施形態では、開環重合性モノマーとは別に添加物を混合装置9に供給しているが、開環重合性モノマーと共に添加物を供給しても良い。また、重合反応後に添加物を供給しても良い。この場合、反応容器13から得られたポリマー生成物Pを取り出した後に添加物を溶融混錬しながら添加することもできる。

【0054】

混合装置9で溶解又は可塑化させた各原材料は送液ポンプ10によって送液され、導入口13aから反応容器13に供給される。一方、タンク11内の有機触媒は、計量ポンプ12によって計量され、導入口13bから反応容器13へ所定量供給される。有機触媒は室温でも作用しうるため、本実施形態では、有機触媒を混合装置9に供給することを避け、原材料を溶解又は可塑化させた後、有機触媒を添加している。従来、圧縮性流体を用いて開環重合性モノマーを開環重合する方法において、触媒を加えるタイミングについては検討されていなかった。本実施形態では、開環重合に際しては、有機触媒は、その活性の高さから、圧縮性流体によって開環重合性モノマーや開始剤等の原材料の混合物が十分溶解又は可塑化した状態の反応容器13中の重合系に添加される。混合物が十分溶解又は可塑化していない状態で、有機触媒を加えると、反応が不均一に進み反応系において粘度差が生じることから、生成物のポリマーを高分子量化することが困難となる場合がある。

【0055】

送液ポンプ10によって送液された各材料および計量ポンプ12によって供給された有機触媒は、必要に応じて反応容器13の攪拌装置によって充分に攪拌され、ヒータにより所定温度に加熱される。これにより、反応容器13内で、有機触媒の存在下、開環重合性モノマーを開環重合する(重合工程)。

【0056】

開環重合性モノマーを開環重合させる際の温度(重合反応温度)の下限は、特に限定されないが、40℃、好ましくは50℃、より好ましくは60℃である。重合反応温度が40℃未満であると、開環重合性モノマー種によっては、圧縮性流体による溶解に長い時間がかかったり、溶解が不十分であったり、有機触媒の活性が低くなったりする。これにより、重合時には反応速度が低下しやすくなり、定量的に重合反応を進めることができなくなる場合がある。

【0057】

重合反応温度の上限は、特に限定されないが、100℃、又は、開環重合性モノマーの融点より30℃高い温度のうちいずれか高い温度である。重合反応温度の上限は、好ましくは、90℃、又は、開環重合性モノマーの融点のうちいずれか高い温度である。重合反応温度の上限は、より好ましくは、80℃、又は、開環重合性モノマーの融点より20℃低い温度のうちいずれか高い温度である。重合反応温度が、開環重合性モノマーの融点より30℃高い温度を超えると、開環重合の逆反応である解重合反応も平衡して起こりやすく、定量的に重合反応が進みにくくなる。室温で液状である開環重合性モノマーなどの融点が低い開環性モノマーを使用する場合においては、有機触媒の活性を高めるため、重合反応温度を融点より30℃高い温度としても良い。この場合でも、重合反応温度を100℃以下とすることが好ましい。なお、重合反応温度は、反応容器13に設けられたヒータあるいは反応容器13の外部からの加熱等により制御される。

【0058】

本実施形態において、重合反応時間(反応容器13内の平均滞留時間)は、目標とする分子量に応じて設定されるが、数平均分子量を15000以上とする場合には、他の条件にもよるが、通常、重合反応時間は、10分以上6時間以下である。

【0059】

重合時の圧力、すなわち圧縮性流体の圧力は、タンク7から供給された圧縮性流体が液化ガス(図2の相図の(2))、または高圧ガス(図2の相図の(3))となる圧力でも良いが、超臨界流体(図2の相図の(1))となる圧力が好ましい。圧縮性流体を超臨界流体の状態とすることで、開環重合性モノマーの溶解又は可塑化が促進され、均一かつ定量的に重合反応を進めることができる。なお、二酸化炭素を圧縮性流体として用いる場合、反応の効率化やポリマー転化率等を考慮すると、その圧力は、3.7MPa以上、好ましくは5MPa以上、より好ましくは臨界圧力の7.4PMa以上である。また、二酸化炭素を圧縮性流体として用いる場合、同様の理由により、その温度は25℃以上であることが好ましい。本実施形態において、圧縮性流体の濃度は、圧縮性流体に開環重合性モノマーおよび開環重合性モノマーから生成されるポリマーを溶解又は可塑化させることが可能な濃度である限り、特に限定されない。

【0060】

反応容器13内の水分量は、開環重合性モノマー100モル%に対して、4モル%以下、より好ましくは1モル%以下、更に好ましくは0.5モル%以下である。水分量が4モル%を超えると、水分自体も開始剤として寄与するため、分子量の制御が困難となる場合がある。重合反応系内の水分量を制御するために、必要に応じて、前処理として、開環重合性モノマー、その他原材料に含まれる水分を除去する操作を加えてもよい。

【0061】

反応容器13内で開環重合反応を終えたポリマー生成物Pは、計量ポンプ14によって反応容器13の外へ送り出される。計量ポンプ14がポリマー生成物Pを送り出す速度は、圧縮性流体で満たされた重合系内の圧力を一定にして、運転させ均一な重合品を得るために、一定とすることが好ましい。そのため、計量ポンプ14の背圧が一定となるように、反応容器13の内部の送液機構及び送液ポンプ10の送液量は制御される。同様に、送液ポンプ10の背圧が一定となるように、混合装置9内部の送液機構及び計量フィーダー(2,4)、及び計量ポンプ(6,8)の供給速度は制御される。制御方式は、ON−OFF型つまり間欠フィード型でもよいが、ポンプ等の回転速度を徐々に増減する連続又はステップ方式の方がより好ましいことが多い。いずれにせよこのような制御によって、均一なポリマー生成物を安定に得ることが出来る。

【0062】

本実施形態により得られるポリマー生成物に残存する有機触媒は、必要に応じて除去される。これにより、ポリマー生成物中の有機触媒の残存量を2wt%とすることができる。有機触媒の除去方法としては、特に限定するものではないが、例えば、沸点を有する化合物であれば減圧留去や、有機触媒を溶解させる物質をエントレーナーとして用いて有機触媒を抽出してこれを除去する方法や、カラムにより有機触媒を吸着して除去する方法などが挙げられる。この場合、有機触媒を除去する方式としては、ポリマー生成物を反応容器から取り出した後に除去するバッチ方式でも、取り出さずそのまま連続処理する方式でもかまわない。減圧留去する場合、減圧条件は有機触媒の沸点に基づいて設定される。例えば、減圧の際の温度は、100℃以上120℃以下であり、ポリマーが解重合する温度より低い温度で有機触媒を除去することが可能である。この抽出操作において有機溶媒を用いると、有機触媒を抽出後に有機溶媒を除去する工程が必要となる場合がある。このため、抽出操作においても溶媒として圧縮流体を用いることが好ましい。このような抽出操作としては、香料の抽出などの公知の技術が転用できる。

【0063】

(応用例)

本実施形態の製造方法では、残存モノマーがほとんどなく反応が定量的に進むことから、数種類の開環重合性モノマーを加えるタイミングを適宜設定すれば、2種以上のポリマーセグメントを有する共重合体を合成したり、ポリマーの混合物を製造したりすることも可能である。以下、共重合体または混合物の一例としてステレオコンプレックスの製造方法を二通り示す。

【0064】

第一の方法では、反応容器13で開環重合性モノマー(例えば、L−ラクチド)を重合し、反応が定量的に終了した後、別の光学異性体の開環重合性モノマー(例えば、D−ラクチド)を加え、反応容器13でさらに重合反応を行う。これにより、ステレオコンプレックス(ステレオブロック共重合体)が得られる。この方法は、残存モノマーが少ない状体で開環重合性モノマーの融点以下で反応を進められることから、ラセミ化が非常に起こりにくく、かつ1段階の反応で得られるため非常に有用である。

【0065】

第二の方法では、重合反応装置100であらかじめL体、D体のポリマー(例えば、ポリ乳酸)を圧縮性流体中でそれぞれ重合する。さらに、重合させたこれらのポリマーを圧縮性流体中で混合してステレオコンプレックスを得る。通常、ポリ乳酸などのポリマーは、残存モノマーが限りなく少ない場合でも、再度加熱溶解すると、分解してしまうことが多い。第二の方法では、圧縮性流体で溶解又は可塑化させた低粘性のポリ乳酸を、融点以下でブレンドすることにより、第一の方法と同様にラセミ化や熱劣化を抑えることができるため有用である。

【0066】

<<ポリマー生成物>>

本実施形態の製造方法によると、圧縮性流体を用いることで、上述の通り、低い温度での重合反応が可能となるため、従来の溶融重合と比して、大幅に解重合反応を抑制できる。これにより、ポリマー生成物に含まれる残存モノマー量を、具体的には1000ppm以下、好ましくは300ppm以下、より好ましくは100ppm以下とすることこできる。残存モノマー量が1000ppmを超える場合、熱特性の低下により耐熱安定性が悪くなるのに加えて、残存モノマーが開環した際に生ずるカルボン酸に加水分解を促進する触媒機能を有するため、ポリマーの分解が進行しやすくなる。また、モノマーに揮発性を有する場合は、繊維やフイルム、成型体など用途に応じてポリマー生成物を加工する際に、口金や金型の汚れの問題が生じたりすることから、生産効率の低下や、製品そのものの品質を損なう恐れがある。従って、本実施形態により得られるポリマー生成物は、上記特性に対して安定性が大幅に向上されたものとなる。なお、本実施形態によると、上記の各重合反応条件を適宜選択することにより、除去処理を別途行わずとも、残存開環重合性モノマー量が1000ppm以下のポリマー生成物が得られる。

【0067】

本実施形態により得られるポリマーの数平均分子量は、15000以上であり、用途に応じて適宜調整可能である。数平均分子量が15000より小さい場合、ポリマーが脆くなるため、応用面での使用が制限される場合がある。本実施形態により得られるポリマーの重量平均分子量を数平均分子量で除した値は、好ましくは1.2以上2.5以下であり、より好ましくは1.2以上2.0以下であり、特に好ましくは1.2以上1.5以下である。この値が2.5より大きい場合、低分子量成分が多くなり、分解性が高くなり過ぎる場合がある。

【0068】

本実施形態により得られるポリマー生成物は、金属触媒及び有機溶媒を使用しない製法で製造されるため、実質的に金属触媒及び有機溶媒が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態の粒子は、通り日用品、医薬品、化粧品、電子写真用トナー等の用途として幅広く適用される。なお、本実施形態において、金属触媒とは、開環重合に用いられる触媒であって金属を含むものである。実質的に金属触媒を含まないとは、例えばICP発光分析法、原子吸光分析法あるいは比色法などの公知の分析手法でポリマー生成物中の金属触媒の含有量を検出したときに、検出限界以下であることを言う。また、本実施形態において、有機溶媒とは、開環重合に用いられる有機物の溶媒である。実質的に有機溶媒を含有しないとは、以下の測定方法により測定されるポリマー生成物中の有機溶媒の含有量が検出限界以下であることを言う。

【0069】

(残留有機溶媒の測定方法)

測定対象となるポリマー生成物1質量部に2−プロパノール2質量部を加え、超音波で30分間分散させた後、冷蔵庫(5℃)にて1日以上保存し、ポリマー生成物中の有機溶媒を抽出する。上澄み液をガスクロマトグラフィ(GC−14A,SHIMADZU)で分析し、ポリマー生成物中の有機溶媒および残留モノマーを定量することにより有機溶媒濃度を測定する。かかる分析時の測定条件は、以下の通りである。

装置 :島津GC−14A

カラム :CBP20−M 50−0.25

検出器 :FID

注入量 :1〜5μl

キャリアガス :He 2.5kg/cm2

水素流量 :0.6kg/cm2

空気流量 :0.5kg/cm2

チャートスピード:5mm/min

感度 :Range101×Atten20

カラム温度 :40℃

Injection Temp :150℃

【0070】

上記の製造方法により製造されたポリマー生成物は、残存モノマー量が少なく、反応温度が極めて低いことに起因して、主に黄変などの変色が抑えられ、白色となる。なお、生成物が白色であるとは、厚さ2mm樹脂ペレットを作成してJIS−K7103に従い、SMカラーコンピューター(スガ試験機社製)を用いて測定したYI値が、5以下であることを意味する。

【0071】

<<成形体>>

続いて、上記の製造方法により製造されたポリマー生成物を成形して得られる粒子、フイルム、シート、成型品、繊維、発泡体等の成形体について説明する。

【0072】

<粒子>

上記の製造方法により得られるポリマー生成物を粒子に成形する方法としては、ポリマー生成物を従来公知の方法により粉砕する手法が挙げられる。粒子の粒径は、特に限定されないが、通常、1μm以上、50μm以下である。また、成形体の粒子が電子写真用トナーである場合、着色剤および疎水性微粒子がポリマー生成物中に混合された混合物を作製する。混合物は、結着樹脂、着色剤および疎水性微粒子の他に、その他の添加剤を含有してもよい。その他の添加剤としては、離型剤、帯電制御剤などが挙げられる。添加物を混合する工程は、重合反応と同時でも良いし、重合反応後の後工程や、重合生成物を取り出した後に溶融混錬しながら添加しても良い。

【0073】

<フイルム>

本実施形態において、フイルムとは、高分子成分を薄い膜状に成形したものであって、厚みが250μm未満のものである。本実施形態において、フイルムは、上記の製造方法により得られたポリマー生成物を延伸成形して製造される。

【0074】

この場合、延伸成形法としては、特に限定されないが、汎用プラスチックの延伸成形に適用される一軸延伸成形法、同時又は逐次二軸延伸成形法(チューブラー法、テンター法等)などを採用することができる。

【0075】

フイルム成形は通常150℃〜280℃の温度範囲で行われる。成形されたフイルムには、ロール法、テンター法、チューブラー法等により一軸又は二軸延伸が施される。延伸温度は、通常30℃〜110℃、好ましくは50℃〜100℃の範囲である。延伸倍率は、通常、縦、横方向、それぞれ通常0.6倍〜10倍の範囲で行われる。また、延伸後、熱風を吹き付ける方法、赤外線を照射する方法、マイクロ波を照射する方法、ヒートロール上に接触させる等の熱処理を施してもよい。

【0076】

このような延伸成形法により、延伸シート、フラットヤーン、延伸テープやバンド、筋付きテープ、スプリットヤーンなどの各種延伸フイルムが得られる。延伸フイルムの厚さは、その用途に応じて任意であるが、通常、5μm以上、250μm未満である。

【0077】

なお、成形された延伸フイルムには、化学的機能、電気的機能、磁気的機能、力学的機能、摩擦/磨耗/潤滑機能、光学的機能、熱的機能、生体適合性等の表面機能等の付与を目的として、各種合目的的二次加工を施すことも可能である。二次加工の例としては、エンボス加工、塗装、接着、印刷、メタライジング(めっき等)、機械加工、表面処理(帯電防止処理、コロナ放電処理、プラズマ処理、フォトクロミズム処理、物理蒸着、化学蒸着、コーティング、等)等が挙げられる。

【0078】

本実施形態により得られる延伸フイルムは、金属触媒及び有機溶剤を使用しない製法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態の延伸フイルムは、日用品、包装材料、医薬品、電気機器材料、家電筐体、自動車材料等の用途として幅広く適用される。得られるポリマー生成物がポリ乳酸やポリカプロラクトンのような生分解性を有するポリマーである場合、溶剤や金属も含まない点を生かすことで、体内に入る可能性があるような用途、特に食品に使用する包装材料、化粧品や、医薬品などの医療用材料として有用となる。

【0079】

<シート・成型品>

本実施形態において、シートとは、高分子成分を薄い膜状に成形したものであって、厚みが250μm以上のものである。本実施形態において、シートは、上記の製造方法により得られたポリマー生成物に、熱可塑性樹脂に対して用いられる従来公知のシートの製造方法を適用して製造される。このような方法としては、特に限定されるものではなく、例えば、Tダイ法、インフレーション法、カレンダー法等が挙げられる。シートに加工する際の加工条件は、ポリマー生成物の種類や、装置等に基づいて、適宜決定される。例えば、ポリ乳酸をTダイ法で加工する場合、温度は、Tダイを出口に取り付けた押出成型機によって、好ましくは150℃以上、250℃以下に加熱したポリマー生成物をTダイから押し出すことにより、シート加工することができる。

【0080】

本実施形態において、成型品とは、型を用いて加工された物である。この成型品の概念には、単体としての成型品のみでなく、トレーの取っ手のような成型品からなる部品や、取っ手が取り付けられたトレーのような成型品を備えた製品が含まれる。

【0081】

加工方法は、特に限定されるものではないが、従来公知の熱可塑性樹脂の方法で加工することができ、例えば、射出成型、真空成型、圧空成型、真空圧空成型、プレス成型等が挙げられる。この場合、上記の製造方法により得られたポリマー生成物を溶融させて、射出成型し、成型品を得ることもできる。また、上記の製造方法で得られたシートを成型金型によりプレス成型して賦型すること(形状を与えること)により、成型品を得ることもできる。賦型する際の加工条件は、ポリマー生成物の種類や、装置等に基づいて、適宜決定される。例えば、本実施形態のポリ乳酸のシートを成型金型によりプレス成型して賦型する場合、金型温度は、100℃以上150℃以下とすることができる。射出成形で賦型する場合、150℃以上、250℃以下に加熱したポリマー生成物を金型に射出して、金型温度を20℃以上、80℃以下程度に設定して、射出成形での加工が可能である。

【0082】

従来汎用的に用いられてきたポリ乳酸樹脂は、金属触媒、有機溶剤、及びモノマーの残存率が多かった。このようなポリ乳酸を加熱し、シート状にした場合、例えば、金属触媒、有機溶剤、及びモノマー等の残存する異物がフィッシュアイ状となって外観が損なわれたり、強度が低下したりすることがあった。また、このようなポリ乳酸を用いて金型成型や、射出成型などで成型した場合も、同様に外観が損なわれたり、強度が低下したりすることがあった。

【0083】

これに対し、本実施形態に係るシート、及び成型品は、金属触媒及び有機溶剤を使用しない製法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ない。これにより、本実施形態により得られるシート、成型品は、安全性、安定性、及び外観が優れている。従って、本実施形態のシート、成型品は、特に限定されないが、工業用資材、日用品、農業用品、食品用、医薬品用、化粧品等のシート、包装材、トレー等の用途として幅広く適用される。ここで、得られるポリマー生成物がポリ乳酸やポリカプロラクトンのような生分解性を有するポリマーである場合、溶剤や金属も含まない点を生かすことで、体内に入る可能性があるような用途、特に食品に使用する包装材料、化粧品や、医薬品などの医療用シートとして有用となる。

【0084】

<繊維>

上記の製造方法によって得られるポリマー生成物はモノフィラメント、マルチフィラメント等の繊維にも応用可能である。なお、本実施形態において、繊維の概念には、モノフィラメントのような単体の繊維のみでなく、織布や不織布のような繊維によって構成される中間製品や、マスクのような織布や不織布を有する製品が含まれる。

【0085】

本実施形態において、繊維は、モノフィラメントの場合、上記の製造方法により得られたポリマー生成物を従来公知の方法により溶融紡糸、冷却、延伸することで繊維化して製造される。用途によっては、モノフィラメントに従来公知の方法により被覆層を形成してもよく、被覆層は、抗菌剤、着色剤等を含んでいてもよい。また不織布とする場合は、従来公知の方法により溶融紡糸、冷却、延伸、開繊、堆積、熱処理する手法が挙げられる。ポリマー生成物には酸化防止剤、難燃剤、紫外線吸収剤、帯電防止剤、抗菌剤、結着樹脂等の添加剤が含有されていてもよい。添加物を混合する工程は、重合反応時でも良いし、重合反応後の後工程や、重合生成物を取り出した後に溶融混錬しながら添加しても良い。

【0086】

本実施形態により得られる繊維は、金属触媒及び有機溶剤を使用しない製造方法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態の繊維は、モノフィラメントであれば釣り糸、魚網、手術用縫合糸、医療材料、電気機器材料、自動車材料、産業用資材等の用途として幅広く適用される。また、本実施形態の繊維は、不織布であれば水産・農業資材、建築・土木資材、インテリア、自動車部材、包装材料、日用雑貨、衛生資材等の用途として幅広く適用される。

【0087】

<発泡体>

本実施形態に係る発泡体は上記の製造方法によって製造されたポリマー生成物を発泡させてなるものである。この発泡体の概念には、発泡樹脂のような単体としての発泡体のみでなく、断熱材や防音剤のような発泡体を有する部品や、建材のような発泡体を有する製品が含まれる。

【0088】

効率的な発泡体の製造方法としては、圧縮性流体に溶解又は可塑化された状態のポリマー生成物を減温、減圧する際にポリマー生成物中の圧縮性流体の気化を利用し発泡体を得る方法が挙げられる。ポリマー生成物中の圧性縮流体は、大気開放されると10−5〜10−6/secの速度で拡散すると考えられている。圧力開放されると、エンタルピーが一定であるため温度低下も発生し、冷却速度の制御が困難になる場合がある。この場合でも、大気開放時のポリマーの弾性が大きい場合には、気泡が維持されて発泡体が形成される。

【0089】

発泡体成型品を得る場合には成型用金型内に直接圧縮性流体に溶解又は可塑化された状態のポリマー生成物を所定量注入し減圧した後、加熱成型することで発泡体成型品を成型する。加熱手段としては、スチーム、伝導熱、輻射熱、マイクロ波などが挙げられる。この場合、これらの加熱手段で、100〜140℃程度に加熱し、好ましくはスチームで110〜125℃で加熱して発泡成形をすることが好ましい。

【0090】

また、上記の製造方法によって製造されたポリマー生成物に、一般的な発泡性プラスチックの製造方法を適用して、発泡体を製造することもできる。この場合、上記のポリマー生成物に改質剤、核剤などの所望の添加剤を配合した樹脂組成物を一般的な溶融押出機を用いて押し出したストランドを得る。次に、ペレタイザーを用いて、得られたストランドからペレット、又は粒子を得る(粒子化工程)。この粒子又はペレットを、オートクレーブ内に投入して、気相、又は水、純水のような液相に投入して、例えば分散剤、融着防止剤、粘着防止剤のような、任意の慣用の添加剤を用いて、樹脂粒子分散液を調製する。更に、揮発性発泡剤を用いて樹脂粒子分散液を発泡させることにより発泡粒子を得る(発泡工程)。この粒子を大気にさらし空気を粒子気泡内に浸透させ、かつ必要に応じ粒子に付着した水分を除去する(熟成工程)。次いでこの発泡粒子を小さな孔やスリットが設けられている閉鎖型金型の型内に充填し、加熱発泡することによって個々の粒子を融着一体化した成形体とすることができる。

【0091】

本実施形態により得られる発泡体は、金属触媒及び有機溶剤を使用しない製法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態の発泡体は、緩衝材、断熱材、防音材、制震材等の用途として幅広く適用される。

【0092】

<<ポリマー組成物>>

続いて、上記の製造方法により製造されたポリマー生成物を含有するポリマー組成物について説明する。本実施形態において、ポリマー組成物とは、ポリマー生成物を含有する物質を意味する。ポリマー組成物は、ポリマー生成物を含有していれば形態に制限はなく、例えば、ポリマー生成物と添加物とを含む固体であっても、ポリマー生成物を溶媒に溶解させた液体であっても、ポリマー生成物を分散媒に分散させた分散体であっても良い。本実施形態により得られるポリマー組成物は、金属触媒及び有機溶剤を使用しない製法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態のポリマー組成物は、日用品、包装材料、医薬品、電気機器材料、家電筐体、自動車材料等の用途として幅広く適用される。ポリマー組成物がポリ乳酸やポリカプロラクトンのような生分解性を有するポリマー生成物を含有する場合、溶剤や金属も含まない点を生かすことで、体内に入る可能性があるような用途、特に食品に使用する包装材料、化粧品や、医薬品などの医療用材料として有用となる。

【0093】

<<実施形態の効果>>

本実施形態のポリマー生成物は、圧縮性流体、及び、金属原子を含まない有機触媒を用いて開環重合性モノマーを開環重合して得られ、残存開環重合性モノマー量が1000ppm以下であり、数平均分子量が15000以上である。このポリマー生成物は、有機溶剤を用いずに製造可能であり、残留開環重合性モノマー量や低分子量成分の量も小さいため、これらの成分による粒子の安全性や安定性の低下を抑制できるという効果を奏する。また、ポリマー生成物中の低分子量成分の影響で成形体の耐久性や軟化温度が低下することを抑制できるという効果を奏する。

【実施例】

【0094】

以下、実施例及び比較例を示して本実施形態をさらに具体的に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0095】

実施例及び比較例で得られたポリマー生成物の各物性は次のようにして求めた。

【0096】

<ポリマーの分子量>

GPC(Gel Permeation Chromatography)により以下の条件で測定した。

・装置:GPC−8020(東ソー社製)

・カラム:TSK G2000HXL及びG4000HXL(東ソー社製)

・温度:40℃

・溶媒:クロロホルム

・流速:1.0mL/分

濃度0.5重量%の試料を1mL注入し、上記の条件で測定したポリマーの分子量分布から単分散ポリスチレン標準試料により作成した分子量校正曲線を使用してトナーの数平均分子量(Mn)、重量平均分子量(Mw)を算出した。分子量分布はMwをMnで除した値である。

【0097】

<ガラス転移温度(Tg)>

装置:DSC(TAインスツルメンツ社製、Q2000)

試料5〜10mgをアルミ製の簡易密閉パンに充填したものを以下の測定フローに供した。

1回目 加熱:30℃〜220℃、5℃/min.、220℃到達後1分保持

冷却:温度制御なしで−20℃までクエンチ、−20℃到達後1分保持

2回目 加熱:−20℃〜180℃、5℃/min.

ガラス転移温度は、2回目の加熱のサーモグラムにおいてミッドポイント法を採用して値を読み取り、ガラス転移温度として評価を行った。

【0098】

<軟化点>

装 置 :フローテスター(島津製作所(株)製、CFT−500D)

試 料 :1.5g、

昇温速度 :10℃/分、

荷 重 :10kg、

ノズル :直径0.5mm、長さ1mm

加熱開始温度:50℃、

予熱時間 :300秒、

1/2法 :試料の半分が流出した温度を軟化点とした。

【0099】

<残存モノマー量(モル%)=未反応モノマー量(モル%)>

ポリマー生成物(ポリ乳酸)の残存モノマー量は、「ポリオレフィン等合成樹脂製食品容器包装等に関する自主基準,第3版改訂版,2004年6月追補,第3部,衛生試験法,P13」記載のラクチド量の測定方法に従って求めることができる。具体的には、ポリ乳酸等のポリマー生成物をジクロロメタンに均一に溶解し、アセトン/シクロヘキサン混合溶液を加えてポリマー生成物を再沈させた上澄み液を、水素炎検出器(FID)付ガスクロマトグラフ(GC)に供し、残存モノマー(ラクチド)を分離、内部標準法により定量することによりポリマー生成物中の残存モノマー量を測定することができる。尚、GCの測定は以下の条件で行うことができる。

【0100】

(GC測定条件)

カラム :キャピラリーカラム

〈例〉J&W製DB−17MS(長さ30m×内径2.25膜厚0.25μm)

内部標準 :2,6−ジメチル−γピロン

カラム流量:1.8ml/分

カラム温度:50℃1分保持。25℃/分で定速昇温して320℃5分保持。

検出器 :水素炎イオン化法(FID)

【0101】

<残触媒量>

上記のGPC測定の結果、及び上記のGC測定の結果に基づいて、以下の式により残触媒量を算出した。

残触媒量=(上記GPC測定結果から求めた、分子量1000以下のピーク面積(wt%)) − (上記GC測定結果から求めた未反応モノマー量(wt%))

【0102】

<モノフィラメント引張強度>

JIS L1030 8.5.1標準時試験に示される定速伸張条件で測定した。

・装置:テンシロンUCT−100型測定器(オリエンテック社製)

・掴み間隔:30cm

・引張速度:30cm/分

・試験回数:10回

【0103】

<重合反応装置>

実施例1−1〜1−16,実施例2−1〜2−13,実施例3−1〜3−14,実施例4−1〜4−16、及び比較例1−4,比較例2−4,比較例3−4,比較例4−4では、図4の重合反応装置200を使用した。重合反応装置200のボンベ21としてはCO2ボンベを使用した。重合反応装置200の反応容器27としては100mlのバッチ式圧力容器を使用した。

【0104】

実施例1−17,3−15,3−16では、図3の連続式の重合反応装置100を使用した。混合装置9は、互いに噛み合うスクリュウを取り付けた二軸攪拌装置を有するシリンダー内径(d)30mmのもので、2つの回転軸は同方向回転で、速度は30rpmである。反応容器13は二軸混練機(東芝製TME−18)である。

【0105】

〔実施例1−1〕

L−乳酸のラクチド90質量部、D−乳酸のラクチド10質量部、開始剤のラウリルアルコールをモノマー100モル%に対し1.00モル%として、系全体の質量を50gになるよう計量し、100mLの反応容器27に加えた。それらを110℃で加熱し溶融させた後に、ポンプ22にて超臨界二酸化炭素(60℃、15MPa)を充填し、10分間攪拌しながら原材料を溶解させた。系内の温度を60℃に調整した後に、圧縮性流体の経路を添加ポット25経由に切り換えた。これにより、あらかじめ添加ポット25に仕込んだ有機触媒(1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)、2.0mol%)を、反応容器27内の圧力より1MPa高い設定圧力で、添加ポット25から反応容器27へ押し出して加えた。その後、2時間反応させた。反応終了後、バルブ28よりポリマー生成物を減圧させながら排出させた。これにより、二酸化炭素が気化して、ポリマー生成物(ポリ乳酸)が得られた。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。得られたポリマー生成物を、カウンタジェットミル(ホソカワミクロン社製)により粉砕して体積平均粒子径が6μmの粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表1に示す。

【0106】

〔実施例1−2〜1−4〕

開始剤量を、表1の実施例1−2〜1−4の各欄に示すように変えた点以外は、実施例1−1と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表1に示す。

【0107】

〔実施例1−5〜1−7〕

反応温度を、表1の実施例1−5〜1−7の各欄に示すように変えた点以外は、実施例1−3と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表1に示す。

【0108】

〔実施例1−8〜1−10〕

反応圧力を、表2の実施例1−8〜1−10の各欄に示すように変えた点以外は、実施例1−3と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表2に示す。

【0109】

〔実施例1−11〜1−13〕

反応時間、及び反応圧力を、表2の実施例1−11〜1−13欄に示すように変えた点以外は、実施例1−3と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表1−2に示す。

【0110】

〔実施例1−14〜1−16〕

モノマー種、触媒種、反応圧力、及び反応時間を表3の実施例1−14〜1−16欄に示すように変えた点以外は、実施例1−3と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。

【0111】

〔実施例1−17〕

図3の連続重合装置によって、L−ラクチドおよびD−ラクチド混合物(90/10)の重合を行った。添加剤として、顔料(C.I.Pigment Yellow 185)、カルナウバワックス、帯電制御剤(オリエント化学工業社製:E−84)を以下に示した比率で用いた。

L/Dラクチド混合物:93部

顔料 :2部

カルナウバワックス :4部

帯電制御剤 :1部

【0112】

ギヤポンプ(計量フィーダー2)を作動させて、タンク1内の溶融状態のラクチドを混合装置9に定量供給する。ギヤポンプ(計量フィーダー4)を作動させて、タンク3内の開始剤としてラウリルアルコールを、ラクチドに対し0.5mol%となるように混合装置9に定量供給する。混合装置9のシリンダーの温度は80℃である。ベント孔(導入口9a)より炭酸ガスを系内の圧力が15MPaになるように供給する。計量ポンプ12を作動させて、タンク11内の重合触媒DBUを、ラクチドに対して0.1質量%となるように、原料供給孔(導入口13b)へ供給する。反応容器13のシリンダー温度は、原料供給部付近の温度を80℃、先端部の温度60℃とし、この容器内の反応物の平均滞留時間は約1200秒とした。先端に計量ポンプ、押出口金を取付け、ストランド状に押出し、チップを得た。計量ポンプ14のポリマー生成物送り速度は200g/minである。

【0113】

さらにチップをカウンタジェットミル(ホソカワミクロン社製)により粉砕して、体積平均粒子径が6μmの着色粒子(トナー)を得た。得られた着色粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。

【0114】

〔実施例1−18〕

モノマー種に、L体(100%)のラクチドを使用し、開始剤量を表4に示した値に変更し、炭酸ガスを、ベント孔(導入口9a)より、10g/minの流量で導入した以外は、実施例1−17と同様の操作を行い、ポリマー生成物を得た。なお、流量10g/minは、計量ポンプ14のポリマー生成物送り速度200g/minに対して、5wt%に相当する。得られたポリマー生成物(L体のポリ乳酸)は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表4に示す。

【0115】

〔実施例1−19〕

開始剤の量を表4に示した値に変更した以外は、実施例1−18と同様の操作を行った。押出口金15からストランド状に押出されたポリマー生成物を、10℃の水中を潜らせた後、カッターでストランドをカットし、乾燥させることによりによりペレットを得た。

【0116】

〔実施例1−20〕

開始剤種に実施例1−18で得たL体のポリ乳酸を用い、それを出発として、D体(100%)のラクチドを重合させることでステレオコンプレックスを生成した。ステレオコンプレッスの製造には、図5に示された重合反応装置300を用いた。図5は、バッチ式の重合工程の一例を示す系統図である。重合反応装置300は、添加ポット125と、反応容器127と、バルブ(123,124,126,128,129)と、継手(130a,130b)が設けられた配管130を有する点を除き、図4の重合反応装置200と同様の構成である。なお、添加ポット125、反応容器127、バルブ(123,124,126,128,129)、配管130は、それぞれ、添加ポット25、反応容器27、バルブ(23,24,26,28,29)、配管30と同様の装置、機構、又は、手段によって構成されている。実施例1−20における操作は以下のとおりである。

【0117】

実施例1−18で得た25gのポリマー生成物を、図5のバッチセル(反応容器27)に仕込み、200℃に加熱して、1時間かけて溶解させた。続いて、内部圧力が10MPaになるようにタンク21の炭酸ガスを充填させ、ポリマー生成物の温度が100℃になるまで1時間かけて冷却を行った。その後、触媒として、あらかじめ添加ポット25に仕込んだ有機触媒(DMAP:N,N−ジメチル−4−アミノピリジン)を、反応容器27内の圧力(10MPa)より高い圧力で反応容器27内へ押し出して加え、反応容器27内の圧力を12MPaとし、2時間放置した。

【0118】

続いて、添加ポット125に仕込んだ溶融状態のD体(100%)のラクチド(110℃)を、先ほどの有機触媒と同様に反応容器27内の圧力(12MPa)より高い圧力で反応容器27内へ押し出して加え、反応容器27内の圧力を15MPaとし2時間反応を行った。反応終了後、バルブ28より圧縮性流体及びポリマー生成物を減圧させながら排出させ、ポリ乳酸のステレオコンプレックス共重合体を得た。また、得られたポリマー生成物について、実施例1−18と同様の操作を施すことによりペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表4に示す。

【0119】

〔比較例1−1〕

常圧条件下(0.1MPa)、L−乳酸のラクチド90重量部、D−乳酸のラクチド10重量部、開始剤のラウリルアルコールをモノマー100モル%に対し0.5モル%として、系全体の重量を50gになるようにフラスコ中に計量した。次いで、N2パージ下でさらに昇温して、目視で系が均一化したことを確認した後、触媒として2−エチルヘキサン酸スズを2mol%加えて重合反応を行った。この際、系内の温度が190℃を超えないように制御した。2時間の反応時間経過後、減圧条件下で未反応のラクチドを除去し、フラスコ内部のポリマー生成物(ポリ乳酸)を取り出した。取り出したポリマー生成物をカウンタジェットミル(ホソカワミクロン社製)により粉砕して体積平均粒子径が7μmの粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。

【0120】

〔比較例1−2,1−3〕

モノマー種を表3の比較例1−2,1−3欄に示すように変えた点以外は、比較例1−1と同様の操作を行い、粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。

【0121】

〔比較例1−4〕

L−乳酸のラクチド90質量部、D−乳酸のラクチド10質量部、開始剤のラウリルアルコールをモノマー100モル%に対し1.00モル%、有機触媒として1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)を2.0mol%として、系全体の質量を50gになるように計量し、100mLの耐圧容器に加えた。実施例1−1との違いは、有機触媒を加えるタイミングである。その後、耐圧容器に超臨界二酸化炭素(60℃、15MPa)を充填し、系内の温度が60℃到達した後、2時間、反応させた。反応終了後、バルブ28より圧縮性流体とポリマー生成物を減圧させながら排出させた。これにより、二酸化炭素が気化して、ポリマー生成物(ポリ乳酸)が得られた。得られたポリマー生成物を、カウンタジェットミル(ホソカワミクロン社製)により粉砕して体積平均粒子径が6μmの粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。なお、比較例1−4では、一部は発泡体となるが不均一であり、バルク状態の粒子と混合された状態のポリマー生成物が得られた。詳細な理由は不明であるが、これは、ポリマーの数平均分子量が小さく、圧縮性流体気化時のポリマーの弾性が空気孔の形成に必要な弾性に満たなかったためと考えられる。

【0122】

また、実施例1−1および比較例1−4で得られたポリマー生成物について、上記の方法により測定したガラス転移温度および軟化点のデータを表5に示す。比較例1−4の粒子は、分子量が少ないためにガラス転移温度や軟化点で示される熱特性が低く、高温条件下での粒子合一の可能性があり、応用面での使用が制限される。

【0123】

<トナー製造例>

実施例1−1などの各実施例で得られたポリマー生成物に顔料やWAX、帯電制御剤などを加え、溶融混錬後、粉砕、分級を経てトナーを製造しても良い。この場合のトナー製造例を示す。

【0124】

以下に示すマスターバッチ原材料をヘンシェルミキサーにて混合し、顔料凝集体中に水が染み込んだ混合物を得た。

(マスターバッチ原材料)

顔料(C.I.Pigment Yellow 185):40部

ポリマー生成物(実施例1−1) :60部

水 :30部

これをロール表面温度130℃に設定した2本ロールにより45分間混練を行い、パ

ルベライザーで1mmφの大きさに粉砕し、マスターバッチを得た。

【0125】

以下に示すトナー処方でカルナウバワックス((分子量1,800、酸価2.7mgKOH/g、針入度1.7mm(40℃))、マスターバッチ、帯電制御剤(オリエント化学工業社製:E−84)を加えて2軸エクストルーダーを用いて100℃で混練して、粉砕、分級し、トナー粒子を得た。ついで、トナー粒子100部に疎水性シリカ0.5部と、疎水化酸化チタン0.5部をヘンシェルミキサーにて混合して、トナーを得た。

(トナー処方)

ポリマー生成物(実施例1−1):90部

カルナウバワックス :4部

マスターバッチ :5部

帯電制御剤 :1部

【0126】

〔発泡体の製造〕

さらに、比較例1−1から1−4にて得られたポリマー生成物100質量部、核剤(気泡調整剤)であるタルク(松村産業(株)製、ハイフィラー#12;平均粒径3〜4μm)0.2質量部をオープンロール混練機(ニーデックス 日本コークス工業社製)でフロントロール供給側120℃、排出側80℃、バックロール供給側30℃、排出側20℃、フロントロール回転数35rpm、バックロール回転数31rpm、ギャップ0.25mmにて1回通しで混練した後、パルペライザー(ホソカワミクロン株式会社製)で粉砕して、ポリマー粒子を調製した。

【0127】

得られたポリマー粒子100重量部と、純水300重量部と、融着防止剤である第三リン酸カルシウム(平均粒径0.5μm)0.02重量部と、分散剤であるドデシルベンゼンスルホン酸ナトリウム0.0006重量部とを、内容積500mLのオートクレーブに入れ、窒素ガスを導入し、オートクレーブ内の酸素を除去した。内容物を攪拌しながら発泡温度(105℃)まで昇温して、二酸化炭素をオートクレーブ圧力が45kgf/cm2G(3.9MPa)となるまで注入し、同温度で60分間保持した。その後、95℃まで内容物を冷却し、同温度で5分間保持した後、オートクレーブの一端を開放して、大気圧下にして発泡粒子を得た。

【0128】

各実施例及び各比較例の発泡体の嵩密度は0.030±0.005g/cm2、熱伝導率は0.035±0.005(W/m・K)であった。実施例及び比較例の各発泡体は、緩衝材、断熱材、防音材、制震材等の用途に使用し得るものである。ただし、それらの圧縮強さはポリマーの分子量とほぼ相関がある。ポリマーの分子量15000未満になると用途によってはそのポリマーを含有する発泡体の耐久性、耐熱性が不足することが懸念される。また、表1から表3に示した結果より、発泡体自身の安定性や、残触媒などから懸念される安全性については、実施例の発泡体が比較例の発泡体よりも優れていることが判断される。更に、各実施例の発泡体は、二酸化炭素の気化と同時に製造されたものである。即ち、実施例の発泡体は、比較例の発泡体と比較して効率的に製造される。

【0129】

【表1】

【0130】

【表2】

【0131】

【表3】

【0132】

【表4】

【0133】

【表5】

【0134】

〔実施例2−1〕

開始剤のラウリルアルコールをモノマー100モル%に対し0.175モル%に変えた点以外は、実施例1−1と同様の操作を行いポリマー生成物(ポリ乳酸)を得た。得られたポリマー生成物について、汎用のインフレ成形機で成形温度200℃、厚み100μmとなるようフイルム成形を行った。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表6に示す。

【0135】

〔実施例2−2〜2−3〕

開始剤量を、表6の実施例2−2〜2−3の各欄に示すように変えた点以外は、実施例2−1と同様の操作を行い、延伸フイルムを得た。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表6に示す。

【0136】

〔実施例2−4〜2−6〕

反応温度を、表6の実施例2−4〜2−6の各欄に示すように変えた点以外は、実施例2−2と同様の操作を行い、延伸フイルムを得た。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表6に示す。

【0137】

〔実施例2−7〜2−8〕

反応圧力を、表7の実施例2−7〜2−8の各欄に示すように変えた点以外は、実施例2−2と同様の操作を行い、延伸フイルムを得た。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表7に示す。

【0138】

〔実施例2−9〜2−10〕

反応時間、及び反応圧力を、表7の実施例2−9〜2−10の各欄に示すように変えた点以外は、実施例2−2と同様の操作を行い、延伸フイルムを得た。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表7に示す。

【0139】

〔実施例2−11〜2−13〕

モノマー種、触媒種、及び反応時間を表8の実施例2−11〜2−13欄に示すように変えた点以外は、実施例2−2と同様の操作を行い、延伸フイルムを得た。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表8に示す。

【0140】

〔比較例2−1〕

開始剤のラウリルアルコールをモノマー100モル%に対し0.15モル%に変えた点以外は、比較例1−1と同様の操作を行いポリマー生成物(ポリ乳酸)を得た。得られたポリマー生成物について、インフレ成形機で成形温度200℃、厚み100μmとなるようフイルム成形を行った。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表8に示す。

【0141】

〔比較例2−2,2−3〕

モノマー種を表8の比較例2−2,2−3欄に示すように変えた点以外は、比較例2−1と同様の操作を行い、延伸フイルムを得た。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表8に示す。

【0142】

〔比較例2−4〕

比較例1−4と同様の操作を行いポリマー生成物(ポリ乳酸)を得た。得られたポリマー生成物について、汎用のインフレ成形機で成形温度200℃、厚み100μmとなるようフイルム成形を行った。得られた延伸フイルムについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表8に示す。

【0143】

延伸フイルムに含まれるポリマーの数平均分子量が15000未満になると(比較例2−4)、用途によっては延伸フイルムの耐久性が不足することが懸念される。また、表6から8に示した結果より、残触媒や残存モノマーに起因する安定性や安全性は、比較例1−1〜1−3の延伸フイルムよりも実施例の延伸フイルムの方が優れていると判断される。

【0144】

【表6】

【0145】

【表7】

【0146】

【表8】

【0147】

〔実施例3−1〕

開始剤のラウリルアルコールをモノマー100モル%に対し0.1モル%に変えた点以外は、実施例1−1と同様の操作を行いポリマー生成物(ポリ乳酸)を得た。得られたポリマー生成物について、先端に計量ポンプ、押出口金を取り付けた二軸混練機(東芝製TME−18)で、230℃で溶融混練して、ストランド状に押出し、10℃の水中を潜らせた後、カッターでストランドをカットし、乾燥させることによりペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表9に示す。

【0148】

〔実施例3−2〕

開始剤量を、表9の実施例3−2の欄に示すように変えた点以外は、実施例3−1と同様の操作を行い、ペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表9に示す。

【0149】

〔実施例3−3〜3−5〕

反応温度を、表9の実施例3−3〜3−5の各欄に示すように変えた点以外は、実施例3−2と同様の操作を行い、ペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表9に示す。

【0150】

〔実施例3−6〜3−8〕

反応圧力を、表1の実施例3−6〜3−8の各欄に示すように変えた点以外は、実施例3−2と同様の操作を行い、ペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表9に示す。

【0151】

〔実施例3−9〜3−11〕

反応時間、及び反応圧力を、表9の実施例3−9〜3−11の各欄に示すように変えた点以外は、実施例3−2と同様の操作を行い、ペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表9に示す。

【0152】

〔実施例3−12〜3−14〕

モノマー種、触媒種、反応圧力、及び反応時間を表9の実施例3−12〜3−14の各欄に示すように変えた点以外は、実施例3−2と同様の操作を行い、ペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表9に示す。

【0153】

〔実施例3−15〕

ギヤポンプ(計量フィーダー2)を作動させて、タンク1内の溶融状態のラクチドを混合装置9に定量供給する。ギヤポンプ(計量フィーダー4)を作動させて、タンク3内の開始剤としてラウリルアルコールを、ラクチドに対し0.1mol%となるように混合装置9に定量供給する。混合装置9のシリンダーの温度は80℃である。ベント孔(導入口9a)より炭酸ガスを系内の圧力が15MPaになるように供給する。計量ポンプ12を作動させて、タンク11内の重合触媒DBUを、ラクチドに対して0.1質量%となるように、原料供給孔(導入口13b)へ供給する。反応容器13のシリンダー温度は、原料供給部付近の温度を80℃、先端部の温度60℃とし、この容器内の反応物の平均滞留時間は約1200秒とした。先端に計量ポンプ、押出口金を取付け、ストランド状に押出し、10℃の水中を潜らせた後、カッターでストランドをカットし、乾燥させることによりによりペレットを得た。計量ポンプ14のポリマー生成物送り速度は200g/minである。得られたペレットについて、ポリマー生成物としての物性値を前述の方法で求めた。結果を表10に示す。

〔実施例3−16〕

開始剤量を、表10の実施例3−16の欄に示すように変えた点以外は、実施例3−15と同様の操作を行い、ペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表10に示す。

【0154】

〔比較例3−1〕

開始剤のラウリルアルコールをモノマー100モル%に対し0.1モル%に変えた点以外は、比較例1−1と同様の操作を行いポリマー生成物(ポリ乳酸)を得た。得られたポリマー生成物について、先端に計量ポンプ、押出口金を取り付けた二軸混練機(東芝製TME−18)で、230℃で溶融混練して、ストランド状に押出し、10℃の水中を潜らせた後、カッターでストランドをカットし、乾燥させることによりペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表11に示す。

【0155】

〔比較例3−2,3−3,3−4〕

開始剤量、モノマー種を表11の比較例3−2,3−3,3−4の各欄に示すように変えた点以外は、比較例3−1と同様の操作を行い、ペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表11に示す。

【0156】

〔比較例3−5〕

比較例1−4と同様の操作を行いポリマー生成物(ポリ乳酸)を得た。得られたポリマー生成物について、先端に計量ポンプ、押出口金を取り付けた二軸混練機(東芝製 TME−18)で、230℃で溶融混練して、ストランド状に押出し、10℃の水中を潜らせた後、カッターでストランドをカットし、乾燥させることによりペレットを得た。ペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表11に示す。

【0157】

〔シートの製造〕

各実施例、比較例で得られたペレットをそれぞれ用いて、幅1000mmのTダイを装着したスクリュー径90mmの単軸押出機(東芝機械製SE−90CV)を使って、押出温度215℃にて溶融押出し、40℃に設定されたキャストロールに密着させて、厚み350μmのシートを得た。

【0158】

〔シート成型品の製造〕

シートの製造例で得られたそれぞれのシートを材料とし、熱板圧空成型機(株式会社浅野研究所社製FKH形小型熱板加熱式圧空成形機)とアルミ製の金型とを用いて、縦250mm、横200mm、深さ30mmの箱形の容器を成型した。成型時の加熱熱板温度(加熱軟化温度)は120℃、金型表面温度は117℃であり、賦型に必要な加熱時間は10秒、冷却時間5秒、ショットサイクルは15秒とした。成型した半製品をトムソン刃を使用した抜刃で打ち抜き、シート成型品を得た。

【0159】

〔射出成型品の製造〕

各実施例、比較例で得られたペレットをそれぞれ用いて、スクリュー式立型射出成形機(田端機械工業株式会社製TKP−30−3HS)により、成形温度200℃で、縦50mm、横50mm、厚み5mmの射出成形品を成形した。

【0160】

〔シート、シート成型品、射出成型品の評価〕

得られたシート、シート成型品、射出成型品を以下の基準で評価した。その評価結果を表9〜表11に示す。

シートの評価:

縦1000mm、横1000mmのサンプルを目視で観察し、フィッシュアイ状の異物があるかを確認し、評価した。

フィッシュアイ状の異物がない:○

フィッシュアイ状の異物が1〜2個ある:△

フィッシュアイ状の異物が3個以上ある:×

シート成型品の評価:

シート成型品サンプルを100個製造し、その場合の成形性、外観から次のように評価した。

成形性、外観に問題なし:○

成形性、外観に若干問題あり:(1〜9個のサンプルで成型の際または打ち抜きの際の少なくとも一方でワレが発生、目視でやや濁る):△

成形性、外観に明らかに問題あり:(10個以上の成型の際または打ち抜きの際の少なくとも一方でワレが発生、目視で明らかに濁る):×

射出成型品の評価:

射出成型品を100個製造し、その場合の成形性、外観から次のように評価した。

成形性、外観に問題なし:○

成形性、外観に若干問題あり(1〜9個のサンプルでバリが発生、目視でやや濁る):△

成形性、外観に明らかに問題あり(10個以上のサンプルでバリが多く発生、目視で明らかに濁る):×

【0161】

表3−1〜3−3に示した結果より、残触媒や残存モノマーに起因する安定性や安全性、成形性は、比較例3−1〜3−4のシート又は成型品よりも実施例のシート又は成型品の方が優れていると判断される。また、シート又は成型品に含まれるポリマーの数平均分子量が15000未満になると(比較例3−2、3−5)成形性が低下する。

【0162】

【表9】

【0163】

【表10】

【0164】

【表11】

【0165】

〔実施例4−1〕

開始剤のラウリルアルコールをモノマー100モル%に対し0.25モル%に変えた点以外は、実施例1−1と同様の操作を行いポリマー生成物(ポリ乳酸)を得た。得られたポリマー生成物について、公知の簡易型溶融紡糸機(東洋精機社製キャピログラフ1D PMD−C)にて紡糸し、温風式延伸機で延伸してモノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性と引張強度を上記の方法で求めた。結果を表12に示す。

【0166】

〔実施例4−2〜4−3〕

開始剤量を、表12の実施例4−2〜4−3の各欄に示すように変えた点以外は、実施例4−1と同様の操作を行い、モノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表12に示す。

【0167】

〔実施例4−4〜4−6〕

反応温度を、表12の実施例4−4〜4−6の各欄に示すように変えた点以外は、実施例4−2と同様の操作を行い、モノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表12に示す。

【0168】

〔実施例4−7〜4−9〕

反応圧力を、表13の実施例4−7〜4−9の各欄に示すように変えた点以外は、実施例4−2と同様の操作を行い、モノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表13に示す。

【0169】

〔実施例4−10〜4−12〕

反応時間、及び反応圧力を、表13の実施例4−10〜4−12の各欄に示すように変えた点以外は、実施例4−2と同様の操作を行い、モノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表13に示す。

【0170】

〔実施例4−13〜4−15〕

モノマー種、触媒種、反応圧力、及び反応時間を表14の実施例4−13〜4−15の各欄に示すように変えた点以外は、実施例4−2と同様の操作を行い、モノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表14に示す。

【0171】

〔実施例4−16〕

実施例4−2と同様に製造されたポリマー生成物について、スパンボンド不織布製造装置(新和工業株式会社製)を用いて、公知の方法にて溶融紡糸、冷却、延伸、開繊、堆積、熱処理して不織布を得た。

【0172】

〔比較例4−1〕

開始剤のラウリルアルコールをモノマー100モル%に対し0.1モル%に変えた点以外は、比較例1−1と同様の操作を行いポリマー生成物(ポリ乳酸)を得た。得られたポリマー生成物を、公知の簡易型溶融紡糸機(東洋精機社製キャピログラフ1D PMD−C)にて紡糸し温風式延伸機で延伸してモノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表14に示す。

【0173】

〔比較例4−2,4−3〕

モノマー種を表3の比較例4−2,4−3の各欄に示すように変えた点以外は、比較例4−1と同様の操作を行い、モノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表14に示す。

【0174】

〔比較例4−4〕

L−乳酸のラクチド90質量部、D−乳酸のラクチド10質量部、開始剤のラウリルアルコールをモノマー100モル%に対し0.25モル%、有機触媒として1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)を2.0mol%として、系全体の質量を50gになるように計量し、100mLの耐圧容器に加えた。実施例4−1との違いは、有機触媒を加えるタイミングである。その後、超臨界二酸化炭素(60℃、15MPa)を充填し、系内の温度を60℃到達後、2時間、反応させた。反応終了後、徐々に常温、常圧まで戻し、バルブ28より圧縮性流体とポリマー生成物を減圧させながら排出させた。これにより、二酸化炭素が気化して、ポリマー生成物(ポリ乳酸)が得られた。得られたポリマー生成物について公知の簡易型溶融紡糸機(東洋精機社製キャピログラフ1D PMD−C)にて紡糸し、温風式延伸機で延伸してモノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表3に示す。

【0175】

〔比較例4−5〕

開始剤量を、表14の比較例4−5の欄に示すように変えた点以外は、実施例4−1と同様の操作を行い、モノフィラメントを得た。得られたモノフィラメントについて、ポリマー生成物としての物性値と引張強度を上記の方法で求めた。結果を表14に示す。

【0176】

モノフィラメントの引張強度はポリマーの分子量とほぼ相関がある。繊維に含まれるポリマーの数平均分子量15000未満になると(比較例4−5)、用途によっては繊維の耐久性が不足することが懸念される。また、表12から14に示した結果より、残触媒や残存モノマーに起因する繊維の安定性や安全性について、比較例4−1〜4−4の繊維よりも実施例の繊維の方が優れていることは容易に判断できる。

【0177】

【表12】

【0178】

【表13】

【0179】

【表14】

【符号の説明】

【0180】

1 タンク

2 計量フィーダー

3 タンク

4 計量フィーダー

5 タンク

6 計量ポンプ

7 タンク

8 計量ポンプ

9 混合装置

10 送液ポンプ

11 タンク

12 計量ポンプ

13 反応容器

14 計量ポンプ

15 押出口金

21 タンク

22 ポンプ

23 バルブ

24 バルブ

25 添加ポット

26 バルブ

27 圧力容器

28 バルブ

100 重合反応装置

200 重合反応装置

【先行技術文献】

【特許文献】

【0181】

【特許文献1】特開平8−259676号公報

【特許文献2】特開2008−63420

【特許文献3】特開2005−60474

【特許文献4】特開2009−1614号公報

【非特許文献】

【0182】

【非特許文献1】Ganapathy,H.S.;Hwang,H.S.;Jeong,Y.T.;LEE,W-T.;Lim,K.T.Eur Polym J.2007,43(1),119-126.

【非特許文献2】Idriss Blakey, Anguang Yu, Steven M.Howdle, Andrew K.Whittakera and Kristofer J.Thurechta, Green Chemistry, 2011, Advance Article

【非特許文献3】「超臨界流体の最新応用技術」、第173頁、2004年3月15日、株式会社エヌ・ティー・エス発行

【技術分野】

【0001】

本発明は、ポリマー生成物に関する。

【背景技術】

【0002】

従来、開環重合性モノマーを開環重合することにより各種のポリマーが製造されている。例えば、開環重合性モノマーの一例としてのラクチドを開環重合することによりポリ乳酸が製造されている。製造されたポリ乳酸は、縫合糸用の繊維、生体適合材料用のシート、化粧品用の粒子、或いは、レジ袋用のフイルム等として活用されている。

【0003】

開環重合性モノマーを開環重合させてポリマーを製造する方法としては、開環重合性モノマーを溶融状態で反応させる方法が知られている。例えば、ラクチドを開環重合してポリ乳酸を製造する方法としては、触媒としてオクチル酸錫を用い、反応温度を195℃として、溶融状態でラクチドを反応させて重合させる方法が知られている(特許文献1参照)。ところが、この製造方法によりポリ乳酸を製造した場合、2%を超えるラクチドが生成物に残留する(特許文献1参照)。これは、ラクチド等の開環重合の反応系においては開環重合性モノマーとポリマーとの平衡関係が成立し、上記の反応温度のような高温で開環重合性モノマーを開環重合した場合には、解重合反応によって開環重合性モノマーが生じやすくなることによる。残留したラクチド(開環重合性モノマー)は、生成物の加水分解触媒として機能したり、耐熱性を低下させたりする。この場合、ポリ乳酸を溶融状態で減圧下においてラクチドを低減させることが知られているが(特許文献2参照)、ポリ乳酸を溶融状態に保つことで着色が生じることがある。また、加水分解抑制剤を用いることが知られているが(特許文献3参照)、加水分解抑制剤の添加により成形加工性が低下し、得られる成形体の物性が低下することがある。

【0004】

低い反応温度で開環重合性モノマーを開環重合させる方法としては、有機溶媒中でラクチドの開環重合を行う方法が開示されている(特許文献4参照)。開示された方法によると、ジクロロメタン溶液中D−ラクチドを25℃で重合することにより、99.4%のモノマー転化率でポリ−D−乳酸を得ている。ところが、有機溶媒を用いて重合を行った場合には、ポリマーを用いるときに、有機溶媒を乾燥させる処理が必要となるだけでなく、この処理を行っても有機溶媒が生成物中に残留する可能性がある。

【0005】

有機溶媒を使用せずに開環重合性モノマーを開環重合させる方法としては、超臨界二酸化炭素中で金属触媒を用いてL−ラクチドを開環重合させる方法が開示されている(非特許文献1参照)。開示された方法によると、金属触媒としてオクチル酸スズを用い、反応温度を80℃、圧力を207barとして、超臨界二酸化炭素に対し10w/v%のl−ラクチドを、47時間重合させることにより、ポリ乳酸の微粒子を得ている。ところが、この製造方法によりポリ乳酸を製造した場合、金属触媒のオクチル酸スズが、生成物に残留するという問題があった。これは、触媒が金属原子を含むため、生成物から容易に除去されないことによる。残留したオクチル酸スズは、生成物の耐熱性や安全性を低下させる。

【0006】

超臨界二酸化炭素を用いてラクチドを開環重合させる方法において、触媒として金属原子を含まない有機触媒を用いた方法が開示されている(非特許文献2参照)。開示された方法によると、ラクチド、及び、有機触媒としての1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)等をオートクレーブに充填した後、攪拌し、二酸化炭素を加えて250気圧とする手順によりラクチドを重合させている。この方法では、16時間反応させることで、数平均分子量が1.0万程度のポリマーが得られる(非特許文献2参照)。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、超臨界二酸化炭素などの圧縮性流体を用いて開環重合性モノマーを開環重合させる方法において、触媒として金属原子を含まない有機触媒を用いた場合には、長時間反応を継続させても、分子量の高いポリマー生成物が得られなかった。このため、低分子量成分の影響でポリマー生成物の耐久性や軟化温度が低下するという課題が生じる。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、実質的に有機溶媒および金属触媒を含まず、残存開環重合性モノマー量が1000ppm以下であり、数平均分子量が15000以上であることを特徴とするポリマー生成物である。

【発明の効果】

【0009】

以上説明したように、本発明のポリマー生成物は、実質的に有機溶媒および金属触媒を含まず、残存開環重合性モノマー量が1000ppm以下であり、数平均分子量が15000以上である。これにより、低分子量成分の影響でポリマー生成物の耐久性や軟化温度が低下することを抑制できるという効果を奏する。

【図面の簡単な説明】

【0010】

【図1】温度と圧力に対する物質の状態を示す一般的な相図である。

【図2】本実施形態において圧縮性流体の範囲を定義するための相図である。

【図3】連続式の重合工程の一例を示す系統図である。

【図4】バッチ式の重合工程の一例を示す系統図である。

【図5】バッチ式の重合工程の一例を示す系統図である。

【発明を実施するための形態】

【0011】

以下、本発明の一実施形態について説明する。本実施形態のポリマー生成物は、圧縮性流体、及び、金属原子を含まない有機触媒を用いて開環重合性モノマーを開環重合して得られる。

【0012】

<<原材料>>

まず、上記のポリマーの生成に用いられる開環重合性モノマー、有機触媒などの原材料について説明する。本実施形態において、原材料とは、ポリマーを製造するもとになる材料であって、ポリマーの構成成分となる材料である。

【0013】

<有機触媒>

本実施形態で用いられる有機触媒は、生成物の安全性及び安定性を確保するために金属原子を含まない。本実施形態において、有機触媒は、開環重合性モノマーの開環重合反応に寄与し、開環重合性モノマーとの活性中間体を形成した後、アルコールとの反応で脱離、再生するものであればよい。

【0014】

有機触媒としては、例えばエステル結合を有する開環重合性モノマーを重合する場合、塩基性を有する求核剤として働く(求核性の)化合物が好ましく、窒素原子を含有する化合物がより好ましく、窒素原子を含有する環状化合物が更に好ましい。上記のような化合物としては、特に限定されないが、環状モノアミン、環状ジアミン(アミジン骨格を有する環状ジアミン化合物)、グアニジン骨格を有する環状トリアミン化合物、窒素原子を含有する複素環式芳香族有機化合物、N−ヘテロサイクリックカルベンなどが挙げられる。なお、カチオン系の有機触媒は、上記の開環重合反応に用いられるが、この場合、ポリマー主鎖から水素を引き抜く(バック−バイティング)ため、分子量分布が広くなり高分子量の生成物を得にくい。

【0015】

環状アミンの例としては、キヌクリジンが挙げられる。環状ジアミンの例としては、1,4−ジアザビシクロ−[2.2.2]オクタン(DABCO)、1,5−ジアザビシクロ(4,3,0)−5−ノネンが挙げられる。アミジン骨格を有する環状ジアミン化合物の例としては、1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)、ジアザビシクロノネンが挙げられる。グアニジン骨格を有する環状トリアミン化合物の例としては、1,5,7−トリアザビシクロ[4.4.0]デカ−5−エン(TBD)、ジフェニルグアニジン(DPG)が挙げられる。

【0016】

窒素原子を含有する複素環式芳香族有機化合物の例としては、N,N−ジメチル−4−アミノピリジン(DMAP)、4−ピロリジノピリジン(PPY)、ピロコリン、イミダゾール、ピリミジン、プリンが挙げられる。N−ヘテロサイクリックカルベンの例としては、1,3−ジ−tert−ブチルイミダゾール−2−イリデン(ITBU)などが挙げられる。これらの中でも、立体障害による影響が少なく求核性が高い、或いは、減圧除去可能な沸点を有するという理由により、DABCO、DBU、DPG、TBD、DMAP、PPY、ITBUが好ましい。

【0017】

これらの有機触媒のうち、例えば、DBUは、室温で液状であって沸点を有する。このような有機触媒を選択した場合、得られたポリマーを減圧処理することで、ポリマー中から有機触媒をほぼ定量的に取り除くことができる。なお、有機触媒の種類や除去処理の有無は、生成物の使用目的等に応じて決定される。

【0018】

有機触媒の種類及び使用量は、後述の圧縮性流体と開環重合性モノマーの組み合わせによって変わるので一概に特定できないが、開環重合性モノマー100モル%に対して、0.01モル%以上15モル%以下が好ましく、0.1モル%以上1モル%以下がより好ましく、0.3モル%以上0.5モル%以下が更に好ましい。使用量が0.01モル%未満では、重合反応が完了する前に有機触媒が失活して、目標とする分子量のポリマーが得られない場合がある。一方、使用量が15モル%を超えると、重合反応の制御が難しくなる場合がある。

【0019】

<開環重合性モノマー>

本実施形態で用いられる開環重合性モノマーは、エステル結合を環内に有するものが好ましい。このような、開環重合性モノマーとしては、例えば、環状エステル、環状カーボネートなどが挙げられる。

【0020】

環状エステルとしては、特に限定されないが、次の一般式(1)で表される化合物のL体又はD体の少なくとも一つを脱水縮合して得られる環状二量体が好適に用いられる。

R−C*−H(−OH)(−COOH) 一般式(1)

(一般式(1)において、Rは炭素数1〜10のアルキル基を表す。また、一般式(1)において、「*」は、不斉炭素を表す。)

【0021】

一般式(1)で表される化合物の具体例としては、乳酸の鏡像異性体、2−ヒドロキシブタン酸の鏡像異性体、2−ヒドロキシペンタン酸の鏡像異性体、2−ヒドロキシヘキサン酸の鏡像異性体、2−ヒドロキシヘプタン酸の鏡像異性体、2−ヒドロキシオクタン酸の鏡像異性体、2−ヒドロキシノナン酸の鏡像異性体、2−ヒドロキシデカン酸の鏡像異性体、2−ヒドロキシウンデカン酸の鏡像異性体、2−ヒドロキシドデカン酸の鏡像異性体などが挙げられる。これらの中でも、乳酸の鏡像異性体は、反応性、又は入手容易性の点から特に好ましい。これら環状二量体は単独で、あるいは数種を混合して使用することも可能である。

【0022】

一般式(1)以外の環状エステルとしては、例えば、β−プロピオラクトン、β−ブチロラクトン、γ−ブチロラクトン、γ−ヘキサノラクトン、γ−オクタノラクトン、δ−バレロラクトン、δ−ヘキサラノラクトン、δ−オクタノラクトン、ε−カプロラクトン、δ−ドデカノラクトン、α−メチル−γ−ブチロラクトン、β−メチル−δ−バレロラクトン、グリコリッド、ラクタイドなどの脂肪族のラクトンを挙げることができる。特にε−カプロラクトンが反応性・入手性の観点から好ましい。

【0023】

また、環状カーボネートとしてはエチレンカーボネート、プロピレンカーボネート等が挙げられるが、これらに限定されるものではない。これらの開環重合性モノマーは、一種単独で使用してもよく、二種以上を併用してもよい。

【0024】

<開始剤>

本実施形態において、得られるポリマーの分子量を制御するために、開環重合開始剤(開始剤)を用いることができる。開始剤としては、公知のものが使用でき、アルコール系であれば例えば脂肪族アルコールのモノ、ジ、又は多価アルコールのいずれでもよく、また飽和、不飽和のいずれであっても構わない。開始剤としては、具体的にはメタノール、エタノール、プロパノール、ブタノール、ペンタノール、ヘキサノール、ヘプタノール、ノナノール、デカノール、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、ステアリルアルコール等のモノアルコール;エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ヘキサンジオール、ノナンジオール、テトラメチレングリコール、ポリエチレングリコール等のジアルコール;グリセロール、ソルビトール、キシリトール、リビトール、エリスリトール、トリエタノールアミン等の多価アルコール;及び乳酸メチル、乳酸エチル等が挙げられる。

【0025】

また、ポリカプロラクトンジオールやポリテトラメチレングリコールのような末端にアルコール残基を有するポリマーを開始剤に使用することもできる。これにより、ジブロック共重合体や、トリブロック共重合体等が合成される。

【0026】

開始剤の使用量は、目標とする分子量に応じて適宜調整すればよく、好ましくは開環重合性モノマー100モル%に対して、0.1モル%以上5モル%以下である。不均一に重合が開始されるのを防ぐために、モノマーが重合触媒に触れる前にあらかじめモノマーと開始剤とをよく混合しておくことが望ましい。

【0027】

<添加剤>

また、開環重合に際しては、必要に応じて添加剤を添加してもよい。添加剤の例としては、界面活性剤、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、その他類似のものがあげられる。必要に応じて重合反応後に重合停止剤(安息香酸、塩酸、燐酸、メタリン酸、酢酸、乳酸等)を用いることもできる。

【0028】

界面活性剤としては、後述の圧縮性流体に溶解し、かつ圧縮性流体と開環重合性モノマーの双方に親和性を有するものが好適に用いられる。このような界面活性剤を使用することで、重合反応を均一に進めることができ、生成物の分子量分布が狭くなり、粒子状のポリマーを得やすくなる等の効果が期待できる。界面活性剤を重合系に共存させる場合、圧縮性流体に加えても、開環重合性モノマーに加えても良い。

【0029】

<<圧縮性流体>>

次に、図1及び図2を用いて本実施形態においてポリマーの製造に用いられる圧縮性流体について説明する。図1は、温度と圧力に対する物質の状態を示す相図である。図2は、本実施形態において圧縮性流体の範囲を定義するための相図である。本実施形態における「圧縮性流体」とは、物質が、図1で表される相図の中で、図2に示す(1)、(2)、(3)の何れかの領域に存在するときの状態を意味する。

【0030】

このような領域においては、物質はその密度が非常に高い状態となり、常温常圧時とは異なる挙動を示すことが知られている。なお、物質が(1)の領域に存在する場合には超臨界流体となる。超臨界流体とは、気体と液体とが共存できる限界(臨界点)を超えた温度・圧力領域において非凝縮性高密度流体として存在し、圧縮しても凝縮しない流体のことである。また、物質が(2)の領域に存在する場合には液体となるが、本実施形態においては、常温(25℃)、常圧(1気圧)において気体状態である物質を圧縮して得られた液化ガスを表す。また、物質が(3)の領域に存在する場合には気体状態であるが、本実施形態においては、圧力が臨界圧力(Pc)の1/2(1/2Pc)以上の高圧ガスを表す。

【0031】

圧縮性流体の状態で用いることができる物質としては、例えば、一酸化炭素、二酸化炭素、一酸化二窒素、窒素、メタン、エタン、プロパン、2,3−ジメチルブタン、エチレンなどが挙げられる。これらの中でも二酸化炭素は、臨界圧力が約7.4MPa、臨界温度が約31℃であって、容易に超臨界状態を作り出せること、不燃性で取扱いが容易であることなどの点で好ましい。これらの圧縮性流体は、一種を単独で使用しても、二種以上を併用してもよい。

【0032】

従来、超臨界二酸化炭素を溶媒とする場合、二酸化炭素は、塩基性、求核性を有する物質と反応するとされていることから、リビングアニオン重合には適用できないとされていた(非特許文献3参照)。しかし、本発明者らは、従来の知見を覆し、超臨界二酸化炭素中でも、安定的に塩基性、求核性を有する有機触媒が開環性モノマーに配位し、開環させることで、定量的に重合反応が進行し、結果的に重合反応がリビング的に進行することを見出した。ここでいうリビング的とは、移動反応や停止反応などの副反応を伴わず、定量的に反応が進行し、得られたポリマーの分子量分布が狭く単分散であることを意味する。

【0033】

<<重合反応装置>>

続いて、図3および図4を用いて、本実施形態においてポリマーの製造に用いられる重合反応装置について説明する。図3および図4は、重合工程の一例を示す系統図である。まず、図3を用いて重合反応装置100について説明する。重合反応装置100は、開環重合性モノマーなどの原材料および圧縮性流体を供給する供給ユニット100aと、供給ユニット100aによって供給された開環重合性モノマーを重合させる連続重合装置の一例としての重合反応装置本体100bとを有する。供給ユニット100aは、タンク(1,3,5,7,11)と、計量フィーダー(2,4)と、計量ポンプ(6,8,12)と、を有する。重合反応装置本体100bは、重合反応装置本体100bの一端部に設けられた混合装置9と、送液ポンプ10と、反応容器13と、計量ポンプ14と、重合反応装置本体100bの他端部に設けられた押出口金15と、を有する。なお、本実施形態において、圧縮性流体と原材料あるいはポリマーを混合して、原材料等を溶解あるいは可塑化させる装置を「混合装置」と呼ぶこととする。

【0034】

供給ユニット100aのタンク1は、開環重合性モノマーを貯蔵する。貯蔵される開環重合性モノマーは粉末であっても溶融状態であっても良い。タンク3は、開始剤および添加剤のうち固体(粉末又は粒状)のものを貯蔵する。タンク5は、開始剤および添加剤のうち液体のものを貯蔵する。タンク7は、圧縮性流体を貯蔵する。なお、タンク7は、混合装置9に供給される過程で、あるいは、混合装置9内で加熱または加圧されて圧縮性流体となる気体(ガス)、または、固体を貯蔵しても良い。この場合、タンク7に貯蔵される気体または固体は、加熱または加圧されることにより、混合装置9内で図2の相図における(1)、(2)、または(3)の状態となる。

【0035】

計量フィーダー2は、タンク1に貯蔵された開環重合性モノマーを計量して混合装置9に連続的に供給する。計量フィーダー4は、タンク3に貯蔵された固体を計量して混合装置9に連続的に供給する。計量ポンプ6は、タンク5に貯蔵された液体を計量して混合装置9に連続的に供給する。計量ポンプ8は、タンク7に貯蔵された圧縮性流体を一定の圧力および流量で混合装置9に連続的に供給する。なお、本実施形態において連続的に供給するとは、バッチ毎に供給する方法に対する概念であって、開環重合させたポリマーが連続的に得られるよう供給することを意味する。即ち、開環重合させたポリマーが連続的に得られる限り、各材料は、断続的、或いは、間欠的に供給されても良い。また、開始剤および添加剤がいずれも固体の場合には、重合反応装置100は、タンク5および計量ポンプ6を有していなくても良い。同様に、開始剤および添加剤がいずれも液体の場合には、重合反応装置100は、タンク3および計量フィーダー4を有していなくても良い。

【0036】

本実施形態において、重合反応装置本体100bの各装置は、原材料、圧縮性流体、あるいは生成したポリマーを輸送する耐圧性の配管30によって、図3に示されたように接続されている。また、重合反応装置の混合装置9、送液ポンプ10、および反応容器13の各装置は、上記の原材料等を通過させる管状の部材を有している。

【0037】

重合反応装置本体100bの混合装置9は、各タンク(1,3,5)から供給された開環重合性モノマー、開始剤、添加剤などの原材料と、タンク7から供給された圧縮性流体とを連続的に接触させ、原材料を溶解させるための耐圧性の容器を有した装置である。なお、本実施形態では、開環重合性モノマーなどの原材料と圧縮性流体とを一定の濃度の比率で連続的に接触させることができるので、原材料を効率的に溶解又は可塑化させることができる。なお、本実施形態において、原材料と圧縮性流体とを接触させることにより溶解又は可塑化させた状態には、圧縮性流体中に開環重合性モノマーなどの原材料が溶解する状態と、原材料が圧縮性流体と接触することで、膨潤しつつ可塑化、液状化した状態とを含む。

【0038】

混合装置9の容器の形は、タンク型でも筒型でもよいが、一端から原材料を供給し、他端から混合物を取り出す筒型が好ましい。混合装置9の容器には、計量ポンプ8によってタンク7から供給された圧縮性流体を導入する導入口9aと、計量フィーダー2によってタンク1から供給された開環重合性モノマーを導入する導入口9bと、計量フィーダー4によってタンク3から供給された粉末を導入する導入口9cと、計量ポンプ6によってタンク5から供給された液体を導入する導入口9dとが設けられている。本実施形態において各導入口(9a,9b,9c,9d)は、混合装置9の容器と、各原材料または圧縮性流体を輸送する各配管とを接続する継手によって構成される。この継手としては、特に制限されず、レデューサー、カップリング、Y、T、アウトレットなどの公知のものが用いられる。また、混合装置9は、供給された各原材料および圧縮性流体を加熱するためのヒータを有している。更に、混合装置9は、原材料、圧縮性流体などを攪拌する攪拌装置を有していても良い。混合装置9が攪拌装置を有する場合、攪拌装置としては、一軸のスクリュウ、互いに噛み合う二軸のスクリュウ、互いに噛み合う又は重なり合う多数の攪拌素子をもつ二軸の混合機、互いに噛み合うらせん形の攪拌素子を有するニーダー、スタティックミキサーなどが好ましく用いられる。特に、互いに噛み合う二軸又は多軸攪拌装置は、攪拌装置や容器への反応物の付着が少なく、セルフクリーニング作用があるので好ましい。

【0039】

混合装置9が攪拌装置を有していない場合、混合装置9としては、耐圧配管が好適に用いられる。この場合、耐圧配管をらせん状としたり折り曲げたりして配置することで、重合反応装置100の設置スペースを削減したり、レイアウトの自由度を向上させたりすることができる。なお、混合装置9が攪拌装置を有していない場合、混合装置9内での各材料を確実に混合するため、混合装置9に供給される開環重合性モノマーは溶融状態であることが好ましい。

【0040】

送液ポンプ10は、混合装置9で溶解又は可塑化させた各原材料を反応容器13に送液する。タンク11は、有機触媒を貯蔵する。計量ポンプ12は、タンク11に貯蔵された有機触媒を計量して反応容器13に供給する。

【0041】

反応容器13は、送液ポンプ10によって送液された溶解又は可塑化させた各原材料と、計量ポンプ12によって供給された有機触媒とを混合して、開環重合性モノマーを連続的に開環重合させるための耐圧性の容器である。反応容器13の形状としては、タンク型でも筒型でもよいが、デッドスペースが少ない筒型が好ましい。反応容器13には、混合装置9によって混合された各材料を容器内に導入するための導入口13aと、計量ポンプ12によってタンク11から供給された有機触媒を容器内に導入する導入口13bとが設けられている。本実施形態において各導入口(13a,13b)は、反応容器13と、各原材料を輸送する各配管とを接続する継手によって構成される。この継手としては、特に制限されず、レデューサー、カップリング、Y、T、アウトレットなどの公知のものが用いられる。なお、反応容器13には、蒸発物を除去するための気体出口が設けられていても良い。また、反応容器13は、送液された原材料を加熱するためのヒータを有している。更に、反応容器13は、原材料、圧縮性流体などを攪拌する攪拌装置を有していても良い。反応容器13が攪拌装置を有する場合、原材料と生成されたポリマーの密度差によって、ポリマーが沈降することを抑制できるので、重合反応をより均一かつ定量的に進められる。反応容器13の攪拌装置としては、互いに噛み合うスクリュウや、2フライト(長円形)や3フライト(三角形様)などの攪拌素子、円板又は多葉形(クローバー形など)の攪拌翼をもつ二軸又は多軸のものがセルフクリーニングの観点から好ましい。あらかじめ触媒を含む原料が充分に混合されている場合には、案内装置により流れの分割と複合(合流)を多段的に行う静止混合器も攪拌装置に応用出来る。静止型混合器としては、特公昭47−15526、同47−15527、同47−15528、同47−15533などで開示されたもの(多層化混合器)、及び特開昭47−33166に開示されたもの(ケニックス型)、及びそれらに類似する可動部のない混合装置が挙げられる。

【0042】

反応容器13が攪拌装置を有していない場合、反応容器13としては、耐圧配管が好適に用いられる。この場合、耐圧配管をらせん状としたり折り曲げたりして配置することで、重合反応装置100の設置スペースを削減したり、レイアウトの自由度を向上させたりすることができる。

【0043】

図3では、反応容器13が1個の例を示したが、2個以上の反応容器13を用いることもできる。複数の反応容器13を用いる場合、反応容器13毎の反応(重合)条件、すなわち温度、触媒濃度、圧力、平均滞留時間、攪拌速度などは、同一でもよいが、重合の進行にあわせて、それぞれ最適の条件を選ぶことが好ましい。なお、反応時間の増加や装置の煩雑化を招くため、あまり多くの容器を多段的に結合することは得策でなく、段数は1以上4以下、特に1以上3以下が好ましい。

【0044】

一般的には、反応容器を1個だけで重合した場合、得られるポリマーの重合度や残存モノマー量が不安定で変動し易く、工業生産に適しないとされている。これは、溶融粘度数ポイズから数10ポイズ程度の重合原料と、溶融粘度数1,000ポイズ程度の重合されたポリマーとが同一容器内に混在するための不安定さに起因するものと思われる。これに対し、本実施形態では、原材料と生成したポリマーとが圧縮性流体に溶解又は可塑化することによって系内の粘度差を小さくすることが可能となるため、従来の重合反応装置より段数を減らすことが可能となる。

【0045】

計量ポンプ14は、反応容器13内のポリマー生成物Pを、ポリマー排出口の一例としての押出口金15から、反応容器13の外に送り出す。なお、反応容器13の内外の圧力差を利用することにより、計量ポンプ14を用いずにポリマー生成物Pを反応容器13内から送り出すこともできる。この場合、反応容器13内の圧力やポリマー生成物Pの送り出し量を調整するために、計量ポンプ14に変えて圧調整バルブを用いることもできる。

【0046】

続いて、バッチ式の工程で用いられる重合反応装置200について説明する。図4の系統図において、重合反応装置200は、タンク21と、計量ポンプ22と、添加ポット25と、反応容器27と、バルブ(23,24,26,28,29)とを有している。上記の各装置は耐圧性の配管30によって図3に示したように接続されている。また、配管30には、継手(30a,30b)が設けられている。

【0047】

タンク21は、圧縮性流体を貯蔵する。なお、タンク21は、反応容器27に供給される供給経路あるいは反応容器27内で加熱、加圧されて圧縮性流体となる気体(ガス)または固体を貯蔵しても良い。この場合、タンク21に貯蔵される気体または固体は、加熱または加圧されることにより、反応容器27内で図2の相図における(1)、(2)、または(3)の状態となる。

【0048】

計量ポンプ22は、タンク21に貯蔵された圧縮性流体を、一定の圧力および流量で反応容器27に供給する。添加ポット25は、反応容器27内の原材料に添加される有機触媒を貯蔵する。バルブ(23,24,26,29)は、それぞれを開閉させることにより、タンク21に貯蔵された圧縮性流体を、添加ポット25を経由して反応容器27に供給する経路と、添加ポット25を経由せずに反応容器27に供給する経路などとを切り換える。

【0049】

反応容器27には、重合を開始する前に予め開環重合性モノマーおよび開始剤が収容される。反応容器27は、予め収容された開環重合性モノマーおよび開始剤と、タンク21から供給された圧縮性流体と、添加ポット25から供給された有機触媒とを接触させて、開環重合性モノマーを開環重合させるための耐圧性の容器である。なお、反応容器27には、蒸発物を除去するための気体出口が設けられていても良い。また、反応容器27は、原材料および圧縮性流体を加熱するためのヒータを有している。更に、反応容器27は、原材料、および圧縮性流体を攪拌する攪拌装置を有している。原材料と生成したポリマーとの密度差が生じたときに、攪拌装置の攪拌を加えることで生成したポリマーの沈降を抑制できるので、重合反応をより均一かつ定量的に進められる。バルブ28は、重合反応終了後に開放されることにより反応容器27内のポリマー生成物Pを排出する。

【0050】

<<重合方法>>

続いて、重合反応装置の一例として重合反応装置100を用いた開環重合性モノマーの重合方法について説明する。まず、各計量フィーダー(2,4)および計量ポンプ6、計量ポンプ8を作動させ、各タンク(1,3,5,7)内の開環重合性モノマーとしてのラクチド、開始剤、添加剤、圧縮性流体を、各導入口(9a,9b,9c,9d)から、混合装置9の容器内に連続的に導入させる。なお、固体(粉末又は粒状)の原材料は、液体の原材料と比較して計量精度が低い場合がある。この場合、固体の原材料を前もって溶融させて液体の状態にしてタンク5に貯蔵しておき、計量ポンプ6によって混合装置9の容器内に導入させても良い。各計量フィーダー(2,4)および計量ポンプ6、計量ポンプ8を作動させる順序は、特に限定されないが、初期の原材料が圧縮流体に接触せずに反応容器13に送られると、温度低下によって固化する恐れがあるため、先に計量ポンプ8を作動させることが好ましい。

【0051】

各原材料および圧縮性流体は、混合装置9の容器内に連続的に導入されるので、それぞれが連続的に接触する。これにより、混合装置9内で、開環重合性モノマー、開始剤、添加物などの各原材料が溶解又は可塑化する。混合装置9が攪拌装置を有する場合には、各原材料および圧縮性流体を攪拌しても良い。導入された圧縮性流体が気体に変わることを避けるため、反応容器13の容器内の温度および圧力は、少なくとも上記圧縮性流体の三重点以上の温度および圧力に制御される。この制御は、混合装置9のヒータの出力あるいは圧縮性流体の供給量を調整することにより行われる。本実施形態において、開環重合性モノマーを溶解又は可塑化させるときの温度は、開環重合性モノマーの常圧での融点以下の温度であっても良い。これは、圧縮性流体の存在下、混合装置9内が高圧となり、開環重合性モノマーの融点が常圧での融点よりも低下することによると考えられる。このため、開環重合性モノマーに対する圧縮性流体の量が少ない場合であっても、混合装置9内で開環重合性モノマーは溶解又は可塑化する。

【0052】

各原材料が効率的に溶解又は可塑化するように、混合装置9で各原材料および圧縮性流体に熱や攪拌を加えるタイミングを調整しても良い。この場合、各原材料と圧縮性流体とを接触させた後、熱や攪拌を加えても、各原材料と圧縮性流体とを接触させながら、熱や攪拌を加えても良い。また、より確実に溶解又は可塑化させるため、例えば、あらかじめ開環重合性モノマーに融点以上の熱をかけて溶融させてから、開環重合性モノマーと圧縮性流体とを接触させても良い。上記の各態様は、例えば混合装置9が二軸の混合装置である場合には、スクリュウの配列、各導入口(9a,9b,9c,9d)の配置、混合装置9のヒータの温度を適宜設定することにより実現される。

【0053】

なお、本実施形態では、開環重合性モノマーとは別に添加物を混合装置9に供給しているが、開環重合性モノマーと共に添加物を供給しても良い。また、重合反応後に添加物を供給しても良い。この場合、反応容器13から得られたポリマー生成物Pを取り出した後に添加物を溶融混錬しながら添加することもできる。

【0054】

混合装置9で溶解又は可塑化させた各原材料は送液ポンプ10によって送液され、導入口13aから反応容器13に供給される。一方、タンク11内の有機触媒は、計量ポンプ12によって計量され、導入口13bから反応容器13へ所定量供給される。有機触媒は室温でも作用しうるため、本実施形態では、有機触媒を混合装置9に供給することを避け、原材料を溶解又は可塑化させた後、有機触媒を添加している。従来、圧縮性流体を用いて開環重合性モノマーを開環重合する方法において、触媒を加えるタイミングについては検討されていなかった。本実施形態では、開環重合に際しては、有機触媒は、その活性の高さから、圧縮性流体によって開環重合性モノマーや開始剤等の原材料の混合物が十分溶解又は可塑化した状態の反応容器13中の重合系に添加される。混合物が十分溶解又は可塑化していない状態で、有機触媒を加えると、反応が不均一に進み反応系において粘度差が生じることから、生成物のポリマーを高分子量化することが困難となる場合がある。

【0055】

送液ポンプ10によって送液された各材料および計量ポンプ12によって供給された有機触媒は、必要に応じて反応容器13の攪拌装置によって充分に攪拌され、ヒータにより所定温度に加熱される。これにより、反応容器13内で、有機触媒の存在下、開環重合性モノマーを開環重合する(重合工程)。

【0056】

開環重合性モノマーを開環重合させる際の温度(重合反応温度)の下限は、特に限定されないが、40℃、好ましくは50℃、より好ましくは60℃である。重合反応温度が40℃未満であると、開環重合性モノマー種によっては、圧縮性流体による溶解に長い時間がかかったり、溶解が不十分であったり、有機触媒の活性が低くなったりする。これにより、重合時には反応速度が低下しやすくなり、定量的に重合反応を進めることができなくなる場合がある。

【0057】

重合反応温度の上限は、特に限定されないが、100℃、又は、開環重合性モノマーの融点より30℃高い温度のうちいずれか高い温度である。重合反応温度の上限は、好ましくは、90℃、又は、開環重合性モノマーの融点のうちいずれか高い温度である。重合反応温度の上限は、より好ましくは、80℃、又は、開環重合性モノマーの融点より20℃低い温度のうちいずれか高い温度である。重合反応温度が、開環重合性モノマーの融点より30℃高い温度を超えると、開環重合の逆反応である解重合反応も平衡して起こりやすく、定量的に重合反応が進みにくくなる。室温で液状である開環重合性モノマーなどの融点が低い開環性モノマーを使用する場合においては、有機触媒の活性を高めるため、重合反応温度を融点より30℃高い温度としても良い。この場合でも、重合反応温度を100℃以下とすることが好ましい。なお、重合反応温度は、反応容器13に設けられたヒータあるいは反応容器13の外部からの加熱等により制御される。

【0058】

本実施形態において、重合反応時間(反応容器13内の平均滞留時間)は、目標とする分子量に応じて設定されるが、数平均分子量を15000以上とする場合には、他の条件にもよるが、通常、重合反応時間は、10分以上6時間以下である。

【0059】

重合時の圧力、すなわち圧縮性流体の圧力は、タンク7から供給された圧縮性流体が液化ガス(図2の相図の(2))、または高圧ガス(図2の相図の(3))となる圧力でも良いが、超臨界流体(図2の相図の(1))となる圧力が好ましい。圧縮性流体を超臨界流体の状態とすることで、開環重合性モノマーの溶解又は可塑化が促進され、均一かつ定量的に重合反応を進めることができる。なお、二酸化炭素を圧縮性流体として用いる場合、反応の効率化やポリマー転化率等を考慮すると、その圧力は、3.7MPa以上、好ましくは5MPa以上、より好ましくは臨界圧力の7.4PMa以上である。また、二酸化炭素を圧縮性流体として用いる場合、同様の理由により、その温度は25℃以上であることが好ましい。本実施形態において、圧縮性流体の濃度は、圧縮性流体に開環重合性モノマーおよび開環重合性モノマーから生成されるポリマーを溶解又は可塑化させることが可能な濃度である限り、特に限定されない。

【0060】

反応容器13内の水分量は、開環重合性モノマー100モル%に対して、4モル%以下、より好ましくは1モル%以下、更に好ましくは0.5モル%以下である。水分量が4モル%を超えると、水分自体も開始剤として寄与するため、分子量の制御が困難となる場合がある。重合反応系内の水分量を制御するために、必要に応じて、前処理として、開環重合性モノマー、その他原材料に含まれる水分を除去する操作を加えてもよい。

【0061】

反応容器13内で開環重合反応を終えたポリマー生成物Pは、計量ポンプ14によって反応容器13の外へ送り出される。計量ポンプ14がポリマー生成物Pを送り出す速度は、圧縮性流体で満たされた重合系内の圧力を一定にして、運転させ均一な重合品を得るために、一定とすることが好ましい。そのため、計量ポンプ14の背圧が一定となるように、反応容器13の内部の送液機構及び送液ポンプ10の送液量は制御される。同様に、送液ポンプ10の背圧が一定となるように、混合装置9内部の送液機構及び計量フィーダー(2,4)、及び計量ポンプ(6,8)の供給速度は制御される。制御方式は、ON−OFF型つまり間欠フィード型でもよいが、ポンプ等の回転速度を徐々に増減する連続又はステップ方式の方がより好ましいことが多い。いずれにせよこのような制御によって、均一なポリマー生成物を安定に得ることが出来る。

【0062】

本実施形態により得られるポリマー生成物に残存する有機触媒は、必要に応じて除去される。これにより、ポリマー生成物中の有機触媒の残存量を2wt%とすることができる。有機触媒の除去方法としては、特に限定するものではないが、例えば、沸点を有する化合物であれば減圧留去や、有機触媒を溶解させる物質をエントレーナーとして用いて有機触媒を抽出してこれを除去する方法や、カラムにより有機触媒を吸着して除去する方法などが挙げられる。この場合、有機触媒を除去する方式としては、ポリマー生成物を反応容器から取り出した後に除去するバッチ方式でも、取り出さずそのまま連続処理する方式でもかまわない。減圧留去する場合、減圧条件は有機触媒の沸点に基づいて設定される。例えば、減圧の際の温度は、100℃以上120℃以下であり、ポリマーが解重合する温度より低い温度で有機触媒を除去することが可能である。この抽出操作において有機溶媒を用いると、有機触媒を抽出後に有機溶媒を除去する工程が必要となる場合がある。このため、抽出操作においても溶媒として圧縮流体を用いることが好ましい。このような抽出操作としては、香料の抽出などの公知の技術が転用できる。

【0063】

(応用例)

本実施形態の製造方法では、残存モノマーがほとんどなく反応が定量的に進むことから、数種類の開環重合性モノマーを加えるタイミングを適宜設定すれば、2種以上のポリマーセグメントを有する共重合体を合成したり、ポリマーの混合物を製造したりすることも可能である。以下、共重合体または混合物の一例としてステレオコンプレックスの製造方法を二通り示す。

【0064】

第一の方法では、反応容器13で開環重合性モノマー(例えば、L−ラクチド)を重合し、反応が定量的に終了した後、別の光学異性体の開環重合性モノマー(例えば、D−ラクチド)を加え、反応容器13でさらに重合反応を行う。これにより、ステレオコンプレックス(ステレオブロック共重合体)が得られる。この方法は、残存モノマーが少ない状体で開環重合性モノマーの融点以下で反応を進められることから、ラセミ化が非常に起こりにくく、かつ1段階の反応で得られるため非常に有用である。

【0065】

第二の方法では、重合反応装置100であらかじめL体、D体のポリマー(例えば、ポリ乳酸)を圧縮性流体中でそれぞれ重合する。さらに、重合させたこれらのポリマーを圧縮性流体中で混合してステレオコンプレックスを得る。通常、ポリ乳酸などのポリマーは、残存モノマーが限りなく少ない場合でも、再度加熱溶解すると、分解してしまうことが多い。第二の方法では、圧縮性流体で溶解又は可塑化させた低粘性のポリ乳酸を、融点以下でブレンドすることにより、第一の方法と同様にラセミ化や熱劣化を抑えることができるため有用である。

【0066】

<<ポリマー生成物>>

本実施形態の製造方法によると、圧縮性流体を用いることで、上述の通り、低い温度での重合反応が可能となるため、従来の溶融重合と比して、大幅に解重合反応を抑制できる。これにより、ポリマー生成物に含まれる残存モノマー量を、具体的には1000ppm以下、好ましくは300ppm以下、より好ましくは100ppm以下とすることこできる。残存モノマー量が1000ppmを超える場合、熱特性の低下により耐熱安定性が悪くなるのに加えて、残存モノマーが開環した際に生ずるカルボン酸に加水分解を促進する触媒機能を有するため、ポリマーの分解が進行しやすくなる。また、モノマーに揮発性を有する場合は、繊維やフイルム、成型体など用途に応じてポリマー生成物を加工する際に、口金や金型の汚れの問題が生じたりすることから、生産効率の低下や、製品そのものの品質を損なう恐れがある。従って、本実施形態により得られるポリマー生成物は、上記特性に対して安定性が大幅に向上されたものとなる。なお、本実施形態によると、上記の各重合反応条件を適宜選択することにより、除去処理を別途行わずとも、残存開環重合性モノマー量が1000ppm以下のポリマー生成物が得られる。

【0067】

本実施形態により得られるポリマーの数平均分子量は、15000以上であり、用途に応じて適宜調整可能である。数平均分子量が15000より小さい場合、ポリマーが脆くなるため、応用面での使用が制限される場合がある。本実施形態により得られるポリマーの重量平均分子量を数平均分子量で除した値は、好ましくは1.2以上2.5以下であり、より好ましくは1.2以上2.0以下であり、特に好ましくは1.2以上1.5以下である。この値が2.5より大きい場合、低分子量成分が多くなり、分解性が高くなり過ぎる場合がある。

【0068】

本実施形態により得られるポリマー生成物は、金属触媒及び有機溶媒を使用しない製法で製造されるため、実質的に金属触媒及び有機溶媒が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態の粒子は、通り日用品、医薬品、化粧品、電子写真用トナー等の用途として幅広く適用される。なお、本実施形態において、金属触媒とは、開環重合に用いられる触媒であって金属を含むものである。実質的に金属触媒を含まないとは、例えばICP発光分析法、原子吸光分析法あるいは比色法などの公知の分析手法でポリマー生成物中の金属触媒の含有量を検出したときに、検出限界以下であることを言う。また、本実施形態において、有機溶媒とは、開環重合に用いられる有機物の溶媒である。実質的に有機溶媒を含有しないとは、以下の測定方法により測定されるポリマー生成物中の有機溶媒の含有量が検出限界以下であることを言う。

【0069】

(残留有機溶媒の測定方法)

測定対象となるポリマー生成物1質量部に2−プロパノール2質量部を加え、超音波で30分間分散させた後、冷蔵庫(5℃)にて1日以上保存し、ポリマー生成物中の有機溶媒を抽出する。上澄み液をガスクロマトグラフィ(GC−14A,SHIMADZU)で分析し、ポリマー生成物中の有機溶媒および残留モノマーを定量することにより有機溶媒濃度を測定する。かかる分析時の測定条件は、以下の通りである。

装置 :島津GC−14A

カラム :CBP20−M 50−0.25

検出器 :FID

注入量 :1〜5μl

キャリアガス :He 2.5kg/cm2

水素流量 :0.6kg/cm2

空気流量 :0.5kg/cm2

チャートスピード:5mm/min

感度 :Range101×Atten20

カラム温度 :40℃

Injection Temp :150℃

【0070】

上記の製造方法により製造されたポリマー生成物は、残存モノマー量が少なく、反応温度が極めて低いことに起因して、主に黄変などの変色が抑えられ、白色となる。なお、生成物が白色であるとは、厚さ2mm樹脂ペレットを作成してJIS−K7103に従い、SMカラーコンピューター(スガ試験機社製)を用いて測定したYI値が、5以下であることを意味する。

【0071】

<<成形体>>

続いて、上記の製造方法により製造されたポリマー生成物を成形して得られる粒子、フイルム、シート、成型品、繊維、発泡体等の成形体について説明する。

【0072】

<粒子>

上記の製造方法により得られるポリマー生成物を粒子に成形する方法としては、ポリマー生成物を従来公知の方法により粉砕する手法が挙げられる。粒子の粒径は、特に限定されないが、通常、1μm以上、50μm以下である。また、成形体の粒子が電子写真用トナーである場合、着色剤および疎水性微粒子がポリマー生成物中に混合された混合物を作製する。混合物は、結着樹脂、着色剤および疎水性微粒子の他に、その他の添加剤を含有してもよい。その他の添加剤としては、離型剤、帯電制御剤などが挙げられる。添加物を混合する工程は、重合反応と同時でも良いし、重合反応後の後工程や、重合生成物を取り出した後に溶融混錬しながら添加しても良い。

【0073】

<フイルム>

本実施形態において、フイルムとは、高分子成分を薄い膜状に成形したものであって、厚みが250μm未満のものである。本実施形態において、フイルムは、上記の製造方法により得られたポリマー生成物を延伸成形して製造される。

【0074】

この場合、延伸成形法としては、特に限定されないが、汎用プラスチックの延伸成形に適用される一軸延伸成形法、同時又は逐次二軸延伸成形法(チューブラー法、テンター法等)などを採用することができる。

【0075】

フイルム成形は通常150℃〜280℃の温度範囲で行われる。成形されたフイルムには、ロール法、テンター法、チューブラー法等により一軸又は二軸延伸が施される。延伸温度は、通常30℃〜110℃、好ましくは50℃〜100℃の範囲である。延伸倍率は、通常、縦、横方向、それぞれ通常0.6倍〜10倍の範囲で行われる。また、延伸後、熱風を吹き付ける方法、赤外線を照射する方法、マイクロ波を照射する方法、ヒートロール上に接触させる等の熱処理を施してもよい。

【0076】

このような延伸成形法により、延伸シート、フラットヤーン、延伸テープやバンド、筋付きテープ、スプリットヤーンなどの各種延伸フイルムが得られる。延伸フイルムの厚さは、その用途に応じて任意であるが、通常、5μm以上、250μm未満である。

【0077】

なお、成形された延伸フイルムには、化学的機能、電気的機能、磁気的機能、力学的機能、摩擦/磨耗/潤滑機能、光学的機能、熱的機能、生体適合性等の表面機能等の付与を目的として、各種合目的的二次加工を施すことも可能である。二次加工の例としては、エンボス加工、塗装、接着、印刷、メタライジング(めっき等)、機械加工、表面処理(帯電防止処理、コロナ放電処理、プラズマ処理、フォトクロミズム処理、物理蒸着、化学蒸着、コーティング、等)等が挙げられる。

【0078】

本実施形態により得られる延伸フイルムは、金属触媒及び有機溶剤を使用しない製法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態の延伸フイルムは、日用品、包装材料、医薬品、電気機器材料、家電筐体、自動車材料等の用途として幅広く適用される。得られるポリマー生成物がポリ乳酸やポリカプロラクトンのような生分解性を有するポリマーである場合、溶剤や金属も含まない点を生かすことで、体内に入る可能性があるような用途、特に食品に使用する包装材料、化粧品や、医薬品などの医療用材料として有用となる。

【0079】

<シート・成型品>

本実施形態において、シートとは、高分子成分を薄い膜状に成形したものであって、厚みが250μm以上のものである。本実施形態において、シートは、上記の製造方法により得られたポリマー生成物に、熱可塑性樹脂に対して用いられる従来公知のシートの製造方法を適用して製造される。このような方法としては、特に限定されるものではなく、例えば、Tダイ法、インフレーション法、カレンダー法等が挙げられる。シートに加工する際の加工条件は、ポリマー生成物の種類や、装置等に基づいて、適宜決定される。例えば、ポリ乳酸をTダイ法で加工する場合、温度は、Tダイを出口に取り付けた押出成型機によって、好ましくは150℃以上、250℃以下に加熱したポリマー生成物をTダイから押し出すことにより、シート加工することができる。

【0080】

本実施形態において、成型品とは、型を用いて加工された物である。この成型品の概念には、単体としての成型品のみでなく、トレーの取っ手のような成型品からなる部品や、取っ手が取り付けられたトレーのような成型品を備えた製品が含まれる。

【0081】

加工方法は、特に限定されるものではないが、従来公知の熱可塑性樹脂の方法で加工することができ、例えば、射出成型、真空成型、圧空成型、真空圧空成型、プレス成型等が挙げられる。この場合、上記の製造方法により得られたポリマー生成物を溶融させて、射出成型し、成型品を得ることもできる。また、上記の製造方法で得られたシートを成型金型によりプレス成型して賦型すること(形状を与えること)により、成型品を得ることもできる。賦型する際の加工条件は、ポリマー生成物の種類や、装置等に基づいて、適宜決定される。例えば、本実施形態のポリ乳酸のシートを成型金型によりプレス成型して賦型する場合、金型温度は、100℃以上150℃以下とすることができる。射出成形で賦型する場合、150℃以上、250℃以下に加熱したポリマー生成物を金型に射出して、金型温度を20℃以上、80℃以下程度に設定して、射出成形での加工が可能である。

【0082】

従来汎用的に用いられてきたポリ乳酸樹脂は、金属触媒、有機溶剤、及びモノマーの残存率が多かった。このようなポリ乳酸を加熱し、シート状にした場合、例えば、金属触媒、有機溶剤、及びモノマー等の残存する異物がフィッシュアイ状となって外観が損なわれたり、強度が低下したりすることがあった。また、このようなポリ乳酸を用いて金型成型や、射出成型などで成型した場合も、同様に外観が損なわれたり、強度が低下したりすることがあった。

【0083】

これに対し、本実施形態に係るシート、及び成型品は、金属触媒及び有機溶剤を使用しない製法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ない。これにより、本実施形態により得られるシート、成型品は、安全性、安定性、及び外観が優れている。従って、本実施形態のシート、成型品は、特に限定されないが、工業用資材、日用品、農業用品、食品用、医薬品用、化粧品等のシート、包装材、トレー等の用途として幅広く適用される。ここで、得られるポリマー生成物がポリ乳酸やポリカプロラクトンのような生分解性を有するポリマーである場合、溶剤や金属も含まない点を生かすことで、体内に入る可能性があるような用途、特に食品に使用する包装材料、化粧品や、医薬品などの医療用シートとして有用となる。

【0084】

<繊維>

上記の製造方法によって得られるポリマー生成物はモノフィラメント、マルチフィラメント等の繊維にも応用可能である。なお、本実施形態において、繊維の概念には、モノフィラメントのような単体の繊維のみでなく、織布や不織布のような繊維によって構成される中間製品や、マスクのような織布や不織布を有する製品が含まれる。

【0085】

本実施形態において、繊維は、モノフィラメントの場合、上記の製造方法により得られたポリマー生成物を従来公知の方法により溶融紡糸、冷却、延伸することで繊維化して製造される。用途によっては、モノフィラメントに従来公知の方法により被覆層を形成してもよく、被覆層は、抗菌剤、着色剤等を含んでいてもよい。また不織布とする場合は、従来公知の方法により溶融紡糸、冷却、延伸、開繊、堆積、熱処理する手法が挙げられる。ポリマー生成物には酸化防止剤、難燃剤、紫外線吸収剤、帯電防止剤、抗菌剤、結着樹脂等の添加剤が含有されていてもよい。添加物を混合する工程は、重合反応時でも良いし、重合反応後の後工程や、重合生成物を取り出した後に溶融混錬しながら添加しても良い。

【0086】

本実施形態により得られる繊維は、金属触媒及び有機溶剤を使用しない製造方法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態の繊維は、モノフィラメントであれば釣り糸、魚網、手術用縫合糸、医療材料、電気機器材料、自動車材料、産業用資材等の用途として幅広く適用される。また、本実施形態の繊維は、不織布であれば水産・農業資材、建築・土木資材、インテリア、自動車部材、包装材料、日用雑貨、衛生資材等の用途として幅広く適用される。

【0087】

<発泡体>

本実施形態に係る発泡体は上記の製造方法によって製造されたポリマー生成物を発泡させてなるものである。この発泡体の概念には、発泡樹脂のような単体としての発泡体のみでなく、断熱材や防音剤のような発泡体を有する部品や、建材のような発泡体を有する製品が含まれる。

【0088】

効率的な発泡体の製造方法としては、圧縮性流体に溶解又は可塑化された状態のポリマー生成物を減温、減圧する際にポリマー生成物中の圧縮性流体の気化を利用し発泡体を得る方法が挙げられる。ポリマー生成物中の圧性縮流体は、大気開放されると10−5〜10−6/secの速度で拡散すると考えられている。圧力開放されると、エンタルピーが一定であるため温度低下も発生し、冷却速度の制御が困難になる場合がある。この場合でも、大気開放時のポリマーの弾性が大きい場合には、気泡が維持されて発泡体が形成される。

【0089】

発泡体成型品を得る場合には成型用金型内に直接圧縮性流体に溶解又は可塑化された状態のポリマー生成物を所定量注入し減圧した後、加熱成型することで発泡体成型品を成型する。加熱手段としては、スチーム、伝導熱、輻射熱、マイクロ波などが挙げられる。この場合、これらの加熱手段で、100〜140℃程度に加熱し、好ましくはスチームで110〜125℃で加熱して発泡成形をすることが好ましい。

【0090】

また、上記の製造方法によって製造されたポリマー生成物に、一般的な発泡性プラスチックの製造方法を適用して、発泡体を製造することもできる。この場合、上記のポリマー生成物に改質剤、核剤などの所望の添加剤を配合した樹脂組成物を一般的な溶融押出機を用いて押し出したストランドを得る。次に、ペレタイザーを用いて、得られたストランドからペレット、又は粒子を得る(粒子化工程)。この粒子又はペレットを、オートクレーブ内に投入して、気相、又は水、純水のような液相に投入して、例えば分散剤、融着防止剤、粘着防止剤のような、任意の慣用の添加剤を用いて、樹脂粒子分散液を調製する。更に、揮発性発泡剤を用いて樹脂粒子分散液を発泡させることにより発泡粒子を得る(発泡工程)。この粒子を大気にさらし空気を粒子気泡内に浸透させ、かつ必要に応じ粒子に付着した水分を除去する(熟成工程)。次いでこの発泡粒子を小さな孔やスリットが設けられている閉鎖型金型の型内に充填し、加熱発泡することによって個々の粒子を融着一体化した成形体とすることができる。

【0091】

本実施形態により得られる発泡体は、金属触媒及び有機溶剤を使用しない製法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態の発泡体は、緩衝材、断熱材、防音材、制震材等の用途として幅広く適用される。

【0092】

<<ポリマー組成物>>

続いて、上記の製造方法により製造されたポリマー生成物を含有するポリマー組成物について説明する。本実施形態において、ポリマー組成物とは、ポリマー生成物を含有する物質を意味する。ポリマー組成物は、ポリマー生成物を含有していれば形態に制限はなく、例えば、ポリマー生成物と添加物とを含む固体であっても、ポリマー生成物を溶媒に溶解させた液体であっても、ポリマー生成物を分散媒に分散させた分散体であっても良い。本実施形態により得られるポリマー組成物は、金属触媒及び有機溶剤を使用しない製法で製造されたポリマー生成物を使用しており、金属触媒及び有機溶剤が含まれず、残存モノマー量も1000ppm以下と極めて少ないことから、安全性、安定性に優れている。従って、本実施形態のポリマー組成物は、日用品、包装材料、医薬品、電気機器材料、家電筐体、自動車材料等の用途として幅広く適用される。ポリマー組成物がポリ乳酸やポリカプロラクトンのような生分解性を有するポリマー生成物を含有する場合、溶剤や金属も含まない点を生かすことで、体内に入る可能性があるような用途、特に食品に使用する包装材料、化粧品や、医薬品などの医療用材料として有用となる。

【0093】

<<実施形態の効果>>

本実施形態のポリマー生成物は、圧縮性流体、及び、金属原子を含まない有機触媒を用いて開環重合性モノマーを開環重合して得られ、残存開環重合性モノマー量が1000ppm以下であり、数平均分子量が15000以上である。このポリマー生成物は、有機溶剤を用いずに製造可能であり、残留開環重合性モノマー量や低分子量成分の量も小さいため、これらの成分による粒子の安全性や安定性の低下を抑制できるという効果を奏する。また、ポリマー生成物中の低分子量成分の影響で成形体の耐久性や軟化温度が低下することを抑制できるという効果を奏する。

【実施例】

【0094】

以下、実施例及び比較例を示して本実施形態をさらに具体的に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0095】

実施例及び比較例で得られたポリマー生成物の各物性は次のようにして求めた。

【0096】

<ポリマーの分子量>

GPC(Gel Permeation Chromatography)により以下の条件で測定した。

・装置:GPC−8020(東ソー社製)

・カラム:TSK G2000HXL及びG4000HXL(東ソー社製)

・温度:40℃

・溶媒:クロロホルム

・流速:1.0mL/分

濃度0.5重量%の試料を1mL注入し、上記の条件で測定したポリマーの分子量分布から単分散ポリスチレン標準試料により作成した分子量校正曲線を使用してトナーの数平均分子量(Mn)、重量平均分子量(Mw)を算出した。分子量分布はMwをMnで除した値である。

【0097】

<ガラス転移温度(Tg)>

装置:DSC(TAインスツルメンツ社製、Q2000)

試料5〜10mgをアルミ製の簡易密閉パンに充填したものを以下の測定フローに供した。

1回目 加熱:30℃〜220℃、5℃/min.、220℃到達後1分保持

冷却:温度制御なしで−20℃までクエンチ、−20℃到達後1分保持

2回目 加熱:−20℃〜180℃、5℃/min.

ガラス転移温度は、2回目の加熱のサーモグラムにおいてミッドポイント法を採用して値を読み取り、ガラス転移温度として評価を行った。

【0098】

<軟化点>

装 置 :フローテスター(島津製作所(株)製、CFT−500D)

試 料 :1.5g、

昇温速度 :10℃/分、

荷 重 :10kg、

ノズル :直径0.5mm、長さ1mm

加熱開始温度:50℃、

予熱時間 :300秒、

1/2法 :試料の半分が流出した温度を軟化点とした。

【0099】

<残存モノマー量(モル%)=未反応モノマー量(モル%)>

ポリマー生成物(ポリ乳酸)の残存モノマー量は、「ポリオレフィン等合成樹脂製食品容器包装等に関する自主基準,第3版改訂版,2004年6月追補,第3部,衛生試験法,P13」記載のラクチド量の測定方法に従って求めることができる。具体的には、ポリ乳酸等のポリマー生成物をジクロロメタンに均一に溶解し、アセトン/シクロヘキサン混合溶液を加えてポリマー生成物を再沈させた上澄み液を、水素炎検出器(FID)付ガスクロマトグラフ(GC)に供し、残存モノマー(ラクチド)を分離、内部標準法により定量することによりポリマー生成物中の残存モノマー量を測定することができる。尚、GCの測定は以下の条件で行うことができる。

【0100】

(GC測定条件)

カラム :キャピラリーカラム

〈例〉J&W製DB−17MS(長さ30m×内径2.25膜厚0.25μm)

内部標準 :2,6−ジメチル−γピロン

カラム流量:1.8ml/分

カラム温度:50℃1分保持。25℃/分で定速昇温して320℃5分保持。

検出器 :水素炎イオン化法(FID)

【0101】

<残触媒量>

上記のGPC測定の結果、及び上記のGC測定の結果に基づいて、以下の式により残触媒量を算出した。

残触媒量=(上記GPC測定結果から求めた、分子量1000以下のピーク面積(wt%)) − (上記GC測定結果から求めた未反応モノマー量(wt%))

【0102】

<モノフィラメント引張強度>

JIS L1030 8.5.1標準時試験に示される定速伸張条件で測定した。

・装置:テンシロンUCT−100型測定器(オリエンテック社製)

・掴み間隔:30cm

・引張速度:30cm/分

・試験回数:10回

【0103】

<重合反応装置>

実施例1−1〜1−16,実施例2−1〜2−13,実施例3−1〜3−14,実施例4−1〜4−16、及び比較例1−4,比較例2−4,比較例3−4,比較例4−4では、図4の重合反応装置200を使用した。重合反応装置200のボンベ21としてはCO2ボンベを使用した。重合反応装置200の反応容器27としては100mlのバッチ式圧力容器を使用した。

【0104】

実施例1−17,3−15,3−16では、図3の連続式の重合反応装置100を使用した。混合装置9は、互いに噛み合うスクリュウを取り付けた二軸攪拌装置を有するシリンダー内径(d)30mmのもので、2つの回転軸は同方向回転で、速度は30rpmである。反応容器13は二軸混練機(東芝製TME−18)である。

【0105】

〔実施例1−1〕

L−乳酸のラクチド90質量部、D−乳酸のラクチド10質量部、開始剤のラウリルアルコールをモノマー100モル%に対し1.00モル%として、系全体の質量を50gになるよう計量し、100mLの反応容器27に加えた。それらを110℃で加熱し溶融させた後に、ポンプ22にて超臨界二酸化炭素(60℃、15MPa)を充填し、10分間攪拌しながら原材料を溶解させた。系内の温度を60℃に調整した後に、圧縮性流体の経路を添加ポット25経由に切り換えた。これにより、あらかじめ添加ポット25に仕込んだ有機触媒(1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)、2.0mol%)を、反応容器27内の圧力より1MPa高い設定圧力で、添加ポット25から反応容器27へ押し出して加えた。その後、2時間反応させた。反応終了後、バルブ28よりポリマー生成物を減圧させながら排出させた。これにより、二酸化炭素が気化して、ポリマー生成物(ポリ乳酸)が得られた。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。得られたポリマー生成物を、カウンタジェットミル(ホソカワミクロン社製)により粉砕して体積平均粒子径が6μmの粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表1に示す。

【0106】

〔実施例1−2〜1−4〕

開始剤量を、表1の実施例1−2〜1−4の各欄に示すように変えた点以外は、実施例1−1と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表1に示す。

【0107】

〔実施例1−5〜1−7〕

反応温度を、表1の実施例1−5〜1−7の各欄に示すように変えた点以外は、実施例1−3と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表1に示す。

【0108】

〔実施例1−8〜1−10〕

反応圧力を、表2の実施例1−8〜1−10の各欄に示すように変えた点以外は、実施例1−3と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表2に示す。

【0109】

〔実施例1−11〜1−13〕

反応時間、及び反応圧力を、表2の実施例1−11〜1−13欄に示すように変えた点以外は、実施例1−3と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表1−2に示す。

【0110】

〔実施例1−14〜1−16〕

モノマー種、触媒種、反応圧力、及び反応時間を表3の実施例1−14〜1−16欄に示すように変えた点以外は、実施例1−3と同様の操作を行い、ポリマー生成物を得た。得られたポリマー生成物は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。

【0111】

〔実施例1−17〕

図3の連続重合装置によって、L−ラクチドおよびD−ラクチド混合物(90/10)の重合を行った。添加剤として、顔料(C.I.Pigment Yellow 185)、カルナウバワックス、帯電制御剤(オリエント化学工業社製:E−84)を以下に示した比率で用いた。

L/Dラクチド混合物:93部

顔料 :2部

カルナウバワックス :4部

帯電制御剤 :1部

【0112】

ギヤポンプ(計量フィーダー2)を作動させて、タンク1内の溶融状態のラクチドを混合装置9に定量供給する。ギヤポンプ(計量フィーダー4)を作動させて、タンク3内の開始剤としてラウリルアルコールを、ラクチドに対し0.5mol%となるように混合装置9に定量供給する。混合装置9のシリンダーの温度は80℃である。ベント孔(導入口9a)より炭酸ガスを系内の圧力が15MPaになるように供給する。計量ポンプ12を作動させて、タンク11内の重合触媒DBUを、ラクチドに対して0.1質量%となるように、原料供給孔(導入口13b)へ供給する。反応容器13のシリンダー温度は、原料供給部付近の温度を80℃、先端部の温度60℃とし、この容器内の反応物の平均滞留時間は約1200秒とした。先端に計量ポンプ、押出口金を取付け、ストランド状に押出し、チップを得た。計量ポンプ14のポリマー生成物送り速度は200g/minである。

【0113】

さらにチップをカウンタジェットミル(ホソカワミクロン社製)により粉砕して、体積平均粒子径が6μmの着色粒子(トナー)を得た。得られた着色粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。

【0114】

〔実施例1−18〕

モノマー種に、L体(100%)のラクチドを使用し、開始剤量を表4に示した値に変更し、炭酸ガスを、ベント孔(導入口9a)より、10g/minの流量で導入した以外は、実施例1−17と同様の操作を行い、ポリマー生成物を得た。なお、流量10g/minは、計量ポンプ14のポリマー生成物送り速度200g/minに対して、5wt%に相当する。得られたポリマー生成物(L体のポリ乳酸)は、内部の二酸化炭素が気化することによって発泡体となっていた。また、得られたポリマー生成物について、実施例1−1と同様の操作を施すことにより粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表4に示す。

【0115】

〔実施例1−19〕

開始剤の量を表4に示した値に変更した以外は、実施例1−18と同様の操作を行った。押出口金15からストランド状に押出されたポリマー生成物を、10℃の水中を潜らせた後、カッターでストランドをカットし、乾燥させることによりによりペレットを得た。

【0116】

〔実施例1−20〕

開始剤種に実施例1−18で得たL体のポリ乳酸を用い、それを出発として、D体(100%)のラクチドを重合させることでステレオコンプレックスを生成した。ステレオコンプレッスの製造には、図5に示された重合反応装置300を用いた。図5は、バッチ式の重合工程の一例を示す系統図である。重合反応装置300は、添加ポット125と、反応容器127と、バルブ(123,124,126,128,129)と、継手(130a,130b)が設けられた配管130を有する点を除き、図4の重合反応装置200と同様の構成である。なお、添加ポット125、反応容器127、バルブ(123,124,126,128,129)、配管130は、それぞれ、添加ポット25、反応容器27、バルブ(23,24,26,28,29)、配管30と同様の装置、機構、又は、手段によって構成されている。実施例1−20における操作は以下のとおりである。

【0117】

実施例1−18で得た25gのポリマー生成物を、図5のバッチセル(反応容器27)に仕込み、200℃に加熱して、1時間かけて溶解させた。続いて、内部圧力が10MPaになるようにタンク21の炭酸ガスを充填させ、ポリマー生成物の温度が100℃になるまで1時間かけて冷却を行った。その後、触媒として、あらかじめ添加ポット25に仕込んだ有機触媒(DMAP:N,N−ジメチル−4−アミノピリジン)を、反応容器27内の圧力(10MPa)より高い圧力で反応容器27内へ押し出して加え、反応容器27内の圧力を12MPaとし、2時間放置した。

【0118】

続いて、添加ポット125に仕込んだ溶融状態のD体(100%)のラクチド(110℃)を、先ほどの有機触媒と同様に反応容器27内の圧力(12MPa)より高い圧力で反応容器27内へ押し出して加え、反応容器27内の圧力を15MPaとし2時間反応を行った。反応終了後、バルブ28より圧縮性流体及びポリマー生成物を減圧させながら排出させ、ポリ乳酸のステレオコンプレックス共重合体を得た。また、得られたポリマー生成物について、実施例1−18と同様の操作を施すことによりペレットを得た。得られたペレットについて、ポリマー生成物としての物性値を上記の方法で求めた。結果を表4に示す。

【0119】

〔比較例1−1〕

常圧条件下(0.1MPa)、L−乳酸のラクチド90重量部、D−乳酸のラクチド10重量部、開始剤のラウリルアルコールをモノマー100モル%に対し0.5モル%として、系全体の重量を50gになるようにフラスコ中に計量した。次いで、N2パージ下でさらに昇温して、目視で系が均一化したことを確認した後、触媒として2−エチルヘキサン酸スズを2mol%加えて重合反応を行った。この際、系内の温度が190℃を超えないように制御した。2時間の反応時間経過後、減圧条件下で未反応のラクチドを除去し、フラスコ内部のポリマー生成物(ポリ乳酸)を取り出した。取り出したポリマー生成物をカウンタジェットミル(ホソカワミクロン社製)により粉砕して体積平均粒子径が7μmの粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。

【0120】

〔比較例1−2,1−3〕

モノマー種を表3の比較例1−2,1−3欄に示すように変えた点以外は、比較例1−1と同様の操作を行い、粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。

【0121】

〔比較例1−4〕

L−乳酸のラクチド90質量部、D−乳酸のラクチド10質量部、開始剤のラウリルアルコールをモノマー100モル%に対し1.00モル%、有機触媒として1,8−ジアザビシクロ[5.4.0]ウンデカ−7−エン(DBU)を2.0mol%として、系全体の質量を50gになるように計量し、100mLの耐圧容器に加えた。実施例1−1との違いは、有機触媒を加えるタイミングである。その後、耐圧容器に超臨界二酸化炭素(60℃、15MPa)を充填し、系内の温度が60℃到達した後、2時間、反応させた。反応終了後、バルブ28より圧縮性流体とポリマー生成物を減圧させながら排出させた。これにより、二酸化炭素が気化して、ポリマー生成物(ポリ乳酸)が得られた。得られたポリマー生成物を、カウンタジェットミル(ホソカワミクロン社製)により粉砕して体積平均粒子径が6μmの粒子を得た。得られた粒子について、ポリマー生成物としての物性値を上記の方法で求めた。結果を表3に示す。なお、比較例1−4では、一部は発泡体となるが不均一であり、バルク状態の粒子と混合された状態のポリマー生成物が得られた。詳細な理由は不明であるが、これは、ポリマーの数平均分子量が小さく、圧縮性流体気化時のポリマーの弾性が空気孔の形成に必要な弾性に満たなかったためと考えられる。

【0122】

また、実施例1−1および比較例1−4で得られたポリマー生成物について、上記の方法により測定したガラス転移温度および軟化点のデータを表5に示す。比較例1−4の粒子は、分子量が少ないためにガラス転移温度や軟化点で示される熱特性が低く、高温条件下での粒子合一の可能性があり、応用面での使用が制限される。

【0123】

<トナー製造例>

実施例1−1などの各実施例で得られたポリマー生成物に顔料やWAX、帯電制御剤などを加え、溶融混錬後、粉砕、分級を経てトナーを製造しても良い。この場合のトナー製造例を示す。

【0124】

以下に示すマスターバッチ原材料をヘンシェルミキサーにて混合し、顔料凝集体中に水が染み込んだ混合物を得た。

(マスターバッチ原材料)

顔料(C.I.Pigment Yellow 185):40部

ポリマー生成物(実施例1−1) :60部

水 :30部

これをロール表面温度130℃に設定した2本ロールにより45分間混練を行い、パ

ルベライザーで1mmφの大きさに粉砕し、マスターバッチを得た。

【0125】

以下に示すトナー処方でカルナウバワックス((分子量1,800、酸価2.7mgKOH/g、針入度1.7mm(40℃))、マスターバッチ、帯電制御剤(オリエント化学工業社製:E−84)を加えて2軸エクストルーダーを用いて100℃で混練して、粉砕、分級し、トナー粒子を得た。ついで、トナー粒子100部に疎水性シリカ0.5部と、疎水化酸化チタン0.5部をヘンシェルミキサーにて混合して、トナーを得た。

(トナー処方)

ポリマー生成物(実施例1−1):90部

カルナウバワックス :4部

マスターバッチ :5部

帯電制御剤 :1部

【0126】

〔発泡体の製造〕

さらに、比較例1−1から1−4にて得られたポリマー生成物100質量部、核剤(気泡調整剤)であるタルク(松村産業(株)製、ハイフィラー#12;平均粒径3〜4μm)0.2質量部をオープンロール混練機(ニーデックス 日本コークス工業社製)でフロントロール供給側120℃、排出側80℃、バックロール供給側30℃、排出側20℃、フロントロール回転数35rpm、バックロール回転数31rpm、ギャップ0.25mmにて1回通しで混練した後、パルペライザー(ホソカワミクロン株式会社製)で粉砕して、ポリマー粒子を調製した。

【0127】

得られたポリマー粒子100重量部と、純水300重量部と、融着防止剤である第三リン酸カルシウム(平均粒径0.5μm)0.02重量部と、分散剤であるドデシルベンゼンスルホン酸ナトリウム0.0006重量部とを、内容積500mLのオートクレーブに入れ、窒素ガスを導入し、オートクレーブ内の酸素を除去した。内容物を攪拌しながら発泡温度(105℃)まで昇温して、二酸化炭素をオートクレーブ圧力が45kgf/cm2G(3.9MPa)となるまで注入し、同温度で60分間保持した。その後、95℃まで内容物を冷却し、同温度で5分間保持した後、オートクレーブの一端を開放して、大気圧下にして発泡粒子を得た。