ポリマー粉末の製造方法

【課題】嵩比重の高いポリマー粉末を提供する。

【解決手段】回転する円筒状ドラム2と前記ドラムに摺接するスクレーパー22とを有するドラムドライヤー100のドラム表面に(メタ)アクリル酸系ポリマー水溶液を供給し、前記ドラム表面で(メタ)アクリル酸系ポリマー水溶液を加熱乾燥させると共に、ドラム表面に付着する乾燥した(メタ)アクリル酸系ポリマーフィルムを前記スクレーパー22で剥離し、剥離した加熱状態の乾燥した(メタ)アクリル酸系ポリマーフィルムを空気流で冷却し、次いで冷却した(メタ)アクリル酸系ポリマーフィルムを粉砕するポリマー粉末の製造方法であって、前記スクレーパーとドラム表面との摺接面におけるスクレーパーの主軸面とドラム表面との接触角度θ2及びスクレーパーの先端角度θ1が、50°≦θ1≦70°、70°≦θ1+θ2≦110°の関係を満たすことを特徴とする嵩比重が0.4〜0.7のポリマー粉末の製造方法。

【解決手段】回転する円筒状ドラム2と前記ドラムに摺接するスクレーパー22とを有するドラムドライヤー100のドラム表面に(メタ)アクリル酸系ポリマー水溶液を供給し、前記ドラム表面で(メタ)アクリル酸系ポリマー水溶液を加熱乾燥させると共に、ドラム表面に付着する乾燥した(メタ)アクリル酸系ポリマーフィルムを前記スクレーパー22で剥離し、剥離した加熱状態の乾燥した(メタ)アクリル酸系ポリマーフィルムを空気流で冷却し、次いで冷却した(メタ)アクリル酸系ポリマーフィルムを粉砕するポリマー粉末の製造方法であって、前記スクレーパーとドラム表面との摺接面におけるスクレーパーの主軸面とドラム表面との接触角度θ2及びスクレーパーの先端角度θ1が、50°≦θ1≦70°、70°≦θ1+θ2≦110°の関係を満たすことを特徴とする嵩比重が0.4〜0.7のポリマー粉末の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ドラムドライヤーで(メタ)アクリル酸系ポリマー(アクリル酸系及びメタクリル酸系ポリマーを(メタ)アクリル酸系ポリマーと略記する)水溶液を乾燥させて、粉砕する、嵩比重の大きいポリマー粉末の製造方法に関する。

【背景技術】

【0002】

従来、ポリ(メタ)アクリル酸、ポリアクリルアミド等の水溶性ポリマーの水溶液を加熱された円筒状のドラムドライヤーの表面に塗布し、その表面上で乾燥した後、乾燥したポリマーをドラムドライヤーの表面から剥離し、更に剥離した乾燥ポリマーを粉砕機を用いて粉砕するポリマー粉末の製造方法は、公知である(例えば、特許文献1、2参照)。

【0003】

また、(メタ)アクリル酸(塩)系単量体を含有する水溶液を増粘させて増粘液を得る工程と、該増粘液をドラムを用いる濃縮乾燥機に供給し、重合及び乾燥を行う工程を含む(メタ)アクリル酸(塩)系重合体粉末の製造方法が知られている(例えば、特許文献3参照)。

【0004】

その他にも、特許文献4には高粘度のポリマー水溶液からドラムドライヤーによる乾燥と粉砕を経て乾燥粉末製品を得るにあたり、ドラムドライヤーの液溜りの液面をレーザー光で検出して液面高さを考慮して、嵩比重の高いポリマー粉末を得る方法が開示されている。この方法は、嵩比重をある程度大きくできるが、液面高さを測定する為の検出装置等を必要とし、製造装置が複雑になる。

【特許文献1】特開2002−212221号公報(特許請求の範囲)

【特許文献2】特開平6−156414号公報(特許請求の範囲)

【特許文献3】特開2006−137880号公報(特許請求の範囲)

【特許文献4】特開2004−285267号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来の製造方法による場合は、嵩比重が小さいポリマー粉末しか得られない。または、製造装置が複雑になる。嵩比重の小さいポリマー粉末は質量に比較して容積が大きくなるので輸送に適さない問題がある。また、このポリマー粉末を水に溶解させる際には、小粒子状の不溶解部分が溶液中に残るいわゆる「ままこ」が起きやすい等の問題がある。「ままこ」が生成すると、これを完全に溶解するために長時間を要し、これは作業性を極端に悪くする原因になる。

【0006】

本発明者は、上記問題を解決するために、種々検討した結果、ドラムドライヤーに摺接するスクレーパーの先端角度及び摺接角度を特定の範囲にすること、及び剥離した乾燥ポリマーフィルムを空気流で冷却することにより、厚さの大きいポリマーフィルムが得られ、これを粉砕すると嵩密度の大きいポリマー粉末が得られることを知得した。本発明は、上記発見に基づいて完成するに至ったものである。

【0007】

従って、本発明の目的は嵩比重の大きいポリマー粉末の簡単な製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成する本発明は、以下に記載するものである。

【0009】

〔1〕 回転する円筒状ドラムと前記ドラムに摺接するスクレーパーとを有するドラムドライヤーのドラム表面に(メタ)アクリル酸系ポリマー水溶液を供給し、前記ドラム表面で(メタ)アクリル酸系ポリマー水溶液を加熱乾燥させると共に、ドラム表面に付着する乾燥した(メタ)アクリル酸系ポリマーフィルムを前記スクレーパーで剥離し、剥離した加熱状態の乾燥した(メタ)アクリル酸系ポリマーフィルムを空気流で冷却し、次いで冷却した(メタ)アクリル酸系ポリマーフィルムを粉砕するポリマー粉末の製造方法であって、前記スクレーパーとドラム表面との摺接面におけるスクレーパーの主軸面とドラム表面との接触角度θ2及びスクレーパーの先端角度θ1が、下記式(1)、(2)

50°≦θ1≦70° (1)

70°≦θ1+θ2≦110° (2)

の関係を満たすことを特徴とする嵩比重が0.4〜0.7のポリマー粉末の製造方法。

【0010】

〔2〕 接触角度θ2及びスクレーパーの先端角度θ1が、下記式(3)、(4)

55°≦θ1≦65° (3)

80°≦θ1+θ2≦100° (4)

である〔1〕に記載のポリマー粉末の製造方法。

【0011】

〔3〕 ポリマー水溶液の25℃における粘度が5000〜200000mPa・sである〔1〕に記載のポリマー粉末の製造方法。

【0012】

〔4〕 空気流の流量が33〜200NL/min・mである〔1〕に記載のポリマー粉末の製造方法。

【0013】

〔5〕 スクレーパーの先端部の材質がステライトである〔1〕に記載のポリマー粉末の製造方法。

【0014】

〔6〕 (メタ)アクリル酸系ポリマーが、(メタ)アクリル酸ポリマー又はその部分中和ポリマーである〔1〕に記載のポリマー粉末の製造方法。

【0015】

〔7〕 (メタ)アクリル酸系ポリマーが、80℃以上のTgを有する〔1〕に記載のポリマー粉末の製造方法。

【発明の効果】

【0016】

本発明のポリマー粉末の製造方法によれば、簡単な操作で嵩比重の大きいポリマー粉末を得ることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を図面を参照にして詳細に説明する。

【0018】

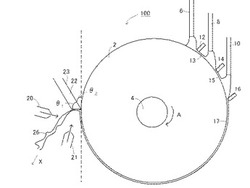

図1は、本発明のポリマー粉末を製造するドラムドライヤーの一例を示す概略断面図である。図1において、100はドラムドライヤーである。2は中空の円筒状のドラムである。4は前記ドラム2の軸方向に沿って形成された支持軸であり、この支持軸4を軸としてドラム2は矢印Aの方向に回転する。前記ドラム2内にはスチーム等が供給され、ドラム2を加熱するようになっている。ポリマー溶液は、ドラム2の上方に配置された第1供給管6から加熱された前記ドラム2表面に供給される。12は、第1ポリマー溶液保留板で、前記ドラム2の軸方向と平行に取り付けると共に、ドラム2と所定間隔離れて取り付けてある。従って、ドラム2が矢印A方向に回軸すると、前記第1ポリマー溶液保留板12とドラム2との間隙を通ってポリマー溶液はドラム2の表面に薄膜状に塗布される。ドラム2は加熱されているので、薄膜状のポリマー溶液は、ドラム表面で乾燥され第1ポリマーフィルム13が形成される。

【0019】

前記第1ポリマー保留板12のドラム2回転方向下流側には、第2供給管8が配置され、この供給管8からポリマー溶液が第2ポリマー溶液保留板14上に供給されている。第2ポリマー溶液保留板14も第1ポリマー溶液保留板12と同様にドラム2から所定間隔離れて取り付けられてある。このドラム2と第2ポリマー溶液保留板14との間隙を通って、前記第1ポリマーフィルム13の上面に第2供給管8から供給された水溶性ポリマーが上塗りされる。

【0020】

上塗りされたポリマー溶液は、ドラム2が回転すると共に乾燥され、第2ポリマーフィルム15が形成される。

【0021】

同様に第3供給管10から供給されたポリマー溶液が第2ポリマーフィルム15上面に上塗りされ、第3ポリマーフィルム17が形成される。16は第3ポリマー溶液保留板である。

【0022】

第3ポリマーフィルム17は、ドラム2の回転に伴って移動しながらドラム2表面で更に乾燥され、前記第3供給管10と反対側のドラム2表面に摺接して取り付けられたスクレーパー22により、ドラム2表面から取り出し方向矢印Xに沿って剥離される。

【0023】

スクレーパー22の先端角度はθ1である。前記スクレーパー22とドラム2の表面との摺接面におけるスクレーパーの主軸面23とドラム2との接触角度はθ2である。

【0024】

θ1及びθ2は、下記式(1)、(2)を満たしている必要がある。

【0025】

50℃≦θ1≦70℃ (1)

70℃≦θ1+θ2≦110℃ (2)

θ1及びθ2は、下記式(3)、(4)を満たすことが好ましい。

【0026】

55°≦θ1≦65° (3)

80°≦θ1+θ2≦100° (4)

上記範囲外の場合は、いずれも嵩比重の大きなポリマー粉末は得られない。

【0027】

20は上方ノズル、21は下方ノズルで、スクレーパー22で掻き取られて生成する取り出しポリマーフィルム26の両面側であって、かつスクレーパー22の近傍に取り付けられている。この上方ノズル20、下方ノズル21は空気流を吹き出すもので、この空気流により、スクレーパー22でドラム表面から第3ポリマーフィルム17が掻き取られるとほぼ同時で冷却され、その厚さを増大させた固体の取り出しポリマーフィルム26が得られる。

【0028】

この部分の作用を詳細に説明すると、スクレーパー22で掻き取られる第3ポリマーフィルム17はドラム2で加熱されており、ガラス転移温度以上の、粘性を有する状態にある。この状態の第3ポリマーフィルム17がスクレーパー22で掻き取られる際には、スクレーパー22の表面と第3ポリマーフィルム17の表面との間で摩擦力が働く。従って、第3ポリマーフィルム17には、取り出し方向Xと逆方向の力が働く。この力によって取り出された第3ポリマーフィルム17は曲折し、かつ厚さを増加させる。この状態で上方ノズル20、下方ノズル21から吹き出される空気流により、第3ポリマーフィルム17は冷却されて取り出しポリマーフィルム26が得られる。その結果、スクレーパー22でドラム2表面から取り出される冷却された取り出しポリマーフィルム26は曲折し、かつ膜厚が第3ポリマーフィルム17よりも厚くなっている。

【0029】

空気流の流量は33〜200NL/min・mであることが好ましく、40〜150NL/min・mがより好ましい。

【0030】

次いで、剥離されたポリマーフィルムは不図示の粉砕機により粉砕されて、ポリマー粉末が得られる。

【0031】

ドラムドライヤーに摺接するスクレーパーの材質は、ドラム外周面等の乾燥蒸発面に付着した第3ポリマーフィルム17を、該乾燥蒸発面と擦れつつ剥離できるものであれば、いずれのものであってもよいが、本発明ではスクレーパーの先端部の材質はステライトであることが好ましい。ステライトを用いることにより、スクレーパーの摩耗が減少し、腐蝕が防止される。

【0032】

ドラムの外周面に供給され、展延されるポリマー水溶液は、エマルションやスラリーであっても良く、また、有機溶媒に溶解または分散されたものであっても良い。また、ポリマー水溶液は、有機溶媒や添加物を少なからず含むものであっても良い。

典型的な態様の例を挙げるならば、ポリマー水溶液は高粘度のポリマー水溶液である。本発明では、ポリマー水溶液の25℃における粘度は5000〜200000mPa・sであることが好ましい。このような粘度の範囲であると、加熱ドラム上で、均一な厚さのポリマーフィルムを形成しやすいので、引き続き粉砕を行った際に、嵩比重を大きくする上で有利である。

【0033】

本製造方法で製造する粉末ポリマーの嵩比重は通常0.4g/ml以上であり、好ましくは0.5g/ml以上、より好ましくは0.55〜0.7g/mlである。

【0034】

ドラムドライヤーを加熱する温度としては100〜200℃が好ましく、ドラムの表面温度を100〜170℃、特に120〜150℃に調整することがより好ましい。ドラムの表面温度が100℃未満では乾燥が不十分となり易くなり、170℃を超えるとポリマーの熱劣化が起こり易くなる。

【0035】

保留板12、14および16とドラム2の表面との間隔は30〜500μm程度に調整するのが好ましく、特に100〜200μmがより好ましい。この間隔は第1、第2、第3へと順次広げていってもよい。

【0036】

このように順次上塗りをして乾燥するポリマーの厚さを大きくすることにより、本発明においては、得られる取り出しポリマーフィルム26の厚さを大きくするものである。

【0037】

なお、本例においては、保留板を3個用いた。しかし、これに限られず任意の数の保留板及び供給管を設け、その数だけ上塗りを繰り返すことにより、より厚い取り出しポリマーフィルム26を得ることができる。通常は、保留板の数は1〜5個であり、2〜4個がより好ましい。

【0038】

高粘度のポリマー水溶液としては下記のものが特に好ましい。

【0039】

[(メタ)アクリル酸系ポリマー]

(メタ)アクリル酸系ポリマーは、アクリル酸、メタクリル酸、およびそれらの塩を主成分とする単量体単位から構成されるのが好ましく、かかる単量体単位がポリマー全体の70〜100質量%を占めていることが好ましい。塩としてはNa、K等のアルカリ金属塩、Ca等のアルカリ土類金属塩、アンモニア、アミン等の塩基がある。

【0040】

なかでもポリマー原料の(メタ)アクリル酸およびそのナトリウム塩は、得られる重合体の増粘剤としての性能が良好なため特に好ましい。(メタ)アクリル酸は、市場からの入手が容易であり、さらに好ましい。

【0041】

(メタ)アクリル酸系ポリマーには、(メタ)アクリル酸、および(メタ)アクリル酸塩以外の他のビニル単量体も、水溶性を損なわない限りにおいて、0〜30質量%未満の範囲において使用しても差し支えない。

【0042】

例えば、アクリル酸、イタコン酸、マレイン酸、メタクリル酸、アクリルアミド−2−メチルプロパンスルホン酸、およびスチレンスルホン酸のアルカリ金属塩、アルカリ土類金属塩、アンモニウム塩、アクリル酸の有機アミン塩(例えばトリエチルアミン、トリエタノールアミン、2−アミノ−2−メチル−1−プロパノールなど)、アクリルアミド、N−ビニルピロリドン、メタクリルアミド、N−イソプロピルアクリルアミドなどの水溶性単量体などが挙げられる。

【0043】

さらに、スチレン、アクリル酸エステル(メチル、エチル、ブチル、ステアリルなど)、メタクリル酸メチルなどの非水溶性単量体も、得られる共重合体の水溶性を損なわない限りにおいて使用できる。

【0044】

これらの非水溶性単量体は、(メタ)アクリル酸系重合体の水溶性を低下させる傾向があるためできるだけ少量の使用が好ましい。具体的にはアクリル酸系単量体群を構成する単量体のうち25質量%未満、さらに好ましくは10質量%未満である。

【0045】

具体的な他のビニル単量体としては、例えば、スチレン、アルキルビニルエーテル、塩化ビニリデン、アクリル酸エステル類、メタクリル酸エステル類、アクリルアミド類、メタクリルアミド類、N−ビニルホルムアミド、N−ビニルアセトアミド、酢酸ビニル、ビニルピロリドン、アクリルニトリル、メタクリロニトリル等である。

【0046】

具体的なアクリル酸エステル類、メタクリル酸エステル類としては、メチル、エチル、ブチルイソブチル、オクチル等の(メタ)アクリル酸エステル類、2−メトキシエチルアクリレート、2−エトキシエチルエクリレート等のエーテル結合を有する(メタ)アクリル酸エステル類、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルメタクリレート等のヒドロキシ基含有単量体、グリシジルメタクリレートなどが挙げられる。

【0047】

具体的なアクリルアミド類、メタクリルアミド類としては、アクリルアミド、メタクリルアミド、ジメチルアクリルアミド、ジエチルアクリルアミド、ジメチルアミノプロピルアクリルアミド、イソプロピルアクリルアミドなどが挙げられる。

【0048】

また、末端メタクリレートポリメチルメタクリレート、末端スチリルポリメチルメタクリレート、末端メタクリレートポリスチレン、末端メタクリレートポリエチレングリコール、末端メタクリレートアクリロニトリルスチレン共重合体等のマクロモノマー類なども使用可能である。

【0049】

同様に、マレイン酸、フマル酸、イタコン酸、およびそれらのエステル類なども使用できる。さらに必要に応じて、トリメトキシビニルシラン、トリメトキシビニルシラン、γ−メタクリロキシプロピルトリメトキシシランなども使用できる。

【0050】

また、アクリル酸系重合体の水溶液特性にチキソ性を付与するため、多価ビニル重合性単量体を使用しても良い。多価ビニル重合性単量体の例としては、エチレングリコールジアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジアクリレート、ジエチレングリコールジメタクリレート、ポリエチレングリコールジアクリレート、ポリエチレングリコールジメタクリレート、トリメチロールプロパントリアクリレート、N,N’−メチレンビスアクリルアミド、イソシアヌル酸トリアリル、ぺンタエリスリトールジメタクリレート、エチレングリコールジアリルエーテル、エチレングリコールジアリルエーテル、ジエチレングリコールジアリルエーテル、ジエチレングリコールジアリルエーテル、ポリエチレングリコールジアリルエーテル、ポリエチレングリコールジアリルエーテル、トリメチロールプロパンジアリルエーテル、ぺンタエリスリトールジアリルエーテル、ぺンタエリスリトールトリアリルエーテル、テトラアリルオキシエタン、アリルサッカロース、アクリル酸アリル、メタクリル酸アリル、ジアリルフタレート、ジビニルベンゼン、ジビニルベンゼンスルホン酸などが挙げられる。

【0051】

これらの多価ビニル重合性単量体は、ゲル化してアクリル酸系重合体の水溶性を損なう傾向があるためできるだけ少量の使用が好ましい。具体的には、アクリル酸系重合体の質量を基準として、多価ビニル重合性単量体単位を2質量%未満、さらに好ましくは1質量%未満含むことが好ましい。

【0052】

上記単量体を必要により共重合させて得られる(メタ)アクリル酸系ポリマーは、80℃以上のTg(ガラス転移温度)を有することが好ましい。Tgが80℃未満の(メタ)アクリル酸系ポリマーでは、ドラムドライヤーで水分を蒸発させた後でも、樹脂が軟らかく、ベタツキもあるためドラム面からの剥がれ難くなり、取り扱いが難しくなる。

【0053】

[(メタ)アクリル酸系ポリマー水溶液]

この発明で使用する(メタ)アクリル酸系ポリマー水溶液は、前記の単量体群を析出重合や逆相懸濁重合によって重合体粉末を得たのちに水溶液化したもの、前記の単量体群を、単量体群と生成する重合体のどちらにも良溶媒である低揮発性有機溶剤中で溶液重合し、得られるポリマーを溶剤置換によって水溶液化したもの、あるいは直接前記の単量体群を水溶液重合したものであっても良い。一般には、工程の簡便さから直接前記の単量体群を水溶液中で重合したものが好ましい。

【0054】

この水溶液重合の際に、少量の低揮発性の有機溶剤を使用することは差し支えない。好ましい有機溶剤としては、沸点が常圧で110℃以下の水溶性有機溶剤が好ましく、例えば、メタノール(沸点65℃)、エタノール(沸点78℃)、イソプロパノール(沸点82℃)、1,4−ジオキサン(沸点101℃)、アセトン(沸点56℃)、テトラハイドロフラン(沸点66℃)などが挙げられる。

【0055】

重合反応は通常のラジカル重合反応を用いることができる。例えば、水媒体に前記の単量体群を10〜50質量%の濃度で仕込み、通常のラジカル開始剤を単量体群100質量部に対して0.05〜2質量部使用し、窒素などの不活性ガス雰囲気下、50〜90℃の温度範囲で、2〜12時間程重合する。

【0056】

あるいは、予め単量体群とラジカル開始剤を混合した混合液を、50〜90℃の範囲で所定の温度にコントロールされた水媒体に、30分〜2時間の間隔で2〜10回に分割して投入し、重合反応を行ってもかまわない。

【0057】

ラジカル開始剤は、過酸化物、アゾ系開始剤などから選ばれた化合物又はそれらの混合物が使用できる。また、過硫酸アンモニウムや過酸化水素水など水系重合開始剤を併用しても良い。

【0058】

具体的な過酸化物としては、過酸化ベンゾイル、ラウロイルパーオキシド、t−ブチルハイドロパーオキシド、ジ(2−エチルヘキシル)パーオキシジカーボネートなどが挙げられる。

【0059】

具体的なアゾ系開始剤としては、2,2’−アゾビスイソブチロニトリル、4,4’−アゾビス−4−シアノ吉草酸、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩などが挙げられる。

【0060】

前記の方法で得られた(メタ)アクリル酸系ポリマー水溶液の残存モノマーは、水分除去・乾燥工程で低減化されるものの、できる限り少なくしておくことが好ましい。

【0061】

その具体的な方法として、重合時間の長期化、重合温度の高温化、全単量体群の投入後の追加触媒による方法、重合釜を密閉にして重合反応をコントロールする方法、重合反応前の媒体および単量体群の溶存酸素の低減化などが挙げられる。

【0062】

この発明におけるドラムドライヤーの乾燥に供される(メタ)アクリル酸系ポリマー水溶液の粘度は、ブルックフィールド回転粘度計(25℃で測定)で、5,000〜100,000mPa・sの範囲にあることが好ましい。さらに好ましくは、10,000〜60,000mPa・sの範囲である。5,000mPa・s未満では、液垂れを起こし易くなり、100,000mPa・sを超えると、その高い粘調性のため取り扱いが難しくなる。

【0063】

(メタ)アクリル酸系ポリマー水溶液の粘度がこの範囲になるように、濃縮や水又は水溶性有機溶剤によって稀釈して調整しても良いが、(メタ)アクリル酸系ポリマー水溶液の固形分は10質量%以上が熱効率上好ましく、さらに好ましくは15質量%以上である。

【実施例】

【0064】

<不揮発分の測定>

約1gの水溶液をアルミ製の容器に取り正確に秤量し、105℃に設定された通風乾燥機に入れ2時間後に取り出し、直ちにデシケーターで保管した。十分に冷却された後、正確に秤量し、不揮発分(質量%)を算出した。

〈粘度の測定〉

10質量%の水溶液を作製し、ブルッグフィールド粘度計(以下、B型粘度計と略称する)によって測定した。

<ガラス転移点>

DSC測定装置で、5℃/minの昇温で測定した。

<重量平均分子量の測定>

重量平均分子量はGPCによって測定した。その際の測定条件は、以下に記した。

【0065】

カラム:PLアクアゲルOH(ポリマーラボラトリー社製)

溶離液:0.2M硝酸ナトリウム+0.01M燐酸

流量:1.0ml/分

検出器:示差屈折計

尚、標準物質は市販のポリエチレンオキサイド標準物質を使用した。

〈残存単量体の測定方法(ヨウ化カリ−チオ硫酸ナトリウムによる滴定分析)〉

「医薬品添加物規格 1998」(薬事日報社発行)のカルボキシビニルポリマーの項(p

.196〜198)に記載の方法に準拠して測定し、不揮発分換算して算出した。

〈残存単量体の測定方法(液体クロマトグラフィ法)〉

液体クロマトグラフィ(以下、HPLCと略称する)によっても測定した。

【0066】

サンプルの調整は、固形分として約0.1gの重合体溶液を10mlの純水に溶解し、この水溶液に10mlのメチルアルコールを加えて重合物を沈殿させて、45μmのフィルターで濾過して調整する。HPLCの移動相には、水/メタノール(8/2)あるいは水/アセトニトリル(8/2)を使用、検出はUV検出器にて230nmにて実施する。

<(メタ)アクリル酸ポリマー水溶液−1の作製>

SUS304製の250L重合釜に、100kgのイオン交換水を仕込み、200L/Hrの流量の窒素ガスを吹き込みながら昇温した。

【0067】

内温が温度68℃に達した時点で、あらかじめ0.125kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を溶解させた25kgのアクリル酸を、30分毎にほぼ均等に5回に分けて投入した。初回のアクリル酸投入後、重合熱によって内温が上昇し、温度72℃でピークを示した。

【0068】

内温を68℃に復帰させた後、2回目以降のアクリル酸を投入し、最終のアクリル酸投入が終了してから1時間後に、0.1kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を少量のイオン交換水に溶解させ、追加触媒として投入し、熟成温度として内温を温度約72℃に制御し、約4時間熟成し、その後に冷却した。冷却を開始するまで窒素ガスの吹き込みを継続した。

【0069】

この水溶液の不揮発分(質量%)は、21.2質量%、ブルッグフィールド粘度は、72、500mPa・s、ガラス転移点は105℃であった。

【0070】

この水溶液中の重合体の重量平均分子量は1,170,000で、残存単量体は、ヨウ化カリ−チオ硫酸ナトリウムによる滴定分析で4,500ppm、液体クロマトグラフィー法での分析で4,150ppmであった。

<(メタ)アクリル酸ポリマー水溶液−2の作製>

SUS304製の250L重合釜に、94kgのイオン交換水を仕込み、200L/Hrの流量の窒素ガスを吹き込みながら昇温した。

【0071】

内温が温度75℃に達した時点で、あらかじめ0.08kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を溶解させた25kgのアクリル酸を、30分毎にほぼ均等に5回に分けて投入した。初回のアクリル酸投入後、重合熱によって内温が上昇し、温度80℃でピークを示した。

【0072】

内温を75℃に復帰させた後、2回目以降のアクリル酸を投入し、最終のアクリル酸投入が終了してから1時間後に、0.05kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を少量のイオン交換水に溶解させ、追加触媒として投入し、熟成温度として内温を温度約80℃に制御し、約3時間熟成し、その後に冷却した。冷却を開始するまで窒素ガスの吹き込みを継続した。内温が50℃以下まで冷却された時点で、12kgの48%NaOH水溶液を投入し、カルボン酸の約40mol%を中和した。

【0073】

この水溶液の不揮発分(質量%)は、22.2質量%、ブルッグフィールド粘度は、82、500mPa・s、ガラス転移点は200℃以上であった。

【0074】

残存単量体は、ヨウ化カリ−チオ硫酸ナトリウムによる滴定分析で6,500ppmであった。

<(メタ)アクリル酸ポリマー水溶液−3の作製>

SUS304製の250L重合釜に、100kgのイオン交換水および4kgのイソプロピルアルコールを仕込み、200L/Hrの流量の窒素ガスを吹き込みながら昇温した。

【0075】

内温が温度80℃に達した時点で、あらかじめ0.4kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を溶解させた25kgのメタクリル酸を、30分毎にほぼ均等に7回に分けて投入した。初回のメタクリル酸投入後、重合熱によって内温が上昇し、温度82℃でピークを示した。

【0076】

内温を80℃に復帰させた後、2回目以降のメタクリル酸を投入し、最終のメタクリル酸投入が終了してから1時間後に、0.05kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を少量のイオン交換水に溶解させ、追加触媒として投入し、熟成温度として内温を温度約87℃に制御し、約3時間熟成し、その後に冷却した。冷却を開始するまで窒素ガスの吹き込みを継続した。

【0077】

この水溶液の不揮発分(質量%)は、20.2質量%、ブルッグフィールド粘度は、105、000mPa・s、ガラス転移点は200℃以上であった。

【0078】

この水溶液中の重合体の重量平均分子量は95,000で、残存単量体は、ヨウ化カリ−チオ硫酸ナトリウムによる滴定分析で8,500ppmであった。

【0079】

実施例1

図1に示すドラムドライヤー100を用いて、アクリル酸ポリマー粉末を製造した。アクリル酸ポリマー水溶液は、(メタ)アクリル酸ポリマー水溶液−1、2、3を使用した。

【0080】

直径100cmおよび棹長150cmのドラムドライヤー100の表面温度を130℃に保ち、回転数を2.3rpmで、第1、第2および第3保持板とドラムとの間隔は200μmに調整し、ポリマー水溶液の供給量を第1、第2および第3保持板への合計で20L/hrとした。

【0081】

また歯先がステライトで形成され、先端角度θ1が55度のスクレーパー22をθ2が35度になるようにドラムドライヤー100を取り付けた。2つのノズル(20、21)から各50NL/minの流量の空気を取り出しポリマーフィルム26に吹き付けて冷却した。

【0082】

次いで、取り出しポリマーフィルム26を粉砕機(浅野鐡工所社製FRD型パウダーリファイナー)で粉砕した。得られた粉末ポリマーの嵩比重を測定したところ、0.57g/mlであった。結果を表1にまとめた。

【0083】

なお、嵩比重の測定方法はJIS K−6721(1977)に基づいた嵩比重測定器を使用して測定する方法によった。

【0084】

【表1】

【0085】

実施例2〜7、比較例1〜6

θ1、θ2を表1に記載する角度にした以外は実施例1と同様に操作した。結果を表1に示した。

【図面の簡単な説明】

【0086】

【図1】本発明のポリマー粉末を製造するドラムドライヤーの一例を示す概略断面図である。

【符号の説明】

【0087】

100 ドラムドライヤー

2 ドラム

4 支持軸

6 第1供給管

8 第2供給管

10 第3供給管

12 第1ポリマー溶液保留板

13 第1ポリマーフィルム

14 第2ポリマー溶液保留板

15 第2ポリマーフィルム

16 第3ポリマー溶液保留板

17 第3ポリマーフィルム

20 上方ノズル

21 下方ノズル

22 スクレーパー

23 スクレーパーの主軸面

26 取り出しポリマーフィルム

A ドラムの回転方向

X ポリマーフィルム取り出し方向

θ1 スクレーパーの先端角度

θ2 スクレーパーの主軸面とドラムとの接触角度

【技術分野】

【0001】

本発明は、ドラムドライヤーで(メタ)アクリル酸系ポリマー(アクリル酸系及びメタクリル酸系ポリマーを(メタ)アクリル酸系ポリマーと略記する)水溶液を乾燥させて、粉砕する、嵩比重の大きいポリマー粉末の製造方法に関する。

【背景技術】

【0002】

従来、ポリ(メタ)アクリル酸、ポリアクリルアミド等の水溶性ポリマーの水溶液を加熱された円筒状のドラムドライヤーの表面に塗布し、その表面上で乾燥した後、乾燥したポリマーをドラムドライヤーの表面から剥離し、更に剥離した乾燥ポリマーを粉砕機を用いて粉砕するポリマー粉末の製造方法は、公知である(例えば、特許文献1、2参照)。

【0003】

また、(メタ)アクリル酸(塩)系単量体を含有する水溶液を増粘させて増粘液を得る工程と、該増粘液をドラムを用いる濃縮乾燥機に供給し、重合及び乾燥を行う工程を含む(メタ)アクリル酸(塩)系重合体粉末の製造方法が知られている(例えば、特許文献3参照)。

【0004】

その他にも、特許文献4には高粘度のポリマー水溶液からドラムドライヤーによる乾燥と粉砕を経て乾燥粉末製品を得るにあたり、ドラムドライヤーの液溜りの液面をレーザー光で検出して液面高さを考慮して、嵩比重の高いポリマー粉末を得る方法が開示されている。この方法は、嵩比重をある程度大きくできるが、液面高さを測定する為の検出装置等を必要とし、製造装置が複雑になる。

【特許文献1】特開2002−212221号公報(特許請求の範囲)

【特許文献2】特開平6−156414号公報(特許請求の範囲)

【特許文献3】特開2006−137880号公報(特許請求の範囲)

【特許文献4】特開2004−285267号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記従来の製造方法による場合は、嵩比重が小さいポリマー粉末しか得られない。または、製造装置が複雑になる。嵩比重の小さいポリマー粉末は質量に比較して容積が大きくなるので輸送に適さない問題がある。また、このポリマー粉末を水に溶解させる際には、小粒子状の不溶解部分が溶液中に残るいわゆる「ままこ」が起きやすい等の問題がある。「ままこ」が生成すると、これを完全に溶解するために長時間を要し、これは作業性を極端に悪くする原因になる。

【0006】

本発明者は、上記問題を解決するために、種々検討した結果、ドラムドライヤーに摺接するスクレーパーの先端角度及び摺接角度を特定の範囲にすること、及び剥離した乾燥ポリマーフィルムを空気流で冷却することにより、厚さの大きいポリマーフィルムが得られ、これを粉砕すると嵩密度の大きいポリマー粉末が得られることを知得した。本発明は、上記発見に基づいて完成するに至ったものである。

【0007】

従って、本発明の目的は嵩比重の大きいポリマー粉末の簡単な製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成する本発明は、以下に記載するものである。

【0009】

〔1〕 回転する円筒状ドラムと前記ドラムに摺接するスクレーパーとを有するドラムドライヤーのドラム表面に(メタ)アクリル酸系ポリマー水溶液を供給し、前記ドラム表面で(メタ)アクリル酸系ポリマー水溶液を加熱乾燥させると共に、ドラム表面に付着する乾燥した(メタ)アクリル酸系ポリマーフィルムを前記スクレーパーで剥離し、剥離した加熱状態の乾燥した(メタ)アクリル酸系ポリマーフィルムを空気流で冷却し、次いで冷却した(メタ)アクリル酸系ポリマーフィルムを粉砕するポリマー粉末の製造方法であって、前記スクレーパーとドラム表面との摺接面におけるスクレーパーの主軸面とドラム表面との接触角度θ2及びスクレーパーの先端角度θ1が、下記式(1)、(2)

50°≦θ1≦70° (1)

70°≦θ1+θ2≦110° (2)

の関係を満たすことを特徴とする嵩比重が0.4〜0.7のポリマー粉末の製造方法。

【0010】

〔2〕 接触角度θ2及びスクレーパーの先端角度θ1が、下記式(3)、(4)

55°≦θ1≦65° (3)

80°≦θ1+θ2≦100° (4)

である〔1〕に記載のポリマー粉末の製造方法。

【0011】

〔3〕 ポリマー水溶液の25℃における粘度が5000〜200000mPa・sである〔1〕に記載のポリマー粉末の製造方法。

【0012】

〔4〕 空気流の流量が33〜200NL/min・mである〔1〕に記載のポリマー粉末の製造方法。

【0013】

〔5〕 スクレーパーの先端部の材質がステライトである〔1〕に記載のポリマー粉末の製造方法。

【0014】

〔6〕 (メタ)アクリル酸系ポリマーが、(メタ)アクリル酸ポリマー又はその部分中和ポリマーである〔1〕に記載のポリマー粉末の製造方法。

【0015】

〔7〕 (メタ)アクリル酸系ポリマーが、80℃以上のTgを有する〔1〕に記載のポリマー粉末の製造方法。

【発明の効果】

【0016】

本発明のポリマー粉末の製造方法によれば、簡単な操作で嵩比重の大きいポリマー粉末を得ることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を図面を参照にして詳細に説明する。

【0018】

図1は、本発明のポリマー粉末を製造するドラムドライヤーの一例を示す概略断面図である。図1において、100はドラムドライヤーである。2は中空の円筒状のドラムである。4は前記ドラム2の軸方向に沿って形成された支持軸であり、この支持軸4を軸としてドラム2は矢印Aの方向に回転する。前記ドラム2内にはスチーム等が供給され、ドラム2を加熱するようになっている。ポリマー溶液は、ドラム2の上方に配置された第1供給管6から加熱された前記ドラム2表面に供給される。12は、第1ポリマー溶液保留板で、前記ドラム2の軸方向と平行に取り付けると共に、ドラム2と所定間隔離れて取り付けてある。従って、ドラム2が矢印A方向に回軸すると、前記第1ポリマー溶液保留板12とドラム2との間隙を通ってポリマー溶液はドラム2の表面に薄膜状に塗布される。ドラム2は加熱されているので、薄膜状のポリマー溶液は、ドラム表面で乾燥され第1ポリマーフィルム13が形成される。

【0019】

前記第1ポリマー保留板12のドラム2回転方向下流側には、第2供給管8が配置され、この供給管8からポリマー溶液が第2ポリマー溶液保留板14上に供給されている。第2ポリマー溶液保留板14も第1ポリマー溶液保留板12と同様にドラム2から所定間隔離れて取り付けられてある。このドラム2と第2ポリマー溶液保留板14との間隙を通って、前記第1ポリマーフィルム13の上面に第2供給管8から供給された水溶性ポリマーが上塗りされる。

【0020】

上塗りされたポリマー溶液は、ドラム2が回転すると共に乾燥され、第2ポリマーフィルム15が形成される。

【0021】

同様に第3供給管10から供給されたポリマー溶液が第2ポリマーフィルム15上面に上塗りされ、第3ポリマーフィルム17が形成される。16は第3ポリマー溶液保留板である。

【0022】

第3ポリマーフィルム17は、ドラム2の回転に伴って移動しながらドラム2表面で更に乾燥され、前記第3供給管10と反対側のドラム2表面に摺接して取り付けられたスクレーパー22により、ドラム2表面から取り出し方向矢印Xに沿って剥離される。

【0023】

スクレーパー22の先端角度はθ1である。前記スクレーパー22とドラム2の表面との摺接面におけるスクレーパーの主軸面23とドラム2との接触角度はθ2である。

【0024】

θ1及びθ2は、下記式(1)、(2)を満たしている必要がある。

【0025】

50℃≦θ1≦70℃ (1)

70℃≦θ1+θ2≦110℃ (2)

θ1及びθ2は、下記式(3)、(4)を満たすことが好ましい。

【0026】

55°≦θ1≦65° (3)

80°≦θ1+θ2≦100° (4)

上記範囲外の場合は、いずれも嵩比重の大きなポリマー粉末は得られない。

【0027】

20は上方ノズル、21は下方ノズルで、スクレーパー22で掻き取られて生成する取り出しポリマーフィルム26の両面側であって、かつスクレーパー22の近傍に取り付けられている。この上方ノズル20、下方ノズル21は空気流を吹き出すもので、この空気流により、スクレーパー22でドラム表面から第3ポリマーフィルム17が掻き取られるとほぼ同時で冷却され、その厚さを増大させた固体の取り出しポリマーフィルム26が得られる。

【0028】

この部分の作用を詳細に説明すると、スクレーパー22で掻き取られる第3ポリマーフィルム17はドラム2で加熱されており、ガラス転移温度以上の、粘性を有する状態にある。この状態の第3ポリマーフィルム17がスクレーパー22で掻き取られる際には、スクレーパー22の表面と第3ポリマーフィルム17の表面との間で摩擦力が働く。従って、第3ポリマーフィルム17には、取り出し方向Xと逆方向の力が働く。この力によって取り出された第3ポリマーフィルム17は曲折し、かつ厚さを増加させる。この状態で上方ノズル20、下方ノズル21から吹き出される空気流により、第3ポリマーフィルム17は冷却されて取り出しポリマーフィルム26が得られる。その結果、スクレーパー22でドラム2表面から取り出される冷却された取り出しポリマーフィルム26は曲折し、かつ膜厚が第3ポリマーフィルム17よりも厚くなっている。

【0029】

空気流の流量は33〜200NL/min・mであることが好ましく、40〜150NL/min・mがより好ましい。

【0030】

次いで、剥離されたポリマーフィルムは不図示の粉砕機により粉砕されて、ポリマー粉末が得られる。

【0031】

ドラムドライヤーに摺接するスクレーパーの材質は、ドラム外周面等の乾燥蒸発面に付着した第3ポリマーフィルム17を、該乾燥蒸発面と擦れつつ剥離できるものであれば、いずれのものであってもよいが、本発明ではスクレーパーの先端部の材質はステライトであることが好ましい。ステライトを用いることにより、スクレーパーの摩耗が減少し、腐蝕が防止される。

【0032】

ドラムの外周面に供給され、展延されるポリマー水溶液は、エマルションやスラリーであっても良く、また、有機溶媒に溶解または分散されたものであっても良い。また、ポリマー水溶液は、有機溶媒や添加物を少なからず含むものであっても良い。

典型的な態様の例を挙げるならば、ポリマー水溶液は高粘度のポリマー水溶液である。本発明では、ポリマー水溶液の25℃における粘度は5000〜200000mPa・sであることが好ましい。このような粘度の範囲であると、加熱ドラム上で、均一な厚さのポリマーフィルムを形成しやすいので、引き続き粉砕を行った際に、嵩比重を大きくする上で有利である。

【0033】

本製造方法で製造する粉末ポリマーの嵩比重は通常0.4g/ml以上であり、好ましくは0.5g/ml以上、より好ましくは0.55〜0.7g/mlである。

【0034】

ドラムドライヤーを加熱する温度としては100〜200℃が好ましく、ドラムの表面温度を100〜170℃、特に120〜150℃に調整することがより好ましい。ドラムの表面温度が100℃未満では乾燥が不十分となり易くなり、170℃を超えるとポリマーの熱劣化が起こり易くなる。

【0035】

保留板12、14および16とドラム2の表面との間隔は30〜500μm程度に調整するのが好ましく、特に100〜200μmがより好ましい。この間隔は第1、第2、第3へと順次広げていってもよい。

【0036】

このように順次上塗りをして乾燥するポリマーの厚さを大きくすることにより、本発明においては、得られる取り出しポリマーフィルム26の厚さを大きくするものである。

【0037】

なお、本例においては、保留板を3個用いた。しかし、これに限られず任意の数の保留板及び供給管を設け、その数だけ上塗りを繰り返すことにより、より厚い取り出しポリマーフィルム26を得ることができる。通常は、保留板の数は1〜5個であり、2〜4個がより好ましい。

【0038】

高粘度のポリマー水溶液としては下記のものが特に好ましい。

【0039】

[(メタ)アクリル酸系ポリマー]

(メタ)アクリル酸系ポリマーは、アクリル酸、メタクリル酸、およびそれらの塩を主成分とする単量体単位から構成されるのが好ましく、かかる単量体単位がポリマー全体の70〜100質量%を占めていることが好ましい。塩としてはNa、K等のアルカリ金属塩、Ca等のアルカリ土類金属塩、アンモニア、アミン等の塩基がある。

【0040】

なかでもポリマー原料の(メタ)アクリル酸およびそのナトリウム塩は、得られる重合体の増粘剤としての性能が良好なため特に好ましい。(メタ)アクリル酸は、市場からの入手が容易であり、さらに好ましい。

【0041】

(メタ)アクリル酸系ポリマーには、(メタ)アクリル酸、および(メタ)アクリル酸塩以外の他のビニル単量体も、水溶性を損なわない限りにおいて、0〜30質量%未満の範囲において使用しても差し支えない。

【0042】

例えば、アクリル酸、イタコン酸、マレイン酸、メタクリル酸、アクリルアミド−2−メチルプロパンスルホン酸、およびスチレンスルホン酸のアルカリ金属塩、アルカリ土類金属塩、アンモニウム塩、アクリル酸の有機アミン塩(例えばトリエチルアミン、トリエタノールアミン、2−アミノ−2−メチル−1−プロパノールなど)、アクリルアミド、N−ビニルピロリドン、メタクリルアミド、N−イソプロピルアクリルアミドなどの水溶性単量体などが挙げられる。

【0043】

さらに、スチレン、アクリル酸エステル(メチル、エチル、ブチル、ステアリルなど)、メタクリル酸メチルなどの非水溶性単量体も、得られる共重合体の水溶性を損なわない限りにおいて使用できる。

【0044】

これらの非水溶性単量体は、(メタ)アクリル酸系重合体の水溶性を低下させる傾向があるためできるだけ少量の使用が好ましい。具体的にはアクリル酸系単量体群を構成する単量体のうち25質量%未満、さらに好ましくは10質量%未満である。

【0045】

具体的な他のビニル単量体としては、例えば、スチレン、アルキルビニルエーテル、塩化ビニリデン、アクリル酸エステル類、メタクリル酸エステル類、アクリルアミド類、メタクリルアミド類、N−ビニルホルムアミド、N−ビニルアセトアミド、酢酸ビニル、ビニルピロリドン、アクリルニトリル、メタクリロニトリル等である。

【0046】

具体的なアクリル酸エステル類、メタクリル酸エステル類としては、メチル、エチル、ブチルイソブチル、オクチル等の(メタ)アクリル酸エステル類、2−メトキシエチルアクリレート、2−エトキシエチルエクリレート等のエーテル結合を有する(メタ)アクリル酸エステル類、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルメタクリレート等のヒドロキシ基含有単量体、グリシジルメタクリレートなどが挙げられる。

【0047】

具体的なアクリルアミド類、メタクリルアミド類としては、アクリルアミド、メタクリルアミド、ジメチルアクリルアミド、ジエチルアクリルアミド、ジメチルアミノプロピルアクリルアミド、イソプロピルアクリルアミドなどが挙げられる。

【0048】

また、末端メタクリレートポリメチルメタクリレート、末端スチリルポリメチルメタクリレート、末端メタクリレートポリスチレン、末端メタクリレートポリエチレングリコール、末端メタクリレートアクリロニトリルスチレン共重合体等のマクロモノマー類なども使用可能である。

【0049】

同様に、マレイン酸、フマル酸、イタコン酸、およびそれらのエステル類なども使用できる。さらに必要に応じて、トリメトキシビニルシラン、トリメトキシビニルシラン、γ−メタクリロキシプロピルトリメトキシシランなども使用できる。

【0050】

また、アクリル酸系重合体の水溶液特性にチキソ性を付与するため、多価ビニル重合性単量体を使用しても良い。多価ビニル重合性単量体の例としては、エチレングリコールジアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジアクリレート、ジエチレングリコールジメタクリレート、ポリエチレングリコールジアクリレート、ポリエチレングリコールジメタクリレート、トリメチロールプロパントリアクリレート、N,N’−メチレンビスアクリルアミド、イソシアヌル酸トリアリル、ぺンタエリスリトールジメタクリレート、エチレングリコールジアリルエーテル、エチレングリコールジアリルエーテル、ジエチレングリコールジアリルエーテル、ジエチレングリコールジアリルエーテル、ポリエチレングリコールジアリルエーテル、ポリエチレングリコールジアリルエーテル、トリメチロールプロパンジアリルエーテル、ぺンタエリスリトールジアリルエーテル、ぺンタエリスリトールトリアリルエーテル、テトラアリルオキシエタン、アリルサッカロース、アクリル酸アリル、メタクリル酸アリル、ジアリルフタレート、ジビニルベンゼン、ジビニルベンゼンスルホン酸などが挙げられる。

【0051】

これらの多価ビニル重合性単量体は、ゲル化してアクリル酸系重合体の水溶性を損なう傾向があるためできるだけ少量の使用が好ましい。具体的には、アクリル酸系重合体の質量を基準として、多価ビニル重合性単量体単位を2質量%未満、さらに好ましくは1質量%未満含むことが好ましい。

【0052】

上記単量体を必要により共重合させて得られる(メタ)アクリル酸系ポリマーは、80℃以上のTg(ガラス転移温度)を有することが好ましい。Tgが80℃未満の(メタ)アクリル酸系ポリマーでは、ドラムドライヤーで水分を蒸発させた後でも、樹脂が軟らかく、ベタツキもあるためドラム面からの剥がれ難くなり、取り扱いが難しくなる。

【0053】

[(メタ)アクリル酸系ポリマー水溶液]

この発明で使用する(メタ)アクリル酸系ポリマー水溶液は、前記の単量体群を析出重合や逆相懸濁重合によって重合体粉末を得たのちに水溶液化したもの、前記の単量体群を、単量体群と生成する重合体のどちらにも良溶媒である低揮発性有機溶剤中で溶液重合し、得られるポリマーを溶剤置換によって水溶液化したもの、あるいは直接前記の単量体群を水溶液重合したものであっても良い。一般には、工程の簡便さから直接前記の単量体群を水溶液中で重合したものが好ましい。

【0054】

この水溶液重合の際に、少量の低揮発性の有機溶剤を使用することは差し支えない。好ましい有機溶剤としては、沸点が常圧で110℃以下の水溶性有機溶剤が好ましく、例えば、メタノール(沸点65℃)、エタノール(沸点78℃)、イソプロパノール(沸点82℃)、1,4−ジオキサン(沸点101℃)、アセトン(沸点56℃)、テトラハイドロフラン(沸点66℃)などが挙げられる。

【0055】

重合反応は通常のラジカル重合反応を用いることができる。例えば、水媒体に前記の単量体群を10〜50質量%の濃度で仕込み、通常のラジカル開始剤を単量体群100質量部に対して0.05〜2質量部使用し、窒素などの不活性ガス雰囲気下、50〜90℃の温度範囲で、2〜12時間程重合する。

【0056】

あるいは、予め単量体群とラジカル開始剤を混合した混合液を、50〜90℃の範囲で所定の温度にコントロールされた水媒体に、30分〜2時間の間隔で2〜10回に分割して投入し、重合反応を行ってもかまわない。

【0057】

ラジカル開始剤は、過酸化物、アゾ系開始剤などから選ばれた化合物又はそれらの混合物が使用できる。また、過硫酸アンモニウムや過酸化水素水など水系重合開始剤を併用しても良い。

【0058】

具体的な過酸化物としては、過酸化ベンゾイル、ラウロイルパーオキシド、t−ブチルハイドロパーオキシド、ジ(2−エチルヘキシル)パーオキシジカーボネートなどが挙げられる。

【0059】

具体的なアゾ系開始剤としては、2,2’−アゾビスイソブチロニトリル、4,4’−アゾビス−4−シアノ吉草酸、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩などが挙げられる。

【0060】

前記の方法で得られた(メタ)アクリル酸系ポリマー水溶液の残存モノマーは、水分除去・乾燥工程で低減化されるものの、できる限り少なくしておくことが好ましい。

【0061】

その具体的な方法として、重合時間の長期化、重合温度の高温化、全単量体群の投入後の追加触媒による方法、重合釜を密閉にして重合反応をコントロールする方法、重合反応前の媒体および単量体群の溶存酸素の低減化などが挙げられる。

【0062】

この発明におけるドラムドライヤーの乾燥に供される(メタ)アクリル酸系ポリマー水溶液の粘度は、ブルックフィールド回転粘度計(25℃で測定)で、5,000〜100,000mPa・sの範囲にあることが好ましい。さらに好ましくは、10,000〜60,000mPa・sの範囲である。5,000mPa・s未満では、液垂れを起こし易くなり、100,000mPa・sを超えると、その高い粘調性のため取り扱いが難しくなる。

【0063】

(メタ)アクリル酸系ポリマー水溶液の粘度がこの範囲になるように、濃縮や水又は水溶性有機溶剤によって稀釈して調整しても良いが、(メタ)アクリル酸系ポリマー水溶液の固形分は10質量%以上が熱効率上好ましく、さらに好ましくは15質量%以上である。

【実施例】

【0064】

<不揮発分の測定>

約1gの水溶液をアルミ製の容器に取り正確に秤量し、105℃に設定された通風乾燥機に入れ2時間後に取り出し、直ちにデシケーターで保管した。十分に冷却された後、正確に秤量し、不揮発分(質量%)を算出した。

〈粘度の測定〉

10質量%の水溶液を作製し、ブルッグフィールド粘度計(以下、B型粘度計と略称する)によって測定した。

<ガラス転移点>

DSC測定装置で、5℃/minの昇温で測定した。

<重量平均分子量の測定>

重量平均分子量はGPCによって測定した。その際の測定条件は、以下に記した。

【0065】

カラム:PLアクアゲルOH(ポリマーラボラトリー社製)

溶離液:0.2M硝酸ナトリウム+0.01M燐酸

流量:1.0ml/分

検出器:示差屈折計

尚、標準物質は市販のポリエチレンオキサイド標準物質を使用した。

〈残存単量体の測定方法(ヨウ化カリ−チオ硫酸ナトリウムによる滴定分析)〉

「医薬品添加物規格 1998」(薬事日報社発行)のカルボキシビニルポリマーの項(p

.196〜198)に記載の方法に準拠して測定し、不揮発分換算して算出した。

〈残存単量体の測定方法(液体クロマトグラフィ法)〉

液体クロマトグラフィ(以下、HPLCと略称する)によっても測定した。

【0066】

サンプルの調整は、固形分として約0.1gの重合体溶液を10mlの純水に溶解し、この水溶液に10mlのメチルアルコールを加えて重合物を沈殿させて、45μmのフィルターで濾過して調整する。HPLCの移動相には、水/メタノール(8/2)あるいは水/アセトニトリル(8/2)を使用、検出はUV検出器にて230nmにて実施する。

<(メタ)アクリル酸ポリマー水溶液−1の作製>

SUS304製の250L重合釜に、100kgのイオン交換水を仕込み、200L/Hrの流量の窒素ガスを吹き込みながら昇温した。

【0067】

内温が温度68℃に達した時点で、あらかじめ0.125kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を溶解させた25kgのアクリル酸を、30分毎にほぼ均等に5回に分けて投入した。初回のアクリル酸投入後、重合熱によって内温が上昇し、温度72℃でピークを示した。

【0068】

内温を68℃に復帰させた後、2回目以降のアクリル酸を投入し、最終のアクリル酸投入が終了してから1時間後に、0.1kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を少量のイオン交換水に溶解させ、追加触媒として投入し、熟成温度として内温を温度約72℃に制御し、約4時間熟成し、その後に冷却した。冷却を開始するまで窒素ガスの吹き込みを継続した。

【0069】

この水溶液の不揮発分(質量%)は、21.2質量%、ブルッグフィールド粘度は、72、500mPa・s、ガラス転移点は105℃であった。

【0070】

この水溶液中の重合体の重量平均分子量は1,170,000で、残存単量体は、ヨウ化カリ−チオ硫酸ナトリウムによる滴定分析で4,500ppm、液体クロマトグラフィー法での分析で4,150ppmであった。

<(メタ)アクリル酸ポリマー水溶液−2の作製>

SUS304製の250L重合釜に、94kgのイオン交換水を仕込み、200L/Hrの流量の窒素ガスを吹き込みながら昇温した。

【0071】

内温が温度75℃に達した時点で、あらかじめ0.08kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を溶解させた25kgのアクリル酸を、30分毎にほぼ均等に5回に分けて投入した。初回のアクリル酸投入後、重合熱によって内温が上昇し、温度80℃でピークを示した。

【0072】

内温を75℃に復帰させた後、2回目以降のアクリル酸を投入し、最終のアクリル酸投入が終了してから1時間後に、0.05kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を少量のイオン交換水に溶解させ、追加触媒として投入し、熟成温度として内温を温度約80℃に制御し、約3時間熟成し、その後に冷却した。冷却を開始するまで窒素ガスの吹き込みを継続した。内温が50℃以下まで冷却された時点で、12kgの48%NaOH水溶液を投入し、カルボン酸の約40mol%を中和した。

【0073】

この水溶液の不揮発分(質量%)は、22.2質量%、ブルッグフィールド粘度は、82、500mPa・s、ガラス転移点は200℃以上であった。

【0074】

残存単量体は、ヨウ化カリ−チオ硫酸ナトリウムによる滴定分析で6,500ppmであった。

<(メタ)アクリル酸ポリマー水溶液−3の作製>

SUS304製の250L重合釜に、100kgのイオン交換水および4kgのイソプロピルアルコールを仕込み、200L/Hrの流量の窒素ガスを吹き込みながら昇温した。

【0075】

内温が温度80℃に達した時点で、あらかじめ0.4kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を溶解させた25kgのメタクリル酸を、30分毎にほぼ均等に7回に分けて投入した。初回のメタクリル酸投入後、重合熱によって内温が上昇し、温度82℃でピークを示した。

【0076】

内温を80℃に復帰させた後、2回目以降のメタクリル酸を投入し、最終のメタクリル酸投入が終了してから1時間後に、0.05kgの2,2’−アゾビス(2−アミジノプロパン)二塩酸塩を少量のイオン交換水に溶解させ、追加触媒として投入し、熟成温度として内温を温度約87℃に制御し、約3時間熟成し、その後に冷却した。冷却を開始するまで窒素ガスの吹き込みを継続した。

【0077】

この水溶液の不揮発分(質量%)は、20.2質量%、ブルッグフィールド粘度は、105、000mPa・s、ガラス転移点は200℃以上であった。

【0078】

この水溶液中の重合体の重量平均分子量は95,000で、残存単量体は、ヨウ化カリ−チオ硫酸ナトリウムによる滴定分析で8,500ppmであった。

【0079】

実施例1

図1に示すドラムドライヤー100を用いて、アクリル酸ポリマー粉末を製造した。アクリル酸ポリマー水溶液は、(メタ)アクリル酸ポリマー水溶液−1、2、3を使用した。

【0080】

直径100cmおよび棹長150cmのドラムドライヤー100の表面温度を130℃に保ち、回転数を2.3rpmで、第1、第2および第3保持板とドラムとの間隔は200μmに調整し、ポリマー水溶液の供給量を第1、第2および第3保持板への合計で20L/hrとした。

【0081】

また歯先がステライトで形成され、先端角度θ1が55度のスクレーパー22をθ2が35度になるようにドラムドライヤー100を取り付けた。2つのノズル(20、21)から各50NL/minの流量の空気を取り出しポリマーフィルム26に吹き付けて冷却した。

【0082】

次いで、取り出しポリマーフィルム26を粉砕機(浅野鐡工所社製FRD型パウダーリファイナー)で粉砕した。得られた粉末ポリマーの嵩比重を測定したところ、0.57g/mlであった。結果を表1にまとめた。

【0083】

なお、嵩比重の測定方法はJIS K−6721(1977)に基づいた嵩比重測定器を使用して測定する方法によった。

【0084】

【表1】

【0085】

実施例2〜7、比較例1〜6

θ1、θ2を表1に記載する角度にした以外は実施例1と同様に操作した。結果を表1に示した。

【図面の簡単な説明】

【0086】

【図1】本発明のポリマー粉末を製造するドラムドライヤーの一例を示す概略断面図である。

【符号の説明】

【0087】

100 ドラムドライヤー

2 ドラム

4 支持軸

6 第1供給管

8 第2供給管

10 第3供給管

12 第1ポリマー溶液保留板

13 第1ポリマーフィルム

14 第2ポリマー溶液保留板

15 第2ポリマーフィルム

16 第3ポリマー溶液保留板

17 第3ポリマーフィルム

20 上方ノズル

21 下方ノズル

22 スクレーパー

23 スクレーパーの主軸面

26 取り出しポリマーフィルム

A ドラムの回転方向

X ポリマーフィルム取り出し方向

θ1 スクレーパーの先端角度

θ2 スクレーパーの主軸面とドラムとの接触角度

【特許請求の範囲】

【請求項1】

回転する円筒状ドラムと前記ドラムに摺接するスクレーパーとを有するドラムドライヤーのドラム表面に(メタ)アクリル酸系ポリマー水溶液を供給し、前記ドラム表面で(メタ)アクリル酸系ポリマー水溶液を加熱乾燥させると共に、ドラム表面に付着する乾燥した(メタ)アクリル酸系ポリマーフィルムを前記スクレーパーで剥離し、剥離した加熱状態の乾燥した(メタ)アクリル酸系ポリマーフィルムを空気流で冷却し、次いで冷却した(メタ)アクリル酸系ポリマーフィルムを粉砕するポリマー粉末の製造方法であって、前記スクレーパーとドラム表面との摺接面におけるスクレーパーの主軸面とドラム表面との接触角度θ2及びスクレーパーの先端角度θ1が、下記式(1)、(2)

50°≦θ1≦70° (1)

70°≦θ1+θ2≦110° (2)

の関係を満たすことを特徴とする嵩比重が0.4〜0.7のポリマー粉末の製造方法。

【請求項2】

接触角度θ2及びスクレーパーの先端角度θ1が、下記式(3)、(4)

55°≦θ1≦65° (3)

80°≦θ1+θ2≦100° (4)

である請求項1に記載のポリマー粉末の製造方法。

【請求項3】

ポリマー水溶液の25℃における粘度が5000〜200000mPa・sである請求項1に記載のポリマー粉末の製造方法。

【請求項4】

空気流の流量が33〜200NL/min・mである請求項1に記載のポリマー粉末の製造方法。

【請求項5】

スクレーパーの先端部の材質がステライトである請求項1に記載のポリマー粉末の製造方法。

【請求項6】

(メタ)アクリル酸系ポリマーが、(メタ)アクリル酸ポリマー又はその部分中和ポリマーである請求項1に記載のポリマー粉末の製造方法。

【請求項7】

(メタ)アクリル酸系ポリマーが、80℃以上のTgを有する請求項1に記載のポリマー粉末の製造方法。

【請求項1】

回転する円筒状ドラムと前記ドラムに摺接するスクレーパーとを有するドラムドライヤーのドラム表面に(メタ)アクリル酸系ポリマー水溶液を供給し、前記ドラム表面で(メタ)アクリル酸系ポリマー水溶液を加熱乾燥させると共に、ドラム表面に付着する乾燥した(メタ)アクリル酸系ポリマーフィルムを前記スクレーパーで剥離し、剥離した加熱状態の乾燥した(メタ)アクリル酸系ポリマーフィルムを空気流で冷却し、次いで冷却した(メタ)アクリル酸系ポリマーフィルムを粉砕するポリマー粉末の製造方法であって、前記スクレーパーとドラム表面との摺接面におけるスクレーパーの主軸面とドラム表面との接触角度θ2及びスクレーパーの先端角度θ1が、下記式(1)、(2)

50°≦θ1≦70° (1)

70°≦θ1+θ2≦110° (2)

の関係を満たすことを特徴とする嵩比重が0.4〜0.7のポリマー粉末の製造方法。

【請求項2】

接触角度θ2及びスクレーパーの先端角度θ1が、下記式(3)、(4)

55°≦θ1≦65° (3)

80°≦θ1+θ2≦100° (4)

である請求項1に記載のポリマー粉末の製造方法。

【請求項3】

ポリマー水溶液の25℃における粘度が5000〜200000mPa・sである請求項1に記載のポリマー粉末の製造方法。

【請求項4】

空気流の流量が33〜200NL/min・mである請求項1に記載のポリマー粉末の製造方法。

【請求項5】

スクレーパーの先端部の材質がステライトである請求項1に記載のポリマー粉末の製造方法。

【請求項6】

(メタ)アクリル酸系ポリマーが、(メタ)アクリル酸ポリマー又はその部分中和ポリマーである請求項1に記載のポリマー粉末の製造方法。

【請求項7】

(メタ)アクリル酸系ポリマーが、80℃以上のTgを有する請求項1に記載のポリマー粉末の製造方法。

【図1】

【公開番号】特開2009−173791(P2009−173791A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−14803(P2008−14803)

【出願日】平成20年1月25日(2008.1.25)

【出願人】(390039974)日本純薬株式会社 (13)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月25日(2008.1.25)

【出願人】(390039974)日本純薬株式会社 (13)

【Fターム(参考)】

[ Back to top ]