ポリラテックスの合成方法及びトナーの製造方法

【課題】エマルションを生成するために環境に有害な溶媒を使用せず重縮合ポリマーの粉砕および溶解を必要としない、ポリエステルラテックスのバッチ式合成法を提供する。

【解決手段】ポリエステルラテックスのバッチ式合成法は、少なくとも2つの重合可能なモノマー類を準備する工程と、少なくとも1つの重縮合触媒を前記の少なくとも2つの重合可能なモノマー類に加えて、反応混合物を生成する工程と、前記反応混合物中で、前記の少なくとも2つの重合可能なモノマー類を重合させて少なくとも1つのポリエステルを含むポリエステル溶融樹脂を生成する工程と、少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、前記ポリエステル溶融樹脂に加えて、乳化溶液を生成する工程と、前記乳化溶液中で、前記の少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを合成する工程とを含み、前記乳化工程は溶媒を使用せずに行う。

【解決手段】ポリエステルラテックスのバッチ式合成法は、少なくとも2つの重合可能なモノマー類を準備する工程と、少なくとも1つの重縮合触媒を前記の少なくとも2つの重合可能なモノマー類に加えて、反応混合物を生成する工程と、前記反応混合物中で、前記の少なくとも2つの重合可能なモノマー類を重合させて少なくとも1つのポリエステルを含むポリエステル溶融樹脂を生成する工程と、少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、前記ポリエステル溶融樹脂に加えて、乳化溶液を生成する工程と、前記乳化溶液中で、前記の少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを合成する工程とを含み、前記乳化工程は溶媒を使用せずに行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラテックス樹脂類の製造法に関する。実施の形態において、以下に記載の方法は溶媒を使用せずに行うことができる。

【背景技術】

【0002】

コピー装置の静電写真または電子写真印刷で使用するトナー組成物を製造するための方法は、以前より開示されている。例えば、エマルション凝集(EA)型トナーの調製法が知られており、トナーは、バッチ式または半連続式の重縮合で生成したラテックスポリマーと着色剤とを凝集させて、生成することができる。

【0003】

上で論じたように、EA型トナーの製造に用いられるラテックスポリマーは、バッチ式、半連続式、または連続式重合によって生成できる。このようなポリマーを製造するためのバッチ式処理法は、高温の回分反応器中における樹脂のバルク重縮合を含むものである。半連続式または連続式処理法は、直列に繋いだ一連の反応容器中で行われる、樹脂の重縮合反応を含むものである。生成した樹脂を冷却、粉砕、および摩砕した後、樹脂を溶媒に溶解する。次に、溶解した樹脂を乳化させて、ポリマーラテックスを調製する。乳化には、メチルエチルケトンおよび/またはイソプロピルアルコールなどの有機溶媒と樹脂を撹拌しながら混合し、均質な有機相とする工程が含まれる。一定量の、水酸化アンモニウムなどの塩基性溶液を有機相に加えてポリマー鎖の酸末端基を中和した後、脱イオン水を加え、相を反転させて、ポリマー粒子の均一な水中分散液を生成する。使用した溶媒は、エマルションのポリマー粒子と水相の両方に残っているため、減圧蒸留法などで溶媒を除去しなければならない。

【0004】

上記のエマルション法での溶媒の使用は、環境問題を生じることがある。例えば、溶媒濃度が十分に低くないと(例えば、<50ppm)、大量の排水処理と溶媒の改善(remediation)が必要となる。更に、残留溶媒の除去にはエネルギーと時間がかかる。

【0005】

米国特許出願第12/056,529号(Chungら)は、スクリュー押し出し機を用いた、連続式の無溶媒ポリエステル乳化法を述べている。

【0006】

米国特許出願公開第2007/0059630号(Chenら)は、エマルション重合法を述べている。

【0007】

米国特許出願公開第2009/0208864号(Zhouら)は、樹脂エマルションを製造するための、無溶媒相反転法を述べている。

【0008】

米国特許出願公開第2007/0141494号(Zhouら)は、相反転を用いた、無溶媒トナー製造法を述べている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許出願第12/056,529号明細書

【特許文献2】米国特許出願公開第2007/0059630号明細書

【特許文献3】米国特許出願公開第2009/0208864号明細書

【特許文献4】米国特許出願公開第2007/0141494号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

エマルションを生成するために環境に有害な溶媒を使用せず、重縮合ポリマーの粉砕および溶解を必要としない、トナー粒子の製造法が求められている。

【課題を解決するための手段】

【0011】

ポリエステルラテックスのバッチ式合成法であって、前記合成法は、少なくとも2つの重合可能なモノマー類を準備する工程と、少なくとも1つの重縮合触媒を、前記の少なくとも2つの重合可能なモノマー類に加えて、反応混合物を生成する工程と、前記反応混合物中で、前記の少なくとも2つの重合可能なモノマー類を重合させて、少なくとも1つのポリエステルを含むポリエステル溶融樹脂を生成する工程と、少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、前記ポリエステル溶融樹脂に加えて、乳化溶液を生成する工程と、前記乳化溶液中で、前記の少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを合成する工程と、を含み、前記乳化工程は、溶媒を使用せずに行うことを特徴とする合成法である。

【発明の効果】

【0012】

エマルションを生成するために環境に有害な溶媒を使用せず、重縮合ポリマーの粉砕および溶解を必要としない、トナー粒子の製造法を提供することができる。

【図面の簡単な説明】

【0013】

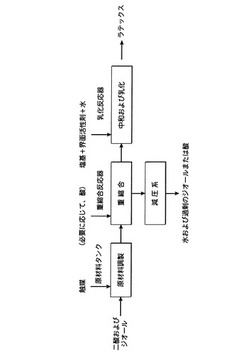

【図1】本願の実施の形態に示した、ポリマー合成およびエマルション工程を示すチャートである。

【図2】実施例1に示した実施の形態に従って調製した、ラテックスの粒径および粒度分布を示すチャートおよびグラフである。

【発明を実施するための形態】

【0014】

本発明は、トナー組成物の製造での使用に適した樹脂の生成法を提示する。実施の形態において、本件に示す方法は、溶媒を使用せずに製造した、トナーに用いるためのラテックスを含む、ラテックス類の生成を含むものである。実施の形態において、この方法では、縮合重合によって生成したポリマーの乳化を促すため中和剤を使用し、次に、水と1つ以上の界面活性剤とを加えてこのポリマーを乳化し、ラテックス樹脂を生成する。

【0015】

本発明によるトナー組成物の製造法は、トナーの生成に使用されるラテックス樹脂を調製するための、連続式重合法またはバッチ式重合法を含んでいる。バッチ式または連続式重合は、溶媒を使用せずに行うことができる。

【0016】

主要な処理工程には、原材料調製、予備エステル化、完全エステル化、予備重縮合、重縮合、中和、および乳化が含まれる。

【0017】

実施の形態において、予備エステル化は、大気圧付近またはそれ以上、約150℃から約205℃の温度で行う。実施の形態において、完全エステル化は、予備エステル化より高い温度、例えば、約170℃から約265℃の温度で行う。実施の形態において、予備重縮合反応は、減圧下、高い温度、例えば、約200℃から約280℃の温度で行う。実施の形態において、重縮合は、減圧度を強め、また温度を更に上げ、例えば、約220℃から約300℃で行う。実施の形態において、中和は、ほぼ大気圧、結晶性樹脂の融点より約3℃以上高い温度、結晶性樹脂の結晶化温度よりも約8℃以上高い温度、または非晶性樹脂の軟化点より約10℃以上高い温度で行う。

【0018】

実施の形態において、本方法は、バッチ式重合法のようにひとつの反応容器内で、または、連続式重合法のように一連の反応容器内で行うことができる。この方法は、重合触媒を用いた、少なくとも2つのモノマー類からポリエステルを生成する重縮合反応から始まる。

【0019】

バッチ式処理法は、ひとつの反応容器内で重縮合重合と乳化とを行うものである。

【0020】

連続式処理法は、大量のポリエステル溶融樹脂と、続いて樹脂エマルションを製造するために用いられる。この方法では、ポリエステル溶融樹脂を直接乳化することで、操業コストを減らす。またこの経済的利点は、スループットが高くなるほど大きい。

【0021】

連続式処理法は、連結した一連の反応容器、例えば、5個の反応器配置または3個の反応器配置など、複数の反応容器を含んでいる連続撹拌槽型反応器(CSTR)系中で重縮合重合を行うものである。重縮合の完了後、このポリエステル樹脂を、少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液が連続的に加えられている、別のCSTRに移す。次に、中和したポリエステル溶液を、更に混合するため、もう一つのCSTRに移し、また必要に応じて、最後のCSTR、例えば、5個の反応器CSTR、3個の反応CSTR、または2個の反応器CSTRに移し、ここで水を加えてポリエステル樹脂の乳化を開始し、ラテックスを生成する。こうすると、連続的な重合と乳化によって均一な混合物ができる。

【0022】

実施の形態では、試薬混合物を1つ以上の供給口から反応容器に加え、反応試薬を混合して反応溶液とすることができる。1つ以上の供給口から導入される試薬としては、軟化点または粘度によって決定される、所望の最終的な樹脂溶融物の生成に有用な、モノマー、二酸、ジオール、触媒などのそれぞれの1つ以上が挙げられる。実施の形態において、反応は、窒素などの不活性ガス中で行われる。不活性ガスは、1つ以上の導入口を通って反応容器へ導かれ、1つ以上の排出口を通って反応容器から排出される。反応容器に凝縮器を取り付けて、水蒸気と不活性ガスを除いても良い。

【0023】

実施の形態において、ラテックスの樹脂は、少なくとも1つのポリマーを含んでいる。実施の形態において、ラテックスの生成に用いられるポリマーは、ポリエステル樹脂、例えば、米国特許第6,593,049号および米国特許第5,756,176号に記載の樹脂であっても良い。ラテックスの樹脂は、米国特許第6,830,860号に記載のような、結晶性または非晶性樹脂、あるいはこれらの混合物であっても良い。

【0024】

実施の形態において、樹脂は、触媒存在下でジオールと二酸とを反応させる、重縮合法で生成しても良い。結晶性ポリエステルの生成に適当な有機ジオール類としては、約2個から約36個の炭素原子を含む脂肪族ジオール類、例えば、1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,12−ドデカンジオールなど;アルカリ=スルホ脂肪族ジオール類、例えば、ナトリウム=2−スルホ−1,2−エタンジオール、リチウム=2−スルホ−1,2−エタンジオール、カリウム=2−スルホ−1,2−エタンジオール、ナトリウム=2−スルホ−1,3−プロパンジオール、リチウム=2−スルホ−1,3−プロパンジオール、カリウム=2−スルホ−1,3−プロパンジオール、これらの混合物などが挙げられる。脂肪族ジオールの量は、例えば、樹脂の約40モル%から約60モル%とし、アルカリ=スルホ脂肪族ジオールの量は、樹脂の約1モル%から約10モル%とすることができる。

【0025】

結晶性樹脂の調製のための有機二酸類またはジエステル類の例としては、シュウ酸、コハク酸、グルタル酸、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレン−2,6−ジカルボン酸、ナフタレン−2,7−ジカルボン酸、シクロヘキサンジカルボン酸、マロン酸、およびメサコン酸(これらのジエステルまたは無水物を含む);および、例えば、5−スルホイソフタル酸ジメチル、5−スルホイソフタル酸ジアルキル、4−スルホ−1,8−ナフタル酸無水物、4−スルホフタル酸、4−スルホフタル酸ジメチル、4−スルホフタル酸ジアルキル、4−スルホフェニル−3,5−ジカルボメトキシベンゼン、6−スルホ−2−ナフチル−3,5−ジカルボメトキシベンゼン、スルホテレフタル酸、スルホテレフタル酸ジメチル、5−スルホイソフタル酸、スルホテレフタル酸ジアルキル、スルホエタンジオール、2−スルホプロパンジオール、2−スルホ−3,3−ジメチルペンタンジオール、スルホ−p−ヒドロキシ安息香酸、N,N−ビス(2−ヒドロキシエチル)−2−アミノエタンスルホン酸、およびこれらの混合物の、ナトリウム、リチウム、またはカリウム塩などのアルカリ(alkalki)=スルホ有機二酸が挙げられる。有機二酸の量は、例えば、樹脂の約40モル%から約60モル%とし、アルカリ=スルホ脂肪族二酸の量は、樹脂の約1モル%から約10モル%とすることができる。

【0026】

結晶性樹脂の例としては、ポリエステル類、ポリアミド類、ポリイミド類、ポリオレフィン類、ポリエチレン、ポリブチレン、ポリイソブチラート、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、ポリプロピレン、これらの混合物などが挙げられる。具体的な結晶性樹脂は、ポリ(エチレン−アジパート)、ポリ(プロピレン−アジパート)、ポリ(ブチレン−アジパート)、ポリ(ペンチレン−アジパート)、ポリ(ヘキシレン−アジパート)、ポリ(オクチレン−アジパート)、ポリ(エチレン−スクシナート)、ポリ(プロピレン−スクシナート)、ポリ(ブチレン−スクシナート)、ポリ(ペンチレン−スクシナート)、ポリ(ヘキシレン−スクシナート)、ポリ(オクチレン−スクシナート)、ポリ(エチレン−セバカート)、ポリ(プロピレン−セバカート)、ポリ(ブチレン−セバカート)、ポリ(ペンチレン−セバカート)、ポリ(ヘキシレン−セバカート)、ポリ(オクチレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(エチレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(プロピレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ブチレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ペンチレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ヘキシレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(オクチレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(エチレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(プロピレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ブチレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ペンチレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ヘキシレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(オクチレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(エチレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(プロピレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ブチレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ペンチレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ヘキシレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(オクチレン−セバカート)などの、ポリエステル系のものであり、このときアルカリは、ナトリウム、リチウム、またはカリウムなどの金属である。ポリアミド類の例としては、ポリ(エチレン−アジポアミド)、ポリ(プロピレン−アジポアミド)、ポリ(ブチレン−アジポアミド)、ポリ(ペンチレン−アジポアミド)、ポリ(ヘキシレン−アジポアミド)、ポリ(オクチレン−アジポアミド)、ポリ(プロピレン−セバコアミド)などが挙げられる。ポリイミド類の例としては、ポリ(エチレン−アジポイミド)、ポリ(プロピレン−アジポイミド)、ポリ(ブチレン−アジポイミド)、ポリ(ペンチレン−アジポイミド)、ポリ(ヘキシレン−アジポイミド)、ポリ(オクチレン−アジポイミド)、ポリ(エチレン−スクシンイミド)、ポリ(プロピレン−スクシンイミド)、ポリ(ブチレン−スクシンイミド)などが挙げられる。

【0027】

結晶性樹脂は、適当な融点、例えば、約30℃から約120℃または約50℃から約90℃と、適当な結晶化温度、例えば、約20℃から約110℃または約40℃から約80℃を持つ。結晶性樹脂は、ゲル浸透クロマトグラフィ(GPC)による測定で、例えば、約1,000から約12,000、例えば、約2,000から約1万の数平均分子量(Mn)と、ポリスチレン標準を用いたGPCによる測定で、例えば、約2,000から約10万、例えば、約3,000から約8万の質量平均分子量(Mw)を持つ。結晶性樹脂の分子量分布(Mw/Mn)は、例えば、約2から約6である。

【0028】

実施の形態において、ポリマー樹脂は、非晶性ポリエステル樹脂であっても良い。非晶性ポリエステル樹脂の調製に選択される二酸類またはジエステル類の例としては、テレフタル酸、フタル酸、イソフタル酸、フマル酸、マレイン酸、無水マレイン酸、イタコン酸、コハク酸、無水コハク酸、ドデシルコハク酸、ドデシルコハク酸無水物、グルタル酸、グルタル酸無水物、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸(azelic acid)、ドデカン二酸、テレフタル酸ジメチル、テレフタル酸ジエチル、イソフタル酸ジメチル、イソフタル酸ジエチル、フタル酸ジメチル、無水フタル酸、フタル酸ジエチル、コハク酸ジメチル、フマル酸ジメチル、マレイン酸ジメチル、グルタル酸ジメチル、アジピン酸ジメチル、ドデシルコハク酸ジメチル、およびこれらの混合物から成る群より選ばれる、ジカルボン酸類またはジエステル類が挙げられる。有機二酸類またはジエステル類の含有量は、例えば、樹脂の約40モル%から約60モル%である。

【0029】

非晶性ポリマーの調製に用いられるジオール類の例としては、1,2−プロパンジオール、1,3−プロパンジオール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ペンタンジオール、ヘキサンジオール、2,2−ジメチルプロパンジオール、2,2,3−トリメチルヘキサンジオール、ヘプタンジオール、ドデカンジオール、ビス(ヒドロキシエチル)ビスフェノールA、ビス(2−ヒドロキシプロピル)ビスフェノールA、1,4−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、キシレンジメタノール、シクロヘキサンジオール、ジエチレングリコール、ビス(2−ヒドロキシエチル)オキシド、ジプロピレングリコール、ジブチレングリコール、およびこれらの混合物が挙げられる。有機ジオールの含有量は、例えば、樹脂の約40モル%から約60モル%である。

【0030】

結晶性ポリマーと非晶性ポリマーのいずれにも用いられる重縮合触媒としては、チタン酸テトラアルキル類;ジブチルスズオキシドなどのジアルキルスズオキシド類;ジブチルスズジラウラートなどのテトラアルキルスズ類;ブチルスズオキシドヒドロキシドなどのジアルキルスズオキシドヒドロキシド類;アルミニウムアルコキシド類;アルキル亜鉛;ジアルキル亜鉛;酸化亜鉛;酸化スズ;チタン(IV)ブトキシド、チタン(IV)イソプロポキシドなどのチタン(IV)アルコキシド類;およびこれらの混合物が挙げられる。このような触媒の使用量は、ポリマーの製造に用いられる開始物質の二酸またはジエステルの量に対して、例えば、約0.001モル%から約0.05モル%である。

【0031】

非晶性樹脂の例としては、ポリエステル樹脂、分枝ポリエステル樹脂、ポリイミド樹脂、分枝ポリイミド樹脂、例えば約25%から約70%が架橋したポリ(スチレン−アクリラート)樹脂、ポリ(スチレン−アクリラート)樹脂、ポリ(スチレン−メタクリラート)樹脂、架橋したポリ(スチレン−メタクリラート)樹脂、ポリ(スチレン−ブタジエン)樹脂、架橋したポリ(スチレン−ブタジエン)樹脂、アルカリ=スルホン化ポリエステル樹脂、分枝アルカリ=スルホン化ポリエステル樹脂、アルカリ=スルホン化ポリイミド樹脂、分枝アルカリ=スルホン化ポリイミド樹脂、アルカリ=スルホン化ポリ(スチレン−アクリラート)樹脂、架橋したアルカリ=スルホン化ポリ(スチレン−アクリラート)樹脂、アルカリ=スルホン化ポリ(スチレン−メタクリラート)樹脂、架橋したアルカリ=スルホン化ポリ(スチレン−メタクリラート)樹脂、アルカリ=スルホン化ポリ(スチレン−ブタジエン)樹脂、および架橋したアルカリ=スルホン化ポリ(スチレン−ブタジエン)樹脂が挙げられる。実施の形態において、非晶性樹脂は、アルカリ=スルホン化ポリエステル樹脂、例えば、コポリ(エチレン−テレフタラート)−コポリ(エチレン−5−スルホイソフタラート)、コポリ(プロピレン−テレフタラート)−コポリ(プロピレン−5−スルホイソフタラート)、コポリ(ジエチレン−テレフタラート)−コポリ(ジエチレン−5−スルホイソフタラート)、コポリ(プロピレン−ジエチレン−テレフタラート)−コポリ(プロピレン−ジエチレン−5−スルホイソフタラート)、コポリ(プロピレン−ブチレン−テレフタラート)−コポリ(プロピレン−ブチレン−5−スルホイソフタラート)、コポリ(プロポキシル化ビスフェノールA−フマラート)−コポリ(プロポキシル化ビスフェノールA−5−スルホイソフタラート)、コポリ(エトキシル化ビスフェノールA−フマラート)−コポリ(エトキシル化ビスフェノールA−5−スルホイソフタラート)、およびコポリ(エトキシル化ビスフェノールA−マレアート)−コポリ(エトキシル化ビスフェノールA−5−スルホイソフタラート)の金属またはアルカリ塩類などであり、このときアルカリ金属は、例えば、ナトリウム、リチウム、またはカリウムイオンである。

【0032】

実施の形態において、ドデカン二酸とノナンジオールと触媒のブチルスズオキシドとを原材料として用いることができる。アルコールに対する酸のモル比は、約0.25から約2.0、例えば、約0.75から約1.5または約0.90から1.10である。

【0033】

非晶性樹脂は、例えば、約40℃から約100℃、実施の形態では、約50℃から約70℃と、様々なガラス転移温度(Tg)を持つことができる。非晶性樹脂は、ポリスチレン標準を用いたゲル浸透クロマトグラフィ(GPC)による測定で、例えば、約1,000から約1万、実施の形態では、約2,000から約8,000の数平均分子量(Mn)と、例えば、約2,000から約15万、実施の形態では、約3,000から約8万の質量平均分子量(Mw)を持つ。非晶性樹脂の分子量分散(Mw/Mn)は、例えば、約2から約15、実施の形態では、約2から約9である。

【0034】

その他、生成される適当なラテックス樹脂またはポリマーのその他の例としては、ポリ(スチレン−ブタジエン)、ポリ(メチルスチレン−ブタジエン)、ポリ(メタクリル酸メチル−スチレン−ブタジエン)、ポリ(メタクリル酸エチル−スチレン−ブタジエン)、ポリ(メタクリル酸プロピル−スチレン−ブタジエン)、ポリ(メタクリル酸ブチル−スチレン−ブタジエン)、ポリ(アクリル酸メチル−スチレン−ブタジエン)、ポリ(スチレン−イソプレン)、ポリ(メチルスチレン−イソプレン)、ポリ(メタクリル酸メチル−イソプレン)、ポリ(メタクリル酸エチル−イソプレン)、ポリ(メタクリル酸プロピル−イソプレン)、ポリ(メタクリル酸ブチル−イソプレン)、ポリ(アクリル酸メチル−イソプレン)、ポリ(アクリル酸プロピル−イソプレン)、ポリ(アクリル酸ブチル−イソプレン)、ポリ(スチレン−アクリル酸プロピル)、ポリ(スチレン−アクリル酸ブチル)、ポリ(スチレン−ブタジエン−アクリル酸)、ポリ(スチレン−ブタジエン−メタクリル酸)、ポリ(スチレン−ブタジエン−アクリロニトリル−アクリル酸)、ポリ(スチレン−アクリル酸ブチル−アクリル酸)、ポリ(スチレン−アクリル酸ブチル−メタクリル酸)、ポリ(スチレン−アクリル酸ブチル−アクリロニトリル)、ポリ(スチレン−アクリル酸ブチル−アクリロニトリル−アクリル酸)、およびこれらの組み合わせが挙げられる。

【0035】

実施の形態において、不飽和ポリエステル樹脂をポリマー樹脂として用いても良い。このような樹脂の例としては、米国特許第6,063,827号に開示のものが挙げられる。不飽和ポリエステル樹脂の例としては、ポリ(プロポキシル化ビスフェノール−コ−フマラート)、ポリ(エトキシル化ビスフェノール−コ−フマラート)、ポリ(ブチルオキシル化ビスフェノール−コ−フマラート)、ポリ(コ−プロポキシル化ビスフェノール−コ−エトキシル化ビスフェノール−コ−フマラート)、ポリ(1,2−プロピレンフマラート)、ポリ(プロポキシル化ビスフェノール−コ−マレアート)、ポリ(エトキシル化ビスフェノール−コ−マレアート)、ポリ(ブチルオキシル化ビスフェノール−コ−マレアート)、ポリ(コ−プロポキシル化ビスフェノール−コ−エトキシル化ビスフェノール−コ−マレアート)、ポリ(1,2−プロピレンマレアート)、ポリ(プロポキシル化ビスフェノール−コ−イタコナート)、ポリ(エトキシル化ビスフェノール−コ−イタコナート)、ポリ(ブチルオキシル化ビスフェノール−コ−イタコナート)、ポリ(コ−プロポキシル化ビスフェノール−コ−エトキシル化ビスフェノール−コ−イタコナート)、ポリ(1,2−プロピレンイタコナート)、およびこれらの組み合わせが挙げられる。

【0036】

実施の形態において、ポリマーは、ブロック共重合体、ランダム共重合体、交互共重合体、およびこれらの混合物から成る。

【0037】

更に、米国特許第5,227,460号に記載のような、ビスフェノールAとプロピレンオキシドまたは炭酸プロピレンとの反応より得られるポリマー樹脂や、テレフタル酸ジメチルと1,3−ブタンジオールと1,2−プロパンジオールとペンタエリトリトールとの反応より得られる分枝ポリマー樹脂も使用できる。

【0038】

1つ、2つ、またはそれ以上のトナー樹脂を使用しても良い。2つ以上のトナー樹脂を用いる実施の形態において、トナー樹脂は、適当であればどのような比(質量比など)であっても良く、例えば、約10%(第1樹脂)/90%(第2樹脂)から約90%(第1樹脂)/10%(第2樹脂)である。

【0039】

実施の形態において、樹脂は酸基を含んでいても良く、実施の形態において、これは樹脂の末端にある。存在する酸基としてはカルボン酸基などが挙げられる。カルボン酸基の数は、樹脂の生成に用いられる材料と反応条件を調節することで制御できる。

【0040】

実施の形態において、樹脂は、樹脂1g当たり約2mgKOHから約200mgKOH、実施の形態では、樹脂1g当たり約5mgKOHから約50mgKOHの酸価を持つポリエステル樹脂である。酸を含む樹脂を溶解してテトラヒドロフラン溶液とする。酸価は、指示薬としてフェノールフタレインを加えたKOH/メタノール溶液で滴定して求められる。次に、滴定の終点として求めた、樹脂上の全ての酸基の中和に必要なKOH/メタノールの当量を基にして、酸価を算出する。

【0041】

重縮合後、生成するポリエステルは、樹脂の末端に酸基を持っている。存在する酸基としては、例えば、カルボン酸無水物、カルボン酸塩、これらの組み合わせなどが挙げられる。優れたエマルション特性を持つ樹脂が得られるよう、開始材料と反応条件を調節して、カルボン酸基の数を制御する。

【0042】

実施の形態において、反応混合物を適当な温度に加熱して、少なくとも2つのモノマーを重縮合させる。実施の形態では、反応混合物を約65℃から約360℃の温度に加熱することができる。

【0043】

重縮合速度は、反応容器からの水蒸気の除去速度を制御することで、部分的に制御することができる。実施の形態では、不活性ガスを反応容器に導入して、酸化や、重縮合反応を妨害する他の好ましくない反応を防ぐことができる。

【0044】

重縮合反応の終点は、ポリマーの望ましい分子量によって決めることができる。ポリマーの分子量は、材料の酸値の溶融粘度に関係している。分子量および分子量分布(MWD)は、ゲル浸透クロマトグラフィ(GPC)で求めることができる。実施の形態において、これらのパラメータは、重縮合工程の間の温度、および/または、反応容器から水を除く速度を制御することなどにより、重縮合速度を調節して制御、または一定したものとすることができる。

【0045】

ポリマーの分子量は、どのような所望の分子量であっても良く、例えば、約3,000g/モルから約15万g/モル、約8,000g/モルから約10万g/モル、または約1万g/モルから約9万g/モルである。

【0046】

重縮合工程の完了後、少なくとも2つのモノマーから生成した少なくとも1つのポリエステルを含む、得られたポリエステル溶融樹脂を、約50℃から約150℃の温度に冷やす。

【0047】

実施の形態において、重縮合の完了後、ポリエステル溶融樹脂を別の反応容器に移しても良い。実施の形態においては、ポリエステル溶融樹脂を重縮合反応容器に保持しておいても良い。

【0048】

重縮合が完了したら、処理材料(この段階では、ポリエステル溶融樹脂とも呼ばれる)を、部分的に、または完全に中和する。実施の形態において、中和には、塩基などの1つ以上の中和剤をポリエステル溶融樹脂に加えて、重縮合工程で生成したポリエステル樹脂上に存在する酸基を中和する工程が含まれる。実施の形態において、中和剤は、1つ以上の中和剤と、1つ以上の後に述べるような界面活性剤と、必要に応じて水とを含む、中和溶液の形でポリエステル溶融樹脂に加える。中和は、溶媒を使用せずに行うことができる。

【0049】

中和溶液中に含まれる塩基は、適当であればどのような濃度であっても良く、例えば、反応溶液の全質量の約1質量%から約20質量%である。実施の形態において、中和溶液の添加速度は、適当であればどのような速度であっても良く、例えば、1分当たり樹脂質量の約0.1%から約20%、または1分当たり樹脂質量の約0.4%から約12%である。生成する、部分的に中和された樹脂のpHは、約8から約13、例えば、約11から約12である。

【0050】

部分的に中和したポリエステル溶融樹脂は、例えば、水性安定剤などの乳化剤と、必要に応じて水とを、制御された速度で加えることにより乳化し、乳化溶液とすることができる。先に論じたように、本方法では、少なくとも、先に論じたように、中和した樹脂が優れた乳化性を持っているという理由により、溶媒を使用する必要がない。乳化工程で溶媒を用いないため、後にポリエステルラテックスから溶媒を除去するために必要な余分な時間とエネルギーを省くことができる。これにより、溶媒の購入コストと廃棄コストの両方が節約でき、溶媒の貯蔵に関わる負担を少なくすることができる。更に、有害な溶媒の使用による環境影響も防ぐことができる。

【0051】

実施の形態では、乳化溶液を加熱して乳化を行っても良い。実施の形態において、乳化溶液は、結晶性ポリマーの融点よりも約3℃以上、例えば、約13℃以上高い温度に、または、結晶性樹脂の結晶化温度よりも約8℃以上高い、例えば、結晶性樹脂の結晶化温度よりも約10℃以上高い温度、あるいは、非晶性ポリマーの軟化点よりも約10℃以上高い、例えば、非晶性ポリマーの軟化点よりも約20℃以上高い温度に加熱し、反応容器内での樹脂の流れを適切なものとして樹脂粒子の十分な乳化を促す。

【0052】

実施の形態において、乳化溶液は、使用する樹脂に応じた適切な温度に加熱することができる。例えば、乳化溶液を、約70℃から約180℃の温度に加熱する。

【0053】

適当であればどのような乳化剤も使用できる。実施の形態において、乳化剤は、1つ以上の界面活性剤などの水性安定剤である。

【0054】

界面活性剤は、イオン界面活性剤および非イオン界面活性剤より選ばれる。“イオン界面活性剤”には、アニオン界面活性剤とカチオン界面活性剤が含まれる。実施の形態では、界面活性剤を、約5質量%から100質量%(純粋な界面活性剤)、または約30質量%から100質量%の濃度の水溶液として加えることができる。実施の形態において、界面活性剤は、樹脂の約0.01質量%から約20質量%の含有量となるように用いられる。

【0055】

実施の形態において、本方法は更に、中和剤と必要に応じた界面活性剤とを加えた後に、水を加える工程を含んでいても良い。実施の形態では、水を、1分当たり、樹脂の約0.01質量%から約20質量%の速度で、調量しながら混合物に加えることができる。

【0056】

エマルション中のポリマー粒子の大きさとその粒度分布は、酸基の中和の程度、安定剤の添加量、中和および乳化段階での樹脂の滞留時間を調節することで制御できる。この工程が連続的なポリマーの乳化である実施の形態では、乳化段階などの様々な段階での滞留時間は、ポリマーが乳化し、ラテックスエマルションが安定となるよう、十分に長い。

【0057】

ポリエステル樹脂はどのような所望の粒径を持つものでも良い。例えば、ポリエステル樹脂は、約20nmから約500nm、例えば、約30nmから約300nmの粒径を持つ。

【0058】

エマルションに、ブレンダ、ミキサ、押し出し機などのホモジナイザ中での均質化工程を、必要に応じて更に行っても良い。実施の形態では、均質化を、約−10℃から約100℃の温度で行うことができる。

【0059】

実施の形態において、必要に応じた均質化工程の間に、必要に応じて安定剤水溶液をエマルションに追加し、ポリマー粒子を安定化させても良い。効果的な水性安定剤を、効果的な量で用いることができる。例えば、水性安定剤の濃度は、乳化溶液の約0.1質量%から約20質量%である。

【0060】

実施の形態において、ラテックス中のポリエステル粒子に、超音波処理を行って、所望のナノメートルサイズの粒子の生成を促しても良い。超音波処理法としては、例えば、 超音波、噴出、これらの組み合わせなどが挙げられる。

【0061】

実施の形態において、ラテックスエマルションには更に、樹脂を架橋するための硬化剤または触媒を加えても良い。触媒は、熱架橋触媒、例えば、約160℃以下の温度で架橋を開始する触媒である。

【0062】

適当な架橋触媒の例としては、例えば、King Industriesより、NACUREの名称(例えば、NACURE SUPER XC-7231およびNACURE XC-AD230)で市販されているブロック化酸触媒が挙げられる。

【0063】

触媒は、効果的な量、例えば、エマルションの約0.01質量%から約20質量%の量で加えることができる。

【0064】

触媒を用いる場合、触媒は、例えば、乳化前に、溶融混合によってポリエステルラテックスに加えることができる。実施の形態では、触媒を、乳化後にエマルションに加えても良い。

【0065】

実施の形態において、エマルションは良好な貯蔵安定性を備え、例えば、室温条件で長期間に亘りほぼ安定に保つことができる。

【0066】

前述のように生成したポリエステルラテックスは、トナー組成物の生成に利用できる。このようなトナー組成物は、必要に応じた着色剤と、ワックス類と、その他の添加剤とを含んでいる。トナーは、当業者の知る範囲のどのような方法を用いて製造しても良い。

【0067】

例えば、染料、顔料、染料混合物、顔料混合物、染料と顔料の混合物などの着色剤をトナーに加えることができる。トナー中の着色剤の含有量は、例えば、トナーの約0.1質量%から約35質量%、例えば、トナーの約1質量%から約20質量%または約3質量%から約15質量%である。

【0068】

トナー組成物中には、ポリエステルラテックスエマルションと共に、ワックスを加えることができる。あるいは、ワックスは、トナー粒子の生成の際に、ポリエステルラテックスおよび着色剤と混ぜ合わせても良い。ワックスを加える場合、その含有量は、例えば、トナー粒子の約1質量%から約30質量%である。

【0069】

選択されるワックス類としては、例えば、約500から約20,000、実施の形態では、約1,000から約10,000の質量平均分子量を持つワックス類が挙げられる。使用されるワックス類としては、例えば、ポリエチレン、ポリプロピレン、ポリブテンワックス類などのポリオレフィン類、例えば、Allied ChemicalおよびPetrolite Corporationから市販のものなどが挙げられる。

【0070】

実施の形態において、本発明のラテックスエマルションを用いて調製したトナーは、ラテックスと、必要に応じて着色剤と、必要に応じてワックスと、必要に応じて電荷調整剤とを含んでいる。実施の形態において、トナー粒子が乳化の際に生成するよう、前述の乳化工程を行う前に、全てのトナー成分、例えば、樹脂、アルカリ性水溶液、ワックス、着色剤、および電荷調整剤を混ぜ合わせても良い。別の実施の形態では、前述のように乳化を行ってラテックスエマルションを生成し、残りのトナー成分を乳化後に加えて、適当な方法でトナー粒子を生成させる。

【0071】

実施の形態において、トナー粒子は、米国特許出願公開第2008/0236446号に記載のトナー法などの、溶媒フラッシュまたは相反転乳化(PIE)を用いて調製したポリエステルラテックスエマルションを使用する、EA法で生成しても良い。

【0072】

乳化において、トナー組成物の成分は、効果的な含有量、例えば、エマルションの全質量の約5質量%から約35質量%となるよう加えることができる。

【0073】

実施の形態において、樹脂を含むトナー粒子の製造法は、前述のラテックスエマルションと、着色剤分散液と、必要に応じてワックス分散液と、その他の添加剤とを混合および加熱する工程と、これに、凝集剤を含む水溶液を加える工程と、必要に応じて冷却する工程と、必要に応じてワックスおよび他の添加剤を加える工程とを含んでいる。例えば、トナーは、ラテックスエマルションと着色剤分散液を約30℃から約100℃の温度で混合する工程と、これに、凝集粒子が所望の体積平均粒径となるまで凝集剤溶液を加える工程と、生成したトナーを冷却および取り出す工程と、必要に応じてトナーを水で洗い、乾燥する工程とを含む方法で製造される。前述の凝集温度は、ラテックスのガラス転移温度よりも約3℃から約15℃低い。

【0074】

トナー粒子を生成するには、ラテックスエマルションの固体含量を、エマルションの約5質量%から約50質量%とすることができる。

【0075】

外部表面添加剤を除いた乾燥トナー粒子の体積平均直径は、約3μmから約25μmである。更に、粒子の幾何粒度分布(GSD)(数および/または体積)は、例えば、約1.05から約1.35である。

【0076】

実施の形態では、エマルション凝集法、例えば、エマルション中のサブミクロンの大きさのバインダ樹脂粒子を、凝集剤または凝固剤の存在下で凝集させてトナー粒子大とする方法を用い、例えば、約100℃以下、例えば、約30℃から約100℃の温度でトナー粒子を製造しても良い。

【0077】

トナーの生成には、適当であればどのような凝集剤を使用しても良い。適当な凝集剤としては、例えば、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、マンガン、鉄、ルテニウム、コバルト、ニッケル、銅、亜鉛、カドミウム、および/または銀の、ハロゲン化物(塩化物、臭化物、ヨウ化物など)、または、アニオン類(アセタート類、アセトアセタート類、スルファート類など);アルミニウム塩類(硫酸アルミニウム、酢酸アルミニウム、ポリ塩化アルミニウム、および/またはハロゲン化アルミニウムなど);これらの混合物などが挙げられる。

【0078】

凝集剤は、トナーの生成に用いられる混合物に、例えば、約0.1質量%から約8質量%の量で加えることができる。

【0079】

粒子の凝集および合一を制御するため、実施の形態では、凝集剤を、時間をかけて調量しながら混合物に加える。

【0080】

粒子は、所定の望ましい粒径となるまで凝集および/または合一させる。所定の望ましい大きさとは、生成の前に定めておいた得られるべき所望の粒径を指し、このような粒径に達するまで、成長工程の間、粒径をモニタする。

【0081】

所望の粒径まで凝集させた後、粒子を合一させて、所望の最終形態とする。合一は、例えば、混合物を、樹脂のガラス転移温度、またはそれより高い、約50℃から約105℃の温度に加熱することにより、および/または、撹拌速度を、例えば、約400rpmから約1,000rpmに上げることによって行う。

【0082】

凝集および/または合一の後、混合物を室温、例えば、約20℃から約25℃に冷やす。

【0083】

実施の形態において、トナー粒子には必要に応じて他の添加剤も加えられる。例えば、トナーに、正電荷または負電荷調節剤を、例えば、トナーの全質量の約0.1質量%から約10質量%の量で加える。適当な電荷調節剤の例としては、アルキルピリジニウムハロゲン化物を含む、第4級アンモニウム化合物;ビスルファート類;米国特許第4,298,672号に開示のものを含む、アルキルピリジニウム化合物;米国特許第4,338,390号に開示のものを含む、有機スルファートとスルホナートの混合物;セチルピリジニウムテトラフルオロボラート類;ジステアリルジメチルアンモニウムメチルスルファート;アルミニウム塩類(保土谷化学工業(株)製の、BONTRON E84またはE88など);これらの組み合わせなどが挙げられる。

【0084】

必要に応じて、トナーには更に、流動助剤などの外部添加剤粒子を加えても良い。このような添加剤の例としては、酸化チタン、酸化ケイ素、酸化スズ、これらの混合物などの金属酸化物;AEROSILなどのコロイド状シリカ;ステアリン酸亜鉛、酸化アルミニウム、酸化セリウム、およびこれらの混合物を含む、金属塩類および脂肪酸の金属塩類が挙げられる。このような外部添加剤の含有量はそれぞれ、トナーの約0.1質量%から約5質量%とすることができる。

【0085】

実施の形態において、外部表面添加剤を除いた乾燥トナー粒子は、次のような特性値を持つことができる。

【0086】

(1)約3μmから約25μm、例えば、約5μmから約15μmまたは約7μmから約12μmの体積平均直径(“体積平均粒径”ともいう);

【0087】

(2)約1.05から約1.45、例えば、約1.1から約1.4の、数平均幾何粒度分布(GSDn)および/または体積平均幾何粒度分布(GSDv);および/または、

【0088】

(3)約0.9から約1の真円度(例えば、Sysmex FPIA 2100分析器で測定)。

【0089】

トナー粒子の特性値は、適当な手法および装置で求められる。体積平均粒径(D50V)、GSDv、およびGSDnは、製造者の指示に従って操作した、Beckman Coulter Multisizer 3などの測定装置で測定できる。代表サンプルの抽出は次のように行う。少量(例えば、約1g)のトナー試料を採って25μmの篩いに通した後、等張液に加えて約10%の濃度とする。この試料を、Beckman Coulter Multisizer 3にかける。

【0090】

このトナー粒子を配合して現像剤組成物とする。トナー粒子をキャリア粒子と混合して2成分現像剤組成物とすることができる。現像剤中のトナー濃度は、現像剤の全質量の約1質量%から約25質量%である。

【0091】

トナーとの混合に使用できるキャリア粒子の例としては、摩擦によってトナー粒子と反対極性の電荷を得ることのできる粒子が挙げられる。適当なキャリア粒子の具体例としては、粒状ジルコン、粒状ケイ素、ガラス、スチール、ニッケル、フェライト類、鉄フェライト類、二酸化ケイ素などが挙げられる。

【0092】

実施の形態において、キャリア粒子は、帯電列の近くないポリマー類の混合物から成るコーティングを被覆したコアを含んでいても良い。コーティングとしては、ポリフッ化ビニリデン樹脂などのフルオロポリマー類、スチレン、メタクリル酸メチル、および/または、シラン類(トリエトキシシランなど)のターポリマー類、テトラフルオロエチレン類、その他公知のコーティングなどが挙げられる。実施の形態において、ポリフッ化ビニリデンとポリメタクリル酸メチル(PMMA)とを、約30質量%から約70質量%と、約70質量%から約30質量%の割合で混合する。コーティングの被覆重量は、例えば、キャリアの全質量の約0.1質量%から約5質量%である。

【0093】

実施の形態において、適当なキャリアとしては、例えば、粒径が約25μmから約100μmで、例えば、米国特許第5,236,629号および米国特許第5,330,874号に記載の方法を用いて、アクリル酸メチルとカーボンブラックを含む導電性ポリマー混合物を、約0.5質量%から約10質量%被覆した、スチールコアが挙げられる。

【0094】

キャリア粒子は、様々な適当な組み合わせでトナー粒子と混合可能である。濃度は、トナー組成物の約1質量%から約20質量%とすることができる。しかし、異なるトナーとキャリアとの割合を用いて、所望の特性を備えた現像剤組成物としても良い。

【0095】

次の実施例は、本発明の実施の形態を説明するために提示したものである。この実施例は、説明のためのものであって、本発明の範囲を制限しようとするものではない。また、部および%は、別に指示のない限り質量比である。本件でいう“室温”とは、約20℃から約25℃の温度を指す。

【実施例】

【0096】

結晶性ポリエステル樹脂を、ドデカン二酸とノナンジオールから調製した。電熱器と蒸留装置とダブルタービン撹拌機とを取り付けた、底部排出弁を持つ、2リットルの Parr反応器に、ドデカン二酸(約345g)と、1,9−ノナンジオール(約235g)と、ブチルスズオキシドヒドロキシド(約0.5g)とを加えた。混合物を、約4時間で約185℃まで加熱し、この間、蒸留装置を通して、水を副生物として捕集した。次に、混合物を、約1時間で約205℃まで加熱後、約1時間、減圧(約0.1mmHg)をかけ、その後、内容物を95℃まで冷やした。450gの樹脂が得られた。この樹脂生成物(ポリ(ドデカン酸ノニル))は、約70℃の融点と、59℃の結晶化温度と、約1,500ダルトンの数平均分子量と、約3,100ダルトンの質量平均分子量を示した。次に、71.7gのアニオン界面活性剤(TAYCAペースト、62.8質量%、10pph)を加えた。30分後、100rpmの撹拌速度でかき混ぜながら、中和剤として、174gの水酸化ナトリウム(NaOH)溶液(4.0質量%、中和率240%)を、ポンプを用いて11.6g/分の添加速度で15分間、混合物に加えた。7分間置いた後、95℃に予熱しておいた、1,350gの脱イオン水を、FMI labポンプを用いて12g/分の速度で容器に加えた。得られたエマルションの、Nanotrac装置を用いて求めた平均粒径は、41.4nmであった。エマルションの粒径および粒度分布の測定結果を、図2に示す。

【0097】

一連の連続撹拌槽型反応器(CSTR)中で、反応物と生成物を連続的に供給および回収した。次の例では、5個のCSTRを用いて、ポリエステル樹脂を調製するための重縮合を行い、続いて、別の3個のCSTRを用いて、乳化した樹脂を調製するための乳化を行った。

【0098】

第1のCSTR中で、原材料調製工程の間、ブチルスズオキシド触媒を用い、大気圧または大気圧以上の圧力、約180℃の温度で、ドデカン二酸とノナンジオールと(モル比1.02)を反応させて、予備エステル化を行ったプレポリマー生成物を生成する。このプレポリマー生成物を、次に、第2のCSTR中で反応させ、約200℃で、完全エステル化を行う。その間、反応副生物の水をエステル化段階から除く。エステル化完了後、プレポリマーを第3および第4のCSTRに移し、減圧下、約225℃の温度で、予備重縮合反応を行う。次に、予備重縮合生成物を、第5のCSTRに空け、最終的な重縮合反応を完了する。重縮合は、次第に減圧を強くしながら、約260℃の更に高くした温度で行う。第5CSTR中で得られた生成ポリエステル樹脂溶融物を第6のCSTRに移し、大気圧下、結晶性樹脂(ポリ(ドデカン酸ノニル)など)の結晶化温度より約8℃高い温度で、または、非晶性樹脂(ポリ(コ−プロポキシル化ビスフェノール−コ−エトキシル化ビスフェノール−コ−テレフタラート)など)の軟化点より約10℃高い温度で、中和剤の水酸化ナトリウムを加え、ポリエステル樹脂溶融物を中和する。中和完了後、中和した樹脂溶融物を第7のCSTRに空け、界面活性剤と混ぜ合わせて均一な混合物とする。その後、混合物を第8のCSTRに移し、水を加えて乳化させ、相反転を起こして水性分散液を生成する。

【技術分野】

【0001】

本発明は、ラテックス樹脂類の製造法に関する。実施の形態において、以下に記載の方法は溶媒を使用せずに行うことができる。

【背景技術】

【0002】

コピー装置の静電写真または電子写真印刷で使用するトナー組成物を製造するための方法は、以前より開示されている。例えば、エマルション凝集(EA)型トナーの調製法が知られており、トナーは、バッチ式または半連続式の重縮合で生成したラテックスポリマーと着色剤とを凝集させて、生成することができる。

【0003】

上で論じたように、EA型トナーの製造に用いられるラテックスポリマーは、バッチ式、半連続式、または連続式重合によって生成できる。このようなポリマーを製造するためのバッチ式処理法は、高温の回分反応器中における樹脂のバルク重縮合を含むものである。半連続式または連続式処理法は、直列に繋いだ一連の反応容器中で行われる、樹脂の重縮合反応を含むものである。生成した樹脂を冷却、粉砕、および摩砕した後、樹脂を溶媒に溶解する。次に、溶解した樹脂を乳化させて、ポリマーラテックスを調製する。乳化には、メチルエチルケトンおよび/またはイソプロピルアルコールなどの有機溶媒と樹脂を撹拌しながら混合し、均質な有機相とする工程が含まれる。一定量の、水酸化アンモニウムなどの塩基性溶液を有機相に加えてポリマー鎖の酸末端基を中和した後、脱イオン水を加え、相を反転させて、ポリマー粒子の均一な水中分散液を生成する。使用した溶媒は、エマルションのポリマー粒子と水相の両方に残っているため、減圧蒸留法などで溶媒を除去しなければならない。

【0004】

上記のエマルション法での溶媒の使用は、環境問題を生じることがある。例えば、溶媒濃度が十分に低くないと(例えば、<50ppm)、大量の排水処理と溶媒の改善(remediation)が必要となる。更に、残留溶媒の除去にはエネルギーと時間がかかる。

【0005】

米国特許出願第12/056,529号(Chungら)は、スクリュー押し出し機を用いた、連続式の無溶媒ポリエステル乳化法を述べている。

【0006】

米国特許出願公開第2007/0059630号(Chenら)は、エマルション重合法を述べている。

【0007】

米国特許出願公開第2009/0208864号(Zhouら)は、樹脂エマルションを製造するための、無溶媒相反転法を述べている。

【0008】

米国特許出願公開第2007/0141494号(Zhouら)は、相反転を用いた、無溶媒トナー製造法を述べている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許出願第12/056,529号明細書

【特許文献2】米国特許出願公開第2007/0059630号明細書

【特許文献3】米国特許出願公開第2009/0208864号明細書

【特許文献4】米国特許出願公開第2007/0141494号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

エマルションを生成するために環境に有害な溶媒を使用せず、重縮合ポリマーの粉砕および溶解を必要としない、トナー粒子の製造法が求められている。

【課題を解決するための手段】

【0011】

ポリエステルラテックスのバッチ式合成法であって、前記合成法は、少なくとも2つの重合可能なモノマー類を準備する工程と、少なくとも1つの重縮合触媒を、前記の少なくとも2つの重合可能なモノマー類に加えて、反応混合物を生成する工程と、前記反応混合物中で、前記の少なくとも2つの重合可能なモノマー類を重合させて、少なくとも1つのポリエステルを含むポリエステル溶融樹脂を生成する工程と、少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、前記ポリエステル溶融樹脂に加えて、乳化溶液を生成する工程と、前記乳化溶液中で、前記の少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを合成する工程と、を含み、前記乳化工程は、溶媒を使用せずに行うことを特徴とする合成法である。

【発明の効果】

【0012】

エマルションを生成するために環境に有害な溶媒を使用せず、重縮合ポリマーの粉砕および溶解を必要としない、トナー粒子の製造法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本願の実施の形態に示した、ポリマー合成およびエマルション工程を示すチャートである。

【図2】実施例1に示した実施の形態に従って調製した、ラテックスの粒径および粒度分布を示すチャートおよびグラフである。

【発明を実施するための形態】

【0014】

本発明は、トナー組成物の製造での使用に適した樹脂の生成法を提示する。実施の形態において、本件に示す方法は、溶媒を使用せずに製造した、トナーに用いるためのラテックスを含む、ラテックス類の生成を含むものである。実施の形態において、この方法では、縮合重合によって生成したポリマーの乳化を促すため中和剤を使用し、次に、水と1つ以上の界面活性剤とを加えてこのポリマーを乳化し、ラテックス樹脂を生成する。

【0015】

本発明によるトナー組成物の製造法は、トナーの生成に使用されるラテックス樹脂を調製するための、連続式重合法またはバッチ式重合法を含んでいる。バッチ式または連続式重合は、溶媒を使用せずに行うことができる。

【0016】

主要な処理工程には、原材料調製、予備エステル化、完全エステル化、予備重縮合、重縮合、中和、および乳化が含まれる。

【0017】

実施の形態において、予備エステル化は、大気圧付近またはそれ以上、約150℃から約205℃の温度で行う。実施の形態において、完全エステル化は、予備エステル化より高い温度、例えば、約170℃から約265℃の温度で行う。実施の形態において、予備重縮合反応は、減圧下、高い温度、例えば、約200℃から約280℃の温度で行う。実施の形態において、重縮合は、減圧度を強め、また温度を更に上げ、例えば、約220℃から約300℃で行う。実施の形態において、中和は、ほぼ大気圧、結晶性樹脂の融点より約3℃以上高い温度、結晶性樹脂の結晶化温度よりも約8℃以上高い温度、または非晶性樹脂の軟化点より約10℃以上高い温度で行う。

【0018】

実施の形態において、本方法は、バッチ式重合法のようにひとつの反応容器内で、または、連続式重合法のように一連の反応容器内で行うことができる。この方法は、重合触媒を用いた、少なくとも2つのモノマー類からポリエステルを生成する重縮合反応から始まる。

【0019】

バッチ式処理法は、ひとつの反応容器内で重縮合重合と乳化とを行うものである。

【0020】

連続式処理法は、大量のポリエステル溶融樹脂と、続いて樹脂エマルションを製造するために用いられる。この方法では、ポリエステル溶融樹脂を直接乳化することで、操業コストを減らす。またこの経済的利点は、スループットが高くなるほど大きい。

【0021】

連続式処理法は、連結した一連の反応容器、例えば、5個の反応器配置または3個の反応器配置など、複数の反応容器を含んでいる連続撹拌槽型反応器(CSTR)系中で重縮合重合を行うものである。重縮合の完了後、このポリエステル樹脂を、少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液が連続的に加えられている、別のCSTRに移す。次に、中和したポリエステル溶液を、更に混合するため、もう一つのCSTRに移し、また必要に応じて、最後のCSTR、例えば、5個の反応器CSTR、3個の反応CSTR、または2個の反応器CSTRに移し、ここで水を加えてポリエステル樹脂の乳化を開始し、ラテックスを生成する。こうすると、連続的な重合と乳化によって均一な混合物ができる。

【0022】

実施の形態では、試薬混合物を1つ以上の供給口から反応容器に加え、反応試薬を混合して反応溶液とすることができる。1つ以上の供給口から導入される試薬としては、軟化点または粘度によって決定される、所望の最終的な樹脂溶融物の生成に有用な、モノマー、二酸、ジオール、触媒などのそれぞれの1つ以上が挙げられる。実施の形態において、反応は、窒素などの不活性ガス中で行われる。不活性ガスは、1つ以上の導入口を通って反応容器へ導かれ、1つ以上の排出口を通って反応容器から排出される。反応容器に凝縮器を取り付けて、水蒸気と不活性ガスを除いても良い。

【0023】

実施の形態において、ラテックスの樹脂は、少なくとも1つのポリマーを含んでいる。実施の形態において、ラテックスの生成に用いられるポリマーは、ポリエステル樹脂、例えば、米国特許第6,593,049号および米国特許第5,756,176号に記載の樹脂であっても良い。ラテックスの樹脂は、米国特許第6,830,860号に記載のような、結晶性または非晶性樹脂、あるいはこれらの混合物であっても良い。

【0024】

実施の形態において、樹脂は、触媒存在下でジオールと二酸とを反応させる、重縮合法で生成しても良い。結晶性ポリエステルの生成に適当な有機ジオール類としては、約2個から約36個の炭素原子を含む脂肪族ジオール類、例えば、1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,12−ドデカンジオールなど;アルカリ=スルホ脂肪族ジオール類、例えば、ナトリウム=2−スルホ−1,2−エタンジオール、リチウム=2−スルホ−1,2−エタンジオール、カリウム=2−スルホ−1,2−エタンジオール、ナトリウム=2−スルホ−1,3−プロパンジオール、リチウム=2−スルホ−1,3−プロパンジオール、カリウム=2−スルホ−1,3−プロパンジオール、これらの混合物などが挙げられる。脂肪族ジオールの量は、例えば、樹脂の約40モル%から約60モル%とし、アルカリ=スルホ脂肪族ジオールの量は、樹脂の約1モル%から約10モル%とすることができる。

【0025】

結晶性樹脂の調製のための有機二酸類またはジエステル類の例としては、シュウ酸、コハク酸、グルタル酸、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレン−2,6−ジカルボン酸、ナフタレン−2,7−ジカルボン酸、シクロヘキサンジカルボン酸、マロン酸、およびメサコン酸(これらのジエステルまたは無水物を含む);および、例えば、5−スルホイソフタル酸ジメチル、5−スルホイソフタル酸ジアルキル、4−スルホ−1,8−ナフタル酸無水物、4−スルホフタル酸、4−スルホフタル酸ジメチル、4−スルホフタル酸ジアルキル、4−スルホフェニル−3,5−ジカルボメトキシベンゼン、6−スルホ−2−ナフチル−3,5−ジカルボメトキシベンゼン、スルホテレフタル酸、スルホテレフタル酸ジメチル、5−スルホイソフタル酸、スルホテレフタル酸ジアルキル、スルホエタンジオール、2−スルホプロパンジオール、2−スルホ−3,3−ジメチルペンタンジオール、スルホ−p−ヒドロキシ安息香酸、N,N−ビス(2−ヒドロキシエチル)−2−アミノエタンスルホン酸、およびこれらの混合物の、ナトリウム、リチウム、またはカリウム塩などのアルカリ(alkalki)=スルホ有機二酸が挙げられる。有機二酸の量は、例えば、樹脂の約40モル%から約60モル%とし、アルカリ=スルホ脂肪族二酸の量は、樹脂の約1モル%から約10モル%とすることができる。

【0026】

結晶性樹脂の例としては、ポリエステル類、ポリアミド類、ポリイミド類、ポリオレフィン類、ポリエチレン、ポリブチレン、ポリイソブチラート、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、ポリプロピレン、これらの混合物などが挙げられる。具体的な結晶性樹脂は、ポリ(エチレン−アジパート)、ポリ(プロピレン−アジパート)、ポリ(ブチレン−アジパート)、ポリ(ペンチレン−アジパート)、ポリ(ヘキシレン−アジパート)、ポリ(オクチレン−アジパート)、ポリ(エチレン−スクシナート)、ポリ(プロピレン−スクシナート)、ポリ(ブチレン−スクシナート)、ポリ(ペンチレン−スクシナート)、ポリ(ヘキシレン−スクシナート)、ポリ(オクチレン−スクシナート)、ポリ(エチレン−セバカート)、ポリ(プロピレン−セバカート)、ポリ(ブチレン−セバカート)、ポリ(ペンチレン−セバカート)、ポリ(ヘキシレン−セバカート)、ポリ(オクチレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(エチレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(プロピレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ブチレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ペンチレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ヘキシレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(オクチレン−アジパート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(エチレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(プロピレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ブチレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ペンチレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ヘキシレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(オクチレン−スクシナート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(エチレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(プロピレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ブチレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ペンチレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(ヘキシレン−セバカート)、アルカリ=コポリ(5−スルホイソフタロイル)−コポリ(オクチレン−セバカート)などの、ポリエステル系のものであり、このときアルカリは、ナトリウム、リチウム、またはカリウムなどの金属である。ポリアミド類の例としては、ポリ(エチレン−アジポアミド)、ポリ(プロピレン−アジポアミド)、ポリ(ブチレン−アジポアミド)、ポリ(ペンチレン−アジポアミド)、ポリ(ヘキシレン−アジポアミド)、ポリ(オクチレン−アジポアミド)、ポリ(プロピレン−セバコアミド)などが挙げられる。ポリイミド類の例としては、ポリ(エチレン−アジポイミド)、ポリ(プロピレン−アジポイミド)、ポリ(ブチレン−アジポイミド)、ポリ(ペンチレン−アジポイミド)、ポリ(ヘキシレン−アジポイミド)、ポリ(オクチレン−アジポイミド)、ポリ(エチレン−スクシンイミド)、ポリ(プロピレン−スクシンイミド)、ポリ(ブチレン−スクシンイミド)などが挙げられる。

【0027】

結晶性樹脂は、適当な融点、例えば、約30℃から約120℃または約50℃から約90℃と、適当な結晶化温度、例えば、約20℃から約110℃または約40℃から約80℃を持つ。結晶性樹脂は、ゲル浸透クロマトグラフィ(GPC)による測定で、例えば、約1,000から約12,000、例えば、約2,000から約1万の数平均分子量(Mn)と、ポリスチレン標準を用いたGPCによる測定で、例えば、約2,000から約10万、例えば、約3,000から約8万の質量平均分子量(Mw)を持つ。結晶性樹脂の分子量分布(Mw/Mn)は、例えば、約2から約6である。

【0028】

実施の形態において、ポリマー樹脂は、非晶性ポリエステル樹脂であっても良い。非晶性ポリエステル樹脂の調製に選択される二酸類またはジエステル類の例としては、テレフタル酸、フタル酸、イソフタル酸、フマル酸、マレイン酸、無水マレイン酸、イタコン酸、コハク酸、無水コハク酸、ドデシルコハク酸、ドデシルコハク酸無水物、グルタル酸、グルタル酸無水物、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸(azelic acid)、ドデカン二酸、テレフタル酸ジメチル、テレフタル酸ジエチル、イソフタル酸ジメチル、イソフタル酸ジエチル、フタル酸ジメチル、無水フタル酸、フタル酸ジエチル、コハク酸ジメチル、フマル酸ジメチル、マレイン酸ジメチル、グルタル酸ジメチル、アジピン酸ジメチル、ドデシルコハク酸ジメチル、およびこれらの混合物から成る群より選ばれる、ジカルボン酸類またはジエステル類が挙げられる。有機二酸類またはジエステル類の含有量は、例えば、樹脂の約40モル%から約60モル%である。

【0029】

非晶性ポリマーの調製に用いられるジオール類の例としては、1,2−プロパンジオール、1,3−プロパンジオール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ペンタンジオール、ヘキサンジオール、2,2−ジメチルプロパンジオール、2,2,3−トリメチルヘキサンジオール、ヘプタンジオール、ドデカンジオール、ビス(ヒドロキシエチル)ビスフェノールA、ビス(2−ヒドロキシプロピル)ビスフェノールA、1,4−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、キシレンジメタノール、シクロヘキサンジオール、ジエチレングリコール、ビス(2−ヒドロキシエチル)オキシド、ジプロピレングリコール、ジブチレングリコール、およびこれらの混合物が挙げられる。有機ジオールの含有量は、例えば、樹脂の約40モル%から約60モル%である。

【0030】

結晶性ポリマーと非晶性ポリマーのいずれにも用いられる重縮合触媒としては、チタン酸テトラアルキル類;ジブチルスズオキシドなどのジアルキルスズオキシド類;ジブチルスズジラウラートなどのテトラアルキルスズ類;ブチルスズオキシドヒドロキシドなどのジアルキルスズオキシドヒドロキシド類;アルミニウムアルコキシド類;アルキル亜鉛;ジアルキル亜鉛;酸化亜鉛;酸化スズ;チタン(IV)ブトキシド、チタン(IV)イソプロポキシドなどのチタン(IV)アルコキシド類;およびこれらの混合物が挙げられる。このような触媒の使用量は、ポリマーの製造に用いられる開始物質の二酸またはジエステルの量に対して、例えば、約0.001モル%から約0.05モル%である。

【0031】

非晶性樹脂の例としては、ポリエステル樹脂、分枝ポリエステル樹脂、ポリイミド樹脂、分枝ポリイミド樹脂、例えば約25%から約70%が架橋したポリ(スチレン−アクリラート)樹脂、ポリ(スチレン−アクリラート)樹脂、ポリ(スチレン−メタクリラート)樹脂、架橋したポリ(スチレン−メタクリラート)樹脂、ポリ(スチレン−ブタジエン)樹脂、架橋したポリ(スチレン−ブタジエン)樹脂、アルカリ=スルホン化ポリエステル樹脂、分枝アルカリ=スルホン化ポリエステル樹脂、アルカリ=スルホン化ポリイミド樹脂、分枝アルカリ=スルホン化ポリイミド樹脂、アルカリ=スルホン化ポリ(スチレン−アクリラート)樹脂、架橋したアルカリ=スルホン化ポリ(スチレン−アクリラート)樹脂、アルカリ=スルホン化ポリ(スチレン−メタクリラート)樹脂、架橋したアルカリ=スルホン化ポリ(スチレン−メタクリラート)樹脂、アルカリ=スルホン化ポリ(スチレン−ブタジエン)樹脂、および架橋したアルカリ=スルホン化ポリ(スチレン−ブタジエン)樹脂が挙げられる。実施の形態において、非晶性樹脂は、アルカリ=スルホン化ポリエステル樹脂、例えば、コポリ(エチレン−テレフタラート)−コポリ(エチレン−5−スルホイソフタラート)、コポリ(プロピレン−テレフタラート)−コポリ(プロピレン−5−スルホイソフタラート)、コポリ(ジエチレン−テレフタラート)−コポリ(ジエチレン−5−スルホイソフタラート)、コポリ(プロピレン−ジエチレン−テレフタラート)−コポリ(プロピレン−ジエチレン−5−スルホイソフタラート)、コポリ(プロピレン−ブチレン−テレフタラート)−コポリ(プロピレン−ブチレン−5−スルホイソフタラート)、コポリ(プロポキシル化ビスフェノールA−フマラート)−コポリ(プロポキシル化ビスフェノールA−5−スルホイソフタラート)、コポリ(エトキシル化ビスフェノールA−フマラート)−コポリ(エトキシル化ビスフェノールA−5−スルホイソフタラート)、およびコポリ(エトキシル化ビスフェノールA−マレアート)−コポリ(エトキシル化ビスフェノールA−5−スルホイソフタラート)の金属またはアルカリ塩類などであり、このときアルカリ金属は、例えば、ナトリウム、リチウム、またはカリウムイオンである。

【0032】

実施の形態において、ドデカン二酸とノナンジオールと触媒のブチルスズオキシドとを原材料として用いることができる。アルコールに対する酸のモル比は、約0.25から約2.0、例えば、約0.75から約1.5または約0.90から1.10である。

【0033】

非晶性樹脂は、例えば、約40℃から約100℃、実施の形態では、約50℃から約70℃と、様々なガラス転移温度(Tg)を持つことができる。非晶性樹脂は、ポリスチレン標準を用いたゲル浸透クロマトグラフィ(GPC)による測定で、例えば、約1,000から約1万、実施の形態では、約2,000から約8,000の数平均分子量(Mn)と、例えば、約2,000から約15万、実施の形態では、約3,000から約8万の質量平均分子量(Mw)を持つ。非晶性樹脂の分子量分散(Mw/Mn)は、例えば、約2から約15、実施の形態では、約2から約9である。

【0034】

その他、生成される適当なラテックス樹脂またはポリマーのその他の例としては、ポリ(スチレン−ブタジエン)、ポリ(メチルスチレン−ブタジエン)、ポリ(メタクリル酸メチル−スチレン−ブタジエン)、ポリ(メタクリル酸エチル−スチレン−ブタジエン)、ポリ(メタクリル酸プロピル−スチレン−ブタジエン)、ポリ(メタクリル酸ブチル−スチレン−ブタジエン)、ポリ(アクリル酸メチル−スチレン−ブタジエン)、ポリ(スチレン−イソプレン)、ポリ(メチルスチレン−イソプレン)、ポリ(メタクリル酸メチル−イソプレン)、ポリ(メタクリル酸エチル−イソプレン)、ポリ(メタクリル酸プロピル−イソプレン)、ポリ(メタクリル酸ブチル−イソプレン)、ポリ(アクリル酸メチル−イソプレン)、ポリ(アクリル酸プロピル−イソプレン)、ポリ(アクリル酸ブチル−イソプレン)、ポリ(スチレン−アクリル酸プロピル)、ポリ(スチレン−アクリル酸ブチル)、ポリ(スチレン−ブタジエン−アクリル酸)、ポリ(スチレン−ブタジエン−メタクリル酸)、ポリ(スチレン−ブタジエン−アクリロニトリル−アクリル酸)、ポリ(スチレン−アクリル酸ブチル−アクリル酸)、ポリ(スチレン−アクリル酸ブチル−メタクリル酸)、ポリ(スチレン−アクリル酸ブチル−アクリロニトリル)、ポリ(スチレン−アクリル酸ブチル−アクリロニトリル−アクリル酸)、およびこれらの組み合わせが挙げられる。

【0035】

実施の形態において、不飽和ポリエステル樹脂をポリマー樹脂として用いても良い。このような樹脂の例としては、米国特許第6,063,827号に開示のものが挙げられる。不飽和ポリエステル樹脂の例としては、ポリ(プロポキシル化ビスフェノール−コ−フマラート)、ポリ(エトキシル化ビスフェノール−コ−フマラート)、ポリ(ブチルオキシル化ビスフェノール−コ−フマラート)、ポリ(コ−プロポキシル化ビスフェノール−コ−エトキシル化ビスフェノール−コ−フマラート)、ポリ(1,2−プロピレンフマラート)、ポリ(プロポキシル化ビスフェノール−コ−マレアート)、ポリ(エトキシル化ビスフェノール−コ−マレアート)、ポリ(ブチルオキシル化ビスフェノール−コ−マレアート)、ポリ(コ−プロポキシル化ビスフェノール−コ−エトキシル化ビスフェノール−コ−マレアート)、ポリ(1,2−プロピレンマレアート)、ポリ(プロポキシル化ビスフェノール−コ−イタコナート)、ポリ(エトキシル化ビスフェノール−コ−イタコナート)、ポリ(ブチルオキシル化ビスフェノール−コ−イタコナート)、ポリ(コ−プロポキシル化ビスフェノール−コ−エトキシル化ビスフェノール−コ−イタコナート)、ポリ(1,2−プロピレンイタコナート)、およびこれらの組み合わせが挙げられる。

【0036】

実施の形態において、ポリマーは、ブロック共重合体、ランダム共重合体、交互共重合体、およびこれらの混合物から成る。

【0037】

更に、米国特許第5,227,460号に記載のような、ビスフェノールAとプロピレンオキシドまたは炭酸プロピレンとの反応より得られるポリマー樹脂や、テレフタル酸ジメチルと1,3−ブタンジオールと1,2−プロパンジオールとペンタエリトリトールとの反応より得られる分枝ポリマー樹脂も使用できる。

【0038】

1つ、2つ、またはそれ以上のトナー樹脂を使用しても良い。2つ以上のトナー樹脂を用いる実施の形態において、トナー樹脂は、適当であればどのような比(質量比など)であっても良く、例えば、約10%(第1樹脂)/90%(第2樹脂)から約90%(第1樹脂)/10%(第2樹脂)である。

【0039】

実施の形態において、樹脂は酸基を含んでいても良く、実施の形態において、これは樹脂の末端にある。存在する酸基としてはカルボン酸基などが挙げられる。カルボン酸基の数は、樹脂の生成に用いられる材料と反応条件を調節することで制御できる。

【0040】

実施の形態において、樹脂は、樹脂1g当たり約2mgKOHから約200mgKOH、実施の形態では、樹脂1g当たり約5mgKOHから約50mgKOHの酸価を持つポリエステル樹脂である。酸を含む樹脂を溶解してテトラヒドロフラン溶液とする。酸価は、指示薬としてフェノールフタレインを加えたKOH/メタノール溶液で滴定して求められる。次に、滴定の終点として求めた、樹脂上の全ての酸基の中和に必要なKOH/メタノールの当量を基にして、酸価を算出する。

【0041】

重縮合後、生成するポリエステルは、樹脂の末端に酸基を持っている。存在する酸基としては、例えば、カルボン酸無水物、カルボン酸塩、これらの組み合わせなどが挙げられる。優れたエマルション特性を持つ樹脂が得られるよう、開始材料と反応条件を調節して、カルボン酸基の数を制御する。

【0042】

実施の形態において、反応混合物を適当な温度に加熱して、少なくとも2つのモノマーを重縮合させる。実施の形態では、反応混合物を約65℃から約360℃の温度に加熱することができる。

【0043】

重縮合速度は、反応容器からの水蒸気の除去速度を制御することで、部分的に制御することができる。実施の形態では、不活性ガスを反応容器に導入して、酸化や、重縮合反応を妨害する他の好ましくない反応を防ぐことができる。

【0044】

重縮合反応の終点は、ポリマーの望ましい分子量によって決めることができる。ポリマーの分子量は、材料の酸値の溶融粘度に関係している。分子量および分子量分布(MWD)は、ゲル浸透クロマトグラフィ(GPC)で求めることができる。実施の形態において、これらのパラメータは、重縮合工程の間の温度、および/または、反応容器から水を除く速度を制御することなどにより、重縮合速度を調節して制御、または一定したものとすることができる。

【0045】

ポリマーの分子量は、どのような所望の分子量であっても良く、例えば、約3,000g/モルから約15万g/モル、約8,000g/モルから約10万g/モル、または約1万g/モルから約9万g/モルである。

【0046】

重縮合工程の完了後、少なくとも2つのモノマーから生成した少なくとも1つのポリエステルを含む、得られたポリエステル溶融樹脂を、約50℃から約150℃の温度に冷やす。

【0047】

実施の形態において、重縮合の完了後、ポリエステル溶融樹脂を別の反応容器に移しても良い。実施の形態においては、ポリエステル溶融樹脂を重縮合反応容器に保持しておいても良い。

【0048】

重縮合が完了したら、処理材料(この段階では、ポリエステル溶融樹脂とも呼ばれる)を、部分的に、または完全に中和する。実施の形態において、中和には、塩基などの1つ以上の中和剤をポリエステル溶融樹脂に加えて、重縮合工程で生成したポリエステル樹脂上に存在する酸基を中和する工程が含まれる。実施の形態において、中和剤は、1つ以上の中和剤と、1つ以上の後に述べるような界面活性剤と、必要に応じて水とを含む、中和溶液の形でポリエステル溶融樹脂に加える。中和は、溶媒を使用せずに行うことができる。

【0049】

中和溶液中に含まれる塩基は、適当であればどのような濃度であっても良く、例えば、反応溶液の全質量の約1質量%から約20質量%である。実施の形態において、中和溶液の添加速度は、適当であればどのような速度であっても良く、例えば、1分当たり樹脂質量の約0.1%から約20%、または1分当たり樹脂質量の約0.4%から約12%である。生成する、部分的に中和された樹脂のpHは、約8から約13、例えば、約11から約12である。

【0050】

部分的に中和したポリエステル溶融樹脂は、例えば、水性安定剤などの乳化剤と、必要に応じて水とを、制御された速度で加えることにより乳化し、乳化溶液とすることができる。先に論じたように、本方法では、少なくとも、先に論じたように、中和した樹脂が優れた乳化性を持っているという理由により、溶媒を使用する必要がない。乳化工程で溶媒を用いないため、後にポリエステルラテックスから溶媒を除去するために必要な余分な時間とエネルギーを省くことができる。これにより、溶媒の購入コストと廃棄コストの両方が節約でき、溶媒の貯蔵に関わる負担を少なくすることができる。更に、有害な溶媒の使用による環境影響も防ぐことができる。

【0051】

実施の形態では、乳化溶液を加熱して乳化を行っても良い。実施の形態において、乳化溶液は、結晶性ポリマーの融点よりも約3℃以上、例えば、約13℃以上高い温度に、または、結晶性樹脂の結晶化温度よりも約8℃以上高い、例えば、結晶性樹脂の結晶化温度よりも約10℃以上高い温度、あるいは、非晶性ポリマーの軟化点よりも約10℃以上高い、例えば、非晶性ポリマーの軟化点よりも約20℃以上高い温度に加熱し、反応容器内での樹脂の流れを適切なものとして樹脂粒子の十分な乳化を促す。

【0052】

実施の形態において、乳化溶液は、使用する樹脂に応じた適切な温度に加熱することができる。例えば、乳化溶液を、約70℃から約180℃の温度に加熱する。

【0053】

適当であればどのような乳化剤も使用できる。実施の形態において、乳化剤は、1つ以上の界面活性剤などの水性安定剤である。

【0054】

界面活性剤は、イオン界面活性剤および非イオン界面活性剤より選ばれる。“イオン界面活性剤”には、アニオン界面活性剤とカチオン界面活性剤が含まれる。実施の形態では、界面活性剤を、約5質量%から100質量%(純粋な界面活性剤)、または約30質量%から100質量%の濃度の水溶液として加えることができる。実施の形態において、界面活性剤は、樹脂の約0.01質量%から約20質量%の含有量となるように用いられる。

【0055】

実施の形態において、本方法は更に、中和剤と必要に応じた界面活性剤とを加えた後に、水を加える工程を含んでいても良い。実施の形態では、水を、1分当たり、樹脂の約0.01質量%から約20質量%の速度で、調量しながら混合物に加えることができる。

【0056】

エマルション中のポリマー粒子の大きさとその粒度分布は、酸基の中和の程度、安定剤の添加量、中和および乳化段階での樹脂の滞留時間を調節することで制御できる。この工程が連続的なポリマーの乳化である実施の形態では、乳化段階などの様々な段階での滞留時間は、ポリマーが乳化し、ラテックスエマルションが安定となるよう、十分に長い。

【0057】

ポリエステル樹脂はどのような所望の粒径を持つものでも良い。例えば、ポリエステル樹脂は、約20nmから約500nm、例えば、約30nmから約300nmの粒径を持つ。

【0058】

エマルションに、ブレンダ、ミキサ、押し出し機などのホモジナイザ中での均質化工程を、必要に応じて更に行っても良い。実施の形態では、均質化を、約−10℃から約100℃の温度で行うことができる。

【0059】

実施の形態において、必要に応じた均質化工程の間に、必要に応じて安定剤水溶液をエマルションに追加し、ポリマー粒子を安定化させても良い。効果的な水性安定剤を、効果的な量で用いることができる。例えば、水性安定剤の濃度は、乳化溶液の約0.1質量%から約20質量%である。

【0060】

実施の形態において、ラテックス中のポリエステル粒子に、超音波処理を行って、所望のナノメートルサイズの粒子の生成を促しても良い。超音波処理法としては、例えば、 超音波、噴出、これらの組み合わせなどが挙げられる。

【0061】

実施の形態において、ラテックスエマルションには更に、樹脂を架橋するための硬化剤または触媒を加えても良い。触媒は、熱架橋触媒、例えば、約160℃以下の温度で架橋を開始する触媒である。

【0062】

適当な架橋触媒の例としては、例えば、King Industriesより、NACUREの名称(例えば、NACURE SUPER XC-7231およびNACURE XC-AD230)で市販されているブロック化酸触媒が挙げられる。

【0063】

触媒は、効果的な量、例えば、エマルションの約0.01質量%から約20質量%の量で加えることができる。

【0064】

触媒を用いる場合、触媒は、例えば、乳化前に、溶融混合によってポリエステルラテックスに加えることができる。実施の形態では、触媒を、乳化後にエマルションに加えても良い。

【0065】

実施の形態において、エマルションは良好な貯蔵安定性を備え、例えば、室温条件で長期間に亘りほぼ安定に保つことができる。

【0066】

前述のように生成したポリエステルラテックスは、トナー組成物の生成に利用できる。このようなトナー組成物は、必要に応じた着色剤と、ワックス類と、その他の添加剤とを含んでいる。トナーは、当業者の知る範囲のどのような方法を用いて製造しても良い。

【0067】

例えば、染料、顔料、染料混合物、顔料混合物、染料と顔料の混合物などの着色剤をトナーに加えることができる。トナー中の着色剤の含有量は、例えば、トナーの約0.1質量%から約35質量%、例えば、トナーの約1質量%から約20質量%または約3質量%から約15質量%である。

【0068】

トナー組成物中には、ポリエステルラテックスエマルションと共に、ワックスを加えることができる。あるいは、ワックスは、トナー粒子の生成の際に、ポリエステルラテックスおよび着色剤と混ぜ合わせても良い。ワックスを加える場合、その含有量は、例えば、トナー粒子の約1質量%から約30質量%である。

【0069】

選択されるワックス類としては、例えば、約500から約20,000、実施の形態では、約1,000から約10,000の質量平均分子量を持つワックス類が挙げられる。使用されるワックス類としては、例えば、ポリエチレン、ポリプロピレン、ポリブテンワックス類などのポリオレフィン類、例えば、Allied ChemicalおよびPetrolite Corporationから市販のものなどが挙げられる。

【0070】

実施の形態において、本発明のラテックスエマルションを用いて調製したトナーは、ラテックスと、必要に応じて着色剤と、必要に応じてワックスと、必要に応じて電荷調整剤とを含んでいる。実施の形態において、トナー粒子が乳化の際に生成するよう、前述の乳化工程を行う前に、全てのトナー成分、例えば、樹脂、アルカリ性水溶液、ワックス、着色剤、および電荷調整剤を混ぜ合わせても良い。別の実施の形態では、前述のように乳化を行ってラテックスエマルションを生成し、残りのトナー成分を乳化後に加えて、適当な方法でトナー粒子を生成させる。

【0071】

実施の形態において、トナー粒子は、米国特許出願公開第2008/0236446号に記載のトナー法などの、溶媒フラッシュまたは相反転乳化(PIE)を用いて調製したポリエステルラテックスエマルションを使用する、EA法で生成しても良い。

【0072】

乳化において、トナー組成物の成分は、効果的な含有量、例えば、エマルションの全質量の約5質量%から約35質量%となるよう加えることができる。

【0073】

実施の形態において、樹脂を含むトナー粒子の製造法は、前述のラテックスエマルションと、着色剤分散液と、必要に応じてワックス分散液と、その他の添加剤とを混合および加熱する工程と、これに、凝集剤を含む水溶液を加える工程と、必要に応じて冷却する工程と、必要に応じてワックスおよび他の添加剤を加える工程とを含んでいる。例えば、トナーは、ラテックスエマルションと着色剤分散液を約30℃から約100℃の温度で混合する工程と、これに、凝集粒子が所望の体積平均粒径となるまで凝集剤溶液を加える工程と、生成したトナーを冷却および取り出す工程と、必要に応じてトナーを水で洗い、乾燥する工程とを含む方法で製造される。前述の凝集温度は、ラテックスのガラス転移温度よりも約3℃から約15℃低い。

【0074】

トナー粒子を生成するには、ラテックスエマルションの固体含量を、エマルションの約5質量%から約50質量%とすることができる。

【0075】

外部表面添加剤を除いた乾燥トナー粒子の体積平均直径は、約3μmから約25μmである。更に、粒子の幾何粒度分布(GSD)(数および/または体積)は、例えば、約1.05から約1.35である。

【0076】

実施の形態では、エマルション凝集法、例えば、エマルション中のサブミクロンの大きさのバインダ樹脂粒子を、凝集剤または凝固剤の存在下で凝集させてトナー粒子大とする方法を用い、例えば、約100℃以下、例えば、約30℃から約100℃の温度でトナー粒子を製造しても良い。

【0077】

トナーの生成には、適当であればどのような凝集剤を使用しても良い。適当な凝集剤としては、例えば、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、マンガン、鉄、ルテニウム、コバルト、ニッケル、銅、亜鉛、カドミウム、および/または銀の、ハロゲン化物(塩化物、臭化物、ヨウ化物など)、または、アニオン類(アセタート類、アセトアセタート類、スルファート類など);アルミニウム塩類(硫酸アルミニウム、酢酸アルミニウム、ポリ塩化アルミニウム、および/またはハロゲン化アルミニウムなど);これらの混合物などが挙げられる。

【0078】

凝集剤は、トナーの生成に用いられる混合物に、例えば、約0.1質量%から約8質量%の量で加えることができる。

【0079】

粒子の凝集および合一を制御するため、実施の形態では、凝集剤を、時間をかけて調量しながら混合物に加える。

【0080】

粒子は、所定の望ましい粒径となるまで凝集および/または合一させる。所定の望ましい大きさとは、生成の前に定めておいた得られるべき所望の粒径を指し、このような粒径に達するまで、成長工程の間、粒径をモニタする。

【0081】

所望の粒径まで凝集させた後、粒子を合一させて、所望の最終形態とする。合一は、例えば、混合物を、樹脂のガラス転移温度、またはそれより高い、約50℃から約105℃の温度に加熱することにより、および/または、撹拌速度を、例えば、約400rpmから約1,000rpmに上げることによって行う。

【0082】

凝集および/または合一の後、混合物を室温、例えば、約20℃から約25℃に冷やす。

【0083】

実施の形態において、トナー粒子には必要に応じて他の添加剤も加えられる。例えば、トナーに、正電荷または負電荷調節剤を、例えば、トナーの全質量の約0.1質量%から約10質量%の量で加える。適当な電荷調節剤の例としては、アルキルピリジニウムハロゲン化物を含む、第4級アンモニウム化合物;ビスルファート類;米国特許第4,298,672号に開示のものを含む、アルキルピリジニウム化合物;米国特許第4,338,390号に開示のものを含む、有機スルファートとスルホナートの混合物;セチルピリジニウムテトラフルオロボラート類;ジステアリルジメチルアンモニウムメチルスルファート;アルミニウム塩類(保土谷化学工業(株)製の、BONTRON E84またはE88など);これらの組み合わせなどが挙げられる。

【0084】

必要に応じて、トナーには更に、流動助剤などの外部添加剤粒子を加えても良い。このような添加剤の例としては、酸化チタン、酸化ケイ素、酸化スズ、これらの混合物などの金属酸化物;AEROSILなどのコロイド状シリカ;ステアリン酸亜鉛、酸化アルミニウム、酸化セリウム、およびこれらの混合物を含む、金属塩類および脂肪酸の金属塩類が挙げられる。このような外部添加剤の含有量はそれぞれ、トナーの約0.1質量%から約5質量%とすることができる。

【0085】

実施の形態において、外部表面添加剤を除いた乾燥トナー粒子は、次のような特性値を持つことができる。

【0086】

(1)約3μmから約25μm、例えば、約5μmから約15μmまたは約7μmから約12μmの体積平均直径(“体積平均粒径”ともいう);

【0087】

(2)約1.05から約1.45、例えば、約1.1から約1.4の、数平均幾何粒度分布(GSDn)および/または体積平均幾何粒度分布(GSDv);および/または、

【0088】

(3)約0.9から約1の真円度(例えば、Sysmex FPIA 2100分析器で測定)。

【0089】

トナー粒子の特性値は、適当な手法および装置で求められる。体積平均粒径(D50V)、GSDv、およびGSDnは、製造者の指示に従って操作した、Beckman Coulter Multisizer 3などの測定装置で測定できる。代表サンプルの抽出は次のように行う。少量(例えば、約1g)のトナー試料を採って25μmの篩いに通した後、等張液に加えて約10%の濃度とする。この試料を、Beckman Coulter Multisizer 3にかける。

【0090】

このトナー粒子を配合して現像剤組成物とする。トナー粒子をキャリア粒子と混合して2成分現像剤組成物とすることができる。現像剤中のトナー濃度は、現像剤の全質量の約1質量%から約25質量%である。

【0091】

トナーとの混合に使用できるキャリア粒子の例としては、摩擦によってトナー粒子と反対極性の電荷を得ることのできる粒子が挙げられる。適当なキャリア粒子の具体例としては、粒状ジルコン、粒状ケイ素、ガラス、スチール、ニッケル、フェライト類、鉄フェライト類、二酸化ケイ素などが挙げられる。

【0092】

実施の形態において、キャリア粒子は、帯電列の近くないポリマー類の混合物から成るコーティングを被覆したコアを含んでいても良い。コーティングとしては、ポリフッ化ビニリデン樹脂などのフルオロポリマー類、スチレン、メタクリル酸メチル、および/または、シラン類(トリエトキシシランなど)のターポリマー類、テトラフルオロエチレン類、その他公知のコーティングなどが挙げられる。実施の形態において、ポリフッ化ビニリデンとポリメタクリル酸メチル(PMMA)とを、約30質量%から約70質量%と、約70質量%から約30質量%の割合で混合する。コーティングの被覆重量は、例えば、キャリアの全質量の約0.1質量%から約5質量%である。

【0093】

実施の形態において、適当なキャリアとしては、例えば、粒径が約25μmから約100μmで、例えば、米国特許第5,236,629号および米国特許第5,330,874号に記載の方法を用いて、アクリル酸メチルとカーボンブラックを含む導電性ポリマー混合物を、約0.5質量%から約10質量%被覆した、スチールコアが挙げられる。

【0094】

キャリア粒子は、様々な適当な組み合わせでトナー粒子と混合可能である。濃度は、トナー組成物の約1質量%から約20質量%とすることができる。しかし、異なるトナーとキャリアとの割合を用いて、所望の特性を備えた現像剤組成物としても良い。

【0095】

次の実施例は、本発明の実施の形態を説明するために提示したものである。この実施例は、説明のためのものであって、本発明の範囲を制限しようとするものではない。また、部および%は、別に指示のない限り質量比である。本件でいう“室温”とは、約20℃から約25℃の温度を指す。

【実施例】

【0096】

結晶性ポリエステル樹脂を、ドデカン二酸とノナンジオールから調製した。電熱器と蒸留装置とダブルタービン撹拌機とを取り付けた、底部排出弁を持つ、2リットルの Parr反応器に、ドデカン二酸(約345g)と、1,9−ノナンジオール(約235g)と、ブチルスズオキシドヒドロキシド(約0.5g)とを加えた。混合物を、約4時間で約185℃まで加熱し、この間、蒸留装置を通して、水を副生物として捕集した。次に、混合物を、約1時間で約205℃まで加熱後、約1時間、減圧(約0.1mmHg)をかけ、その後、内容物を95℃まで冷やした。450gの樹脂が得られた。この樹脂生成物(ポリ(ドデカン酸ノニル))は、約70℃の融点と、59℃の結晶化温度と、約1,500ダルトンの数平均分子量と、約3,100ダルトンの質量平均分子量を示した。次に、71.7gのアニオン界面活性剤(TAYCAペースト、62.8質量%、10pph)を加えた。30分後、100rpmの撹拌速度でかき混ぜながら、中和剤として、174gの水酸化ナトリウム(NaOH)溶液(4.0質量%、中和率240%)を、ポンプを用いて11.6g/分の添加速度で15分間、混合物に加えた。7分間置いた後、95℃に予熱しておいた、1,350gの脱イオン水を、FMI labポンプを用いて12g/分の速度で容器に加えた。得られたエマルションの、Nanotrac装置を用いて求めた平均粒径は、41.4nmであった。エマルションの粒径および粒度分布の測定結果を、図2に示す。

【0097】

一連の連続撹拌槽型反応器(CSTR)中で、反応物と生成物を連続的に供給および回収した。次の例では、5個のCSTRを用いて、ポリエステル樹脂を調製するための重縮合を行い、続いて、別の3個のCSTRを用いて、乳化した樹脂を調製するための乳化を行った。

【0098】

第1のCSTR中で、原材料調製工程の間、ブチルスズオキシド触媒を用い、大気圧または大気圧以上の圧力、約180℃の温度で、ドデカン二酸とノナンジオールと(モル比1.02)を反応させて、予備エステル化を行ったプレポリマー生成物を生成する。このプレポリマー生成物を、次に、第2のCSTR中で反応させ、約200℃で、完全エステル化を行う。その間、反応副生物の水をエステル化段階から除く。エステル化完了後、プレポリマーを第3および第4のCSTRに移し、減圧下、約225℃の温度で、予備重縮合反応を行う。次に、予備重縮合生成物を、第5のCSTRに空け、最終的な重縮合反応を完了する。重縮合は、次第に減圧を強くしながら、約260℃の更に高くした温度で行う。第5CSTR中で得られた生成ポリエステル樹脂溶融物を第6のCSTRに移し、大気圧下、結晶性樹脂(ポリ(ドデカン酸ノニル)など)の結晶化温度より約8℃高い温度で、または、非晶性樹脂(ポリ(コ−プロポキシル化ビスフェノール−コ−エトキシル化ビスフェノール−コ−テレフタラート)など)の軟化点より約10℃高い温度で、中和剤の水酸化ナトリウムを加え、ポリエステル樹脂溶融物を中和する。中和完了後、中和した樹脂溶融物を第7のCSTRに空け、界面活性剤と混ぜ合わせて均一な混合物とする。その後、混合物を第8のCSTRに移し、水を加えて乳化させ、相反転を起こして水性分散液を生成する。

【特許請求の範囲】

【請求項1】

ポリエステルラテックスのバッチ式合成法であって、

前記合成法は、

少なくとも2つの重合可能なモノマー類を準備する工程と、

少なくとも1つの重縮合触媒を、前記の少なくとも2つの重合可能なモノマー類に加えて、反応混合物を生成する工程と、

前記反応混合物中で、前記の少なくとも2つの重合可能なモノマー類を重合させて、少なくとも1つのポリエステルを含むポリエステル溶融樹脂を生成する工程と、

少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、前記ポリエステル溶融樹脂に加えて、乳化溶液を生成する工程と、

前記乳化溶液中で、前記の少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを合成する工程と、

を含み、

前記乳化工程は、溶媒を使用せずに行うことを特徴とする合成法。

【請求項2】

ポリエステルラテックスの合成法であって、

前記合成法は、

プレポリマーを生成するための、少なくとも2つの重合可能なモノマー類と、少なくとも1つの重縮合触媒とを含む、第1の反応容器を準備する工程と、

前記プレポリマーを第2の反応容器に移して、反応生成物を生成する工程と、

高分子量の前記生成物を、減圧下において第3の反応容器に移し、反応混合物を約25℃から約300℃の温度に加熱して、少なくとも1つの非晶性ポリエステル、結晶性ポリエステル、またはこれらの混合物を含むポリエステル溶融樹脂を生成する工程と、

前記ポリエステル溶融樹脂を、前記非晶性ポリエステルのガラス転移温度より高い、および/または、前記結晶性ポリエステルの結晶化温度より高い、および/または、前記結晶性ポリエステルの融点より高い温度まで冷却する工程と、

前記ポリエステル溶融樹脂を第4の反応容器に移す工程と、

少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、ポリエステル溶液に加えて、前記第4反応容器中で乳化溶液を生成する工程と、

相の反転が起こるまで前記乳化溶液にゆっくりと水を加え、前記乳化溶液中で、少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを生成する工程と、

を含み、

前記乳化工程は、溶媒を使用せずに行うことを特徴とする合成法。

【請求項3】

トナーの製造法であって、

前記製造法は、

ポリエステルを生成するための少なくとも2つの重合可能なモノマー類を準備する工程であって、前記の少なくとも2つの重合可能なモノマー類の少なくとも1つは、少なくとも1つの酸基を含むものである工程と、

少なくとも1つの重縮合触媒を加えて、反応混合物を生成する工程と、

前記反応混合物中で、前記の少なくとも2つの重合可能なモノマー類を重合させて、少なくとも1つのポリエステルを含むポリエステル溶融樹脂を生成する工程と、

少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、前記ポリエステル溶融樹脂に加えて、乳化溶液を生成する工程と、

前記乳化溶液中で、前記の少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを生成する工程と、

前記ポリエステルラテックスを、1つ以上の着色剤と、必要に応じたワックスと混合し、前記ポリエステルラテックスと着色剤と必要に応じたワックスとを凝集させて、凝集粒子を生成する工程と、

前記凝集粒子を合一させて、トナー粒子を生成する工程と、

前記トナー粒子を洗浄および乾燥させて、トナーとする工程と、

を含むことを特徴とする製造法。

【請求項1】

ポリエステルラテックスのバッチ式合成法であって、

前記合成法は、

少なくとも2つの重合可能なモノマー類を準備する工程と、

少なくとも1つの重縮合触媒を、前記の少なくとも2つの重合可能なモノマー類に加えて、反応混合物を生成する工程と、

前記反応混合物中で、前記の少なくとも2つの重合可能なモノマー類を重合させて、少なくとも1つのポリエステルを含むポリエステル溶融樹脂を生成する工程と、

少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、前記ポリエステル溶融樹脂に加えて、乳化溶液を生成する工程と、

前記乳化溶液中で、前記の少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを合成する工程と、

を含み、

前記乳化工程は、溶媒を使用せずに行うことを特徴とする合成法。

【請求項2】

ポリエステルラテックスの合成法であって、

前記合成法は、

プレポリマーを生成するための、少なくとも2つの重合可能なモノマー類と、少なくとも1つの重縮合触媒とを含む、第1の反応容器を準備する工程と、

前記プレポリマーを第2の反応容器に移して、反応生成物を生成する工程と、

高分子量の前記生成物を、減圧下において第3の反応容器に移し、反応混合物を約25℃から約300℃の温度に加熱して、少なくとも1つの非晶性ポリエステル、結晶性ポリエステル、またはこれらの混合物を含むポリエステル溶融樹脂を生成する工程と、

前記ポリエステル溶融樹脂を、前記非晶性ポリエステルのガラス転移温度より高い、および/または、前記結晶性ポリエステルの結晶化温度より高い、および/または、前記結晶性ポリエステルの融点より高い温度まで冷却する工程と、

前記ポリエステル溶融樹脂を第4の反応容器に移す工程と、

少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、ポリエステル溶液に加えて、前記第4反応容器中で乳化溶液を生成する工程と、

相の反転が起こるまで前記乳化溶液にゆっくりと水を加え、前記乳化溶液中で、少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを生成する工程と、

を含み、

前記乳化工程は、溶媒を使用せずに行うことを特徴とする合成法。

【請求項3】

トナーの製造法であって、

前記製造法は、

ポリエステルを生成するための少なくとも2つの重合可能なモノマー類を準備する工程であって、前記の少なくとも2つの重合可能なモノマー類の少なくとも1つは、少なくとも1つの酸基を含むものである工程と、

少なくとも1つの重縮合触媒を加えて、反応混合物を生成する工程と、

前記反応混合物中で、前記の少なくとも2つの重合可能なモノマー類を重合させて、少なくとも1つのポリエステルを含むポリエステル溶融樹脂を生成する工程と、

少なくとも1つの中和剤と少なくとも1つの界面活性剤とを含む中和溶液を、前記ポリエステル溶融樹脂に加えて、乳化溶液を生成する工程と、

前記乳化溶液中で、前記の少なくとも1つのポリエステルを乳化させて、ポリエステルラテックスを生成する工程と、

前記ポリエステルラテックスを、1つ以上の着色剤と、必要に応じたワックスと混合し、前記ポリエステルラテックスと着色剤と必要に応じたワックスとを凝集させて、凝集粒子を生成する工程と、

前記凝集粒子を合一させて、トナー粒子を生成する工程と、

前記トナー粒子を洗浄および乾燥させて、トナーとする工程と、

を含むことを特徴とする製造法。

【図1】

【図2】

【図2】

【公開番号】特開2011−94142(P2011−94142A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2010−245124(P2010−245124)

【出願日】平成22年11月1日(2010.11.1)

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成22年11月1日(2010.11.1)

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

[ Back to top ]