ポリ乳酸樹脂成形体の製造方法

【課題】 強度・剛性・耐熱性・耐衝撃性に優れたポリ乳酸樹脂成形体及びその製造方法を提供する。

【解決手段】 ポリ乳酸樹脂11に結晶核剤12と結晶化促進剤13を加え、耐熱性を向上させた第1のポリ乳酸樹脂21を得る工程と、ポリ乳酸樹脂11にこれと反応する柔軟性樹脂14を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂22を得る工程と、前記第1及び第2のポリ乳酸樹脂を混合して成形する工程とを含むポリ乳酸樹脂成形体31の製造方法であり、低い金型温度と短い成形サイクルで結晶化が進み強度・剛性・耐熱性・耐衝撃性に優れたポリ乳酸樹脂成形品が得られる。

【解決手段】 ポリ乳酸樹脂11に結晶核剤12と結晶化促進剤13を加え、耐熱性を向上させた第1のポリ乳酸樹脂21を得る工程と、ポリ乳酸樹脂11にこれと反応する柔軟性樹脂14を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂22を得る工程と、前記第1及び第2のポリ乳酸樹脂を混合して成形する工程とを含むポリ乳酸樹脂成形体31の製造方法であり、低い金型温度と短い成形サイクルで結晶化が進み強度・剛性・耐熱性・耐衝撃性に優れたポリ乳酸樹脂成形品が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強度、剛性、耐熱性、耐衝撃性に優れたポリ乳酸樹脂成形体の製造方法に関する。

【背景技術】

【0002】

プラスチックの原料である石油または原油は限られた資源であり、世界的経済成長の中で需要が急激に増大しており枯渇が心配されている。また、プラスチックを廃棄する際に、二酸化炭素が排出され、地球温暖化の問題もある。

【0003】

このため、このような化石燃料を使用したプラスチックと同様の機能を持ち得る、植物成分からの樹脂の開発が注目されている。例えば、植物から採取されるでんぷんを原料としたポリ乳酸樹脂は、原料が再生産可能であること、また、焼却処理によって二酸化炭素が発生しても、それは植物にあらかじめ固定化された二酸化炭素であり、新たな発生源とならないことから、環境適合型プラスチックとして、プラスチック成形品への利用が大いに期待されている。

【0004】

しかしながら、ポリ乳酸樹脂を、通常の成形条件(例えば、金型温度25℃、冷却時間30秒)で射出成形を行うと、結晶化速度が遅く、無定形の状態で固化するため、耐熱性が低く、自動車や家庭用電気製品の部品としての使用は制限されている。

【0005】

耐熱性を上げるには、成形品を成形後に熱処理して結晶化を進める方法があるが、時間を要すること及び熱処理の際に変形を生じることから、実用的でない。また、射出成形時に金型温度を高温に保ち、かつ、冷却工程を長時間にして結晶化を進める方法もあるが、成形時間が長くなること、及び耐衝撃性も十分ではないという問題がある。

【0006】

結晶化速度を上げる方法として、繊維強化ポリエチレンテレフタレート樹脂に結晶化を進める作用のある結晶核剤を添加することにより、結晶化度を上げ、耐熱性を向上させる技術が知られている(特許文献1)。

【0007】

また生分解性ポリマーにこのような結晶核剤を添加する方法も知られているが、結晶核剤により結晶化度は向上するものの成形体として十分な耐熱性を持つほどには至っていない。

【0008】

ポリ乳酸樹脂の耐熱性および耐衝撃性向上に対して、リン酸塩とタルクなど無機粉末の添加により耐熱性を向上させる技術(特許文献2)、金型を高温に調整し射出直後に金型を冷却することにより結晶化を促進させつつ時間短縮を図る技術(特許文献3)、ゴムを添加することにより耐衝撃性を向上させる技術(特許文献4)、共役ジエン化合物の添加により耐熱性と耐衝撃性の両方を向上させる技術(特許文献5)等が知られている。

【特許文献1】特開昭44−7542号公報

【特許文献2】特開2004−224990号公報

【特許文献3】特開2006−103202号公報

【特許文献4】特開2003−183488号公報

【特許文献5】特開2005−187533号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の発明は、結晶核剤を添加しただけであるため、ポリ乳酸樹脂に応用した場合、結晶化度の向上に伴い、靱性が弱まり、耐衝撃性を向上できないという欠点がある。

【0010】

特許文献2に記載の発明は、前述同様に、結晶化度の上昇に伴って、逆に耐衝撃性が十分なポリ乳酸樹脂を得られないという課題を有する。

【0011】

特許文献3に記載の発明は、耐熱性のみを向上させたものであり、耐衝撃性について何ら考慮されていない。このため、耐衝撃性等、機械的強度を持たせたポリ乳酸樹脂を製造できないという課題を有する。

【0012】

また、射出成形機にてポリ乳酸樹脂を金型へ射出後、金型温度を90〜140℃から40〜80℃まで急冷させて成形しており、金型の急熱、急冷を繰り返しているため、サイクルタイムが短くなったとしても設備費やエネルギー費等、コスト高となる問題がある。

【0013】

更に、金型温度は105〜110℃の範囲を好適に使用しているが、この温度では耐熱耐圧型の温水循環型温度調節器または油循環式温度調節器を用いなければならず、通常の温水循環型温度調節器で簡易に製造できず、設備費の面でコスト高になるという課題を有する。

【0014】

特許文献4に記載の発明は、耐衝撃性等、機械的強度のみを向上させることを主眼としており、耐熱性の向上について何ら記載されていない。このため、耐衝撃性及び耐熱性を共に向上させたポリ乳酸樹脂を製造できないという課題を有する。

【0015】

特許文献5に記載の発明は、ポリ乳酸樹脂と、耐熱性を向上させるタルク等と、耐衝撃性を向上させる変性共役ジエン系化合物とを同時に溶融混練しているため、これらが均一に混合した成形体となり、耐熱性及び耐衝撃性いずれも十分な成形体を得ることができない。

【0016】

また、成形体を得た後、120℃の温風乾燥機で30分加熱処理することで、耐熱性及び耐衝撃性を向上させているため、所望のポリ乳酸樹脂成形体を得るために長時間を要し、簡易に製造することが困難である。

【0017】

このように、いずれも耐熱性、又は耐衝撃性の一方の特性は良好であるが、他方の特性が不十分であったり、または、両方の特性が良い場合でも、成形後アニール処理が必要である等、簡便な方法で耐熱性と耐衝撃性をともに向上させる技術は確立されていない。

【0018】

本発明は、このような諸問題に鑑みてなされたもので、短時間の成形サイクルで得られる強度・剛性・耐衝撃性及び耐熱性に優れたポリ乳酸樹脂成形体の製造方法を提供するものである。

【課題を解決するための手段】

【0019】

本発明は、ポリ乳酸樹脂に結晶核剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、ポリ乳酸樹脂に反応性柔軟樹脂を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、前記第1及び第2のポリ乳酸樹脂をドライブレンドして成形する工程とを含むことを特徴とする。

【0020】

また、本発明は、ポリ乳酸樹脂に結晶核剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、ポリ乳酸樹脂に反応性柔軟樹脂を加え、前記反応性柔軟樹脂の官能基を前記ポリ乳酸樹脂と結合させて耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、前記第1及び第2のポリ乳酸樹脂をドライブレンドし、第1のポリ乳酸樹脂及び第2のポリ乳酸樹脂を分散させた形態に成形する工程とを含むことを特徴とする。

【0021】

更に、本発明は、前記結晶核剤としてタルク、炭酸カルシウム、マイカ、シリカ、又はクレーから選択される無機フィラーのいずれか1以上を用いることを特徴とする。

【0022】

更に、本発明は、前記反応性柔軟樹脂としてゴム、エラストマー、相溶化剤、弾性体、樹脂改質剤、又は高耐衝撃性樹脂のいずれか1以上を用いることを特徴とする。

【0023】

更に、本発明は、前記第1のポリ乳酸樹脂を得る工程で、更に結晶化促進剤を加えることを特徴とする。

【0024】

更に、本発明は、前記結晶化促進剤としてトリアセチンを用いることを特徴とする。

【0025】

更に、本発明は、前記ポリ乳酸樹脂80〜98重量%と、前記結晶核剤を2〜20重量%混合し前記第1のポリ乳酸樹脂を得ることを特徴とする。

【0026】

更に、本発明は、前記ポリ乳酸樹脂60〜98重量%と、前記反応性柔軟樹脂を2〜40重量%混合し前記第2のポリ乳酸樹脂を得ることを特徴とする。

【0027】

更に、本発明は、前記ポリ乳酸樹脂60〜96重量%と、前記反応性柔軟樹脂を2〜20重量%と、前記結晶化促進剤を2〜20重量%混合し前記第1のポリ乳酸樹脂を得ることを特徴とする。

【0028】

更に、本発明は、ポリ乳酸樹脂に結晶核剤と結晶化促進剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、

ポリ乳酸樹脂に反応性柔軟樹脂を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、前記第1及び第2のポリ乳酸樹脂をドライブレンドする工程と、前記ドライブレンドしたポリ乳酸樹脂を金型に射出し、前記金型を温水で温度調節する工程とを含むことを特徴とする。

【0029】

更に、本発明は、前記結晶化促進剤としてトリアセチンを加えることを特徴とする。

【発明の効果】

【0030】

本発明によると、結晶核剤を添加して耐衝撃性を向上させたポリ乳酸と、柔軟性樹脂を添加して耐熱性を向上させたポリ乳酸をドライブレンドして製造しているため、耐衝撃性、及び耐熱性の双方を向上させたポリ乳酸樹脂成形体を製造することを実現している。

【0031】

また、本発明によると、第2のポリ乳酸樹脂では、反応性柔軟樹脂の官能基のうち、活性が高くこの系において反応可能な官能基のほぼ全てがポリ乳酸樹脂と結合している。このため、第1のポリ乳酸樹脂と第2のポリ乳酸樹脂をドライブレンドして成形する際に、反応性柔軟樹脂と第1のポリ乳酸樹脂との結合が制限され、第1のポリ乳酸樹脂と第2のポリ乳酸樹脂が分散した形態のポリ乳酸樹脂成形体を得ることを可能としている。

【0032】

更に、本発明によると、上述のように第1のポリ乳酸樹脂と第2のポリ乳酸樹脂が分散した形態をとり得るため、耐熱性及び耐衝撃性のそれぞれの特性を高いレベルで併せ持つポリ乳酸樹脂成形体を提供できる。

【0033】

更に、本発明によると、結晶化促進剤を添加しているため、結晶化促進剤がポリ乳酸の分子鎖の絡み等を抑制し、射出成形時に90℃程度の低温度でも耐熱性及び耐衝撃性を向上させたポリ乳酸樹脂成形体を製造できる利点を有する。

【0034】

更に、本発明によると、90℃程度の低温度でも成形可能であるため、通常の温水循環型温度調節器を用いた射出成形機を使用することが可能である。

【0035】

更に、第1のポリ乳酸樹脂と第2のポリ乳酸樹脂とを別々に製造しているため、ドライブレンドする際に、これらの配合比率を容易に変更することが可能である。このため、使用製品に対応させて、耐衝撃性あるいは耐熱性の一方に比重を持たせたポリ乳酸樹脂成形体をも容易に製造できる利点を有する。

【発明を実施するための最良の形態】

【0036】

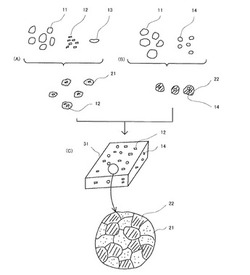

図1を参照して、本発明のポリ乳酸樹脂成形体の製造方法について説明する。本発明の製造方法は、主に、図1(A)耐熱性を向上させた第1のポリ乳酸樹脂を製造する工程、図1(B)耐衝撃性を向上させた第2のポリ乳酸樹脂を製造する工程、図1(C)第1のポリ乳酸樹脂と第2のポリ乳酸樹脂をドライブレンドして射出成形にてポリ乳酸樹脂成形体を製造する工程からなる。

【0037】

耐熱性を向上させた第1のポリ乳酸樹脂21と、耐衝撃性を向上させた第2のポリ乳酸樹脂22を別々の工程で製造し、これらをドライブレンドして射出成形することで、第1のポリ乳酸樹脂21と第2のポリ乳酸樹脂22が分散した状態のポリ乳酸樹脂31を得ている。

【0038】

まず、図1(A)第1のポリ乳酸樹脂製造工程について説明する。ポリ乳酸樹脂11に結晶核剤12を添加して、溶融混合、冷却することで、耐熱性を向上させた第1のポリ乳酸樹脂21を製造している。結晶核剤12を基点としてポリ乳酸分子が規則的に配列し、結晶構造を構築する。この結晶構造によって、耐熱性を向上させている。

【0039】

ポリ乳酸樹脂11は、従来公知の方法で合成したものを使用することができる。すなわち乳酸を直接脱水縮合して得られたポリ乳酸、又はラクチドを開環重合して得られたポリ乳酸よりなる樹脂のいずれでもよい。

【0040】

ポリ乳酸11の重量平均分子量は、一般に10〜30万である。また、ポリ乳酸11を構成するモノマー単位はL−乳酸あるいはD−乳酸からの単独構成、又はこれらの混合物でもよいが、高い融点を得るにはL乳酸、あるいはD乳酸いずれかの単位を90モル%以上含むことが好ましい。結晶構造が均一化する。

【0041】

ポリ乳酸樹脂11としては、ポリ乳酸ホモポリマーの他、乳酸と他の脂肪族ヒドロキシカルボン酸、脂肪族ジオール、脂肪族ジカルボン酸との共重合体でもよい。

【0042】

結晶核剤12として、タルク、炭酸カルシウム、マイカ、シリカ、各種クレー等の無機フィラーを使用することができる。タルクが最も好ましい。無機フィラーは単独で使用しても良く、また、2種類以上を組み合わせても良い。また、これらは、熱処理、アルカリ処理、アセチル化処理、シランカップリング剤処理など公知の方法で表面処理したものを使用することができる。

【0043】

結晶核剤12の添加量は、最終成形品おいて、ポリ乳酸に対して2〜10重量部の範囲が好ましい。2重量部より少ないと、結晶化の効果が十分に得られず、逆に10重量部より多いと衝撃強さなどの機械的特性の低下を招くおそれがある。また、ポリ乳酸のみでは比重が1.26であるが、タルク10重量%添加では比重が1.33となり、20重量%では1.42となる。結晶核剤12の添加量が多くなれば、軽量性が求められる自動車部品には不適切となる。

【0044】

結晶核剤12の粒子径に特に制限はないが、0.1〜20μmが好ましい。粒子径が20μmより大きいと引っ張り強さ、衝撃強さなどの機械的特性が低下するため好ましくない。また、0.1μmより小さいと粒子の凝集性が強くなり、ポリ乳酸に混練する際に分散不良となる可能性があり好ましくない。

【0045】

ポリ乳酸の結晶化を促進するために、更に結晶化促進剤13を添加することも可能である。結晶化促進剤13を添加することで、冷却結晶化過程における分子鎖の動きやすさが増す。結晶化促進剤13は、潤滑剤のような役割を有し、ポリ乳酸の分子鎖の絡み等を抑止でき、結晶化が促進されるものと考えられる。このため、結晶化速度が飛躍的に向上する。

【0046】

結晶化促進剤13としては、トリアセチンを好適に用いることができる。

【0047】

結晶化促進剤13の添加量は、最終成形体に対して、1〜8重量%の範囲内で添加するのが好ましい。添加量が1重量%に満たないときは結晶化の促進効果が不十分となる可能性が生じ、8重量%を越えると強度・剛性の低下が大きくなり好ましくない。

【0048】

次に、図1(B)第2のポリ乳酸樹脂製造工程について説明する。ポリ乳酸樹脂11に反応性柔軟樹脂14を添加して、溶融混合し、耐衝撃性を向上させた第2のポリ乳酸樹脂を製造している。

【0049】

反応性柔軟樹脂14の官能基のうち、活性が高くこの系において反応可能な官能基のほぼ全てをポリ乳酸樹脂11と結合させ、柔軟性を有するポリ乳酸樹脂22を形成する。ポリ乳酸樹脂11と反応性柔軟樹脂14とを溶融混合すると、ポリ乳酸樹脂11を構成する分子と反応性柔軟樹脂14を構成する分子の結合がおこる。反応性柔軟樹脂14がポリ乳酸樹脂11に結合しているため、ポリ乳酸高分子が規則的に配列するのを妨げ、結果として結晶化度が下がる。なお、全ての反応性樹脂14がポリ乳酸樹脂11と結合することが望ましいが、一部の反応性柔軟樹脂14は未反応の状態で残ることも考えられる。これらは点在した形態で第2のポリ乳酸樹脂22内に固化すると考えられる。

【0050】

第2のポリ乳酸樹脂22に衝撃が加わった場合、ポリ乳酸樹脂11と反応性柔軟樹脂14との結合を介して反応性柔軟樹脂14に力が伝わり、主に反応性柔軟樹脂14によって衝撃が吸収され、そのため第2のポリ乳酸樹脂22の耐衝撃性が向上すると考えられる。

【0051】

使用するポリ乳酸樹脂11は上述同様である。

【0052】

反応性柔軟樹脂14としては、ポリ乳酸と反応し一部が結合することによりポリ乳酸の耐衝撃性が向上する高分子であればよく、ゴム、エラストマー、相溶化剤、弾性体、樹脂改質剤、高耐衝撃性樹脂等が使用できる。

【0053】

反応性柔軟樹脂14の添加量は、ポリ乳酸11と反応性柔軟樹脂14の官能基が全て結合する分量が好ましい。反応性柔軟樹脂14の添加量が多すぎると、第1のポリ乳酸と混合して成形体31を得る際に、反応性柔軟樹脂14と第1のポリ乳酸樹脂21を構成するポリ乳酸分子が結合してしまい、第1のポリ乳酸樹脂の結晶化が阻害されるため、ポリ乳酸樹脂成形体31の耐熱性が劣ることになる。

【0054】

次に、図1(C)第1のポリ乳酸樹脂と第2のポリ乳酸樹脂をドライブレンドして成形する工程について説明する。上記図1(A)、及び図1(B)にて得られたポリ乳酸樹脂21、22をドライブレンドし、射出成形機にてポリ乳酸樹脂成形体31を得ている。

【0055】

第2のポリ乳酸樹脂22では反応性柔軟樹脂14の官能基のうち、活性が高くこの系において反応可能な官能基のほとんど全てがポリ乳酸樹脂と結合している。また、反応しなかった一部の反応性柔軟樹脂14は、第2のポリ乳酸樹脂22の中に海島構造の島の部分として固化している。反応性柔軟樹脂14と第2のポリ乳酸樹脂22との結合のため、第1のポリ乳酸樹脂21と第2のポリ乳酸樹脂22を射出成形機による溶融混合、及び冷却工程を経ても、反応性柔軟樹脂14が第1のポリ乳酸樹脂と新たに結合することはほとんどなく、第1のポリ乳酸のみが結晶化し、第2のポリ乳酸のみが無定形で固化する。このため、ポリ乳酸樹脂31は均一な構造を構成しないと考えられる。

【0056】

第1のポリ乳酸樹脂と第2のポリ乳酸樹脂21、22の溶融混合中には、反応性柔軟樹脂14は第2のポリ乳酸樹脂22を構成するポリ乳酸分子と結合しており、これを射出成形すると、冷却固化する段階で反応性柔軟樹脂14の結合したポリ乳酸分子はその反応性柔軟樹脂14の分子により、立体的に結晶化が障害されることになる。

【0057】

一方、第1のポリ乳酸樹脂21を構成していたポリ乳酸分子は、反応性柔軟樹脂14と結合することなく、前述の図1(A)の工程と同様に、分散した結晶核剤12を基点として結晶化する。反応性柔軟樹脂14の反応可能な官能基は、ほぼ全て第2のポリ乳酸樹脂22を構成するポリ乳酸分子と結合しており、不活性状態であるため、第1のポリ乳酸樹脂21を構成していたポリ乳酸分子が新たに反応性柔軟樹脂14と結合しないことによる。

【0058】

すなわち、反応性柔軟樹脂14が結合している第2のポリ乳酸樹脂22は、溶融後もそれらのみが集まって無定形で固化し、一方、反応性柔軟樹脂14の結合していない第1のポリ乳酸樹脂21は、ポリ乳酸樹脂31中に分散した結晶核剤12周辺で、それらのみが結晶化しながら固化する。

【0059】

ポリ乳酸樹脂と、ポリ乳酸樹脂と反応しなかった一部の反応性柔軟樹脂14及び結晶核剤12が海島構造をとる。海部であるポリ乳酸樹脂は、部分拡大図に示すように、反応性柔軟樹脂14が結合していない第1のポリ乳酸樹脂21と、反応性柔軟樹脂14が結合した第2のポリ乳酸樹脂22とが入り乱れて分散した組織構造になる。

【0060】

このような第1のポリ乳酸樹脂と第2のポリ乳酸樹脂が分散した構造のうち、結晶化により耐熱性を与えられた第1のポリ乳酸樹脂21が集まった部分で耐熱性を発揮し、柔軟性を与えられた第2のポリ乳酸樹脂22が集まった部分で耐衝撃性を発揮すると考えられる。

【0061】

対して、いわゆるウエットブレンドと呼ばれる、ポリ乳酸樹脂、結晶核剤、及び反応性柔軟樹脂を一緒に混練して成形する方法では、結晶核剤及び反応性柔軟樹脂が均一化してしまい、反応性柔軟樹脂によって結晶化が阻害される。このため、特に耐熱性の向上が困難となる。また、反応性柔軟樹脂が均一に分散すると、間に結晶化の進んだポリ乳酸樹脂が入って柔軟性を阻害することとなり、耐衝撃性も弱いものになってしまう。

【0062】

本発明によって得られたポリ乳酸樹脂成形体31は、耐熱性を有する第1のポリ乳酸樹脂21及び耐衝撃性を有する第2のポリ乳酸樹脂22がある程度のブロックを構成して形成されることで、これらの双方の特性を併有させることを可能にしたものと考えられる。

【0063】

なお、ドライブレンド後、射出成形する際に、射出成形機のシリンダー内温度を高めるため、ポリ乳酸樹脂21、22が溶融するが、温度が高すぎると第2のポリ乳酸樹脂22と反応性柔軟樹脂14との結合が切れ、結合が切れた反応性柔軟樹脂14が第1のポリ乳酸樹脂と反応し、再結合することが考えられる。このため、第1のポリ乳酸樹脂21と第2のポリ乳酸樹脂22が分散せず、上述のウエットブレンドのように均一化してしまうため、射出成形機のシリンダー温度は、第2のポリ乳酸樹脂22と反応性柔軟樹脂14との結合が切れない温度とするとよい。

【0064】

また、第1のポリ乳酸樹脂21には、結晶化促進剤13を添加している。このため、ポリ乳酸分子の結晶化が促進され、金型温度を100℃以下にして成形しても、耐熱性及び耐衝撃性を向上させたポリ乳酸樹脂成形体31を得ることが可能である。更に、結晶化促進剤13により、冷却時間も60秒程度と短時間で製造できる。

【0065】

結晶化促進剤13を添加していない場合、110℃程度の金型温度で成形しなければ、耐熱性及び耐衝撃性を向上させたポリ乳酸樹脂成形体31を得ることができない。金型温度100℃以上で成形する場合、耐熱耐圧型の温水循環型温度調節器または油循環式温度調節器を用いなければならない。このため、通常の温水循環型温度調節機を使用することができないとともに、サイクルタイムが長くなり、また設備費の面からも、コスト高になってしまう。

【0066】

本発明では、金型温度を100〜90℃、特に、90℃付近にまで下げることができるため、通常の温水循環型温度調節器を使用でき、実用上非常に有益である。更に、低い金型温度で成形できるため、結晶化が早く、成形時間も60秒程度で可能となり、サイクルタイムの短縮も実現している。

【0067】

耐熱性を向上した第1のポリ乳酸樹脂21と耐衝撃性を向上した第2のポリ乳酸樹脂22を混合具体的にはドライブレンドする場合、それぞれの樹脂の形状はペレット、粉末、顆粒、破砕塊とすることができる。

【0068】

耐熱性を向上した第1のポリ乳酸樹脂21と耐衝撃性を向上した第2のポリ乳酸樹脂22をドライブレンドする場合のブレンド比(第1のポリ乳酸樹脂:第2のポリ乳酸樹脂)は、重量比に制限はないが、10:90〜90:10の範囲内にあることが望ましく、より好ましくは30:70〜70:30の範囲である。耐熱性と耐衝撃性の両方をバランス良く向上するには、ブレンド比は50:50が最も好ましい。第1のポリ乳酸樹脂の重量比が30より低いときは耐熱性が低下し、他方第2のポリ乳酸樹脂の重量比が30より低いときは耐衝撃性が低下し、耐熱性と耐衝撃性の両立効果が減少するからである。しかしながらこの重量比は10:90〜90:10の範囲内で成形体の使用目的、用途等に応じて調整されればよい。

【0069】

なお、必要に応じて、従来公知の可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種フィラー、帯電防止剤、難燃剤、発泡剤、充填剤等の各種添加剤を配合しても良い。これらは、上記図1(A)、(B)及び(C)の任意の各工程にて添加することが可能である。

【0070】

ポリ乳酸11と、結晶核剤12、結晶化促進剤13、反応性柔軟樹脂14及び可塑剤等の配合、混練は、ニーダー、一軸押出機、二軸押出機等通常の設備機器により行うことができる。

【実施例】

【0071】

以下、実施例により本発明を具体的に説明する。本発明及び以下の実施例において、耐熱性とは、JIS K 7191−2に規定される方法に準じて測定した荷重たわみ温度(曲げ応力0.45MPaの条件)であり、耐衝撃性とは、JIS K 7110に規定される方法に準じて測定したアイゾット衝撃値である。

【0072】

曲げ強さ及び曲げ弾性率は、長さ110mm、幅13mm、厚さ4mmの試験片を用い、JIS K 7171に規定される方法に準じて測定した。

【0073】

本実施例において使用した原料は下記に示すものである。

(樹脂)ポリ乳酸(三井化学(株)製「レイシア」(登録商標)H−100J)

(結晶核剤)タルク((株)勝光山研究所製「SK−C」)

(結晶化促進剤)トリアセチン(関東化学(株)製 試薬特級)

(反応性柔軟樹脂)エチレン・メタクリル酸メチル共重合系樹脂 (住友化学(株)製「ボンドファ−スト」(登録商標)BF−7L)

(実施例1)ポリ乳酸90重量%に対し結晶核剤(タルク)を10重量%の配合割合で溶融混合し、第1のポリ乳酸樹脂を生成した。すなわち、スクリュー径30mmの二軸混練押出機(日本製鋼所(株)製TEX−30)のホッパーから、ポリ乳酸及び結晶核剤を所定の配合割合でブレンドした混合物を押出機の供給口に定量的に供給し、溶融混練物のストランドを得た。これを水冷後ペレタイザーでカットし、ポリ乳酸樹脂ペレットを得た。このペレットをペレットA−1とする。押出機シリンダー温度は170〜190℃に設定した。スクリュー回転数は90〜100rpmとした。吐出量は4〜8kg/hrで行った。

【0074】

ポリ乳酸80重量%に対し、反応性柔軟樹脂を20重量%の配合割合で溶融混合し、第2のポリ乳酸樹脂を生成した。すなわち、スクリュー径30mmの二軸混練押出機(日本製鋼所(株)製TEX−30)のホッパーから、ポリ乳酸及び反応性柔軟樹脂を前記配合割合でブレンドした混合物を押出機の供給口に定量的に供給し、溶融混練物のストランドを得た。これを水冷後ペレタイザーでカットし、ポリ乳酸樹脂ペレットを得た。このペレットをペレットBとする。押出機シリンダー温度は170〜190℃に設定した。スクリュー回転数は90〜100rpmとした。吐出量は4〜8kg/hrで行った。

【0075】

得られたペレットA−1とペレットBを乾燥後、同重量割合で混合した。これをドライブレンドとする。この混合ペレットを射出成形機(日本製鋼所(株)製J75E2)のホッパーに供給したのち、シリンダー温度を170〜190℃に、金型温度を110℃に設定し、射出成形機にて表1に示す冷却時間で試験片を作成した。

【0076】

得られた試験片の耐熱性、耐衝撃性、曲げ強さ、曲げ弾性率を日本工業規格に準じて測定した結果を表1に示す。

【0077】

【表1】

【0078】

耐熱性131℃、耐衝撃性6.6kJ/m2を得、耐熱性、耐衝撃ともに優れたポリ乳酸樹脂成形体が得られた。この成形体は曲げ強さ76MPa、曲げ弾性率4.0GPaであり強度・剛性に優れている。曲げ強さ・曲げ弾性率は、構造体に用いられる材料を評価するために頻繁に用いられる指標である。よく使われている汎用ポリプロピレン(以下PPと略す)の曲げ強さが約30MPa、曲げ弾性率が約1.7GPaであることから、ポリ乳酸樹脂成形体も曲げ強さが約30MPa、曲げ弾性率が約1.7GPa以上であることが必要となる。得られたポリ乳酸樹脂成形体の曲げ特性は汎用PPに比べ非常に高いことが判断できる。

【0079】

本実施例で用いた反応性柔軟樹脂はグリシジルアクリレートをモノマーの一つとした共重合体であり、分子内にエポキシ基を持ち、これがポリ乳酸のヒドロキシル基と反応し有機結合する。ポリ乳酸と反応性柔軟樹脂の溶融混合時において、反応性柔軟樹脂のエポキシ基はポリ乳酸のヒドロキシル基と反応し、反応性柔軟樹脂の結合したポリ乳酸樹脂となる(ペレットB)。このペレットBと、あらかじめ別に製造した結晶核剤を添加したポリ乳酸(ペレットA−1)とをドライブレンドして射出成形すると、反応性柔軟樹脂の結合しているポリ乳酸樹脂は、それのみが集まって固化し、一方、反応性柔軟樹脂の結合していないポリ乳酸は、結晶核剤周辺でそれのみが結晶化しながら固化し、結晶性の高い構造となる。それら二つの成分のポリ乳酸樹脂が分散した組織構造となって、反応性柔軟樹脂が結合したポリ乳酸樹脂によって耐衝撃性を持ち、結晶核剤周辺で結晶化したポリ乳酸樹脂により耐熱性を持つと考えられる。

【0080】

(実施例2)第2のポリ乳酸樹脂(ペレットB)の、配合割合を、ポリ乳酸70重量%、反応性柔軟樹脂30重量%として樹脂成形体を形成した。その他の条件は実施例1と同一である。この成形体による各測定値は、表1に示すように、耐熱性128℃、耐衝撃性9.7kJ/m2 曲げ強さ76MPa、曲げ弾性率3.7GPaでありいずれも優れた値である。

【0081】

(実施例3)第2のポリ乳酸樹脂(ペレットB)の、配合割合を、ポリ乳酸60重量%、反応性柔軟樹脂40重量%として樹脂成形体を形成した。その他の条件は実施例1と同一である。この形成体による各測定値は、表1に示すように、耐熱性118℃、耐衝撃性10.2kJ/m2 曲げ強さ67MPa、曲げ弾性率3.3GPaでありいずれも優れた値である。

【0082】

(比較例1〜5)ポリ乳酸80〜100重量%に対し、結晶核剤を0〜10重量%、反応性柔軟樹脂を0〜10重量%の配合割合で溶融混合した。すなわち、スクリュー径30mmの二軸混練押出機(日本製鋼所(株)製TEX−30)のホッパーから、ポリ乳酸、結晶核剤及び反応性柔軟樹脂を前記範囲の配合割合でブレンドした混合物を、押出機の供給口に定量的に供給し、溶融混練物のストランドを得た。これを水冷後、ペレタイザーによりカットし、ポリ乳酸樹脂ペレットを得た。以下、これをウェットブレンドとする。押出機シリンダー温度は170〜190℃に設定した。スクリュー回転数は90〜100rpmとした。吐出量は4〜8kg/hrで行った。

【0083】

前記ペレットを用いて射出成形にて所定の金型温度と冷却時間により試験片を作成し、特性を測定した結果を表2に示す。

【0084】

【表2】

【0085】

結晶核剤と反応性柔軟樹脂の両方を混合しない場合(比較例1,2)は、耐熱性及び耐衝撃性ともに低い値である。ポリ乳酸に結晶核剤のみブレンドした場合(比較例3,4)では耐熱性はあるが、十分な耐衝撃性が得られない。ポリ乳酸に結晶核剤と反応性柔軟樹脂をウエットブレンドした場合(比較例5)では、ポリ乳酸樹脂、結晶核剤、及び反応性柔軟樹脂の配合割合は実施例1と同じになるが、十分な耐熱性が得られないことが判る。

【0086】

比較例5では、ポリ乳酸に結晶核剤と反応性柔軟樹脂をブレンドし、同時に溶融混練したため、溶融混合中に反応性柔軟樹脂がほとんどのポリ乳酸分子と反応し、反応性柔軟樹脂が結合していないポリ乳酸はほとんど残らなかったものと考えられる。これを射出成形して冷却固化する段階で、反応性柔軟樹脂の結合したポリ乳酸分子が、その反応性柔軟樹脂により立体的に結晶化が障害される。そのため、結晶核剤が存在しても結晶化が進まず、従って耐熱性が向上しなかったと考えられる。

【0087】

(実施例4)ポリ乳酸80重量%に対し結晶核剤(タルク)を10重量%、及び結晶化促進剤(トリアセチン)を10重量%の配合割合で溶融混合して、第1のポリ乳酸樹脂を得た。すなわち、スクリュー径30mmの二軸混練押出機(日本製鋼所(株)製TEX−30)のホッパーから、ポリ乳酸及び結晶核剤を前記配合割合でブレンドした混合物を、押出機の供給口に定量的に供給し、さらにシリンダーの途中から結晶化促進剤を定量ポンプにて供給し、溶融混練物のストランドを得た。これを水冷後、ペレタイザーによりカットし、ポリ乳酸樹脂ペレットとした。このペレットをペレットA−2とする。押出機シリンダー温度は170〜190℃に設定した。スクリュー回転数は90rpmとした。吐出量は4〜8kg/hrで行った。

【0088】

得られたペレットA−2と実施例1におけるペレットBを乾燥後、同重量割合でドライブレンドし、射出成形機(日本製鋼所(株)製J75E)のホッパーに供給したのち、シリンダー温度を170〜190℃に、金型温度を90℃に設定し、射出成形機にて表3に示す冷却時間で、成形体を形成し試験片を作成した。

【0089】

得られた試験片の耐熱性、耐衝撃性、曲げ強さ、曲げ弾性率を日本工業規格に準じて測定した結果を表3に示す。

【0090】

【表3】

【0091】

耐熱性は119℃で耐衝撃性は8.6kJ/m2 であった。一般的に必要とされる耐熱性110℃以上と、耐衝撃性8kJ/m2以上の両方の物性を越える優れたポリ乳酸樹脂成形体が得られたことがわかる。この成形体は曲げ強さ58MPa、曲げ弾性率2.7GPaであり強度・剛性に優れている。

【0092】

無機フィラー好ましくはタルクと結晶化促進剤トリアセチンを併用して用いることにより、結晶化促進剤を用いない場合に比べ、110℃から90℃への金型温度低下と、120秒から60秒(充填圧入時間20秒、冷却時間40秒)への成形時間短縮の両方を可能としつつ、耐熱性と耐衝撃性に優れたポリ乳酸樹脂成形品を得ることができる。

【0093】

金型温度を90℃程度またはこれ以下にできることは、通常の温水循環型温度調節器を使用できることを意味し、実用上有益である。金型温度100℃以上では耐熱耐圧型の温水循環型温度調節器または油循環式温度調節器を用いなければならず、コスト高となるからである。

【0094】

(比較例6)ポリ乳酸80重量%に対し、結晶核剤を20重量%加え結晶化促進剤は添加しないペレットA−1とペレットBを乾燥後、同重量割合でドライブレンドし、射出成形機(日本製鋼所(株)製J75E)のホッパーに供給したのち、シリンダー温度を170〜190℃、金型温度を90℃に設定し、射出成形機にて表3に示す冷却時間で成形体を形成し、試験片を作成した。得られた試験片の耐熱性、耐衝撃性、曲げ強さ、曲げ弾性率を日本工業規格に準じて測定した結果を表3に示す。

【0095】

結晶性を向上させたポリ乳酸樹脂と、耐衝撃性を向上させたポリ乳酸樹脂のドライブレンドでの成形において、結晶化促進剤であるトリアセチンを加えなかった場合、金型温度90℃で成形すると十分な耐熱性が得られない(測定値79℃)。トリアセチンを加えることにより、金型温度の低下と、成形時間短縮の両方が可能となることがわかる。

【0096】

以上のように、ポリ乳酸樹脂の結晶化を促進したペレットと、ポリ乳酸に反応性柔軟樹脂を混練して耐衝撃性を向上させたペレットとをドライブレンドした後に、射出成形機の金型に充填し、結晶化させながら成形することで、短時間の成形サイクルで結晶化が進み強度・剛性・耐熱性・耐衝撃性に優れた成形品が得られる。

【産業上の利用可能性】

【0097】

本発明に係るポリ乳酸樹脂は、従来石油を原料として製造されてきた各種プラスチック製品に代わる材料及び製造方法を提供することができ、石油生成プラスチック製品に劣らない耐熱性、耐衝撃性を実現できる。それゆえ家庭用プラスチック製品、自動車その他の工業用プラスチック製品等広い用途への利用が可能となる。

【図面の簡単な説明】

【0098】

【図1】本発明によるポリ乳酸樹脂成形体の製造方法を示す工程図である。

【符号の説明】

【0099】

11 ポリ乳酸樹脂

12 結晶核剤

13 結晶化促進剤

14 反応性柔軟樹脂

21 第1のポリ乳酸樹脂

22 第2のポリ乳酸樹脂

【技術分野】

【0001】

本発明は、強度、剛性、耐熱性、耐衝撃性に優れたポリ乳酸樹脂成形体の製造方法に関する。

【背景技術】

【0002】

プラスチックの原料である石油または原油は限られた資源であり、世界的経済成長の中で需要が急激に増大しており枯渇が心配されている。また、プラスチックを廃棄する際に、二酸化炭素が排出され、地球温暖化の問題もある。

【0003】

このため、このような化石燃料を使用したプラスチックと同様の機能を持ち得る、植物成分からの樹脂の開発が注目されている。例えば、植物から採取されるでんぷんを原料としたポリ乳酸樹脂は、原料が再生産可能であること、また、焼却処理によって二酸化炭素が発生しても、それは植物にあらかじめ固定化された二酸化炭素であり、新たな発生源とならないことから、環境適合型プラスチックとして、プラスチック成形品への利用が大いに期待されている。

【0004】

しかしながら、ポリ乳酸樹脂を、通常の成形条件(例えば、金型温度25℃、冷却時間30秒)で射出成形を行うと、結晶化速度が遅く、無定形の状態で固化するため、耐熱性が低く、自動車や家庭用電気製品の部品としての使用は制限されている。

【0005】

耐熱性を上げるには、成形品を成形後に熱処理して結晶化を進める方法があるが、時間を要すること及び熱処理の際に変形を生じることから、実用的でない。また、射出成形時に金型温度を高温に保ち、かつ、冷却工程を長時間にして結晶化を進める方法もあるが、成形時間が長くなること、及び耐衝撃性も十分ではないという問題がある。

【0006】

結晶化速度を上げる方法として、繊維強化ポリエチレンテレフタレート樹脂に結晶化を進める作用のある結晶核剤を添加することにより、結晶化度を上げ、耐熱性を向上させる技術が知られている(特許文献1)。

【0007】

また生分解性ポリマーにこのような結晶核剤を添加する方法も知られているが、結晶核剤により結晶化度は向上するものの成形体として十分な耐熱性を持つほどには至っていない。

【0008】

ポリ乳酸樹脂の耐熱性および耐衝撃性向上に対して、リン酸塩とタルクなど無機粉末の添加により耐熱性を向上させる技術(特許文献2)、金型を高温に調整し射出直後に金型を冷却することにより結晶化を促進させつつ時間短縮を図る技術(特許文献3)、ゴムを添加することにより耐衝撃性を向上させる技術(特許文献4)、共役ジエン化合物の添加により耐熱性と耐衝撃性の両方を向上させる技術(特許文献5)等が知られている。

【特許文献1】特開昭44−7542号公報

【特許文献2】特開2004−224990号公報

【特許文献3】特開2006−103202号公報

【特許文献4】特開2003−183488号公報

【特許文献5】特開2005−187533号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の発明は、結晶核剤を添加しただけであるため、ポリ乳酸樹脂に応用した場合、結晶化度の向上に伴い、靱性が弱まり、耐衝撃性を向上できないという欠点がある。

【0010】

特許文献2に記載の発明は、前述同様に、結晶化度の上昇に伴って、逆に耐衝撃性が十分なポリ乳酸樹脂を得られないという課題を有する。

【0011】

特許文献3に記載の発明は、耐熱性のみを向上させたものであり、耐衝撃性について何ら考慮されていない。このため、耐衝撃性等、機械的強度を持たせたポリ乳酸樹脂を製造できないという課題を有する。

【0012】

また、射出成形機にてポリ乳酸樹脂を金型へ射出後、金型温度を90〜140℃から40〜80℃まで急冷させて成形しており、金型の急熱、急冷を繰り返しているため、サイクルタイムが短くなったとしても設備費やエネルギー費等、コスト高となる問題がある。

【0013】

更に、金型温度は105〜110℃の範囲を好適に使用しているが、この温度では耐熱耐圧型の温水循環型温度調節器または油循環式温度調節器を用いなければならず、通常の温水循環型温度調節器で簡易に製造できず、設備費の面でコスト高になるという課題を有する。

【0014】

特許文献4に記載の発明は、耐衝撃性等、機械的強度のみを向上させることを主眼としており、耐熱性の向上について何ら記載されていない。このため、耐衝撃性及び耐熱性を共に向上させたポリ乳酸樹脂を製造できないという課題を有する。

【0015】

特許文献5に記載の発明は、ポリ乳酸樹脂と、耐熱性を向上させるタルク等と、耐衝撃性を向上させる変性共役ジエン系化合物とを同時に溶融混練しているため、これらが均一に混合した成形体となり、耐熱性及び耐衝撃性いずれも十分な成形体を得ることができない。

【0016】

また、成形体を得た後、120℃の温風乾燥機で30分加熱処理することで、耐熱性及び耐衝撃性を向上させているため、所望のポリ乳酸樹脂成形体を得るために長時間を要し、簡易に製造することが困難である。

【0017】

このように、いずれも耐熱性、又は耐衝撃性の一方の特性は良好であるが、他方の特性が不十分であったり、または、両方の特性が良い場合でも、成形後アニール処理が必要である等、簡便な方法で耐熱性と耐衝撃性をともに向上させる技術は確立されていない。

【0018】

本発明は、このような諸問題に鑑みてなされたもので、短時間の成形サイクルで得られる強度・剛性・耐衝撃性及び耐熱性に優れたポリ乳酸樹脂成形体の製造方法を提供するものである。

【課題を解決するための手段】

【0019】

本発明は、ポリ乳酸樹脂に結晶核剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、ポリ乳酸樹脂に反応性柔軟樹脂を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、前記第1及び第2のポリ乳酸樹脂をドライブレンドして成形する工程とを含むことを特徴とする。

【0020】

また、本発明は、ポリ乳酸樹脂に結晶核剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、ポリ乳酸樹脂に反応性柔軟樹脂を加え、前記反応性柔軟樹脂の官能基を前記ポリ乳酸樹脂と結合させて耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、前記第1及び第2のポリ乳酸樹脂をドライブレンドし、第1のポリ乳酸樹脂及び第2のポリ乳酸樹脂を分散させた形態に成形する工程とを含むことを特徴とする。

【0021】

更に、本発明は、前記結晶核剤としてタルク、炭酸カルシウム、マイカ、シリカ、又はクレーから選択される無機フィラーのいずれか1以上を用いることを特徴とする。

【0022】

更に、本発明は、前記反応性柔軟樹脂としてゴム、エラストマー、相溶化剤、弾性体、樹脂改質剤、又は高耐衝撃性樹脂のいずれか1以上を用いることを特徴とする。

【0023】

更に、本発明は、前記第1のポリ乳酸樹脂を得る工程で、更に結晶化促進剤を加えることを特徴とする。

【0024】

更に、本発明は、前記結晶化促進剤としてトリアセチンを用いることを特徴とする。

【0025】

更に、本発明は、前記ポリ乳酸樹脂80〜98重量%と、前記結晶核剤を2〜20重量%混合し前記第1のポリ乳酸樹脂を得ることを特徴とする。

【0026】

更に、本発明は、前記ポリ乳酸樹脂60〜98重量%と、前記反応性柔軟樹脂を2〜40重量%混合し前記第2のポリ乳酸樹脂を得ることを特徴とする。

【0027】

更に、本発明は、前記ポリ乳酸樹脂60〜96重量%と、前記反応性柔軟樹脂を2〜20重量%と、前記結晶化促進剤を2〜20重量%混合し前記第1のポリ乳酸樹脂を得ることを特徴とする。

【0028】

更に、本発明は、ポリ乳酸樹脂に結晶核剤と結晶化促進剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、

ポリ乳酸樹脂に反応性柔軟樹脂を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、前記第1及び第2のポリ乳酸樹脂をドライブレンドする工程と、前記ドライブレンドしたポリ乳酸樹脂を金型に射出し、前記金型を温水で温度調節する工程とを含むことを特徴とする。

【0029】

更に、本発明は、前記結晶化促進剤としてトリアセチンを加えることを特徴とする。

【発明の効果】

【0030】

本発明によると、結晶核剤を添加して耐衝撃性を向上させたポリ乳酸と、柔軟性樹脂を添加して耐熱性を向上させたポリ乳酸をドライブレンドして製造しているため、耐衝撃性、及び耐熱性の双方を向上させたポリ乳酸樹脂成形体を製造することを実現している。

【0031】

また、本発明によると、第2のポリ乳酸樹脂では、反応性柔軟樹脂の官能基のうち、活性が高くこの系において反応可能な官能基のほぼ全てがポリ乳酸樹脂と結合している。このため、第1のポリ乳酸樹脂と第2のポリ乳酸樹脂をドライブレンドして成形する際に、反応性柔軟樹脂と第1のポリ乳酸樹脂との結合が制限され、第1のポリ乳酸樹脂と第2のポリ乳酸樹脂が分散した形態のポリ乳酸樹脂成形体を得ることを可能としている。

【0032】

更に、本発明によると、上述のように第1のポリ乳酸樹脂と第2のポリ乳酸樹脂が分散した形態をとり得るため、耐熱性及び耐衝撃性のそれぞれの特性を高いレベルで併せ持つポリ乳酸樹脂成形体を提供できる。

【0033】

更に、本発明によると、結晶化促進剤を添加しているため、結晶化促進剤がポリ乳酸の分子鎖の絡み等を抑制し、射出成形時に90℃程度の低温度でも耐熱性及び耐衝撃性を向上させたポリ乳酸樹脂成形体を製造できる利点を有する。

【0034】

更に、本発明によると、90℃程度の低温度でも成形可能であるため、通常の温水循環型温度調節器を用いた射出成形機を使用することが可能である。

【0035】

更に、第1のポリ乳酸樹脂と第2のポリ乳酸樹脂とを別々に製造しているため、ドライブレンドする際に、これらの配合比率を容易に変更することが可能である。このため、使用製品に対応させて、耐衝撃性あるいは耐熱性の一方に比重を持たせたポリ乳酸樹脂成形体をも容易に製造できる利点を有する。

【発明を実施するための最良の形態】

【0036】

図1を参照して、本発明のポリ乳酸樹脂成形体の製造方法について説明する。本発明の製造方法は、主に、図1(A)耐熱性を向上させた第1のポリ乳酸樹脂を製造する工程、図1(B)耐衝撃性を向上させた第2のポリ乳酸樹脂を製造する工程、図1(C)第1のポリ乳酸樹脂と第2のポリ乳酸樹脂をドライブレンドして射出成形にてポリ乳酸樹脂成形体を製造する工程からなる。

【0037】

耐熱性を向上させた第1のポリ乳酸樹脂21と、耐衝撃性を向上させた第2のポリ乳酸樹脂22を別々の工程で製造し、これらをドライブレンドして射出成形することで、第1のポリ乳酸樹脂21と第2のポリ乳酸樹脂22が分散した状態のポリ乳酸樹脂31を得ている。

【0038】

まず、図1(A)第1のポリ乳酸樹脂製造工程について説明する。ポリ乳酸樹脂11に結晶核剤12を添加して、溶融混合、冷却することで、耐熱性を向上させた第1のポリ乳酸樹脂21を製造している。結晶核剤12を基点としてポリ乳酸分子が規則的に配列し、結晶構造を構築する。この結晶構造によって、耐熱性を向上させている。

【0039】

ポリ乳酸樹脂11は、従来公知の方法で合成したものを使用することができる。すなわち乳酸を直接脱水縮合して得られたポリ乳酸、又はラクチドを開環重合して得られたポリ乳酸よりなる樹脂のいずれでもよい。

【0040】

ポリ乳酸11の重量平均分子量は、一般に10〜30万である。また、ポリ乳酸11を構成するモノマー単位はL−乳酸あるいはD−乳酸からの単独構成、又はこれらの混合物でもよいが、高い融点を得るにはL乳酸、あるいはD乳酸いずれかの単位を90モル%以上含むことが好ましい。結晶構造が均一化する。

【0041】

ポリ乳酸樹脂11としては、ポリ乳酸ホモポリマーの他、乳酸と他の脂肪族ヒドロキシカルボン酸、脂肪族ジオール、脂肪族ジカルボン酸との共重合体でもよい。

【0042】

結晶核剤12として、タルク、炭酸カルシウム、マイカ、シリカ、各種クレー等の無機フィラーを使用することができる。タルクが最も好ましい。無機フィラーは単独で使用しても良く、また、2種類以上を組み合わせても良い。また、これらは、熱処理、アルカリ処理、アセチル化処理、シランカップリング剤処理など公知の方法で表面処理したものを使用することができる。

【0043】

結晶核剤12の添加量は、最終成形品おいて、ポリ乳酸に対して2〜10重量部の範囲が好ましい。2重量部より少ないと、結晶化の効果が十分に得られず、逆に10重量部より多いと衝撃強さなどの機械的特性の低下を招くおそれがある。また、ポリ乳酸のみでは比重が1.26であるが、タルク10重量%添加では比重が1.33となり、20重量%では1.42となる。結晶核剤12の添加量が多くなれば、軽量性が求められる自動車部品には不適切となる。

【0044】

結晶核剤12の粒子径に特に制限はないが、0.1〜20μmが好ましい。粒子径が20μmより大きいと引っ張り強さ、衝撃強さなどの機械的特性が低下するため好ましくない。また、0.1μmより小さいと粒子の凝集性が強くなり、ポリ乳酸に混練する際に分散不良となる可能性があり好ましくない。

【0045】

ポリ乳酸の結晶化を促進するために、更に結晶化促進剤13を添加することも可能である。結晶化促進剤13を添加することで、冷却結晶化過程における分子鎖の動きやすさが増す。結晶化促進剤13は、潤滑剤のような役割を有し、ポリ乳酸の分子鎖の絡み等を抑止でき、結晶化が促進されるものと考えられる。このため、結晶化速度が飛躍的に向上する。

【0046】

結晶化促進剤13としては、トリアセチンを好適に用いることができる。

【0047】

結晶化促進剤13の添加量は、最終成形体に対して、1〜8重量%の範囲内で添加するのが好ましい。添加量が1重量%に満たないときは結晶化の促進効果が不十分となる可能性が生じ、8重量%を越えると強度・剛性の低下が大きくなり好ましくない。

【0048】

次に、図1(B)第2のポリ乳酸樹脂製造工程について説明する。ポリ乳酸樹脂11に反応性柔軟樹脂14を添加して、溶融混合し、耐衝撃性を向上させた第2のポリ乳酸樹脂を製造している。

【0049】

反応性柔軟樹脂14の官能基のうち、活性が高くこの系において反応可能な官能基のほぼ全てをポリ乳酸樹脂11と結合させ、柔軟性を有するポリ乳酸樹脂22を形成する。ポリ乳酸樹脂11と反応性柔軟樹脂14とを溶融混合すると、ポリ乳酸樹脂11を構成する分子と反応性柔軟樹脂14を構成する分子の結合がおこる。反応性柔軟樹脂14がポリ乳酸樹脂11に結合しているため、ポリ乳酸高分子が規則的に配列するのを妨げ、結果として結晶化度が下がる。なお、全ての反応性樹脂14がポリ乳酸樹脂11と結合することが望ましいが、一部の反応性柔軟樹脂14は未反応の状態で残ることも考えられる。これらは点在した形態で第2のポリ乳酸樹脂22内に固化すると考えられる。

【0050】

第2のポリ乳酸樹脂22に衝撃が加わった場合、ポリ乳酸樹脂11と反応性柔軟樹脂14との結合を介して反応性柔軟樹脂14に力が伝わり、主に反応性柔軟樹脂14によって衝撃が吸収され、そのため第2のポリ乳酸樹脂22の耐衝撃性が向上すると考えられる。

【0051】

使用するポリ乳酸樹脂11は上述同様である。

【0052】

反応性柔軟樹脂14としては、ポリ乳酸と反応し一部が結合することによりポリ乳酸の耐衝撃性が向上する高分子であればよく、ゴム、エラストマー、相溶化剤、弾性体、樹脂改質剤、高耐衝撃性樹脂等が使用できる。

【0053】

反応性柔軟樹脂14の添加量は、ポリ乳酸11と反応性柔軟樹脂14の官能基が全て結合する分量が好ましい。反応性柔軟樹脂14の添加量が多すぎると、第1のポリ乳酸と混合して成形体31を得る際に、反応性柔軟樹脂14と第1のポリ乳酸樹脂21を構成するポリ乳酸分子が結合してしまい、第1のポリ乳酸樹脂の結晶化が阻害されるため、ポリ乳酸樹脂成形体31の耐熱性が劣ることになる。

【0054】

次に、図1(C)第1のポリ乳酸樹脂と第2のポリ乳酸樹脂をドライブレンドして成形する工程について説明する。上記図1(A)、及び図1(B)にて得られたポリ乳酸樹脂21、22をドライブレンドし、射出成形機にてポリ乳酸樹脂成形体31を得ている。

【0055】

第2のポリ乳酸樹脂22では反応性柔軟樹脂14の官能基のうち、活性が高くこの系において反応可能な官能基のほとんど全てがポリ乳酸樹脂と結合している。また、反応しなかった一部の反応性柔軟樹脂14は、第2のポリ乳酸樹脂22の中に海島構造の島の部分として固化している。反応性柔軟樹脂14と第2のポリ乳酸樹脂22との結合のため、第1のポリ乳酸樹脂21と第2のポリ乳酸樹脂22を射出成形機による溶融混合、及び冷却工程を経ても、反応性柔軟樹脂14が第1のポリ乳酸樹脂と新たに結合することはほとんどなく、第1のポリ乳酸のみが結晶化し、第2のポリ乳酸のみが無定形で固化する。このため、ポリ乳酸樹脂31は均一な構造を構成しないと考えられる。

【0056】

第1のポリ乳酸樹脂と第2のポリ乳酸樹脂21、22の溶融混合中には、反応性柔軟樹脂14は第2のポリ乳酸樹脂22を構成するポリ乳酸分子と結合しており、これを射出成形すると、冷却固化する段階で反応性柔軟樹脂14の結合したポリ乳酸分子はその反応性柔軟樹脂14の分子により、立体的に結晶化が障害されることになる。

【0057】

一方、第1のポリ乳酸樹脂21を構成していたポリ乳酸分子は、反応性柔軟樹脂14と結合することなく、前述の図1(A)の工程と同様に、分散した結晶核剤12を基点として結晶化する。反応性柔軟樹脂14の反応可能な官能基は、ほぼ全て第2のポリ乳酸樹脂22を構成するポリ乳酸分子と結合しており、不活性状態であるため、第1のポリ乳酸樹脂21を構成していたポリ乳酸分子が新たに反応性柔軟樹脂14と結合しないことによる。

【0058】

すなわち、反応性柔軟樹脂14が結合している第2のポリ乳酸樹脂22は、溶融後もそれらのみが集まって無定形で固化し、一方、反応性柔軟樹脂14の結合していない第1のポリ乳酸樹脂21は、ポリ乳酸樹脂31中に分散した結晶核剤12周辺で、それらのみが結晶化しながら固化する。

【0059】

ポリ乳酸樹脂と、ポリ乳酸樹脂と反応しなかった一部の反応性柔軟樹脂14及び結晶核剤12が海島構造をとる。海部であるポリ乳酸樹脂は、部分拡大図に示すように、反応性柔軟樹脂14が結合していない第1のポリ乳酸樹脂21と、反応性柔軟樹脂14が結合した第2のポリ乳酸樹脂22とが入り乱れて分散した組織構造になる。

【0060】

このような第1のポリ乳酸樹脂と第2のポリ乳酸樹脂が分散した構造のうち、結晶化により耐熱性を与えられた第1のポリ乳酸樹脂21が集まった部分で耐熱性を発揮し、柔軟性を与えられた第2のポリ乳酸樹脂22が集まった部分で耐衝撃性を発揮すると考えられる。

【0061】

対して、いわゆるウエットブレンドと呼ばれる、ポリ乳酸樹脂、結晶核剤、及び反応性柔軟樹脂を一緒に混練して成形する方法では、結晶核剤及び反応性柔軟樹脂が均一化してしまい、反応性柔軟樹脂によって結晶化が阻害される。このため、特に耐熱性の向上が困難となる。また、反応性柔軟樹脂が均一に分散すると、間に結晶化の進んだポリ乳酸樹脂が入って柔軟性を阻害することとなり、耐衝撃性も弱いものになってしまう。

【0062】

本発明によって得られたポリ乳酸樹脂成形体31は、耐熱性を有する第1のポリ乳酸樹脂21及び耐衝撃性を有する第2のポリ乳酸樹脂22がある程度のブロックを構成して形成されることで、これらの双方の特性を併有させることを可能にしたものと考えられる。

【0063】

なお、ドライブレンド後、射出成形する際に、射出成形機のシリンダー内温度を高めるため、ポリ乳酸樹脂21、22が溶融するが、温度が高すぎると第2のポリ乳酸樹脂22と反応性柔軟樹脂14との結合が切れ、結合が切れた反応性柔軟樹脂14が第1のポリ乳酸樹脂と反応し、再結合することが考えられる。このため、第1のポリ乳酸樹脂21と第2のポリ乳酸樹脂22が分散せず、上述のウエットブレンドのように均一化してしまうため、射出成形機のシリンダー温度は、第2のポリ乳酸樹脂22と反応性柔軟樹脂14との結合が切れない温度とするとよい。

【0064】

また、第1のポリ乳酸樹脂21には、結晶化促進剤13を添加している。このため、ポリ乳酸分子の結晶化が促進され、金型温度を100℃以下にして成形しても、耐熱性及び耐衝撃性を向上させたポリ乳酸樹脂成形体31を得ることが可能である。更に、結晶化促進剤13により、冷却時間も60秒程度と短時間で製造できる。

【0065】

結晶化促進剤13を添加していない場合、110℃程度の金型温度で成形しなければ、耐熱性及び耐衝撃性を向上させたポリ乳酸樹脂成形体31を得ることができない。金型温度100℃以上で成形する場合、耐熱耐圧型の温水循環型温度調節器または油循環式温度調節器を用いなければならない。このため、通常の温水循環型温度調節機を使用することができないとともに、サイクルタイムが長くなり、また設備費の面からも、コスト高になってしまう。

【0066】

本発明では、金型温度を100〜90℃、特に、90℃付近にまで下げることができるため、通常の温水循環型温度調節器を使用でき、実用上非常に有益である。更に、低い金型温度で成形できるため、結晶化が早く、成形時間も60秒程度で可能となり、サイクルタイムの短縮も実現している。

【0067】

耐熱性を向上した第1のポリ乳酸樹脂21と耐衝撃性を向上した第2のポリ乳酸樹脂22を混合具体的にはドライブレンドする場合、それぞれの樹脂の形状はペレット、粉末、顆粒、破砕塊とすることができる。

【0068】

耐熱性を向上した第1のポリ乳酸樹脂21と耐衝撃性を向上した第2のポリ乳酸樹脂22をドライブレンドする場合のブレンド比(第1のポリ乳酸樹脂:第2のポリ乳酸樹脂)は、重量比に制限はないが、10:90〜90:10の範囲内にあることが望ましく、より好ましくは30:70〜70:30の範囲である。耐熱性と耐衝撃性の両方をバランス良く向上するには、ブレンド比は50:50が最も好ましい。第1のポリ乳酸樹脂の重量比が30より低いときは耐熱性が低下し、他方第2のポリ乳酸樹脂の重量比が30より低いときは耐衝撃性が低下し、耐熱性と耐衝撃性の両立効果が減少するからである。しかしながらこの重量比は10:90〜90:10の範囲内で成形体の使用目的、用途等に応じて調整されればよい。

【0069】

なお、必要に応じて、従来公知の可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種フィラー、帯電防止剤、難燃剤、発泡剤、充填剤等の各種添加剤を配合しても良い。これらは、上記図1(A)、(B)及び(C)の任意の各工程にて添加することが可能である。

【0070】

ポリ乳酸11と、結晶核剤12、結晶化促進剤13、反応性柔軟樹脂14及び可塑剤等の配合、混練は、ニーダー、一軸押出機、二軸押出機等通常の設備機器により行うことができる。

【実施例】

【0071】

以下、実施例により本発明を具体的に説明する。本発明及び以下の実施例において、耐熱性とは、JIS K 7191−2に規定される方法に準じて測定した荷重たわみ温度(曲げ応力0.45MPaの条件)であり、耐衝撃性とは、JIS K 7110に規定される方法に準じて測定したアイゾット衝撃値である。

【0072】

曲げ強さ及び曲げ弾性率は、長さ110mm、幅13mm、厚さ4mmの試験片を用い、JIS K 7171に規定される方法に準じて測定した。

【0073】

本実施例において使用した原料は下記に示すものである。

(樹脂)ポリ乳酸(三井化学(株)製「レイシア」(登録商標)H−100J)

(結晶核剤)タルク((株)勝光山研究所製「SK−C」)

(結晶化促進剤)トリアセチン(関東化学(株)製 試薬特級)

(反応性柔軟樹脂)エチレン・メタクリル酸メチル共重合系樹脂 (住友化学(株)製「ボンドファ−スト」(登録商標)BF−7L)

(実施例1)ポリ乳酸90重量%に対し結晶核剤(タルク)を10重量%の配合割合で溶融混合し、第1のポリ乳酸樹脂を生成した。すなわち、スクリュー径30mmの二軸混練押出機(日本製鋼所(株)製TEX−30)のホッパーから、ポリ乳酸及び結晶核剤を所定の配合割合でブレンドした混合物を押出機の供給口に定量的に供給し、溶融混練物のストランドを得た。これを水冷後ペレタイザーでカットし、ポリ乳酸樹脂ペレットを得た。このペレットをペレットA−1とする。押出機シリンダー温度は170〜190℃に設定した。スクリュー回転数は90〜100rpmとした。吐出量は4〜8kg/hrで行った。

【0074】

ポリ乳酸80重量%に対し、反応性柔軟樹脂を20重量%の配合割合で溶融混合し、第2のポリ乳酸樹脂を生成した。すなわち、スクリュー径30mmの二軸混練押出機(日本製鋼所(株)製TEX−30)のホッパーから、ポリ乳酸及び反応性柔軟樹脂を前記配合割合でブレンドした混合物を押出機の供給口に定量的に供給し、溶融混練物のストランドを得た。これを水冷後ペレタイザーでカットし、ポリ乳酸樹脂ペレットを得た。このペレットをペレットBとする。押出機シリンダー温度は170〜190℃に設定した。スクリュー回転数は90〜100rpmとした。吐出量は4〜8kg/hrで行った。

【0075】

得られたペレットA−1とペレットBを乾燥後、同重量割合で混合した。これをドライブレンドとする。この混合ペレットを射出成形機(日本製鋼所(株)製J75E2)のホッパーに供給したのち、シリンダー温度を170〜190℃に、金型温度を110℃に設定し、射出成形機にて表1に示す冷却時間で試験片を作成した。

【0076】

得られた試験片の耐熱性、耐衝撃性、曲げ強さ、曲げ弾性率を日本工業規格に準じて測定した結果を表1に示す。

【0077】

【表1】

【0078】

耐熱性131℃、耐衝撃性6.6kJ/m2を得、耐熱性、耐衝撃ともに優れたポリ乳酸樹脂成形体が得られた。この成形体は曲げ強さ76MPa、曲げ弾性率4.0GPaであり強度・剛性に優れている。曲げ強さ・曲げ弾性率は、構造体に用いられる材料を評価するために頻繁に用いられる指標である。よく使われている汎用ポリプロピレン(以下PPと略す)の曲げ強さが約30MPa、曲げ弾性率が約1.7GPaであることから、ポリ乳酸樹脂成形体も曲げ強さが約30MPa、曲げ弾性率が約1.7GPa以上であることが必要となる。得られたポリ乳酸樹脂成形体の曲げ特性は汎用PPに比べ非常に高いことが判断できる。

【0079】

本実施例で用いた反応性柔軟樹脂はグリシジルアクリレートをモノマーの一つとした共重合体であり、分子内にエポキシ基を持ち、これがポリ乳酸のヒドロキシル基と反応し有機結合する。ポリ乳酸と反応性柔軟樹脂の溶融混合時において、反応性柔軟樹脂のエポキシ基はポリ乳酸のヒドロキシル基と反応し、反応性柔軟樹脂の結合したポリ乳酸樹脂となる(ペレットB)。このペレットBと、あらかじめ別に製造した結晶核剤を添加したポリ乳酸(ペレットA−1)とをドライブレンドして射出成形すると、反応性柔軟樹脂の結合しているポリ乳酸樹脂は、それのみが集まって固化し、一方、反応性柔軟樹脂の結合していないポリ乳酸は、結晶核剤周辺でそれのみが結晶化しながら固化し、結晶性の高い構造となる。それら二つの成分のポリ乳酸樹脂が分散した組織構造となって、反応性柔軟樹脂が結合したポリ乳酸樹脂によって耐衝撃性を持ち、結晶核剤周辺で結晶化したポリ乳酸樹脂により耐熱性を持つと考えられる。

【0080】

(実施例2)第2のポリ乳酸樹脂(ペレットB)の、配合割合を、ポリ乳酸70重量%、反応性柔軟樹脂30重量%として樹脂成形体を形成した。その他の条件は実施例1と同一である。この成形体による各測定値は、表1に示すように、耐熱性128℃、耐衝撃性9.7kJ/m2 曲げ強さ76MPa、曲げ弾性率3.7GPaでありいずれも優れた値である。

【0081】

(実施例3)第2のポリ乳酸樹脂(ペレットB)の、配合割合を、ポリ乳酸60重量%、反応性柔軟樹脂40重量%として樹脂成形体を形成した。その他の条件は実施例1と同一である。この形成体による各測定値は、表1に示すように、耐熱性118℃、耐衝撃性10.2kJ/m2 曲げ強さ67MPa、曲げ弾性率3.3GPaでありいずれも優れた値である。

【0082】

(比較例1〜5)ポリ乳酸80〜100重量%に対し、結晶核剤を0〜10重量%、反応性柔軟樹脂を0〜10重量%の配合割合で溶融混合した。すなわち、スクリュー径30mmの二軸混練押出機(日本製鋼所(株)製TEX−30)のホッパーから、ポリ乳酸、結晶核剤及び反応性柔軟樹脂を前記範囲の配合割合でブレンドした混合物を、押出機の供給口に定量的に供給し、溶融混練物のストランドを得た。これを水冷後、ペレタイザーによりカットし、ポリ乳酸樹脂ペレットを得た。以下、これをウェットブレンドとする。押出機シリンダー温度は170〜190℃に設定した。スクリュー回転数は90〜100rpmとした。吐出量は4〜8kg/hrで行った。

【0083】

前記ペレットを用いて射出成形にて所定の金型温度と冷却時間により試験片を作成し、特性を測定した結果を表2に示す。

【0084】

【表2】

【0085】

結晶核剤と反応性柔軟樹脂の両方を混合しない場合(比較例1,2)は、耐熱性及び耐衝撃性ともに低い値である。ポリ乳酸に結晶核剤のみブレンドした場合(比較例3,4)では耐熱性はあるが、十分な耐衝撃性が得られない。ポリ乳酸に結晶核剤と反応性柔軟樹脂をウエットブレンドした場合(比較例5)では、ポリ乳酸樹脂、結晶核剤、及び反応性柔軟樹脂の配合割合は実施例1と同じになるが、十分な耐熱性が得られないことが判る。

【0086】

比較例5では、ポリ乳酸に結晶核剤と反応性柔軟樹脂をブレンドし、同時に溶融混練したため、溶融混合中に反応性柔軟樹脂がほとんどのポリ乳酸分子と反応し、反応性柔軟樹脂が結合していないポリ乳酸はほとんど残らなかったものと考えられる。これを射出成形して冷却固化する段階で、反応性柔軟樹脂の結合したポリ乳酸分子が、その反応性柔軟樹脂により立体的に結晶化が障害される。そのため、結晶核剤が存在しても結晶化が進まず、従って耐熱性が向上しなかったと考えられる。

【0087】

(実施例4)ポリ乳酸80重量%に対し結晶核剤(タルク)を10重量%、及び結晶化促進剤(トリアセチン)を10重量%の配合割合で溶融混合して、第1のポリ乳酸樹脂を得た。すなわち、スクリュー径30mmの二軸混練押出機(日本製鋼所(株)製TEX−30)のホッパーから、ポリ乳酸及び結晶核剤を前記配合割合でブレンドした混合物を、押出機の供給口に定量的に供給し、さらにシリンダーの途中から結晶化促進剤を定量ポンプにて供給し、溶融混練物のストランドを得た。これを水冷後、ペレタイザーによりカットし、ポリ乳酸樹脂ペレットとした。このペレットをペレットA−2とする。押出機シリンダー温度は170〜190℃に設定した。スクリュー回転数は90rpmとした。吐出量は4〜8kg/hrで行った。

【0088】

得られたペレットA−2と実施例1におけるペレットBを乾燥後、同重量割合でドライブレンドし、射出成形機(日本製鋼所(株)製J75E)のホッパーに供給したのち、シリンダー温度を170〜190℃に、金型温度を90℃に設定し、射出成形機にて表3に示す冷却時間で、成形体を形成し試験片を作成した。

【0089】

得られた試験片の耐熱性、耐衝撃性、曲げ強さ、曲げ弾性率を日本工業規格に準じて測定した結果を表3に示す。

【0090】

【表3】

【0091】

耐熱性は119℃で耐衝撃性は8.6kJ/m2 であった。一般的に必要とされる耐熱性110℃以上と、耐衝撃性8kJ/m2以上の両方の物性を越える優れたポリ乳酸樹脂成形体が得られたことがわかる。この成形体は曲げ強さ58MPa、曲げ弾性率2.7GPaであり強度・剛性に優れている。

【0092】

無機フィラー好ましくはタルクと結晶化促進剤トリアセチンを併用して用いることにより、結晶化促進剤を用いない場合に比べ、110℃から90℃への金型温度低下と、120秒から60秒(充填圧入時間20秒、冷却時間40秒)への成形時間短縮の両方を可能としつつ、耐熱性と耐衝撃性に優れたポリ乳酸樹脂成形品を得ることができる。

【0093】

金型温度を90℃程度またはこれ以下にできることは、通常の温水循環型温度調節器を使用できることを意味し、実用上有益である。金型温度100℃以上では耐熱耐圧型の温水循環型温度調節器または油循環式温度調節器を用いなければならず、コスト高となるからである。

【0094】

(比較例6)ポリ乳酸80重量%に対し、結晶核剤を20重量%加え結晶化促進剤は添加しないペレットA−1とペレットBを乾燥後、同重量割合でドライブレンドし、射出成形機(日本製鋼所(株)製J75E)のホッパーに供給したのち、シリンダー温度を170〜190℃、金型温度を90℃に設定し、射出成形機にて表3に示す冷却時間で成形体を形成し、試験片を作成した。得られた試験片の耐熱性、耐衝撃性、曲げ強さ、曲げ弾性率を日本工業規格に準じて測定した結果を表3に示す。

【0095】

結晶性を向上させたポリ乳酸樹脂と、耐衝撃性を向上させたポリ乳酸樹脂のドライブレンドでの成形において、結晶化促進剤であるトリアセチンを加えなかった場合、金型温度90℃で成形すると十分な耐熱性が得られない(測定値79℃)。トリアセチンを加えることにより、金型温度の低下と、成形時間短縮の両方が可能となることがわかる。

【0096】

以上のように、ポリ乳酸樹脂の結晶化を促進したペレットと、ポリ乳酸に反応性柔軟樹脂を混練して耐衝撃性を向上させたペレットとをドライブレンドした後に、射出成形機の金型に充填し、結晶化させながら成形することで、短時間の成形サイクルで結晶化が進み強度・剛性・耐熱性・耐衝撃性に優れた成形品が得られる。

【産業上の利用可能性】

【0097】

本発明に係るポリ乳酸樹脂は、従来石油を原料として製造されてきた各種プラスチック製品に代わる材料及び製造方法を提供することができ、石油生成プラスチック製品に劣らない耐熱性、耐衝撃性を実現できる。それゆえ家庭用プラスチック製品、自動車その他の工業用プラスチック製品等広い用途への利用が可能となる。

【図面の簡単な説明】

【0098】

【図1】本発明によるポリ乳酸樹脂成形体の製造方法を示す工程図である。

【符号の説明】

【0099】

11 ポリ乳酸樹脂

12 結晶核剤

13 結晶化促進剤

14 反応性柔軟樹脂

21 第1のポリ乳酸樹脂

22 第2のポリ乳酸樹脂

【特許請求の範囲】

【請求項1】

ポリ乳酸樹脂に結晶核剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、

ポリ乳酸樹脂に反応性柔軟樹脂を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、

前記第1及び第2のポリ乳酸樹脂をドライブレンドして成形する工程とを含むことを特徴とするポリ乳酸樹脂成形体の製造方法。

【請求項2】

ポリ乳酸樹脂に結晶核剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、

ポリ乳酸樹脂に反応性柔軟樹脂を加え、前記反応性柔軟樹脂の官能基を前記ポリ乳酸樹脂と結合させて耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、

前記第1及び第2のポリ乳酸樹脂をドライブレンドし、第1のポリ乳酸樹脂及び第2のポリ乳酸樹脂を分散させた形態に成形する工程とを含むことを特徴とするポリ乳酸樹脂成形体の製造方法。

【請求項3】

前記結晶核剤としてタルク、炭酸カルシウム、マイカ、シリカ、又はクレーから選択される無機フィラーのいずれか1以上を用いることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項4】

前記反応性柔軟樹脂としてゴム、エラストマー、相溶化剤、弾性体、樹脂改質剤、又は高耐衝撃性樹脂のいずれか1以上を用いることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項5】

前記第1のポリ乳酸樹脂を得る工程で、更に結晶化促進剤を加えることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項6】

前記結晶化促進剤としてトリアセチンを用いることを特徴とする請求項5に記載のポリ乳酸樹脂成形体の製造方法。

【請求項7】

前記ポリ乳酸樹脂80〜98重量%と、前記結晶核剤を2〜20重量%混合し前記第1のポリ乳酸樹脂を得ることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項8】

前記ポリ乳酸樹脂60〜98重量%と、前記反応性柔軟樹脂を2〜40重量%混合し前記第2のポリ乳酸樹脂を得ることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項9】

前記ポリ乳酸樹脂60〜96重量%と、前記反応性柔軟樹脂を2〜20重量%と、前記結晶化促進剤を2〜20重量%混合し前記第1のポリ乳酸樹脂を得ることを特徴とする請求項5に記載のポリ乳酸樹脂成形体の製造方法。

【請求項10】

ポリ乳酸樹脂に結晶核剤と結晶化促進剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、

ポリ乳酸樹脂に反応性柔軟樹脂を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、

前記第1及び第2のポリ乳酸樹脂をドライブレンドする工程と、

前記ドライブレンドしたポリ乳酸樹脂を金型に射出し、前記金型を温水で温度調節する工程とを含むことを特徴とするポリ乳酸樹脂成形体の製造方法。

【請求項11】

前記結晶化促進剤としてトリアセチンを加えることを特徴とする請求項10に記載のポリ乳酸樹脂成形体の製造方法。

【請求項1】

ポリ乳酸樹脂に結晶核剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、

ポリ乳酸樹脂に反応性柔軟樹脂を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、

前記第1及び第2のポリ乳酸樹脂をドライブレンドして成形する工程とを含むことを特徴とするポリ乳酸樹脂成形体の製造方法。

【請求項2】

ポリ乳酸樹脂に結晶核剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、

ポリ乳酸樹脂に反応性柔軟樹脂を加え、前記反応性柔軟樹脂の官能基を前記ポリ乳酸樹脂と結合させて耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、

前記第1及び第2のポリ乳酸樹脂をドライブレンドし、第1のポリ乳酸樹脂及び第2のポリ乳酸樹脂を分散させた形態に成形する工程とを含むことを特徴とするポリ乳酸樹脂成形体の製造方法。

【請求項3】

前記結晶核剤としてタルク、炭酸カルシウム、マイカ、シリカ、又はクレーから選択される無機フィラーのいずれか1以上を用いることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項4】

前記反応性柔軟樹脂としてゴム、エラストマー、相溶化剤、弾性体、樹脂改質剤、又は高耐衝撃性樹脂のいずれか1以上を用いることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項5】

前記第1のポリ乳酸樹脂を得る工程で、更に結晶化促進剤を加えることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項6】

前記結晶化促進剤としてトリアセチンを用いることを特徴とする請求項5に記載のポリ乳酸樹脂成形体の製造方法。

【請求項7】

前記ポリ乳酸樹脂80〜98重量%と、前記結晶核剤を2〜20重量%混合し前記第1のポリ乳酸樹脂を得ることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項8】

前記ポリ乳酸樹脂60〜98重量%と、前記反応性柔軟樹脂を2〜40重量%混合し前記第2のポリ乳酸樹脂を得ることを特徴とする請求項2に記載のポリ乳酸樹脂成形体の製造方法。

【請求項9】

前記ポリ乳酸樹脂60〜96重量%と、前記反応性柔軟樹脂を2〜20重量%と、前記結晶化促進剤を2〜20重量%混合し前記第1のポリ乳酸樹脂を得ることを特徴とする請求項5に記載のポリ乳酸樹脂成形体の製造方法。

【請求項10】

ポリ乳酸樹脂に結晶核剤と結晶化促進剤を加え、耐熱性を向上させた第1のポリ乳酸樹脂を得る工程と、

ポリ乳酸樹脂に反応性柔軟樹脂を加え、耐衝撃性を向上させた第2のポリ乳酸樹脂を得る工程と、

前記第1及び第2のポリ乳酸樹脂をドライブレンドする工程と、

前記ドライブレンドしたポリ乳酸樹脂を金型に射出し、前記金型を温水で温度調節する工程とを含むことを特徴とするポリ乳酸樹脂成形体の製造方法。

【請求項11】

前記結晶化促進剤としてトリアセチンを加えることを特徴とする請求項10に記載のポリ乳酸樹脂成形体の製造方法。

【図1】

【公開番号】特開2008−201863(P2008−201863A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−37627(P2007−37627)

【出願日】平成19年2月19日(2007.2.19)

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月19日(2007.2.19)

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

[ Back to top ]